Как покрыть медью нержавейку. Гальваническое покрытие медью в домашних условиях

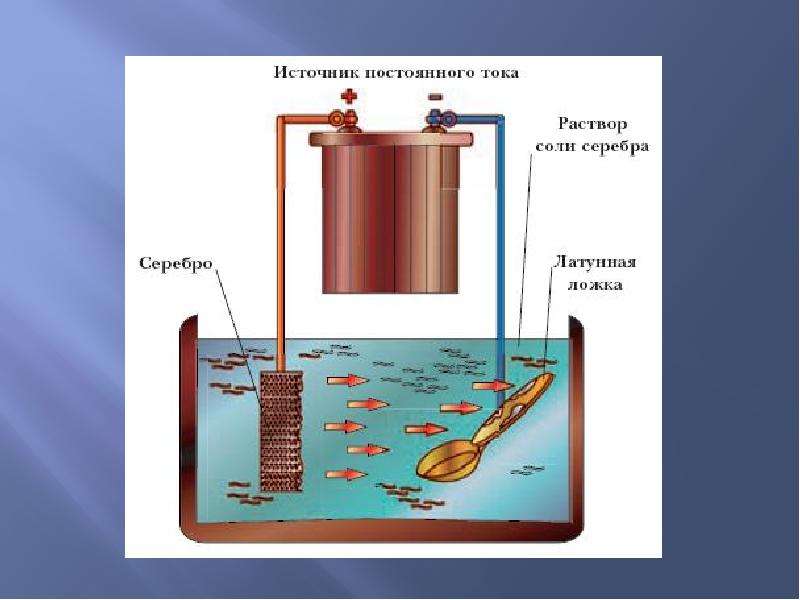

Процесс извлечения металла из раствора и нанесения его на поверхность металлическго изделия называется гальваностегией. Меднение — нанесение меди на поверхность металлического изделия.

Процесс меднения распространен в промышленности, и используется не только как самостоятельный процесс, но и как подготовительный процесс перед хромированием, никелированием и серебрением. Применение меднения, как подготовительной операции, связано с тем, что медь очень прочно держится на стали, выравнивает дефекты поверхности и другие металлы очень хорошо осаждаются на медь, а чистую сталь — плохо.

Меднение металлов в домашних условиях не такая сложная операция, есть два способа: с погружением в электролит и без.

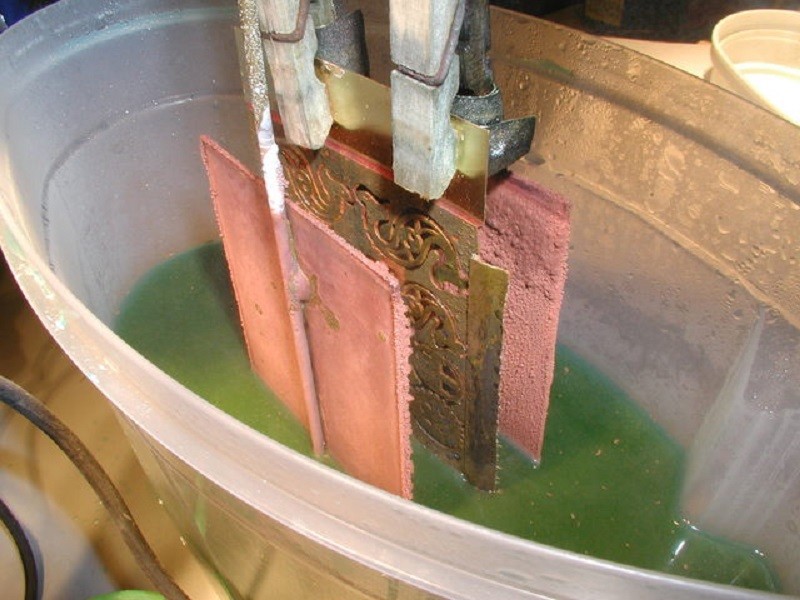

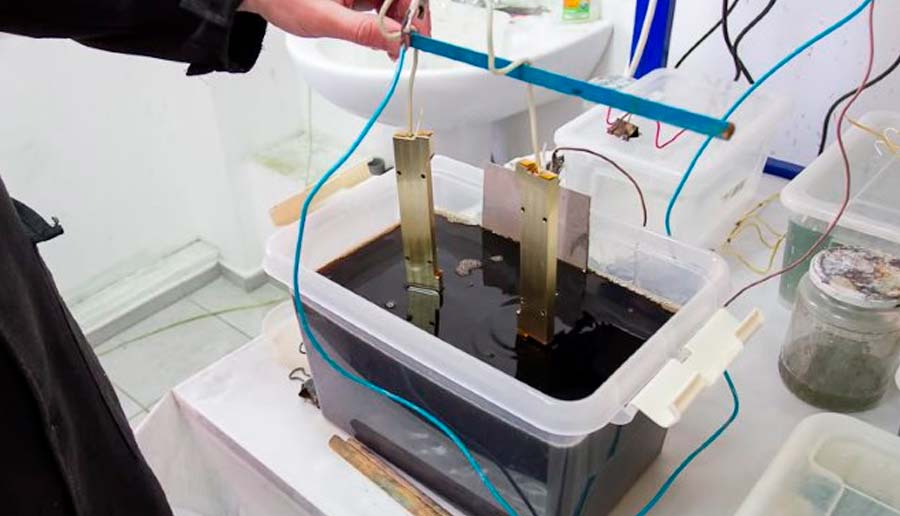

Меднение металла с погружением в электролит.

Металлический предмет обработайте, как обычно,

наждачной бумагой, чтобы удалить оксидную пленку, протрите щеткой, как

следует промойте водой, обезжирьте в горячем содовом растворе и промойте

еще раз.

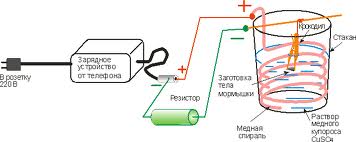

Раствор электролита для меднения: 20 г медного купороса и 2-3 мл серной кислоты на 100 мл воды — налейте в емкость, раствор должен полностью покрыть электроды. Пользуясь реостатом, установите ток от 10 до 15 мА на каждый квадратный сантиметр поверхности детали. Минут через двадцать выключите ток и выньте деталь — она покрыта тонким слоем меди. Чем дольше идет процесс, тем толще слой меди.

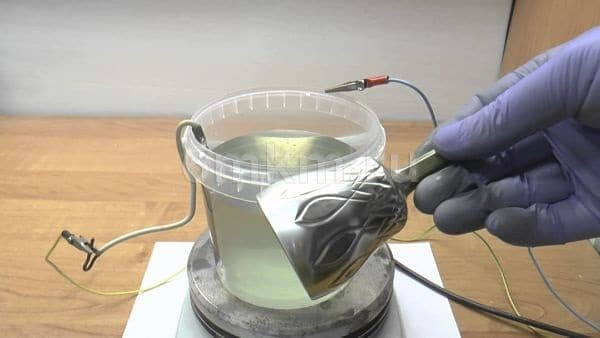

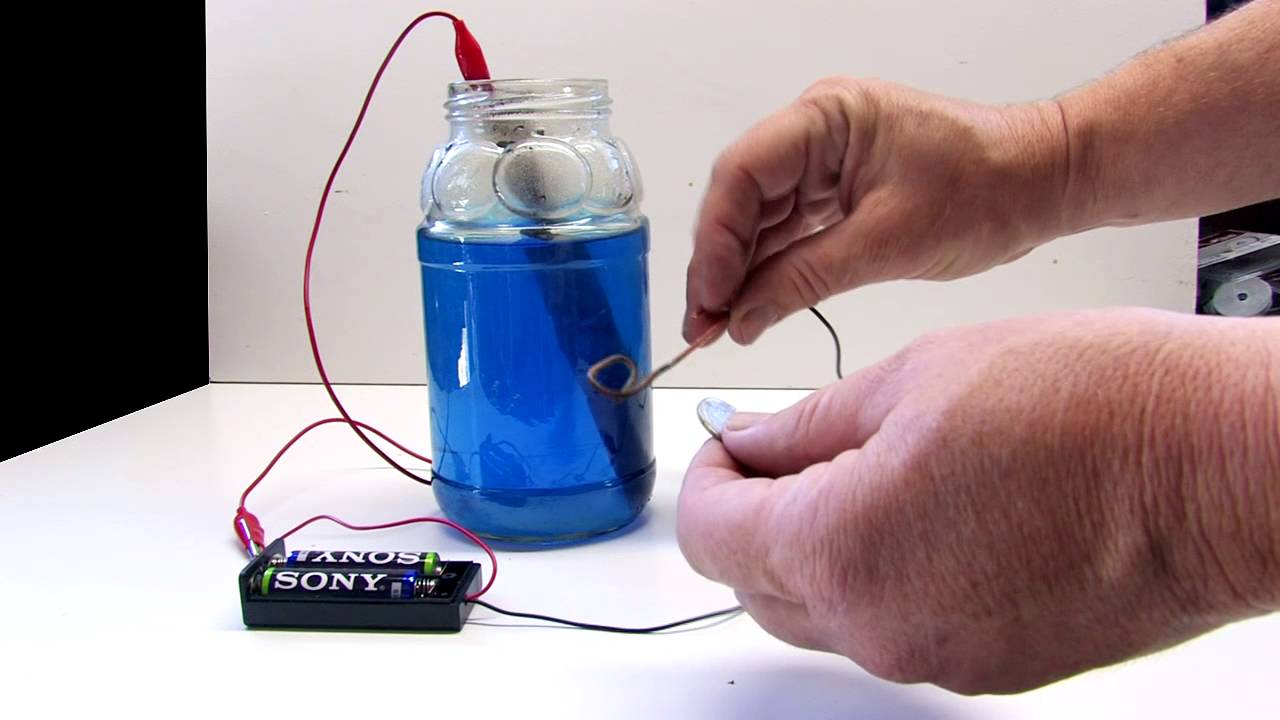

Меднение без погружения в электролит.

Этот процесс подходит не только для стали, но и для цинка и алюминия. С одного конца мягкого многожильного провода снимите изоляцию и растеребите тонкие медные проволочки, чтобы получилась медная кисть. Для удобства работы привяжите ее к деревянной палочке или карандашу, а другой конец провода подсоедините к положительному полюсу источника тока.

Для удобства работы привяжите ее к деревянной палочке или карандашу, а другой конец провода подсоедините к положительному полюсу источника тока.

Приготовьте электролит — концентрированный раствор медного купороса, желательно слегка подкисленный, — и налейте в широкую склянку, в которую удобно будет макать «кисть».

Подготовьте металлическию пластинку или другой небольшой предмет, желательно с плоской поверхностью. Протрите его мелкой наждачной шкуркой и обезжирьте, прокипятив в растворе стиральной соды. Положите пластинку в ванночку или кювету и подсоедините ее проводом к отрицательному полюсу источника тока. Схема собрана, осталось только ввести электролит.

Обмакните «кисть» в раствор медного купороса и проведите ею вдоль пластинки, стараясь не дотрагиваться до поверхности; работайте так, чтобы между пластинкой и кистью был всегда слой электролита. Проводки все время должны быть смочены раствором. На глазах пластинка будет покрываться красным слоем металлической меди.

Такой процесс, при котором деталь не опускают в электролитическую ванну, а обрабатывают снаружи небольшими участками, добавляя все время электролит, используют в тех случаях, когда деталь настолько велика, что для нее не подберешь подходящей ванны.

Мы переехали в новый офис — соседнее здание. Обращайте внимание на схему проезда в разделе контактов.

Вакуумные покрытия временно не наносим

В связи с модернизацией участка вакуумных покрытий, работы по вакуумным напылениям временно не выполняем.

Сертификат ISO 9000

Система менеджмента качества на нашем предприятии соответствует ISO 9000

Нанесение нитрида титана

Наносим вакуумным напылением нитрид титана (TiN) на изделия габаритами до 2500х2500х2500 мм.

Латунирование и бронзирование

Появилась возможность выполнения работ по декоративному нанесению латуни и бронзы

Хорошая новость! Мы переехали!

В связи с долгожданным расширением производства, мы переехали на новую площадку в г. Балашиха. Для вашего удобства — появилась возможность осуществлять забор/доставку деталей нашим автотранспортом!

Балашиха. Для вашего удобства — появилась возможность осуществлять забор/доставку деталей нашим автотранспортом!

Партнеры

- Шифры наносимых покрытий: М, М.б

- Обрабатываемые стали: любые, в том числе алюминиевые и титановые сплавы

- Габариты изделий: до 1000х1000х1000 мм. Масса до 1 т.

- Нанесение покрытий на изделия любой сложности

- ОТК, паспорт качества, работа в рамках ГОЗ

Общая информация

Меднение — это процесс гальванического нанесения слоя меди толщиной от 1 мкм до 300 мкм и более.

Медные покрытия обладают высоким сцеплением (адгезией) с различными металлами, высокой пластичностью и электропроводностью.

Области применения деталей с меднением зависят от того, используется ли медное покрытие как функциональное, или же медное покрытие выступает подслоем для нанесения других гальванических покрытий.

В атмосферных условиях медные покрытия легко окисляются и покрываются оксидой плёнкой, приобретая радужные разводы и пятна разных оттенков.

Основные области применения медных покрытий:

Использование меднения как самостоятельного покрытия

- В декоративных целях.

В настоящее время большой популярностью используются старинные медные изделия. Гальваническое меднение позволяет наносить медные покрытия, которые после специальной обработки «состариваются» и выглядят так, словно были изготовлены давно.

- В гальванопластике.

Гальваническое меднение применяется для изготовления металлических копий изделий различной формы и размеров. Создаётся восковая или пластиковая основа, которая покрывается электропроводящим лаком и, впоследствии, слоем меди.

Такая технология меднения часто используется при изготовлении сувениров, ювелирных изделий, барельефов, волноводов и матриц.

- В технических целях.

Большое значение меднение металла занимает в электротехнической области.

- При нанесении многослойных защитно-декоративных покрытий.

Как правило, в сочетании с никелем и хромом (трёхслойное защитно-декоративное покрытие) и другими металлами в качестве промежуточного слоя для повышения сцепления с металлом основы и получения более прочных и блестящих покрытий.

- Для предохранения участков при цементации.

Меднение часто используется для предохранения участков стальных деталей от цементации (науглероживания). Медью покрываются только те участки, которые в дальнейшем подлежат обработке резанием (твёрдые науглероженные поверхностные слои не поддаются такой обработке, а медь защищает покрытые участки от диффузии в них углерода).

- При ремонте и восстановлении изделий.

Меднение металла часто применяется в реставрационных работах при восстановлении хромированных частей автомобильной или мото-техники, при этом наносится большой слой меди 100-250 мкм и более, который закрывает поры и дефекты металла, шлифуется и выполняет роль новой основы для нанесения последующих покрытий.

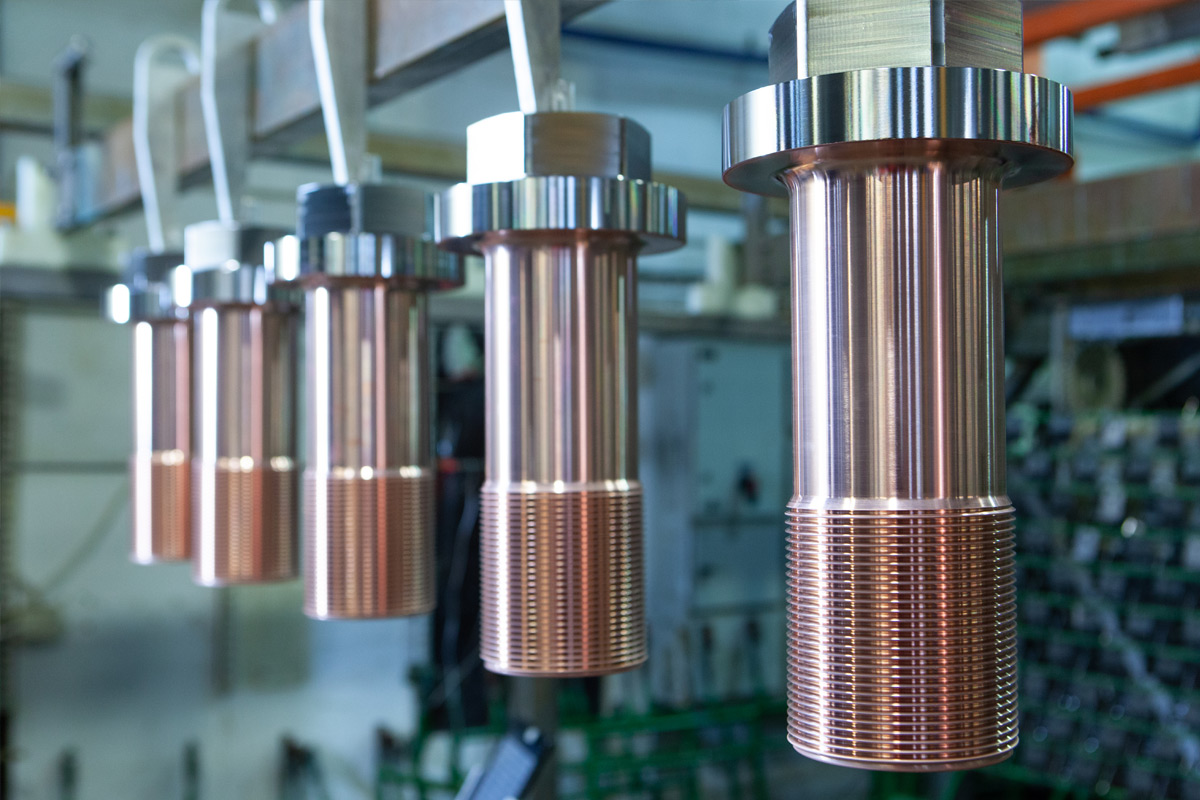

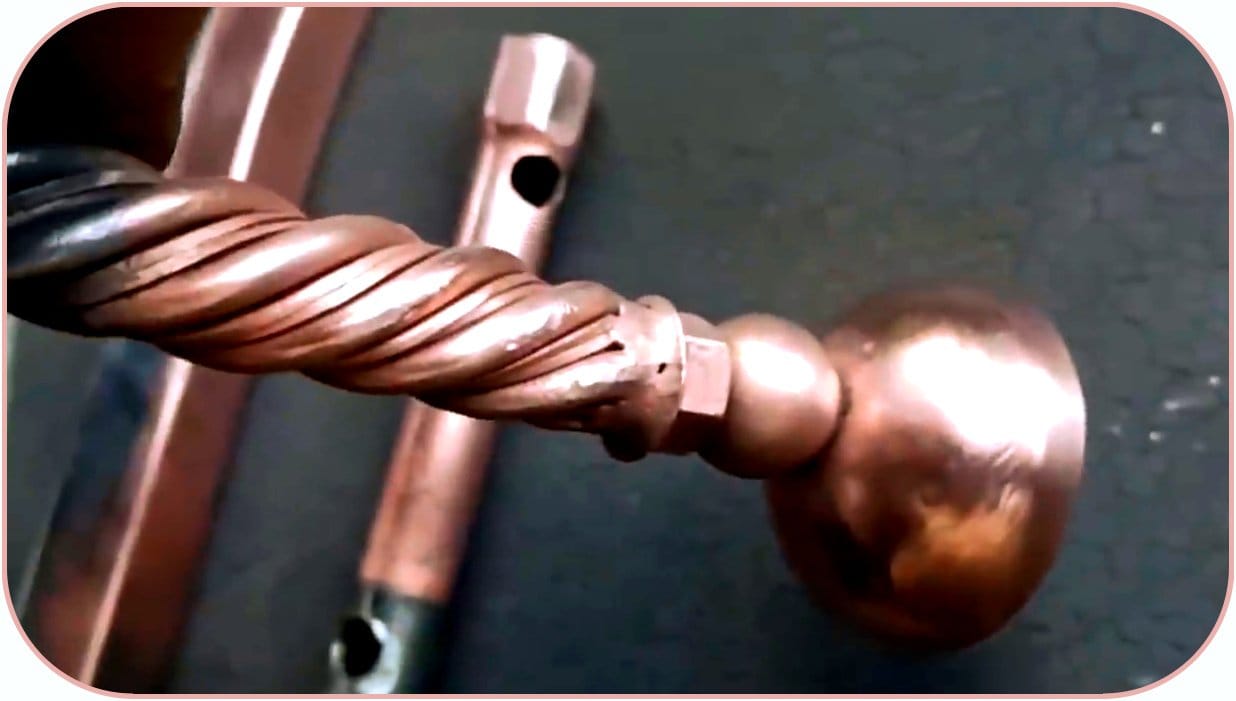

Примеры деталей с гальваническим меднением

Технология меднения

Различают 2 типа медных электролитов: кислые и щелочные.

В кислых электролитах нельзя получить прочно сцепленные медные покрытия на стальных и цинковых изделиях, так как в этом случае железо и цинк в контакте с медью растворяются — нарушается сцепление с покрытием. Для устранения этой особенности — необходимо первый тонкий слой меди (2—3 мкм) нанести в щелочном электролите, а в дальнейшем наращивать покрытие в более экономичном кислом электролите до заданной толщины.

Цинковые изделия сложной формы меднить лучше всего в щелочных (цианистых) электролитах.

Кислые электролиты меднения

Наиболее распространены электролиты двух видов — сернокислые и борфтористоводородные .

Наибольшее применение нашли сернокислые электролиты, отличающиеся простотой состава, устойчивостью и высоким выходом по току (до 100%).

Перед меднением стальных деталей в кислых электролитах их предварительно меднят в цианистых электролитах или осаждают тонкий подслой никеля.

Недостатком этих электролитов является невозможность непосредственного покрытия стальных и цинковых деталей вследствие контактного выделения меди, имеющей плохое сцепление с основным металлом, а также их незначительная рассеивающая способность и более грубая структура осадков по сравнению с другими электролитами.

Щелочные электролиты меднения

К щелочным электролитам меднения относятся цианистые , пирофосфатные и другие электролиты.

Цианистые медные электролиты обладают высокой рассеивающей способностью, мелкокристаллической структурой осадков, возможностью непосредственного меднения стольных деталей.

К недостаткам относятся низкая плотность тока и неустойчивость состава вследствие карбонизации свободного цианида под действием двуокиси углерода воздуха. Кроме того, цианистые электролиты характеризуются пониженным выходом по току (не более 60-70%)

Стоимость меднения

Для оценки стоимости работ, просьба выслать запрос на электронную почту [email protected]

К запросу желательно приложить чертёж или эскиз изделий, а также указать количество деталей.

Меднение – это процесс нанесения на поверхность медного слоя гальваническим способом.

Медный слой придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также он придает металлу высокую электропроводность, что позволяет подвергать изделие дальнейшей поверхностной обработке.

Меднение можно использовать в качестве основного процесса для создания поверхностного слоя, а также как промежуточную операцию для дальнейшего нанесения другого металлического слоя. К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

Меднение можно проводить в домашних условиях. Это дает возможность решить много бытовых проблем.

Гальваника в домашних условиях: оборудование и материалы

Чтобы выполнить покрытие медным слоем самостоятельно, нужно приобрести необходимое для процесса оборудование и материалы.

Прежде всего, нужно подготовить источник электрического тока. Разные домашние мастера советуют использовать силу тока, разброс которой в большом диапазоне. Работа должна проводиться на постоянном токе.

В качестве источника тока можно взять батарейку КБС-Л напряжением 4,5 вольт или новую батарейку марки «Крона» с рабочим напряжением 9 вольт. Можно также вместо нее использовать выпрямитель малой мощности, дающий напряжение не более 12 вольт, или автомобильный аккумулятор.

Обязательным является использование реостата для регулировки напряжения и плавного выхода из процесса.

Для раствора электролита должна быть заготовлена нейтральная емкость, например из стекла, а также пластиковая широкая посуда, имеющая достаточные размеры для размещения в ней детали. Емкости должны выдерживать температуру не менее 80оС.

Емкости должны выдерживать температуру не менее 80оС.

Также понадобятся аноды, обеспечивающие покрытие всей поверхности детали. Они предназначены для подведения тока в электролитный раствор и его распределение по всей площади детали.

Для проведения гальваники в домашних условиях понадобятся также химреактивы для приготовления раствора:

- медный купорос,

- соляная или другая кислота,

- дистиллированная вода.

Заготовив все необходимое, можно приступать к работе.

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

Между поверхностью детали и импровизированной медной кистью всегда должен быть слой из раствора электролита, поэтому кисть необходимо обмакивать в электролит постоянно.

Меднение алюминия медным купоросом

Нанесение на поверхность меди – отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса – это покрытие медью алюминиевой пластинки простой формы.

На этом примере можно потренироваться. Выполнение процесса происходит так:

Выполнение процесса происходит так:

1. Поверхность пластинки необходимо сначала зачистить, а затем обезжирить.

2. Затем нужно нанести на нее немного концентрированного раствора сернокислой меди (медного купороса).

3. Следующим действием является подсоединение к алюминиевой пластинке провода, подсоединенного к отрицательному полюсу. Подсоединять провод к пластинке можно с помощью обычного зажима.

4. Положительный заряд подается на устройство, состоящее из оголенного медного провода с диаметром от 1 до 1,5 мм, конец которого распределяется между щетинами зубной щетки.

Во время работы этот конец провода не должен касаться поверхности алюминиевой пластины.

5. Обмакнув щетину в раствор медного купороса, начинают водить щеткой в подготовленном для покрытия медью месте. При этом не нужно допускать замыкания цепи, прикасаясь к поверхности алюминиевой пластины концом медного провода.

6. Омеднение поверхности сразу становится визуально заметно. Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

7. После завершения работы слой меди нужно выровнять дополнительной очисткой, удалив остатки медного купороса и протерев поверхность спиртом.

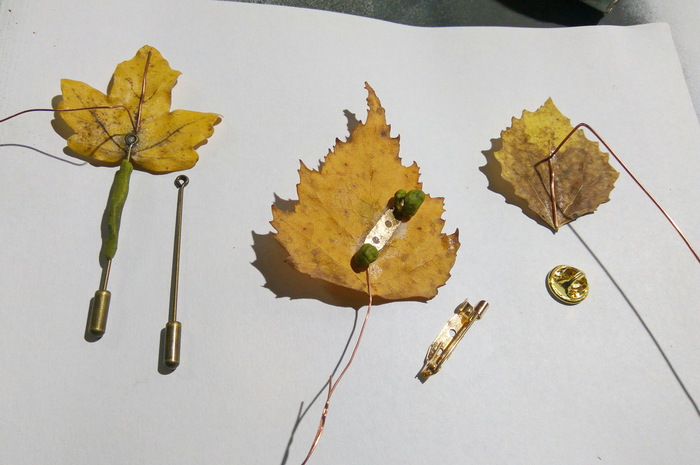

Гальванопластика в домашних условиях

Гальванопластикой называют процесс электрохимического воздействия на изделие с целью придания ему необходимой формы осаждаемым на поверхности металлом.

Обычно эту технологию используют для покрытия металлом неметаллических изделий. Широко применяют ее в ювелирной области и дизайне бытовых предметов.

Покрытие рабочего изделия должно обладать электропроводящими свойствами. При отсутствии такого слоя сначала предмет покрывают графитом или бронзой.

Основными металлами, используемыми для гальванопластики, являются медь, никель, серебро и хром. Также используют металлизацию поверхностей сплавами из стали.

Гальванопластика в домашних условиях особенно популярна среди мастеров. Чтобы создать нужную форму, с копии делается ее слепок. Для этого используют легко плавящийся металл, графит и гипс.

Чтобы создать нужную форму, с копии делается ее слепок. Для этого используют легко плавящийся металл, графит и гипс.

После изготовления формы предмет подвергают покрытию металлом с использованием электролита.

Для того чтобы подготовить металлический предмет к дальнейшей обработке, его нужно покрыть медью — такой процесс называют гальваностегией. Принцип его действия заключается в осаждении на поверхность обрабатываемой детали из другого металла, который растворен подходящим средством. Из данной статьи вы узнаете, как покрыть медью металл в домашних условиях, чтобы реализовать все последующие свои задумки с заготовкой.

Для чего это нужно?

Технология гальваностегии включает в себя создание раствора и образование различных электродов. Во время этого процесса медные ионы, которые растворены в электролите, притягиваются минусовым полюсом обрабатываемой детали на свою поверхностную точку.

Гальваностегия металлических деталей в промышленности применяется не только как завершающий обрабатывающий процесс. Она может применяться для того, чтобы подготовить детали к последующей операции (к примеру, хромированию, никелированию, серебрению каких-либо предметов).

Она может применяться для того, чтобы подготовить детали к последующей операции (к примеру, хромированию, никелированию, серебрению каких-либо предметов).

В домашних условиях чаще всего проводится химическое меднение деталей. Также стоит заметить, что есть множество способов проведения такой процедуры, каждый из которых имеет свои преимущества и недостатки.

Сферы использования гальваностегии

Покрывать медью металл в домашних условиях в последнее время стало очень полезно. Чаще всего к такой процедуре подходят в следующих целях:

- В декоративных. Например, таким способом состаривают различные детали для того, чтобы придать винтажный вид.

- В гальванопластике. Очень часто наносят медный слой на сувениры, ювелирные украшения.

- В отрасли техники. Это связано с низкой стоимостью омеднения.

- Для нанесения защитно-декоративной прослойки того или иного изделия.

- Для того чтобы реставрировать или восстанавливать какие-либо детали.

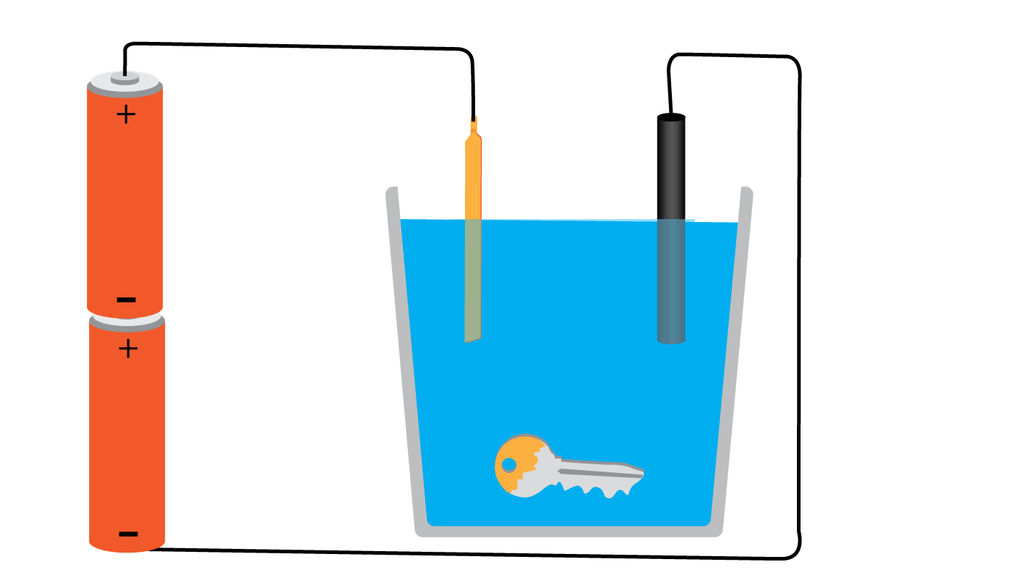

Гальваностегия электролитным раствором

Таким способом можно покрыть медью сталь в домашних условиях, а также другие детали за исключением алюминия и цинка.

Для дальнейшей процедуры необходимо подготовить следующие материалы:

- Небольшие пластины из меди.

- Токопроводящая проволока (лучше запастись несколькими метрами).

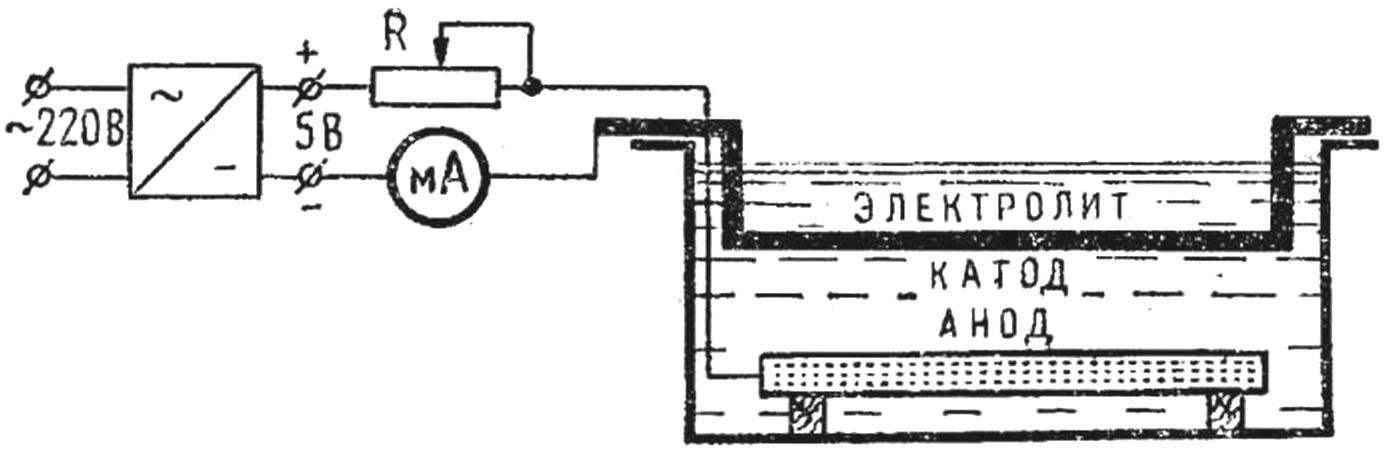

- Источник тока, напряжение которого не должно быть более, чем 6 В.

- Реостат, чтобы регулировать ток.

- Амперметр.

- Электролит.

Важно! Последний компонент можно приобрести в специальном магазине, а можно и изготовить самостоятельно. Для этого нужно сделать раствор серной кислоты и дистиллированной воды при соотношении 2/100 мл. Нужный раствор получится, когда вы добавите к составу не больше 20 г медного купороса.

Суть работы заключается в следующем:

- Очистить обрабатываемую деталь наждачной бумагой — это нужно для того, чтобы снять оксидную пленку. Далее покрыть медью металл в домашних условиях будет не так трудно.

- Обезжирить металлическим предмет горячим раствором соды, промыть его чистой водой.

- В подходящую по объему емкость из стекла налить приготовленный электролит.

- Опустить в жидкость две пластины из меди на подготовленных токопроводящих проводках. Между двумя пластинками из меди подвешивается уже обезжиренная деталь на таком же проводке.

Важно! Проследите за тем, чтобы пластины из меди были полность погружены в электролит.

- Далее концы проводов от пластин из меди присоединяются к положительной клемме источника тока, а деталь — к отрицательной. Далее в созданную электросеть нужно подключить амперметр с реостатом. После того, как ток подключится к цепи, реостатом нужно установить его примерно 15 мА на 1 см площади детальной поверхности.

- Далее деталь выдерживается примерно 15-20 минут.

- По истечении времени нужно отключить электропитание и вытащить обрабатываемый металл из раствора.

В конечном итоге вы заметите, что смогли покрыть медью металл в домашних условиях, ведь он полностью покроется тонкой блестящей пленкой.

Важно! Толщина медного слоя будет зависеть от того, как долго была выдержана деталь в электролите.

Гальваностегия другим способом

Данный способ отлично подойдет для металлов-исключений, что были названы ранее — цинка и алюминия.

Алгоритм работы:

- Вооружиться многожильным проводом из меди, снять изоляцию с обоих его концов.

- Растеребить мягкий провод с одной стороны, получив имитированную кисточку. Привязать к этому концу предмет, похожий на рукоятку.

- Противоположную сторону провода необходимо соединить к плюсовой клемме источника электротока.

Важно! Напряжение должно быть не более, чем 6 В.

- Подготовить электролит описанным выше способом, вылить его в широкую тару — это нужно для удобства макания туда “кисточки”.

- Положить внутрь подготовленной емкости небольшую деталь из металла. Соединить ее, используя при этом провод, к отрицательной клемме токового источника также с напряжением 6 В.

Важно! Деталь должна быть предварительно очищена и обезжирена.

- Процесс покрытия алюминия медью в домашних условиях заключается в следующем: кистообразный конец провода нужно промакивать электролитным раствором и проводить им по поверхности обрабатываемого металлического предмета, не касаясь его. Дальше — отрицательно заряженный металл притянет к себе медные ионы и ее поверхность приобретет медную пленку.

Важно! Следите за тем, чтобы между концом растеребленной проволоки и металла был маленький слой электролитного раствора (и катод, и анод обязательно должны быть смочены этим раствором).

Меднение – это технологический процесс, позволяющий наносить на металл, а также другие материалы слой меди толщиной от 1 до 300 мкм. Покрытие медным слоем обеспечивает хорошую адгезию покрытий и при увеличении толщины покрытий придает блеск изделиям, устраняет небольшие дефекты, позволяет создавать копии вещи. Удивительно, но все это можно делать и самим. Сегодня мы расскажем, как осуществить меднение в домашних условиях.

Гальваника медью в домашних условиях: общие сведения

С технической точки зрения обработка – это электрохимический процесс. В процессе всегда есть два «участника» анод+электролит (источник металла) и деталь.

Технология процесса достаточно проста. Заключается она в том, что за счет электролита и проводимого через него тока выделяются атомы металла. Они оседают на поверхности, образуя медное покрытие.

Среди основных этапов:

- Подготовка поверхности (механическая и химическая).

- Нанесение подслойного покрытия (если необходимо)

- Меднение в соответствующем исходному металлу электролите.

Для декоративного гальванического меднения подойдут электролиты матового и блестящего меднения. После нанесения слоя, можно обработать поверхность в электролитах серебра, золота никеля и т.д.

Необходимые инструменты

«Ингредиенты», без которых процесс не состоится, реально подготовить самим. Наши специалисты

утверждают, что прежде всего, нужны:

- Источник постоянного тока.

Выбирается в зависимости от размера изделия.

Выбирается в зависимости от размера изделия. - Аноды. Анодные пластины выполняют несколько функций. В первую очередь, они подводят в электролит ток, во-вторых, они возмещают убыль металла, уходящего на покрытие изделия.

- Рабочий электролит. Кислотный, щелочной или пирофосфорный раствор. Состав электролита выбирается в зависимости от исходного металла. Необходимо помнить, что любой электролит не универсален и подойдет не для всех работ.

Подготовка материала

Как правильно подготовить простой электролит меднения.

Стоит отметить, что химические реактивы для меднения найти непросто. Компании, реализующие подобные продукты, не продают их без специальных документов. Но вы можете сделать все сами.

Электролит в домашних условиях возможно приготовить только при условии точного соблюдения рецептуры. В состав простейшего электролита входит:

- Дистиллированная вода (или бидистиллят).

- Медный купорос.

- Соляная или другая кислота.

Готовый раствор имеет яркий синий цвет, запаха нет. Допускается наличие некоторого осадка. Важно соблюдать все меры безопасности с химическими реактивами: защита рук и глаз в первую очередь. Одежду, на которую случайно мог пролиться раствор, – лучше перевести в разряд дачной.

Хранить такую жидкость лучше в стеклянных бутылках или пластиковых канистрах. Обязательно следует указать дату розлива и название раствора. Правильное хранение компонентов избавит вас от возможных проблем. Приготовление электролита должно проходить в чистой пластмассовой или стеклянной посуде.

Подготовка материала

Химическое меднение является альтернативой электрохимическому способу, но не всегда может его заменить. В этом процессе важно тщательно подготовить деталь, бесследно устранив царапины, загрязнения, сколы и т.д. Для того, чтобы обезжирить вещь, можно пускать в ход и чистые растворители, и обезжиривающие растворы.

При этом универсального метода нет – разные виды материалов подвергаются очистке по-разному:

- Сталь .

Обезжиривать сталь можно раствором из едкого натрия и едкого калия при 70-90 градусов по Цельсию. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

Обезжиривать сталь можно раствором из едкого натрия и едкого калия при 70-90 градусов по Цельсию. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

- Медь и сплавы. Обезжиривание осуществляется едким натрием, нагретым предварительно до 40°, около 10 минут.

- Чугун. Для процесса обезжиривания нужен раствор из едкого натра, жидкого стекла, карбоната натрия и фосфата натрия при нагревании до 90°.

- Вольфрам. Меднение вольфрама в домашних условиях начинается с чистки предмета от грязи и прочих дефектов наждачной бумагой.

Техника безопасности

Несмотря на возможность гальваники в домашних условиях, процесс остается опасным. В любом гальваническом процессе задействованы токсичные вещества, способные сильно нагреваться. Поэтому следует неукоснительно соблюдать меры предосторожности.

Первое правило гальваники медью дома – работайте только в нежилом, хорошо проветриваемом помещении. Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Для обеспечения собственной защиты нужно:

- Постоянно быть в респираторе, чтобы обезопасить дыхательные пути. лучше всего использовать вытяжку.

- Защитить руки прочными прорезиненными перчатками.

- Надеть специальную форму или клеенчатый фартук, противоожоговую обувь.

- Не забыть очки для безопасности зрительных органов.

- Не приносить в помещение еду и питье.

Перед меднением лучше заранее озаботиться прочтением специализированной литературы по данной теме. Желательно посоветоваться со специалистами данного профиля.

Гальваника в домашних условиях: меднение

Почему в гальванике столь востребована именно медь? Она имеет высокую адгезию (иными словами – сцепление) к самым разным материалам. Это значит, что она превосходно держится на стальных и прочих изделиях, не отлетая и не скалываясь.

Медь – красивый яркий металл, внешне напоминает самородки розово-красного оттенка. Материал проводит не только тепло, но и электрический ток – отсюда и высокий спрос в сфере электротехники и приборостроении. Однако чистую медь найти сложно. Чаще она поставляется с различными примесями.

Медные покрытия:

- Отличаются малым сопротивлением, что используется в электротехнике

- Скрывает мелкие недочеты поверхности.

- Быстро окисляется, что используют для получения эффекта «антик».

Технологий нанесения покрытия существует две. Одна происходит путем погружения изделия в раствор электролиты (с подачей тока или без). Второй же способ – это метод селективного нанесения покрытия без погружения в раствор. Рассмотрим оба.

Метод погружения

Поверхность, подвергаемую гальванике, следует скрупулезно образом обработать. Например, наждачной бумагой и щеточкой. После обязательно обезжирьте деталь и промойте.

- Анодную пластину (можно две) помещают в емкость, которую будем называть ванной.

На аноды замыкают положительную клемму.

На аноды замыкают положительную клемму. - Между анодами на любом удобном проводнике подвешивается деталь, к ней подводят отрицательный полюс от блока питания.

- Готовый раствор вливается в ванночку – при этом уровень покрытия должен быть выше, чем расположена деталь.

- После подключения электродов к источнику тока выставляют рабочий ток. Это примерно 1 А/кв.дм. покрытия.

Продолжительность работы зависит от необходимой толщины слоя, обычно от 5 минут.

Покрытие без погружения

Данный способ имеет ограничения – чаще всего он подходит для реставрации поверхности. Таким способом можно нанести только небольшие толщины покрытий. Нет смысла покрывать таким методом изделия, которые можно меднить в ванне.

Порядок действий:

- Готовят «тампон» для нанесения покрытия. Берут медный проводник и наматывают кусок искусственной ткани (полиэстер подойдет).

- Противоположный конец проводника подсоединяют к положительной клемме источника напряжения.

- Электролитным раствором наполняют емкость – так удобнее окунать карандаш.

- Деталь аккуратно очищают и обезжиривают, а потом помещают в пустую ванночку. Там изделие подсоединяется к отрицательной клемме.

- Тампон смачивают в растворе. Затем им проводят по поверхности изделия, закрашивая ее постепенно.

Процесс длится до момента покрытия медным слоем изделия.

Особенности гальванопластики

Гальванопластика — это процесс нанесения меди на проводящую или непроводящую поверхность изделия с последующим снятием покрытия с негативной матрицы. Таким образом можно получить множество очень точных копий с одного изделия. При этом требуется наращивание меди толщиной не менее 200 мкм, чтобы изделие получилось прочным.

Важно учесть, что, если поверхность изделия не имеет свойств проводника, то потребуется больше усилий – а именно, особое предварительное покрытие графитом, серебром или медью. Основным материалом для осуществления гальванопластики традиционно считается медь, но можно выращивать матрицы из серебра чистотой 9999.

Обучение гальванике

Можно сделать вывод, что меднение сегодня — это один из наиболее актуальных гальванотехнических процессов, обучиться которому может каждый. Компания «6 микрон» проводит обучение по направлению «Гальваника» для всех желающих! Вы сможете выбрать удобную для Вас программу обучения, которая лучше всего подойдет под Вашу техническую задачу. Все интересующие вопросы можно задать по телефону или по электронной почте, наши технологи помогут Вам определиться с подходящим курсом для обучения.

Видео руководство по меднению деталей в домашних условиях:Меднение в домашних условиях: гальваника своими руками

Медный купорос нашел широкое применение, не только доя обработки плодовых деревьев и кустарников. Гальванопластика дома используется для защитного и декоративного покрытия металлов медью.

Меднение в домашних условиях не требует сложного

оборудования. Наряду с покрытием, гальванопластика позволяет получать

уникальные украшения из неметаллических форм.

Гальваника своими руками отличается доступностью в любом возрасте. Она ориентирована на недорогие простые компоненты, которые без труда всегда можно приобрести.

Гальванопластика дома

Гальваника относится к одному из разделов электрохимической науки. В ее ведении находится изучение и практическое применение осаждения ряда веществ на любую поверхность. Она имеет два родственных направления: гальваностегию и гальванопластику, которые имеют незначительное отличие.

В том и другом случае применяется осаждение металлов на какую-либо поверхность. Под гальванопластикой понимается процесс создания точной копии той или иной детали, когда для покрытия используется медь.

Нередко меднение осуществляется перед серебрением, никелированием или хромированием изделий. Причина в том, что без предварительной подготовки некоторые металлы плохо удерживаются, например, на стальной поверхности.

Различают

технологические или декоративно-защитные покрытия гальваники, которые

представляют тонкий слой металла, служащий эстетическим целям. Гальванопластика

дома не повышает прочность изделия, но для изящности и придания «свежего вида» вполне

соответствует.

Гальванопластика

дома не повышает прочность изделия, но для изящности и придания «свежего вида» вполне

соответствует.

Почему медь как металл для покрытия наиболее востребован? В первую очередь этот металл имеет высокое сцепление, то есть адгезию с различными материалами. Медное покрытие прекрасно держится на деталях из стали, вольфрама, не отлетает и не скалывается.

К тому же, медь яркий и превосходного вида материал. Она внешне похожа на самородки розовато-красного цвета. Металл отличается высокой теплопроводностью и оказывает малое препятствие прохождению электротоку, на основании чего востребован в приборостроении и электро- и радиотехнике.

Медные покрытия неплохо скрывают неровности

поверхностей, но быстро окисляются, что нашло применение в эффекте

«антик». В то же время, образование

патины, например, на декоративной кованой ограде, придает ей особенный вид.

Однако в первозданном виде медь практически отсутствует. По большей части в ней

присутствуют разные примеси.

В то же время, образование

патины, например, на декоративной кованой ограде, придает ей особенный вид.

Однако в первозданном виде медь практически отсутствует. По большей части в ней

присутствуют разные примеси.

Гальванопластика дома опирается на слой меди, образованный на разных предметах, посредством электролита с медным купоросом. Технология гальванопластики в домашних условиях осуществляется как с пропусканием через электролит постоянного электротока, так и без его наличия. Поэтому гальваника своими руками химическим методом интересна тем, что какие-либо навыки не потребуются.

Химическое покрытие без электролиза

Способ меднения стальных деталей без электрического тока является наиболее простым, недорогим и доступным. Химическое покрытие без электролиза проводится с использованием следующих материалов:

сернокислая медь;

электролит для аккумуляторов или серная кислота;

дистиллированная вода;

пищевая сода;

щелочное средство для мытья посуды;

спирт и

растворитель.

Из инструментов и оборудования понадобятся:

угловая шлифовальная машина («болгарка») и шуруповерт;

очки для защиты глаз и перчатки из резины;

металлическая губка для мытья кухонной утвари;

стеклянная или пластиковая тара;

проволока, наждачка, ветошь.

Химический способ не позволяет создавать покрытия предметов толстым слоем меди. Однако благодаря ему, кроме металлов, легко получаются декоративные пленки на керамике, стекле, пластике и других материалах самостоятельно в неподготовленной обстановке.

Приготовление рабочего раствора

Во главе угла процесса участвует медный купорос, который всегда доступен в отделах для садоводов и огородников торговых точек. Электролит и дистиллированная вода являются не отменными атрибутами магазинов запчастей для автомобилей. Остальные компоненты также не относятся к дефицитным.

Особое внимание

следует уделить качеству медного купороса. Когда на его упаковке не указывается

состав, то приготовление рабочего раствора электролита из такого продукта

вызывает сомнение. Не исключено, что он может содержать разные добавки,

несовместимые с процедурой меднения.

Когда на его упаковке не указывается

состав, то приготовление рабочего раствора электролита из такого продукта

вызывает сомнение. Не исключено, что он может содержать разные добавки,

несовместимые с процедурой меднения.

Вначале в стеклянной емкости, например, объемом 0,5 л растворяется 100 г медного купороса в 150 мл теплой (40 градусов) дистиллированной воды. Сырая водопроводная вода, используемая для бытовых нужд в домашних условиях, включает дозы хлорных соединений, влияющие на качество рабочего раствора. Для ускорения и тщательного перемешивания до окончательного растворения порошка используется шуруповерт с самодельной насадкой.

В приготовленную жидкость доливается 50 мл спирта и после перемешивания добавляется 250 мл электролита, представляющего 40-60 % раствор серной кислоты. Состав еще раз тщательно перемешивается и на этом приготовление рабочего раствора заканчивается.

Дополнительно

подготавливается две промывочных жидкости. В одной такой таре в 1 л чистой воды растворяется 2

столовых ложки пищевой соды для нейтрализации кислоты. В другой емкости также в

1 л воды растворяется 2-3 столовых ложки порошка чистящего средства на щелочной

основе.

В другой емкости также в

1 л воды растворяется 2-3 столовых ложки порошка чистящего средства на щелочной

основе.

Меднение деталей

Прочное сцепление меди с другими металлами достигается, когда поверхность хорошо отшлифована и обезжирена. Для этой цели используется «болгарка», мелкая наждачная бумага и растворитель.

Кроме того, следует принять во внимание, что меднение деталей из стали усложняется, если они имеют защитное напыление, например, из цинка, к которому плохо пристает медь. К таким изделиям относятся болты, шайбы, гайки и другие, с которых предварительно нужно удалить покрытие.

Его удаление осуществляется многими способами, как например, с помощью того же электролита для кислотных аккумуляторов. Достаточно деталь поместить в него на несколько минут, а затем протереть ветошью, смоченной в растворителе.

Затем изделие

обезжиривается в щелочном растворе моющего средства с помощью металлической

губкой для мытья посуды и вытирается насухо. Непосредственно меднение деталей

осуществляется при помещении их на несколько секунд в рабочий раствор.

Непосредственно меднение деталей

осуществляется при помещении их на несколько секунд в рабочий раствор.

Тонкий слой меди на поверхности образуется практически в одно мгновение, и процедура повторяется несколько раз. Всякий раз изъятие детали из рабочего раствора заканчивается промывкой ее в содовом растворе, нейтрализующем кислоту.

Очередное окунание изделия в рабочий раствор желательно начинать со щелочного раствора и протиркой его насухо. Отсюда очевидно, что чем дольше деталь покрыта рабочим раствором, тем плотнее образуется медное покрытие.

После меднения деталей наступает момент полировки их поверхности. Однако слой меди быстро окисляется на воздухе, и изделие защищается путем покрытия его, например, хромом или серебром, в крайнем случае, лаком.

Меры предосторожности

Нередко при

различных работах, проводимых в домашних условиях, о технике безопасности

упоминается мимоходом. Однако в гальванике своими руками требуется обращать

пристальное внимание на меры предосторожности.

В технологии гальваники металлов опасность обусловлена применением токсичных химических препаратов, повышенной температуре растворов и последствиями электрохимических реакций. В первую очередь, когда используется концентрированная кислота, всегда следует добавлять ее небольшими порциями в воду, но не наоборот.

При покрытии деталей медью выделяется в небольшом объеме водород и другие газы. Поэтому наиболее пригодным местом проведения работ является гараж, мастерская или другие помещения, которые обязательно проветриваются или оборудованные системой вентиляции.

В технологии с подачей электрического тока, когда используется напряжение электросети, то обязательно соблюдать правила электробезопасности. В любом случае пристальное внимание следует уделить надежному заземлению оборудования и, в частности, гальванике в домашних условия, которая осуществляется в среде с повышенной влажностью.

Меры

предосторожности при использовании агрессивных химических средств ограждают от

непредсказуемых последствий. Так, например, при не осторожном обращении с

электролитом можно получить серьезные химические ожоги. Поэтому при

соприкосновении его с кожей необходимо тут же обработать пораженный участок

раствором соды.

Так, например, при не осторожном обращении с

электролитом можно получить серьезные химические ожоги. Поэтому при

соприкосновении его с кожей необходимо тут же обработать пораженный участок

раствором соды.

К общим мерам личной безопасности относятся следующие мероприятия:

наличие респиратора для ограждения дыхательных путей от выделяемых летучих веществ и газов;

для защиты зрения работы проводить в специальных защитных очках;

следует прикрывать руки и запястья прочными и надежными перчатками из резины с длинными раструбами;

ответственно относиться к выбору обуви, ограждающей от ожогов;

одежда должна быть прикрыта клеенчатым фартуком;

в процессе мероприятий воздержаться от употребления напитков и пищи, чтобы опасные вещества не проникли в тракт пищеварения.

Несмотря на то, что по токсичности медный купорос относится к 3 классу, обращение с ним также предусматривает определенных мер личной безопасности.

Таким образом,

меднение в домашних условиях без электролиза экономически выгодный способ,

отличается простотой и доступен при отсутствии соответствующих навыков. Гальваника своими руками в домашних условиях позволяет осуществлять защитное

покрытие металлов и в состоянии стать первичным толчком в увлекательный мир

гальванопластики для более серьезных изысканий.

Гальваника своими руками в домашних условиях позволяет осуществлять защитное

покрытие металлов и в состоянии стать первичным толчком в увлекательный мир

гальванопластики для более серьезных изысканий.

Как покрыть слоем меди металлические изделия: tvin270584 — LiveJournal

Многие хозяева заинтересованы в том, чтобы покрыть инструменты или какие-то отдельные метизы слоем меди. Покрытие медным слоем обеспечивает хорошую защиту металла, устраняет небольшие дефекты, придает блеск изделиям. Удивительно, но все это можно делать и самим. Сегодня мастер сантехник расскажет, как осуществить меднение металла в домашних условиях.

Состав меди

Металлическая медь представляет собой тяжелый металл розово-красного цвета, ковкий и мягкий, который плавится при температуре больше 1080°C, очень хорошо проводит теплоту и электрический ток: электропроводимость меди выше в 1,7 раза, чем алюминия и больше в 6 раз выше, чем железа, и только немного уступает электропроводимости серебра.

Специфические особенности меди определяются содержанием в металле конкретных примесей, количество которых может различаться приблизительно в 10 – 50 раз. По содержанию кислорода принято использовать следующую классификацию меди:

- Бескислородная медь с содержанием кислорода меньше 0,001%;

- Медь рафинированная с содержанием кислорода от 0,001до 0,01%, но с увеличенным присутствием фосфора;

- Медь большой чистоты с содержанием кислорода примерно 0,03-0,05%;

- Металл общего назначения с содержанием кислорода 0,05 – 0,08%.

В меди кроме кислорода может присутствовать водород, который в металл попадает в процессе электролиза или при совершении отжига в атмосфере, которая содержит водяной пар. При высокой температуре водяной пар разлагается с формированием водорода, который в медь легко диффундирует.

Атомы водорода в бескислородной меди размещаются в междоузлиях кристаллической решетки и на свойствах металла особо не сказываются. В кислородсодержащей меди водород способен взаимодействовать при высоких температурах с закисью меди, при этом образуется в толще меди водяной пар, которому присуще высокое давление, что приводит к вздутиям, трещинам и разрывам. Это явление носит название «водородная болезнь».

В кислородсодержащей меди водород способен взаимодействовать при высоких температурах с закисью меди, при этом образуется в толще меди водяной пар, которому присуще высокое давление, что приводит к вздутиям, трещинам и разрывам. Это явление носит название «водородная болезнь».

Железо, висмут, сурьма и свинец ухудшают пластичность меди. Примеси, что являются малорастворимыми в меди (свинец, кислород, сера, висмут), провоцируют хрупкость при высокой температуре, что затрудняет процесс горячей обработки давлением.

Физические свойства меди

Основное свойство меди, определяемое её использование, — высокая электропроводность или малое удельное электрическое сопротивление. Подобные примеси как железо, фосфор, мышьяк, олово и сурьма, значительно ухудшают её электрическую проводность. На величину электропроводности оказывает большое влияние механическое состояние меди.

Второе важное свойство меди – значительная теплопроводность. Легирующие добавки и свойства уменьшают теплопроводность меди, поэтому созданные на медной основе сплавы самой меди значительно уступают по этому показателю.

Легирующие добавки и свойства уменьшают теплопроводность меди, поэтому созданные на медной основе сплавы самой меди значительно уступают по этому показателю.

Медь при нормальных температурах является коррозиционно устойчивой в таких средах, как пресная вода, сухой воздух, морская вода при небольшой скорости движения воды, неокислительные кислоты и растворы соли при отсутствии кислорода, сухие галогенные газы, щелочные растворы за исключением солей аммония и аммиака, органические кислоты, фенольные смолы и спирты.

В аммиаке, хлористом аммонию, окислительных минеральных кислотах и растворах кислых солей медь не устойчива. Её коррозионные свойства также заметно ухудшаются в некоторых средах с возрастанием количества примесей. Допускается контакт меди с её сплавами, с оловом, свинцом во влажной атмосфере, морской и пресной воде. В то же время контакт меди с цинком и алюминием не допускается вследствие их быстрого разрушения.

Медь, ее сплавы и соединения нашли широкое применение в разных отраслях промышленности. Медь в электротехнике используют в чистом виде в производстве шин контактного и голого проводов, кабельных изделий, электрогенераторов, телефонного оборудования и радиоаппаратуры. Из меди изготавливают вакуум-аппараты, теплообменники и трубопроводы.

Сплавы меди с различными металлами используют в автомобильной промышленности и для изготовления химических аппаратов. Проволока из красной меди изготовления всевозможных шнуров и выгибания самых сложных элементов. Высокие свойства меди делают ее незаменимой при производстве филигранных деталей.

Использование меднения

В большинстве своем гальваническое меднение металлов используют в таких случаях:

- В декоративных целях. Огромной популярностью в настоящее время пользуются старинные изделия из меди. Процедура меднения позволяет наносить на металл медные покрытия, которые как бы «состариваются» после специальной обработки и выглядят так, будто изготовлены давным-давно.

- В гальванопластике. Используется гальваническое меднение железа для создания металлических копий изделий разной формы и различных размеров. Создаётся пластиковая или восковая основа, которую покрывают электропроводящим лаком и слоем меди. Подобную технологию меднения часто используют при изготовлении ювелирных изделий, сувениров, барельефов, матриц и волноводов.

- В технических целях. Меднение металла большое значение имеет в электротехнической области. Благодаря низкой стоимости меднения по сравнению с покрытиями золотом или серебром, медные покрытия нашли применение при изготовлении электротехнических шин, электродов, контактов и прочих элементов, которые работают под напряжением. Меднение зачастую используется как покрытие под пайку.

Меднение применяется в сочетании с прочими гальваническими покрытиями:

- При нанесении многослойного защитно-декоративного покрытия. Как правило, медь используется в сочетании с хромом и никелем (3-слойное защитно-декоративное покрытие) и прочими металлами как промежуточный слой для увеличения сцепления с основным металлом и получения более прочного и блестящего покрытия.

- Для предохранения участка при цементации. Меднение свинца способно предохранять участки стальных изделий от цементации — науглероживания. Покрывают медью исключительно те участки, которые подлежат в будущем обработке резанием. Твёрдый науглероженный поверхностный слой не поддается подобным обработкам, а медь может защитить покрытые участки от процесса диффузии углерода в них.

- При восстановлении и ремонте деталей. Меднение металла является важной процедурой при работах реставрационного характера и восстановлении хромированных частей мотто- и автомобильной техники. Наносить принято значительный слой меди – порядка 100-250 мкм и больше, который закрывает дефекты металла и поры и выполняет функции новой основы для последующих покрытий.

Процедура меднения

Меднением называют процедуру гальванического нанесения меди, толщина слоя которой составляет 1 — 300 мкм и больше. Меднение стали является одним из важнейших процессов в гальванике, что применяется в качестве предварительного процесса при подготовке металлической поверхности для покрытия другими металлами – при хромировании, никелировании и покрытии серебром, а также как законченный самостоятельный процесс.

Использование меднения как подготовительной манипуляции связано с тем, что этот металл способен очень прочно держатся на стали, выравнивать дефекты поверхности. Другие материалы на медь хорошо осаждаются, а вот на чистую сталь – не очень.

Медные покрытия характеризуются высоким сцеплением с разными металлами, высокой электропроводностью и пластичностью. Их принято наносить на стальные, цинковые и алюминиевые детали.

Только что нанесённое покрытие меди имеет ярко-розовый матовый или блестящий цвет, зависимо от технологии нанесения. Медные покрытия в атмосферных условиях способны легко окисляться и покрываться налетом окислов, приобретая пятна различных оттенков и радужные разводы.

Виды меднения

Процедура меднения доступна для выполнения даже новичками. Для этого достаточно только знать её основные тонкости. Существует два способа меднения в домашних условиях: с погружением в электролит и без погружения.

Метод погружения

В домашних условиях поверхность, подвергаемую гальванике, следует скрупулезно образом обработать. Например, наждачной бумагой и щеточкой. После обязательно обезжирьте деталь и промойте.

Например, наждачной бумагой и щеточкой. После обязательно обезжирьте деталь и промойте.

Дальше:

- Анодную пластину (можно две) помещают в емкость, которую будем называть ванной. На аноды замыкают положительную клемму.

- Между анодами на любом удобном проводнике подвешивается деталь, к ней подводят отрицательный полюс от блока питания.

- Готовый раствор вливается в ванночку – при этом уровень покрытия должен быть выше, чем расположена деталь.

- После подключения электродов к источнику тока выставляют рабочий ток. Это примерно 1 А/кв.дм. покрытия.

Продолжительность работы зависит от необходимой толщины слоя, обычно от 5 минут.

Покрытие без погружения

Данный способ меднения имеет ограничения – чаще всего он подходит для реставрации поверхности. Таким способом можно нанести только небольшую толщину металла. Нет смысла покрывать таким методом изделия, которые можно меднить в ванне.

Нет смысла покрывать таким методом изделия, которые можно меднить в ванне.

Порядок действий при гальваническом меднении в домашних условиях:

- Готовят «тампон» для нанесения покрытия. Берут медный проводник и наматывают кусок искусственной ткани (полиэстер подойдет).

- Противоположный конец проводника подсоединяют к положительной клемме источника напряжения.

- Электролитным раствором наполняют емкость – так удобнее окунать карандаш.

- Деталь аккуратно очищают и обезжиривают, а потом помещают в пустую ванночку. Там изделие подсоединяется к отрицательной клемме.

- Тампон смачивают в растворе. Затем им проводят по поверхности изделия, закрашивая ее постепенно.

Процесс длится до полного покрытия медным слоем изделия.

Необходимые инструменты для меднения в домашних условиях

«Ингредиенты», без которых меднение не состоится:

- Источник постоянного тока. Выбирается в зависимости от размера изделия.

- Аноды. Анодные пластины выполняют несколько функций. В первую очередь, они подводят в электролит ток, во-вторых, они возмещают убыль металла, уходящего на покрытие изделия.

- Рабочий электролит. Кислотный, щелочной или пирофосфорный раствор. Состав электролита выбирается в зависимости от исходного металла. Необходимо помнить, что любой электролит не универсален и подойдет не для всех работ.

Как подготовить простой электролит меднения

Стоит отметить, что гальваника в домашних условиях медью сложна, потому что химические реактивы найти непросто. Компании, реализующие подобные продукты, не продают их без специальных документов. Но вы можете сделать все сами.

Электролит в домашних условиях возможно приготовить только при условии точного соблюдения рецептуры. В состав простейшего электролита входит:

- Дистиллированная вода (или бидистиллят).

- Медный купорос.

- Соляная или другая кислота.

Готовый раствор имеет яркий синий цвет, запаха нет. Допускается наличие некоторого осадка. Важно соблюдать все меры безопасности с химическими реактивами, особенно в домашних условиях: защита рук и глаз в первую очередь. Одежду, на которую случайно мог пролиться раствор, – лучше перевести в разряд дачной.

Хранить такую жидкость лучше в стеклянных бутылках или пластиковых канистрах, а также обязательно указать дату розлива и название раствора. Правильное хранение компонентов избавит вас от возможных проблем. Приготовление электролита должно проходить в чистой пластмассовой или стеклянной посуде.

Химическое меднение — это альтернатива электрохимическому способу, но не всегда может его заменить. В этом процессе важно тщательно подготовить деталь, бесследно устранив царапины, загрязнения, сколы и т.д. Для того, чтобы обезжирить вещь, можно пускать в ход и чистые растворители, и обезжиривающие растворы.

При этом универсального метода нет – разные виды металла подвергаются очистке по-разному:

- Сталь.

Обезжиривать сталь можно раствором, содержащим едкий натрий и едкий калий при 70-90 °C. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

Обезжиривать сталь можно раствором, содержащим едкий натрий и едкий калий при 70-90 °C. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой. - Медь и сплавы. Обезжиривание осуществляется едким натрием, нагретым предварительно до 40°, около 10 минут.

- Чугун. Для процесса обезжиривания нужен раствор, содержащий едкий натрий, жидкое стекло, карбонат натрия и фосфат натрия при нагревании до 90°.

- Вольфрам. Меднение вольфрама в домашних условиях начинается с чистки предмета от грязи и прочих дефектов наждачной бумагой.

Техника безопасности при меднении в домашних условиях

Несмотря на возможность гальваники в домашних условиях (меднения), процесс остается опасным. В любом гальваническом процессе задействованы токсичные вещества, способные сильно нагреваться. Поэтому нужно неукоснительно соблюдать меры предосторожности.

Первое правило гальваники медью в домашних условиях – работайте только в нежилом, хорошо проветриваемом помещении. Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Для обеспечения собственной защиты при меднении в домашних условиях нужно:

- Постоянно быть в респираторе, чтобы обезопасить дыхательные пути. лучше всего использовать вытяжку.

- Защитить руки прочными прорезиненными перчатками.

- Надеть специальную форму или клеенчатый фартук, противоожоговую обувь.

- Не забыть очки для безопасности зрительных органов.

- Не приносить в помещение еду и питье.

Перед меднением лучше заранее озаботиться прочтением специализированной литературы по данной теме. Желательно посоветоваться со специалистами данного профиля.

Видео

В сюжете — Электролитическое омеднение в домашних условиях

В сюжете — Покрытие металлов медью в домашних условиях

В сюжете — Меднение на кухне

В продолжение темы посмотрите также наш обзор Удаление ржавчины с помощью пищевой соды

Источник

https://santekhnik-moskva. blogspot.com/2021/04/Kak-pokryt-sloyem-medi-metallicheskiye-izdeliya.html

blogspot.com/2021/04/Kak-pokryt-sloyem-medi-metallicheskiye-izdeliya.html

Меднение свинца в домашних условиях. Покрытие металла медью в домашних условиях

Содержание статьи:

Меднение в домашних условиях – это технологический процесс, позволяющий наносить на металл, а также другие материалы (вольфрам, сталь) слой меди толщиной от 1 до 300 мкм. Покрытие медным слоем обеспечивает хорошую адгезию металла и при увеличении толщины покрытий придает блеск изделиям, устраняет небольшие дефекты, позволяет создавать копии вещи. Удивительно, но все это можно делать и самим. Сегодня мы расскажем, как осуществить меднение металла в домашних условиях.

Гальваника медью в домашних условиях: общие сведения

С технической точки зрения обработка – это электрохимический процесс. В процессе всегда есть два «участника» анод+электролит (источник металла) и деталь.

Технология гальваники медью в домашних условиях достаточно проста. Заключается она в том, что за счет электролита и проводимого через него тока выделяются атомы металла. Они оседают на поверхности, образуя медное покрытие.

Заключается она в том, что за счет электролита и проводимого через него тока выделяются атомы металла. Они оседают на поверхности, образуя медное покрытие.

Среди основных этапов гальванического меднения в домашних условиях:

- Подготовка поверхности (механическая и химическая).

- Нанесение подслойного покрытия (если необходимо)

- Меднение в соответствующем исходному металлу электролите.

Для декоративного гальванического меднения подойдут электролиты матового и блестящего меднения. После нанесения слоя, можно обработать поверхность в электролитах серебра, золота никеля и т.д.

Необходимые инструменты для меднения в домашних условиях

«Ингредиенты», без которых меднение не состоится, но которые реально подготовить в домашних условиях. Наши гальваники утверждают, что прежде всего, нужны:

- Источник постоянного тока.Выбирается в зависимости от размера изделия.

- Аноды. Анодные пластины выполняют несколько функций.

В первую очередь, они подводят в электролит ток, во-вторых, они возмещают убыль металла, уходящего на покрытие изделия.

В первую очередь, они подводят в электролит ток, во-вторых, они возмещают убыль металла, уходящего на покрытие изделия. - Рабочий электролит. Кислотный, щелочной или пирофосфорный раствор. Состав электролита выбирается в зависимости от исходного металла. Необходимо помнить, что любой электролит не универсален и подойдет не для всех работ.

Подготовка материала

Как правильно подготовить простой электролит меднения

Стоит отметить, что гальваника в домашних условиях медью сложна, потому что химические реактивы найти непросто. Компании, реализующие подобные продукты, не продают их без специальных документов. Но вы можете сделать все сами.

Электролит в домашних условиях возможно приготовить только при условии точного соблюдения рецептуры. В состав простейшего электролита входит:

- Дистиллированная вода (или бидистиллят).

- Медный купорос.

- Соляная или другая кислота.

Готовый раствор имеет яркий синий цвет, запаха нет. Допускается наличие некоторого осадка. Важно соблюдать все меры безопасности с химическими реактивами, особенно в домашних условиях: защита рук и глаз в первую очередь. Одежду, на которую случайно мог пролиться раствор, – лучше перевести в разряд дачной.

Допускается наличие некоторого осадка. Важно соблюдать все меры безопасности с химическими реактивами, особенно в домашних условиях: защита рук и глаз в первую очередь. Одежду, на которую случайно мог пролиться раствор, – лучше перевести в разряд дачной.

Хранить такую жидкость лучше в стеклянных бутылках или пластиковых канистрах, а также обязательно указать дату розлива и название раствора. Правильное хранение компонентов избавит вас от возможных проблем. Приготовление электролита должно проходить в чистой пластмассовой или стеклянной посуде.

Подготовка материала для меднения в домашних условиях

Химическое меднение — это альтернатива электрохимическому способу, но не всегда может его заменить. В этом процессе важно тщательно подготовить деталь, бесследно устранив царапины, загрязнения, сколы и т.д. Для того, чтобы обезжирить вещь, можно пускать в ход и чистые растворители, и обезжиривающие растворы.

При этом универсального метода нет – разные виды металла подвергаются очистке по-разному:

- Сталь.

Обезжиривать сталь можно раствором, содержащим едкий натрий и едкий калий при 70-90 градусов по Цельсию. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

Обезжиривать сталь можно раствором, содержащим едкий натрий и едкий калий при 70-90 градусов по Цельсию. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

- Медь и сплавы. Обезжиривание осуществляется едким натрием, нагретым предварительно до 40°, около 10 минут.

- Чугун. Для процесса обезжиривания нужен раствор, содержащий едкий натрий, жидкое стекло, карбонат натрия и фосфат натрия при нагревании до 90°.

- Вольфрам. Меднение вольфрама в домашних условиях начинается с чистки предмета от грязи и прочих дефектов наждачной бумагой.

Техника безопасности при меднении в домашних условиях

Несмотря на возможность гальваники в домашних условиях (меднения), процесс остается опасным. В любом гальваническом процессе задействованы токсичные вещества, способные сильно нагреваться. Поэтому нужно неукоснительно соблюдать меры предосторожности.

Первое правило гальваники медью в домашних условиях – работайте только в нежилом, хорошо проветриваемом помещении. Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Для обеспечения собственной защиты при меднении в домашних условиях нужно:

- Постоянно быть в респираторе, чтобы обезопасить дыхательные пути. лучше всего использовать вытяжку.

- Защитить руки прочными прорезиненными перчатками.

- Надеть специальную форму или клеенчатый фартук, противоожоговую обувь.

- Не забыть очки для безопасности зрительных органов.

- Не приносить в помещение еду и питье.

Перед меднением лучше заранее озаботиться прочтением специализированной литературы по данной теме. Желательно посоветоваться со специалистами данного профиля.

Гальваника в домашних условиях: меднение

Почему в гальванике столь востребована именно медь? Она имеет высокую адгезию (иными словами – сцепление) к самым разным материалам. Это значит, что она превосходно держится на изделиях из стали, вольфрама, не отлетая и не скалываясь.

Медь – красивый яркий металл, внешне напоминает самородки розово-красного оттенка. Материал проводит не только тепло, но и электрический ток – отсюда и высокий спрос в сфере электротехники и приборостроении. Однако чистую медь найти сложно. Чаще она поставляется с различными примесями.

Медные покрытия:

- Отличаются малым сопротивлением, что используется в электротехнике

- Скрывает мелкие недочеты поверхности.

- Быстро окисляется, что используют для получения эффекта «антик».

Технологий меднения существует две. Одна происходит путем погружения изделия в раствор электролиты (с подачей тока или без). Второй же способ – это метод селективного нанесения покрытия без погружения в раствор. Рассмотрим оба.

Метод погружения

В домашних условиях поверхность, подвергаемую гальванике, следует скрупулезно образом обработать. Например, наждачной бумагой и щеточкой. После обязательно обезжирьте деталь и промойте.

- Анодную пластину (можно две) помещают в емкость, которую будем называть ванной.

На аноды замыкают положительную клемму.

На аноды замыкают положительную клемму. - Между анодами на любом удобном проводнике подвешивается деталь, к ней подводят отрицательный полюс от блока питания.

- Готовый раствор вливается в ванночку – при этом уровень покрытия должен быть выше, чем расположена деталь.

- После подключения электродов к источнику тока выставляют рабочий ток. Это примерно 1 А/кв.дм. покрытия.

Продолжительность работы зависит от необходимой толщины слоя, обычно от 5 минут.

Покрытие без погружения

Данный способ меднения имеет ограничения – чаще всего он подходит для реставрации поверхности. Таким способом можно нанести только небольшую толщину металла. Нет смысла покрывать таким методом изделия, которые можно меднить в ванне.

Порядок действий при гальваническом меднении в домашних условиях:

- Готовят «тампон» для нанесения покрытия. Берут медный проводник и наматывают кусок искусственной ткани (полиэстер подойдет).

- Противоположный конец проводника подсоединяют к положительной клемме источника напряжения.

- Электролитным раствором наполняют емкость – так удобнее окунать карандаш.

- Деталь аккуратно очищают и обезжиривают, а потом помещают в пустую ванночку. Там изделие подсоединяется к отрицательной клемме.

- Тампон смачивают в растворе. Затем им проводят по поверхности изделия, закрашивая ее постепенно.

Процесс длится до полного покрытия медным слоем изделия.

Особенности гальванопластики в домашних условиях

Гальванопластика — это процесс нанесения меди на проводящую или непроводящую поверхность изделия с последующим снятием покрытия с негативной матрицы. Таким образом можно получить множество очень точных копий с одного изделия. При этом, есть условие: наращивание меди толщиной не менее 200 мкм, чтобы изделие получилось прочным.

Важно учесть, что, если поверхность изделия не имеет свойств проводника, то потребуется больше усилий – а именно, особое предварительное покрытие графитом, серебром или медью. Основным металлом для осуществления гальванопластики считается медь, но можно выращивать матрицы из серебра чистотой 9999.

Обучение гальванике

Можно сделать вывод, что меднение сегодня — это один из наиболее актуальных гальванотехнических процессов, обучиться которому может каждый. Компания «6 микрон» проводит обучение по направлению «Гальваника» для всех желающих! Вы сможете выбрать удобную для Вас программу обучения, которая лучше всего подойдет для гальваники в домашних условиях и не только. Все интересующие вопросы можно задать по телефону или по электронной почте, наши технологи проконсультируют по курсам для обучения.

Видео руководство по меднению деталей в домашних условиях:Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:

- сталь,

- латунь,

- никель и другие.

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

Гальваническое меднение в домашних условиях

Для этого понадобится:

Гальваническое меднение в домашних условиях

Приготовления раствора

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки. После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения. Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали. В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

- Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

- Используя погружение в электролит;

- Без погружения в электролит.

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой. После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Второй способ актуальный для изделий из стали, алюминия и цинка.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д. Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др. Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность. Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Видео: Меднение в домашних условиях

Для того чтобы подготовить металлический предмет к дальнейшей обработке, его нужно покрыть медью — такой процесс называют гальваностегией. Принцип его действия заключается в осаждении на поверхность обрабатываемой детали из другого металла, который растворен подходящим средством. Из данной статьи вы узнаете, как покрыть медью металл в домашних условиях, чтобы реализовать все последующие свои задумки с заготовкой.

Для чего это нужно?

Технология гальваностегии включает в себя создание раствора и образование различных электродов. Во время этого процесса медные ионы, которые растворены в электролите, притягиваются минусовым полюсом обрабатываемой детали на свою поверхностную точку.

Гальваностегия металлических деталей в промышленности применяется не только как завершающий обрабатывающий процесс. Она может применяться для того, чтобы подготовить детали к последующей операции (к примеру, хромированию, никелированию, серебрению каких-либо предметов).

В домашних условиях чаще всего проводится химическое меднение деталей. Также стоит заметить, что есть множество способов проведения такой процедуры, каждый из которых имеет свои преимущества и недостатки.

Сферы использования гальваностегии

Покрывать медью металл в домашних условиях в последнее время стало очень полезно. Чаще всего к такой процедуре подходят в следующих целях:

- В декоративных. Например, таким способом состаривают различные детали для того, чтобы придать винтажный вид.

- В гальванопластике. Очень часто наносят медный слой на сувениры, ювелирные украшения.

- В отрасли техники. Это связано с низкой стоимостью омеднения.

- Для нанесения защитно-декоративной прослойки того или иного изделия.

- Для того чтобы реставрировать или восстанавливать какие-либо детали.

Гальваностегия электролитным раствором

Таким способом можно покрыть медью сталь в домашних условиях, а также другие детали за исключением алюминия и цинка.

Для дальнейшей процедуры необходимо подготовить следующие материалы:

- Небольшие пластины из меди.

- Токопроводящая проволока (лучше запастись несколькими метрами).

- Источник тока, напряжение которого не должно быть более, чем 6 В.

- Реостат, чтобы регулировать ток.

- Амперметр.

- Электролит.

Важно! Последний компонент можно приобрести в специальном магазине, а можно и изготовить самостоятельно. Для этого нужно сделать раствор серной кислоты и дистиллированной воды при соотношении 2/100 мл. Нужный раствор получится, когда вы добавите к составу не больше 20 г медного купороса.

Суть работы заключается в следующем:

- Очистить обрабатываемую деталь наждачной бумагой — это нужно для того, чтобы снять оксидную пленку.

Далее покрыть медью металл в домашних условиях будет не так трудно.

Далее покрыть медью металл в домашних условиях будет не так трудно. - Обезжирить металлическим предмет горячим раствором соды, промыть его чистой водой.

- В подходящую по объему емкость из стекла налить приготовленный электролит.

- Опустить в жидкость две пластины из меди на подготовленных токопроводящих проводках. Между двумя пластинками из меди подвешивается уже обезжиренная деталь на таком же проводке.

Важно! Проследите за тем, чтобы пластины из меди были полность погружены в электролит.

- Далее концы проводов от пластин из меди присоединяются к положительной клемме источника тока, а деталь — к отрицательной. Далее в созданную электросеть нужно подключить амперметр с реостатом. После того, как ток подключится к цепи, реостатом нужно установить его примерно 15 мА на 1 см площади детальной поверхности.

- Далее деталь выдерживается примерно 15-20 минут.

- По истечении времени нужно отключить электропитание и вытащить обрабатываемый металл из раствора.

В конечном итоге вы заметите, что смогли покрыть медью металл в домашних условиях, ведь он полностью покроется тонкой блестящей пленкой.

Важно! Толщина медного слоя будет зависеть от того, как долго была выдержана деталь в электролите.

Гальваностегия другим способом

Данный способ отлично подойдет для металлов-исключений, что были названы ранее — цинка и алюминия.

Алгоритм работы:

- Вооружиться многожильным проводом из меди, снять изоляцию с обоих его концов.