Продолжаю ковать в домашних условиях + фото оборудования для ковки.

Как я уже писал на прошлой неделе, когда публиковал фотографии ковки, я недавно болел, поэтому не было времени как следует заниматься ковкой в домашних условиях.

Тем не менее, проба одна всё-же была. Когда топил баню, решил попробовать греть металл в банной печи. Конечно, профессионалы скажут: надо, мол, делать горн. Я и не отрицаю. Планирую делать, и все здесь опишу и покажу на фото. Ну а пока решил попробовать греть металл в бане, все равно ведь топится.

И скажу я вам, хорошо греется там металл!

Но есть одно большое неудобство. На улице шел дождь, бегать с нагретой заготовкой под навес, где у меня стояла моя самодельная наковальня- это несерьезно. Пока бегу, да еще под дождем, все остывает. Притащил наковальню в предбанник. А делаю то я кочергу и прочие предметы из печного набора. А вот чтобы их загибать- их нужно вставлять в вилку и крутиться вокруг наковальни. А крутиться в бане негде.

Так помучился, помучился и бросил эту затею.

Отсюда урок: если будете делать кузницу (может, как я, в домашних условиях) ставьте наковальню так, чтобы вокруг неё было достаточно места.

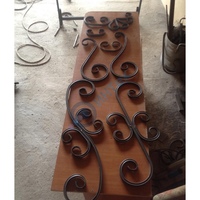

А пока вот что вышло:

Ковка и гибка. Вот результат: мало что получилось сделать с хорошо нагретым металлом.

Еще: на одном из блогов комментатор Алексей пишет:

Привет. Я из Шумерли ЧР, рад что есть такие люди которым не жалко поделиться своими навыками. Сваркой занимаюсь три года, хочу наладить кузнецу и набираться опыта по ковке. Не хватает гибочного станка для прокатки. Если есть подробное описание по его изготовлению, был бы очень признателен

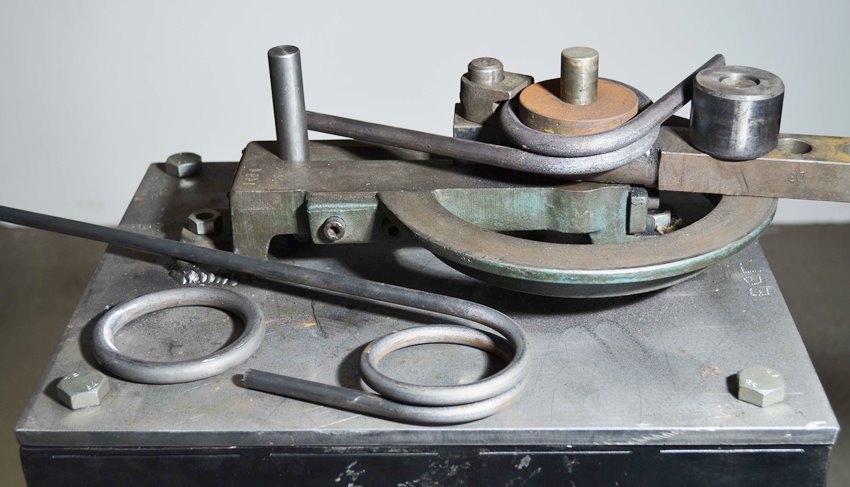

На фото станок, которым мы выгибал ровные круглые детали из металлического прутка. Когда делали кованый столик, к примеру.

Когда делали кованый столик, к примеру.

Ручная ковка металла- оборудование

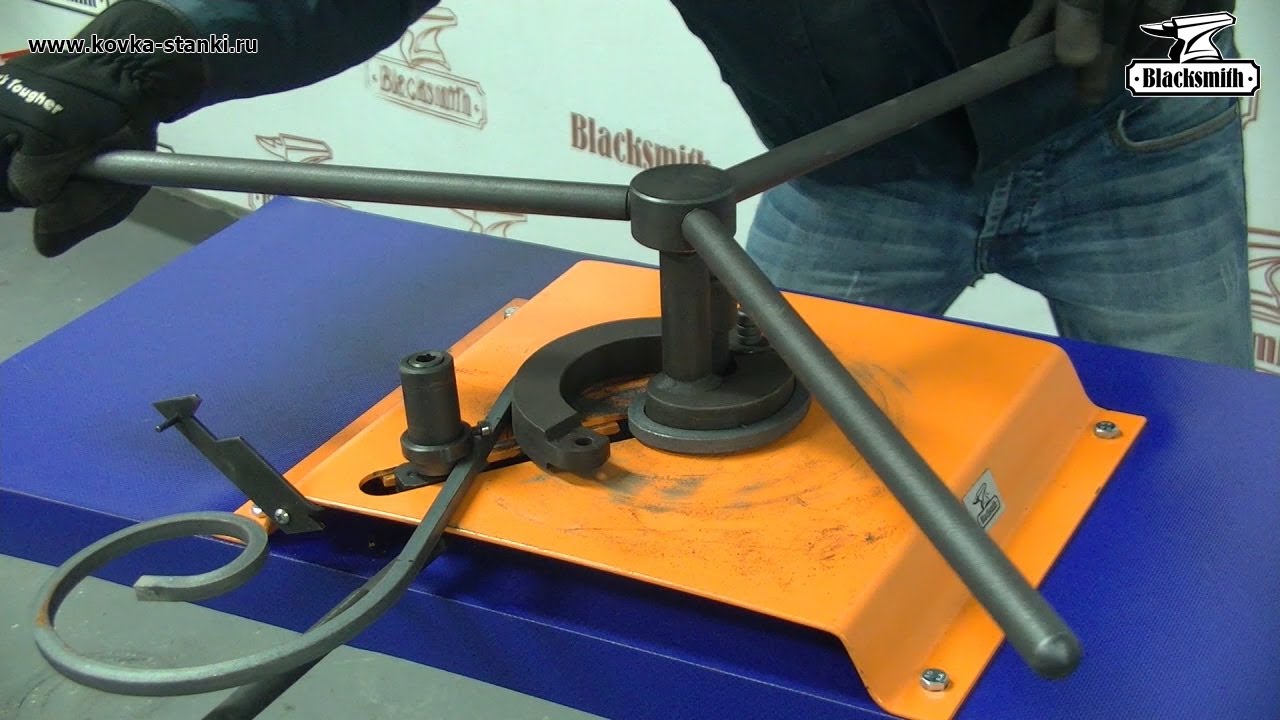

Станок для гибки по радиусу

Гибочный станок.

Если не то я выложил, напишите в комментариях, еще есть.

Коллегам- чем смогу- помогу.

Смотрите также:

Европейская светодиодная компания предлагает купить светодиодные светильники. Этот вид осветительных приборов может быть полезен на только для освещения, но и для декоративных функций и сигнализации.

Художественная ковка и литье Москвы– в этой книге много фотографий ковки.

Как своими руками изготовить оборудование для кузни и какое оснащение кузнице необходимо.

Горн кузнечный газовый– как самостоятельно смастерить.

Где проводят обучение кузнечному делу?

Хорошая книга про работу с металлами.

Холодная ковка выполненная своими руками используя самодельные приспособления

Что всегда остается актуальным с роскошным и презентабельным видом? Что ценится дороже всего в салонах мебели и дорогих магазинах сувениров? Что вызывает восхищение у обычных прохожих? Чем так гордятся некоторые владельцы роскошных коттеджей или просто городских балконов? Таких вопросов можно задавать целую уйму и потратить очень много времени, но ответ всегда остается единственным – это изделия из холодной ковки.

Узоры выполненные при помощи холодной ковки

Конечно, услышав о холодной ковке, простому человеку воображение сразу рисует кузнечную мастерскую, где почти нечем дышать от огромной температуры, необходимой для расплавления металла. А человек, занимающейся ковкой выглядит как герой из сказки. Но на самом деле все далеко не так, а горячие кузнечные ушли далеко в историю, хотя и по сей день остаются довольно востребованными и актуальными. Современная холодная ковка металла в домашних условиях может потребовать лишь отдельного помещения.

Суть метода и необходимость сварки конечного изделия

По своей сути, холодная ковка металла выполненная своими руками – это изгибание железных прутов определенного и одинакового сечения с помощью нехитрого оборудования. Поэтому с горячей ковкой нет почти ничего общего. Хотя некоторые изделия и могут создаваться как первым, так и вторым способом. Самым сложным этапом работы для создания холодной ковки можно считать сварочные мероприятия – ведь после выгибания металла в нужную форму начинается сборка всех деталей в одно единое изделие. После сварки последует зачистка сварочного шва и покраска железа. Во всех шагах мероприятия ничего сложного нет, достаточно лишь иметь первоначальные навыки сварщика. Холодной ковке можно научить почти каждого и со временем, отточив свое мастерство, человек будет очень ловко и точно изображать в изделиях свои наброски на бумаге. Достаточно лишь иметь самый минимум художественного потенциала.

Достаточно лишь иметь самый минимум художественного потенциала.

Что нужно иметь из оборудования для создания изделий из холодной ковки

Следует обратить внимание, на то, что если вы решили купить оборудование на рынке, то цена на него будет немного завышена, но для начала Вам понадобится всего лишь 1-3 станка. Если оборудование будет более универсальное и иметь большой набор функций, то оно станет чаще выходить из строя и изготавливать не совсем качественную продукцию, поэтому лучше приобрести узконаправленные устройства. Со временем Вы и сами сможете отлично разбираться в работе подручных приборов, ремонтировать их или настраивать. Также можно изготовить и самодельные приспособления для холодной ковки.

Весь необходимый набор инструментов для холодной ковки состоит из сварочного аппарата, краски и 6 оснасток: гнутик, фонарик, улитка, объемная, волна, твистер. Такое ручное оборудование позволяет производить до 12 м² изделия за 1 день. Ручные приспособления отличаются большой прочностью и эффективной производительностью. Благодаря им можно выполнять как объемные, так и плоские узоры холодной ковки. Позволяют заниматься с площадью 12-14 мм и длиной до 4-6 мм.

Такое ручное оборудование позволяет производить до 12 м² изделия за 1 день. Ручные приспособления отличаются большой прочностью и эффективной производительностью. Благодаря им можно выполнять как объемные, так и плоские узоры холодной ковки. Позволяют заниматься с площадью 12-14 мм и длиной до 4-6 мм.

А теперь, давайте рассмотрим подробнее приспособы для холодной ковки которую вы делаете своими руками и их специальные возможности.

- Гнутик для холодной ковки. С помощью него мастер может выгибать металлический прут под заданный угол, создавая также полукруг необходимого диаметра.

- Фонарик помогает придать форму “фонаря”.

- Такое оборудование как, холодная ковка улитка разрешает приводить металлический прут во множество завитых изгибов, которые могут выглядеть в виде спиралей различных размеров.

- Объемная предназначена для выполнения объемных изделий.

- С помощью волны легко загнуть прут в волнообразную фигуру.

- Твистер закручивает металлический прут относительно параллельной прямой.

Специфика производства холодной ковки в домашних условиях

В холодной ковке существует лишь два самых основных процесса – это пресс и гнутье. Эти физические мероприятия достигаются без доведения железа до какой-либо температуры, поэтому в готовом виде прочность поднимается, а гибкость в показателе опускается. Чтобы этот процесс свести к нулю, между каждым этапом ковки следует проводить специальную термическую обработку. Конечно, все изделия можно выполнить и автоматически, используя многопрофильные станки, но производство своими руками также не уступает в прочности и других характеристиках.

В отличие от горячей ковки, холодная предусматривает создание одного и того же трафарета для производства множества изделий, чем не может похвастаться первый метод. Но все-таки, технологический процесс может проводиться лишь с железом ограниченной толщины, так как после достижения границы плотности изогнуть металл без подогрева достаточно тяжело.

Основные элементы, производимые при помощи холодной ковки:

- решетки на окна;

- декоративные элементы для ограждений, заборы;

- мебельные изделия – кровати, вешалки для одежды, стулья;

- сувениры и элементы декора в дизайне интерьера дома – оправа для зеркала, подсвечники, цветочные подставки и т. д. ;

- предметы, предназначенные для украшения фасадных частей здания – козырьки, перила.

Основные этапы холодной ковки

- Изначально создается эскиз будущего изделия в точном размере. Это позволит узнать нужное количество необходимого сырья и выступит гарантией правильной сборки. А также для того, чтобы определенным методом настроить оборудование.

- Следующим этапом будет точное вычисление нужного объема материала. Например, если будет выполняться холодная ковка подставки для цветов, то Вам понадобится железная труба, d=15 х 15 мм и 10 металлических полос d=4 х 20 мм, любой корпус для основы. Пусть это будет простейшая ваза.

- Теперь можно браться за изготовление деталей. Какими они будут решать только Вам, а их дизайн будет зависеть от того, на каком оборудовании будет производиться обработка. Чертеж улитки для холодной ковки позволит не ошибиться и помочь в выполнении работ на первый раз. Абсолютно все 6 видов оснастки могут использоваться всего лишь для одного изделия, делая его более благородным или вычурным.

- Далее привариваем все части нашей подставки к одной трубе, которая и будет основой для конструкции. Не переусердствуйте со сварочным процессом, если Вы еще не вполне им владеете, так как при закреплении более мелких деталей можно создать лишние отверстия в них.

- Заключительным моментом станет шлифовка сварочного шва и покраска почти готового изделия.

Ковка, какая бы она не была, всегда считалась исконно русским занятием для настоящих мужчин. Поэтому это может стать для Вас не только хобби, но и неким имиджем, который всегда будет оставаться на высоте. Изготавливая изделия для себя, Вы сможете неплохо сэкономить и привнести в свой дом больше красоты и уюта. Ковка с бизнес целью поможет Вам достичь желаемого результата, а рабочий процесс будет приносить только удовольствие.

Изготавливая изделия для себя, Вы сможете неплохо сэкономить и привнести в свой дом больше красоты и уюта. Ковка с бизнес целью поможет Вам достичь желаемого результата, а рабочий процесс будет приносить только удовольствие.

Чеканка и ковка металла выполненная своими руками

Особенности и применение технологии холодной ковки

Холодная ковка представляет собой процесс воздействия на металл, состоящий из последовательного выполнения определенных операций, к которым прежде всего относятся прессование и гнутье. В результате использования данной технологии материал без нагревания изгибается и принимает нужную форму. Стоит отметить, что в ходе процесса увеличивается прочность металла, однако уменьшается его пластичность, поэтому для облегчения деформации материала между операциями проводится специальная термообработка. Отсутствие необходимого нагрева позволяет без труда автоматизировать данную технологию, однако холодная ковка металла сделанная своими руками, которая осуществляется с помощью специального оборудования и инструментов, также позволяет создать уникальные и прочные изделия самого различного назначения.

Оборудование для холодной ковки

Стоит отметить, что благодаря холодной обработке металла можно производить детали высочайшего качества, кроме того, увеличивается точность процесса. Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

С помощью холодной ковки можно самостоятельно создавать следующие металлические конструкции:

- забор или его отдельные элементы;

- предметы интерьера – стулья, столы, кровати;

- декоративные элементы – рамы для зеркал, решетки для камина, подставки под цветы, подсвечники;

- защитные решетки;

- элементы фасада – перила, козырьки.

Оборудование для холодной ковки металла позволяющее работать своими руками

Чтобы заниматься холодной ковкой металла, необходимо приобрести ручной инструмент и сварочный аппарат (подойдет даже сварочный аппарат для дома). При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится “Гнутик”, “Улитка”, “Фонарик”, “Волна”, “Твистер” и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

Так, одним из основных инструментов для холодной ковки является так называемый “Гнутик”, который осуществляет сгибание металла. Спиральные завитки создаются с помощью “Улитки”, при этом данный инструмент может работать лишь с теми деталями, диаметр которых не превышает 12 миллиметров. Что касается “Фонарика”, то он производит переплетенные композиции из прутков диаметром до 30 миллиметров. В свою очередь “Волна” дает возможность создавать волнообразные элементы, а также позволяет обрабатывать трубки малого сечения, шестигранники и круги. Еще один вид оборудования под названием “Твистер” осуществляет кручение прутка вдоль своей оси, в результате чего заготовка приобретает форму спирали.

В свою очередь “Волна” дает возможность создавать волнообразные элементы, а также позволяет обрабатывать трубки малого сечения, шестигранники и круги. Еще один вид оборудования под названием “Твистер” осуществляет кручение прутка вдоль своей оси, в результате чего заготовка приобретает форму спирали.

Создание изделий из металла с помощью холодной ковки

Если у вас есть необходимые инструменты и материалы, а также определенные навыки работы с ковкой, вы можете приступить к изготовлению выбранной композиции из металла. Большим преимуществом технологии холодной ковки является отсутствие необходимости оборудовать помещение под мастерскую, ведь благодаря несложным в эксплуатации ручным инструментам кузню можно организовать в подвале или гараже. Процесс создания металлического изделия проходит в несколько этапов:

1. Ковка металла выполненная своими руками всегда начинается с прорисовки эскиза. При создании рисунка очень важно указать точные размеры изделия, что поможет вам определиться с количеством необходимого материала и произвести правильную настройку оборудования.

2. Теперь необходимо посчитать, сколько металла понадобится для ковки. Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

3. Можно начинать подготовку деталей. Окончательный вид цветочницы ограничивает только ваша фантазия, металлические полосы в зависимости от желаемого результата можно обработать на любом ручном инструменте, например, “Волне” или “Гнутике”. Работать с оборудованием для холодной ковки достаточно просто, в данном случае важно лишь правильно выставить все настройки.

4. Теперь необходимо приварить обработанные детали, а полученную в результате конструкцию закрепить на металлической трубе, которая будет выполнять роль стойки. Будьте аккуратны при сварке тонких элементов – при отсутствии соответствующих навыков в них можно прожечь ненужные отверстия.

5. Теперь необходимо обработать швы, а само изделие отшлифовать и покрасить.

Чеканка по металлу

Одной из популярных разновидностей холодной ковки является художественная чеканка. Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Чеканка по металлу выполненная своими руками начинается с разработки эскиза, который выполняется на бумаге. Далее из металла вырезается заготовка, которая имеет небольшие, около 40 миллиметров, припуски по сторонам. Следующий этап, который называется насмолка, предполагает применение доски с углублением, которая заливается смолой. После застывания смолу оплавляют паяльной лампой, после чего на нее накладывают заготовку для чеканки. Далее эскиз прикладывают к заготовке и точечно переводят на нее рисунок с помощью канфарника. На данной этапе осталось лишь обвести изображение специальными расходниками.

На данной этапе осталось лишь обвести изображение специальными расходниками.

Теперь необходимо воспользоваться лощатников, чтобы выровнять поверхность и немного опустить фон. Следующее действие – это отжиг заготовки, для которого металл прогревают горелкой, отделяют от смолы и дают остыть. Далее следует чеканка рельефа, которая должна осуществляться с обратной стороны. На этом этапе нужно применять в качестве подложки войлок или резину. Осталось лишь еще раз отжечь пластину и подвергнуть ее окончательной химической или механической обработке.

Холодная ковка с помощью нехитрых приспособлений позволяет создавать необычные изделия, которые украсят собой ваше жилище или загородный участок. Данная технология может воплотить в жизнь самые смелые задумки, при этом результат во многом зависит от знаний и опыта мастера, поэтому чтобы изготавливать красивые замысловатые конструкции, необходимо постоянно тренироваться и совершенствовать свои умения.

Уроки ковки для начинающих: бесплатные видео для самостоятельного обучения

Уроки ковки для начинающих: бесплатные видео для самостоятельного обучения

Среди металлообработки особое место занимает ковка – искусство, позволяющее придать исходнику нужную форму и эксплуатационные характеристики. Это возможность создавать практичные красивые вещи, пользующиеся спросом. Различают два вида ковки – холодную и горячую. Первая представляет собой резку и гибку специально подобранных заготовок с последующей их сваркой в единую композицию – так появляются ажурные заборы, ограды, беседки. Второй вид – классическое кузнечное ремесло.

Видео уроки кузнечного дела помогут новичкам познакомиться с основами ковки, узнать профессиональные нюансы и хитрости, попробовать силы на простых изделиях.

С чего начать

Автор совершал свои первые шаги без полноценной подготовки, приобретая все необходимое в процессе. Видеоролик посвящен людям, задумывающимся об освоении ремесла холодной ковки и открытии собственного бизнеса. Речь пойдет о необходимости обзавестись отдельным помещением, приобрести набор «помощников» – болгарку, полуавтоматический сварочный аппарат, стол, электрический трубогиб, тиски, устройства для нанесения краски. Рассказано насколько важен каждый из них, что и чем можно заменить, почему на некоторых вещах экономить невыгодно. В завершении мастер скажет пару слов о том, стоит ли рассчитывать на большой заработок.

Речь пойдет о необходимости обзавестись отдельным помещением, приобрести набор «помощников» – болгарку, полуавтоматический сварочный аппарат, стол, электрический трубогиб, тиски, устройства для нанесения краски. Рассказано насколько важен каждый из них, что и чем можно заменить, почему на некоторых вещах экономить невыгодно. В завершении мастер скажет пару слов о том, стоит ли рассчитывать на большой заработок.

Оградка

Пошаговая инструкция в изготовлении ограды с калиткой по холодному методу. Основа состоит из трубы 25х25мм (рама), 40х40мм (столбики). Аккуратный стильный узор во внутренней части прямоугольного каркаса собирается из предварительно согнутых до нужной формы деталей. Элементы свариваются между собой, столбики украшаются шишкой из завитков. Ограда получается 2,3х2,3 м, внутренние завитки формируются из отрезков длиной 1550, 1300, 1135, 1030, 730 и 600 см, следует помнить: изменив размеры прямоугольной рамы, придется менять длину заготовок.

«Загибало»

S-образные элементы одни из самых востребованных при создании декоративных металлоконструкций. У профи под рукой имеется станок для формовки, но новичкам и любителям не всегда целесообразно покупать или делать его самостоятельно. В подобной ситуации на выручку придет видео урок канала «АнтиковкА», где дается инструкция по изготовлению шаблона, позволяющего ускорить процесс гибки «улитки». Как работать с шаблоном автор подробно покажет и расскажет.

Простые элементы

Использование изогнутых элементов – первый шаг в освоении художественного оформления. В этом ролике зрители увидят пошаговое изготовление «барашка», прием «мелкий шаг», акцент на работу массой тела, а не руками, выправление в плоскости при помощи специального «уха» на краю рабочего стола, загиб завитка с одного подхода. Мастер расчерчивает узор на столе, устанавливает раму, производит сверку с шаблоном в процессе, подгоняя заготовку под рисунок. Каждое действие дублируется закадровыми комментариями, поясняющими тонкости и принципы.

Каждое действие дублируется закадровыми комментариями, поясняющими тонкости и принципы.

«Галочки»

Если под руками оказался небольшой обрезок профильной трубы 60×40 мм и 20×20 мм, можно, добавив петлю, ручку и приварив две полоски под углом, самостоятельно соорудить незаменимый станок для придания изгиба под углом. Приспособление поможет быстро изготавливать ромбы, пики и другие фигуры, состоящие из острых углов. Гибка осуществляется после нагревания прута, которому требуется придать нужную конфигурацию. Как смастерить устройство, использовать и что из него можно сделать расскажет и покажет Андрей Винничук.

Балясина с корзинкой

Если мастерская хорошо укомплектована, под рукой имеется фрезерный и токарный станок, печь для нагрева и другие инструменты, то видеоинструкция от канала MehaMozg поможет освоить приемы и изготовить приспособления, облегчающие процедуру скручивания спиралей для корзинки и приваривания прутьев с обеих сторон.

Роза из жести

Жесть — листовая сталь толщиной до 0,36 мм, имеющая защитное покрытие – отличается небольшим весом и легкостью в обработке. Она служит идеальным материалом не только для производства консервных банок, но часто используется при создании декоративных поделок, состоящих из большого количества мелких составляющих. В этом видеоуроке дается инструкция по созданию розы. Понадобиться нарисовать и вырезать шаблоны, по ним лепестки, края которых обрабатываются. Стебель формируется из прута. Ведущий продемонстрирует как обжать разогретую верхушку под место крепления бутона, создать текстуру на стебле, добавить листья, придать естественный изгиб лепесткам.

Нож, выкованный вручную

Запись прямой трансляции из «Кузницы Сварога», где ребята (кузнец и оператор) покажут, как выковать нож из плоского напильника, параллельно отвечая на вопросы зрителей. Кроме алгоритма работы, в видео дается следующая информация: какую печь экономнее использовать (на углях или на газу), как избежать окисления, до какого цвета нагревать напильник, сколько расходуется газа в горне, из чего состоит окалина, почему наковальня обматывается цепью, как эффективнее разгонять металл. Прежде чем приступить к основному, кузнец проведет вводную теоретическую часть: расскажет о высоте наковальни, приведет список необходимых инструментов, коснется понятия восстановительной и окислительной среды горна, техники безопасности.

Тонкости закалки

Закаливание позволяет улучшить механические свойства материала, продлить срок службы, увеличить износостойкость, повысить твердость и прочность стального изделия, отрегулировать пластичность. Операция заключается в нагреве и последующем охлаждении стали, что приводит к перестройке атомной решетки. В этой записи прямого эфира Максим, кузнец и основатель обучающего YouTube-канала, поделится тонкостями закаливания ножа, выкованного из напильника, параллельно отвечая на вопросы зрителей. Он объяснит, почему использует масло, а не воду, сколько выдерживает клинок в печи, в чем плюсы «углеродки», как избежать окисления, чем плох резкий нагрев.

Операция заключается в нагреве и последующем охлаждении стали, что приводит к перестройке атомной решетки. В этой записи прямого эфира Максим, кузнец и основатель обучающего YouTube-канала, поделится тонкостями закаливания ножа, выкованного из напильника, параллельно отвечая на вопросы зрителей. Он объяснит, почему использует масло, а не воду, сколько выдерживает клинок в печи, в чем плюсы «углеродки», как избежать окисления, чем плох резкий нагрев.

Урок Леонида Архангельского

Русская академия ремесел представляет урок Леонида Архангельского по созданию ножа для практических целей – использования «на земле». С ним можно выживать в лесу, ходить на охоту – изделие простое, в меру твердое, не хрупкое, износостойкое. Введение посвящено теории – отличие сталей, их характеристики, структура клинка (основные виды, технологические особенности). В основной части приведен алгоритм действий. В конце ролика проводится испытание – полученное лезвие разрезает стекло, гвоздь диаметром 8 мм, металлический прут. Леонид заинтересовался кузнечно-оружейным искусством в 1980-х годах, специализируется на дамасской стали и булате.

Леонид заинтересовался кузнечно-оружейным искусством в 1980-х годах, специализируется на дамасской стали и булате.

Опытные мастера часто пренебрегают техникой безопасности, рискуя получить травмы. С опытом приобретается ловкость, позволяющая избегать большинства опасностей, которые подстерегают начинающих. Первое, что должен сделать новичок, это обзавестись защитными средствами – рабочими перчатками (кузнецу нужны термостойкие), защитными очками, удобной одеждой из прочной ткани, исправным инструментом. Применяя электросварку, рекомендуется регулярно проверять исправность проводки, обязательно купить маску, надевать одежду, закрывающую руки.

Холодная ковка своими руками: чертежи, станок, изделия, инструкция

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Содержание статьи

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки.

Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью. - Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу.

При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы. - Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл.

Таким способом получают трубные заготовки, «гильзы».

Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий.

Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет. - Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными.

Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов. - Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

- Первое, что вам нужно сделать, это нарисовать эскиз будущего изделия. Если вы только учитесь, попробуйте соорудить что-то элементарное, и только потом беритесь за большие объемы.

Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу. - Второе, о чем нужно подумать, это как правильно рассчитать материал. Если вы задумали изготовить подставку для цветов из элементов холодной ковки, то нужно подготовить железную трубу и металлические полосы, а для ворот или забора перечень материалов будет намного шире.

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

- Теперь можно приступать к изготовлению самих деталей. Для этого возьмите подходящий механизм и заготовку и выполните нужное количество кованых элементов.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Похожие статьи

Холодная ковка металла: оборудование, инструмент, элементы

Горячая, или традиционная ковка металла известна людям несколько тысячелетий. Стоящая на отшибе кузница, пышущий жаром горн, тяжелый молот, расплющивающий раскаленную докрасна заготовку на массивной наковальне — такой образ кузнеца известен нам из литературы и кино.

Стоящая на отшибе кузница, пышущий жаром горн, тяжелый молот, расплющивающий раскаленную докрасна заготовку на массивной наковальне — такой образ кузнеца известен нам из литературы и кино.

Учиться тонкостям профессии кузнеца приходится долгие годы, долго надо и нарабатывать опыт. Работа кузнеца тяжелая, вредная и очень трудоемкая. К тому же кузнечный горн — источник повышенной пожарной опасности. Все это отпугивает наших современников, желающих попробовать свои силы в работе с металлом.

Холодная ковка

Но выход есть — это технология холодной ковки, позволяющая придавать заготовкам из прутка или труб необходимую форму и создавать изогнутые и витые детали самых разных очертаний.

Зачем применяют холодную ковку и какие изделия производят

С помощью горячей ковки можно выковать изделие практически любой формы — от корабельного якоря и тележной оси до металлической розы и лозы винограда.

Холодная ковка применяется для производства ограниченного числа элементов, из которых талантливый дизайнер может скомпоновать авторское изделие.

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

Кованая скамейка со столом и фонарными столбами оплетенные виноградной лозой

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки. Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Отличия холодной ковки от других способов металлообработки

В промышленности, в художественных и домашних мастерских широко используется много методов обработки металла:

- Литье.

- Горячая ковка.

- Горячая и холодная штамповка.

- Механическая обработка.

Основным отличием холодной ковки металла является использование склонности металлов к холодной пластической деформации, или изменению формы без нарушения целостности. Изменение формы происходит под оказываемым на металл механическим давлением.

Преимущества и недостатки холодной ковки

Технология холодной ковки обладает неоспоримыми преимуществами:

- Малая трудоемкость.

- Высокая производительность.

- Низкая энергоемкость.

- Низкие требования к квалификации и легкость освоения навыков работы.

- Высокая повторяемость деталей в серии.

- Возможность различных сочетаний базовых элементов для создания уникальных конструкций, узоров и орнаментов.

Метод холодной ковки позволяет быстро и экономично производить большие серии идентичных элементов, например, частей решеток или оград, и обойдется такая ограда в десятки раз дешевле, чем при изготовлении элементов методом горячей ковки.

Свойственны холодной ковке и некоторые недостатки:

- Ограниченный набор операций и базовых элементов.

- Ограниченный выбор исходных материалов: квадратный или сплошной пруток, профильный прокат, металлическая полоса.

Иными словами, если требуемую деталь можно сделать методом холодной ковки — хорошо, если она не является одним из базовых элементов- то придется выбрать другую технологию.

Основные приемы холодной ковки

Основных приемов холодной ковки несколько:

- Сгибание. Включает простое сгибание прутка или профиля, сгибание в разных направлениях, сгибание в завиток, кольцо или пружину. Реализуется на таких станках, как гнутик, улитка, волна, твистер.

Процесс сгибания

- Скручивание. Проводится скручивание заготовки или их группы по продольной оси. Позволяет получать витые элементы и навершия в виде фонариков. Реализуется на станках торсионного типа.

Процесс скручивания

- Расплющивание. Представляет собой доведение формы конца прутка или трубы до вида «в гусиную лапку», двухстороннюю полуволну и «вчистую». Выполняется на штамповочных прессах и ручных прокатных станах.

Процесс расплющивания

Станки для холодной ковки

Ручные станки для холодной ковки можно сделать своими руками. Для этого надо иметь хорошо оборудованную мастерскую и средние навыки слесарных и сварочных работ, а также механической обработки металлов. Особо важные узлы, такие, например, как станина и подвижная опора гнутика, делаются из высокопрочной стали и без сверлильного и фрезерного станка изготовить их затруднительно.

Для этого надо иметь хорошо оборудованную мастерскую и средние навыки слесарных и сварочных работ, а также механической обработки металлов. Особо важные узлы, такие, например, как станина и подвижная опора гнутика, делаются из высокопрочной стали и без сверлильного и фрезерного станка изготовить их затруднительно.

Если таких станков в распоряжении домашнего мастера нет, то изготовление самых важных узлов лучше разместить на производстве.

В последнее время ведущие отечественные производители оборудования для ковки металла в домашних условиях предлагают широкие линейки ручных станков по вполне разумным ценам.

Гнутик

Приспособление гнутик предназначено для операции гибки. На массивной станине станка, расположенной вертикально или горизонтально, закреплены два неподвижных упора- с прижимными роликами. Между ними в пазу станины в поперечном направлении перемешается подвижный упор, снабженный накладкой, соответствующей желаемой форме изгиба. Заготовку закрепляют в неподвижных упорах прижимными роликами, с помощью червячной передачи подводят к ней подвижный упор и, продолжая вращать передачу рычагом или воротом, сгибая заготовку под требуемым углом.

Между ними в пазу станины в поперечном направлении перемешается подвижный упор, снабженный накладкой, соответствующей желаемой форме изгиба. Заготовку закрепляют в неподвижных упорах прижимными роликами, с помощью червячной передачи подводят к ней подвижный упор и, продолжая вращать передачу рычагом или воротом, сгибая заготовку под требуемым углом.

Если к червячной передаче через редуктор присоединить электродвигатель и оснастить подвижный упор концевыми выключателями, можно получить функциональный аналог промышленного станка. Для этого потребуются навыки конструирования механизмов и электротехнических устройств и строгое соблюдение норм промышленной безопасности.

Улитка

Улитка, или твистер, служит для сгибания конца заготовки в плоскую спираль.

Самая простая конструкция улитки — это приваренный к массивному неподвижному основанию шаблон из толстой металлической полосы, повторяющий с небольшим припуском форму готового завитка. Конец прутка закрепляют в середине шаблона, и гибочным рычагом последовательно прижимают его к шаблону от центра к краям. Изготовление такого станка не требует дорогих комплектующих, но работа на нем сопряжена с большими физическими усилиями, и не всегда получается добиться идеальной формы изделия.

Изготовление такого станка не требует дорогих комплектующих, но работа на нем сопряжена с большими физическими усилиями, и не всегда получается добиться идеальной формы изделия.

Более сложная конструкция улитки оснащается воротом и поворотным шаблоном-лемехом. Лемех состоит из нескольких звеньев на шарнирных соединениях, разгибающихся по мере поворота вала. Прижим заготовки к лемеху осуществляется валиком, двигающемся в продольном пазу в радиальном направлении от приводного вала. Валик прижимается с помощью рычага. На такой улитке можно навить до пяти витков спирали.

Волна

Для изготовления волн и зигзагов применяют станок Волна. Его также можно собрать своими руками, придется купить или заказать на производстве только самые высоконагруженные узлы — ролики, которые делают из инструментальной стали.

Наиболее простой способ изготовления волны — это добавить к улитке с воротом и поворотным лемехом специальный ворот для волн.

Центральный и обводной ролики делают сменным, чтобы можно было менять радиус изгиба. В водиле обводного ролика делают ряд отверстий, чтобы его можно было переставлять ближе или дальше к основному и менять, таким образом, шаг волны.

Глобус

Глобус служит для формирования из заготовки дуги фиксированного размера с большим радиусом. Такие элементы используют в качестве верхней части арок. В середине массивного основания на оси закрепляется гибочный рычаг с прижимным роликом и шаблон будущей дуги.

Заготовку фиксируют в начале шаблона и, двигая рычаг, прижимают роликом пруток к шаблону, формируя дугу. Используется редко, в тех случаях, когда необходимо создать большое количество дуг одного радиуса. Единичную дугу проще сделать на гнутике.

Фонарик

Станок имеет несколько названий — фонарик, корзинка, шишечка. Все они относятся к станкам торсионного типа. Один конец заготовки (или нескольких заготовок) зажимается в неподвижной оправке, другой — в подвижной, имеющей возможность движения вдоль продольной оси детали. Подвижную оправку начинают вращать рычагом, воротом или электроприводом. Происходит скручивание заготовки по продольной оси.

Таким способом получают весьма выразительную фактуру поверхности одиночного прутка.

При работе с несколькими прутками их закрепляют в оправке на равном расстоянии друг от друга и от продольной оси. После скручивания получившиеся спирали сваривают концами вместе и получается элегантная объемная фигура для украшения наверший решеток, карнизов и ручек каминных принадлежностей.

Твистер

Твистер предназначен для навивки объемных спиралей и представляет собой закрепленный на прочном основании отрезок трубы, по диаметру равный требуемой спирали. В нижней части приварено ушко — фиксатор для заготовки.

Ворот для навивки имеет прорезь для заготовки и упор, определяющий вертикальный шаг спирали. Вращая ворот вокруг трубы – оправки, мастер навивает восходящую спираль. Изменяя вылет упора, можно менять шаг спирали.

Что такое ковка? Различные типы ковки в подержанном производстве

Ковка, метод формования металла с использованием сжимающих, локализованных сил, был основным методом изготовления металла со времен древних месопотамцев. С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или ударных инструментов, которые работают от электричества, гидравлики или сжатого воздуха.

Различные виды ковки и их преимущества

Удар поковки деформирует и формирует металл, что приводит к непрерывному потоку зерна. Это заставляет металл сохранять свою прочность. Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки является относительно низкая стоимость, связанная с умеренными и длительными производственными циклами. После создания кузнечных инструментов изделия можно производить на относительно высоких скоростях с минимальным временем простоя.

Горячая штамповка

Существует два основных типа ковки — горячая и холодная. Для горячей ковки металл должен быть нагрет выше температуры рекристаллизации. Это может означать нагрев металлов до 2300 градусов по Фаренгейту. Основное преимущество горячей ковки — уменьшение энергии, необходимой для правильного формования металла. Это связано с тем, что чрезмерное нагревание снижает предел текучести и улучшает пластичность. Горячие кованые изделия также выигрывают от устранения химических несоответствий.

Нужна компания по горячей штамповке? Компания Thomas ‘Supplier Discovery имеет проверенный список компаний по горячей штамповке в США.С. и Канада.

Холодная штамповка

Холодная ковка обычно относится к ковке металла при комнатной температуре, хотя возможна любая температура ниже рекристаллизации. Многие металлы, такие как сталь с высоким содержанием углерода, просто слишком прочны для холодной ковки. Несмотря на это препятствие, холодная ковка превосходит своего более теплого эквивалента, когда речь идет о стандартах контроля размеров, однородности продукта, отделки поверхности и загрязнения. Холодная ковка включает в себя многочисленные методы ковки, включая гибку, экструзию, холодное волочение и холодную высадку.Однако такая повышенная универсальность обходится дорого, поскольку холодная штамповка требует более мощного оборудования и может потребовать использования промежуточных отжигов.

Нужна компания по холодной ковке? Компания Thomas ‘Supplier Discovery имеет проверенный список компаний по холодной штамповке в США и Канаде.

Для получения более подробной информации по любому из этих процессов, пожалуйста, прочтите наше полное руководство по горячей и холодной штамповке.

Категории процесса ковки

Помимо основной горячей и холодной штамповки существует множество специфических процессов.Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

- Формование вытяжкой уменьшает ширину изделия и увеличивает длину.

- Высаженная поковка увеличивает ширину изделий и уменьшает длину.

- Формовка под давлением обеспечивает поток штамповки в нескольких или индивидуальных направлениях.

Эти три категории подразумевают множество различных конкретных типов ковки:

Процесс ковки в открытых штампах

Когда плоские штампы без предварительно вырезанных профилей участвуют в ковке, этот процесс называется открытой штамповкой (или кузнечной ковкой).Открытая конструкция позволяет металлу течь повсюду, кроме того места, где он касается матрицы. Для достижения максимального результата правильное движение заготовки, которая должна составлять более 200 000 фунтов. по весу и длине 80 футов, имеет важное значение. Это полезно для мелкосерийной художественной ковки или для формования слитков перед мерами вторичной обработки.

Процесс штамповки в закрытых штампах

При штамповке в закрытых штампах, иногда называемой штамповкой в штампах, используются формы. Эти формы прикреплены к наковальне, в то время как молот заставляет расплавленный металл течь в полости матрицы.При ковке сложной геометрии часто используются множественные удары и / или полости штампа. Высокие начальные затраты на инструмент делают ковку в закрытых штампах дорогостоящей для краткосрочных операций, но процесс ковки становится рентабельным по мере увеличения количества производимых деталей. Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с другими методами. Распространенные области применения ковки в закрытых штампах включают производство автомобильных компонентов и инструментов.

Ковочный пресс

При ковке на прессе основным фактором формования является сжатие.Металл находится на неподвижном штампе, в то время как прессующий штамп оказывает постоянное давление, достигая желаемой формы. Время контакта металла с матрицами значительно больше, чем у других видов ковки, но процесс ковки выигрывает от возможности одновременной деформации всего изделия, в отличие от локализованного участка. Еще одно преимущество ковки на прессе — это способность производителя контролировать и контролировать удельную степень сжатия. Применения ковки в прессе многочисленны, поскольку нет ограничений на размер изделий, которые могут быть созданы.Ковка на прессе может быть горячей или холодной.

Процесс ковки валков

Валковая ковка — это процесс увеличения длины прутков или проволоки. Производитель помещает нагретые металлические стержни между двумя цилиндрическими валками, которые вращаются и оказывают прогрессивное давление для придания металлу формы. Преимущества валковой ковки включают устранение заусенцев и превосходную структуру зерна.

Прочие изделия из металла

Больше от Custom Manufacturing & Изготовления

типов процессов ковки | Ассоциация кузнечной промышленности

Существует три основных метода (или процесса) изготовления кованой детали.

- штамповочная штамповка

- Холодная штамповка

- Открытая штамповка

- Поковка бесшовных катаных колец

Поковка штампа для штамповки

Поковка штампа для штамповки фунтов или прессование металла между двумя штампами (так называемая оснастка), которые содержат предварительно вырезанный профиль требуемой детали. Детали от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Обычно называемая ковкой в закрытых штампах, штамповочная штамповка из стали, алюминия, титана и других сплавов позволяет производить практически безграничное разнообразие трехмерных форм, вес которых варьируется от простых унций до более 25 тонн. Поковки для штамповки обычно производятся на гидравлических прессах, механических прессах и молотах с грузоподъемностью до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, две или более штампов, содержащих отпечатки формы детали, объединяются, когда поковка подвергается пластической деформации.Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы открытой штамповки. Дополнительная гибкость в формировании как симметричных, так и несимметричных форм достигается за счет различных операций предварительного формования (иногда гибки) перед ковкой в штампах чистовой машины.

Геометрия деталейварьируется от самых простых для ковки простых сферических форм, блоковых прямоугольных тел и дискообразных конфигураций до самых сложных компонентов с тонкими и длинными секциями, которые включают тонкие перемычки и относительно высокие вертикальные выступы, такие как ребра и выступы.Хотя многие детали, как правило, симметричны, другие включают в себя всевозможные конструктивные элементы (фланцы, выступы, отверстия, полости, карманы и т. Д.), Которые в совокупности делают поковку очень несимметричной. Кроме того, детали могут быть изогнутыми или изогнутыми в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равноразмерными или плоскими.

Большинство конструкционных металлов и сплавов можно выковывать с помощью обычных штамповочных процессов, в том числе углеродистых и легированных сталей, инструментальных сталей и нержавеющих, алюминиевых и медных сплавов, а также некоторых титановых сплавов.Для материалов, чувствительных к скорости деформации и температуры (магний, высоколегированные суперсплавы на основе никеля, тугоплавкие сплавы и некоторые титановые сплавы), могут потребоваться более сложные процессы ковки и / или специальное оборудование для штамповки штампов.

Вернуться к началу

Холодная штамповка

Большая часть штамповки выполняется в горячем состоянии при температурах до 2300 градусов по Фаренгейту, однако разновидностью штамповки в штампе является холодная штамповка.Холодная штамповка включает в себя множество процессов — гибку, холодное волочение, холодную высадку, чеканку, экструзию и многое другое, чтобы получить детали различной формы. Температура металла, подвергаемого холодной ковке, может составлять от комнатной до нескольких сотен градусов.

Операции процесса

Графическое изображение шагов процесса.

Возможности процесса

Холодная штамповка включает в себя множество процессов гибки, холодного волочения, холодной высадки, чеканки, экструзии, штамповки, накатки резьбы и многое другое для получения деталей различной формы.К ним относятся различные валоподобные компоненты, чашеобразная геометрия, полые детали со штоками и валами, всевозможные конфигурации с высадкой (головкой) и изгибом, а также их комбинации.

Совсем недавно детали с радиальным потоком, такие как круглые конфигурации с центральными фланцами, прямоугольные детали и неосесимметричные детали с 3- и 6-кратной симметрией, производились методом горячей экструзии. При холодной ковке стального прутка, проволоки или прутка нередки детали в виде валов с трехплоскостным изгибом и конструктивными особенностями головки.

Типичные детали наиболее экономичны в диапазоне 10 фунтов. или менее; симметричные части до 7 фунтов. легко поддаются автоматизированной обработке. Диапазон вариантов материалов — от низколегированных и углеродистых сталей до нержавеющей стали 300 и 400, некоторых алюминиевых сплавов, латуни и бронзы.

Бывают случаи, когда методы теплой ковки предпочтительнее холодной ковки, особенно для стали с более высоким содержанием углерода или когда можно отказаться от отжига в процессе.

Часто выбираемые для интегральных конструктивных особенностей, таких как встроенные фланцы и выступы, холодная поковка часто используется в деталях рулевого управления и подвески автомобилей, антиблокировочных тормозных системах, оборудовании, компонентах защиты и других приложениях, где требуется высокая прочность, жесткие допуски и массовое производство. сделайте их экономичным выбором.

При этом заготовка прутка с химической смазкой под действием экстремального давления вдавливается в закрытую матрицу. Таким образом, ненагретый металл принимает желаемую форму. Как показано, прямая экструзия включает поток стали в направлении силы толкателя. Он используется, когда диаметр стержня должен быть уменьшен, а длина увеличена. При обратной экструзии, при которой металл течет против силы удара, образуются полые детали. При осадке металл течет под прямым углом к силе толкателя, увеличивая диаметр и уменьшая длину.

Вернуться к началу

Открытая штамповка

Ковка в открытых штампах выполняется между плоскими штампами без предварительно вырезанных профилей. Движение детали — ключ к этому методу. Более крупные детали весом более 200 000 фунтов. и 80 футов в длину можно забивать молотком или придавать форму таким образом.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Поковка в открытых штампах позволяет производить поковки от нескольких фунтов до более 150 тонн.Этот процесс, называемый открытой матрицей, потому что металл не ограничивается латеральными штампами во время ковки, постепенно приводит исходную заготовку в желаемую форму, чаще всего между плоскими штампами. На практике ковка в открытых штампах включает множество вариантов процесса, что позволяет производить чрезвычайно широкий диапазон форм и размеров. Фактически, когда критерии проектирования диктуют оптимальную конструктивную целостность огромного металлического компонента, огромные размеры ковки в открытых штампах делают его очевидным выбором процесса по сравнению с альтернативами без ковки.В верхней части диапазона размеров поковки с открытой матрицей ограничены только размером исходной заготовки, а именно размером самого большого слитка, который может быть отлит.

Практически все кованые сплавы черных и цветных металлов могут быть подвергнуты открытой штамповке, в том числе некоторые экзотические материалы, такие как жаропрочные суперсплавы и коррозионно-стойкие тугоплавкие сплавы.

Открытая форма матрицы действительно широка. Помимо круглых, квадратных, прямоугольных, шестиугольных прутков и других основных форм, процессы с открытой матрицей могут производить:

- Ступенчатые валы сплошные валы (шпиндели или роторы), диаметр которых увеличивается или уменьшается (уменьшается) в нескольких точках вдоль продольной оси.

- Пустоты цилиндрической формы, как правило, их длина намного превышает диаметр детали. Длина, толщина стенки, внутренний и внешний диаметр могут быть изменены по мере необходимости.

- Кольцевые детали могут напоминать шайбы или приближаться по форме к полым цилиндрам, в зависимости от соотношения высоты и толщины стенки.

- Металлические кожухи контурной формы, такие как сосуды высокого давления, которые могут включать экструдированные сопла и другие конструктивные особенности.

В отличие от последовательных операций штамповки в последовательности штампов, несколько операций штамповки в открытых штампах могут быть объединены для получения требуемой формы.В то же время эти методы ковки могут быть адаптированы для достижения надлежащей степени общей деформации и оптимальной структуры потока зерна, тем самым максимизируя улучшение свойств и максимальную производительность для конкретного применения. Например, ковка цельной заготовки зубчатой передачи и ступицы может повлечь за собой несколько операций волочения или сплошной ковки с последующей осадкой. Точно так же заготовки для колец могут быть приготовлены путем осадки слитка, затем пробивки центра перед ковкой кольца.

Вернуться к началу

Поковка с бесшовным прокатом

Поковка бесшовных катаных колец обычно выполняется путем пробивания отверстия в толстом круглом куске металла (создавая форму пончика), а затем скатывания и сжатия (или, в некоторых случаях, раздавливания) пончика в тонкое кольцо.Диаметр кольца может составлять от нескольких дюймов до 30 футов.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Кольца, выкованные методом бесшовной прокатки колец, могут весить от <1 фунта до 350 000 фунтов, а внешний диаметр - от нескольких дюймов до 30 футов. в диаметре. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, авиакосмической промышленности, внедорожном оборудовании и других важных приложениях.

Бесшовные кольцевые конфигурации могут быть плоскими (например, шайба) или иметь более высокие вертикальные стенки (примерно как полое цилиндрическое сечение). Высота катаных колец колеблется от менее дюйма до более 9 футов. В зависимости от используемого оборудования отношение толщины стенки к высоте колец обычно составляет от 1:16 до 16: 1, хотя большие пропорции были достигнуты с помощью специальная обработка. Фактически, бесшовные трубы диаметром до 48 дюймов. диаметром и длиной более 20 футов экструдируются на ковочных прессах мощностью от 20 до 30 000 тонн.

Несмотря на то, что стандартные формы с прямоугольным поперечным сечением являются нормой, кольца со сложным функциональным поперечным сечением можно выковывать для удовлетворения практически любых требований к конструкции. Правильно названные, эти профилированные катаные кольца могут быть изготовлены в тысячах различных форм с контурами на внутреннем и / или внешнем диаметре. Ключевым преимуществом контурных колец является значительное сокращение операций обработки. Неудивительно, что кольца нестандартной формы могут привести к экономичному объединению деталей.По сравнению с бесшовными катаными кольцами с плоской поверхностью максимальные размеры (высота торца и внешний диаметр) фасонных катаных колец несколько ниже, но все же очень внушительные размеры.

Высокая тангенциальная прочность и пластичность делают кованые кольца подходящими для компонентов, устойчивых к крутящему моменту и давлению, таких как шестерни, подшипники двигателей самолетов, ступичные подшипники, муфты, проставки ротора, герметичные диски и корпуса, фланцы, сосуды высокого давления и корпуса клапанов. . Материалы включают не только углеродистые и легированные стали, но и цветные сплавы алюминия, меди и титана, а также сплавы на основе никеля.

Вернуться к началу

массив ( ‘#markup’ => ‘Существует три основных метода (или процесса) изготовления кованой детали.

- штамповочная штамповка

- Холодная штамповка

- Открытая штамповка

- Поковка бесшовных катаных колец

Поковка штампа для штамповки

Поковка штампа для штамповки фунтов или прессование металла между двумя штампами (так называемая оснастка), которые содержат предварительно вырезанный профиль требуемой детали.Детали от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Обычно называемая ковкой в закрытых штампах, штамповочная штамповка из стали, алюминия, титана и других сплавов позволяет производить практически безграничное разнообразие трехмерных форм, вес которых варьируется от простых унций до более 25 тонн.Поковки для штамповки обычно производятся на гидравлических прессах, механических прессах и молотах с грузоподъемностью до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, две или более штампов, содержащих отпечатки формы детали, объединяются, когда поковка подвергается пластической деформации. Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы открытой штамповки. Дополнительная гибкость в формировании как симметричных, так и несимметричных форм достигается за счет различных операций предварительного формования (иногда гибки) перед ковкой в штампах чистовой машины.

Геометрия деталей варьируется от самых простых для ковки простых сферических форм, блоковых прямоугольных тел и дисковых конфигураций до самых сложных компонентов с тонкими и длинными секциями, которые включают тонкие перемычки и относительно высокие вертикальные выступы, такие как ребра. и начальство. Хотя многие детали, как правило, симметричны, другие включают в себя всевозможные конструктивные элементы (фланцы, выступы, отверстия, полости, карманы и т. Д.), Которые в совокупности делают поковку очень несимметричной.Кроме того, детали могут быть изогнутыми или изогнутыми в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равноразмерными или плоскими.

Большинство конструкционных металлов и сплавов можно выковывать с помощью обычных штамповочных процессов, в том числе углеродистых и легированных сталей, инструментальных сталей и нержавеющих, алюминиевых и медных сплавов, а также некоторых титановых сплавов. Для материалов, чувствительных к скорости деформации и температуры (магний, высоколегированные суперсплавы на основе никеля, тугоплавкие сплавы и некоторые титановые сплавы), могут потребоваться более сложные процессы ковки и / или специальное оборудование для штамповки штампов.

Вернуться к началу

Холодная штамповка

Большая часть штамповки выполняется в горячем состоянии при температурах до 2300 градусов по Фаренгейту, однако разновидностью штамповки в штампе является холодная штамповка. Холодная штамповка включает в себя множество процессов — гибку, холодное волочение, холодную высадку, чеканку, экструзию и многое другое, чтобы получить детали различной формы. Температура металла, подвергаемого холодной ковке, может составлять от комнатной до нескольких сотен градусов.

Операции процесса

Графическое изображение шагов процесса.

Возможности процесса

Холодная штамповка включает в себя множество процессов гибки, холодного волочения, холодной высадки, чеканки, экструзии, штамповки, накатки резьбы и многое другое для получения деталей различной формы. К ним относятся различные валообразные компоненты, чашеобразная геометрия, полые детали со штоками и валами, всевозможные конфигурации с высадкой (головкой) и изгибом, а также их комбинации.

Совсем недавно детали с радиальным потоком, такие как круглые конфигурации с центральными фланцами, прямоугольные детали и неосесимметричные детали с 3- и 6-кратной симметрией, производились методом горячей экструзии. При холодной ковке стального прутка, проволоки или прутка нередки детали в виде валов с трехплоскостным изгибом и конструктивными особенностями головки.

Типичные детали наиболее экономичны в диапазоне 10 фунтов. или менее; симметричные части до 7 фунтов. легко поддаются автоматизированной обработке.Диапазон вариантов материалов — от низколегированных и углеродистых сталей до нержавеющей стали 300 и 400, некоторых алюминиевых сплавов, латуни и бронзы.

Бывают случаи, когда методы теплой ковки предпочтительнее холодной ковки, особенно для стали с более высоким содержанием углерода или когда можно отказаться от отжига в процессе.

Часто выбираемые для интегральных конструктивных особенностей, таких как встроенные фланцы и выступы, холодная поковка часто используется в деталях рулевого управления и подвески автомобилей, антиблокировочных тормозных системах, оборудовании, компонентах защиты и других приложениях, где требуется высокая прочность, жесткие допуски и массовое производство. сделайте их экономичным выбором.

При этом заготовка прутка с химической смазкой под действием экстремального давления вдавливается в закрытую матрицу. Таким образом, ненагретый металл принимает желаемую форму. Как показано, прямая экструзия включает поток стали в направлении силы толкателя. Он используется, когда диаметр стержня должен быть уменьшен, а длина увеличена. При обратной экструзии, при которой металл течет против силы удара, образуются полые детали. При осадке металл течет под прямым углом к силе толкателя, увеличивая диаметр и уменьшая длину.

Вернуться к началу

Открытая штамповка

Ковка в открытых штампах выполняется между плоскими штампами без предварительно вырезанных профилей. Движение детали — ключ к этому методу. Более крупные детали весом более 200 000 фунтов. и 80 футов в длину можно забивать молотком или придавать форму таким образом.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Поковка в открытых штампах позволяет производить поковки от нескольких фунтов до более 150 тонн.Этот процесс, называемый открытой матрицей, потому что металл не ограничивается латеральными штампами во время ковки, постепенно приводит исходную заготовку в желаемую форму, чаще всего между плоскими штампами. На практике ковка в открытых штампах включает множество вариантов процесса, что позволяет производить чрезвычайно широкий диапазон форм и размеров. Фактически, когда критерии проектирования диктуют оптимальную конструктивную целостность огромного металлического компонента, огромные размеры ковки в открытых штампах делают его очевидным выбором процесса по сравнению с альтернативами без ковки.В верхней части диапазона размеров поковки с открытой матрицей ограничены только размером исходной заготовки, а именно размером самого большого слитка, который может быть отлит.

Практически все кованые сплавы черных и цветных металлов могут быть подвергнуты открытой штамповке, в том числе некоторые экзотические материалы, такие как жаропрочные суперсплавы и коррозионно-стойкие тугоплавкие сплавы.

Открытая форма матрицы действительно широка. Помимо круглых, квадратных, прямоугольных, шестиугольных прутков и других основных форм, процессы с открытой матрицей могут производить:

- Ступенчатые валы сплошные валы (шпиндели или роторы), диаметр которых увеличивается или уменьшается (уменьшается) в нескольких точках вдоль продольной оси.

- Пустоты цилиндрической формы, как правило, их длина намного превышает диаметр детали. Длина, толщина стенки, внутренний и внешний диаметр могут быть изменены по мере необходимости.

- Кольцевые детали могут напоминать шайбы или приближаться по форме к полым цилиндрам, в зависимости от соотношения высоты и толщины стенки.

- Металлические кожухи контурной формы, такие как сосуды высокого давления, которые могут включать экструдированные сопла и другие конструктивные особенности.

В отличие от последовательных операций штамповки в последовательности штампов, несколько операций штамповки в открытых штампах могут быть объединены для получения требуемой формы.В то же время эти методы ковки могут быть адаптированы для достижения надлежащей степени общей деформации и оптимальной структуры потока зерна, тем самым максимизируя улучшение свойств и максимальную производительность для конкретного применения. Например, ковка цельной заготовки зубчатой передачи и ступицы может повлечь за собой несколько операций волочения или сплошной ковки с последующей осадкой. Точно так же заготовки для колец могут быть приготовлены путем осадки слитка, затем пробивки центра перед ковкой кольца.

Вернуться к началу

Поковка с бесшовным прокатом

Поковка бесшовных катаных колец обычно выполняется путем пробивания отверстия в толстом круглом куске металла (создавая форму пончика), а затем скатывания и сжатия (или, в некоторых случаях, раздавливания) пончика в тонкое кольцо.Диаметр кольца может составлять от нескольких дюймов до 30 футов.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Кольца, выкованные методом бесшовной прокатки колец, могут весить от <1 фунта до 350 000 фунтов, а внешний диаметр - от нескольких дюймов до 30 футов. в диаметре. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, авиакосмической промышленности, внедорожном оборудовании и других важных приложениях.

Бесшовные кольцевые конфигурации могут быть плоскими (например, шайба) или иметь более высокие вертикальные стенки (примерно как полое цилиндрическое сечение). Высота катаных колец колеблется от менее дюйма до более 9 футов. В зависимости от используемого оборудования отношение толщины стенки к высоте колец обычно составляет от 1:16 до 16: 1, хотя большие пропорции были достигнуты с помощью специальная обработка. Фактически, бесшовные трубы диаметром до 48 дюймов. диаметром и длиной более 20 футов экструдируются на ковочных прессах мощностью от 20 до 30 000 тонн.

Несмотря на то, что стандартные формы с прямоугольным поперечным сечением являются нормой, кольца со сложным функциональным поперечным сечением можно выковывать для удовлетворения практически любых требований к конструкции. Правильно названные, эти профилированные катаные кольца могут быть изготовлены в тысячах различных форм с контурами на внутреннем и / или внешнем диаметре. Ключевым преимуществом контурных колец является значительное сокращение операций обработки. Неудивительно, что кольца нестандартной формы могут привести к экономичному объединению деталей.По сравнению с бесшовными катаными кольцами с плоской поверхностью максимальные размеры (высота торца и внешний диаметр) фасонных катаных колец несколько ниже, но все же очень внушительные размеры.

Высокая тангенциальная прочность и пластичность делают кованые кольца подходящими для компонентов, устойчивых к крутящему моменту и давлению, таких как шестерни, подшипники двигателей самолетов, ступичные подшипники, муфты, проставки ротора, герметичные диски и корпуса, фланцы, сосуды высокого давления и корпуса клапанов. . Материалы включают не только углеродистые и легированные стали, но и цветные сплавы алюминия, меди и титана, а также сплавы на основе никеля.

Вернуться к началу

‘, ‘#printed’ => правда, ‘#type’ => ‘разметка’, ‘#pre_render’ => массив ( 0 => ‘drupal_pre_render_markup’, 1 => ‘ctools_dependent_pre_render’, ), ‘#children’ => ‘Существует три основных метода (или процессов) изготовления кованой детали.

- штамповочная штамповка

- Холодная штамповка

- Открытая штамповка

- Поковка бесшовных катаных колец

Поковка штампа для штамповки

Поковка штампа для штамповки фунтов или прессование металла между двумя штампами (так называемая оснастка), которые содержат предварительно вырезанный профиль требуемой детали.Детали от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле кованы в холодном состоянии.

ОПЕРАЦИИ ПРОЦЕССА

Графическое изображение этапов процесса.

Возможности процесса

Обычно называемая ковкой в закрытых штампах, штамповочная штамповка из стали, алюминия, титана и других сплавов позволяет производить практически безграничное разнообразие трехмерных форм, вес которых варьируется от простых унций до более 25 тонн.Поковки для штамповки обычно производятся на гидравлических прессах, механических прессах и молотах с грузоподъемностью до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, две или более штампов, содержащих отпечатки формы детали, объединяются, когда поковка подвергается пластической деформации. Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы открытой штамповки. Дополнительная гибкость в формировании как симметричных, так и несимметричных форм достигается за счет различных операций предварительного формования (иногда гибки) перед ковкой в штампах чистовой машины.