Никелирование в домашних условиях своими руками: технология, советы

Никелирование, которое является достаточно распространенной технологической операцией, выполняют для того, чтобы нанести на поверхность металлического изделия тонкий слой никеля. Толщина такого слоя, величину которого можно регулировать, используя различные приемы, может варьироваться от 0,8 до 55 мкм.

Никелирование используется в качестве защитно-декоративного покрытия, а также для получения подслоя при хромировании

С помощью никелирования металла можно сформировать пленку, обеспечивающую надежную защиту от таких негативных явлений, как окисление, развитие коррозионных процессов, реакции, вызванные взаимодействием с соляной, щелочной и кислотной средами. В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

Чаще всего никелированию подвергаются:

- изделия из металла, которые будут эксплуатироваться на открытом воздухе;

- кузовные детали мото- и автотранспортных средств, в том числе и те, для изготовления которых был использован алюминиевый сплав;

- оборудование и инструменты, применяемые в общей медицине и стоматологии;

- изделия из металла, которые длительное время эксплуатируются в воде;

- ограждающие конструкции, изготовленные из стали или алюминиевых сплавов;

- изделия из металла, подвергающиеся воздействию сильных химических веществ.

Существует несколько используемых как в производственных, так и в домашних условиях методов никелирования металлических изделий. Наибольший интерес в практическом плане представляют способы никелирования металлических деталей, не требующие применения сложного технологического оборудования и реализуемые в домашних условиях. К таким способам относится электролитическое и химическое никелирование.

Свойства гальванического и химического покрытия никелем

Электролитическое никелирование

Суть технологии электролитического никелирования металлических деталей, имеющей и другое название – «гальваническое никелирование», можно рассмотреть на примере того, как выполняется омеднение поверхности изделия из металла. Такую процедуру можно проводить как с применением электролитического раствора, так и без него.

Деталь, которая будет в дальнейшем обрабатываться в электролитическом растворе, подвергается тщательной обработке, для чего с ее поверхности при помощи наждачной бумаги удаляют оксидную пленку. Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Крупные детали лучше очищать пескоструйным аппаратом

Сам процесс никелирования выполняется в стеклянной емкости, в которую заливается водный раствор (электролит). В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

Схема установки для электролитического никелирования

Нанести медный слой на поверхность изделия можно и по другой технологии. Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Изделие, поверхность которого предварительно зачищают и обезжиривают, помещают в емкость из диэлектрического материала и заливают электролитом, в качестве которого можно использовать насыщенный водный раствор медного купороса. Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Схема простого приспособления для нанесения покрытия

Электролитическое никелирование выполняется по схожей технологии: при его осуществлении тоже используется раствор электролита. Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Для осуществления никелирования, в том числе и выполняемого своими руками, используются электролитические растворы двух основных типов:

- водный раствор, включающий в свой состав сернокислый никель, натрий и магний (14:5:3), 2% борной кислоты, 0,5% поваренной соли;

- раствор на основе нейтральной воды, содержащий в своем составе 30% сульфата никеля, 4% хлорида никеля, 3% борной кислоты.

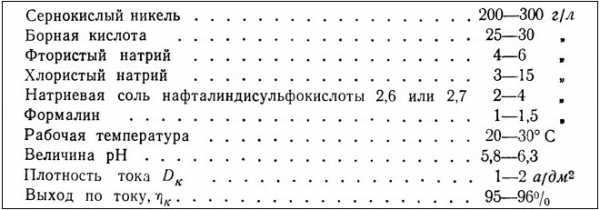

Электролит блестящего никелирования с добавкой органических блескообразователей (натриевых солей)

Выравнивающий электролит блестящего никелирования. Подходит для поверхностей с низким классом очистки

Чтобы приготовить электролитический раствор, сухую смесь из вышеуказанных элементов заливают одним литром нейтральной воды и тщательно перемешивают. Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Обработка по данной технологии обычно длится полчаса, при этом используют источник тока с напряжением 5,8–6 В. Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Электролит для осаждения черного никеля

Суть технологической операции чернения заключается в том, что на поверхность изделия сначала наносится промежуточное покрытие, основой которого может быть цинк или никель, а на верхней части такого покрытия формируется слой черного никеля толщиной не более 2 мкм. Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

В отдельных случаях металлическое изделие одновременно подвергают сразу двум технологическим операциям, таким как никелирование и хромирование.

Химическое никелирование

Процедуру химического никелирования изделий из металла выполняют по следующей схеме: обрабатываемую деталь на некоторое время погружают в кипящий раствор, в результате чего на ее поверхности оседают частички никеля. При применении такой технологии электрохимическое воздействие на металл, из которого изготовлена деталь, отсутствует.

Результатом использования такой технологии никелирования является формирование на поверхности обрабатываемой детали никелевого слоя, который прочно связан с основным металлом. Наибольшей эффективности такой способ никелирования позволяет добиться в тех случаях, когда с его помощью обрабатываются предметы, изготовленные из стальных сплавов.

Комплект для нанесения никелированного покрытия химическим способом

Выполнять такое никелирование в домашних условиях или даже в условиях гаража нетрудно. При этом процедура никелирования проходит в несколько этапов.

- Сухие реактивы, из которых будет приготовлен электролитический раствор, смешиваются с водой в эмалированной посуде.

- Полученный раствор доводят до кипения, а затем в него добавляют гипофосфит натрия.

- Изделие, которое необходимо подвергнуть обработке, помещают в электролитический раствор, причем делают это так, чтобы оно не касалось боковых стенок и дна емкости. Фактически надо изготовить бытовой аппарат для никелирования, конструкция которого будет состоять из эмалированной емкости соответствующего объема, а также диэлектрического кронштейна, на котором будет фиксироваться обрабатываемая деталь.

- Продолжительность кипения электролитического раствора в зависимости от его химического состава может составлять от одного часа до трех.

- После завершения технологической операции уже никелированная деталь извлекается из раствора. Затем ее промывают в воде, в составе которой содержится гашеная известь. После тщательной промывки поверхность изделия подвергается полированию.

Процесс никелировки в домашних условиях

Электролитические растворы для выполнения никелирования, которому можно подвергать не только сталь, но также латунь, алюминий и другие металлы, обязательно содержат в своем химическом составе следующие элементы – хлористый или сернокислый никель, гипофосфит натрия различной кислотности, какую-либо из кислот.

Чтобы увеличить скорость никелирования изделий из металла, в состав для выполнения этой технологической операции добавляют свинец. Как правило, в одном литре электролитического раствора выполняют никелевое покрытие поверхности, площадь которой составляет 20 см2. В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

Некоторые нюансы технологии

Выполняя никелирование латуни, изделий из стали различных марок и других металлов, следует учитывать некоторые нюансы этой технологической операции.

- Пленка из никеля будет более устойчивой, если она нанесена на предварительно омедненную поверхность. Еще более устойчивой никелированная поверхность будет в том случае, если готовое изделие будет подвергнуто термической обработке, заключающейся в его выдержке при температуре, превышающей 450°.

- Если никелированию подвергаются детали из закаленных сталей, то нагревать и выдерживать их можно при температуре, не превышающей 250–300°, иначе они могут утратить свою твердость.

- При никелировании изделий, отличающихся большими размерами, возникает потребность в постоянном перемешивании и в регулярной фильтрации электролитического раствора. Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

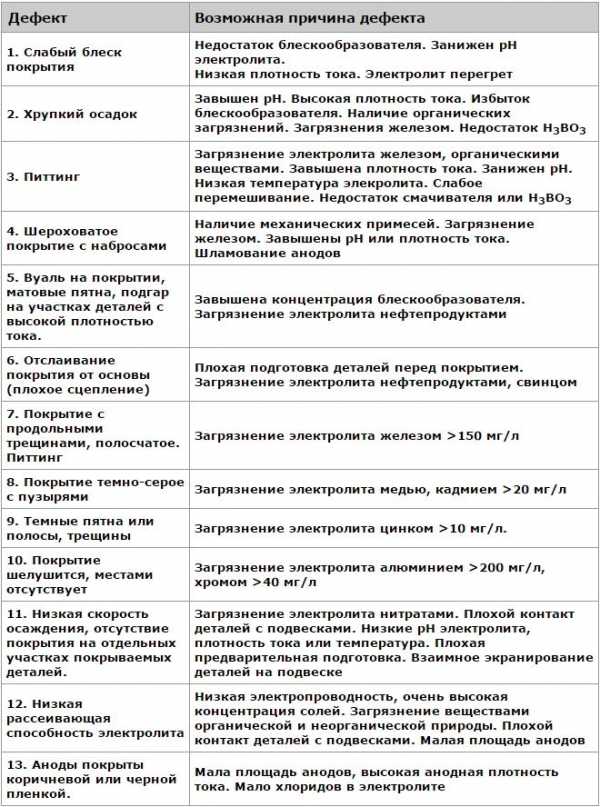

Причины дефектов никелирования

По сходной с никелированием технологии можно покрыть латунь, сталь и другие металлы слоем серебра. Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Процедура нанесения слоя серебра на сталь, латунь и другие металлы отличается от традиционного никелирования не только температурой проведения и временем выдержки, но также тем, что для нее применяют электролитический раствор определенного состава. При этом выполняют данную операцию в растворе, температура которого составляет 90°.

Никелированные латунные фитинги

Чтобы своими руками приготовить раствор, при помощи которого на сталь, латунь и другие металлы наносится слой серебра, достаточно выполнить ряд несложных действий.

- В 10%-й водный раствор соли добавляют аптечный ляпис.

- Осадок серебра, выпавший в растворе, промывают, смешивают с 2%-м гипосульфитом и фильтруют.

- Полученную смесь смешивают с меловой пылью и доводят до сметанообразного состояния.

Такой смесью, которая может храниться только в течение нескольких суток, натирается поверхность металлического изделия, пока на ней не сформируется тонкий слой серебра.

Полученное покрытие легко полируется до блеска

Можно приготовить порошок для серебрения, который не утратит своих характеристик в течение полугода. Для получения такого порошка необходимо смешать 15 граммов ляписа, 55 граммов лимонной кислоты и 30 граммов хлористого аммония. Все компоненты после перемешивания следует перетереть в пыль. Хранится полученный порошок в сухом виде.

Достаточно сложным является никелирование такого металла, как алюминий. Компоненты, входящие в состав электролитического раствора для никелирования изделий из данного металла, дорогостоящие, но даже их использование не дает гарантии того, что сформированный на изделии слой никеля не пойдет пузырями. Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Никелирование в домашних условиях — технология и оборудование

Защита «железа» от коррозии производится в нескольких случаях: при первичной обработке, в целях восстановления повреждения на отдельном участке или декорирования какого-либо образца. При этом используются различные металлы – латунь, медь, серебро и ряд других. Разберемся с технологией никелирования в домашних условиях как одной из самых простых и доступных в плане самостоятельной реализации.

Кроме того, она является и самой распространенной. При покрытии деталей защитным слоем из других металлов тончайшая пленка никеля играет роль промежуточного. Его целесообразно наносить, к примеру, перед хромированием деталей.

Примечание. Рецептов использующихся химикатов довольно много. Автор счел правильным привести лишь те, в эффективности которых он убедился лично, нанося защитное никелевое покрытие в домашних условиях.

Единица измерения компонентов – г/л воды (если иное не оговорено). Все использующиеся химикаты разводятся отдельно, тщательно фильтруются и только после этого перемешиваются для получения электролитического раствора.

Подготовка образцов к никелированию

Все мероприятия не только идентичны, но и обязательны, независимо от выбранной технологии нанесения защитного (декоративного) слоя.

Пескоструйная обработка

Цель – максимально убрать ржавчину, окислы (декапирование) и иные инородные наслоения. Вы можете прочесть статью о том, как изготовить пескоструйный аппарат в домашних условиях, из подручных материалов. К примеру, переделать краскопульт.

Составы для декапирования

№1. Серная (концентрированная) кислота (75 г) + хромпик (3 г) на полстакана воды. Время выдержки детали в растворе – порядка 20 сек.

№2. Кислота серная (соляная) 5 г + вода (полстакана). Время обработки – до 1 мин.

Шлифовка

Такое тщательное выравнивание способствует получению однородного никелевого слоя и снижает расход подготовленного раствора. В зависимости от значительности дефектов (величины зазоров, царапин) применяется наждачная бумага с разной зернистостью, щетки карцовочные, шлифовочные пасты.

Обезжиривание

Предварительно, после шлифовки, образец промывается под проточной водой для удаления всех налипших фракций. Что использовать (спирт, бензин, уайт-спирит или специально приготовленный раствор), решается на месте. Главное условие – растворитель должен быть «совместим» с материалом основы, подвергающейся никелированию.

В особо трудных случаях, если не помогают имеющиеся в продаже растворители, целесообразно готовить препараты для обезжиривания самостоятельно.

Рецепты водных растворов для стали и чугуна

№1. Едкий натр (10 – 15) + «жидкое стекло» (10) + сода кальцинированная (50).

№2. Едкий натр (50) + фосфорнокислый натрий и кальцинированная сода (по 30) + «жидкое стекло» (5).

Цветных металлов

№1. Фосфорнокислый натрий + хозяйственное мыло (по 10 – 15).

№2. Едкий натр (10) + натрий фосфорнокислый (50 – 55).

Рекомендации

- Чтобы проверить качество обезжиривания, достаточно образец смочить водой. Если она покрывает поверхность тончайшей пленкой, без образования капель, это свидетельствует о том, что цель технологической операции достигнута и деталь готова к никелированию.

- Рабочая температура растворов – в пределах +(65 – 85) ºС.

Технологии никелирования

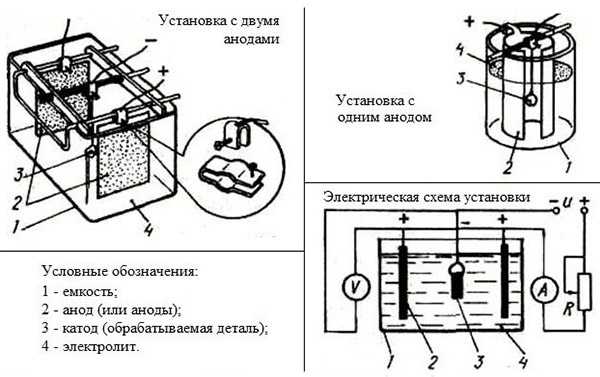

Никелирование электролитическое

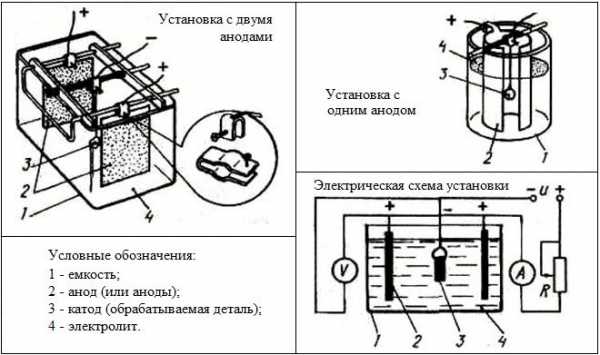

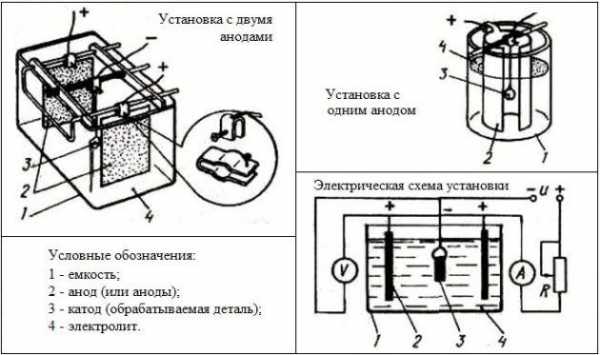

Простейшие схемы для домашнего применения представлены на рисунке.

- Сосуд (1) – любой удобной формы и вместимости. Единственное требование – материал должен быть химически нейтрален по отношению к применяемому электролиту. Чаще всего в домашних условиях при никелировании используются емкости из стекла.

- Аноды (2) – никелевые. Чтобы покрытие образца получилось равномерным, однородным, они должны находиться с разных сторон заготовки. Поэтому – не менее 2-х.

- Деталь (3). Она же является катодом. Вывешивается так, чтобы не касалась стенок и днища емкости.

Соединения: плюс источника – с пластинами, минус – с образцом.

Состав раствора для никелирования: сернокислые натрий (50), никель (140), магний (30) + борная кислота (20) + соль поваренная (5).

Условия никелирования: температура +22 (±2) ºС, плотность тока – в пределах 1 (±0,2) А/дм².

Технология никелирования. Включается питание и выставляется требуемое значение тока. Процесс длится от 20 минут до получаса. Степень готовности детали определяется визуально, по оттенку (серовато-матовому) и его однородности.

При дефиците (отсутствии) некоторых компонентов в домашних условиях можно приготовить состав с ограниченным количеством ингредиентов, повысив их долевое содержание на литр воды.

Вариант

Никель сернокислый (250) – натрий хлористый (25) – борная кислота (30). Но при таком составе электролита меняются условия никелирования. Раствор подогревается примерно до +55 ºС (с целью активизации процесса, как и при воронении металла), а плотность тока увеличивается до 4 – 5.Что учесть

- Качество никелирования во многом зависит от кислотности раствора. Проверяется по окрашиванию лакмусовой бумаги – цвет должен быть красным. При необходимости понизить значение кислотности можно ввести в электролит аммиачный раствор. Дозировка определяется самостоятельно; ориентир – оттенок лакмусового «индикатора».

- Электролитический способ никелирования не всегда эффективен. Если поверхность образца имеет сложный рельеф, то покрытие ляжет неравномерно, а на особо проблемных участках его может и вообще не быть. Например, в пазах, щелях, отверстиях и так далее.

Никелирование химическое

Технология намного проще, так как все, что понадобится – фарфоровая (эмалированная посуда). При этом качество – выше, так как необработанных участков не останется. Все компоненты растворяются в воде, после чего раствор нагревается до температуры примерно +(85 – 90) ºС. И после этого, независимо от применяемой рецептуры, в него вводится натрия гипофосфит (обозначим НГ).

После перемешивания можно приступать к никелированию. Оно состоит в том, что деталь подвешивается из расчета, чтобы была полностью погружена в хим/реактив. Контроль качества прежний – визуально.

Составов для химического никелирования довольно много. Вот некоторые рецепты:

№1. Сернокислые аммоний и никель (по 30) – повышение температуры – НГ (10). Требуемая кислотность – около 8,5.

№2. Хлористый никель (30) + гликолевая кислота (40) – нагрев – НГ 10 (кислотность 4,2 – 4,4).

№3. Натрий лимоннокислый, хлористый аммоний и хлористый никель (по 45) – подогрев – НГ (20; 8,5).

Рекомендация – кислыми растворами (рН менее 6,5) лучше обрабатывать изделия из меди, черных металлов (сплавов), латуни. При этом получается слой, близкий к идеально гладкому. Составы щелочные (рН от 6,5 и выше) применяются, как правило, для никелирования изделий из «нержавейки». Такое покрытие характеризуется качественной сцепкой с основой.

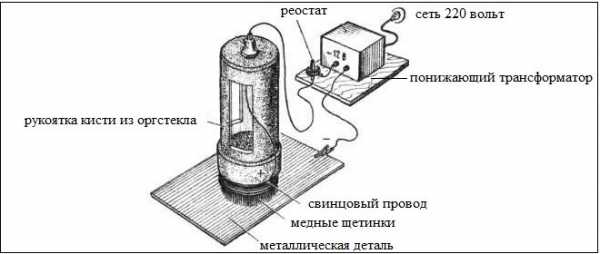

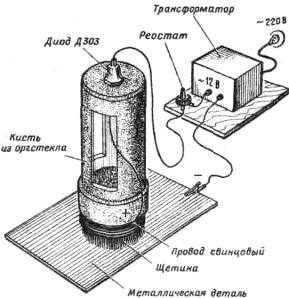

Никелирование натиранием

Целесообразно практиковать при обработке крупногабаритных заготовок, для которых в домашних условиях подобрать емкость нужных размеров проблематично или невозможно. Сама методика несложная, так как при ней гальванические процессы исключаются. Трудность в другом – придется потратить много времени, чтобы подготовить необходимое оборудование и принадлежности. В первую очередь – щетку.

Состав схемы:

Источник постоянного тока с плавной регулировкой в пределах 5 – 15 В (до 2 А). Приобретать его специально для никелирования смысла нет, так как изготовить самостоятельно для человека, закончившего среднюю школу, не составит труда. Понадобится ТР с соответствующей вторичной обмоткой и выпрямитель (мост). Вполне подойдут диоды серии 303 – 305.

Щетка. Достаточно диаметром 25 (±) мм. Ее ручка должна быть из диэлектрика. Если ориентироваться на то, что есть в доме, то оптимальный вариант – сделать из отрезка трубы ПП или ПЭ. С одного торца ручка «глушится» крышкой. В качестве щетинок используется ворс, например, из синтетики.

Ворсинки собираются в пучок, верхняя часть которого обматывается проволокой (нержавейкой), под которую укладывается изогнутая никелевая пластина. Получается аналог малярной кисти. Это – анод схемы. Минус источника подключается к обрабатываемому изделию.

Провода. Хватит на 0,5 «квадрата». В гараже у любого хозяина всегда найдутся подходящие куски.

Рецептура состава

- Сернокислые натрий и никель – 40 и 70.

- Кислота борная – 20.

- Натрий хлористый – 5.

Примечание. Для никелирования по такой технологии можно использовать тот же раствор, что и по методике электролитической (п. 2.1.3.)

Порядок никелирования: в ручку заливается приготовленный электролит, подается напряжение, и щетка планомерно, с прижимом, перемещается по детали. Неудобство в том, что придется постоянно осуществлять контроль над уровнем раствора в рукоятке и регулярно доливать. Но если в домашних условиях хочется покрыть никелем что-то объемное, например, бампер авто, колесные диски, то другого варианта просто нет.

Порядок никелирования: в ручку заливается приготовленный электролит, подается напряжение, и щетка планомерно, с прижимом, перемещается по детали. Неудобство в том, что придется постоянно осуществлять контроль над уровнем раствора в рукоятке и регулярно доливать. Но если в домашних условиях хочется покрыть никелем что-то объемное, например, бампер авто, колесные диски, то другого варианта просто нет.

Рекомендация – для упрощения процесса подготовки оборудования вместо щетки можно использовать пластину их никеля. Она играет роль анода. Ее необходимо обернуть в кусок фланели толщиной не менее 4 мм, и рядом с обрабатываемой деталью поставить емкость с электролитом. Технология простая – постоянно смачивая в растворе такой импровизированный электрод, водить им по поверхности образца. Эффект тот же самый, а результат зависит целиком от усердия и аккуратности домашнего мастера.

Итоговая обработка деталей

- Просушка. Если образец имеет сложный рельеф, то необходимо убедиться в отсутствии влаги на всех проблемных участках (пазы, выемки и так далее).

- Герметизация поверхности. Никелевая пленка характеризуется пористостью, даже если покрытие делается в несколько слоев. Следовательно, прямого контакта основы с жидкостью избежать не получится. Дело лишь во времени. Результат – появление коррозии и отслоение никеля.

Чем можно герметизировать поры в домашних условиях:

- Несколько экзотический, но эффективный способ – погружение еще теплого образца в рыбий жир.

- Смешать окись магния с водой, довести до состояния густой сметаны и натереть такой «кашицей» никелированную деталь и опустить на пару минут в раствор (50%) соляной кислоты.

- Обработать поверхность прозрачной, способной проникнуть вглубь структуры смазкой, в 2 – 3 захода.

Излишки препаратов (не раньше чем через 24 часа) легко смываются бензином.

Полировка

На данном этапе никелированной заготовке придается специфический блеск.

Полезная информация

Не всякое «железо» подвергается никелированию. Такая обработка не применяется для олова, свинца и других, менее распространенных в быту металлов и сплавов.

Для более качественного никелирования желательно сделать предварительное омеднение заготовки. Основных причин две.

Первая уже указана – пористость покрытия.

Вторая – с медью слой никеля скрепляется намного надежнее, чем с любым сплавом или чистой сталью. Следовательно, и никелированная деталь будет намного дольше сохранять неизменный привлекательный вид. Если есть возможность сделать в домашних условиях омеднение образца, то это лучшее решение проблемы.

Состав электролита для покрытия стальной детали медной пленкой

Медный купорос (200) + кислота серная, концентрированная (50). Условия обработки образца: плотность тока – 1,5А/дм²; температура – комнатная +22 (±2) ºС.

При проведении никелирования в домашних условиях можно ориентироваться на такие данные – 1 л электролита хватит для обработки детали общей площадью не более 2 дм². Исходя из этого, и определяется потребное количество раствора.

ismith.ru

Никелирование в домашних условиях — особенности технологии

Никелирование в домашних условиях – процесс несложный. После его проведения металлическая поверхность становится защищенной от коррозии на долгое время. Материал применяется в машиностроительном производстве, в сфере пищевой промышленности, в оптическом производстве.

Конструктивные элементы из черных или цветных металлов защищены от коррозии и меньше подвергаются износу. Если в составе раствора никеля присутствует фосфор, то поверхностная пленка становится прочнее и показатель твердости приближается к хромированной поверхности.

О процессе выполнения

Никелирование – востребованная часть технологии и удачное решение для покрытия обработанного изделия. На деталь наносится тонкий слой жидкого никеля, регулируемой толщины в пределах от 0,8 мкм до 0,55 микрометров. Никелирование металла также выполняет функцию декоративного покрытия.

Этот процесс обеспечит формирование прочной пленки, способствующей обеспечению, в свою очередь, защиты изделия от щелочей и кислот, атмосферных проявлений. Для выпуска сантехнической продукции покрытие труб, кранов, переходников и иных деталей – идеальное решение.

Защиту от внешних воздействий этим методом рекомендуется выполнять для:

- Изделий из металла, эксплуатация которых предусматривается под открытым небом.

- Кузовов автомобильных средств.

- Инструментов и оборудования, которым оснащены стоматологические клиники.

- Металлических деталей, если их эксплуатация планируется в водной среде.

- Стальных или алюминиевых конструкций, выполняющих функции ограждения.

- Изделий, при эксплуатации которых будет взаимодействие с химическими средами.

Всего практикуется несколько уникальных методов выполнения работ. Они нашли применение и в производстве, и в быту. При любом раскладе заинтересовывает процесс проведения этой работы в личных мастерских, ведь не нужно выполнять сложных технологических операций.

К данным методам относят:

- химическое никелирование;

- электролитическое нанесение покрытия.

Параметры гальванических покрытий:

| Критерий оценки | Вид покрытия изделия | |

| гальваническое | химическое | |

| Необходимая температура для плавления материала | 1450 0С | 890 0С |

| Предел удельного сопротивление материала, ОМ х м | Примерно 8,5 *10-5 | Примерно 60 *10-5 |

| Восприимчивость к созданию магнетизма | 37 | 4 |

| Твердость по шкале Виккерса | 250 | 550 |

| Показатель продольной деформации в % | От 10 до 30 | От 3 до 6 |

| Характеристика прочности при сцеплении с поверхностью материала | От 35 до 45 | От 35 до 50 |

Проведение работы

Нанесение на обрабатываемую поверхность тонкой пленки материала способствует созданию блеска и защите от перепада температур и агрессивных воздействий внешних сред.

Перед непосредственным выполнением задачи, металл следует тщательно подготовить, чтобы сцепление никеля с поверхностным слоем было основательным.

Технология подготовки заключается в:

- Обработке наждачной мелкозернистой бумагой.

- Протирке поверхности щеткой и жесткой щетиной или металлической проволокой.

- Промывании водой.

- Обезжиривании в растворе кальцинированной соды.

- Промывании чистой водой еще раз.

Так как поверхность, обработанная никелем, зачастую быстро теряет свойство отражать свет и тускнеет, то производится ее хромирование. Это покрытие обеспечивает надежность при эксплуатации изделия.

Состав, используемый при нанесении на стальную поверхность, обеспечивает катодную защиту материала. Поэтому никелирование стали гарантирует надежность при эксплуатации изделия. Если поверхность отчасти не защищена слоями никеля, то в скором времени проявится ржавчина, а слой отвердевшего никеля постепенно будет отслаиваться. Металл рекомендует покрывать толстым покрытием никеля.

Покрытие можно наносить на медные и железные поверхности, или сплавы на их основе. Титан или вольфрам и иные металлы тоже можно обработать никелем. Покрывать такие материалы, как свинец, висмут, олово или кадмий не рекомендуется. Перед тем как наносить покрытие на стальную поверхность последнюю следует обработать тонким медным слоем.

Электролитическое никелирование

Его же называют гальваническое никелирование. Этот метод считается недорогостоящим, поэтому он наиболее чаще применяем. Покрытия получаются пористыми и непосредственно зависят от подготовки основания и толщины слоя защитного покрытия. Чтобы данная работа была произведена с должным качеством, следует уменьшить процент проявления пор. Для этих целей применяется предварительное омеднение детали или нанесение покрытия многослойным.

Электрохимическое никелирование оснований производится по следующим этапам:

- Электролит никелирования приготавливается по описанной схеме. Для этого на 200 мл воды нужно подготовить 60 граммов сульфата никеля, 7 граммов хлорида никеля, 6 граммов борной кислоты. Все компоненты тщательно развести в воде в предназначенной емкости. Чтобы покрыть стальную или медную поверхность следует использовать аноды из никеля, опускаемые непосредственно в электролит.

- Далее деталь закрепить на проволоке и поместить между пластинками из никеля, а проволоки, проходящие он никелевых пластинок нужно соединить. Подключение деталей производится к отрицательному электрическому заряду, а проволочек к положительному.

- После следует подключение реостата и микроамперметра к цепи регулирования источника тока. Чтобы обеспечить такое действие необходимо выбрать источники тока с показателем напряжения не больше 6 В. Действие силы тока на изделие должно длиться не более 20 минут.

- После обрабатываемое изделие нужно помыть и просушить. В результате получилось матовое сероватое покрытие.

- Для обеспечения блеска необходимо произвести полирование поверхностного слоя.

При всех положительных качествах производства данной операции, имеется существенный недостаток, о котором необходимо помнить. При электролитической обработке металлического изделия, покрытие получается неравномерным, то есть не заполняются раковины, а в местах выступающих шероховатостей никелировочный слой стекает.

Химический способ

Этот метод считается дорогостоящим относительно электролитического. Получается достаточно прочное и тонкое основание нанесенного слоя.

Никелирование деталей производится следующим образом:

- Берется 10%раствор цинка хлористого и разводится небольшими порциями в растворе никеля сернокислого до получения ярко-зеленого оттенка.

- Далее используя сосуд из фарфора, полученную смесь следует нагреть до закипания. Не нужно пугаться, что получиться муть, это никаким образом не повлияет на качество запланированных работ.

- Для никелировки следует опустить в кипящий раствор деталь, предварительно очищенную от пыли и обезжиренную содовым раствором.

- Процесс кипения должен длиться не менее часа, но по мере испарения жидкости в емкость необходимо понемногу добавлять дистиллированную воду. В случае если насыщенный зеленый цвет будет светлеть, то это значит, что необходимо добавить небольшую часть сернокислого никеля.

- После прохождения времени кипения следует вынуть деталь и промыть в воде с растворенным в ней мелом.

- Тщательно высушить на открытом воздухе.

Изделия из чёрного металла, покрытые этим методом получаются прочными и надежными при эксплуатации.

Анализ химического нанесения защитного слоя показывает, что происходящий процесс лежит в основе восстановления никеля из соляной жидкости при помощи натрия гипофосфита и иных элементов. Растворы могут быть как щелочными, так и кислыми.

Предназначение кислотных составов лучше подходит для обработки цветных или черных металлов. Щелочи предназначены для нанесения на нержавеющие поверхности.

Кислота провоцирует снижение разряда при увеличении температуры, но поверхность получается с меньшим показателем шероховатости. При применении такого состава обеспечивается хорошее сцепление покрытия с поверхностью.

Состав раствора на основе воды для покрытия никелем, используется для всех металлов. Можно применять не только дистиллированную воду, но и конденсат, образовавшийся в холодильнике. Химические реактивы лучше применять чистые с буквой “Ч” на упаковке.

Для получения раствора изначально все ингредиенты разводятся в воде, а затем добавляется гипофосфит натрия. Одного литра раствора достаточно для никелирования площади поверхности 10х10 см2.

О черном покрытии

Черное никелирование одновременно преследует две цели:

- декоративность покрытия;

- специализированное назначение.

При этом недостаточно обеспечиваются свойства защиты металла, на основании этого заключения следует наносить промежуточные слои из цинка, кадмия или никеля. При этом сталь нужно оцинковать, а цветные металлы – никелировать. Толщина покрытия довольно толстая до 2 мкм, поэтому оно хрупкое. Для ванн с содержанием никелевого раствора добавляется значительное количество роданида и цинка.

Состав – около 50% элемента никеля, а в оставшейся части содержится углерод, цинк, азот и сера.

Никелирование алюминия либо стальных конструкций производится приготовлением ванн с растворением всех компонентов, с последующим их фильтрованием. С борной кислотой, как правило, возникают проблемы при ее растворении, но ее можно отдельно развести в воде при температуре до 700С. Насыщенное никелирование этим цветом прямо пропорционально показателю плотности подаваемого тока.

О ваннах для никелирования

В домашних мастерских для ванн никелирования используется три составляющих: сульфат, борная кислота и хлорид. Сульфат – играет роль источника образование ионов никеля. Для функционирования анодов из никеля существенное влияние оказывает хлорид, при этом процент концентрации не учитывается.

Если в ванне недостаточно хлорида, то выделение никеля небольшое, снижается показатель выходного тока, и качество полученного покрытия оставляет желать лучшего.

Аноды растворяются почти в полном объеме для протекания процесса покрытия алюминиевых или медных изделий. Хлорид способствуют увеличению проводимости ванн при больших концентрациях цинка. Раствор борной кислоты обеспечивает нормальный уровень кислотности.

Видео: химическое никелирование.

О хромировании пластика

Хромирование пластика в домашних условиях производится следующим образом:

- Чтобы покрыть пластмассу необходимо присоединить конструктивные элементы или детали к трансформатору.

- Взять кисточку, присоединенную тоже к трансформатору и залить электролитом.

- На предварительно подготовленную поверхность нанести слой электролита, движениям и вверх-вниз.

- При необходимости нанесение слоя нужно повторить.

Чтобы хорошо лег слой покрытия, повторять процесс следует не менее 30 раз.

Поверхность пластмассовых деталей после обработки необходимо просушить и промыть водой. Хромирование поверхностей будет смотреться привлекательно, если натереть изделие куском войлока, так покрытию будет придан блеск.

Не всегда удается хромирование изделий из пластика, поэтому предпочтение отдается растворам на никеле.

Хромирование пластмассовых изделий достаточно трудоемкое и затратное, к примеру, цена на трансформатор немалая. Так что лучшим решением будет обращение в специализированную организацию.

При выполнении любой из работ по покрытию изделий происходят химические процессы, поэтому справочник химика 21 пригодится.

metmastanki.ru

Никелирование в домашних условиях: технология и способы никелирования

Никель широко используется в приборостроении и машиностроении, а также в других различных отраслях. В пищевом производстве никель заменяет покрытия из олова, а в области оптики он известен за счет процесса черного никелирования металла. Никелем обрабатывают изделия, сделанные из стали и цветных металлов, для защиты от образования коррозии и увеличения сопротивления деталей механическому износу. Содержание фосфора в никеле позволяет делать пленку, по твердости схожей с пленкой хрома.Процесс никелирования

Процедура никелирования подразумевает нанесение на поверхность изделия никелевого покрытия, которое, как правило, имеет толщину слоем 1-50 мкм. Никелевые покрытия могут быть матовыми черными или блестящими, но вне зависимости от этого, создают надежную и прочную защиту металла от агрессивных воздействий (щелочи, кислоты) и в условиях высоких температур.

Перед никелирования изделие необходимо подготовить. Этапы подготовки:

- деталь обрабатывают наждачкой для снятия оксидной пленки;

- обрабатывают щеткой;

- промывают под водой;

- обезжиривают в теплом содовом растворе;

- подвергают промывке еще раз.

Покрытия из никеля могут с течением времени утрачивать свой изначальный блеск, потому очень часто никелевый слой покрывают более стойким слоем хрома.

Никель, нанесенный на сталь, это катодное покрытие, которое защищает металл только механическим способом. Слабая плотность защитного слоя способствует появлению коррозионных пор, где растворимым электродом является именно стальная часть. В итоге под покрытием возникает коррозия, она разрушает стальную подложку и создает отслаивание никелевого слоя. Чтобы этого не допустить металл всегда необходимо обрабатывать толстым слоем никеля.

Покрытия из никеля наносятся на:

- медь;

- железо;

- титан;

- вольфрам и другие металлы.

Нельзя обрабатывать при помощи никелирования такие металлы, как:

- кадмий;

- свинец;

- свинец;

- олово;

- висмут;

- сурьму.

При никелировании деталей из стали необходимо делать подслой меди.

Никелевые покрытия применяют в различных сферах промышленности для специальных, декоративно-защитных целей, а также используют в роли подслоя. Технику никелирования применяют для восстановления изношенных деталей и запчастей автомобилей, покрытия медицинского инструмента, химической аппаратуры, предметов домашнего обихода, измерительных инструментов, деталей, которые подвергаются небольшим нагрузкам в условии действия крепких щелочей или сухого трения.

Разновидности никелирования

На практике существует два вида никелирования:

- Химическое;

- Электролитическое.

Первый вариант является четь дороже электролитического, но может обеспечить возможность создания равномерного покрытия по толщине и качеству на любых участках изделия, если создано условие доступа раствора к ним.

Электролитическое покрытие никелем в домашних условиях

Электролитическое никелирование отличается небольшой пористостью, она зависит от толщины защитного слоя и тщательности подготовки основания. Для создания качественной антикоррозионной защиты необходимо абсолютное отсутствие пор, для чего принято предварительно делать омеднение металлической детали или наносить несколько слоев покрытия, что намного прочней однослойного покрытия даже при одинаковой толщине.Для чего в домашних условиях надо подготовить электролит. Необходимо 3,5 гр. хлорида никеля, 30 гр. сульфата никеля и 3 гр. борной кислоты на 100 мл. воды, этот электролит перелейте в емкость. Для никелирования меди или стали будут необходимы никелевые аноды, которые необходимо погрузить в электролит.

Деталь подвешивается на проволочке между никелевыми электродами. Проволочки, которые от никелевых пластинок, нужно соединить вместе. Детали подсоединяют к отрицательному полюсу источнику напряжения, а проволочки – к положительному. После необходимо подключить реостат в цепь и миллиамперметр для регулировки напряжения. Понадобится источник постоянного тока, с напряжением не более 6 Вольт.

Ток нужно включать примерно на 20 минут. После деталь достается, промывается и высушивается. Деталь покрыта матовым слоем никеля серого оттенка. Чтобы защитный слой получил блеск, его нужно отполировать. Но при работе не забывайте о значительных недостатках электролитического покрытия в домашних условиях — невозможности покрытия узких и глубоких отверстий и неравномерности осаждения на рельефной никелевой поверхности.

Химическое покрытие никелем в домашних условиях

Кроме электролитического способа, существует еще один, довольно несложный вариант для покрытия полированной стали или железа прочным и тонким никелевым слоем. Необходимо 10% раствор хлористого цинка и потихоньку добавлять к сернокислому раствору никеля, пока раствор не будет ярко-зеленым. Затем жидкость необходимо довести до кипения, желательно для этого взять фарфоровую емкость.При этом образуется характерная муть, но на никелирования изделий она никак не влияет. Когда доведете раствор до кипения, надо в него опустить изделие, которое подвергается никелированию. Предварительно его надо обезжирить и почистить. Деталь должна кипеть в жидкости около часа, периодически доливайте дистиллированную воду по мере уменьшения раствора.

Если увидели при кипении, что раствор поменял цвет из ярко на слабо зеленый, то необходимо добавить чуть сернокислого никеля, чтобы получить изначальный окрас. Через указанное время достаньте деталь из жидкости, сполосните в воде, где растерто чуть-чуть мела, и хорошенько высушите. Полированное железо или сталь, покрытые таким образом, этот защитный слой удерживают довольно хорошо.

В основе процесса химического покрытия лежит реакция преобразования никеля из водяного раствора его солей с помощью гипофосфита натрия и других химических элементов. Растворы, использующиеся для химического покрытия, могут быть щелочными с рН более 6,5 и кислыми с рН 4-6,5.

Кислые растворы лучше всего применять для обработки меди, латуни и черных металлов. Щелочные используются для нержавейки. Кислый раствор, в отличие от щелочного, создает на полированном изделии более гладкую поверхность. Также важной особенностью кислых растворов является меньший шанс саморазряда при увеличении уровня рабочей температуры. Щелочные вещества гарантируют более прочное сцепление никелевой пленки с основанием металла.

Любые водные растворы для никелирования считаются универсальными, а именно подходящими для любых металлов. Для химического покрытия используют дистиллированную воду, но вы можете взять и конденсат из обычного холодильника. Химические реагенты подходят чистые – с маркировкой на упаковке «Ч».

Этапы приготовления раствора:

- Все химические вещества, кроме гипофосфита натрия, необходимо растворить в воде в эмалированной емкости.

- После разогрейте жидкость до кипячения, растворите гипофосфит натрия и разместите изделие в растворе.

- При помощи литра раствора можно покрыть никелем детали, имеющих площадь до 2 кв. дм.

Ванны для покрытия никелем

В мастерских часто используется ванна, состоящая из трех основных элементов:

- хлорид;

- сульфат;

- борная кислота.

Сульфат никеля это источник никелевых ионов. Хлорид существенно влияет на работу анодов, его пропорция в ванне точно не указывается. В безхлоридных ваннах происходит значительное пассивирование никеля, после этого количество в ванне никеля снижается, и как результат, падение качества покрытий и снижение выхода по току.

Аноды при хлоридах растворяются в необходимом количестве для достаточного протекания никелирования алюминия или меди. Хлориды повышают работу ванны при загрязнениях цинком и ее проводимость. Борная кислота поддерживает рН на необходимом уровне. Эффективность этого процесса зависит в основном от количества борной кислоты.

В роли хлорида можно выбрать хлорид магния, цинка или натрия. Повсеместно используются сульфатные ванны Воттса, содержащие в роли добавки электропроводные соли, увеличивающие электропроводность ванн и повышающие привлекательный вид защитного слоя. Наиболее часто используемый среди таких солей является сульфат магния (около 30 гр. на 1 л.).

Как правило, сульфат никеля вводить в соотношении приблизительно 220-360 гр. на 1 л. Сегодня появились тенденции к снижению сульфата никеля – менее 190 гр./л., это помогает значительно уменьшить потери раствора.

Добавление борной кислоты приблизительно 25-45 гр. на 1 л. Если менее 25 гр./л., то повышаются процессы защелачивания ванны. А превышение этого предела является неблагоприятным, по причине вероятной кристаллизации борной кислоты и выпадения осадков кристаллов на анодах и стенках ванны.

Никелевая ванна может работать в различном диапазоне температур. Но техника никелирования в домашних условиях нечасто используется при комнатной температуре. От покрытий, нанесенных в прохладных ваннах, зачастую отходит никель, потому ванну нужно прогревать минимум до 32 градусов. Плотность тока подбирают экспериментальным путем, чтобы не произошел прижег защитного слоя.

Натриевая ванна хорошо работает в большом диапазоне рН. Когда-то поддерживали рН 5,3-5,9, мотивируя слабой агрессивностью и лучшими кроющими свойствами ванны. Но высокие показатели рН провоцируют существенное увеличение напряжений в никелевом слое. Потому во многих ваннах рН равен 3,4-4,6.

Особенности никелирования

Сцепление никелевой пленки с металлом относительно низкое. Эту проблему решают при помощи термообработки пленок никеля. В основе процесса низкотемпературной диффузии находится нагрев отникелированных деталей до температуры 400 гр. и выдержке изделий в течение часа при данной температуре.Но не забывайте, что если изделия, покрытые никелем, были закалены, то при 400 гр. они могут утратить прочность – их главное качество. Потому низкотемпературную диффузию в этих случаях делают при температуре около 260-310 гр. с выдержкой три часа. Эта термообработка может повышать и прочность никелевого покрытия.

Ванны подразумевают специальное оборудование для покрытия никелем и перемешивания водяного раствора для интенсификации процесса никелирования и снижения вероятности питтинга – появления мелких углублений в защитном слое. Перемешивание ванны влечет необходимость организации постоянной фильтрации для удаления загрязнений.

Перемешивание с помощью активной катодной штанги не настолько эффективно, как использование сжатого воздуха, и кроме этого, нуждается в наличии специального вещества, исключающего образования пены.

Удаление никелевого покрытия

Покрытия из никеля на стали принято убирать в ваннах с разведенной серной кислотой. Добавьте к 25 л. охлажденной воды частями 35 л. концентрированной серной кислоты, при этом постоянно перемешивания. Следите, чтобы температура не была не более 55 градусов. После остывания до комнатной температуры жидкости ее плотность должна быть 1,64.Для снижения вероятности затравливания металла, из которого изготовлена подложка, в ванну добавляют глицерин в пропорции 50 гр. на 1 л. Ванны чаще всего делаются из винипласта. Детали навешивают на среднем поручне, соединенным с плюсом источника напряжения. Поручни, где прикреплены свинцовые листы, подсоединяются к минусу источника питания.

Проследите, чтобы температура ванны была не более 32 гр., потому что горячий раствор агрессивно воздействует на подложку. Плотность тока обязана быть около 4,1 А./дм. кв., но возможно изменение тока в диапазоне 4,5-6,2 Вольт.

Добавьте через некоторое время серную кислоту, чтобы выдержать плотность равной 1,64. Чтобы избежать разбавления ванны окунайте детали только после проведения их предварительной просушки.

На сегодняшний день никелирование – это наиболее популярный гальванотехнический процесс. Никелевые покрытия отличаются высокой коррозионной устойчивостью, твердостью, недорогой стоимостью никелирования, удельным электрическим сопротивлением и отличными отражательными возможностями.

Оцените статью: Поделитесь с друзьями!stanok.guru

Как сделать никелирование своими руками. Технология никелирования в домашних условиях Никелирование в домашних условиях

Химическое покрытие одних металлов другими подкупает простотой технологического процесса. Действительно, если, например, необходимо химически отникелировать какую-либо стальную деталь, достаточно иметь подходящую эмалированную посуду, источник нагрева (газовая плита, примус и т.п.) и относительно недефицитные химреактивы. Час-другой — и деталь покрыта блестящим слоем никеля.

Заметим, что только с помощью химического никелирования можно надежно отникелировать детали сложного профиля, внутренние полости (трубы и т.п.). Правда, химическое никелирование (и некоторые другие подобные процессы) не лишено и недостатков. Основной из них — не слишком крепкое сцепление никелевой пленки с основным металлом. Однако этот недостаток устраним, для этого применяют так называемый метод низкотемпературной диффузии. Он позволяет значительно повысить сцепление никелевой пленки с основным металлом. Метод этот применим для всех химических покрытий одних металлов другими.

В основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей с помощью гипофосфита натрия и некоторых других химреактивов.

Никелирование

Никелевые покрытия, полученные химическим путем, имеют аморфную структуру. Наличие в никеле фосфора делает пленку близкой по твердости пленке хрома. К сожалению, сцепление пленки никеля с основным металлом сравнительно низкое. Термическая обработка пленок никеля (низкотемпературная диффузия) заключается в нагреве отникелированных деталей до температуры 400°С и выдержке их при этой температуре в течение 1 ч.

Если покрываемые никелем детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 40°С они могут отпуститься, то есть потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270…300 С с выдержкой до 3 ч. При этом термообработка повышает и твердость никелевого покрытия.

Все перечисленные достоинства химического никелирования не ускользнули от внимания технологов. Они нашли им практическое применение (кроме использования декоративных и антикоррозионных свойств). Так, с помощью химического никелирования осуществляется ремонт осей различных механизмов, червяков резьбонарезных станков и т.д.

В домашних условиях с помощью никелирования (конечно, химического!) можно отремонтировать детали различных бытовых устройств. Технология здесь предельно проста. Например, сносилась ось какого-либо устройства. Тогда наращивают (с избытком) слой никел

moesms.ru

Химическое никелирование в домашних условиях технология. Секреты никелирования металлических предметов в домашних условиях

Никель широко применяется в машиностроении и приборостроении, а также в разных отраслях. В пищевой промышленности никель заменяет оловянные покрытия, а в области оптики он распространился благодаря процедуре чёрного никелирования металла. Никелем покрывают детали, изготовленные из цветных металлов и стали, для повышения сопротивления изделий механическому износу и защиты от коррозии. Присутствие фосфора в никеле делает пленку по твердости близкой к пленке хрома!

Процедура никелирования

Никелирование представляет собой нанесение на поверхность детали никелевого покрытия, которое обычно имеет толщину от 1 до 50 мкм. Покрытия никелем бывают блестящими или матовыми черными, но не зависимо от этого, обеспечивают надежную защиту металлу в агрессивных средах (кислоты, щелочи) и в условиях повышенной температуры.

Перед процессом никелирования изделие должно быть подготовлено. Его обрабатывают наждачной бумагой для удаления оксидной пленки, протирают щеткой, промывают водой, обезжиривают в горячем содовом растворе и промывают еще раз. Никелевые покрытия способны с течением времени терять свой первичный блеск, поэтому зачастую покрывают слой никеля более устойчивым слоем хрома.

Никель, который нанесен непосредственно на сталь, является катодным покрытием и защищает материал исключительно механическим путем. Несплошность защитного покрытия способствует возникновению коррозионных пар, в которых растворимым электродом выступает именно сталь. В результате этого под покрытием образуется коррозия, разрушающая стальную подложку и провоцирующая отслаивание никелевого покрытия. Для предупреждения этого металл всегда нужно покрывать толстым слоем никеля.

Никелевые покрытия можно наносить на железо, медь, их сплавы, а также на вольфрам, титан и прочие металлы. Нельзя покрывать с помощью химического никелирования такие металлы, как свинец, кадмий, олово, свинец, сурьму и висмут. При никелировании стальных изделий принято наносить подслой меди.

Покрытия никелем используют в разных отраслях промышленности для специальных, защитно-декоративных целей, а также в качестве подслоя. Технологию никелирования используют для восстановления изношенных автозапчастей и деталей машин, покрытия химической аппаратуры, медицинского инструмента, измерительных инструментов, предметов домашнего обихода, деталей, что эксплуатируются с небольшими нагрузками в условии сухого трения или воздействия крепких щелочей.

Виды никелирования

Практике известны две разновидности никелирования — электролитическое и химическое. Последний способ является несколько дороже электролитического, однако способен обеспечить возможность создания равномерного по качеству и толщине покрытия на любых участках поверхности, если выполнено условие доступа к ним раствора.

Электролитическое никелирование

Электролитические покрытия характеризуются некоторой пористостью, зависящей от тщательности подготовки основы и толщины защитного покрытия. Для организации качественной защиты от коррозии требуется полное отсутствие пор, для этого принято предварительно производить меднение детали из металла или наносить многослойное покрытие, что является надежнее однослойного даже при равной толщине.

Для этого нужно приготовить электролит. Возьмите 30 грамм сульфата никеля, 3,5 грамма хлорида никеля и 3 грамма борной кислоты на 100 миллилитров воды, данный электролит налейте в емкость. Для никелирования стали или меди требуются никелевые аноды, которые следует опустить в электролит.

Между никелевыми электродами следует подвесить на проволочке деталь. Проволочки, идущие от никелевых пластинок, необходимо соединить вместе. Детали подключают к отрицательному полюсу источнику тока, а проволочки — к положительному. Затем нужно включить реостат в цепь для регулировки тока и миллиамперметр. Выберите источник постоянного тока, который имеет напряжение не больше 6 В.

Ток необходимо включать приблизительно на двадцать минут. Затем деталь нужно вынуть, промыть и просушить. Изделие покрыто матовым слоем никеля сероватого цвета. Чтобы защитное покрытие приобрело блеск, его необходимо отполировать. Однако при работе помните о существенных недостатках электролитического никелирования в домашних условиях — неравномерности осаждения на рельефной поверхности никеля и невозможности покрытия глубоких и узких отверстий, а также полостей.

Химическое никелирование

Помимо электролитического способа можно использовать еще один, весьма несложный способ для покрытия железа или полированной стали тонким, но прочным слоем никеля. Принято брать 10-процентный раствор хлористого цинка и постепенно добавлять к раствору сернокислого никеля до тех пор, пока жидкость не станет ярко-зеленой. После этого жидкость нужно нагреть до кипения, лучше для этого использовать фарфоровый сосуд.

При этом появляется характерная муть, однако на процесс никелирования деталей она никакого влияния не оказывает. Когда вы доведете жидкость до кипения, следует в неё опустить предмет, который подлежит никелированию. Предварительно очистите деталь и обезжирьте. Изделие должно кипеть в растворе близко часа, время от времени добавляйте дистиллированную воду по мере ее выпаривания.

Если вы заметите во время кипения, что жидкость поменяла цвет из ярко-зеленого на слабо-зеленый, то нужно добавить немного сернокислого никеля для получения первоначального окраса. По истечении указанного времени достаньте изделие из раствора, промойте в воде, в которой распущено немного мела, и тщательно просушите. Сталь или полированное железо, покрытое подобным способом никелирования, это защитное покрытие держит весьма прочно.

В основе процедуры химического никелирования находится реакция восстановления никеля из водного раствора его солей при помощи гипофосфита натрия и прочих химических реактивов. Растворы, которые применяются для химического никелирования, бывают кислыми с уровнем рН 4-6,5 и щелочными с показателем рН выше 6,5.

Кислые растворы целесообразно использовать для покрытия черных металлов, латуни и меди. Щелочные предназначены для нержавеющих сталей. Кислый раствор по сравнению с щелочным дает на полированной детали более гладкую поверхность. Еще одной немаловажной особенностью кислых растворов считается меньшая вероятность саморазряда при превышении порога рабочей температуры. Щелочные растворы гарантируют более надежное сцепление пленки никеля с основным металлом.

Все водные растворы для никелирования своими руками являются универсальными, то есть пригодными для всех металлов. Для химического никелирования берут дистиллированную воду, однако вы можете использовать и конденсат из бытового холодильника. Химические реактивы подойдут чистые — с обозначением на этикетке «Ч».

Последовательность изготовления раствора такова. Все химические реактивы, за исключением гипофосфита натрия, нужно растворить в воде, используя эмалированную посуду. Потом разогрейте раствор до рабочей температуры, растворите гипофосфит натрия и поместите детали в ра

electric-idea.ru

Никелирование в домашних условиях: химическое и электролитическое

В процессе эксплуатации материалы подвержены физическому износу. Для восстановления свойств металла используют многочисленные способы защиты. Одним из самых эффективных методов защиты является никелирование материалов.

Для нанесения никеля в домашних условиях используют способы химического и электролитического никелирования.

Что называют никелированием

Никелированием называют процесс нанесения тонкого никелевого покрытия на поверхность материала. Никелевый слой принимают равным 1–50 мкм.

Слой никеля используется для повышения антикоррозийных и износостойких свойств материалов. Довольно часто такое покрытие имеет защитно-декоративное значение.

Никелирование используется для обработки стали и сплавов цветных металлов. Тонкий слой никеля используется для защиты изделий из марганца, титана, вольфрама, молибдена и сплавов на их основе.

Разработаны и успешно внедрены способы нанесения никелевого защитного покрытия на керамику, пластик, фарфор, стекло и другие неметаллические поверхности.

Виды никелирования

Никелирование в простых домашних условиях проводят двумя способами:

- электролитическим;

- химическим.

Выбор способа зависит от структуры и формы материала.

Электролитическое никелирование

При электролитическом способе используются вещества, частично или полностью состоящие из ионов и обладающие ионной проводимостью. Никелевое покрытие наносят за счет электрохимических свойств этих веществ. Наибольшее распространение получили электролиты сернокислого натрия и хрома.

В зависимости от степени отражения покрытия различают никелирование:

Функции электролитического никелирования

- матовое;

- блестящее.

Для нанесения матового покрытия используются электролиты без добавок. Изделия с матовым оттенком не имеют металлического блеска.

Блестящее никелирование получают путем добавления в электролит специальных блескообразователей на основе хлорамина, пропаргилового спирта, бепзосульфамида и других окислителей.

Наилучшая защита никелевого покрытия достигается при минимальной пористости защитного слоя. С этой целью производят его омеднение либо используют многослойную структуру материала.

К сведению. При одинаковой толщине многослойные покрытия в несколько раз надёжнее однослойных материалов.

Наиболее распространёнными примерами многослойных материалов являются медно-никелево-хромовые покрытия.

Основными недостатками электролитического никелирования являются:

- высокая степень пористости;

- неравномерность осаждения никеля;

- сложность обработки поверхностей со сложной формой.

Химическое никелирование

Основой метода служит свойство ионов никеля восстанавливаться в жидкой среде. С этой целью используют гипофосфит натрия или другие химические реактивы. Химический способ позволяет обрабатывать изделия со сложной формой поверхности.

Недостатком способа является относительная дороговизна сухих реактивов, используемых для приготовления водных химических растворов.

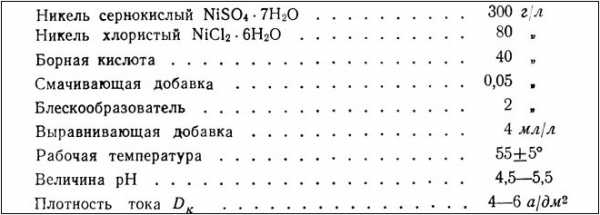

Проведение электролитического никелирования дома

Электролитическое (гальваническое) никелирование деталей проводят двумя способами:

- погружением деталей в электролит;

- без погружения деталей в электролит.

Первый способ используют при обработке небольших по размеру деталей. Второй способ используют при обработке больших и тяжелых предметов.

Перед никелированием выполняют процесс омеднения металла.

Омеднения металла имеет общее определение такое как — гальваностегия

Метод с погружением в электролит

Основные этапы процесса

По первому способу поверхность изделия шлифуют наждачной бумагой для снятия оксидной пленки. Затем образец промывают в теплой воде. После этого его обрабатывают содовым раствором и вновь промывают в теплой чистой воде.

Затем в стеклянную или фарфоровую посуду помещают две тонкие медные пластины. Пластины играют роль анодов. Их ставят в вертикальном положении, параллельно друг другу.

Изделие помещают между этими двумя пластинами. Для этого образец подвешивают с помощью проволоки. Проволоку обоими концами прикрепляют к пластинам.

В посуду добавляют водный раствор электролита со следующим составом:

- дистиллированная вода;

- 20%-ный медный купорос;

- 2%-ная серная кислота.

Медные пластины подключают к источнику электроснабжения. Величину напряжения определяют из расчета 15–20 мА на 1 см2 поверхности материала.

К сведению. Никелевый электролит чувствителен к изменениям кислотности. Для поддержания уровня кислотности используют буферные соединения на основе борной кислоты.

В растворе электролита хлорид меди диссоциирует (распадается) на составляющие компоненты. Ионы меди смещаются к катоду и превращаются в нейтральные атомы. Ионы хлора окисляются у анода.

В растворе электролита хлорид меди диссоциирует (распадается) на составляющие компоненты. Ионы меди смещаются к катоду и превращаются в нейтральные атомы. Ионы хлора окисляются у анода.

При пропускании тока через электролит ионы меди переходят в раствор. Из раствора медь оседает на катоде в виде нейтральных атомов. Примеси остаются на дне посуды. Чистота полученной меди составляет почти 100%.

Через 30 минут на детали образуется тонкий слой меди. Воздействие электрического тока вызывает увеличение толщины медного слоя. Чем больше толщина слоя, тем меньшее количество пор остается на обрабатываемой поверхности.

Метод без погружения деталей в электролит

Гальваническое никелирование

Гальваническое никелирование больших по размеру деталей производят без погружения их в электролит. Для этого используют кисточку из распущенных медных проволок. В качестве кисточки часто используют очищенный от изоляции многожильный медный кабель.

Увеличением напыляемого медного слоя добиваются устранения пористости поверхности образца.

Процесс осаждения никеля проводят аналогично процессу омеднения поверхности. Для этого в емкость добавляют электролит. В состав электролита входят следующие химические реагенты, г/л:

- раствор сернокислого натрия – 310;

- раствор хлористого никеля – 65;

- ортоборная кислота – 45;

- 1,4-бутандиол – 0,15;

- орто-сульфобензимид (сахарин) – 2,0;

- каолин (известь) – 1,0.

В электролит опускают тонкие никелевые пластины. Они играют роль анодов. Между ними помещают изделие. Концы пластин подключают к клемме источника питания с положительным зарядом. Корпус детали присоединяют к отрицательному полюсу.

В электролит опускают тонкие никелевые пластины. Они играют роль анодов. Между ними помещают изделие. Концы пластин подключают к клемме источника питания с положительным зарядом. Корпус детали присоединяют к отрицательному полюсу.

Для регулирования величины тока используют реостат. Контроль величины подаваемого электрического тока проводят с помощью миллиамперметра. Величина подаваемого тока не должна превышать 6 В. Осаждение никеля проводят при температуре около 50°С и плотности электротока 4–5 А/ дм2. Продолжительность процесса – 3 мин.

К сведению. Никелевое покрытие без подложки имеет довольно слабое сцепление с поверхностью. С целью повышения адгезии используют термическую обработку изделия при температуре 450 градусов.

Завершающий этап обработки детали

Обработанную деталь промывают под потоком чистой теплой воды и подвергают сушке.

Никелированное покрытие обладает матовым оттенком. Для придания блеска деталь полируют.

Никелевые покрытия с дефектами удаляют с помощью анодного растворения в электролите. Для этого в состав электролита включают серную кислоту. Химическую плотность кислоты принимают равной 1,2-2,8 кг/м3. Процесс снятия слоя никеля проводят при температуре 20-25° С и анодной плотности электротока 5 А/дм2.

Проведение химического никелирования дома

Химический способ никелирования в домашних условиях проводят с помощью рабочих растворов. В зависимости от количества сухих реагентов, скорость увеличения никелевого слоя составляет 80 мкм/ч и более.

В состав рабочего раствора входят следующие реагенты, г/л:

Физические способы нанесения металлических покрытий

- никелевый купорос (порошок сернокислого никеля) – 20;

- галенит (порошок сульфида свинца) – 20;

- ацетат натрия – 15;

- раствор гипофосфита натрия – 25.

Рабочая температура химического раствора– 90°С. При удалении свинцового реагента скорость реакции снижается до 50 мкм/ч и менее.

При достижении рабочей температуры, в емкость с раствором опускают обрабатываемую деталь. Перед проведением никелирования покрытие очищают и обезжиривают.

Изделие выдерживают в рабочем растворе на протяжении 1 часа. По мере испарения добавляют дистиллированную воду.

По завершении процесса деталь вынимают и промывают в теплой воде. После ополаскивания изделие подвергают тщательной сушке. При необходимости тщательно полируют.

Химические процессы противокоррозионной защиты деталей

Увеличение срока службы никелевого покрытия

Никелевое покрытие может быть подвержено сплошной поверхностной коррозии. Процесс коррозии проявляется только в начальный период. По мере увеличения температуры рабочего раствора, поверхностная коррозия проникает вглубь материала. Затем этот процесс замедляется и полностью прекращается.

Омеднение ключа

Для увеличения срока службы никелевого покрытия используют технологию омеднения. Омеднение позволяет устранить и незначительные дефекты поверхности. Нанесение меди в качестве подложки обеспечивает надежность и долговечность никелевой защиты.

Пористость медного покрытия вызывает разрушение защитного слоя и уменьшает срок службы готового изделия. Металл подложки подвергается коррозии с последующим отслаиванием защитного слоя.

Чаще всего процессам коррозии подвергаются изделия с однослойным защитным покрытием. Многослойные детали подвергаются воздействию вредных факторов в меньшей степени.

Для защиты изделий от повреждения проводят ряд дополнительных мероприятий. Используют специальные добавки, которыми закрывают поры.

К сведению. Для предотвращения потери твердости никелирование стали проводят при температуре 250-300ºС.

Дополнительная обработка деталей для продления срока службы

Никелирование на дому проводят с использованием следующих способов:

- Сухой реактив оксида магния смешивают с водой до кашеобразного состояния. Полученной массой тщательно обрабатывают деталь и погружают ее на несколько минут в 50%-ную соляную либо серную кислоту.

- Рабочую поверхность протирают проникающей смазкой. Затем изделие погружают в очищенный рыбий жир. Излишки жира через сутки удаляют с помощью бензина или других растворителей.

- Большие по размеру детали обрабатывают рыбьим жиром за два прохода. Промежуток между обработками должен составлять не менее 12 часов. Через два дня излишки рабьего жира удаляют.

Схема установки для никелирования в домашних условиях

Использование сплавов никеля с другими металлами способно улучшить физико-химические свойства никеля.

Алюминий способствует повышению электрического сопротивления и коррозионной стойкости никеля.

Вольфрам, молибден и титан увеличивают его термостойкость.

Добавление хрома приводит к повышению стойкости никелевого покрытия в окислительных и восстановительных растворах.

Медь увеличивает сопротивляемость никеля действию различных кислот.

Видео по теме: Средство для никелирования

promzn.ru