Анодирование алюминия. Технология и реактивы анодирования

В статье приведены основные принципы процесса анодирования алюминия, теоретические основы процесса. Рассмотрены основные растворы, использующиеся для анодного оксидирования, приведены характеристики анодной пленки в зависимости от используемых реактивов и параметров технологического процесса. Рассмотрены составы для получения цветных анодных пленок.

Содержание:

1. Принципы процесса анодирования алюминия.

2. Применение анодирования.

3. Выбор электролита анодирования.

4. Анодирование в сернокислом электролите.

4.1 Концентрация серной кислоты и температура электролита.

4.2 Напряжение и плотность тока.

4.3 Длительность процесса.

4.4 Рабочий процесс.

5. Анодирование в хромовой кислоте.

6. Анодирование в щавелевой кислоте.

7. Другие растворы анодирования.

8. Снятие анодных покрытий.

Принципы процесса анодирования

Процесс электрохимического оксидирования алюминия и его сплавов в растворах серной, хромовой, щавелевой кислот и их смесей получил название анодирование алюминия.

Анодирование значительно отличается от процессов нанесения гальванического покрытия на металлы (электрохимического осаждения) при которых защитный или декоративный слой металла наносится на поверхность металлического изделия, так как является процессом преобразования основного металла, в результате которого меняется внешний вид и характеристики поверхности.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

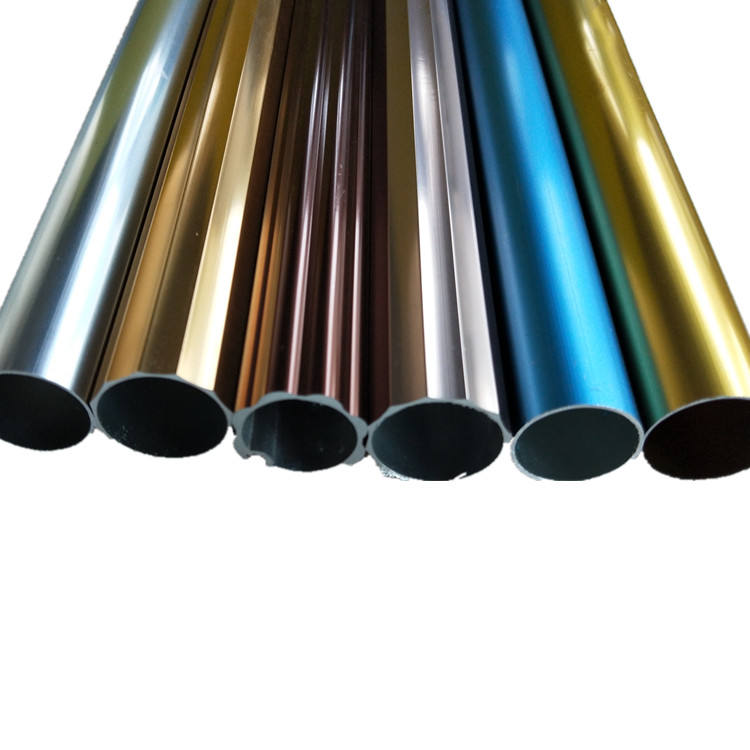

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Выбор электролита анодирования

Как указывалось выше, на свойства оксидной пленки, полученной методом анодирования оказывает влияние множество факторов – тип алюминиевого сплава, способ предварительной обработки поверхности детали, режим анодирования и тип финишных операций. Определяющее значение имеет и состав электролита. В основном используются кислотные электролиты (щелочные могут быть применены в отдельных случаях при специальных видах анодирования). Основной кислотой является серная, на ее основе готовится подавляющее большинство электролитов анодирования. Для получения специальных видов покрытий используются другие кислоты.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм2. Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Анодирование в хромовой кислоте

Хромовая кислота используется, если требуется провести анодирование ответственных алюминиевых деталей и узлов с тонкими стенками или с высокой точностью обработки. Растворение алюминия в хромовой кислоте ниже, чем в серной, снижение усталостной прочности металла ниже – пленка получается тонкой, непрозрачного серого цвета. Максимальная толщина окисной пленки достигает 10 мк., стандартная толщина от 2,5 до 5 мк.

Концентрация хромового ангидрида CrO3

Анодирование в щавелевой кислоте

В растворе щавелевой кислоты получают пленки желтого оттенка, обладающие высокой износостойкостью. Этот метод один из первых открытых способов получения цветного покрытия. Износостойкость покрытия при истирании в два раза выше, чем при анодировании в серной кислоте. В процессе анодирования в щавелевой кислоте наряду с постоянным током с напряжением 30-60 вольт, используют режимы с переменным током. Для получения равномерного желтого или бронзового оттенка раствор интенсивно перемешивают. В остальном данный процесс не отличается от анодирования в серной кислоте. В качестве катодов могут быть использованы различные металлы – железо, свинец, нержавеющая сталь.

Другие растворы анодирования

В некоторых случаях используются электролиты, в которых оксидная пленка алюминия не растворяется – так называемые

Алюминиевые детали, обработка которых подразумевает нанесение гальванического покрытия после анодирования обрабатывают в растворе, содержащем 25-30% фосфорной кислоты. Получаемые пленки имеют толщину до 6 мк., что связано с высокой растворимостью алюминия в фосфорной кислоте. Процесс проводят при цеховой температуре, плотности тока 10-20 а/мм2 и напряжении 30-60 вольт в течение 10-15 минут.

Твердые пленки золотистого, коричневого или черного цветов получают при использовании раствора, содержащего 40-100 г/л сульфосалициловой кислоты и 30-60 г/л серной кислоты при температуре 300С, плотности тока 2,5-3,5 а/дм2 и напряжении до 80 вольт.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-1000С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

Анодирование алюминия

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

Анодирование алюминия

Обычно под анодированием алюминия подразумевают так называемое сернокислое анодирование – по химическому составу анодного раствора (электролита).

Сернокислое анодирование алюминия

К основными параметрами сернокислого анодирования алюминия и алюминиевых сплавов относятся:

- концентрация серной кислоты в анодном электролите;

- температура анодного раствора – раствора серной кислоты;

- плотность тока, поступающего через электролит на поверхность алюминиевого профиля.

Как влияют эти параметры на:

- рост толщины анодного покрытия,

- размеры пор,

- внешний вид анодированной поверхности?

Как влияет на качество анодирования химический состав алюминия и алюминиевых сплавов?

Как устроено анодное покрытие

Барьерный слой

Любое анодно-окисное покрытие (далее – анодное покрытие) состоит из двух слоев – относительно толстого пористого слоя и тонкого плотного слоя, который называют барьерным (рисунок 1). Толщина этого барьерного слоя зависит от состава электролита и технологических параметров. При анодировании барьерный слой образуется первым, и его толщина прямо зависит от величины напряжения анодирования.

Рисунок 1

Пористый слой

После того как барьерный слой сформирован, на его наружной стороне, если электролит обладает достаточной растворяющей способностью, начинает формироваться пористая кристаллическая структура. Механизм роста пор до сих пор является предметом дискуссий, однако, по мнению большинства ученых ее образование происходит за счет следующей причинно-следственной цепочки: локальное растворение барьерного слоя – повышение величины тока – увеличение температуры – повышение скорости растворения. Это взаимодействие влияний и приводит к образованию пор.

Окрашивание анодированного алюминия

Для получения цветного анодного покрытия применяют в основном два метода (рисунок 2):

- адсорбцию – пропитку пористого слоя красителями;

- электролитическое окрашивание – электрохимическое осаждение в поры различных металлов (олова, меди, марганца и др.).

Намного реже применяют так называемое интегральное окрашивание, которое обеспечивается специальным легированием алюминиевых сплавов. Окрашивание происходит за счет выпадения частиц в объеме пористого слоя, а не в порах.

Кроме того, в ограниченных объемах применяют так называемое интерференционное окрашивание: вариант электролитического окрашивания, который требует дополнительной ванны для расширения пор вблизи их дна.

Рисунок 2 – Методы цветного анодирования алюминия

Почему шестигранник?

В ходе своего роста анодные ячейки, включающие сами поры и окружающий ее оксид алюминия, образуют шестигранную структуру, которая, по-видимому, обеспечивает выполнение какого-то принципа минимальности энергии. Шестигранная форма анодных ячеек не зависит от типа электролита. Это явно указывает на то, что эта форма имеет чисто энергетическое происхождение.

Технология анодирования алюминия

Стандартное анодирование

Сернокислое анодирование алюминия и алюминиевых сплавов является наиболее распространенным. Иногда его называют стандартным.

- Концентрация серной кислоты в электролите составляет от 10 до 20 % по объему в зависимости от требований к покрытиям.

- Плотность тока составляет обычно от 1 до 2 А/дм2 при напряжении от 12 до 20 вольт, температуре от 18 до 25 °С и длительности анодировании до 60 минут.

Скорость роста пор

На большинстве алюминиевых сплавов этот электролит дает бесцветное прозрачное анодное покрытие. При сернокислом анодировании скорость роста пор является постоянной при постоянной плотности тока. При плотности тока 1,3 А/дм2 эта скорость составляет величину 0,4 мкм/мин. Поскольку толщина барьерного слоя остается постоянной, то это значит, что с такой же скоростью растворяется и дно поры.

Размеры анодной ячейки

Размеры анодных ячеек прямо зависят от параметров анодирования (таблица 1). С увеличением напряжения размеры анодной ячейки увеличиваются, а количество пор соответственно уменьшается. Соотношение между размером ячеек и напряжением приблизительно линейное, то есть чем больше напряжение, тем больше размеры ячейки.

Таблица 1

Толщина анодного покрытия

Рост анодного покрытия

Толщина анодного покрытия увеличивается с увеличением длительности анодирования. Однако степень роста толщины зависит от нескольких факторов, таких как тип электролита, плотность тока, длительность обработки и т.д. Вначале происходит быстрое и постоянное увеличение фактической толщины, а затем начинается уменьшение скорости роста толщины, пока не наступит стадия, при которой толщина остается приблизительно постоянной, не смотря на продолжающуюся подачу электрического тока. Это связано с тем, что в ходе анодирования происходит как непрерывный рост толщины покрытия, так и его растворение под воздействием электролита (раствора серной кислоты).

Закон Фарадея

Фактическая толщина вычисляется как теоретическая толщина покрытия минус растворенная толщина оксида алюминия (рисунок 3). Теоретическая толщина является пропорциональной времени анодирования при постоянной плотности тока и определяется законом Фарадея, который говорит, что количество образовавшегося оксида пропорционально электрическому заряду, который прошел через анод.

Рисунок 3

Влияние химического состава алюминиевого сплава

Примеси

В принципе чистый алюминий анодируется лучше, чем его сплавы. Внешний вид анодного покрытия и его свойства (износостойкость, коррозионная стойкость и т.п.) зависят как от типа алюминиевого сплава, так и его так сказать металлургической биографии. Размер, форма и распределение интерметаллидных частиц также влияют на качество анодирования алюминиевого сплава. Химический состав алюминиевого сплава является весьма важным в некоторых изделиях, которые требуют блестящего анодирования, для получения которых необходимо, чтобы уровень нерастворимых частиц был как можно ниже.

Анодное покрытие на алюминии Al 99,99 будет чистым и прозрачным, а при уровне содержания железа 0,08 % оно уже не такое чистое и становится все более «облачным» с увеличением толщины покрытия. При уровне нерастворимых частиц как у алюминия 1050 (алюминий марки АД0) покрытие становиться совершенно «облачным» по сравнению с более чистым металлом. Из всех алюминиевых сплавов на сплавах серий 5ххх и 6ххх получаются самые лучшие декоративные и защитные покрытия. Некоторые сплавы серии 7ххх также дают чистые покрытия с хорошими функциональными свойствами. Цветные покрытия алюминиевых сплавов серии 2ххх обычно получаются низкого качества.

Интерметаллические частицы

Поведение интерметаллидных частиц при анодировании зависит от типа частиц и анодного раствора. Некоторые интерметаллидные соединения окисляются или растворяются быстрее, чем алюминий (например, частицы β-Al-Mg), что приводит к образованию пористой структуры. Другие интерметаллидные частицы, такие как частицы кремния, являются практически нерастворимыми при анодировании и поэтому выпадают в виде включений по толщине анодного покрытия. Промежуточными между двумя этими крайними случаями являются соединения (FeAl3, α-Al-Fe-Si и т.д.), которые частично растворяются, а частично остаются в покрытии, что отрицательно влияет на качество покрытия, особенно цветного.

Влияние температуры анодирования

Влияние повышения температуры электролита пропорционально увеличению скорости растворения анодного покрытия, что в результате дает более тонкое, более пористое и более мягкое покрытие (рисунок 4).

Рисунок 4

Для получения так называемых твердых анодных покрытий применяют низкую температуру (от 0 до 10 °С) в комбинации с высокой плотностью тока (от 2 до 3,6 А/дм2) и очень активным перемешиванием электролита. В декоративном и защитном анодировании алюминия и алюминиевых сплавов обычно применяется температура электролита от 15 до 25 ºС. Если температура поднимается выше, то максимально возможная толщина анодного слоя снижается до более низких величин из-за более высокой растворяющей способности электролита.

Влияние плотности тока анодирования

Интервал плотности тока стандартного сернокислого анодирования алюминия составляет от 1 до 2 А/дм2, в специальных случаях – 3 А/дм2. При плотности тока ниже этого интервала, получается мягкое, пористое и тонкое покрытие. С увеличением плотности тока покрытие формируется быстрее при относительно меньшем растворении его электролитом и соответственно с более твердым и менее пористым покрытием. При очень высокой плотности тока появляется тенденция к так называемым «прижогам» – возникновению чрезмерно высокого тока в локальных областях с их перегревом (рисунок 5).

Рисунок 5

Когда от анодного покрытия требуется хорошее и четкое отражение света, то применяют специальные условия анодирования с низкой плотностью тока около 1 А/дм2.

Влияние концентрации серной кислоты

Влияние увеличения концентрации серной кислоты на характеристики анодного покрытия на алюминиевых сплавах аналогичны влиянию повышения температуры, хотя влияние температуры является более сильным, чем влияние концентрации. Увеличение концентрации ограничивает максимальную толщину покрытия из-за более высокой растворяющей способности более концентрированного раствора (рисунок 6).

Рисунок 6

Источник: TALAT 5203

Где применяют анодированный алюминий?

Свойства анодно-окисного покрытия на алюминии являются уникальными среди других покрытий. Поэтому они нашли широкое применение в самых различных сторонах человеческой жизни.

Анодированный алюминий как основа для окраски

Это было первое промышленное применение анодных покрытий после изобретения анодирования алюминия (в хромовой кислоте) в двадцатых годах прошлого столетия. Это была стандартная обработка поверхности алюминиевых (дюралевых) деталей самолетов, и она до сих пор прописана в стандартах, например, в современном британском военном стандарте DEF STAN 03-24/3. Эта комбинация органического покрытия с хромовым анодным покрытием дает максимальный срок службы для слоя краски на защитном покрытии и обеспечивает защиту металлу даже после повреждения краски.

Сернокислые анодные покрытия с бихроматным наполнением также применяют в качестве защитного слоя и основы для нанесения органических красок. Такое защитное покрытие имеет долгий срок службы, в том числе, в морской воде.

Анодированный алюминий – защита от коррозии

Неокрашенное хромовое анодное покрытие имеет высокое сопротивление коррозии, в том числе в соляной среде. Его применяют для защиты от коррозии алюминиевых деталей самолетов, когда их нельзя окрашивать. Сернокислые анодные покрытия с гидротермическим наполнением широко применяют для коррозионной защиты алюминиевых конструкций в морской и промышленной атмосферах. В последние десятилетия анодные покрытия, бесцветные и цветные, массово применяют для наружных и внутренних строительных материалов и деталей, в том числе, окон, дверей, фасадов зданий, внутренних перегородок и перил.

Военные алюминиевые конструкции и детали машин, особенно те, которые должны выдерживать длительные сроки хранения и работать, в том числе, в тропиках и морской среде, также чаще всего защищают анодными покрытиями.

Анодированный алюминий в дизайне

Благодаря способности анодных покрытий поглощать красители, получают широкий спектр «цветного алюминия». Этот метод называют абсорбционным и он широко применяется для различных алюминиевых изделий – литых, прессованных, штампованных. Более прочное цветное покрытие – электролитическое – получают в различных электролитах, большинство – в растворах солей никеля, кобальта и олова. Его «ассортимент» цветов значительно уже, чем у адсорбционного, но достаточно разнообразен.

Анодированный алюминий – чистые руки

При применении алюминия без анодного покрытия, например, для изготовления лестниц, кресел, перил или поручней, часто можно услышать жалобы, что алюминий оставляет серые следы – «пачкается».

Анодирование полностью решает эту проблему и применяется, например, для всех алюминиевых деталей в поездах, автобусах, троллейбусах и трамваях. Алюминиевые вязальные спицы завоевали популярность именно благодаря анодированию: они перестали пачкать пальцы.

Важную роль для достижения этого свойства анодированного алюминия играет наполнение пор анодного покрытия.

Анодированный алюминий в отражателях прожекторов

Сернокислое анодирование применяют для защиты поверхности отражателей прожекторов. Первоначальная небольшая потеря в отражательной способности считается приемлемой, так это состояние будет сохраняться годами, тогда как незащищенный алюминий будет постоянно корродировать и снижать способность отражать свет. Кроме того, анодированный алюминий намного легче чистить, чем обычный незащищенный алюминий.

Анодированный алюминий в тепловых отражателях

Анодирование давно применяют для алюминиевых нагревательных рефлекторов – их можно встретить в каждом доме. Их поверхность легко чистить и они выдерживают даже влажность ванных комнат. Эффективность анодированного алюминия как отражателя теплового излучения обеспечивается тем, что толщина анодного покрытия составляет всего около одного микрона. Теплоотражательные свойства более толстых анодных покрытий применяют при изготовлении охлаждающих радиаторов-«гребенок» в электронных приборах, в том числе, в каждом компьютере. Для повышения тепловой излучательной способности анодного покрытия его часто окрашивают в черный цвет.

Анодированный алюминий в борьбе с трением и износом

Анодное покрытие намного тверже, чем основной алюминий, поэтому сопротивление износу и «анти-маркость» изделия повышаются значительно. До того как стали применять гидротермическую гидратацию анодного покрытия, широко применяли его физическое наполнение маслами, воском и тому подобными веществами. Наполнение анодного покрытия смазочными маслами нашло применение в тех инженерных решениях, где на заданных поверхностях нужна постоянная смазка. Широкое применение это нашло в алюминиевых поршнях бензиновых и дизельных двигателей. Применяют также наполнение анодного покрытия графитовыми суспензиями. Твердое анодное покрытие с обычной толщиной от 40 до 60 мкм успешно применяют на деталях различных машин, например, гидравлических и пневматических цилиндрах.

Анодированный алюминий как электрический изолятор

Хотя анодное покрытие и является хорошим электрическим изолятором, опасность местного пробоя электричества из-за мелких дефектов ограничивает применение анодированных алюминиевых проводов. Однако анодированную алюминиевую ленту уже много лет применяют для некоторых типов трансформаторов, когда важно уменьшить их вес. Анодное оксидное покрытие намного лучше сопротивляется воздействию тепла, чем органические электроизоляционные материалы, поэтому часто его выбирают для работы при высоких температурах.

Анодирование алюминия. | Блог ТС «Профиль»

Для защиты изделий из алюминия от коррозии и укрепления структуры его поверхности применяется так называемое «оксидирование», которое создает на поверхности изделия толстую пленку. Оно может проходить в двух вариантах: химическое оксидирование в растворе хрома и анодирование с помощью анодной поляризации изделия в электролите. То есть анодирование – это процесс создания оксидной пленки на поверхности металлов и сплавов. Главная цель этой процедуры — уменьшить склонность металла к коррозии, а также улучшить внешний вид металлического изделия.

Наиболее частой технологией анодирования алюминия является так называемое сернокислое анодирование – по химическому составу анодного раствора (электролита). В результате процедуры анодирования происходит нарастание на поверхности алюминия толстого анодного покрытия с порами разного размера. Толщина покрытия и размеры пор зависят от концентрации серной кислоты в анодном электролите, температуры анодного раствора и плотности тока, поступающего через электролит на поверхность алюминия.

По своей структуре анодное покрытие состоит из пористого слоя и находящегося под ним барьерного. Толщина барьерного слоя зависит от состава электролита и технологических параметров. При анодировании барьерный слой образуется первым, и его толщина прямо зависит от величины плотности анодирования.

После того как барьерный слой сформирован, на его наружной стороне, формируется пористая кристаллическая структура. В ходе ее формирования происходит сначала растворение барьерного слоя, а затем при повышении величины тока и увеличения температуры, растворение поверхностного слоя с образованием пористого.

Чистый алюминий высшего качества анодируется лучше, чем сплавы с другими металлами. Внешний вид анодного покрытия и его свойства (износостойкость, коррозионная стойкость и т.п.) зависят как от типа алюминиевого сплава, так и от соблюдения технологии при его производстве. Размер, форма и распределение интерметаллидных (состоящих из двух и более металлов), частиц также влияют на качество анодирования. Химический состав алюминиевого сплава является особенно важным в изделиях, которые требуют блестящего анодирования, в этом случае необходимо, чтобы уровень нерастворимых частиц был как можно ниже.

Процесс анодирования состоит из трех этапов:

1. Подготовительный этап, в ходе которого алюминиевое изделие механически и электрохимически обрабатывается. Поверхность очищается, шлифуется и обезжиривается. Затем изделие помещается в щелочной раствор, для его протравливания. Последней стадией подготовки становиться погружение в кислотный раствор, где оно осветляется, после чего изделие тщательно промывается от кислоты.

2. Непосредственно этап химического анодирования алюминия. Для этого изделие подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосалициловой кислот, иногда с добавлением органической кислоты или соли. Серная кислота является самым распространенным электролитом, однако с его помощью не удается качественно обработать изделия с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов. Разные концентрации кислот и плотность тока дают разные результаты конечной продукции. Повышение температуры и понижение плотности тока дает мягкую и пористую пленку. При понижении температуры и повышении плотности тока покрытие увеличивает свою твердость. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2 (Ампер на дециметр в квадрате). Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от необходимости.

В процессе анодирования анодные ячейки, включая поры образуют шестигранную структуру, которая, как считают специалисты, выполняет принцип минимальности энергии и не зависит от применяемого типа электролита. Шестигранная форма имеет энергетическое происхождение.

Толщина анодного покрытия увеличивается с увеличением длительности анодирования. Однако степень роста толщины зависит от нескольких факторов, таких как тип электролита, плотность тока, длительность обработки и т.д. Первоначально происходит быстрое и постоянное увеличение фактической толщины, а затем начинается уменьшение скорости роста толщины, пока не наступит стадия, при которой толщина остается приблизительно постоянной, не смотря на продолжающуюся подачу электрического тока. Это связано с тем, что в ходе анодирования происходит как непрерывный рост толщины покрытия, так и его растворение под воздействием электролита (раствора серной кислоты).

Размеры анодных ячеек прямо зависят от параметров анодирования. С увеличением напряжения размеры анодной ячейки увеличиваются, а количество пор соответственно уменьшается. Соотношение между размером ячеек и напряжением приблизительно линейное, то есть чем больше напряжение, тем больше размеры ячейки.

3. Третьим и важнейшим этапом становится этап закрепления. Так как после анодирования поверхность изделия становится пористой и мягкой, возникает необходимость закрыть поры. Эта процедура проводится с помощью погружения изделия в нагретую пресную воду, либо с помощью обработки паром, либо специализированным раствором. Однако если изделие планируется впоследствии покрасить, то закрепление не производится, так как краска сама заполняет пустое пространство в порах.

Для цветного анодирования применяется четыре метода:

1. Пропитка пористого слоя специальными красителями (метод адсорбции). После ванны с электролитом, изделие погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

2. Электрохимическое осаждение в поры различных металлов (метод электролитического окрашивания, оно же черное анодирование алюминия) – это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов (меди, марганца, олова и т.д.). Цвет готового изделия получается от бронзового до черного.

3. Специальное легирование за счет выпадения частиц в объеме пористого слоя, но не в самих порах – метод интегрального окрашивания. При этом методе, в раствор электролита для анодирования добавляют органические соли, благодаря которым и происходит покраска изделия.

4. Электролитическое окрашивание с помощью специального легирования за счет дополнительного расширения пор вблизи их дна (метод интерференционного окрашивания). Технологически сходен с методом интегрального окрашивания, но позволяет получить большее количество оттенков, благодаря формированию специального светоотражающего слоя.

В точилках Профиль К03 анодированию в обязательном порядке подвергается рамка поворотного механизма. Эта деталь постоянно подвергается нагрузке во время заточки и трению, от перемещающихся по ней зажимов. Анодирование производится для защиты от чрезмерно быстрой выработки поверхности рамки, оно позволяет укрепить рамку повысив ее износостойкость.

Анодирование алюминия | Блог ЦПРОФ

Для защиты алюминиевых изделий от коррозии и укрепления структуры их поверхности используется так называемое «окисление», при котором на поверхности изделия образуется толстая пленка. Это может быть как химическое окисление в растворе хрома , так и анодирование с использованием анодной поляризации продукта в электролите . Другими словами, анодирование — это процесс создания оксидной пленки на поверхности металлов и сплавов.Основная цель этой процедуры — снизить склонность металла к коррозии, а также улучшить внешний вид металлического изделия.

Наиболее распространенной технологией анодирования алюминия является так называемое анодирование серной кислотой в зависимости от химического состава анодного раствора (электролита). В результате анодирования на алюминиевой поверхности оседает толстое анодное покрытие с порами разного размера. Толщина покрытия и размер пор зависят от концентрации серной кислоты в анодном электролите, температуры анодного раствора и плотности тока, протекающего через электролит к поверхности алюминия.

По своей структуре анодное покрытие состоит из пористого слоя и расположенного под ним барьерного слоя. Толщина барьерного слоя зависит от состава электролита и технологических параметров. При анодировании сначала формируется барьерный слой, толщина которого напрямую зависит от величины плотности анодирования.

После формирования барьерного слоя на его внешней стороне формируется пористая кристаллическая структура.При его образовании сначала растворяется барьерный слой, а затем по мере увеличения значения тока и температуры поверхностный слой растворяется, образуя пористый.

Чистый алюминий высочайшего качества анодируется лучше, чем сплавы с другими металлами. Внешний вид анодного покрытия и его свойства (износостойкость, коррозионная стойкость и др.) Зависят как от типа алюминиевого сплава, так и от соблюдения технологии при его производстве. Размер, форма и распределение частиц интерметаллида (состоящего из двух или более металлов) также влияют на качество анодирования.Химический состав алюминиевого сплава важен для продуктов, требующих блестящего анодирования, и в этом случае уровень нерастворимых частиц должен быть, возможно, низким.

Процесс анодирования состоит из трех этапов:

1. Подготовительный этап , во время которого алюминиевый продукт подвергается механической и электрохимической обработке. Поверхность очищается, шлифуется и обезжиривается. Затем изделие помещают в щелочной раствор для его травления.Последний этап приготовления — это погружение в кислый раствор, где он осветляется, после чего продукт тщательно промывается от кислоты.

2. Химическое анодирование алюминия. Для этого изделие подвешивают на специальных кронштейнах и помещают в ванну с электролитом между двумя катодами. Растворы серной, щавелевой, хромовой и сульфосалициловой кислот могут действовать как электролиты, иногда с добавлением органической кислоты или соли.Серная кислота — самый распространенный электролит, но невозможно правильно обработать изделия с небольшими отверстиями или зазорами. Для этой цели лучше подходят хромовые кислоты. Щавелевая кислота, в свою очередь, создает лучшие изоляционные покрытия разных цветов. Различные концентрации кислоты и плотности тока дают разные конечные результаты. Повышение температуры и снижение плотности тока дает мягкую пористую пленку. По мере снижения температуры и увеличения плотности тока твердость покрытия увеличивается.Диапазон температур в сернокислом электролите составляет от 0 до 50 градусов Цельсия, а диапазон плотности — от 1 до 3 А / дм2. Концентрация электролита может варьироваться от 10 до 20% от объема, в зависимости от потребности.

В процессе анодирования анодные ячейки, включая поры, образуют гексагональную структуру, которая, по мнению специалистов, соответствует принципу минимума энергии и не зависит от типа используемого электролита. Форма шестиугольника имеет энергетическое происхождение.

Толщина анодного покрытия увеличивается с увеличением продолжительности анодирования. Однако степень увеличения толщины зависит от нескольких факторов, таких как тип электролита, плотность тока, время обработки и т. Д. Вначале происходит быстрое и постоянное увеличение фактической толщины, а затем уменьшение скорости толщины. рост начинается до тех пор, пока не наступит стадия, на которой толщина остается почти постоянной, несмотря на продолжающуюся подачу электрического тока. Это связано с тем, что при анодировании происходит постоянное увеличение толщины покрытия и его растворение под действием электролита (раствора серной кислоты).

Размер анодных ячеек напрямую зависит от параметров анодирования. По мере увеличения напряжения размер анодной ячейки увеличивается, а количество пор соответственно уменьшается. Соотношение между размером ячейки и напряжением приблизительно линейно, то есть чем выше напряжение, тем больше размер ячейки.

3. Третий и наиболее важный этап — этап консолидации . Поскольку после анодирования поверхность изделия становится пористой и мягкой, необходимо закрыть поры.Эта процедура выполняется путем погружения продукта в нагретую пресную воду, либо путем обработки паром, либо со специальным раствором. Однако если позже планируется окрасить изделие, то фиксацию не проводят, так как краска сама заполняет пространство в порах.

Для цветного анодирования используются четыре метода:

1. Пропитка пористого слоя специальной морилкой (адсорбционный метод) . После ванны с электролитом изделие погружают в раствор с пятном, нагретым до определенной температуры (55-75 градусов Цельсия), на некоторое время (от 5 до 30 минут), а затем уплотняют до образования более густого окрашенного материала. слой.

2. Электрохимическое осаждение в поры различных металлов (метод электролитического окрашивания, также известный как черное анодирование алюминия) заключается в получении сначала бесцветной анодной пленки, а затем в продолжении процесса в кислотном растворе солей определенных металлов. (медь, марганец, олово и др.). Цвет готового изделия получается от бронзового до черного.

3. Специальное легирование за счет осаждения частиц в объеме пористого слоя, но не в самих порах — метод интегрального окрашивания .При таком способе в раствор электролита для анодирования добавляются органические соли, благодаря которым изделие окрашивается.

4. Электролитическое окрашивание с применением специального легирования за счет дополнительного расширения пор около их дна (метод интерференционного окрашивания) . Технологически похож на метод интегрального окрашивания, но позволяет получить больше оттенков, благодаря образованию специального световозвращающего слоя.

В точилках для ножей TSPROF K03 поворотный рычаг поворотного механизма обязательно подвергается анодированию.Эта деталь постоянно подвергается нагрузке при заточке и трению от движущихся по ней струбцин. Анодирование выполняется для защиты от чрезмерно быстрого износа поверхности поворотного рычага, благодаря чему увеличивается ее износостойкость.

Алюминий против свинцовых катодов для резервуаров анодирования

Не лекционный зал, а круглый стол с местом для Вас!

60 000 тем за 36 лет. Образование, алоха и развлечения

тема 1177

Обсуждение началось в 1998 г., но продолжаются до 2020 г.

1998 г.Q.Мне нужен совет по использованию алюминиевых и свинцовых катодов для анодирования. В настоящее время мы используем свинцовые катоды, но рассматриваем возможность перехода на алюминий в соответствии с рекомендациями поставщиков. Для алюминиевых катодов требуется меньший ток и меньшее охлаждение для большей пропускной способности алюминия по сравнению со свинцом. Более равномерная толщина покрытия на рабочем стержне и исключение свинца из потока отходов также являются преимуществами. У кого-нибудь есть опыт в этом вопросе? Любая другая информация (рекомендуемый сплав алюминия, правильное соотношение анода и катода, рекомендуемый способ подключения к медной шине и т. д. 6101 честная замена).

Albright and Wilson Americas также имеет довольно твердое мнение по этому поводу.

Джеймс Уоттс— Наварра, Флорида

1998

Статью Чарли Граббса об алюминиевых катодах можно найти в выпуске журнала Plating & Surface Finishing за ноябрь 1981 г.

Тед Муни, P.E.

finish.com — Пайн-Бич, Нью-Джерси

Стремление к жизни Алоха

1997

Как указано выше, 6063 T6 или T5 — рекомендуемый сплав для алюминиевых катодов.Сплав 6101, а НЕ 6061, является заменителем! Не используйте перезаряженный раствор 6063 T52, так как он быстро растворяется. Все сварные швы следует выполнять сварочным прутом из сплава 5356, а не 4043, который является обычным сварочным материалом.

Отношение анод: катод должно быть прибл. 3: 1.

Свинцовые катоды или катоды из нержавеющей стали не такие хорошие проводники, как алюминий (Al = примерно 60%). Свинец имеет проводимость прибл. 9%; SS имеет проводимость прибл. 4,5%, следовательно, большая часть энергии от источника питания используется, преодолевая высокое сопротивление свинца или SS, тогда как алюминий передает энергию аноду (частям) для лучшего отклика на анодирование.

Во многих случаях отмечается экономия на 2-3 вольта при использовании алюминия. В зависимости от используемой общей силы тока это может привести к значительной экономии энергии.

Я бы посоветовал вам вынуть алюминиевые катоды из резервуара и подключить либо к гибкому медному кабелю, либо к алюминиевому проводнику шины (если расстояние от резервуара до выпрямителя не слишком большое). Держите медь ниже верхней части резервуара, чтобы свести к минимуму возможность растворения меди в резервуаре для анодирования.

Надеюсь, это ответит на некоторые из ваших вопросов.

Чарли Граббс— Альфаретта, Джорджия

1997

A. У меня 30-летний опыт эксплуатации линий анодирования. Я использовал и свинец, и алюминий. Я предпочитаю свинец. Я рекомендую свинцовые катоды подключать к алюминиевым шинам. Я обнаружил, что медь корродирует в атмосфере серной кислоты.

Если вы хотите обсудить это дальше, я буду рад рассказать вам о плюсах и минусах.

Раймонд Хендрикс Трой, Теннесси1997

А.Как крупный производитель осветительного оборудования, мы считаем, что алюминиевые катоды нам подходят.

Джеральд Янссен, анодирование алюминиевой катушки— Стримвуд, Иллинойс

1998

Дорогой Джеральд,

Мы используем алюминиевые катоды и шины 25 лет. Чем чище алюминий, тем лучше проводимость шин. AA6063 с минимальной рекомендованной концентрацией легирующих элементов. Для катодов можно использовать даже экструдированные секции класса ЕС. Соотношение катод / анод от 1: 2 до 1: 4 (на мой взгляд, это не так важно).Если шина из алюминия, 1 А / кв. Мм — мин. площадь сечения для хорошей проводимости. При соединении алюминия с медью необходимо соблюдать осторожность, чтобы в дальнейшем предотвратить коррозию из-за эффекта ячейки. Для таких целей между Cu и Al можно использовать патентованные соединения.

С уважением,

Тимур Улучакалюминиевые профили и отделка — Стамбул, Турция

1997

A. Компания Sanford Process поставляет своим лицензиатам технологический резервуар с графитовыми катодами.

Леонид ЛернерНатик, Массачусетс

1997

А.Чтобы выбрать материал катода для системы анодирования, мы должны принять во внимание ряд факторов, таких как проводимость, реакционная способность, коррозионная стойкость, удобство обслуживания, стоимость и механические свойства и так далее.

У каждого типа катода есть свои преимущества и недостатки. Как правило, падение напряжения на катодах из-за электрического сопротивления незначительно, порядка милливольт, по сравнению с напряжением всей ячейки в диапазоне от вольт до 100 вольт.

Падение напряжения на катодах в основном связано с сопротивлением катодной реакции. Например, в случае анодирования алюминия в растворе серной кислоты основной катодной реакцией является выделение водорода. Как указано во многих ссылках, удельное сопротивление выделению водорода на свинце, нержавеющих сталях или графите намного больше, чем на алюминии. В результате падение напряжения на алюминиевых катодах наименьшее среди упомянутых выше катодов.

С точки зрения энергосбережения естественно рекомендовать алюминий в качестве катодного материала для анодирования алюминия.Чтобы еще больше уменьшить падение напряжения на катодах, можно разработать конфигурацию катодов для увеличения их удельной площади поверхности или разработать сплавы, содержащие каталитические элементы.

Лин Хао— Гранд-Рапидс, Мичиган

2002

А. Кейт,

6063 T6 не является легкодоступным сплавом в форме T6. Чтобы получить сертифицированный материал, обычно необходимо, чтобы он был экструдирован минимум на 1000 фунтов. Это много материала для большинства операций по анодированию. Хорошая новость в том, что наша специальная экструзия, сертифицированная по стандарту 6063 T6, постоянно находится на складе.Нет минимума. У нас также есть штанги размером 1,5 дюйма и 2 на 4 дюйма в качестве направляющих, к которым можно прикрепить экструзию.

Дрю Ности, CEF

Ладсон, Южная Каролина

2 июня 2009 г.

В. Ну, это старая ветка, но у меня новый вопрос. Я заменил некоторые нержавеющие катоды на алюминиевые. Я последовал совету Чарли относительно материалов. Я использовал плоский пруток 6063 T5 1/4 «x 4» и сварил его в решетку с помощью стержня 5356. Алюминий полностью растворился за 2 месяца.Что дает? Единственное, о чем я могу думать, это то, что танк мало использовался, что означает, что он не тратил много времени на катодную защиту. Думаю, я вынужден вернуться к нержавеющей стали или свинцу, но я действительно хотел, чтобы алюминий работал. Комментарии?

Джон Барроуз, MSF, EHSSC

Спрингфилд, Миссури

4 июня 2009 г.

A. Странно, что у вас будет всего 2 месяца жизни. На какой концентрации вы работаете?

Я использую катоды, предоставленные Дрю Ности (плакат над вашим), и срок службы приближается к 2 годам.

С учетом сказанного, у меня есть 2 резервуара, в которых я работаю при одинаковых концентрациях, но при разных температурах, и заметил, что я получаю гораздо более высокую скорость растворения катодов в резервуаре при более высокой температуре. Что я сделал для борьбы с этим, так это то, что когда этот танк будет простаивать какое-то время, я буду держать его охлажденным до 40 F, чтобы замедлить скорость растворения.

Еще одно возможное решение для вас, в зависимости от вашего использования (что звучит очень редко), — хранить кислоту в бочках, а затем перекачивать ее в бак по мере необходимости.

И наконец, уверены ли вы, что у вас нет паразитного тока от выпрямителя, идущего на катоды, когда резервуар простаивает? Это также приведет к их более быстрому растворению.

Marc Green

анодизатор — Бойсе, Айдахо

5 июня 2009 г.

Спасибо, Марк. Резервуар выполнен из тонкопленочного серного анодирования, и его концентрация намного ниже, чем у типа II, около 45 г / л. Температура 78 градусов. Несмотря на то, что температура выше, я ожидал меньшей атаки из-за разбавления. Вероятно, это было неправильно.Баня используется нечасто, потому что мы ждем от аудиторов, чтобы квалифицировать процесс. Я не могу хранить раствор в бочках, потому что это 2200 галлонов. Затраты на энергию для охлаждения такого количества раствора до 40 градусов в периоды простоя были бы слишком дорогими. Срок службы анодов был настолько коротким, что у меня нет другого выбора, кроме как перейти на свинцовую или нержавеющую сталь и попытаться спроектировать их с учетом плохой проводимости. На данный момент мое любопытство по поводу разрушения алюминия носит в основном академический характер.

Джон Барроуз, MSF, EHSSC

Спрингфилд, Миссури

5 июня 2009 г.

А.Jon

Еще раз проверьте свой сплав / состояние. Я видел, как ваша проблема случилась дважды, оба раза из-за неправильного настроения.

Вилли Александр— Колорадо-Спрингс, Колорадо

28 июня 2009 г.

A. Я по-прежнему считаю, что полученный вами материал НЕ был 6063 T6. Но БОЛТ НЕ ПРИВАРИВАЕТСЯ. Единственная загвоздка в том, что вы не размещаете соединения в строке заголовка ниже уровня решения.

Дрю Ности, CEF

Ладсон, Южная Каролина

Как чистить и полировать анодированный алюминий | Домашняя страница Руководства

Крис Анзалоне Обновлено 29 декабря 2018 г.

Анодированный алюминий чрезвычайно прочен, поскольку процесс анодирования помогает упрочнить металл и покрыть его.Этот процесс помогает создать устойчивую к атмосферным воздействиям и потускнению поверхность, которая может оставаться новой в течение многих лет, но со временем анодированный алюминий начнет естественным образом царапаться и выцветать, как и любой металл. Вы можете компенсировать эти эффекты регулярной чисткой, которая помогает сделать металл ярче и сохранить его естественный блеск.

Стандартная очистка и полировка

Протрите анодированную алюминиевую поверхность влажной губкой, чтобы удалить общую грязь с поверхности. Это не удалит пятна или царапины, но поможет предотвратить скопление пыли и грязи.Высушите алюминий полотенцем, чтобы на нем не осталось пятен воды.

Обработайте анодированный алюминий ополаскивателем под высоким давлением. Сделайте это с помощью мойки высокого давления, наполненной водой, или распылителя на шланге. Мойка высокого давления даст вам гораздо большую мощность.

Выдавите одну или две капли мягкого средства для мытья посуды в чашку с водой. Нанесите мыльную воду на абразивную губку и тщательно потрите алюминий. Анодированный алюминий требует абразивного контакта с мягким чистящим раствором, поскольку многие агрессивные чистящие средства вступают в реакцию с алюминием.

Ополосните поверхность из анодированного алюминия чистой водой, а затем вытрите полотенцем. Если этим методом не удается полностью очистить алюминий, переходите к следующему разделу. В противном случае переходите к Разделу 3.

Деанодирование алюминия

Наденьте пару резиновых перчаток и защитных очков. Наполните неглубокую кастрюлю водой и примерно столовой ложкой очистителя канализации на каждый галлон использованной воды. Очиститель сливов содержит гидроксид натрия, который химически реагирует, устраняя эффекты анодирования.Это позволяет добиться более тщательной очистки и осветлить алюминий. Сковорода позволяет намочить такие предметы, как колеса, R.C. автозапчасти и посуда.

Смешайте очиститель слива с водой и положите поверхность из анодированного алюминия в поддон. Перемещайте его каждые несколько минут, чтобы подвергнуть воздействию химикатов со всех сторон. Полное деанодирование каждой стороны займет всего несколько минут. Вы поймете, что закончили, когда увидите гладкий, равномерный цвет по всей поверхности.Если вы не можете положить предмет в кастрюлю, обильно нанесите очиститель для слива на алюминиевую поверхность с помощью абразивной губки и потрите, пока не получите ровный цвет.

Снимите алюминиевую поверхность со сковороды, тщательно промойте ее чистой водой и высушите.

Полировка алюминия

Отшлифуйте алюминиевую поверхность наждачной бумагой с зернистостью 800. Сильно прикоснитесь к поверхности и продолжайте шлифовать, пока алюминий не станет идеально гладким.Отшлифуйте его вручную с помощью шлифовального блока или без него или воспользуйтесь электрической шлифовальной машиной, если вы знаете, как правильно использовать одно из этих приспособлений.

Присоедините полировальную подушку к ручному полировальному станку и включите его. Медленно перемещайте полировальную подушку круговыми движениями по всей алюминиевой поверхности, а затем протрите алюминий мягкой тканью.