Технология изготовления арболита. Арболит: технология производства, состав

Производство строительных материалов на сегодняшний день — довольно прибыльная отрасль. Обусловлено это высоким спросом на все, что связано с возведением зданий. Все застройщики стараются применять и проверенные материалы и внедрять новые технологии, которые будут менее затратными в себестоимости и более практичными в применении.

Несмотря на огромный ассортимент строительных блоков, огромной популярностью стал пользоваться и арболит. Технология производства его зависит от того, в каких условиях он изготавливается. Сам материал обладает отличными эксплуатационными свойствами и характеристиками.

Что такое арболит?

Это строительный материал, который выпускается в виде блоков. Они имеют определенные размеры и состав. Благодаря тому, что в его производстве используется натуральное сырье, он обладает отличными техническими характеристиками.

Способы производства арболитовых блоков

Технология изготовления арболита может быть применена:

- в заводском производстве;

- при домашнем изготовлении.

Сырье для производства арболита

Технология изготовления арболита характеризуется применением определенных материалов:

- бетон марки 400 или 500;

- химическая добавка;

- органический заполнитель.

Есть некоторые рекомендации по выбору сырья. Например, бетон нужно покупать тот, который изготавливается на основе вяжущего вещества. Также можно применять бетон более высокой прочности. В качестве химической добавки используют жидкое стекло, хлорид или нитрат кальция. Органические наполнители: древесная стружка, дробленые стебли хлопчатника, дробленая рисовая соломка и многое другое.

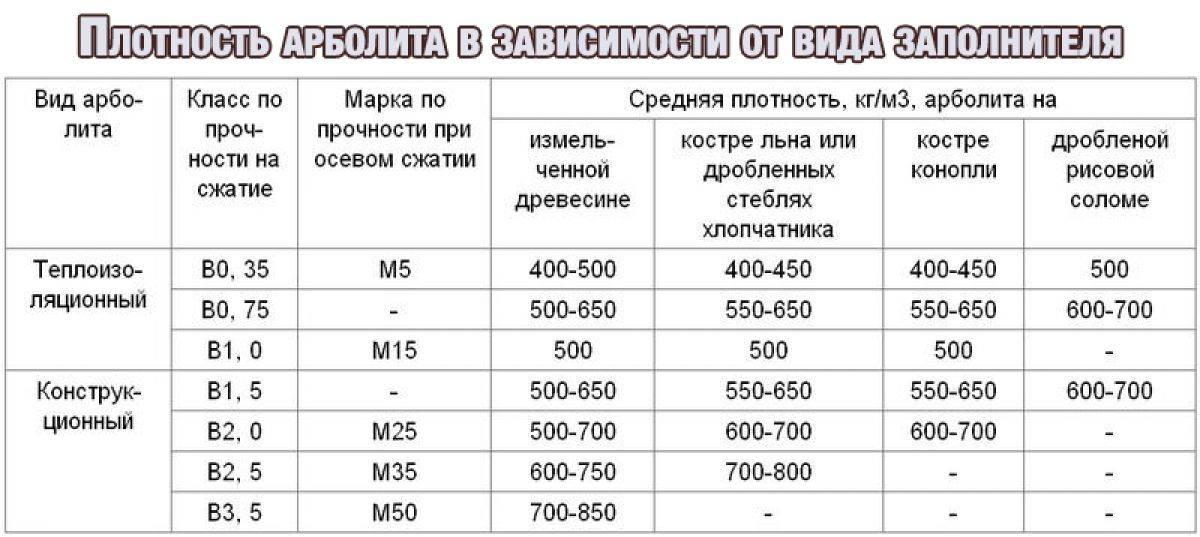

Арболит, технология производства которого отличается применением определенных средств, может иметь различный удельный вес. Например, блоки, имеющие плотность менее 500 кг/м3 относят к группе теплоизоляционного арболита. А те, которые имеют плотность более 500 кг/м3, принадлежат уже к группе конструкционных блоков.

Соответственно, первый вариант арболита наиболее часто используется для сооружения межкомнатных перегородок, а вот из второго выстраиваются несущие арболитовые конструкции.

Стадии изготовления материала

Технология изготовления арболита состоит из нескольких этапов:

- подготовка определенного количества органического заполнителя;

- работа по замачиванию древесной щепы в растворе хлорида кальция;

- дозирование определенных составляющих арболита;

- непосредственно изготовление блоков.

Подготовка органического заполнителя

Любое производство строительных материалов характеризуется предварительной подготовкой всего необходимого сырья. Древесина в брусках измельчается и формируется в определенные кучки. Их надо положить под навес и выдержать при оптимальной наружной температуре +15…+25 градусов около 1 месяца. После этого древесина измельчается в специальном оборудовании на щепку.

Только к такому действию нужно подходить ответственно. Щепа имеет свою определенную фракцию. Именно от нее зависит качество арболитовой смеси. Щепка размером в 10-20 мм характеризует фракционный состав в 70%, 5-10 мм уже относят к 30% фракции.

Замачивание древесины и приготовления раствора хлорида кальция

Полученную в ходе дробления щепку необходимо замочить в воде. Температура жидкости при этом должна быть не менее +20 градусов. Весь процесс замачивания длится до 6 часов. Все эти действия помогают увеличить прочность арболитовых блоков. Необходимо постоянно следить за наполняемостью древесины водой. Влажность полученного сырья должна быть не более 30%.

По истечении этого времени в бак с жидкостью выливается заранее приготовленный раствор хлорида кальция. В эту же емкость отправляется и пенообразователь.

Дозирование составляющих будущего строительного материала

Важный этап, которым обладает технология изготовления арболита, является правильное дозирование всех компонентов. Именно от этого зависит качество арболитовых блоков и его показатель прочности. Дозировка дробленой замоченной щепки должна учитывать влажность сырья. Все ингредиенты взвешиваются и дозируются согласно определенным установленным параметрам (ГОСТ). Можно использовать для этого процесса специальное оборудование. Нужно учитывать, что оно достаточно дорого, и в условиях некоммерческого производства покупать его нецелесообразно.

Можно использовать для этого процесса специальное оборудование. Нужно учитывать, что оно достаточно дорого, и в условиях некоммерческого производства покупать его нецелесообразно.

Процесс изготовления блоков

Необходимо подготовить специализированное оборудование для арболита. К нему на этапе смешивания ингредиентов относят бетономешалки и другие приспособления, которые могут качественно перемешивать смеси высокой плотности и доводить их до определенной консистенции.

Большую роль играет очередность закладки составляющих. Изначально засыпается подготовленная древесная щепка. Затем – цемент. После этого заливается вода и химические наполнители. Они могут меняться местами в производстве. Кому как будет удобно. Только подачу всех жидкостей стоит пропускать через специальный расходомер.

Далее происходит смешивание сырья. Мешать нужно до тех пор, пока смесь не станет однородной.

Необходимо заранее изготовить формы для блоков. Как правило, они деревянные, а размеры могут быть любыми. Внутри нее по всему периметру выкладывается линолеум. Он даст возможность после застывания смеси свободно вытащить блок из формы. Также его поверхность промазывается специальным средством.

Внутри нее по всему периметру выкладывается линолеум. Он даст возможность после застывания смеси свободно вытащить блок из формы. Также его поверхность промазывается специальным средством.

Довольно часто в домашних условиях изготовления арболитовых блоков применяется вибростол. Он позволяет равномерно распределить смесь. После этого залитые составом формы выставляются под навес и находятся там до полного застывания. В некоторых случаях применяют определенные добавки, которые помогают сократить время отвердения цементного состава.

Строительство из арболита, который сделан в домашних условиях, может проводиться только по истечении определенного срока, обычно через 14-20 дней. За это время блоки полностью отвердеют, высохнут и будут готовы к кладке.

Технология изготовления качественного арболита — ЭкоДревПродукт

Состав, требования и этапы изготовления арболита

Технология производства арболита заключается в объединении двух натуральных компонентов: чистого портландцемента и отходов деревообрабатывающей/лесозаготовительной промышленности — древесной щепы. Главным критерием, обеспечивающим соответствие строительных блоков на основе арболита регламентам стандарта, является применение качественных деревоматериалов. Они должны соответствовать следующим параметрам:

Главным критерием, обеспечивающим соответствие строительных блоков на основе арболита регламентам стандарта, является применение качественных деревоматериалов. Они должны соответствовать следующим параметрам:

- Низкая сучковатость. В идеале сучков не должно быть вовсе.

- Отсутствие коры. Примеси древесной коры способны испортить готовые блоки, поскольку данный биологический материал обладает совершенно иными свойствами, нежели древесина, намного быстрее разлагается.

- Низкая влажность. При использовании древесных компонентов с высоким уровнем влажности добиться качества арболита не представляется возможным, поэтому щепу предварительно просушивают.

- Отсутствие разрушающих структуру древесины биологических процессов. Щепа, на которой обнаружены следы гнили, колоний плесневых грибов, непригодна для производства арболитовых блоков.

Для измельчения деревоматериалов, древесных отходов до состояния щепы используются специализированные щепорубительные агрегаты. Готовый компонент блоков из арболита — щепа — должна быть практически однородной по размерам.

Готовый компонент блоков из арболита — щепа — должна быть практически однородной по размерам.

Этапы изготовления арболита

- Изготовление щепы. Преимущественно для этих целей используется древесина большинства видов деревьев хвойных пород, но можно применять и другие, характеризующиеся повышенной стойкостью к биологическому разрушению — осина, береза. Плохое качество готового арболита может быть обусловлено применением деревоматералов из бука, лиственницы.

- Минерализация щепы. Данная процедура необходима для придания этому компоненту повышенного уровня адгезии с портландцементом. Для этих целей применяется хлористый кальций, реже — сернокислый алюминий.

- Смешивание предварительно минерализованной щепы с остальными компонентами — цементной массой и связующим составом. После тщательного перемешивания полученную смесь заливают в предварительно подготовленные формы, затем оставляют для затвердевания. Длительность данного процесса зависит от многих условий, главным из которых является температурный режим.

Бизнес план производства арболитовых блоков. Свой цех с нуля.

Арболит в народе еще называют древесным кирпичом. Это недорогой, а главное экологически чистый материал, который используется при малоэтажном строительстве или в качестве утеплителя для несущих стен. В его состав входит деревянная щепа или стружка, цемент и вода. А для организации всего бизнеса на производстве арболита, вам потребуется совсем немного оборудования, которое можно будет окупить в течение года.

Если говорить о процентном соотношении состава этих блоков, то в большинстве случаев стружка занимает около 60% – 85%, а цемент 15% – 40%, в зависимости от рецептуры.

Где брать сырье?

Содержание статьи

Наверное, это один из наиболее часто задаваемых вопросов, который касается этой бизнес идеи. Основным материалом, из которого изготавливаются эти блоки – это отходы от древесного производства (опилки, стружка). Часто это сырье можно купить по невысокой цене, или же и вовсе доставать бесплатно. За счет такой экономии, получается и невысокая себестоимость произведенной единицы блока, а рентабельность при этом растет. Главное подписать договор с несколькими деревообрабатывающими предприятиями, для того чтобы иметь стабильный поток нужного сырья для бизнеса на арболите.

Основным материалом, из которого изготавливаются эти блоки – это отходы от древесного производства (опилки, стружка). Часто это сырье можно купить по невысокой цене, или же и вовсе доставать бесплатно. За счет такой экономии, получается и невысокая себестоимость произведенной единицы блока, а рентабельность при этом растет. Главное подписать договор с несколькими деревообрабатывающими предприятиями, для того чтобы иметь стабильный поток нужного сырья для бизнеса на арболите.

Преимущества материала

В строительстве арболит позиционируется как материал для возведения малоэтажных конструкций, с отличными техническими показателями. К тому же ценник его ниже чем, скажем того же газоблока, что тоже играет важную роль для многих клиентов. Вот основные плюсы, которые вам нужно знать об арболите.

1.) Этот материал является экологически чистым, что в свою очередь привлекает клиентов, которые заботятся о здоровье своей семьи.

2.) Такие блоки при правильной технологии изготовления не подвергаются действию грибка и гниению, а также с ними удобно производить любые нужные операции – распил, шлифовка.

3.) Высокие звуко и теплоизоляционные характеристики.

4.) Высокие показатели огнестойкости. Из такого материала можно строить объекты, которые имеют повышенный показатель пожарной безопасности.

5.) За счет своей структуры, которая состоит из пор, обеспечивает конвекцию воздуха в помещении, а также нормальный уровень влажности.

6.) Арболит достаточно легкий, и здания, построенные с его использованием достаточно долговечны.

7.) Хорошая рентабельность, простой процесс производства, а также минимальная себестоимость.

Весь этот перечень характеристик и обеспечил арболиту популярность на рынке строительных материалов.

Из таких блоков возводят не только жилые дома, но и летние кухни, подсобные помещения, гаражи и прочее.

Документы

Перед тем как запустить производство вам нужно зарегистрироваться как ИП или как юр. лицо. Вторым шагом станет подбор системы налогообложения и указание ОКВЭ на деятельность.

лицо. Вторым шагом станет подбор системы налогообложения и указание ОКВЭ на деятельность.

Из разрешительной документации нужно будет еще разрешение от СЭС и пожарного надзора.

Поскольку данный вид деятельности подразумевает под собой подключение рабочих (4 разнорабочих, бухгалтер, менеджер по продажам), вам нужно будет оформить их и платить ежемесячные взносы.

Не забудьте заключить договор аренды или купли-продажи на помещение.

Технология производства арболитовых блоков

Стоит сразу отметить, что арболитовые блоки бывают также разных марок, которые в зависимости от процента в составе древесной стружки используются для различных целей. Например, марки: М5, М10, М15 используются для утепления стен, а от марки: М25, М35 для возведения несущих конструкций.

Для запуска технологического процесса вам нужно будет следующее сырье:

- цемент марки 400 или 500.

- деревянная щепа и опилки.

- химические смеси для обработки древесины.

- вода.

К примеру, для изготовления 1 куб.м. арболитного блока марки М15 используют следующую рецептуру:

- щепа — 240-300 кг.

- цемент — 250-280 кг.

- химические смеси — 12 кг.

- вода 350-400 л.

Для следующих марок, уменьшают объем щепы и увеличивают процент цементного состава.

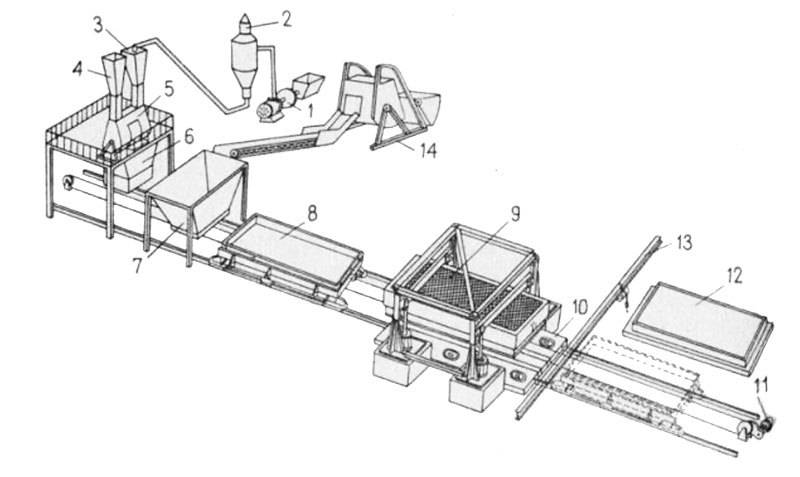

Сам технологический процесс производства можно разделить на несколько этапов:

- загрузка отходов древесины в устройство для рубки. Также сюда добавляют сернокислый алюминий или хлористый калий и прочие химические добавки, для обработки древесины. В установке производит разрубка отходов до необходимых размеров.

- далее в смесительную установку (бетономешалку) кроме щепы добавляют цемент и воду. На этом этапе получаем готовую арблитную смесь.

- готовый раствор разливают по пресс формам, и с помощью ручной трамбовки производится ее уплотнение. Если позволяет бюджет для этого этапа покупают вибростол.

- после завершения предыдущего процесса, блоки извлекаются из формы и отправляются в сушильную камеру на 2-3 дня.

- перемещение готовых блоков можно производить только через неделю. А сам материал можно использовать для строительства только через месяц.

Как видите, производство арболита, как бизнес не содержит в себе каких-то сложных технологических решений. Здесь главное соблюдать рецептуру и этапы трамбовки и сушки блоков в целом.

Помещение

Для небольшого цеха нужно будет арендовать как минимум 200 кв.м. 50 кв.м. площади, из которых выделить на цех, 75кв.м. на сушильную камеру и 75 кв.м. на складские помещения для готовой продукции.

Помещение должно быть вентилируемым, а также нужно, чтобы была подведена холодная вода. Обязательно наличие электросети 380В.

Не забывайте о системе пожарной безопасности, а также видеонаблюдении и охранной сигнализации. Это снизит риски потери оборудования, и вы точно будете спать спокойней.

Узнайте, как запустить собственное производство брусчатки. Выбор сырья, оборудования и технологии изготовления.

Оборудование

Комплект оборудования можно покупать либо в формате готовой производственной линии, либо формировать его самостоятельно. К тому же можно сэкономить, покупая б/у установки, и снизить ценник на оборудование до 40%. Но нужно внимательно смотреть на степень износа станков и просчитывать реальную выгоду от такого шага.

1.) Смесительная станция — $3750.

2.) Ручные трамбовки — $500/комплект. Или же вибростол – $700 за шт.

3.) Пресс формы — $120 за штуку. Для начала вам нужно будет закупить около 25 – 35 штук. Приблизительная сумма будет около $3600.

4.) Камера для сушки продукции – $8000.

5.) Устройство для рубки щепы — $4600.

6.) Поддоны для готовой продукции — $1000.

7.) Машина для транспортировки готовой продукции на поддонах (при наличии достаточного финансирования). В общие расходы мы не будем включать этот пункт.

Общая сумма – около $21 450.

Ту же сушильную камеру, которая съедает львиную долю бюджета, на первых порах можно не покупать и использовать для этого просто сухие помещения с отоплением, а со временем уже задуматься о таком профессиональном оборудовании.

Рынки сбыта

Наилучшим решением будет наладить оптовый сбыт продукции. В таком случае вы сможете работать с большими объемами.

Реализовывать можно на:

- оптовые и розничные базы и магазины строительных материалов;

- напрямую через менеджеров продаж с личными связями;

- через объявления в СМИ.

Но не стоит полностью отказываться от розничных продаж. Ведь даже частный клиент при постройке дома может закупать неплохие партии блока, да еще и по розничной цене. Поэтому тут, скорее всего, нужно комбинировать и то и другое. И очень большую роль в росте продаж будет отыгрывать менеджер по реализации арболита.

Расходы на бизнес

Какой же бизнес план без расчета основных затратных частей. Тут стоит выделить что в случае с арболитом стартовый капитал нужен совсем небольшой, и при этом его всегда можно подкорректировать за счет покупки того или иного оборудования. Мы будем разбирать покупку сразу готовой производственной линии.

Базовые затраты:

- покупка и наладка оборудования – $21000

- ремонт в помещении и подвод нужных коммуникаций – $80 на 1 кв.м.

- закупка сырья – $8000

- оформление документов – $200

Ежемесячные вложения:

- арендная плата за помещение – $9 — $12 за 1 кв.м.

- коммунальные платежи

- налоги – от $150

- заработная плата – от $200 на одного сотрудника

- транспортные расходы – $100

Стоимость ежемесячного содержания бизнеса можно снизить за счет работы в своем помещении, или же сокращении штата сотрудников, для более эффективного использования рабочей силы в целом.

Сколько можно заработать?

Допустим, что объем вашего производства будет равен 450 куб.м. арболита в месяц. Так в случае реализации по оптовой цене, которая в среднем равна $40/куб.м. тогда сумма выручки составит – $18000 в месяц. При розничной реализации ($50/куб.м.) выйдет – $22500.

Из этих сумм можно вычесть ежемесячные расходы, а также себестоимость производства блока. Чистая прибыль будет в районе $5000 – $7000.

Чистая прибыль будет в районе $5000 – $7000.

Окупаемость бизнеса при таких объемах продаж составит около 9 – 14 месяцев.

Выводы. Заработок на арболитовых блоках – это вполне реализуемая бизнес идея малого производства, которая при сравнительно небольших денежных вложениях может приносить хороший доход. Важно только найти рынки сбыта и закупить хорошее оборудование для получения качественных блоков, а далее можно масштабировать бизнес.

Есть опыт работы в этом сегменте рынка? Ждем ваших отзывов и рекомендаций.

Технология изготовления арболита

Арболит, технология изготовления которого проста и малозатратна, как строительный материал известен достаточно давно.

На территории СССР действовали более трехсот предприятий по производству изделий из опилкобетона и этот материал был чрезвычайно востребован в гражданском и промышленном строительстве, благодаря низкой себестоимости, отличным теплоизоляционным характеристикам и простоте изготовления.

Преимущества арболита

Арболит, состав которого разработан в исследовательских институтах Советского Союза в 60-е годы 20 века, является одним из самых простых в изготовлении штучных строительных материалов. Универсальность опилкобетона такова, что из него можно производить блоки любой формы и размера.

Арболитовые блоки могут быть армированными, декорированными, пустотными и т. д. Несмотря на то, что основой арболита являются отходы древесины, блоки из этого материала получаются прочными, легкими и устойчивыми к деформации. Арболит отлично обрабатывается, его можно сверлить, распиливать, штукатурить.

Технология

Несмотря на то, что технологически возможен выпуск арболитовых элементов любой формы и размера, чаще всего встречаются прямоугольные арболитовые блоки стандартного размера 250×250×500 миллиметров.

Именно такой тип блоков наиболее удобен при кладке наружных стен и перестенков и позволяет комбинировать арболит с другими строительными материалами, например стандартными пенобетонными блоками.

Арболитовые блоки изготавливают путем отливки в специальных формах, которые могут быть изготовлены как из металла, так и из досок толщиной 2–2,5 сантиметра.

Внутреннюю поверхность формы обязательно покрывают полиэтиленовой пленкой, что обеспечивает минимальную агдезию и облегчает выемку готовых изделий.

Масса для заполнения форм изготавливается из опилко-стружечной массы, химических реактивов, цемента и воды. Опилки и стружки перемешивают в одинаковой пропорции и добавляют немного известкового раствора. В этом состоянии масса выдерживается несколько дней.

Это необходимо для того, чтобы из древесины ушли сахариды, которые будут мешать застыванию готовых блоков в формах. Вяжущим веществом в арболите является портландцемент марки не ниже М400, к которому добавляют различные присадки, которые препятствуют гниению и повышают огнестойкость и пластичность раствора.

Для придания арболиту различных дополнительных свойств используют гашеную известь, жидкое стекло, сернокислый алюминий, кальций.

Пропорции арболита

Чтобы правильно подготовить раствор, в воде сначала растворяют жидкое стекло и известь. Только после этого воду добавляют в опилочную смесь и добавляют цемент. Полученное сырье тщательно перемешивают в растворомешалке, после чего раствор готов к укладке в подготовленные формы.

Арболит в формах тщательно трамбуют и оставляют на сутки. После этого блоки можно аккуратно вынуть из форм и на две-три недели разложить для просушки под навесом.

Опыт показывает, что для изготовления 10 блоков стандартного размера, нужно 70–75 кг цемента, 2 литра жидкого стекла, 2–2,5 кг извести и 80–90 кг древесных отходов. Расход воды в этом случае составит приблизительно 130 литров.

Таким образом, при небольших затратах, путем несложного технологического процесса, в котором не участвует дорогостоящее оборудование, любой хозяин может получить качественный теплый материал для дома, хозяйственной постройки или цеха.

Видео: Как делают арболит

youtube.com/embed/ATLV8D9ettY?feature=player_detailpage» allowfullscreen=»» frameborder=»0″/>

Технология изготовления арболитовых блоков своими руками

Слово «арболит» произошло от французского «arbre», что в дословном переводе означает дерево.

Арболит представляет собой легкий бетон, изготовленный на базе цементного вяжущего, химических добавок и органических заполнителей, которых в составе смеси содержится до 90% от общего объема.

В качестве строительного материала арболит был стандартизирован в Советском Союзе еще в шестидесятые годы.

Такой материал известен еще под названием древобетон. Арболитовые блоки начали использовать еще в период 60-х годов прошлого века. Производство и дальнейшее использование арболита имеет множество преимуществ, если сравнивать его с традиционными стройматериалами.

Арболитовые блоки способны снизить массу зданий, сократить трудоемкость их возведения, снизить расход цемента и песка в 2,5 раза на 1 квадратный м. Кроме того, конструкция из этого материала способна демонстрировать значительное термическое сопротивление. Арболитовые блоки, имея крупнопористую структуру, способны обеспечить отличный воздухообмен во внутреннем пространстве помещений и превосходные теплотехнические показатели, что значительно снижает расходы на вентиляцию и отопление зданий. Применение арболита в строительстве исключает необходимость проводить дополнительные работы по наружной звуко- и теплоизоляции.

Кроме того, конструкция из этого материала способна демонстрировать значительное термическое сопротивление. Арболитовые блоки, имея крупнопористую структуру, способны обеспечить отличный воздухообмен во внутреннем пространстве помещений и превосходные теплотехнические показатели, что значительно снижает расходы на вентиляцию и отопление зданий. Применение арболита в строительстве исключает необходимость проводить дополнительные работы по наружной звуко- и теплоизоляции.

Строение блока арболита.

В современном строительстве многоэтажных домов, которое предполагает применение несущих каркасных монолитных элементов, в особенности актуальным считается использование мелкоштучных блоков из арболита, когда как оптимальная толщина самонесущей ограждающей стены равна З90 мм, что эквивалентно 1 метру кладки из кирпича. Это позволяет получить экономию материальных затрат и стройматериалов.

При индивидуальном строительстве в особенности ощутим эффект в процессе возведения несущих стен, где применяются такие блоки. В этом случае при идентичной толщине стен экономия стенового материала равна 60 процентам, что в 2,5 раза позволяет сократить расходы на обогрев или охлаждение помещений в неблагоприятные климатические периоды года.

В этом случае при идентичной толщине стен экономия стенового материала равна 60 процентам, что в 2,5 раза позволяет сократить расходы на обогрев или охлаждение помещений в неблагоприятные климатические периоды года.

Стены из этого материала отлично поддаются отделке традиционными и самыми современными отделочными материалами. Экономия применения этого материала заключается еще и в том, что он не нуждается в возведении сложных и тяжелых фундаментов, так как его относят к группе легких бетонов, а в простонародье такие блоки получили название опилкобетон.

Технология производства

В состав арболита входит цемент марки 400 или 500. В некоторых случаях в процессе изготовления этого материала своими руками используется цемент, который способен обеспечить еще более высокую прочность изделий. В качестве наполнителей к составу бетона добавляют мелкую древесную стружку, щепу, а также опилки. В случае недостатка какого-либо из наполнителей его можно заменить остатками хвои, листвы либо коры, однако процент такого заменителя не должен превышать 5 процентов от общего веса заменяемого наполнителя.

Схема стены из арболита.

Размеры применяемых материалов в составе арболита не должны превышать по толщине 5 мм, а вот их длина не должна быть больше 25 мм. Именно по этой причине при изготовлении арболита своими руками всю органику прежде следует пропустить через дробилку, а уже после можно переходить к смешиванию с цементом. В условиях заводов к органическим отходам добавляют химические вещества, нейтрализующие сахар, который имеется в органике. Это делают потому, что сахар способен негативно влиять на прочность материала, именно поэтому процесс нейтрализации так необходим. В качестве химреактивов применяется сернокислый алюминий и хлористый кальций. Естественно, при изготовлении арболита своими руками таких веществ можно не найти, поэтому в процессе можно обойтись и без них. Но если не позаботиться о нейтрализации сахара, то смесь станет вспучиваться. Способ этого избежать все же есть, для этого древесные отходы предстоит выдержать в течение примерно 4 месяцев под открытым небом.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Процесс изготовления арболита начинается с этапа обработки органики. Дробленая древесная масса для этого заливается водой и тщательно перемешивается. Профессионалы советуют выдержать древесные отходы около 3 часов в известковом растворе, что будет способствовать разложению сахара. Органику, которую предварительно замачивают в известковом растворе, следует перемешать до однородной массы с цементом. Соотношение воды, цемента и опилок должно быть таким, 4:3:3.

Органику, которую предварительно замачивают в известковом растворе, следует перемешать до однородной массы с цементом. Соотношение воды, цемента и опилок должно быть таким, 4:3:3.

Тонкости изготовления

Для перемешивания компонентов арголита, советуется использовать бетономешалку, чтобы избежать оброзование комков.

Перемешивается вышеописанный раствор из древесины и цемента в бетоносмесителе, образование комков в этом случае недопустимо. Полученная масса при соблюдении всех требований должна получиться слегка рассыпчатой, однако после сжатия в кулаке она должна удерживать форму. Если раствор способен удержать форму, значит, его уже можно использовать по назначению.

Арболит подходит не только для изготовления блоков, с его применением можно производить плиты или перемычки, подходит этот материал и для заливки монолитных стен. Затвердевший арболит отлично поддается обработке, именно поэтому его можно сверлить, пилить, а также подгонять всевозможными способами под требуемый размер.

При выдерживании опилок и стружки на открытом воздухе следует их периодически перелопачивать. В том случае когда такая возможность отсутствует, необходимо обработать смесь, используя окись кальция. Данный известковый раствор делают из расчета 200 литров 1,5-процентного раствора на объем сырья в количестве 1 кубического метра. Обработанные таким раствором стружку и опилки оставляют на 4 дня с учетом перемешивания, что необходимо делать несколько раз в течение дня.

ytimg.com%2Fvi%2Fll4iEmYVSnA%2Fsddefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Арболитовые блоки своими руками получатся качественными только с учетом использования бетономешалки. В качестве добавок можно применять жидкое стекло, хлористый кальций, сернокислый кальций или алюминий и гашеную известь. Эти добавки следует готовить в количестве 4 процентов от общей массы цемента. Лучшей комбинацией добавок для блоков станет смесь сернокислого алюминия и сернокислого кальция в соотношении 50/50 или смесь, в составе которой жидкое стекло и окись кальция присутствуют в том же соотношении. После того как древесина для будущих блоков была пропущена через рубильную машину, что предполагает первичную обработку, следует осуществить дробление материала, используя молотковую дробилку.

В качестве добавок можно применять жидкое стекло, хлористый кальций, сернокислый кальций или алюминий и гашеную известь. Эти добавки следует готовить в количестве 4 процентов от общей массы цемента. Лучшей комбинацией добавок для блоков станет смесь сернокислого алюминия и сернокислого кальция в соотношении 50/50 или смесь, в составе которой жидкое стекло и окись кальция присутствуют в том же соотношении. После того как древесина для будущих блоков была пропущена через рубильную машину, что предполагает первичную обработку, следует осуществить дробление материала, используя молотковую дробилку.

Следующим этапом станет сортировка, в процессе этого должна отсеяться земля, кора, пыль и недопустимые вещества в составе арболитовых блоков. После предстоит добавить 20% просеянных опилок. Полученный материал должен быть подвергнут химической обработке, что предполагает замачивание в воде, в которую предварительно добавлено жидкое стекло.

Материалы для работы

- цемент;

- мелкая древесная стружка;

- щепа;

- опилки;

- вода;

- хлористый кальций;

- жидкое стекло;

- сернокислый кальций;

- сернокислый алюминий.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Качество материала

Для ускорения процесса отвердевания и минерализации материала следует добавить хлористый кальций в древесную массу. В качестве дезинфекции используется гашеная известь. Готовая масса замешивается с цементом, а после подается в вертикальные и горизонтальные формы. Для придания будущим изделиям большей плотности материал следует подвергнуть обработке пневматическими или электрическими трамбовками и вибропрессом. Формы для арболитовых блоков, которые вы намерены сделать своими руками, рекомендуется изготавливать из досок. Упростит процесс выемки изделий линолеум, который необходимо набить на стенки форм.

Для придания будущим изделиям большей плотности материал следует подвергнуть обработке пневматическими или электрическими трамбовками и вибропрессом. Формы для арболитовых блоков, которые вы намерены сделать своими руками, рекомендуется изготавливать из досок. Упростит процесс выемки изделий линолеум, который необходимо набить на стенки форм.

Производство арболита своими руками: состав, пропорции, оборудование

Арболит (он же деревобетон) все чаще используется в малоэтажном строительстве. Во многом это связано с простотой производственной технологии и доступностью исходных компонентов. Именно о технологии, оборудовании и способах производства я расскажу в этой статье.

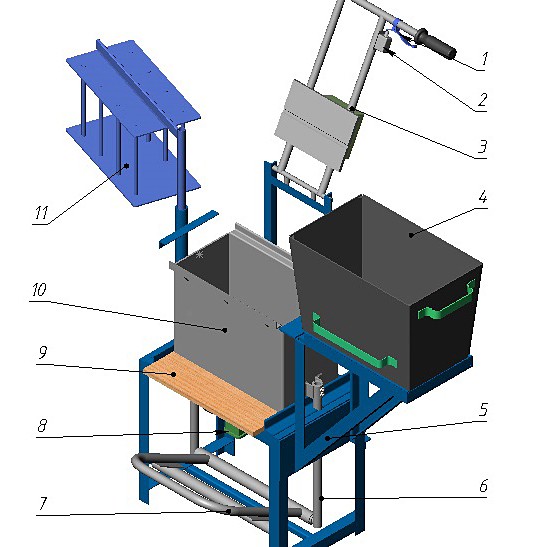

Производственное оборудование

Оборудование для производства арболита не отличается особой сложностью и габаритами. Его можно разместить на приусадебном или дачном участке, в любом боксе, цеху или просто на улице под навесом. Главное условие – наличие электроэнергии и удобство эксплуатации. Полный перечень заводского оборудования, необходимого для промышленного производства арбоблоков выглядит следующим образом:

Полный перечень заводского оборудования, необходимого для промышленного производства арбоблоков выглядит следующим образом:

- Шредер – измельчитель органических наполнителей (щепы, соломы и т.д.).

- Ёмкость для приготовления и розлива химических компонентов.

- Дозатор цемента.

- Дозатор органических наполнителей.

- Дозатор заполнителей для бетонного раствора.

- Бетоносмеситель для арболита принудительного типа действия.

- Подъёмно-поворотный бункер для приёма и дальнейшего розлива готового арболитового раствора.

- Система лебёдок для погрузочно-разгрузочных работ.

- Самозапечатываемые формы для отливки блоков.

- Вибропресс для арболита.

При кустарном производстве деревобетона, для собственных нужд, могут использоваться самодельные станки.

Состав арболита

Состав арболита регламентируется ГОСТ №19-222-84. Готовая к заливке арболитовая смесь состоит из следующих компонентов:

- Цементный раствор;

- Химические добавки;

- Органические наполнители.

Цемент

В качестве связующего компонента в производстве используется раствор на цементной основе. По ГОСТу, портландцемент для приготовления арболита должен иметь марку не ниже М-400.

Таблица . Технические характеристики цемента М-400

Добавлять песок в состав арболитного раствора не рекомендуется, так как это ухудшает показатели сцепки органических наполнителей с цементным вяжущим веществом. В результате блоки становятся менее прочными и склонными к расслоению и растрескиванию.

Химические добавки

Химические добавки предназначены для улучшения эксплуатационных характеристик арболита. В состав арболита входят следующие химические компоненты:

- Сернокислый алюминий, он же сульфат алюминия – неорганическая соль, хорошо растворимая в воде. При изготовлении арболита он используется в качестве гидроизолятора, увеличивающего стойкость материала к воздействию сырости.

Из-за высокой гигроскопичности, хранение сернокислого алюминия должно производиться в помещениях с низким уровнем влажности и в герметичной упаковке.

- Хлористый кальций – химический элемент, получаемый при промышленном производстве соды. Добавляется в арболитную смесь для связывания сахаров, содержащихся в органических заполнителях, что значительно повышает прочностные характеристики получаемого цементного раствора и позволяет повысить степень его сцепления с древесными компонентами.

- Жидкое стекло – водорастворённые силикаты натрия или калия. При изготовлении смеси для деревобетона, жидкое стекло выполняет роль отвердителя, а также для придания цементному раствору кислотоупорных и гидроупорных свойств.

- Гашёная известь добавляется в раствор для нейтрализации содержащихся в органических добавках природных сахаров и улучшения связующих качеств цемента и древесины.

Органические заполнители

В качестве наполнителя при производстве арболита используются отходы деревообрабатывающего производства. Главное отличие арболита от других видов лёгких бетонов состоит в том, что в его состав входят достаточно крупные компоненты – древесная щепа, костра льна, конопляная солома и т. д. От процентного содержания органического наполнителя зависят основные показатели материала: плотность, гигроскопичность, коэффициент теплопроводности и т.д.

д. От процентного содержания органического наполнителя зависят основные показатели материала: плотность, гигроскопичность, коэффициент теплопроводности и т.д.

- Древесная щепа – наиболее часто используемый заполнитель. Согласно ГОСТу, её размер не должен превышать 4 х 1 х 0,5 см. В связи с этим, технические характеристики арболитовых конструкций отличаются от характеристик опилкобетона и фибролита (стружкобетона).

Древесная щепа – главная составляющая арболитового блока

Нужный размер органической фракции получают при помощи специального станка-щепореза (шредера). Содержание щепы в общем объёме арболита может быть разным, и составлять от 30% до 90%.

- Льняная костра добавляется в таком же виде, в каком она получается на льноперерабатывающем заводе после предварительной обработки сырья.

- Конопляную солому перед использованием следует перемолоть в шредере.

Согласно техническим нормативам, льняные и конопляные наполнители должны иметь следующие размеры:

- Длина – от 15 до 25 мм.

- Ширина – от 2 до 5 мм.

В разных регионах для производства арболитовых блоков и панелей могут применяться и другие органические заполнители: рисовая и гречневая солома, отходы обработки хлопчатника и т.п.

В таблице даны технические характеристики арболита, изготовленных с применением разных органических наполнителей:

Технология производства

Технология производства арболита имеет ряд отличительных особенностей, которые касаются подготовки сырья, рецепта приготовления, дозировки компонентов. Её соблюдение обязательно как при промышленном выпуске, так и при производстве арболита своими руками в домашних условиях.

Подготовка органических заполнителей

Для деревобетона может использоваться щепа древесины хвойных пород – ели, сосны, пихты, а также лиственных деревьев с твёрдой древесиной – дуба, ясеня, берёзы.

Не рекомендуется применять в производстве щепу лиственницы и бука из-за химического состава – их древесина содержит значительно больше сахаров, что приводит к значительному снижению качества блоков. В крайнем случае, при производстве раствора с лиственничной или буковой щепой, придётся, как минимум, вдвое увеличить количество химдобавок – извести или хлористого кальция.

В крайнем случае, при производстве раствора с лиственничной или буковой щепой, придётся, как минимум, вдвое увеличить количество химдобавок – извести или хлористого кальция.

Щепа березы и ясеня – лучший наполнитель для арболитового блока

Первым шагом древесные отходы измельчаются посредством щепореза до размеров, регламентируемых ГОСТ №19-222-84 – не более 40х10х50 мм. Фактически же оптимальными размерами древесной фракции для формовки блоков являются 25х5х3 мм, так как более крупные компоненты хуже связываются цементным раствором и более склонны к расслаиванию в процессе эксплуатации.

После измельчения щепа просушивается. На крупных производственных линиях для этих целей применяют специальные сушилки барабанного типа, в которые подаётся горячий воздух.

Если арболит производится в домашних условиях, щепу складируют для просушки под навесами на срок не менее месяца, при температуре воздуха +15С.

Непосредственно перед замешиванием щепа замачивается на 6-8 ч в растворе воды с химическими добавками. Вода для этого должна соответствовать ГОСТу №23-732-79, где регламентируется её химический состав, кислотность и т.д. На деле же, при кустарном производстве деревобетона применяется любая доступная вода – из водопровода, реки или колодца. Единственное необходимое условие – она должна быть чистой и иметь температуру не ниже +15…+20С. После замачивания древесный наполнитель должен иметь влажность не более 30%.

Вода для этого должна соответствовать ГОСТу №23-732-79, где регламентируется её химический состав, кислотность и т.д. На деле же, при кустарном производстве деревобетона применяется любая доступная вода – из водопровода, реки или колодца. Единственное необходимое условие – она должна быть чистой и иметь температуру не ниже +15…+20С. После замачивания древесный наполнитель должен иметь влажность не более 30%.

Костра льна и солома конопли, для удаления из неё излишков сахаров, выдерживается на открытом воздухе не менее 2 – 3 месяцев при плюсовой температуре, либо замачивается в известковом молоке на 3-4 дня. Известковый раствор приготавливается в следующих пропорциях на 1 куб. м органики.

| Органический заполнитель | Гашёная известь | Вода | Дополнительные условия |

| 1 куб. м костры льна или конопли | 2 – 2,5 кг | 150 – 200 л в зависимости от влажности наполнителя | Смесь перемешивается каждые 2 дня |

Пропорции смеси

Пропорции замеса могут незначительно изменяться, в зависимости от класса прочности деревобетона. Для получения более высокой марки арболита увеличивают долю цемента в общем объёме раствора. Ниже представлены рекомендуемые пропорции замеса раствора для деревобетона различных марок на куб готового раствора:

Для получения более высокой марки арболита увеличивают долю цемента в общем объёме раствора. Ниже представлены рекомендуемые пропорции замеса раствора для деревобетона различных марок на куб готового раствора:

| Марка | Портландцемент М-400 | Органический наполнитель | Химдобавки | Вода |

| М-5 | 200 – 220 кг | 280 – 320 кг | 12-14 кг | 350 – 400 л |

| М-15 | 250 – 280 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-25 | 300 – 330 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-50 | 350 – 400 кг | 220 – 240 кг | 10-12 кг | 350 – 400 л |

Химические добавки могут добавляться как по отдельности, так и комплексно. К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

Очерёдность загрузки

При замесе раствора важно соблюдать не только пропорции, но и очерёдность загрузки компонентов. Для изготовления качественной арболитной смеси обычные бетоносмесители, используемые для замеса бетона, не подойдут – щепа в них не сможет хорошо перемешаться с цементным раствором. Бетономешалка для арболита должна быть принудительного типа, например отечественные модели серии СБ, РН, импортные ZZBO и т.д. В них перемешивание компонентов производится не вращением барабана, а расположенным внутри него шнеком или лопастью.

Таблица 3. Технические характеристики принудительных смесителей серии СБ:

- Первым шагом в барабан смесителя насыпается подготовленная щепа в нужной пропорции.

- Затем бетоносмеситель запускается и в него заливается вода с растворёнными в ней химическими добавками. Органический заполнитель размешивается с химраствором в течение 30-60 секунд, чтобы щепки хорошо пропитались.

- После этого добавляется цемент и продолжается размешивание смеси в течение 3-5 минут, до получения однородной массы.

Формирование блоков

Формовка арбоблоков происходит с помощью специальных матриц, в которые заливается готовый раствор. Они изготавливаются из нержавеющей стали разборной конструкции для более лёгкого извлечения блоков.

Также такие формы можно изготовить самому из дерева или фанеры, обив их изнутри линолеумом или жестью. Размеры ячеек матрицы могут быть различными, в зависимости от потребностей в блоках тех или иных габаритов.

Трамбовка производится вручную, либо для этого используется вибростанок. В первом случае раствор заливается в формы слоями толщиной в 5 см, каждый из которых уплотняется металлической трамбовкой.

Во втором случае уплотнение раствора производится на вибростоле, которым обычно оборудуется промышленный станок для производства арболита.

Также при формовке для уплотнения раствора можно использовать ручной или механический пресс. Чтобы из уплотняемых блоков лучше выходил воздух, они периодически прокалывается металлическим стержнем.

Сушка

Сушка готовой продукции является завершающим этапом производственного процесса. В связи с особенностью конструкции, наилучшим вариантом является мягкий режим просушки.

Пропаривать арбоблоки по примеру железобетонных конструкций, не рекомендуется, так как материал теряет прочность из-за возрастающих внутренних напряжений. По этой же причине не следует пытаться ускорить высыхание блоков при помощи сушильных камер и других приспособлений.

Оптимальный режим просушки для арболита – температура 40-50 градусов, при влажности воздуха порядка 70-80%. В этом случае блоки набирают необходимую для распалубки прочность уже спустя 18-20 ч. что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

Технология изготовления арболита блоки

Основой получения качественного арболита является прочное соединение древесной щепы с цементом. Водорастворимые вещества, имеющиеся в древесине, играют отрицательную роль в этом процессе, тормозят твердение цемента и препятствуют прочному соединению цемента с древесной стружкой.

Поэтому древесную щепу перед смешиванием с цементом необходимо освободить от водорастворимых веществ или нейтрализовать их путем химической обработки. Наиболее распространенным химикатом, применяемым для этих целей, является хлористый кальций (плавленый), отвечающий требованиям ГОСТ 450—58. При отсутствии хлористого кальция применяется жидкое стекло, отвечающее требованиям ГОСТ 962—41. Приготовление концентрированного раствора из плавленого хлористого кальция производится в деревянных чанах с перемешивающим устройством при температуре воды 70—80° С. На 1 м3 арболита (плотной массы) расходуется до 8 кг хлористого кальция или 4 кг жидкого стекла с удельным весом 1,5.

Приготовление концентрированного раствора из плавленого хлористого кальция производится в деревянных чанах с перемешивающим устройством при температуре воды 70—80° С. На 1 м3 арболита (плотной массы) расходуется до 8 кг хлористого кальция или 4 кг жидкого стекла с удельным весом 1,5.

Древесная щепа должна быть по возможности однородной по размерам и конфигурации и иметь длину (вдоль волокон) 15—20, толщину 2—3 и ширину 10—12 мм. Приготовление щепы, идущей на изготовление изделий из арболита, производится на рубительных машинах дисковой или другой конструкции, применяемых в целлюлозно-бумажной промышленности или в лесопильной промышленности для дробления отходов. Щепа сортируется на плоских или барабанных сортировках, при этом удаляются вся мелочь и пыль.

После сортировки щепа подвергается обработке (минерализации) 5%-ным раствором хлористого кальция или жидкого стекла при помощи механизмов окунанием щепы в раствор или же обрызгиванием. Расход хлористого кальция — 0,1—0,12 кг сухого вещества на 1 кг щепы. Длительность обработки минерализатором зависит от породы древесины, влажности и других факторов и определяется в каждом отдельном случае опытным путем. При организации пропитки следует предусмотреть возможность повторного использования раствора, стекающего со щепы. Пропитывание щепы раствором считается законченным, как только щепа оказывается равномерно смоченной, на что требуется 2—3 мин. Общее время смачивания и перемешивания составляет от 8 до 12 мин. Механизмами для минерализации щепы могут служить сетчатые транспортеры, мешалки и чаны, если операция производится по способу окунания.

Расход хлористого кальция — 0,1—0,12 кг сухого вещества на 1 кг щепы. Длительность обработки минерализатором зависит от породы древесины, влажности и других факторов и определяется в каждом отдельном случае опытным путем. При организации пропитки следует предусмотреть возможность повторного использования раствора, стекающего со щепы. Пропитывание щепы раствором считается законченным, как только щепа оказывается равномерно смоченной, на что требуется 2—3 мин. Общее время смачивания и перемешивания составляет от 8 до 12 мин. Механизмами для минерализации щепы могут служить сетчатые транспортеры, мешалки и чаны, если операция производится по способу окунания.

Минерализованная щепа смешивается с портландцементом марки 400 при расходе последнего от 300 до 400 кг на 1 м3 изделий (плотной массы). Дозировка цемента производится по весу и устанавливается опытным путем в зависимости от требований, предъявляемых к физико-механическим свойствам изделий из арболита, и его объемного веса. Смешивание щепы с цементом продолжается 2—3 мин и заканчивается после того, как вся стружка оказывается покрытой цементом, что распознается по однородному серому цвету смеси.

Смешивание щепы с цементом продолжается 2—3 мин и заканчивается после того, как вся стружка оказывается покрытой цементом, что распознается по однородному серому цвету смеси.

Количество цемента, которое необходимо добавлять во время смешивания, определяется экспериментальным путем. Необходимо следить, чтобы смесь была достаточно смочена и представляла собой мягкую и пластичную массу. В жаркое время массу приготавливают с несколько большим содержанием воды, чем обычно, для компенсации потери воды во время формирования. В среднем на 1 м3 арболита расходуется до 265 л воды, включая и воду химического раствора.

При изготовлении стеновых блоков желательно в массу добавить 10—12% дробленого сланца, что придает массе пластичность и способствует более легкому освобождению изделий из формы.

Формование арболита производится путем заполнения специальных металлических форм на станках, применяемых при изготовлении подобных изделий из бетона, глины и других материалов. Для изготовления стеновых блоков можно приспособить станок, которым пользуются при производстве шлакобетонных камней; для изготовления плитных материалов — прессы, применяемые для изготовления фибролитовых плит, и др.

Для изготовления стеновых блоков можно приспособить станок, которым пользуются при производстве шлакобетонных камней; для изготовления плитных материалов — прессы, применяемые для изготовления фибролитовых плит, и др.

При ручной работе сначала производится частичное заполнение форм с последующей утрамбовкой краев железным инструментом для получения правильных и прочных граней. Сжатие материала при его нормальном качестве составляет 20%. Эту усадку необходимо учитывать при конструировании и определении размеров форм. Хорошие результаты формования дает также вибрирование, особенно при применении высоких форм.

Изделия из арболита после их формования подвергаются искусственному твердению в специальных камерах при температуре 35° С. Время выдержки —от 12 до 24 ч. При производстве фибролита выявлено, что режим искусственного твердения для цемента разных марок неодинаков и существенно отражается на прочности и качестве плит. Поэтому при организации производства арболита режимы твердения плит в каждом отдельном случае должны устанавливаться опытным путем.

Камеры твердения, в которых происходит термическая обработка изделий, оборудуются продольными и поперечными траверсными узкоколейными путями и механическим устройством для передвижения тележек во время загрузки и разгрузки камер.

Распалубка форм производится в зависимости от конфигурации и размеров изделий вручную или при помощи тельферов.

После выдержки в камерах твердения изделия на тележках по узкоколейным путям направляются в сушильные камеры. Время сушки —от 24 до 30 ч при температуре 60—65° С. Готовые изделия после сушки зачищают от возможных заусенцев и подают на склад готовой продукции, где их укладывают и хранят в штабелях высотой до 2 м.

Сделайте арболиты своими руками в домашних условиях Арболитные блоки своими руками

Арболит считается отличным строительным материалом, который подходит для возведения стен в любых помещениях. Этот материал относится к группе легкого бетона и в простонародье иногда называется бетонными опилками.

Технология производства

Поскольку арболит — это бетон на опилках, несложно догадаться, что в его состав, как и в любой другой бетон, входит цемент марок 400 и 500.Иногда при изготовлении арболита для повышения прочности готовых изделий используют цемент с еще более высокими показателями. Что касается наполнителя, то в бетон добавляют мелкую древесную стружку, стружку и, конечно же, опилки. При отсутствии какого-либо из перечисленных наполнителей его заменяют остатками листвы, хвои или коры, количество которых не должно превышать 5% от веса заменяемого наполнителя.

Размеры материалов, используемых в арболите, не должны превышать 5 мм в толщину и 25 мм в длину.Поэтому все органические вещества сначала пропускают через дробилку, а уже потом смешивают с цементом. На заводах в органические отходы добавляют специальные химические вещества, нейтрализующие сахар, присутствующий в органических веществах. Этот сахар очень негативно влияет на прочность арболита, поэтому его нейтрализация просто необходима.

Хлорид кальция и сульфат алюминия используются в качестве химических реагентов. Естественно, что если арболит в домашних условиях, то таких веществ может просто не оказаться под рукой, поэтому можно обойтись без них.Однако, если сахар вообще не убирать, арболит набухнет, и чтобы этого не произошло, нужно 3-4 месяца выдерживать древесные отходы на открытом воздухе.

Производство арболита должно начинаться с обработки органических веществ. Для этого измельченную древесную массу залить водой и тщательно перемешать. Специалисты рекомендуют подержать древесные отходы в известковой ступке около 3 часов, что также способствует разложению сахара. Замоченные в известковом растворе органические вещества смешивают с цементом до однородной массы.

Соотношение воды, опилок и цемента должно выглядеть примерно так: 4: 3: 3.

Такой древесно-цементный раствор замешивают в бетономешалке, ведь образование комков здесь недопустимо. Полученная масса должна быть слегка рассыпчатой, но при сжатии в кулаке должна держать форму комка. Если раствор сохраняет форму, значит, он готов к дальнейшему использованию по назначению.

Если раствор сохраняет форму, значит, он готов к дальнейшему использованию по назначению.

Преимущества арболита

На западе арболит является одним из самых востребованных материалов и постепенно начинает завоевывать наш рынок благодаря ряду значительных преимуществ:

- блоки, перемычки, плиты могут изготавливаться из арболита, а также использоваться для монолитной заливки стен; Армированный бетон

- легко поддается любой обработке, поэтому его можно распиливать, просверливать и другими способами доводить до нужных размеров; Арболит

- — очень выгодный строительный материал, потому что ингредиенты, используемые при его изготовлении, очень доступны, а сама технология производства не требует много времени и денег;

- любая отделка очень подходит для затвердевшего арболита, поэтому стены из него можно оштукатурить, облицевать облицовочным кирпичом и даже обшить гипсокартоном без установки каркаса и армирующей сетки; Арболит

- может похвастаться хорошей теплоизоляцией, поэтому дома из паркетных блоков требуют гораздо меньше обогрева, чем кирпичные и черепичные аналоги;

- одно из главных достоинств материала в том, что он абсолютно пожаробезопасен, так как, несмотря на наличие древесных отходов, он не загорается;

- также арболит не гниет и не подвергается грибковым поражениям;

- морозоустойчив, поэтому широко применяется при строительстве жилых домов в северных регионах;

- кроме того, арболит отличается хорошей звукоизоляцией, что также является весомым преимуществом.

Самостоятельное производство арболитов

Чаще всего из готовой арболита делают блоки, которые легко транспортировать, не много весят и подходят как для строительства разных типов … Изготовить такие блоки можно так же просто, как и сам арболит, так как ничего для этого требуется специальный.

Формы для арболитов могут изготавливаться из деревянных ящиков со съемным дном. Некоторые бывалые домовладельцы рекомендуют обивку изнутри линолеумом, чтобы облегчить извлечение готового блока.В готовом виде арболит укладывается в два-три этапа слоями, причем каждый слой необходимо тщательно утрамбовать. Поверхность последнего слоя должна оставаться неровной, а до края сторон нужно оставить около 2 см, чтобы это пространство еще можно было заполнить штукатуркой.

Наружную поверхность блоков можно смазать цементным раствором, что повысит их прочность и устойчивость к атмосферным воздействиям. Рекомендуется держать блоки в форме не менее суток, чтобы смесь успела застыть. После этого блоки переносят под навес, так как они могут высохнуть на солнце и впоследствии осыпаться.

После этого блоки переносят под навес, так как они могут высохнуть на солнце и впоследствии осыпаться.

Арболит считается экологически чистым материалом, поэтому постройки из него не оказывают негативного воздействия на здоровье человека.

Характеристики арболита заслуженно привлекают внимание, если вы хотите построить одно- или двухэтажный дом … Не последний фактор при выборе — это то, что достаточно просто сделать монолитные стены и арболиты своими руками.Полный комплект необходимого оборудования зависит от того, есть ли где купить готовые фишки, или вам придется делать это самостоятельно. Для полноты картины рассмотрена полная технология производства арболита.

Основной компонент арболит

Арболит на 90% состоит из древесной щепы, поэтому первым делом нужно уделить внимание ее покупке или закупке. Лучше всего, если материалом для него послужат сосновые доски, но ничего не имеет против использования других ГОСТов.

Одним из нюансов производства арболитов является использование дерева, поскольку это натуральный материал, содержащий в своем составе соединения сахара. Если их не нейтрализовать, то впоследствии они вступят в реакцию с остальными компонентами арболита, что как минимум спровоцирует его набухание. Чтобы этого не произошло, доски, а лучше уже готовые чипсы, месяц выдерживают на открытом воздухе.

Если их не нейтрализовать, то впоследствии они вступят в реакцию с остальными компонентами арболита, что как минимум спровоцирует его набухание. Чтобы этого не произошло, доски, а лучше уже готовые чипсы, месяц выдерживают на открытом воздухе.

Более быстрый способ — это замачивание стружки в химических растворах, которое проводят в течение 3 суток. Для их приготовления используют сульфат алюминия (сульфат алюминия), хлорид кальция, гашеную известь или жидкое стекло. Эти компоненты имеются в продаже, и их нетрудно найти в сельскохозяйственных магазинах.

Практика показала, что лучший раствор — сульфат алюминия, который после реакции с сахарами укрепляет арболит. Не рекомендуется использовать жидкое стекло — оно увеличивает хрупкость готового материала.

Многие рецепты изготовления арболитов своими руками также пропускают этот этап, добавляя нейтрализующие химические вещества непосредственно во время замешивания арболита. В этом случае их пропорции соблюдаются примерно на уровне 3% от общего веса используемого цемента.

Фреза для стружки

Если ведется масштабное строительство, и купить щепу в таком количестве не всегда возможно, то без фрезы для стружки не обойтись. Это устройство измельчает доски в щепы, которые затем полностью готовы к использованию (если древесина выдержана).

Принцип работы устройства очень прост — на вал надевается металлический диск (обычно диаметром 50 см), в котором проделываются проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом. 120 ° или 90 °.Возле каждого выреза под углом к нему прикреплен нож, который отрезает кусок доски и подает в пройму, после чего попадает в камеру дробления, где доводится до окончательных размеров.

Создание и работа фрезы для стружки хорошо видно на следующем видео:

Несмотря на кажущуюся простоту конструкции, фрезер для стружки, сделанный своими руками, есть не у всех, ведь станок токарный и фрезерный … Это оборудование для обработки арболитов придется заказывать хотя бы частично снаружи.

Если токарный станок — не неразрешимый вопрос, то как сделать стружколом показано на следующей схеме.

Приготовление раствора: пропорции

Особых секретов здесь нет — нужно просто смешать все компоненты. Есть только одно ограничение — с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не более 15 минут. По истечении этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах на одну замес):

- Щепа разливается.Если он ранее был замочен в растворе, то сушить его не нужно — следующий компонент все равно будет добавлять воду. Количество — 6 ведер.

- В воду добавлен хлорид кальция (или другой компонент). Пропорции — 2-4% от массы цемента, который будет использован для замеса (1 ведро). Визуально это примерно 1-2 полных стакана. Все перемешивается и выливается в миксер к стружке и миксер запускается. Также берется одно ведро воды.

- Когда щепа равномерно намокнет, пора добавить цемент.Его заливают в миксер, и теперь нужно дождаться, пока все стружки равномерно покроются цементом — все они должны быть соответствующего цвета. Марка используемого цемента — 500.

Формовка арболитов

Когда раствор готов, его переливают в подходящую емкость, и теперь его нужно использовать в течение 15 минут. Для формования и изготовления арболитов своими руками придумано множество способов — в производстве это сборно-разборная опалубка на 6-12 блоков, а в домашних условиях их обычно изготавливают по частям по самодельным трафаретам.

Один из способов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая зачистка — после первоначального схватывания цемента. По сути, это непрерывный процесс — формирование блока (заливка раствора в форму), прессование (или вибропрессование), зачистка и отправка на сушку. Вместе с приготовлением раствора даже один человек может сделать 80-100 блоков в сутки.

Достоинством метода является скорость изготовления новых арболитов и непрерывный технологический процесс.

Достоинством метода является скорость изготовления новых арболитов и непрерывный технологический процесс. - Зачистка через сутки — после прессования блок оставляют в форме на 24 часа, после чего производится только зачистка и сушка. Изготовление арболитов своими руками таким способом может получиться даже быстрее, но только при наличии достаточного количества форм, в которых арболит можно оставить на ночь. Достоинства метода — близкая к идеальной форма блока, который после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще будут цементные швы между ними, образующие мостики холода. Для уменьшения теплопроводности блокам придают зигзагообразную форму, которая ломает такую перемычку, препятствуя прямому оттоку тепла.

Для формования блоков используется специальный станок или трафареты — все это оборудование для арболитов можно изготовить своими руками.

Использование станка

Оба устройства могут использоваться любым из способов, но их машина часто предназначена для быстрого извлечения из формы, чтобы увеличить скорость производства. Их неоспоримое преимущество — прессование блока на вибростоле. Сам процесс формирования прост, а оборудованию могут доверять рабочие с минимальной подготовкой.

Их неоспоримое преимущество — прессование блока на вибростоле. Сам процесс формирования прост, а оборудованию могут доверять рабочие с минимальной подготовкой.

Работа полуавтомата на видео:

- Готовую смесь переливают в мерную емкость (1), которую перемещают по направляющим (2), сливая раствор в форму (3).

- Сверху раствора устанавливается крышка (5) пресса (ее высота регулируется пальцами (6) для людей разного роста) и прижимается рычагом (7).

- После нажатия включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) — дольше протаранить нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и форма поднимается вверх (11), для чего нажимается педаль.

Готовый арболит можно сдавать на сушку (12). Через 2-3 дня он наберет достаточную прочность для транспортировки.

Для использования метода зачистки через сутки форму делают разборно-съемной, а верхнюю крышку можно закрепить в ней защелками или другим удобным способом . .. После утрамбовки блок вынимается прямо из формы и отправлен на заселение.

.. После утрамбовки блок вынимается прямо из формы и отправлен на заселение.

Арболит по трафарету

Применяются два основных типа форм — в виде ящика без дна и верха, а также разборные в виде двух букв «G», которые защелкиваются вокруг дна, образуя жесткую коробку, покрытую крышка.Он, в свою очередь, также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая форма используется, основной алгоритм следующий:

- Готовится ящик для заливки арболитной смеси. Проход помещается на твердую поверхность (1), покрытую целлофаном (чтобы блок не прилипал), вся коробка смачивается изнутри.

- Заливают первый слой смеси, уплотняют, сверху добавляют второй слой, при необходимости третий и накрывают крышкой.На сквозном ящике (2) лежит гнет (грузик или что-то подходящее), в складной верхней части фиксируется защелками (3).

- Если у вас под рукой есть перфоратор, вы можете провести им по крышке, он заменит вибростол.

- В зависимости от используемой технологии опалубка снимается или форма остается стоять.

Если быстро снять проходную коробку, то сначала она поднимается вверх (4), затем снимается изгиб и снимается крышка. Блок отправляется на сушку вместе с основанием, на котором он был сформирован.

Кратко о главном

Производство качественного арболита в домашних условиях — задача не из обычных. Найти стружколом может быть единственной серьезной трудностью. В крайнем случае его можно изготовить или заказать, но если есть где купить готовые фишки, то эта проблема снимается.

Используемые чипсы необходимо выдержать около месяца на солнце, чтобы нейтрализовать органические вещества внутри. Для раствора можно использовать влажный.

Есть два основных способа снятия опалубки из готовых блоков.Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

В условиях, когда цены на все растут, люди все чаще прибегают к старым проверенным «старомодным» методам. Этот тренд не обошел стороной и строительство.

Этот тренд не обошел стороной и строительство.

Стоимость теплоизоляции растет вместе с ценами на другие строительные материалы. Поэтому в последние два-три года былую популярность вернулся арболит, который еще называют арболит.Причина не только в его изоляционных качествах, но и в относительной дешевизне. И, конечно же, то, что можно сделать арболиты своими руками.

Арболит: достоинства и недостатки

Арболит — легкий стеновой блок из смеси древесной щепы, цемента и химических герметиков.

Арболит применялся в СССР еще в 60-х годах прошлого века и был оценен советскими строителями за легкость и неприхотливость.Но рынок диктует свои условия: со временем арболит был заменен более современными видами теплоизоляционных блочных материалов. Сейчас возрождается технология изготовления, и в магазинах снова стал появляться арболит. Однако не всегда его можно найти на свободном рынке. Поэтому актуальная тема — как сделать арболиты своими руками.

В арболите четыре основных компонента:

- Цемент.

- Древесная щепа.

- Вода.

- Связующие химические.

ВАЖНО: арболит не следует путать с опилками бетона. Это разные материалы с различными параметрами и областями применения. В опилочном бетоне основным наполнителем, как следует из названия, являются опилки. В состав арболита входят также отходы деревообработки. Но это щепа строго определенных размеров — не более 40х10х5 см. Такие параметры прописаны в ГОСТ 19222-84.

Разберемся с несколькими основными параметрами арболита:

- Теплопроводность … В зависимости от плотности блока теплопроводность материала варьируется от 0,08 до 0,14 Вт / м ° С (чем выше плотность, тем выше теплопроводность). Эта характеристика значительно превышает теплопроводность керамического кирпича (0,06-0,09 Вт / м ° С). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне достаточно толщины кладки 30-35 см.

- Водопоглощение … Оно находится в пределах 40-85% (опять же, в зависимости от марки и плотности арболита).Это очень высокий показатель: помещенный в воду блок способен впитать несколько литров влаги. Соответственно, при строительстве необходимо продумать гидроизоляцию. Кладку необходимо отрезать как от фундамента, так и от внешней среды с помощью внешней отделки.

- Гигроскопичность (способность накапливать водяной пар из воздуха). Благодаря высокой проницаемости (вентиляции) арболит практически не накапливает водяной пар.Поэтому арболит отлично подходит для утепления домов во влажном климате — теплоизоляционный материал не промокнет.

- Морозостойкость … От 25 до 45 циклов. Есть особо плотные марки арболита с морозостойкостью до 50 циклов. Для частных домов, в которых они живут круглый год, особой роли этот показатель не играет. Но для дачных участков и других сезонных построек подобный показатель морозостойкости означает, что блоки выдержат не менее 25 раз промерзания и оттаивания.

Что говорит о довольно долгом сроке эксплуатации построек.

Что говорит о довольно долгом сроке эксплуатации построек. - Усадка … У арболита она одна из самых низких — не более 0,5%. Геометрия стен из арболита практически не меняется со временем от нагрузок.

- Прочность на сжатие … Диапазон здесь большой — от 0,5 до 5 МПа. То есть, если вы уроните арболитовый блок, и на нем образуется глубокая вмятина, то через некоторое время она исчезнет — блок примет первоначальный вид… Таким образом, арболит разрушить крайне сложно.

- Прочность на изгиб — 0,7-1 МПа. В принципе, этот показатель считается выше среднего. Арболит прощает многие ошибки при заливке фундамента — если он сядет, кладка не лопнет и не скроет перекос конструкции.

- Класс огнестойкости G1 … Древесный бетон не поддерживает горение, что делает его одним из самых безопасных материалов среди материалов конкурентов.

Все вышеперечисленное позволяет судить о плюсах и минусах арболита.Начнем с недостатков. На самом деле их всего два:

На самом деле их всего два:

- Высокая степень водопоглощения. Эта проблема решается запорной гидроизоляцией, а также водонепроницаемой внешней отделкой.

- Арболит полюбился грызунам за натуральность и способность сохранять тепло. Избавиться от этого эксплуатационного недостатка поможет плинтус высотой от полуметра и более.

А теперь перейдем к преимуществам арболита:

- Перечисленные выше высокие технические характеристики.

- Низкая стоимость.

- Арболит из-за своей пористой органической структуры практически не пропускает внешний шум. То есть и со звукоизоляцией проблем не будет.

- Легкость материала от 400 до 900 кг на кубометр. Это преимущество позволяет сэкономить не только на транспортировке к месту строительства, но и на фундаменте. Арболитовый дом просто не нуждается в тяжелом основании из-за небольшого веса несущего ящика.

- Арболит отлично подходит для строительства зданий в районах с высокой сейсмической активностью.

Благодаря пластичности и высоким демпфирующим свойствам, нагрузки не вызовут обрушения здания.

Благодаря пластичности и высоким демпфирующим свойствам, нагрузки не вызовут обрушения здания. - Экологичность. Благодаря своему составу и паропроницаемости в арболите не образуется грибок или плесень. Как уже отмечалось, единственной проблемой могут быть грызуны. Кроме того, арболит аморфен — он не вступает в реакцию с атмосферой или декоративными строительными смесями, не выделяет токсичных веществ.

- Высокая степень адгезии — стена из арболита не требует дополнительного армирования и отлично подходит практически для всех видов наружной отделки. №

- Легкость обработки арболитов — отлично пилится без специальных инструментов (обычной ножовки), не крошится при сверлении, держит шурупы и гвозди.

- Если делать арболиты своими руками, то благодаря пластичности исходной массы можно формировать элементы практически любой формы и размера. Что дает простор для дизайна геометрии помещения.

Видео — изготовление арболитов своими руками

Арболит делаем сами: инструкция для новичков

Прежде чем перейти непосредственно к пошаговому производству арбоблоков, стоит обсудить несколько нюансов:

- Для арболита ЗАПРЕЩЕНО использовать опилки.

Только щепа.

Только щепа. - Для получения наполнителя подходят практически любые отходы деревообработки — плита, ветки, обрезка бруса, верхушек деревьев.

- Если вы планируете использовать в конструкции здания крупногабаритные арболиты (например, длинные поперечные балки), то стоит позаботиться об их дополнительном армировании. Речь идет не только о прочности рамы, но и о подъемных проушинах для облегчения транспортировки.

Примечание: лучшей древесиной для армирования блоков считаются хвойные породы: сосна, ель.Для лиственных деревьев подходят береза, тополь, осина. Категорически не рекомендуется использовать отходы лиственницы, бука, вяза для изготовления арболита.

Соединение

Для арболита используется цемент высоких марок — М-400 и М-500 … Цемент должен быть свежим и сухим.

Щепа, как уже было сказано, необходимо измельчить до определенного размера — 25х8х5 мм (оптимальный) или 40х10х5 (максимальный) мм. Старайтесь избегать высокой концентрации переклейки — из-за этого конечная прочность арбоблока снизится.

Старайтесь избегать высокой концентрации переклейки — из-за этого конечная прочность арбоблока снизится.

В качестве химических добавок используются:

- Пищевая добавка Е509 — кальция хлорид и нитрат.

- Сульфат алюминия.

- Жидкое стекло.

- Вода питьевая используется (из-под крана). Делать арболитовую смесь с использованием воды из водоемов не стоит — грязь и другие примеси дестабилизируют соединительные связи между составляющими блока, что приведет к его преждевременному разрушению.

ВАЖНАЯ ИНФОРМАЦИЯ: Следуйте процедуре при смешивании ингредиентов.Помните твердо: сначала мы смешиваем воду и химические примеси, затем добавляем туда стружку и только после того, как она равномерно намокнет, добавляем цемент.

Размер арболита

Арбоблоки классифицируются по плотности на:

- Конструкционная — от 500 до 850 кг / м3.

- Теплоизоляция — до 500 кг / м3.

Какие блоки вы будете использовать, зависит от строящегося здания. Для дома в два этажа или одноэтажного дома с цоколем или мансардой следует использовать строительные блоки плотностью 600 кг / м2.Для обычного одноэтажного дома без дополнительных уровней подходят самые легкие конструкционные блоки — 500 кг / м3. При возведении стен теплоизоляционные блоки обычно не используют. Их используют как дополнительную защиту от холода, обшивая стены из других материалов.

Стандартный размер арболита 50х20 см. Но толщина варьируется от 10 до 50 см. Но вы сами можете предусмотреть другие габариты, которые подходят непосредственно вам.

С типичными габаритными параметрами блоков из арболита вы можете ознакомиться из приведенной ниже таблицы:

Также стоит учитывать прочность самодельных арболитов. Он разделен на классы. Если вы планируете построить жилой дом из арболита своими руками, то вам понадобится максимальный класс прочности В2.5:

.

Видео производства арболитов

Пошаговая инструкция

Итак, приступаем к производству арболитов своими руками.

Пропорции для смешивания компонентов берем из этой таблицы:

Обратите внимание: древесная щепа (щепа) должна быть очищена от сахара, иначе она начнет брожение и приведет к поломке блока. Его, конечно, можно удалить химическим путем. Но обычно чипсы просто дают три месяца полежать в воздухе. Помните об этом при подготовке сырья для арболита.