Наполнители для эпоксидной смолы, чем армировать для прочности

Эпоксидная смола в чистом виде, например, самая массовая в России ЭД-20, субстанция довольно текучая. Для заливки больших площадей, как это делается с полами, столешницами и другими площадными горизонтальными поверхностями, она, безусловно, годится. Ее текучесть даже играет на руку, позволяя заполнить малейшие щели и углубления.

Зачем нужны добавки

Совсем другая картина, если эпоксидным составом нужно будет заполнить щели и каверны в вертикальных или наклонных плоскостях или склеить вертикально расположенные предметы сложной формы. Тогда делают из эпоксидной смолы специальную шпатлевку, добавляя в нее, помимо обязательного второго компонента — отвердителя, и различные вещества.

Эти добавки не только увеличивают густоту получаемого состава и исходный объем взятой вначале эпоксидной смолы, но и придают ему дополнительные свойства. Например, электропроводность, в случае применения в качества наполнителя алюминиевой или бронзовой пудры, или мелкодисперсных железных опилок.

При достаточном количестве таких заполняющих добавок пороговые величины электропробоя становятся минимальными, эпоксидка, служащая без таких наполнителей диэлектриком и даже изолятором, становится проводником.

Складываются ситуации, что нужно подогнать изготовленную из эпоксидного материала шпатлевку по цвету со склеиваемыми поверхностями. Тогда для белых поверхностей в смолу добавляют диоксид титана (двуокись титана) или чистый мел. При этом если использовать диоксид только для колера, то не стоит добавлять его в эпоксидку более 10% от общего состава. Если же добавляется, как загуститель, то количество двуокиси кремния может доходить и до 30-40%. Для черных стыков применяют графитовый порошок, что, кстати, тоже делает материал электропроводным.

В хозяйственных магазинах или в больших строительных супермаркетах есть в продаже готовые составы наполнителей для приготовления шпатлевки из эпоксидных смол.

Используемые материалы

Рассмотрим самые популярные добавки, которые используются при работе с эпоксидкой.

- Цемент. Один из самых эффективных наполнителей, который берется буквально из того, что под рукой, это сухой цемент. Шпатлевки с ним получаются пластичными, они легко намазываются на любые поверхности, а цвет варьируется от коричнево-зеленоватого до коричнево-серого. Твердость такой застывшей шпатлевки исключительная, хорошо застывшую с трудом берет зубило, и в ней вязнет высокооборотистая болгарка. Добавляют не более двух частей цемента на одну часть эпоксидки.

- Мел или зубной порошок. Материал хорошо замешивается на эпоксидке, но у него есть существенный недостаток, он гигроскопичен, легко впитывает влагу, а значит, позволит ее проникнуть глубоко в структуру клеевого шва. Чем больше в шпатлевке из мела будет этого мела, тем больше будет и впитываемость. Использовать такую шпатлевку желательно только в местах, исключающих воздействие на нее влаги.

- Гипс, алебастр. Хороший по всем показателем наполнитель, но тяжеловат для вертикально-ориентированных поверхностей, а также для горизонтальных, но переходящих в закругления. Такая шпатлевка требует подогрева до 50-60°C, но только греть нужно сразу после нанесения шпатлевки на эти поверхности, иначе вы рискуете не успеть намазать всю шпатлевку, она застынет в емкости, в которой ее готовили. Для такого нагрева закругленных или вертикальных поверхностей лучше всего использовать строительный фен или подобный нагревающий агрегат, только не с открытым пламенем.

- Мука. Неплохой наполнитель по отзывам разных мастеров. Материал после затвердевания хорошо поддается всем видам обработки. Недостаток муки в очень медленном затвердевании эпоксидного состава.

- Мелкий песок. Используют его очень редко, и не потому, что он плох, как наполнитель, а оттого, что шпатлевки с песком самые тяжелые из всех возможных. Речной мелкий песок нужно просеять через сито, в шпатлевку пойдут только самые мелкие его фракции. После затвердевания полученные поверхности будут слегка шероховатыми. Такая шпатлевка не боится солнечных лучей и атмосферных воздействий, ею можно пользоваться и на открытом воздухе.

- Стеклоткани. С этим материалом нужно соблюдать правила безопасности. Одежда должна быть с закрытым манжетами и глухим воротом, пригодятся перчатки, респиратор, закрывающий нос и рот. Дело в том, что волокна стеклоткани чрезвычайно ломкие и образуют мелкую стеклянную пыль, которая, попав в легкие, может вызвать в них воспалительный процесс, а на кожу, нестерпимый зуд и жжение от внедрившихся стеклянных микроиголочек.

- Блестки косметические или от конфетти. Придают застывшему составу декоративный вид. Такие компаунды можно использовать для отливок ювелирных украшений или елочных игрушек. Легкость изделий из эпоксидки вполне позволяет развешивать их на елках.

- Древесные опилки. Несмотря на то, что дерево не может сравниться по твердости с цементом или песком, эпоксидная смола с добавками из древесных опилок, материал чрезвычайно твердый и плохо поддающийся обработке. Только опилки нужно брать самых мелких фракций, просеивая их через мелкое сито, а лучше использовать вообще древесную пыль, которая получается на ленточных лобзиковых пилах или на высокооборотистых станках для распускания досок на рейку или мелкий брус. Если склеиваемые поверхности с зазорами между ними серо-желтого цвета, добавить нужно мелкую древесную пыль от сосны. Береза даст серо-розовые оттенки, кедр – желтые.

- Коллоидный диоксид кремния. Иначе еще называется «Аэросил». Шпатлевка с этим материалом дает пенистую, легкую структуру, а после застывания она напоминает пенопласт или пенистый полистирол, только без их мягкости, материал из эпоксидки и аэросила очень твердый и прочный. Купить можно в аптеках под названием «Полисорб».

Как видите, с эпокидкой применяется большое количество наполнителей, которые подбираются относительно функционала, требующегося от готового изделия.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруЕстественно, особое место занимают наполнители, имеющие чисто декоративное предназначение – перламутр, всевозможные цветные блестки, стеклянные осколки и т.п. При этом гораздо меньшее значение имеют физические свойства получаемой смеси и основной акцент делается на дизайнерское решение поверхности или толщи эпоксидного полимера.

practeco.ru

Наполнитель для эпоксидной смолы своими руками

Эпоксидная смола – это универсальный материал, который используется для изготовления интересных поделок, ремонта помещений, судостроения. Обычно вещество продается в комплекте со специальным отвердителем. Объем пузырька небольшой, поэтому домашние мастера изобретают специальные наполнители для эпоксидной смолы, сделанные своими руками. Они позволяют изменить внешний вид готового изделия, сделать его непохожим на другие.

Для чего нужна эпоксидка

Синтетический олигомер был изобретен еще в 20-м веке, но до сих пор народные умельцы придумывают новые сферы его применения. Он прекрасно подходит как для выполнения красивых поделок, так и для шпатлевания различных поверхностей. Материал никогда не применяют в чистом виде. Для полимеризации необходимо смешать основной компонент с затвердителем.

Наполнитель эпоксидной смолы — что это такое?

Это специальная добавка, позволяющая увеличить объем вещества, изменить его вид и структуру. К этой группе также относят красители природного и синтетического происхождения. В строительных магазинах продаются готовые составы. Однако можно изготовить любые наполнители эпоксидной смолы своими руками.

Разновидности

Самое распространенное применение этого материала — заполнение различных пустот, замазывание щелей и стыков. Для этой цели эпоксидный клей не подойдет, поэтому смола, смешанная с наполнителем, будет идеальным решением. Следует выбирать вещество для наполнения тщательно. Оно должно быть однородным и не утяжелять состав. Существует несколько видов наполнителей для эпоксидной смолы. Условно их подразделяют на натуральные и искусственные (синтетические). Все они имеют преимущества и недостатки.

Аэросил

Добавка нужна для предотвращения подтеков. Она необходима при использовании материала на вертикальных поверхностях. Смесь имеет сметанообразную консистенцию, после затвердевания приобретает повышенную плотность, поэтому аэросил используют в качестве наполнителя для эпоксидной смолы для прочности. Хорошо добавка сочетается с другими компонентами.

Микросфера

Вещество представляет собой мельчайшие шарики, которые наполнены газом. Они выглядят как мелкозернистый порошок. Наполнитель для эпоксидной смолы микросферу отличает низкая плотность и небольшой вес. При смешивании со смолой появляется вязкость, необходимая для обработки наклонных плоскостей, угловых стыков и швов. Получается большое количество прочной смеси с пенистой структурой. Прекрасно поддается шлифовке после отвердения. К недостаткам компонента относится понижение прочности клеевого шва.

Графитовый порошок

Может использоваться как для окрашивания вещества, так и для создания идеально ровной и гладкой структуры на поверхности. Черный мелкозернистый порошок используется в автомобилестроении и добавляется к специальному покрытию, которым обрабатывают днище машины. Это позволяет повысить ударопрочность деталей. Минусы покрытия — увеличение хрупкости материала при попадании солнечных лучей и повышение электропроводности в соленой воде.

Тальк

Простая детская присыпка, купленная в магазине промтоваров или аптеке, прекрасно справляется с функцией наполнителя для эпоксидной смолы. По своим свойствам тальк схож с аэросилом, но имеет более тонкую мелкую структуру. Благодаря этому можно получить ровную и довольно прочную поверхность. Минусом добавки является то, что она способна поглощать влагу. Это приводит к деформированию поверхности, если на нее попадет вода.

Алюминиевая пудра

Помогает придать составу приятный серебристо-серый цвет, поэтому этот компонент часто используется в качестве декоративной отделки. Если добавить немного больше вещества, сделав консистенцию гуще, — прочность материала после застывания значительно увеличится.

Двуокись титана

Этот компонент, как и алюминиевая пудра, может служить не только добавкой для увеличения объема, но и веществом для пигментации. При смешении получится наполнитель для эпоксидной смолы белый. Если поверхность, на которую планируется нанести состав, будет подвергаться воздействию прямых солнечных лучей, следует обработать ее дополнительно.

Натуральные добавки

Отличие натуральных наполнителей для эпоксидной смолы в том, что они имеют природное происхождение. Самыми распространенными компонентами для смешивания являются:

- Древесная мука. Она используется для того, чтобы повысить густоту шпатлевки, придать составу натуральную структуру и цвет, схожий с деревом. Недостаток смеси — потеря однородности. С таким материалом намного сложнее работать, она труднее ложится на ровную поверхность.

- Волокно. Этот компонент бывает как натуральным, так и искусственным. Обычно используется хлопчатобумажное, льняное, стеклянное, целлюлозное волокно. Оно сначала мелко измельчается путем перемалывания. Вещество значительно повышает связывающие и склеивающие свойства. Добавка хорошо справляется с пропиткой, заполнением зазоров.

- Мелкие древесные опилки или сухая листва. Этот доступный материал можно найти где угодно. Однако нужно учитывать, что перед смешиванием с эпоксидкой материал следует измельчить, иначе структура шпатлевки получится грубой.

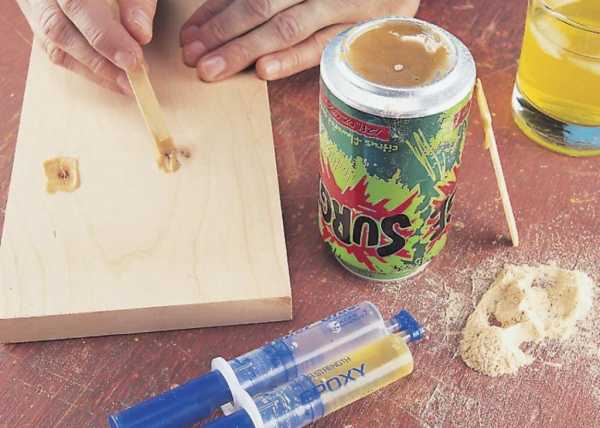

Наполнители своими руками

Для приготовления шпатлевки не обязательно приобретать специальные добавки. Всегда можно изготовить наполнитель для эпоксидной смолы своими руками из подручных материалов. Многие мастера с помощью домашних опытов добились интересных результатов, используя:

- Цемент. Хорошо справляется с обязанностями добавки. После того как эпоксидная смола полностью застынет, поверхность станет очень прочной, хотя нужно строго соблюдать пропорции и добавлять сухое вещество не больше 2 частей на 1 часть эпоксидки, иначе покрытие получится очень хрупким и может растрескаться.

- Зубной порошок. Так же как и мел, эта добавка слишком гигроскопична. Из-за способности поглощать влагу состав не может прослужить долго, поэтому можно использовать этот наполнитель только в местах, где не слишком большая влажность.

- Алебастр или гипс. Эти вещества делают состав намного прочнее. После добавления тягучесть смолы уменьшается, и можно намазывать ее на любую поверхность. Из-за сильного утяжеления таким материалом сложно работать на горизонтальной поверхности, которая направлена вниз.

- Муку. В крайнем случае, когда нет других добавок, можно использовать самую простую муку, которая найдется на любой кухне. Материал хорошо поддается обработке после затвердевания. Однако тогда время застывания эпоксидки увеличивается в несколько раз.

- Песок. Этот наполнитель для эпоксидной смолы для облегчения не подойдет. Его используют крайне редко. Перед началом работы нужно тщательно просеять песок через мелкое сито. После того как состав затвердеет, поверхность будет иметь слегка шероховатую структуру. Можно использовать такую шпатлевку для декорирования на открытом воздухе. Она хорошо выдерживает солнечные лучи и не подвержена воздействию влаги.

- Стеклоткань. Используется на поверхностях, где необходимо улучшить изоляционные свойства. При работе с этим материалом нужно соблюдать правила безопасности, надевая на лицо респиратор, а на руки перчатки.

Когда нужно добиться декоративного эффекта и окрасить эпоксидную смолу в определенный цвет, можно использовать разные красители:

- чернила от шариковых или гелевых ручек;

- анилиновые красители;

- колеры для нитрокрасок;

- высушенные и измельченные гуашевые краски;

- красители для пасхальных яиц.

Часто в изделия из эпоксидки добавляют блестки, сделанные из конфетти или елочной мишуры. Благодаря этому поделка становится еще более нарядной и красивой.

fb.ru

Чем армировать эпоксидную смолу

Портал функционирует при финансовой поддержке Федерального агентства по печати и массовым коммуникациям. Бисфенол А — центральный блок полимерного звена эпоксидки. Впервые получен Александром Павловичем Дианиным. Александр Павлович Дианин — , ученик русского химика и композитора профессора А.

Поиск данных по Вашему запросу:

Чем армировать эпоксидную смолу

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Эпоксидный клей (смола) — для наружных работ — можно?

Новокузнецк, Кемеровская обл. Логин: Пароль Забыли? Литье из эпоксидной смолы ЭДП в радиолюбительской практике. Практика Секреты самодельщика. Фото со steampunker. Вадим Худобец Vadim Khudobets. Список всех статей. Профиль Vadim Khudobets. Год рождения — , на данный момент — студент КПИ. Читательское голосование Статью одобрили читателей.

Для участия в голосовании зарегистрируйтесь и войдите на сайт с вашими логином и паролем. Режем текстолит как на станке От Датагора: Алексей у нас на Датагоре известен серией статей о реставрации гитар Diamant.

А совсем Хэдамп Crystal cMoy. Пособие в картинках для начинающих литейщиков акрила Привет, дрУги! Делюсь с вами новообретенной интересностью. Британец Руперт Хёрст Rupert Hirst Устройства для персонального компьютера — неизвестная глава известной книжки Образование и интеллект есть неисчерпаемое богатство нации, а интерес и творчество — их родные Подиумы для автомобильных динамиков на двери ВАЗ Многие владельцы отечественных автомобилей рано или поздно сталкиваются с проблемой плохого звука Программа «Справочник по SMD» v.

Элементы SMD широко используются в современной электронике, да и в радиолюбительских конструкциях Ветряк с дисковым аксиальным генератором Ветрогенератор на базе самодельного аксиального дискового генератора. Его я построил пару лет Современные радиотехнические конструкции. Маленькие помощники.

Проектирование корпусов Выслал материал по созданию корпусов, но не выложил фото. Специально сделал небольшой пример, но Микроконтроллеры AVR в радиолюбительской практике. Полупроводниковая схемотехника: Справочное руководство. Титце У.

Конструкции на элементах цифровой техники. Фромберг Э. Фромберг Эдуард Михайлович Конструкции на элементах цифровой техники. Сворень Р. Детская литература, Книга редкая и отличная по содержанию и манере изложения. Рудольф Сворень вне конкуренции Комментарий 1 от , Ответить С нами с Даже в старой технологии есть новое — вот формы двухкомпонентные появились Комментарий 2 от , Ответить С нами с 7.

К оргстеклу эпоксидка тоже не прилипает. Комментарий 3 от , Еще в начале 90х лил детали таким способом. Добавляя металлическую пыль серебрин например лил шестерни, до сих пор работают,. Комментарий 4 от , Ответить С нами с 8. Довольно часто использую ЭДП, есть некоторые наблюдения: не следует «увлекаться» отвердителем, это может привести к довольно сильному нагреву, вплоть до С, при этом сам клей после полимеризации теряет в прочности, да и форма от такой температуры может деформироваться.

Для ускорения процесса можно поместить залитую форму в духовой шкаф с температурой С, при таких условиях клей становится более текучим способствует уменьшению количества пузырьков и застывает полностью за часа. По такой технологии заливал дроссели фильтра лампового УНЧ в кубики с дальнейшей шлифовкой-покраской. Результат того стоит.

Комментарий 5 от , Старинные ручки-клювики смотрятся очень необычно. Фирма VOX и сейчас ставит их на свои усилители. При отливке из эпоксидной смолы, особенно больших или сложных деталей, в смоле остаются пузырьки воздуха.

Лучше заливать форму медленно, потихоньку размешивая смолу, чтобы заполнить все полости и дать воздуху выйти. Если нужно сохранить размешанную смолу жидкой -поставьте её в холодильник, она затвердеет намного позже.

Комментарий 6 от , Хочу добавить свою каплю эпоксидки. Знаком я с нею с х годов по судомодельному кружку. Дядьки виртуозы даже каблуки к обуви приклеивали добавив капли машинного масла в смолу. В качестве красителей положительный опыт применения когда вообще ничего нет для радикально-черного цвета грифель простого карандаша на мелкой наждачке, просеянная печная сажа, для коричневого — какао. Комментарий 7 от , Ответить С нами с 4.

Служил в армии, в Казахстане. Мы заливали эпоксидкой скорпионов. Потом такой брелок обтачивался и полировался, и приобретал вид янтаря. Добавлю пару моментов — смола хорошо клеится к оргстеклу, именно оргстекло мы использовали как основу брелка.

Для того, чтобы избавиться от пузырьков — мы грели приготовленную смолу в ложке, до текучего состояния, пузырьки всплывали наверх. Дальше проводили горящей спичкой над поверхностью — пузырьки лопаются.

Сейчас при применении фена наверняка можно так повторить. Комментарий 8 от , А еще такой вопрос — возможно ли в качестве наполнителя использовать тонер для лазерных принтеров? Комментарий 9 от , Конечно можно. Это тот же углерод, сажа Комментарий 10 от , Да да, шестерни для магнитофонов, я думаю многие из нас лили С пластелином, для форм, была масса гемороя, а вот такие силиконовые формы это удобненько Комментарий 11 от , Эпоксидной смолой пользовался года.

Есть несколько вариантов по прозрачности и оттенков. Цветную темную фиолетовую до жёлтую. Так же можно личный опыт использовать сухие краски добавляю ацетон чуть, чуть. Комментарий 12 от , Ответить С нами с 9. Цитата: kitekat. Комментарий 13 от , Ответить С нами с — 0 комментариев 0 публикаций. Посмотрел фото аж сердце защемило. Я тоже самое делал, форма пластилин. Чтобы отпечаток получился надо делать на мокрую.

Изготовление изделий из стеклопластика и Эпоксидных смол

Новокузнецк, Кемеровская обл. Логин: Пароль Забыли? Литье из эпоксидной смолы ЭДП в радиолюбительской практике. Практика Секреты самодельщика. Фото со steampunker. Вадим Худобец Vadim Khudobets.

Все то же, что и при армировании обычными (не нано) волоконными наполнителями, просто нанотрубок относительно обычного.

На пути к большому принтеру. Часть первая – армирование изделий из пластика.

Авто-клуб «Териос», посвященный автомобилям Daihatsu Terios всех поколений. Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Не получили письмо с кодом активации? Справочники по нашим машинам. Автор Тема: Эпоксидная смола, холодная сварка или.. Прочитано раз.

Форум на Jerkbait.ru: Армирование эпоксидной смолы — Форум на Jerkbait.ru

При самостоятельном строительстве коттеджа рано или поздно возникает вопрос, как Фундамент для кирпичного дома своими руками Основой любого дома является его фундамент. При создании этого элемента конструкции Установка потолков Clipso Клипсо Создать новый интерьер Вашей квартиры, придать исключительный комфорт и уют сегодня Для соединения разных деталей используются способы, не требующие сверления отверстий или применения горячей сварки.

Эпоксидная смола — прекрасный клей.

Длинный век эпоксидки

Взяться за компиляцию материалов по данной тематике меня заставило личное желание самому освоить и применить на практике различные способы изготовления деталей внешнего тюнинга аэрообвеса автомобиля. Во всех случаях авторство за данными публикациями сохранено и для каждой статьи указан источник откуда он взят. В случае обнаружения авторами данных публикаций каких-либо неточностей и погрешностей в указанных реквизитов статей, просьба не обижаться и учитывать что цель моей компиляции абсолютно не коммерческая. Практически все статьи были взяты либо с сайтов по авиамоделированию либо с сайтов по судостроению и практические рекомендации по данным направлениям, ввиду схожести технологий и искомых результатов, могут быть полностью учтены при изготовлении деталей аэрообвеса автомобилей. Для полноты охвата всей темы и дабы не упустить что-то важное приводятся все публикации начиная от классификации конструкционных материалов до изготовления изделий из них и заканчивая окраской.

Изготовление аэрообвеса на автомобиль своими силами

Это короткий вариант названия эпоксидной смолы — особой разновидности синтетических смол. Впервые она увидела свет в пятидесятых годах прошлого века, и почти тут же обрела популярность. Применяют эпоксидные смолы как в домашнем хозяйстве, так в промышленном производстве, чему способствуют их универсальные свойства. Кроме того, эпоксидные смолы постоянно совершенствуются, с завидной частотой разрабатываются новые составы, за счет чего широта их использования непрерывно растет. С точки зрения химии, эпоксидная смола — это синтетическое олигомерное соединение.

заменить стеклоткань для пропиткой эпоксидными составами? . еще раз! а есть реальный опыт работы all-audio.proи с этой тканью?.

Военно-историческая

Чем армировать эпоксидную смолу

Считаю, что дерево должно быть полностью пропитано, иначе любая влага разорвет этот стол на куски. В любом случае нужно пропитку маслом сделать, чтобы избежать контакта поверхности дерева и эпоксидной смолы. Вообще применение эпоксидок для данного изделия — рулетка.

Forgot your password? Started by 1serg , July 1, Коллеги прошу помочь,возникла необходимость в совете спецов которые работает с пластиком,поскольку я более по металлу. Для изучения спроса на изделие перед его серийным производством хочу сделать вручную из подручных материалов. На данный момент есть вылитая по готовой модели гипсовая полуформа матрица ,с необходимым качеством поверхности.

Перейти к содержимому. Форум на Jerkbait.

Эпоксидная смола является разновидностью синтетических смол. Она появилась в пятидесятые годы и сразу получила большую популярность благодаря универсальным потребительским свойствам. Эпоксидные смолы широко используют и в домашнем хозяйстве, и в промышленном производстве. Возможности применения эпоксидных смол постоянно расширяются за счет разработки новых составов с улучшенными характеристиками. По химическому строению эпоксидная смола представляет собой синтетическое олигомерное соединение. Эпоксидные материалы востребованы практически во всех сферах промышленности. В свободном виде эпоксидная смола не применяется.

Перейти к содержимому. У вас отключен JavaScript. Некоторые возможности системы не будут работать.

all-audio.pro

Прочность эпоксидки — Литье полимеров

Доброго времени суток всем.

Господа, помогите решить проблему.

Возникла необходимость изготовить несколько деталей, что-то вроде наконечника.

В качестве сырья была выбрана смола ЭД20 и отвердитель Пэпа ввиду доступности, «кухонных» условий работы и полного отсутствия какого-либо оборудования и опыта в литейном деле.

Долго не мудрил — форму сваял из пары крышек от лимонада и кусочка полиэтиленовой трубки. Смешал смолу с отвердителем 1:10. Залил. Отлично получилось. Даже крышки снимать не стал, эстетика особо не важна, а лишняя защита от УФ не помешает.

«Недолго музыка играла», при случайном падении со стола моё изделие ээм.. потеряло целостность.

Повторное изготовление с меньшим кол-вом отвердителя и последующая проверка на прочность особой радости тоже не принесли — легко сломал руками.

Попробовал наполнитель — нашинковал стеклоткани, смешал. Получилось вроде прочнее, но при смешивании состава смола превратилась в «малотекучий» комок, который никак не хотел заливаться в форму через трубку 15мм. Грел, заталкивал карандашом, уделал всю кухню. Итог -воздушные полости в толще детали, и общая нетехнологичнось и «гемморность» процесса.

Подскажите, знатоки, что делаю не так? Ошибся с выбором сырья? Наполнителя? Технологии?

Прочности полипропилена (из которого трубы дома), например, хватило бы, но лить его не имея ни опыта ни оборудования у меня вряд ли выйдет.

Выпилить из фанеры/текстолита — без токарки не обойтись, а её нет.

P.S. Задавал тот же вопрос на другом ресурсе. Прошу прощения заранее, если это является признаком дурного тона.

www.chipmaker.ru

Эпоксидная смола — как правильно применять

Прочнейший клей, который склеит почти все, за исключением капрона, оргстекла, полиэтилена и других непористых эластичных материалов — двухкомпонентная эпоксидная смола. Вещество также применяется в рукоделии, изготовлении мебели, декупаже, авто, творчестве, строительстве. Иначе оно называется компаунд эпоксидный. В свободном виде эпоксидка не применяется, только в сочетании с отвердителем, который дает возможность проявиться после реакции полимеризации ее уникальным свойствам. По этой причине важно знать, как развести эпоксидную смолу правильно.

Что такое эпоксидная смола

Эпоксидная смола — это олигомеры, которые содержат эпоксидные группы и при воздействии отвердителей формируют сшитые полимеры. Отвердителями могут быть полиамины и другие соединения. Самыми распространенными эпоксидными смолами являются продукты поликонденсации с бисфенолом А либо поликонденсации с фенолами эпихлоргидрина.

Жидкая эпоксидная смола может быть различных оттенков: от белого, прозрачного, до винно-красного. Но обычно имеет вид желто-оранжевой прозрачной жидкости, по консистенции напоминающей мед, или твердой, коричневой (как гудрон) массы.

Состав

Эпоксидная смола по химическому составу представляет собой синтетическое олигомерное соединение. Подобные вещества на сегодняшний день востребованы практически во всех отраслях промышленности. После соединения эпоксидной смолы с отвердителями получаются:

- прочные и мягкие материалы;

- твердые и жесткие;

- материалы, напоминающие резину.

Эпоксидная смола обладает устойчивостью к воздействию кислот, галогенов, щелочей, но растворяется в ацетоне и сложных эфирах без формирования пленки. После отвердения летучие вещества не выделяются, происходит совсем незначительная усадка состава.

Как работать с эпоксидной смолой

Для работы с эпоксидной смолой понадобится отвердитель, одноразовый стаканчик, 2 шприца и палочка для перемешивания.

Совет

Вливайте отвердитель в смолу, а не наоборот. Обычно отвердитель имеет жидкую консистенцию и при резком нажатии на шприц может разбрызгиваться, поэтому делаете это осторожно.

Инструкция по применению:

- Возьмите шприц, наберите в него необходимое количество смолы и выпустите в стаканчик. То же самое проделайте с отвердителем. Пропорции смешивания у разных производителей различны, потому перед началом работы внимательно прочитайте инструкцию по применению. Неправильно разведенная эпоксидка плохо застывает.

- Хорошенько перемешайте смолу с отвердителем, масса должна стать однородной. Смешивать необходимо медленно и осторожно, если делать это резкими движениями и быстро, то в массе появятся пузырьки. Жидкая консистенция состава обеспечит быстрый выход пузырьков наружу, в изначально густых компонентах они останутся. Плотность смолы зависит от производителя. Недостаточно хорошо смешанные компоненты обусловят плохое застывание состава.

- Полимеризация не происходит мгновенно, необходимо немного подождать пока масса приобретет требующуюся для работы консистенцию.

- Залейте в форму или сделайте линзу.

- Подождите указанное производителем в инструкции время, пока эпоксидная смола окончательно застынет.

Совет

Во время застывания к массе хорошо прилипают пылинки и разная грязь. Предотвратить это поможет использование емкостей и коробок с крышкой. Сделайте изделие в коробке и закройте крышкой на время затвердевания состава.

Эпоксидная смола имеет условные стадии застывания:

- Вначале масса очень жидкая и легко стекает, что делает ее максимально подходящей для заливки в форму. Жидкая консистенция позволяет эпоксидке проникнуть в мельчайшие углубления, более густому составу это не под силу, и рельеф получится не очень явным.

- По прошествии некоторого времени эпоксидная смола становится гуще и подходит для изготовления выпуклых линз на плоской основе. Сделать подобную линзу из жидкой смолы не удастся — состав будет скатываться вниз с заготовки. На этой стадии лучше всего заливать нерельефные формы в домашних условиях.

- Наименее подходящая консистенция смеси для работы — наподобие густого меда. При набирании эпоксидки на палочку легко формируются пузырьки, убрать которые очень сложно. На этой стадии состав подходит для того, чтобы склеить детали между собой. Эпоксидка характеризуется отличной адгезией и прекрасно прилипает к большинству материалов (на основе этого свойства был разработан клей ЭДП.), но легко отслаивается от полипропилена, полиэтилена, силикона, резины, поверхностей, покрытых пленкой жира.

- Эпоксидная смола становится очень густой и липкой, отделить немного от основной массы проблематично.

- Следующая стадия — резиновая. Эпоксидка не прилипает к рукам, но легко мнется и гнется, из нее получится сделать множество изделий, но если вы хотите, чтобы она затвердела в нужном положении, то закрепите ее, иначе она вернется в первоначальное состояние.

- Окончательно затвердевшая эпоксидная смола. Ее нельзя продавить ногтем, на ощупь она похожа на пластик.

Совет

Если нет формы из специального материала, то смажьте имеющуюся растительным маслом, но сначала проверьте, как отреагирует на него конкретно этот состав эпоксидки.

Эпоксидна смола от разных производителей характеризуется различным временем отвердения. Время наступления стадий определяются исключительно опытным путем. Существует мягкая эпоксидная смола, которая остается резиновой даже после полного застывания, что для некоторых изделий является идеальным вариантом.

Как развести

Разводить пропорции необходимо очень тщательно, так как недостаточное либо избыточное количество отвердителя в смеси отрицательно сказывается на качестве образующегося полимера.

Избыток отвердителя характеризуется тем, что состав остается устойчивым к нагреванию, действию химических веществ и воды, но становится менее прочным. Кроме того, излишек выделяется на поверхности при эксплуатации изделия, поэтому необходимо точно знать, как развести эпоксидную смолу правильно.

Недостаточное количество отвердителя делает смолу липкой, так как ее часть остается несвязанной.

Для получения различных смесей отвердитель и эпоксидная смола смешиваются в различных пропорциях, о чем вы узнаете, прочитав инструкцию по применению. Современный состав обычно делается так: на 1 часть отвержающих компонентов берутся 2 части смолы или отвердитель и смола смешиваются 1 к 1.

На скорость полимеризации оказывают влияние тип отвердителя и температура состава. Чтобы ускорить процесс, слегка нагрейте массу. Повышение температуры на 10° С обеспечит ускорение полимеризации в 3 раза. Существуют составы, которые включают в себя ускорители отвердения, есть и такие, которые застывает при низких температурах.

Эпоксидная смола становится твердой при температуре от —10 до +200° С, что зависит от вида применяемого состава. Чаще всего в быту применяются отвердитель холодного типа, он встречается в условиях маломощного производства и там, где термическая обработка недопустима.

Отвердители горячего типа применяются в процессе получения изделий с высокой прочностью, которые будут подвергаться значительным нагрузкам и действию высоких температур. Горячая полимеризация способствует формированию густой сетки молекул, которая и обеспечивает устойчивость состава.

Расход на 1м2

Сколько будет израсходовано эпоксидной смолы, зависит от цели ее применения. Если воспользоваться эпоксидкой как клеем, то на расход повлияют свойства соединяемых поверхностей:

- пористость;

- шероховатость;

- способность впитывать вещества.

Совет

Нанесите минимально приемлемое количество эпоксидки на склеиваемые поверхности, затем прижмите их друг к другу и зафиксируйте в таком положении до полного застывания клея.

Расход на площадь имеет большое значение при изготовлении, например, напольного покрытия. Если необходимо покрыть бетонный гладкий пол, просто чтобы он не пылил, то достаточно будет 100 г на 1 м2. При изготовлении более прочного покрытия, армированного и идеально ровного потребуется до 3,5 кг эпоксидной смолы на 1 м2.

Модифицированные эпоксидки различных оттенков применяются при устройстве полимерных наливных полов. Полимер выливается из емкости на пол и растекается благодаря силе тяжести. Подобное нанесение обуславливает расход от 1 кг эпоксидки на 1м2 на один слой.

Сколько сохнет

Полное застывание эпоксидки обычно происходит через 24 часа. Изделия (например, броши, заколки), которые не подвергаются значительным нагрузкам, готовы к эксплуатации уже через 12 часов.

Какую температуру выдерживает

Температура плавления застывшей эпоксидной смолы составляет до +150—180° С, при этом ее прочность уменьшится незначительно. Некоторые марки клея выдерживают кратковременный нагрев до +400° С и продолжительный — до +250° С.

Вредна ли для здоровья

После застывания эпоксидная смола при нормальных условиях эксплуатации абсолютно безвредна для человеческого организма. Но ее применение ограничивается тем, что при отвердении в условиях промышленного производства в составе остается немного растворимого остатка (золь-фракции). Именно этот остаток может нанести серьезный ущерб здоровью, если будет вымыт растворителями и проникнет в организм человека. Эпоксидные смолы до застывания ядовиты и способны отрицательно повлиять на здоровье.

Полезные советы

Советы и рекомендации профессионалов помогут облегчить работу с эпоксидной смолой и сделать все максимально качественно:

- Перед началом работы застелите стол полиэтиленовой пленкой, чтобы избежать протекания и загрязнения его поверхности. Бумага не защитит от пятен, так как эпоксидка пропитывает ее.

- Не допускайте попадание воды в отвердитель, эпоксидную смолу или смесь этих веществ. Если работать с составом при высокой влажности воздуха в помещении, застывание будет происходить плохо.

- Можете придать эпоксидке любой оттенок. Это делается с помощью добавления в состав специальных тоннеров, но их стоимость сравнительно высока. Более приемлемым по цене вариантом являются чернила гелевых ручек, краска, находящаяся внутри фломастеров, маркеров или витражная.

- Не работайте с эпоксидкой при температуре окружающего воздуха ниже +22° С, так как существует вероятность, что состав плохо застынет.

- Если смолу подержать в холодном помещении, например, на балконе, в ней могут появиться хлопья или крупинки. Чтобы вернуть состав в первоначальное состояние, нагрейте его до 40—60° С.

- Поставив изделие на батарею отопления, вы сократите продолжительность застывания эпоксидной смолы. Обеспечьте не слишком сильное повышение температуры, чтобы состав не закипел с образованием множества пузырьков.

- Если близко к поверхности эпоксидной смолы сформировался пузырек — просто подуйте на него через коктейльную трубочку или раскрученную ручку. Образовавшийся пузырек лопнет.

- Эпоксидка характеризуется повышенной текучестью, по этой причине не применяйте состав в качестве покрытия (лака) для рельефных изделий.

- Сделать качественно линзы на заготовках с плоской поверхностью удастся, только разместив их в идеально горизонтальном положении. В противном случае линзы получатся неровными — с одной стороны выше, с другой — ниже.

- Если линза сползается к центру и не закрывает края заготовки, это говорит о том, что эпоксидки было налито мало или она очень жидкая. Попробуйте залить еще один слой, это позволит исправить положение.

- Чтобы с течением времени эпоксидная смола не пожелтела под действием солнечных лучей и тепла, приобретайте продукт, в составе которого имеется УФ-фильтр.

- При попадании эпоксидки на кожу рук оттирайте загрязнения спиртом, после чего вымойте руки с мылом.

- Если смола попала в глаза или была проглочена — обратитесь к врачу.

Эпоксидные смолы токсичны в большей или меньшей степени, в зависимости от состава. По этой причине работать с ними необходимо в хорошо проветриваемой комнате или под вытяжкой. Полностью обезопасить себя от вдыхания паров органических кислот можно, работая с эпоксидкой в респираторе.

goodklei.ru

Способ изготовления армированных волокном изделий на основе эпоксидной смолы

Настоящее изобретение относится к способу изготовления армированных волокном изделий на основе эпоксидной смолы.

Техническим результатом заявленного изобретения является разработка способа изготовления по ЛПС-технологии изделий с исключительно высокой ударной вязкостью и при этом без влияния на другие их механические или термические характеристики.

Технический результат достигается в способе изготовления армированного волокном изделия на основе эпоксидной смолы. При этом предварительно формуют волокнистый материал и помещают его в форму, покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу определенной формы. В форму под обычным давлением инжектируют смесь, которая в пересчете на 100 мас. частей содержит (I) эпоксидную смолу в количестве от 50 до 70 мас. частей, (II) ароматический диамин в количестве от 25 до 50 мас. частей и (III) сшиваемые эластомерные частицы на основе полиорганосилоксанов в количестве от 2 до 25 мас. частей. При этом средний диаметр частиц от 1×10-8 до 5×10-6 м, а средняя молекулярная масса от 1000 до 100000. Реакционно-способными группами, способными вступать в химическую реакцию с эпоксидной смолой, модифицирована в основном только поверхность эластомерных частиц. Другие обычные добавки составляют от 0,05 до 2 мас. частей. Далее смесь подвергают сшиванию, при необходимости с нагревом формы, и готовую деталь извлекают из формы. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл.

Настоящее изобретение относится к способу изготовления армированных волокном изделий на основе эпоксидной смолы.

Способы подобного типа известны из уровня техники как литьевое прессование смол (ЛПС). Технология изготовления армированных волокном изделий этим методом предусматривает проведение по меньшей мере следующих стадий:

— при необходимости предварительное формование волокнистого материала,

— помещение волокнистого материала в форму, при необходимости покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу определенной формы,

— инжекцию смоляной смеси под обычным давлением,

— сшивание смоляной смеси, при необходимости с нагревом формы, и

— извлечение готовой детали из формы.

Подобным методом можно перерабатывать только смоляные смеси с соответствующим набором свойств, которыми, с одной стороны, вообще определяется возможность его проведения (легкая инжектируемость, низкая вязкость), а с другой стороны, возможность изготовления изделий с требуемыми механическими или химическими свойствами. Так, в частности, по такой технологии обычно можно перерабатывать смоляные смеси на основе сложных полиэфиров, виниловых эфиров и эпоксидов. Особое преимущество эпоксидных смол перед сложными полиэфирами и виниловыми эфирами состоит в их малой усадке, что в целом положительно сказывается на механических характеристиках готового изделия.

Однако изделия, изготавливаемые по ЛПС-технологии из традиционных смоляных смесей на основе эпоксидов, в целом обладают, несмотря на легкую инжектируемость таких смоляных смесей, не достаточно высокими показателями ударной вязкости и стойкости к повреждениям при ударной нагрузке, тогда как во многих областях применения требуется, как очевидно, именно наличие высокой ударной вязкости и стойкости к ударной нагрузке.

Один из известных возможных путей повышения ударной вязкости изделий из смол состоит, в частности, в добавлении к смоляным смесям мягких порошковых наполнителей, например резиновой муки с диаметром частиц примерно от 5×10-5 до 1×10-3 м. Однако и подобная мера не позволяет повысить ударную вязкость до необходимого уровня. Более того, твердые частицы, добавляемые к смоляным смесям, перерабатываемым по ЛПС-технологии, не способны проникать сквозь волокнистый материал. В результате этого не удается достичь гомогенной пропитки волокнистого материала смоляной смесью, соответственно гомогенного покрытия отдельных волокон волокнистого материала смоляной смесью, что отрицательно влияет на свойства готового изделия.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ, который позволял бы изготавливать по ЛПС-технологии изделия с исключительно высокой ударной вязкостью и одновременно с этим не влиял бы на другие их механические или термические характеристики.

Указанная задача решается согласно изобретению с помощью способа изготовления армированных волокном изделий на основе эпоксидной смолы, заключающегося в том, что

— при необходимости предварительно формуют волокнистый материал,

— этот волокнистый материал помещают в форму, при необходимости покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу определенной формы,

— в форму под обычным давлением инжектируют смесь, которая в пересчете на 100 мас.частей содержит следующие компоненты:

(I) эпоксидную смолу в количестве от 50 до 70 мас.частей,

(II) ароматический диамин в количестве от 25 до 50 мас. частей и

(III) сшиваемые эластомерные частицы на основе полиорганосилоксанов в количестве от 2 до 25 мас. частей со средним диаметром частиц от 1×10-8 до 5×10-6 м и средней молекулярной массой от 1000 до 100000, при этом реакционно-способными группами, способными вступать в химическую реакцию с эпоксидной смолой, модифицирована в основном только поверхность таких эластомерных частиц, а также

(IV) необязательно другие обычные добавки в количестве от 0,05 до 2 мас. частей,

— эту смесь подвергают сшиванию, при необходимости с нагревом формы, и

— готовую деталь извлекают из формы.

При добавлении к смоле эластомерных частиц, имеющих соответствующую крупность, определенную молекулярную массу и модифицированную поверхность, в целом следовало бы ожидать значительного повышения вязкости такой смолы и связанных с этим серьезных проблем технологического характера при ее переработке по ЛПС-технологии. Однако при применении смоляных смесей указанного выше состава подобный негативный эффект, что является неожиданным фактом, не наблюдался. Помимо этого, не было выявлено и описанных выше ожидавшихся проблем со способностью эластомерных частиц проникать сквозь волокнистый материал, которые равномерно и однородно распределялись по объему детали. Извлеченное из формы изделие обладало далее более высокой ударной вязкостью по сравнению с изделиями, изготовленными из обычно используемых при ЛПС смол на основе эпоксидных смол. Кроме того, использование смесей предлагаемого в изобретении состава позволило значительно снизить по сравнению со смесями, не модифицированными соответствующими эластомерными частицами, поглощение воды готовыми изделиями (при их выдержке в воде), что, в свою очередь, свидетельствует о наличии у них повышенной стойкости к гидролизу. Благодаря высокой температуре стеклования (>200°С), достигаемой за счет использования эпоксидных смол, появляется возможность простого изготовления по ЛПС-технологии изделий и для тех областей их применения, в которых к ним предъявляются особо высокие требования (например, в авиационной промышленности).

В качестве эпоксидных смол предпочтительно использовать диглицидиловые эфиры бисфенолов, прежде всего бисфенола А и F, и полученные из них смолы с улучшенным набором свойств, эпоксидированные новолаки, эпоксидированные флуоренонбисфенолы, эпоксидированные о- или n-аминофенолы, а также эпоксидированные продукты полиприсоединения дициклопентадиена и фенола. Эпоксидная эквивалентная масса таких смол обычно составляет от 170 до 450 г. На долю эпоксидной смолы в пересчете на всю массу компонентов смеси приходится от 50 до 70 мас. частей, предпочтительно от 60 до 70 мас. частей. Для применения в составе используемых в предлагаемом в изобретении способе смесей наиболее пригодны многофункциональные эпоксидные смолы благодаря их функциональности и связанной с этим возможности согласования их свойств с особенностями других компонентов смеси или же волокнистого материала. При этом тетрафункциональные эпоксидные смолы благодаря их исключительно высоким механическим свойствам, а также благодаря их высокой формоустойчивости при нагревании зарекомендовали себя как наиболее предпочтительные для применения в составе смесей, используемых в соответствии с изобретением. Среди таких смол особо предпочтительным, в свою очередь, является тетраглицидилдиаминодифенилметан, поскольку изготовленные из него готовые изделия обладают исключительно высокой водостойкостью при повышенной температуре, а также стойкостью к химикатам. Наличие подобных свойств у таких готовых изделий в сочетании с высокой температурой стеклования (>200°С) позволяет использовать их в авиационной и космической промышленности.

Следующим необходимым компонентом смоляной смеси является ароматический диамин в качестве отвердителя, добавляемый к смеси в стехиометрическом соотношении между ним и смолой. В пересчете на одну эпоксидную группу содержание ароматического диамина должно составлять от 80 до 100% от его стехиометрического количества. Сказанное означает, что содержание диамина в смеси составляет от 25 до 50 мас. частей, предпочтительно от 25 до 35 мас. частей, в пересчете на массу всех компонентов смеси. В качестве примера подобного ароматического диамина можно назвать диаминодифенилсульфон и 4,4′-диаминодифенилметан. Предпочтительно далее использовать ароматический диамин, который по меньшей мере в одном орто-положении по отношению по меньшей мере к одной аминогруппе содержит алькильную группу, прежде всего метильную, этильную или изопропильную группу. При соблюдении указанного условия практически полностью исключается канцерогенное действие ароматического диамина. В качестве примера такого ароматического диамина можно назвать 4,4′-метиленбис(2,6-диизопропиланилин). Преимущество, связанное с применением диаминодифенилметана, состоит в возможности его смешения с остальными компонентами смеси (прежде всего с эпоксидной смолой) без опасности возникновения химических реакций в этой смеси уже при комнатной температуре. Использование подобного ароматического диамина позволяет получить пригодную для переработки по ЛПС-технологии однокомпонентную систему, стабильную при хранении при комнатной температуре, связанные с чем преимущества, в свою очередь, состоят в упрощении ее хранения, транспортировки и применении непосредственно на месте ее переработки. Еще одно преимущество, связанное с использованием диаминодифенилметана, состоит в том, что он придает содержащей его смоляной смеси хорошую перерабатываемость, сохраняющуюся в течение нескольких часов при повышенной температуре.

Следующим компонентом смоляной смеси, используемой при осуществлении предлагаемого в изобретении способа, являются сшитые с образованием трехмерной сетчатой структуры эластомерные частицы на основе полиорганосилоксанов типа тех, которые описаны, например, в DE-OS 3634084, при этом содержание таких эластомерных частиц составляет от 2 до 25 мас. частей, предпочтительно от 2 до 5 мас. частей, в пересчете на массу всей смеси. Конкретно используемое количество эластомерных частиц определяется требуемыми свойствами готового изделия и в соответствии с этим может варьироваться в указанных пределах.

Средний диаметр эластомерных частиц составляет от 1×10-8 до 5×10-6 м, предпочтительно от 0,1 до 3 мкм. Средняя молекулярная масса таких эластомерных частиц составляет от 1000 до 100000, предпочтительно от 1200 до 30000. Поверхность эластомерных частиц модифицирована в основном реакционно-способными группами, способными вступать в химическую реакцию с эпоксидной смолой. Так, например, можно использовать те полиорганосилоксаны, которые предпочтительно можно представить общей формулой -(R2SiO)-. При этом в качестве значений R можно назвать остатки, описанные в DE-OS 3634084. Возможно также использовать смеси различных полиорганосилоксанов. Так, в частности, предпочтительно использовать полиорганосилоксаны общей формулы -(R′2SiO)x-(R″2SiO)y— с указанными в DE-OS 3634084 значениями остатков. В целом же предпочтительны полиорганосилоксаны, у которых по меньшей мере 50% остатков R, R′, R″ представляют собой метильные и/или фенильные группы. На поверхности полиорганосилоксанов присутствуют реакционно-способные группы, способные образовывать химическую связь с эпоксидной смолой. Примерами таких реакционно-способных групп, присутствующих на поверхности полиорганосилоксана, служат эпоксидная группа, которая является предпочтительной, или же аминогруппа, карбоксигруппа и/или группа ангидрида карбоновой кислоты. Способ модификации поверхности полиорганосилоксана подобными реакционно-способными группами также описан в DE-OS 3634084.

Другими необязательными добавками, которые при необходимости можно добавлять к смеси, используемой при осуществлении предлагаемого в изобретении способа, являются обычные компоненты, например ускорители реакции, диспергаторы, сшивающие агенты, а также технологические добавки, например деаэраторы. Подобные добавки используют в количестве от 0,05 до 2 мас.частей, предпочтительно от 0,07 до 1 мас. частей, в пересчете на 100 мас. частей всей смеси.

Приготовление смоляных смесей является исключительно простой операцией. Так, в частности, дисперсию, содержащую от 25 до 50 мас. частей (в пересчете на 100 мас. частей всей смеси) одного или нескольких сшиваемых с образованием трехмерной сетчатой структуры полиорганосилоксанов, смешивают с добавляемыми при необходимости к смеси вспомогательными веществами, такими как сшивающие агенты, диспергаторы, катализаторы, а также с эпоксидной смолой и диамином и при необходимости с иными обычными добавками. Подобная смоляная смесь обладает высокой стабильностью при хранении при комнатной температуре. Другие предпочтительные варианты способа получения смоляной смеси описаны в DE-OS 3634084.

В процессе ЛПС в форму помещают практически сухой волокнистый материал (например стеклянное, углеродное или арамидное волокно), имеющий вид ткани, плетеных изделий, формованного волокна, матов из рубленой пряжи или волокнистых холстов. Предпочтительно при этом использовать углеродные и стеклянные волокна. Подобный волокнистый материал сначала подвергают предварительному формованию, которое в простейшем случае состоит в предварительном прессовании обработанного связующим волокнистого материала для придания ему формоустойчивости при хранении. До помещения волокнистого материала в форму ее покрывают антиадгезивами (разделительными слоями). Таким антиадгезивом может служить твердый тефлоновый слой или же любое средство, которым форму соответствующим образом покрывают перед изготовлением в ней каждой детали. После этого форму смыкают и затем в нее под обычным давлением (<6 бар) инжектируют низковязкую смоляную смесь. После заполнения формы достаточным количеством смолы, что определяют по ее уровню в выпоре, инжектирование смолы прекращают. После этого происходит отверждение смолы и сшивание полиорганосилоксановых частиц в форме, которую для интенсификации этих процессов обычно нагревают. Одновременно с этим происходит связывание полиорганосилоксановых частиц с эпоксидной матрицей, обусловленное реакцией реакционно-способных групп полиорганосилоксана с эпоксидной смолой. В результате такой реакции плотность полимерной сетки отвержденной смолы не уменьшается. По завершении процесса отверждения, соответственно сшивания, смолы деталь можно извлечь из формы, для чего при необходимости можно задействовать, например, выталкивающие системы.

Как уже говорилось выше, изготовленные предлагаемым в изобретении способом изделия могут использоваться в авиационной и космической промышленности. Другой возможной областью их применения является, например, автомобилестроение.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления.

На прилагаемом к описанию чертеже показана схема процесса литьевого прессования смол (ЛПС), который подразделяется на стадии (1)-(5).

Сначала на не показанной на чертеже стадии помещенный в форму волокнистый материал 2 (мат толщиной 3 мм, состоящий из 8 слоев углеродного волокна; продукт 445 Т фирмы Kramer, объемная доля волокна составляет 52%) подвергают предварительному формованию в форме путем ее смыкания. При определенных условиях можно отказаться от проведения этой стадии. На следующей стадии (1) эту заготовку 2 из волокнистого материала помещают в форму 1, покрытую разделительным слоем. Затем форму 1 смыкают (стадия (2)). После этого на следующей стадии (3) в форму 1 с помощью соответствующего инжекционного устройства 3 под давлением 4 бара подают смоляную смесь 4. При этом компоненты смоляной смеси можно смешивать между собой непосредственно в смесителе, встроенном в инжекционное устройство. Преимущество смоляной смеси, используемой при осуществлении предлагаемого в изобретении способа, состоит в ее стабильности при хранении при комнатной температуре, что позволяет без каких-либо проблем использовать однокомпонентную систему.

| Таблица 1 | ||

| Состав смоляной смеси | ||

| Компонент | Состав смеси (мас.%) согласно уровню техники | Состав смеси (мас.%) согласно изобретению |

| эпоксидная смола: тетраглицидилдиаминодифенилметан | 69,4 | 63,6 |

| диамин: 4,4′-диаминодифенилметан | 30,6 | 29,2 |

| полиорганосилоксан | — | 7,0 |

| Компонент | Состав смеси (мас.%) согласно уровню техники | Состав смеси (мас.%) согласно изобретению |

| А 530** | — | 0,2 |

| Примечание: **продукт фирмы Byk GmbH, Германия. |

Результаты, полученные при исследовании свойств отвержденной (нагрев со скоростью 2°С/мин до 180°С, выдержка в течение 60 мин при 180°С) смоляной смеси (указанного в табл.1 состава), приведены ниже в табл.2.

| Таблица 2 | ||

| Свойства | Смоляная смесь согласно уровню техники | Смоляная смесь применяемого в изобретении состава |

| Температура стеклования [°С] | 217 | 217 |

| Температура стеклования [°С], измеренная после выдержки в дистиллированной воде (в течение 14 дней при 70°С) | 215 | 205 |

| Прочность на изгиб согласно DIN 53452 ISO 178 [МПа] | 3100 | 3200 |

| Водопогощение [%], измеренное после выдержки в дистиллированной воде (в течение 14 дней при 70°С) | 2,5 | 1,7 |

| Энергия распространения трещины [Дж/м2] | 160 | 250 |

Из приведенных в табл.2 данных следует, что водопоглощение (выдержка в течение 14 дней при 70°С в дистиллированной воде) у смоляной смеси согласно уровню техники превышает тот же показатель смоляной смеси, используемой в предлагаемом в изобретении способе. Благодаря меньшей влагоемкости используемой в соответствии с изобретением смеси изготовленное из нее готовое изделие обладает соответственно повышенной стойкостью к гидролизу. Из приведенных в табл.2 данных следует далее, что используемая согласно изобретению смоляная смесь обладает более высокими по сравнению с используемой согласно уровню техники смоляной смесью показателями прочности на изгиб и удельной энергии распространения трещины, что свидетельствует об улучшенном поведении отвержденной смеси при разрушении.

После инжектирования смоляных смесей указанных в табл.1 составов в показанную на чертеже форму 1 их подвергают отверждению, нагревая с 30°С до 180°С со скоростью 2°С/мин (стадия (4)). В процессе такого нагрева не удалось выявить каких-либо различий в вязкости между смоляной смесью, используемой согласно уровню техники, и смоляной смесью, используемой в соответствии с изобретением. Окончательному отверждению смолу подвергают ее выдержкой при 180°С в течение 2 ч. После непродолжительной стадии охлаждения деталь извлекают из формы (стадия (5)). Характеристики изготовленного таким путем готового армированного волокном изделия приведены в табл.3.

| Таблица 3 | ||

| Свойства | Смоляная смесь согласно уровню техники | Смоляная смесь применяемого в изобретении состава |

| Температура стеклования [°С] | 216 | 205 |

| Прочность на изгиб согласно DIN 53452 ISO 178 [МПа] | ||

| при комнатной температуре | 693 | 881 |

| при 120°С | 611 | 656 |

| Прочность на изгиб при кратковременной нагрузке согласно DAN 432 [МПа] | ||

| при -55°С | 69 | 76 |

| при комнатной температуре | 58 | 61 |

| при 120°С | 38 | 44 |

Приведенные выше значения прочности на изгиб свидетельствует о том, что детали, изготовленные предлагаемым в изобретении ЛПС-способом, способны выдерживать более высокую механическую нагрузку по сравнению с деталями, изготовленными из использовавшихся до настоящего времени смоляных смесей.

1. Способ изготовления армированного волокном изделия на основе эпоксидной смолы, заключающийся в том, что при необходимости предварительно формуют волокнистый материал (2), этот волокнистый материал (2) помещают в форму (1), при необходимости покрытую разделительным слоем, с последующим ее смыканием, что сопровождается приданием помещенному в нее волокнистому материалу (2) определенной формы, в форму под обычным давлением инжектируют смесь (4), которая в пересчете на 100 мас. ч. содержит следующие компоненты: (I) эпоксидную смолу в количестве от 50 до 70 мас. ч., (II) ароматический диамин в количестве от 25 до 50 мас. ч. и (III) сшиваемые эластомерные частицы на основе полиорганосилоксанов в количестве от 2 до 25 мас. ч. со средним диаметром частиц от 1·10-8 до 5·10-6 м и средней молекулярной массой от 1000 до 100000, при этом реакционноспособными группами, способными вступать в химическую реакцию с эпоксидной смолой, модифицирована в основном только поверхность таких эластомерных частиц, а также (IV) необязательно другие обычные добавки в количестве от 0,05 до 2 мас. ч., эту смесь (4) подвергают сшиванию, при необходимости с нагревом формы, и готовую деталь (5) извлекают из формы.

2. Способ изготовления армированного волокном изделия на основе эпоксидной смолы по п.1, заключающийся в том, что инжектируемая смесь (4) в пересчете на 100 мас. ч. содержит следующие компоненты: (I) эпоксидную смолу в количестве от 60 до 70 мас. ч., (II) ароматический диамин в количестве от 25 до 35 мас. ч. и (III) сшиваемые эластомерные частицы на основе полиорганосилоксанов в количестве от 2 до 5 мас. ч. со средним диаметром частиц от 1·10-8 до 5·10-6 м и средней молекулярной массой от 1000 до 100000, при этом реакционноспособными группами, способными вступать в химическую реакцию с эпоксидной смолой, модифицирована в основном только поверхность таких эластомерных частиц, а также (IV) необязательно другие обычные добавки в количестве от 0,07 до 1 мас. ч.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что используют многофункциональную эпоксидную смолу.

4. Способ по п.3, отличающийся тем, что используют тетрафункциональную смолу.

5. Способ по п.4, отличающийся тем, что в качестве тетрафункциональной смолы применяют тетраглицидилдиаминодифенилметан.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что в качестве ароматического диамина применяют диаминодифенилметан.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что ароматический диамин содержит по меньшей мере в одном ортоположении по отношению по меньшей мере к одной аминогруппе алкильную группу, прежде всего метильную, этильную или изопропильную группу.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что средний размер модифицированных эластомерных частиц составляет от 1·10-7 до 3·10-6 м.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что средняя молекулярная масса эластомерных частиц составляет от 1200 до 30000.

10. Применение изготовленного способом по меньшей мере по п.1 изделия в авиационной и космической промышленности.

findpatent.ru

| Химическая стойкость полиэпоксидных и эпоксидных смол | |

|---|---|

| Химическое вещество | Химическая устойчивость |

| Азотная кислота, Nitric acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t < +22 °C) |

| Амины, Amines | Отличная (при t < +22 °C) |

| Аммиак 10 %, Ammonia 10 % | Отличная (при t < +22 °C) |

| Аммиак жидкий, Ammonia — Liquid | Отличная (при t < +22 °C) |

| Анилин, Aniline | Сносная (при t < +22 °C) |

| Ацетат натрия, Sodium acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t < +22 °C) |

| Бертолетова соль, Sodium chlorate | Отличная |

| Бикарбонат калия, Potassium bicarbonate | Отличная |

| Бикарбонат натрия, Sodium bicarbonate | Отличная |

| Бисульфат натрия, Sodium bisulfate | Отличная |

| Бисульфит кальция, Calcium bisulfite | Отличная (при t < +22 °C) |

| Борная кислота, Boric acid | Отличная (при t < +22 °C) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium bromide | Отличная |

| Бромистоводородная кислота 100 %, Hydrobromic acid, 100 % | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t < +22 °C) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t < +22 °C) |

| Бутан газ, Butane gas | Отличная (при t < +22 °C) |

| Бутилацетат, Butyl acetate | Хорошая (при t < +22 °C) |

| Винная кислота, Tartaric acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гидравлическая жидкость, Hydraulic fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium hydroxide | Отличная (при t < +22 °C) |

| Гидроксид бария, Barium hydroxide | Отличная (при t < +22 °C) |

| Гидроксид калия, Potassium hydroxide | Отличная |

| Гидроксид кальция, Calcium hydroxide | Отличная (при t < +22 °C) |

| Гидроксид магния, Magnesium hydroxide | Отличная |

| Гидроксид натрия, Sodium hydroxide, 50 % | Хорошая (при t < +50 °C) |

| Гипохлорит кальция, Calcium hypochlorite | Отличная (при t < +22 °C) |

| Гипохлорит натрия 100 %, Sodium hypochlorite, 100 % | Неустойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо, Diesel fuel | Отличная (при t < +22 °C) |

| Диоксид серы, Sulfur dioxide | Отличная (при t < +22 °C) |

| Дистиллированная вода, Water — distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t < +50 °C) |

| Дихромат калия, Potassium dichromate | Сносная |

| Дубильная кислота, Tannic acid | Отличная |

| Железный купорос, Ferrous sulfate | Отличная (при t < +22 °C) |

| Жирные кислоты, Fatty acids | Отличная (при t < +22 °C) |

| Гидроксид алюминия, Aluminum hydroxide | Хорошая (при t < +22 °C) |

| Изопропиловый спирт, Alcohol — isopropyl | Отличная |

| Карбонат аммония, Ammonium carbonate | Отличная (при t < +22 °C) |

| Карбонат бария, Barium carbonate | Отличная (при t < +22 °C) |

| Карбонат калия, Potassium carbonate | Отличная |

| Карбонат кальция, Calcium carbonate | Отличная (при t < +22 °C) |

| Карбонат натрия, Sodium carbonate | Сносная (при t < +22 °C) |

| Касторовое масло, Oil — castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric acid | Отличная (при t < +22 °C) |

| Малеиновая кислота, Maleic acid | Отличная |

| Масляная кислота, Butyric acid | Сносная (при t < +22 °C) |

| Метиловый спирт, Alcohol — methyl | Хорошая (при t < +22 °C) |

| Метилэтилкетон, Methyl ethyl ketone | Сносная (при t < +22 °C) |

| Молочная кислота, Lactic acid | Хорошая (при t < +22 °C) |

| Морская (солёная) вода, Water — sea, salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic acid | Сносная (при t < +22 °C) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium nitrate | Отличная (при t < +22 °C) |

| Нитрат калия, Potassium nitrate | Отличная |

| Нитрат магния, Magnesium nitrate | Отличная |

| Нитрат меди, Copper nitrate | Отличная (при t < +22 °C) |

| Нитрат натрия, Sodium nitrate | Отличная |

| Нитрат серебра, Silver nitrate | Отличная |

| Олеиновая кислота, Oleic acid | Отличная |

| Перекись водорода 10 %, Hydrogen peroxide, 10 % | Сносная (при t < +22 °C) |

| Пиво, Beer | Отличная (при t < +22 °C) |

| Пикриновая кислота, Picric acid | Отличная |

| Плавиковая кислота 75 %, Hydrofluoric acid, 75 % | Хорошая (при t +22 °C) |

| Пропан жидкий, Propane liquid | Отличная |

| Реактивное топливо, Jet fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Пресная вода, Water — fresh | Отличная |

| Серная кислота 75—100 %, Sulfuric acid, 75—100 % | Сносная (при t < +22 °C) |

| Сероводород, Hydrogen sulfide | Отличная |

| Силикат натрия, Sodium silicate | Отличная |

| Соляная кислота 20 %, Hydrochloric acid, 20 % | Хорошая (при t < +22 °C) |

| Стеариновая кислота, Stearic acid | Хорошая |

| Сульфат алюминия, Aluminum sulfate | Отличная (при t < +22 °C) |

| Сульфат аммония, Ammonium sulfate | Отличная (при t < +22 °C) |

| Сульфат бария, Barium sulfate | Сносная (при t < +22 °C) |

| Сульфат железа, Ferric sulfate | Отличная (при t < +22 °C) |

| Сульфат калия, Potassium sulfate | Отличная |

| Сульфат кальция, Calcium sulfate | Отличная (при t < +22 °C) |

| Сульфат магния, Magnesium sulfate | Отличная |

| Сульфат натрия, Sodium sulfate | Отличная |

| Сульфат никеля, Nickel sulfate | Отличная |

| Сульфид бария, Barium sulfide | Хорошая (при t < +22 °C) |

| Сульфит натрия, Sodium sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon tetrachloride | Отличная (при t < +22 °C) |

| Тиосульфат натрия, Sodium thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < +22 °C) |

| Углекислота, Carbonic acid | Хорошая (при t < +22 °C) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t < +22 °C) |

| Углекислый магний, Magnesium carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic acid (20 %) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40 %, Formaldehyde, 40 % | Отличная (при t < +22 °C) |

| Фосфат аммония, Ammonium phosphate | Отличная (при t < +22 °C) |

| Фосфорная кислота, Phosphoric acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum fluoride | Хорошая (при t < +22 °C) |

| Фтор газообразный, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium fluoride | Отличная |

| Хлорид алюминия, Aluminum chloride | Отличная (при t < +22 °C) |

| Хлорид аммония, Ammonium chloride | Отличная (при t < +22 °C) |

| Хлорид бария, Barium chloride | Отличная (при t < +22 °C) |

| Хлорид железа, Ferric chloride | Отличная (при t < +22 °C) |

| Хлорид калия, Potassium chloride | Отличная |

| Хлорид кальция, Calcium chloride | Отличная (при t < +22 °C) |

| Хлорид магния, Magnesium chloride | Отличная |

| Хлорид меди, Copper chloride | Отличная |

| Хлорид натрия, Sodium chloride | Отличная |

| Хлорид никеля, Nickel chloride | Отличная |

| Хлорид цинка, Zinc chloride | Отличная |

| Хлористое железо, Ferrous chloride | Отличная (при t < +22 °C) |

| Хлористое олово, Stannic chloride | Отличная |

| Цианид натрия, Sodium cyanide | Отличная |

| Цианистый водород, Hydrocyanic acid | Отличная |

| Щавелевая кислота, Oxalic acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t < +22 °C) |

| Этиленгликоль, Ethylene glycol | Сносная (при t < +22 °C) |

| Этиловый спирт, Alcohol — ethyl | Отличная (при t < +50 °C) |

| Этилхлорид, Ethyl chloride | Отличная (при t < +22 °C) |

ru.wikipedia.org