что это такое, технологии аргонодуговой сварки, таблица

Среди методов сваривания выделяется TIG сварка, позволяющая при сваривании различных металлов получать высокое качество шва. Что такое TIG сварка нетрудно разобраться, ознакомившись со способом ее применения.

Принцип действия

Для того, чтобы разобраться что это — аргонодуговая сварка TIG, необходимо иметь хотя бы элементарные познания в области сварки. Технология процесса методом сварки TIG была разработана в 1841 году. Прогресс состоял в том, что это позволило производить сварку ранее не соединяемых этим способом материалов.

Суть метода — горение электрической дуги в аргоне. Этот газ обладает рядом примечательных свойств. Тяжелее воздуха, он, проникая в сварочную ванну, является ее защитой от других атмосферных газов. В результате шов получается без оксидной пленки. Это способствует хорошему качеству соединения металлов. Аргон — самый недорогой защитный при сварке газ.

Основной элемент — электрод из вольфрама.

Горелка оканчивается соплом из керамики. По центральной линии сопла проходит электрод, а вокруг находится инертный газ. При сварке ТИГ в качестве инертного газа выступает аргон. Его присутствие исключает попадание воздуха в сварочную ванну, что вызвало бы пористость шва при затвердевании. Запуск аргона регулируется кнопкой на горелке.

Электрод разжигает дугу, а она плавит кромки свариваемых металлов. Если между металлическими пластинами существует зазор или стоит задача создать шов, обладающий высоким сопротивлением на разрыв и излом, то применяют присадочную проволоку. Ее диаметр выбирают в зависимости от толщины изделия и сварного шва. При ручной сварке проволоку в зону плавления подает сварщик.

При ручной сварке проволоку в зону плавления подает сварщик.

Качественный шов обеспечивает сварка аргоном с поддувом. Это осуществляется подачей защищающего газа к другой стороне шва.

Аргонодуговая сварка с поддувом имеет следующие режимы:

- автоматический;

- полуавтоматический;

- ручной.

В первом случае аргоновая сварка с поддувом осуществляется полностью автоматически. Прокладывание траекторий, по которым перемещаются электрод и присадочная проволока, — функция аппарата. При полуавтоматическом режиме оператор регулирует сварку с помощью аппарата, а подача проволоки происходит автоматически. При ручном режиме автором процесса является сварщик.

В ручной аргонодуговой сварке не пользуются электродами с покрытием, поскольку защитой является инертный газ. Высокую температуру обеспечивает электрическая дуга. Покрытый электрод не обеспечивал бы необходимого уровня защиты. Кроме того, в отсыревших электродах может скопиться водород, что наносит урон качеству шва.

Автоматическая аргонодуговая сварка работает по такому же принципу, как и ручная. Отличие состоит в том, что управление происходит с помощью автоматов. Оператор устанавливает необходимую программу, и техническое оборудование начинает работать по заданным параметрам. Автоматическая система также подает проволоку с установленной скоростью.

Аргонодуговая сварка плавящимся электродом предполагает, что розжиг дуги возникает при соприкосновении электрода с металлом. Когда применяются неплавящиеся электроды, такой способ неприменим, поскольку у аргона величина ионизации высокая и для розжига потребуется сильная искра. При использовании вольфрамового электрода для разжигания нужен дополнительный прибор — осциллятор. Он вырабатывает ток высокой частоты для импульса розжига. В процессе сварки осциллятор генерирует импульсы, которые стабилизируют дугу.

На электрод подается высокое напряжение с большой частотой импульсов. Это обеспечивает ионизацию и розжиг дуги. Применение осциллятора позволяет сварщику спокойно осуществлять сварку, как при переменном, так и при постоянном токах.

Оборудование может работать при разных режимах. Разберемся, что это — режим TIG сварки. Для сваривания применяются два способа в зависимости от вида тока: переменного или постоянного.

При ТИГ сварке переменным током после розжига роль стабилизирующего элемента, подающего импульсы при замене полярности ТИГ сварки, играет осциллятор. Это гарантирует постоянство горения дуги.

Во время TIG сварки на постоянном токе выделяемое тепло на аноде и катоде неодинаково. Для лучшего нагрева металла используют прямой вид полярности, при котором плюс на детали, а минус — на электроде. Такая полярность TIG сварки подходит для всех сплавов, исключая алюминиевых. Для них требуется сварка на переменном токе, чтобы окись на поверхности удалялась более эффективно.

Работа при постоянном токе обладает следующими преимуществами:

- Экономичность процесса.

- Возможность сварки на большой глубине. Шов в результате становится глубоким, но узким.

- Увеличение скорости процесса.

При режиме TIG сварки на переменном токе смена полюсов происходит автоматически. Режимы выбирают в зависимости от свариваемых металлов.

Применение

Достоинства сварки ТИГ металлов находят ей применение в отраслях:

- машино- и приборостроение;

- пищевое производство;

- нефтяная промышленность;

- буровые вышки;

- строительство металлоконструкций для высотных зданий;

- каркасные конструкции из стали;

- трубопроводы;

- авиация;

- космонавтика;

- самолетостроение;

- кораблестроение.

Сварка аргоном ТИГ применяется и для менее глобальных решений. Ее нередко используют в бытовых условиях. Примером являются монтаж в автомобиль кондиционера, заделывание трещин в радиаторе машины. Во всех домах найдется кухонная посуда и металлические сушители для полотенец, изготовленные этим способом.

Такое широкое распространение сварка аргоном TIG получила благодаря тому, что при ее помощи можно сваривать, как углеродистую сталь, так и цветные металлы, сохраняя отличное качество шва.

Преимущества и недостатки метода

К основным преимуществам относятся:

- Вытеснение аргоном воздуха из зоны, где происходит сварка. Благодаря этому шов получается без дефектов.

- Возможность сваривания разных металлов.

- Высокое качество шва.

- Невысокий нагрев деталей, что исключает их деформацию.

- Работа с металлами, плохо поддающимися сварке.

- Возможность работы с конструкциями разных габаритов.

- Пожаробезопасность.

- Отсутствие отходов.

- Стабильность электрической дуги.

- Универсальность.

- Возможность работы с тонкими металлическими листами.

- Небольшая зона нагрева изделия.

- Обучение, что такое сварка ТИГ, не представляет трудности.

- Защита поверхности от оксидной пленки.

- Отсутствие необходимости дополнительной обработки после сваривания.

- Хороший контроль за состоянием сварочной ванны.

- Возможность делать наплавку при восстановительных и реставрационных работах.

- Возможность применения прямой и обратной полярностями.

- Компактность инвертора с этой функцией.

- Различные режимы ТИГ сварки.

Недостатки метода:

- Невысокая производительность.

- Небольшая скорость процесса.

- Высокая стоимость применяемого оборудования.

- Наличие профессиональных навыков.

- Неэффективность работы на сквозняке или при большой силе ветра. Приходится устанавливать специальные щиты и увеличивать подачу аргона, что приводит к его перерасходу.

- Необходимость предварительной подготовки поверхностей.

- Затрудненность работы в труднодоступных местах.

При условии, что недостатки не являются слишком значимыми, применение данного метода является оправданным.

Заточка электродов

Главным элементом в сварке является вольфрамовый электрод. За электродами для ТИГ сварки необходим постоянный уход.

Существует правило — при сварке с постоянным током кончик электрода затачивают конусообразно, а с переменным током — сферически. Длину конуса можно вычислить, удвоив значение диаметра электрода. Для устойчивости конец конуса следует слегка притупить.

Значения углов заточки электродов для TIG сварки:

- при небольшой величине тока — 10-20°;

- среднем — 20-30°;

- для тока большой величины — 60-120°.

Если угол заточки менее 20°, то сокращаются возможности электрода, а при угле более 90° горение дуги может утратить устойчивость. На нее также отрицательно влияют риски, которые возникают на поверхности при заточке.

Чтобы сделать их минимальными, TIG электроды надо затачивать вдоль. Точение происходит с помощью болгарки, мелкозернистым абразивным кругом, наждаком, вращая электрод в руке. Чтобы сделать заточку равномерной, стержень закрепляют в шуруповерте или электродрели. При этом надо устанавливать небольшие значения оборотов вращения. Для защиты от пыли следует надевать маску.

При этом надо устанавливать небольшие значения оборотов вращения. Для защиты от пыли следует надевать маску.

Инвертор для сварки

Понятие инвертора включает в себя устройство, функция которого — преобразование тока постоянного в переменный. Также он может изменять частоту переменного тока.

Преимущества применения сварочных инверторов:

- Повышают эффективность при работе со сварочным аппаратом.

- Конструкция из сваренных деталей становится более надежной.

- Швы приобретают надежность и долговечность.

- Компактность позволяет с легкостью переносить прибор на место работы.

- Высокий КПД увеличивает производительность процесса.

- Расход электроэнергии умеренный.

- Наличие возможности регулирования плавной подачи тока.

- Несложность управления.

Аргоновая сварка с инвертором требует особой разновидности этого прибора. В нем должна быть предусмотрена функция подключения горелки, в которой имеются шланги, с помощью которых подается газ. Аргонная сварка с инвертором дает возможность сваривать сталь на постоянном токе и алюминий на переменном.

Технологический процесс

Несмотря на то, что аргонодуговая TIG сварка требует навыка и профессиональных знаний, ее можно выполнить своими руками. Перед этим необходимо разобраться, что такое сварка ТИГ в принципе, какое необходимо оборудование, последовательность действий.

Этапы сборки сварочного аппарата:

- Соединение осциллятора с инвертором.

- Прикрепление к клемме со знаком плюс провода, отвечающего за массу.

- Прикрепление к клемме со знаком минус провода, соединенного с горелкой.

- Закрепление горелки на рукав, через который проходит газ.

- Подготовка баллона с аргоном. Накрутка редуктора.

- Закрепление на редукторе рукава, подающего газ.

- Подключение инвертора к сети 220 В. Осциллятор питается от блока 6 В.

Аргонодуговая сварка своими руками в ручном режиме имеет следующий алгоритм:

- Очистка поверхности, где будет производиться сварка.

- Подготовка горелки к работе.

- Подача аргона.

- Розжиг дуги.

- Начало сварки.

Для очистки можно использовать способы механический или химический. Заканчивать очистку надо обезжириванием. Газ следует подавать на несколько секунд раньше, чем подключать к сети источник питания. Это обеспечит появление защитного слоя.

Важно! Чтобы была создана малая сварочная дуга, электрод должен располагаться на расстоянии минимум в 2 мм от свариваемой поверхности.

После разжигания дуги можно приступать к сварочному процессу. Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки. Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва.

Правила безопасности

При сварке нельзя забывать о правилах безопасности. Необходимо использовать средства защиты для сварщика: маску или щиток, перчатки или краги, специальную одежду и обувь.

Все маски можно разделить на активные и пассивные. Смотровое стекло пассивных масок имеет постоянное затемнение. У активных затемнение происходит только как реакция на световую вспышку от дуги. Преимуществом этого варианта является то, что на время прекращения сварочного процесса стекло становится прозрачным и сварщик хорошо видит объект. Нет необходимости приподнимать стекло, что достаточно удобно.

Основные виды сварочных краг:

- Брезентовые. Не востребованы, поскольку плохо выполняют основную функцию защиты рук от высокой температуры и искр. При попадании искр легко прожигаются.

- Спилковые. Изготавливаются из специально обработанной кожи свиней или коров. Устойчивы к летящим искрам. Прочны, эластичны, гигиеничны. Не сковывают движения рук. При наличии внутри хлопчатобумажного слоя сохраняют тепло рук.

- Войлочные. Удобны для работ при сварке.

Существуют комбинированные модели, в которых использованы разные виды материалов. Сварочные краги бывают длиной до локтя и закрывающие только кисть руки. Наличие возможности стягивания края перчатки обеспечивает дополнительную безопасность.

Костюм для сварщика должен быть изготовлен из материалов высокого качества. Он должен обладать устойчивостью к попаданию брызг расплавленного металла. Требования к костюму сварщика указаны в ГОСТе 12.4.250. Главные части костюма — куртка и брюки. Материал, из которого они сшиты, должен обладать большой теплоустойчивостью. Согласно нормативному материалу куртка должна прикрывать брюки более, чем на 20 см. Застежки закрываются клапанами. Максимальное расстояние между ними на куртке — 15 см.

В правила соблюдения техники безопасности входит электробезопасность. Баллон с аргоном должен быть расположен на расстоянии не менее 5 метров от возможных источников огня. Баллон должен быть поставлен вертикально и быть закреплен во избежания падения. Перед работой необходимо проверять состояние шлангов.

Необходимое оборудование

Аргонодуговая сварка меди и других металлов предполагает наличие особого оборудования. Минимальное техническое оснащение включает в себя:

- Источники тока.

- Осциллятор.

- Инвертор.

- Баллон с аргоном.

- Редуктор.

- Горелку.

- Соединительные кабели.

- Вольфрамовые электроды.

- Присадочную проволоку.

Для полноценной ТИГ сварки в аппарате необходим постоянный поджиг. Самые простые источники для ТИГ сварки выдают постоянный ток. Ими можно сваривать металлы — нержавейку, черный металл, латунь, медь, бронза. Но нельзя сваривать металлы, имеющие оксидную пленку — алюминий и магний. Для них необходимо, чтобы в источнике была функция переменного тока. Это более сложные источники, имеющие функцию и постоянного и переменного тока. Для переменного тока существуют такие настройки, как баланс тока.

В современных моделях существуют источники с режимами для разных толщин материала, различных пространственных положений. Самая распространенная функция — пульсовый режим. Одна из характеристик — частота пульса. Существуют источники с частотой пульса до 15 тысяч Гц. Чем больше частота, тем выше функциональность.

При выборе аппарата для TIG сварки надо определиться, где он будет использоваться и для каких целей. Это определит наличие нужных функций:

- напряжение источника питания;

- наличие режимов с постоянным и переменным током;

- возможность смены полярности;

- наличие режима для стали с высокой вязкостью;

- способность долгое время сваривать металл, имеющий большую толщину;

- нахождение в комплекте горелки с водяным охлаждением;

- наличие охлаждения стационарного вида;

- наличие возможности контроля работы с помощью дисплея;

- возможность работы на производственных линиях.

К достоинствам относятся и дополнительные функции:

- наличие возможности бесконтактного поджога дуги;

- DOWN POST GAS — позволяет плавно производить отключение дуги;

- BALANCE — возможность изменения баланса полярности при сварке переменным током.

Существует много моделей сварочных аппаратов для ТИГ сварки. Модель TIGER 170 DC опережает конкурентов по соотношению веса прибора и производительности. Аппарат имеет широкие возможности применения — от стальных листов толщиной 0,2 мм до 6 мм. Дополнительная функция регулировки значения тока позволяет сваривать тонкие листы без прожогов. Аппарат имеет микропроцессорное управление и большой объем памяти. Простой и удобный интерфейс позволяет устанавливать нужные параметры и режимы.

Аппарат HAMER TIG-200DC может работать в двух режимах. Это вариант для сварки черных металлов и нержавеющей стали. Главное достоинство — невысокая цена в сочетании с наличием всех необходимых функций.

Сварочный аппарат ELAND TORS-200 имеет похожие характеристики. В наличии — большее количество дополнительных функций. Отличительная черта — комплектация приспособлениями и расходными элементами для работы, как для ТИГ, так и для MMA сварках.

В ГОСТе 5.917-71 изложены требования к ручным горелкам для аргонодуговой сварке. Согласно этому нормативному документу должны применяться горелки типа РГА. Наиболее распространенные модели — РГА-150 и РГА-400. Выбор для TIG сварки диаметра и толщины электрода зависит от вида свариваемых металлов.

Ошибки при ТИГ сварке

Основная ошибка — быстрое сгорание электрода. Это может произойти из-за неправильной полярности выбранного режима, маленькому расходу газа, плохо подобранному диаметру вольфрамового электрода. Может произойти загрязнение сварочного шва вольфрамом. Причина — попадание электрода в сварочную ванну и начало его плавления там.

Шов плохого качества может получиться при наличии конденсата на металле, неисправности шлага или его неплотного прилегания, недостаточного поступления газа, плохой предварительной очистке поверхности. Нестабильность дуги может образоваться вследствие неправильной полярности, загрязненности электрода, слишком длинного его размера.

К распространенным ошибкам относится изменение цвета шва и появление желтого дыма. Причиной является чересчур быстрое отключение аргона. Отключают газ через 10 секунд после того, как погаснет дуга.

Заключение

Сварка методом — современный способ, позволяющий соединять различные металлы. Результатом является получение швов высокого качества.

Интересное видео

Сварка аргоном – видео уроки для начинающих специалистов

Сварка аргоном пользуется большой популярностью как у специалистов, так и у любителей, которым помогают ее осваивать видео уроки для начинающих. Используют данную технологию для сварки сложных в соединении металлов: нержавеющей и других видов легированной стали, титана, меди, алюминия, их сплавов и др. Что характерно, аргонодуговая сварка является одним из немногих способов, позволяющих получать качественные и надежные соединения деталей, изготовленных из перечисленных выше металлов.

Сварщик проводит сварочные работы в защитной среде аргона

Начинающим специалистам варить цветные металлы при помощи данной технологии будет достаточно сложно – лучше набивать руку на соединении деталей из стали. Если же опыт сварочных работ уже есть, можно посмотреть видео уроки и начать осваивать азы данного метода.

Знание технологии сварки аргоном позволит сэкономить приличные деньги, которые в ином случае пришлось бы заплатить квалифицированным специалистам. Целью статьи, которая предлагается вашему вниманию, является предоставление всей необходимой информации, относящейся к сварке с аргоновой защитой (выбор сварочного аппарата, давления газа, расходных материалов, подготовка деталей различной формы и из разных материалов к работе, а также многое другое). Усвоив полученную информацию и пройдя несложное видео обучение, вы сможете начать варить детали из разных металлов по данной технологии.

В чем заключаются особенности аргонной сварки

Аргоннная сварка имеет много схожего с электродуговой и газовой технологиями (принцип нагрева кромок соединяемых деталей при помощи электрической дуги, использование газа и техника выполнения работ). Есть у данных методов и существенные различия, о которых должен знать как специалист, так и начинающий сварщик.

Расплавление кромок соединяемых заготовок и присадочного материала при выполнении сварки с использованием аргона, как уже говорилось выше, обеспечивает высокая температура, выделяемая в процессе горения электрической дуги. Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Легированные стали и большинство цветных металлов (а также сплавов на их основе) в процессе нагрева и расплавления начинают активно взаимодействовать с газами, содержащимися в окружающем воздухе – кислородом, азотом, водородом и др. В результате такого взаимодействия на поверхности обрабатываемого металла формируется тугоплавкая оксидная пленка (а расплавленный алюминий, контактируя с кислородом, может даже воспламениться).

Аргон, подаваемый в зону выполнения сварочных работ, обеспечивает ее надежную защиту, так как является инертным газом, который за счет своей большей массы выдавливает из области сварочной ванны все остальные газообразные соединения.

Аргон, который обеспечивает надежную защиту зоны сварки от окружающего воздуха и практически не взаимодействует с металлом деталей и присадочного прутка, позволяет получать качественные сварные швы, отличающиеся однородностью структуры и высокой надежностью. Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

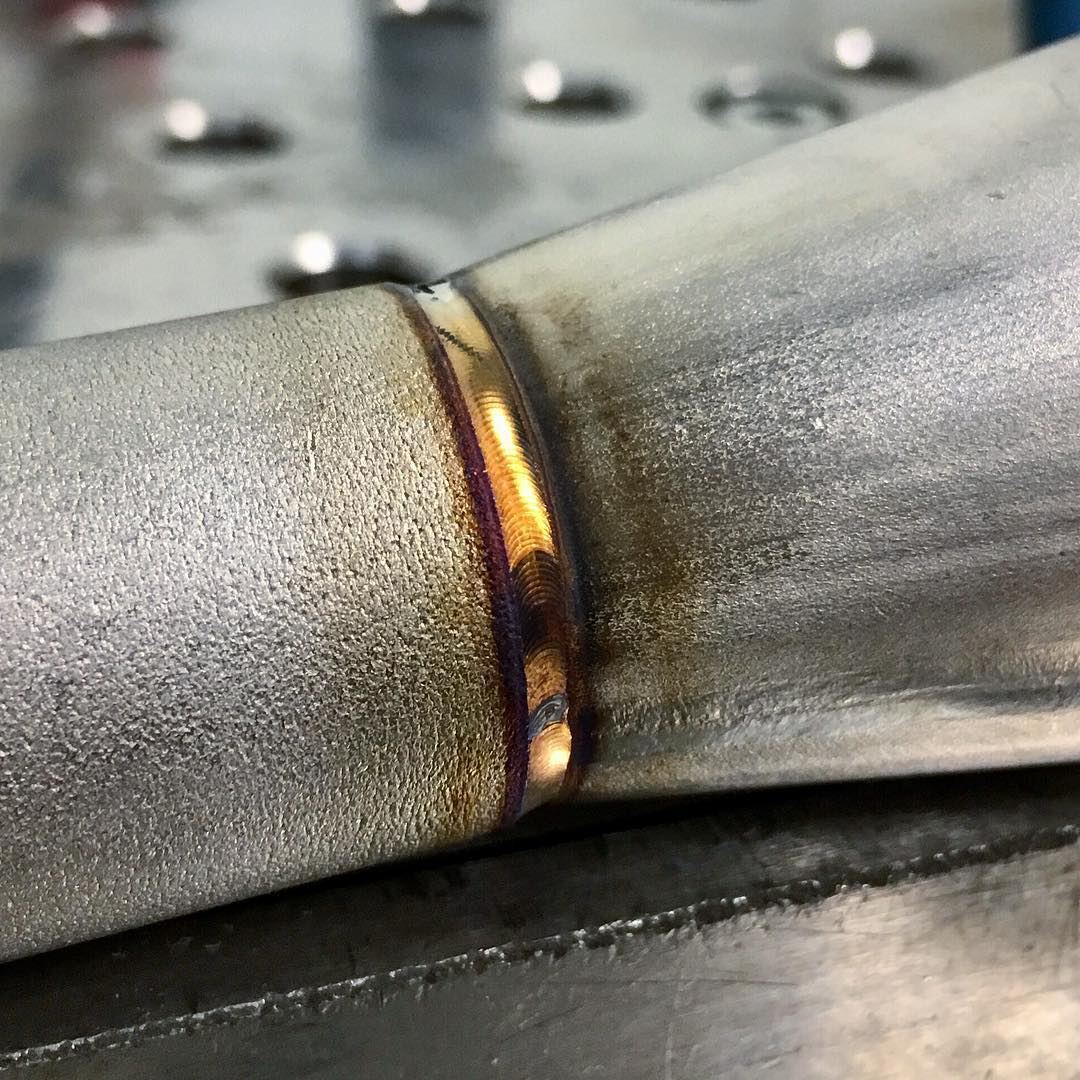

Пример шва, выполненного аргоновой сваркой человеком, не имеющим большого профессионального опыта

Кроме того, аргон позволяет создавать в зоне сварки поток токопроводящей плазмы, которая облегчает прогрев и расплавление кромок соединяемых заготовок. Это также обеспечивает высокое качество формируемого шва.

Начинающим специалистам будет полезно узнать, что аргон следует подавать в зону сварки за 15–20 секунд до ее начала, а прекращать подачу через 10 секунд после ее окончания.

Варить по данной технологии можно плавящимися и неплавящимися электродами, в качестве которых используются стержни из вольфрама – самого тугоплавкого металла. На размер вольфрамового электрода оказывает влияние как состав материала, из которого изготовлены соединяемые детали, так и их толщина. Естественно, что от диаметра электрода зависит расход энергии, которую необходимо затратить на получение сварного соединения.

На сегодняшний день разработано три технологии выполнения сварки с применением защитного газа аргона:

- РАД – ручная сварка, для выполнения которой используется неплавящийся электрод;

- ААД – автоматическая аргонодуговая сварка, выполняемая с использованием неплавящегося электрода;

- ААДП – автоматическая сварка с использованием аргона и электрода плавящегося типа.

Сравнительная таблица различных методов сварки (нажмите для увеличения)

Если вы начинающий специалист и не знаете, какой аппарат для сварки аргоном приобрести, выбирайте оборудование, на котором присутствует обозначение TIG. Эта аббревиатура означает, что перед вами аппарат, специально предназначенный для выполнения сварки вольфрамовым электродом в среде защитного газа инертного типа.

Как выполняется сварка в среде аргона

Основным рабочим органом при выполнении аргонодуговой сварки является специальная горелка, внутри которой в цанговом держателе размещается вольфрамовый электрод. Держатель данного типа позволяет закреплять в нем электроды разного диаметра, которые подбираются в зависимости от характеристик соединяемых заготовок. Электрод, зафиксированный в горелке, должен выступать над ее торцом на 2–5 мм.

Трехкнопочная аргоновая горелка в комплекте со шлейфом, цангами и керамическими соплами

Вокруг электрода (по наружной окружности горелки) размещается сопло, представляющее собой трубку из керамики или кварцевого стекла. Данный конструктивный элемент горелки выполняет одновременно две важных функции: через него подается защитный газ в зону сварки, а также он предохраняет вольфрамовый электрод от соприкосновения с поверхностями соединяемых деталей.

Для того чтобы варить металл с помощью аргона, необходимо использовать присадочную проволоку, за счет которой и происходит формирование сварного шва. Состав такой проволоки, подаваемой в зону выполнения сварки вручную, необходимо подбирать таким образом, чтобы он максимально соответствовал составу металла, из которого изготовлены соединяемые детали. Перед началом сварки надо правильно подобрать и диаметр присадочной проволоки, для чего используют специальные справочные таблицы. Данный параметр зависит от размеров заготовок, которые предстоит варить.

Таблица параметров некоторых разновидностей присадочной проволоки

Самым доступным методом выполнения сварки в среде аргона является именно ручной. Данный метод, обучение которому обычно не занимает много времени, предполагает, что и горелка, и присадочная проволока удерживаются в руках сварщика. Суть данного способа состоит в следующем. При помощи горелки, удерживаемой в одной руке, зажигается сварочная дуга. В зону сварки подается аргон, для чего используется специальная кнопка на держателе. При этом в другой руке сварщика находится присадочная проволока, которая и вводится в зону действия электрической дуги.

Очень важным условием формирования качественного и надежного сварного шва, формируемого с использованием сварки в среде аргона, является тщательная подготовка соединяемых заготовок.

Заключается такая подготовка в очистке и обезжиривании их поверхностей, а также в удалении тугоплавкой окисной пленки. Для выполнения таких процедур, о которых обязательно должны знать и начинающие, и опытные сварщики, можно использовать механические устройства (шлифовальная машинка) или химические средства.

Подготовленный к сварке бензобак

Прежде чем приступать к сварке, к соединяемым деталям необходимо подключить массу. Если варить предстоит мелкие заготовки, то их можно просто расположить на металлическом столе или в рабочей ванне, а уже к ним подключить провод массы. Выбрать силу сварочного тока и давление газа, которые зависят от характеристик соединяемых деталей, можно, ориентируясь на справочную литературу или на свой опыт. Защитный газ, как уже говорилось выше, начинают подавать в зону выполнения сварки за 20 секунд до ее начала.

Расстояние от электрода до поверхности заготовок, между которыми горит сварочная дуга, должно быть небольшим – порядка 2 мм. Это позволит хорошо проплавить кромки соединяемых деталей и получить качественный сварной шов. Если увеличить это расстояние, будет не только сложно проплавить кромки деталей, но и сам сварной шов получится слишком широким и неаккуратным. Широкий сварной шов, кроме того, характеризуется невысокой надежностью, в нем возникают значительные внутренние напряжения.

Очень важно при выполнении сварки в среде аргона правильно подавать присадочную проволоку в рабочую зону. Делается это медленными и плавными движениями, чтобы не допустить разбрызгивания расплавленного металла.

При обучении данной технологии очень важно усвоить, что горелкой и присадочной проволокой движения совершаются только в продольном направлении – вдоль оси формируемого шва. Ни в коем случае нельзя делать поперечные движения, так как поток защитного газа окажется вне зоны формируемого сварного шва, что станет причиной значительного ухудшения качества соединения.

Горелку и присадочную проволоку необходимо располагать под углом к поверхности соединяемых деталей: это даст возможность сформировать качественный, надежный и аккуратный сварной шов. При этом присадочная проволока располагается и подается в зону формирования шва перед горелкой.

Технология выполнения аргонной сварки предполагает применение осциллятора, при помощи которого легко зажигается сварочная дуга. Кроме того, при использовании этого устройства ее горение отличается высокой стабильностью.

Осциллятор (стабилизатор сварочной дуги) ОСИ-264

Суть работы осциллятора заключается в том, что он вырабатывает импульсы высокочастотного тока, отличающегося большим значением напряжения. Типовой осциллятор способен преобразовывать электрический ток со стандартными параметрами (220 В, 50 Гц) в импульсы с частотой 500 кГц и напряжением до 6000 В.

При обучении рассматриваемой технологии начинающему специалисту необходимо усвоить еще одно важное правило: при зажигании сварочной дуги нельзя прикасаться вольфрамовым электродом к поверхности деталей, это приведет к оплавлению электрода и загрязнению свариваемых поверхностей.

За счет использования осциллятора дуга может зажигаться без такого соприкосновения. В большинстве случаев электрическую дугу при выполнении сварки в среде аргона и с использованием вольфрамового электрода зажигают на специальной угольной пластине. Только после этого дугу переводят на соединяемые детали.

Особенности этой процедуры хорошо демонстрируют видео уроки.

Требуемое оборудование и режимы сварки

Для выполнения сварки в среде аргона можно использовать как серийное оборудование, так и аппарат, который изготовлен путем модификации стандартного сварочного трансформатора. Перечень оборудования, которое потребуется для выполнения сварки по рассматриваемой технологии, выглядит следующим образом:

- сварочный трансформатор, значение напряжения холостого хода у которого должно быть не меньше 60 В;

- осциллятор, обеспечивающий быстрое зажигание сварочной дуги и ее стабильное горение;

- контактор, при помощи которого сварочный ток будет подаваться к горелке;

- таймер, отвечающий за время обдува зоны сварки защитным газом.

Кроме того, для сварки обязательно потребуются следующие устройства и материалы:

- горелка;

- баллон с аргоном, оснащенный редукторным устройством, при помощи которого будет регулироваться давление подачи газа;

- набор вольфрамовых электродов различного диаметра;

- шланг для подачи защитного газа;

- провода для подключения к сварочному аппарату горелки и массы;

- провод, по которому электрический ток будет поступать к самому сварочному аппарату;

- присадочная проволока соответствующего химического состава.

Весь набор оборудования, необходимого для осуществления сварки в среде аргона, можно приобрести в готовом виде или укомплектовать самостоятельно, изготовив некоторые элементы своими руками.

При самостоятельной комплектации можно сэкономить приличную сумму, так как серийные наборы для аргонной сварки стоят недешево. Более того, самостоятельная сборка при наличии необходимых знаний и соответствующего опыта даст возможность внести в оборудование улучшения, которые сделают его более надежным, удобным в работе и функциональным. С принципами, по которым комплектуются наборы для аргонодуговой сварки, также можно познакомиться по видео.

Для получения качественного сварного соединения очень важно правильно выбрать режимы технологического процесса. Сюда относятся сила сварочного тока и давление, с которым защитный газ будет подаваться из баллона. Кроме того, важен тип используемого тока и полярность его подключения.

Все вышеперечисленные параметры, зависящие от материала изготовления соединяемых деталей и их геометрических параметров, можно подбирать по справочным таблицам. Однако есть ряд несложных правил, которые помогут начинающему сварщику ориентироваться при таком выборе.

- Аргонодуговую сварку деталей из меди, ее сплавов и различных типов легированных сталей, чугуна и титана необходимо выполнять на постоянном токе обратной полярности.

- Алюминий и его сплавы, бериллий и магний следует варить на переменном токе обратной полярности, так как это позволяет эффективно разрушать оксидную пленку на поверхности данных металлов.

- На выбор давления подачи защитного газа серьезное влияние оказывает место выполнения сварочных работ. Так, если сварка выполняется на улице, где воздушные потоки могут двигаться со значительной скоростью, выбирают большее давление подачи, а в помещениях – меньшее.

Усвоив всю теоретическую информацию, посмотрев обучающее видео, демонстрирующее процесс выполнения аргонодуговой сварки, набив руку и набравшись опыта по сварке деталей из обычной стали, начинающий специалист сможет достаточно быстро освоить данную технологию и эффективно использовать ее в своей работе.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Аргонная сварка: обучение для начинающих

Аргон — часто применимый в сварке газ. Не имеет цвета и запаха, обладает отличными защитными свойствами. Главное достоинство аргона — невысокая цена. По этой причине аргон применяется не только в условиях заводского производства, но и в домашней сварке. Аргон можно приобрести только в стальных баллонах. Производители предлагают разный объем, можно купить как компактный на 15 литров, так и большой на 40 литров.

К тому же, аргон не выделяет токсичные пары и не взрывоопасен. Зачастую аргон используется в дуговой, плазменной и лазерной сварке. Для дуговой сварки аргоном дополнительно используют плавящиеся или неплавящиеся электроды. В этом материале мы собрали для вас все самые полезные статьи о сварке аргоном. Они помогут вам в обучении.

Содержание статьи

Полезные статьи

Преимущества и особенности сварки аргоном

Сварка аргоном имеет своим преимущества и особенности, как и любая другая технология сварки. В данной статье мы рассказали обо всех нюансах: начиная от настройки режима сварки, заканчивая всеми плюсами и минусами данной технологии. Прочтите, чтобы понимать суть аргонодуговой сварки и не совершить ошибки.

Эта статья, по сути, краткий экскурс в тему аргонной сварки. Она обязательна к прочтению, если вы понятия не имеете, что это за технологии и каковы ее характерные особенности. Мы также рассказываем, какое оборудование можно использовать в связке с аргоном, чтобы добиться наилучшего результата.

Особенности сварки алюминия аргоном

Алюминий — один из самых популярных металлов. Его широко применяют при производстве всего: начиная от посуды, заканчивая деталями в микроэлектронике. Но несмотря на свою распространенность не все новички знают, как варить алюминий. Главная особенность алюминия — оксидная пленка, покрывающая всю поверхность металла. Она является главной головной болью для новичков. Из-за нее шов получается неаккуратным и непрочным.

Что такое оксидная пленка, как от нее избавиться и какое оборудование использовать, чтобы получить качественный шов — обо всем мы рассказываем в отдельной статье. Вы также узнаете, как правильно поджигать дугу и как сформировать сварочную ванну. Словом, все, что вам необходимо знать, чтобы сварить алюминий аргоном даже в гаражных условиях.

Как сварить черный металл аргоном

К черным металлам принято относить железо и его сплавы. Зачастую черный металл является сырьем для изготовления чугуна и различных сталей. Но бывают ситуации, когда приходится варить чистое железо. Сделать это непросто, но использование аргона значительно упрощает задачу.

Тем не менее, сварка черного металла аргоном тоже имеет свои плюсы и минусы. И вам в любом случае нужно соблюдать технологию, чтобы сделать сварное соединение прочным. Обо всем этом мы рассказываем в нашей статье. Из статьи вы также узнаете, какой выбрать режим сварки для сварки чермета и какие правила пожарной безопасности нужно соблюдать, чтобы избежать несчастных случаев.

Как своими руками сварить нержавейку аргоном

В этой статье мы подробно рассказываем, как варить нержавеющую сталь с помощью аргона. Нержавеющая сталь — материал непростой, со множеством нюансов. Поэтому мы рассказали обо всем, что вам нужно знать, чтобы сварить нержавейку своими руками. Также мы подробно объяснили, как подготовить металл под сварку, чтобы шов получился качественным и красивым.

Вы узнаете обо всех нюансах: от оптимального расхода газа до положения горелки во время сварки. Мы поделились некоторыми советами, которые выработали в своей практике. Например, рассказали, как избежать окисления металла или как варить тонкие листы нержавеющей стали. В ГОСТах такой информации вы не найдете 🙂

Вместо заключения

Обязательно прочтите эти статьи, чтобы узнать все особенности сварки аргоном. Ведь аргоновая сварка нержавеющей стали и алюминия есть свои нюансы, которые нужно учитывать, чтобы качество шва было удовлетворительным. Ознакомьтесь со всеми достоинствами и недостатками сварки с применением аргона, чтобы знать, в каких случаях эта технология может оправдать себя.

Если вы профессиональный мастер, то поделитесь в комментариях своим опытом сварки аргоном. Это будет полезно для многих начинающих сварщиков, которые только начинают обучаться непростому сварочному делу.

[Всего: 4 Средний: 3.8/5]что это такое, как работает, где применяется, ее преимущества и недостатки

Одним из самых распространенных видов сварки является аргонодуговая, иначе TIG, сварка. Любимая профессионалами сварочного дела, она применяется как на крупных, так и на малых производствах (к примеру, в автосервисах).

Причиной тому – многофункциональность данного способа. Представляется возможным как сформировать качественный сварочный шов, так и хорошо сплавить детали большой толщины.

Аргонодуговая сварка легко справляется с алюминием, медью и нержавейкой. Однако есть особенности, на которые надо обращать внимание при работе с этой методикой.

Плюсы и минусы TIG сварки, точная технология выполнения процесса сварки, необходимое оснащение – все эти аспекты мы раскроем в этой статье для вас.

Содержание статьиПоказать

ЧТО ИЗ СЕБЯ ПРЕДСТАВЛЯЕТ ЭТА ТЕХНОЛОГИЯ

Аббревиатура TIG происходит от Tungsten-Inertgasschweißen и примерно переводится как «вольфрам-защитный инертный газ» (tungsten – англ. «вольфрам», Inertgasschweißen – нем. «инертный газ»).

Название определяет основу технологии, при которой используется вольфрам и защитные газы.

Главный элемент аргонодуговой сварки – это вольфрам, а точнее, вольфрамовый электрод. Применимый ко всем металлам: это позволяет его температура плавления около 3500 C.

«Плавление» в этом случае является номинальным. Вольфрамовый электрод причисляют к таким, что не плавятся, то есть время от времени его нужно затачивать для стабильности и легкого ведения дуги.

Вы можете не переживать о длине используемого электрода, так как остальная длина расположена под специальным футляром.

К горелке прикреплено сопло (коническая трубка), где закреплен электрод. Посредством нажатия кнопки со всех сторон горелки подается защитный газ.

Как правило, таким газом является аргон, поскольку при использовании другого газа кислород проникает в сварочную ванну. В итоге выйдет низкокачественный шов: сплав получится пористый и ненадежный, возможно появление расколов и трещин.

Аргон же средством предотвращения подобных проблем.

В начале работы сначала нужно зажечь дугу, которая расплавит заранее разделенные детали. Поставьте края настолько близко друг к другу, насколько это возможно. Это позволит сформировать устойчивый, непроницаемый шов.

Если нужен надежный шов, предназначенный для тяжелых нагрузок, воспользуйтесь присадочной проволокой при tig сваривании.

Берите присадочную проволоку и детали, которые вы будете приваривать, из одинакового материала. Новичкам это дает легко справиться с проблемной сваркой алюминия.

Высокая температура способствует образованию на поверхности этого металла окисной пленки, что мешает качественному свариванию. Иногда это просто не позволяет сформироваться сварочной ванне и шву.

Во время аргонодуговой сварки таких трудностей не возникает, потому что пленка не появляется из-за защитного газа.

ГДЕ ТРЕБУЕТСЯ СВАРКА TIG?

Еще одна причина популярности аргоновой сварки заключается в высокой температуре горения дуги. TIG разрешает сваривать углеродистую сталь и цветной металл, сохраняя качество шва.

Для этого подходят чугун, титан, алюминий, остальные металлы. Очень хорошо сваривается нержавеющая сталь – формируется высокопробный шов. При этом не требуется его очистка.

Предприятия больших автоконцернов, пищевкусовые фабрики, химическая и нефтеперерабатывающая сфера, автосервисы – производства всех этих отраслей нуждаются сварке TIG.

ДОСТОИНСТВА

Кроме тех, что мы уже назвали, имеются еще некоторые плюсы TIG, о которых важно сказать. Они существуют за счет ключевых компонентов технологии — вольфрамового стержня и инертного газа.

- Получение небольшой деформации деталей при высоких температурах из-за узкой области прогрева.

- Невозможность попадания воздуха в сварочную зону, поскольку аргон имеет больший вес, чем кислород.

- Нетрудоемкий процесс, которому легко обучиться. Такой сваркой может заниматься любитель или даже новичок.

- Сварочный шов в результате выходит аккуратный, ровный и не нуждается очистке и другом механическом вмешательстве.

- Возможность иметь дело трудными металлами, например, с алюминием.

- Производит менее пагубное воздействие на окружающую среду.

НЕДОСТАТКИ

Также своим долгом считаем рассказать вам и о минусах TIG технологии.

- Ветреная погода может разрушить все ваши планы на сварку, ведь газ будет выдуваться из сварной зоны (вы можете установить щиты для защиты, однако будет тратиться больше газа).

- Необходима скрупулезная подготовка металлических поверхностей перед сваркой. Детали должны быть очищены, не иметь масляных, грязных и жирных следов. Без этого обязательного этапа существенно снизится качество сварочного шва.

- Механизм горелки не дает легко сварить детали в малодоступных зонах. Вы можете сделать больше вылет стержня или уменьшить электрод, однако может произойти перегрев или другие проблемы.

- Если вы не опытны в деле сварки TIG, поджигание дуги вне сварной области может привести к образованию следов, которые затем надо убирать.

НЮАНСЫ TIG СВАРКИ

Большое значение для TIG сварки имеет правильный подобранный режим. Это напрямую связано с тем, какой электрод вы будете использовать. Об этих нюансах мы расскажем позже, а сейчас поговорим о подготовке металла.

Сперва необходима очистка краев от пятен масла, краски, от грязи или ржавчины. Не стоит пренебрегать этим, даже если вы думаете, что очистка не нужна. Следующий этап – это выбор силы тока. Значение этого показателя влияет на то, степень плавления металла.

Для вас мы подобрали таблицу с рекомендованными значениями силы тока для разных толщин металла и диаметров электрода.

После этого выбирается тип полярности. Для сварки постоянным током берется прямая полярность, а для переменного – обратная.

Важно приступать к работе с хорошо заточенным, отполированным электродом. Для сварки тонких деталей, используйте остро заточенный электрод. В других случаях угол заточенности электрода может изменяться в зависимости от толщины металла.

Есть пара способов поджигания дуги. Вы можете словно спичкой по коробку, чиркнуть электродом по детали, воспользоваться опцией TIG lift, которая облегчает этот процесс или вовсе применить способ бесконтактного зажигания.

Мы советуем вам прибегать к использованию последнего метода, хотя он имеется только в профессиональных дорогих инструментах.

Когда вы захотите освоить навыки сварки на уровне мастера или профессионала, будет необходимо иметь специальное оборудование.

Узнайте, какие режимы имеются в сварочном инструменте,что у вас имеется, есть ли кабель для крепления на массу, газовый баллон, редуктор.

Выясните тип горелки вашего аппарата. Их всего два: для металлов до 3 мм и для всех других. Первый удобен тем, что из-за своей небольшой мощностью, может быстро охладевать.

Горелки для металлов толще 3 мм требуют наличия вспомогательных систем охлаждения. Как, к примеру, система жидкостного охлаждения.

В аппарате находится трубка, которая подает холодную воду и спирт. Спирт – чтобы вода не замерзала, если система какое-то время не приводится в действие.

ПОДВЕДЁМ ИТОГИ

TIG сварка – перспективна и актуальна, разрешает за счет наличию вольфрамового электрода и присадочной проволоки сваривать разные виды металлов.

Вы можете легко и добросовестно сваривать титан, алюминий, чугун, медь, не затрачивая время на трудности, обусловленные характеристиками каждого металла.

Аргоновой сварке отдают предпочтение многие мастера этого дела. Она существенно важна для многих отраслей человеческой деятельности, что приводит к нужде профессионалов сварочного производства.

Следуйте нашим советам и у вас преуспеть в этом деле. Однако желаем вам не останавливаться на достигнутом и ставить новые цели. Удачи вам в ваших начинаниях!

материалы для работы и особенности методов сваривания

Оглянувшись, можно увидеть большое количество изделий, сделанных из нержавеющих сталей, меди и бронзы, алюминия и сплавов на их основе. В отличие от обычного железа эти металлы имеют свои особенности.

Сварка аргоном – это лучший способ ремонта металлов и сплавов со своеобразными свойствами. Для работы понадобится баллон с газом, специальное оборудование, определенные технические навыки.

Основы процесса

Сварочные работы в аргоне это газовая сварка, совмещенная с дуговой. Сплавление проводится в поле электрической дуги в атмосфере инертного газа. Почему нельзя это делать как обычно в воздухе?

Дело в том, что кислород воздуха активно окисляет вещества сплавов. Продукты окисления попадают в шов, разрыхляют его. В образовавшиеся поры могут попадать пузырьки воздуха, окончательно ухудшая качество шва. Получается, что варить в принципе можно, но соединение будет очень слабым.

Во избежание негативных последствий была разработана технология аргоновой сварки. Инертная атмосфера полностью исключает возможность окисления. Относительная молекулярная масса аргона равна 40 а.е.м.

Для воздуха этот показатель принято считать равным 29 а.е.м. Следовательно, аргон существенно тяжелее воздуха. Как только начинается его нагнетание из баллона, сразу же воздушная смесь в рабочей зоне вытесняется вверх, как более легкая.

Воздух в сварочной ванне не может присутствовать даже в остаточных количествах. Сварка аргоном гарантирует прочность, долговечность шва.

Для проведения работ в аргоне могут использоваться плавящиеся электроды или остающиеся неизменными. Не плавится при температуре дуги вольфрам. Тип и диаметры электродов выбирают по таблицам из справочников. Главным показателем, определяющим выбор электродов, являются сплавляемые материалы.

Различные технологии

Чаще всего приходится работать со сталями, содержащими различное количество добавок, и алюминиевыми сплавами. Рассмотрим международную классификацию видов сварок в аргоне, применяемых для этих материалов:

- сварка ММА выполняется по ручной технологии в поле электрической дуги, образованном электродом с покрытием. При переменном токе таким способом можно варить только углеродистую сталь. При постоянном токе – сталь как углеродистую, так и нержавеющую, а также алюминий и его сплавы;

- сварка TIG производится ручным способом в аргоне или другом инертном газе вольфрамовым электродом. При переменном токе так можно варить только алюминий и его сплавы. При постоянном – углеродистые и нержавеющие виды сталей;

- сварка MIG – это полуавтоматическое сваривание плавящейся проволокой. В технологии используют переменный ток. Свариванию подлежат оба типа стали и алюминий со сплавами.

В русскоязычном информационном пространстве параллельно с международной терминологией часто применяют отечественную классификацию.

Это вполне оправданно и понятно. Технологические подходы во многих странах отличаются, что влечет за собой разницу в терминологии и аббревиатурах.

Отечественная терминология

В отечественно технической литературе может встречаться несколько другая терминология, касающаяся сварки в аргоне. Существуют также государственные стандарты, в которых описаны требования к характеристикам процесса.

Под сокращением РАД подразумевают ручную дуговую сварку в аргоне с использованием неплавящегося электрода.

Аббревиатура ААД обозначает автоматический вид аргонно дуговой сварки с применением неплавящегося электрода.

Под сокращением ААДП объединены все варианты автоматизированного сваривания с плавящимися электродами.

Специалисты легко ориентируются в терминологии. Начинающим мастерам придется изучить требуемый метод, запомнить его название, освоить технику выполнения.

Профессионалы при работе на производстве с аргоном и другими газами руководствуются едиными государственными требованиями. Исполнение их обязательно, подлежит строгому контролю.

ГОСТ 14771 нормирует виды, характер швов, толщину свариваемых деталей из нержавеющих сплавов на основе железа и никеля. В стандарте заложены требования по работе с неплавящимися электродами с использованием присадок и без использования таковых, а также с плавящимися электродами.

Присадки в последнем случае не нужны. Аргонодуговая сварка – это разновидность сварки в инертной среде, оговоренной в данном ГОСТе.

Требуемое оборудование

Для сварки аргоном понадобится комплект оборудования, отличающийся от стандартного, используемого при обычном сваривании в атмосфере воздуха. Нужно обеспечить поставку аргона, регулировать режим его подачи, иметь источник тока и устройства для розжига дуги. Ручная аргонодуговая сварка может проводиться при наличии следующего самого простого набора:

- горелки;

- специального сопла на горелку;

- трансформатора, поставляющий ток из сети;

- осциллятора для инициирования горения дуги;

- регулятора продолжительности подачи аргона в рабочую зону;

- баллона с газом, обязательно оснащенного редуктором;

- набора электродов;

- присадочной проволоки;

- защитной одежды и очков;

- некоторых дополнительных устройств.

Назначение всего необходимого понятно, не требует комментариев. Следует обратить внимание на необходимость осциллятора. При обычной сварке в атмосфере воздуха для розжига электрической дуги было достаточно прикоснуться к поверхности металла. В работе с аргоновой сваркой таким способом дугу разжечь невозможно. Для инициирования процесса нужен осциллятор.

Очень удобен в применении готовый аппарат TIG. При покупке нужно обратить внимание на его назначение. Для работы с алюминиевыми сплавами подойдет аппарат с переменным током. Он маркируется буквами АС.

Для стальных сплавов предназначен агрегат, поставляющий постоянный ток. На нем указана маркировка DC. Если планируется постоянный ремонт разных металлических деталей, рекомендуют приобрести универсальный аппарат. Он может работать в обоих режимах, легко совмещается с центральной сетью электроснабжения.

Приобретая готовый аппарат, вам дополнительно нужно будет купить только баллон с аргоном, расходомер, шланги для подсоединения баллона. Все остальные устройства вмонтированы в агрегат.

Особенности процесса

Возможности сварки в среде аргона велики. Работа с каждым конкретным металлом имеет особенности, без учета которых хороший шов получить не удастся.

На поверхности алюминиевых изделий всегда присутствует оксидная пленка. На воздухе он окисляется очень быстро. Даже если этот слой механически счистить, то новый образуется в течение нескольких минут.

Оксид алюминия очень тугоплавкое вещество. Разрушить оксидную пленку на поверхности детали можно, применяя переменный ток или подключение с обратной полярностью.

В таком случае аргон не только создает инертную среду, но и разрушает оксиды. Расход аргона при работе с тонкими деталями равен 6 л/мин, с толстыми (больше 5 мм) – достигает 15 л/мин.

Сварка нержавейки в среде аргона может выполняться с присадкой из нержавеющих прутков или без них. Угол наклона электрода при варке без присадки составляет 90 °C.

Сваривание с прутом проводят наклоненным электродом. Обязательно наличие термостойкого сопла горелки. Температура рабочей зоны очень высока.

По окончании сваривания подачу газа резко прекращать нельзя. Шов может растрескаться. Следует дождаться полного остывания рабочей зоны, потом выключить газ.

Отличие меди и титана

Своеобразием отличается медь. Металл также очень легко окисляется, обладает большой теплопроводностью (в 6 раз больше, чем у железа). Для сваривания медных деталей нужна высокая температура дуги.

При этом придется значительно увеличить расход аргона. Скорость потока варьируется в диапазоне от 7 л/мин при работе с тонкими деталями (1,2 мм) до 14 л/мин при сваривании в несколько проходок деталей с толщиной 25 мм.

Специфика меди заключается также в большом линейном расширении, которое может приводить к образованию трещин на горячем материале. Для предотвращения негативных явлений медь разогревают постепенно до 300 °C, бронзовые сплавы – до 600 °C. Только после этого можно приступать к работе.

Для работы с титаном аргон приходится направлять с тыльной стороны детали. Поэтому заранее следует приобрести специальные форсунки для подачи газа. Расход аргона составляет 6-7 л/мин.

Аргоновая сварка — это процесс со многими параметрами. Учесть все можно и нужно, руководствуясь специальными справочниками. Имея представление об основах, сориентироваться в технической литературе гораздо проще.

MIG Сварка нержавеющей стали чистым аргоном. Является ли это возможным?

Вам нужно сваривать нержавеющую сталь.

А у вас резервуар чистого аргона.

Или вы можете купить себе резервуар с чистым аргоном.

У вас есть проволока из нержавеющей стали, и теперь вы хотите знать: возможна ли MIG-сварка нержавеющей стали с чистым аргоном?

Или еще рекомендуется?

Можно ли использовать чистый аргон для сварки нержавеющей стали методом MIG?

№

100% аргон нельзя использовать для сварки MIG нержавеющей стали.

Использование чистого аргона в качестве защитного газа приводит к непродуктивной электрической дуге и атмосфере, которая не поддерживает дугу, чтобы хорошо расплавить основной металл из нержавеющей стали или получить хорошую лужу расплавленного металла и прочный сварной шов.

У вас будет сварной шов с:

Минимальное проплавление основного металла из нержавеющей стали.

Ваша присадочная проволока будет гордо сидеть в холмике поверх основного металла.

Во время сварки будут образовываться излишки брызг, которые необходимо удалить с нержавеющей стали.

По сути, сварной шов совершенно не годится. Не тратьте время зря.

Но почему я слышу ваш вопрос?

Давайте разберемся с некоторыми основами сварки нержавеющей стали методом MIG.

Почему для сварки MIG нержавеющей стали используется защитный газ?

Сварка MIG Использование защитного газаСварочная проволока MIG из нержавеющей стали требует определенных электрических характеристик и среды, созданной непосредственно вокруг сварного шва, чтобы выполнять свою работу — работу по созданию хорошего и прочного сварного шва.

Электрическая дуга, создаваемая вашим сварочным аппаратом MIG, расплавляет основную нержавеющую сталь и сварочную проволоку, так что они текут и сплавляются вместе, образуя сварной шов.

Хотя металлы горячие и расплавленные, они особенно уязвимы. Уязвимы для кислорода, азота и водорода в воздухе, которым мы дышим.

Если позволить атмосфере вступить в контакт с расплавленной нержавеющей сталью, это сильно повлияет на металл. А при контакте с вашей горячей расплавленной нержавеющей сталью получится пористый шов.

Сварка MIG может привести к плохим результатам из-за пористостиПористость — это отверстия как на поверхности, так и под поверхностью сварного шва, которые приводят к разрушению сварного шва под действием напряжения. Последнее, что тебе нужно.

Использование чистого аргона в качестве защитного газа, подаваемого в точку сварного шва, где дуга плавит металл, создает барьер для окружающего воздуха, что верно.

Задача защитного газа также заключается в том, чтобы помочь с типом возникающей дуги. Чистый аргон просто не позволяет дуге иметь нужные характеристики, и это в основном связано с недостатком кислорода в защитном газе.Чистый аргон — это всего лишь чистый аргон.

Когда вы выбираете защитный газ, цель состоит в том, чтобы использовать защитный газ, который помогает получить эффективный сварной шов с отличной прочностью и долговечностью.

Что еще я могу использовать, если я не могу использовать чистый газ аргон?

Я доберусь до этого, но сначала узнаю вот это.

Ваш сварщик MIG должен производить достаточный ток для сварки нержавеющей стали

Ампер или напряжение — это топливо для вашей электрической дуги.

Слишком низкая сила тока, и дуга вашего сварщика MIG будет с трудом расплавить присадочный металл или основной металл из нержавеющей стали.И результат? Плохой сварной шов.

На другом конце спектра слишком большая сила тока, и вы проделываете дыры в своей основе из нержавеющей стали.

Крайний расплавленный металл на полу вокруг ваших ног. Повреждение основного металла из нержавеющей стали — вы знаете, что нужно исправить — это последнее, что вам нужно.

Чтобы предотвратить плохой сварной шов из нержавеющей стали. Задайте себе несколько вопросов.

- На что способен мой сварочный аппарат MIG? Сколько ампер он может производить?

- Какой размер проволоки может подавать сварочный аппарат MIG?

- Какой тип нержавеющей стали мне нужно сваривать?

И столь же критично

- Чего я пытаюсь добиться с помощью сварного шва?

Почему это важно?

Поскольку, если сварной шов не является критичным и не требует хорошего внешнего вида, вы можете более свободно выбирать инструменты.

- Должен ли шов хорошо выглядеть? Вы счастливы, если на сварном шве из нержавеющей стали появятся брызги или изменится цвет?

- Как ваш сварной шов должен работать с течением времени?

- Вы свариваете тонкий листовой металл? Тонкие калибры из нержавеющей стали более подвержены разрушению сварного шва — межкристаллитной коррозии. Таким образом, вам необходимо поддерживать достаточный нагрев, но при этом производить сварку с минимально возможным нагревом, чтобы получить прочный сварной шов и хорошее проплавление основного металла.

Для дальнейшего уточнения

- Это весовая нагрузка? Если сварной шов не удастся, как это повлияет на кого-то?

- Нужно ли защищать нержавеющую сталь от ржавчины?

Например, может ли деталь быть подвержена воздействию дождя, влажности или моря?

- Это в пищевой промышленности? Мелкие дырочки или участки ржавчины в сварном шве из нержавеющей стали, где могут жить и размножаться микробы, могут стать причиной болезни или ухудшения состояния людей, употребляющих эту пищу.

Тогда вашей целью должна стать правильная сварка с использованием совместимого защитного газа и подходящей сварочной проволоки из нержавеющей стали для сохранения свойств коррозии.

Сколько мощности требуется моему сварочному аппарату MIG для хорошей сварки нержавеющей стали?

В большинстве бытовых сварочных аппаратов MIG, работающих в цепях с напряжением 120 В, используется метод короткого замыкания.

Короткое замыкание провода передачиЧто это? Я слышу, как вы говорите.

Это буквально метод, который используется, когда электрическая дуга сварочного аппарата MIG плавит вашу сварочную проволоку из нержавеющей стали и передает ее в расплавленную сварочную ванну.

И почему для MIG-сварки нержавеющей стали используется Tri Mix вместо газа аргона

Прелесть метода короткого замыкания в том, что он использует более низкий ток.

И почему производители сварочных аппаратов рекомендуют защитный газ Tri Mix (90% гелий, 7,5% аргон, 2,5% двуокиси углерода).

Защитный газTri Mix поддерживает дугу при передаче от короткого замыкания и защищает сварочную ванну при более низкой силе тока.

Сварка MIG с Tri Mix крупным планомВам по-прежнему понадобится ваш сварочный аппарат MIG, чтобы вырабатывать 130 ампер.Вот почему производители, которые поддерживают сварку MIG нержавеющей стали с помощью своего сварочного аппарата MIG 115–120 вольт, рекомендуют использовать Tri Mix.

Если у вас есть резервуар подходящего размера, вы можете позволить себе Tri Mix и иметь место, тогда продолжайте и используйте. Вы получите отличные результаты.

Профиль сварного шва из нержавеющей стали Tri MixПроблемы с Tri Mix

- Tri Mix может быть недоступен для покупки в вашем регионе.

- Часто бывает, что вы не можете купить Tri Mix в небольших удобных цилиндрах у местных поставщиков сварочных аппаратов.

- Или ваши поставщики сварочных аппаратов могут продать вам Tri Mix, но наименьший размер резервуара, который они имеют, составляет 300 кубических футов. А это слишком много для вашего небольшого проекта.

- Или, может быть, у вас просто нет места для еще одного баллона с бензином в вашей мастерской.

- Может быть, вы просто шокированы стоимостью Tri Mix — это не самая дешевая газовая смесь.

И если именно поэтому вы подумываете об использовании чистого аргона.

Не ходи туда. Вы будете зря тратить время и бензин.

Можно ли сваривать нержавеющую сталь методом MIG с небольшим количеством аргона?

Да.

Хотя чистый газ аргон нельзя использовать для сварки нержавеющей стали. Можно использовать смеси, содержащие менее 100% газовых смесей аргона.

Для сварки нержавеющей сталиметодом MIG в газовой смеси аргон необходим защитный газ с содержанием кислорода от 5% до 2% в смеси защитных газов.

Можно найти сварочную проволоку для сварки MIG из нержавеющей стали, которая поддерживает C25 (75% аргона и 25% диоксида углерода), и это здорово.Потому что, если вы уже занимаетесь сваркой MIG, скорее всего, у вас уже есть эта газовая смесь в вашей мастерской.

Найдите проволоку для сварки MIG из нержавеющей стали, подходящую для вашего газа

Попробуйте найти производителя, чья марка проволоки MIG из нержавеющей стали поддерживает и совместима с защитным газом C25.

Я составил руководство по сварочной проволоке для сварки MIG из нержавеющей стали, которое можно заказать через Интернет. Обратите внимание, как я перечислил поддерживаемый защитный газ, будь то C25, Tri Mix или другие смеси аргона и кислорода.

Традиционно использование C25 для сварки нержавеющей стали не давало хорошего вида сварного шва, хотя полученный шов был функционально прочным.

Благодаря сварочной проволоке для нержавеющей стали, поддерживающей C25, эти проблемы устранены, поэтому стоит подобрать правильный тип сварочной проволоки для вашего проекта по нержавеющей стали.

Сварка МИГ нержавеющей сталис высоким газом аргона смешивает

Под этим я подразумеваю смесь защитного газа, состоящую из 98% аргона и 2% кислорода или 99% аргона плюс 1% кислорода.

Газовая смесь с высоким содержанием аргона переводит ваш сварочный аппарат MIG в режим распыления.

Здесь ваш сварочный аппарат MIG переносит нержавеющую сталь со сварочной проволоки в сварочную ванну тонкой струей.

Распылительная проволокаДля переноса распылением необходим сварочный аппарат MIG, который может обеспечить достаточную силу тока, чтобы перевести сварочный аппарат в режим переноса распылением. Некоторые сварочные аппараты MIG, работающие от напряжения 120 В, могут перейти в режим переноса распылением, но чаще всего это относится к более крупным сварочным аппаратам MIG на 230 В.

Изучите таблицу параметров сварки сварочной проволоки из нержавеющей стали, которую вы планируете купить, чтобы узнать, сколько ампер должен выработать ваш сварщик, чтобы использовать эту проволоку и смесь защитного газа, с которой он должен работать.

Подберите нержавеющую сталь к присадочному металлу из нержавеющей стали

Нержавеющая сталь бывает разных смесей с разными свойствами.

Добавление в сталь других сплавов дает нержавеющую сталь.Например, хром и никель добавляются на разных уровнях.

Сталь с высокой коррозионной стойкостью содержит молибден.

Подберите проволоку для нержавеющей стали к нержавеющей стали, которую собираетесь сваривать. Различные типы нержавеющей стали — это еще одна причина проверить параметры сварки проволоки из нержавеющей стали, которую вы планируете использовать.

Есть сварочный аппарат 230 В и 100% углекислый газ?

Тогда лучшим выбором будет сварка нержавеющей стали проволокой для сварки нержавеющей стали с двойным экраном.Взгляните сюда, чтобы прочитать все об этом.

Последние слова

Надеюсь, я объяснил вам, почему MIG-сварка нержавеющей стали не рекомендуется с чистым газом аргоном, и предоставил вам варианты альтернативных защитных газов. Некоторые альтернативы, возможно, уже есть в вашей домашней мастерской.

Испытания различных газовых смесей при сварке MIG

Испытания различных газовых смесей при сварке MIG| SHDesigns : страницы Скотта Хениона о сварке. | Хиты страницы: |

Есть много факторов, влияет на качество сварки MIG. Эта страница пытается изучить эффект изменения смеси аргона и диоксида углерода.

Это сложно определить количественно. Изменение эффектов газовой смеси ток и диапазон допустимой подачи проволоки.

Испытание проводилось с использованием стали толщиной 0,039 дюйма (1 мм). был оцинкован, поэтому для сварки поверхность пришлось отшлифовать.

Параметры сварки:

- Провод: 0,030 дюйма ER70S-6

- Сварщик MIG: CLarke 130EN

- Уставка тока: минимальная, примерно 30А

- Скорость подачи от 2/10 до 3,5 / 10.

Фотографии профиля нужно делать повторно с помощью штатива. Камера казалось бы, всегда сосредотачиваться не на том, как на картинке был взят.

Сварные швы чистили проволочной щеткой, она имела тенденцию к потемнению. область вокруг сварных швов.

На всех рисунках верхнее изображение — верх листа, нижнее — обратное. сторона, чтобы показать проникновение. Изображение на обратной стороне зеркально отражается, поэтому они могут быть показаны сверху для сравнения. Вот тест лист (монтажная пластина от старого ПК.):

Левые сварные швы были выполнены с низкой скоростью подачи проволоки в допустимом диапазоне. Два правых столбца имеют более высокую подачу проволоки.

Сварные швы очень высокие, дуга стабильная.Слева скорость провода 3,5 / 10, правая скорость 3/10. Это была самая громкая арка все тесты.

«Брызги» на самом деле являются случайными дугами. Профиль справа показано, что сварной шов выше ширины.

Причиной этого стала попытка сделать зигзагообразный узор для расширения сварного шва. продуть. В обоих швах скорость горелки, вероятно, должна были быстрее; но это уменьшит проникновение.

Широкий сварной шов можно выполнить с использованием 100% аргона за счет уменьшения длины проволоки подача.Это приводит к тому, что режим сварки меняется на то, что я называю «капля». Режим. Проволока немного выгорает, образуя каплю, которая падает на металле. это происходит примерно 1-2 раза в секунду. Продуктивность работает медленно и работает только с горизонтальными сварными швами.

Это дает наилучшие сварные швы. Слева немного брызг со скоростью подачи проволоки 3,5. Справа была установлена скорость подачи проволоки на 3.25 это сделало проникновение лучше. Это показывает, как даже небольшая корректировка Скорость подачи проволоки может существенно повлиять на результаты.

Верхний правый сварной шов выглядит идеально, на самом деле имеет глянцевый вид.

В целом, очень чистый, почти без брызг, сварной профиль хорошо. Этот микс дает лучший шипящий звук при правильной скорости. Надо было попробовать сварку зигзагом.

Левый комплект имел скорость проволоки около 3.Небольшие брызги, хороший профиль сварного шва. Право было сделано после уменьшения скорости подачи проволоки до 2,5. Работал отлично. Дуга становится более желтой и имеет более мягкий звук. Профиль почти симметричный. Некоторые брызги, но неплохо. Текущий должно быть меньше, так как факел должен двигаться медленнее. Мог бы подправить скорость проволоки / пистолета немного увеличилась, и сварка стала гладкой.

Это нормально, но начинаются некоторые странные результаты.В сварной шов вверху / справа выглядит так, как будто на нем есть шлак. На самом деле это медная оболочка провода. Кажется, что лужа в сварном шве и всегда есть капля на конечной точке. Профиль симметричный.

Скорость провода была 2,5, возможно, можно было бы немного подправить.

В отсутствие аргона звук дуги был слабым шипением. Текущий был низкий.Подачу проволоки пришлось уменьшить до 2/10 для получения чистого шва. Этот заставило меня двигаться медленнее факелом и продуло.

Слева вверху — два сварных шва, внизу — зигзагообразно. Там есть брызги, и дуга была нестабильной.

Увеличение тока позволяет увеличить скорость подачи проволоки / горелки (производительность).Верхний шов плоский и немного прогибается. Дно сварка была сделана с немного большей скоростью горелки (возможно, даже сделали быстрее.) Как только нижний шов попал в край выреза сварной шов просто сдул назад. Возможно увеличение поток газа охладит сварной шов быстрее. Горелка с большим током скорость важна для хороших результатов. Другие тесты не показаны с более высоким скорость горелки и меньший ток дали хорошие результаты.

На нижнем рисунке изображена обратная сторона.На самом деле выглядит как он был сварен с этой стороны.

Вероятно, скорость резака нужно увеличить еще больше, чтобы сузить сварной шов.

Впечатления от результатов:

- Проникновение особо не меняет. Есть еще немного проникновение смесей с более высоким содержанием CO2. Основное отличие — ширина. Смеси с высоким содержанием аргона охлаждают сварочную ванну и ее валики. вверх «.

- 100% аргон позволяет получать только высокие сварные швы.Дуга громкая и синяя. Вы можете услышать, неправильная ли скорость подачи проволоки.

- Чем больше используется CO2, тем меньше ток. Необходимая скорость проволоки уменьшается или дуга становится нестабильной. Фактически, 100% CO2 испытания следует провести снова с более высокой скоростью резака; результаты наверное было бы лучше.

- 75% аргона, 25% CO2 — лучшие результаты испытаний. Произведено чистое шов с почти симметричным профилем. Дуга была очень стабильной. В этом миксе было определенное «шипение», когда скорость проволоки была правильной, а при неправильной — гудение / треск.

- 100% CO2 обеспечивает качественные сварные швы. Немного беспорядок и скорость провода медленнее и имеет меньший диапазон. Труднее слышать если скорость подачи правильная. Однако по скорости можно судить визуально проще, так как быстро становится нестабильным при слишком высокой скорости высокий или низкий. После небольшой практики и с более высокой скоростью резака можно получить хорошие результаты.

- Проникновение особо не меняется. Все сварные швы имели 100% проплавление. Что меняется, так это провисание сварного шва.Если бы это было сделано вертикально, результаты, вероятно, будут другими.

- И 100% / 0%, и 0% / 100% имеют сквозные проблемы. Чистый аргон почти превращается в устройство для плазменной резки, но им легко управлять. Чистый CO2 создает настолько широкий сварной шов, что возникает проблема провисания.

- По сути, это испытание стыковым сварным швом. Соединение на коленях, вероятно легче контролировать продувку, так как есть больше металла для поглощения высокая температура.

- Аналогичный тест с более толстой сталью дает те же результаты.когда установлен на 90% провар, все сварные швы можно было легко контролировать без дует. И снова 75/25 было лучшим сочетанием.

- По мере увеличения текучести медная оболочка в проволока имела тенденцию отделяться от сварного шва.

- При 100% CO2 испытание следовало проводить с повышенным поток газа, чтобы попытаться быстрее охладить сварочную ванну. Также немного больше пробел на пистолете, вероятно, тоже поможет.

- Clarke 130EN имеет слишком высокое напряжение для тонкого металла (30A).С алюминиевой проволокой дело обстоит еще хуже, поскольку она имеет меньшее сопротивление. и низкая температура плавления. 1 мм — это нижний предел, и смесь 75/25% работает хорошо.

- Сравнение с ArgoShield может быть интересным. «Лайт» составляет 93% аргона, 5% CO2 и 2% O2. Он должен быть похож на 90/10 результаты (показаны только на обзорной картинке.) O2 предполагается иметь больший эффект, чем CO2, при теплопередаче.

- Добавление CO2 увеличивает производительность, но требует более качественной горелки контроль скорости.При высоких уровнях CO2 ток ограничен.

- Испытания с более высокими токами показали ограниченный ток CO2. В высокие токи (самые высокие для 130), чистый аргон не производит как высокие швы.

Мой взгляд на это, используйте то, что у вас есть под рукой, просто не ждите хороших результатов со 100% аргоном. Вам нужно настроить вашу технику микса.

100% CO2 не так снисходителен для горелки и подачи проволоки. Но с На практике он может делать отличные сварные швы.Необходимо увеличить скорость резака компенсировать.

Я буду использовать 75% аргона и 25% CO2 для большинства работ. Я могу использовать 50/50 время от времени для работы, которая может быть немного небрежной (сэкономьте на затратах на аргон).

Надеюсь, вы найдете это интересным и информативным. Любые комментарии отправить на

04.05.2007 — Скотт Хенион

Домашняя страница SHDesigns — Личные данные Вернуться на главную страницу «Сварка»Руководство по сварке TIG для начинающих

Сварка TIG Названия

Сварка TIG, или TIG, является аббревиатурой от «сварки вольфрамовым инертным газом».TIG — широко используемый и общепринятый сленговый термин. Правильная терминология — «газовая вольфрамовая дуговая сварка» или GTAW. Этот термин используют инженеры-сварщики в чертежах и в процедурах сварки. Когда TIG был представлен примерно в 1940-х годах, его называли HeliArc, потому что в качестве защитного газа использовался гелий. Он больше не называется HeliArc, потому что в большинстве случаев в качестве защитного газа

используется аргон.

Свариваемость металлов

Сварка TIG — это наиболее универсальный сварочный процесс, используемый сегодня.Скорее всего, если он сделан из металла, его можно будет сваривать TIG! Этот процесс обычно используется по двум причинам: качество и свариваемость. Когда дело доходит до свариваемости экзотических металлов, никакой другой процесс не может справиться с этой задачей по такой цене. Это делает сварку TIG идеальным вариантом для механических мастерских или всех, кто работает с различными металлами. По качеству результаты тоже отличные. TIG обычно используется для сварки труб и сосудов под давлением на атомных электростанциях и верфях из-за его управляемости.Высокая степень управляемости, присущая сварке TIG, обеспечивает значительно более высокое качество сварки, чем любой другой широко используемый сегодня метод. Некоторые из металлов, которые обычно сваривают TIG:

- Мягкая сталь

- Нержавеющая сталь

- Алюминий

- Медь

- Никель

- Медно-никелевый сплав (CUNI)

- Инконель

- Магний

- Хастеллой

- Титан

Сварочный процесс TIG позволяет сваривать многие другие металлы и сплавы.Кроме того, он также может сваривать вместе множество разнородных металлов.

Электроснабжение и оборудование

Источником питания, используемым для сварки TIG, является источник питания постоянного тока или «постоянного тока», как и для ручной сварки. В большинстве случаев это тот же блок питания! Сварка TIG требует постоянного тока для поддержания дуги, в то время как напряжение колеблется в зависимости от длины дуги. Что меняет сварщика стержневой сваркой на сварщика TIG? Всего лишь несколько корректировок наворотов! Достаточно просто поиграть с приборами на машине для сварки алюминия, для чего требуется переменный или «переменный ток».Помимо сварки алюминия, редко требуется что-то еще, кроме постоянного или постоянного тока. Практический результат: сварка TIG хорошо работает с любым источником питания постоянного тока. Например, на большинстве промышленных строительных площадок для большей части сварки TIG используются источники питания для сварки штангой.

Оборудование для базовой сварки TIG представляет собой источник постоянного тока, горелку TIG и газовый регулятор, подключенный к баллону с газом аргоном. Это оно! Менее чем за 200 долларов вы можете превратить сварочный аппарат постоянного тока в сварочный аппарат TIG.

Это оборудование работает вместе очень просто. Горелка TIG подключается к отрицательной (-) стороне источника питания, а земля — к положительной стороне (+). Это позволяет электричеству течь от горелки к работе. Затем к регулятору присоединяется аргоновый шланг и устанавливается. После того, как все будет подключено, вам нужно вставить вольфрам в горелку TIG. После того, как вольфрам закреплен, включите источник питания и аргон. Происходит то, что газ проходит через горелку, экранируя зону сварного шва, и вы просто зажигаете дугу.После этого образуется лужа, и вы другой рукой добавляете присадочную проволоку к стыку. Вуаля!

Что касается дополнительного оборудования, есть ножные педали для регулировки силы тока, высокочастотные пуски, прямоугольная волна переменного тока и импульсное управление для облегчения сварки. Опять же, если вы не свариваете алюминий, это ненужное оборудование, которое требует простого процесса и усложняет его. Что касается сварки алюминия, все, что вам нужно, — это источник переменного тока с высокочастотным запуском.

Защитные газы

Сварка TIG предлагает два варианта работы с защитными газами:

- Аргон

- Гелий (в редких случаях)

Гелий используется крайне редко, потому что он дорогой и он поднимается вверх — это означает, что при сварке вам нужно, чтобы газ шел вниз, если, конечно, вы не выполняете сварку в верхнем положении! В большинстве случаев используется аргон, поскольку он работает с любым металлом и является единственным необходимым газом.

Размеры чашек TIG

Размеры чашек у горелок TIG различаются. Все сводится к размеру сварного шва, который будет выполнен. Чашечка обеспечивает покрытие сварного шва защитным газом. Основы размеров чашки TIG просты. Эти чашки имеют систему кодирования для их идентификации, и каждому размеру присвоен номер. Размеры чашек работают так:

- Размер 4 = внутренний диаметр 4/16

- Размер 5 = 5/16 внутренний диаметр

- Размер 6 = 6/16 внутренний диаметр

- Размер 7 = 7/16 внутренний диаметр

Вся система кодирования преобразует размеры в числа с шагом 1/16 дюйма.

Выбор вольфрамового электрода

Вольфрам — это то, что делает возможной сварку TIG. Когда дело доходит до выбора вольфрама, есть много вариантов, но на самом деле один тип может выполнять практически любую сварку. Чтобы не усложнять задачу, вам нужно выбрать размер и тип вольфрама. Для основной сварки подойдет электрод диаметром 3/32 с 2% тория вольфрама (2% тория вольфрама окрашены в красный цвет). Этот тип вольфрама хорошо работает практически с любым металлом, а его размер идеально подходит для сварки как тонких, так и толстых металлов.

Электроды или присадочная проволока

Электроды или присадочная проволока обычно имеют стержневую форму длиной 36 дюймов. Эта присадочная проволока бывает разных размеров, которые обычно: