Обработка отверстий (сверление, цекование, развертывание и др.) и инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

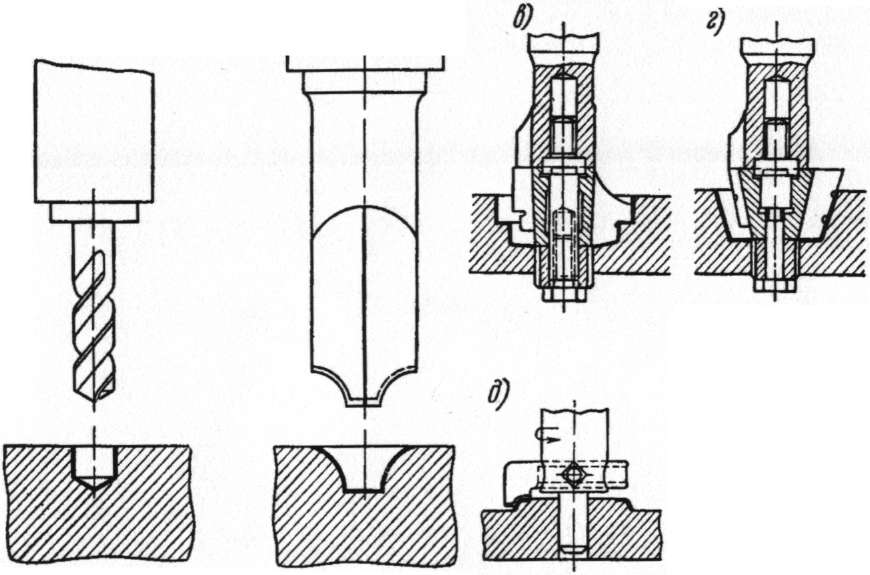

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Обработка отверстий: методы, и их применение

Вряд ли изготовление и сборка любого механизма возможна без сверления и последующей обработки отверстий в нем, ведь сверление и слесарное дело стали просто неразделимыми понятиями. Точно так же невозможно обойтись без сверления в большинстве других сфер деятельности. А после того, как проделаешь отверстие в чем-угодно (неважно, с помощью сверления или других), нужно произвести его обработку, чтобы подогнать размеры и снизить шероховатость стенок.

Точно так же невозможно обойтись без сверления в большинстве других сфер деятельности. А после того, как проделаешь отверстие в чем-угодно (неважно, с помощью сверления или других), нужно произвести его обработку, чтобы подогнать размеры и снизить шероховатость стенок.

Обработку отверстий делают при помощи нескольких способов, это зависит от требований к заготовке. В частности, различают 3 основных способа (сверление, зенкерование и развертывание), а также разновидности этих способов (рассверливание, зенкование, цекование). Рассмотрим все эти процессы более подробно.

Сверление

Как несложно догадаться, перед обработкой отверстия его нужно чем-то сделать. Так вот, самый распространенный и часто встречающийся метод проделывания отверстий — сверление.

Сверление — это разновидность механической обработки с целью образования отверстий, выполняемый сверлом. Данный процесс бывает «ручным» (как несложно догадаться, его делают ручными инструментами), а также «машинным» (выполняется на специальных станках).

Обычно, чтобы проделать менее, чем двенадцати миллиметровое отверстие в не особо твердых материалах (таких, как стали конструкционного типа, цветмет и сплавы из него, а также полимерные сплавы), используют ручные сверлильные приспособления.

А чтобы проделать отверстия крупнее 12 миллиметров или улучшить производительность в случае массового производства, процесс сверления происходит на сверлильном стационарном или настольном оборудовании (станках). Первые бывают вертикальными или радиально-сверлильными.

Рассверливание

Рассверливание отверстия является подвидом обычного сверления. По своей сути – это расширение размера отверстия, проделанного ранее. Рассверливание отверстий также делают сверлами.

Совет: крайне не рекомендовано пытаться рассверливать отверстия, образованные не в ходе сверления, а другими методами, например штампованием. Причиной является то, что подобные отверстия отличаются разной твердостью материала внутренних стенок.

Во время литья образуется окалина. При ковке и штамповке в различных местах металлической заготовки возникает неоднородное внутреннее напряжение. Это приводит к тому, что во время обработки сверло подвергается постоянно меняющимся нагрузкам. А это способно вызвать смещение оси сверла или и вовсе его поломку.

Если обрабатывать отверстия подобным методом (сверление и рассверливание), то можно добиться X квалитета (измерение точности). Шероховатость после сверления у стенок отверстия возможна в рамках показателя не более Rz 80.

Зенкерование

Названием «зенкерование» именовали механическую обработку резанием проделанных ранее отверстий. Его основной целью является придание отверстию нужной формы и избавление от различных дефектов, а также увеличение точности (вплоть до VIII квалитета), уменьшение показателя шероховатости (Ra 1,25 и менее).

Если отверстие не особо большое, то подобную обработку делают на обычном настольном станке, а если нужно обработать отверстие побольше, то это проще сделать на спецоборудовании на фундаменте.

Отдельно отметим, что про ручное оборудование использовать нет смысла. С ним попросту невозможно добиться нужных показателей.

У «зенкерования» есть 2 подвида, такие как зенкование и цекование.

Во время зенкерования отверстий нужно придерживаться ряда правил:

- Сверление зенкерование производятся во время одного подхода. Зенкерование нужно производить после окончания сверлильных работ, не вынимая детали из станочных креплений. По сути, в ходе одного «подхода» производят обработку детали двумя инструментами.

- Во время зенкерования отверстий, не подвергавшихся обработке, в деталях корпусов нужно надежно и прочно фиксировать деталь.

- При выборе размера припуска обязательно нужно делать это согласно специальным таблицам.

- Зенкерование нужно делать в том же режиме работы станка, как и сверление перед ним.

- Правила охраны труда соблюдать нужно аналогичные тем, что используются при сверлильной обработке.

Зенкование

Зенкованием называют отделку цилиндрообразных или конусообразных отверстий, которые предназначаются для формирования углублений под утопленные головки крепежа. Делают это специнструментом, который называется «зенковка».

Делают это специнструментом, который называется «зенковка».

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

- Зенкуется отверстие исключительно после полного его просверливания.

- Сверление зенкование отверстия производятся во время одного подхода. Зенкование нужно производить после окончания сверления, не вынимая детали из станочных креплений. В ходе одного «подхода» производят обработку двумя инструментами.

- Использовать можно только невысокую частоту оборотов шпинделя (не более 100 оборотов в минуту), причем в это время нужно применять эмульсию. Глубину обработки можно проверить обычным штангенциркулем.

- Если использовать для зенкования цилидрическую зенковку, у которой размер цапфы превышает размер отверстия, которое нужно обработать, нужно сделать следующее. Вначале сверлится отверстие, которое по размеру совпадает с цапфой. Затем оно зенкуется, а после всего этого производится рассверливание до нужного размера.

Цековка (цекование)

Цекованием называется зачистка торцов детали. Применяется это во время обработки под крепеж. Процесс производят с помощью специнструмента — «цековки».

Применяется это во время обработки под крепеж. Процесс производят с помощью специнструмента — «цековки».

Развертывание

Развертывание делают с помощью резания. Этот вид обработки гарантирует повышенную точность (вплоть до VI квалитета) и минимальную Ra — 0,63 и меньше.В ходе процесса инструмент, называющийся развертка, снимает микроскопическую стружку со стенок отверстия. Развертывание делают или вручную или на станках (чаще всего это стационарные станки).

У развертывания также есть свои правила:

1. Нужно точно придерживаться величины припуска, согласно специальных таблиц.

2. Если развертывание делается вручную, его нужно проводить в 2 этапа: сначала черновое, а потом чистовое.

3. Во время развертывания отверстия в заготовке из стали поверхность, которая обрабатывается, нужно подвергать смазке эмульсией (подходит также минеральное масло). Если заготовка из чугуна, смазки не требуется.

Если заготовка из чугуна, смазки не требуется.

4. Если развертывание делается вручную, его нужно делать исключительно по ходу часовой стрелки. Иначе стенки могут быть повреждены стружкой. Кстати, отверстие нужно время от времени очищать от нее.

5. Сверление и развертывание отверстий нужно производить в ходе одного «подхода», не вынимая детали из креплений и производя обработку детали двумя инструментами по очереди.

Что такое сверло и история создания сверла

Перед тем как приступать к истории создания и изобретения сверла, давайте определимся, что такое сверло, и что оно представляет собой.

Что такое сверло и краткие сведения

Сверло-это, в первую очередь, режущий предмет, который предназначен для изготовления глухих и сквозных отверстий, разных диаметров в нужном нам материале, а так же увеличения диаметра уже существующих отверстий.

Сверла применяются в промышленных и бытовых условиях, для работы в таких материалах-как бетон, дерево, стекло и металл различной твердости. Работа со сверлами производится при помощи электрического(в большинстве случаев это сверлильные станки, дрели и перфораторы) и механического инструмента(в советское время у каждого домохозяина была ручная сверлильная дрель, при помощи которой можно было сделать нужное отверстие), при помощи вращающих и поступательных движений(если мы говорим о сверлении бетона с применением перфоратора).

Работа со сверлами производится при помощи электрического(в большинстве случаев это сверлильные станки, дрели и перфораторы) и механического инструмента(в советское время у каждого домохозяина была ручная сверлильная дрель, при помощи которой можно было сделать нужное отверстие), при помощи вращающих и поступательных движений(если мы говорим о сверлении бетона с применением перфоратора).

Перед тем как перейти к видам сверл, каждый уважающий себя мастер, должен знать историю создания инструмента, которым он собирается и будет работать. Для этого давайте пройдёмся по истории изобретения и создания сверла.

История создания и изобретения сверла

Самые первые упоминания изобретения похожего на сверло приписывают персонажу древнегреческой мифологии-Дедалу, которого считали выдающимся инженером и художником. В то же время, в VIII веку до нашё эры легендарный поэт Гомер упоминает сверления брёвен во время постройки корабля.

Считается, что сверление было освоено людьми примерно восемь тысяч лет назад. Перед тем, как использовать вращающие движения для изготовления отверстий, люди прибегали к выбиванию, но это было не эффективно.

Во время археологических работ, в остатках построек учеными часто находили различное множество костей рыб, которые они использовали как иголки, с просверленными ушками. Эти ушки первобытные люди сверлили скорее всего при помощи острых осколков кремниевого камня. Так же в найденных каменных молотках, были обнаружены сквозные отверстия, предположительно сделанных методом сверления острой палочкой и твердых парод дерева. Считается, что для ускорения сверления первобытные люди лунку под отверстия присыпали мокрым песком. Палочку вращали не вручную, а при помощи веревку, дергая её разные стороны. Давление на палку осуществляли при помощи дощечки.

Опыт сверления в древнем Египте

В древнем Египте замечено множество отверстий в пирамидах, что говорит о том, что им сверление давалось достаточно легко. Есть догадки, что древние египтяне использовали для сверления сверла с алмазными наконечниками, или другими твердыми камнями.

Есть догадки, что древние египтяне использовали для сверления сверла с алмазными наконечниками, или другими твердыми камнями.

Опыт сверления древних римлян или успехи в протезирование Архигена

Около 500 лет до нашей эры в Центральной италии находились поселения Этрусков. Они известны как первопроходцы в зубном деле. Считается, что они умели изготавливать коронки и даже мосты для зубов, которые по качеству не хуже изделий протезирования созданных в XIX веке. В древнем риме дантисты унаследовали опыт своих коллег из Италии. Одним из высочайших достижений является опыт проведенный дантистом Архигеном, являвшимся личным врачом императора Траяна. Архиген впервые смог описать такое заболевание, как пульпит и изобрел особое сверло, при помощи которого произвел успешное лечение пульпита. В XV веке опыт Архигена был повторен профессором Джиовани ди Арколи.

При популяризации железа, стали применять сверление при помощи режущих материалов. Так в XV веке в чертежах известного изобретателя Леонардо да Винчи были обнаружены чертежи первых сверлильных станков, которые применялись для сверления пушек.

Так в XV веке в чертежах известного изобретателя Леонардо да Винчи были обнаружены чертежи первых сверлильных станков, которые применялись для сверления пушек.

Первое упоминание вертикальных сверлильных машин

Первое упоминание вертикальных сверлильных машин, которые использовались в мастерских было в середине XIX века. Они использовались для изготовления отверстий во время производства паровых цилиндров. Вертикальные сверлильные станки изобрели англичане Модели и Витворт.

Вот одна из работ на таком станке.

Если подвести итоги об истории сверла, об упоминаниях о сверле и сверлении в истории мы имеем:

- Первое, упоминающее сверло было сделано из обычной палки, на конце которого находился кусок острого камня. Сверление производилось катания палки между руками.

- Рубикон в сверлильном деле произошёл, когда был придуман лучковый способ в неолитическую эпоху(теперь палку зажимали в нити, и процесс шёл значительно быстрее, за счет вращения палки нитью).

Во время использования этого метода, человек одной рукой управлял луком, на котором была веревка, за счет чего двигалось сверло, другой рукой-надавливал на палку с острым наконечником.

Во время использования этого метода, человек одной рукой управлял луком, на котором была веревка, за счет чего двигалось сверло, другой рукой-надавливал на палку с острым наконечником. - Далее сверлу из дерева и каменного наконечника пришло на замену сверло из костей крупны животных.

- Внутрь сверлящего отверстия засыпался часто кварцевый песок. Это делало сверление намного быстрее. Если учесть, что материал сверла в-то время был либо такой же, либо мягче материала который сверлили-абразив из песка делал процесс намного быстрее. Для охлаждения добавлялась вода.

- На процесс сверления сильно влияло усилие нажатия на сверло, защёт этого сверла стали дополнять искусственными утяжелителями.

Сверление, зенкерование, развертывание

Содержание страницы

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Просмотров: 2 055

Сверление трением, как делается и особенности технологии

Среди различных способов выполнить отверстие в металле существует достаточно специфический и редко применяемый метод, так называемое сверление трением. О особенностях этой технологии я расскажу в данной статье.

Особенности технологии сверление трением

Для выполнения такой операции применяются сверла без режущих граней, так называемые пуасоны или термосверла. Под большим давлением и на высоких оборотах создается достаточная сила трения с помощью которой разогревается металл. Когда его температура достигает порядка 600˚ С, он становится пластичным, что позволяет сверлу проникать в него и делать сквозные отверстия без образования стружки.

Видео выполнения такого сверления

Для чего применяется такая технология

Этот метод сверления применяют в тех случаях когда необходимо выполнить резьбовое соединение, установить втулку поз подшипник или пайку в тонкостенном металле, некоторыми термосверлами можно обрабатывать металл до 12 мм. Благодаря технологии есть возможность получить большую площадь нарезки резьбы, в 2-3 раза, для увеличение силы затягивания или установки втулок.

Преимущества и недостатки

| Плюсы | Минусы |

| Высокая скорость и точность выполнения отверстий | Процесс можно выполнить только на сверлильном станке, поддерживающий от 2500 оборотов |

| Отсутствие стружки, экономия времени на ее удалении | Цена данного сверла высокая, что делает нерентабельным процесс при едино разовом использовании |

| Отсутствие необходимости в заточке инструмента и продолжительный срок службы. К примеру, производитель Centerdrill дает гарантию на использование своего инструмента до 3000 операций |

Главным преимуществом технологии в целом можно назвать возможность использования тонкого металла в конструкции без потери качества соединения. Это значительно сокращает расходы как на сам материал, так и на его дальнейшую обработку, транспортировку готового изделия и его утилизацию после окончания срока службы.

Выполнение сверления пошагово

Термосверло устанавливается по разметке делали. Далее к нему прикладывается определенное осевое усилие на больших оборотах вращения, которые зависят от диаметра резьбы. Посмотреть эти данные можно в таблице ниже.

Происходит нагрев металла в точке соприкосновения пуасона с поверхностью за счет возникшего трения. Постепенно осевое давление увеличивается до полного проникновения сверла в заготовку. Здесь добавляется разделяющий порошок, который служит для охлаждения сверла и защищает его от перегрева.

На этом этапе происходит вытеснение металла с отверстия в двух направлениях, к нижней и верхней части заготовки. При этом осевое давление уменьшается, а обороты увеличиваются.

На этом этапе уже сформировано отверстие с обрамляющим утолщением по всему контуру. С верхней поверхности это кольцо может быть срезано при помощи специального торцующего пуасона, о нем я расскажу чуть ниже.

Здесь показана нарезка резьбы в отверстии. Это можно сделать стандартным мечиком, можно использовать способ холодной деформации резьбы с помощью без стружечного мечика. Второй вариант позволит получить более плотный материал в части соединения за счет его прессовки.

Какие термосверла существуют

Существует несколько видов таких сверл, образно их можно разделить на стандартные и торцующие. Теперь подробнее.

Стандартное термосверло, предназначено для сухого сверления отверстий в таких металлах как :

• Стали различных видов,

• Нержавеющие стали,

• Алюминий,

• Медь и ее сплавы (бронза, латунь и тд),

• Магнитные материалы,

• Специальные сплавы.

Может быть с длинной или короткой рабочей частью. Оно образует буртик с обеих сторон обрабатываемой заготовки.

Термосверло с торцующей юбкой. С его помощью можно не только формировать отверстие, но и убирать наплавление металла с передней части обрабатываемой поверхности.

Таблица подбора скорости вращения и мощности оборудования в зависимости от диаметра резьбы

| Диаметр резьбы | Диаметр пуансона, мм | Необходимая скорость вращения, об/мин | Мощность станка, кВт | |

| M3 | 2.7 | 3000 | 0.7 | |

| M4 | 3.7 | 2600 | 0.8 | |

| M5 | 4.5 | 2500 | 0.9 | |

| M6 | 5.4 | 2400 | 1.1 | |

| M8 | 7.3 | 2100 | 1.5 | |

| M10 | 9.2 | 1800 | 1.7 | |

| M12 | 10.9 | 1500 | 1.9 | |

| M16 | 14.8 | 1400 | 2.4 | |

| M20 | 18.7 | 1200 | 3.0 | |

Часто задаваемые вопросы, ответ эксперта

Можно ли сделать такое сверление своими руками, без использование сверлильного станка?

Ответ. Выполнить такую работу, например электрической дрелью, достаточно сложно. Нужно иметь достаточно мощный инструмент и прикладывать значительно усилие. Если заготовка из очень тонкого металла, до 1 мм, просверлить ее получится, с более толстым металлом уже могут возникнуть проблемы. Так же могут возникнуть проблемы с биением сверла, так как вручную удержать дрель в одном положении сложно, а это может привести к выполнению отверстия не точного размера.

Почему получаются рваные края обрамляющего кольца?

Ответ. Причина заключается в недостаточном прогреве металла или пуасона. В первом случаи, чаще всего, это низкие обороты инструмента или слишком высокое осевое давление на заготовку, во втором так же может быть использовано слишком много разделяющего порошка для охлаждения сверла. Решением второй проблемы может быть предварительное прогревание термосверла на 2-3 отверстиях.

Какие проблемы возникнут если не правильно выбрать скорость вращения и мощность оборудования?

Ответ. Пуасон будет облипать металлом и получить точное отверстие не получится.

Что обязательно нужно учесть при выполнении такого сверления.

Ответ. Подобрать пуасон правильного диаметра, подобрать скорость вращения и мощность станка с учетом толщины обрабатываемого металла, надежно закрепить заготовку.

Сверление отверстий в металле: способы и технологии обработки

Обзор технологии сверления отверстий в металле. Как вставить и вытащить сверло из дрели, или шуруповерта. Варианты использования смазки. Выбор режима работы в зависимости от материала. Сверление глубоких и больших отверстий. Высверливание точечной сварки.

Сверление отверстия в металле – распространенная технологическая процедура, которую можно выполнять с помощью различного оборудования. Методы выполнения работ различаются в зависимости от заданной глубины, диаметра, типа поверхности, а также необходимой точности.

Методы сверления в зависимости от типа отверстия

Грамотная подготовка и правильный подбор оборудования поможет просверлить отверстия в металле высокого качества. Кроме того, на эффективность операции влияет надежность сверл и используемого оборудования.

Рассмотрим основные виды отверстий и методы их обработки:

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ необходимо внимательно следить за подачей сверла: при выходе из отверстия сопротивление материала уменьшается. Если ничего не менять, инструмент резко опустится, что может привести к его заклиниванию или поломке. Чтобы этого не произошло, используют специальные методы защиты столешницы или верстака. Это может быть многослойная подкладка из дерева и металла или обычный брусок со сквозным отверстием. При использовании станков на финальной стадии процесса токари рекомендуют переходить на ручную подачу. Для обработки тонкостенных конструкций используют перьевые сверла, поскольку классический спиральный инструмент может повредить кромки детали.

- Глухие. Сложность получения подобных отверстий заключается в необходимости контроля глубины. Современные станки оснащены системой контролируемой подачи. Это позволяет получать отверстие заданной глубины без использования вспомогательных инструментов. Альтернативным способом является использование втулочного или регулируемого упора. Можно воспользоваться линейкой или специальным глубиномером. Последний вариант не пользуется популярностью, поскольку он требует вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

- Сложной формы. Если возникает необходимость в сверлении отверстия, расположенного у края детали, мастеру следует подготовить вторую заготовку с аналогичными размерами. Две детали соединяют между собой, зажимают в тисках и приступают к работе.

Вторая заготовка должна быть выполнена из того же материала. В противном случае инструмент будет смещаться относительно оси сверления в сторону более мягкого металла.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении подобных работ обязательно используют древесную или пробковую прокладку.

- С уступами. Сверловка выполняется с помощью двух техник: рассверливанием или уменьшением диаметра. В первом случае используют несколько сверл, от меньшего к большему. Во втором случае проход выполняют с помощью инструмента, обладающего наибольшим диаметром. Затем используют сверла меньшего размера с постепенным углублением в заготовку.

- Большого диаметра. Эта процедура считается очень трудоемкой. При обработке заготовок, толщина которых не превышает 8–10 мм, используют конусно-ступенчатые сверла. Данный инструмент позволяет выполнить проход диаметром 40–50 мм. На металлообрабатывающих предприятиях используют специальные биметаллические коронки. С их помощью можно получить отверстие диаметром до 100 мм. Кольцевое сверление выполняют на низких оборотах. Данную процедуру считают менее трудоемкой.

Особенности выполнения глубоких отверстий будут рассмотрены ниже.

Приспособления для облегчения процесса

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки.

Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент.

Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель. Такая конструкция отличается высокой надежностью благодаря простоте исполнения. Кроме того, она позволяет использовать сверла любого диаметра. Чтобы вытащить сверло из дрели, необходимо повернуть кольцо в обратную сторону. Кулачки разойдутся, что позволит достать инструмент.

Профессиональные дрели оснащают быстро- или самозажимными патронами. Их конструкция схожа с аналогичными узлами перфоратора. Вместо зубчатого кольца используется подвижная гильза, вращаемая вручную. Некоторые модели имеют ограничитель сжатия кулачков.

Разметка будущего отверстия

Разметка отверстия – важный этап сверления. Для этого используют кернер. Им отмечают место соприкосновения сверла с поверхностью заготовки. Также можно использовать обычный маркер, однако в процессе сверления нужно будет следить, чтобы инструмент находился в заданной точке. Ударом молотка по кернеру создают небольшое углубление, которое отлично подходит для острия сверла.

Для повышения точности работ используют технологию предварительного сверления. При смещении от центра с помощью зубила делают насечки, которые направляют сверло в нужную сторону.

Шаблон удобно использовать при обработке нескольких заготовок. Например, для одновременного сверления нескольких листов, соединенных струбциной.

Для получения точного отверстия, расположенного под определенным углом, используют специальные кондукторы. Они представляют собой планку небольшого размера с шаблонами для отверстий. Кондукторы применяются во многих отраслях промышленности. Сейчас существует множество видов, среди которых:

- накладные;

- поворотные;

- универсальные;

- скользящие;

- закрепляемые.

Выбор режима и скорости

Скорость сверления и подачи инструмента зависит от используемых сверл и их диаметра. С увеличением размера уменьшается число оборотов. Кроме того, следует обращать внимание на прочность материала. Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин. Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин. Это связано с тем, что нержавейка является более прочным материалом.

Красивая и длинная стружка говорит о том, что параметры сверления выбраны правильно.

Можно ли использовать победитовое сверло

Победит представляет собой твердый сплав на основе карбида вольфрама и кобальта. Его твердость сопоставима с алмазом.

Победитовая напайка на сверлах используется для дробления прочных материалов: камня, кирпича или бетона. Учитывая тот факт, что сверление отверстий в металле основано на принципе резания, лучше использовать классические приспособления из инструментальной стали.

Использование победитового сверла для обработки металлических изделий приведет к быстрому износу напайки.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Как и чем сверлить глубокие отверстия

Сверление глубоких отверстий в металле отличается высокой сложностью. В качестве рабочего оборудования специалисты рекомендуют использовать станки, в которых сверло является неподвижным элементом, а заготовку приводят во вращение. В процессе выполнения работ необходимо использовать СОЖ. Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.

Необходимо следить за своевременным удалением побочных продуктов сверления. Они способны закупорить каналы и привести к поломке сверла. Небольшую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для массивных деталей существуют специальные приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удобный опорный механизм, который неподвижно фиксирует инструмент, что позволяет сверлить отверстия с высокой точностью.

При отсутствии направляющей необходимо внимательно следить за перпендикулярностью расположения сверла. Малейшее отклонение способно сломать инструмент или повредить обрабатываемую деталь.

Особенности сверления отверстий большого диаметра

Просверлить отверстие большого диаметра – достаточно сложная задача даже для опытного токаря. Как было сказано выше, в качестве рабочего инструмента используется конусно-ступенчатое сверло или корончатая насадка.

Альтернативный способ сверления большого отверстия в металле заключается в использовании нескольких сверл с переходом от меньшего к большему.

Специалисты рекомендуют использовать коронки. Несмотря на высокую себестоимость процедуры, она позволяет получить более точные отверстия.

Способы высверливания точечной сварки

Данная процедура особо востребована на станциях технического обслуживания транспорта, где выполняют кузовной ремонт автомобилей.

Сверла для высверливания точечной сварки – самый эффективный и аккуратный способ разъединения элементов. Работы выполняются на малых оборотах. В противном случае сверло быстро перегреется, что снизит остроту режущих кромок.

Диаметр инструмента не превышает 9 мм. От классической конструкции сверла отличаются специальными выступами, которые заточены под конус. Это позволяет выдержать угол 90º в процессе сверления детали. Таким образом, отсутствует необходимость в выполнении центровки.

Некоторые мастера предпочитают использовать режущие коронки. Они объясняют свой выбор тем, что острие сверла хуже прорезает закаленную часть точечной сварки.

Примечательно, что независимо от типа режущего инструмента его изготавливают из одного сорта стали – быстрорежущей Р 18. Для производства бюджетных моделей применяют сплав 45Х.

Сверление отверстий в металле – достаточно сложная процедура, которая не терпит нарушений технологических требований. Режим выполнения работ зависит от диаметра и типа отверстия. Как вы считаете, можно качественно выполнить работу с помощью ручного инструмента без вспомогательных приспособлений? Напишите Ваше мнение в блоке комментариев.

Drilling — Викисловарь

См. Также: DrillingСодержание

- 1 Английский

- 1.1 Произношение

- 1.2 Этимология 1

- 1.2.1 Глагол

- 1.2.2 Существительное

- 1.2.2.1 Переводы

- 1.3 Этимология 2

- 1.3.1 Существительное

- 1.3.2 Переводы

- 1.4 Этимология 3

- 1.4.1 Существительное

Английский [править]

Произношение [править]

- IPA (ключ) : / ˈdɹɪlɪŋ /

- Рифмы: -ɪlɪŋ

Этимология 1 [править]

сверло + -ing

Глагол [править]

бурение

- настоящее причастие сверло

Существительное [править]

бурение ( множественное сверление )

- Акт бурения.

Переводы [править]

акт бурения

|

Этимология 2 [править]

Из Германии drei (три).

Существительное [править]

бурение ( множественное сверление )

- Длинное огнестрельное оружие с тремя (реже четырьмя) стволами.

Переводы [править]

огнестрельное оружие

|

Этимология 3 [править]

Существительное [править]

бурение

- Плотная тканная ткань из льна или хлопка; дрель.

Что следует знать о бурении скважины

Что следует знать о бурении колодца на своем участке

Думаете ли вы о бурении водяной скважины на своем участке или о покупке земли и хотите узнать о возможностях бурения на этом участке, вам следует подумать о многих вещах.

Нет простых решений, нет подробных карт наличия грунтовых вод и никаких гарантий. Но доступна информация, которая может быть полезна при принятии решения о том, бурить ли или где бурить.Чтобы лучше понять имеющуюся информацию и почему в одних районах есть вода, а в других — нет. Общие сведения о системах грунтовых вод

Подземные воды в движении: Под грунтовыми водами понимаются подземные воды, находящиеся в поровом пространстве горных пород. Грунтовые воды не остаются под землей вечно, и они не лежат на месте, ожидая, когда мы заберем их из колодца. Подземные воды движутся как часть гидрологического цикла, бесконечной циркуляции воды из атмосферы на поверхность и в подповерхностные области земли, а затем обратно с поверхности в атмосферу (рис.1). Осадки превращаются в поверхностные воды, почвенную влагу и грунтовые воды. Подобно поверхностным водам, грунтовые воды стекают в ручьи, реки, болота и озера. Таким образом, грунтовые воды возвращаются к поверхности, а с поверхности вода возвращается в атмосферу через испарение и транспирацию (дыхание растений).

Процесс, при котором вода от дождя и тающего снега просачивается в почву и просачивается в зону насыщения, называется подпиткой. Места, где происходит перезарядка, называются зонами подзарядки.Когда эта вода снова появляется на поверхности земли, это называется сбросом. Помимо того, что подземные воды впадают в ручьи, болота и озера, они также могут разряжаться в виде источников и текущих колодцев.

Грунтовые воды и водоносные горизонты: Многие термины используются для описания характера и масштабов ресурсов подземных вод. Уровень, ниже которого все поровые пространства в земле заполнены водой, называется уровнем грунтовых вод (рис. 1). Вся область ниже уровня грунтовых вод называется насыщенной зоной, а вода в этой насыщенной зоне называется грунтовыми водами.

Рисунок 1–

Гидрологический цикл. Осадки выпадают на поверхность земли, стекают или проникают в землю, а затем возвращаются на поверхность и в атмосферу за счет транспирации или испарения. Аллювиальный водоносный горизонт — это площадь поперечного сечения, показанная желтым цветом и помеченная аллювием.

Водоносный горизонт — это подземное образование, состоящее из проницаемой породы или рыхлого материала, которое может производить полезное количество воды при выходе из скважины или сбросе через родник.

Водоносные горизонты с пористой средой состоят из агрегатов отдельных частиц, таких как песок или гравий. Грунтовые воды заполняют и движутся через отверстия между зернами. Пористая среда, в которой зерна не соединены друг с другом, рыхлая. Например, аллювиальный водоносный горизонт состоит из рыхлого песка, гравия, ила и глины, отложенных в долине ручья или пойме реки, и это гидроло

Бурение | Обзор оборудования | eMachineShop

- Дом

- 500 долларов США Раздача кредита в eMachineShop

- 2.5D и 3D детали

- Услуги 3D-печати

- Ацеталь лист

- Акрилатные пластмассы

- Свойства акрила

- Акриловый лист

- Аддитивное или вычитающее

- Целевые рынки для самолетов

- Алюминиевые сплавы

- Алюминиевый лист

- Анодирование

- Приложение

- Архитектура Целевой рынок

- Искусство целевых рынков

- Целевой рынок аудиооборудования

- Автоматический вентиль / манометр

- Ось

- B2B Контрактное производство

- Ленточнопильный станок

- Услуги по дробеструйной очистке

- Программа для дизайна бусинок

- Программное обеспечение для проектирования лучей

- Велосипеды Целевые рынки

- Промывка связующего

- Служба отделки черной оксидной пленкой

- Заглушка

- Допуск за допуск

- Программное обеспечение для открывания бутылок

- Браузер Обратная связь по САПР

- Целевой рынок бизнеса

- CAD Загрузить отзыв

- CAD Загрузить тестовое всплывающее окно

- CAD Всплывающее окно теста 2

- CAD Подтверждение заказа

- Часто задаваемые вопросы по САПР

- Руководство по программному обеспечению CAD

- Целевой рынок камер и фото

- Лист из углеродного волокна

- Автомобили Целевые рынки

- Кольцо камеры и прокладка

- Заказ на изменение

- Тестовая страница чат-клиента

- Программа для проектирования шахматных фигур

- Классические механизмы — как они работают

- Служба гибки с ЧПУ

- Услуги лазерной резки с ЧПУ

- Фрезерный станок с ЧПУ

- Служба плазменной резки с ЧПУ

- Фрезерование с ЧПУ

- Токарный станок с ЧПУ

- Услуги по пробивке револьверных головок с ЧПУ

- Коэффициент трения

- Компенсация отделки

- Соединительная трубка

- Связаться с eMachineShop

- Контроль

- Медь лист

- Скопировать деталь

- Снижение затрат

- Цековка

- Зенковка

- Краудфандинг

- CSS

- Пользовательские детали из АБС-пластика

- Ацеталь на заказ

- Акриловые детали на заказ

- Обработка алюминиевых деталей на заказ

- Пользовательские автозапчасти

- Детали из латуни на заказ

- Детали из бронзы на заказ

- Детали из углеродного волокна на заказ

- Картонные детали на заказ

- Изготовленные на заказ медные детали

- Корпуса на заказ

- Детали из стекловолокна на заказ

- Плоские шайбы на заказ

- Индивидуальные передние панели

- Прокладки под заказ

- Ключи для гольфа на заказ

- Индивидуальные радиаторы

- Ручки на заказ

- Кожаные детали на заказ

- Детали, обработанные на заказ

- Галерея деталей, изготовленных на заказ

- Прямозубые цилиндрические шестерни на заказ

- Металлические кронштейны на заказ

- Услуги по изготовлению металлических изделий на заказ

- Металлические распорки на заказ

- Запчасти для мотоциклов на заказ

- Нейлоновые детали на заказ

- Изготовленные на заказ пластиковые детали

- Обработка деталей из поликарбоната на заказ

- Обработка деталей из полистирола на заказ

- Обработка деталей из ПТФЭ на заказ

- Изготовленные на заказ детали из ПВХ

- Детали для роботов на заказ

- Резиновые детали на заказ

- Пользовательские опоры вала

- Ящики и корпуса из листового металла на заказ

- Пользовательские ручки переключения передач

- Изготовленные на заказ детали из пружинной стали

- Детали из нержавеющей стали на заказ

- Обработка стальных деталей на заказ

- Стальные валы на заказ

- Обработка титановых деталей на заказ

- Детали игрушек на заказ

- Детали из дерева на заказ

- Ключи нестандартные

- В центре внимания клиентов: Lotus Exige

- В центре внимания клиентов: трикодер Star Trek

- Внимание клиентов: ограничительная пластина корпуса дроссельной заслонки

- Заказчик

- Пластина цилиндра

- Датаум

- Базовая цель (и)

- Срок поставки

- Создавай собственные украшения

- Запросы на дизайнерские услуги

- дизайн-сервис-карты

- Программа для проектирования игральных костей

- Загрузить eMachineShop

- Загрузить eMachineShop

- Загрузить eMachineShop

- Загрузить eMachineShop

- Загрузить eMachineShop CAD

- Скачать новый шаблон

- скачать-новый

- скачать-новый

- Бурение

- Целевой рынок дронов

- Динамическая балансировка маховика

- Образование

- Электронные символы

- Целевой рынок электроники

- eMachineShop Бесплатная раздача $ 500

- eMachineShop Бесплатная раздача $ 500

- Функции САПР eMachineShop

- Общая политика поставщика eMachineShop

- eMachineShop был удален

- eMachineShop Публикация цитаты, отзыв

- Отзыв о котировке eMachineShop

- Лицензионное соглашение с конечным пользователем («EULA»)

- Целевой рынок энергии

- Целевой рынок инжиниринга

- Инженеры

- Гравировальные услуги

- Экспорт САПР eMachineShop в DXF, IGES и STEP

- Fab цитата

- Элемент

- Типоразмер (FOS)

- Особенности Нет фото

- Лист стекловолокна

- Отделки

- Маховик

- Маховик и поплавок

- Бесплатная программа для проектирования подшипниковых узлов

- Бесплатное программное обеспечение для проектирования болтов

- Бесплатное программное обеспечение для проектирования болтовых пластин

- Бесплатная программа для проектирования кронштейнов

- Бесплатное программное обеспечение САПР для 3D-принтеров

- Защитные наушники для респираторных масок со свободными ушами

- Бесплатное ПО для проектирования корпусов

- Бесплатное программное обеспечение для проектирования маховиков

- Бесплатная программа для проектирования передней панели

- Бесплатная программа для проектирования шестерен

- Бесплатная программа для проектирования радиаторов

- Бесплатная программа для проектирования шестигранных гаек

- Бесплатная программа для проектирования крышек корпуса

- Бесплатные мастера программного обеспечения для механического проектирования

- Бесплатная онлайн-программа просмотра файлов САПР

- Условия использования бесплатного онлайн-просмотра и конвертера CAD

- Бесплатная онлайн-программа просмотра файлов DXF

- Бесплатная онлайн-программа просмотра файлов IGES

- Бесплатная онлайн программа просмотра файлов STEP v2

- Бесплатная онлайн программа просмотра файлов STEP

- Бесплатный онлайн-конвертер пошаговых протоколов

- Бесплатная онлайн-программа просмотра файлов STL

- Бесплатная программа для проектирования полигонов

- Бесплатное программное обеспечение для проектирования шкивов

- Бесплатное ПО для проектирования зажимов вала

- Бесплатная программа для проектирования муфт вала

- Бесплатная программа для проектирования коробок из листового металла

- Бесплатная программа для проектирования проставок

- Бесплатная программа для проектирования гаечных ключей

- Полный индикатор движения

- Материалы для галереи

- Определение угловатости GD&T

- Символы CAD GD&T

- Определение окружности GD&T

- Определение концентричности GD&T

- Концепции GD&T

- GD&T Определение цилиндричности

- Определение плоскостности GD&T

- Определение параллелизма GD&T

- Определение перпендикулярности GD&T

- Определение позиции GD&T

- Определение профиля GD&T

- GD&T Профиль определения линии

- Правила GD&T

- Определение биения GD&T

- Символы GD&T

- Определение симметрии GD&T

- Определения допусков GD&T

- Определение полного биения GD&T

- Женевское колесо спуска

- Определение геометрических размеров и допусков

- Получите быстрое предложение

- Получите расценки на повторный заказ детали, ранее заказанной в eMachineShop CAD

- Всплывающее окно теста расценки 3

- Получить статус заказа

- Начало работы

- Глоссарий

- Золото

- Звенья теплового двигателя

- Стенд для теплового двигателя

- Справка Быстрый старт

- Справочный словарь

- Хобби

- Целевой рынок для хобби

- Дом

- Вариант домашнего цвета

- Горячая / холодная плита

- Как построить транспортный ящик

- Охлаждение литьевой формы

- Рекомендации по проектированию литьевого формования

- Материалы для литья под давлением

- Установка на Mac

- Мгновенное онлайн-предложение обработанных деталей

- Instant Quote Beta | eMachineShop

- Руководство по мгновенному цитированию

- Изолятор

- Устройство прерывистого движения

- Интервью

- Изобретатели

- Тест Джесси Страница

- Детали ювелирных изделий

- Программа для дизайна клавиатуры

- Программное обеспечение для дизайна ручек

- Накатка

- Служба лазерной маркировки

- Урок 1 из 6 — Как спроектировать деталь

- Урок 2 из 6 — Основные приемы

- Урок 3 из 6. Как использовать значения Z

- Урок 4 из 6. Создание 3D-детали

- Урок 5 из 5. Материалы

- Урок 5 из 6. Множественные ограничения

- Урок 6 из 6 — Просмотры

- Стопорный зажим

- Литье по выплавляемым моделям

- Работа и карьера в сфере машиностроения

- Обзор обработки

- Целевой рынок производства

- Струйная обработка материалов

- Материалы

- Максимальное состояние материала (MMC)

- Могу я процитировать вас сегодня? — Диана

- Машиностроение

- Механический пазл

- Средние баллы

- Услуги по чистке металлов

- Чертеж по металлу

- Таблица размеров металла

- Услуги по нанесению металлических покрытий

- Услуги по полировке металла

- Наконечники для чистовой обработки металлических поверхностей

- Самолет Micro Electric RC

- Токарный станок Micro

- Мини тест IRFQ Модель

- Целевой рынок

- Подставка для мотоцикла Fo

Во время использования этого метода, человек одной рукой управлял луком, на котором была веревка, за счет чего двигалось сверло, другой рукой-надавливал на палку с острым наконечником.

Во время использования этого метода, человек одной рукой управлял луком, на котором была веревка, за счет чего двигалось сверло, другой рукой-надавливал на палку с острым наконечником.