Противоморозная добавка в бетон: описание и свойства

Возведение сборных бетонных и железобетонных конструкций, а также строительство монолитных конструкций не перестает наращивать свои темпы, но зачастую мастерам приходится столкнуться со спешкой, обусловленной приближающимся окончанием строительного сезона. Это объясняется эксплуатационными характеристиками цементного раствора, одной из которых является наличие жидкой фазы, способствующей непрерывному процессу гидратации и созревания состава. Если температура опускается ниже 5 градусов, происходит торможение фазы созревания бетона, а в случае достижения отрицательных значений он прекращается, что обусловлено кристаллизацией воды, входящей в состав цементного раствора. Это приводит к разрушению структуры бетона, который становится непригодным к использованию. Несмотря на это, большинство мастеров, имеющих опыт работ в сфере монолитного строительства, сталкиваются с необходимостью продолжения цикла бетонных работ в зимнее время, в связи с чем, перед ними встает вопрос: «Как продлить жидкую фазу бетона, а, следовательно, и его жизнедеятельность.

Содержание

- Противоморозные добавки в бетон: основные разновидности

- Преимущества и недостатки противоморозных добавок в раствор бетона

- Рекомендации по применению противоморозных добавок в бетон

- Дозировка и расход противоморозной добавки в бетон

- Противоморозная добавка в бетон своими руками

- Меры предосторожности при работе с противоморозными добавками

Противоморозные добавки в бетон: основные разновидности

Противоморозные добавки в бетон представляют собой химическое вещество в виде сухой смеси или раствора, которые, посредством вовлечения в процесс кристаллизации бетона максимального количества воды, ускоряют процесс гидратации бетонной смеси, способствуя затвердеванию бетона в условиях отрицательных температур. Однако основное предназначение противоморозной добавки заключается в поддержании жидкого состояния бетонного раствора и последующем ускорении его гидратации, существенно замедляющейся при отрицательных температурах.

Однако основное предназначение противоморозной добавки заключается в поддержании жидкого состояния бетонного раствора и последующем ускорении его гидратации, существенно замедляющейся при отрицательных температурах.

Важно! Используя противоморозные добавки в бетон, важно помнить о том, что прочность бетона с противоморозными добавками в условиях отрицательных температур не превышает 30 % от максимально возможной проектной прочности, остальные 70 % прочности бетон набирает в процессе оттаивания. В связи с этим, конструкции, бетонирование которых происходило в зимний период времени, не должны подвергаться высоким нагрузкам.

В соответствии с химической основой различают следующие виды противоморозных добавок в бетон:

- Антифриз;

- Сульфаты;

- Противоморозные добавки-ускорители.

Рассмотрим более подробно характеристики каждой представленной разновидности.![]()

- Антифриз представляет собой противоморозную добавку в бетон, способствующую уменьшению температуры кристаллизации жидкости, входящей в состав раствора, а также увеличивает или незначительно уменьшает скорость схватывания раствора. При этом он не оказывает никакого влияния на скорость формирования структур.

- Добавки в бетон на основе сульфатов

- В основе действия противоморозных добавок-ускорителей лежит повышение степени растворимости силикатных компонентов цемента, которые, вступая в реакцию с продуктами его гидратации, образуют двойные и основные соли, снижающие температуру замерзания жидкостного компонента бетонного раствора.

Важно! Современные комплексные противоморозные добавки для бетона не только регулируют кинетику набора его прочности, но и корректирует его реологические свойства. Понижая температуру кристаллизации жидкостного компонента раствора, они сокращают сроки его первичного схватывания, оказывая влияние на затвердевания цементного камня и повышая его марочную прочность.

Существует несколько разновидностей добавок-ускорителей, каждая из которых обладает определенным набором химических и эксплуатационных свойств. Рассмотрим их более подробно.

Поташ или карбонат кальция, представляющий собой кристаллическое вещество, является сильным противоморозным компонентом, существенно ускоряющим процесс схватывания и последующего затвердевания бетона. Как и любая противоморозная добавка, карбонат кальция снижает прочность бетонной конструкции, и чтобы максимально снизить это негативное влияние на постройку, специалисты рекомендуют сочетать поташ с тетраборатом натрия или сульфидно-дрожжевой бражкой, концентрация которых не должна превышать 30 %.

Тетраборат натрия, также называемый бурой или сульфатно-дрожжевой бражкой, представляет собой смесь солей натрия, кальция, аммония или лигносульфоновых кислот. Специалисты рекомендуют добавлять данное вещество в качестве примеси при использовании карбоната кальция, что позволяет предотвратить потерю прочностных характеристик бетонных конструкций после их оттаивания. В противном случае можно наблюдать не только появления трещин в конструкциях, но и снижение их водонепроницаемости и морозостойкости. Таким образом, использование в качестве противоморозной добавки поташа без добавления тетрабората натрия снизит прочностные характеристики конструкции на 20-30 %;

Нитрит натрия – кристаллический порошок, используемый в качестве противоморозной добавки к бетонному раствору. Учитывая, что нитрит натрия представляет собой пожароопасное ядовитое вещество, в процессе его эксплуатации важно соблюдать предельно-допустимую концентрацию вещества, которая определяется опытным путем и обычно не выходит за пределы 0,1 – 0,42 л/кг цементного раствора, при условии, что температура окружающей среды составит от 0 до -25 градусов.

Формиат натрия – белый кристаллический порошок, также выполняющий функцию противоморозного ускорителя. В большинстве случаев используется совместно с лигносульфонатом нафталина для повышения водоредуцирующих и пластифицирующих характеристик. Формиат натрия является противоморозной добавкой в бетон, расход которой не превышает 2-6 % от общей массы цемента.

Важно! Кроме вышеперечисленных веществ, в качестве противоморозных добавок в условиях отрицательных температур могут использоваться формиат натрия на спирту, хлорид кальция, аммиачную воду и мочевину.

Преимущества и недостатки противоморозных добавок в раствор бетона

Преимущества противоморозных добавок в бетон

- Используя противоморозные добавки в бетон, вы сможете осуществлять бетонные работы на строительной площадке даже в зимний период времени;

- В связи с тем, что противоморозные добавки повышают степень сцепления компонентов раствора, они значительно увеличивают прочность монолита;

- Благодаря высокой прочности изделий, изготавливаемых с использованием противоморозных добавок в бетон, их можно использовать в промышленных целях;

- Оказывают положительное влияние на долговечность смеси, продлевая срок эксплуатации здания;

- Повышает пластифицирующие и стабилизирующие характеристики цементной смеси – использование бетона, обладающего повышенной пластичностью, позволяет изготавливать конструкции, которые не растрескаются после застывания рабочего состава;

- Повышает морозостойкость бетонной смеси.

Данный показатель особенно важен для бетона, предназначенного для возведения ответственных конструкций, например, опор мостов. В большинстве случаев он находится в прямой зависимости от плотности бетона. Более плотные марки бетона характеризуются большим количеством возможных циклов заморозки и оттаивания;

Данный показатель особенно важен для бетона, предназначенного для возведения ответственных конструкций, например, опор мостов. В большинстве случаев он находится в прямой зависимости от плотности бетона. Более плотные марки бетона характеризуются большим количеством возможных циклов заморозки и оттаивания; - В отличие от альтернативных методов повышения морозостойкости бетона, использование противоморозных добавок характеризуется относительно низкой стоимостью;

- Используя противоморозные добавки, вы значительно снизите риск усадочных деформаций бетонной монолитной конструкции;

- Повышение влагонепроницаемости бетонных конструкций за счет заполнения пор пластифицирующими веществами, препятствующими проникновению воды;

- Ускорение процесса застывания бетонного раствора – основной момент, благодаря которому раствор может «не бояться» холода;

- Отдав предпочтение противоморозной добавке в бетон, вы надежно защитите используемую арматуру от коррозионных процессов, которые имеют места из-за воды, входящей в состав бетонного раствора.

Недостатки противоморозных добавок в бетон

- Стремление увеличить надежность прочностных характеристик бетона, необходимо увеличивать расход цемента;

- Отдельные компоненты, входящие в состав присадок, являются ядовитыми;

- В некоторых случаях снижается заявленная мощность бетона;

- В случае использования противоморозных добавок в бетон, снижается скорость набора прочностных характеристик бетонной конструкции.

Рекомендации по применению противоморозных добавок в бетон

Специалисты советуют вводить противоморозную добавку в раствор бетона вместе с водой. Важно отметить, что желательно это делать с последней третью жидкости. Не рекомендуется добавлять присадки в сухую смесь. Добавив в раствор противоморозную присадку, выждете определенный промежуток времени, в течение которого произойдет равномерное распределение компонентов.

Проводя монтажные мероприятия в условиях отрицательных температур, следуйте предписаниям, представленным ниже:

- Если вы работаете в условиях снегопада, позаботьтесь об организации соответствующих укрытий;

- Температура раствора, вышедшего из смесителя, не должна выходить за пределы рекомендуемого диапазона от +15 до +25 градусов;

- Для приготовления рабочей смеси специалисты рекомендуют использовать подогретую воду;

- Что касается обогрева заполнителей, его рекомендуется производить перед непосредственным использованием.

Важно! Специалисты в строительной сфере рекомендуют обратить внимание на СНИП 3.03.01, в соответствии с которыми, для достижения необходимых прочностных характеристик раствора бетона, нужно соблюдать требования по уходу за бетоном в зимнее время. В процессе выполнения этих мероприятий к моменту достижения температуры, на которую был выполнен расчет дозировки присадки, не рекомендуется достигать прочности конструкции, превышающей 20 % от заявленной проектной прочности.

Дозировка и расход противоморозной добавки в бетон

Дозировка противоморозной добавки в бетон, расход которой является крайне вариабельным параметром, подбирается с учетом каждой конкретной ситуации посредством проведения испытаний в условиях производства и лаборатории.

Расход противоморозной добавки зависит от следующих факторов:

- Температура окружающей среды, в условиях которой будут производиться монтажные мероприятия;

- Заявленная марочная прочность используемого цемента;

- Химико-минералогический и вещественный состав цемента используемого в процессе работ, а также его предполагаемая скорость набора прочности;

- Температура раствора, которой он достигнет на выходе из смесителя;

- Условия ухода за бетонными конструкциями.

Важно! В случае длительного использования или хранения раствора, в который вносились присадки, необходимо проверять его гомогенизацию, периодически перемешивая. Расчет необходимого количества противоморозной добавки производится с учетом погрешности 2 %.

Противоморозная добавка в бетон своими руками

Если теплые деньки уже прошли, но вы неожиданно столкнулись с необходимостью заливки монолитной конструкции, вам не обойтись без использования противоморозной добавки в бетон. Наиболее предпочтительным вариантом, в данном случае, станет приобретение противоморозной добавки в специализированном магазине, что объясняется их относительной дешевизной, небольшим расходом и способностью существенно повышать свойства бетонного раствора при условии минимальных негативных последствий. Если предполагаемый фронт работ небольшой, а выполнение монтажных мероприятий вы планируете осуществить при температуре не ниже -10 градусов, данный вариант является наиболее оптимальным.

Однако если у вас нет возможности приобрести готовую противоморозную добавку в бетон, вы можете без проблем ее изготовить самостоятельно, так как единственным материалом, которой вам потребуется в процессе работ, это хлориды (соли). Хлористые соли снижают температуру замерзания раствора, сокращают сроки его первичного схватывания и уменьшают расход цемента. Однако специалисты уверены, что противоморозная добавка на основе хлоридов, изготовленная самостоятельно, может использоваться только для неармированных конструкций, что обусловлено коррозионными процессами, развивающимися под действием хлоридов.

Преимущества противоморозной добавки на основе хлоридов

- Низкая стоимость;

- Отсутствие влияния на скорость застывания бетона, благодаря чему, приготовление раствора можно осуществлять заранее;

- Отсутствие влияние на структуру цементного раствора;

- Увеличение подвижности частиц, благодаря которой, вы сможете придать цементному раствору желаемую форму.

Недостатки противоморозной добавки на основе хлоридов

- Высокий уровень коррозийной активности, вследствие чего, противоморозная добавка на основе хлоридов не может использоваться для изготовления конструкций, в структуре которых присутствует металл и арматура. Последние окислятся под воздействием хлоридов и отслоятся от бетонной конструкции, нарушив ее целостность.

Как влияет температура окружающей среды на расход хлоридов?

- Расчет доли хлоридов в готовом растворе производится по следующей схеме:

- Если монтажные мероприятия осуществляются при среднесуточной температуре ни ниже – 5 градусов, оптимальная доля хлоридов в готовом растворе не должна превышать 2 %;

- Если работы проводятся в условиях более низких температур (-6 до -15 градусов), оптимальная доля хлоридов должна составлять 4 % от общей массы раствора.

Важно! В этом случае схема набора ожидаемой прочности конструкции при высыхании в условиях отрицательных температур будет выглядеть следующим образом:

Для первого варианта, где концентрация соли составляет 2 %:

- 30 % по истечении недельного срока;

- 80 % по прошествии месяца;

- 100 %-ой прочности конструкция достигнет только через 3 месяца.

Для второго варианта (концентрация соли составляет 4 %) эти цифры будут составлять 15%, 35%, 50% соответственно.

Важно! Несмотря на то, что соль является самостоятельной противоморозной добавкой, специалисты рекомендуют ее использовать совместно с хлоридом кальция, массовая доля которого при использовании в условиях температуры до – 5 градусов составляет 0,5 % от массы раствора, и 2 % — в случае использования при температуре от -6 до -15 градусов.

Меры предосторожности при работе с противоморозными добавками

- В процессе работы с противоморозными добавками необходимо использовать защитные перчатки;

- В случае попадания на открытые участки кожи, промойте ее водой с мылом. Исключите попадание противоморозной добавки в глаза, если этого не удалось избежать, промойте глаза большим количеством воды и незамедлительно обратитесь к врачу.

- Утилизация добавки осуществляется в соответствии с местными правилами, что объясняется присутствием в составе противоморозных добавок вредных компонентов.

Вследствие этого запрещается выливать смесь в почву, водоемы или канализацию.

Вследствие этого запрещается выливать смесь в почву, водоемы или канализацию.

Как работают противоморозные добавки в бетоне, преимущества их применения.

Всем известно, что идеальное время года для строительства – лето. Это связано с тем, что многие материалы портятся от влаги и минусовой температуры. Исключения не составляют и бетонные растворы. Однако реалии современной жизни часто не оставляют выбора – сооружение новых объектов производятся зимой не реже, чем в теплые сезоны.

Цены на бетон

| Класс (марка-класс) |

Старое наим-ние |

Цена за м3 с НДС* | |

|---|---|---|---|

| На гравии | На граните | ||

| БСГ В7,5 П3 F50 | М-100 | 3200 р | 3450 р |

| БСГ В10 П3 F75 | М-150 | 3300 р | 3550 р |

| БСГ В15 П3 F100W2 | М-200 | 3400 р | 3650 р |

| БСГ В20 П3 F150W4 | М-250 | 3500 р | 3750 р |

| БСГ В22,5 П3 F150W6 | М-300 | 3600 р | 3850 р |

| БСГ В25 П3 F150W6 | М-350 | 3800 р | 3950 р |

| БСГ В30 П3 F200W8 | М-400 | 4000 р | 4050 р |

*Цена указана без учета доставки. Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Позвоните нам +7 (925) 237-36-21

Настоящим спасением для бетонных конструкций становятся специальные противоморозные добавки. Они обеспечивают возможность проводить работы при температуре до – 25 градусов.

Все дело в воде: как работает ПМД для бетона и альтернативы добавкамБетон является ни чем иным как смесью из четырех простых компонентов: цемента, песка, щебня и воды. При минусовой температуре жидкость имеет свойство замерзать, что и происходит в растворе еще до его застывания. Образовавшиеся кристаллы разрывают внутренние связи и разрушают структуру материала. Как следствие – малая прочность монолитной конструкции, появление трещин и потеря надежности. Чтобы этого не произошло, нужно:

- обеспечить поддержание оптимальной температуры затвердевания при помощи обогревательных приборов – это весьма проблематично, когда речь идет о габаритных сооружениях;

- добавить в бетон специальную противоморозную добавку – она предотвратит процесс быстрого охлаждения воды – жидкость не начнет замерзать при нулевой отметке на термометре, дав бетону застыть естественным способом.

Если на объекте ведется строительство железобетонной конструкции, ПМД не только обеспечит необходимую плотность раствору, но и станет препятствием для возникновения коррозии на металлической арматуре, улучшит сцепление материалов.

!PRICE

Как работают противоморозные добавки в растворе: пропорции и видыСовременный ассортимент строительных магазинов предлагает приобрести разнообразные добавки для замедления замерзания жидкости. Наиболее популярными из них стали комплексные ПМД. Они гарантируют не только необходимую плотность составу, но и препятствуют разрушению конструкций в будущем – ведь объекту предстоит «пережить» ни одну холодную зиму.

Намного облегчают укладку бетона и создание конструкций из него пластификаторы, улучшающие подвижность раствора. Эти вещества нередко входят в состав готовых добавок. Цена ПМД минимальна, а его расход равен примерно 2% на общее количество смеси. Более подробная инструкция дана к каждому отдельному продукту. Однако нужно учесть, что его недостаточное количество не принесет должного эффекта, а излишек – отразится на надежности.

Однако нужно учесть, что его недостаточное количество не принесет должного эффекта, а излишек – отразится на надежности.

Компания «Свой бетон»: готовые растворы с ПМД

Наша компания имеет собственное производство бетона. В зимнее время года его неотъемлемой составляющей является качественная противоморозная добавка. Мы – специалисты своего дела с многолетним опытом работы точно рассчитываем пропорции и даем гарантию качество нашего строительного материала. Преимущества обращения к нам:

- широкий ассортимент – бетон различных марок для удовлетворения любых потребностей в строительстве.

- низкие цены – 2 собственных завода и отсутствие посредников;

- быстрая доставка – 28 единиц техники и обработка заказов в день обращения.

Мы экономим ваши средства и время, производим бетон из экологически чистого сырья. По всем вопросам обращайтесь по номерам +7 (925) 237-36-21 и +7 (499) 391-74-76.

23. 11.2017

11.2017

Морозостойкость бетона, противоморозные добавки в бетон

В эпоху интенсивного строительства, процесс возвышения и устройства новых зданий течет в режиме нон-стоп и практически никогда не останавливается. Строительные работы должны быть оптимизированы к любым погодным условиям, чтобы запланированная сдача объекта не сорвалась. В данной статье речь пойдет об современных химических добавках в бетон, которые упрощают и помогают бетонированию в минусовую температуру.

Мы часто задаемся вопросом о том, как закончить начатые строительные работы по заливке бетона в то время, когда уже стучаться морозы. Согласитесь, глупо «замораживать» всю работу из-за минусовой температуры, когда на все работы потрачено множество сил и средств. Как известно, существует немало способов для эффективного зимнего бетонирования, но все они либо слишком дорогие, либо не практичны в использовании.

Наиболее приемлемым материалом для качественного бетонирования зимой является химическая противоморозная добавка.![]() Широкий спектр материалов противоморозных добавок представлен сегодня на украинском рынке, но все они в той или иной мере выполняют одну функцию. В морозную погоду, твердение бетонной смеси достигается путем добавления в раствор противоморозной добавки, которая способна понижать температуру замерзания воды, и в то же время ускоряет процесс затвердения цементной смеси. Более качественные противоморозные добавки не содержат хлоридов. Это очень важно, поскольку отсутствие хлоридов в добавке, не вызывает коррозии стальной арматуры. Наша компания рекомендует использовать противоморозную добавку в бетон NITCAL (Nitcal S 45 / Nitcal S 25). Предлагаемая противоморозная добавка — Нитрат Кальция — не содержит хлоридов, не приводит к образованию высолов и коррозии арматуры в бетоне. По своим свойствам, добавка NITCAL пригодна к применению при температурах до −25°С. Более детальные характеристики материала здесь.

Широкий спектр материалов противоморозных добавок представлен сегодня на украинском рынке, но все они в той или иной мере выполняют одну функцию. В морозную погоду, твердение бетонной смеси достигается путем добавления в раствор противоморозной добавки, которая способна понижать температуру замерзания воды, и в то же время ускоряет процесс затвердения цементной смеси. Более качественные противоморозные добавки не содержат хлоридов. Это очень важно, поскольку отсутствие хлоридов в добавке, не вызывает коррозии стальной арматуры. Наша компания рекомендует использовать противоморозную добавку в бетон NITCAL (Nitcal S 45 / Nitcal S 25). Предлагаемая противоморозная добавка — Нитрат Кальция — не содержит хлоридов, не приводит к образованию высолов и коррозии арматуры в бетоне. По своим свойствам, добавка NITCAL пригодна к применению при температурах до −25°С. Более детальные характеристики материала здесь.

Рекомендованный состав бетонной смеси

Рекомендованный состав для растворов

| При температуре -10°С | При температуре -20°С |

Цемент М 500** | 300 кг | 300 кг |

Песок | 1500 | 1500 |

NITCAL S-45 / S-25 | 2,8 л / 4 л | 6 л / 8 л |

Вода | 170-220 л | 170-220 л |

Противоморозные добавки в бетон NITCAL вы также можете приобрести в сети строительных гипермаркетов «ЭПИЦЕНТР» по всей Украине.

Какие морозостойкие добавки для бетона лучше?

Коренные вопросы, на которые должен быть дан ответ перед выбором добавки — каким бетоном Вы пользовались при строительстве? Что за тип сооружения и в каких условиях оно будет функционировать? Используется арматура и какого сечения или нет? Есть ли металлические закладные элементы и если есть, то с каким покрытием? При какой температуре планируется использовать бетон с морозоустойчивыми добавками? Все это крайне важно. В регионах с низкими температурами изначальная марка бетона уже должна быть высокой.

И все морозоустойчивые добавки — по составу совершенно разные. Самые простые — поташ и мочевина, первый помогает твердеть бетонной смеси при минус 25-30 градусов, вторая может значительно увеличить скорость схватывания. Посложнее использовать нитрат и нитрид натрия, и нужна осторожность при работе с ними — опасны для здоровья.

Посложнее использовать нитрат и нитрид натрия, и нужна осторожность при работе с ними — опасны для здоровья.

Есть добавки, работающие при минус 5 градусах для строений с арматурой сечением выше 5 мм, если она тоньше — из списка потенциально возможных для использования добавок «вычеркиваем» ХК (хлорид кальция)+НН (нитрид натрия) и ХК (поскольку это соль кальция от воздействия на него соляной кислотой, то вызовет коррозию). То же самое — нельзя использовать ХК (хлорид кальция), если это, скажем, промышленный объект, работающий в агрессивной газовой среде.

Еще насчет выбора добавок: неплохо было бы пользоваться добавками того же производителя — так они лучше будут «дружить». Но зачастую это сделать трудно, покупают добавки от другого производителя. Не покупайте неизвестно что, притом самое дешевое — в лучшем случае это окажется добавка против затвердевания бетона при транспортировке, в худшем — абсолютно не подходящая Вашей конструкции добавка, которая ухудшит качество бетона и арматуры.

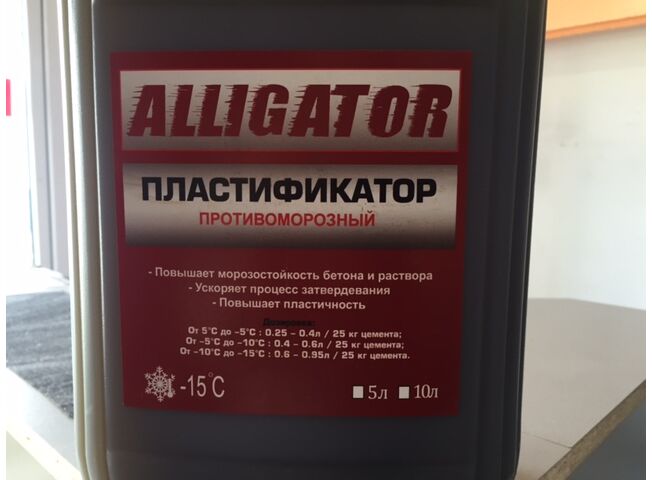

А насчет того, какие морозоустойчивые добавки лучше — те, которые наиболее часто применяются в строительстве и хорошо себя зарекомендовали, например вот эта

и вот эта

Их очень много, хороших добавок на рынке, от серьезных производителей. Просто выбирать надо, учитывая все. Для новичка в строительстве это сделать будет трудно. Поэтому хотелось бы порекомендовать лучший путь: найти технолога с завода ЖБИ (ближайшего), посоветоваться с ним, он Вам посоветует то, что будет для Вас оптимальным решением, и, возможно, на месте проконтролирует процесс смешивания и затвердевания — раньше так делали. Это вариант получения идеального качества.

Противоморозная добавка в цементные растворы и бетоны. Формиат натрия. Рекомендована к применению НИИЖБ Госстроя РФ

Противоморозная добавка

в цементные растворы и бетоны

Формиат натрия

Рекомендована к применению НИИЖБ Госстроя РФ

Формиат натрия является новой, но уже достаточно проверенной, и хорошо себя зарекомендовавшей эффективной антиморозной добавкой. В основе нарастающего применения формиата натрия лежит сочетание многих важных полезных свойств препарата с его экономичностью. Формиат натрия, в сравнении с другими противоморозными добавками, выигрывает по нормам расхода и цене одновременно.

В основе нарастающего применения формиата натрия лежит сочетание многих важных полезных свойств препарата с его экономичностью. Формиат натрия, в сравнении с другими противоморозными добавками, выигрывает по нормам расхода и цене одновременно.

Формиат натрия используется для возведения монолитных бетонных и железобетонных конструкций при среднесуточной температуре наружного воздуха от +5 °С до -15 °С.

Формиат натрия обеспечивает быстрый набор прочности бетона, обладает свойствами пластификатора и обеспечивает жизнеспособность бетонной смеси.

Расход добавки (сухого и твердого формиата натрия) составляет 2 — 4 % от массы цемента в зависимости от температуры твердения. Другие антиморозные добавки: нитрит натрия, поташ, хлористый кальций применяются в количествах 10 % от массы цемента для достижения равного противоморозного эффекта.

Предлагаем готовый к применению, концентрированный, 25%-ный раствор противоморозной добавки «Формиат натрия» в канистрах емкостью 30 л, 20 л, 10 л.

Купить в Уфе противоморозную добавку формиат натрия в компании «Башхимсервис» предлагаем по ценам:

Готовый к применению раствор

30 л канистра — 670 руб

20 л канистра — 450 руб

10 л канистра — 230 руб

Сухой твердый формиат натрия

25 кг мешок — 1620 руб

| Температура наружного воздуха, в период набора бетоном 20% прочности | Расход добавки на 100 кг цемента в бетоне, литров | Расход добавки на 1 м куб. бетона, литров | Расход добавки на 1 мешок (25 кг) сухой песчано-цементной смеси, литров |

| от +5ºС до -5ºС в течение 1-ой недели | 7 | 25 | 0.5 |

| от -5ºС до -10ºС в течение 10 дней | 11 | 37 | 0.75 |

| от -10ºС до -15ºС в течение 2-х недель | 14 | 50 | 1. 0 0 |

Проведение строительных работ (бетонирование и кирпичная кладка) в зимнее время имеет ряд особенностей, учитывающих тот факт, что вода, входящая в состав бетона и строительного раствора, замерзает. Без применения противоморозных добавок вода превращается в лед, т.е. «выходит из игры», до того, как успеет вступить с химическое соединение с цементом с образованием искусственного камня. Уложенный бетон не только не успевает набрать необходимую прочность, но и образовавшиеся «скелетные» связи разрушаются расклинивающим действием замерзающей воды, потому что вода при замерзании увеличивается в объеме на 8%. Ситуация усугубляется ещё и тем, что твердение бетона при пониженных температурах (путем схватывания цемента, а не путем замораживания) происходит гораздо медленнее, чем при обычных условиях, при 20°C.

Противоморозная добавка — Формиат натрия — оказывает в бетоне комплексное действие:

- Антифриз

- Ускоритель твердения

- Пластификатор

Действие в качестве антифриза.

Вода является важным компонентом бетона и растворов для кладки. Вода выполняет следующие функции:

- вступает в химическую реакцию с цементом с образованием связанной структуры — цементного камня;

- является разбавителем, который обеспечивает необходимую подвижность (текучесть) бетонной смеси при укладке её в опалубку. Для придания подвижности бетонной смеси, количество воды, замешиваемое в бетон, вносится в избытком. Оно в 2 раза превышает количество воды, необходимое для затворения цемента. Оставшаяся вода, не вступившая в реакцию с цементом, испаряется при обычных условиях бетонирования, образуя поры в бетоне, или замерзает внутри бетона, расклинивая и разрушая бетон.

Действие противоморозной добавки «Формиат натрия» направлено на понижение предельной температуры, при которой вода остается в жидком виде в бетоне и продолжает вступать в реакцию с цементом с образованием цементного камня, а не ледяной глыбы. При проведении бетонных работ в зимнее время без применения противоморозной добавки растущие кристаллы льда вызовут расслоение бетонной смеси на составляющие компоненты. Таким образом, цемент, песок, гравий и щебень окажутся попросту вмороженными в лёд. Такое «мороженное» простоит до весны (или до первой оттепели) без набора прочности, а с приходом тепла начнет «таять» и осыпаться пластами, отслаиваясь от поверхности фундамента или иной бетонной конструкции.

Таким образом, цемент, песок, гравий и щебень окажутся попросту вмороженными в лёд. Такое «мороженное» простоит до весны (или до первой оттепели) без набора прочности, а с приходом тепла начнет «таять» и осыпаться пластами, отслаиваясь от поверхности фундамента или иной бетонной конструкции.

Действие в качестве ускорителя твердения.

Скорость химических реакций зависит от температуры. Как правило, чем выше температура, тем выше скорость протекания химического процесса, и тем быстрее одно вещество превращается в другое. Если мы хотим изменить состав и природу «вещества», то мы подвергаем его нагреванию и выдерживаем некоторое время при повышенной температуре. Если мы, наоборот, хотим обеспечить сохранность продукта в неизменном виде, то мы применяем охлаждение и держим продукт «в холодильнике». В первом случае мы умышленно ускоряем скорость протекания химических реакций внутри много-компонентной смеси, во втором случае – замедляем скорость химических превращений.

Данная закономерность действует и для процессов твердения бетона. Твердение бетона происходит в результате протекания химической реакции между молекулами цемента и молекулами воды. С ростом температуры (до определенного предела), при которой происходит твердение бетона, скорость твердения бетона возрастает. Поэтому бетон «застывает» и набирает прочность быстрее. При понижении температуры окружающего воздуха скорость твердения бетона замедляется. Бетон, который затвердел бы на вторые-третьи сутки при температуре +20°С, при температуре +1°С на третьи сутки легко продавливается.

Твердение бетона происходит в результате протекания химической реакции между молекулами цемента и молекулами воды. С ростом температуры (до определенного предела), при которой происходит твердение бетона, скорость твердения бетона возрастает. Поэтому бетон «застывает» и набирает прочность быстрее. При понижении температуры окружающего воздуха скорость твердения бетона замедляется. Бетон, который затвердел бы на вторые-третьи сутки при температуре +20°С, при температуре +1°С на третьи сутки легко продавливается.

Набор прочности бетона представлен в следующей таблице.

Твердение бетона. Прочность бетона на сжатие при различных температурах твердения, в % от 28-суточной прочности.

| Бетон | Срок твердения, суток | Средняя температура бетона, °С | |||||

| -3 | 0 | +5 | +10 | +20 | +30 | ||

| М200 — М300 на портландцементе М-400, М-500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 | |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 | |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 | |

| 28 | 25 | 65 | 77 | 85 | 100 | — | |

В зимнее время гидратация цемента значительно замедляется. Как результат, бетон медленно набирает прочность. Чем меньше температура, тем больше нужно времени для полного застывания. Для получения прочности при температуре -5°C нужно выдерживать время набора прочности в 6-8 раз больше, чем при температуре 20°C.

Как результат, бетон медленно набирает прочность. Чем меньше температура, тем больше нужно времени для полного застывания. Для получения прочности при температуре -5°C нужно выдерживать время набора прочности в 6-8 раз больше, чем при температуре 20°C.

Ускоряющее действие формиата натрия заключается в том, что противоморозная добавка создает слабо-щелочную среду и изменяет растворимость силикатных составляющих цемента, образуя с продуктами его гидратации двойные или основные соли. Что приводит к повышению концентрации реагирующих веществ и ускорению физико-химических процессов.

В таблице представлены данные набора прочности бетона с применением Формиата Натрия и без Формиата Натрия при почти одинаковой температуре. Обратите внимание, что бетон с противоморозной добавкой Формиат натрия при температуре минус 5 °С набирает прочность быстрее в 2 раза (приблизительно), чем тот же бетон без добавки при температуре минус 3 °С. Говоря иными словами, бетон с применением формиата натрия — через 3 недели (при температуре «минус 5°C) можно будет считать застывшим и продолжить строительные работы, а без применения формиата придется ждать 3 месяца (если строить «по уму», а не по принципу «и так сойдёт, авось прокатит»).![]()

Набор прочности бетона, % от марочной прочности

| Срок твердения, суток | Температура | |

| -3 °С Без Формиата натрия | -5 °С С формиатом Натрия | |

| 7 | 15 | 25 |

| 14 | 20 | 35 |

| 28 | 25 | 60 |

Скорость набора прочности бетоном при применении формиата натрия представлена в следующей таблице:

Динамика набора прочности бетона с формиатом натрия в зависимости от температуры твердения бетона:

| Срок твердения, суток | Средняя температура бетона, °С | |||

| 0 | -5 | -10 | -15 | |

| 7 | 35 | 25 | 15 | 5 |

| 14 | 50 | 35 | 25 | 15 |

| 28 | 75 | 60 | 45 | 35 |

| 90 | 100 | 90 | 70 | 50 |

Пластифицирующее действие противоморозной добавки.

Формиат натрия является пластификатором бетона и строительных растворов. Водный раствор формиата натрия широко используется в качестве пластифицирующей добавки в бетоны для получения высокоподвижных смесей. Наибольший пластифицирующий эффект достигается при введении 1,5% от массы цемента. При неизменном соотношении: вода + цемент подвижность бетонной смеси увеличивается с 3-4 см до 12-14 см. В равноподвижных смесях формиат натрия даёт прирост прочности бетона на 14-20%, что позволяет сэкономить 10% цемента, при этом в два раза уменьшается показатель среднего размера капиллярных пор. Формиат натрия работает как разбавитель, более эффективный чем вода, что в свою очередь, позволяет уменьшить количество лишней воды, добавляемое к строительной смеси, повышает концентрацию «цементного рассола», ускоряет гидратацию и повышает удобоукладываемость бетона при одновременном снижении пористости бетона.

Такой полифункциональный комплекс, «три в одном»: «противоморозная добавка + пластификатор + ускоритель твердения» работает гораздо эффективней, чем противоморозная добавка одностороннего действия.

Какие бывают добавки для бетона и зачем они нужны

Бетон — популярный строительный материал, который активно используется при возведении самых разных объектов благодаря отличным техническим характеристикам. Он отличается хорошей прочностью, стойкостью к агрессивным средам, перепадам температур, может выдерживать даже очень сильные нагрузки.

Однако даже эти изначально качества можно улучшить. Для этого предназначены всевозможные добавки в бетон, представленные на рынке десятками, если не сотнями наименований. В этой статье мы постараемся разобраться в них, определимся, для чего они нужны и когда используются.

Типы добавок в бетон

Несмотря на огромное количество существующих добавок, все они могут быть разделены на несколько основных категорий:

- Регулирующие свойства бетона. К таким составам относят пластификаторы (обеспечивающие раствору большую подвижность), стабилизаторы (препятствующие расслоению) и водоудерживающие.

- Добавки для твердения бетона. Некоторые составы способствуют ускорению, другие — замедляют процесс затвердевания раствора.

- Регулирующие уровень плотности и пористости. К этой категории относят пено- и газообразующие, воздухоудаляющие и воздухововлекающие составы.

- Предотвращающие коррозию. Используются при возведении железобетонных конструкций и предназначены для недопущения появления ржавчины на арматуре.

- Противоморозные добавки для бетона. Обеспечивают бетонному раствору способность сохранять все характеристики при использовании в зимнее время года.

Кроме того, существуют специализированные добавки, к примеру, бактерицидные, инсектицидные и противорадиационные. На практике они используются достаточно редко. Просто стоит знать, что существуют составы, позволяющие использовать бетон почти в любых условиях.

Рассмотрим самые популярные добавки (повсеместно используемые в строительстве) более подробно.

Добавки для твердения бетона

Комплексная и одна из самых популярных добавок, которую чаще всего используют для ускорения схватывания состава. Другими словами, с ее помощью бетон быстрее набирает расчетные характеристики прочности, а также приобретает дополнительные параметры прочности.

Современные добавки дают возможность увеличить прочность раствора до 20% и достаточно широко регулировать время затвердевания смеси. К примеру, на рынке можно найти составы, с которыми раствор достигает марочной прочности всего за неделю вместо заявленных 28 дней.

Чаще всего добавки такого типа используются на практике только в определенных случаях:

- изготовление железобетонных конструкций;

- бетонирование несущих стен;

- устройство стяжек;

- изготовление ремонтных растворов;

- производство шлакоблоков.

Существуют различные составы для твердения бетона. Чаще всего в строительстве используются:

Чаще всего в строительстве используются:

- ХК;

- НК;

- ННК;

- ННXК;

- СН;

- НН;

- ТНФ.

Задача выбора добавки обычно ложится на плечи ответственного за строительства специалиста, располагающего данными о необходимой в конкретном случае скорости схватывания и прочности.

Противоморозная добавка для бетона

Добавки в бетон для морозостойкости используются при проведении строительных или ремонтных работ в условиях низкой температуры. В такой ситуации применение обычного бетонного раствора затруднено из-за слишком медленного и неравномерного твердения.

Из-за замерзания воды, находящейся в растворе, в бетоне возникает высокое внутреннее напряжение. Ухудшается качество адгезии с арматурой и в целом снижается прочность.

Противозамерзающие добавки чаще всего используются при температуре окружающего воздуха ниже нуля, но не более -20°С.

Что она дает

Морозостойкая добавка для бетона очень полезная. Она не только позволяет использовать раствор при минусовой температуре. Но также:

- позволяет бетону набирать нужную прочность без дополнительной термообработки;

- снижает потребность смеси в жидкости;

- улучшает адгезионные качества раствора;

- снижает вероятность образования трещин;

- повышает стойкость конструкции к низкой температуре;

- увеличивает долговечность.

Таким образом, зимний бетон с противоморозными добавками не уступает обычному, используемому при температуре выше нуля.

Типы противоморозных добавок

Выделяют 3 вида таких добавок:

- Антифризы. Обеспечивают снижение температуры замерзания воды, за счет чего уменьшается необходимое для затвердевания время.

- Сульфаты. Благодаря выделению тепла, они обеспечивают ускоренное затвердевание раствора, а также равномерное распределение его компонентов по всему составу.

- Образующие соли. Различные вещества, позволяющие снизить температуру промерзания состава.

Антиморозные добавки для бетона чаще всего изготавливаются с применением сразу нескольких компонентов, поэтому действуют комплексно.

Состав морозостойких бетонных добавок

Добавки представлены на рынке в виде жидкостей и сухих составов. Сухие обычно включают в себя следующие компоненты:

- нитрит натрия;

- формиат натрия;

- хлорид натрия;

- хлорид кальция.

Жидкие добавки представляют собой концентраты на основе аммиачной воды, которая позволяет бетону противостоять замерзанию даже при экстремальных морозах. Таким образом, раствор с противоморозными добавками может сохранять свои качества до температуры в -100°C.

Добавка в бетон для гидроизоляции

Немалой популярностью пользуются и добавки в бетон для водонепроницаемости. С их помощью готовые изделия приобретают водоотталкивающие качества, становятся более прочными и менее пористыми. Кроме того, гидроизоляционные составы активно применяются при устройстве ЖБ-конструкций, так как они защищают арматуру от коррозии.

С их помощью готовые изделия приобретают водоотталкивающие качества, становятся более прочными и менее пористыми. Кроме того, гидроизоляционные составы активно применяются при устройстве ЖБ-конструкций, так как они защищают арматуру от коррозии.

Сферы применения

Добавки в бетон для гидроизоляции применяются:

- при бетонировании оснований и расположенных под землей элементов зданий;

- в растворах для кладочных работ;

- при устройстве бетонных монолитов;

- в условиях, когда к бетонному раствору предъявляются повышенные требования по параметрам гидроизоляции.

Виды гидроизоляционных добавок

Самыми популярными и часто применяемыми в строительстве являются:

- кольматирующие;

- полимерные;

- пластифицирующие добавки.

По способу воздействия выделяют добавки:

- проникающие — повышают устойчивость к среде повышенной влажности, солям и кислотам;

- модификаторы — повышают адгезию и пластичность;

- фибро-присадки — обеспечивают стойкость к воздействию влаги и нагрузкам.

Что добавить в бетон для прочности

Добавки в бетон для прочности очень разнообразны, поэтому подбирать подходящую необходимо с учетом задач и особенностей строительства. Все существующие на рынке вещества можно разделить на несколько групп:

- Пластификаторы. Представлены в виде сыпучих смесей и жидкостей, используемых для увеличения подвижности бетонного раствора. Они снижают пористость готового изделия.

- Модификаторы набора прочности. Добавки для бетона для быстрого схватывания, которые повышают прочность конструкции ее устойчивость на изгиб и сжатие. За счет применения ускорителей можно снизить необходимую продолжительность термообработки и ускорить производство ЖБ-изделий.

- Фиброволокно. Увеличивает стойкость готовой конструкции к истиранию и механическим воздействиям.

Чтобы химические добавки для бетона действовали сразу по нескольким направлениям и максимально улучшали технические характеристики состава, используются так называемые комплексные добавки.

Они включают вещества различного назначения, поэтому одновременно могут ускорять процесс набора бетоном прочности, защищать его от влаги и позволять выполнять строительные работы в морозы.

Необходимо учитывать, что максимальный эффект от даже самых лучших и дорогих добавок можно получить только при применении качественного бетонного раствора, в противном случае, никакие дополнительные вещества не смогут ощутимо улучшить технические характеристики готового изделия или конструкции.

Компания Render House занимается строительством домов из разных материалов в любое время года. За более подробной консультацией и расчетом стоимости обращайтесь по телефону, указанному в шапке сайта.

Морозостойкий бетон — ScienceDirect

https://doi.org/10.1016/0950-0618(95)00067-4Получить права и содержание и образование накипи на поверхности, как правило, из-за замерзания в присутствии противообледенительных солей. Несмотря на то, что некоторые части проблемы все еще недостаточно изучены и требуют дальнейшего изучения, особенно в отношении различий между лабораторными испытаниями и полевыми испытаниями, способ сделать бетон устойчивым к циклам замораживания и оттаивания хорошо известен. Это просто для обеспечения того, чтобы затвердевший бетон имел адекватную систему вовлеченных воздушных пустот. Полевой опыт, а также лабораторные данные убедительно показали, что внутреннее растрескивание из-за мороза в бетонах с надлежащим воздухововлекающим эффектом практически отсутствует. Образование накипи из-за замерзания в присутствии противогололедных солей является гораздо более сложной проблемой, чем внутреннее растрескивание, по многим причинам, но, вероятно, главным образом потому, что оно связано с микроструктурой самого поверхностного слоя или «корки» бетона.Надлежащим образом воздухововлекающие и надлежащим образом отвержденные портландцементные полевые бетоны, как правило, весьма устойчивы к образованию отложений противогололедных солей, но образование отложений все же иногда происходит неожиданно всего через несколько лет. Поэтому необходимы исследования в этой области. Необходимо также тщательно изучить способность обычно используемых испытаний на образование отложений противогололедных солей для прогнозирования характеристик бетона в нормальных полевых условиях.

Это просто для обеспечения того, чтобы затвердевший бетон имел адекватную систему вовлеченных воздушных пустот. Полевой опыт, а также лабораторные данные убедительно показали, что внутреннее растрескивание из-за мороза в бетонах с надлежащим воздухововлекающим эффектом практически отсутствует. Образование накипи из-за замерзания в присутствии противогололедных солей является гораздо более сложной проблемой, чем внутреннее растрескивание, по многим причинам, но, вероятно, главным образом потому, что оно связано с микроструктурой самого поверхностного слоя или «корки» бетона.Надлежащим образом воздухововлекающие и надлежащим образом отвержденные портландцементные полевые бетоны, как правило, весьма устойчивы к образованию отложений противогололедных солей, но образование отложений все же иногда происходит неожиданно всего через несколько лет. Поэтому необходимы исследования в этой области. Необходимо также тщательно изучить способность обычно используемых испытаний на образование отложений противогололедных солей для прогнозирования характеристик бетона в нормальных полевых условиях. Кроме того, необходимы исследования для лучшего понимания процесса образования больших воздушных пустот в воздухововлекающем бетоне, поскольку дозировка воздухововлекающих добавок основана на общем объеме воздуха в смеси и малых дозировках, обеспечивающих адекватную объем воздуха часто не обеспечивает адекватного коэффициента расстояния между воздушными пустотами (и, следовательно, адекватной защиты от замерзания).

Кроме того, необходимы исследования для лучшего понимания процесса образования больших воздушных пустот в воздухововлекающем бетоне, поскольку дозировка воздухововлекающих добавок основана на общем объеме воздуха в смеси и малых дозировках, обеспечивающих адекватную объем воздуха часто не обеспечивает адекватного коэффициента расстояния между воздушными пустотами (и, следовательно, адекватной защиты от замерзания).Ключевые слова

Ключевые слова

Бетон

Замораживание и оттаивания

Воздушные развлечения Ссылки

Рекомендуемые статьи

Рекомендуемые статьи Статьи (0)

Просмотреть полный текстCopyright © 1996 Опубликовано

Copyright © 1996 Опубликовано By Elsevier Ltd.

Рекомендуемые статьи

Ссылки

добавок в самоуплотняющиеся бетоны на морозостойкость и прочность на сжатие-соизмеримость критериев морозостойкости

.2021 28 мая; 14(11):2922. дои: 10.3390/ma14112922.

дои: 10.3390/ma14112922.Принадлежности Расширять

Принадлежности

- 1 Кафедра строительных конструкций, Факультет гражданского строительства, Силезский технический университет, 44-100 Гливице, Польша.

- 2 Кафедра строительных процессов и строительной физики, Факультет строительства, Силезский технический университет, 44-100 Гливице, Польша.

Элемент в буфере обмена

Адам Пекарчик и соавт.![]() Материалы (Базель). .

Материалы (Базель). .

Показать варианты

Формат АннотацияPubMedPMID

. 2021 28 мая; 14(11):2922.дои: 10.3390/ma14112922.Принадлежности

- 1 Кафедра строительных конструкций, Факультет гражданского строительства, Силезский технический университет, 44-100 Гливице, Польша.

- 2 Кафедра строительных процессов и строительной физики, Факультет строительства, Силезский технический университет, 44-100 Гливице, Польша.

Элемент в буфере обмена

Полнотекстовые ссылки Параметры отображения цитированияПоказать варианты

Формат АннотацияPubMedPMID

Абстрактный

В статье представлены результаты оригинальных и актуальных испытаний с точки зрения применения самоуплотняющихся добавок в бетон, особенности их совместимости с цементом и взаимной совместимости в случае использования нескольких добавок в одной смеси.Исследование способствует признанию влияния непреднамеренно воздухововлекающих суперпластификатора (СП), антипенных (АФА), модифицирующих вязкость (ВМА) и воздухововлекающих (АЭА) добавок на внутреннюю морозостойкость и прочность на сжатие самоуплотняющийся бетон. Положительные и нежелательные эффекты комбинированного применения нескольких добавок в этой области до сих пор не были предметом обширных анализов и публикаций. Суперпластификатор, непреднамеренно вводивший в бетонную смесь большое количество воздуха, отрицательно сказался на прочности бетона и положительно сказался на морозостойкости.Введение АФА в такие бетоны не изменило прочности, но ухудшило значения показателей, оценивающих морозостойкость. Добавка АЭА привела к снижению прочности бетона, но способствовала изменению тенденции к ослаблению морозостойкости, наблюдаемой в бетоне без воздухововлечения. В статье также рассматривается проблема соответствия критериев морозостойкости, оцениваемых по различным показателям. Может вызвать беспокойство тот факт, что определение морозостойкости по одному критерию не всегда означает морозостойкость по другому критерию.Расхождения могут быть значительными и вводящими в заблуждение.

Положительные и нежелательные эффекты комбинированного применения нескольких добавок в этой области до сих пор не были предметом обширных анализов и публикаций. Суперпластификатор, непреднамеренно вводивший в бетонную смесь большое количество воздуха, отрицательно сказался на прочности бетона и положительно сказался на морозостойкости.Введение АФА в такие бетоны не изменило прочности, но ухудшило значения показателей, оценивающих морозостойкость. Добавка АЭА привела к снижению прочности бетона, но способствовала изменению тенденции к ослаблению морозостойкости, наблюдаемой в бетоне без воздухововлечения. В статье также рассматривается проблема соответствия критериев морозостойкости, оцениваемых по различным показателям. Может вызвать беспокойство тот факт, что определение морозостойкости по одному критерию не всегда означает морозостойкость по другому критерию.Расхождения могут быть значительными и вводящими в заблуждение.

Ключевые слова: прочность на сжатие; добавки в бетон; критерии морозостойкости; методы внутренней морозостойкости; неразрушающий контроль.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Измеренная скорость ультразвуковой волны для…

Рисунок 1

Измеренная скорость ультразвуковой волны для отдельных типов бетона в зависимости от количества…

Рисунок 1 Измеренная скорость ультразвуковой волны для отдельных типов бетона в зависимости от количества циклов замораживания и оттаивания.

Рисунок 2

Средний относительный динамический модуль…

Рисунок 2

Средний относительный динамический модуль упругости отдельных бетонов после N циклов…

фигура 2Средний относительный динамический модуль упругости отдельных бетонов после N циклов замораживания и оттаивания.

Рисунок 3

Результаты измерений…

Рисунок 3

Результаты измерений общего объема воздушных пустот, А , и…

Рисунок 3 Результаты измерений общего объема воздушных пустот, А , и объема пустот, А300 , диаметром менее 300 мкм в затвердевшем бетоне после 28 суток твердения.

Рисунок 4

Коэффициент объема воздушных пустот L…

Рисунок 4

Фактор объема воздушных пустот L в затвердевшем бетоне после 28 дней твердения.

Рисунок 4Фактор объема воздушных пустот L в затвердевшем бетоне после 28 дней твердения.

Рисунок 5

Оценка удельной поверхности…

Рисунок 5

Оценка удельной поверхности воздушных пустот α в затвердевшем бетоне через 28…

Рисунок 5 Оценка удельной поверхности воздушных пустот α в затвердевшем бетоне после 28 дней твердения.

Рисунок 6

Зависимость среднего начального…

Рисунок 6

Зависимость средней начальной скорости ультразвуковой волны (после 28 дней отверждения)…

Рисунок 6Зависимость средней начальной скорости ультразвуковой волны (после 28 суток твердения) от содержания воздуха в бетонной смеси.

Рисунок 7

Зависимость среднего сжимающего…

Рисунок 7

Зависимость средней прочности бетона на сжатие после 28 суток твердения…

Рисунок 7 Зависимость средней прочности бетона на сжатие через 28 суток твердения от содержания воздуха в бетонной смеси.

Рисунок 8

Зависимость уменьшения…

Рисунок 8

Зависимость снижения прочности бетона на сжатие после 300 циклов…

Рисунок 8Зависимость снижения прочности бетона на сжатие после 300 циклов замораживания и оттаивания от общего количества воздуха в затвердевшем бетоне.

Рисунок 9

Снижение прочности на сжатие…

Рисунок 9

Снижение прочности бетона на сжатие после 300 циклов замораживания и…

Рисунок 9 Снижение прочности бетона на сжатие после 300 циклов замораживания и оттаивания при количестве воздушных пустот менее 300 мкм в затвердевшем бетоне.

Рисунок 10

Связь между воздушными пустотами и пространством…

Рисунок 10

Взаимосвязь между коэффициентом объема воздушных пустот в затвердевшем бетоне и сокращением объема бетона…

Рисунок 10Взаимосвязь между коэффициентом объема воздушных пустот в затвердевшем бетоне и снижением прочности бетона на сжатие после 300 циклов замораживания и оттаивания.

Рисунок 11

Зависимость между удельным приземным воздухом…

Рисунок 11

Зависимость между удельной поверхностной воздушной пустотой в затвердевшем бетоне и уменьшением в бетоне…

Рисунок 11 Зависимость между удельной поверхностной воздушной пустотой в затвердевшем бетоне и снижением прочности бетона на сжатие после 300 циклов замораживания и оттаивания.

Рисунок 12

Корреляция между абсолютными изменениями в…

Рисунок 12

Получена корреляция между абсолютными изменениями средней прочности на сжатие и скоростью ультразвукового импульса…

Рисунок 12Корреляция между абсолютными изменениями средней прочности на сжатие и скоростью ультразвукового импульса, полученная для образцов бетона после 300 циклов испытаний на морозостойкость и незамороженных образцов того же возраста.

Рисунок 13

Связь между относительными изменениями…

Рисунок 13

Зависимость между относительными изменениями средней прочности на сжатие и различиями в…

Рисунок 13 Зависимость между относительными изменениями средней прочности на сжатие и различиями относительного динамического модуля упругости, полученными при испытаниях образцов бетона после 300 циклов замораживания-оттаивания и незамороженных образцов.

Рисунок 14

Средний относительный динамический модуль…

Рисунок 14

Средний относительный динамический модуль упругости для бетонов S1 и S2 после Н…

Рисунок 14Средний относительный динамический модуль упругости для бетонов S1 и S2 после N циклов замораживания и оттаивания.

Рисунок 15

Средний относительный динамический модуль…

Рисунок 15

Средний относительный динамический модуль упругости для бетонов S1, S1. F и S1.F.V после…

F и S1.F.V после…

Средний относительный динамический модуль упругости для S1, S1.Бетоны Ф и С1.Ф.В после Н циклов замораживания-оттаивания.

Рисунок 16

Средний относительный динамический модуль…

Рисунок 16

Средний относительный динамический модуль упругости для S2, S2.Бетоны В, С2.А и С2.А.В…

Рисунок 16 Средний относительный динамический модуль упругости для бетонов марок S2, S2.V, S2.A и S2.A.V после N циклов замораживания и оттаивания.

Все фигурки (16)

Похожие статьи

- Влияние мелких и крупных вторичных заполнителей на свежие и механические свойства самоуплотняющегося бетона.

Нили М., Сасанипур Х., Аслани Ф. Нили М. и др. Материалы (Базель). 4 апр. 2019 г.; 12(7):1120. дои: 10.3390/ma12071120. Материалы (Базель). 2019. PMID: 30987339 Бесплатная статья ЧВК.

- Отходы ильменитового шлама как добавка для повышения морозостойкости устойчивого бетона.

Хилински Ф, Кучиньски К. Хилински Ф. и соавт. Материалы (Базель).2020 28 июня; 13 (13): 2904. дои: 10.3390/ma13132904. Материалы (Базель). 2020. PMID: 32605247 Бесплатная статья ЧВК.

- Влияние стесненного состояния на механические свойства, морозостойкость и стойкость к карбонизации расширяющегося бетона.

Ван Н.Д., Куроива Э., Ким Дж., Чхве Х., Хама Ю. Ван Н.Д. и др. Материалы (Базель). 2020 5 мая; 13 (9): 2136. дои: 10.3390/ma13092136. Материалы (Базель). 2020. PMID: 32380711 Бесплатная статья ЧВК.

- Механические характеристики затвердевшего бетона с различными минеральными добавками: обзор.

Аюб Т., Хан С.У., Мемон Ф.А. Аюб Т. и др. Журнал «Научный мир». 2014 29 января; 2014:875082. дои: 10.1155/2014/875082. Электронная коллекция 2014. Журнал «Научный мир». 2014. PMID: 24688443 Бесплатная статья ЧВК.Обзор.

- Влияние различных минеральных добавок на свойства свежего бетона.

Хан С.У., Нуруддин М.Ф., Аюб Т., Шафик Н. Хан С.У. и др. Журнал «Научный мир». 2014 18 февраля; 2014: 986567. дои: 10.1155/2014/986567. Электронная коллекция 2014. Журнал «Научный мир». 2014. PMID: 24701196 Бесплатная статья ЧВК. Обзор.

использованная литература

- Шмидт В.Принцип действия полисахаридного стабилизатора в системах на основе цемента и взаимодействие с суперпластификаторами; Материалы первой международной конференции по строительным материалам на биологической основе; Клермон-Ферран, Франция. 22–24 июня 2015 г.; стр. 100–106.

- Праках Н., Сантанам М. Измерение, мониторинг и моделирование свойств бетона.

Спрингер; Берлин, Германия: 2006. стр. 449–454.

Спрингер; Берлин, Германия: 2006. стр. 449–454.

- Праках Н., Сантанам М. Измерение, мониторинг и моделирование свойств бетона.

- Скрипкюнас Г., Нагроцкене Д., Гирскас Г., Вайчене М., Баранаускайте Э. Влияние типа цемента на морозостойкость и противогололедную стойкость бетона. Procedia англ. 2013;57:1045–1051. doi: 10.1016/j.proeng.2013.04.132. — DOI

- Каракоч М.Б., Демирбога Р., Туркмен И., Джан И. Моделирование с помощью ИНС и влияние пемзового заполнителя и воздухововлечения на морозостойкость HSC. Констр. Строить. Матер. 2011;25:4241–4249. doi: 10.1016/j.conbuildmat.2011.04.068. — DOI

- Молеро М.

, Апарисио С., Аль-Ассади Г., Касати М.Дж., Эрнадес М.Г., Анайя Дж.Дж. Оценка повреждений бетона при замерзании и оттаивании с помощью ультразвуковой визуализации. НК E Междунар. 2012;52:86–94. doi: 10.1016/j.ndteint.2012.05.004.

—

DOI

, Апарисио С., Аль-Ассади Г., Касати М.Дж., Эрнадес М.Г., Анайя Дж.Дж. Оценка повреждений бетона при замерзании и оттаивании с помощью ультразвуковой визуализации. НК E Междунар. 2012;52:86–94. doi: 10.1016/j.ndteint.2012.05.004.

—

DOI

- Молеро М.

Показать все 55 ссылок

Глава 1: Введение. Морозостойкость бетона с минимальным содержанием воздуха, декабрь 2006 г.

Содержание | Далее

В 2004 году стоимость производства бетона для строительства и содержания автомагистралей оценивалась более чем в 9 миллиардов долларов.Тем не менее, 34 процента основных дорог США по-прежнему находятся в плохом или посредственном состоянии. (1) Несмотря на то, что в регионах с холодным климатом наиболее актуальной проблемой является разрушение бетона, вызванное замерзанием и оттаиванием; (2) это не полностью решенный вопрос.

(1) Несмотря на то, что в регионах с холодным климатом наиболее актуальной проблемой является разрушение бетона, вызванное замерзанием и оттаиванием; (2) это не полностью решенный вопрос.

С конца 1930-х годов для придания бетону морозостойкости стали использовать воздухововлекающие цементы и добавки. Поскольку воздух снижает некоторые другие свойства бетона (в частности, прочность), целью воздухововлечения является обеспечение достаточного количества воздуха в бетоне для обеспечения морозостойкости, но не более того, что требуется для этой цели.В условиях незамерзания-оттаивания часть воздуха часто используется для экономии или улучшения обрабатываемости.

Исследования Гоннермана, (3) Пауэрс, (4) Клигер, (5) Кордон и Меррилл, (6) и др. стремились установить требования к воздуху для морозостойкого бетона. . Эти первоначальные исследовательские усилия пришли к выводу, что для защиты бетона от замерзания и оттаивания необходимо не менее 3 процентов воздуха по объему в свежем бетоне (см. , например, рисунок 1).Дальнейшие исследования показали, что, поскольку воздушные пустоты защищают пасту, требуемое содержание воздуха зависит от содержания пасты, что в значительной степени зависит от размера и градации заполнителя, а также требований к минимальному содержанию цемента. Следовательно, 3% воздуха на единицу объема бетона может быть достаточно для обедненной смеси, но не для более богатой смеси.

, например, рисунок 1).Дальнейшие исследования показали, что, поскольку воздушные пустоты защищают пасту, требуемое содержание воздуха зависит от содержания пасты, что в значительной степени зависит от размера и градации заполнителя, а также требований к минимальному содержанию цемента. Следовательно, 3% воздуха на единицу объема бетона может быть достаточно для обедненной смеси, но не для более богатой смеси.

Рис. 1. График. Коэффициент морозостойкости при различных уровнях общего содержания воздуха. (6)

Пузырьки воздуха можно классифицировать как захваченные или увлеченные.Захваченные воздушные пустоты относительно велики, обычно от 1 до 10 миллиметров (мм) или более. Воздухововлекающие бетоны содержат гораздо более мелкие пустоты диаметром от 0,01 мм до 1 мм (7) , которые стабилизируются в свежем цементном тесте под действием воздухововлекающих добавок (AEA) (см. главу 2). Количество захваченного воздуха в бетоне также зависит от размера и градации заполнителя (особенно градации мелкого заполнителя). Захваченный воздух обычно составляет от 1 до 2 процентов от объема бетона, но в некоторых случаях может составлять до 3 или 4 процентов. (5) Когда для производства воздухововлекающего бетона используется воздухововлекающая добавка или воздухововлекающий цемент, структура воздушных пустот обычно меньше, а больших воздушных пустот меньше.

Захваченный воздух обычно составляет от 1 до 2 процентов от объема бетона, но в некоторых случаях может составлять до 3 или 4 процентов. (5) Когда для производства воздухововлекающего бетона используется воздухововлекающая добавка или воздухововлекающий цемент, структура воздушных пустот обычно меньше, а больших воздушных пустот меньше.

Американский институт бетона (ACI) 211.1 Стандартная практика выбора пропорций для бетона (8) рекомендации по содержанию воздуха отражают рассмотренные выше факторы, а со временем некоторые рекомендации (ACI 201.2R (9) ), спецификации (Американское общество по испытаниям и материалам (ASTM) C 94 (10) и ACI 301 (11) ), а также коды (ACI 318 (12) ) в отношении содержания воздуха и других параметров системы воздушных пустот.Большинство государственных департаментов транспорта (DOT), где бетон подвергается значительному замораживанию и оттаиванию, указывают целевое содержание воздуха от 5 до 7 процентов в свежем бетоне для максимальных размеров заполнителя от 50 мм до 12,5 мм (часто с допуском ± 2 процента) . (13) Обычно эта спецификация основана на результатах испытаний свежего бетона по стандарту ASTM C231 (14) и Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 152 (15) (метод давления) или ASTM C173 (16) и AASHTO T196 (17) (объемный метод).К сожалению, эти методы обеспечивают только измерение общего объема воздуха, а не размера или распределения воздушных полостей. Кроме того, эти испытания часто проводятся до завершения строительных работ (таких как укладка, укрепление и отделка), которые могут изменить систему воздушных пустот. Таким образом, фактическое содержание затвердевшего воздуха на месте и другие параметры системы воздушных полостей могут значительно отличаться от таковых в свежем бетоне.

(13) Обычно эта спецификация основана на результатах испытаний свежего бетона по стандарту ASTM C231 (14) и Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 152 (15) (метод давления) или ASTM C173 (16) и AASHTO T196 (17) (объемный метод).К сожалению, эти методы обеспечивают только измерение общего объема воздуха, а не размера или распределения воздушных полостей. Кроме того, эти испытания часто проводятся до завершения строительных работ (таких как укладка, укрепление и отделка), которые могут изменить систему воздушных пустот. Таким образом, фактическое содержание затвердевшего воздуха на месте и другие параметры системы воздушных полостей могут значительно отличаться от таковых в свежем бетоне.

Другим общепринятым параметром сопротивления замораживанию-оттаиванию затвердевшего бетона является коэффициент заполнения пустот (ASTM C 457 (18) ), равный 0.200 мм или меньше (коэффициент расстояния определяется и обсуждается в главе 2). В ряде ранних исследований сообщалось, что коэффициент зазора приблизительно 0,250 мм или менее означает достаточную устойчивость к замораживанию и оттаиванию. Несмотря на то, что Пауэрс впервые выступил за определение расстояния между пустотами в качестве средства определения воздухововлекающего бетона в 1950-х годах, немногие штаты фактически использовали спецификацию коэффициента заполнения. До недавнего появления Air Void Analyzer™ (AVA) единственным средством определения коэффициента зазора был трудоемкий метод ASTM C457, (18) , который включает микроскопическое исследование полированного образца затвердевшего бетона.Метод AVA оценивает коэффициент зазора по измерениям на свежем бетоне, что делает его более быстрым и более практичным тестом контроля качества, чем ASTM C457. (18) В последнее время некоторые государства начали указывать коэффициент интервала на основе измерения AVA. Однако, поскольку методы AVA и ASTM C457 (18) различаются, неясно, подходит ли ограничение в 0,200 мм для коэффициента расстояния, определяемого AVA, для обеспечения стойкости к замораживанию и оттаиванию.

В ряде ранних исследований сообщалось, что коэффициент зазора приблизительно 0,250 мм или менее означает достаточную устойчивость к замораживанию и оттаиванию. Несмотря на то, что Пауэрс впервые выступил за определение расстояния между пустотами в качестве средства определения воздухововлекающего бетона в 1950-х годах, немногие штаты фактически использовали спецификацию коэффициента заполнения. До недавнего появления Air Void Analyzer™ (AVA) единственным средством определения коэффициента зазора был трудоемкий метод ASTM C457, (18) , который включает микроскопическое исследование полированного образца затвердевшего бетона.Метод AVA оценивает коэффициент зазора по измерениям на свежем бетоне, что делает его более быстрым и более практичным тестом контроля качества, чем ASTM C457. (18) В последнее время некоторые государства начали указывать коэффициент интервала на основе измерения AVA. Однако, поскольку методы AVA и ASTM C457 (18) различаются, неясно, подходит ли ограничение в 0,200 мм для коэффициента расстояния, определяемого AVA, для обеспечения стойкости к замораживанию и оттаиванию.

Также очень важно подчеркнуть, что текущие рекомендации были установлены в основном на основе данных о бетонах, содержащих нейтрализованную смолу Vinsol ® в качестве воздухововлекающей добавки (AEA).С другой стороны, нехватка примеси смолы Vinsol является причиной растущего использования синтетических примесей. Тем не менее, всестороннее сравнение характеристик морозостойкости Vinsol и синтетических воздухововлекающих бетонов с предельным содержанием воздуха еще не проводилось.

В 1994 году Стратегическая программа исследований автомобильных дорог (SHRP) опубликовала результаты исследования замерзания и оттаивания бетона, в которых ряд бетонов, содержащих от 2,5 до 3 процентов общего количества воздуха, показали адекватные результаты в испытаниях на замораживание-оттаивание.Эти результаты казались неожиданными в свете общепринятых минимальных пределов спецификации от 4 до 6 процентов. Описанная здесь работа началась как продолжение работы SHRP, попытка подтвердить более ранние результаты.

В этом отчете описывается лабораторное исследование поведения бетона с «маргинальными» системами воздушных полостей, в которых содержание воздуха и другие параметры системы воздушных полостей не соответствуют общепринятым пороговым значениям прочности при замораживании-оттаивании.

В этом документе не рассматривается влияние противогололедных реагентов на долговечность бетона.В этом исследовании использовались только оценки с использованием замораживания и оттаивания в простой воде (AASHTO T 161 (20) и ASTM C 666, Процедура A, (21) с использованием замораживания в воде и оттаивания в воде).

Цели

Целями данного исследования являются следующие:

- Оценить влияние водоцементного (в/ц) отношения на морозостойкость смесей с воздухововлекающей добавкой смолы Винсол (глава 3).

- Сравнить характеристики смесей со смолой Винсол и синтетическими воздухововлекающими добавками (глава 4).

Организация и объем

Отчет содержит пять глав. Глава 1, введение, определяет цели и объем исследования. Глава 2 содержит справочную информацию о поведении бетона при замораживании-оттаивании, воздухововлечении и испытаниях на замораживание-оттаивание. В главах 3 и 4 описываются лабораторные эксперименты, проведенные в рамках этого исследования, и обсуждаются экспериментальные результаты. Глава 5 содержит резюме результатов, выводов и будущих потребностей в исследованиях.

Глава 1, введение, определяет цели и объем исследования. Глава 2 содержит справочную информацию о поведении бетона при замораживании-оттаивании, воздухововлечении и испытаниях на замораживание-оттаивание. В главах 3 и 4 описываются лабораторные эксперименты, проведенные в рамках этого исследования, и обсуждаются экспериментальные результаты. Глава 5 содержит резюме результатов, выводов и будущих потребностей в исследованиях.

К отчету есть четыре приложения.Приложение А содержит свойства материалов, использованных в проекте. Приложение B содержит полные тестовые данные для экспериментов, описанных в главах 3 и 4 отчета. Приложение C представляет анализ дисперсии результатов теста. Приложение D описывает оборудование и метод, используемые для получения данных во временной области по ASTM C 215 (22) (метод удара) испытаний образцов для испытаний на замораживание-оттаивание.

Морозостойкость бетонов с различными классами прочности и минеральными добавками цемента (с кремнеземом и без кремнезема) и испытаны на морозостойкость (по методике «А» (замораживание и оттаивание в воде) из… Развернуть

- Посмотреть 6 выдержек, ссылки Методы и справочная информация

Морозостойкость высокопрочных бетонов

Разработка бетона с высокими эксплуатационными характеристиками, высокой непроницаемостью и высокой устойчивостью к проникновению ионов хлорида является современной тенденцией в строительстве морских портов и гаваней. The… Expand

The… Expand

- View 2 выдержки, ссылки результаты и справочная информация

Долговечность высокопрочного бетона

Были исследованы морозостойкость и устойчивость к проникновению хлоридов высокопрочного бетона (HPC), разработанного для дорожного строительства. В этой статье обобщены результаты… Expand

{m

Магистерская программа по прикладной геологии направлена на предоставление всесторонних знаний, основанных на различных областях геологии, с особым акцентом на предметах прикладной геологии в областях геоморфологии, структурной геологии, гидрогеологии, нефти геологи, горная геология), дистанционное зондирование и экологическая геология.Expand- Просмотр 6 выдержек, библиография

План экспериментов

АннотацияЧИТАТЕЛЯМ «Статистических методов для научных работников» будет интересна новая книга профессора Фишера, которая частично посвящена развитию логических идей, лежащих в основе предыдущего тома. и… Развернуть

Морозостойкость высокопрочного бетона: в бетоне при тяжелых нагрузках: Окружающая среда и нагрузка

Замораживание и оттаивание: Сравнение высокопрочного бетона без и с воздухововлекающими добавками

Специальная публикация ACI,

- 1994

Наш гид по зимним добавкам | Новости и советы

203 Ускоритель и защита от замерзания

Как следует из названия, ускорители увеличивают время схватывания и твердения раствора, бетона, стяжки и штукатурки и помогают компенсировать влияние низких более быстрое время отделки, даже в холодную погоду. 203 Accelerator and Frostproofer обеспечивает защиту от замерзания влажного раствора в период схватывания; даже при отрицательных температурах до -8°C, а также может использоваться в качестве вспомогательного средства для тампонирования при смешивании в чистом виде со свежим цементом.

203 Accelerator and Frostproofer обеспечивает защиту от замерзания влажного раствора в период схватывания; даже при отрицательных температурах до -8°C, а также может использоваться в качестве вспомогательного средства для тампонирования при смешивании в чистом виде со свежим цементом.

Где можно использовать 203 Accelerator и Frostproofer?

• В растворах

• Стяжках полов

• Наружной и внутренней штукатурке на основе цемента

• Неконструкционном бетоне

• В качестве вспомогательного средства при аварийном ремонте при смешивании в чистом виде с цементом

201 Mortar Admix заменяет известь в смеси для уменьшения вероятности высолов и сглаживания различий между отдельными партиями песка и цемента.Воздухововлекающие пластификаторы используются круглый год и образуют в смеси маленькие чрезвычайно стабильные пузырьки воздуха, придавая ей «маслянистую» консистенцию, с которой легко работать и которая предотвращает усадку, растрескивание и растрескивание в процессе схватывания. Эти пузырьки воздуха также обеспечивают определенную степень морозостойкости в процессе схватывания, а также обеспечивают постоянную устойчивость к циклам замораживания/оттаивания. Хотя эти пузырьки воздуха улучшают удобоукладываемость смеси, они снижают ее стабильность, поэтому их не следует использовать для конструкционных бетонов или стяжек полов.

Эти пузырьки воздуха также обеспечивают определенную степень морозостойкости в процессе схватывания, а также обеспечивают постоянную устойчивость к циклам замораживания/оттаивания. Хотя эти пузырьки воздуха улучшают удобоукладываемость смеси, они снижают ее стабильность, поэтому их не следует использовать для конструкционных бетонов или стяжек полов.

201 Mortar Admix

Где можно использовать 201 Mortar Admix?

• Загрузка подшипника кирпичной кладки

• Блокировка Укладка

• Внешний / внутренний рендеринг

• указывая / репоинториация кирпичной кладки

Sika MaxMix Морозолет и ускоритель

Преимущества этих примесей можно найти вместе в 207 Zeromix CFF и Sika Wintermix, оба являются классическими примерами продуктов, сочетающих быстрое время схватывания ускорителя для использования при отрицательных температурах с улучшенной удобоукладываемостью воздухововлекающего пластификатора. Эти жидкости, не содержащие хлоридов, улучшают устойчивость к замораживанию/оттаиванию, а также устраняют необходимость в отдельном средстве защиты от мороза.

Эти жидкости, не содержащие хлоридов, улучшают устойчивость к замораживанию/оттаиванию, а также устраняют необходимость в отдельном средстве защиты от мороза.

Добавки также доступны в концентрированных составах, таких как Sika MaxMix Frostproofer и Accelerator, для обработки 100 кг цемента требуется всего 1 л. Это означает не только то, что нужно перевозить меньше продуктов, но и количество ненужной упаковки. тема, которая сейчас стоит на повестке дня.

Работа зимой часто может быть трудным временем для торговли, но просто используя продукты, соответствующие времени года, работа может продолжаться, даже когда начинает падать снег.

Экологическая оценка морозостойкого бетона со сверхабсорбирующими полимерами

1. Pigeon M & Pleau R: «Долговечность бетона в холодном климате». Spon, London, 1995. Search in Google Scholar

2. Powers TC & Brownyard TL: «Исследования физических свойств затвердевшего портландцементного теста». Американский институт бетона — Журнал, Vol. 18, № 2, 1947. Поиск в Google Scholar

18, № 2, 1947. Поиск в Google Scholar

3. Куоса Х., Феррейра Р. М., Холт Э., Лейво М. и Весикари Э.: «Влияние совместного разрушения при замораживании-оттаивании, карбонизации и хлоридах на срок службы бетона».Цементные и бетонные композиты, Vol. 47, 2014, стр. 32-40. Поиск в Google Scholar