Фибра для бетона: виды и особенности использования

Включение материала в состав

Для улучшения характеристик возводимых бетонных и железобетонных конструкций, применяется добавка, которая существенно улучшает характеристики смесей. Речь пойдет об аналоге арматуры — фибре.

Она сравнительно недавно появилась на нашем рынке, и тотчас же завоевала доверие специалистов. Волокна могут быть различного происхождения, иметь разные размеры и внешний вид. Чаще всего, в строительстве используется металлическая фибра для бетона.

Содержание статьи

Описание, применение

Бетон сам по себе является прекрасным строительным материалом, во многих областях применения не имеющий аналогов. Однако и у него есть свои минусы: он подвержен механическим повреждениям, особенно по краям и в местах стыка элементов. Армирование с помощью оговариваемого волокна, может кардинально повысить его прочность и увеличить срок службы.

Наиболее активно волокна применяются в строительстве.

Виды волокон и их характеристики:

| Вид | Плотность, г/см3 | Диаметр, мкм | Модуль упругости, ГПа | Прочность на растяжение, Мпа | Удлинение при разрыве,% |

| Стальное | 7,8 | 200-1200 | 190-210 | 500-1500 | 3-4 |

| Асбестовое | 2,6 | 0,02-04 | 68-70 | 910-3100 | 0,6-0,7 |

| Базальтовое | 2,6 | 13-17 | 70-110 | 1600-3200 | 1,4-3,6 |

| Стеклянное | 2,6 | 5-20 | 50-70 | 1400-1900 | 1,5-3,5 |

| ПАН | 1,17 | 17-35 | до 11 | 500-600 | 26 |

| Полиэфирное | 1,4 | 8,5 | 730-750 | 11-13 | |

| Углеродное | 1,7 | 8 | 230 | 2850 | 0,79 |

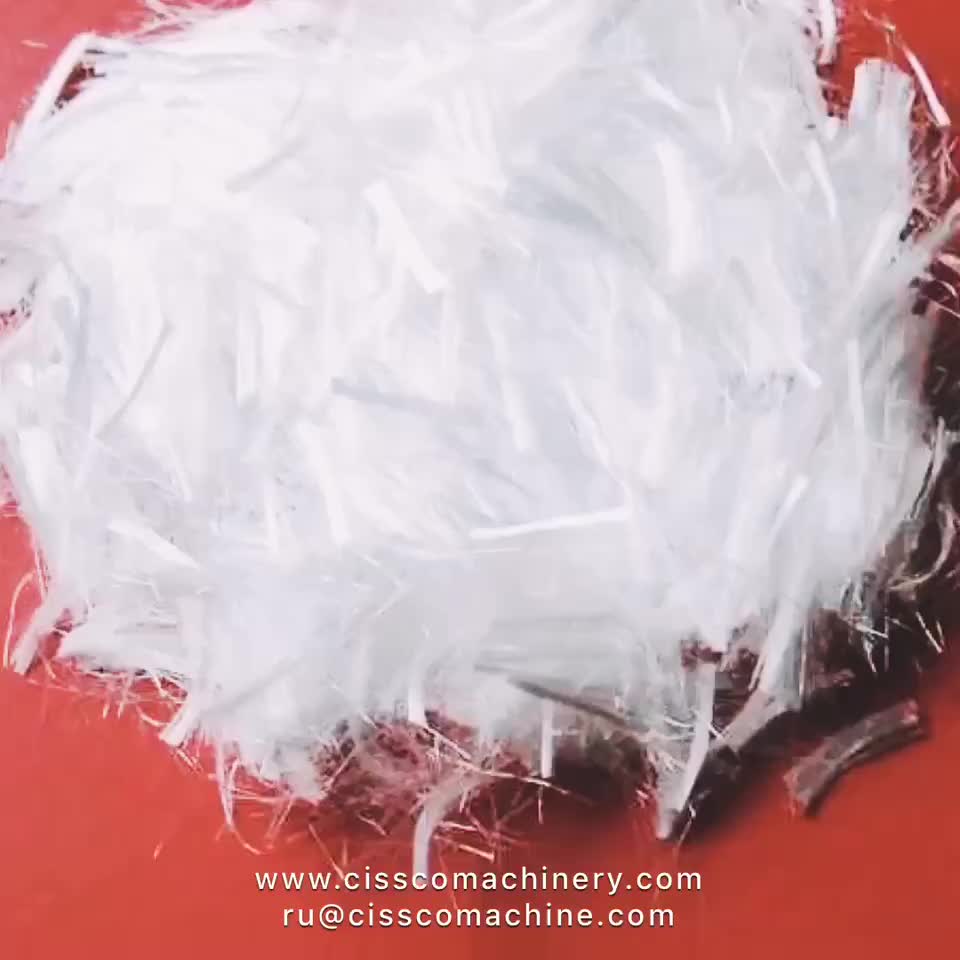

| Полипропиленовое | 0,9 | 15-500 | 7,5-18 | 400-750 | 10-25 |

Области применения комбинированного материала:

- при устройстве полов;

- при штукатурных фасадных работах;

- в изготовлении строительных блоков;

- для изготовления свай;

- при строительстве мостов;

- при монтаже бетонного дорожного и аэродромного полотна;

- в несъемной опалубке;

- в фундаментах под оборудование ударного и динамического действия.

Микрофибра может подмешиваться в любые смеси, в составе которых есть цемент. Если она добавляется в раствор для армирования, она вводится в смесь до заливки воды (как видно на фото), затем перемешивается и равномерно распределяется по всему раствору.

Добавление волокон в миксер

Такой материал приобретает следующие характеристики:

- Значительно повышается эластичность, стойкость к механическим повреждениям.

- Увеличивается износостойкость.

- Усиливается водостойкость.

- Бетон приобретает лучшую адгезию.

- Повышается долговечность конструкций.

- Повышается ударное сопротивление.

К плюсам применения такого волокна можно отнести: отсутствие необходимости в специальном оборудовании для ее введения (засыпку легко выполнить своими руками), бюджетность добавки.

Разновидности фиброволокна

Фибра из металла

Металлическая — производится по разным технологиям.

Она может быть:

- вырезанной из стального листа;

Из листовой стали

Длина такого волокна 20-50 мм, прочность на разрыв от 510 до 850 H/мм 2.

- волновой формы, нарезанной из проволоки;

Из проволоки

- покрытой слоем латуни;

Латунный вид

Благодаря покрытию, такая фибра имеет отличное сцепление с бетоном и прочность к разрыву порядка 3000 H/мм 2.

Стальная анкерная разновидность

Наиболее часто используется фибра стальная в виде анкерных и волнообразных волокон.

Фибра анкерная стальная

Ее производят из низкоуглеродистой проволоки общего назначения (термически не обработанной), в соответствии с ГОСТ 3282-74, EN 10016-4, C12D2 – C18D2. Длина 50-60 мм, диаметр 1 мм, предел прочности на разрыв от 950 до 1350 H/мм

Если армировать ею бетон, достигаются следующие результаты:

- увеличение прочности на сжатие до 25%;

- увеличение прочности на растяжение при изгибе до 250%;

- увеличение прочности при осевом растяжении до 60-

Фибробетон: технология производства и применение

Структура фибробетона

Фибробетон: что это такое и чем объяснить значительный интерес к использованию фибробетонов как в России, так и за ее пределами? Такой вид бетона — это разновидность класса дисперсных композиционных изделий, получивших большое распространение в разных областях промышленности.

Содержание статьи

Фибра: виды материалов и их классификация

Первая презентация фибробетона была проведена в 1907 г. — русским ученым Некрасовым В.П. Его статьи впервые осветили детали исследований по изготовлению композитного материала, армированного отрезками проволоки малых диаметров.

Физико-технические свойства данного материала: теплопроводность фибробетона, его плотность зависят от материала волокон, с помощью которых проводилось армирование бетонной смеси.

Дисперсное армирование бетонной смеси выполняется искусственными волокнами – фибрами. Для этого используют различные типы металлизированных и неметаллизированных нитей органического или минерального происхождения.

Фибра

Для более подробного ознакомления с фибробетоном смотрите видео в этой статье.

Основные виды фиброволокна

По своему происхождению и способам производства, фибра делится на шесть основных категорий, каждая из которых должна соответствовать ГОСТ 14613–83 «Фибра.

Технические условия»:

- стальная фибра;

- базальтовая;

- стекловолоконная;

- углеродная;

- полипропиленовая;

- целлюлозная.

Стальная фибра

Металлическая (стальная) фибра может быть волновой или анкерной. Представлена она в виде прямых или волновых проволочных кусков с загнутыми концами, длиной 10–50 мм. (фото)

Стальные фибры

Металлические волокна, используемые в качестве сырья для арматурного каркаса, изготавливают несколькими способами: при помощи формования из расплава, электрическим или механическим методом.

Наиболее распространенный — механический способ. Этот метод включает в себя производство металлических нитей при помощи волочения, протяжки проволоки на прокатных станах, а также с помощью резки стальной фольги и других аналогичных материалов.

Избрание технологии изготовления металлических волокон зависит от нужного диаметра металлической фибры. Сверхтонкие нити обычно получают с помощью волочения сквозь алмазные специальные фильтры.

Сверхтонкие нити обычно получают с помощью волочения сквозь алмазные специальные фильтры.

Основные недостатки это:

- Большой итоговый вес изделия.

- Низкая устойчивость коррозии.

- Низкое сцепление с бетонным основанием.

Базальтовое фиброволокно

Базальтовое фиброволокно

Базальтовая (минеральная) фибра — искусственное минеральное неорганическое волокно, получаемое из расплавленного в специальных печах минерала вулканического происхождения базальта. ГОСТ 14613–83 «Фибра. Технические условия».

Базальтовые нити обладают всеми свойствами, присущими базальту:

- стойкость к механическим нагрузкам;

- повышенная устойчивость к воздействию щелочных и кислотных реактивов;

- не подвержена горению;

- обеспечивает троекратное упрочнение бетона.

Область использования базальтовых нитей определяется их разновидностью и типом производимых из них изделий. Основным изделием на основе базальтовых волокон является базальтофибробетон.

Основным изделием на основе базальтовых волокон является базальтофибробетон.

Примеры эффективного использования базальтофибробетона на строительных площадках:

- цокольные панели многоэтажных зданий;

- несъемная опалубка из фибробетона для обойм укрепления свайных фундаментов;

- стеновые панели и монолитные стены из фибробетона, межкомнатные перегородки;

- малые архитектурные формы в благоустройстве городских парков — скульптуры из фибробетона;

- благоустройство придомовых территорий — фонтаны из фибробетона;

- детали реконструкции зданий;

- архитектурный декор зданий — лепнина: русты, наличники, карнизы;

- дорожные плиты и др.

Использование базальтофибробетона

Стекловолоконные (минеральные) фибры

Стекловолоконная фибра

Что такое стекловолоконная фибра?

Это неорганические стеклянные нити, получаемые посредством вытягивания на специальных установках расплавленной стеклянной массы из стеклоплавильных сосудов с высокопрочными формами. Свойства получаемых нитей зависит от способа получения стеклянных волокон и химической структуры стекла.

Свойства получаемых нитей зависит от способа получения стеклянных волокон и химической структуры стекла.

Разнообразие типов стекла предоставляет возможность изготовления требуемого ассортимента стеклянных нитей с широким диапазоном их механических и конструкционных свойств.

В роли дисперсной арматуры для требуемой марки бетонов применяются непрерывные волокна из стеклянных нитей, собранные в жгут определенного диаметра. Полученный жгут нарезают на короткие отрезки волокон, длина которых выбирается согласно установленной нормы и технологических требований к марке производимого бетона.

Углеродное фиброволокно

Углеродное

Фибра и фиброволокно — добавка для бетона, стяжки и штукатурки

Характеристики фибры

Для того чтобы конструкция из бетона получилась крепкой и прочной, ее усиливают или армируют. Армирование бетона придает постройке дополнительную прочность на растяжение и изгиб, а также устойчивость к воздействию высоких температур.

Для усиления бетонной стяжки можно купить фибровые добавки для бетона и металлические изделия, например, композитную сетку и арматуру.

Фибра, состоящая из тонкого волокнистого материала, придает железобетонной форме дополнительную геометрическую стабильность, препятствует образованию структурных дефектов любых размеров. При этом также увеличивается эксплуатационный срок затвердевшего бетона.

Виды фибровых добавок

Сырье, которое используется при производстве фибры: сталь, полипропилен, базальт, стекловолокно.

- Стальная фибра применяется при производстве железобетонных изделий с повышенной прочностью на сжатие, изгиб и растяжение. Это могут быть тротуарные плитки, заборы, колонны, сваи, фонтанные формы, части архитектурного декора. Расход фибры: 1800 – 2800 граммов/ куб.м. Для автомобильных стоянок: 1–1,5 кг/ 1 куб.м.

- Достоинства фибры из полипропилена – оптимальное соотношение цены и качества. При низкой стоимости данное волокно способно усиливать монолитность стяжки напольных поверхностей, межкомнатных перегородок и легкого фундамента. Затвердевшие формы получаются долговечными и водостойкими.

Примеры – блоки из пенобетона или газобетона, бордюрные элементы. Норма расхода фибры: 600 – 900 г/ куб.м.

Примеры – блоки из пенобетона или газобетона, бордюрные элементы. Норма расхода фибры: 600 – 900 г/ куб.м. - Базальтовая фибра используется, когда требуется армировать каменные формы, для которых характерна пористая структура. Примерами здесь служат изделия на основе гипса. Средний расход: 400 – 800 г/ куб.м.

- Стекловолокнистая фибровая добавка используется тогда, когда требуется пластичный армированный раствор. Примеры использования – реставрационные работы архитектурных объектов, ремонт фасадов, монументов. Расход в среднем: 600 – 900 г/ куб.м.

Преимущества фибры

- Укрепляется стяжка. В жидком бетоне фибровые волокна распределяются с равным удалением друг от друга по всему объему, образуя гомогенную упорядоченную структуру. Благодаря этому, после заливки затвердевшая стяжка становится устойчивой к трению, деформации и изгибам.

- Сокращается площадь дефектов. Форма, заполненная раствором с фиброй из полипропилена, базальта или стали, получается целостной, однородной, без трещин, расслоений и просветов.

Кроме этого, использование этих добавок повышает морозостойкость и устойчивость бетонных изделий к сезонным температурным колебаниям.

Кроме этого, использование этих добавок повышает морозостойкость и устойчивость бетонных изделий к сезонным температурным колебаниям. - Повышается влагостойкость. Базальтовая фибра полностью заполняет пустоты капиллярной системы цементного раствора, что позволяет бетону держать форму на поверхностях из различных материалов в условиях максимальной влажности окружающей среды.

- Увеличивается сопротивляемость к коррозии. Фибра, которая находится внутри бетонной конструкции, полностью сохраняет свои сцепляющие свойства и устойчива к образованию ржавчины.

- Экономия. Существует значительная разница между ценами на арматуру и фибру. При значительных объемах строительства использование фибры позволяет сэкономить существенные денежные ресурсы. Кроме этого, уменьшается расход цемента и песка при производстве армированного бетона.

Особенности применения и расход на 1 м3 смеси

Для получения жидкого раствора или бетона, армированного фиброй, применяется бетономешалка. В среднем на 1 кубический метр расходуется от 300 грамм до 2,8 кг фибровые волокна. Фибру можно также добавлять в сухую смесь из песка и цемента до смешивания с водой. Фибра используется также в сочетании с различными химическими бетонными добавками.

В среднем на 1 кубический метр расходуется от 300 грамм до 2,8 кг фибровые волокна. Фибру можно также добавлять в сухую смесь из песка и цемента до смешивания с водой. Фибра используется также в сочетании с различными химическими бетонными добавками.

Если после использования армированного бетона планируется провести отделочные, штукатурные или затирочные работы, то используется фибра длиной до 12 мм. Для высоконагруженных сооружений рекомендуется применять фибровое волокно длиной от 12 мм.

Углеродное волокно, Dupont KEVLAR и стекловолокно

Углеродное волокно, стекловолокно и кевлар®: правильный выбор

Фото предоставлено IStock Photo. Физические свойства композитов — преобладающие волокна. Это означает, что при объединении смолы и волокна их характеристики больше всего соответствуют свойствам отдельных волокон. Данные испытаний показывают, что волокнистая арматура является компонентом, несущим большую часть нагрузки. По этой причине выбор ткани имеет решающее значение при проектировании композитных конструкций.

По этой причине выбор ткани имеет решающее значение при проектировании композитных конструкций.

Начните процесс с определения типа армирования, необходимого в проекте. Среднестатистический производитель может выбрать один из трех распространенных армирующих материалов: стекловолокно, углеродное волокно и кевлар®. Стекловолокно является универсальным выбором, тогда как углеродное волокно обеспечивает высокую жесткость, а кевлар® — высокую стойкость к истиранию. В наш обновленный технический документ «Основы стекловолокна» включена дополнительная информация о выборе ткани для справки. Клиентам, которым требуется конкретная информация о тестировании, следует обратиться к нашей сравнительной таблице ламината.Эта таблица должна помочь вам выбрать подходящий материал, когда нагрузка на детали известна заранее. Имейте в виду, что в ламинате можно комбинировать разные типы тканей, образуя гибридную укладку с использованием преимуществ более чем одного типа материала.

После того, как семейство ткани определено, выберите вес и стиль переплетения, которые соответствуют требованиям работы. Чем меньше вес ткани в унции, тем легче будет драпироваться на сильно очерченных поверхностях. Легкие также используют меньше смолы, поэтому весь ламинат остается легче.По мере того как ткань становится тяжелее, она становится менее гибкой. Средние веса сохраняют достаточную гибкость, чтобы драпироваться по большинству контуров, и они вносят значительный вклад в прочность детали (ткани весом 6, 7,5 и 10 унций являются нашими наиболее популярными). Они очень экономичны и производят прочные и легкие детали, используемые в автомобильной, морской и промышленной сферах. Тканый ровинг является самым тяжелым армированием и обычно используется при строительстве лодок и форм.

Чем меньше вес ткани в унции, тем легче будет драпироваться на сильно очерченных поверхностях. Легкие также используют меньше смолы, поэтому весь ламинат остается легче.По мере того как ткань становится тяжелее, она становится менее гибкой. Средние веса сохраняют достаточную гибкость, чтобы драпироваться по большинству контуров, и они вносят значительный вклад в прочность детали (ткани весом 6, 7,5 и 10 унций являются нашими наиболее популярными). Они очень экономичны и производят прочные и легкие детали, используемые в автомобильной, морской и промышленной сферах. Тканый ровинг является самым тяжелым армированием и обычно используется при строительстве лодок и форм.

Способ изготовления ткани считается ее узором или стилем.Выберите один из трех распространенных стилей переплетения: однотонное, сатиновое и саржевое. Плетение полотняного переплетения наименее дорогое и наименее податливое, но при раскрое они хорошо держатся. Частое пересечение нитей ниже / ниже снижает прочность полотняного переплетения, хотя они по-прежнему подходят для всех областей применения, кроме наиболее эффективных.

Атласное и саржевое переплетение очень гибкое и прочнее, чем полотняное переплетение. В атласном переплетении одна пряжа наполнителя плавает над тремя-семью другими нитями основы, прежде чем прошиваться под другим волокном основы.Нити этого типа с неплотным плетением идут ровнее и дольше, сохраняя теоретическую прочность волокна. Саржевое переплетение — это компромисс между атласным и однотонным стилем, а также часто желаемый косметический эффект в виде елочки.

Технический совет:

Чтобы повысить податливость любой ткани, отрежьте ее от рулона под углом 45 градусов. При таком раскрое даже самая грубая ткань будет лучше драпироваться по контуру.

Стекловолокно — это основа композитной промышленности.Он используется во многих приложениях для композитов с 1950-х годов, и его физические свойства довольно хорошо изучены. Стекловолокно легкое, имеет умеренную прочность на растяжение и сжатие, устойчиво к повреждениям и циклическим нагрузкам, а также с ним легко обращаться.

Стекловолокно — наиболее широко используемый из всех доступных композитных материалов. В основном это связано с его относительно низкой стоимостью и умеренными физическими свойствами. Стекловолокно идеально подходит для повседневных проектов и деталей, которые не требуют дополнительной прочности и долговечности по сравнению с более дорогими тканями.

Технический совет:

Чтобы максимизировать прочностные свойства стекловолокна, его следует использовать с эпоксидной смолой, и он может быть отвержден с использованием стандартных методов ламинирования (никаких специальных инструментов или методов не требуется). Он идеально подходит для применения в автомобильной, морской и авиакосмической промышленности и часто используется для производства спортивных товаров.

Примеры изделий из стекловолокна

| Арт. | Описание | |

|---|---|---|

| Ткань из стекловолокна 4 унции | Эта ткань из стекловолокна полотняного переплетения плотностью 4 унции является популярным выбором для использования в качестве поверхностной ткани, с достаточной плотностью, с которой легко обращаться. Это обеспечит равномерную прочность как в горизонтальном, так и в вертикальном направлениях. Эта ткань бывает шириной 50 дюймов. Это обеспечит равномерную прочность как в горизонтальном, так и в вертикальном направлениях. Эта ткань бывает шириной 50 дюймов. | |

| Ткань из стекловолокна 7-1 / 2 унции | Ткань весом 7-1 / 2 унции, одна из самых популярных в отрасли стекловолоконных материалов, является фаворитом для гидроизоляции и защиты различных морских объектов, таких как лодки и гидроциклы. Эта ткань бывает шириной 38 и 50 дюймов. | |

| Стиль 7781 E-Glass | Style 7781 — это ткань с атласным переплетением, которая часто используется в аэрокосмической и строительной отраслях, предлагая отличную прочность и поверхностные характеристики.Эта ткань бывает шириной 38 и 50 дюймов. |

Усиление Kevlar®

Кевлар® был одним из первых высокопрочных синтетических волокон, получивших признание в индустрии армированного волокном пластика (FRP). Кевлар® из композитов легок, имеет превосходную удельную прочность на разрыв и отличается высокой устойчивостью к ударам и истиранию. Общие области применения включают легкие корпуса лодок, такие как каяки и каноэ, панели фюзеляжа самолетов и сосуды высокого давления.Кевлар® следует использовать с эпоксидной или винилэфирной смолой.

Кевлар® из композитов легок, имеет превосходную удельную прочность на разрыв и отличается высокой устойчивостью к ударам и истиранию. Общие области применения включают легкие корпуса лодок, такие как каяки и каноэ, панели фюзеляжа самолетов и сосуды высокого давления.Кевлар® следует использовать с эпоксидной или винилэфирной смолой.

Kevlar® трудно резать, шлифовать и обрабатывать, и он не подходит для применений, требующих прочности на сжатие.

Технический совет:

Используйте отдельные ножницы для резки Kevlar®, потому что на стеклоткани ножницы изнашиваются под другим углом, чем у Kevlar®. Одни и те же ножницы можно использовать для резки стекла и графита.

Примеры изделий из кевлара

| Арт. | Описание | |

|---|---|---|

| Кевларовая ткань саржевого переплетения | Эта кевларовая ткань идеально подходит для ударопрочных работ, требующих превосходной удельной прочности на разрыв и минимального веса. Узор саржевого переплетения для улучшения драпируемости и косметики. Ширина этой ткани составляет 50 дюймов. Узор саржевого переплетения для улучшения драпируемости и косметики. Ширина этой ткани составляет 50 дюймов. | |

| Кевларовая ткань простого плетения | Популярная кевларовая ткань, полотняное переплетение кевлара, обеспечивает более однородные свойства по сравнению с тканью саржевого переплетения. Это отличный выбор для проектов, требующих хорошей жесткости, небольшого веса и простых характеристик покрытия. Ширина этой ткани составляет 50 дюймов. | |

| Кевлар, гибрид из углеродного волокна | Смесь лучших как кевлара, так и углеродного волокна, эта ткань сочетает в себе свойства двух волокон в каждом слое, обеспечивая высокое соотношение прочности и веса, высокую пластичность, ударопрочность, стойкость к истиранию, стабильность размеров и сопротивление усталости. . |

Усиление из углеродного волокна

Графитовые волокна содержат до 95% углерода и обеспечивают самый высокий предел прочности при растяжении в промышленности FRP. Это сила, необходимая, чтобы тянуть за оба конца любой длины, пока они не сломаются. Фактически, они также обладают самой высокой прочностью на сжатие и изгибом или изгибом в отрасли. При обработке эти волокна объединяются, чтобы создать армирующее углеродное волокно, такое как ткань, жгут и рукав. Эти арматуры обеспечивают наивысшую прочность и соотношение жесткости к весу в отрасли — больше, чем любые другие обычные арматуры и даже самые традиционные строительные материалы. Углеродное волокно также обеспечивает желанную гладкую черную косметику.

Это сила, необходимая, чтобы тянуть за оба конца любой длины, пока они не сломаются. Фактически, они также обладают самой высокой прочностью на сжатие и изгибом или изгибом в отрасли. При обработке эти волокна объединяются, чтобы создать армирующее углеродное волокно, такое как ткань, жгут и рукав. Эти арматуры обеспечивают наивысшую прочность и соотношение жесткости к весу в отрасли — больше, чем любые другие обычные арматуры и даже самые традиционные строительные материалы. Углеродное волокно также обеспечивает желанную гладкую черную косметику.

Углеродное волокно обычно дороже, чем другие армирующие материалы. И, как только вы достигнете предельной прочности углеродного волокна, выхода нет: оно внезапно выйдет из строя и сломается или расколется.

Технический совет:

Чтобы максимизировать прочностные свойства угля, его следует использовать с эпоксидной смолой, и он может быть отвержден с использованием стандартных методов ламинирования (никаких специальных инструментов или методов не требуется). Он идеально подходит для применения в автомобильной, морской и авиакосмической промышленности и часто используется для производства спортивных товаров.

Он идеально подходит для применения в автомобильной, морской и авиакосмической промышленности и часто используется для производства спортивных товаров.

Примеры изделий из углеродного волокна

| Арт. | Описание | |

|---|---|---|

| 3k, полотняного переплетения | Для легких аэродинамических деталей обычно выбирается это углеродное волокно с полотняным переплетением, обеспечивающее одинаковую прочность как в вертикальном, так и в горизонтальном направлениях. Это полотняное переплетение имеет ширину 50 дюймов. | |

| 3k, 2 x 2 саржевое переплетение | Наша самая популярная ткань из углеродного волокна с характерным внешним видом, который очень желателен для современных композитных деталей. Саржевое переплетение обеспечивает большую податливость и небольшое преимущество по прочности по сравнению с аналогами с полотняным переплетением. Саржевое переплетение бывает шириной 50 и 60 дюймов. Саржевое переплетение бывает шириной 50 и 60 дюймов. | |

| 1k, полотняного переплетения | Эта ткань часто используется в самых требовательных областях, где требуется максимальная прочность и жесткость, а минимальный вес оправдывает добавленную стоимость.Углеродное волокно Plain Weave толщиной 1k имеет ширину 42 дюйма. |

Почему стекловолокно и как за ним ухаживать

Обзор

Медицинская практика иммобилизации сломанных конечностей с помощью гипсовой повязки существует уже давно. Исследователи обнаружили, что самый ранний известный хирургический текст, «Папирус Эдвина Смита», примерно 1600 г. до н.э., описывает древних египтян, использующих самозакрывающиеся бинты.

Гипсовые слепки, с которыми мы знакомы сегодня, появились в начале 19 века.Разработка стекловолоконной литой ленты в 1970-х годах привела к созданию стекловолоконного литья, которое в настоящее время широко используется.

Есть два основных типа слепков: гипс и стекловолокно.

Гипсовые слепки

- часто дешевле

- легче формовать для некоторых применений

отливки из стекловолокна

- зажигалка

- более прочные

- более водостойкие

- более легко проникают рентгеновскими лучами

- разнообразие цветов и рисунков

Кроме того, гипсовая повязка из стекловолокна может снизить потоотделение под гипсом.Это может улучшить комфорт и со временем привести к уменьшению запаха, чем от гипсовой повязки.

В 1990-х годах была разработана новая водонепроницаемая облицовка из гипса и стекловолокна. Эта новая подкладка в сочетании со стекловолокном обеспечивает полностью водонепроницаемую форму. Это позволяет вам купаться, принимать душ и плавать в гипсе.

Но проблема в том, что вода и мыло могут застрять между повязкой и кожей. Это может привести к возможной мацерации кожи под гипсом.Мацерация — это когда кожа слишком долго остается влажной, делая ее более светлой и морщинистой. Это может увеличить риск заражения.

Это может увеличить риск заражения.

Хотя стекловолокно может намокнуть, обычная набивка под ним — нет. Итак, если вы хотите полностью водонепроницаемую повязку, вы должны обсудить это со своим врачом. Они могут определить, подходит ли водостойкая подкладка для вашей конкретной ситуации.

Этот водонепроницаемый литой лайнер обычно увеличивает стоимость гипса. Это также может увеличить время, необходимое для наложения гипса.

Вот несколько советов по уходу за стекловолоконной повязкой:

- Давление. Избегайте давления и веса гипсовой повязки. Если у вас есть повязка для ходьбы от травмы ноги, не ходите по ней, пока она полностью не затвердеет.

- Туалетные принадлежности. Не допускайте попадания лосьона, дезодоранта и пудры слишком близко к гипсовой повязке.

- Грязь. Не допускайте попадания песка и грязи внутрь гипса.

- Регулировки. Не отламывайте острые края и не корректируйте набивку без предварительной консультации с врачом.

- Влажность. Если вам нужно высушить гипс изнутри или снаружи, попробуйте использовать фен в прохладном месте. Однако будьте очень осторожны при этом. Горячая установка может вызвать ожог кожи под гипсом.

- Зуд. Не наливайте крем против зуда в гипс и не пытайтесь поцарапать его внутреннюю часть какими-либо предметами. Попробуйте вместо этого использовать фен в прохладном месте.

- Ремонт. Если вы заметили трещину, позвоните своему врачу. Не пытайтесь исправить это самостоятельно.

- Снятие. Не пытайтесь снять гипс самостоятельно. Ваш врач сделает это, обычно используя колеблющуюся пилу, которая разбивает жесткий стекловолокно (или гипс).

Если вам нужно, чтобы врач обездвижил поврежденную конечность, он может отлить ее в гипс или стекловолокно. Обсудите свой образ жизни со своим врачом, чтобы помочь ему подобрать материал для литья, который лучше всего соответствует вашим потребностям.

Если возможно, подумайте о том, чтобы попросить полностью водонепроницаемый литой стекловолокно.Это может быть дороже и потребовать больше времени, чтобы надеть его, но возможность купаться, принимать душ и плавать без особых приспособлений может того стоить.

Руководство по проектированию из стекловолокна и композитных материалов

Цель данного руководства по проектированию — предоставить некоторую общую информацию о стекловолокне и композитных материалах, а также объяснить, как проектировать изделия из этих материалов. Если у вас есть конкретные вопросы, свяжитесь с нашими инженерами из Performance Composites, и они с радостью помогут вам.

Композиционные материалы

Композитные материалы изготавливаются путем объединения двух материалов, один из которых является армирующим материалом (волокном), а другой — матрицей (смолой). Комбинация волокна и матрицы обеспечивает характеристики, превосходящие любой из материалов, используемых по отдельности. Примерами композитных продуктов в природе являются дерево, бамбук и кость, а примером первых искусственных композитов является грязь и солома, которые использовались более 10 000 лет.

Примерами композитных продуктов в природе являются дерево, бамбук и кость, а примером первых искусственных композитов является грязь и солома, которые использовались более 10 000 лет.

Композитные материалы очень универсальны и используются во множестве приложений. Композитные детали обеспечивают превосходную прочность, жесткость и малый вес, и им можно придать любую форму. Идеальное применение — большие конструкции сложной формы, такие как покрытия из стекловолокна. Композитные продукты идеально подходят для применений, где требуется высокая производительность, таких как аэрокосмическая промышленность, гоночные автомобили, катание на лодках, спортивные товары и промышленные применения. Наиболее широко используемый композитный материал — это стекловолокно в полиэфирной смоле, которое обычно называют стекловолокном.Стекловолокно легкое, устойчивое к коррозии, экономично, легко обрабатывается, имеет хорошие механические свойства и имеет более чем 50-летнюю историю. Это преобладающий материал в таких отраслях, как судостроение и оборудование для коррозии, и он играет важную роль в таких отраслях, как архитектура, автомобилестроение, медицинское, развлекательное и промышленное оборудование.

Типичные композитные материалы могут быть изготовлены из таких волокон, как стекловолокно, углеродное волокно (графит), кевлар, кварц и полиэстер.Волокна входят в вуаль, мат из коротких волокон, тканую ткань, однонаправленную ленту, двухосную ткань или трехосную ткань. Смолы обычно представляют собой смолы термического отверждения, такие как полиэфир, сложный виниловый эфир, эпоксидная смола, полиуретан и фенол. Смолы начинаются в виде жидкости и полимеризуются в процессе отверждения и затвердевают. Весовое отношение волокон к смоле может составлять от 20% волокон до 80% смолы, от 70% волокон до 30% смолы. Обычно более высокое содержание волокна обеспечивает даже лучшую прочность и жесткость, а непрерывные волокна обеспечивают лучшую прочность и жесткость.Использование композитных материалов дает инженерам возможность адаптировать комбинацию волокон и смолы к требованиям конструкции и работать лучше, чем стандартные материалы.

Композитные материалы заменяют металлы и пластмассы во многих отраслях промышленности, а композиты являются предпочтительным материалом для многих новых применений. См. Таблицу 1 для сравнения стоимости и свойств композитных материалов коммерческого класса с алюминием, сталью и деревом.

См. Таблицу 1 для сравнения стоимости и свойств композитных материалов коммерческого класса с алюминием, сталью и деревом.

ТАБЛИЦА 1

| Стекловолокно и полиэстер | Графит и эпоксидная смола | Дерево (пихта Дугласа) | Листы алюминия 6061 T-6 | Лист стальной | |

| Затраты на материалы, долл. США / фунт | 2 доллара.00-3.00 | 9–20 долл. США + | $ 0,80 | 4,50–10,00 долларов США | $ 0,50–1,00 |

| Прочность, текучесть (фунт / кв. Дюйм) | 30 000 | 60 000 | 2,400 | 35 000 | 60 000 |

| Жесткость (psi) | 1,2 x 10 6 | 8 x 10 6 | 1. 8 х 10 6 8 х 10 6 | 10 x 10 6 | 30 x 10 6 |

| Плотность (фунт / дюйм 3 ) | .055 | .065 | 0,02 | .10 | .30 |

Процесс производства открытой формы

Наиболее распространенный процесс производства стекловолокна — это мокрый способ укладки или распыление с помощью измельчителя с использованием открытой формы.Форма детали определяется формой формы, и поверхность формы обычно контактирует с внешней стороной детали. Сначала на форму наносят смазку для предотвращения прилипания стекловолоконной части к форме. Гелевое покрытие, представляющее собой пигментированную смолу, наносится на форму для придания цвету детали. Затем стекловолокно и смола наносятся на форму, и стекловолокно сжимается роликами, которые равномерно распределяют смолу и удаляют воздушные карманы. Наносят несколько слоев стекловолокна, пока не будет достигнута желаемая толщина.Как только смола затвердеет, деталь вынимают из формы. Лишний материал обрезается, и деталь готова к покраске и сборке. Существуют также процессы закрытых форм для изготовления деталей из стекловолокна.

Наносят несколько слоев стекловолокна, пока не будет достигнута желаемая толщина.Как только смола затвердеет, деталь вынимают из формы. Лишний материал обрезается, и деталь готова к покраске и сборке. Существуют также процессы закрытых форм для изготовления деталей из стекловолокна.

Процесс вакуумной инфузии (легкая RTM)

Процесс вакуумной инфузии (VIP) — это метод, в котором для втягивания смолы в ламинат используется вакуум. Процесс выполняется сначала путем загрузки волокон ткани и материалов сердцевины в форму, затем с помощью вакуумного мешка или встречной формы для закрытия формы и создания вакуумного уплотнения.Вакуумный насос используется для удаления всего воздуха из полости и уплотнения волокон и материалов сердцевины. По-прежнему в вакууме в полость пресс-формы вводится смола для смачивания волокна. Расположение вакуумных портов и точек введения смолы необходимо тщательно спланировать, чтобы обеспечить полную инфузию смолы. Преимущество процесса вакуумной инфузии заключается в создании ламината с очень высоким содержанием волокон (до 70% волокон по весу), что позволяет создать очень прочную и жесткую деталь при минимальном весе. Вакуумная инфузия — это также эффективный процесс производства сложного ламината с множеством слоев волокон и материалов сердцевины.

Вакуумная инфузия — это также эффективный процесс производства сложного ламината с множеством слоев волокон и материалов сердцевины.

Процесс производства препрега

Препрег — это ткань, предварительно пропитанная смолой (обычно эпоксидной). Смола отверждается до стадии B, образуя гель, который не является ни жидким, ни твердым. Материалы препрега необходимо хранить в замороженном состоянии, чтобы предотвратить его полное отверждение. Препрег разрезают и наносят на форму слоями.Затем на материал помещается вакуумный мешок, и вакуумный насос всасывает весь воздух и сжимает слои вместе и уплотняет материалы. Затем загруженную форму помещают в печь, в которой смола разжижается и смачивает волокна. При повышении температуры смола полимеризуется и затвердевает. Преимуществами препрега являются очень жесткий контроль соотношения волокон, малое количество пустот, точное расположение ткани и однородность толщины. Материалы препрег обычно используются для производства аэрокосмической продукции и легких деталей с высокими эксплуатационными характеристиками.

Информация о конструкции

Как и любой материал, стекловолокно имеет достоинства и недостатки; однако в таких областях применения, как коррозия, производство малых и средних объемов, очень большие детали, фасонные или закругленные детали и детали, требующие высокой удельной прочности, предпочтительным материалом является стекловолокно. Стекловолокно — идеальный материал для дизайнеров, потому что детали могут быть адаптированы для обеспечения прочности и / или жесткости в направлениях и местах, которые необходимы, путем стратегического размещения материалов и ориентации волокон.Гибкость конструкции и производства стекловолокна дает возможность объединять детали и включать в детали множество функций для дальнейшего снижения общей стоимости детали. Некоторые общие принципы проектирования перечислены ниже:

| Толщина материала | Обычно диапазон от 1/16 дюйма до 1/2 дюйма. Можно использовать многослойную конструкцию для получения более легких и жестких деталей. Можно использовать многослойную конструкцию для получения более легких и жестких деталей. |

| Радиус угла | Рекомендуем 1/8 дюйма или больше |

| Форма | Дублирует форму формы.Может быть сильно очерчен. Поднутрения могут быть обработаны с помощью составных форм. |

| Допуск на размеры | Сторона инструмента может составлять + 0,010 дюйма инструмента Сторона без инструмента + 0,030 дюйма |

| Обработка поверхности | Сторона инструмента может быть класса A Сторона, не являющаяся инструментом, будет шероховатой, но ее можно выровнять Можно покрыть гелем или использовать любую другую |

| Усадка | . |

| Электрические свойства | RF Прозрачный Превосходные изоляционные характеристики Обеспечивает экранирование от электромагнитных помех посредством проводящего покрытия |

| Огнезащитный | Смолы доступны в огнестойких приложениях, соответствующих различным спецификациям ASTM или UL |

| Коррозия | Смолы, предназначенные для защиты от коррозии, особенно для горячего рассола, большинства кислот, щелочей и хлорных газов |

Механика и анализ композиционных материалов

Механические свойства металла и пластика изотропны (одинаковая прочность и жесткость во всех направлениях).Механические свойства композиционных материалов анизотропны (разная прочность и жесткость в зависимости от направления волокон и нагрузки). Разница между изотропными и анизотропными свойствами усложняет анализ составной конструкции, но большинство программ FEA имеют возможности составного анализа. Анизотропные свойства композитных материалов позволяют инженеру адаптировать композитные материалы для увеличения прочности и жесткости только в тех областях и направлениях, где это необходимо, тем самым снижая вес и затраты.Наши инженеры рады помочь вам с анализом и проектированием.

Разница между изотропными и анизотропными свойствами усложняет анализ составной конструкции, но большинство программ FEA имеют возможности составного анализа. Анизотропные свойства композитных материалов позволяют инженеру адаптировать композитные материалы для увеличения прочности и жесткости только в тех областях и направлениях, где это необходимо, тем самым снижая вес и затраты.Наши инженеры рады помочь вам с анализом и проектированием.

Инструмент

Инструменты или формы используются для определения формы деталей из стекловолокна. Стеклопластиковая деталь подберет все формы и особенности форм; поэтому качество детали во многом зависит от качества формы. Формы могут быть мужскими или женскими. Матричные формы являются наиболее распространенными, и они позволяют производить деталь с гладкой внешней поверхностью, а охватываемая форма обеспечивает гладкую внутреннюю поверхность (см. Рисунок ниже).

Для очень коротких производственных циклов (менее 10 деталей) временные формы могут быть изготовлены из дерева, пены, глины или гипса. Эти формы экономичны и могут быть изготовлены быстро, что позволит изготавливать недорогие прототипы деталей. Для производства больших объемов пресс-формы обычно изготавливаются из стекловолокна. Эти формы имеют ожидаемый срок службы 10+ лет и 1000+ циклов. Формы из стекловолокна недороги и обычно стоят всего в 6-10 раз дороже детали.

Эти формы экономичны и могут быть изготовлены быстро, что позволит изготавливать недорогие прототипы деталей. Для производства больших объемов пресс-формы обычно изготавливаются из стекловолокна. Эти формы имеют ожидаемый срок службы 10+ лет и 1000+ циклов. Формы из стекловолокна недороги и обычно стоят всего в 6-10 раз дороже детали.

Форма является зеркальным отражением детали. Для создания формы понадобится мастер (заглушка). Мастер может быть как настоящей деталью, так и изготовлен из дерева, пенопласта, гипса или глины. Точная форма и отделка мастера перенесут на форму. После того, как мастер закончен, он полируется, покрывается воском, и на нем создается форма. Технология изготовления пресс-формы аналогична изготовлению детали из стекловолокна, за исключением того, что используются инструментальные материалы (гелевое покрытие, смолы и ткань) для создания прочной пресс-формы с низкой усадкой и хорошей стабильностью размеров.После того, как форма ламинирована, ее укрепляют деревом, стекловолокном или металлической структурой, чтобы обеспечить сохранение правильной формы.

Кроме этого, использование этих добавок повышает морозостойкость и устойчивость бетонных изделий к сезонным температурным колебаниям.

Кроме этого, использование этих добавок повышает морозостойкость и устойчивость бетонных изделий к сезонным температурным колебаниям.

002 дюйм / дюйм

002 дюйм / дюйм