Фосфатирование металла перед покраской — процесс химической обработки поверхностей из стали

10 марта 2016

Фосфатирование — это химическая или электрохимическая обработка, производимая на металлических элементах с целью повысить их стойкость к образованию коррозии и электроизоляционные свойства, улучшить твердость и износостойкость. После процедуры на поверхностях деталей можно наблюдать появление тонкой нерастворимой в воде мелкокристаллической пленки, выполняющую защитную функцию от разрушения коррозийного характера.

Достоинства процесса фосфартирования

Фосфатирование металла имеет ряд преимуществ:

- После обработки металл практически не подвержен окислению и разрушению;

- Плотность, толщину и состав «защиты» можно варьировать, достаточно изменить пропорции компонентов состава для рабочих растворов, соответственно, несложно найти индивидуальное решение;

- Данное мероприятие эффективно как самостоятельный способ, так и в комбинации с прочими вариантами;

- После процедуры поверхность металлических элементов можно покрывать краской или лаком, не используя грунтовку;

- Образующаяся пленка характеризуется высокими электроизоляционными свойствами, способна выдержать напряжение до 500 В, а, если ее пропитать специальным лаком — до 1000 В;

- Детали, прошедшие фосфотирование, не подвержены негативному воздействию высоких температур, контакта с органическими маслами, смазочными, горячими материалами, толуолом, бензолом, всеми газами (исключая сероводород).

Фосфотированная пленка не приемлет воздействия щелочей и кислот, воды с различным содержанием солей, паров, постепенно разрушаясь. Гарантировать продолжительный срок «защиты» нельзя, если ее эластичность и прочность низкая.

Данная процедура рассчитана для деталей из чугуна, низколегированной и углеродистой стали, за исключением высоколегированной, кадмия, цинка, меди (включая сплавы) и алюминия, соответственно можно заключить, что оно целесообразно для многочисленных сфер промышленности, особенно это касается автомобилестроения. Естественно, фосфотирование применяется и в продукции Джилекс: насосах, гидроаккумуляторах, расширительных баках и других изделиях. Не менее востребована данная технология: в строительстве (дефекты покрытии устраняются быстро и качественно, не требуя демонтажа), в металлургии, машино- и судостроении, на предприятиях, в распоряжении которых находятся энергетические и нефтегазовые комплексы, в строительно-ремонтных компаниях и т.д.

Методы фосфатирования поверхностей из стали перед покраской

Фосфартирование стали перед покраской может быть произведено:

- Химическим способом: процесс происходит путем обработки изделий раствором из фосфорнокислых солей без привлечения электричества;

- Электрохимический способ: используют раствор, как и в предыдущем случае, при этом, обработку ускоряют посредством электролиза.

Кроме этого фосфотирование может быть:

- Холодным: раствор не нагревают;

- Нормальным: раствор нагревают до +97 — +98°С;

- Ускоренным: раствор содержит окислители, по завершению обрабатывают бихроматом калия.

Фосфатные покрытия различаются по назначению, поэтому могут быть представлены:

- Антикоррозионными грунтовочными покрытиями: наносят перед тем, как приступить к покраске. Главная задача: улучшить защитные свойства и повысить адгезию лакокрасочного покрытия;

- Антикоррозионными покрытиями временного действия, например: на срок складирования. Целесообразно для обработки деталей, контактирующих с маслами или смазками, или находящихся в условиях слабого коррозийного воздействия среды;

- Антифрикционными покрытиями, способствующими понижению коэффициента трения для совместно функционирующих деталей, повышающих показатель сопротивляемости к заеданию и защитных свойств.

Процесс фосфатирования

Перед началом процесса производят тщательную очистку поверхности гидроабразивным методом, благодаря которому удается добиться наивысшего качества. Далее приступают к подготовке: протравливают кислотой, промывают содовым раствором и водой. Произведя все эти манипуляции, изделия обрабатываются рабочим раствором, основными компонентами которого являются фосфаты железа и марганца. В качестве дополнительных добавок для ускорения процесса и улучшения конечного результата используют нитриты и нитраты цинка и бария и т.д.

Далее приступают к подготовке: протравливают кислотой, промывают содовым раствором и водой. Произведя все эти манипуляции, изделия обрабатываются рабочим раствором, основными компонентами которого являются фосфаты железа и марганца. В качестве дополнительных добавок для ускорения процесса и улучшения конечного результата используют нитриты и нитраты цинка и бария и т.д.

При взаимодействии металлических элементов и кислыми фосфатами, содержащихся в растворе на железе образуется защитная пленка из мелких кристалликов фосфатов железа и марганца. По окончанию обработки детали промывают и дают высохнуть, после чего приступают к нанесению покрытий из лака или краски.

Фосфатирование металла перед покраской — 7stroiteley.ru

Как подготовить металл к окрашиванию

Подготовка металлических конструкций под покраску – важнейшая процедура, от качества выполнения которой зависит долговечность будущего покрытия. Поверхность необходимо не только очистить от грязи, но и на завершающем этапе обезжирить металл перед покраской.

Этапы выполнения работ

Подготовка металла – не такая уж и простой процесс, как может показаться на первый взгляд. Работа разделяется на несколько этапов, важнейшими из которых являются:

- удаление ржавчины и старой краски с поверхности;

- выполнение фосфатирования и обезжиривания.

Подготовка к покраске изделий из металла может выполняться по различным технологиям, но в первую очередь с них следует удалить ржавчину и остатки предыдущего окрасочного слоя.

Снятие краски и ржавчины

Очистка металла от коррозии и старого слоя краски может осуществляться тремя способами:

Механический способ

Такой метод, считающийся наиболее эффективным, подразумевает удаление ржавчины и краски вручную либо при помощи механизированного инструмента. Обработка может выполняться:

- проволочными щетками;

- шлифовальными дисками;

- посредством пескоструйного агрегата;

- гидроабразивным способом (выполняется только на промышленных предприятиях).

Химическая обработка

Обработка химическим способом основана на воздействии на ржавчину химических веществ, распыляющихся на поверхность либо наносящихся кистью.

Удаляющие ржавчину составы делятся на два типа:

Недостатком смываемых средств является вероятность появления на металле новых очагов коррозии, потому после обработки поверхность должна быть немедленно просушена и обработана антикоррозийными составами.

При обработке ржавчины несмываемыми составами в результате химической реакции на поверхности металла образуется своеобразный слой грунтовки, который нельзя смывать водой.

Обработку металлоконструкций чаще всего выполняют:

- раствором серной либо соляной кислоты (5%-й) с добавлением ингибитора коррозии;

- ортофосфорной кислотой (15-30%-я эссенция), преобразующей ржавчину в защитное покрытие;

- смесью 50 гр. оксипропионовой кислоты на 100 мл вазелинового масла, под воздействием которой ржавчина превращается в соль и легко счищается с поверхности тряпкой.

Термический способ

Удаление краски с металлических поверхностей термическим методом подразумевает использование паяльной лампы. Металл подвергается нагреванию до постепенного отслаивания лакокрасочного покрытия, легко удаляющегося шпателем либо металлической щеткой.

Главное достоинство такого способа – значительная экономия времени, а основной недостаток – пожароопасность и некоторые ограничения по типам поверхностей. Обрабатывать листовой и оцинкованный материал, чугун таким методом нельзя – поверхность при этом деформируется, нарушается целостность конструкций.

Обезжиривание металла

Обезжиривание конструкций выполняется для обеспечения хорошего слипания металла с лакокрасочным составом и грунтовкой.

Для обезжиривания металла перед покраской в принципе можно применять любые составы, удаляющие органические вещества и жиры. Но все же, лучше использовать комплексные соединения, преобразующие ржавчину в полезный слой и предотвращающие ее появление в будущем:

- уайтспирит;

- номерные нитрорастворители;

- обезжириватель на сложных спиртах;

- керосин.

В качестве средства для обезжиривания не рекомендуется использовать бензин, так как в результате воздействия его на поверхность появляется невидимая глазу масляная пленка, ухудшающая адгезию с краской.

Обезжиривание необходимо выполнять в хорошо вентилируемых помещениях с постоянной циркуляцией воздуха, так как пары большинства использующихся химических веществ очень токсичны. Во избежание отравления рекомендуется надеть респиратор, работать в резиновых перчатках и защитных очках – при попадании в глаза любого растворителя не избежать химического ожога слизистой.

Фосфатирование металлических поверхностей

Фосфатирование – это процесс покрытия поверхностей черных либо цветных металлов тонкой пленкой, защищающей ее от образования ржавчины и улучшающей адгезию с окрасочным составом.

Применение такой технологии позволяет значительно улучшить устойчивость к износу контактирующих деталей в узлах трения. Метод может быть реализован практически для всех сплавов, кроме высоколегированной стали – на ней появляется фосфатная пленка недостаточно высокого качества.

Для чего выполняется фосфатирование?

Фосфатирование металла перед покраской выполняется в целях обеспечения поверхности надежной защитой от коррозионных процессов в местах, очищенных от старой краски и ржавчины механическим способом. Перед нанесением защитного слоя металлические конструкции или изделия необходимо тщательно очистить от пыли и грязи, а также обезжирить.

Такой способ защиты конструкций из металла допускает их эксплуатацию в условиях:

- воздействия автомобильных масел и топлива;

- в электроустановках до 1 кВ;

- высокой влажности;

- в средах с органическими растворителями;

- нахождения под лакокрасочным покрытием.

Образующаяся пленка способна надежно защитить металл в указанных выше условиях, но быстро разрушается в агрессивных кислотной и щелочной средах. Потому перед выполнением фосфатирования нужно определить состав среды, в которой будет эксплуатироваться металлическое изделие.

Способы фосфатирования

Образование фосфатной защитной пленки на поверхности металла получается несколькими способами, возможность и целесообразность реализации которых зависит от размеров конструкции и области ее применения.

Чаще всего используются такие методы:

- обработка поверхности препаратом «Мажеф», допускающаяся даже для низкоуглеродистой стали, в результате образуется качественная грунтовка с антикоррозийными свойствами;

- использование фосфорной кислоты или «холодное фосфатирование», при котором толщина защиты составляет не более 5 мкм;

- применение монофосфата цинка, использующегося преимущественно в машиностроительной и электроэнергетической отраслях;

- обработка фосфатирующей пастой.

Для подготовки металла под покраску необходимо выполнять ряд обязательных процедур, без которых невозможно качественное окрашивание и, соответственно, продолжительная эксплуатация металлических конструкций.

Вам также может быть интересно узнать, какая краска для забора металлического подходит лучше всего в вашем случае. Об этом читайте в статье о покраске металлических ограждений.

Технология и способы фосфатирования металла

Проблема защиты поверхности металлов от коррозии актуальна с того времени, как человечество принялось изготавливать из руды нужные ему вещи. Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Описание и назначение технологии фосфатирования

Фосфатирование стали – обработка элементов из металлов веществами, основным компонентом которых является фосфорнокислая соль. На изделии формируется высокопрочная пленка, обладающая малой электропроводностью и препятствующая возникновению очагов коррозии. Благодаря значительному улучшению адгезионных свойств технология широко применяется также как подготовительный этап для металлических элементов перед покраской.

Фосфатирование практикуется для низколегированных и углеродистых сталей, чугуна, алюминия, цинка, кадмия, сплавов на основе меди. На элементах из высоколегированных марок формируется слой защиты невысокого качества.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Суть процесса

Принцип процесса фосфатирования заключен в формировании на поверхности слоя труднорастворимых фосфатов металла – материала изготовления подлежащей обработке детали.

При реакции образуется три типа солей:

- однозамещенные фосфаты;

- дигидрофосфаты;

- фосфаты.

При фосфатировании происходит образование фосфатов и разжижение металла.

Однозамещенные соли возникают в процессе первоначального контакта кислоты и металла. При последующих соприкосновениях появляются двух- и трехзамещенные соли.

К главным элементам слоя относятся малорастворимые фосфаты, параметры которых устанавливаются свободной и основной кислотностью примененного вещества, происхождением катионов, количеством монофосфатов в объеме слоя.

Для форсирования процесса формирования пленки в рабочую жидкость рекомендуется включать окисляющие ионы (ClO₃, NO₂, NO₃).

Виды фосфатирования

Фосфатирование выполняется следующими способами:

- погружением элементов в емкость, заполненную активной жидкостью;

- рассеиванием в камере;

- нанесением фосфатирующей грунтовки.

Специализированная линия фосфатирования повышает производительность труда при обработке элементов из металла в серийном изготовлении.

Холодное (низкотемпературное)

Технология подразумевает обработку поверхности при 20–40 °C. Холодное фосфатирование выполняется по одному из следующих способов:

- Резервуар наполняется жидкостью, в которую в соответствии с объемом загружается требуемое количество соли «Мажеф».

Заранее вскипяченный и отстоянный фтористый натрий и нитрат цинка добавляются в жидкость. Для увеличения уровня кислоты дополнительно на каждую точку следует внести 1,5 г «Мажефа» и по 2–3 г нитрата цинка и фтористого натрия.

Заранее вскипяченный и отстоянный фтористый натрий и нитрат цинка добавляются в жидкость. Для увеличения уровня кислоты дополнительно на каждую точку следует внести 1,5 г «Мажефа» и по 2–3 г нитрата цинка и фтористого натрия. - Раствор основан на концентрате, состоящем из 80 г монофосфата цинка, 750 г нитрата цинка, 160 г кислоты фосфорной, 40 г соды и 1 л воды. Для приготовления 100 л фосфатирующей жидкости на 85 л воды вливается 12 л натра едкого, затем вновь добавляется 3 л воды и 40 г натрия нитрита. Показатель кислотности при фосфатировании регулируется с помощью едкого натра.

Нормальное

«Мажеф» также применим и для фосфатирования металла нормальным способом. Оптимального результата удается достичь при 97–98 °C с применением жидкости, содержащей 30–35 г/л соли. При более высокой температуре наблюдается повышенное шламообразование, под меньшей – кристаллизация покрытия.

Продолжительность процесса определяется от начала отделения водорода плюс 5–10 минут. Суммарная кислотность жидкости принимается порядка 30 точек, свободная – 3–4 точки.

Суммарная кислотность жидкости принимается порядка 30 точек, свободная – 3–4 точки.

Точка является единицей измерения кислотности. Одна единица устанавливает количество в мл 0,2 н. щелочного раствора, приходящегося на титрование 10 мл жидкого фосфата.

При превышении свободной кислотностью принятой величины параметры фосфатного слоя ухудшатся, продолжительность формирования защиты металла увеличится, пленка получится слишком малой толщины.

Для формирования утолщенного фосфатного слоя с тонкокристаллическим строением и улучшенными защитными параметрами нужно увеличить удельную долю «Мажефа» до 100–120 г/л. Вместе с этим следует снизить нагрев рабочей жидкости до 80–85 °C.

Для фосфатирования высоколегированных изделий препарат «Мажеф» добавляется в объеме 30–32 г/л. Выдержка в фосфатирующем растворе выполняется на протяжении 45–60 минут при 100 °C.

Ускоренное (электроизоляционное)

Отличие данного метода фосфатирования – необходимость в подготовке металла.

Для фосфатирования листовых деталей из кремнистых и электротехнических сталей следует заранее убрать оксид кремния, появляющегося на поверхности при изготовлении. Для этого детали располагают в установке вертикально с малыми зазорами, требующимися для промывания удаленного вещества. После изделия подвергаются обезжириванию под воздействием щелочи, промываются и передаются на травление в соляной кислоте.

Далее элементы обрабатываются проточной водой, пассивируются опусканием в жидкость с кальцинированной содой, вновь промываются и поставляются в емкость.

Фосфатирование поверхности металла проводится на протяжении 30–40 минут в нагретом растворе с «Мажефом» объемом 30 г/л. По завершении процесса изделия промываются струей воды, пассивируются в нагретом 5–10%-м растворе дихромата калия, обдаются горячей водой и просушиваются.

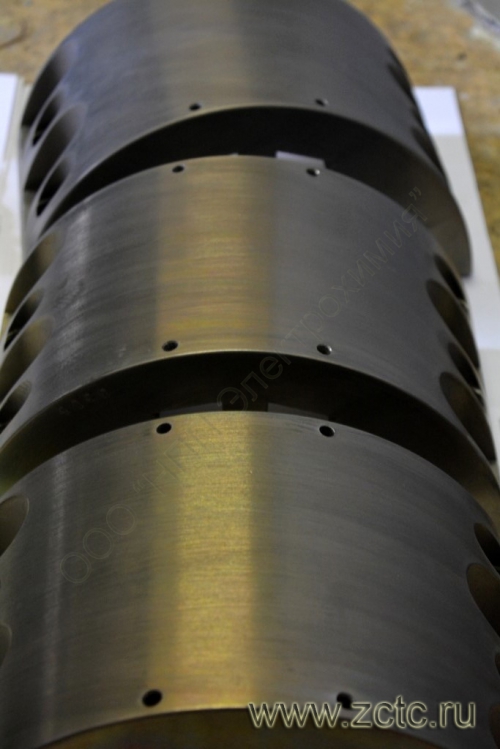

Образованный после фосфатирования на поверхности металла слой серого цвета глубиной 15–20 мкм имеет тонкокристаллическое строение.

Электрохимическое

Фосфатирование поверхности металла по данной методике выполняется с использованием веществ, применяемых для предыдущего метода, но под воздействием электротока.

Детали располагаются на применяющихся в качестве катодов шлангах, анодами являются стальные либо цинковые пластинки. Подается ток 0,3–3,0 А/дм². Процедура занимает 5–20 минут.

Сформированная таким способом пленка может служить как предварительный слой для будущей покраски.

Химическое фосфатирование имеет серьезный недостаток – небольшую разделяющую способность электролита, из-за чего пленка на металл укладывается прерывисто.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

«Мажеф» – это гранулы зеленого цвета, по форме похожие на соль. Вещество состоит из фосфора, железа и марганца.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Такая технология оптимально подходит для крупногабаритных изделий. По сравнению с применением ванн продолжительность процесса снижается, уменьшается расход применяющихся веществ.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Фосфатирующие грунтовки и пасты широко применяются для любых деталей независимо от размеров. Поверхность необходимо пассировать для повышения адгезии.

Фосфатирование в домашних условиях

Получение фосфатного покрытия металла в домашних условиях несколько отличается от применяемой в промышленности технологии: проведение полноценной химобработки в быту невозможно. Применяется, в основном, обработка по электрохимическому методу.

Для формирования защитного слоя требуется применение электротока. В качестве электролитических жидкостей применяются разбавленные «Мажеф» либо фосфорная кислота. Элемент, подлежащий обработке, ставится на погруженный в емкость электрод. На стержни из цинка, использующиеся в роли анода, также подается ток напряжением 25 В. Вся процедура занимает порядка получаса.

Такой способ подходит для изделий с прямолинейными очертаниями; объемные элементы сложной геометрической формы подвергаются обработке хуже: пленка на них укладывается неровно, что снижает ее характеристики.

Приготовление реагентов

Для фосфатирования металла собственными силами применяется жидкий реагент. В состав раствора включены «Мажеф» и нитрат цинка. После закипания жидкости элемент из металла опускается в нее для фосфатирования на 15 минут.

Способы проверки качества пленки

Контроль качества образованного в результате фосфатирования покрытия осуществляется по нескольким параметрам.

Цвет слоя – от серого до черного, светло- либо темно-серый (для оцинкованных изделий).

Не относятся к браку:

- неоднородность кристаллов;

- наличие белесого налета, легко стираемого;

- присутствие шлама;

- разводы, натеки и пятна.

Не допускается наличия крупных шламовых отложений, необработанных пятен либо полосок, царапин металла, коррозированных участков.

- Удельный вес покрытия, приходящийся на площадь, должен составлять 3–8 г/м².

- Строение. Фосфатный слой, на который в дальнейшем предполагается нанесения лакокрасочного покрытия, должен иметь тонкокристаллическое строение.

- Защитные параметры.

Испытания проводятся по ГОСТ 9.302-88. Обработанный металл после проверки должен сохранять свой цвет, на пленке не должны присутствовать коррозированные участки, кроме острых кромок и точек соединения неразъемных конструкций.

- Маслоемкость покрытия должна быть более 2 г/м².

- Тщательность промывки. Удельная токопроводимость жидкости после промывания металла должна быть менее ее первоначального значения, увеличенного в три раза.

А вы сталкивались когда-нибудь с фосфатированием изделий из металла? Может быть, вы занимались этим дома самостоятельно? Поделитесь, пожалуйста, своим опытом в комментариях.

Фосфатирование – что это и где применяется?

Фосфатирование – это химическая или электрохимическая обработка, производимая на металлических элементах с целью повысить их стойкость к образованию коррозии и электроизоляционные свойства, улучшить твердость и износостойкость. После процедуры на поверхностях деталей можно наблюдать появление тонкой нерастворимой в воде мелкокристаллической пленки, выполняющую защитную функцию от разрушения коррозийного характера.

После процедуры на поверхностях деталей можно наблюдать появление тонкой нерастворимой в воде мелкокристаллической пленки, выполняющую защитную функцию от разрушения коррозийного характера.

Достоинства процесса фосфартирования

Фосфатирование металла имеет ряд преимуществ:

- После обработки металл практически не подвержен окислению и разрушению;

- Плотность, толщину и состав “защиты” можно варьировать, достаточно изменить пропорции компонентов состава для рабочих растворов, соответственно, несложно найти индивидуальное решение;

- Данное мероприятие эффективно как самостоятельный способ, так и в комбинации с прочими вариантами;

- После процедуры поверхность металлических элементов можно покрывать краской или лаком, не используя грунтовку;

- Образующаяся пленка характеризуется высокими электроизоляционными свойствами, способна выдержать напряжение до 500 В, а, если ее пропитать специальным лаком – до 1000 В;

- Детали, прошедшие фосфотирование, не подвержены негативному воздействию высоких температур, контакта с органическими маслами, смазочными, горячими материалами, толуолом, бензолом, всеми газами (исключая сероводород).

Фосфотированная пленка не приемлет воздействия щелочей и кислот, воды с различным содержанием солей, паров, постепенно разрушаясь. Гарантировать продолжительный срок «защиты» нельзя, если ее эластичность и прочность низкая.

Данная процедура рассчитана для деталей из чугуна, низколегированной и углеродистой стали, за исключением высоколегированной, кадмия, цинка, меди (включая сплавы) и алюминия, соответственно можно заключить, что оно целесообразно для многочисленных сфер промышленности, особенно это касается автомобилестроения. Естественно, фосфотирование применяется и в продукции Джилекс: насосах, гидроаккумуляторах, расширительных баках и других изделиях. Не менее востребована данная технология: в строительстве (дефекты покрытии устраняются быстро и качественно, не требуя демонтажа), в металлургии, машино- и судостроении, на предприятиях, в распоряжении которых находятся энергетические и нефтегазовые комплексы, в строительно-ремонтных компаниях и т.д.

Методы фосфатирования поверхностей из стали перед покраской

Фосфартирование стали перед покраской может быть произведено:

- Химическим способом: процесс происходит путем обработки изделий раствором из фосфорнокислых солей без привлечения электричества;

- Электрохимический способ: используют раствор, как и в предыдущем случае, при этом, обработку ускоряют посредством электролиза.

Кроме этого фосфотирование может быть:

- Холодным: раствор не нагревают;

- Нормальным: раствор нагревают до +97 – +98°С;

- Ускоренным: раствор содержит окислители, по завершению обрабатывают бихроматом калия.

Фосфатные покрытия различаются по назначению, поэтому могут быть представлены:

- Антикоррозионными грунтовочными покрытиями: наносят перед тем, как приступить к покраске. Главная задача: улучшить защитные свойства и повысить адгезию лакокрасочного покрытия;

- Антикоррозионными покрытиями временного действия, например: на срок складирования. Целесообразно для обработки деталей, контактирующих с маслами или смазками, или находящихся в условиях слабого коррозийного воздействия среды;

- Антифрикционными покрытиями, способствующими понижению коэффициента трения для совместно функционирующих деталей, повышающих показатель сопротивляемости к заеданию и защитных свойств.

Процесс фосфатирования

Перед началом процесса производят тщательную очистку поверхности гидроабразивным методом, благодаря которому удается добиться наивысшего качества. Далее приступают к подготовке: протравливают кислотой, промывают содовым раствором и водой. Произведя все эти манипуляции, изделия обрабатываются рабочим раствором, основными компонентами которого являются фосфаты железа и марганца. В качестве дополнительных добавок для ускорения процесса и улучшения конечного результата используют нитриты и нитраты цинка и бария и т.д.

Далее приступают к подготовке: протравливают кислотой, промывают содовым раствором и водой. Произведя все эти манипуляции, изделия обрабатываются рабочим раствором, основными компонентами которого являются фосфаты железа и марганца. В качестве дополнительных добавок для ускорения процесса и улучшения конечного результата используют нитриты и нитраты цинка и бария и т.д.

При взаимодействии металлических элементов и кислыми фосфатами, содержащихся в растворе на железе образуется защитная пленка из мелких кристалликов фосфатов железа и марганца. По окончанию обработки детали промывают и дают высохнуть, после чего приступают к нанесению покрытий из лака или краски.

Фосфатирование металла и стали

Фосфатирование следует рассматривать как химический процесс образования фосфорнокислых солей железа, цинка и марганца на поверхности черных металлов. Фосфатирование является одним из самых простых, экономичных и надежных способов массовой защиты от коррозии для деталей из черных металлов, главным образом, для углеродистых и низколегированных сталей и для чугуна.

Основным ценным свойством фосфатной пленки является ее высокая коррозионная устойчивость во всех видах горючих, смазочных и органических масел, в бензоле, толуоле и во всех газах, кроме сероводорода. В очень агрессивных средах, например в щелочах, кислотах, аммиаке, в пресной и морской воде и в водяном паре фосфатная пленка нестойка. 0днако ее коррозионная стойкость может быть повышена во много раз после пропитывания ее смазочными маслами или лаками. Фосфатная пленка является наилучшим грунтом под окраску стальных корпусов легковых машин, которые после штамповки фосфатируют кругом и по фосфатному грунту окрашивают эмалями.

Важным свойством фосфатных пленок, особенно после пропитки их смазочными маслами, является существенное снижение трения при операциях холодного волочения, прокатки и глубокой вытяжки листовой стали. При введении этой операции снижается и потребная мощность оборудования и улучшается качество обработки. Фосфатирование применяется для защиты от коррозии цветных металлов (алюминия, цинка, магния и других металлов) и для гальванических покрытий, но основной областью применения все же является обработка черных металлов.

Высоколегированные стали, особенно хромовольфрамовые, хромованадиевые и стали, легированные медью, фосфатируются с трудом и образуют пленку низкого качества. Нержавеющие стали совсем не поддаются фосфатированию.

При перегибании фосфатированного листа железа на 180° фосфатная пленка дает трещину и осыпается в точках изгиба, но не отслаивается и не допускает дальнейшего проникновения коррозии под пленку. Пластичные кристаллы нерастворимых фосфатов создают высокоразвитую микропористую структуру фосфатной пленки. Поэтому фосфатная пленка хорошо впитывает и прочно удерживает различные лаки, краски и смазки. Пленка обладает высокими электроизоляционными свойствами, которые могут быть повышены путем ее пропитывания специальными изоляционными лаками. Толщина фосфатной пленки колеблется от 7-8 мкм до 40-50 мкм и зависит от вида механической обработки, способа подготовки поверхности к покрытию, а также от состава раствора и режима фосфатирования.

Фосфатирование не изменяет механических свойств стали. Твердость и износостойкость фосфатной пленки невелики. Жаростойкость и электроизоляционные свойства ее сохраняются до 550-600 °С.

Твердость и износостойкость фосфатной пленки невелики. Жаростойкость и электроизоляционные свойства ее сохраняются до 550-600 °С.

Подготовка поверхности к фосфатированию существенно сказывается на качестве фосфатной пленки. Так, детали, имеющие чистовую механическую обработку кругом, фосфатируются с образованием тонкой, мелкокристаллической пленки толщиной до 6-10 мкм. Такие же результаты дает подготовка поверхности посредством очистки металлическим песком, гидропескоочистки и сухой галтовки с песком.

Травление приводит к образованию рыхлой, крупнокристаллической пленки толщиной до 40-50 мкм. Поэтому детали после травления промывают в 3-5%-ном растворе кальцинированной соды, затем промывают в воде и фосфатируют.

Высокотемпературное фосфатирование

Высокотемпературное фосфатирование проводят при температуре от 50 до 98 °С в различных препаратах. Наилучшая по качеству фосфатная пленка образуется при воздействии препарата «мажеф», который выпускается в виде серой массы с характерным кислым запахом и поставляется в деревянных ящиках или бочках. Этот препарат получил название по начальным буквам его составных частей: марганца, железа и фосфорной кислоты. Соответственно составу этого препарата и фосфатная пленка на черных металлах состоит из солей этих металлов, имеет темной серый цвет и пористую, мелкокристаллическую структуру.

Этот препарат получил название по начальным буквам его составных частей: марганца, железа и фосфорной кислоты. Соответственно составу этого препарата и фосфатная пленка на черных металлах состоит из солей этих металлов, имеет темной серый цвет и пористую, мелкокристаллическую структуру.

Этот вид фосфатирования является наиболее распространенным процессом, так как раствор весьма прост по составу, а получаемая фосфатная пленка наиболее доброкачественна. 0бщепри-нятая концентрация препарата «мажеф» при фосфатировании равна 27-32 г/л. Растворение препарата «мажеф» сопровождается частичным его разложением, с образованием нерастворимых соединений, осаждающихся на дне ванны. Полностью удалять этот осадок со дна ванны нельзя, так как он участвует в образовании фосфатной пленки.

Зарядка ванны препаратом «мажеф» проста и состоит в отвешивании препарата из расчета 30 г/л и в засыпке его в кипящую воду в ванну при механическом перемешивании или барботиро-вании сжатым воздухом.

Для правильной эксплуатации ванны и получения доброкачественной фосфатной пленки необходимо, чтобы фосфатный раствор после зарядки или корректирования имел требуемую кислотность.

При фосфатировании без добавок процесс ведут при температуре раствора 96-98 °С. Для получения заданной температуры раствор доводят до кипения, после чего выключают нагревание и, дав осесть взмученному осадку, загружают деталь. Для поддержания температуры подогревание раствора ведут непрерывно, не давая раствору вскипеть, так как взмученный осадок, поднимаясь со дна, осаждается на поверхности деталей, придавая им грязный серый вид и ухудшая качество фосфатной пленки.

Реакция препарата «мажеф» с поверхностью деталей сопровождается бурным выделением водорода, которое постепенно снижается и заканчивается полностью, когда вся поверхность деталей покроется, без просветов, нерастворимой пленкой.

Для полной уверенности в окончании процесса детали выдерживают в ванне в течение 5-10 мин, после чего выгружают, промывают и сушат.

Продолжительность фосфатирования зависит от назначения фосфатной пленки. Так, при фосфатировании в целях защиты от коррозии, выдержка зависит от марки стали и состава раствора и колеблется в пределах от 15-20 мин до 1 ч. Для электроизоляционного покрытия обычно достаточно 30-40 мин, а для предохранения от затекания расплавленного металла достаточно 20-30 мин.

Для электроизоляционного покрытия обычно достаточно 30-40 мин, а для предохранения от затекания расплавленного металла достаточно 20-30 мин.

Приспособления для завешивания деталей при фосфатировании изготовляют из углеродистой стали. Мелкие крепежные детали фосфатируют в железных сетчатых корзинках (достаточно глубоких) для удобства перетряхивания деталей и устранения непокрытых участков. При наличии большой программы мелкие детали загружают в стальные перфорированные барабаны и фосфатируют в ваннах при их вращении, как это делается при гальванических покрытиях.

Корпус ванны фосфатирования сваривают из листового железа, без футеровки внутри. При подогревании паром ванну снаружи футеруют теплоизоляционной массой или обшивают деревом. В этом случае глухой паровой змеевик делают съемным и располагают его по задней стенке ванны, но ни в коем случае не по дну. Все указанные требования связаны с тем, что через несколько дней паровые змеевики, даже при их расположении вертикально, вдоль задней стенки ванн, покрываются твердой коркой нерастворимых фосфатов. Эта корка непрерывно увеличивается и в результате настолько затрудняет теплопередачу, что процесс нагревания до необходимой температуры удлиняется до нескольких часов, а затем достижение рабочей температуры становится невозможным. Именно поэтому корректировщик фосфатных ванн должен внимательно следить за длительностью нагревания и своевременно останавливать ванны для текущей очистки змеевиков. Для этой цели удаляют из ванны съемный змеевик, обрубают зубилом или молотком корку фосфатов и отбивают эту корку со стенок и дна ванны, после чего монтируют змеевик и заряжают ванну.

Эта корка непрерывно увеличивается и в результате настолько затрудняет теплопередачу, что процесс нагревания до необходимой температуры удлиняется до нескольких часов, а затем достижение рабочей температуры становится невозможным. Именно поэтому корректировщик фосфатных ванн должен внимательно следить за длительностью нагревания и своевременно останавливать ванны для текущей очистки змеевиков. Для этой цели удаляют из ванны съемный змеевик, обрубают зубилом или молотком корку фосфатов и отбивают эту корку со стенок и дна ванны, после чего монтируют змеевик и заряжают ванну.

Для изготовления змеевиков применяют фосфористую бронзу, латунь или некелированные, или хромированные стальные трубы. Возможно также покрытие стальных змеевиков фторопластом.

Более удобен электрический нагрев ванн. Для этой цели наружный стальной кожух ванны футеруют внутри огнеупорным кирпичом, располагая нагревательные элементы вдоль стенок ванны, а корпус ванны делают съемным для удобства ремонта. Удаление водорода и паров воды производят посредством бортовых вентиляционных отсосов, а верх ванны после загрузки деталей закрывают крышкой.

Весьма экономичным мероприятием является покрытие зеркала ванны слоем поплавков из пустотелого полиэтилена или пенопласта.

Удельный расход препарата «мажеф» составляет 120-140 г на метр квадратный фосфатируемой поверхности. При фосфатировании деталей с большой поверхностью корректирование раствора производят после выгрузки каждой партии деталей. При накоплении на дне ванны большого количества осадка, мешающего нормальной эксплуатации ванны, раствор сливают, осадок вычищают из ванны и производят вновь зарядку ванны.

Помимо препарата «мажеф» при высокотемпературном фосфатировании применяются составы на основе следующих компонентов:

- Фосфорнокислый цинк однозамещенный (монофосфат) Zn2HPO4;

- Азотнокислый цинк Zn(NO3)2;

- Азотнокислый барий, технический Вa(NО3)2, который может быть заменен азотнокислым кальцием Са(NO3)2.

При фосфатировании крупных деталей применяются электролиты, состав (г/л) и режимы обработки представлены в табл. 5.18.

5.18.

Фосфатированные детали пассивируют раствором двухромовокислого калия концентрацией 2-3 г/л и сушат. Фосфатная пленка имеет светло-серый цвет, толщину 8-10 мкм, мелкокристаллическую структуру, обладает электроизоляционными свойствами и пригодна в качестве грунта под окраску или промасливание.

Низкотемпературное фосфатирование

Низкотемпературное фосфатирование можно использовать в качестве грунта под окраску, применяется следующий состав (г/л) и режим обработки:

- препарат «мажеф» – 25-30;

- азотнокислый цинк – 35-40;

- фтористый натрий – 5-10;

- температура, °С – 15-30;

- продолжительность, мин – 40.

Этот состав также используют для грунтовки перед окраской, с повышением концентраций препарата «мажеф» до 50-60 г/л и азотнокислого цинка до 50 и даже до 90 г/л. Фосфатная пленка имеет темно-серый цвет, мелкокристаллическую структуру и обладает хорошей сплошностью.

Указанный раствор в смеси с тальком в соотношении 3:2 применяют для фосфатирования больших поверхностей. Эти растворы можно наносить кистью. Для получения надежных результатов нанесение раствора производят трехкратно, с промежуточными сушками на воздухе. Затем детали промывают струей воды и раствором двухромовокислого калия концентрацией 23 г/л и сушат.

Эти растворы можно наносить кистью. Для получения надежных результатов нанесение раствора производят трехкратно, с промежуточными сушками на воздухе. Затем детали промывают струей воды и раствором двухромовокислого калия концентрацией 23 г/л и сушат.

Таблица 5.18. Составы электролита и режимы работы.

Фосфатирование – что это и где применяется?

Фосфатирование – это химическая или электрохимическая обработка, производимая на металлических элементах с целью повысить их стойкость к образованию коррозии и электроизоляционные свойства, улучшить твердость и износостойкость. После процедуры на поверхностях деталей можно наблюдать появление тонкой нерастворимой в воде мелкокристаллической пленки, выполняющую защитную функцию от разрушения коррозийного характера.

Достоинства процесса фосфартирования

Фосфатирование металла имеет ряд преимуществ:

- После обработки металл практически не подвержен окислению и разрушению;

- Плотность, толщину и состав “защиты” можно варьировать, достаточно изменить пропорции компонентов состава для рабочих растворов, соответственно, несложно найти индивидуальное решение;

- Данное мероприятие эффективно как самостоятельный способ, так и в комбинации с прочими вариантами;

- После процедуры поверхность металлических элементов можно покрывать краской или лаком, не используя грунтовку;

- Образующаяся пленка характеризуется высокими электроизоляционными свойствами, способна выдержать напряжение до 500 В, а, если ее пропитать специальным лаком – до 1000 В;

- Детали, прошедшие фосфотирование, не подвержены негативному воздействию высоких температур, контакта с органическими маслами, смазочными, горячими материалами, толуолом, бензолом, всеми газами (исключая сероводород).

Фосфотированная пленка не приемлет воздействия щелочей и кислот, воды с различным содержанием солей, паров, постепенно разрушаясь. Гарантировать продолжительный срок «защиты» нельзя, если ее эластичность и прочность низкая.

Данная процедура рассчитана для деталей из чугуна, низколегированной и углеродистой стали, за исключением высоколегированной, кадмия, цинка, меди (включая сплавы) и алюминия, соответственно можно заключить, что оно целесообразно для многочисленных сфер промышленности, особенно это касается автомобилестроения. Естественно, фосфотирование применяется и в продукции Джилекс: насосах, гидроаккумуляторах, расширительных баках и других изделиях. Не менее востребована данная технология: в строительстве (дефекты покрытии устраняются быстро и качественно, не требуя демонтажа), в металлургии, машино- и судостроении, на предприятиях, в распоряжении которых находятся энергетические и нефтегазовые комплексы, в строительно-ремонтных компаниях и т.д.

Методы фосфатирования поверхностей из стали перед покраской

Фосфартирование стали перед покраской может быть произведено:

- Химическим способом: процесс происходит путем обработки изделий раствором из фосфорнокислых солей без привлечения электричества;

- Электрохимический способ: используют раствор, как и в предыдущем случае, при этом, обработку ускоряют посредством электролиза.

Кроме этого фосфотирование может быть:

- Холодным: раствор не нагревают;

- Нормальным: раствор нагревают до +97 – +98°С;

- Ускоренным: раствор содержит окислители, по завершению обрабатывают бихроматом калия.

Фосфатные покрытия различаются по назначению, поэтому могут быть представлены:

- Антикоррозионными грунтовочными покрытиями: наносят перед тем, как приступить к покраске. Главная задача: улучшить защитные свойства и повысить адгезию лакокрасочного покрытия;

- Антикоррозионными покрытиями временного действия, например: на срок складирования. Целесообразно для обработки деталей, контактирующих с маслами или смазками, или находящихся в условиях слабого коррозийного воздействия среды;

- Антифрикционными покрытиями, способствующими понижению коэффициента трения для совместно функционирующих деталей, повышающих показатель сопротивляемости к заеданию и защитных свойств.

Процесс фосфатирования

Перед началом процесса производят тщательную очистку поверхности гидроабразивным методом, благодаря которому удается добиться наивысшего качества. Далее приступают к подготовке: протравливают кислотой, промывают содовым раствором и водой. Произведя все эти манипуляции, изделия обрабатываются рабочим раствором, основными компонентами которого являются фосфаты железа и марганца. В качестве дополнительных добавок для ускорения процесса и улучшения конечного результата используют нитриты и нитраты цинка и бария и т.д.

Далее приступают к подготовке: протравливают кислотой, промывают содовым раствором и водой. Произведя все эти манипуляции, изделия обрабатываются рабочим раствором, основными компонентами которого являются фосфаты железа и марганца. В качестве дополнительных добавок для ускорения процесса и улучшения конечного результата используют нитриты и нитраты цинка и бария и т.д.

При взаимодействии металлических элементов и кислыми фосфатами, содержащихся в растворе на железе образуется защитная пленка из мелких кристалликов фосфатов железа и марганца. По окончанию обработки детали промывают и дают высохнуть, после чего приступают к нанесению покрытий из лака или краски.

Фосфатирование металла перед покраской раствором Дезоксил-ОФ

Технические свойства состава для фосфатирования металла Средство для аморфного фосфатирования металла, стали и алюминия Дезоксил-ОФ кристаллическое. Представляет собой совокупность минеральных кислот, солей активирующих добавок. Водорастворимо, биоразлагаемо, взрыво- пожаробезопасно. В химическом отношении состав для фосфатирования металла, стали, алюминия перед покраской Дезоксил-ОФ стабилен, в воде и на воздухе не разлагается с выделением вредных веществ. Относится к веществам 4 класса опасности (вещества малоопасные по ГОСТ 12.1.007–76). При воздействии рабочего раствора концентрата для фосфатирования происходит образование железо-фосфатного аморфного покрытия удельной массой 0,2–1,0г/м.кв., которое обеспечивает качественную адгезию краски к поверхности металла.

Представляет собой совокупность минеральных кислот, солей активирующих добавок. Водорастворимо, биоразлагаемо, взрыво- пожаробезопасно. В химическом отношении состав для фосфатирования металла, стали, алюминия перед покраской Дезоксил-ОФ стабилен, в воде и на воздухе не разлагается с выделением вредных веществ. Относится к веществам 4 класса опасности (вещества малоопасные по ГОСТ 12.1.007–76). При воздействии рабочего раствора концентрата для фосфатирования происходит образование железо-фосфатного аморфного покрытия удельной массой 0,2–1,0г/м.кв., которое обеспечивает качественную адгезию краски к поверхности металла.

На сайте компании вы легко найдете адреса и телефоны представительств компании, которые работают как оптовые и розничные магазины. В них вы можете купить состав для фосфатирования металлов перед покраской Дезоксил-ОФ и получить квалифицированный совет при выборе препарата. Наряду с Москвой и Санкт-Петербургом, продажа концентрата для аморфного фосфатирования стали и алюминия через представительства и филиалы компании организована в Красноярске, Ростове-на-Дону, Екатеринбурге, Нижнем Новгороде, Кемерово, Иркутске, Казани, Кургане, Калуге, Барнауле, Челябинске, Уфе, Йошкар-Оле, Чебоксарах, Тюмени, Абакане, Новочебоксарске, Саяногорске, в Кишиневе, Алма-Ате, Минске. Решение купить раствор для фосфатирования поверхностей черных металлов по цене производителя оптом, принесет вам дополнительную выгоду – для оптовых покупателей у нас действуют особые условия и скидки. Уточнить отпускную цену и условия сотрудничества вы можете по телефону или переписке, достаточно связаться с нами в удобное для вас время. Если в вашем городе нет представительства компании, купить раствор для аморфного фосфатирования перед покраской удобно на сайте. Контакты для связи те же. За советом вы можете обратиться к нашему онлайн консультанту или профильному специалисту.

Решение купить раствор для фосфатирования поверхностей черных металлов по цене производителя оптом, принесет вам дополнительную выгоду – для оптовых покупателей у нас действуют особые условия и скидки. Уточнить отпускную цену и условия сотрудничества вы можете по телефону или переписке, достаточно связаться с нами в удобное для вас время. Если в вашем городе нет представительства компании, купить раствор для аморфного фосфатирования перед покраской удобно на сайте. Контакты для связи те же. За советом вы можете обратиться к нашему онлайн консультанту или профильному специалисту.

Область применения.

Дезоксил ОФ кристаллический применяется в процессах очистки металлов струйным, погружным и ручным методами обработки; при воздействии рабочего раствора происходит образование железо-фосфатного аморфного покрытия удельной массой 0,2–1,0г/м. кв., которое обеспечивает качественную ад-гезию окрасочных материалов к поверхности металла.

кв., которое обеспечивает качественную ад-гезию окрасочных материалов к поверхности металла.

Рекомендации по применению.

ВНИМАНИЕ! 1. Раствор Дезоксил-ОФ кристаллический не обладает обезжиривающими свойствами, поэтому в техпроцессах с его применением следует предусматривать предварительное обезжиривание или вводить обезжиривающую добавку в рабочий раствор.

2. Обработанные и высушенные изделия в зависимости от марки металла имеют покрытие различного цвета — от серо-песочного до радужного на стали, и слегка серо-желтоватый цвет различных оттенков на алюминиевых сплавах и горячеоцинкованных изделиях.

3. Расход продукта 1,0–2,5 г/м.кв. для стали; 2,0–3,5г/м.кв-для алюминия(определяется степенью загрязнения деталей и условиями техпроцесса)

4. Состав рабочего раствора и режим работы:

— для стали — Дезоксил-ОФ кристал. -при струйной обработке-6-10г/л, для погружной ванны-8-20г/л

t — 40 — 60 град.

Продолжительность обработки — струйно — 2-5 мин; погружением — 5-10 мин.

— для алюминия и сплавов — при струйной обработке — 10-30г/л; для погружной ванны -10-30г/л

t — 50–60 град. струйно, погружением 60–70 град.

Продолжительность обработки — струйно 2-5 мин; погружением 5-10 мин.

Меры предосторожности.

При проведении работ использовать спецодежду и средства защиты глаз- очки, рук- защитные перчатки. При попадании средства в глаза- немедленно промыть под струей воды и обратиться за помощью к врачу.

Условия хранения.

Хранить в герметичной таре с плотно закрытой крышкой при плюсовой температуре. Беречь от детей!

Гарантийный срок хранения.

6 месяцев со дня изготовления.

Расфасовка:

Примечание: фасовка производится в количестве необходимом для приготовления определенного объема рабочего раствора.

Оформить заказ на товар, который заинтересовал вас, вы можете несколькими способами:

- Нажмите на кнопку «Заказать» и далее выберите необходимый вам объем тары,

как в обычном Интернет-магазине.

- Напишите нам по email: [email protected] или

позвоните по телефонам

+7 (495) 1234-765

.

Мы можем доставить купленный у нас товар по Москве или Московской области собственным транспортом. Доставка по России осуществляется транспортными компаниями. Возможна безналичная форма оплаты.

Компания ООО «Конферум» имеет представительства в следующих городах:

| Москва | Алматы, Казахстан | Екатеринбург |

| Казань | Кемерово | Кострома |

| Красноярск | Курган | Минск, Беларусь |

| Ростов-на-Дону | Самара | Санкт-Петербург |

| Саратов | Тверь | Тольятти |

| Тюмень | Уфа | Челябинск |

| Ярославль |

Мы отправляем заказы в указанные ниже города. Если вы не нашли свой населенный

пункт

в этом списке, напишите нам и мы обязательно постараемся вам помочь.

Если вы не нашли свой населенный

пункт

в этом списке, напишите нам и мы обязательно постараемся вам помочь.

| Новосибирск | Нижний Новгород | Омск |

| Волгоград | Пермь | Воронеж |

| Саратов | Краснодар | Барнаул |

| Ульяновск | Ижевск | Иркутск |

| Владивосток | Хабаровск | Махачкала |

| Оренбург | Новокузнецк | Томск |

Отказ от ответственности

Выше приведенные данные являются средними значениями к моменту публикации

настоящей технической информации. Их нельзя рассматривать как основные данные.

Данные продукта приводятся в уточнённой технической информации.

Их нельзя рассматривать как основные данные.

Данные продукта приводятся в уточнённой технической информации.

При использовании продукта необходимо руководствоваться рекомендациями и информацией, приведенными описании на продукт, в паспорте безопасности, а также правилами техники безопасности при работе с химикатами.

Приведенная в настоящей публикации информация основывается на имеющихся у нас в настоящее время опыте и знаниях.

Поскольку множество факторов может влиять на процессы обработки и применения

продукта, приведенные данные не освобождают наших потребителей от необходимости

проведения собственных испытаний.

Эти данные не являются юридически обязывающей гарантией определенных свойств продукта, а также гарантией пригодности его для конкретной цели. Получатель наших продуктов обязан под собственную ответственность соблюдать действующие законы и постановления РФ.

технология, методы и составы (растворы)

Проблемой защиты металла от коррозионного разрушения человечество озабочено с тех пор, как научилось выплавлять из руды медные изделия.

С тех пор производство стали значительно усовершенствовалось, разработаны и новые способы защиты от коррозии. Но несмотря на значительные достижения в этой области, обеспечить 100% неподверженность разрушению подобных изделий, в условиях земной атмосферы, практически невозможно.

Одним из наиболее совершенных способов предохранения железа от воздействия неблагоприятной среды и придания его поверхности повышенной износостойкости является фосфатирование.

Фосфатирование: действие защитного механизма

Фосфатирование металла представляет собой процесс покрытия поверхности цветных и чёрных сплавов тончайшей фосфатной плёнкой, которая надёжно защищает поверхность от ржавчины.

В узлах, работа которых сопряжена с постоянным процессом трения, данная технология позволяет значительно увеличить износостойкость контактируемых поверхностей. Процессу фосфатирования поддаются практически все сплавы, за исключением высоколегированной стали, на которой фосфатная плёнка образуется очень низкого качества.

Этот способ защиты металла от разрушения позволяет в течение очень длительного времени эксплуатировать изделия в следующих условиях:

- Повышенной влажности.

- Воздействию моторных масел.

- В среде органических растворителей.

- В электроустановках с напряжением до 1000 В.

- В качестве грунта под лакокрасочным покрытием.

Фосфатная плёнка отлично защищает основной материал в перечисленных условиях, но в щелочной и кислотной среде быстро разрушается. Поэтому прежде чем приступать к покрытию металла для защиты от разрушения, необходимо точно знать состав среды, где будет эксплуатироваться изделие, поверхность которого подверглось процессу фосфатирования.

Методы фосфатирования

Получение защитной фосфатной плёнки на поверхности можно различными способами, целесообразность которых зависит от габаритов обрабатываемой детали, а также от области применения защищённых таким способом металлических деталей и конструкций.

В промышленности наиболее часто используются следующие методы фосфатирования металлической поверхности:

1. Использование препарата «Мажеф».

Наиболее распространённый способ фосфатирования, который осуществляется в специальных фосфатирующих ваннах, наполненных раствором препарата «Мажеф» в концентрации до 40 г/л. Для образования устойчивой фосфатной плёнки, металлическое изделия помещают в раствор препарата, доводят его до кипения и при периодическом помешивании кипятят в течение 15 — 20 минут. Этого времени достаточно для покрытия металла защитным слоем.

Для образования устойчивой фосфатной плёнки, металлическое изделия помещают в раствор препарата, доводят его до кипения и при периодическом помешивании кипятят в течение 15 — 20 минут. Этого времени достаточно для покрытия металла защитным слоем.

Для того чтобы фосфатная плёнка образовалась надлежащего качества с толщиной защитного слоя до 5 — 10 мкм, поверхность изделия необходимо зачистить с помощью пескоструйного аппарата или абразивного круга.

Фосфатирование металла с помощью препарата «Мажеф» может быть использовано для покрытия низкоуглеродистой стали, особенно часто данный метод используется для получения качественного антикоррозийного грунта под покраску.

Видео:

..» src=»https://www.youtube.com/embed/uu7Yy9pXb_I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

2. Применение фосфорной кислоты.

Данный метод позволяет получить холодное фосфатирование металла, но толщина защитного слоя, в данном случае, будет не более 5 мкм.

Для протекания стабильного процесса фосфатирования данным методом температура раствора должна быть в диапазоне от +18 до +25 градусов. Для получения высококачественного защитного слоя, необходимо чётко соблюдать процентное соотношения действующих веществ входящих в состав раствора.

Концентрация химикатов должна быть следующая:

- Фосфорная кислота — 40 г/л.

- Азотнокислый цинк — 200 г/л.

- Сернокислый натрий — 8 г/л.

- Окись цинка — 15 г/л.

Продолжительность обработки таким раствором составляет около 30 минут.

3. Использование монофосфата цинка.

Данный способ применяют для защиты стали применяемой в электрике и машиностроении. Защищаемую поверхность помещают в раствор следующих химикатов:

- Монофосфат цинка — 20 г/л.

- Нитрат натрия — 35 г/л.

Процесс фосфатирования осуществляется в растворе при температуре около +60 градусов. Продолжительность данной операции составляет 15 — 20 минут.

4. Применение фосфатирующей пасты.

Данный способ может быть использован при комнатной температуре. Рабочий состав пасты состоит из фосфатирующего раствора и наполнителя в соотношении 3/2. В качестве наполнителя может быть использован тальк или каолин. На обрабатываемую поверхность раствор наносится с помощью кисти.

Фосфатирование в домашних условиях

В домашних условиях могут использоваться методы защиты металлов, которые не получили широкого применения на производстве. Одним из таких способов покрытия поверхности защитной фосфатирующей плёнкой является электрохимическая обработка.

Для нанесения на поверхность защитной плёнки применяется переменный или постоянный ток. В качестве электролита используются раствор фосфорной кислоты или препарата «Мажеф».

Заготовка, на которую планируется нанести защитный слой устанавливается на электрод, который будет опущен в ванну с электролитом, в качестве анода используются цинковые стержни, к которым также подводится электричество.

Для качественной обработки металла достаточно 25 В постоянного или переменного тока. Процедура нанесения защитного слоя занимает около 30 минут. Данный способ фосфатирования идеально подходит для защиты деталей прямолинейной формы.

Если геометрия изделия подвергаемого таким способом обработки сложнее, то фосфатирующий слой ложится недостаточно равномерно, что значительно снижает защитные свойства данного метода нанесения фосфатной плёнки.

Видео:

youtube.com/embed/1E7dTMRcB34?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Многие методы фосфатирования, которые используются на производстве, могут быть применены в домашних условиях, при условии соблюдения техники безопасности при обращении с химическими составами, а также точного следования методики нанесения защитного слоя.

Препарат «Мажеф» может быть использован в домашних условиях. Применение данного химического соединения позволяет нанести на поверхность изделия фосфатную плёнку, которая является идеальным грунтом для окраски.

Видео:

Фосфатирование металла перед покраской, надёжно защитит кузов автомобиля от воздействия ржавчины, даже в тех местах, где краска будет удалена в результате механического воздействия. Перед тем как приступить к нанесению защитного слоя, с поверхности удаляется пыль и грязь, также необходимо тщательно обезжирить поверхность металла.

Перед тем как приступить к нанесению защитного слоя, с поверхности удаляется пыль и грязь, также необходимо тщательно обезжирить поверхность металла.

Можно обойтись без самостоятельного приготовления рабочей смеси, для этого можно приобрести готовые растворы в аэрозольной упаковке, с помощью которых можно осуществить равномерное распыление вещества. Покраску можно будет производить только после того, как обработанный участок полностью высохнет.

Некоторые фосфатирующие составы для защиты металла, можно наносить кистью. При таком варианте нанесения защитной плёнки, необходимо следить за равномерностью распределения фосфатирующей грунтовки по поверхности изделия.

Если обрабатываемая деталь небольшого размера, то в домашних условиях можно осуществить горячий способ нанесения защитного покрытия. Для этой цели используется «Мажеф» или смесь фосфорной кислоты и азотнокислого цинка. При проведении такой операции следует соблюдать осторожность и использовать защитные приспособления для глаз, а работу производить в хорошо проветриваемом помещении.

Видео:

P.S. Применение фосфатирования металла позволяет избежать возникновения ржавчины, поэтому не стоит пренебрегать данным способом защиты поверхности. Несмотря на то, что данный способ применяется, чаще всего для предохранения чёрных сплавов от разрушения, его можно использовать и для покрытия меди, кадмия и алюминиевых изделий.

Детали из алюминия после обработки таким методом надёжно защищаются от воздействия неблагоприятных факторов окружающей среды, при этом на поверхности образуется голубоватый налёт, который может иметь декоративное назначение. Данная технология широко используется при изготовлении сувенирной продукции, но прежде всего применяется для защиты алюминия, при его размещении в помещениях с высоким уровнем влажности.

что это такое, описание процесса

Фосфатирование металла как эффективный метод защиты. Способы и процесс выполнения. Свойства и преимущества фосфатированных поверхностей. Выполнение своими руками в домашних условиях.

Проблема защиты поверхности металлов от коррозии актуальна с того времени, как человечество принялось изготавливать из руды нужные ему вещи. Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Описание и назначение технологии фосфатирования

Фосфатирование стали – обработка элементов из металлов веществами, основным компонентом которых является фосфорнокислая соль. На изделии формируется высокопрочная пленка, обладающая малой электропроводностью и препятствующая возникновению очагов коррозии. Благодаря значительному улучшению адгезионных свойств технология широко применяется также как подготовительный этап для металлических элементов перед покраской.

Фосфатирование практикуется для низколегированных и углеродистых сталей, чугуна, алюминия, цинка, кадмия, сплавов на основе меди. На элементах из высоколегированных марок формируется слой защиты невысокого качества.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Суть процесса

Принцип процесса фосфатирования заключен в формировании на поверхности слоя труднорастворимых фосфатов металла – материала изготовления подлежащей обработке детали.

При реакции образуется три типа солей:

- однозамещенные фосфаты;

- дигидрофосфаты;

- фосфаты.

При фосфатировании происходит образование фосфатов и разжижение металла.

Однозамещенные соли возникают в процессе первоначального контакта кислоты и металла. При последующих соприкосновениях появляются двух- и трехзамещенные соли.

К главным элементам слоя относятся малорастворимые фосфаты, параметры которых устанавливаются свободной и основной кислотностью примененного вещества, происхождением катионов, количеством монофосфатов в объеме слоя.

Для форсирования процесса формирования пленки в рабочую жидкость рекомендуется включать окисляющие ионы (ClO₃, NO₂, NO₃).

Виды фосфатирования

Фосфатирование выполняется следующими способами:

- погружением элементов в емкость, заполненную активной жидкостью;

- рассеиванием в камере;

- нанесением фосфатирующей грунтовки.

Специализированная линия фосфатирования повышает производительность труда при обработке элементов из металла в серийном изготовлении.

Холодное (низкотемпературное)

Технология подразумевает обработку поверхности при 20–40 °C. Холодное фосфатирование выполняется по одному из следующих способов:

- Резервуар наполняется жидкостью, в которую в соответствии с объемом загружается требуемое количество соли «Мажеф». Заранее вскипяченный и отстоянный фтористый натрий и нитрат цинка добавляются в жидкость. Для увеличения уровня кислоты дополнительно на каждую точку следует внести 1,5 г «Мажефа» и по 2–3 г нитрата цинка и фтористого натрия.

- Раствор основан на концентрате, состоящем из 80 г монофосфата цинка, 750 г нитрата цинка, 160 г кислоты фосфорной, 40 г соды и 1 л воды. Для приготовления 100 л фосфатирующей жидкости на 85 л воды вливается 12 л натра едкого, затем вновь добавляется 3 л воды и 40 г натрия нитрита. Показатель кислотности при фосфатировании регулируется с помощью едкого натра.

Нормальное

«Мажеф» также применим и для фосфатирования металла нормальным способом. Оптимального результата удается достичь при 97–98 °C с применением жидкости, содержащей 30–35 г/л соли. При более высокой температуре наблюдается повышенное шламообразование, под меньшей – кристаллизация покрытия.

Продолжительность процесса определяется от начала отделения водорода плюс 5–10 минут. Суммарная кислотность жидкости принимается порядка 30 точек, свободная – 3–4 точки.

Точка является единицей измерения кислотности. Одна единица устанавливает количество в мл 0,2 н. щелочного раствора, приходящегося на титрование 10 мл жидкого фосфата.

При превышении свободной кислотностью принятой величины параметры фосфатного слоя ухудшатся, продолжительность формирования защиты металла увеличится, пленка получится слишком малой толщины.

Для формирования утолщенного фосфатного слоя с тонкокристаллическим строением и улучшенными защитными параметрами нужно увеличить удельную долю «Мажефа» до 100–120 г/л. Вместе с этим следует снизить нагрев рабочей жидкости до 80–85 °C.

Вместе с этим следует снизить нагрев рабочей жидкости до 80–85 °C.

Для фосфатирования высоколегированных изделий препарат «Мажеф» добавляется в объеме 30–32 г/л. Выдержка в фосфатирующем растворе выполняется на протяжении 45–60 минут при 100 °C.

Ускоренное (электроизоляционное)

Отличие данного метода фосфатирования – необходимость в подготовке металла.

Для фосфатирования листовых деталей из кремнистых и электротехнических сталей следует заранее убрать оксид кремния, появляющегося на поверхности при изготовлении. Для этого детали располагают в установке вертикально с малыми зазорами, требующимися для промывания удаленного вещества. После изделия подвергаются обезжириванию под воздействием щелочи, промываются и передаются на травление в соляной кислоте.

Далее элементы обрабатываются проточной водой, пассивируются опусканием в жидкость с кальцинированной содой, вновь промываются и поставляются в емкость.

Фосфатирование поверхности металла проводится на протяжении 30–40 минут в нагретом растворе с «Мажефом» объемом 30 г/л. По завершении процесса изделия промываются струей воды, пассивируются в нагретом 5–10%-м растворе дихромата калия, обдаются горячей водой и просушиваются.

По завершении процесса изделия промываются струей воды, пассивируются в нагретом 5–10%-м растворе дихромата калия, обдаются горячей водой и просушиваются.

Образованный после фосфатирования на поверхности металла слой серого цвета глубиной 15–20 мкм имеет тонкокристаллическое строение.

Электрохимическое

Фосфатирование поверхности металла по данной методике выполняется с использованием веществ, применяемых для предыдущего метода, но под воздействием электротока.

Детали располагаются на применяющихся в качестве катодов шлангах, анодами являются стальные либо цинковые пластинки. Подается ток 0,3–3,0 А/дм². Процедура занимает 5–20 минут.

Сформированная таким способом пленка может служить как предварительный слой для будущей покраски.

Химическое фосфатирование имеет серьезный недостаток – небольшую разделяющую способность электролита, из-за чего пленка на металл укладывается прерывисто.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

«Мажеф» – это гранулы зеленого цвета, по форме похожие на соль. Вещество состоит из фосфора, железа и марганца.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Такая технология оптимально подходит для крупногабаритных изделий.

По сравнению с применением ванн продолжительность процесса снижается, уменьшается расход применяющихся веществ.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

При реакции с кислотой цинк окисляется, формируя прочную пленку.

Фосфатирующие грунтовки и пасты широко применяются для любых деталей независимо от размеров. Поверхность необходимо пассировать для повышения адгезии.

Фосфатирование в домашних условиях

Получение фосфатного покрытия металла в домашних условиях несколько отличается от применяемой в промышленности технологии: проведение полноценной химобработки в быту невозможно. Применяется, в основном, обработка по электрохимическому методу.

Для формирования защитного слоя требуется применение электротока. В качестве электролитических жидкостей применяются разбавленные «Мажеф» либо фосфорная кислота. Элемент, подлежащий обработке, ставится на погруженный в емкость электрод. На стержни из цинка, использующиеся в роли анода, также подается ток напряжением 25 В. Вся процедура занимает порядка получаса.

Такой способ подходит для изделий с прямолинейными очертаниями; объемные элементы сложной геометрической формы подвергаются обработке хуже: пленка на них укладывается неровно, что снижает ее характеристики.

Приготовление реагентов

Для фосфатирования металла собственными силами применяется жидкий реагент. В состав раствора включены «Мажеф» и нитрат цинка. После закипания жидкости элемент из металла опускается в нее для фосфатирования на 15 минут.

Способы проверки качества пленки

Контроль качества образованного в результате фосфатирования покрытия осуществляется по нескольким параметрам.

- Внешний вид.

Цвет слоя – от серого до черного, светло- либо темно-серый (для оцинкованных изделий).

Не относятся к браку:

- неоднородность кристаллов;

- наличие белесого налета, легко стираемого;

- присутствие шлама;

- разводы, натеки и пятна.

Не допускается наличия крупных шламовых отложений, необработанных пятен либо полосок, царапин металла, коррозированных участков.

- Удельный вес покрытия, приходящийся на площадь, должен составлять 3–8 г/м².

- Строение. Фосфатный слой, на который в дальнейшем предполагается нанесения лакокрасочного покрытия, должен иметь тонкокристаллическое строение.

- Защитные параметры.

Испытания проводятся по ГОСТ 9.302-88. Обработанный металл после проверки должен сохранять свой цвет, на пленке не должны присутствовать коррозированные участки, кроме острых кромок и точек соединения неразъемных конструкций.

- Маслоемкость покрытия должна быть более 2 г/м².

- Тщательность промывки. Удельная токопроводимость жидкости после промывания металла должна быть менее ее первоначального значения, увеличенного в три раза.

А вы сталкивались когда-нибудь с фосфатированием изделий из металла? Может быть, вы занимались этим дома самостоятельно? Поделитесь, пожалуйста, своим опытом в комментариях.

Подготовка поверхности металла под покраску | Химическая подготовка металлической поверхности под окраску

Что включает процесс подготовки поверхности под покраску?

Подготовка поверхности под окраску — включает в себя ряд операций, как правило, это многостадийный процесс.

По сути, подготовка поверхности под покраску решает две задачи.

Первая и необходимая — это очистить поверхность, так чтобы на нее ровным слоем лег лакокрасочный материал. С поверхности нужно удалить консервационные масла, СОЖ, продукты коррозии, остатки старого лакокрасочного материала, грязь, металлическую пыль и т. п.

п.

Эта задача решается с использованием таких стадий подготовки металлической поверхности под окраску, как обезжиривание и травление.

Очистку можно проводить с использованием механических методов подготовки поверхности под покраску.

Вторая задача состоит в существенном улучшении физико-механических и защитных свойств Пк.

Лакокрасочные покрытия в определенной степени влагопроницаемы, т.е. действуют практически как полупроницаемые мембраны. При эксплуатации, особенно в жестких климатических условиях (тропический, морской климат, перепады температуры), за счет осмотического давления влага попадает на поверхность изделия через поры лакокрасочного покрытия и инициирует коррозионные процессы на подложке, прежде всего металлической. Продукты коррозии разрушают адгезионную связь лакокрасочного покрытия и подложки, в результате чего покрытие начинает отслаиваться.

При использовании специальных химических средств подготовки поверхности под покраску на подложке формируются конверсионные покрытия, которые значительно улучшают физико-механические и защитные свойства последующего слоя лакокрасочного покрытия, увеличивая срок службы окрашенных металлических поверхностей.

Полный технологический процесс подготовки поверхности под покраску состоит из стадий очистки и формирования защитных конверсионных покрытий.

Что представляют собой конверсионные покрытия?

Это неорганические соединения, образующиеся на поверхности металлов под воздействием химических средств подготовки поверхности. В зависимости от химического состава, с помощью которого выполняется подготовка поверхности металла под покраску, формируются фосфатные, хроматные и оксидные соединения.Конверсионные покрытия имеют разветвленную поверхность благодаря микро-кристаллической структуре и поэтому образуются прочные адгезионные связи с лакокрасочным покрытием.

Конверсионные покрытия находятся в стабильном состоянии и ингибируют подпленочную коррозию, а в случае повреждения лакокрасочного покрытия (царапина, скол) препятствуют распространению коррозии от места повреждения.