Эпоксидная смола, применение и свойства.

Cлово «эпоксидка» знакомо практически каждому человеку сознательного возраста. Эпоксидная смола является разновидностью синтетических смол. Она появилась в пятидесятые годы и сразу получила большую популярность благодаря универсальным потребительским свойствам.

Эпоксидные смолы широко используют и в домашнем хозяйстве, и в промышленном производстве. Возможности применения эпоксидных смол постоянно расширяются за счет разработки новых составов с улучшенными характеристиками.

Что такое эпоксидная смола

По химическому строению эпоксидная смола представляет собой синтетическое олигомерное соединение. Эпоксидные материалы востребованы практически во всех сферах промышленности. В свободном виде эпоксидная смола не применяется. Она проявляет свои уникальные свойства только в соединении с отвердителем после реакции полимеризации.

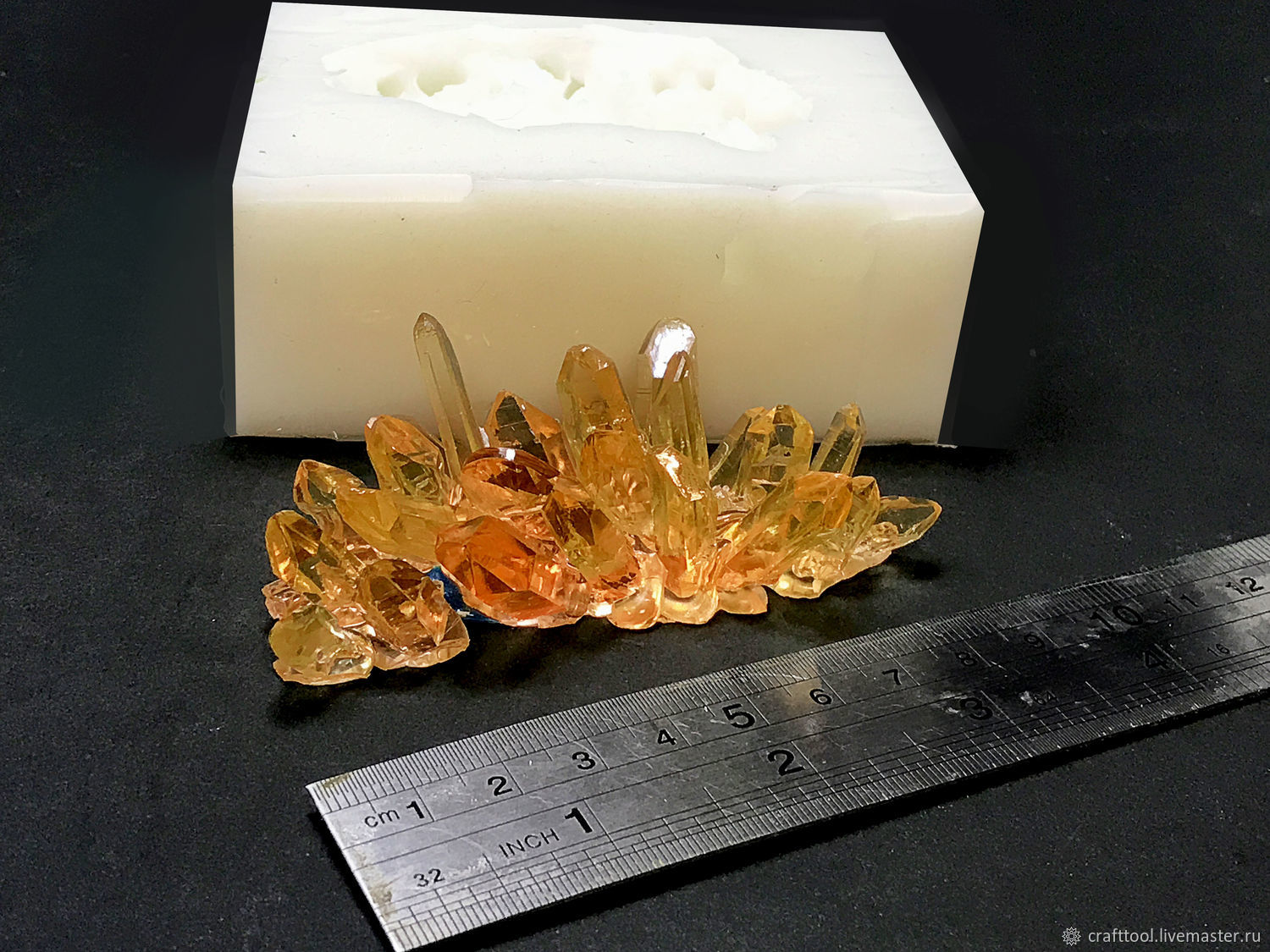

При комбинировании разных видов эпоксидных смол и отверждающих веществ получаются совершенно непохожие материалы: твердые и жесткие, прочнее стали и мягкие, наподобие резины.![]()

Что такое отвердитель

Эпоксидный состав включает два компонента. При смешивании они вступают в реакцию полимеризации. Полимеризирующий компонент называется отвердителем.

Путем различного комбинирования смол и отвердителей получаются самые разнообразные эпоксидные композиции.

В качестве отверждающих агентов используют фенолы, третичные амины и их аналоги. Соотношение эпоксидной смолы и отвердителя имеет широкие пределы и зависит от ее состава. Эпоксидная смола — это реактопласт, реакция взаимодействия эпоксидной смолы с отверждающим агентом является необратимой, это значит, что застывшая смола не растворяется и не расплавляется как термопласт.

Каким должно быть соотношение смолы и отвердителя

Избыток и недостаток отвердителя в эпоксидном составе негативно отражается на качестве полимера: снижается прочность, устойчивость к нагреванию, сильнодействующим химическим веществам, воде. При недостатке отвердителя изделие становится липким из-за несвязанной смолы. Излишек свободного отвердителя постепенно выделяется на поверхности полимера. Для разных компаундов смола и отверждающий компонент берутся в разной пропорции, что отражено в инструкции. В современных компаундах наиболее часто встречается соотношение 1:2 или 1:1.

При недостатке отвердителя изделие становится липким из-за несвязанной смолы. Излишек свободного отвердителя постепенно выделяется на поверхности полимера. Для разных компаундов смола и отверждающий компонент берутся в разной пропорции, что отражено в инструкции. В современных компаундах наиболее часто встречается соотношение 1:2 или 1:1.

От чего зависит скорость отверждения эпоксидной смолы

Существует расхожее заблуждение, что если взять отвердителя больше нормы, то отверждение произойдет быстрее. Самый простой способ ускорения полимеризации — повысить температуру реагирующей смеси. Увеличение температуры на 10°С ускоряет процесс в 2-3 раза. Существуют специальные компаунды, содержащие ускорители отверждения, а также эпоксидные составы, способные застывать при низкой температуре. Температура смеси и тип отвердителя являются основными факторами влияния на скорость отверждения.

Преимущества эпоксидных смол

Эпоксидная смола имеет значительные преимущества перед аналогичными материалами:

- высокая прочность клеевого соединения,

- минимальная усадка,

- незначительная влагопроницаемость в отвержденном виде,

- высокая устойчивость к абразивному износу,

- лучшие физико-механические параметры.

Виды эпоксидных смол

Температура отверждения эпоксидной смолы варьирует от -10 до +200°С в зависимости от вида применяемого состава. Различают смолы холодного и горячего отверждения. Эпоксидная смола и отвердитель холодного типа используется чаще всего в быту, на производствах с малой мощностью и там, где не допускается термическая обработка. Для изготовления высокопрочных изделий, способных выдерживать сильные нагрузки, высокую температуру и активные химические вещества, применяют отверждающие компоненты горячего типа. При горячем отверждении формируется более густая сетка полимерных молекул. Разработаны эпоксиды и составы, которые застывают в условиях влажной среды и даже в морской воде.

Где применяется эпоксидная смола

Эпоксидные материалы широко распространены во всем мире с середины прошлого века.

В последние годы характер их применения претерпел значительные изменения, но остается традиционным использование в следующих областях:

- Для пропитки стеклоткани или стеклонити.

В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля.

В качестве пропиточного средства для стеклоткани и для склеивания деталей эпоксидные составы используют в электротехнике, радиоэлектронике, автомобильной и авиационной отраслях промышленности, при производстве стеклопластика в строительстве, корабле- и машиностроении, в мастерских по ремонту лодочных корпусов и кузовных элементов автомобиля. - Покрытия для гидроизоляции. Эпоксидная смола нашла эффективное применение для гидроизоляции пола и стен подвальных помещений и бассейнов.

- Химически стойкие покрытия. Краски и материалы для внутренней и наружной отделки зданий. Пропитки для повышения прочности и гидроизоляции пористых материалов: бетон, дерево и другие.

- Прозрачный твердый материал, получаемый способом заливки в формы с последующей механической обработкой, путем резания и шлифовки. Применяется для изготовления стеклопластиковых изделий в строительстве, электронной промышленности, дизайнерских работах, домашнем хозяйстве.

Подготовка поверхности для нанесения эпоксидной смолы

Независимо от вида поверхности, при нанесении эпоксидного состава необходимо соблюдение ряда правил для качественной адгезии (прилипания):

- Обезжиривание.

- Отсутствие глянца. Тонкий верхний слой снимают путем шлифования. Малые поверхности подготавливают вручную наждачной бумагой. Большие площади обрабатывают шлифовальными машинами, образовавшуюся пыль убирают промышленным пылесосом.

- При изготовлении слоистого стеклопластика или послойной укладке наливных эпоксидных полов, красок и лаков каждое следующее покрытие наносят на не полностью застывший и еще липкий предыдущий слой.

- Если допускает технология и требования к готовому продукту, то подложку (нижний слой) посыпают мелким песком, после отверждения лишний песок удаляют и наносят новый слой.

Эпоксидный клей

Эпоксидная смола особенно хорошо проявила свои свойства и получила широкое применение в качестве клея.

Свойства и применение эпоксидного клея

Именно эпоксидные смолы больше всего подходят для создания защитных слоев или склеивания материалов с непористой поверхностью: алюминий, сталь, тик, дуб, эвкалипт и другие плотные породы дерева, керамика, фаянс.

В качестве универсального клея используют специальные эпоксидные составы с прочной адгезией ко многим материалам. Их конечные свойства после отверждения варьируют в большом диапазоне. Клеевые составы бывают эластичные и жесткие. Для работ в бытовых условиях выпускаются составы, не требующие точного соблюдения пропорции смолы с отвердителем. Она составляет от 100:40 до 100:60. В комплект таких составов входит отвердитель холодного типа.

Эпоксидный клей считается одним из наиболее универсальных и надежных средств, благодаря качественной адгезии и прочности соединения. Применяется для склеивания деталей в самых разных сферах деятельности, начиная с обувных мастерских и заканчивая авиастроением.

Как приготовить эпоксидный клей

Для получения клея эпоксидную смолу смешивают с отвердителем в малом количестве (несколько граммов) при комнатной температуре. Стандартная пропорция эпоксидной смолы и отвердителя – 1:10. Точного соблюдения пропорции не требуется.![]()

Как приготовить большой объем эпоксидной смолы

Незнание специфических свойств эпоксидной смолы приводит к проблемам при изготовлении большого объема смолы с отвердителем. Чем больше количество эпоксидного материала, тем сильнее выделяется тепло. Если эпоксидная смола с отвердителем не рассчитана для смешивания в больших количествах, то сразу после соединения смесь моментально полимеризуется, становится плотной и непригодна к дальнейшему использованию. В худшем случае, смесь вскипает, выделяется едкий дым, наступает самовозгорание. Это связано с лавинообразным разогреванием смолы, что ускоряет реакцию полимеризации и вызывает еще более интенсивное теплообразование.

При покупке эпоксидной смолы и отвердителя, следует уточнить и проконсультироваться у специалиста, для каких целей она предназначена. Из специального состава для большого объема получается чистая, прозрачная, без воздушных пузырей и равномерно застывшая отливка.

Технология производства большого объема эпоксидного состава, например, несколько килограммов, отличается от замешивания нескольких граммов клея. Прежде, чем добавить пластификатор и отвердитель, смолу нагревают для уменьшения вязкости. Иногда смола при длительном хранении становится вязкой или кристаллизуется и мутнеет. Чтобы устранить эти явления, смолу подогревают на водяной бане. Емкость со смолой опускают в воду и нагревают до температуры 50-60С.

Следует знать, что увеличение температуры на 10°С ускоряет реакцию полимеризации в 2-3 раза. При закипании эпоксидная смола вспенивается, становится мутно-белой. Такой состав не пригоден к использованию. Иногда для уменьшения вязкости добавляют растворители и разбавители. Даже небольшая концентрация растворителя (5-7% от всего объема) приводит к выраженному снижению прочности и теплостойкости изделия. Впоследствии любой разбавитель «выпотевает» из полимера, что влечет еще большее ухудшение качества материала.

Необходимо полностью исключить наличие воды в эпоксидной смоле и отвердителе. В результате попадания воды, эпоксидная смола становится мутной, теряет свои свойства. В настоящее время выпускается водоразбавляемая эпоксидная смола. Такие составы специально разводятся дистиллированной водой для получения дисперсии.

В результате попадания воды, эпоксидная смола становится мутной, теряет свои свойства. В настоящее время выпускается водоразбавляемая эпоксидная смола. Такие составы специально разводятся дистиллированной водой для получения дисперсии.

Процесс смешивания компонентов эпоксидного материала начинают с добавления пластификатора. Смесь эпоксидной смолы с ДБФ медленно нагревают, при применении ДЭГ-1 – просто перемешивают. Для более тщательного смешивания используют строительный миксер или специальную насадку на дрель. Пропорция эпоксидной смолы и пластификатора подбирается в зависимости от требуемой пластичности, но чаще всего доля пластификатора составляет 5-10%.

В смесь эпоксидной смолы с пластификатором добавляют отвердитель. Желательно остудить эпоксидную смолу до 30°С, чтобы не допустить закипания смеси. Стандартная пропорция смолы с отвердителем – 1:10. Иногда в специфических технологических условиях соотношение сильно варьирует от 1:5 до 1:20. Для равномерного растворения отвердителя в смоляной части необходимо постоянное перемешивание. Иначе отверждение получится неоднородным и несвязанный отвердитель в последствие будет выпотевать. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части.

Иначе отверждение получится неоднородным и несвязанный отвердитель в последствие будет выпотевать. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части.

Даже временное повышение концентрации отвердителя в части емкости приводит к «вскипанию» эпоксидной смолы. Смола становится матово-белой и покрывается пеной и в результате не пригодна к применению. Для большого объема в несколько килограмм понадобится дрель со специальной насадкой и низкими оборотами. Реакция соединения эпоксидной смолы с отвердителем является экзотермической, с выделением тепла. Иногда при добавлении отвердителя происходит слишком быстрое нагревание эпоксидной смолы и практически моментальное затвердевание. Это связано с передозировкой отверждающего компонента и повышенной исходной температурой эпоксидной смолы.

Что такое «время жизни» эпоксидной смолы

«Временем жизни» эпоксидного состава называют промежуток времени, в течении которого композиция сохраняет жидкое или вязкое состояние после соединения смолы с отвердителем и пригодна для переработки. «Время жизни» отличается у разных видов смол и отвердителей. Выпускаются композиции, которые отверждаются при -10°С, а есть — от +100°С и выше. Смесь смолы и отвердителя пригодна для использования обычно в течение 30-60 минут, что зависит от температуры смолы, вида и количества отвердителя.

«Время жизни» отличается у разных видов смол и отвердителей. Выпускаются композиции, которые отверждаются при -10°С, а есть — от +100°С и выше. Смесь смолы и отвердителя пригодна для использования обычно в течение 30-60 минут, что зависит от температуры смолы, вида и количества отвердителя.

Как изготовить объемные изделия из эпоксидной смолы

Изготовление крупного изделия из эпоксидной смолы имеет определенные сложности. Оно должно быть прозрачным, без пузырьков воздуха. Отверждение в толще и на поверхности должно быть равномерным.Если толщина изделия более 2 мм, то материал обычно наносят слоями после первичной полимеризации предыдущего покрытия.

Эпоксидную смолу можно заливать в формы. Чтобы готовое изделие легко отделялось, форму смазывают техническим вазелином или другим жиром. С помощью порошкового красителя изделию придается любой цвет. После завершения работы изделие сначала выдерживают при температуре немного выше комнатной. Через 2-3 часа наступает первичная полимеризация, отверждение «до отлипания», после чего изделие прогревают в жарочном шкафу для ускорения процесса отверждения до 5-6 часов.

При комнатной температуре полная полимеризация длится до 7 дней, а при добавлении ТЭТА (триэтилентетрамин) поверхность может остаться липкой.

Отлитое из эпоксидного материала изделие в дальнейшем подлежит механической обработке (резанию и шлифованию).

Эпоксидная смола отечественного производства малопригодна для отливки массивных изделий из-за неравномерного отверждения в толще.

Как придать цвет эпоксидной смоле

В домашних условиях сложно приготовить окрашенный эпоксидный состав определенного цвета. Чтобы пигмент равномерно распределился в смоле и после отверждения получилась качественная поверхность, производители используют в цветных эпоксидных составах десятки различных ПАВ (поверхностно-активных веществ). Следует помнить, что пигментирование снижает прозрачность смолы, иногда темнеет или меняет цвет. Пигмент добавляют до катализатора, но после воска.

С чем можно комбинировать эпоксидную смолу

Эпоксидные составы используют с тканными материалами для усиления прочности сцепления в условиях жесткой эксплуатации, но высокая стоимость ограничивает их широкое применение.

Возможна комбинация эпоксидной смолы с другими видами смол, например, с полиэфирными. Главное правило при комбинации разных видов смол – они не должны контактировать в жидком и неотвержденном виде. Жидкую эпоксидную смолу наносят поверх застывшего полиэфирного слоя. При обратном комбинировании полиэфирная смола на эпоксидном покрытии держится плохо. Если необходима именно такая последовательность нанесения, то отвержденную эпоксидную поверхность зачищают наждачной бумагой или протирают растворителем. Это позволит добиться максимально возможной адгезии.

Правила техники безопасности

В неотвержденном состоянии эпоксидная смола опасна для здоровья. Необходимо принять максимальные меры предосторожности, особенно в отношении аминных отвердителей.

Многие эпоксидные компаунды способны вызвать дерматиты, ожоги кожи, поражение органов дыхания.

При работе с химическими веществами очень важно неукоснительно соблюдать правила безопасности:

- Нельзя использовать посуду, предназначенную для хранения и приготовления пищи.

- Работы с эпоксидными смолами разрешается проводить только в спецодежде, перчатках, с защитным кремом. При шлифовании отвержденных изделий обязательно надевают очки и респиратор.

- Эпоксидно-диановую смолу хранят в плотно закрытой емкости при температуре не более 40°С. Срок хранения 12 месяцев.

- При попадании на кожу эпоксидную смолу немедленно смывают водой с мылом или вытирают денатурированным спиртом.

- Все работы с эпоксидными составами должны выполняться в помещении с приточно-вытяжной вентиляцией.

Характеристики эпоксидной смолы ЭД-20

По химическому составу эпоксидная смола ЭД-20 представляет собой олигомер на основе диглицидилового эфира дифенилолпропана.

Для отверждения диановой эпоксидной смолы ЭД-20 используют различные вещества — алифатические и ароматические амины, полиамиды, поликарбоновые кислоты и их ангидриды, фенолформальдегидные смолы и другие соединения. В зависимости от вида отверждаемого агента, характеристики смолы ЭД-20 изменяются в широких пределах.

- ЭД-20 применяется в промышленном производстве и в чистом виде, и в составе композиционных материалов: заливочные и пропиточные компаунды,

- клей,

- герметик,

- армированный пластик,

- защитные покрытия.

Эпоксидная смола ЭД-20 не является взрывоопасной, но горит в источнике огня. Содержит летучие вещества (толуол и эпихлоргидрин) в микроскопических дозах. По степени воздействия на организм человека эти соединения относятся ко 2-му классу опасности.

Стандарты качества эпоксидной смолы

При покупке эпоксидной смолы, особенно больших объемов для масштабных работ, необходимо проверить характеристики на соответствие стандартам качества по ГОСТ. Например, качественные показатели эпоксидной смолы ЭД-20 высшего сорта по ГОСТ 10587-84 включают:

- Внешний вид — высоковязкая прозрачная без механических включений и следов воды.

- Цвет по железокобальтовой шкале — не более 3.

- Динамическая вязкость, при 20 °С — 13-20 Па*с.

- Время желатинизации с отвердителем — не менее 8,0 ч.

- Кроме того предусмотрены нормы содержания различных химических соединений : массовая доля эпоксидных групп — 20,0-22,5%, хлора — не более 0,001%, омыляемого хлора — не более 0,3%, гидроксильных групп — не более 1,7%, летучих веществ — не более 0,2%.

Упаковочная тара для эпоксидных смол — стальные ведра, барабаны, бочки.

Стоимость эпоксидной смолы ЭД-20 от 140 до 220руб/кг в зависимости от объема упаковочной тары.

Использование эпоксидной смолы для защитного покрытия древесины

Эпоксидное покрытие древесины служит для создания водонепроницаемого барьера и поддержания стабильного уровня влаги. Наиболее часто эпоксидная защита применяется при изготовлении и ремонте лодок и яхт. Для деревянных лодок используют пластифицированную эпоксидную смолу, которая обладает достаточной эластичностью и упругостью. Эта особенность позволяет обрабатывать детали на столе, а затем устанавливать на корпус лодки. Смолу смешивают с отвердителем в нужной пропорции и аккуратно укладывают ровным слоем сначала резиновым шпателем, а затем поролоновым валиком.

Смолу смешивают с отвердителем в нужной пропорции и аккуратно укладывают ровным слоем сначала резиновым шпателем, а затем поролоновым валиком.

Как только поверхность перестанет липнуть, наносят следующий слой. Для большей надежности склеивания каждый слой рекомендуется зашлифовать вручную наждачной бумагой или шлифмашинкой. Шлифование финишного слоя можно заменить циклеванием, снятием тонкой стружки эпоксидной смолы. Эпоксидное покрытие является хорошей основой для лака. В завершении наносят два лаковых слоя. Нежелательно работать на ярком солнце

Применение эпоксидной смолы для пропитывания стеклоткани

Наружные поверхности корпуса лодки или яхты часто покрывают эпоксидной смолой со стеклотканным армированием. Такое покрытие обладает высокой износоустойчивостью, водонепроницаемостью, противостоянием ударам. Независимо от типа стеклоткани и вида смолы процесс оклейки не сложен, нужно просто приклеить ткань к поверхности. Главная задача — не допустить перерасхода эпоксидной смолы. Для этого:

Для этого:

- Наносят предварительный слой смолы.

- После отверждения заделывают впадины смесью смолы.

- Выравнивают выступы и наплывы.

- Протирают пыль чистой влажной тряпкой.

- Раскатывают стеклоткань по поверхности.

- Закрепляют её малярной лентой.

Не следует разводить слишком много смолы с отвердителем, достаточно полкилограмма, приблизительный расход 300г на кв.м. Если поверхность горизонтальная, смолу просто наливают на покрытие зигзагообразными линиями и распределяют резиновым шпателем, наклонную поверхность обрабатывают валиком. Для равномерного распределения смолы, прочного сцепления и выдавливания воздушных пузырьков по приклеенной стеклоткани еще раз проходят чистым валиком. Когда покрытие немного затвердеет, излишки стеклоткани обрезают бритвой.

Прочность на века

В последнее время на рынке появилось много новых эпоксидных компаундов, еще более эффективных и безопасных. Эпоксидные составы успешно конкурируют с традиционными материалами: деревом, металлом, керамикой. Эпоксидные смолы более прочные, долговечные, устойчивые к коррозии. У эпоксидных материалов большое будущее и безграничные возможности применения.

Эпоксидные смолы более прочные, долговечные, устойчивые к коррозии. У эпоксидных материалов большое будущее и безграничные возможности применения.

Плюсы и минусы полиэфирной и эпоксидной смолы, область применения

0Смолы используют при производстве машин, в судостроении, на химических предприятиях. Данный материал нужен в качестве пропитки во время создания деталей. Они способствуют улучшению материалов из дерева, углеволокна или стекловолокна. Самыми популярными считаются полиэфирные и эпоксидные смолы. Они имеют свои плюсы и минусы.

Полиэфирная смола

Средства в своей основе всегда имеют полиэфир, но другие элементы могут отличаться. Покрытию можно придать дополнительную прочность, если произвести покрытие дополнительными средствами.

Покрытию можно придать дополнительную прочность, если произвести покрытие дополнительными средствами.

Область применения: строительная сфера, предприятия производства транспорта, машин и деталей, химические организации, стеклопластик и др.

Преимущества полиэфирки:

- доступная стоимость;

- отличная прочность;

- стойкость к химическим элементам;

- продукция обладает диэлектрическими свойствами;

- нет опасных компонентов, которые испаряются;

- не вредит человеку и окружающей среде;

- для застывания не требуется специальная температура;

- простота в применении.

Минусы полиэфирной смолы

Все минусы можно свести к единственному показателю – этот состав однокомпонентный. Когда запускается химическая реакция, то материал станет твердым и непригодным к продолжению манипуляций. Если говорить об эпоксидной, то ее можно разбавить и наносить на любую поверхность. При этом у нее нет срока годности.

Если говорить об эпоксидной, то ее можно разбавить и наносить на любую поверхность. При этом у нее нет срока годности.

Еще один минус – это большая огнеопасность из-за того, что в составе присутствуют дополнительные растворители. В таком случае смола подвержена процессу горения подобно деревянным материалам. Полиэфирная тоже отличается низким уровнем адгезии и высоким порогом усадки. Среди недостатков стоит отметить достаточно высокий показатель водной фильтрации. Эта продукция получила широкое распространение, но ее нужно выбирать с учетом потребностей.

На рынке высоко ценится смола торговой марки Polimal, продукция которой обладаем улучшенніми свойствами.

Характеристика эпоксидной смолы

Она состоит из элементов синтетического характера. Чаще всего продукция применяется в двух компонентах. После затвердения покрытие становится очень прочным, неуязвимым к разрушительным факторам. Стоит отметить, что покрытие боится ацетона или других разрушителей, поскольку после их попадания может испортиться.

Преимущества эпоксидки:

- нет вредных испарений;

- небольшая усадка;

- поверхность не боится влажной среды;

- простота шлифовки;

- возможность соединять непористые материалы;

- просушивание горячего и холодного типа.

Сфера применения: на производстве авиационных конструкций для пропитки стеклоткани, для корпусной обработки, на предприятиях машиностроения, для изготовления электроники, пластмассы, в других областях промышленности.

Недостатки:

- высокая цена материала;

- иногда неудобный период полимеризации.

Отличие полиэфирной смолы и эпоксидной Свойства, которыми обладают полиэфирные смолы, имеют высшие показатели, чем у эпоксидных.

Однако для того, чтобы покрытие было более прочным, к ним необходимо добавлять дополнительные компоненты.

Однако для того, чтобы покрытие было более прочным, к ним необходимо добавлять дополнительные компоненты.

Смола эпоксидная

Химический состав:Смола эпоксидная, неотвержденные эпоксидно-диановые смолы — представляют собой растворимые и плавкие реакционноспособные олигомерные продукты на основе эпихлоргидрина и дифенилолпропана.

Описание:В зависимости от физико-химических свойств устанавливаются следующие марки эпоксидно-диановых смол: ЭД-22, ЭД-20, ЭД-16, ЭД-14, ЭД-10, ЭД-8. Обозначение марок состоит из следующих букв: Э – эпоксидная; Д – дифенилолпропановая; цифр, указывающих предел нормы содержания эпоксидных групп. Неотвержденные эпоксидно-диановые смолы могут быть переведены в неплавкое и нерастворимое состояние действием отверждающих агентов различного типа.

Применение:- в электротехнической, радиоэлектронной промышленности,

- в авиа-, судо- и машиностроении,

- в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков,

- в лакокрасочных материалах,

- в стеклопластике.

Покрытия на основе эпоксидной смолы характеризуются следующими свойствами: хорошая адгезия к металлу, стеклу, керамике, высокая твердость, эластичность, ценные диэлектрические свойства, стойкость в агрессивных средах.

Смола эпоксидная

ГОСТ 10587-84

| Технические характеристики | ЭД-20 | ЭД-16 | ||

|---|---|---|---|---|

| Высший | Первый | Высший | Первый | |

| 1. Внешний вид | Вязкая | Высоковязкая | ||

| прозрачная, без видимых механических включений и следов воды, жидкость | ||||

| 2. Цвет по железокобальтовой шкале, не более | 3 | 8 | 3 | 8 |

3. Массовая доля эпоксидных групп, % Массовая доля эпоксидных групп, % |

20.0-22.5 | 16-18 | ||

| 4. Массовая доля хлорид-иона (Cl–), %, не более | 0.001 | 0.005 | 0.002 | 0.004 |

| 5. Массовая доля омыляемого хлора, %, не более | 0.8 | 0.3 | 0.5 | 0.6 |

| 6. Массовая доля гидроксильных групп, %, не более | 1.7 | – | 2.5 | – |

| 7. Массовая доля летучих веществ, %, не более | 0.2 | 0.8 | 0.2 | 0. 4 4 |

| 8. Динамическая вязкость, Па•с, при: | ||||

| 25±0.1°С | 13-20 | 12-25 | – | – |

| 50±0.1°С | – | – | 15-18 | 5-20 |

| 9. Время желатинизации, ч, не менее | 8.0 | 4.0 | 4.0 | 3.0 |

Смолу эпоксидную ГОСТ 10587-84 упаковывают во фляги, в том числе разового использования, барабаны, стальные сварные бочки. Допускается упаковка эпоксидной смолы марок ЭД-20 и ЭД-16 в барабаны, изготовленные из оцинкованной стали и герметизированные дополнительной промазкой продольного и обоих закатных швов мастикой на основе эпоксидной смолы.

Смола эпоксидная хранится в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С. Гарантийный срок хранения эпоксидно-диановых смол – 1 год со дня изготовления, а для марки ЭД-20 – 1.5 года со дня изготовления.

Смола эпоксидная

CYD-128

| Технические характеристики | CYD-128 |

|---|---|

| Внешний вид | Вязкая, прозрачная, без видимых механических включений |

| Массовая доля эпоксидных групп, г/екв | 184-194 |

| Массовая доля омыляемого хлора ,%, не более | 0,1 |

| Динамическая вязкость , Па*с, при (25C) | 11-14 |

| Массовая доля летучих веществ , %, не более | 0,2 |

| Цвет по железокобальтовой шкале | 0,5 |

Смолу эпоксидную CYD-128 упаковывают в барабаны по 20 кг.

Смола эпоксидная хранится в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Гарантийный срок хранения продукта– 16 месяцев со дня изготовления.

Транспортировка:

Смола эпоксидная транспортируется всеми видами транспорта в соответствии с Правилами перевозки грузов, действующими на транспорте данного вида.

Техника безопасности:

Смолы не взрывоопасны, но горят при внесении в источник огня.

Выгодно

Низкие цены за счёт прямых контрактов с производителями

Надёжно

Работаем более 20 лет (с 1997 года) под одним ИНН.

Товар на складе

Более 3 000 тонн продукции в наличии на наших складах

Качество гарантируем

Работаем только с проверенными поставщиками.

Доставим как надо

Контролируем товар на всем пути

что это такое и из чего ее делают? Состав и вред для здоровья, применение и свойства, двухкомпонентная и другая эпоксидка

Прочный клеевой состав, который может склеить практически все, кроме оргстекла, полиэтилена, а также капрона и некоторых других непористых оснований — эпоксидная смола. Это вещество широко используется в строительно-отделочных работах, а также в рукоделии и творчестве. Его использование имеет свои особенности, о них и пойдет речь в нашем обзоре.

Это вещество широко используется в строительно-отделочных работах, а также в рукоделии и творчестве. Его использование имеет свои особенности, о них и пойдет речь в нашем обзоре.

Что это такое?

Эпоксидка — это олигополимер. Он состоит из ряда эпоксидных групп, при реакции с отвердителем они полимеризуются. Наиболее востребованы изделия, полученные в результате синтеза полимеров на базе бисфенола и фенола эпихлоргидрина. ЭС имеет жидкую консистенцию, удельный вес составляет 1,07 г/см3. Бывает прозрачной или цветной, в большинстве случаев в магазинах можно встретить вещества белой или желтовато-оранжевой расцветки, они выглядят как жидкий тягучий мед.

Главный плюс эпоксидной смолы состоит в том, что она широко используется как адгезив, актуальна как ламинирующее покрытие.

Эпоксидка обладает исключительными свойствами тонкой пленки и отличается стойкостью к микротрещинам, при растяжении удлиняется до 5%.

Продукт имеет высокие параметры влагостойкости, способен прилипать к самым разным основаниями — металл, дерево или невулканизированный ламинат. Срок годности достаточно продолжителен — до 1 года.

Из минусов можно отметить высокую стоимость продукта и необходимость соблюдать меры предосторожности при работе. Изделие требует использования дополнительных компонентов — отвердителей, пластификаторов. Кроме того, для создания декоративных покрытий требуются навыки работы.

Состав и особенности изготовления

ЭС относится к сложным соединениям, свои физико-технические характеристики проявляет исключительно в форме полимера. При реакции с отвердителями олигомеры формируют структуру множества сшитых между собой полимеров. Выпускается в соответствии с ГОСТ 10587-84. Говоря о составе эпоксидки, надо отметить, что ее можно модифицировать физическими либо химическими методами.

При реакции с отвердителями олигомеры формируют структуру множества сшитых между собой полимеров. Выпускается в соответствии с ГОСТ 10587-84. Говоря о составе эпоксидки, надо отметить, что ее можно модифицировать физическими либо химическими методами.

Химическая техника предполагает реакцию с дополнительными веществами, в результате изменяется формула основного вещества, трансформируется само строение клетки полимера. К примеру, при реакции с полиэфирами спиртов глицидиловой группы изменяются параметры эластичности затвердевшей смолы. Вместе с этим меняется и ее гигростойкость. А введя в структуру галогенорганические либо фосфорорганические соединения, можно многократно увеличить горючеустойчивость материала.

При реакции эпоксидки с формальдегидной смолой формируется однокомпонентный состав, она затвердевает только при нагревании без применения отвердителя.

Физическая техника предполагает перемешивание ЭС с отдельными дополнительными веществами без запуска химической реакции. Так, добавление каучука увеличивает параметр поглощения механической энергии при ударах. А при перемешивании с диокисью титана изменяются визуальные характеристики смолы — она становится абсолютно непрозрачной для лучей УФ-спектра.

Характеристики и свойства

ЭС характеризуется стойкостью к воздействию галогенов, а также едких щелочей и кислот. В ацетоне и некоторых сложных эфирах растворяется без образования пленки. Остановимся подробнее на параметрах эпоксидной смолы.

Отвердевшая ЭС сохраняет свою форму и объем. Такое свойство позволяет производить молды и прочие изделия. После затвердевания смола почти не усаживается, поэтому объем заготовки остается неизменным.

Большая часть смол стойка к воздействию абразивов и агрессивных растворов. Это позволяет применять в работе с изделиями из эпоксидки любые моющие составы. Даже если на покрытии и появятся небольшие дефекты, то при наличии небольшого запаса эпоксидки их можно легко и быстро устранить.

ЭС водонепроницаема, это свойство играет основную роль при выборе отделочных материалов в помещениях с повышенной влажностью. К примеру, кухонные столешницы из эпоксидки имеют продолжительный период пользования, в то время как мебельные модули из ДВП из-за частого воздействия влаги приходят в ветхость очень быстро.

Глянцевая поверхность затвердевшей смолы не боится УФ-лучей. На протяжении всего периода использования изделия не выгорают и не утрачивают своего эстетичного вида.

Обладая повышенной термостойкостью, состав закипает при +155 градусах, при более «жарком» воздействии начинает плавиться. Вещество относится ко II классу опасности, не возгорается даже в том случае, если внести его в открытый огонь. Эти характеристики типичны для всех разновидностей ЭС. Однако они могут проявляться в различной степени в зависимости от добавок, использованных при получении эпоксидки.

Вред для здоровья

Многих пользователей волнует вопрос вредности смол на базе эпоксидных компонентов. После застывания эпоксидка совершенно безвредна для здоровья детей и взрослых. Но в заводских условиях при затвердении вещества в составе нередко остаются частички золь-фракции, в растворенном состоянии она опасна для человека. Впрочем, на производстве большая часть процессов автоматизирована, поэтому риск вредного воздействия подобных продуктов на организм сводится к минимуму.

После застывания эпоксидка совершенно безвредна для здоровья детей и взрослых. Но в заводских условиях при затвердении вещества в составе нередко остаются частички золь-фракции, в растворенном состоянии она опасна для человека. Впрочем, на производстве большая часть процессов автоматизирована, поэтому риск вредного воздействия подобных продуктов на организм сводится к минимуму.

А вот до застывания эпоксид характеризуются токсичностью и может оказать негативное воздействие на состояние здоровья человека. Правилами безопасности установлено, что работать с ЭС можно только при наличии индивидуальных защитных средств. В первую очередь это касается дыхательной системы, поскольку до окончательного застывания смола выделяет вредные пары. Работать с ЭС следует в вентилируемом помещении либо в комнате с вытяжкой. Полностью уберечь органы дыхания от вдыхания их паров может только респиратор. Если вы случайно проглотили смолу или она попала в глаза — незамедлительно обращайтесь за медицинской помощью.

Работать с ЭС следует в вентилируемом помещении либо в комнате с вытяжкой. Полностью уберечь органы дыхания от вдыхания их паров может только респиратор. Если вы случайно проглотили смолу или она попала в глаза — незамедлительно обращайтесь за медицинской помощью.

Описание видов

Имеется несколько классификаций ЭС, большая часть из них носит скорее технический характер.

Эпоксидно-диановые

Широко востребованы в производственной сфере и в быту. Включают несколько разновидностей.

- ЭД-22 — начинает кристаллизоваться при продолжительном хранении.

Является универсальным сырьем, но используется только в промышленной сфере.

Является универсальным сырьем, но используется только в промышленной сфере.

- ЭД-20 — жидкая эпоксидка, требует обязательного введения отвердителя. Пользуется спросом благодаря универсальности в комбинации с ценовой доступностью.

- ЭД-16 — состав повышенной вязкости, нашла распространение как связующий компонент при изготовлении стеклопластмасс.

- ЭД-10 и ЭД-8 — плотные термостойкие эпоксидки, входят в заливочные смеси для радиотехники.

ЭД для лакокрасочных материалов

К ним относят.

- Э-40 и Э-40р — быстросохнущие смолы для лакокрасочных изделий.

Могут включаться в структуру лаков, эмалей и шпаклевок.

Могут включаться в структуру лаков, эмалей и шпаклевок.

- Э-41 — эта смола по своим эксплуатационным параметрам соответствует Э-40, но также может включаться в клеевые смеси.

ЭС в структуре лаков и красок можно увидеть в большинстве современных бытовых приборов.

Именно эпоксидные краски применяют при изготовлении стиральных машин, СВЧ-печей, а также сушилок и подобных изделия.

С этим материалом хорошо работает алюминий, чугун, литий, а также литая сталь.

Эпоксидно-модифицированные

- КДА-2 — актуальна как электроизолятор.

Является базовым связующим ингредиентом при выпуске стекловолокнита, может использоваться как компонент для клеевых растворов.

Является базовым связующим ингредиентом при выпуске стекловолокнита, может использоваться как компонент для клеевых растворов.

- К-02Т — необходима для цементизации и пропитывания различных намоточных изделий.

- ЭЗ-111 — нашла применение в сфере заливки радиодеталей. Является основным составом герметизации трансформаторов.

- УП-563 — характеризуется повышенной адгезией, востребован на производстве стеклопакетов. Выступает как заливочный компаунд.

- К-153 – герметик высокого качества.

Специального назначения

- ЭА — характеризуется сниженной вязкостью, незаменима в производстве растворителей и пропиток на базе смолы.

- УП-610 — отличается повышенной твердостью.

- ЭХД – состав с присутствием хлора, имеет низкую возгораемость, атмосферо- и теплостойкость.

Лучшие производители

В России реализуется широкий ассортимент смол самых разных марок — «Новол», «Экованна», «Югреактив», «Момент», а также «Эпитал» и «Леонардо».

В ТОП-производителей входят.

- EPS 2106 — двухкомпонентная эпоксидка для формирования покрытий на пористые материалы.

- «Арт-Массив» — состав с низкой вязкостью, изготавливается на базе модифицированной эпоксидки и отвердителя. При покрытии поверхностей придает им глянцевый блеск.

- «Артлайн Кристалл Эпокси» — оптимальна для создания ювелирных изделий и поделок.

- «Эталон Оптик» — оптимальна для отлива столешниц и предметов декора.

- Pebeo Crystal Resin Gedeo — бесцветная эпоксидка для творчества, реализуется в небольших упаковках и имеет демократичную стоимость.

- Epoxy Max Decor — смола для выполнения ремонтно-отделочных работ, обычно комбинируется с мраморной и гранитной крошкой.

- «Компаунд К-153» — незаменимы для герметизации элементов и узлов, подвергающихся высоким ударным нагрузкам и действию вибрации.

Как выбрать?

При выборе эпоксидной смолы надо исходить из особенностей ее использования. Все разновидности условно можно поделить на две категории.

Все разновидности условно можно поделить на две категории.

- Конструкционные — используются в тюнинге, судостроении, склеивании и ремонте.

- Декоративные — актуальны для создания бижутерии, скульптур и картин.

Первые должны быть твердыми, крепкими и быстрозатвердеваемыми.

Реализуются упаковками по 5 литров. Для вторых на первый план выходит требование прозрачности, а также стойкости к УФ-лучам, которые могут вызывать пожелтение состава.

Продаются в малой дозировке.

Где применяется?

По сферам применения все виды эпоксидки можно разбить на группы. Так, в строительной сфере эпоксидка используется для нанесения разметки на автомагистралях, оформления наливных полов. В качестве декоративного материала получила распространение в ремонтно-отделочных работах. В составе угле- и стеклопластика нашла применение в проведении починки ЖБК и аэропортов. Эпоксидка позволяет выполнить проклеивание мостовых конструкций.

Так, в строительной сфере эпоксидка используется для нанесения разметки на автомагистралях, оформления наливных полов. В качестве декоративного материала получила распространение в ремонтно-отделочных работах. В составе угле- и стеклопластика нашла применение в проведении починки ЖБК и аэропортов. Эпоксидка позволяет выполнить проклеивание мостовых конструкций.

Из смолы производятся лопатки компрессоров и гребные винты плавсредств. Они нашли применение при выпуске резервуаров и сосудов. В машиностроении смола позволяет исправить изъяны литья. Плотность состава позволяет выполнять пружины, а также рессоры. Полимер нашел широкое применение в сфере авиастроения — из композитных компонентов на базе смол выполняют обшивку крыльев и узлов реактивного двигателя, а также оперения и конкурса сопел. Именно из ЭС изготавливают топливные баки и корпуса деталей в ракетах.

Таким образом, в промышленности ЭС нашли самое широкое распространение в машино-, самолето-, судо- и ракетостроении.

Ограниченное применение имеют смолы в пищевой промышленности — некоторые составы используются при изготовлении консервных банок. Благодаря экологичности, эпоксидка в бытовой области может использоваться без ограничений. Ее применяют для создания ювелирных украшений и элементов декора интерьера. Смола используется для изготовления малых скульптурных форм и предметов мебели.

Как работать со смолой?

При работе со смолой главное — тщательно соблюдать пропорции, поскольку недостаточное или, наоборот, слишком большое количество отвердителя самым негативным образом сказывается на функциональности итогового состава. При избыточном объеме отвердителя состав утрачивает свою прочность. Помимо того, излишек может выделяться на поверхность по мере застывания. При нехватке отвердителя часть полимеров остается несвязанными, подобный состав становится липким.

Современные составы обычно разводятся в пропорции: на 1 часть отверждающего вещества — 2 части ЭС, допускается использование равных пропорций. Эпоксидку и отвердитель необходимо тщательно размешивать, чтобы консистенция получилась однородной. Перемешивание выполняют медленно, если движения будут резкими — появятся пузырьки.

Имейте в виду — полимеризация начинается не сразу, сначала нужно подождать, пока состав достигнет оптимальной консистенции и только потом можно приступать к работе.

После выполнения заливки следует подождать, пока смола затвердеет. В ходе полимеризации ЭС проходит несколько стадий.

- Жидкое состояние. Смесь основных составляющих легко стекает с палочки-мешалки, этот момент оптимален, чтобы заливать состав в форму.

- Густой мед. В этом состоянии масса не ложится тонким ровным слоем, но с легкостью заполняет собой небольшой объем.

- Засахаренный мед. На данном этапе проведение каких-либо действий со смолой не представляется возможным, единственная возможность использования — склеивание поверхностей.

- Переход от меда к резине. В этот момент смолу не нужно трогать, иначе можно нарушить формирование полимерных цепочек.

- Резиновая. Масса компонентов уже вступила во взаимодействие и перестала липнуть к ладоням, однако, ее твердости пока недостаточно. В таком состоянии заготовку можно перекрутить и деформировать.

- Твердая. Эта смола не гнется, не крутится и не отковыривается.

Эпоксидка разных изготовителей имеет разный период отверждения, оно определяется только опытным путем.

При желании эпоксидку можно дополнительно покрывать бесцветным лаком.

Впрочем, и без лака ее поверхность выглядит глянцевой и мерцающей.

Советы

В завершении дадим несколько рекомендаций, которые позволят сделать работу с эпоксидкой более комфортной.

- Перед началом работ застелите рабочую поверхность полиэтиленовой скатертью или пленкой. Бумагу использовать не стоит — ЭС пропитывает ее, поэтому не сможет уберечь от пятен.

- Не допускайте увлажнения эпоксидки и отвердителя. Не работайте с ЭС в помещениях с повышенной влажностью — иначе застывание будет проходить крайне медленно.

- Чтобы придать эпоксидке яркий цвет, можно использовать специальные тонеры. В качестве бюджетного аналога можно взять чернила обычных гелевых ручек.

- Не работайте с ЭС в сильно разогретом помещении, при температуре свыше 22 градусов состав плохо застывает.

- Если смола долго хранилась в неотапливаемом помещении, то в ней часто появляются хлопья. Чтобы вернуть ей декоративный вид — прогрейте состав до 50-60 градусов.

- При работе с деревом необходимо использовать пластификаторы — они делают смолу эластичной и мягкой. В противном случае при смене влажности деревянное основание начнет деформироваться, а прилегающие к ней будут растрескиваться.

Как выбрать эпоксидную смолу, смотрите далее.

Эпоксидная смола PROFIT (комплект 25 кг)

Смола эпоксидная PROFIT комплект состоит из 17 кг смолы и 8 кг отвердителя

Характеристика.

PROFIT – жидкая эпоксидная смола модифицированная активным разбавителем (моноглицидиловый эфир С12-С14 алифатической цепочки).

PROFIT – жидкая смола, имеющая более низкую величину поверхностного (15%) натяжения чем другие модифицированные эпоксидные смолы. Более низкое поверхностное натяжение подразумевает великолепную смачиваемость, адгезию и низкую вязкость, что позволяет вводить большее количество наполнителя. Реакционноспособный разбавитель увеличивает срок хранения и пластичность (сопротивление удару). Хотя разбавитель несколько ограничивает стойкость к растворителям, но стойкость к кислотам увеличивается. Отверждение этой смолы возможно при обычных температурах широким рядом отвердителей. Наиболее часто используют отвердители, включающие (цикло-) алифатический полиамины, полиамиды, амидоамины и др. Эта система может быть отверждена при повышенных температурах посредством ангидридных и каталитических отвердителей.

Более низкое поверхностное натяжение подразумевает великолепную смачиваемость, адгезию и низкую вязкость, что позволяет вводить большее количество наполнителя. Реакционноспособный разбавитель увеличивает срок хранения и пластичность (сопротивление удару). Хотя разбавитель несколько ограничивает стойкость к растворителям, но стойкость к кислотам увеличивается. Отверждение этой смолы возможно при обычных температурах широким рядом отвердителей. Наиболее часто используют отвердители, включающие (цикло-) алифатический полиамины, полиамиды, амидоамины и др. Эта система может быть отверждена при повышенных температурах посредством ангидридных и каталитических отвердителей.

Применение.

Этот продукт предназначен для применения в следующих областях

— адгезивы

— гражданское и промышленное строительство

— композиты

— корабельные и др. защитные покрытия

— электроника.

Правила использования эпоксидных смол:

Существует несколько правил для нанесения эпоксидной смолы на разные основания:

1. поверхность должна быть очищенной от следов нефтепродуктов и жира;

поверхность должна быть очищенной от следов нефтепродуктов и жира;

2. основание не должно быть глянцевым. Для соблюдения этих правил есть два решения: вымыть поверхность с растворителем или отшлифовать верхний слой. Для нанесения смолы в несколько слоев нет необходимости дожидаться высыхания первого. Нижний слой можно присыпать кварцевым песком, только если это позволяет его технология. После того, как этот слой отвердеет, уберите лишний песок, и можно наносить следующий. Нельзя допускать попадания воды в смолу, так как она станет мутной и потеряет свои свойства.

Наши системные и индивидуальные решения специально рассчитаны для применения в различных сферах промышленности, при этом абсолютно неважно, подвергается ли покрытие высоким механическим или динамическим нагрузкам, необходима ли устойчивость к воздействию химикатов.

Наша компания реализует только качественные эпоксидные смолы производство ГЕРМАНИЯ, которые соответствуют всем стандартам качества и имеют сертификаты, удостоверяющие это. Процесс производства эпоксидных смол проводится на высокотехнологичном оборудовании.

Процесс производства эпоксидных смол проводится на высокотехнологичном оборудовании.

Эпоксидная смола, что это, из чего делают, где и как применяют?

Разводить пропорции необходимо очень тщательно, так как недостаточное либо избыточное количество отвердителя в смеси отрицательно сказывается на качестве образующегося полимера.

Избыток отвердителя характеризуется тем, что состав остается устойчивым к нагреванию, действию химических веществ и воды, но становится менее прочным. Кроме того, излишек выделяется на поверхности при эксплуатации изделия, поэтому необходимо точно знать, как развести эпоксидную смолу правильно.

Недостаточное количество отвердителя делает смолу липкой, так как ее часть остается несвязанной.

Для получения различных смесей отвердитель и эпоксидная смола смешиваются в различных пропорциях, о чем вы узнаете, прочитав инструкцию по применению. Современный состав обычно делается так: на 1 часть отвержающих компонентов берутся 2 части смолы или отвердитель и смола смешиваются 1 к 1.

На скорость полимеризации оказывают влияние тип отвердителя и температура состава. Чтобы ускорить процесс, слегка нагрейте массу. Повышение температуры на 10° С обеспечит ускорение полимеризации в 3 раза. Существуют составы, которые включают в себя ускорители отвердения, есть и такие, которые застывает при низких температурах.

Эпоксидная смола становится твердой при температуре от —10 до +200° С, что зависит от вида применяемого состава. Чаще всего в быту применяются отвердитель холодного типа, он встречается в условиях маломощного производства и там, где термическая обработка недопустима.

Отвердители горячего типа применяются в процессе получения изделий с высокой прочностью, которые будут подвергаться значительным нагрузкам и действию высоких температур. Горячая полимеризация способствует формированию густой сетки молекул, которая и обеспечивает устойчивость состава.

Расход на 1м2

Сколько будет израсходовано эпоксидной смолы, зависит от цели ее применения. Если воспользоваться эпоксидкой как клеем, то на расход повлияют свойства соединяемых поверхностей:

Если воспользоваться эпоксидкой как клеем, то на расход повлияют свойства соединяемых поверхностей:

- пористость;

- шероховатость;

- способность впитывать вещества.

Совет

Нанесите минимально приемлемое количество эпоксидки на склеиваемые поверхности, затем прижмите их друг к другу и зафиксируйте в таком положении до полного застывания клея.

Расход на площадь имеет большое значение при изготовлении, например, напольного покрытия. Если необходимо покрыть бетонный гладкий пол, просто чтобы он не пылил, то достаточно будет 100 г на 1 м2. При изготовлении более прочного покрытия, армированного и идеально ровного потребуется до 3,5 кг эпоксидной смолы на 1 м2.

Модифицированные эпоксидки различных оттенков применяются при устройстве полимерных наливных полов. Полимер выливается из емкости на пол и растекается благодаря силе тяжести. Подобное нанесение обуславливает расход от 1 кг эпоксидки на 1м2 на один слой.

Сколько сохнет

Полное застывание эпоксидки обычно происходит через 24 часа. Изделия (например, броши, заколки), которые не подвергаются значительным нагрузкам, готовы к эксплуатации уже через 12 часов.

Изделия (например, броши, заколки), которые не подвергаются значительным нагрузкам, готовы к эксплуатации уже через 12 часов.

Какую температуру выдерживает

Температура плавления застывшей эпоксидной смолы составляет до +150—180° С, при этом ее прочность уменьшится незначительно. Некоторые марки клея выдерживают кратковременный нагрев до +400° С и продолжительный — до +250° С.

Вредна ли для здоровья

После застывания эпоксидная смола при нормальных условиях эксплуатации абсолютно безвредна для человеческого организма. Но ее применение ограничивается тем, что при отвердении в условиях промышленного производства в составе остается немного растворимого остатка (золь-фракции). Именно этот остаток может нанести серьезный ущерб здоровью, если будет вымыт растворителями и проникнет в организм человека. Эпоксидные смолы до застывания ядовиты и способны отрицательно повлиять на здоровье.

Полезные советы

Советы и рекомендации профессионалов помогут облегчить работу с эпоксидной смолой и сделать все максимально качественно:

- Перед началом работы застелите стол полиэтиленовой пленкой, чтобы избежать протекания и загрязнения его поверхности.

Бумага не защитит от пятен, так как эпоксидка пропитывает ее.

Бумага не защитит от пятен, так как эпоксидка пропитывает ее. - Не допускайте попадание воды в отвердитель, эпоксидную смолу или смесь этих веществ. Если работать с составом при высокой влажности воздуха в помещении, застывание будет происходить плохо.

- Можете придать эпоксидке любой оттенок. Это делается с помощью добавления в состав специальных тоннеров, но их стоимость сравнительно высока. Более приемлемым по цене вариантом являются чернила гелевых ручек, краска, находящаяся внутри фломастеров, маркеров или витражная.

- Не работайте с эпоксидкой при температуре окружающего воздуха ниже +22° С, так как существует вероятность, что состав плохо застынет.

- Если смолу подержать в холодном помещении, например, на балконе, в ней могут появиться хлопья или крупинки. Чтобы вернуть состав в первоначальное состояние, нагрейте его до 40—60° С.

- Поставив изделие на батарею отопления, вы сократите продолжительность застывания эпоксидной смолы. Обеспечьте не слишком сильное повышение температуры, чтобы состав не закипел с образованием множества пузырьков.

- Если близко к поверхности эпоксидной смолы сформировался пузырек — просто подуйте на него через коктейльную трубочку или раскрученную ручку. Образовавшийся пузырек лопнет.

- Эпоксидка характеризуется повышенной текучестью, по этой причине не применяйте состав в качестве покрытия (лака) для рельефных изделий.

- Сделать качественно линзы на заготовках с плоской поверхностью удастся, только разместив их в идеально горизонтальном положении. В противном случае линзы получатся неровными — с одной стороны выше, с другой — ниже.

- Если линза сползается к центру и не закрывает края заготовки, это говорит о том, что эпоксидки было налито мало или она очень жидкая. Попробуйте залить еще один слой, это позволит исправить положение.

- Чтобы с течением времени эпоксидная смола не пожелтела под действием солнечных лучей и тепла, приобретайте продукт, в составе которого имеется УФ-фильтр.

- При попадании эпоксидки на кожу рук оттирайте загрязнения спиртом, после чего вымойте руки с мылом.

- Если смола попала в глаза или была проглочена — обратитесь к врачу.

Эпоксидные смолы токсичны в большей или меньшей степени, в зависимости от состава. По этой причине работать с ними необходимо в хорошо проветриваемой комнате или под вытяжкой. Полностью обезопасить себя от вдыхания паров органических кислот можно, работая с эпоксидкой в респираторе.

Европолис. Смола полиэфирная и эпоксидная.

Смолы применяются в судостроительной промышленности для пропитки волокон в процессе изготовления изделий из волоконно-армированного пластика. Независимо от природы волокна (стекловолокно , углеволокно , кевлар , древесное волокно) , адгезия смолы и пропитываемость волокон являются самым важным моментом для производства качественного изделия.

Полиэфирные смолы применяются для изготовления стеклопластиковых и полимербетонных конструкций, различных галантерейных изделий и печатных форм. Полимерные ненасыщенные смолы широко используются для герметизации изделий электронной техники, в качестве связующего холодного и горячего отверждения для армирования пластмасс, лаков, заливочных и пропиточных составов, пресскомпозиций.

Преимущества и недостатки полимерных связующих материалов.

Изделия из полиэфирных смол имеют высокие эксплуатационные характеристики.

Они обладают хорошими диэлектрическими свойствами, прочностью и стойкостью к разного рода механическим и химическим воздействиям. Изделия, армированные стеклотканью или карбоном, могут превосходить по прочности металлические. Стоимость полиэфирных смол намного ниже эпоксидных смол. Полиэфирная смола имеет более низкую вязкость по сравнению с эпоксидной смолой, что позволяет ей хорошо пропитывать стеклоткани, маты и др. армирующие материалы.

К недостаткам полиэфирной смолы по сравнению с эпоксидными смолами, можно отнести сильный и вредный для дыхания запах, что заставляет производить работы в респираторах, в вентилируемых помещениях или на улице; так же полиэфирка относится к материалам с более высокой степенью горючести и имеет меньший срок хранения и меньший температурный диапазон хранения в жидком виде.

Полиэфирная смола всегда в наличии на нашем складе в Санкт-Петербурге.

Смола полиэфирная Яркопол-110 (общего назначения)

Ортофталевая полиэфирная смола средней реакционной способности. Смола содержит в своем составе парафин, который обеспечивает отвердевшему ламинату отсутствие липкого слоя. Поставляется в бочках по 230 кг и во флягах по 65 кг.

Cмола полиэфирная Яркопол-410 (литьевая)

Ортофталевая полиэфирная смола для изготовления изделий методом литья. Смола Яркопол-410 не содержит ускоритель и тиксотропные добавки. Фляги по 65 кг.

Эпоксидные смолы представляют самое универсальное семейство смол , применяемых для производства композитных конструкций и судоремонта. Практически по всем параметрам эти смолы обеспечивают самые высокие показатели клеевого шва и прочности . В настоящее время разработаны смолы , не содержащие вредных для здоровья веществ и не выделяющие при отверждении фенола . Смолы обладают крайне малой усадкой . В случае ремонта компонента , изначально изготовленного на основе полиэфирных и винилэфирных смол и подвергнутого деформации и трещинам , хорошо армированная эпоксидная смола имеет прочность связи с основой 2000 пси (у винилэфирной 500 пси) . Не имеет значения , из какого сочетания древесины , углеволокна , кевлара , стекловолокна и заполнителя состоит ремонтируемое изделие , смола хорошо впитается и навсегда образует с ним композитное единое целое. Когда эпоксидная смола используется в качестве химически стойкого барьерного слоя , покрытие ею обладает очень низким водопоглощением ( менее 0.5%) и можно быть уверенным в том , что отделочные покрытия будут иметь хорошее сцепление с эпоксидной основой , а основа – с корпусом судна . Современные эпоксидные смолы могут обладать низкой вязкостью и контролируемым временем отверждения.

В случае ремонта компонента , изначально изготовленного на основе полиэфирных и винилэфирных смол и подвергнутого деформации и трещинам , хорошо армированная эпоксидная смола имеет прочность связи с основой 2000 пси (у винилэфирной 500 пси) . Не имеет значения , из какого сочетания древесины , углеволокна , кевлара , стекловолокна и заполнителя состоит ремонтируемое изделие , смола хорошо впитается и навсегда образует с ним композитное единое целое. Когда эпоксидная смола используется в качестве химически стойкого барьерного слоя , покрытие ею обладает очень низким водопоглощением ( менее 0.5%) и можно быть уверенным в том , что отделочные покрытия будут иметь хорошее сцепление с эпоксидной основой , а основа – с корпусом судна . Современные эпоксидные смолы могут обладать низкой вязкостью и контролируемым временем отверждения.

Эпоксидные смолы — одна из разновидностей синтетических смол, широко используемых при производстве лакокрасочных материалов, клеев, компаундов, а также абразивных и фрикционных материалов. Основное свойство эпоксидных смол — способность к полимеризации до твердого состояния в присутствии отвердителя. Отвержденные смолы характеризуются высокой адгезией к металлам, стеклу, бетону и другим материалам, механической прочностью, тепло-, водо- и химической стойкостью, хорошими диэлектрическими показателями. Эпоксидные смолы способны отверждаться в обычных условиях, а также при пониженных (до -15 °С) или повышенных (+60…+80 °С) температурах. В качестве отвердителей используются полиамины, многоосновные кислоты и их ангидриды, многоатомные фенолы, третичные амины. Отличительная особенность эпоксидных смол при отверждении — отсутствие выделения летучих веществ и малая усадка (0,1–3%).

Основное свойство эпоксидных смол — способность к полимеризации до твердого состояния в присутствии отвердителя. Отвержденные смолы характеризуются высокой адгезией к металлам, стеклу, бетону и другим материалам, механической прочностью, тепло-, водо- и химической стойкостью, хорошими диэлектрическими показателями. Эпоксидные смолы способны отверждаться в обычных условиях, а также при пониженных (до -15 °С) или повышенных (+60…+80 °С) температурах. В качестве отвердителей используются полиамины, многоосновные кислоты и их ангидриды, многоатомные фенолы, третичные амины. Отличительная особенность эпоксидных смол при отверждении — отсутствие выделения летучих веществ и малая усадка (0,1–3%).

Краткая инструкция по работе с эпоксидными смолами.

Смола эпоксидная ЭД-20 в/с ГОСТ 10587-84

Стандартная эпоксидно-диановая, неотвержденная смола.

Смола эпоксидная NPEL-128 (YD-128)

Смола эпоксидная NPEL-128, YD-128 Аналог ЭД-20. Канистры по 30 кг, бочки 60, 220, 240 кг.

Канистры по 30 кг, бочки 60, 220, 240 кг.

Купить полиэфирную или эпоксидную смолу, а также другие строительные, композитные материалы от рулона, бочки или оптом Вы можете со склада нашей компании в Санкт-Петербурге. В интернет-каталоге Вы найдете широкий ассортимент промышленной, строительной, электроизоляционной, теплоизоляционной, химической и другой продукции. Заказать продукцию Вы можете выбрав товар в интернет-каталоге или направив нам заявку по электронной почте. Сделать заказ или уточнить какую-либо информацию по товарам, их применению и характеристикам, по поводу приобретения и доставки Вы также сможете, обратившись к нам по телефону. Производится прямая продажа с нашего склада в г. Санкт-Петербург. Доставка возможна практически на всей территории РФ.

Что такое эпоксидная смола? | Промышленные полы от Reepol

Эпоксидные смолы производятся промышленным способом из сырья, которое большей частью получают из нефти. Эпоксидная смола представляет собой полиэпоксид, состоящий из реакционноспособных форполимеров и полимеров, содержащих эпоксидные группы. Эпоксидные группы широко известны как эпоксидная смола, которая известна как сильный клей. Эпоксидные клеи связывают смолы вместе.

Эпоксидная смола представляет собой полиэпоксид, состоящий из реакционноспособных форполимеров и полимеров, содержащих эпоксидные группы. Эпоксидные группы широко известны как эпоксидная смола, которая известна как сильный клей. Эпоксидные клеи связывают смолы вместе.

Эпоксидные смолы состоят из длинноцепочечной молекулярной структуры с реакционноспособными центрами, созданными эпоксидными группами на концах.В центре молекулы эпоксидной смолы находятся две кольцевые группы. Эти центральные группы могут поглощать механические и термические нагрузки. Вот почему эпоксидная смола такая прочная, такая жесткая и такая термостойкая.

Эпоксидная смола состоит из двух компонентов: основы и отвердителя или отвердителя, которые смешиваются в определенных соотношениях. Когда они объединяются, происходит химическая реакция, и в результате тепла, выделяемого в результате химической реакции, агенты затвердевают и превращаются в инертный твердый пластик. Во время обработки есть много эффективных сопутствующих реагентов, которые можно комбинировать, и множество добавок.

И основа, и отвердитель реагируют друг с другом, а не только друг с другом. В этой совместной реакции молекулы отвердителя и молекулы эпоксидной смолы связываются в фиксированном соотношении. Вот почему так важно иметь абсолютно правильное соотношение компонентов смеси. Если это неверно, реакция может быть неполной, поскольку избыток любого компонента останется непрореагировавшим. Это может существенно изменить конечный продукт.

В зависимости от рецептуры полученные эпоксидные смолы могут иметь любое количество механических свойств, таких как устойчивость к высоким температурам, ультрафиолетовому излучению и химическим веществам.Добавки, такие как кварцевые заполнители, цветные заполнители, чешуйки ПВА, оксид алюминия или даже каучук, могут придать эпоксидной смоле высокие противоскользящие и антистатические свойства, ударопрочность и широкий спектр других характеристик для удовлетворения любых потребностей поверхности.

Поверхностные покрытия могут иметь толщину от долей до нескольких мил. Мил это тысячная часть дюйма. Да, чтобы сделать дюйм, нужно 1000 мил. Представьте, насколько тонкими будут доли миллиметра. Эти покрытия защищают (и делают красивыми) некоторые довольно дорогие предметы.Бытовая техника, такая как стиральная машина и сушилка, ваш автомобиль, мосты, по которым проезжает ваша машина, корабли, которые проплывают под этими мостами, а также промышленные и химические заводы — все нуждаются в покрытиях.

Мил это тысячная часть дюйма. Да, чтобы сделать дюйм, нужно 1000 мил. Представьте, насколько тонкими будут доли миллиметра. Эти покрытия защищают (и делают красивыми) некоторые довольно дорогие предметы.Бытовая техника, такая как стиральная машина и сушилка, ваш автомобиль, мосты, по которым проезжает ваша машина, корабли, которые проплывают под этими мостами, а также промышленные и химические заводы — все нуждаются в покрытиях.

Когда речь идет о защите таких дорогих предметов, выбор покрытия имеет первостепенное значение. В последние годы потребность в защите стала еще более острой из-за разрушительного загрязнения воздуха и требований стандартов охраны здоровья и безопасности.

Основными характеристиками покрытий из эпоксидной смолы являются их способность противостоять химическим веществам, их низкая пористость, их ударная вязкость и их сильная способность связывания.При создании эпоксидной смолы сразу же начинается химическая реакция и по мере нагревания смеси смола затвердевает. Это означает, что существует короткая жизнеспособность или рабочее время, которое редко превышает час. Иногда жизнеспособность смеси составляет несколько минут, так как смесь становится очень горячей и затвердевает независимо от того, нанесена она или нет.

Это означает, что существует короткая жизнеспособность или рабочее время, которое редко превышает час. Иногда жизнеспособность смеси составляет несколько минут, так как смесь становится очень горячей и затвердевает независимо от того, нанесена она или нет.

Хотя эпоксидная смола затвердевает быстро, полное отверждение может занять несколько дней. Обычно он затвердевает достаточно, чтобы по нему можно было ходить в течение дня, но может пройти больше времени, прежде чем он будет готов к шлифованию.

Температура, при которой наносится эпоксидная смола, влияет на жизнеспособность и скорость отверждения. При более высокой температуре эпоксидная смола будет наноситься тоньше, но будет быстрее затвердевать, сокращая жизнеспособность.

Reepol — опытные производители с лучшими технологиями в отрасли. Мы понимаем использование эпоксидных смол и причины, по которым эпоксидные полы терпят неудачу. Наша сеть подрядчиков является экспертом во многих областях применения эпоксидных полов, от ремонта до новых конструкций.

Эпоксидные смолы — Факты химической безопасности.орг

Использование и преимущества

Эпоксидные смолы используются в ряде бытовых и промышленных приложений благодаря их долговечности, сильной адгезии, химической стойкости и другим специальным свойствам

Применение возобновляемых источников энергии

Эпоксидные смолы используются в различных продуктах и технологиях, которые помогают повысить энергоэффективность и сократить выбросы парниковых газов. Многие возобновляемые источники энергии — ветер, солнце, природный газ, новые аккумуляторные технологии и многое другое — зависят от инноваций в технологии эпоксидных смол, чтобы стать более эффективными, доступными и масштабируемыми.

Строительство и строительство

Эпоксидные смолы, используемые в строительстве, могут помочь увеличить срок службы зданий и снизить потребность в ремонте и перекрашивании за счет повышения долговечности конструкционных деталей, инженерных клеев и красок.

- Краски и покрытия: Краски на основе эпоксидной смолы быстро сохнут и образуют долговечное защитное покрытие. Они полезны для заводского чугуна, литой стали и литого алюминия, а также используются для поддержки металлических корпусов, помогая им противостоять повреждениям от ударов или других ударов.Эпоксидные покрытия включают антикоррозионные грунтовки, а также износостойкие и огнестойкие покрытия.

- Напольные покрытия: Эпоксидные смолы играют важную роль в напольных покрытиях, особенно в средах, требующих стерильности поверхностей, таких как медицинские учреждения и предприятия пищевой промышленности. Долговечность эпоксидных смол означает, что полы с эпоксидным покрытием можно дезинфицировать с помощью более сильных чистящих средств.

Эпоксидные смолы также используются в высококачественных и декоративных напольных покрытиях, таких как терраццо, чипсы и полы из цветного заполнителя, и могут улучшить эстетическую привлекательность таких материалов, как мрамор. Эпоксидные полы также можно улучшить, добавив контрастные виниловые чипсы к верхнему слою эпоксидной смолы или другие добавки, такие как добавление песка, чтобы придать полам противоскользящую текстуру.

Эпоксидные полы также можно улучшить, добавив контрастные виниловые чипсы к верхнему слою эпоксидной смолы или другие добавки, такие как добавление песка, чтобы придать полам противоскользящую текстуру.

- Сантехника и трубы: Эпоксидные смолы используются для изготовления композитных труб и резервуаров, а также в качестве покрытий для традиционных стальных изделий. Поскольку покрытие труб эпоксидной смолой имеет тенденцию быть прочным и устойчивым к хлору и микробам, оно может быть жизнеспособной альтернативой для замены старых труб.

- Высокоэффективные клеи: Высокоэффективные эпоксидные клеи можно использовать для изготовления ламинированной древесины для настила, стен и крыш.Эпоксидные смолы, как правило, более термостойкие и химически стойкие, чем многие клеи, и могут прилипать к дереву, металлу, стеклу, камню и некоторым пластикам.

Автомобильная промышленность

Технология покрытия на основе эпоксидной смолы используется на транспортных средствах уже более 30 лет. Тонкое антикоррозионное покрытие на основе эпоксидной смолы может быть нанесено на кузов автомобиля в качестве грунтовки, а затем отверждено и покрыто верхним слоем, защищающим грунтовку от повреждения УФ-излучением. Эпоксидные смолы могут помочь обеспечить адгезию к металлу и устойчивость к ржавчине и коррозии кузова автомобиля и других металлических частей.Использование эпоксидных смол в транспортных средствах также может помочь уменьшить вес автомобильных компонентов, способствуя повышению эффективности использования топлива и снижению выбросов CO 2 и других веществ.

Тонкое антикоррозионное покрытие на основе эпоксидной смолы может быть нанесено на кузов автомобиля в качестве грунтовки, а затем отверждено и покрыто верхним слоем, защищающим грунтовку от повреждения УФ-излучением. Эпоксидные смолы могут помочь обеспечить адгезию к металлу и устойчивость к ржавчине и коррозии кузова автомобиля и других металлических частей.Использование эпоксидных смол в транспортных средствах также может помочь уменьшить вес автомобильных компонентов, способствуя повышению эффективности использования топлива и снижению выбросов CO 2 и других веществ.

Пищевая упаковка

Эпоксидные смолы используются в пищевой упаковке с 1950-х годов и обеспечивают защитный слой для отделения продуктов питания и напитков от металла, используемого для изготовления банок. 1 Если эпоксидные смолы не используются, металл может подвергнуться коррозии, что приведет к проникновению бактерий в банки. Это может нанести ущерб безопасности их содержимого, а также свежести и питательной ценности продуктов. Банки, покрытые эпоксидной смолой, могут иметь более длительный срок хранения, поэтому потребители могут хранить продукты в течение более длительного периода времени. Эпоксидные смолы также позволяют экспортировать местные сезонные продукты круглый год, помогая сохранить вкус, текстуру и цвет.

Банки, покрытые эпоксидной смолой, могут иметь более длительный срок хранения, поэтому потребители могут хранить продукты в течение более длительного периода времени. Эпоксидные смолы также позволяют экспортировать местные сезонные продукты круглый год, помогая сохранить вкус, текстуру и цвет.

Стеклянная упаковка, например, используемая для консервирования пищевых продуктов, также обычно использует эпоксидные смолы для защиты металлических крышек от коррозии.

Спорт и отдых

Эпоксидные смолы могут помочь сделать спортивный инвентарь, такой как теннисные ракетки, лыжи, снаряжение для гольфа, хоккейные клюшки, удочки и палки, байдарки и велосипеды, легче, прочнее и долговечнее. 2 Полимерные покрытия применяются для лодок, потому что они являются отличными клеями, обладают высокой устойчивостью к поглощению влаги и могут обеспечить высокую стойкость к истиранию.

Аэрокосмическая промышленность

Эпоксидные смолы используются в аэрокосмической промышленности для самолетов и спутниковых систем в качестве связующего вещества для арматуры, такой как стекло и углерод, что помогает сделать их прочными и легкими. Их также можно сделать устойчивыми к экстремальным температурам, с которыми сталкиваются самолеты, и помочь продлить срок службы конструкционных частей.

Их также можно сделать устойчивыми к экстремальным температурам, с которыми сталкиваются самолеты, и помочь продлить срок службы конструкционных частей.

Дополнительное использование

Эпоксидные смолы используются в искусстве для оформления картин и украшений, производства лаков и создания отливок. Эпоксидные смолы можно использовать для отделки рисунков, фотографий и картинок, они защищают произведения искусства от ультрафиолетового излучения. Отливка из эпоксидной смолы позволяет художникам встраивать в отливку природные материалы, такие как цветы, растения и камни. Их прочность и долговечность позволяет им выдерживать лепку и резьбу при высоких и низких температурах. 3

Из чего состоит смола

6 декабря 2020 г. Категория(и): Руководство

T Слово «смола» относится к широкому спектру как природных, так и искусственных соединений.В целях данного обсуждения мы сосредоточимся на типах универсальных пластмассоподобных веществ, обычно известных как эпоксидные и полиэфирные смолы. Эпоксидная смола обычно упаковывается в виде двух отдельных компонентов — смолы и отвердителя, которые необходимо смешать, чтобы инициировать процесс схватывания и получить то, что станет твердым пластикоподобным веществом. Полиэфирные смолы продаются как единое вещество, которое затвердевает с применением химического катализатора или под действием ультрафиолетового излучения. Чтобы помочь вам определить, требуется ли вашему проекту смола и какой тип использовать, мы предоставили краткий обзор того, что такое смола и каковы ее области применения.

Эпоксидная смола обычно упаковывается в виде двух отдельных компонентов — смолы и отвердителя, которые необходимо смешать, чтобы инициировать процесс схватывания и получить то, что станет твердым пластикоподобным веществом. Полиэфирные смолы продаются как единое вещество, которое затвердевает с применением химического катализатора или под действием ультрафиолетового излучения. Чтобы помочь вам определить, требуется ли вашему проекту смола и какой тип использовать, мы предоставили краткий обзор того, что такое смола и каковы ее области применения.

Обзор смолы

Итак, что такое смола? Натуральные смолы — это вещества, выделяемые растениями для создания защитного барьера после травм. Точно так же синтетические смолы используются для производства высокоэффективных покрытий, конструкционных клеев и композитов. Таким образом, смолы бывают самые разнообразные: от тонкослойных смол для покрытия до жидких смол для литья для производства полностью твердых пластмассоподобных компонентов. В промышленности смолы широко используются для очень широкого спектра применений.Для домашних мастеров и ремесленников смолы обеспечивают не только возможности покрытия и склеивания, но и позволяют производить совершенно новые и индивидуальные изделия.

В промышленности смолы широко используются для очень широкого спектра применений.Для домашних мастеров и ремесленников смолы обеспечивают не только возможности покрытия и склеивания, но и позволяют производить совершенно новые и индивидуальные изделия.

Типы смол

При изготовлении своими руками или поделок у вас будет выбор: использовать эпоксидную или полиэфирную смолу. Эти типы смол различаются не только по способу затвердевания, но и по своим защитным, адгезионным и структурным свойствам.

Итак, в чем разница между эпоксидной смолой и полиэфирной смолой ? Основное различие заключается в том, как они лечат.Для эпоксидной смолы требуется специальный отвердитель, в то время как для полиэстера используется катализатор химической реакции, ускоряющий процесс отверждения. Эпоксидная смола начнет отверждаться только после того, как в нее будет вмешан отвердитель. В случае с полиэфирной смолой производитель уже объединил смолу с отвердителем, но в соотношении, при котором процесс отверждения уже идет, но происходит очень медленно. Поэтому для отверждения этой смолы требуется катализатор, которым может быть либо химическое вещество, либо применение УФ-излучения. Именно поэтому полиэфирная смола имеет срок годности.

Поэтому для отверждения этой смолы требуется катализатор, которым может быть либо химическое вещество, либо применение УФ-излучения. Именно поэтому полиэфирная смола имеет срок годности.