Рейсмусовые станки – принцип работы и правильная наладка…

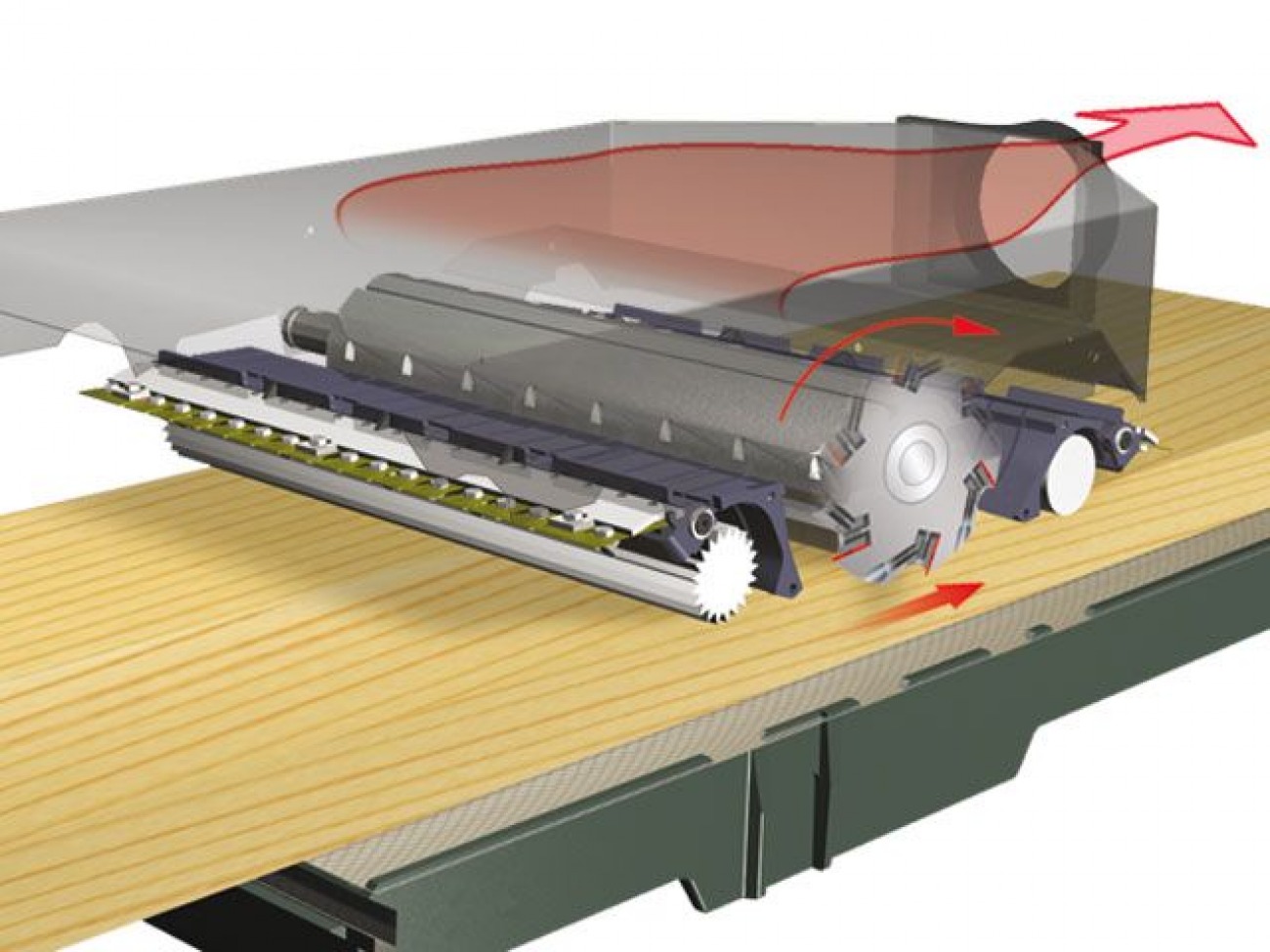

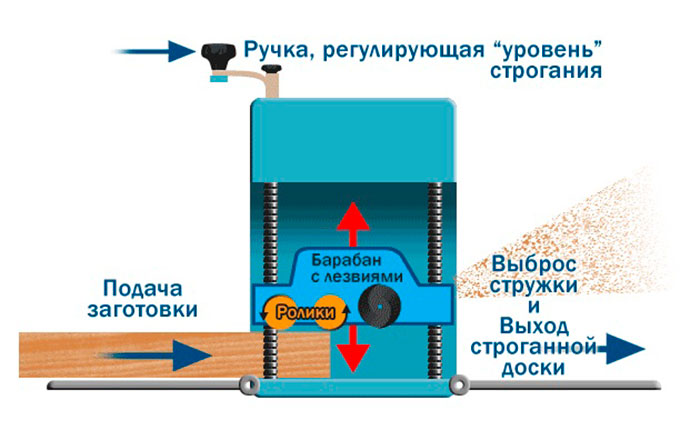

В принцип работы рейсмуса заложена методология плоского строгания доски. Основным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или же вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножиками, и, в итоге получаются детали, практически одинаковые по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, для того чтобы опрятно и точно снимать строго необходимый слой.

На сегодняшний день можно купить односторонний или же двусторонний рейсмус. У первых – присутствует один ножевой вал. В двусторонних моделях есть ещё и добавочный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка весьма схожи между собой. Нередко двусторонний рейсмус и фуганку комбинируют в один механизм.

Традиционно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае применения подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить необходимую конусность.

В некоторых моделях рейсмусовых станков для удобства пользователя фирмами-изготовителями увеличена длина стола. Именно поэтому, брус имеет существенную площадь опоры, а изделия обрабатываются намного точнее. Для того чтобы заготовка по столу нормально скользила, в них делают особые канавки, сокращающие силу трения. Подобные модели ранее применялись преимущественно на производстве, а на данный момент эти принципы обширно внедряются и в любительские рейсмусовые агрегаты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается при помощи подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок, а так же сравнительно большой глубине резания ухудшается качество обработанной поверхности. Именно поэтому, для того чтобы добиться гладкой поверхности, нужно делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если конечно же станком предусмотрена регулировка.

Рейсмусовый станок является одним из особенно высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки при помощи линейки и подъемника, и вся партия изделий будет идентичной, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме особых станков, предназначенных для строго определенных видов работ.

О наладке рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Фактически любая неточность наладки спровоцирует дефекты обработки или же приведет к уменьшению эффективности станка. Чаще всего наблюдаются следующие упущения в наладке рейсмусов:

Перекос на рабочем столе.

Строгаемая поверхность не будет получаться параллельной фугованной стороне.

Рифленый валик располагается весьма низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания.

Строганные поверхности получаются с поперечными вмятинами.

Нижние валики подачи размещаются над уровнем стола выше, чем необходимо, на 0,1-0,2 миллиметра.

В результате этого имеет место вибрация обрабатываемого изделия под ударами ножиков, а более тонкие детали прогибаются. Строгание выходит непрямолинейным, а так же не таким гладким, концы изделий больше прострагиваются.

Задняя нажимная колодка на обрабатываемую деталь давит.

По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается. Поскольку ножи будут продолжать вращаться, строгается на поверхности детали одно место, то в результате здесь появляется желобок во всю ширину строгания.

Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки достаточно часто случаются во время, когда детали поступают в задние валики. Это случается при весьма низком размещении верхнего заднего валика, а так же при его слишком большом нажиме на материал. Причинами кратковременной задержки или же остановки детали бывают: недостаточный нажим на изделие подающих валиков, слишком высокое расположение нижних валиков, сильное засорение стола при обработке сосновых деталей смолой.

Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или же неисправностей эксгаустера.

По этим причинам на строганной поверхности появляются вмятины, иногда задержка детали.

Именно поэтому, при наладке рейсмусового станка необходимо помнить, что при существенном заполнении стола, например, при строгании широкого щита или же одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, так как в этих случаях сопротивление резанию существенно возрастает. При строгании узких деталей или же при маленьком заполнении стола необходимо уменьшить давление подающих вальцов, для того чтобы избежать смятия дерева.

В заключение…

К особенно распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- , а также криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок, оконных блоков.

Что такое рейсмус и рейсмус-калибр?

Рейсмусы становятся все более популярными. Эти переносные станки обеспечивают идеальную поверхность и миллиметровую точность. Но можно ли их назвать настоящим строгальным универсалом?

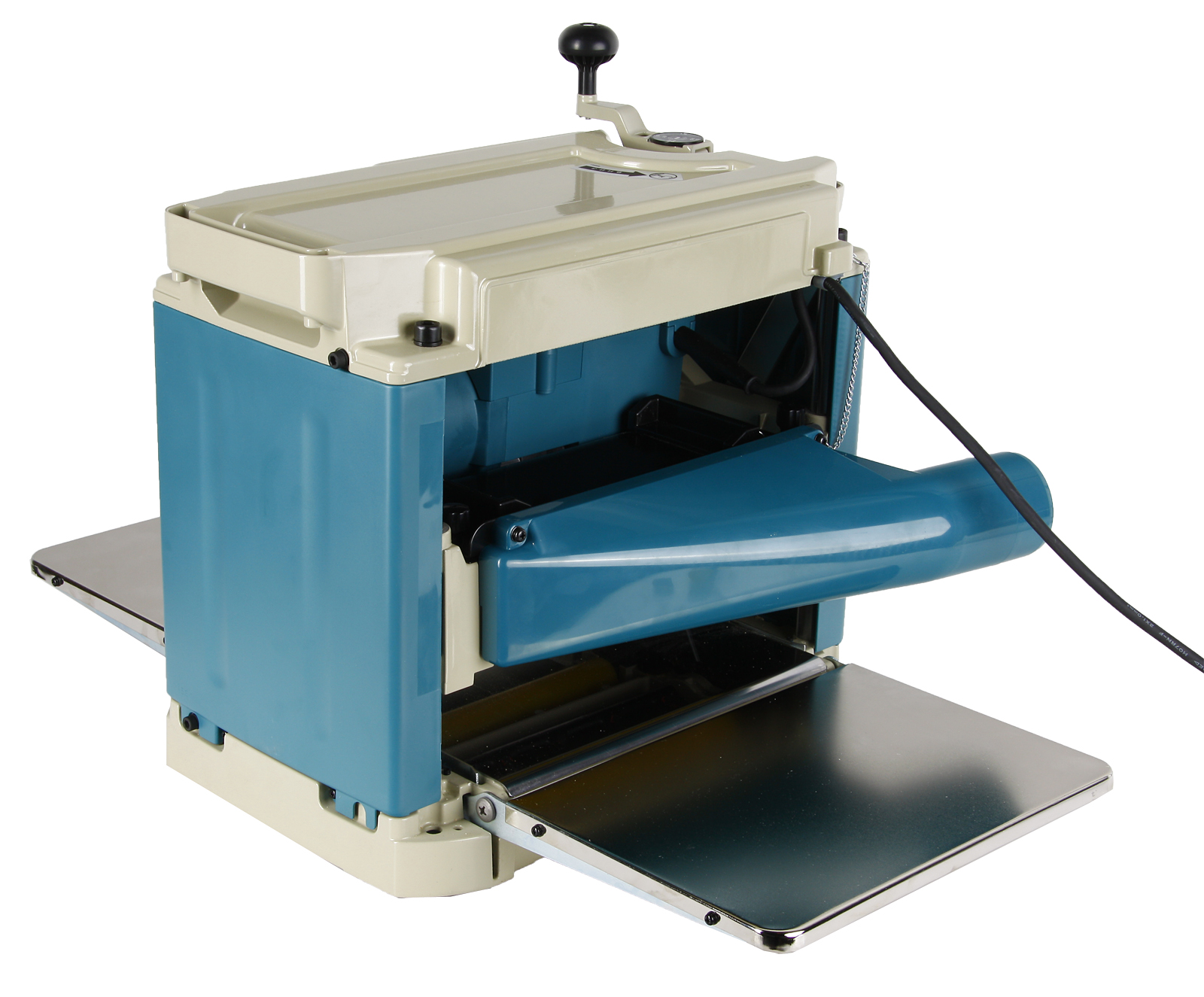

На фото:

Назначение рейсмуса

Калибровка досок по толщине. Что такое рейсмус и для чего он нужен? Рейсмус — это станок (переносной или массивный стационарный), предназначенный для чистового строгания досок под заданную толщину. Рейсмус пропускает доску через себя, строгая верхнюю пласть широким валом с лезвиями. На выходе пользователь получает доску нужной толщины с ровной гладкой поверхностью. Рейсмусы востребованы в первую очередь в столярном деле, так как позволяют откалибровать заготовки под стык заподлицо: детали одинаковой толщины образуют ровную поверхность.

Конструкция рейсмуса

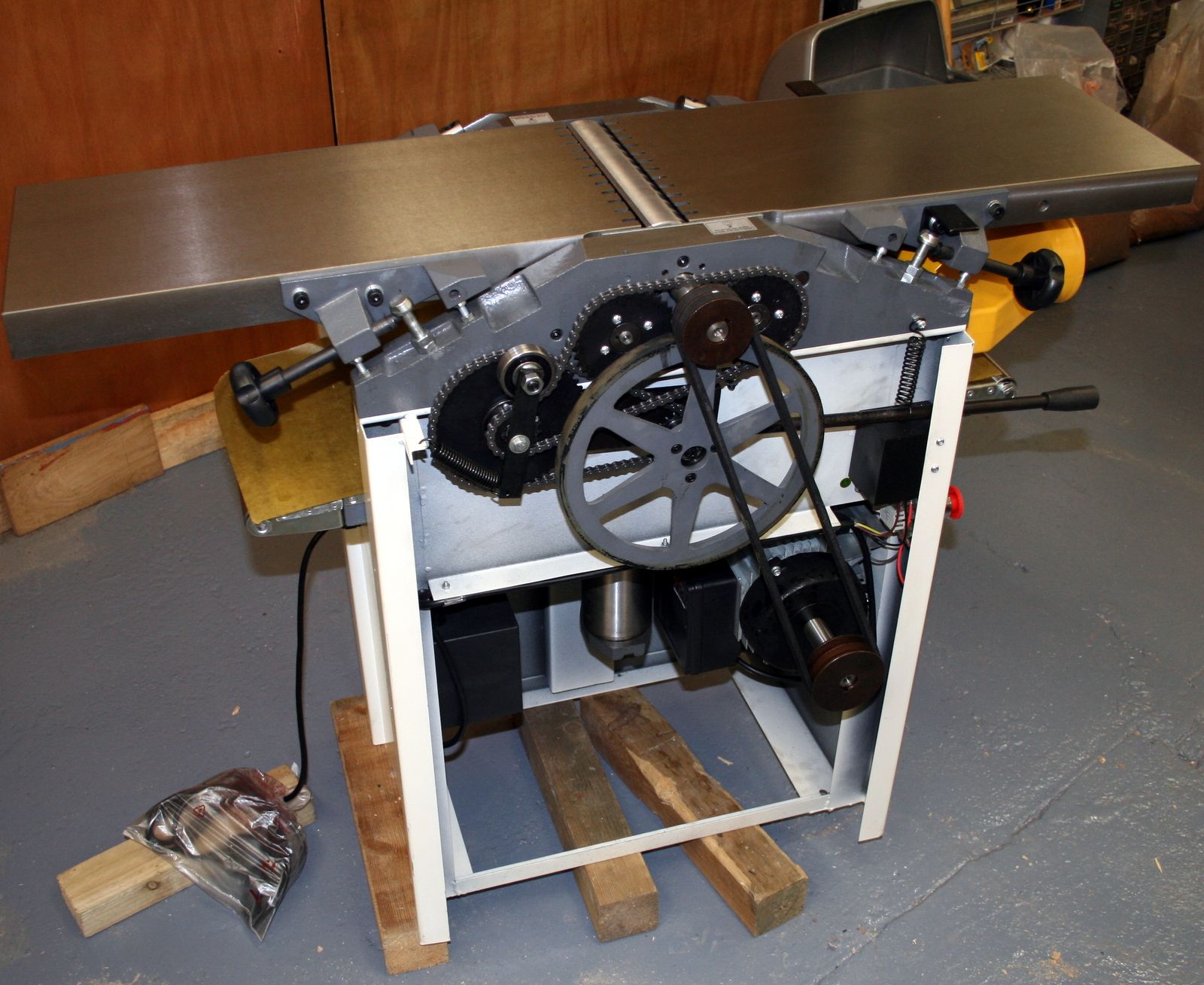

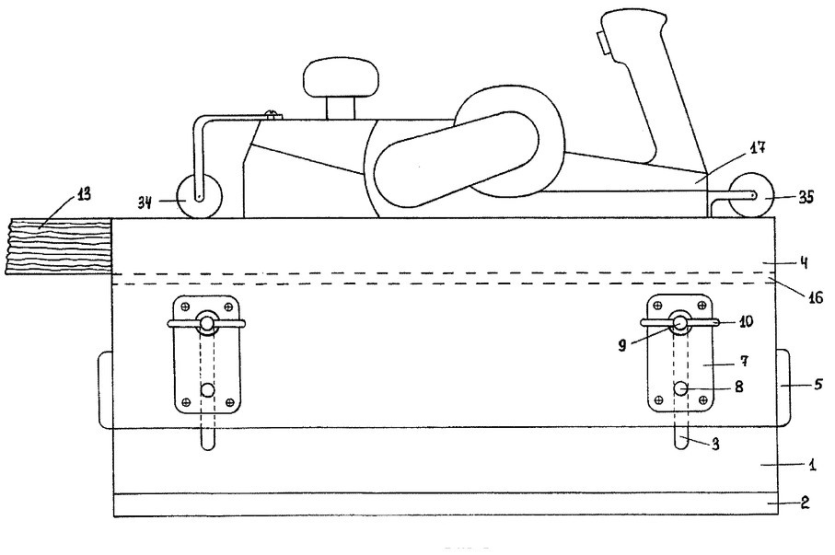

На фото: рейсмусный станок DW733 компании DeWALT.

Механизм регулировки, автоподача.

Большинство станков имеет автоматическую подачу заготовки: два вальца (перед ножевым валом и за ним) двигают доску со скоростью порядка 7-8 метров в минуту. От пользователя требуется положить заготовку на стол, подать ее в станок и получить с обратной стороны. Эта функция очень полезна, так как позволяет сэкономить силы. У некоторых моделей имеется две скорости автоподачи: высокая обеспечивает быстрое выполнение работы, а низкая позволяет получить максимально качественную поверхность.

Технические характеристики

Мощность, размеры заготовки, вес. Мощность у рейсмусов, как правило, составляет 1500-1800 Вт. Ширина строгания и максимальная толщина заготовки — это своего рода калибр рейсмуса. Данные характеристики описывают допустимые размеры доски. Предельная ширина, как правило, составляет 310-330 мм, а толщина — 150-152 мм. Кстати, по максимальной толщине видно, насколько широкую доску вы сможете обработать, если поставите ее на ребро. Приведенные цифры, конечно, не означают, что рейсмус предназначен для строгания очень массивных длинных досок (их станок даже не сможет протащить). Оптимальный калибр рейсмуса — это сравнительно небольшие заготовки.

На фото: рейсмусный станок P13F компании Hitachi.

Глубина строгания показывает, какой слой древесины станок способен снять за раз. У рейсмусов максимальная глубина доходит до 3-3,2 мм. Обратите внимание: широкие доски не рекомендуется строгать с предельной глубиной — чем размашистее заготовка, тем меньше с нее надо снимать за один проход.

Частота вращения ножевого вала у рейсмусов находится в диапазоне от 8000 до 10000 об/мин. Чем выше скорость, тем качественнее получается строганная поверхность. Впрочем, на практике качество обработки зависит от целого ряда факторов.

Отвод стружки

Лучше работать с пылесосом. Во время работы рейсмус выбрасывает очень большое количество стружки, которую лучше удалять при помощи строительного пылесоса. Если этого не делать, то отходы будут забиваться в станке. Они могут приникнуть в подвижные механизмы и попадут в область строгания, что значительно снизит качество обработки (поверхность не получится гладкой). В конце концов, чистота на рабочем месте — это тоже важно.

В статье использованы изображения: metabo.ru, dewalt.ru, hitachi-pt.ru

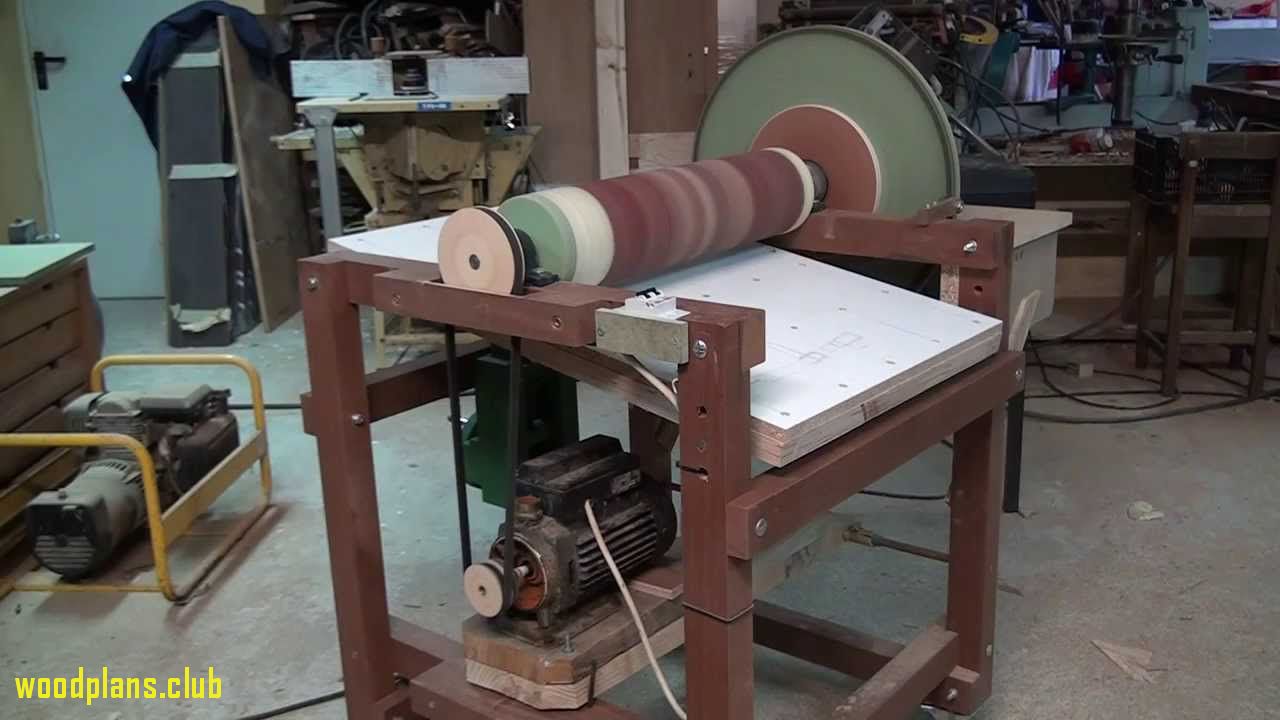

Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Содержание:

- Предназначение рейсмусового станка

- Конструкция рейсмусового станка

- Принцип работы рейсмусового станка

- Изготовление рейсмусового станка

- Наладка рейсмусового станка

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок — щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 — 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 — 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

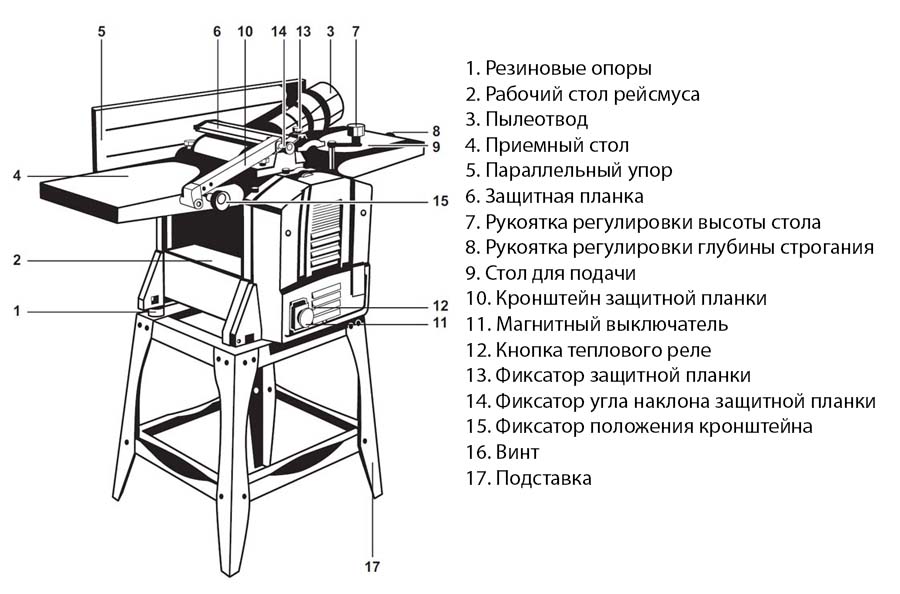

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

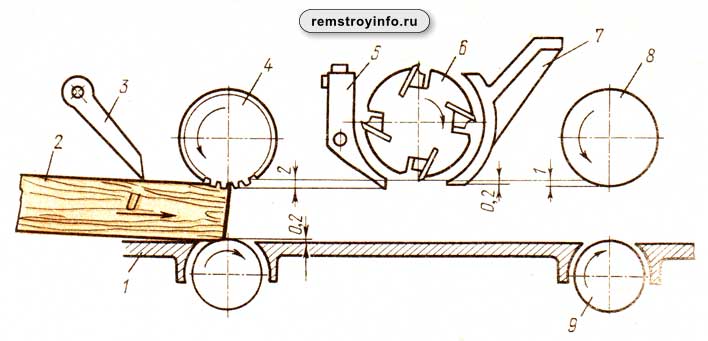

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая — за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 — 1250 миллиметров, толщина — 5 — 160 миллиметров, диаметр ножевого вала 100 — 165 миллиметров, имеется на валу 2 — 4 ножа. Мощность электрического мотора достигает 1 — 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 — 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 — 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

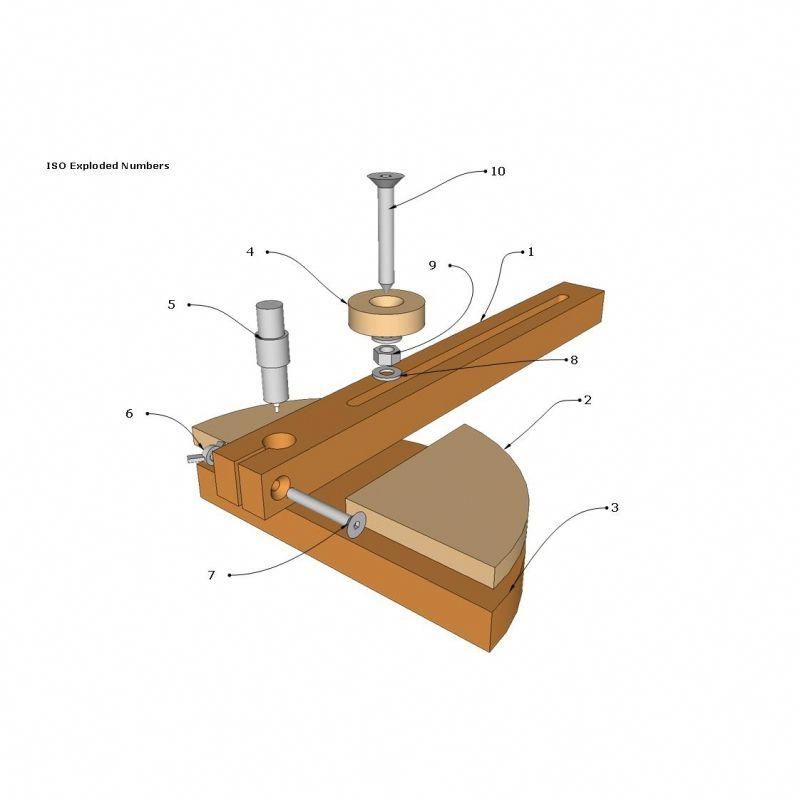

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

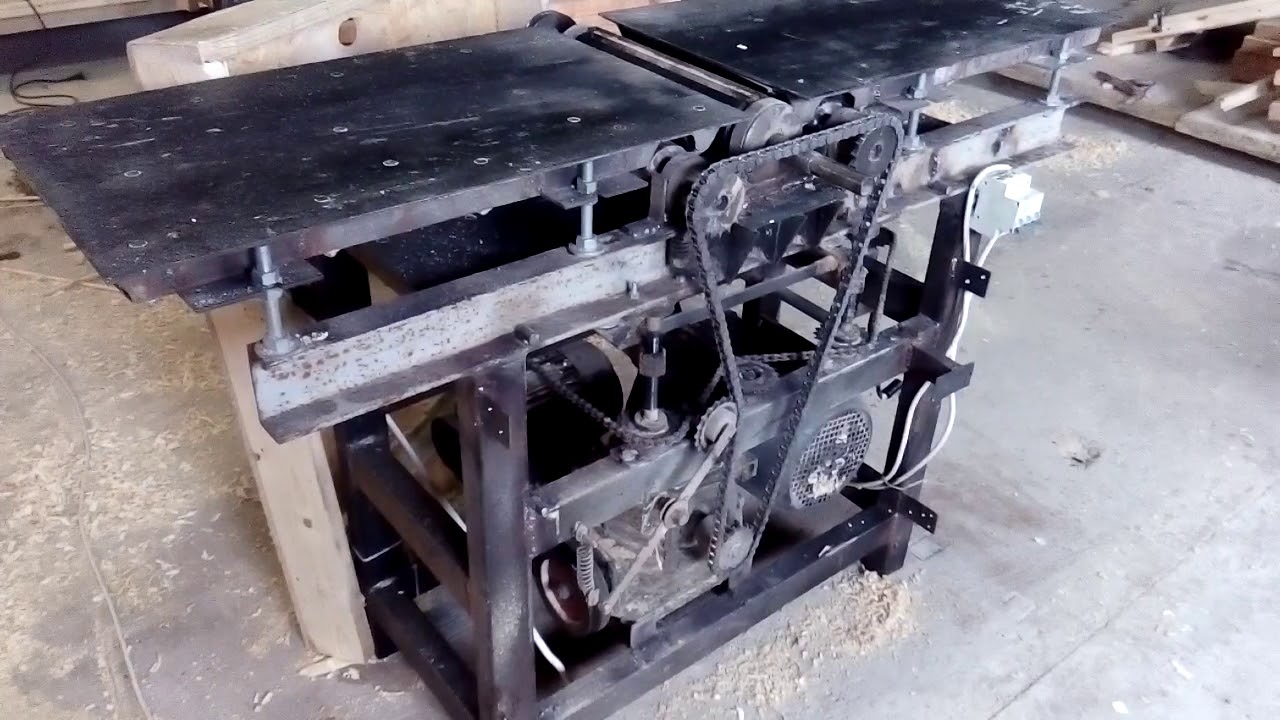

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

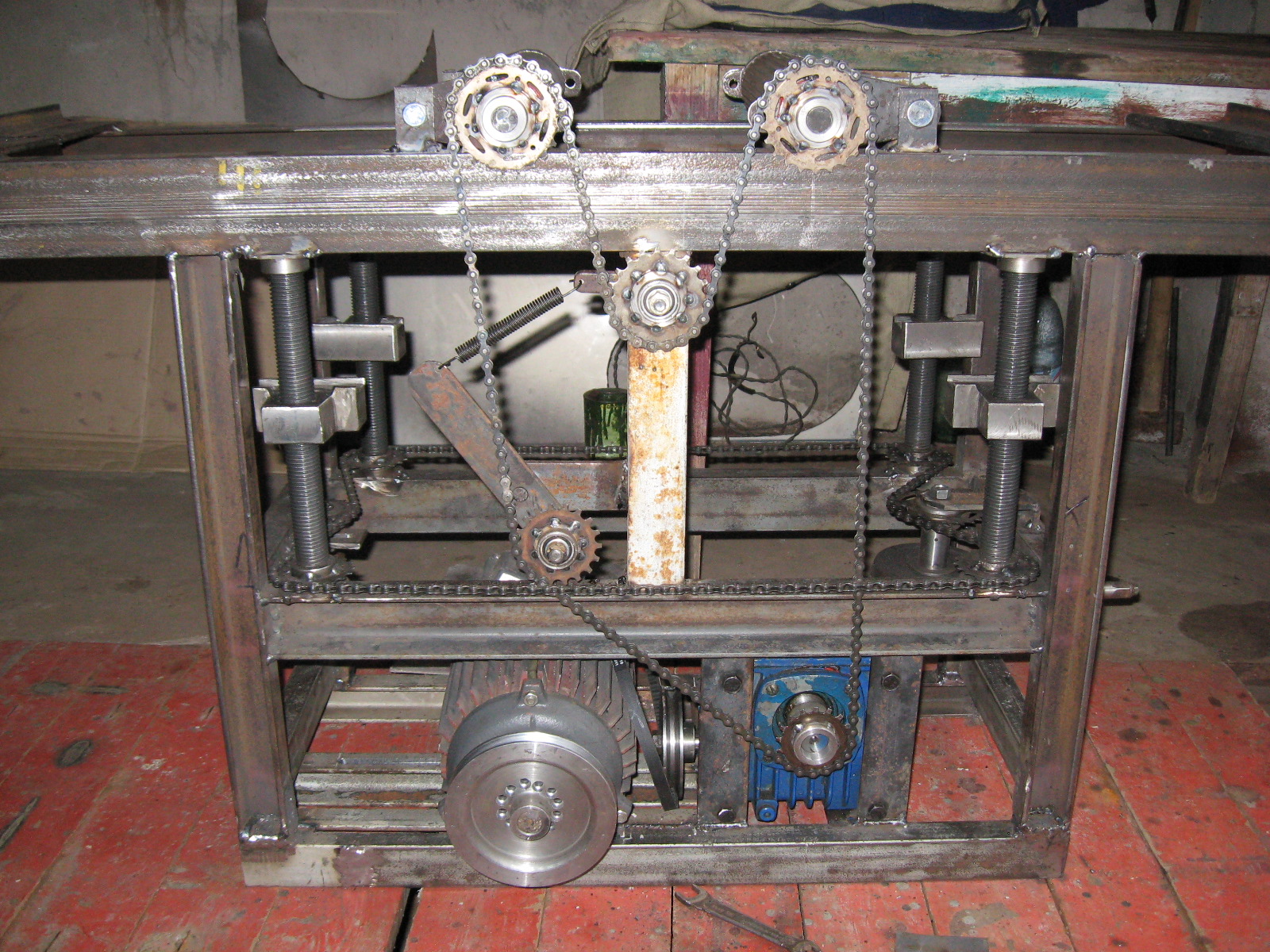

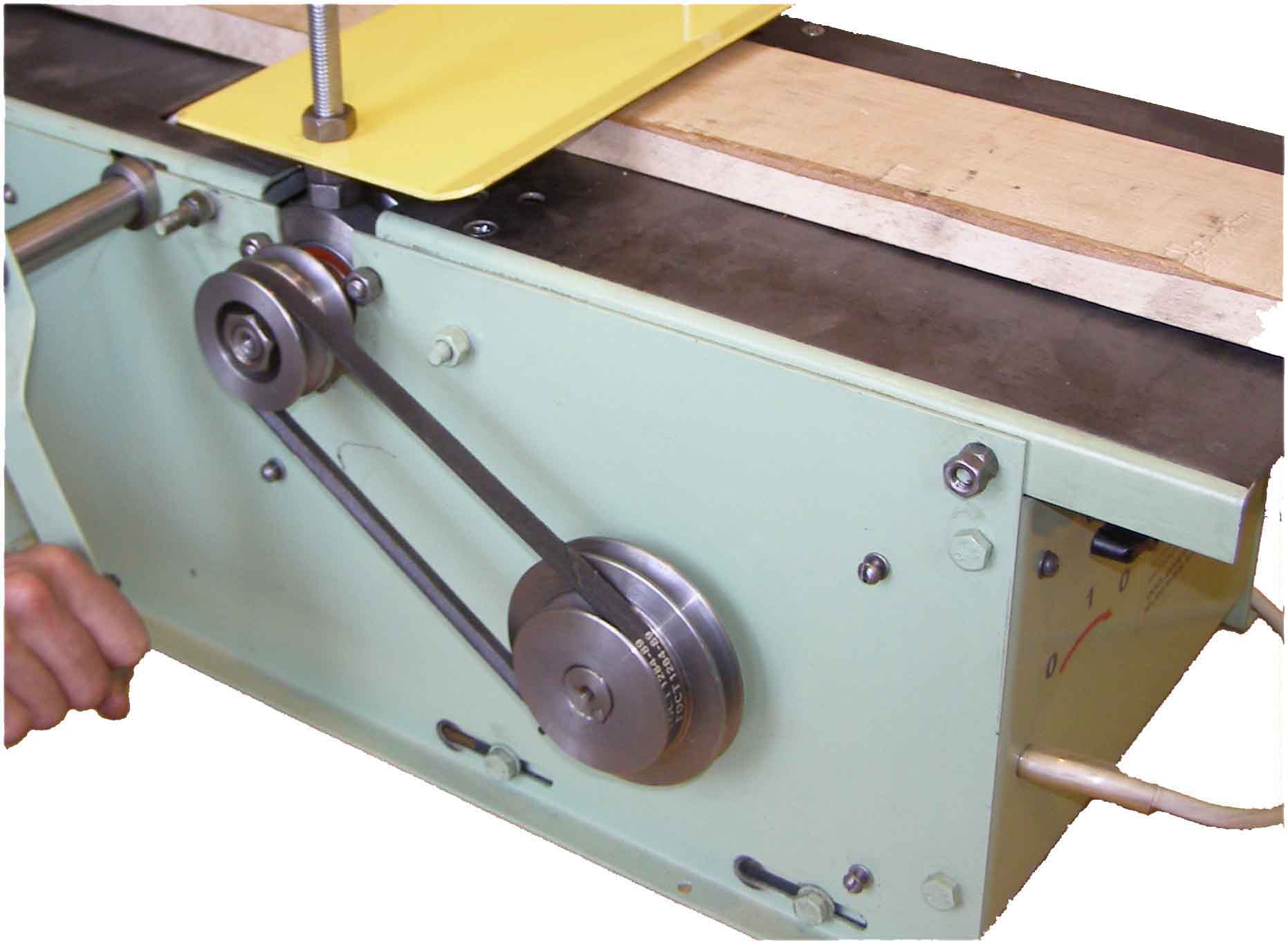

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой — для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Станок рейсмус деревообрабатывающий MB108F — Станкофф.RU

Назначение

Станок предназначен для плоскостного строгания досок, брусков, щитов шириной до 800 мм в заданный размер по толщине.

Рейсмусовые станки «MB108F» в течение многих лет зарекомендовали себя как надежное и удобное в эксплуатации оборудование

Схема обработки

Конструктивные особенности

Литые подшипниковые опоры |

|

Клиноременная передача |

|

Ножевой вал |

|

Единый приводной двигатель |

|

Вальцы подающего стола |

|

Секционные подающие и прижимные вальцы |

|

Механизм подъема стола |

Страна изготовления: Китай

| Технические характеристики рейсмусового станка MB108F | |

| Максимальная ширина обрабатываемой детали | 800 |

| Максимальная толщина обрабатываемой детали | 200 |

| Минимальная толщина обрабатываемой детали | 8 |

| Минимальная длина обрабатываемой детали | 240 |

| Скорость вращения вала строгального ножа, об/мин | 5000 |

| Толщина снимаемого слоя, мм | До 4 |

| Скорость подачи материала, м/мин | 7-10 |

| Мощность электродвигателя, кВт | 7,5 |

| Габариты (Д х Ш х В), мм | 1000х760х1105 |

| Масса, кг | 620 |

Отзывы о Станке рейсмус деревообрабатывающий MB108F

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Макита-2012 Станок рейсмусовый (рейсмус). Паспорт, схемы, описание, характеристики

Сведения о производителе рейсмусового станка Макита-2012

Поставщиком рейсмусового деревообрабатывающего станка Макита-2012 является Компания Makita Corporation. Адрес сайта: http://www.makita.biz

Компания Makita была основана в 1915 году господином Масабуро Макита в японском городе Нагоя. В первые годы компания занималась продажей и ремонтом электромоторов и трансформаторов. В 1935г. компания начала экспортировать электромоторы и генераторы в Россию.

В 1935г. компания начала экспортировать электромоторы и генераторы в Россию.

Корпорация Makita включает в себя 8 производственных предприятий, из которых два расположены в Европе: в Великобритании и Германии.

Представительство компании Makita в России — ООО Макита г. Москва уже более 15 лет занимается продажей профессионального электроинструмента в Москве и по всей России. Адрес сайта: http://makita.ru

Станки, выпускаемые компанией Makita

Макита-2012 Станок рейсмусовый переносной электрический. Назначение, область применения

Деревообрабатывающий рейсмусовый станок Макита-2012 предназначен для строгания заготовок из древесины в предварительно заданные размеры. Станок Makita 2012 предназначен для индивидуальной эксплуатации и не рассчитан на работу при непрерывном производстве.

Легкий и компактный рейсмусовый станок Макита-2012 предназначен для индивидуального использования в столярных мастерских и «на выезде» в условиях стройки. Благодаря коллекторному мотору он весит всего 27 кг, обладая при этом мощностью 1,65 кВт. Двигатели этого типа требовательны к соблюдению температурного режима, поэтому Makita 2012 оснащен датчиком перегрева, отключающим питание, когда нужен перерыв на охлаждение.

Благодаря коллекторному мотору он весит всего 27 кг, обладая при этом мощностью 1,65 кВт. Двигатели этого типа требовательны к соблюдению температурного режима, поэтому Makita 2012 оснащен датчиком перегрева, отключающим питание, когда нужен перерыв на охлаждение.

Станок рейсмусовый Макита-2012NB

Рейсмусовыйстанок Макита-2012NB заменил более раннюю устаревшую модель Макита-2012.

Основные отличие станка Макита-2012NB от Макита-2012:

- Мощность двигателя — 1,65 кВт вместо 1,33 кВт

- Скорость вращения ножевого вала — 8500 вместо 8000 об/мин

- Максимально возможная глубина строгания — 3,0 мм вместо 2,5 мм

Кроме того, станок Макита-2012NB имеет более жесткую конструкцию силового каркаса и двойную изоляцию электрических цепей.

Обладая высокой производительностью, станок весит 27 кг и остается мобильным: его можно взять на стройку или в одиночку перемещать по мастерской. Предусмотрена установка на пол (открытая подставка входит в стандартную комплектацию) или на верстак. При эксплуатации станка следует учитывать, что точная и безотказная работа возможна только при качественном стружкоудалении, например, с помощью вытяжных установок.

При эксплуатации станка следует учитывать, что точная и безотказная работа возможна только при качественном стружкоудалении, например, с помощью вытяжных установок.

На станках не допускается обработка металлов, асбоцементных материалов, камня и подобных материалов, мягких пластмассовых и резиноподобных материалов.

По качеству строгания станок не уступает стационарным моделям начального уровня, напротив, высокая скорость вращения ножевого вала делает его в ряде случаев более предпочтительным. Есть все стандартные системы, характерные и для стационарных аналогов: механизм автоподачи, подающий и разгрузочный столы с роликами (для удобства транспортировки и хранения они сделаны складными), ролики сверху корпуса для обратной подачи заготовки. Регулировку высоты ножевого вала, в зависимости от размера детали, производят единственной вращающейся рукояткой.

Накопленный опыт эксплуатации Макита-2012 показал, что при соблюдении всего нескольких простых правил станок очень долговечен и надежен. Требуется лишь избегать работы без подключения к пылеотсосу и вовремя прочищать все механизмы от стружки.

Требуется лишь избегать работы без подключения к пылеотсосу и вовремя прочищать все механизмы от стружки.

Станок работает от однофазной сети переменного тока напряжением 220 В частотой 50 Гц.

Станок может эксплуатироваться в нормальных климатических условиях:

- температура окружающей среды от 1 до 35 °C

- относительная влажность воздуха до 80 % при температуре 25 °C

Комплект поставки рейсмусового станка Макита-2012NB

- Два магнитных держателя (для замены лезвий станка)

- Торцовый ключ на 9

- Шестигранный ключ

- Сменные не затачиваемые лезвия

- Съёмный пенал для принадлежностей

Дополнительные принадлежности рейсмусового станка Макита-2012NB

- Прижимные планки перезатачиваемых лезвий

- Перезатачиваемые лезвия

- Ключ

- Комплект столов для сопряжения станка со станком Mod. 410

Макита-2012NB Общий вид рейсмусового станка

Фото рейсмуса Макита-2012NB

Макита 2012 фото станка рейсмусового. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фото рейсмуса Макита-2012NB

Макита 2012 фото станка рейсмусового. Смотреть в увеличенном масштабе

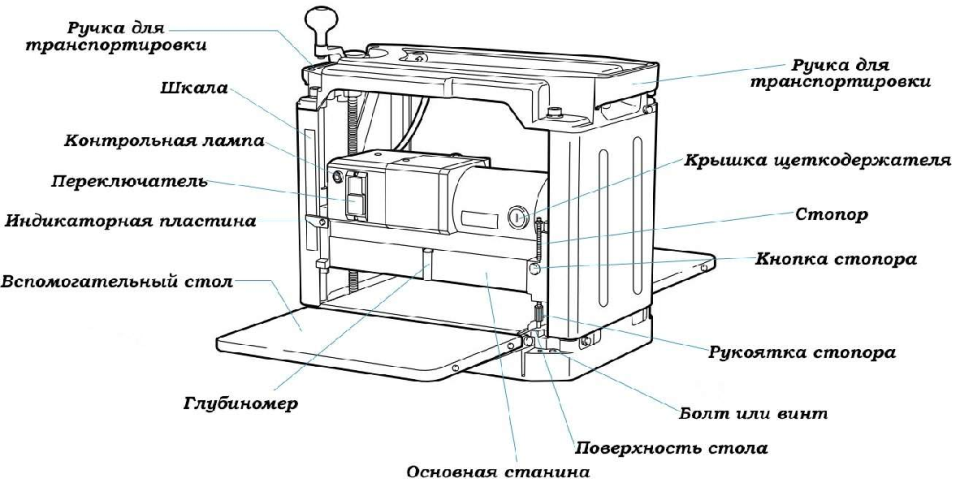

Макита-2012NB Строгальный узел рейсмусового станка

Строгальный узел рейсмусового станка Макита-2012NB

Основные конструктивные особенности рейсмуса 2012NB

Основные конструктивные особенности рейсмуса Макита-2012NB

Основные конструктивные особенности рейсмуса 2012NB. Смотреть в увеличенном масштабе

- Компактные размеры и небольшой вес 27 кг облегчают транспортировку автоматического рейсмусового станка

- Рабочая головка с резцами приводится в действие двигателем мощностью 1,650 кВт, который, несмотря на свою мощность, обладает низкими шумовыми характеристиками (83 дБ)

- Для большей стабильности и чистоты обработки строгальный узел расположен на четырёх опорах

- Уникальный механизм подачи заготовок обеспечивает высокое качество обрабатываемой поверхности и делает работу более безопасной

- Высокая скорость вращения ножевого вала обеспечивает качественную поверхность после обработки

- Для регулировки высоты строгания поднимается и опускается строгальный узел, содержащий электродвигатель, ножевой вал и подающие валы

- Регулировка высоты строгания вращающейся рукояткой

- Наличие системы отключения двигателя при перегрузке

- Наличие откидных роликовых подающего и разгрузочного столов

- Станок имеет массивное основание для надёжной установки на рабочий стол

- Встроенный стопор работает от минимальной толщины детали 3 мм до максимальной толщины детали 155 мм

- Автоматический рейсмусовый станок имеет уникальную двойную электроизоляцию и оснащён лампой, которая сигнализирует о готовности станка к работе

- Имеется встроенный съёмный пенал для принадлежностей

Монтаж натяжителя цепи привода прижимных валов станка Макита-2012

Монтаж натяжителя цепи привода прижимных валов станка Макита-2012

- Установите цепь на звездочки

- Временно закрепите торсионную пружину 9 винтом, предварительно подтянув её короткую часть за ребро

- Удерживая длинную сторону пружины 9 щипцами, подожмите ею цепь

- Окончательно затяните винт торсионной пружины 9

- Затяните торцевым ключом болты с шестигранными головками, которые крепят звёздочки

Снятие моторного модуля с рейсмуса Макита 2012

Снятие моторного модуля с рейсмуса Макита 2012

- Поворотом ручки регулировки глубины поднимите главную раму в самую высокую точку

- Снимите боковую крышку, цепь и клиновидный ремень

- Моторный отсек крепится к главной раме 4 винтами.

Два самонарезающих винта 5 х 30 расположены со стороны V ролика. Два самонарезающих стяжных винта 4 х 25 расположены со стороны выключателя. Для работы с винтами потребуется короткая отвёртка. Обратите внимание. Эти винты должны попасть при сборке в те же самые отверстия.

Два самонарезающих винта 5 х 30 расположены со стороны V ролика. Два самонарезающих стяжных винта 4 х 25 расположены со стороны выключателя. Для работы с винтами потребуется короткая отвёртка. Обратите внимание. Эти винты должны попасть при сборке в те же самые отверстия. - Вращая ручку регулировки глубины опустите главную раму в самую низкую точку и снимите моторный отсек.

- Открутите саморезы и снимите сначала крышку блока управления (самонарезающий винт для пластика 4 х 18 штуки), а затем и сам блок управления (самонарезающий стяжной винт для алюминия СТ 4 Х 12 2 штуки). Обратите внимание. Эти винты должны попасть при сборке в те же самые отверстия.

Установка моторного модуля рейсмуса Макита 2012

Установка моторного модуля рейсмуса Макита 2012

- Моторный модуль (состоящий из корпуса двигателя, редуктора и крышки редуктора) должен быть установлен так, чтобы его нижняя поверхность была строго параллельна основанию главной рамы.

- При сборке не забудьте установить на ведущий вал плоскую шайбу 14 (смотри рисунок 4).

Макита 2012 Схема сборки рейсмусового станка

Схема сборки рейсмусового станка Макита 2012

Схема сборки рейсмусового станка Макита-2012. Смотреть в увеличенном масштабе

Схема сборки рейсмусового станка Макита 2012

Макита-2012NB Схема сборки рейсмусового станка

Схема сборки рейсмусового станка Макита 2012

Схема сборки рейсмусового станка Макита 2012

Пояснения к рисункам станка Макита-2012NB

- Adjusting screw — регулировочный винт

- Belt cover — крышка ремня

- Blade guage — измерительное устройство для ножа

- Bolt — болт

- Brush holder cap — крышка щеткодержателя

- Cap — резиновый колпачок

- Chain — цепь

- Chip cover — защитный кожух

- Clan of magnetic holder — прорезь магнитного держателя

- Depth gauge — шкала глубиномера.

- Drum — барабан

- Elevating handle — ручка подъема

- Groove — паз

- Handle securing screw — ручка блокировки

- Heel of set plate — пятка установочной пластины

- Hex bolt — шестигранный болт

- Hex nut — шестигранная гайка

- Hex wrench — шестигранный ключ

- Hood — крышка с пылеотводным отверстием

- Indicator platе — пластина указателя

- Leg — ножка

- Limit mark — ограничительная метка

- Lock plate — запорная пластина

- Lug — выступ

- Magnetic holder — магнитный держатель

- OFF — ВЫКЛ

- ON — ВКЛ

- Planer blade — нож рубанка

- Post card — открытка

- Pulley — блок

- Push — толкай

- Ruler — линейка

- Scale label — шкала

- Screw — винт

- Screwdriver — отвертка

- Set plate — установочная пластина

- Socket wrench — торцевой ключ

- Spring washer — пружинная шайба

- Stand — станина

- Stay (A) — кронштейн А

- Stay (B) — кронштейн В

- Sub-table — подставка

- Wing bolt — болт-«барашек»

- Wood block — деревянный блок

- Workpiece — заготовка

Макита-2012NB Станок деревообрабатывающий рейсмусовый.

Видеоролик

Видеоролик Технические характеристики рейсмусового станка Макита-2012NB

| Наименование параметра | JWP-12 | Макита-2012NB |

|---|---|---|

| Строгание в размер — рейсмус. Основные параметры | ||

| Максимальная ширина строгания, мм | 318 | 304 |

| Диапазон толщины обрабатываемых заготовок, мм | 6. .153 .153 | 3..155 |

| Скорость механической подачи заготовки, м/мин | 7 | 8,5 |

| Минимальная длина обрабатываемой заготовки, мм | 250 | |

| Максимальная глубина строгания при ширине строгания 3..150 мм, мм | 2,5 | 3,0 |

| Максимальная глубина строгания при ширине строгания 150..240 мм, мм | 1,5 | |

| Максимальная глубина строгания при ширине строгания 240..304 мм, мм | 1,0 | |

| Частота вращения строгального вала (на холостом ходу), об/мин. | 9000 | 8500 |

| Количество строгальных ножей на строгальном валу | 2 | 2 |

| Диаметр строгального вала, мм | 48 | |

| Размер ножа: Длина, ширина, толщина, мм | 319 х 18 х 3 | |

| Длина рейсмусового стола (с удлинителями), мм | 690 | 771 |

| Электрооборудование станка | ||

| Род тока питающей сети | 220В 50Гц | 220В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 1 |

| Электродвигатель — номинальная мощность, кВт | 1,8 | 1,65 |

| Рабочий ток, А | 8 | 8 |

| Тип электродвигателя | Коллекторный | Коллекторный |

| Плавкий предохранитель, А | 16 | |

| Соединительный провод | 3 x 1мм² | 3 x 1мм² |

| Габарит и масса станка | ||

| Габарит станка (длина х ширина х высота), мм | 580 х 560 х 463 | 483 х 771 х 401 |

| Масса станка, кг | 27 | 27 |

Полезные ссылки по теме. Дополнительная информация

Дополнительная информация

Каталог справочник деревообрабатывающих станков

Паспорта деревообрабатывающих станков

Купить каталог — Купить справочник — Купить базу данных: Прайс-лист информационных изданий

Рейсмус (рейсмусовый станок) JWP-2510 шириной 635 мм со строгальным валом helical

Скачать инструкцию JWP-2510

Станок рейсмус предназначен для плоского фрезерования (простругивания) досок, брусьев или щитов из древесины в размер по толщине. Станок имеет один ножевой вал, которым осуществляется рейсмусование (калибрование) заготовок. Именно ножевой вал этого рейсмуса существенно отличает его от аналогичных станков европейских производителей. Вместо четырёх плоских ножей, как в классическом рейсмусе, в станке JWP-2510 на вал установлено 174 режущих элемента, заточенных с четырёх сторон, размером 15х15х2,5 мм. Разделением длины ножа на короткие участки – элементы – и смещением их режущих кромок путём поворота относительно друг друга на некоторый угол получают ступенчатый вал. При таком расположении режущих элементов сила резания по всей ширине заготовки распределяется на части тех секций, которые участвуют в резании. При узких секциях величина мгновенной силы резания снижается в несколько раз. Также снижается необходимая мощность привода резания и подачи. Когда видишь строганную поверхность после прохода детали через этот рейсмус, понимаешь всю прелесть конструкции ножевого вала helical.

При таком расположении режущих элементов сила резания по всей ширине заготовки распределяется на части тех секций, которые участвуют в резании. При узких секциях величина мгновенной силы резания снижается в несколько раз. Также снижается необходимая мощность привода резания и подачи. Когда видишь строганную поверхность после прохода детали через этот рейсмус, понимаешь всю прелесть конструкции ножевого вала helical.

Особенности станка JWP2510

- Строгальный вал со спирально расположенными 174 четырехгранными элементами не требует регулировки после смены ножей;

- Низкошумный двигатель;

- Встроенная система цифровой индикации и управления обеспечивают легкую регулировку стола по высоте, 10 программируемых положений;

- Сегментный вал с подпружиненными валами для движения заготовки позволяет обрабатывать неравномерные по высоте заготовки;

- Каждый сегмент ножевого вала может выбирать до 4 мм;

- Выходной и подающий валы диаметром 76 мм имеют четыре закрытых подшипника, не требующих технического обслуживания;

- Быстро регулируемая маленькая ручка позволяет легко отрегулировать ролики стола от 0 до 1 мм;

- Прочная чугунная конструкция обеспечивает устойчивость станка, минимальные вибрации и точность обработки;

- 3 скорости подачи позволяют правильно подобрать скорость движения заготовки;

- Встроенные ролики снижают трение;

- 2 стальных выходных вала для движения заготовки;

- Вытяжной штуцер диаметр 127 мм (150 мм).

Строгальный вал со спиральным расположением режущих насадок и стружколоматель. Цифровая индикация для регулировки стола по высоте и необходимой толщины съема поверхности. Пластинчатая гребенка и сегментный ребристый вал подачи заготовки.

Стандартное исполнение

- 10 запасных четырехгранных ножевых вставки;

- 10 винтов под звездообразный ключ;

- 2 звездообразные отвертки;

- Адаптер для вытяжного штуцера Ø 150 / Ø 127 мм;

- 4 опоры по сторонам;

- Инструмент для обслуживания;

Принадлежности

1791212 четырехгранные ножевые вставки (набор из 10 шт.)

709207 роликовая подставка

Технические характеристики рейсмуса JET:

|

Строгальный вал со спиральным расположением режущих элементов «helical»

Многие специалисты по деревообработке знают, что строгание лезвием, расположенным под наклоном к поверхности лучше, чем вертикальный заход строгального ножа. Вал с четырехгранными режущими элементами, заточенными со всех сторон и установленными по спирали, работает плавно и гарантирует более качественную обработку поверхности. Вал с четырехгранными режущими элементами, заточенными со всех сторон и установленными по спирали, работает плавно и гарантирует более качественную обработку поверхности.Если вал попал в заготовке на твердый сучок или гвоздь, Вам не придется менять строгальные ножи целиком, можно заменить только поврежденные сегменты ножа и возвратиться к работе. Секрет успеха заключается в том, что новый строгальный вал JET имеет правильную, очень оптимально подобранную спиралевидную форму (Helix). Он работает в 20 раз дольше, чем обычный строгальный вал.

|

При таком исполнении вала режущие элементы (ножи) работают во много раз дольше, их можно переставить четыре раза режущими гранями. Они легко и быстро заменяются. Во время работы станка существенно меньше уровень шума и треска при прохождении заготовки.

Подающий вал движения детали сделан не цельным рифлёным, а отдельными секциями. Каждая секция обеспечивает прижим детали к столу с помощью спиральных пружин внутри. Это позволяет производить одновременную обработку нескольких заготовок с неравномерностью по толщине до 3 мм. Прижим подающего вала и двух вальцов на выходе заготовки из станка должен быть достаточным, но не слишком большим, чтобы не создать смятие поверхности или перекос сечения заготовки. Регулирование прижима валов движения заготовки на данном станке выполняется очень легко, путём закручивания или раскручивания гайки на оси, где установлена спиральная пружина, с обеих сторон валов, которая создаёт необходимое давление прижима.

Кинематическая схема, характерная для американских станков, сделана с большим запасом прочности, а электродвигатель мощнее, чем у всех европейских рейсмусов. Конечно, этот станок делался для обработки тех пород дерева с высокой плотностью, которые произрастают в Америке.

Подъём массивного чугунного стола шириной 635 мм производится кнопками на пульте и набором установки размеров на клавиатуре дисплея с точностью до сотых миллиметра.

Есть и ручной штурвал. В случае необходимости всегда можно поднять или опустить стол. Станок имеет ещё различные конструктивные особенности, что серьёзно улучшает качество рейсмусования.

Рейсмус Makita 2012 NB

Технические характеристики Makita 2012NB

- Мощность, Вт:1650

- Частота холостого хода, об/мин:8500

- Скорость подачи, м/мин.:8.5

- Ширина строгания, мм:304

- Глубина строгания, мм:3

- Длина, мм:483

- Высота, мм:771

- Ширина, мм:401

- Сетевой шнур, м:2.

5

5 - Вес, кг:28

- Ширина базы, мм:304

- Длина базы, мм:771

- Двойная изоляция:есть

- Напряжение питания, В:220

Технические данные могут отличаться в зависимости от экспортного исполнения. Возможны конструктивные и технологические модификации инструмента и оснастки.

Описание рейсмуса Makita 2012NB

Станок рейсмусовый, он же электрорубанок производства makita предназначен для обработки деревянных заготовок (брусков). Этот малогабаритный инструмент подходит для профессионального использования, так как рассчитан на работу в течение 8-часового рабочего дня.

Преимущества

- Рейсмусы макита отличаются удобством транспортировки и эксплуатации. Кнопки и рычаги управления интуитивно понятны. Хорошие показатели эргономичности.

- Рабочая поверхность (304х771 мм) позволяет строгать заготовки шириной до 304 мм. При этом через рейсмус можно одновременно пропускать несколько узких деталей одинаковой толщины.

- Крепление станка производится к верстаку при помощи специальных крепежных болтов.

4-опорная конструкция и диагональная крестовина обеспечивают устойчивость станка и стабильность обработки.

4-опорная конструкция и диагональная крестовина обеспечивают устойчивость станка и стабильность обработки. - Для включения и выключения станка используется большая педаль

- Уникальный механизм подачи заготовок обеспечивает гладкую листовую обработку с минимальной потерей материала

- Для фиксации глубины обработки предусмотрен специальный ограничитель

- Замена режущего лезвия отличается легкостью и быстротой. В конструкции станка предусмотрено использование восстанавливаемого двустороннего лезвия.

- Рейсмус Makita 2012NB является самым тихим станком в своем классе и по уровню шума не превышает 83 дБ.

- Безопасность работы со станком обеспечивается системой регулировок и рядом технических приспособлений

Профессиональный электрорубанок для получения чистовых поверхностей заготовок шириной до 304 мм. Идеальная повторяемость толщины при серийной обработке.

В столярном деле рейсмусом раньше называли совсем иной инструмент, но с современным рейсмусовым станком у него всё-таки есть что-то общее. Это – обеспечение точности параметра деталей из дерева, связанного с параллельностью. Агрегат Makita 2012NB предназначен не просто для деревообработки, но для её конечной, чистовой стадии. Через этот прецизионный электрорубанок можно прогонять заготовки шириной в 30,4 см, м он будет надёжно, без задиров, снимать с них стружку толщиной до 3 мм.

Это – обеспечение точности параметра деталей из дерева, связанного с параллельностью. Агрегат Makita 2012NB предназначен не просто для деревообработки, но для её конечной, чистовой стадии. Через этот прецизионный электрорубанок можно прогонять заготовки шириной в 30,4 см, м он будет надёжно, без задиров, снимать с них стружку толщиной до 3 мм.

Весит рейсмус Makita 2012NB 28 кг и занимает в плане площадь в 48,3х40,1 см. Длина базы, на которой устанавливается заготовка, составляет 77 см, а компоновка агрегата позволяет заправлять в него детали различной длины и ширины. Можно даже пакетом рядом лежащих узких брусков.

Электродвигатель мощностью в 1,65 кВт работает на скорости 8,5 тыс. об/мин, а скорость подачи заготовки составляет 8,5 м/мин. Однако, главным у описываемого инструмента является всё-таки не энергетика, а конструкторские решения, которые применили в нём японские разработчики.

Прежде всего, это касается устойчивости рейсмусового станка Makita 2012NB. Конструкция имеет крестообразную диагональную станину и четыре опоры, что практически исключает какие-либо механические перемещения, недопустимые при чистовой обработке материала. Крепление к рабочему столу – болтовое, а оригинальный механизм подачи в сочетании с конструкцией ножа позволяет получить чуть ли не зеркальную поверхность получаемой детали.

Крепление к рабочему столу – болтовое, а оригинальный механизм подачи в сочетании с конструкцией ножа позволяет получить чуть ли не зеркальную поверхность получаемой детали.

Управление включением у рейсмуса Makita 2012NB традиционное для этого класса оборудования – с помощью педали. Гораздо интересней придумана на этом агрегате замена ножа – операция проводится исключительно легко. Кстати, нож у электрорубанка – восстанавливаемый, двухсторонний. Для профессионального инструмента важнейшее значение имеет воспроизводимость точности операций при серийной обработке. Пользователи рейсмуса отмечают в этой связи его важное отличие от аналогов – у агрегата Makita 2012NB фиксированный упор глубины обеспечивает идеальную повторяемость толщины получаемых деталей. Глубина строгания у инструмента, разумеется, регулируется, для этого имеется специальный глубиномер.

Ещё одна особенность рейсмусового станка Makita 2012NB, выделяющая его из ряда аналогов – это уникально низкий уровень шума. Это тоже важно для профессионального инструмента – ведь он рассчитан на эксплуатацию в течении всего рабочего дня. Пользоваться описанным агрегатом несложно (всё подробно расписано в инструкции), а техобслуживание рейсмуса сводится к замене угольных щёток при износе до метки, смазке механизма привода и заточке затупившихся ножей.

Это тоже важно для профессионального инструмента – ведь он рассчитан на эксплуатацию в течении всего рабочего дня. Пользоваться описанным агрегатом несложно (всё подробно расписано в инструкции), а техобслуживание рейсмуса сводится к замене угольных щёток при износе до метки, смазке механизма привода и заточке затупившихся ножей.

Они имеются в комплекте поставки рейсмуса Makita 2012NB, как и вся необходимая оснастка для его использования. Это гаечный и шестигранный ключи, а также пара магнитных держателей. Кстати, именно они и обеспечивают отмеченную выше лёгкость замены лезвий в этом агрегате.

Комплектация Макита 2012NB

- рейсмус

- нож для рубанка

- держатель магнитный (2 шт.)

- шестигранный ключ

- гаечный ключ

- коробка

Для хранения инструментов предусмотрен специальный отсоединяемый ящик.

В устройстве рейсмуса предусмотрена возможность установки пылесборника (в комплектацию не входит).

*Возможно изменение комплектации и внешнего вида станка компанией-производителем Makita!

Расходные материалы Makita 2012 NB

Ножи и лезвия для рейсмуса

Как работают ультразвуковые толщиномеры неразрушающего контроля?

Как работают ультразвуковые толщиномеры неразрушающего контроля?

youtube.com/embed/hkAl5rVddgw?rel=0″ frameborder=»0″>

Ультразвуковые толщиномеры, способные неразрушающим образом измерять широкий спектр материалов, когда доступна только одна сторона, идеально подходят, в частности, для контроля коррозии и эрозии или проверки на наличие дефектов в сложных, изготовленных компонентах.

ультразвуковые датчики неразрушающего контроля, такие как датчики толщины материала Elcometer MTG и прецизионные толщиномеры Elcometer PTG; предназначены для точного и надежного измерения толщины материала в широком диапазоне применений, включая, например, трубопроводы, резервуары для хранения, резиновые футеровки или тонкие пластиковые бутылки.

Итак, как они работают?

Ультразвуковые измерители толщины материалов Elcometer MTG могут измерять как материалы без покрытия толщиной до 500 мм, так и материалы с покрытием толщиной до 25 мм. Для этого они используют двухэлементный преобразователь.

Двухэлементные преобразователи состоят из двух независимых кристаллов, разделенных акустическим барьером. Два элемента расположены под углом, так что, когда один кристалл излучает ультразвуковой импульс, путь энергии создает V-образную форму, проникая в материал через ультразвуковой контакт, ударяясь о заднюю стенку материала и отражаясь эхом в направлении другого кристалла, где он обнаружен.Затем датчик использует скорость импульса и время, необходимое для прохождения от одного кристалла до другого (от импульса до эха), для расчета толщины материала — с акустическим барьером, предотвращающим любой звук, достигающий приемника непосредственно от излучателя. , прежде чем импульс завершит свой путь.

Когда дело доходит до измерения материалов с покрытием, чтобы игнорировать толщину покрытия и измерять только толщину материала под ним, датчик настраивается на измерение времени между двумя эхосигналами.Первое эхо возникает, когда импульс сначала попадает на заднюю стенку материала, а второе эхо возникает, когда импульс в следующий раз попадает в заднюю стенку материала во второй раз. Преобразователь обнаруживает оба этих эхосигнала и использует скорость импульса и время между эхосигналами для вычисления толщины материала, игнорируя покрытие над ним и любое другое эхо.

Преобразователь обнаруживает оба этих эхосигнала и использует скорость импульса и время между эхосигналами для вычисления толщины материала, игнорируя покрытие над ним и любое другое эхо.

В качестве альтернативы в линейке прецизионных ультразвуковых толщиномеров Elcometer PTG используются одноэлементные преобразователи для измерения непокрытых материалов толщиной до 0.15мм.

Одноэлементные преобразователи, как следует из названия, состоят из одного кристалла, который излучает и принимает ультразвуковой импульс. Импульс снова проходит между датчиком и материалом через ультразвуковой контакт.

Однако измерение тонких материалов означает, что ультразвуковой сигнал вернется на преобразователь невероятно быстро, и в результате не всегда бывает достаточно времени между импульсом, покидающим элемент, и возвращением эхо-сигнала.Вот почему при использовании Elcometer PTG одноэлементные преобразователи используют линию задержки для увеличения времени между отправкой импульса и получением эхо-сигнала, обеспечивая более точные результаты.

Хотя путь энергии от одноэлементного преобразователя все еще проходит от импульса к эхо-сигналу, чтобы убрать длину линии задержки из измерений и измерить только толщину материала, датчик не отсчитывает время от импульса к эхо-сигналу. . Вместо этого Elcometer PTG измеряет от интерфейса до интерфейса эхо-сигнала, когда импульс проходит между линией задержки и материалом; и эхо, когда импульс ударяется о заднюю стенку материала и возвращается к элементу.Затраченное время, наряду с известной скоростью импульса, позволяет измерителю не учитывать длину линии задержки и измерять только толщину материала.

Для точного и надежного измерения невероятно тонких материалов толщиной всего 0,15 мм Elcometer PTG настроен на измерение между двумя эхосигналами. Пока датчик все еще считывает интерфейс, точку, в которой импульс проходит между линией задержки и материалом, чтобы снова удалить линию задержки из измерения; датчик показывает только время между двумя последующими эхо-сигналами. Первый из них возникает, когда импульс сначала попадает на заднюю стенку материала, второй, когда импульс снова попадает в заднюю стенку материала. Время между этими двумя последовательными эхо-сигналами и скорость импульса гарантирует, что Elcometer PTG может измерять невероятно тонкие материалы с максимальной точностью.

Первый из них возникает, когда импульс сначала попадает на заднюю стенку материала, второй, когда импульс снова попадает в заднюю стенку материала. Время между этими двумя последовательными эхо-сигналами и скорость импульса гарантирует, что Elcometer PTG может измерять невероятно тонкие материалы с максимальной точностью.

Щелкните здесь, чтобы загрузить сценарий на английском языке

Все о толщиномерах — определение, размеры и использование

Цифровой (электронный) измеритель толщины материалаИзображение предоставлено: nattanan726image / Shutterstock.ком

Толщиномеры — это измерительные приборы, которые можно использовать для определения толщины или толщины материала. На самом деле существует несколько различных типов толщиномеров, каждый из которых работает по-своему, в зависимости от предполагаемого применения толщиномера. В этой статье будут обсуждаться распространенные типы толщиномеров и их использование, а также представлена информация о спецификациях, связанных с этими типами устройств.

Чтобы узнать больше о других разновидностях манометров, см. Соответствующее руководство по типам манометров.

Типы толщиномеров

Термин толщиномер имеет несколько возможных значений и может относиться к одному из следующих основных типов:

- Толщиномеры материала

- Толщиномеры покрытия

- Толщиномеры для проволоки и листового металла

Первый из этих датчиков измеряет толщину материала механическими средствами — откалиброванный инструмент замыкается вокруг образца до тех пор, пока не произойдет контакт с обеими сторонами материала — процесс, похожий на микрометрический.В данной статье эти датчики будут называться датчиками толщины материала.

Второй тип толщиномера предназначен для измерения толщины покрытий, нанесенных на поверхность — они известны как толщиномеры покрытий.

Третий тип толщиномера представляет собой более простое механическое устройство, которое используется для измерения толщины проволоки и листового металла.

Некоторые характеристики толщиномеров могут включать в себя такие инструменты, как щупы или калибры зазора.Эти устройства больше связаны с измерением зазора или зазора между двумя поверхностями, а не с толщиной материала или нанесенного покрытия. Как таковые, они не рассматриваются в этой статье. Для получения дополнительной информации об этих инструментах см. Соответствующее руководство «Все о щупах».

Толщиномеры

В случаях, когда есть доступ к обеим сторонам материала, толщина которого измеряется, может использоваться толщиномер материала. Эти измерительные приборы доступны в нескольких вариантах, в том числе:

- Аналоговые (механические) толщиномеры

- Цифровые (электронные) толщиномеры

- Карманные толщиномеры

Толщиномеры аналоговые (механические)

Аналоговые толщиномеры имеют губку со стальными контактными штифтами, рукояткой и рычагом.Когда рычаг отпускается после того, как материал вставлен между контактными штифтами, штифты смыкаются с поверхностью материала, и измеренное значение толщины записывается на аналоговом циферблате по положению иглы на градуированной шкале на лицевой стороне циферблата. Подход, при котором штифты закрываются при отпускании рычага, обеспечивает точность и согласованность показаний, поскольку прибор прикладывает равномерное измерительное давление к поверхности материала, которое будет одинаковым от пользователя к пользователю.

Подход, при котором штифты закрываются при отпускании рычага, обеспечивает точность и согласованность показаний, поскольку прибор прикладывает равномерное измерительное давление к поверхности материала, которое будет одинаковым от пользователя к пользователю.

Кромки контактных измерительных штифтов часто имеют закругленную форму, чтобы прижатие штифтов к поверхности материала не повредило или не оставило следов на поверхности.

Цифровые (электронные) толщиномеры

Электронный (цифровой) толщиномер работает так же, как аналоговый толщиномер, но заменяет стрелочный дисплей цифровым дисплеем. Значение толщины можно непосредственно просмотреть на цифровом индикаторе без необходимости интерпретировать измерение, исходя из положения иглы по шкале на лицевой стороне циферблата.

Карманные толщиномеры

Меньшие версии аналоговых и цифровых толщиномеров известны как карманные толщиномеры или карманные толщиномеры с круговой шкалой. Вместо того, чтобы работать с манометром всей рукой, пользователь держит инструмент между большим и указательным пальцами. Эти устройства предназначены для быстрой проверки толщины материалов, таких как бумага, пленка или другие типы плоского материала. Карманные толщиномеры доступны либо с аналоговыми (циферблат и стрелка), либо с электронными (цифровыми) дисплеями.

Эти устройства предназначены для быстрой проверки толщины материалов, таких как бумага, пленка или другие типы плоского материала. Карманные толщиномеры доступны либо с аналоговыми (циферблат и стрелка), либо с электронными (цифровыми) дисплеями.

Размеры и характеристики

Размеры и технические характеристики толщиномеров приведены ниже. Обратите внимание, что технические характеристики могут отличаться в зависимости от типа рассматриваемого измерителя толщины с круговой шкалой. Параметры, показанные ниже, предназначены для того, чтобы дать общее представление о том, что следует искать и учитывать при поиске толщиномера с круговой шкалой. Размер толщиномера может относиться к диапазону толщиномера, но другие параметры, такие как радиус действия, также являются относительным показателем размера.

- Тип дисплея — для аналоговых приборов используется механический индикатор часового типа. Для цифровых (электронных) датчиков обычно используются ЖК-дисплеи или светодиоды.

- Контактный тип (опора и шпиндель) — типичные контактные штифты выполнены из плоской стали, поверхности которой параллельны друг другу, с закругленным краем. Некоторые имеют округлую форму, а другие имеют форму лезвия. Другие материалы включают керамические поверхности для более длительного ношения.

- Диаметр контакта — измеряет диаметр контактного штифта.

- Диапазон толщиномера — указывает диапазон значений, для которых датчик может обеспечить показание толщины материала, например, от 0 до 0,0500 дюйма.

- Вылет датчика — (также называемый глубиной горловины или горловины), это значение является показателем расстояния, на которое датчик может быть вставлен от края материала до того, как край материала коснется задней части рамы. Глубина горловины может быть долей дюйма или может быть намного больше, например, 12 дюймов или 16 дюймов. Когда горловина толщиномера увеличивается до больших значений, прочность рамы должна увеличиваться, чтобы избежать деформации рамы из-за ее веса, вызывающей проблемы с точностью измерений толщины.

- Горловой зазор — есть также модели, которые больше похожи на суппорты, называемые измерителями толщины суппорта. Для них зазор в горловине — это максимальное расстояние, когда челюсти устройства открыты

- Разрешающая способность — показатель степени зернистости или тонкости, для которой толщиномер может обеспечить измерение. Датчик с диапазоном от 0 до 0,0500 дюйма может иметь разрешение 0,0001, что означает, что он может разрешать значения с точностью до десятитысячной доли дюйма.

- Точность датчика — это мера способности датчика отражать фактическую толщину материала, выраженную в виде значения +/- или процента от показания полной шкалы (например, +/- 0,0002).

- Измерительная сила — величина силы (в метрических единицах в Ньютонах), которая прилагается к материалу, когда контакты замыкаются на материале для измерения толщины. Для более мягких материалов, таких как пластмассы или ткани, может возникнуть необходимость учитывать величину измерительного усилия.

- Система измерения — значения толщины могут отображаться в метрических или британских (английских) единицах.

- Тип батареи — для цифровых датчиков указывает конкретную батарею, установленную в устройстве.

Толщиномеры покрытия

В некоторых случаях важно измерить толщину материала, который был нанесен на другую поверхность, например, покрытия или краски, нанесенной на трубу. В таких случаях измерителя толщины материала будет недостаточно, потому что доступна только одна сторона покрытия или краски, и поэтому измеритель толщины материала, как описано ранее, не может функционировать для измерения.Измерители толщины покрытия (иногда называемые измерителями краски) обеспечивают измерение толщины покрытия, чтобы убедиться, что покрытие соответствует требуемым стандартам.

Обычно существует два типа толщиномеров покрытия. Более простым из них является разрушающий процесс измерения, при котором датчик протыкает сухое покрытие до основы и, таким образом, напрямую определяет толщину покрытия. Очевидная проблема этого метода заключается в том, что он требует нарушения целостности покрытия, чтобы считывать показания.Существуют также датчики мокрого покрытия, которые измеряют толщину покрытия до того, как оно затвердеет.

Очевидная проблема этого метода заключается в том, что он требует нарушения целостности покрытия, чтобы считывать показания.Существуют также датчики мокрого покрытия, которые измеряют толщину покрытия до того, как оно затвердеет.

Второй тип толщиномера покрытия использует неразрушающий процесс для определения толщины покрытия. Есть несколько технологий, которые используются для этих типов толщиномеров, наиболее распространенной из которых являются ультразвуковые волны.

Ультразвуковые толщиномеры

Ультразвуковой толщиномер содержит ультразвуковой преобразователь, излучающий импульс энергии звуковой волны в покрытие.Когда звуковые волны попадают на границу материала, в данном случае на границу между нижней частью покрытия и подложкой, происходит отражение, посылая обратный импульс обратно на преобразователь. Измеряя время, необходимое для обнаружения отраженного импульса, измеритель толщины покрытия может установить толщину покрытия или краски.

Эта методология работает с множеством материалов, включая металлы, пластмассы, композиты, стекловолокно и керамику, и это лишь некоторые из них. К преимуществам этого метода замера можно отнести:

К преимуществам этого метода замера можно отнести:

- Требуется доступ только к одной стороне материала, что делает его идеальным для труб, насосно-компрессорных труб, полых отливок и других случаев с ограниченным доступом

- Неразрушающий

- Предлагает широкий диапазон измерений

- Обеспечивает быстрые результаты

- Простота использования

Толщиномеры сухой пленки

Когда покрытия, толщина которых измеряется, являются немагнитными, но нанесены на магнитную подложку, такую как железо или сталь, существует несколько типов магнитных толщиномеров, которые можно использовать для определения толщины нанесенного покрытия.Так называемый магнитный датчик отрыва типа 1 использует оценку силы, необходимой для оттягивания магнита от подложки с покрытием, для оценки толщины покрытия. Эти датчики содержат постоянный магнит и калиброванную пружину с градуированной шкалой. Чем толще покрытие, тем меньше сила, необходимая для удаления магнита — чем тоньше покрытие, тем больше необходимое усилие. Следовательно, силу отрыва можно использовать для оценки толщины покрытия.

Следовательно, силу отрыва можно использовать для оценки толщины покрытия.

Магнитный датчик типа 2 работает с использованием измерения изменений магнитного поля, создаваемого датчиком, когда это устройство помещается на покрытие (это снова используется в случае немагнитного покрытия, которое находится над магнитной подложкой).Изменение напряженности магнитного поля будет варьироваться в зависимости от расстояния между магнитной подложкой и зондом на поверхности покрытия. Во многих из этих устройств используется датчик постоянного давления, поэтому давление оператора на покрытие не является фактором при оценке толщины покрытия.

Существуют также магнитные толщиномеры с откатом, которые работают аналогично описанным выше магнитным толщиномерам. Эти устройства имеют постоянный магнит, прикрепленный к одному концу балансира, который может поворачиваться, когда пользователь вращает циферблат пальцем.Калиброванная пружина используется для отображения силы, необходимой для оттягивания магнита от поверхности, что также является показателем толщины покрытия между магнитом и лежащей под ним подложкой.

Толщиномеры и инструменты прочие

Три дополнительных прибора, которые можно использовать для измерения толщины покрытия: приборы магнитной индукции, электромагнитные приборы и вихретоковые толщиномеры. Первые два из этих трех функционируют путем измерения изменения плотности магнитного потока на поверхности магнитного зонда, когда он приближается к поверхности стальной поверхности с покрытием.Измеренные значения плотности потока можно использовать для оценки толщины покрытия, нанесенного на поверхность.

Вихретоковый толщиномер работает с непроводящими покрытиями, которые наносятся на подложки из цветных металлов. Эти устройства генерируют высокочастотный переменный ток, который создает переменное магнитное поле. Когда поле приближается к поверхности, переменное магнитное поле создает на поверхности вихревые токи, которые, в свою очередь, приводят к созданию противоположного магнитного поля.Противоположное поле может быть обнаружено вихретоковым измерителем толщины и использовано для оценки толщины покрытия.

Калибровка

Измерители толщины материала и толщиномеры покрытия требуют калибровки по стандартным образцам для испытаний материалов, чтобы гарантировать, что показания устройства обеспечивают и поддерживают точные значения. Например, при использовании ультразвуковых измерителей толщины покрытия скорость распространения звуковой энергии будет зависеть от материала, в котором она распространяется. В таблице 1 ниже показана скорость передачи звука в метрах в секунду для различных типов материалов.Эту характеристику необходимо сохранить и использовать для определения времени прохождения импульса (и, следовательно, толщины материала).

Таблица 1 — Величина скорости звука для различных материалов

Материал | Скорость (м / с) |

Алюминий | 3040–6420 |

Кирпич | 3600–4200 |

Бетон | 3200–3700 |