Как варить сваркой электродами для начинающих

В гараже, на даче, в частном доме что-то да приходится подварить. Для таких задач совсем не обязательно заканчивать курсы сварщиков — достаточно иметь бытовой сварочный аппарат, средства защиты, расходные материалы и немного потренироваться. Рассказываем, как правильно сваривать металл электродами начинающим и каких ошибок избегать при этом.

В этой статье:

Виды электросварки

Все виды электросварки заключаются в возбуждении электрической дуги между двумя концами разной полярности. При этом выделяется температура до 5000 градусов, которая плавит основной металл и присадочный, образуя сварное соединение.

Электросварку можно выполнять сварочным трансформатором. У него простейшая конструкция из первичной и вторичной обмотки, за счет которых напряжение понижается до безопасных значений, а сила тока возрастает. Трансформаторы варят переменным током, сильно гудят, дуга трещит и плюется.

Электросварка при помощи инвертора выполняется на постоянном токе, у которого предварительно была повышена частота (еще на стадии переменного), а затем ток был выпрямлен. Это обеспечивает:

Инверторы компактнее по размерам чем трансформаторы и меньше садят сеть. Есть модели на 220 и 380 V. Новичку лучше начинать варить инвертором РДС (ручной дуговой сварки). Такие аппараты еще называются инверторы ММА. Хороший выбор оборудования под разные задачи можно посмотреть в разделе — Аппараты ручной дуговой сварки (MMA).

Сварка полуавтоматом или вольфрамовым электродом тоже построена на плавлении металла электрической дугой, но тут задействуются другие способы защиты сварочной ванны и методы передачи присадочного металла.

Технология ручной дуговой сварки

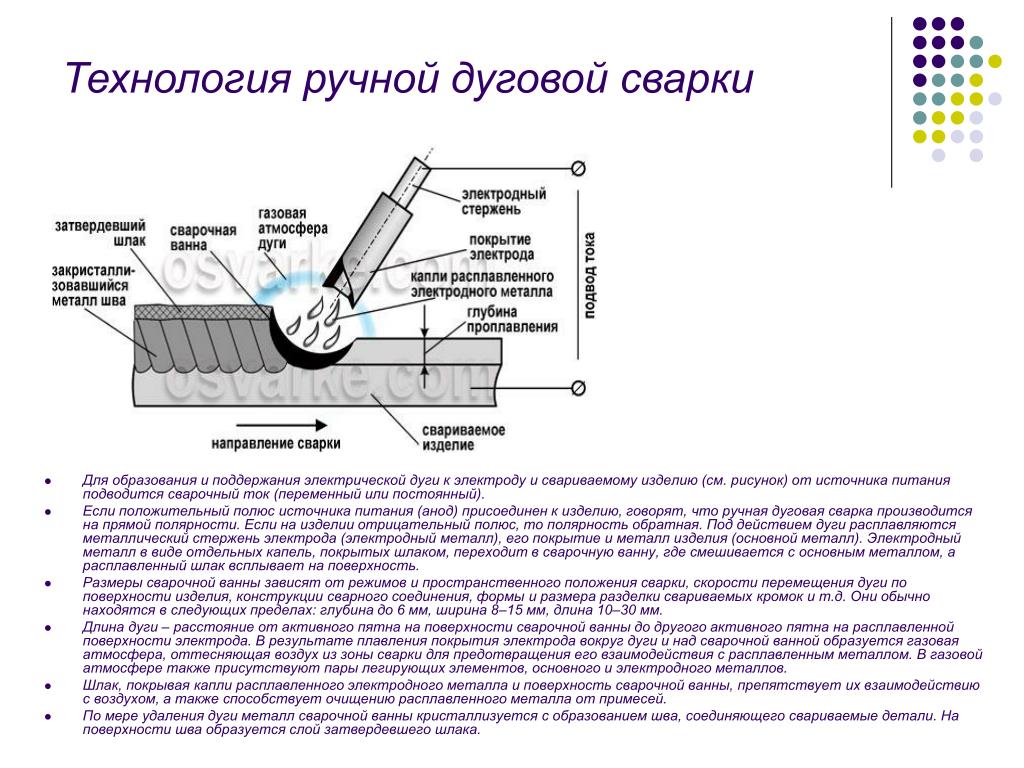

Для РДС сварки подается ток от аппарата на рабочие кабеля. Кабель массы присоединяется к изделию, а в руках у сварщика остается кабель с электрододержателем. От температуры дуги кромки стыка расплавляются.

Чтобы увеличить количество металла в шве, используют плавящиеся электроды. По мере их сгорания жидкий металл переносится на изделие. Защита сварочной ванны от внешней среды осуществляется благодаря обмазке электрода. Сгорая, она образует плотное облако дыма, изолирующее расплавленный металл от контакта с воздухом. После остывания поверх шва остается тонкая шлаковая корочка. Она задерживает теплообмен, содействует плавному остыванию, укреплению шва. Ее отбивают специальным молотком-шлакоотделителем, чтобы визуально оценить качество соединения.

Шов формируется благодаря специальным движениям электродом. Если правильно все освоить, соединения будут равномерными по толщине и высоте, а также с нужной глубиной провара.

Как самостоятельно научиться варить электросваркой

Чтобы научиться варить ручной дуговой сваркой, потребуется собрать комплект оборудования, обзавестись индивидуальными средствами защиты, правильно настроить аппарат и освоить ряд движений.

Что нужно для работы

Сварочные аппараты

Приспособления для сварки

Для подключения инвертора нужны кабеля массы и электрододержателя. Обычно они поставляются в комплекте с оборудованием, но если их нет, выберите здесь.

Сварочные электроды

Электросварщику нужны электроды. Состав металла стержня и тип покрытия выбираются исходя из свариваемых материалов. Новичкам рекомендуем купить электроды ESAB с рутиловым покрытием, которые пригодны для ответственных конструкций и сварки во всех пространственных положениях. К тому же цена расходников вполне доступная.

Средства защиты сварщика

Не забудьте обезопасить себя от высокой температуры и вредного света электрической дуги. Купите плотные краги и защитную маску. Новичку будет легче учиться варить в маске-хамелеон, чтобы видеть, куда подавать кончик электрода. Не забудьте про закрытую обувь и плотную одежду с длинными рукавами.

Настраиваем правильно аппарат и выбираем электрод

Во многом качество шва зависит от правильности настроек аппарата. Если выбрать слишком слабый ток, основной металл не проплавится, присадочный останется на поверхности, стык получится хрупким, не герметичным. Слишком большая сила тока приводит к подрезам, прожиганию, дугу трудно контролировать.

Если выбрать слишком слабый ток, основной металл не проплавится, присадочный останется на поверхности, стык получится хрупким, не герметичным. Слишком большая сила тока приводит к подрезам, прожиганию, дугу трудно контролировать.

Предлагаем сохранить таблицу настроек сварочного аппарата для ручной дуговой сварки. Характеристики приведены для работы в нижнем положении.

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А |

|---|---|---|

| 1-2 | 1.6 | 25-60 |

| 3 | 2-3 | 60-120 |

| 4 | 120-160 | |

| 5-6 | 4 | 160-200 |

Как подключать электрод

Когда диаметр электрода и сила тока выбраны, можно включить аппарат и вставить электрод в электрододержатель. Последний может быть двух типов: пружинный и винтовой. Пружинный имеет нажимную лапку, на которую сварщик давит большим пальцем, а второй рукой вставляет электрод. Винтовой оснащен отверстием для вставки расходника и прижимным болтом. Пружинные держатели позволяют быстрее сменить электрод и помогут сэкономить время при объемных сварочных работах.

Последний может быть двух типов: пружинный и винтовой. Пружинный имеет нажимную лапку, на которую сварщик давит большим пальцем, а второй рукой вставляет электрод. Винтовой оснащен отверстием для вставки расходника и прижимным болтом. Пружинные держатели позволяют быстрее сменить электрод и помогут сэкономить время при объемных сварочных работах.

Применять самодельные электрододержатели в виде подпружиненного трезубца не советуем. Они опасны с точки зрения ТБ (Техника Безопасности), а оголенная токоведущая часть будет постоянно случайно касаться изделия, мешая процессу.

Для сварки в нижнем положении установите электрод под прямым углом относительно держателя. Если планируете варить вертикал или потолок, разместите электрод еще на 45 градусов от себя — так меньше придется сгибать запястье.

Подключаем кабеля к инвертору

Кабель массы и кабель электрододержателя имеют одинаковые разъемы для подключения к аппарату.

Когда требуется сварка тонкого металла, нужна обратная полярность — вставьте держатель в клемму со знаком «минус». Это уменьшит тепловложение, но варить придется быстро, поскольку кончик электрода начнет перегреваться.

Начало сварки: зажигаем дугу

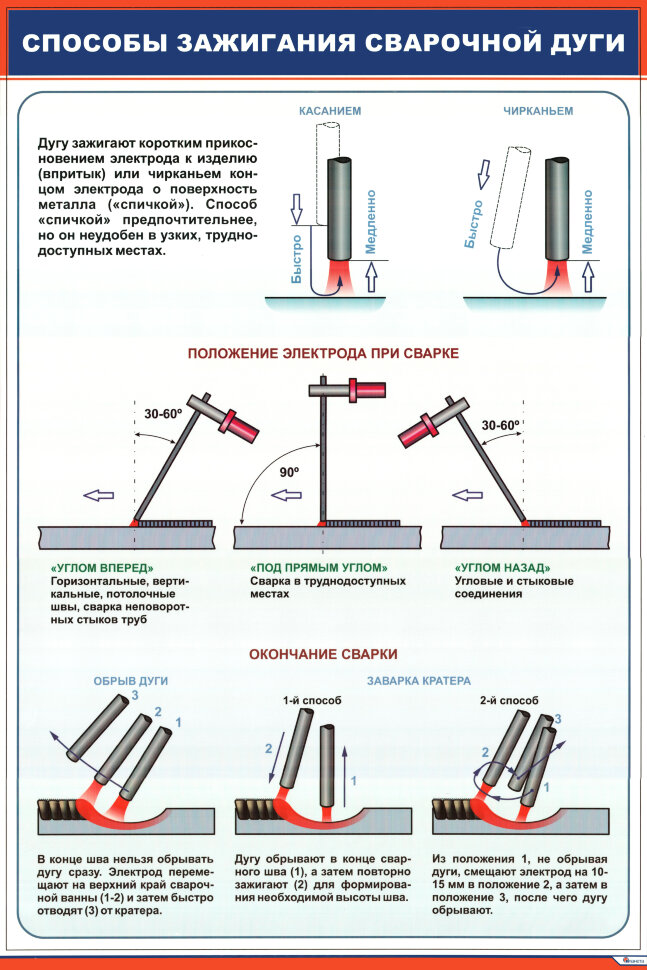

Когда все собрано и подключено, надев маску, можно начинать розжигать электрическую дугу. Используйте для тренировки черновой кусок металла. Возбуждение дуги осуществляется постукиванием по поверхности или чирканьем о нее, как спичкой.

Новый электрод имеет оголенный кончик и зажигается достаточно быстро. Электрод, которым уже варили, если он успел остыть, поджигается труднее, поскольку у него на конце образовался «козырек» из обмазки. Нужно ударить 3-4 раза, чтобы ее отбить. Но не перестарайтесь, иначе без обмазки стержень начнет прилипать к изделию.

Наклон электрода

Когда дуга загорелась, не паникуйте. Привыкните к специфическому свету. Ваша задача — сперва научиться держать зазор между электродом и изделием в пределах 3-5 мм. Не пытайтесь сразу варить стык. Просто учитесь держать дугу, чтобы она не тухла (при чрезмерном удалении) и электрод не прилипал (при чрезмерном приближении).

Задача осложняется тем, что длина плавящегося электрода постоянно укорачивается, поэтому приходится приближать руку к изделию. «Твердая рука» приходит со временем, поэтому придется спалить не один электрод, прежде чем привыкните.

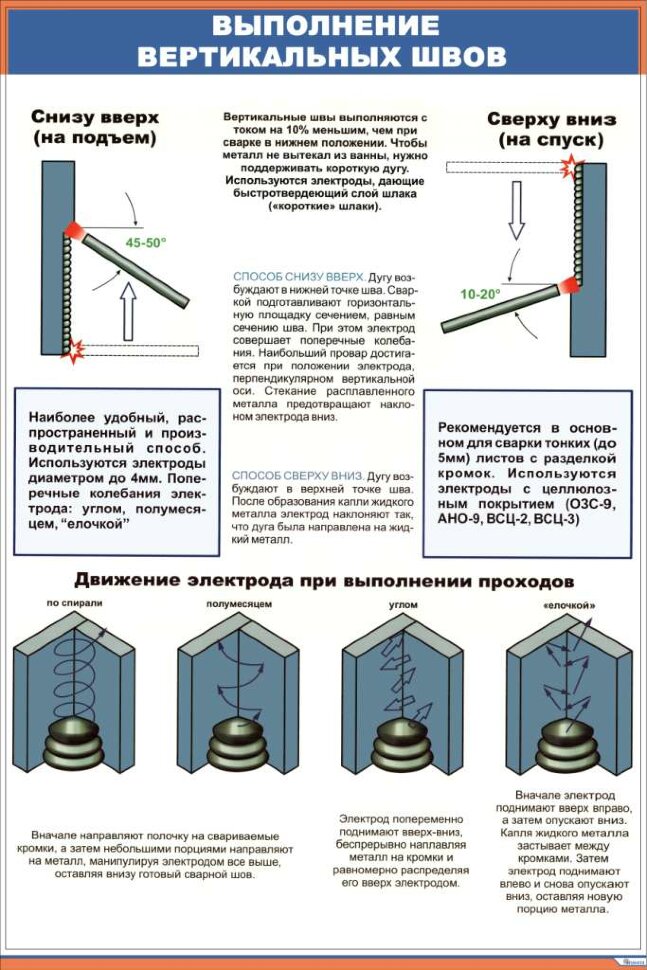

Когда уже освоили удержание электрической дуги, можно переходить к сварке. Прежде всего держите правильно электрод. Обычно варят, наклонив его на себя в пределах 30-60º. Некоторые сварщики выбирают оптимальное положение наклона 45º. Сварка углом назад обеспечивают хорошую видимость сварочной ванны, металл прогревается глубже. Сварка углом вперед (когда шов ведут от себя) содействует уменьшению прогрева. Это подойдет для соединения тонких металлов 1-2 мм.

Сварка углом вперед (когда шов ведут от себя) содействует уменьшению прогрева. Это подойдет для соединения тонких металлов 1-2 мм.

Варить можно справа-налево или слева-направо, наклоняя электрод по разные стороны сварочной ванны. Здесь все зависит от доступа к месту соединения.

Движения электрода

На тонких металлах 1-2 мм, где две стороны плотно приставлены друг ко другу, никаких дополнительных движений не требуется. Возбуждается дуга, электрод выставляется на начало стыка, и медленно ведется вдоль линии соединения. Шов получится узкий, чешуйчатый.

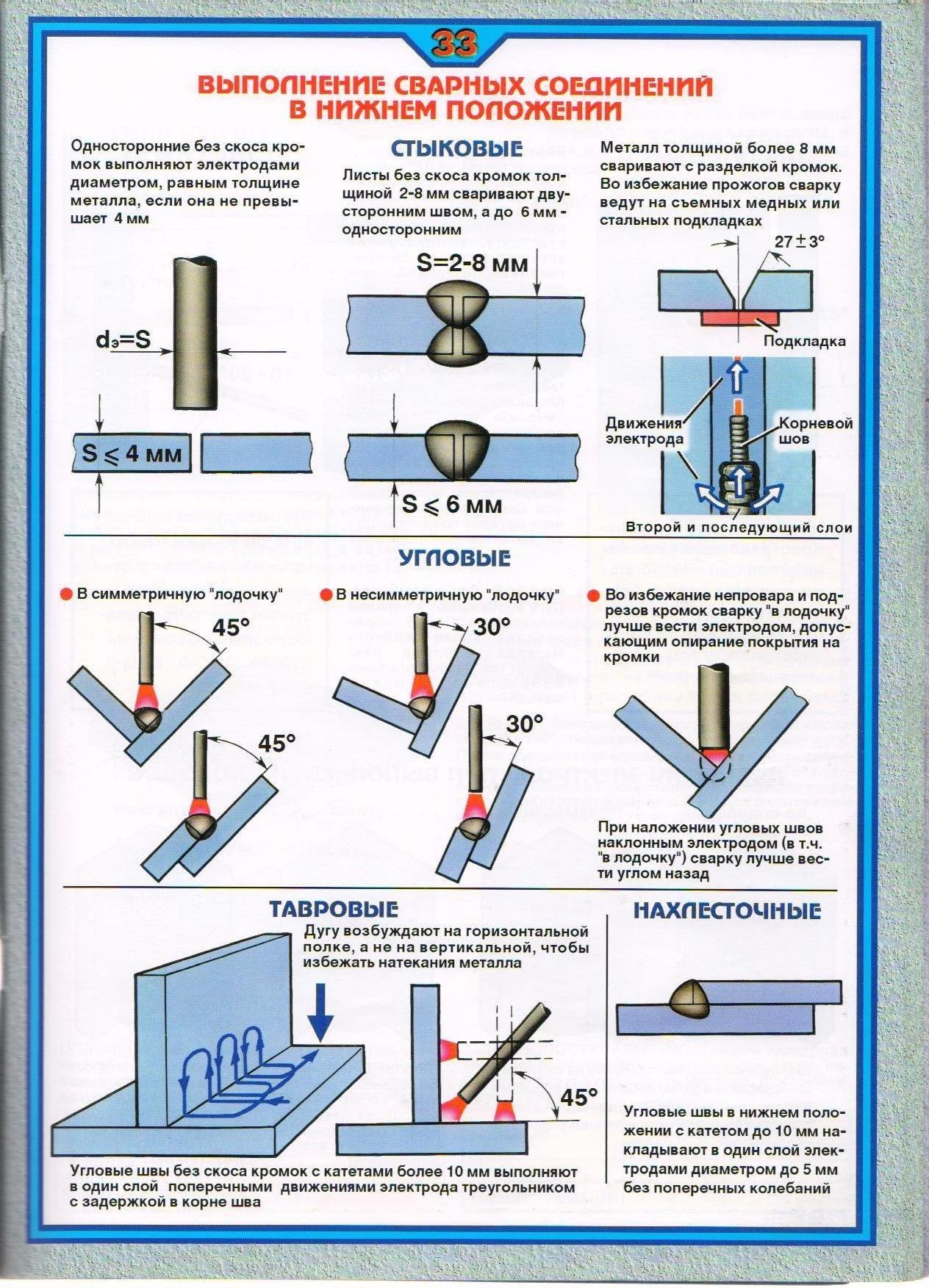

На толстых металлах предусматривают зазор 1-2 мм, чтобы жидкий металл проник глубже. Если толщина пластины свыше 5 мм, необходима разделка кромок под углом 45 градусов. Тогда первый шов (называется корневой) прокладывается без дополнительных движений. А последующие нужны для заполнения ширины и требуют поперечных колебательных манипуляций. Это могут быть движения:

В идеале располагать деталь под небольшим наклоном, чтобы жидкий шлак не затекал в сварочную ванну. Если такой возможности нет, периодически делайте резкое движение кончиком электрода в сторону, откидывая шлак. Иначе возникнут непровары.

Основные ошибки

Рассмотрим основные ошибки, которые допускают новички при сварке РДС:

Опереть руку можно на стол, колено.

Опереть руку можно на стол, колено.Советы начинающему сварщику

В конце дадим ряд советов новичкам, чтобы варить было легче. Перед наложением шва две стороны изделия обязательно фиксируются между собой прихватками. В зависимости от размеров стыка потребуется от 2-х и более точек, с расстоянием между собой 8-25 см. Это необходимо, чтобы стороны на разошлись от термического расширения, когда Вы начнете варить с одного края.

Сварка тонкого металла 1 мм электродом возможна, но потребует тренировки. Самая частая проблема — прожоги. Установите силу тока 30-40 А и вставьте электрод диаметром 1.6 мм. Под изделие подложите медную или графитовую подложку. Она не даст разогретому металлу провалиться и не прилипнет к нему. Ведите сварку не сплошной дугой, а прерывистой (отрывайте кончик электрода каждые 1-2 секунды от поверхности, чтобы дуга погасла). Это позволит металлу немного остыть и сократит прожоги.

Ведите сварку не сплошной дугой, а прерывистой (отрывайте кончик электрода каждые 1-2 секунды от поверхности, чтобы дуга погасла). Это позволит металлу немного остыть и сократит прожоги.

Источник видео: Aurora Online Channel

Чтобы не стучать по чистовому изделию для распаливания электрода, имейте под рукой черновую заготовку. Распалите электрод на ней и сразу переходите на стык для соединения. Тогда меньше придется зачищать следы от сварки на изделии.

Новичку легче научиться варить, если аппарат обладает функцией «Антиприлипание». Когда электрод касается изделия, сварочный ток отключается. Не нужно тянуть держатель влево и вправо, пытаясь отломать расходник. С функцией «Форсаж» удобно варить тонкие металлы. При маленьком токе длина дуги короткая. Когда аппарат «чувствует», что дуга вот-вот погаснет, он на мгновение повышает сварочный ток. Функция «Горячий старт» обеспечит быстрый поджиг электрода без многочисленных постукиваний. Это актуально, если работы ведутся на ржавом металле. Тогда не придется предварительно много зачищать.

При маленьком токе длина дуги короткая. Когда аппарат «чувствует», что дуга вот-вот погаснет, он на мгновение повышает сварочный ток. Функция «Горячий старт» обеспечит быстрый поджиг электрода без многочисленных постукиваний. Это актуально, если работы ведутся на ржавом металле. Тогда не придется предварительно много зачищать.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Что можно варить электросваркой

Практически каждому человеку приходится сталкиваться с использованием сварки. Сварочный аппарат является необходимой вещью для решения бытовых проблем. Правильно варить не получается с первого раза – это факт. Поэтому для того, чтобы можно было сваривать металл у себя дома, нужно знать основные принципы работы с электросваркой и знать, что ею можно сваривать.

Для сваривания в быту можно использовать любой сварочный аппарат с максимальным сварочным током 160 Ампер. Принцип работы электросварки заключается в том, что при его работе возбуждается электрическая дуга между поверхностью свариваемого металла и электродом.

Правильно сваривать электро сваркой у Вас получится только в том случае, если Вы будете соблюдать простейшие правила зажигания сварочной дуги. К свариваемой детали крепится один из проводов, который идет от трансформатора и называется «массой». Другой провод со вставленным электродом в электродный держатель подносится к месту сваривания и с помощью прикосновения возбуждается электрическая дуга.

Для того чтобы правильно производить сваривание электрической сваркой, нужно обеспечить стабильное горение сварочной дуги. Этого можно достичь правильно подобрав оптимальное расстояние между сварочным электродом и свариваемой деталью. Обычно сварочная дуга прекрасно горит на расстоянии 2 – 6 миллиметров. Под влиянием температуры металл сварочного электрода расплавляется и заполняет углубление, которое образовалось в результате воздействия дуги на металл. Передвигая электрод вдоль шва, сварщик заполняет это место раскаленным металлом.

Важной составляющей сваривания является выбор присадочного электрода.

Обычно сварочная дуга прекрасно горит на расстоянии 2 – 6 миллиметров. Под влиянием температуры металл сварочного электрода расплавляется и заполняет углубление, которое образовалось в результате воздействия дуги на металл. Передвигая электрод вдоль шва, сварщик заполняет это место раскаленным металлом.

Важной составляющей сваривания является выбор присадочного электрода.

При сварке электросваркой нужно ориентироваться на вид и состав свариваемого металла. Для электрической сварки применяются стальные, медные, чугунные, медные и латунные электроды. Для сваривания углеродистых, конструкционных и малоуглеродистых сталей применяются электроды марок : 342, 360, 385, 332, 338, 385, 370 и другие.

В маркировке таких электродов используется индекс, который обозначает вязкость сварочного шва, а цифры, стоящие после него – твердость металла. Основным требованием при подборе сварочных электродов для сварки электрическим сварочным аппаратом является соответствие толщине металла.

Правильно производить сваривание электросваркой поможет поддержание электрода в правильном положении. Угол электрода по отношению к сварочному шву должен составлять приблизительно 75 градусов в направлении электрической дуги. При возникновении дуги нужно использовать метод чирканья и метод подъема. В первом случае нужно кончиком электрода сделать движение похожее по манере зажигания спички, а в случае поджога ведется по шву.

Второй метод заключается в постукивании и подъеме сварочного электрода при возникновении сварочной дуги. Электрической сваркой можно производить сваривание всех металлов, для которых существуют соответствующие сварочные электроды. Исключением являются очень тонкие металлы, например фольга.

уроки сварки инвертором для начинающих + видео

В данной статье мы хотели бы раскрыть все нюансы сварки электродом для начинающих. Если вы не собираетесь стать профессионалом в сфере сварки, но научиться работать со сварочным аппаратом хочется, мы проведем пару уроков по сварке для начинающих. Конечно, сразу вы не станете сварщиком экстра класса, но этого ведь и не требуется. Главное — понять, как правильно варить сварочным аппаратом и электродами если вы новичок, а также постичь основные приемы работы.

Конечно, сразу вы не станете сварщиком экстра класса, но этого ведь и не требуется. Главное — понять, как правильно варить сварочным аппаратом и электродами если вы новичок, а также постичь основные приемы работы.

В этом уроке сварки для чайников мы ответим на следующие вопросы: “как правильно варить сваркой начинающим”, “как правильно варить шов сваркой” и обязательно расскажем “как правильно варить инверторной сваркой”.

Рис.1 — Сварочный инвертор FUBAG IR 160

Ручная дуговая сварка покрытыми плавящимися электродами (ручная дуговая сварка MMA) – это один из самых доступных для обучения методов сварки.

Наш первый урок сварки для начинающих

Прежде всего, нужно определиться с вашими задачами. От этого будет зависеть и выбор аппарата для сварки.

Основной параметр сварочного инвертора – это диапазон сварочного тока. Выбор по этому параметру напрямую связан с объемами, видами и периодичностью работ, которые вы планируете.Также желательно, чтобы Ваш инвертор имел функцию облегчения розжига и анти прилипания электрода – это значительно облегчит отработку навыка розжига и удержания дуги. В этом ролике мы подробно про них расскажем.

Предположим, ваша жена решила стать садоводом и вам предстоит возвести каркас теплицы или Вы строите бокс для гаража.

Материалом для таких работ обычно служит мелкий фасонный прокат (уголок, профильные трубы) и листовая сталь толщиной 2-3 мм. Проводят такие работы как правило электродами на 3 мм при токе 80-130 А.

На примере сварочного инвертора FUBAG IR 160 со сварочным током в диапазоне 10-160 А мы покажем с чего начать.

Пару слов о том, почему выбираем именно инвертор. Сваривать металл инвертором легче, потому что устройство обеспечивает постоянный ток сварки (независимо от колебаний напряжения в сети). Вследствие этого дуга горит устойчиво, металл разбрызгивается незначительно. Еще один плюс сварочных инверторов FUBAG – у них небольшой вес.

Например, данный аппарат весит всего 3 кг.

К тому же, современные инверторы оснащаются функциями, которые облегчают жизнь сварщику, особенно начинающему – горячим стартом, анти прилипанием и форсажем дуги.

Названия функций звучат красиво, но зачем они нужны и чем облегчат Вашу жизнь?

Hot Start

Функция Hot Start ХОТСТАРТ (Горячий старт) обеспечивает уверенное зажигание дуги. В момент поджига аппарат на доли секунды автоматически увеличивает силу тока дополнительно к заданной сварщиком. Благодаря этому электрод моментально разогревается и легко зажигает дугу . Если в аппарате такой функции нет, то могут возникнуть сложности с розжигом дуги.

Arc – force

Arc – force АРК ФОРС (форсаж дуги) . Если в процессе сварки сварочная дуга по каким-то причинам «рвется» и гаснет, функция аркфорс автоматически даёт дополнительные импульсы тока, что позволяет сварщику работать без случайного обрыва дуги.

Аnti Stick

АNTI STICK (АНТИСТИК) – легкое отделение залипшего электрода без повреждения обмазки.Иногда электрод прилипает к металлу и происходит короткое замыкание. Отделить электрод от заготовки в этот момент практически невозможно. Функция АNTI STICK срабатывает при таком коротком замыкании и сбрасывает значения тока до минимума. Электрод можно легко отделить от заготовки. После этого ток автоматически возвращается к установленным значениям и Вы можете продолжать работу этим же электродом.

— Подбираем электрод

Со сварочным инвертором понятно. Что еще понадобится для сварки чайникам – электроды! Вообще, чтобы подобрать электрод при сварке инвертором, мы должны знать: тип металла и его толщину т. к. для каждого типа металла и толщины подбирается свой электрод. Опытные сварщики учитывают еще и положение для сваривания, глубину провара и другие нюансы, но для начала нам будет достаточно толщины металла. У нас заготовка толщиной 3 мм, поэтому выбираю электроды fubag FB46. Они отлично подходят для сварки низкоуглеродистой стали.

к. для каждого типа металла и толщины подбирается свой электрод. Опытные сварщики учитывают еще и положение для сваривания, глубину провара и другие нюансы, но для начала нам будет достаточно толщины металла. У нас заготовка толщиной 3 мм, поэтому выбираю электроды fubag FB46. Они отлично подходят для сварки низкоуглеродистой стали.

Для начала вы можете пользоваться вот такой таблицей для подбора электродов для сварки ММА:

Рис.3 — Электроды fubag FB46

|

Толщина свариваемого металла |

Диаметр электрода |

|

1-2 мм |

1,6 — 2 |

|

2-5 |

2,5 – 4,0 |

|

5-10 |

3,0- 5,0 |

|

Свыше 10 |

4,0 -5 |

По мере приобретения собственного опыта и предпочтений, Вы сможете подбирать удобные для вас диаметры и виды электродов.

При работе со сваркой защита для глаз – обязательное условие! Мы будем пользоваться маской сварщика ULTIMA Panoramic 5-13. Очень достойная и надежная модель с большой зоной обзора. Кроме того понадобятся краги, спецодежда и обувь, чтобы избежать ожогов от искр и расплавленного металла.

Рис.4 — Сварочная маска FUBAG ULTIMA Panoramic 5-13

— Готовим рабочее место и заготовки

Перед началом работы необходимо подготовить рабочее место. Мы будем варить на специальном демонстрационном столе. В рабочих условиях проследите, чтоб в непосредственной близости от сварки не было легковоспламеняющихся материалов.

Часто начинающие сварщики делают большую ошибку, когда пренебрегают подготовкой деталей под сварку. На свариваемых деталях всегда имеются различные загрязнения — ржавчина, краска. Такие загрязнения влияют на качество шва. Необходимо металлической щеткой зачистить зоны шва на ширину 20-25 мм от стыка. Если детали сильно загрязнены, то можно протереть их ацетоном или растворителем.

Если детали сильно загрязнены, то можно протереть их ацетоном или растворителем.

Рис.5 — Зачистка зоны шва

Аппарат нужно установить в горизонтальном положении. Теперь подключаем сварочные кабели к силовым разъемам аппарата.

Возможны два варианта подключения массы и электрододержателя:

Прямая полярность – когда заготовка подключается к плюсу, а электрод к минусу.

Обратная полярность – электрод к плюсу, заготовка к минусу.

Рис.6 — Подключение сварочных кабелей

На пачке с электродами указывается полярность, на которой рекомендовано ими работать. Например, эти электроды – для работы на обратной полярности, т.е. они подключаются к плюсу.

Мы работаем электродами для сварки как на обратной, так и на прямой полярности.

Рис. 7 — Электроды FB 46 D3.0 мм

7 — Электроды FB 46 D3.0 мм

Более подробно о прямой и обратной полярности – смотрите в ролике «как подобрать электроды для сварки».

— Выставляем силу тока

Теперь можно подключить аппарат в сеть и выставить нужный сварочный ток. Сила сварочного тока подбирается в соответствии с диаметром электрода и толщиной свариваемого металла. На начальном этапе вы можете ориентироваться по таблицам, которые даны на каждом сварочном аппарате. Когда приобретёте достаточный опыт, то сможете подбирать силу тока под свой стиль.

|

Диаметр электрода |

Толщина металла |

|

|

1,6 |

1-2 |

35-45 |

|

2 |

2-3 |

45-65 |

|

2,5 |

2-3 |

65-90 |

|

3 |

3-4 |

80-140 |

|

4 |

4-6 |

130-170 |

|

5 |

6-8 |

180-220 |

Мы варим сталь 3 мм электродами диаметром 3. Соответственно, выставляем нужный нам рабочий ток – 100А. Наш инвертор IR160 имеет цифровой дисплей, что значительно упрощает настройку и контроль за силой тока.

Соответственно, выставляем нужный нам рабочий ток – 100А. Наш инвертор IR160 имеет цифровой дисплей, что значительно упрощает настройку и контроль за силой тока.

Рис.8 — Настройка сварочного тока

— Зажигаем сварочную дугу

Потренируемся в зажигании сварочной дуги. Зажечь сварочную дугу можно двумя способами — касанием и чирканьем.

- Чиркая электродом как спичкой на месте начала сварки мы провоцируем запуск дуги. Если точно, то мы касаемся электродом металла, затем ведем его касаясь поверхности и плавно поднимаем электрод на установленное расстояние.

Рис. 9 — Способ зажигания сварочной дуги — чирканье

- Способ касанием (его еще называют постукиванием) отличается лишь тем, что мы не ведем электрод по поверхности металла, а просто касаемся его краем места начала сварного шва и отводим электрод.

Рис.10 — Способ зажигания сварочной дуги — касание

Попробуйте поработать и тем, и другим способом и выберите, какой Вам подходит больше.

— Пробуем варить

Когда у Вас все получится с зажиганием и поддержанием дуги, то можете попробовать наплавить валик. Для этого надо зажечь дугу и плавно перемещать электрод по горизонтали, выполняя при этом колебательные движения. Расплавленный металл как бы «подгребайте» к центру дуги.

В конце сварочного шва, делаете колебательные движения в стороны и убираете электрод в сторону наплавленного металла. Эта хитрость придаст сварному соединению красоту (избавит от кратера).

Эта хитрость придаст сварному соединению красоту (избавит от кратера).

Рис. 11 — Наплавление валика

К концу урока “сварки для начинающих” у Вас должен получиться красивый шов, имеющий маленькие волны из наплавленного металла. После остывания необходимо отбить шлак. Должен получился вот такой валик.

Рис.12 — Красивый шов

Когда Вы уверенно научитесь делать такие заготовки, можно переходить к следующему этапу – пробовать варить различными видами швов. А вот какие бывают виды швов, как передвигать электрод чтоб добиться красивого и надежного шва мы расскажем в следующей статье!

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Как правильно варить электросваркой — как самостоятельно научится правильно варить вертикальные швы электросваркой, фото и видео уроки

Многие знают, что сварочный шов является наиболее надежным методом крепления деталей. Именно поэтому каждый мастер периодически пользуется сварочным аппаратом. Некоторые сами умеют варить металл, но чаще всего приходится обращаться за помощью к профессионалам. Однако находятся люди, которые хотят научиться этому ремеслу самостоятельно. Тем более что сегодня можно посмотреть видео, где даются уроки сварки и написано, как и что следует делать.

Именно поэтому каждый мастер периодически пользуется сварочным аппаратом. Некоторые сами умеют варить металл, но чаще всего приходится обращаться за помощью к профессионалам. Однако находятся люди, которые хотят научиться этому ремеслу самостоятельно. Тем более что сегодня можно посмотреть видео, где даются уроки сварки и написано, как и что следует делать.

Подготовительный этап

Прежде чем приступать к самому процессу, необходимо приготовить оборудование. Потребуется:

- сварочный аппарат;

- щетка;

- молоток, чтобы сбивать шлак с поверхности металла;

- комплект электродов.

Защита — важная составляющая сварочного процесса. Нужно купить в магазине сварочную маску? рукавицы и одежду из плотной ткани.

Как проходит сварочный процесс

Все знают, что сварка — это процесс высокотемпературный. Под воздействием электрической дуги расплавляется основа и стержень, сделанный из металла. То есть, образуется так называемая сварочная ванна, где металл основы перемешивается с металлом электродным. Что касается величины образуемой ванны, то зависеть она будет от нескольких факторов:

Что касается величины образуемой ванны, то зависеть она будет от нескольких факторов:

- положения аппарата в пространстве;

- режима сварки;

- размеров кромки;

- скорости, с которой дуга перемещается.

При расплавлении покрытие электрода образует так называемую газовую зону, которая вытесняет весь кислород. Получается, что расплавленный металл не взаимодействует с воздухом, гарантируя более надежное крепление. Когда электрическая дуга удаляется, металл кристаллизуется и образует надежный вертикальный шов, который объединяет свариваемые детали. Шлаковый слой, как уже говорилось, удаляется при помощи молотка.

Основы электродуговой сварки

Если посмотреть видео, которое обучает основам электродуговой сварки, можно увидеть, что там очень большое внимание акцентируется на начале процесса. Действительно, очень важно научиться начинать сварочную работу, так как первый этап самый сложный.

Для начала нужно надежно закрепить деталь и поставить рядом ведро с водой. Очень важно соблюдать технику безопасности и помнить о том, что ни при каких обстоятельствах нельзя сваривать металл на деревянном полу.

Очень важно соблюдать технику безопасности и помнить о том, что ни при каких обстоятельствах нельзя сваривать металл на деревянном полу.

Итак, сначала кабель изолируется, а затем заправляется в специальный держатель. Очень важно выставить на сварочном аппарате мощность тока, а потом зажечь дугу. Дальше нужно очень плавно провести ею по поверхности. После появления искры необходимо коснуться электродом металлической поверхности и поднять его на пять сантиметров.

Дуга зажжется только в том случае, если правильно все сделать. Очень важно следить, чтобы на протяжении всей работы удерживался пятимиллиметровый зазор. Если металл сваривать по всем правилам, электрод начнет выгорать. Именно поэтому его нужно периодически приближать к поверхности металла.

Может случиться такое, что электрод залипнет. Ничего страшного — достаточно легонько качнуть им в сторону. Иногда не зажигается дуга. Причин может быть много, в том числе и неисправность аппарата. Можно попробовать увеличить силу тока.

Если получается зажигать и удерживать дугу без посторонней помощи, самое время переходить к плавлению. После зажигания дуги нужно методом колебательных движений перемещать электрод по горизонтали. Возникнет ощущение, словно расплавленный металл гнется к центральной части дуги. Если это так, значит, получится крепкий вертикальный шов с едва заметными волнами.

После полного выгорания электрода работу необходимо на время прекратить. Следует поставить новый элемент, тщательно удалить шлак и продолжить процесс сваривания.

Чтобы увидеть наглядно, как правильно варить электросваркой, лучше посмотреть обучающее видео.

Траектория движения дуги

Важно обратить внимание на то, как движется дуга во время сваривания деталей. Траекторий всего три:

- продольная;

- поступательная;

- поперечная.

В первом случае происходит формирование сварочного ролика. Высота его зависит от толщины электрода и скорости его перемещения. Если делать поперечные перемещения, можно получить очень тонкий шов. Сразу сделать это не получится — нужно научиться.

Высота его зависит от толщины электрода и скорости его перемещения. Если делать поперечные перемещения, можно получить очень тонкий шов. Сразу сделать это не получится — нужно научиться.

Поступательная траектория предполагает перемещение сварочной дуги вдоль всей оси электрода. Это позволяет без особого труда поддерживать постоянную длину дуги.

Благодаря поперечному движению можно получить ту ширину шва, которая нужна. Сделать это можно путем медленных колебательных движений.

Следует отметить, что на практике сварщики используют все три этих движения. Они накладываются друг на друга и образуют заданную траекторию. Конечно, существуют классические варианты, но каждый мастер обладает своим неповторимым почерком. Самое главное, чтобы во время работы получался шов нужной формы.

Научиться сварке не так сложно, как кажется. Но если у кого-то нет желания или возможности самостоятельно осваивать премудрости этого ремесла, можно нанять специалистов. Лучшие сварщики зарегистрированы на сайте Юду. Этот поисковый сервис известен тем, что здесь всегда можно найти профессионалов для выполнения любой работы. С каждым исполнителем можно договориться о стоимости услуг в индивидуальном порядке.

Этот поисковый сервис известен тем, что здесь всегда можно найти профессионалов для выполнения любой работы. С каждым исполнителем можно договориться о стоимости услуг в индивидуальном порядке.

Как сваривать металл качественно и надежно, соблюдая технологию

Сварочные работы незаменимы на любом производстве, где собирают корабли, самолеты или металлоконструкции, в строительной отрасли и для бытового применения. С появлением компактных сварочных аппаратов появилась возможность их использования в быту. Теперь каждый человек получил возможность сварить нужную деталь в условиях гаража или на дачном участке, но от доступности техники вопрос — как сваривать металл – не теряет своей актуальности. Незамысловатый, на первый взгляд процесс, на самом деле технологически сложен и требует профессиональных навыков. Сварка выполняется правильно, если грамотно выбран аппарат, электрод, сила тока и подобран точный лист металла по толщине.

Учимся управлять электродугой

Электродуговая сварка самая известная, что и привело к появлению небольших бытовых аппаратов, хотя на заводах используют значительно более мощную технику. Кроме электрической дуги, металл можно сваривать при помощи потока плазмы в среде аргона, но подобный метод потребует набор спецсредств, которые недоступны простому обывателю. Аргонная сварка, несомненно, выигрывала у дуговой по качеству, потому что только в газу можно было сварить алюминий или нержавейку, но затем разработали специальные электроды с покрытием из вольфрама, которые позволяют отказаться от суеты с газовыми баллонами и варить любой капризный металл.

Кроме электрической дуги, металл можно сваривать при помощи потока плазмы в среде аргона, но подобный метод потребует набор спецсредств, которые недоступны простому обывателю. Аргонная сварка, несомненно, выигрывала у дуговой по качеству, потому что только в газу можно было сварить алюминий или нержавейку, но затем разработали специальные электроды с покрытием из вольфрама, которые позволяют отказаться от суеты с газовыми баллонами и варить любой капризный металл.

Перед началом работ надо подготовить металл, достаточно убрать грязь и жирные пятна, которые помешают лучшему соединению деталей между собой. Если у вас тонколистовой металл, то чтобы варить, а не прожигать насквозь, потребуется взять электрод толщиной в пределах 3—4 мм. Подготовив средства защиты (маску с темным стеклом, перчатки и специальную одежду), можно включить сварочный аппарат. Если человек первый раз собирается варить, то надо объяснить, что у сварочного аппарата есть два зажима, на один из щупов подаётся ток, а другой крепится к низу детали, чтобы замыкалась сеть и появлялась дуга.

Электрод надо правильно установить в держатель, а второй держатель подсоединить к детали, рядом с местом, где будут варить соединение. Для зажигания дуги надо слегка постукать электродом по поверхности металла, добившись появления искры. После появления дуги начинаем варить, при помощи медленных и аккуратных движений в месте стыка металлов. Движения должны происходить по возвратно-поступательной траектории. Если делать все правильно, то периодически надо останавливаться, чтобы осмотреть качество шва. Если речь идет о сварке металла толщиной 1 мм, то вряд ли там будет шлак, а вот на более толстом металле в 5 мм вполне возможно, что в процессе появятся посторонние включения, которые можно убрать, используя щетку.

к меню ↑Почти ювелирная работа

Разумеется, простой, 5 мм металл сварить достаточно просто, даже новичку без квалификации. А вот тонкий металл толщиной 1 мм вызывает много затруднений. Опытные сварщики используют несколько хитростей, чтобы не допустить прожога металла. Например, на сварочном месте используют специальные толстые медные подкладки, которые позволяют быстро отводить тепло из места сварочных работ, либо соединяемые детали фиксируют между металлическими закладными деталями, чтобы металл на шве не растекался.

Например, на сварочном месте используют специальные толстые медные подкладки, которые позволяют быстро отводить тепло из места сварочных работ, либо соединяемые детали фиксируют между металлическими закладными деталями, чтобы металл на шве не растекался.

Варить правильно тонкий металл можно не только непрерывным движением, но специальной техникой, которая подразумевает перерыв или короткое гашение дуги. Если у вас деталь толщиной 1 мм сваривайте ее точками, то есть просто касайтесь, чтобы получить дугу, а затем отпускайте. Все это делать нужно в определенном ритме, чтобы металл в месте касания не успевал остывать, но в то же время можно импровизировать, иногда удлиняя время соприкосновения. Попрактиковавшись, каждый сможет найти оптимальный ритм, чтобы красиво и надежно сварить тонкую деталь толщиной 1 мм.

Если для сваривания тонкого металла используется аппарат на постоянном токе, то надо провести ликбез по поводу разных типов подключений. Если “масса” подключена к электроду, а минус, соответственно, закреплен на детали 1 или 5 мм, то возникает ток прямой полярности, который создает больше тепла, и, разумеется, лучше подойдет не для тонкого металла, а для резки толстых деталей, труб, профилей и уголков. Но стоит поменять местами наш плюс и минус, то мы получаем ток обратной полярности, который идеально подходит для толщины 1 мм и 5 мм. Хитрость в том, что при обратной полярности электрод расходуется быстрей, и деталь значительно меньше нагревается. То есть любые прожоги просто исключены. Поэтому правильно брать обратную полярность для тонких металлов.

Но стоит поменять местами наш плюс и минус, то мы получаем ток обратной полярности, который идеально подходит для толщины 1 мм и 5 мм. Хитрость в том, что при обратной полярности электрод расходуется быстрей, и деталь значительно меньше нагревается. То есть любые прожоги просто исключены. Поэтому правильно брать обратную полярность для тонких металлов.

Нюансы технологии

Как ни странно, но металл, всего 5 мм в толщину, не совсем просто сварить, потому что возникают другие трудности. Если в детали 1 мм сварщик боится ее прожечь, то в более толстых, 5-миллиметровых листах, не позволяющих правильную разделку кромок, напротив, могут возникать непровары, которые сказываются на прочности конструкции. Без разделки кромок очень трудно подобрать определенную силу тока, которая давала бы нужное количество тепла, чтобы деталь получилась без непроваров. По сути, что такое непровар? Это место, концентрирующее напряжения вокруг себя при ударных и динамических нагрузках на металлическую конструкцию. Если сварщик не хочет допустить разрушения в будущем своей конструкции, он не должен допускать непроваров. Чтобы их избежать также используют специальные подкладки, не позволяющие металлу в 5 мм утекать, или подваривают шов с задней стороны, чтобы исключить появление натеков.

Если сварщик не хочет допустить разрушения в будущем своей конструкции, он не должен допускать непроваров. Чтобы их избежать также используют специальные подкладки, не позволяющие металлу в 5 мм утекать, или подваривают шов с задней стороны, чтобы исключить появление натеков.

Вряд ли, в будущем, такие нюансы вам понадобится знать, потому что подобные случаи возникают в труднодоступных местах наподобие сварки труб для газа, где очень важно не допускать дефектов, так как труба работает под давлением газа. Все, что можно сварить для бытовых нужд, можно сделать обычным аппаратом с переменным током и электродами 3—4 мм. Если вы первый раз взяли в руки держатель с электродом, то профессионалы из этой области советуют начать со сварки небольших металлических пластин толщиной 5 мм.

Используйте наголовный щиток, который сам висит на голове, что позволяет варить деталь, придерживая ее свободной рукой. Правильно подобрать силу тока и электродов в зависимости от толщин металлов можно в специальных таблицах, которые прилагаются к сварочному аппарату или напечатаны в специальной литературе по сварочным работам.

инструкция, подготовка и советы – Всё для сварки

Содержание

Встречаются такие моменты в быту, когда вам необходимо что-то приварить, подварить или прихватить сваркой, а приглашать ради этой мелкой работы специалиста нецелесообразно. И если вы решили, что пришло время освоить сварочные работы, то оптимальнее всего для этого выбрать сварочный инвертор.

Приведем несколько причин, почему лучше учиться именно на этом сварочном аппарате:

- Достаточно прост в использовании. Для того, чтобы начать с ним работать, достаточно освоить базовые принципы сварки.

- Экономичен при расходе электроэнергии. Имеет КПД в районе 90%.

- Небольшой вес аппарата.

- Возможность работы при пониженном напряжении, что особенно часто встречается в загородных домах и на дачах.

- Легко разжечь и удержать дугу. Это важно для тех, кто только начинает свое знакомство со сваркой.

- При работе с инвертором наблюдается минимум брызг расплавленного металла;

Предварительная подготовка

Обзор оборудования

Сперва рассмотрим, что представляет из себя сварочный инвертор.

На панели управления находятся следующие элементы:

- переключатель, отвечающий за включение и выключение инвертора;

- поворотная ручка для регулирования напряжения и силы тока;

- индикатор, показывающий наличие питания;

- индикатор, информирующий о перегреве аппарата;

- разъемы, обозначенные «+» и «-».

В комплекте имеются кабели:

- Кабель массы. На конце кабеля расположен зажим, похожий на прищепку. Его закрепляют на рабочий стол для сварки или прямо на свариваемую заготовку.

- Кабель с креплением для электрода. На конце кабеля имеется рукоять с зажимом, куда вставляется непосредственно электрод.

Полярность. Как подключать кабели массы и электрода

Электрическая дуга образуется за счет разности полюсов на свариваемой детали и сварочном электроде. Для обеспечения этой разности один кабель из комплекта инвертора должен быть подключен к “+”, второй — к “-”. Какой кабель куда подключать? Есть два способа: прямой и обратный, и использование их зависит от толщины металла.

Какой кабель куда подключать? Есть два способа: прямой и обратный, и использование их зависит от толщины металла.

Прямое подключение или прямая полярность возникает, если подключить кабель электрода к разъему инвертора с «-», а кабель массы — к «+». Элемент, подключенный к положительному разъему, нагревается сильнее. Подключение по прямой полярности используют при сварке толстых металлов для более сильного нагрева, чтобы обеспечить хороший провар.

Во время обратного подключения (обратной полярности) кабель электрода подключается на “+”, а кабель массы — на “-”, что позволяет сильнее нагреть электрод, а не металл. Этот способ используется при сварке тонколистового металла, чтобы не допустить прожига во время сварки.

Процесс образования шва

Электрическая дуга образуется при соприкосновении электрода со свариваемой деталью. От тепла дуги начинает расплавляться обмазка электрода. Одна часть ее переходит в газ и окутывает зону сварки-сварочную ванну- не давая проникнуть туда кислороду. Другая часть расплавленной обмазки покрывает сверху расплавленный металл, так же предотвращая попадание кислорода к металлу как во время сварки, так и после во время охлаждения.

Другая часть расплавленной обмазки покрывает сверху расплавленный металл, так же предотвращая попадание кислорода к металлу как во время сварки, так и после во время охлаждения.

Когда металл остынет, часть обмазки, оставшаяся сверху на металле, превращается в шлак. Его можно обнаружить на внешней стороне шва и легко удалить.

Чтобы не гасла дуга и прогрев металла был равномерным, нужно поддерживать все время одинаковую длину дуги. Обеспечить это расстояние нелегко из-за плавления стержня электрода. Поэтому во время сварки его нужно приближать к свариваемой детали.

Во время сварочных работ электрод передвигают не просто вдоль шва, а выполняют им определенные фигуры. Для начала попробуйте каждую из представленных ниже траекторий, а затем отрабатывайте ту, которая легче идет.

Экипировка и рабочее место

Самое основное, о чем нужно позаботиться и что нужно приготовить перед началом уроков по сварке инвертором, это правильно организованное рабочее место и средства индивидуальной защиты, к которым относятся:

- Перчатки из толстой и грубой ткани-краги.

Они ни в коем случае не должны быть резиновыми;

Они ни в коем случае не должны быть резиновыми; - Сварочная маска. Новичкам в сварочном деле рекомендуем приобрести маску для защиты глаз хамелеон. Установленный в ней защитный фильтр затемняется автоматически в зависимости от интенсивности дуги.

- Защитный костюм: куртка и брюки из плотного материала, а обувь на толстой подошве. Такой костюм не загорится при попадании на него искр.

Затем оборудуем рабочее место. В начале вашей сварочной деятельности можно использовать любой металлический стол. Главное, чтобы на нем было удобно расположиться и закрепить заготовки для сварки, а также, чтобы рабочее место хорошо освещалось. Вокруг рабочего пространства не должно быть легко воспламеняемых веществ и предметов. Непосредственно сам сварщик должен стоять на не проводящей ток поверхности, которая сможет защитить его в случае необходимости от удара током.

Перед началом сварки нужно подобрать электрод. Он выпускается под определенную марку металла. Толщина электрода подбирается в зависимости от толщины свариваемых заготовок.

Толщина электрода подбирается в зависимости от толщины свариваемых заготовок.

| Диаметр электрода, мм | Толщина металла, мм | Сварной ток, A |

|---|---|---|

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 5-6 | 10-24 | 220-320 |

| 6-8 | 30-60 | 300-400 |

Помимо всего прочего надо подготовить ещё и свариваемые заготовки. Для этого:

- зачищаем металл;

- обезжириваем;

- если металл очень толстый, то необходимо будет снять фаски для лучшего провара.

Затем необходимо правильно расположить детали для сварки друг относительно друга. От расположения заготовок зависит тип сварного шва: стыковой, угловой, нахлесточный, тавровый или торцовый.

Как работать сварочным инвертором

Пошагово распишем действия для первой попытки сварки:

- Включаем инвертор в розетку;

- Выставляем на панели управления величину сварочного тока. На самом инверторе может быть нанесена таблица с этими параметрами. Если нет, то смотрим таблицу, которая была приведена выше.

- Выбираем электрод по той же таблице.

- Подключаем кабели массы и электрода в зависимости от толщины деталей.

- Разжигаем дугу.

Для этого есть два способа:

- чиркать о металл. Как спичкой. Делать это надо вдоль шва, чтобы избежать следов на заготовке.

- постукивать по поверхности металла.

- Отводим электрод на некоторое расстояние и начинаем варить.

- Убираем шлак со шва.

Как правильно варить инвертором для получения ровного шва

- угол наклона электрода. Изменение угла наклона позволяет менять расположение сварочной ванны и следить за ней. Угол меняют в диапазоне от 45° до 90°.

- контроль дугового промежутка. Дуговой промежуток — обеспечиваемый сварщиком зазор между металлом и кончиком электрода. Нужно постоянно контролировать эту величину и держать ее постоянной.

Советы начинающим

- Всегда защищайте глаза. Даже недолгий взгляд на сварку может привести к ожогу сетчатки.

- Старайтесь всегда видеть шов во время сварки.

- Практиковаться в сварочном деле начинайте на горизонтальных швах, затем на кольцевых. Когда освоите их, можете переходить к вертикальным.

- Не оставляйте шлак на сварном шве. Это может привести к коррозии.

- Если у вас вдруг начал прилипать электрод, отрегулируйте силу тока на инверторе.

Если это не помогло, тогда осмотрите электроды. Возможно они отсырели.

Если это не помогло, тогда осмотрите электроды. Возможно они отсырели. - Электроды храним в сухом месте. Если они отсырели, их можно высушить в термопенале или в печи для сушки и прокалки электродов.

- В инструкции по эксплуатации найдите время работы без перерыва для вашего инвертора.

- Периодически чистить инвертор от металлической пыли.

Как правильно варить инверторной сваркой: как научиться

Содержание статьи:

Рекомендации начинающим + (Видео)

Сварочные инверторы (при своей невысокой цене в 7-10 тысяч) образует качественные швы, даже если находятся в руках новичков. Разумеется, работа получиться хорошей, если следовать нехитрым правилам. Все они описаны в статье. Однако перед работой новичкам необходимо прочитать инструкцию к аппарату. Там обычно приводится несколько полезных советов, а также техника безопасности. Помните, что научиться сваривать металл может каждый.

com/embed/Gc48nLTwTDg?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Как работает сварочный инвертор

Сварочный инвертор – инструмент для сваривания металла. Своё название он получил из-за того, что преобразует переменный ток в постоянный. И хотя КПД инвертора около 90%, энергопотребление у него низкое, поэтому о больших счетах за электричество можно не беспокоиться.

Чаше всего, сварочный инвертор работает от сети 220 вольт, некоторые виды – от 380. При этом есть возможность работать при пониженном напряжении: электрод 3 мм, например, можно использовать при 170 в.

Производить сварку инвертором, по сравнению с трансформатором или выпрямителем, намного проще. К тому же, удержать дугу сможет даже новичок. Именно поэтому на нём большинство людей обучаются искусству сварки.

Подготовка к работе

Какие электроды использовать

Электрод представляет собой стрежень из металла, который покрыт специальной обмазкой – шлаковой смесью. В неё иногда добавляют газообразующие вещества. Обмазка предохранят расплавленный металл от окисления.

В неё иногда добавляют газообразующие вещества. Обмазка предохранят расплавленный металл от окисления.

Стержень выбирается в зависимости от вида металла, который предстоит сваривать. Например, чтобы работать с углеродистой или коррозионностойкой сталью, потребуется марка электрода УОНИИ. Существуют также универсальные электроды. К таким относится марка АНО. Их используют при обратном и прямом токе любой полярности.

Электроды разделяют и по диаметру, который варьируется от 1,6 мм до 5 мм. Размер подбирается в зависимости от толщины свариваемого металла: чем она больше, тем больше диаметр. В работе со сварочным аппаратом может пригодиться таблица.

Чем толще стержень, тем большей мощностью должен обладать инверторный сварочный аппарат. Поэтому для начинающих подойдёт диаметр не более 4 мм; тонкий металл может свариться электродом и в 2 мм.

Полярность и значение сварочного тока

Толщина, на которую может проплавиться металл, напрямую зависит от выставленной силы тока. Мощность дуги также определяется этим показателем. Размер электрода задаёт необходимую силу тока.

Мощность дуги также определяется этим показателем. Размер электрода задаёт необходимую силу тока.

В зависимости от поверхности, выбирается значение сварочного тока. На горизонтальных поверхностях оно максимальное, на вертикальных – меньше примерно на 15%, на нависающих – на 20%.

Сварочный аппарат бытового типа может выдавать до 200 ампер. На профессиональном инструменте значения доходят до 250 и выше. То, в каком направлении будет двигаться ток, определит полярность. На инверторе существует возможность изменять полярность.

Как известно, ток движется от минуса к плюсу. Поэтому клемма «+» сильнее нагревается. Эта особенность и позволяет осуществлять качественную сварку металла. В том случае, если свариваемые части имеют большую толщину, то положительную клемму подключают к одной из деталей. Этот способ называется прямая полярность.

К тонким изделиям крепят отрицательную клемму. Данный метод подключения имеет название обратная полярность.

Инструкция по сварке

Основы сварки

Прежде, чем приступить непосредственно к свариванию металлических изделий, нужно изучить основные конструкционные особенности инверторного сварочного аппарата. Они представлены на схеме.

Они представлены на схеме.

Сам инвертор имеет средний вес: до 7-8 кг. У качественного инструмента сбоку на металлическом корпусе есть вентиляционная решётка, которая не даёт трансформатору перегреваться.

На тыльной панели есть кнопка включения/выключения. На лицевой части имеются два разъёма: «+» и «-». К ним подключают кабель, на одном конце которого электрод, а на другом – зажим. Сами кабели должны иметь достаточную длину и быть гибкими.

Пошаговая инструкция, рассказывающая как правильно варить инвертором.

- Инверторная сварка начинается с подготовления защитной экипировки. В вашем распоряжении маска для сварки, плотная куртка, грубые, но не резиновые перчатки.

- Выберите электрод. Если вы новичок, то не используйте стержень толще 4 мм. На передней панели отрегулируйте нужную силу тока. Немного подождите; если поднести электрод сразу к металлу, то произойдёт залипание.

- Крепим зажим (его также называют клеммой массы) к металлической поверхности.

- Поджигается дуга. Затем подносим электрод к металлу и пару раз прикасаемся к нему. Таким образом, стержень как бы «активируется». Расстояние, на котором держится электрод, обычно равно его диаметру.

- Стрежень при сварке может двигаться по таким схемам.

Розжиг дуги в начале сварки + (Видео)

Розжиг дуги – первый этап, и с ним у новичков случаются проблемы. Сначала стержень немного обстукивается о металл, чтобы с него удалилась смазка. Затем применяется метод, похожий на розжиг спички. Электродом водят над поверхностью изделия и чуть задевают её. Если вдруг стрежень прилипнет к металлу, его либо резко отводят с сторону, либо совсем отключают инвертор.

Чиркать нужно до появления яркой дуги. Чтобы дуга не пропала, держите электрод на расстояние 4 мм от металла.

Как передвигать электрод во время сварки + (Видео)

Электрод может двигаться только по определенным траекториям. Они уже были показаны. Если двигать электрод только прямо, то шов выйдет разрывным. Скорость его движения влияет на свойства шва. Если двигать быстро, то шов будет узким и не выпуклым, если медленно – широким и выпуклым. В месте, где будет кончаться шов, электрод задерживается на 3-4 секунды.

Они уже были показаны. Если двигать электрод только прямо, то шов выйдет разрывным. Скорость его движения влияет на свойства шва. Если двигать быстро, то шов будет узким и не выпуклым, если медленно – широким и выпуклым. В месте, где будет кончаться шов, электрод задерживается на 3-4 секунды.

Как сформировать сварочный шов и избежать дефектов + (Видео)

Неровный шов, чаще всего, образуется при чересчур быстром движении электрода. Говоря о создании ровного и качественного шва, нужно ввести понятие сварочной ванны. Сварочная ванна — это та часть металла, которая при сваривании находится в жидком состоянии. В эту часть попадает присадочный материал. Появление ванны – хороший признак, означающий, что сварка идёт правильно.

Контур ванны находится под поверхностью металлической детали. Ванна образует хороший шов, если сварочная дуга ровно и на большую глубину проходит в изделие. Нужно следить, чтобы шов не уходил вниз, а оставался на уровне поверхности. Хорошее соединение создать проще, если делать электродом круговые движения. При этом ванна должна распределяться по кругу.

Нужно следить, чтобы шов не уходил вниз, а оставался на уровне поверхности. Хорошее соединение создать проще, если делать электродом круговые движения. При этом ванна должна распределяться по кругу.

Делая шов на углах, помните, что ванна движется за теплом. Чтобы контролировать размеры ванн, регулируйте силу дуги.

Шов не получиться слишком выпуклым, если держать электрод близко к вертикальному положению. Если наклонить стержень (например, на 45˚), то шов начнёт всплывать. А когда электрод совсем близок к горизонтальному положению, ванна начинает расходиться, и шов искривляется. Поэтому оптимальные углы наклона – от 45˚ до 90˚.

Контроль дугового промежутка

Дуговой промежуток – это расстояние между поверхностью металла и электродом. Промежуток на каждом этапе должен быть одинаковым, чтобы сварка получалась качественной и без дефектов.

Если зазор будет маленьким, то сварочный шов получится слишком выпуклым, и сам материал сплавится плохо. Происходит это по той причине, что изделие не может нагреться. При большом промежутке сварочная дуга будет ходить из стороны в сторону, и шов выйдёт кривым и непрочным. Нужный зазор, показанный на рисунке, даст хороший провар и ровный шов.

Как сваривать тонкие металлические листы + (Видео)

Для сваривания тонкого металла предпочтительно использовать обратное подключение инвертора, т.е. «-» крепится к листу. При этом сила тока должна находиться на средних значениях. Электрод лучше выбрать такой, который будет иметь длительное время плавления. Хорошо подойдёт модель МТ-2. Она используется сварщиками долгое время, поэтому хорошо зарекомендовала себя.

Стержень, в случае с тонким металлом, можно наклонять примерно на 35˚. Сначала вы аккуратно приближаете его к металлу, затем дожидаетесь появления красного пятна, превращающегося в каплю. Плавно перемещайте электрод, чтобы капля оставалась одного размера. Так шов будет ровным.

Так шов будет ровным.

Техника безопасности

Сварочный инвертор считается безопасным инструментом, поскольку все те части, которые могут поразить током, спрятаны в надёжном коробе. Однако есть и другие возможные опасности. Чтобы они не случились, соблюдайте правила.

- Нельзя работать при отрицательных температурах;

- Не допускать попадания влаги в аппарат;

- Производите сварку только в полном комплекте защитной одежды;

- Подготовить рядом с рабочим местом ведро с водой.

Как сваривать тонкий металл: пошаговое руководство (2021)

0Последнее обновление

Работа с более тонкими металлическими листами затруднена. Избыточный нагрев может привести к выгоранию. Меньшее количество тепла приводит к недостаточному провару сварного шва и образованию хрупких соединений. Выбранная вами процедура сварки играет решающую роль в успехе процесса.

Выбранная вами процедура сварки играет решающую роль в успехе процесса.

Если вы собираетесь работать с тонким металлом, необходимо помнить о нескольких вещах, чтобы обеспечить плодотворное соединение.Большинство опытных сварщиков предлагают метод дуговой сварки, когда дело доходит до соединения тонкостенных металлов.

Тем не менее, вы можете решить проблемы соединения тонких материалов, используя несколько сварочных процедур. Если вы хотите узнать, как сваривать тонкий металл, продолжайте читать, чтобы узнать больше. Во-первых, давайте рассмотрим несколько вещей, о которых следует помнить.

Снижение выгорания

Перегорание происходит, если расплавленная сварочная ванна прогибается и отделяется от заготовки.В результате получается большая дыра, а не идеальный стык. Неисправность возникает из-за высокотемпературных выходов, с которыми невозможно работать. Если это произойдет, сварщику придется начинать все заново со свежей заготовкой.

Внешний вид сварного шва

Поскольку необходимо использовать меньшее тепловложение из-за тонких металлов, внешний вид сварного шва может привести к большему разбрызгиванию. Как сварщик, вы столкнетесь с этой проблемой, если будете работать с присадочными металлами из нержавеющей стали.

Как сварщик, вы столкнетесь с этой проблемой, если будете работать с присадочными металлами из нержавеющей стали.

Угол факела

Место, где вы разместите фонарь, значительно влияет на количество передаваемой энергии. При определении рабочего угла и скорости перемещения необходимо учитывать характеристики металла и его температуру плавления.

Изображение предоставлено: Katya123ua, Shutterstock

Все эти факторы будут влиять на количество энергии, к которой металл предрасположен одновременно. Это может либо увеличить, либо уменьшить опасность, связанную с выгоранием.

Защитный газ

Выбор вашего газа значительно влияет на производительность процесса сварки. Если он не передает энергию должным образом, это может привести к слабым суставам.

Он производит значительное количество брызг, если имеет невероятно высокую скорость передачи энергии. При этом вы рискуете продуть материал.

Как использовать сварочные аппараты MIG для сварки тонких металлов?

Регулировка стиля сварки Модель SCT (Short-Circuit Transfer) для тонких металлов позволяет создавать идеальные сварные швы даже для тонких металлов. SCT также уменьшает искривление сварных швов над стыком. Кроме того, он уменьшает вероятность возгорания (луж расплавленного металла).

SCT также уменьшает искривление сварных швов над стыком. Кроме того, он уменьшает вероятность возгорания (луж расплавленного металла).

Он включает в себя передачу слабого тепла. Тем не менее, некоторые машины MIG оснащены предварительно заданными режимами, когда речь идет о передаче импульсов и импульсов при коротком замыкании. Это функция, с помощью которой вы можете программировать и выбирать различные условия сварки.

A Защитный газЗащитный газ имеет решающее значение, поскольку он определяет внешний вид валика.Выбирайте защитные газы с более высокой концентрацией аргона для параметров сварки дробовиком. Лучше всего подойдет газовая смесь из 25% углекислого газа и 75% аргона.

В сварном шве будет меньше брызг, потому что аргон отводит минимальное количество тепла по сравнению с диоксидом углерода. Положительная или обратная полярность анода подходит, если вы хотите сваривать сплошную проволоку с использованием тонких листов основного металла.

Кредит изображения: Вадим Куликов, Shutterstock

Выбор присадочного металлаИспользуйте более тонкий присадочный металл (проволоку) по сравнению с пластинчатым листом.Многие сварщики используют проволоку диаметром 0,023 дюйма и 0,024 дюйма для более тонких металлических листов. Металлы калибра 18, такие как нержавеющая сталь, имеют диаметр проволоки 0,030 и 0,034 дюйма.

Угол факелаОтрегулируйте угол резака, чтобы предотвратить выгорание в модели SCT. Независимо от положения сварки (вертикальное, горизонтальное и горизонтальное) убедитесь, что расстояние между наконечником с коротким контактом и заготовкой. Если между контактными наконечниками и металлическими деталями будет большое расстояние, возникнет нестабильная дуга.

Преимущества использования сварочного аппарата MIG для сварки тонких металлов

- Если у вас есть опыт, работать со сварочной горелкой MIG легко.

- Спусковой крючок сварочной горелки оснащен функцией регулировки пуска и остановки.

- Сварные швы MIG очаровательны с эстетической точки зрения.

- Если вы хотите сваривать скульптуры из тонких металлических листов, сварка MIG — идеальный подход.

Недостатки сварочного аппарата МИГ

- Имеет ограниченную область применения.

- Сварочные аппараты MIG могут быть не лучшим выбором, если основной металл слишком толстый или тонкий.

- Они выделяют тепло, слишком сильное для тростниковых алюминиевых материалов. Однако, когда дело касается чугуна, это мало.

- Если вы находитесь во влажной и ветреной среде, то метод сварки MIG не лучший вариант.

В зависимости от типа сварного шва и размера листа можно использовать обычный метод сварки MIG. Как вариант, вы можете комбинировать его с техникой пульсации, чтобы избежать удара.

Техника пульсации

В этом подходе нагрейте небольшой сегмент пластины, который вы хотите соединить, а затем дайте сварочной ванне полностью остыть. Не пытайтесь заполнить стык сразу. В результате в заготовке образуется отверстие.

Не пытайтесь заполнить стык сразу. В результате в заготовке образуется отверстие.

Кредит изображения: kinganowak_22, Pixabay

Эта процедура имеет высокую проникающую способность материалов и осаждения металла. А поскольку эта техника сварки требует значительного воздействия энергии, при работе с хрупким материалом следует проявлять особую осторожность.

В процессе убедитесь, что вы постоянно используете проволоку наименьшего диаметра. Предполагается, что это минимизирует связанные с этим риски, поскольку для плавления требуется меньше тепла. Это ограничивает передачу тепла основному металлу.

Одна из причин, по которой этот метод сварки обычно используется при работе с тонкими металлическими листами, заключается в том, что вы можете регулировать выход энергии. Кроме того, это позволяет лучше контролировать внешний вид сварного шва. Таким образом будет легче исправить ошибки, которые могут возникнуть из-за более низкой скорости осаждения.

Как вы используете сварочные аппараты TIG для сварки листов Reedy?

В отличие от процедуры сварки MIG, метод сварки TIG обеспечивает чистые и надежные сварные швы. Такой способ сварки идеально подходит для сварки металлов толщиной более шести миллиметров.

Такой способ сварки идеально подходит для сварки металлов толщиной более шести миллиметров.

Тем не менее, прежде чем использовать его для сварки более тонких металлических листов, вам необходимо настроить аппарат TIG на идеальные настройки.

Примените подходящую настройку мощности и правильную педаль АппаратыTIG при нормальных условиях оснащаются ножными педалями.Педаль регулирует тепловыделение сварочного аппарата. Если вы используете аноды меньшего размера с меньшей мощностью, вы легко остановите выгорание.

Выберите правильный присадочный металлТорированный вольфрамовый анод размером 0,020 и 0,040 дюйма и церированный вольфрам 1/16 дюйма являются лучшими, если вы хотите сконцентрировать дугу на пластинчатых металлах. Тем не менее, в обычных сварочных аппаратах TIG используются заостренные аноды, которые обеспечивают надежный контроль дуги.

Изображение предоставлено: Prowelder87, Commons Wikimedia под лицензией Creative Commons Attribution-Share Alike 4. 0 Международная лицензия

0 Международная лицензия

Они помогают точно сконцентрировать дугу на сварных швах. При производстве металлов из тонких листов очень важно уменьшить деформацию, используя подходящие присадочные металлы. Если вы выполняете сварку стальных металлов методом TIG с использованием тонких листов, концентрируйте вольфрам в сварном шве. Затем отшлифуйте его под углом, параллельным длине.

Некоторые основные подходы, используемые сварщиками TIG

Обычно, если вы ткнете или ткнете факел, это вызовет коробление или выгорание.Если дуга концентрируется в определенной области, она выделяет больше тепла на основном металле. Если вы используете пистолет TIG, убедитесь, что это прямая линия транспортировки с максимальной скоростью.

Неравномерное распределение тепла приводит к искривлению и короблению сварных швов. Чтобы избежать искривлений, используйте метод пропуска сварки, чтобы выполнить последовательность сварных швов.

Как следует сваривать тонкий металл при сварке TIG?

Несмотря на то, что тонкий металл можно сваривать в самых разных положениях, с соответствующим контролем легко сваривать под уклон. Сварка пластичного металла позволяет вам двигаться с некоторой постоянной скоростью с небольшими усилиями.

Сварка пластичного металла позволяет вам двигаться с некоторой постоянной скоростью с небольшими усилиями.

Отлично подходит для менее опытных сварщиков TIG. Следите за тем, чтобы дуга была плотной, а лужа двигалась красиво и ровно. Если вы хотите выполнять сварку в гору, выполняйте сварку при несколько меньшей силе тока.

Преимущества использования аппаратов TIG для сварки тонких металлов

- Обеспечивает тонкие сварные швы на пластичных металлах и снижает вероятность разбрызгивания.

- Это идеальный выбор для профессионалов, которым нужна точная сварка.

- С помощью вольфрамовой палочки можно легко сваривать как тонкостенные, так и стальные материалы.

Ограничения сварочных аппаратов TIG

- Сварку TIG могут применять только профессиональные сварщики.

- Этот режим сварки требует более крутого обучения.

- По сравнению со сваркой MIG, новичкам требуется больше времени для изучения аппарата TIG.

Поэтому начинающим сварщикам следует начинать со сварочного аппарата MIG (или гибридных устройств), прежде чем получить опыт сварки TIG.

Поэтому начинающим сварщикам следует начинать со сварочного аппарата MIG (или гибридных устройств), прежде чем получить опыт сварки TIG.

TIG можно использовать для обработки самых разных материалов. Он отлично работает почти со всеми материалами. В зависимости от стыка и того, что требуется, вы можете выполнить сварку TIG с помощью любого из следующих способов сварки.

Кредит изображения: Pxhere под лицензией CC0 Public Domain

Пропускная сваркаВы уменьшаете коробление и неровный вид сварного шва, создавая более мелкие скачкообразные швы. В этом методе сварки разделите соединение на две равные части.Убедитесь, что энергия направлена на другие участки.

Вы уменьшаете количество энергии, к которой каждая секция предназначена одновременно, за счет пропуска сварки. Поступая так, вы уменьшите риск отказа суставов. Это приводит к опрятному виду и долговечности.

Опорные стержни Закрепите заготовку на холодных стержнях, чтобы снизить риск ожога листа. Как только вы нагреете их спереди, опорные балки охладят их сзади.Он снижает риск повреждения сварного шва за счет регулирования тепловой мощности.

Как только вы нагреете их спереди, опорные балки охладят их сзади.Он снижает риск повреждения сварного шва за счет регулирования тепловой мощности.

Сделать стыки в более тонких листах сложно. Вы должны убедиться, что они плотно прилегают друг к другу, потому что даже самые маленькие отверстия считаются выгоранием и образуют слабый стык. Чтобы этого не произошло, перед началом сварки убедитесь, что два металла соответствуют друг другу.

С более тонкими металлическими листами нет места ошибкам. Это потому, что вы не можете отвлечь много материала в одном месте.Основное правило — дважды снимать размеры и один раз отрезать. Если вы справитесь с этим, то не рискуете повредить сустав.

Как использовать сварочный аппарат для сварки тонких металлов?

Другое название процедуры контактной сварки — SMAW (дуговая сварка защищенного металла). Эта технология сварки более старая по сравнению с другими видами. Однако это простая процедура, которая гарантирует надежные сварные швы.

Однако это простая процедура, которая гарантирует надежные сварные швы.

Кредит изображения: vespaburoks, Pixabay

Если вы используете сварку штучной сваркой, анод становится жарким и расплавляет заготовку.Это специальный расходный стержень с флюсовым покрытием. Материал флюса помогает снизить опасность загрязнения, создавая защитный экран вокруг сварных швов.

Тем не менее, большинство профессиональных сварщиков не используют сварку штучной сваркой, поскольку при этой процедуре выделяется слишком много тепла на пластинчатых материалах. Вероятность выгорания высока. SMAW — это также подход, при котором в сварном шве остается шлак.

Какой самый лучший метод сварки тонкого металла?

Когда дело доходит до сварки тонких металлических листов, MIG и TIG — лучший вариант.Оба они отлично работают практически со всеми типами материалов. Тем не менее, если ваши металлические листы из алюминия или нержавеющей стали слишком тонкие, мы рекомендуем вам использовать технику TIG. Это потому, что это дает вам лучший контроль над тепловыделением.

Это потому, что это дает вам лучший контроль над тепловыделением.

MIG намного удобнее в использовании. Большинство людей используют автоматических роботов для выполнения этой задачи. Однако сварка MIG не подходит, если у вас рыхлые листы.

Выберите идеальный метод сварки тонких металлов

Сварка пластичного металла не должна вас пугать.Это всего лишь еще одна часть задачи, которую вы должны научиться овладевать и развивать свои знания. Не каждый из нас каждый раз начинает безупречно сваривать каждый тип металла.

Сварка требует практики, опыта и концентрации. Кроме того, некоторые материалы гораздо труднее сваривать, чем другие.

Не забудьте воспользоваться приведенными выше советами по сварке тонкого металла. Возникают ошибки. Однако эти советы сделают вас более плодотворными, если вы уделите поставленной задаче необходимое внимание.

Изображение: Studio 72, Shutterstock

Руководство по сварке для начинающих

Сваривание двух металлических частей вместе образует прочную связь, при которой металлы нагреваются до точки плавления, смешиваются вместе и затем охлаждаются, образуя единый объект. Этот тип связи прочнее, чем другие связи, такие как пайка, которую можно перевернуть.

Этот тип связи прочнее, чем другие связи, такие как пайка, которую можно перевернуть.

Существует четыре основных типа сварки: MIG, TIG, порошковая и стержневая. Используемый процесс и методы сварки зависят от области применения, типов свариваемого металла, а также навыков и опыта сварщика.

Ознакомьтесь с нашей подборкой металлов для вашего следующего сварочного проекта!Сварка МИГ

Начинающим сварщикам, только обучающимся сварке, следует начинать со сварки металла в среде инертного газа (MIG), также известной как газовая дуговая сварка металла (GMAW). МИГ — это тип электродуговой сварки, основанный на создании электрической цепи, проходящей через свариваемые объекты, и сварочной проволоки, которая действует как электрод. Когда сварочная проволока касается металлического объекта, электрическая цепь замыкается. Затем провод отодвигается на небольшое расстояние, вызывая электрическую дугу, которая нагревается до тысяч градусов по Фаренгейту, расплавляя провод и частично расплавляя два куска металла. Это создает ванну расплава, в которой все три металла сливаются, чтобы стать одним, когда он охлаждается и затвердевает, оставляя валик вдоль сварного шва.

Это создает ванну расплава, в которой все три металла сливаются, чтобы стать одним, когда он охлаждается и затвердевает, оставляя валик вдоль сварного шва.

По мере того, как сварка продолжается по шву, проволока плавится, и из наконечника сварочного пистолета непрерывно подается больше проволоки. В то же время газ выходит из пистолета, распространяясь по дуге, чтобы защитить зону сварки от загрязняющих веществ в воздухе, таких как кислород и азот.

Сварка TIG

Сварка вольфрамовым электродом в среде инертного газа (TIG) требует большего мастерства и занимает больше времени, чем сварка MIG, но обеспечивает большую точность.TIG, также известная как газовая дуговая сварка вольфрамом (GTAW), может использоваться для сварки алюминия и сплавов, таких как хром-молибден 4130. Сварка TIG аналогична сварке MIG, но вместо расходуемой проволоки в качестве электрода используется металлический вольфрамовый стержень внутри сварочной горелки. Сварщик держит пистолет в одной руке, а другой рукой подает присадочный стержень. Поскольку дуга создает лужу расплава из двух заготовок, тепло этой лужи плавит присадочный стержень, так что все три смешиваются вместе в луже. Как и сварка MIG, сварочные горелки TIG рассеивают защитный газ для защиты нового сварного шва.

Поскольку дуга создает лужу расплава из двух заготовок, тепло этой лужи плавит присадочный стержень, так что все три смешиваются вместе в луже. Как и сварка MIG, сварочные горелки TIG рассеивают защитный газ для защиты нового сварного шва.

Сварочный аппарат TIG также включает ножную педаль для регулировки тока, протекающего через электрическую цепь, образованную между металлическими предметами и вольфрамовым электродом. Это можно использовать для медленного увеличения или уменьшения нагрева металла, что может помочь предотвратить хрупкость, вызванную тепловым ударом.

Порошковая сварка

Третий тип сварки, называемый дуговой сваркой порошковой проволокой (FCAW), использует электродную трубку с непрерывной подачей вместо проволоки, используемой для сварки MIG.Трубка снаружи металлическая, в сердечнике — флюс. Поскольку флюс плавится во время сварки, он создает жидкий шлак и газ, которые защищают сварной шов от загрязнений. Это обеспечивает лучшую защиту сварного шва, чем защитный газ, используемый при сварке MIG, особенно там, где сильный ветер может рассеивать газ, но это также приводит к большему количеству брызг, которые впоследствии необходимо удалить.

Ручная сварка

Сварка штучной сваркой, также известная как дуговая сварка в экранированном металле (SMAW), является двуручным методом, как и TIG.Сварка палкой использует металлический присадочный стержень или стержень, покрытый флюсом. По мере того как материал стержня плавится под действием тепла, флюсовое покрытие также плавится, образуя как газ, так и жидкий шлак, которые защищают сварной шов от окисления. Как и в случае с FCAW, защитный газ не нужно подавать во время процесса сварки, но оставшийся шлак оставляет беспорядок, требующий очистки с помощью шлифовальной машины или растворителей.Сварочное оборудование

После того, как выбран метод сварки, следующим шагом будет выбор подходящего сварочного оборудования.Сварщики могут выбрать сварочный аппарат MIG или многофункциональный сварочный аппарат MIG / Stick / TIG, который можно использовать для всех четырех основных типов дуговой сварки. Наряду с подходящей машиной, следующим важным элементом оборудования является сварочный шлем, который защищает лицо и особенно глаза от сильного тепла и яркого света, создаваемого электрической дугой. Новейшие технологии сделали возможным автоматическое затемнение шлемов с экранами обзора, которые мгновенно настраиваются на уровень освещенности, так что сварщик имеет постоянный визуальный контроль.

Новейшие технологии сделали возможным автоматическое затемнение шлемов с экранами обзора, которые мгновенно настраиваются на уровень освещенности, так что сварщик имеет постоянный визуальный контроль.

Сварщикам также необходимы прочные кожаные перчатки и обувь, а также кепки, хлопковые рубашки с длинными рукавами, нагрудники, комбинезоны и / или фартуки для защиты кожи от искр.

Сварочные материалыСварочные материалы

Материалы, необходимые для сварки, включают расходные материалы, такие как проволока MIG и порошковая проволока различных диаметров и материалов, сварочные наконечники, электродные стержни или трубки, флюс и стержни для сварки TIG или газовой пайки.Другое полезное оборудование включает магниты и зажимы для удержания металлических предметов на месте во время сварки, регулируемые сварочные столы и рабочие стойки, а также сварочные одеяла из стекловолокна для предотвращения распространения искр.

Приварные язычки различных размеров и форм используются для создания фланцев, отверстий, ручек и других механических деталей при приварке к трубе или другому металлическому объекту.

Методы сварки