Современные теплоизоляционные материалы

Теплоизоляционные материалы

В настоящее время, трудно себе представить какое либо жилое помещение без теплоизоляционных материалов. Теплоизоляционные материалы не только сохраняют оптимальную температуру в вашем доме, они еще помогают вам экономить деньги за счет того, что вам придется меньше отапливаться в зимнее время. Сейчас, на строительном рынке существуют множество самых различных теплоизоляционных материалов. Как правило, у каждого из них есть свои особенности и недостатки.

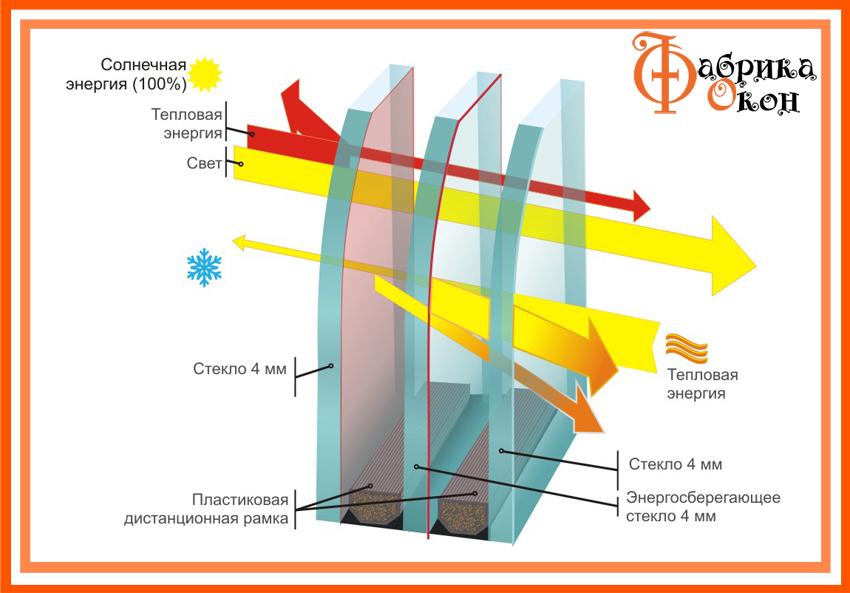

В основном теплоизоляционные материалы по способу теплоизоляции делятся на два вида: отражающая теплоизоляция и соответственно не отражающая. К отражающей теплоизоляции относятся материал, который за счет своих уникальных свойств отражает тепло, тем самым не дает ему выйти из помещения. К не отражающим относится материал, который практически не пропускает через себя тепло, тем самым сохраняя его в нужном месте. По своему составу такой утеплитель делится на органический и не органический.

К неорганической теплоизоляции можно отнести: стекловату, минеральную вату, пенно стекло, пенно бетон и минерала ватные плиты. В основном такую теплоизоляцию производят из базальтовых расплавов. Как правило, она не горюча, устойчива к высоким температурам, обладает высокими теплоизолирующими свойствами. Но есть у нее и недостаток. В основном неорганические теплоизоляционные материалы чрезмерно впитывают влагу, поэтому их необходимо обрабатывать специальным составом. Еще они сильно подержанны усадке.

Пеностекло

На сегодняшний день самым популярным из неорганических теплоизоляционных материалов является пеностекло. Пеностекло, это, пожалуй, самый уникальный и перспективный теплоизоляционный материал. Оно, также как и самое обычное стекло не горит, совершенно не токсично, не впитывает влагу и совершенное не стареет. Благодаря своей технологии производства пеностекло имеет отличные теплоизоляционные характеристики, оно не подвержено механическим повреждениям, а срок его службы составляет не менее 100 лет.

Еще одним неорганическим теплоизоляционным материалом является пенно бетон. Пено бетон обладает практически такой же прочностью, как и обычный бетон, но имеет более высокие теплоизоляционные свойства. К тому же он гораздо легче обычного бетона. Как правило, пена бетон применяют для строительства небольших одноэтажных помещений.

К органическим теплоизоляционным материалам относятся: пенополистирол, пенополиуретан, пенополиэтилен, фольгированная теплоизоляция и так далее.

Пенополистирол

Пенополистирол это очень легкий материал. Как правило, он изготавливается путем вспенивания гранул полистирола нагретым воздухом или паром. Он имеет ячеистую структуру и на 90 процентов состоит из воздуха. Так как воздух является неплохим теплоизолятором, то пенополистирол отлично справляется со своей функцией теплоизолятора. В простонародье пенополистирол еще называют просто пенопласт. Пенопласт практически не горит, не портится со временем и совсем не впитывает влагу. Единственным минусом этого теплоизоляционного материала является то, что он достаточно хрупкий и может сломаться при небольшом воздействии физической силы. Ну а в целом пенополистирола неплохой теплоизоляционный материал, который часто используется в строительстве как жилых, так и любых других помещений.

Ну а в целом пенополистирола неплохой теплоизоляционный материал, который часто используется в строительстве как жилых, так и любых других помещений.

Пенополиэтилен

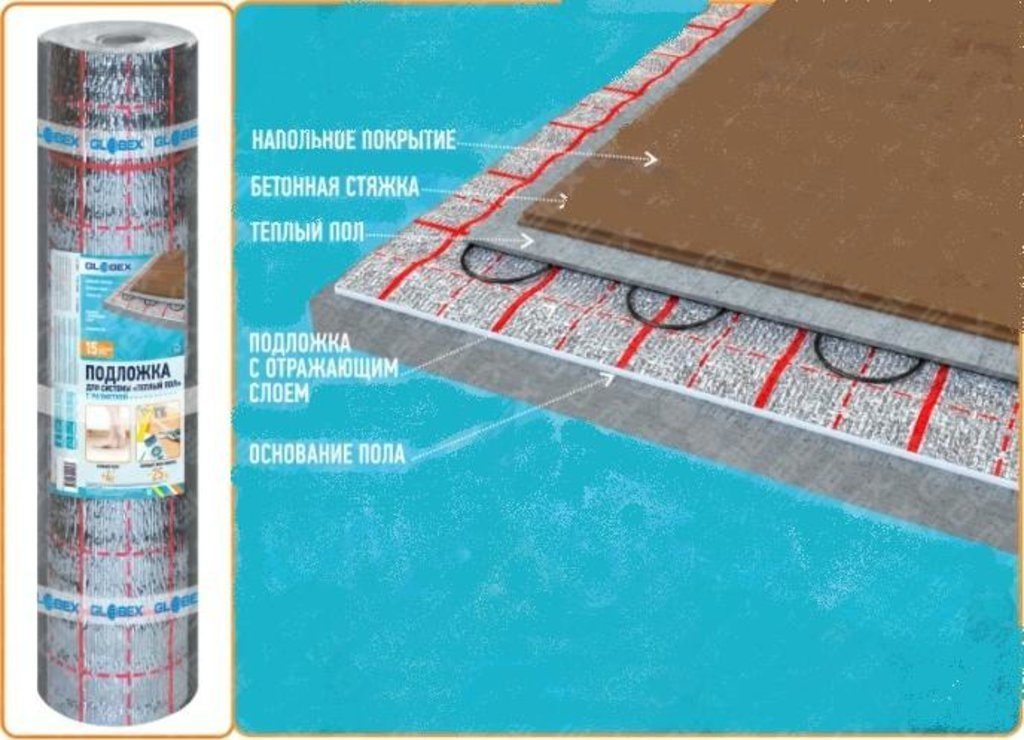

Пенополиэтилен это полиэтилен, который вспенивают с помощью газа, а именно бутана. По своим свойствам Пенополиэтилен чем-то похож на пенопласт, но в отличие от него он очень прочен, гибок и его очень трудно сломать. Он так же как и пенопласт, практически не впитывает воду, совершенно не токсичен и имеет отличные теплоизоляционные качества. Также производство пенополиэтилена немного дешевле, чем производство других теплоизоляционных материалов. Все это делает пенополиэтилен самым практичным и распространенным теплоизоляционным материалом и его использование при утепление дома дает гарантированное тепло. Также на его основе изготавливается другой теплоизоляционный материал под названием ”фольгированная теплоизоляция”. Она изготавливается путем термического присоединения к пенополиэтилену алюминиевой фольги. Алюминиевая фольга припаивается с обеих сторон пенополиэтилена, тем самым его теплоизоляционные свойства повышаются в несколько раз. Благодаря алюминиевой фольге, тепло не проходит и отталкивается от теплоизоляции, тем самым создается так называемый эффект термоса. Фольгированная теплоизоляция является сравнительно новым теплоизоляционным материалом, который стремительно завоевывает строительный рынок.

Алюминиевая фольга припаивается с обеих сторон пенополиэтилена, тем самым его теплоизоляционные свойства повышаются в несколько раз. Благодаря алюминиевой фольге, тепло не проходит и отталкивается от теплоизоляции, тем самым создается так называемый эффект термоса. Фольгированная теплоизоляция является сравнительно новым теплоизоляционным материалом, который стремительно завоевывает строительный рынок.

Еще одним органическим теплоизоляционным материалом является пенополиуретан. Пенополиуретан, так же как и пенополистирол и пенополиэтилен относится к ряду пенопластов, то есть газонаполненного пластмасса. Его получают при реакции полиизоционата и жидкого полиола. Он также имеет ячеистую структуру и на 95 процентов состоит из воздуха. Благодаря тому, что его получают при реакции двух компонентов, его можно наносить или же распылять еще в жидком виде в труднодоступные места. Он также имеет большой срок службы и не подвержен механическим повреждением, не боится влаги и не плесневеет. Часто пенополиуретаном утепляют канализационные трубы и другую сантехнику.

Материал не пропускающий холод

В настоящее время, трудно себе представить какое либо жилое помещение без теплоизоляционных материалов. Теплоизоляционные материалы не только сохраняют оптимальную температуру в вашем доме, они еще помогают вам экономить деньги за счет того, что вам придется меньше отапливаться в зимнее время. Сейчас, на строительном рынке существуют множество самых различных теплоизоляционных материалов. Как правило, у каждого из них есть свои особенности и недостатки.

В основном теплоизоляционные материалы по способу теплоизоляции делятся на два вида: отражающая теплоизоляция и соответственно не отражающая. К отражающей теплоизоляции относятся материал, который за счет своих уникальных свойств отражает тепло, тем самым не дает ему выйти из помещения. К не отражающим относится материал, который практически не пропускает через себя тепло, тем самым сохраняя его в нужном месте. По своему составу такой утеплитель делится на органический и не органический.

К неорганической теплоизоляции можно отнести: стекловату, минеральную вату, пенно стекло, пенно бетон и минерала ватные плиты. В основном такую теплоизоляцию производят из базальтовых расплавов. Как правило, она не горюча, устойчива к высоким температурам, обладает высокими теплоизолирующими свойствами. Но есть у нее и недостаток. В основном неорганические теплоизоляционные материалы чрезмерно впитывают влагу, поэтому их необходимо обрабатывать специальным составом. Еще они сильно подержанны усадке.

На сегодняшний день самым популярным из неорганических теплоизоляционных материалов является пеностекло. Пеностекло, это, пожалуй, самый уникальный и перспективный теплоизоляционный материал. Оно, также как и самое обычное стекло не горит, совершенно не токсично, не впитывает влагу и совершенное не стареет. Благодаря своей технологии производства пеностекло имеет отличные теплоизоляционные характеристики, оно не подвержено механическим повреждениям, а срок его службы составляет не менее 100 лет.

Еще одним неорганическим теплоизоляционным материалом является пенно бетон. Пено бетон обладает практически такой же прочностью, как и обычный бетон, но имеет более высокие теплоизоляционные свойства. К тому же он гораздо легче обычного бетона. Как правило, пена бетон применяют для строительства небольших одноэтажных помещений.

К органическим теплоизоляционным материалам относятся: пенополистирол, пенополиуретан, пенополиэтилен, фольгированная теплоизоляция и так далее.

Пенополистирол это очень легкий материал. Как правило, он изготавливается путем вспенивания гранул полистирола нагретым воздухом или паром. Он имеет ячеистую структуру и на 90 процентов состоит из воздуха. Так как воздух является неплохим теплоизолятором, то пенополистирол отлично справляется со своей функцией теплоизолятора. В простонародье пенополистирол еще называют просто пенопласт. Пенопласт практически не горит, не портится со временем и совсем не впитывает влагу. Единственным минусом этого теплоизоляционного материала является то, что он достаточно хрупкий и может сломаться при небольшом воздействии физической силы.

Пенополиэтилен это полиэтилен, который вспенивают с помощью газа, а именно бутана. По своим свойствам Пенополиэтилен чем-то похож на пенопласт, но в отличие от него он очень прочен, гибок и его очень трудно сломать. Он так же как и пенопласт, практически не впитывает воду, совершенно не токсичен и имеет отличные теплоизоляционные качества. Также производство пенополиэтилена немного дешевле, чем производство других теплоизоляционных материалов. Все это делает пенополиэтилен самым практичным и распространенным теплоизоляционным материалом и его использование при утепление дома дает гарантированное тепло. Также на его основе изготавливается другой теплоизоляционный материал под названием ”фольгированная теплоизоляция”. Она изготавливается путем термического присоединения к пенополиэтилену алюминиевой фольги. Алюминиевая фольга припаивается с обеих сторон пенополиэтилена, тем самым его теплоизоляционные свойства повышаются в несколько раз.

Еще одним органическим теплоизоляционным материалом является пенополиуретан. Пенополиуретан, так же как и пенополистирол и пенополиэтилен относится к ряду пенопластов, то есть газонаполненного пластмасса. Его получают при реакции полиизоционата и жидкого полиола. Он также имеет ячеистую структуру и на 95 процентов состоит из воздуха. Благодаря тому, что его получают при реакции двух компонентов, его можно наносить или же распылять еще в жидком виде в труднодоступные места. Он также имеет большой срок службы и не подвержен механическим повреждением, не боится влаги и не плесневеет. Часто пенополиуретаном утепляют канализационные трубы и другую сантехнику.

С наступлением холодов многие начинают задумываться о том, почему при горячих батареях в доме все равно холодно? Причину долго искать не нужно: одна из самых основных причин теплопотерь заключается в низком термическом сопротивлении наружных стен, через которые убегает ценное тепло. К сожалению, в наших краях большая часть года приходится на холодную погоду, поэтому защита от мороза – одна из самых важных задач, если вы хотите провести зиму в комфортных условиях. Кроме того, хорошая оизоляция не помешает и в теплое время года. Дом, в котором хорошо изолированы стены и крыша, будет стойко выдерживать жару.

К сожалению, в наших краях большая часть года приходится на холодную погоду, поэтому защита от мороза – одна из самых важных задач, если вы хотите провести зиму в комфортных условиях. Кроме того, хорошая оизоляция не помешает и в теплое время года. Дом, в котором хорошо изолированы стены и крыша, будет стойко выдерживать жару.

При этом важно не забывать, что надёжно защитить жилое помещение от холода можно только при комплексном подходе, когда и стены и окна создают хороший теплоизоляционный барьер. Если вы сомневаетесь в надежности вашей теплоизоляции, можно определить источники тепловых потерь при помощи тепловизионной съёмки. Она поможет выявить утечки тепла и определиться с мероприятиями по их устранению. Часто небольшие инвестиции в дополнительную теплоизоляцию могут в разы уменьшить затраты на отопление и окупиться в течение 2–3 лет. Давайте вместе с экспертами homify более детально рассмотрим основные источники потери тепла и способы максимально эффективно защитить дом от холода.

Tеплоизоляционные материалы

ДубльДом в березовой чаще

Невозможно спасти дом от холода за счёт простого увеличения толщины стен. Чтобы обеспечить необходимый уровень сохранения тепла, толщина стен из железобетона должна быть не менее 6 м, а из кирпича – не менее 2,3 м. Поэтому и используют теплоизоляционные материалы.

Один из самых распространенных способов отделки – это утепление фасадов домов снаружи различными утеплителями. Таким образом вы убъете сразу двух зайцев: защитите стены от негативных погодных влияний, получите стены, способные удерживать тепло и заодно декорируете фасад. Однако для начала нужно верно выбрать материал, с помощью которого можно эффективно утеплить дом. При выборе утеплителя для фасада снаружи обратите внимание на устойчивость к механическим повреждениям и на стойкость к грызунам, способным в считанные месяцы превратить утеплитель в решето. Подойдите к делу рационально: так, например, нет никакого смысла использовать для утепления всех сторон дома материалы одинаковой толщины.

При проведении капитального ремонта помещений одним из самых актуальных становится вопрос о достаточной теплоизоляции. Как правило, отопительные приборы не справляются с поставленной задачей, огромные межпанельные швы пропускают холод, шум, влагу, которые со временем приводят состояние помещения в негодность. Чтобы защитить жилье от холода, шума, повышенной влажности, необходимо приобрести качественный утеплитель.

Что такое Изолон

Изолон – отличный тепло- и шумоизоляционнный материал, который незаменим при проведении многих видов ремонтных работ. Этот материал представляет собой вспененное полотно, которое имеет закрытую структуру ячеек. Именно такая структура Изолона позволяет ему хорошо поглощать звуки, и не пропускать холод и влагу.

Изолон применяется для уплотнения стыков дверей, окон, для улучшения звукоизоляции в автомобилях, в качестве подложки под наливной пол и другие напольные покрытия, в качестве защитной пленки для транспортировки любых предметов, в качестве прокладочного материала в некоторых изделиях (сумках, рюкзаках), в качестве защитного покрытия металлических труб для борьбы с коррозией и в некоторых других направлениях.

Виды Изолона по молекулярному строению

Существует два вида Изолона, которые имеют отличия в молекулярном строении:

- Изолон ППЭ – пенополиэтилен, который имеет сшитую молекулярную основу. Материал вспенивается при помощи реагента порофора, который не выделяет при разложении вредных веществ;

- Изолон НПЭ – несшитый газонаполненный полиэтилен, который вспенивается бутаном и производится под высоким давлением.

Отличия Изолона ППЭ и НПЭ

Отличия этих двух видов Изолона видны и невооруженным взглядом, к тому же они имеют разные сферы применения. Внешне Изолон НПЭ имеет более крупные ячейки и менее эластичный на ощупь. Его нежелательно применять при точечной нагрузке, так как наполненные воздухом ячейки могут лопнуть, лишая материал его шумопоглощающих и теплоизоляционных свойств. Крупные ячейки способствуют образованию довольно неровной поверхности материала, что может затруднять процесс его приклеивания и последующего выравнивания поверхности.

Чаще всего этот тип Изолона используется при проведении упаковочных работ, а также при необходимости создания амортизационной прокладки. Благодаря более простому способу производства НПЭ стоит на порядок дешевле пенополиэтилена со сшитой молекулярной основой.

ППЭ стоит немного дороже, но его технические характеристики во многом выигрывают. Он более прочный и эластичный, лучше приспособлен к перепадам температур окружающей среды и механическому воздействию, а также он более долговечен. Данный материал имеет идеально гладкую поверхность, благодаря чему он является более простым в монтаже. При приклеивании материала затрачивается в несколько раз меньше клея, чем при монтаже НПЭ.

Преимущества применения утеплителя Изолона

- этот утеплитель экологически чист и не приносит вреда здоровью человека, даже при непосредственном контакте с кожей;

- материал паронепроницаем и негигроскопичен, устойчив к воздействию влаги;

- является качественным изолятором тепла и успешно справляется с шумопоголощением;

- можно работать с материалом в широком температурном диапазоне: от -60 до 125°С;

- выдерживает любые условия окружающей среды и стоек к УФ-излучению;

- тонкий слой материала не «крадет» внутреннее пространство помещения;

- практически невесомый Изолон не утяжеляет конструкцию.

Что лучше: Изолон, Пенофол или Сплен

Помимо Изолона на строительном рынке большой популярностью пользуются такие теплоизоляционные материалы как Пенофол и Сплен. Обычному покупателю бывает сложно разобраться, в чем их принципиальные отличия, и какой материал лучше, ведь внешне они выглядят почти одинаково.

Пенофол представляет собой вспененный полиэтилен, который покрыт с одной или двух сторон плотной фольгой, которая необходима для отражения солнечной энергии. Специалисты утверждают, что Пенофол несколько уступает по показателям фольгированному Изолону, который имеет более высокую плотность, более качественные тепло- и шумоизоляционные свойства, имеет гладкую поверхность и более долговечный. К тому же, современный Пенофол производится из газовспененного полиэтилена, который менее прочный, чем фольгированный Изолон, произведенный из Изолона ППЭ.

Сплен представляет собой пенополиэтилен с липким слоем, благодаря которому материал легко приклеивается к поверхности. Он идентичен Изолону и выполняет те же функции, однако может стоить несколько дороже простого Изолона. Стоимость самоклеющегося Изолона с фольгированной основой будет выше, чем у Сплена без фольгированного слоя. Сплен применяется чаще всего для шумоизоляции автомобиля.

Он идентичен Изолону и выполняет те же функции, однако может стоить несколько дороже простого Изолона. Стоимость самоклеющегося Изолона с фольгированной основой будет выше, чем у Сплена без фольгированного слоя. Сплен применяется чаще всего для шумоизоляции автомобиля.

Теплоизоляционные материалы | Строительный портал

Решили сделать свое жилище энергоэффективным, чтобы тратить меньше средств на его отопление, или просто утеплить стены, чтобы сделать проживание в нем более комфортным, но при этом не знаете, на каком материале остановить свой выбор? Ведь хочется, чтобы он был качественным, не пропускал воду, не слишком утяжелял конструкцию, был паропроницаемым, не боялся грибка и плесени и при этом – желательно не слишком дорогим, не оказывал негативных влияний на жизнедеятельность человека, а лучше – был натуральным. Представленные на современном рынке теплоизоляционные материалы поражают своим разнообразием, среди которого нелегко сделать правильный выбор. В рамках данной статьи мы определимся, на какие характеристики следует обратить внимание, какие достоинства и недостатки имеют те или иные виды материалов и из чего они сделаны.

В рамках данной статьи мы определимся, на какие характеристики следует обратить внимание, какие достоинства и недостатки имеют те или иные виды материалов и из чего они сделаны.

Содержание

- Характеристики теплоизоляционных материалов

- Теплоизоляционные материалы для стен

- Сравнение теплоизоляционных материалов

Для начала давайте выясним, для чего нужны такие материалы и что они собой представляют.

Основной функцией теплоизоляционного материала является предотвращение потери тепла из изолируемого помещения, например, в холодное время года, и проникновению тепла внутрь – жарким летом. Передача тепла обусловлена движением молекул, которое невозможно остановить полностью, но можно снизить. Так, в неподвижном сухом воздухе молекулы движутся медленнее всего. Именно это свойство и было взято в основу производства теплоизоляционных материалов, представляющих собой воздух, упакованный различными способами: в порах, ячейках, капсулах.

Характеристики теплоизоляционных материалов

Выбирая тот или иной изоляционный материал, следует обратить внимание на несколько основополагающих характеристик.

Коэффициент теплопроводности (лямбда – λ) – главный показатель для теплоизоляционных материалов. Он показывает количество теплоты, которое проходит сквозь материал, имеющий толщину 1 м и площадь 1 м2 , за один час при условии, что разница температур на противоположных поверхностях составляет 10 °С. Например, коэффициент теплопроводности сухого воздуха составляет 0,023 Вт/(м*С). На величину теплопроводности влияют другие характеристики материала: пористость, влажность, температура, химический состав и другие.

Пористость – процент воздушных пор в общем объеме изделия. Может составлять 50% и более. В некоторых ячеистых пластмассах доходит до 90 – 98 %. Поры могут быть открытыми, закрытыми, мелкими или крупными. Очень важным является их равномерное распределение внутри материала.

Влажность – количество влаги, содержащейся в материале. Данный параметр влияет на теплопроводность. Так как вода очень хорошо проводит тепло, материал, насыщенный водой – мокрый, не будет выполнять свои функции.

Водопоглощение – способность материала впитывать воду при прямом контакте с ней. Очень важный момент для наружной изоляции, которая может находиться под осадками, для внутренней изоляции в помещениях с повышенным уровнем влажности. Если материал будет впитывать воду, его свойства будут падать.

Паропроницаемость – количество водяного пара, проходящее через материал, толщиной 1 м и площадью 1 м2, за 1 час при условии, что температура одинакова с обеих сторон материала, а разность парциального давления пара равна 1 Па. Данный параметр влияет на необходимость обустройства дополнительной пароизоляции.

Плотность материала влияет на его массу. По ней можно высчитать, насколько будет утяжелена конструкция, если использовать тот или иной материал определенной толщины.

Биостойкость определяет, возможно ли развитие грибков, плесени и другой патогенной флоры на поверхности или внутри структуры материала.

Теплоемкость материала важна в регионах с частой сменой температур. Она показывает количество тепла, которое может аккумулировать теплоизоляция.

Существуют и другие характеристики: огнестойкость, прочность, морозостойкость, прочность на изгиб и показатели пожарной безопасности. При выборе материала на них также стоит обратить внимание, а также на еще один показатель, не имеющий прямого отношения к конкретному теплоизоляционному материалу:

Коэффициент U – способность конструкции пропускать тепло. Будь то стены, потолок или пол, в зависимости от материалов, из которых они выполнены, могут пропускать тепло в разном количестве и с разной скоростью. Данный коэффициент является комбинированной величиной, в расчет которой входят все использованные послойно материалы и воздушные промежутки между ними. От значения коэффициента U конкретного здания или конструкции будет зависеть, какой теплоизоляционный материал можно использовать, и какая требуется толщина этого материала.

От значения коэффициента U конкретного здания или конструкции будет зависеть, какой теплоизоляционный материал можно использовать, и какая требуется толщина этого материала.

Теплоизоляционные материалы для стен

На сегодняшний день производство теплоизоляционных материалов налажено, как из неорганического сырья, так и органического. Рассмотрим их отдельно по причине их различного влияния на окружающую среду и человека, а также условий утилизации.

Теплоизоляционные материалы из неорганического сырья

Минеральная вата является, пожалуй, самым распространенным материалом на данный момент. Производится из минерального сырья: доломитов, базальтов и других ископаемых. Полученные в результате расплавления минералов волокна скрепляются связующим веществом, в качестве которого часто выступает фенолформальдегидная смола. Легкость производства обусловила низкую цену на данный материал.

Преимущества минеральной ваты:

- Хорошие теплоизолирующие свойства.

- Практически не впитывает влагу.

- Морозостойкая.

- Может служить дополнительной звукоизоляцией.

- Не горит.

- Долговечная.

- Не меняет своих характеристик.

- Не подвержена гниению.

- «Дышит».

Недостатки:

- Недостаточно прочная.

- Требует пароизоляции.

- Требует гидроизоляции.

- Фенолформальдегид – токсичное вещество.

- Требует специальной утилизации.

Форма выпуска: рыхлая вата, маты, цилиндры, плиты с разной плотностью (легкие, мягкие, полужесткие, жесткие).

Каменная вата производится из горной породы диабаза путем расплавления и превращения жидкой массы в волокна. Такой материал на 99 % состоит из воздуха и только на 1 % из горной породы. Используется для утепления стен и других конструкций повсеместно.

Преимущества каменной ваты:

- Обеспечивает звукоизоляцию.

- Не горит.

- Не подвержена гниению.

- Препятствует распространению огня.

Плавится при температуре 1000 °С.

Плавится при температуре 1000 °С.

Недостатки:

- Энергоемкий процесс производства.

- Требует специальной утилизации.

Пеностекло (ячеистое стекло) производится из стеклянного порошка путем его спекания с газообразователями. Воздух занимает 80 – 95 % материала.

Преимущества пеностекла:

- Прочное. Можно вбивать гвозди.

- Водостойкое.

- Морозостойкое.

- Не горит.

- Не подвержено гниению.

- Долговечное.

Недостатки:

- Не «дышит» (требуется дополнительная вентиляция).

- Дорогое.

Перлит – вулканическая порода. При нагревании увеличивается в несколько раз, из-за чего процесс производства напоминает создание попкорна. Используется для теплоизоляции с середины прошлого века.

Преимущества перлита:

- Экологически чистый материал.

- Не горит.

- Не поглощает влагу.

- Не оседает.

- Устойчив к гниению и влиянию патогенной флоры

- Прост в использовании (можно засыпать или задувать в пустоты).

- Утилизируется компостированием (улучшает качества почвы).

Недостатки:

- Может высыпаться из пустот во время прокладки в стенах труб или кабелей.

К теплоизоляционным материалам из неорганического сырья также относятся различные теплоизоляционные бетоны: газобетон, ячеистый бетон, пенобетон. А также бетоны с заполнителями: керамзитобетон, перлитобетон, полистиролбетон.

Полимерная теплоизоляция

Экструдированный пенополистирол имеет цельную, прочную микроструктуру. Ячейки закрыты, непроницаемы и заполнены воздухом. Ни вода, ни воздух не могут проникать из ячейки в ячейку.

Преимущества экструдированного пенополистирола:

- Хорошие показатели теплопроводности.

- Инертен по отношению к большинству веществ.

- Не впитывает влагу.

- Прочнее пенопласта.

Недостатки:

- Горючий (в процессе горения выделяет токсичные вещества).

- Не «дышит».

Полистирольные пенопласты представляют собой маленькие шарики, скрепленные между собой. Могут производиться как прессовым, так и беспрессовым способом.

Преимущества полистирольных пенопластов:

- Недорогие.

- Прочные.

- Хорошо теплоизолируют.

- Удобны в монтаже.

Недостатки:

- Под действием солнечных лучей желтеют и распадаются.

- Не «дышат».

- Горят.

- При проникновении влаги разрушается структура.

Пенополиуретан представляет собой жидкий теплоизолирующий материал. При смешении ингредиентов с воздухом образуется мелкодисперсный аэрозоль, который можно напылять на поверхность с любой геометрией.

Преимущества пенополиуретана:

- Потрясающая эластичность материала.

- Устойчив к грибкам и плесени.

- Можно утеплять неровные поверхности.

- Легкий монтаж, не занимающий много времени.

- Не имеет стыков.

Недостатки:

- Горит, выделяя токсичные вещества.

- Не «дышит».

- Для монтажа требуется специальная установка.

Теплоизоляционные материалы из органического сырья

Бумага используется для утепления с середины прошлого столетия. Такие материалы представляют собой гранулы, полученные из газет и другой макулатуры. Для задувания этих гранул в пустоты в стенах необходима помощь специалистов.

Преимущества теплоизоляционных материалов на основе бумаги:

- Не горят (обрабатываются нейтральными солями).

- Отталкивают воду.

- Хорошо заполняют полости.

- Легкие в использовании.

- Не приносят вреда окружающей среде.

- Утилизируются обычным компостированием.

- Устойчивы к грибкам.

- Не требуют дополнительной пароизоляции.

Недостатки:

- Ограниченная сфера применения из-за специфической формы изделия – гранул.

Лен используется в качестве утеплителя довольно редко, в основном теми, кто заботится об окружающей среде и своем здоровье. Причина неповсеместного распространения материалов из льна – высокая цена. Хотя со временем прогнозируют ее снижение.

Преимущества льняных утеплителей:

- Превосходные изоляционные качества.

- Не требуют дополнительной пароизоляции.

- Утилизируются сжиганием или компостированием.

- Абсолютно натуральные.

- Устойчивы к грибкам и микроорганизмам.

Недостатки:

- Трудно режутся.

- Необходима дополнительная противопожарная защита.

Древесное волокно (целлюлозная вата) на данный момент считается одним из самых известных органических теплоизоляционных материалов. Представляет собой древесный материал, измельченный до состояния ваты. Производится как в сыпучем виде, так и в плитах. Используется для задувания в полости стен.

Преимущества целлюлозной ваты:

- Повышенные теплоизоляционные свойства.

- Служит звукоизоляцией.

- Проста и удобна в применении.

- Компостируется.

Недостатки:

- Подвержена гниению и грибку.

- Не может быть использована для изоляции полых стен старых зданий.

- Для повышения огнеупорных качеств добавлен полифосфат аммония.

Пробковая теплоизоляция производится из коры пробкового дуба без использования синтетических веществ. Пробка является еще одним абсолютно натуральным утеплителем, как и лен.

Преимущества пробки:

- Не гниет.

- Не поддается усадке.

- Прочная на сжатие и изгиб.

- Легкая.

- Долговечная.

- Инертна к большинству веществ.

- Не горит (но тлеет).

- Во время тления не выделяет вредных веществ.

Недостатки:

- Обработана противогорючими пропитками.

Сравнение теплоизоляционных материалов

Перед тем как выбирать материал для утепления, желательно проконсультироваться со специалистами. Исходя из материала стен, их толщины и условий эксплуатации (климата), они посоветуют, какие материалы могут подойти в конкретном случае и какова должна быть их толщина. Если Вы не услышали в списке предложенных вариантов тот материал, которые хотели бы использовать, уточните этот нюанс. Возможно, данный материал просто выпал из внимания специалиста, а может он категорически не подходит для данной конструкции.

Исходя из материала стен, их толщины и условий эксплуатации (климата), они посоветуют, какие материалы могут подойти в конкретном случае и какова должна быть их толщина. Если Вы не услышали в списке предложенных вариантов тот материал, которые хотели бы использовать, уточните этот нюанс. Возможно, данный материал просто выпал из внимания специалиста, а может он категорически не подходит для данной конструкции.

Выделить однозначно лучший теплоизоляционный материал невозможно. Все они в той или иной степени хороши для конкретных целей. Выбор зависит в первую очередь от теплоизоляционных свойств и от личных предпочтений и финансовых возможностей.

Например, обустраивая абсолютно экологичный дом из дерева, будет абсурдным использовать для утепления пенополистрол или пенопласт. Имеет смысл обратить внимание на натуральные материалы: лен, бумагу, целлюлозу и пробку.

В строительстве современных многоэтажных домов повсеместно используется пенопласт и другие полимерные материалы, так как их цена невелика, они просты в монтаже и имеют хорошие показатели теплопроводности. Но о влиянии таких материалов на жизнедеятельность человека в основном никто не задумывается. Застройщикам достаточно того, что производитель заверил в безопасности продукта.

Но о влиянии таких материалов на жизнедеятельность человека в основном никто не задумывается. Застройщикам достаточно того, что производитель заверил в безопасности продукта.

В представленной таблице использования теплоизоляционных материалов:

Серым цветом обозначен правильный выбор;

Желтым цветом обозначены варианты, которые следует осуществлять с учетом пожарной безопасности;

Красный цвет — нельзя использовать.

Как видно из таблицы, любой из представленных в статье материалов хорош на своем месте: некоторые лучше использовать для утепления стен, другие – полов, третьи – чердаков и крыш. Даже для устройства теплоизоляции внутри здания или снаружи подойдут разные материалы.

Материал не пропускающий холод %

Слово «теплоизоляция» традиционно ассоциируется с задачей удержать в помещении именно тепло. А ведь обратные случаи – когда сохранить требуется как раз-таки холод – не так и редки.

Рестораны нуждаются в морозильниках и кладовых для продуктов; магазины и производства – в складах; хранение и транспортировка фармацевтических препаратов и вакцин в обязательном порядке подразумевают низкотемпературный режим; для перевозки любых скоропортящихся грузов на большие расстояния требуются максимально мобильные и легкие термоизоляционные решения. И это только если говорить о производстве и торговле – а ведь есть еще и частное строительство с холодными подвалами для хранения запасов и винными погребами.

И это только если говорить о производстве и торговле – а ведь есть еще и частное строительство с холодными подвалами для хранения запасов и винными погребами.

Впрочем, самый распространенный и показательный пример того, насколько прочно «холодоизоляция» вошла в нашу жизнь – самые обыкновенные бытовые холодильники. Сегодня без них уже невозможно представить ведение домашнего хозяйства – а между тем на заре своего развития они вписывались по габаритам далеко не на каждую кухню. Причиной тому – внушительный слой термоизоляции, которым производители вынуждены были снабжать холодильные камеры. И только с изобретением пенополиуретана (PUR), с его низкой теплопроводностью и, соответственно, способностью обеспечить нужный эффект при малой толщине изоляционного слоя, производители холодильников получили возможность сделать свой продукт поистине народным.

Пенополиизоцианурат или PIR – ближайший родственник PUR, обладающий всеми достоинствами полиуретана, но вдобавок к ним – еще и высокой пожаробезопасностью. Неудивительно, что этот теплоизоляционный материал, который в последние годы начали выпускать в России в виде жестких PIR-плит PIRRO, завоевывает все большую популярность – в том числе и там, где требуется сохранить холод.

Неудивительно, что этот теплоизоляционный материал, который в последние годы начали выпускать в России в виде жестких PIR-плит PIRRO, завоевывает все большую популярность – в том числе и там, где требуется сохранить холод.

Это происходит благодаря уникальным характеристикам материала – перечислим далее лишь некоторые из особенностей PIR, которые делают его оптимально подходящим для термоизоляции «холодных» объектов.

Пять свойств PIR, полезных в плане сохранения холода

1. Рекордно низкая теплопроводность PIR позволяет достичь необходимого эффекта, использовав наиболее тонкий слой изоляции по сравнению с другими популярными материалами – и, следовательно, максимально сохранить внутренний объем помещения, что особенно актуально в частном строительстве.

2. Благодаря оригинальной конфигурации PIR-плит PIRRO – наличию профилированных торцов – можно создать непрерывный теплоизоляционный контур без мостиков холода (хотя в данном случае, возможно, логичнее будет назвать их «мостиками тепла») и получить таким образом дополнительный бонус к качеству изоляции.

3. Малый вес материала при высокой плотности означает, что плиты легко и удобно монтировать и они не создают избыточной нагрузки на несущие элементы конструкции. Это станет положительным моментом в том числе и при необходимости изолировать от внешнего тепла, например, фургон транспортного средства – его вес возрастет лишь незначительно.

4. Долговечность (срок службы PIR-плит PIRRO – 50 и более лет) такой изоляции и ее способность все это время сохранять изначальные свойства – то есть даже при эксплуатации при низких температурах пенополиизоцианурат со временем не даст усадку, не деформируется и не потеряет своих выдающихся термоизоляционных качеств.

5. PIR-плиты гигиеничны и безопасны, они не выделяют в окружающую среду никаких вредных веществ – а значит, их допустимо применять для изоляции любых объектов, включая сферы пищепрома, торговли продуктами и общественного питания.

Охладить и сэкономить

Очевидный позитивный результат при использовании PIR для сохранения холода – вы получаете некое помещение с определенным температурным режимом, приспособленное для содержания скоропортящейся продукции. Однако тут есть и второй аспект выгоды: создать и поддерживать необходимый микроклимат в термоизолированном пространстве обходится значительно проще и дешевле.

Однако тут есть и второй аспект выгоды: создать и поддерживать необходимый микроклимат в термоизолированном пространстве обходится значительно проще и дешевле.

Качественная изоляция – это всегда повышение энергоэффективности объекта, снижение объемов потребления коммунальных ресурсов и, соответственно, сокращение затрат на их оплату.

Конкретно в случае с PIR-плитами, по данным европейских производителей аналогичной продукции, эксплуатационные расходы могут разом снизиться наполовину.

PirroGroup рекомендует использовать для термоизоляции холодных помещений PIR-плиты PIRRO марок PirroUniversal и PirroMembrane. Они выпускаются с обкладками из алюмоламината и тисненой фольги, имеющими хорошие теплоотражающие свойства – благодаря этому можно создать в помещении «эффект термоса», который позволит осуществлять внутри изоляционного контура пассивный контроль температуры.

Для утепления таких помещений следует использовать плиты PIR с профилировками шип-паз.

С помощью PIR-плит PIRRO возможно термоизолировать «холодные» объекты как снаружи, так и изнутри. Выбор оптимальной технологии в каждом конкретном случае определяется конструктивными особенностями каркаса объекта. Логичнее всего будет закладывать PIR-плиты в проект здания уже на этапе его разработки: в этом случае можно оптимизировать расход не только непосредственно утеплителя, но и конструктивных элементов каркаса с учетом их сечения и шага в зависимости от размеров плит.

Выбор оптимальной технологии в каждом конкретном случае определяется конструктивными особенностями каркаса объекта. Логичнее всего будет закладывать PIR-плиты в проект здания уже на этапе его разработки: в этом случае можно оптимизировать расход не только непосредственно утеплителя, но и конструктивных элементов каркаса с учетом их сечения и шага в зависимости от размеров плит.

Специалисты компании PirroGroup готовы оказать необходимую техническую поддержку проектировщикам и предоставить все материалы для разработки проектных решений.

Для чего нужны теплоизоляционные материалы? Уже само название говорит за себя – для изоляции от холода и сохранения тепла. То есть при отоплении помещения вы должны экономить на электроэнергии или газоснабжении, а помещение максимально долго должно оставаться теплым. Кроме того теплоизоляционные материалы предотвращают появления конденсата и сырости в помещении, что в свою очередь сохраняет ваш ремонт в первоначальном виде гораздо дольше. Естественно, по этим причинам все мы стремимся выбрать лучший утеплитель.

Естественно, по этим причинам все мы стремимся выбрать лучший утеплитель.

Итак, хорошим утеплителем может считаться теплоизоляционный материал, который:

1. Сохраняет свои полезные свойства весь срок эксплуатации, не портится со временем и не пропускает холод.

2. Безопасен. Сюда включается пожаробезопасность и экологичность утеплителя.

3. Чем лучше утеплитель для дома, тем больше тепла он должен сохранять и тем меньше средств вы должны тратить на отопление помещения.

Если в прошлом строительный рынок не мог похвастаться разнообразием изоляционных материалов и предлагал только стекловату, то сегодня все изменилось. Современные строительные технологии не возможно представить без разнообразных изоляционных материалов. Причем на нашем рынке предлагается утеплитель для кровли, утеплитель для фасада, утеплитель для стен, утеплитель для пола и т.д. Основные же категории теплоизоляционных материалов (популярные) – пенополистирол (о “достоинствах” пенополистирола смотрите ТУТ) и минеральная вата.

Минеральная вата – изоляционный материал, производимый из минеральных материалов, путем их специальной обработки. Чаще всего минвата изготавливается из базальтовой породы или шлака. Основной плюс такого утеплителя (базальтовый утеплитель) – повышенная влагостойкость, теплоизоляция и легкость материала. Кроме того минвата пожаробезопасна. Она не горит, при правильном монтаже не деформируется и может быть использована для пожарной изоляции. Экологичность материала тянет на твердую пятерку. Минеральная вата произведенная из шлаков дешевле, но по качествам и долговечности уступает базальтному утеплителю.

Пенополистирол – на сегодняшний день так-же очень популярный утеплитель. У материала очень хорошие гидроизоляционные свойства, он может даже длительное время находясь в воде не потерять своей “силы”. Пенополистирол выдерживает значительные температурные колебания. Но по своей экологичности это очень сомнительный изоляционный материал. Лучше его использовать очень осторожно.

Лучше его использовать очень осторожно.

Кроме минеральной ваты и пенополистирола существуют и другие современные утеплители. В ближайшее время на сайте появится более подробное описание пенополистирола, минеральной ваты, фольгированных утеплителей и других теплоизоляционных материалов. Поэтому, чтобы не пропустить этой информации, подпишитесь на рассылку статей. Форма для подписки вверху сайта в левом углу.

Как и из чего производят стекловату.

Теоретические основы — как и почему мы мёрзнем.

Кратко об одежде и немного о снаряжении. Для чего нужна трёхслойная модель.

Практика — хитрости и советы.

Пора структурировать знания о борьбе с холодом.

Статья полна фундаментальной теории, без знания которой все планы «что и в каком случае надевать» беспомощны и неполноценны. Несколько практических советов я дам в конце. Однако, если ты поймёшь теорию, то практическая часть станет прозрачной и очевидной.

Суть и предназначение тёплой одежды — защитить наш организм от переохлаждения, не доставляя при этом излишних неудобств.

Именно из этого я исхожу в дальнейшем. Аспекты, касающиеся красоты и статусности одежды находятся за рамками статьи.

Итак, наш противник — холод.

Холод — это, скажем так, низкий уровень тепловой энергии. Мы чувствуем холод, когда наша тепловая энергия утекает из тела. Т.к. это весьма опасно для здоровья, организм сразу посылает в мозг сигнал тревоги, и мы ощущаем усиливающийся дискомфорт.

Важно знать, каким способом происходит эта утечка. Есть как минимум 5 способов:

- Излучение. Энергия постоянно улетучивается вместе с электромагнитными волнами. Ничего с этим поделать нельзя. Разве что поглощать больше излучения, чем отдаёшь, но это сложно. Этот процесс интересует нас меньше всего.

- Конвекция. Возникает при смешивании потоков жидкости или газа. Когда мы дышим или пьём, например.

- Теплопроводность.

Самый основной. Тепловая энергия уходит от нас через контакт с холодным воздухом, холодной землёй и т.д. Одежда призвана предотвратить именно этот обмен.

Самый основной. Тепловая энергия уходит от нас через контакт с холодным воздухом, холодной землёй и т.д. Одежда призвана предотвратить именно этот обмен. - Испарение. Когда любая жидкость, нагреваясь от тела, превращается в газ и улетучивается, неизбежно происходит потеря тепла, причём с очень большой эффективностью. Потери тепла от испарения существенно усиливает ветер.

- Теплоотдача. Возникает, когда поток холодной жидкости или газа контактирует с тёплым твёрдым телом. Мы это чувствуем на пронизывающем ветру, или когда попадаем в холодную воду/под дождь . Это явление куда опаснее, чем кажется на первый взгляд.

Части нашего тела по-разному теряют тепло.

- Голова

Мозг — прожорливый орган, с постоянным притоком горячей крови. До недавних времён считалось, что от 70% тепла улетучивается через голову. Сейчас учёные спорят о процентах, но эмпирически ясно, что через голову уходит очень много тепла.

Если держать тело в тепле, а голову в холоде, произойдет следующее:

— спазм кровеносных сосудов головы, которые ближе к поверхности.

— при любых телодвижениях кровоток будет усиливаться, т.к. организм будет отводить тепло от мышц к коже, в конечности, чтобы не перегреться.

— этот усиленный кровоток ударит в спазмированные сосуды головы, вызывая сильнейшую головную боль.

Головная боль сама по себе малоприятна, сильно отвлекает от ощущений тела, затормаживает принятие решений и мышление, что никак не способствует борьбе с холодом.

Утепляй голову.

Совет: чтобы не мёрзнуть в спальнике, ночуя на снегу, иногда достаточно спать в шапке и/или затянув капюшон спальника получше.

Шея

Переохлаждение чревато спазмами и прочими неприятностями, но шея хорошо прогревается изнутри. Основная опасность от холодного ветра и холодного питья.

Совет: Хороший высокий воротник лучше, чем шарф.

Руки

Обычно в движении, и мёрзнут не сильно.

Нужно утеплять пальцы. Особенно если они долгое время держат что-то неподвижно (удочку, руль велосипеда, фонарь).

Совет: замёрзшие кисти рук можно отогреть в подмышках.

Туловище

В нём много крови и тепла, но есть уязвимые места: лёгкие и поясница. Чтобы защитить лёгкие, нужно дышать через нос, а не ртом. Поясница всегда должна быть прикрыта, но в то же время не должна сильно потеть. Когда на неё опирается рюкзак, этого практически невозможно избежать, поэтому нужно быть особо внимательным.

Совет: задница замерзает в последнюю очередь, если это произошло — у тебя большая проблема.

Ноги

Контактируют с холодной землей, и больше всех рискуют намокнуть. Мокрые ноги — это насос, откачивающий тепло из твоего тела. Избегай этого всеми разумными способами.

Совет: бегать в кроссовках по снегу — тепло. Стоять в снегу в валенках — холодно.

Совет: можно существенно уменьшить замерзание мокрых ног, сменив носки. Но если обувь уже промокла насквозь, это поможет ненадолго.

По поводу алкоголя. Кратковременно он согревает (расширяются кровеносные сосуды), но потом становится хуже. От больших доз становится пофиг — можно и подснежником стать. Единственное разумное применение — пару глотков перед сном в тёплом спальнике.

Движение — тепло. Сложно замёрзнуть, занимаясь физическим трудом.

Однако избыток тепла вызывает потоотделение. А пот — это влажность, и потеря тепла испарением и теплоотдачей.

Это противоречие решается просто — от тела нужно отводить излишнее тепло и влагу.

Выводы:

- Чрезмерное утепление — зло.

- Одежда должна дышать.

- Отсутствие вещества, т.е. вакуум. Очень плохо проводит тепло. Только излучение. Поэтому в вакуумной колбе термоса долго сохраняется теплая еда или вода. Одежды, где используются ценные свойства вакуума, пока не существует.

- Воздух. Тоже плохая теплопроводность. Все мы знаем, что чем больше воздуха в одежде — тем она «теплее».

Поток воздуха — отдельная тема. Он может сделать большую гадость — многократно усилить потери тепла от испарения, унося тёплые частицы с поверхности тела или одежды. - Вода. Теплопроводность очень неплохая. При контакте с холодной водой начинается теплоотдача — как ты уже знаешь, это очень нежелательный процесс. Ещё вода хорошо смачивает многие ткани и утеплители, и их теплоизоляция пропадает вместе с прослойкой воздуха. И снова возникают наши нелюбимые испарение и теплоотдача.

- Обычные ткани средней плотности. Могут защитить от воды и ветра, но не от холода. Промокнув, приносят больше вреда чем пользы. Чем плотнее ткань, тем лучше она защищает от ветра, тем дольше промокает и тем хуже дышит.

Плюсы: малый вес, низкая стоимость, дышит. Минусы: без спецобработки промокает. - Кожа. Почти как плотная ткань, но ещё лучше защищает от воды и ветра, и ещё хуже «дышит».

Плюсы: довольно прочная, хорошо защищает от влаги. Минусы: большой вес, плохо дышит, высокая стоимость. - Шерсть. Хорошо защищает от холода за счёт воздуха между шерстяных волокон. Боится воды, продувается ветром.

Плюсы: отсутствуют. Минусы: большой вес, при намокании теплоизоляция пропадает, может вызывать аллергию. - Пух. Превосходная термоизоляция.

Минусы: высокая стоимость, боится воды, нужен специальный уход. - Натуральный мех. Хорошо защищает от дождя, ветра и холода.

Минусы: Большой вес, высокая стоимость, нужен специальный уход. - Флис и т.п. Неплохо защищают от холода, дышит, при намокании теплоизоляция сохраняется. Встречаются водоотталкивающие и/или защищённые от ветра разновидности.

Плюсы: на порядок превосходят шерсть по характеристикам. Минусы: стоимость выше. - Синтетика с хитрой структурой. Как правило в виде термобелья. От холода почти не защищает (бывают и утеплённые варианты), но отлично отводит влагу и излишнее тепло от тела.

- Ветро- водонепроницаемая синтетика. Как следует из названия, защищает от воды и ветра. Причём в обе стороны. Поэтому одежду из такой ткани нужно применять с осторожностью — вспотеть изнутри можно не хуже, чем промокнуть снаружи.

Плюсы: низкая стоимость. Минусы: очень узконаправленное применение. - Мембранная ткань. Тоже самое, что ветро-водозащищённая, но при этом «дышит». Одно из сильнейших средств в борьбе с холодом.

Минусы: высокая стоимость, нужен специальный уход. - Резина, вибрам и т.п. Обычно это подошва ботинка. Теплопроводность средняя, но альтернативы обычно нет. Разве что валенок.

- Металл. Проводит тепло лучше всего на свете. Поэтому железка в ботинке, массивное кольцо, корпус фонаря и т.д. — отличные охладители, и нужно от них избавиться или нейтрализовать.

Выводы кое в чём повторяются:

- Основной наш враг — высокая влажность.

- Второй наш враг — это поток воздуха, т.е. ветер. Особенно в сочетании с влажностью.

- И только на третьем месте — низкая температура воздуха. От холодного воздуха отгородиться проще всего.

Мы выяснили, что нужно соблюдать ряд условий:

- В одежде должно быть достаточное количество воздуха, чтобы не пропускать холод.

- Одежда должна защищать тело от воды и ветра.

- Одежда сама должна быть защищена от воды и ветра, иначе предыдущий пункт выполнить невозможно.

- Перегреваться нельзя — это ведёт к чрезмерному потоотделению.

- От пота и излишков тепла всё равно никуда не деться — нужно их куда-то девать. Тело должно дышать

Классическая трёхслойная модель одежды призвана соответствовать именно этим условиям. Вот как она это делает:

1 слой. Термобельё.

Функции:

- Отвод излишков тепла.

- Отвод влаги.

- Некоторая термоизоляция.

Обычно с этим справляется синтетическое или шерстяное термобельё.

Элементы первого слоя:

— футболка или фуфайка.

— брюки-леггинсы.

— термоноски.

2 слой. Утеплитель.

Функции:

- Основная термоизоляция.

- Пропускает излишки тепла и влаги в третий слой.

Элементы второго слоя:

— шапка или балаклава.

— куртка, толстовка, пуловер.

— комбинезон.

— рукавицы, перчатки.

Основные материалы — флис, шерсть.

На ногах второго слоя обычно нет — только термобельё и сразу третий слой. Этому есть объяснение — ноги активно двигаются, в них полно артерий. Замерзают обычно только если промокнут. Снизу же их защищает обувь и тёплые носки.

3 слой. Защита от воды и ветра.

Функции:

- Защита от воды и ветра, как ни странно.

- Вывод излишков тепла и влаги наружу.

Элементы, третьего слоя:

— Куртка.

— Брюки.

— Ветро-влагозащитный костюм (ВВЗК).

— Плащ-палатка, накидка.

— Обувь.

Основные материалы — мембранные ткани, обычные плотные ткани с пропиткой, ветро-влагозащитная синтетика, мех или кожа.

Совет: не забывай о водоотталкивающих пропитках. Обновляй пропитку верхнего слоя одежды регулярно.

Подробнее об элементах одежды

Ещё немного практики. Если вся вышеописанная теория уложилась в голове — поздравляю, дальше будут только сугубо практические советы, явно следующие из теории и подкреплённые нашим опытом.

Чем больше предстоит двигаться, тем легче должна быть одежда, и наоборот. Если активность смешанная, следует предусмотреть возможность снять часть одежда/иметь запасную.

- Термобельё.

- Должно хорошо и ровно облегать. Провисания, замятия — недопустимы, мало того что весь смысл пропадает, так еще и натирать начнёт.

- Работает правило «чем дороже — тем лучше».

- Обращаться следует аккуратно, стирать вручную, средством для нежных тканей.

- Носки — только синтетика. Особенно если обувь с мембраной.

- Головной убор.

- Предпочтительный материал — флис с защитой от влаги (Windbloc и т.п).

- В суровых условиях хороша балаклава.

- Шапку может заменить мультибандана. Также, мультибандана, надетая на шею, хорошо дополняет обычную шапку, при необходимости натягиваясь повыше.

- Обувь.

- Предпочтительный материал — специально обработанная кожа, синтетика. На подошве — Vibram или аналог. Перед покупкой лучше посмотреть в сети, не трескается ли оно на морозе.

- Мембрана в обуви — спорный вопрос. Ботинки без неё можно сушить у костра, пихать внутрь грелки и т.д. Обувь с мембраной сама сохнет на ноге (если нога тёплая), но довольно неспешно, а стоит гораздо дороже и нуждается в трепетном обращении.

- Валенки и прочее ретро — прошлый век. Не связывайся.

- Утеплённые ботинки дольше сохнут. Неутеплённые можно усилить более толстым носком.

- Если дополнять обувь гамашами, то только мембранными. Под обычными быстро накапливается влага и толку от них почти нет.

- Обычный кожаный ботинок, однажды промокший насквозь, уже никогда не будет прежним (структура кожи поменяется в сторону ухудшения характеристик). Специально обработанная кожа менее подвержена этому явлению.

- Свитер, кофта, утепляющая куртка..

- Предпочтительный материал — флис с защитой от ветра (Windbloc и т.п).

- Карманы — не нужны. Доступ к ним будет затруднён, предметы внутри будут растягивать и протирать ткань, да и лишний вес там, где не следует.

- Обязательно высокий воротник.

- Рукава и низ должны иметь возможность стягиваться.

- Куртка.

- Предпочтительный материал — мембранная ткань.

- Утеплитель на этом слое вполне возможен. Нежелательно, если он слишком уж толстый — это уменьшает универсальность куртки.

- Капюшон — обязательно. Лучше, если с регулировкой.

- Должна закрывать шею и горло.

- Длина — вопрос спорный. Чем длиннее, тем теплее, но помни, что чрезмерное утепление — зло. Для активной деятельности я бы рекомендовал куртку чуть ниже пояса.

- Стяжки в поясе, снизу, на рукавах и капюшоне — обязательно.

- В случае мембраны, работает правило «чем дороже — тем лучше». С другими материалами возможны варианты.

- Брюки.

- Предпочтительный материал — мембранная ткань.

- Съёмная дополнительная защита для поясницы — очень рекомендуется.

- Подтяжки-лямки предпочтительнее ремня. Ремень ухудшает кровообращение, с ним сложно комфортно носить рюкзак.

- Если брюки утеплённые — обязательно должна присутствовать вентиляция на молниях.

- Различные противоснежные резинки полезны, особенно в сочетании с высокими ботинками.

- Перчатки и варежки.

- Предпочтительные материалы — флис, мембранная ткань, кожа, синтетика.

- Усиливающие элементы из кожи — плюс.

- Идеальные перчатки содержат в себе все три слоя — и лишнее тепло с влагой отводят, и не дают замёрзнуть, и от ветра и воды защищают. Такие бывают, но и стоят соответственно.

- Варежки предпочтительнее, когда не надо тонко работать пальцами. Перчатко-варежки со съёмным карманом для пальцев — хороший компромиссный вариант.

- Ветро-влагозащитный костюм..

- Изготавливаются из синтетики, которая не пропускает ни воду, ни воздух. Не дышит и поэтому в качестве третьего слоя применять нельзя.

- Реально защищает только от грязи — актуально для пещер, ползанья и прочей подобной активности. В борьбе с холодом практически бесполезен.

- Плащ-палатка, дождевик..

- Как и ВВЗК, не дышит, но имеет обширную вентиляцию снизу, поэтому может сойти за третий слой.

- Полезна в межсезонье, когда может внезапно пойти холодный дождь с ветром, а мембрану + флис носить еще жарковато.

- Главный плюс — мобильность и универсальность.

- Намокнув, на ветру превращается в отличный радиатор охлаждения, поэтому в серьёзные холода лучше о ней забыть.

На этом пока всё. По мере появления новых данных, буду обновлять статью.

Фольгированный утеплитель и его виды

Среди большого количества изоляционных строительных материалов одним из самых востребованных, на сегодняшний день, считается фольгированный утеплитель. Применяется он в качестве теплоизоляции, гидроизоляции, а так же шумоизоляции всевозможных сооружений, потолков, стен либо трубопроводных систем.

Рулонный фольгированный утеплитель

Данный утеплитель представляет собой двухслойный материал, состоящий из полированной фольги и вспененного полиэтилена, который выпускается в форме рулонов. Слой фольги действует как отражатель тепловой энергии, что способствует ее сохранности в помещении. Помимо этого рулонный фольгированный утеплитель не впитывает влагу и не пропускает ее к стенам либо полу. Вспененный полиэтилен изолирует сооружение от внешних факторов, таких как мороз или холодный ветер.

Фольгированный материал так же отличается своими звукоизоляционными свойствами и экологичностью. Хорошая эластичность утеплителя позволяет с легкость монтировать его, не прибегая к помощи профессионалов.

Перед тем как выбирать материал для изоляции помещений необходимо определится с его типом.

На нашем рынке сбыта имеются четыре вида фольгированного утеплителя, которые отличаются не только видом, но и свойствами.

Минеральная вата с фольгой. Используется во многих направлениях, так как этот материал устойчив к огневой мощи и абсолютно не излучает токсических веществ. Производится он в трех формах цилиндр, рулон, а так же плита. Применяется в основном для теплоизоляции крыш или дымоходов в банях и саунах.

Пенополистирол фольгированный. Используется чаще всего для изоляции систем теплого пола. Для этого материал монтируется в качестве перегородки, не пропускающей тепло от нагревающих элементов. Такая теплоизоляция может выдерживать низкую или высокую температуру в пределах -180 град.С. +180 град.С.

Самоклеящийся фольгированный утеплитель

Теплоизоляция, изготовленная из многослойного тонкого вспененного полиэтилена и слоя фольги, является самоклеющимся материалом. Благодаря слою клея, нанесенному на фольгированный утеплитель, монтировать материал намного проще и он надежней соединяется с поверхностью. Одним из популярных самоклеящихся материалов считается пенофол, который имеет гибкую и эластичную структуру. Таким образом, он используется для изоляции сложных конструкций и труднодоступных мест. Это могут быть салоны автомобилей, фуры, вентиляционные коробы и др.

Базальтовый фольгированный утеплитель

Данный материал используется обычно в промышленных отраслях, таких как строительство, теплоэнергетика, в строении самолетов, а так же для утепления агрегатов АЗС. Преимуществом базальтового изолятора, перед остальными, считается его устойчивость к очень высоким температурам до +700 град.С. и к сильному охлаждению до — 200 град.С. Базальтовый утеплитель не горит в огне. Благодаря такому материалу можно существенно сэкономить на отоплении помещения, так как он способен отражать 97% теплового излучения. Базальтовый фольгированный материал не поддается разрушительным свойствам агрессивных сред.

Монтаж фольгированного материала

Для самостоятельного укладки фольгированного материала следует знать основные правила монтажа:

- Изоляционный материал со слоем алюминиевой фольги всегда укладывается излучающей стороной наружу для сохранения тепла в помещении.

- Между поверхностью и изоляционным материалом следует оставлять небольшую воздушную прослойку от 15 до 25 мм. Она необходима для возможности испарения конденсата, который образуется между двумя поверхностями. В противном случае стена будет постоянно влажной, что может привести к образованию плесени.

- Материал кладется стык в стык и фиксируется строительным степлером либо небольшими гвоздями.

- После всего швы заклеиваются специальным фольгированным скотчем.

Фольгированный утеплитель для бани

Для того чтоб утеплить помещения сауны или бани активно используют фольгированные утеплители, способные изолировать не только тепло, но и пар в парильной комнате. При этом следует знать, что фольгированный утеплитель, изготовленный из полиэтилена, может использоваться только в комнатах отдыха либо душевых сауны. Для парилки же применяют изоляцию на основе крафт-бумаги и слоя фольги, так как этот материал более устойчив к большому содержанию пара и высоким температурам.

Видео монтажа фольгированного материала для утепления балкона

Огнестойкий (огнеупорный) негорючий утеплитель: виды и применение

Для теплоизоляции помещений строительных объектов, трубопроводов, вентиляционных коробов инженерных коммуникаций используют как горючие, так и негорючие утеплители различных видов.

Определение негорючему огнестойкому утеплителю дает ГОСТ 30244-94, указывающий, что такой материал при воздействии источника зажигания горит открытым огнем не больше 10 с, а при испытаниях в лабораторной печи теряет не более 50% массы, создавая прирост температуры в ней не больше 50 ℃.

Все утеплители, не удовлетворяющие хотя бы одному из перечисленных условий, относятся к горючим, не огнестойким материалам.

Типы огнестойкой теплоизоляционной продукции

Виды

В отличие от сгораемых видов утеплителей, таких как опилки, маты, изготовленные из отходов переработки древесины, применяемых из-за их быстрого разрушения под воздействием влаги только внутри зданий, многие виды огнестойких теплоизоляционных материал также используют при монтаже навесных фасадных систем, в наружных стеновых панелях снаружи строительных объектов.

Существует несколько основных видов огнестойких утеплителей, подразделяющихся в зависимости от области их применения:

- Для стен, перекрытий как деревянных домов, так и строительных объектов, возведенных из кирпича, керамических блоков, железобетонных готовых, монолитных конструкций, в том числе изготовленных из огнеупорного (огнестойкого) бетона. В таких случаях используется как традиционная минеральная вата, так и более современный огнезащитный базальтовый материал, не впитывающий влагу и негорючий, в виде рулонов, матов, плит.

- Для дымохода, печей отопления жилых домов, бань чаще всего используют негорючий фольгированный материал из различных видов минеральных ват, имеющий повышенный коэффициент отражения тепловой энергии от слоя металлической фольги. А также за счет повышенной плотности негорючего утеплителя, используемого для этих целей в качестве заполнения участков термоизоляции перекрытий, прилегающих к дымовым трубам; элементов противопожарных разделок, отступок.

- Для термической изоляции, огнезащиты металлических конструкций вентиляционных воздуховодов; участков трубопроводных сетей, как транспортирующих теплоносители, включая воду, так и горючие жидкости, газовые смеси.

- Для двигателя, автотранспортного, железнодорожного средства, речного/морского судна/корабля, стационарных теплогенерирующих, вырабатывающих электроэнергию установок как для ограничения расхода тепловой энергии, нагрева смежных конструкций, отсеков, так в качестве надежной звукоизоляции, отсекающей громкий шум от работающих машин, механизмов.

- Для заполнения внутренних пустот, в конструкциях противопожарных перегородок, полотен огнестойких ворот, дверей, люков, используемых для защиты проемов в строительных преградах огню, дымовым потокам, что позволяет доводить предел их стойкости к огню до требуемых противопожарными нормами значений.

Такое деление на виды довольно условно, ведь большинство рулонных, плитных, листовых огнестойких утеплителей, в отличие от сыпучих, жидких вспенивающихся теплоизоляционных материалов, не подверженных горению, могут использоваться для термической, звуковой изоляции как помещений строительных объектов, участков их инженерных коммуникаций, так и двигательных отсеков транспортных средств, тепло-электрогенерирующих установок.

Состав и свойства

Основными параметрами огнестойких теплоизоляционных материалов являются:

- Материал изготовления, в большинстве случаев определяющий вид огнестойкого утеплителя, способы его применения на объектах строительства, участках инженерных коммуникаций.

- Толщина товарных огнестойких утеплителей, что зависит как от области их применения – для утепления отдельных видов строительных конструкций или участков трубопроводов, вентиляционных воздуховодов, так от свойств основного материала, использованного для их производства.

- Плотность, удельный вес, определяющие общую нагрузку на строительные конструкции, что зачастую критически важно для междуэтажных перекрытий жилых, общественных зданий.

В перечень основных материалов, используемых при промышленном производстве негорючих, огнестойких теплоизоляционных изделий, входят следующие природные, искусственно полученные вещества:

- Минеральная вата, называемая также шлаковатой, стекловатой, которую получают из кварцевого песка, отходов объектов металлургии, энергетики. Это наиболее давно используемый материал, обладающий невысокой стоимостью, но требующий защитных средств для работников, укладывающих его; осторожности при обращении с ним из-за опасности повреждения кожных покровов, глаз, органов дыхания.

- Базальтовый теплоизоляционный, огнезащитный материал, получаемый расплавом природного минерала базальта, получением из него сверхтонких негорючих волокон. Более высокая стоимость этого огнестойкого утеплителя компенсируется безопасностью обращения с ним, возможностью использовать его как внутри, так и снаружи строительных объектов в различных по климату регионах, в том числе с высокой влажностью воздушной среды.

- Пеностекло, получаемое в процессе спекания смеси измельченного стеклянного боя, крошки с каменным углем в качестве газообразующего агента в технологическом процессе производства. Полученный материал абсолютно не горюч, обладает высоким пределом стойкости к огню, низким коэффициентом теплопроводности. Его часто использует для термической изоляции помещений с высокой влажностью среды, например, подвалов, технических подполий, производственных участков с мокрым технологическим процессом.

- Керамзит, вермикулит, перлит – эта тройка сыпучих материалов давно используется для теплоизоляции межэтажных перекрытий, чердачных помещений, служит добавкой в «теплые» стяжки основания полов в жилых, общественных помещениях.

- Велит – современный негорючий утеплитель, имеющий пористую структуру, что производится из цементно-известкового сырья путем его вспенивания. По структуре, свойствам относится к пористым огнестойким бетонам, имея низкую плотность – до 140 кг/м3, так как до 90% его внутреннего объема – это воздух.

- Стеклопор – гранулированный пожаростойкий материал, получаемый в процессе вспучивания силикатов в результате резкого охлаждения расплава натриевых, калиевых стекол. Чаще всего его используют не в виде сыпучего материала, а как добавку в заливную теплоизоляцию межэтажных перекрытий строительных объектов, а также при производстве штучных огнестойких теплоизоляционных изделий.

- Огнестойкая пена, производимая на основе жидкого полиуретана с добавками веществ-антипиренов, придающими ей огнезащитные свойства.

Как несложно заметить, утеплитель негорючий в основном производится на основе природных, искусственных материалов минерального, неорганического происхождения, изначально являющихся негорючими.

Такая теплоизоляционная продукция имеет сертификаты пожарной безопасности, где их способность к горению указана НГ, то есть негорючие, в то время как подавляющее большинство утеплителей, полученных на предприятиях органического химического синтеза, например, различные виды пенопластов, пеноизолов; «экологическая вата» на основе переработанного целлюлозного вторичного сырья с добавками антипиренов, в лучшем случае являются трудногорючими, имея маркировку Г1.

Естественно, такие утеплители, несмотря на рекламные заверения некоторых производителей, представителей торговых организаций, ни в коей мере не могут претендовать на «звание» огнестойких утеплителей.

Свойства, дополнительно требуемые заказчиками – проектировщиками, строителями, организациями, эксплуатирующими здания, инженерные сооружения, коммуникации, которыми должен обладать пожаростойкий негорючий материал, который используют в качестве огнестойкого утеплителя:

- Низкая теплопроводность, обуславливающая высокие теплоизоляционные параметры.

- Влагостойкость, гигроскопичность.

- Способность к надежной звукоизоляции стен, перегородок, перекрытий, выделяющих защищаемые помещения.

- Безопасность применения, отсутствие выделения опасных для человека летучих веществ как при нормальных условиях эксплуатации, так и при сильном нагреве, в том числе при возникновении пожара внутри строительного объекта, где использован для утепления, звукоизоляции огнестойкий утеплитель.

- Высокая плотность при относительно небольшом удельном весе.

- Механическая прочность.

- Неизменность геометрических размеров, долговечность эксплуатации без потери огнестойких, теплоизоляционных параметров.

- Невысокая стоимость, что особенно важно для владельцев, заказчиков строительства частных деревянных домов.

- Простота работ по монтажу, укладке огнестойкого утеплителя, в том числе без найма сторонних специалистов.

Классификация

Часто классифицируют негорючий огнестойкий утеплитель по его агрегатному состоянию, внешнему виду, внутренней структуре, в зависимости от которых он может быть:

- Каркасный, в том числе многослойный, армированный негорючими материалами, часто используемый в качестве элементов конструктивной огнезащиты несущих металлических конструкций строительных объектов.

- Рулонный, позволяющий обертывать им как различные по форме, сечению элементы строительных конструкций, так и участки трубопроводов, вентиляционных коробов, которые необходимо защитить от промерзания, возможного воздействия огня при возникновении возгорания.

- Плитный, а также в виде отдельных теплоизоляционных матов, специально разработанных проектировщиками, производителями типоразмеров, что облегчает их монтаж, установку внутрь строительных конструкций, например, перегородок между помещениями.

- Сыпучий, в том числе искусственно вспученный, ячеистый, что значительно повышает его теплоизоляционные свойства.

- Жидкий вспенивающийся материал, застывающий при полимеризации, высыхании после нанесения на строительные конструкции, участки трубопроводных сетей, вентиляционных систем объектов защиты, чаще всего называемый огнестойкой пеной.

Выбор того или иного класса негорючих, огнестойких утеплителей определяется как проектными решениями, так и опытом использования в гражданском, промышленном строительстве при возведении, ремонте различных объектов.

Нормативные документы

Непосредственное отношение к производству, сертификационным испытаниям серийной продукции, стойких к огню теплоизоляционных материалов, возможности их использования для снижения пожарной опасности защищаемых объектов имеют следующие нормы, стандарты:

- ГОСТ 4640-2011 о производстве минеральной ваты – исходного материала для изготовления огнестойких утеплителей, способных эксплуатироваться в температурном диапазоне – 180 до 700℃.

- ГОСТ 21880-2011 о технологии изготовления прошивных огнестойких матов из минеральной ваты.

- ГОСТ 32313-2011 – то же о каркасных плитных плитах, матах, фольгированных цилиндрах из минеральной ваты, выдерживающих температурное воздействие до 1000℃.

- ГОСТ 32314-2012 – о видах огнестойких утеплителей, производимых из разных видов минеральных ват, применяемых при возведении строительных объектов.

- ГОСТ 30244-94 – об испытаниях на горючесть. Стандарт не применим к тем классам негорючих утеплителей, что выпускаются в виде гранул, готовых жидких растворов.

- НПБ 244-97 – о параметрах пожарной опасности теплоизоляционных материалов.

А также СП 112.13330.2011 – о ПБ строительных объектов, СП 4.13130.2013 – об ограничении развития пожара внутри защищаемых объектов, СП 2.13130.2012 – об обеспечении их стойкости к огню, в части применения огнестойких утеплителей при проектировании, устройстве противопожарных преград, изготовлении огнестойких заполнений проемов в них; общего снижения пожарной опасности зданий, строений в результате использования негорючих видов утеплителей.

Область применения

Пожаростойкий негорючий утеплитель используется при возведении, капитальном ремонте, проведении реконструкции разного вида, назначения строительных объектов – от частных надворных построек, жилых, дачных домов до высотных общественных, жилых зданий; производственных цехов, складских комплексов.

Ввиду влагостойкости, не подверженности к биологическому разрушению большинства видов огнестойких теплоизоляционных материалов их с гарантией длительного срока службы применяют при монтаже снаружи ограждающих конструкций строительных объектов; внутри, в том числе в помещениях с высокой влажностью среды, имеющими категории по взрывопожарной опасности.

Достоинства и недостатки

Кроме очевидного снижения пожарной опасности строительных объектов, применение огнестойких утеплителей дает и другие преимущества:

- Увеличивается срок службы многих строительных конструкций, например, перегородок, перекрытий, без необходимости их вскрытия для замены пришедшего в негодность утеплителя, изготовленного из органических материалов.

- Более длительная, безопасная эксплуатация участков инженерных сетей, коммуникаций жизнеобеспечения объектов, защищенных огнестойкими утеплителями, в том числе проходящих транзитом через пожароопасные производственные, складские помещения.

- Использование огнестойких теплоизоляционных материалов резко снижает возможность возникновения пожара от печного оборудования.

К недостаткам можно лишь отнести несколько завышенную стоимость отдельных марок огнестойких утеплителей, однако, учитывая огромное предложение аналогичной по техническим параметрам продукции на рынке – это не проблема для заказчиков, покупателей.

Двусторонняя ткань одновременно согреет и охладит

Нанопористый полиэтилен с углеродным слоем и медным напылением посередине

Po-Chun Hsu et al / Science Advances

Инженеры создали ткань, которая может одновременно и рассеивать, и удерживать тепло — все зависит от того, какой стороной она ближе к коже. Она может быть использована для создания двусторонней одежды, которая сможет и согреть, и охладить владельца. Статья вышла в журнале Science Advances.

Ученые уже давно работают над созданием текстиля, который бы позволял эффективно контролировать температуру тела. Как правило, один материал решает только одну задачу — он либо сохраняет тепло, либо его рассеивает. В условиях, когда погода резко меняется, например при подъеме в горы, было бы удобно иметь одежду, которая адаптируется под условия окружающей среды и при этом не требует специального источника энергии.

Команда американских ученых из Стэнфордского университета под руководством По-Чунь Ксю (Po-Chun Hsu) создала ткань, которая поможет решить эту проблему. Она состоит из двух сторон — одна предназначена для охлаждения, другая для удержания тепла. В основу материала лег нанопористый полиэтилен c диаметром пор от 50 до 1000 нанометров, который ранее использовался другими учеными при создании одежды с «охлаждающим эффектом». Размер отверстий сопоставим с длиной волны видимого излучения (400–780 нанометров), поэтому свет сильно рассеивается на них и материал становится для него непрозрачным. В то же время тепло человеческого тела соответствует инфракрасному излучению с гораздо большей длиной волны (~9,5 микрометра). Отверстия в нанопористом полиэтилене «незаметны» для него, поэтому материал пропускает большую часть тепла человеческого тела.

Схематичное объяснение свойств обычной ткани, двойного текстиля, повернутого охлаждающей стороной к телу, и двойного текстиля, повернутого охлаждающей стороной к телу

Po-Chun Hsu et al / Science Advances

Между двумя слоями полиэтилена разной ширины — толщина слоя с «теплой» стороны составляет 24 микрометра, а с холодной — 12 — зажаты углеродный и медный слой. Углерод обладает высоким коэффициентом излучения и хорошо поглощает и отдает тепло, поэтому ученые использовали его для охлаждающей стороны текстиля. Материал пронизан большими порами, и его толщина составляет 9 микрометров, поэтому он позволяет коже дышать. Для согревающей стороны исследователи ученые решили использовать металл из-за его высокой отражательной способности. Они сделали медное напыление, которое обладает низким коэффициентом излучения. Его толщина составила всего 150 нанометров — сканирующая электронная микроскопия показала, что тонкое покрытие не перекрывает нанопоры и пропускает воздух и пар, а значит человек не будет сильно потеть в такой одежде.Нанополиэтиленовый слой с углеродной пористой пленкой

Po-Chun Hsu et al / Science Advances

Нанополиэтиленовый слой с медным напылением

Po-Chun Hsu et al / Science Advances