Химическое и гальваническое меднение: состав и подготовка

Современная техника выдвигает жесткие требования к характеристикам конструктивных элементов, во многих случаях эти задачи решает химическое меднение. Использование специальных покрытий поверхностей деталей выгодно экономически, так как гальваническое меднение позволяет понизить металлоемкость изделий из дорогостоящих металлов.

Физико-механические характеристики меди и сферы использования меднения

Плотность меди 8,96 г/см3, атомная масса 693,54, удельное электрическое сопротивление 1,68×10-8 Ом×м, температура плавления +1083°С. На открытом воздухе в присутствии агрессивных химических соединении медь окисляется, при контакте с сернистыми соединениями покрывается пленкой сульфида меди темно-коричневого или серого оттенков. Под влиянием углекислоты и влаги пленка приобретает зеленый цвет, верхний слой состоит из гидрокарбонатов. Медь легко растворяется в растворе азотной кислоты, разбавленная серная кислота на химическое меднение негативного влияния почти не оказывает.

В связи с такими особенностями, процесс меднения в большинстве случаев должен завершаться дополнительной обработкой поверхностей. Покрытия шлифуются или полируются до зеркального блеска. Медь имеет высокую адгезию с различными металлами: алюминий, серебро, цинк, никель, свинец, хром и т. д. В связи с этими особенностями химическое меднение часто используется для создания подслоя при серебрении, никелировании, хромировании поверхностей деталей. Меднение получило широкое распространение в качестве метода эффективной защиты отдельных участков деталей от появления эффекта науглероживании при процессе цементации. В зависимости от назначения деталей или изделий гальваническое нанесение меди может иметь следующую толщину:

Толщина слоя меди на поверхности обрабатываемых деталей

Сравнительные показатели растворов

В процессе меднения используется большое количество специальных технологических растворов, разделяемых на две большие группы:

- Простой кислый электролит.

Из простых применяется фторборатный, кремнефторидный, сульфатный, хлоридный и сульфамидный раствор.

Из простых применяется фторборатный, кремнефторидный, сульфатный, хлоридный и сульфамидный раствор. - Комплексный электролит. Преимущественно щелочные, медь присутствует как положительно или отрицательно заряженные комплексные ионы.

График поляризационных кривых осаждения меди из различных типов электролитов

Процесс осаждения в кислых электролитах происходит при высокой плотности по току, они устойчивы, просты по химическому составу. Главными составляющими являются соответствующие кислоты и соли, осадки меди из них достаточно плотны и имеют крупнокристаллическую структуру. Недостатки – непосредственное меднение стали, цинковых сплавов и иных металлов происходит с более низким отрицательным потенциалом, чем медь.

Обработка деталей в комплексных электролитах выполняется за счет комплексных ионов, для них требуется высокая катодная поляризация. Выход по току меньше, что способствует более равномерному осаждению, структура мелкокристаллическая. Используются пирофосфатные, цианидные, аммонийные, триполифосфатные, цитратные и другие растворы.

Способность рассеивания электролитов для меднения

Простые кислые составы

- Сульфатные. Главные компоненты серная кислота и сульфат меди. Сернокислое соединение отличается невысокой электропроводимостью, для повышения параметра добавляется серная кислота. Выход меди по току достигает 100%, на катоде не выделяется водород. За счет повышения концентрации кислоты уменьшается растворимость сульфата, что понижает верхний предел максимально допустимой плотности тока.

Влияние содержания серной кислоты на электропроводность электролита

При перемешивании увеличивается концентрация медных ионов на катодном слое. При повышении температуры возрастает растворимость сульфата меди, электролит повышает кислотность, что приводит к получению мелкокристаллических осадков.

Для улучшения катодной поляризации в электролит добавляются поверхностно активные вещества. Дополнительно они уменьшают образование наростов на острых краях.

Режимы и состав сульфатных электролитов для меднения

Для образования блестящего покрытия используются аноды АМФ, не допускающие образование шлама, или аноды из особо чистой рафинированной меди.

Влияние концентрации меди на плотность тока с перемешиванием (1) и без перемешивания (2). Электролит фторборатный.

Электролит фторборатный.

Для недопущения попадания шлама аноды помещаются в чехлы, изготовленные из кислотоустойчивого материала, дополнительно раствор постоянно фильтруется.

- Фторборатные. Отличаются высокой устойчивостью, гальваническое нанесение получается плотным и мелкокристаллическим, рассеивающие показатели такие же, как при сульфатном меднении. За счет большой растворимости увеличивается плотность тока, осаждать медь непосредственно на детали нельзя.

Состав и режим работы фторборатных электролитов

При непрерывном перемешивании допускается повышать плотность тока. Контроль технологически параметров меднения осуществляется измерением кислотности раствора. Для повышения качества меднения используется карбонат натрия, для понижения медный купорос.

- Нитратные. Электролит используется при гальванопластике, обеспечивает повышенное качество осадка.

Режимы и состав нитратных электролитов

Комплексные электролиты

- Цианидные. Условия обработки значительно отличаются от осаждения из кислых, в них медь существует в виде комплексных ионов, что заметно понижает ее активность. Увеличение плотности тока принуждает катодный потенциал резко смещаться в поле отрицательных значений. Но процесс меднения нельзя производить при увеличенной плотности тока в связи с тем, что выход меди может падать до нуля. Главными компонентами раствора являются свободный цианид натрия и комплексный цианид калия. Во время работы содержание меди понижается из-за недостаточной их растворимости.

Режим и состав цианидных электролитов для меднения

- Пирофосфатные. Медные осадки имеют мелкокристаллическую структуру, гладкие, блестящие или полублестящие. Для улучшения качества обработки и повышения катодной и анодной плотностей может добавляться медный купорос. Катодный потенциал в пирофосфатных растворах имеет более отрицательные параметры, чем у кислотных.

Режим и состав пирофосфатных электролитов

- Этилендиаминовые. Процесс меднения может осуществляться непосредственно по поверхности стали, при низких плотностях тока катодная поляризация достигает больших значений. Рассеивающие характеристики выше, чем у сульфатных, но ниже, чем имеет цианидный раствор.

Режим и состав этилендиаминовых электролитов

Загрузка и выгрузка деталей должна выполняться при минимальной силе тока, в первые 40–50 секунд дается толчок тока, в три раза превышающий рабочие значения меднения.

- Полиэтиленполиаминовые. Во время обработки деталей потенциалы смещаются в поле отрицательных значений, электролит применяется вместо цианидных.

Режим работы и составы полиэтиленполиаминовых электролитов

- Аммонийные. В состав входит аммиак, сульфат аммония и сульфат меди. При невысоких плотностях тока уменьшается выход по току, улучшение меднения осуществляется за счет добавления нитрата аммония.

Режимы работы и состав аммонийного электролита

Без специальной обработки поверхностей медные осадки имеют недостаточную адгезию, причина – пассивирование стали раствором аммиака. Улучшение параметров покрытия достигается введением в раствор нитрата меди.

Устройство ванны медненияЛинейные параметры и конструктивные особенности должны отвечать требованиям ГОСТ 23738-85. Гальваническая ванна изготавливается из модифицированных особо устойчивых пластиков, конкретные марки подбираются с учетом параметров технологических процессов.

Ванна без кармана. Наиболее простая конструкция, применяется как в отдельности, так и на производственных линиях.

Ванна без кармана

Ванна с карманом. Обработка может выполняться с одновременными процессами удаления верхнего загрязненного слоя электролита.

Ванна с карманом

Конкретный выбор ванны меднения осуществляется в зависимости от особенностей предприятия, характеристик подлежащих меднению деталей и общих производственных мощностей.

Во время проектирования рассчитываются максимальные нагрузки с учетом объема раствора, длина, высота и ширина может изменяться по желанию заказчиков. При необходимости на ванны меднения устанавливается дополнительное оборудование и водопроводная арматура. За счет специальных механизмов улучшается качество процесса меднения. Используемые пластики адаптируются к химическому составу электролита и температурным режимам меднения.

Механическая подготовка поверхностей

Перед меднением с поверхности должна удаляться окалина, заусеницы и раковины. Качество обработки регламентируется положениями действующего ГОСТа 9.301-86. Конкретные параметры шероховатости устанавливаются в зависимости от назначения покрытия. После механической обработки деталей с поверхности должны быть удалены все дефекты, оказывающие негативное влияние на качество меднения. В обязательном порядке удаляется техническая смазка и эмульсия, металлическая стружка, продукты коррозионных процессов и пыль.

Подготовка к меднению производится при следующих технологических операциях:

- Шлифование.

Верхний слой деталей снимается абразивными элементами, может быть тонким, декоративным или грубым.

Верхний слой деталей снимается абразивными элементами, может быть тонким, декоративным или грубым. - Полирование. Во время операции сглаживаются мельчайшие выступы, поверхность блестящая зеркальная.

- Крацевание. Для очистки поверхностей применяются металлические щетки.

- Галтовка. Детали обкатываются в специальных колоколах.

- Химическое и электрохимическое обезжиривание. Для обработки используют органические и неорганические растворы.

От качества предварительной подготовки поверхностей во многом зависит процесс меднения и физические показатели осадков.

Гальваническое меднение стали, алюминия, металла, чугуна; покрытие медью по выгодной цене

Компания «Гальваник Про» оперативно выполнит меднение изделий любой сложности из стали, алюминия, цинка, других материалов. Характеристики готовой продукции соответствуют заданным техническим условиям и требованиям ГОСТ.

Чаще всего меднение применяется в целях создания подслоя перед нанесением других покрытий для повышения их адгезии к основе и улучшения коррозионной стойкости. Поверхность металла подвергается тщательному обезжириванию, очистке и травлению для удаления поврежденного слоя. В результате прочность сцепления между металлом основы и электроосажденной медью сравнима с прочностью соединения атомов в самом металле.

Поверхность металла подвергается тщательному обезжириванию, очистке и травлению для удаления поврежденного слоя. В результате прочность сцепления между металлом основы и электроосажденной медью сравнима с прочностью соединения атомов в самом металле.

При нанесении суммарного покрытия, состоящего из меди, никеля и хрома, медь уменьшает пористость поверхности, экономит более дорогие материалы и упрощает механическую обработку деталей.

Другие задачи, которые решает меднение:

- защита поверхности стали от цементации (науглероживания)

- образование искробезопасного покрытия

- увеличение тепло- и электропроводности изделий

- повышение декоративности элементов интерьера, ландшафта, сувенирной продукции, мебельной фурнитуры, сантехнических приборов

Перед началом работы опытный специалист подбирает конкретные технологические приемы для получения качественного, равномерного и долговечного медного слоя. В зависимости от требований заказчика используются блестящие, нейтральные или матовые электролиты.![]()

Компания «Гальваник Про» гарантирует:

- Высокое качество меднения. Длительный эксплуатационный срок покрытия достигается за счет грамотной подготовки поверхности и постоянного контроля за процессом гальванизации.

- Отличный сервис. Вы можете получить у нас профессиональные рекомендации по подбору гальванического покрытия исходя из типа изделия и условий его эксплуатации. Найдем оптимальный вариант, который подойдет вам по функциональным свойствам и цене.

- Соблюдение сроков. Четкое планирование производства позволяет нам избежать задержек и вовремя отгрузить готовую продукцию.

Стоимость меднения зависит от конфигурации детали, площади поверхности, толщины слоя и необходимости в дополнительной обработке. Для предварительного расчета цены и определения срока исполнения заказа свяжитесь с нашими технологами по телефону 8 (985) 255-94-94 или отправьте заявку посредством формы обратной связи.

youtube.com/embed/Y3DaCcWTkqI?rel=0″/>

Как меднение стали борется с коррозией металла

Медь сама по себе не является стойким металлом – на воздухе она быстро покрывается плёнкой окислов, зеленеет и приобретает так называемую патину. Медные изделия и украшения используются исключительно в декоративных целях и требуют за собой ухода. Однако этот металл обладает идеальным сцеплением со сталью при осаждении, создавая промежуточный слой для более стойкого защитного покрытия. Он широко используется в гальванопластике для создания копий, так как пластичен и легко поддаётся обработке и незаменим во всех электронных устройствах и электрических кабелях благодаря прекрасной электропроводности.

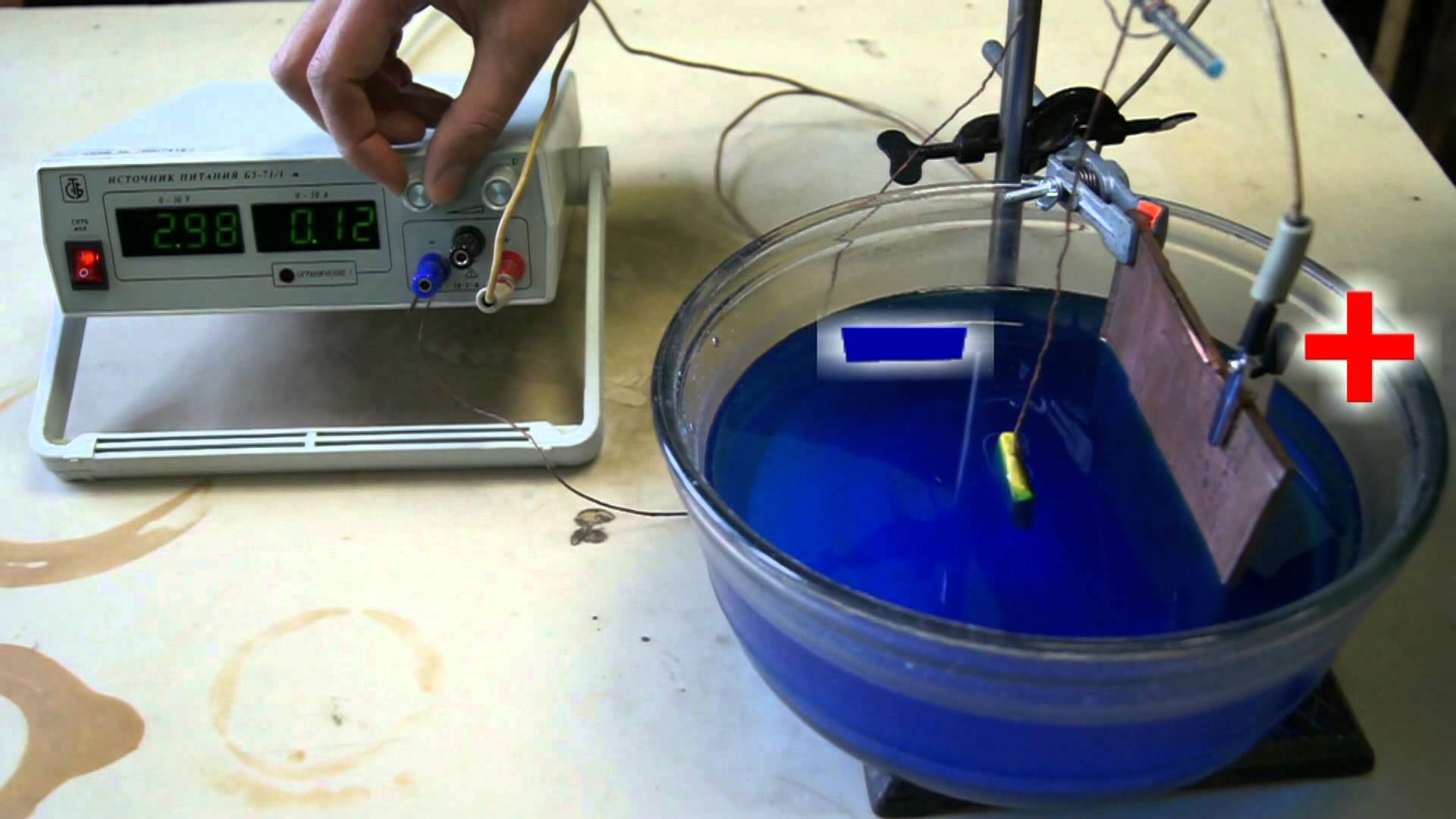

Меднение стали представляет собой гальваническую обработку путём осаждения атомов меди из кислых или щелочных электролитов на поверхность обрабатываемой детали. В результате на изделии образуется плёнка толщиной от 1 до 250 мкм, обладающее высокой адгезией, отличной электропроводностью и пластичностью. Меднение используют не только для стали – этот вид гальванизации применим для деталей из алюминия, цинка и их сплавов.

Меднение используют не только для стали – этот вид гальванизации применим для деталей из алюминия, цинка и их сплавов.

Самое распространенное использование меднения – это промежуточный слой в композиции с никелем и хромом. Именно такое трёхслойное покрытие обеспечивает надёжную защиту металла от коррозии и вредного воздействия агрессивной окружающей среды. Нанесение меди на отдельные участки стальной детали, которые предназначены для обработки резкой. Это защищает их от цементации – проникновения углерода в микропоры металла, что приводит к хрупкости изделия. При ремонте и восстановлении первоначального размера конструктивных элементов слой меди толщиной 100-300 мкм скрывает дефекты и заполняет поры металла. После меднения такая деталь шлифуется и на неё с легкостью наносится любое антикоррозийное металлическое покрытие.

Среди трёх металлов, обладающих хорошей электропроводностью – серебро, золото, медь – последняя является самым дешёвым. Этот металл используется при производстве электронных печатных плат в качестве основы под пайку, для изготовления шин, контактов и выводов, работающих под напряжением. Медный кабель, используемый под электропроводку, в разы долговечнее и надёжнее алюминиевого. В зависимости от технологии меднения, свежее покрытие может быть блестящим или матовым и имеет ярко-розовый, а не жёлто-золотистый цвет.

Медный кабель, используемый под электропроводку, в разы долговечнее и надёжнее алюминиевого. В зависимости от технологии меднения, свежее покрытие может быть блестящим или матовым и имеет ярко-розовый, а не жёлто-золотистый цвет.

Гальваническое покрытие медью в домашних условиях: стали, свинца, латуни

Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:- сталь,

- латунь,

- никель и другие.

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

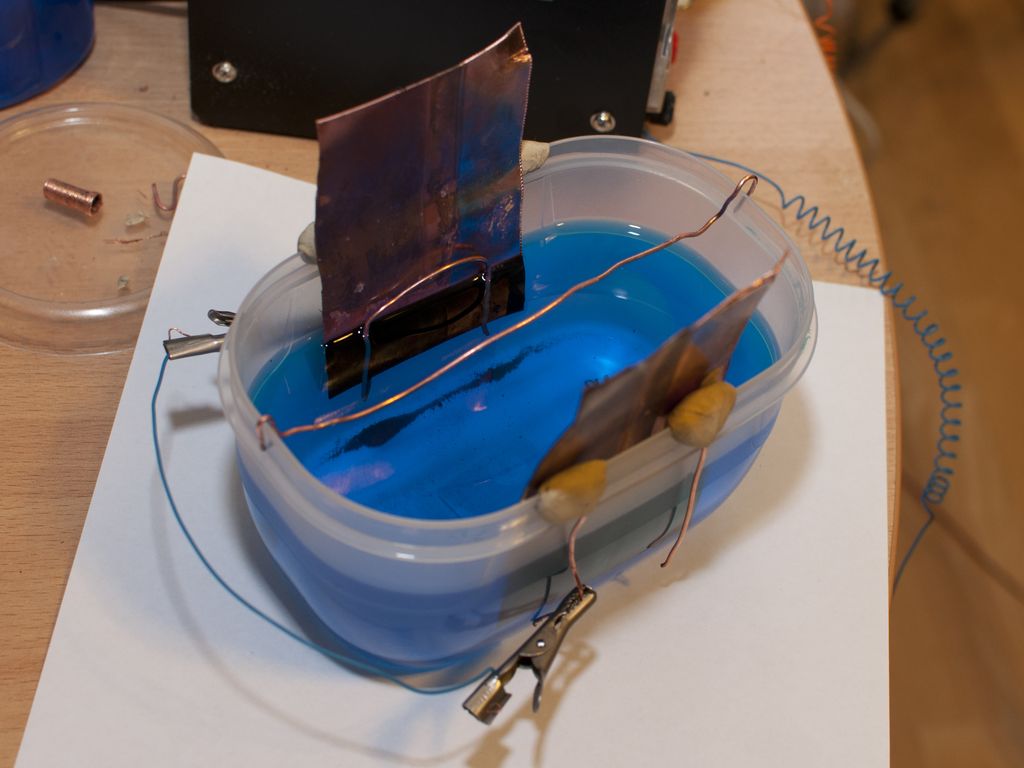

Гальваническое меднение в домашних условиях

Для этого понадобится:

- Медный купорос;

- Вода;

- Соляная кислота в чистом виде.

Гальваническое меднение в домашних условиях

Приготовления раствора

Медный купорос

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки. После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения. Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали. В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

- Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

- Используя погружение в электролит;

- Без погружения в электролит.

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой. После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Второй способ актуальный для изделий из стали, алюминия и цинка.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д. Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др. Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность. Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Видео: Меднение в домашних условиях

Меднение в домашних условиях: алюминия, стали медным купоросом

Меднение – это процесс нанесения на поверхность медного слоя гальваническим способом.

Медный слой придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также он придает металлу высокую электропроводность, что позволяет подвергать изделие дальнейшей поверхностной обработке.

Меднение можно использовать в качестве основного процесса для создания поверхностного слоя, а также как промежуточную операцию для дальнейшего нанесения другого металлического слоя. К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

Меднение можно проводить в домашних условиях. Это дает возможность решить много бытовых проблем.

Гальваника в домашних условиях: оборудование и материалы

Чтобы выполнить покрытие медным слоем самостоятельно, нужно приобрести необходимое для процесса оборудование и материалы.

Прежде всего, нужно подготовить источник электрического тока. Разные домашние мастера советуют использовать силу тока, разброс которой в большом диапазоне. Работа должна проводиться на постоянном токе.

В качестве источника тока можно взять батарейку КБС-Л напряжением 4,5 вольт или новую батарейку марки «Крона» с рабочим напряжением 9 вольт. Можно также вместо нее использовать выпрямитель малой мощности, дающий напряжение не более 12 вольт, или автомобильный аккумулятор.

Обязательным является использование реостата для регулировки напряжения и плавного выхода из процесса.

Для раствора электролита должна быть заготовлена нейтральная емкость, например из стекла, а также пластиковая широкая посуда, имеющая достаточные размеры для размещения в ней детали. Емкости должны выдерживать температуру не менее 80оС.

Также понадобятся аноды, обеспечивающие покрытие всей поверхности детали. Они предназначены для подведения тока в электролитный раствор и его распределение по всей площади детали.

Для проведения гальваники в домашних условиях понадобятся также химреактивы для приготовления раствора:

- медный купорос,

- соляная или другая кислота,

- дистиллированная вода.

Заготовив все необходимое, можно приступать к работе.

Видео:

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос – 20 грамм, кислота (соляная или серная) – от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Видео:

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Между поверхностью детали и импровизированной медной кистью всегда должен быть слой из раствора электролита, поэтому кисть необходимо обмакивать в электролит постоянно.

Меднение алюминия медным купоросом

Нанесение на поверхность меди – отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса – это покрытие медью алюминиевой пластинки простой формы.

На этом примере можно потренироваться. Выполнение процесса происходит так:

1. Поверхность пластинки необходимо сначала зачистить, а затем обезжирить.

2. Затем нужно нанести на нее немного концентрированного раствора сернокислой меди (медного купороса).

3. Следующим действием является подсоединение к алюминиевой пластинке провода, подсоединенного к отрицательному полюсу. Подсоединять провод к пластинке можно с помощью обычного зажима.

4. Положительный заряд подается на устройство, состоящее из оголенного медного провода с диаметром от 1 до 1,5 мм, конец которого распределяется между щетинами зубной щетки.

Во время работы этот конец провода не должен касаться поверхности алюминиевой пластины.

5. Обмакнув щетину в раствор медного купороса, начинают водить щеткой в подготовленном для покрытия медью месте. При этом не нужно допускать замыкания цепи, прикасаясь к поверхности алюминиевой пластины концом медного провода.

6. Омеднение поверхности сразу становится визуально заметно. Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

7. После завершения работы слой меди нужно выровнять дополнительной очисткой, удалив остатки медного купороса и протерев поверхность спиртом.

Гальванопластика в домашних условиях

Гальванопластикой называют процесс электрохимического воздействия на изделие с целью придания ему необходимой формы осаждаемым на поверхности металлом.

Обычно эту технологию используют для покрытия металлом неметаллических изделий. Широко применяют ее в ювелирной области и дизайне бытовых предметов.

Покрытие рабочего изделия должно обладать электропроводящими свойствами. При отсутствии такого слоя сначала предмет покрывают графитом или бронзой.

Основными металлами, используемыми для гальванопластики, являются медь, никель, серебро и хром. Также используют металлизацию поверхностей сплавами из стали.

Гальванопластика в домашних условиях особенно популярна среди мастеров. Чтобы создать нужную форму, с копии делается ее слепок. Для этого используют легко плавящийся металл, графит и гипс.

Видео:

После изготовления формы предмет подвергают покрытию металлом с использованием электролита.

Гальваническое меднение • Услуги гальваники Москва

Галванохим предлагает промышленные услуги по нанесению медного покрытия. Галванохим оказывает услуги как блестящего меднения, так и матового, а также предлагает запатентованную технологию без цианистого меднения алюминия, ЦАМов, стали и др. металлов.

Медь – это красноватый металл, который имеет множество предназначений – от электротехники до декоративной металлической отделки. Металлы с медным покрытием используются для ассортимента продукции, начиная от монет до боеприпасов, электрических контактов и автомобильных деталей. Она интенсивно используется в качестве подложки благодаря превосходной адгезии.

Преимущества металлов с медным покрытием включают в себя:

- Выдающаяся электропроводность

- Хороший диффузионный барьер

- Отличная теплопроводность

- Лучший подслой

- Отличная адгезия ко многим металлам

- Легко полируется

- Очень пластичная

- Декоративная ценность

Являясь отличным проводником электричества и тепла, услуги меднения выполняются для инженерных проектов. Металлы с медным покрытием очень пластичны и могут быть отшлифованы до блеска, придавая металлу декоративную ценность. Наши специалисты занимаются производством высококачественных гальванических изделий и поверхностей.

Типы медного покрытия

Сернокислое меднение:обеспечивает отличное выравнивание, высокую степень макрообработки и высокую скорость осаждения покрытия. Тем не менее имеет ограничения. Некоторые металлы, такие как сталь и алюминий, подвергаются воздействию кислотного раствора. Это может привести к появлению отложений, которые имеют очень плохую адгезию. Для этих металлов перед нанесением покрытия необходимо использовать цианистую медную подложку.

Щелочное меднение:необходима для меднения на стали, цинке и алюминии, она имеет превосходную адгезию и сводит к нулю отложения на поверхности. Щелочное меднение обладает отличной кроющей способностью, что приводит к меньшим изменениям толщины. Это чрезвычайно важно при работе с деталями, имеющими сложные формы.

Свойства меди

| Наименование: | медь |

| Химическое обозначение: | Cu |

| Атомный номер: | 29 |

| Атомный вес: | 63,57 |

| Категория: | Переходный металл |

| Температура плавления: | 1084,62 ° C |

| Плотность: | 8,96 г / смᶟ |

| Валентность: | 1 – Curprous 2 – Медная |

| Внешность: | Красновато – Оранжевый От тусклого до Блестящего |

- Удаляется оксидная пленка с поверхности изделий. Обычно она удалятся химическим методом с использованием кислот, таких как серная, азотная, соляная, уксусная и т.д. В редких случаях возможно использование шлифовальной бумаги, металлических щеток или иных абразивных материалов.

- Затем изделие тщательно промывается и обезжиривается в щелочных растворах, что позволяет обезжирить поверхность детали.

- Подготовленные детали подключается к источнику питания и помещается в раствор электролита.

- В качестве анодов используются медные листы марки М0 с присоединенным к ним положительным электродом от источника питания. При этом, анод и изделия не должны соприкасаться друг с другом. Расстояние между ними должно быть во всех участках одинаковым.

- Меднение происходит в несколько этапов. Первый слой покрытия, полученный в течение нескольких минут, считается промежуточным и имеет небольшую толщину, при этом обладает большим сцеплением с основным металлом. Далее деталь погружается во второй раствор и выдерживается в нем от 20 минут, в зависимости тех. задания заказчика.

Далее деталь готова к дальнейшей гальванической обработке.

Рекомендованная толщина меднения:Легкие условия эксплуатации- до 10 мкм.

Жесткие условия эксплуатации- от 10 мкм.

Особо жесткие условия эксплуатации- от 16 мкм.

Гальваническое меднение придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также медь придает металлу высокую электропроводность.

Меднение стали является одним из основных процессов в области гальваники. Покрытие отличается высокой адгезией к стальной поверхности.

Изделия из таких сплавов, как латунь, покрывают медью для улучшения эксплуатационных и эстетических параметров.

Меднение алюминия позволяет защитить металл от коррозии и наносить на его поверхность другие покрытия. Также это помогает повысить электропроводность детали. Низкая стоимость меди стала одной из причин широкого распространения этого металла в электротехнике. На сегодняшний день, меднение часто используют при производстве электродов, контактных групп, электротехнических шин и других токопроводящих изделий.

Узнать подробнее о предоставляемых услугах и ценах Вы можете, связавшись с нами по телефону или воспользовавшись формой обратной связи.

Меднение и его электролиты

Гальваническое осаждение меди было открыто в 1838 г., русским академиком Б.С. Якоби и с того времени широко применяется во всех отраслях промышленности.

Медь — пластичный и легко полирующийся металл с плотностью 8,9 г/см3 и температурой плавления 1084 °С. Теплопроводность меди 1,38 МДж/(м-°С), а удельное электрическое сопротивление 0,0175 Ом-мм2/м. Атомная масса меди 63,57. В химических соединениях, входящих в состав электролитов, медь одновалентна или двухвалентна. Так, в цианистом медном электролите комплексное соединение меди содержит одновалентную медь, а в сернокислом электролите медный купорос имеет в своем составе двухвалентную медь. Соответственно и электрохимический эквивалент меди равен 2,372 и 1,186 г/А-ч.

Стандартный потенциал меди 0,34 В. Гальванически осажденная медь имеет красивый розовый цвет, но в атмосферных условиях легко реагирует с влагой и углекислотой воздуха, а также с сернистыми газами, которые находятся в атмосфере промышленных городов, покрываясь окислами и изменяя свой цвет. Медь интенсивно растворяется в азотной, медленнее в хромовой кислотах; значительно слабее в серной и почти не реагирует с соляной кислотой. Из органических кислот на медь не действует уксусная. Из щелочей ее легко растворяет аммиак.

Благодаря своей пластичности и свойству легко полироваться медь широко применяется в многослойных защитно-декоративных покрытиях типа медь — никель — хром в качестве промежуточной прослойки. Как самостоятельное покрытие медь применяется для местной защиты стальных деталей от цементации, азотирования, борирования и прочих термодиффузионных способов обработки поверхности деталей. Велико значение толстослойных медных покрытий в гальванопластике, которая применяется для снятия металлических копий с художественных изделий и для получения медных деталей сложного профиля.

Электролиты и режимы меднения

Существующие электролиты меднения подразделяются по своему составу на щелочные и кислые.

К группе щелочных электролитов относятся цианистые и нецианистые электролиты: железистосинеродистые, пирофосфатные и др. Основными из щелочных электролитов являются цианистые электролиты, являющиеся непревзойденными по качеству осажденной меди, высокой рассеивающей способности, возможности создания мелкокристаллической структуры покрытий.

В качестве растворимых анодов применяют либо пластины из чистой меди, либо сборные аноды из небольших пластинок фосфористой меди. При использовании медных анодов применяют медь, соотношение площади медной пластины к площади покрываемых деталей должно быть не менее 2:1. При применении в качестве анода пластинок из фосфористой меди их засыпают в плоские решетчатые корзины. Для цианистых электролитов каркасы корзин выполняют из нержавеющей стали, а для сернокислых — из титана. Стенки корзин изготовляют из перфорированного листового винипласта или пентапласта. При необходимости допускается пользование нерастворимыми анодами из стали марки 08Х18Н10Т или другой нержавеющей стали.

Для составления щелочного цианистого электролита используются следующие материалы:

- цианистая медь CuCN — желтоватый порошок, нерастворимый в воде, но растворимый в цианистом натрии, весьма ядовита;

- цианистый натрий NaCN — весьма ядовит.

Приготовление такого двухкомпонентного электролита весьма несложно и заключается в постепенном введении расчетного количества цианистой меди в концентрированный раствор цианистого натрия или калия и нагревании до 60-70 °С при интенсивном перемешивании. После образования раствора комплексной соли меди его анализируют на содержание свободного цианистого натрия и корректируют в случае необходимости, после чего разбавляют электролит водой до заданного объема и приступают к эксплуатации без какой-либо предварительной проработки. Окончательный состав (г/л) двухкомпонентного цианистого электролита и режимы его работы следующие:

- цианистая медь -50-70;

- цианистый натрий (свободный) — 10-25;

- температура, °С — 15-30;

- плотность тока, А/дм2 — 1,0-3,0;

- катодный выход по току, % — 50-70;

- величина рН -10-11.

При плотностях тока более 2 А/дм2 допускается реверсирование тока в соотношении 10:1. Скорость осаждения меди для всех цианистых электролитов определяется по табл. 5.12 в зависимости от плотности тока и выхода по току, который для различных электролитов может колебаться в больших пределах.

Остальные цианистые электролиты отличаются от описанного выше лишь различными добавками, либо ускоряющими в какой-то мере процесс осаждения, либо улучшающими внешний вид покрытий. К таким добавкам относятся, например, сегнетова соль (калий-натрий виннокислый), которая вводится для растворения пассивной пленки на анодах. Ее вводят в состав электролита в количестве до 50-70 г/л. Блескообразующие добавки пока не нашли широкого применения при цианистом меднении.

Щелочные нецианистые электролиты призваны заменить токсичные цианистые электролиты на безвредные, или, в крайнем случае, на менее токсичные, хотя они несколько уступают по эффективности их использования.

Таблица 5.12. Скорость осаждения меди и занисимости от плотности тока и ныхода по току.

|

Плотность тока, А/дм2 |

Скорость осаждения меди (мкм/ч) при выходе по току, % |

|||||

|

40 |

50 |

60 |

70 |

80 |

90 |

|

|

0,5 |

5,3 |

6,6 |

7,9 |

9,3 |

10,7 |

12,0 |

|

1,0 |

10,7 |

13,2 |

15,9 |

18,6 |

21,3 |

24,0 |

|

2,0 |

21,4 |

26,4 |

31,9 |

37,2 |

42,6 |

48,0 |

|

3,0 |

32,1 |

39,6 |

47,9 |

56,0 |

63,9 |

74,0 |

|

4,0 |

42,8 |

52,8 |

63,8 |

74,4 |

85,2 |

96,0 |

|

5,0 |

53,5 |

66,0 |

79,0 |

93,0 |

107,0 |

120,0 |

К электролитам, наиболее приближающимся по своим свойствам к цианистым, следует отнести железистосинеродистый электролит, составленный на основе железистосинеродистого калия и сегнетовой соли. Электролит обладает высокой рассеивающей способностью, однако содержит некоторое количество цианистых комплексных солей, образующихся во время эксплуатации электролита. Для него рекомендуются следующие состав (г/л) и режим работы:

- сернокислая медь (в пересчете на металл) — 20-25;

- железистосинеродистый калий (общий) — 180-220;

- сегнетова соль — 90-110;

- едкое калий — 8-10;

- температура, °С — 50-60;

- плотность тока, А/дм2 — 1,5-2,0;

- выход по току, % — 50-60.

Следующим электролитом, получившим производственное применение, хотя и весьма ограниченное, является пирофосфатный электролит. В состав электролита, кроме сернокислой меди, входят следующие компоненты:

- пирофосфорнокислый натрий Na4P2O7;

- фосфорнокислый натрий двухзамещенный Na2HPO4.

При составлении электролита каждый компонент растворяется отдельно в горячей воде, а затем все растворы сливают в рабочую ванну и доводят водой до заданного объема. Готовый электролит имеет темно-синий цвет и содержит комплексные соединения, в которых медь двухвалентна. Рассеивающая способность электролита намного ниже, чем у цианистых. Кроме того, при меднении стальных деталей в этом электролите их следует завешивать под током во избежание выпадения контактной меди. Для удовлетворительной работы электролита весьма важно поддерживать величину рН строго в заданных пределах. Наиболее известный состав (г/л) и режим работы приведены ниже:

- сернокислая медь — 30-50;

- натрий пирофосфорнокислый — 120-180;

- натрий фосфорнокислый двухзамещенный — 60-100;

- температура, °С — 45-55;

- величина рН — 7,0-8,0;

- плотность тока, А/дм2 — 1,0-1,5;

- выход по току, % — 70-80.

Используются медные аноды, поверхность которых должна в 2-3 раза превышать площадь загружаемых деталей. Скорость осаждения меди из этого электролита весьма мала и составляет 3-4 мкм/ч. Механическое перемешивание электролита позволяет повысить рабочую плотность тока до 1 А/дм2.

Из кислых электролитов наиболее широко применяемым является сернокислый. Кроме него известны борфтористоводородный и сульфаминовый электролиты. Кислые электролиты характеризуются простотой состава, устойчивостью в эксплуатации и высоким выходом по току. Их основными недостатками являются низкая рассеивающая способность и невозможность непосредственно осаждать медь на сталь вследствие выпадения контактной меди.

Из кислых электролитов наиболее общепринятым является сернокислый. В простейшем своем виде он состоит всего из двух компонентов. Состав (г/л) и режим работ этого электролита следующие:

- сернокислая медь — 150-250;

- серная кислота — 50-70;

- температура, °С — 15-25;

- плотность тока, А/дм2 — 1,0-8,0;

- выход по току, % — 95-98.

При перемешивании электролита сжатым воздухом или при прокачивании его с непрерывной фильтрацией можно работать при катодной плотности до 6-8 А/дм2, а при вращении цилиндрических деталей на катоде плотность тока может доходить до 30-40 А/дм2, что бывает необходимо при наращивании слоя меди большой толщины, например в гальванопластике. Для получения гладких и блестящих покрытий в сернокислый электролит вводят блескообразователи.

В табл. 5.13 представлены сведения по скорости осаждения меди из кислых и нецианистых электролитов.

|

Плотность тока, А/дм2 |

Скорость осаждения меди (мкм/ч) при выходе по току, % |

|||||

|

95 |

96 |

97 |

98 |

99 |

100 |

|

|

1,0 |

12,5 |

12,6 |

12,7 |

12,9 |

13,1 |

13,2 |

|

5,0 |

63,5 |

63,0 |

63,5 |

64,5 |

65,6 |

66,2 |

|

10,0 |

125,0 |

126,0 |

127,0 |

129,0 |

131,0 |

132,5 |

|

20,0 |

250,0 |

252,0 |

254,0 |

258,0 |

262,0 |

265,0 |

Для получения гладких покрытий при больших скоростях наращивания меди необходимо пользоваться электролитами на основе борфтористоводородной или сульфаминовой кислоты. Такие электролиты позволяют применять плотности тока в 10-15 А/дм2 не только при меднении, но и при нанесении других гальванических покрытий. Ниже приведены состав (г/л) и режим работы борфтористо-водородного электролита:

Таблица 5.13. Скорость осаждения меди из кислых и нецианистых электролитон.

- борфтористоводородная медь — 3-40;

- борная кислота — 15-20;

- борфтористоводородная кислота — 15-18;

- температура, °С — 15-25;

- плотность тока, А/дм2 — до 10;

- выход по току, % — 99;

- величина рН — 1,0.

Электролит перемешивают сжатым воздухом или механической мешалкой. Аноды — медные. Корректировку электролита производят углекислой медью и борфтористоводородной кислотой.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsМедное покрытие цинка — Charrette & Beget

Мои пятничные ночи на 23% лучше по молярности, чем ваши.Вы выигрываете, вы теряете. На самом деле это сообщение о неудаче в достижении того, что я пытался сделать, но это интересный провал . Я делал несколько травлений цинком (см. Мой предыдущий пост об этом), и я подумал, что было бы здорово, если бы я мог затем покрыть открытые части травления, не покрытые резистом, медью, которая, когда резист был удален, дал бы мне двухцветный металлический эффект.

Я положил в ванну кусок стальной ваты, чтобы удалить с нее медь перед сливом в канализацию, по экологическим причинам. Медь легко налегала на нее, но у нее не было никакой адгезии — если вы не будете осторожно вынимать стальную вату, медь сразу упадет с нее. Так что казалось, что я был близок к своей цели, если бы я мог просто заставить медь прилипать к пластинам.

Спустя несколько часов поисков в Интернете я добился частичного успеха.В промышленных процессах меднения используется сложный процесс с очень точными параметрами прочности раствора, электричества и температуры, а также патентованные процессы, такие как ударные ванны и коммерческие осветлители. Существуют интернет-форумы, посвященные тонкостям этого вопроса, и мне действительно следовало уделять больше внимания химии в средней школе, потому что я не могу следить за большей частью этого. Но основной процесс довольно прост.

Растворите немного меди в кислотной ванне, соедините анод (+) с частью донора меди, а заготовку — с катодом (-).Положительно заряженная медь будет прикрепляться к отрицательно заряженной заготовке. Я думаю, что кислота нужна для того, чтобы медь растворилась в растворе.

Для моего медного анода я использовал около 30 см многожильного медного провода, конечно, со снятой изоляционной оболочкой. Я использовал уксус (уксусную кислоту) в качестве раствора кислоты, а также добавил около 3 столовых ложек кристаллов сульфата меди. Я думаю, это то, что заставило покрытие работать так быстро, несмотря на использование слабой кислоты, поскольку в противном случае вам пришлось бы ждать, пока атомы меди оторвутся от медной детали, перенесутся через среду и осядут на заготовку.Для постоянной подачи напряжения я использовал зарядное устройство для автомобильного аккумулятора. Подача 12-14 В — это слишком большое напряжение, поэтому я использовал несколько лампочек разного номинала, чтобы сделать делитель напряжения с напряжением на ванне от 1 до 2 вольт.

Кислота будет израсходована в процессе, поэтому вам придется добавлять больше, чтобы снизить PH. Кроме того, если вы видите пузырьки или черную сажу, образующуюся на заготовке, вы пытаетесь накрыть пластину слишком быстро — вам следует снизить напряжение, сделать смесь менее проводящей или увеличить количество меди, растворенной в ванне.По-видимому, распространенный принцип гальваники заключается в том, что вы не можете покрывать материал быстрее, чем добавляете его в раствор. Кроме того, без осветлителей вам необходимо сразу после полировки покрыть медную пластину прозрачным лаком, если вы хотите, чтобы она оставалась блестящей.

Обшивка на (стальные) четвертины.Этот процесс довольно хорошо работает для нанесения покрытия из меди или цинка на сталь, но мне не удалось нанести покрытие из меди на цинк. Кислота просто повредила цинк, и у меня появилось много пузырей и отложений сажи, но не было меди.На картинке ниже вы можете увидеть пузырьки газообразного водорода, выходящие из цинковой пластины.

Неудача!Дополнительные исследования: Я потратил много времени на чтение об этом, в основном из патентов, потому что оказалось, что меднение на цинке — это своего рода Вещь. Коммерческие процессы включают ванну с цианидом, которую я не могу попробовать дома, потому что это убило бы меня.

Другой способ атаки, о котором я думал, — это покрыть цинк в щелочной ванне каким-либо другим металлом, что позволит мне затем покрыть медь, используя процесс кислотной ванны.Судя по тому, что я читал, карбонат натрия может работать для щелочной ванны, но я не уверен, с каким металлом я буду наносить покрытие, и действительно ли это сработает. Кроме того, здесь мы довольно хорошо выздоравливаем за пределами моего понимания химии. Но если у вас были какие-то успехи, дайте мне знать в комментариях!

Автор: Макс

Краткое руководство по медному покрытию

Меднение — это процесс нанесения слоя меди на различные металлы в функциональных и декоративных целях.Медь может иметь матовую, полированную, полублестящую, глянцевую или матовую поверхность и используется для покрытия металлов в самых разных целях, от автомобильных до медицинских. Медь — химический элемент с высокой теплопроводностью и электропроводностью, антибактериальный, прочный, пластичный и немагнитный.

Что включает в себя процесс меднения?

Процесс меднения включает гальваническое покрытие, при котором электрический ток используется для нанесения слоя меди на основной металл. Многие металлы могут быть покрыты медью, включая серебро, алюминий, золото и пластик.Любые металлы на основе железа потребуют никелевого покрытия, поскольку медь не легко наносится на пассивированную поверхность.

Во-первых, материал очищается и готов к нанесению покрытия для предотвращения дефектов. Во-вторых, процесс гальваники осуществляется путем пропускания электрического тока через раствор электролита на основе соли меди. При добавлении двух клемм в раствор и подключении их к источнику питания электричество проходит через цепь, и на металл осаждается слой атомов меди.

Для чего используется меднение?

Медное покрытие — одна из самых популярных металлических поверхностей, которая используется для различных целей, в том числе:

· В качестве подготовительного слоя для других целей никелирования и серебрения.

· RFI (радиочастотные помехи) и EMI (электромагнитные помехи) в целях экранирования, так как это отличный проводник.

· Большие антенны, устанавливаемые под железными дорогами, благодаря своим ярким и выравнивающим свойствам.

· Лабораторное и медицинское оборудование из-за его бактериальной устойчивости.

· Монеты, которые были полностью изготовлены из меди до повышения их рыночной стоимости. Теперь монеты изготавливаются из стали со слоем меди, благодаря простоте процесса нанесения покрытия и долговечности.

· Алюминиевые диски, поскольку выравнивают неровности поверхности и обеспечивают глянцевую поверхность.

· Ремонт изношенных предметов, например, кастрюль и сковородок.

Улучшите внешний вид металла и пластика или измените его свойства с помощью меднения. Чтобы получить более подробную информацию о покрытии медью или узнать о наших услугах по покрытию медью в Дорсете, позвоните в нашу техническую группу по телефону 01202 677939 или свяжитесь с нами.

Дополнительные краткие руководства, в том числе руководство по гальванике, цинкованию и обработке металлов, можно найти в блоге Dorsetware.

Высококачественное (и безопасное) медное покрытие: 8 ступеней (с изображениями)

Могу ли я покрыть [вставьте сюда свой металл] медь?

Это зависит. Некоторые металлы хорошо сочетаются друг с другом, другие — нет. Те, которые этого не делают, называются «разнородными металлами». На картинке вы найдете таблицу, которую я позаимствовал у RFI. Таблица предназначена для того, чтобы вы знали, когда может произойти гальваническая реакция, вызывающая коррозию. Для наших целей он также сообщает нам, какие металлы совместимы, а какие нет.Чем меньше величина числа (или абсолютное значение), тем более совместимыми (то есть похожими) будут металлы. Если вы пытаетесь покрыть несовместимый металл, вам может потребоваться сначала покрыть его никелем или другим металлом. Например, алюминий следует покрыть никелем, прежде чем его можно будет покрыть медью. Вы можете найти инструкции по нанесению моего никелирования здесь: https://www.instructables.com/id/High-Quality-and-safe-Nickel-Plating/

Как покрыть непроводящие предметы?

Во-первых, вам нужно сделать их токопроводящими.Вы можете сделать это с помощью токопроводящих красок, токопроводящих клеев и даже металлического листа (например, сусального золота), если все, чем вы покрываете свою поверхность, не растворяется в воде. Я сам с этим особо не экспериментировал, а значит, вам придется. Отправьте мне сообщение со своими результатами, и я отправлю их здесь, чтобы другие могли сослаться на них.

Какое напряжение / ток мне нужно?

Как можно меньше. Чем ниже напряжение и сила тока, тем лучшие результаты вы получите. Вам нужно минимум 0.5 В постоянного тока на пластину с медью. Батарея типа C или D даст вам довольно приличные результаты. Если у вас нет доступа к более низким напряжениям, вы можете поместить электролит в большой контейнер и отодвинуть электроды как можно дальше от другого — увеличение расстояния также увеличит сопротивление цепи и уменьшит ток.

Могу ли я использовать хлорид меди или другой электролит вместо уксуса и т.п.?

Да, можно. Мне просто нравится идея делать свои собственные химикаты.Вы можете получить root kill (зеленые кристаллы, если я припоминаю) в местном хозяйственном магазине по относительно дешевым ценам.

Могу ли я использовать другие кислоты, кроме уксусной кислоты (уксуса)?

Да … но будьте осторожны … Это руководство было написано для обычных Джо и Джоленов, а не для химиков. Другие кислоты могут быть значительно более опасными, а также выделять в воздух очень неприятные, очень токсичные химические вещества. Если вы не опытный химик (т.е. у вас есть реальная степень, а не только AP Chem в средней школе или Chem 111 в колледже), я бы не рекомендовал играть с другими химическими веществами.

Чеканка монет незаконна?

Первое, что я хочу отметить, это то, что я использую монеты только потому, что они везде и дешевы по определению. Содержание меди и никеля делает их идеальными для небольших экспериментов. Это не инструкция по установке монет, монеты просто удобны и узнаваемы. Те из вас, кто посещал химическую лабораторию в средней школе, наверняка использовали четвертаки, десять центов и пенни для пары разных экспериментов в классе.

Что касается законности металлизации монет, насколько я понимаю, это законно до тех пор, пока вы 1) не удаляете металл с монет с намерением продать этот металл, 2) не пытаетесь передать их как то, что они не являются (т.е. десятицентовик с медным покрытием стоит 10 центов, не более), и 3) не порча монеты со злым умыслом.В качестве личного заявления об отказе от ответственности это МОЕ понимание — отнеситесь к этому с недоверием. Если это неверно, я хотел бы получить дружеское электронное письмо или сообщение от Министерства финансов США или других квалифицированных лиц.

Почему вы используете фонарь на 6 В, когда говорите, что меньшее напряжение лучше?

— Разница в качестве покрытия между низкими напряжениями (0,5 В постоянного тока — самое низкое, что вы можете) и 6 В постоянного тока не так уж и велика. НО, время, необходимое для установки 6 В постоянного тока, намного меньше.

-Если вы хотите более низкое напряжение, вы можете сделать это, раздвинув анод и катод дальше друг от друга.Это связано с тем, что ваш электролит действует как переменный резистор, а квадратное сопротивление анода и катода создает еще два резистора с фиксированным сопротивлением. Чем дальше друг от друга находятся анод и катод, тем больше сопротивление электролита, больше падение напряжения на электролите, тем ниже напряжение между катодом и электролитом, непосредственно касающимся его. Это может быть немного сложно понять, не посещая уроки электроники, поэтому, если вы этого не сделаете, вам просто нужно будет мне поверить.

-Хорошие батарейки для фонарей прослужат очень долго. У них есть много-много батареек AA, подключенных параллельно, что дает вам больше доступной энергии и более высокий ток, если вы этого хотите.

-Батареи для фонарей легко закрепляются зажимами типа «крокодил» и не нуждаются в держателях для батареек.

— Когда батарея разряжается, ее внутреннее сопротивление не будет значительно увеличиваться, а ее напряжение не будет сильно падать из-за высокопараллельных внутренних соединений батареи. Это дает более стабильные результаты.

Можно ли покрыть алюминий пластиной?

Я бы этого избегал.Алюминий — лишь один из тех металлов, которые плохо покрываются пластинами. Если вы ищете антикоррозийную отделку, вы можете анодировать алюминий, чтобы создать прозрачный оксидный слой, который чрезвычайно устойчив к коррозии. Если вы ищете цветную отделку, вы можете получить красители, которые впитываются в оксидный слой и окрашивают его в любой цвет, который вы хотите (на самом деле это то, что Apple и другие компании делают для изготовления iPod разного цвета).

Можно ли покрыть медью стальные детали от ржавчины?

№Точно нет. На это есть несколько причин.

— Медная патина (т.е. ржавчина), которая со временем может отслаиваться, открывая микроскопические и макроскопические отверстия на основном металле. Когда соль, вода и кислород достигают основного металла, он начинает ржаветь под вашим покрытием, вызывая отслаивание большего количества покрытия и … вы поняли.

— Медь вызывает гальваническую реакцию (как работает большинство батарей) с железом в стали, когда ваш объект помещен в воду. Это заставит ваши стальные детали заржаветь ЕЩЕ БЫСТРЕЕ.Если вы хотите проверить это, поместите кусок меди в соленую воду, коснувшись его стальным предметом. Он начнет ржаветь как сумасшедший через пару часов или быстрее.

Оцинкованная сталь в контакте с другими металлами

Оцинкованная сталь может сочетаться со многими другими металлами. Специализированные строительные и производственные потребности могут привести к контакту оцинкованной стали с нержавеющей сталью, алюминием, медью и другой атмосферостойкой сталью.

Сопряжение оцинкованной стали с другими металлами может привести к так называемой гальванической коррозии.Подобно тому, как цинк защищает железо от процессов ржавления, создавая крошечные электрические токи, протекающие от цинка к железу в стали, цинк может создавать электрический ток с другими металлами, с которыми он находится в контакте. В некоторых парах металлов поверхностный контакт переключает защитное действие цинка на другой металл.

Гальваническая коррозия — это состояние, при котором размер имеет значение. Плохая инженерия — иметь небольшую поверхность анода в контакте с большой поверхностью катода. Другими словами, вам не нужно, чтобы небольшая оцинкованная деталь, покрытая цинком, такая как оцинкованная заклепка, контактировала с большой поверхностью катода, например, с большим листом необработанной стали.Разница в электрическом потенциале будет тянуть постоянный поток электронов все глубже и глубже в цинковое покрытие оцинкованной заклепки, так что она теряет способность защищать сталь, которую покрывает. Установка оцинкованных заклепок в изделие из необработанной стали приводит к возможному выходу заклепки из строя.

С другой стороны, большая поверхность анода, контактирующая с небольшой поверхностью катода, будет оставаться стабильной. Заклепка из нержавеющей стали, прикрепленная к пластине из цинка, прослужит десятилетия. Это потому, что большая часть поверхности заклепки контактирует с цинком, который защищает ее.

Давайте посмотрим на проблемы и возможности некоторых распространенных комбинаций с оцинкованной сталью.

Медь и латуньКонтакт между оцинкованной сталью и медью или латунью способствует быстрой коррозии, особенно во влажной среде. Не стоит даже иметь оцинкованную сталь в непосредственной близости от меди или латуни; сточные воды, особенно в местах, подверженных кислотным дождям, могут содержать достаточно меди, чтобы разрушить цинковое покрытие оцинкованной стали.

Если невозможно избежать контакта латуни или меди и оцинкованной стали, важно изолировать два металла, чтобы они не находились в электрическом контакте. Поверхности стыков можно защитить токонепроводящими прокладками. Изоляционные крепежные детали в виде втулки являются обязательными для соединений. Дизайнер должен убедиться, что вода от дождя, талого снега или любого другого источника течет с оцинкованной поверхности на медную или латунную поверхность, а не наоборот.

Нержавеющая сталь и алюминийВ условиях низкой или умеренной влажности не возникает проблем с проводимостью между оцинкованной сталью и нержавеющей сталью или алюминием.Однако в морской среде и в условиях постоянной высокой влажности важно изолировать оцинкованные детали либо из алюминия, либо из нержавеющей стали.

Атмосферостойкая стальУстановка оцинкованных болтов в незащищенную сталь в значительной степени не представляет проблем. Оцинкованный болт образует слой ржавчины, защищающий его от дальнейшего разрушительного воздействия.

Использование стали имеет большое значение в серьезности проблем, связанных с конструкцией металл-металл.В сельской местности гальванизированная сталь почти не подвергается эрозии металлов. В соленой воде почти все металлы, аустенитный чугун, хром, золото, бронза, никель, никель-медные сплавы, никель-хром-железные сплавы, никель-хром-молибденовые сплавы, нейзильбер, платина, родий, серебро, твердые (но не мягкие) припои, олово и титан — эродируют гальванизированную сталь.

Если у вас есть вопросы о коррозии, стоит спросить эксперта. Свяжитесь с нами, если у вас возникнут вопросы на любом этапе вашего проекта, и мы предоставим вам необходимую оцинкованную сталь.

Цинкование: почему это важно?

Что такое гальванизация?

Гальванизация — это процесс нанесения защитного цинкового покрытия на сталь или железо для предотвращения преждевременной ржавчины и коррозии. Сторонники оцинкованной стали, которые могут использовать ее для строительства или ремонта стальных конструкций, например, получают выгоду от более низких затрат на техническое обслуживание и ремонт благодаря ее особым свойствам.

Без защиты сталь со временем ржавеет из-за атмосферных условий. Степень ржавчины будет зависеть от окружающей среды, в которой находится продукт. Ржавчина — это оксид железа (обычно красный оксид), который образуется в результате реакции восстановления и окисления железа и кислорода в присутствии воды или влажности воздуха.

Существуют методы защиты, такие как окраска или покрытие пластмассой, но у этих методов есть недостатки. При повреждении участки стали покрываются ржавчиной, а защитное покрытие выпадает, что делает эти виды защиты недолговечными и ненадежными (всегда требующими постоянного обслуживания).

Один из лучших методов защиты стальных материалов от коррозии — горячее цинкование. При горячем цинковании все поверхности материала погружаются в расплавленный цинк и полностью покрываются им.

Коррозия цинка происходит очень медленно, что продлевает срок его службы и защищает основной металл. За счет сплава цинка с железом возникает катодная защита. Это гарантирует, что небольшие участки стали, которые могут быть открыты в результате повреждения, не будут повреждены ржавчиной.В отличие от органических покрытий, небольшие поврежденные участки не нуждаются в подкраске. Катодная защита будет длиться до тех пор, пока присутствует цинковый слой.

Будьте особенно осторожны, если ваш проект требует контакта оцинкованного материала с медью или латунью. Это особенно верно во влажной или влажной среде, так как может произойти быстрая коррозия цинка. Вода, стекающая с медной или латунной поверхности, может содержать достаточно растворенной меди, чтобы вызвать быструю коррозию. Если это относится к вашей ситуации, предотвратите это, обеспечив протекание воды от оцинкованного материала к латунным или медным частям.

Основные преимущества использования гальванизированного покрытия:

- Стоимость ниже, чем у нержавеющей стали.

- Меньше обслуживания / Самые низкие долгосрочные затраты.

- Большая продолжительность жизни.

- Срок службы покрытия и характеристики надежны.

- Исключительная устойчивость к механическим повреждениям.

- Защита небольших участков стали, подверженных повреждениям.

- Никакое другое покрытие не может обеспечить такую защиту.

- Без потери времени на подготовку, покраску и осмотр поверхности.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины.Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

оцинковка против оцинковки: в чем разница?

Итак, вам интересно, в чем разница между цинком и гальваническим покрытием?

Что означает оцинковка?

Гальванизация — это когда на сталь или железо наносится защитное цинковое покрытие для предотвращения ржавчины.

Самый распространенный метод — горячее цинкование. Это когда металлические детали полностью погружаются в ванну с расплавленным цинком.

Цинкование (также известное как гальваническое цинкование) — это процесс, при котором цинк наносится с помощью электрического тока. Хотя он и обеспечивает некоторую защиту от ржавчины, его более тонкое покрытие не так устойчиво к ржавчине, как горячее цинкование. Его главное преимущество — дешевле и легче сваривать.

Будьте внимательны при выборе товара! Тот факт, что там написано «оцинкованный», не означает, что это «горячее цинкование». Электрооцинковка — это еще один термин для цинкования. Поэтому, когда вы видите слово «гальваника», используйте свои недавно приобретенные знания, чтобы убедиться, что это горячее цинкование, а не гальваническое.

Что можно гальванизировать?

Горячее цинкование или цинкование можно использовать для чего угодно, от небольших гаек и болтов до больших балок для зданий. Сталь помещается в большую ванну, где наносится покрытие.

Если он оцинкованный, он будет тускло-серым и немного шероховатым. Оцинкованное изделие будет блестящим и гладким. Изделие, оцинкованное горячим способом, лучше всего защищает от ржавчины, даже если оно немного некрасиво.

Какие существуют процессы гальванизации?

Независимо от того, должна ли сталь быть оцинкована горячим способом или оцинкована, ее готовят аналогичным образом.Сталь очищают от масел, краски, жира, прокатной окалины (мелкие чешуйки металла) и ржавчины в ванне с кислотой.

Сталь после горячего цинкования погружается в ванну с жидким цинком при температуре 450 ° C. Сталь и жидкий цинк связываются вместе из-за высокой температуры. Сталь и цинк становятся одним целым.

Цинкование, с другой стороны, погружается в холодный химический раствор цинка и использует электрический ток для нанесения слоя цинка. Толщина покрытия измеряется в микронах или микрометрах (мкм).Для цинкования требуется минимальная толщина 5 мкм (0,005 мм) и максимальная 25 мкм (0,025 мм). Было бы слишком технически и дорого наносить покрытие на сталь большей толщины, чем эта.

Горячее цинкование требует минимальной толщины 45 мкм (0,045 мм) и превышает 100 мкм (0,1 мм)

Что это означает для вас?

WA Fasteners предлагает полный ассортимент оцинкованных и цинковых крепежных изделий, гаек и шайб. Если ржавчина является серьезной проблемой для вашего приложения, взгляните на наши Stainles, чтобы найти наиболее устойчивый продукт против ржавчины.

Горячее цинкование слева и оцинковка справа

Achla Designs Овальная оцинкованная ванна с медным покрытием

Наша ванна с медным покрытием Achla Designs отличается классическим дизайном, что делает ее идеальной для множества декоративных и функциональных целей. Он создан по образцу тех же стальных ванн, которые можно найти на фермах по всей стране из-за их универсальности и долговечности, со стильной медной отделкой для менее деревенского вида. Эти ванны отлично подходят для ведер со льдом с двумя ручками по бокам, чтобы вынести напитки во двор для вечеринки на открытом воздухе.Используйте их в качестве горшков для ваших любимых цветов или огорода. для хранения дров зимой.Оцинкованная сталь имеет защитное цинковое покрытие, предотвращающее ржавление, поэтому вы можете заполнять ванны льдом и водой, не беспокоясь о коррозии. Каждая ванна также имеет герметичные швы для предотвращения утечки. Для прямой посадки рекомендуем просверлить дренажные отверстия на дне кадки. Achla Designs производит полную линейку ванн с отделкой из натурального гальванического покрытия и с медным покрытием, различных форм и размеров.

ОБНОВЛЕННЫЙ ДИЗАЙН ВАННЫ НА ФЕРМЕ

Это классические ванны из оцинкованной стали, которые можно встретить на каждой ферме, потому что их можно использовать тысячу и одно. Напоминающие молочных коров и универсальные магазины, эти кадки могут придать даже самому городскому саду деревенский шарм. Эти ванны ручной работы имеют две боковые ручки, что облегчает их переноску. Размеры этой ванны 21 дюйм x 15 дюймов x 9 дюймов.

ОЦИНКОВАННАЯ СТАЛЬ

Оцинкованная сталь имеет защитное цинковое покрытие, которое предотвращает ржавление, увеличивая долговечность этих ванн даже при использовании на открытом воздухе.Затем эти ванны дополнительно покрываются медью.

РАЗНООБРАЗНЫЕ ФОРМЫ И РАЗМЕРЫ

Наши оцинкованные ванны доступны во множестве форм и размеров. Комбинируйте и сочетайте дизайны для создания единой темы декора. Выбирайте из круглых и овальных форм малых, средних и больших размеров, из гладкой оцинкованной стали, с медным покрытием или из черной отделки, с полосатым, чеканным или тисненым орнаментом. Обратитесь к изображениям галереи для получения информации об отделке и размерах.

РАЗНООБРАЗНЫЕ ИСПОЛЬЗОВАНИЯ

Эта медная ванна может использоваться как ведерко для льда для охлаждения напитков летом.Швы большого стального ведра герметизированы для предотвращения утечки. Кроме того, ванночку можно использовать для хранения дров зимой, для садоводства летом, в качестве овощеводческой или цветочной клумбы, или даже для собачьей ванны. Если используется для прямой посадки, мы рекомендуем просверлить дренажные отверстия на дне кадки.

ИСПОЛЬЗОВАНИЕ СТЕНДОВ ACHLA DESIGNS

Овальные медные ванны Achla Designs совместимы с нашими складными напольными (CWI-02) и настольными (CWI-01) стойками. Независимо от того, используются ли они для хранения охлажденных напитков на вечеринке или для посадки цветов во внутреннем дворике, эти ванны отлично смотрятся на металлической подставке.

Материал: оцинкованная сталь

Использование: На открытом воздухе

Отделка: Медное покрытие

Размеры: 9 дюймов В x 15 дюймов Ш x 21 дюйм Г

Вес : 4 фунта

Артикул: C-81C

Сборка: Сборка не требуется

Возврат: Из-за большого размера этот товар подлежит окончательной продаже и возврату не подлежит, за исключением товаров с дефектами.

Из простых применяется фторборатный, кремнефторидный, сульфатный, хлоридный и сульфамидный раствор.

Из простых применяется фторборатный, кремнефторидный, сульфатный, хлоридный и сульфамидный раствор.

Верхний слой деталей снимается абразивными элементами, может быть тонким, декоративным или грубым.

Верхний слой деталей снимается абразивными элементами, может быть тонким, декоративным или грубым.