выбираем краску и способ нанесения

Вопросы, рассмотренные в материале:

- Чем можно красить металлические изделия

- Как подготовить поверхность к окраске

- Как красить металлические изделия

Нанесение на металл окрасочного покрытия позволяет надежно защитить поверхность от коррозии и других неблагоприятных внешних воздействий, а также придать металлическому изделию привлекательный внешний вид. Такой способ защиты металлической поверхности –самый распространенный. Как покрасить металлические изделия в соответствии с технологией и техникой безопасности, рассмотрим в нашей статье.

Чем покрасить металлические изделия

В настоящее время для нанесения на металл используют следующие покрытия:

- Масляные. Привычный выбор для окраски металла. Перед нанесением основного слоя требуют предварительного покрытия специальным грунтом. Токсичность материала и едкий запах позволяют использовать его только в хорошо вентилируемых помещениях.

- Эпоксидные. Состоят из двух компонентов – силиконовой смолы и отвердителя. Являются очень токсичными, поэтому применяются только для наружных работ, к тому же процесс нанесения достаточно сложен и требует от исполнителя достаточно хорошего знания технологии.

- Алкидные. Отличаются хорошей укрывающей способностью, что позволяет наносить их сразу на предварительно подготовленную металлическую поверхность без дополнительного грунтования. Применяются для внутренних и наружных работ.

- Акриловые. Полимерные покрытия последнего поколения. Из-за простоты нанесения и нетоксичности приобретают все большую популярность. Требуют тщательного подхода к подготовке поверхности под покраску.

- Резиновые. Специально созданы для наружных работ, являются прекрасной защитой крыш и других металлических поверхностей, которые подвергаются воздействию атмосферных осадков.

Все вышеперечисленные составы могут применяться в различных ситуациях и получили широкое распространение.

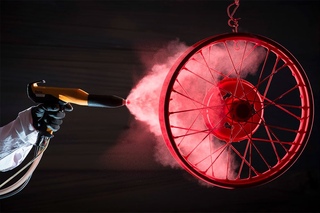

Следует упомянуть также порошковый метод покраски металлических изделий. Он создает высокопрочные покрытия, но может быть осуществлен только в условиях производственного цеха, так как порошковая технология покраски требует специального оборудования и условий.

Если вам предстоит выбор краски для покрытия металлического изделия, предварительно оцените предполагаемый расход, степень трудозатрат на подготовку поверхности, уровень токсичности состава, его долговечность, наличие дополнительных свойств и стоимость.

Кроме того, чтобы увеличить срок службы покрытия и обеспечить его надежность, иногда при подготовке поверхности к покраске применяются дополнительные материалы:

- Грунт-эмаль. Универсальная краска, совмещающая функции грунта, краски и защиты от коррозии.

- Для обработки затронутых коррозией участков – эпоксидные смолы с особыми добавками. При нанесении образуют прочную пленку, которая не дает ржавчине распространяться дальше.

Наносятся непосредственно на ржавые участки без предварительной подготовки.

Наносятся непосредственно на ржавые участки без предварительной подготовки. - Антикоррозионные покрытия. Защищают обрабатываемую поверхность от влаги и кислорода.

- Молотковые составы. Создают эффект многочисленных ударов молотка, применяются как декоративный прием в оформлении интерьеров. Устойчивы к внешним воздействиям. Для создания такого эффекта может использоваться эпоксидное, алкидное, а также акриловое покрытие.

- Кузнечные смеси. Состоят из полимеров, придающих покрытиям отличную износоустойчивость. Легко наносятся.

- Нитрокраска. Обладает высокой токсичностью, обычно продается в баллончиках. Быстросохнущий состав.

- Термостойкие покрытия – специальные лаки и эмали для покраски печей и подобных изделий.

Порошковый способ окрашивания, изобретенный в 1950 году, является принципиально другим технологическим процессом для покраски металлических изделий. Здесь отсутствует жидкий компонент, хотя со стороны процесс нанесения похож на напыление сжатым воздухом, но в воздухе нет взвеси краски – так называемого «тумана».

Здесь отсутствует жидкий компонент, хотя со стороны процесс нанесения похож на напыление сжатым воздухом, но в воздухе нет взвеси краски – так называемого «тумана».

Порошковый состав притягивается деталью за счет электричества. На деталь подается положительный, а на краску – отрицательный заряд высокого напряжения. Так как разноименные заряды притягиваются, происходит равномерное прилипание частичек порошковой краски к металлу. После этого деталь нагревается до температуры +200…+250 °С, порошок расплавляется, растекаясь по поверхности и образуя тончайший эластичный слой шириной в несколько десятков микрон. Этот слой получается очень плотным и прочным.

Стоимость порошковой краски в полтора-два раза превышает традиционные способы окраски по причине использования дорогостоящего оборудования и специфики технологического процесса. Но так как порошковое покрытие обладает исключительной прочностью и высочайшим качеством, в некоторых производственных отраслях, связанных с обработкой металла, эта технология полностью заменила традиционное окрашивание.

Подготовка металлических изделий к покраске

Для того чтобы получить ровное и прочное покрытие, которое сохранит свои свойства и внешний вид на долгое время, поверхность изделия необходимо правильно подготовить. Технологический процесс состоит из следующих этапов:

С поверхности металлического изделия тщательно удаляются грязь, пыль, остатки старого слоя краски и ржавчина. Для этого используют крупнозернистые абразивные материалы, специальные щетки или дрель с насадкой. Выбор нужного инструмента зависит от степени загрязнения и площади участка коррозии. Затем с помощью чистой бумажной салфетки стираются остатки пыли. При обработке больших поверхностей или трудноудаляемых остатков старого покрытия обычно используется пескоструйная установка.

Рекомендовано к прочтению

Если старый слой краски «намертво» сцеплен с поверхностью обрабатываемого изделия, его можно не удалять. Для проверки его прочности острым ножом делаются надсечки в виде решетки, а затем на это место наклеивается липкая лента и резко отрывается.![]()

- Грунтование и обезжиривание.

Этап удаления жировых загрязнений обязателен в процессе подготовки к покраске металлического изделия в том случае, если выбраны полимерные материалы или следующим этапом будет окунание. При нанесении других видов покрытий эту стадию можно пропустить. Но если на изделии присутствует видимый жировой налет, его необходимо удалить.

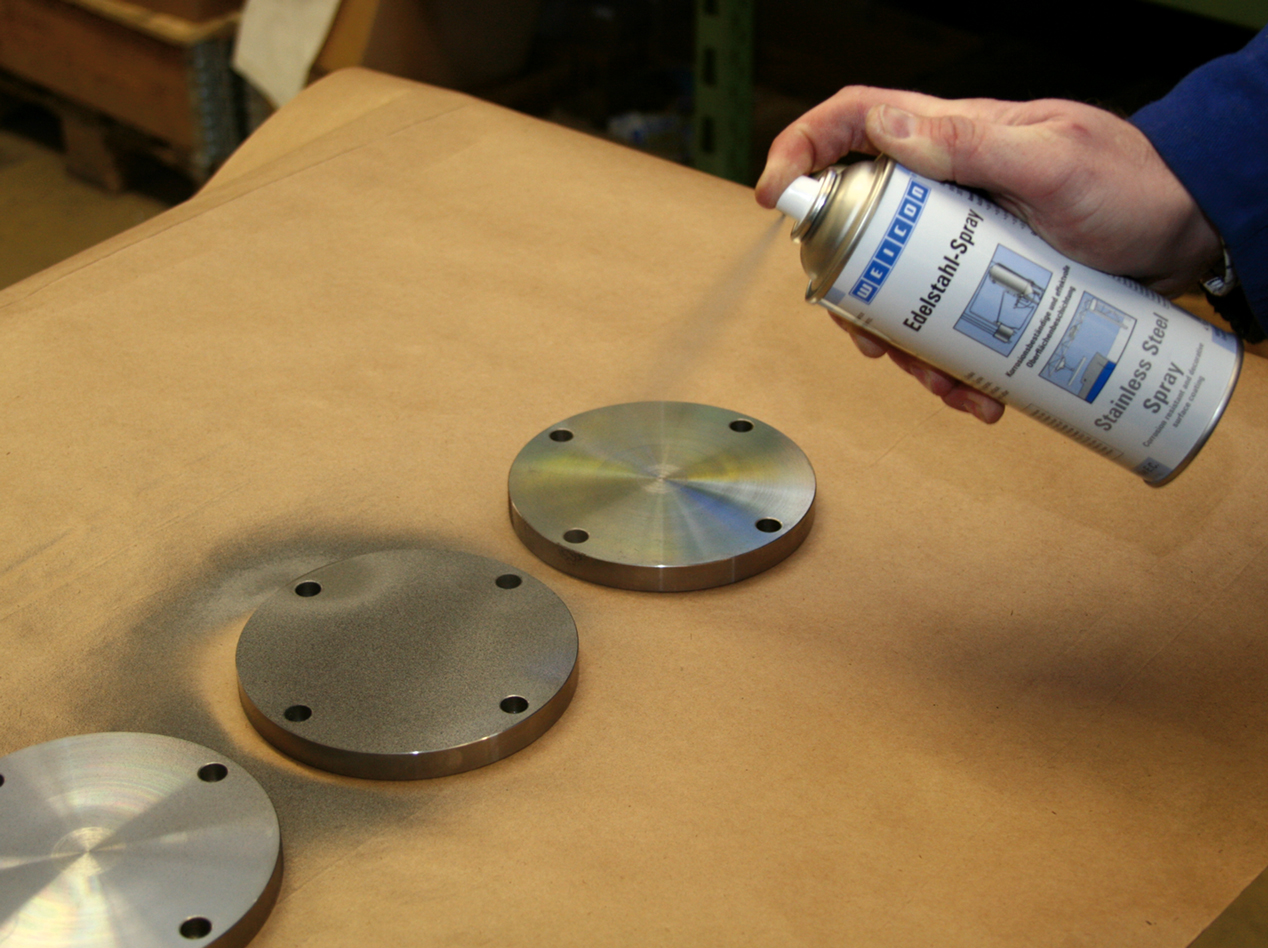

Для этого используются нежирные растворители – ацетон или ксилол, которые наносятся на деталь с помощью салфетки или в виде аэрозоля. Последний вид распыление позволяет обезжирить даже труднодоступные места.

Обязательно при работе используйте защитные перчатки, а также средства защиты дыхания, чтобы избежать контакта с этими агрессивными химическими жидкостями. В случае пескоструйной очистки дополнительного обезжиривания не требуется, так как жировой налет удаляется вместе с другими загрязнениями.

Грунтовка – нанесение первого слоя покрытия – необходима для более высокой степени защиты металлической поверхности от неблагоприятных условий окружающей среды. Также она делает поверхность ровнее, заполняя мелкие дефекты.

Производители предлагают большой ассортимент грунтовок с антикоррозийными компонентами. Также предлагаются универсальные краски «грунт-эмаль», объединяющие в себе свойства грунта и краски одновременно. Такие составы удешевляют процесс покраски металлических изделий и уменьшают время ремонта. Но традиционный способ предварительного нанесения грунта по-прежнему используется чаще.

Обычно наносят два слоя грунта. Этого количества хватает для создания надежного и долговечного покрытия, даже без нанесения слоя краски. Рекомендуется наносить грунт с помощью валика, хорошо укрывающего заметные дефекты поверхности. Финишный слой краски используется для придания детали привлекательного внешнего вида, красивого цвета и глянцевого блеска.

Как покрасить металлические изделия

Краску на подготовленную поверхность можно нанести несколькими способами с помощью разных инструментов, которые выбираются в зависимости от вида изделия и его назначения.

Покраска:

Это приспособление используется, если надо покрасить большую поверхность. Для получения качественного покрытия она должна быть ровной и заранее подготовленной.

Алгоритм действий:

- Выбранная краска предварительно разбавляется подходящим растворителем.

- Нанесение покрытия надо начать от одного края и постепенно продвигаться к противоположному. Так достигается равномерность окрашивания и исключаются видимые переходы.

- Смоченный в краске валик прикладывается к поверхности и раскатывается вверх-вниз с равномерным надавливанием. Горизонтальных движений лучше избегать. За один подход покрывается участок, в несколько раз превышающий ширину инструмента.

- Работа продолжается до тех пор, пока весь участок изделия не будет покрашен.

Если для нанесения покрытия выбран валик, потребуется не менее двух слоев краски. Следующий пласт наносится после полного высыхания предыдущего.

Этот способ покраски металлических изделий требует больше всего трудозатрат. Обычно кисточкой работают с труднодоступными участками и рельефами. Покрытие наносится с предельной аккуратностью и тщательностью. Для экономии краски надо опускать в нее кисть только на треть. Этот прием также поможет избежать потеков.

Лишнюю краску удаляют постукиванием о внутреннюю стенку банки с краской. Движения кисточкой направляются в одну сторону, первыми мазками наносится покрытие, а последующими производится его равномерное распределение. Количество слоев выбирается в зависимости от назначения данной детали.

Кисти необходимой ширины можно приобрести в специализированных магазинах с учетом того факта, что широкие кисточки используют для более простых конструкций, а узкие – для сложных.

- С использованием краскопульта.

С помощью краскопульта можно производить окраску тремя способами:

- Безвоздушным. Под большим напором, превышающим давление в бытовом водопроводе в 100 раз, краска вырывается из сопла краскопульта и мгновенно распыляется, образуя узконаправленный конус или «факел». Практически не теряя скорости, частицы краски буквально «выстреливаются» в окрашиваемую поверхность.

- Воздушным. Краска впрыскивается в струю воздуха, образуя воздушную смесь за счет вихревых процессов (турбулентности). Получившаяся взвесь направляется на изделие, создавая ровное покрытие с красивым глянцем. Давление воздуха при таком способе гораздо ниже, но по этой причине, кроме рабочего факела, образуется избыточное количество краски из мельчайших капель, называемое туманом.

Такой способ покраски металлических изделий повышает расход материалов и требует гораздо больших затрат на защиту работников и окружающей среды от вредного воздействия.

- Комбинированным. Рабочее давление устанавливается около 20–30 атмосфер, а в факел дополнительно подается сжатый воздух. Благодаря такому способу покрытие получается более равномерным, а туман не образуется.

Особенностью металлических поверхностей является плохое сцепление с материалом. Поэтому существуют определенные приемы при работе с окрасочным пистолетом:

- при распылении краски на деталь нельзя допускать перерывов, иначе не удастся нанести слой равномерно;

- начинать нанесение следует плавными и медленными движениями;

- первый слой рекомендуется наносить параллельно;

- последующие пласты допускается наносить в любом направлении.

Все виды покрасочных работ при покраске металлических изделий обязательно должны производиться с соблюдением техники безопасности. Перечислим основные из них:

- Помещение, в котором будет производиться окраска изделия из металла, необходимо хорошо проветрить.

- Важно четко выполнять требования безопасности, указанные в инструкции к использованию данной краски.

- Если краска или растворитель случайно пролились, появившееся пятно надо сразу засыпать песком и аккуратно утилизировать во избежание возгорания.

- После окончания окраски все использованные емкости нужно выбросить или тщательно помыть. Запрещается использовать их в других целях.

- При работе с краской обязательно использовать личные средства защиты глаз и кожи.

- Оставшиеся материалы нужно плотно закрыть и убрать в темное и недоступное для детей и домашних животных место.

- Запрещается принимать пищу в местах проведения работ по окраске.

- Нельзя сливать остатки краски в центральную канализацию.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

этапы подготовки поверхностей и технология окрашивания (видео)

Покраска металла – это довольно распространенный вид работ. За счет него поверхность приобретает надежную защиту и отличный визуальный эффект. Но для получения идеального результата окрашивание должно проводиться с соблюдением всех технологических нюансов. Они включают в себя правильный выбор материала, подготовку основания и нанесение красящего состава.

Чем красить металл?

Подходящая продукция – залог успеха, поэтому при работе с металлическими основаниями именно данному фактору отводится важнейшая роль.

Универсальные материалы

Покраска может осуществляться следующими распространенными видами продукции:

- Эпоксидные. Для изготовления таких составов используются силиконовые смолы, которые дополняются отвердителем.

Из-за высокой токсичности их применяют только для работ снаружи. Отличаются сложностью нанесения.

Из-за высокой токсичности их применяют только для работ снаружи. Отличаются сложностью нанесения.Эпоксидная краска для металла – прочное и долговечное покрытие, является отличной защитой от коррозии

- Масляные. Традиционный вариант, в основе которого лежит органическое вещество. Перед обработкой таким составом металл предварительно покрывают грунтом. Из-за токсичности и едкого запаха окрасить детали получится только при хорошей вентиляции.

- Алкидные. Обладают устойчивой востребованностью в случаях, когда нужно обработать металлоизделие. Подходят для внутренних и внешних мероприятий. Если основа хорошо подготовлена и не имеет проблем, то состав может наноситься без предварительного грунтования.

- Акриловые. Современная разновидность на основе полимеров. Нетоксичность и легкость нанесения обеспечивают популярность материала. Состав подходит для покраски металлических поверхностей при условии тщательной подготовки.

- Резиновые. Применяются для наружных работ, отлично подходят для крыш или участков, подвергающихся воздействию атмосферных осадков.

Эти растворы считаются классическими и применяются повсеместно. Отдельно стоит порошковый метод окраски. Он сложен тем, что требует задействования специального оборудования и инструментов.

На заметку! При выборе подходящего варианта также оценивается расход, уровень токсичности, необходимая степень подготовки, долговечность, специальные свойства и стоимость.

Специализированые варианты

Для обеспечения надежности и долговечности в некоторых случаях требуются специальные материалы:

- Составы, используемые при наличии ржавчины. Представляют собой эпоксидную разновидность с особыми добавками. Создают надежную пленку, предотвращая дальнейшее разрушение. Их наносят без предварительной обработки основания прямо на ржавые участки.

Краска Profilux объединяет в себе свойства грунтовки, антикоррозийной краски и эмали по металлу

- Для предупреждения коррозии.

Такие материалы дают поверхности дополнительную защиту от влаги и кислорода, то есть не позволяют деталям ржаветь.

Такие материалы дают поверхности дополнительную защиту от влаги и кислорода, то есть не позволяют деталям ржаветь. - Молотковые составы. Образуют интересное декоративное покрытие, напоминающее следы множественных ударов молотка. Обладают хорошей устойчивостью. Для производства применяются различные варианты основы: эпоксидная, акриловая, алкидная.

- Грунт-эмаль. Универсальная разновидность продукции, которая совмещает в себе грунт, защиту от коррозии и краску.

- Кузнечные смеси. В их изготовлении участвуют полимерные соединения, что придает покрытиям прекрасную износоустойчивость. Демонстрируют хорошую адгезию.

Кузнечная краска Certa Plast

- Нитрокраска. Продается в баллончиках. Обладает высокой токсичностью.

Существуют и другие виды красящих смесей – лак и эмаль, которые используются при обработке печей и прочих подобных изделий. Они относятся к термостойким материалам.

Технология окраски металла

Технологический процесс разделяется на несколько последовательных этапов, что позволяет добиться наилучших результатов.

Инструмент и материалы

Прежде всего требуется приготовить необходимые инструменты и материалы:

- Красящий состав.

- При обработке вручную листовых изделий применяется валик, для сложных или труднодоступных участков – кисточки, при механизированном способе – краскопульт. Если красить необходимо большую площадь, то ручным инструментом это сделать очень тяжело. Но нужно учитывать, что пульверизатором хорошо наносится только состав определенной вязкости.

- Смесь для грунтования. При работе с обычным основанием подойдет простой раствор для металла. Если изделие изготовлено из цветных материалов, то подбирается соответствующий грунт. В случае присутствия ржавчины потребуется грунт-преобразователь. Его особенность в том, что он вступает во взаимодействие с поврежденной структурой и превращает ее в защитный слой.

- Отдельная емкость для краски. Это может быть тара для валика или кисточки, чтобы упростить процедуру.

Внимание! Обязательно следует ознакомиться с инструкцией, которую прилагает каждый производитель.

Особое внимание уделяется условиям выполнения работ. Так, минимально допустимой температурой является +5 градусов при влажности не выше 80%.

Подготовка металлических поверхностей под окраску

Этот процесс требует ответственного подхода, любые недочеты будут заметны. Исправить появившиеся из-за плохой подготовки проблемы крайне затруднительно, а порой невозможно.

Алгоритм действий:

- Основание очищается от пыли и грязи, остатки старого декоративного слоя полностью удаляются. При работе с металлом лучше избегать наложения новой краски на старую даже в случае их совпадения.

- Важным этапом является обезжиривание, благодаря которому улучшается адгезия. При работе на улице требуется защитить поверхность от попадания грязи. Первая смывка выполняется при помощи растворителя или уайт-спирита: обрабатывается вся площадь, особое внимание уделяется труднодоступным местам. Следующая обмывка производится теплым мыльным раствором, который затем тщательно удаляется обычной водой.

Итогом должно стать чистое и сухое покрытие.

Итогом должно стать чистое и сухое покрытие.Обезжиривание происходит последовательно: 1 этап – использование специального обезжиривателя, 2 – мыльная вода, 3 – обычная вода

- При наличии дефектов (трещин и углублений), которые портят внешний вид, проводится шпаклевание. Предварительно все обрабатываемые места покрываются антикоррозийными составами. Шпатлевка наносится выборочно, исключительно на нужные участки. Смесь тщательно распределяется и разравнивается, а после высыхания шлифуется. Должна получиться единая плоскость без следов ремонта.

- Если присутствует ржавчина, ее снимают, при сильных повреждениях применяется преобразователь. Его наносят на поверхность, очищенную от основных следов коррозии. За счет фосфорной кислоты происходит реакция, в ходе которой образуется защитная пленка.

- Незначительные повреждения удаляют путем шлифовки и зачистки. Необходимость применения грунтовки зависит от выбранной красящей разновидности и типа покрытия. Например, оцинковку подвергать грунтованию не следует.

Подготовку поверхности металла можно считать завершенной после того, как все действия будут выполнены, а основа просушена.

Как правильно покрасить металлические изделия

Методы покраски зависят от инструментов, допускается комбинирование приспособлений.

Окрашивание валиком

Валиком удобно работать на больших и ровных поверхностях. Технология следующая:

- Состав предварительно разводится, в качестве растворителя выбирается подходящее вещество. Такая процедура нужна для более легкого распределения.

- Краска переливается в удобную емкость. Валик должен погружаться широкой частью, а не боком. Инструмент должен быть предельно надежным и не оставлять после себя ворсинок.

- Процесс начинается с выбранного участка. Лучше двигаться от одного края к другому, это позволит избежать видимых переходов.

- Смоченный инструмент устанавливается на поверхность, после чего начинается раскатка. Первые движения идут в вертикальном направлении: снизу вверх и обратно.

Сразу захватывается участок в два или три раза больше ширины валика. Надавливание должно быть минимальным с постепенным возрастанием.

Сразу захватывается участок в два или три раза больше ширины валика. Надавливание должно быть минимальным с постепенным возрастанием. - После того как состав будет перенесен на поверхность, движения сменяются на горизонтальные.

Залог успешной работы – планомерное распределение материала без слишком толстых участков. Количество наносимых слоев варьируется от 2 до 4.

Важно! Каждый следующий слой наносится только после тщательной просушки предыдущего. При этом искусственное ускорение процесса запрещено.

Покраска кистью

Это довольно монотонное занятие, которое проводится на сложных или рельефных частях изделия.

Кисть идеальна для труднодоступных мест и небольшой площади окрашиванияЕсли смесь слишком вязкая, то ее немного разбавляют. Окунать щетину нужно не полностью, а на 1/3, это позволит избежать появления потеков, излишки стряхивают постукиванием о край емкости. Движения должны быть однонаправленными. Первыми мазками краска укладывается на покрытие, последующими – растирается. Количество наносимых слоев зависит от типа поверхности.

Движения должны быть однонаправленными. Первыми мазками краска укладывается на покрытие, последующими – растирается. Количество наносимых слоев зависит от типа поверхности.

Сложные конструкции прокрашиваются тонкими кисточками, при этом набирается минимальное количество раствора. Это позволит исключить появление застывших капель.

Применение краскопульта

Поскольку впитываемость металла не очень высока, использование пульверизатора предполагает наличие опыта. Если его нет, необходимо потренироваться.

Нанесение краски с помощью краскопультаРекомендации по работе следующие:

- Распыление происходит без остановок. Первые движения должны быть плавными и медленными. Слой укладывается параллельно.

- После начального покрытия процесс ускоряется, одно и то же место обрабатывается в разных направлениях. Важно соблюдать одинаковую дистанцию.

Этот прибор значительно облегчает работу своими руками. При определенной сноровке покрасить удается даже сложные участки.

На заметку! Если требуется получить поверхность с эффектом старины, то прибегают к различным методам. Наиболее простыми считаются окрашивание под бронзу и лессировка.

Порошковое окрашивание

В домашних условиях такой процесс провести очень трудно, поскольку необходима покрасочная камера и специальные инструменты. Но достоинство такого способа в том, что после нанесения краски изделие подвергается тепловой обработке, а это делает покрытие более надежным и долговечным.

Можно ли акриловой краской красить металл — DOMASHNYI.PRO

Красим железо

С черным железом все понятно, его нужно красить непременно. Традиционно для этих целей в Рф по старинке используют масляные и алкидные краски.

На данный момент в Европе дело дошло до того, что водно-дисперсионными красками стали воспользоваться в таковых сложных областях, как автопромышленность и судостроение. Мы пока разглядим возможность покраски железных поверхностей в строительстве. Для «ленивых» можно порекомендовать акриловые водно-дисперсионные грунт-эмали по сплаву. Такое покрытие обойдется мало дороже, чем масляная либо алкидная краска, но прослужит еще подольше. Кроме того, что акриловое покрытие наиболее долговременное в атмосферных критериях, оно еще владеет наиболее высочайшей и постоянной от старения эластичностью.

Для «ленивых» можно порекомендовать акриловые водно-дисперсионные грунт-эмали по сплаву. Такое покрытие обойдется мало дороже, чем масляная либо алкидная краска, но прослужит еще подольше. Кроме того, что акриловое покрытие наиболее долговременное в атмосферных критериях, оно еще владеет наиболее высочайшей и постоянной от старения эластичностью.

В случае с сплавами это чрезвычайно принципиально, т.к. они имеют огромные линейные расширения из-за температурных колебаний. У масляных и алкидных красок упругость меньше, чем у акриловых, да они еще и теряют ее в процессе старения. В итоге в определенный момент этот тип красок просто начнет отслаиваться от поверхности сплава.

Покраска покрытого цинком металла

Покраска покрытого цинком сплава – операция разноплановая. Слой цинка отлично защитит железо на лет. Вот по истечении этого срока красить нужно непременно.

Вообщем, и свежую покрытую цинком поверхность лучше выкрасить. Это продлит срок ее жизни и даст наиболее приятный наружный вид. У покрытого цинком железа наиболее пассивная поверхность, чем у темного. Потому в данном случае требуется спец с еще большей адгезией и эластичностью, чем в варианте с черным железом. Масляные и алкидные краски вообщем не подступают для данной задачки.

У покрытого цинком железа наиболее пассивная поверхность, чем у темного. Потому в данном случае требуется спец с еще большей адгезией и эластичностью, чем в варианте с черным железом. Масляные и алкидные краски вообщем не подступают для данной задачки.

На покрытой цинком поверхности они прослужат не наиболее 1-го сезона, а спец акриловая грунт-эмаль будет веселить Вас долгие годы. По правде огласить, создавая водно-дисперсионные краски для металлов, мы сами не ждали на сколько широкий окажется вероятный диапазон их внедрения. К примеру, они оказались просто не заменимыми при окраске разных взрывоопасных и пожароопасных объектов.

Все краски на растворителях отлично горят, а их пары еще и взрывоопасны. Водно-дисперсионные полностью безопасны в этом отношении.

Есть удачный опыт покраски разных железных конструкций и сооружений: ангары, гаражи, заборы, ворота, даже грузовые авто и жд вагоны. Маленькое количество ржавчины тут не помеха. Противокоррозионные добавки не лишь пассивируют ее предстоящее распространение, но и преобразуют уже образовавшуюся. Ежели поверхность сплава имеет наиболее мощное поражение ржавчиной, то можно применить спец противокоррозионный акриловый грунт с преобразователем ржавчины, опосля что создавать покраску. И все это быстро, без аромата и с наивысшими удобствами в работе. Так что, когда Для вас необходимо будет выкрасить железную поверхность, не торопитесь надевать противогаз либо ватно-марлевую повязку, при работе с акриловыми водно-дисперсионными ми они Для вас не пригодятся.

Ежели поверхность сплава имеет наиболее мощное поражение ржавчиной, то можно применить спец противокоррозионный акриловый грунт с преобразователем ржавчины, опосля что создавать покраску. И все это быстро, без аромата и с наивысшими удобствами в работе. Так что, когда Для вас необходимо будет выкрасить железную поверхность, не торопитесь надевать противогаз либо ватно-марлевую повязку, при работе с акриловыми водно-дисперсионными ми они Для вас не пригодятся.

Покраска металла— это непростой вопросик. Основная неувязка вэтом случае заключается втом, что при наличии воды сплав будет заржавевать. Этот факт на сто процентов отторгает юзание водно-дисперсионных красок для покраски сплава. Ночтоже, тогда делать? Давайте разберемся.

Все сплавы можно поделить натри группы— цветные, темные иоцинкованное железо. И, исходя изсвойств металлов вкаждой группе, нужно подбирать подходящий состав. Начнем счёрного сплава.

Этот посильнее всех других подвержен действию ржавчины, потому красить его необходимо непременно. Для этого можно употреблять алкидные либо масляные , носуществует ещё один вариант— приобрести краску пометаллуводно-дисперсионного типа. Таковой будет стоить, непременно, больше, чем алкидная либо масляная, ноеё долговечность слихвой окупит все ваши расходы. Не считая того, что акриловая краска будет эластичной напротяжении всего срока службы, она также наиболее долговечна наулице.

Для этого можно употреблять алкидные либо масляные , носуществует ещё один вариант— приобрести краску пометаллуводно-дисперсионного типа. Таковой будет стоить, непременно, больше, чем алкидная либо масляная, ноеё долговечность слихвой окупит все ваши расходы. Не считая того, что акриловая краска будет эластичной напротяжении всего срока службы, она также наиболее долговечна наулице.

Выможете спросить, азачем краске нужна эластичность? Это свойство помогает акриловому составу нетрескаться инеизменять свою структуру, когда под действием температуры сплав будет расширяться либо сжиматься.

К примеру, из-за того, что умасляной краски этот показатель намного ниже, чем уакрилового состава, она будет шелушиться иотваливаться.

Теперь давайте побеседуем обоцинкованном железе. Конкретного ответа навопрос отом, нужноли красить покрытый цинком сплав, нет. Новажно знать, что слой цинка сумеет без помощи других защищать покрытие втечение десяти-пятнадцати лет. Лишь опосля окончания этого срока инужно будет задуматься опокраске всерьёз, чтоб избежать ржавчины. Ноэто незначит, что вынеможете выкрасить свежий покрытый цинком сплав.

Ноэто незначит, что вынеможете выкрасить свежий покрытый цинком сплав.

Вэтом случае выможете придать ему неповторимую расцветку, ноздесь есть маленькая трудность.

Дело втом, что покрытый цинком сплав имеет наиболее гладкую поверхность, аэто означает, что краску необходимо выбрать свысоким показателем сцепления споверхностью иэластичности. Витоге, на придется издержать больше, чем вслучае счёрным сплавом. Ежели выпокрасите такое покрытие спомощью масляной либо алкидной краски, тоона непробудет наметалле инескольких месяцев. Для этого покрытия подступает лишь особый акриловый состав для покрытого цинком металла.

Нужно огласить, что водно-дисперсионные краски наводной базе для металлов юзаются вомногих сферах жизнедеятельности человека. К примеру, ихиспользуют для покраски взрывоопасных ипожароопасных объектов, поэтому что они негорят при взрыве вотличие отобычных красок.

Также ихиспользуют при покраске разных стальных конструкций, таковых как гаражи. Из-за того что вних добавляют антикоррозийные добавки, водно-дисперсионным составам нестрашна даже ржавчина. Извсего, что было сказано встатье, можно сделать вывод отом, что водно-дисперсионные краски для металлов— это наилучший вариант для покраски железных поверхностей.

Извсего, что было сказано встатье, можно сделать вывод отом, что водно-дисперсионные краски для металлов— это наилучший вариант для покраски железных поверхностей.

Акриловая краска для сплава. Секреты применения

Прекрасный итог достигается распылением краски, но разбавление краски для краскопульта не обязано быть больше указанных в аннотации пропорций.

Краска наносится в 2 слоя, наиболее толстый слой негативно влияет на упругость пленки. Меж нанесением слоев нужно выдерживать часа до высыхания первого слоя.

Читайте также: Аспекты выбора краски по сплаву До этого, чем приобрести краску по сплаву, следует исходить из вида железной поверхности

© Защищено авторским правом

Подраздел: Краски и эмали по металлу

Технологии

Краска БТ свойства и применение

Краска БТ , свойства которой специально подобраны для защиты металлоконструкций и иных изделий от влияния атмосферы и брутальных сред на химически активные поверхности темных металлов и остальных в

Нормы расхода краски по металлу

Несмотря на то, что нормы расхода краски по сплаву полностью доступны каждому юзеру, нужное количество состава в каждом определенном случае может повсевременно варьироваться

Специфичность использования

Масляная краска по сплаву традиционно уже готова к применению, за исключением необходимости ее кропотливого взбалтывания, чтоб дисперсные частички, образующие суспензию, умеренно распределились по ее составу

Новости

Компания 3М предложила решение для сервисной графики с гарантией до 10 лет!

Как облегчить задачку маркировки вагонов особыми знаками, отдельными пиктограммами

Волгоградская ТПК «Вит» представляет свежую всепригодную аэрозольную эмаль

Волгоградская ТПК «Вит», специализирующаяся на продаже строй в,

Новую эмаль представляет бренд «Vixen»

На российском рынке продуктов строительной химии не так давно возник свежий продукт

Высококачественную грунт-эмаль от «Коломенских красок» применили на наикрупнейшей отечественной стройке

В ходе реализации проекта строительства космодрома «Восточный» обширно применялись

Под Липецком раскрывается завод по выпуску ЛКМ для металлов

Согласно сообщению пресс-службы компании «ЛКМ-Групп», скоро в Липецкой области

Американцы разработали неповторимую «стеклянную» краску

Южноамериканские ученые, представляющие институт Дж.

Хопкинса, объявили о завершении

Новый ЛКМ для защиты металлов представила компания «ABC Farben»

В июне текущего года «ABC Farben» вывела на русский рынок сходу несколько

Новую полиакриловую эмаль для сплава представила отечественная компания

«Empils» расширяет линейку собственных специализированных ЛКМ для металлов под названием

Новую грунт-эмаль эконом-класса по ржавчине представила компания «Эмпилс»

Компания «Эмпилс» представила еще одну новинку – необычную грунт-эмаль по

Новую быстросохнущую эмаль представила ПК «Техпромсинтез»

Производственная компания «Техпромсинтез», занимающаяся выпуском разнообразных

Чувашская компания запустила создание термостойких эмалей на базе собственных полимеров

В конце прошлого года на НПП «Спектр» введен в эксплуатацию свежий цех, который

Металлоконструкции сочинского автодрома защищены германскими антикоррозийными эмалями

Согласно инфы, предоставленной организаторами сочинского шага гонки гран-при

Результаты независящей экспертизы подтвердили неповторимые характеристики антикоррозийной краски Hammerite

Результаты независящей экспертизы, проводившейся спецами испытательного

Компания «Ярославские краски» представила новинку для защиты металлоизделий

Ассортимент выпускаемой отечественной компанией «Ярославские краски» продукции

Ряд свежих защитных покрытий для сплава представила компания «Эмпилс»

Компания «Эмпилс» представила ряд свежих покрытий из спец товарной

НХП «ВМП» представляет свежую огнезащитную краску «Пламкор-3»

Компания НХП «ВМП», занимающаяся выпуском огнезащитных в «Пламкор»,

Как красить металл

На 1-ый взор вопросик окраски металлов не вызывает никаких заморочек.

Приготовленная поверхность, кисть, краска, да собственная рука. Бери в руку кисть, макай в краску и мажь аккуратно. Но это лишь на 1-ый взор. Уже 1-ый шаг подбора краски может вас озадачить – обилие красок на стеллажах магазинов чрезвычайно велико. Сплавы тоже не схожи. Какая же краска нужна конкретно вам? Попробуем прояснить этот вопрос.

Выбор краски для металла

Традиционно для окраски металлов употребляли масляные краски. На данный момент же, с возникновением современных грунтовок, можно употреблять акриловые краски, и обыденные, и те, которые разбавляются водой, а также краски на эпоксидных и алкидных основах. Но не используйте обыденную водно-дисперсионную краску, для вас необходимы те, в состав которых входят антикоррозийные добавки, а ещё лучше такие краски, которые содержат преобразователи ржавчины и образуют плотное покрытие.

Стоят такие краски, естественно, дороже обыденных алкидных либо масляных, но вы сэкономите средства за счет их долговечности.

Эти краски имеют высшую упругость, которая не меняется с течением времени.

Особенности окрашивания металлов

Наилучший итог окраски получится в том случае, ежели вы подберете краску в согласовании с видом металла.

Самый всераспространенный при изготовлении железных конструкций – это темное железо, ржавчиной он покрывается чрезвычайно быстро, и его окрашивание непременно. Юзают для его окраски и алкидные, и масляные краски. Лучше подобрать алкидную грунтовку, содержащую хромат либо фосфат (соединения цинка), тогда поверхность темного железа будет защищена надежнее.

Оцинкованная поверхность существенно устойчивее к коррозии, её обширно юзают для покрытия крыш до реального времени, хотя на данный момент и возникло огромное обилие видов кровельного .

Крыша из покрытого цинком прослужит до 15 лет, но ежели вы покрасите ее, то увеличите срок службы ещё больше. Не считая того, крыша будет смотреться еще наиболее эстетично.

Окраска продержится несколько сезонов, ежели вы примените алкидную эмаль, а не масляную либо алкидную краску.

Потребность в окраске цветных металлов возникает очень изредка. Как правило, их покрывают лаком, а не окрашивают. Можно употреблять полиуретановые и эпоксидные лаки.

В аннотации по применению, прилагаемой к краске, производители постоянно указывают более целесообразные методы ее внедрения. Не запамятовывайте ознакомиться с ней.

Подготовка сплава перед покраской

Вне зависимости от вида и свойства краски поверхность сплава обязана быть верно и отменно подготовлена, от этого фактически полностью зависит итог вашей работы.

Приготовить поверхность – означает очистить её от всего, что на ней накопилось

Сначала удалите мусор с поверхности. Потом нужно удалить ржавчину и старенькую отслаивающуюся краску, можно применять для данной цели скребок, проволочную щётку, наждак либо даже обыденную железную губку для мытья посуды.

Смойте въевшиеся пыль, грязюка, масло, жир, соли и прочее. Но не используйте абразивные средства, лучше сделать обыденный мыльный раствор.

Позже помойте поверхность незапятанной водой и дайте обсохнуть.

Если к покраске предназначено мощное изделие, то можно пользоваться кислородно-ацетиленовой горелкой. От пламени горелки краска сгорит, а окалина и ржавчина отслоятся за счет товаров коррозии и различия коэффициентов термического расширения металлов.

В запущенных вариантах можно пользоваться преобразователем ржавчины. Это раствор, сделанный на базе фосфорной кислоты. Изделие смазывают веществом, оставляют на некое время, но не наименее 3-х часов, и потом промывают водой и высушивают.

В случае, когда ржавчину совершенно нереально удалить, непременно применяйте краску с антикоррозийными добавками и наносите её прямо на такую поверхность, которую удалось получить.

Грунтование металла

После чистки поверхности следует провести грунтование.

Грунтовка является препятствием для злости окружающей среды, а также выполняет функцию преобразователя ржавчины. Не считая того, грунтование сплава делает топовую адгезию окончательному покрытию.

Грунтовки также разделяются на виды. О том, для чего же предназначена грунтовка, можно выяснить из прилагаемой аннотации. А общие советы последующие. Для обработки темных металлов лучше подходят грунтовки с антикоррозийным покрытием, для цветных же металлов принципиальна отменная адгезия. Наносятся грунтовки разными методами – налив, распыление, валик, кисть и остальные. Выбирайте хоть какой, который для вас удобен.

Чем следует красить металл

Окраска железных конструкций во все времена производилась при помощи масляных красок.

Сейчас на рынке можно встретить значимый выбор ЛКМ на алкидной либо эпоксидной базе, но не все из них годятся для работы с металлом.

Основные виды красок по металлу:

- Масляные.

- Акриловые.

- Алкидные.

Краска по металлу.

Обратите внимание! Краски, сделанные на базе силиконовых смол либо эпоксидные эмали в быту лучше не применять. Они являются чрезвычайно ядовитыми и юзаются для защиты металлоконструкций от завышенных температур.

Перед тем, как тормознуть на определенном виде красящего вещества, для вас следует направить внимание на два главных параметра: адгезия и устойчивость к нагреванию.

И вне зависимости от того, какой краской красить сплав, поверхность лучше предварительно обработать при помощи преобразователя ржавчины, образующего крепкое и надежное покрытие.

Алкидная и масляная краска по металлу

Масляные краски имеют олифу в качестве связывающего элемента. Как правило, она делается из натуральных масел. Такие краски являются хорошим выбором для внутренних работ, но фактически не годятся для внешних, так как не способны выдержать температуру выше 80 градусов. Они быстро растрескиваются и выцветают, обеспечивая нехорошую защиту от ржавчины.

Алкидные эмали годятся для работы с покрытым цинком сплавом.

Они различаются большей схватываемостью, в сопоставлении с иными видами красок. Но они горючи и плохо переносят высочайшие температуры.

Алкидные краски – наилучший выбор для защиты покрытых цинком металлоконструкций.

Акриловые краски сравнимо не так давно стали применяться для работы с металлическими изделиями. Они различаются долговечностью и непревзойденно защищают поверхность от коррозии, к тому же, не растрескиваются и не выцветают. Акриловая краска способна выдержать температуру до градусов по Цельсию, поэтому её часто юзают для окрашивания радиаторов отопления.

Главным различием от масляных и алкидных красок является то, что акриловый состав является водорастворимым, что описывает его нетоксичность и негорючесть, поэтому его часто юзают на взрывоопасных объектах.

Это хороший выбор для проведения как внутренних, так и внешних работ.

Выбираем краску по металлу

Перед тем, как красить сплав, нужно верно выбрать красящий состав, что зависит от особенностей проведения схожих работ. В первую очередь выбор должен исходить из того, будет ли окрашенная поверхность подвергаться действию больших температур.

Как говорилось выше, алкидные и масляные составы не выдерживают температуру выше 80 градусов Цельсия. Некие виды алкидных красок, а также эпоксидные и акриловые способны сохранять целостность слоя при градусах.

Красим сплав при помощи валика.

Если же нужна завышенная термостойкость, то следует выбирать из полиуретановых покрытий, способных выдержать до градусов нагрева, эпоксидно-битумных (до ) и составов на базе силиконовых смол (до ).

Совет!

Ежели вы решили выкрасить батарею, радиатор либо всякую другую нагревающуюся поверхность, то удостоверьтесь в том, что краска не желтеет при нагревании.

Для внутренних работ отлично подступают нетоксичные акриловые краски. Алкидные составы являются ядовитыми, но также очень всераспространены из-за собственной высочайшей степени сцепления с поверхностью.

Если Для вас принципиально обеспечить защиту поверхности от ржавчины, то тут следует употреблять грунт-эмали либо антикоррозийные грунтовки.

В зависимости от типа сплава также могут быть применены разные красящие составы:

- Для темных металлов хорошим вариантом будет вскрытие акриловой либо алкидной эмалью с подготовительной оцинковкой.

- Для цветных металлов следует использовать полиуретановые либо эпоксидные лаки.

Как верно выполнить покраску металла

Очистка поверхности от ржавчины при помощи специальной насадки на дрель.

Выбрав красящий состав, приступаем к работе.

Конкретно перед покраской конструкции нужно провести ряд предварительных работ.

Дабы найти, как верно красить сплав, нужно осмотреть поверхность, выяснив последующие моменты:

- Присутствует ли на поверхности старенькый слой покрытия.

- Если конструкция ранее не была окрашена, то нужно пристально осмотреть её на предмет ржавчины. Ежели ржавчина была найдена, то нужно пользоваться особыми средствами, предназначенными для её удаления.

- Также следует найти, нужна ли грунтовка.

- При большом объеме работ также лучше найти площадь окраски железных конструкций на 1т веса, чтобы рассчитать количество краски заранее.

В том случае, ежели металлоконструкция покрыта слоем старенькой краски, то для её удаления нужно пользоваться наждачной бумагой, особым скребком либо же проволочной щеткой.

Крайний вариант существует в виде насадок на дрель, и таковая чистка сплава от краски является более действенной. При этом стоимость щеток наиболее чем приемлема.

Используем наждачную бумагу для удаления старенькой краски.

К тому же, сплав может быть просто запятанным. И в таком случае нужно смыть грязюка, используя неагрессивные моющие средства. Избавиться же от ржавчины может оказаться существенно труднее, потому лучше всего употреблять специально предназначенные преобразователи, производимые на базе ортофосфорной кислоты.

Обратите внимание!

На современном рынке находятся особые красящие вещества, содержащие в собственном составе антикоррозийную добавку. Их можно наносить на сплав, даже не очистив его до конца от ржавчины.

Зачем нужна грунтовка металла

Дабы обеспечить окрашенной конструкции надежную защиту от коррозии, конкретно перед покраской следует провести грунтование. Для темных металлов нужна грунтовка, способная обеспечить неплохой уровень противокоррозионной защиты, цветным же в большей степени нужна высококачественная адгезия для улучшения сцепления сплава с красящим веществом.

Основные аспекты покраски

Переходим к заключительному шагу, который подразумевает конкретно покраску металлоконструкций своими руками.

Инструкция по проведению работ не различается сложностью и осуществляется в несколько этапов:

- Для начала лучше вскрыть маленький участок поверхности, чтобы проверить схватываемость и равномерность слоя.

Для начала красим маленький участок.

- Желательно дождаться, пока слой краски затвердеет, и ежели все в порядке, то можно перебегать к окрашиванию остальной поверхности металла.

Совет!

Окраску железных конструкций нужно осуществлять минимум в два слоя. Вскрыв поверхность первым слоем, нужно выждать около получаса, но не наиболее 3-х часов до нанесения второго слоя. Ежели сиим правилом пренебречь, то 1-ый слой затвердеет, и вы не можете получить обычного покрытия.

- Нанесение красящего состава можно осуществлять как кистью, таки и валиком, ежели требуется покрыть поверхность большой площади. Юзание определенного инструмента зависит от того, какая планируется площадь окраски металлопроката.

К примеру, при маленьких размерах можно пользоваться баллончиком. Основное, чтоб слой был равномерным и покрывал всю поверхность.

Для маскировки дефектов можно употреблять баллончик.

Особые случаи

- Ранее такие цветные сплавы как цинк, медь и алюминий числились защищенными от коррозии, так как образовывали в воздухе особый оксидный слой. Но сейчас в воздухе стало находиться больше брутальных веществ, потому цветные сплавы нужно защищать от вредных действий. Перед нанесением краски базу нужно очистить, опосля что обезжирить и слегка зашлифовать.

- Алюминий нужно чистить нитрорастворителем либо бензином, но не щелочными средствами.

Старенькые дюралевые покрытия не следует полировать.

- Цинк, а также покрытый цинком сплав, нужно приготовить к нанесению краски средством мокрого шлифования с юзанием аммиака. Рецепт следующий: добавляем в 10 л. воды пол литра нашатырного спирта.

- Медь следует очищать уайт-спиритом, также для этого может быть применен нитрорастворитель. Опосля этого нужно выполнить шлифовку при помощи узкой шкурки. Дальше поверхность вскрывается грунтовкой. Так как при работе с медью лучше сохранить естественный цвет данного сплава, то для покрытия следует применять прозрачные лаки, к примеру, двухкомпонентный акриловый лак.

Окрашивание струйным обливом.

Существует ошибочное мировоззрение, что не покрасив кровлю либо какие-либо металлоконструкции, можно тем самым сэкономить свои средства, но как указывает практика, неокрашенные поверхности либо окрашенные не верно в итоге обходятся еще дороже!

Со временем все сплавы подвержены коррозии, а вода является непременным участником данного процесса.

Против коррозии металлов используются особые краски, такие как краска КО/42Т, эмаль ОС, грунт ПФ, грунт ХВ, грунтовка ЭП, эмаль ЭП, эмаль ЭП и ЭП

Выбирать краску по сплаву необходимо в согласовании с объектом покраски и критериями его предстоящей эксплуатации.

Виды окрашиваемой поверхности

Способ окрашивания зависит от металлоконструкции. Почаще всего встречаются металлоконструкции из темного железа, из покрытого цинком железа либо металлоконструкции из цветных металлов (таких как алюминий, медь и т.д.).

Самыми распространёнными являются поверхности из темного железа, но у них имеется значимый недочет, они быстро покрываются ржавчиной, потому их окраска неотклонима.

Для предохранения конструкций от ржавчины рекомендуется алкидные грунтовки, такие как грунт ГФ и с цинковых соединений, к примеру грунтовка ЭП Традиционно красят такие поверхности масляными красками МА (реже алкидными ПФ). Так же можно порекомендовать акриловые водно-дисперсионные грунт-эмали по сплаву ВД-АК либо эмаль АК У акриловых красок упругость больше, чем у масляных и алкидных. Это имеет принципиальное значение для металлов, из-за огромных линейных расширений вызываемых температурными колебаниями. Такое покрытие служит подольше, владеет наиболее высочайшей и независимой от старения стойкостью, но обойдется незначительно дороже.

В атмосферных критериях срок службы акрилового покрытия составит не наименее 5 лет, а масляного и алкидного – 3 года.

Новое цинковое покрытие имеет сложную поверхность для окрашивания, так как адгезия (сцепления с поверхностью) красочных покрытий традиционно слабенькая. К примеру, масляные и алкидные краски на покрытой цинком поверхности прослужат не наиболее 1-го сезона. Для роста адгезии может применяться обработка едкими кислотными растворами либо кислотосодержащими грунтовками. Едкие грунтовки можно наносить конкретно на поверхность, но они неустойчивы к влаге и конденсации, что усложняет их применение на месте.

Более пригодными для окраски покрытой цинком кровли являются акриловые эмали АК, грунт АК и эпоксидные эмали ЭП и грунт ЭП, т.к. оцинковка просит от краски пластичности и завышенной адгезии, чем и различаются перечисленные выше краски.

На алюминиевых покрытиях сильную коррозию может вызвать действие таковых веществ как фтор и едкие натрий и калий, хлор, бром, известковые и цементные растворы, мокрый бетон. Из-за этого эксплуатация дюралевых строений и конструкций долгий период времени просит доборной антикоррозийной защиты. В качестве грунтовки дюралевой поверхности подойдет грунт ВЛ либо ВЛ, а так же ФЛК, для поверхностей, эксплуатирующихся в критериях температуры до °C, рекомендуется грунт ФЛ В качестве эмали применяется ХС, которая владеет высочайшими показателями антикоррозионных параметров, стойкостью к истиранию, атмосферостойкостью, водостойкостью.

Конструкции из меди, бронзы, свинца и т.д.

традиционно числятся коррозионно-стойкими и традиционно не требуют защиты. Традиционно они окрашиваются лишь в декоративных целях.

В качестве эмали подойдет АК и ПФ Перед их нанесением традиционно проводится струйная обработка с неметаллическим абразивом или механическая шлифовка и обезжиривание. Опосля этого наносят 2 слоя покрытия прямо на поверхность (поскольку из-за коррозионной стойкости этих металлов нанесение грунтовок и подслоев не является необходимым), при этом 1-ый слой нужно разбавить на 10 % для улучшения адгезии. Почаще всего для покрытия цветных металлов юзают эпоксидный лак ЭП и ЭП Пореже используют полиуретановый лак ВД-УР

Если с гальванизированной сталью юзаются гайки, болты или зажимы, то и данные детали должны быть гальванизированы, т.к.

в данных областях ускоряется появление ранешней коррозии.

Подготовка поверхности

Перед нанесением покрытий, поверхность необходимо кропотливо очистить от мусора. Опосля этого следует удалить ржавчину и старенькую краску наждачной бумагой либо железной щеткой с помощью растворителя. Потом шлифовальной бумагой зашлифовывают стык меж очищенным участком и крепким лакокрасочным покрытием до образования плавного перехода. Ржавчину также можно удалить при помощи хим средств, таковых как преобразователь ржавчины. Его наносят на предварительно очищенные от грязищи и обезжиренные поверхности с помощью кисти.

Работать следует в резиновых перчатках и защитных очках. Начать красить кровлю можно лишь через суток опосля полного высыхания состава.

Обязательно следует удалять с поверхности масляные пятна, пыль и остальные загрязнения. Для этого довольно помыть поверхность с помощью мыльной воды или остальных чистящих средств, потом ополоснуть незапятанной водой и отдать высохнуть. Ежели поверхность окрашивается в первый раз, то ее довольно помыть водой и обезжирить.

Огрунтовка поверхности

После чистки делается грунтование поверхности, нужное для обеспечения лучшего сцепления краски с сплавом. Не считая этого, грунтовка изолирует железную поверхность от воды и тем самым защищает ее от коррозии.

Грунтовка выбирается в зависимости от вида сплава, так как для неких видов принципиальна высочайшая антикоррозийная защита, а неким сплавам наиболее принципиально сцепление (адгезия).

В случае, ежели сплав уже покрыт ржавчиной, его нужно обработать особым противокоррозионным составом «три в одном»: преобразователь ржавчины, грунт и декоративное покрытие в одной банке, такие как грунт-эмаль ХВ и «Ржавоед-универсал». Они преобразуют старенькую ржавчину и будут препятствовать появлению новейшей. Такие составы наносят валиком или распылителем прямо на ржавчину шириной до 0,1 мкм, предварительно счистив ее рыхловатый слой.

Нанесение данных составов дозволяет продлить жизнь наносимых на их поверхность декоративных противокоррозионных красок минимум в два раза.

Существуют грунтовки, такие как ВЛ либо ВЛ, которые при нанесении распылителем покрывают поверхность не ровно, хлопьями, это соединено с их стремительной сушкой. Грунтовка начинает сохнуть уже в процессе распыления, потому данные грунтовки наносят валиком либо кистью.

Основными недочетами грунтовок являются их низкая атмосферо-, ударо- и износостойкость, низкие декоративные характеристики. Для улучшения данных параметров поверх грунтовки наносят соответственное покрытие.

При выборе грунтовки следует дать предпочтение покрытиям с наиболее долгим сроком службы — чем он подольше, тем ниже эксплуатационные затраты.

Нанесение декоративно-защитного покрытия

Для декоративно-защитного покрытия обычно юзают алкидные и масляные краски.

Но, они владеют низкой эластичностью и, следовательно, служат не чрезвычайно долго. Традиционно уже через несколько лет такие краски начнут отслаиваться от поверхности. Нельзя употреблять алкидные и масляные краски для поверхностей из покрытого цинком железа, для них юзают акриловые водно-дисперсионные и эпоксидные эмали.

Для покрытия сплава краской можно употреблять кисти, валик либо особый распылитель для краски. Более хорошим будет покрытие, нанесенное из распылителя, способного залить труднодоступные и неровные участки и сделать слой краски совершенно равномерным, в отличие от валика либо кисти.

Окраску нужно проводить при последующих условиях:

- Температура воздуха: 18 °С — 35 °С;

- Температура поверхности при нанесении: на 3 °С выше точки росы;

- Температура состава: наиболее 15 °С;

- Влажность воздуха: 40 — 85%.

Кроме этого, нужно защитить неотвержденное покрытие от действия прямых солнечных лучей.

До этого чем наносить последующий слой, нужно отдать краске высохнуть приблизительно полчаса. Нельзя сушить слой больше 2 часов, чтоб не допустить полного отвердения. Возможна принудительная сушка при температуре 40°С.

Очистка инструмента делается последующими растворителями: , изопропанол, ацетон, этанол, бутилацетат.

Окраска ржавых поверхностей

Для того, чтоб выкрасить ржавую поверхность есть особые краски по ржавчине. Восстанавливаемую железную поверхность, уже покрытую ржавчиной, нужно обработать особым противокоррозионным составом «три в одном»: преобразователь ржавчины, грунт и декоративное покрытие в одной банке, такие как грунт-эмаль ХВ и грунт-эмаль «Ржавоед-универсал».

Они преобразуют старенькую ржавчи

Чем красить железные поверхности?

Какая конкретно краска по сплаву подойдет лучше всего, зависит от того, каковы и характеристики окрашиваемой поверхности, так как и сама краска и методы ее окрашивания зависят от металлоконструкции. Почаще всего встречаются металлоконструкции из темного железа, из покрытого цинком железа либо металлоконструкции из цветных металлов (таких как алюминий, медь и т.д.). Самыми распространё

Что такое «реактивное» лакокрасочное покрытие?

«Реактивными» лакокрасочными покрытиями именуют двухупаковочные либо двухкомпонентные , которые состоят из 2-ух частей связующего: смолы и отвердителя, образующих химически устойчивое покрытие в итоге реакции меж ними.

Самыми всераспространенными ми данной для нас группы являются составы на базе эпоксидных, полиэфирных и фенол-формальдегидных смол. Для отверждения смол почаще всего

Как выкрасить металл

Существует большущее обилие железных изделий, которые окружают нас и чрезвычайно нам нужны. К примеру, это может быть железный забор, крыша дома, строй металлоконструкции и так дальше. Но срок службы металлов не безграничен, все дело в коррозии, которая со временем стремится вполне убить сплав. Чтоб не допустить этого, еще давно бы придуман надежный метод защиты железной поверхности. Это покраска сплава.

Но при покраске принципиально не ошибиться с правильным выбором подходящей краски для сплава. А также принципиально знать, как выкрасить металл.

Основные виды «металлов»

Прежде всего, необходимо определиться с тем, какой сплав вы желаете выкрасить. В быту различают три вида «металлов»:

- так именуемый темный сплав (в народе — просто «железо») – более всераспространенный вид;

- оцинкованный темный металл;

- цветной металл.

Черные металлы(«железо») используются при изготовлении самых разных металлоконструкций. Они подвергаются влиянию коррозии более сильно, потому им и нужна наиболее совершенная защита.

При этом «железо» необходимо красить в хоть каком случае. Для окрашивания «железа» лучше всего подходят нетрадиционные масляные и алкидные краски, акриловые водно-дисперсионные грунт-эмали, которые владеют восхитительным антикоррозийным эффектом. У акриловых грунт-эмалей чрезвычайно не плохая упругость, потому их применение накрепко защитит сплав на долгие годы.

Чтобы «железо» не подвергалось коррозии так быстро, его оцинковывают.

Традиционно «оцинкованное железо» используют при изготовлении крыш спостроек. Покрытый цинком сплав будет служить долго и сам по для себя, но для наиболее надежной защиты его все-же красят. Можно использовать масляные и алкидные краски, но наилучшим вариантом будет особая алкидная либо акриловая эмаль.

А вот для работы с цветными сплавами используют эпоксидные либо полиуретановые лаки, при этом ими не красят, а покрывают поверхность.

Особенности процесса покраски металлов

Перед тем как приступить к покраске сплава, необходимо провести подготовительные работы с поверхностью. Чтоб ответить на вопросик, как выкрасить верно разные виды металлов, необходимо осмотреть поверхность и узнать следующее:

- была ли ранее осуществлена покраска металла;

- если покраски не было, то следует кропотливо осмотреть поверхность сплава, и ежели на ней видна ржавчина (речь о темных металлах), то пользоваться средствами удаления ржавчины;

- также необходимо определиться с тем, нужна ли грунтовка металла.

Если на поверхности сплава есть древняя краска, то необходимо пользоваться наждачным полотном, скребком либо проволочной щеткой.

Не считая старенькой краски сплав может быть просто запятанным, потому необходимо смыть грязь не агрессивными моющими средствами и сполоснуть его. А вот от ржавчины избавиться куда сложнее, потому можно пользоваться особыми преобразователями ржавчины на базе фосфорной кислоты. Также в продаже имеются особые краски, в составе которых уже есть антикоррозийная добавка, такие краски можно наносить на темный сплав даже не до конца очистив его от ржавчины.

Грунтовка металла

Чтобы окрашенная поверхность сплава была наиболее защищенной от коррозии, перед покраской используют грунтование. Темные сплавы нуждаются в грунтовке с неплохой антикоррозийной защитой, а вот цветным сплавам больше нужна высококачественная адгезия, функция которой состоит в более сильном сцеплении меж сплавом и краской.

Завершающий шаг – покраска металла

Теперь можно приступить к покраске сплава.

Можно поначалу выкрасить маленькой участок поверхности сплава, чтоб просто проверить как краска «приживется». Ежели все в порядке, то можно красить остальную часть поверхности сплава, при этом слоев краски обязано быть как минимум два.

Перед покраской последующим слоем краски необходимо выдержать интервал как минимум в 30 минут, но в среднем не наиболее 3-х часов, по другому краска отвердеет.

Можно пользоваться кистью, для изделий сложной конфигурации, валиком, для огромных поверхностей либо баллончиком для малеханьких поверхностей.

РЕКОМЕНДОВАННОЕ К ПРОСМОТРУ ВИДЕО:

Вконтакте

Одноклассники

похожие статьи:

Технология подготовки металла к покраске

Степени очистки

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения металлизационных покрытий устанавливает ГОСТ 9.402-2004 «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию». В ГОСТе выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

- при осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

- с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 1/2, Sa 2, Sa l, устанавливаемые международным стандартом ISO «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий»

При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской использует Международный стандарт ISO 8501-01-1988 и ISO 8504-1992. ISO 8501-01 употребляется по окалине. Это означает следующие уровни заражения ржавчиной:

- А — стальная поверхность в большой степени покрытая окалиной, но в незначительной степени или совсем не затронута ржавчиной.

- Б — стальная поверхность, которая начала ржаветь и с которой окалина начала осыпаться.

- С — стальная поверхность, с которой окалина отвалилась и откуда она может быть удалена, но с лёгким видимым питтингом (точечная коррозия).

- Д — стальная поверхность, с которой окалина отвалилась, но с лёгким питтингом, видимым невооружённым глазом.

Степени предварительной подготовки поверхности Стандарт ISO определяет семь степеней подготовки поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка — обозначается буквами «St».

- ISO-St1. Обработка вручную и электроинструментами

Прежде, чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть удалены. После очистки вручную и электроинструментами, поверхность должна быть очищена от отслаивающейся краски и пыли.

- ISO-St2. Тщательная очистка вручную и электроинструментами

При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

- ISO-St3. Очень тщательная очистка вручную и электроинструментами

То же самое, что и для St2, но подложка должна быть очищена намного более тщательно, до появления металлического блеска.

- ISO-Sa. Пескоструйная очистка

Подготовка поверхности способом пескоструйной обработки обозначается буквами «Sa». Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa1. Лёгкая пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от окалины с плохим прилеганием, ржавчины, краски и других посторонних веществ.

- ISO-Sa2. Тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Каждое остаточное загрязнение должно иметь плотное прилегание.

- ISO-Sa2,5. Очень тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

- ISO-Sa3. Пескоструйная очистка до визуально чистой стали

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Поверхность должна иметь однородный металлический блеск.

Подготовка поверхности

1. Подготовка поверхности металла (стали) перед окрашиванием (новый металл)

ГОСТ 9.402-80 ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ. «Подготовка металлических поверхностей перед окрашиванием»., п.1.7 табл.3, стр. 56 приложение 1 предписывает степень очистки металлов I и II групп от окалины и продуктов коррозии 2(02), что соответствует степени очистки Sa2 по ИСО8501-1:1988. К I и II группам относятся изделия и листовой металл из углеродистой, низколегированной и легированной стали, подлежащие фосфатированию и окрашиванию, а также металл толщиной не менее 4мм.

Для указанной выше степени очистки поверхности применяют: очистку ручным и механическим инструментом (стальными щетками), струйно-абразивную и гидравлическую очистку, однако следует иметь ввиду, что очистка стальными щетками трудоемка и не обеспечивает необходимой чистоты поверхности металла.

После очистки обязательна операция обеспыливания и обезжиривания.

Обеспыливание проводят путем обдува поверхностей сжатым воздухом или очистки мягкой широкой кистью. Возможна очистка сильной струей воды с последующим тщательным просушиванием поверхности.

Для обезжиривания чаще всего используют уайт-спирит, а также водные моющие растворы. При обезжиривании металла уайт-спиритом необходимо следить за массовой долей зажиривающих веществ в нем, т.к. растворяющая способность уайт-спирита резко падает при содержании в нем масла в количестве более 5г\л. Чистоту поверхности металла проверяют протиранием ее чистой белой салфеткой, марлей или мягкой белой бумагой.

НЕ ДОПУСКАЕТСЯ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ОБЕЗЖИРИВАЮЩИХ ЖИДКОСТЕЙ: БЕНЗИН, ТОЛУОЛ, ДИХЛОРЭТАН, ЧЕТЫРЕХХЛОРИСТЫЙ УГЛЕРОД, СОЛЬВЕНТ, ЧТО ОБУСЛОВЛЕНО ИХ ВЫСОКОЙ ТОКСИЧНОСТЬЮ!

На очищенной поверхности металла при осмотре невооруженным глазом не должно быть окалины, ржавчины, пригара, остатков формовочных смесей и других неметаллических слоев. Поверхность металла должна быть серой, допускаются блестящие и матовые участки.

При необходимости очищенная от рыхлой ржавчины и посторонних наслоений металлическая поверхность может быть обработана модификаторами ржавчины, в том числе Кислотным модификатором ржавчины №3 (протравленный цинковым порошком раствор ортофосфорной кислоты в дистиллированной воде) или другим. Модификаторы ржавчины наносят на металлическую поверхность кистью методом двойной растушевки (вертикальные мазки перекрывают горизонтальными), краскораспылением или окунанием. При температуре воздуха 15-20°С и влажности 75-80% время выдержки после обработки поверхности модификаторами ржавчины должно составить не менее 10 часов. По истечении этого времени можно приступать к грунтованию металла, смывать остатки модификатора ржавчины не нужно.

Подготовленный к окрашиванию металл в помещении цехов должен быть окрашен (загрунтован) не позднее 24 часов, на открытых площадках не позднее 4 часов после проведения очистки и обработки модификаторами ржавчины, т.к. очищенный и обезжиренный металл легко реагирует с кислородом и влагой воздуха и покрывается слоем гидроксида (ржавчины).

Более высокая степень очистки 1(01) по ГОСТ 9.402-80 и Sa2 ½ по ИСО 8501-1:1988 предписана для подготовки металла в автомобилестроении.

Наилучшим методом подготовки металла является пескоструйная обработка.

Пескоструйная очистка поверхностей имеет следующие основные применения:

1. Пескоструйная обработка металла, очистка металлических поверхностей от окалины, старой краски, ржавчины и других загрязнений. Пескоструйная очистка металла определяется по степеням Sa3, Sa 2 1/2, Sa 2, Sa l ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий», ГОСТ 9.402-2004 также определяет 4 степени очистки:

· При осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

· При осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

· Не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейной корки, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

· С поверхности удалены ржавчина и отслаивающаяся окалина.

2. Пескоструйка металла от ржавчины перед покраской и газотермическим напылением, очистка до белого металла.

3. Пескоструйная очистка фасадов от остатков штукатурки, очистка кирпичных фасадов от высолов, санация бетонных поверхностей, чистка поверхностей от солевых отложений, удаление краски со стен, плесени и граффити.

4. Пескоструйная очистка деревянных поверхностей от старой краски, плесени, восстановление структуры дерева, искусственное состаривание дерева, очистка копоти и сажи.

5. Пескоструйная чистка гранитного и мраморного камня, очистка брусчатки от краски и атмосферных отложений.

6. Декоративное матирование стекла.

7. Создание декоративной » шероховатости» поверхности.

Технология пескоструйной очистки заключается в ускорении абразивных частиц из пескоструйного аппарата при помощи энергии сжатого воздуха.

Как качественно подготовить поверхность изготовленных строительных металлоконструкций конструкций к нанесению покрытия?

Один из самых популярных способов — пескоструйный метод подготовки. Пескоструйная обработка металлических конструкций, является необходимой частью качественной подготовки поверхностей к нанесению финишной краски и защитных антикоррозионных покрытий. Необходимость нанесения лакокрасочных и других защитных антикоррозийных покрытий (холодное цинкование, горячее цинкование) вызвана нашими атмосферными условиями, и прежде всего частыми осадками в виде дождя и снега и при эксплуатации в агрессивной среде производственных зданий из металлокаркаса. На поверхности металла накапливаются продукты коррозии, в процессе изготовления металлоконструкций — окалина и просто грязь. Чтобы удалить все это, нет ничего надежнее и проще, заказать пескоструйную обработку поверхности перед окрашиванием.

В разделе КМ указывается степень очистки перед покрытием металлоконструкций транспортной грунтовкой, лакокрасочными покрытиями или другими антикоррозийными покрытиями.

Применение пескоструйного метода значительно продлевает срок службы покрытия.

Пескоструйная обработка идеально подходит для очистки трубопроводов, гидросооружений, различных ёмкостей, металлоизделий и промышленных металлических конструкций.Кроме того, пескоструйная очистка позволяет обезжиривать металлические поверхности перед покраской, например, кузова автомобиля.

Технологии подготовки к окрашиванию металла, описаные в этой статье, применяются повсеместно, всеми специализированными компаниями по покраске металла.

3. Малярные инструменты

В раскрывающемся списке «Режим» можно выбрать цвет. режимы применения. Как и в случае с непрозрачностью, самый простой способ понять, что делает настройка режима, — это представить, что краска фактически наносится на слой над слоем, которым вы являетесь работает, с режимом комбинирования слоев в Layers диалог установлен в выбранный режим.Вы можете получить большое разнообразие спецэффектов таким образом. Опция Mode доступна только для инструментов, которые можно рассматривать как добавление цвета к изображению: инструменты Карандаш, Кисть, Аэрограф, Чернила и Клонирование. Для другие инструменты рисования, опция появляется для последовательность, но всегда неактивна. Список режимов может быть см. Раздел 2, «Режимы слоев».

В этом списке некоторые режимы являются частными и описаны ниже.

Ползунок Opacity устанавливает уровень прозрачности кисти. операция. Чтобы понять, как это работает, представьте, что вместо изменяя активный слой, инструмент создает прозрачный слой над активным слоем и действует на этом слое. Изменение непрозрачности в Параметры инструмента имеют тот же эффект, что и изменение непрозрачности в Диалог слоев будет иметь место в последнем случае.Он контролирует «Сила» всех малярных инструментов, а не только тех, которые закрасьте активный слой. В случае с ластиком это может кажутся немного запутанными: получается, что чем выше, тем «Непрозрачность» означает большую прозрачность.

Кисть определяет, на какую часть изображения влияет инструмент, и как на него влияет, когда вы обводите мазок с указателем.GIMP позволяет использовать несколько различных типов кистей, которые описаны в Кисти раздел. Одинаковые варианты кистей доступны для всех инструментов рисования. кроме инструмента Ink, который использует уникальный тип процедурной созданная кисть. Цвет кисти вступают в игру только для инструменты, в которых они значимы: карандаш, кисть и Инструменты для аэрографии. Для других инструментов рисования только интенсивность раздача кисти актуальна.

Эта опция позволяет вам точно изменять размер кисти. Вы можете использовать клавиши со стрелками для изменения на ± 0,01 или Page-Up и Клавиши Page-Down могут изменяться на ± 1,00. Вы можете получить тот же результат, если вы правильно установили колесо мыши в настройках. Видеть Как изменить размер кисти

Это определяет соотношение между высотой и шириной. кисти.Ползунок масштабируется от -20.00 до 20.00 с значение по умолчанию — 0,00. Отрицательное значение от 0,00 до -20 будет уменьшите высоту кисти, положив положительное значение между 0,00 и 20.00 указывает степень сужения ширины кисти.

Эта опция заставляет кисть вращаться вокруг своего центра.Это видно если кисть не круглая или сделана из повернутой фигуры.

Этот параметр устанавливает расстояние между следами кисти в штрихе.

Рисунок 14.40. Вариант интервала

Изменяет размер жесткого центра кисти.

Рисунок 14.41. Вариант твердости

Изменяет усиление.

Рисунок 14.42. Вариант силы

Динамика кисти позволяет сопоставить разные параметры кисти с несколькими входная динамика.В основном они используются с графическими планшетами, но некоторые из них также можно использовать с мышью.

Подробнее о динамике читайте в Динамика

При обводке контуров и выделений с помощью инструмента рисования появляется возможность выбрать «Эмулировать динамику кисти». Это означает что когда вы топите, давление и скорость кисти меняются длина хода.Давление начинается с нуля, увеличивается до полное давление, а затем снова снижается до полного отсутствия давления. Скорость начинается с нуля и набирает полную скорость к концу инсульт.

Эти параметры описаны в Параметры динамики

Вы знаете «интервал» в мазках кисти: штрихи состоит из последовательных следов кисти, которые, когда они находятся очень близко, кажется, рисуют непрерывную линию.Здесь вместо выравнивания следы кисти разбросаны на расстоянии, которое можно установить с помощью слайдер.

Рисунок 14.43. Пример «Джиттер»

Джиттер также доступен в Paint Dynamic Editor, где вы можете Свяжите дрожание с поведением кисти.

Этот параметр не влияет на рендеринг мазка кисти, но его «форма».Он убирает колебания линии, которую вы рисуют. Это упрощает рисование с помощью мыши.

Когда этот параметр отмечен, появляются две области настройки: Качество и вес. Вы можно изменить значения по умолчанию, чтобы адаптировать их к вашим навыкам.

Высокие значения веса делают мазок кисти более жестким.