Порошковые краски: виды и свойства

Порошковые краски – это твердые дисперсные композиции, в состав которых входят специальные пленкообразующие смолы, отвердители, пигменты, наполнители и целевые добавки. Существует две больших группы порошковых красок в зависимости от типа пленкообразования: термопластичные и термореактивные.

Порошковые краски первой группы, изготовленные на основе термопластичных пленкообразователей, формируют покрытия без химических превращений, за счет сплавления частиц и охлаждения расплавов. Пленки, которые из них получаются, термопластичны и часто растворимы. Состав таких красок соответствует составу исходного материала. К этой группе относится порошковая краска на основе поливинилбутираля, полиэтилена, поливинилхлорида, полиамидов.

Порошковые краски на основе поливинилбутираля применяются как защитно-декоративные, электроизоляционные, бензостойкие и абразивостойкие для окраски объектов внутри помещения. Такие покрытия выдерживают воздействие водных и солевых сред при комнатной температуре.

Поливинилхлоридные краски образуют покрытия, устойчивые к действиям моющих средств, атмосферостойкие. Эти краски используются как для окраски объектов внутри помещения, так и для внешних объектов.

Очень распространены полиамидные порошковые составы. Покрытия, образованные ими, имеют привлекательный внешний вид, высокую твердость и прочность, они устойчивы к истиранию, к воздействию растворителей. Полиамидная порошковая краска используется как для внутренних, так и для наружных работ.

Порошковые краски на основе полиэлифинов (полиэтилена, полипропилена) предназначены в основном для защиты поверхностей, так как обладают хорошими физико-механическими, антикоррозионными и электроизоляционными свойствами. Ими окрашивают изделия из проволоки, трубы, аккумуляторные баки, кронштейны, стеклотару, части стиральных и посудомоечных машин, стеллажи, металлическую мебель. Большой недостаток таких покрытий – склонность к растрескиванию. Кроме того, атмосферостойкость таких покрытий не очень высока.

Вторая большая группа порошковых красок – термореактивные, на основе термореактивного пленкообразователя. Покрытия формируются в результате сплавления частиц и последующих химических реакций. Они не плавки и не растворимы. К этой группе относится порошковая краска на основе эпоксидных и полиэфирных смол, акрилатов, полиуретана. Составы этой группы хорошо подходят для окраски изделий, производимых в области машиностроения, если от покрытия требуются твердость, стойкость и высокие декоративные свойства.

Эпоксидные краски механически прочные, имеют хорошую стойкость к растворителям и хорошую адгезию, однако при перегреве желтеют. Под воздействием ультрафиолетового облучения верхний слой разрушается, становится мелоподобным.

В состав эпоксидно-полиэфирных порошковых красок входят эпоксидные и полиэфирные пленкообразователи, которые реагируют друг с другом при отверждении. Эти краски имеют меньшую склонность к пожелтению и выдерживают более высокие температуры.

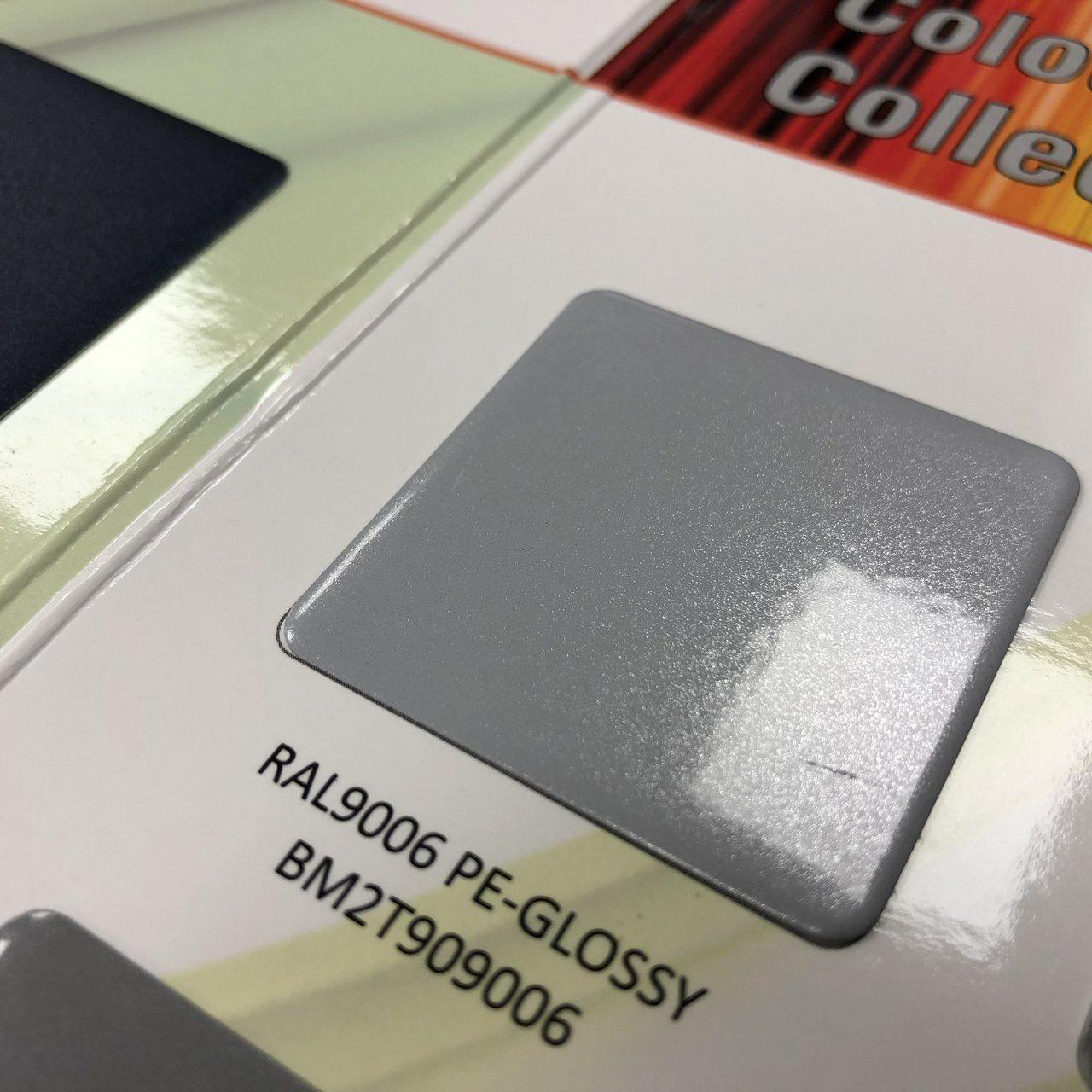

Полиэфирные порошковые краски хорошо подходят для окраски объектов вне помещения, так как на открытом воздухе их верхний слой не разрушается и они не «мелят».

Полиуретановые краски придают покрытиям устойчивый блеск. Их применяют для защиты изделий, подвергающихся трению, абразивному износу. Кроме того, придают поверхности особый декоративный эффект – текстуру жатого шелка. Полиуретановые покрытия обладают высокой атмосферостойкостью, стойкостью к воде, жидкому топливу, минеральным маслам, растворителям.

Акрилатные порошковые краски используются при покраске предметов, подвергающихся внешнему воздействию. Устойчивы к щелочам и имеют хорошую термостойкость. Покрытия долгое время сохраняют глянец и цвет.

Свойства порошковых красок

Основными свойствами порошковых красок являются: дисперсионный состав, сыпучесть, гигроскопичность, насыпная плотность, и способность к псевдоожижению.

Дисперсионный состав. По величине частиц у порошковых красок наблюдается значительный разброс. Допустимый размер частиц находится в пределах 5 – 350 мкм. В зависимости от методов нанесения краски допустимый размер варьируется.

Допустимый размер частиц находится в пределах 5 – 350 мкм. В зависимости от методов нанесения краски допустимый размер варьируется.

Сыпучесть. Необходимое требование ко всем порошковым краскам – хорошая сыпучесть. Если сыпучесть недостаточная, нанесение красок затруднено. Критерий оценки сыпучести – угол внутреннего трения, скорость высыпания порошка, угол ссыпания, угол обрушения. При нормальной сыпучести угол естественного откоса обычно колеблется от 36 до 45 градусов.

Еще одно свойство порошковых красок — гигроскопичность. Порошковая краска обладают способностью влагопоглощения. В результате снижается сыпучесть порошков, могут изменяться электрические свойства красок, а также это сказывается на качестве пленкообразования.

Насыпная плотность. Это одна из массовых и объемных характеристик порошковых красок. Насыпная плотность представляет собой массу свободно насыпанного порошка в единице объема, выражаемая в кг/кв.м. Нормой для промышленных порошковых красок является насыпная плотность от 200 до 800 кг/кв. м. Зависит этот показатель от состава краски, от формы и степени полидисперсности частиц.

м. Зависит этот показатель от состава краски, от формы и степени полидисперсности частиц.

Способность к псевдоожижению — к образованию кипящего слоя, необходимого по технологии создания покрытия, зависит от структуры и свойств порошка. Так к псевдоожижению не способны сильно увлажненные, мелкодисперсные порошки с углом естественного откоса более 43 градусов. А особенно хорошо проявляется эта способность у порошков, состоящих из укрупненных частиц, форма которых приближена к шарообразной.

Порошковая краска — состав, применение и техника нанесения

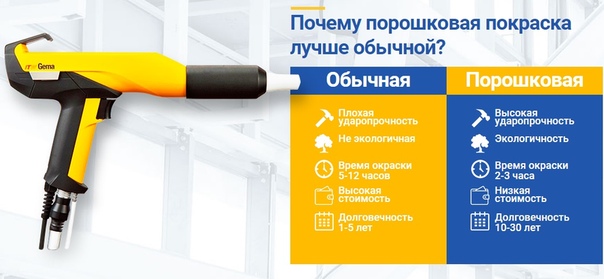

Порошковая краска – конечный продукт эволюции красящих материалов. Благодаря внушительному списку положительных свойств, она является достойной альтернативой традиционным лакокрасочным изделиям. Она нашла широкое применение во многих отраслях промышленности. Покрытие на базе этого вещества используется в автомобилестроении, в строительной сфере, при производстве бытовой техники и мебели. Активно применяется даже при декорировании предметов интерьера.

Почему данный материал пользуется спросом? Насколько важны его преимущества? В чем заключается высокотехнологичность данного способа окраски?

к содержанию ↑Структура материала

По своей структуре это красящее вещество – дисперсионная многокомпонентная смесь твердых частиц. Ее основу составляет порошковый полимер и пигмент. Составные элементы дисперсионного порошка различаются в зависимости от функционального назначения и области применения краски. Состав разнообразен. Сюда могут входить разнообразные примеси в виде:

- наполнителей, например, оксидов алюминия или диоксидов титана;

- пигмента для получения разнообразной глубины цвета;

- отвердителей эпоксидных смол;

- пленкообразующих смол;

- добавок различных акрилатов.

Одно из важнейших преимущественных качеств порошкового продукта заключается в том, что в его составе нет растворителей, обладающих высокой токсичностью и огнеопасностью. То есть он практически безопасен для человека, не оказывает вредное воздействие на природную среду.

Все компоненты красящей основы сухие, не прилипают друг к другу, имеют отличную сыпучесть. Консистенция порошка не меняется со временем, не густеет. Поэтому отпадает необходимость разбавлять его с помощью специальных растворителей в отличие от водно-дисперсионных красок, например, акриловых.

От свойств пигмента напрямую зависят такие показатели качества красящего вещества, как адгезия, способность к электризации, сыпучесть.

Количество наполнителей и пигмента может составлять более половины всего состава. Это определяется глубиной цвета и назначением продукта. Пигмент, используемый для этого красящего материала, ничем не отличается от пигмента, который добавляют в другие жидкие, например, акриловые красящие вещества.

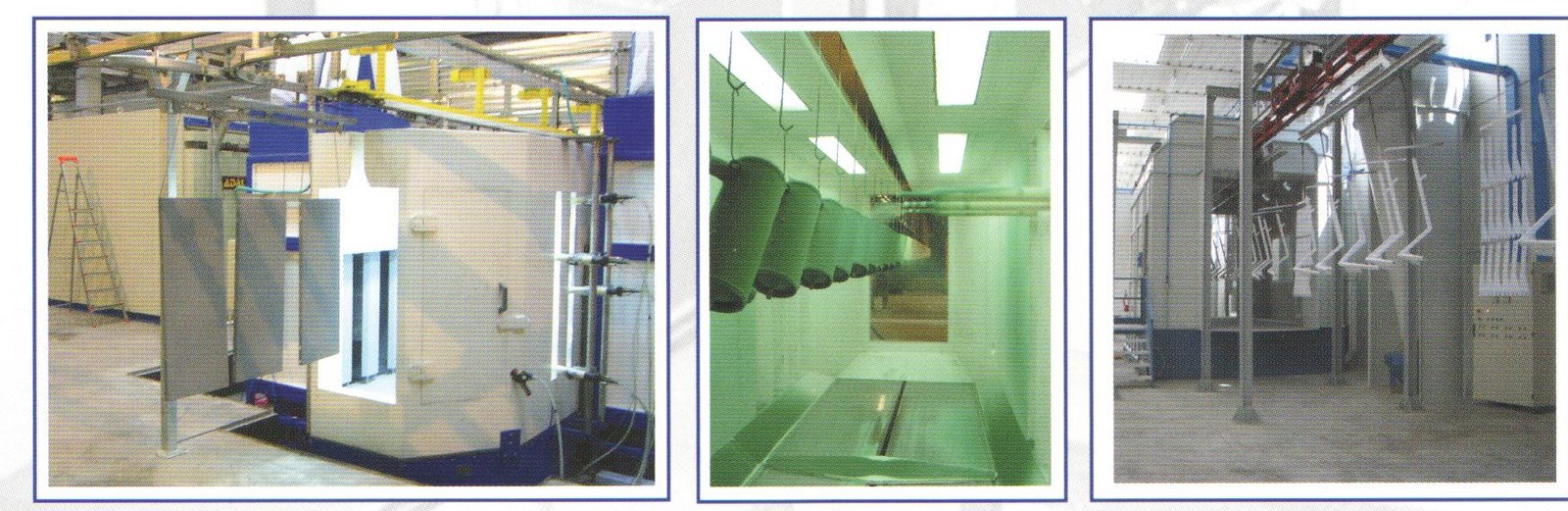

к содержанию ↑Физика процесса окрашивания

Частицам красящего продукта при помощи стороннего электрического поля передается заряд, противоположный заряду поверхности, предназначенной для окраски. Заряженные частицы порошка вынуждены оседать на изделии, образуя пласт малой толщины. Специальная камера напыления ловит заряженные пылинки краски, обладающие значениями напряженности электрического поля, недостаточными для прилипания к заряженной плоскости предмета, и использует их повторно для покраски.

Специальная камера напыления ловит заряженные пылинки краски, обладающие значениями напряженности электрического поля, недостаточными для прилипания к заряженной плоскости предмета, и использует их повторно для покраски.

Существует возможность повторного напыления компонентов, которые не прилипли к обрабатываемой плоскости. Порошок расходуется полностью. Это обуславливает высокий показатель экономичности данной технологии.

Далее начинается запекание напыленной поверхности. Окрашенное изделие переносится внутрь специальной камеры. Внутри печи при высокой температуре идет процесс полимеризации покрытия.

к содержанию ↑Классификация материалов

Принято классифицировать красящий материал по типу полимеров, входящих в состав. По виду основных компонентов краска может быть пригодна для применения на открытом воздухе или внутри помещений. Наиболее популярно группирование по способу образования пленки на поверхности и по методу затвердевания слоя.

youtube.com/embed/d5ahP9EzfDY?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Принято выделять два больших класса красок по типу пленкообразующего вещества. Термопластичные и термореактивные краски – это основные виды порошковых красок по типу пленкообразующих способностей. Они также имеют разветвленную классификацию.

к содержанию ↑Термопластичные

Термопластичные порошковые краски содержат в своем составе красящие компоненты на базе веществ, которые образуют покрытие в виде пленки благодаря плавлению элементов краски и их охлаждению. Образование слоя не сопровождается химическими реакциями. Однако пленка может раствориться при несоблюдении температурного режима. Выбор краски производится в зависимости от условий:

- Для декоративных целей используется термопластичная краска, основу которой составляет винилит. Это красящее вещество пригодно только для окраски внутри помещений, при этом его достаточно малая толщина дает хорошую защиту от влаги при комнатной температуре.

- Для наружных работ и покрытия поверхностей внутри помещений годится краска на основе поливинилхлорида. Она отличается высокой атмосферостойкостью и устойчивостью к химическим веществам.

- Высокие показатели физико-механических свойств слоя на базе полиэтилена привели к тому, что данная полимерная краска активно используется для окраски трубопроводов различного назначения.

- Полиамиды, входящие в состав полиамидной краски, имеют высокие показатели эстетической привлекательности, применяются в декоративных целях для окрашивания как внутри помещений, так и снаружи.

Термореактивные

Термореактивные порошковые краски представляют собой термореактивный пленкообразователь. Здесь составные частицы сплавляются, и идет химическая реакция. Их преимущество в том, что покрытие не плавится и не растворяется, характеризуется высокой твердостью и стойкостью к различным дефектам. Поэтому краска активно используется в машиностроении. В ее состав могут входить различные эпоксидные и полиэфирные смолы.

Порошковая краска такого типа требует строго соблюдать методику окраски. Только в этом случае можно добиться положительного результата, отвечающего всем параметрам цветостойкости и атмосфероустойчивости. Особенности краски:

- Эпоксидные вещества придают ей высокую механическую прочность и стойкость. Однако на поверхности под влиянием солнечного ультрафиолета могут образоваться существенные дефекты.

- По сравнению с эпоксидным красящим веществом, полиэфирная краска не разрушается на открытом воздухе, используется для окраски вне помещения. Отличается высокой устойчивостью цвета.

- Акрилатная основа обеспечивает высокую устойчивость к разнообразным щелочным соединениям. Насыщенность цветового пигмента сохраняется длительное время.

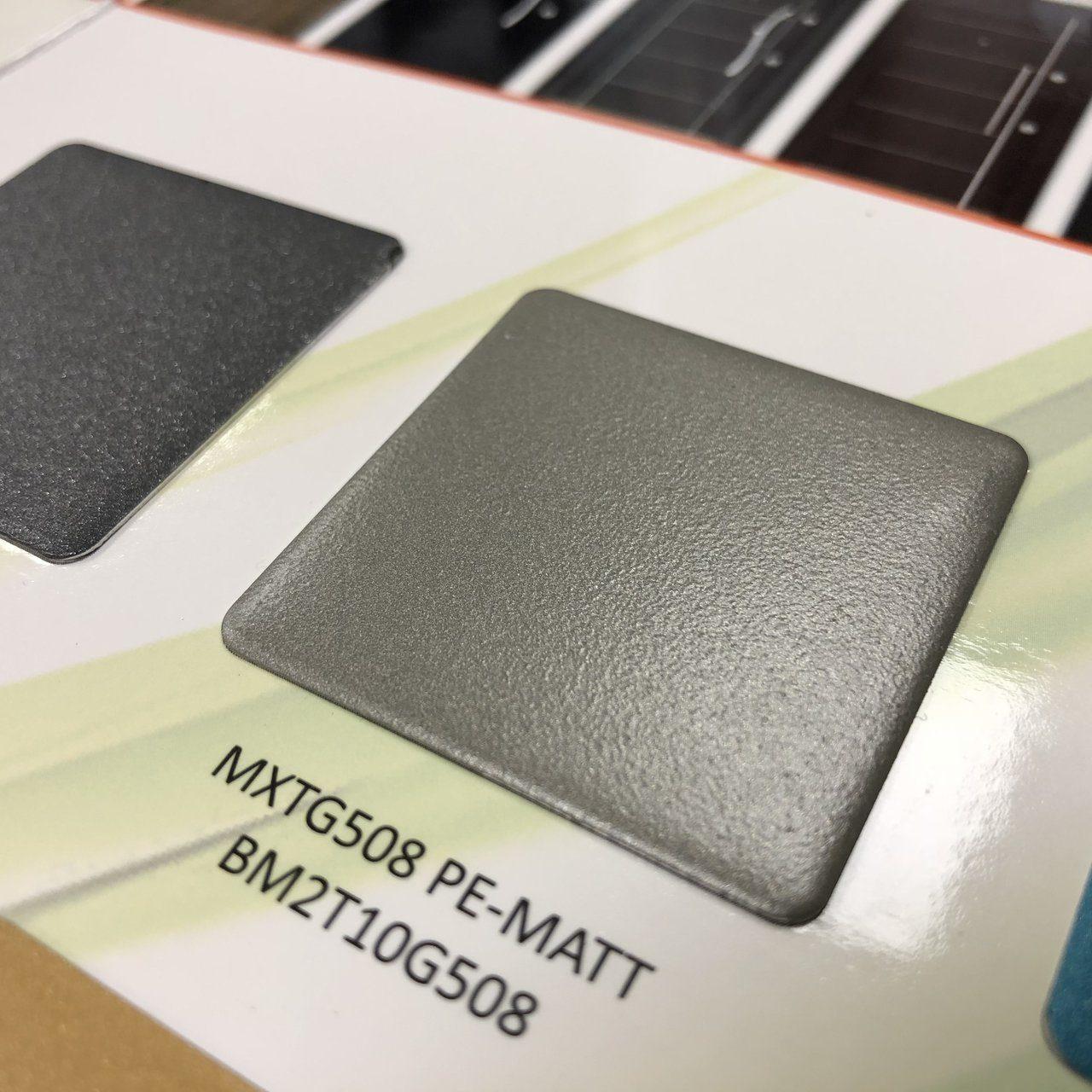

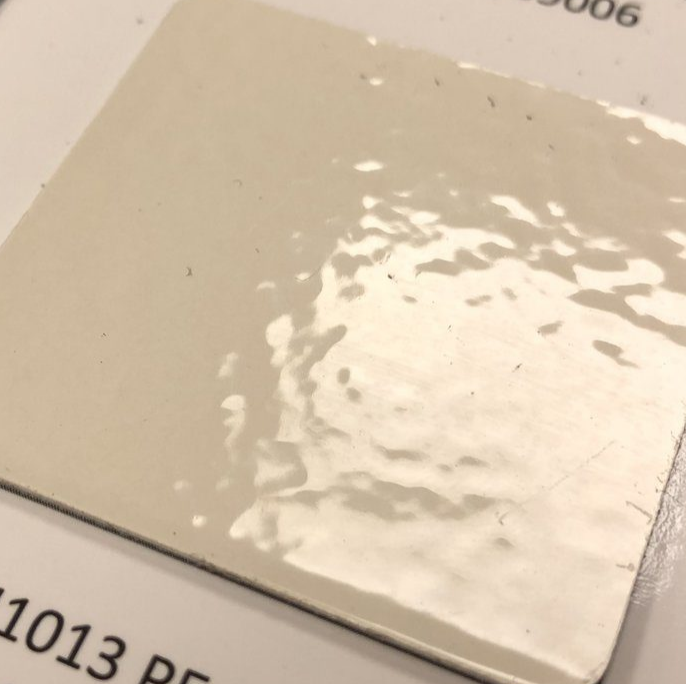

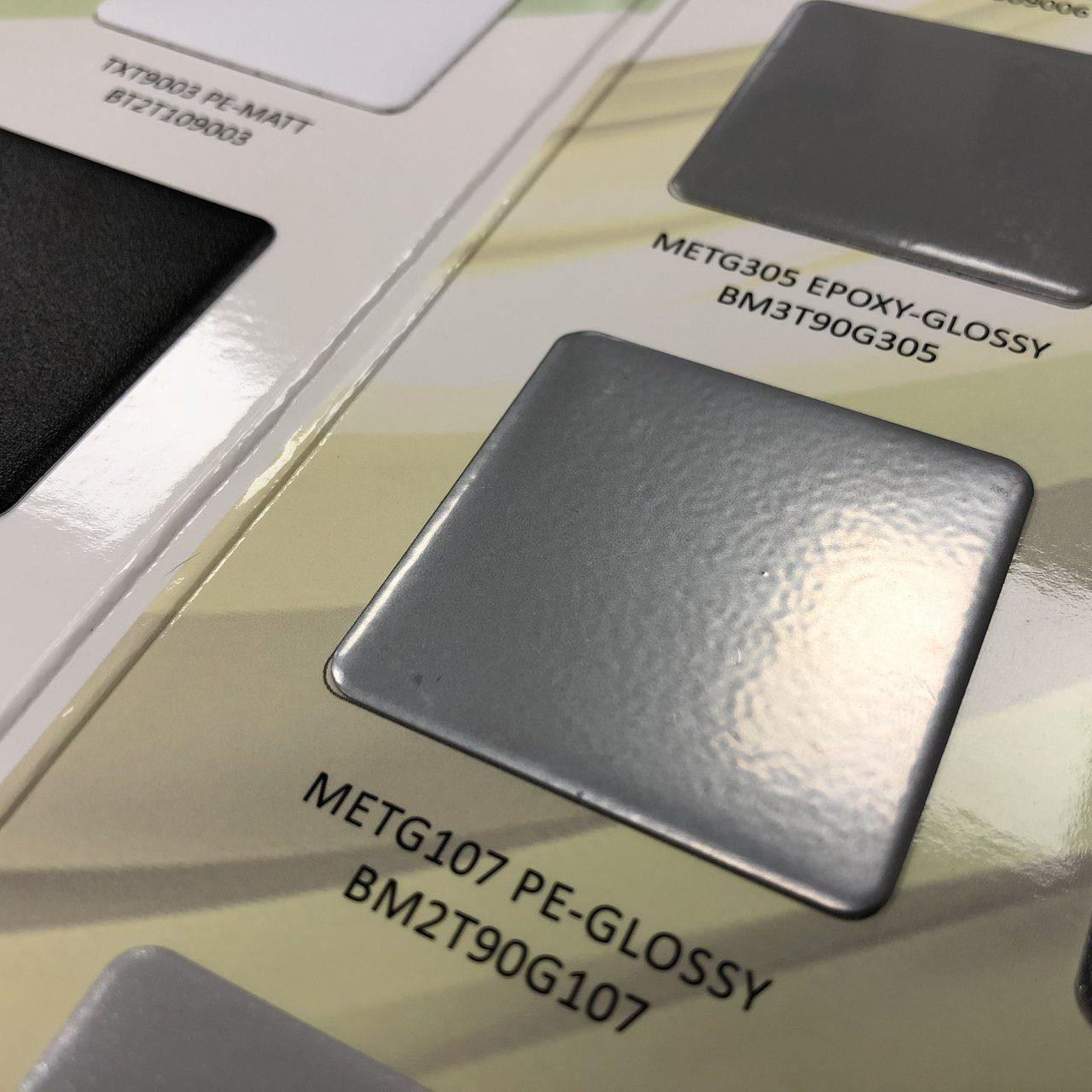

Тип поверхности

Поверхность, обработанная данной краской, может получить матовый или глянцевый эффект. В состав матового красящего вещества входят чешуйчатые частицы. Различие реакционных характеристик примеси обеспечивает матовый вид. В основном применяется в машиностроении.

В основном применяется в машиностроении.

В составе композиции глянцевой краски присутствуют различные эпоксидные, полиэфирные пленкообразователи. Также ее основу составляет пигмент, необходимый для реализации определенного цвета.

Для глянцевой поверхности характерны высокие светоотражающие свойства, устойчивость к коррозийным процессам, что актуально для автомобилестроения.

к содержанию ↑Применение в ремонте автомобилей

На данный момент чаще всего для маскировки дефектов на автомобильных дисках используются акриловые красящие вещества. Их практичность заключается в том, что они могут продаваться в баллончиках, что очень удобно для покраски. Можно получить качественный результат, если аккуратно распылять акриловые краски небольшим слоем. Привлекательность этих баллончиков в том, что с их помощью можно получить глянцевую поверхность. Покупателям предлагается огромный выбор цвета. Существенный минус акриловых красящих материалов – они не обеспечивают восстановление сколов.

Для надежного восстановления сколов поврежденную поверхность нужно прогрунтовать. Порошковая краска имеет хорошую адгезию с прогрунтованным покрытием, то есть отлично сцепляется с ним, качественно скрывая при этом дефекты. В ассортименте есть баллончики, которые имеют разнообразную концентрацию пигмента и позволяют добиться различной глубины цвета. Они способны воссоздать глянцевую поверхность.

к содержанию ↑Этапы работы

Базовая основа работ по окрашиванию металлических поверхностей включает три этапа:

- Для начала металлические части, которые подвергаются окраске, следует подготовить, удалив все загрязнения. Для улучшения адгезии поверхность нуждается в обезжиривании.

- В камере напыление наносится тонким пластом.

- На заключительной стадии образуется пленка.

Достоинства применения

Основные преимущественные качества красящего материала на основе порошка следующие:

- создание прочной и качественной поверхности;

- безвредность для человека и природы;

- доступность по цене;

- экономичность;

- ровная толщина пластов краски;

- высокая скорость застывания;

- высокая прочность краски малой толщины.

На долю поверхностей, окрашенных высокотехнологичной низкотемпературной краской, приходится около одной шестой части всей покраски. Но сейчас, благодаря развитию технологий, наблюдается тенденция неуклонного увеличения этой цифры в пользу красок на основе порошка.

состав, виды и свойства (+25 фото)

Порошковая краска — это продукт, который занял последнюю ступень в эволюции лакокрасочных материалов, по крайней мере, на сегодняшний день. Это достойная альтернатива классическим решениям благодаря широкому списку с положительными качествами. Полиэфирные порошковые краски активно применяются в сфере строительства, для покраски автомобилей, различных металлических конструкций и изделий, и даже в таком поприще, как декорирование предметов интерьера.

Состав краски

Если посмотреть на структуру, то красящее вещество можно описать как многокомпонентную смесь из твёрдых частиц дисперсионного типа, то есть это порошок. Такой полимер вместе с пигментом составляют основу. В зависимости от функционального назначения, к ним могут добавляться различные вещества. Вот лишь некоторые добавки в составе порошковой краски, ставшие популярными:

Такой полимер вместе с пигментом составляют основу. В зависимости от функционального назначения, к ним могут добавляться различные вещества. Вот лишь некоторые добавки в составе порошковой краски, ставшие популярными:

- акрилаты;

- плёнкообразующие смолы;

- компоненты со свойством отвердения;

- пигментные элементы, позволяющие приобретать разные оттенки;

- наполнители (это могут быть диоксиды титана либо оксиды алюминия).

В составе порошковых красок отсутствуют огнеопасные и токсичные растворители. То есть для человека и окружающей среды материал абсолютно безопасен.

У всех компонентов, из которых состоит полиэфирная краска, отличная сыпучесть. Они сохраняют сухую форму, благодаря чему не прилипают друг к другу и окружающим посторонним предметам. Со временем порошки не густеют, вообще не меняют своей консистенции. Потому не нужно использовать специальные вещества, чтобы растворить состав. Это главное отличие от тех же акриловых, других разновидностей водно-дисперсионных материалов, и неважно, как происходит смешивание.

Это главное отличие от тех же акриловых, других разновидностей водно-дисперсионных материалов, и неважно, как происходит смешивание.

Адгезия, способность к электризации и сыпучесть – свойства, определяемые самим пигментом и его начальными характеристиками.

Состав может наполовину быть создан из пигментов, наполнителей. Назначение продукта и глубина цвета определяют, какими свойствами материал обладает в готовом и законченном виде. Пигмент в данном случае используется такой же, как и для других красящих составов.

Процесс окрашивания и физические особенности

Порошковые краски состоят из мельчайших частиц. Частицы принимают заряд от стороннего статического поля, он противоположен характеристикам окрашиваемой поверхности. После зарядки частицы просто оседают на поверхности, и образуется специальный пласт, имеющий минимальную толщину. Камера напыления захватывает частицы с зарядом. У самих пылинок – значение напряжения электрического поля, которого не хватает для соединения с поверхностью предмета.

Компоненты порошковой краски, которые не прилипли к поверхности, могут напыляться на неё повторно. Главное проследить за тем, чтобы порошок был израсходован в полном объёме. Именно данный параметр делает технологию востребованной.

После всех предыдущих этапов запыленная поверхность запекается, то есть окрашенное изделие переносят в специальную камеру. Там проходит процесс полимеризации под воздействием высоких температур. Разные типы порошковых красок могут давать разные эффекты.

На видео: технические особенности и нюансы порошковой покраски.

Как классифицировать?

Полимеры в составе позволяют провести разделение по нескольким группам. Сфера применения красок – внутренние и наружные работы. Кроме того, при классификации могут опираться на метод создания твёрдого слоя, а также на способ защиты поверхностей при помощи плёнок.

Термопластичные краски

Термопластичные краски для металлических, хромированных поверхностей состоят из веществ, которые образуют специальную защитную плёнку. Это происходит благодаря тому, что компоненты краски сначала нагреваются, а потом охлаждаются. При этом никаких других химических реакций во время преобразования не происходит. Но плёнка быстро растворяется, если не соблюдать температурный режим.

Порошковая покраска под хром или с другими эффектами осуществляется исходя из будущих условий эксплуатации окрашиваемого изделия. От этого зависит и тип порошковой краски:

- Винилит – основа, актуальная для смешения и использования в декоративных целях. Красящие вещества данной группы подходят только для обработки внутри помещений. Слой имеет небольшую толщину, но способен обеспечить защиту на должном уровне.

- Поливинилхлорид – подходит одинаково как для наружных, так и для внутренних работ. Устойчивость к химическим веществам, атмосферостойкость – главные положительные качества такой краски.

Описание от производителя соответствует действительности.

Описание от производителя соответствует действительности. - Слой порошковой краски на базе полиэтилена – отличается высокими показателями по физико-механическим свойствам. Потому такие краски часто используются на трубопроводах.

- Краски с полиамидами – могут похвастаться красивым внешним видом. Их чаще применяют в декоративных целях, внутри и снаружи помещений.

О термореактивных типах красок

Это термореактивные разновидности плёнкообразователей для окрашивания. Отличаются от предыдущих аналогов наличием химической реакции во время преобразования. Но покрытие во время этого процесса не растворяется, не начинает плавиться. В результате чего появляются дополнительные преимущества вроде стойкости к различным дефектам и твёрдости.

В машиностроении без таких красок не обойтись. В составах встречаются смолы эпоксидного, полимерного типа.

При использовании порошковой краски подобного вида важно соблюдать технологию. Только в этом случае появится качественный результат, способный сохраниться на долгое время, и который будет отвечать всем требованиям относительно атмосфероустойчивости, сохранения цвета.

Только в этом случае появится качественный результат, способный сохраниться на долгое время, и который будет отвечать всем требованиям относительно атмосфероустойчивости, сохранения цвета.

Следующие технические характеристики отлично выделяют данный материал:

- Высокая механическая прочность со стойкостью обеспечиваются за счёт эпоксидных веществ в составе. Но на поверхности со временем часто появляются дефекты под воздействием ультрафиолета. У зеркального хрома таких недостатков нет.

- А вот полиэфирные краски под действием света на поверхности металла разрушаться не начинают. Их можно использовать и для украшения пространства снаружи. Способность цвета надолго сохраняться – главная среди свойств порошковой краски.

- Сопротивление воздействию щелочей гарантировано при использовании акрилатной основы. Цветовой пигмент на протяжении долгого времени сохраняет насыщенность. Порошковые красители можно использовать разные.

Недостаток кроется лишь в том, что для каждого цвета во время работы используется отдельный контейнер, где помещается один элемент. Но даже эта необходимость легко перекрывается прочими положительными свойствами. Главное не допускать сохранения слишком низких температур во время работы с деталью из металла.

Но даже эта необходимость легко перекрывается прочими положительными свойствами. Главное не допускать сохранения слишком низких температур во время работы с деталью из металла.

Популярная продукция

На сегодняшний день предлагается большой выбор порошковых красителей. Но наиболее популярными являются продукты таких марок:

- Stardust. Порошковые краски от этого производителя имеют множество плюсов, которые исходят не только из их физико-химических характеристик, но и из новейших методов применения. Краски Стардаст отличаются высоким качеством, могут применяться для любых типов поверхностей.

- Inver. Порошковые краски данной марки предназначены для окраски и защиты металла. Наносятся путем электростатического распыления с помощью специальных установок. Такие материалы имеют высокую адгезию к поверхности и прекрасно защищают металл от коррозии.

- Limerton. Порошковые краски этого производителя отличаются экономичным расходом и простотой использования.

Применяются для покраски металла, стекла и других материалов. Получаемое покрытие отличается экологичностью и долговечностью.

Применяются для покраски металла, стекла и других материалов. Получаемое покрытие отличается экологичностью и долговечностью.

- Element. Компания предлагает разные виды порошковых красителей, это и полиэфирные, и эпоксидные, и полиуретановые, и даже краски с эффектами. Красить можно металлическую мебель, фасадные панели, сельскохозяйственную технику, автомобильные комплектующие и многое другое. Получаемое покрытие имеет антикоррозионные и ударопрочные свойства.

Из перечисленных выше вариантов большей популярностью пользуется продукция Стардаст. Но есть не менее качественные краски таких марок, как Текнос и Приматек. У большинства производителей в каталог продукции входит и порошковая краска антик, которая придает поверхностям вид античных медных изделий.

Порошковые краски известны покупателям ещё с прошлого века. Но именно сейчас они стали пользоваться повышенной популярностью, поскольку технология была доведена до совершенства.

Как проходит процесс порошковой покраски (2 видео)

Окрашенные изделия (25 фото)

Порошковая краска. Основные сведения | Всё о красках

Порошковые лакокрасочные материалы — многокомпонентные дисперсные системы, состоящие из твердых частиц-пленкообразующей основы и разделяющей их среды-воздуха. Они могут быть непигментированными-лаками и пигментированными-красками. Наибольшее применение имеют краски, образующие непрозрачные (кроющие) покрытия тех или иных цветов. Лаки используют там, где цвет покрытия не имеет существенного значения или по условиям эксплуатации необходимо, чтобы покрытие не закрывало фактуру покрываемой поверхности, например в мебельном производстве, при лакировании проводов, некоторых видов пластмасс и т. д.

д.

Как и к жидким краскам, к порошковым предъявляется ряд требований; главные из них-способность к тонкослойному нанесению на поверхность и формированию покрытий, обладающих комплексом необходимых свойств.

Имея близкие с жидкими красками состав (по сухому остатку) и назначение, порошковые краски, однако, существенно отличаются от них по свойствам. Эти отличия вытекают из разного их физического состояния. Если традиционные жидкие краски-растворы и дисперсии — типичные жидкие тела и для их оценки используются показатели и методы, свойственные жидкому состоянию вещества, то порошковые лакокрасочные материалы относятся к группе твердых (порошковых) тел; для них характерны иные свойства и идентификация осуществляется методами, типичными для твердого (порошкообразного) состояния вещества. То, что в порошковых красках в качестве дисперсионной (разделяющей частицы) среды выступает воздух, а не растворитель или вода, как это имеет место в жидких лакокрасочных материалах, делает их технически, экологически и экономически выгодными в применении. Порошковые краски поэтому условно относят к материалам со 100%-ым сухим остатком. Облегчается хранение и транспортировка красок; для порошковых материалов не требуется герметичной жесткой тары.

Порошковые краски поэтому условно относят к материалам со 100%-ым сухим остатком. Облегчается хранение и транспортировка красок; для порошковых материалов не требуется герметичной жесткой тары.

Появление порошковых лакокрасочных материалов потребовало и разработки специфичных методов их нанесения на поверхность. Многие традиционные для жидких красок методы нанесения — валковый, окунание, облив, кистевой и другие-оказались, в принципе, непригодными для нанесения порошковых. Вместе с тем оправдали себя методы, основанные на применении аэрозольной технологии, -электростатическое и струйное распыление, нанесение в кипящем слое и др.

Порошковые краски — материалы, формирующие покрытия при нагревании. В связи с энергетической проблемой снижение температуры и времени формирования покрытий с целью уменьшения расхода энергии — одна из важных и первоочередных задач при разработке и использовании этих материалов. .

Выпускаемые краски классифицируют по химическому признаку, типу пленкообразователя и назначению покрытий. В химическом отношении выделяют две группы материалов:

В химическом отношении выделяют две группы материалов:

- на основе термопластичных,

- на основе термореактивных пленкообразователей.

Первые образуют покрытия без химических превращений, в основном за счет сплавления частиц и охлаждения расплавов. Получаемые из них пленки обратимы-термопластичны и нередко растворимы. Их состав соответствует составу исходного материала. Краски второй группы формируют покрытия в результате сплавления частиц и последующих химических превращений. Такие покрытия необратимы-неплавки и нерастворимы. Их химический состав обычно существенно отличается от состава исходных красок. Первоначально в промышленности преобладал выпуск термопластичных красок, затем объем производства красок на термореактивных пленкообразователях резко возрос и в настоящее время в различных странах составляет до 80 % общего выпуска порошковых лакокрасочных материалов.

Классификация красок по типу пленкообразователя в основном исходит из названия полимера или олигомера, входящего в их состав. Так, говоря о красках эпоксидных, полиэфирных, поливинил-хлоридных, полиэтиленовых, понимают, что они изготовлены на основе этих пленкообразователей. По назначению различают краски для получения атмосферостойких, химически стойких, антифрикционных, электроизоляционных и других покрытий.

Так, говоря о красках эпоксидных, полиэфирных, поливинил-хлоридных, полиэтиленовых, понимают, что они изготовлены на основе этих пленкообразователей. По назначению различают краски для получения атмосферостойких, химически стойких, антифрикционных, электроизоляционных и других покрытий.

Введение

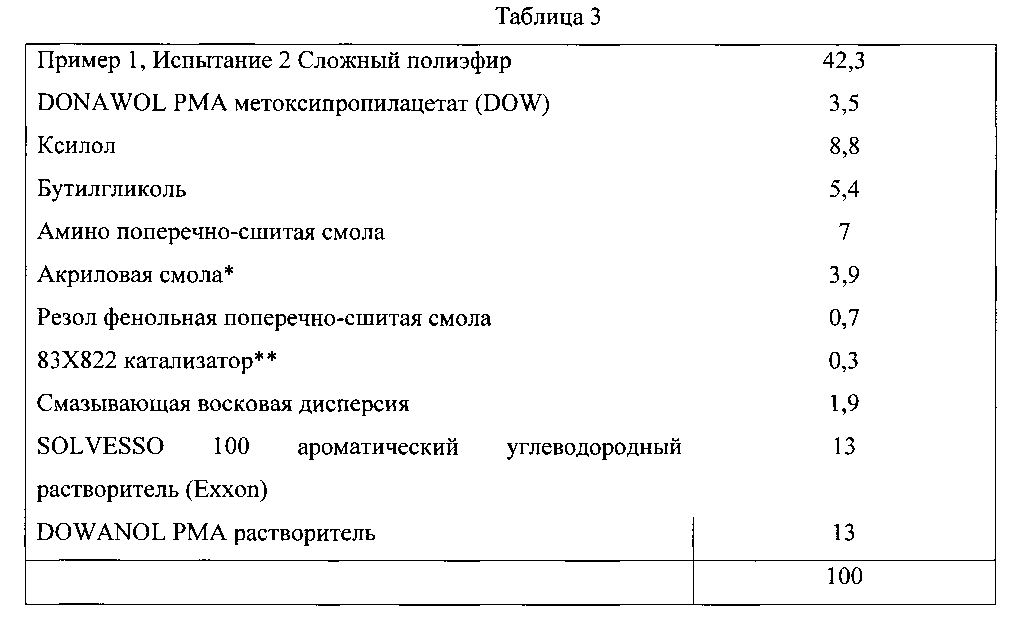

Порошковая краска.Рецептуры для порошковых красокСырье для производства порошковых красок

Физико-химические основы электростатического распыления

Свойства компонентов порошковых красок

Что такое порошковая краска

Полиуретановые порошковые краски

Суспензии термопластов

Испытания пленкообразующих и пигментированных систем в жидком состоянии

Образование порошкового полимерного покрытия. Немного о сути процесса

Выбор отвердителей — распределение в композиции

Определение свойств порошковых полимерных красок

Эпоксидные порошковые краски

Основные свойства пленкообразователей — вязкость расплавов

Пленкообразование с участием растворителей

Свойства наполненных композиций и покрытий

Осаждение полимеров из растворов

Суспензии реактопластов

Свойства порошковых красок: сыпучесть и гигроскопичность

Основные свойства пленкообразователей- поверхностное натяжение расплавов

Получение порошковых красок смешиванием компонентов в расплаве

Полимеризация краски.

Эмульсионная полимеризация

Эмульсионная полимеризацияФизико-химические особенности порошковых пленкообразователей

Выбор отвердителей: реакционная способность

Краски на основе пентапласта

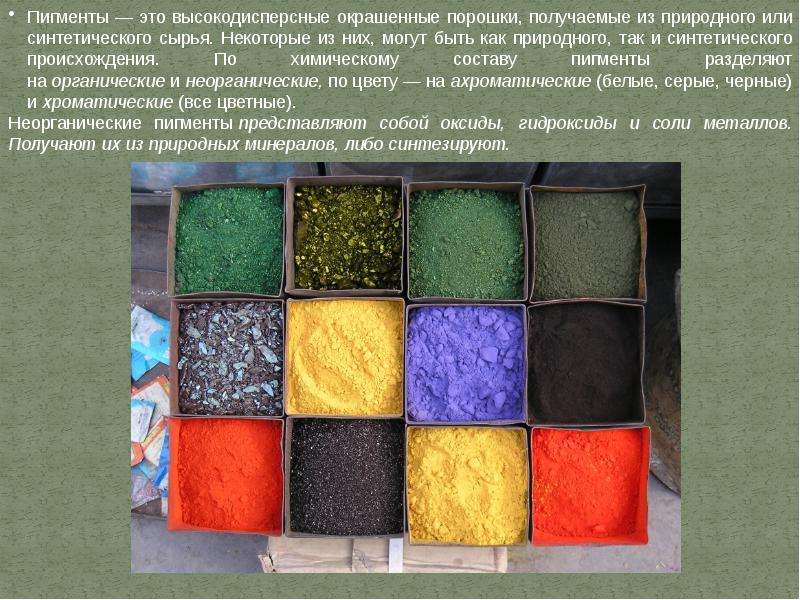

Функции пигментов и наполнителей в порошковых красках и требования к ним

Отвердители и ускорители отверждения порошковых красок

Отвердители для полиэтиленовых порошковых красок

Свойство пленкообразователей-молекулярная масса

Подготовка исходного сырья при производстве порошковых красок

Получение порошковых красок сухим смешиванием компонентов

Экономическая эффективность производства и применения порошковых красок

Cвойство пленкообразователей — температура разложения или деструкции

Эфироцеллюлозные порошковые полимерные краски

Краски на основе полиолефинов — состав и свойства красок

Основные свойства пленкообразователей — степень кристалличности

Краски на основе полифторолефинов- состав и свойства красок

Пленкообразователи для порошковых красок

Краски порошковые на основе поликарбонатов

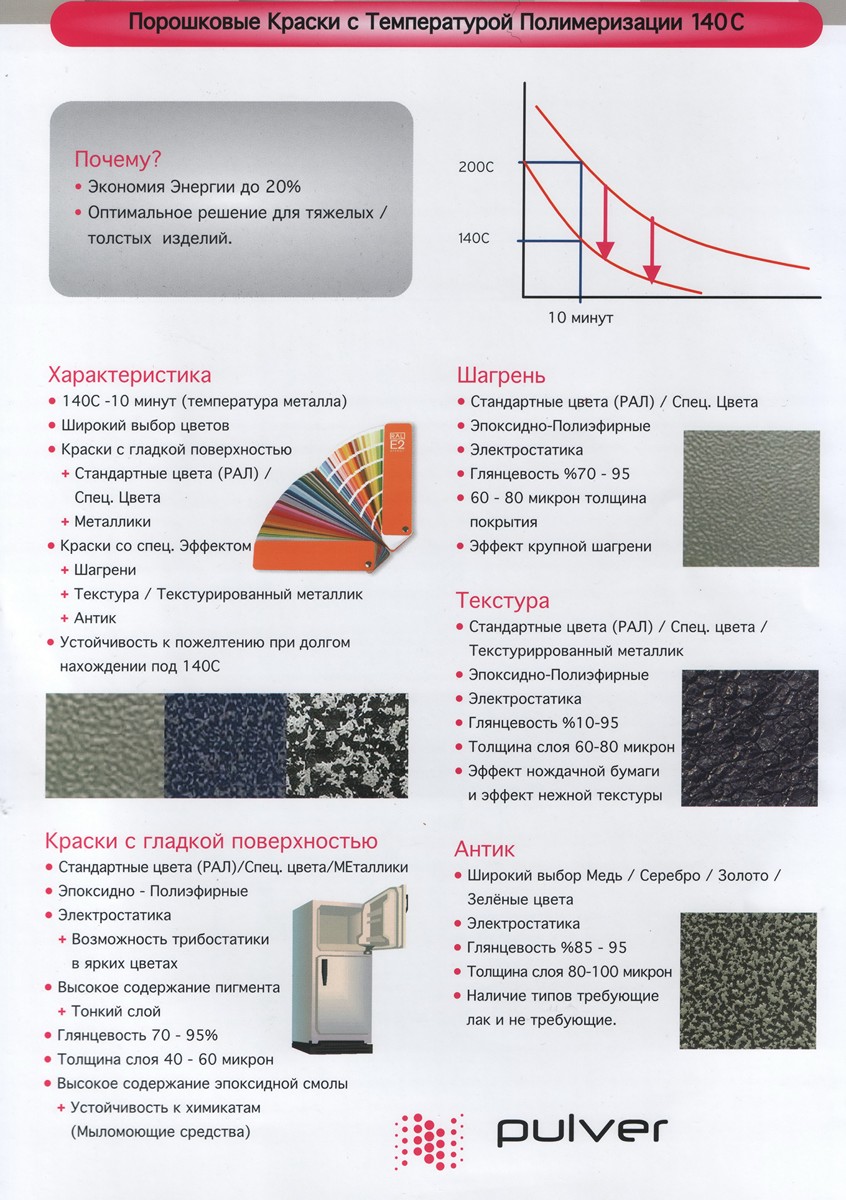

Почему мы рекомендуем порошковые краски PULVER ?

Предпосылки для создания и применения порошковых красителей.

Пластификаторы для порошковых красок

Вспомогательные компоненты порошковых красок

Современные порошковые лакокрасочные материалы

Вещества для порошковых полимерных покрытий

Термопластические порошковые краски

Термореактивные порошковые краски

Полиэфирные порошковые краски

Акриловые порошковые краски в Минске

Сравнение порошковых покрытий полимерных

Выбор полимерного покрытия

Порошковая краска.Размер порошковых частиц

Измерение размера частиц порошковой краски

О выборе порошковой краски

Порошковые краски для получения декоративных покрытийПрименение порошковых красок в химическом машиностроении

Применение порошковых красок в вагоностроении

Применение порошковых красок в автомобилестроении

Производство бытовых приборов и оборудования

Защита труб порошковыми красками

Окраска порошковой краской различных изделий

Нанесение порошковой краски.

Выбор порошковой краски

Выбор порошковой краскиХарактеристики, определяемые условиями последующего производственного процесса

Свойства покрытий из порошковых красок и контроль качества

Окрашивание нетермостойких материалов

Окраска силикатных строительных материаловПластики.Порошковое окрашивание

Нанесение полимерного порошкового покрытия на стекло

Нанесение полимерного покрытия на керамические изделия

Нанесение полимерного покрытия на древесину

О диоксиде титана

Китайский диоксид титана усиливает позиции на российском рынкеДиоксид титана (TiO2)- важнейший пигмент

Характеристики пигментов

Области применения диоксида титана

Чем заменить диоксид титана?

Фавориты соревнования

Различные марки диокисида титана (TiO2)

Что говорят создатели компаундов

Производство красок

Схема производства порошковых красок

Получение порошковых красок сухим смешиванием компонентов

Оборудование для получения порошковых красок сухим смешиванием

Подготовка исходного сырья при производстве красок

Разное

Азотсодержащие смолы

Кремнийорганические или полиорганосилоксановые смолы

Полиамидные и полиуретановые смолы

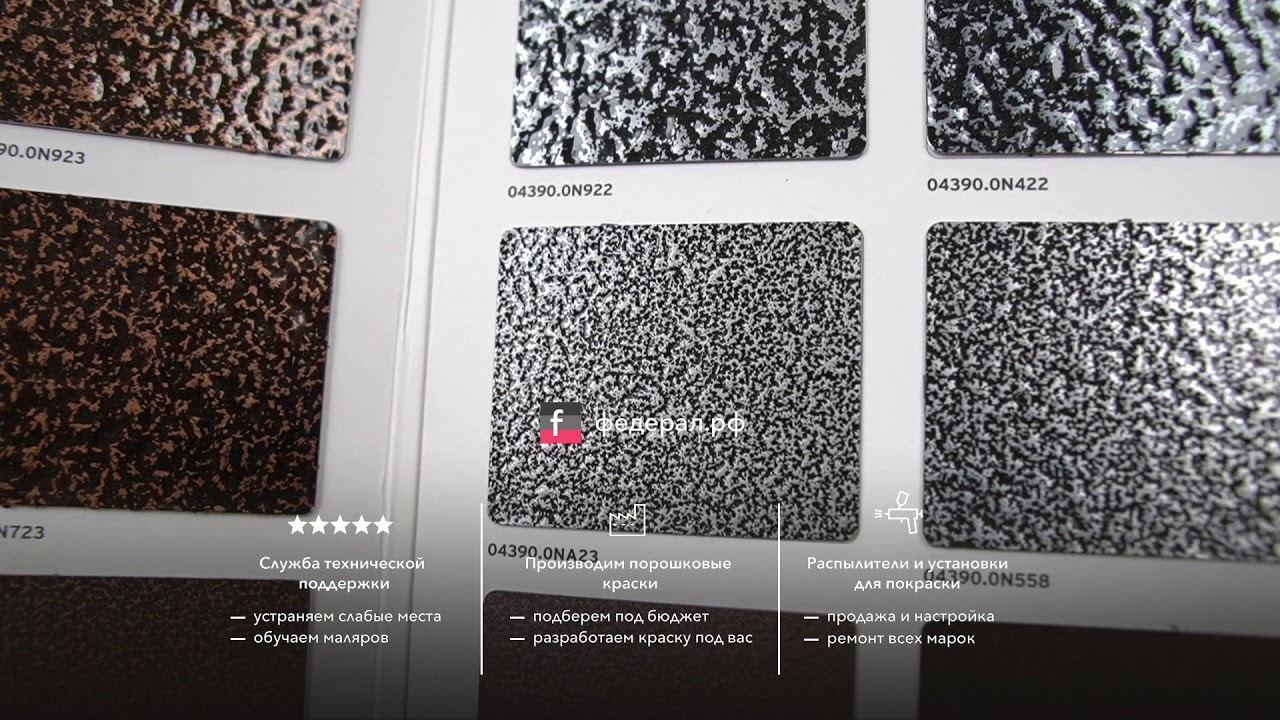

Разновидности свойств полимерных покрытий. Спецэффекты

Спецэффекты

Алюминиевые и бронзовые пигменты для порошковых красок

Основный компоненты порошковых красок

Особенности порошковой окраски

Методы порошковой покраски

Зарядка порошка и применяемые распылители

Сплавление частиц при нагревании

Пигменты

Определение «всплываемости» алюминиевой пудрыОпределение угла падения пигмента на поверхность

Определение угла естественного откоса пигментов

Определение объема пигментов

Способы введения пигментов в композиции

Общие сведения и классификация пигментов

Классификация пигментов

Физико-химические и технические свойства пигментов

Химические показатели

Физические показатели

Дисперсность пигментов

Удельная поверхность пигментов

Цвет пигментов

Измерение цвета

Аддитивное и субтрактивное смешение цветов

Укрывистость пигментов

Красящая и разбеливающая способность пигментов

Смачиваемость пигментов

Маслоемкость и объем смачивания

Диспергируемость пигментов

Абразивность пигментов

Светостойкость и фотохимическая активность пигментов

Коррозионная и атмосферостойкость пигментов

Методы синтеза пигментов

Управление процессом кристаллизации

Измельчение и микронизация пигментов

Белые пигменты и наполнители

Диоксид титана

Химическое модифицирование поверхности диоксида титана

Цинковые белила

Производство цинковых белил из рудных концентратов и отходов

Получение цинковых белил по способу витериля

Получение цинковых белил по гидрометаллургическому способу

Модифицирование поверхности цинковых белил

Свинцовые белила

Белые наполнители

Свойства и функции наполнителей в лакокрасочных материалах и покрытиях

Технология производства наполнителей

Черные пигменты

Черни

Черные железооксидные пигменты

Желтые, оранжевые, красные и коричневые пигменты

Железооксидные пигменты

Синтетические железооксидные пигменты

Синие и зеленые пигменты

Смешанные зеленые пигменты

Органические пигменты

Азопигменты

Фталоцианиновые пигменты

Полициклические пигменты

Органические пигменты других классов

Осажденные органические пигменты

Пигментирование лакокрасочных материалов

Способы производства пигментированных лакокрасочных материаловВлияние пигментов на некоторые свойства пленок

Структура наполненных полимерных покрытий

Взаимодействие поверхности пигментов с компонентами пленкообразующих систем

Адсорбция на поверхности пигментов

Изменение адсорбционных свойств модификацией

Адсорбция полимеров и олигомеров из растворов и расплавов

Механизм и кинетические закономерности адсорбции

Структура покрытий

Формирование покрытий

Деформационно-прочностные свойства покрытий

Защитные свойства покрытий

Светостарение покрытий

Придание покрытиям специальных свойств

Огнестойкие покрытия

Электропроводящие покрытия

Противообрастающие покрытия

Основы процесса диспергирования пигментов

Термодинамика диспергирования

Поверхностная активность пленкообразователей

Расклинивающее действие адсорбционных слоев

Оптимизация условий диспергирования

Реологические условия диспергирования

Расчет процесса диспергирования

Стабилизация пигментных дисперсий

Агрегативная устойчивость дисперсных систем

Флокуляция дисперсий

Причины флокуляции

Обратимая флокуляция может быть полезной

Оценка степени флокуляции

Кинетическая (седиментационная) устойчивость пигментных дисперсий

Основы технологии производства пигментированных лакокрасочных материалов

Принципы выбора пигментов

Химическая совместимость пигментов с компонентами пленкообразующих систем

Адсорбционное соответствие

Термическая стойкость и светостойкость пигментов

Составление рецептур для пигментирования лакокрасочных материалов

Приборно-математический метод расчета рецептур для получения заданного цвета

Порошковая краска: достоинства и применение

Химическая промышленность предлагает сегодня широчайший выбор красок для проведения ремонта помещений и автомобилей, среди которых занимают серьёзную нишу порошковые краски. Подобное полимерное покрытие пользуется огромнейшей популярностью, так как имеет одно неоспоримое преимущество – не требует использования химического растворителя с резким неприятным запахом. К тому же при порошковой покраске не происходит выброс в атмосферу ядовитых летучих соединений, как при окраске поверхностей жидким лакокрасочным составом.

Подобное полимерное покрытие пользуется огромнейшей популярностью, так как имеет одно неоспоримое преимущество – не требует использования химического растворителя с резким неприятным запахом. К тому же при порошковой покраске не происходит выброс в атмосферу ядовитых летучих соединений, как при окраске поверхностей жидким лакокрасочным составом.

Содержание:

- Особенности порошковой краски

- Разновидности порошковых красок

- Достоинства и недостатки порошковой покраски

Особенности порошковой краски

Порошковые материалы были разработаны еще в прошлом веке, они обеспечивают высокую защиту и придают изделиям привлекательный вид, а также решают важнейшие экологические проблемы, так как в подобных красках практически полностью отсутствуют такие вредные компоненты, как органические растворители. А высокотехнологичное окрасочное оборудование лишней краске не позволяет попадать в окружающую среду.

Порошковая краска представляет собой дисперсную многокомпонентную систему, которая состоит из твёрдых частиц в виде порошка и воздуха. Порошок является нерастворимым в воде веществом, без характерного цвета и запаха. В подобный мелкий порошок добавляют разные примеси, которые помогают получить необходимый оттенок.

Порошок является нерастворимым в воде веществом, без характерного цвета и запаха. В подобный мелкий порошок добавляют разные примеси, которые помогают получить необходимый оттенок.

В состав порошковой композиции входят отвердители, пленкообразующие смолы, наполнители, пигменты и целевые добавки. Зернистость порошка приблизительно составляет 10-100 микрометра, а главное достоинство использования такой краски — нет необходимости использовать растворители.

Порошковые краски применяются для окрашивания неметаллической и металлической поверхности. Они подходят для окраски микроволновок, холодильников и прочей бытовой техники, спортивного инвентаря, мебели, осветительной аппаратуры и рулонного металла. Также они используются в автомобилестроении при окрашивании узлов автомобилей, элементов декоративной отделки и деталей машин.

Использование порошковых красок также неразрывно связано с нашим бытом и нашим домом. Стекло и керамика, металл и камни – это далеко не весь перечень материалов, которые можно окрасить порошковой краской. Технология покрытия порошковым составом позволяет покрывать даже древесину и панели МДФ.

Технология покрытия порошковым составом позволяет покрывать даже древесину и панели МДФ.

К тому же для некоторых поверхностей такая методика покраски порошковой краской является по-настоящему незаменимой. К примеру, для внутренней части труб, рассчитанных на высокое давление, большую температуру и разные факторы, что вызывают коррозию металла.

Разновидности порошковых красок

Окраска порошком является значительным нововведением в лакокрасочной отрасли современной промышленности. Также данные вещества используются небольшими фирмами, частными предпринимателями и просто хозяевами, которые занялись ремонтом своего жилья. Существует две больших категории порошковых красок, зависимо от пленкообразования: термопластичные и термореактивные.

Термопластические краски

Краска первой группы, изготовленная на основе термопластичных пленкообразователей, способна формировать покрытие на детали без химических превращений, благодаря сплавлению частиц и процедуре охлаждения расплавов. Пленки, которые получаются из них, часто являются растворимыми. К этой группе относят порошковую краску на основе поливинилбутираля, полиамида, поливинилхлорида и полиэтилена.

Пленки, которые получаются из них, часто являются растворимыми. К этой группе относят порошковую краску на основе поливинилбутираля, полиамида, поливинилхлорида и полиэтилена.

Порошковые краски, в составе которых присутствует поливинилбутирал, используются как защитно-декоративные, бензостойкие, электроизоляционные и абразивостойкие для окраски изделий внутри помещения. Подобные покрытия способны выдержать воздействие солевой и водной среды при комнатной температуре.

Краски поливинилхлоридные образуют покрытия, которые являются устойчивыми к действиям моющих средств, а также атмосферостойкими. Эти краски применяются для окрашивания внешних объектов и объектов внутри помещений, как на видео о порошковой покраске.

Очень большое распространение получили полиамидные порошковые составы. Покрытие, что ими образовано, имеет привлекательный внешний вид, большую прочность и твердость, они являются устойчивыми к воздействию растворителей и истиранию. Полиамидная порошковая краска применяется для наружных и внутренних работ.

Полиамидная порошковая краска применяется для наружных и внутренних работ.

Порошковая краска на основе полиэлифинов (полипропилена, полиэтилена) предназначена преимущественно для защиты поверхности, потому что отличается хорошими физико-механическими, электроизоляционными и антикоррозионными свойствами. Большой недостаток подобного покрытия состоит в склонности к растрескиванию. Кроме того, у них не слишком высокая атмосферостойкость.

Термореактивные краски

Вторая группа порошковых красок – термореактивные вещества, изготовленные на основе термореактивного пленкообразователя. Подобные покрытия формируются благодаря сплавлению частиц и будущих химических реакций. Они не являются плавкими и растворимыми. К этой группе причисляют порошковые краски, что производятся на основе полиэфирной и эпоксидной смолы, полиуретана и акрилатов. Вещества этой категории отлично подходят для окраски изделий, которые изготовляются в области машиностроения.

Эпоксидные краски являются механически прочными, имеют высокую стойкость к растворителям и отличную адгезию, однако желтеют при перегреве. Под воздействием ультрафиолета верхний слой способен разрушаться и становится мелоподобным.

Под воздействием ультрафиолета верхний слой способен разрушаться и становится мелоподобным.

В составе эпоксидно-полиэфирных красок присутствуют полиэфирные и эпоксидные пленкообразователи, реагирующие при отверждении друг с другом. Эти краски отличаются меньшей склонностью к пожелтению и могут выдерживать более высокие температуры.

Полиэфирная порошковая краска хорошо подходит для окраски объектов, что расположены вне помещения, так как её верхние слои на открытом воздухе не разрушаются.

Полиуретановые краски покрытиям придают особый устойчивый блеск. Их применяют для защиты изделий, что подвергаются абразивному износу и трению. Кроме того, они способны придавать поверхности декоративный эффект, что представляет собой текстуру жатого шелка. Полиуретановое покрытие обладает высокой атмосферостойкостью, стойкостью к растворителям, жидкому топливу, воде и минеральным маслам.

Акрилатная порошковая краска используется при покраске предметов, которые подвергаются внешнему воздействию. Эти вещества являются устойчивыми к щелочам и имеют высокую термостойкость. Покрытие долгое время сохраняет цвет и глянец.

Достоинства и недостатки порошковой покраски

Порошковая покраска металла имеет много преимуществ и некоторые недостатки. Рассмотрим преимущества порошковой краски перед другими веществами:

- Простота использования. При окраске деталей порошковой краской нет необходимости следить скрупулезно за вязкостью покрытия и доводить его до определенной величины. Даже распылительное оборудование для порошкового вещества намного проще чистить, чем после жидкой краски.

- Скорость. Покрытие затвердевает достаточно быстро (в течение получаса), поэтому временные затраты на всю работу невелики. Однослойное порошковое покрытие сушится только один раз, а вот традиционное лакокрасочное – многократно.

- Экономичность.

Благодаря системе рекуперации красящий состав применяется практически на 98%, что невозможно при другом подходе, где потери лакокрасочного материала могут доходить до 40%. Кроме того, стоимость порошковой окраски является достаточно низкой, потому что в этой технологии растворитель играет роль только носителя.

Благодаря системе рекуперации красящий состав применяется практически на 98%, что невозможно при другом подходе, где потери лакокрасочного материала могут доходить до 40%. Кроме того, стоимость порошковой окраски является достаточно низкой, потому что в этой технологии растворитель играет роль только носителя. - Прочность. Подобное покрытие обладает отличными физико-механическими показателями: изгиб – 1 миллиметр, удар – 500 нм. Толщина самого покрытия составляет 30-250 мкм. Кроме того, покрытие – электроизоляционное, антикоррозийное, устойчивое к растворам щелочей, кислот и органических растворителей.

- Экологичность. В данной краске не используются огнеопасные и токсичные растворители. Подобное окрашивание является полностью безотходным, так как в нем нет лишнего материала, который бы распылялся или оседал, как краска. К тому же условия труда при работе по данной технологии намного лучше, чем при окраске ядовитой краской.

- Долговечность. Даже в самых критических погодных условиях время полезной службы покрытия достигает 50 лет, если вы строго соблюдали всю технологию порошковой покраски.

- Декоративность. Порошковая краска имеет достаточно широкую цветовую гамму – более 5000 фактур и цветов. Порошковой покраской можно сделать машину цвета алюминиевого, золотистого и серебристого металлика, окрасить модным «антиком» медного окраса, достичь старинного благородного бронзового цвета. Причем при такой покраске достаточно легко контролировать блеск покрытия.

Недостатки порошковой покраски металлических изделий кроются в следующем. В процессе окрашивания деталей для каждого цвета требуется отдельный контейнер. Некие сложности при нанесении порошковой краски могут возникнуть при низкой температуре или при окраске объектов нестандартной формы или сборных конструкций.

Таким образом, порошковые краски не являются новинкой на рынке строительных материалов, так как известны ещё со средины прошлого века. Однако пользоваться большой популярностью они стали именно сейчас, когда экологи всего мира начали бить тревогу по поводу вреда жидких лакокрасочных веществ для окружающей среды и самого работающего человека.

Что такое порошковая краска: виды, достоинства, технология

В 21 веке знать, что такое порошковая краска, стоит любому современному человеку, ведь по популярности она обошла традиционные жидкости для окрашивания покрытий из металла и других материалов. Уже доказано, что изделие, получившее защитный слой именно по этой технологии, получит дополнительные качественные и декоративные свойства.

Причем допускается применять эту разновидность материала как в бытовых нуждах (порошковая краска в баллончиках), так и в промышленных отраслях. И для удобства в работе производители с каждых годом улучшают оборудование, чтобы даже в домашних условиях проще было обработать любые поверхности.

Знакомимся с теорией

Краска порошковая – это твердая дисперсная композиция. Создана в качестве альтернативы лакокрасочным материалам. Применяется на всех деталях и поверхностях, пригодных для термической обработки.

Отличительные черты:

- сыпучесть;

- дисперсионный состав;

- гигроскопичность;

- насыпная плотность;

- способность к псевдоожижению.

Изучаем состав

Основа для такого защитного материала:

- Пленкообразующая смола.

- Отвердитель.

- Пигмент.

- Наполнитель.

- Целевая добавка.

Возможные типы

Если точнее, то группы. Всего их две:

- Термопластичная. Производится на базе пленкообразователя, обладающего термопластичностью. Термическая обработка выполняется без химического изменения благодаря тому, что частицы краски сплавляются между собой и затем этот расплав охлаждается. Результат – это пленка, которую можно растворить.

- Термореактивная. Здесь уже идет термореактивный преобразователь. Обрабатываемое покрытие приобретает защитную пленку благодаря сплавлению частиц состава и дальнейшей химической реакции. Эта группа не плавка и не растворима.

Также можно углубиться и в применение конкретных видов или типов на практике. Порошковый состав без химической реакции:

- Порошковая краска на поливинилбутирале применяется в качестве защитной или декоративной.

Она электроизоляционная, бензостойкая и абразивостойкая. Используют для обработки промышленных помещений изнутри.

Она электроизоляционная, бензостойкая и абразивостойкая. Используют для обработки промышленных помещений изнутри. - Полимерная порошковая краска. При окрашивании образует покрытие, хорошо переносящее моющие бытовые средства. Также подойдет для наружных и внутренних работ.

- Не менее популярен порошковый состав на полиамиде. В работе такой состав идеален для создания эстетического покрытия. По твердости или прочности нет конкурентов, плюс отличная устойчивость к истиранию и воздействию ацетона. Годится для наружной и внутренней работы.

- Состав с полиэлифином. Это составляющее полиэтилена. Такая краска незаменима в работе с материалами, которые нужно защитить от коррозии. Плюс идеальные электроизоляционные показатели. На деле таким составом можно обработать трубу, проволоку, аккумуляторы, кронштейны, тару и многое другое. Есть и минус – это появление трещин. Да и устойчивость к атмосферным воздействиям оставляют желать лучшего.

И перечислим виды с протекающей химической реакцией:

- Эпоксидная.

По механическому воздействию идеальная, прочная. Устойчива к растворителю, имеет адгезивные показатели выше средних. Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина.

По механическому воздействию идеальная, прочная. Устойчива к растворителю, имеет адгезивные показатели выше средних. Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина. - Эпоксидно-полиэфирная краска. Уже эффективнее держатся при воздействии ультрафиолета. Плюс отлично переносят высокую температуру.

- Полиэфирный состав. Это идеальный материал для работы с наружными поверхностями или площадями. При воздействии внешних природных факторов не желтеет, да и верхний слой не разрушается. Большинство же других составов начинают «мелить».

- На основе полиуретана. Гарантированно оставляет устойчивый отблеск. Чаще всего нанесение порошковой краски идет на детали, которые в дальнейшем будут подвергаться трению или износу. Самая стойкая декоративная составляющая именно у этого вида, состав дает эффект сжатого шелка. Также отлично справляется с атмосферными явлениями, обладает устойчивостью к влаге и составам топлива.

Не разрушается минеральными маслами или бытовыми растворителями.

Не разрушается минеральными маслами или бытовыми растворителями.

Плюсы и минусы

Положительные и отрицательные свойства можно вывести, лишь сравнив порошковую краску с жидкой. И преимущества, а это и есть плюсы, в следующем:

- Экологическая составляющая. По самому методу нанесения жидкий состав уступает порошковому.

- Экономия. Если краску на валике или кисти особо не сэкономить, то порошковая обработка поверхности – это строгое опыление по площади. И весь осевший остаток можно повторно использовать.

- Физические свойства. Это коррозия, перепады температуры и ударопрочность. Все, что обработано порошковой краской, лучше по этим критериям, если сравнить с жидким лакокрасочным средством.

- Любую рельефную поверхность проще покрасить именно распылением, а не кистью или валиком. Отсюда вывод – порошок удобнее в техническом плане.

- Нет нужды в грунтовке.

- В случае с порошком наносят всегда лишь один слой, что неприемлемо для лака или краски.

- Перекрасить или поменять оттенок проще и легче.

- Нет химических запахов, плюс после высыхания именно порошок дает еще и полимерную пленку, а это очень удобно при транспортировке на производстве.

Из минусов можно отметить:

- Сама технология не позволяет красить пластик или дерево, поскольку нужно добиваться заданных температурных режимов. А это от 150 до 215 градусов Цельсия.

- Оборудование для промышленных цехов стоит дорого. Но это разовое вложение.

- Размерами покрасочной камеры ограничивается рабочий процесс. Не всегда громоздкие детали возможно обработать.

- Выставить тонкий слой тоже трудно, и процесс регулировки отнимает время.

- Если в рабочем помещении низкая температура, то могут быть осложнения в процессе покраски.

Как работают с краской

Сам метод по распылению красок был придуман в 50-е годы прошлого столетия, но популярность завоевал на территории РФ только в 80-х годах.

Суть процесса обработки порошковыми составами – это напыление мельчайших частиц сухого состава. Процедура выполняется при помощи создания электростатики. Процесс электризации происходит за счет трения или внешних источников. Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

Процедура выполняется при помощи создания электростатики. Процесс электризации происходит за счет трения или внешних источников. Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

А технология такая:

- Подготавливают поверхность. Это обычное обезжиривание или чистка от смазочного материала.

- Наносят полимерные красители. В работе используют ручной пульверизационный пистолет.

- Оплавляют (закрепляют) состав за счет нагрева и последующего охлаждения. Как уже было отмечено, сначала порошковый состав нагревают до предела. Некоторые виды краски нужно разогревать и до 250 градусов Цельсия. Для этого создается термопечь. Длительность процесса зависит от вида состава.

Как красить порошковой краской в домашних условиях? Для этого достаточно обычного баллона.

Процесс покраски. Видео

Цветовая гамма

Именно поставщики или производители готовы предоставить до 40 цветов, но в них входит более двухсот оттенков. Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Причем возможно сочетание более чем трех оттенков, но это только при индивидуальных заказах.

И немного о производстве

Изготовить такой состав возможно и своими силами, однако, лучше доверить это занятие профессиональным химикам. На деле есть несколько способов для производства:

- Сухое смешивание. Это просто и доступно. Любую краску на полимерах делают по такой технологии.

- Сухое диспергирование.

Производство в домашних или промышленных масштабах краски по ГОСТу – это, в первую очередь, точная дозировка каждого компонента. Технически ничего сложного: нужен двушнековый экструдер. Благодаря этой аппаратуре можно создавать краску за счет опять же нагрева и последующего охлаждения. Именно после этого этапа состав размалывается и затем уже просеивается.

Объем производства напрямую связан с оборудованием, и на территории РФ порошковая краска как продукт только набирает обороты, если сравнить с США или Китаем.

Половина состава – это наполнители и пигменты. В процентном соотношении от 35 до 50%. Но это составляющие выпускает лишь Великобритания, Италия и Финляндия. Чем больше концентрация импортного наполнителя, тем больше той же белизны в светлых оттенках порошковых красок. Также пигменты влияют на ухудшаемость внешнего вида со временем, прочность и прозрачность. Улучшают растекаемость (это для промышленных нужд), к примеру, уже германскими полиакрилами.

Можно отметить, что чем качественнее материал для работы, тем сложнее его состав, и большинство важных наполнителей не купить в розничных сетях. Поэтому профессиональную порошковую краску закрепляют за брендом, нумеруя цвета.

А вообще, направление по созданию лучшей порошковой краски только развивается, и добиваются результатов только путем добавления новых химических составов.

Выводы

В промышленной сфере все течет и улучшается. И привычные всем расходные материалы заменяют более выгодными. Именно поэтому краски порошковые практически вытеснили жидкие виды лакокрасочных изделий из индустрии металлопроизводства по всему миру.

Порошковая краска технические характеристики — Ремонт и стройка от Stroi-Sia.ru

Порошковая краска по металлу: характеристики и свойства

Можно назвать большой список изделий, для покрытия которых используют специальную порошковую краску. У этого материала отличные защитные свойства. Он является антикоррозийным составом, устойчив к механическим воздействиям, обладает широким ассортиментом производителей. Помимо всего прочего данная краска термостойкая.

Если вам понадобилось обновить внешний вид кузова, мебели или любого изделия из металла, лучше выбирать такой вариант покрытия.

Преимущества

Современный рынок отделочных материалов предлагает вниманию покупателей широкий ассортимент продукции для окрашивания изделий из разных материалов. Если речь идет о металлической поверхности, лучше порошковых видов вам не найти. Это можно объяснить рядом достоинств, которыми обладают данные краски. За счет особенностей состава можно добиться уникального физико-химического показателя.

Вам не придется тратить большое количество краски, в большинстве разновидностей она экономична, при этом качественно прокрашивает основание всего в один слой.

У данного красящего средства повышенный уровень антикоррозии и прочности к ударам, что выгодно отличает его от других видов такого материала. Такое покрытие затвердевает за полчаса, этим не могут похвастать другие лакокрасочные составы.

Основные характеристики

После применения порошковой краски не остается отходов. Полимерное покрытие обладает защитно-декоративным свойством, поэтому внешний вид сохраняется презентабельным на протяжении длительного времени. Данный материал используют для обработки металла, стекла, керамики и нескольких видов пластмассы. Большим спросом пользуются средства, в основе которых есть вещества, позволяющие образовывать на поверхности защитную пленку от перепада температуры и других внешних воздействий. Изначально в ассортимент входили акриловые, эпоксидные и полиэфирные порошковые составы. Только потом появились гибридные разновидности.

Только потом появились гибридные разновидности.

Сыпучесть является обязательным условием в такой продукции. Данный показатель играет важную роль. На него влияет несколько характеристик, среди которых температура стеклования, гладкость поверхности, химический состав, а также увлажнение. При покупке важно обратить внимание на срок годности продукции, чтобы убедиться в том, что вы нашли качественный материал. Возвращаясь к сыпучести, следует отметить: если она низкая, краска будет распределяться неравномерно.

Состав порошка влияет на насыпную плотность. Сюда входит степень полидисперсности с формой частиц. В пигментированных материалах обычно такой показатель высокий, благодаря наполнителям. Продукция должна обладать способностью к электризации.

Лучше обратить внимание на поливинилбутеральные, эпоксидные, полиэтиленовые порошковые краски. Заряд будет сохраняться дольше, но если влажность воздуха достигает 70%, этот показатель спадает. За счет электризации меняются физические свойства материала, о чем говорит снижение сыпучести и насыпной плотности. Этого нельзя допускать, если вы хотите продлить срок эксплуатации покрытия.

Этого нельзя допускать, если вы хотите продлить срок эксплуатации покрытия.

Свойство псевдоожижения

Специалисты уделяют этому показателю особое внимание. Если окрашивание проходит по технологии «кипящего слоя», данная характеристика важна во время продувки воздухом. У порошков из полипропилена, полиэтилена или поливинилхлорида низкий показатель к псевдоожижению. Мелкодисперсионные материалы и вовсе могут не подходить под технологию. В ходе работы используют профессиональное оборудование.

Как правильно выбрать?

Выбирая порошковую краску, необходимо руководствоваться определенными критериями, тщательно изучать технические характеристики материала. Перед вами откроется богатый ассортимент, вы можете обратиться за помощью к квалифицированным специалистам, которые разбираются в этой области, могут дать полезные рекомендации. Так покупка оправдает ваши ожидания.

Первым делом учитывают условия, где находится поверхность, которую нужно покрасить. Так как краски бывают химически стойкими, атмосферостойкими и для электроизоляционных покрытий, этот момент играет важную роль.

Продукцию подчиняется определенной классификации, отличается цветовой гаммой, фактурой поверхности. Покупатель всегда имеет возможность выбора между глянцевой и матовой разновидностями, вариантами покрытия под кожу, мрамор, гранит.

В предлагаемом к продаже ассортименте краски делятся на два вида: термопластичные и термореактивные. Каждому виду присуще наличие пленкообразователя. У каждой из разновидностей есть свои особенности, преимущества, способ образования защитного слоя, они отличаются эксплуатационными характеристиками.

Разновидности

Выпускаемый ассортимент разнообразен. Полиэфирные составы формируют покрытие при температуре 170 градусов. Наносить их необходимо небольшим слоем, что указывается в инструкции по применению. Их отличает масса качественных характеристик: у них высокая стойкость к химическому воздействию, сколам, они твердые, отлично справляются с погодными условиями.

Это один из лучших материалов, который подойдет для покрытия кузова транспортного средства, различных металлических изделий.

Такой состав нередко применяют для отделки турников, мебельных конструкций из металла, автозапчастей.

Полиэфирные краски готовят с применением карбоксилсодержащих полиэфиров, которые составляют основу. Поверхность, окрашенная таким составом, стойкая к яркому свету, противостоит коррозии. Данный вид красок подходит для обработки газонных устройств, трансформаторов, ограждений и даже автомобильных покрышек. Некоторые разновидности неустойчивы к воздействию химикатов.

Бесцветная отделка

К ней можно отнести полиакрилатные краски, которые формируют покрытие при температуре выше 180 градусов. Они справляются с химическим и атмосферным воздействием. Специалисты считают характеристики данного материала превосходящими показатели полиэфир-уретана. Однако с механической стойкостью они не справляются. В ходе окрашивания получается гладкая поверхность даже при небольшой толщине.

Полиакрилат создают из смесей смол, с добавкой глицидила он может быстро затвердеть. Покрытие получается прозрачным, создает чистую поверхность, такое окрашивание подойдет для работы с латунью и хромированными изделиями. Эпоксидная краска обладает защитной функцией против коррозии, а также электроизоляцией. Предлагается такая продукция по доступной цене, подходит для работы в агрессивной среде. У материала высокая термостойкость и адгезия, поверхность получается ударопрочной.

Покрытие получается прозрачным, создает чистую поверхность, такое окрашивание подойдет для работы с латунью и хромированными изделиями. Эпоксидная краска обладает защитной функцией против коррозии, а также электроизоляцией. Предлагается такая продукция по доступной цене, подходит для работы в агрессивной среде. У материала высокая термостойкость и адгезия, поверхность получается ударопрочной.

Гибридные

Гибридные составы не желтеют после нанесения, поэтому они лучше предыдущих. Их нельзя применять в условиях, где есть прямое воздействие солнечных лучей. Они напоминают эпоксидные аналоги, благодаря механическому свойству и небольшой устойчивости к химикатам. Эти средства применяют для отделки стеллажей, офисной мебели из металла, масляных фильтров и различных электрических инструментов.

Термопластичные

Исходным сырьем выступают полимеры, для которых требуется высокая температура. У покрытия небольшая адгезия, поэтому поверхность важно предварительно подготовить. Для этого требуется дробе- или пескоструйная очистка, а в некоторых ситуациях и грунтование.

Для этого требуется дробе- или пескоструйная очистка, а в некоторых ситуациях и грунтование.

Технология окрашивания

Перед работой необходимо запастись соответствующими материалами, подготовить поверхность, выбрать вариант нанесения покрытия. Следует тщательно изучить этот вопрос, если вы решили заняться работой самостоятельно, не прибегая к помощи специалистов. Если речь идет о нанесении материала на поврежденную часть кузова, его необходимо для начала выпрямить. Затем металл очищают от ржавчины, если она есть.

После этого необходимо использовать грунтовку, которая подготовит основание под покраску. Грунт нужно использовать тот, который подходит для данного типа поверхности.

После того, как слой грунтовки высохнет, можно наносить краску нужного цвета. К некоторым видам материала выдвигают отдельное требование – термостойкость (если речь идет об изделиях, которые находятся в соответствующих условиях). Многие производители и специалисты фасуют средство в баллончики. Использование таких красок подходит для обработки поверхностей с небольшой площадью.

Использование таких красок подходит для обработки поверхностей с небольшой площадью.

Если вы решили сделать отделку крупного объекта, необходимо выбрать вариант в другой форме выпуска (например, жестяной банке).

Что еще учесть?

Чтобы купить действительно то, что нужно, стоит учесть ряд факторов. Важную роль играют условия, в которых будет проводиться окрашивание, тип поверхности, цвет покрытия. Выбирая материал, необходимо позаботиться о том, чтобы в процессе окрашивания внешние факторы (например, холод) не повлияли на стойкость и эксплуатационные характеристики.

Подбирая материал для металлической поверхности мебели, нужно соотнести оттенок красителя с имеющимся цветовым оформлением комнаты: неумело подобранный цвет будет перебивать гармонию обстановки.

Осуществляя покупку в магазине, стоит выбирать между несколькими разновидностями. Чтобы не сомневаться в выборе, стоит предварительно изучить информацию о каждой краске, пролистав отзывы на строительных форумах. Это позволит лучше ознакомиться с качественными показателями материала. Не стоит брать первое, что понравится на прилавке магазина: искусство продажи заключается в том, чтобы выставить на выгодное место тот материал, который нужно продать.

Это позволит лучше ознакомиться с качественными показателями материала. Не стоит брать первое, что понравится на прилавке магазина: искусство продажи заключается в том, чтобы выставить на выгодное место тот материал, который нужно продать.

Процесс покраски порошковой краской можно посмотреть ниже.

Порошковая краска

Порошковая краска представляет собой новейшее поколение красящих составов. Обладая множеством достоинств и выгодных отличий, как в технологических особенностях применения, так и в конечном результате, она стала альтернативной заменой большинству лакокрасочных средств и покрытий. За короткое время она завоевала многие сферы, от промышленности и строительства, до интерьерного дизайна помещений.

К преимуществам порошковой краски уверенно можно отнести:

- универсальность – она применяется практически везде, от автомобилестроения и фасадных работ, до декорирования бытовой техники, мебели и дизайнерских украшений;

- простота технологии – краска сразу готова к использованию без предварительной подготовки, а процедура окрашивания не занимает много времени;

- экономичность – процесс окрашивания можно назвать безотходным, ведь осыпавшиеся частицы порошка пригодны к повторному использованию;

- безопасность – составы абсолютно нетоксичны и не наносят вреда окружающей среде;

- качество окрашивания – ложится ровным слоем, не образует пузырей, не слоится и не течет, формируя покрытие небольшой толщины;

- высокая адгезия – надежно сцепляется со всеми типами поверхности, включая металлы;

- надежность – образуемое покрытие обладает стойкостью к различным видам воздействия, прочностью и долговечностью;

- эстетичность – широкий выбор оттенков, текстур и форматов.

По своему составу порошковая краска представляет собой смесь сухих полимеров, не требующих специальной подготовки и применения растворителей. Принцип покраски состоит в нанесении сухой красящей смеси на поверхность с дальнейшей полимеризацией. Благодаря такой технике краска наносится в один слой, образуя прочное покрытие, обладающее высокими защитными и эксплуатационными свойствами.

Структура порошковой краски

Состав и структурные компоненты порошковой краски – это смесь твердых полимерных частиц и красящих пигментов, для которой активной средой является не жидкий растворитель, а воздушный поток. И хотя химические компоненты порошковых составов похожи на состав жидких лакокрасочных средств, на практике их эксплуатационные свойства и характеристики различаются.

Ключевым моментом является отсутствие жидкой фракции, чем обусловлены:

- снижение требований к хранению и перевозке порошковой краски;

- увеличение срока пригодности;

- отсутствие вредных испарений;

- отсутствие горючих веществ и опасности возгорания.

Основой порошковых красок служат полимеры, обеспечивающие адгезию с поверхностью и плавление порошкового покрытия. Кроме основы, в состав смеси входят:

- наполнители в виде металлических оксидов, например, титановых и алюминиевых;

- пигменты, отвечающие за цветовые характеристики краски;

- пленкообразователи на смоляной основе;

- отвердители для эпоксидки;

- эфиры акриловых смол.

Все составляющие порошковых красок имеют сухую дробную консистенцию, которая отличается сыпучестью и длительным сроком пригодности. Пигмент и наполняющие вещества составляют около 50% от общего состава. В зависимости от типа и характеристик пигмента, краски могут различаться по цвету и текстуре покрытия, степени электризации и адгезионным показателям.

Пигменты, используемые для порошковых составов, полностью идентичны тем, которые используют для традиционных акриловых красок. Их количество и соотношение в композиции определяется типом краски, ее предназначением и итоговым цветом. Цвет отличается не только гаммой, но и глубиной оттенка, наличием или отсутствием металлического блеска, а также текстурой покрытия.

Цвет отличается не только гаммой, но и глубиной оттенка, наличием или отсутствием металлического блеска, а также текстурой покрытия.

Свойства порошковой краски

Основными отличиями и достоинствами, которыми обладает порошковая краска, являются ее структура и способ применения. Технология использования порошка заключается в сухом нанесении с последующей термической обработкой окрашенного изделия, в результате которой получают однородное покрытие, обладающее прочностью и устойчивостью.

Весь ассортимент порошковых красок можно разделить на категории по цветовым характеристикам и по химической основе. По цветовой пигментации различают:

- с содержанием пигмента – более плотные виды порошковой краски, выпускаемые в широком спектре оттенков и текстур, при нанесении образуют прочный слой красящего вещества, применяются для окрашивания различных изделий и материалов;

- без содержания пигмента – бесцветные порошковые структуры, образующие при полимеризации прозрачный лаковый слой, используются для лакирования окрашенных и неокрашенных поверхностей, например, придания блеска мебели или формирования защитного покрытия на токопроводящих металлах.

По химическому составу порошковую краску классифицируют на два основных типа:

- термопластичные – созданные одними из первых, представляют собой красящие составы, которые плавятся, меняя состояние полимеров, но оставаясь неизменными по химическому составу;

- термореактивные – пленкообразующие вещества, входящие в порошковую краску, при плавлении не только изменяются физически, но и вступают в реакцию, образуя новый химический продукт.

Термопластичный порошок подходит для использования в наружных и внутренних работах, покрытие обладает высокими эстетическими характеристиками и устойчивостью к влажности, атмосферному и химическому воздействию, но неустойчиво к термической нагрузке. Термореактивные краски легко переносят перепады температур, механические и атмосферные нагрузки, а также не поддаются химическим воздействиям.

Характеристики порошковой краски

Характеристики, присущие порошковой краске, принципиально отличаются от свойств и показателей привычных жидких красящих составов. Так как средой растворения для порошковой краски является воздух, а не жидкий растворитель, то основными ее качествами выступают:

Так как средой растворения для порошковой краски является воздух, а не жидкий растворитель, то основными ее качествами выступают:

- сыпучесть – порошок должен легко рассыпаться, не слеживаясь и не образовывая комков;

- однородность – частицы должны быть одной фракции, чтобы получать одинаковую степень электризации и ложиться тонким ровным слоем на окрашиваемую поверхность;

- стабильность – относительно как физических свойств, так и химического состояния смеси;

- фракция частиц – для нанесения тонкого и однородного слоя частицы краски не должны превышать размера 330 микрон, а оптимальным будет интервал от 50 до 100 микрон.

Еще одним немаловажным показателем является впитываемость. Качественная краска должна противостоять насыщению влагой, оставаясь сухой и сыпучей. Также отличительной особенностью, выделяющей порошковую краску среди разнообразных видов красителей, является технология окраски.

Традиционные способы нанесения, как использование кистей, валиков, а также погружение или обливание красящим составом, для порошковых смесей неприменимы. Порошковая краска наносится методом аэрозольного напыления, а также нанесения струей с помощью специального оборудования, сообщающего частицам красящей смеси электростатический заряд.

Порошковая краска наносится методом аэрозольного напыления, а также нанесения струей с помощью специального оборудования, сообщающего частицам красящей смеси электростатический заряд.

Нанесенная такими способами краска образует один тонкий и плотный слой, которого хватает для создания полноценного покрытия, не уступающего привычной жидкой окраске. При полимеризации расплавленные частицы формируют устойчивую пленку, выполняющую как эстетические, так и защитные функции. Та часть порошковой смеси, которая не адгезировала, а осыпалась с поверхности, пригодна для повторного использования.

Виды и полимеры, применяемые в порошковых красках

Кроме двух основных категорий, характеризующих способ пленкообразования, существует множество видов порошковой краски по типу химической основы и предназначения. По видам пленкообразующих веществ краски бывают:

- эпоксидные – на смоляной основе, отличаются высокой степенью прочности, устойчивостью к растворению, хорошей сцепкой с поверхностью, но склонны желтеть при высоких температурах;

- полиэфирные – обладают прекрасными эстетическими свойствами, сохраняют чистоту цвета, демонстрируют стойкость к атмосферным и механическим воздействиям, но чувствительны к химическим растворителям;

- поливинилхлоридные – оптимальные краски для дизайнерского и интерьерного применения в наружных и внутренних работах, обладают хорошей стойкостью и разнообразием цветовой и текстурной палитры;

- полиэтиленовые – отличаются термоустойчивостью, хорошо переносят механические нагрузки и обладают влагоотталкивающими свойствами, идеально подходят для покраски трубопроводных коммуникаций;

- полиамидные – декоративная категория для оформления интерьера внутри и снаружи зданий.

По назначению и степени стойкости также выделяют такие категории, как атмосфероустойчивые, антикоррозийные, цинковые, электроизолирующие и химически устойчивые виды красок. При их помощи окрашивают детали механизмов и оборудования, опоры и металлоконструкции для наружного монтажа, а также магистральные трубопроводы, в том числе и подводные.

Кроме того, порошковая краска выпускается в отдельных категориях для специального применения, как фасадная, текстурная, многоцветная и с металлическим блеском. При помощи этих красок можно создавать различные композиции, имитировать материалы и воплощать любые дизайнерские идеи. Номер цвета, степень блеска и индивидуальные свойства краски указываются производителем.

Применение порошковой краски

Техника применения порошковых смесей кардинально отличается от использования привычных красящих составов. В целом, процесс нанесения краски проще, экономичнее и занимает меньше времени, а достигаемый результат качественнее. Для порошковой покраски существует несколько способов, каждый из которых подбирают в зависимости от типа окрашиваемого изделия и материала.