Порошковая краска, ее характеристики, свойства, виды и состав

Содержание статьи

Свойства порошковой краски

Всем известны и привычны жидкие красящие вещества, в этой статье мы поговорим о порошковой краске, которая благодаря своим уникальным и высокотехнологическим свойствам, в ближайшем будущем, наверняка, займет главенствующую роль в ЛКМ, ведь это самый быстрорастущий сегмент рынка лакокрасочной промышленности во всем мире.

Впервые порошковая краска начала применяться на практике еще в 60-е годы прошлого века, постоянно развиваясь и улучшая технологию. Изначально ее концепция строилась на покрытии металлов сухими красками, которые затем расплавлялись, образуя равномерное окрашивание всего предмета. Начиналось использование с термопластических красок, однако уже несколько десятилетий им предпочитают термореактивные краски, обладающие повышенной стойкостью и долговечностью и имеющие более широкое применение.

В порошковой краске отсутствует растворитель, а это дополнительный плюс для потребителей.

Ее применение особенно для большого количества продуктов экономически выгоднее использования жидкой краски. Нанесение порошковой краски проходит с помощью электростатического способа и дальнейшего обжига, и практически не влияет на экологию окружающей среды.

Характеристики порошковой краски

Как известно, порошковая краска – это твердая многокомпонентная композиция, в которой роль дисперсной среды выполняет не растворители и вода, а воздух. Несмотря на то, что, так называемый, «сухой остаток» композиции по своему составу очень близок с составом жидкой краски их свойства имеют существенные различия. И именно воздушная дисперсная среда позволяет данному виду лакокрасочных материалов быть более эффективными, чем традиционные ЛКМ — это проявляется и в экономических, и в технических, и что не маловажно, в экологических характеристиках. Даже хранить и транспортировать такую краску намного легче, так как отпадает необходимость использования специальных герметичных емкостей с жестким фиксирующим положением.

Пленкообразующие свойства порошковой краски достигаются благодаря твёрдым частицам, входящим в её состав, а также специальным пленкообразующим смолам, отвердителям и наполнителям, которые вместе с целевыми добавками и образуют твердую дисперсную композицию. В зависимости от наличия в составе композиции специальных красящих пигментов

- пигментированные

Порошковая пигментированная краска выше по плотности, и используется более широко как кроющее покрытие — в зависимости от цветового спектра.

- непигментированные

Их еще называют порошковым лаком – они используются для нанесения на поверхность, которая должна оставаться прозрачной, например, для лакирования пластмассовых и проводящих изделий, а также для лакирования изделий из дерева при изготовлении мебели.

Так как дисперсная среда порошковой краски воздушная и основной компонент ее – это твердые частицы, то это существенно отличает ее от обычных жидких красок, и поэтому для таких твердых порошковых составов используют принципиально иные качественные показатели, отличные от свойств, характерных для жидких веществ.

Так как дисперсная среда порошковой краски воздушная и основной компонент ее – это твердые частицы, то это существенно отличает ее от обычных жидких красок, и поэтому для таких твердых порошковых составов используют принципиально иные качественные показатели, отличные от свойств, характерных для жидких веществ.

Главное свойство порошковой краски – это дисперсионность. Ее состав должен быть однородным, физически и химически стабильным, с оптимальным размером частиц порядка 50-100мкм., чтобы соблюсти тонкость покрытия, частицы по размеру должны быть не больше 300-330мкм.

Качественные характеристики краски также зависят и от степени сыпучести состава и его гигроскопичности. При нанесении состава на поверхность требуется придерживаться специальной методики, для того чтобы соблюсти все требования, предъявляемые к кроющим составам, и по необходимому комплексу свойств готовых материалов – по образованию эффективного покрытия, и по тонкослойности нанесения. Традиционно используемые методы, такие как обливной, погружаемый, нанесение валиками и кистями, и тому подобные, абсолютно непригодны для нанесения порошковой краски, вместо них используют технологически более современные способы, например метод струйного распыления, аэрозольный, электростатический и посредством использования кипящего слоя.

Виды порошковых красок

На сегодняшний момент производимая порошковая краска различается по следующим признакам:

- химический

- вид пленкообразователя

- назначение покрытия

Состав порошковых красок

По химическому составу существует такие разновидности, как:

По химическому составу существует такие разновидности, как:

- Краски на термопластичной основе

В термопластичных красках отсутствуют химические превращения при нанесении – частицы материала, взаимодействуя между собой, сплавливаются, и расплав охлаждается. Пленкообразователи обладают термопластичностью и растворимостью, причем состав остается подобным исходному материалу.

- Краски на термореактивной основе

Технология термореактивных красок включает в себя химические превращения, придавая полученным покрытиям неплавкость и нерастворимость и значительно изменяя химическую составляющую. На сегодняшний день доля термореактивных красок почти 80% от всего объема.

Полимеры в порошковой краске

В зависимости от названий полимеров либо олигомеров выделяются краски с различным типом пленкообразователя. Это, например:

- эпоксидные

- полиэфирные

- поливинилхлоридные

- полиэтиленовые

В начале разработали краски с эпоксидом, и на сегодняшний момент их применяют так же активно, несмотря на наличие других видов. Они обладают отличной механической прочностью, хорошей адгезией и устойчивы к растворителю. Минус такого материала – желтизна при перегревании, она не ухудшает защитных характеристик, но портит внешний вид.

Краски на основе полиэфира не желтеют, используют их для фасадов, машин и других объектов, находящихся на открытом воздухе. Еще одним отличающим признаком является то, что они менее устойчивы к растворителю.

И что касается классификации последнего признака, то сюда входят краски для изготовления следующих покрытий:

- антифрикционные

- электроизоляционные

- атмосферостойкие

- химически-стойкие

Проводится выпуск порошковых красок любого оттенка и блеска. Они могут быть и высокоглянцевые и глубокоматовые. Существуют так же специальные краски, например:

- фасадные

- многоцветные

- противокоррозийные

- «металлик»

- молотковые

- с повышенным содержанием цинка

Применение порошковой краски

В отличие от обычной жидкой, использование порошка чрезвычайно экономично – при окрашивании изделий краской на основе растворителей ее уходит в три раза больше, чем при использовании воздушно дисперсионной краски, и благодаря этому порошковая краска получила широкое распространение во многих областях.

В отличие от обычной жидкой, использование порошка чрезвычайно экономично – при окрашивании изделий краской на основе растворителей ее уходит в три раза больше, чем при использовании воздушно дисперсионной краски, и благодаря этому порошковая краска получила широкое распространение во многих областях.

Основным ее преимуществом является то, что она может быть использована при массовом производстве изделий, так как электростатическим методом с легкостью наносится на поверхность большого количества продукции.

Используя специальные покрасочные камеры для нанесения порошковой краски, получают эстетичное и высокопрочное покрытие – таким образом окрашивают и керамические изделия, и деревянные, и изделия из стекла и металла, например, алюминия и стали, и многие другие. Экономичности этого способа нанесения добавляет и то, что излишек краски можно собрать обратно, и использовать для нанесения на следующую партию изделий.

При работе с изделиями из металла, в следствии их электропроводности, эффективен также трибостатический способ нанесения краски, при этом можно получить высококачественное покрытие на сложных узлах и деталях. Также порошковую краску успешно используют для нанесения на изделия из керамики, стекла и полимеров. Полимерное покрытие имеет самый эстетичный вид и обладает лучшим защитным слоем.

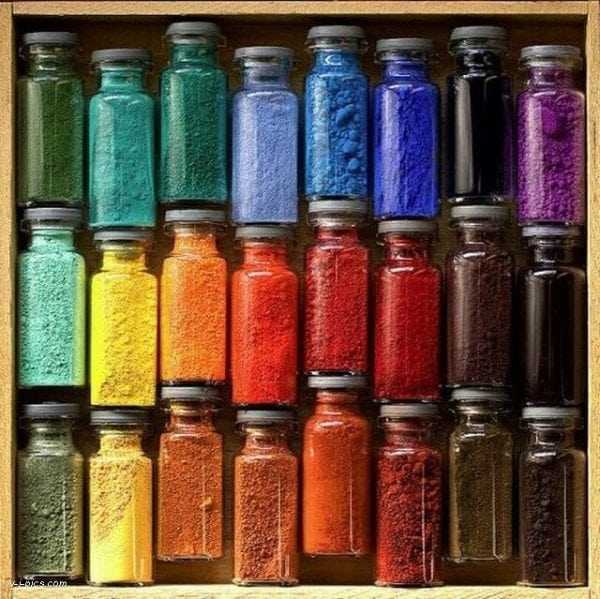

Благодаря своей высокотехнологичности и способности образовывать равномерный по всей поверхности слой покрытия, порошковая краска широко применяется во многих отраслях производства, начиная от покрытия электрооборудования, товаров для спорта, сельхозтоваров, и бытовой техники, до антикоррозионной обработки бурильных и арматурных труб и профилей, и использовании в автомобилестроении в качестве грунтовки и для обработки различных поверхностей. А возможность использования пигментов в большом цветовом ассортименте, насчитывающем свыше трехсот оттенков, делает порошковую краску еще более востребованной на рынке лакокрасочной продукции.

Порошковая краска — видео

Таблица. Области применения порошковых красок.

| Тип порошковой краски | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Эпоксидная | Высокая адгезия, механическая прочность и химическая стойкость к воздействию влаги, щелочей, алифатических и ароматических углеводородов, смазочных масел, топлива, сырой нефти. Интервал рабочих температур от –60 до +120 °С. Диэлектрические свойства покрытий достаточно высоки | Низкая устойчивость к ультрафиолету и, соответственно, слабая стойкость вне помещений, невысокая термостойкость, склонность к пожелтению при отверждении | Антикоррозионная защита изделий, подвергающихся химическому воздействию, а также используемых внутри помещений: — металлической мебели; — бытового оборудования |

| Эпоксидно- полиэфирная | Относительно низкая цена и хорошее качество получаемых покрытий. Краски получают комбинированием эпоксидного и полиэфирного олигомера. Покрытия имеют красивый внешний вид, хороший глянец и равномерную окраску, устойчивы к воздействию воды, водных растворов солей, разбавленных щелочей и кислот | По сравнению с эпоксидным покрытием — пониженная стойкость к химреактивам, трудность получения матовых покрытий при низкотемпературном отверждении | Окраска изделий, эксплуатирующихся внутри помещений: — металлической мебели; — осветительного оборудования; — электронагревательных и бытовых приборов; — различной металлической фурнитуры |

| Полиэфирная | Достаточно высокая стойкость к воздействию атмосферных факторов, светостойкость, механическая и электрическая прочность, повышенная стойкость к истиранию. Улучшают внешний вид изделия благодаря высокой глянцевитости. Удовлетворительная адгезия к металлам | Щелочестойкость и диэлектрические показатели несколько ниже по сравнению с эпоксидными и эпоксидно-полиэфирными красками | Для окраски изделий, подвергающихся постоянному воздействию атмосферных факторов: — фасадных панелей — сельскохозяйственной техники, велосипедов — кондиционеров — других металлических изделий и конструкций, находящихся на открытом воздухе |

lkmprom.ru

Порошковая краска — состав, применение и техника нанесения

Порошковая краска – конечный продукт эволюции красящих материалов. Благодаря внушительному списку положительных свойств, она является достойной альтернативой традиционным лакокрасочным изделиям. Она нашла широкое применение во многих отраслях промышленности. Покрытие на базе этого вещества используется в автомобилестроении, в строительной сфере, при производстве бытовой техники и мебели. Активно применяется даже при декорировании предметов интерьера.

Почему данный материал пользуется спросом? Насколько важны его преимущества? В чем заключается высокотехнологичность данного способа окраски?

к содержанию ↑Структура материала

По своей структуре это красящее вещество – дисперсионная многокомпонентная смесь твердых частиц. Ее основу составляет порошковый полимер и пигмент. Составные элементы дисперсионного порошка различаются в зависимости от функционального назначения и области применения краски. Состав разнообразен. Сюда могут входить разнообразные примеси в виде:

- наполнителей, например, оксидов алюминия или диоксидов титана;

- пигмента для получения разнообразной глубины цвета;

- отвердителей эпоксидных смол;

- пленкообразующих смол;

- добавок различных акрилатов.

Одно из важнейших преимущественных качеств порошкового продукта заключается в том, что в его составе нет растворителей, обладающих высокой токсичностью и огнеопасностью. То есть он практически безопасен для человека, не оказывает вредное воздействие на природную среду.

Все компоненты красящей основы сухие, не прилипают друг к другу, имеют отличную сыпучесть. Консистенция порошка не меняется со временем, не густеет. Поэтому отпадает необходимость разбавлять его с помощью специальных растворителей в отличие от водно-дисперсионных красок, например, акриловых.

От свойств пигмента напрямую зависят такие показатели качества красящего вещества, как адгезия, способность к электризации, сыпучесть.

Количество наполнителей и пигмента может составлять более половины всего состава. Это определяется глубиной цвета и назначением продукта. Пигмент, используемый для этого красящего материала, ничем не отличается от пигмента, который добавляют в другие жидкие, например, акриловые красящие вещества.

к содержанию ↑Физика процесса окрашивания

Частицам красящего продукта при помощи стороннего электрического поля передается заряд, противоположный заряду поверхности, предназначенной для окраски. Заряженные частицы порошка вынуждены оседать на изделии, образуя пласт малой толщины. Специальная камера напыления ловит заряженные пылинки краски, обладающие значениями напряженности электрического поля, недостаточными для прилипания к заряженной плоскости предмета, и использует их повторно для покраски.

Существует возможность повторного напыления компонентов, которые не прилипли к обрабатываемой плоскости. Порошок расходуется полностью. Это обуславливает высокий показатель экономичности данной технологии.

Далее начинается запекание напыленной поверхности. Окрашенное изделие переносится внутрь специальной камеры. Внутри печи при высокой температуре идет процесс полимеризации покрытия.

к содержанию ↑Классификация материалов

Принято классифицировать красящий материал по типу полимеров, входящих в состав. По виду основных компонентов краска может быть пригодна для применения на открытом воздухе или внутри помещений. Наиболее популярно группирование по способу образования пленки на поверхности и по методу затвердевания слоя.

Принято выделять два больших класса красок по типу пленкообразующего вещества. Термопластичные и термореактивные краски – это основные виды порошковых красок по типу пленкообразующих способностей. Они также имеют разветвленную классификацию.

к содержанию ↑Термопластичные

Термопластичные порошковые краски содержат в своем составе красящие компоненты на базе веществ, которые образуют покрытие в виде пленки благодаря плавлению элементов краски и их охлаждению. Образование слоя не сопровождается химическими реакциями. Однако пленка может раствориться при несоблюдении температурного режима. Выбор краски производится в зависимости от условий:

- Для декоративных целей используется термопластичная краска, основу которой составляет винилит. Это красящее вещество пригодно только для окраски внутри помещений, при этом его достаточно малая толщина дает хорошую защиту от влаги при комнатной температуре.

- Для наружных работ и покрытия поверхностей внутри помещений годится краска на основе поливинилхлорида. Она отличается высокой атмосферостойкостью и устойчивостью к химическим веществам.

- Высокие показатели физико-механических свойств слоя на базе полиэтилена привели к тому, что данная полимерная краска активно используется для окраски трубопроводов различного назначения.

- Полиамиды, входящие в состав полиамидной краски, имеют высокие показатели эстетической привлекательности, применяются в декоративных целях для окрашивания как внутри помещений, так и снаружи.

Термореактивные

Термореактивные порошковые краски представляют собой термореактивный пленкообразователь. Здесь составные частицы сплавляются, и идет химическая реакция. Их преимущество в том, что покрытие не плавится и не растворяется, характеризуется высокой твердостью и стойкостью к различным дефектам. Поэтому краска активно используется в машиностроении. В ее состав могут входить различные эпоксидные и полиэфирные смолы.

Порошковая краска такого типа требует строго соблюдать методику окраски. Только в этом случае можно добиться положительного результата, отвечающего всем параметрам цветостойкости и атмосфероустойчивости. Особенности краски:

- Эпоксидные вещества придают ей высокую механическую прочность и стойкость. Однако на поверхности под влиянием солнечного ультрафиолета могут образоваться существенные дефекты.

- По сравнению с эпоксидным красящим веществом, полиэфирная краска не разрушается на открытом воздухе, используется для окраски вне помещения. Отличается высокой устойчивостью цвета.

- Акрилатная основа обеспечивает высокую устойчивость к разнообразным щелочным соединениям. Насыщенность цветового пигмента сохраняется длительное время.

Тип поверхности

Поверхность, обработанная данной краской, может получить матовый или глянцевый эффект. В состав матового красящего вещества входят чешуйчатые частицы. Различие реакционных характеристик примеси обеспечивает матовый вид. В основном применяется в машиностроении.

В составе композиции глянцевой краски присутствуют различные эпоксидные, полиэфирные пленкообразователи. Также ее основу составляет пигмент, необходимый для реализации определенного цвета.

Для глянцевой поверхности характерны высокие светоотражающие свойства, устойчивость к коррозийным процессам, что актуально для автомобилестроения.

к содержанию ↑Применение в ремонте автомобилей

На данный момент чаще всего для маскировки дефектов на автомобильных дисках используются акриловые красящие вещества. Их практичность заключается в том, что они могут продаваться в баллончиках, что очень удобно для покраски. Можно получить качественный результат, если аккуратно распылять акриловые краски небольшим слоем. Привлекательность этих баллончиков в том, что с их помощью можно получить глянцевую поверхность. Покупателям предлагается огромный выбор цвета. Существенный минус акриловых красящих материалов – они не обеспечивают восстановление сколов.

Для надежного восстановления сколов поврежденную поверхность нужно прогрунтовать. Порошковая краска имеет хорошую адгезию с прогрунтованным покрытием, то есть отлично сцепляется с ним, качественно скрывая при этом дефекты. В ассортименте есть баллончики, которые имеют разнообразную концентрацию пигмента и позволяют добиться различной глубины цвета. Они способны воссоздать глянцевую поверхность.

к содержанию ↑Этапы работы

Базовая основа работ по окрашиванию металлических поверхностей включает три этапа:

- Для начала металлические части, которые подвергаются окраске, следует подготовить, удалив все загрязнения. Для улучшения адгезии поверхность нуждается в обезжиривании.

- В камере напыление наносится тонким пластом.

- На заключительной стадии образуется пленка.

Достоинства применения

Основные преимущественные качества красящего материала на основе порошка следующие:

- создание прочной и качественной поверхности;

- безвредность для человека и природы;

- доступность по цене;

- экономичность;

- ровная толщина пластов краски;

- высокая скорость застывания;

- высокая прочность краски малой толщины.

На долю поверхностей, окрашенных высокотехнологичной низкотемпературной краской, приходится около одной шестой части всей покраски. Но сейчас, благодаря развитию технологий, наблюдается тенденция неуклонного увеличения этой цифры в пользу красок на основе порошка.

kraska.guru

Порошковые краски: виды и свойства

Порошковые краски – это твердые дисперсные композиции, в состав которых входят специальные пленкообразующие смолы, отвердители, пигменты, наполнители и целевые добавки. Существует две больших группы порошковых красок в зависимости от типа пленкообразования: термопластичные и термореактивные.

Порошковые краски первой группы, изготовленные на основе термопластичных пленкообразователей, формируют покрытия без химических превращений, за счет сплавления частиц и охлаждения расплавов. Пленки, которые из них получаются, термопластичны и часто растворимы. Состав таких красок соответствует составу исходного материала. К этой группе относится порошковая краска на основе поливинилбутираля, полиэтилена, поливинилхлорида, полиамидов.

Порошковые краски на основе поливинилбутираля применяются как защитно-декоративные, электроизоляционные, бензостойкие и абразивостойкие для окраски объектов внутри помещения. Такие покрытия выдерживают воздействие водных и солевых сред при комнатной температуре.

Поливинилхлоридные краски образуют покрытия, устойчивые к действиям моющих средств, атмосферостойкие. Эти краски используются как для окраски объектов внутри помещения, так и для внешних объектов.

Очень распространены полиамидные порошковые составы. Покрытия, образованные ими, имеют привлекательный внешний вид, высокую твердость и прочность, они устойчивы к истиранию, к воздействию растворителей. Полиамидная порошковая краска используется как для внутренних, так и для наружных работ.

Порошковые краски на основе полиэлифинов (полиэтилена, полипропилена) предназначены в основном для защиты поверхностей, так как обладают хорошими физико-механическими, антикоррозионными и электроизоляционными свойствами. Ими окрашивают изделия из проволоки, трубы, аккумуляторные баки, кронштейны, стеклотару, части стиральных и посудомоечных машин, стеллажи, металлическую мебель. Большой недостаток таких покрытий – склонность к растрескиванию. Кроме того, атмосферостойкость таких покрытий не очень высока.

Вторая большая группа порошковых красок – термореактивные, на основе термореактивного пленкообразователя. Покрытия формируются в результате сплавления частиц и последующих химических реакций. Они не плавки и не растворимы. К этой группе относится порошковая краска на основе эпоксидных и полиэфирных смол, акрилатов, полиуретана. Составы этой группы хорошо подходят для окраски изделий, производимых в области машиностроения, если от покрытия требуются твердость, стойкость и высокие декоративные свойства.

Эпоксидные краски механически прочные, имеют хорошую стойкость к растворителям и хорошую адгезию, однако при перегреве желтеют. Под воздействием ультрафиолетового облучения верхний слой разрушается, становится мелоподобным.

В состав эпоксидно-полиэфирных порошковых красок входят эпоксидные и полиэфирные пленкообразователи, которые реагируют друг с другом при отверждении. Эти краски имеют меньшую склонность к пожелтению и выдерживают более высокие температуры.

Полиэфирные порошковые краски хорошо подходят для окраски объектов вне помещения, так как на открытом воздухе их верхний слой не разрушается и они не «мелят».

Полиуретановые краски придают покрытиям устойчивый блеск. Их применяют для защиты изделий, подвергающихся трению, абразивному износу. Кроме того, придают поверхности особый декоративный эффект – текстуру жатого шелка. Полиуретановые покрытия обладают высокой атмосферостойкостью, стойкостью к воде, жидкому топливу, минеральным маслам, растворителям.

Акрилатные порошковые краски используются при покраске предметов, подвергающихся внешнему воздействию. Устойчивы к щелочам и имеют хорошую термостойкость. Покрытия долгое время сохраняют глянец и цвет.

Свойства порошковых красок

Основными свойствами порошковых красок являются: дисперсионный состав, сыпучесть, гигроскопичность, насыпная плотность, и способность к псевдоожижению.

Дисперсионный состав. По величине частиц у порошковых красок наблюдается значительный разброс. Допустимый размер частиц находится в пределах 5 – 350 мкм. В зависимости от методов нанесения краски допустимый размер варьируется.

Сыпучесть. Необходимое требование ко всем порошковым краскам – хорошая сыпучесть. Если сыпучесть недостаточная, нанесение красок затруднено. Критерий оценки сыпучести – угол внутреннего трения, скорость высыпания порошка, угол ссыпания, угол обрушения. При нормальной сыпучести угол естественного откоса обычно колеблется от 36 до 45 градусов.

Еще одно свойство порошковых красок — гигроскопичность. Порошковая краска обладают способностью влагопоглощения. В результате снижается сыпучесть порошков, могут изменяться электрические свойства красок, а также это сказывается на качестве пленкообразования.

Насыпная плотность. Это одна из массовых и объемных характеристик порошковых красок. Насыпная плотность представляет собой массу свободно насыпанного порошка в единице объема, выражаемая в кг/кв.м. Нормой для промышленных порошковых красок является насыпная плотность от 200 до 800 кг/кв.м. Зависит этот показатель от состава краски, от формы и степени полидисперсности частиц.

Способность к псевдоожижению — к образованию кипящего слоя, необходимого по технологии создания покрытия, зависит от структуры и свойств порошка. Так к псевдоожижению не способны сильно увлажненные, мелкодисперсные порошки с углом естественного откоса более 43 градусов. А особенно хорошо проявляется эта способность у порошков, состоящих из укрупненных частиц, форма которых приближена к шарообразной.

pokras.ru

состав, виды и свойства (+25 фото)

Порошковая краска – это продукт, который занял последнюю ступень в эволюции лакокрасочных материалов, по крайней мере, на сегодняшний день. Это достойная альтернатива классическим решениям благодаря широкому списку с положительными качествами. Полиэфирные порошковые краски активно применяются в сфере строительства, для покраски автомобилей, различных металлических конструкций и изделий, и даже в таком поприще, как декорирование предметов интерьера.

Состав краски

Если посмотреть на структуру, то красящее вещество можно описать как многокомпонентную смесь из твёрдых частиц дисперсионного типа, то есть это порошок. Такой полимер вместе с пигментом составляют основу. В зависимости от функционального назначения, к ним могут добавляться различные вещества. Вот лишь некоторые добавки в составе порошковой краски, ставшие популярными:

- акрилаты;

- плёнкообразующие смолы;

- компоненты со свойством отвердения;

- пигментные элементы, позволяющие приобретать разные оттенки;

- наполнители (это могут быть диоксиды титана либо оксиды алюминия).

В составе порошковых красок отсутствуют огнеопасные и токсичные растворители. То есть для человека и окружающей среды материал абсолютно безопасен.

У всех компонентов, из которых состоит полиэфирная краска, отличная сыпучесть. Они сохраняют сухую форму, благодаря чему не прилипают друг к другу и окружающим посторонним предметам. Со временем порошки не густеют, вообще не меняют своей консистенции. Потому не нужно использовать специальные вещества, чтобы растворить состав. Это главное отличие от тех же акриловых, других разновидностей водно-дисперсионных материалов, и неважно, как происходит смешивание.

Адгезия, способность к электризации и сыпучесть – свойства, определяемые самим пигментом и его начальными характеристиками.

Состав может наполовину быть создан из пигментов, наполнителей. Назначение продукта и глубина цвета определяют, какими свойствами материал обладает в готовом и законченном виде. Пигмент в данном случае используется такой же, как и для других красящих составов.

Процесс окрашивания и физические особенности

Порошковые краски состоят из мельчайших частиц. Частицы принимают заряд от стороннего статического поля, он противоположен характеристикам окрашиваемой поверхности. После зарядки частицы просто оседают на поверхности, и образуется специальный пласт, имеющий минимальную толщину. Камера напыления захватывает частицы с зарядом. У самих пылинок – значение напряжения электрического поля, которого не хватает для соединения с поверхностью предмета. Потому окрашивание проводится повторно.

Компоненты порошковой краски, которые не прилипли к поверхности, могут напыляться на неё повторно. Главное проследить за тем, чтобы порошок был израсходован в полном объёме. Именно данный параметр делает технологию востребованной.

После всех предыдущих этапов запыленная поверхность запекается, то есть окрашенное изделие переносят в специальную камеру. Там проходит процесс полимеризации под воздействием высоких температур. Разные типы порошковых красок могут давать разные эффекты.

На видео: технические особенности и нюансы порошковой покраски.

Как классифицировать?

Полимеры в составе позволяют провести разделение по нескольким группам. Сфера применения красок – внутренние и наружные работы. Кроме того, при классификации могут опираться на метод создания твёрдого слоя, а также на способ защиты поверхностей при помощи плёнок. Давайте рассмотрим основные виды порошковых красок.

Термопластичные краски

Термопластичные краски для металлических, хромированных поверхностей состоят из веществ, которые образуют специальную защитную плёнку. Это происходит благодаря тому, что компоненты краски сначала нагреваются, а потом охлаждаются. При этом никаких других химических реакций во время преобразования не происходит. Но плёнка быстро растворяется, если не соблюдать температурный режим.

Порошковая покраска под хром или с другими эффектами осуществляется исходя из будущих условий эксплуатации окрашиваемого изделия. От этого зависит и тип порошковой краски:

- Винилит – основа, актуальная для смешения и использования в декоративных целях. Красящие вещества данной группы подходят только для обработки внутри помещений. Слой имеет небольшую толщину, но способен обеспечить защиту на должном уровне.

- Поливинилхлорид – подходит одинаково как для наружных, так и для внутренних работ. Устойчивость к химическим веществам, атмосферостойкость – главные положительные качества такой краски. Описание от производителя соответствует действительности.

- Слой порошковой краски на базе полиэтилена – отличается высокими показателями по физико-механическим свойствам. Потому такие краски часто используются на трубопроводах.

- Краски с полиамидами – могут похвастаться красивым внешним видом. Их чаще применяют в декоративных целях, внутри и снаружи помещений.

О термореактивных типах красок

Это термореактивные разновидности плёнкообразователей для окрашивания. Отличаются от предыдущих аналогов наличием химической реакции во время преобразования. Но покрытие во время этого процесса не растворяется, не начинает плавиться. В результате чего появляются дополнительные преимущества вроде стойкости к различным дефектам и твёрдости.

В машиностроении без таких красок не обойтись. В составах встречаются смолы эпоксидного, полимерного типа.

При использовании порошковой краски подобного вида важно соблюдать технологию. Только в этом случае появится качественный результат, способный сохраниться на долгое время, и который будет отвечать всем требованиям относительно атмосфероустойчивости, сохранения цвета.

Следующие технические характеристики отлично выделяют данный материал:

- Высокая механическая прочность со стойкостью обеспечиваются за счёт эпоксидных веществ в составе. Но на поверхности со временем часто появляются дефекты под воздействием ультрафиолета. У зеркального хрома таких недостатков нет.

- А вот полиэфирные краски под действием света на поверхности металла разрушаться не начинают. Их можно использовать и для украшения пространства снаружи. Способность цвета надолго сохраняться – главная среди свойств порошковой краски.

- Сопротивление воздействию щелочей гарантировано при использовании акрилатной основы. Цветовой пигмент на протяжении долгого времени сохраняет насыщенность. Порошковые красители можно использовать разные.

Недостаток кроется лишь в том, что для каждого цвета во время работы используется отдельный контейнер, где помещается один элемент. Но даже эта необходимость легко перекрывается прочими положительными свойствами. Главное не допускать сохранения слишком низких температур во время работы с деталью из металла.

Популярная продукция

На сегодняшний день предлагается большой выбор порошковых красителей. Но наиболее популярными являются продукты таких марок:

- Stardust. Порошковые краски от этого производителя имеют множество плюсов, которые исходят не только из их физико-химических характеристик, но и из новейших методов применения. Краски Стардаст отличаются высоким качеством, могут применяться для любых типов поверхностей.

- Inver. Порошковые краски данной марки предназначены для окраски и защиты металла. Наносятся путем электростатического распыления с помощью специальных установок. Такие материалы имеют высокую адгезию к поверхности и прекрасно защищают металл от коррозии.

- Limerton. Порошковые краски этого производителя отличаются экономичным расходом и простотой использования. Применяются для покраски металла, стекла и других материалов. Получаемое покрытие отличается экологичностью и долговечностью.

- Element. Компания предлагает разные виды порошковых красителей, это и полиэфирные, и эпоксидные, и полиуретановые, и даже краски с эффектами. Красить можно металлическую мебель, фасадные панели, сельскохозяйственную технику, автомобильные комплектующие и многое другое. Получаемое покрытие имеет антикоррозионные и ударопрочные свойства.

Из перечисленных выше вариантов большей популярностью пользуется продукция Стардаст. Но есть не менее качественные краски таких марок, как Текнос и Приматек. У большинства производителей в каталог продукции входит и порошковая краска антик, которая придает поверхностям вид античных медных изделий.

Порошковые краски известны покупателям ещё с прошлого века. Но именно сейчас они стали пользоваться повышенной популярностью, поскольку технология была доведена до совершенства.

Как проходит процесс порошковой покраски (2 видео)

Окрашенные изделия (25 фото)

gidpokraske.ru

Что такое порошковая краска: виды, достоинства, технология

В 21 веке знать, что такое порошковая краска, стоит любому современному человеку, ведь по популярности она обошла традиционные жидкости для окрашивания покрытий из металла и других материалов. Уже доказано, что изделие, получившее защитный слой именно по этой технологии, получит дополнительные качественные и декоративные свойства.

Причем допускается применять эту разновидность материала как в бытовых нуждах (порошковая краска в баллончиках), так и в промышленных отраслях. И для удобства в работе производители с каждых годом улучшают оборудование, чтобы даже в домашних условиях проще было обработать любые поверхности.

Знакомимся с теорией

Краска порошковая – это твердая дисперсная композиция. Создана в качестве альтернативы лакокрасочным материалам. Применяется на всех деталях и поверхностях, пригодных для термической обработки.

Отличительные черты:

- сыпучесть;

- дисперсионный состав;

- гигроскопичность;

- насыпная плотность;

- способность к псевдоожижению.

Изучаем состав

Основа для такого защитного материала:

- Пленкообразующая смола.

- Отвердитель.

- Пигмент.

- Наполнитель.

- Целевая добавка.

Возможные типы

Если точнее, то группы. Всего их две:

- Термопластичная. Производится на базе пленкообразователя, обладающего термопластичностью. Термическая обработка выполняется без химического изменения благодаря тому, что частицы краски сплавляются между собой и затем этот расплав охлаждается. Результат – это пленка, которую можно растворить.

- Термореактивная. Здесь уже идет термореактивный преобразователь. Обрабатываемое покрытие приобретает защитную пленку благодаря сплавлению частиц состава и дальнейшей химической реакции. Эта группа не плавка и не растворима.

Также можно углубиться и в применение конкретных видов или типов на практике. Порошковый состав без химической реакции:

- Порошковая краска на поливинилбутирале применяется в качестве защитной или декоративной. Она электроизоляционная, бензостойкая и абразивостойкая. Используют для обработки промышленных помещений изнутри.

- Полимерная порошковая краска. При окрашивании образует покрытие, хорошо переносящее моющие бытовые средства. Также подойдет для наружных и внутренних работ.

- Не менее популярен порошковый состав на полиамиде. В работе такой состав идеален для создания эстетического покрытия. По твердости или прочности нет конкурентов, плюс отличная устойчивость к истиранию и воздействию ацетона. Годится для наружной и внутренней работы.

- Состав с полиэлифином. Это составляющее полиэтилена. Такая краска незаменима в работе с материалами, которые нужно защитить от коррозии. Плюс идеальные электроизоляционные показатели. На деле таким составом можно обработать трубу, проволоку, аккумуляторы, кронштейны, тару и многое другое. Есть и минус – это появление трещин. Да и устойчивость к атмосферным воздействиям оставляют желать лучшего.

И перечислим виды с протекающей химической реакцией:

- Эпоксидная. По механическому воздействию идеальная, прочная. Устойчива к растворителю, имеет адгезивные показатели выше средних. Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина.

- Эпоксидно-полиэфирная краска. Уже эффективнее держатся при воздействии ультрафиолета. Плюс отлично переносят высокую температуру.

- Полиэфирный состав. Это идеальный материал для работы с наружными поверхностями или площадями. При воздействии внешних природных факторов не желтеет, да и верхний слой не разрушается. Большинство же других составов начинают «мелить».

- На основе полиуретана. Гарантированно оставляет устойчивый отблеск. Чаще всего нанесение порошковой краски идет на детали, которые в дальнейшем будут подвергаться трению или износу. Самая стойкая декоративная составляющая именно у этого вида, состав дает эффект сжатого шелка. Также отлично справляется с атмосферными явлениями, обладает устойчивостью к влаге и составам топлива. Не разрушается минеральными маслами или бытовыми растворителями.

Плюсы и минусы

Положительные и отрицательные свойства можно вывести, лишь сравнив порошковую краску с жидкой. И преимущества, а это и есть плюсы, в следующем:

- Экологическая составляющая. По самому методу нанесения жидкий состав уступает порошковому.

- Экономия. Если краску на валике или кисти особо не сэкономить, то порошковая обработка поверхности – это строгое опыление по площади. И весь осевший остаток можно повторно использовать.

- Физические свойства. Это коррозия, перепады температуры и ударопрочность. Все, что обработано порошковой краской, лучше по этим критериям, если сравнить с жидким лакокрасочным средством.

- Любую рельефную поверхность проще покрасить именно распылением, а не кистью или валиком. Отсюда вывод – порошок удобнее в техническом плане.

- Нет нужды в грунтовке.

- В случае с порошком наносят всегда лишь один слой, что неприемлемо для лака или краски.

- Перекрасить или поменять оттенок проще и легче.

- Нет химических запахов, плюс после высыхания именно порошок дает еще и полимерную пленку, а это очень удобно при транспортировке на производстве.

Из минусов можно отметить:

- Сама технология не позволяет красить пластик или дерево, поскольку нужно добиваться заданных температурных режимов. А это от 150 до 215 градусов Цельсия.

- Оборудование для промышленных цехов стоит дорого. Но это разовое вложение.

- Размерами покрасочной камеры ограничивается рабочий процесс. Не всегда громоздкие детали возможно обработать.

- Выставить тонкий слой тоже трудно, и процесс регулировки отнимает время.

- Если в рабочем помещении низкая температура, то могут быть осложнения в процессе покраски.

Как работают с краской

Сам метод по распылению красок был придуман в 50-е годы прошлого столетия, но популярность завоевал на территории РФ только в 80-х годах.

Суть процесса обработки порошковыми составами – это напыление мельчайших частиц сухого состава. Процедура выполняется при помощи создания электростатики. Процесс электризации происходит за счет трения или внешних источников. Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

А технология такая:

- Подготавливают поверхность. Это обычное обезжиривание или чистка от смазочного материала.

- Наносят полимерные красители. В работе используют ручной пульверизационный пистолет.

- Оплавляют (закрепляют) состав за счет нагрева и последующего охлаждения. Как уже было отмечено, сначала порошковый состав нагревают до предела. Некоторые виды краски нужно разогревать и до 250 градусов Цельсия. Для этого создается термопечь. Длительность процесса зависит от вида состава.

Как красить порошковой краской в домашних условиях? Для этого достаточно обычного баллона.

Процесс покраски. Видео

Цветовая гамма

Именно поставщики или производители готовы предоставить до 40 цветов, но в них входит более двухсот оттенков. Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Причем возможно сочетание более чем трех оттенков, но это только при индивидуальных заказах.

И немного о производстве

Изготовить такой состав возможно и своими силами, однако, лучше доверить это занятие профессиональным химикам. На деле есть несколько способов для производства:

- Сухое смешивание. Это просто и доступно. Любую краску на полимерах делают по такой технологии.

- Сухое диспергирование.

Производство в домашних или промышленных масштабах краски по ГОСТу – это, в первую очередь, точная дозировка каждого компонента. Технически ничего сложного: нужен двушнековый экструдер. Благодаря этой аппаратуре можно создавать краску за счет опять же нагрева и последующего охлаждения. Именно после этого этапа состав размалывается и затем уже просеивается.

Объем производства напрямую связан с оборудованием, и на территории РФ порошковая краска как продукт только набирает обороты, если сравнить с США или Китаем.

Половина состава – это наполнители и пигменты. В процентном соотношении от 35 до 50%. Но это составляющие выпускает лишь Великобритания, Италия и Финляндия. Чем больше концентрация импортного наполнителя, тем больше той же белизны в светлых оттенках порошковых красок. Также пигменты влияют на ухудшаемость внешнего вида со временем, прочность и прозрачность. Улучшают растекаемость (это для промышленных нужд), к примеру, уже германскими полиакрилами.

Можно отметить, что чем качественнее материал для работы, тем сложнее его состав, и большинство важных наполнителей не купить в розничных сетях. Поэтому профессиональную порошковую краску закрепляют за брендом, нумеруя цвета.

А вообще, направление по созданию лучшей порошковой краски только развивается, и добиваются результатов только путем добавления новых химических составов.

Выводы

В промышленной сфере все течет и улучшается. И привычные всем расходные материалы заменяют более выгодными. Именно поэтому краски порошковые практически вытеснили жидкие виды лакокрасочных изделий из индустрии металлопроизводства по всему миру.

kraskaton.ru

Порошковая окраска — состав порошка

Олигомеры (полимеры) – это основа любой порошковой краски, которая и определяет конечные свойства продукта. Чаще всего для производства порошковых красок используют полимеры (олигомеры) в виде сыпучего порошка, или вещества, которые при измельчении образуют дисперсный порошок. Иногда могут использоваться жидкие олигомеры (например, в качестве модификаторов) или пленкообразователи в твердом виде, которые могут в определенных условиях переходить в вязкотекучее состояние.

Для изготовления порошковых красок необходимо использовать пленкообразователи с определенными свойствами: достаточно низкая вязкость расплавов, оптимальное поверхностное натяжение; молекулярная масса должна быть в пределах от 1500 до 3000; также необходима определенная температура текучести, плавления, стеклования, степень кристалличности; оптимальное число функциональных групп и т.п.

Наполнители и пигменты в порошковых красках играют такую же роль, как и в жидких составах, например, придают определенный цвет, оттенок, меняют механические, пластические и другие свойства краски или готового покрытия, улучшают защитные свойства и т.п.

Пигменты оказывают большое влияние на основные параметры красок: способность наноситься на поверхность, склонность к электризации, сыпучесть.

В готовой краске количество всех наполнителей и пигментов может колебаться от 5 до 60%. Число сильно зависит от назначения краски, ее цвета и природы используемого олигомера (полимера). Как правило, в порошковых красках используются те же наполнители и пигменты, что и в жидких. Эти вещества могут быть органического или неорганического происхождения. Чтоб укрывистость покрытия была высокой часто применяют органические пигменты в сочетании с неорганическими.

Часто при изготовлении порошковых красок используют следующие наполнители: каолин, молотую слюду, бланфикс (барит), кварц, кремнезем, тальк и др.

Модификаторы по типу отличаются от основных пленкообразующих добавок. Используют модификаторы для того, чтоб улучшить свойства как самих красящих составов, так и покрытий на их основе. В качестве модификаторов в порошковых красках могут выступать олигомеры, мономеры или полимеры.

Пластификаторы играют в производстве порошковых красок очень важную роль, т.к. без этих веществ невозможно получить из порошкообразной массы качественное покрытие с высокими декоративными и защитными свойствами. Пластификаторы способствуют снижению продолжительности высыхания порошковых лакокрасочных материалов, уменьшают температуру формирования покрытий, регулируют физико-механические свойства отвержденного слоя.

В качестве пластификаторов могут использоваться твердые или жидкие соединения. Из твердых можно отметить: дифенилфталат, салициловую кислоту, β-нафтол, трифенилфосфат и др. К жидким пластификаторам, которые используют в производстве порошковых красок, относятся: диоктилфталат, пентаэритритовый эфир (также гликолевый) жирных синтетических кислот, дибутилфталат и др. Отвердители используются в производстве термопревращаемых порошковых лакокрасочных материалов на основе полиуретановых, эпоксидных, полиакрилатных, полиэфирных и некоторых других олигомеров. Ускорители отверждения применяются вместе с отвердителями. При этом необходимо учитывать вид используемого пленкообразователя. Ускорителями отверждения служат комплексы аминов с металлами, соли некоторых металлов (например, Cd, Zn, Hg и др.). Если используется эпоксидная основа, часто используют ароматические амины, цианамиды, многоосновные кислоты и их ангидриды.

poroshkovaya-okraska.com

Краска порошковая полиэфирная

Типы, состав и методы нанесения полиэфирной краски

Типы порошковых красок

Начало изготовления термореактивных порошковых красок относится к 1962 году, когда был сделан первый цвет этого типа — эпоксидный.

С тех пор их производство начало быстро развиваться. Вместе с эпоксидной смолой появились полиэфирные, эпоксидно-полиэфирные, полиуретановые и другие цвета.

Эпоксидное порошковое покрытие

Цветовая композиция для эпоксидных порошков включает: эпоксидный олигомер, отвердитель, ускоритель, пигменты и наполнители (пленкообразующие агенты).

Это первый тип термореактивных порошковых материалов, используемых в промышленности, который широко используется до настоящего времени.

Хотя эпоксидные краски могут образовывать покрытия с хорошими декоративными свойствами, они используются в основном для производства функциональных покрытий. Существующие эпоксидные цвета разнообразны по составу. В зависимости от типа смолы и отвердителя они образуют покрытия с различными свойствами.

При соответствующем подборе сырья мы получаем цвета и покрытия, которые позволяют контактировать с пищевыми продуктами. Основным недостатком эпоксидных покрытий является низкая устойчивость к атмосферным воздействиям.

Цвета функционального назначения. Основными областями применения таких цветов являются электроизоляция и защита от коррозии. Эпоксидные краски являются хорошей альтернативой многим типам изоляции: они использовались в промышленности, например: намотка ленты, смешивание, окраска (пропитка) жидких цветов и другие.

Благодаря типу ценных свойств, простоте и низкой стоимости электроизоляции цвета и соединения эпоксидного порошка преобладали в электротехнической и электронной промышленности.

Эпоксидные порошковые краски часто используются для защиты от коррозии.

Покрытие характеризуется низкой ценой, простотой обслуживания и долгосрочной защитой в различных агрессивных средах. Он отличается гибкостью, ударопрочностью, низкой проницаемостью, хорошей термостойкостью и адгезией.

Технология порошкового покрытия

Цвета могут быть нанесены так или иначе на холодную или перегретую поверхность. После отверждения их можно использовать в течение длительного времени при температуре до 150 ° C. В качестве электрической изоляции для термостойкости они попадают в класс B (130 ° C).

Цвета для защитных и декоративных целей.

В отличие от материалов функционального назначения, эти цвета предназначены для приема малой толщины. Они выбираются в соответствии с конкретными требованиями. Области применения таких составов разнообразны.

Во-первых, это сушильные барабаны, садовые инструменты, аксессуары для дверной мебели, микроволновые печи, холодильники, полки, игрушки.

Полиэфирная порошковая краска.

Несмотря на широкое использование полиэфира в производстве цветных и поддельных материалов, разработка порошкообразных полиэфирных красителей сильно тормозилась из-за отсутствия промышленного выпуска твердых полиэфиров.

Они появились только в середине шестидесятых, а в 1975 году их доля в мировом производстве составляла около 15-20% от общего объема производства термореактивных порошков.

Полиэфирная пыль обычно делится на несколько групп. Прежде всего, это широко распространенный полиэфир, отвержденный триглицеридилизоциануратом (TGIC). В течение многих лет развитие развивалось для улучшения только таких ПК, несмотря на повышенную токсичность летучих веществ, высвобождаемых во время коагуляции, и самих покрытий по сравнению с описанными выше эпоксидными и эпоксидными полиэфирами.

Однако в последние годы в связи с особым акцентом на вопросах экологии и безопасности используемых материалов были разработаны порошкообразные порошки полиэфира и начали получать все преимущества первого с меньшей токсичностью.

Покрытия на их основе могут вступать в контакт с пищей, их можно использовать для окраски детских игрушек и мебели, когда они излечиваются, и не выделяются вредные вещества. В то же время стоимость ПК и, следовательно, основная стоимость блоков крашения незначительно увеличивается.

Полиэфирные покрытия отличаются, в частности, атмосферостойкостью, механической прочностью и повышенной устойчивостью к износу.

В зависимости от погодной стойкости покрытий полиэфирная краска не хуже любого другого порошкообразного материала. Диэлектрические значения близки к значениям эпоксидных покрытий. Однако щелочное сопротивление полиэфирных покрытий низкое.

Обычно используют покрытия с толщиной 60-120 мкм. Они обладают высоким блеском и хорошей адгезией к металлам, включая легкие сплавы.

Полиэфирные покрытия для защиты от атмосферных воздействий и глянцевых покрытий используются в многослойной технологии (например, при окрашивании колес) для окончательной обработки продукта.

Назначение полиэфирных покрытий: алюминиевых профилей, архитектурных и строительных конструкций, колесных пар и деталей машин, сельскохозяйственной техники, садовых инструментов и т. Д.

Полиэфирные ПК также включают в себя так называемые «полиуретаны», которые блокируются блокированными изоцианатами и для которых существует несколько особенностей.

Основным недостатком первого полиуретана является наличие большого количества летучих соединений, высвобождаемых во время затвердевания покрытия, обычно приводящее к поверхностным дефектам (кратер) и увеличению толщины слоя и пористости.

Максимальная толщина покрытия составляла 100 мкм. Однако потребители полиуретана привлекали необычайную твердость, химическую стойкость, блеск и текстуру поверхности этих покрытий. Развитие в последние годы для создания новых изоцианатов позволило не только устранить эти недостатки, но и обеспечить, чтобы современные полиуретаны были сопоставимы с атмосферостойкостью полиэфиров, содержащих TGIC.

Полиуретановое покрытие характеризуется устойчивым блеском, водостойкостью, атмосферостойкостью, устойчивостью к жидким топливам, минеральными маслами, растворителями.

Они используются для защиты продуктов, подверженных трению, абразивному износу, определенным типам химического оборудования и контейнеров для хранения жидких и газообразных химических веществ.

Они также подходят в качестве покрытия для нанесения других порошковых покрытий (эпоксидная смола, полиакрилат и т. Д.).

Эпоксидно-полиэфирная порошковая краска.

Если порошковый слой не увеличивает коррозионные требования и / или необходимую устойчивость к растворителю, эпоксидный порошок заменяет эпоксидный простой полиэфир (эффективное сочетание эпоксидных и полиэфирных смол), которые называются гибридными порошками.

Когда гибридные порошки потребители привлекают к низкой цене, но затем распространяется их распределение происходит из-за технологические преимущества (например, путем покрытия устойчивости к перегреву во время лечения), улучшенные механических свойств, химическая стойкости и меньшей чувствительности к УФ-излучению (для композиций с низким содержанием эпоксидной составляющей) ,

Использование эпоксидного полиэфира с различным соотношением содержания эпокси / полиэфира позволяет им широко использоваться для украшения предметов домашнего обихода, металлов, сада, офисов, медицинской и школьной мебели, спортивного инвентаря, торгового, осветительного и электрического оборудования и т. Д.

Эпоксидно-полиэфирный из-за больших декоративных свойств покрытий на них очень требовательна. Современная технология нанесения порошковых покрытий позволила не только расширить цветные покрытия покрытий, но и достичь другой структуры покрытия.

Они представляют собой такие покрытия, как муары, покрытия под кожей, покрытия с различными структурами — малый и большой, тип антиквариата, металлические цвета разных цветов.

Определенная позиция занимает эти OVERPRINT лаков, которые используются для защиты цветных металлов (бронза, медь, латунь), и тонкий слой металла вакуумного покрытия от окисления, что позволяет выгодно, что затененные участки, а также лак или стеклянные композиции (бутылка для парфюмерии и косметик и т. д.) разных цветов, характеризующихся чрезвычайно высоким наполнением и различной текстурой поверхности.

В конце концов, результат использования порошкового покрытия зависит от параметров оборудования и от типа, состава и состояния порошковой краски.

Существует много разных цветов порошка, и окончательный выбор зависит от требований к использованию окрашенного продукта.

В термореактивных системах используют низкомолекулярные полимеры, которые во время плавления и распыления превращаются в химическое превращение в термореактивное состояние.

Как только это условие достигнуто, мы больше не можем вступать в пластическое состояние, как это возможно в случае термопластичных композиций.

Для термокалиберных порошков проводят реакцию сшивания между функциональными группами смолы и отвердителя. Очевидно, что для формирования гладкого покрытия полимер переходит в непрерывную и гладкую пленку перед началом процесса консолидации.

Цвет порошка включает компромисс между температурой размягчения и вязкостью расплава, свойствами расплава и скоростью сшивания.

Как и в случае с жидкими растворителями, могут быть разработаны термореактивные порошковые покрытия для производства высококачественных и матовых декоративных покрытий, алюминиевых покрытий, бронзы и т. Д.

Порошковая краска

металлических, текстурированных и молотковых покрытий.

Состав порошковой краски

Основными ингредиентами, необходимыми для производства пылевых красителей для термореактивных материалов, являются:

- полимеры

- Отвердитель, катализатор, отвердитель

- Добавки для регулирования потока

Выбор компонентов влияет на:

- Свойства покрытия — блеск, цвет, твердость, эластичность, адгезия и химическая стойкость.

- Технология применения.

- Время и температура отверждения.

полимеры

Пыльные краски используют твердые смолы.

Выбор подходящих смол чрезвычайно важен, поскольку он определяет такие свойства, как температура плавления, жидкость, гладкость и свойства покрытия.

Akzo Nobel гордится своим исследовательским центром полимеров, целью которого является разработка и внедрение инноваций исключительно в области полимеров.

Как правило, с использованием смол, с температурой размягчения в диапазоне 70-110 & deg; С Смолой с более низкой температурой плавления началом может иметь заметную тенденцию к «спеканию» порошка при хранении и имеет высокую текучесть во время отверждения в печи, и края острых краев neprokrasheny продукты ,

Эти смолы, имеющие более высокую температуру размягчения, могут иметь недостаток жидкости во время закалки и иметь тенденцию к образованию эффекта «апельсиновой корки», но покрытие на острых краях будет хорошим.

Существует также дополнительный риск того, что, если требуются более высокие температуры, требуемые в процессе лакирования, отвердитель начнет реагировать с полимером.

Отвердитель, катализатор, отвердитель

Способ изготовления, нанесения, упрочнения и желаемых свойств покрытия все это определяет выбор отвердителя, который используется с конкретным типом полимера, используемого в формуле чернил.

Агент для лечения нереакционноспособного при комнатной температуре, чтобы оставаться неактивным при температуре 100 ° С и должно быть полностью вступает в реакции в интервале от 100 до 180 ° С реакцией не должна быть настолько быстрой, чтобы предотвратить полное распространение расплавленной смолы, но не слишком долго для коммерческой целесообразности ,

Пигменты и наполнители (аксессуары)

Пигменты, которые теперь используются в цветах, передаются растворителями, могут использоваться для пыльных цветов, если они химически инертны, устойчивы к воздействию света и тепла.

Диоксид титана используется почти исключительно для производства белых, пастельных и легких тонов.

Черный протектор используется для черного и серого. Для светлых цветов используется широкий спектр органических и неорганических пигментов, хотя акцент делается на органические пигменты для снижения содержания тяжелых металлов, таких как цинк. Некоторые органические красные пигменты могут реагировать во время производства порошка, теряют свою яркость и чистоту краски, чтобы обеспечить стабильность, необходим тщательный выбор.

Чтобы получить металлический эффект, используйте алюминиевый и бронзовый порошок.

Некоторые неорганические наполнители могут быть включены в формулы, которые не влияют на блеск, флюид или механические свойства покрытия.

Эти добавки, как правило, имеют высокую плотность и снижают стоимость сырья, а также отрицательно влияют на окрашенную поверхность. Действительно, экономия может быть рассчитана путем оценки площади единицы, охваченной пылеулавливающей установкой.

Также можно использовать другие типы аксессуаров — отрегулируйте блеск и внешний вид крышки.

Добавки для регулирования потока

После выбора подходящей смолы / отвердителя / системы пигмента обычно необходимо отрегулировать формулу для регулирования потока и свойств используемой пленки и условий полимеризации.

Включение жидких регулирующих добавок необходимо, так как без них порошковый порошок может образовывать проколы или кратеры во время сушки, может возникнуть эффект «апельсиновой корки».

Присадки для регулирования потока уменьшают тенденцию к усадке смол — они дают более гладкое покрытие для уменьшения поверхностного натяжения системы и активации жидкости. Успешно используются акриловые полимеры и другие полимерные материалы.

Иногда покрытия распространяются очень быстро, с очень низким охватом краев продукта.

Тиксотропные добавки используются для обеспечения хорошего укрытия для этих деталей, а также для предотвращения слежения. Однако необходимо сделать разумный выбор, иначе блеск и цвет покрытия могут измениться.

эпоксидная смолапорошокцвет

Это позволяет нам разрабатывать формулы для глянцевых и гладких покрытий с отличной адгезией и химической стойкостью. Основным недостатком является заметная тенденция краснеть при повышенных температурах или дневном свете.

Кроме того, покрытия, когда они устанавливаются на открытом воздухе, быстро нарезаются. Сохраняется целостность пленки во время установки на улице. Полимеризация эпоксидных порошковых красок представляет собой отдельный технический процесс, и при полимеризации не допускается работа с летучими веществами.

Порошковая краска

Эта порошковая краска обладает превосходной атмосферостойкостью, высокой устойчивостью к пожелтению под ультрафиолетовым светом и может храниться в течение длительного времени при более высоких температурах, чем эпоксидная.

Их общая химическая стойкость немного ниже, чем в эпоксидных порошковых красках.

Эпоксидно-полиэфирная гибридная краска

Это широко используемый класс пылевых красителей для термореактивных материалов, в которых эпоксидные смолы действуют как отвердитель для полиэфирных смол. В зависимости от выбора смол и их взаимоотношений свойства гибрида могут варьироваться от свойств чистой эпоксидной кислоты до чистого порошка полиэфирного порошка.

Присутствие эпоксидной смолы приводит к тому, что эти цвета чувствительны к мелу при внешних условиях.

Цвета из полиуретанового порошка

Цвета, изготовленные из полиуретанового порошка, изготовлены из карбоксилированных полиэфирных смол, отвержденных с блокированными изоцианатами. Они обеспечивают комплекс высоких физических и химических свойств и хорошую долговечность во внешней среде.

Если вы хотите купить порошковый цвет, пожалуйста, свяжитесь с нами по телефону +7 (495) 411 77 98.

stroitel12.ru