РЕЗКА ЛИСТОВОГО МЕТАЛЛА [лазерная, ножницами, болгаркой]

[Резку листового металла] можно охарактеризовать как технологический процесс, в результате которого металлическое изделие делится на части, приобретая заданные формы и размеры.

В статье описана обработка листового металла, рассказано о способах резки металла, описаны роликовые ножницы, автоматические линии и т. д., а также рассмотрено специальное оборудование для обработки листового металла (станок, резак и др.).

Способы резки делятся на две основные группы: механическую и термическую.

Прежде чем выбрать определенный тип резки, необходимо узнать преимущества каждого вида, сущность процесса, а также в каких случаях применяется конкретный вид резки.

Механические виды резки

Основой механической резки является режущий инструмент, имеющий характеристики прочности и твердости выше, чем у обрабатываемого металла.

Еще такой способ обработки называется холодным. К механической обработке относятся гильотинная, ленточнопильная и гидроабразивная и резка болгаркой.

Резка ножницами и болгаркой

Для резки металла данным способом используются специальные гильотинные ножницы, которые можно использоваться для тонколистовых металлов (профлист, оцинковка).

Режущим элементом является нож. Гильотинные ножницы бывают механические, автоматические, пневматические, гидравлические.

Гильотинные ножницы ручные и пневматические имеют самые низкие цены из всех видов оборудования, предназначенных для прямолинейного реза металла.

Однако недорогой инструмент имеет низкую производительность, поэтому приходится прилагать много усилий.

Поэтому чаще всего предпочтение отдается специальным электроинструментам или промышленному оборудованию, которым работать гораздо легче и быстрее.

Электрический инструмент — это болгарка (углошлифовальная машина).

Резка и гибка болгаркой крайне не рекомендуется для металла с полимерными покрытиями, например, металлопрофиля, металлочерепицы.

Это связано с тем, что абразивные круги снижают защитные характеристики металла. При резке болгаркой своими руками нужно соблюдать технику безопасности: обязательно должны быть закрыты глаза и руки.

Главной опасностью при работе болгаркой является вылет осколков.

Эффективная резка болгаркой производится пяткой диска – ближней нижней частью круга. Через каждые 5 мин инструмент нужно отключать во избежание перегрева.

Если болгаркой режутся длинные трубы, то начинать нужно со свисающего края. Толстые детали режутся болгаркой прямолинейно.

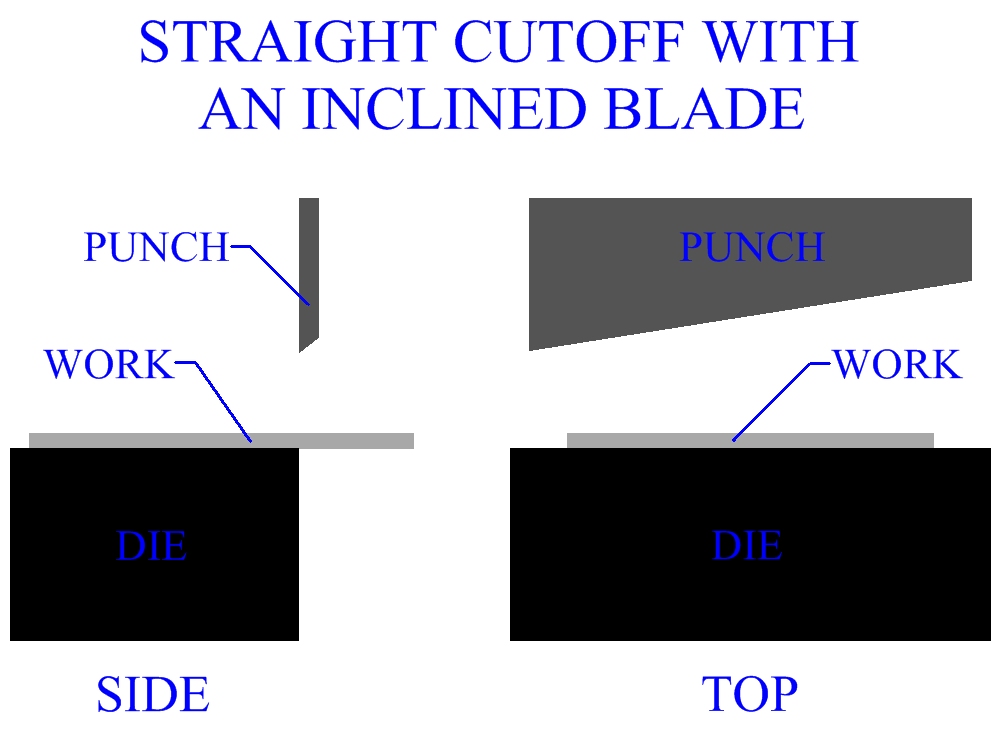

Гильотинные ножницы работают по следующему принципу: лист для резки располагается на столе между ножами.

Металл нужно прижать к столу балкой, а затем перемещать верхний нож.

Гильотинные ножницы обеспечивают точную резку металла, что объясняется прижимным механизмом. Предназначены гильотинные ножницы для продольной и поперечной резки листового металла. Это приспособление для продольной резки является наиболее популярным.

Инструмент другого вида применим для квадратного, круглого и углового металла, благодаря тому, что нож располагается под любыми углами. Основные характеристики приспособления – длина и толщина среза.

Гильотинные ножницы обеспечивают ровный срез без шероховатостей, нож не портит краску и полимерное покрытие и характеристики обрабатываемого изделия.

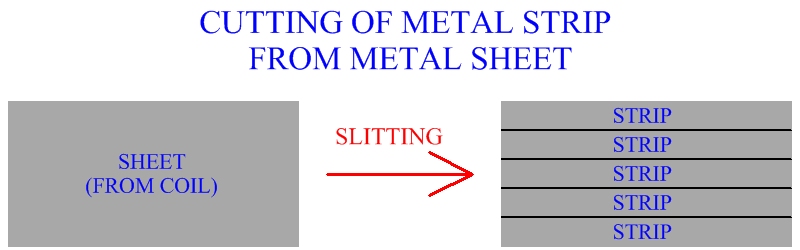

Существуют еще дисковые ножницы для продольной резки, которая осуществляется крутящимися круглыми ножами.

Нижние и верхние дисковые ножи крутятся в разные стороны с одинаковой скоростью. Движение обрабатываемого изделия обеспечивается трением о нож.

Преимущественно дисковые ножницы для резки листового металла используются для кровельных работ для продольной обработки.

Видео:

Дисковые ножницы работают так: обрабатываемый лист укладывается на станок, вставляется между опорными и прижимными рейками.

Затем лист фиксируется зажимами и дисковые ножницы перемещаются по линии реза. Когда дисковые ножницы начинают вращение, нож разрезает изделие.

Дисковые ножницы просты в использовании при продольной резке металла своими руками (особенно, если линии для резки заранее размечены). Нож производит точную и качественную резку.

Данный инструмент предназначен лишь для продольной резки. Довольно востребованными являются автоматические линии.

Автоматические линии состоят из подающего устройства, разматывающего устройства, механизма подачи материала, режущего блока и пульта управления.

Автоматические линии для продольной резки имеют главное преимущество: нет необходимости задействовать людей, так как все операции на линии выполняются под контролем одного человека.

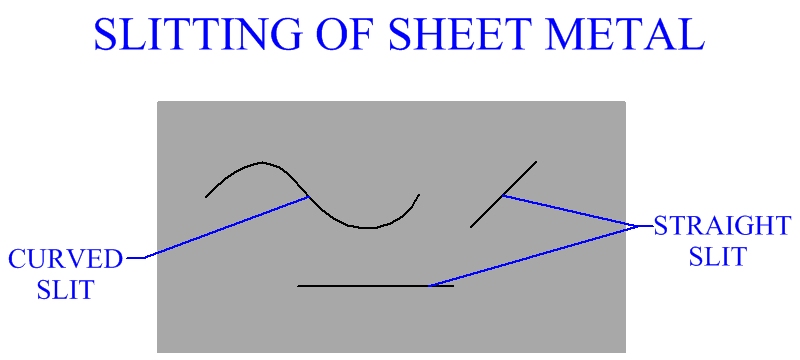

Часто применяются роликовые ножницы. Роликовый нож используется для прямолинейной и фигурной резки. Роликовый нож подходит для вырезания круглых и овальных, квадратных форм.

Ленточнопильная резка

Для такой резки роликовые ножницы не подходят, а используется станок с ленточным резаком, имеющим зубья, расстояние между которыми подбирается, исходя из качества обрабатываемого материала.

Резка имеет прекрасные характеристики: высокая производительность, хорошая чистота обработки, тонкий срез, не превышающий 2 мм.

Видео:

Такой станок способен обрабатывать любые сплавы. Одним из плюсов является выполнение резки под любым выставленным углом.

Станок также имеет и минусы: отсутствие возможности выполнять фигурную резку.

Гидроабразивная резка используется для материалов различной твердости: бетон, камень, разные виды металла и др. основой данного метода является использование смеси абразивных материалов и воды.

Станок подает смесь насосом высокого давления, достигая высочайшей скорости, что и обеспечивает резку.

Такой метод один из самых перспективных, позволяет тонкие металлы резать без абразивных материалов, только водой.

Термические виды

Термические резки листового металла базируются на термическом воздействии, после чего место среза плавится и сгорает. Основными методами являются газовая, плазменная и лазерная резка.

Газовая резка

Резка и гибка с применением кислородных и горючих газов имеет доступные цены. Метод применим не для всех материалов. Может выполняться и фигурная резка.

Условием качественной резки является температура сгорания металла, превышающая температуру плавления.

Принцип технологии такой: поверхность разогревается до 3000°, что зависит от обрабатываемого металла.

Такая температура достигается с помощью смеси горючего газа и кислорода.

Для качественного среза должен быть правильно отрегулирован объем подачи газа и скорость движения резака.

В основном такой метод используется для монтажных работ, в производстве металлоконструкций.

Видео:

Метод не лишен и недостатков, к которым можно отнести большую ширину швов и последующую обработку.

Также при неравномерном прогревании поверхности происходит деформация и ухудшение качества металла.

Плюсом является возможность обработки изделий толщиной до 20 см, при срезе в 2,5 мм.

Плазменная резка

Плазменная резка листового металла является современным методом, в котором вместо резца используется струя плазмы.

Основой метода является использование газообразных веществ в высокотемпературном плазменном состоянии, получаемого под влиянием электродугового разряда.

Резка может производиться двум способами: струей и дугой. При обработке дугой лист включается в цепь, дуга образуется между металлом и электродом. При обработке струей резка формируется между двумя электродами.

В качестве плазменного резака могут выступать самодельные приспособления

Плазменный поток возникает на плазмотроне, имеющего электрод, который формирует электродугу.

Далее в рабочее сопло осуществляется подача плазмообразующего газа в виде сжатого воздуха. Температура плазмы может подниматься до 30000°.

Плазменная резка используется для резки и гибки разных металлов толщиной до 20 см.

Благодаря высокой температуре отсутствует тепловое воздействие на участки, находящиеся рядом со срезом, что предотвращает деформацию листа, а также не ухудшает характеристики металла.

Видео:

Особенно это важно при работе с нержавейкой. Может выполняться и фигурная резка.

Плазменная резка и гибка своими руками производятся ручными устройствами, при которых начало резки — момент появления плазменной дуги.

В течение процесса между соплом плазмотрона и металлом нужно поддерживать расстояние до 15 мм.

Лазерная резка

Лазерный станок для резки и гибки металла является новейшим оборудованием. Лазерная резка листового металла основана на тепловой энергии узкосфокуссированного лазерного луча.

Основными достоинствами технологии можно назвать точность, чистоту обработки, тонкий срез.

Метод используется для ювелирных и других изделий, которым требуется сложная фигурная резка и гибка. Метод целесообразно использовать для металла толщиной не более 15 мм.

Цены на оборудование не самые низкие в связи с новизной технологии.

Суть метода заключается в следующем: высокоинтенсивный лазерный луч наводится на металл, нагревая изделие.

После чего поверхность начинает плавиться в месте контакта, а прилегающие участки тоже нагреваются, но не деформируются и не теряют свои характеристики. Двигаясь, луч создает тонкую линию среза с ровными краями.

Видео:

Инструмент для лазерной резки представлен координатными столами, сопрягающимися с головкой, управляемой микропроцессорами.

Лазерные станки прекрасно обрабатывают хрупкие изделия, твердосплавные материалы.

Обработка листового металла осуществляется различными способами (роликовый нож, станки, резаки и пр.), из которых можно выбрать подходящий вариант резки и гибки своими руками. А для гибки могут использоваться самодельные приспособления.

Типы резки металла: как выбрать наиболее подходящий

Вопросы, рассмотренные в материале:

- Какие существуют типы резки металла

- Как осуществляется холодная резка металла

- Каковы преимущества термической резки металла

- Как правильно выбрать нужный тип резки металла

Резание металла – один из основных технологических процессов металлообработки. Используется он при необходимости разделения на несколько частей листовой или сортовой заготовки. В современном производстве применяются высокоточные и экономичные типы резки металла, позволяющие быстро и с минимальными потерями материала получить изделия необходимой конфигурации.

Основные типы резки металла

Существуют следующие типы резки металла:

1. Холодный (механический). Резка происходит за счет механического воздействия на металл специальным режущим инструментом, изготовленным из материала с твердостью, намного большей, чем жесткость обрабатываемого изделия. Применяются следующие инструменты:

- гильотина;

- ленточнопильный станок;

- дисковая (циркулярная) пила и «болгарка».

2. Горячий (термический). Обрабатываемая заготовка расплавляется по линии разреза, а остатки металла удаляются газом. Горячий тип резки металла подразделяется на следующие виды резания:

- газокислородный;

- лазерный;

- плазменный.

Но не все типы резки металла – как холодной, так и горячей – позволяют получить изделие заданной чистоты. Остановимся более подробно на каждом из вышеперечисленных способов.

Холодные типы резки металла

Резка металла механическим способом – это сложный процесс, потому что металлические изделия обладают высокой прочностью и твердостью. К холодным типам резки металла относятся:

Резка с помощью гильотины.

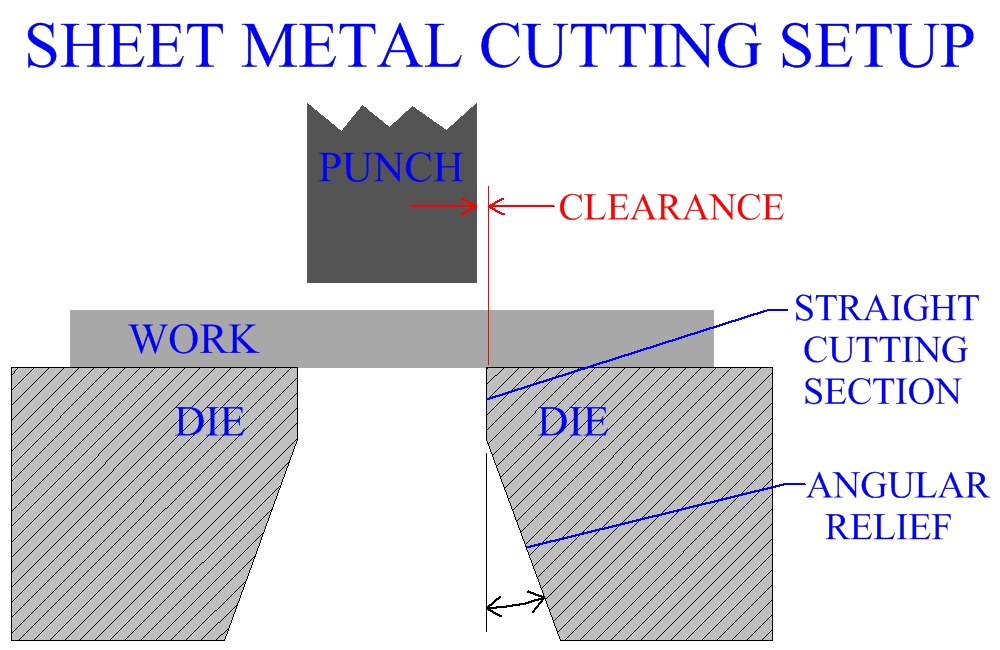

При таком способе резания используются специальные механические инструменты – ножницы и ножи по металлу. Заготовка устанавливается на рабочий стол и закрепляется прижимной балкой. Затем с помощью специального лезвия производится резка. В результате получается идеально ровный край, без лишних кромок, заусенцев и зазубрин. Режут материал сразу по всей ширине листа, поэтому кривизна среза нулевая.

В настоящее время используются следующие виды гильотин для рубки металла:

- ручные;

- гидравлические;

- пневматические»

- электромеханические.

Они не отличаются друг от друга по принципу действия, но последние три вида дополнены электроникой, обеспечивающей точность и безопасность резки. Также есть станки, которые могут резать металл не только поперек, но и вдоль. Чаще всего гильотинный тип обработки применяют при заготовительных работах.

Недостатки данного способа:

- Может применяться не для всех типов металлов и имеет ограничения по толщине заготовки. Например, гидравлические станки предназначены для металла толщиной до 6 мм.

- Полученные в результате резки заготовки часто не соответствуют нужному размеру, так как точность обработки зависит от квалификации оператора.

- Невозможно осуществить фигурную резку.

Рекомендовано к прочтению

Ленточнопильная резка.

В настоящее время этот тип резки металла очень популярен по причине невысокой стоимости оборудования, хорошей производительности и несложного обслуживания. Режущим инструментом является ленточная пила, натянутая на шкивах.

Современные ленточнопильные станки (ЛПС) дополняются разнообразным оборудованием и электроникой, благодаря которым агрегат легко встраивается в конкретную производственную линию. Скорость резки подобной машины в среднем составляет около 100 мм/мин и выше.

Способ резки на ЛПС позволяет добиваться точного соответствия заданным параметрам, а место разреза не нужно дополнительно обрабатывать. Метод хорош для высокоточных изделий и деталей с гладкой поверхностью. ЛПС подходит для любого металла, а ширина реза составляет всего 1,5 мм.

- точный выбор шага зубьев режущего полотна в соответствии с сечением распиливаемого профиля с помощью специальных таблиц;

- скорость подачи;

- скорость резки.

ЛПС позволяет резать металлическую заготовку под углом, что является большим преимуществом по сравнению с гильотиной.

К недостаткам этого типа резки металлов относятся невозможность получить фигурный рез и ограничение размера заготовок в зависимости от возможностей станка.

Резка металла циркулярной пилой и «болгаркой».

С помощью циркулярной пилы делают точные разрезы хорошего качества. Этот инструмент позволяет контролировать угол разреза.

Для резки профильного проката можно использовать болгарку. На месте среза не остается окалины и окислов, мало отходов.

Но низкая производительность при таком типе резки металла является его главным недостатком по сравнению с другими способами.

Горячая резка металла

Современное промышленное производство требует высокопроизводительных способов металлообработки, позволяющих выпускать максимально возможное количество заготовок заданного качества в минимальные сроки. Этим требованиям отвечают горячие типы резки металла.

Газокислородная резка.

Принцип работы основан на том, что в чистом кислороде при температуре выше +1000 °C металл плавится и выгорает. Место реза предварительно разогревается до температуры воспламенения материала. В качестве разогревающего газа обычно используется ацетилен. На время прогрева влияют толщина металла, его марка и состояние поверхности заготовки.

После того как место разреза прогревается, в сопло резака подается струя горящего кислорода. Она прорезает заготовку по всей толщине, плавно перемещаясь вдоль линии реза. В процессе горения кислорода также удаляются окислы, образующиеся на поверхности полуфабриката.

Для того чтобы разрез получился качественным, важно соблюдать одинаковое расстояние между резаком и заготовкой во время обработки. Это нелегкая задача при использовании ручного газокислородного резака. В случае автоматизации процесса резание происходит на большой скорости кислородом высокого давления, в результате производительность работы и качество среза значительно возрастают.

Уникальность способа заключается в возможности:

- разрезания заготовок большой ширины;

- обработки изделий из титана.

К недостаткам газокислородной резки относятся:

- невозможность использования при резке цветных металлов (меди, алюминия), хромоникелевых и высокоуглеродистых сталей;

- большая ширина реза, образование окислов, наплывов, невысокое качество;

- невозможность обработки криволинейных поверхностей;

- изменение физических свойств материала в области разреза в результате высокотемпературного воздействия.

Плазменная резка металла.

Тип резки при помощи плазмы основан на принципе интенсивного расплавления металла по линии разреза за счет теплового воздействия сжатой электрической дуги и последующего его испарения. Под воздействием электрической дуги образуется полностью или частично ионизированный газ, или плазма. Температура внутри газоплазменного потока достигает +15 000…+20 000°С, что позволяет в разы увеличить производительность процесса по сравнению с газокислородной резкой, а также избавиться от недостатков последней.

Из всех перечисленных типов резки металла в настоящее время благодаря своим преимуществам плазменная обработка является оптимальным выбором для современных металлообрабатывающих производств:

- плазменный рез высокоточен и не оставляет наплывов;

- позволяет резать по кривым линиям;

- исключается изменение физических свойств металла (перекаливания) за счет узконаправленного нагрева участка резки;

- можно производить резку титана, меди, чугуна, специализированных марок стали, не меняя инструмента;

- оборудование не имеет баллонов с взрывоопасным газом, соответственно, не требует заправки и доставки этих емкостей;

- не требуется особого режима соблюдения мер пожарной безопасности;

- отсутствует подготовительный этап очистки, потому что высокотемпературное воздействие эффективно удаляет посторонние примеси (в виде ржавчины, грязи, краски), качество разреза остается неизменным;

- не нужны специальные присадки для цветных металлов, используется дешевая электроэнергия и воздух, расходные материалы – только сопла и электроды, поэтому плазменная резка металлов – экономически выгодный технологический процесс.

Недостатки данного типа резки металла:

- Из-за воздействия высоких температур изменяются свойства кромок заготовки. Они становятся более твердыми, часть материала теряется, поэтому нужны дополнительные затраты на обработку края. В любом случае качество кромок после плазменной резки значительно лучше, чем после газокислородной: нет окалины, ширина зоны с цветами побежалости в пять раз меньше.

Лазерная резка металла.

Данный тип относится к инновационным технологическим процессам. Суть его – в интенсивном воздействии на металл узкого лазерного луча, обладающего стабильной частотой и длиной волны. Он может фокусироваться на небольшом участке поверхности с помощью оптики, управляемой специальной компьютерной программой. Благодаря такому технологическому решению лазерная резка имеет непревзойденные параметры точности.

Высокая плотность энергии, характерная для направленного и узко концентрированного лазерного излучения, позволяет нагреть и испарить строго определенный участок металлической заготовки.

Лазерная резка происходит следующим образом:

- нагревание до температуры плавления по линии реза;

- расплавление металла;

- погружение в толщу разрезаемого материала.

При погружении лазерного луча внутрь металла происходит повышение температуры, в результате чего материал расплавляется и закипает. Этот процесс потребляет много энергии, поэтому для ее экономии в зону разреза подается вспомогательный газ, с помощью которого происходит плазменная резка. В зависимости от теплотехнических свойств материала заготовки, вспомогательными газами могут быть обычный воздух, азот, кислород, инертный газ.

Достоинства лазерного типа резки металла:

- максимально узкие резы;

- отсутствие деформации при резании тонких листов стали и мягких полуфабрикатов;

- возможность точного раскроя по сложным контурам;

- минимальное количество неровностей;

- маленькая площадь термического воздействия;

- универсальность метода – подходит к любым сплавам;

- несложное управление станком лазерной резки.

Единственный недостаток лазерной резки – небольшая допустимая толщина металла.

Чем хороша гидроабразивная резка металла

Гидроабразивная резка металла – принципиально иной по сравнению с остальными метод металлообработки. Он отличается от способов горячей резки тем, что не изменяет физико-механические свойства материала заготовки. При таком типе резки металла отсутствует деформация краев – их оплавление и сваривание.

Технологический процесс основан на использовании насоса сверхвысокого давления – до 6 000 бар, который через сопло диаметром 0,1 мм подает воду со специальным абразивом, образующую узконаправленную струю, способную разрезать сталь толщиной до 30 см. Скорость резки листа толщиной 1 мм на гидроабразивной установке может достигать 2,7 м/мин.

Основные достоинства лазерного типа резки металлов:

- Обрабатываемая поверхность не нагревается, потому что подаваемая струя воды моментально охлаждает рабочую область.

- Гидроабразивная резка справляется с самыми сложными конфигурациями и профилями любых заданных параметров.

- Не требуется дополнительных работ по обработке края в виде шлифования, качество разреза получается очень высоким.

- Ручные установки для гидроабразивного типа резки пригодны для использования под водой, глубина работ может достигать нескольких сот метров. Один насос высокого давления способен подавать воду одновременно на две-три установки.

- Экономичность – даже по сравнению с плазменной гидроабразивная резка выигрывает, при этом скорость разрезания может достигать 30 000 мм/мин без ухудшения качества разреза.

- Безопасность – станки для гидроабразивной резки идеально использовать в цехах с повышенной взрывоопасностью, а также с использованием легковоспламеняющихся материалов, так как гарантируют отсутствие искры, нагревания поверхности.

Основными недостатками гидроабразивных станков являются высокие эксплуатационные расходы и шумовой фон во время применения.

Самые последние технологические разработки в области резки металла предоставляют новые возможности для резания заготовок большой толщины. Это оборудование для ультразвуковой, криогенной и электроимпульсной обработки. Пока на нашем рынке оно не получило широкого распространения из-за высокой стоимости и сложности управления.

Какой тип резки металла выбрать

Выбирая тип резки металла для производства, прислушайтесь к советам профессионалов.

Технологи по металлообработке советуют обратить внимание на 10 признаков идеального способа резания:

- Увеличение скорости обработки со стабильным качеством.

- Чистый срез без остаточных следов и деформаций.

- Возможность резки металлов разной толщины.

- Износостойкость режущего инструмента.

- Возможность обработки поверхностей с посторонними загрязнениями.

- Возможность фигурной резки.

- Вариативность профиля разреза.

- Возможность совмещения с другими технологическими операциями (например, со снятием фаски).

- Простая управляемость.

- Экономичный раскрой.

Просто выберите технологический процесс, который будет совмещать максимальное количество рекомендуемых признаков для конкретного случая.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка листовых материалов: обзор основных способов

Вопросы, рассмотренные в материале:

- О лазерной резке листовых материалов

- О гидроабразивной резке листовых материалов

- О плазменной резке листового металла

Резка листовых материалов используется в самых разных сферах: от металлообработки до дизайна интерьеров. В виде листов бывает и металл, и дерево, и разные сорта пластика, и все это необходимо привести к тем размерам и форме, которая требуется для конкретных задач.

Осуществить резку листовых материалов можно разными способами, и если металл можно кроить практически каждым из них, то для более требовательных к воздействию материалов подходит какой-то один. О самых распространенных технологиях раскроя расскажет наша статья.

Лазерная резка листовых материалов

Лазерная технология резки материалов имеет ряд достоинств:

- Инструмент практически не воздействует на обрабатываемую деталь механически. Его можно без опасения применять для резки легкодеформируемых, тонких или небольших изделий.

- Локализация и высокая концентрация энергии дают возможность обработки небольшого участка изделия, при этом не происходит нагрева всей заготовки. Это сохраняет ее свойства и структуру. Данная особенность позволяет выполнять уникальные работы микрообработки металлов – прецизионные.

- Параметрами лазерного луча и его позиционированием в пространстве легко управлять. Благодаря такой технологичности луча лазер можно применять для самых разных операций, к примеру, для резки, наплавки, маркировки, обработки отверстий и пр.

Лазерная резка – это вид обработки, когда материал разрушают посредством сфокусированного излучения, а продукты выдуваются струей сжатого газа через узкий канал – рез. Разрушение металла происходит в процессе нагревания, плавления, испарения, химических реакций.

На интенсивность нагревания металла в значительной мере влияет его поглощающая способность, которая в свою очередь зависит от того, какая у поверхности температура, какова теплопроводность металла, длина волны и угол падения луча на данную поверхность.

Плавление и последующее испарение металлов являются чрезвычайно энергоемкими процессами. Снижает энергозатраты применение сжатого газа, используемого для выдувания расплавленного металла из реза.

Глубина реза увеличивается одновременно с возрастанием энергии излучения и снижением скорости резки, но бесконечно процесс углубления продолжаться не сможет. Причина – в снижении плотности энергии излучения по мере проникновения вглубь реза. Двигаясь вглубь и достигая порогового значения плотности, энергия излучения прекращает углублять рез.

Существует три вида лазерной резки: с нейтральным (инертным) газом, с кислородом и при поддержке лазерного излучения.

Рекомендовано к прочтению

Лазерная резка используется при обработке неметаллических изделий: резины, пластмасс, стеклопластика, асбеста, керамики, композиционных материалов на основе бора, углерода и пр. Удельные энергозатраты для обработки таких материалов меньше, поскольку их теплопроводность ниже, чем у металлов.

Решающую роль в лазерной резке имеет выдувка капельных фракций, а также мелкодисперсных образований из места реза. Большую эффективность процессу придает применение нейтрального (активного) газа. Его основная задача – выдувать из зоны резки испарения металла и охлаждать ее. При этом материалы режутся с небольшим обугливанием и оплавлением. За исключением изделий, произведенных из фенолформальдегидных смол. Лазерный луч превращает этот материал в вязкую окисленную субстанцию, которую практически невозможно выдуть из реза при помощи газа. Потому обработка идет с повышенными энергозатратами для испарения расплава, который представляет собой продукты разрушения обрабатываемых металлов.

Газолазерную резку применяют для работы с диэлектриками, получая ровную качественную кромку среза. Лазером с мощным излучением можно резать стекло и кварц. Срез получается высокого качества, а места входа-выхода лазерного луча немного оплавлены.

Напряжения в стекле не появляются благодаря тому, что инструмент для резки не прикасается к нему. Достоинствами является отсутствие изменяющих элементов, применение контроля и возможность регулирования силы воздействия лазера на трубчатое тонкостенное стекло. Кольцевой источник тепла, создаваемый трубкой, вращающейся с частотой 20 сек-1, возникает на поверхности стекла. Источник тепла создает напряжения, которые выше предела прочности трубки, поэтому появляется разделяющая трещина.

Гидроабразивная резка листовых материалов

Насос нагнетает высокое давление воды (от 1 000 до 6 000 атмосфер), которая подается на лазерную режущую головку. Жидкость поступает через дюзу диаметром от 0,08 до 0,5 мм. Скорость подачи воды близка к сверхзвуковой > 900–1200 м/с. Попадая в смесительную камеру, она перемешивается с измельченным абразивом, роль которого может играть любой сверхтвердый материал – карбид кремния, гранатовый песок и пр.

Смесь вырывается из трубки диаметром от 0,5 до 1,5 мм и режет заготовку. Существует несколько моделей головок, где абразивный материал подается непосредственно в смесительную трубку. Энергия струи настолько мощная, что требует гашения после резки. Для этого за заготовкой помещается емкость с водой, толщина которой равна примерно 0,7–1 м.

Абразивом становятся материалы, чья твердость по шкале Мооса > 6,5. На его выбор влияют вид заготовки и ее твердость. Одновременно следует учитывать и тот факт, что чем тверже абразивное вещество, тем быстрее изнашиваются узлы головки.

Гидроабразивная резка листовых материалов отличается тем, что струя разделяет заготовку большей частью абразивом, вода же имеет иную функцию, заключающуюся в доставке его к месту работы. Объем частиц абразивного вещества должен быть от 10 % до 30 % диаметра струи. Такой размер обеспечивает стабильное истечение струи и эффективно воздействует на заготовку.

Чаще всего размер зерна абразива – от 0,15 до 0,25 мм, а при высоких требованиях к шероховатости поверхности листового материала – от 0,075 до 0,1 мм. Наиболее подходящим называют размер частиц, не превышающий (dс.т.– dв.с.)/2. При этом dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

Гидроабразивная или водная струя режет почти все листовые материалы. Заготовка не деформируется ни механически, поскольку сила воздействия не превышает 1–100 Н, ни термически, температура в месте разреза составляет + 60…+90 °С, что не дает материалу оплавиться.

При сравнении гидроабразивного способа резки с такими видами термической обработки, как плазменная, кислородная, лазерная и др., видны несомненные преимущества первого. Рассмотрим их:

- Минимизация термического влияния повышает качество реза – не происходит пригорания, плавления кромок листовой заготовки.

- Способ пригоден для резки листовых заготовок, обладающих термочувствительностью. Это ламинированные, композитные и некоторые взрыво- и пожароопасные материалы.

- В процессе работы не выделяются вредные газы, поэтому она считается экологичной.

- В процессе резки не может возникнуть ни взрыва, ни пожара.

Гидроабразивным способом может быть разрезан металл как ≤ 30 см, так и больше. Высокая точность резки (0,025–0,1 мм), а также сложность ее контура, делает возможной обработку объемных деталей. Подходит она и для изготовления скосов. Данный метод эффективен в отношении резки листовых материалов, обработка которых происходит с применением источников сильного теплового излучения (медь, сплавы алюминия и латунь). Использование лазерной резки таких листовых металлов затруднено, поскольку они плохо поглощают излучение лазера.

Основными недостатками гидроабразивной резки можно назвать следующие:

- Скорость резки листовой стали небольшой толщины значительно ниже, чем при лазерной или плазменной обработке материалов.

- Стоимость оборудования выше, как и затраты (аналогично лазерной резке) на его эксплуатацию: абразивные материалы, вода, смесительные трубки, уплотнители высокого давления, электричество, водяные сопла и утилизация отходов резки.

- Шумовой эффект струи, превышающей скорость звука. Данная особенность характерна и для плазменной резки.

Плазменная резка металлических листовых материалов

Принцип резки листовых металлов плазменным методом можно описать так:

- Воздух подается в горелку плазмотрона с помощью компрессора.

- Электрический ток быстро нагревает воздушный поток, который пропускает электричество и образует плазму. Практически все станки для резки листового материала подходят для применения вместо воздуха инертных газов.

- Плазменная резка конструкций из листового металла происходит узконаправленным лучом, нагревающим поверхность до температуры, не превышающей допустимых значений, после чего расплав практически мгновенно выдувается из реза.

- По окончании всех работ, связанных с резкой листового материала, появляются отходы (окалины, остатки расплавленных заготовок, обрезки листового металла, высечка).

Поскольку для успешной плазменной резки листовой металл требуется нагревать до состояния жидкости, его толщина должна быть: ≤ 12 см для алюминия, ≤ 8 см для меди, ≤ 5 см для стали, ≤ 9 см для чугуна.

Современная резка изделий из листового металла включает два метода, которые влияют на характеристики резания при помощи плазмы. Это:

- Плазменно-дуговая резка, которая прекрасно подходит для обработки всех видов листового металла, способного проводить электричество. Чаще всего данный метод используют на промышленных предприятиях. Его особенность заключается в способе образования плазмы – из дуги, возникающей между поверхностью заготовки и плазмотроном.

- Плазменно-струйная резка, при которой дуга возникает в плазмотроне, поэтому данный способ считается более универсальным и позволяет раскраивать неметаллический листовой материал. Основным минусом метода стала необходимость часто менять электроды в оборудовании.

Плазменная резка происходит так же, как и обычная дуговая, только без применения привычных электродов. Правда, стоит учитывать тот факт, что наиболее эффективен данный способ для листового металла, толщина которого не превышает допустимых значений.

В современных условиях резка с помощью плазмы применяется во всех отраслях промышленного производства. Причиной такого распространения данного метода обработки материалов заключены в его преимуществах. Вот некоторые из них:

- Высокая производительность и скорость работы, превышающая в несколько раз скорость обычной электродной.

- Невысокая стоимость, что дает возможность экономить. Стоит только помнить, что выгода зависит от толщины листового металла. Чем толще металл, тем ниже целесообразность использования плазмы, к примеру, сталь толщиной 50 мм лучше резать с помощью другого способа.

- Резка с высокой точностью, которая является заслугой современного оборудования. Тепловая обработка практически не приводит к деформациям, а значит, изделия не нужно еще раз обрабатывать.

- Полная безопасность.

К недостаткам плазменной резки листового металла относятся:

- ограничение толщины разреза;

- обязательность выполнения требований, которые предъявляются к обработке детали из листового металла.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

самые эффективные и выгодные способы

Вопросы, рассмотренные в материале:

- В чем заключаются преимущества резки металла в размер

- Какие есть способы резки металла по размерам заказчика

- Как происходит экономия при резке металла в размер

Производители поставляют листовой, фасонный и сортовой металлопрокат стандартных габаритов. Часто это невозможно непосредственно использовать в производстве и строительстве. На стройке и при изготовлении металлоконструкций требуются металлические заготовки или готовые металлические детали определенного размера, часто заданной формы, с качественными срезами. Даже для транспортировки требуются листы металлопроката приемлемых габаритов. Резка металла в размер выгодна строительным компаниям, промышленным предприятиям, частным мастерским и просто людям, сооружающим что-то своими руками.

Преимущества резки металла в размер

В ходе строительных работ, будь то возведение жилья, торговых и офисных центров или складских помещений, постоянно требуется резка листового металла в размер. Это стандартная процедура для любого проекта. Многие строительные компании производят резку самостоятельно, подгоняя габариты уже непосредственно на стройке. Казалось бы, это несложная операция, не требующая существенных финансовых вложений.

Однако следует учитывать, что существуют расходы на зарплату работников, на необходимые переделки результатов некачественной резки, плата за использованную электроэнергию и, наконец, траты на металлопрокат. Часть металла обязательно останется неиспользованной и уйдет в отходы, причем какой именно объем сырья это будет, установить довольно сложно. Владелец строительной компании так и не узнает, сколько денег он на этом потерял. Помимо этого, не нужно забывать о том, что вручную вырезать абсолютно одинаковые изделия точно по чертежу невозможно.

С учетом всех этих факторов все больше собственников бизнеса и частных лиц обращаются в специализированные фирмы, производящие резку металла в размер.

Она производится с помощью специального оборудования точно по чертежам заказчика. Некоторые виды резки отличаются настолько высокой точностью, что отклонение от заданных размеров не превышает 0,05–0,1 мм.

На самом деле существует всего два основных типа резки металла – механический и термический. Например, первый способ используют токарные, фрезеровочные и гидроабразивные станки, а лазерные и плазменные работают по принципу термического воздействия.

Резка в размер позволяет получить изделия высокого качества, требуемых размеров и форм. Это сокращает затраты на производство, поскольку отходы материала сокращаются до минимума.

Способы резки металла по размерам заказчика

Такая резка может осуществляться различными способами. Выбор достаточно широк. Сегодня на предприятиях чаще всего используются такие технологии как лазерная, плазменная, газовая, гидроабразивная, ленточнопильная. При этом надо учитывать вид металла и все его характеристики, линейные размеры и форму будущих изделий, толщину металлического листа и прочие параметры.

Резку листового металла в размер часто доверяют сложному оборудованию с ЧПУ, способному выполнять работы любого уровня сложности быстро и качественно. В результате заказчик получает детали, выполненные точно по чертежам, подходящие по всем параметрам и не требующие доводки.

- Лазерная резка металла в размер.

Лазерная резка металла по размерам заказчика очень популярна. Ее технология такова: мощный лазерный луч воздействует на поверхность материала, нагревая его до температуры плавления, возгорания или испарения. Лазер управляется компьютером и передвигается по заданному контуру. При этом он аккуратно вырезает заготовку нужной формы – объемную или плоскую деталь.

Подобная резка обладает рядом уникальных преимуществ:

- Возможность создания объемных конструкций сложной конфигурации.

- Минимум отходов.

- Способность обрабатывать даже хрупкие материалы, в том числе и неметаллические.

- Возможность обработки твердых сплавов.

- Высокая точность (отклонение от заданных контуров детали не более 0,05 мм).

- Абсолютно ровный рез, не требующий дополнительной обработки.

- Экономическая выгода при изготовлении малых партий или единичных деталей, поскольку отпадает необходимость создания форм для их прессовки или отливки.

Недостатки лазерной резки:

- размер обрабатываемого листа ограничен – не более 1500х3000 мм;

- есть ограничения и по толщине листа – она должна быть не более 20 мм.

- Плазменная резка металла в размер.

Плазма – это газ, ставший в результате мощного нагрева электропроводным. В установке плазменной резки к нему под высоким давлением подается ток, возникает электрическая дуга и температура достигает +5 000…+22 000 °С. Образуется плазма, ее узконаправленный за счет сопла поток несет энергию источника питания к выбранной точке на поверхности обрабатываемого материала. Плазма плавит металл и «сдувает» расплав. Для плазменной установки используются самые разные газы: кислород и водород, азот и гелий, воздух и водяной пар.

Плазменная резка металла в размер позволяет минимизировать финансовые затраты, обеспечив возможность быстрого раскроя большого числа заготовок, причем с высокой точностью. Поэтому установки плазменной резки с ЧПУ часто применяются на крупных производствах. Кроме того, используется для обработки стали (углеродистые и легированные сплавы) толщиной до 50 мм, меди до 80 мм, чугуна до 90 мм, алюминия и сплавов на его базе – до 120 мм.

Рекомендовано к прочтению

Преимущества плазменной резки:

- Универсальность метода, который подходит для любых металлов, и даже для неметаллических изделий.

- Высокая точность и хорошее качество срезов.

- Высокая скорость при резке малых и средних толщин.

- Отсутствие тепловой деформации заготовок.

- Возможность вырезать сложные фигурные детали.

- Безопасность – не требуется взрывоопасное оборудование.

Недостатки метода:

- Максимальная толщина реза – не более 80–100 мм (в зависимости от материала).

- Допустимое отклонение реза от вертикали не должно быть больше 10–50° (зависит от толщины детали). В случае превышения этой величины рез будет шире, качество – ниже, а износ оборудования – намного быстрее.

- При обработке цветных металлов не исключено оплавление краев детали.

- Оборудование достаточно сложное, и к одному источнику питания можно присоединить только один резак.

- Неприменимо для обработки деталей толщиной менее 5 мм, поскольку они при резке деформируются.

- Газовая резка металла в размер.

Метод газовой резки основан на нагревании поверхности заготовки до +1100 °С с последующей подачей кислорода или другого газа. При этом металл выгорает. Резак обеспечивает подачу газа или смеси газов к месту разреза. В установках применяется кислород, водород, ацетилен, смесь паров бензина с воздухом и др.

Этот метод применяется для резки заготовок значительной толщины (до 1,5 м), в основном, это углеродистая, низколегированная и среднелегированная сталь. Резка может производиться в любых условиях, при этом не потребуется дорогостоящего оборудования. Метод быстрый, простой и весьма популярный.

Впрочем, недостатки у него также имеются:

- Существует риск взрыва газовоздушной смеси.

- Из-за низкой точности обычно требуется дополнительная обработка деталей.

- Зачастую нужны лишние операции, чтобы уменьшить деформацию изделий из-за высоких температур.

- Не каждый метал можно подвергать газовой резке: нужно, чтобы температура возгорания была ниже температуры плавления.

- Приходится постоянно удалять продукты горения.

- Гидроабразивная резка металла в размер.

Этот метод позволяет резать легковоспламеняющиеся материалы, а также те, которые образуют токсичные продукты при плавлении, поскольку никакого термического воздействия в процессе резания не происходит. Гидроабразивная резка осуществляется в результате воздействия тонкой струи воды под высоким давлением. Жидкость содержит абразивный порошок, который разрезает обрабатываемый материал толщиной до 10 см.

Технология применяется для резки нержавеющей стали, труднообрабатываемых легированных сталей и сплавов, цветных металлов, включая никель и титан. Подходит для резки практически всех материалов, в том числе неметаллических изделий. Среди преимуществ гидроабразивной резки в размер отмечается также высокая точность, качественный рез, отсутствие деформаций, возможность вырезать изделия любой формы, безопасность для человека и для экологии.

Из недостатков наиболее существенным являются достаточно высокая стоимость оборудования, сменных комплектующих, самого абразива и утилизации побочных продуктов. К тому же некоторые металлы и сплавы под влиянием воды подвергаются коррозии.

- Резка металла в размер на ленточнопильном станке.

Ленточная – механическая резка с помощью ленточной пилы, натянутой на шкивы. Ленточнопильный станок представляет собой нечто вроде механизированного, часто даже автоматизированного лобзика по металлу.

Такие станки набирают популярность благодаря целому ряду преимуществ:

- Высокая точность резки (отклонение до 0,05 мм на 100 мм реза).

- Малая ширина реза, что означает экономию материала.

- Чистая поверхность реза.

- Отсутствие термического воздействия – нет оплавленных краев и следов закалки.

- Возможность резки под углом.

- Возможность резания даже высокопрочных металлов.

- Высокая скорость.

Недостатки данного способа резки:

- Ограничение по размерам изделий.

- Невозможность фигурной резки.

- Довольно высокая стоимость.

Другие методы механической резки металла – раскрой циркулярной пилой и болгаркой. Эти способы нередко применяются для ремонта трубопроводов, поскольку оборудование для них отличается автономностью и мобильностью. Еще один вариант – резка гильотиной. Она позволяет быстро и недорого разрубить лист проката на куски нужной величины. Однако для более точного резания в промышленных масштабах лучше всего использовать плазменные или лазерные резаки с ЧПУ.

Экономия при резке металла в размер

При раскрое металла всегда остаются отходы. Чем их меньше, тем больше экономия. Выделяют два вида остатков: технологические и от раскроя.

Технологические отходы – это металл, который теряется из-за особенностей технологии его обработки и резки. К таким остаткам относится оплавление и выгорание при газовой резке, стружка при обработке на металлорежущих станках и т. д.

Отходы раскроя – это «обрезки», то, что остается неиспользованным. Их наличие обусловлено формой заготовок и отсутствием кратности при разметке.

Остатки формы изделия определяются так: заготовка или их группа обводится контуром на листе проката в виде прямоугольника – так, чтобы его стороны касались наружных контуров заготовки (или нескольких). Все, что между этим прямоугольником и контурами будущей детали, называется «отходы формы заготовок».

Отходы отсутствия кратности появляются, если габариты, то есть длина и ширина листа металлопроката, не равны сумме размеров всех заготовок, расположенных вдоль короткой и/или длинной стороны листа. Другими словами, если размер листа делится на размер заготовки с остатком, то этот остаток и будет отходом отсутствия кратности.

Чтобы использовать металл максимально эффективно и сократить количество остатков, нужно выбирать наилучший вариант раскроя металлического листа, который непосредственно связан с технологией резки. Некоторые технологии допускают любой способ раскроя. Другие же накладывают ограничения; такова, например, гильотина. Данное приспособление – далеко не лучший метод резки металла в размер, она производит прямолинейные разрезы и больше ничего.

В случае обработки партии изделий разных размеров и формы оптимальным является способ комбинированного раскроя листа. Он применим, если на производстве есть станки разных типоразмеров, и заключается в следующем: заготовки разной формы умещают в прямоугольник или трапецию, стремясь к минимально возможной площади этих фигур. С помощью этого метода можно максимально сэкономить металл.

Способы экономии:

- Оптимальное заполнение короткой стороны листа. Это уменьшает расходы из-за отсутствия кратности. Оставшаяся неиспользованная полоса на короткой стороне будет по площади меньше, чем такая же полоса по длинной стороне листа. Остаток можно заполнить мелкими заготовками.

- Способ размерной последовательности заключается в размещении на листе вначале крупных заготовок, а затем мелких. Создают карты резки, выясняют необходимое количество листов проката, включая «деловые отходы» на складе. Добиваются как можно более полного использования металла с помощью картонных моделей заготовок. Эти образцы передвигают, добиваясь максимально плотного заполнения листа.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Основные способы резки металла: как выбрать подходящий

Вопросы, рассмотренные в материале:

- Основные способы резки металла

- Механические способы резки металла

- Термические способы резки металла

- Ручные способы резки металла

- Гидроабразивный способ резки металла

- От чего зависит стоимость резки металла в специализированной фирме

На сегодняшний день существует множество способов резки металла. Причем каждый из них имеет как свои достоинства, так и недостатки. Чтобы выбрать наиболее эффективный в той или иной ситуации метод, нужно принять во внимание множество факторов: толщину заготовки, размер листа, свойства металла и т. д.

Только подобрав «правильный» способ резки металла, можно рассчитывать на высокую скорость операций, качество получаемых на выходе изделий и, что немаловажно, адекватную стоимость производимых работ.

Основные способы резки металла

Рассечение заготовок в соответствии с заданными чертежами требует пошагового выполнения определенных операций и точного соблюдения технологии. Высокое качество изделий обеспечивается вниманием к деталям процесса. При выполнении раскройных работ учитывается комплекс характеристик материала: его твердость, устойчивость к деформациям, химический состав и степень электропроводимости.

Существует несколько способов раскроя: одни – универсальные, другие – специализированные. Каждый из них показывает наиболее высокий результат при работе с тем или иным материалом. Большинство способов резки металла используется в заготовительном производстве. Они отличаются повышенной производительностью, высокой точностью и возможностью работы со сложными материалами.

Но есть и такие варианты резки, которые легко можно реализовать в гаражной мастерской и даже с выездом на объект.

Все многообразие способов резки листового металла, известных на сегодняшний день, условно можно объединить в следующие группы: ручные, механические и термические. Каждая из них включает ряд приемов, позволяющих работать с заготовками того или иного вида.

Так, группа ручных методов включает резку ножницами для металла, использование пилы или углошлифовальной машины (болгарки). Механические подразумевают применение гильотины, дискового станка или ленточной пилы. Термические – лазерную, плазменную и газокислородную резку.

Механические способы резки металла

Для механического раскроя заготовки используются инструменты из специальной закаленной стали – это гарантирует их прочность и способность рассекать металл. Резка осуществляется с помощью гильотины, ленточной пилы или дискового станка.

- Резка метала с помощью гильотины.

Гильотинная обработка чаще всего применяется при штамповочных операциях, когда необходимо получить большое количество типовых изделий. Прокатный лист укладывается на горизонтальную рабочую поверхность, а специальный резак рассекает его по всей ширине. Примечательно, что такой способ резки чем-то напоминает ножницы – соприкосновение ножа и заготовки происходит под углом в одной точке, которая перемещается по мере его движения.

- Резка металла ленточной пилой.

Такая обработка металлических заготовок очень напоминает способ резки металла без электричества – классической пилой. Только в этом случае металлическое полотно с зубцами закрепляется на шкивах, которые обеспечивают его непрерывное движение. Такой метод нельзя назвать безотходным, потому что ширина режущего механизма составляет 1,5 мм, из-за этого образуется стружка. Стоит отметить, что на таких агрегатах можно разрезать не только плоские листы, но и трубы любого диаметра.

- Резка металла с помощью дискового станка.

Инструмент для работы представляет собой режущий диск с зубьями по внешнему контуру. Его приводит в движение электромотор, а защитный кожух предохраняет мастера от производственных травм. Дисковый станок во многом напоминает труборез. Кромки на нем получаются качественными, а срез точным. Последний при необходимости можно выполнить под углом.

Термические способы резки металла

Существуют следующие виды терморезки: газокислородная, лазерная и плазменная. Их еще можно назвать бесконтактными, поскольку они выполняют срез при помощи струи газа, плазмы или лазерного луча, не касаясь заготовки непосредственно оборудованием.

- Газокислородный метод.

Он основан на том, что под воздействием кислорода, нагретого до +1000 °C и более, металл начинает плавиться, а его окалины попросту выгорать. Таким образом формируется чистый срез.

Способ резки металла газом включает в себя два этапа. На первом предполагаемая линия раскроя нагревается до температуры воспламенения металла. Делают это, как правило, ацетиленом, который дает достаточно горячее пламя. Кислород на данном этапе резки не применяют. Время нагрева зависит от толщины листа и его химического состава.

Когда заготовка нагревается до нужного состояния, к процессу подключается кислород. Направленный огненный поток рассекает прокат по намеченной линии. Преимущество использования этого газа заключается не только в его способности легко прорезать листы железа, но и в том, что он выжигает все окалины и окислы, оставляя кромку чистой.

Рекомендовано к прочтению

Важным условием того, чтобы линия среза всегда получалась ровной, является одинаковое расстояние между соплом и заготовкой на протяжении всей операции. С ручными аппаратами, которые часто используются для резки металла в домашних условиях, добиться такой постоянности очень сложно. В промышленных же цехах установлено профессиональное автоматизированное скоростное оборудование. На таком легко получить качественные изделия, к тому же оно имеет большую производительность.

К плюсам такого способа относят:

- возможность резки толстых заготовок;

- большую мощность, которая позволяет обрабатывать даже титановые прокаты.

Минусы следующие:

- под воздействием температур физические свойства заготовки изменяются;

- при раскройке таким способом в месте среза снимается большое количество материала, кромка невысокого качества, по краям образуются наплывы и окислы;

- нет возможности выполнить фигурную резку;

- нет условий для обработки цветных металлов (алюминия, высокоуглеродистой и хромоникелевой стали, меди).

- Лазерный метод.

Лазерный способ резки металла заключается в воздействии на заготовку направленного луча. Его температура настолько высока, что материал в зоне работы тоже нагревается, закипает и испаряется. Тот факт, что луч очень тонкий, обеспечивает четкий срез.

Направленный поток нагревает заготовку не полностью, а только вдоль линии резки, поэтому такой способ хорошо подходит и для работы с тонкими листами, изделиями с низкой теплопроводностью, алюминием, медью, сталью (в т. ч. нержавеющей), с трубами.

К преимуществам этого способа относят возможность обработки практически любых материалов и сплавов.

К недостаткам лазерной резки относится то, что она требует больших энергозатрат. Кроме того, обработку могут проводить только мастера-профессионалы, а высокое качество изделий достигается только при работе с тонкими исходниками.

- Плазменный метод.

Эту технологию еще называют дуговым способом резки металла, поскольку образование плазмы происходит при непосредственном нагревании электрической дуги. Ионизированный газ, доведенный до состояния плазмы, расплавляет материал по линии среза и сдувает остатки с кромки. Устройство, которое используется для таких работ, называется плазмотроном или плазморезом.

Преимущества резки в этой технике следующие: высокая производительность, безопасность мастера, незначительный нагрев поверхности заготовки.

К недостаткам использования плазмотрона относятся: высокая стоимость оборудования и его обслуживания, необходимость квалифицированных знаний оператора, ограниченность максимально допустимой толщины изделия и шумность производства.

Ручные способы резки металла

Разрезание металла с помощью специальных инструментов позволяет получить изделия различной конфигурации. Работая в малой гаражной мастерской, важно подобрать подходящий способ сечения. Если в промышленных масштабах для этого применяют мощные станки, то привычным способом резки металла в домашних условиях часто является работа ножницами, ножовкой или болгаркой. В данной ситуации далеко не всегда важна предельная точность – зачастую навыков мастера достаточно.

- Углошлифовальная машина (болгарка).

Ее можно назвать домашним станком для резки, поскольку она обладает относительно высокой производительностью. Помимо этого, такая техника имеет следующие преимущества:

- компактность – благодаря малым размерам агрегат можно применить почти в любом помещении;

- неограниченность заготовок по толщине;

- возможность выбрать режущий диск, подходящий к каждому конкретному случаю.

- Ручные ножницы.

Несмотря на то, что ими можно обработать прокаты толщиной до 3 мм, они имеют целый ряд разновидностей, позволяющих подобрать лучший из них для комфортной работы:

- ножницы для прямого среза;

- ножницы для криволинейного среза;

- пальцевые ножницы для работы с изделиями сложной геометрии – они могут быть прямые или зеркальные;

- вариант, когда один режущий конец зафиксирован в тисках, а другой остается подвижным.

Их часто применяют как один из способов резки металла. Сегодня на рынке представлены следующие вариации этого инструмента:

- Дисковые – зубья расположены по окружности диска. В движение такой инструмент может приводить электрический или ручной привод.

- Ленточные – их часто можно встретить в промышленных цехах.

- Маятниковые – имеют твердосплавную напайку в торцевой части.

- Ручные – закрепляются в специальной С-образной раме.

- Торцевые – благодаря особой конструкции могут выполнять срез под углом.

- Циркулярные –их торцевая часть покрыта абразивами нужной жесткости, имеются твердосплавные напайки.

Гидроабразивный способ резки металла

Отличающаяся от других методов раскройка с помощью водореза способна обрабатывать материал, толщина которого доходит до 300 мм (этот показатель характерен для стали).

Ключевым элементом агрегата для гидроабразивной обработки является сверхмощный мотор. Некоторые модели способны подавать воду под давлением 6 000 бар. Жидкость рассекает практически любой вид материала не только благодаря такому напору, но и за счет высокой интенсивности. Так, проходя через алмазное, рубиновое или сапфировое сопло, струя достигает скорости, которая в 3 раза превосходит скорость звука.

Мощность такого способа резки металла можно изменять по необходимости. Так, мягкие материалы рассекают чистой водой, а для твердых в нее добавляют гранатовый песок – так увеличивается абразивность струи.

Для выявления максимально производительного способа рубки за границей проводили эксперимент. Было выявлено, что наиболее «опасный соперник» для водоструйной резки – это лазер. Затем оба типа установок раскраивали пакеты металлопроката (толщина каждой пластины составляла 0,3 мм). Оказалось, что при работе с заготовками до 6 мм наиболее эффективен лазер. Он показывает высокую скорость и качество при относительно небольших расходах энергии. Но при раскрое пластин толщиной свыше 6 мм победу по этим показателям одержал гидроабразив.

Водоструйный способ обработки имеет множество плюсов. Мы остановимся на главных из них. Во-первых, при работе заготовка совершено не нагревается. Это означает сохранение всех ее прочностных характеристик. Во-вторых, толщина «ножа» в этой технологии сопоставима с толщиной волоса, что гарантирует высокое качество кромок и минимальные потери материала.

Мы рассмотрели множество способов резки металла, их преимущества и недостатки, поэтому знаем, что для работы лазером необходимо, чтобы отражение материала было минимальным – иначе сила луча уйдет в пустую. Для плазмореза ключевую роль играет электропроводимость заготовки. В отличие от них, водорезке такие нюансы нипочем. Однако не стоит применять ее в случаях, когда намокание нежелательно, например, при склонности изделия к коррозии.

Если говорить о недостатках такого способа, то стоит отметить его высокую цену. Она обусловлена работой на большом давлении – детали изнашиваются и требуют частой замены.

От чего зависит стоимость резки металла в специализированной фирме

На цену работы влияют:

- выбранный способ резки;

- производительность станков;

- характеристики материала заготовок;

- объем работ;

- сложность резки;

- требования к качеству кромок.

Если предстоит работа с большим количеством заготовок, цена может быть снижена благодаря экономии энергии работы оборудования.

При заказе малых партий стоимость, как правило, обговаривается в каждом случае индивидуально. Если обычно счет выставляется путем умножения цены расчетной единицы (килограмма, метра и др.) на количество, то здесь необходимо принять во внимание затраты на переналадку агрегата.

Несмотря на растущее предложение услуг по обработке металла современный потребитель всегда предпочтет сервис, мастера которого все работы выполняют качественно и вовремя. Большое значение при выборе имеет и наличие сопутствующих предложений, например, по доставке готовых изделий.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как работает лазерная резка: разбираемся в технологии

Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

Как работает лазерная резка

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рекомендовано к прочтению

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Для получения качественного изделия требуется доверить работу профессионалам. А неправильная работа оборудования может привести к пережогу металла.

Нюансы использования лазерной резки для некоторых металлов

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.