Сатинирование листов из нержавеющей стали в Москве

Прайс на сатинирование листов

| ШЛИФОВКА, ПОЛИРОВКА, САТИНИРОВАНИЕ | |||||||

| Шлифовка R60, 180, 220, 320, 500, 1000 | Полировка зеркало | Сатинирование R180 | |||||

| Лист х/к, цветмет | |||||||

| 2500,00 руб/м2 | 7000,00 руб/м2 | 2800,00 руб/м2 | |||||

| Лист г/к | |||||||

| 3250,00 руб/м2 | 9100,00 руб/м2 | 3640,00 руб/м2 | |||||

| Полоса, уголок, квадрат | |||||||

| 180,00 руб/м2 | 220,00 руб/м2 | 350,00 руб/м2 | |||||

| Свыше 50мм | договорная | договорная | договорная | ||||

| Труба круглая | |||||||

| ф 8-20мм | 270,00 руб/м2 | 351,00 руб/м2 | договорная | ||||

| ф 21-40мм | 290,00 руб/м2 | 377,00 руб/м2 | |||||

| ф 41-60мм | 350,00 руб/м2 | 455,00 руб/м2 | договорная | ||||

Уточнить актуальную стоимость услуг можно по телефону: +7 (499) 288-21-35 или по e-mail [email protected]. Также вы можете оставить заявку на сайте, воспользовавшись формой «Заказать».

Уточнить актуальную стоимость услуг можно по телефону: +7 (499) 288-21-35 или по e-mail [email protected]. Также вы можете оставить заявку на сайте, воспользовавшись формой «Заказать».180 9100 р.

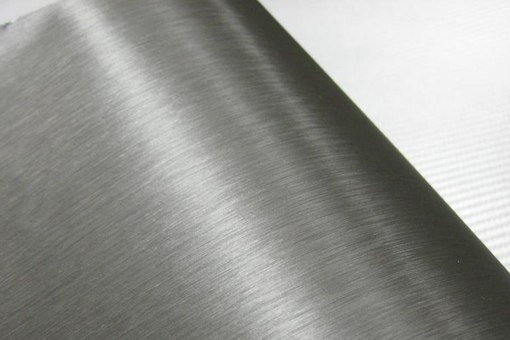

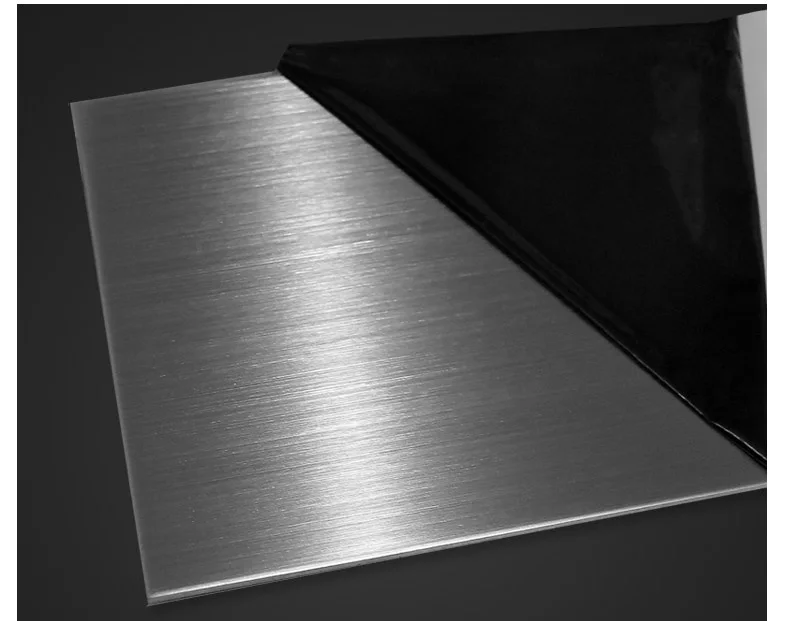

Обработка плоского металлического полуфабриката путем снятия верхнего слоя покрытия специальными шлифовальными приспособлениями называется сатинированием листов.

Особенности и методы сатинирования металлической продукции

Направленная шлифовка является распространенным, недорогим способом изменения внешнего вида изделия. Металлический лист с нанесенным на поверхностный слой узором требует минимального ухода и имеет атласный внешний вид.

На производственных предприятиях технология сатинирования поэтапно выглядит следующим образом:

- с верхнего слоя заготовки удаляются неровности, сварные швы, царапины;

- происходит зачистка листа до придания ему абсолютной гладкости;

- намечается стыкование рисунка с помощью специальной ленты из алюминия в несколько слоев;

- на поверхность пневмоинструментом наносится узор;

- лента удаляется, отшлифованная заготовка обрабатывается.

- небольшие загрязнения, образующиеся в ходе нанесения рисунка, удаляются.

Обработка поверхности листа в масштабах завода происходит с применением пневматического напильника и пневматической техники барабанного типа. Это позволяет с высокой скоростью наносить на изделие риски.

Шероховатость готового сатинированного изделия зависит от выбранного диаметра зерна. Чем больше диаметральный показатель, тем матовее получается законченный продукт. Параметры зернистости варьируются от 240 до 320 мкм.

Существует ручной способ нанесения штрихового узора, который считается более энергозатратным. Для этого используют шлифок или плоский шлифовальный инструмент. При ручном способе сатинирования листов рисунок обретает уникальность, что повышает себестоимость готового изделия.

Преимущественными показателями сатинированного полуфабриката принято считать

- долговечность;

- устойчивость к коррозионному налету;

- эстетичный внешний вид готового продукта;

- простота обслуживания;

- устойчивость к повреждениям и перепадам температур;

- дешевизна;

- возможность нанесения рисунка по персональному заказу;

- широкий выбор вариантов штрихового узора.

Применение сатинированных листов

Широкое распространение шлифованное изделие получило в таких сферах человеческой деятельности, как:

- машиностроение;

- горнодобывающая промышленность;

- изготовление инструментов;

- судостроение;

- производство бытовой техники;

- декорирование;

- создание интерьеров;

- изготовление мебельной продукции.

Сатинированные листы применяются при оформлении клинков ножей, созданных по персональному заказу. Наблюдается высокий спрос на изделия с узором в виде риски при изготовлении мобильных переносных устройств: шероховатая поверхность позволяет сохранить привлекательный внешний вид изделию, не скользит на гладких поверхностях и скрывает полученные в ходе эксплуатации недостатки.

Высокая устойчивость к коррозионному налету позволяет использовать сатинированный элемент на открытых территориях с перепадами температур и повышенной влажностью: декорирование входной группы коммерческих зданий, облагораживание личных садовых участков, оборудование банных комплексов.

Как патинировать алюминий — Литье в домашних условиях

В инете нарыл:

«Декоративная отделка алюминия. Обработка алюминиевых изделий и проще, и сложнее, чем медных и латунных. Дело в том, что алюминий отлично принимает различные цветовые оттенки при электрохимическом оксидировании, так называемом анодировании. Образуется декоративная пленка, которая защищает металл от коррозии и придает ему более эстетичный вид.

Алюминиевые изделия весьма удачно чернятся и обычными красителями: тушью, черным спиртовым лаком, мелкой графитной пудрой, копотью березовой коры и другими тонирующими элементами. После чего их протирают керосином, полировочной пастой или денатурированным спиртом.

Хорошие результаты по патинированию алюминия могут быть получены и другим, «нехимическим» способом.

Готовую алюминиевую чеканку протирают тряпочкой, смоченной ацетоном, удаляя остатки смазки и жировые пятна от рук. Затем просохшую чеканку смачивают растворителем (это может быть пинен, очищенный керосин, Уайт-спирит или любой другой стандартный растворитель, употребляемый в живописи) и обжигают паяльной лампой.

Надо иметь в виду, чем больше растворителя на чеканке, тем чернее будет патина (от въевшихся в металл продуктов сгорания). Если нужно получить слегка затемненный рельеф, чеканку равномерно протирают щетинной кистью, смоченной в растворителе. Чтобы получить совсем черный налет, чеканку не протирают, а обильно смачивают растворителем. При этом с выступающих частей рельефа снимают лишний растворитель сухой тряпицей. Лишь в углубленных местах оставляют неглубокие лужицы. Чеканку в этом случае располагают горизонтально (чтобы не стек растворитель) и обжигают 4-5 мин паяльной лампой. Пламя нужно постоянно перемещать по всей плоскости, так как от сильного нагревания алюминий разрушается.

Когда чеканка остынет, высветляют выпуклые места. Их протирают тряпочкой, смоченной швейным или другим жидким маслом, смешанным с мелким абразивным порошком. Вместо абразивного порошка можно использовать абразивную пыль, скапливающуюся в корытце под наждачным кругом. После этого чеканку нужно тщательно протереть сухой тряпицей, удалив следы порошка.

Что же касается химического метода чернения алюминия, здесь еще нет стабильных, общепризнанных рецептов патинирования и оксидирования. Наиболее простым и надежным является тонирование по рецепту, разработанному сотрудниками кафедры художественной обработки металла Московского высшего художественно-промышленного училища (бывшего Строгановского).

В одном литре концентрированной соляной кислоты при постоянном помешивании разводят 200 г электролита медной кислой ванны. В этом растворе патинируют алюминий. При погружении в раствор алюминиевой чеканки жидкость сильно нагревается, бурлит, кипит. Выделяются пузырьки водорода. Чеканка быстро покрывается густым черно-бархатным налетом. В процессе работы раствор слабеет. Его необходимо периодически обновлять. Чернение происходит быстро, бурно, активно, в считанные секунды.

Для того чтобы выявить благородную, черно-серую поверхность оксидированного рельефа, начисто отшлифовывают и отполировывают кромки. Сверкание полированного торца и матовая плоскость создают выразительный эффект. Изделие, высушенное и протертое машинным маслом, можно считать законченным»

Изменено пользователем ФеррофилАлюминий — свойства, харакретистики, обзорная статья

Алюминий – это пластичный и лёгкий металл белого цвета, покрытый серебристой матовой оксидной плёнкой. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Al (Aluminium) и находится в главной подгруппе III группы, третьего периода, под атомным номером 13. Купить алюминий вы можете на нашем сайте.

В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Al (Aluminium) и находится в главной подгруппе III группы, третьего периода, под атомным номером 13. Купить алюминий вы можете на нашем сайте.

История открытия

В 16 веке знаменитый Парацельс сделал первый шаг к добыче алюминия. Из квасцов он выделил «квасцовую землю», которая содержала оксид неизвестного тогда металла. В 18 веке к этому эксперименту вернулся немецкий химик Андреас Маргграф. Оксид алюминия он назвал «alumina», что на латинском языке означает «вяжущий». На тот момент металл не пользовался популярностью, так как не был найден в чистом виде.

Долгие годы выделить чистый алюминий пытались английские, датские и немецкие учёные. В 1855 году в Париже на Всемирной выставке металл алюминий произвёл фурор. Из него делали только предметы роскоши и ювелирные украшения, так как металл был достаточно дорогим. В конце 19 века появился более современный и дешёвый метод получения алюминия. В 1911 году в Дюрене выпустили первую партию дюралюминия, названного в честь города. В 1919 из этого материала был создан первый самолёт.

В 1911 году в Дюрене выпустили первую партию дюралюминия, названного в честь города. В 1919 из этого материала был создан первый самолёт.

Физические свойства

Металл алюминий характеризуется высокой электропроводностью, теплопроводностью, стойкостью к коррозии и морозу, пластичностью. Он хорошо поддаётся штамповке, ковке, волочению, прокатке. Алюминий хорошо сваривается различными видами сварки. Важным свойством является малая плотность около 2,7 г/см³. Температура плавления составляет около 660°С.

Механические, физико-химические и технологические свойства алюминия зависят от наличия и количества примесей, которые ухудшают свойства чистого металла. Основные естественные примеси – это кремний, железо, цинк, титан и медь.

По степени очистки различают алюминий высокой и технической чистоты. Практическое различие заключается в отличии коррозионной устойчивости к некоторым средам. Чем чище металл, тем он дороже. Технический алюминий используется для изготовления сплавов, проката и кабельно-проводниковой продукции. Металл высокой чистоты применяют в специальных целях.

Металл высокой чистоты применяют в специальных целях.

По показателю электропроводности алюминий уступает только золоту, серебру и меди. А сочетание малой плотности и высокой электропроводности позволяет конкурировать в сфере кабельно-проводниковой продукции с медью. Длительный отжиг улучшает электропроводность, а нагартовка ухудшает.

Теплопроводность алюминия повышается с увеличением чистоты металла. Примеси марганца, магния и меди снижают это свойство. По показателю теплопроводности алюминий проигрывает только меди и серебру. Благодаря этому свойству металл применяется в теплообменниках и радиаторах охлаждения.

Алюминий обладает высокой удельной теплоёмкостью и теплотой плавления. Эти показатели значительно больше, чем у большинства металлов. Чем выше степень чистоты алюминия, тем больше он способен отражать свет от поверхности. Металл хорошо полируется и анодируется.

Алюминий имеет большое сродство к кислороду и покрывается на воздухе тонкой прочной плёнкой оксида алюминия. Эта плёнка защищает металл от последующего окисления и обеспечивает его хорошие антикоррозионные свойства. Алюминий обладает стойкостью к атмосферной коррозии, морской и пресной воде, практически не вступает во взаимодействия с органическими кислотами, концентрированной или разбавленной азотной кислотой.

Эта плёнка защищает металл от последующего окисления и обеспечивает его хорошие антикоррозионные свойства. Алюминий обладает стойкостью к атмосферной коррозии, морской и пресной воде, практически не вступает во взаимодействия с органическими кислотами, концентрированной или разбавленной азотной кислотой.

Химические свойства

Алюминий — это достаточно активный амфотерный металл. При обычных условиях прочная оксидная плёнка определяет его стойкость. Если разрушить оксидную плёнку, алюминий выступает как активный металл-восстановитель. В мелкораздробленном состоянии и при высокой температуре металл взаимодействует с кислородом. При нагревании происходят реакции с серой, фосфором, азотом, углеродом, йодом. При обычных условиях металл взаимодействует с хлором и бромом. С водородом реакции не происходит. С металлами алюминий образует сплавы, содержащие интерметаллические соединения – алюминиды.

При условии очищения от оксидной пленки, происходит энергичное взаимодействие с водой. Легко протекают реакции с разбавленными кислотами. Реакции с концентрированной азотной и серной кислотой происходят при нагревании. Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашло свойство восстанавливать металлы из оксидов и солей – реакции алюминотермии.

Легко протекают реакции с разбавленными кислотами. Реакции с концентрированной азотной и серной кислотой происходят при нагревании. Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашло свойство восстанавливать металлы из оксидов и солей – реакции алюминотермии.

Получение

Алюминий находится на первом месте среди металлов и на третьем среди всех элементов по распространённости в земной коре. Приблизительно 8% массы земной коры составляет именно этот металл. Алюминий содержится в тканях животных и растений в качестве микроэлемента. В природе он встречается в связанном виде в форме горных пород, минералов. Каменная оболочка земли, находящаяся в основе континентов, формируется именно алюмосиликатами и силикатами.

Алюмосиликаты – это минералы, образовавшиеся в результате вулканических процессов в соответствующих условиях высоких температур. При разрушении алюмосиликатов первичного происхождения (полевые шпаты) сформировались разнообразные вторичные породы с более высоким содержанием алюминия (алуниты, каолины, бокситы, нефелины). В состав вторичных пород алюминий входит в виде гидроокисей или гидросиликатов. Однако не каждая алюминийсодержащая порода может быть сырьём для глинозёма – продукта, из которого при помощи метода электролиза получают алюминий.

В состав вторичных пород алюминий входит в виде гидроокисей или гидросиликатов. Однако не каждая алюминийсодержащая порода может быть сырьём для глинозёма – продукта, из которого при помощи метода электролиза получают алюминий.

Наиболее часто алюминий получают из бокситов. Залежи этого минерала распространены в странах тропического и субтропического пояса. В России также применяются нефелиновые руды, месторождения которых располагаются в Кемеровской области и на Кольском полуострове. При добыче алюминия из нефелинов попутно также получают поташ, кальцинированную соду, цемент и удобрения.

В бокситах содержится 40-60% глинозёма. Также в составе имеются оксид железа, диоксид титана, кремнезём. Для выделения чистого глинозёма используют процесс Байера. В автоклаве руду нагревают с едким натром, охлаждают, отделяют от жидкости «красный шлам» (твёрдый осадок). После осаждают гидроокись алюминия из полученного раствора и прокаливают её для получения чистого глинозёма. Глинозём должен соответствовать высоким стандартам по чистоте и размеру частиц.-fe86b8.jpg)

Из добытой и обогащённой руды извлекают глинозём (оксид алюминия). Затем методом электролиза глинозём превращают в алюминий. Заключительным этапом является восстановление процессом Холла-Эру. Процесс заключается в следующем: при электролизе раствора глинозёма в расплавленном криолите происходит выделение алюминия. Катодом служит дно электролизной ванны, а анодом – угольные бруски, находящиеся в криолите. Расплавленный алюминий осаждается под раствором криолита с 3-5% глинозёма. Температура процесса поднимается до 950°С, что намного превышает температуру плавления самого алюминия (660°С). Глубокую очистку алюминия проводят зонной плавкой или дистилляцией его через субфторид.

Применение

Алюминий применяется в металлургии в качестве основы для сплавов (дуралюмин, силумин) и легирующего элемента (сплавы на основе меди, железа, магния, никеля). Сплавы алюминия используются в быту, в архитектуре и строительстве, в судостроении и автомобилестроении, а также в космической и авиационной технике. Алюминий применяется при производстве взрывчатых веществ. Анодированный алюминий (покрытый окрашенными плёнками из оксида алюминия) применяют для изготовления бижутерии. Также металл используется в электротехнике.

Алюминий применяется при производстве взрывчатых веществ. Анодированный алюминий (покрытый окрашенными плёнками из оксида алюминия) применяют для изготовления бижутерии. Также металл используется в электротехнике.

Рассмотрим, как используют различные изделия из алюминия.

Алюминиевая лента представляет собой тонкую алюминиевую полосу толщиной 0,3-2 мм, шириной 50-1250 мм, которая поставляется в рулонах. Используется лента в пищевой, лёгкой, холодильной промышленности для изготовления охлаждающих элементов и радиаторов.

Круглая алюминиевая проволока применяется для изготовления кабелей и проводов для электротехнических целей, а прямоугольная для обмоточных проводов.

Алюминиевые трубы отличаются долговечностью и стойкостью в условиях сельских и городских промышленных районов. Применяются они в отделочных работах, дорожном строительстве, конструкции автомобилей, самолётов и судов, производстве радиаторов, трубопроводов и бензобаков, монтаже систем отопления, магистральных трубопроводов, газопроводов, водопроводов.

Алюминиевые втулки характеризуются простотой в обработке, монтаже и эксплуатации. Используются они для концевого соединения металлических тросов.

Алюминиевый круг — это сплошной профиль круглого сечения. Используется это изделие для изготовления различных конструкций.

Алюминиевый пруток применяется для изготовления гаек, болтов, валов, крепежных элементов и шпинделей.

Около 3 мг алюминия каждый день поступает в организм человека с продуктами питания. Больше всего металла в овсянке, горохе, пшенице, рисе. Учёными установлено, что он способствует процессам регенерации, стимулирует развитие и рост тканей, оказывает влияние на активность пищеварительных желёз и ферментов.

Алюминиевый лист

Алюминиевая плита

Алюминиевые чушки

Алюминиевые уголки

Алюминиевая проволока

При использовании алюминиевой посуды в быту необходимо помнить, что хранить и нагревать в ней можно исключительно нейтральные жидкости. Если же в такой посуде готовить, к примеру, кислые щи, то алюминий поступит в еду, и она будет иметь неприятный «металлический» привкус.

Если же в такой посуде готовить, к примеру, кислые щи, то алюминий поступит в еду, и она будет иметь неприятный «металлический» привкус.

Алюминий входит в состав лекарственных препаратов, используемых при заболеваниях почек и желудочно-кишечного тракта.

Обработка поверхности алюминия

Алюминий в строительстве

Алюминий обладает уникальной комбинацией свойств, которая делает его подходящим для множества различных видов продукции:

- прессованной,

- прокатной,

- штампованной,

- кованой и

- литой.

Алюминиевые изделия могут составлять сложные системы для применения в различных сферах жизни, в том числе, в строительстве, машиностроении, производстве продукции для отдыха и спорта. Десятки алюминиевых сплавов дают возможность максимально использовать преимущества алюминия для достижения максимальных эксплуатационных характеристик алюминиевых изделий, таких как:

- необходимая точность размеров;

- высокий уровень прочности;

- заданный уровень пластичности и вязкости;

- коррозионная стойкость в заданных условиях;

- разнообразный и привлекательный внешний вид;

- заданный срок службы.

Поэтому алюминий широко применяют как материал для строительных конструкций, таких как:

- системы навесных фасадов;

- окна, двери и витрины магазинов;

- кровля промышленных и гражданских зданий;

- элементы наружной облицовки зданий;

- мебель и мебельная фурнитура.

Алюминий как основа для окраски и анодирования

Алюминий и его сплавы имеют преимущество перед другими металлическими материалами в том, что на их поверхности самопроизвольно образуется защитный слой из естественного твердого и инертного оксидного слоя. Это оксидное покрытие формируется на воздухе или насыщенной воздухом воде и мгновенно восстанавливается, если на металле возникают царапины или потертости.

Поэтому поверхность алюминия даже без специальной обработки имеет весьма удовлетворительный внешний вид и достаточно высокую коррозионную стойкость. Для многих строительных элементов в умеренных условиях эксплуатации этого оксидного слоя вполне достаточно как с точки зрения внешнего вида, так и с точки зрения стойкости к коррозии.![]() Еще не так давно, в 1960-1970-е годы, алюминий в состоянии поставки – в прессованном или прокатном – широко применялся в строительстве, особенно в промышленном и сельскохозяйственном.

Еще не так давно, в 1960-1970-е годы, алюминий в состоянии поставки – в прессованном или прокатном – широко применялся в строительстве, особенно в промышленном и сельскохозяйственном.

Современное строительство отличается высокими требованиями к внешнему виду, дизайну и коррозионной защите строительных элементов строительных конструкций. Дизайнеры и архитекторы стремятся к максимальному цветовому разнообразию строительных элементов зданий, наружных и внутренних. В таких случаях применяют такие способы обработки поверхности алюминиевых полуфабрикатов и изделий, как окраска и анодирование. Алюминиевые изделия без специальной декоративно-защитной обработки применяют только там, где скорость коррозии алюминия очень низкая, например, в сельских районах, а особые требования к внешнему виду отсутствуют.

Рисунок 1 – Применение окрашенных профилей

в строительстве стеклопрозрачных фасадов

Основными промышленными методами финишной обработки поверхности алюминия – создания защитно-декоративных покрытий – являются:

Обработка поверхности алюминия

Если внешний вид поверхности алюминиевого профиля или листа в том состоянии, в котором они поступают непосредственно после прессования или прокатки, не устраивает архитектора или дизайнера, или, если требуется дополнительная их защита от коррозии, то поверхность алюминия подвергают обработке для создания различных видов покрытий или специальной текстуры.

Наибольшее применение для строительного алюминия получили следующие методы финишной обработки алюминия:

Рисунок 2 – Методы нанесения органических покрытий

Рисунок 3 – Линия ванн для анодирования алюминиевых профилей

Кроме того, для модифицирования и подготовки поверхности алюминия перед окраской и анодированием применяют следующие обработки поверхности алюминия:

- Механическая обработка поверхности, в том числе, нанесение текстуры

- Химическое осветление

- Травление (щелочное или кислотное)

- Формирование конверсионных покрытий (хроматных и бесхроматных)

Рисунок 4 – Вертикальная линия

для подготовки поверхности алюминиевых профилей и

их порошкового окрашивания

Факторы качества

Уровень качества защитно-декоративных покрытий – после анодирования, порошковой окраски и жидкой окраски – прямо зависит от качества предварительной подготовки поверхности. Сами процессы анодирования, порошковой окраски и жидкой окраски являются сложными технологиями, которые требуют постоянного внимания и контроля.

Ниже перечислены основные факторы, которые оказывают наибольшее влияние на качество готового защитно-декоративного покрытия.

Химический состав алюминиевого сплава для анодирования

Различные алюминиевые сплавы имеют различные комбинации легирующих элементов. Различия в содержании некоторых химических элементов, например, меди и железа, могут вызывать различия цвета и текстуры анодного покрытия, даже при совершенно одинаковой технологии анодирования. Поэтому для анодирования обычно применяют сплавы 6063 и 6060. Сплав 6060 с суженным по сравнению со стандартным сплавом химическим составом даст максимальную однородность цвета и блеска изделий в партии.

Механическая обработка поверхности

Если механическая обработка определена в заказе, то ее выполняют перед химической обработкой или анодированием. Механическую обработку поверхности алюминия проводят для того, чтобы придать ей определенную текстуру или удалить дефекты и неоднородности. В результате механической обработки поверхности получают:

Бесцветное анодное покрытие является прозрачным или полупрозрачным. Поскольку анодные оксиды повторяют текстуру поверхности, то практически все следы механической обработки поверхности будут видны сквозь анодное покрытие.

Поскольку анодные оксиды повторяют текстуру поверхности, то практически все следы механической обработки поверхности будут видны сквозь анодное покрытие.

Примерами механической обработки поверхности алюминия являются:

- полирование;

- пескоструйная обработка;

- шлифование;

- дробеструйная обработка;

- обработка металлическими щетками.

Химическая подготовка поверхности для анодирования

Химическая подготовка поверхности алюминия – это применение химических реакций алюминия с различными подходящими химическими реагентами. Щелочное травление дает алюминию в той или иной степени матовую поверхность. Электрическое или химическое полирование образует блестящую, зеркальную поверхность. Химическая подготовка поверхности алюминия, которую производят перед анодированием, оказывает определяющее влияние на внешний вид готового анодного покрытия.

Конверсионные покрытия

Перед нанесением на поверхность алюминия порошковой или жидкой краски ее подвергают химической подготовке. После щелочного обезжиривания и кислотного осветления поверхность алюминиевые изделия поступают на хроматную или бесхроматную обработку, в результате которой формируется конверсионное покрытие.

После щелочного обезжиривания и кислотного осветления поверхность алюминиевые изделия поступают на хроматную или бесхроматную обработку, в результате которой формируется конверсионное покрытие.

Рисунок 4 – Модель формирования хроматного конверсионного покрытия

с содержанием фторидов [1]

Это покрытие называют конверсионным, потому, что оно образуется из материала самой поверхности алюминия в результате ее реакции с химическими веществами раствора (хроматными или бесхроматными). Конверсионные покрытия обеспечивают максимальную адгезию краски, порошковой или жидкой.

Источник:

- TALAT 5202

См. также Контроль качества порошковых красок: показатели, методы, стандарты – Руководство

Патинирование алюминия в домашних условиях

Пожалуй, у каждого дома непременно найдется какая-нибудь вещичка или изделие из алюминия, которые уже потеряли свой презентабельный внешний облик, но вам очень хотелось бы им вернуть былую красоту с неизменно привлекательным видом античной старины. Как же тогда быть? Предлагаем вам сделать патинирование алюминия в домашних условиях самостоятельно, не прибегая к профессиональной помощи специалистов. Давайте рассмотрим данный процесс подробнее, чтобы вы четко представляли, что же вам придется делать.

Как же тогда быть? Предлагаем вам сделать патинирование алюминия в домашних условиях самостоятельно, не прибегая к профессиональной помощи специалистов. Давайте рассмотрим данный процесс подробнее, чтобы вы четко представляли, что же вам придется делать.

А это сложно?

Чаще всего «состаривание» алюминиевых изделий практически ничем не сложнее, а порой даже и не легче, чем и других металлов. А все лишь потому, что алюминий прекрасно принимает всевозможные цветовые тона при электрохимическом оксидировании, или, иначе говоря, анодировании. В результате чего, на поверхности такого изделия образуется особая пленочка, предотвращающая появление коррозии металла, тем самым, придавая эстетический шарм готовому изделию.

Если же подобный способ вы посчитаете слишком сложным для вас, то можно воспользоваться и более простыми, например, самой обыкновенной тушью для рисования, черным лаком на основе спирта или же мелко раскрошенным графитом и другими окрашивающими специализированными средствами. После подобных методов необходимо всего-навсего лишь протереть «состаренную» безделушку керосином.

Нехитрый метод патинирования

Прочитав все вышеуказанные способы, вы так и не смогли выбрать – как же лучше всего вам «состарить» ваше новое алюминиевое изделие, тогда скорее прочтите этот несложный способ, позволяющий сделать патинирование алюминия в домашних условиях, с использованием простых подручных средств, которые стоят буквально копейки.

Для этого вам понадобится – готовую вещичку из алюминия тщательно протереть намоченным в ацетоне небольшим кусочком ткани, чтобы удалить все возможные «жирные» пятна или въевшуюся грязь, которые имеются на поверхности. После того, как все очистится и хорошенько подсохнет, вам обязательно нужно будет смочить изделие каким-нибудь растворителем, к примеру, «Уайт-спирит» или каким-либо другим, который вы сможете найти дома, или купить в магазине хозяйственных товаров. Затем обожгите заготовку паяльной лампой.

Но, помните! Чем больше растворителя вы используете непосредственно на самом изделии, тем темнее впоследствии получится патина, образующаяся в результате его сгорания на поверхности под воздействием паяльной лампы. Если же вы хотите получить еле заметные следы потемнения, то лучше всего растворитель наносить с помощью кисти с грубой щетиной.

А для того, чтобы получить очень темный оттенок, изделие необходимо поместить полностью непосредственно в растворитель. При этом на выпуклых местах необходимо будет удалить его излишки, чтобы в углублениях оставались небольшие скопления вещества. Работая таким способом, изделие устанавливают в горизонтальное положение, чтобы растворитель не потек туда, куда не нужно. Паяльной лампой нужно будет обжигать несколько минут, равномерно перемещая огонь, чтобы не получилось чрезмерного перегревания, от которого ваше алюминиевое изделие может просто-напросто расплавиться.

После полного остывания изделия, понадобится также осторожно осветлить его выпуклые части. Для этого нужно будет протереть их ватным диском, смоченным в масле для смазывания швейной машинки, в которое добавили мельчайшую стружку абразивного порошка. Потом насухо вытереть чистой сухой тряпочкой, чтобы удалить все остатки от абразива. Вид и продолжительность эффекта от такого метода, позволяющего сделать патинирование алюминия в домашних условиях, ничем не хуже, чем от химических способов. А самое главное, намного безопаснее – вы не пострадаете от кислоты.

Подведем итоги

Алюминий представляет собой замечательный по пластическим качествам металл, который очень удобно использовать в создании различных декоративных частей интерьера. Но новизну таких изделий порой хочется заменить приятной глазу «стариной». А как это сделать, мы с вами узнали из этой статьи – патинирование алюминия в домашних условиях.

Глава XIX ЭЛЕКТРОЛИТИЧЕСКОЕ РАФИНИРОВАНИЕ АЛЮМИНИЯ

Глава XIX ЭЛЕКТРОЛИТИЧЕСКОЕ РАФИНИРОВАНИЕ

АЛЮМИНИЯ

Алюминий

высокой чистоты в промышленном масштабе получают методом электролитического рафинирования

по трехслойному способу. Этот процесс осуществляется в электролизерах для рафинирования

алюминия. Серия электролизеров для рафинирования

располагается, как правило,

в одном корпусе, аналогичном по своей конструкции корпусу электролиза алюминия.

Основным сырьем для электролитического рафинирования служит расплавленный алюминий технической чистоты, поэтому корпуса электролитического рафинирования входят в состав электролизного цеха. Обычно они называются отделением рафинирования.

Электролитическое

рафинирование алюминия по трехслойному методу основано на способности алюминия

в процессе электролиза

его сплава с медью к электрохимическому растворению

на аноде и восстановлению на катоде: на аноде Al—Зе→Al3+;

на катоде

Al3++3e→Al.

В результате электролиза более

электроположительные элементы (железо, кремний, медь и др.) накапливаются в анодном

сплаве. Более электроотрицательные элементы (натрий, барий, кальций и др.) переходят

в электролит, не выделяясь на катоде,

так как потенциал их выделения выше

потенциала алюминия.

Для создания условий протекания этого процесса приготавливают

анодный сплав алюминия с 30—40 % Сu, плотность которого

3,2—3,5 г/см3,

и он располагается на подине шахты электролизера. Катодом служит рафинированный

алюминий, имеющий при

температуре протекания процесса электролиза плотность

2,3 г/см3. Между анодным сплавом и катодным металлом находится слой

электролита плотностью 2,7 г/см3, который состоит из криолита, хлористого

бария и хлористого натрия.

В настоящее время применяются электролизеры для

производства алюминия высокой чистоты на силу тока до 100 кА (рис. 136).

Габариты

и конструкция этих электролизеров зависят от их мощности. Величина катодной и

анодной плотностей тока при рафинировании в зависимости от мощности электролизеров

составляет 0,5—0,7 А/см2

Рафинировочные электролизеры монтируют

в сварном металлическом кожухе прямоугольной формы с днищем. С наружной

стороны

к кожуху для увеличения жесткости приваривают вертикальные и горизонтальные “ребра”

жесткости из профилированной стали. Футеровка кожуха до уровня подины аналогична

футеровке электролизеров для производства алюминия; боковые стенки

кожуха

футерованы токонепроводящими материалами: листовым асбестом, шамотным и магнезитовым

кирпичом, стойким к действию электролита, применяемого при рафинировании. С одной

из сторон электролизера смонтирован футерованный магнезитовымкирпичом загрузочный

карман, который на уровне подины соединен каналом с шахтой ванны.

Ток подводится к стальным стержням; угольная подина и сплав алюминия с медью служат анодом, а слой рафинированного алюминия с огруженными в него графитированными электродами—катодом. Электроды в верхней части имеют отверстие, в котором

залит

чугуном стальной стержень, соединенный с алюминиевой штангой. Штанги крепятся

к токоподводящей катодной шине шинопровода. Боковые поверхности катодов защищены

от окисления нанесенным на них слоем алюминия. Для перемещения катодного

узла

на электролизере предусмотрен механизм подъема. Число и размеры катодов, устанавливаемых

в электролизере, зависят от его мощности. Для уменьшения потерь тепла верх ванны

имеет укрытие.

Перед началом эксплуатации нагревают шахту ванны и обжигают межблочные швы теплом от сжигания газообразного или жидкого топлива, подаваемого в зону обжига форсунками. Прогрев подины и боковых стенок шахты необходимо вести равномерно по всей поверхности, так как местные перегревы могут привести к образованию трещин в подовых блоках и боковой футеровке.

Пуск рафинировочного электролизера производят в следующем порядке. На очищенную подину устанавливают предварительно подогретые графитированные катоды, соединенные через алюминиевую штангу с катодными шинами. Затем на подину через карман заливают анодный сплав, и электролизер включают в электрическую цепь. После этого в ванну заливают электролит и одновременно поднимают катодное устройство. При включении электролизера в цепь обязательно проверяют равномерность распределения тока по катодам; при обнаружении нарушения обычно заменяют катоды. Для создания нормальных условий протекания процесса электролиза катоды поднимают из электролита на необходимую высоту.

Для создания катодного слоя алюминия в начале работы электролизера применяют высокосортный алюминий-сырец, который заливают в ванну до создания слоя не менее 100 мм.

В первый период работы необходимо внимательно следить за высотой столба электролита, не допуская его чрезмерного снижения вследствие пропитки футеровки. В этот период основное внимание уделяют очистке электролита от образующегося шлама, его следует периодически удалять. По мере наработки рафинированного алюминия содержание примесей в катодном металле снижается. При достижении слоем катодного металла химического состава, отвечающего требованиям к алюминию высокой чистоты, начинается нормальная эксплуатация электролизера.

Приготовление электролита — расплавление и рафинирование

различных солей—обычно осуществляют в специально выделенных для этого электролизерах,

так называемых ваннах-матках Состав электролита рассчитывают, исходя из содержания

в нем бария, фтора, хлора, натрия и алюминия. Дозированные по массе соли тщательно

перемешивают до получения смеси однородного состава. Перед загрузкой этих солей

в ванну-матку из неё сливают катодный металл, оставляя слой такой толщины, чтобы

не было разрывов металла и не оголилась поверхность электролита.

Шихту засыпают

на поверхность металла тонким слоем. После расплавления одной пoрции coлей засыпают

следующую и так до тех пор, пока не будет наплавлено требуемое количество электролита.

Рафинирование

электролита продолжается несколько часов после расплавления шихты. Напряжение

на ванне-матке при наплавлении и рафинировании электролита поддерживают в пределах

10—15 В. После удаления необходимой части электролита из ванны-матки оставшуюся

его часть очищают от шлама. Графитовые электроды устанавливают в ванну-матку без

алюминиевых

защитных “рубашек”, чтобы они пропитались электролитом.

Анодный сплав при отсутствии специальной печи готовят в ванне-матке. Для этого в неё загружают подогретую медь и через загрузочный карман заливают алюминий-сырец. Состав приготавливаемого сплава рассчитывают, исходя из количества загруженной меди и залитого алюминия-сырца. После расплавления меди анодный сплав перемешивают, а затем через карман набирают в вакуумный ковш для транспортирования к ваннам.

Нормальная работа рафинировочных

электролизеров характеризуется установившимся тепловым равновесием на ванне. Температуру

электролита следует поддерживать в пределах 780—810 °С, рабочее напряжение устанавливать

в зависимости от конструкции

и состояния электролизеров; высоту слоя электролита

поддерживать в пределах 100—120 мм, уровень анодного сплава 300—350 мм. Высота

слоя катодного алюминия после очередной выливки не должна быть менее 120 мм.

Обслуживание рафинировочных электролизеров при нормальной их работе сводится к следующим операциям: выливка рафинированного алюминия, заливка алюминия-сырца, подлежащего рафинированию, корректировка электролита и анодного сплава, удаление осадков из анодного сплава, обслуживание катодов и извлечение шлама из электролита.

Выливку рафинированного алюминия из электролизеров ведут вакуумным ковшом по принятому графику, обычно один раз в два дня. Перед выливкой на всасывающую трубу ковша надевают графитовый патрубок специальной формы в виде стакана с радиальными отверстиями у дна. Прогретый патрубок опускают в электролизер на глубину, равную слою металла, подлежащего выливке. При выливке по мере уменьшения слоя катодного металла катоды опускают, включив механизм для перемещения катодного устройства.

Алюминий-сырец, подлежащий

рафинированию, заливают в загрузочный карман электролизера из литейного ковша,

непрерывно

перемешивая сплав с помощью специальной машины с графитовым штоком.

Разрыв во времени между операциями выливки катодного

металла и заливки алюминия-сырца

стараются по возможности сократить.

По данным анализов и замеров, проводимых согласно принятой схеме контроля технологических параметров и процесса производства, осуществляют корректировку электролита и анодного сплава.

Приготовленный в ванне-матке электролит заливают в рафинировочный электролизер при помощи специального графитового стакана с отверстиями в боковой поверхности. Стакан опускают в электролит через слой катодного алюминия. Анодный сплав заливают в электролизер для восполнения потерь меди таким же способом, как и алюминий-сырец, для рафинирования.

Во

время рафинирования алюминия металлические примеси, поступающие с алюминием-сырцом,

накапливаются в анодном

сплаве. При достижении в анодном сплаве концентрации

железа выше 6 % и кремния выше 7 % эти примеси осаждаются в виде

интерметаллического

соединения меди с алюминием, железом и кремнием. Поэтому на каждом электролизере

регулярно проверяют состояние загрузочных карманов и образующиеся в этих карманах

осадки извлекают.

Обслуживание катодов заключается в пропитке их графитированной угольной части электролитом (в ванне-матке), покрытии боковых поверхностей защитным слоем из алюминия, регулировании токораспределения и периодической очистке от шлака. Для очистки от шлака катоды по одному извлекают из ванны. Все операции при установке катодов производят с помощью электромостового крана или специально для этого оборудованных напольных машин.

Шлам из электролита извлекают в

случае нарушения нормального хода процесса рафинирования алюминия из-за присутствия

в электролите твердых неметаллических включений. Для проведения чистки удаляют

весь катодный металл и, извлекая из ванны

два катода (по одному), снимают

с поверхности анодного сплава шлам. При этом проверяют чистоту подины, обнаруженные

наросты сбивают и извлекают. После чистки поверхность электролита покрывают на

несколько часов слоем алюминия-сырца. По

окончании рафинирования электролита

катодный металл полностью удаляют, при этом катоды погружают в электролит, заливают

слой алюминия высокой чистоты такой толщины, чтобы не образовались разрывы поверхностей

катодного металла. Когда шлама

в ванне очень много, электролит заменяют весь,

жидкую часть электролита при этом направляют в ванну-матку.

К основным нарушениям работы рафинировочных электролизеров относятся: холодный и горячий ход ванн, нарушение равномерности токовой нагрузки на катоды, загрязнение катодного металла металлическими примесями и зарастание стенок шахты ванны.

Холодный ход ванн характеризуется пониженной температурой расплава. Внешние признаки: более темная окраска катодного металла, появление на поверхности металла корок электролита толще обычных, неравномерное распределение тока по катодам. Причинами холодного хода могут быть: занижение уровня электролита, повышение уровней анодного сплава и катодного металла, а также недостаточная сила тока. Для устранения холодного хода доливают электролит или выливают катодный металл.

Внешние признаки горячего хода ванны — повышенной температуры расплава: отсутствие корок электролита на поверхности катодного металла, более светлая окраска его поверхности, заметное улетучивание электролита (ванна “дымит”), подплавление алюминиевых “рубашек” на катодах. Причины горячего хода ванны—большое междуполюсное расстояние, завышенный слой электролита или наличие большого количества шлама в нем. Для устранения горячего хода ванны уменьшают высоту слоя электролита, а при обнаружении шлама осуществляют очистку описанным выше способом.

Неравномерность токовой нагрузки на катоды обнаруживают с помощью милливольтметра, а также по сильному бурлению расплава под некоторыми катодами. Причиной неравномерности токовой нагрузки на катоды чаще всего является холодный ход ванны или недостаточно квалифицированное обслуживание катодов. Для устранения неравномерного распределения тока менее нагруженные катоды извлекают из ванны, очищают от застывшего на них электролита и устанавливают снова. В случае выгорания на боковой поверхности катодов “шеек” значительной величины катоды либо заменяют, либо укорачивают для выравнивания площади поперечного сечения.

Загрязнение катодного металла примесями железа, кремния и меди определяют по анализам катодного алюминия. Основные причины загрязнения катодного металла: разрушение футеровки шахты ванны, смешение анодного сплава с катодным металлом при небрежном обслуживании ванны, большое количество шлама в электролите, появление больших наростов у входа в канал кармана, нарушение нормального хода технологического процесса рафинирования, нарушение технологии заливки алюминия-сырца, использование недостаточно чистого электролита. В случае сильного разрушения футеровки электролизер отключают на капитальный ремонт; все другие причины, вызывающие ухудшение качества получаемого алюминия, устраняют способами, описанными выше. Для ускорения вывода ванны на нормальный режим работы после устранения причин попадания примесей удаляют весь загрязненный металл и заливают рафинированный из других электролизеров.

Зарастание

стенок шахты ванны гарниссажем определяют по внешнему виду гарниссажа и по резкому

изменению температурного режима в течение одного цикла производства — между двумя

выливками. С увеличением времени эксплуатации боковая футеровка рафинировочного

электролизера обрастает гарниссажем, который имеет максимальную толщину в области

катодного металла и минимальную—в верхней части анодного сплава. Во время работы

ванны от конца заливки алюминия-сырца и до начала выливки рафинированного металла

толщина слоя электролита при постоянном его количестве все время снижается, напряжение

на ванне падает, электролизер охлаждается. Во время

заливки алюминия-сырца

происходят обратные явления—высота слоя электролита и напряжение резко возрастают,

ванна перегревается. Эти явления нарушают нормальный ход ванны и ведут к усиленному

шламообразованию в электролите.

Для обрубки гарниссажа из шахты ванны сливают катодный металл и электролит. Катоды погружают в анодный сплав так, чтобы их часть, защищенная алюминием, не касалась сплава. Напряжение снижают до минимальной величины. Для обрубания гарниссажа по внутреннему периметру шахты ванны применяют специальные машины. Куски гарниссажа извлекают из анодного сплава и очищают подину от осадков.

После обрубки гарниссажа в ванну заливают электролит, поверхность его покрывают слоем алюминия-сырца, в течение нескольких часов разогревают ванну и очищают электролит. Затем слой катодного алюминия сливают, проверяют чистоту электролита и поверхность его покрывают слоем рафинированного алюминия толщиной, обеспечивающей сплошное зеркало алюминия, без разрывов.

Алюминий высокой чистоты, полученный в рафинировочных электролизерах, транспортируется для дальнейшей переработки в литейное отделение электролизного цеха. Обычно такой металл отгружают потребителям в форме чушек или слитков. Для разливки алюминия высокой чистоты применяют обычное литейное оборудование—печь, литейную машину или разливочную машину конвейерного типа. Во избежание загрязнения алюминия металлическими примесями это оборудование не применяют для разливки металла технической чистоты.

Металл транспортируется к печи, как правило, в вакуумных ковшах; дополнительная переливка его в открытые литейные ковши исключается.

Описанная выше технология получения алюминия высокой

чистоты и конструктивное ее оформление нашли наибольшее распространение в практике

электролитического рафинирования алюминия по трехслойному методу. Известно и другое

конструктивное оформление рафинировочных электролизеров, особенно катодного узла.

Например, для подвода тока к катодному слою вместо графитированных электродов

можно использовать так называемую систему жидкого токоподвода. В этом случае алюминиевые

токоподводящие шины опускают в специально предусмотренные конструкцией электролизера

каналы, соединенные со слоем расплавленного катодного металла. При определенных

температурных условиях часть такого канала, в которую опускают токоподводящую

шину, заполнена твердым металлом, а другая, сообщающаяся

с зоной катодного

расплава, заполнена расплавленным металлом. У электролизеров такой конструкции

падение напряжения в катодном узле на целый порядок ниже, чем у ванн с графитированными

электродами.

Универсальная меламиновая доска для сухого стирания, 48 «x 36», алюминиевая рама с сатинированной отделкой — Walmart.com

«,» tooltipToggleOffText «:» Нажмите на переключатель, чтобы получитьБЕСПЛАТНАЯ доставка на следующий день!

«,» tooltipDuration «:» 5 «,» tempUnavailableMessage «:» Скоро вернусь! «,» TempUnavailableTooltipText «:»Мы прилагаем все усилия, чтобы снова начать работу.

- Временно приостановлено в связи с высоким спросом.

- Продолжайте проверять наличие.