Плазморез из инвертора своими руками: схема, видео

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести?

Преимущества и особенности

Преимущества, которыми обладает плазморез, невозможно переоценить. С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Прежде чем приступать к изготовлению, стоит изучить принцип работы этого прибора.

Начать стоит с покупки инвертора, который и обеспечивает подачу тока — в противном случае готовый прибор будет работать с постоянными перебоями, да и расход электроэнергии многократно увеличивается. Важно учитывать, что использование трансформатора подходит для резки металла практически любой толщины, поэтому он более эффективен в промышленных условиях. Если же речь идет об использовании устройства в быту, то и инвертора будет вполне достаточно.

Принцип работы оборудования: основные элементы

- Резак.

- Механизм, передвигающий резак.

- Система управления.

- Плазмотрон.

- Оборудование, подающее воздух и напряжение.

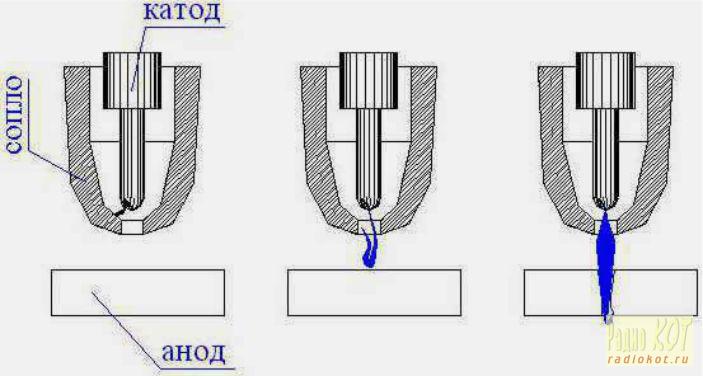

Принцип работы аппарата, используемого для резки по металлу довольно прост. Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Специалисты рекомендуют создавать самодельный плазморез именно на основе инвертора. Так как с его помощью можно выполнять даже небольшие заготовки минимальной толщины.

Устройство отлично подходит для работы в местах, доступ к которым ограничен — для эксплуатации в домашних условиях это станет оптимальным вариантом. К тому же и коэффициент полезного действия будет на 30% выше, чем при использовании для этой цели трансформатора.

Ручная или машинная резка?

При выборе плазмореза для работы, важно учитывать для каких целей планируется использовать устройство. Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Ручное управление

В этом случае управление осуществляет оператор — нередко срез получается аккуратным, но не безупречным. Чтобы добиться идеального результата, можно использовать соответствующий упор. Для домашнего применения ручной плазморез оптимален, так процесс его создания не требует особых усилий и значительных затрат, оборудование экономично в работе и рассчитано на долгосрочную эксплуатацию.

Можно приобрести и готовый вариант, который используется не только для сварки, но и резки. Важно учитывать, что цветные металлы обрабатываются большей силой тока, поэтому прежде чем подобрать необходимое оборудование, стоит определиться с целью его использования.

Машина ЧПУ

Станки с ЧПУ актуальны на производстве, так как они обеспечивают необходимую производительность.

Но необходимо учитывать, что для машинной резки металла потребуется специальный стол, а также дополнительное оборудование. Это увеличивает общую стоимость конструкции и требуется дополнительное место для её установки.

Процесс изготовления самодельного оборудования

Чтобы сделать необходимое оборудование, важно приобрести требующиеся материалы. Понадобится:

- Инвертор. Прежде всего, необходимо определиться с толщиной металла, с которым предстоит работать. На основании этого и вычисляется оптимальная мощность оборудования — лучше всего в этом вопросе воспользоваться помощью специалиста. Нередко рекомендуется использовать в качестве основы трансформатор, но стоит учитывать его габариты — устройство для инверторной сварки отличается минимальным весом, благодаря чему его использование предпочтительнее для работ, выполняемых вручную.

К тому же, применение инвертора позволяет сократить потребление электроэнергии.

К тому же, применение инвертора позволяет сократить потребление электроэнергии. - Плазменный резак. Основным параметром, который определяет выбор, опять-таки является мощность. Важно учитывать, требуется оборудование прямого или косвенного воздействия.

- Компрессор. Используется для прогонки воздуха. Его мощность должна соответствовать используемому оборудованию.

После того как требующиеся материалы будут готовы, можно приступать к непосредственному процессу сборки.

Оборудование для сварки должно сочетаться с иными элементами по мощности. В этом необходимо убедиться еще до того, как приступать к изготовлению аппарата!

Этапы самостоятельного изготовления

Когда все готово, предстоит выполнить следующие этапы работ:

Схема сборки плазмореза- Подготовить схему и надеть защитную одежду.

- Для создания резака из инверторной сварки, потребуется подобрать подходящий по толщине кабель. Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.

- Соединить инвертор, кабель, электрод в соответствии со схемой — результатом соединения станет электрическая дуга.

- Подключается шланг, обеспечивающий подачу воздуха. С одной стороны он соединен с компрессором, с другой — с плазмотроном.

После этого можно приступить к проверке. Это завершающий этап процесса изготовления — остается лишь сделать раскрой по металлу, убедившись в том, что готовое устройство полностью выполняет необходимые функции.

Процесс изготовления плазмореза довольно прост и понятен: стоит внимательно изучить схему, а также этапы выполнения работ. Благодаря этому не составит труда сделать нужный прибор своими руками, что поможет сэкономить значительную сумму средств.

ЧПУ своими руками: необходимое оборудование

Стоимость станка плазменной резки с ЧПУ отнюдь не низка — она доступна далеко не каждому производственному предприятию, что и говорить о покупке подобного устройства для применения в быту. Именно поэтому возможность сделать его самостоятельно — отличный выход из этой ситуации.

Для изготовления понадобятся:

- Стол.

- Шаговые детали.

- Направляющие.

- Блок управления.

- Ременная передача.

Нужно учитывать, что часть деталей потребуется заказать — крайне важно детально заранее просчитать параметры каждого изделия, используемого для сборки плазмореза, с учетом особенностей дальнейшего применения устройства.

Порядок изготовления

Процесс сбора состоит из нескольких основных этапов:

- Подготовка основания — оно должно быть ровным и находиться строго параллельно полу.

- Из труб сваривается рама, которая станет основой будущего стола. Его ножки стоит усилить специальными подпорками, расположенными под наклоном.

- Чтобы конструкция была практичной и долговечной, важно обязательно покрыть её слоем грунтовки, после чего покрасить. В противном случае очень скоро придется начинать борьбу с коррозией.

- Для установки станка потребуются специальные опоры. Для этой цели лучше всего использовать дюраль.

- Сваривается водяной стол для раскроя металла.

- Металл нарезается на полосы около 4 см — это будут рейки, которые устанавливаются в соответствующие крепления.

- Монтируются направляющие.

- Стол зашивается и тоже окрашивается.

- Остается лишь смонтировать портал, а на него — двигатель и необходимые датчики.

- Крепятся направляющие и двигатель осей Y и Z

- Фиксируется датчик поверхности и кабель-каналы для каждой оси.

Остается лишь завершить процесс создания конструкции, ограничив перемещения портала и смонтировав кран для слива жидкости. После этого все провода аккуратно прячутся, и устанавливается горелка.

Когда основа конструкции готова, необходимо установить терминал с ЧПУ. Сначала корпус, после чего поочередно монтируются все элементы управления, включая монитор, клавиатуру, основные кнопки и модуль ТНС. Устройство готово к работе — можно пользоваться плазморезом с ЧПУ.

Заключение, вывод

Несмотря на то, что процесс создания аппарата, используемого для раскроя по металлу, достаточно прост, лучше все-таки не приступать к этой работе, не имея достаточных знаний и опыта. Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

По традиции, тематическое видео — «что мы получим в итоге?»

Самодельный осциллятор для плазмореза | Все своими руками

Самодельный осциллятор для плазмореза

Эдуард Орлов Просмотров 910

Уважаемые читатели. Дело в том, что сборка моих проектов занимает очень много времени, не простительно много удерживаю средств из семейного бюджета и больше этого делать не буду. Если вам нравиться то, чем я тут занимаюсь и хотите продолжения, то прошу поддержки с вашей стороны. Будет поддержка, будет много нового(чертежи и схемы уже лежат).Поддержать можно тут

Если вам нравиться то, чем я тут занимаюсь и хотите продолжения, то прошу поддержки с вашей стороны. Будет поддержка, будет много нового(чертежи и схемы уже лежат).Поддержать можно тут

Здравствуйте. Три года собирал запчасти для самодельного плазмореза и он уже почти готов, осталось собрать управление и опробовать плазму в деле. Сегодня расскажу про осциллятор для самодельного плазмореза.

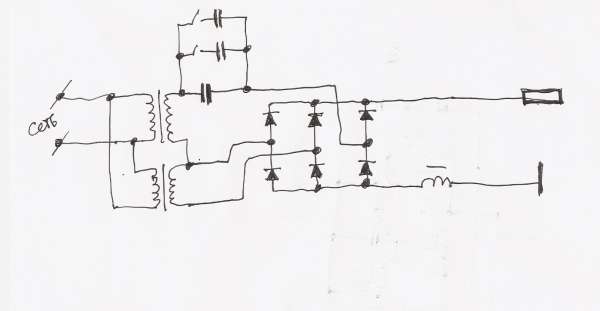

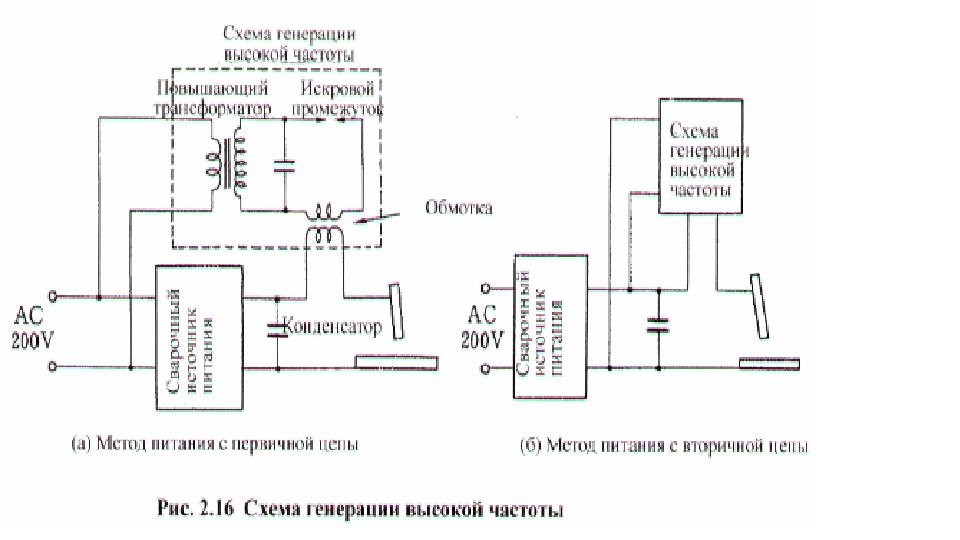

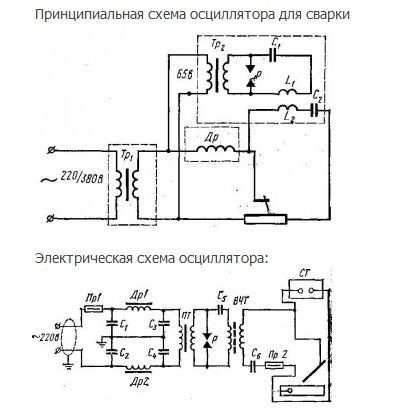

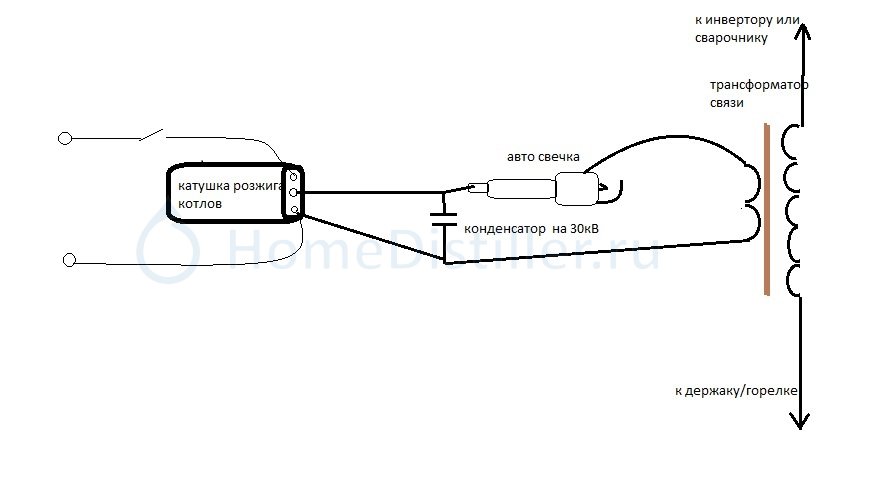

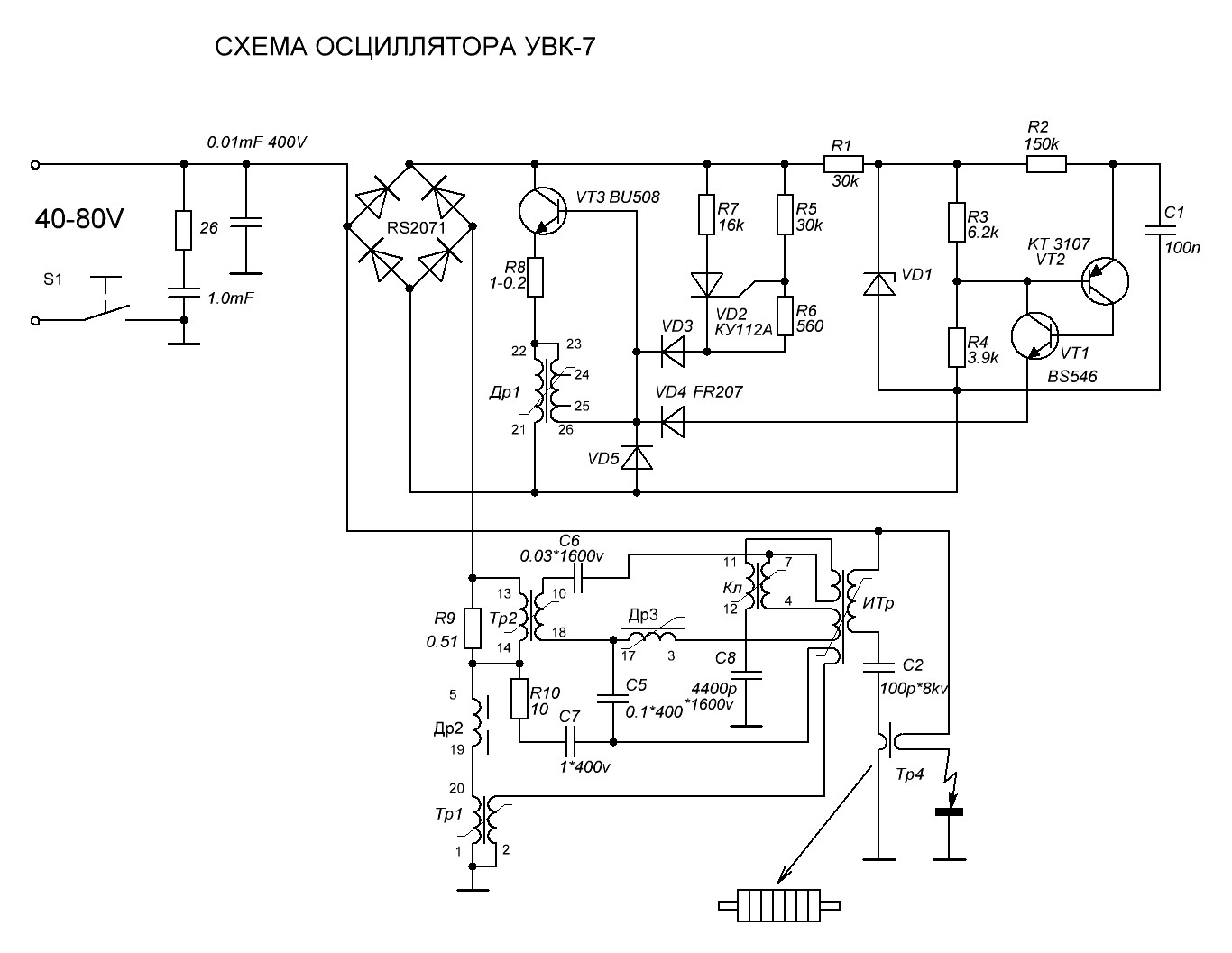

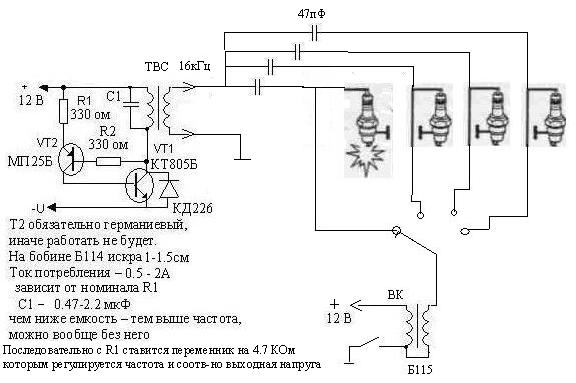

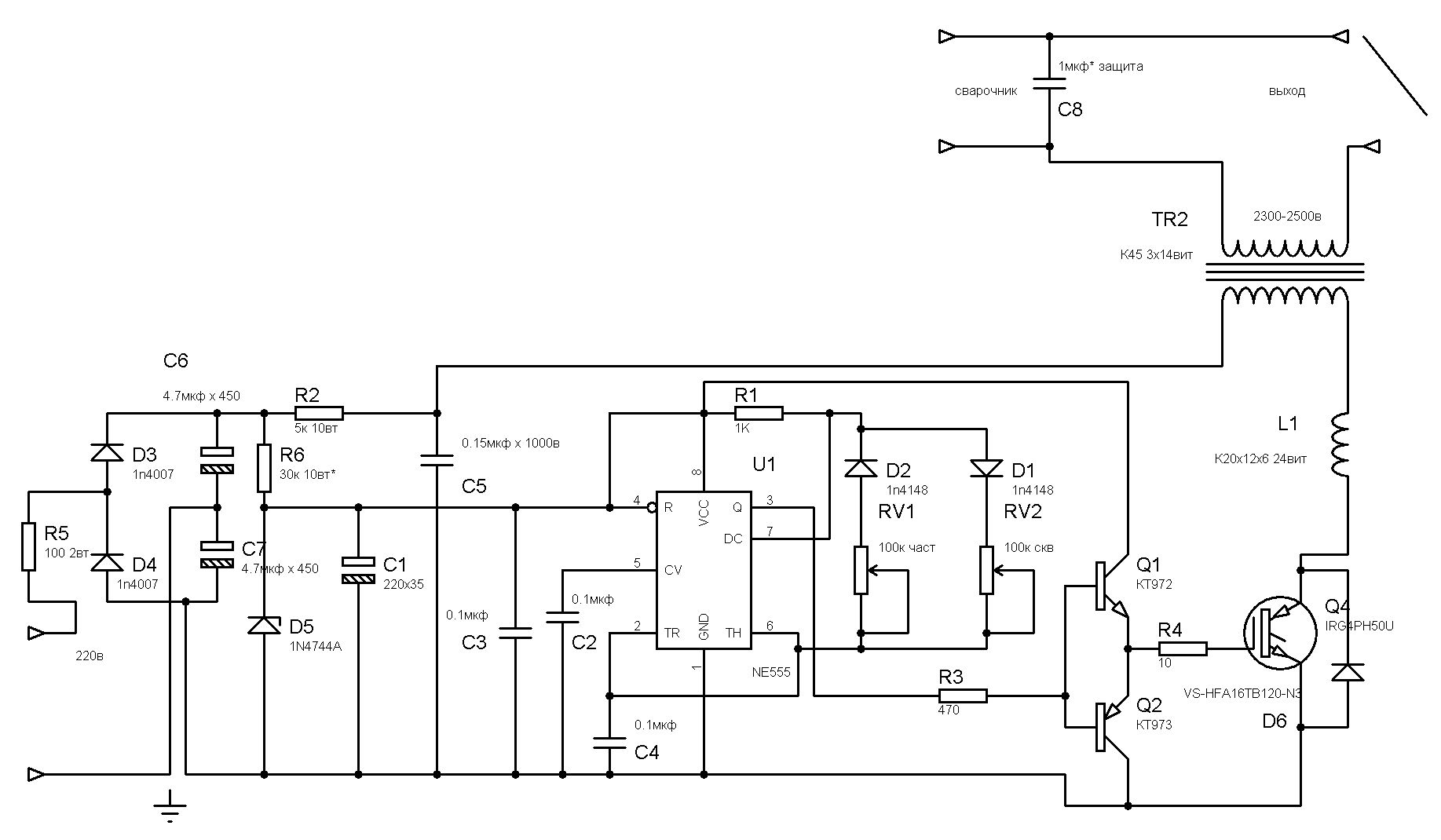

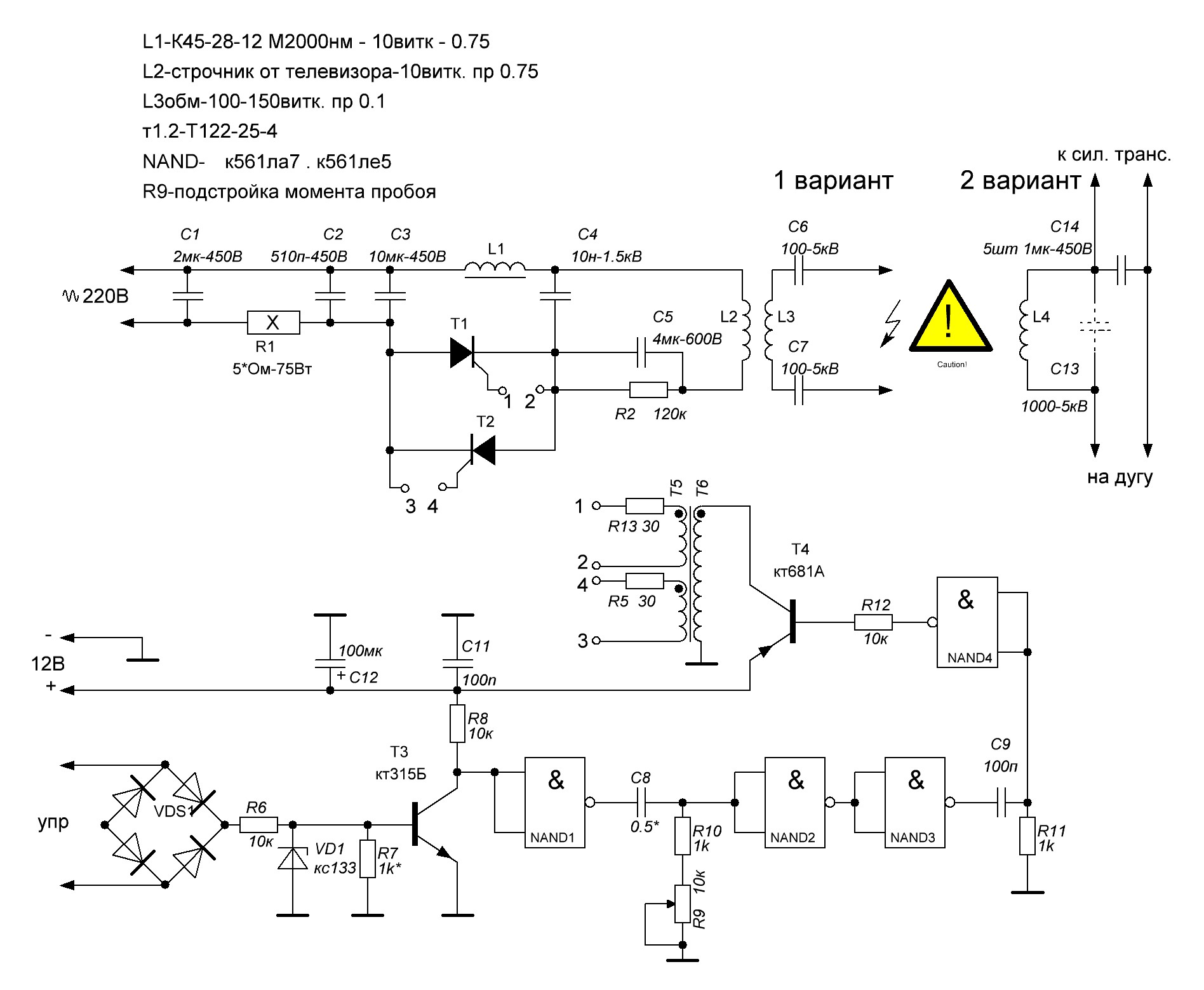

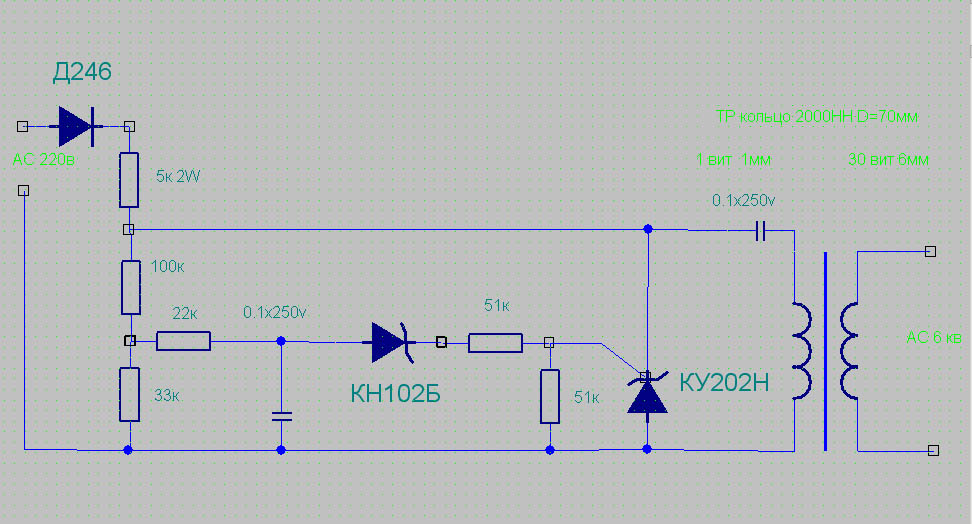

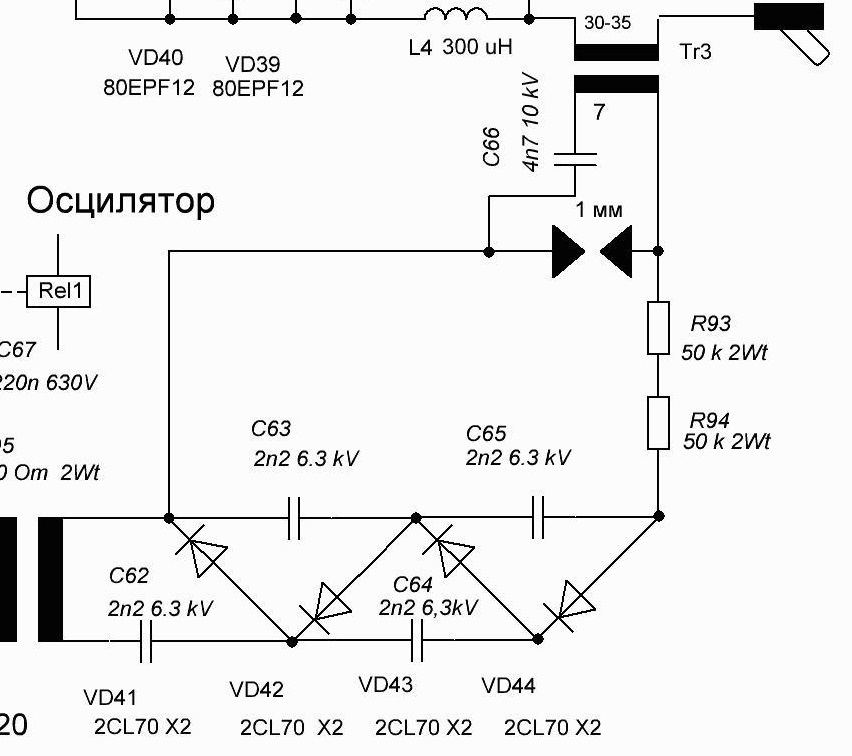

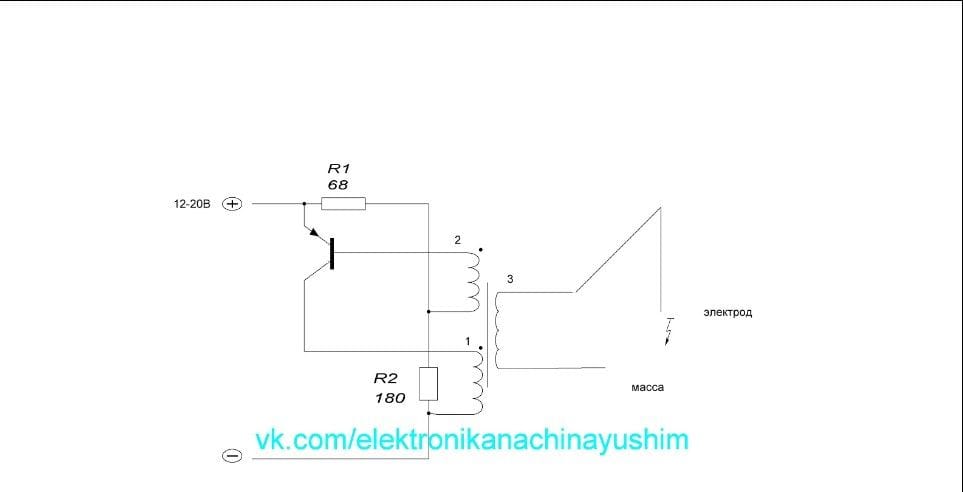

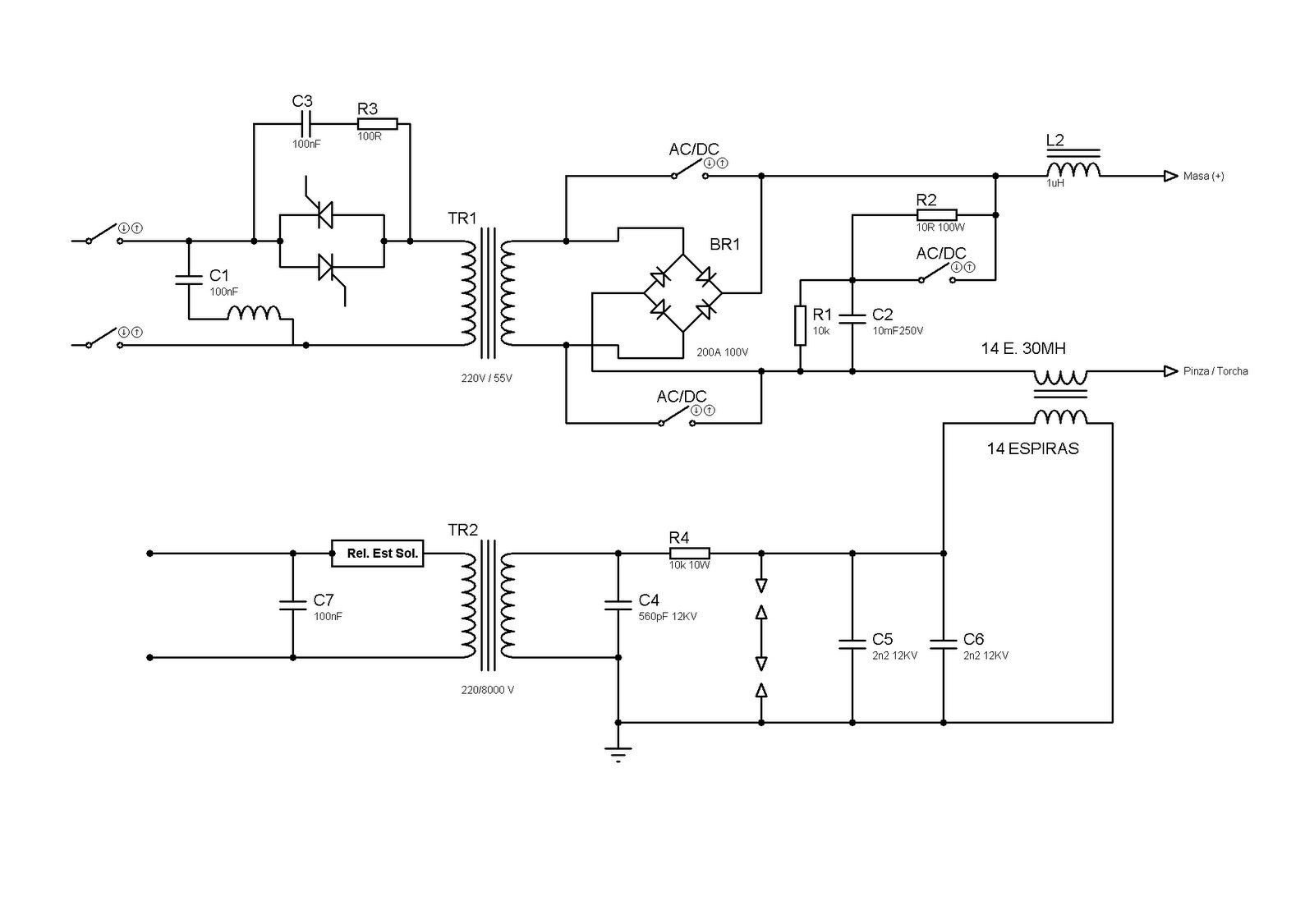

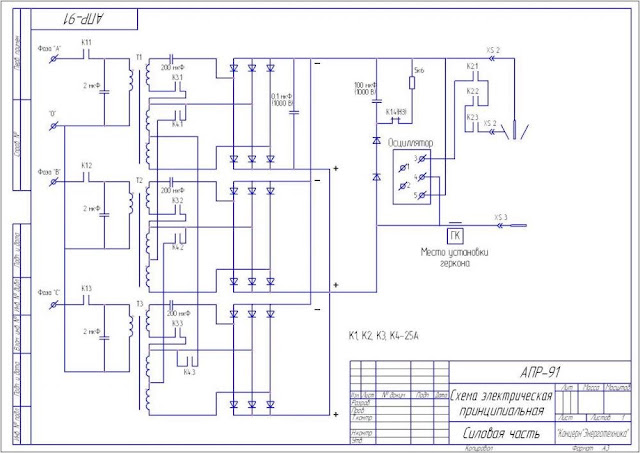

Для розжига плазмы в плазмотроне необходим осциллятор. Осциллятор это устройство, которое в нужный момент создает высоковольтный импульс, который пробивает воздушный зазор и дает дуге возбуждение. Для моего плазмореза стараюсь все делать дубовей, без электроники, поэтому осциллятор будет такой же. Из многих вариантов схем осцилляторов, выбрал простейшую схему с трансформатором 50Гц и разрядником.

Схема осциллятора распространенная и проверенная многими самодельщиками, я только немного изменю ее под свои запчасти.

Силовой трансформатор на 1кВ найти не удалось, поэтому возьму трансформатор от микроволновки. Анодное напряжение 2кВ и что бы понизить его до 1кВ подключил последовательно первичке дроссель из такого же трансформатора с удаленной вторичкой. Благодаря дросселю перестал греться высоковольтный(ВВ) трансформатор. Выход вторички ВВ трансформатора с корпуса перенес на отдельную клему и закрепил на термоклей

Анодное напряжение 2кВ и что бы понизить его до 1кВ подключил последовательно первичке дроссель из такого же трансформатора с удаленной вторичкой. Благодаря дросселю перестал греться высоковольтный(ВВ) трансформатор. Выход вторички ВВ трансформатора с корпуса перенес на отдельную клему и закрепил на термоклей

Конденсатор 0.5мкФ последовательно соединенные конденсаторы из микроволновки по 0.93мкФ 2Кв, 0,05мкФ использовал последовательно соединенные пленки 0.1мкФ 2кВ. По конденсаторам достаточный запас прочности по напряжению пробоя. Думаю лучше из зашунтировать керамикой на пару нанофарад

Разрядник изготовил на скорую из уголков,винтов и гаек. Для натяжки электрода пружина. Электрод разрядника не хило раскаляется и думаю, что нужны сплавы вольфрама, как указанно в оригинальной схеме. Буду использовать этот разрядник с постоянной подстройкой, пока не найду вольфрам

Развязывающий трансформатор изготовил из феррита с кинескопа, обмотанный ХБ изолентой. Намотал 7 витков вторички и один виток первички. Закрепил на самодельный хомут обтянутый термоусадкой.

Закрепил на самодельный хомут обтянутый термоусадкой.

Для индикации работы установил медный разрядник на выходные клемы вторички с зазором где то 1,5-2мм.

Трещит эта штука ужасно, но работает, сразу почувствовался запах озона. Схема осциллятора проработала 5 минут и ничего не сгорело, не нагрелось. На разрядниках есть четкая искра, но пока это просто игрушка. Можно менять зазор в разряднике и добиваться разной частоты импульса, но без полной схемы плазмореза пока судить о чем то рано. После полной сборки плазмореза можно будет понять. А пока посмотрите видео с работой самодельного плазмореза с таким же осциллятором

Осциллятор к силовой части положу, осталось то мелочь, собрать управление. Три года собирал запчасти, еще немного подожду.

На этом пока все как соберу весь плазморез напишу отзыв о работе осциллятора. Что бы узнать первым об этом, подписывайтесь на обновления в социальных сетях, кнопки вверху страницы

С ув. Эдуард

Эдуард

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

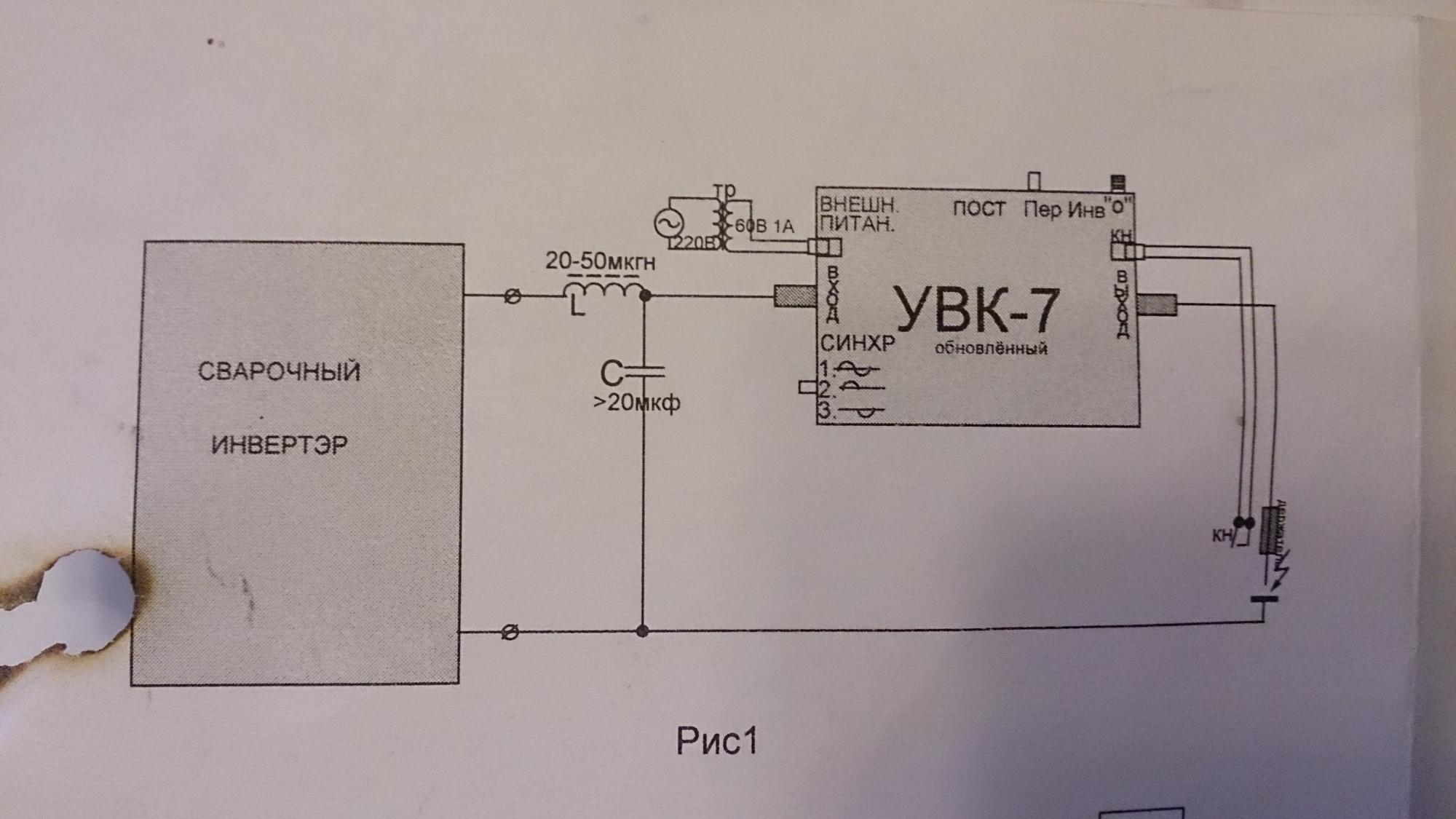

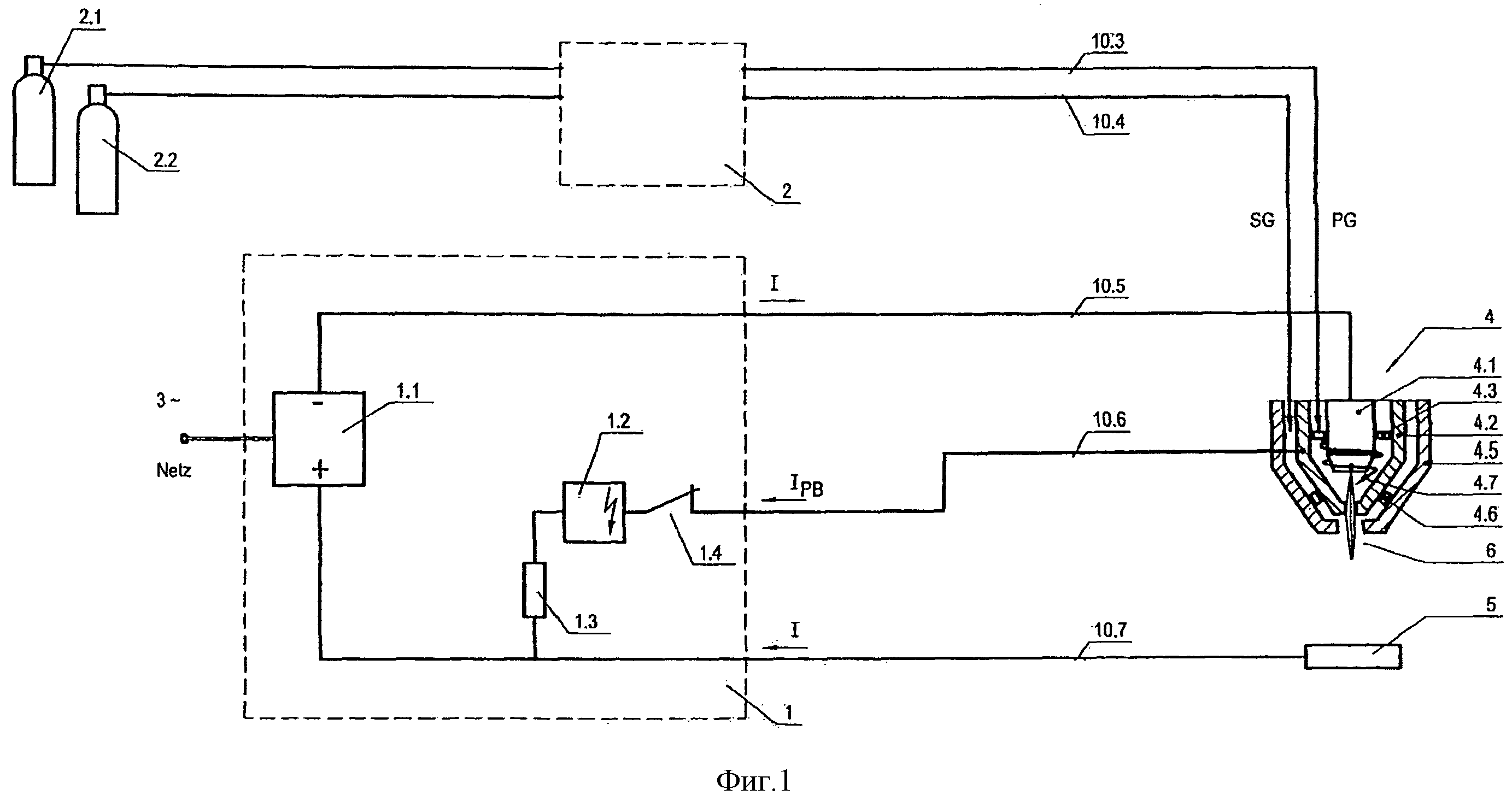

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

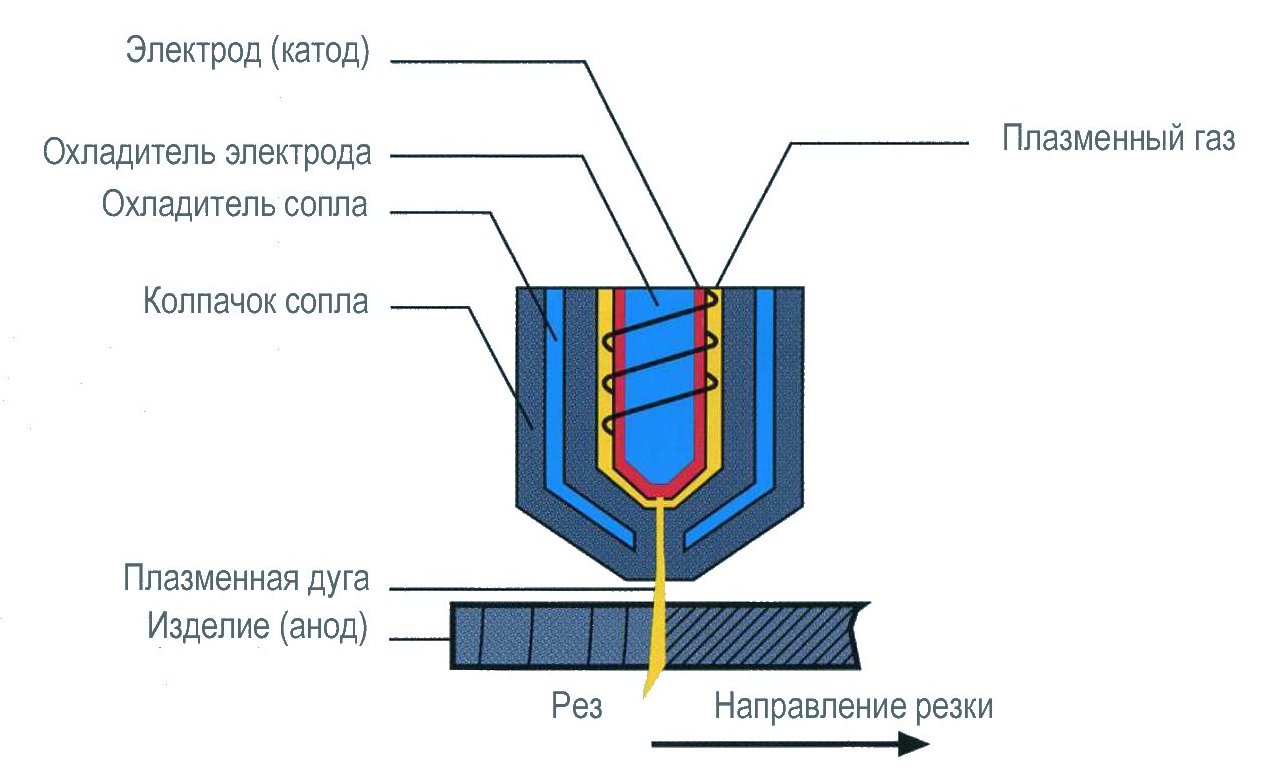

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

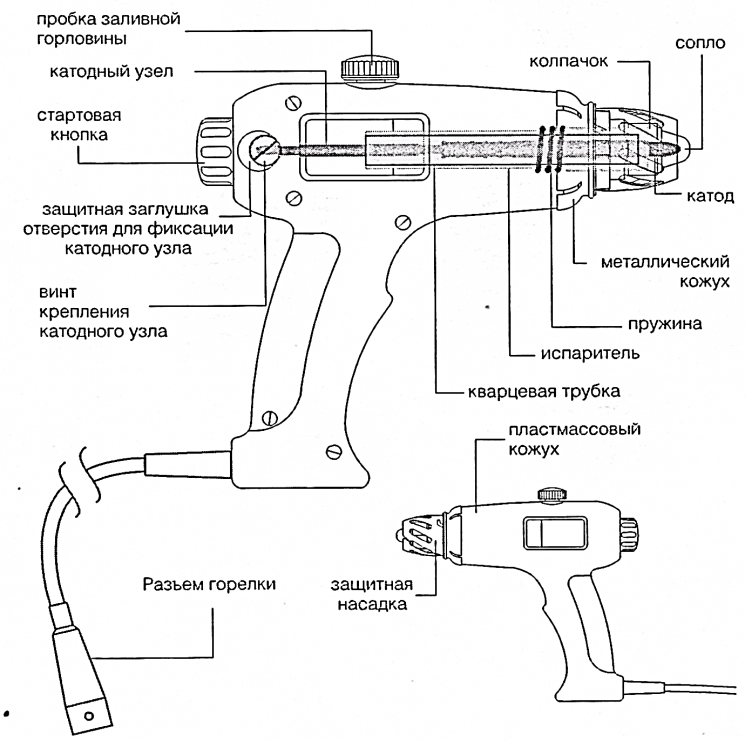

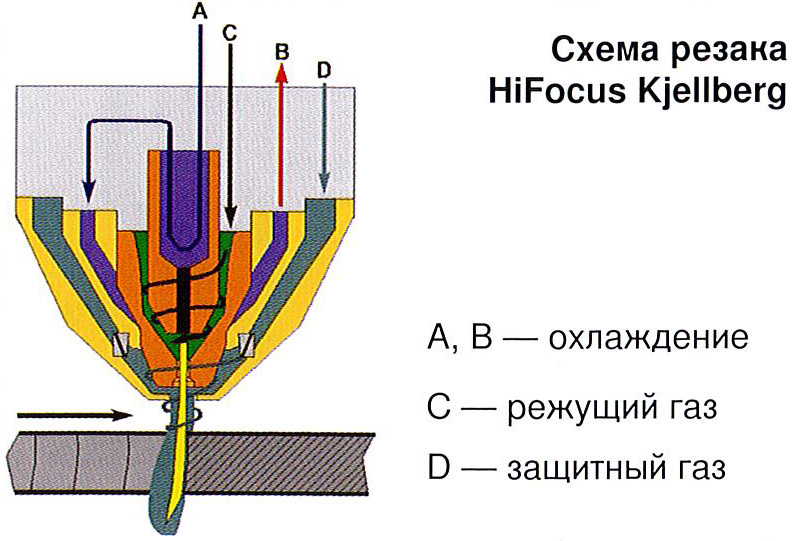

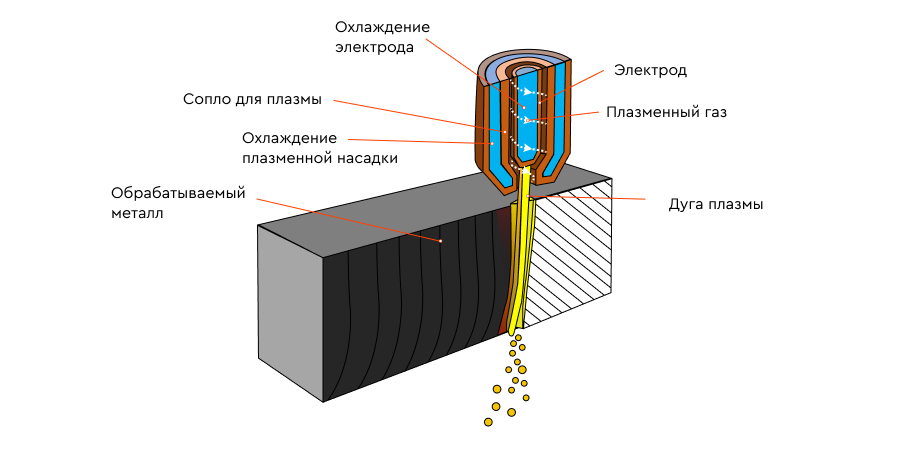

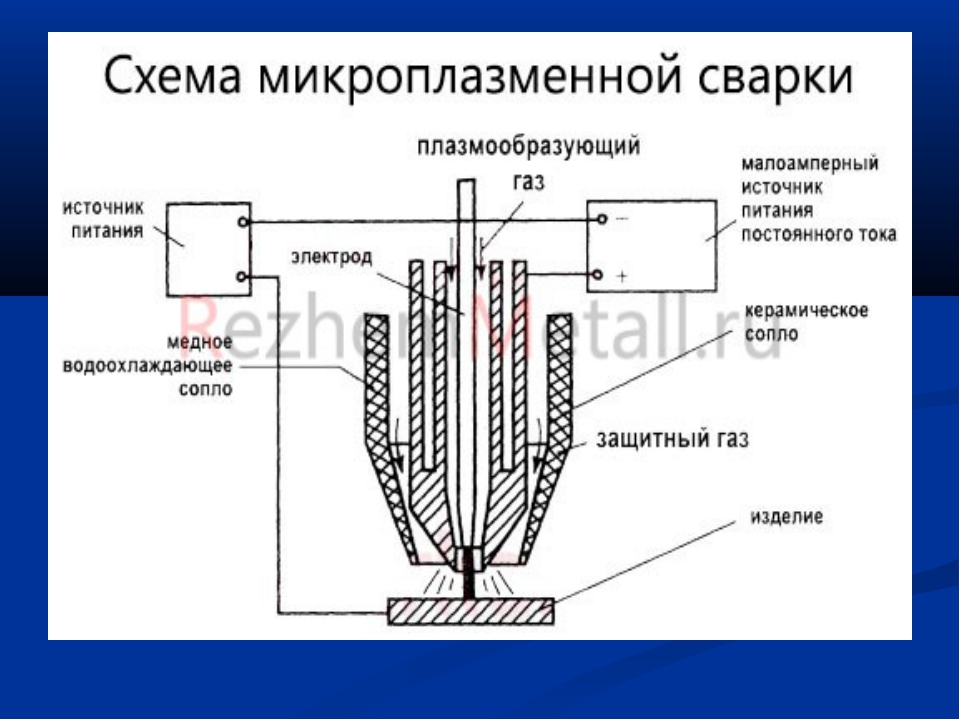

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

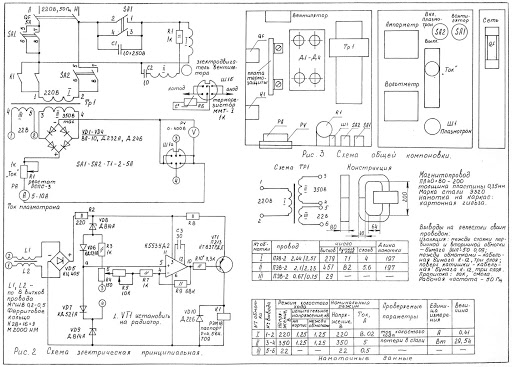

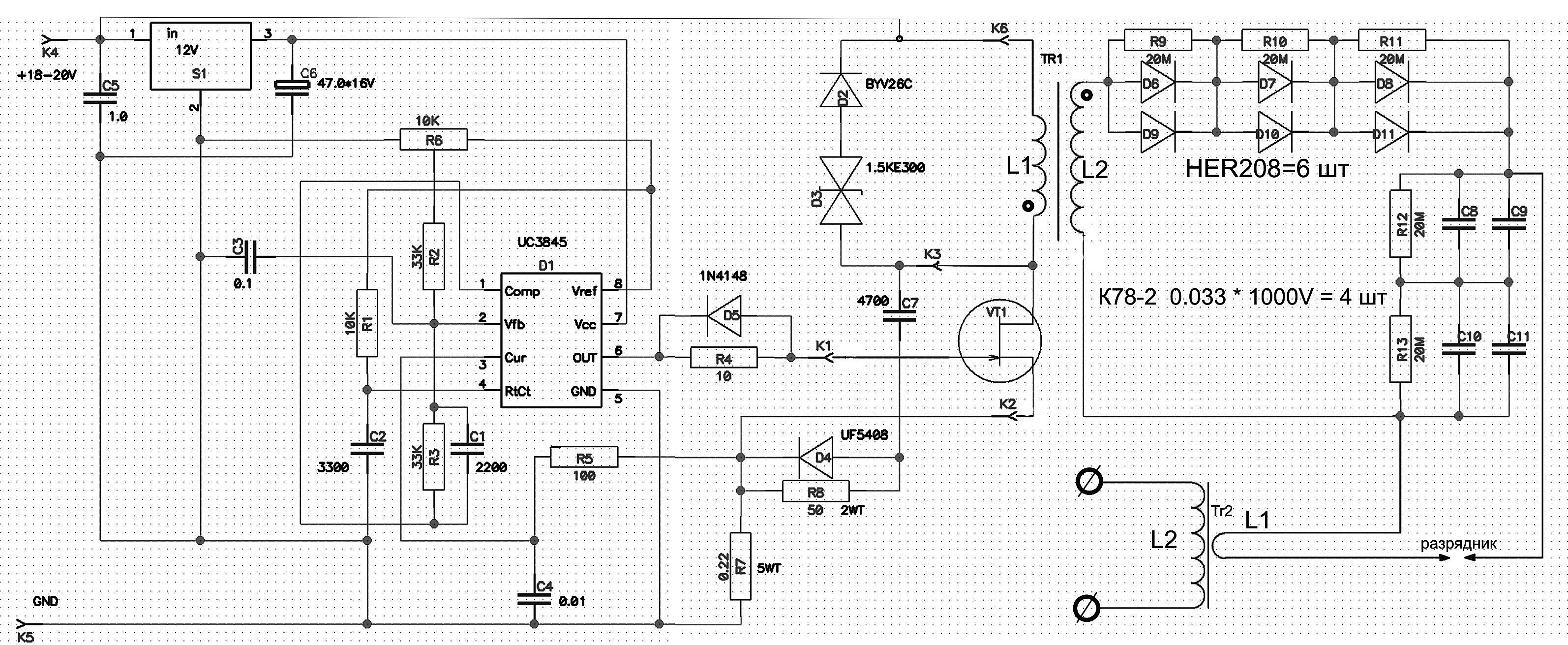

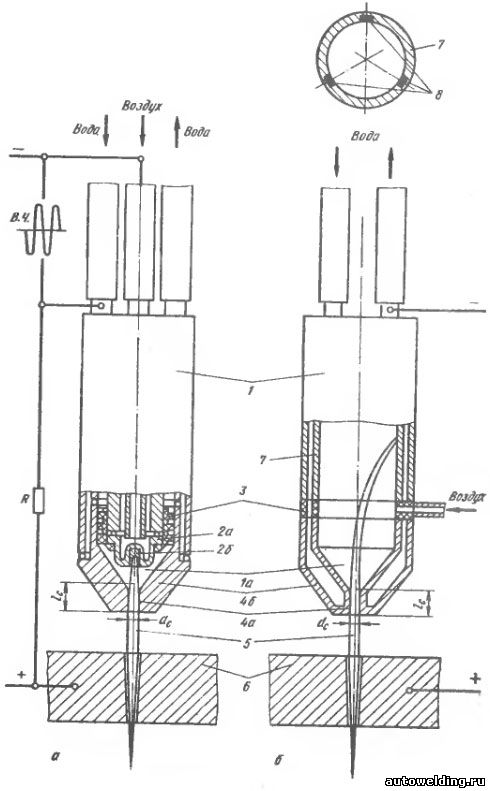

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

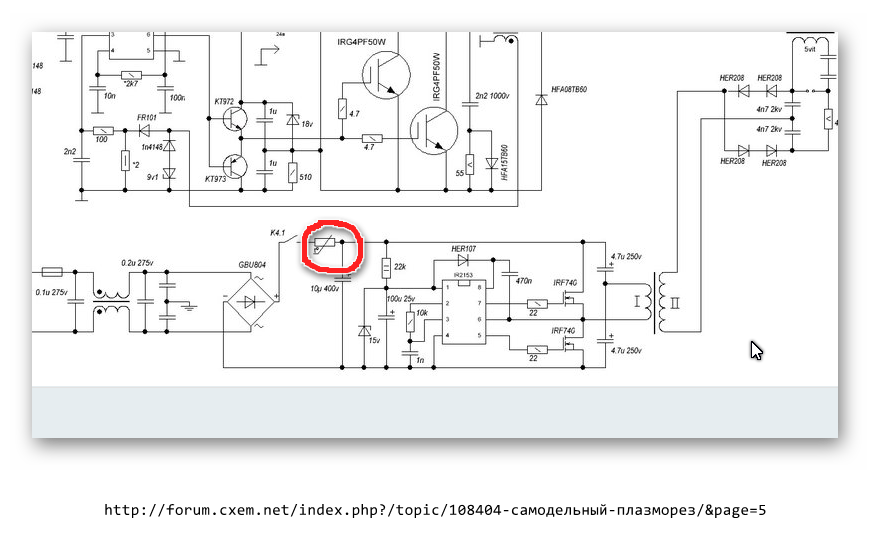

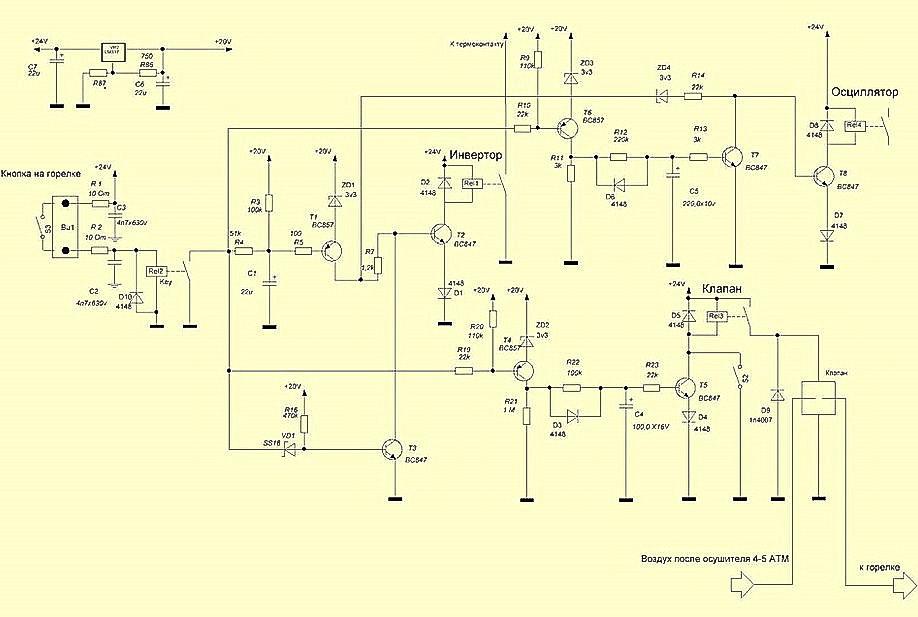

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Самодельный плазмотрон — вариант газовой сварки

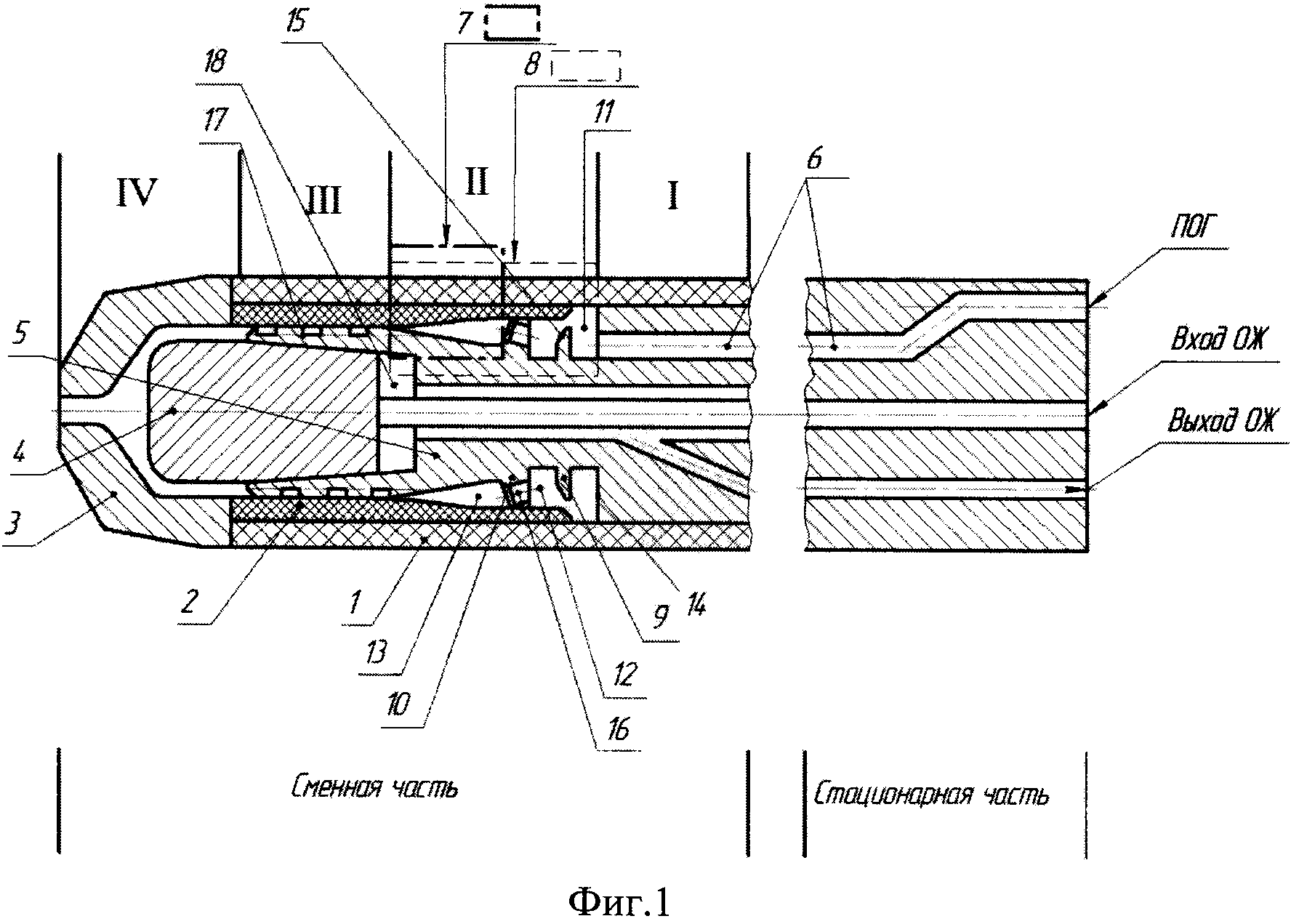

Принцип действия большинства плазматронов мощностью от нескольких кВт до нескольких мегаватт, практически один и тот же. Между катодом, выполненным из тугоплавкого материала, и интенсивно охлаждаемым анодом, горит электрическая дуга.

Через эту дугу продувается рабочее тело (РТ) — плазмообразующий газ, которым может быть воздух, водяной пар, или что другое. Происходит ионизация РТ, и в результате на выходе получаем четвертое агрегатное состояние вещества, называемое плазмой.

Происходит ионизация РТ, и в результате на выходе получаем четвертое агрегатное состояние вещества, называемое плазмой.

В мощных аппаратах вдоль сопла ставится катушка эл.магнита, он служит для стабилизации потока плазмы по оси и уменьшения износа анода.

В этой статье описывается уже вторая по счету конструкция, т.к. первая попытка получить устойчивую плазму не увенчалась особым успехом. Изучив устройство «Алплаза», мы пришли к выводу что повторять его один в один пожалуй не стоит. Если кому интересно — все очень хорошо описано в прилагаемой к нему инструкции.

Наша первая модель не имела активного охлаждения анода. В качестве рабочего тела использовался водяной пар из специально сооруженного электрического парогенератора — герметичный котел с двумя титановыми пластинками, погруженными в воду и включенными в сеть 220V.

Катодом плазматрона служил вольфрамовый электрод диаметром 2 мм который быстро отгорал. Диаметр отверстия сопла анода был 1.2 мм, и оно постоянно засорялось.

Получить стабильную плазму не удалось, но проблески все же были, и это стимулировало к продолжению экспериментов.

В данном плазмогенераторе в качестве рабочего тела испытывались пароводяная смесь и воздух. Выход плазмы получился интенсивнее с водяным паром, но для устойчивой работы его необходимо перегревать до температуры в не одну сотню градусов, чтобы не конденсировался на охлажденных узлах плазматрона.

Такой нагреватель еще не сделан, поэтому эксперименты пока что продолжаются только с воздухом.

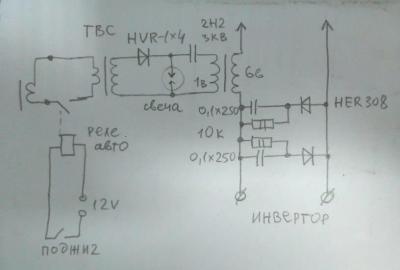

Фотографии внутренностей плазматрона:

Анод выполнен из меди, диаметр отверстия сопла от 1.8 до 2 мм. Анодный блок сделан из бронзы, и состоит из двух герметично спаянных деталей, между которыми существует полость для прокачки охлаждающей жидкости — воды или тосола.

Катодом служит слегка заостренный вольфрамовый стержень диаметром 4 мм, полученный из сварочного электрода. Он дополнительно охлаждается потоком рабочего тела, подаваемого под давлением от 0..jpg) 5 до 1.5 атм.

5 до 1.5 атм.

А вот полностью разобранный плазматрон:

Электропитание подводится к аноду через трубки системы охлаждения, а к катоду — через провод, прицепленный его держателю.

Запуск, т.е. зажигание дуги, производится закручиванием ручки подачи катода до момента соприкосновения с анодом. Затем катод надо сразу же отвести на расстояние 2..4 мм от анода (пара оборотов ручки), и между ними продолжает гореть дуга.

Электропитание, подключение шлангов подачи воздуха от компрессора и системы охлаждения — на следующей схеме:

В качестве балластного резистора можно использовать любой подходящий электронагревательный прибор мощностью от 3 до 5 кВт, например подобрать несколько кипятильников, соединенных параллельно.

Дроссель выпрямителя должен быть рассчитан на ток до 20 A, наш экземпляр содержит около сотни витков толстой медной проволоки.

Диоды подойдут любые, рассчитанные на ток от 50 А и выше, и напряжение от 500 V.

Будьте осторожны! Этот прибор использует бестрансформаторное питание от сети.

Воздушный компрессор для подачи рабочего тела взят автомобильный, а для прокачки охлаждающей жидкости по замкнутому контуру используется автомобильный омыватель стекол. Электропитание к ним подводится от отдельного 12-вольтового трансформатора с выпрямителем.

Немного о планах на будущее

Как показала практика, и эта конструкция тоже оказалась экспериментальная. Наконец-то получена стабильная работа в течение 5 — 10 минут. Но до полного совершенства еще далеко.

Сменные аноды постепенно выгорают, а делать их из меди, да еще с резьбой, затруднительно, уж лучше бы без резьбы. Система охлаждения не имеет прямого контакта жидкости со сменным анодом, и из-за этого теплообмен оставляет желать лучшего. Более удачным был бы вариант с прямым охлаждением.

Детали выточены из имевшихся под рукой полуфабрикатов, конструкция в целом слишком сложна для повторения.

Также необходимо найти мощный развязывающий трансформатор, без него пользоваться плазматроном опасно.

И под завершение еще снимки плазматрона при разрезании проволоки и стальных пластинок. Искры летят почти на метр 🙂

Плазморез из инвертора сделать самому своими руками. Самодельная установка плазменной резки металла

Плазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов. Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Назначение

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Конструктивные особенности

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

Типовой аппарат состоит из источника питания, плазмотрона, который также очень часто называют “резак”, воздушного компрессора и шланго–кабельного пакета.

- Источник питания необходим для того, чтобы подавать на устройство ток определенной силы. Фактически он является сердцем аппарата, и от него зависят его технические характеристики.

- Не менее важным является и сам резак или плазмотрон. Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

- Компрессор в аппарате, работающем с использованием тока силой не более 200 А, необходим для подачи воздуха, который выполняет функции охлаждения и позволяет создать плотный пучок плазмы. Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси.

- Кабель–шланговый пакет выполняет функции соединительного элемента, через который поступает электрический ток от источника питания и воздух с компрессора на плазматрон.

Трансформатор или инвертор

Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

- Типовой плазморез из сварочного инвертора является самым эффективным и экономным. Его КПД на 30% больше, чем у агрегатов, использующих трансформатор, и он выдает стабильную дугу. Однако подобное устройство может выполнять только строго определенные задачи, работая с материалами определенной толщины.

- При использовании трансформатора нужно помнить о том, что данное изделие довольно громоздкое и требует места для размещения. При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Необходимое оборудование

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде.

Инвертор

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект. Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику.

Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

Резак

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Компрессор

Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника. Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе.

Кабель–шланговый пакет

Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга. Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Сборка

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель–шланговый пакет. Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Рекомендации специалистов

- Учитывая то, что принцип работы плазмореза основан на использовании газа, то стоит заранее позаботиться о наличии запасных прокладок, которые используются при подключении шлангов. Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

- Также очень важно иметь запасное сопло для резака. Эта деталь при длительном использовании выходит из строя чаще всего, поскольку на нее воздействуют высокие температуры и быстрое охлаждение.

- Важно помнить, что инверторы от сварочных аппаратов могут стоить довольно дорого, и цена вопроса зависит от его мощности. Поэтому, прежде чем его приобретать, стоит определиться с выходными характеристиками и потребностями, для которых и создается устройство.

Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ.

Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ. - Для работы подобным инструментом потребуется приобрести специальные электроды из тугоплавких металлов. Лучше всего для этих целей подойдут материалы из тория, гафния, циркония или бериллия. Однако при этом стоит помнить, что некоторые металлы при нагреве выделяют вредные вещества и могут нанести вред сварщику. Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

- Важно помнить, что рабочая температура плазмы в таких агрегатах достигает 30 000 градусов. Поэтому при работе необходимо строго соблюдать правила безопасности, чтобы не нанести вред себе или окружающим или не стать причиной возникновения возгорания. Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов.

- При работе нельзя нарушать вихревой воздушный поток. В противном случае может образоваться две дуги, что полностью выведет устройство из строя.

Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора.

Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора. - При выполнении однотипной работы можно внести в устройство определенные модификации. Например, некоторые мастера изготавливают специальный защитный кожух для руки или дорабатывают сопло. Однако стоит помнить, что все эти дополнения не должны отразиться на самом процессе работы оборудования и не должны нарушать правила безопасности.

Вывод

Рассмотрев вопрос, как сделать плазморез с использованием инвертора, можно понять, что практически все необходимое оборудование придется приобретать у различных производителей. Фактически само изготовление является элементарной сборкой. Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

Система контроля высоты плазменной горелки по напряжению дуги ТНС thc

Версия 2.

с ЖК дисплеем

Чтобы зайти в настройки — нужно удерживая кнопку SETTING нажать RESET. Там есть пять параметров — ustavka_min, ustavka_max, thc_on_min, thc_on_max, thc_time.

Если измеряемое напряжение между значениями thc_on_min и thc_on_max, то подаётся сигнал THC ON на 10pin LPT, если напряжение на входе ниже (нет тока плазмы) либо выше (плазма не зажглась или погасла) то сигнал THC ON не подаётся.

ustavka_min, ustavka_max — это значение для крайних положений регулировки ТНС на панели управления.

Если напряжение выше уставки — то подаётся сигнал THC DOWN (12pin), если измеряемое напряжение ниже уставки — то подаётся сигнал THC UP(11pin).

При сработке датчика касания сигнал идёт на 13pin LPT.

рисовал на скорую руку т. ч. проверяйте, в исходниках

(внизу) есть подключение периферии к портам контроллера.

ч. проверяйте, в исходниках

(внизу) есть подключение периферии к портам контроллера.

P.s. может кто красиво нарисует — скажу

спасибо )) thc3.spl7

Версия 1.

Для изготовления системы ТНС я выбрал микроконтроллер

Atmega8. Потому что у неё питание и логический

уровень +5В, в отличие от STM +3,3В.

Принцип работы прост — напряжение плазмы через резисторы поступает на

накопительный конденсатор 0,01мк и разряжается динистором на

трансформатор, далее через оптрон сигнал приходит на контроллер

ATmega8 (получается двойная гальваническая

развязка). Он считает количество импульсов, чем выше напряжение плазмы,

тем быстрее заряжается конденсатор, значит выше частота разрядов.

(примерно 140 импульсов за 0,1сек при 140В)

Если напряжение выше 40В, контроллер подаёт сигнал

THC ON.

Уставку значения ТНС считываем через АЦП (с переменного

резистора) и если измеренное напряжение меньше (уставка — 2В) то подаётся

сигнал THC UP, если больше (уставка + 2 вольта),

то подаю сигнал THC DOWN. ВСЁ!!!

ВСЁ!!!

Компилятор мне понравился mikroBasic PRO for AVR. Простой, все библиотеки одинаковые (не нужно где-то качать из разных источников и устанавливать) и включены сразу в программу, много примеров и большой хелпфорум.

Схема ТНС на микроконтроллере

ATmega8. (обновлена 09.09.18г)

DA — pc817(или аналог),

VD1- динистор DB3,

C7-0.01мк 250в плёночный к73-17

резисторы R8-R13 100кОм 1Вт, трансформатор Т1

— ферритовый транс. 10-20мГн, он же фильтр синфазных помех из БП компа

при работе плазмы шлейф А1 и А2 замкнуты и заземлены на массу стола,

при поиске металла, когда горелка упирается в поверхность, цепь А1 и А2

размыкается.

Блок включения плазмы

На некоторых ЧПУ слабое звено — блок включения плазмы, т.к. бывают

ТАКИЕ помехи, что с этого провода стреляет более чем на 10мм.

Здесь реализована трёх ступенчатая защита — оптрон, трансформатор и

реле. Отптосиммистор MOC3083 подаёт 220В на

трансформатор 220/6 (либо 220/12 если у вас реле на 12в), 6в через

выпрямитель поступает на реле (на 5В), которое включает плазму.

Отптосиммистор MOC3083 подаёт 220В на

трансформатор 220/6 (либо 220/12 если у вас реле на 12в), 6в через

выпрямитель поступает на реле (на 5В), которое включает плазму.

Прошивка тута.

Программа:

program THC

dim thc as word

dim adc_rd as word

dim ustavka as longword

main:

CS10_bit = 1 CS11_bit = 1 CS12_bit = 1 ‘внешний

вход счётчика TCNT1

DDRB = %11000000 ‘b6-THC ON b7-THC UP

DDRC = %00000000

DDRD = %01000000 ‘d6-THC DOWN

PORTB = %00111111

PORTC = 255

PORTD = %10111111

ADC_Init()

While true

TCNT1H = 0 ‘обнуляю старшие разряды счётчика

TCNT1L = 0 ‘обнуляю младшие разряды счётчика

delay_ms(100) ‘пауза 0,1сек

Lo(thc) = TCNT1L ‘читаю младший байт счётчика

Hi(thc) = TCNT1H ‘читаю старший байт счётчика

adc_rd = ADC_Read(1) ‘читаю значение АЦП (положение

регулировки высоты горелки)

ustavka = 90 + (70 * adc_rd / 1024) ‘значение

уставки ТНС от положения крутилки

if thc > 20 then PORTB. 6=1 ‘если напряжение плазмы

больше 40в

6=1 ‘если напряжение плазмы

больше 40в

if thc < (ustavka — 2) then PORTB.7=1 else PORTB.7=0 end if

‘если напряжение меньше (допуск 2В), то включаем THC UP

if thc > (ustavka + 2) then PORTD.6=1 else PORTD.6=0 end if

‘если напряжение больше (допуск 2В), то включанем

ТНС DOWN

else

PORTB.6=0 ‘ THC ON

PORTB.7=0 ‘ THC UP

PORTD.6=0 ‘ THC DOWN

end if

wend

end.

Исходники тута

Программа для версии 2 с ЖК дисплеем:

готовый hex файл

program THC

‘D4 кнопка —

‘D3 кнопка +

‘D2 кнопка Настр

‘D1 — lcd D7

‘D0 — lcd D6

‘C5 — lcd D5

‘C4 — lcd D4

‘C3 — lcd E

‘C2 — lcd RS

‘C1 — ADC1

‘D5 — imp THC

‘D6 — in probe

‘D7 — out 13 (probe)

‘B0 — out 10 (tnc on)

‘B6 — out 12 (thc down)

‘B7 — out 11 (thc up)

dim probe_out as sbit at PORTD. 7

7

dim thc_on as sbit at PORTB.0

dim thc_up as sbit at PORTB.7

dim thc_down as sbit at PORTB.6

dim probe_in as sbit at PIND.6

dim knopka_minus as sbit at PIND.4

dim knopka_plus as sbit at PIND.3

dim knopka_setting as sbit at PIND.2

dim LCD_RS as sbit at PORTC2_bit

dim LCD_EN as sbit at PORTC3_bit

dim LCD_D4 as sbit at PORTC4_bit

dim LCD_D5 as sbit at PORTC5_bit

dim LCD_D6 as sbit at PORTD0_bit

dim LCD_D7 as sbit at PORTD1_bit

dim LCD_RS_Direction as sbit at DDC2_bit

dim LCD_EN_Direction as sbit at DDC3_bit

dim LCD_D4_Direction as sbit at DDC4_bit

dim LCD_D5_Direction as sbit at DDC5_bit

dim LCD_D6_Direction as sbit at DDD0_bit

dim LCD_D7_Direction as sbit at DDD1_bit

dim thc as word

dim adc_rd, adc_temp, ustavka_max, ustavka_min, thc_on_min, thc_on_max,

ustavka_word as word

dim ustavka as longword

dim txt5 as string[5]

dim txt3 as string[3]

dim thc_time, i, lcd_clear as byte

main:

CS10_bit = 1 CS11_bit = 1 CS12_bit = 1 ‘внешний

вход счётчика TCNT1

DDRB = %11000001

PORTB = %00111110

DDRC = %00111100

PORTC = %11000011

DDRD = %10000011

PORTD = %01111100

ADC_Init()

Lcd_Init()

Lcd_Cmd(_LCD_CLEAR)

Lcd_Cmd(_LCD_CURSOR_OFF)

LCD_Out(1,1,»Armatura-ural. ru»)

ru»)

delay_ms(300)

hi(ustavka_min) = EEPROM_Read(00)

lo(ustavka_min) = EEPROM_Read(01)

hi(ustavka_max) = EEPROM_Read(02)

lo(ustavka_max) = EEPROM_Read(03)

hi(thc_on_min) = EEPROM_Read(04)

lo(thc_on_min) = EEPROM_Read(05)

hi(thc_on_max) = EEPROM_Read(06)

lo(thc_on_max) = EEPROM_Read(07)

thc_time = EEPROM_Read(08)

if ustavka_max = ustavka_min then ustavka_max = 200 ustavka_min = 80 thc_on_min = 70 thc_on_max=220 thc_time=100 end if

if knopka_setting = 0 then

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»ustavka_min»)

while knopka_setting = 0 wend

while knopka_setting = 1

if knopka_plus =0 then ustavka_min = ustavka_min + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then ustavka_min = ustavka_min — 1 while knopka_minus=0

wend end if

WordToStr(ustavka_min, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»ustavka_max»)

while knopka_setting = 1

if knopka_plus =0 then ustavka_max = ustavka_max + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then ustavka_max = ustavka_max — 1 while knopka_minus=0

wend end if

WordToStr(ustavka_max, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_on_min»)

while knopka_setting = 1

if knopka_plus =0 then thc_on_min = thc_on_min + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then thc_on_min = thc_on_min — 1 while knopka_minus=0

wend end if

WordToStr(thc_on_min, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_on_max»)

while knopka_setting = 1

if knopka_plus =0 then thc_on_max = thc_on_max + 1 while knopka_plus=0

wend end if

if knopka_minus=0 then thc_on_max = thc_on_max — 1 while knopka_minus=0

wend end if

WordToStr(thc_on_max, txt5)

LCD_Out(2,1,txt5)

wend

while knopka_setting = 0 wend

Lcd_Cmd(_LCD_CLEAR)

LCD_Out(1,1,»thc_time»)

while knopka_setting = 1

if knopka_plus =0 then thc_time = thc_time + 1 while knopka_plus=0 wend

end if

if knopka_minus=0 then thc_time = thc_time — 1 while knopka_minus=0 wend

end if

ByteToStr(thc_time, txt3)

LCD_Out(2,1,txt3)

wend

EEPROM_Write(00, hi(ustavka_min))

EEPROM_Write(01, lo(ustavka_min))

EEPROM_Write(02, hi(ustavka_max))

EEPROM_Write(03, lo(ustavka_max))

EEPROM_Write(04, hi(thc_on_min))

EEPROM_Write(05, lo(thc_on_min))

EEPROM_Write(06, hi(thc_on_max))

EEPROM_Write(07, lo(thc_on_max))

EEPROM_Write(08, thc_time)

end if

Lcd_Cmd(_LCD_CLEAR)

While true

TCNT1H = 0 ‘обнуляю старшие разряды счётчика

TCNT1L = 0 ‘обнуляю младшие разряды счётчика

for i = 0 to thc_time

delay_ms(1)

if probe_in = 0 then probe_out = 1 else probe_out = 0 end if

next i

Lo(thc) = TCNT1L ‘читаю младший байт счётчика

Hi(thc) = TCNT1H ‘читаю старший байт счётчика

adc_temp = ADC_Read(1)

if ((adc_rd > (adc_temp + 2)) or (adc_rd < (adc_temp — 2))) then adc_rd

= adc_temp end if

ustavka = ustavka_min + ((ustavka_max — ustavka_min) * adc_rd / 1024)

ustavka_word = ustavka

WordToStr(ustavka_word, txt5)

if knopka_setting = 0 then Lcd_Init() Lcd_Cmd(_LCD_CURSOR_OFF) Lcd_Cmd(_LCD_CLEAR)

end if

lcd_clear = lcd_clear + 1

if lcd_clear > 20 then lcd_clear = 0 Lcd_Cmd(_LCD_CLEAR) end if

LCD_Out(2,12,txt5)

WordToStr(thc, txt5)

LCD_Out(1,12,txt5)

if probe_in = 0

then probe_out = 1 LCD_Out(1,5,»-Touch-«)

else probe_out = 0 LCD_Out(1,5,» «)

end if

if ((thc < thc_on_max) and (thc > thc_on_min)) then

LCD_Out(1,1,»ON «)

thc_on = 1

if thc = ustavka_word then

thc_down=0

thc_up=0

LCD_Out(2,1,»OK «)

end if

if thc > ustavka_word then

thc_down=1

thc_up=0

LCD_Out(2,1,»DOWN»)

end if

if thc < ustavka_word then

thc_down=0

thc_up=1

LCD_Out(2,1,»UP «)

end if

else

LCD_Out(1,1,»OFF»)

thc_on = 0

thc_down=0

thc_up=0

LCD_Out(2,1,» «)

end if

wend

end.

ЧТО НУЖНО НАЧАТЬ

Запуск официальной страницы 2 февраля 2018 года !!!

© 2018 —

ЧТО НУЖНО НАЧАТЬ?

Вам понадобится несколько вещей, чтобы начать работу в сфере плазменной резки с ЧПУ или в хобби.Основы одинаковы для тех, кто будет заниматься этим в качестве хобби или как постоянный бизнес. Я расскажу об основах здесь, а вы можете перейти по ссылкам, чтобы получить более конкретную информацию по каждому из пунктов.

Еще никогда не было больше вариантов столов и оборудования, чем сейчас. Когда я начинал в 2000 году, было всего несколько компаний, которые создавали таблицы или компоненты, а сейчас их тысячи. Разобраться во всем этом может быть непросто, а иногда и непросто. Я помогу вам разобраться в вариантах и найти лучшую настройку для вашего приложения.

Я помогу вам разобраться в вариантах и найти лучшую настройку для вашего приложения.

Стоимость —

Когда я только начинал, я начал со стола 4х4, затем перешел к столу 4х8, и теперь мой последний стол — 5х10. Я полностью планировал, что это будет гаражным хобби, но оно быстро переросло в полноценный бизнес. Очень важно стараться предугадывать будущие потребности и желания, которые в конечном итоге могут сэкономить вам много денег. Я получаю много людей, которые спрашивают меня, какой размер мне следует купить, и я обычно пытаюсь отговорить их от 2×2 или 4×4.Чаще всего они быстро перерастают эти маленькие столы. Сделать ставку на размер больше, чем вы думаете, часто бывает беспроигрышной ставкой. Цены от 4×4 до 4×8 обычно не сильно различаются, потому что стоимость других компонентов для работы машины остается прежней.

Я получаю много людей, которые спрашивают меня, какой размер мне следует купить, и я обычно пытаюсь отговорить их от 2×2 или 4×4.Чаще всего они быстро перерастают эти маленькие столы. Сделать ставку на размер больше, чем вы думаете, часто бывает беспроигрышной ставкой. Цены от 4×4 до 4×8 обычно не сильно различаются, потому что стоимость других компонентов для работы машины остается прежней.

Основные компоненты плазменной системы с ЧПУ:

Стол для резки — это то место, где ваш материал будет разрезаться. Общие вариации — это размер, т.е. 2×2, 4×4, 4×8 и 5×10.Другие варианты: Водные столы, у которых есть вода под режущей поверхностью, что помогает устранить дым и пыль, а также сохранить детали в прохладном состоянии и минимизировать деформацию. В столах с нисходящим потоком используются вытяжные вентиляторы, которые вытягивают дым и пыль вниз и выводят их за пределы рабочей зоны, а затем открываются столы, которые являются наименее дорогими и не имеют под собой ничего, кроме земли. Все это, а также плюсы и минусы мы обсудим в РАЗДЕЛЕ ТАБЛИЦЫ.

Все это, а также плюсы и минусы мы обсудим в РАЗДЕЛЕ ТАБЛИЦЫ.

Плазменный резак —

Программное обеспечение —  После создания вашей детали вы экспортируете этот файл в формат САПР с расширением файла .dxf. В этом формате вы можете открыть файл в программе CAM (Computer Aided Manufacturing).В этой программе вы настраиваете материал для резки, с чего начать, что резать и все параметры резки. После завершения этапа CAM вы экспортируете файл с расширением .tap. Это ваш код G-

После создания вашей детали вы экспортируете этот файл в формат САПР с расширением файла .dxf. В этом формате вы можете открыть файл в программе CAM (Computer Aided Manufacturing).В этой программе вы настраиваете материал для резки, с чего начать, что резать и все параметры резки. После завершения этапа CAM вы экспортируете файл с расширением .tap. Это ваш код G-

Источник сжатого воздуха —  Установкам Air Plasma нужно только предоставить им два предмета для резки металла —

Установкам Air Plasma нужно только предоставить им два предмета для резки металла —

Power —  Крайне важно, чтобы вы внимательно оценили требования к мощности рассматриваемого плазменного резака и ознакомились с указанными производителями требованиями к усилителям и автоматическим выключателям для этого устройства. Многие небольшие магазины и гаражи могут не иметь электропроводки для поддержки больших плазменных машин и могут потребовать дорогостоящей модернизации электричества.Обязательно ознакомьтесь с рекомендациями производителя по плазменной установке, которую вы рассматриваете, обсудите это с квалифицированным электриком и оцените вашу индивидуальную ситуацию перед покупкой. Я считаю, что двумя наиболее широко используемыми в мире станками плазменной резки в областях производства Hobby и Light to Medium являются Hypertherm Powermax45 XP и Powermax65. 45 и 65 относятся к режущим усилителям устройств. Мы обсудим плазменные резаки более подробно в РАЗДЕЛЕ «ПЛАЗМЕННЫЕ РЕЗАКИ

Крайне важно, чтобы вы внимательно оценили требования к мощности рассматриваемого плазменного резака и ознакомились с указанными производителями требованиями к усилителям и автоматическим выключателям для этого устройства. Многие небольшие магазины и гаражи могут не иметь электропроводки для поддержки больших плазменных машин и могут потребовать дорогостоящей модернизации электричества.Обязательно ознакомьтесь с рекомендациями производителя по плазменной установке, которую вы рассматриваете, обсудите это с квалифицированным электриком и оцените вашу индивидуальную ситуацию перед покупкой. Я считаю, что двумя наиболее широко используемыми в мире станками плазменной резки в областях производства Hobby и Light to Medium являются Hypertherm Powermax45 XP и Powermax65. 45 и 65 относятся к режущим усилителям устройств. Мы обсудим плазменные резаки более подробно в РАЗДЕЛЕ «ПЛАЗМЕННЫЕ РЕЗАКИ

Компьютер —  Большинство производителей программного обеспечения и машин рекомендуют иметь один выделенный компьютер для работы на машине и только программное обеспечение, необходимое для работы на нем. Вы же не хотите заниматься серфингом в Интернете и играть в игры на компьютере, на котором запущена машина. На компьютерах так много всего происходит в фоновом режиме, и чем больше программ вы добавляете на компьютер, тем выше вероятность, что они будут работать в фоновом режиме.Эти фоновые операции могут нарушить и помешать резке вашего станка и испортить проект. Есть множество людей, которые рискуют и делают все на одной машине, кому-то повезло, а кому-то нет. Я всегда оставлял свой компьютер для работы с машиной. Это более безопасный и лучший вариант. Компьютер, на котором установлена машина, не обязательно должен быть высококлассным игровым ПК. Требования к машине довольно простые. У разных станков плазменной резки разные требования к компьютеру.Большинство производителей столов посоветуют или предоставят необходимый компьютер для работы со станком.

Большинство производителей программного обеспечения и машин рекомендуют иметь один выделенный компьютер для работы на машине и только программное обеспечение, необходимое для работы на нем. Вы же не хотите заниматься серфингом в Интернете и играть в игры на компьютере, на котором запущена машина. На компьютерах так много всего происходит в фоновом режиме, и чем больше программ вы добавляете на компьютер, тем выше вероятность, что они будут работать в фоновом режиме.Эти фоновые операции могут нарушить и помешать резке вашего станка и испортить проект. Есть множество людей, которые рискуют и делают все на одной машине, кому-то повезло, а кому-то нет. Я всегда оставлял свой компьютер для работы с машиной. Это более безопасный и лучший вариант. Компьютер, на котором установлена машина, не обязательно должен быть высококлассным игровым ПК. Требования к машине довольно простые. У разных станков плазменной резки разные требования к компьютеру.Большинство производителей столов посоветуют или предоставят необходимый компьютер для работы со станком. Если вы создаете свою собственную систему с нуля, вы часто можете использовать отремонтированную dell, чтобы она заработала. Перед покупкой компьютера обязательно уточните у производителя стола или системы управления, чтобы получить тот, который подходит для вашего приложения. Часто производители не рекомендуют ноутбуки для машинных компьютеров из-за нескольких внутренних параметров конфигурации, которые можно увидеть в ноутбуках.Ваш второй компьютер будет компьютером, на котором вы будете проектировать все свои детали или изображения и готовить проект к работе. Это, как правило, ваш компьютер более высокого уровня для обработки графики и операций САПР. После того, как вы создали свой проект на этом компьютере, вы можете экспортировать готовый код G-

Если вы создаете свою собственную систему с нуля, вы часто можете использовать отремонтированную dell, чтобы она заработала. Перед покупкой компьютера обязательно уточните у производителя стола или системы управления, чтобы получить тот, который подходит для вашего приложения. Часто производители не рекомендуют ноутбуки для машинных компьютеров из-за нескольких внутренних параметров конфигурации, которые можно увидеть в ноутбуках.Ваш второй компьютер будет компьютером, на котором вы будете проектировать все свои детали или изображения и готовить проект к работе. Это, как правило, ваш компьютер более высокого уровня для обработки графики и операций САПР. После того, как вы создали свой проект на этом компьютере, вы можете экспортировать готовый код G- Я расскажу о программном обеспечении более подробно в РАЗДЕЛЕ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ

Я расскажу о программном обеспечении более подробно в РАЗДЕЛЕ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ

—

Система «под ключ» или система «под ключ» или система «Комплект»

Это еще одна широко обсуждаемая тема, у которой есть плюсы и минусы с обеих сторон.Сегодня предлагаются сотни решений «под ключ». Вариант под ключ — это вариант, когда вы можете купить все, что вам нужно, одним выстрелом, готовым к резке. Все настроено и готово к работе, все, что вы делаете, это подача воздуха и питания, а также ваше отключение и работа. Преимущества включают в себя более быструю, простую, меньшую кривую обучения, меньше ошибок, отсутствие проблем совместимости между компонентами, одну точку контакта, если что-то пойдет не так. Единственный реальный недостаток — цена. За все это удобство вы заплатите более высокой ценой.

Комплект или сборка собственных систем почти всегда дешевле, чем «под ключ», но все преимущества системы «под ключ» теперь могут быть недостатками сборки собственной системы или системы комплектов. Создав свою собственную систему, вы сможете контролировать качество и компоненты на каждом этапе проекта, и вы сможете получить много знаний о внутренней работе вашей системы и, вероятно, решить проблемы самостоятельно, если они появиться. Создание собственного потребует навыков и точности.Наличие неквадратного или проблемного стола повлияет на качество и внешний вид вашей продукции.

Создав свою собственную систему, вы сможете контролировать качество и компоненты на каждом этапе проекта, и вы сможете получить много знаний о внутренней работе вашей системы и, вероятно, решить проблемы самостоятельно, если они появиться. Создание собственного потребует навыков и точности.Наличие неквадратного или проблемного стола повлияет на качество и внешний вид вашей продукции.

Мои первые два стола были созданы своими собственными / Kits. Я провел массу исследований и многому научился в процессе. Они отнимали много времени и временами расстраивали, но в конце концов они сработали хорошо, и я сэкономил много денег. Для моего третьего и нынешнего стола я взял все знания, которые я получил от предыдущих двух, и решил сделать систему под ключ. Я знал все, что я хотел в таблице, в том, что касается функций и компонентов, и нашел их в качественной и удобной для меня упаковке в моем столе Westcott Plasma Pro Series 5×10.

Почему каждому энтузиасту нужен плазменный резак

Реставрация классических автомобилей за эти годы сильно изменилась. Ржавые туши, на которые нельзя было взглянуть ни разу, сейчас восстанавливают. Многие нуждаются в замене более 70 процентов кузовных панелей. Некоторые автомобили подходят для полной замены кузова, а другие нет. При средней стоимости замены кузова более 13 000 долларов это вариант не для всех. Иногда вы хотите отремонтировать конкретный автомобиль или глубоко погрузиться в проект и обнаружите, что поврежденного материала гораздо больше, чем вы думали.Здесь останавливаются многие проекты.

Ржавые туши, на которые нельзя было взглянуть ни разу, сейчас восстанавливают. Многие нуждаются в замене более 70 процентов кузовных панелей. Некоторые автомобили подходят для полной замены кузова, а другие нет. При средней стоимости замены кузова более 13 000 долларов это вариант не для всех. Иногда вы хотите отремонтировать конкретный автомобиль или глубоко погрузиться в проект и обнаружите, что поврежденного материала гораздо больше, чем вы думали.Здесь останавливаются многие проекты.

Некоторые из нас хотят сделать работу сами, создать поездку своей мечты или спасти автомобиль из-за сентиментальной ценности. Стоимость восстановления автомобиля может быть жестокой дозой реальности: средняя стоимость профессионального восстановления составляет 50 000 долларов и более.

Производители оборудования упростили задачу для мастеров своими руками, создав продукты, которые лучше и компактнее, например плазменные и сварочные системы размером с небольшой чемодан. Эти системы проще в установке, они легче и потребляют меньше энергии. Это делает их отличным выбором для домашнего энтузиаста.

Это делает их отличным выбором для домашнего энтузиаста.

Современные системы плазменной резки компактны, просты в использовании и доступны по цене. Hypertherm Powermax30 XP — это система на 30 ампер. Его длина всего 13 дюймов, вес 21 фунт, он может разрезать до 1/2 дюйма любого металла и подключается к розетке 110 мм.

Пошагово

Замена панели может показаться устрашающей, но для удаления ржавых металлических панелей и установки новых не требуется степень в области машиностроения.Требования? Подходящие инструменты для работы: сварщик, возможно, плазменный резак, зажимы, шлифовальный станок и некоторые специализированные ручные инструменты. Главный залог успешной замены панели? Терпение во время работы и возможность провести небольшое исследование.

Мы здесь, чтобы помочь вам понять этап изготовления реставрации, независимо от того, хотите ли вы выполнить эту работу самостоятельно или понять процесс, если кто-то делает эту работу за вас. Если вы ищете проектный автомобиль, эта серия статей может помочь вам увидеть, что ждет вас в запасе, если вашему проекту потребуются металлоконструкции, и найти проектный автомобиль, который лучше всего соответствует вашим навыкам и бюджету.

Эти разрезы были выполнены с использованием системы плазменной резки. Обратите внимание на четкие и чистые края. Современная плазменная резка является точной и при правильном выполнении требует минимального шлифования или обрезки.

Не плазменный резак твоего дедушки!

Плазменные системы за прошедшие годы значительно улучшились. Современные устройства плазменной резки не только меньше, легче и намного мощнее. Они намного лучше справляются с резкой и более энергоэффективны.

Плазма против факелов

Хотя кислородно-ацетиленовое топливо все еще используется для нагрева металла с целью ковки или удаления застрявших деталей, плазменные системы быстро стали отраслевым стандартом для большинства видов резки.Плазма быстрее, чище, безопаснее и доступнее. Стоимость плазменной системы сопоставима или меньше стоимости сварочного аппарата MIG. Кромки после плазменной резки чище и требуют меньшего шлифования. Предварительного подогрева нет, просто включите машину и разрежьте. Кроме того, зона термического воздействия очень мала, что позволяет минимизировать искажения, если таковые имеются.

Кроме того, зона термического воздействия очень мала, что позволяет минимизировать искажения, если таковые имеются.

Знакомство с вашей системой плазменной резки

Дуга плазменной резки создается, когда сжатый воздух пропускается через небольшое сопло внутри резака.Источник питания производит электрическую дугу, которая подается в поток воздуха под высоким давлением. Это создает «плазменную струю», которая может достигать температуры до 40 000 градусов. Плазменная дуга быстро прорежет металл и сдует расплавленный материал.

Общие вопросы о плазменных резаках

Какой размер нужен воздушный компрессор?

Общее правило при покупке воздушного компрессора — всегда получать больше кубических футов в минуту, чем, по вашему мнению, необходимо. Производители рекомендуют приобретать компрессор с рейтингом 1.В 5 раз больше, чем у вашего плазменного резака. Компрессор на 30 галлонов мощностью 5 кубических футов в минуту подойдет для большинства портативных плазменных систем.

При покупке плазменной системы помните о производительности компрессора в кубических футах в минуту. Если вы делаете небольшие разрезы, компрессор меньшего размера должен не отставать. Большинство разрезов, которые вы сделаете, будут маленькими или средними.

Убедитесь, что в вашу плазменную систему поступает чистый воздух. Влага в сжатом воздухе может изменить химический состав воздуха, а также повредить расходные детали вашей плазменной системы.На этой фотографии показаны два способа убедиться, что ваш воздух сухой и чистый. Powermax45 XP (на рисунке) имеет встроенный водоотделитель. Если ваша система этого не делает, обязательно установите водоотделитель рядом с машиной.

Как держать фонарь?

В большинстве систем плазменной резки размещайте резак прямо напротив металлической поверхности под прямым углом / 90 градусов. Затем нажмите на спусковой крючок и перетащите резак по рабочей поверхности. Использовать плазменную систему легко, но методы ее использования могут быть разными. У большинства производителей плазменных систем на своих веб-сайтах есть обучающие страницы с видеороликами и инструкциями по использованию оборудования.

У большинства производителей плазменных систем на своих веб-сайтах есть обучающие страницы с видеороликами и инструкциями по использованию оборудования.

Во время отрезания передней панели Camaro 1969 года выпуска резак прижимается к поверхности под углом 90 градусов. Использование направляющей для резки помогает поддерживать чистоту и остроту линии реза. Еще на мне тонированные защитные очки, предназначенные для плазменной резки.

Должен ли я носить защитные очки?

Ношение правильно окрашенных защитных линз не только защитит ваши глаза, но и поможет вам увидеть дугу во время резки.Некоторые люди используют тонированные стекла или экраны, сделанные специально для плазменной резки. Другие используют настройку плазменной резки на своих цифровых сварочных шлемах. Не делайте ошибки, пытаясь просто закрыть глаза или отвернуть голову, чтобы быстро порезать или проколоть. Вы можете не только сверкать глазами, но и ошибиться в работе, если не будете внимательно следить за тем, как вы режете.