ТНВД — что это? Принцип работы

ТНВД представляет собой один из ключевых узлов двигателя транспортного средства. Его важность показывает сравнение с сердечной мышцей в организме человека, задачей которой выступает обеспечение циркуляции крови по телу. Назначение ТНВД аналогично, с той лишь разницей, что он отвечает за перемещение горючего по топливной системе.

Определение

ТНВД или топливный насос высокого давления – это сложный с конструктивной и технологической точек зрения узел системы подачи топлива в дизельном или бензиновом двигателе. Английское название устройства — injection pump. Основными функциями ТНВД выступают такие:

- подача горючего к форсункам с одновременным нагнетанием давления;

- дозирование топлива в зависимости от выбранного водителем режима эксплуатации;

- определение оптимальной периодичности впрыска топлива в цилиндры двигателя.

Ключевым отличием топливного насоса высокого давления от выполняющего в целом аналогичные функции карбюратора выступает впрыск четко дозированного количества горючего в камеры внутреннего сгорания двигателя.

История разработки и совершенствования

Разработчиком ТНВД считается Роберт Бош. Активное использование рассматриваемой разновидности топливного насоса на легковых автомобилях началось во второй половине 30-х годов прошлого века.

Изначально топливный насос высокого давления предназначался исключительно для дизельных двигателей. Однако, в настоящее время ТНВД применяется и для бензиновых агрегатов, оборудованных инжекторной системой, обеспечивающей впрыскивание топлива непрямую в цилиндры.

Постоянный рост требований в части охраны труда и соблюдения экологических стандартов объясняет еще одно важное направление улучшения ТНВД. В современных условиях произошло вытеснение механических топливных насосов устройствами, оснащенными электронной регулировкой подачи горючего. Второй вариант системы впрыска топлива намного экономичнее и сводит к минимуму количество вредных выбросов в атмосферу.

В современных условиях произошло вытеснение механических топливных насосов устройствами, оснащенными электронной регулировкой подачи горючего. Второй вариант системы впрыска топлива намного экономичнее и сводит к минимуму количество вредных выбросов в атмосферу.

Устройство

Различают несколько видов топливных насосов высокого давления. Несмотря на существенные конструктивные различия, основным рабочим узлом ТНВД является так называемая плунжерная пара. Основной ее задачей является нагнетание давления в топливной системе.

Устройство плунжерной пары включает две детали – поршень или плунжер, давший название рабочему узлу, и втулка или гильза. Принцип работы устройства основан на возвратно-поступательном движении, которое плунжер осуществляет внутри втулки. При этом каналы и клапаны, расположенные внутри ТНВД обеспечивают подачу горючего в полость, размещенную над плунжером, а также его отвод после сжатия и нагнетания давления.

Узел может эффективно работать только при обеспечении высокого уровня герметичности. Для этого рабочие поверхности и поршня, и втулки тщательно обрабатываются, что дало еще одно название плунжерной пары – прецизионная, то есть высокоточная. Еще одно обязательное требование к поршню и втулке – изготовление из крайне прочных марок стали, способной выдержать серьезные нагрузки.

Для этого рабочие поверхности и поршня, и втулки тщательно обрабатываются, что дало еще одно название плунжерной пары – прецизионная, то есть высокоточная. Еще одно обязательное требование к поршню и втулке – изготовление из крайне прочных марок стали, способной выдержать серьезные нагрузки.

Наличие других конструктивных элементов, деталей и узлов топливного насоса высокого давления зависит от конкретной разновидности устройства. Конструкция наиболее простого и широко распространенного рядного ТНВД предусматривает присутствие следующих деталей:

- плунжерная пара, подробно описанная выше;

- специальные канавки, назначение которых – подача горючего к плунжерной паре;

- кулачковый вал, оснащенный центробежной муфтой, который вращается при помощи ремня ГРМ;

- толкатели плунжера, передающие энергию, поступающую от кулачкового вала;

- пружины, предназначенные для возврата плунжера в исходное положение;

- зубчатые рейки, штуцеры и так называемый всережимный регулятор, активируемый педалью газа.

Некоторые особенности других разновидностей ТНВД описываются ниже. Но независимо от различий в конструкции, принцип работы любых топливных насосов высокого давления примерно одинаков.

Принцип работы

Схема работы рассматриваемой модели топливного насоса напоминает эксплуатацию двухтактного двигателя внутреннего сгорания. Она включает в себя несколько последовательно реализуемых этапов:

- Вращение кулачкового вала с оказанием давления на толкатели плунжера.

- Перемещение поршня по втулке.

- Увеличение давления топлива, в результате которого открываются нагнетательные клапаны.

- Поступление горючего к форсункам через открытые клапаны.

Важной особенностью ТНВД выступает попадание в форсунки не всей топливно-воздушной смеси, а только четко определенной дозы. Оставшееся топливо через специальные сливные клапаны возвращается в систему. Наличие центробежной муфты обеспечивает поступление горючего в нужный момент, а присутствие в конструкции всережимного регулятора обеспечивает точное определение необходимого объема смеси.![]()

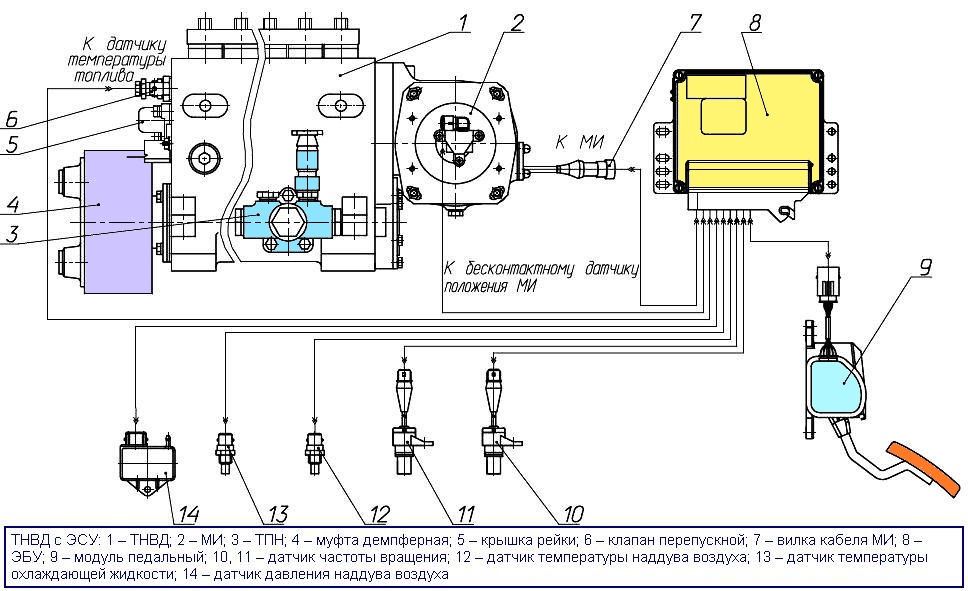

Дальнейшего увеличения КПД двигателей, оснащенных ТНВД, позволяет добиться использование электронных систем управления работой топливного насоса. Современные высокоточные датчики контролируют все ключевые параметры системы, к числу которых относятся:

- изменение положения педали газа;

- количество оборотов распределительного вала;

- уровень температуры охлаждающей жидкости;

- скорость транспортного средства;

- уровень давления в системе наддува воздуха;

- изменение положения иглы форсунки и т.д.

Дополнительный плюс ТНВД с электронным блоком контроля и управления – наличие эффективных программ самодиагностики системы. Они позволяют быстро выявлять возникшие проблемы и обеспечивают работу двигателя даже в случае отказа отдельных узлов или деталей.

Классификация

Для классификации ТНВД применяется несколько признаков. По принципу работы различают

Вторая разновидность – топливный насос с гидроаккумулятором – разделяет выполнение накачки топливно-воздушной смеси и ее впрыска в форсунки. Сначала горючее собирается в специальном хранилище, который и называется аккумулятором, после чего передается для сжигания. В результате повышается эффективность работы двигателя, но при этом заметно усложняется конструкция ТНВД. Последний аргумент стал главной причиной того, что насосы с гидроаккумулятором не относятся к числу популярных.

Второй классифицирующий признак – конструктивные особенности насоса. В соответствии с ними принято различать три типа ТНВД:

В соответствии с ними принято различать три типа ТНВД:

- Рядные. Наиболее простая и надежная конструкция, предусматривающая наличие нескольких ниш или секций, каждая из которых предназначена для подачи топлива в одну форсунку двигателя. При этом плунжерные пары размещаются в ряд, что и дало название агрегату. Сегодня такая разновидность ТНВД применяется исключительно на грузовых автомобилях, что объясняется надежностью и низким уровнем требований к качеству топлива. Однако, из-за больших габаритов и невысокого, по сравнению с альтернативными вариантами, КПД, установка на легковые авто прекращена в 2000 году.

- Распределительные. Данная разновидность насоса предполагает наличие одного или двух плунжеров, количество которых определяется объемом двигателя. Благодаря особенностям конструкции, этого оказывается вполне достаточно для обслуживания цилиндров, число которых варьируется в пределах от 4 до 12. В результате, достигается уменьшение массы и размеров ТНВД, что позволяет использование на двигателях легковых авто.

- Магистральные. ТНВД этого типа предусматривает систему подачи топлива Common Rail, которая стала в последние годы одной из наиболее востребованных. Главная особенность – накапливание топлива перед поступлением к форсункам в специальной рампе. Основное достоинство магистральных ТНВД – высокий уровень давления (свыше 180 МПа), благодаря которому достигается более эффективное сжигание горючего, обеспечивающее рост КПД при снижении расхода топлива.

Частые неисправности

Несмотря на достаточно серьезные конструктивные различия между разновидностями топливных насосов высокого давления, их эксплуатация сопровождается необходимостью выполнение ряда обязательных требований. Первое и главное из них – использование топлива, соответствующего характеристикам конкретной модели насоса.

Второе необходимое условие – своевременное и регулярное техническое обслуживание агрегата. Третье требование – применение в процессе эксплуатации качественных смазочных материалов.

Третье требование – применение в процессе эксплуатации качественных смазочных материалов.

Невыполнение любого из перечисленных условий приводит к необходимости дорогостоящего и весьма трудоемкого ремонта, что связано со сложностью конструкции ТНВД и, как следствие, большим объемом работ по снятию плунжерной пары или других пришедших в негодность деталей. Наиболее частыми неисправностями топливного насоса высокого давления являются:

- увеличение количества образуемого в ходе выхлопа дыма;

- повышенный расход топлива;

- снижение мощности двигателя;

- возникновение посторонних шумов;

- трудности с запуском двигателя;

- скачки такого важного показателя, как количество оборотов.

Несмотря на внушительный перечень возможных неисправностей, необходимо отметить, что качественно изготовленный ТНВД при грамотной эксплуатации является надежным и долговечным устройством. Следование приведенным выше рекомендациям и правильное использование топливного насоса гарантирует экономичную и эффективную работу двигателя в течение всего нормативного срока службы.

виды топливных насосов высокого давления, и принцип работы топливного насоса

Топливный насос высокого давления имеющий сокращенную аббревиатуру (ТНВД) выполняет следующие основные функции:

— подает топливо под высоким давлением в топливную систему ДВС;

— регулирует моменты впрыска топлива.

Топливный насос относится к наиболее важным устройствам, как бензиновых, так и дизельных двигателей.

ТНВД обычно применяются в дизельных двигателях. В бензиновых двигателях применение ТНВД нецелесообразно, ввиду того, что в нем не требуются такие высокие давления, как в дизельном двигателе.

Можно выделить следующие

основные конструктивные элементы топливного насоса:- Плунжер (поршень) + Цилиндр (втулка) = Плунжерная система (пара)

Плунжерная система изготавливается из высокопрочной стали на высокотехнологическом оборудовании (станках), в связи с необходимостью высокой точности.![]()

Всего один завод на все пост Советское пространство изготавливал плунжерные пары. Изготовление плунжерных пар сегодня происходит таким образом.

Если внимательно изучить процесс производства плунжерных пар, то отчетливо видно, что огромное значение уделяют прецизионному сопряжению (зазор между плунжерной парой). Плунжер плавно входит в цилиндр под действием собственного веса.

Как изначально упоминалось, топливный насос служит не только для подачи топлива в топливную систему, но и подает его к форсункам на каждый цилиндр на бензиновом двигателе.

Форсунки являются связующим звеном этой цепи и соединяются с насосом специальными трубопроводами. Для эффективного впрыска топлива форсунки соединяются с нижней распылительной частью с специальными отверстиями для увеличения эффективности впрыска топлива с дальнейшим воспламенением. Момент впрыска топливной смеси в камеру сгорания регулируется углом опережения зажигания.

Типы топливных насосов

Существует три основных типа ТНВД, которые мы с вами рассмотрим:

- распределительный;

- рядный

- магистральный.

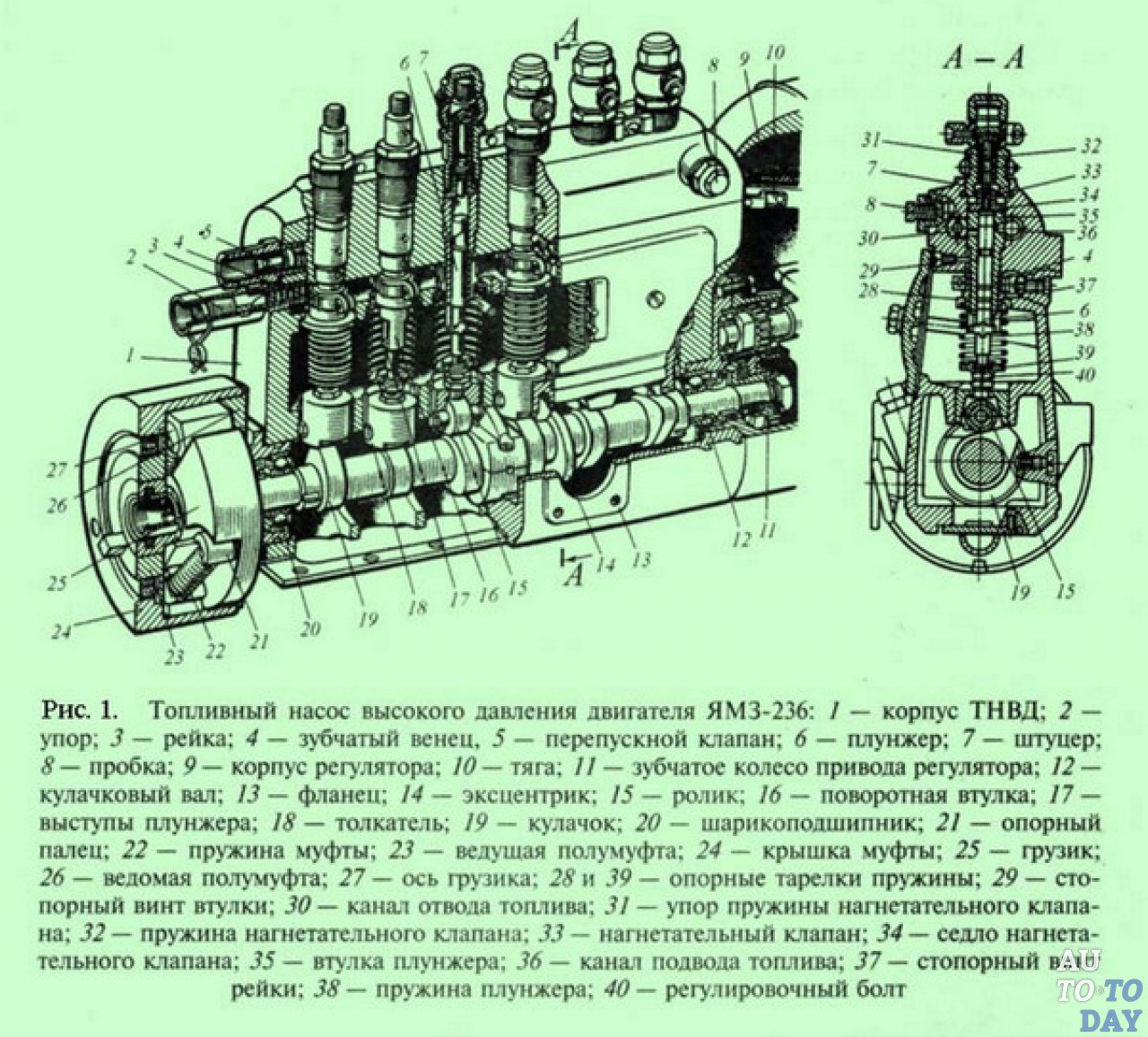

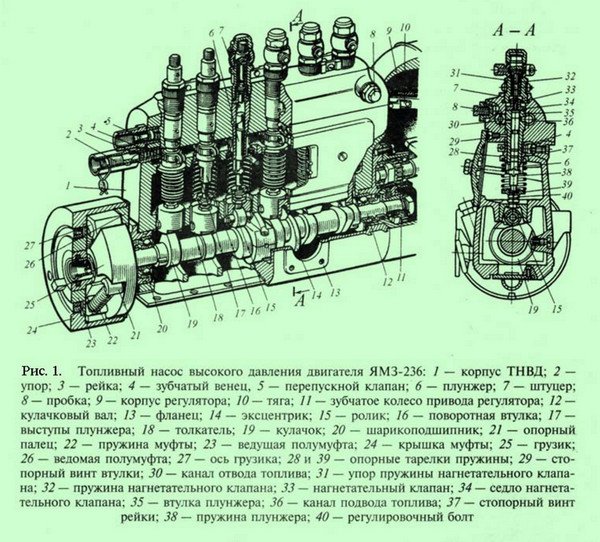

Рядный топливный насос высокого давления оснащен плунжерными парами, которые располагаются друг с другом. Их количество зависит от количества рабочих цилиндров двигателя и соответствует ему. Одна плунжерная пара обеспечивает подачу топлива только для одного цилиндра.

Пары устанавливаются в корпусе насоса, в котором имеются каналы входа и выхода. Плунжер приводится в работу при помощи кулачкового вала, который имеет привод от коленчатого вала.

При вращении кулачкового вала топливного насоса, кулачки воздействуют на толкатели плунжеров приводя их в движении внутри втулок насоса. Вследствие впускные и выпускные отверстия начинают последовательно открываться и закрываться. Когда плунжер движется вверх во втулке создается давление, которое приводит к открытию нагнетательного клапана, через который топливо подается к форсунке по топливопроводу.

Момент подачи топлива регулируется специальным устройством (муфтой центробежного типа). Работа муфты центробежного типа основана на перемещении грузиков под действием центробежной силы.

Работа муфты центробежного типа основана на перемещении грузиков под действием центробежной силы.

Центробежная сила изменяется по мере роста (или уменьшения) величины оборотов коленчатого вала двигателя, вследствие чего грузики расходятся к внешним краям муфты, либо сближаются к оси. Происходит смещение кулачкового вала относительно привода, что приводит к изменению работы плунжеров.

Когда обороты коленчатого вала увеличиваются – происходит ранний впрыск топлива, когда уменьшаются – поздний впрыск топлива.

Рядные топливные насосы зарекомендовали себя своей надежностью. Они совсем не привередливы к качеству топлива и смазка ТНВД осуществляется обычным моторным маслом.

Недостатки рядных топливных насосов высокого давления – их размер.

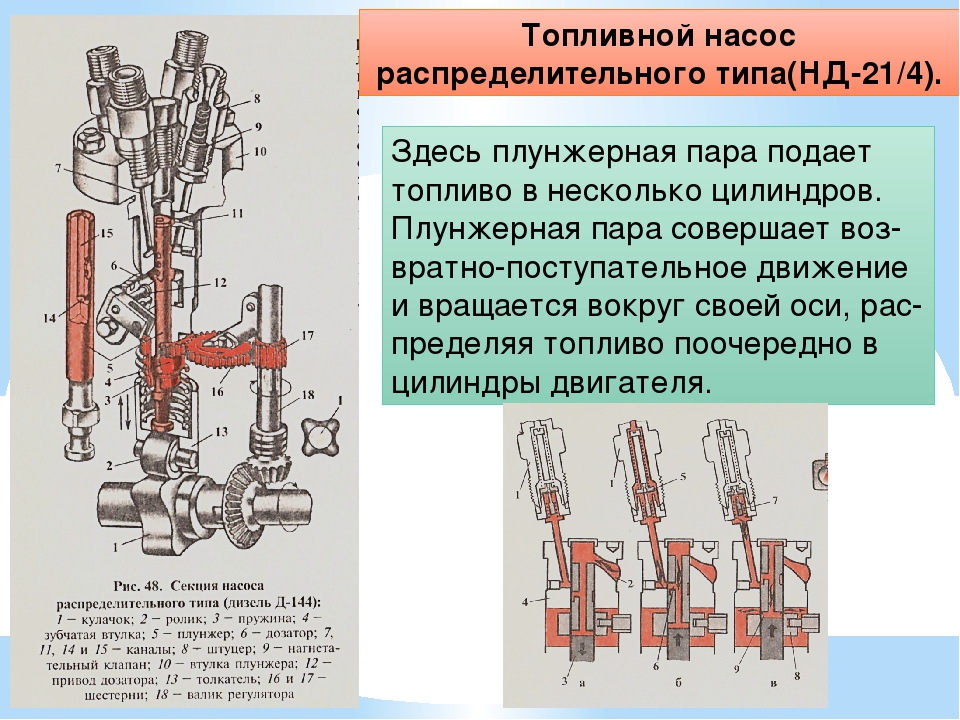

Распределительный ТНВДРаспределительный ТНВД включает в себя один или два плунжера, что зависит от объема двигателя.

И эти один или два плунжера работают на все цилиндры двигателя. Таким образом удалось не только обеспечить более равномерную подачу топлива, но и уменьшить габариты топливного насоса высокого давления. Недостатки распределительных ТНВД в их надежности и долговечности.

Распределительные ТНВД имеют различные типы привода:

- торцевой привод;

- внутренний привод;

- внешний привод;

Наиболее эффективными себя показали торцевые и внутренние приводы ТНВД, с меньшей нагрузкой.

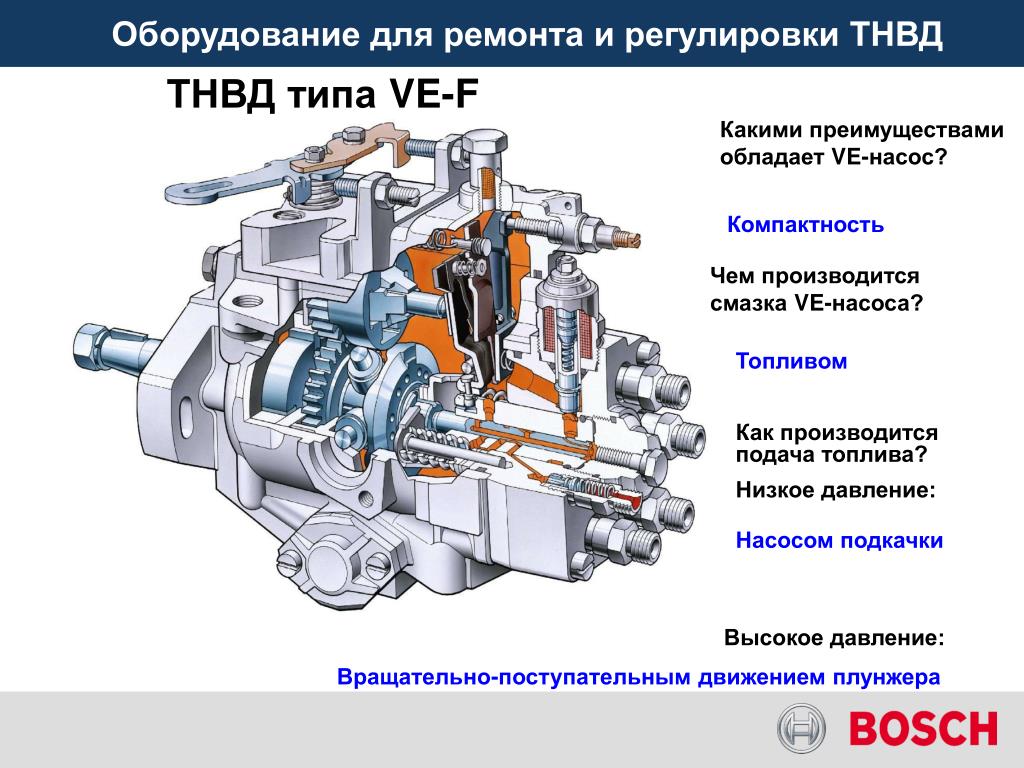

Кстати, такие импортные насосы, как Bosch, оснащены именно торцевым и внутренним приводом, а внешний привод имеют насосы отечественного производства.

Основным элементом в торцевом приводе Bosch является распределительный плунжер, который создает давление и распределяет горючую смесь по цилиндрам. Плунжер распределитель при этом совершает вращательные и возвратно-поступательные перемещения при вращательных движениях кулачковой шайбы.

Плунжер распределитель при этом совершает вращательные и возвратно-поступательные перемещения при вращательных движениях кулачковой шайбы.

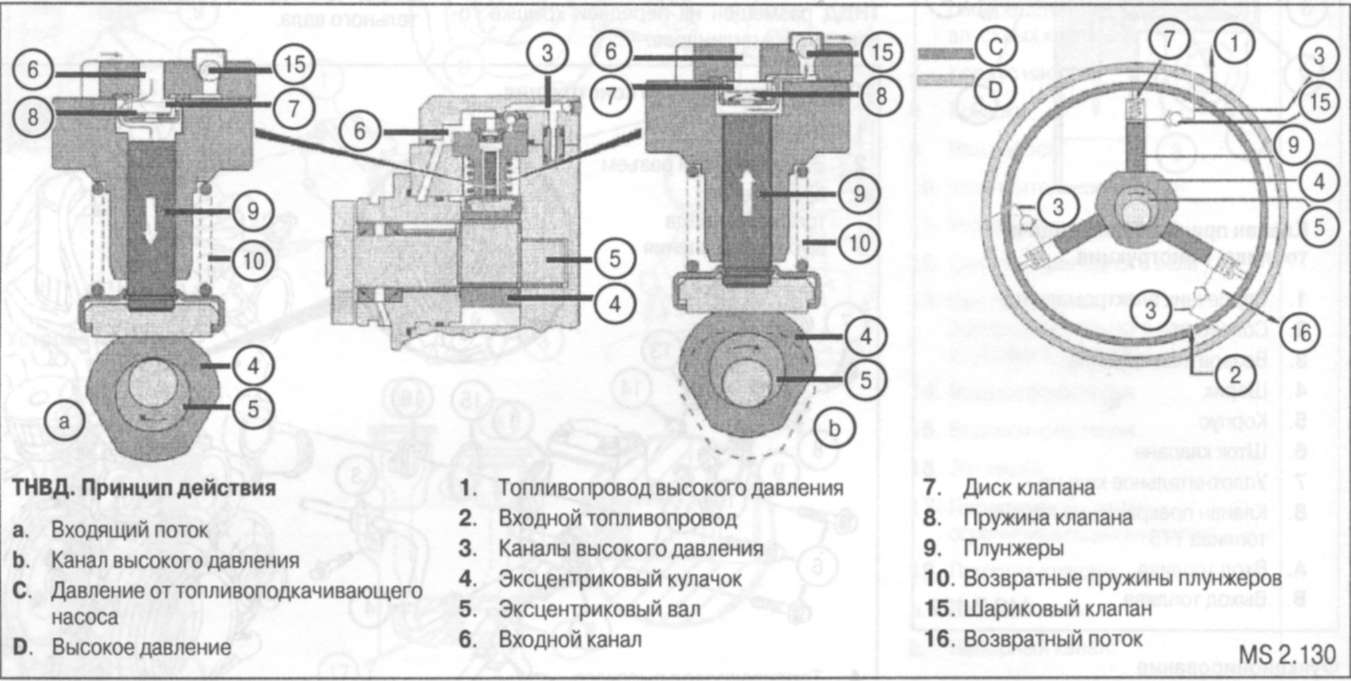

Плунжер совершает возвратно-поступательно движение одновременно с вращением кулачковой шайбы, которая обегает кольцо. Воздействие шайбы на плунжер обеспечивает высокое давление топлива. Возврат плунжера в начальное положение осуществляется с помощью возвратного механизма.

Именно вращательное движение плунжера, что приводится от приводного вала, способствует распределению топлива в цилиндрах. Величина подачи топлива обеспечивается с помощью электромагнитного клапана или центробежной муфты.

Работа насоса ТНВД

Работа насоса состоит из нескольких этапов:

- Закачка порции топлива в надплунжерное пространство;

- Нагнетание давления за счет сжатия и распределение топлива по цилиндрам.

- Возвращение плунжера в исходное положение. Повторение цикла работы.

Такой привод топливных насосов применяется в распределительных ТНВД роторного типа, например, Bosch VR, Lucas DPC. В данном типе ТНВД распределение горючей смеси происходит за счет плунжера и распределительной головки.

Распределительный вал оснащается двумя плунжерами, расположенными друг напротив друга, которые нагнетают топливо. Тем выше давление в насосе, чем меньше расстояние между плунжерами. По мере возрастания давления топливо поступает к форсункам через нагнетательные клапана.

Магистральный ТНВДМагистральный ТНВД используется в известной системе подачи топлива Common Rail. Работа магистрального ТНВД заключается в накапливании топлива в топливной рампе, затем подается на форсунки. Давление в магистральном топливном насосе высокого давления составляет примерно 180 Мпа.

Магистральный насос бывает одно-, двух- или трех плунжерным. Приводится магистральный ТНВД от кулачкового вала.

Приводится магистральный ТНВД от кулачкового вала.

Когда кулачки воздействуют на плунжер, тот перемещается вниз, происходит расширение компрессионной камеры, давление падает и создается разряжение, которое приводит к открытию впускного клапана, и топливо начинает поступать.

Когда плунжер подымается – давление растет и клапан закрывается. Когда давление достигает необходимой отметки, топливо через выпускной клапан нагнетается в топливную рампу.

Процесс подачи топлива в магистральном ТНВД регулируется дозирующим топливным клапаном, открытие и закрытие, которого осуществляется с помощью электроники.

устройство, схема, принцип работы, характеристики

Основным узлом топливной системы дизельного двигателя является топливный насос высокого давления — ТНВД . Функцией узла является создание рабочего давления в системе, дозированная подача топлива к распылителям синхронно циклам работы двигателя в начале такта сжатия в каждый отдельный цилиндр с учётом режимов работы силового агрегата. Техническое состояние и регулировка узла прямо влияет на работу дизеля и создаваемую им мощность.

Техническое состояние и регулировка узла прямо влияет на работу дизеля и создаваемую им мощность.

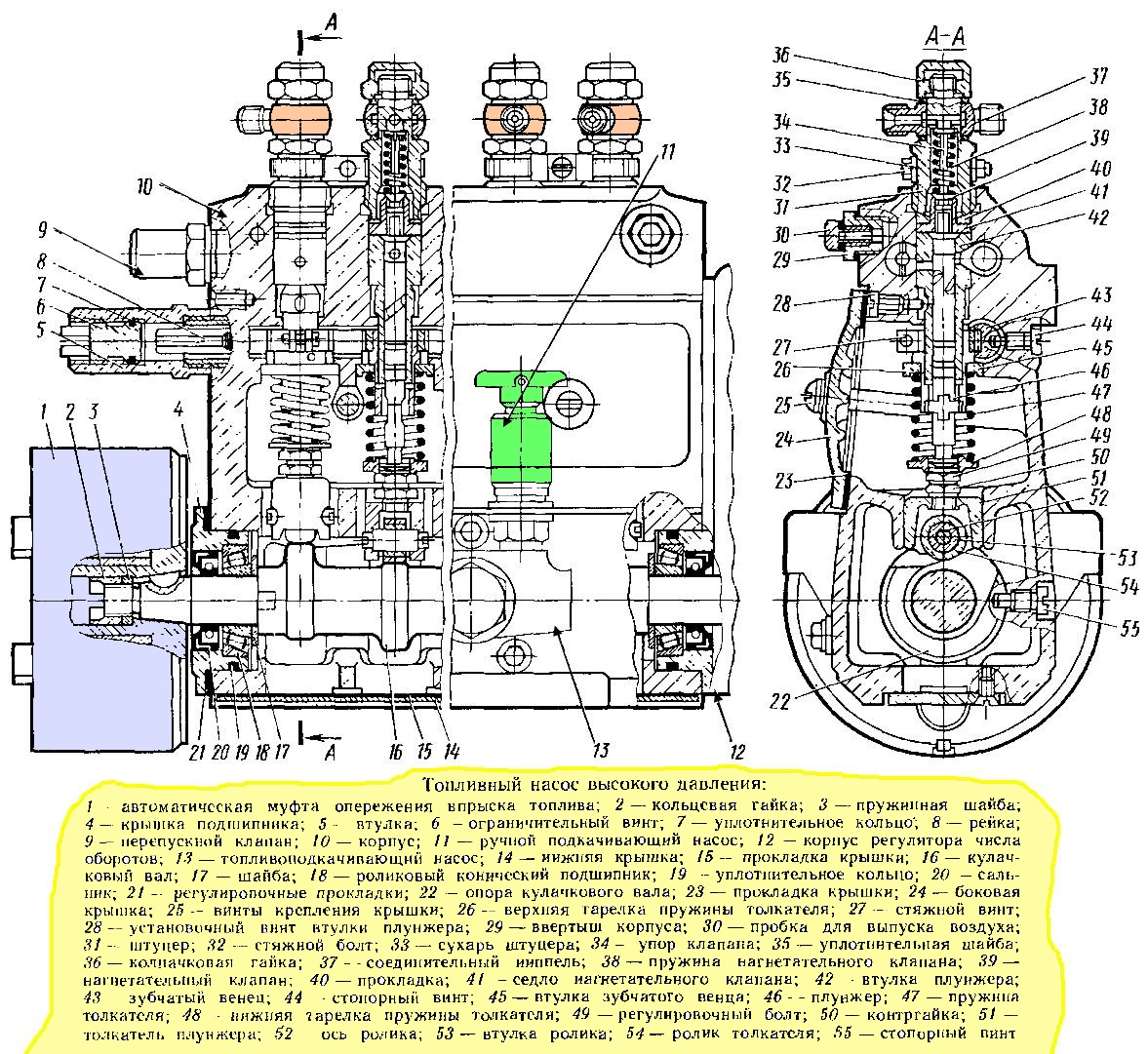

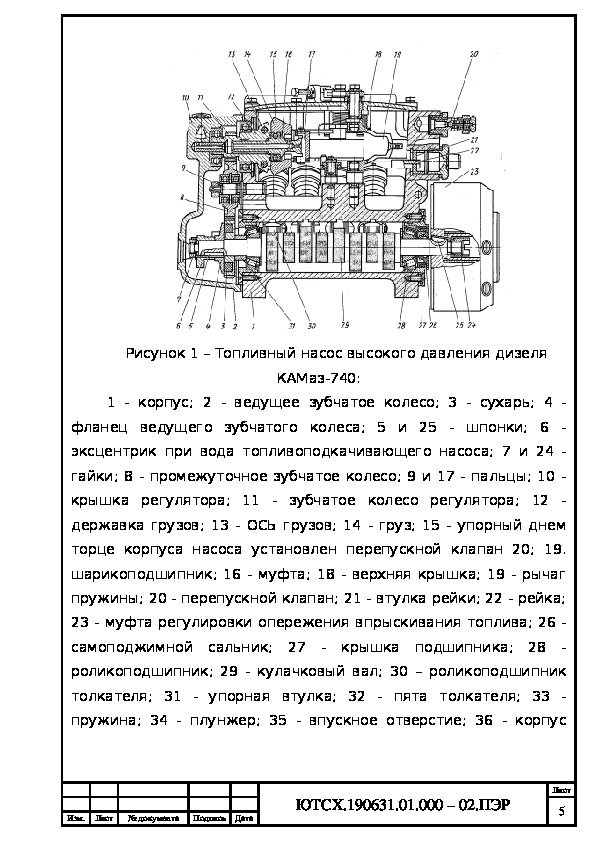

ТНВД трактора МТЗ 80

Трактора мтз 80(82) оснащаются ,в зависимости от года выпуска, топливными насосами в ранних комплектациях УТН 5 и более поздних 4 УТНИ, 4 УТНМ производства Ногинского завода топливной аппаратуры. По классификации данные узлы являются механическими со всережимным регулятором и корректором, имеют одинаковый принцип работы и конструкцию. Топливный насос трактора МТЗ 80 (82) установлен с левой стороны машины в передней части моторного отсека. Механический привод узла осуществляется через газораспределительную шестерню от коленчатого вала двигателя.

Марки ТНВД для тракторов МТЗ

| Марка двигателя ММЗ | Марка ТНВД старой комплектации | Марка ТНВД новой комплектации |

| Д-240 | 4 УТНМ-1111005 | 4 УТНИ-1111005-20 |

| Д-243 | 4 УТНМ-1111005-110 | 4 УТНИ-1111005-20 |

| Д-241 | 4 УТНМ-1111005-10 | 4 УТНИ-1111005 |

| Д-242 | 4 УТНМ-1111005-20 | 4 УТНИ-1111005-10 |

| Д-244 | 4 УТНМ-1111005-100-01 | 4 УТНИ-1111005-30 |

| Д-245 | 4 УТНМ-Т-1111005 | 4 УТНИ-Т-1111005 |

Д-245. 3, Д-245.2 3, Д-245.2 | 4 УТНМ-Т-1111005-30 | 4 УТНИ-Т-1111005-30 |

| Д-245.4, Д-245.5 | 4 УТНМ-Т-1111005-20 | 4 УТНИ-Т-1111005-20 |

| Д-245Л-83, Д-245.1 | 4 УТНМ-Т-1111005-40 | 4 УТНИ-Т-1111005 |

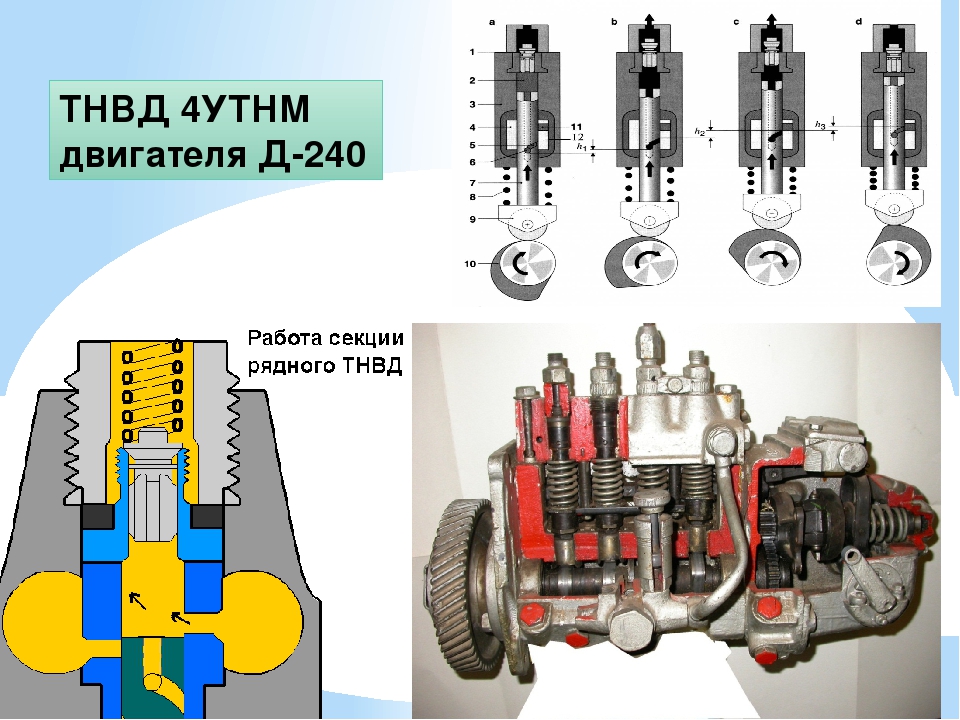

Принцип работы топливного насоса МТЗ

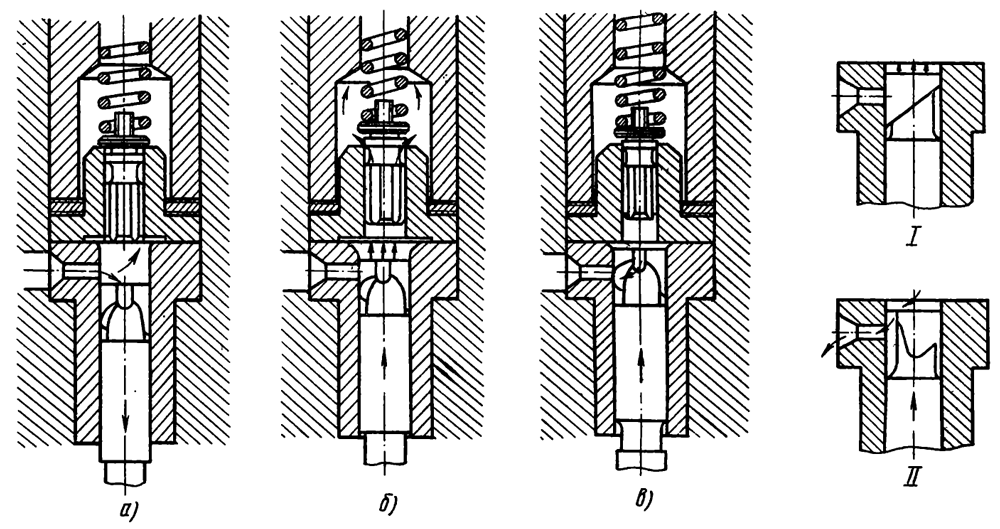

Нагнетание топлива и создание рабочего давления осуществляется возвратно-поступательной работой плунжерных пар. В состав пары входит цилиндрическая втулка 4 и плунжер 3, выполняющий функцию поршня. Движение плунжерам передаётся вращением кулачкового вала 1 узла через толкатели 2. Всасывание топлива осуществляется из питающего канала в корпусе узла в надплунжерную полость через окно В во втулке при движении плунжера вниз. При набегании кулачка вала на толкатель , плунжер движением вверх и созданным импульсом давления, открывает нагнетательный клапан Е и пропускает дозированную порцию топлива непосредственно к распылителю.

схема работы плунжерной пары

Детали пары не имеют дополнительных компрессионных уплотнителей и давление создают за счёт высокоточной индивидуальной подгонки с точностью до микрона ( 1 микрометр= 1 метр* 10̄̄̄̄ ̄⁶).

В технической терминологии такие пары называются прецизионными и при эксплуатации пары деталей разукомплектовывать запрещено.

В технических учебных заведениях преподаватели для демонстрации подтверждения высокоточной подгонки прецизионной пары показывают небольшой опыт, основанный на принципе действия коэффициента теплового расширения материалов:

- Поршень – плунжер оставляют в руке, передавая детали температуру тела, а цилиндр-втулку плунжерной пары выносят на улицу с температурой ниже 0˚С .

- Затем по истечении 10 мнут части пары получают разницу температуры 36 — 40˚С, при этом втулка в границах коэффициента расширения под действием холода уменьшает свои линейные размеры, а плунжер от тепла руки увеличивает.

- В момент достижения потенциала разности температур преподаватель показывает невозможность вхождения плунжера в цилиндр втулки, тем самым доказывая высокую точность подгонки деталей.

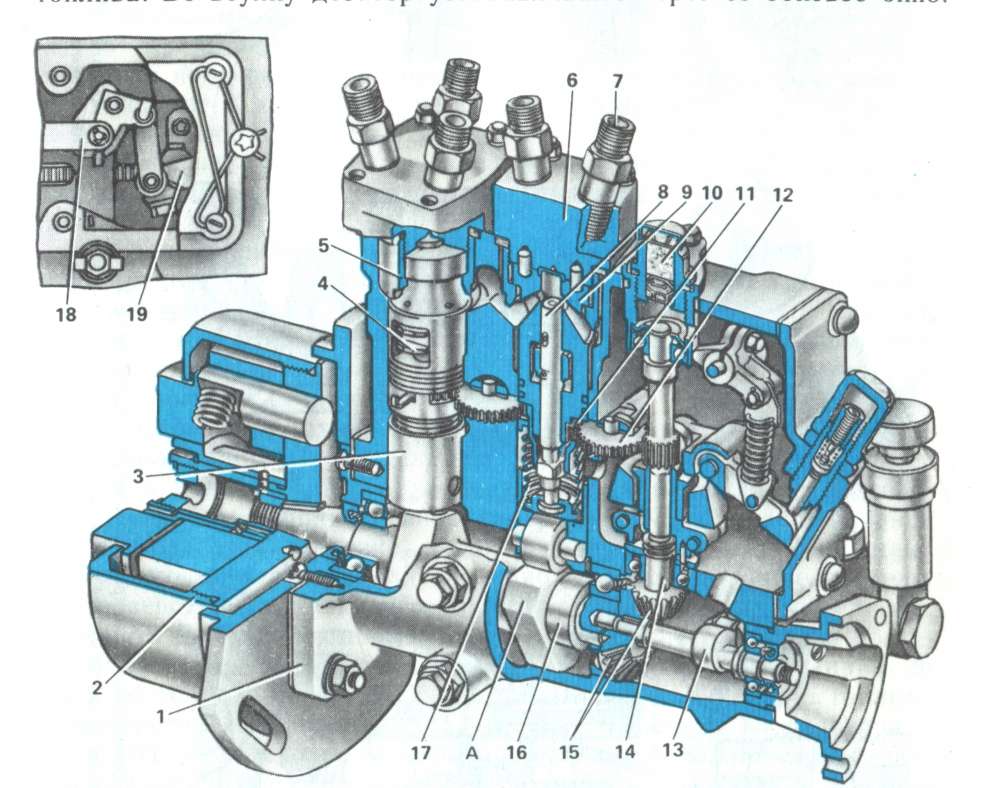

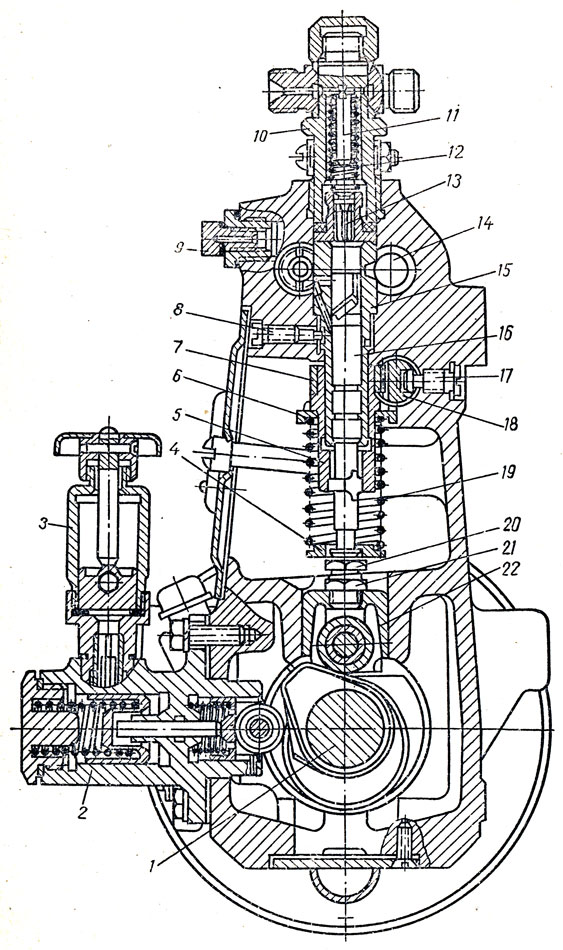

Устройство ТНВД трактора МТЗ 80(82)

УТН 5 и 4 УТНИ представляют собой узел с рядным расположением четырёх секций плунжерных пар с присоединённым регулятором и подкачивающей помпой для преодоления сопротивления прохода топлива через фильтры при заполнении системы. Механизм насоса помещён в алюминиевом корпусе, к передней части которого присоединена чугунная плита для монтажа узла к двигателю. Задний фланец насоса соединяется с регулятором. Кулачковый вал вращается на двух подшипниках. Деталь имеет четыре кулачка для привода плунжеров и один эксцентрик для подкачивающего насоса системы.

Механизм насоса помещён в алюминиевом корпусе, к передней части которого присоединена чугунная плита для монтажа узла к двигателю. Задний фланец насоса соединяется с регулятором. Кулачковый вал вращается на двух подшипниках. Деталь имеет четыре кулачка для привода плунжеров и один эксцентрик для подкачивающего насоса системы.

Устройство ТНВД УТН 5

В задней части насоса размещён перепускной клапан, который пропускает лишне топливо, подаваемое подкачивающим насосом в его всасывающую полость. Таким образом, давление в головке топливного насоса поддерживается в пределах 0,07- 0,12 мПа обеспечивая бесперебойную подачу к плунжерным парам. В четырёх вертикальных сверлениях корпуса, расположенных в ряд, установлены толкатели с секциями плунжерных пар, каждая из которых работает как отдельный насос.

Секции оборудованы поворотным механизмом плунжера для осуществления изменения количества подачи топлива в автоматическом режиме при взаимодействии с регулятором. Для осуществления поворота каждая пара оснащена поворотной гильзой 14 с зубчатым венцом 6, который зацепляется с рейкой, связанной с регулятором насоса. На гильзу одета возвратная пружина 8 с упорными тарелками 7 и 12 нижняя часть, которой упирается в болт 11 толкателя 10, а верхняя в корпус насоса.

На гильзу одета возвратная пружина 8 с упорными тарелками 7 и 12 нижняя часть, которой упирается в болт 11 толкателя 10, а верхняя в корпус насоса.

Корпус насоса оборудован боковым люком для регулировки подачи топлива отдельной секцией и контрольным отверстием с резьбовой пробкой для проверки уровня моторного масла в узле. В крышке регулятора установлен сапун с фильтрующим воздух элементом для сообщения внутренней полости насоса с атмосферой. В нижней части регулятора размещена сливная пробка.

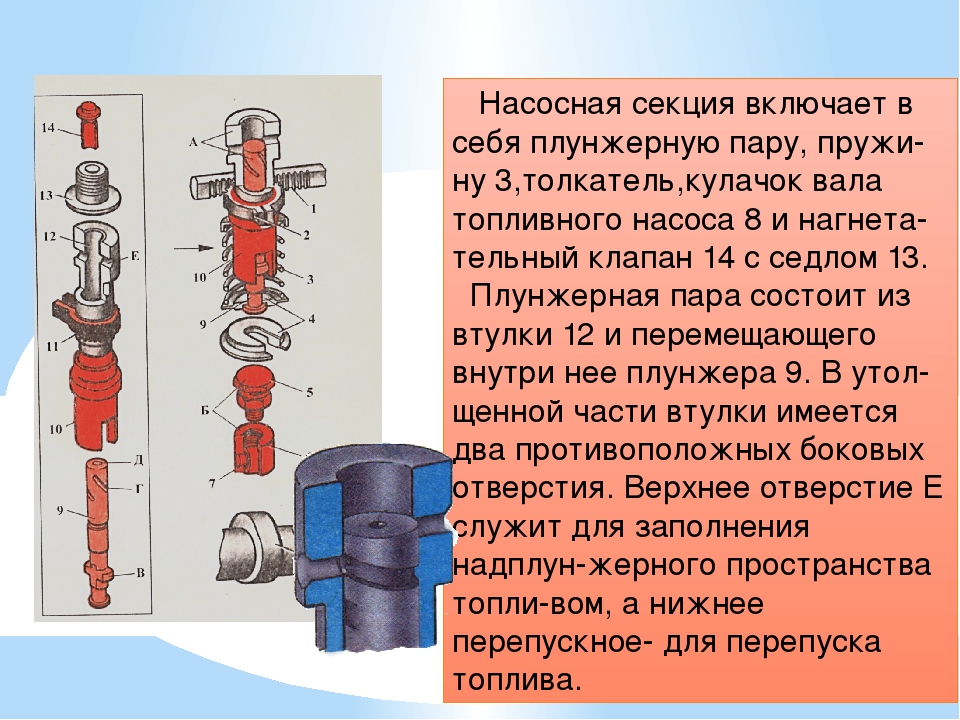

Плунжерная пара

В состав каждой секции входит цилиндрический плунжер 13 со втулкой 5, выполняющей функцию цилиндра. Пара выполнена с высоколегированной термически закалённой стали, обеспечивающей повышенную прочность и плотность прилегания рабочих поверхностей. Верхняя часть втулки имеет утолщённое тело для устойчивости к высоким нагрузкам действующего созданного давления и имеет выступ для посадки в корпус. Втулка оборудована двумя окнами 18 и 19, через одно всасывается топливо в надплунжерную полость, а другое выполняет перепускную функцию для отсекания порции топлива. Оба окна соединены с продольными каналами в корпусе насоса. Для противодействия проворачиванию деталь фиксируется штифтом. Верхний торец втулки оборудован полированным седлом, к которому прижат отдельный нагнетательный клапан К секции.

Оба окна соединены с продольными каналами в корпусе насоса. Для противодействия проворачиванию деталь фиксируется штифтом. Верхний торец втулки оборудован полированным седлом, к которому прижат отдельный нагнетательный клапан К секции.

Детали секции ТНВД

Каждый плунжер имеет две спиральные симметрично расположенные проточки. Одна предназначена для регулировки количества, подаваемого плунжером топлива путём поворота детали без изменения хода. При совпадении кромок перепускного окна втулки и проточки плунжера давление в надплунжерной полости резко падает и подача топлива через нагнетательный клапан к форсунке прекращается. Вторая проточка предназначена для обеспечения выравнивания удельного давления топлива, действующего на боковую поверхность плунжера при рабочем ходе детали. Таким образом, устраняется одностороннее действие сил во время впрыска, что значительно увеличивает рабочий ресурс прецизионной пары. В нижней части плунжера находится кольцевая проточка, в которую собирается просочившееся топливо из нагнетательной полости. Собранное топливо в проточке обеспечивает смазку пары. Основание плунжера оборудовано двумя выступами для управления его поворотом и упорной головкой для тарелки возвратной пружины.

Собранное топливо в проточке обеспечивает смазку пары. Основание плунжера оборудовано двумя выступами для управления его поворотом и упорной головкой для тарелки возвратной пружины.

Нагнетательный клапан

Клапан служит для разделения нагнетательной полости пары и трубки высокого давления идущей к форсунке, а также для резкого снижения давления в топливопроводе в конце подачи горючего плунжером. Это обеспечивает резкое прекращение подачи топлива без подтекания форсунки в конце впрыска. Детали клапана изготовлены из высокопрочной легированной стали индивидуально подобраны и тщательно притёрты. Разукомплектование деталей клапана при замене или ремонте, так как и плунжерной пары не допускается. Пружина, установленная сверху, прижимает пояски клапана к седлу и старается держать его в закрытом состоянии. Выше основного пояска, отделяющего надплунжерное пространство от трубопровода проточена разгрузочная канавка, которая при закрытии клапана забирает на себя часть топлива, находящегося в трубопроводе. Таким образом, снижается давление в трубке, что обеспечивает резкое прекращение впрыска.

Таким образом, снижается давление в трубке, что обеспечивает резкое прекращение впрыска.

Устройство нагнетательного клапана ТНВД

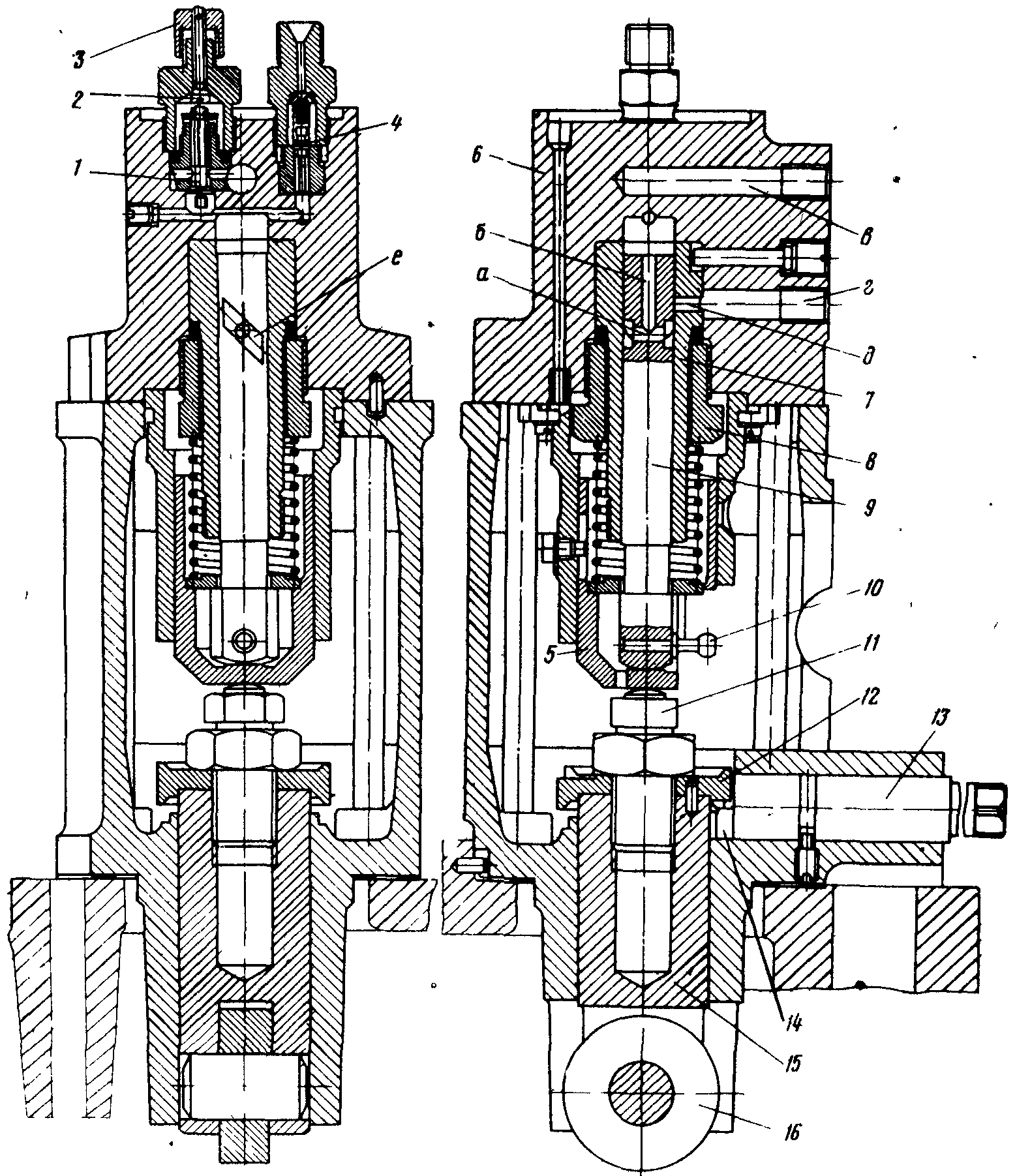

Подкачивающая помпа топливного насоса

В отдельном чугунном корпусе помпы размещён поршень, приводимый в движение толкателем из прочной легированной стали. Толкатель прижимается пружиной к приводящему его в движение эксцентрику кулачкового вала насоса. Стержень 13 толкателя двигается во втулке, ввёрнутой в корпус. Детали являются прецизионной парой и выполняет функцию основного рабочего органа подкачивающего устройства. Впускной и нагнетательный клапаны изготовлены из капрона. Направляющей впускного клапана является корпус 8 ручного подкачивающего устройства, а нагнетательного корпус 19. Клапаны прижаты пружинами к стальным втулкам, запрессованным в корпус устройства.

устройство подкачивающей помпы ТНВД

Всережимный регулятор топлива насоса

Автоматическое изменение количества подаваемого насосом регулируется устройством в зависимости от действующей нагрузки на двигатель. Принцип работы регулятора заключается во взаимодействии грузов размещённых на конце кулачкового вала насоса через муфту на систему тяг, связанных с поворотной зубчатой рейкой, управляющей поворотом плунжеров.

Принцип работы регулятора заключается во взаимодействии грузов размещённых на конце кулачкового вала насоса через муфту на систему тяг, связанных с поворотной зубчатой рейкой, управляющей поворотом плунжеров.

Механизм регулятора УТН 5

Ступица с четырьмя грузами 6 и муфта регулятора 5 с упорным подшипником 26 установлена на хвостовике кулачкового вала. На оси в нижней части корпуса регулятора установлены шарнирно соединённые основная 23 и промежуточная 22 тяги. Верхний конец промежуточной тяги связан с рейкой 11 ТНВД через тягу 14. Промежуточная тяга оборудована автоматическим корректором топливоподачи 20, который состоит из корпуса и размещённым в нём подпружиненного штока 17. Пружина 10 корректора-обогатителя связывает промежуточную тягу 22 и рычаг 9. Пружина 10 создаёт усилие, поворачивая тягу 9 для обогащения в пусковом режиме. Верхний край основной тяги 23 соединён пружиной 15 с рычагом 9 через серьгу 13, который жёстко соединён с осью рычага управления 29.

Задняя стенка оборудована ввёрнутым регулировочным болтом 19«наминала», который ограничивает амплитуду перемещения основной тяги 23 в сторону увеличения подачи топлива. Таким образом, ограничивается часовая производительность насоса. Болтом 18 регулируют остановку подачи топлива. В опорный прилив корпуса регулятора ввёрнут специальный болт 32, который ограничивает угловой поворот рычага управления 29, а следовательно, и частоту вращения двигателя.

Таким образом, ограничивается часовая производительность насоса. Болтом 18 регулируют остановку подачи топлива. В опорный прилив корпуса регулятора ввёрнут специальный болт 32, который ограничивает угловой поворот рычага управления 29, а следовательно, и частоту вращения двигателя.

Работа регулятора ТНВД

Параметры режимов работы регулятора устанавливаются путем регулировки механизма устройства и должны соответствовать эксплуатационным показателям силового агрегата согласно данным завода производителя.

Режим пуска

Рычаг управления 29 устанавливают в сторону максимальной скорости вращения до упора в болт 32. Рычаг 9 растягивает одновременно две пружины 10 обогатителя и 15 регулятора. Пружина 15 прижимает основную тягу 23 к головке регулировочного болта «наминала» 19, а пружина 10 обогатителя подаёт промежуточную тягу 22 с тягой 14 в сторону передвижения рейки для увеличения подачи топлива. (рис I) С увеличением частоты вращения после запуска двигателя, грузы на конце вала под действием центробежных сил расходятся и преодолевая усилие основной пружины 15 и обогатителя 10, передвигают муфту 5 назад. При этом тяга 22 перемещается, действуя на рейку насоса через тягу 14 в сторону уменьшения подачи топлива до установки оборотов холостого хода. (рис. II)

При этом тяга 22 перемещается, действуя на рейку насоса через тягу 14 в сторону уменьшения подачи топлива до установки оборотов холостого хода. (рис. II)

Схема работы режимов работы регулятора ТНВД

Рабочий режим

В случае достижения максимальной частоты вращения двигателем центробежная сила грузов регулятора уравновешивается пружиной 15 и рейка занимает промежуточное положение. При этом шток корректора 17 находится в утопленном состоянии, пружина обогатителя 10 сжата, тяги 22 и 23 прижаты друг к другу и работают как одно целое.(рис. II)

При увеличении нагрузки на двигатель до номинальной частота вращения уменьшается, вследствие этого центробежная сила на грузах снижается и муфта перестаёт воздействовать на промежуточную тягу 22. Основная тяга 23 при этом упирается в головку болта «наминала» и под действием пружины 15 перемещают рейку насоса в сторону увеличения подачи топлива.(рис III)

Схема работы режимов работы регулятора ТНВД

С достижением уровня номинальной частоты вращения устанавливается подвижное равновесие механизма регулятора. Усилие пружины 15 уравновешивают центробежные силы грузов, а основная тяга 23 касается головки болта «номинала».

Усилие пружины 15 уравновешивают центробежные силы грузов, а основная тяга 23 касается головки болта «номинала».

При возникновении кратковременной нагрузки, превышающей номинальную, частота вращения двигателя и насоса резко снижается. Сила действия грузов на промежуточную тягу 22 падает. В этом случае пружина 7 в корректоре выталкивает шток 7 и упирается в основную тягу 23, в следствие чего, промежуточная тяга 22 вместе с рейкой под действием пружины 15 перемещается в сторону увеличения подачи топлива. Таким образом, крутящий момент двигателя возрастает и преодолевает нагрузку. (рис IV)

Корректировка подачи топлива при преодолении временных нагрузок в сравнении с подачей при номинальных оборотах происходит в пределах 15-22% и зависит от степени выхода штока из корпуса корректора, а также от степени натяжения пружины 14.

Режим остановки двигателя

Для остановки рычаг 29 управления переводят до конца в направлении часовой стрелки. При этом рычаг 9 под действием пружины регулятора 15 передвигает основную тягу 23 к задней стенке корпуса регулятора. Упираясь в ограничительный болт 18, тяга 23 увлекает за собой промежуточную тягу 22 и соответственно рейку насоса назад в сторону выключения подачи топлива.

Упираясь в ограничительный болт 18, тяга 23 увлекает за собой промежуточную тягу 22 и соответственно рейку насоса назад в сторону выключения подачи топлива.

Технические характеристики ТНВД для МТЗ 80 82

| Показатели | УТН 5 | 4 УТНИ | 4 УТНМ |

| Диаметр плунжера мм | 8,5 | 9 | 9 |

| Ход плунжера мм | 8 | 10 | 8 |

| Номинальная частота вращения вала ТНВД об/мин | 1100 | 1100 | 1100 |

| Частота вращения, соответствующая холостому ходу дизеля об/мин | 1170 | 1160 | 1160 |

| Частота вращения начала работы регулятора об/мин | 1115 | 1115-1125 | 1115-1125 |

| Частота вращения максимального крутящего момента об/мин | 850 | 850 | 850 |

| Частота вращения прекращения коррекции об/мин | 1040-1100 | 1040-1100 | 1030-1090 |

Цикловая подача топлива при 40-50 об/мин. кулачкового вала ммᶾ/цикл кулачкового вала ммᶾ/цикл | 120 | 140 | 140 |

| Частота вращения автоматического выключения подачи топлива к форсункам об/мин | 950 | 1210 | 1250 |

| Неравномерность подачи топлива секциями % мин. частоте вращения/максимальной частоте | 6/30 | 6/30 | 6/30 |

| Угол начала подачи топлива секцией по мениску до ВМТ( по профилю кулачка) | 57 | 57 | 57 |

Обслуживание ТНВД

В регламентные мероприятия по уходу за узлом входят:

- Проверка уровня масла в корпусе ТНВД производится через каждые 60 часов работы.

- Замена масла осуществляется с периодичностью 240 рабочих часов.

- Через каждые 960 часов производят проверку насоса на специальном стенде.

В процессе диагностики ТНВД проверяют следующие параметры:

- давление, создаваемое отдельной секцией

- производительность отдельной секции

- равномерность подачи топлива секциями

- производительность секций в режиме коррекции

- режимы работы регулятора

При выявлении несоответствия технических параметров, выдаваемых узлом в процессе проверки, производят регулировку или при необходимости ремонт узла с заменой, вышедших из строя деталей. Для осуществления ремонта, а также правильной настройки узла необходима соответствующая материальная база и специалист соответствующей квалификации.

Для осуществления ремонта, а также правильной настройки узла необходима соответствующая материальная база и специалист соответствующей квалификации.

Устройство и принцип работы ТНВД Bosch

ТНВД и ТННДНа чтение 4 мин. Просмотров 1.3k.

Рано или поздно любой водитель автомобиля может встретиться с проблемой поломки тнвд. В этой статье вы найдете всю основную информацию по теме как: устройство тнвд бош. Начинайте читать уже сейчас!

Топливный насос высокого давления относится к самым сложным узлам системы топливоподачи дизельных двигателей.

Принцип работы ТНВД заключается в подаче к цилиндрам дизельного двигателя в определенный момент и под определенным давлением точно отмеренных порций топливной смеси, которые соответствуют данной нагрузке.

В топливных насосах непосредственного действия проходит механический привод плунжера, а процесс момента впрыска и нагнетания проходят одновременно. Во все цилиндры секцией ТНВД подается необходимая порция топливной смеси. Необходимое давление для впрыска и распыления обеспечивает плунжерный насос. В представленной нами статье мы более подробно поговорим об данной детали производителя bosch, а именно рассмотрим такие довольно распространенные вопросы:

Необходимое давление для впрыска и распыления обеспечивает плунжерный насос. В представленной нами статье мы более подробно поговорим об данной детали производителя bosch, а именно рассмотрим такие довольно распространенные вопросы:

- Где купить ТНВД и комплектующие?

- Что такое топливный насос высокого давления?

- Устройство ТНВД;

- В чем заключается принцип работы ТНВД бош?

- Устройство рядного ТНВД бош;

- Как правильно разобрать ТНВД фирмы bosch?

- Плунжерный ТНВД bosch, его устройство и принцип работы;

- Принцип работы момента впрыска ТНВД фирмы bosch;

- Установка ТНВД bosch.

Основная информация о топливном насосе

Итак, в чем заключается принцип работы ТНВД? Принцип работы ТНВД фирмы бош, так же как и момент впрыска ничем не отличается от ТНВД других производителей. Основным элементом ТНВД фирмы бош является плунжерный насос. Топливный насос рассчитан на то, чтоб под большим давлением передавать определенную порцию топлива к двигателю и не допускать две крайности, такие как его недостаток и избыток. Поэтому поломки на которые владелец автомобиля может не обращать внимание или оценивать их как несущественные, могут привести к ремонту дизельного двигателя или полной его замене. Главным критерием, по которому топливные насосы разделяют на типы, является их устройство. Итак, на основании устройства топливных насосов их разделяют на такие типы:

Поэтому поломки на которые владелец автомобиля может не обращать внимание или оценивать их как несущественные, могут привести к ремонту дизельного двигателя или полной его замене. Главным критерием, по которому топливные насосы разделяют на типы, является их устройство. Итак, на основании устройства топливных насосов их разделяют на такие типы:

- Распределительные. Оснащаются форсунками и регуляторами механического типа. Современные моторы оснащаются рядными ТНВД (топливный насос с высоким давлением) с электрическим управлением. Представленный тип насосов считается самым простым, хотя и отличается значительными размерами и весовыми характеристиками;

- Рядные. Оснащается одной или несколькими плунжерными парами, нагнетающими топливную смесь и распределяющими ее по цилиндрам. Данный тип намного меньше и легче по сравнению с рядными. Хотя такое преимущество приводит к некоторым недостаткам, например, быстрый износ деталей распределительного типа;

- Магистральные.

Как правило, они используются в системе впрыскивания commonrail. Их основной и единственной функцией является нагнетание топливной смеси в рампу. Количество плунжеров колеблется от одного до трех. В данном типе ТНВД также применяются такие детали как шайба или кулачный валик, приводящие плунжеры в действие.

Как правило, они используются в системе впрыскивания commonrail. Их основной и единственной функцией является нагнетание топливной смеси в рампу. Количество плунжеров колеблется от одного до трех. В данном типе ТНВД также применяются такие детали как шайба или кулачный валик, приводящие плунжеры в действие.

Разборка и установление топливного насоса

Достаточно очевидным фактом является то, что без использования ТНВД подавать топливо к двигателю было бы сложно. Именно поэтому достаточно логично, что такому типу топливного насоса уделяется столько внимания автолюбителей, которые занимаются ремонтом моторов такого типа.

Ремонт тнвд boschСамыми распространенными причинами неполадок являются:

- Применение низкокачественного топлива, а это может привести к поломке топливного насоса. Для ТНВД применяется дизельное топливо, в качестве смазывающего материала для движущихся деталей и плунжерных пар. В случае загрязнения топлива разными примесями теряется смазывающее свойство, а это может привести к неисправности топливного насоса в дальнейшем;

- Износ топливного насоса;

- Проблемы с электрической техникой.

Неправильное функционирование электроники автомобиля может сказываться на нормальном функционировании остальных систем.

Неправильное функционирование электроники автомобиля может сказываться на нормальном функционировании остальных систем.

Для того чтобы качественно отремонтировать топливный насос высокого давления, необходимо знать как проводится разборка и установка, когда восстановление ТНВД невозможно и какие детали нуждаются в замене, для устранения неисправностей. Итак, как правильно проводится разборка и установка топливного насоса высокого давления?

- Открутите 4 винтика на торцевой стороне;

- Освободите кабель клапана опережения впрыска из-под прижимной пластины;

- Открутите 3 винтика, которые закрепляют прижимные пластины дозирующего клапана;

- Снимите дозирующий клапан;

- Открутите 2 винтика, которые закрепляют клапан угла опережения впрыска;

- Снимите клапан опережения впрыска;

- Открутите винтики, закрепляющие так называемые мозги;

- Отодвиньте мозги и открутите винтики, которые закрепляют датчик положения валика топливного насоса;

- Снимите мозги вместе с ливером;

- Установите на метку шкив и запомните расположение валика вместе с дозирующей иглой;

- С помощью двух плоских отверток, закладывая их попарно-диаметрально за уши, осторожно камеру вместе со штуцерами;

- Достаньте подшипник и пластинки;

- Открутите крышку автомата опережения;

- Достаньте автомат опережения впрыска;

- Установите поршень опережения так, чтобы во время поворота из него можно было извлечь кулочковую шайбу;

- Достаньте поршень опережения впрыска;

- Топливный насос разобран, а его сборка выполняется в обратном порядке.

GDI Принцип работы ТНВД GDI

10.09.2006

Непосредственный впрыск топливаДвигатель системы GDI

Во-первых, это большой шаг вперед для нашего с Вами понимания принципов работы ТНВД GDI, потому что нигде ранее и никогда ранее такой материал не публиковался.

Даже можно сказать громче: это революционная статья, ключ к пониманию многих процессов в ТНВД GDI.

А во-вторых, такой «простенький» на первый взгляд материал говорит об уровне «mek»…

(.

..мы привыкли, что это ник одного человека, а на самом деле этот ник является начальными буквами фамилий Специалистов, которые «живут с GDI рука об руку»). Большая признательность специалистам

..мы привыкли, что это ник одного человека, а на самом деле этот ник является начальными буквами фамилий Специалистов, которые «живут с GDI рука об руку»). Большая признательность специалистам (Kublitsky Dmitry Jurjevich)

Топливный насос высокого давления (трехсекционный)

Принцип работы

1 – топливный бак

2 – топливный фильтр

3 — фильтрик

4 – компенсатор-ограничитель пульсаций топлива (низкое давление)

5 – перепускной клапан шарикового типа (низкое давление)

6 — пластины

7– перепускной клапан шарикового типа (высокое давление)

8 – пластинчатый клапан на линии сброса утечек из надплунжерного пространства

9 – компенсационная камера высокого давления

10 – топливная рейка

11 – фильтрик

12 – регулятор высокого давления

Под давлением около 0.3 MPa топливо проходит через топливный фильтр 2 и поступает в ТНВД через фильтрик 3, конструктивно расположенный в компенсаторе-ограничителе пульсаций

топлива 4.

Именно здесь происходит разделение топливных линий (магистралей).

Линия низкого давления:

1 – топливный бак

2 – топливный фильтр

Линия высокого давления:

1 – топливный бак

3 MPa) , когда топливо поступает в топливную рейку по линии низкого давления.

3 MPa) , когда топливо поступает в топливную рейку по линии низкого давления.

Этот снимок уже публиковался, но не лишне повторить его «в тему».

Возможные неисправности при «забитости» фильтрика:

- — плохой запуск двигателя и не с первого раза

— неустойчивая работа двигателя на ХХ

— неуверенное ускорение

— отсутствии режима «кик-даун»

— неправильный и нестабильный переход из режима работы на сверхобедненной топливной смеси в режим работы на стехиометрическом составе ТВС

Лирическое послесловие:

- Как показывает практика mek, бывало, и не так уж и редко, что при разборке ТНВД оказывалось, что внутри нет положенного «фильтрика».

Нонсенс, но правда.

А нет «фильтрика» — все….скоро к Вашему насосу придет старуха с косой за плечами и позовет его в дальний путь…

Она придет чуть позже и при таком состоянии фильтрика, как на вышеприведенном фото. Видите почему?

«Дырдочка». Наверняка причиной явились чьи-то «шаловливые ручки». -

«The Moscow center of diagnostics and repair of systems GDI»

(Kublitsky Dmitry Jurjevich)

Владимир Петрович

© Легион-Автодата

Потому что есть Увлеченность и желание стать Лучшими.

Более Лучшими.

Принцип работы дизельной системы — Denso

Система впрыска топлива находится в самом сердце дизельного двигателя. Система нагнетает и впрыскивает топливо в камеру сгорания с воздухом под большим давлением.

Система впрыска дизельного топлива включает в себя:

- ТНВД — нагнетает давление топлива

- Топливопровод высокого давления — подает топливо в топливную форсунку

- Топливная форсунка — впрыскивает топливо в цилиндр

- Топливоподкачивающий насос — подает топливо из бака

- Топливный фильтр — фильтрует топливо

В некоторых баках на дне фильтра находится седиметр, отделяющий воду от топлива.

Функции системы

Четыре основные функции системы впрыска дизельного топлива:

Подача топлива

Такие элементы насоса, как цилиндр и плунжер, встроены в корпус впрыскивающего насоса. Когда плунжер под воздействием кулачка поднимается, топливо под высоким давлением подается в инжектор.

Регулировка количества топлива

В дизельных двигателях забор воздуха происходит практически постоянно, вне зависимости от скорости вращения или нагрузки. Если количество впрыска меняется вместе со скоростью двигателя, а регулировка впрыска остается неизменной, то мощность и расход топлива изменятся. Эффективная мощность двигателя почти пропорциональна количеству впрыска, и это регулируется при помощи педали газа.

Установка момента впрыска

Задержка впрыска — это время между моментом впрыска топлива, зажигания и сгорания и моментом достижения максимального давления сгорания. Вне зависимости от скорости двигателя этот период времени остается постоянной величиной. Для изменения момента впрыска используется таймер, что помогает достичь оптимального сгорания.

Для изменения момента впрыска используется таймер, что помогает достичь оптимального сгорания.

Распыление топлива

Когда впрыскивающий насос нагнетает давление топлива, которое потом распыляется через распылитель форсунки, то топливо полностью смешивается с воздухом, что улучшает зажигание. Результат — полное сгорание.

Электронные системы управления рядными ТНВД

Рядный ТНВД с электронным управлением. Общий вид рядного ТНВД с электронным управлением: 1 – гильза; 2 – втулка управления; 3 – рейка подачи топлива; 4 –плунжер; 5 – кулачковый вал; 6 – электромагнитный клапан начала подачи топлива; 7 – вал управления регулирующей втулкой; 8 – электромагнитный регулятор количества топлива; 9 – индуктивный датчик положения рейки; 10 – вилочное соединение; 11 – диск; 12 – топливоподкачивающий насос.

Как и в обычном рядном ТНВД, оснащенном механическим регулятором, количество впрыскиваемого топлива является функцией положения управляющей рейки подачи топлива 3 и частоты вращения вала привода ТНВД. Управление рейкой осуществляется с помощью специального электромагнитного регулятора количества топлива 8, присоединенного непосредственно к ТНВД. Электромагнитный регулятор состоит из катушки и сердечника, воздействующего на рейку ТНВД.

Управление рейкой осуществляется с помощью специального электромагнитного регулятора количества топлива 8, присоединенного непосредственно к ТНВД. Электромагнитный регулятор состоит из катушки и сердечника, воздействующего на рейку ТНВД.

Положение рейки насоса определяется индуктивным датчиком положения рейки 9, закрепленным на ней. В катушку электромагнитного регулятора, в зависимости от сигналов входных датчиков температуры двигателя, частоты вращения вала насоса, положения педали управления рейкой и др. от блока управления поступает ток возбуждения различной величины. При этом сердечник регулятора, втягиваясь под воздействием магнитного поля, воздействует на рейку насоса преодолевая усилие пружины, изменяя количество впрыскиваемого топлива.

С увеличением силы тока поступаемого от блока управления, сердечник, втягиваясь на большую величину и воздействуя на рейку, увеличивает подачу топлива. При отключении соленоида пружина прижимает рейку в положение остановки двигателя и прекращает подачу топлива.

На кулачковом валу ТНВД устанавливается зубчатое колесо, которое при вращении подает импульсы на индуктивный измерительный преобразователь. Электронный блок управления использует импульсные интервалы для вычисления частоты вращения коленчатого вала двигателя.

Датчик положения рейки подает сигналы для различных устройств на двигателе и автомобиле:

- сигнал о моменте переключения передач для гидравлической коробки передач; сигнал для подачи максимальной порции топлива скоординированной с давлением наддува для соблюдения норм на дымность отработавших газов;

- сигнал о нагрузке, как указание момента переключения для переключения передач в механической коробке передач;

- сигнал для измерения расхода топлива;

- сигнал для запуска рецеркуляции отработавших газов;

- сигнал диагностики и др.

Датчик положения рейки 1 – контрольная катушка; 2 – сердечник; 3 – короткозамкнутое подвижный контур; 4 – рейка; 5 – лыска; 6 – возвратная пружина; 7 – измерительная катушка; 8 – магнитопровод; 9 – неподвижный контур

Датчик состоит из пластинчатого стального сердечника 2 с двумя наружными открытыми концами. На одном конце закреплена измерительная катушка 7, которая запитывается переменным током 10 кГц, на другом конце контрольная катушка 1. Короткозамкнутый подвижный контур 3, предназначенный для регистрации хода рейки крепится к ней. Датчик хода рейки соединен с блоком управления.

На одном конце закреплена измерительная катушка 7, которая запитывается переменным током 10 кГц, на другом конце контрольная катушка 1. Короткозамкнутый подвижный контур 3, предназначенный для регистрации хода рейки крепится к ней. Датчик хода рейки соединен с блоком управления.

Принцип работы датчика состоит в том, что короткозамкнутый неподвижный контур 9, окружающее конец сердечника, экранирует переменное магнитное поле (индукцию), вырабатываемое контрольной катушкой 1. Распространение магнитного поля ограничивается пространством между катушкой и короткозамкнутым кольцом. Учитывая то, что короткозамкнутое подвижное кольцо перемещается вместе с рейкой и изменяет своё положение относительно измерительной катушки, магнитное поле воздействующее на измерительную обмотку изменяется. Реагирующая цепь преобразует отношение индукции измерительной катушки 7 к индукции контрольной катушки 1 в отношении напряжений, которые пропорциональны ходу рейки. Величина измеряемого напряжения постоянно сравнивается с напряжением контрольной катушки. Датчик информирует о текущем положении рейки с точностью 0,2 мм.

Датчик информирует о текущем положении рейки с точностью 0,2 мм.

Электронный блок управления сравнивает частоту вращения и другие параметры работы двигателя с целью определения оптимального количества подаваемого топлива (выражаемого как функция положения рейки). С помощью электронного контроллера сравнивается положение рейки насоса с конкретной точкой для определения значения тока возбуждения соленоида, который сжимает возвратную пружину. Когда отклонения определяются, регулируется ток возбуждения, обеспечивая смещение рейки насоса к более точному положению.

Подача топлива к форсункам принципиально не отличается от механических ТНВД. Однако в насосах с электронным управлением отсутствует муфта опережения впрыска и в них угол опережения впрыска управляется по сигналам, подаваемым от блока управления в электромагнитный клапан начала подачи топлива. В зависимости от величины силы тока поступающего в катушку электромагнитного клапана начала подачи топлива 6 (рис. ), его сердечник, преодолевая сопротивление пружины, втягивается в катушку на определенную величину, поворачивая при этом вал управления 7 регулирующей втулкой. В свою очередь вал управления связан с втулкой управления. При повороте вала управляющая втулка может приподниматься или опускаться. При обесточивании электромагнитного клапана вал под воздействием пружины переводит втулки в верхнее положение (поздний впрыск).

), его сердечник, преодолевая сопротивление пружины, втягивается в катушку на определенную величину, поворачивая при этом вал управления 7 регулирующей втулкой. В свою очередь вал управления связан с втулкой управления. При повороте вала управляющая втулка может приподниматься или опускаться. При обесточивании электромагнитного клапана вал под воздействием пружины переводит втулки в верхнее положение (поздний впрыск).

Начало подачи может регулироваться при изменении положения втулок в пределах до 40° поворота коленчатого вала. Принцип работы прецизионных деталей гильзы, плунжера и управляющей втулки показан на рисунке.

Принцип работы плунжерной пары с управляющей втулкой. a – НМТ плунжера; b – начало подачи топлива; c – завершение подачи топлива; d – ВМТ плунжера; h2 – предварительный ход; h3 – полезный ход; h4 – холостой ход; 1 – нагнетательный клапан; 2 – полость высокого давления; 3 – втулка плунжера; 4 – управляющая втулка; 5 – винтовая канавка плунжера; 6 – распределительное отверстие в плунжере; 7 – плунжер; 8 – пружина плунжера; 9 – роликовый толкатель; 10 – кулачок; 11 – разгрузочное отверстие; 12 – камера низкого давления.

Плунжер кроме обычной спиральной канавки изменяющей подаваемую порцию топлива к форсункам имеет распределительное отверстие 6, которое может быть закрыто или открыто управляющей втулкой 4. При движении плунжера вниз топливо поступает в надплунжерное пространство.

При движении плунжера 7 вверх, до тех пор, пока распределительное отверстие 6 находится в полости всасывания камеры низкого давления 12, давление в полости нагнетания 2 выравнивается с давлением во всасывающей полости через центральный канал.

Как только распределительное отверстие 6 плунжера перекрывается кромкой управляющей втулки 4 полость всасывания и полость высокого давления разобщаются (рис b) и давление в полости нагнетания начинает расти. После того как под воздействием высокого давления открывается нагнетательный клапан 1, давление в трубопроводе высокого давления растет до величины открытия иглы форсунки (начало впрыска).

Впрыск продолжается при движении плунжера вверх пока кромка спиральной канавки 5 не достигнет разгрузочного отверстия 11 (рис. с) в управляющей втулке 4. После этого давление в полостях выравнивается, и нагнетательный клапан 1 под воздействием пружины и давления топлива закрывается.

с) в управляющей втулке 4. После этого давление в полостях выравнивается, и нагнетательный клапан 1 под воздействием пружины и давления топлива закрывается.

Регулирование начала впрыска топлива зависит от частоты вращения коленчатого вала, нагрузки на двигатель и его температуры. Начало впрыска топлива зависит от положения управляющей втулки, размещенной в кольцевой выточке гильзы. Изменение начала впрыска происходит одновременно во всех секциях насоса за счет поднятия или опускания управляющих втулок. Начало впрыска топлива зависит от положения управляющей втулки, так как нагнетание может произойти только после перекрытия распределительного отверстия плунжера 6, в противном случае топливо через вертикальный канал и отверстие 6 будет вытесняться полость 12 и давление в надплунжерном пространстве возрастать не будет. В момент перекрытия отверстия 6 полость в надплунжерным пространством становится герметичной и давление топлива начинает резко возрастать, открывая при этом нагнетательный клапан. Если втулка находится относительно отверстия плунжера 6 выше, впрыск начинается позже, так как позже будет перекрываться окно плунжера. При более низком положении втулки относительно окна плунжера перекрытие окна плунжера будет более ранним и впрыск начинается раньше. Ход втулки составляет около 5,5 мм при изменении угла опережения впрыска топлива 12° по углу поворота коленчатого вала.

Если втулка находится относительно отверстия плунжера 6 выше, впрыск начинается позже, так как позже будет перекрываться окно плунжера. При более низком положении втулки относительно окна плунжера перекрытие окна плунжера будет более ранним и впрыск начинается раньше. Ход втулки составляет около 5,5 мм при изменении угла опережения впрыска топлива 12° по углу поворота коленчатого вала.

Регулирование количества подаваемого топлива осуществляется как и у обычных механических ТНВД поворотом плунжера 7, на котором распределительное отверстие 6 соединено с винтовой канавкой 5 плунжера. Если плунжер повернут на небольшой угол, количество подаваемого топлива будет малым, так как спиральная канавка очень быстро после закрытия распределительного отверстие в плунжере 6 управляющей втулкой достигает разгрузочного отверстия 11 втулки. При большем повороте плунжера подача топлива соответственно увеличивается.

Прекращение подачи топлива осуществляется при останове двигателя. При этом плунжер устанавливается в такое положение, при котором в любой позиции между мертвыми точками полости всасывания и нагнетания соединены через центральное отверстие плунжера.

Основные неисправности рядных электронных ТНВД и их причины.

- Большинство неисправностей электронных рядных ТНВД, аналогичны механическим рядным ТНВД. Отличительными особенностями являются неисправности электронной части насоса.

- Двигатель не запускается. Повреждена обмотка электромагнитного регулятора количества топлива; неисправность блока управления; остальные неисправности характерные как и для механических рядных ТНВД.

- Блок управления двигателя включает программу аварийной работы, двигатель не развивает полной мощности. Замыкание обмоток катушек индуктивного датчика положения рейки или индуктивного датчика частоты вращения кулачкового вала ТНВД.

- Неправильное измерение частоты вращения. Биение зубчатого колеса импульсов более 0,03 мм.

00:4922.05.2013

Проверка механизма опережения на ТНВД H типа с дополнительной втулкой

Для определения работоспособности электромагнита опережения, регулировки втулок опережения, рекомендую выкрутить с регулятора заглушку, вставить внутрь отвёртку, упёршись в сам сердечник электромагнита и прогазовывать, наблюдая за перемещением вниз электромагнита. Чем раньше зажигание, тем ниже перемещается электромагнит. Можно также вручную делать зажигание раньше, имея достаточный опыт в работе дизельных двигателей.

Чем раньше зажигание, тем ниже перемещается электромагнит. Можно также вручную делать зажигание раньше, имея достаточный опыт в работе дизельных двигателей.

Схема установки центробежной насосной станции (дожимной № 1 и …

Контекст 1

… три насосные станции (с подкачивающим, старым и новым главными насосами) расположены на одной территории, однако , в разных зданиях. Основная схема установки насосных станций показана на рис. 1. Дожимная насосная станция оборудована двумя одинаковыми центробежными …

Context 2

… внутри насосов и Управление трубопроводом осуществляется подкачивающим насосом с регулируемой частотой вращения 900-1500 об / мин.Минимально допустимый расход в трубопроводе — 700 м 3 / час, максимальный -1200 м 3 / час. Клапан, регулирующий расход, устанавливается за основной насосной станцией лицом к трубопроводу (другие клапаны на рис. 1 не показаны). Исходя из схемы работы насосов, подкачивающие насосы могут работать поочередно, однако технологический потенциал позволяет подключать их последовательно (изображение на рис. 1 не приводится) или параллельно. Основные насосы могут работать индивидуально или последовательно, однако не более двух насосов могут быть подключены и работать…

1 не приводится) или параллельно. Основные насосы могут работать индивидуально или последовательно, однако не более двух насосов могут быть подключены и работать…

Контекст 3

… -1200 м 3 / ч. Клапан, регулирующий расход, устанавливается за основной насосной станцией лицом к трубопроводу (другие клапаны на рис. 1 не показаны). Исходя из схемы работы насосов, подкачивающие насосы могут работать поочередно, однако технологический потенциал позволяет подключать их последовательно (изображение на рис. 1 не приводится) или параллельно. Основные насосы могут работать индивидуально или последовательно, однако не более двух насосов могут быть подключены и работать…

Context 4

… созданных в опорах подшипников насоса, были измерены в вертикальном и горизонтальном направлениях (см. Рис. 4), в соответствии с требованиями стандарта ISO10816. Положения временно установленных датчиков давления Rosemount 2088 показаны на рис. 1 (M1, M2 и M3). Количество стационарных датчиков давления в трубопроводе достаточно велико; однако в настоящем исследовании использовались только два из них: один в трубе между насосными станциями и один в трубе за основной насосной станцией, обращенной к магистральному трубопроводу (см.рис.1, Т1 и Т2). Анализ вибрации проводился на основе …

1 (M1, M2 и M3). Количество стационарных датчиков давления в трубопроводе достаточно велико; однако в настоящем исследовании использовались только два из них: один в трубе между насосными станциями и один в трубе за основной насосной станцией, обращенной к магистральному трубопроводу (см.рис.1, Т1 и Т2). Анализ вибрации проводился на основе …

Context 5

… установленных датчиков давления Rosemount 2088, показанных на рис. 1 (M1, M2 и M3). Количество стационарных датчиков давления в трубопроводе достаточно велико; однако в настоящем исследовании использовались только два из них: один в трубе между насосными станциями и один в трубе за главной насосной станцией, обращенной к магистральному трубопроводу (см. Рис. 1, T1 и T2). Анализ вибрации проводился на основе измеренных (10-1000 Гц) значений и спектров вибрации БПФ…

Контекст 6

… в трубопроводе показывает, что уровень вибрации обоих бустерных насосов значительно увеличился (до 7,94 мм / с). Уровень вибрации главного насоса №2 практически не изменился. Пульсации давления внутри трубопровода также не изменились (пульсации давления положения М2 уменьшились, так как клапан, не показанный на рис. 1, расположенный напротив датчика давления, был закрыт). Эти режимы работы показали, что основная причина пульсаций давления, возникающих внутри трубопровода, не связана с расходом от подкачивающих насосов.Два подкачивающих насоса во время еще одного экспериментального испытания были подключены последовательно (это технически возможно, хотя это не так …

Уровень вибрации главного насоса №2 практически не изменился. Пульсации давления внутри трубопровода также не изменились (пульсации давления положения М2 уменьшились, так как клапан, не показанный на рис. 1, расположенный напротив датчика давления, был закрыт). Эти режимы работы показали, что основная причина пульсаций давления, возникающих внутри трубопровода, не связана с расходом от подкачивающих насосов.Два подкачивающих насоса во время еще одного экспериментального испытания были подключены последовательно (это технически возможно, хотя это не так …

Контекст 7

… расположенный напротив датчика давления, был закрыт). Эти режимы работы показали, что основная причина пульсаций давления, возникающих внутри трубопровода, не связана с расходом от подкачивающих насосов. Два подкачивающих насоса во время еще одного экспериментального испытания были соединены последовательно (это технически возможно, хотя на рис.1) и пущен в работу главный насос №1. Данные, представленные в таблице 2, показали, что уровень вибрации обоих подкачивающих насосов был не очень высоким (максимальное значение достигало 2,90 мм / с с третьей опорой подшипника насоса № 1), а в случае основного насоса № 1 — уровень вибрации незначительно отличался от других . ..

..

Контекст 8

… уровень подкачивающих насосов оставался относительно низким (максимальное измеренное значение — 2,65 мм / с 4-го подшипника насоса №1) .Очевидно, что при отсутствии работающих основных насосов пульсации давления в трубопроводе значительно снижаются (до 0,25 бар в положении M3). Спектры скоростей колебаний подкачивающего насоса представлены на рис. 10. Эти спектры демонстрируют, что в опорах подшипников этих насосов преобладают колебания с частотой 4Х. Результаты, полученные из этого рабочего режима, позволили определить, что кавитация, возникшая до достижения основных насосов (с 1-го по 8-й рабочий режим), в подкачивающих насосах, т.е.е. подкачивающие насосы не …

Контекст 9

… Экспериментальные испытания показали, что кавитация в трубопроводе возникла из-за неправильно проложенных трубопроводов между подкачивающей и главной насосной станцией (см. рис. …

Определение откачки и откачки

Что такое Pump-and-Dump?

Накачка и сброс — это схема, которая пытается поднять цену акции с помощью рекомендаций, основанных на ложных, вводящих в заблуждение или сильно преувеличенных заявлениях. Преступники этой схемы уже имеют устойчивую позицию в акциях компании и продают свои позиции после того, как шумиха привела к повышению цены акций. Эта практика является незаконной на основании закона о ценных бумагах и может привести к большим штрафам.

Преступники этой схемы уже имеют устойчивую позицию в акциях компании и продают свои позиции после того, как шумиха привела к повышению цены акций. Эта практика является незаконной на основании закона о ценных бумагах и может привести к большим штрафам.

Ключевые выводы

- Накачка и сброс — это незаконная схема повышения стоимости акций на основе ложных, вводящих в заблуждение или сильно преувеличенных заявлений.

- Схемы откачки и сброса обычно нацелены на акции с микро- и малой капитализацией.

- Лица, признанные виновными в реализации схем откачки и откачки, подлежат наложению крупных штрафов.

Основы Pump-and-Dump

Схемы откачки и сброса традиционно реализовывались посредством холодных вызовов. Но с появлением Интернета эта незаконная практика стала еще более распространенной. Мошенники размещают в Интернете сообщения, побуждающие инвесторов быстро купить акции, с заявлениями о том, что у них есть внутренняя информация о том, что развитие событий приведет к скачку цены акций. Как только покупатели прыгают, злоумышленники продают свои акции, в результате чего цена резко падает.Затем новые инвесторы теряют свои деньги.

Как только покупатели прыгают, злоумышленники продают свои акции, в результате чего цена резко падает.Затем новые инвесторы теряют свои деньги.

Эти схемы обычно нацелены на акции компаний с микро- и малой капитализацией, поскольку ими проще всего манипулировать. Из-за небольшого количества акций этих типов не требуется много новых покупателей, чтобы подтолкнуть их вверх.

Насосно-отгрузочная 2,0

Та же самая схема может быть применена любым человеком, имеющим доступ к онлайн-торговому счету и способным убедить других инвесторов купить акции, предположительно готовые к взлету. Планировщик может начать действовать, активно покупая акции, торгующиеся на небольшом объеме, что обычно приводит к росту цены.

Ценовое движение побуждает других инвесторов активно покупать, поднимая цену акций еще выше. В любой момент, когда злоумышленник чувствует, что давление покупателей готово ослабнуть, он может сбросить свои акции с большой прибылью.

Накачка в поп-культуре

Схема выкачивания и сброса стала центральной темой двух популярных фильмов, «Котельная» и «Волк с Уолл-стрит», в обоих из которых был представлен склад, полный биржевых маклеров телемаркетинга, раскидывающих грошовые акции. В каждом случае брокерская фирма выступала в роли маркет-мейкера и владела большим объемом акций компаний с весьма сомнительными перспективами. Руководители фирм стимулировали своих брокеров высокими комиссиями и бонусами за размещение акций на максимально возможном количестве клиентских счетов. При этом брокеры накачивали цену за счет огромных объемов продаж.

В каждом случае брокерская фирма выступала в роли маркет-мейкера и владела большим объемом акций компаний с весьма сомнительными перспективами. Руководители фирм стимулировали своих брокеров высокими комиссиями и бонусами за размещение акций на максимально возможном количестве клиентских счетов. При этом брокеры накачивали цену за счет огромных объемов продаж.

Когда объем продаж достиг критической массы, и покупателей больше не было, фирма сбросила свои акции с огромной прибылью. Это привело к падению цены акций, часто ниже первоначальной цены продажи, что приводило к большим убыткам для клиентов, поскольку они не могли вовремя продать свои акции.

Как избежать схем откачки и откачки

Инвесторам следует с осторожностью относиться к уведомлениям о том, что акции вот-вот начнут расти, особенно когда они поступают без запроса, независимо от того, насколько заманчиво это может быть. Рассмотрите источник и проверьте наличие красных флажков. Многие уведомления приходят от платных промоутеров или инсайдеров, которым нельзя доверять. Если в электронном письме или информационном бюллетене говорится только о шумихе и ничего не говорится о риске, это, вероятно, мошенничество. Всегда проводите собственное исследование акций, прежде чем делать вложения.

Если в электронном письме или информационном бюллетене говорится только о шумихе и ничего не говорится о риске, это, вероятно, мошенничество. Всегда проводите собственное исследование акций, прежде чем делать вложения.

Комиссия по ценным бумагам и биржам (SEC) дает несколько советов, которые помогут не стать жертвой.

Реальный пример откачки и откачки

В исследовании, проведенном в 2018 году, изучалась распространенность схем накачки и сброса на рынке криптовалют — области, которая в основном не регулируется. Исследователи выявили более 3700 различных сообщений и сигналов, рекламируемых на двух популярных досках обмена сообщениями о криптовалюте в период с января по июль 2018 года, призывая инвесторов покупать определенные монеты.

Новая конструкция прерывистой откачки для скважин с дефицитом жидкости

Использование кривой мощности для получения карты динамометрического стенда

Рабочий насосный агрегат (PU) может отображать различные виды рабочих схем. Приведенный в действие электричеством, двигатель ПУ приводит в движение головку лошади вверх и вниз. Поскольку электрическая энергия преобразуется в механическую, любое изменение напряжения в точке подвеса можно определить по потреблению электроэнергии. Например, если полиуретан застревает в вертикальном движении или вязкость масла становится более вязкой, напряжение в точке подвешивания увеличится, увеличивая входную мощность.Напротив, если полиуретан протекает или вырывается из него, потребление энергии снижается. Таким образом, условия работы можно интерпретировать по кривой потребления энергии.

Приведенный в действие электричеством, двигатель ПУ приводит в движение головку лошади вверх и вниз. Поскольку электрическая энергия преобразуется в механическую, любое изменение напряжения в точке подвеса можно определить по потреблению электроэнергии. Например, если полиуретан застревает в вертикальном движении или вязкость масла становится более вязкой, напряжение в точке подвешивания увеличится, увеличивая входную мощность.Напротив, если полиуретан протекает или вырывается из него, потребление энергии снижается. Таким образом, условия работы можно интерпретировать по кривой потребления энергии.

Изучая взаимосвязь мощности, крутящего момента и нагрузки, можно создать математическую модель между нагрузкой и электрической мощностью.

$$ E = 9549 \ frac {{N} _ {r} \ eta i} {{n} _ {m}} $$

(1)

$$ E = [\ frac {a} {b} {\ rm {P}} — \ frac {c} {b} {{\ rm {W}}} _ {b} (\ cos \, \ theta — \ frac {c} {a} \ frac {{a} _ {A}} {g})] \ frac {r \, \ sin \, a} {\ sin \, \ beta} — {W} _ {c} ^ {{\ prime}} r \, \ sin \, \ varphi $$

(2)

Соотношение между электрической мощностью и нагрузкой затем рассчитывается по двум приведенным выше формулам.

$$ P = f ({{\ rm {N}}} _ {{\ rm {r}}}) $$

(3)

Кривая смещения и карта поверхностного динамометра интерпретируются по углу поворота коленвала и кривой мощности, соответственно.

Получение динамического уровня жидкости с карты поверхностного динамометра

С помощью уравнения Гиббса можно интерпретировать карту динамометра насоса с карты динамометра поверхности 12 . Динамический уровень жидкости определяется как высота жидкости в кольцевом пространстве (как показано на рис.{2} g} $$

(9)

Следовательно, динамический уровень жидкости может быть получен из нагрузки и смещения карты наземного динамометра.

Закон изменения погружения

Убывающий закон погружения

Глубина погружения насоса в скважинный флюид равна глубине насоса за вычетом динамической глубины флюида. Когда ПУ начинает работать, глубина погружения высока. Погружение быстро уменьшается в начале всасывания. Когда погружение падает до определенного низкого уровня, жидкость в насосе также будет в низком уровне. Типичная убывающая кривая погружения показана на Рис. 2.

Когда погружение падает до определенного низкого уровня, жидкость в насосе также будет в низком уровне. Типичная убывающая кривая погружения показана на Рис. 2.

Убывающая кривая погружения в период эксплуатации.

Возрастающий закон погружения

Во время периода простоя, когда ПУ перестает работать, возрастающий закон погружения можно изучить с помощью характеристик притока скважины 2 . Разница давлений между поверхностью и забоями заставляет жидкость течь в забой скважины.А подъем жидкости в затрубном пространстве приводит к увеличению погружения. Повышение динамического уровня жидкости дополнительно увеличивает забойное давление, что снижает перепад давления и жидкость, поступающую в скважину. В конце периода остановки погружение приближается к плато. Оказывается, более длительный период простоя снижает совокупную добычу. Погружение скважин с дефицитом флюида сначала быстро увеличивается, а в конце стремится к устойчивому положению. Типичная возрастающая кривая в период простоя показана на рис.3.

Типичная возрастающая кривая в период простоя показана на рис.3.

Возрастающая кривая погружения в период остановки.

Определение периода эксплуатации скважины

После получения кривой убывания погружения из контролируемой электрической кривой, наклон области уменьшения рассчитывается для определения оптимального периода хорошей работы. Абсолютное значение уклона в выбранном временном интервале рассчитывается с начала эксплуатации скважины. Это повторяется до тех пор, пока абсолютное значение наклона не станет меньше заранее определенного значения (ε, как описано ниже), и период до этого момента записывается как рабочее время T 1 для работы скважины.Подробности показаны ниже.

После того, как полученная кривая уменьшения погружения равномерно разделена на N интервалов, наклон каждого интервала можно определить по записанным координатам двух соседних точек ((t 1 , h 1 ) и (t 2 , h 2 ) на рис. 4). ПУ перестает работать, когда абсолютное значение крутизны меньше определенного значения (ε 1 ), т.е. \ (| \ frac {{h} _ {2} — {h} _ {1}} {{t} _ {2} — {t} _ {1}} | \ le {\ varepsilon} _ {1} \); и этот момент записывается как T 1 , как показано на рис.4. Впервые ε 1 может быть получено на основе предыдущего опыта, затем ε 1 будет исправлено с помощью метода, описанного в этой статье. Таким образом, прежнее значение ε 1 можно было бы использовать для определения следующего нового ε 1 в конечном итоге.

4). ПУ перестает работать, когда абсолютное значение крутизны меньше определенного значения (ε 1 ), т.е. \ (| \ frac {{h} _ {2} — {h} _ {1}} {{t} _ {2} — {t} _ {1}} | \ le {\ varepsilon} _ {1} \); и этот момент записывается как T 1 , как показано на рис.4. Впервые ε 1 может быть получено на основе предыдущего опыта, затем ε 1 будет исправлено с помощью метода, описанного в этой статье. Таким образом, прежнее значение ε 1 можно было бы использовать для определения следующего нового ε 1 в конечном итоге.

Определение срока эксплуатации скважины по падающей кривой погружения.

Рисунок 5Определение периода остановки скважины по возрастающей кривой погружения.

Определение периода остановки скважины

Закон нарастания жидкости по глубине можно интерпретировать по характеристикам притока на забой. Из-за наличия трех фаз (нефть, газ и вода) в позднем периоде добычи здесь используется метод Petrobras для расчета добычи 13 .

Из-за наличия трех фаз (нефть, газ и вода) в позднем периоде добычи здесь используется метод Petrobras для расчета добычи 13 .

$$ d {p} _ {wf} = \ rho gdh $$

(10)

$$ dh = \ frac {Qdt} {s} $$

(11)

Уравнение. (12) можно решить из уравнений. (10) — (11).

$$ \ frac {d {p} _ {wf}} {Q} = \ frac {\ rho g} {s} dt $$

(12)

Кроме того, общий выход жидкости рассчитывается по формуле.{2}] $$

(14)

Общий выход воды рассчитывается по формулам. (15) и (16).

$$ {q} _ {вода} = {J} _ {1} ({{\ rm {p}}} _ {{\ rm {r}}} — {{\ rm {p}}} _ {{\ rm {wf}}}) $$

(15)

$$ {J} _ {1} = \ frac {{q} _ {b}} {{p} _ {r} — {p} _ {b}} $$

(16)

Наконец, уравнение. (17) можно получить из уравнений. {2} -4WZ} $$

{2} -4WZ} $$

(23)

C в уравнении может быть решена при условии t = 0 и погружении в начале периода остановки.{2} -4WZ} $$

(26)

Кривую нарастания погружения можно построить с помощью математической зависимости между погружением и временем. После того как полученная кривая нарастания погружения равномерно разделена на N интервалов, наклон каждого интервала может быть определен по записанным координатам двух соседних точек ((t 3 , h 3 ) и (t 4 , h ) 4 ) на рис.5). ПУ начинает работать, когда абсолютное значение крутизны меньше определенного значения (ε 2 ), т.е.е .; \ (| \ frac {{h} _ {3} — {h} _ {4}} {{t} _ {3} — {t} _ {4}} | \ le {\ varepsilon} _ {2} \); и этот момент записывается как T 2 , как показано на рис. 4. Метод вычисления ε 2 такой же, как ε 1 .

Рисунок 6 Диаграмма рабочего процесса для определения оптимальной схемы прерывистой откачки.

Технический справочник — EnergyPlus 9.0

Интеграция системы и установки [ССЫЛКА]