как правильно, варить в домашних условиях, с черным металлом, инвертором, обычными электродами, полярность, каким током, тонкую, трубы

Нержавеющая сталь является очень популярным материалом. Нержавейка активно используется в промышленной, производственной и бытовой сферах. Из коррозионностойких сталей изготавливаются многие агрегаты, конструкции, сооружения и оборудование различного назначения. Востребованность обусловлена техническими параметрами нержавейки, в частности, стойкостью к коррозии, долговечностью эксплуатации, прочностью, привлекательным внешним видом и простотой обработки.Наиболее ходовым способом работы с нержавеющей сталью являются сварка. Сварочный процесс обладает нескольким особенностями:

- невысокий уровень свариваемости значительно влияет на формирование соединения;

- низкая теплопроводимость нержавейки приводит к тому, что свариваемые изделия проплавляются даже при достаточно небольших величинах силы тока;

- высокий коэффициент расширения означает, что при нагреве изделие как бы растягивается.

В то время как при остывании появляется стягивающий эффект. Инородный металл, входящий в структуру основной конструкции и обладающий меньшим коэффициентом расширения, оставляет микротрещины. Поэтому важно правильно подбирать расходные материалы;

В то время как при остывании появляется стягивающий эффект. Инородный металл, входящий в структуру основной конструкции и обладающий меньшим коэффициентом расширения, оставляет микротрещины. Поэтому важно правильно подбирать расходные материалы; - при нагреве более 500°С в изделиях из нержавейки возникает межкристаллитная коррозия. Чтобы этого избежать нужно тщательно подбирать режим сваривания, а также принудительно охлаждать свариваемые детали.

Сварка электродами по нержавейке

Сваривание коррозионностойких сталей является сложным и трудоемким процессом. Данная процедура требует от исполнителя наличия теоретических знаний и практического опыта. Ещё одним важным критерием для комфортного проведения сварочных работ является правильный выбор электродов.

Особые характеристики нержавейки, а также несколько особенностей сваривания данного материала требует применения специальных сварочных материалов. Сварка нержавейки правильно подобранным электродом является гарантией надежности, прочности и долгого эксплуатационного срока готового изделия.

youtube.com/embed/UOiXxccvEe4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна. При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Вывод! Поэтому сварка нержавейки обычными электродами должна применяться как крайняя мера, только в экстренном случае или если вы мало чем рискуете.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

Видео

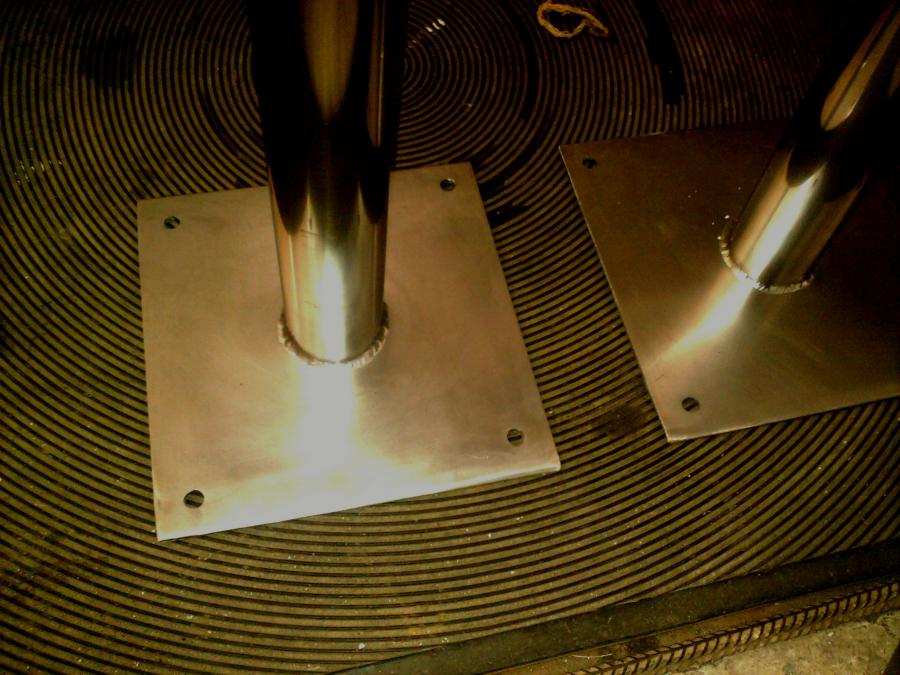

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Электроды для нержавеющих сталей и черного металла

Соединение нержавейки и черного металла вполне возможно. Но, этот процесс сопряжён с определенными сложностями. Все дело в том, что у этих металлов разная структура. Для выполнения этой операции можно использовать три метода:

Для выполнения этой операции можно использовать три метода:

- сваривание с применением расходных материалов с покрытием;

- сваривание неплавящимися стержнями из вольфрама;

- сваривание под защитным газом, как правило, для этого применяют аргон или газовые смеси на его основе.

Для сваривания разнородных металлов используют марку ОЗЛ-312. Для выполнения сборки ответственных конструкций применяют ЭА-395/9. Стержни для сварки нержавеющей стали марки ОЗЛ-312 подходят для сварки сталей с неопознанным составом.

Но, как показывает практика, оптимального качества шва лучше, чем соединение заготовок под защитой газов не придумали. Газ, в этом процессе исполняет роль защиты сварной ванны от воздействия атмосферы, в частности от азота и кислорода. При выполнении сварки аргоном, существует одна тонкость. Для обеспечения качества сварки применяют сварочный пруток, который необходимо держать строго под углом 90 ⁰ к обрабатываемым поверхностям.

На основании вышеизложенного можно сделать следующее заключение – для выполнения сварки разнородных металлов используют материалы широкого применения.

Способы сварки нержавейки

Существует несколько способов сварки нержавеющих сталей. Каждый метод подразумевает применение конкретного оснащения и расходных материалов. О том, как правильно варить нержавейку электродами будет проанализировано далее.

О том, как правильно варить нержавейку электродами будет проанализировано далее.

Ручная электродом

Ручная сварка нержавеющих сталей электродом с покрытием является универсальной, может использоваться практически в любой отрасли. Данный метод обеспечивает приемлемое качество соединения, поэтому применяется домашними и профессиональными исполнителями. Также важным достоинством технологии ММА является простота и легкость сварочного процесса. Кроме этого, сварка нержавейки дуговой сваркой имеет ещё несколько достоинств:

- ценовая доступность электродов и оборудования;

- аппараты могут работать в течение всего рабочего дня;

- агрегаты обладают компактными размерами и небольшим весом, что позволяет быстро перемещаться по рабочему объекту;

- высокая скорость выполнения работ при умелом обращении с оснащением и расходными материалами;

- прочность сварных швов;

- существует возможность самостоятельно изучить данный способ сварки и применить на практике.

Чтобы сварной шов обладал высокой надежностью, необходимо правильно подобрать сварочные материалы. Для ручной сварки подойдут следующие марки:

ОЗЛ-8 предназначены для того, чтобы сваривать изделия, эксплуатирующихся при воздействии агрессивных сред. При этом к наплавленному металлу не предъявляются повышенные требования по стойкости к МКК. Электродами ОЗЛ-8 исполнители пользуются для обработки ответственных конструкций.

Электроды НЖ-13 создают надежное соединение, предотвращают образование МКК. Тонкий слой шлаковой корки после остывания и сжатия рабочей зоны отпадает самопроизвольно. Это значительно ускоряет процесс, когда необходимо выполнить большое количество швов.

Электроды ЦЛ-11 характеризуются хорошей изоляцией сварочной ванны от воздействия внешних факторов. Данная марка обеспечивает прочное соединение.

При использовании данной технологии применяется постоянный ток для сварки нержавейки, полярность – обратная.

Проанализировав данные сведения, исполнитель любого уровня сможет узнать как варить нержавейку дуговой сваркой.

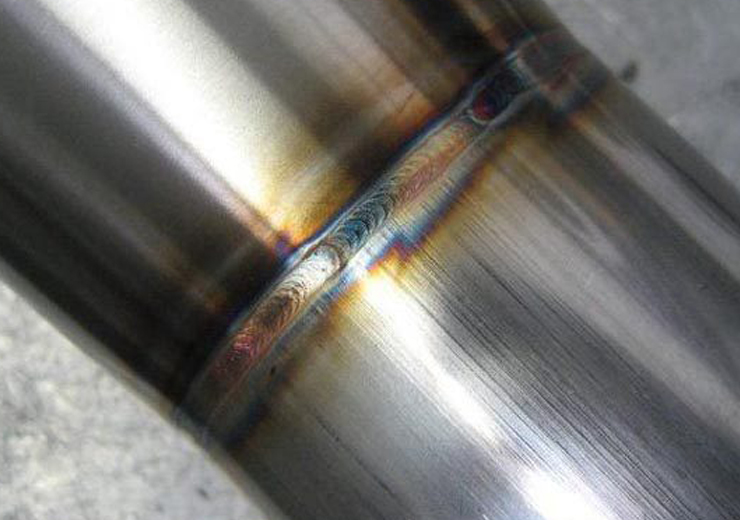

Ручная аргоном

Ручная сварка нержавейки в среде аргона осуществляется с помощью вольфрамовых электродов. Данная технология гарантирует получение качественных и надежных швов. Причем соединения отвечают всем поставленным требованиям, даже, если они выполнены в домашних условиях. Следовательно, аргонодуговая сварка применяется, когда исполнителю нужен эстетический результат. Швы не требуется зачищать от шлаков. Искры при сваривании отсутствуют. Это самый чистый метод соединения. Также данный способ предназначен для работы с деталями с очень тонкими стенками.

Сваривание осуществляется переменным или постоянным током прямой полярности.

Вид напряжения зависит от толщины металла:

- если толщина свариваемых листов составляет 1 мм., то применяется постоянный ток в 30-60 А,Ø электродов – 2 мм.

- сварка нержавеющей стали переменным током также возможна при работе с элементами толщиной 1 мм.: сила напряжения – 35-75 А, электрод Ø – 2 мм.

- данные для обрабатываемых изделий толщиной 1,5 мм.: постоянный ток прямой полярности, 40-75 А, Ø сварочного прутка – 2 мм.;

- переменный ток, 45-85 А, Ø – 2 мм.

Особенности данного метода:

- дугу следует поджигать бесконтактным способом, чтобы вольфрам с электродов не попал в расплавленный металл;

- сварка должна проводиться без колебательных движений стержня. Нарушение этого правила может привести к нарушению защиты рабочей зоны, что приведет к окислению шва.

Совет! При использовании данного метода можно уменьшить расход сварочных материалов. Для этого необходимо после окончания сваривания в течение 10-15 секунд не отключать подачу аргона. Подобная процедура позволяет защитить раскаленный электрод от активного окисления.

Как варить нержавейку самостоятельно?

Любой из способов сварки деталей из высокоуглеродистых сталей подходит для соединения нержавейки в домашних условиях, но прочность в каждом случае будет разной. Наиболее популярным остается «союз» инвертора и электрода — ММА.

Наиболее популярным остается «союз» инвертора и электрода — ММА.

Оборудование, материалы, инструменты и защита

Подобная (созидательная) работа всегда подразумевает отдельный этап — подготовку всех элементов, аппаратуры и инструментов. Так как варить нержавейку достаточно сложно, то набор для этой работы потребуется большой. В него входит:

- Инверторный аппарат — прибор компактный и максимально эффективный. Кабель для подключения инвертора к электросети.

- Присадочные материалы. К ним относятся электроды, соответствующие классу нержавеющей стали. Если выбран вариант с аргоном, то потребуется баллон с газом, шланги для его подачи, газовая горелка.

- Инструменты для подготовки нержавейки. Это болгарка с шлифовальными кругами для этого вида металла, щетки (тоже именно для него), а также приспособления для надежной фиксации элементов будущей конструкции.

- Сварочные кабели, предназначенные для подачи тока в рабочую зону: это кабель «массы» (клеммы заземления) и кабель электродержателя.

Главное требование к элементам — их достаточная длина, которая предотвратит перекручивания и другие подобные проблемы.

Главное требование к элементам — их достаточная длина, которая предотвратит перекручивания и другие подобные проблемы.

К обязательной экипировке сварщика относится:

- защитный костюм, или плотная одежда, которая предотвратит контакт кожи с расплавленным металлом, защитит от высокой температуры;

- перчатки, краги, маска, обязательно с темным стеклом;

- ботинки из толстой кожи с такой же подошвой.

После завершения основной работы мастеру не помешают очки, которые предохранят глаза от «скачущего» шлака. Сварка — операция, которая делится на три отдельных процесса. Это подготовка, сама сварка и завершение работы.

Подготовка нержавеющей стали

Этот этап, состоящий из нескольких операций необходим любому материалу. Если говорить о «главной героине», то перед тем как варить нержавейку, мастеру нужно:

- очистить соединяемые участки деталей — от загрязнений и оксидного слоя: для этого используют металлическую щетку, напильник, наждачную бумагу или инструмент со шлифовальными насадками;

- подготовить к операции кромки: если толщина заготовок больше 4 мм, то их разделывают болгаркой, либо спиливают под углом;

- предварительно нагреть элементы, чья толщина более 7 мм, температура зависит о марки материала;

- уложить детали, соблюдая необходимый зазор между ними, его размер находят в справочнике;

- сделать прихватки — короткие (точечные) швы, предотвращающие деформацию изделия.

Вместо механической очистки металла можно использовать химический метод. Как правило, в этом случае выбирают серную или соляную кислоту. Обработанные поверхности тщательно промывают. Перед началом сварки требуется обезжирить участки ацетоном либо авиационным бензином. После проведения всех подготовительных мероприятий можно начинать основную работу.

Сверка нержавеющей стали

Соединение деталей из нержавеющей стали выполняют так:

- Сначала подключают инвертор, создавая обратную полярность: кабель «массы» подключают на минус, кабель держателя на плюс. Такой метод позволяет снизить температуру плавления металла, а значит, дает возможность избежать прожога материала.

- После надежной фиксации заготовок выполняют предварительный этап — создают прихваточные швы. Их длина и шаг зависит от нескольких факторов — от толщины металла заготовок, от протяженности будущего соединения.

Если толщина зоны соединения большая (свыше 7 мм), то сначала ее разогревают до 150°, затем активизируют электрод, поджигая дугу. Сталь сваривают по короткой дуге. Чтобы предотвратить появление дефектов на трубах, делают «замок» — нахлест в 10-12 мм. После окончания сварки изделия оставляют остывать, минимальная пауза составляет 5 минут.

Сталь сваривают по короткой дуге. Чтобы предотвратить появление дефектов на трубах, делают «замок» — нахлест в 10-12 мм. После окончания сварки изделия оставляют остывать, минимальная пауза составляет 5 минут.

Завершающий этап

Он сводится к освобождению места соединения от образовавшегося шлака, окалины.Первую помеху удаляют небольшим (шлакоотбойным) молотком. После освобождения шва от несовершенств обязательно проверяют качество работы. Если «непровары» все-таки обнаруживают, то стыки вырезают, а сварку повторяют. Окончательную зачистку шва производят металлической щеткой, доводочным кругом, шлифовальным валиком и т. д.

Работа со сварочным оборудованием совсем не проста. Еще труднее операция с нержавеющей сталью, а рассказать о ней с помощью букв нереально. Ошибки неминуемы, поэтому только многочисленные тренировки на «подопытном» материале, а также советы мастеров помогут понять, а затем досконально изучить технологию.

Чтобы увидеть и узнать, как варить нержавейку правильно, лучше всего уделить немного времени популярному видео:

Сварка нержавейки электродом в домашних условиях

Для проведения сваривания в домашних условиях многие исполнители применяют аппараты инверторного типа.

Агрегаты подобного типа работают от стандартного источника питания в 200 В, их небольшие габариты и вес позволяют удобно перемещать и транспортировать оборудование.

Сравнительно невысокая стоимость сделала оснащение такого типа лидером продаж среди исполнителей. Сварка нержавейки инверторной сваркой создает надежное соединение.

Во время настройки инвертора следует учитывать следующие параметры:

- если толщина металла составляет 1,5 мм., то сила тока должна быть равна 40-60 А, Ø электрода – 2 мм.

- толщина детали 3 мм.: напряжение 75-85 А, Ø прутка – 3 мм.

- толщина 4 мм: ток 90-100 А,Ø стержня – 3 мм.

- толщина 6 мм. напряжение 140-150 А, Ø расходника – 4 мм.

Сваривание производится постоянным током обратной полярности.

Сварочный процесс включает несколько этапов:

- следует удалить с рабочей поверхности ржавчину, масло и другие загрязнения, зачистка осуществляется металлической щеткой;

- кромки изделия, толщина которого превышает 4 мм.

, необходимо разделать. Это обеспечивает хороший уровень проплавления и заполнения сварочной ванный. Разделка производится болгаркой или напильником;

, необходимо разделать. Это обеспечивает хороший уровень проплавления и заполнения сварочной ванный. Разделка производится болгаркой или напильником; - при работе с тонким металлом, нужно плотно свести свариваемые края друг к другу, выполнить прихватки;

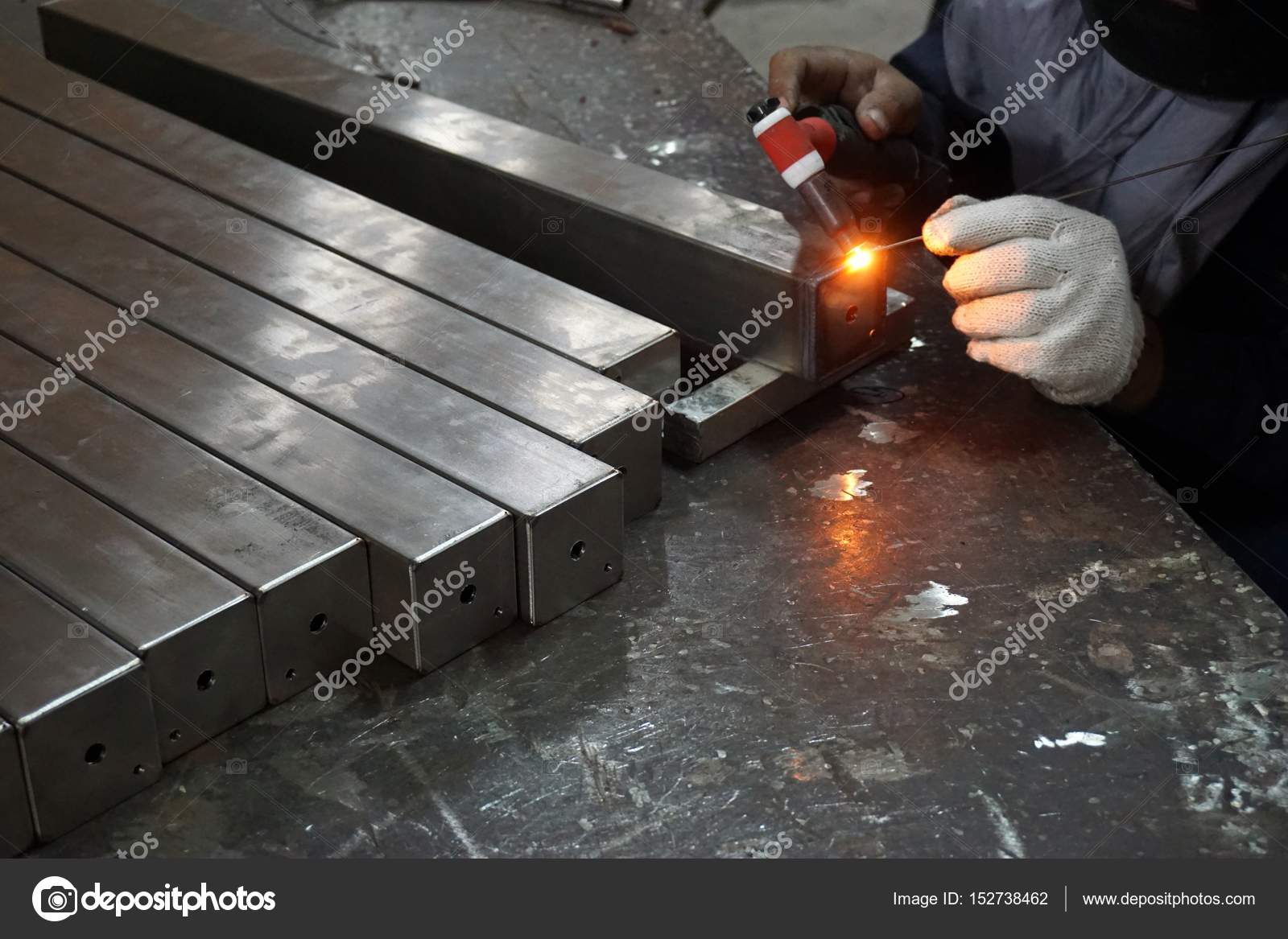

- изделие толщиной более 7 мм. следует подогреть до 150°С. При проведении бытовой сварки это рекомендуется делать паяльной лампой;

- работа начинается с поджигания дуги. Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется.

- соединения проводится на короткой дуге;

- в конце шва следует сделать “замок”, чтобы избежать образование трещин и свищей;

- после окончания сварочного процесса, нужно дать изделию остыть, принудительно этого делать не рекомендуется;

- шлаковую корку убирают молотком или зачищают примерно через пять минут после окончания работ;

- в последнюю очередь проводится полировка и шлифовка.

Полезное видео

Для данного метода нужны электроды, использующиеся для работы с металлами коррозионностойких и жароустойчивых видов.

Электроды, предназначенные для инверторной сварки коррозионностойких сталей:

Шов, выполненный электродами ОЗЛ-6, обладает жаростойкостью, не склонен к образованию трещин и пор. Данная марка характеризуется высокими эксплуатационными свойствами.

Электроды АНО-27 предназначены для сварки ответственных конструкций, эксплуатирующихся при статических и динамических нагрузках, а также при отрицательных температурах.

Другие марки смотрите в разделах для коррозионностойких высокопрочных сталей и для коррозионностойких кислотостойких сталей.

Настройка сварочного аппарата

Для сварки нержавеющей стали электродами придерживаются определенного режима работы. Чтобы сварить 4 мм заготовки, нужен аппарат, выдающий 100 А с напряжением 16 В. Диапазон сварки более тонких деталей:

| Толщина заготовки, мм | Диапазон силы тока, А | Рекомендуемое напряжение, В |

| 1 | 30 — 40 | 12 |

| 1,5 | 40 — 60 | 13 |

| 2 — 3 | в пределах 80 | 14 — 15 |

Диаметр электрода должен быть меньше толщины заготовки, сталь до 3 мм варят двойкой, 4 мм – 3-х мм стержнями.

При соблюдении всех технологических тонкостей сварки легированных металлов можно получить достаточно прочное соединение в домашних условиях. Для реставрации труб, емкостей, рассчитанных на высокое давление, лучше прибегнуть к услугам профессионалов.

Какими электродами варить нержавейку с чёрным металлом

На производстве, где все процессы проводятся исключительно в соответствии с технологией, чаще всего не возникает вопроса: как приварить нержавейку к черному металлу? Ведь соединение таких различных металлов в обычных условиях является неправильным, с технической точки зрения. Также потребность в такой процедуре, как правило, практически отсутствует. Но иногда такая необходимость бывает. И для этого выпускаются специальные электроды.

Также в домашних условиях процесс подобного рода вполне реален. Но для этого нужно знать химический состав свариваемых изделий, чтобы правильно подобрать расходные материалы. Ведь нержавейка и черный металл являются разнородными материалами. Также следует учитывать такой параметр как свариваемость, т.е. способность данных материалов образовывать неразъемные соединения удовлетворительного качества.

Также следует учитывать такой параметр как свариваемость, т.е. способность данных материалов образовывать неразъемные соединения удовлетворительного качества.

Существует два способа для соединения:

- сварка нержавейки и черного металла электродом с покрытием;

- сваривание вольфрамовыми расходниками.

При использовании технологии ММА следует применять сварочные материалы, предназначенные для цветных металлов и сплавов.

Сварочные электроды АНЖР-2.

Наиболее распространенными марками являются АНЖР-1 и АНЖР-2. Основное преимущество – возможность проведения сварки практически во всех пространственных положениях, кроме вертикального “сверху-вниз”.

Также подходящим вариантом станут электроды ЦТ-28. Достоинства: шов, образованный с помощью сварочных материалов данной марки, отличается высокой жаропрочностью и жаростойкостью.

Кроме того, исполнитель может использовать специальные электроды по нержавейке.

Востребованными среди исполнителей являются электроды ESAB для сварки разнородных сплавов: ОК 67. 42, ОК 67.45, ОК 67.52, ОК 68.81, ОК 68.82, ОК 92.26.

42, ОК 67.45, ОК 67.52, ОК 68.81, ОК 68.82, ОК 92.26.

Второй метод является менее востребованным из-за более высокой стоимости вольфрамовых электродов. Также исполнителю понадобится специальное сварочное оборудование. В процессе сварки данной технологией, необходимо тщательно следить за положением прутка. Для получения качественного и надежного соединения, нужно держать стержень перпендикулярно к поверхности свариваемых изделий.

В зависимости от толщины материалов применяются различные ток и полярность при сварке нержавейки:

- толщина изделия 1 мм.: постоянное напряжение, сила в 30-60 А, Ø стержня – 2 мм.;

- толщина деталей 2 мм.: переменный ток силой 50-80 А, Ø прутка – 3 мм.;

- толщина составляет 4 мм.: постоянный ток, сила напряжения – 90-130, Ø расходника – 4 мм.

Устройство электрода для сварки и наплавки

Основой любого электрода для сварки является металлический сердечник. При подаче на него электрического тока и образовании дуги происходит разогрев и плавление сердечника. На поверхности располагается обмазка, она при высокой температуре разогрева тоже расплавляется. Образует слой, предотвращающий попадание кислорода воздуха в зону плавления.

На поверхности располагается обмазка, она при высокой температуре разогрева тоже расплавляется. Образует слой, предотвращающий попадание кислорода воздуха в зону плавления.

Для формирования обмазки используются несколько видов покрытия:

основной тип, используют для многократной проварки швов. Перед выполнением сварных работ требуется прокаливание или просушивание при температуре не менее 175…180 ⁰С;

кислотный тип применяют для сваривания заготовок, имеющих окисные пленки и ржавчину. Обязательно удалять окалину после завершения сварных работ. Прокаливание при температуре 180…220 ⁰С;

рутиловый тип, в составе присутствует окись титана. Для выполнения большинства работ с ручной электродуговой сваркой является самым подходящим вариантом. Требуется удаление остатков покрытия, имеет выраженную кислую реакцию. Краски на алкидной основе не могут удерживаться на поверхности шлака. При попадании во влажную среду нужно прокаливать при температуре не менее 185…200 ⁰С;

целлюлозный тип, в составе присутствуют органические материалы (кукурузная или древесная мука, целлюлоза, смолы органического происхождения). Маркируют такие электроды Э42…Э50 с разными буквенными обозначениями. Эксплуатируются на постоянном токе. Прокаливание при температуре не более 110…120 ⁰С.

Маркируют такие электроды Э42…Э50 с разными буквенными обозначениями. Эксплуатируются на постоянном токе. Прокаливание при температуре не более 110…120 ⁰С.

Для инверторных аппаратов рекомендуют использовать кислотные и рутиловые электроды. Основной тип применяют редко, Трудно удерживается дуга. Капризное поведение не позволяет получать качественный сварной шов.

В быту использование расходного материала с целлюлозным покрытием также ограничено, цена довольно высокая.

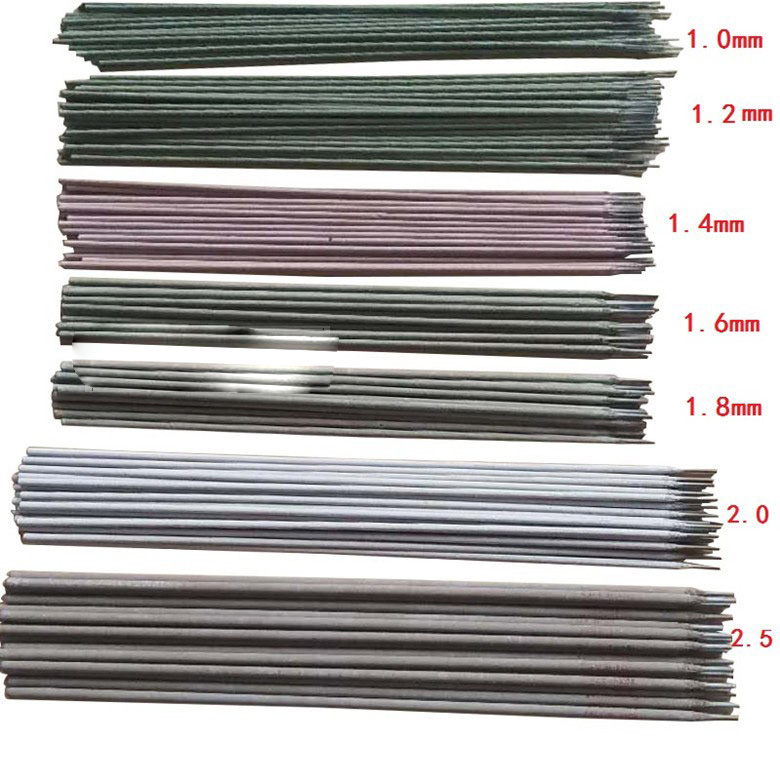

Толщина покрытия

На практике толщина покрытия на поверхности электродов определяется в мм:

- 0,8…1,8 – тонкое покрытие. Используются максимально широко. До 90 % выпускаемой продукции имеет именно такую толщину.

- 2,0…3,6 – средняя толщина. Такие электроды используют для сваривания ответственных деталей, рассчитанных на динамическое нагружение с резкопеременной нагрузкой.

- 4,0…6,0 – большая толщина. Электроды используют для ответственных работ – сварки трубопроводов с высоким давлением внутри.

При транспортировании агрессивной среды.

При транспортировании агрессивной среды.

Материал сердечника

Для изготовления большинства электродов используется низкоуглеродистая сталь. В ней присутствует не более 0,72…0,78 % углерода. Металл:

- Сравнительно легко расплавляется. Температура в зоне дуги находится на уровне 1750…1950 ⁰С.

- Расплав заполняет предоставляемое ему пространство. Он затекает в полости, образующиеся при нагревании.

- Нагрев близок к температуре кипения, поэтому расплавляемая обмазка понижает температуру расплава.

Ковкий чугун используют для сварки высокоуглеродистых сталей и чугунов. Однако, есть особенности при сварке серого чугуна. Нужно предварительно нагревать материалы до аустенитного состояния (730…850 ⁰С). После завершения процесса нужно обеспечить медленное охлаждение. Если произойдет быстрое охлаждение, тогда вблизи зон сварного шва формируется белый чугун. Он обладает высокой хладноломкостью.

Марганцевая сталь применяется для сварки легированных материалов. Используют основные и целлюлозные покрытия.

Используют основные и целлюлозные покрытия.

Нержавеющая сталь используется для сварки трубопроводов из нержавейки. Применяют и сплавы, содержащие марганец и медь.

Специальные типы электродов

Для сваривания нержавейки и высоколегированных сталей используют электроды, которые не сгорают в процессе сварки. Они только создают дугу. Здесь используются присадочные проволоки, которые расплавляются и попадают в зону нагрева.

В таких технологиях используют титан. Он выдерживает нагрев выше 2200 ⁰С. Присадочные проволоки изготавливают из нержавеющей стали 18ХН9Т. Температура плавления составляет 1340…1380 ⁰С.

При сваривании легированных изделий в качестве присадочного материала применяют проволоки ХВС, ХВГ, ХС12, ХН9Т и другие. Они имеют температуру плавления на уровне 1420…1510 ⁰С.

Для тугоплавких сталей применяют присадочные прутки из ХНГ, 12ХВ10Т, Т10ХВ. Эти сплавы плавятся при температуре 1670…1820 ⁰С.

Сварка тонкой нержавейки

Сварка тонкого металла требует от исполнителя определенного уровня знаний и навыков. При работе с тонкостенными изделиями из коррозионностойких сталей важно не только верно выбрать электроды, но правильно определить напряжение. О том, как варить тонкую нержавейку электродом и каким током сваривают нержавейку будет рассказано далее.

При работе с тонкостенными изделиями из коррозионностойких сталей важно не только верно выбрать электроды, но правильно определить напряжение. О том, как варить тонкую нержавейку электродом и каким током сваривают нержавейку будет рассказано далее.

Если сравнивать с обыкновенной сталью, то сваривание тонкой нержавейки электродом должно проводится при меньшей величине силы тока. Требуемое количество ампер примерно на 20% меньше.

Важную роль играет диаметр сварочного прутка. При толщине свариваемого изделия 3 мм. диаметр расходника 3-4 мм.

Следует применять стержни длиной не более 35 мм. Температура нагрева не должна превышать 500°С.

Не рекомендуется резко охлаждать изделие.

Бытовая сварка тонкой нержавейки проводится с помощью инвертора. Рекомендуется выполнять следующие правила:

- не нагревать заготовки и место соединения выше температуры в 150°С;

- сварочный процесс осуществляется на малых величинах тока с высокой скоростью;

- без колебательных движений электрической дуги;

- под заготовки подкладывать пластины, которые будут “забирать” часть тепла на себя.

Это предотвратит сильное нагревание рабочей зоны и возможность образования дыр.

Это предотвратит сильное нагревание рабочей зоны и возможность образования дыр.

Металл толщиной до 3 мм. варят без разделки. Между заготовками должен быть зазор в 1-2 мм.

При осуществлении инверторной сварки с помощью электродов диаметром 3 мм, необходимо выставлять напряжение величиной 80 А.

Мастера применяют для соединения тонких коррозионностойких сталей следующие марки электродов:

ЦЛ-11 – распространенная и ходовая марка сварочных материалов. Материал шва, наплавленного ЦЛ-11, отличается стойкостью к коррозии в неблагоприятных условиях.

ОК 63.20 предназначен для работы с тонкостенными элементами, работающими в контакте с жидкими агрессивными неокислительными средами при температурах до 350°С.

Классификация нержавеющих сталей

Процесс сварки нержавейки считается более сложным, чем сварка обычных стальных изделий. Это связано с уникальной микроструктурой металла, которая зависит от преобладающей кристаллической фазы. Наличие того или иного компонента приводит к разной реакции на термообработку, поэтому выбор способа сваривания во многом зависит от класса материала.

- Аустенитный класс. В таком сплаве основной фазой выступает аустенит. Дополнительными элементами обычно являются хром (до 20%) и никель (до 10%). Хром способствует антикоррозийности, а никель – пластичности, что позволяет применять данный материал в машиностроении. При термообработке аустенитные сплавы не теряют своих характеристик, поэтому хорошо переносят сварочный процесс.

- Ферритный класс. Основной фазой в этом случае является феррит. Добавление хрома придает изделию антикоррозионные свойства, однако, в отличие от аустенитного, ферритный сплав не обладает большой гибкостью. Главной особенностью ферритов является повышенная устойчивость к агрессивным средам, поэтому такой материал часто используют в химической промышленности. Вместе с тем, устойчивость к сверхвысоким температурам делает его неудобным для сварки.

- Мартенситный класс. Наличие в качестве основной фазы мартенсита придает металлу повышенную твердость. Мартенситный сплав в основном применяют для изготовления работающих на износ деталей и режущих инструментов (ножей).

В то же время, материал является довольно хрупким, это нужно учитывать во время его обработки и эксплуатации.

В то же время, материал является довольно хрупким, это нужно учитывать во время его обработки и эксплуатации.

Читать также: Точилка для ножниц своими руками

Сварка нержавеющих труб

Сварка труб из нержавеющей стали электродами является популярным видом соединения подобных изделий. Сварочные работы с трубами проводятся электродами с основной или рутиловой обмазкой. Сварочный процесс плавящимся расходником осуществляется на постоянном токе обратной полярности.

Сварка нержавейки постоянным током обладает несколькими преимуществами: малое разбрызгивание металла; простота процесса для сварщика; подходит для работы с тонкостенными трубами; качественный шов.

Вольфрамовые электроды для сварки труб из нержавеющей стали работают на постоянном токе прямой полярности. Преимущества данного способа:

- надежная защита от воздействия кислорода, которое может привести к окислению;

- устойчивая дуга;

- соединение обладает высокой коррозийной стойкость.

Независимо от выбранного способа соединения, технология сваривания нержавеющих труб включает три этапа:

- Подготовительный делится на две части: подготовка исполнителя и подготовка основного материала. Для сварщика должны быть подготовлены спецодежда и защитная маска. Нержавеющие трубы нужно зачистить от от различных загрязнений: коррозия, краска и т.д. Стыки и площадь возле них следует обработать металлической щеткой или наждачной бумагой.

- Сварочный процесс начинается с зажигания электрода и возбуждения дуги. Важно в ходе работ удержать дугу. Затем осуществляется соединение.

- Важным этапом является проверка качества шва. Перед этим необходимо отбить шлак.

Электроды для труб из нержавейки:

ОК 63.20 предназначены для сварки точками, т.е. процесс производится при кратковременном поджиге и гашении электрической дуги.

Небольшой видеоролик для наглядности.

Переменным или постоянным током

Сваривание переменным и постоянным током обладает своими особенными характеристиками.

Основные преимущества постоянного напряжения: экономия сварочных материалов за счет низкого уровня разбрызгивания; комфорт и легкость проводимых работ; качественный шов; высокая производительность сварки; отсутствие непроверенных участков. Недостатком является высокая стоимость оборудования, способного выдавать постоянный ток. Подробнее здесь.

Главные достоинства переменного тока: легкость и доступная цена оснащения, работающего на переменке; удобство проведения сварочных работ; гарантия качественного соединения. Основные минусы: меньшая стабильность дуги; большое количество брызг способствует значительному расходу материалов. Подробности тут.

Коррозионностойкие стали можно сваривать различными способами. Однако, чаще всего, для сварки нержавейки используются два метода соединения:

- Ручное сваривание покрытыми электродами.

- Сварка вольфрамовым электродом в среде защитных газов.

В зависимости от метода сварки используется различный вид напряжения, а соответственно применяются электроды, подходящие для переменного или постоянного тока.

Электроды постоянного тока по нержавейке

Приступая к работе мастер должен решить какими электродами можно варить нержавейку. Сварочные материалы с обмазкой без особых проблем обеспечивают оптимальное качество соединения. Ручное сваривание осуществляется, как правило, постоянным напряжением обратной полярности. Поэтому используются нержавеющие электроды следующих марок:

ЦЛ-11 является одной из самых популярных марок среди сварщиков; используется для работы со сталями с высоким содержанием хрома и никеля. Шов, наплавленный с помощью данных расходников, обладает несколькими преимуществами: прочность; пластичность; аккуратность; достаточно высокий уровень ударной вязкости; отсутствие разбрызгивания.

Электроды ОЗЛ-8 предназначены для сварки конструкций, которые будут эксплуатироваться в условиях высоких температур – до 1000°С. При это достоинства данной марки во многом схожи с ЦЛ-11.

НЖ-13 успешно используются для сваривания деталей из пищевой стали. Расходники данной марки отлично сваривают сплавы, где присутствуют хром, никель и молибден. Главная отличительная особенность таких электродов – образование тонкого слоя шлаковой корки, которая отделяется самопроизвольно.

Главная отличительная особенность таких электродов – образование тонкого слоя шлаковой корки, которая отделяется самопроизвольно.

Электроды НИИ-48Г.

Ниже приведен перечень ещё нескольких востребованных электродов по нержавеющим сталям:

ЗИО-8 предназначены для жаростойких коррозионностойких сталей.

Электроды НИИ-48Г используются для работы с ответственными конструкциями.

ОЗЛ-17У подойдут для нержавейки, работающей в средах, где присутствуют серная или фосфорная кислоты.

В соответствующем разделе представлены остальные марки электродов для сварки нержавейки.

Электроды для переменного тока для нержавейки

Не все исполнители располагают оснащением, работающим на постоянном напряжении. Из-за чего возникает вопрос: можно ли варить переменным током нержавейку?

Есть такие электроды, например, это марки ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36 и другие.

Сваривание вольфрамовыми электродами (на картинке) в среде газов также можно проводить переменным током прямой полярности. Данный метод соединения применяется в следующих случаях:

Данный метод соединения применяется в следующих случаях:

- сваривание тонкостенных изделий;

- повышенные требования к сварочному шву.

Данные сведения помогут исполнителю любого уровня определить какие электроды для сварки нержавейки переменным током следует использовать при решении конкретных задач.

В качестве вывода, следует отметить, что электроды для нержавейки переменного тока менее востребованы. Данный факт обусловлен меньшей популярностью переменного напряжения по сравнению с постоянным.

Постоянка обладает большим спектром достоинств и используется профессионалами намного чаще.

Сварка нержавеющей стали в бытовых условиях и выбор подходящего оборудования.

Сварка нержавеющей стали в домашних условиях требует наличия качественного оборудования. Перед покупкой сварочного аппарата следует решить для себя ряд вопросов.

Если есть необходимость варить высоколегированную и нержавеющую сталь, то выбор стоит остановить на сварочном выпрямителе или инверторе.

Вы должны определиться, каким будет обрабатываемый металл (марка и толщина). Толщина свариваемой стали имеет большое влияние на величину сварочного тока и выбор диаметра проволоки и электродов. Если мощность тока будет недостаточной, шов не получится. Толстый металл хорошо отводит тепло, в связи с чем он плохо поддается сварке. В результате на месте шва остаются только кусочки расплавленной проволоки и шлак.

Сварка необходима не только на производстве, но и в быту

Какова необходимая производительность и источники питания.

Высокая производительность требует от оборудования для сварки большой продолжительности включения. В противном случае, значительный процент времени будет потрачен на ожидание охлаждения аппарата. Что касается бытовых моделей, то по продолжительности включения (ПВ) трансформаторы и выпрямители значительно уступают инверторам с их ПВ в 80%.

Нужно помнить о том, что сварочный аппарат будет работать от бытовой сети.

Поэтому, выбирая оборудование, помните о соседях. Если работать будете много, а напряжение в сети «скачет», обратите пристальное внимание на мощность прибора для сварки.

Моргание лампочек и выход из строя бытовых приборов, вызванное использованием сварочных трансформаторов и выпрямителей, провоцирует агрессию в адрес соседей-сварщиков. В этом смысле менее энергозатратный и имеющий функцию «анти-залипание электродов» инвертор способствует поддержанию теплых отношений с соседями. Контактируя со сталью, инвертор только снижает величину сварочного тока (т.е. напряжение на клеммах). Однако работоспособность при низком напряжении сети совершенно не страдает. Основная масса инверторов обеспечивает отличное качество шва при напряжении 160-250В.

Соответствие качества швов ожиданиям и квалификация сварщика.

Если опыт сварщика мал, а ожидаемое качество работ высоко, следует сделать выбор в пользу инвертора с функциями Arc Force, Anti Stick и Hot Start.

Arc Force («форсирование дуги»)

Автоматическое увеличение напряжения на клеммах, которое не дает «залипнуть» электроду в момент отделения от него большой капли металла.

Hot Start («горячий старт»)

Усиление сварочного тока на начальном этапе сварки для облегчения поджога сварочной проволоки.

Anti Stick («противозалипание»)

В процессе сваривания напряжение на клеммах снижается таким образом, что приваривание электрода к стали прекращается.

Эти дополнительные возможности в большой мере облегчают работу сварщика даже невысокой квалификации. Они позволяют:

- сформировать качественный шов в различных положениях;

- сократить разбрызгивание при сварке;

- справиться со свариванием очень сложных конструкций.

Принимая во внимание все перечисленное, стоит отметить, инверторы с их минимальными габаритами и весом от 4 до 10 кг – идеальный вариант для сварки нержавеющих сталей в бытовых условиях.

Недостатки в работе аппаратов инверторного типа.

Минусовая температура ниже 10-15°С губительна для таких чувствительных приборов. Хранение и эксплуатация зимой в неотапливаемых помещениях для инвертора крайне нежелательны.

Хранение и эксплуатация зимой в неотапливаемых помещениях для инвертора крайне нежелательны.

Также не подходят инверторы для работы в запыленных помещениях. Пыль затрудняет охлаждение транзисторов и ухудшает отдачу тепла.

Кроме всего прочего, цена на инверторы, а также их ремонт, достаточно высока.

Особенности сваривания высоколегированных металлов.

Нержавеющие стали из-за своих антикоррозионных свойств и прочности лидируют в качестве материала для создания промышленных и используемых в быту металлоконструкций.

При желании и старание, возможно стать автором, таких шедевров

При сваривании нержавейки в бытовых условиях следует учитывать ряд особенностей.

- Подобный металл обладает пониженной теплопроводностью, легко проплавляется в шве, а значит необходимо снизить силу тока на 15-20%

- Материал подвержен значительной деформации во время сварочных работ и по их завершении — следует оставлять достаточный зазор между элементами конструкции во избежание трещин.

- Наиболее подходящими электродами являются те, что изготовлены на основе хромоникелевой проволоки длиной до 350 мм.

- Так как нержавейка имеет свойство терять антикоррозийные качества при неверно выбранной температурной обработке, место сварки необходимо быстро охлаждать любыми доступными способами (использование медных прокладок, обдувание воздухом, обливание водой).

Подготовительные работы. Основные приемы сваривания.

Начинать работу следует с зачистки стальных кромок металлической щеткой и обработки растворителем. Это служит отличной профилактикой возникновения пор в швах и увеличивает устойчивость дуги.

Различают три основных технологии сваривания нержавейки:

- аргонная сварка нержавеющей проволокой. Однако этот способ применяется для полуавтоматов и не подходит для инверторов.

- сварка покрытыми электродами. Самый простой способ сварки. Является приемлемым, если требования к качеству соединения не высоки.

- сварка электродами на основе вольфрамовой проволоки в среде аргона используется для работы с тонкой сталью, если требования к шву достаточно велики (обычно таким образом сваривают емкости для перевозки газа и жидкости под давлением).

Перво наперво, качество шва определяют визуально

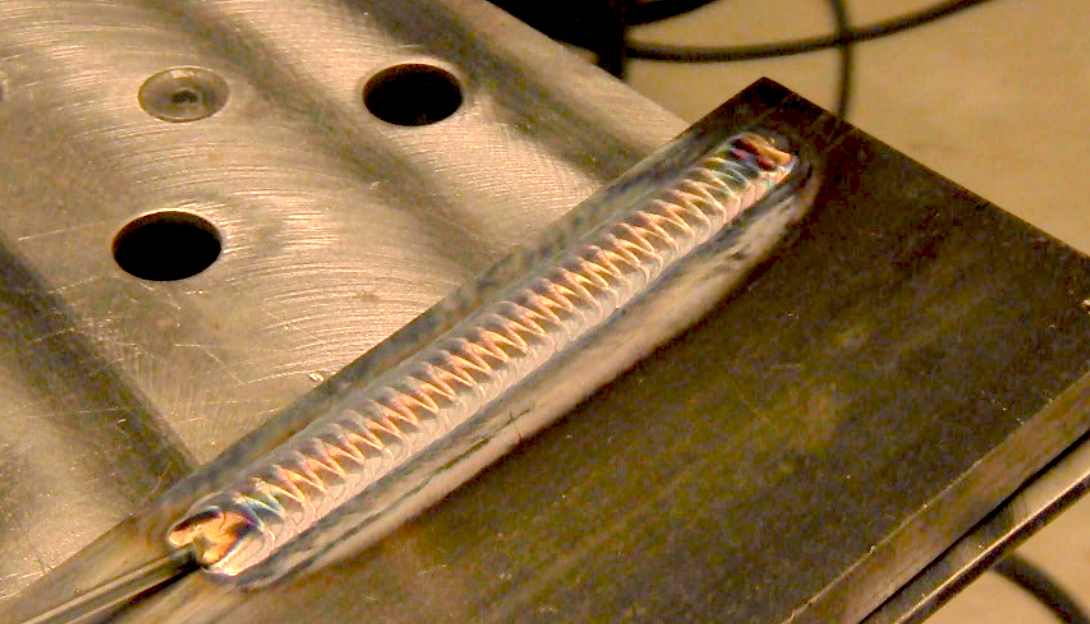

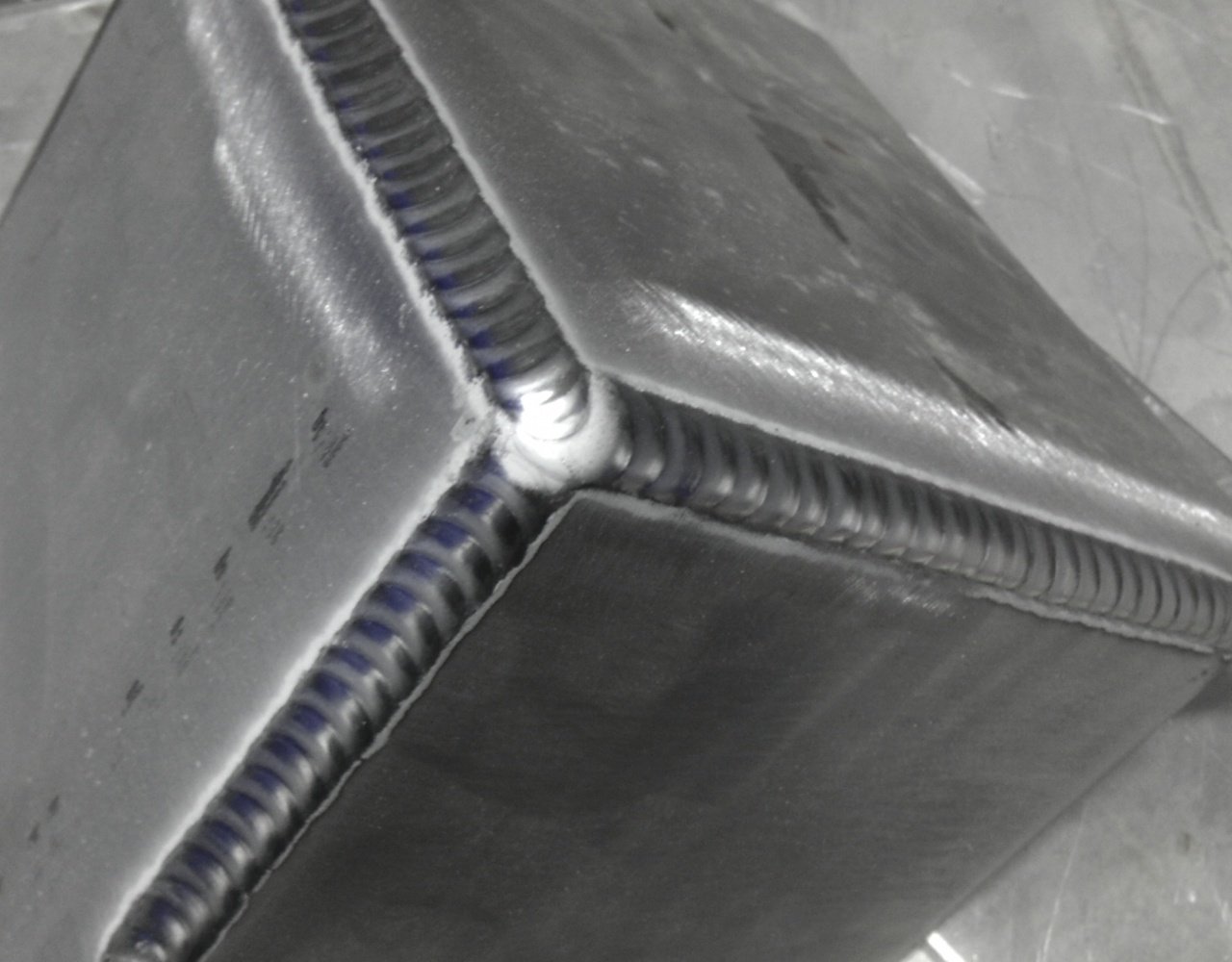

Визуальные показатели качества шва.

Визуальный контроль качества сварного соединения нержавеющих сталей – самая простая и доступная из имеющихся технологий. Он производится еще в процессе выполнения сварочных работ и является одной из обязанностей самого сварщика, который должен систематически осматривать швы. Так же это технология контроля работы по ее окончании.

Качественное сварное соединение не имеет:

- пережога проволок;

- чрезмерной шероховатости;

- наплывов;

- подрезов;

- усиления и ослабления швов;

- непроваренных участков;

- ломкости при изгибе;

- искажения катетов угловых швов;

- перепадов по ширине и высоте.

4 способа, как варить нержавейку

Как варить нержавейку, какие инструменты применять? Как подготовить зону шва и чем шов обрабатывать по окончании сварки. Об этом вы узнаете в этом материале.

Об этом вы узнаете в этом материале.

С нержавеющей сталью каждый человек встречается каждый день — из нее сделано множество вещей, от кухонной посуды до архитектурных деталей зданий, оград, турникетов и сложного промышленного и торгового оборудования. Но только сварщики и инженеры знают, насколько сложна сварка нержавейки. Это своеобразный «высший пилотаж» в сфере сварки металлов плавлением. Все дело в химических особенностях нержавеющей стали. Этот металл создан довольно давно — более 100 лет назад. Даже известно имя одного из его создателей — англичанин Гарри Бреарли. При исследовании металлов для оружейного производства, он обнаружил, что при добавлении в обычную легированную сталь хрома в количестве выше 11%, сплав получает особые свойства — абсолютно не боится коррозии. Дело в том, что хром при контакте с кислородом образует очень прочный оксид, который покрывает всю поверхность металла и не допускает возникновения любых химических реакций как при комнатной температуре, так и при нагревании и плавлении.

Современные марки нержавейки содержат хрома от 11 до 30% и совершенно по разному ведут себя по отношению к свариванию — от довольно хорошо свариваемых, до практически несвариваемых. То есть соединять детали в принципе можно, но необходимо знать, как варить нержавейку, какие инструменты и способы применять в каждом конкретном случае, как подготовить зону шва и чем шов обрабатывать по окончании сварки. Именно о методах сварки нержавеющей стали расскажет эта статья.

Виды нержавеющей стали

Промышленная и бытовая сварка листовой и профильной нержавейки требует правильного выбора способа работы. Он определяется видом металла. По основным свойства нержавейка классифицируется на: аустенитную; мартенситную; ферритную.

Аустенитная названа так по основной фазе. Это сплавы с высоким содержанием хрома и никеля. Пример — всем известная пищевая сталь AISI 304 (08Х18Н10 по ГОСТ), активно использующаяся при изготовлении посуды, различных архитектурных деталей, дымоходов, ложек и вилок. Содержит 18% хрома и 10% никеля.

Содержит 18% хрома и 10% никеля.

Стали аустенитного типа немагнитные, пластичные, химически стойкие и прочные механически. Мартенситные стали отличаются спецификой внутренней структуры, заметной под микроскопом. Отличаются низким содержанием углерода (сотые доли процента) и хрома до 12%. Металлы очень твердые, но хрупкие, применяются для изготовления режущих инструментов или бытовых вещей, турбин и крепежей, которые используются в слабоагрессивной среде. Широко распространена при производстве алкогольных напитков. После термообработки получают необходимую ударную вязкость и жаропрочность.

Пример — AISI 410 (12Х13 по ГОСТ). Содержит 13% хрома и 0,10-0,12% углерода. Устойчива к серным соединениям. Ферритные — стали со средним содержанием хрома, не закаляются и очень устойчивы к агрессивной среде (кислотам, солям). Они менее пластичны, чем аустенитные и не такие хрупкие, как ферритные. Пример — AISI 430 (12Х17 по ГОСТ). Хрома — 17%, углерода — 0,10-0,12%. Относится к классу трудносвариваемых. Применяется в машиностроении для изготовления втулок, валов, штуцеров.

Применяется в машиностроении для изготовления втулок, валов, штуцеров.

Как сваривать нержавеющую сталь

Широкое распространение этого вида металла привело к активной разработке методов сваривания. Сварка нержавеющей стали производится практически всеми наиболее распространенными способами — ручной дуговой MMA, вольфрамовым электродом в атмосфере аргона TIG, полуавтоматами в инертной атмосфере — MIG/MAG, лазером. Но в отличие от обычной, углеродистой стали, при сварке нержавейки используются особые подходы, благодаря ее сложному химическому составу и физическим свойствам. Основными параметрами, затрудняющими сварку являются: температура плавления ниже, чем у углеродистых сталей; значительное тепловое расширение; низкая теплопроводность. Как правило, нержавеющая сталь перед сваркой прогревается. Не требуют нагрева сплавы с содержанием углерода менее 0,20%. Но детали из металла толщиной более 30 мм следует нагреть до температуры около 150 0С. Низкая теплопроводность требует снижения силы сварочного тока на 15-20% — металл плохо проводит тепло и может прогорать в зоне сварки.

ММА-сварка

Ручная дуговая сварка ММА производится с использованием двух типов электродов. Первые — с основным покрытием (карбонаты кальция и магния) применяются при сварке постоянным током на обратной полярности (электрод подключен к положительному полюсу аппарата).

Вторым типом электродов, рутиловыми, сварить нержавейку можно как при переменном, так и при постоянном токе обратной полярности. При работе с нержавейкой эти электроды намного удобнее, чем основные — меньше разбрызгивается расплав и лучше держится дуга. Оба вида электродов используются в любом пространственном положении, но рутиловые лучше всего работают в нижнем.

TIG-сварка

Аргонодуговой метод используется при сварке тонкой листовой стали. Производится в полностью аргоновой или аргоно-гелиевой атмосфере. В большинстве случаев используется нержавеющая присадочная проволока с ручной или автоматической подачей.

MIG MAG-сварка

Сварочные работы в полуавтоматическом режиме производятся в атмосфере смеси газов 98%Ar / 2%CO2. Иногда вместо углекислого газа используют кислород в том же процентном отношении. При этом несколько улучшаются параметры шва. Варить полуавтоматом можно как объемные детали, так и тонкую нержавейку. От остальных методов MIG/ MAG отличается высокой скоростью и точностью шва.

Иногда вместо углекислого газа используют кислород в том же процентном отношении. При этом несколько улучшаются параметры шва. Варить полуавтоматом можно как объемные детали, так и тонкую нержавейку. От остальных методов MIG/ MAG отличается высокой скоростью и точностью шва.

В этом виде сварки используются различные техники: короткой дугой; со струйным переносом; импульсной. Короткая дуга, как правило, используется при работе с тонкими металлами, струйный перенос — с более габаритными элементами. Наиболее управляемый и поддающийся тонкому контролю — импульсный метод. Металл в сварочную ванну полается по каплям, благодаря чему происходит уменьшение среднего тока дуги, а, значит, и поступление тепловой энергии в зону сваривания. Зона термического влияния становится уже, что очень важно при низкой теплопроводности металла. При импульсной сварке практически исключено появление брызг, что очень важно при необходимости получения точного шва, например, при изготовлении емкостей или декоративных элементов.

Сварка нержавейки при помощи лазера

Промышленная лазерная сварка нержавейки требует специального оборудования. В бытовых условиях она практически не реализуется. Основными преимуществами этого способа является отсутствие явления снижения прочности в зоне отпуска, если сталь была термически упрочнена. Также исключается появление одного из самых распространенных дефектов сварки нержавейки — термических трещин. При лазерной сварке швы остывают намного быстрее, а размеры зерна получаются мельче. Сварка лазером нержавеющей стали производится как точечным, так и шовным методом. Быстрота и точность воздействия сфокусированного луча на металл не допускает возникновения оксидной пленки на поверхности расплава, соединение получается исключительно прочным. Сваривается нержавеющая сталь лазером только встык — термические напряжения, которые могут возникнуть при соединении внахлест, значительно ухудшают общую прочность конструкции.

Подготовка и финишная обработка

Качество сварки нержавейки, как и любых других металлов, зависит от подготовки зоны сваривания.![]() Металл должен быть тщательно очищен от жира, пыли и грязи, промыт ацетоном или высокооктановым бензином и просушен. Металлической щеткой необходимо зачистить кромки деталей до характерного блеска. Сварка нержавейки имеет свои особенности — высокий коэффициент термического расширения может вызвать появление холодных трещин, если детали сдвинуть очень плотно. Между ними необходимо оставить небольшой зазор, ширина которого определяется по справочнику или опытом сварщика. Зачистка сварочных швов нержавеющей стали — обязательный этап завершения работ. Она производится механическим или химическим способом. Основная цель — удалить сажу и окалину, очистить зону шва от различных примесей, которые мешают образованию полноценной оксидной пленки.

Металл должен быть тщательно очищен от жира, пыли и грязи, промыт ацетоном или высокооктановым бензином и просушен. Металлической щеткой необходимо зачистить кромки деталей до характерного блеска. Сварка нержавейки имеет свои особенности — высокий коэффициент термического расширения может вызвать появление холодных трещин, если детали сдвинуть очень плотно. Между ними необходимо оставить небольшой зазор, ширина которого определяется по справочнику или опытом сварщика. Зачистка сварочных швов нержавеющей стали — обязательный этап завершения работ. Она производится механическим или химическим способом. Основная цель — удалить сажу и окалину, очистить зону шва от различных примесей, которые мешают образованию полноценной оксидной пленки.

Перед тем, как зачистить сварочный шов на нержавейке, необходимо тщательно осмотреть его на предмет появления трещин или иных видимых дефектов. При бытовой сварке нет необходимости в использовании дефектоскопической аппаратуры, но при промышленной — она должна применяться в обязательном порядке. Травление кислотами производится на всех марках стали при помощи соляной и серной кислот. После обработки шва необходимо промыть зону работ чистой водой. В домашних условиях кислотное травление производится редко, более распространен механический способ.

При бытовой сварке нет необходимости в использовании дефектоскопической аппаратуры, но при промышленной — она должна применяться в обязательном порядке. Травление кислотами производится на всех марках стали при помощи соляной и серной кислот. После обработки шва необходимо промыть зону работ чистой водой. В домашних условиях кислотное травление производится редко, более распространен механический способ.

Шлифовка и полировка зоны шва и поверхности изделия целиком производится при помощи полировальных и шлифовальных кругов с различными типами поверхности. Из инструментов при этом используется болгарка или вибрационные шлифмашинки.

Сварка нержавеющей стали электродом — Все о сварке

Такой материал как нержавеющая сталь достаточно часто применяется в промышленности и в быту. Нержавейка не подвластна ржавлению, характеризуется длительным сроком службы и хорошо пригодна для водяных фильтров, различных емкостей и т.д. Многие выбирают этот металл для создания систем отопления или водопровода.

Однако, случаются ситуации, когда изделия дают течь, а специальное оборудование отсутствует. Тогда единственно верным решением является – сварка нержавейки электродом.

Именно о том, что представляет собой этот процесс и как правильно варить нержавейку электродом мы расскажем в этой статье.

Содержание статьи

- Отличительные особенности материалов из нержавейки

- Способы сварки

- Выбор электродов

- Область применения

- Технология сварки

- Сварка нержавеющей стали в домашних условиях

- Защита сварочного шва

Отличительные особенности материалов из нержавейки

Основная характеристика, которой отличается нержавеющая сталь – это устойчивость к коррозионным процессам. Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Прежде чем приступать к сварке, необходимо ознакомиться со всеми свойствами нержавеющей стали.

В первую очередь стоит отметить, что данный металл отличается высоким коэффициентом расширения. Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

«Совет! Подбирайте качественный стержень электрода, который обеспечит хорошую взаимосвязь между нержавейкой и другим дополнительным металлом»

Еще одной проблемой, с которой можно столкнуться в процессе сварки электродами по нержавейке, является низкая температура плавления этого металла. При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

Следующий нюанс заключается в том, что если кислород попадет в сварочную ванну, то на поверхности шва образуется газ и могут возникнуть крупные поры. Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Способы сварки

В настоящее время выделяется несколько способов, позволяющих сваривать нержавейку.

Осуществить сварку нержавеющей стали в домашних условиях можно тремя методами:

– Сварка электродами. Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом – инвертором.

Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом – инвертором.

– Аргоновая сварка с вольфрамовым электродом. В данном случае с помощью электрода плавится металл заранее выбранной детали. Он и будет выступать в качестве материала, из которого будет производиться шов. Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

Вольфрамовые прутки для сварки

– Полуавтоматическая сварка плавящимся электродом. Такой вид сварки производится в газовой среде.

Выбор электродов

Чтобы качественно и надежно сварить нержавеющую сталь, важное внимание стоит уделить выбору электродов.

Данные проводники должны иметь следующие характеристики:

- небольшое температурное расширение,

- они должны быть упругими,

- должны хорошо проводить тепло и быть износоустойчивыми,

- у них должно быть специально покрытие, которое предназначено для работы с нержавейкой.

Выбор электродов в строительных магазинах и на рынке достаточно большой. Широкой популярностью пользуются электроды ОК 67.60 шведской фирмы ESAB. Среди отечественных производителей электродов выделяются марки ОЗЛ-8 и ЦЛ-11. Цена на такие электроды ниже, чем на импортные, но в процессе сварки требуют особой внимательности и профессионализма от человека, выполняющего работу.

В таблице представлены основные показатели, которые должны соблюдаться при сварке металла, разной толщины.

Толщина металла, мм

Род тока

Сила тока,А

Диаметр электрода или проволоки, мм

Скорость прохождения, см/мин

Напряжение, В

Расход аргона, л/мин

1

Постоянный

30..60

2 или 1,6

12 – 28

11…15

2,5…3

1

Переменный

35…75

2 или 1,6

15 – 33

12…16

2,5…3

1,5

Постоянный

40. .75

.75

2 или 1,6

9 – 19

11…15

2,5…3

1,5

Переменный

45…85

2 или 1,6

1 – 14

12…16

2,5…3

4

Постоянный

85…130

4 или 2,5

–

11…15

10

Область применения

Сварка нержавейки инвертором нашла свое активное применение как в домашних условиях, так и в промышленных, на производстве.

Сварка труб из нержавейки электродами будет актуальная только в случае необходимости создать короткие швы. Ручная дуговая сварка часто используется в следующих видах работ:

- изготовление малогабаритных деталей,

- монтаж конструкций из металла,

- наплавка,

- применяется в случае, когда необходимо избавиться от дефектов на небольших участках шва.

Подводя итог вышеизложенного, стоит еще раз подчеркнуть, сварка нержавейки электродом производится только в том случае, если работа будет не очень масштабной.

Технология сварки

В отличие от обыкновенной стали, для сварки тонкой нержавейки электродом, нужно гораздо меньшее количество тока (на 20%).

«Обратите внимание! Если вы осуществляете сварку толстого металла, то между заготовками обязательно должен присутствовать зазор. Иначе могут образоваться трещины.»

Длина электродов должна быть не более 35 см. Если будет задан неверный температурный режим, то материал может лишиться своих антикоррозийных свойств. Температура нагрева не должна превышать показатель 500°С.

Сварка нержавеющей стали в домашних условиях

Для того, чтобы шов получился и качественным, в процессе сварки нержавейки следует придерживаться следующих рекомендаций:

- Для того чтобы соединить сталь из нержавейки нужно применять ток обратной полярности. В процессе сварки обращайте внимание на шов. Если он не проплавляется, значит он выполнен верно.

- В сварном стыке следует оставлять маленький зазор.

- Сварка нержавеющей стали при помощи обычного электрода обычно свойственна для проведения работ дома. Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра.

- Для того чтобы верно определить нужную величину сварочного тока, воспользуйтесь таблицей, которая представлена выше. В ней указаны все нужные значения, исходя из толщины материала. Обычно, для того чтобы получить качественное и прочное соединение, нужно использовать ток с минимальным значение 20% от тока, который используется для сварки низкоуглеродных сталей.

- По завершению работы по изготовлению шва, нужно выждать некоторое время, пока он остынет. Благодаря этому сталь будет устойчива к коррозионным процессам.

- Для охлаждения шва используйте медные прокладки.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

Какой аппарат лучше всего сварит нержавейку

Уважаемые начинающие сварщики, эта статья написана для вас. Мы изучили все часто задаваемые вопросы о сварке в режимах TIG и MIG и сделали небольшую статью, в которой ответили на эти вопросы. Возможно, это поможет вам при работе с оборудованием.

Возможно, это поможет вам при работе с оборудованием.

Блок: 1/6 | Кол-во символов: 255

Источник: https://svarkamall.ru/stati/103-svarka-v-rezhimah-tig-i-mig.html

Виды сварки

С помощью mig mag и mma сварки происходит прочное соединение металлических конструкций, отдельных деталей посредством расплавления кромок и образования единого целого. В результате сварки образуется прочный шов, обладающий высокой прочностью, даже при колебательных нагрузках. Что такое TIG и MMA, а также расшифровку аббревиатур MIG и MAG вы узнаете из следующих разделов.

Ручной вариант сварки

MMA сварка что это такое, аббревиатура переводится дословно — дуговая сварка вручную, при этом используется электрод с напыленным или обмазанным флюсом. В качестве источника тока применяют трансформатор или инвертор. При расплавлении покрытие стержня становится жидким и защищает расплавленный металл от окисления воздухом.

После окончания процесса сварки шлак покрывает шовное соединение прочным слоем, который удаляется сварщиком, чтобы визуально проверить качество соединения. Аналогичная сварка производится при подключении постоянного или переменного тока, причем первый вариант использует прямую и обратную полярность. ММА — это наиболее распространенная сварка на любом производстве.

Аналогичная сварка производится при подключении постоянного или переменного тока, причем первый вариант использует прямую и обратную полярность. ММА — это наиболее распространенная сварка на любом производстве.

MIG/MAG

Что это такое MIG сварка — полуавтоматический процесс соединения металлов при подаче присадочной проволоки, а защиту выполняет инертный газ. Различие аббревиатур МИГ/МАГ происходит из-за написания на английском или немецком языке. Исполнитель ведет горелку по месту соединения конструкции или заготовок, а тонкая проволока, расплавляясь, образует идеальный по ширине шов.

MIG сварка — это процесс, построенный на использовании инертного газа, который тяжелее воздуха и обволакивает сварочную ванну, препятствуя окислению расплавленного металла. MAG — использует агрессивные газы, в состав которых входят молекулы кислорода, сварка металлов происходит при соединении создаваемой и естественной среды.

Преимущества метода

Основные достоинства этих прогрессивных методов соединения металлов:

- Простата технологии сварки, доступная начинающим сварщикам.

- Высокое качество шовного соединения и аналогичная производительность, т. к. нет затрат времени на смену электродов.

- Сварка производится во всех пространственных положениях, при низком тепловом вложении, что подходит для соединения тонколистового металла.

- Не надо производить последующую обработку шва.

- Длинные швы выполняются без остановки и повторной активации дуги, что намного упрощает весь процесс.

Именно из-за таких преимуществ МИГ/МАГ применяется на автоматических линиях сборки автомобилей, где используются роботы для сварочных работ.

Выпрямитель или инвертор?

Опытные сварщики для каждодневной работы выбирают инвертор, потому что дополнительные режимы и встроенные функции упрощают технологию, особенно это актуально при соединении деталей и конструкций из алюминия, нержавеющей стали и сложных тугоплавких сплавов. Имеет значение и вес аппарата, возможность подключения к любой электрической сети.

Трансформатор отличается исключительной надежностью в работе и низкой стоимостью, но потребляет гораздо больше электроэнергии. Его масса значительна, поэтому мобильностью он не отличается, да и используют его для простейших видов сварки.

Его масса значительна, поэтому мобильностью он не отличается, да и используют его для простейших видов сварки.

TIG

Точная расшифровка аббревиатуры означает вольфрам в инертном газе, в качестве электрода применяется тонкий стержень из аналогичного металла, который затачивается определенным способом. При сварке используют присадочную проволоку, которая, расплавляясь, заполняет углубление между заготовками.

Особое значение имеет конструкция горелки, где неплавящийся электрод расположен в центре, а вокруг него подается защитный газ, состоящий из чистого аргона или его смесей. Эта методика требует основательной подготовки исполнителя и качественного оборудования, нагрев здесь минимальный, поэтому перегрев металла не происходит.

Применяется для сплавки алюминия и тонкой листовой нержавейки.

Блок: 2/5 | Кол-во символов: 3793

Источник: https://svarka.guru/vidy/thermo/dugovaya/tig-mig-mag-mma.html

Особенности сварки ММА

Работать с нержавеющей сталью могут как трансформаторные, так и инверторные аппараты. Особенно такая сварка распространена на бытовом уровне и в небольших цехах, где налажено мелкосерийное производство не слишком ответственных изделий из нержавеющих сталей. Как уже упоминалось, сварочный аппарат для сварки нержавеющей стали может быть любой конструкции, даже любительский. В ММА-сварке важен правильный выбор электродов.

Особенно такая сварка распространена на бытовом уровне и в небольших цехах, где налажено мелкосерийное производство не слишком ответственных изделий из нержавеющих сталей. Как уже упоминалось, сварочный аппарат для сварки нержавеющей стали может быть любой конструкции, даже любительский. В ММА-сварке важен правильный выбор электродов.

Электроды

Для работы с нержавеющей сталью подходят два вида электродов — основные ( типа СЭЗ ЗИО-8 d4,0) и рутиловые (Lincoln Electric Omnia 46 D3,0). Первые — это покрытые электроды с внешним слоем из карбоната магния или кальция. Они предназначены для постоянного тока обратной полярности. Это значит, что к электроду подключается «+» аппарата, а к свариваемой детали «—». Диаметр электрода выбирается по толщине свариваемой стали и ее марке.

Рутиловые электроды защищенные двуокисью титана (TiO2). Работать с ними можно как при постоянном токе с такой же полярностью, как и в первом случае, так и с переменным током. Они отлично держат дугу и практически не создают брызг металла, что характерно для основных электродов.

Таблица 1. Выбор электродов для нержавейки при сварке ММА

Выбирать электроды, зная марку свариваемой стали, лучше всего по ГОСТ 10052, где для каждого металла из марочника высоколегированных сталей указан точно подобранный электрод.

Почему так важен подбор электродов? Хром, находящийся в составе стали, очень активно взаимодействует с кислородом атмосферы и образует пленку толщиной в несколько атомов, которая, тем не менее, препятствует соединению расплава из разных частей соединяемых деталей. Покрытие электрода, сгорая, создает защитную атмосферу, которая не допускает в сварочную ванну кислород и азот. Но для нержавейки следует подбирать специальный состав защитной атмосферы, поэтому не все виды электродов подходят.

Блок: 2/5 | Кол-во символов: 1888

Источник: https://WikiMetall. ru/oborudovanie/chem-varit-nerzhaveyku.html

ru/oborudovanie/chem-varit-nerzhaveyku.html

Для аргонодуговой сварки TIG вам понадобится:

- Сварочный аппарат аргонодуговой сварки.

- Баллон с газом (Аргон или Гелий)

- Редуктор.

- Присадочный пруток.

На что в первую очередь стоит обратить внимание

- Большинство аппаратов TIG варят металлы на постоянном токе DC. Если вам нужно варить алюминий – необходимо приобрести аппарат сваривающий металлы на переменном токе AC. Аппарат на постоянном токе DC никогда не будет варить алюминий! Только на переменном токе AC можно сваривать алюминий.

- TIG сваркой можно сваривать: сталь, алюминий, медь, титан и два разнородных металла. Этот процесс идеально подходит для сварки труднодоступных швов, швов формы S, углов. Сварка аппаратом TIG позволит выполнить очень тонкие и качественные швы, особенно там, где важно чтобы шов был не заметен. Так как вы сами контролируете весь процесс сварки с помощью сварочной горелки , вы сможете делать косметические швы, автомобильные, сваривать тонкие металлы.

- Газ. В 99% случаев вам понадобиться Аргон. Очень редко используют Гелий, например американская ассоциация сварщиков рекомендует использовать Гелий для сварки меди, но Гелий очень дорогой и по этому все используют Аргон. Газ нужен для того, чтобы в сварочную ванну не попадал воздух, который разрушит соединение. Аргон – инертный газ, он безвреден для дыхания и не взрывоопасен.

- Присадочный пруток. Как правило он продается в тубах. Когда вы поднесете горелку к металлу и по вольфрамовому электроду пойдет ток на изделия которые вы будете сваривать – вам необходимо будет подсовывать присадочный пруток. Ток будет расплавлять металл и присадочный пруток, который в свою очередь будет образовывать сварочный шов. По мере продвижения горелки шов будет остывать и сваривать прочно изделия.

- Редуктор. Вам понадобиться специальный редуктор для Аргона, который присоединяется к баллону с газом.

- Вольфрамовый электрод – перед тем как вы выбрать вольфрамовый электрод нужно понимать какой металл вы будете сваривать, в принципе есть универсальный вариант WC 20 (серый).

Если вы будете сваривать алюминий, то кончик электрода нужно заточить в форме шарика, а если вы будете сваривать стальные изделия – нужно заточить в форме острого наконечника. Заточить электрод можно на любом шлифовальном станке.

Если вы будете сваривать алюминий, то кончик электрода нужно заточить в форме шарика, а если вы будете сваривать стальные изделия – нужно заточить в форме острого наконечника. Заточить электрод можно на любом шлифовальном станке.

Блок: 2/6 | Кол-во символов: 2289

Источник: https://svarkamall.ru/stati/103-svarka-v-rezhimah-tig-i-mig.html

Аппараты для сварки нержавейки

Выбор, каким аппаратом варить нержавейку, зависит от уподобаний и квалификации сварщика. Но, по мнению подавляющего большинства профессионалов, лучше всего для РДС высоколегированных марок сталей подходят инверторные аппараты. При покупке обращайте внимание на такие основные параметры, которые очень сильно влияют на результат работы с нержавейкой:

- Рабочий диапазон температур. Некоторые инверторы не способны работать при отрицательных температурах. У качественного инвертора для нержавейки диапазон начинается от -10 0С и ниже.

- Сила сварочного тока достаточна в пределах 30-180А;

- Наличие Hot Start, Anti-Stick и Arc Force — обязательно;

- Мощность аппарата должна обеспечивать возможность применения электродов диаметром до 4 мм.

Если ориентироваться на конкретные модели, то для сваривания нержавейки в бытовых и полупрофессиональных условиях отличными характеристиками обладают однофазные аппараты Сварог PRO ARC, ПАТОН ВДИ-200P, Сварог TECH ARC. Они не являются самыми лучшими, но их характеристики можно использовать, как ориентиры при выборе среди моделей других производителей. Для профессиональной работы вполне подойдут WM Pico 162, Lincoln Electric, KEMPPI Minarc.

В семействе трехфазных лучшим выбором будут Сварог ARC 315 Lincoln Electric, EWM Pico, BRIMA ARC.

Блок: 3/5 | Кол-во символов: 1296

Источник: https://WikiMetall.ru/oborudovanie/chem-varit-nerzhaveyku.html

Автомат подачи

Устройство постоянной подачи присадочной проволоки осуществляет поступление без проскальзывания и зажёвываний, в инвертор загружается кассета весом от 5 до 15 кг, с диаметром 0,8—1,2 мм. Подробная комплектация автоматической подачи выглядит так:

- Рукав для сварочных работ состоит из гибкого каркасного кабеля, обтянутого многослойной резиной, которая защищает и изолирует силовой провод.

Внутри имеется спирального вида канал для непрерывной подачи проволоки и изолированный шланг подачи защитного газа.

Внутри имеется спирального вида канал для непрерывной подачи проволоки и изолированный шланг подачи защитного газа. - Механизм подачи присадки — осуществляет постоянное движение проволоки по каналу, состоит из электрического двигателя и прижимных роликов, настроенных на определенное усилие.

- Отсек для установки катушки с намотанной проволокой. Располагается рядом с механизмом подачи, причем емкость с присадком располагается вертикально или горизонтально относительно последнего. Фиксация происходит зажимом или гайкой.

- Осуществляет регулировку блок управления подачи. Существуют два способа — электронный, с применением реостата или механический, используя сменные шестерни.

На современных моделях имеются цифровые табло, где выставляется точная скорость подачи проволоки, чтобы обеспечить качество формирования шва.

В. П. Игнатенко, образование: колледж, специальность: сварщик 4 разряда, опыт работы с 2000 года: Автоматическая подача проволоки облегчает работу исполнителя и ускоряет производительность, но надо быть внимательным и иметь определенный опыт.

Блок: 4/5 | Кол-во символов: 1464

Источник: https://svarka.guru/vidy/thermo/dugovaya/tig-mig-mag-mma.html

Сварка MIG в полуавтоматическом режиме

На наш взгляд, один из самых практичных типов сварки — это сварка полуавтоматом в среде активных газов.

Для корректной работы сварочного полуавтомата вам понадобится углекислота (СО2) или смесь инертных газов, например Аргон + СО2, соответствующий газу редуктор, а также сварочная проволока (сплошного сечения или порошковая. Во время сварочного процесса из сопла горелки подается сварочная проволока и защитный газ. Задача газа — создать защитную оболочку, оттеснив воздух из сварочной ванны, тем самым защитить сварной шов от попадания кислорода и азота. Смесь аргона с углекислым газом способствуют повышению стабильности дуги, а также улучшает формирование шва при сварке тонколистового металла.

Для подбора диаметра сварочной проволоки ниже мы привели универсальную таблицу

Толщина металла, мм. | 0.5-1.0 | 1.0-2.0 | 2.0-4.0 | 5.0-8.0 | 8.0-12 | 12-18 |

| Диаметр сварочной проволоки, мм. | 0.5-0.8 | 0.8-1.0 | 1.0-1.2 | 1.6-2.0 | 2.0 | 2.0-2.5 |

При расходе газа 20 л/мин. углекислота превращается в сухой лед. Что бы предотвратить замерзание редуктора, советуем вам приобретать регуляторы расхода газа с подогревом. Как правило, подогрев подключается к розетке 36В, которой оснащены большинство сварочных полуавтоматов.

При выборе аппарта обращайте внимание какой мксимальный диаметр проволоки вы можете использовать. Как правило, все «бытовые» аппараты имеют максимальный диаметр 1.0 мм. Настройки аппарата подогнаны под эту толщину сварочной проволоки и корректная работа аппарата возможна только при соблюдении этого диаметра. Промышленные аппараты могут варить более оолстой проволокой. Если вы берете аппарат в гараж или на дачу, вам достаточно будет аппарата который выдает до 140А. Многие производители делают такие аппараты с максимальным током до 180 Ампер.

Если вы берете аппарат в гараж или на дачу, вам достаточно будет аппарата который выдает до 140А. Многие производители делают такие аппараты с максимальным током до 180 Ампер.

Обычно покупается инверторная техника, но кому-то нравится рабоать трансформаторной. Например полуавтомат ELAND MIG 195 очень часто покупается в нашем интернет-магазине. Инверторный аппарат от компании Сварог EASY MIG 160 N219 может сваривать алюминий.

Блок: 5/6 | Кол-во символов: 2196

Источник: https://svarkamall.ru/stati/103-svarka-v-rezhimah-tig-i-mig.html

Сварка нержавейки МИГ/МАГ

Полуавтоматическая сварка нержавейки доступна даже при не слишком больших профессиональных навыках и умениях. Но в руках профессиональных сварщиков аппараты MIG творят настоящие чудеса, справляясь как с тончайшими листами, так и с громоздкими рельефными деталями.