Технология порошкового окрашивания | Порошковая покраска металла

Подробнее о каждом этапе:

Порошковое покрытие представляет собой слой полимерных порошков, которые сперва напыляют на поверхность изделия, а затем подвергают полимеризации при определенной температуре в специальной печи (печи полимеризации).

Базовая технология порошковой окраски металла состоит из трех основных этапов:

- Подготовка поверхности к покраске (включает удаление загрязнений и окислов, обезжиривание и фосфатирование для повышения адгезии и защиты изделия от коррозии).

- Нанесение слоя порошковой краски на окрашиваемую поверхность в камере напыления.

- Оплавление и полимеризация порошкового покрытия в печи полимеризации. Формирование пленки покрытия. Охлаждение и отвержение краски.

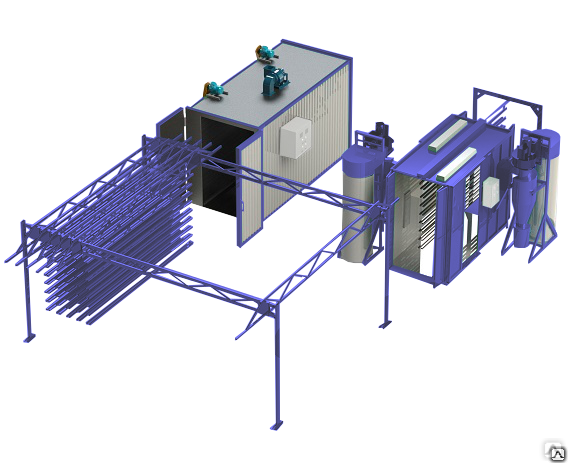

При больших объемах производства или обработке крупногабаритных деталей используется транспортная система. С ее помощью окрашенные изделия легко перемещаются от станции к станции.

Вначале процесса порошковой окраски производится загрузка частей на конвейерную ленту. При предварительной обработке поверхности перед окрашиванием детали попадают в пятиступенчатый очиститель, где подвергаются обработке очистителем, споласкиванию чистой водой, фосфатированию и антикоррозийной обработке.

После этого детали подвергаются сушке. Для этого они прогоняются через специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

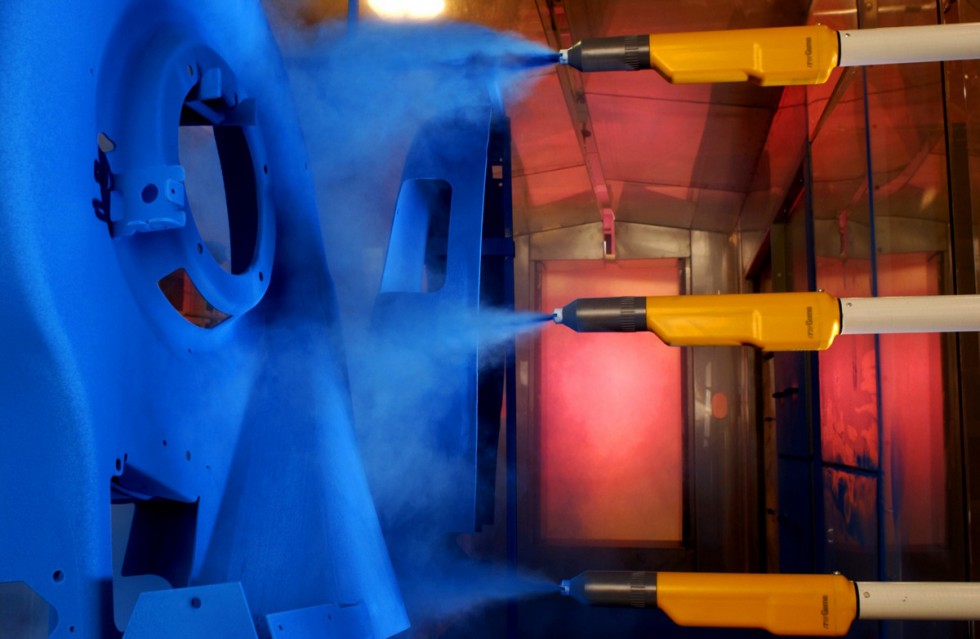

На следующем этапе детали помещаются в камеру окрашивания или напыления, где порошковая краска вручную распыляется на деталь с помощью электростатического распылителя под действием сжатого воздуха. В распылителе частицы краски приобретают электрический заряд. Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

После этого детали с нанесенной порошковой краской помещаются в печь или камеру полимеризации приблизительно на 10 минут для непосредственного окрашивания детали. Температура в печи достигает 150-220 градусов. Здесь частицы порошка оплавляются и закрепляются на окрашиваемой поверхности. Этот процесс также называют формированием поверхности. После образования пленки покрытия детали охлаждаются и снимаются с конвейера.

Технология порошковой окраски металлических изделий

Современные технологии окрашивания металлических изделий порошковыми красками стремительно развиваются. Использование жидких лакокрасочных материалов в производственных условиях постепенно уходит на второй план. Большинство производителей металлоизделий делает выбор в пользу порошковых красок, так как они обеспечивают качественное и долговечное декоративно-защитное покрытие.

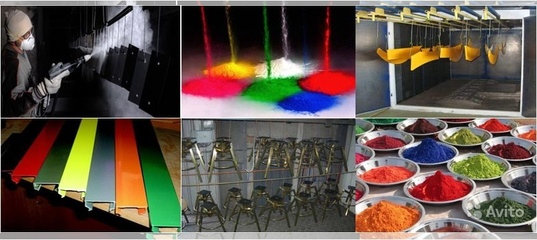

Что такое порошковые краски

Этот высокотехнологичный красящий материал обладает уникальными свойствами, которых нет у жидких красок. Они состоят из красящих пигментов, пленкообразующих смол и катализаторов, обеспечивающих отвердение материала. В их составе отсутствует растворитель, а в функции дисперсионной среды выполняет воздух. Это делает порошковые краски менее токсичными и более дешевыми в производстве.

Что окрашивают сухими красками

Метод порошкового окрашивания подходит не для всех поверхностей. Его используют, когда необходима дополнительная защита от коррозии, долговечность и прочность. В некоторых случаях порошковая краска способна обеспечить электроизоляцию.

Порошковое окрашивание применяют в основном в промышленном производстве для:

- кованых изделий, алюминиевых профилей и оцинкованного металла;

- лабораторного и медицинского инвентаря;

- мебели;

- бытовой техники;

- спортивного инвентаря.

Преимущества порошкового окрашивания

- Минимальное количество отходов. Окрашивание на качественном оборудовании дает эффективность до 98%.

-

В лучшую сторону изменяются санитарно-гигиенические условия туда. Это экологически чистая технология, при которой даже в печи концентрация летучих веществ не доходит до предельно допустимых норм.

- Не используются растворители, что дает меньшую усадку и практически отсутствие пор на поверхности изделия.

- Более экономное использование материала при окрашивании. Порошковое покрытие затвердевает в течение получаса и дает возможность получить более толстое однослойное покрытие. Экономия также заключается в отсутствии необходимости содержать большие производственные площади для подсушивания изделия на воздухе. При транспортировке более твердое порошковое покрытие не повреждается, что дает возможность снизить затраты на упаковку.

- Поверхность, окрашенная порошковой краской, устойчива к ультрафиолету, имеет электроизоляционные и антикоррозийные свойства.

- Порошковая краска дает возможность создать палитру из более 5000 цветов.

- Пониженная степень взрыво- и пожароопасности на производстве.

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Виды порошковых красок

По типу образования пленки сухие краски принято подразделять на:

- термореактивные. Готовая пленка образуется после химических преобразований;

- термопластичные. Окрашивание происходит под воздействием высокой температуры без химических реакций.

Термореактивные краски более распространены. Для их приготовления используются акриловые, эпоксидные или полиэфирные смолы. Их преимущество заключается в том, что поверхность не будет деформироваться после повторного разогрева. Термореактивные краски могут применяться для окрашивания изделий, которые будут эксплуатироваться в тяжелых условиях.

В термопластичных красках в качестве смол могут использоваться полиэстеры, винилы или нейлоны. Твердое покрытие образуется без химической реакции только путем остывания и затвердевания. Состав затвердевшей краски аналогичен составу исходного материала. Это позволяет повторно производить нагревание и плавление порошка.

Способы нанесения порошковой краски

Технология окрашивания при помощи сухого материала позволяет применять несколько вариантов распыления порошка.

-

Нанесение краски направленным потоком воздуха. Изделие нагревается и при помощи краскопульта частицы порошка распределяются по поверхности. Качественное покрытие получается только после наиболее точного определения температуры нагревания металла. Недостатком этого метода является необходимость дополнительной термической обработки после полимеризации.

-

Электростатическое напыление. Этот метод окрашивания наиболее распространен. Прилипание частичек обеспечивается электростатическим напряжением. После полимеризации изделие остывает в естественных условиях. Не прилипший порошок можно повторно использовать, для его сбора предусмотрены специальные камеры. Лучше всего этот метод подходит для изделий простой формы и небольшого размера.

- Применение пламени. Для этого метода окрашивания используются пистолеты с встроенной пропановой горелкой.

Оборудование для сухого окрашивания

В порошковом окрашивании нанесение краски не является заключительным этапом. Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

- камеры для нанесения порошка. В этой герметичной камере наносится красящее вещество на металл;

- электростатического распылителя для нанесения порошка. Благодаря статическому электричеству, создаваемому источником высокого напряжения, краска равномерно наносится на конструкции любой формы;

- камеры полимеризации. Она обеспечивает постоянную температуру и оснащена системой вентиляции. В ней происходит процесс полимеризации краски и ее равномерное распределение по изделию;

- компрессора.

Он предназначен для создания определенного давления в камере окрашивания;

Он предназначен для создания определенного давления в камере окрашивания; - устройства для транспортировки металлоизделий. Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Технология порошкового окрашивания

Получить качественное декоративное покрытие на изделии из металла при помощи порошковой краски можно только путем строго соблюдения технологии окрашивания. Методика заключается в том, что сухие частицы краски распыляют на очищенную и обезжиренную поверхность. Ровный однородный слой порошка на изделии обеспечивается тем, что на отрицательно заряженную поверхность металла, частицы краски с положительным зарядом легко прилипают. Чтобы эти частицы превратились в слой краски, их запекают в печи при температуре от 150-250 0С.

Технология порошкового окрашивания состоит из трех этапов:

- подготовка;

- окрашивание;

- полимеризация.

Подготовка поверхности изделия к окрашиванию

Этот этап наиболее долгий и сложный. От предварительной подготовки поверхности металла будет зависеть дальнейшее качество покрытия: прочность, эластичность. Предварительный этап включает в себя:

- очистку от загрязнений;

- обезжиривание;

- фосфатирование.

С металлической поверхности удаляется ржавчина, окислы, грязь. Если старое покрытие оставить, то краска будет плохо сцепляться с поверхностью и покрытие прослужит недолго.

Самый эффективный метод удаления ржавчины и окислов – дробеструйная очистка. Для этого используется песок, стальные или чугунные гранулы. Мелкие частицы под сильным давлением или воздействием центробежной силы подаются на металл и оббивают с него загрязнения.

Можно использовать химическую очистку или травление. Для этого подойдет соляная, серная, азотная или фосфорная кислоты. Это более простой способ, позволяющий обработать большее количество изделий, чем дробеструйная чистка. Но он требует последующего промывания изделия от кислот, что ведет к дополнительным временным и финансовым затратам.

Но он требует последующего промывания изделия от кислот, что ведет к дополнительным временным и финансовым затратам.

Фосфатирование изделия аналогично грунтованию. Поверхность обрабатывается составом, создающим фосфатную пленку, улучшающую адгезию.

Нанесение краски

Окрашивание производится путем электростатического напыления в специальных камерах с системой отсоса воздуха, которая не дает краске попасть наружу. Для окрашивания крупных предметов используются камеры проходного типа, а для мелких деталей тупиковые. Есть камеры, в которых краска наносится автоматическими пистолетами-манипуляторами.

Распыление производится пневматическим пистолетом. Положительно заряженные частицы краски обволакивают заземленную деталь и прилипают к ней. Весь процесс происходит следующим образом:

- порошковая краска в специальном бункере смешивается с воздухом. Пропорции регулируются при помощи вентилей;

- смесь краски и воздуха проходит через распылитель с высоковольтным источником, где частицы получают необходимый положительный заряд;

- краска распыляется на изделие и закрепляется на нем;

- вытяжная вентиляция уносит частицы, не получившие нужного заряда.

Там они собираются в специальном бункере, а затем повторно используются или утилизируются.

Там они собираются в специальном бункере, а затем повторно используются или утилизируются.

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски. Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.

ИтогПорошковое окрашивание — это наиболее экономичный, быстрый и экологичный способ получения надежной защитной поверхности на металле. Срок службы изделия значительно увеличивается, а декоративное покрытие может быть разнообразным не только по цвету, но и по структуре.

Срок службы изделия значительно увеличивается, а декоративное покрытие может быть разнообразным не только по цвету, но и по структуре.

Сложности технологии заключаются в строгом соблюдении всех этапов. Для этого необходимо наличие специальной производственной линии. Проблемы могут возникнуть при:

- окрашивании крупногабаритных предметов;

- изделий сложной формы;

- конструкций из смешанных материалов.

Перед другими типами окрашивания сухой способ имеет бесспорные преимущества:

- безотходность;

- разнообразие красок по стоимости и свойствам;

- высокие физико-механические показатели окрашенной металлической поверхности.

По этим причинам порошковое окрашивание стало одним из самых популярных современных методов защиты металла от повреждений.

Технологии порошковой покраски

Порошковая покраска – это современный метод защиты металлических поверхностей от действия внешних факторов и придания изделия из металла эстетичного внешнего вида. Порошковая краска, которая при этом применяется, представляет собой мелкодисперсный порошок. Он изготавливается на базе полимерных смол и содержит отвердители и пигменты.

Порошковая краска, которая при этом применяется, представляет собой мелкодисперсный порошок. Он изготавливается на базе полимерных смол и содержит отвердители и пигменты.

Такая краска ложится на поверхность равномерным слоем, имеющим толщину от 35 до 250 мкм. Один слой этой краски заменяет 2-3 слоя обычной. Покрытие из нее не царапается и не повреждается при транспортировке изделий. Палитра порошковой краски имеет большое количество цветов и может воспроизводить сложные фактуры гранита, серебра, бронзы. Смешивать разные краски нельзя.

Для покраски порошковой краской требуется такое оборудование:

- камера нанесения, которая оснащена отсосами, предназначенными для сбора краски;

- пневматический пистолет-распылитель;

- питатель, который вместе с распылителем образует инструмент для нанесения краски;

- полимеризационная камера, в которой происходит запекание краски при высокой температуре.

Базовая технология

Технология порошковой покраски металла состоит в нанесении на предварительно подготовленную металлическую поверхность частиц порошка, которые удерживаются на ней при помощи силы электростатического притяжения. Потом под действием высокой температуры частицы порошка плавятся и полимеризуются, результатом чего становится образование качественного, надежного и достаточно прочного покрытия.

Покраска порошковой краской с тех пор, как она была изобретена в Германии в 1950 году, получила очень широкое распространение в производстве металлических изделий, стройматериалов и в металлургии. В продаже можно встретить покрытые порошковой краской инструменты и медицинское оборудование, спортинвентарь, бытовую технику и даже мебель, а также разнообразные изделия из листового металла и алюминиевые профили.

Подготовка поверхности

Краска для порошковой покраски поставляется уже в готовом виде. Подготовка поверхности состоит в удалении с нее загрязнений, ржавчины и пыли, при этом, для обезжиривания применяются химические вещества. Заготовка обязательно внимательно осматривается на наличие заусенцев, кромок, наплывов от пайки и сварных швов. Дополнительные свойства (устойчивость к износу, увеличение твердости) поверхностям могут быть приданы при помощи хроматирования (погружение заготовок в раствор окислителей, изготовленных на основе солей хрома) или фосфатирования (покрытие заготовок слоем фосфатов), что является особенно востребованным при окраске дисков.

Заготовка обязательно внимательно осматривается на наличие заусенцев, кромок, наплывов от пайки и сварных швов. Дополнительные свойства (устойчивость к износу, увеличение твердости) поверхностям могут быть приданы при помощи хроматирования (погружение заготовок в раствор окислителей, изготовленных на основе солей хрома) или фосфатирования (покрытие заготовок слоем фосфатов), что является особенно востребованным при окраске дисков.

Нанесение слоя порошковой краски

Порошковая краска, которая распыляется при проведении работ, но не закрепляется на изделии, может собираться и повторно использоваться, что сводит потери краски к 1-4%. Процесс нанесения краски не является сложными или слишком трудоемким, поэтому себестоимость окрашивания поверхностей таким образом невысокая.

Инструмент для нанесения краски, состоящий из питателя и пистолета-распылителя, создает смесь краски с воздухом, образовывает факел и придает частицам красящего вещества электрический заряд. Эти частицы оседают на окрашиваемой поверхности и удерживаются на ней при помощи силы электрического притяжения.

Эти частицы оседают на окрашиваемой поверхности и удерживаются на ней при помощи силы электрического притяжения.

Производится нанесение краски в специальной покрасочной камере. В помещении, где будет проводиться окраска, необходимо обеспечить хорошую вентиляцию. Если требуется красить не всю поверхность изделия, то применяется специальная маскировка. После маскировки и очистки изделие закрепляют на транспортере и переносят в камеру, где происходит процесс нанесения покрытия. Краску до ее обработки в камере полимеризации можно легко стереть или сдуть, поэтому до полимеризации покрытия следует соблюдать повышенную осторожность.

Оплавление и полимеризация покрытия

Технология порошковой покраски металла предусматривает обработку окрашенных изделий в специальной камере при температуре 200-250 градусов по Цельсию. Поэтому, покраска порошковой краской применяется только для тех изделий, которые способны выдержать эту температуру. Кроме металла, при помощи этой технологии окрашиваются изделия из стекла и керамики.

Температура отвердения такой краски указывается производителем и зависит от ее состава. В печи краска оплавляется и очень хорошо сцепляется с поверхностью изделия, проникая в его поры. Увеличения твердости покрытия и предупреждение появления таких дефектов, как потеки, можно достичь при сниженных температурах и более длительных сроках оплавления краски в камерах для полимеризации.

Системы рекуперации

Наибольшее распространение получили 2 системы рекуперации (рециркуляции) порошковой краски: циклонная и картриджная. В циклонной системе лишний порошок затягивается при помощи засасывающего воздухопровода камеры нанесения краски. В этом помогает воздушный поток, который создается вентилятором системы рекуперации. За счет цилиндрической формы циклона смесь из воздуха и порошка движется в нем по особой траектории. Порошковая смесь разделяется на частицы размером менее 20 мкм и более 20 мкм, затем более крупные частицы выпадают в рециркуляционный бункер и автоматически переносятся обратно в питательную емкость. Остальные более мелкие частицы затягиваются в фильтр. Циклонная система рекуперации дает возможность использовать любое нужное количество порошковых красок, не заменяя оборудования. Потери порошка в таких системах составляют около 10%.

Остальные более мелкие частицы затягиваются в фильтр. Циклонная система рекуперации дает возможность использовать любое нужное количество порошковых красок, не заменяя оборудования. Потери порошка в таких системах составляют около 10%.

Картриджные системы рекуперации более экономичные. В них потери порошка достигают всего 2-3%. Но из-за сложности очистки они применяются для нанесения порошка только одного цвета. Частицы краски отделяются от воздушного потока картриджным фильтром и удерживаются ним, а затем при помощи обратного импульса периодически стряхиваются с фильтра и отбрасываются в специальный приемник, откуда поступают в питательную емкость.

Обеспечение и контроль качества порошковой покраски

Коррозия металла, подвергшегося порошковой покраске, исключена. Защищенные таким образом изделия не выцветают на солнце. Поскольку нанесение покрытия при помощи такой краски невозможно вручную, а только в специальных условиях с использованием специально предназначенного для этого оборудования, то качество окрашивания получается высоким. При обнаружении дефекта исправление отдельного участка невозможно, поэтому изделие перекрашивается целиком после того, как предыдущий слой краски будет снят, а поверхность тщательно обезжирена и просушена.

При обнаружении дефекта исправление отдельного участка невозможно, поэтому изделие перекрашивается целиком после того, как предыдущий слой краски будет снят, а поверхность тщательно обезжирена и просушена.

Массивные изделия для получения качественного покрытия следует заранее прогревать. Чтобы окрашенная поверхность не повредилась, изделие с неостывшей после обработки в камере поверхностью транспортировать запрещено. Использование порошковой краски позволяет получать прочные и долговечные покрытия при минимальных затратах времени и труда.

Заказать услугу нанесения покрытия из порошковой краски любого цвета можно в УЗЛК. Этот способ окрашивания является самым безопасным для окружающей среды и людей. К тому же, он – отличная альтернатива окрашивания изделий руками, позволяющая создавать более прочные и эстетичные покрытия.

Технология порошковой покраски металла | Эксперты отделки

Гусевский Андрей АнатольевичТехнология порошковой покраски металла

Порошковая покраска металла технология не такая и сложная. Здесь надо просто соблюдать технологию и вы получите качественную и привлекательную поверхность.

Здесь надо просто соблюдать технологию и вы получите качественную и привлекательную поверхность.

Сегодня мы расскажем, что из себя представляет технология порошковой окраски и как ее сделать правильно причем своими руками. Тогда конечная цена будет не большой. Так же на видео в этой статье и фото вы сможете найти много дополнительной и нужной информации.

Содержание статьи

Что такое порошковая покраска

Технология порошковой покраски несколько отличается от обычной. Судя по названию можно понять, что краска является мелкодисперсным порошком. В его структуре заключаются неорганические и органические вещества, а именно полимеры. Технология окраски порошковой экологически безопасна и дает идеальное и долговечное покрытие.

Благодаря ей можно добиться декоративного покрытия детали и придать наилучшего эстетического вида. Краска оплавляться при двухсот градусах температуры. Для покраски данным методом отлично подходит метал и стекло.

Свою популярность порошковая краска завоевала по следующим преимуществам:

- Ее использование куда экономнее от классических видов.

- Порошковая краска невероятно быстро высыхает после нанесения.

- Это продукт очень просто в использовании.

- Здесь присутствует различная декоративность.

- Прочность и долговечность — особенное важные характеристики для любой краски.

- Экологичность.

- В ее состав входят полимерные смолы, отвердители и прочие пигментирующие. На них воздействует высокая температура печи (приблизительно до 200 градусов). Она формирует в них прочность и идеальность покрытия.

- Данный метод окрашивания применяется только к той поверхности, которая способна выдержать процесс полимеризации. Ведь для нее понадобится высокий уровень нагрева температуры.

Чтобы создать однородное покрытие, нужно использовать камеру полимеризации (см. Делаем печь для порошковой покраски своими руками). Своего рода это печь, в которой поддерживается температура до 200 градусов.

Внимание: Перед покраской стоит задуматься над тем, или способна окрашиваемая деталь выдержать столь высокий уровень температуры.

Хотя сам процесс не занимает много времени, но последствия конкретно зависят от самого предмета окрашивания.

Конечно, есть и некоторые минусы. Например, для окрашивания своими руками понадобится большое умение, так как сам технологический процесс требует особые условия. Разве вы сможете заменить камеру полимеризации?

Есть затруднения с цветом. Нельзя смешать два вида порошка, чтобы добиться какого-то определенного цвета и оттенка. Попросту вы не добьетесь однотонности. В целом, рынок предоставляет самые различные варианты по выбору цвета.

Какое оборудование нужно для порошковой краски

Технология нанесения порошковых красок предполагает наличие покрасочной камеры. Просто на воздухе ничего сделать не получится.

- Чтобы процесс покраски был выполнен быстро и качественно, для этого понадобится правильно подобрать помещение. По правде говоря, для такого вида работы подойдет и гараж. Главное, чтобы там было достаточно места для размещения необходимого оборудования и для самого удобства в работе.

- Перед начало процесса окраски следует подготовить само оборудование. В роли оборудовании выступает специальная камера. Большая часть работы как раз в ней и происходит. Характеристики данной печи зависят от обрабатываемого материала.

Аспекты, которые следует знать при покраске:

- В специальной камере размещается еще одна камера, которая отвечает за напыление порошковой краски в саму печь. Если вы не планируете заниматься порошковой окраской постоянно, можно обойтись и без плавильной печи. Духовочный шкаф также подойдет для данного вида работы.

- Кроме основного оборудования, понадобится и дополнительное. Речь идет про электростатический пистолет-пульверизатор (см. Пульверизатор для краски: особенности использования). Важно, чтобы в его функционале присутствовала возможность подключить сжатый воздух. В принципе, можно использовать и компрессор. Для него понадобится фильтр высокого давления.

- Технологические процессы порошковой покраски по металлу требуют помещение с хорошим освящением.

Для этого дела подойдут дневные лампы. Главное, чтобы на поверхность лампы не налипала краска. Еще понадобится хорошая вентиляция. Она послужит защитой для вашего здоровья. Ибо без вентиляции процесс работы может оказывать вред для человеческого организма.

Для этого дела подойдут дневные лампы. Главное, чтобы на поверхность лампы не налипала краска. Еще понадобится хорошая вентиляция. Она послужит защитой для вашего здоровья. Ибо без вентиляции процесс работы может оказывать вред для человеческого организма. - Что делать с остатками краски? В этом вам поможет рекуператор. Конечно, вы можете обойтись и без профессионального оборудования. Достаточно будет использовать пылесос циклонного типа. Но не в коем случае не стоит воспользоваться обычным, так как он будет забиваться. В целом, для эксплуатации такого ассортимента оборудования важно потребуется мощная электросеть.

- Если окрашиваться будут изделия больших объемов или габаритов, эффективно будет использовать транспортную систему. Важно, чтобы каждую деталь можно было свободно передвигать для более тщательного этапа окраски.

- Специальная транспортная система способствует ускоренному процессу окрашиванию порошковой краской. Передвигаемые тележки на рельсах значительно повышают скорость производства и уровень удобства самого процесса нанесения краски.

В чем заключается принцип окрашивания порошковой краской

Технология порошковой окраски металла предполагает равномерное распыление красителя по плоскости. В этом процесса равномерно ложится на поверхность окрашиваемого предмета. Чтобы добиться долгой стойкости краски, нужно выполнять работу равномерно и не спеша.

Цена покрытия большая, но давайте разберемся, на сколько оно привлекательно:

- Стоимость порошковой покраски такая же самая, как и традиционной. Тем не менее, преимуществ у нее куда больше, чем от стандартных методов.

- Детали окрашиваемые порошковой краской приобретают декоративные качества. Например, вы можете найти на рынке самые разнообразные цвета и оттенки. В их выборе могут находится универсальные цвета (к примеру, серебристый и золотистый).

- Данным методом покраски можно добиться различного вида стилистики. Допустим, вам необходимо, чтобы окрашиваемый материал выглядел как бронза, серебро или гранит.

В этом отлично поможет краска по металлу порошкового состава. Кроме этих эффектов доступны и другие. А именно, применение на рабочем материале эффекта хамелеона, перламутр и антик. То есть, кроме структуры изделия, возможно изменить и фактуру.

В этом отлично поможет краска по металлу порошкового состава. Кроме этих эффектов доступны и другие. А именно, применение на рабочем материале эффекта хамелеона, перламутр и антик. То есть, кроме структуры изделия, возможно изменить и фактуру.

Правила порошковой покраски

Сейчас очень часто присутствует необходимость в покраске металла, а значит многих заинтересует метод порошковой покраски. Он может гарантировать эстетичность и защиту изделию, а сам процесс окрашивания не требует длительных сроков. Это один из самых популярных методов признанный по европейским стандартам.

Нанесение порошкового красителя

| Обработка материала | Перед началом работы нужно как следует подготовить материал. От этого зависит весь успех наложения краски и как она будет смотреться в дальнейшем. Чего следует избегать перед покраской, так это загрязнений и ржавчины.

|

| Подходим к концу подготовки поверхности | После тщательной очистки понадобится осуществить химическое обезжиривание, а после чего просушить материал. В зависимости от будущей эксплуатации изделия, порошковое окрашивание может требовать хроматирование или фосфатирование поверхности перед нанесением слоя краски. Особенно это касается окраски дисков. |

| Маскировка | Иногда не все части детали приходится красить, а для этого используют маскировку. Она помогает прикрыть те места, которые не нуждаются в покраске. Зачастую маскировку частично используют, чтобы разделить детали на необходимое число частей не требующих покраску. Например, покрывают резьбу и шлифованные части. |

| Красим метал | После маскировки и тщательной очистки изделие закрепляют на транспортере. А после его переносят в специальную камеру, где будет происходить процесс порошковой окраски. Дальше начинается режим распыления при помощи электростатического инструмента. По завершению предыдущих этапов работ, краска будет держатся за счет энергии нанесенной специальным устройством. При неосторожности ее можно легко сдуть или стереть. |

| Покрытие металла полимерным методом | Как упоминалось выше, слой порошка не закреплен и от него легко можно избавиться. Соответственно, закрепить его можно при помощи камеры полимеризации. В печи краска будет оплавляться, а после она затвердеет. Этот процесс осуществляется при довольно высокой температуре. Слой краски при максимальном нагреве быстро расплавляется и сцепляется с поверхностью детали, так как проникает в ее поры. |

Завершение работы

Специальная печь выполнила свою работу и осталось только извлечь деталь. Нужно дать время остыть изделию, в то время как порошковая краска конкретно станет твердой. На все это понадобится 24 часа, чтобы получить гарантированную прочность.

Итак:

- Для метода порошковой покраски металлических изделий крайне необходимо специальное оборудование и прилежное для данной работы помещение. Естественно, что в связи с такими требованиями гарантированы конкретные расходы. Вы можете сэкономить за аренду места воспользовавшись своим же гаражом. Тем не менее, покупать столь профессиональное оборудование стоит в том случае, если вы планируете им пользоваться на постоянной основе.

- Какое выбрать оборудование для себя? Профессионалы советуют приобрести продукцию от компании Encore.

Она предлагает широкий выбор систем окрашивания, как для ручного режима, так и для автоматического. Данную продукцию могут себе позволить приобрести обычные бизнесмены и более крупные клиенты, у которых налажено свое собственное производство. От компании Encore вы можете получить полный ассортимент оборудования: оборудование порошкового напыления, электростатический инструмент, камеры ручной и автоматической окраски.

Она предлагает широкий выбор систем окрашивания, как для ручного режима, так и для автоматического. Данную продукцию могут себе позволить приобрести обычные бизнесмены и более крупные клиенты, у которых налажено свое собственное производство. От компании Encore вы можете получить полный ассортимент оборудования: оборудование порошкового напыления, электростатический инструмент, камеры ручной и автоматической окраски. - Если хотите осуществить быструю и качественную покраску, рекомендуется выбирать система с автоматическим режимом. Она вмещает в себе дополнительные комплектации с манипуляторами, которые облегчают работу. При крупном бизнесе советуется воспользоваться интегрированной системой управления. Таким способом технологический процесс будет значительно оптимизирован.

- Еще одно преимущество автоматических систем заключается в том, что они позволяют сэкономить приблизительно до 20 процентов используемого материала, а в данном случае это касается порошка. Вот в ручном режиме сэкономить вряд ли получиться.

Тем не менее, ручной вариант не такой дорогой по стоимости в отличии от автоматического.

Тем не менее, ручной вариант не такой дорогой по стоимости в отличии от автоматического.

Порошковая технология нанесения не такая и сложная. Приобретя себе камеру вполне на этом можно и зарабатывать деньги. Инструкция поможет вам не допустить ошибок при выполнении работы.

Технология нанесения порошковой покраски на металлические изделия защищает поверхность от коррозии

Технология порошковой окраски металла экологически безопасна, экономична и, в отличие от жидких красок, обходится без подтеков и разводов. Метал окрашивают не только в декоративных целях (и в первую очередь, пожалуй, вовсе не в них) но и с тем, чтобы защитить поверхность от воздействия влаги, перепадов температуры и механических повреждений, однако, надо заметить, что разнообразнейший выбор цветов в палитрах большинства производителей красок, позволяет подобрать любой необходимый оттенок.

Порошковые краски — это композиции (в виде порошка, соответственно), составленные из термопластичных и термореактивных полимеров, смешанных с пигментами. Что это такое: термопластичные полимеры могут многократно при нагревании размягчаться, а при охлаждении отвердевать. Это свойство обусловлено линейным строением молекул — при нагревании ослабевает взаимодействие между ними, и они могут сдвигаться относительно друг друга. К ним относятся ПВХ, полипропилен, полиэтилен, поливинилбутираль, полиамиды и др.

Что это такое: термопластичные полимеры могут многократно при нагревании размягчаться, а при охлаждении отвердевать. Это свойство обусловлено линейным строением молекул — при нагревании ослабевает взаимодействие между ними, и они могут сдвигаться относительно друг друга. К ним относятся ПВХ, полипропилен, полиэтилен, поливинилбутираль, полиамиды и др.

Термореактивные полимеры — это материалы с пространственной структурой молекул. Неплавкие и нерастворимые стекловидные твердые вещества, которые при нагревании затвердевают (кремнийорганические полимеры, эпоксидные и полиэфирные смолы, фенолформальдегидные,).

Кроме того, в составе порошковых красок присутствуют отвердители и вещества, ускоряющие процесс отверждения. Дисперсионный состав бывает разный — величина частиц различная, и разброс тут весьма значительный: от 5 до 350 мкм. Размер выбирается в зависимости от способа нанесения. «Напыляется» порошковая краска, заранее подготовленную поверхность металла.

На очищенное металлическое изделие напыляется порошковая краска. Частицы порошка переносятся электрическим полем. Заряд передается частицам от внешнего источника, и они притягиваются к поверхности, имеющей противоположный заряд. Не попавший на изделие порошок улавливается в камере и может быть вновь использован. После этого покрытый порошком металл отправляется в камеру полимеризации для «запекания».

Частицы порошка переносятся электрическим полем. Заряд передается частицам от внешнего источника, и они притягиваются к поверхности, имеющей противоположный заряд. Не попавший на изделие порошок улавливается в камере и может быть вновь использован. После этого покрытый порошком металл отправляется в камеру полимеризации для «запекания».

В итоге получается монолитный слой качественного покрытия.

Способы и технология порошковой покраски металла

Отличия в составе и технологии использования порошковой краски, выделяют данный вид покрытия в «особый класс» относительно остальных лакокрасочных материалов. В настоящее время порошковая окраска металлических изделий получила существенное распространение в промышленности, начиная от самолётостроения вплоть до выпуска бытовых товаров и принадлежностей.

Блок: 1/4 | Кол-во символов: 355

Источник: https://kraskacentr.ru/kraski/pokraska/poroshkovaya-okraska.html

Что такое порошковые краски

Этот высокотехнологичный красящий материал обладает уникальными свойствами, которых нет у жидких красок. Они состоят из красящих пигментов, пленкообразующих смол и катализаторов, обеспечивающих отвердение материала. В их составе отсутствует растворитель, а в функции дисперсионной среды выполняет воздух. Это делает порошковые краски менее токсичными и более дешевыми в производстве.

Они состоят из красящих пигментов, пленкообразующих смол и катализаторов, обеспечивающих отвердение материала. В их составе отсутствует растворитель, а в функции дисперсионной среды выполняет воздух. Это делает порошковые краски менее токсичными и более дешевыми в производстве.

Блок: 2/12 | Кол-во символов: 414

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Суть метода порошковой окраски

На очищенное изделие напыляется порошковая краска. В процессе напыления частицы порошковой краски электрически заряжаются от внешнего источника или электризацией при трении. Электрическим полем частицы порошковой краски переносятся к окрашиваемому изделию, которое имеет противоположный заряд. Неосевшие на изделие частицы порошковой краски улавливаются в окрасочной камере напыления и могут быть использованы для повторного напыления, что невозможно при использовании обычных жидких красок. Далее изделие с нанесённой порошковой краской переносится в камеру полимеризации для «запекания» краски.

В процессе формирования покрытия из нанесённого порошкового слоя создается монолитное качественное покрытие на поверхности изделия.

Процесс формирования покрытия осуществляется путём нагрева слоя порошковой краски до состояния его оплавления с образованием монолитного слоя. При последующей обработке в результате отвердения (для термореактивных материалов) или охлаждения (для термопластичных материалов) слоя образуется твердая плёнка.

Оплавление порошковых красок делится на три стадии: 1) порошок оплавляется и переходит в вязко-текучее состояние; 2) образуется монолитный слой из оплавленных частиц порошка; 3) окрашиваемая поверхность смачивается расплавленным полимером, вследствие чего формируется покрытие.

Основные области применения

- окрашивание любых металлических комплектующих для изделий;

- окрашивание готовых металлических изделий, которые выдерживают нагрев до 200 градусов по Цельсию;

- окрашивание керамики и стеновых камней;

- окрашивание МДФ, стекла.

Перечень изделий, которые могут быть окрашены порошковыми красками, достаточно широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и присутствие вызывающих коррозию сред, способны оказывать разрушающее воздействие практически на все покрытия (за редким исключением).

Оборудование для порошковой окраски

Порошковые краски наносят на детали либо электростатическим распылением, либо их погружением в псевдоожиженный слой порошковой краски (с электризацией частиц или без неё), либо методом газопламенного распыления.

Швейцарская компания GEMA в начале 70-х впервые в мире успешно внедрила высоковольтный каскад в окрасочный пистолет.

Для запекания порошковой краски используются печи полимеризации. Печь полимеризации — закрытая камера, внутренний рабочий объём которой нагревается до необходимой для полимеризации температуры. Окрашиваемое изделие помещается внутрь камеры, где и происходит полимеризация порошкового покрытия.

Печь полимеризации — закрытая камера, внутренний рабочий объём которой нагревается до необходимой для полимеризации температуры. Окрашиваемое изделие помещается внутрь камеры, где и происходит полимеризация порошкового покрытия.

Блок: 2/4 | Кол-во символов: 2782

Источник: https://ru.wikipedia.org/wiki/%D0%9F%D0%BE%D1%80%D0%BE%D1%88%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D0%BE%D0%BA%D1%80%D0%B0%D1%81%D0%BA%D0%B0

Что окрашивают сухими красками

Метод порошкового окрашивания подходит не для всех поверхностей. Его используют, когда необходима дополнительная защита от коррозии, долговечность и прочность. В некоторых случаях порошковая краска способна обеспечить электроизоляцию.

Порошковое окрашивание применяют в основном в промышленном производстве для:

- кованых изделий, алюминиевых профилей и оцинкованного металла;

- лабораторного и медицинского инвентаря;

- мебели;

- бытовой техники;

- спортивного инвентаря.

Блок: 3/12 | Кол-во символов: 502

Источник: https://superarch. ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Особенности порошковой покраски

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

Состав краски не колеруется и выбор идёт из готовой палитры оттенков

- состав не колеруется, выбор идёт из готовой палитры оттенков;

- невозможность нанесения вручную, только в цеховых условиях на специальном оборудовании;

- при дефекте в покраске металла исправить отдельный участок невозможно, деталь перекрашивается целиком;

- материал металлической детали должен выдерживать 200–250 градусов, что не всегда возможно;

- габариты деталей зависят от габаритов камеры полимеризации.

Блок: 3/6 | Кол-во символов: 1654

Источник: https://promzn.ru/metallurgiya/poroshkovaya-okraska-metalla. html

html

Анодирование алюминия

При этом способе защитный слой на алюминий наносится при помощи гальванического метода. Сейчас известно много способов покраски алюминия в домашних условиях, но прочное покрытие можно получить только с использованием анодирования, а в остальных случаях покраска алюминиевых поверхностей даст только временный результат.

Анодированием называют процесс, направленный на улучшение внешнего вида металла и защиту его от окисления. После проведения всех процедур этого метода поверхность металла приобретает красивый серый оттенок, и изделие можно красить подходящей краской (например, анилиновым красителем).

- Для начала готовят два раствора высокой концентрации – из пищевой соды и из поваренной соли. Вещества растворяют в воде не менее полу часа, периодически помешивая, далее отстаивают растворы в течение 15 минут и процеживают.

- Для приготовления электролита оба раствора смешивают в стеклянной или фарфоровой емкости из пропорции 9 частей раствора с содой и 1 часть соляного раствора, при этом тщательно смешивая жидкости.

- Изделие из алюминия предварительно зачищают мелкой наждачной бумагой, обезжиривают специальным средством или раствором стирального порошка в горячей воде, а затем промывают под проточной водой. Для того, чтобы не оставить на подготовленной детали следы пальцев, брать ее надо за края или в перчатках.

- Тем временем электролит переливают в алюминиевую емкость и туда кладут алюминиевое изделие. В качестве источника тока можно использовать автомобильный аккумулятор или регулируемый выпрямитель тока с напряжением 12 вольт и величиной тока 2 Ампера. Минус подключают к алюминиевой емкости, а плюс – к самой детали. Плотность тока при этом должна составлять около 15 миллиампер на квадратный сантиметр.

- Сам процесс анодирования длится около полутора часов, при этом деталь должна приобрести серовато-голубой налет.

- После этого деталь можно оставить в текущем состоянии или же покрасить ее раствором анилинового красителя. Для приготовления раствора на литр воды, подогретой на 60-80 градусов, берут 1 мл уксусной кислоты и 15 грамм красителя.

В раствор помещают деталь и оставляют на 10-15 мин. В зависимости от продолжительности воздействия меняется насыщенность цвета.

В раствор помещают деталь и оставляют на 10-15 мин. В зависимости от продолжительности воздействия меняется насыщенность цвета.

Блок: 3/4 | Кол-во символов: 2214

Источник: https://whitestrip.ru/pokraska-aljuminija-poroshkovoj-kraskoj/

Методы работы с порошковой краской

Хотя порошковый метод окрашивания известен уже довольно долго, его техническое развитие началось сравнительно недавно. За это время появилось несколько способов проведения процесса.

- Наиболее популярным и распространенным считается электростатическое распыление. Принцип заключается в том, что частички порошка приобретают электрический заряд, проходя через распылитель. При этом обрабатываемое покрытие остается электрически нейтральным. Именно эта разница создает электрическое поле, за счет которого порошок притягивается к поверхности и прочно удерживается. Это первая стадия покраски. Далее, обработанная деталь помещается в специальную печь, где происходит нагрев при температуре около 200 градусов.

Недолговременное воздействие расплавляет верхний слой, и он надежно впитывается в основание. Электрический заряд постепенно исчезает.

Недолговременное воздействие расплавляет верхний слой, и он надежно впитывается в основание. Электрический заряд постепенно исчезает.Схема нанесения цветного состава по электростатическому принципу

- Более сложным считается способ, который подразумевает предварительный нагрев. То есть окрашиваемое металлоизделие разогревается до определенной температуры (показатель подбирается индивидуально). При помощи распылителя частички порошковой краски наносятся на основание и плавятся. Дальнейшие действия не всегда подразумевают повторный нагрев и зависят от типа наносимого покрытия.

Предварительный прогрев хоть и дает хорошие результаты, но считается малорентабельным

- Для третьего варианта используется преимущественно термопластичный порошок. В работе применяется специальный распылительный инструмент, который снабжается камерой с горящим пропаном. Предварительно нагретые частицы, ударяясь о поверхность, формируют прочный защитный слой. Хотя такая технология позволяет окрашивать разные материалы, ее распространение сравнительно невелико.

Нагрев состава непосредственно в распыляющем пистолете требует применения термопластичных полимеров

Востребованность первого метода покраски объясняется тем, что такой вариант имеет большее технологическое развитие. С другими способами все сложнее: второй метод нуждается в тщательном подборе температуры, а третий появился сравнительно недавно.

Блок: 2/5 | Кол-во символов: 2128

Источник: http://OtdelkaGid.ru/raboty/pokraska-pobelka/tekhnologiya-poroshkovogo-okrashivaniya-metalla.html

Плюсы и минусы порошкового окрашивания

Среди основных преимуществ технологии покраски порошковой краской большинство инженеров и промышленников называют те, что представлены ниже.

Это:

- минимизация количества проходов окрашивания, в результате чего увеличивается производительность и снижается себестоимость продукции;

- экологичность производства и улучшение условий труда – даже в печи в процессе термической полимеризации концентрация вредных летучих соединений не превышает нормы;

- отсутствие растворителей, в результате чего покрытие получается без микропор и раковин, а его усадка минимальна;

- экономный расход порошковой краски и отсутствие необходимости дорогостоящего содержания производственных помещений для сушки окрашенных изделий;

- крайне низкая степень пожаро- и взрывоопасности;

- высокая твердость покрытия, благодаря чему снижаются затраты на упаковку и обеспечение надежной защиты металлоизделий во время транспортировки;

- стойкость к широкому спектру агрессивных сред и горюче-смазочных материалов;

- устойчивость пигмента и полимерной основы к разрушительному воздействию ультрафиолета;

- широкая палитра – более 5000 цветов, оттенков и текстур.

У технологии покраски порошковой краской есть и ряд минусов, главный из которых – невозможность окрашивать пластиковые и деревянные изделия ввиду высокой температуры запекания в процессе полимеризации.

Среди других недостатков:

- сложность в нанесении тонкого слоя;

- узкая специализация оборудования для порошковой покраски – в больших печах невыгодно окрашивать малые несерийные изделия и наоборот;

- необходимость использования отдельного контейнера для каждого цвета и оттенка;

- трудность в нанесении покрытия на металлоизделия сложной геометрической конфигурации и составные конструкции;

- серьезные капиталовложения при сооружении окрасочной линии;

- отсутствие возможности колеровки – используется только стандартная палитра.

Еще один недостаток технологии порошковой покраски металла – это невозможность локального устранения дефектов и прорех в нанесенном покрытии. При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

Блок: 3/7 | Кол-во символов: 2223

Источник: https://www.gvozdem.ru/remont-stroyka/tekhnologiya-pokraski-poroshkovoy-kraskoy/

Разновидности порошковой краски

Используемые в данной технологии антикоррозионной защиты металла сухие полимерные порошки разделяют на две основные группы по типу образования пленки на поверхности изделия:

- термореактивные – полимеризация происходит после ряда химических преобразований;

- термопластичные – образование монолитной пленки происходит при высоких температурах без химических реакций.

В современном промышленном производстве термореактивные порошковые краски более распространены. В их состав входят полиэфирные, эпоксидные или акриловые смолы в виде мелкодисперсного порошка.

Главное преимущество термореактивных порошковых красок в отсутствии последующей после полимеризации термической деформации при нагревании окрашенного изделия. Это крайне важно для металлоизделий, эксплуатируемых в сложных условиях при повышенных температурах.

В состав термопластичных порошковых красок входят такие полимеры, как нейлон, винил или полиэстер. Твердый слой на поверхности изделия образуется в результате остывания массы. Состав покрытия остается таким же, как и до его нанесения и запекания. Это дает возможность повторно плавить порошок.

Блок: 4/7 | Кол-во символов: 1180

Источник: https://www.gvozdem.ru/remont-stroyka/tekhnologiya-pokraski-poroshkovoy-kraskoy/

Преимущества порошкового окрашивания

- Минимальное количество отходов. Окрашивание на качественном оборудовании дает эффективность до 98%.

В лучшую сторону изменяются санитарно-гигиенические условия туда. Это экологически чистая технология, при которой даже в печи концентрация летучих веществ не доходит до предельно допустимых норм.

- Не используются растворители, что дает меньшую усадку и практически отсутствие пор на поверхности изделия.

- Более экономное использование материала при окрашивании.

Порошковое покрытие затвердевает в течение получаса и дает возможность получить более толстое однослойное покрытие. Экономия также заключается в отсутствии необходимости содержать большие производственные площади для подсушивания изделия на воздухе. При транспортировке более твердое порошковое покрытие не повреждается, что дает возможность снизить затраты на упаковку.

Порошковое покрытие затвердевает в течение получаса и дает возможность получить более толстое однослойное покрытие. Экономия также заключается в отсутствии необходимости содержать большие производственные площади для подсушивания изделия на воздухе. При транспортировке более твердое порошковое покрытие не повреждается, что дает возможность снизить затраты на упаковку. - Поверхность, окрашенная порошковой краской, устойчива к ультрафиолету, имеет электроизоляционные и антикоррозийные свойства.

- Порошковая краска дает возможность создать палитру из более 5000 цветов.

- Пониженная степень взрыво- и пожароопасности на производстве.

Блок: 4/12 | Кол-во символов: 1143

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Порядок выполнения работ

Технология порошковой окраски различных металлических изделий представляет собой совокупность мероприятий. Подробный перечень работ включает немаловажный этап – подготовку предмета, качество проведения которого определяет результат.

Подготовка

Необходимо выполнить следующие действия:

Поверхность тщательно очищается. Для этого проводится ряд процедур:

- Механическое удаление следов ржавчины и окислов с металла. При необходимости снимается и старый декоративный слой. Для этого процесса используются подручные инструменты: шлифовальные машинки, щетки, скребки. Если требуется, задействуются специальные смывки. Наиболее эффективной считается пескоструйная очистка, которая за счет воздействия абразивных частиц под давлением позволяет быстро удалить все лишнее.

Пескоструйная зачистка на данный момент считается самой качественной

- Обезжиривание основания. Для этого используются специальные щелочные или органические составы. Применяемый раствор наносится на ветошь, которой тщательно протирается поверхность. При необходимости деталь полностью погружается в раствор.

- Если есть возможность, то выполняется травление. От предыдущего этот способ отличается тем, что не просто смывает загрязнения, а оказывает воздействие на их структуру, способствуя лучшему удалению.

Обезжиривание и травление являются обязательными этапами подготовки

Формируется конверсионный подслой. Он необходим для защиты поверхности от попадания различных загрязнителей. Составы для этого выбираются исходя из вида обрабатываемого материала. Так, для деталей из алюминия применяется хромовый ангидрид, а для стали – фосфат железа.

Если требуется, то выполняется пассивирование. Этот процесс направлен на закрепление антикоррозионного покрытия.

Следует знать! Стадии подготовки могут разниться в зависимости от того, какие изделия подвергаются обработке, и сферы их применения. Порой достаточно провести тщательную очистку и обезжиривание.

Нанесение красителя

Порошковую окраску металла проводят следующим образом:

- Окрашиваемые элементы после подготовки и просушки помещаются в камеру. При этом они закрепляются на раме, которая обязательно должна иметь заземление. Если работы выполняются дома, то создаются похожие условия.

Обработку заготовки необходимо проводить в средствах индивидуальной защиты

- Чтобы нанести порошок, выбирается подходящий распылитель. Эта процедура выполняется в специальной защитной одежде, респираторе и очках.

- Деталь тщательно обрабатывается. Необходимо наносить частицы равномерно, покрывая все участки и выдерживая одинаковое расстояние до поверхности, чтобы обеспечить более однородное распределение.

При финишном прогреве температура в печи может доходить до 200ºС

- Изделие перемещается в печь. На этом этапе важно добиться равномерного прогрева, это обеспечит создание единой полимерной пленки. Температура выбирается индивидуально.

Порошковая покраска считается завершенной. По прошествии 30 минут металлическое изделие вынимается из печи и остужается, после полного остывания элемент готов к использованию.

Также рекомендуем посмотреть это видео:

Блок: 5/5 | Кол-во символов: 3073

Источник: http://OtdelkaGid.ru/raboty/pokraska-pobelka/tekhnologiya-poroshkovogo-okrashivaniya-metalla. html

html

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Блок: 5/12 | Кол-во символов: 746

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Техника безопасности

Основными видами угрозы при порошковой окраске изделий являются:

- попадание пыли в лёгкие и на поверхность кожи маляра;

- образование взрывоопасной пылевоздушной смеси.

Видео: порошковая покраска металлических дверей

Эти угрозы устраняются использованием индивидуальных защитных средств и качественной системой вентиляции, как покрасочной камеры, так и печи «спекания». В обязательном порядке производят качественное заземление используемого оборудования.

Блок: 4/4 | Кол-во символов: 474

Источник: https://kraskacentr.ru/kraski/pokraska/poroshkovaya-okraska.html

Особенности технологии нанесения порошковой краски и полимеризация

Нанесение порошковой краски проходит в три этапа:

Схема линий порошкового окраса

- Подготовка поверхности. Включает в себя удаление загрязнений и нанесение дополнительных конверсионных покрытий для повышения защитных свойств и долговечности.

- Нанесение покраски в покрасочной камере с использованием установки.

- Полимеризация в печи при высокой температуре.

Химическое обезжиривание металла под покраску является обязательным. Остатки масла, химикатов или капли влаги могут вызвать пятна с изменением цвета, проколы, раковины. Заготовка осматривается на предмет наличия острых кромок, заусенцев, наплывов от сварных швов и пайки металла.

Необходимо очистить поверхность от ржавчины и пыли. Придание дополнительных свойств фосфатированием поверхности, хроматированием или пассивированием зависит от требований к покрытию.

Камера для нанесения оборудуется системой рекуперации, возвращающей микрочастицы в питатель.

Печь полимеризации

Температура отвердения каждого вида краски указывается производителем в сопроводительных документах и, как правило, составляет 180–200 градусов. Под температурой полимеризации понимают температуру поверхности заготовки, а не температуру рабочего режима печи.

Отвердение покраски в полимеризационной камере рекомендовано проводить при сниженных температурах и длительных сроках. Это позволит увеличить твёрдость и избежать таких дефектов покрытия, как шагрень и потёки.

Массивные металлические изделия рекомендовано прогревать заранее, чтобы срока нахождения детали в печи хватило для окончательного отвердения. Не допускается наличие пыли в помещении. Транспортировать металлическое изделие с неостывшей покраской запрещено.

Видео по теме: Порошковая покраска металла

Блок: 6/6 | Кол-во символов: 1751

Источник: https://promzn. ru/metallurgiya/poroshkovaya-okraska-metalla.html

ru/metallurgiya/poroshkovaya-okraska-metalla.html

Виды порошковых красок

По типу образования пленки сухие краски принято подразделять на:

- термореактивные. Готовая пленка образуется после химических преобразований;

- термопластичные. Окрашивание происходит под воздействием высокой температуры без химических реакций.

Термореактивные краски более распространены. Для их приготовления используются акриловые, эпоксидные или полиэфирные смолы. Их преимущество заключается в том, что поверхность не будет деформироваться после повторного разогрева. Термореактивные краски могут применяться для окрашивания изделий, которые будут эксплуатироваться в тяжелых условиях.

В термопластичных красках в качестве смол могут использоваться полиэстеры, винилы или нейлоны. Твердое покрытие образуется без химической реакции только путем остывания и затвердевания. Состав затвердевшей краски аналогичен составу исходного материала. Это позволяет повторно производить нагревание и плавление порошка.

Блок: 6/12 | Кол-во символов: 937

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Оборудование для сухого окрашивания

В порошковом окрашивании нанесение краски не является заключительным этапом. Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

- камеры для нанесения порошка. В этой герметичной камере наносится красящее вещество на металл;

- электростатического распылителя для нанесения порошка. Благодаря статическому электричеству, создаваемому источником высокого напряжения, краска равномерно наносится на конструкции любой формы;

- камеры полимеризации. Она обеспечивает постоянную температуру и оснащена системой вентиляции. В ней происходит процесс полимеризации краски и ее равномерное распределение по изделию;

- компрессора. Он предназначен для создания определенного давления в камере окрашивания;

- устройства для транспортировки металлоизделий.

Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Блок: 8/12 | Кол-во символов: 1002

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Вклад участников

Сотников Алексей, сотрудник Т.Б.М.

Блок: 8/8 | Кол-во символов: 56

Источник: https://www.wikipro.ru/wiki/poroshkovaya-pokraska-i-eyo-tehnologiya/

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски.![]() Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.

Блок: 11/12 | Кол-во символов: 799

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Итог

Порошковое окрашивание — это наиболее экономичный, быстрый и экологичный способ получения надежной защитной поверхности на металле. Срок службы изделия значительно увеличивается, а декоративное покрытие может быть разнообразным не только по цвету, но и по структуре.

Сложности технологии заключаются в строгом соблюдении всех этапов. Для этого необходимо наличие специальной производственной линии. Проблемы могут возникнуть при:

- окрашивании крупногабаритных предметов;

- изделий сложной формы;

- конструкций из смешанных материалов.

Перед другими типами окрашивания сухой способ имеет бесспорные преимущества:

- безотходность;

- разнообразие красок по стоимости и свойствам;

- высокие физико-механические показатели окрашенной металлической поверхности.

По этим причинам порошковое окрашивание стало одним из самых популярных современных методов защиты металла от повреждений.

Блок: 12/12 | Кол-во символов: 882

Источник: https://superarch.ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya

Количество использованных доноров: 8

Информация по каждому донору:

- http://OtdelkaGid.ru/raboty/pokraska-pobelka/tekhnologiya-poroshkovogo-okrashivaniya-metalla.html: использовано 2 блоков из 5, кол-во символов 5201 (16%)

- https://www.gvozdem.ru/remont-stroyka/tekhnologiya-pokraski-poroshkovoy-kraskoy/: использовано 2 блоков из 7, кол-во символов 3403 (11%)

- https://superarch.

ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya: использовано 8 блоков из 12, кол-во символов 6425 (20%)

ru/stroitelstvo/kraska/poroshkovaya-okraska-metallicheskix-izdelij-texnologiya-vyipolneniya: использовано 8 блоков из 12, кол-во символов 6425 (20%) - https://promzn.ru/metallurgiya/poroshkovaya-okraska-metalla.html: использовано 3 блоков из 6, кол-во символов 5898 (19%)

- https://www.wikipro.ru/wiki/poroshkovaya-pokraska-i-eyo-tehnologiya/: использовано 2 блоков из 8, кол-во символов 635 (2%)

- https://kraskacentr.ru/kraski/pokraska/poroshkovaya-okraska.html: использовано 3 блоков из 4, кол-во символов 4552 (14%)

- https://whitestrip.ru/pokraska-aljuminija-poroshkovoj-kraskoj/: использовано 2 блоков из 4, кол-во символов 2878 (9%)

- https://ru.wikipedia.org/wiki/%D0%9F%D0%BE%D1%80%D0%BE%D1%88%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D0%BE%D0%BA%D1%80%D0%B0%D1%81%D0%BA%D0%B0: использовано 1 блоков из 4, кол-во символов 2782 (9%)

Окраска металлоизделий с помощью порошка. Эффективный и проверенный метод

Внешний вид металлической поверхности, подвергнутой порошковой окраске, отличается от ожидаемого: абсолютная ровность слоя, равномерность по толщине и повышенная сцепляемость. При некоторой сложности технологии достигаемый результат такой антикоррозионной обработки успешно конкурирует с анодированием, цинкованием и прочими методами поверхностной защиты металла.

При некоторой сложности технологии достигаемый результат такой антикоррозионной обработки успешно конкурирует с анодированием, цинкованием и прочими методами поверхностной защиты металла.

Метод порошкового окрашивания и подготовка исходной поверхности

Окраска металла порошком представляет собой процесс напыления полимерсодержащего красителя с последующей высокотемпературной обработкой поверхности. При этом исходный компонент – порошок – является смесью мелких фракций органических смол, красящих пигментов и отвердителей. Процесс требует соответствующего технического оснащения, поэтому все стойкие порошковые покрытия получаются обычно в промышленных условиях. Однако простейшие операции по нанесению порошковой краски на металлические поверхности можно выполнить и в домашних условиях. Потребуются наличие собственной мастерской или гаража, а также некоторые финансовые вложения для приобретения оборудования.

Основой высококачественного поверхностного покрытия является, как и при любом ином способе окраски, тщательная подготовка поверхности. Порошковая краска потребует полного отсутствия жировых пятен или налётов ржавчины. Это связано с последующей полимеризацией нанесенного покрытия, сцепление которого с металлом при наличии указанных веществ будет неудовлетворительным.

Порошковая краска потребует полного отсутствия жировых пятен или налётов ржавчины. Это связано с последующей полимеризацией нанесенного покрытия, сцепление которого с металлом при наличии указанных веществ будет неудовлетворительным.

Очистка исходной поверхности происходит в следующей последовательности:

- Удаление жировых плёнок погружением обрабатываемого изделия в любой органический растворитель.

- Механическая или химическая очистка поверхности от участков с оксидной плёнкой.

- Фосфатирование или оксалатирование.

- Пассивирование (опционально, при особо высоких требованиях к антикоррозионным показателям готового изделия) в хромсодержащих средах.

- Промывка горячей, а затем холодной водой.

- Сушка: может быть естественной, а можно использовать сушильные шкафы.

Для очистки от ржавчины или окалины допустимы как механические способы (крацевание, пескоструйная обработка), так и химические/электрохимические. При выборе механической очистки следует применять варианты, в наименьшей степени влияющие на качество подготовленной поверхности, поскольку толщина последующего покрытия не всегда оказывается достаточной, чтобы скрыть микроцарапины или лунки. С экологической точки зрения лучше всего электрохимическая очистка, когда изделие погружают в раствор трёххлористого железа и обрабатывают токами плотностью 15…20 мА/см2.

При выборе механической очистки следует применять варианты, в наименьшей степени влияющие на качество подготовленной поверхности, поскольку толщина последующего покрытия не всегда оказывается достаточной, чтобы скрыть микроцарапины или лунки. С экологической точки зрения лучше всего электрохимическая очистка, когда изделие погружают в раствор трёххлористого железа и обрабатывают токами плотностью 15…20 мА/см2.

Если предпочтение отдаётся всё же химическому травлению в кислотах, то необходимо позаботиться о надлежащей вентиляции помещения, а персоналу — работать в индивидуальных средствах защиты. Используется высококонцентрированная соляная или ортофосфорная кислота (очистка в серной кислоте приводит к насыщению поверхности металла хрупкими гидридами, поэтому изделие приходится выдерживать на воздухе в течение суток).

Нанесение на очищенную поверхность тонкого слоя солей фосфорной (для чёрных металлов) или щавелевой (для легированных сталей и цветных сплавов) кислот – этап, не обязательный, но существенный с точки зрения последующей эксплуатационной стойкости изделия. В результате повышается в несколько раз коррозионная стойкость конструкции, и увеличивается последующая адгезия порошковой краски к поверхности.

В результате повышается в несколько раз коррозионная стойкость конструкции, и увеличивается последующая адгезия порошковой краски к поверхности.

Как происходит окраска?

Порошковая окраска металлоизделий выполняется исключительно механизированными инструментами – промышленными пульверизаторами. Метод распыления гарантирует не только равномерность нанесения краски, но и дополнительную стойкость против коррозии, поскольку при этом исключается неравномерность наносимого таким способом покрытия. Порошковое окрашивание металлоконструкций выполняют в два этапа: вначале производится грунтовка, целью которой является, с одной стороны, снижение расхода краски, а с другой – образование плёнки, увеличивающей сцепление краски с металлом. Только потом выполняется окраска.

Грунтовка может быть двух видов:

- Пассивная (применяется для цветных сплавов, а также для стальных изделий, не эксплуатируемых в жёстких условиях). Для такой грунтовки используют эпоксидные композиции;

- Активная, при которой в состав грунта дополнительно вводят соединения цинка.

Применяется при круглогодичной эксплуатации металлоконструкций на открытом воздухе.

Применяется при круглогодичной эксплуатации металлоконструкций на открытом воздухе.

После грунтовки изделие следует высушить в естественных условиях.

Для порошковой окраски деталь помещают в специальную герметизированную камеру, где и выполняется напыление краски. Наличие камеры обеспечивает улавливание тех мелкодисперсных частиц красителя, которые не осели на поверхность, с последующей их утилизацией. Для этого камеры снабжают соответствующими фильтрами и эффективной системой вытяжной вентиляции. Для больших объёмов применения порошковой краски используются автоматические камеры проходного типа, более компактные тупиковые камеры производят порошковое окрашивание металлоконструкций небольших размеров.

Метод распыления использует эффект электростатического притяжения частиц красящего порошка к поверхности металла. С этой целью изделие заземляют, а красящий состав под высоким давлением подают на поверхность. Возникающие силы взаимодействия и трения обеспечивают надёжное прилипание красящего состава к металлу.

После окраски изделие помещают в печь, где окрашенный слой расплавляется. В результате полимерная краска становится более однородной по высоте слоя, а также приобретает характерный внешний вид: в зависимости от температуры полимеризации поверхность может быть матовой или глянцевой. Матовая поверхность формируется при температурах более 180…2000С, глянцевая – при меньших температурах. После полимеризации готовое изделие высушивают на воздухе.

Порошковое окрашивание своими руками

Как красить порошковой краской в домашних условиях – подобным вопросом задаются многие. Конечно, монолитное покрытие заводского качества здесь получить сложно, но небольшие изделия вполне доступны для такой окраски.

При соблюдении тех же стадий окрашивания, потребуются:

- Наличие закрытого помещения, оборудованного системой принудительной приточно-вытяжной вентиляции.

- Качественный пневмопистолет, который при работе способен создать давление распыления не менее 4…5 атм.

(можно приспособить фен с нужными характеристиками).

(можно приспособить фен с нужными характеристиками). - Сушильный шкаф, размеры и создаваемая температура в котором соответствуют требованиям полноценной полимеризации наносимого красящего состава.

- Эффективные индивидуальные средства защиты (респиратор).

Перед работой помещение тщательно очищают от пыли, используя мощный пылесос, а само окрашивание ведут при включённой вентиляции. Улучшению качества покрытия будет способствовать предварительная электризация поверхности. Для этого можно использовать простейшие конструкции электростатических генераторов.

Преимущества порошкового покрытия в производстве металлов

Преимущества порошковых покрытий в производстве металлов

9 июля 2018 г.

Производство металлов — жизненно важная отрасль, поддерживающая мировую инфраструктуру и экономику. Практически каждый аспект цивилизации извлекает выгоду из продукта, изготовленного из металла. От бытовой техники до автомобилей — ни одна часть повседневной жизни не была бы прежней без таких металлов, как углеродистая сталь, нержавеющая сталь и алюминий. Изготовленные металлические изделия просто незаменимы в современном обществе, если они должным образом отделаны.

Изготовленные металлические изделия просто незаменимы в современном обществе, если они должным образом отделаны.

Важность обработки металлов

Необработанный металл сам по себе имеет ряд недостатков. Без надлежащей отделки открытые металлы могут потускнеть и корродировать. Необработанные детали, изготовленные из металла, размываются солями, ослабляются ультрафиолетом и ржавеют под дождем. Производители металла давно поняли, что правильная обработка компонентов является ключом к долговечности и долговечности продукта.Они также знали, что правильная обработка их металлических изделий дает гораздо лучший внешний вид. Это сделало их более ценными, не говоря уже о более приятных для конечных пользователей. Это беспроигрышный вариант как для производителя, так и для клиента.

В течение многих лет у производителей металла было мало жизнеспособных вариантов отделки изделий. Жидкая краска была основным выбором для большинства металлических проектов. Производители наносили кистью, валиком или распыляли краску на основе растворителя на все, от сельскохозяйственных тракторов до ворот забора. Но и у обычных красок, масляных или водных, тоже были свои недостатки.Обычная покраска требует времени, требует надлежащих условий и плохо выполняется, если не применяется профессионально.

Но и у обычных красок, масляных или водных, тоже были свои недостатки.Обычная покраска требует времени, требует надлежащих условий и плохо выполняется, если не применяется профессионально.

Гальваника была еще одним методом отделки металлических изделий. Хромированная отделка была модной в 1950-х годах, когда американские автомобили блестели хромом от бампера до насоса. Но хромирование было дорогим и трудоемким. Опытные производители знали, что должна быть лучшая альтернатива отделке краской и гальваникой.

Порошковое покрытие усовершенствовано