Технология покраски порошковой краской — Полезные рекомендации

Порошковая покраска – это наиболее оптимальный вариант защиты коррозии металлических изделий различного назначения и размера в соотношении цены, долговечности, прочности и эстетичности. Нанесенный слой такой краски выдерживает многократное механическое воздействие и устойчив к агрессивным средам. Кроме того, он слабо подвержен выгоранию пигмента.

Технология покраски порошковой краской основана на использовании полимерно-эпоксидных смол в сочетании с дополнительными компонентами. Вспомогательные катализаторы помогают микрочастицам образовывать пленку на поверхности металла и полимеризироваться в единый монолитный слой.

В отличие от классических жидких лакокрасочных материалов порошковая краска не содержат растворителей. В качестве дисперсионной среды используется обычный воздух, нагнетаемый компрессором. Именно благодаря этой особенности технологию порошковой покраски металла называют наиболее экологичной и безопасной как для рабочего персонала, выполняющего окрашивание, так и для окружающей среды.

Сферы применения

Процесс полимеризации частиц порошка, нанесенного на поверхность изделия, выполняется в течении 40-60 минут при температуре 150-200°С в специальных печах. Именно по этой причине сфера применения технологии покраски порошковой краской ограничивается исключительно металлопродукцией самого различного назначения и размера. Процесс термической полимеризации не позволяет применять такой метод для окрашивания пластика или древесины.

Порошковой красой покрывают:

- кованые изделия для внутреннего и наружного применения;

- алюминиевые и оцинкованные профили;

- домашнюю и производственную мебель из металла;

- корпусные элементы бытовой техники;

- статичные детали машин и механизмов;

- спортивный инвентарь;

- нейтральное промышленное оборудование.

Технология порошковой покраски металла применяется в ситуациях, когда крайне важна высокая коррозионная стойкость металлоизделия. Сухие полимерно-порошковые краски используют также при необходимости обеспечения механической и химической стойкости антикоррозионного покрытия ввиду наличия сложных эксплуатационных условий.

Сухие полимерно-порошковые краски используют также при необходимости обеспечения механической и химической стойкости антикоррозионного покрытия ввиду наличия сложных эксплуатационных условий.

Плюсы и минусы порошкового окрашивания

Среди основных преимуществ технологии покраски порошковой краской большинство инженеров и промышленников называют те, что представлены ниже.

Это:

- минимизация количества проходов окрашивания, в результате чего увеличивается производительность и снижается себестоимость продукции;

- экологичность производства и улучшение условий труда – даже в печи в процессе термической полимеризации концентрация вредных летучих соединений не превышает нормы;

- отсутствие растворителей, в результате чего покрытие получается без микропор и раковин, а его усадка минимальна;

- экономный расход порошковой краски и отсутствие необходимости дорогостоящего содержания производственных помещений для сушки окрашенных изделий;

- крайне низкая степень пожаро- и взрывоопасности;

- высокая твердость покрытия, благодаря чему снижаются затраты на упаковку и обеспечение надежной защиты металлоизделий во время транспортировки;

- стойкость к широкому спектру агрессивных сред и горюче-смазочных материалов;

- устойчивость пигмента и полимерной основы к разрушительному воздействию ультрафиолета;

- широкая палитра – более 5000 цветов, оттенков и текстур.

У технологии покраски порошковой краской есть и ряд минусов, главный из которых – невозможность окрашивать пластиковые и деревянные изделия ввиду высокой температуры запекания в процессе полимеризации.

Среди других недостатков:

- сложность в нанесении тонкого слоя;

- узкая специализация оборудования для порошковой покраски – в больших печах невыгодно окрашивать малые несерийные изделия и наоборот;

- необходимость использования отдельного контейнера для каждого цвета и оттенка;

- трудность в нанесении покрытия на металлоизделия сложной геометрической конфигурации и составные конструкции;

- серьезные капиталовложения при сооружении окрасочной линии;

- отсутствие возможности колеровки – используется только стандартная палитра.

Еще один недостаток технологии порошковой покраски металла – это невозможность локального устранения дефектов и прорех в нанесенном покрытии. При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

Разновидности порошковой краски

Используемые в данной технологии антикоррозионной защиты металла сухие полимерные порошки разделяют на две основные группы по типу образования пленки на поверхности изделия:

- термореактивные – полимеризация происходит после ряда химических преобразований;

- термопластичные – образование монолитной пленки происходит при высоких температурах без химических реакций.

В современном промышленном производстве термореактивные порошковые краски более распространены. В их состав входят полиэфирные, эпоксидные или акриловые смолы в виде мелкодисперсного порошка.

Главное преимущество термореактивных порошковых красок в отсутствии последующей после полимеризации термической деформации при нагревании окрашенного изделия. Это крайне важно для металлоизделий, эксплуатируемых в сложных условиях при повышенных температурах.

В состав термопластичных порошковых красок входят такие полимеры, как нейлон, винил или полиэстер. Твердый слой на поверхности изделия образуется в результате остывания массы. Состав покрытия остается таким же, как и до его нанесения и запекания. Это дает возможность повторно плавить порошок.

Способы работы с порошковой краской и требуемое оборудование

Технология порошковой покраски металла предполагает три основных способа нанесения мелкодисперсного порошка на металлическую поверхность окрашиваемого изделия.

- Использование направленного воздушного потока. Металлоизделие нагревается и равномерно покрывается порошковой краской с помощью пульверизатора. При данном способе важно точно определить необходимую температуру, чтобы покрытие равномерно полимеризировалось. Кроме того, потребуется дополнительная термообработка после полимеризации.

- Электростатическое распыление порошковой краски – наиболее распространенный способ.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно. - Пламенное окрашивание. Частицы порошковой краски проходят через пламя пропановой горелки и уже в полужидком расплавленном состоянии попадают на поверхность обрабатываемого металла. При этом само изделие нагреванию не подвергается. Этот способ используется крайне редко и только для окрашивания крупногабаритных предметов.

Технология порошковой покраски металла включает в себя три этапа: подготовка, окрашивание и полимеризация нанесенного покрытия. Каждый из этих процессов требует наличия специального оборудования.

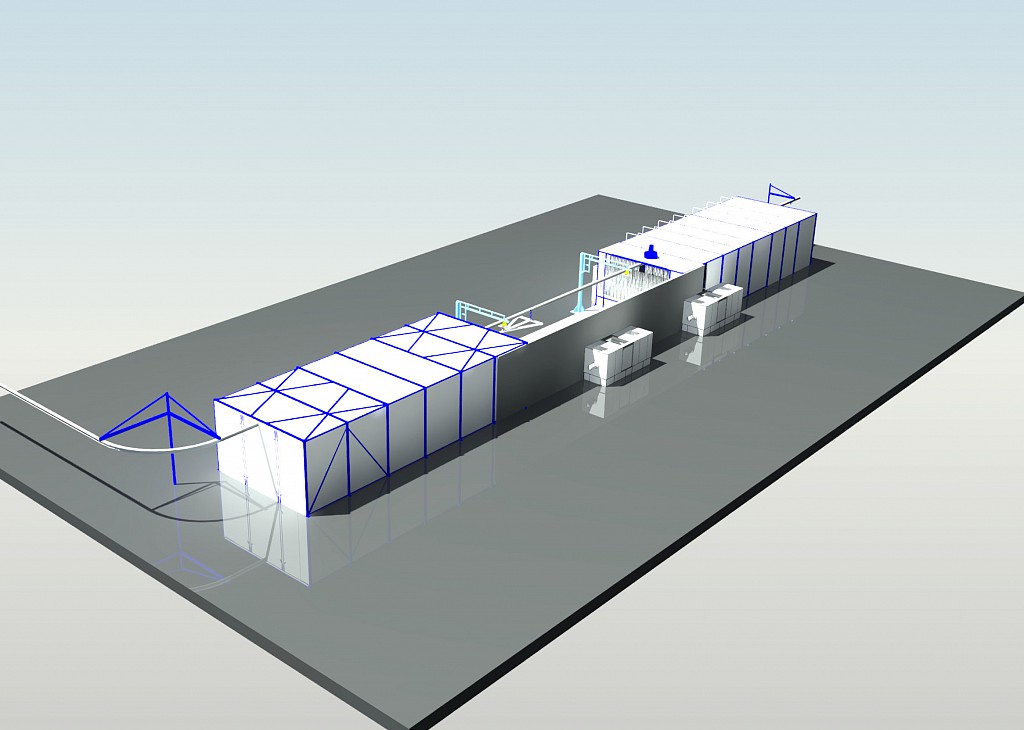

Классическая линия для порошковой покраски состоит из четырех основных элементов:

- камера для нанесения (распыления) порошка;

- электростатический распылитель;

- компрессор для нагнетания сжатого воздуха в пульверизатор;

- печь для полимеризации.

Окрашиваемые металлоизделия, особенно крупные, в процессе покраски должны бережно перемещаться от одного поста к другому, чтобы не повредить нанесенную и не прошедшую полимеризацию порошковую краску. Для этого в линиях предусматриваются транспортировочные устройства для аккуратного перемещения изделий из напылительной камеры в термическую. Чаще всего для этого используются монорельсы с крюками на роликах и т.п.

Подготовительные работы

Не менее важно оборудовать рабочее место для подготовки металлоизделия к нанесению на него порошковой краски. Такой пост должен иметь доступ к монорельсовой подвесной системе, а также оборудован специальным рабочим столом и необходимым инструментом.

Технология порошковой покраски металла включает в себя два основных процесса – нанесение порошка и его полимеризации в печи, подробно о которых описано выше. Но крайне важно перед распылением краски провести тщательную подготовку металлической поверхности, которая включает в себя:

- механическую обработку ручными щетками или электроинструментом для снятия следов коррозии и прочих загрязнений;

- обезжиривание;

- протравливание.

Все эти подготовительные процессы дают возможность качественно подготовить металлическое изделие для равномерного распределения порошковой краски без пробелов и пустот. Благодаря протравливанию и обезжириванию удается добиться максимальной адгезии полимеризированного монолитного слоя с поверхностью металла.

Техника безопасности

Несмотря на свою экологичность, технология покраски порошковой краской имеет ряд потенциальных угроз для рабочего персонала, ввиду чего крайне важно выполнять все правила охраны труда и требования по технике безопасности.

Среди специфических опасностей:

- попадание мелкодисперсного порошка в органы дыхания;

- образование взрывоопасной смеси пыли и воздуха.

Кроме того, технология покраски порошковой краской также включает в себя ряд обычных промышленно-производственных угроз, связанных с использование электрооборудования, компрессорной техники и камер для термической обработки. Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Видео. Процесс покраски от и до

Технологии и преимущества порошковой покраски

В данной статье мы опишем технологию порошкового окрашивания продукции из металла и рассмотрим основные ее преимущества перед другими способами покраски стальных изделий.

Метод порошковой окраски был изобретен в 1950-х годах. Его суть заключается в том, что наносимый порошок имеет электрический заряд, отличный от материала, на который он наносится. Тогда краска «прилипает» к окрашиваемой детали и изделие отправляется в камеру поляризации для «запекания» краски. После чего на поверхности окрашиваемого изделия образуется плотное монолитное качественное покрытие.

Обычно, порошковая окраска используется для покрытия металлических изделий, таких как:

-

— корпуса для электроприборов,

-

— пожарные шкафы,

-

— ячейки для хранения сумок,

-

— электрические щитки,

-

— логотипы, вывески, гербы,

-

— декоративные ворота и ограждения

-

— элементы лестничных пролетов т.

д.

д.

Преимущества порошковой окраски заключаются в экономичности, экологичности и прочности покрытия. Все дело в том, что при данной покраске не используются огнеопасные и токсичные жидкие растворители, что делает ее более безопасной по сравнению с другими видами. Отсутствие растворителей гарантирует дополнительную экономию стоимости, как самой краски, так и услуг по окрашиванию изделий.

Метод порошковой окраски позволяет выбрать любой цвет и любой оттенок, а также получить поверхности с различной степенью глянца и даже с рельефной фактурой.

При использовании полимерной покраски создается антикоррозийное ударопрочное покрытие. Оно сохраняет свои качества при диапазоне температур от – 60 до + 150 градусов Цельсия и обеспечивает надежную электроизоляцию.

«Риваль Лазер» один из немногих заводов России и СНГ, который может предложить своим клиентам порошковую окраску на современной автоматической линии IdeaLine. Высокое качество окраски металла достигается благодаря 6-ти ступенчатой системе подготовки изделий, которая состоит из очистки, обеззараживания, пассивизации, промывки, сушки и охлаждения.

Высокое качество окраски металла достигается благодаря 6-ти ступенчатой системе подготовки изделий, которая состоит из очистки, обеззараживания, пассивизации, промывки, сушки и охлаждения.

К примеру, порошковая покраска используется при выпуске:

-

фасадных кассет

-

корпусов для светильников

-

корпусов теплообменников(радиатор, тепловая пушка, электрокамин и т.д)

-

корпусов для приборов

-

а также декоративных изделий и многого другого

Для заказа услуг по порошковой покраске свяжитесь с нами по телефону 8-800-707-66-82 или заполните форму обратной связи и наши менеджеры свяжутся с вами.

Металлообработка — основной вид деятельности компании «Риваль Лазер».

Мы специализируемся на работе с черными и цветными металлами и предлагаем весь цикл услуг их обработки: от резки и гибки заготовок до порошковой покраски и дробеструйной обработки.

Мы предлагаем выгодные условия сотрудничества для предприятий металлургической, машиностроительной и других отраслей производства и работаем по всей России, СНГ и Европе.

видео-инструкция по покраске своими руками, особенности оборудования, цена, фото

Итак, технология покраски порошковой краской – что же это вообще такое?

На самом деле тут ничего сложного для понимания нет. Просто это способ нанесения очень прочного лакокрасочного слоя на поверхность какой-либо детали. Этот слой, разумеется, имеет не только защитные, но и отличные декоративные качества.

Фото порошковой краски

Если вкратце, то суть техники заключается в том, что ту или иную поверхность подготавливают к покраске, затем красят в специальной камере особым сухим порошком (это и есть порошковая краска). После этого как бы «запекают» получившийся слой, после чего он становится очень стойким и долговечным.

После этого как бы «запекают» получившийся слой, после чего он становится очень стойким и долговечным.

По сравнению с обычными способами нанесения краски – порошковый метод обработки имеет такие преимущества:

- больший уровень экологической безопасности слоя;

- более прочный слой в итоге;

- меньший расход краски на один и тот же объем работы.

Что же касается сферы применения данного метода, то в нашей стране такой способ применяется в основном для покраски деталей автомобилей, но вообще технология нанесения порошковой краски используется и для обработки деревянных элементов, стеклянных и керамических. Просто секрет в том, что для неметаллических изделий применяется особая краска, для «запекания» которой не требуется очень уж высокая температура.

Обработка металла порошковой краской

Теперь несколько слов о недостатках способа.

Тут, пожалуй, имеется всего два минуса:

- покраска изделий, которые нельзя более-менее хорошо нагреть, исключена;

- на создание условий для покраски и закупку минимального оборудования необходимо вложить куда больше средств, чем на инструмент для стандартной работы.

Но, кстати, то, что требуется спецоборудование, совсем не означает невозможность работы с порошковым способом окраски в домашних условиях.

В этой статье мы расскажем, как можно организовать рабочую зону такого типа в самом обычном гараже.

Начнем с самого главного.

Подготовка рабочего места и выбор оборудования

Итак, предположим, что гараж у нас имеется – давайте рассмотрим, как его укомплектовать, чтобы можно было качественно и комфортно работать.

- Первое, что нужно сделать, это защитить все поверхности от попадания краски при отделке – стены, полы и потолки. Для этого те плоскости, которые нужно изолировать, можно закрыть самой обыкновенной пленкой.

Пример покрасочного цеха в гараже

Важно!

Не забудьте оставить (и вообще продумать) участки для вентиляции помещения.

А то в большинстве случаев об этом вспоминают в самый последний момент, когда начинается первая покраска.

Компрессор с пульверизатором

Компрессор нужно выбирать такой, чтобы прибор мог работать с высоким давлением.

Что же касается плавильной печи, то, конечно, можно приобрести профессиональное оборудование и технология порошковой покраски будет выполняться значительно качественнее и быстрее. Однако такой вариант не всем по карману.

Поэтому будем выходить из положения и искать «эконом-решение».

В принципе для нагрева термообработки нанесенной краски, если не требуется заводское качество и обработка больших деталей, вполне подойдет обыкновенный духовой шкаф.

- Следующий шаг это устройство покрасочной камеры. Камера – это, по сути, кусочек помещения, в котором на изделие будет наноситься краска. Что тут важно обеспечить, так это наличие системы отсоса – чтобы лишняя краска сразу удалялась за пределы рабочего бункера.

Покрасочная камера

В общем-то, приблизительно так должно быть оборудовано рабочее место.

Обратите внимание на некоторые современные материалы, которые являются прекрасным аналогом порошковой краски, но при этом наносятся стандартным способом.

Так, например, очень хороша электропроводная краска Zinga – это прекрасное сочетание «горячего» метода окраски и классического.

При этом качество покрытия просто потрясающее.

На этом подготовка рабочей зоны закончена и если все сделано, то можно приступать непосредственно к работе.

Пошаговая схема работы

Стоит отметить, что рассматриваться будет технология порошковой покраски металла в самом простом варианте. То есть работать будем исходя из того, что у нас в наличии имеется «кустарная» покрасочная камера, а также самые простые и недорогие приспособления для реализации этого дела.

В качестве наглядного примера будем рассматривать самое обычное изделие – простой кусок металла.

Начнем.

Предварительная обработка поверхности

С заготовкой нужно сделать вот что:

- Очищаем всю поверхность металла от пыли и грязи с помощью обыкновенной мокрой тряпочки.

- Далее берем наждачную бумагу или же специальные металлические щетки и зачищаем ими все участки, на которых имеются признаки коррозии.

- Теперь нужно увеличить уровень адгезии плоскости – для этого просто напросто обезжириваем ее любым доступным растворителем.

Обезжиривание металла

Обратите внимание на то, что если ваша заготовка очень уж сильно покрыта коррозией или имеются какие-то труднодоступные грязные участки (такое бывает, например, если это деталь автомобиля со сложной конфигурацией), то просто растворителем и щеткой тут вряд ли получится обойтись.

В таких случаях деталь принято замачивать в щелочных растворах – их состав зависит от уровня и типа загрязнения.

- После того, плоскость очищена и обезжирена, нужно ее прогрунтовать. Для этого на изделие наносится так называемый конверсионный подслой краски. Как правило, для этого применяется краска на основе неорганических веществ. (См. также статью Грунтовка под шпаклевку: особенности.)

Что это дает? Благодаря такому грунтовочному слою уменьшается риск попадания влаги и воздуха под высохшую порошковую краску. Это возможно за счет того, что поверхность металла и порошкового покрытия сцепляется не напрямую, а через эту самую пленку из промежуточной краски.

Это возможно за счет того, что поверхность металла и порошкового покрытия сцепляется не напрямую, а через эту самую пленку из промежуточной краски.

То есть сцепление всех слоев становится на порядок лучше, что в конечном итоге положительно влияет на срок службы итогового полимерного покрытия и соответственно всего изделия в целом. - И последний этап подготовительных работ – это нанесение своими руками сверху грунтовки, слоя, который состоит из соединений нитрата хрома и натрия. Это процесс называется пассивирование – он нужно для того, чтобы ржавчина не появилась на изделии в то время, пока деталь готовится к покраске.

Пример пассивированной детали

В общем-то, если все зачищено, обработано растворителями и прочими составами, то можно просушить заготовку в печи и приступать к следующему этапу.

Нанесение краски и формирование покрытия

Инструкция по покраске как раз достаточно простая.

- Изделие помещается в камеру напыления.

- При необходимости заготовка фиксируется.

- Берется пулевизатор и заготовка красится.

Обратите внимание на то, что мы в данной пошаговой схеме применяем самый простой способ нанесения краски, но если немножко «заморочиться», то стоит попробовать другой метод – электростатического напыления.

Его суть в том, что краска является статистически заряженным веществом и как бы прилипает во время распыления на деталь, к которой подвели заземление.

Кстати, имейте в виду, что если вы с помощью порошковой покраски планируете добиться стойкости детали к воспламенению, то, пожалуй, не имеет смысла применять данную технологию. Гораздо проще будет приобрести огнезащитные краски по металлу Полистил, Негорин и другие аналоги – и деньги сэкономите, и нужный эффект гарантированно получите.

Пример огнезащитной краски

После нанесения краски начинается процесс формирования твердого полимерного слоя. Подробнее об этом.

Запекание краски

Под этим термином подразумевается то, что окрашенное изделие помещается в специальную камеру, где заготовка на протяжении определенного времени подвергается воздействию высокой температуры.![]()

В нашем случае деталь кладется в духовой шкаф – его можно изготовить самостоятельно и «запитать» от электричества, мазута или от другого горючего.

Во время «запекания» детали нужно соблюдать такие условия:

- Важно придерживать рекомендаций, которые содержит инструкция конкретной краски. То есть это означает, что для получения качественного слоя должна соблюдаться определенная температура, на протяжении такого-то времени и т.п.

- Изделие должно прогреваться равномерно! Поэтому, если у вас жар идет от стенок «духовки», лучше поместить заготовку на чем-то вроде прутьев, чтобы она оказалась на равном расстоянии от всех стенок.

Когда отведенное для прогрева детали время истекло, вынимаем ее из шкафа и оставляем на открытом воздухе для того чтобы она остыла.

Шкаф для термообработки окрашенных изделий

Тут плюс в том, что не требуется никакого закаливания металла – то есть фаза частого контраста холодного и горячего отсутствует. А это означает, что и цена проекта в целом снижается, и время экономится.

На этом все – по сути. Такая вот кустарная обработка изделия порошковым методом закончена. Как видите, в домашних условиях, у себя в гараже, наладить такой процесс вполне можно – было бы желание и определенная доля старания.

Подведем итоги нашего обзора.

Вывод

Мы с вами рассмотрели вкратце, что собой представляет технология нанесения порошковых красок, а также разобрались в том, как можно реализовать такую работу в «кустарных» условиях.

Надеемся, что вся предоставленная информация вам пригодилась, и вы сможете применить ее на практике. Ну а если хотите узнать еще больше, то советуем просмотреть еще и видео в этой статье по данной теме.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен Добавить в избранное Версия для печатиПринцип и технология порошковой окраски.

История возникновения технологии.

В основе технологии порошкового окрашивания, лежит технология электростатического напыления, которая появилась в 60-х годах ХХ столетия. С этого момента, технология существенно развилась как в области химии порошковых красок, так и в электрофизике (технологии напыления). В настоящее время существует великое множество типов покрытия. А аппарат для напыления, представляет из себя сложнейшее электронное устройство, с возможностью программирования любых режимов нанесения покрытия. Печи для полимеризации, сейчас, так же программируются на различные режимы запекания и работают полностью в автоматическом режиме.

Суть технологии нанесения порошковых покрытий.

Если кратко описывать суть этой технологии, то можно описать ее одним предложением.

Порошковое покрытие — это нанесение на токопроводящее изделие термореактивного полимерного порошка, методом электростатического напыления.

Постараемся описать технологию порошковой окраски доступным языком.

На очищенный метал, или любое другое покрытие, проводящее электрический ток можно подать электрический заряд с определенным знаком. Представьте себе, металлическую пластину на которую подан положительный заряд. Полимерный порошок, проходя через специальное оборудование (распылительный пистолет) приобретает заряд со знаком минус. Благодаря разнице потенциалов, порошок прочно прилипает к поверхности пластины, стремясь занять место, как можно ближе к металлу и заполнить все токопроводящие поверхности.

Порошок под действием электростатики, проникает в любые труднодоступные места без использования кисти, валика или краскопульта. Метод электростатического напыления обеспечивает равномерность толщины покрытия на всей площади изделия, ведь для него практически нет недоступных мест.

После того как изделие полностью покрыто слоем порошковой краски, оно помещается в печь, где происходит полимеризация. Несмотря на кажущуюся прочность, любой металл имеет достаточно пористую структуру поверхности. Благодаря электростатике, частицы краски глубоко проникают в поверхность металла, особенно качественное проникновение наблюдается в том случае, если металл предварительно обработан пескоструйным аппаратом. Под воздействием температуры 180-220 градусов, полимерный порошок расплавляется и глубоко проникает в поры металла, образуя на изделии монолитное покрытие без доступа кислорода и влаги. После того как порошковая краска застывает, она настолько глубоко «впечатана» в металл, что удалить ее можно только тщательной пескоструйной или дробеструйной обработкой. В наше время, порошковое покрытие, это наилучший способ предохранить металл от коррозии и любых механических воздействий.

Благодаря электростатике, частицы краски глубоко проникают в поверхность металла, особенно качественное проникновение наблюдается в том случае, если металл предварительно обработан пескоструйным аппаратом. Под воздействием температуры 180-220 градусов, полимерный порошок расплавляется и глубоко проникает в поры металла, образуя на изделии монолитное покрытие без доступа кислорода и влаги. После того как порошковая краска застывает, она настолько глубоко «впечатана» в металл, что удалить ее можно только тщательной пескоструйной или дробеструйной обработкой. В наше время, порошковое покрытие, это наилучший способ предохранить металл от коррозии и любых механических воздействий.

Оборудование для нанесения порошкового покрытия.

Для того чтобы качественно нанести порошковое покрытие, потребуется следующее оборудование:

1. Камера пескоструйной очистки

Позволяет произвести глубокую очистку поверхности металла от любых типов загрязнений.

2. Транспортная система

Состоит из различных типов траверс. С помощью этой системы, изделие перемещается между различными участками линии порошковой окраски.

С помощью этой системы, изделие перемещается между различными участками линии порошковой окраски.

3. Камера напыления

В этой камере происходит один из самых ответственных процессов порошковой окраски, а именно напыление порошкового покрытия. Камера напыления, обязательно должна быть снабжена системой фильтров и рекуператором для сбора излишков порошковой краски.

4. Печь полимеризации

Камера (печь) полимеризации, место где происходит «запекание» полимерного порошка в единый, монолитный слой. Частицы полимера в печи, под воздействием температуры 180-220 градусов, плавятся и внедряются в поры металла

Технология порошковой покраски

Полимерные порошковые покрытия это современная, надежная и долговечная технология покраски металла, изделий из металлов и их сплавов. В отличие от жидких лакокрасочных материалов порошковые краски более стойкие к механическим повреждениям, имеют отличные характеристики на химическую устойчивость, истирание, устойчивость к погодным условиям (соляной туман), ударную вязкость, выцветание и пр.

Еще одно отличие порошковых красок, заключается в том что, получаемые покрытия могут быть как ровными, так и текстурированными. Широко используются такие текстурные порошковые краски как шагрень, муар, антики, молотковые эмали, краски с эффектом под «кожу», «дерево», имеется большое количество спец. цветов разной текстуры и разной комбинации цветов и оттенков. Такой большой выбор цветов и текстур позволяет окрашивать широкий спектр продукции, для каждого изделия мы подберем нужную схему покраски, удовлетворяющую самым высоким требованиям. В нашем распоряжении есть порошковые краски как матовые, так и глянцевые, предназначенные для внутреннего использования и для использования вне закрытых помещений.

Технология полимерной порошковой покраски заключается в том, что порошковой краске, с помощью специального оборудования придается заряд и наэлектрилизованная порошковая краска равномерно «налипает» на окрашиваемую поверхность. Затем в специальной печи при температуре в 170-220 оС происходит формирование полимерного покрытия, после запекания в печи получаем качественное покрытие с толщиной слоя 70-100 микрон.

НПО Спектрум сотрудничает с ведущими производителями порошковых красок и владеет самыми современными технологиями нанесения полимерных покрытий и самыми передовыми схемами порошковой покраски. В нашем распоряжении есть цех пескоструйной обработки а, как известно качество любого защитного покрытия на металлы в первую очередь зависит от предварительной подготовки поверхности и правильно подобранного цикла окраски. Таким образом, для получения качественного покрытия с хорошими антикоррозионными стойкостными характеристиками, Мы предлагаем запатентованный цикл нанесения полимерного порошкового покрытия «T-Rust Plus», разработанный ведущими специалистами итальянского концерна по производству полимерных порошковых покрытий ARSONSISI

1. Абразивоструйная (пескоструйная) очистка поверхности металла до степени Sa2,5 по ISO

2. Окраска изделия порошковой краской B920HT3 Zintech на эпоксидной основе, обогащённой металлическим цинком. (1й слой грунт порошковый цинконаполненный)

(1й слой грунт порошковый цинконаполненный)

3. Финишная окраска изделия порошковой краской RAL любой , полиэфирная (для наружного применения)

Порошковые краски подкупают своей универсальностью, они в равной степени подходят тем кто хочет скрыть дефекты на поверхности с помощью текстурных красок, тем кому необходимо получить ровное покрытие и тем кто предъявляет к покрытию высокие эстетические и антикоррозионные требования.

Описание технологии порошковой покраски изделий — «Евро-Краски»

Порошковое окрашивание – технология нанесения защитного декоративного слоя. Покрытие характеризуется долговечностью и устойчивостью к механическим воздействиям. Активная среда также не представляет опасности, так как в состав краски входят полимеры, органические и неорганические соединения. Покраска порошковой краской обладает рядом специфических особенностей, ведь даже из названия технологии видно, что в сырье – мелкодисперсный порошок.

Оборудование для покраски порошковой краской

Работы производятся в специальной камере, оснащенной вытяжкой. Важно поддерживать требуемую влажность и температуру при высыхании. Также потребуется компрессор, пистолет-распылитель, насосное оборудование с приемным бункером для полимера и печь для полимеризации. Желательно иметь рекуператор для сбора остатков краски, чтобы снизить расходы. Если требуется покрасить крупногабаритные объекты, нужна передвижная станция с возможностью подключения нескольких распылителей.

Покраска металла порошковой краской

Процедура начинается с подготовки поверхности:- Старое покрытие удаляют механически способом (пескоструят, зачищают, обрабатывают растворителем). Остатки чернения также станут препятствием для надежного контакта полимера с металлом. Его также удаляют.

- Устраняют все загрязнения. Масляные пятна, грязь в раковинах, порах, трещинах вымывается.

Хромированные поверхности становятся проблемой, и помогает пескоструйка. Последующее обезжиривание обязательно.

Хромированные поверхности становятся проблемой, и помогает пескоструйка. Последующее обезжиривание обязательно. - После химического обезжиривания изделие просушивают при нормальных условиях в помещении, где нет пыли. В зависимости от поставленной цели и целевого назначения окрашиваемого объекта возможно потребуется фосфатирование.

- Частичная покраска изделий, например, элементов автомобильных дисков, требует маскирования. Когда нужно сохранить, скажем резьбы, их также обрабатывают маскировочным покрытием, чтобы случайно не закрасить.

- Окрашиваемый предмет направляется в покрасочную камеру, где на его поверхности наносят краску при помощи распылителя.

- На этом этапе полимерные соединения удерживаются за счет энергии, приобретенной от краскопульта.

- Убрав недостатки, если таковые будут (стереть лишнее), изделие направляют в камеру полимеризации. Это печь, где под действием температуры полимерная порошковая краска расплавляется и твердеет, формируя однородное покрытие.

- После «прожарки» окрашенный предмет достают из печи и дают просохнуть и остыть при нормальных условиях в течение 24 часов. Камера просушки должна быть защищена от попадания пыли и грязи. Наличие вентиляции обязательно.

- Преимущество данного метода в том, что помимо декоративной и защитной функции технология несет в себе восстанавливающую. Полимер заполняет раковины, проникает в трещины и поры, заполняя их. Расплавившись, порошок превращается в массу, равномерно распределяющуюся по поверхности. Так формируется ровное, гладкое, цельное покрытие, защищающее металл от механических и химических воздействий.

Принцип работы полимера при порошковом окрашивании

Суть метода заключается в равномерном распределении порошкообразного полимера по поверхности металла. Частицы удерживаются за счет кинетической энергии, полученной от распылительной установки. На этом этапе покрытие непрочное, что позволяет устранить допущенные огрехи. Излишки порошка легко стираются. Добившись равномерного распределения, необходимо полимеризовать покрытие.

Излишки порошка легко стираются. Добившись равномерного распределения, необходимо полимеризовать покрытие.

Температура действует следующим образом. Сначала порошок расплавляется, превращаясь в вязкую субстанцию. Продолжительное температурное воздействие приводит к твердению. Но перед этим вещество, контактирующее со сталью, железом или сплавом надежно сцепляется с ним. Молекулы между собой формируют прочные связи. Частицы находятся настолько близко друг к другу, что ни вода, ни химические вещества, ни газ, не проникает сквозь сформированный слой.

В результате поверхность полностью защищена от проникания вредоносных элементов, способных разрушить металл. Коррозия исключена. Более того, полимер достаточно прочный, чтобы сопротивляться истиранию и выдерживать ударные механические воздействия. Краска не скалывается, не царапается, не вздувается, не облупливается. Эффект сохраняется долго, что обеспечивает технологии покраски порошковой краской широкое применение. Наносятся защитные и декоративные краски различных цветов.

Наносятся защитные и декоративные краски различных цветов.

порошковая краска технология

Отдел продаж +38(067)218-85-30

Бухгалтерия +38(067)505-79-43

Дирекция +38(067)735-79-88

[email protected] г. Черкассы, ул. Смелянская, 161/21

Технологии

Быстрый рост производства и расширение ассортимента порошковых материалов нашли свое отражение в усилении деятельности производителей оборудования для нанесения порошковых покрытий с целью создания наиболее совершенных и эффективных систем нанесения. Порошковые покрытия наносятся в основном ручными или автоматическими распылителями методом электростатической или трибостатической зарядки в камерах напыления тупикового или проходного типа.

Технология нанесения полимерных порошковых красок

Технология нанесения полимерных порошковых красок — экологически чистая, безотходная технология получения высококачественных защитных и защитно-декоротивных полимерных покрытий. Покрытие формируют из полимерных порошков, которые напыляют на поверхность изделия, а затем в печи под определенной температурой проходит процесс термообработки (полимеризации).

Покрытие формируют из полимерных порошков, которые напыляют на поверхность изделия, а затем в печи под определенной температурой проходит процесс термообработки (полимеризации).

Основной принцип нанесения покрытия заключается в притяжении заряженных частиц краски к заземленной поверхности детали. Для нанесения порошковых красок годится большинство термостойких твердых тел и прежде всего металлических деталей.

Технологический процесс получения покрытий из порошковых красок включает три основные стадии:

- подготовка поверхности

- нанесение порошкового материала

- полимеризация (оплавление) порошкового слоя

Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Порошковые краски, как правило, наносят на изделия после завершения всех механических и термических операций: Изделия не должны иметь заусенцев, открытых кромок (радиусом закруглений менее 0,3 мм), выступающих сварных швов, сварочных брызг, прожогов, трещин; поверхность должна быть сухой, чистой, без окалины и ржавчины (в случае металлов), не содержать масляных и других загрязнений.

ПОДГОТОВКА ПОВЕРХНОСТИ.

Для очистки поверхности от ржавчины, окалины, старых покрытий в основном используют механические и химические способы. Из механических способов наиболее распространение струйная абразивная обработка с применением дробеметных, дробеструйных и пескоструйных аппаратов.

В качестве обезжиривающих веществ применяют органические растворители, водные моющие (щелочные и кислые) растворы. Органические растворители (Уайт-спирит, 646) из-за вредности и огнеопасности применяют для обезжиривания способом ручной протирки х/б ветошью не оставляющей ворсы на поверхности изделий, ограниченно, главным образом при окрашивании небольших партий. Основной промышленный способ обезжиривания связан с использованием водных моющих составов — концентратов. В основном они представляют собой порошки. Обезжиривание проводят при 40-60оС; продолжительность обработки окунанием 5-15 мин, распылением 1-5 мин. Большинство составов пригодно для обезжиривания как черных, так и цветных металлов (алюминий, медь, цинк и магниевые сплавы). Обезжиривание требует не только обработку моющим составом, но и последующую их промывку и сушку.

Обезжиривание требует не только обработку моющим составом, но и последующую их промывку и сушку.

Химическое удаление оксидов основано на их растворении или отслаивании с помощью кислот (в случае черных металлов) или щелочей (для алюминия и его сплавов). Эта операция преследует цель улучшить защиту изделий, сделать ее более надежной и длительной. наиболее распространено фосфатирование черных металлов и оксидирование цветных, в первую очередь алюминия и его сплавов. Цветные металлы (алюминий, магний, их сплавы, цинк) для улучшения адгезии и защитных свойств покрытий оксидируют. Завершающей стадией получения конверсионных покрытий, как и любых операций мокрой подготовки поверхности, является сушка изделий от воды.

ПОДГОТОВКА ПОРОШКОВОГО МАТЕРИАЛА И СЖАТОГО ВОЗДУХА.

Порошковые полимерные материалы промышленного изготовления, у которых не истек срок годности, как правило, пригодны для получения покрытий без какой-либо подготовки. Исключения могут быть в тех случаях, когда нарушались условия хранения или транспортировки материала.

Наиболее типичные дефекты красок, связанные с их неправильным хранением: комкование, химическое старение; увлажнение сверх допустимой нормы. Рекомендуемая температура хранения порошковых красок не выше 30°С. Слежавшиеся краски, имеющие крупные или даже мелкие агрегаты, не пригодны для применения и требуют переработки — измельчения до требуемого размера частиц и просева. При малой агрегации частиц иногда ограничиваются просевом. Рекомендуемая ячейка сита для просеивания должна быть в пределах 150-200 мкм.

Химическому старению в наибольшей степени подвержены термореактивные краски с высокой реакционной способностью при несоблюдении условий их хранения. Краски, имеющие признаки химического старения, должны выбраковываться, их исправление практически невозможно. Краски с повышенной степенью увлажнения (что видно по их пониженной сыпучести, склонности к агрегации, плохой заряжаемости) подлежат – сушке при температуре не выше 35оС на протвине слоем 2-3см. в течение 1-2часов. с периодическим перемешиванием краски.

в течение 1-2часов. с периодическим перемешиванием краски.

Полимерные порошковые краски являются гигроскопичными и поглощают из окружающего воздуха пары воды в результате чего, краски плохо транспортируются по трубопроводу распылителей, распыляются, заряжаются (особенно касается трибостатического напыления). Подготовка сжатого воздуха заключается в его очистке от капельной влаги и масла с последующей осушкой от их паров. Воздух, используемый для распыления порошковых красок, должен удовлетворять следующим требованиям: содержание масла — не более 0,01 мг/м3; содержание влаги — не более 1,3 г/м3; точка росы — не выше 7°С; содержание пыли не более 1мг/м3. Подготовка осуществляется пропусканием сжатого воздуха через маслоуловители и установку осушки сжатого воздуха ОСВ-30, в котором освобождение от влаги сжатого воздуха достигается пропусканием последнего через слой сорбента забирающий из сжатого воздуха пары воды и масла. Регенерация сорбента осуществляется прокаливанием сорбента при температуре 120-150оС в течение 2-3 часов с последующим охлаждением последнего. Срок использования сорбента около 5 лет.

Срок использования сорбента около 5 лет.

ОКРАШИВАНИЕ ИЗДЕЛИЙ.

Наиболее распространен процесс с использованием электростатически (или трибостатически) заряженной порошковой краски, распыляемой пистолетом-распылителем установки ручного напыления

УРН-2 и удерживаемой на поверхности заземленного окрашиваемого изделия силой электростатического притяжения.

Процесс осуществляется в камерах порошкового напыления, которые оснащены системами отсоса воздуха для предотвращения попадания порошковой краски в помещение и совмещенными с ними системами аспирации для улавливания не осевших на окрашиваемое изделие порошковой краски для возврата ее в процесс. Различают два типа камер: тупиковая с завеской изделий внутрь камеры через рабочее окно или сбоку КН-2, КН-5 и проходные, где детали транспортируются через рабочую область напыления камеры (мимо маляра) КН-3, КН-6. При этом если необходимо красить длинномерные изделия, то проходные камеры делают двухпостовые КН-3-2, КН-6-2 по сути это однопостовые камеры развернутые друг относительно друга на 180 градусов типа «валет». Каждая камера оснащается вытяжным вентилятором в алюминиевом исполнении, аспирационной системой для улавливания и возврата в производство порошковой краски, импульсной продувкой для сброса в питатель краски с фильтровальных патронов, освещения люминесцентными лампами, обдувочным пистолетом. Как опция возможна поставка вибросита с питателем, псевдоожижением и инжектором забора краски. Камеры изготавливаются из холоднокатаного металла с полимерным покрытием и полированным нержавеющим дном, предотвращающим искрообразование при случайном падении детали в камере.

Каждая камера оснащается вытяжным вентилятором в алюминиевом исполнении, аспирационной системой для улавливания и возврата в производство порошковой краски, импульсной продувкой для сброса в питатель краски с фильтровальных патронов, освещения люминесцентными лампами, обдувочным пистолетом. Как опция возможна поставка вибросита с питателем, псевдоожижением и инжектором забора краски. Камеры изготавливаются из холоднокатаного металла с полимерным покрытием и полированным нержавеющим дном, предотвращающим искрообразование при случайном падении детали в камере.

Установки ручного напыления FARBASTATIC с пистолетами-распылителями, обеспечивают получение смеси порошковой краски с воздухом, образование факела и приобретение частицами порошковой краски электрического заряда достаточного для уверенного осаждения на заземленной детали.

Была разработана установка ручного напыления Farbastatic с целью минимизации простоев окрасочного оборудования в мелкосерийном производстве, где предусмотрена частая смена цвета или типа краски. Подача порошка происходит непосредственно из оригинальной тары (коробки), в которой порошок поставляется потребителю. Всасывающий патрубок оснащен устройством псевдоожижения, что в комплексе с мощным инжектором и вибростолом, расположенным под углом, позволяет перерабатывать без остатка даже самые сложные порошки повышенной влажности. Установка может укомплектовываться электростатическим, трибостатическим или совмещенными пистолетами распылителями. Совмещенный пистолет распылитель был специально разработан с целью универсальности применения установки для разных видов краски, сложности поверхности нанесения и позволяет практически мгновенно переходить с режима электростатической зарядки в режим трибо. Переход с одного распылителя на другой часто обусловлено перекраской деталей в случае обнаружения брака после термообработки (полимеризации) деталей. В этом случае если изначально детали покрывались электростатическим пистолетом, то для перекраски деталей необходимо поменять знак зарядки краски, то есть перейти на трибостатическую зарядку со знаком плюс.

Подача порошка происходит непосредственно из оригинальной тары (коробки), в которой порошок поставляется потребителю. Всасывающий патрубок оснащен устройством псевдоожижения, что в комплексе с мощным инжектором и вибростолом, расположенным под углом, позволяет перерабатывать без остатка даже самые сложные порошки повышенной влажности. Установка может укомплектовываться электростатическим, трибостатическим или совмещенными пистолетами распылителями. Совмещенный пистолет распылитель был специально разработан с целью универсальности применения установки для разных видов краски, сложности поверхности нанесения и позволяет практически мгновенно переходить с режима электростатической зарядки в режим трибо. Переход с одного распылителя на другой часто обусловлено перекраской деталей в случае обнаружения брака после термообработки (полимеризации) деталей. В этом случае если изначально детали покрывались электростатическим пистолетом, то для перекраски деталей необходимо поменять знак зарядки краски, то есть перейти на трибостатическую зарядку со знаком плюс. Не вдаваясь в подробности, этот способ перекраски годится для деталей типа «панели», где в силу до конца не изученных процессов возможен непрокрас отдельно взятой локальной области в случае перекраски с тем же знаком заряда, что и первый слой. Для регулирования подачи порошковой краски имеется пневмопульт с регуляторами давления, где происходит регулировка режимов работы нанесения краски. Электронный блок с генератором высокого напряжения позволяет регулировать высокое напряжение в широких пределах от 20 до 80 Кв со стабилизацией по току или напряжению. Также с пульта происходит переключение режима работы электростатика-трибостатика.

Не вдаваясь в подробности, этот способ перекраски годится для деталей типа «панели», где в силу до конца не изученных процессов возможен непрокрас отдельно взятой локальной области в случае перекраски с тем же знаком заряда, что и первый слой. Для регулирования подачи порошковой краски имеется пневмопульт с регуляторами давления, где происходит регулировка режимов работы нанесения краски. Электронный блок с генератором высокого напряжения позволяет регулировать высокое напряжение в широких пределах от 20 до 80 Кв со стабилизацией по току или напряжению. Также с пульта происходит переключение режима работы электростатика-трибостатика.

Вылетая из пистолета, порошковая краска образует факел той или иной формы в зависимости от применяемого сопла (насадки) пистолета, движется под влиянием струй воздуха в факеле и силы электрического притяжения к заземленной окрашиваемой детали и оседает на ее поверхности, удерживаясь теми же силами электрического притяжения.

Применяют два способа заряда частиц ПК: электростатический — с принудительной зарядкой посредством коронирующего электрода, находящимся под высоким напряжением, и с использованием «трибоэффекта», т. е. эффекта приобретения заряда частицами краски при прохождении ее через трибоэлектризующий узел трибоствола .

е. эффекта приобретения заряда частицами краски при прохождении ее через трибоэлектризующий узел трибоствола .

При первом способе применяется подвод высокого (20-100 КВ) постоянного по знаку напряжения к коронирующему электроду от генератора высокого напряжения

При втором способе зарядки частиц ствол и другие детали пистолета, с которыми соприкасается порошковая краска, изготавливается из специального материала (обычно фторопласта — для эпоксисодержащих порошковых красок).

Наиболее существенная разница в эффективности этих способов зарядки порошковой краски и выбора между ними при окраске тех или иных деталей заключается в наличии при первом способе зарядки сильного электрического поля, принуждающего частицы порошковой краски двигаться по его силовым линиям, или полном отсутствии такого поля при трибозарядке. Поэтому принудительная зарядка порошковой краски от коронирующего электрода распылительного пистолета обуславливает значительную разницу в количестве осевшей на поверхности изделия порошковой краски в местах выступов и ровных поверхностей. Играет роль также расположение изделий относительно пистолетов, расстояние и направление ствола последних, применяемые насадки на ствол. При близкой навеске деталей они могут взаимно экранировать друг друга.

Играет роль также расположение изделий относительно пистолетов, расстояние и направление ствола последних, применяемые насадки на ствол. При близкой навеске деталей они могут взаимно экранировать друг друга.

При окраске деталей сложной формы проще использовать распылитель порошковой краски с трибозарядкой .

Как правило, производительность процесса нанесения пистолетами-распылителями с трибозарядом пониженная, а процент оседания порошковой краски на изделие ниже, чем при применении пистолетов-распылителей с коронирующим электродом. Неизбежно также постепенное снижение эффекта трибозаряда с уменьшением суммарного напряжения зарядки порошковой краски, повышение доли незарядившегося порошка и соответственно, не осевшего на деталь по мере выработки присадок в полиэфирные и эпоксиполиэфирные краски. Электростатическим способом, можно окрашивать изделия разных типоразмеров и групп сложности и применять при этом практически любые виды порошковых красок. Необходимое требование к изделиям — объемная или поверхностная электрическая проводимость. Оно легко реализуется при окрашивании металлов. В случае неэлектропроводящих материалов (древесина с влажностью менее 12%, стекло, пластмассы) принимают меры для увеличения проводимости: например, поверхность обрабатывают антистатиками — растворами ПАВ или токопроводящими грунтовками.

Необходимое требование к изделиям — объемная или поверхностная электрическая проводимость. Оно легко реализуется при окрашивании металлов. В случае неэлектропроводящих материалов (древесина с влажностью менее 12%, стекло, пластмассы) принимают меры для увеличения проводимости: например, поверхность обрабатывают антистатиками — растворами ПАВ или токопроводящими грунтовками.

В противном случае предусматривают нанесение красок на предварительно нагретую поверхность. Нагревание изделий проводят и в том случае, если при электростатическом распылении требуется получить толстые покрытия.

Нанесение порошковых красок способом электростатического распыления считается удовлетворительным, если средний коэффициент осаждения порошка на поверхность превышает 60%.

Особенно важно соблюдение режима отверждения термореактивных красок, поскольку любое отклонение от него неблагоприятно сказывается на свойствах получаемых покрытий. Недоотверждение (недогрев), в первую очередь, влияет на механические свойства (покрытия хрупко разрушаются при ударе и изгибе), переотверждение (перегрев) — на цвет и блеск покрытий. Отметим, что под температурой отверждения значится температура на поверхности изделия, а не в печи.

Отметим, что под температурой отверждения значится температура на поверхности изделия, а не в печи.

При отверждении покрытия формируется структура его внутренних и поверхностных слоев. При этом характер поверхности определяется не только природой ЛКМ, но и условиями формирования покрытия. Например, причиной снижения глянца часто бывают летучие вещества, присутствующие в краске или субстрате.

После нанесения изделие со слоем порошковой краски направляют на стадию формирования покрытия, включающую процессы оплавления слоя порошковой краски с получением пленки, ее отверждения и заключительного охлаждения.

Для оплавления, образования пленки и отверждения покрытия используют печи типа ПП-16: тупиковые и проходные с электрообогревом. Печь состоит из теплоизолирующих панелей, одного или двух (для проходного варианта) дверных блоков с двойными распашными дверями, от одного до восьми нагревательных блоков с системами рециркуляции воздуха пульта управления и электрошкафов. Теплоизолирующая панель состоит из наружной и внутренней несущих профилированных панелей из оцинкованной и окрашенной стали и теплоизолятора из базальтовых плит толщиной 100 мм.

Теплоизолирующая панель состоит из наружной и внутренней несущих профилированных панелей из оцинкованной и окрашенной стали и теплоизолятора из базальтовых плит толщиной 100 мм.

Внутри печи размещаются нагревательные блоки, системы воздухораспределения и подвесная система.

Герметизация дверей осуществляется при помощи силиконовых теплостойких уплотнителей, закрепленных по периметру дверей.

Размеры камеры, количество дверей, размещение пульта управления и электрошкафов выбирается заказчиком на этапе техзадания.

Для управления технологическим процессом полимеризации, в состав печи входит электрошкаф с терморегулятором, таймер, звонок окончания цикла.

Главное требование к ним для обеспечения качества покрытия — способность равномерно прогреть изделие с порошковой краской при заданной для данной порошковой краске температуре в течение определенного времени, достаточного для отверждения порошковой краски. Для тупиковых печей большое значение имеет также скорость подъема температуры. Этим требованием в наибольшей степени отвечают печи с рециркуляцией воздуха. Производители порошковой краски в сопровождающей техдокументации указывают, как правило, несколько возможных режимов отверждения, обеспечивающих гарантированное качество покрытия для каждого конкретного материала. Наиболее распространенные порошковые краски полимеризуются при температуре 160-180С с точностью поддержания в объеме и во времени в пределах не более +/-5оС, в течение 10-20 мин. Необходимо подчеркнуть, что под температурой полимеризации подразумевается температура поверхности окрашиваемого изделия, а не температура в печи. При нагреве в печи изделия частицы порошковой краски расплавляются, сливаясь в непрерывную пленку вязкого расплава, смачивающего поверхность изделия. При этом воздух, находившийся в слое порошковой краски, вытесняется. Однако часть воздуха остается в пленке, создавая поры, ухудшающие защитные и механические характеристики конечного покрытия.

Для тупиковых печей большое значение имеет также скорость подъема температуры. Этим требованием в наибольшей степени отвечают печи с рециркуляцией воздуха. Производители порошковой краски в сопровождающей техдокументации указывают, как правило, несколько возможных режимов отверждения, обеспечивающих гарантированное качество покрытия для каждого конкретного материала. Наиболее распространенные порошковые краски полимеризуются при температуре 160-180С с точностью поддержания в объеме и во времени в пределах не более +/-5оС, в течение 10-20 мин. Необходимо подчеркнуть, что под температурой полимеризации подразумевается температура поверхности окрашиваемого изделия, а не температура в печи. При нагреве в печи изделия частицы порошковой краски расплавляются, сливаясь в непрерывную пленку вязкого расплава, смачивающего поверхность изделия. При этом воздух, находившийся в слое порошковой краски, вытесняется. Однако часть воздуха остается в пленке, создавая поры, ухудшающие защитные и механические характеристики конечного покрытия.

Наилучшие условия для создания пленки с минимум воздушных пор — окраска изделий, нагретых до температуры выше температуры плавления порошковой краски, и нанесение тонких слоев покрытия. В обычной практике слой порошковой краски наносят при нормальной температуре изделия.

При дальнейшем нагреве и прогреве изделия расплав ПК проникает в микронеровности поверхности, обеспечивая достаточную адгезию покрытия, и отверждается.

На этом этапе отверждения обеспечивается получение покрытия с заданными характеристиками: внешний вид (уровень глянца, структура), адгезия, механическая прочность, твердость, защитные свойства и др.

Очень важно понимать, что эти характеристики только тогда будут соответствовать заданным, когда режимы отверждения соответствуют рекомендуемым (нелишне еще раз напомнить, что температура отверждения — это температура на поверхности изделия при формировании покрытия). На практике при окраске массивных металлических деталей, температура поверхности которых поднимается значительно медленнее, чем у тонкостенных изделий и не соответствует показаниям прибора, замеряющего температуру в печи, покрытие не успевает полностью отвердиться, отчего снижаются механическая прочность пленки и адгезия. В этом случае применяются предварительный нагрев изделий или увеличивают время отверждения с учетом необходимости достижения поверхностью температуры отверждения.

В этом случае применяются предварительный нагрев изделий или увеличивают время отверждения с учетом необходимости достижения поверхностью температуры отверждения.

Нужно иметь в виду, что до полного охлаждения изделия с покрытием последнее может быть повреждено при механическом воздействии или загрязнено при наличии в атмосфере помещения или охлаждающем воздухе пыли.

Все технологические операции участка полимерной покраски такие как:

- Напыление порошковой краски — камера напыления;

- Оплавление порошковой краски — печь полимеризации покрытий;

- Остывание изделий;

- Вспомогательных операций (защита, маркировка и контроль качества изделий)

осуществляются ручными межоперационными подвесными транспортными системами поперечно — перекрестного типа

Поперечно — перекрестная транспортная система представляет собой совокупность несущих конструкций, продольных монорельсовых путей для перемещения транспортных кареток, перегружателя и путей для его передвижения, транспортных кареток для подвешивания изделий навешивания и снятия изделий на каретки.

Изделие, подвешенное к транспортной каретке, перемещается по продольным монорельсовым путям вручную, поперечное перемещение кареток на другой продольный путь осуществляется с помощью перегружателя. Таким образом межоперационное перемещение изделий осуществляется с минимальными затратами ручного труда.

Транспортные каретки изготавливаются:

-

различной грузоподъемности,

-

различной длины,

-

со сцепными устройствами (обеспечивают взаимное зацепление кареток для удобства разгрузки глубокой печи)

-

для транспортировки объемных изделий

Перегружатель транспортной системы предназначен для поперечного перемещения транспортных кареток. Перегружатель представляет собой конструкцию, перемещаемую на четырех парах катков по поперечному монорельсовому пути, для приема кареток на перегружателе имеется отрезок монорельса расположенный продольно, для его совмещения с продольными путями транспортной системы предусмотрены пружинные фиксаторы, связанные с рычагом ручной разблокировки, на перегружателе устанавливаются устройства фиксации кареток.

Для автоматизированного прохождения кареток с деталями через проходную камеру напыления КН-3-2 или КН-6-2 предусматривается устройство непрерывной подачи кареток, которое продвигает последние мимо постов окраски благодаря чему увеличивается производительность покрасочной линии.

Поперечно — перекрестная подвесная транспортная система может поставляться:

-

полной комплектации — перегружатели, транспортные каретки, монорельсы продольных путей, металлоконструкции, документация необходимая для монтажа,

-

частичной комплектации — перегружатели, транспортные каретки, комплект рабочих чертежей на металлоконструкции и документация необходимая для монтажа, в том числе чертежи планировок.

При поставке в любой комплектации обеспечивает оптимизацию конфигурации и состава системы межоперационного транспорта исходя из характеристик помещения окрасочного участка, производственной программы и номенклатуры изделий.

Разработки и тенденции в порошковой окраске

В: Мы рассматриваем возможность перехода на систему порошкового покрытия из-за проблем с качеством и задаемся вопросом, каковы новые тенденции в области применения?

A: С одной стороны, порошковая окраска характеризуется все более строгими требованиями к качеству, тенденцией к более широкой индивидуализации и растущим ценовым давлением. С этим балансированием можно справиться только путем последовательной оптимизации процесса.

Использование порошковых эмалей является одним из наиболее экологичных и ресурсосберегающих процессов в области технологии промышленных покрытий.В результате порошковые покрытия в прошлом зарекомендовали себя в бесчисленных областях применения в самых разных отраслях промышленности, начиная от архитектуры, производства мебели, бытовой техники и автомобильной промышленности и заканчивая машиностроением и производством оборудования, а также товаров народного потребления. Из-за растущих требований к качеству покрытия, потреблению материалов и энергии, индивидуальности и производительности мастерские по нанесению покрытий и компании с собственными операциями по окраске сталкиваются с проблемой оптимизации своих процессов.Цифровизация и интеллектуальное объединение процессов в сеть также приобретают все большее значение.

Из-за растущих требований к качеству покрытия, потреблению материалов и энергии, индивидуальности и производительности мастерские по нанесению покрытий и компании с собственными операциями по окраске сталкиваются с проблемой оптимизации своих процессов.Цифровизация и интеллектуальное объединение процессов в сеть также приобретают все большее значение.

Технологии производства обычно находятся в центре внимания при проектировании компонентов — часто пренебрегают качеством поверхности и защитой от коррозии. Однако впоследствии это часто приводит к ненужным усилиям и дополнительным затратам. Таким образом, особое внимание следует уделять сверлению отверстий, поднутрений, ложных кромок, узких зазоров, пазов, переходов в поперечном сечении, малых радиусов перехода на галтелях и т.п.В частности, в случае заготовок из листового металла даже минимальное закругление кромок может улучшить защиту от коррозии в этих критических зонах. По сравнению с острыми необработанными кромками значительно больше материала покрытия прилипает к закругленным кромкам после изготовления деталей из листового металла.

Металлические подложки, такие как сталь, оцинкованная сталь и алюминий, очищаются с помощью мокрых химических процессов с использованием чистящих средств, соответствующих материалу и степени загрязнения. В зависимости от типа загрязнения, которое необходимо удалить, для точной очистки могут использоваться сухие процессы, такие как очистка струей снега CO 2 , а также плазменная и лазерная очистка.Что касается предварительной обработки металлических подложек, набирает обороты тенденция к использованию нанокерамических систем (совместимых с различными металлами). Эти альтернативы традиционному фосфатированию железа и цинка предлагают экономические, экологические и технологические преимущества. Достигаемая защита от коррозии сравнима с защитой, обеспечиваемой фосфатированием цинка, или даже превосходит ее.

Новые и усовершенствованные системы порошковой эмали соответствуют более строгим требованиям к защите от коррозии, анти-граффити, металлическим эффектам, отражению тепла, устойчивости к УФ-излучению и атмосферным воздействиям, низкотемпературным покрытиям, устойчивости к царапинам или антимикробным характеристикам. Инновационные металлические порошковые эмали не только позволяют — всего одним слоем — создать вид, аналогичный поверхности, покрытой жидкой краской, но и создают эффекты, видимые под любым углом обзора. В то же время доступны порошковые эмалевые системы для тусклых матовых поверхностей, которые популярны в архитектуре, а также в автомобильной, спортивной и мебельной промышленности. Они также могут обеспечить высокий уровень стабильности глянца при различных температурах обжига и различной толщине подложки.

Инновационные металлические порошковые эмали не только позволяют — всего одним слоем — создать вид, аналогичный поверхности, покрытой жидкой краской, но и создают эффекты, видимые под любым углом обзора. В то же время доступны порошковые эмалевые системы для тусклых матовых поверхностей, которые популярны в архитектуре, а также в автомобильной, спортивной и мебельной промышленности. Они также могут обеспечить высокий уровень стабильности глянца при различных температурах обжига и различной толщине подложки.

Благодаря металлоорганическим веществам с ионизирующим эффектом антимикробные порошковые эмали не только длительно эффективны против бактерий, но и против вирусов, грибков и водорослей. Экономия энергии и увеличение производительности за счет сокращения времени сшивки могут быть достигнуты за счет использования низкотемпературных порошковых эмалевых систем. В зависимости от рецептуры и применения эти порошковые эмали сшиваются при температуре 120°C (для внутренних работ) или 140°C (для наружных работ). Ультратонкие порошковые покрытия позволяют значительно снизить расход благодаря уменьшенной толщине слоя.

Ультратонкие порошковые покрытия позволяют значительно снизить расход благодаря уменьшенной толщине слоя.

Порошковые растворы отвечают повышенным требованиям к энергоэффективности и защите от коррозии, а также устойчивости к УФ-излучению и атмосферным воздействиям (например, компоненты, используемые в строительных и сельскохозяйственных машинах, для наружного применения и в архитектуре). Они делают возможным нанесение покрытия без энергоемкой промежуточной сшивки.

Возможности для исключения этапов процесса при одновременном повышении качества предлагает процесс порошкового покрытия в форме (PIMC).Среди прочего, эта технология используется для изготовления силовых и распределительных шкафов из листовых формовочных масс (ЛПК) (например, пластинчатых тестообразных формовочных масс из термореактивных реактивных смол и стекловолокна). Порошковая эмаль, специально модифицированная для данного применения, обеспечивает отличную стойкость к атмосферным воздействиям и царапинам, высокий уровень защиты от граффити и очень хорошую стойкость к агрессивным чистящим средствам и щелочным растворам.

Область системных технологий также требует эффективных решений для получения высококачественных результатов.Специалисты по нанесению покрытий в цехах и компании с широким спектром компонентов, требующих покрытия, также ожидают высокого уровня гибкости. Ручные камеры порошковой окраски могут быть хорошим решением, обеспечивающим превосходную гибкость при минимальных инвестициях. В дополнение к хорошей эргономике работы эти кабины также обеспечивают легкую очистку, хорошее освещение и оптимальную вентиляцию. Это дополняется порошковыми пистолетами, которые обеспечивают стабильный выход порошка и управление процессом для точного нанесения порошка, а также экономию порошка благодаря эффективности нанесения.Быстрая смена цвета также обязательна.

Новые решения для центров порошковой окраски объединяют подготовку порошка, транспортировку, дозирование и смену цвета в полностью автоматизированную закрытую систему. Комплексный подход позволяет добиться повышенной производительности при сохранении высоких стандартов качества и простоты эксплуатации. В сочетании с автоматизированной камерой порошковой окраски, системой регенерации порошка и порошковыми пистолетами можно создать полностью автоматизированную систему порошковой окраски.

В сочетании с автоматизированной камерой порошковой окраски, системой регенерации порошка и порошковыми пистолетами можно создать полностью автоматизированную систему порошковой окраски.

В зависимости от предполагаемого применения автоматизированные камеры порошковой окраски оснащаются грузоподъемным оборудованием или роботами.Динамический контурный лазерный сканер также способствует эффективной работе. Система распознает объекты даже очень сложной геометрии и направляет порошковые пистолеты в нужное положение, чтобы обеспечить качественное покрытие сложных деталей. Лазерный сканер точно фиксирует контуры объекта. В сочетании с соответствующим первичным контроллером с программным обеспечением для 3D форма объекта автоматически компилируется, параметры покрытия корректируются соответствующим образом, а оси порошкового пистолета позиционируются индивидуально.Это гарантирует превосходные результаты покрытия сложных геометрических форм, даже в случае тонких связей или выступов, а потребность в ручном покрытии сводится к минимуму.

Интеллектуальные программные решения обеспечивают целенаправленный, экономичный расход порошка и рентабельное покрытие малыми партиями. Новый, интуитивно понятный и интеллектуальный контроллер для покрасочных роботов позволяет в короткие сроки настроить роботов для окраски расходящихся деталей или заказов на штучные изделия. Инновационное решение сочетает в себе современную робототехнику с человеческой интуицией и гибкостью.Это устраняет необходимость в программировании, и новая заготовка обрабатывается на месте квалифицированным сотрудником с помощью ручного дистанционного управления.

Дорис Шульц из PaintExpo. Следующая выставка PaintExpo пройдет с 26 по 29 апреля 2022 года в Карлсруэ, Германия.

Дорис Шульц

Процесс порошковой окраски | Продукция Отделка

Порошковая окраска — это процесс сухой отделки, используемый для нанесения материала сухого покрытия. Материал покрытия состоит из тонко измельченных частиц смолы и пигмента для цвета, а также других добавок для определенных функций, таких как блеск или твердость. Сухое порошковое покрытие подается к наконечнику пистолета-распылителя, оснащенному электродом для обеспечения электростатического заряда порошка, когда он проходит через заряженную область на наконечнике пистолета. Заряженные частицы порошка притягиваются к заземленной детали и удерживаются там за счет электростатического притяжения, пока не расплавятся и не сплавятся в однородное покрытие в печи для отверждения.

Материал покрытия состоит из тонко измельченных частиц смолы и пигмента для цвета, а также других добавок для определенных функций, таких как блеск или твердость. Сухое порошковое покрытие подается к наконечнику пистолета-распылителя, оснащенному электродом для обеспечения электростатического заряда порошка, когда он проходит через заряженную область на наконечнике пистолета. Заряженные частицы порошка притягиваются к заземленной детали и удерживаются там за счет электростатического притяжения, пока не расплавятся и не сплавятся в однородное покрытие в печи для отверждения.

С момента своего появления более 40 лет назад, порошковое покрытие приобрело популярность и теперь используется многими производителями обычных бытовых и промышленных товаров. По оценкам, в Северной Америке более 5000 отделочников наносят порошок для получения высококачественной и долговечной отделки самых разных продуктов. Порошковое покрытие устойчиво к царапинам, коррозии, истиранию, химическим веществам и моющим средствам, и этот процесс может сократить расходы, повысить эффективность и облегчить соблюдение экологических норм.

Продукты Финишная обработка Журнал содержит краткий обзор основ процесса порошковой окраски и преимуществ, которые этот процесс дает специалистам по нанесению покрытий.

Поскольку материалы для порошкового покрытия не содержат растворителей, в процессе производства в атмосферу выбрасывается незначительное количество летучих органических соединений (ЛОС). Он не требует систем вентиляции, фильтрации или регенерации растворителя в области применения, таких как те, которые необходимы для операций отделки жидкости.Отработанный воздух из порошковой камеры можно безопасно возвращать в помещение для нанесения покрытия, и меньшее количество воздуха из печи выбрасывается наружу, что делает порошковое покрытие безопасной и чистой альтернативой финишной отделки и значительно экономит энергию и затраты.

Теоретически 100 % излишков порошка можно восстановить и использовать повторно. Даже при некоторых потерях в системах фильтрации сбора и подвесках деталей коэффициент использования порошка может быть очень высоким. Избыток распыленного порошка может быть утилизирован с помощью блока регенерации и возвращен в загрузочный бункер для рециркуляции в системе.Отходы, которые образуются в результате, обычно можно легко и экономично утилизировать.

Порошковое покрытие не требует высыхания на воздухе или выдержки. Детали можно укладывать ближе друг к другу, чем при использовании некоторых систем жидкого покрытия, и автоматически покрывать большее количество деталей. Очень трудно заставить порошковое покрытие течь, капать или провисать, что приводит к значительному снижению количества брака из-за проблем с внешним видом.

Операции порошкового покрытия требуют минимального обучения оператора и контроля по сравнению с некоторыми другими технологиями нанесения покрытий. Сотрудники обычно предпочитают работать с сухим порошком, а не с жидкими красками, а проблемы с уборкой и загрязнение одежды сведены к минимуму. Кроме того, соблюдение федеральных и государственных норм становится проще, что экономит время и деньги. Короче говоря, порошковое покрытие может обеспечить пять «Э»: экономичность, эффективность, экономию энергии, соответствие экологическим требованиям и превосходную отделку.

Сотрудники обычно предпочитают работать с сухим порошком, а не с жидкими красками, а проблемы с уборкой и загрязнение одежды сведены к минимуму. Кроме того, соблюдение федеральных и государственных норм становится проще, что экономит время и деньги. Короче говоря, порошковое покрытие может обеспечить пять «Э»: экономичность, эффективность, экономию энергии, соответствие экологическим требованиям и превосходную отделку.

Существует два типа порошковых покрытий: термопластичные и термореактивные. Термопластичные порошки плавятся и текут при воздействии тепла, но они сохраняют тот же химический состав после охлаждения и затвердевания.Термореактивные порошковые покрытия также плавятся под воздействием тепла, но затем они химически сшиваются внутри себя или с другими реактивными компонентами. Отвержденное покрытие имеет другую химическую структуру, чем основная смола. Термореактивные покрытия термостабильны и, в отличие от термопластичных порошков, не размягчаются обратно в жидкую фазу при повторном нагревании. Термореактивные порошки также можно наносить распылением для создания более тонких пленок с лучшим внешним видом, чем у некоторых термопластичных порошковых покрытий.

Термореактивные порошки также можно наносить распылением для создания более тонких пленок с лучшим внешним видом, чем у некоторых термопластичных порошковых покрытий.

Основной движущей силой разработки материалов для порошковых покрытий было стремление найти экологически чистую альтернативу краскам, содержащим растворители. В поисках распыляемого покрытия с низким содержанием летучих органических соединений доктор Питер Г. де Ланге из Нидерландов разработал процесс смешивания горячего расплава в смесителе с z-образными лопастями. Это сделало материалы для порошковых покрытий намного более однородными и предоставило возможность для более тонких термореактивных продуктов, которые могли бы лучше конкурировать с жидкими покрытиями. Де Ланге также разработал метод электростатического распыления термореактивных порошковых покрытий в 1960 году.Используя добавление сжатого воздуха к сухому порошку для «разжижения» материала, он смог распылить покрытие и создать декоративную пленку. Этот процесс был представлен в Соединенных Штатах в 1960-х годах, и его быстрый рост продолжался в течение следующих 30 лет.

Предварительная обработка порошка

Первым этапом процесса порошковой окраски является подготовка или предварительная обработка деталей. Покрываемый продукт подвергается очистке и предварительной обработке, чтобы убедиться, что покрываемые поверхности чистые и не содержат жира, пыли, масел, ржавчины и других загрязнений.Предварительная химическая обработка обычно происходит в нескольких распылительных камерах. Детали сначала очищают щелочным, кислотным или нейтральным очистителем. Во многих случаях поверхность детали обрабатывается конверсионным покрытием из фосфата железа или цинка или конверсионным покрытием переходного металла, таким как продукт из оксида циркония. Каждая стадия обычно отделена стадией промывки для удаления остатков химии. Системы распыления позволяют производить предварительную обработку деталей самых разных размеров и конфигураций; в некоторых случаях вместо распылителя можно использовать погружные баки.