что это такое, особенности и сущность

Чтобы металлические конструкции изделия были прочными и качественными, для соединения важных частей из стали применяется сварка. Эта технология используется на протяжении многих лет и за период ее существования появилось множество разновидностей, которые позволяют работать с разными материалами.

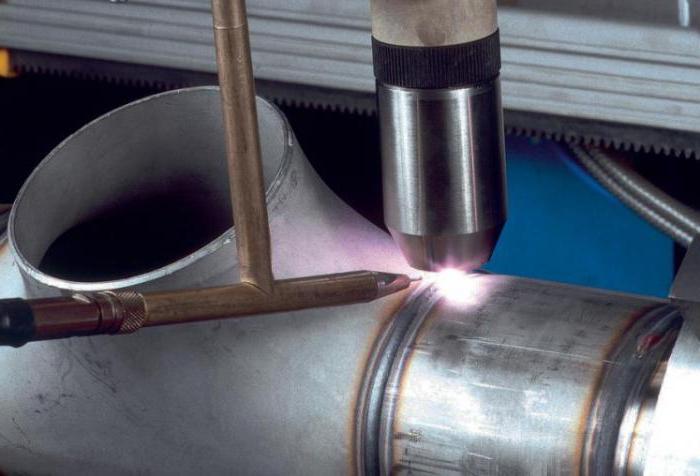

Плазменная сварка является популярной разновидностью, которую применяют многие опытные сварщики. В ее основе лежит принцип расплавления сплавов узконаправленной струей плазмы, которая обладает огромной энергией. Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Сущность плазменной сварки

Плазменная сварка металла основывается на использовании технологии аргонодуговой технологии. Различие между этими двумя технологиями состоит в особенностях дуги.

Чтобы понять, в чем заключается сущность плазменной сварки, требуется для начала рассмотреть, что такое плазма и условия ее возникновения. Плазмой считается состояние газа при его частичной или полной ионизации. Это означает, что в его основу могут входить не только нейтральные молекулы и атомы, но и электроны, ионы, имеющие определенный электрический заряд, состоящие полностью из заряженных частиц.

Для перевода газа в состояние плазмы требуется провести ионизацию большей части его молекул и атомов. Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

Этот процесс имеет ряд положительных качеств:

- повышенный показатель температуры плазмы, который может доходить до 300000С;

- небольшое поперечное сечение дуги;

- в отличие от газовой сварки скорость металла с толщиной от 5 до 20 см по плазменной технологии выше три раза;

- наблюдается высокая точность сварных соединений, которые получаются в процессе плавления;

- качество проведенных работ не требует проведения дополнительной обработки краев изделий;

- плазменный сварочный процесс может применяться практически для любых типов металла. К примеру, при помощи него можно варить изделия из запорожской стали, меди, алюминия, чугуна;

- во время проведения сварочных работ металл не подвергается деформациям, даже при вырезании сложных фигур;

- плазменная технология предполагает проведение резки металлической поверхности, которая не прошла предварительную подготовку. К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска;

- нет необходимости применять аргон, ацетилен, кислород.

Это позволяет существенно сэкономить;

Это позволяет существенно сэкономить; - наблюдается высокая степень безопасности проводимых работ. Это связано с тем, что во время сваривания не применяются баллоны с газом, которые выделяют токсичные пары. Также при неправильном применении и хранении они могут взорваться.

У плазменного сварочного процесса имеются некоторые недостатки:

- во время его проведения происходит частичное рассеивание энергии в пространство;

- требуется использование плазмообразующего газа;

- обязательно должно проводиться охлаждение плазмотрона при помощи воды;

- высокая стоимость сварочных аппаратов.

Принцип работы

Перед тем как приступать к плазменной сварке стоит рассмотреть ее принцип работы. Во время процесс подается мощный электрический разряд, который превращает рабочую среду в плазменную. Образуется газ, который имеет высокую температуру.

За счет воздействия на металлическую поверхность потока ионизированного газа, проводимого электрическим током, происходит плавление металлической основы.

Плазменная струя, которая обычно имеет сверхвысокую температуру, повышенная мощность, это все формируется из обычно дуги после сжатия, вдувания в дугу. Она образуется при помощи плазмообразующего газа, в качестве которого часто применяется аргон, в редких случаях используется водород, гелий.

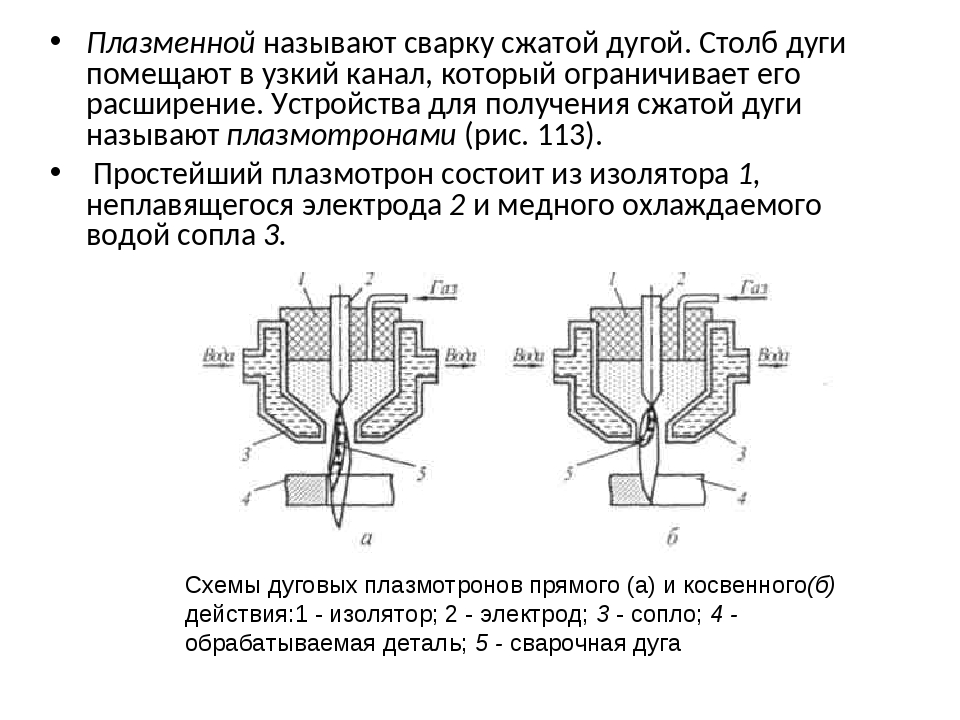

Плазменная сварка прямого действия

Что такое плазменная сварка прямого действия? Этот метод является распространенным, он осуществляется благодаря электрической дуге, которая образуется между электродом и рабочим изделием.

Технология плазменной сварки имеет некоторые характерные особенности:

- Плазменная сварка алюминия должна выполняться с максимальной осторожностью. Это связано с тем, что данный металл плавится при температуре 660,3 градусов.

- Обязательно нужно внимательно контролировать процесс, чтобы не допустить пропал.

- В инструкции к сварочным аппаратам всегда указывается таблица, в которой обозначается рекомендованная сила тока для каждого вида металла. К примеру, плазменная сварка нержавейки выполняется на среднем токе, а стали — на высоком.

Обратите внимание! В дуге с прямым действием изначально происходит возбуждение дуги на малых токах, между соплом и заготовкой. После того как плазма прикасается к свариваемой детали образуется основная дуга прямого действия.

Питание дуги производится при помощи переменного или постоянного тока с прямой полярностью. Ее возбуждение выполняется осциллятором.

Плазменная сварка косвенного действия

Перед тем как приступать стоит рассмотреть, что такое плазменная сварка косвенного действия. Во время этого метода образование плазмы осуществляется так же, как и при технологии прямого действия. Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Скорость выхода потока плазмы находится под контролем давления газа. Секрет состоит в том, что газовая смесь при переходе в состояние плазмы увеличивает объем в 50 раз и благодаря этому вылетает из аппарата в виде длиной струи. Энергетические показатели расширяющегося газа совместно с тепловой энергией делают плазму мощным источником энергии.

К преимуществам сварки косвенного действия можно отнести:

- обеспечивает бесперебойный рабочий процесс;

- позволяет существенно сэкономить затраты на электрический ток;

- за счет того, что во время сварочного процесса применяется высокое давление, газовые смеси практически не разбрызгиваются;

- этот вид отлично подходит для сварки и резки металлов.

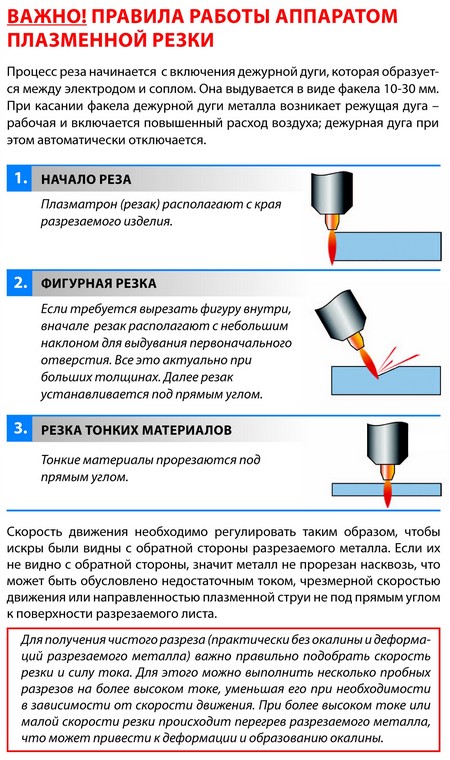

Важно! Плазменная сварка и резка металлов должна проводиться с использованием правильных режимов. Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

Для резки разных материалов должны применяться разные виды газов.

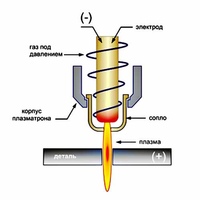

Устройство и принцип работы плазмотрона

Во время плазменного сварочного процесса применяется специальный аппарат, который выполняет роль плазменного генератора, он называется плазмотроном. Это устройство применяет энергию электричества для преобразования газа в состояние плазмы для сварки, которая в дальнейшем применяется для создания сварочной дуги.

Применяется два вида устройств, которые работают по схеме косвенного и прямого преобразования дуги. Плазмотрон для сварки плазмой идет прямого действия, когда в качестве катода применяется вольфрамовый электрод, а анода — свариваемая поверхность. Именно это приводит к тому, что дуга приобретает цилиндрическую форму.

К основным узлам плазмотрона относят:

- Вольфрамовый электрод (катод). Он образует одну связку с устройством подачи плазмообразующего газа.

- Корпусная часть прибора.

- Сопло с формообразующим наконечником.

- Термостойкий изолятор.

- Система охлаждения, для которой применяется водная струя.

- Пусковое устройство.

Для возбуждения основной дуги к поверхности металла от устройства подключается кабель с положительным зарядом. Появившаяся дуга ионизирует газ, который поступает из баллона или компрессора в камеру под давлением. При разогревании во время ионизации газ расширяется и выбрасывается из камерного пространства в форме струи с высокой кинетической энергией.

Стоит отметить! Чтобы облегчить розжиг основной дуги, в область камеры плазмотрона встроен вспомогательный электрод, который выполняет функции анода. При включении плазмотрона в сеть и запуске, данный электрод получает положительный заряд и образует дугу с вольфрамовым катодом.

Важные требования

Возможно, для многих плазменно-дуговая сварка покажется простым процессом, который можно с легкостью выполнить с первого раза не имея большого опыта. Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся:

К основным ошибкам относятся:

- запоздалая замена сменных компонентов плазмотрона;

- применение деталей с низким качеством или дефектами;

- использование некорректных режимов, которые снижают длительность срока службы элементов;

- отсутствие контроля за параметрами плазмообразующего газа;

- применение высокой или низкой скорости резки по сравнению с предусмотренным режимом.

Все эти важные требования относятся к плазменному сварочному процессу, а также его подвидам — микроплазменной сварке, воздушно-плазменной сварке и другим методам. Обязательно требуется применять сварочный аппарат, который сможет обеспечить необходимые характеристики сварочного тока. Понадобится горелка, неплавящийся электрод, комплект шлангов для подачи или циркуляции охлаждающей жидкости и другие важные компоненты для работы.

Плазменный сварочный процесс считается востребованной технологией, которую активно применяют в разных областях промышленности — машиностроение, приборостроение, изготовление деталей высокой точности, ювелирная сфера и так далее. Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Интересное видео

что это? Принцип работы, технология плазменно-дуговой и ручной микроплазменной сварки, техника безопасности при сварке плазмой

Плазменную сварку называют относительно молодым способом соединения деталей. Но условная новизна не мешает быстрому набору востребованности: плюсы и возможности, которые даёт этот метод, объясняют его высокие конкурентные качества.

Что это такое?

Плазменной сваркой зовётся метод, при котором аргон переходит в плазму под влиянием дуги. Плазмогенератором выступает ток, пронизывающий электропроводный аргон. Но прежде чем перейти к нюансам метода, нелишним будет напомнить отдельные моменты из курса физики.

Плазмогенератором выступает ток, пронизывающий электропроводный аргон. Но прежде чем перейти к нюансам метода, нелишним будет напомнить отдельные моменты из курса физики.

Плазмой называют такое состояние газа, в которое тот трансформируется под влиянием электродуги. Она формируется в особом наконечнике, называемом плазмотроном. Его легко сравнить с горелкой в обычной газовой сварке. Плазмотроном именуют двухсторонне открытый конус, который становится узким внизу, в центре этого конуса размещается тугоплавкий электрод, а внизу – сопло. Из этого сопла под серьёзным давлением выходит плазма.

Плазмообразующим газом выступает аргон (с включением водорода, конечно). Он нагнетаем в вышеописанный конус сверху. Поле же образует подвод электротока к двум полюсам: наружной зоне горелки и электроду. В ходе нагрева и ионизации газ предсказуемо расширяется, внутренние силы его мощно вытесняют. Сопло же регулирует подачу плазмы. В рабочем месте параллельно с плазменной струёй подводится аргон, что создаёт защитное облако. Его ценность заключается в предохранении сплава от кислородного контакта, который содержится в воздухе.

Поле же образует подвод электротока к двум полюсам: наружной зоне горелки и электроду. В ходе нагрева и ионизации газ предсказуемо расширяется, внутренние силы его мощно вытесняют. Сопло же регулирует подачу плазмы. В рабочем месте параллельно с плазменной струёй подводится аргон, что создаёт защитное облако. Его ценность заключается в предохранении сплава от кислородного контакта, который содержится в воздухе.

Именно аргон отвечает за чистые швы. Плазменно-дуговая сварка может называться экономичной, в этом её особенность. Чтобы аппарат работал, менять нужно только электроды и тот самый плазмотрон. В сравнении с иными видами сварки уходовых работ (и ручных тоже) немного. Да и иные сварочные разновидности можно считать более взрывоопасными, с плазмой работать не так рискованно.

Плюсы и минусы

Основное преимущество плазменной сварки – высокоскоростная резка металлов. Не менее привлекательна в ней и опция применения оборудования практически со всеми металлами и сплавами. Доскональность шва высока. Цена работ относительно прочих видов сварок более низкая. Радует и то, что деформация металла при плазменном способе не то что низка, а фактически отсутствует.

Не менее привлекательна в ней и опция применения оборудования практически со всеми металлами и сплавами. Доскональность шва высока. Цена работ относительно прочих видов сварок более низкая. Радует и то, что деформация металла при плазменном способе не то что низка, а фактически отсутствует.

Но минусы также стоит отметить:

- высокочастотный шум + ультразвук – не самая приятная комбинация;

- ионизация воздуха;

- электромагнитное излучение в оптическом диапазоне;

- сопло плазменной горелки недолговечно, так как нагрузка высокотемпературная.

Правда, недостатки есть в каждой технологии сварки, поэтому выбирать приходится всегда. Иногда в выборе вида помогает простой анализ принципа работы аппарата.

Принцип работы

Дежурную дугу после зажигания ожидает сжатие в плазмотроне. Потом туда вдувается под давлением аргон в качестве плазмообразующего газа. Так зона нагревается до 50 000 градусов, газ предсказуемо растёт в объёме и из сопла выходит очень быстро.

Потом туда вдувается под давлением аргон в качестве плазмообразующего газа. Так зона нагревается до 50 000 градусов, газ предсказуемо растёт в объёме и из сопла выходит очень быстро.

Мощный источник – это соединение тепловой и кинетической энергии. Раскалённая струя вытекает и образует шов. Защитный и плазмообразующий газы не контактируют, так как проходят по разным каналам.

Надо отметить, что сварка может быть ручной и автоматической. Ручная сварка подойдёт для небольших объёмов работы. Сварка может проходить с присадками и без них. Автоматической технологией пользуются в промышленных масштабах. Оператор руководит процессом с помощью пульта.

И ещё кое-что из проясняющей информации о плазменной дуге:

- обычная дуга становится плазменной путём сжатия и принудительного вдувания аргона в дугу;

- сжатие дуги получается путём активного охлаждения водой плазмотроновых стенок;

- когда поперечное сжатие дуги снижается, растёт мощность;

- газ нагреваем дугой, он ионизируется и в 100 раз растёт в объёме;

- плазменная дуга от другой отличается высокими термопоказателями, меньшим диаметром, цилиндрической формой, большим давлением на металл и опцией поддержания дуги на малом токе.

Разновидности плазменной сварки тоже следует учесть перед выбором того или иного способа.

Виды

Виды плазменной сварки определяет сила тока. Сварка бывает микроплазменной, на средних и на больших токах.

Микроплазменная

Данный вариант используется, если нужно соединить тонкие детали, толщина которых до 1,5 мм. Диаметр дуги в таком случае не превысит 2 мм, что даёт возможность фокусировать тепло в маленькой области без ненужного нагрева соседних зон.

Прибор микроплазменной сварки может работать в следующих режимах: импульсный, непрерывный, непрерывный обратной полярности. Основной газ технологии – аргон, но это обстоятельство не исключает добавление разных примесей, которые делают процесс более эффективным.

На средних токах

Она имеет множество сходств с аргонодуговой сваркой. Но всё же температурные данные сварки на средних токах более высоки, а вот область нагрева намного меньше. Поэтому данная технология справедливо считается более продуктивной.

Такая сварка проплавляет материал более глубоко, чем аргоновая, но ширина шва при этом будет меньшей. Сварочные работы проводятся и с присадочным материалом, и без него.

С большим амперажем

Работы с большим амперажем – это подходящий вариант для варки элементов с толстыми стенками. Или же такая технология подходит прошивному свариванию металла. Под таким амперажем подразумевается показатель до 150 А. Этот способ связан с силовым действием на металл, то есть полным его проплавлением. Если говорить образно: детали обрабатываемого изделия сначала словно разрезаются, а потом сплавляются вновь.

Если говорить образно: детали обрабатываемого изделия сначала словно разрезаются, а потом сплавляются вновь.

Классификация по типу действия

Тип действия бывает либо прямым, либо косвенным.

Косвенного

Дуга образуется путём подведения одного из полюсов к тугоплавкому электроду, второго – к оболочке плазмотрона (то есть «минус» к «плюсу»). Данный вид сварки можно считать экономичным относительно газа: его надо меньше для образования стабильной дуги, которая с силой выходит из сопла.

При косвенном сварочном процессе температура плазмы ниже (если сравнивать с прямым методом). Дуга под воздействием газа идёт к металлу с большой силой – этот метод даёт возможность работать с металлами, отличающимися низкой теплопроводностью.

Дуга под воздействием газа идёт к металлу с большой силой – этот метод даёт возможность работать с металлами, отличающимися низкой теплопроводностью.

Прямого

Работает это так: один полюс подключается на электрод (при прямой полярности минус), второй – к металлу, что в данный момент обрабатывается. Так получается прямая дуга, направляемая на обрабатываемую деталь.

Клемму изначально фиксируют к соплу для ионизации газа, идущего по плазмотрону. После образования плазмы клемму переводят на деталь, осуществляется пробой дуги на деталь, и из сопла исходит плазма. Плазменную струю корректирует сила тока. А газ не просто вырвется из сопла, но и станет защитой рабочей зоны.

А газ не просто вырвется из сопла, но и станет защитой рабочей зоны.

И один, и другой метод применяется как для сварочных работ, так и для резки металлов.

Оборудование и материалы

Внешняя конструкция плазменной сварки не имеет радикальных отличий от прочего оборудования, используемого в тех же целях. И по габаритам, и по весу такое оборудование можно сравнить и с инверторами, и с электродуговыми полуавтоматами, и, конечно, с аргоно-дуговыми сварочниками.

Какие ещё операции может выполнять плазменная сварка:

- воронение – т. е. химико-теоретическую обработку, чтобы получить нужный оттенок металла;

- порошковое напыление различных красителей и продуктов защиты – на самой детали он создаёт ровную плёнку;

- температурное оксидирование чёрных сплавов – получается диоксид кремния с тугоплавкими характеристиками;

- закалка – внутренняя структура сплавов становится термически более прочной, так как снимаются внутренние напряжения.

В структуру плазменного оборудования входят сам аппарат, плазмотрон, компрессор, шлангопакет, режим заземления.

Плазменная дуга, если перейти к её возможностям, уступает разве что тем технологиям, что опираются на лазерные и электронные лучи. В основном задача использования этой сварки – резка металлов. Особую эффективность она проявляет в отношении меди, нержавеющей стали, латуни. Тонколистовой металл с этой сваркой соединяется без присадочной проволоки. Швы получаются оптимальные.

Описание технологии

В место соединения из плазмотрона подходит плазма. В плазменной струе собрана вся энергия. Поэтому нагрев не расходится по всему изделию, а концентрируется именно в месте соединения. И хоть температура будет очень высокой, вследствие скорого отвода тепла металлом она скоро же падает в области стыка до температуры плавления.

Корпус горелки стальной, анод медный, он охлаждается водой. Дугу питает газ, который под большим давлением подается в полость между анодом и катодом. Аргон же быстро улетучивается, смешивается с воздухом. Для того чтобы он действительно был защитным, нужного расстояния между деталью и горелкой следует придерживаться всегда.

Полную схему сварки можно увидеть на чертеже.

Техника безопасности

Если машина для сварки с дефектом (недостаточной изоляции), электроток может пройти по телу человека – и это очень опасно, чревато судорогами, остановкой сердца. Поэтому работать нужно в защитных перчатках на обеих руках. Сами перчатки должны быть без повреждений, в хорошем состоянии. Чтобы защитить себя от брызг расплавленного металла, также не обойтись без средств индивидуальной защиты. Нужна защитная обувь, кожаный фартук и, конечно, гамаши.

В помещении, где осуществляется сварка, должны быть хорошие вытяжки и вентиляционные системы, так как в процессе выделяются загрязняющие вещества и газы. Если вытяжной системы нет, операторы должны пользоваться респираторной маской или шлемом с фильтром, который отделяет опасные частицы. Защита органов слуха в процессе работы также обязательна, ведь уровень шума при плазменной сварке от 90 до 115 дБ.

По той причине, что процесс плазменной резки сопровождается также сильным видимым и ультрафиолетовым светом, оператор должен защищать глаза и кожу. Это защитная одежда (закрывающая всё тело), защитный щиток и защитные же очки – всё в соответствии с официальными предписаниями и рекомендациями.

Плазменная сварка не случайно считается перспективной: она очень удобна, например, при монтаже теплосистем в загородных домах. Для действий с электроникой она тоже подходит. Область её применения всё больше расширяется, поэтому интерес к плазменной технологии вполне закономерен.

В следующем видео представлена демонстрация плазменного комплекса.

Технология плазменной сварки

Что такое плазма? Это ионизированный газ (полностью или частично), в котором присутствуют как нейтральные атомы, так и заряженные электричеством. Если говорить именно о таком состоянии плазмы, то и электрическую сварочную дугу можно считать таковой. Но на практике дугу плазмой не называют, потому что ее температурный предел – это 5000-7000С, у плазмы для сварки металлов он доходит до 30000С. Поэтому плазменная резка – это высокая температура с большим запасом энергии.

Если говорить именно о таком состоянии плазмы, то и электрическую сварочную дугу можно считать таковой. Но на практике дугу плазмой не называют, потому что ее температурный предел – это 5000-7000С, у плазмы для сварки металлов он доходит до 30000С. Поэтому плазменная резка – это высокая температура с большим запасом энергии.

Чтобы из обычной сварочной дуги сделать плазму, необходимо ее сжать и подавать на дугу газ, который под действием температуры и станет ионизироваться. Сжатие производится за счет того, что дугу загоняют в специальный прибор с узким проходом, стенки прибора при этом охлаждаются. Кстати, такой прибор называется плазмотроном. При сжатии дуги происходит ее сужение, за счет чего повышается плотность и мощность, то есть, увеличивается количество энергии на единицу свариваемой площади.

В процессе сжатия дуги в плазмотрон подается газ, из которого затем и образуется сама плазма. При нагреве газ увеличивается почти в 100 раз. Узкое сопло плазмотрона и большой объем газа создают условия, при которых ионизированный газ вылетает наружу с огромной скоростью. То есть, получается, что к тепловой энергии электрической дуги прибавляется и кинетическая энергия движущегося ионизированного газа. Отсюда и высокая мощность плазменной энергии.

То есть, получается, что к тепловой энергии электрической дуги прибавляется и кинетическая энергия движущегося ионизированного газа. Отсюда и высокая мощность плазменной энергии.

Итак, сущность плазменной энергии теперь понятна. Она отличается от дуговой:

- значительной температурой;

- уменьшенным в несколько раз диаметром сварочной дуги;

- форма плазменной дуги цилиндрическая, у электрической дуги она коническая;

- давление при сварке на металл в 8-10 раз выше;

- при этом можно такую дугу поддерживать на не очень больших значениях тока – 0,2-30 ампер.

Учитывая это, можно сказать, что плазменная дуга более универсальное средство для нагрева металлических заготовок. С ее помощью производится более глубокий прогрев металла, но при этом область нагрева сильно уменьшается. Все дело в цилиндрической форме дуги, которая имеет одинаковые размеры и мощность на протяжении всей ее длины, что позволяет варить заготовки без учета длины самой дуги. А это очень важно, когда производится плазменная сварка в труднодоступных местах.

А это очень важно, когда производится плазменная сварка в труднодоступных местах.

Технология плазменной сварки

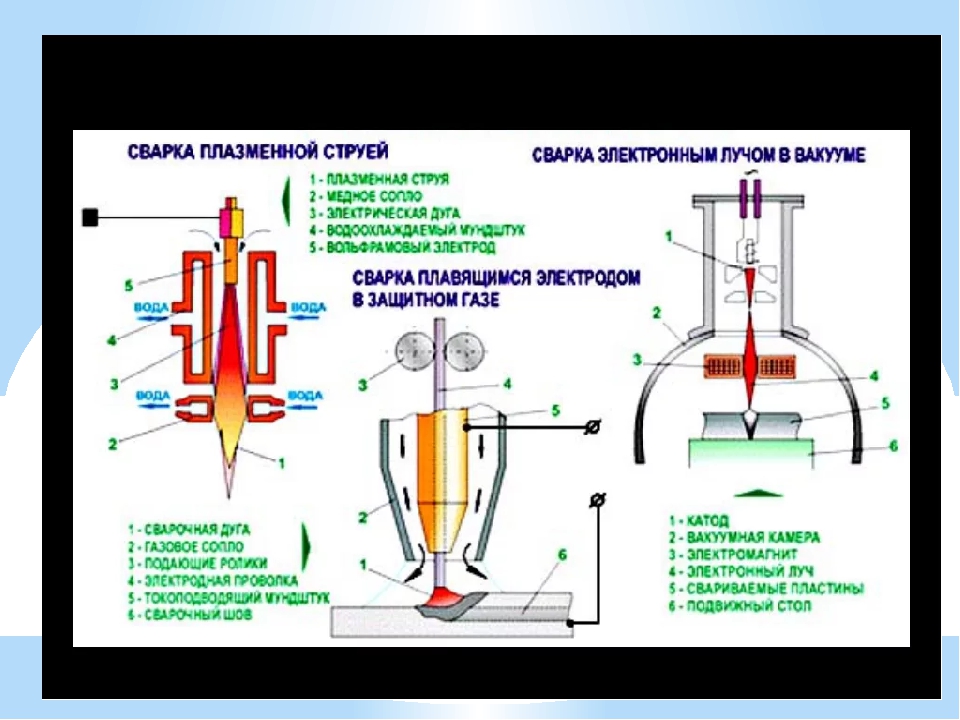

Плазменную сварку металла можно проводить двумя технологическими схемами.

- Дуга располагается между заготовкой и неплавящимся электродом.

- Дуга находится внутри плазмотрона в сопле и выдувается оттуда струей плазмы.

Чаще всего для сварки металлов используется схема под номером один. Что касается газа, то обычно для этого используется аргон. В качестве электрода – стержень из вольфрама, реже меди.

Существует несколько параметров, которые делят плазменную сварку на группы. К примеру, по мощности.

- Низкая – 0,2-25 ампер.

- Средняя – 50-150 ампер.

- Высокая – больше 150 ампер.

Первая группа – самая распространенная. Это энергоемкая технология, в которой можно использовать электроды диаметром 1-2 мм. При этом сварочная дуга будет гореть даже при очень незначительных показателях силы тока – 0,2 ампера.

Как работает аппарат плазменной сварки при таких режимах?

- С помощью источника питания (малоамперного) зажигается дежурная дуга, которая горит между неплавящимся электродом и соплом плазмотрона, сопло изготавливается из меди. При этом данная деталь охлаждается водой, чтобы не расплавиться.

- Как только плазмотрон подносится к металлической заготовке, зажигается основная сварочная дуга.

- В сопло плазмотрона подается газ, из которого будет образована плазма.

- Внутри плазмотрона есть два сопла: медный – он же внутренний, керамический – он же внешний. Между ними есть пространство, по которому движется защитный газ. С его помощью закрывается зона сварки от негативного воздействия кислорода и влажности.

Необходимо отметить, что напрямую электрод от источника электрической энергии не зажигается. Между ними устанавливается специальный прибор, который называется осциллятором. Он стабилизирует сварочную дугу и при этом дает возможность зажечь ее без соприкосновения электрода с металлом.

Плазменная сварка металлических заготовок со средней величиной тока очень похожа на процесс соединения по технологии аргонодуговой. Но высокая мощность, плюс небольшая площадь нагрева делает ее более эффективной. Если говорить о том, в каком диапазоне находится этот вид плазменной сварки, то можно поставить ее между обычной электродуговой и лазерной.

Что касается эффективности, то необходимо отметить:

- глубокий провар при небольшой ширине сварочного шва;

- большое давление на сварочную ванну, что обеспечивает уменьшение слоя расплавленного металла под дугой, а это увеличивает теплоотдачу вглубь заготовки;

- процесс сваривания может проводиться без присадочной проволоки или с таковой.

Плазменная сварка при больших значениях тока – это огромное воздействие на сам металл. К примеру, данный режим сварки при плазме производится с использованием тока величиною 150 А, точно такие же показатели даст обычная электродуговая сварка при потреблении тока не меньше 300 А. При этом плазма насквозь прожигает соединяемые металлические заготовки, после чего производится проплавление и сваривание на всю глубину. То есть, сначала происходит разрезание, далее заварка.

При таком прожоге нижний слой металла не выпадает из шва. Он удерживается в зоне силами поверхностного натяжения. Вот почему очень важно правильно соблюдать режим сваривания. Потому что, увеличивая ток, можно прожечь заготовки, не удержав нижний расплавленный слой металла.

Обычно высокими токами варят низкоуглеродистые или легированные стальные сплавы, титан, алюминий и медь. Важно правильно выставить режим сварки, и, конечно, обеспечить режим охлаждения сопла. Небольшое нарушение может привести к значительному снижению качества конечного результата.

Особенности сварочных аппаратов

Плазменный сварочный аппарат, в независимости от его стоимости, будет работать долго и эффективно, если позаботиться об охлаждении сопла. Самыми распространенными сегодня являются аппараты, охлаждение в которых производится водой. Есть агрегаты и со спиртовым охлаждением.

Здесь необходимо правильно настроить подачу воды в сопло, потому что чрезмерное ее поступление создаст большое количество пара, а это причина увеличения разбрызгивания металла. Новичкам рекомендуется для этого выбирать сварочный аппарат, у которых отверстие сопла больше, чем обычно. Это снизит выделение пара, плюс увеличит захват плазменной дугой участков двух заготовок.

Что касается используемых материалов в процессе плазменной сварки, то сегодня аргон часто заменяется техническими газами: водородом, кислородом, азотом и даже сжатым воздухом, что снижает финансовые затраты. Вместо вольфрама для электродов используют стержни из циркония или гафния, что позволяет сегодня вести сварку в окислительных средах.

Чтобы обеспечить качество сварочного шва, необходимо сохранить мощность свариваемой дуги и уменьшить при этом ее давление на расплавленный металл, чтобы последний не выдувался из зоны сварки. Это напрямую влияет на формирование шва. Поэтому очень важно найти рациональное соотношение многих параметров сварочного режима: расход плазмы, силы тока, длина электрической дуги. К примеру, чтобы сварить две заготовки из алюминия или нержавейки толщиною 10 мм, необходимо увеличить диаметр канала, по которому движется плазма наружу, что приводит к снижению обжатия дуги.

Но самое большое достижение – это разработка микроплазменной сварки, которую впервые провели инженеры компании «Сешерон» из Швейцарии. Плазменная сварка этого типа дает возможность соединять между собой очень тонкие листы: 0,025-0,8 мм, изготовленные из различных металлов. Этот способ сваривания сегодня активно применяется в самолетостроении, электронной, медицинской, атомной и других областях промышленности.

Наверное, надо будет сказать, что процесс плазменной сварки (видео расположено ниже) в ближайшие несколько десятков лет будет активно применяться для соединения тонких металлических заготовок. А в некоторых случаях это будет единственный вариант. Так что есть смысл к нему присмотреться более внимательно.

Поделись с друзьями

1

0

0

0

Принцип работы и оборудование для плазменной сварки

Плазменной сваркой называют процесс плавления, в котором используется сжатая дуга для нагрева. Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

Плазма образуется внутри сопла, обжимаясь в нем образующим плазму газом и охлаждаемыми водой стенками и стабилизируясь. Это способствует образованию концентрированного столба дуги со значительным увеличением числа ударений друг с другом частиц плазмы. Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

Дуги со струями в плазменной сварке металла получают с помощью устройств с различными схемами. Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Сущность технологии плазменной сварки

В основе принципа работы плазменной сварки лежит образование посредством осциллятора плазменной дуги. Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

С использованием плазменной, то есть сжатой, дуги проводят сварку почти любых металлов в соединениях всех пространственных положений. В виде газа, образующего плазму, в установках плазменной сварки служат аргон с гелием, они же применяются и в качестве защиты. К достоинствам этой сварки относят большую эффективность с незначительной чувствительностью к изменениям длины дуги, а также способность к удалению вольфрамовых частиц из металла шва. При этом возможно без скоса кромок сваривание металлов толще 15 мм с особым грибовидным проваром. Эта особенность объяснима получением в основном материале отверстия, проходящего насквозь. В него возможен выход плазменной струи с переходом на обратную часть детали. В сущности, вся процедура является прорезанием детали с последующей заваркой разреза.

Плазменной сварке и резке доступны многие соединения. Например, стыковые – с металлом толщиной около 2 мм варят с проведением отбортовки кромок, а при работе с заготовками большей толщины (около 10 мм) рекомендован скос кромок. Когда это необходимо, применяют добавочный металл. Сварка металлических деталей с толще 25 мм требует разделки кромок с ее углом и глубиной намного меньшими, чем в случае использования аргонодуговой сваркие. Благодаря этому технология плазменной сварки позволяет снизить в несколько раз количество используемого присадочного материала. Он вводится в плазменную струю по краю сварочной ванны. Самым большим числом достоинств обладает сварка сжатой дугой для работы с листовым металлом без разделывания кромок и пользования присадочным материалом.

Характеристики плазменной сварки должны позволять соединение толстолистных материалов в несколько проходов без сквозного проплавления. С этой целью при укладке второго и последующих слоев металла требуется регулировка силового воздействия плазменной струи, чтобы не был вытеснен расплавляемый металл из сварочной ванны. Делается это путем изменения уровня потребления плазмообразующих газов.

Характеристики оборудования для плазменной сварки

Основная часть сварочных работ с металлами и сплавами малой толщины (около миллиметра) также ведется плазменной сваркой. Применение прочих видов сварки для этих случаев не всегда доступно из-за ряда причин, кроющихся в эксплуатации, технологии либо конструкции изделия. А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

Такое устройство плазменной сварки благодаря наличию сжатой дуги идеально в соединении тонколистных материалов. Этим обусловлено возникновение по сути отдельного метода соединения деталей – микроплазменной сварки для особенно тонких металлических материалов, осуществляемой посредством малоамперной сжатой дуги. Используемая для этого в виде концентрированного источника тепла сжатая дуга называется микроплазмой. Она возбуждается особыми горелками – плазмотронами. Применение такой дуги способствует надежности операции сварки даже на самом небольшом токе, это позволяет варить достаточно тонкий металл, что невозможно сделать посредством аргонодуговой сварки.

Для работ с тугоплавкими либо химически активными металлами сварочные аппараты плазменной сварки позволяют вести сварочные работы в вакууме. Они обеспечивают высокое качество сварки материала толще 1 мм. Такая возможность существует из-за сжатия дуги с низким давлением на токе больше 80 А. Ее импульсное питание способствует уменьшению обычных сварочных токов с сохранением значительной частоты импульсов. Возможности импульсного режима позволяют вести регулировку в большом диапазоне не только тока, но и мощности плазменной дуги с низким давлением. Все это позволят варить очень тонкий металл.

Аппараты плазменной сварки, ценой ненамного отличающиеся от прочего оборудования, широко используются при сварке и резке тонколистного металла: сталей (нержавеющей и углеродистой), химически активных либо цветных металлов с их сплавами. Микроплазма также активно применяется в сварке и пайке тонких сеток, неметаллических изделий и фольги.

принцип работы, особенности и преимущества

Плазменная сварка (PAW — Plasma Arc Welding) – это сварка плавлением металла, нагрев которого проводится направленным потоком сжатого ионизированного газа (плазмы).

Схема классического промышленного аппарата плазменной сварки

Данная технология известна еще с советских времен — 80-х годов прошлого столетия, существенное развитие получила на Западе и за время своего существования претерпела множество изменений в лучшую сторону.

Так, например, источники стали производить инверторными, программируемыми, плазматроны заметно уменьшились в габаритах, технологические возможности расширились, сильный шум, который присутствовал раньше при сварке, отсутствует.

Промышленный источник плазменной сварки состоит из двух инверторов – вспомогательного и основного. Именно это является в том числе причиной, почему плазменные источники дороже аргонодуговых. НО при этом они имеют большие преимущества по сравнению с TIG сваркой.

Вспомогательный инвертор зажигает дугу между вольфрамовым электродом и соплом, которая затем выдувается, и в работу включается основной инвертор, который уже обеспечивает поддержание и регулировку сварочного процесса. Именно благодаря наличию малоамперной 3-15 А вспомогательной дуги поджиг осуществляется на плазме всегда стабильно в отличие от аргонодуговой TIG сварки. Особенно это заметно при сварке алюминия и при сварке/пайке оцинкованных сталей, где при ТИГ сварке электрод разрушается и загрязняется, а при плазме стойкость электрода в 30-40 раз выше, т.к. электрод «спрятан» за плазменным соплом и помимо этого обдувается сжатым газом аргоном.

Благодаря наличию плазменного сопла и подачи сжатого газа аргона, сварочная дуга сжимается, становится узконаправленной, а не свободно горящей как при ТИГ, поэтому иногда плазменную сварку называют «аргонодуговая сварка сжатой дугой». Из-за того, что дуга при TIG сварке является свободной, при ТИГе существуют проблемы, когда при нахлесточном шве дуга переходит на верхнюю кромку, то же происходит и при стыковой сварке, когда один лист в зажатом состоянии выше другого, в этом случае — прожог или непровар. При плазме прожога или непровара не происходит из-за сжатой дуги.

По сути дела, говоря простым языком, плазменная сварка – это доработанная аргонодуговая сварка.

По качеству плазменная сварка по праву занимает положение между аргонодуговой и лазерной сваркой.

Отличия от других видов сварки

Главные отличия плазменной сварки от аргонодуговой и полуавтоматической МИГ/МАГ наглядно показаны на рисунке. Применение плазменной сварки помогает решить такие вопросы как образование брызг и пор, непровар и большой расход сварочной проволоки, повреждение электрода и коробление изделия.

Виды плазменной сварки

— Шовная плазменная сварка

— Точечная плазменная сварка

Свариваемые материалы

— нержавеющие стали

— низкоуглеродистые стали

— оцинкованные стали

— титан

— медь, бронза, латунь

— сплавы алюминия (для источника PMI 350AC)

— для оцинкованных сталей также возможен процесс плазма-пайки

Преимущества технологии плазменной сварки

- повышение производительности процессов сварки в 2-3 раза, cкорость сварки до 4 м/мин;

- повышение качества сварочных швов, швы более узкие, можно варить с усилением и без;

- отсутствие брызг в отличие от полуавтоматической МИГ/МАГ сварки и большая экономия на сварочной проволоке, т.к. варим без разделки и ток и скорость подачи проволоки при плазме – независимы;

- малая зона термического влияния, благодаря механическому сжатию плазменным соплом, вследствие этого незначительный нагрев основного металла и минимизация коробления после и во время сварки;

- глубокое проплавление в стыковом соединении, сварка проникающей дугой без разделки до 8 мм. По сравнению с МИГ и ТИГ плазменная сварка не имеет конкурентов по качеству и производительности на диапазоне толщин от 3 до 8 мм;

- гладкая поверхность швов, не требующая дополнительной обработки;

- высокая надёжность зажигания основной дуги благодаря наличию вспомогательной;

- отсутствие включений вольфрама в сварном соединении;

- высокая стойкость расходных материалов.

Плазменная сварка

Современные производственные технологии не стоят на месте, поэтому теперь появилось огромное количество методов сваривания металлов. Плазменная сварка входит в это число, ведь она является самой продвинутой и современной из всех возможных.

Сварка плазмой позволяет облегчить процесс сваривания металлов быстрым и удобным, металлические детали при необходимости хорошо разрезаются при помощи специализированного аппарата, ну а монтажные работы становятся более легкими при применении плазмы. Также такое сваривание является довольно безопасным, вот только не стоит забывать об осторожности сварщика, ведь нужно обязательно соблюдать все нормы безопасности при сваривании специальными аппаратами.

Плазменное сваривание и для чего оно нужно

Сплавы и металлы, к примеру, нержавеющая сталь, металлы цветные или разнообразные соединения, тяжело поддаются свариванию, они тяжело обрабатываются и соединения в большинстве случаев получаются не особенно качественными и крепкими. Поэтому теперь появился новый метод сваривания при помощи сварки плазмой, которая позволяет сделать этот процесс надежным.

Данный тип сваривания основан на специальных характеристиках плазмы, поэтому ее в основном применяют при строительных работах.

Плазменная дуговая сварка сильно напоминает сварку аргоном, вот только в этом случае не используется обыкновенная дуга, ведь температуры могут достигнуть 30 000 градусов по Цельсию.

Поэтому при сваривании плазмой при помощи специализированных приспособлений можно соединять различные конструкции, которые вообще невозможно соединить обычным способом, в котором самая высокая температура плавления достигает лишь 5000 градусов.

Данный процесс основан на расплавлении металлических сегментов на поверхности при большой скорости ионизированных газов, который состоит из частей, проводящих ток.

В процессе потоки ионизируются при нагревании быстро движущейся дуги, которая выходит из плазмотрона. Ионизация становится выше во время роста температур и газов.

Плазменная дуга, имеющая высокие мощности и температуры, получается из обыкновенной дуги при сжигании и выдувании в дугу, ну а плазмообразующий газ сформировывает ее до необходимого состояния. Обычно данным газом является аргон или смесь его гелия и водорода.

При ионизации кинетические частицы, содержащиеся в газах начинают увеличивать тепло дуги и энергии. При этом дуга из плазмы начинает сильно давить на металлы, ведь ее диаметр существенно уменьшаться.

Положительные стороны сваривания плазмой

Если сравнивать сваривание плазмой с обычной сваркой, то стоит отдельно отметить некоторые положительные стороны плазменно-дугового сваривания:

- аппарат можно использовать при сваривании металлических конструкций;

- металлы большой толщины 50 — 200 мм легко разрезаются при плазменной сварке;

- значительно экономятся затраты на газы, ведь здесь вполне можно обойтись без бутана, пропана и ацетилена;

- швы при сварке плазмой точные, ровные и аккуратные;

- металлы при сварке не деформируются;

- сварка плазмой безопасна при соблюдении всех норм и технологий, ведь не требуется применение газовых баллонов.

Микроплазменная сварка и ее особенности

Сварку плазмой можно подразделить на три разновидности, которые напрямую зависят от того, какая сила тока применяется во время процесса:

сваривание при использовании большого тока более 150 А;

сваривание на среднем режиме тока от 50 до 150 А;

сваривание микроплазменное при силе тока от 0,1 до 25 А.

Микроплазменное сваривание является довольно распространенным способом из всех разновидностей сваривания плазмой. Данный вариант подразумевает под собой воздействие тока всего в нескольких Амперах, это приводит к образованию дежурной дуги, которая постоянно горит между медным водоохлаждающим соплом и вольфрамовыми электродами, имеющими диаметр от 1 до 2 мм.

Основная дуга приходит в действие тогда, когда плазма подводится к металлическому изделию для последующей обработки. Плазмотронное сопло диаметром 0,5 — 1,5 мм подает газы, которые и начинают образовывать плазму.

Плазменная сварка и резка металла

Плазменная дуга имеет диаметр максимум 2 мм, именно поэтому значительные тепловые энергии сосредотачиваются на небольшом сегменте металлических заготовок. Данная разновидность сваривания имеет довольно качественный эффект для изделий, в которых толщина не превышает 1,5 мм.

Важно! Чтобы образовался защитный газ и плазма рекомендуется пользоваться аргоном при сваривании такого типа. Иногда можно применять разнообразные добавки для сваривания, это напрямую зависит от обрабатываемых материалов.

Аппарат для плазменной сварки данной разновидности способен сваривать металлические детали и конструкции в разных режимах. С его помощью можно изготавливать тонкостенные трубы и емкости, производить ювелирную продукцию и украшения, сваривание фольги и разнообразных креплений, а также многие остальные операции.

Сварка при средней силе тока и ее особенности

Сваривание на среднем режиме тока применяется при помощи раскаленных газов, сила тока здесь должна быть 50 — 150 Ампер. Она должна находиться между сварочной дугой и лучом электронного типа (лазерным).

Использование данного способа сильно напоминает аргоновую сварку при применении вольфрамовых электродов. Однако сваривание на средней силе тока плазменного типа имеет более мощную дугу, поэтому и оказывает сильное действие на определенные участки свариваемых металлов, что обеспечивает высокую эффективность и качество соединения.

Плазморез и работа с ним

Аппарат плазменной сварки действует на среднем режиме тока, поэтому металлические изделия расплавляются качественно и глубоко. Шов при этом становится довольно узким, чем когда обыкновенная дуга оказывает действие на заготовки.

Получается прекрасный результат из-за высокой энергии и большого воздействия плазменной дуги на ванну сваривания.

В результате под дугой начинает образовываться жидкий металл небольшой толщины.

Также металлические заготовки прекрасно прогреваются на необходимой глубине, поэтому и получается сваривание металлов самого высокого качества.

Плазменная сварка при большом токовом режиме

Применение плазменной сварки на токах большого размера больше 150 Ампер дает еще более высокую мощность на металлические заготовки. Дуга оказывает самое мощное воздействие на металлы при использовании не плавящихся электродов.

Заготовка при этом способе проплавляется полностью. Сварочная ванная начинает образовывать сквозное отверстие. Весь процесс сваривания металлов сначала разрезает заготовки, а затем заваривает их с высокой прочностью. Расплавленные металлы, которые выступают из сквозного отверстия, удерживаются в необходимом месте при силе поверхностного натяжения.

Сущность плазменной сварки при высокой силе тока необходима при обрабатывании титановых заготовок и сплавов, медных и алюминиевых деталей, легированных сталей и с низким содержанием углерода, а также многих других изделий.

При использовании данного метода сваривания можно значительно сократить расходы, связанные с качественной сваркой металлических конструкций и сооружений, работа будет происходить с большей быстротой и качеством.

Аппарат для плазменной сварки

Самыми распространенными аппаратами для плазменной сварки являются аппараты для газовой, электрической, инверторной и плазменной сварки. Плазменный аппарат является самым высокотехнологичным и современным.

По большей части все мастера и специалисты в своем деле стараются приобретать и пользоваться именно плазменными сварочными аппаратами. Вед данные приспособления помогают значительно сократить время процесса сваривания, причем получить самое высокое качество и прочность соединения необходимых металлов и конструкций.

Чтобы сварочный аппарат такого типа прекрасно функционировал, необходима только подача электрического тока и использование сжатого воздуха. Такое оборудование также радует профессионалов тем, что при ремонте требует замены лишь сопла и электрода, ну а газовое оборудование постоянно необходимо заправлять и заменять присадки.

Сварочное оборудование для плазменной сварки подразделяется на два вида, это напрямую зависит от того, какого типа будет плазменная струя, прямая или косвенная.

Сварочная дуга прямого типа бывает цилиндрической формы, главным ее отличием является высокая температура. В данных устройствах для сваривания более хорошо проработана система охлаждения.

Аппараты с прямой дугой имеют более большой КПД, в сравнении с косвенной дугой. Именно поэтому ими пользуются в большинстве случаев при разрезании, наплавлении и сваривании металлических изделий, а косвенные аппараты чаще предназначены для нагревания и напыления.

Технология плазменной сварки

Плазменная сварка имеет отличия от остальных способов сваривания материалов. Именно поэтому следует учитывать некоторые особенности данного процесса. Необходимо заблаговременно подготовить необходимое оборудование и материалы, а затем придерживаться точной технологии во время всего процесса.

Необходимо для нормального сваривания заточить электрод под наклоном около 30 градусов. Образовавшийся конус должен быть равен 5 — 6 диаметрам электрода. Конец не должен быть слишком острым.

Для сваривания листов из металла следует тщательно следить за образованиями зазоров, которые будут больше 1,5 мм. Сварные стыки должны совпадать с остальными, чтобы соединение получилось надежным и качественным.

Процесс сваривания следует проводить при применении постоянного тока. Газ необходимо подавать к необходимому месту за 15 секунд до того момента, как возбудится плазменная дуга.

Оборудование для плазменной сварки нужно держать на расстоянии меньше 1 см от поверхности.

Во время процесса сваривания нужно смотреть, чтобы дуга не оборвалась. Если это случилось, то необходимо тщательно зачистить данное место. Сварка возобновляется немного раньше того места, где произошел обрыв.

При соблюдении правил эксплуатации данного прибора процесс станет качественным, быстрым, а главное безопасным.

Что такое плазменная сварка? — TWI

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, очень похожий на сварку TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой. Однако, располагая электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма проходит через медное сопло с мелким отверстием, которое сужает дугу.

Возможны три режима работы, варьируя диаметр ствола и расход плазменного газа —

Микроплазменная сварка (0.1 — 15А)

Microplasma используется для сварки тонких листов (толщиной до 0,1 мм), а также секций из проволоки и сетки. Игольчатая жесткая дуга сводит к минимуму блуждание дуги и искажение.

Среднетоковая сварка (15 — 200 А)

При использовании в режиме плавления это альтернатива обычному TIG. Преимуществами являются более глубокое проникновение (из-за более высокого потока плазменного газа), большая устойчивость к поверхностному загрязнению, включая покрытия (электрод находится внутри корпуса горелки) и лучшая устойчивость к изменениям расстояния между электродом и заготовкой без значительного изменения подводимого тепла.

Сварка в замочную скважину (более 100 А)

За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный луч, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке. Во время сварки образуется замочная скважина, которая постепенно прорезает металл, а расплавленная сварочная ванна течет позади, образуя валик под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Плазменная дуга обычно работает с источником питания постоянного тока с постоянной (падающей) характеристикой тока. Поскольку его уникальные рабочие характеристики обусловлены специальной компоновкой горелки и разделением потоков плазмы и защитного газа, пульт управления плазмой может быть добавлен к обычному источнику питания TIG. Также доступны специализированные плазменные системы.

Хотя дуга инициируется с помощью ВЧ, сначала она образуется между электродом и плазменным соплом. Эта «пилотная» дуга удерживается внутри корпуса горелки до тех пор, пока она не понадобится для сварки, а затем переносится на заготовку.Система вспомогательной дуги обеспечивает надежное зажигание дуги, а поскольку вспомогательная дуга поддерживается между сварными швами, она устраняет необходимость повторного зажигания ВЧ, которое может вызвать электрические помехи.

В плазменном процессе используется электрод из вольфрама с 2% тория, плазменное сопло — из меди. Диаметр отверстия плазменного сопла имеет решающее значение, а слишком маленький диаметр отверстия для текущего уровня и расхода плазменного газа приведет к чрезмерной эрозии сопла или даже к плавлению.

Обычные комбинации газов: аргон для плазменного газа, аргон или аргон плюс от 2 до 5% водорода в качестве защитного газа.Гелий может использоваться в качестве плазменного газа, но из-за того, что он более горячий, снижается номинальный ток сопла. Меньшая масса гелия также может затруднить режим замочной скважины. Смеси гелия и аргона используются в качестве защитного газа для таких материалов, как медь.

Дополнительная информация

Должностные знания сварщиков 18: Оборудование для плазменной сварки.

Что такое «контроль плазмы» при лазерной сварке и как этого добиться?

Лазерная сварка обычно выполняется с помощью механизма замочной скважины.После того, как замочная скважина сформирована, скорость поглощения лазерной энергии значительно увеличивается, а образование паров металла увеличивается. В случае лазерной сварки CO 2 этот металлический пар может ионизироваться с образованием плазмы.

С одной стороны, присутствие этой плазмы внутри замочной скважины можно считать выгодным, поскольку она способствует связи или поглощению мощности лазерного луча заготовкой. Однако во время лазерной сварки, особенно при сварке с использованием более высоких мощностей при более низких скоростях сварки, как правило, для проникновения в материал более толстого сечения плазма может стремиться струиться из верхней части замочной скважины и взаимодействовать с лазерным лучом.Эффект этой выходящей плазмы заключается в том, чтобы поглощать и повторно излучать часть мощности лазера, и, следовательно, предотвращать достижение полной плотности мощности падающего луча поверхности материала в сфокусированной форме, необходимой для сварки с глубоким проплавлением.

При лазерной сварке CO 2 отказ от управления образованием плазмы может привести к потере проплавления и ухудшению качества сварки. И наоборот, надлежащий контроль этой плазмы может привести к повышению качества сварки и глубины проплавления, что позволит использовать более высокие скорости сварки.

Контроль плазмы может быть достигнут с помощью так называемого «вспомогательного газа». Системы подачи вспомогательного газа могут быть разными: от простого коаксиального сопла до струи с большим импульсом, направленной под углом к одной стороне лазерного луча, либо установленных отдельно, либо встроенных в полностью или открытый защитный башмак. Для сварки более толстого сечения чаще всего используется наклонная струя с горизонтальной и вертикальной составляющими скорости. Горизонтальный компонент необходим для рассеивания или отвода любой ионизированной плазмы из верхней части замочной скважины, а вертикальный компонент помогает подавить утечку плазмы из замочной скважины и удерживать замочную скважину открытой, позволяя лучу проникать в заготовку. .Как правило, контроль плазмы лучше всего достигается, когда сопло выровнено в плоскости соединения и настроено так, чтобы точка падения струи контроля плазмы находилась примерно на 1-2 мм впереди точки взаимодействия материала и лазерного луча в направлении сварки. Чтобы сам вспомогательный газ не ионизировался и не превратился в плазму, используется газ с высоким потенциалом ионизации и высокой теплопроводностью, такой как гелий.

Сварка с использованием более коротковолновых лазеров ближнего инфракрасного диапазона (например, Nd: YAG, Yb-волоконные или Yb: YAG дисковые лазеры) имеет репутацию «проще», чем сварка лазером CO 2 , из-за очевидного отсутствия значительного плазма, которая поглощает эти более короткие волны.Однако, похоже, происходит то, что над замочной скважиной образуется «шлейф» (из очень мелких неионизированных или только слабоионизированных частиц). Этот шлейф, по-видимому, рассеивает ближнее инфракрасное излучение, что вызывает необходимость в «контроле за шлейфом», подобно контролю плазмы. В этой ситуации более полезными могут быть вспомогательные газы с высоким импульсом (большой атомный вес), например аргон.

Если вам потребуется дополнительная информация или возникнут вопросы, свяжитесь с нами.

плазмы | Физика, состояние вещества и факты

Плазма , в физике, электрически проводящая среда, в которой примерно одинаковое количество положительно и отрицательно заряженных частиц, образующихся при ионизации атомов в газе.Иногда его называют четвертым состоянием вещества, отличным от твердого, жидкого и газообразного состояний.

Отрицательный заряд обычно переносится электронами, каждый из которых имеет одну единицу отрицательного заряда. Положительный заряд обычно переносится атомами или молекулами, у которых отсутствуют те же самые электроны. В некоторых редких, но интересных случаях электроны, отсутствующие в одном типе атома или молекулы, присоединяются к другому компоненту, в результате чего плазма содержит как положительные, так и отрицательные ионы.Самый крайний случай этого типа происходит, когда маленькие, но макроскопические частицы пыли становятся заряженными в состоянии, называемом пылевой плазмой. Уникальность состояния плазмы обусловлена важностью электрических и магнитных сил, действующих на плазму, в дополнение к таким силам, как гравитация, влияющим на все формы материи. Поскольку эти электромагнитные силы могут действовать на больших расстояниях, плазма будет действовать как жидкость, даже когда частицы редко сталкиваются друг с другом.

Почти вся видимая материя во Вселенной существует в состоянии плазмы, преимущественно в этой форме на Солнце и звездах, а также в межпланетном и межзвездном пространстве.Полярные сияния, молнии и сварочные дуги — тоже плазма; плазма существует в неоновых и люминесцентных лампах, в кристаллической структуре металлических твердых тел и во многих других явлениях и объектах. Сама Земля погружена в разреженную плазму, называемую солнечным ветром, и окружена плотной плазмой, называемой ионосферой.

Плазма может быть создана в лаборатории путем нагревания газа до чрезвычайно высокой температуры, которая вызывает такие сильные столкновения между его атомами и молекулами, что электроны отрываются, давая необходимые электроны и ионы.Аналогичный процесс происходит внутри звезд. В космосе преобладающим процессом образования плазмы является фотоионизация, при которой фотоны солнечного света или звездного света поглощаются существующим газом, вызывая испускание электронов. Поскольку Солнце и звезды светят непрерывно, практически вся материя в таких случаях становится ионизированной, а плазма считается полностью ионизированной. Однако это не обязательно, поскольку плазма может быть только частично ионизированной. Полностью ионизированная водородная плазма, состоящая исключительно из электронов и протонов (ядер водорода), является наиболее элементарной плазмой.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасСовременная концепция состояния плазмы возникла недавно, только в начале 1950-х годов. Его история переплетается со многими дисциплинами. Три основных направления исследований внесли уникальный ранний вклад в развитие физики плазмы как дисциплины: электрические разряды, магнитогидродинамика (в которой изучается проводящая жидкость, такая как ртуть) и кинетическая теория.

Интерес к явлениям электрического разряда можно проследить еще в начале XVIII века, когда три английских физика — Майкл Фарадей в 1830-х годах и Джозеф Джон Томсон и Джон Сили Эдвард Таунсенд заложили основы. настоящего понимания явлений.Ирвинг Ленгмюр ввел термин «плазма» в 1923 г. при исследовании электрических разрядов. В 1929 году он и Леви Тонкс, другой физик, работавший в Соединенных Штатах, использовали этот термин для обозначения тех областей разряда, в которых могли происходить определенные периодические изменения отрицательно заряженных электронов. Они назвали эти колебания плазменными колебаниями, их поведение наводит на мысль о желеобразном веществе. Однако только в 1952 году, когда два других американских физика, Дэвид Бом и Дэвид Пайнс, впервые рассмотрели коллективное поведение электронов в металлах в отличие от поведения в ионизированных газах, общая применимость концепции плазмы была полностью оценена.

Коллективное поведение заряженных частиц в магнитных полях и концепция проводящей жидкости подразумеваются в магнитогидродинамических исследованиях, основы которых были заложены в начале и середине 1800-х годов Фарадеем и Андре-Мари Амперами из Франции. Однако только в 1930-х годах, когда были открыты новые солнечные и геофизические явления, были рассмотрены многие из основных проблем взаимодействия ионизированных газов и магнитных полей. В 1942 году шведский физик Ханнес Альфвен ввел понятие магнитогидродинамических волн.Этот вклад, наряду с его дальнейшими исследованиями космической плазмы, привел к получению Альфвена Нобелевской премии по физике в 1970 году.

Понять, как работает лазер PHELIXУзнайте о PHELIX (петаваттный высокоэнергетический лазер для экспериментов с тяжелыми ионами) лазер в Центре исследования тяжелых ионов GSI им. Гельмгольца в Дармштадте, Германия. PHELIX используется для исследований плазмы и атомной физики.

Contunico © ZDF Enterprises GmbH, Майнц См. Все видеоролики к этой статьеЭти два отдельных подхода — изучение электрических разрядов и изучение поведения проводящих жидкостей в магнитных полях — были объединены введением кинетической теории состояние плазмы.Эта теория утверждает, что плазма, как и газ, состоит из частиц, находящихся в беспорядочном движении, взаимодействие которых может происходить посредством дальнодействующих электромагнитных сил, а также посредством столкновений. В 1905 году голландский физик Хендрик Антоун Лоренц применил кинетическое уравнение для атомов (формулировка австрийского физика Людвига Эдуарда Больцмана) к поведению электронов в металлах. Различные физики и математики в 1930-х и 1940-х годах развили кинетическую теорию плазмы до высокой степени изощренности.С начала 1950-х годов все больше внимания уделяется самому состоянию плазмы. Исследование космоса, разработка электронных устройств, растущее осознание важности магнитных полей в астрофизических явлениях и поиск управляемых термоядерных (ядерных) энергетических реакторов — все это стимулировало такой интерес. Многие проблемы остаются нерешенными в исследованиях физики космической плазмы из-за сложности явлений. Например, описание солнечного ветра должно включать не только уравнения, касающиеся эффектов гравитации, температуры и давления, необходимые в атмосферных науках, но и уравнения шотландского физика Джеймса Клерка Максвелла, которые необходимы для описания электромагнитного поля.

Руководство по механизированной плазменной резке

Для многих самозанятых производителей начало своего предпринимательского пути началось с источника сварочного тока. Сварочные навыки путешествуют, и предприимчивый человек может использовать их, чтобы начать свой бизнес.

Похоже, что эта тенденция не изменится в ближайшее время. По данным Бюро статистики труда США, ожидается, что количество рабочих мест в секторе «сварщики, резаки, паяльщики и паяльщики» вырастет до 427 300 человек в 2026 году по сравнению с 404 800 в 2016 году.Из этого числа 24 000 будут заниматься индивидуальной трудовой деятельностью, что на 2 000 больше по сравнению с 2016 годом. Предполагается, что в обозримом будущем дух предпринимательства в сообществе производителей металла сохранится.

Конечно, с любым новым бизнесом возникают проблемы, связанные с его развитием. Большинство этих мастерских постараются сделать это, взяв на себя сварные детали большего размера или больше производственных работ. Имея это в виду, многие будут рассматривать возможность инвестиций в механизированную плазменную резку.

Чтобы помочь владельцам малого бизнеса или тем, у кого есть предпринимательские устремления, эти часто задаваемые вопросы и сопровождающие ответы могут помочь предоставить некоторые подробности того, что возможно с помощью современных возможностей плазменной резки.

Какие допуски и толщины резки могут быть достигнуты с помощью современной плазменной резки?

На допуски влияют многие переменные, такие как навыки оператора, скорость, высота резака, толщина материала, тип материала, размер детали, сложность детали и, что наиболее важно, качество (точность) режущего станка. Однако общий допуск для процесса плазменной резки (с технологией резки Hypertherm) составляет от ± 0,015 до 0,020 дюйма.Какие факторы определяют размер источника питания плазменной резки, который прилагается к механизированному столу?

Область применения и бюджет производителя определяют выбор размера источника питания.Однако основными факторами в процессе выбора являются тип и толщина разрезаемого материала.

Дополнительными факторами являются требования к качеству резки, требования к качеству отверстий, сложности готового продукта, вторичные процессы, желаемая скорость производства (количество необходимых деталей и скорость их производства) и любые требования к снятию фаски. (Снятие фаски требует прорезания материала под углом, отличным от 90 градусов, что увеличивает толщину прорезаемого материала из-за угла).

Можно ли резать алюминий и нержавеющую сталь с помощью современной плазменной резки? Каких результатов можно ожидать?

В последние годы был достигнут значительный прогресс в технологии плазменной резки, который переопределяет качество плазменной резки низкоуглеродистой, нержавеющей стали и алюминия. Плазменная резка теперь предлагает широкий выбор вариантов резки нержавеющей стали и алюминия для многих областей применения. Например, один из новейших источников питания для плазменной резки теперь предлагает возможность смешивания трех газов — аргона, водорода и азота, что дает улучшенный результат при резке нержавеющей стали и алюминия.

Что необходимо учитывать при выборе размера стола? Какие варианты доступны?

Размеры стола могут сильно варьироваться от маленьких (4 на 4 фута) до больших (30 на 200 футов) в зависимости от потребностей производителя.

Факторы, которые следует учитывать при выборе размера стола, включают размер пластины / листа материала, требования к производительности (двойной стол или другая конфигурация для загрузки нескольких листов / пластин) и методы загрузки / выгрузки. Кроме того, очень важным фактором является объем доступной площади магазина или производственного предприятия.

Для большинства целей изготовители могут выбрать один из двух типов таблиц — столы нисходящего потока и уровни грунтовых вод. Столы с нисходящим потоком обычно разделены на зоны, которые открываются и закрываются по мере необходимости, чтобы система вытяжки дыма могла вытягивать дым из зоны резки и фильтровать его или выводить из помещения. Водные столы часто имеют внутренний баллон, который позволяет поднимать и опускать уровень воды в зависимости от требований к стрижке в данный момент. Кроме того, у столов грунтовых вод нет дополнительных требований к оборудованию для удаления дыма, которые есть у столов с нисходящим потоком.Не рекомендуется резать алюминий (особенно алюминиево-литиевые сплавы) на водной поверхности.

Можно ли решить проблему вытяжной вентиляции при выборе стола для резки, или это лучше всего решить позже с помощью систем вентиляции помещения?

Улавливание дыма следует решать одновременно с разделочным столом.

Подводные воды работают за счет улавливания дыма, пыли, мусора, частиц и шлака в воде. Это охлаждает шлак и предотвращает попадание дыма и других твердых частиц в рабочее пространство.В процессе резки кинетическая энергия выталкивает пары и частицы в воду.

Столики с нисходящим потоком удаляют дым с рабочего места, направляя дым вниз в воздуховоды в столе, а затем направляя дым в сборник дыма / дыма / пыли. Этот коллектор фильтрует дым и удаляет фильтрованный воздух.

Столы с нисходящим потоком и системы сбора дыма / дыма / пыли разработаны с учетом минимальных требований к охвату, поэтому их размер должен быть соответствующим. Размер коллектора зависит от необходимого воздушного потока для удержания дыма и твердых частиц.Ключевыми факторами при выборе размера коллектора являются размер стола, количество дыма / дыма / пыли, которые необходимо собрать, и разрезаемый материал.

Например, более широкий стол требует большего потока воздуха для удаления твердых частиц. Блоки питания с большей силой тока и машины для резки с несколькими головками резака производят больше дыма. Из разных материалов образуются различные типы твердых частиц, например шестивалентный хром из нержавеющей стали.

Из-за этих переменных, изготовителю важно рассчитать правильный размер коллектора и лучший фильтрующий материал для конкретного применения при покупке стола для резки.

Какой уровень опыта необходим для программирования станка плазменной резки с ЧПУ? Как долго длится обучение?

Человек, знакомый с процессом резки, может за короткое время изучить основы программирования с ЧПУ с соответствующими инструкциями (такими как веб-семинары, учебные пособия и очные инструкции). Эти основы можно усвоить за пару дней. Как и в любом другом процессе, программист и оператор со временем подберут больше деталей, исходя из интереса, любопытства и практики.

Какие требования по обслуживанию требует механизированный плазменный стол?

Режущие станки требуют периодической очистки, смазки и проверки жидкости в соответствии с рекомендациями производителя, а их источники питания и средства управления также требуют периодического внимания со стороны производителя. Настоятельно рекомендуется проводить ежегодную программу профилактического обслуживания режущего станка, чтобы обеспечить его долговечность. Эти вопросы должны быть подробно рассмотрены во время установки любого оборудования.

При каких обстоятельствах следует рассматривать возможность кислородной резки в дополнение к возможностям плазменной резки?

Подходящий материал. В процессе кислородной резки металл нагревается до температуры, при которой он самовоспламеняется, а поток чистого кислорода под высоким давлением окисляет металл и сдувает его. Поскольку оксид железа плавится при более низкой температуре, он хорошо работает с углеродистой сталью.

Однако кислородное топливо не работает с нержавеющей сталью, потому что не окисляется.Алюминий плавится при более высокой температуре, поэтому кислородное топливо не лучший выбор для резки этого материала.

Плазменная резка позволяет резать сталь, нержавеющую сталь и алюминий.

Операционные расходы. При кислородной резке для резки металлов используются топливные газы и кислород. Наиболее распространенными топливными газами являются природный газ (LPG) и ацетилен, но также можно использовать пропан, водород и даже их комбинацию. Как правило, затраты на кубический фут для природного газа и кислорода значительно ниже, чем для газов, используемых в процессе плазменной резки.

Кроме того, первоначальные затраты на установку кислородной горелки, шлангов и подъемника обычно ниже, чем для системы плазменной резки. После установки расходные детали кислородно-топливной горелки, как правило, дешевле заменить, чем расходные детали для плазменной резки.

Скорость. Как правило, система газокислородной резки используется, когда требования к мощности резки превышают мощность источника питания плазмы. Кислородная резка — это выбор для материалов толщиной от 2 до 3 дюймов. С более сложными деталями из более тонкой стали (а также из нержавеющей стали и алюминия) система плазменной резки будет лучшим выбором.

Если сравнивать скорость резки и производительность, то можно сказать, что система плазменной резки намного быстрее, чем одиночный газокислородный резак до 2,5–2,75 дюйма. Кислородно-топливная резка имеет относительно низкие скорости резки.

Однако это меняется при использовании нескольких кислородных головок, когда один и тот же рисунок можно разрезать параллельно. Например, система плазменной резки работает быстрее, чем две кислородно-топливные резаки, одновременно разрезающие до 2 дюймов. При сравнении четырех газовых горелок, работающих одновременно, плазменная резка работает быстрее только до 1.25 дюймов толщиной.Пирсинг. Большой дифференциатор пробивает до 2 дюймов. Плазма не может выполнять производственную пробивку более 2 дюймов. Однако при пробивке менее 2 дюймов кислородное топливо работает очень медленно. Например, пробив 1,25 дюйма. стальная пластина с кислородным топливом займет от 20 до 25 секунд. Плазма займет всего 1-2 секунды.

Главный недостаток Oxyfuel — медленное пробивание. Если деталь изготовителя имеет толщину менее 2 дюймов и требует большого количества прожигов для просверливания отверстий, то плазменная резка — лучший выбор.

Главный вывод заключается в том, что кислородное топливо может быть менее дорогим вариантом при использовании нескольких головок для резки более толстой углеродистой стали, когда один и тот же рисунок можно разрезать параллельно. Это если не требуется много прокалывания в материале толщиной до 2 дюймов.

Каковы преимущества использования технологии плазменной резки высокой четкости?

Плазменная резка высокой четкости (HD) — это усовершенствованный процесс резки, который обеспечивает более высокое качество резки, угловую форму и более высокую скорость резки по сравнению с традиционной технологией плазменной резки материалов толщиной до 2 дюймов.толстый. Это возможно благодаря конструкции сопла, которая обеспечивает более узкую режущую дугу.

Система плазменной резки HD обеспечивает большую автоматизацию в сочетании со станком с ЧПУ и программным обеспечением. Эта автоматизация позволяет операторам станков с разным уровнем опыта и знаний управлять станком и добиваться превосходных резов.

Помогает ли плазменная резка HD исключить вторичные операции перед сварочным процессом?

Да, плазма высокого разрешения может помочь исключить вторичные операции перед сварочным процессом.Системы воздушно-плазменной резки оставляют нитридную кромку, а системы HD — нет. В результате производителю не нужно после этого шлифовать обрезанный край. Кромки могут быть практически без окалины, а отверстия практически не имеют конуса.

Когда HD используется с автоматизацией ЧПУ, качество резки и постоянство от детали к детали приводят к повышению производительности.

Майк Бест — исполнительный вице-президент по продажам компании Hornet Cutting Systems, 430 W. Clay St., Valley Center, KS 67147, 316-755-3683, www.hornetcs.com.

| 1 | Введение в курс | Скачать | ||||||

| 2 | Классификация сварочных процессов и определение сварочной дуги | Скачать | ||||||

| Загрузить | ||||||||

| 4 | Физика сварочной дуги — Часть 02 | Загрузить | ||||||

| 5 | Физика сварочной дуги — Часть 03 | Загрузить | Физика сварочной дуги — Часть 04 | Скачать | ||||