Какой выбрать силикон для форм?

Жидкий силикон для форм – двух- или трехкомпонентные силиконовые компаунды, состоящие из базового вещества и агентов-катализаторов. Последние необходимо добавлять в состав непосредственно перед нанесением смеси на образец. Агенты ответственны за запуск процессов отверждения материала.

После затвердевания, форму нужно снять заготовки, и использовать для выпуска аналогичных изделий.

Ассортимент и особенности видов силикона

Даже зная о том, что такое силикон для форм, не торопитесь с его покупкой. Дело в том, что продукция предлагается разного вида (классификация в зависимости от основного вещества):

«Платиновый» силикон для форм нельзя применять с серосодержащими материалами. В противном случае форма получится недостаточно твердой или вовсе останется липкой.

Важно! Используйте жидкий силикон правильно, и вы получите форму, способную справляться с существенными температурными перепадами, и сохранять свои свойства при t -80 гр. Цельсия до +300 гр. Цельсия.

Основные свойства и преимущества силикона для форм

Качественный силикон для отливки форм обладает рядом характерных достоинств и свойств:

- Отличная текучесть;

- Термическая устойчивость;

- Стойкость к перепадам температур и агрессивным химическим средам;

- Легкость применения и расформовки. Необходимости в применении дополнительных разделительных составов нет;

- Несущественная степень усадки (хорошие эластичность, растяжимость).

Готовые формы стабильны в размерах, и обладают высокой точностью заготовки (в деталях передают мельчайшие линии и изгибы образца, создают орнаменты и тонкие рисунки). Они выдерживают многочисленные съемы с готовых изделий.

Важно! Жидкий силикон для гипсовых форм отличается отсутствием адгезии к любым материалам (помимо других силиконов) и не вызывает коррозию металлов и сплавов (в том числе меди).

О хранении

Выгодный по стоимости жидкий силикон купить можно с запасом. Продукция подходит для многократной заливки. Главное, хранить ее в плотно закрытой таре.

Обратите внимание: отвердитель чувствителен к влажности воздуха. Хранить его в негерметичной упаковке не следует.

Сами формы – ударостойкие, морозо- и жаропрочные. Поэтому в создании специальных условий хранения не нуждаются. Инертны они даже по отношению к УФ-лучам.

Правила применения

После смешивания компонентов, в жидкой форме силикон остается в течение 20 минут (при комнатной температуре). Чем ниже температура, тем длительнее этот срок.

Период застывания – примерно 5 часов. Окончательно форма полимеризуется за 1-3 дня. После этого ее можно вынимать из опоки и разрезать пополам.

Важно! В процессе полимеризации достигается стабильность геометрии. Опасных компонентов состав не выделяет.

Возможная сфера использования силикона

Ряд силиконов сертифицирован для использования в пищевом производстве, другие варианты продукции – совершенно безвредны для человеческой кожи. Актуальные варианты применения форм из жидкого материала:

- Литье из эпоксидных и полиэфирных смол;

- Выпуск мыла, свечей;

- Изготовление изделий из парафина и воска, гипса и бетона;

- Производство форм для выпекания, рыболовных приманок, декора;

- Изготовление игрушек, скульптур, лепнины.

Литьевые гибкие формы идеально подходят для копирования образцов со сложными контурами, необходимого при высокоточном воспроизведении поверхностей в искусстве, реставрации, криминалистике, строительстве.

Дата публикации: 09.06.2019

Поделиться в социальных сетях:

Какой выбрать силикон?

Начинающему мастеру бывает сложно определиться с выбором, подходящий именно под его цели, особенно, когда ассортимент широк. Мы поможем определиться, как купить жидкий силикон, который подойдет именно вам и на какие ключевые характеристики силикона для форм нужно обратить внимание при заказе.

Характеристики жидкого силикона

Основа — платиновые и оловянные силиконы

Силиконовые компаунды выпускаются с катализаторами на основе олова и платины.- Силикон на олове характеризуется простотой и дешевизной, но он имеет тенденцию становиться хрупкими после нескольких лет использования и начинают расщепляться или рваться. Поэтому такой компаунд применяется для менее ответственных изделий и форм, к примеру для литья полиуретанов, полиэфирных смол, штукатурки, воска, парафина, гипса, бетона, жидких пластиков.

- Силикон на платине является более дорогим силиконом, имеет больший срок для использования, является термостойким и часто имеет пищевые сертификаты для возможного его применения в пищевой промышленности.

| Силикон на основе олова | Силикон на основе платины |

| Выше усадка | Нет усадки |

| Срок службы формы 5-7 лет | 20-30 лет |

| Устойчивы к ингибиторам | |

| Ускорить реакцию можно только спец. активатором | Можно ускорить реакцию повышением температуры |

| Более экономичны | Безопасны для контакта с кожей, пищевыми продуктами |

Твердость по Шору

Показатель твердости силикона определяется по шкале Шора. Как правило, силиконы с высокой твердостью применяются при изготовлении габаритных изделий с более прямой фактурой, а силиконы более мягкие — для изготовления небольших изделий со сложной поверхностью.

Вязкость

Чем ниже значение вязкости, тем более текучим является жидкий силикон. Низкая вязкость позволяет ему как можно лучше заливаться в узоры и сложный рельеф.

Время жизни

Это показатель количества времени, в течение которого силикон для форм будет оставаться жидким после смешения компонентов. Оптимальное время жизни (то есть время до начала быстрого отверждения) около 25-35 минут.

Прочность на разрыв

Эта характеристика является актуальной при изготовлении деталей, на которые действуют нагрузки.

Цвет

У большинства представленных у нас силиконов для форм отвердитель (компонент В) окрашен в различные цвета, что позволяет контролировать качественный и равномерный промес, и, конечно, определяет тон готовой формы.Ингибиторы

Реакция отверждения формовочных силиконов может быть существенно замедлена или полностью остановлена при взаимодействии силикона с так называемыми ингибиторами, среди которых:- Сера

- Резина, натуральный латекс (латексные перчатки нельзя использовать при работе с силиконом)

- Амины

- Алкидные лаки

- Полиэфирные смолы

- Низкая температура

- Спирты

Как выбрать формовочный силикон для различных применений

Силикон для одноразовых быстрых форм

Таких, как слепки рук и других частей тела, предлагаем альгинат Alja-Safe. Материал застывает буквально в течение пары минут и позволяет снимать высокоточные формы с живых объектов.

Силикон для форм для мыла и/или свечей

Изготовление форм для мыла и свечей является самым высоко востребованным направлением в работе с силиконом. Ведь такое производство доступно даже в домашних условиях! Но важно выбрать, какой силикон использовать.

Для этих целей, а также для форм мелкого декора (например, пластиковые элементы в скрапбукинге) предлагаем купить силикон на основе олова серии SilcoTin (доступны плотностью от 10 до 40 по Шору). Это:

-

высоко эластичный бюджетный двухкомпонентный силикон для изготовления сложных и детализированных форм

-

пожалуй, лучшее соотношение цена-качество

Силикон для изготовления кукол

Изготовление сверхреалистичных кукол типа Реборн делает возможным силикон серии Ecoflex (платина). Ecoflex это:

-

полная имитация кожи

-

сверх эластичный материал

-

легко окрашиваемый в массе литьевой силикон с удобным соотношением компонентов

Силикон для пищевых форм

Для производства кондитерских молдов, форм для конфет, леденцов и прочих сладостей мы предлагаем три вида пищевого силикона: SilcoPlat, Sorta-Clear, Smooth-Sil. У всех трех литьевых силиконов:

-

имеется пищевой сертификат

-

широкая линейка твердостей

-

полупрозрачный цвет – это плюс для пищевого силикона. Вы можете видеть, сколько продукта залито в форму и делать многослойные съедобные отливки.

Силикон для форм с большим тиражом

Литьевые силиконы серии Mold Max (олово) и Mold Star (платина) обладают отличной тиражестойкостью, а также широкой линейкой твердостей, что позволит выбрать и купить силикон, идеально подходящий для вашей продукции.

Дополнительные материалы для литьевого силикона

Кроме самих формовочных силиконов, у нас вы можете купить добавки для силиконов (загуститель, размягчитель, деаэратор и т.д.) и специальные пигменты для силикона.Силиконы — Википедия с видео // WIKI 2

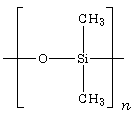

Полидиметил-силоксан — простейший представитель силиконов

Силико́ны (полиорганосилоксаны) — кислородосодержащие высокомолекулярные кремнийорганические соединения с химической формулой [R2SiO]n, где R = органическая группа (метильная, этильная или фенильная). Сейчас этого определения придерживаются уже крайне редко, и в «силиконы» объединяются также полиорганосилоксаны (например силиконовые масла типа ПМС, гидрофобизаторы типа ГКЖ или низкомолекулярные каучуки типа СКТН) и даже кремнийорганические мономеры (различные силаны), стирая различия между понятиями «силиконы» и «кремнийорганика».

Энциклопедичный YouTube

1/1

Просмотров:4 263

✪ Сравнение оттискных материалов А и С силиконы

Содержание

Строение

Силиконы имеют строение в виде основной неорганической кремний-кислородной цепи (…-Si-O-Si-O-Si-O-…) с присоединёнными к ней боковыми органическими группами, которые крепятся к атомам кремния. В некоторых случаях боковые органические группы могут соединять вместе две или более кремнийорганических цепей. Варьируя длину основной кремнийорганической цепи, боковые группы и перекрёстные связи, можно синтезировать силиконы с разными свойствами.

Силиконы делятся на три группы, в зависимости от молекулярного веса, степени сшивки, вида и количества органических групп у атомов кремния:

- «Силиконовые жидкости» — менее 3000 силоксановых звеньев.

- «Силиконовые эластомеры» — от 3000 до 10000 силоксановых звеньев.

- «Силиконовые смолы» — более 10000 силоксановых звеньев и высокая степень сшивки.

Синтез

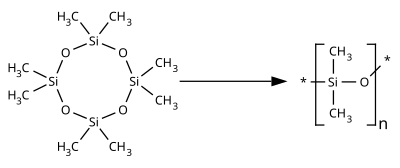

Полиорганосилоксаны синтезируются стандартными методами химии полимеров, включая поликонденсацию и полимеризацию.

Один из наиболее распространённых методов — гидролитическая поликонденсация функционализированных диорганосиланов — дихлорсиланов, диалкокси- и диацилокси, диаминосиланов. Метод основан на гидролизе функциональных групп, ведущих к образованию неустойчивых диорганосиланолов, которые олигомеризуются с образованием циклосилоксанов:

- R2SiX2 + 2H2O → {\displaystyle \to } R2Si(OH)2 + 2HX

- nR2Si(OH)2 → {\displaystyle \to } (R2Si-O)n + H2O

Образующиеся в реакционной смеси циклосилоксаны далее полимеризуются по анионному или катионному механизму:

Наиболее энергично процесс гидролитической поликонденсации идет с дихлорсиланами, однако в этом случае выделяется хлороводород, что, в некоторых случаях, таких как синтез полимеров для изделий медицинского назначения, неприемлемо. В этих случаях используют диацетоксисиланы — при этом в процессе гидролитической поликонденсации образуется нетоксичная уксусная кислота, однако процесс протекает значительно медленнее.

Для синтеза силиконовых каучуков с молекулярной массой ~ 600000 и выше используется ионная полимеризация заранее синтезированных циклосилоксанов.

Замещённые силановые прекурсоры с большим количеством кислотообразующих групп и меньшим количеством алкильных групп, таких как метилтрихлорсилан, могут использоваться для ввода разветвлений и/или поперечных сшивок в полимерных цепях. В идеальном случае каждая молекула такого соединения станет точкой разветвления. Это используется в производстве твёрдых силиконовых резин. Аналогично, прекурсоры с тремя метильными группами могут использоваться для ограничения молекулярного веса, поскольку каждая такая молекула реагирует с одним реакционным центром и, таким образом, образует конец силиконовой цепочки.

Современные силиконовые резины производятся из тетраэтоксисилана, который реагирует более мягко и контролируемо, чем хлорсиланы.

Применение

Силикон нашёл широкое применение в строительстве и в быту. Силиконы обладают рядом уникальных качеств в комбинациях, отсутствующих у любых других известных веществ: способности увеличивать или уменьшать адгезию, придавать гидрофобность, работать и сохранять свойства при экстремальных и быстроменяющихся температурах или повышенной влажности, диэлектрические свойства, биоинертность, химическая инертность, эластичность, долговечность, экологичность. Это обуславливает высокий спрос на них в разных областях.[1]

Силиконовые жидкости и их эмульсии широко применяются в качестве или в основе:

- силиконовых антиадгезионных смазок для пресс-форм,

- гидрофобизирующих жидкостей,

- силиконовых масел и пластичных (консистентных) смазок,

- силиконовых амортизационных и демпфирующих жидкостей,

- силиконовых теплоносителей и охлаждающих жидкостей,

- силиконовых диэлектрических и герметизирующих составов,

- силиконовых пеногасителей,

- силиконовых оттискных массах [широкое применение в стоматологии],

- силиконовые имплантаты [медицинского назначения],

- различных добавок и модификаторов [производство шампуней, масок и кремов].

Силиконовые эластомеры применяются в виде:

- силиконовых низкомолекулярных и высокомолекулярных каучуков,

- силиконовых герметиков холодного отверждения,

- силиконовых резин горячего отверждения (высокомолекулярных),

- силиконовых компаундов холодного отверждения (низкомолекулярных),

- жидких силиконовых резин горячего отверждения (LSR).

Силиконовые смолы чаще всего применяются в сополимерах с другими полимерами (силикон/алкиды, силикон/полиэфиры и т. д.) в составах для нанесения покрытий, отличающихся стойкостью, электроизоляционной способностью или гидрофобностью.

Силикон используется для изготовления уплотнений — силиконовых прокладок, колец, втулок, манжет, заглушек и многого другого. Силиконовые изделия обладают рядом качеств, позволяющих использовать их даже в таких условиях, где применение традиционных эластомеров неприемлемо. Изделия из силикона сохраняют свою работоспособность от −60 °C до +200 °C. Из морозостойких типов силиконовых резин — от −100 °C, из термостойких — до +300 °C. Уплотнительные кольца из силикона устойчивы к воздействию озона, морской и пресной воды (в том числе кипящей), спиртов, минеральных масел и топлив, слабых растворов кислот, щелочей и перекиси водорода.

Силиконовые изделия устойчивы к воздействию радиации, УФ излучения, электрических полей и разрядов. При температурах выше +100 °C они превосходят по изоляционным показателям все традиционные эластомеры. Физиологическая инертность и нетоксичность силиконовых изделий используются практически во всех отраслях промышленности.

Вопросы словоупотребления

Термин silicone предложен в 1901 году английским химиком Фредериком Киппингом для полидифенилсилоксана по аналогии с ketone (кетон) для бензофенона из-за схожести формул: в кетонах карбонильная группа связана с двумя углеводородными радикалами, в силиконах схожим образом с углеводородными радикалами связана группа SiO. Первоначально Киппинг даже использовал термин silicoketone[2][3]. Ошибочность названия была понятна изначально, поскольку кетоны являются мономерами. Полным аналогом кетона по структуре, с атомом кремния, связанным двойной связью с атомом кислорода, является силанон[en][4].

Нередко возникают ошибки при переводе с английского языка из-за схожести написания английских терминов silicon [ˈsɪlɪkən] (кремний) и silicone [ˈsɪlɪkəʊn] (силикон) (см. ложные друзья переводчика). В частности, именно таким образом в русском языке появился расхожий топоним «Силиконовая долина». В английском языке термины silicon и silicone также иногда вызывают путаницу.

Распознавание подделок

Из-за высокой стоимости силиконов в продаже нередки их подделки, чаще всего подделывается силиконовая резина и силиконовые герметики: их подменяют полихлорвинилом и акриловыми герметиками. Для быстрого распознавания подделки в бытовых условиях достаточно поджечь небольшой кусочек проверяемого образца: в отличие от органических соединений на основе углерода, используемых для подделок, силиконовые материалы загораются с трудом, а при горении выделяют не чёрную сажу (углерод), а белую (диоксид кремния). Следует однако помнить, что в некоторых силиконовых композициях углерод тоже присутствует в ограниченном количестве.

В отличие от силиконовых каучуков подделки теряют эластичность при отрицательных температурах. Поэтому для их распознавания отлично подходит морозильная камера.

Примечания

- ↑ Наталия Лескова. Не хлором единым // В мире науки. — 2020. — № 4/5. — С. 74-80.

- ↑ Greenwood, Norman N. (англ.)русск.; Earnshaw, Alan. Chemistry of the Elements (неопр.). — 2nd. — Butterworth-Heinemann (англ.)русск., 1997. — ISBN 0080379419.

- ↑ Frederick Kipping, L. L. Lloyd. XLVII.?Organic derivatives of silicon. Triphenylsilicol and alkyloxysilicon chlorides (англ.) // Journal of the Chemical Society (англ.)русск. : journal. — Chemical Society, 1901. — Vol. 79. — P. 449—459. — doi:10.1039/CT9017900449.

- ↑ V. N. Khabashesku, Z. A. Kerzina, K. N. Kudin, O. M. Nefedov. Matrix isolation infrared and density functional theoretical studies of organic silanones, (CH3O)2Si=O and (C6H5)2Si=O (англ.) // J. Organomet. Chem. (англ.)русск. : journal. — 1998. — Vol. 566, no. 1—2. — P. 45—59. — doi:10.1016/S0022-328X(98)00726-8.

См. также

Литература

- Миле Р. Н., Льюис Ф. М., Силиконы, пер. с англ., М.,1964;

- Hans-Heinrich Moretto, Manfred Schulze, Gebhard Wagner, «Silicones» Ullmann’s Encyclopedia of Industrial Chemistry, 2005, Wiley-VCH, Weinheim. doi:10.1002/14356007.a24 057

Ссылки

Эта страница в последний раз была отредактирована 29 мая 2020 в 10:50.

Эта страница в последний раз была отредактирована 29 мая 2020 в 10:50.Силикон: какой, куда и почему

Герметик, уплотняющая масса, клеящая мастика – этот материал можно называть как угодно. Но самое популярное обобщающее название этого удивительного средства – силикон. Благодаря хорошей адгезии (прилипанию) по отношению к другим строительным и отделочным материалам, силикон обширно применяется при ремонтно-строительных, отделочных и санитарно-гигиенических работах. Он незаменим при затирке, уплотнении, фуговании и герметизации. Современный рынок строительных материалов предлагает огромный выбор технических силиконов, от самых простых и универсальных, пригодных для домашнего пользования, до профессиональных, предназначенных для специального применения.

Его можно назвать, как угодно

(Источник иллюстрации: www.uralstroyportal.ru)

Силиконы обычно делятся на две основные группы: уксусно-кислотные и нейтральные. Это разделение исходит от способа затвердения силиконовой массы, что определяет ее свойства и, соответственно, цель применения.

Кислотные силиконы легко узнать, благодаря характерному уксусному запаху, который выделяется в процессе их применения. Этот тип силиконовых герметиков крайне устойчив к воздействию высоких температур и повышенной влажности воздуха. Но уксусно-кислотные силиконы имеют ряд недостатков, поскольку их состав может входить в химическую реакцию с щелочными материалами, на пример – с известью. Поэтому существуют некие ограничения в применении. Кислотный силикон не может использоваться для цементации минеральных штукатурок, вызывает коррозию некоторых чувствительных металлов (меди), способствует изменению цвета природного камня и характеризуется плохой адгезией по отношению к некоторым видам пластика.

Силиконовые герметики делятся на две основные группы

(Источник иллюстрации: uhs-rti.ru)

Виды кислых силиконов

Санитарный (сантехнический) силикон – наиболее распространенный вид кислотного силиконового герметика. Он характеризуется высокой устойчивостью к воздействию влаги, грибков и плесени. Чаще всего используется для создания гибких уплотнительных прослоек в кухнях, ванных и прачечных. Санитарный герметик обладает высокой степенью прилипания к традиционным санитарным поверхностям (стекло, керамика, эмалированные поверхности, бетон, кирпич, древесина и некоторые виды металлов). Рекомендуется для укрепления стыков между раковиной и стеной, керамических пьедесталов, щелей вокруг туалета и т.д. Прекрасно подходит для уплотнения промежутков между стеной и умывальником, ванной и поддонов. Санитарный герметик не рекомендуется использовать в случае наличия поверхностей из тефлона и натурального камня. Этот вид силикона доступен также в улучшенных версиях – глянцевой, или быстро затвердевающей (в течении 2-х часов от момента нанесения).

Идеальный герметик для помещений с повышенной влажностью

(Источник иллюстрации: build-chemi.ru)

Высокотемпературный силиконовый клей-герметик, как видно с его названия, отличается особой устойчивостью к воздействию высоких температур (до 285 градусов). Он прекрасно переносит воздействие топлива, смазок и масел. Обладает прекрасной адгезией по отношению к стеклу, керамике и металлам. Используется, преимущественно, в местах, которые подвергаются воздействию максимально высокого температурного режима и требуют повышенной герметичности – системы отопления, кондиционеры, кухонное оборудование и двигатели.

Высокотемпературный силиконовый герметик

(Источник иллюстрации: www.statust.ru)

Стекольный силиконовый герметик отличается высокой степенью прилипания к гладким и пористым поверхностям. Он устойчив к ультрафиолетовому излучению, к воздействию как низких, так и высоких температур (от -60 до +200), обладает устойчивым цветом. Как следует из названия, стекольный силикон используется прежде всего для создания эластичной привязки между стеклянными элементами, например – при остеклении окон и балконов. Важный момент: если рамы деревянные – то они должны быть либо окрашены алкидными красками, либо не окрашены вообще. Герметик этого типа прекрасно приклеивается к дереву, кирпичу, глянцевым поверхностям и керамической плитке, поэтому часто используется для затирки швов. Совершенно не пригоден в случае наличия акриловых поверхностей и ПВХ.

Стекольный силиконовый герметик

(Источник иллюстрации: www.statust.ru)

Универсальный силиконовый герметик предназначен для уплотнения и затирки керамических поверхностей, стекла и некоторых видов металлов. Также используется при работе с типичными пористыми материалами (древесина, бетон, кирпич). Универсальным герметиком обычно затирают швы между керамической плиткой, установленной как внутри, так и снаружи здания. Не рекомендован к использованию с ПВХ, акрилом и металлами, подверженными коррозии.

Универсальный силиконовый герметик

(Источник иллюстрации: facade-siding.com)

Нейтральные силиконовые герметики, в отличии от кислотных, не обладают никакими посторонними запахами и являются химически инертными ко всем видам строительных и облицовочных материалов. Единственный недостаток нейтральных силиконов – большое время затвердевания.

Виды нейтральных силиконовых герметиков

Санитарный нейтральный герметик – устойчив к внешним раздражителям. Предназначен для уплотнения и затирки большинства строительных материалов, как пористых, так и гладких (бетон, камень, пластик, стекло, керамика, ПВХ, акрил, поликарбонат и т.д.). Прекрасно подходит для уплотнения перегородок, стен, окон, дверных коробок, для герметизации фасадов и создания эластичных прослоек. Хотя этот вид герметика не рекомендуется использовать в помещениях с повышенной влажностью, существуют улучшенные версии санитарного нейтрального силикона, которые характеризуются повышенной устойчивостью к влажности и минимальным сроком затвердения (до 30 минут от момента нанесения).

Санитарный нейтральный силиконовый герметик

(Источник иллюстрации: www.kley-secunda.ru)

Нейтральный силикон для каменщицких работ весьма устойчив к погодным условиям, в том числе – и к воздействию ультрафиолетовых лучей. Этот вид герметика обладает повышенным содержанием фунгицидов (химическими веществами, предотвращающими возникновение грибков и плесени). Характеризуется отличной адгезией к пористым поверхностям, не вызывая их обесцвечивания. Нейтральный силикон для каменщицких работ широко используется для затирки и склеивания натурального камня (гранит, мрамор), стекла, ПВХ и акриловых поверхностей.

Нейтральный силиконовый герметик для каменщицких работ

(Источник иллюстрации: obystroy.ru)

Строительный нейтральный силикон – незаменимое средство при строительстве и ремонте. Он используется как снаружи, так и внутри помещений, обладает великолепными показателями прилипания к различным строительным материалам, в том числе – к гипсу и металлам. Рекомендуется для создания малоподвижных стыков (до 7 %) в стенах, оконных и дверных проемах. Не вызывает обесцвечивания материалов и образует гладкую поверхность, легко поддающуюся покраске.

Строительный нейтральный силикон

(Источник иллюстрации: www.soudal.ru)

Нейтральный силикон для зеркал – однокомпонентный клей-герметик, используемый для склеивания и заполнения швов между зеркальными поверхностями и создания габаритных зеркальных конструкций.

Силиконовый нейтральный герметик с повышенным уровнем гигиены, как правило, используется в помещениях с особыми требованиями к чистоте и стерильности (лаборатории, больничные палаты, детские комнаты, заведения общественного питания). Он обладает отличной степенью прилипания к различным строительным и облицовочным материалам, устойчив к атмосферным условиям и ультрафиолетовому излучению. Состав дополнен повышенным количеством антибактериальных веществ.

Силиконовый клей-герметик для зеркал

(Источник иллюстрации: www.teplo-devi.ru)

Кровельный силиконовый герметик обладает хорошей адгезией к битумным материалам, бетону, кирпичу, керамике, дереву, металлам и большинству видов пластика. Незаменим при проведении различных строительно-ремонтных работ на крыше. Применяется для создания малоподвижный эластичных стыков при уплотнении черепицы, для герметизации конструкций мансардных окон, дымоходов, пластин соединения отдельных кровельных элементов. Прекрасно переносит изменения погодных условий.

Кровельный силиконовый герметик

(Источник иллюстрации: imhodom.ru)

Аквариумный силиконовый герметик не содержит никаких растворителей, наполнителей и пластификаторов. Силиконовый клей-уплотнитель для стекла устойчив к ультрафиолетовому излучению, не токсичен и совершенно безвреден для живых организмов. Обладает повышенной адгезией к гладким глянцевым поверхностям. Прекрасно подходит для склеивания и герметизации стеклянных емкостей (аквариум, террариум, флорариум), самостоятельного создания оригинальных стеклянных декоративных элементов (вазы, псевдовитражи), стеклянный полок и витрин.

Аквариумный силиконовый герметик

(Источник иллюстрации: aquarium.3dn.ru)

Силиконовые герметики – незаменимы при различных строительных, ремонтных и отделочных работах. Не смотря на их огромный ассортимент и различные способы применения, все силиконы обладают несколькими общими характеристиками – прочность, гибкость, водостойкость и простота в использовании.

Ефимов А. Е.

Силиконовая резина — что это такое? Характеристики и применение

Силиконовая резина – это эластичный материал с уникальными свойствами, имеющими важное промышленное значение. Кремнийорганические полимеры (силиконы) необычайно универсальны и применяются во всем, от косметических продуктов до электроники.

Кремнийорганические каучуки – это группа синтетических каучуков на основе кремнийорганических соединений . Их нередко именуют силиконовыми каучуками, которые после вулканизации преобразовываются в резину. Резины на основе этих каучуков вулканизуют не серой, а перекисными соединениями. Наполнителями их служат не сажи, а кремнекислоты, двуокись титана, окись цинка и т.д.

Силиконовые резины отличаются белым цветом, большим удельным весом, отсутствием запаха и мягкостью. По сравнению с иными резинами силикон обладает перечнем основополагающих преимуществ, и, пожалуй, самым значимым из всех является диапазон рабочих температур (от -60 °C до +300 °C).

Длительность эксплуатации кремнийорганических резин

| На воздухе | Без доступа воздуха |

| при 120 °C в пределах 10-20 лет | при 200 °C — не более 300 ч из-за разрушения |

| при 200 °C — до 1 года | |

| при 250 °C — до 2000 ч | |

| при 300 °C — до 500 ч |

Температура возгорания термостойкой силиконовой резины превосходит показатель в 600-700 °C. Впрочем, при возгорании резины не выделяются ядовитые продукты, изделия при этом покрываются изолирующим слоем диоксида кремния. Эти свойства обеспечивают эксплуатационную надежность и работоспособность при пожарах и перенапряжениях, и предопределили широчайшее внедрение силикона в производство обрезиненных проводов и кабелей.

Очень важны высокие диэлектрические показатели и отличные электроизолирующие свойства силикона, которые не меняются, в том числе, и при нахождении в воде. Силикон не проводит электроток при температурах до +300 °C, из-за чего он довольно широко используется в качестве изоляционного материала при производстве электроизоляционных деталей, трубок, прокладок, проводов, кабелей и т. п.

Также этот вид резины устойчив к окислителям, органическим растворителям и маслам.

широкий диапазон рабочих температур

длительный срок службы

применение в условиях статического сжатия

высокие диэлектрические свойства

химическая инертность

стойкость к растворителям

не поддерживает горение

низкое газовыделение, нетоксичность

отсутствие адгезии (прилипания) к поверхностям

прочность на разрыв

Благодаря способности гасить колебания, термостойкие силиконовые резины выбирают для изготовления упругих элементов, чтобы использовать их в условиях высоких или низких температур. Силиконовые прокладки целесообразно использовать в таких соединениях, где деформация жёстко контролируется. Такие прокладки используют при повышенных давлениях. Это еще одно из преимуществ силиконовой резины — малые остаточные деформации, способность восстановления к изначальным габаритам после устранения нагрузки при температуре от -60 °C до +250 °C. Органические же резины при этом делаются жесткими и ломкими.

Прочность при растяжении кремнийорганических резин меньше, чем у органических, и составляет 5 — 13 МПа по сравнению с органическими (до 130 МПа).

У силиконовых резин отсутствует адгезия к поверхностям уплотняемых стыков.

Среди всех общеизвестных резин кремнийорганические имеют наибольшую атмосферостойкость, они не восприимчивы к окислению кислородом воздуха и озоном, к УФ -лучам, потому они не стареют и не деформируются в довольно жестких условиях.

Они обладают повышенной и радиационной стойкостью. Инертность в химическом отношении делает возможным их использование в качестве соединительных уплотнений в оборудовании для химической промышленности.

Силикон не наносит пагубного воздействия на человеческий организм и поэтому нашел применение и в производстве множества изделий медицинского назначения. Биоинертность и возможность получать прозрачные изделия, отсутствие запаха и возможность многократной стерилизации — всё это дало возможным применение силикона и в медицине.

Технический силикон в аэрокосмической и авиационной промышленности

Резинотехнические изделия из силикона широко используется в аэрокосмической и авиационной промышленности для герметизации, изоляции, термоизоляции, и защиты большого количества деталей воздушных судов (уплотнители для дверей, иллюминаторов, грузовых люков, приборных панелей, амортизаторы, трубопроводы горячего воздуха, подачи и слива топлива).

Бензомаслостойкие сорта силикона — для уплотнения топливных баков, в качестве уплотнительных деталей топливо- и маслопроводов, гидросистем. Уплотнения, мембраны, профильные детали, и т.п., выдерживают чрезвычайно низкие температуры в высоких слоях атмосферы, значительные концентрации озона и различные атмосферные воздействия.

Технический силикон в автомобильной промышленности

Основное свойство силиконовой резины, которое предопределяет её широкое использование как прокладочного материала – это её эластичность. Изготовление из неё и применение разнообразных видов амортизационных, вибрационных прокладок и уплотнений, а также элементов автомобиля в автомобилестроении увеличивает срок эксплуатации механизмов.

Технический силикон в строительной промышленности

Резинотехнические изделия из силикона с их свойствами и способностью продлевать срок службы конструкционных материалов, широко применяются в строительной промышленности. Помогая формировать ландшафт и дизайн современных зданий, силиконовые материалы и профили используют для герметизации, изоляции и защиты конструкций, таких как окна, двери и т.п.

Технический силикон в нефтегазовой промышленности

Надежность и продолжительный срок службы материалов из силикона сделали возможным его применение нефтегазовыми компаниями в качестве изоляционных покрытий и прокладок для труб, особенно на участках со сложными климатическими условиями.

Увеличивая продолжительность жизни трубопровода, силиконовые решения для нефтегазовой промышленности приводят к значительному снижению риска выхода из строя и отказа оборудования.

Пищевой силикон в сельском хозяйстве и молочной промышленности

Силикон является идеальным материалом для изготовления молочных шлангов для доильных аппаратов, средний срок службы которых 10-15 лет. Несмотря на то, что они часто подвергаются жесткому физическому воздействию и обращению в доильном зале, они особо стойки к износу, к моющим и дезинфицирующим средствам, не трескаются и отличаются отсутствием запаха.

Пищевой силикон в пищевой промышленности

На смену непрактичной пластмассовой, металлической и тканевой продукции в пищевую промышленность пришёл пищевой термостойкий силикон. Ценные свойства силикона производители использовали для изготовления кухонных предметов (дуршлаги, подставки под горячее, разнообразные ручки для посуды, скалки, формы для выпечки и заморозки, и многое другое).

Силиконовые пищевые прокладки широко используется во многих аппаратах. Силиконовые коврики применяются в пищевой промышленности для выпечки хлебобулочных и кондитерских изделий. Термостойкие силиконизированные шторки используют в термокамерах, термотоннелях и печах.

Медицинский силикон в медицинской промышленности

Биоинертность, тромборезистенть и хорошая тканесовместимость резин на основе кремнийорганических каучуков делают их востребованными в медицинской промышленности для изготовления таких необходимых изделий длительного использования, как эндопротезы суставов, мягких тканей т. п.

Силиконовые медицинские трубки используют в системах для переливания крови, могут использоваться в качестве дренажей и т. п., т. к. они могут контактировать с кровью, биологическими средствами и лекарственными препаратами. Они входят в комплектацию многих медицинских и диагностических аппаратов. Трубка силиконовая стойка к химическому воздействию, термоустойчива, не токсична и безопасна для эксплуатации. Рабочая область температур от –50 °C до +250 °C. Во время эксплуатации их можно подвергать многократной (до 100 раз) стерилизации паровым или воздушным методами.

Всё, что вы хотели знать о силиконовых компаундах, но боялись спросить

Не успела ещё облететь золотая листва в рощах покинутого Лориэна… ой. Извините, это у меня в параллельном окне фанфик недописанный. Я хотела сказать, что не прошло и трёх лет (кажется), как я снова жажду излить свои знания, полученные в боях с силиконом. В смысле, я воевала всецело на стороне силикона. Хотя иногда он и был против. Краткое содержание предыдущих серий про силиконовые герметики вы можете узнать из предыдущих серий. А мы идём дальше.

Итак, на данный момент силикон в жизни художника присутствует уже гораздо больше, по крайней мере, по моим внутренним ощущениям. Многие начали присматриваться к этому материалу, примерно представляя себе его возможности, например, по многочисленным фэнтези-блокбастерам вроде «Властелина колец». В наши дни без силиконового пластического грима ни один ужастик не снимут. Понятное дело, многих смущает то обстоятельство, что подобные силиконы вкупе со спецоборудованием используются профессионалами на заводах и фабриках. В общем, куда уж нам.

![]()

Я, разглядывая картинки на странице пластического грима, тоже мучилась этими сомнениями… минут десять. Потом ткнула на ссылку, которой крутые профи делились друг с другом в ответ на вопрос «где и какой силикон лучше брать». И у меня сразу начались совершенно другие проблемы.

Разумеется, профессиональный двухкомпонентный силикон (в дальнейшем именуемый «компаунд») несколько отличается от привычного и милого простому русскому сердцу герметика. Сначала — ценой. Потом — пространной техдокументацией, которая понятна неподготовленному человеку так же хорошо, как древнекитайская письменность. В- третьих, подробное описание того, что при работе с компаундами категорически делать нельзя, явно длиннее списка того, что с ним делать можно.

Зато ассортимент… Зато возможности…

Сразу объяснюсь, что данный текст не имеет целью рекламу. Хотя бы потому, что на сегодняшний день никто не сомневается в том, что наши отечественные продукты не идут ни в какое сравнение с американскими. Сейчас, правда, Китай начал экстренно подтягивать своё качество, но, опять же.

Кроме огромного разнообразия — у них есть всё и на любой вкус, — американские компаунды рассчитаны на людей с не слишком высоким Ай Кью. Примерно, как у меня. Мы, художники, народ впечатлительный. Нам суровое жестяное ведро с непонятным шифром вместо названия — как ежедневные соревнования на тему «Догони автобус». Жёсткая правда жизни.

![]()

А вот весёлые пластиковые ведёрочки ярких и контрастных расцветок — чтобы компоненты не перепутал даже дальтоник-олигофрен — да с поэтическими названиями типа «Драконья шкура», «Шёлковый поросёнок», «Душевное рисование» и так далее… Ну, вы же меня понимаете? Сказка! Так и хочется немедленно последовать задорной инструкции на коробке и «сделать это прямо сейчас»! Прямо вот на этом столе.

Однако, для того, чтобы заняться творческим процессом с компаундами (неважно какой марки и какого производителя), прежде нам нужно суметь правильно прочесть сопроводительные документы. Иногда на страницах интернет-магазинов почему-то не приводится техническая документация. Это очень и очень неприятно. Как я могу купить то, про что ничегошеньки не знаю? Мне и знать — то нужно не так уж много.

1. Жёсткость (измеряется по так называемой шкале Шора А (эластомеры).

2. Цвет (а вдруг я не увлекаюсь зелёными человечками?).

3. Время жизни (сколько минут проходит от момента завершения смешивания компонентов до начала схватывания) и время полной вулканизации (когда можно доставать из формы).

Если два последних пункта не требуют специальных знаний и понятны всем, кто умеет читать, то со значениями шкалы А про Шору есть некоторые проблемы. Как нотная запись ничего не скажет человеку, не знающему нот, так и эти 30, 40, 10 или 5 единиц ничего не говорили мне. Я могла только предположить, что, чем выше значение, тем силикон жёстче. Однако, не подержав образцы в руках, не пощупав и не сравнив, понять, что именно мне необходимо для достижения моих целей, не просто сложно, а совершенно невозможно.

Четыре года назад американские компаунды продавались у нас почему-то только вёдрами. Взять маленькую баночку на пробу было нереально. Я опускаю печальную повесть о том, сколько раз я не купила себе красивое платье, чтобы изучить шкалу жёсткости эластомеров. Скажу только, что я таки изучила её в объёме достаточном для того, чтобы теперь уже не мучиться сомнениями — что покупать.

![]()

Но для начала расскажу о том, какие бывают компаунды по химическому составу.

Как человек, прилежно проигнорировавший весь курс органической химии в школе (неорганическую я, кстати, знала. Хотя теперь уже забыла), я почти не знаю, чем заместительная химическая реакция отличается от присоединительной. Хотя, если порыться в памяти и подключить воображение, то очень грубо данные процессы можно сформулировать следующим образом: реакция замещения предполагает замену одного элемента другим с выделением замещённого элемента в виде, скажем, газа в окружающую среду. Присоединительный вид реакции — это когда химическая формула одного компонента достраивается до стабильного значения при помощи формулы второго компонента. Ну, как-то так. Я вообще-то музыкант. Не стреляйте, играю, как могу.

В общем, силиконовые строительные герметики (однокомпонентная субстанция) отверждается по типу реакции замещения, забирая влагу из воздуха и выделяя пары уксусной кислоты или метиловый спирт (см. предыдущие публикации). Силиконовые компаунды отверждаются по принципу реакции присоединения или полуприсоединения. В процессе может выделиться небольшое количество пластификатора (поверхность свежей отливки слегка маслянистая).

То есть, каждый компонент по отдельности химически неустойчив. Хранятся они в отдельных ёмкостях и обозначаются буквами А и В, где А — основа, а В — катализатор. Часть В как правило менее вязкая, чем часть А. Поэтому красители и прочие присадки обычно вмешивают в часть В, а потом уже соединяют с частью А.

Компаунды на сегодняшний день бывают двух видов по химической формуле катализатора: на основе олова и на основе платины. Даже музыканту понятно, что «оловянные» компаунды дешевле. Но.

Формы для мыла, шоколада и выпечки, предметы медицинского назначения, пластический грим — всё это делается из платиновых силиконов.

Оловянные используются для создания форм под бетоны, пластики, эпоксидку — словом, под всё, что потом не пойдёт в пищу. И не под платиновые силиконы!

Платиновые компаунды — ребята капризные. Помешать им «схватиться» может очень многое:

— сера;

— эпоксидная смола;

— полиуретан.

— силиконовые герметики;

— формы из оловянного компаунда.

Поэтому формы под литьё платиновых силиконов можно делать только из платиновых же (разумеется, используя разделительный состав, который у американце входит в линейку, а для наших силиконов иногда заменяется простым вазелином). Ну, из гипса, понятное дело. Только тогда уж лучше брать не обычный, а какой-нибудь поинтереснее (если стоит задача сохранить мелкую детализацию мастер-модели и сделать больше одной отливки). Стоматологические гипсы самой высокой прочности или акриловые гипсы весьма хороши, но лучше всё-таки формы из силикона: по цене выйдет то же самое, а по количеству копий — гораздо выгоднее.

Если в формы из оловянного компаунда можно лить почти всё, кроме платинового компаунда, то в формы из платинового компаунда можно лить вообще всё.

Но только не силиконовые герметики. В отношении силиконов герметики работают как клей. Прочно склеиваются при их помощи не все изделия из силиконовых компаундов, но большинство.

Как я уже говорила, платиновые компаунды в неотверждённом состоянии не должны взаимодействовать с серой, эпоксидной смолой, герметиками… в общем, я уже писала. А ещё с латексом. Забудьте про латексные перчатки, если вы работаете с силиконовыми компаундами. Забудьте навсегда. Благо, в аптеках уже можно достать нитриловые. Винил и неопрен тоже подойдёт, но в свободной продаже я их не видела.

У меня был печальный случай: однажды я, сделав отличную отливку, решила её разрисовать (по силикону можно рисовать только силиконом, это правило работает и для герметиков, и для компаундов). Подумав, что болванка уже отверждённая и ей ничего не будет, я взяла её под рёбра рукой в латексной перчатке. И чтобы вы думали?! В этих местах нанесённое покрытие так и не схватилось. Куклу пришлось делать нераздеваемую.

А однажды было ещё веселее. Когда я ещё лепила мастер-модели не из пластилина, а из запекайки, на один малюсенький участок случайно попала серная мазь в ничтожном количестве. Прошёл примерно месяц, мастер-модель ещё много раз побывала в печке и была отшлифована. Но при заливке формы силикон под этим участком так и не схватился. Представьте себе мой облом. Из-за одного квадратного сантиметра выбросить два кило силикона. Пришлось покрыть испорченный участок мастер-модели акриловым клеем (он же лак) и снять форму ещё раз.

Ну и, разумеется, если вы лепите мастер-модель из пластилина, вам нужен пластилин без следов серы. К счастью, самый наш обычный скульптурный пластилин «Гамма» отлично взаимодействует с силиконами. А с тех недавних пор, как эта фирма начала выпускать твёрдый пластилин приличного (а не сине-зелёного) цвета, для тех, кто лепит не инопланетян, и вовсе праздник настал.

![]()

Я перешла с пластилина на запекайку по совету одной дамы, которая потом благополучно пропала с моего горизонта, оставив меня самостоятельно изобретать методы снятия форм (хотя и обещала научить). Изобретя очередной велосипед, я вернулась к пластилину и обнаружила, что после снятия силиконовой формы пластилиновые мастер-модели не только не деформируются, но даже приобретают некоторую поверхностную отверждённость. После того, как я вынула из силикона совершенно невредимый портрет, я поняла, что это засада. Потому что сразу же захотелось ещё немного над ним поработать, чтобы довести до совершенства, которому, как известно, нет предела. Всё-таки в гипс было лучше: мастер-модель гибла бесповоротно, и искушений подобного рода не возникало.

Итак, с химической совместимостью разобрались.

Теперь вернёмся к техпаспорту.

Цвет

Для форм, разумеется, можно брать какой попало. Для форм главную роль играет как раз жёсткость по Шору А. Чем выше значение, тем лучше. Самое высокое значение для платиновых компаундов — 40 единиц. Форму для выпечки пощупайте — это оно.

Силикон отлично снимает мельчайшие подробности мастер-модели, в этом отношении с ним никакие гипсы не сравнятся. Причём сейчас есть и компаунды ручного смешивания — то есть, как пластилин. Очень удобно для снятия слепков с мелких деталей. Все, кто бывал в кабинете стоматолога — ортопеда, опробовали подобные компаунды на себе.

Для, собственно, изделия цвет важен, поэтому лучше всего брать полупрозрачные и окрашивать на этапе смешивания. Если речь идёт о куклах, то я поначалу не парилась с аутентичными красителями, а вмешивала пудру — предварительно проведя тест на совместимость. Если силикон нормально отверждался, значит, вперёд.

Аутентичные красители в чём-то удобнее. Да, цена у них на первый взгляд замечательная. Но расходуются они очень медленно, поскольку для хорошего цвета нужно очень мало красителя. А если переборщить, то силикон может и не схватиться. Впрочем, переборщить там сложно: внутренняя жаба не даст. Да и в техпаспорте всё подробно написано.

Время жизни

Самое короткое время жизни, которое встречалось мне, — 2 минуты. И 12 минут до полного отверждения. То есть, даже смешать толком еле успеваешь, про дегазацию и речи не идёт. Не знаю, кто и в каких целях пользуется, но раз это есть, значит, оно кому-то надо.

Я предпочитаю медленные смеси, с которыми можно работать не по секундомеру, а спокойно смешать, спокойно поставить в вакуумизатор, спокойно хлебнуть чайку, достать из вакуумизатора и заливать в своё удовольствие, торжественно и тщательно.

Кстати, про вакуумизатор. Сиречь вакуумная камера с насосом.

Вещь, я скажу, в хозяйстве крайне полезная. Стоит не так дорого — свой я купила за 13.000 р (камера, насос и бутылка моторного масла в комплекте, измеритель глубины вакуума посчитала ненужной роскошью, ибо так и не поняла, зачем он нужен), прибор удобно занял нижнюю полку стеллажа. С объёмом до 0.5 кило вполне справляется, а мне больше и не надо, у меня масштаб 1/6, то есть, на куклу уходит максимум 250 граммов смеси.

![]()

Не считая электролобзика, это первый инструмент в моей жизни, которым я пользуюсь не как домохозяйка. Но он гораздо более прост в изучении, чем кухонный комбайн. Польза же его для силиконщика неоценима. Никаких больше пузырей! В нём же я дегазирую ювелирную эпоксидку, из которой делаю глаза. А если надо, то можно и гипс (небольшими порциями).

И гвоздь программы — таинственная шкала Шора.

![]()

Если вы хотите, чтобы ваша кукла могла сидеть, подтянув колени к подбородку, и при этом каркас не нужно было бы скручивать из меди 1.5 мм в восемь (в бёдрах) сложений, то ваш потолок жёсткости — 2 единицы. При значении 10 нужно будет усиливать каркас, но и тогда нет гарантии, что поза будет держаться.

Если хотите, чтобы в аналогичной позе могла сидеть шарнирная кукла — то самое жёсткое, что вы можете себе позволить это 0.3 единицы (да и то не без хитростей в виде шариков побольше или каких-то прокладок, уменьшающий слой силикона в особо толстых местах). Я одно время работала с 0.1 ед. Но уж больно он сопливенький на ощупь. Хотя даже слабые шарниры, изготовленные самым что ни на есть кустарным способом, работали в нём вполне пристойно.

А вот голову однозначно лучше делать из того, что единиц 30 или 40. Что вполне объяснимо.

Склеить силикон можно, как и покрасить — только силиконом. Стоимость американского клея для силиконов потрясла меня больше всего. Но делать было нечего — купила. А когда открыла, ощутила знакомый, даже родной аромат уксусной кислоты. С тех пор в качестве клея использую кислотный герметик. Работает с большинством «американцев», хотя и не со всеми. Поэтому списанная из пищевых в технические духовка-гриль простаивает без дела крайне редко. Если тест на совместимость мне хочется провести очень быстро, я просто ставлю образцы в духовку. Температура у меня навеки выставлена в 130 градусов, так что оценивать результаты можно уже минут через 5. Если всё прошло нормально в духовке, то и при комнатной температуре всё будет хорошо. Важно помнить, что силиконовые компаунды перестают работать при температуре ниже 18 С.

Ну а теперь ещё один часто задаваемый мне вопрос: вот купил набор из двух вёдер силикона. А на нём написано: использовать быстрее! Ограниченный срок хранения!

Маркетинговый ход. Самый старый из купленных мной наборов (напомню: тогда всё продавалось вёдрами) стоит у меня уже третий год. Я пользуюсь им помаленьку, пока что ничего ужасного не происходит.

Ужасное произошло однажды с почти готовой куклой. Я оставила её на рабочем столе, а утром нашла на полу без обеих рук. Кот отгрыз. И, похоже, съел, потому что я их так и не нашла. На здоровье кота это никак не отразилось. Только на попе 🙂

![]()

Итак, вот что я имела сообщить вам, дорогие коллеги, на данный момент.

Литье форм из жидкого силикона в домашних условиях / Хабр

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

Материалы и оборудование

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

Вот пример гипсовой формы, которую делали сами в самом начале:

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

Если у кого есть опыт в отливке силиконовых деталей и форм, будет здорово дополнить эту историю полезными лайфхаками и приемами.

Силикон — DIYWiki

Силиконовый герметик — это универсальный и гибкий водостойкий герметик с множеством применений (другие типы герметиков см. В статье Putty & Mastic).

Он особенно хорош в ситуациях, когда вам нужно сделать водонепроницаемое уплотнение зазора, но невозможно полностью исключить движение между герметизируемыми частями. Его основные преимущества:

- Остается постоянно эластичным после отверждения.

- Длительный срок службы во многих областях применения.

- Не дает усадки.

- Сохраняет цвет и является водонепроницаемым.

- Устойчив к большинству химикатов и растворителей.

- Не токсичен после отверждения.

- Обладает очень хорошей адгезией к стеклу и всем распространенным строительным материалам.

- Выдерживает температуру от -60 ° C до + 200 ° C

Известные проблемы:

- Поддерживает сильный рост плесени

- «Санитарная» версия с фунгицидом задерживает расплавление, но не предотвращает сильную плесень

- Для аккуратного нанесения требуется немного навыков и практики

- его растяжимость ограничена, он отрывается там, где превышено

- лучше не чистить мочалкой, иначе он может со временем сломаться

использует

- Уплотнение зазоров круглых ванн, душевых, окон, столешниц

- Крепление зеркал или стекла к плиточным поверхностям

- Герметизация водостоков и водостоков

- Ремонт резиновых накладок автомобилей

- Формование изделий из мягкой резины большинства форм

- Изготовление многоразовых гибких форм

- Склеивание аквариумов

- Резиновые ножки с шумоподавлением

Виды силикона

Доступно несколько различных типов герметиков, некоторые из которых имеют определенные применения и возможности.Обратите внимание, что не все эти атрибуты являются эксклюзивными, некоторые товары будут сочетать атрибуты из нескольких из этих категорий. Все обсуждаемые здесь силиконовые герметики являются продуктами, вулканизированными при комнатной температуре (RTV). Они затвердевают при нормальной комнатной температуре под воздействием влаги, присутствующей в воздухе.

Силикон общего назначения и строительный

Это основной силиконовый герметик общего назначения. Он хорошо приклеивается к большинству строительных материалов, обладает хорошей эластичностью и долговечностью.

Санитарный силикон

Силикон, содержащий фунгицид для уменьшения образования плесени на силиконе, который часто подвергается воздействию влаги. Чтобы уменьшить вероятность образования плесени, важно, чтобы поверхность силиконового шва была как можно более гладкой. Это также упрощает очистку. Улучшение вентиляции в помещениях с постоянным высоким уровнем влажности также может помочь уменьшить рост плесени.

Силикон для остекления

Обычно герметик, который при отверждении становится очень прозрачным и обеспечивает очень хорошую адгезию к стеклу.Используется для подстилки в панелях остекления и уплотнения по краю стекла в окнах и дверях.

Силиконовый герметик для рам

Это прочный герметик, способный выдерживать большие движения, а также он лучше выдерживает воздействие погодных условий и УФ-излучения, чем другие типы герметиков. Хорошо сцепляется с большинством строительных материалов. Предназначен для герметизации круглых оконных и дверных коробок. Часто доступны в различных цветах, которые сочетаются с деревом и другими распространенными материалами для обрамления.

Силикон нейтрального отверждения

Большинство силиконовых герметиков выделяют уксусную кислоту при отверждении. Это испускает характерный запах уксуса. В некоторых случаях этот запах может быть нежелательным, или уксусная кислота может оказывать негативное влияние на герметизируемые материалы (например, некоторые прозрачные поликарбонатные материалы могут слегка окрашиваться при воздействии уксусной кислоты). Силиконовые продукты нейтрального отверждения уменьшают или устраняют выработку уксусной кислоты во время отверждения. Часто герметики лучшего качества также являются нейтральными продуктами отверждения.

Силикон для пищевых продуктов

Силиконовый продукт с очень низкой токсичностью, предназначенный для использования при контакте с пищевыми продуктами. Часто используется для герметиков внутри холодильников.

Высокотемпературный силикон

Разработан, чтобы выдерживать высокие температуры при отверждении (обычно до 260 градусов по Цельсию, но доступен рейтинг 300C). Часто находит применение в электрическом и промышленном оборудовании, а также для изготовления уплотнений между высокотемпературными поверхностями.

Силикон для аквариума

Очень прочный силикон, предназначенный для склеивания и герметизации стекла в аквариумах.Не используйте строительные силиконы для строительства аквариумов.

Силиконы специальные прочие

Существует ряд других специализированных силиконовых продуктов, предназначенных для различных промышленных целей. Например, в электронной промышленности. Многие из них предназначены для нанесения на печатные платы покрытия, препятствующего проникновению влаги, или для «заливки» узлов, соединений и цепей.

Высокий и низкий модуль упругости

Иногда силиконовые герметики называют «высокомодульными» или «низкомодульными».Продукты с низким модулем упругости более эластичны и хорошо подходят для задач уплотнения, которые должны без сбоев выдерживать большее движение. Продукты с высоким модулем упругости менее способны выдерживать движение, но обеспечивают более жесткое и жесткое окончательное уплотнение. Продукты с высоким модулем упругости имеют тенденцию выдерживать многократные попытки очистки лучше, чем более мягкие и гибкие продукты с низким модулем упругости.

Сколько движения разрешено?

Одной из основных причин выхода герметика из строя является ожидание, что герметик будет выдерживать большее движение, чем он рассчитан на то, чтобы выдержать.Хотя силиконовые герметики очень прочные и эластичные при воздействии сдвигающих нагрузок, они обладают лишь ограниченными адгезионными свойствами при растяжении. Это может привести к отрыву полоски герметика с одной стороны стыка.

В качестве ориентира не следует ожидать, что полоска герметика расширится более чем на 10% от своего первоначального размера (некоторые продукты утверждают, что способны выдерживать до 20% движения, но это действительно предполагает почти идеальные условия нанесения). Так, например, валик силикона шириной 10 мм должен выдерживать многократное растяжение до 11 мм без сбоев.Однако нереально ожидать, что полоска силикона шириной 5 мм расширится до 10 мм.

Если вы не можете уменьшить величину ожидаемого движения в соединении, вам необходимо убедиться, что ширина силиконового валика, образующего уплотнение, больше, чтобы компенсировать движение и оставаться в пределах 10% порога.

Еще один метод повышения эффективности уплотнений, которые должны выдерживать сильные движения, — это нанесение герметика, когда соединение находится на дальнем пределе ожидаемого движения, и только затем позволить соединению вернуться в его «нормальное» положение. как только герметик затвердеет.Типичный пример — герметизация вокруг ванны. Ванну лучше перед герметизацией наполнить водой. Дайте герметику застыть перед тем, как слить воду. Когда ванна пуста, герметик будет подвергаться сжатию, а не растяжению, когда она заполнена.

Прозрачный силикон

Обеспечьте очень хорошее освещение при использовании прозрачного силикона, в противном случае его будет трудно видеть четко и получить хорошую детализацию.

Ускоренное отверждение

Если требуется очень быстрое схватывание, смешайте влажную меловую пыль с силиконом, и он схватится за пару минут.

Ожидаемая продолжительность жизни

Герметики хорошего качества должны обеспечивать герметичность стыков более 10 лет. Некоторые продукты имеют даже 25-летний срок службы.

Срок хранения неиспользованного продукта ограничен. Следите за сроком годности до свидания. Неиспользуемый силикон либо тверд в тюбике, либо не затвердевает после нанесения.

Приложение

Один из ключей к успешному применению — сначала убедиться, что уплотняемый стык чистый и не содержит загрязнений и смазки.

Соблюдайте срок годности, иначе силикон может затвердеть в тюбике или не отвердеть после нанесения. Если недавно нанесенный силикон не имеет запаха уксуса, схватывание может не произойти (если только это не нейтральный отверждающий продукт).

Получить хорошую однородную полоску силикона за одно нанесение — это трудный навык. Более реалистично вам нужно будет придать бусине готовую форму после нанесения, чтобы получить хорошие результаты.

Самый простой «инструмент» — это палец! Для достижения наилучших результатов сначала окуните его в какой-либо разделительный агент, чтобы предотвратить прилипание силикона к пальцу, а не к суставу.Подходящие разделительные агенты включают немного спрея для средств для мытья окон или 50% жидкости для мытья посуды. Однако сложнее всего добиться пальцем хорошей формы бусинок. У вас, как правило, получается вогнутая бусина с тонкими скругленными краями. Это не очень прочная форма валика, и тонкие края будут отслаиваться при протирании уплотнения. Использование малярной ленты, наложенной на внешние края шва, может улучшить край, создав немного более толстый край с более четким переходом.

Некоторые считают, что использование пальца, а не инструмента увеличивает вероятность образования плесени в дальнейшем, даже когда используется так называемый устойчивый к плесени силикон.

Инструменты из дерева, пропитанные 50-50 жидкостью для мытья посуды и водой, также можно использовать для обработки влажного силикона.

Большинство людей считают, что хороших результатов легко достичь с помощью одного из коммерческих инструментов. Два самых распространенных — «Фуги» и «Фугенбой» Эльча. Видео для инструмента Fugi на сайте Plumbworld здесь показывает, насколько хорошо они работают.

Эти инструменты получают хорошие отзывы в новостях: uk.d-i-y.

Самодельные аппликаторы также могут быть изготовлены из полипропилена.Их нужно растушевать, чтобы придать подходящий профиль. Старые кадки для мороженого могут стать хорошим источником материала.

Снятие и очистка

Еще влажный силикон можно очистить с помощью растворителя, например изопропилового спирта (IPA). Аэрозольные баллончики от таких поставщиков, как CPC, идеально подходят для этого.

Когда силикон затвердел, его гораздо труднее удалить. Одно из его преимуществ в том, что относительно небольшое количество растворителей или химикатов могут повредить его. Возможна покупка фирменных силиконовых «пожирателей».Они медленно растворяют небольшое количество затвердевшего силикона в липкую слизь, которую затем можно стереть, но сначала необходимо удалить большую часть силикона.

Лучший способ удалить любое его количество — это сочетание механического и химического воздействия. По словам автора, который регулярно выполняет эту задачу для клиентов, вам необходимо:

Список покупок;

- Нож с отломом — обычный нож Стэнли не так хорош.

- Получите скребок Hamilton и запасные лезвия (не покупайте версии SF или TS)

- Подобные мочалки из нержавеющей стали (их продают в супермаркетах)

- Салфетки из микрофибры (снова в супермаркетах (особенно хорошо у Tesco)).

- Уайт-спирит.

- Мелкое острое зубило

- Набор прикладных инструментов

- Смазка для локтей.

- Пиво.

Процедура

- Начните с отрывного ножа — вытяните лезвие примерно на 2 дюйма, держите его заподлицо с плиткой и разрежьте вертикально вдоль силикона.

- Следом скребок, но не скреби. Держите его горизонтально напротив лотка и двигайте вбок — используйте его как нож.

- Используйте скребок против плитки и поддона в качестве скребка для удаления любых остатков.

- Сильно протереть сухой салфеткой из микрофибры — так вырвутся мелкие кусочки.

- Используйте маленькое долото, чтобы попасть в углы или за краны и т. Д. (Например, на ванне).

- Влажная мочалка с уайт-спиритом и аккуратно удалите стойкие загрязнения (они не царапаются).

- Используйте уайт-спирит на салфетке из микрофибры для обезжиривания области.

- Купите фирменный противогрибковый силикон и инструмент вместе с инструментом для нанесения.

Форма и очистка

Плесень — реальная проблема с силиконом, используемым во влажных помещениях, таких как ванные комнаты. Силиконы содержат ацетаты, питающие плесень.

Существуют силиконы, устойчивые к плесени, но они плесневеют и во влажной среде.

Регулярное протирание или распыление жидкого отбеливателя помогает задержать и замедлить рост плесени, но не избавляет от нее.

Лучшее решение для формования — использование другого типа герметика. См. Варианты в разделе «Шпатлевка и мастика».

Силиконовый герметик можно очистить от черной плесени. Нанесите сложенную туалетную бумагу и отбеливатель и оставьте на ночь. Для того чтобы сильно почерневший силикон выглядел более или менее как новый, требуется около 4 применений.

Альтернативные герметики

Существует множество других герметиков, и каждый из них имеет свое применение. Подробнее об альтернативных герметиках читайте в статье Putty & Mastic.

См. Также

,силикон | Определение, состав, свойства, использование и факты

Силикон , также называемый полисилоксаном , любой из разнообразного класса жидкостей, смол или эластомеров на основе полимеризованных силоксанов, веществ, молекулы которых состоят из цепочек, состоящих из чередующихся атомов кремния и кислорода. Их химическая инертность, устойчивость к воде и окислению, а также стабильность как при высоких, так и при низких температурах привели к широкому диапазону коммерческого применения, от смазочных смазок до изоляции электрических проводов и биомедицинских имплантатов (таких как грудные имплантаты).

герметик Силиконовый герметик выходит из пистолета для герметика. Ахим ГерингПодробнее по этой теме

основные промышленные полимеры: полисилоксаны (силиконы)

Полисилоксаны — это полимеры, основная цепь которых состоит из чередующихся атомов кремния и кислорода. Хотя органические заместители присоединены …

Состав, строение и свойства

Силиконы отличаются от большинства промышленных полимеров тем, что цепочки связанных атомов, составляющие основу их молекул, не содержат углерода, характерного элемента органических соединений.Отсутствие углерода в основных цепях полимера превращает полисилоксаны в необычные «неорганические» полимеры, хотя у большинства представителей второго класса органических групп, как правило, винила (CH 2 ), метила (CH 3 ) или фенила (C ). 6 H 5 ), прикреплены к каждому атому кремния. Общая формула силиконов: (R 2 SiO) x , где R может быть любой одной из множества органических групп.

Самый распространенный силиконовый компаунд, полидиметилсилоксан, может проиллюстрировать основные характеристики этого класса.Исходным материалом является металлический кремний, который получают из кварцевого песка. Кремний реагирует с метилхлоридом (CH 3 Cl) на медном катализаторе с образованием диметилдихлорсилана ([CH 3 ] 2 Si [Cl] 2 ). При реакции этого соединения с водой атомы хлора заменяются гидроксильными (ОН) группами. Получающееся в результате нестабильное соединение, силанол ([CH 3 ] 2 Si [OH] 2 ), полимеризуется в реакции конденсации, при этом одноэлементные молекулы соединяются вместе с образованием полидиметилсилоксана с сопутствующей потерей воды.Повторяющееся диметилсилоксановое звено полимера имеет следующую структуру:

Молекулы силоксана свободно вращаются вокруг связи Si-O, поэтому даже с виниловыми, метильными или фенильными группами, присоединенными к атомам кремния, молекула очень гибкая. Кроме того, связь Si-O очень термостойкая и не подвержена воздействию кислорода или озона. В результате силиконы обладают удивительной стабильностью, имеют самую низкую температуру стеклования (температура, ниже которой молекулы блокируются в жестком стекловидном состоянии) и самую высокую газопроницаемость из всех полимеров.С другой стороны, связь Si-O подвержена гидролизу и воздействию кислот и щелочей, поэтому силиконовые пластмассы и каучуки относительно слабы и легко набухают от углеводородных масел.

Получите эксклюзивный доступ к контенту нашего 1768 First Edition с подпиской. Подпишитесь сегодняПриложения

Полисилоксаны производятся в виде жидкостей, смол или эластомеров, в зависимости от молекулярной массы полимеров и степени, в которой полимерные цепи связаны между собой.Невулканизированные полисилоксановые жидкости с низким молекулярным весом исключительно устойчивы к разложению под действием тепла, воды или окислителей и являются хорошими электрическими изоляторами. Из них получаются отличные смазочные материалы и гидравлические жидкости, а также эмульсии для придания водоотталкивающих свойств текстилю, бумаге и другим материалам. Силиконовые смолы используются в защитных покрытиях и электроизоляционных лаках, а также для ламинирования стеклоткани.

Вулканизированный силиконовый каучук получают в двух основных формах: (1) в виде эластомеров, вулканизирующихся при комнатной температуре (RTV), которые представляют собой низкомолекулярные жидкости, которые отливаются или формуются в желаемые формы и затем сшиваются при комнатной температуре, и 2) эластомеры, вулканизующиеся при высокой температуре (HTV), которые представляют собой камеди с более высоким молекулярным весом, которые смешиваются и обрабатываются, как и другие эластомеры.Силиконовые каучуки обычно усиливают наполнителями, такими как диоксид кремния; другие наполнители добавляются для придания объема и цвета. Силиконовые каучуки, ценимые за их электроизоляционные свойства, химическую стабильность и широкий диапазон температур, в которых они сохраняют упругость, используются в основном в уплотнительных кольцах, термостойких уплотнениях, герметиках, прокладках, электроизоляторах, гибких формах и (благодаря их химической инертности) хирургические имплантаты.

История

Силоксаны впервые были охарактеризованы как полимеры английским химиком Фредериком Стэнли Киппингом в 1927 году.Поскольку Киппинг считал, что структура повторяющегося звена по сути является структурой кетона (полимерные цепи, образованные атомами кремния с атомами кислорода, присоединенными двойными связями), он неправильно назвал их силиконами — название, которое сохранилось. В 1940 году американский химик Юджин Джордж Рошоу в лабораториях компании General Electric в Скенектади, штат Нью-Йорк, США, получил метилсилоксаны с помощью процесса, который остается основой современных методов полимеризации. Тем временем исследователи Corning Glass изучали производство силиконов, и в 1943 году Corning и Dow Chemical Company создали корпорацию Dow Corning Corporation для производства силиконовых продуктов.

The Editors of Encyclopaedia Britannica Эта статья была недавно отредактирована и обновлена Адамом Августином, управляющим редактором, справочное содержание.Узнайте больше в этих связанных статьях Britannica:

,Типы и свойства формуемой силиконовой резины

.menu-item {padding: 3px 3px 0 15px} # main-menu .menu> .menu-item> a, # main-menu .menu> .menu-item> a: visit {padding: 0.8em 0.4em} # main-menu .menu> .menu -item> промежуток span {font-size: 14px! important} ul.menu li ul li.menu-item-has-children a: before {content: ‘\ 203A’; padding-left: 8px; color: # 243865; font-size: 22px; float: right} ul.menu li ul li ul li: not (.menu-item-has-children) a: before {display: none} .first-row {float: left; width: 18%! Important} .quality {поплавок: левый; рентабельность-топ: 13px}.качественный IMG {ширина: 70px} .tel-обертка {поплавок: правый} .tel-обертка р {поле: 8px 0 -6px 0; font-size: 13px; font-weight: 500} .menu-tel {font-size: 18px; font-family: sans-serif; font-weight: 700; color: # 243865} .menu- btn {background: # ff7f29; color: white! important; padding: 5px 13px 2px; float: right; margin-left: 20px; margin-top: 14px; line-height: 24px; border-radius: 3px} .menu-btn: hover {background: # F0542D} .mobile-quote {float: право; фон: # ff7f29; цвет: белый; обивка: 5px 5px 2px 5px; border-radius: 3px; font-size: 11px; line-height: 14px; margin-top: -6px; margin-right: 15px}.hide-desktop {display: none! important} li # menu-item-12085 ul {bottom: 0; top: auto! important} @media (max-width: 1150px) {. quality {display: none} # main-menu {width: 42%}} @ media (max-width: 1050px) { body.full #page .boxed-layout {padding-top: 50px} header.main-header .header-padding.limit-wrapper {height: 50px} #menus {background: white; width: 100%}. responseive-layout # mp-menu-trigger {margin-top: -6.5px; top: 15px! important; position: fixed; left: 0! important; z-index: 9999999} .fixed-header-box .logo-wrapper {width: 100%}. Фиксированный заголовок.логотип-обертка .logo img {max-width: 96px! important} # главное-меню, .tel-wrap, .menu-btn {display: none} .responsive-layout #menus {float: none; display: inline-block; width: 100%}. first-row {float: left; width: 100%! important; text-align: left! important; position: relative! important} .responsive -layout header.main-header .logo-wrapper .logo {min-width: 0! important; width: 100%; position: absolute; left: 50%; margin-left: -80px; width: 96px! important; right: 0; top: -11px! important; padding : 0 ! important}} @ media (max-width: 980px) {. hide-desktop {display: block! important; text-transform: uppercase; background: # ff7f29}.hide-desktop: hover {background: # F0542D}} @ media (max-width: 480px) {. responseive-layout header.main-header .logo-wrapper .logo {left: 40%}}]]>.Из чего сделан силикон?

01 Из чего сделан силикон?