Технология оксидирования стали: химическое, анодное, термическое

Одной из важных задач по сохранению металлических конструкций является борьба с вредным воздействием окружающей среды. Повышенная влажность, наличие в воздухе химически активных элементов, способных разрушать целостность металла, особенно стали, приводит к ухудшению таких показателей как надёжность и прочность.

Для решения этой задачи готовые изделия покрывают различными видами защитных покрытий.

Оксидирование сталиСуществуют различные методы повышения поверхностной устойчивости и антикоррозийности.

Одним из таких методов является создание на поверхности стали защитной плёнки, используя специальные способы обработки.

Понимание сущности назначения этого процесса требует ответа на вопрос — что такое оксидирование?

Сущность заключается в использовании свойств окислительно — восстановительной реакции, в результате чего на поверхности стали образуется защитная плёнка. Так же производится оксидирование стали.

Так же производится оксидирование стали.

Этот процесс позволяет решить следующие задачи:

- Защитить стальные конструкции от образования коррозии (особенно это актуально в современном строительстве, где применяются металлические конструкции).

- Ограничить воздействие агрессивных составляющих внешней среды (растворов кислот, щелочей, химических элементов, разрушающих целостность стали).

- Создать поверхностный слой, обладающий хорошими электроизоляционными характеристиками.

- Придать деталям, отдельным элементам, конструкции в целом оригинальные декоративные и эстетические свойства.

Оксидирование металла производится следующими методами:

- С применением химических реакций (химическое оксидирование стали).

- Использование электрохимических процессов (анодное оксидирование).

- Проведением термической обработки (термический метод).

- Создание низкотемпературной плазмы (плазменный метод).

- Лазерным (применяются специальные лазерные установки).

Анодированная сталь

Рассмотрим каждый метод подробнее.

Химическое оксидирование

Этот процесс предполагает обработку металлов растворами, смесями, расплавами химических элементов (такие окислы как окислы хрома). Данное оксидирование позволяет провести так называемую пассивацию поверхности металла. Он предполагает создание в близком к поверхности слое металла неактивного (пассивного) образования. Создаётся тонкий поверхностный слой, защищающий основную часть конструкции.

Технологически этот процесс реализовывается посредством опускания подготовленной металлической детали в раствор щёлочи или кислоты, заданного процентного соотношения.

Выдерживают его там определённое время, которое позволяет полностью провести окислительно — восстановительную реакцию. Затем деталь тщательно промывают, подвергают естественной сушке, окончательной обработке.

Химическое оксидирование стали

Для создания кислотной ванны применяют три вида химически активных кислот: соляную, азотную, ортофосорную. Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Применение растворов на основе щелочных соединений позволяет использовать добавки соединений нитрата натрия и диоксида марганца. В этом случае температура раствора необходимо повышать до 180 °С, а с добавками и до 300 °С.

После проведенной процедуры деталь промывают и просушивают. Иногда для закрепления процесса химической реакции применяют бихромат калия. Для увеличения срока сохранения образованной плёнки проводят химическое оксидирование с промасливанием. Иногда такой процесс называют химоксидирование. При окончательном покрытии маслом получается надёжное покрытие от коррозии, обладающее эффектным высоко декоративным чёрным цветом.

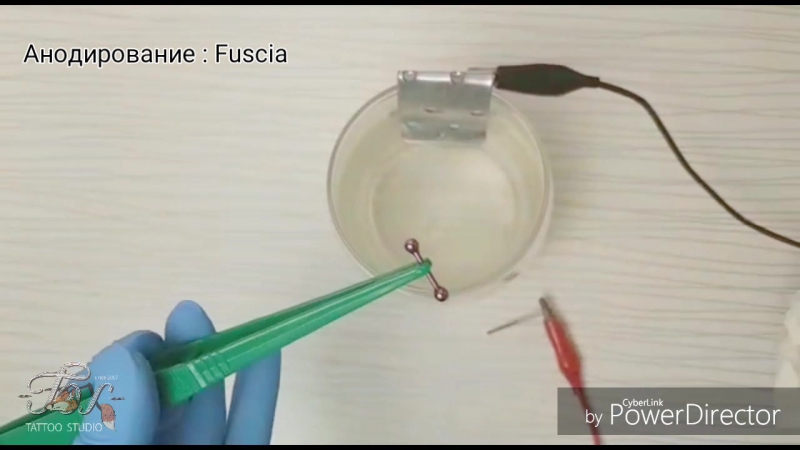

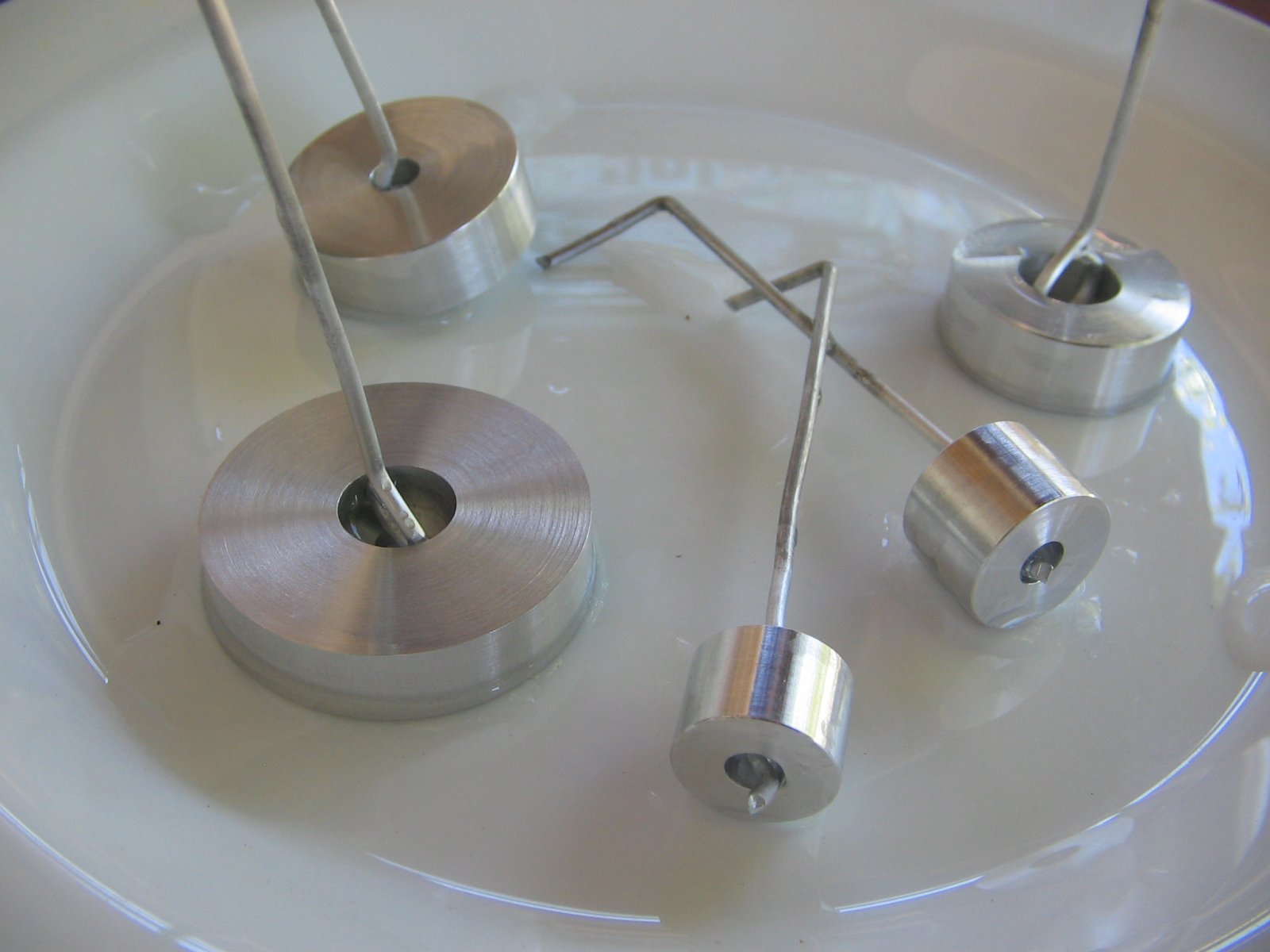

Анодное оксидирование

Такой вид называется – электрохимическое оксидирование стали. Иногда его называют и анодное оксидирование стали. Также применяют термин анодирование. В его основу заложен химический процесс электролиза. Его можно проводить как в твёрдых, так и в жидких электролитах. Подготовленную заготовку помещают в ёмкость с оксидным раствором.

Иногда его называют и анодное оксидирование стали. Также применяют термин анодирование. В его основу заложен химический процесс электролиза. Его можно проводить как в твёрдых, так и в жидких электролитах. Подготовленную заготовку помещают в ёмкость с оксидным раствором.

Протекание реакции электролиза возможно при создании разности потенциалов между двумя элементами.

Поверхность окисляемого изделия характеризуется положительным потенциалом. Из раствора выделяют химически активные элементы с отрицательным потенциалом. Взаимодействие разнополярных элементов и называется реакцией электролиза (в нашем случае анодирования).

Анодное оксидирование

Протекание реакции анодирования можно выполнить в домашних условиях. Требуется чётко выполнять условия техники безопасности. В реакции участвуют вредные реактивные жидкости и небезопасное напряжение.

Применение анодного оксидирования позволяет создавать защитные плёнки различной толщины.

Создание толстых плёнок возможно благодаря применению раствора серной кислоты.

Тонкие плёнки получают в растворах борной или ортофосфорной кислоты. С помощью анодирования можно придать поверхностному слою металла красивые декоративные оттенки. С этой целью процесс проводят в органических кислотах. В качестве таких растворов применяют щавелевую, малеиновую, сульфосалициловую

Специальным процессом анодирования считается микродуговое оксидирование. Оно позволяет получать покрытия, обладающие высокими физическими и механическими характеристиками. К ним относятся: защитные, изоляционные, декоративные, теплостойкие и антикоррозийные свойства. В этом случае оксидирование производится под действием переменного или импульсного тока в специальных ваннах заполненных электролитом. Такими электролитами являются слабощелочные составы.

Анодное оксидирование в домашних условиях

Анодирование позволяет получить поверхностный слой, обладающий следующими свойствами:

- надёжное антикоррозионное покрытие;

- хорошие электрические изоляторы;

- тонкий, но стойкий поверхностный слой;

- оригинальную цветовую гамму.

К анодированию нержавеющей стали требуется специальный подход. Это связано с тем, что такая сталь считается нейтральным (инертным) сплавом. Поэтому на производстве при анодировании большого количества деталей применяют двух этапную процедуру.

На первом этапе анодирование нержавеющей стали производят совместно с другим, более подходящим для этого процесса металлом. Это может быть никель, медь, другой металл или сплав.

На втором этапе производят оксидирование непосредственно самой нержавеющей стали. Для упрощения процесса оксидирования сегодня ведутся разработки специальных добавок, так называемых пассивирующих паст. Эти составы ускоряют процесс реакции нержавеющей стали.

Термическое оксидирование

Согласно термину оксидирование происходит при относительно высоких температурах. Величина этого показателя зависит от марки стали. Например, процесс термического оксидирование обычной стали происходит в специальных печах. Внутри создаётся температура, близкая к 350 °С. Класс легированных сталей подвергаются термическому оксидированию при более высоких температурах. Необходимо разогреть заготовку до 700 °С. Обработка продолжается в течение одного часа. Этот процесс получил название воронение стали.

Величина этого показателя зависит от марки стали. Например, процесс термического оксидирование обычной стали происходит в специальных печах. Внутри создаётся температура, близкая к 350 °С. Класс легированных сталей подвергаются термическому оксидированию при более высоких температурах. Необходимо разогреть заготовку до 700 °С. Обработка продолжается в течение одного часа. Этот процесс получил название воронение стали.

- Воронение стали

- Стальной пистолет после воронения

Плазменное оксидирование

Такое оксидирование проводят в среде с высокой концентрацией кислорода с помощью низкотемпературной плазмы. Плазма создаётся благодаря разрядам, возникающим при подаче токов высокой или сверхвысокой частоты.

Плазменное оксидирование используют для формирования оксидированных плёнок на достаточно небольших поверхностях.

В основном его применяют в электронике и микроэлектронике. С его помощью образуют слои на поверхности полупроводниковых соединений, так называемых p-n переходах. Такие плёнки используют в транзисторах, диодах (в том числе в туннельных диодах), интегральных микросхемах. Кроме этого она используется для повышения светочувствительного эффекта в фотокатодах.

Такие плёнки используют в транзисторах, диодах (в том числе в туннельных диодах), интегральных микросхемах. Кроме этого она используется для повышения светочувствительного эффекта в фотокатодах.

Плазменное оксидирование

Разновидностью плазменного оксидирования является оксидирование с применением высокотемпературной плазмы. Иногда её заменяют на дуговой разряд с повышением температуры до 430 °С и выше. Применение этой технологии позволяет значительно повысить качество образуемых покрытий.

Лазерное оксидирование

Эта технология достаточно сложна и требует специального оборудования. Для проведения оксидирования используют:

- импульсное лазерное излучение;

- непрерывное излучение.

В обоих случаях применяются лазерные установки инфракрасного диапазона. За счёт лазерного прогрева верхнего слоя материала удаётся получить достаточно стойкую защитную плёнку. Однако этот метод применяется только для поверхности небольшой площади.

Лазерное оксидирование

Оксидирование своими руками

Организовать процесс оксидирования небольших металлических изделий можно в домашней лаборатории. При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

Весь процесс следует разделить на три этапа:

- Подготовительный этап (включает подготовку необходимого оборудования, реактивов, самой детали).

- Этап непосредственного оксидирования.

- Завершающий этап (удаление вредных следов химического процесса).

На подготовительном этапе проводят следующие работы:

- Грубая зачистка поверхности (применяется щётка по металлу, наждачная бумага, полировочная машина с соответствующими дисками).

- Окончательная механическая полировка поверхности.

- Снятие жирового налёта и остатков полировки. Его называют декопирование. Он проводится в пяти процентном растворе серной кислоты. Время пребывания обрабатываемой детали в растворе равно одной минуте.

- Промывание детали. Эту процедуру проводят в тёплой кипячёной воде. Целесообразно её провести несколько раз.

- Завершающей операцией является так называемое пассирование. Вымытую после обработки деталь, помещают чистую кипячёную воду, в которой предварительно растворяют хозяйственное мыло. Этот раствор вместе с деталью подогревают и доводят до состояния кипения. Процедуру кипения продолжают в течение нескольких минут.

Оксидирование в домашних условиях

На этом предварительный этап заканчивается.

Основной этап оксидирования состоит из следующих операций:

- В нейтральную посуду (лучше с эмалированным покрытием), заливается вода. В ней растворяют около едкий натр. Объём вещества зависит от количества воды. Целесообразно получить раствор около 5 процентов.

- В полученный раствор полностью погружают обрабатываемую деталь.

- Раствор с погруженной деталью нагревают до 150 градусов. Практически это процесс кипячения. Он продолжается примерно два часа.

Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

На завершающем этапе с деталью производят следующие операции:

- Деталь извлекают из ванны с реактивом.

- Укладывают на ровную поверхность, дают её остыть естественным образом (без принудительного охлаждения). Желательно создать условия, ограничивающие контакт с окружающим воздухом.

- Визуально проверяют качество полученного оксидирования. Отсутствие непокрытых участков, плотность образованной плёнки, итоговый цвет.

Таким образом, проводить оксидирование можно и в домашних условиях. Главное, соблюдать указанные рекомендации.

Полезное про анодирование стали

Есть много современных способов обеспечить сохранность металлических конструкций. К наиболее популярным методам относится анодирование стали. Этот процесс так же называют электрохимическим или анодным оксидированием. Его наиболее часто применяют при обработке деталей из алюминия или титана. Плохо нанесению оксидной пленки поддается медь.

Этот процесс так же называют электрохимическим или анодным оксидированием. Его наиболее часто применяют при обработке деталей из алюминия или титана. Плохо нанесению оксидной пленки поддается медь.

Обработанные детали становятся гладкими на ощупь и приобретают светлый оттенок серого цвета. После просушки адгезионные свойства металла улучшаются, и изделие без труда можно покрыть бесцветным лаком или краской нужного цвета.

Компания «ГалСервис» предоставит полный спектр услуг по анодированию алюминия. Большой опыт специалистов, а главное и наличие технической базы проводить анодирование крупных изделий — весом до 1 тонны и максимальными размерами: 2800х700х1300мм.Стоит отметить, что анодирование по своей технологии отличается от процессов гальванического цинкования или хромирования. В данном случае защитная пленка не наносится на поверхность метиза, а формируется из самого металла. Поэтому анодное покрытие по истечению длительного срока эксплуатации не отслаивается и не стирается, в связи с чем изоляционные и декоративные свойства не ухудшаются.

Процесс анодирования стали, помимо обеспечения надежной и стойкой защиты изделий, отличается относительно простой технологией исполнения. Электролитический раствор для небольших деталей можно приготовить даже в домашних условиях, используя питьевую соду и поваренную соль. В качестве источника тока отлично подойдет автомобильный аккумулятор. По времени оксидирование занимает от пятнадцати минут до полутора часов. Но работу с конструкциями больших размеров лучше доверить профессионалам своего дела, компаниям, занимающимся гальваническими покрытиями.

Фирма «ГалСервис» рада предложить своим клиентам услуги по анодированию металлов, а так же другие защитные виды обработки. Все гальванические операции происходят с применением современного оборудования и специализированных препаратов.

В промышленных масштабах анодирование производится с применением 20% раствора серной кислоты, обеспечивающей высшую степень окисления среды. Этот процесс требует строгого соблюдения мер безопасности и технологического процесса. Перед окунанием в раствор, металл нужно очистить от загрязнений и обезжирить специальным средством на основе щелочи. Плотность тока, необходимого для протекания реакции, должна составлять от 10 до 50 мА/см², а подведенное напряжение – примерно 50-100 В. В зависимости от технологического процесса и времени воздействия раствора на изделие, можно получить пленку толщиной от 1 до 200 мкм. После покрытия металлических конструкций защитным слоем, их необходимо осветлить, отполировать и придать презентабельный вид.

Металлические изделия, прошедшие процесс анодного оксидирования могут без нареканий прослужить долгие годы. Защитные свойства нанесенной оксидной пленки позволяют изделиям стойко переносить самые агрессивные внешние воздействия среды. Именно поэтому анодирование получило широкую популярность в автомобилестроении и военной промышленности, в производстве авиалайнеров и многих отраслях строительства.

Именно поэтому анодирование получило широкую популярность в автомобилестроении и военной промышленности, в производстве авиалайнеров и многих отраслях строительства.

Заказав услуги по нанесению различных гальванических покрытий в фирме «ГалСервис», Вы обеспечите долгую и надежную службу металлических изделий.

Для чего нужно анодирование — ОКСИ Про

Алюминий имеет свойство в естественной среде соединяться с кислородом, таким образом образуя защитную плёнку на своей поверхности. Именно этот слой позволяет металлу не окисляться. Этот природный оксид подвержен повреждению, так как представляет собой довольно тонкий слой. Специальный процесс анодирования может решить этот вопрос, сделав металл более прочным и устойчивым к внешним факторам. После анодирования коррозия не грозит алюминию. Кроме того, образовавшаяся в результате анодирования плёнка обладает большой износостойкостью, так как она не отслаивается от обработанной детали со временем.

К преимуществам анодирования относятся следующие факторы:

- защитные свойства, приобретённые после процесса;

- матовость и однородность поверхности металла;

- устранение всех возможных повреждений вроде царапин или полос, которые могут образоваться в результате повреждения;

- отличные декоративные качества;

- требуемая толщина защитного покрытия алюминия;

Также большой популярностью пользуется декоративное анодирование металла. Такой вид анодирования может проводиться с механической обработкой или вовсе без неё. Этот момент зависит от характеристик качества, которые предъявляют к уже готовой детали. Основная функция этого вида анодирования – придание металлу необходимый оттенок. Обычно ими бывают следующие оттенки: жемчуг, светлое или тёмное золото, серебро с матовым отблеском.

Такой вид анодирования может проводиться с механической обработкой или вовсе без неё. Этот момент зависит от характеристик качества, которые предъявляют к уже готовой детали. Основная функция этого вида анодирования – придание металлу необходимый оттенок. Обычно ими бывают следующие оттенки: жемчуг, светлое или тёмное золото, серебро с матовым отблеском.

Этапы анодирования

Каждый определённый этап анодирования алюминиевой детали придаёт профилю очередное преимущество. Например, подготовка к самому процессу заключается в погружении детали в специальный щелочной раствор, результатом которого является полное очищение металла от масел и других видов загрязнений.

После промывки, которая производится в растворе из каустической соды, удаляется тонкий слой алюминия, который мог бы мешать важному процессу анодирования. Сам процесс анодирования придает алюминиевой детали более плотную поверхность, которая обеспечивается слоем оксидной плёнки. Дополнительные декоративные моменты анодирования придают изделию некоторый блеск и цвет.

В целом можно сделать вывод, что анодирование необходимо алюминиевому профилю, если вы хотите защитить его от коррозии и других повреждений. Кроме того, анодирование придаст изделию приятный эстетический вид.

В последние годы преимуществ анодирования становится больше и больше, поэтому спрос на него заметно повышается. Также в некоторых случаях вы можете совершить процесс анодирования в домашних условиях, соблюдая необходимые правила.

Наиболее распространён процесс анодирования в сфере строительства и архитектуры.

маслом в домашних условиях, как заворонить металл, химическое оксидирование

Нанесение лакокрасочного покрытия на поверхность металлических изделий — способ сделать детали красивыми и защитить их от деформации или образования коррозийного слоя. Существуют не только специальные краски, но и способ воронения, который отличается применением окислов железа при проведении химической реакции.

Особенности окрашивания металла

Огромное количество методов окрашивания расширило и цветовую базу. В зависимости от способа нанесения лакокрасочного покрытия и использованных масел, кислот и различной степени нагрева удаётся сделать любую окраску, даже лимонный цвет.

Все варианты нанесения краски разделяют на два типа:

- механический;

- химический.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

Применение химического метода требует наличия опыта и знания последовательности всей процедуры. Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Нанесения лакокрасочного покрытия недостаточно, если хочется чтобы металл приобрёл элегантный вид и блеск поверхности и таким оставался даже при частой эксплуатации. Подобная проблема решается путём оксидирования стали.

Эта процедура включает натирание поверхности такими смесями, как:

- азотная кислота, смешанная со спиртом, водой и медным купоросом в виде опилок;

- кислота чернильно-орешкового цвета, включающая железо и сурьму;

- азотнокислое серебро с добавлением воды;

- оливковое масло с хлористой сурьмой.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

Такой способ часто используют, чтобы защитить оружие, автомобильные части от царапин и сколов. Добиться защиты получается и другими менее действенными, но дешёвыми способами. Например, многие делают воронение металла маслом в домашних условиях, которое благодаря кристаллической структуре защитного слоя краски проникает и создаёт блеск и дополнительный слой защиты.

Если вся работа проводится самостоятельно, тогда важно помнить, что после высушивания окрашенный металл будет выглядеть темнее, чем в мокром состоянии. Поэтому с учётом таких особенностей нужно откорректировать цвет в приемлемую сторону.

youtube.com/embed/sVOOrLxrcww» allowfullscreen=»allowfullscreen»/>

Способы чернения своими руками

Существует большое количество способов чернения стальной поверхности. Самые популярные из них включают применение щелочных, кислотных растворов или термическую обработку. Каждый из этих методов требует наличия специального оборудования, но некоторые варианты воронения стального материала получится сделать и в домашних условиях.

Простой, дешёвый и безопасный способ относится к обработке металла с помощью щелочного материала. Для воронения щёлочью потребуется дополнительно найти и подготовить:

- гидроксид натрия;

- нитрат натрия;

- воду;

- цифровые весы;

- защитную одежду.

В список защиты обязательно должны войти перчатки, сапоги и респиратор. В качестве остальной части защиты подойдёт старая одежда. Для некоторых составов необходима селитра или ортофосфорная кислота.

Для обработки металлических деталей необходима посуда из нержавейки, ведь в противном случае могут возникнуть химические реакции с щёлочью. Воронение проводится при определённой температуре, поэтому раствор предварительно засыпается в ёмкость и доводится до кипения. В таком состоянии щелочной раствор находится около часа, только потом в него опускается деталь. Если не получается сразу окунуть всю металлическую часть, то разрешается долить немного воды.

Нанесение защитного слоя с помощью щёлочи требует соблюдения всех правил, в том числе и подготовительных. Металл предварительно очищается от грязи и мусора, а потом обрабатывается растворителями, которые обезжиривают поверхность. Без этого пункта краска плохо схватится с поверхностью и быстро начнёт разрушаться.

Есть странные и одновременно удивительные способы чернения с помощью масла или яичного белка. Оба способа действенные и отлично подходят для проведения этой процедуры в домашних условиях. Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Использование яичного белка — это не менее эффективный способ. Первым делом обрабатываемую сталь промывают в растворе соды и высушивают. Дальше поверхность покрывается тонким слоем взбитых белков и так деталь остаётся лежать два дня в тёмном месте. По истечении этого времени металл нагревается до раскалённого состояния и происходит реакция, которая окрашивает его в чёрный насыщенный цвет. Чем горячее будет нагрета деталь, тем быстрее и качественнее протекает процесс воронения, но перегибать нельзя. Используя этот метод на практике, легко найти золотую середину, которая не снизит качество, но повысит скорость работы.

Оксидирование различных сплавов

Воронение алюминиевых сплавов помогает защитить поверхность от распространения коррозии. Тонкий слой защиты стойко сопротивляется любым внешним факторам, которые воздействуют на окрашенную поверхность. Использование химических составов является наиболее востребованным методом для нанесения такого покрытия.

Химический метод представляет собой погружение в приготовленный заранее состав для воронения, который включает такие компоненты, как:

- Бихромат натрия и хромовый ангидрит.

- Гексационоферрат калия, хромовый ангидрид и фторид натрия.

- Углекислый и хромовокислотный натрий.

- Ангидрид хрома и фторосиликат натрия.

Все компоненты замешиваются при помощи жидкости и согласно инструкции наносятся на окрашиваемую алюминиевую поверхность, где и вступают в химическую реакцию самостоятельно или путём нагрева.

Процесс чернения металла в домашних условиях это ещё не всё, ведь после получения требуемого цвета алюминий необходимо обработать для закрепления результата. Первым делом, после извлечения деталей, вся жидкость должна стечь и только потом изделие опускают в азотную кислоту. Происходит фиксация оксидной плёнки, которая только усилит свои качества во время сушки при средней температуре. Точно сказать время оксидирования трудно, ведь чёрный цвет бывает разный, а он зависит от того, сколько времени деталь находится в химическом растворе. После проведения всех процедур, поверхность окрашивается специальными красителями для обработки воронёной поверхности.

Анодирование алюминиевых деталей

Этот способ приобрёл наибольшую популярность при обработке алюминиевой поверхности. Суть в том, чтобы покрыть всю площадь тонким слоем пассивной изоляции, используя простые компоненты и инструменты.

Первым делом необходимо подготовить насыщенный раствор электролита, аналогичный процедуре хромирования стали. Анодирование включает обработку алюминия в ёмкости с жидкостью, куда поступает ток. В качестве источника тока подойдёт простой аккумулятор средней мощности.

Алюминиевые детали, перед тем как опустить в раствор электролита, следует обезжирить при помощи растворителей или простого стирального порошка. В ёмкости при воздействии тока появляется голубовато-серый налёт, если обезжиривание изделия прошло успешно. Дальше поверхность алюминия протирают раствором из марганцовки, который удаляет налёт и делает поверхность блестящей и гладкой. Для дальнейшего окрашивания подойдут анилиновые краски любого цвета.

Хоть процесс и считается самым лёгким из доступных методов, всё равно требуется опыт и практика. Поэтому первый раз лучше попрактиковаться на рабочей детали топора или других ненужных материалах.

Воронение нержавеющей стали

Защитный слой, который появляется после воронения, способен сделать поверхность прочной и стойкой к любым механическим и химическим воздействиям, что особенно полезно для постоянно эксплуатируемого оборудования или машины. Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

В помещении, где будет проходить окрашивание обязательно должна быть предусмотрена искусственная вентиляция, ведь через открытые окна или двери может залететь мелкий мусор, который осядет на поверхность металла как раз в процессе чернения. О попадании пыли на изделие важно помнить, если проводится полировка или шлифовка в непосредственной близости от высыхающей детали. Температура в помещении должна быть комнатной и постоянной независимо от времени года на улице.

Специалисты в сфере окрашивания уже давно изучили, как заворонить металл в домашних условиях, поэтому следует придерживаться установленной процедуры и изменять её только при несовместимости с материалом. Свои правила вводят в практику только после долгого изучения и многократного применения новой методики воронения.

Качество чернения стальной поверхности зависит от нескольких условий:

- Участок окрашивания должен быть в нормальном состоянии.

Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д.

Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д. - Любое химическое соединение вступает в контакт с очищенной поверхностью и поэтому любые частицы грязи обязательно необходимо удалить.

- Качество зависит и от структуры металла.

- При выполнении всех требований по механической и термической обработке.

Это основные условия, которые оказывают прямое влияние на соединение химической смеси со стальной или алюминиевой поверхностью.

Сложность окрашивания различных деталей в основном зависит от их размера и формы. Небольшие изделия, элементы оружия и части машины легко покрыть в домашних условиях вороным цветом, используя простую фаянсовую, стеклянную или фарфоровую ёмкость. Большие предметы окрасить будет проблематично без использования специального оборудования. Как минимум, может потребоваться небольшой кран или подвесная машина, равномерно опускающая металл в кипящую воду или раствор, через который пропускают ток.

Воронение металла это отличный способ защитить его от внешних повреждений и одновременно придать пикантный и уникальный вид. Особенно такой способ подходит для окрашивания деталей машины, оружия или публичных предметов. Сделать всё можно и своими руками, но важно не забывать о правилах процесса воронения и соблюдения безопасности.

ТВЕРДОЕ АНОДИРОВАНИЕ АЛЮМИНИЯ

Использование данной таблицы поможет Вам подобрать нужный комплект для металлопокрытия. Вам только надо знать какой металл Вы хотите использовать в качестве металлопокрытия и основу — базовый металл или сплав, на который оно будет наноситься.

Анодирование АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Золочение АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавов НикеляОловаЗолота

Копи-хромирование АлюминияХромированной поверхности Меди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеля ОловаЗолота

Лужение АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Меднение АлюминияМеди, латуни или бронзыХромированной поверхностиНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Никелирование АлюминияМеди, латуни, бронзыХромированной поверхности Не токопроводящих материаловЖелеза и сталиЛегированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеляОловаЗолота

Серебрение АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеляОловаЗолота

Цинкование АлюминияМеди, латуни, бронзыХромированной поверхностиНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Чернение Железа и сталиМеди, латуни и бронзы

Хромирование АлюминияХромированной поверхности Меди, латуни, бронзыНе токопроводящих материаловЖелеза и стали Легированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеля ОловаЗолота

Анодирование — Алюминия

Анодирование создает прочный износостойкий слой на алюминиевой поверхности. После анодирования, поверхность можно отполировать до блеска и тем самым придать ей дополнительной декоративности, или используя красящие пигментные тонеры, окрасить анодированную поверхность в различные цвета.

После анодирования, поверхность можно отполировать до блеска и тем самым придать ей дополнительной декоративности, или используя красящие пигментные тонеры, окрасить анодированную поверхность в различные цвета.

Перед проведением процесса анодирования, алюминиевую поверхность рекомендуется обработать в травильно-осветлительном cоставе:

- Используйте для этого «Травильно-осветлительный состав»

После этого, проводится анодирование алюминиевой поверхности. Используйте для этого представленный комплект:

- Комплект «Анодирование алюминия»

Вернуться к подбору комплекта

Золочение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

- Состав «Универсальный очиститель»

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить золочение металлической поверхности. Используйте для этого представленный электролит:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить золочение металлической поверхности. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого на металлическую поверхность наносится покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого на металлическую поверхность наносится покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Используйте для этого представленный электролит:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Цинкование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Хромирование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Меднение — Меди, латуни или бронзы

Перед нанесением блестящего медного покрытия на медь, латунь или бронзу, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Меди, латуни, бронзы

Перед никелированием меди, латуни или бронзы, необходимо сначала провести очистку и активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Цинкование — Меди, латуни, бронзы

Перед цинкованием меди, латуни или бронзы, необходимо сначала провести предварительную очистку и активацию металлической поверхности. Используйте для этого представленные составы:

Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Золочение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Никелевое покрытие, перед проведением процесса хромирования, необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить золочение металлической поверхности. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед нанесением покрытия “КОПИ-ХРОМ”, никель необходимо активировать. Используйте для этого представленный состав:

После этого можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса лужения, его необходимо активировать. Используйте для этого представленный состав:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса серебрения, его необходимо активировать. Используйте для этого представленный состав:

После этого можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Хромирование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Никелевое покрытие, перед проведением процесса хромирования, необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Золочение — Меди, латуни, бронзы

Перед золочением меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения антикоррозионных свойств покрытия, перед проведением процесса золочения, рекомендуется нанести на металлическую поверхность слой никеля. Используйте для этого любой из представленных комплектов:

После этого можно проводить процесс золочения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Меди, латуни, бронзы

Перед нанесением покрытия «КОПИ-ХРОМ» на медь, латунь или бронзу, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого для повышения блеска и износостойкости конечного покрытия, на металлическую поверхность наносится блестящее медное покрытие. Используйте для этого представленный комплект:

Теперь можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Меди, латуни, бронзы

Перед лужением меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Теперь можно проводить процесс блестящего лужение. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Меди, латуни, бронзы

Перед серебрением меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения антикоррозионных свойств покрытия, перед проведением процесса серебрения, рекомендуется нанести на металлическую поверхность слой никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Хромирование — Меди, латуни, бронзы

Перед хромированием меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Для повышения блеска и износостойкости конечного покрытия, перед проведением процесса декоративного хромирования, на поверхность рекомендуется нанести промежуточный слой никеля. Используйте для этого любой из представленных комплектов:

- Комплект «Блестящий никель» (требуется источник питания)

- Комплект «Электролиз-никель» (не требуется источник питания)

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Меднение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить металлическое покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса блестящего меднения, его необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса золочения, его необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Цинкование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса лужения, никелевое покрытие необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Золочение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого любой из представленных комплектов:

После металлизации и нанесения химического медного покрытия, на поверхность изделия при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого, для повышения антикоррозионных свойств покрытия, рекомендуется нанести на металлическую поверхность слой никеля. Используйте для этого любой из представленных комплектов:

Теперь можно проводить золочение. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе необходимо нанести “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе необходимо нанести “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого, для повышения антикоррозионных свойств покрытия, рекомендуется нанести на металлическую поверхность слой блестящего никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Цинкование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность детали, при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Хромирование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материлы является довольно трудоемким процессом. Для начала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого на осажденное медное покрытие рекомендуется нанести слой никеля. Используйте для этого любой из представленных комплектов:

- Комплект «Блестящий никель» (требуется источник питания)

- Комплект «Электролиз-никель» (не требуется источник питания)

Теперь можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Анодирование — Не токопроводящих материалов

Используя данные процесс, можно анодировать только алюминиевую поверхность

Вернуться к подбору комплекта

Золочение — Железа и стали

Перед золочением железа или стали, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого представленные составы.

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения отражательных и антикоррозионных свойств конечного покрытия, на металлическую поверхность наносится слой никеля. Используйте для никелирования любой из представленных комплектов:

Теперь можно проводить процесс золочения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Железа и стали

Перед нанесением покрытия «КОПИ-ХРОМ» на железо или сталь, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого представленные составы.

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого для повышения блеска и износостойкости конечного покрытия, на металлическую поверхность рекомендуется нанести блестящее никелевое покрытие. Используйте для этого представленный комплект:

Теперь можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Железа и стали

Перед нанесением меди на железо или сталь, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Теперь можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Железа и стали

Перед никелированием железной или стальной поверхности, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Железа и стали

Перед серебрением железа или стали необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения отражательных и антикоррозионных свойств конечного покрытия, нанесите на очищенную поверхность слой никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Хромирование — Железа и стали

Перед хромированием железа или стали, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого представленные составы.

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения отражательных и антикоррозионных свойств конечного хромированного покрытия, на металлическую поверхность наносится слой никеля. Используйте для никелирования любой из представленных комплектов:

- Комплект «Блестящий никель» (требуется источник питания)

- Комплект «Электролиз-никель» (не требуется источник питания)

Теперь можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Золочение — Легированной и закаленной стали

Перед золочением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо обработать поверхность детали в представленном составе:

Затем на поверхность наносится слой блестящего никеля. Используйте для этого представленный комплект:

После этого можно проводить процесс золочения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Легированной и закаленной стали

Перед нанесением покрытия «КОПИ-ХРОМ» на легированную или закаленную сталь, рекомендуется сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо обработать поверхность детали в представленном составе:

После этого для повышения блеска и износостойкости конечного покрытия, на металлическую поверхность рекомендуется нанести блестящее никелевое покрытие. Используйте для этого представленный комплект:

Теперь на металлическую поверхность можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Легированной и закаленной стали

Перед лужением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого необходимо обработать металлическую поверхность в представленном составе:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Легированной и закаленной стали

Перед меднением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Электрополировка вытравливает тончайший слой металла, удаляет окисные отложения и придает металлической поверхности дополнительный блеск. Используйте для этого представленный комплект:

После этого, необходимо обработать деталь в активаторе для нержавеющей стали. Используйте для этого представленный состав:

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Легированной и закаленной стали

Перед никелированием легированной или закаленной стали, рекомендуется сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

Затем необходимо обработать поверхность детали в представленном составе:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Легированной и закаленной стали

Перед серебрением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо обработать поверхность детали в представленном составе:

Затем на поверхность наносится слой блестящего никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Цинкование — Легированной и закаленной стали

Перед цинкованием легированной или закаленной стали, рекомендуется сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого необходимо обработать поверхность детали в представленном составе:

После этого можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Хромирование — Легированной и закаленной стали

Перед хромированием легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо активировать металлическую поверхность и нанести на нее слой никеля. Используйте для этого представленный состав:

Затем на поверхность наносится слой блестящего никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Анодирование — Легированной и закаленной стали

Используя данные процесс, можно анодировать только алюминиевую поверхность

Вернуться к подбору комплекта

Золочение — Цинка, свинца, свинцовых сплавов