Анодирование алюминия в домашних условиях – подробное описание технологии

Этот металл (в чистом виде или его сплав) является наиболее удобным для различного рода поделок, поэтому и пользуется популярностью у «домашних умельцев». Несмотря на множество достоинств, есть у алюминия и существенный недостаток – он быстро вступает в реакцию с воздухом (окисляется), что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок. А их «первозданный» вид мало кого устраивает из-за своей непривлекательности.

Прежде чем рассматривать процесс анодирования алюминия, следует понять, для чего оно проводится. Ведь при окислении на поверхности металла появляется тончайшая пленка, которая выполняет и функцию защиты. Все дело в том, что она непрочная и довольно легко повреждается. Поэтому смысл описываемого процесса состоит в том, чтобы ее укрепить (усилить). В этом плане анодирование сходно с таким не менее известным процессом, как воронение методом окисления (об этом можно прочитать здесь).

Она применяется не только по отношению к алюминию, но и к некоторым другим металлам. Например, магнию, титану.

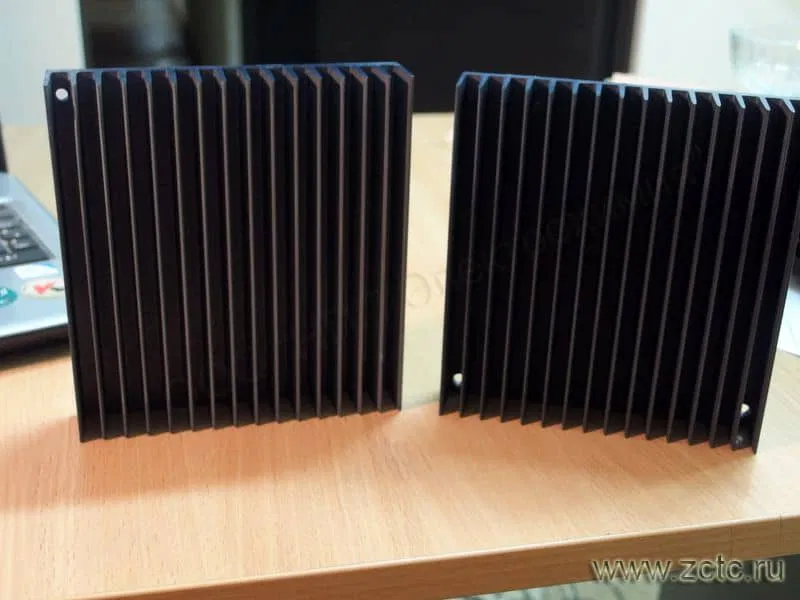

Что дает анодирование

- Укрепляет поверхностный слой.

- Делает невидимыми дефекты основы в виде царапин, точечных повреждений. Другими словами, «сглаживает» металл и придает ему однородность.

- Краска на алюминий ложится значительно лучше и равномернее.

- Внешний вид деталей делается более привлекательным.

- Возможность придать металлу различный оттенок и имитировать серебро, золото или, например, жемчуг. Хотя применение анилиновых красителей значительно расширяет спектр.

Анодирование «холодное»

Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет. Есть еще обработка алюминия «теплая», но такая технология менее эффективна и в последнее время, особенно в быту, не используется.

Достоинства

- Возможность получения достаточно толстого поверхностного слоя, что достигается разной скоростью нарастания и растворения оксидной пленки соответственно с внутренней и наружной ее стороны.

Особенность методики в том, что процесс осуществляется в температурном диапазоне от – 10 до +10 ºС. Отсюда и ее название

Особенность методики в том, что процесс осуществляется в температурном диапазоне от – 10 до +10 ºС. Отсюда и ее название - Высокая прочность такого покрытия.

- Повышение антикоррозийной устойчивости металла.

Недостатки

Он один, и довольно относительный. Дальнейшее покрытие красителями с органической основой становится довольно сложным. Материал, в зависимости от структурного состава (если речь идет о сплаве или характеристиках самого алюминия) в процессе анодирования окрашивается естественным путем. Оттенок может быть любым – от оливкового (с примесью «зелени») до темного (серого или черного).

Что понадобится

- Ванночки. Из алюминия – для анодирования; стеклянные или пластиковые – 2 штуки – для приготовления растворов.

- Источник напряжения +12 В (АКБ или выпрямитель).

- Реостат (если питание от аккумулятора или другого устройства с нерегулируемым «выходным» параметром).

- Амперметр.

Технология анодирования

На производстве для анодирования металлов используется раствор серной кислоты. Но такая методика небезопасна, так как сопровождается бурным газовыделением. Даже малейшая искра может привести к взрыву этой смеси. Суть процесса несложно понять по схеме, но в бытовых условиях кислотой редко кто пользуется, хотя методика остается прежней (разница только в том, что свинцовая пластина отсутствует). Поэтому рассмотрим более простой способ работы с алюминием.

Приготовление растворов

Их готовится два (в разных емкостях). Они служат альтернативой кислоте. Один – из пищевой соли, другой – из соды питьевой. Используется только чистая, дистиллированная, причем теплая вода. По объему содового раствора понадобится в 9 раз больше; в соответствие с этим и подбирается посуда.

После тщательного перемешивания (до полного растворения веществ) раствору нужно дать отстояться, а потом он сливается в другую посуду так, чтобы в нее не попал осадок, и фильтруется. Качество анодирования во многом зависит от «чистоты» растворов.

Качество анодирования во многом зависит от «чистоты» растворов.

Непосредственно перед анодированием они смешиваются в алюминиевой посуде в соотношении 9 к 1 (содовый + соляной).

Подготовка детали

Коротко этот этап работы можно выразить так: очистка поверхности – ее обработка (шлифовка) – обезжиривание заготовки.

Если на детали будут какие-либо заметные дефекты, то полученный слой их не скроет (толщина покрытия не более 0, 05 мм).

Анодирование

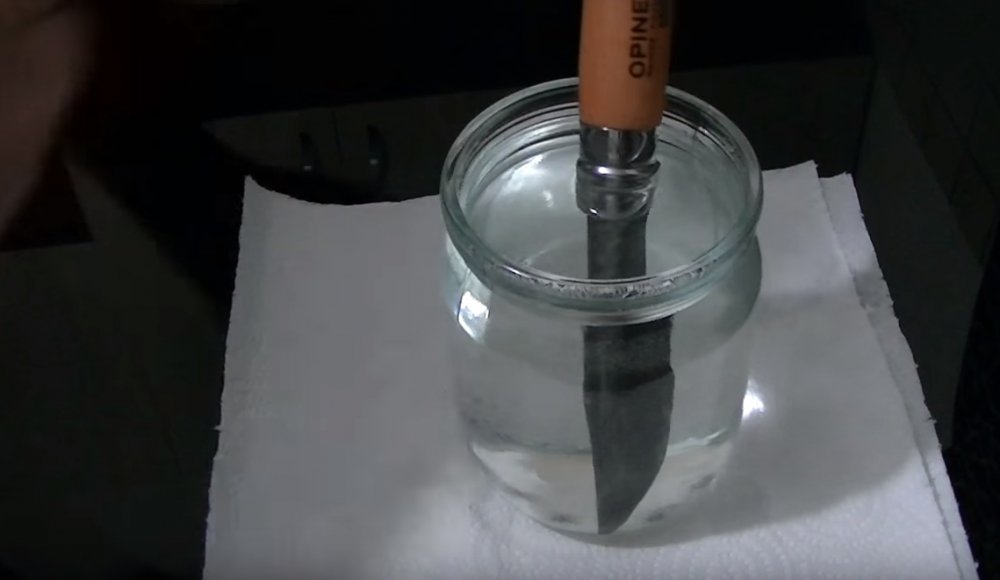

Понятно, что заготовка должна быть полностью погружена в приготовленную жидкость, полученную путем смешения исходных растворов. Естественно, деталь должна на чем-то висеть, не касаясь дна посуды. Как это сделать, каждый решает сам. Например, рядом с ванночкой крепится стойка, на которой и подвешивается образец. Нужно подумать, за что и как его «подцепить»? Ведь в этом месте после анодирования останется пятно. Понимая это, конкретное решение принять несложно, сообразуясь с габаритами, конфигурацией и весом заготовки.

Подключение источника питания: «+» – к корпусу детали, «–» – к бортику ванночки.

Ток подается в течение не менее получаса, и то, для небольших образцов. О степени их готовности свидетельствует изменение окраски. Поэтому контроль – чисто визуальный. После этого напряжение отключается, и деталь вынимается из ванны.

Ее необходимо хорошо промыть, а для очистки от остатков раствора еще и подержать в марганцовке. После этого она опять промывается попеременно в теплой и холодной воде, а потом сушится. Если все делалось правильно, то деталь приобретает светло-серый цвет.

О высоком качестве анодирования свидетельствуют его равномерность по всей площади покрытия и отсутствие разводов или пятен.

«Закрепление» слоя

Это заключительный этап. Пленка, которая покрывает металл, характеризуется обилием микропор. Чтобы повысить устойчивость алюминия перед внешними воздействиями, их следует «закрыть». Самый простой способ – или прокипятить в воде дистиллированной, или пропарить.

«Финишная» обработка

После этого можно произвести покраску или просто покрыть лаком (бесцветным). Окрашивание производится методом погружения детали в раствор красителя (анилинового, 10%-го).

Распространенные ошибки

Их довольно часто допускают «домашние» мастера, не изучившие как следует все особенности технологии.

- Плохой контакт детали с электродом. Поэтому зажим должен быть надежным, типа «крокодил», а еще лучше – с затягивающим винтом. Нарушение контакта приводит к изменению силы тока, что напрямую влияет на конечный результат. Поэтому различные скрутки, петли для подвешивания заготовок в данном случае неприменимы.

- Несоответствие габаритов катода линейным размерам детали. Это приводит к неравномерности плотности тока в ванночке. Как следствие – низкое качество обработки поверхности, риск прогара металла. Есть общее правило – катод (ванночка) по площади должен превышать заготовку не менее чем в 2 раза.

- Недостаточная (или завышенная) анодная плотность. Рекомендуемая величина – порядка 2 А/дм² (20 мА/см²). Для ускорения процесса ее можно и немного увеличить (но не более чем в 1,5 раза) с обязательным выдерживанием низкой температуры раствора за счет качественного охлаждения + постоянное его перемешивание.

Полезные советы

Произвести качественную зачистку поверхности образца механическим способом (с применением абразивных материалов) не всегда возможно. Например, из-за сложного рельефа его поверхности. В этом случае более эффективна методика травления. Суть ее в том, что деталь погружается в щелочной раствор. На практике, как правило, в мыльный. Иногда, чтобы добиться осветления заготовки, она дополнительно опускается в посуду с 20% раствором кислоты.

В любом случае после такой очистки необходимо образец тщательно промыть, чтобы удалить с его поверхности остатки хим/реактивов.

Следует неукоснительно соблюдать рекомендованный температурный режим (от -10 до +10 ºС). Если температура повысится, придется убавлять силу тока. Как результат – «рыхлость» покрытия.

После окраски для сохранения цвета в течение долгого времени деталь желательно обработать лаком. Чтобы не было его «наслоений», можно ее обработать мягкой кисточкой. После погружения в лак нужно дать ему полностью стечь.

В статье приведен только один из многочисленных способов анодирования в быту. Он самый простой, а потому и наиболее подходящий для человека, не имеющего достаточного опыта. При работе с кислотой сложностей гораздо больше, но разницы в конечных результатах практически никакой нет.

Для тех, кого интересует методика литья алюминия, есть отдельная инструкция с подробными фото — читайте.

Анодирование и окраска алюминия в домашних условиях

Анодирование позволяет укрепить алюминиевую поверхность и сделать ее нестираемое окрашивание. Оно заключается в создании особой оксидной пленки, способной удерживать в порах органический или минеральный краситель. Она обеспечивает защиту от коррозии, износа и обладает жаростойкостью до 1500°С.

Оно заключается в создании особой оксидной пленки, способной удерживать в порах органический или минеральный краситель. Она обеспечивает защиту от коррозии, износа и обладает жаростойкостью до 1500°С.Что потребуется:

- дистиллированная вода;

- электролит для аккумуляторов;

- пищевая сода;

- свинцовый или алюминиевый электрод;

- средство для прочистки канализации;

- блок питания или выпрямитель 12-15В;

- анилиновый краситель для ткани.

Процесс анодирования и покраски

Для анодирования готовится 19% раствор серной кислоты. Необходимо просто смешать в пропорции 1:1 дистиллированную воду и электролит.

Дальше замешивается 3% раствор пищевой соды в дистиллированной воде для нейтрализации кислоты.

Теперь подготавливается емкость для анодирования. Используется цельнометаллический алюминиевый резервуар или стеклянный со свинцовым электродом.

В отдельную посуду набирается 10% раствор натриевой щелочи (средство для прочистки канализации).

Заготовка для анодирования подвешивается на алюминиевую проволоку. Если есть только медная или стальная, то ее нельзя опускать в раствор. Деталь промывается в щелочи и окунается в чистую воду. Затем она опускается в емкость с электродом и кислотой.

Теперь нужно подключить клеммы от источника питания. На деталь присоединяется «+», на электрод или алюминиевую емкость «–». Выставляется напряжение 10-15В, ток 0.8-2 А/дм2. Анодирование продолжается 15-25 мин. В результате реакции будет выделяться газ, который нельзя вдыхать, поэтому позаботьтесь о проветривании.

Параллельно в емкость с дистиллированной водой засыпается анилиновый краситель для ткани, и раствор доводится до 70°С. Затем анодированная деталь вынимается, промывается в растворе соды и окунается в чистую воду. Далее она помещается в разогретый до 70°С краситель. От времени вымачивания и концентрации раствора краски зависит насыщенность получаемого цвета.

Окрашенная деталь споласкивается в проточной воде и кипятится 30-45 мин, чтобы поры оксидной пленки запечатали краску в себе.

Если все сделано правильно, то кипящая вода останется прозрачной. При окрашивании кипятка деталь моется в щелочи, и все повторяется еще раз уже более внимательно.

Если все сделано правильно, то кипящая вода останется прозрачной. При окрашивании кипятка деталь моется в щелочи, и все повторяется еще раз уже более внимательно.Краска в порах не слазит, поэтому способ стоит того чтобы заморочиться. Если готовить красящий раствор не концентрированным, и окунать в него заготовки ненадолго, то в результате сквозь краску будет отлично просматриваться блеск металла, что смотрится очень красиво.

Смотрите видео

Оксидирование металлов в домашних условиях

Эта статья уделит свое внимание разбору явления оксидирования металлов. Здесь мы рассмотрим общее представление о данном явлении, ознакомимся с некоторыми разновидностями и изучим их на примере со сталью. Также читатель узнает, как совершить подобный процесс самостоятельно.

Определение оксидирования

Для начала мы остановимся на понятии самого оксидирования. Это процесс, в ходе которого создается оксидная пленка на поверхностной площади изделия, а также на заготовке. Он становится возможным благодаря проведению окислительно-восстановительных реакций. Чаще всего подобные меры используют при оксидировании металлов, элементов декора и с целью сформировать диэлектрический слой. Среди главных разновидностей выделяют следующие: термическую, плазменную, химическую и электрохимическую форму.

Видовое разнообразие

Останавливаясь на описании выше перечисленных видов, про каждый из них можно сказать, что:

- Термическая форма оксидирования может осуществляться в ходе нагревания определенного изделия или инструмента в атмосферах пара воды или кислорода. Если происходит оксидирование металлов, например, железа и низколегированной стали, то процесс называют воронением.

- Химическая форма оксидирования характеризует себя, в качестве процесса обработки, посредством использования расплавов или растворов окислителей.

Это могут быть представители хроматов, нитратов и т. п. Чаще всего это делается с целью придания изделию защиты от процессов коррозии.

Это могут быть представители хроматов, нитратов и т. п. Чаще всего это делается с целью придания изделию защиты от процессов коррозии. - Оксидирование электрохимического типа характеризуется тем, что протекает внутри электролитов. Его также называют микродуговым оксидированием.

- Плазменную форму оксидирования реально осуществлять только при наличии плазмы с низкой температурой. Она должна содержать О2. Вторым условием является наличие разряда постоянного тока, а также ВЧ и/или СВЧ.

Общее понятие окисления

Чтобы лучше понять, что это – оксидирование металлов, желательно будет также ознакомиться и с общей, краткой характеристикой окисления.

Окисление – это процесс химической природы, который сопровождается увеличением показателя степени атомного окисления вещества, какое подвергается данному явлению. Это происходит посредством пересылки отрицательно заряженных частичек – электронов, от атома, который является восстановителем. Его также могут называть донором. Передача электронов совершается по отношению к окислительному атому, электронному акцептору.

Передача электронов совершается по отношению к окислительному атому, электронному акцептору.

Иногда в ходе окисления молекулы исходных соединений могут становиться нестабильными и распадаться на более маленькие составные фрагменты. При этом некоторая часть атомов, образовавшихся молекулярных частиц, будет обладать большей степенью окисления, чем те же виды атомов, но пребывающие в исходном, первоначальном состоянии.

На примере оксидирования стали

Что это такое – оксидирование металлов? Ответ на данный вопрос лучше будет рассмотреть на примере, для которого мы будем использовать проведение данного процесса со сталью.

Под химическим оксидированием металла – стали, понимают процесс выполнения работы, в ходе которой металлическую поверхность покроют оксидной пленкой. Эту операцию проводят, чаще всего, для образования защитного покрытия или придания новой черты элементу декора; еще это делают с целью создать диэлектрические слоя на изделиях из стали.

Говоря о химическом оксидировании, важно знать: сначала изделие подвергают обработке каким-либо сплавом или раствором хромата, нитрата или некоторого ряда других окислителей. Это придаст металлу защиту против воздействия коррозии. Процедуру можно также проводить с использованием композиций щелочной или кислотной природы.

Это придаст металлу защиту против воздействия коррозии. Процедуру можно также проводить с использованием композиций щелочной или кислотной природы.

Химическая форма оксидирования, выполняемая посредством использования щелочей, должна выполняться при температуре от 30 до 180 °С. Для таких процедур необходимо использовать щелочи с примесью небольшого количества окислителей. После того, как деталь обработали щелочным соединением, ее необходимо обязательно очень тщательно промыть, а далее высушить. Иногда заготовку, уже прошедшую через процедуру оксидирования, могут дополнительно промаслить.

Детальнее о кислотном методе

Для применения метода кислотных операций необходимо использовать несколько кислот, чаще это две-три. Основными веществами такого типа являются соляная, ортофосфорная и азотная кислоты. В них добавляются незначительное количество соединений марганца и др. Варьирование температурных показателей, в которых может происходить оксидирование металла – стали, посредством использования кислотного метода, лежит в пределах от 30 до 100 °С.

Химическое оксидирование, описанное для двух методов, дает человеку возможность получить как в производственной, так и в домашней обстановке, пленку, обуславливающую достаточно сильную защиту изделия. Однако важно будет знать, что предохранение стали и других металлов будет более надежным в случае применения электрохимической процедуры. Именно по причине преимущества электрохим. метода над химическим оксидированием, последнее используют реже по отношению к объектам из стали.

Анодная форма оксидирования

Оксидирование металлов может проходить с применением анодного процесса. Чаще всего электрохимический процесс оксидирования называют именно анодным. Он осуществляется в толще электролитов твердого или жидкого агрегатного состояния. Также применение такого метода позволит нанести на объект пленку высокого качества:

- Толщина тонкослойного покрытия лежит в пределах от 0.1 до 0.4 микрометров.

- Обеспечение электроизоляционных и износостойких свойств возможно в том случае, если толщина будет колебаться от двух-трех до трехсот мкм.

- Защитное покрытие = 0.3 – 15 мкм.

- Могут наноситься слои со свойствами, подобными эмали. Специалисты такую пленку чаще всего называют эматаль-покрытием.

Характеристикой изделия, которое подвергли анодированию, является наличие положительного потенциала. Данная процедура рекомендуется с целью придания защиты элементам микросхем интегрального типа, а также при создании диэлектрического покрытия на поверхности полупроводников, сплавов и сталей.

Процесс оксидирования металлов анодированного типа может, при желании, выполнить любой человек в бытовых условиях, дома. Однако очень важно будет соблюдать все условия техники безопасности, и выполнять это необходимо безоговорочно. Это обуславливается использованием в данном методе очень агрессивных соединений.

Одним из частных случаев анодирования считают способ микродугового оксидирования. Он позволяет человеку получать ряд уникальных покрытий с высокими параметрами декоративного, теплостойкого, защитного, изоляционного и антикоррозийного типа. Микродуговая форма протекания процесса может осуществляться только под воздействием переменного или импульсного тока в толще электролитов, обладающих слабощелочным характером. Рассматриваемый способ позволяет получать толщину покрытия от двухсот до двухсот пятидесяти мкм. После выполнения операции поверхность станет похожа на керамику.

Микродуговая форма протекания процесса может осуществляться только под воздействием переменного или импульсного тока в толще электролитов, обладающих слабощелочным характером. Рассматриваемый способ позволяет получать толщину покрытия от двухсот до двухсот пятидесяти мкм. После выполнения операции поверхность станет похожа на керамику.

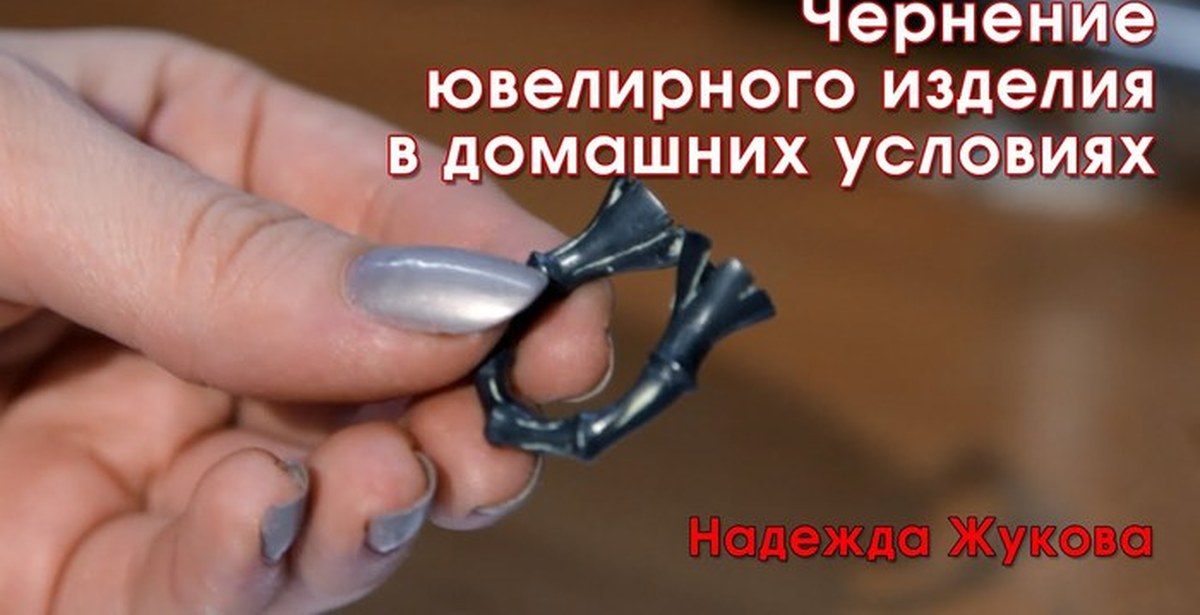

Процесс воронения

Оксидирование черных металлов в профессиональной терминологии называют воронением.

Если говорить о воронении стали, например, об оксидировании, чернении или синении, можно сказать, что это процесс, в ходе которого на чугуне или низколегированной стали образуют слой оксида железа. Как правило, толщина такой пленки лежит в пределах от одного до десяти мкм. Толщина слоя обуславливает и наличие определенного цвета побежалости. В зависимости от возрастания толщины пленочного слоя, цвета могут быть: желтым, бурым, вишневым, фиолетовым, синим и серым.

В настоящее время существует несколько типов воронения:

- Щелочной тип характеризуется использованием соответственных растворов, с добавлением окислителей, в условиях температуры от 135 до 150 градусов по Цельсию.

- Кислотный тип воронения использует кислые растворы и химические или электрохимические способы.

- Термическая форма обработки характеризуется использованием достаточно высоких температур (от 200 до 400 °С). Процесс проходит в толще атмосферы перегретого пара воды. Если используют аммиачно-спиртовую смесь, то требования к температуре возрастают до 880 °С, а в расплавленных солях — от 400 до 600 °С. Использование воздушной атмосферы требует предварительного покрытия поверхности запчасти тоненьким слоем лака, который должен быть асфальтным или масляным.

Ознакомление с термическим оксидированием

Термическое оксидирование металлов – это методика, в ходе которой оксидную пленку наносят на сталь в пространстве атмосферы водяного пара. Также могут использовать и другие кислородосодержащие среды с достаточно высокими температурами. Провести термическую обработку в домашних условиях довольно сложно, а потому, как правило, ее не выполняют. Упоминая о плазменном типе оксидирования, важно знать, что проделать это дома практически невозможно.

Самостоятельное выполнение операции

Оксидирование металла в домашних условиях можно провести самостоятельно. Проще всего подвергать подобной обработке изделия из стали. Для этого сперва необходимо отполировать или зачистить деталь, над которой будет проведена работа оксидирования. Далее следует удалить с поверхности окислы посредством использования растворов пятипроцентной h3SO4 (серной кислоты). Изделие необходимо держать в течение шестидесяти секунд в жидкости.

Дальнейшие действия

После того, как этап помещения детали в ванну с кислотой пройдет, следует ее промыть под теплой водой и провести работу по пассивированию или, другими словами, прокипятить объект в течение пяти минут. Для этого используют раствор воды из водопровода с пятьюдесятью граммами простого хозяйственного мыла. Здесь расчет идет на 1 литр жидкости. Проведя все эти действия, мы подошли к завершению оксидирования. Чтобы реализовать процедуру, необходимо:

- Использовать емкости, подверженные эмалированию и не имеющие сколов или царапин на внутренней поверхности.

- Наполнить емкость водой и развести соответствующим количеством граммов едкого натра (с расчетом на 1 литр = 50 грамм).

- Перенести сосуд с водой на плиту и сверху расположить изделие.

- Нагревать смесь, приблизительно до 135-150 °С.

Спустя 90 минут деталь можно вытягивать и созерцать собственную работу.

Некоторые данные

Читателю будет знать, что в случае потребности проведения подобной операции, но при отсутствии умения или желания, с такой просьбой можно обратиться к различным специалистам. Оксидирование металлов в Москве, например, может выполняться как специалистами в различных сферах услуг, так и на дому, людьми. Некоторые виды такого средства придания защиты детали, могут быть довольно дорогими. В столице РФ анодированный тип оксидирования будет стоить довольно дорого, однако придаст высокий показатель надежности объекту. Чтобы найти специалистов в подобном деле, достаточно набрать в запросе поиска гугла, например: «выполнение химического оксидирования в … (определенном городе или области)», или нечто подобное.

Травление алюминия хлорным железом. Как я делал гравировку на алюминии у себя дома. Травление металла. Демо видео травления алюминия

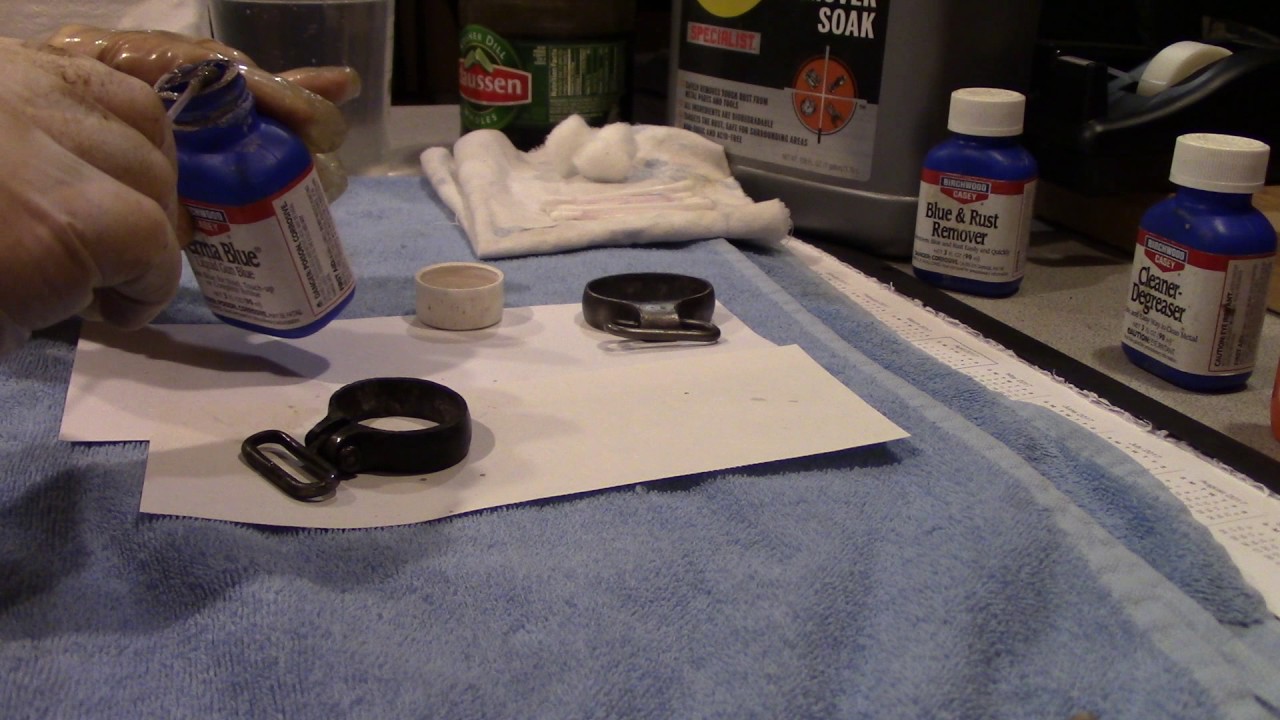

Я долго искал приемлемый метод чернения металла, который можно было бы применить в домашних условиях и получить приемлемое качество чернения.

Самый доступный казался это купить баллончик с матовой черной краской и закрасить нужные части. Но даже этот метод не такой уж и простой. Нужно подготовить среду, и точно не в квартире, а хотя-бы в гараже. И к тому же краску можно легко поцарапать.

Про метод анодирования я вообще умолчу, он требует повышенной техники безопасности и всякие эксперименты с серной кислотой меня не располагают.

Совсем недавно узнал о методе чернения хлорным железом. Чисто случайно — на рынке один человек сказал, что он опускает блестящие детали в отработку от вытравления печатных плат и получает таким образом хорошее чернение. Я подумал, хорошая идея, но в общем-то не обязательно искать отработку, достаточно просто найти хлорное железо (FeCl3) и сделать такой же раствор.

Хлорное железо я нашел и заказал через Интернет у частного продавца на доске объявлений, пакетик 200 г мне обошелся с почтовой пересылкой примерно 50 грн.

Я был приятно удивлен, поскольку в основном хлорное железо и продают для радиолюбитетей. Я и сам раньше увлекался радиотехникой, лет так 15 тому, и думал что сейчас эту индустрию уже давно вытеснили китайские готовые радиотехнические решения. Оказалось не вытеснили, раз есть предложение на хлорное железо, есть и спрос. Но не буду отходить от темы, далее по делу…

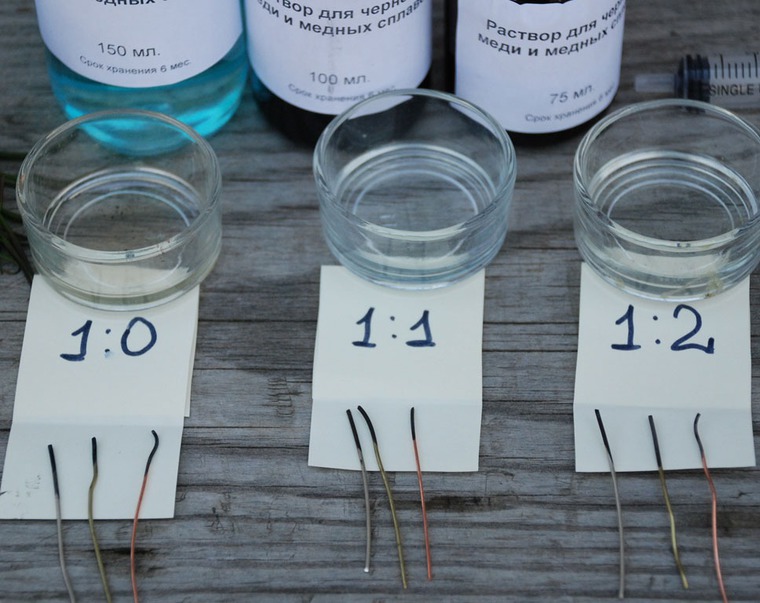

Я чернил этим методом алюминий, дюраль, сталь и латунь. И могу сказать, что лучше всего получилось с алюминием. Немного хуже, но приемлемо зачернилась дюраль. Сталь не зачернилась, но покрылась налетом, напоминающим ржавчину, она перестала блестеть, хотя бы так, все же стало немного лучше чем было. Латунь немного поменяла цвет — стала немного краснее, перестала блестеть, стала матовой, но черной не стала.

Метод чернения алюминия хлорным железом

Мне нужно было зачернить пару дюралевых колечек для макромеха и пару алюминиевых переходничков. Для такого небольшого количества деталей достаточно 15-20 грамм хлорного железа.

Для такого небольшого количества деталей достаточно 15-20 грамм хлорного железа.

Хлорное железо в посуде для приготовления раствора

Вначале нужно развести его с небольшим количеством воды. На такое маленькое количество железа, воды нужно совсем немножко. Важно, чтобы в результате получилась густая смесь. чтобы она не растекалась а намазывалась на поверхность. Я делал на глаз — чем гуще раствор, тем лучше.

Пока раствор “настаивается” подготавливаем наши детали к чернению. Очищаем их от возможной грязи и пыли и обезжириваем. Я просто помыл их с мылом под краном, этого было достаточно.

Теперь, когда раствор готов, берем какую-то палочку. например для чистки ушей с ваткой на кончике. и аккуратно намазываем внутренние поверхности переходника. Я чернил только их, предпочитая оставить снаружи их блестящими. Следите, чтобы раствор оставался на поверхностях, а не стекал.

Деталь с намазанным раствором хлорного железа

В моем случае алюминиевые детали почернели через 7-10 минут. Дюраль темнела чуть дольше, может минут 20, точно время не засекал.

Дюраль темнела чуть дольше, может минут 20, точно время не засекал.

Дюралевое колечко потемнело

В результате поверхность стала темно-серая, матовая. Не бликует, что и требовалось получить.

Если результат вас не удовлетворил, можно промыть детали и пройтись еще раз оставшимся раствором. Я так и сделал с дюралью, сталью и латунью, в надежде что получится лучше.

Дюраль стала выглядеть заметно лучше, сталь и латунь остались такими же. Можно также оставить их намазанными на более длительное время.

После достижения чернения детали можно промыть проточной водой и высушить. Далее ими можно пользоваться.

Поверхность того же колечка после помывки и сушки. Чернением доволен.

После того, как я зачернил кольцо для макромеха, которое изначально блестело, контраст на фотографиях намного улучшился, особенно это стало заметно снимая черные детали с длинными выдержками.

Еще одна алюминивая деталь, зачерненая по тому же методу

А вот что случилось с латунью Она вообще не потенмнела, но стала матовой и немного поменяла цвет

Вот такой, относительно простой и качественный метод чернения. Надеюсь что будет полезен не только мне, но и другим энтузиастам.

Надеюсь что будет полезен не только мне, но и другим энтузиастам.

Наиболее часто используемым средством для травления алюминия является водный раствор едкого натра с или без добавок. Он используется для общей очистки в тех случаях, когда необходимо произвести удаление оксида, смазки или субповерхностного детрита с большей продолжительностью травления для получения глянцевого или матового покрытия. Это используется при производстве именных табличек или декоративных архитектурных элементов, для глубокой гравировки или химического травления. Данный метод травления является достаточно дешевым, однако он в то же время может стать слишком сложным для исполнения.

Растворы для декоративного травления могут содержать от 4-10% и более едкого натра, рабочая температура будет составлять 40-90ºС, при этом может так же возникнуть необходимость в использовании увлажняющего средства для рассеяния смазки и для получения легкого пенного покрытия, а так же в использовании других добавок. Нормальная рабочая температура для очистки и декоративной обработки составляет 60ºС. На рисунке дана скорость удаления металла при различной концентрации и температуре при 5-минутном травлении 99.5% листового алюминия. Эти кривые применимы для свежеприготовленного раствору, при этом меньшие значения относятся к периоду после погружения алюминия в раствор. Сприндж и Швал опубликовали данные касающиеся скорости травления листового алюминия, имеющего чистоту 99.5% и экструзии 6063 в растворах едкого натра с концентрацией 10, 15, 20% при температуре от 40 до 70ºС. Чатерджи и Томас так же провели подробно исследование травления едким натром экструзии 6063 и листов 5005, 3013.

На рисунке дана скорость удаления металла при различной концентрации и температуре при 5-минутном травлении 99.5% листового алюминия. Эти кривые применимы для свежеприготовленного раствору, при этом меньшие значения относятся к периоду после погружения алюминия в раствор. Сприндж и Швал опубликовали данные касающиеся скорости травления листового алюминия, имеющего чистоту 99.5% и экструзии 6063 в растворах едкого натра с концентрацией 10, 15, 20% при температуре от 40 до 70ºС. Чатерджи и Томас так же провели подробно исследование травления едким натром экструзии 6063 и листов 5005, 3013.

Скорость травления 99.5% алюминия в едком натре.

Алюминий растворяется в едком натре с выделением водорода и формированием составного алюмината, который существует только в щелочном растворе. Происходящая в этом случае реакция может быть записана двумя способами:

Количество свободного едкого натра уменьшается по мере протекания реакции, вместе с этим уменьшается и скорость травления, электрическая проводимость уменьшается, а вязкость растет. Если к ванне вообще не добавляется едкий натр, то реакция протекает очень медленно, однако, в конечном счете, чистый или коричневатый раствор приобретает молочно-белую окраску, начиная с этого момента скорость травления снова начинает возрастать, и растет до значения, немного меньшего, чем начальная скорость травления. Наблюдаемую на этой стадии реакция можно записать следующим образом:

Если к ванне вообще не добавляется едкий натр, то реакция протекает очень медленно, однако, в конечном счете, чистый или коричневатый раствор приобретает молочно-белую окраску, начиная с этого момента скорость травления снова начинает возрастать, и растет до значения, немного меньшего, чем начальная скорость травления. Наблюдаемую на этой стадии реакция можно записать следующим образом:

Формируемый гидрат окиси алюминия или Гибсайт имеет форму суспензии, при этом в ходе реакции так же происходит выделение едкого натра, столь необходимого для продолжения травления.

Ионная структура алюмината в растворах, имеющих высокий уровень рН является достаточно сложных вопросом, к счастью оператора эта проблема фактически не касается. Муленар, Эванс и МакКивер провели исследование инфракрасного спектра и спектра комбинационного рассеяния для растворов алюмината натрия в воде и оксиде дейтерия (тяжелая вода), так же они изучали спектр ядерного резонанса для Na и Al. Для концентрации алюминия ниже 1. 5М они вывели 4 вибрационные зоны, две из которых были инфракрасно активными при 950 и 725 см-1, а так же 3 зоны комбинационного рассеяния, активные при 725, 625 и 325 см-1. Для алюминия так же существовала тонкая резонансная линия. Все эти факты достаточно легко соотнести с существованием тетраэдрального Al(OH)4-, который является основным носителем алюминия в растворе.

5М они вывели 4 вибрационные зоны, две из которых были инфракрасно активными при 950 и 725 см-1, а так же 3 зоны комбинационного рассеяния, активные при 725, 625 и 325 см-1. Для алюминия так же существовала тонкая резонансная линия. Все эти факты достаточно легко соотнести с существованием тетраэдрального Al(OH)4-, который является основным носителем алюминия в растворе.

При превышении концентрации алюминия 1.5М, новая вибрационная зона появляется при 900 см-1 для инфракрасной зоны и зоны комбинационного рассеяния при 705 и 540 см-1, в то время как зона ядерного резонанса для алюминия будет значительно расширена без смены положения. Все эти наблюдения можно объяснить с точки зрения конденсации Al(OH)4-, с увеличением концентрации и формированием Al2O(OH)62-, причем в растворах 6М алюмината натрия эти две формы сосуществуют параллельно. Было установлено, что раствор едкого натра при его непрерывном использовании будет поглощать алюминий до тех пор, пока объем свободного едкого натра не сократиться до приблизительно одной четверти от оригинального объема, после чего будет продолжаться травление свободным едким натром, колеблющимся приблизительно на том же уровне с амплитудой, которая зависит от температуры, интенсивности использования и периода паузы. Гидрат в этом случае медленно осядет или кристаллизуется на дне и по бокам резервуара с формированием очень твердого гидрата, который очень трудно поддается удалению, при этом он, к сожалению, стремится осесть на поверхности нагревательных катушек. Здесь мы наблюдаем третью реакцию, т.е. реакцию дегидрирования гидроксида алюминия с формированием окиси алюминия:

Гидрат в этом случае медленно осядет или кристаллизуется на дне и по бокам резервуара с формированием очень твердого гидрата, который очень трудно поддается удалению, при этом он, к сожалению, стремится осесть на поверхности нагревательных катушек. Здесь мы наблюдаем третью реакцию, т.е. реакцию дегидрирования гидроксида алюминия с формированием окиси алюминия:

Природа данной трансформации показана на рис. 4-10, где различное количество алюминия растворяются в 5% (вес) растворе едкого натра, а измерения проводятся на свободном едком натре сразу после каждого его добавления, а так же по прошествии трех недель. Вплоть до 15 г/л алюминия остается полностью в растворе без изменений количества свободного едкого натра, однако как только начинается осаждение окиси алюминия, которое происходит незадолго до появления свободно различимого осадка, свободный едкий натр восстанавливается до 4%, т.е. до 80% его начального значения. При продолжительном использовании это значения для подобного раствора может колебаться в диапазоне от 1 до 1. 5%, иногда возрастая до 2.5%, в случае простоя, длящегося несколько часов. Подобное же соотношение соответствует и для более высокой концентрации едкого натра, причем эти значения фактически не зависят от температуры.

5%, иногда возрастая до 2.5%, в случае простоя, длящегося несколько часов. Подобное же соотношение соответствует и для более высокой концентрации едкого натра, причем эти значения фактически не зависят от температуры.

Влияние растворенного алюминия на свободный едкий натр.

Другим важным влиянием алюминия является то, что при увеличении содержания алюминия скорость травления падает, причем достаточно явно, это отражено на рисунке. На практике это означает, что при необходимости поддержания постоянной скорости травления, необходимо увеличивать содержание свободного едкого натра по мере увеличения количества алюминия в ванне.

Итоговая реакция в таком случае будет происходить между алюминием и водой с выделением водорода и алюминия. В теории травление может таким образом продолжаться бесконечно, при этом потери едкого натра будут происходить только в результате уноса. Данный метод работы с травильным резервуаром действительно применим на практике, однако надо помнить о необходимости периодического удаления твердого осадка гидрата. Согласно существующему на настоящий момент опыту при работе в подобном режиме срок службы резервуара может составлять до 2-х лет. Фильтрация растворов едкого натра оказалась не столь успешной, из-за того, что очень мелкий осадок имеет тенденцию очень быстро забивать фильтр, однако в остальном никаких проблем, связанных с применением данной методики, выявлено не было.

Согласно существующему на настоящий момент опыту при работе в подобном режиме срок службы резервуара может составлять до 2-х лет. Фильтрация растворов едкого натра оказалась не столь успешной, из-за того, что очень мелкий осадок имеет тенденцию очень быстро забивать фильтр, однако в остальном никаких проблем, связанных с применением данной методики, выявлено не было.

Скорость травления в гидроксиде натрия 50 г/л, нитрате натрия 40 г/л при 60ºС в зависимости от концентрации алюминия .

Химический контроль раствора, применяемый перед выпадением осадка или в стабильном состоянии после выпадения осадка включает в себя определение общего количества натра и свободного едкого натра. Содержание последнего может быть вычислено с достаточной точностью для практического применения путем титрования с соляной кислотой, которое производится до тех пор, пока фенолфтолеиновый индикатор не теряет свою окраску. В качестве альтернативы можно так же предложить потенциометрическое титрование. Для восполнения потерь в результате уноса достаточно лишь поддерживать общее содержание едкого натра на фиксированном уровне, так как контролировать колебания свободного едкого натра в растворе не представляется возможным. Для точного определения, при котором в расчет так же принимаются карбонат и растворенный алюминий, применяется более сложный метод расчета, который приводится в таблице.

Для восполнения потерь в результате уноса достаточно лишь поддерживать общее содержание едкого натра на фиксированном уровне, так как контролировать колебания свободного едкого натра в растворе не представляется возможным. Для точного определения, при котором в расчет так же принимаются карбонат и растворенный алюминий, применяется более сложный метод расчета, который приводится в таблице.

Одной из наиболее часто встречающихся проблем, касающихся травления с помощью едкого натра, является тенденция вызвать питтинг или «сжигание» части или всей детали, которое сопровождается увеличением скорости травления до 300%. Это обычно происходит в сильно загруженных растворах, которые используются настолько интенсивно, что не имеют возможности восстановления. В этом случае гидрат кристаллизуется на детали, что приводит к увеличению интенсивности локального травления, увеличению температуры и воздействию на границы зерен, которое обладает свойствами кислотного травления. Иногда достаточно тяжело избежать питтинга в растворах этого типа при попытке удаления анодной пленки. Если это происходит, то необходимо понизить температуру.

Если это происходит, то необходимо понизить температуру.

Таким образом, можно видеть, что, несмотря на кажущуюся простоту процесса травления, на практике может наблюдаться много конкурирующих реакций, которые необходимо осознавать для получения хорошего результата. Основными факторами, ответственными за травление, являются содержание в растворе свободного едкого натра, наличие и количество добавок в ванне, температура раствора, а так же содержание алюминия в растворе. Влияние состава раствора уже обсуждалось ранее, однако температура раствора оказывает сильное влияние на скорость травления. Обычно данный фактор легко поддается контролю, однако на практике из-за экзотермической природы данной реакции часто возникает необходимость в охлаждении травильных ванн, особенно когда они находятся в непрерывном использовании. Большинство травильных ванн используются при температуре от 55 до 65ºС, так как при более высоких температурах может наблюдаться загрязнение в результате травления при переносе, особенно это касается листовых материалов.

Травлением называется процесс, при котором часть металла удаляется с поверхности химическим способом. Используется такой метод для окончательной обработки детали, при подготовке заготовки перед нанесением покрытия (гальванического), а также для создания всевозможных рисунков, орнаментов и надписей.

Суть метода

Травление металлов предусматривает тщательную обработку поверхности. На изделие наносится защитное покрытие, которое стирают в месте рисунка. Затем используют или кислоты, или ванну с электролитом. Незащищенные места разрушаются. Чем больше время выдержки, тем глубже происходит травление металлов. Рисунок становится более выразительным и четким. Существуют различные способы получения гравюры (надписи): может протравливаться непосредственно само изображение или же фон. Зачастую такие процессы комбинируются. Также используют и многослойное протравливание.

Типы травления

В зависимости от используемого для разрушения поверхности материала вещества, выделяют следующие способы травления.

1. Химический метод (его еще называют жидким). При этом используются особые растворы на основе кислот. Таким образом наносят на сплавы орнаменты, надписи.

2. Электрохимическое травление металла — предполагает использование электролитной ванны. Ее заполняют специальным раствором. Также часто при этом используют соли свинца, которые предотвращают перетравливание. Этот способ имеет ряд преимуществ. Во-первых, рисунок получается более четким, а время, необходимое для завершения процесса, значительно сокращается. К тому же такая обработка металла экономична: объем использованной кислоты гораздо меньше, чем при первом методе. Еще одно несомненное преимущество — отсутствие вредных газов (протрава не содержит едкие кислоты).

3. Существует также и ионно-плазменный способ (так называемый сухой). В данном случае поверхность повреждается минимально. Такой метод используется в микроэлектронике.

Травление стали

В основном такую обработку используют для удаления окалины и различных окислов. Данная процедура требует тщательного соблюдения технологии, так как перетравливание основного металла нежелательно. В процессе применяют как химический способ, так и электролитные ванны. Для приготовления растворов используется соляная, серная кислоты. Все детали требуют тщательного обезжиривания поверхности. Даже небольшой отпечаток пальца способен испортить заготовку. В качестве защитного покрытия применяют лак на основе канифоли, скипидара, гудрона. Однако стоит помнить, что составляющие — огнеопасные вещества, поэтому приготовление лака требует большой концентрации внимания и осторожности. После того как завершилась обработка металла, происходит непосредственно сам процесс травления. По его окончании деталь необходимо очистить от лака.

Данная процедура требует тщательного соблюдения технологии, так как перетравливание основного металла нежелательно. В процессе применяют как химический способ, так и электролитные ванны. Для приготовления растворов используется соляная, серная кислоты. Все детали требуют тщательного обезжиривания поверхности. Даже небольшой отпечаток пальца способен испортить заготовку. В качестве защитного покрытия применяют лак на основе канифоли, скипидара, гудрона. Однако стоит помнить, что составляющие — огнеопасные вещества, поэтому приготовление лака требует большой концентрации внимания и осторожности. После того как завершилась обработка металла, происходит непосредственно сам процесс травления. По его окончании деталь необходимо очистить от лака.

Протравы, используемые для стали

Очень часто для травления стали применяют раствор азотной кислоты. Также используется соляная, виннокаменная (с небольшими добавками азотной). Твердые марки стали протравливаются смесью азотной и уксусной кислот. Глифоген — это специальная жидкость на основе воды, азотной кислоты и алкоголя. Поверхность обрабатывают таким составом несколько минут. Затем промывают (раствор винного спирта в очищенной воде), быстро сушат. Это — предварительное протравливание. Только после таких манипуляций заготовки помещаются в травильный раствор. Чугун хорошо протравливается в растворе серной кислоты.

Глифоген — это специальная жидкость на основе воды, азотной кислоты и алкоголя. Поверхность обрабатывают таким составом несколько минут. Затем промывают (раствор винного спирта в очищенной воде), быстро сушат. Это — предварительное протравливание. Только после таких манипуляций заготовки помещаются в травильный раствор. Чугун хорошо протравливается в растворе серной кислоты.

Травление цветных металлов

Медь и сплавы на ее основе протравливаются с помощью серной, соляной, фосфорной или азотной кислот. Процесс ускоряют растворы хроматов или нитратов. Первая стадия — это удаление окалины, затем происходит непосредственно травление латуни. Алюминий (и его сплавы) травятся в растворе едкой щелочи. Для литейных сплавов используют азотную и плавиковую кислоты. Заготовки с точечной сваркой обрабатываются фосфорной кислотой. Титановые сплавы протравливаются также в два этапа. Сначала — в едкой щелочи, потом в растворе серной, плавиковой, азотной кислот. Травление титана используется для удаления окисной пленки перед нанесением гальванических покрытий. Молибден обрабатывают раствором на основе едкого натрия и перекиси водорода. Кроме того, травление металлов (например, таких как никель, вольфрам) производится с помощью воды, перекиси водорода и муравьиной кислоты.

Молибден обрабатывают раствором на основе едкого натрия и перекиси водорода. Кроме того, травление металлов (например, таких как никель, вольфрам) производится с помощью воды, перекиси водорода и муравьиной кислоты.

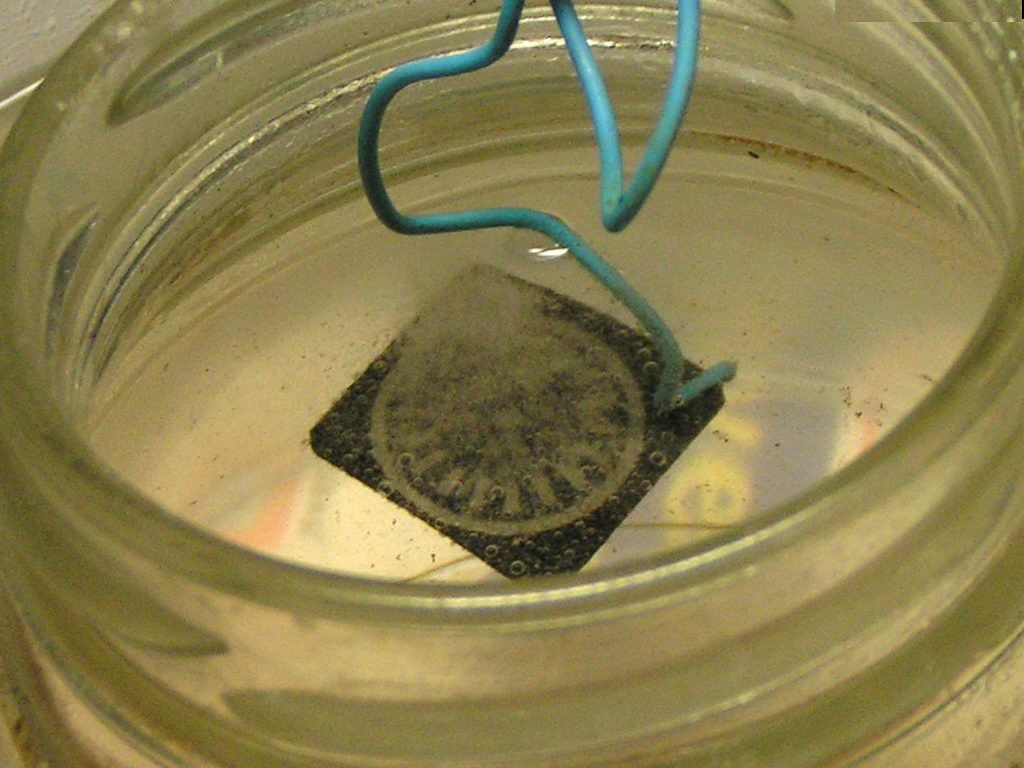

Существует несколько способов протравливания плат. В первом случае используется вода и хлорное железо. Его можно изготовить и самостоятельно. Для этого в соляной кислоте растворяют железные опилки. Смесь выдерживают некоторое время. Также травление печатных плат осуществляется с помощью азотной кислоты. Весь процесс длится около 10 минут. По его окончании плату необходимо тщательно протереть с помощью пищевой соды, так как она отлично нейтрализует остатки едкого вещества. Еще один состав для протравливания включает серную кислоту, воду, перекись водорода (в таблетках). Гораздо больше времени занимает травление плат таким составом: горячая вода, поваренная соль, медный купорос. Стоит отметить, что температура раствора должна быть не меньше 40 градусов. В противном случае травление займет больше времени. Можно протравливать платы и с помощью постоянного тока. В качестве посуды для данного процесса можно использовать стеклянную, пластиковую тару (она не проводит ток). Заполняют емкость раствором пищевой соли. Именно он является электролитом. В качестве катода можно взять медную (латунную) фольгу.

Можно протравливать платы и с помощью постоянного тока. В качестве посуды для данного процесса можно использовать стеклянную, пластиковую тару (она не проводит ток). Заполняют емкость раствором пищевой соли. Именно он является электролитом. В качестве катода можно взять медную (латунную) фольгу.

Процесс травления для других материалов

Широко распространен в настоящее время такой вид обработки стекла, как травление. Используются пары плавиковой кислоты, фтористого водорода. Сначала осуществляется кислотная полировка поверхности, далее наносится рисунок. После данных манипуляций изделие помещается в ванну с травильным раствором. Затем стекло тщательно промывают и очищают от защитного покрытия. В качестве последнего можно применять смесь на основе пчелиного воска, канифоли, парафина. Травление стекла плавиковой кислотой используется для придания ему матовости. Существует также возможность цветного протравливания. Соли серебра придают поверхности желтые, красные, синие оттенки, соли меди — зеленые, черные, красные. Для получения прозрачного, блестящего рисунка к плавиковой добавляют серную кислоту. Если необходимо глубокое протравливание, процесс повторяют несколько раз.

Для получения прозрачного, блестящего рисунка к плавиковой добавляют серную кислоту. Если необходимо глубокое протравливание, процесс повторяют несколько раз.

Техника безопасности при травлении

Травление металлов — довольно небезопасное занятие, которое требует большой концентрации внимания. Обусловлено это работой с агрессивными материалами — кислотами и их смесями. Прежде всего, для данного процесса необходимо грамотно выбрать помещение с хорошей вентиляцией. Идеально, когда при протравливании будет использоваться вытяжной шкаф. Если же такового не имеется в наличии, то необходимо позаботиться о респираторе, чтобы избежать вдыхания вредных испарений. При работе с кислотами следует одевать резиновые перчатки и фартук. Под рукой всегда должна быть пищевая сода, которая — при необходимости — сможет нейтрализовать действие кислоты. Все травильные растворы необходимо хранить в специальных емкостях (стеклянных или пластиковых). Не стоит забывать о стикерах, на которых будет указан состав смеси, дата приготовления.![]() Существует еще одно правило: банки с кислотами не стоит ставить на высокие полки. Их падение с высоты чревато серьезными последствиями. Художественное травление металла не обходится без использования азотной кислоты, которая является довольно-таки едкой. К тому же в некоторых смесях она может быть взрывоопасной. Чаще всего азотную кислоту используют для стерлингового серебра. Травильные растворы готовят путем смешивания кислот с водой. Стоит помнить также, что во всех случаях кислота добавляется в воду, а не наоборот.

Существует еще одно правило: банки с кислотами не стоит ставить на высокие полки. Их падение с высоты чревато серьезными последствиями. Художественное травление металла не обходится без использования азотной кислоты, которая является довольно-таки едкой. К тому же в некоторых смесях она может быть взрывоопасной. Чаще всего азотную кислоту используют для стерлингового серебра. Травильные растворы готовят путем смешивания кислот с водой. Стоит помнить также, что во всех случаях кислота добавляется в воду, а не наоборот.

Лазеры и граверы Endurance.

Почему покупают лазеры и граверы нашей сборки?

+ Возможность выбора нужного именно вам лазера / гравера у нас в офисе или по телефону.

+ Квалифицированное сервисное обслуживание.

+ Лазеры и граверы продаются полностью готовые к использованию.

+ Срок доставки от 24 часов.

+ 12 месячная гарантия.

+ Все необходимые видео и инструкции по работе с гравером.

Лидеры продаж.

Лазерная гравировка на металле

Нам часто задают один и тот же вопрос, а можно ли сделать гравировку с помощью лазеров Endurance на металле, например, алюминии или стали.

Можно ли вообще сделать гравировку на металле в домашних условиях?

Сегодня мы ответим на этот вопрос.

Рассмотрим алюминий. На самом деле это довольно распространенный в быту металл, пригодный для гравирования. Многие изделия, например, брелки, флэшки, корпуса некоторых мобильных имеют алюминиевое покрытие.

Что мы знаем об алюминии? Это металл с температурой плавления около 600 градусов Цельсия, обладающий высокой теплопроводностью и имеющий, как правило, на своей поверхности пленку из оксида алюминия, у которого температура плавления больше 1000 градусов Цельсия. Это значительно затрудняет процесс гравирования путем термообработки, но есть другой вариант. Алюминий – хороший проводник, а раз так, то процесс электролиза никто не отменял. Вот оно то самое решение, о котором мы расскажем.

Этот процесс называется травление алюминия.

В этом нет ничего сложного. Нам только понадобится источник тока 9-12 вольт.

А также обыкновенная поваренная соль NaCl, емкость из диэлектрика (пластиковая вполне подойдет), гвоздь или любой железный предмет подходящей формы и размера, вода.

И, конечно, лазер Endurance. Мы использовали для этих целей, но подойдет и любой другой.

Итак, что мы делаем?

Готовим растровый рисунок, который хотели бы нанести на алюминиевую поверхность пластины.

Например, вот такой:

1.

2. Покрываем алюминиевую поверхность пластины защитной пленкой (клейкой лентой, можно скотчем, лаком, краской, на ваш выбор).

3. Помещаем алюминиевую пластину на рабочий стол 3D-принтера или лазерного настольного гравера, оборудованного нашим (2.1Вт или 3.5Вт) лазером, и включаем режим лазерной резки (чтобы разрушить наклеенную пленку и создать открытые участки в месте будущей гравировки).

4. Далее в пластиковой емкости готовим концентрированный водный раствор NaCl.

5. Из источник электрического тока выводим 2 провода «плюс» и «минус».

6. К минусу присоединяем железный предмет (гвоздь) и опускаем его в водный раствор NaCl.

7. К плюсу присоединяем нашу алюминиевую пластину и тоже опускаем в раствор соли.

8. Подаем питание на источник тока.

9. Начинается процесс электролиза (травления) в растворе. В зависимости от силы тока и концентрации раствора можно прикинуть примерное время, необходимое для травления. Обычно 3-5 минут.

10. Достаем изделие из раствора.

Вы можете также и даже лучше! Узнайте больше!

Необходимо помнить, что гравируемое изделие перед помещением в раствор следует тщательно изолировать за исключением тех областей, где, собственно, и должна быть нанесена гравировка.

Данный процесс можно проводить и дома, и в небольшой мастерской.

С этой технологией любой может стать мастером гравировки по металлу.

На наш взгляд, эта технология имеет большую практическую ценность, поскольку относительно легко вы можете гравировать лазером на металле дома или в небольшой мастерской.

Гравировка на металле (алюминии и стали) с Endurance — это легко!

Демо видео травления алюминия

Понравилось видео?

Подпишитесь на наши каналы!

Лазерная гравировка для себя и для бизнеса.

Преимущества наших лазеров

+ Собраны в США. Протестированы в России.

+ Надежны. Гарантированная продолжительность непрерывной работы 48 часов.

+ Обладают заявленной мощностью, в отличие от многих китайских аналогов.

+ Все наши лазеры режут фанеру, ДВП, акрил, кожу.

+ Все наши лазеры гравируют на коже, акриле, пластике, фанере, дереве.

+ Лазеры мощностью 5.6 Вт, 8 Вт гравируют на анодированном и окрашенном алюминии, стекле, камне.

+ С каждым лазером и гравером поставляется необходимый софт, а также консультации в его настройке.

Если у Вас есть вопросы, свяжитесь с нами!

[email protected]

+7 916 2254302

Skype: george.fomitchev

Messenger:

Травление алюминия (изделий из данного металла) осуществляется для того, чтобы очистить его поверхность от верхнего, ненужного слоя либо от ржавчины. Также еще существует такая его разновидность — художественное травление, когда необходимо выгравировать рисунок на поверхности детали из металла.

Виды травления

Травление металлов вообще и алюминия в частности бывает двух основных видов: химическое и гальваническое. Последним методом осуществляют как раз художественное.

При химическом: изделие кладется в емкость, в которую предварительно налит раствор соляной или Таким же способом осуществляется травление алюминиевой заготовки щелочью, например едким натром.

А гальваническое (иначе — электролитическое или электрохимическое) происходит благодаря Сам процесс осуществляется в специальной ванне, где есть анод и катод.

Травление алюминия кислотой

Ввиду того, что в данном процессе применяются очень сильные кислоты, то прежде всего необходимо соблюдать повышенные меры предосторожности при работе с ними. Оператор должен надевать перчатки, маску, фартук. Важно, чтобы помещение, где происходит сам процесс, хорошо проветривалось. Не имея определенных навыков и без определенных средств защиты работать с кислотами не рекомендуется.

Как уже отмечалось выше, изделие из алюминия помещается в емкость с кислотой. Наиболее часто при химическом травлении алюминия кислотой применяют следующие реагенты: соляная или серная кислоты. При взаимодействии их с металлом выделяется водород. Внешне это выглядит следующим образом: поверхность изделия покрывается мелкими пузырями. Но, в принципе, это можно предотвратить, если заранее добавить в емкость специальный ингредиент. Таким образом металл будет защищен от пузырьков тончайшей пленкой.

Наиболее часто при химическом травлении алюминия кислотой применяют следующие реагенты: соляная или серная кислоты. При взаимодействии их с металлом выделяется водород. Внешне это выглядит следующим образом: поверхность изделия покрывается мелкими пузырями. Но, в принципе, это можно предотвратить, если заранее добавить в емкость специальный ингредиент. Таким образом металл будет защищен от пузырьков тончайшей пленкой.

Очень важный момент: все операции по травлению изделия из алюминия кислотой необходимо выполнять интенсивно, чтобы сама поверхность металла осталась целостной.

Такой метод применяется на практике не очень часто.

Травление алюминия щелочью

Чаще всего при данном способе применяется водный раствор едкого натра (возможен вариант с добавками или без них).

А используется он для того, чтобы очистить поверхность алюминиевого изделия от оксида или ненужной смазки и получить более гладкую (матовую или глянцевую) поверхность.

Для чего вообще необходимо так тщательно очищать? Для того, чтобы готовое изделие (например, декоративные архитектурные элементы, таблички) имело идеальную поверхность. А также данный способ применяется для глубокой гравировки.

А также данный способ применяется для глубокой гравировки.

Метод травления щелочью алюминия, с одной стороны, является достаточно недорогим, но он очень трудоемкий.

Особенности этого способа

Применяемые растворы содержат от четырех до десяти процентов натра. Температура при травлении щелочью составляет примерно 40-90 градусов по Цельсию.

При необходимости, чтобы получить легкое пенистое покрытие на заготовке, применяется увлажняющее средство или специальная добавка.

Средняя температура в разгаре процесса — шестьдесят градусов. Именно при таких тепловых показателях происходит качественная очистка поверхности.

Оптимальные показатели чистоты алюминия — 99.5%, а концентрация раствора едкого натра — 10, 15, или 20% .

Таким образом, во время реакции алюминий растворяется в едком натре, при этом выделяется водород. В результате формируется составной алюминат, и существует он только в растворе щелочи.

Дальнейшие процессы, происходящие при травлении щелочью

Во время данного процесса постепенно количество едкого натра становится меньше. И таким образом уменьшается и скорость самого протекания процесса, но повышается вязкость.

И таким образом уменьшается и скорость самого протекания процесса, но повышается вязкость.

При условии, что в емкость совсем не добавлялось едкого натра, реакция может очень сильно замедлиться. Но в итоге коричневатый или чистый раствор для травления алюминия становится белым.

И с этого момента скорость процесса повышается.

В результате реакции в осадок выпадает гидрат окиси алюминия, который выглядит как суспензия. А также выделяется едкий натр, который также необходим, чтобы процесс травления продолжался.

Результаты при рассматриваемом способе

Экспериментально зафиксировано, что раствор едкого натра при интенсивном его применении в процессе травления начинает «поглощать» алюминий. И происходит это до тех пор, пока количество едкого натра не уменьшится до одной четвертой части от изначального объема. А уже после этого процесс продолжится свободным едким натром, колеблющимся в своем количестве. А это, в свою очередь, зависит от температуры, частоты использования и интенсивности остановок (пауз).

В этом случае гидрат медленно опустится в осадок или образует кристаллики на дне и/или по бокам емкости. Полученный гидрат будет достаточно плотным, и удалить его будет непросто. Иногда он так и норовит осесть прямо на поверхности нагревательных катушек.

Есть еще один важный момент, который касается содержания алюминия. Во время травления изделий из данного металла в едком натре необходимо четко соблюдать соотношение количества алюминия и натра. Потому что чем больше будет алюминия, тем медленнее будет происходить сам процесс. С точки зрения практики становится понятным, что необходимо постоянно увеличивать количество едкого натра по мере увеличения количества алюминия в емкости.

Таким образом, процесс травления алюминия щелочью можно продолжать постоянно. А потери будут происходить только из-за уноса его с паром.

Этот метод реально применим с точки зрения практики. Но есть несколько нюансов, о которых не стоит забывать: время от времени удалять затвердевший осадок гидрата; чистить фильтр; помнить, что емкость, в которой осуществляется процесс, при постоянном ее использовании может служить не более двух лет.

А в остальном каких-либо осложнений касательно применения данного способа не было выявлено.

Итого, после химического травления алюминиевой заготовки необходимо ее поверхность тщательно промыть, нейтрализовать и осветлить с помощью 15-20%-го раствора азотной кислоты. Этот процесс называется декапированием.

Гальванический метод

Второй способ травления — гальванический. Он более простой и по времени происходит намного быстрее. А в результате получается очень качественная поверхность изделия, четкие контуры рисунка (при художественном способе, как разновидности гальванического).

Особенность данного метода заключается в том, что в нем применяют источник электрической энергии (4-5 В).

Также понадобится ванна такого размера, чтобы в нее поместилось изделие из алюминия. Материал, из которого изготовлена ванна, должен быть диэлектриком. Состав ванны для травления алюминия — это раствор медного купороса и поваренной соли.

Перед началом процесса заготовку необходимо очистить, а также обезжирить. Далее припаять оловом к изделию медную проволоку и опустить ее в раствор едкого натра, а потом — в раствор серной кислоты. Через 2 минуты достать и промыть под потоком горячей воды. Запрещено в этот момент изделие трогать руками.

Далее припаять оловом к изделию медную проволоку и опустить ее в раствор едкого натра, а потом — в раствор серной кислоты. Через 2 минуты достать и промыть под потоком горячей воды. Запрещено в этот момент изделие трогать руками.

Если некоторые участки заготовки травить не нужно, на них наносится мастика. После этого можно начинать сам процесс.

В данном методе применяются две так называемые опоры, которые необходимо присоединить к аноду (положительный заряд) и катоду (отрицательный) источника электроэнергии. Важно, чтобы эти опоры располагались поперек ванны. На опору с анодом крепится заготовка из алюминия, а на вторую — заготовка из другого металла.

Все это опускается в ванну и выдерживается определенное количество времени. После этого промывается скипидаром и дообрабатывается шлифованием и полированием.

Художественное травление

Этот вид гальванического метода достаточно популярен в настоящее время. С его помощью можно делать авторские рисунки, гравировку, художественные оттиски, орнаменты на любой заготовке из металла.

И в результате получается очень четкий, красивый рисунок. Так сказать, авторская работа, которую можно оставить себе или подарить.

Сам оригинал изображения можно нарисовать самостоятельно или распечатать (с помощью лазерного принтера) на бумаге. Далее на поверхность наклеить скотч и смыть бумагу горячей водой. По итогу изображение должно остаться на скотче. Оставить высохнуть. А тем временем необходимо подготовить поверхность металла, на которую будет наноситься рисунок — обезжирить ее спиртом.

Затем приклеить скотч с рисунком на поверхность заготовки, при этом выпуская из-под него пузыри воздуха. Снимается раскаленным шилом лишний клей и все ненужное, кроме самого изображения.

Травление осуществляется тем способом, который уже описан выше — гальваническим.

Внимание: при этом процессе есть вероятность выделения вредных газов, поэтому людям лучше выйти из помещения.

Таким образом, травление алюминия в домашних условиях вполне осуществимо. Только обязательно необходимо выполнять все важнейшие меры предосторожности!

Травление на алюминии в домашних условиях.

Травление алюминия в домашних условиях

Травление алюминия в домашних условияхПриветствую, химики и радиолюбители!

С начала года нашей команде Endurance (LaserLab) задавали вопрос, сможем сделать лазером красивую гравировку на алюминии? И будет ли это доступно для всех?

Наконец-то отвечаем! 🙂

Алюминий является распространенным металлом, поэтому неудивительно что люди хотят наносить на него свои гравировки. Я с удовольствием сделал это для алюминиевых брелока, флэшки и корпуса своего мобильного.

Какие свойства у алюминия?! Да, металл. T_плавления 600 градусов, с высокой теплопроводностью и часто имеет на своем покрытии оксид алюминия, у которого температура плавления больше 1100 градусов. Поэтому термообработка будет не такой простой. Давайте рассмотрим ещё вариант. Как вы знаете, провода делают из меди и алюминия. Алюминий является отличным проводником, значит, мы можем задействовать процесс электролиза. В этом и фишка, о которой читайте дальше! А именно, травление алюминия.

Всё просто!) Нам понадобятся:

- Вода (не больше 1 л).

- Источник электрического тока (от 9 до 12 В).

- Обыкновенная поваренная соль NaCl.

- Диэлектрическая емкость (например, из пластика).

- Гвоздь или другой острый твердый предмет.

И конечно лазер L-Cheapo! Мощностью 3-5 Вт.

1. Подготовьте рисунок, который Вы хотите награвировать на алюминиевую пластину.

Например, растровое изображение логотипа.

2. Избавьтесь от жира на своем алюминиевом образце. Покройте его любым из перечисленных материалов: коричневым скотчем, краской, лаком, лентой.

3. Поместите изделие на 3D-принтер, и запустите лазер в работу (необходимо разрушить поверхностный слой из пункта 2 и у Вас получатся открытые области).

4. Перемешайте соль в воде, получив концентрированный раствор.

5.1. Возьмите источник тока (на фотографии красный «плюс» и белый провод «минус»).

5.2. К минусу присоедините предмет из железа и опустите его в соляной раствор.

5.3. К плюсу присоедините образец из алюминия и опустите его в раствор в эту же емкость.

6. Подайте ток!

7. Ждите процесс электролиза (травления) в растворе около 5 минут. В зависимости от концентрации раствора и силы тока прикиньте время нужное для травления. Нам удавалось травить образец на фотографии за 3 минуты.

8. Достаньте образец из раствора.

Класс!!)

Перед помещением в емкость с раствором, не забывайте, что Ваш образец, на который нужно нанести рисунок, необходимо тщательно изолировать от внешней среды, за исключением тех областей, где должна быть нанесена гравировка.

Вы можете провести этот опыт как дома так и в своей мастерской.

С этой технологией каждый может стать мастером по гравировке на металле (как минимум, на алюминии).

Всё это ценные и практические знания. Будем рады, если Вы подпишитесь на новости Endurance

Гравировать? Легко!

Травление алюминия (изделий из данного металла) осуществляется для того, чтобы очистить его поверхность от верхнего, ненужного слоя либо от ржавчины. Также еще существует такая его разновидность — художественное травление, когда необходимо выгравировать рисунок на поверхности детали из металла.

Также еще существует такая его разновидность — художественное травление, когда необходимо выгравировать рисунок на поверхности детали из металла.

Виды травления

Травление металлов вообще и алюминия в частности бывает двух основных видов: химическое и гальваническое. Последним методом осуществляют как раз художественное.

При химическом: изделие кладется в емкость, в которую предварительно налит раствор соляной или Таким же способом осуществляется травление алюминиевой заготовки щелочью, например едким натром.

А гальваническое (иначе — электролитическое или электрохимическое) происходит благодаря Сам процесс осуществляется в специальной ванне, где есть анод и катод.

Травление алюминия кислотой

Ввиду того, что в данном процессе применяются очень сильные кислоты, то прежде всего необходимо соблюдать повышенные меры предосторожности при работе с ними. Оператор должен надевать перчатки, маску, фартук. Важно, чтобы помещение, где происходит сам процесс, хорошо проветривалось. Не имея определенных навыков и без определенных средств защиты работать с кислотами не рекомендуется.

Не имея определенных навыков и без определенных средств защиты работать с кислотами не рекомендуется.

Как уже отмечалось выше, изделие из алюминия помещается в емкость с кислотой. Наиболее часто при химическом травлении алюминия кислотой применяют следующие реагенты: соляная или серная кислоты. При взаимодействии их с металлом выделяется водород. Внешне это выглядит следующим образом: поверхность изделия покрывается мелкими пузырями. Но, в принципе, это можно предотвратить, если заранее добавить в емкость специальный ингредиент. Таким образом металл будет защищен от пузырьков тончайшей пленкой.

Очень важный момент: все операции по травлению изделия из алюминия кислотой необходимо выполнять интенсивно, чтобы сама поверхность металла осталась целостной.

Такой метод применяется на практике не очень часто.

Травление алюминия щелочью

Чаще всего при данном способе применяется водный раствор едкого натра (возможен вариант с добавками или без них).

А используется он для того, чтобы очистить поверхность алюминиевого изделия от оксида или ненужной смазки и получить более гладкую (матовую или глянцевую) поверхность.

Для чего вообще необходимо так тщательно очищать? Для того, чтобы готовое изделие (например, декоративные архитектурные элементы, таблички) имело идеальную поверхность. А также данный способ применяется для глубокой гравировки.

Метод травления щелочью алюминия, с одной стороны, является достаточно недорогим, но он очень трудоемкий.

Особенности этого способа

Применяемые растворы содержат от четырех до десяти процентов натра. Температура при травлении щелочью составляет примерно 40-90 градусов по Цельсию.

При необходимости, чтобы получить легкое пенистое покрытие на заготовке, применяется увлажняющее средство или специальная добавка.

Средняя температура в разгаре процесса — шестьдесят градусов. Именно при таких тепловых показателях происходит качественная очистка поверхности.

Оптимальные показатели чистоты алюминия — 99.5%, а концентрация раствора едкого натра — 10, 15, или 20% .

Таким образом, во время реакции алюминий растворяется в едком натре, при этом выделяется водород. В результате формируется составной алюминат, и существует он только в растворе щелочи.

В результате формируется составной алюминат, и существует он только в растворе щелочи.

Дальнейшие процессы, происходящие при травлении щелочью

Во время данного процесса постепенно количество едкого натра становится меньше. И таким образом уменьшается и скорость самого протекания процесса, но повышается вязкость.

При условии, что в емкость совсем не добавлялось едкого натра, реакция может очень сильно замедлиться. Но в итоге коричневатый или чистый раствор для травления алюминия становится белым.

И с этого момента скорость процесса повышается.

В результате реакции в осадок выпадает гидрат окиси алюминия, который выглядит как суспензия. А также выделяется едкий натр, который также необходим, чтобы процесс травления продолжался.

Результаты при рассматриваемом способе

Экспериментально зафиксировано, что раствор едкого натра при интенсивном его применении в процессе травления начинает «поглощать» алюминий. И происходит это до тех пор, пока количество едкого натра не уменьшится до одной четвертой части от изначального объема.![]() А уже после этого процесс продолжится свободным едким натром, колеблющимся в своем количестве. А это, в свою очередь, зависит от температуры, частоты использования и интенсивности остановок (пауз).

А уже после этого процесс продолжится свободным едким натром, колеблющимся в своем количестве. А это, в свою очередь, зависит от температуры, частоты использования и интенсивности остановок (пауз).

В этом случае гидрат медленно опустится в осадок или образует кристаллики на дне и/или по бокам емкости. Полученный гидрат будет достаточно плотным, и удалить его будет непросто. Иногда он так и норовит осесть прямо на поверхности нагревательных катушек.

Есть еще один важный момент, который касается содержания алюминия. Во время травления изделий из данного металла в едком натре необходимо четко соблюдать соотношение количества алюминия и натра. Потому что чем больше будет алюминия, тем медленнее будет происходить сам процесс. С точки зрения практики становится понятным, что необходимо постоянно увеличивать количество едкого натра по мере увеличения количества алюминия в емкости.

Таким образом, процесс травления алюминия щелочью можно продолжать постоянно. А потери будут происходить только из-за уноса его с паром.

Этот метод реально применим с точки зрения практики. Но есть несколько нюансов, о которых не стоит забывать: время от времени удалять затвердевший осадок гидрата; чистить фильтр; помнить, что емкость, в которой осуществляется процесс, при постоянном ее использовании может служить не более двух лет.

А в остальном каких-либо осложнений касательно применения данного способа не было выявлено.

Итого, после химического травления алюминиевой заготовки необходимо ее поверхность тщательно промыть, нейтрализовать и осветлить с помощью 15-20%-го раствора азотной кислоты. Этот процесс называется декапированием.

Гальванический метод

Второй способ травления — гальванический. Он более простой и по времени происходит намного быстрее. А в результате получается очень качественная поверхность изделия, четкие контуры рисунка (при художественном способе, как разновидности гальванического).

Особенность данного метода заключается в том, что в нем применяют источник электрической энергии (4-5 В).

Также понадобится ванна такого размера, чтобы в нее поместилось изделие из алюминия. Материал, из которого изготовлена ванна, должен быть диэлектриком. Состав ванны для травления алюминия — это раствор медного купороса и поваренной соли.

Перед началом процесса заготовку необходимо очистить, а также обезжирить. Далее припаять оловом к изделию медную проволоку и опустить ее в раствор едкого натра, а потом — в раствор серной кислоты. Через 2 минуты достать и промыть под потоком горячей воды. Запрещено в этот момент изделие трогать руками.

Если некоторые участки заготовки травить не нужно, на них наносится мастика. После этого можно начинать сам процесс.

В данном методе применяются две так называемые опоры, которые необходимо присоединить к аноду (положительный заряд) и катоду (отрицательный) источника электроэнергии. Важно, чтобы эти опоры располагались поперек ванны. На опору с анодом крепится заготовка из алюминия, а на вторую — заготовка из другого металла.

Все это опускается в ванну и выдерживается определенное количество времени. После этого промывается скипидаром и дообрабатывается шлифованием и полированием.

После этого промывается скипидаром и дообрабатывается шлифованием и полированием.

Художественное травление

Этот вид гальванического метода достаточно популярен в настоящее время. С его помощью можно делать авторские рисунки, гравировку, художественные оттиски, орнаменты на любой заготовке из металла.

И в результате получается очень четкий, красивый рисунок. Так сказать, авторская работа, которую можно оставить себе или подарить.

Сам оригинал изображения можно нарисовать самостоятельно или распечатать (с помощью лазерного принтера) на бумаге. Далее на поверхность наклеить скотч и смыть бумагу горячей водой. По итогу изображение должно остаться на скотче. Оставить высохнуть. А тем временем необходимо подготовить поверхность металла, на которую будет наноситься рисунок — обезжирить ее спиртом.

Затем приклеить скотч с рисунком на поверхность заготовки, при этом выпуская из-под него пузыри воздуха. Снимается раскаленным шилом лишний клей и все ненужное, кроме самого изображения.

Травление осуществляется тем способом, который уже описан выше — гальваническим.

Внимание: при этом процессе есть вероятность выделения вредных газов, поэтому людям лучше выйти из помещения.

Таким образом, травление алюминия в домашних условиях вполне осуществимо. Только обязательно необходимо выполнять все важнейшие меры предосторожности!

Научно-популярное , 3D-принтеры , Лазеры , ХимияРассмотрим алюминий. На самом деле это довольно распространенный металл, на который хочется наносить гравировки. Например: брелоки, флэшки, корпусы для некоторых мобильных – все это изделия с алюминиевым покрытием.

Что мы знаем об алюминии – это металл, имеет температуру плавления около 600 градусов Цельсия, обладает высокой теплопроводностью и имеет чаще всего на своем покрытии оксид алюминия, у которого температура плавления больше 1000 градусов Цельсия. Все это делает процесс гравировки не простым, если речь идет о термообработке, но есть другой вариант. Будучи металлом он является проводником, а раз так, то процесс электролиза никто не отменял. Вот здесь и есть то самое решение, про которое мы расскажем!

Вот здесь и есть то самое решение, про которое мы расскажем!

Иными словами этот процесс называется – травление алюминия . В этом нет ничего сложного.

Итак, нам понадобится:

— источник тока 9-12 вольт.

— обыкновенная поваренная соль NaCl.

— емкость из диэлектрика (пластиковая вполне подойдет).

— гвоздь или любой железный предмет.

— вода

— образец из алюминия

— и конечно, лазер !

Таким образом, решение может быть таковым:

1. Подготавливаем рисунок, который хотели бы нанести на алюминиевую поверхность.

Например, вот такой растровый рисунок.

2. Обезжириваем алюминиевую поверхность, чтобы не было воздушных пузырьков, и покрываем лентой, лаком, краской (на выбор).

3. Помещаем изделие из алюминия на наш 3Д принтер, и проводим процесс резки лазером (чтобы разрушить поверхностный слой и таким образом сделать открытые области).

5. Источник электрического тока делим на 2 провода «плюс» и «минус».

6. К минусу мы присоединяем железный предмет и опускаем его в водяной раствор.

7. К плюсу мы присоединяем наш предмет и опускаем его также в раствор.

8. Подаем питание на источник тока.