Антикоррозийные материалы

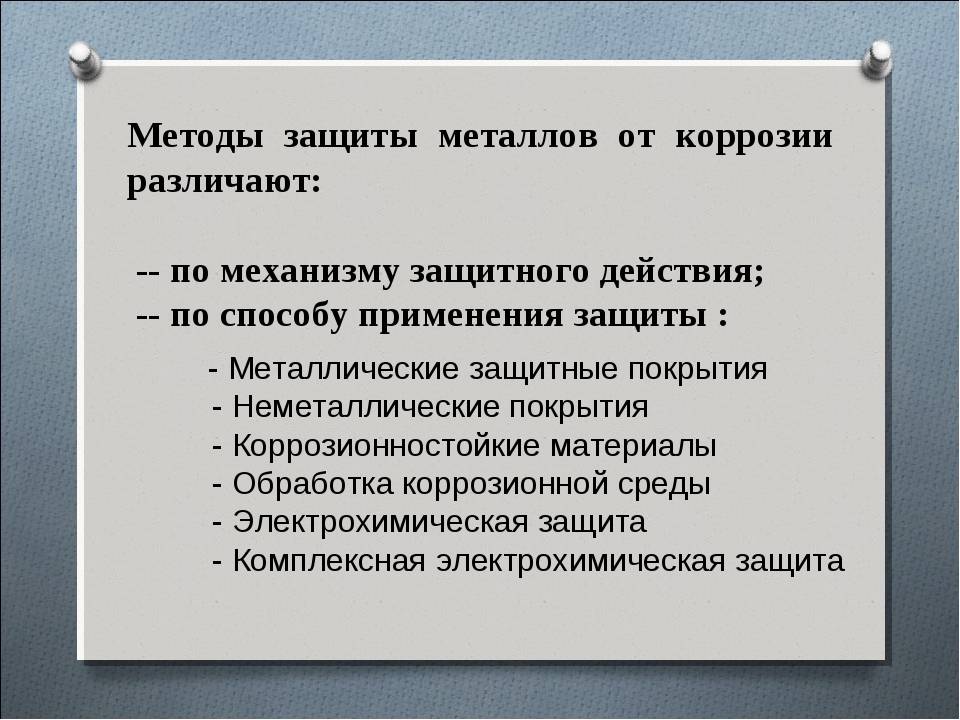

Металлические конструкции, которые применяются в машиностроении и строительстве необходимо надежно защищать от различных воздействий окружающей среды и от коррозии. Антикоррозийное покрытие защищает металл от физико-химической реакции, которая происходит в результате воздействия окружающей среды на материал, от которого основные свойства металла изменяются. Именно такие воздействия приводят к коррозии металла.

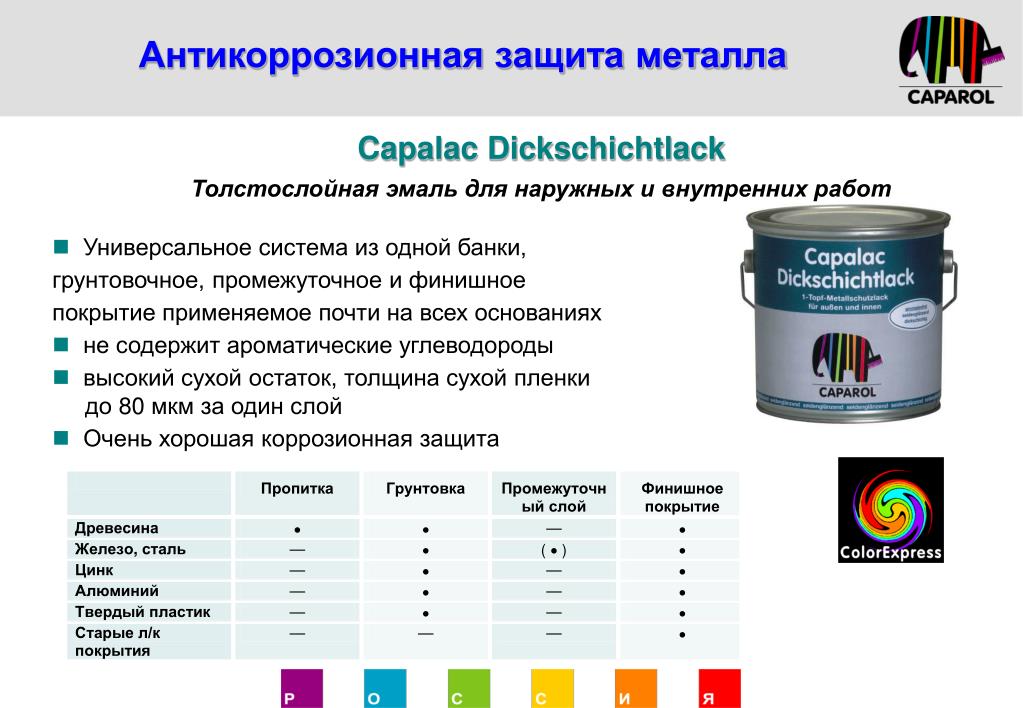

Наиболее доступным способом, который способен защитить металл от коррозии является применения специализированных эмалей и красок. Лакокрасочные покрытия с антикоррозийными свойствами отличаются своими значительными преимуществами:

- высокие защитные свойства от коррозии;

- существенная простота нанесения;

- возможность обрабатывать металлические конструкции самых различных габаритов;

- антикоррозийное покрытие такого типа отличается своей дешевизной в отличие от других видов покрытий.

При выборе антикоррозийного покрытия для защиты металла необходимо учитывать толщину покрытия, количество всех наносимых слоев, среду, в которой будет эксплуатироваться металлическая конструкция.

Самые эффективные антикоррозийные материалы, обладающие отличными эксплуатационными свойствами, производятся на акриловой основе и содержат в своем составе цинк. При нанесении такого покрытия на металлическую поверхность образовывается специальная защитная пленка с высоким содержанием цинка, которая обеспечивает весьма эффективную и надежную защиту металла от коррозии. Такое покрытие отличается длительным сроком службы, который составляет 10-15 лет. Новые антикоррозионные материалы обладают значительной устойчивостью, которая позволяет сохранять гомогенные свойства металла. Физико-химические свойства и состав новых защитных материалов способен обеспечивать им отличное сцепление с металлом конструкции, которая требует антикоррозийной защиты.

Антикоррозийное покрытие нового поколения обладает отличными механическими и эксплуатационными свойствами. Во-первых, они отличаются высокой стойкостью к различному химическому воздействию и водостойкостью. Во-вторых, они эластичны, что позволяет им хорошо держаться на поверхности металла даже при незначительных изгибах. Помимо этого такие покрытия отличаются своими основными техническими свойствами при температурах от -50 до +150.

Основные преимущества использования новых антикоррозийных материалов заключается в их простоте использования, не требующей дополнительных трудоемких сложных операций по термической подготовке металла. Новое антикоррозийное покрытие, содержащее цинк служит эффективной защитой для самых различных металлоконструкций.

Антикоррозийные свойства цинковых покрытий, химические реакции, защита от коррозии с помощью оцинкования

Коррозия стали и антикоррозийные свойства цинковых покрытий

Коррозией называют самопроизвольное разрушение металлических материалов вследствие физико-химического взаимодействия их с окружающей средой. Коррозионный процесс протекает на границе двух фаз, т. е. является гетерогенным процессом взаимодействия жидкой или газообразной среды с металлом.

Коррозионный процесс протекает на границе двух фаз, т. е. является гетерогенным процессом взаимодействия жидкой или газообразной среды с металлом.

Ниже будет рассмотрена коррозия электрохимического типа в условиях естественной атмосферы воздуха. В этих условиях на металлах в большинстве случаев образуются электролиты, т. с. проводящие электрический ток жидкие среды.

У границы раздела двух взаимодействующих фаз — металла и электролита (воды, водного раствора солей, кислот и др.) возникает разность электрических потенциалов. Электродвижущую силу элемента, составленного из исследуемого электрода (например, металла в электролите) в сопоставлении с э. д. с. электрода, потенциал которого условно принят за 0 (стандартный водородный потенциал), называют электродным потенциалом металла. Так, обратимый электродный потенциал железа V(Fe) = -0,440 В, а цинка V(Zn) = -0,761 В.

Электрохимическое растворение металла — сложный процесс, состоящий из трех основных частей:

a) анодного процесса — образования гидратированных ионов корродирующего металла Me в электролите и некомпенсированных электронов е на анодных А участках по реакции

б) катодного процесса — ассимиляции электронов какими-либо ионами или молекулами электролита (D-деполяризаторами), способными к восстановлению на катодных участках по реакции

D + пе= [D . ne]

ne]

в) процесса протекания электронов по металлу от анодных участков к катодным в соответствующего перемещения анионов (А(-)) и катионов (K(+)) в растворе.

По границе раздела двух фаз, на которой возникает разность электрических потенциалов, наблюдается локализация анодных и катодных участков. Основными причинами возникновения электрохимической неоднородности поверхности раздела металл—электролит являются наличие разнородных атомов в твердом растворе металла, выход дислокаций на поверхность его, микровключения, макро- и микропоры в окисной пленке на поверхности металла, неравномерное распределение на его поверхности вторичных продуктов коррозии, неоднородность электролита и др.

Механические воздействия часто приводят к сдвигу электродного потенциала в сторону отрицательных значений и в связи с этим к усилению коррозии металла. Сдвиг потенциала может быть вызван как процессом деформации, так и деформированным состоянием металла.

Степень неоднородности (гетерогенности) этой поверхности характеризуется разностью электродных потенциалов анодных (с более отрицательным потенциалом V(A)) и катодных (с более положительным электродным потенциалом V(K)) участков

Вторая особенность электрохимического коррозионного процесса — реализация материального эффекта на анодных участках поверхности корродирующего металла.

Таким образом, электрохимическая коррозия металлов представляет собой результат работы большого числа коррозионных гальванических элементов на корродирующей поверхности металла, соприкасающейся с электролитом. Это приводит к неравномерному или местному коррозионному разрушению.

Наиболее распространенные виды электрохимической коррозии — мокрая и влажная атмосферная коррозия. Коррозия первого типа протекает при наличии на поверхности металла видимой пленки влаги; коррозия второго типа — в случае тончайшей, невидимой пленки влаги, которая образуется в результате капиллярной, адсорбционной или химической ее конденсации.

На скорость атмосферной коррозии металлов оказывает влияние ряд факторов. Влажность воздуха — один из главных. По достижении некоторой влажности воздуха скорость коррозии резко увеличивается. Так, критическая влажность для чистой поверхности железа в чистом воздухе составляет 100%, а для поверхности, слегка предварительно прокорродировавшей в воде,— 65%.

Очень сильно влияют на скорость атмосферной коррозии металла примеси, находящиеся в воздухе: газы (SO2, h3S и др.), твердые частицы солей, угля, песка.

Скорость атмосферной коррозии увеличивается с увеличением продолжительности пребывания влажной пленки на поверхности металла и уменьшается с повышением температуры окружающего воздуха.

Для защиты поверхности тонких стальных полос от коррозии применяют металлические покрытия. Их можно разделить на два вида: катодные и анодные. Для катодных покрытий используют металлы с более положительным потенциалом, чем сталь (например, Cu, Ni, Cr). В этом случае в местах обнажения основного металла создается такое направление гидратированных ионов, при котором усиливается его коррозия (рис. 3,а). Следовательно, необходимо, чтобы в катодных покрытиях было минимальное количество пор и чтобы эти поры, если они все-таки имеются, обладали возможно меньшими размерами. Это затрудняло бы проникновение воды к основному металлу.

В случае анодных покрытий (к ним, в частности, относятся цинковые) происходит электрохимическая защита стали. Процесс развивается следующим образом.

Анодная реакция ионизации цинка

Zn + mН2О = Zn(3+) x mh4O + 2е

и катодная реакция ассимиляции электронов

О2 + 4е + 2Н2О = 4ОН(-)

являются первичными процессами электрохимической коррозии, а их продукты (Zn(2+) x mh3O и ОН(-)) — первичными продуктами коррозии. Эти продукты коррозии при определенных значениях среды (например, в водном растворе NaCl) образуют трудно растворимый гидрат окисла

Zn(2+) x тН2О + 2ОН(-) = тh3О + Zn(ОН)2 (осадок)

— вторичный продукт коррозии.

Пленка вторичных трудно растворимых продуктов коррозии перекрывает оголенный от покрытия участок (в результате — царапин, образование сквозного отверстия, после пайки и др.), защищая поверхность стали.

Для определения степени протекторной защиты на стальной пруток, покрытый цинком, и без него навивали стальную проволоку без покрытия. Продолжительность испытания составляла 1 месяц. Условия — крыша городского дома (лето А и зима Б) и железнодорожный тоннель (лето В):

Продолжительность испытания составляла 1 месяц. Условия — крыша городского дома (лето А и зима Б) и железнодорожный тоннель (лето В):

Испытания позволили установить, что защитный эффект цинка обнаруживается на расстоянии нескольких миллиметров; в холодное время года этот эффект проявляется слабее, чем в теплое время.

Аналогичный результат получен и при более продолжительных испытаниях тем же методом. Установлено, в частности, что потери массы стальной не защищенной проволоки диаметром 0,5 мм, навитой на оцинкованный цилиндр, составили за 6 месяцев 8-11 мг, а навитой на неоцинкованный цилиндр (в обоих случаях диаметром 18 мм) достигли за тот же период 351—378 мг. Расчет показал, что 1 г цинка предотвращает потери из-за коррозии 10 г стали в год. Полная защита оголенных кромок оцинкованных листов благодаря анодному характеру покрытия поверхности обеспечивается при толщине до 1,6 мм.

Цинковое покрытие анодно по отношению к стали практически во всех коррозионных средах. Характерно, что скорость коррозии цинковых покрытий практически не меняется за весь срок их службы. Это позволяет довольно точно рассчитывать время до их разрушения.

Характерно, что скорость коррозии цинковых покрытий практически не меняется за весь срок их службы. Это позволяет довольно точно рассчитывать время до их разрушения.

Скорость коррозии цинка в 10-30 раз меньше, чем скорость коррозии стали.

На поверхности горячеоцинкованной стали в процессе экспозиции в открытой агрессивной атмосфере (промышленная атмосфера, содержащая двуокись серы) образуется сетка кристаллов. Рентгенографический анализ этих кристаллов показал, что они на 98% состоят из сульфата цинка. Во влажной атмосфере, содержащей SO3, пассивирующий воздушноокисный слой на цинке разрушается и скорость саморастворения возрастает на два порядка по сравнению с чистой атмосферой.Коррозия оцинкованных листов в зимний период заметно больше, чем летом. Объясняется это главным образом тем, что зимой в воздухе относительно больше СО2, SO2, чем летом, а также большей влажностью зимнего воздуха.

Такое специфическое влияние температуры воды, под воздействием которой находится цинковое покрытие, на процесс его коррозии объясняется тем, что при 50—60° С гидроокись цинка и карбонат цинка, возникающие на поверхности оцинкованного листа, преобразуются в стабильную окись цинка, которая по потенциалу благороднее железа, т. е. является катодом относительно его. В случае повреждения цинкового покрытия стальная основа начинает интенсивно корродировать; такая подпленочная коррозия разрушает покрытие за короткое время. При температуре воды более 85° С находящееся в контакте с ней цинковое покрытие стальной полосы вновь становится анодом.

е. является катодом относительно его. В случае повреждения цинкового покрытия стальная основа начинает интенсивно корродировать; такая подпленочная коррозия разрушает покрытие за короткое время. При температуре воды более 85° С находящееся в контакте с ней цинковое покрытие стальной полосы вновь становится анодом.

Минимальная скорость коррозии цинка наблюдается в слабощелочных средах: если рН ниже 5 или выше 12, наступает сильная коррозия.

Наибольшей стойкостью к коррозии обладают промежуточные слои цинкового покрытия, т. е. Fe—Zn слой, обогащенный железом, и слой, обогащенный цинком.

Исследованием, выполненным в течение 80 дней на образцах оцинкованной листовой стали, подвергавшейся коррозии в атмосфере городской местности, установлено следующее. Наибольшей коррозионной стойкостью обладает сталь, оцинкованная электролитным цинком, не содержащим примесей. При повышенном содержании в цинке алюминия, свинца (более 0,25—0,35%) и олова коррозионная стойкость цинкового покрытия понижается.

Рекомендуем посетить http://www.newmet.ru/

Время последней модификации 1271980337

Сталь Антикоррозийные свойства — Энциклопедия по машиностроению XXL

Хромирование — процесс поверхностного насыщения стали хромом. Хромирование применяется для придания стали антикоррозийных свойств, а также для повышения износоустойчивости и улучшения внешнего вида изделий (декоративное хромирование). [c.20]При сварке стали 18-8 участки основного металла, расположенные по обе стороны от шва, подвергаются нагреву. В участках, длительное время находящихся под воздействием критических температур (450—850″), может развиться межкристаллитная коррозия, заключающаяся в том, что пограничные слои зерен под действием агрессивной среды теряют свои антикоррозийные свойства. Это явление есть результат обеднения пограничных слоев зерен аустенита хромом вследствие выпадения сложных карбидов железа и хрома по границам кристаллов аустенита. С целью уменьшения склонности стали к межкристаллит-ной коррозии уменьшают содержание в ней С или сокращают время пребывания металла в интервале критических температур.

[c.82]

С целью уменьшения склонности стали к межкристаллит-ной коррозии уменьшают содержание в ней С или сокращают время пребывания металла в интервале критических температур.

[c.82]

Каждая топливная таблетка должна быть изолирована от охлаждающей воды. Реактивность и тепловые напряжения вызывают значительную деформацию и изменения плотности топлива. В топливе также содержатся побочные продукты деления. Оболочки, используемые для этой цели, обычно изготавливаются из циркониевых сплавов, однако используются также оболочки из нержавеющей стали. Циркониевые сплавы обладают хорошей механической прочностью и необходимыми антикоррозийными свойствами, а также превосходными ядерными свойствами. Например, сечение захвата нейтронов у него значительно меньше, чем у нержавеющей стали. [c.171]

Азотирование неответственных деталей, изготовленных из низкоуглеродистой стали, не несущих нагрузки в эксплоатации, к которым предъявляются требования только в части устойчивости против коррозии, может проводиться при температурах 500—850 С. Глубина азотированного слоя, обеспечивающая антикоррозийные свойства, получается при выдержках 2—3 часа при температуре 600° С, 20—60 мин. при 600—750° С и 10 — 20 мин. при 800-850° С.

[c.521]

Глубина азотированного слоя, обеспечивающая антикоррозийные свойства, получается при выдержках 2—3 часа при температуре 600° С, 20—60 мин. при 600—750° С и 10 — 20 мин. при 800-850° С.

[c.521]

Механические и антикоррозийные свойства низколегированных сталей [c.645]

Большой интерес в этом отношении представляет процесс диффузионного хромирования, позволяющий довести содержание хрома в поверхностном слое до 50″/о [2, 4]. Насыщенная хромом поверхность стали обладает очень высокими антикоррозийными свойствами, очень высокой твердостью (808 ед. Бринеля для углеродистых сталей) и износоустойчивостью. [c.364]

При хромировании высокоуглеродистой стали диффузионная зона представляет собой карбидный слой и небольшую прослойку тройного эвтектоида. Дальше идет уже основной металл. Образующийся карбидный слой обладает очень высокой твердостью, высоким сопротивлением против истирания и высокими антикоррозийными свойствами, особенно при высоких температурах. Карбидный слой отличается несколько меньшей вязкостью в сравнении со слоем твердых растворов, но не настолько, чтобы могло происходить отслаивание или появление трещин.

[c.366]

Карбидный слой отличается несколько меньшей вязкостью в сравнении со слоем твердых растворов, но не настолько, чтобы могло происходить отслаивание или появление трещин.

[c.366]

Для стали типа 18-8 с 0,07% С и 0,4% Ti, закаленной с 900—1300° С, экспериментом было установлено, что при последующем нагреве при 600° С выделяется главным образом карбид хрома и лишь немного карбида титана. При 700° С выделяются одновременно карбиды хрома и карбиды титана, а при 800° С количество карбидов хрома становится меньше, а карбидов титана — больше. При стабилизирующей обработке при 850—900° С в аустенитной основной м>ассе должны быть только карбиды титана, вследствие чего сталь не должна быть склонна к межкристаллитной коррозии после нагрева в опасном интервале температур. Однако присадка этих элементов отрицательно сказывается на качестве поверхности слитков, снижает общие антикоррозийные свойства металла, ухудшает его пластичность. В присутствии титана несколько снижается химическая стойкость стали в кипящей азотной кислоте. Кроме того, титан, как легко окисляющийся элемент, выгорает во время сварки, что, в свою очередь, может привести к по-

[c.153]

Кроме того, титан, как легко окисляющийся элемент, выгорает во время сварки, что, в свою очередь, может привести к по-

[c.153]

Азотирование — насыщение поверхностного слоя стали азотом при нагревании в газообразном аммиаке (температура не ниже 450° С), выдержка при этой температуре и последующее охлаждение.Повышается твердость, износоустойчивость и антикоррозийные свойства. [c.29]

В течение определенного времени и в последующем охлаждении в минеральном масле. Химический способ воронения стали состоит в обработке изделия в концентрированном растворе щелочи и азотнокислых солей при температуре 120— 150° С. Антикоррозийные свойства этой обработки невысоки, поэтому изделия дополнительно смазывают маслом. Применяется для изделий, работающих в закрытых помещениях в сухом воздухе. [c.74]

Кислород, попадая в зону сварки из воздуха, электродного покрытия или флюса, взаимодействуете жидкой ванной металла, окисляет железо и элементы, содержащиеся в стали. Кислород является наиболее вредной примесью, так как он образует растворимые в стали окислы, наличие которых в металле шва снижает пределы прочности и текучести, относительное удлинение и ударную вязкость сварного соединения. Повышенное содержание кислорода в сварном шве приводит к снижению антикоррозийных свойств и увеличивает склонность металла к образованию горячих и холодных трещин.

[c.28]

Кислород является наиболее вредной примесью, так как он образует растворимые в стали окислы, наличие которых в металле шва снижает пределы прочности и текучести, относительное удлинение и ударную вязкость сварного соединения. Повышенное содержание кислорода в сварном шве приводит к снижению антикоррозийных свойств и увеличивает склонность металла к образованию горячих и холодных трещин.

[c.28]

Опыт предприятий показывает, что контактная сварка нержавеющих сталей должна выполняться на жестких режимах. Это объясняется, во-первых, тем, что при медленном нагреве и охлаждении нержавеющие стали теряют свои антикоррозийные свойства и, во-вторых, при нагреве они имеют большой коэффициент линейного расширения, в силу чего могут возникнуть значительные коробления в крупногабаритных деталях и узлах. [c.108]

Фосфатирование — образование пленки фосфорно-кислых солей на деталях из малоуглеродистых сталей. Фосфатная пленка имеет невысокую механическую прочность. Антикоррозийные свойства ее повышаются после лакировки.

[c.49]

Антикоррозийные свойства ее повышаются после лакировки.

[c.49]

При осаждении черного никеля непосредственно на сталь, прочность сцепления, пластичность и антикоррозийные свойства покрытия являются весьма низкими. Поэтому при осаждении черного никеля рекомендуется применять подслой меди или обычного матового никеля, а толщину покрытия черным никелем ограничивать величиной около 0,5 мк. [c.100]

Многослойные вкладыши представляют возможность одновременного использования нескольких металлов или сплавов, которые раздельно — по-разному (или только частично), а в сочетании — почти полностью удовлетворяют требования, предъявляемые К подшипниковому материалу, повышая надёжность подшипника. Например, слой металла с высокими механическими и антифрикционными свойствами, но с пониженной устойчивостью коррозии, покрывается антикоррозийным металлом. Так, практикуется электролитическое покрытие рабочей поверхности слоем индия, предохраняющего от коррозии и улучшающего антифрикционные свойства. Выполняются комбинации 1) сталь (основа вкладыша) — серебро — свинец — индий

[c.634]

Выполняются комбинации 1) сталь (основа вкладыша) — серебро — свинец — индий

[c.634]

Фосфатирование широко применяется как метод подготовки поверхности под окраску углеродистых сталей и цинка. Оно заключается в обработке хорошо очищенных поверхностей растворами первичных фосфорнокислых солей цинка, марганца и железа в присутствии свободной фосфорной кислоты. Получаемая на поверхности металла фосфатная пленка толщиной около 3 мк имеет кристаллическое пористое строение. Лакокрасочное покрытие имеет отличное сцепление с фосфати-рованной поверхностью и обладает повышенными антикоррозийными свойствами. [c.264]

Сталь нержавеющая хромоникельмарганцовая 3 — 486, 490 Сталь низколегированная — Свойства 3 — 374 —низколегированная МСт. 3 — Антикоррозийные свойства 13 — 645 — Механические свойства 13—645 [c.282]

VII Малоуглеродистый легированный ковкгй чугун Группа 3 или 2, тип д 1,1-1,77 С 0,8 1,3″/ 51 2,0—3,0 / Сг 0,6—Мп 52—61 46-52 7. 1—2.5 220—280 Высокая прочность и циклическая вязкость, антифрикционные и антикоррозийные свойства [11] То же Заменитель поковок из легированных сталей Коленчатые и кулачковые валы, поршни, тормоз-н)>1в барабаны

[c.83]

1—2.5 220—280 Высокая прочность и циклическая вязкость, антифрикционные и антикоррозийные свойства [11] То же Заменитель поковок из легированных сталей Коленчатые и кулачковые валы, поршни, тормоз-н)>1в барабаны

[c.83]

При сварке хромоникелевых нержавеющих и жароупорных сталей необходимо учесть следующие их особенности а) хром интенсивно соединяется с кислородом, образуя тугоплавкий окисел Сг20 , б) хром образует устойчивые карбиды СГ3С2 и СгцС. сильно снижающие антикоррозийные свойства металла выделение карбидов из аустенита проходит в интервале температур 600—800° С, и чем больше содержание углерода в металле, тем благоприятнее условия их выделения. Наличие в металле титана и ниобия предохраняет его от выпадения карбидов хрома в) теплопроводность нержавеющих и жароупорных сталей в 3—4 раза меньше, чем малоуглеродистых, а коэфициент линейного расширения значительно выше, что вызывает местные перегревы и повышает внутренние напряжения. [c.428]

Припои4, 5и6-с высоким содержанием серебра, белого цвета, являются наиболее распространёнными применяются для пайки стали, меди, медных и никелевых сплавов.

Припои достаточно ковки, вязки, жидкотекучи, обладают антикоррозийными свойствами и дают прочное соединение, стойкое при ударной и вибрационной нагрузке. Пайку монель-металла рекомендуется вести при пониженной температуре, пользуясь припоем 5. Припой 6 особенно рекомендуется для пайки ленточных пил.

[c.444]

Припои достаточно ковки, вязки, жидкотекучи, обладают антикоррозийными свойствами и дают прочное соединение, стойкое при ударной и вибрационной нагрузке. Пайку монель-металла рекомендуется вести при пониженной температуре, пользуясь припоем 5. Припой 6 особенно рекомендуется для пайки ленточных пил.

[c.444]Для придания стали специальных физических и химических свойств (жаростойкости, антикоррозийных свойств и др.) применяют диффузионную металлизацию. Она заключается в нагревании стальной поверхности, контактирующей с металлосодержащей средой, до высокой температуры, насыщении поверхности алюминием (алити-рование), хромом (диффузионное хромирование), кремнием (сили-цирование) и другими металлами, выдержке и последующем охлаждении. [c.30]

Охлаждающие жидкости должны обладать высокой теплоемкостью, смазыва1ющими и антикоррозийными свойствами, устойчивостью и высокой температурой вспышки. При обработке стали в качестве такой смазочно-охлаждающей жидкости применяется эмульсия из соды, зеленого мыла, минерального масла и воды. Для резьбонарезания и зубофрезерования используется сульфо-фрезол, состоящий из минерального масла), серы и смолистых веществ. Чистовое точение, фрезерование и сверление стали ведутся с применением растворов из 0,5—1% мыла, 0,5—0,75% соды и 0,25% нитрита натрия или же с применением эмульсии, содержащей 3—4% эмульсола и 0,2— 0,3% соды или жидкого стекла. Входящий в состав упомянутой эмульсии эмульсол состоит из 7% олеиновой кислоты, 10% канифоли, 4% каустической соды,

[c.127]

Для резьбонарезания и зубофрезерования используется сульфо-фрезол, состоящий из минерального масла), серы и смолистых веществ. Чистовое точение, фрезерование и сверление стали ведутся с применением растворов из 0,5—1% мыла, 0,5—0,75% соды и 0,25% нитрита натрия или же с применением эмульсии, содержащей 3—4% эмульсола и 0,2— 0,3% соды или жидкого стекла. Входящий в состав упомянутой эмульсии эмульсол состоит из 7% олеиновой кислоты, 10% канифоли, 4% каустической соды,

[c.127]

При сварке стали 1Х18Н9Т применяется сварочная проволока 0Х18Н9Т без ниобия. Сварной шов, заваренный такой проволокой, не гарантирует стойкость против межкристаллитной коррозии. Повышения антикоррозийных свойств можно добиться, применяя иммунизационную термическую обработку, которая заключается в нагреве сварного изделия или только сварного шва до температуры 750—900° и выдержке при этой температуре в течение нескольких часов. При таком режиме происходит диффузия хрома, и его содержание выравнивается по всему объему зерна. При последующем воздействии более низких температур выпадение карбидов не наблюдается.

[c.87]

При последующем воздействии более низких температур выпадение карбидов не наблюдается.

[c.87]

Оксидирование стали — воронение, синение, чернение — получается при обработке сталей щелочными растворами. Оно придает поверхности антикоррозийные свойства, красивый внешний вид, применяется для покрытия мелких деталей, винтов и др. [c.49]

Для снижения уровня шума зубчатые колеса изготовляют из чугуна и пластмассы. Эти материалы по сравнению со сталью имеют меньшую стоимость, лучшую обрабатываемость, но колеса из этих материалов передают меньший крутящий момент, чем стальные колеса. Зубчатые венцы червячных колес чаще всего изготовляют из бронзы, которая обладает высокими антифрикционными и антикоррозийными свойствами. Зубч атые колеса насосов экономично изготовлять из металлического порошка. [c.16]

Основное затруднение при сварке хромоникелевых сталей, не содержащих титана или ниобия, сосгоит в том, что при нагревании до 500—700° они теряют свои антикоррозийные свойства и становятся хрупкими вследствие выделения карбидов хрома по границам зерен. Свойства стали можно снова восстановить нагреванием до температуры 850° (при которой карбиды хрома вновь растворяются в сплаве) и последующим быстрым охлаждением в воде, а для малых толщин — на воздухе. Такой вид термообработки называется стабилизирующим отжигом.

[c.150]

Свойства стали можно снова восстановить нагреванием до температуры 850° (при которой карбиды хрома вновь растворяются в сплаве) и последующим быстрым охлаждением в воде, а для малых толщин — на воздухе. Такой вид термообработки называется стабилизирующим отжигом.

[c.150]

Нужны были более совершенные металличеокие сплавы. Б последние десятилетия минувшего века появились стали, в состав которых вошли легирующие элементы — вольфрам, хром, марганец, никель и другие, значительно новы-сившие механические и иные свойства (жаростойкость, антикоррозийность, кислотоупорность и т. д.) стальных сплавов. [c.151]

Антикоррозийное азотирование стали 7 — 521 Антипараллелограм шарнирный 2 — 75 Антисептики для древесины 4 — 278 Антифрикционная кривая — см. Трактрисса Антифрикционные материалы металлокерамические — Физико-механические свойства 4 — 257 [c.13]

Медь — металл красноватого цвета. Благодаря своему внешнему виду и свойству легко коваться при сравнительно низких температурах медь одним из первых металлов стала применяться для изготовления предметов домашнего обихода и сельскохозяйственных орудий. А 1едь отличается высокой электропроводностью, теплопроводностью, пластичностью и антикоррозийной устойчивостью.

[c.59]

А 1едь отличается высокой электропроводностью, теплопроводностью, пластичностью и антикоррозийной устойчивостью.

[c.59]

Нержавеющая сталь типа Х18Н9 благодаря своим высоким антикоррозийным, механическим и технологическим свойствам широко применяется во всех отраслях промышленности. В целях экономии этой дорогой и дефицитной стали изучено электроосаждение сплавов Ре—Сг на обычную углеродистую сталь [1— [c.28]

Легированные стали и сплавы на железной основе с особыми свойствами содержат в своем составе большое количество легирующие компоненты, сочетание которых придает сталям жаропрочность, антикоррозийность, большое электрическое сопротивление и другие ценные свойства. Так, например, сталь марки 1Х18Н9Т — хромоникелевая нержавеющая сталь с содержанием около 0,1% углерода, 18% хрома, 9% никеля, около 1% гитана отличается высокой кислотоупорностью и применяется для изготовления аппаратов на заводах химического машиностроения марганцовистая сталь марки Г13, называемая сталью Гадфильда, содержащая от 11 до 14% марганца, хорошо работает на истирание и применяется для изготовления зубьев ковшей экскаваторов и железнодорожных стрелок. .

[c.16]

.

[c.16]

Ковкий чугун но сравнению со сталью более дешевый материал, обладает хорошими механическими (противоударными) свойствами и высокой антикоррозийной стойкостью. Из него изготовляют изделия, работающие в условиях значительных напряжений, повторно переменных нагрузок, ударов, а также высокого давления воды, пара, газов и пр. детали сельскохо- [c.30]

Высоколегированные стали и сплавы более склонны к образованию трещин, чем низкоуглеродистые. Горячие трещины появляются большей частью в аустенитных сталях, холодные — в закаливающихся сталях мартенситного и мартенситно-ферритного классов. Кроме этого, коррозионностойкие стали, не содержащие титана или ниобия или легированные ванадием, при нагревании выше 500°С теряют антикоррозионные свойства по причине выпадения из твердого раствора карбидов хрома и железа, которые становятся центрами коррозии и коррозионного растрескивания. Термической обработкой (чаще всего закалкой) можно восстановить антикоррозионные свойства сварных изделий.

Нагревом до 850°С ранее выпавшие из раствора карбиды хрома вновь растворяются в аустените, а при быстром охлаждении они не выделяются в отдельную фазу. Такой вид термообработки называют стабилизацией. Однако стабилизация приводит к снижению пластичности и вязкости стали. Получение высокой пластичности, вязкости и одновременно антикоррозийности сварных соединений возможно нагревом металла до температуры НХХ П5() С и бысфым охлаждением в воле а-ка 1ка)

[c.121]

Нагревом до 850°С ранее выпавшие из раствора карбиды хрома вновь растворяются в аустените, а при быстром охлаждении они не выделяются в отдельную фазу. Такой вид термообработки называют стабилизацией. Однако стабилизация приводит к снижению пластичности и вязкости стали. Получение высокой пластичности, вязкости и одновременно антикоррозийности сварных соединений возможно нагревом металла до температуры НХХ П5() С и бысфым охлаждением в воле а-ка 1ка)

[c.121]Как выбрать антикоррозийное средство для обработки металла?

- Главная

- Статьи

- Антикоррозийные средства для металлических конструкций: советы по выбору

Покраска металлоконструкций – один из этапов антикоррозийной обработки, качество которой зависит не только от мастерства и опыта специалиста, но и от выбора антикоррозийного средства для металла.

Выполнив десятки заказов по антикоррозийной обработке металлических конструкций, мы с уверенностью можем сказать, что правильный выбор антикоррозийного состава для металла – это 50% успеха.

Дело в том, что антикоррозийная обработка конструкций на промышленных объектах должна соответствовать принятым нормам и требованиям, так как на каждом предприятии имеются свои конструкции и оборудование, трубы, вентиляционная система, каркасы строений и зданий – и все это может состоять из разных сплавов металлов.

Таким образом, в промышленном плане невозможно подобрать какое-то одно универсальное средство антикоррозийной обработки, это всегда будет система антикоррозийных покрытий.

Пример № 1. В одном из заказов клиенту требовалась антикоррозийная обработка и окрашивание металлических конструкций. Важной особенностью было то, что при эксплуатации конструкции возникал риск механических повреждений и даже деформации, поэтому антикоррозийная система должна была придать конструкции устойчивости к механическим повреждениям и повысить уровень прочности.

В этом случае лучшие антикоррозийные средства – те, что обладают высокой эластичностью и прочностью, а также низкой степенью изнашиваемости.

Пример № 2. Руководство предприятия, на котором требовалась антикоррозийная защита определенного рода металлоконструкций, предупредило нас, что эти самые конструкции будут подвергаться воздействию резкого перепада температур, а также частому воздействию воды. В этом случае мы подобрали средство с высокой степенью устойчивости к влаге, высоким и низким температурам.

Критерии выбора антикоррозийного состава

Исходя из собственного опыта, мы делимся с вами критериями, которые обязательно следует учитывать при выборе того или иного антикоррозийного покрытия для конструкций из металла.

- Состав металла. Подбирать средство нужно так, чтобы оно подходило для конкретного металла или сплава металлов. К примеру, для разных марок стали подходят разные покрытия, не говоря уже о конструкциях из чугуна, алюминия, оцинкованной стали и т.

д. Для черных металлов выбирайте грунтовку и краску с повышенными антикоррозийными свойствами. При этом крайне желательно, чтобы грунтовка, краска и растворитель были одной фирмы и представляли собой целую антикоррозийную систему.

д. Для черных металлов выбирайте грунтовку и краску с повышенными антикоррозийными свойствами. При этом крайне желательно, чтобы грунтовка, краска и растворитель были одной фирмы и представляли собой целую антикоррозийную систему. - Поверхность покрытия. В идеале она должна быть чистой и сухой, без грязи и ржавчины, но такое бывает редко. В большинстве случаев можно провести чистку металлоконструкций, обеспыливание балок и ферм и т.д. перед покраской. Но в ряде случаев нет возможности тщательно очистить поверхность от окиси, ржавчины, соли, масел и старых покрытий. Это стоит учитывать при выборе средства, и отдавать предпочтение тому, что отличается отличной адгезией, даже если наносить его на мокрую или ржавую поверхность.

- Условия эксплуатации. Важно учитывать, при каких условиях будут эксплуатироваться конструкции. Перепады температур, воздействие агрессивных сред, атмосферных осадков, химических веществ и т.д. – все это является показателем к подбору антикоррозийного средства, способного нивелировать или минимизировать негативное воздействие.

Виды грунтовок по металлу

В зависимости от состава металла и назначения конструкции при антикоррозийной обработке требуется использование того или иного вида грунтовок. В данном случае соблюдение технологии на 100% крайне обязательно!

Все виды грунтовок можно разделить на следующие группы:

- Для черных металлов (чугун, железо), сплавов из железа и стали. Правильно подобранная грунтовка замедлит процесс окисления и появления ржавчины.

- Для алюминия, латуни, меди и прочих цветных металлов и их сплавов, а также для оцинкованной стали.

- Для оцинкованной стали лучше использовать грунтовку на органических растворителях.

- Для черных металлов, затронутых коррозией, нужно использовать грунтовочные составы – преобразователи ржавчины, восстанавливающие поврежденную поверхность металлической конструкции.

- Грунтовки для загрязненных металлов блокируют следы копоти, жира и несмываемой грязи, позволяя лакокрасочному покрытию лечь ровно и не отслаиваться со временем.

Можно ли сэкономить при выборе состава для антикоррозийной обработки металлических конструкций?

В ряде случаев при выборе антикоррозийного средства у заказчиков возникает резонный вопрос – почему выбрано то или иное средство, и можно ли взять дешевле. Конечно, стоимость средств в данном случае – важный фактор при выборе, но далеко не основополагающий.

Если металлоконструкции эксплуатируются в неблагоприятных, жестких условиях, в контакте с химикатами, водой, подвержены механическим воздействиям, перепадам температур, то экономия на антикоррозийной системе обернется дополнительными расходами на ту же самую процедуру в ближайшее время.

Если же конструкции эксплуатируются в благоприятных условиях, а сплавы не отличаются высокой коррозией, то здесь нет смысла переплачивать за антикоррозийное покрытие с дополнительной стойкостью.

ТОП-3 популярных и надежных производителей антикоррозийных грунтовок и красок

- Tikkurila – это всемирно известный производитель, ассортимент которого включает широкий выбор грунтовок и красок как для внутреннего, так и для наружного применения.

Грунтовки и краски быстро сохнут, ровно ложатся, очень экономичны в расходе, образуют ровную и плотную поверхность, устойчивы к выгоранию, истиранию , служат очень долго (при условии грамотного нанесения и соблюдения технологии).

Грунтовки и краски быстро сохнут, ровно ложатся, очень экономичны в расходе, образуют ровную и плотную поверхность, устойчивы к выгоранию, истиранию , служат очень долго (при условии грамотного нанесения и соблюдения технологии). - Компания «Эмлак» производит грунтовку, являющуюся, по совместительству, преобразователем ржавчины. Грунтовки отлично защищают металлические конструкции от коррозии, что очень важно в условиях длительной нружной эксплуатации.

- Компания «Радуга» — известный производитель акриловых грунтовок, обладающих отличным антикоррозийным эффектом, доступной стоимостью, быстротой высыхания и обширной цветовой гаммой – и все это по доступной стоимости.

В дополнение хочется отметить, что помимо качественного средства важна технология нанесения, поэтому стоит доверить антикоррозийную обработку металлических конструкций профессионалам, особенно, если планируются работы на высоте.

Специалисты компании «Высотные Работы» выполнят работы по антикоррозийному покрытию и окрашиванию промышленных конструкций на любой высоте ив любых объемах. Заказать услуги можно по телефонам +7 (495) 991-55-21, +7 (916) 903-33-84, либо оставив заявку на сайте.

Заказать услуги можно по телефонам +7 (495) 991-55-21, +7 (916) 903-33-84, либо оставив заявку на сайте.

Рейтинг: 5/5 — 3 голосов

Для чего нужна антикоррозийная защита металла

Использование металла при возведении зданий и сооружений в своё время перевернуло деятельность человека, стало отправной точкой развития промышленной и строительной сферы. Только среди очевидных плюсов металла – гибкости и прочности, возможности надёжного соединения, небольшого веса и так далее, присутствует недостаток – коррозия. Известно, что длительное воздействие кислорода, воды, газа или кислот способно нанести вред металлоконструкции. Она утратит изначальную прочность и начнёт разрушаться.

Антикоррозийная защита в Екатеринбурге от профессионалов компании Штурм позволит предотвратить негативные процессы. Существует немало различных способов, как сохранить целостность металла и уберечь его от коррозийного разрушения. В промышленности и строительстве популярностью пользуется барьерная защита, предполагающая создание особой плёнки на поверхности металла, выступающей преградой внешней среде. Часто для этого используются лакокрасочные покрытия.

В промышленности и строительстве популярностью пользуется барьерная защита, предполагающая создание особой плёнки на поверхности металла, выступающей преградой внешней среде. Часто для этого используются лакокрасочные покрытия.

Плюсы защитной обработки металла

Коррозией является процесс разрушения металлов и сплавов, который активно протекает при взаимодействии изделия с атмосферой. Разрушение часто носят химический или электрохимический характер, при этом оказывает особое влияние на эксплуатационные показатели конструкции.

Достоинства защитной обработки следующие:

- существенное продление срока эксплуатации конструкции;

- нанесение обрабатывающего материала не требует много времени;

- ценовая доступность наносимых составов;

- снижение риска возникновения аварийных ситуаций при эксплуатации изделия.

Материалы для проведения защитной обработки

По той причине, что работы выполняются за несколько стадий, предполагая использование определённых материалов. Подбор составов зависит от существующих эксплуатационных условий. У стандартного покрытия обычно три слоя:

Подбор составов зависит от существующих эксплуатационных условий. У стандартного покрытия обычно три слоя:

- Грунтовый. Материалы применяются для подготовки или повышения уровня защиты изделия;

- Барьерный. Часто состоит из краски с включением металлических элементов;

- Финишный. Обеспечивает внешние показатели и защиту от ультрафиолета.

Используемые вещества могут оказывать влияние на свойства и параметры покрытия. К примеру, их эксплуатационные показатели часто зависят от толщины наносимой краски.

На правах рекламы

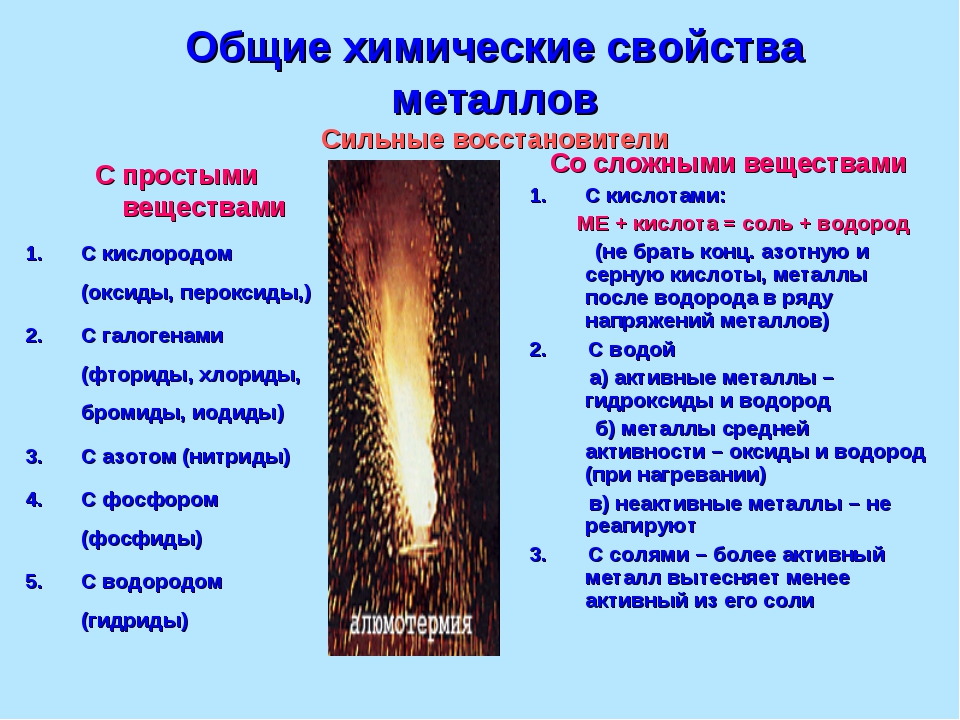

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

из чего состоит, где применяется

Автор: iforget • Дата публикации: 21.01.2022Металлические конструкции широко используется в строительстве. Они выносят большую нагрузку, им можно придавать любую форму. Но у них есть важный недостаток – способность окисляться, покрываться ржавчиной. Избавиться от этого неприятного свойства позволяет антикоррозийная защита металла. На сайте https://shturm.pro/info/news/antikorrozionnaya-zashchita/ можно заказать работы по обработке металлоконструкций, приданию им устойчивости к появлению ржавчины.

Степени защиты

Различают два вида антикоррозийной защиты:

- Первичную – проводится еще на этапе изготовления металлоизделий путем ввода в состав сплава различных добавок. Используется для защиты от атмосферной коррозии, возникающей при контакте металлов с воздухом.

- Вторичную – это покрытие поверхностей металлических изделий, подвергаемых в дальнейшем эксплуатационным воздействиям, лакокрасочными покрытиями.

Чем обрабатывают металлы от коррозии

Антикоррозийное покрытие используют для трубопроводов и металлических конструкций. Ее осуществляют путем нанесения на поверхность изделий специальных обмазок, эмульсий, суспензий, паст и покрытий. Для производства работ по защите металлоконструкций и сооружений от коррозии используют:

- краски;

- грунтовки;

- химическое, электрохимическое и комбинированное покрытия.

Выбор того или иного материала для антикоррозионной защиты зависит от условий эксплуатации металлоконструкций, свойств и состава защищаемой поверхности, а также от финансовых возможностей заказчика.

Антикоррозийный грунт содержит в себе ингибиторы коррозии и пассивирующие вещества. Благодаря им создается защитная пленка, которая предотвращает дальнейшее развитие ржавчины. Грунтовку наносят на поверхность металла для повышения адгезии между металлом и лакокрасочным материалом, а также для предохранения ее от коррозии. При нанесении грунтовки происходит пассивирование – образование на поверхности плотной защитной пленки, которая предохраняет металл от дальнейшего окисления.

При нанесении грунтовки происходит пассивирование – образование на поверхности плотной защитной пленки, которая предохраняет металл от дальнейшего окисления.

Почему появляется ржавчина

Антикоррозийная обработка металлов проводится с целью защиты его от воздействия окружающей среды. В процессе эксплуатации металлоизделий происходит окисление поверхностей и образуется ржавчина. Особенно активно коррозия развивается на стыках между деталями. Необработанный металл вступает в реакцию с кислородом, водой и другими веществами, которые содержатся в воздухе. В состав антикора включают специальные добавки, которые уменьшают риск возникновения очагов коррозии. Защитные составы наносят на предварительно очищенную и обезжиренную поверхность. Для очистки обычно используют пескоструйный метод.

Оставьте первый комментарий

Ждем ваш первый комментарий

Похожие материалы

|

[06. Подшипники скольжения и каченияПодшипник представляет собой промежуточный узел, обеспечивающий вращение двух сопрягаемых деталей. Это относительно простое изделие является незаменимым во всех отраслях народного хозяйства и без него не может обойтись практически никакая конструкция. Классификация подшипников Все существующие подшипники разделяются на две большие категории. Скольжения. Состоят из двух колец, между которыми н… |

|

[06.02.2022] Назначение строительных касокРабота в определенных сферах промышленности, например, в горной добыче, строительстве, металлургии, энергетике и прочих нередко сопровождается вероятностью получить травму головы или после падения предмета, или столкновения с определенным объектом. Специфика деятельности бывает такой, что не во всех случаях можно предотвратить данную вероятность иначе, как использованием индивидуальных средств за. .. ..

|

|

[06.02.2022] Изготовление металлоконструкций на заказВсем известно, что изделия из металла обладают качествами, позволяющими использовать их во многих сферах. Особенно часто с металлическими конструкциями работают специалисты строительной отрасли. И это вполне понятно, ведь металлические элементы делают строительные объекты максимально прочными и надёжными. Однако для того чтобы применить в работе ту или иную металлическую конструкцию, её необходимо… |

|

[03.02.2022] Требования к стоматологической установкеПри посещении клиники человек в первую очередь обращает внимание на оснащение стоматологического кабинета. Технологичное современное оборудование в первую очередь повышает имидж медицинского центра, а также при условии высокого качества повышает эффективность, скорость терапии. Конечно же, важнейшим требованием к оборудованию становится комфорт врача и пациента. Потому кресло человека должно быть…

Конечно же, важнейшим требованием к оборудованию становится комфорт врача и пациента. Потому кресло человека должно быть…

|

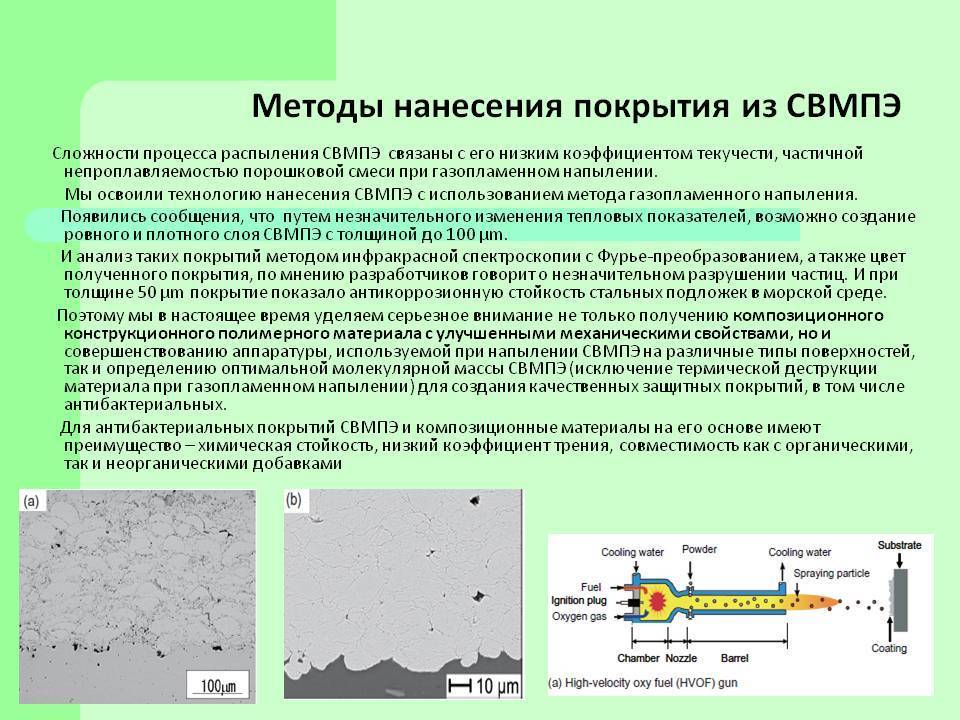

Anti-Corrosion — обзор | ScienceDirect Topics

3.1 Введение

Полимерные нанокомпозиты с различными типами нанонаполнителей привлекли внимание благодаря своим ценным проводящим, магнитным, оптическим, тепловым, механическим, антикоррозионным, биомедицинским и другим свойствам [1–3]. Полимерные нанокомпозиты с наноуглеродными нанонаполнителями разработаны с использованием углеродных нанотрубок [4–6], графена [7–9], оксида графена [10–12], фуллеренов [13–18], наноалмазов [19–24], графита [25– 27], сажа [28–30] и др.[31–34]. Точно так же полимерные нанокомпозиты были разработаны путем включения неорганических нанонаполнителей, таких как наноглины [35–37], галлуазит [38–40], полиэдрический олигомерный силсесквиоксан [41–43], наночастицы металлов [44, 45], оксиды металлов [46]. –48] и другие неорганические наночастицы и нанонаполнители в полимерах [49–51]. Следовательно, полимер/наноуглерод и полимер/неорганические материалы нашли применение в оборонной [52–54], аэрокосмической [55–57], автомобильной [58–60], мембранах [61–64], покрытиях [65–67], фотогальванике [58–60]. 68–70], сенсоры [71–73], устройства накопления энергии [74–76], устройства производства энергии [77–79], доставка лекарств [80–82], биовизуализация [83–85], тканевая инженерия [86– 90] и др.Для наполнения полимеров этими нанонаполнителями были приняты различные методы [91–93]. Соответственно, различные исследователи сосредоточились на однородной дисперсии нанонаполнителя [94–96]. Однако добиться однородной дисперсии и морфологии нанокомпозитов непросто и не просто [97–99]. Было обнаружено несколько попыток равномерного диспергирования нанонаполнителя в матрицах [99–101]. Для улучшения дисперсии нанонаполнителя и совместимости матрицы с нанонаполнителем рассматривалась модификация поверхности нанонаполнителя [102–105].Для создания высокоэффективных нанокомпозитов необходимы простые методы и оптимизированные условия для разработки высокотехнологичных наноматериалов [106–108].

Следовательно, полимер/наноуглерод и полимер/неорганические материалы нашли применение в оборонной [52–54], аэрокосмической [55–57], автомобильной [58–60], мембранах [61–64], покрытиях [65–67], фотогальванике [58–60]. 68–70], сенсоры [71–73], устройства накопления энергии [74–76], устройства производства энергии [77–79], доставка лекарств [80–82], биовизуализация [83–85], тканевая инженерия [86– 90] и др.Для наполнения полимеров этими нанонаполнителями были приняты различные методы [91–93]. Соответственно, различные исследователи сосредоточились на однородной дисперсии нанонаполнителя [94–96]. Однако добиться однородной дисперсии и морфологии нанокомпозитов непросто и не просто [97–99]. Было обнаружено несколько попыток равномерного диспергирования нанонаполнителя в матрицах [99–101]. Для улучшения дисперсии нанонаполнителя и совместимости матрицы с нанонаполнителем рассматривалась модификация поверхности нанонаполнителя [102–105].Для создания высокоэффективных нанокомпозитов необходимы простые методы и оптимизированные условия для разработки высокотехнологичных наноматериалов [106–108].

В этой главе оценивается важность различных типов нанонаполнителей, дисперсий нанонаполнителей и модификаций нанонаполнителей для получения нанокомпозитов. Необходимость диспергирования наночастиц в сопряженных полимерах очень похожа на диспергирование нанонаполнителей в термопластах или других полимерах. Здесь мелкодисперсная дисперсия нанонаполнителя в полимерах требует модификации наночастицами для повышения производительности.

Границы | Получение и свойства антикоррозионных покрытий из эпоксидной эмульсии, модифицированной полиуретаном на водной основе

Введение

Коррозия — это процесс, при котором материалы, особенно металлы (например, углеродистая сталь, оцинкованная сталь и чугун), изнашиваются под действием электрохимических и химических воздействий. Металлы имеют анодную и катодную области, а коррозия возникает в присутствии кислорода, воды и проводящей среды. Влияние коррозии металла на безопасность эксплуатации и надежность продукции может привести к потере ценных продуктов, крупным авариям, гибели персонала и остановке производства, поэтому последствия коррозии металлических конструкций огромны. Нанесение покрытий является наиболее широко используемым методом защиты от коррозии из-за желаемого преимущества замедления проникновения воды, ионов и других агрессивных сред через органическую пленку, а также простоты нанесения.

Нанесение покрытий является наиболее широко используемым методом защиты от коррозии из-за желаемого преимущества замедления проникновения воды, ионов и других агрессивных сред через органическую пленку, а также простоты нанесения.

Большинство современных антикоррозионных покрытий представляют собой покрытия на основе растворителей. В последнее десятилетие водоразбавляемые покрытия привлекли внимание для защиты металлов, потому что требования экологических стандартов устанавливают ограничения на удаление или контроль летучих органических соединений до минимально возможных уровней (Wang et al., 2013; Абдолахи и др., 2014; Йылмаз и др., 2014; Лю и др., 2016; Чжан и др., 2017).

Однако антикоррозионные свойства покрытий на водной основе значительно уступают покрытиям на основе растворителя, поскольку гидрофильные группы часто сохраняются в покрытии в процессе формирования пленки, что снижает способность щита к диффузии пара и влагостойкость (Ai et al., 2014; Wang З. и др. , 2014; Рахман и др., 2015). Таким образом, добавление ингибиторов коррозии или наполнителей необходимо для повышения коррозионной стойкости покрытий на водной основе, а также микро/нано неорганических частиц (т.например, неорганические добавки) часто применяются в качестве ингибиторов коррозии или наполнителей (Hao et al., 2012; Ma et al., 2012b; Cheek et al., 2013; Liang et al., 2013; Suleiman et al., 2014; Дас и др., 2017).

, 2014; Рахман и др., 2015). Таким образом, добавление ингибиторов коррозии или наполнителей необходимо для повышения коррозионной стойкости покрытий на водной основе, а также микро/нано неорганических частиц (т.например, неорганические добавки) часто применяются в качестве ингибиторов коррозии или наполнителей (Hao et al., 2012; Ma et al., 2012b; Cheek et al., 2013; Liang et al., 2013; Suleiman et al., 2014; Дас и др., 2017).

Многие неорганические частицы, включающие графен (Mittal, 2014; Kausar et al., 2016; Qiu et al., 2017; Shahabadi et al., 2017; Zhu et al., 2017), Ni-Fe(Ti,W)C нанокомпозит (Khorsand et al., 2018), нано-ZnO (Dhoke and Khanna, 2009; Rasool et al., 2018), SiO 2 (Khademian et al., 2015; Wang N.et al., 2016), TiO 2 (Montesinos et al., 2015; Wang N. et al., 2016), Al (Deflorian et al., 2011), Al 2 O 3 (Chen et al. al., 2014), Ag (Rahman, 2017), слюдистый оксид железа (Kakaei et al., 2013) и углеродные нанотрубки (Zhuo et al. , 2016) были исследованы исследователями, и результаты показывают, что коррозионная стойкость композитных покрытий значительно улучшилось.

, 2016) были исследованы исследователями, и результаты показывают, что коррозионная стойкость композитных покрытий значительно улучшилось.

Композитное покрытие состоит из органических полимеров и неорганических добавок.Полимеры действуют как матрица и удерживают неорганические добавки. Полимеры на водной основе используются из-за их популярности в составах покрытий, включая акрил (Singh et al., 2017), полиуретан (PU) (Alagi et al., 2017), алкид (Pathan and Ahmad, 2013), эпоксидная смола (Cao et al., 2015), полиэстер (Kumar et al., 2017) и их комбинации из-за их дополнительных характеристик.

Водоразбавляемые органо-неорганические гибридные покрытия станут тенденцией развития в будущем (Boubakri et al., 2010; Хуанг и др., 2012). Однако из-за добавления неорганических добавок некоторые свойства (например, прозрачность и т. д.) композиционных покрытий явно снижаются, а применение покрытий ограничивается в некоторых специальных областях, требующих высокой прозрачности и демонстрирующих естественные цвета подложка, покрытая покрытиями. Поэтому необходимы исследования и разработка антикоррозионного покрытия без неорганических добавок.

Поэтому необходимы исследования и разработка антикоррозионного покрытия без неорганических добавок.

Среди различных полимеров на водной основе, используемых в покрытиях, полиуретан известен своей превосходной долговечностью и устойчивостью, главным образом, к химическому и термическому разложению, ультрафиолетовому (УФ) излучению, царапинам и гидрофобности (Boubakri et al., 2010; Хуанг и др., 2012 г.; Ма и др., 2013; Мохаммад и Хан, 2015 г.; Каусар, 2016).

Эпоксидные смолы, благодаря своим превосходным химическим свойствам, коррозионной стойкости, выдающимся адгезионным свойствам, низкой усадке и низкой цене, широко используются в различных покрытиях. Кроме того, свойства отвержденного эпоксидного покрытия зависят от отвердителя и процесса отверждения, и эти свойства можно широко регулировать (Muhammad et al., 2014; Pradhan et al., 2016; Kumar et al., 2017). Однако из-за низкой стойкости эпоксидных смол на открытом воздухе все более широкое применение находят акриловые и полиуретановые гибриды.

При воздействии агрессивных сред стабильность металла или сплава зависит от защитных свойств образующихся покрытий поверхности. Химический состав, электропроводность, адгезия, растворимость, гигроскопичность и морфологические характеристики определяют способность пленки работать в качестве антикоррозионного барьера (Stratmant et al., 1983). Если полиуретановые и эпоксидные сегменты синтезированы в молекуле полимера, свойства (то есть химический состав, адгезия, гигроскопичность и морфологические характеристики) смолы могут регулироваться в широких пределах.Следовательно, коррозионная стойкость полимера может быть улучшена.

В ходе этого исследования была приготовлена и охарактеризована водоразбавляемая эмульсия эпоксидной смолы, модифицированной полиуретаном (WPUME), которая показала хорошие свойства коррозионной стойкости.

Материалы и методы

Материалы

Эпоксидная смола (E-44) была приобретена у компании Lanxing Advanced Material Co. (Уси, Китай). Изофорондиизоцианат (IPDI), диметилолмасляная кислота (DMBA), триэтиламин (TEA), ацетон, бутанон и полиэтиленгликоль 2000 (PEG-2000) были приобретены у Kelong Co.(Чэнду, Китай). Катализатор с оловоорганическим (т.е. дилаурат дибутилолова) в качестве основного активного ингредиента, названный DY-20, был продуктом Deyin Chemical Co. (Шанхай, Китай). Отвердитель на водной основе с модифицированным первичным амином в качестве основного активного ингредиента, названный GCA 02, был приобретен у BASF Co. Активный водородный эквивалент GC 02 составляет 320. Все материалы были аналитической чистоты, кроме эпоксидной смолы, отвердителя и ДЯ-20. ИФДИ, ДМБА и ПЭГ-2000 высушивали в вакуумной печи (100°С) не менее 5 ч перед экспериментом, а остальные материалы наносили без дополнительной обработки.

(Уси, Китай). Изофорондиизоцианат (IPDI), диметилолмасляная кислота (DMBA), триэтиламин (TEA), ацетон, бутанон и полиэтиленгликоль 2000 (PEG-2000) были приобретены у Kelong Co.(Чэнду, Китай). Катализатор с оловоорганическим (т.е. дилаурат дибутилолова) в качестве основного активного ингредиента, названный DY-20, был продуктом Deyin Chemical Co. (Шанхай, Китай). Отвердитель на водной основе с модифицированным первичным амином в качестве основного активного ингредиента, названный GCA 02, был приобретен у BASF Co. Активный водородный эквивалент GC 02 составляет 320. Все материалы были аналитической чистоты, кроме эпоксидной смолы, отвердителя и ДЯ-20. ИФДИ, ДМБА и ПЭГ-2000 высушивали в вакуумной печи (100°С) не менее 5 ч перед экспериментом, а остальные материалы наносили без дополнительной обработки.

Приготовление модифицированной полиуретаном эпоксидной эмульсии

Эмульсия эпоксидной смолы, модифицированная полиуретаном, была синтезирована реакцией с использованием ИФДИ, ПЭГ, ДМБА, эпоксидной смолы и ТЭА. В четырехгорлой круглодонной колбе растворяли 5 г ДМБА в 10 г ацетона, колбу снабжали термометром, мешалкой, вводом сухого азота, холодильником и нагревательной рубашкой. Затем медленно добавляли 15 г ИФДИ и 5 г ацетона при умеренном перемешивании (300 об/мин) и смеси давали реагировать при 70°С до тех пор, пока не было достигнуто теоретическое содержание NCO.Изменение содержания NCO в ходе реакции определяли стандартным методом обратного титрования дибутиламина (David and Staley, 1969). После получения теоретического значения NCO реагент нагревали до 90°С, добавляли раствор (т.е. 41,8 г эпоксидной смолы, 37,1 г ПЭГ-2000, 0,3 г DY-20 и 40 г ацетона) и перемешивали при 300 об/мин в течение 2,5 ч при поддержании температуры 90°С. Затем реагент охлаждали до 40°С, медленно добавляли 3,5 г ТЭА и перемешивали в течение 30 мин, поддерживая температуру на уровне 40°С.По окончании реакции в колбу добавляли 120 г деионизированной воды при быстром перемешивании (800 об/мин) при комнатной температуре в течение 15 мин.

В четырехгорлой круглодонной колбе растворяли 5 г ДМБА в 10 г ацетона, колбу снабжали термометром, мешалкой, вводом сухого азота, холодильником и нагревательной рубашкой. Затем медленно добавляли 15 г ИФДИ и 5 г ацетона при умеренном перемешивании (300 об/мин) и смеси давали реагировать при 70°С до тех пор, пока не было достигнуто теоретическое содержание NCO.Изменение содержания NCO в ходе реакции определяли стандартным методом обратного титрования дибутиламина (David and Staley, 1969). После получения теоретического значения NCO реагент нагревали до 90°С, добавляли раствор (т.е. 41,8 г эпоксидной смолы, 37,1 г ПЭГ-2000, 0,3 г DY-20 и 40 г ацетона) и перемешивали при 300 об/мин в течение 2,5 ч при поддержании температуры 90°С. Затем реагент охлаждали до 40°С, медленно добавляли 3,5 г ТЭА и перемешивали в течение 30 мин, поддерживая температуру на уровне 40°С.По окончании реакции в колбу добавляли 120 г деионизированной воды при быстром перемешивании (800 об/мин) при комнатной температуре в течение 15 мин. Наконец, ацетон удаляли в вакууме, чтобы получить эмульсию смолы WPUME. Молекула WPUME содержала гидрофильные группы (т. е. карбоксилатную группу и эфирную связь) и эпоксидную группу, поэтому она могла самоэмульгироваться (т. е. в зависимости от карбоксильной группы и эфирной связи) в воде с образованием стабильной эмульсии. Эмульсия отверждалась до стабильной пленки в зависимости от реакции между эпоксидной группой и аминогруппой в GC 02.Схема процесса приготовления ВЭУМЭ показана на схеме 1, а основные функциональные группы обведены кружком.

Наконец, ацетон удаляли в вакууме, чтобы получить эмульсию смолы WPUME. Молекула WPUME содержала гидрофильные группы (т. е. карбоксилатную группу и эфирную связь) и эпоксидную группу, поэтому она могла самоэмульгироваться (т. е. в зависимости от карбоксильной группы и эфирной связи) в воде с образованием стабильной эмульсии. Эмульсия отверждалась до стабильной пленки в зависимости от реакции между эпоксидной группой и аминогруппой в GC 02.Схема процесса приготовления ВЭУМЭ показана на схеме 1, а основные функциональные группы обведены кружком.

Схема 1 . Процесс приготовления молекулы WPUME. (A) Реакция между IPDI и DMBA. (B) Реакция между форполимером, эпоксидной смолой и ПЭГ-2000. (C) Взаимодействие карбоновой кислоты и ТЭА.

Подготовка отвержденной и нетронутой пленки WPUME

Около 100 г эмульсии WPUME хорошо смешали с 7.5 г отвердителя (например, GCA 02), и смесь была отлита на несколько листов белой жести размером 8 × 15 см. Процесс отверждения осуществляли при 120°С в течение 15 минут, а затем при 140°С в течение 15 минут для формирования пленки. Другая поверхность листа белой жести была отлита для формирования дополнительной литой пленки. Спиральным микрометром измеряли толщину полученных пленок 15–25 мкм. Реакция отверждения произошла между эпоксидной группой в молекуле WPUME и аминогруппой в GC 02, и реакция показана на схеме 2.

Процесс отверждения осуществляли при 120°С в течение 15 минут, а затем при 140°С в течение 15 минут для формирования пленки. Другая поверхность листа белой жести была отлита для формирования дополнительной литой пленки. Спиральным микрометром измеряли толщину полученных пленок 15–25 мкм. Реакция отверждения произошла между эпоксидной группой в молекуле WPUME и аминогруппой в GC 02, и реакция показана на схеме 2.

Схема 2 .Реакция на отверждение между WPUME и отвердителем GC 02.

При приготовлении исходной пленки в эмульсию не добавлялся отвердитель, а все остальные процедуры были такими же, как и при приготовлении отвержденной пленки.

Водонепроницаемость

Испытание на водостойкость характеризовалось скоростью водопоглощения и определялось методом взвешивания следующим образом (Ma et al., 2012a). Образцы отвержденной пленки WPUME были разрезаны на кусочки размером 3 см × 3 см и высушены в вакуумной печи при 60°C в течение 24 часов для определения их сухой массы (W d ). Затем пленку погружали в дистиллированную воду на 72 ч, после чего стирали с поверхности воду кусочком фильтровальной бумаги для определения ее массы (W t ). Затем по формуле (1) рассчитывали степень водопоглощения (вес.%).

Затем пленку погружали в дистиллированную воду на 72 ч, после чего стирали с поверхности воду кусочком фильтровальной бумаги для определения ее массы (W t ). Затем по формуле (1) рассчитывали степень водопоглощения (вес.%).

Стабильность эмульсии

Стабильность при хранении

Образец эмульсии заливали в закрытую стеклянную бутылку объемом 50 мл и помещали в печь на 20 ч при 50 ± 2°С. Затем бутылку достали из печи и поместили при комнатной температуре (т.е., 23 ± 2°С) в течение 3 ч. Если эмульсия не расслаивалась, стабильность была хорошей.

Устойчивость к замораживанию и оттаиванию

Образец эмульсии замерзал при -10°C и помещался при комнатной температуре (т.е. 23 ± 2°C) на некоторое время до оттаивания замороженной эмульсии. Если образец не расслаивался, процесс циклов замораживания-оттаивания продолжался до тех пор, пока не было проведено пять циклов для завершения теста на устойчивость к замораживанию-оттаиванию.

Стабильность при центрифугировании

Образец эмульсии центрифугировали при 5000 об/мин в течение 5 мин на центрифуге (TGK-16, Xiangyi Co., Китай). Если эмульсия не расслаивалась, стабильность была хорошей.

Характеристика

FTIR

Инфракрасные спектры с преобразованием Фурье (FTIR) исходного и отвержденного образца пленки были записаны соответственно в диапазоне 400–4000 см -1 с использованием FTIR-спектрометра (VERTEX 70, BRUKER Co., Германия) на диске KBr при температуре разрешение 4 см -1 для 32 сканирований.

Твердое содержимое

Образец эмульсии весом 2 г был точно взвешен, чтобы получить вес W 1 , а затем эмульсия была высушена до постоянного веса, чтобы получить вес W 2 , и содержание твердого вещества (sc %) было вычисляется по формуле (2).

sc(%)=W1-W2W1×100 (2)Размер частиц и дисперсия эмульсии

Для определения размера и дисперсии частиц использовали оборудование для лазерного рассеяния (Autosizer, Melvern Co. , UK). Образец сначала разбавляли дистиллированной водой до 0,5%, а затем обрабатывали ультразвуковой волной для гомогенизации эмульсии.

, UK). Образец сначала разбавляли дистиллированной водой до 0,5%, а затем обрабатывали ультразвуковой волной для гомогенизации эмульсии.

Микроскопическое наблюдение

Микроскопическое исследование проводили на просвечивающем электронном микроскопе (TEM, JEM-200CX, Japan Electronics Co., Япония) работающих на 120 кВ. Чтобы увидеть морфологию, первоначальную пленку смывали со слюдяных подложек в дистиллированную воду и собирали на сетках ПЭМ.

Термогравиметрический анализ

Термогравиметрический анализ (ТГА) проводили на термоанализаторе (STA 449 F3, NETZSCH Co., Германия). Прибор ТГА калибровали оксалатом кальция от 30 до 500°С при скорости нагрева 10°С/мин в статической атмосфере азота.

Электрохимические измерения

Электрохимические измерения отвержденных и исходных пленок WPUME на жести (покрытие было отполировано наждачной бумагой перед нанесением пленки) проводили с использованием потенциостата ParStat 2273 (Ametec, Berwyn, PA, USA). Применялась классическая трехэлектродная система. Образцы, насыщенный каломельный электрод (НКЭ) и платиновая пластина, использовались в качестве рабочего электрода, электрода сравнения и вспомогательного электрода соответственно. Кривые поляризации были получены на площади 1 см 2 при постоянной скорости сканирования напряжения 0,5 мВ с -1 после начальной задержки 300 с. Испытание на погружение проводили согласно GB 10124-88 Китая (GB 10124-88, 2008). Электрохимические измерения проводились в растворе NaCl 3.5%.

Применялась классическая трехэлектродная система. Образцы, насыщенный каломельный электрод (НКЭ) и платиновая пластина, использовались в качестве рабочего электрода, электрода сравнения и вспомогательного электрода соответственно. Кривые поляризации были получены на площади 1 см 2 при постоянной скорости сканирования напряжения 0,5 мВ с -1 после начальной задержки 300 с. Испытание на погружение проводили согласно GB 10124-88 Китая (GB 10124-88, 2008). Электрохимические измерения проводились в растворе NaCl 3.5%.

Испытание соляным туманом

Испытание на коррозию в соляном тумане YW/R-150 (Тяньцзинь, Китай) проводили на листах белой жести с отвержденным образцом WPUME для моделирования коррозии в окружающей среде в соответствии со стандартом ASTM B117-09 (испытание на воздействие естественного солевого тумана).

Тест на гибкость

Эмульсию WPUME отверждали на белой жести, а гибкость образцов тестировали в соответствии со стандартом ASTM 4145-2010 (гибкость покрытия).

Результаты и обсуждение

Химическая характеристика

Исследование с помощью ИК-Фурье-спектроскопии было проведено для структурного сравнения между отвержденными и исходными пленками, которые были приготовлены с помощью эмульсии WPUME (рис. 1).В целом, не было существенной структурной разницы между спектрами отвержденной и исходной пленки.

Рисунок 1 . Инфракрасные спектры с преобразованием Фурье исходной и отвержденной пленки, приготовленной с помощью эмульсии WPUME.

Спектр FTIR для исходной пленки показал полосу поглощения при 3406 см -1 и пики поглощения при 1718 и 1250 см -1 , соответствующие характеристическому поглощению NH, C = O и CO в -NH- COO- соответственно.Не было обнаружено пика поглощения при 2270 см -1 (т.е. пик поглощения -NCO), что означает, что -NCO почти полностью реагирует с -ОН в реагенте. Анализ этих спектров показывает пики поглощения при 1400 и 1107 см -1 , которые можно отнести к характерному поглощению -ОН в первичной спиртовой и эфирной связи соответственно. Это означает, что ПЭГ индуцируется в сегменте полимерной цепи, и остается некоторое количество первичного спирта. Результаты характеристического пика при 955 см -1 относятся к поглощению -СООН, что означает, что ДМБА реагирует с другими материалами, и -СООН индуцируется в сегменте полимерной цепи.Гидрофильные группы (например, эфирная связь и карбоксильная группа) в молекуле WPUME обеспечивают хорошую устойчивость к эмульсии. Характерные пики поглощения эпоксидной группы при 913 и 830 см -1 легко обнаруживаются в исходном образце пленки, что означает, что эпоксидная группа сохраняется и позже может привести к реакции отверждения. Эти спектры ИК-Фурье показывают, что реакция синтеза ДМБА, ИФДИ, ПЭГ и эпоксидной смолы для синтеза ВПМЭ может происходить в соответствии со схемой 1.

Это означает, что ПЭГ индуцируется в сегменте полимерной цепи, и остается некоторое количество первичного спирта. Результаты характеристического пика при 955 см -1 относятся к поглощению -СООН, что означает, что ДМБА реагирует с другими материалами, и -СООН индуцируется в сегменте полимерной цепи.Гидрофильные группы (например, эфирная связь и карбоксильная группа) в молекуле WPUME обеспечивают хорошую устойчивость к эмульсии. Характерные пики поглощения эпоксидной группы при 913 и 830 см -1 легко обнаруживаются в исходном образце пленки, что означает, что эпоксидная группа сохраняется и позже может привести к реакции отверждения. Эти спектры ИК-Фурье показывают, что реакция синтеза ДМБА, ИФДИ, ПЭГ и эпоксидной смолы для синтеза ВПМЭ может происходить в соответствии со схемой 1.

Что касается спектра отвержденного образца пленки на рис. 1, пик поглощения эпоксидной группы, первичного гидроксила и -COOH при 913, 1400 и 955 см -1 соответственно исчезает, и появляется новое поглощение банка третичной аминогруппы на 1,125 см найдено -1 , что означает отвердитель (т. например, модифицированный амин) может реагировать с кислородной группой, а эпоксидная группа может реагировать с активным амином, так что может образовываться аминогруппа. Исчезновение эпоксидной группы, первичного гидроксила и -COOH означает, что реакция отверждения проходит тщательно, и отвержденная пленка может обладать хорошими свойствами коррозионной стойкости, низкой скоростью водопоглощения и хорошей термостойкостью; поэтому свойства хорошо согласуются с результатами более поздних исследований.

например, модифицированный амин) может реагировать с кислородной группой, а эпоксидная группа может реагировать с активным амином, так что может образовываться аминогруппа. Исчезновение эпоксидной группы, первичного гидроксила и -COOH означает, что реакция отверждения проходит тщательно, и отвержденная пленка может обладать хорошими свойствами коррозионной стойкости, низкой скоростью водопоглощения и хорошей термостойкостью; поэтому свойства хорошо согласуются с результатами более поздних исследований.

Твердое содержимое

Содержание твердого вещества в эмульсии, приготовленной обычным способом, составляло 44.5%, что хорошо соответствует теоретическому значению (т.е. 46%). Разница может быть связана с улетучиванием материалов в реакции.

Водонепроницаемость

Все прозрачные образцы исходных и отвержденных пленок были погружены в дистиллированную воду для определения их водонепроницаемости. Прозрачная нетронутая пленка WPUME становилась белой, а затем непрозрачной после того, как ее погружали в дистиллированную воду примерно на 30 минут при комнатной температуре, и она постепенно распадалась на мелкие кусочки в течение примерно 2 часов. Однако отвержденная пленка ВПМЭ не претерпела видимых изменений даже после погружения ее в дистиллированную воду на 72 ч при комнатной температуре. Средняя скорость водопоглощения составила 2,8%, что было рассчитано по формуле (1). Низкий показатель водопоглощения свидетельствует о том, что отвержденная пленка не чувствительна к воде и обладает хорошей водостойкостью.

Однако отвержденная пленка ВПМЭ не претерпела видимых изменений даже после погружения ее в дистиллированную воду на 72 ч при комнатной температуре. Средняя скорость водопоглощения составила 2,8%, что было рассчитано по формуле (1). Низкий показатель водопоглощения свидетельствует о том, что отвержденная пленка не чувствительна к воде и обладает хорошей водостойкостью.

Размер частиц и дисперсность эмульсии

На рис. 2 показаны размер частиц и дисперсия WPUME. Видно, что средний размер частиц эмульсии составляет 102.82 нм, и это хорошо согласуется с ПЭМ. Небольшой размер частиц эмульсии приводит к хорошей стабильности эмульсии.

Рисунок 2 . Размер частиц и дисперсность образца эмульсии.

Стабильность