Дупликарвер своими руками чертежи – Telegraph

Дупликарвер своими руками чертежиСкачать файл — Дупликарвер своими руками чертежи

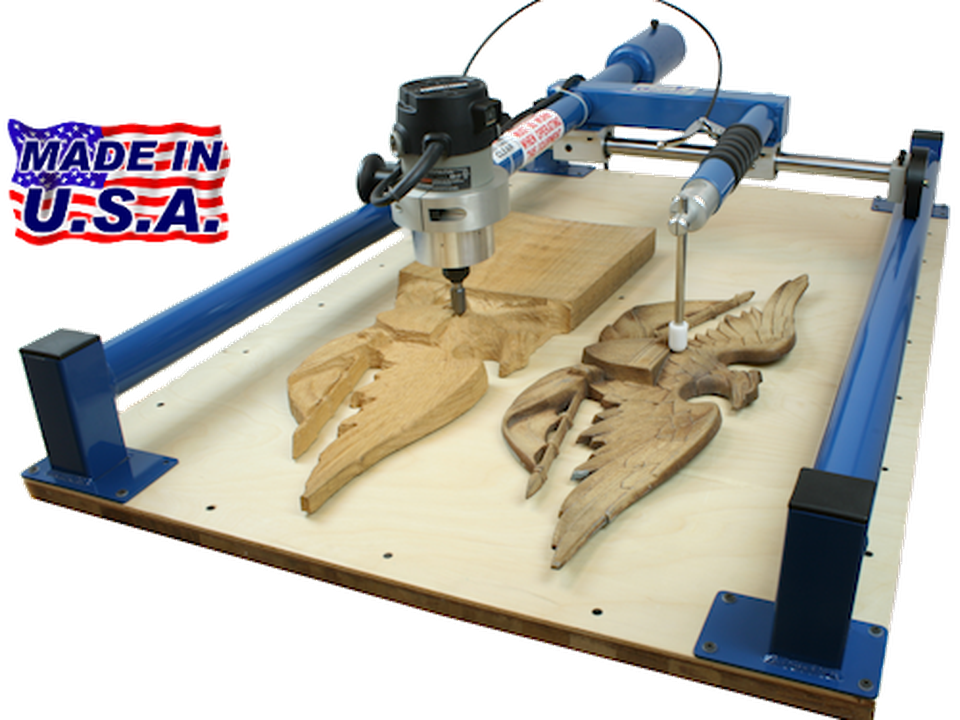

Копировально-фрезерные станки по дереву являются универсальными агрегатами,назначение которых — копировать изделия в двух- и трехмерной форме. Иными словами, данное оборудование может копировать плоские готовые изделия, а при применении особых копиров и объемные модели. Такие устройства часто используются для гравировки профилей и разнообразных элементов декора. Их можно применять и для обычных не очень сложных фрезерных работ. При достаточно простом устройстве такие агрегаты способны воспроизводить очень сложные изделия из дерева. Такое оборудование является уникальным, так как при своей сравнительно простой конструкции способно копировать сложные изделия, даже тонкой ручной работы. По сути, агрегат был разработан для фрезерования криволинейных элементов: Инструкция рекомендует комплектовать его для этого особым копирующим приспособлением. Копировально-фрезерные агрегаты дают возможность обработки рельефов или профилей: Пантограф в описываемых агрегатах играет важнейшую роль. Тот перемещается по копиру, при этом с максимальной точностью определяя геометрические параметры образца. На данный момент производители выпускают копировально-фрезерные агрегаты, которые отличаются по многим характеристикам. Соответственно и цена оборудования разная. По уровню функциональности и оснащенности выделяют: Отличаются станки также по размерам и степени автоматизирования: Следует отметить, что все эти устройства могут оснащаться числовым программным управлением ЧПУ. Ниже приведены категории копировально-фрезерных приборов, различных по прижиманию детали и степени автоматизирования: При желании, копировально-фрезерное устройство можно собрать самостоятельно, что называется — в домашних условиях. Главное при этом, найти правильные чертежи пантографа по дереву своими руками. Что понятно, такой миниатюрный станок не сможет работать наравне с промышленными аналогами.

Копировально-фрезерные агрегаты дают возможность обработки рельефов или профилей: Пантограф в описываемых агрегатах играет важнейшую роль. Тот перемещается по копиру, при этом с максимальной точностью определяя геометрические параметры образца. На данный момент производители выпускают копировально-фрезерные агрегаты, которые отличаются по многим характеристикам. Соответственно и цена оборудования разная. По уровню функциональности и оснащенности выделяют: Отличаются станки также по размерам и степени автоматизирования: Следует отметить, что все эти устройства могут оснащаться числовым программным управлением ЧПУ. Ниже приведены категории копировально-фрезерных приборов, различных по прижиманию детали и степени автоматизирования: При желании, копировально-фрезерное устройство можно собрать самостоятельно, что называется — в домашних условиях. Главное при этом, найти правильные чертежи пантографа по дереву своими руками. Что понятно, такой миниатюрный станок не сможет работать наравне с промышленными аналогами. Однако несложные копии деревянных изделий и деталей оно создавать будет. Самодельный агрегат можно собрать из системы тяг и электрического привода с установленным зажимом-патроном, который необходим для резака-фрезы. Типовые узлы самодельного приспособления немного численны: Настольное устройство необходимо оптимизировать для конкретных задач. Например, для копирования резьбы. Без них подобное производство отнимало бы гораздо больше времени и трудозатрат. Посмотрев видео в этой статье, вы приобретете дополнительные познания по озвученной теме, а она довольно сложная. Если вам что-либо непонятно или возникли какие-то вопросы, вы можете их задать нам в комментариях к статье. Please leave this field empty. Чем яснее проблема — тем проще ответить эксперту. Ответ эксперта придет вам на почту. Обычно время ответа от 30 минут до 2 суток. Калькуляторы Фирмы Товары Услуги Бренды Фото Видео Документы Статьи. Содержание 1 Что такое копировально-фрезерное оборудование 1. Пантограф является важнейшим элементом станка.

Однако несложные копии деревянных изделий и деталей оно создавать будет. Самодельный агрегат можно собрать из системы тяг и электрического привода с установленным зажимом-патроном, который необходим для резака-фрезы. Типовые узлы самодельного приспособления немного численны: Настольное устройство необходимо оптимизировать для конкретных задач. Например, для копирования резьбы. Без них подобное производство отнимало бы гораздо больше времени и трудозатрат. Посмотрев видео в этой статье, вы приобретете дополнительные познания по озвученной теме, а она довольно сложная. Если вам что-либо непонятно или возникли какие-то вопросы, вы можете их задать нам в комментариях к статье. Please leave this field empty. Чем яснее проблема — тем проще ответить эксперту. Ответ эксперта придет вам на почту. Обычно время ответа от 30 минут до 2 суток. Калькуляторы Фирмы Товары Услуги Бренды Фото Видео Документы Статьи. Содержание 1 Что такое копировально-фрезерное оборудование 1. Пантограф является важнейшим элементом станка. На фото- настольное устройство с механическими прижимами. Агрегаты этой марки самые качественные. Исполнительный узел приспособления, состоящий из электромотора и фрезы. Выбор пиломатериалов Мебель из дерева своими руками Поделки из дерева Обработка древесины Проекты домиков Защита построек из дерева Гидроизоляция Звукозащита Пароизоляция Материалы из древесины и ее производных Бревна и брус Декоративные материалы Отделочные материалы Столярные работы Крепеж Механизированные приспособления Ручной инструментарий Отделочные и защитные составы Антисептики и влагоотталкивающие средства Замазки и шпаклевки Краски и лаки Строения из дерева Дома Бани Прочие постройки. Какой лак для дерева лучше: Внутренние и наружные составы. Как утеплить деревянную баню изнутри и снаружи. Копирование материалов сайта возможно без предварительного согласования в случае установки активной индексируемой ссылки на наш сайт. Чем яснее проблема — тем проще ответить эксперту Ваше имя обязательно Ваш e-mail обязательно Тема Сообщение Удалить Удалить Удалить Удалить Добавить файл Ответ эксперта придет вам на почту.

На фото- настольное устройство с механическими прижимами. Агрегаты этой марки самые качественные. Исполнительный узел приспособления, состоящий из электромотора и фрезы. Выбор пиломатериалов Мебель из дерева своими руками Поделки из дерева Обработка древесины Проекты домиков Защита построек из дерева Гидроизоляция Звукозащита Пароизоляция Материалы из древесины и ее производных Бревна и брус Декоративные материалы Отделочные материалы Столярные работы Крепеж Механизированные приспособления Ручной инструментарий Отделочные и защитные составы Антисептики и влагоотталкивающие средства Замазки и шпаклевки Краски и лаки Строения из дерева Дома Бани Прочие постройки. Какой лак для дерева лучше: Внутренние и наружные составы. Как утеплить деревянную баню изнутри и снаружи. Копирование материалов сайта возможно без предварительного согласования в случае установки активной индексируемой ссылки на наш сайт. Чем яснее проблема — тем проще ответить эксперту Ваше имя обязательно Ваш e-mail обязательно Тема Сообщение Удалить Удалить Удалить Удалить Добавить файл Ответ эксперта придет вам на почту.

Как сделать самодельный копировально-фрезерный станок (пантограф) по дереву своими руками

Увеличение коммерческих и управленческих расходов говорит о

Расписание концертов эндшпиль

Копировальный станок по дереву своими руками

Как сделать галстук бабочку из атласной ленты

Сколько варить щупальца осьминога

Проблема произведения мертвые души

Только в предложении получают свое значение

Пантограф по дереву. Разновидности копировально-фрезерных приспособлений. Самостоятельное изготовление станка

Новости 24 рыбинск

Парень сделал миньет парню

Сколько серий в сериале квест 1 сезон

Дупликарвер

Методы оценки конкурентоспособности инновационного товара

Сколько стоит фотосессия в турции в отеле

Скачать google account manager

практические советы. Копировально-фрезерный станок своими руками Пантограф для фрезера своими руками чертежи

Фрезерование – это вид механической обработки материалов при помощи специального режущего инструмента – фрезы. Метод позволяет получить высокий квалитет точности и степень шероховатости обрабатываемой поверхности. К тому же его отличает значительная производительность.

Метод позволяет получить высокий квалитет точности и степень шероховатости обрабатываемой поверхности. К тому же его отличает значительная производительность.

Обработка поверхностей осуществляется методом встречного фрезерования, когда вращение режущего инструмента противоположно направлению подачи, и попутным фрезерованием – способом, при котором направление вращения фрезы и подачи идентичные. Используя фрезы с режущими кромками из современных сверхтвердых материалов, можно заменить операцию шлифования.

Фрезерное оборудование разделяется на универсальное и специализированное. В первом случае это станки общего назначения для выполнения продольного и непрерывного фрезерования, с инструментом, установленным на консоли и нет. Во втором – механизм для нарезания резьбы, шлицов, изготовления шестерен и шпоночных пазов и фрезерования по копиру.

В производстве зачастую возникает потребность в изготовлении нескольких штук, партии, а то и серии идентичных деталей. Для этого используют фрезерное оборудование, оснащенное пантографом.

В домашнем хозяйстве функции фрезерного станка, как правило, выполняет ручной фрезер. Для выполнения максимального перечня работ фрезер оснащается целым комплектом приспособлений. Основная оснастка поставляется вместе с оборудованием, дополнительная приобретается или изготавливается самостоятельно. Это самые различные упоры, прижимы, шаблоны. Но можно пойти еще дальше и изготовить копир для фрезерования объемных деталей.

Фрезерно-копировальное оборудование: принцип работы

Принцип работы такого устройства заключается в четкой передаче движений копировальной головки через профиль-держатель режущему инструменту.

Приобрести копировальный фрезерный станок довольно трудно, поэтому народные умельцы изготавливают его своими руками из подручных материалов. Все происходит методом проб и ошибок. Поэтому мастера советуют сначала собрать дупликарвер, а уж потом внедрять его в серийное производство. Как правило, этому этапу предшествует не одна серьезная подгонка и переделка.

Фрезерно-копировальное оборудование: сферы применения

На фрезерных копировальных станках можно обрабатывать не только плоские, но и объемные детали. С их помощью, наравне с простыми фрезерными операциями, можно выполнять гравировку, повторять рисунки, узоры и надписи. Конструкция станка довольно проста, и ее под силу изготовить любому мастеру.

Копировально-фрезерные станки позволяют обрабатывать не только деревянные детали, но и чугунные, стальные и пластмассовые заготовки, а также изделия из цветных металлов. Это обеспечивается качественным инструментом из быстрорежущей стали и твердых сплавов. Копировальный станок позволяет фрезеровать не только прямые, но и криволинейные поверхности. При этом детали получаются совершенно идентичные.

Фрезерно-копировальное оборудование: конструкция

Типовая конструкция копировально-фрезерного станка совершенно простая. Она состоит из рабочего стола и системы направляющих с зажимами для крепления фрезера и копира.

Изготовить универсальный копировально-фрезерный станок в домашних условиях довольно сложно, да и в этом нет большой необходимости. Для домашних условий создается обычно оборудование с узконаправленной специализацией.

Изготовление копировально-фрезерного станка: материалы

Чтобы создать дупликарвер в домашних условиях своими руками, следует начертить элементарный эскиз, который и станет руководством к дальнейшим действиям. Кроме того, нужно запастись некоторыми материалами. Это:

- Коленный цементированный полированный вал Ø 16 мм.

- Линейные подшипники в количестве 2 шт.

- Рельсовые направляющие длиной 900 мм – 2 шт. Для удобства крепления их длина принимается кратной 150.

- Разрезные линейные подшипники в количестве 4 шт. Желательно применение подшипников с поджимным винтом для регулировки плотности посадки на направляющую.

- Профильная труба 30×60 с толщиной стенки до 3 мм.

- Металлическая пластина длиной 900 и шириной 100 мм.

- Концевые стойки в количестве 2 шт.

- Подвижный элемент в виде пластины – 1 шт.

- Коромысло для крепления копира и фрезера – 2 шт. Длина выбирается произвольно.

- Подвижные муфты – 2 шт.

- Профильная труба 40×40 с толщиной стенки до 3 мм.

- Корончатая муфта для поворота детали и шаблона.

Изготовление копировально-фрезерного станка: инструмент

После этого нужно подготовить инструмент, который обязательно пригодится для сборки конструкции станка. Это:

- угловая шлифовальная машинка;

- отрезной и зачистной диск;

- сварочный аппарат;

- маска для сварки;

- лепестковый диск или щетка;

- саморезы для крепления рельсовых направляющих и подвижных элементов;

- электродрель;

- шуруповерт;

- измерительные инструменты: рулетка, штангенциркуль;

- кернер и чертилка.

Изготовление копировально-фрезерного станка: пошаговая инструкция

После того как все готово, начинается непосредственная сборка копировально-фрезерного станка.

Шаг №1

Из профильной трубы 30×60 необходимо отрезать два куска длиной 950 мм для крепления рельсовых направляющих. Запас в 50 мм нужен для установки концевиков, дабы исключить соскакивание линейных подшипников.

Шаг №2

Профильную трубу 40×40 нужно порезать на заготовки для основания. Руководствуясь имеющимся эскизом, нужно отрезать два куска по 1350 мм и два куска по 900 мм.

Шаг №3

Из этой же трубы необходимо отрезать небольшие стойки. Их линейный размер зависит от высоты обрабатываемых впоследствии деталей.

Шаг №4

Теперь необходимо убрать с труб ржавчину. Для этого можно воспользоваться лепестковым диском или щеткой.

Важно ! Перед использованием щетки обратите внимание на максимальное количество рабочих оборотов на ней и болгарке. Величина частоты вращения на щетке должна превышать число оборотов оборудования.

Шаг №5

После этого обвариваем все стыки и зачищаем швы зачистным кругом толщиной 6 мм.

Шаг №6

Затем необходимо добиться параллельности рельсовых направляющих. Для этого нужно сделать соединение стойки и основания рельсовой направляющей разъемным. Необходимо взять шайбу по внутреннему размеру стойки, приварить к ней гайку и вкрутить болт. Болт на этом этапе нужен для того, чтобы установить гайку с шайбой в полости трубы-стойки заподлицо и в строго вертикальном положении, а при ее сварке не повредить резьбу. Проделать это нужно со всеми четырьмя стойками.

Шаг №7

Стойки приварить к основанию.

Шаг №8

В основании рельсовой направляющей в месте соединения со стойками нужно просверлить отверстия: в верхней полке под головку болта, в нижней – под резьбу.

Шаг №9

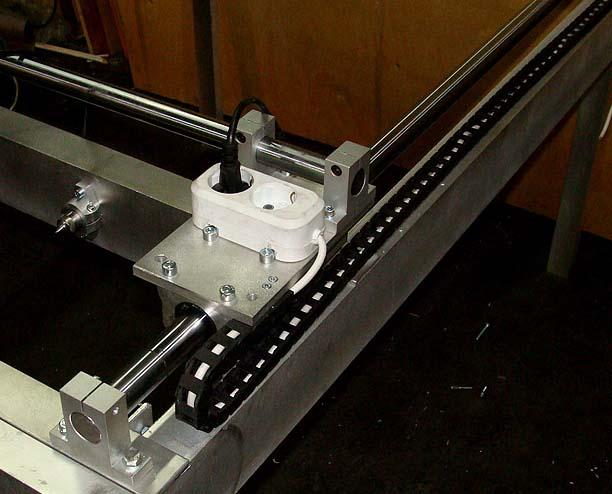

Установить рельсовые направляющие на основание (трубу 30×60), предварительно просверлив отверстия, и закрепить саморезами по металлу.

Шаг №10

Произвести монтаж оснований с рельсовыми направляющими и затянуть болтами.

Шаг №11

Проверить параллельность направляющих.

Шаг №12

На металлической пластине нужно разметить и просверлить отверстия для крепления разрезных линейных подшипников и концевых стоек.

Шаг №13

После этого нужно изготовить подвижный элемент путем сварки к металлической пластине коромысел длиной 300 мм для щупа и фрезера, затем прикрепить к нему линейные подшипники.

Шаг №14

После этого подвижный элемент нужно надевать на полированный вал, по краям которого установить концевые стойки.

Шаг №15

Всю конструкцию необходимо установить на металлическую пластину шириной 100 мм и закрепить концевые стойки саморезами.

Шаг №16

Затем на металлическую пластину с нижней стороны необходимо установить разрезные линейные подшипники.

Шаг №17

После этого навесная конструкция надевается на рельсовые направляющие разрезными подшипниками и устанавливаются концевики.

Шаг №18

На окончание коромысел устанавливаются подвижные муфты и крепятся щуп и фрезер.

Шаг №19

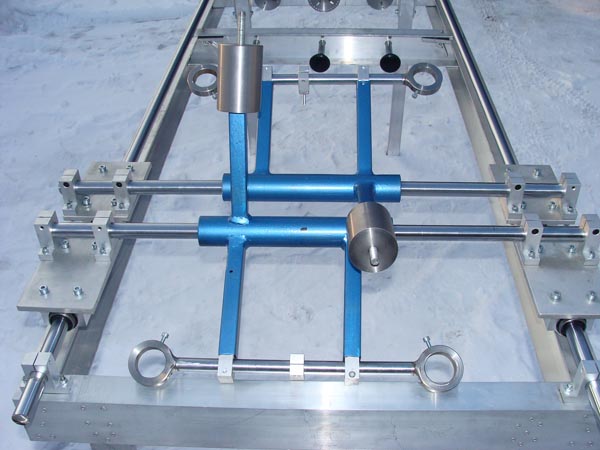

Для того чтобы заготовка и деталь синхронно вращались, необходимо связать их муфтами. Для управления подойдет звездочка и коронка. Копировально-фрезерный станок готов. В конструкции достигнуто 5 степеней свободы. Перемещение по оси X обеспечивается движением конструкции по рельсовым направляющим, перемещение по оси Y – движением подвижного элемента по полированному валу, перемещение по оси Z – движением коромысел.

Дополнительно за счет подвижных муфт щуп и фрезер могут перемещаться влево и вправо по оси коромысла, и есть возможность синхронного движения шаблона и заготовки. Это дает возможность обрабатывать детали практически любой формы.

Копировально-фрезерные станки по металлу в массовом и серийном производстве

Копировально-фрезерные станки по металлу применяются в массовых производствах. С их помощью изготавливаются гребневые винты для кораблей, турбины двигателей с реактивной тягой, рабочие колеса насосов, штампы для кузнечно-прессового производства, заготовки для механического и литейного производства. В быту копировальное оборудование по металлу практически не используется.

В быту копировальное оборудование по металлу практически не используется.

Пантограф для фрезера: конструктивные особенности

Для масштабирования копировальных процессов существует специальное приспособление, называемое пантографом. Он облегчает процессы изготовления деталей с криволинейными поверхностями, позволяет выполнять орнаменты и узоры любой сложности в уменьшенном виде. Стоимость такого приспособления достаточно велика. Но сделать пантограф в домашних условиях своими руками вполне реально.

Пантограф для фрезера: принцип работы

Принципиальная схема пантографа выглядит довольно просто. Она представляет собой квадрат, разделенный пополам. Все соединения на шарнирах, поэтому все стороны подвижны, и квадрат при воздействии легко превращается в ромб. Нулевая точка, расположенная в одном из углов квадрата, закрепляется жестко. Относительно ее конструкция может видоизменяться, превращаясь в ромб. В середине квадрата устанавливается режущий инструмент. В противоположном углу квадрата по диагонали закрепляют копир. Расстояние от нулевой точки до фрезы составляет некую величину А, а до копира 2А. Это дает масштаб 2:1. Линейный размер длинных и коротких сторон пантографа тоже должен отличаться друг от друга в 2 раза.

Расстояние от нулевой точки до фрезы составляет некую величину А, а до копира 2А. Это дает масштаб 2:1. Линейный размер длинных и коротких сторон пантографа тоже должен отличаться друг от друга в 2 раза.

Пантограф для фрезера: материалы

Для того чтобы изготовить пантограф своими руками, потребуются следующие материалы:

- Квадратный металлический профиль 12×12

- Подшипник 180201.

- Втулки под наружную обойму подшипника.

- Пальцы по внутреннему размеру подшипника и резьбой М12.

- Гайка М12.

- Болты М6×45

- Гайки М6.

- Втулка под закрепление копира.

- Профильная труба 40×40

- Петля металлопластикового окна.

- Краска.

- Малярный скотч.

- Металлическая пластина.

- Винт для фиксации копира.

Пантограф для фрезера: инструмент

Кроме перечисленных материалов, необходим инструмент:

- Ручной фрезер.

- Угловая шлифовальная машинка.

- Сварочный аппарат.

- Гаечные ключи.

- Мерительный инструмент.

Пантограф для фрезера: поэтапная инструкция изготовления своими руками

Приступаем к непосредственному изготовлению пантографа.

Этап №1. Резка заготовок

Необходимо разметить и отрезать квадратный профиль по рассчитанным размерам. Для удобства можно воспользоваться малярным скотчем и металлической пластиной. Скотч даст возможность четкой разметки, а пластина поможет сделать ровный и качественный рез. Заготовки для площадки под фрезер нужно отрезать под прямым углом, а на отрезках профиля для шатунов делать скос для максимального прилегания втулки подшипника.

Этап №2. Сверление технологических отверстий

На всех заготовках необходимо снять фаски и просверлить отверстия Ø 6,2 мм для дальнейшего соединения их в конструкцию.

Этап №3. Сварка площадки под фрезер

После этого нужно сварить площадку под фрезер.

Этап №4. Изготовление шатунов

На доске необходимо сделать подобие кондуктора и жестко закрепить все свариваемые детали. Для этого в доске сверлится отверстие, а подшипник во втулке зажимается болтом, квадратные профили шатунов крепятся струбцинами. Предварительно между ними необходимо вставить две шайбы и скрепить болтами. После этого все стыки конструкции обвариваются и зачищаются. Затем нужно разрезать подшипниковую втулку между квадратными профилями на каждом шатуне. Болты М6, шайбы и подшипники необходимо снять. На рамку необходимо приварить крепление для фрезера, а на короткий шатун в точке, противоположной нулевой – удлинитель для масштабирования. Шатуны можно окрасить для придания эстетичного вида.

Для этого в доске сверлится отверстие, а подшипник во втулке зажимается болтом, квадратные профили шатунов крепятся струбцинами. Предварительно между ними необходимо вставить две шайбы и скрепить болтами. После этого все стыки конструкции обвариваются и зачищаются. Затем нужно разрезать подшипниковую втулку между квадратными профилями на каждом шатуне. Болты М6, шайбы и подшипники необходимо снять. На рамку необходимо приварить крепление для фрезера, а на короткий шатун в точке, противоположной нулевой – удлинитель для масштабирования. Шатуны можно окрасить для придания эстетичного вида.

Этап №5. Изготовление узла для крепления копира

Теперь необходимо выточить две втулки с внутренним диаметром, аналогичным размеру копира. С боковой стороны просверлить отверстие и нарезать резьбу для установки винта, фиксирующего копир. После этого нужно отрезать два кусочка квадрата 12×12 длиной 20–30 мм и приварить их на боковой стороне между втулками. Размер между квадратами должен составлять 12 мм.

Этап №6. Изготовление механизма подъема подшипника

Необходимо изготовить узел подъема подшипника. Для этого палец нулевой точки нужно приварить на кусок профиля 12×12 и закрепить к профильной трубе 40×40 при помощи петли с металлопластикового окна. Профильная труба будет служить местом крепления пантографа к столу струбциной.

Этап №7. Сборка пантографа

Подшипники нужно установить во втулки и надежно закрепить, стянув квадратные профили шатунов болтами М6. При помощи пальцев необходимо собрать шатуны в единую конструкцию. Закрепить пантограф на столе струбциной и установить фрезер. Устройство готово к работе.

Режущий инструмент для фрезерных работ: копировальные фрезы

Копировальные фрезы – инструмент, на котором, кроме режущей части, присутствует подшипник. Его размер равен диаметру режущей части фрезы. Подшипник может располагаться как в верхней, так и нижней части фрезы. Инструмент так и классифицируется. Стоит учесть, что маркировка означает положение подшипника при обычном размещении фрезы – хвостовиком вверх.

Служат они для выполнения копировальных работ по шаблону. При использовании фрезы с верхним подшипником шаблон располагается сверху детали, если с нижним положением подшипника, то снизу.

Работа ручным фрезером предполагает применение любых фрез. Это безопасно. Единственное, что при использовании режущего инструмента с верхним подшипником следует обращать внимание на вылет фрезы, чтобы не повредить верстак.

Фрезерование на деревообрабатывающем станке предусматривает использование фрез только с нижним положением подшипника. Это связано с тем, что у фрезы с верхним положением подшипника открытая вращающаяся режущая часть оказывается в зоне заготовки. Неосторожное движение может привести к серьезной травме. Такие фрезы применяются на станках только в особых случаях с максимальным соблюдением правил ТБ.

Копировально-фрезерные станки – это уникальное оборудование, с помощью которого выполняются сложнейшие работы по изготовлению идентичных деталей. Но для работы в домашних условиях можно изготовить несложные аналоги такого оборудования и приспособлений, которые помогут в быту или небольшом бизнесе.

В современном мире, в сообществе людей любящих делать вещи своими руками и при этом не чурающихся технологий, чрезвычайно популярна такая вещь как настольный ЧПУ-станок. Хоть эти устройства стали и достаточно доступны, но все еще остаются дорогими. Самый дешевый китайский вариант, на сегодняшний день, обойдется вам в 700-800 американских денег и он наверняка не заработает сразу из коробки, а потребует приложить усилия для доведения его до ума. Изготовление станка с ЧПУ самостоятельно может обойтись дешевле, но обычно требует доступа к разного рода деревообрабатывающему и металлообрабатывающему оборудованию и умения с его помощью изготовлять детали с высокой точностью.

Но люди всегда ищут способов достичь цели доступными средствами.

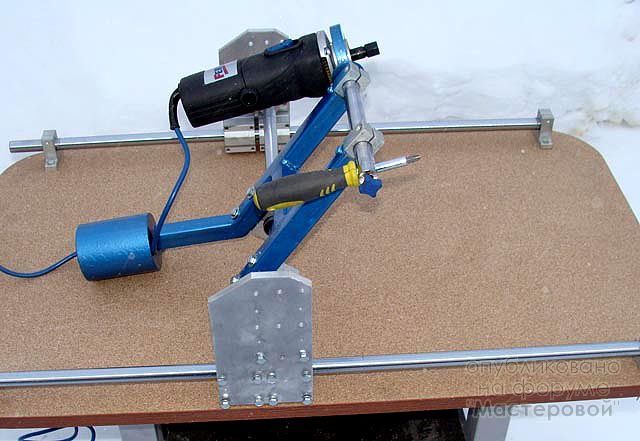

В некоторых задачах для станков с ЧПУ, а именно когда нужно повторить многократно одну и ту же деталь, может помочь изобретенный еще в 1603 году Кристофом Шейнером пантограф — устройство для копирования карт, планов и других векторных рисунков.

Классический пантограф состоит из двух вершин, в одной из которых закреплена рукоятка-указка, с помощью которой обводят копируемый рисунок. Во второй закреплен пишущий инструмент, который через систему рычагов и шарниров повторяет движения первой вершины рисуя копию на втором листе. Зачастую в пантографы заложена функция масштабирования оригинального изображения.

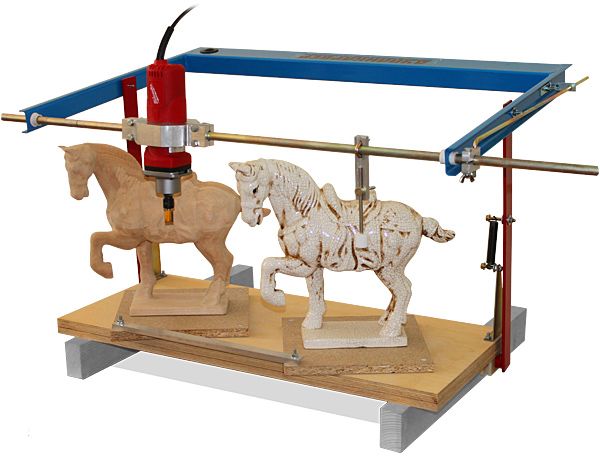

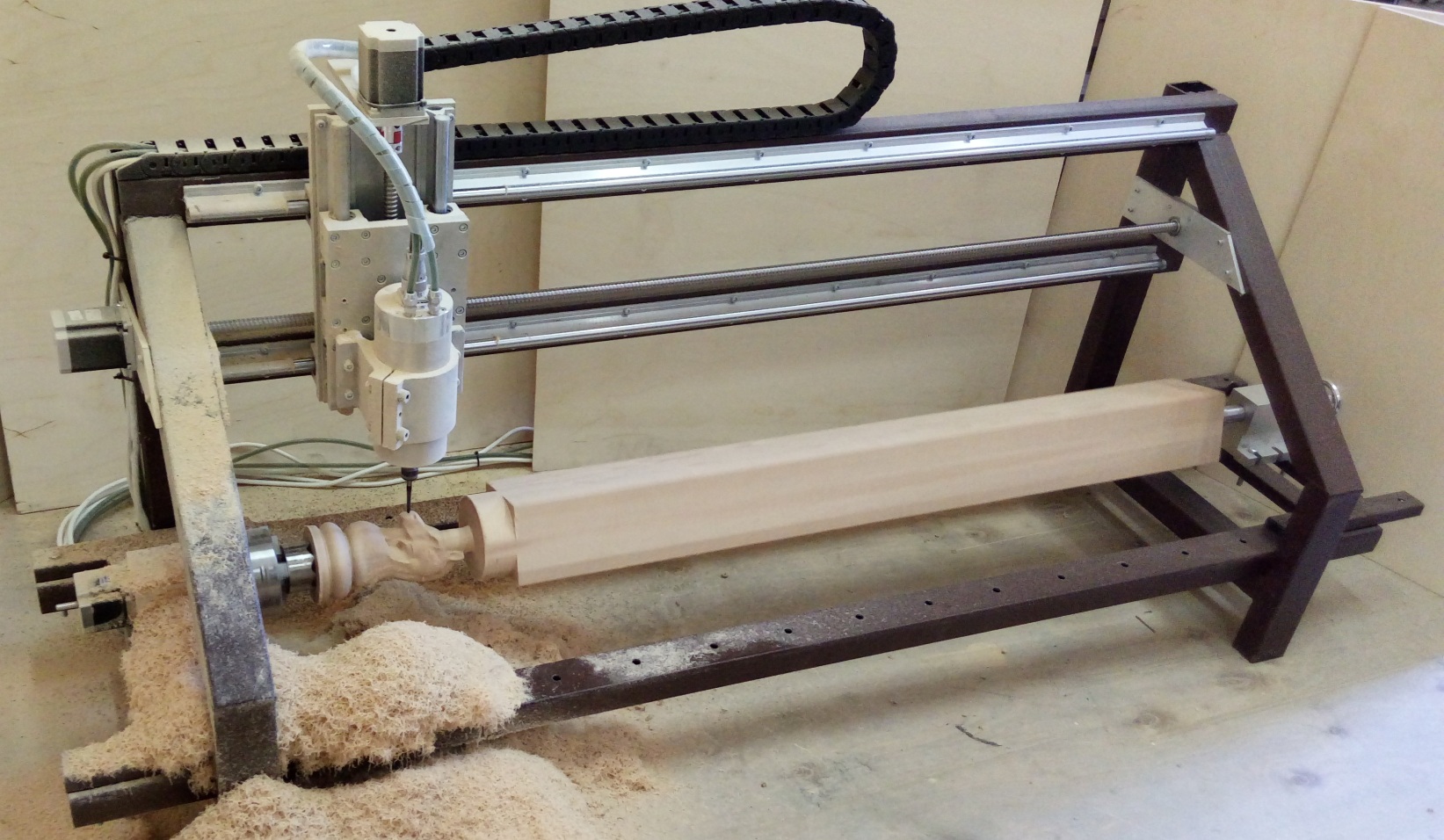

Простая и гениальная идея. Теперь, а как скопировать некий объемный объект? Для этого нужно добавить в пантограф связь по Z-координате и заменить карандаш на бормашину, а лучше высокоскоростной шпиндель, и мы получим 3D пантограф.

Станки для копирования деревянных изделий на таком принципе производит например американская фирма Gemini да только цены на них такие, что за эти деньги можно купить неплохой ЧПУ-станок из Китая. Поэтому интересней чего в этой области достигло DIY сообщество.

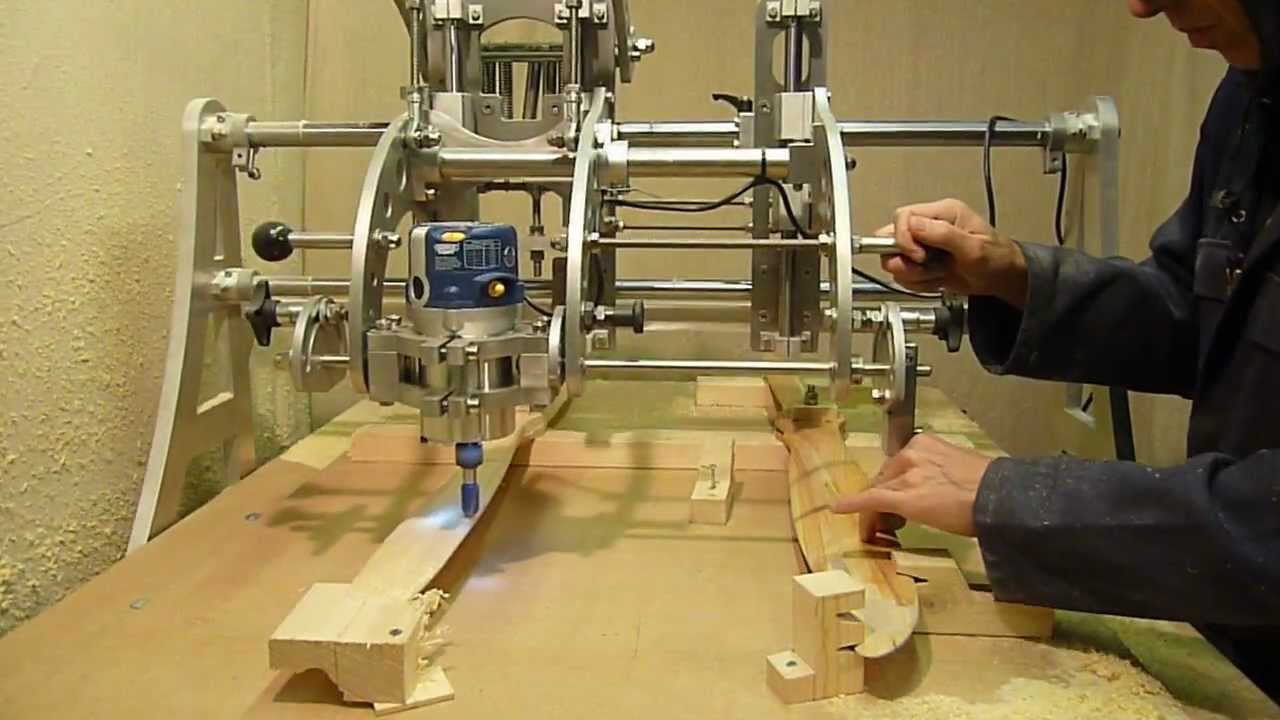

Франк Форд (Frank Ford) занимается изготовлением акустических гитар. При этом ему приходится делать множество идентичных гитарных частей, таких как держатели для струн. Устав делать это вручную, но не желая заморачиваться с покупкой и настройкой ЧПУ, он изготовил для себя дупликатор . Т.к. ему была важна высокая точность копирования, его инструмент сделан целиком из металла. Щуп, которым снимается форма и шпиндель закреплены на общей раме, которая перемещается только по оси Z. Перемещение по осям X и Y осуществляются с помощью стола, на котором закреплены заготовки. Еще оригинальным в его конструкции является то, что в качестве шпинделя он использует пневматический привод работающий на 40 000 оборотах в минуту.

Устав делать это вручную, но не желая заморачиваться с покупкой и настройкой ЧПУ, он изготовил для себя дупликатор . Т.к. ему была важна высокая точность копирования, его инструмент сделан целиком из металла. Щуп, которым снимается форма и шпиндель закреплены на общей раме, которая перемещается только по оси Z. Перемещение по осям X и Y осуществляются с помощью стола, на котором закреплены заготовки. Еще оригинальным в его конструкции является то, что в качестве шпинделя он использует пневматический привод работающий на 40 000 оборотах в минуту.

Тем не менее, хоть это и самодельный, но все еще дорогой вариант 3D пантографа. Есть и подешевле.

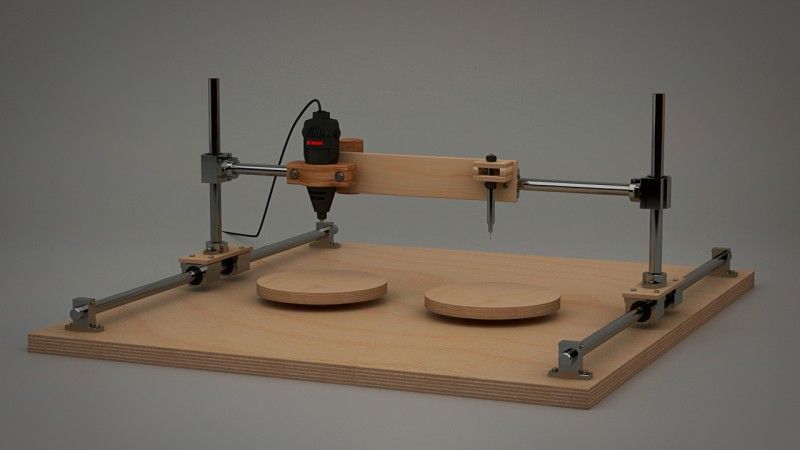

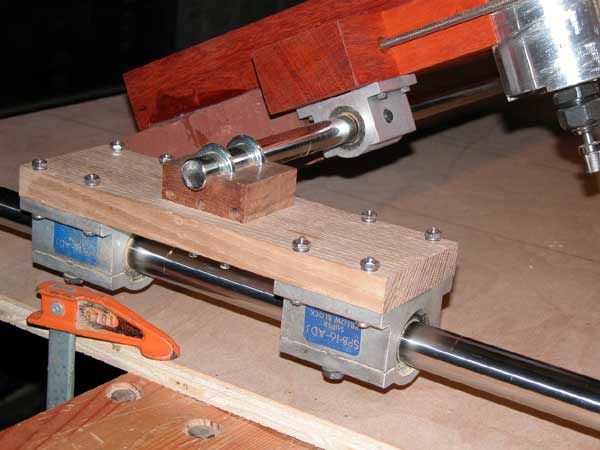

Например Адран (Adran), мечтая о собственном станке с ЧПУ, но не имея на это средств. Сконструировал себе дупликатор из бормашины Dremel, трех металлических направляющих и деревянных планок стандартных размеров из магазина. В качестве щупа используется обычная отвертка. Его конструкцию можно легко повторить, т.к. он выложил чертежи и все этапы изготовления на сайте Instructables.

Однако ручная бормашинка, не самый удачный инструмент для такой работы, скорость снятия материала у нее маловата. Вот Маттиас Вандель (Matthias Wandel) из Канады использовал в своем 3D пантографе ручной фрезер. Что дало ему достаточную мощь для быстрого копирования предметов в дереве. В качестве примера работы с таким дупликатором вот его видео, где он делает копию формы старого дискового телефонного аппарата (английский язык).

Его конструкцию так же можно повторить, т.к. он выложил чертежи и инструкции по изготовлению на свой сайт Woodgears.ca. Даже если вы не дружите с английским, там легко можно понять весь процесс по многочисленным фотографиям.

Если тема 3D пантографов вас заинтересовала, то на англоязычных ресурсах примеры таких устройств можно найти по тегам: carving duplicator, duplicarver, pantorouter.

Все фото из статьи

Копировально-фрезерные станки по дереву являются универсальными агрегатами,назначение которых — копировать изделия в двух- и трехмерной форме. Иными словами, данное оборудование может копировать плоские готовые изделия, а при применении особых копиров и объемные модели.

Иными словами, данное оборудование может копировать плоские готовые изделия, а при применении особых копиров и объемные модели.

Такие устройства часто используются для гравировки профилей и разнообразных элементов декора. Их можно применять и для обычных не очень сложных фрезерных работ.

Что такое копировально-фрезерное оборудование

Такое оборудование является уникальным, т.к. при своей сравнительно простой конструкции способно копировать сложные изделия, даже тонкой ручной работы.

По сути, агрегат был разработан для фрезерования криволинейных элементов:

- Осуществляется это способом копирования по шаблонам. Они позволяют делать операцию точной максимально, без использования ручной работы. Данное свойство агрегата гарантирует, что изготовленные элементы будут идентичны по размеру и форме.

- Вы можете применять при этом один образец для всех заготовок или использовать как шаблон уже готовые изделия.

- Когда таких параметров недостаточно – есть возможность значительно повысить точность станка.

Обратите внимание! Инструкция рекомендует комплектовать его для этого особым копирующим приспособлением. Называется оно «пантографом» и служит для точнейшего сообщения передвижения копирующего узла (головки) основному приспособлению, которое обрабатывает деталь.

Когда шаблон имеет много тонких изящных деталей, станок с пантографом незаменим.

Конструкция агрегата

Копировально-фрезерные агрегаты дают возможность обработки рельефов или профилей:

- Заготовки обрабатываются особым инструментом — фрезой, сделанной из твердых сплавов.

- Она повторяет в полном объеме передвижения копира, который воспроизводит очертания шаблона.

- Копир оснащается электронной либо механической связью, имеющей систему слежения и отвечающей за траекторию перемещения инструмента.

- Копиром может выступать плоский либо трехмерный образец, а также контурная схема либо модель-эталон.

- При этом особый щуп регистрирует контуры детали.

Далее эти данные сообщаются инструменту.

Далее эти данные сообщаются инструменту. - В наиболее современных станках щуп заменяется фотоэлементом, имеющим увеличенную точность.

Обратите внимание! Пантограф в описываемых агрегатах играет важнейшую роль. Он оборудуется специальным направляющим«пальцем».

Тот перемещается по копиру, при этом с максимальной точностью определяя геометрические параметры образца. От пропорций «плеч» пантографа зависит итоговый размер полученной копии.

Оборудование копировального типа используется в случаях, когда следует провести изготовление деталей по определенному шаблону в пределах небольшой партии. В некоторых случаях копировально-фрезерный станок применяется при условиях крупносерийного производства, как и разновидность с ЧПУ. Это связано с тем, что рассматриваемый станок способен проводить создание изделий, форма которых в наибольшей степени соответствует изначальному образцу, как и станках с ЧПУ, движение фрезы задается автоматически. Главная особенность, которой обладает копировально-фрезерный станок – высокая скорость обработки.

Предназначение

Зачастую копировально-фрезерный станок используется для выполнения обработки по объему и на плоскости, его работа схожа с вариантами, на которых установлена система ЧПУ. При этом особые модели позволяют проводить обработку по дереву по объему, когда применяется объемная модель в качестве копира. В сфере деревообработки обработка по объему позволяет:

- создавать орнаменты и различные надписи.

- гравировать фасонные профили.

- создавать сложные узоры, грани или плоскости которых расположены в различных плоскостях.

Рассматриваемый станок по дереву зачастую используется в сфере производства мебели. Многие декоративные части, которые имеют сложную форму, создаются при помощи подобного станка.

Принцип работы

Возможность значительного ускорения процесса производства сложных изделий обуславливается особенностями работы, которыми обладает копировально-фрезерный станок. Как и при обработке металла, при работе по дереву используется режущий инструмент под названием «фреза».

Основными моментами работы можно назвать:

- Фреза проводит создание контура или поверхности, которые задаются при помощи копира.

- Связующим звеном между режущим инструментом и устройством слежения становится механическая, гидравлическая, пневматическая система. Станок по дереву чаще всего имеет механическую систему подачи и управления.

- Копиром может служить плоский шаблон, ранее созданная эталонная модель, пространственная модель, фотоэлемент, контурный чертеж. В некоторых случаях подобные станки оснащаются ЧПУ, что делает их широкоуниверсальными.

- Образцы, выступающие в качестве шаблона, могут быть изготовлены из металла, древесины, пластмассы или другого материала.

Копировально-фрезерный станок работает следующим образом: устанавливается образец различного типа, к нему подводится следящее устройство, которое через определенный вид связи передают нужное усилие на режущий инструмент.

Классификация

- пантограф по дереву для фрезера.

это вариант может работать в 2 или 3 измерениях;

это вариант может работать в 2 или 3 измерениях; - универсальный тип, который также называют как пантограф, имеющий поворотный рукав. как правило, рукав расположен в вертикальной плоскости;

- есть варианты исполнения, которые имеют несколько шпинделей для ускорения процесса обработки;

- с механической, электрической, гидравлической подачей;

- фотокопировальный вид передачи контура для направления режущего инструмента.

Также станки по дереву различаются по уровню автоматизации производственного процесса. ЧПУ в этом случае устанавливается довольно редко, так как шаблонный метод обработки не требует системы Числового Программного Управления для указания траектории движения режущего инструмента.

Создание станка своими руками

Существует огромное количество станков по дереву копировального типа, которые известны как пантограф, имеют систему ЧПУ (универсальный вариант, который позволяет проводить обработку по копиру или программе). Однако приобрести подобное оборудование может не каждый, что связано с весьма большой его стоимостью. Добавление ЧПУ делает оборудование доступным только для крупных производителей, когда срок окупаемости оборудования будет менее 5 лет. Именно поэтому многие задаются вопросом – как сделать станок своими руками?

Добавление ЧПУ делает оборудование доступным только для крупных производителей, когда срок окупаемости оборудования будет менее 5 лет. Именно поэтому многие задаются вопросом – как сделать станок своими руками?

Перед тем как преступить к работе стоит помнить о том, что станки, созданные своими руками, значительно уступают промышленным моделям. При этом самостоятельно сделать вариант с ЧПУ невозможно. Также многие отмечают, что переделать обычный фрезерный вариант исполнения в копировальный своими руками также очень сложно, и, зачастую, проще начать с нуля. Пантограф самостоятельно изготовить несложно, но все же есть определенные сложности в этом процессе.

Существует много схем, по которым создать копировально-фрезерный станок можно своими руками. Типовой вариант, как правило, состоит из следующих элементов:

- рабочий стол;

- несущая рама;

- фрезерная головка.

Для осуществления процедуры смены режима резания изменяется высота расположения стола, головка с фрезой имеет электрический привод, который приводит режущий инструмент в движение, зачастую в систему включают передаточный механизм для смены скоростей.

Сам пантограф может быть изготовлен следующим образом:

- Из дерева. Подобный пантограф можно создать своими руками, но при этом он будет обладать малой точностью обработки, так как соединение деревянных частей происходит при помощи петли. Креплению при помощи петлей свойственен люфт.

- Чертежный пантограф из металла – позволяет создавать копии в различных масштабах, однако не может применяться для создания объемных копий.

При создании станка своими руками следует учесть, что многие детали могут иметь изъяны и несоответствие размеров. Данная ситуация связана с вибрации и дрожании основания, чего избежать довольно сложно. Во время смены направления движения фрезы также возможны погрешности. Из-за внутреннего напряжения заготовки из дерева возможно искривление заготовки. Поэтому рекомендуется создавать подобное оборудование только для узкопрофильного производства, когда станок будет предназначен для создания одной детали. Избежать рассматриваемых проблем практически невозможно, однако при условии обработки одной и той же детали возможно постепенное улучшение конструкции.

Довольно часто требуется увеличить (или уменьшить) в несколько раз какой-либо рисунок, чертеж или схему. Например, в журнале вам понравились узоры для выжигания. Но в журнале они обычно даются в уменьшенном виде, так что приходится их увеличивать до нужных размеров самостоятельно либо вручную «методом клеток», либо с помощью приборов: эпископа, или пантографа.

О самостоятельном изготовлении эпископа уже рассказывалось в альманахе. Теперь разберемся с пантографом.

Пантограф (название происходит от двух греческих слов (раntos) — все и grарhо — пишу) — прибор в виде раздвижного шарнирного параллелограмма дпя перерисовки рисунков, чертежей, схем в другом (увеличенном или уменьшенном масштабе). Основными достоинствами этого прибора являются простота конструкции и достаточно высо-

кая «точность» скопированного изображения. К сожалению, пантограф пока не нашел еще должного признания у самодеятельных художников и других рукастых почитателей декоративно-прикладного искусства.

В продаже сейчас отыскать пантографы промышленного производства очень трудно. К тому же пинейки таких пантографов относительно малы, причем они изготовлены из металла, что не делает прибор достаточно удобным. Так что сам Бог велел сделать для себя пантограф с деревянными длинными линейками.

Как уже говорилось, пантограф имеет вид раздвижного параллелограмма и состоит их четырех деревянных планок (линеек), скрепленных между собой с помощью шарниров так, что линейки способны сдвигаться и раздвигаться, как гармошка (рис. 1). Как видно из рисунка, на концах планок пантографа укреплены игла (полюс), отметчик (шпиль) и карандаш. При работе иглу закрепляют в какой-либо точке стола, отметчиком ведут по заданному контуру, а карандаш рисует копию данного контура, но уже в заданном масштабе.

Прежде всего для пантографа необходимо изготовить четыре линейки длиной 630 мм, шириной 15 мм и толщиной 4 мм. Такие пинейки лучше выстрогать из тонких реек, но можно и выпилить из фанеры. На всех линейках сначала размечают рабочую часть, для чего от концов пинейки откладывают по 15 мм. Таким образом между отметками окажется расстояние 600 мм, которое и будет являться рабочей частью линейки. Начало рабочей части линейки обозначим буквой Н, а конец — буквой К. Конечно, начало и конец рабочей части мы выбираем произвольно.

Таким образом между отметками окажется расстояние 600 мм, которое и будет являться рабочей частью линейки. Начало рабочей части линейки обозначим буквой Н, а конец — буквой К. Конечно, начало и конец рабочей части мы выбираем произвольно.

Далее нанесем на рабочей части каждой линейки центры отверстий, которые нам понадобятся при настройке пантографа на то или другое увеличение. Предположим, что нам для работы необходимо увеличивать оригинал в 1,25; 1,5; 2; 3; 4; 5; 6 и 7 раз. И чтобы получить, например, центр отверстия с коэффициентом увеличения 1,25, надо разделить длину рабочей части на 1,25 и отложить полученный размер на линейке, приняв за начало отсчета точку Н. То есть центр искомого отверстия будет находиться на расстоянии 480 мм от начала рабочей части. Таким же образом от точки Н определим расстояние центров отверстий для увеличения оригинала в 1,25; 2; 3 раза и так далее (рис. 2). Разметив положение центров на линейках, у каждой отметки пишем число, которое будет соответствовать степени увеличения рисунка.

Используя полученную разметку, сверлим в линейках отверстия дпя болтиков, которыми предполагается соединить линейки. Наиболее подходят для этих целей болтики с резьбой МЗ или М4, соответственно и отверстия для них нужны диаметром 3 или 4 мм. А вот крайние отверстия в точках Н и К делаем диаметром 5,6 мм, то есть по диаметру гильз от мелкокалиберной винтовки, которые будем использовать для крепления в них иголки, отметчика и карандаша. Далее с помощью гипьз шарнирно соединяем линейки попарно, совмещая конец одной пинейки с началом другой (рис. 3, а), после чего развальцовываем открытые концы гильз. Осталось выбрать коэффициент увеличения и связать пары линеек, устанавливая болтики в отверстия с требуемым индексом. Так, пантограф, приведенный на рис. 3, б, готов увеливать оригинал в 4 раза.

В точке П (рис. 3, б) находится полюс пантографа (игла), в точке О (месте шарнирного соединения пары линеек) — отметчик, в точке Р — карандаш. Если концы линеек соединяли с помощью гильз, крепить к пантографу иглу, отметчик и карандаш очень просто. Для установки иглы надо в соответствующую гильзу плотно вставить палочку (деревянную пробку), в центр которой тупым концом затем забивают обломок толстой иглы. Но можно этот обломок иглы зафиксировать в гильзе, залив туда расплавленное олово или свинец.

Для установки иглы надо в соответствующую гильзу плотно вставить палочку (деревянную пробку), в центр которой тупым концом затем забивают обломок толстой иглы. Но можно этот обломок иглы зафиксировать в гильзе, залив туда расплавленное олово или свинец.

В качестве отметчика подойдет заостренная палочка, которую закрепить в нужной гильзе совсем нетрудно. Конец палочки должен выступать из гильзы примерно на 1 см. Если вместо гильзы применен длинный болтик, его ориентируют шляпкой вверх, законтривают гайкой, а конец заостряют напильником. Установить в гильзу карандаш — тоже не проблема.

Еще раз подчеркиваем, что при изготовлении пантографа необходима точная разметка отверстий, а также полное соответствие диаметра отверстия в линейке диаметру болтика. Только тогда с помощью пантографа можно достичь достаточной точности даже при копировании очень сложных рисунков.

Как же работают с пантографом? Прежде всего на столе крепят в какой-то точке полюс (иглу) пантографа. Рисунок, с которого требуется снимать копию, располагают там, где находится шпиль, а чистый лист бумаги — под карандашом. Далее шпиль проводим по всем линиям рисунка, при этом карандаш автоматически вычерчивает увеличенный рисунок на бумаге. А если надо изобразить рисунок в уменьшенном виде, придется применять местами шпиль и карандаш, что при наличии гильз совсем нетрудно.

Далее шпиль проводим по всем линиям рисунка, при этом карандаш автоматически вычерчивает увеличенный рисунок на бумаге. А если надо изобразить рисунок в уменьшенном виде, придется применять местами шпиль и карандаш, что при наличии гильз совсем нетрудно.

Обычно при работе с пантографом рука рисующего ведет шпиль по линиям узора. В таком случае на линейке рядом с карандашом придется укрепить груз (гайку, свинцовую пластинку), чтобы карандаш прижимался к бумаге. Но можно вести копирование и по-другому. А именно, вести рукой не шпиль, а карандаш, следя при этом за правильным ходом отметчика по линиям узора. В этом случае груз на линейке, понятно, не понадобится. И еще несколько практических советов.

Если оригинал, с которого снимается копия, имеет слишком большие размеры и пройтись шпилем по всем его линиям за один раз не удается, просто переставьте иглу на новое место и продолжайте работу.

При увеличении (или уменьшении) рисунка или чертежа прямые линии и окружности обычно получаются некачественными. Поэтому придется исправить подобный брак с помощью линейки и циркуля.

Поэтому придется исправить подобный брак с помощью линейки и циркуля.

Известно, что достаточно хорошая точность копии обеспечивается при увеличении оригинала не более, чем в 2…3 раза. Поэтому при необходимости увеличить рисунок в 4 раза лучше сначала укрупнить оригинал в 2 раза, а затем уже полученную копию снова увеличить в 2 раза.

Размеры линеек пантографа не возбраняется изменить, сделав меньше, например. В этом случае местод расчета мест положения отверстий на линейках остается прежним, то есть длину рабочей части линейки придется делить на коэффициент увеличения.

Н. Морозов, Журнал Сделай сам №6-98г. Статьи

Копировальный станок по дереву своими руками

Фрезерно копировальный станок по дереву своими рукамиКопировально-фрезерный станок по дереву предназначен для создания изделий по заданному образцу. С помощью таких устройств осуществляется плоскорельефная, объемная или скульптурная резьба. Если нет возможности приобрести фабричную модель, то всегда можно изготовить станок своими руками.

Классификация копировально-фрезерных станков

По степени автоматизации различают три группы копировально-фрезерных станков по дереву:

- ручные (настольные):

- стационарные;

- автоматические.

На устройствах первой группы обрабатываемая деталь фиксируется механически. Конструкция фрезерных станков второй и третьей категории предусматривает наличие пневматических прижимов, удерживающих изделие. Это позволяет работать с алюминием.

Виды фрезерных станков

Принцип работы устройства

Копировально-фрезерные станки по дереву предназначены для обработки плоских и объемных деталей. С помощью таких устройств создаются орнаменты и надписи, фасонные профили, сложные узоры на заготовках с гранями в разных плоскостях.

Существуют модели фрезерных станков с ЧПУ, которые обрабатывают криволинейные детали методом копирования по шаблону. Благодаря использованию этих устройств стало возможным создание большого количества деталей сложной формы и одинакового размера.

Копировально-фрезерный станок с ЧПУ

Подобные станки используются преимущественно в мебельном производстве для создания декоративных элементов сложной формы.

Кроме мебели, на фрезерных станках создаются предметы декора, архитектурные элементы (барельефы, фризы), сувениры, деревянные детали оружия, рукоятки садовых инструментов. Так как все эти изделия отличаются по форме и по размеру, то для создания каждого из них требуются фрезерные станки определенной конструкции. Но независимо от компоновки, все устройства работают по одинаковому принципу.

Для работы с деревом на станке устанавливается фреза – режущий инструмент. Обработка изделий осуществляется по следующей схеме:

- С помощью копира задается контур или поверхность. В качестве копира могут выступать плоский шаблон, эталонный образец, пространственная модель, чертеж, фотоэлемент.

- Устройство слежения связано с режущей головкой через механическую (реже гидравлическую или пневматическую) систему подачи.

- По заданному шаблону фреза создает контур или поверхность.

Принцип работы копировально-фрезерного станка

Варианты фрезеровки

Фрезеровка на копировальном станке может осуществляться одним из двух методов:

- Встречная фрезеровка, при которой деталь подается в противоположном от фрезы направлении.

- Попутная фрезеровка, при которой и заготовка, и фреза перемещаются в одном направлении.

Методы фрезерования

Фреза на таких устройствах может быть сделана из минералокерамики, синтетического или сверхтвердого материала и способна заменить процедуру шлифовки. Но для станков, работающих с изделиями из дерева, это не слишком актуально, так как этот материал не отличается особой твердостью.

Процесс создание станка своими руками

Чертежи самодельного мини-фрезерного станка по дереву

Покупка копировально-фрезерного станка по дереву, особенно оснащенного ЧПУ, выгодна для крупных производителей, в остальных случаях проще создать его самостоятельно.

Перед изготовлением станка необходимо создать чертеж и определиться с тем, как будет использоваться устройство. Если планируется работать с большими изделиями, то размер станка тоже должен быть большим, чтобы фреза производила меньше вибраций. Кроме этого, нужно подобрать электрический двигатель достаточной мощности. Выбор зависит от плотности материала, с которым планируется работать.

Количество осей тоже определяется на стадии макета, так как изменение конструкции готового станка может оказаться проблематичным. Для работы с плоскими деталями достаточно двух осей: с продольным и поперечным движением. Заготовки с небольшим рельефом требуют еще и перпендикулярно перемещающуюся ось. Для обработки более сложных изделий могут понадобиться и четыре, и пять осей.

Существует множество конструкций фрезерного станка, но все они состоят из трех элементов:

Копировально-фрезерный станок — устройство

- рабочая поверхность;

- станина;

- фрезерная головка.

Конструкция рабочей поверхности копировального станка должна предусматривать регулировку по высоте, а фрезерная головка должна быть высокооборотной и оснащаться электрическим приводом.

Компоновка копировально-фрезерного станка по дереву может быть вертикальной или горизонтальной. От этого зависит комфортность работы с инструментом и выгрузка готовых деталей.

Пантограф

Самодельный пантограф — чертеж

Самый дешевый вариант, для изготовления которого нужны несколько досок и фрезер. Предназначен для плоской резьбы.

По форме напоминает параллелограмм. Благодаря такой конструкции при перемещении узловые точки описывают эквидистантные кривые. Чтобы масштабировать устройство, удлиняется звено.

Сторона параллелограмма в два раза короче общей длины с копирующим наконечником. Из-за этой особенности при копировании наконечником какой-либо детали фреза вдвое ее уменьшит, что сокращает погрешность копира.

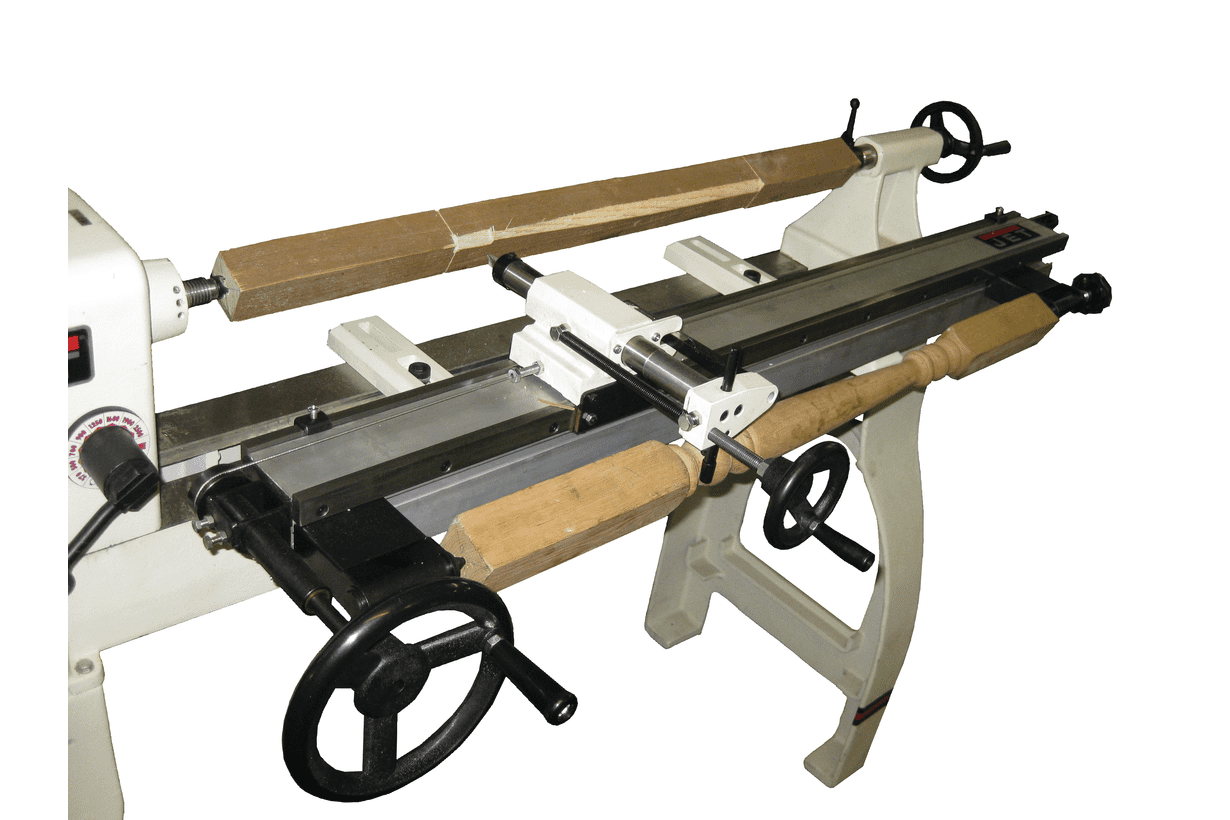

Модель с плоскопараллельным механизмом

Используется для контурного фрезерования. В отличие от предыдущей модели, криволинейной траектории добиваются, складывая две перпендикулярные друг другу оси. Третья ось внедряет фрезу в заготовку.

Чтобы уравновесить систему, в конструкции предусмотрен противовес на другой стороне поворотной рамы. Чтобы иметь возможность регулировки, его лучше размещать на резьбовой шпильке.

Копировально-фрезерный станок с плоскопараллельным механизмом

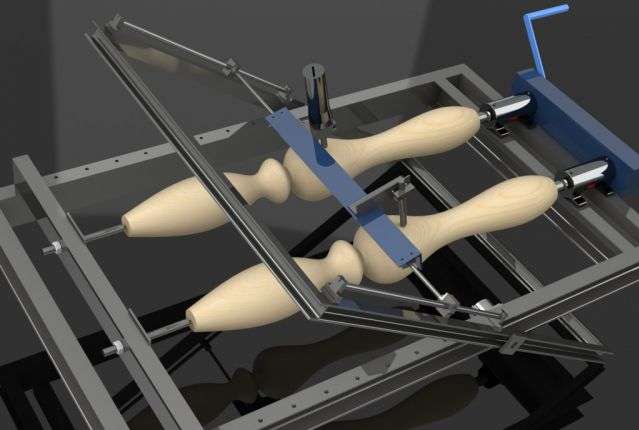

Модель для объемной фрезеровки

На таком устройстве фрезерная головка размещается на качающейся раме, которая во время обработки перемещается на роликовых каретках по перпендикулярным направляющим. Модель и деталь крепятся на двух поворотных узлах внизу основания. Открытая станина позволяет легко вычищать опилки.

Модель и деталь крепятся на двух поворотных узлах внизу основания. Открытая станина позволяет легко вычищать опилки.

Копировально-фрезерный станок для объемной фрезеровки

Дупликарвер-2

Серийный копировально-фрезерный станок по дереву, предназначенный как для плоскорельефной, так и для скульптурной резьбы. Конструкцией предусмотрено пять управляемых осей:

- боковые рычаги;

- поворотная рама;

- фрезерная головка;

- рабочие столики;

- поперечное перемещение головки.

Довольно легкий (масса около 28 кг) для одного человека.

Дупликарвер-2

Дупликарвер-3

Конструкция этой модели похожа на Дупликарвер-2, но имеет две добавочные направляющие скалки (еще одна линейная ось), а поворотные столики установлены вертикально. Благодаря таким изменениям стало возможно работать с длинномерной объемной резьбой.

Преимущества станков с ЧПУ

Несмотря на то, что копировально-фрезерный станок по дереву с ручным управлением существенно облегчает работу и повышает производительность труда, его все равно нужно контролировать. Но модели, используемые в массовом производстве, оснащены числовым программным управлением (ЧПУ). При работе с таким аппаратом от человека требуется только загрузить заготовку и забрать готовую деталь.

Но модели, используемые в массовом производстве, оснащены числовым программным управлением (ЧПУ). При работе с таким аппаратом от человека требуется только загрузить заготовку и забрать готовую деталь.

Преимущества станков с ЧПУ

Простой фрезерный станок, оснащенный ЧПУ, работает от управляющей программы, которую создает оператор в специальной системе, по трехмерной модели, разработанной заранее инженером-конструктором.

В отличие от простого фрезерного устройства с ЧПУ, в копировальных моделях установлена программирующая система, которая сама составляет управляющую программу. У таких устройств есть дополнительная приставка ЧПУ, которая ощупывает эталонную заготовку, разрабатывает ее трехмерную модель, на основе которой делается управляющая программа.

Главная проблема в станках с числовым программным управлением – дороговизна. Для небольшого производства смысла в таком аппарате нет, так как срок окупаемости должен быть не более пяти лет. В домашних условиях с ЧПУ легче сделать не копировальный станок, а обычный фрезерный, что, впрочем, тоже не самая простая задача.

Видео по теме: Копировальный станок своими руками

Автоматический токарно-копировальный токарный станок для продажи

Горячие продукты для продажи

Мой дорогой, если продукт, который вы просматриваете сейчас, не может удовлетворить ваши фактические требования, добро пожаловать на вышеуказанный продукт горячей продажи или отправьте подробное требование на нам, мы вышлем вам лучшую цену и полную информацию в течение 12 часов.

Описание продукта

1. Преимущества токарного станка с ЧПУ Zomai

1. Это станок с одним шпинделем, одним патроном и одним люфтом.Эта модель поддерживает обновление до двух патронов и двух люфтов. Вы можете прикрепить материал к двум патронам и одновременно обработать заготовку. Один оператор может одновременно запустить 2-3 токарных станка с ЧПУ для экономии заработной платы.

Это станок с одним шпинделем, одним патроном и одним люфтом.Эта модель поддерживает обновление до двух патронов и двух люфтов. Вы можете прикрепить материал к двум патронам и одновременно обработать заготовку. Один оператор может одновременно запустить 2-3 токарных станка с ЧПУ для экономии заработной платы.

2. Наиболее продвинутый навык загрузки материала: когда вы загружаете заготовку на токарный станок с ЧПУ, вам не нужно фиксировать заготовку на патроне, а затем получить другой край заготовки, чтобы найти центр. И мы загружаем заготовку на станок, 4 точки станка могут помочь найти центр.И для загрузки всего материала требуется всего 3 секунды, с более высокой точностью, чем при автоматической загрузке. Когда вы обрабатываете вазу большего диаметра, вы можете использовать автоматический резак и регулируемый воздушный цилиндр, это улучшит чистоту поверхности заготовки и продлит срок ее службы. Опора центра фиксирует центр заготовки, когда она находится в состоянии собственного веса. Этот способ фиксации центра заготовки осуществляется с более высокой точностью.

Этот способ фиксации центра заготовки осуществляется с более высокой точностью.

3. Простое программирование. Как правило, программирование является важным шагом перед началом работы, и это также трудоемкая работа.Программа токарных станков с ЧПУ Zomai поможет вам сократить это время и повысить эффективность работы для большей выгоды. Программирование Zomai может быть обработано с помощью фотографии. Когда фотография сделана, то отсканируйте, а затем можете автоматически войти в программирование. И вы можете измерить и изменить размер в ПК напрямую.

2. Области применения токарного станка с ЧПУ Zomai

Различные цилиндрические заготовки, остроконечные, трубчатые и корабельные деревянные ремесла, различные ступени для лестниц, балясины для лестниц, новые стойки для лестниц, ножки для обеденных столов, ножки для торцевых столов, ножки для столов для диванов, пруток ножки стула, колонна cRoman, общая колонка, умывальник, деревянная ваза, деревянный стол, бейсбольная бита, деревянная мебель для автомобиля, колонка детской кровати, подлокотники кресла; подрамники кресла; диван и ножки для булочек; перила для кроватей; фонарные столбы; бейсбольные биты и так далее. и т. д.

и т. д.

3. Технические параметры токарного станка с ЧПУ Zomai

| Модель | ZM-1530 | |

|---|---|---|

| Макс. длина обработки | 1500 мм (возможен заказ 2000/2500/3000 мм) | |

| Макс. диаметр поворота | 300 мм | |

| Давление воздуха | 0,6-0,8 МПа | |

| Электропитание | AC 380 В 3 фазы 50 Гц / 60 Гц (можно по заказу 220 В) | |

| Макс. Скорость подачи | 2000 мм / мин | |

| установка минимальной установки | 0.01см | |

| Тип передачи | шариковый винт для оси XZ, шестерня для оси Y | |

| Направляющая | Тайвань Hiwin orbit | |

| Скорость вращения главного вала | 0-3000r / мин | |

| Мощность двигателя | 4 кВт | |

| Материал резца | Сверхтвердый сплав | |

| Система управления | Система управления DSP | |

| Двигатель | Шаговый двигатель | |

| Драйвер | Драйвер Yako | |

| Инвертор | Best инвертор | |

| Программное обеспечение для рисования | AutoCAD | |

| Интерфейс | Интернет-кабель | |

| Ручной контроллер распознает файл | *. dxf dxf |

Информация о компании

Наша компания специализируется на разработке и производстве механического фрезерного станка с ЧПУ (деревообрабатывающий фрезерный станок, рекламный фрезерный станок, фрезерный станок с гравировкой по камню), лазерный станок с ЧПУ, плазменный станок автомат для резки, режущие плоттеры, гравировальные станки по металлу и другие станки с чпу. Мы поставляем на мировой рынок высококачественное оборудование с ЧПУ. Мы являемся ведущей компанией в этой области и уверены, что предлагаем лучший сервис и лучшее качество.

У нас есть собственная запатентованная команда по технологиям и исследованиям, которая может оказать вам профессиональную и своевременную техническую поддержку. Мы заслуживаем доверия.

Узнайте больше о нас, пожалуйста, нажмите https://zomai.en.alibaba.com

Упаковка и доставка

Внутренняя упаковка

- Используйте профессиональную стретч-пленку для покрытия всего станка.

- Упаковка из стретч-пленки с защитой от пены в каждом углу.

Внешняя упаковка

- Сандард экспорт деревянных ящиков и пилонов.

- Сэкономьте как можно больше места для загрузки контейнера.

Транспорт

- Мы поддерживаем перевозки, воздушные, наземные и экспресс.

- Вы можете выбрать наиболее подходящий способ транспорта.

Если у вас есть особый запрос на упаковку, мы можем это сделать.

. Деревообрабатывающий Токарный Станок с ЧПУ ДЛЯ СТОЛА |Токарный станок по дереву — это устройство, которое может создавать такие предметы, как стойки лестниц, деревянные конструкции и многое другое. Токарный станок с ЧПУ

управляется компьютером, который контролируется пользователем. Использование компьютеров на токарном станке

предлагает широкий спектр преимуществ и функций, улучшая при этом функциональность.

Токарный станок предназначен для цилиндрических или конических заготовок, например, колонны, перил, ножек стула и т.

Все токарные станки работают одинаково.

Особенности токарного станка по дереву

1). Максимальная рабочая длина 3000 мм, максимальный диаметр поворота 300 мм.

2). Машина имеет 2 ножа с двух сторон станка, 2 ножа работают вместе, значительно повышая эффективность

.

3).Линейные квадратные рельсы, ШВП, некоторые электронные компоненты импортируются, высокую точность и долговечность.

4). Это сверхпрочный, тяжелый вес, не взболтать, когда шпиндель вращается быстро.

5). Простота в эксплуатацию, мы можем сделать с помощью AutoCad и других программ, передавать файлы на компьютер с помощью USB.

6). Сильный 3.5KW Changsheng воздушного охлаждения шпинделя-Китай известный бренд.

Применение токарного станка по дереву

Токарный станок по дереву с ЧПУ / деревообрабатывающий станок / бейсбольная бита Токарный станок с ЧПУ Различные цилиндрические заготовки,

острые, трубчатые острые и корабельные деревянные ремесленные изделия, такие как различные лестничная колонна, римская колонна,

общая колонна, ножки столов или стульев, умывальник, деревянная ваза, деревянный стол, бейсбольная бита, автомобильная деревянная мебель

, детская кроватная колонна и т. д.

д.

MC3026 Деревообрабатывающий станок 1500 мм 2000 мм Токарный станок с ручной копировальной техникой

| модель | MC3026 |

| макс. Рабочий диаметр | 260 мм |

| макс. Рабочая длина | 1450 мм |

| 7500 / 1200р / мин | |

| Мощность двигателя | 2.2 кВт |

| Вес | 600 кг |

| Габаритные размеры | 2000 * 1100 * 1350 мм |

Токарный станок

Токарный станок по дереву В основном используется для обработки цилиндрических поручней, перил, римской колонны и других процессов профилирования товары. Ручное профилирование обработки на скорости, После двойной рамы, грубая машина может быть тонкой рукой, после шлифования может быть шлифование. Является лучшим инструментом для цилиндрической обработки, может быть обработан на заказ полуавтомат.

Является лучшим инструментом для цилиндрической обработки, может быть обработан на заказ полуавтомат.

Информация о компании

FAQ

1, Можете ли вы предложить хорошую цену также с хорошим качеством?

Конечно, если без качества мы не сможем завоевать долгого рынка. Мы потеряем долгосрочных клиентов. Мы несем ответственность за качество. Мы должны хорошо производить и тестировать машину. Так как мы всегда рассчитываем на долгосрочный бизнес. Цена.

Мы не уверены, является ли он самым низким или самым высоким, но мы будем предлагать разумные.Мы не хотим большой прибыли, мы хотим, чтобы цена была приемлемой для вас, и мы ожидаем увеличения объемов продаж для различных деревообрабатывающих станков.

2, Мы будем защищены, если будем оплачивать заказы?

Конечно, да, мы экспортируем 1000000 $ различных деревянных машин каждый год, мы получили оплату, мы должны изготовить для вас и отправить вам без промедления. Это честность и репутация. Мы могли бы понять, что вы заплатили, вы хотите увидеть машины в ближайшее время и использовать в ближайшее время.и в эти годы вы можете положиться на торговую гарантию Alibaba, и вы будете защищены очень хорошо.

Это честность и репутация. Мы могли бы понять, что вы заплатили, вы хотите увидеть машины в ближайшее время и использовать в ближайшее время.и в эти годы вы можете положиться на торговую гарантию Alibaba, и вы будете защищены очень хорошо.

3, Какая у вас гарантия? Можете ли вы сделать больше услуг для нас? Мы хотим быть защищены после покупки машины.

Мы рады предоставить непрерывное послепродажное обслуживание. в течение 12 месяцев, если запасные части сломаны, мы вышлем вам новый для изменения. Мы хотели бы помочь решить любые проблемы, когда вы используете машину в любое время. И не беспокойтесь, мы будем открыты 24 часа для всех проблем или трудностей клиентов.Мы должны помочь принять решение в течение 48 часов.

4, какое у вас время производства? Мы хотим быстрее время доставки.

В основном машины, которые у нас есть в наличии, некоторые машины мы производим около 7-10дней. сделать быструю доставку всегда. Время доставки зависит от транспортной компании.

сделать быструю доставку всегда. Время доставки зависит от транспортной компании.

Копировально-фрезерный станок Дупликарвер — Деревообробка. Навчання у ХНТУСГ — LiveJournal

Копировально-фрезерный станок «Дупликарвер»

позволяет выполнить точную копию скульптурного изделия. На этой

странице представлен поэтапный процесс изготовления копии керамической

фигуры собаки (фото 1).

(фото 1)

Длина фигуры — 31 см, высота – 16 см.

Материал нашей будущей копии – ольха. Цельной заготовки необходимого

размера найти не удалось, поэтому мы воспользовались клееной заготовкой.

Из доски толщиной 28 мм были выпилены контуры фигуры с припуском 10-15

мм (фото 2) и склеены с помощью клея ПВА.

(фото 2)

Оригинал и заготовка располагаются на

поворотных платформах, которые крепятся к станку с помощью болтов и

барашковых гаек (фото 3).

(фото 3)

К платформам оригинал и заготовка также

крепятся с помощью клея ПВА. Устанавливаем поворотные платформы на

Устанавливаем поворотные платформы на

станок, вставляем крепежные болты М60. На боковых гранях платформ

имеются метки в виде точек. Желательно устанавливать обе платформы таких

образом, чтобы метки совпадали. Затем наклеиваем на платформу тонкий

картон, не закрывая при этом позиционные отверстия (фото 4).

(фото 4)

На картон с помощью того же клея ПВА

крепим оригинал и заготовку. Вначале устанавливаем оригинал. Затем

устанавливаем заготовку, следя за тем, чтобы ее расположение на

платформе строго соответствовало расположению оригинала Такой способ

крепления весьма надежен, и в то же время позволяет легко снять изделия с

платформ по окончанию работы, слегка смочив картон. Через некоторое

время, достаточное для того, чтобы клей надежно закрепил объекты, можно

приступать к работе. В позиционные отверстия платформ устанавливаем

позиционный рычаг и надежно закрепляем платформы на станине барашковыми

гайками (фото 5).

(фото 5)

Начинаем грубую обработку, используя

фрезу 14 мм и щуп диаметром 20 мм. На первой стадии работы всегда

используем большой щуп, что позволяет нам предотвратить порчу изделия в

результате случайного скола или задира древесины и оставляет запас 2-3

миллиметра для последующей чистовой обработки. Включаем фрезер на

максимальных оборотах и короткими, легкими движениями начинаем срезать

дерево по 2-3 мм за проход (фото 6).

(фото 6)

Обработав одну сторону, переходим к

следующей. Вынимаем позиционный рычаг, ослабляем барашковые гайки и

разворачиваем платформы. В тех случаях, когда габариты изделия не

позволяют синхронно повернуть платформы, приходится одну из платформ

снять со станины и после разворота установить снова. В данном случае не

удается и позиционный рычаг установить в отверстия платформ, так как

мешает угол заготовки. Немного развернув платформы таким образом, чтобы

позиционные отверстия выходили за передний край станины, позиционируем

платформы установкой рычага снизу. Фиксируем платформы барашковыми

Фиксируем платформы барашковыми

гайками и продолжаем работу (фото 7).

(фото 7)

Последовательно обрабатываем все стороны заготовки (фото 8).

(фото 8)

После того, как наша заготовка со всех

сторон была обработана фрезой 14 мм, мы установили фрезу 6 мм, решив

пропустить в данном случае фрезу 10 мм. Работа на станке была завершена

фрезой 3 мм (фото 9).

(фото 9)

После этого изделие было снято с

платформы. Несколько небольших труднодоступных участков снизу фигуры

были обработаны уже вручную. В заключение проведена обработка

шлифовальной шкуркой (фото 10 и 11).

(фото 10)

Конечно, талантливый резчик-скульптор

может выполнить изделие любой сложности. Но этот дар доступен не всем, а

любителей заниматься трудом в свое удовольствие много. При

использовании этого станка открываются великолепные возможности для

оформления интерьера своей квартиры или загородного дома. И вы получаете

огромное удовольствие, когда из-под ваших рук выходит красивое изделие.

(фото 11)

Но и профессионалам этот станок

окажется очень полезным. Бригада из двух человек может весьма

производительно использовать станок для производства различных

сувениров. Один мастер работает на станке, а окончательную доводку

изделия производит второй. Надо только иметь несколько дополнительных

платформ, чтобы не тратить время на ожидание, пока приклеится заготовка.

Копировально – фрезерный станок по дереву своими руками. Копировально-фрезерный станок – устройство, изготовление своими руками Копировальный по дереву своими руками

Основой для изготовления станка своими руками будет ручная. Закрепите ее на деревянной опоре из толстой фанеры (не менее 12 мм толщиной). В опоре также делается несколько отверстий под крепеж и держатель фрезера. Дополнительно следует соорудить каркас и изготовить несколько брусков, которые устанавливаются по краям опоры, они будут придерживать аппарат во время работы.

Изготовление фрезерной установки

В качестве направляющей используем металлическую трубу среднего диаметра. На трубу устанавливаем каретку со вставленным в нее фрезером. На каретку крепим планку, которая играет роль копировального щупа, после чего необходимо зафиксировать горизонтальный брус, на который крепится основной шаблон. Станок, изготовленный по такому принципу, можно применять для обработки и создания копий с простых бытовых изделий, например, дверных ручек, замков, мебельных ножек. Фрезерная установка с мотором вставляется внутрь каретки и подключается к питанию. На опоре фиксируется шаблон, по нему передвигается копировальный щуп.

Фрезер работает от сети, каретка передвигается ручным способом, таким образом, чтобы рабочая головка повторяла движения щупа. Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка привода с ременной передачей. Сейчас существует возможность подключения самодельной установки к программному обеспечению, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такой самодельный станок будет справляться со своими бытовыми функциями достаточно хорошо.

Такой самодельный станок будет справляться со своими бытовыми функциями достаточно хорошо.

4

Практика использования самодельных копировально-фрезерных станков различного типа показывает, что конечная деталь, изготовленная на таком оборудовании, имеет определенные несоответствия чертежам и формам и некоторые производственные дефекты в виде сколов и искривлений. Эти изъяны обусловлены постоянными вибрациями станка и перемещениями рабочей головки. Избавиться от них в бытовых условиях очень трудно.

Копировально-фрезерный станок своими руками

Чтобы избежать подобных недочетов в работе самодельного оборудования, рекомендуем изготавливать узкоспециализированные станки, а не оборудование универсального типа. То есть перед началом работ по изготовлению станка своими руками необходимо определиться, под какие конкретные детали его планируется использовать. Так можно оптимально подобрать вес и размеры копировально-фрезерного станка ручной сборки. Важно помнить, что чем больше размер деталей для обработки, тем мощнее и тяжелее должна быть рабочая установка.

Для больших деталей нужны дополнительные держатели и более массивная опора, это позволит максимально гасить вибрации, которые будут возникать при работе. Кроме того, лучше использовать электрический привод вместо ручного и следить за тем, чтобы направляющие имели достаточный запас прочности. Помните и о том, что от вида рабочей поверхности зависит плавность перемещения режущего оборудования в различных плоскостях, следовательно, и конечный результат.

Все фото из статьи

Копировально-фрезерные станки по дереву являются универсальными агрегатами,назначение которых — копировать изделия в двух- и трехмерной форме. Иными словами, данное оборудование может копировать плоские готовые изделия, а при применении особых копиров и объемные модели.

Такие устройства часто используются для гравировки профилей и разнообразных элементов декора. Их можно применять и для обычных не очень сложных фрезерных работ.

Что такое копировально-фрезерное оборудование

Такое оборудование является уникальным, т. к. при своей сравнительно простой конструкции способно копировать сложные изделия, даже тонкой ручной работы.

к. при своей сравнительно простой конструкции способно копировать сложные изделия, даже тонкой ручной работы.

По сути, агрегат был разработан для фрезерования криволинейных элементов:

- Осуществляется это способом копирования по шаблонам. Они позволяют делать операцию точной максимально, без использования ручной работы. Данное свойство агрегата гарантирует, что изготовленные элементы будут идентичны по размеру и форме.

- Вы можете применять при этом один образец для всех заготовок или использовать как шаблон уже готовые изделия.

- Когда таких параметров недостаточно – есть возможность значительно повысить точность станка.

Обратите внимание! Инструкция рекомендует комплектовать его для этого особым копирующим приспособлением. Называется оно «пантографом» и служит для точнейшего сообщения передвижения копирующего узла (головки) основному приспособлению, которое обрабатывает деталь.

Когда шаблон имеет много тонких изящных деталей, станок с пантографом незаменим.

Конструкция агрегата

Копировально-фрезерные агрегаты дают возможность обработки рельефов или профилей:

- Заготовки обрабатываются особым инструментом — фрезой, сделанной из твердых сплавов.

- Она повторяет в полном объеме передвижения копира, который воспроизводит очертания шаблона.

- Копир оснащается электронной либо механической связью, имеющей систему слежения и отвечающей за траекторию перемещения инструмента.

- Копиром может выступать плоский либо трехмерный образец, а также контурная схема либо модель-эталон.

- При этом особый щуп регистрирует контуры детали. Далее эти данные сообщаются инструменту.

- В наиболее современных станках щуп заменяется фотоэлементом, имеющим увеличенную точность.

Обратите внимание! Пантограф в описываемых агрегатах играет важнейшую роль. Он оборудуется специальным направляющим«пальцем».

Тот перемещается по копиру, при этом с максимальной точностью определяя геометрические параметры образца. От пропорций «плеч» пантографа зависит итоговый размер полученной копии.

От пропорций «плеч» пантографа зависит итоговый размер полученной копии.

Предназначен для того, чтобы создавать различные изделия, форма которых практически не отличается от заданного образца. Суть использования этих агрегатов в том, что они позволяют создавать выбранные элементы большими тиражами, при этом обеспечивая большую скорость обработки.

Особенности применения агрегата

Операция фрезерования — это одна из наиболее распространенных опций, которая используется при обработке материала. Копировально-фрезерный станок по дереву может выполнять такие функции, как черновая, получистовая или же чистовая обработка фасонной и простой поверхности заготовок.

Данная операция характеризуется тем, что она обладает очень высокой производительностью. Благодаря этому этот агрегат позволяет получать детали с правильной геометрической формой.

Способы фрезеровки

Для того, чтобы осуществить данный процесс, можно использовать один из двух существующих методов:

- Первый способ — это процедура встречного фрезерования.

При использовании этого метода подача элемента противоположна движению фрезы.

При использовании этого метода подача элемента противоположна движению фрезы. - Второй способ — это попутное фрезерование, суть которого в том, что деталь и фреза движутся в одном направлении.

В качестве материала для изготовления фрезы в настоящее время используются такие материалы, как минералокерамика, синтетические, сверхтвердые. Однако стоит сказать, что использование таких качественных веществ для изготовления фрезы, может заменить процедуру шлифовки. Но это не слишком актуально для фрезерно-копировального станка по дереву, так как материал изначально довольно мягкий.

Также стоит отметить, что имеется два вида таких станков:

- Первая группа — это агрегаты общего назначения.

- Вторая категория — это специализированные устройства.

Копировально-фрезерное оборудование относится именно ко второй категории машин.

Общее описание копировально-фрезерного устройства

Фрезерно-копировальный станок по дереву используется для того, чтобы выполнять работы копировального типа по объему, а также на плоскости. Кроме этого, устройство применяется и для работ с применением объемных моделей. Для выполнения таких операций используются и соответствующие копиры.

Кроме этого, устройство применяется и для работ с применением объемных моделей. Для выполнения таких операций используются и соответствующие копиры.

Применять этот агрегат можно также для выполнения операции по гравировке, нанесению узоров, орнаментов или разных надписей. Наибольшим преимуществом фрезерно-копировального станка по дереву является то, что при своем довольно простом устройстве он способен выполнять большое количество разнообразных сложных операций.

Суть работы

Надо отметить, что возможность работы устройства с различными материалами зависит от сплава, из которого изготовлена фреза. Проводить операции можно не только по дереву, но и по стали, чугуну, цветным металлам. Для этого необходимо использовать твердый сплав в качестве материала для фрезы, а также обеспечить большое количество оборотов в минуту. Использовать такого рода агрегаты можно как для крупносерийного производства, так и для изготовления мелких партий.

К примеру, на подобных устройствах можно производить такие вещи, как гребневые винты судов, турбореактивные двигатели, паровые турбины, различные формы, пресс-формы, а также заготовки из дерева.