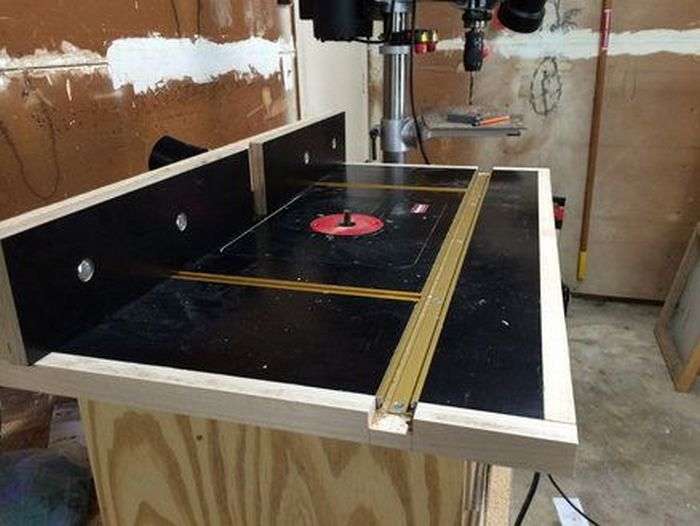

Фрезерный стол сделать самому своими руками: фото, размеры

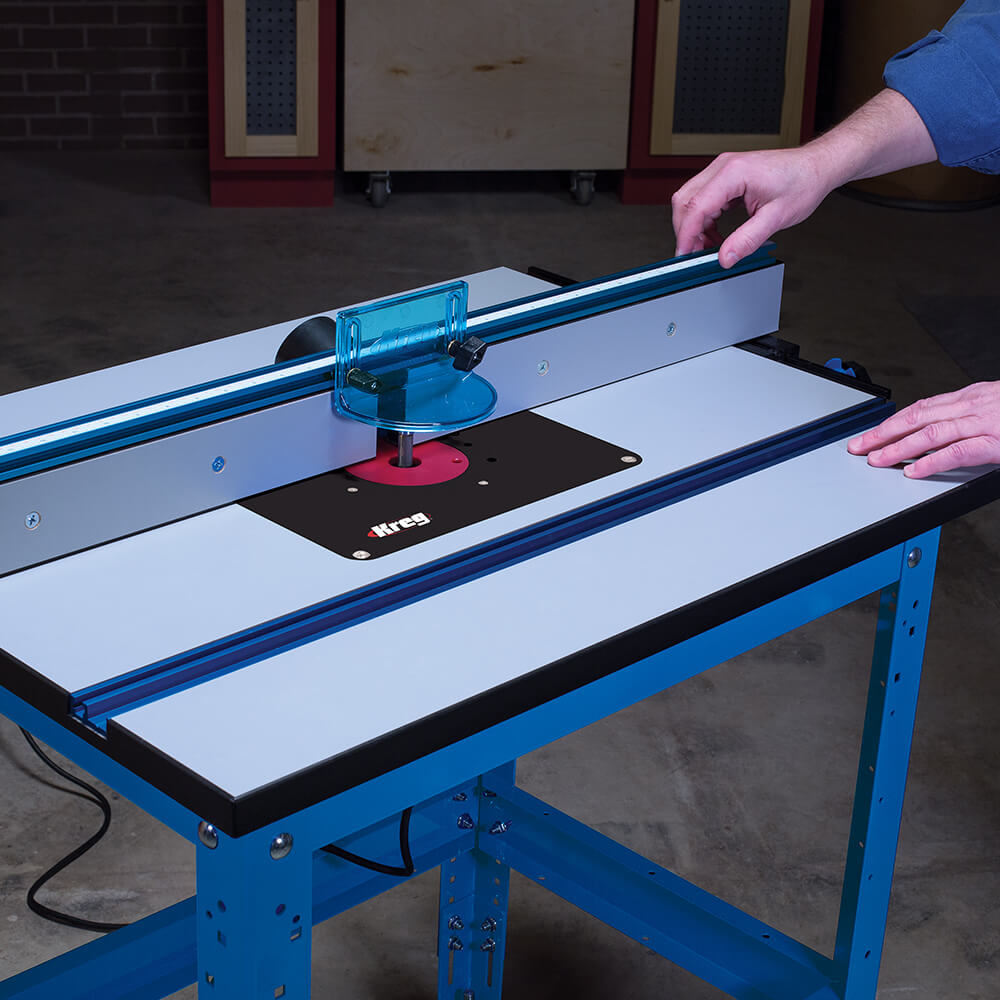

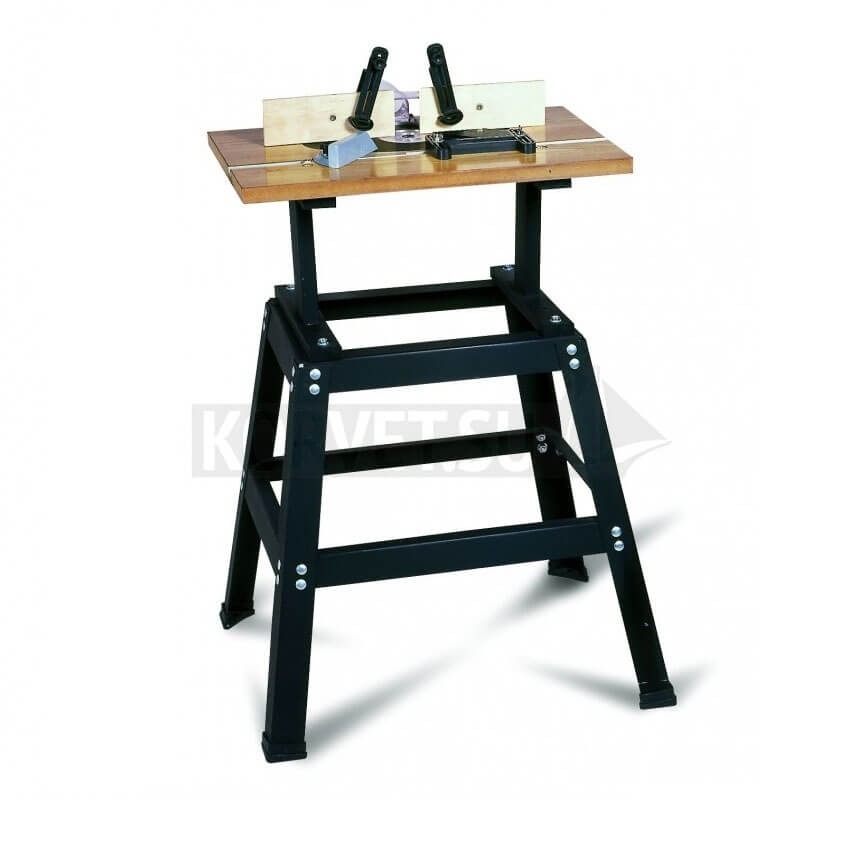

Такое приспособление будет отличным помощником, если необходимо что-либо изготавливать своими руками. Фото фрезерного стола можно найти в статье. Существует несколько вариантов изготовления этого оборудования самостоятельно, однако рассматривать их все не имеет смысла, так как основная функция не меняется.

Зачем нужен?

Начать стоит с того, что наличие такой вещи, как фрезерный стол, значительно увеличивает производительность труда. Кроме того, такое приспособление сильно увеличит эффективность ручного фрезера, если таковой имеется. Стоит также отметить, что продаются и уже готовые модели, однако их приобретение довольно невыгодно с финансовой точки зрения. Время, которое требуется на сборку фрезерного стола своими руками, невелико, а финансовые затраты незначительны.

Использование такого приспособления для обработки древесины может помочь домашнему мастеру изготавливать заготовки с таким же качеством, как это делают в специальных мастерских, на профессиональном оборудовании. Стоит также отметить, что наличие прибора поможет обрабатывать не только древесину. Станет возможно обрабатывать еще и такой материал, как ДСП, пластик, МДФ и другие. Изготовление фрезерного стола своими руками поможет не только сэкономить большое количество финансовых средств, но и сделает возможным выполнение такие операций, как изготовление пазов и шлицов и т.д.

Стоит также отметить, что наличие прибора поможет обрабатывать не только древесину. Станет возможно обрабатывать еще и такой материал, как ДСП, пластик, МДФ и другие. Изготовление фрезерного стола своими руками поможет не только сэкономить большое количество финансовых средств, но и сделает возможным выполнение такие операций, как изготовление пазов и шлицов и т.д.

С чего стоит начать работу

Если есть такое желание, то осуществить сборку такого стола можно из обычного верстака, однако все же рекомендуется использовать для этого отдельную специальную конструкцию. Этому есть аргументированное объяснение. Во время работы фрезера создается сильная вибрация, а потому станина, на которой будет закреплено устройство, должна обладать высокой устойчивостью и надежностью, чтобы обеспечить безопасное проведение рабочего процесса.

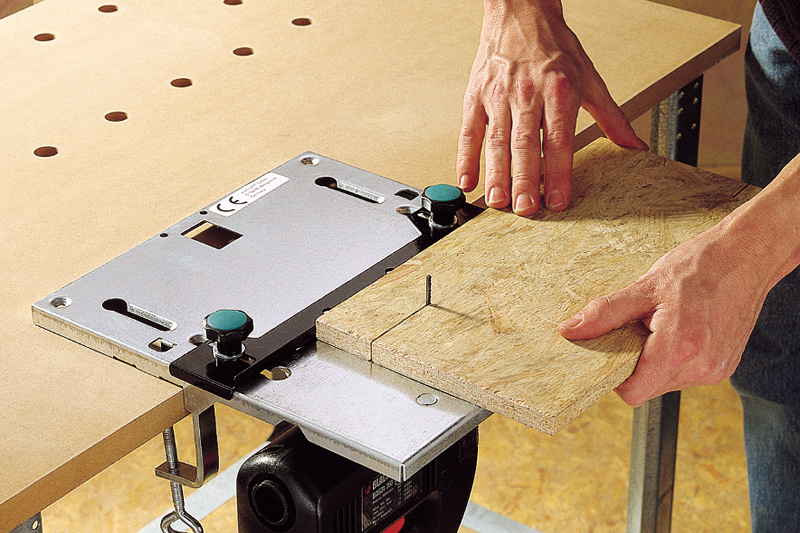

Для того чтобы закрепить рабочее устройство к столешнице фрезерного стола, необходимо использовать такую вещь, как монтажная пластина. Она должна отличаться высоким показателем прочности, а также надежности. Однако если такой пластины нет, то допускается использование определенных прижимных пластин, которые будет удерживать фрезу. Что касается изготовления пластины, то исходным материалом может служить листовой металл, прочная фанера или же текстолит.

Однако если такой пластины нет, то допускается использование определенных прижимных пластин, которые будет удерживать фрезу. Что касается изготовления пластины, то исходным материалом может служить листовой металл, прочная фанера или же текстолит.

Важно отметить, что на большинстве моделей фрезеров имеется подошва, на которой есть резьбовые отверстия, именно они и предназначены для того, чтобы соединить между собой фрезу, столешницу и пластину. Однако если случится так, что таких отверстий не обнаружится, то их вполне можно нарезать самостоятельно, а при помощи специального инструмента нарезать внутри резьбу.

Конструкция устройства

Конструкция фрезерного стола построена таким образом, что прижимные приспособления или же монтажная пластина, должны быть расположены на одном уровне со столешницей. Для успешной сборки предмета необходимо просверлить в пластине несколько отверстий. Некоторые из них используются, чтобы закрепить элемент на столешнице, другие применяются, чтобы соединить эту деталь с подошвой фрезера. Для фиксации обычно используют саморезы и винты. Главное требование к этим элементам — это наличие потайной головки.

Для фиксации обычно используют саморезы и винты. Главное требование к этим элементам — это наличие потайной головки.

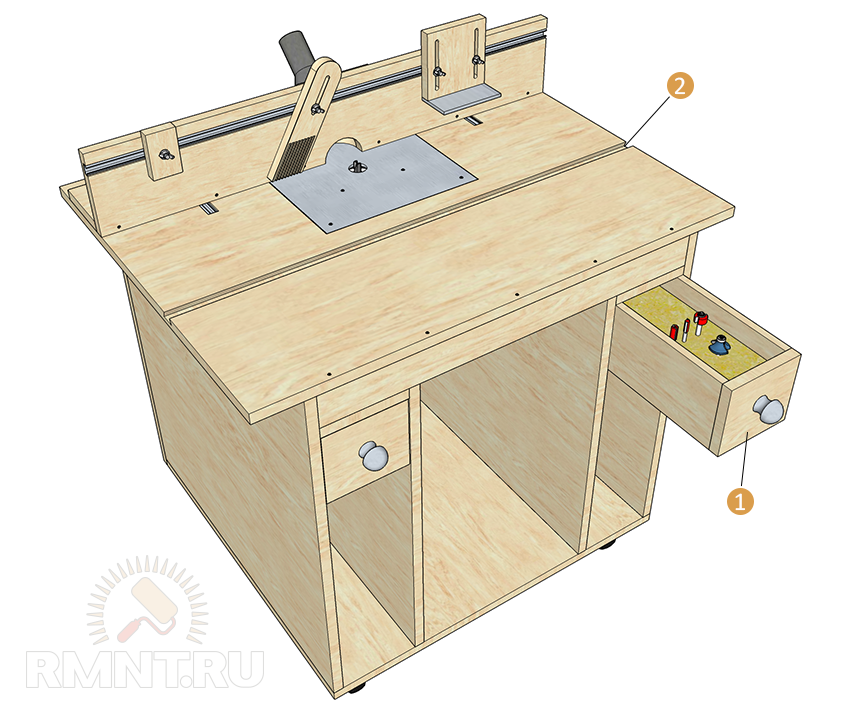

Есть несколько дополнительных элементов, которые улучшат общий функционал прибора. Во-первых, стол для фрезерного станка можно оборудовать кнопкой включения и выключения устройства, а также сделать ее в виде гриба, что повысит безопасность работы. Во-вторых, чтобы упростить работу за таким самодельным прибором, можно на поверхности стола закрепить металлическую линейку подходящей длины.

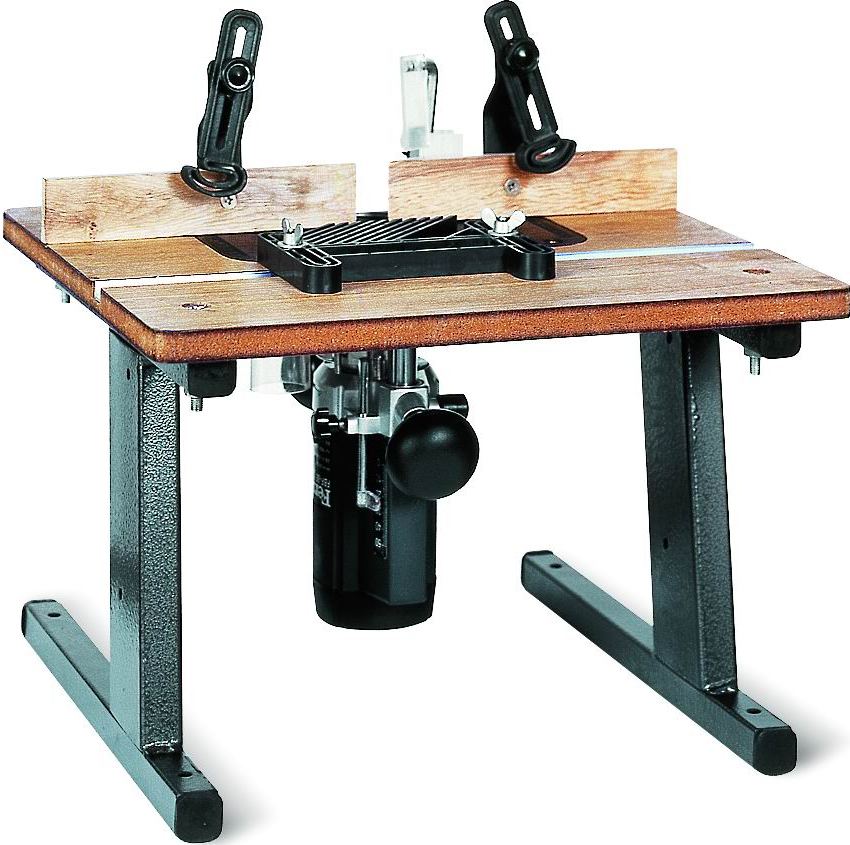

Также рекомендуется, прежде чем переходить к практической части, определиться с местом расположения станка, а также его назначением. Это может быть агрегатный фрезер, который будет служить расширением уже имеющегося станка, с его боковой пильной части. А может быть малогабаритный настольный станок, который является полноценным стационарным оборудованием.

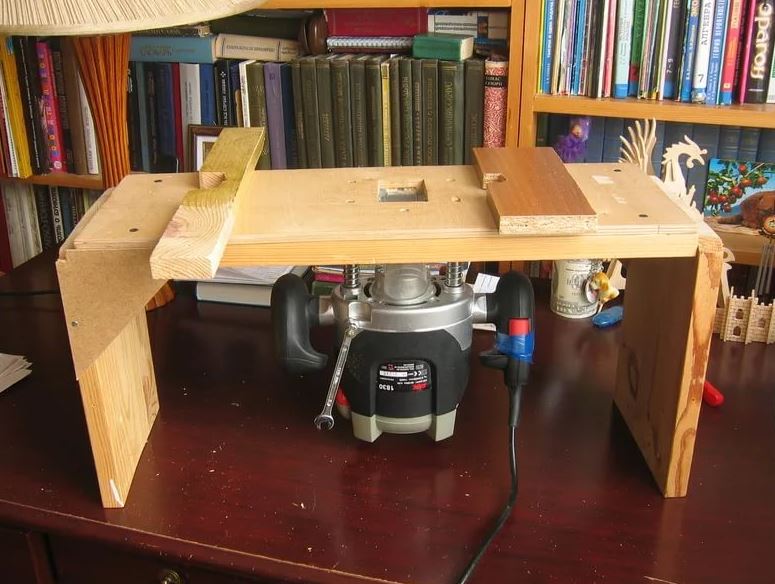

Простейшая модель

На самом деле сконструировать универсальный фрезерный стол можно довольно быстро. Для того чтобы успешно осуществить задуманное, подойдет даже обычный рабочий стол, а также некоторые материалы, среди которых — лист ДСП. На нем будут закрепляться все основные направляющие элементы будущей конструкции. В качестве направляющей может быть использована обычная доска с малой толщиной. Крепиться она будет также к столешнице при помощи нескольких болтов. Использоваться такая доска будет в качестве параллельного упора для стола. Если есть необходимость, то с противоположной стороны можно прикрепить аналогичную доску, которая будет выполнять функцию ограничительного упора.

На нем будут закрепляться все основные направляющие элементы будущей конструкции. В качестве направляющей может быть использована обычная доска с малой толщиной. Крепиться она будет также к столешнице при помощи нескольких болтов. Использоваться такая доска будет в качестве параллельного упора для стола. Если есть необходимость, то с противоположной стороны можно прикрепить аналогичную доску, которая будет выполнять функцию ограничительного упора.

Для того чтобы вмонтировать фрезу в столешницу из ДСП, в ней необходимо сделать подходящее отверстие. Для фиксации фрезы на столе будут применяться две струбцины. После того как все данные элементы будут размещены на своих местах и хорошо зафиксированы, можно считать, что изготовление простейшей модели самодельного фрезерного стола закончено. Чтобы эксплуатировать такую модель стола было удобнее, можно дополнительно снабдить его некоторыми устройствами, к примеру простыми прижимами для фрезерного станка.

Стоит, конечно же, отметить, что есть определенные вопросы к прочности такой конструкции, но зато при этом стоимость сборки оборудования будет очень низкой, а простейшего функционала хватит для хорошей обработки.

Сборка основных элементов

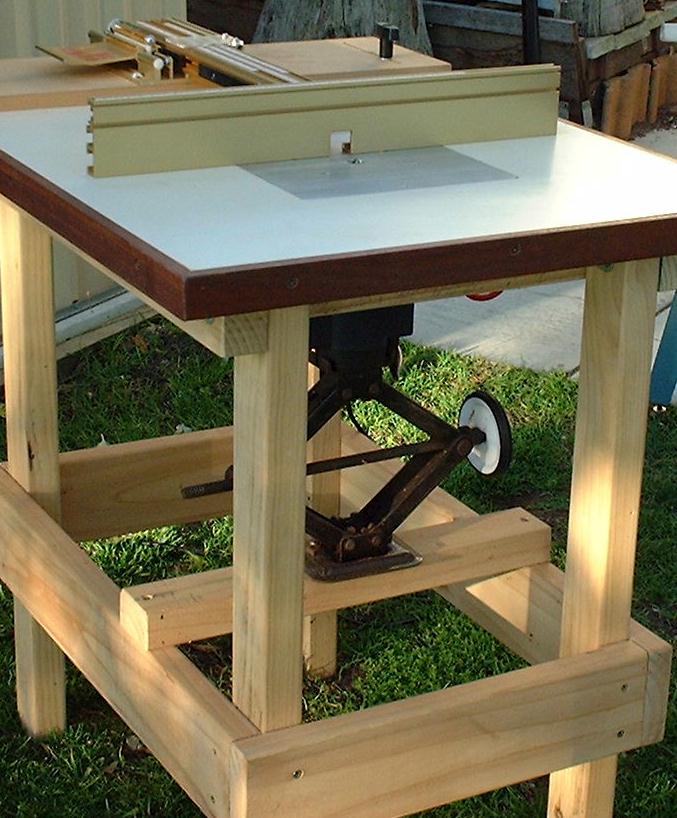

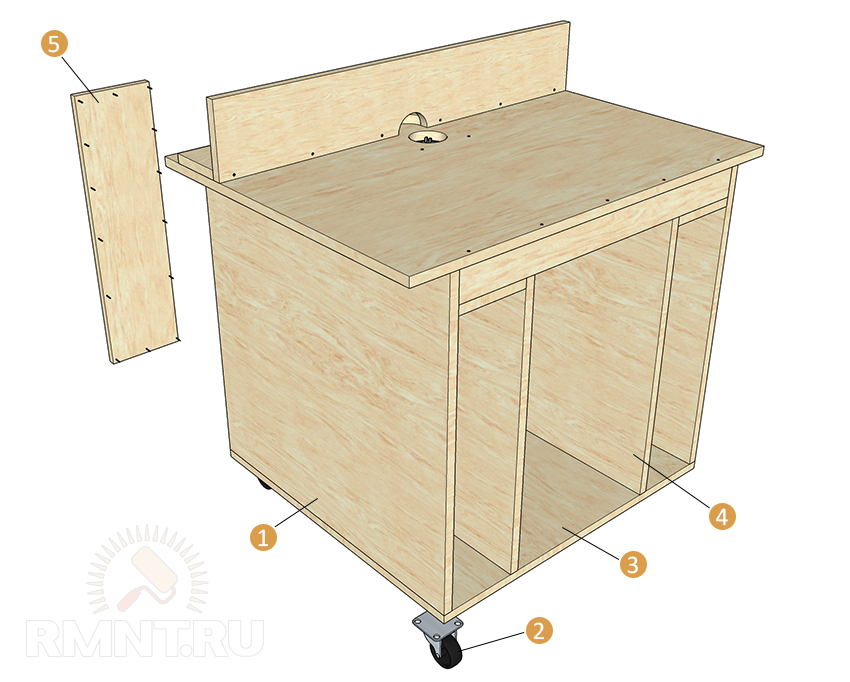

Станина и столешница — это два основных элемента, которые необходимы при сборке надежного оборудования. Основные требования к станине — это именно высокая устойчивость и надежность, потому что основная часть нагрузки приходится именно на эту деталь. Если говорить о конструктивных особенностях, то они довольно просты — это каркас, который имеет опоры, и на нем же фиксируется столешница. В качестве исходного материала для сборки можно использовать дерево, ДСП, МДФ. Можно применять металлические профили, если сварить их между собой. Для того чтобы перейти к практической части, рекомендуется составить чертеж с указанием размеров фрезерного стола. Что касается габаритов станка, то они будут зависеть от того, какие заготовки планируется обрабатывать в будущем, а потому у каждого мастера чертеж будет индивидуальным.

Нижняя часть станины, которая будет передней, углубляется на 100-200 мм. Это делается для того, чтобы оператору было удобно стоять. Средние размеры для станины примерно следующие: 900х500х1500 мм (высота, глубина, ширина). Наиболее значимой характеристикой в данном случае будет высота. По требованиям эргономичности этот параметр должен быть 850-900 мм. Это в том случае, если работать за таким станком планируется стоя. Однако рекомендуется все же делать опоры регулируемыми по высоте. Это поможет компенсировать возможные неровности пола, а также регулировать высоту станка при необходимости. Можно также изготовить поворотный стол для фрезерного оборудования. Сделать это достаточно просто и необходимо лишь добавить колесики, которые фиксируются на ножках.

Средние размеры для станины примерно следующие: 900х500х1500 мм (высота, глубина, ширина). Наиболее значимой характеристикой в данном случае будет высота. По требованиям эргономичности этот параметр должен быть 850-900 мм. Это в том случае, если работать за таким станком планируется стоя. Однако рекомендуется все же делать опоры регулируемыми по высоте. Это поможет компенсировать возможные неровности пола, а также регулировать высоту станка при необходимости. Можно также изготовить поворотный стол для фрезерного оборудования. Сделать это достаточно просто и необходимо лишь добавить колесики, которые фиксируются на ножках.

В качестве недорогого и надежного исходного материала можно использовать столешницу от кухонного стола. Чаще всего для ее производства используется лист ДСП с толщиной 26 или 36 мм. Кроме того, она обычно дополнительно покрывается износостойким пластиком. Данное покрытие будет обеспечивать отличное скольжение для заготовки, а хорошая толщина ДСП будет заглушать вибрацию от работы. При сборке своими руками фрезерного стола по дереву минимальная толщина столешницы должна быть 16 мм.

При сборке своими руками фрезерного стола по дереву минимальная толщина столешницы должна быть 16 мм.

Работа с пластиной

Из-за того что столешница для прибора должна обладать высокой толщиной, монтажная пластина, наоборот, должна быть тонкой. Такое соотношение поможет эффективно использовать вылет режущего инструмента. Однако нужно помнить, что даже при минимальной толщине надежность и прочность должны быть на высоком уровне.

По этой причине данный элемент должен быть выполнен либо из металла, либо из материала, который не уступает по прочности металлу — текстолита. Что касается толщины текстолита, то она должна быть от 4 до 8 мм. Из выбранного сырья необходимо вырезать прямоугольную деталь, в центре которой должно быть отверстие. Габариты отверстия равны диаметру подошвы у фрезы.

Отверстия, которые будут использоваться для фиксации пластины к столу, должны быть расположены по всем четырем углам. Как говорилось ранее, пластина, подошва фрезера и сам стол соединяются между собой отверстиями, которые имеются в каждой детали.

Сборка стола

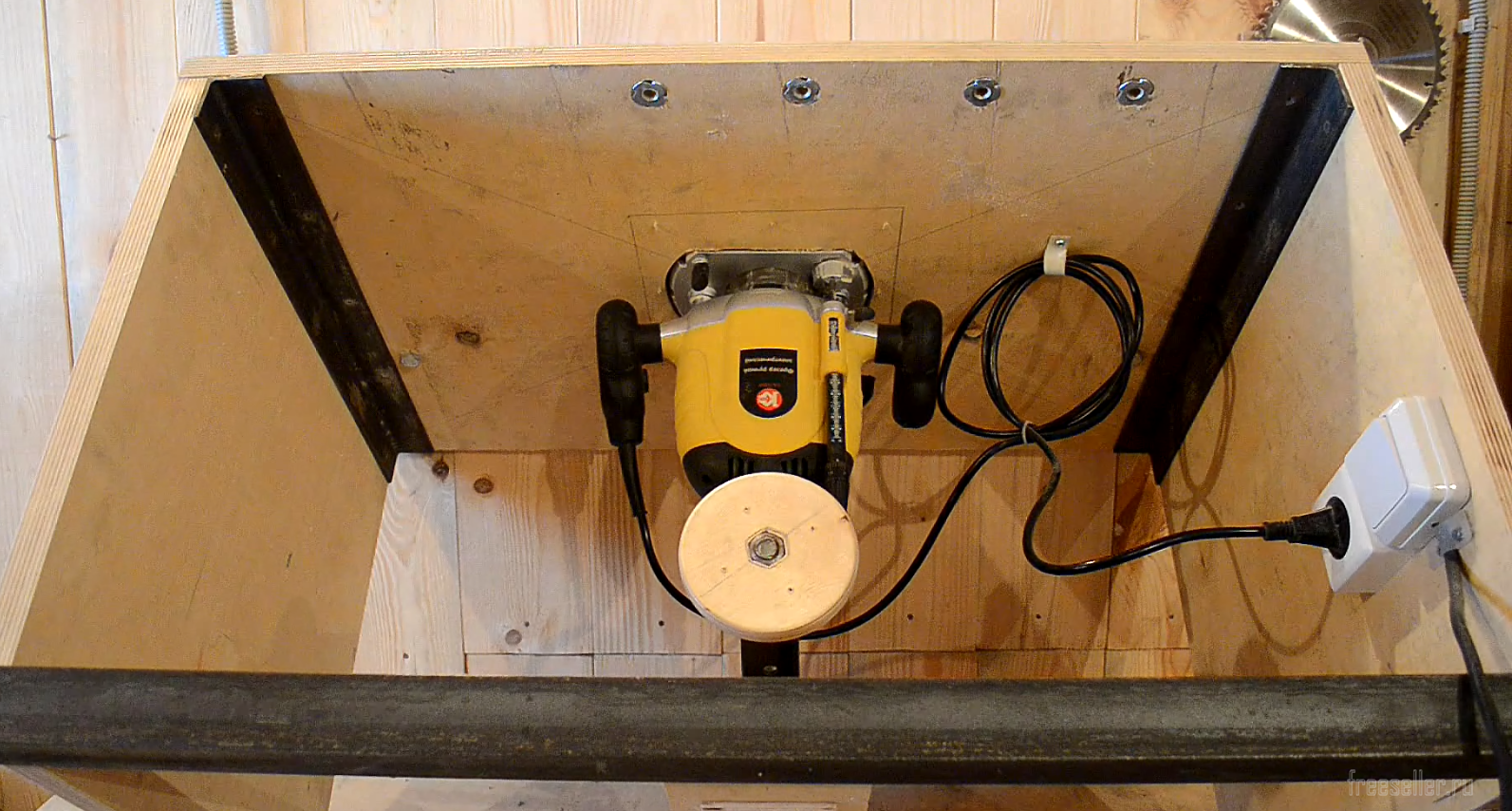

Как сделать фрезерный стол? Работа на данном этапе начинается с того, что необходимо закрепить столешницу на уже готовую станину. Пластина прикладывается к столешнице точно к тому месту, где она должна находиться согласно чертежам. После этого элемент обводится по контуру карандашом. Это делается для того, чтобы можно было выбрать место для углубления в контуре для пластины. Чтобы создать нужное углубление, обычно используют ручной фрезер с диаметром насадки 6-10 мм. Этот элемент должен быть выполнен таким образом, чтобы, когда пластина ляжет в него, она была на одном уровне со столешницей.

Так как, чтобы сделать углубление для фрезерного стола по дереву, используется круглая фреза и прямых углов не получится, то и на пластине нужно будет скруглить все прямые углы. Только после того как эта деталь будет надежно зафиксирована в столешнице, можно перейти к созданию отверстия для подошвы фрезера. Сделать его можно при помощи прямой фрезы, толщина которой должна быть больше, чем у пластины.

Заключительный этап сборки фрезерного стола своими руками, фото которого вы уже успели рассмотреть, — это соединение всех конструктивных элементов между собой. Для начала необходимо завести фрезер снизу столешницы, а после этого прикрепить его к пластине. Следующий шаг — это крепление пластины к верхней части столешницы. Для этого используется саморез с потайной головкой, а погружается он в заранее готовые отверстия. После того как все это будет выполнено, можно перейти к этапу крепления столешницы с зафиксированной на ней фрезой и пластиной к основе.

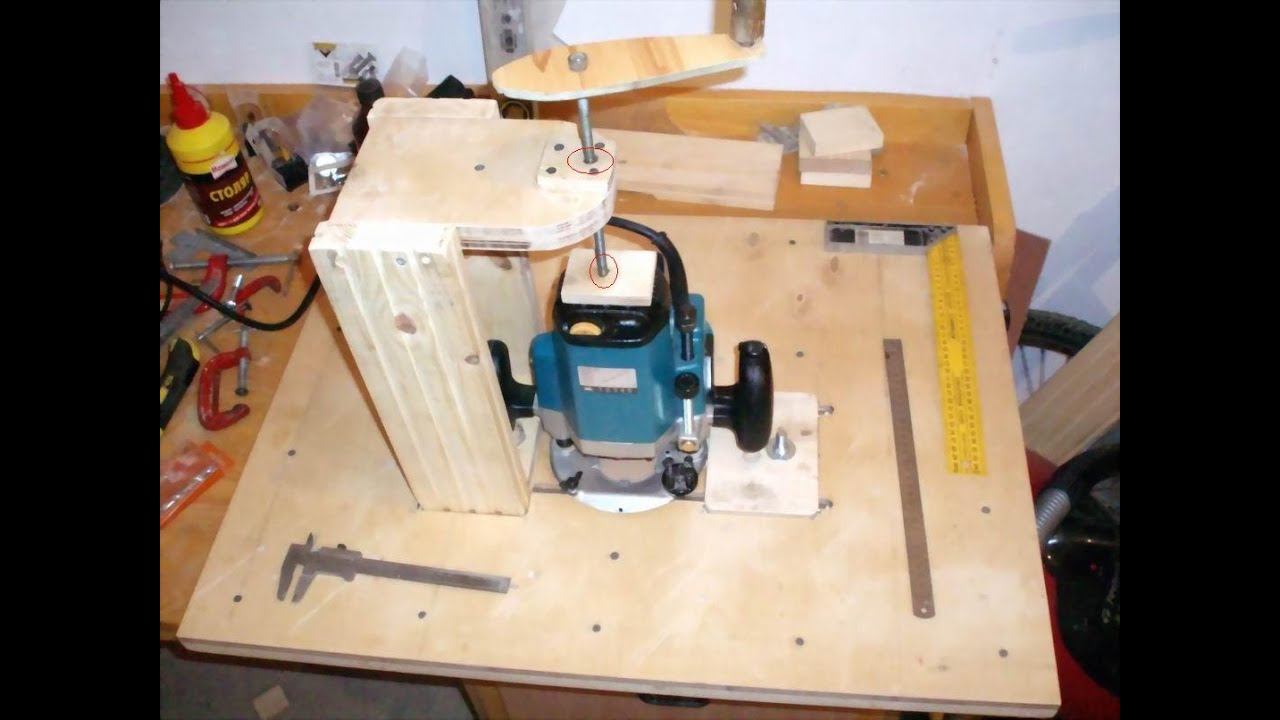

Верхний прижим для устройства

Данное дополнение не является необходимым, однако, для того чтобы сделать эксплуатацию всего фрезерного стола более удобной и безопасной, а также получить возможность обработки крупногабаритных заготовок, стоит озаботиться монтажом верхнего прижима. Изготавливаться это устройство будет на основе ролика, и для него также потребуется чертеж, чтобы не ошибиться при сборке.

Чаще всего в качестве верхнего прижима используется ролик, роль которого исполняет шариковый подшипник нужного размера. Устанавливается данное приспособление на специальное крепление, которое позволит фиксировать подшипник на любом расстоянии от столешницы. При помощи такого удерживающего устройства с роликом появится возможность безопасной и надежной обработки заготовки с практически любыми параметрами.

Устанавливается данное приспособление на специальное крепление, которое позволит фиксировать подшипник на любом расстоянии от столешницы. При помощи такого удерживающего устройства с роликом появится возможность безопасной и надежной обработки заготовки с практически любыми параметрами.

Привод для оборудования

Естественно, что необходимым элементом будет привод для работы прибора. Высокая производительность и функциональность самодельного устройства достигаются только в том случае, если он обладает электрическим приводом с хорошей мощностью. Если планируется использоваться станок для обработки древесины с неглубокой выборкой, то подойдет электрический двигатель с мощностью в 500 Вт. Однако здесь есть небольшой недостаток, который заключается в том, что такое оборудование может довольно часто отключаться.

По этой причине хорошим электрическим двигателем для работы самодельных устройств считается мощный прибор. Для того чтобы использоваться самодельное оборудование с таким же успехом, как и профессиональное, мощность рекомендуется выбирать в пределах от 1 до 2 кВт. К тому же этого будет вполне достаточно для того, чтобы применять фрезу любого типа на станке.

К тому же этого будет вполне достаточно для того, чтобы применять фрезу любого типа на станке.

Тут важно отметить, что не только мощность играет ключевую роль, такой параметр, как оборотистость, также имеет важное значение. С количественным ростом этого параметра будет увеличиваться качество реза. Также здесь стоит помнить, что электрические двигатели могут питаться как от сети в 220 В, так и от напряжения в 380 В. Если с подключением первых нет никаких проблем, то вот с питанием от 380 В придется использовать специальную схему подключения. Только подключение при помощи «звезды» или «треугольника» даст возможность такому двигателю работать на 100 % мощности и плавно запускаться. Подключить его можно и к обычной сети, но в таком случае потеряется примерно от 30 до 50 % всей мощности электрического оборудования.

Меры безопасности

Естественно, что для работы с таким оборудованием необходимо озаботиться безопасностью. Обеспечивать ее стоит еще на этапе сборки самого приспособления. Первое, что необходимо для этого сделать, — это снабдить самодельное устройство такой вещью, как защитный экран. Как устроены эти экраны, видно на фото профессиональных станков. Обязательным дополнительным элементом должна быть кнопка-грибок. Она обычно отвечает за экстренное отключение оборудования от сети. Располагается такой грибок обычно в самом легкодоступном месте, а вот кнопка запуска, напротив, обычно устанавливается там, где шанс ее случайного нажатия практически отсутствует.

Первое, что необходимо для этого сделать, — это снабдить самодельное устройство такой вещью, как защитный экран. Как устроены эти экраны, видно на фото профессиональных станков. Обязательным дополнительным элементом должна быть кнопка-грибок. Она обычно отвечает за экстренное отключение оборудования от сети. Располагается такой грибок обычно в самом легкодоступном месте, а вот кнопка запуска, напротив, обычно устанавливается там, где шанс ее случайного нажатия практически отсутствует.

Кроме того, рекомендуется озаботиться наличием достаточно хорошего освещения в том месте, где будет проходить непосредственная работа. Если довольно часто приходится менять вылет фрезы, то лучше изготовить автоматический или ручной лифт, который будет опускать и поднимать фрезу. Такой лифт делает использование самодельного станка не только более эффективным, но и более безопасным.

Что касается общих выводов, то с уверенностью можно сказать, что сборка самодельного стола для фрезерного станка — это не такое уж и сложное задание. Все, что необходимо, — это приобрести все нужные материалы, иметь при себе все необходимые инструменты, уметь ими пользоваться, а также точно следовать заготовленным чертежам.

Все, что необходимо, — это приобрести все нужные материалы, иметь при себе все необходимые инструменты, уметь ими пользоваться, а также точно следовать заготовленным чертежам.

Самодельный стол для ручного фрезера

Столяры относятся с уважением к своему фрезерному столу. И для этого имеется веская причина, так как такие конструкции позволяют повысить продуктивность и эффективность рабочего процесса. Сейчас не проблема отыскать подходящие модели столов для ручного фрезера, однако стоят они дорого до неприличности. А вот изготовить своими руками фрезерный станок, не тратя большие средства на фирменный стол или покупая дешевый китайский аналог и выбрасывая деньги на ветер, под силу каждому хозяйственному человеку. Для этого требуется электромотор подходящей мощности, направляющая конструкция и стол.

Содержание:

- Предназначение фрезерного стола

- Конструкция фрезерного стола

- Начало работы

- Станина и столешница

- Монтажная пластина стола

- Сборка фрезерного стола

- Верхний прижим

- Привод для самодельного станка

- Вопросы безопасности

Предназначение фрезерного стола

Не всегда это удобно. И поэтому поступают нередко наоборот: стационарно крепится фрезер, а перемещается — заготовка. В таком случае уже говорят о конструкции, которая называется «фрезерный стол», а не только об инструменте «ручной фрезер».

Не всегда это удобно. И поэтому поступают нередко наоборот: стационарно крепится фрезер, а перемещается — заготовка. В таком случае уже говорят о конструкции, которая называется «фрезерный стол», а не только об инструменте «ручной фрезер».Фрезерные столы довольно часто дают возможность добиться результатов, которые раньше были доступны только мебельным профессиональным мастерским, у которых имелись фрезерные станки. С их помощью аккуратно, легко и безопасно делается вырезание фигурных отверстий, прорез пазов, изготовление соединений, обработка и профилирование кромок, а также вырезание фигурных отверстий.

Большим преимуществом данной конструкции является то, что при помощи фрезерного стола для ручного фрезера можно производить обработку различных материалов, таких как дерево, ДСП, МДФ, пластмасса и т.д., в деревянных деталях делать шлицы и пазы, соединять детали на шпунтах и шипах, создавать декоративные профили и снимать фаску.

Фрезерный стол к тому же запросто можно использовать в качестве деревообрабатывающего станка.

Конструкция фрезерного стола

Можно использовать для установки ручного фрезера поверхность рабочего верстака или можно изготовить отдельный стол. Стол отличается жесткой конструкции и является хорошо устойчивым, потому что фрезерный станок при работе вызывает довольно сильную вибрацию. Надо также учитывать, что крепится фрезер снизу столешницы, и важно, чтобы не мешало ему ничего. Поэтому в этой части нет дополнительных элементов.

Монтажная пластина служит для крепления фрезера к столу, изготовляется она из прочных и качественных материалов. Для этого используется текстолит, металлический лист или фанера. Обычно существуют на самой подошве резьбовые соединения, для надежного крепления пластиковой кладки.

Обычно существуют на самой подошве резьбовые соединения, для надежного крепления пластиковой кладки.

Выборка под пластину присутствует сверху столешницы, так, чтобы последняя утапливалась заподлицо. Пластину крепят саморезами, что имеют потайную головку, к столешнице. Для крепления подошвы просверливается отверстие, а также в столешнице дублируется отверстие пластины. Фрезер крепится к столу с помощью винтов с потайной головкой. В случае если отсутствуют отверстия в подошве для крепления пластины, они самостоятельно просверливаются, а также могут использоваться прижимы.

Закреплена на столе кнопка, которая используется для удобства включения фрезера, также возможно установить в целях своей безопасности аварийную кнопку-грибок. Для более комфортной работы и фиксации более крупных заготовок стол под ручной фрезер может быть оборудован верхними прижимными устройствами. Также для удобства измерения принято закреплять линейку.

Начало работы

Лучше всего начать процесс изготовления конструкции для ручного фрезера с определения в мастерской места будущего стола.

Если работать приходится, используя фрезерный стол лишь иногда, или вне мастерской, нужно подумать о портативном варианте, его можно для экономии места повесить на стену или убрать. Если достаточно места, то максимум удобства обеспечит отдельно стоящий фрезерный стол, его можно поставить на колеса и потом располагать, где удобно. Портативный или отдельно стоящий фрезерный стол настроить можно на выполнение операции и на время оставить, и он при этом не будет мешать другим инструментам, устройствам и станкам.

Можно в качестве простого устройства соорудить невысокую конструкцию, которую можно располагать на обычном столе. Взять можно лист ДСП и на нем закрепить направляющую. Согласно чертежам стола для ручного фрезера, может она представлять собой обычный кусок доски не очень большой толщины. Дальше необходимо закрепить ее на болтовые соединения.

Дальше необходимо закрепить ее на болтовые соединения.

Для этого нужно взять две струбцины. Проделать необходимо далее отверстие для фрезы. На этом все. Если фрезерный станок для вас является основным инструментом, то значит нужно изготовить основательный и удобный фрезерный стол, за ним ведь много времени придется проводить.

Станина и столешница

Станина любого фрезерного стола является стационарной частью, то есть представляет собой каркас на опорах, который имеет столешницу сверху. Из чего делать каркас, существенного значения не имеет: сварная стальная конструкция, МДФ, ДСП, дерево. Основной и главной задачей является обеспечить его устойчивость и жесткость в процессе работы. Также размеры станины не критичны, и выбираться должны в зависимости от габаритов обрабатываемых деталей.

Чтобы не запинался ногами оператор станка за части конструкции, нужно нижнюю часть станины углубить (как цоколь у мебели) миллиметров на 100-200 относительно переднего свеса используемой столешницы.

Важным параметром, пожалуй, есть высота, она должна быть в диапазоне 850-900 миллиметров, так как такая высота оптимальна для работы стоя. Довольно хорошо, когда у станины имеются регулируемые опоры, при помощи таких опор можно компенсировать неровности пола, а также при необходимости изменить высоту стола.

Недорогим и хорошим вариантом столешницы для фрезерного стола, сделанного своими руками, является кухонная обычная столешница на основе ДСП толщиной 26 или 36 миллиметров, которая покрыта износостойким пластиком. Хорошо скользит заготовка по поверхности твердого пластика, весьма удобна стандартная глубина столешницы для кухни 600 миллиметров в эксплуатации, а ДСП довольно хорошо гасит вибрации. Для столешницы, в крайнем случае, подойдут плиты МДФ или ЛДСП (ДСП) от 16 миллиметров.

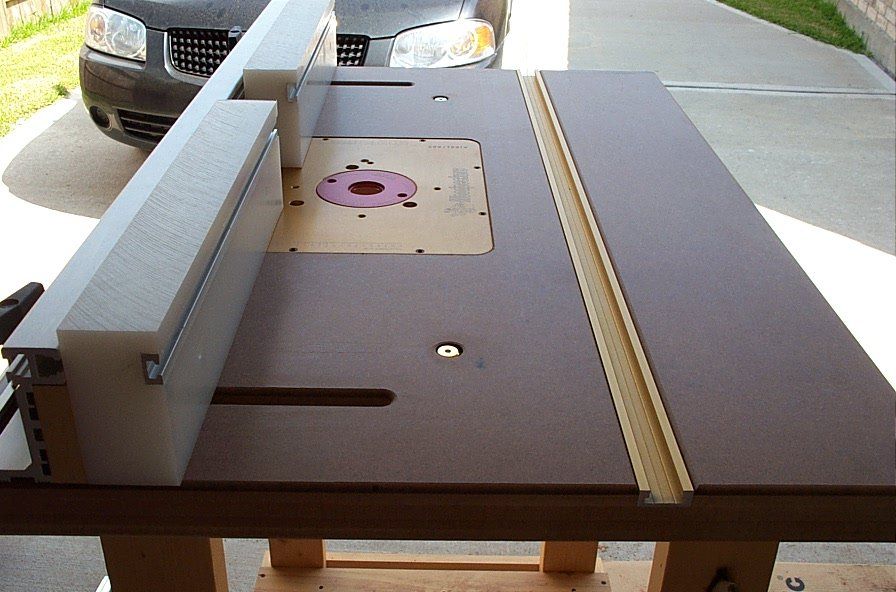

Монтажная пластина стола

Из-за довольно большой толщины столешницы кухонной (как минимум 26 миллиметров), и чтобы сохранить всю амплитуду вылета фрезы, конструкцией фрезера предусмотрено применение монтажной пластины вблизи места, где крепится к столу подошва фрезера. Эта деталь при малой толщине отличается довольно высокой прочностью.

Пластину часто изготавливают из металла, но в обработке все же более удобным и не уступающим по прочности является стеклотекстолит (текстолит). Монтажная пластина из текстолита представляет собой прямоугольную деталь толщиной 4-8 миллиметров, со стороной 150-300 миллиметров, у которой в центре делается отверстие с таким же диаметром, как и отверстие в подошве фрезера.

В подошве фрезера обычно имеются штатные резьбовые отверстия, которые предназначены для крепления пластиковой накладки. Путем их выполняется крепление к монтажной пластине фрезера. Если вдруг нет отверстий, нужно эти отверстия изготовить самостоятельно, или фрезер закрепить другим способом, к примеру, при помощи скоб-прижимов из металла.

Сборка фрезерного стола

Первым делом временно к готовой станине крепят столешницу, как показано на видео о столах для ручного фрезера. На выверенное заранее место на столешнице кладут монтажную пластину, и ее точное местоположение отмечают карандашом по контуру. При помощи ручного фрезера с небольшим диаметром фрезы 6-10 миллиметров в столешнице выбирают для монтажной пластины посадочное место, такое, чтобы легла она заподлицо, то есть идеально с верхней поверхностью столешницы.

Также надо не забывать, что посадочное место нашей пластины иметь будет не прямые углы, а скругленные, значит, нужно будет с помощью напильника скруглить углы таким же радиусом текстолитовой монтажной пластины. После того, как присадили монтажную пластину, нужно фрезером с прямой фрезой большей толщины, чем столешница, произвести сквозное фрезерование в столешнице отверстия по форме данной подошвы фрезера.

Особой точности такая операция не требует. Но нужно быть готовым к дополнительной выборке снизу столешницы материала, к примеру, для кожуха пылеуловителя и разных других приспособлений.

Теперь все осталось соединить вместе. Фрезер заводим снизу, прикручивая к пластине его, а далее с помощью саморезов крепим пластину к столешнице. Смотрим за тем, чтобы были надежно утоплены шляпки элементов крепления, и цепляться они не должны за заготовку при скольжении её по столешнице. Окончательно столешницу прикручиваем к станине.

Верхний прижим

Для дополнительной безопасности и удобства можно оснастить конструкцию, согласно чертежам стола под ручной фрезер, верхним прижимным устройством, изготовленным на основе ролика. Это особенно необходимо при работе с габаритными заготовками, к примеру, такими как дверные накладки. Очень проста конструкция прижима.

Шариковый подшипник подходящих размеров, например, может служить роликом. Монтируют подшипник в удерживающее устройство, его жестко можно зафиксировать от поверхности столешницы на нужном расстоянии. Этим самым обеспечен будет постоянно плотный прижим заготовки к столешницы при прохождении под роликом заготовки.

Этим самым обеспечен будет постоянно плотный прижим заготовки к столешницы при прохождении под роликом заготовки.

Привод для самодельного станка

Если вы собрались проектировать простой самодельный фрезерный станок, вы должны свое внимание обратить на электропривод. Важным фактором является его мощность. Для станка с неглубокой выборкой деревянных заготовок может даже подойти мотор с мощностью 500 Ватт. Все-таки такой станок часто будет глохнуть, поэтому не оправдает он ни времени, ни средств, сэкономленных на покупку маломощного двигателя.

Благодаря наблюдениям видно, что оптимальным вариантом является мотор с мощностью от 1100 Вт. Мотор мощностью 1-2 киловатта позволит в обычном режиме делать обработку древесины, а также применять любой тип фрез. Сюда подойдут электромоторы как стационарные, так и приводы ручных электроинструментов, таких как ручные фрезы, дрель, болгарка.

Еще одним немаловажным фактором является оборотистость. Чем больше количество оборотов, тем равномернее и чище будет рез. Если рассчитан двигатель на обычную бытовую сеть 220 вольт, то проблем с подключением не будет. А вот уже трехфазный асинхронный двигатель подключать нужно по специальной схеме – звезда-треугольник, гарантирующая максимально возможную выдачу в этой ситуации, а также плавный запуск. Если в однофазную сеть подключить трехфазный электромотор, то будет теряться КПД в размере 30 — 50%.

Чем больше количество оборотов, тем равномернее и чище будет рез. Если рассчитан двигатель на обычную бытовую сеть 220 вольт, то проблем с подключением не будет. А вот уже трехфазный асинхронный двигатель подключать нужно по специальной схеме – звезда-треугольник, гарантирующая максимально возможную выдачу в этой ситуации, а также плавный запуск. Если в однофазную сеть подключить трехфазный электромотор, то будет теряться КПД в размере 30 — 50%.

Вопросы безопасности

После изготовления стола для ручного фрезера нужно сказать в заключение о главном, то есть о безопасности. Рекомендуем настоятельно для фрезы изготовить защитный экран по типу образцов для промышленных фрезерных столов. Нужно также станок оснастить так называемым «грибком», то есть кнопкой экстренной остановки, разместив, эту кнопку в легкодоступном месте, а также исключить случайное нажатие кнопки запуска.

После этого рекомендуется сделать подсветку рабочей зоны, так как вокруг фрезы самое опасное место. Есть смысл при довольно частой смене уровня высоты вылета фрезы подумать над автоматическим или ручным устройством опускания и подъема фрезера. Конструкцию самодельного фрезерного станка совершенствовать можно много и долго в зависимости от решаемых задач и фантазии конструктора.

Есть смысл при довольно частой смене уровня высоты вылета фрезы подумать над автоматическим или ручным устройством опускания и подъема фрезера. Конструкцию самодельного фрезерного станка совершенствовать можно много и долго в зависимости от решаемых задач и фантазии конструктора.

Фрезерный стол своими руками: чертежи как сделать универсальный

Фрезерные столы в магазинах продаются за космические деньги, однако существуют на любой цвет и лад. Можно сделать фрезерный стол своими руками в домашних условиях, цена этого изделия получится намного привлекательнее, если сравнивать с готовой продукцией. Дорогих материалов для сбора не потребуется, нужно лишь желание.

Станок

Общая информация о фрезерном столе

Фрезерный стол можно разместить на отдельном верстаке, главное, чтобы конечное изделие твердо стояло, иначе во время работ изделие будет вибрировать, перемещаться. Фрезер устанавливается снизу стола, снизу столешницы, этот факт необходимо учитывать в дальнейшем планировании.

Чтобы успешно прикрепить фрезер к столу, нужна специальная пластина. В дальнейшем эту пластину мы будем называть монтажной, либо просто пластиной, это её правильное название. Пластина должна отличаться высокой прочностью и устойчивостью к нагрузкам, поэтому выбирать наиболее крепкие материалы. Простым примером может послужить металлический лист, текстолит или обычная фанера. Фанера используется в качестве монтажной пластины наиболее часто, но сроки её работы довольно ограничены. Идеальным вариантом является металл поэтому при возможности, используем его.

Чтобы правильно расположить монтажную пластину, необходимо сверху столешницы сделать небольшую вмятину. Пластина помещается в выемку, вкручиваются саморезы со скрытой головкой, она надежно зафиксируют ее на столешнице. Чтобы надежно закрепить фрезер, необходимо проделать ту же процедуру, только с монтажной пластиной, закрепляем саморезами. Если устойчивость конструкции вам показалась недостаточной, постарайтесь стянуть слабые места при помощи прижимов. При установке фрезера, рекомендуется позаботиться о кнопке выключения и аварийной кнопке. Кнопку включения и выключения желательно поставить заранее, чтобы потом не возникло с этим проблем, но можно оставить на потом, кому как удобнее.

При установке фрезера, рекомендуется позаботиться о кнопке выключения и аварийной кнопке. Кнопку включения и выключения желательно поставить заранее, чтобы потом не возникло с этим проблем, но можно оставить на потом, кому как удобнее.

Инструменты, чтобы самостоятельно собрать фрезерный стол:

- ножовка или электрический лобзик;

- рубанок;

- стамеска;

- шлифовальная машинка или наждачка;

- шуруповерт или дрель;

- набор сверл.

Это желаемый список инструментов, которые максимально облегчат вашу задачу. Если чего-то нет, то можно заменить любым другим, похожим прибором.

Сборка фрезерного стола

Первостепенно, необходимо точно определиться с местом планируемого нахождения стола. Подберите лучшее место в любом помещении, мастерской. Разберитесь, какую конструкцию стола желаете, они могут быть:

- Агрегатными – представляет собой боковое расширение стола, когда рабочий аппарат находится с одной из сторон.

- Портативными – удобный, настольный вариант.

- Стационарный – устанавливается отдельно.

Выбор стола должен зависеть от личных предпочтений и частоты использования. Если работы планируются редко и есть собственная мастерская, то портативный стол станет хорошим выбором. Если места много в мастерской, то отдельный стол будет намного удобнее. Если постоянного места для него нет, можно прикрепить специальные колеса, которые позволят вовремя перемещать стол в нужное место.

Если уже есть стол, на который необходимо установить фрезер, то придется взять ДСП и установить направляющую. Закреплять все это рекомендуется болтами, они обеспечат надежное крепление. Если сделать специальное отверстие в ДСП под фрезу, то главная работа будет завершена.

Подготовка

Нижняя часть станины должна углубляться на 12-20 см от торцов фасада, ширина должна быть не меньше 150 см, высота не больше 120, а глубина около 45-50. Эти данные являются примерными, поскольку использовались мастером для изготовления индивидуального заказа. Более точные пропорции вы должны рассчитать сами, поскольку это зависит от ваших пожеланий и свободного места в мастерской.

Более точные пропорции вы должны рассчитать сами, поскольку это зависит от ваших пожеланий и свободного места в мастерской.

Нужно найти столешницу из ДСП, ее толщина не меньше 28 мм. Если столешница будет из ДСП, создаваемая вибрация при работе будет довольно эффективно погашаться. Если ДСП не подходит, то можно выбрать МДФ или ЛДСП, толщина не должна быть меньше 2 см.

Инструкция по сборке

Первым делом необходимо прикрепить столешницу к станине. В планируемое место нахождения столешницы изначально помещается пластина. Силуэт монтажной пластины обводятся маркером, карандашом, чем угодно. Пилой или фрезером выбираем место под нее. Желательно провести работу так, чтобы пластина четко помещалась в отведенное для нее место, при этом не ходила в стороны.

Посадочное место должно быть оснащено скругленными углами. Добиться этого эффекта можно наждачной бумагой, либо напильником. Второй вариант позволит сэкономить довольно много время.

На этом сбор можно считать законченным, только необходимо засунуть фрезер снизу, зафиксировать болтами. Болты не должны вылезать из материала или стола, поскольку будут мешать выполнять работу. Шапочки необходимо утопить, либо обрезать.

Болты не должны вылезать из материала или стола, поскольку будут мешать выполнять работу. Шапочки необходимо утопить, либо обрезать.

Заключение

Фрезерный стол можно собрать своими руками, потратив при этом сумму в 7-12 раз меньше, чем при приобретении готового изделия. По своим характеристикам такой тол уступать готовому товару не будет, необходимо лишь правильно выбрать место и обеспечить устойчивую конструкцию. Без устойчивой конструкции вибрация будет мешать работать, кроме этого, вся конструкция вскоре расшатается и придет в негодность.

Важный момент, если в мастерской кривые полы, то придется купить специальную фанеру, на которой будет стоять стол. Из-за неровностей полов не удастся избежать вибрации, а постоянно подкладывать что-то под стол, чтобы он надежно стоял – не выход. Так же, всю конструкцию можно немного улучшить, если добавить устройство, которое будет прижимать материал к рабочей поверхности, это значительно ускорит процесс при работе с большими габаритами, сэкономит силы. Такое устройство делается не сложно и является очень полезным, поскольку имеет одни плюсы.

Такое устройство делается не сложно и является очень полезным, поскольку имеет одни плюсы.

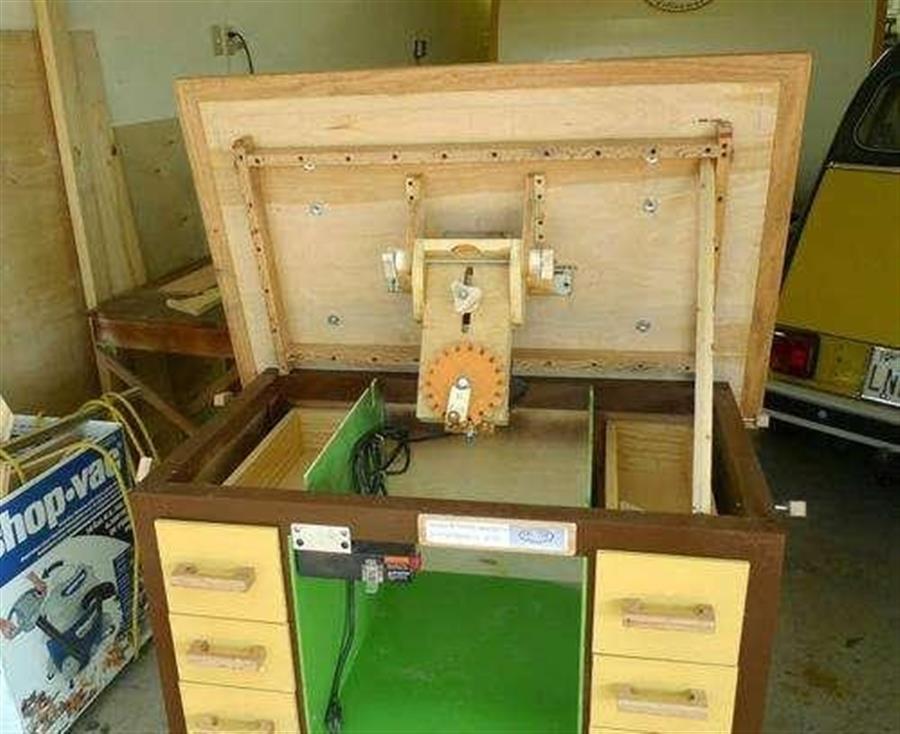

Самодельный фрезерный станок моего отца

Мой отец, Ян ван Ружен (парень справа на фото выше), был инженером-механиком, который

иммигрировал из Голландии в Канаду, а затем в Соединенные Штаты в начале 1950-х годов. Он потратил больше всего

своей карьеры в Ingersoll Milling Machine Company в Рокфорде, штат Иллинойс, но также работал в

время в Маттаване, Нью-Джерси. Он проработал до выхода на пенсию в 70 лет, а затем вернулся.

работать в Ingersoll в течение нескольких лет в качестве помощника по контракту. Он надеялся построить модели в своем

пенсию и фактически завершил один хороший паровой котел для паровой машины.Преследуя цель построения модели

цель он построил небольшую механическую мастерскую в своем подвале за тридцать пять или около того лет до своего

выход на пенсию. Во время своего пребывания в Нью-Джерси он построил фрезерный станок, представленный на выставке. здесь, но он продолжал оснащать свою мастерскую до последних лет своей жизни, часто с инструментами, которые он

сделал. И он продолжал вносить в эту машину хотя бы небольшие модификации на протяжении всей своей жизни.

здесь, но он продолжал оснащать свою мастерскую до последних лет своей жизни, часто с инструментами, которые он

сделал. И он продолжал вносить в эту машину хотя бы небольшие модификации на протяжении всей своей жизни.

На этой странице я поместил несколько jpeg фрезерного станка, доставшегося мне в наследство от его смерть в 1997 году.Он сделал это сам, хотя я не уверен в происхождении этих планов. Как вы можете как видно на фотографиях, он построен с использованием основания, колонны и регулируемого стола из тяжелого дежурный сверлильный станок. Детали, которые сделал мой папа, — это головка мельницы в сборе и рабочий стол. Мой извиняюсь за отвлекающий беспорядок на некоторых фотографиях. Мне еще предстояло обустроить подвал, чтобы правильно разместите машину в месте, где есть достаточно места для работы, когда я взял фотографии. Я просто благодарен за то, что собрал его в рабочем состоянии после хранения. разобрали через три года после смерти отца.Это было неочевидно, пока я не собрал все воедино, что Я бы понял это правильно!

На следующих двух изображениях показан узел головки фрезерного станка. Как видите, у него четыре

скорости, которые выбираются путем перемещения ремней к правым шкивам для данной скорости. В

Головка принимает цанги, достаточно большие, чтобы вмещать фрезы 1/2 дюйма и меньше. Основной кастинг на

Голова была сделана по выкройке папиной конструкции.

Как видите, у него четыре

скорости, которые выбираются путем перемещения ремней к правым шкивам для данной скорости. В

Головка принимает цанги, достаточно большие, чтобы вмещать фрезы 1/2 дюйма и меньше. Основной кастинг на

Голова была сделана по выкройке папиной конструкции.

На этих двух фотографиях показана выкройка головы мельницы.Мой отец, кажется, сделал его из сосны, хотя

с краской я не могу быть полностью уверен. Как видите, узор имеет обычную цветовую кодировку.

Таким образом, он разделяется на две части, что позволяет правильно разместить сердцевину в полученной форме. я не

совершенно уверен, где у него был этот гипс. Это могло быть в литейном цехе на его работе, или это могло быть

были сделаны другом.

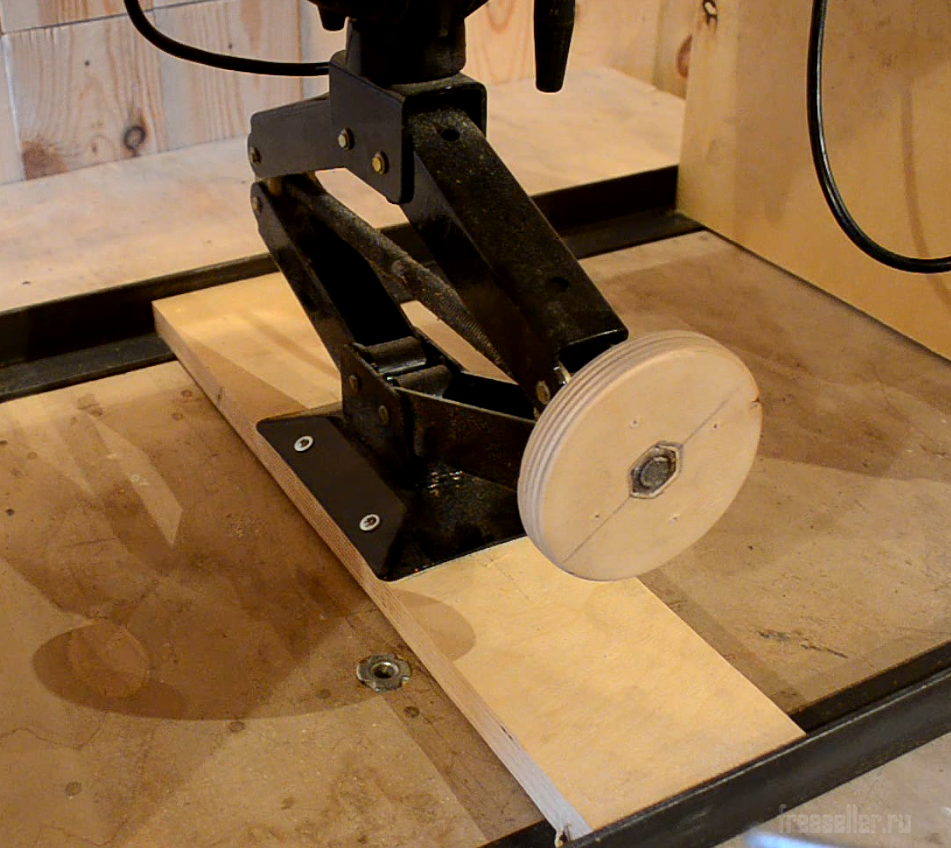

Это подвижный стол, на котором выполняется работа на фрезерном станке. Мой отец построил это

сам.Он прикручивается болтами к отверстиям с резьбой в том, что раньше было столом для бурового станка, из которого

он сконструировал машину. Стол можно перемещать с помощью рукояток, которые вы видите спереди и справа.

конец.

Стол можно перемещать с помощью рукояток, которые вы видите спереди и справа.

конец.

Большой стол в сборе для мини-мельницы X2

| Мини-мельница Большой рабочий стол рядом с моделью склада |

Моя мини-мельница Harbor Freight была у меня уже больше года. В целом мне нравится фрезерный станок, и я не могу представить себе жизнь без него, но после того, как я начал изготавливать более крупные детали для моего фрезерного станка с ЧПУ, я все время натыкаюсь на ограниченный ход по оси Y и Z.Я почти собирался купить фрезерный станок X3, но однажды вечером, просматривая каталог LittleMachineShop, я заметил, что у них есть «Мини-фрезерный большой стол в сборе» за 299,95 долларов (примерно 340 долларов отправлено). Согласно описанию, стол обеспечивает 30% дополнительного перемещения по обеим осям. Короче говоря, я разместил свой заказ в прошлый четверг, и сегодня UPS сбросила (буквально) пакет у ворот моего гаража. Стол поставлялся предварительно собранным в стандартной деревянной транспортировочной коробке, прикрученной к нижней панели двумя ботами.UPS удалось серьезно повредить коробку, но, к счастью, ее содержимое не было повреждено. У меня еще не было возможности установить его, так как я делаю еще несколько обновлений одновременно.

Стол поставлялся предварительно собранным в стандартной деревянной транспортировочной коробке, прикрученной к нижней панели двумя ботами.UPS удалось серьезно повредить коробку, но, к счастью, ее содержимое не было повреждено. У меня еще не было возможности установить его, так как я делаю еще несколько обновлений одновременно.

В качестве примечания: я был серьезно впечатлен сервисом в LMS. Крис смог ответить на мои вопросы без всякой коммерческой чепухи. Я разместил заказ в 14:00 по тихоокеанскому стандартному времени и получил уведомление об отправке в течение 2 часов.

Размер и ход

| Большой стол по сравнению с таблицей фрахтовой фабрики Stock Harbour |

Очевидно, что главное преимущество стола — размер и увеличенный ход.Визуально стол определенно выглядит больше, чем в режиме Harbour Freight / Grizzly, и намного надежнее. Рабочей зоны больше, и сразу заметна разница в ходу корсса. В таблице ниже показано сравнение.

В таблице ниже показано сравнение.

| Стол Starndard | Большой стол | Улучшение | |

|---|---|---|---|

| Размер стола X | 3,68 дюйма | 4,73 дюйма | 28.5% |

| Размер стола Y | 15.87 « | 18,11 « | 14,1% |

| Рабочий стол X | 9,0 « | 11,8 « | 31,1% |

| Рабочий стол Y | 4,0 « | 5,1 « | 27,5% |

Строительство

Щелкните изображение sn для увеличения.

На новом столе определенно больше мяса.Большой стол в сборе весит около 54 фунтов, в отличие от стандартного стола, который весит 35 фунтов. В целом, отделка похожа на исходный стол, с единственным существенным отличием от цвета. Снизу обе сборки загрунтованы одинаковой красно-оранжевой грунтовкой. Приятным отличием было отсутствие красной уплотнительной смазки Harbour Freight. Сборка залита свежим монтажным маслом, которое легко стереть, не пропитавшись WD-40. Стоит упомянуть несколько отличий:

Приятным отличием было отсутствие красной уплотнительной смазки Harbour Freight. Сборка залита свежим монтажным маслом, которое легко стереть, не пропитавшись WD-40. Стоит упомянуть несколько отличий:

- Седло (движущееся по оси Y) намного шире и включает четыре установочных винта утюга.Поверхность гиба примерно равна поверхности оси X. Это само по себе должно стать огромным улучшением, так как люфт оси Y на стандартном столе был серьезной проблемой (по крайней мере, для меня). В качестве дополнительного бонуса «ласточкины хвосты» по оси X расположены дальше друг от друга, что, вероятно, увеличивает общую жесткость.

- Базовая отливка немного отличается. На рисунке вы можете видеть, что область, к которой крепится шарнир колонны, имеет гораздо большую опору внизу. Я подозреваю, что это может добавить немного жесткости оси Z.

- В сборке используются 20 винтов TPI, поэтому каждое вращение ручки перемещает стол.050 «, а не сумасшедшие 0,0625».

- Ходовой винт X поддерживает оба конца.

Самый дальний от ручки конец выходит за край стола и поддерживается латунной втулкой. На винте уже есть паз для муфты механической подачи.

Самый дальний от ручки конец выходит за край стола и поддерживается латунной втулкой. На винте уже есть паз для муфты механической подачи. - Y-образный винт имеет резьбовое отверстие на дальнем конце, а шайба, удерживаемая винтом M6, обеспечивает надежный упор в конце хода.

- На боковой стороне стола имеется Т-образный паз. Я не знаю, каково было предназначение, но подозреваю, что

можно использовать для монтажа заготовки или изготовления импровизированной угловой пластины и т. Д.Попробую позвонить в LittleMachineShop … Может, знают.

Исправление: Один из членов группы пользователей GrizHFMiniMill объяснил, что этот слот используется для остановок движения.

Заключение

В целом, я очень рад, что получил стол побольше. В дополнение к дополнительному рабочему пространству и перемещению, большой стол сделает мини-мельницу гораздо более прочной. Наконец, в отличие от стандартной модели Harbor Freight / Grizzly, стол поставляется с ходовыми винтами 20TPI. Несмотря на то, что цена в 340 долларов почти вдвое превышает цену мини-мельницы (мой был отгружен на 500 долларов), такие расходы сделают комбинат гораздо более универсальным.

Несмотря на то, что цена в 340 долларов почти вдвое превышает цену мини-мельницы (мой был отгружен на 500 долларов), такие расходы сделают комбинат гораздо более универсальным.

Создание 120-миллиметрового поворотного стола

Создавая Elmer’s Grasshopper, я понял, что действительно могу использовать RT для моей мельницы. Я все еще разорен от покупки мельницы, а RT здесь, в Намибии, довольно дорого обходится.Некоторое исследование выявило обрывки информации о RT, а затем я нашел золотую середину в построении Дином его поворотного стола — как всегда превосходно детализированного Дином — и доступных там планах.Спасибо и Дину, и Стиву: bow:

Моя сборка основана на конструкции Дина, но я адаптирую некоторые размеры и методы к материалам и инструментам, которые у меня есть, а также меняю некоторые детали в соответствии со своими потребностями.

Вот некоторые из вещей, которые мне нужны от RT:

1. Используйте как можно больше материала из того, что у меня есть под рукой, или я могу экономично получить

2. Адаптер, чтобы взять любой из моих патронов Myford и надежно выполнять механическую обработку на нем. .

Адаптер, чтобы взять любой из моих патронов Myford и надежно выполнять механическую обработку на нем. .

3. Регулировка люфта на червячной передаче — и полное отключение привода для «быстрой индексации»

4.Точность до 0,1 градуса или лучше от маховика, с возможностью добавления разделительных пластин по мере необходимости.

5. Совместимость с большинством имеющихся у меня инструментов.

Поскольку мне нужно сделать червяк и шестерню, я остановился на 72-зубной шестерне; который дает 5 градусов на оборот маховика и должен упростить использование.

За последние пару недель я добыл все материалы, которые мне понадобились для сборки; некоторые у меня завалялись, а много пришлось купить.В итоге я получил: несколько кусочков плоского стержня 10×60 мм и кусок пластины 12 мм для основания, кусок чугуна для стола, фосфорную бронзу для изготовления шестерен, старый кусок болта для какого-то материала, чтобы сделать разнообразный. насадки, алюминий для маховика, новый радиально-упорный подшипник, кусок вала принтера с двумя маленькими подшипниками для утилизации для установки вала маховика, а также серебряная сталь 8 мм и 16 мм для изготовления вала, червяка и зубореза с:

Я стартовал на базе; кусок 12-миллиметровой пластины, который у меня был, был слишком большим, поэтому я распил его на ленточной пиле. Для ленточной пилы он тоже был слишком велик; поэтому я начал с максимально возможной части пластины, зажатой в тисках пилы:

Для ленточной пилы он тоже был слишком велик; поэтому я начал с максимально возможной части пластины, зажатой в тисках пилы:

Затем, когда рама пилы подошла к пластине, я перевернул пластину с меньшим зажимом, чтобы закончить последнюю часть:

Последний разрез был сделан за один присест, и я закончил с базовой пластиной RT и некоторыми оставшимися кусочками пластины толщиной 12 мм для других проектов:

Затем я прижал пластину к фрезерному столу с помощью нескольких бит из зажимного набора и опирался на два одинаковых наружных кольца подшипника в качестве проставок, и фрезеровал три из четырех сторон квадрата с двумя противоположными сторонами, до которых я мог добраться, с точной точностью. ширина плиты (140мм):

Последняя сторона пластины была сделана путем добавления небольшого дополнительного зажима на противоположной готовой стороне, чтобы удерживать пластину в нужном положении, а затем перемещением основных зажимов на готовую сторону, а также для правильного зажима для фрезерования последней стороны с обеих сторон. квадрат и размер.

квадрат и размер.

К счастью, на токарном станке мне удалось закрепить пластину в 4-кулачковой челюсти; это облегчает торцевание и просверливание отверстия для подшипника. Углы едва касаются кровати, пока они раскачиваются в прорези изголовья. :

Чтобы углы пластины не касались фартука во время подачи, я просто использовал верхний суппорт, чтобы достаточно сместить инструментальную насадку. Поперечный суппорт также довольно близок к максимальному разгибанию!

На старом Myford на средней задней передаче я начал самый большой торцевой пропил, который я пробовал на сегодняшний день.На это потребовалось время; очень медленная подача вначале с прерывистым резанием и наблюдение за отходящей стружкой для увеличения скорости подачи к центру. Картинка не очень красивая, но «круглые полосы» выглядят хуже, чем есть на самом деле:

: — [- Я думаю, что некоторые из этих «полос» были вызваны зажжением одной или двух сигарет во время процесса облицовки.

Затем я просверлил пластину по центру и просверлил через нее 8-миллиметровое отверстие, когда токарный станок работал на второй по величине скорости, затем сверло на 19 мм (самое большое, что у меня есть) на высокой задней передаче:

Потом просверлил дырку побольше; (с 19мм до 61.97 мм). Я начал с дешевой расточной оправки с карбидом вольфрама и глубины резания 20 тыс. (~ 0,5 мм), и все шло хорошо, пока я не попробовал резать побольше. На 40 тысячах резов дела шли хорошо, но потом твердосплавный наконечник раскололся и все замерло. Не чувствуя себя в настроении пытаться заново заточить инструмент, и с отверстием, достаточно большим для моего любимого левого токарного резца из быстрорежущей стали, чтобы иметь достаточный зазор, я просто вставил его и закончил рез. Я намеренно оставил сзади выступ толщиной 0,5 мм и шириной около 2 мм.Это необходимо для того, чтобы подшипник, который я должен был предварительно нагружать, не поднимал его центр, а затем касался нижней части стола:

Испытание подшипника показало, что отверстие примерно подходящего размера для запрессовки подшипника, но с пластиной, немного теплой из-за механической обработки, а подшипник холодным, я решил дать всему остыть до той же температуры в течение ночи.

чтобы убедиться в окончательной посадке подшипника.

чтобы убедиться в окончательной посадке подшипника.С уважением, Арнольд

Фрезерный стол своими руками: фото, размеры

Такой прибор станет отличным помощником, если нужно что-то изготовить самому.Фото фрезерного стола можно найти в статье. Существует несколько вариантов изготовления этого оборудования собственными силами, однако рассматривать их все нет смысла, так как основная функция не меняется.

Зачем это нужно?

Начать стоит с того, что наличие такого предмета, как фрезерный стол, значительно увеличивает производительность труда. К тому же такое устройство значительно повысит эффективность ручного роутера, если таковой имеется. Также стоит отметить, что продаются и готовые модели, однако их покупка довольно невыгодна с финансовой точки зрения.Время, необходимое для сборки фрезерного стола своими руками, невелико, а финансовые затраты незначительны.

Использование такого устройства для обработки древесины позволяет домашнему мастеру производить на профессиональном оборудовании заготовки такого же качества, как в специальных мастерских. Также стоит отметить, что наличие устройства поможет обрабатывать не только древесину. Также появится возможность обрабатывать такие материалы, как ДСП, пластик, МДФ и другие. Изготовление фрезерного стола своими руками не только сэкономит большое количество финансовых средств, но и даст возможность выполнять такие операции, как изготовление пазов и пазов и т. Д.

Также стоит отметить, что наличие устройства поможет обрабатывать не только древесину. Также появится возможность обрабатывать такие материалы, как ДСП, пластик, МДФ и другие. Изготовление фрезерного стола своими руками не только сэкономит большое количество финансовых средств, но и даст возможность выполнять такие операции, как изготовление пазов и пазов и т. Д.

Как приступить к работе

Если есть такое желание, то такой стол можно собрать из обычного верстака, однако все же рекомендуется использовать для этого отдельную специальную конструкцию. Этому есть аргументированное объяснение. Во время работы фрезы создается сильная вибрация, а потому станина, на которой будет закреплено устройство, должна иметь высокую устойчивость и надежность, чтобы обеспечить безопасный рабочий процесс.

Для крепления рабочего устройства к столешнице фрезерного стола необходимо использовать такую вещь, как монтажная пластина.Его следует отличать высоким показателем прочности, а также надежностью. Однако если такой пластины нет, то можно использовать определенные прижимные пластины, которые будут удерживать резак. Что касается изготовления плиты, то исходным материалом может служить листовой металл, прочная фанера или текстолит.

Однако если такой пластины нет, то можно использовать определенные прижимные пластины, которые будут удерживать резак. Что касается изготовления плиты, то исходным материалом может служить листовой металл, прочная фанера или текстолит.

Важно отметить, что на большинстве моделей фрез имеется подошва, на которой есть резьбовые отверстия, и именно они предназначены для соединения фрезы, столешницы и пластины между собой.Однако если случается так, что таких отверстий не обнаруживается, то их вполне можно вырезать самостоятельно, а с помощью специального инструмента нарезать резьбу внутри.

Конструкция устройства

Конструкция фрезерного стола устроена таким образом, что зажимные приспособления или монтажная пластина должны располагаться на одном уровне с поверхностью стола. Чтобы удачно собрать изделие, нужно просверлить в пластине несколько отверстий. Некоторые из них служат для крепления элемента к столешнице, другие — для соединения этой детали с подошвой роутера. Для крепления обычно используются саморезы и шурупы. Основное требование к этим элементам — наличие потайной головки.

Для крепления обычно используются саморезы и шурупы. Основное требование к этим элементам — наличие потайной головки.

Есть несколько дополнительных элементов, которые улучшат общую функциональность устройства. Во-первых, стол для фрезерного станка можно оборудовать кнопкой включения и выключения устройства, а также сделать его в виде гриба, что повысит безопасность работы. Во-вторых, чтобы упростить работу такого самодельного приспособления, можно закрепить на поверхности стола металлическую линейку подходящей длины.

Также рекомендуется, прежде чем переходить к практической части, определить местонахождение машины, а также ее назначение. Это может быть агрегатный фрезер, который будет служить продолжением существующего станка, с его боковой пильной части. А может небольшая настольная машина, представляющая собой полноценное стационарное оборудование.

Самая простая модель

На самом деле универсальный фрезерный стол можно спроектировать довольно быстро. Для успешной реализации задуманного подойдет даже обычный рабочий стол, а также некоторые материалы, в том числе лист ДСП.На нем будут закреплены все основные направляющие элементы будущей конструкции. В качестве ориентира можно использовать обычную доску небольшой толщины. Он также будет прикреплен к столешнице несколькими болтами. Такая доска будет использоваться как параллельный упор для стола. Если необходимо, то с противоположной стороны можно прикрепить аналогичную доску, которая будет выполнять роль упора.

Для успешной реализации задуманного подойдет даже обычный рабочий стол, а также некоторые материалы, в том числе лист ДСП.На нем будут закреплены все основные направляющие элементы будущей конструкции. В качестве ориентира можно использовать обычную доску небольшой толщины. Он также будет прикреплен к столешнице несколькими болтами. Такая доска будет использоваться как параллельный упор для стола. Если необходимо, то с противоположной стороны можно прикрепить аналогичную доску, которая будет выполнять роль упора.

Для установки фрезы в столешницу из ДСП необходимо проделать в ней подходящее отверстие. Для фиксации резака на столе будут использоваться два зажима.После того, как все эти элементы будут размещены на своих местах и хорошо закреплены, можно считать, что изготовление простейшей модели самодельного фрезерного стола завершено. Чтобы управлять такой моделью стола было удобнее, можно дополнительно оснастить ее некоторыми приспособлениями, например, простыми зажимами для фрезерного станка.

Стоит, конечно, отметить, что есть определенные вопросы по прочности такой конструкции, но при этом стоимость сборки оборудования будет очень низкой, а простейшего функционала хватит для хорошей обработки. .

Сборка основных элементов

Кровать и столешница — два основных элемента, которые необходимы при сборке надежного оборудования. Основные требования к кровати — это как раз высокая устойчивость и надежность, ведь основная часть нагрузки приходится именно на эту часть. Если говорить о конструктивных особенностях, то они довольно простые — это каркас, имеющий опоры, и на нем фиксируется столешница. В качестве исходного материала для сборки можно использовать дерево, ДСП, МДФ.Можно использовать металлические профили, если их сварить. Чтобы перейти к практической части, рекомендуется нарисовать чертеж с указанием габаритов фрезерного стола. Что касается габаритов станка, то они будут зависеть от того, какие заготовки планируется обрабатывать в будущем, а потому у каждого мастера будет индивидуальный чертеж.

Нижняя часть станины, которая будет передней, углублена на 100-200 мм. Это сделано для того, чтобы оператору было удобно стоять. Средние размеры кровати примерно следующие: 900х500х1500 мм (высота, глубина, ширина).Наиболее значимой характеристикой в этом случае будет высота. По эргономическим требованиям этот параметр должен составлять 850-900 мм. Это если за такой машиной планируется работать стоя. Однако рекомендуется сделать ножки регулируемыми по высоте. Это поможет компенсировать возможные неровности пола, а также при необходимости отрегулировать высоту машины. Также можно сделать поворотный стол для фрезерного оборудования. Сделать это довольно просто и вам просто нужно добавить колеса, которые закреплены на ножках.

В качестве недорогого и надежного исходного материала можно использовать столешницу от кухонного стола. Чаще всего для его изготовления используется лист ДСП толщиной 26 или 36 мм. Кроме того, его обычно дополнительно покрывают износостойким пластиком. Это покрытие обеспечит отличное скольжение заготовки, а хорошая толщина ДСП заглушит вибрацию от работы. При сборке фрезерного стола по дереву своими руками минимальная толщина столешницы должна составлять 16 мм.

Это покрытие обеспечит отличное скольжение заготовки, а хорошая толщина ДСП заглушит вибрацию от работы. При сборке фрезерного стола по дереву своими руками минимальная толщина столешницы должна составлять 16 мм.

Работа с пластиной

В связи с тем, что столешница для устройства должна иметь большую толщину, монтажная пластина, наоборот, должна быть тонкой. Такое соотношение поможет эффективно использовать вылет режущего инструмента. Однако необходимо помнить, что даже при минимальной толщине надежность и прочность должны быть на высоком уровне.

По этой причине данный элемент должен быть изготовлен либо из металла, либо из материала не уступающего по прочности металлу — текстолита.Что касается толщины печатной платы, то она должна быть от 4 до 8 мм. Из выбранного сырья необходимо вырезать прямоугольную деталь, в центре которой должно быть отверстие. Размеры отверстия равны диаметру подошвы фрезы.

Отверстия, которые будут использоваться для крепления пластины к столу, должны быть расположены во всех четырех углах. Как упоминалось ранее, пластина, подошва фрезера и сам стол соединены между собой отверстиями, имеющимися в каждой части.

Как упоминалось ранее, пластина, подошва фрезера и сам стол соединены между собой отверстиями, имеющимися в каждой части.

Стол в сборе

Как сделать фрезерный стол? Работа на этом этапе начинается с того, что к уже готовой кровати необходимо закрепить столешницу. Тарелка прикладывается к столешнице ровно на то место, где она должна быть согласно чертежам. После этого элемент обводится карандашом по контуру. Это сделано для того, чтобы можно было выбрать место для выемки в контуре под пластину. Для создания желаемой выемки обычно используют ручной фрезер с диаметром сопла 6-10 мм.Этот элемент должен быть выполнен таким образом, чтобы тарелка в нем лежала на одном уровне со столешницей.

Так как для того, чтобы сделать выемку под фрезерный стол на дереве, используется круглая фреза и прямых углов нет, то на пластине необходимо будет все прямые углы закруглить. Только после того, как эта деталь будет надежно закреплена в столешнице, можно приступать к созданию отверстия для нижней части роутера. Его можно сделать с помощью прямого резака, толщина которого должна быть больше, чем у плиты.

Его можно сделать с помощью прямого резака, толщина которого должна быть больше, чем у плиты.

Завершающий этап сборки фрезерного стола своими руками, фото которого вы уже успели рассмотреть, — это соединение всех элементов конструкции между собой. Сначала нужно достать роутер снизу столешницы, а затем прикрепить его к пластине. Следующим шагом будет крепление пластины к верхней части столешницы. Для этого используется саморез с потайной головкой, и он погружается в заранее подготовленные отверстия. После того, как все это будет выполнено, можно переходить к этапу крепления столешницы с закрепленным на ней резаком и пластиной к основанию.

Верхний зажим для устройства

В этом дополнении нет необходимости, однако, чтобы сделать работу всего фрезерного стола более удобной и безопасной, а также для обработки больших деталей, стоит взять уход за установкой верхнего прижима. Это устройство будет изготовлено на основе ролика, на него также потребуется чертеж, чтобы не ошибиться при сборке.

Чаще всего в качестве верхней обоймы используется ролик, роль которого играет шарикоподшипник нужного размера.Это устройство устанавливается на специальное крепление, которое позволит закрепить подшипник на любом расстоянии от столешницы. С помощью такого удерживающего устройства с роликом можно будет безопасно и надежно обработать заготовку практически с любыми параметрами.

Привод для оборудования

Естественно, что необходимым элементом будет привод для работы устройства. Высокая производительность и функциональность самодельного устройства достигается только при наличии в нем электропривода с хорошей мощностью.Если вы планируете использовать деревообрабатывающий станок с неглубоким отбором, то подойдет электродвигатель мощностью 500 Вт. Однако есть небольшой недостаток — такое оборудование довольно часто можно выключить.

По этой причине мощный электродвигатель считается хорошим электродвигателем для работы подручных устройств. Чтобы использовать самодельное оборудование с таким же успехом, как и профессиональное, рекомендуется выбирать мощность в диапазоне от 1 до 2 кВт. К тому же этого будет достаточно, чтобы использовать на станке фрезу любого типа.

К тому же этого будет достаточно, чтобы использовать на станке фрезу любого типа.

Здесь важно отметить, что не только мощность играет ключевую роль, важен также такой параметр, как скорость. При количественном увеличении этого параметра качество реза повысится. Также стоит помнить, что электродвигатели могут питаться как от сети 220 В, так и от напряжения 380 В. Если с подключением первых проблем нет, то при питании от 380 В придется использовать особая схема подключения. Только соединение с помощью «звезды» или «треугольника» позволит такому двигателю работать на 100% мощности и плавно запускаться.Вы можете подключить его к обычной сети, но в этом случае теряется примерно от 30 до 50% общей мощности электрооборудования.

Меры безопасности

Естественно, чтобы работать с таким оборудованием, нужно побеспокоиться о безопасности. Предусмотреть его стоит еще на этапе сборки самого устройства. Первое, что вам для этого нужно сделать, это оснастить свое самодельное устройство такой вещью, как защитный экран. Как устроены эти экраны, можно увидеть на фото профессиональных станков.Обязательным дополнительным элементом должен стать грибок-пуговица. Обычно она отвечает за аварийное отключение оборудования от сети. Такой грибок обычно располагается в наиболее доступном месте, а вот кнопку пуска, наоборот, обычно устанавливают там, где практически отсутствует вероятность ее случайного нажатия.

Как устроены эти экраны, можно увидеть на фото профессиональных станков.Обязательным дополнительным элементом должен стать грибок-пуговица. Обычно она отвечает за аварийное отключение оборудования от сети. Такой грибок обычно располагается в наиболее доступном месте, а вот кнопку пуска, наоборот, обычно устанавливают там, где практически отсутствует вероятность ее случайного нажатия.

Кроме того, рекомендуется позаботиться о наличии достаточно хорошего освещения в том месте, где будут проводиться непосредственные работы. Если вам часто приходится менять фрезу, лучше сделать автоматический или ручной подъемник, который будет опускать и поднимать фрезу.Такой лифт делает использование самодельной машины не только эффективнее, но и безопаснее.

Что касается общих выводов, можно с уверенностью сказать, что собрать самодельный стол для фрезерного станка не такая уж и сложная задача. Все, что нужно, — это приобрести все необходимые материалы, иметь при себе все необходимые инструменты, уметь ими пользоваться и точно следовать подготовленным чертежам.

Другое: Построить фрезерный стол для фрезерного станка самостоятельно

Другое: Построить фрезерный стол для фрезерного станка самостоятельно | 2021 г.- Home

- Other

- Самостоятельно построить фрезерный стол для фрезерного станка

Содержание артикула:

Соберите фрезерный стол для фрезера самостоятельно.

Фрезерный станок — абсолютно универсальный инструмент.С его помощью вы, конечно же, можете складывать, обрабатывать канавки, профилировать, сверлить и фрезеровать. Маршрутизатор представляет собой гибкое устройство, которым можно управлять от руки.Требования к фрезерному столу

- Стол должен иметь высокую устойчивость, а также жесткость на деформацию и кручение!

- Безопасность труда должна быть гарантирована!

- Благоприятно, если фрезерный стол для фрезы можно раздвигать и снимать.

- Это практично, если стол мобильный, поэтому стоит на колесах или роликах.

- Столешница, упор и монтажная пластина должны быть металлическими!

- Решающее значение имеет предохранительный выключатель!

- При покупке обращайте внимание на хорошее качество материалов!

- Вам необходима рама стола. Это может быть дерево, металл, алюминий или аналогичный материал. Если стол должен быть подвижным, колеса на ножках, не забудьте запорный механизм, чтобы он не откатился.

- Столешницу можно обрезать по размеру.Идеально, если столешница будет из металла. Если вы используете дерево,

должен быть установлен как минимум посередине листовой стали. Для этого в пластине

фрезеруется отверстие. В деревянной тарелке есть небольшой абзац для вставки металлической тарелки. - Конечно, в пластине нужно отверстие под фрезер.

- Столешница крепится к столу.

- Затем монтируется стопорный кронштейн. Вы можете прикрепить его прямо к каркасу стола.

Упор должен иметь большую контактную поверхность!

Упор должен иметь большую контактную поверхность! - Практично, если установить весы.

Подробное описание того, как самому собрать фрезерный стол для фрезерного станка, можно найти в Интернете. Здесь представлены самые разные таблицы, так что вы можете выбрать, какая из них лучше всего подходит для вас. Это всегда зависит от того, как часто вы пользуетесь таблицей и редактируете ли вы большинство мелких деталей или довольно большие. В зависимости от использования стол уже должен соответствовать некоторым требованиям. Главное, чтобы все было стабильно.

Лучшими судьями были указания Гвидо Хенна. Хотя его фризский язык на самом деле не дешев, но он создан для вечности и расширяется и расширяется. Кроме того, этот мастер также предлагает курсы, на которых вы можете вместе с другими желающими собрать фризский стол для маршрутизатора. Тогда ничего действительно не может пойти не так.

Видеоплата: МК: Фрезерный стол для сверлильного станка своими руками # Учебное пособие.

Как сделать настольную пилу, увеличивающую высоту фрезерования вдвое

Пока занимаюсь обработкой дерева, мечтаю фрезеровать дерево в домашних условиях из ствола.

Не могу перестать думать, что, должно быть, здорово взять кусок необработанного дерева и превратить его в готовый конечный продукт.

Идея самостоятельно делать каждый промежуточный шаг очаровывала меня в течение многих лет.

Но поскольку у меня небольшая мастерская, эту мечту придется отложить на время… по крайней мере, я подумал.

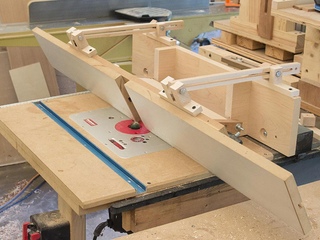

С помощью этой пилорамы по дереву теперь можно обрабатывать древесину в небольших объемах. Этот кондуктор для настольной пилы позволяет мне фрезеровать древесину дома даже в моей небольшой мастерской.

Итак, если вы тоже хотите начать фрезеровку дерева в домашних условиях, но у вас есть небольшая мастерская, как и у меня, это приспособление для вас абсолютно необходимо.

Вам понадобится настольная пила и несколько часов, чтобы построить эту настольную пилораму по дереву.

В этом блоге я покажу вам, как я спроектировал и изготовил свою настольную пилораму, и как вы можете сделать свой собственный фрезерный стол.

Чтобы помочь вам построить свой, вы можете бесплатно скачать мои планы пилорамы для настольных пил, чтобы самому построить это удивительное приспособление.

Сделаем опилки!

Чтобы подготовить вас к созданию настольной пилорамы, я составил несколько полезных списков.

В дополнение к нескольким средствам индивидуальной защиты, которые я использую *, я также перечисляю материалы, а также (электрические) инструменты, которые вам понадобятся для создания этой настольной пилорамы.

* Безопасность — всегда ваша личная ответственность!

Безопасность прежде всего! Защитите себя! Материалы Я использовал для этой настольной пилорамы (мощность) Инструменты Я использовал для этой настольной пилорамы Перед тем, как ознакомиться с пошаговой инструкцией по изготовлению настольной пилорамы, вы можете посмотреть это видео. В этом видео я покажу вам, как я построил свое приспособление для фрезерования дерева в домашних условиях.

В этом видео я покажу вам, как я построил свое приспособление для фрезерования дерева в домашних условиях.

После просмотра этого видео вы можете продолжить чтение этих пошаговых инструкций со всеми деталями, необходимыми для создания этого фрезерного стола своими руками.

Шаг 1 | Подготовка

Первое, что я сделал, чтобы сделать этот кондуктор для настольной пилы, — это изготовить зажимы и стопорный блок для этой настольной пилорамы.

Это детали, которые гарантируют, что все приспособление может быть скреплено вместе.

Блок остановки был первой деталью, которую я сделал.

Этот стопорный блок состоит из двух деревянных досок, соединенных под прямым углом друг к другу. Чтобы усилить эту деталь, я добавил два маленьких треугольника сзади.

Чтобы усилить эту деталь, я добавил два маленьких треугольника сзади.

Это соединение и все другие соединения в этом кондукторе для настольной пилы были выполнены с помощью столярного клея и гвоздей.

Гвозди удерживают детали на месте, позволяя клею для дерева высохнуть.

Это позволяет мне продолжать работу над своими проектами, не дожидаясь высыхания столярного клея.

В передней части этого блока я прикрутил винты с расстоянием 2 см.

Наконечник этих шурупов входит в дерево и удерживает его на месте во время фрезерования.

Винты были добавлены таким образом, что только несколько миллиметров наконечника проходят через стопорный блок.

Однако винты достаточно длинные, поэтому есть возможность вкрутить винты глубже.

Я сделал это намеренно, потому что хочу, чтобы кончики шурупов хорошо держали бревно при фрезеровании дерева, но оставляли как можно меньше повреждений.

Если древесина неровная, я могу установить каждый винт индивидуально, чтобы обеспечить максимальное сцепление с деревом.

Блок, который стоит напротив и, таким образом, находится на другой стороне бревна, имеет аналогичную структуру, что и стопорный блок.

Единственное различие между этими двумя частями — в задней части блока.

В этом блоке задняя часть состоит из 4 слоев ламинированной фанеры.

Я сделал это, потому что здесь встроена зажимная система.

Для изготовления этой зажимной системы я просверлил отверстие в задней части ламинированного блока.В этом отверстии, которое было просверлено 14-миллиметровым сверлом Форстнера, головка болта M8 могла поместиться и также могла вращаться.

На дно этого отверстия я поместил шайбу.

Эта шайба снимет трение и позволит приспособлению работать более плавно.

Сверху на шайбу поставил болт.

Но перед тем, как вставить болт в отверстие, он был смазан консистентной смазкой, чтобы еще больше уменьшить трение и упростить использование кондуктора.

Для зажатия болта в блоке он закрывался шайбой, которая накручивалась на блок маленькими винтами.

Возможно, вы видели на видео, что я сделал 2 надреза в шайбе, чтобы зафиксировать болт на месте. Вот где я мог разместить винты, чтобы закрепить эту шайбу на месте и быть уверенным, что болт никогда не выйдет из строя.

Хорошо, теперь я закончил изготовление зажимных блоков, я мог перейти к изготовлению зажимной части этого приспособления для фрезерования дерева.

Блок перед этим шаблоном для настольной пилы, который обеспечивает возможность затяжки зажима, также изготовлен из различных слоев фанеры.

На той же высоте болта, который только что был помещен в зажимной блок, в этом блоке просверлено отверстие 10 мм.

Следующим шагом было вставить Т-образную гайку в это отверстие. Эта Т-образная гайка была размещена на стороне зажимного блока, к которой можно было прикрепить болт.

Внизу этого блока я проделал два отверстия, с помощью которых этот блок впоследствии можно будет разместить на основании.

Эти отверстия немного больше диаметра болтов. Таким образом, эти блоки можно легче перемещать вверх и вниз, если во время использования необходимо регулировать приспособление для фрезерования дерева.

Таким образом, эти блоки можно легче перемещать вверх и вниз, если во время использования необходимо регулировать приспособление для фрезерования дерева.

Теперь, когда оба блока для зажимной системы готовы, их можно соединить вместе, ввернув болт в Т-образную гайку.

После того, как болт прошел через блок, я поместил две гайки на конец болта и затянул их друг против друга.

Эти гайки позволяют работать с настольным пильным станком и натягивать бревно. Позже в этом сообщении блога вы узнаете об этом больше.

Шаг 2 | Основание настольной пилорамы

Основание этого приспособления состоит из 3-х длинных досок, которые, в свою очередь, образуют две прорези.Эти прорези служат для регулировки приспособления и позволяют зажимным блокам скользить по станине для фрезерования древесины.

Основание было сделано путем прикрепления стопорного блока к 3 доскам с помощью столярного клея и гвоздей.

Я использовал узкий кусок дерева с другой стороны приспособления, чтобы пазы были параллельны.

Чтобы иметь возможность держаться на достаточном расстоянии от ограждения, чтобы головка болта могла свободно перемещаться вверх и вниз, я применил полосы МДФ толщиной 6 мм в нижней части зажимного приспособления.

Шаг 3 | Делаем ручки

Шаблон для фрезерования можно отрегулировать в соответствии с размером бревна, которое вы хотите фрезеровать.Чтобы надежно закрепить скользящие зажимы на основании этого кондуктора для фрезерования, я использовал самодельные звездочки.

Не забудьте посмотреть это видео, в котором я покажу вам, как самому сделать эти кнопки со звездочкой.

У меня также есть бесплатные планы для этой приманки. Вы можете найти эти планы здесь.

Понравилась статья?

Не пропустите ни одного блога с бесплатными планами или советами и рекомендациями на будущее!

Подпишитесь на мою рассылку новостей

Шаг 4 | Размещение хомутов на основании

Теперь, когда я сделал кнопки звездообразной ручки, зажим можно было закрепить на месте на основании этой пилорамы по дереву.

Болты и шайбы вставлены в прорези основания через нижнюю часть.

Вверху зажим надет на болты с двумя имеющимися отверстиями и закреплен ручками.

Перед тем, как разместить эти кнопки, я всегда добавляю шайбу.

Эта шайба обеспечивает хорошее распределение давления, но также защищает древесину от повреждений.

Поскольку я сделал прорези немного шире, чем толщина болта, зажим, который может скользить вверх и вниз, может немного сдвинуться в сторону.

Чтобы удерживать зажим на месте, я прикрепил небольшие блоки к нижней части зажима через прорези.

Чтобы прикрепить эти маленькие блоки к зажимам, я использовал клей CA. Клей CA сохнет быстрее, чем клей для дерева, поэтому я мог немедленно продолжить работу.

Обязательно применяйте эти блоки! Они не только гарантируют, что зажим остается в нужном месте при установке кондуктора настольной пилы, но также поддерживают зажим во время зажима.

В дополнение к этим блокам я также применил деревянные болты.

Вместе с шайбой они обеспечивают невозможность подъема зажимов во время зажима.

Шаг 5 | Последний шаг перед началом фрезерования дерева

Последняя деталь, которую я сделал для этого приспособления для фрезерования настольной пилы, — это крюк, который подходит к моему забору.