Делаем сварочный электрод

Время от времени нам бывает необходим сварочный аппарат. Как именно можно изготовить простой сварочный аппарат в домашних условиях, мы узнали в одном из прошлых материалов. Однако сварочный аппарат без электродов использовать попросту невозможно, поэтому в дополнении к прошлому материалу мы представляем вашему вниманию урок по изготовлению самодельного сварочного электрода.

Давайте ознакомимся с процессом изготовления электрода, просмотрев видеоролик

Нам понадобится:

— жидкое стекло;

— мел;

— 3-4 мм проволока;

— кисточка.

Жидкое стекло не так сложно найти, как может показаться с первого взгляда. Такое стекло продается практически в любом строительном магазине.

Для начала нам нужно размолоть мел в мелкую фракцию. Для этого кладем куски мела в блендер и включаем его.

Далее выравниваем нашу проволоку и режим прутья. На этом этапе нужно постараться, чтобы прутья получились ровными.

Теперь намазываем на прутья жидкое стекло. Для этого нужно просто положить прутья на ровную поверхность, намочить кисточку в жидком стекле и нанести его на куски проволоки.

Следующим делом насыпаем на наш прут измельченный в блендере мел.

Теперь пытаемся все равномерно раскатать.

Наш электрод практически готов. На этой стадии нам нужно просто подождать пока он засохнет. После того, как наш электрод затвердел и жидкое стекло на нем загустилось, нужно его прокалить. Для этого нужно поставить электрод в обыкновенную духовку.

Включаем духовку и ставим на температуру 100 градусов по Цельсию. Кладем электроды в духовку на полчаса. Этого времени достаточно, чтобы жидкое стекло затвердело.

Кладем электроды в духовку на полчаса. Этого времени достаточно, чтобы жидкое стекло затвердело.

Внешне самодельный электрод отличается от заводского. Первым отличием можно назвать его цвет. Помимо этого, он немного сыпется, но эта особенность никак не мешает процессу приваривания. Авторский тест самодельного электрода показывает, что он отлично справляется со своей задачей.

История сварочных электродов — По секрету всему свету… — ЖЖ

История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги. В 1881 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Николай Николаевич Бенардос

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший российский изобретатель — Николай Гавриилович Славянов, много сделавший для развития дуговой сварки. Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Николай Гавриилович заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым металлом. Другим важным достижением Славянова считается использование расплавленного металлургического флюса, защищающего сварочную ванну от окисления, выгорания металла и накопления в сварном соединении вредных примесей серы и фосфора.

Николай Гавриилович Славянов

В 1904 году швед Оскар Кьельберг основал в Гётеборге фирму «ESAB». Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами.

Покрытие стабилизировало горении электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

Покрытие стабилизировало горении электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.В 1911 году англичанин А. Строменгер существенно улучшил электродное покрытие. Предложенное им покрытие состояло из асбестового шнура, пропитанного силикатом натрия. Этот шнур наматывался на металлический стержень. Поверх этого поктытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке.

В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

В 1917 году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов. Стальной стержень был обернут бумагой, приклеенной силикатом натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. В 1925 году англичанин А. О. Смит использовал для улучшения качества электродного покрытия порошкообразные защитные и легирующие компоненты. В то же время французские изобретатели О. Саразен и О. Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения.

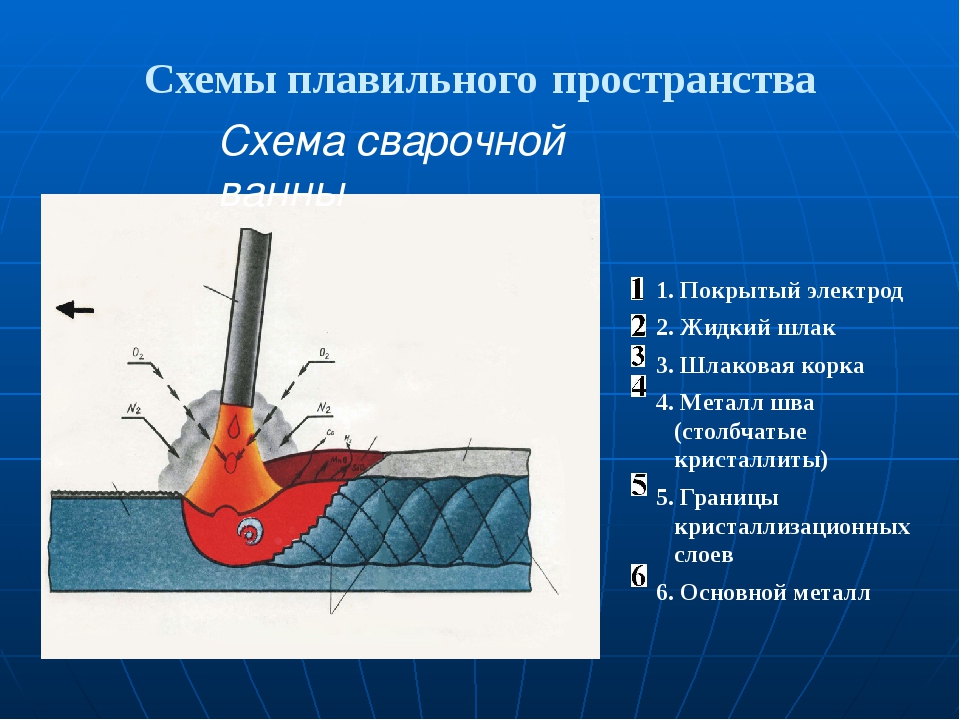

Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.

Уникальные сварочные электроды МР-3 Синие для дуговой сварки металлов от «Электрод Груп» — представителя завода «Электрод-Бор». Только качественная сертифицированная продукция, обеспечивающая идеальное сварное соединение при минимальном расходе электродов по лучшей для потребителя цене (сертификат Соответствия ГОСТ-Р, одобрено Морским Регистром судоходства и Речным Регистром России, свидетельство Национальной Ассоциации Контроля и Сварки (НАКС)).

Огромный ассортимент и постоянный запас на складе, доставка в любую точку выбранным Вами видом транспорта.

Огромный ассортимент и постоянный запас на складе, доставка в любую точку выбранным Вами видом транспорта.необходимые материалы и процесс изготовления

Нельзя пожаловаться на небольшой выбор электродов в специализированных магазинах, однако существует такая интересная возможность, как сделать электроды для сварки своими руками. Изготавливая электроды для сварки своими руками, появляется возможность лучше разобраться в их устройстве, что не будет лишним при проведении сварочных работ.

Необходимые материалы

Чтобы начать изготавливать самодельные электроды для сварки, надо позаботиться о том, чтобы в наличии были все необходимые для этого материалы. К ним относятся:

- Проволока, изготовленная из стали с низким содержанием углерода. Ее диаметр не должен быть слишком большим.

- Жидкое стекло, играющее роль связующего звена.

- Порошок из мела или известняк.

- Также понадобятся малярная кисточка или валик.

Поподробнее следует рассказать о жидком стекле. Оно представляет собой силикатный клей, который является универсальным вспомогательным средством во многих областях промышленности и в быту. Основу жидкого стекла составляет раствор в водно-щелочном растворителе силиката натрия или калия.

Оно представляет собой силикатный клей, который является универсальным вспомогательным средством во многих областях промышленности и в быту. Основу жидкого стекла составляет раствор в водно-щелочном растворителе силиката натрия или калия.

Используется свойство силикатного клея хорошо прилипать к поверхности и образовывать там пленку, обеспечивающую надежную защиту от влаги. Жидкое стекло является безопасным для человека. Диаметр выбранной проволоки для того, чтобы правильно изготовить сварочные электроды своими руками должен находиться в пределах 2-3 миллиметров. Проволока продается в виде мотков в строительных магазинах.

В дальнейшем, изготавливая самодельные электроды, моток проволоки придется нарезать на куски длиной порядка 25 сантиметров. Перед нарезкой проволоку необходимо выровнять. Обмазка для электродов состоит из двух составляющих — мела и жидкого стекла. Если мел имеется в виде кусков, то предстоит растолочь его до состояния порошка. Его частицы должны быть мелкими и однородными.

Процесс изготовления

Если нарезана проволока и измельчен мел, то можно приступать к изготовлению электродов. Разбираясь, как сделать электрод, следует понимать, что предварительно смешивать порошок мела и силикатный клей не обязательно.

Следует взять кусок проволоки, положить его на ровную горизонтальную поверхность, и обмазать набранным из банки с помощью кисти жидким стеклом. Обмазанные прутья следует поместить в мел, можно неоднократно. Нанесение должно носить равномерный характер. Один из концов проволоки длиной порядка 3-3,5 сантиметра надо оставлять необмазанным.

Вторым способом является предварительное приготовление обмазки, которую можно получить, смешав растолченный мел и жидкое стекло в виде силикатного клея. Проволоку следует окунать в эту смесь и медленно извлекать из нее, держась за сухой конец. Сушить обмазанные электроды удобно на бельевой веревке с помощью прищепок в вертикальном положении.

После того, как обмазка окончательно высохнет, полученный самодельный электрод необходимо подвергнуть прокалке. Осуществлять прокаливание следует в электрической духовке, включив режим проветривания. Время этого процесса составляет не менее получаса, а температура должна быть приблизительно 100 градусов. Это позволит обмазке загустеть и образовать прочную оболочку.

Прекрасно, если полученные электроды можно будет тут же проверить на имеющемся оборудовании, и при необходимости внести в процесс изготовления коррективы.

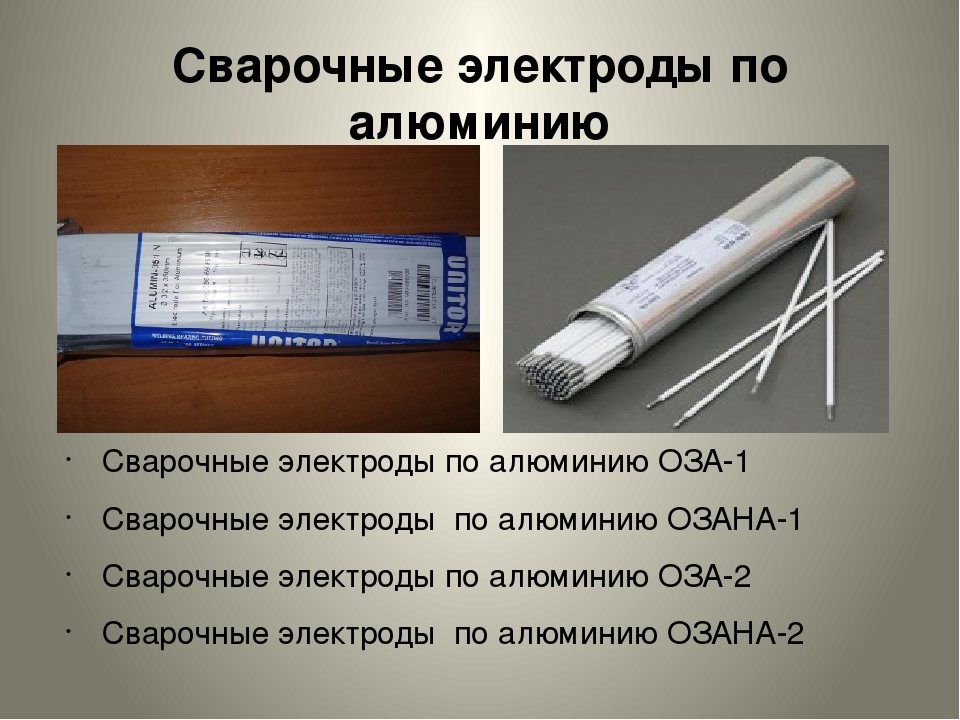

Электроды для алюминия

Сварка изделий из алюминия является непростым делом и имеет свои особенности. На поверхности этого металла имеется оксидная пленка, что вносит свои трудности при работе с этим металлом. Быстрое окисление алюминия ведет к образованию тугоплавкой пленки, что препятствует образованию цельного шва на соединениях.

Присутствие в сплавах на основе алюминия такого элемента, как кремний, приводит к формированию трещин между кристаллами металла. Возникновение шлака при остановках техпроцесса приводит к затруднению вторичного разжигания дуги. Сварочный валик при затвердевании может потерять свою форму вследствие высокого значения коэффициента линейного расширения.

Возникновение шлака при остановках техпроцесса приводит к затруднению вторичного разжигания дуги. Сварочный валик при затвердевании может потерять свою форму вследствие высокого значения коэффициента линейного расширения.

Однако с этими проблемами могут справиться с большим или меньшим успехом самодельные электроды по алюминию. Для получения качественного шва необходимо, чтобы состав стержня электрода по своему составу соответствовал основному материалу. Поэтому для сварки алюминиевых изделий следует использовать алюминиевую проволоку в качестве стержня для самодельного электрода.

Чтобы получить качественный результат, используя электроды по алюминию своими руками, необходимо тщательно очистить поверхности соединяемых алюминиевых деталей. Это можно сделать с помощью различных растворителей типа технического спирта. Также помогут щелочные ванны.

Если изготавливаются электроды по алюминию для дуговой сварки своими руками, то при их использовании необходимо обращать внимание на значении выставленного на оборудовании тока.

Чтобы получить электроды для сварки алюминия своими руками, надо подготовить проволоку, изготовленную из алюминия, диаметр которой не превышает 4 миллиметра, и нарезать ее на отрезки длиной приблизительно 20-25 миллиметров. По своему усмотрению можно немного скорректировать эти значения.

Затем следует приступить к приготовлению обмазки. Для этого тщательно измельченный мел, обычно белого цвета, надо смешать с приобретенным в магазине силикатным клеем, называемым часто жидким стеклом. Эту смесь следует перемешать до получения жидкой консистенции. Затем надо начинать обмакивать в ней поочередно нарезанные прутки, оставляя сухим небольшой конец. Толщина покрытия не должна превышать два миллиметра и за этим необходимо тщательно следить.

Далее электроды следует оставлять на просушку, дождавшись, чтобы покрытие в виде обмазки прочно затвердело. Прокаливание самодельных алюминиевых электродов надо проводить в течение двух часов при температуре не меньше, чем 200 градусов.

Сварку с помощью алюминиевых электродов надо проводить, используя постоянный ток, установив на применяемом оборудовании обратную полярность. Если предполагается сваривать толстостенные изделия, то проволоку для изготовления электродов надо выбирать большого диаметра.

Угольный электрод

Изготавливая угольный электрод своими руками, в качестве основного стержня следует выбирать пруток, изготовленный из угля или кокса. Могут быть включены и другие добавки. Процесс изготовления разделяется на приготовлении смеси, ее формирования и просушки.

Оцинковка

Цинковый электрод служит источником электронов при гальванизации, которые поступают во внешнюю цепь. Цинковый электрод при этом считается отрицательным. В качестве положительного элемента выступает медный электрод.

Чтобы выполнить цинковый электрод своими руками, придется совершить ряд особых действий. Нанесение цинкового покрытия особо сложным не является. Цинк для этого можно взять из солевых батареек, удалив из их корпуса все ненужное. При работе цинковый электрод необходимо оборачивать тряпкой или диском из ваты.

При работе цинковый электрод необходимо оборачивать тряпкой или диском из ваты.

Точечная контактная сварка

Точечная или иначе контактная сварка — это надежный метод соединения металлических деталей, совпадающих по конфигурации и составу. Их соединение осуществляется вследствие мгновенных касаний электродом, при которых происходит сильное разогревание поверхности в этом месте. Благодаря простоте процесса и небольшим затратам на расходные материалы в виде электродов, такой способ соединения приобрел большую популярность.

Точечная сварка может применяться только для соединения деталей небольшой толщины. Электроды, применяемые для контактной сварки, по внешнему виду имеют большое отличие от обычных видов расходников. Электроды для точечной сварки своими руками выполняются с учетом специфики этого способа сварочного процесса. Материал для их изготовления следует подбирать подобный тому, из которого состоят соединяемые изделия. Схожий состав необходим для получения качественного результата.

Наиболее часто бывают нужными электроды прямой формы. Однако, в некоторых случаях, например, для работы в труднодоступных местах, требуются электроды сложной формы.

Изготавливая электроды для контактной сварки своими руками, предварительно надо выполнить их модель в полную величину. Это позволит еще на стадии проектирования учесть все имеющиеся недочеты.

Интересное видео

Советы по выбору электродов для ручной дуговой сварки

- Главная

- —

- Блог

- —

- Подбор сварочных электродов для ручной дуговой сварки

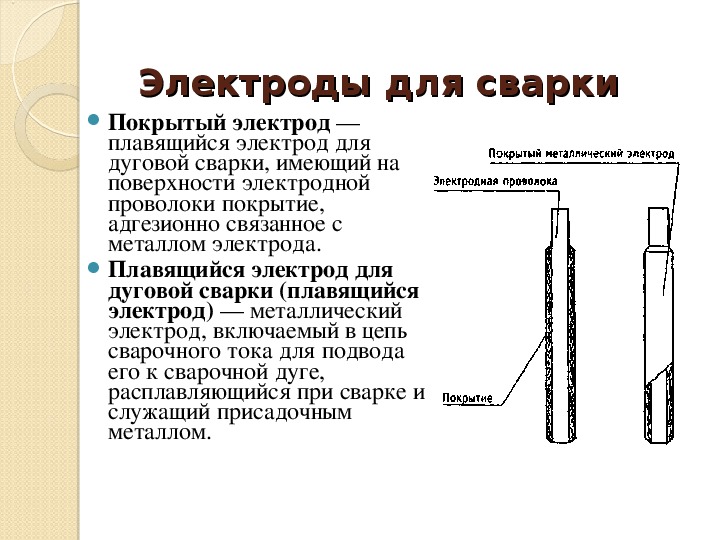

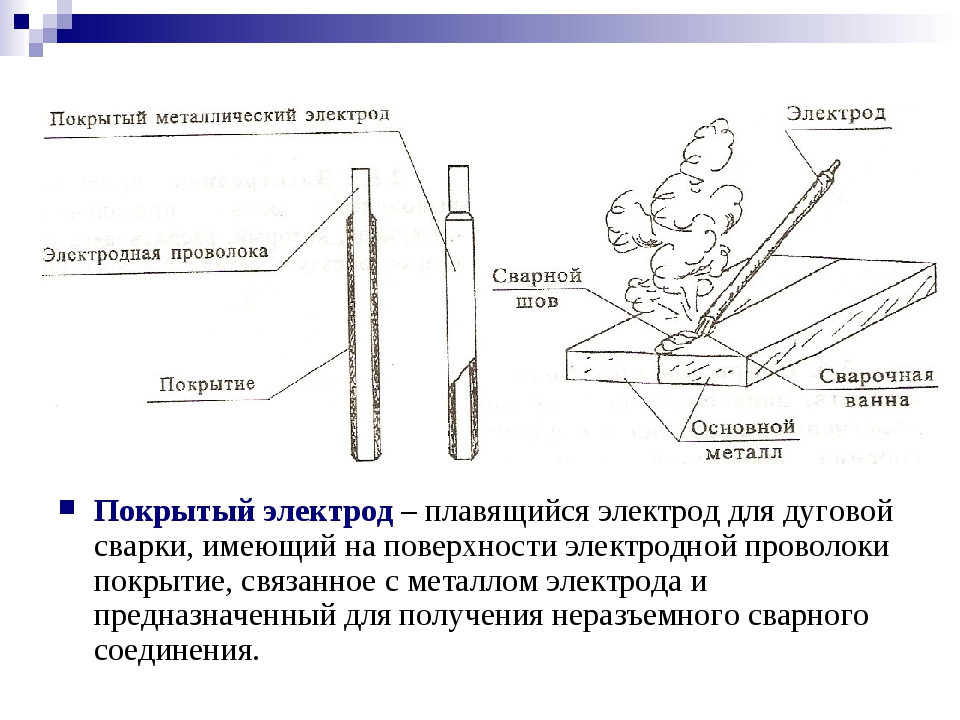

Бывает металлическим и неметаллическим. Для изготовления в первом

случае используется сталь, медь, латунь, бронза и другие металлы, во втором –

уголь и графит. На сегодняшний день производители выпускают несколько сотен

марок электродов, немалая часть которых – это плавящиеся стержни для ручной

дуговой сварки. Их изготавливают из специальной проволоки, поверх которой с

помощью опрессовки наносят защитное покрытие.

Бывает металлическим и неметаллическим. Для изготовления в первом

случае используется сталь, медь, латунь, бронза и другие металлы, во втором –

уголь и графит. На сегодняшний день производители выпускают несколько сотен

марок электродов, немалая часть которых – это плавящиеся стержни для ручной

дуговой сварки. Их изготавливают из специальной проволоки, поверх которой с

помощью опрессовки наносят защитное покрытие. 1 / 1

Использование сварочных электродов вне зависимости от вида способствуют:

-

устойчивому горению дуги;

-

равномерному плавлению металла;

-

получению металла шва с необходимыми механическими свойствами;

-

хорошей отделимости шлака со шва;

-

отличной стойкости покрытия против осыпания, откалывания при относительно легких ударах и прочих механических повреждений;

-

минимизации токсичности газов, появляющихся во время сварки.

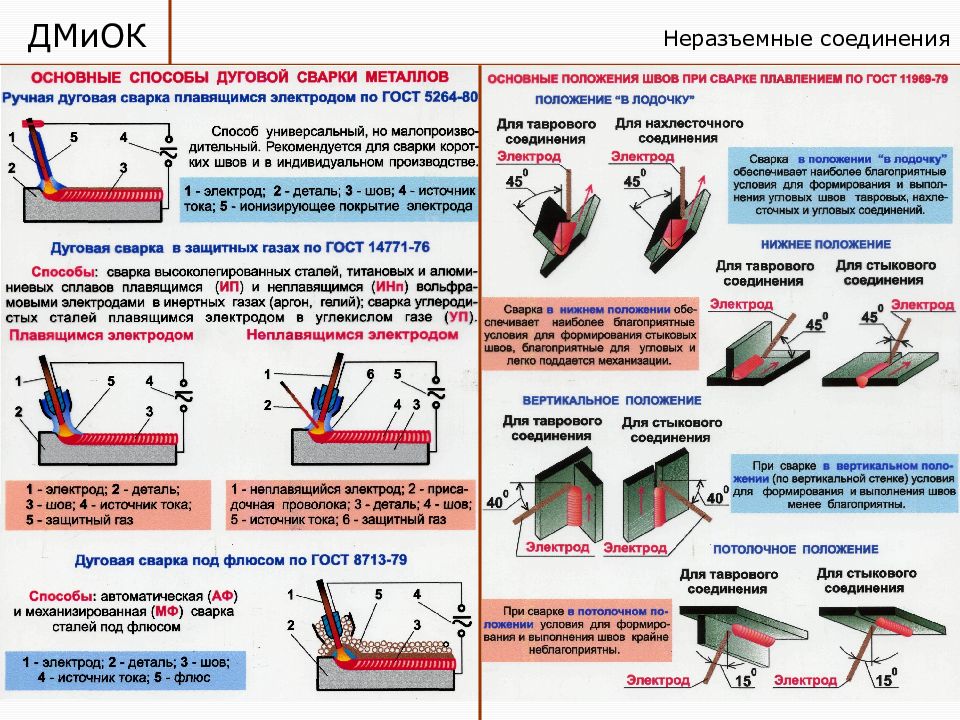

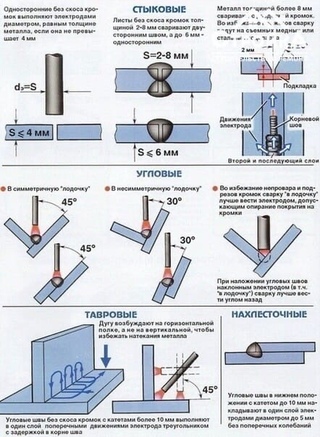

Выбор электродов для ручной дуговой сварки

Прежде чем купить сварочные электроды КЕДР для ручной дуговой сварки, следует изучить основные критерии их выбора. Для этого нужно знать толщину метала (от этого зависит диаметр электрода), марку стали (нержавеющая, чёрный металл и т.д.), и положение сварки. Ниже представлены основные характеристики электродов.

Диаметр электродов для ручной дуговой сварки

От диаметра изделий зависит сварочный ток, который подаётся на электрод – каждый производитель расходных материалов указывает разную величину. Опытные специалисты рекомендуют пользоваться специальной формулой: на каждый 1 мм электрода должно приходиться 30-40А тока, т.е. для стержня диаметром 3 мм нужен ток величиной 90-120А. Если сварку будет производиться в вертикальном положении, то конечная цифра должна быть уменьшена на 15%. Подробнее:

-

Диаметр 2 мм.

Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

-

Диаметр 3 мм/3,2 мм. При условии сварки на постоянном токе требуется 70-80А, на переменном – 110-130А.

-

Диаметр 4 мм. Необходима сила тока в 110-180А. Такой колебание связно с толщиной металла, который требуется сварить, и навыками работы с «четвёркой». Рекомендуется пробовать с 110А и по мере надобности увеличить это значение.

-

Диаметр от 5 мм и больше. Это уже профессиональные сварочные электроды, требующие более высоких сварочных токов.

Тип покрытия

Выбирая плавящиеся электроды для ручной дуговой сварки Кедр, необходимо обращать внимание на покрытие. Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

-

Основное. Образуется на базе фтористых соединений, карбонатов кальция и магния. Благодаря кальцию металл шва освобождается от фосфора и серы. Преимуществ у покрытия немало, в частности, это низкая вероятность формирования кристаллизационных трещин и высокая стойкость против хладноломкости. Но наличие фтора негативно сказывается на устойчивости дуги. Также основное покрытие склонно к появлению пор, если увеличивается длина дуги, а на кромках имеются окалины или ржавчина. К этому же приводит и повышение влажности покрытия.

-

Кислое. Образуется на базе рудных материалов. Имеет низкую склонность к появлению пор. Горение дуги стабильное как при переменном, так и постоянном токе. Но металл шва имеет недостаточную пластичность и ударную вязкость. Вероятность появления кристаллизационных трещин высокая.

-

Рутиловое. Основой выступает рутиловый концентрат. Другие добавки – алюмосиликаты и карбонаты. Одно из ключевых преимуществ – это высокий коэффициент наплавки, но при условии ввода железного порошка. К другим плюсам относятся низкая токсичность и стабильное горение дуги при использовании переменного и постоянного тока. Но металл образуемого шва обладает недостаточно высокой пластичностью и ударной вязкостью.

-

Целлюлозное. В качестве основы применяются органические соединения: целлюлоза, мука, крахмал. Для получения нужных качеств и свойств они дополняются рутиловым концентратом, карбонатом, мрамором и некоторыми другими веществами. Слой шлака на шве получается очень тонким, а провар корня шва — качественным. Сварку электродами с таким покрытием можно выполнять в разных пространственных положениях. Но, как и аналоги, они не лишены минусов: разбрызгивание и увеличенное содержание водорода в металле шва.

Читайте также

как правильно выбрать. Свариваемые металлы и выбор электродов

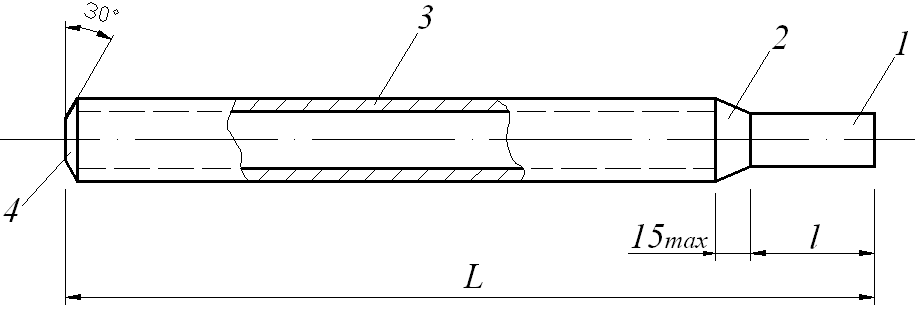

Устройство электрода

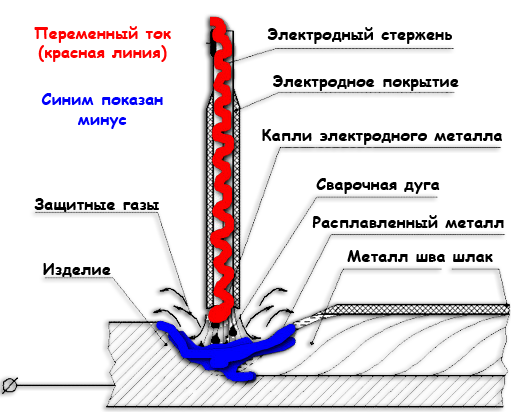

Это металлический сердечник с особым покрытием (обмазкой). В процессе сварки сердечник плавится, а обмазка защищает шов от воздействия кислорода.

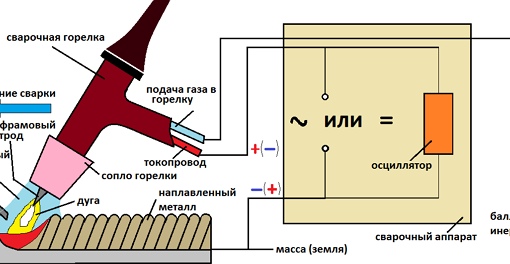

Технология квадратной волны: основы

Выбор правильного вольфрама становится все более важной проблемой с технологией инвертора, чтобы максимизировать ее преимущества. Технология квадратной волны обеспечивает улучшенные дуговые пуска, более стабильные дуги и контроль баланса. На ранних сварочных аппаратах частота была зафиксирована на уровне 60 герц, так же, как и первоначальная мощность.

Если вы хотите более сильную, более жесткую дугу, вы можете повысить частоту. Редкоземельные вольфрамовые электроды, в то же время пригодны для негативных применений с постоянным током, имеют тенденцию образовывать небольшие узелки, а не гладкий шар при использовании в обычных приложениях.

Обмазка имеет 4 типа покрытия:

- Основное и целлюлозное покрытие используется для сварки на постоянном токе.

- Рутилового обмазка годится для постоянного и переменного тока. Отличается легким поджог и низким разбрызгиванием.

- Кислое покрытие вредит здоровью сварщика, рекомендуется работать в проветриваемом помещении.

- Электроды с рутиловым и кислым покрытием используются аппаратами-инверторами с низким напряжением холостого хода.

Получили признание металлические стержни с основным (УОНИ 13/55) и рутила (МР-3) покрытием. Приобретение этих моделей для домашнего мастера — лучший вариант.

Поскольку электричество идет по пути наименьшего сопротивления, дуга будет блуждать. Существует также большой риск включения вольфрамовых включений в основной материал. Редкоземельные элементы — торий, церий и лантан — добавляются к вольфрама для увеличения его токовой нагрузки, что позволяет ему выдерживать больше тепла и поддерживать точку.

Использование редкоземельного вольфрама имеет смысл с технологией инвертора, поскольку инверторы потребляют больше тепла от вольфрама. С меньшим количеством тепла, сфокусированным на вольфраме, минимизируется действие шариков, и точка может поддерживаться на электроде. Поскольку заостренный электрод обеспечивает узкую, сфокусированную дугу, вы можете усилить управление дугой и более точно направить тепло на сустав. Это помогает контролировать ширину борта, непосредственно влияет на искажения.

Сварочные электроды для работы подбираются сухие и без повреждений. Для сушки используются специальные печи. В бытовых условиях применяют духовку кухонной плиты или хранят пачку электродов для сварки инвертором в теплом, сухом месте. При использовании сухих стержней, у вас не появится вопрос: почему прилипает электрод при сварке инвертором.

Однако, нормально, чтобы наконечник электрода слегка рыскал, сохраняя большую часть конуса. Однако, чистый вольфрам все еще будет иметь тенденцию к шарику. В рекомендации редкоземельных вольфрамовых электродов эксперты отрасли предлагают коммерчески доступные сорта. Испытания показали, что церированние и лантанатние электроды уровне торированным электродов с точки зрения их свойств сварки, и их можно использовать практически для каждой сварочной работы.

В рекомендации редкоземельных вольфрамовых электродов эксперты отрасли предлагают коммерчески доступные сорта. Испытания показали, что церированние и лантанатние электроды уровне торированным электродов с точки зрения их свойств сварки, и их можно использовать практически для каждой сварочной работы.

Вы должны помнить, что не все марки электродов созданы одинаково. Качественный электрод имеет однородное распределение оксидов вольфрамовой матрицы. Мелкодисперсные и равномерно распределены оксиды оказывают положительное влияние на такие свойства сварки, как стабильность дуги, поведение зажигания, расход и срок службы.

Состав сердечника, при выборе электрода должен быть похожим со свариваемым металлом.

Виды электродов

Производятся специальные изделия для углеродистых, легированных, высоколегированных, нержавеющих, жаростойких сталей. И для работ с алюминием и чугуном.

Какие электроды лучше для применения в домашних условиях? это:

Различия существуют даже среди редкоземельных вольфрама. В результате процесса деформации при изготовлении электродов оксиды удлиняются и появляются в структуре как линейные фазы. Производители электродов внедрили проверки качества, которые проверяют ряд факторов: химический состав, размер зерна, плотность, диаметр, твердость, длину, прямолинейность и шероховатость.

В результате процесса деформации при изготовлении электродов оксиды удлиняются и появляются в структуре как линейные фазы. Производители электродов внедрили проверки качества, которые проверяют ряд факторов: химический состав, размер зерна, плотность, диаметр, твердость, длину, прямолинейность и шероховатость.

Если для металла, который требуется для сварки, нужно использовать инвертор, один вольфрам может работать практически для всех приложений. Использование правильного вольфрамового электрода является первым шагом в получении всех преимуществ инверторной технологии.

- УОНИ 13/55;

- МР-3;

- ОК 63.34 электроды для сварки нержавеющей стали;

- ОЗА-1, Озане, Озане-2, ОУР, ОУР-2 электроды для сварки алюминия инвертором;

- Комсомолец-100 для меди.

1) УОНИ 13/55 с основным покрытием для соединения углеродистых и низколегированных сталей, ответственных конструкций. Швы получаются пластичными и устойчивыми к ударным нагрузкам, не боятся низких температур.

Эти незатратные электроды имеют различные размеры и длину и состоят либо из чистого вольфрама, или гибрида вольфрама и других редкоземельных элементов и оксидов. В этой статье описываются варианты вольфрама, как выбрать лучший для вашего приложения и надлежащего приготовления вольфрама.

Чистые вольфрамовые электроды содержат 50% вольфрама, имеют высокий расход всех электродов и обычно менее дороги, чем «легированные» аналоги. 2% торированного вольфрамовые электроды содержат минимум 30% вольфрама и 70-20% тория. Они являются наиболее часто используемыми электродами сегодня и являются лучшими для их долговечности и простоты использования. Торий увеличивает эмиссионные качества электрода, улучшает запуск дуги и позволяет повысить пропускную способность тока. Этот электрод работает намного ниже его температуры плавления, что приводит к значительно более низкой скорости потребления и исключает блуждания дуги для большей стабильности.

УОНИ 13/55 требовательны к чистоте кромок заготовок. При плохой зачистки появляются сварочные времени.

При плохой зачистки появляются сварочные времени.

Электроды УОНИ предназначены для сварки постоянным током на обратной полярности.

2) МР-3 с рутилового обмазкой для работ по углеродистых и низколегированных сталей.

На что обратить непосредственное внимание

Он также имеет более низкий уровень загрязнения сварного шва, чем другие электроды. При производстве торий равномерно распределяется по всему электрода. Эта равномерность позволяет электрода поддерживать заостренный край — идеальную форму электрода для сварки тонкой стали. Однако резкость точки электрода следует делать с большой осторожностью.

Распределение по виду используемого покрытия

2% церированних вольфрамовых электродов содержат минимум 30% вольфрама и от 80 до 20% церия. Благодаря замечательной дуговой сварки при низких энергиях, церидированний вольфрам стал популярным в таких приложениях, как изготовление орбитальных труб и труб, работа тонкого листового металла или рабочие места, где свариваются мелкие и нежные детали. Как и торий, его лучше использовать для сварки углеродистых и нержавеющих сталей, никелевых сплавов и титана, что делает его очевидной заменой для 2% торированного электродов.

Как и торий, его лучше использовать для сварки углеродистых и нержавеющих сталей, никелевых сплавов и титана, что делает его очевидной заменой для 2% торированного электродов.

Процесс возможен на постоянном и переменном токе, стабильная дуга в пространственных положениях и малое разбрызгивание металла — плюсы стержней.

3) ОК 63.34 с рутиловым покрытием выбирают для сварки нержавейки инвертором.

Электроды для сварки: основные виды

Сертифицированный вольфрам имеет несколько иные электрические характеристики, чем торий, но большинство операторов не смогут отличить друг от друга. Не рекомендуется использовать церированние электроды при высоких амперах. В этих ситуациях оксиды быстро мигрируют к теплу на кончике, удаляя содержание оксида и аннулируя его преимущества в процессе.

5% лантанатированних вольфрамовых электродов содержат минимум 80% вольфрама и 30-70% лантана или лантана. Эти электроды имеют замечательный дуговой пуск, низкую скорость выгорания, хорошую стабильность дуги и отличные характеристики воспламенения — многие из тех же преимуществ, что и цериевую электроды. 5% лантанатированних электродов также очень напоминают характеристики проводимости 2%-ного торированного вольфрама, а это значит, что в некоторых случаях он может заменить 2%-ный уровень, не требуя значительных изменений в программе сварки.

5% лантанатированних электродов также очень напоминают характеристики проводимости 2%-ного торированного вольфрама, а это значит, что в некоторых случаях он может заменить 2%-ный уровень, не требуя значительных изменений в программе сварки.

Домашний сварщик получит мелкочешуйчатого шов с плавным переходом к свариваемого металла. Малый объем шлака, демонстрирует плюсы электрода.

4) ОЗАНА. Популярные стержни 2 видов.

ОЗАНА-1 применяется для наплавки и соединения алюминиевых марок — А0-А3. ОЗАНА-2 сваривает сплавы АЛ4, АЛ9, КРАСНЫЙ 11 и другие. Стержни держат стабильную дугу в нижнем и вертикальном положении.

5% лантанированный вольфрамовых электродов идеально подходят, если вы хотите оптимизировать свои возможности сварки. Лантана распределяется равномерно по всей длине электрода при изготовлении. Циркониевые вольфрамовые электроды содержат минимум 10% вольфрама и от 15 до 40% циркония. Циркониевый вольфрамовый электрод создает чрезвычайно устойчивую дугу и сопротивляется вольфрамовом плюет. Его текущая несущая способность равна или больше торированного вольфрама.

Его текущая несущая способность равна или больше торированного вольфрама.

Подготовка вольфрама — свернута, наточен или усеченная?

Вольфрамовые электроды из редкоземельных металлов содержат не указаны добавки редкоземельных оксидов или гибридные комбинации различных оксидов, но производители должны идентифицировать каждую добавку и ее процентную долю на упаковке. Для правильного шлифовки вольфрама используйте шлифовальный круг, специально предназначенный для шлифования вольфрама, и один из которых изготовлен из боразона или алмаза.

ОУР, ОУР-2 спецпокрытие, используются чаще для прошивки отверстий, строгание, резка. Для удаления дефектов сварных швов и обработки кромок и корня шва. Для резки применяется переменный или постоянный ток с обратной и прямой полярностью.

Измельчите вольфрам прямо на колесе против 90-градусного угла, чтобы гарантировать, что шлифовальные метки управляют длиной электрода. Это уменьшает присутствие гребней на вольфраме, которые могут создавать дуги, блуждающие или расплавленные в сваренную лужу, вызывая загрязнения.

Свариваемые металлы и выбор электродов

Как правило, вы хотите измельчить конус на вольфраме на расстояние не более чем в 5 раз от диаметра электрода. Шлифовка вольфрама к конусу облегчает переход дуги и создает более целенаправленную дугу для лучшей производительности сварки. При сварке с более низкими токами на более тонких материалах лучше перемалывать вольфрам до определенной точки. Заостренный вольфрам позволяет сварочного тока передавать в сфокусированной дуге и помогает предотвратить искажение более тонких металлов, таких как алюминий.

5) Комсомолец-100 с специальным покрытием для сварки и наплавки чистой меди, и для соединения меди со сталью. Перед работой, медные заготовки подогревают до температуры 300-7000С, зависит от толщины изделий.

Рейтинг марок по популярности

- УОНИ-13/55 — капризные стержни для опытных мастеров;

- МР-3 — универсальные электроды, варят ржавый и влажный металл;

- МР-3С — для получения качественного шва;

- АНО — раскупают в России электроды для инверторного сварочного аппарата.

Рекомендуемая марка для новичков в сварном деле. Стержни без накаливания зажигаются легко, итог работы хороший.

Рекомендуемая марка для новичков в сварном деле. Стержни без накаливания зажигаются легко, итог работы хороший.

Также, профессионалы советуют применять:

В качестве примечания, использование заостренного вольфрама для приложений с более высоким током не рекомендуется, так как более высокий ток может выдувать кончик вольфрама и вызвать загрязнение сварочной ванны. Вместо этого, для приложений с более высоким напряжением, лучше перемалывать ваш вольфрам к усеченного наконечника. Для достижения этой формы сначала измельчите вольфрам к конусу, как описано выше, затем измельчите 0, 01-0, 030 дюйма. плоская земля на конце вольфрама.

В любом случае тип и форма вольфрама, который вы используете, помогают определить качество дуги и эффективность сварки, вы добьетесь. Каждый из шести типов вольфрама, обсуждаемый здесь, приносит с собой определенные преимущества и недостатки.

- электроды ЦЛ-11 для нержавеющей и высоколегированной стали;

- АНО-6 и АНО-4 для малоуглеродистых сталей;

- ОЗС-4, АНО-13/45, УОНИ-21.

МР-3С для углеродистых сталей;

МР-3С для углеродистых сталей; - ОЗЧ-2 хорошо сваривают сплавы чугуна.

Каждый второй новичок в электросварки думает — каждая модель инверторного прибора требует специальных стержнях. И спрашивают: какие электроды лучше применять для инвертора Ресанта.

Цвет появляется на кончике каждого электрода. Индиана Джонс держит свой хлыст под рукой, и Тор всегда одевает свой молот, чтобы победить своих врагов. Так и с подводными сварщиками. Каждый выбирает лучшие марки своего оборудования, но все они должны использовать три основные предметы для выполнения своих предназначенных сварочных проектов: сварочный аппарат, жала и электроды.

Это оборудование может варьироваться в зависимости от цены, качества и эффективности. И так же, как при сварке поверхности, подводные сварщики должны выбрать правильный угол зажима и диаметр электрода, чтобы сплавить шов. Сухие подводные сварщики проводят свои проекты в сухих условиях, подобных поверхностным сварных швах, поэтому нет необходимости специализироваться на этих трех типах оборудования.

Отвечаю: марки стержней вышеперечисленные подходят для Ресанта и других аппаратов.

Главное — не марка аппарата, а соответствие электрода металла.

Полярность при сварке на постоянном токе

Многие инверторы для ручной дуговой сварки работают с постоянным током. При котором существуют 2 варианта подключения полярности:

В отличие от более стандартного оборудования для дайвинга, такого как шлем, костюм и другие аксессуары, морские компании будут чаще оплачивать счет, а не покупать товары. Тем не менее, важно знать спецификации продукта. Вы можете принять участие в процессе принятия решения о покупке подводного сварочного оборудования.

Стойки, также называемые владельцами электродов служат на одной и той же цели на уровне поверхности или ниже воды: они обеспечивают выход для питания и дают контроль сварщика по их дуге. Верхние жала часто бывают разных форм и размеров в зависимости от силы тока машины и «захват» преимущества сварщика. Подводные сварщики имеют некоторую гибкость с вариантами петель, но большинство из них имеют две характеристики.

Прямая полярность. к быстросъему плюс (+) инвертора подключается масса. Ручка крепится к минусу (-).

Обратная полярность. масса подключается к минусу (-), а владелец электрода к плюсу (+).

При сварке на плюсовом контакте выделяется больше тепла, значит:

- при обратной полярности лучше варить массивные детали;

- на прямой — тонкий металл и высоколегированной стали.

Выбор диаметра электрода и настройка тока

По марке выбрать сварочные электроды для работы на инверторе — это сделать полдела. У новичков еще остаются вопросы:

- по диаметру стержней;

- по настройке силы тока.

Диаметр подбирается от толщины заготовок. Если толщина до 1,5 мм, то лучше использовать полуавтоматы или аргонодуговой сварки. Сделать выбор диаметра электрода можете по таблице ниже:

Какой ток выставлять для конкретного диаметра электрода? Информацию узнайте на упаковке изделия или из таблицы:

На заметку: сварочный ток подбирается из расчета 20-30 А на 1 мм диаметра электрода. Для стержня диаметром 3 мм, ток выставляется 80-110 А в зависимости от пространственного положения, толщины и количества проходов.

Для стержня диаметром 3 мм, ток выставляется 80-110 А в зависимости от пространственного положения, толщины и количества проходов.

Точных и одинаковых настроек не существует. Каждый мастер методом проб и ошибок выставляет свои параметры тока. Учтите, при больших токах, сварочный ванна получается жидкой и менее управляемой.

Для того чтобы сварочный процесс был удобным и быстрым, а будущее соединение качественным, необходимо четко знать, как выбрать сварочные электроды. Сварочные электроды теряют свои функциональные особенности в случае низкого качества, неправильного хранения, истек срок годности. Прежде чем выбрать электроды для сварки, обратите внимание на то, какие их виды рекомендованные производителем аппарата для сварки.

Сварная конструкция в должной мере выполняет возложенные на нее функции благодаря прочности элементов, из которых она состоит. Наиболее уязвимые части такой конструкции — это ее сварные стыки, швы. В настоящее время различают несколько видов соединений. Это такие как клепка, пайка, электродное и болтовое. Наиболее популярный вид — сварочные электроды. Применяются они довольно длительное время. В связи с этим современные виды обладают свойствами, равноценными основным видом металла. Сварочные электроды — это реальная возможность сварить разнородные материалы, такие как нержавеющую сталь, цветной металл, чугунные изделия. Для этого нужно знать, как выбрать электроды.

Это такие как клепка, пайка, электродное и болтовое. Наиболее популярный вид — сварочные электроды. Применяются они довольно длительное время. В связи с этим современные виды обладают свойствами, равноценными основным видом металла. Сварочные электроды — это реальная возможность сварить разнородные материалы, такие как нержавеющую сталь, цветной металл, чугунные изделия. Для этого нужно знать, как выбрать электроды.

Электроды для сварки: основные виды

Правильно выбрать сварочный элемент — это больше половины успеха всего дела. Даже если сварка производится недорогим сварочным инвертором, в результате вы добьетесь отличного и качественного стыка.

Электрод представляет собой стержень из определенного металла, предназначенный для подвода тока к свариваемой детали. При этом наблюдается плавления кромки свариваемых деталей, и шов заполняется металлом. Еще данный вид сварки называется сваркой покрытыми электродами. А покрываются они, в основном, флюсом. При плавке последний образует своеобразную защиту сварного шва по газу.

При выборе исходят из того, какая толщина свариваемой вместе поверхности. По этим показателям рассчитывают необходимое по диаметру элемент.

При толщине свариваемых изделий 1 мм и меньше специалистами используется электрод 1,6 мм. Но эти составляющие в основном поставляются исключительно на заказ. В большинстве случаев при таких работах применяют аргон сварки или полуавтомат. Для того чтобы швы у вас получились красивыми, надежными, главное, делались быстро и без особого усилия, поможет качественный электрод.

Выбирая электрод для ручной работы, или, как их еще представляют, одноразовый электрод, сверяйтесь и согласуйте его данные с химическими данными сварных материалов. Негласно все электроды подразделяются на несколько подвидов, согласно имеющимся характеристиками:

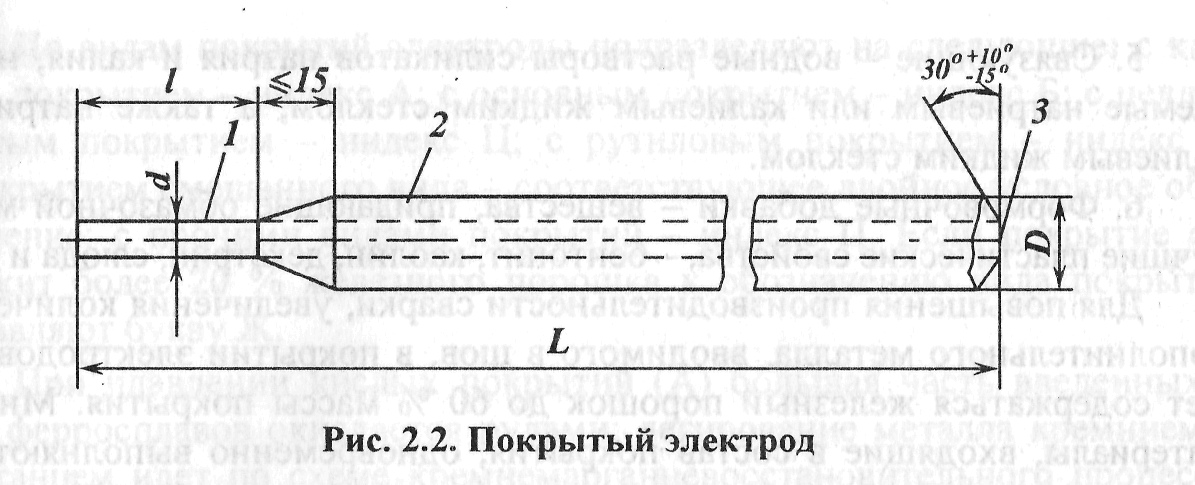

- По диаметру 2-6 мм. Размером самого элемента является размер непосредственно стержня. Диаметр в указанном диапазоне, длиной 300-450 мм. Здесь все зависит от характеристик легирования самого стержня.

Элементы меньшим диаметром, как это уже упоминалось, готовятся на заказ, их применение не распространено.

Элементы меньшим диаметром, как это уже упоминалось, готовятся на заказ, их применение не распространено. - По маркировке. Маркируются данные элементы и их аналоги в зависимости от покрытия и характеристик свариваемого материала.

- По производителю. Среди производителей разительно выделяется Япония. Эти изделия отличаются высокой ценой, но и отличным качеством и прочностью. Но также на современном рынке есть много разновидностей от отечественного производителя, которые радуют потребителя отличным соотношением цены и качества продукции.

Еще делятся на: плавится электрод и не плавятся / вольфрамовый. К первому указанного типа относятся стальные стержни из проволоки, содержащие подготовленное верхнее покрытие, глину. Оно необходимо для выполнения следующих функциональных особенностей: обеспечение стабильного горения дуги, газошлаковую защиту расплавляется материала, легирования швов исходя из назначения электродов. Для сварки нержавеющих металлов, алюминиевых деталей, различных по химическому составу сталей, чугунных и медных изделий практикуется использование не стального стержня, а сплавленного.

Ко второму типу относятся электроды, которые неизменно используются при аргоновой сварке. И они разные по страховым случаям использования.

Кроме того, электроды для сварки могут квалифицироваться непосредственно по назначению. То есть оборудование:

- углеродистой и низколегированной стали;

- легированной, высокопрочной, теплостойких сталей;

- высоколегированной стали / электрод для нержавейки;

- алюминиевых изделий и сплава;

- медных деталей и сплава / бронза, латунь;

- чугунных материалов и сплава (никелевый ряд)

- ремонт и наплавки;

- разнородной / трудно свариваемой стали.

Распределение по виду используемого покрытия

Заострить внимание следует на видах, которые получили большее распространение. Их два.

Основной электрод. Используется основное покрытие УОНИ13 / 55 С их помощью делают швы с высокими показателями, показателями пластичности и ударной вязкости. Изделия хорошо переносят комнатные и обусловлено низкие температуры, не подвергаются процессам старения и почти не подвержены появлению кристаллизационной трещины.

Изделия хорошо переносят комнатные и обусловлено низкие температуры, не подвергаются процессам старения и почти не подвержены появлению кристаллизационной трещины.

Рекомендации по применению: сварка несущей конструкции, изделия, которое планируется эксплуатировать в условиях низких температур, при периодических и массовых нагрузках. Минусы: если на стыках свариваемой детали есть маслянистые пятна, окалина или ржавчина, влага или если сварена дуга удлиненная, то использование данных электродов приведет к появлению пор. И работать данным электродами получится, если присутствует постоянный ток, обратная полярность.

Электроды, в производстве которых используется рутилового обмазка.

Используются, в большинстве случаев, при работе с конструкциями из малоуглеродистой стали. Самый используемый продукт — МР3. Отличительные свойства таких электродов:

- устойчивое горение с переменным и постоянным током;

- практически полное отсутствие металлических брызг;

- отличное формирование швов в любом положении;

- отделенность шлака;

- отличный вид швов

- независимость от чистоты поверхностей (грязная, ржавая, окисленная).

На что обратить непосредственное внимание

Прежде чем выбирать электроды, в первую очередь обращайте свое внимание на то, что вы собираетесь варить, а именно металл (черные металлы, нержавеющая сталь, чугунные, алюминиевые, медные). В выборе руководствуйтесь типами материалов. В случае сварки ответственных конструкций остановите свой выбор на более качественных, импортных производителей. Например, хорошими рекомендациями в разной области могут похвастаться электроды шведского производства.

Выбирая электроды для работы с углеродными сталями, уделите внимание чистоте поверхностей свариваемых деталей. При наличии ржавчины, влаги, используйте рутиловые электроды — МР3, ОК46.00, ОЗС12. При работе с ответственными конструкциями пользуйтесь электродом с основным покрытием. Также уделяйте внимание тщательной очистке поверхностей.

Правильно рассчитывайте толщину используемого металла, а под нее уже подбирайте электрод (диаметр) и необходимый ток. При соблюдении этих нехитрых правил при сравнительно небольших затратах вы получите высоко профессиональный результат.

Правильное хранение электродов

Важным и требует соблюдения правилом является следующее — сохраняются электроды строго в специально готовили месте. Покупая продукцию, смотрите на дату изготовления. Просроченный материал не обеспечит удобство в работе и надежность соединений детали.

Храните электроды в специальных пеналах, чтобы избежать пагубного воздействия влаги.

Пенал понадобится вам и для сохраненной транспортировки на место проведения работы. Если вы все-таки не уследили, и сырость оставила свой след, попробуйте просушить электроды или прожарить их. В этом может помочь печка для прожарки. В ней достигается температура до 400 ° С После печи сложите электроды в пенал в горячем виде. Так, тепло сохранится на долгое время.

Вышеизложенное ориентировано на начинающих мастеров в области сварки и содержит информацию об основных видах электродов, советы по их выбору, а также рекомендательную информацию по применению на практике. Покупая материалы и технику отлично зарекомендовавших себя фирм, качественные электроды, вы получите от работы максимум удовольствия и отличные результаты.

Покупая материалы и технику отлично зарекомендовавших себя фирм, качественные электроды, вы получите от работы максимум удовольствия и отличные результаты.

что это такое, маркировка и применение

Основным элементом, участвующим в сварке, без которого она невозможна, является даже не сварочный аппарат, а электроды, что им используется. Они подбираются под вид сварки и сварочный аппарат, но есть и такие, что считаются универсальными. Они не только применяются к большинству видов сварочных аппаратов, но также обладают множеством преимуществ, выгодно выделяющих их среди остальных стержней. Таковы рутиловые электроды, о которых и пойдет далее речь.

В чем особенность рутиловых электродов?

Чтобы понять все достоинства и недостатки, сначала необходимо сказать, что рутиловый электрод это стержень, в который, как и во все другие, входит металлический сердечник. Но есть отличие — рутиловое покрытие, а рутил — это природный минерал, который позволят сделать сварочный шов не только качественным, но также очень аккуратным.

Однако, здесь предполагается использование только ручной дуговой сварки.

Преимущества и недостатки

Среди преимуществ рутиловых электродов для сварки:

- Вредное воздействие едких испарений снижается за счет оксида титана — минерал рутил получается из него.

- Дуга горит стабильнее, а зажигается — быстрее и проще.

- Рутиловый шлак удаляется удобнее.

- Швы становятся устойчивее к разрывам, изломам.

- Пор из-за попадания кислорода гораздо меньше благодаря рутилу.

- Сварка получается хорошей, даже если металл требует чистки.

- Металл разбрызгивается в малых количествах, так что можно легко делать вертикальные и даже потолочные швы.

Более того, сварка будет сама по себе проста, поэтому ее можно проводить при любом размещении материалов, даже при резких движениях дуга будет сохранять свое горение.

Иногда в покрытие добавляется железный порошок, благодаря чему количество навариваемого металла увеличивается, а риск образования дефектов — снижается.

В числе недостатков, с которыми можно столкнуться при использовании рутиловых электродов:

- Перед использованием нужно делать просушку и прокалку, а после прокалки необходимо подождать еще 24 часа.

- Важно соблюдать точность режимов, чтобы качество стержней не снижалось.

Достоинств у подобных стержней гораздо больше, чем недостатков, что легко объясняет их популярность.

Состав и характеристики

В состав электродов с рутиловым покрытием входят:

- Рутил — 48%.

- Шпат полевой — 25%.

- Магнезит и ферромарганец — по 10–15%.

- Декстрин — 2%.

- Жидкое стекло — 10%.

Среди основных технических характеристик:

- Производительность — 12–16 г/мин.

- Коэффициент наплавки — 11–15 г/А·ч.

- На 1 килограмм расплавленного металла уйдет 1,4-1,7 кг электродов.

Расходные материалы должны отвечать требованиям ГОСТ 9466-75, 9467-75, а также международным стандартам ISO 2560, DIN 1913, AWS 5.1.

Маркировка рутиловых электродов

На каждую упаковку со стержнями нанесена маркировка. Она состоит из двух частей, верхней и нижней. В верхней области есть четыре части кода, еще две — в нижней.

Так, верхняя часть маркировки электродов с рутиловым покрытием содержит:

- Тип электрода.

- Марка стержня.

- Диаметр (в мм).

- Комбинацию «УД», где «У» обозначает, что электроды могут применяться для углеродистых и низколегированных сталей, а “Д” — то, что стержнем справится с толстым покрытием.

В нижней части сначала пишутся индексы, которые дают характеристику шву и наплавленному металлу. Далее обычно пишется «Р26», где «Р» значит рутиловое покрытие электродов, «2» — возможность сварки при любом расположении свариваемых элементов, а «6» напоминает о необходимости использовать ток обратной полярности.

Пример маркировки элетродов с рутиловым покрытием

Применение электродов с рутиловым покрытием

В основном такие стержни используются в работе с генераторами, инверторами и трансформаторами, так как они используются независимо от размещения в пространстве. Это значит, что они могут использоваться не только горизонтально, но и вертикально, и даже на потолке.

Сварка труб и ремонт трубопроводов тоже отлично выполняются с помощью рутиловых стержней, ведь покрытие позволяет делать сварку даже при высоком уровне влажности.

Расплавленный металл хорошо проникнет в швы, поэтому соединение получится действительно крепким. Но кромки соединяемых частей нужно подготавливать, к примеру, специально разделывать, если толщина металла превышает 5 мм. Также важно при сварке с зазором заботиться о том, чтобы он не менялся в зависимости от длины и был равным во всех частях.

При замене электрода с рутиловым покрытием нужно выполнять зажигание дуги выше, а потом вернуться к обрыву шва и продолжить его создание.

После работ шов покрывается чешуйчатым шлаком, удаляющийся буквально одним движением. Поэтому сложностей с ним не возникает.

Прокалка электродов

Если стержни отсырели, то им потребуется прокалка. Обычно она проводится в печи, при температуре 160 — 200°C, в течение 1 часа. Но нередко прямо на упаковке с электродами указывается, какой именно метод прокалки, а точнее, какова температура, требующаяся именно для этой марки стержней.

К примеру, некоторым будет достаточно прокалки и при 90°C, но если у вас будут рутиловые электроды OK 46.00 от шведской компании ESAB, то им прокалка не потребуется, так как, даже если они отсыреют, шов все равно получится высокого качества.

Лучше всего прокалывать стержни в особой печи или термопенале. Обычно одной прокалки достаточно, но она может потребоваться повторно, если:

- обмазка оказалась слишком сырая;

- расходные материалы хранились неправильно в течение долгого времени;

- электроды прилипают к металлу.

Важно!

Обычно прокалку применяют не более трех раз, и делать это только с теми стержнями, которые будут использоваться во время сварки, а не сразу всеми.

Режимы сварки

Сварка осуществляется с помощью оборудования, работающего на переменном или постоянном токе. Понять, какой величины должен быть ток, чтобы подойти под диаметр стержня, можно из таблицы ниже:

| Толщина металла, мм | Диаметр электрода, мм | Минимальная сила сварочного тока, А | Максимальная сила сварочного тока, А |

|---|---|---|---|

| 1 — 2 | 1,6 | 30 | 40 |

| 2 — 3 | 2 | 40 | 70 |

| 2 — 3 | 2,5 | 50 | 100 |

| 3 — 4 | 3,2 | 100 | 120 |

| 4 — 6 | 4 | 140 | 180 |

| 6 — 7 | 5 | 180 | 260 |

| 7 — 8 | 6 | 300 | 360 |

Также, чтобы подобрать режим сварки, необходимо учесть не только такие параметры, как толщина металла, но и расположение будущего шва. К примеру, если сварка производится в нижнем положении, то значения сварочного тока должны быть уменьшены на 20%.

К примеру, если сварка производится в нижнем положении, то значения сварочного тока должны быть уменьшены на 20%.

Популярные производители

Российские и зарубежные производители выпускают хорошие рутиловые сварочные электроды. В числе российских марок наиболее хорошо продемонстрировали себя:

- МР-3 или 3С.

- ОЗС-4, 6 или 12.

- АНО-21.

- ЗРС-1 и 2.

Также качественные рутиловые стержни выпускают в Швеции, Турции, США, Китае и т. д.

Несмотря на все преимущества рутиловых электродов, сварка — это процесс, требующий навыков. Поэтому перед тем, как их использовать, убедитесь, что точно знаете, как это делается и каких правил предстоит придерживаться, чтобы сварка была не только правильной, но и безопасной. Если навыки достаточно хороши, такие стержни, безусловно, станут хорошим приобретением, которые значительно упростят работу со сваркой при правильном применении, а также хранении.

Если навыки достаточно хороши, такие стержни, безусловно, станут хорошим приобретением, которые значительно упростят работу со сваркой при правильном применении, а также хранении.

Классификация электродов MMA

Некоторые удилища работают лучше всего при использовании вниз. Некоторые также хорошо работают вне положение т.е. вертикально вверх, над головой, вертикально вниз, горизонтально. В Классификация AWS (например, E6013 или E7018) на самом деле не подходит для этого, стандарт ISO делает. Эта страница расшифровывает классификацию, используемую для более распространенные типы стержней.

Стандарт AWS

Стержнишироко известны под названием AWS (Американское сварочное общество), поэтому это полезный стандарт для декодирования.Мы будем использовать стержни E7018 в качестве пример:

E | Электрод E означает, что электрод предназначен для сварки MMA и

имеет флюсовое покрытие. | |||||||||||||||||||||||||||||||||

70 | Предел прочности при растяжении (тыс. Фунтов на кв. Дюйм)Минимальная прочность на разрыв, измеренная в килофунтах (силах) на квадратный метр. дюйм.В нашем примере 70ksi будет 70000 фунтов на квадратный дюйм (сила) на квадратный дюйм, или 480 Н / мм 2 . | |||||||||||||||||||||||||||||||||

1 | Сварочные позиции

| |||||||||||||||||||||||||||||||||

8 | Покрытие флюсом и токОбратите внимание, что последние 2 цифры используются вместе для описания флюсового покрытия.

Если второе последнее число (обозначающее положение сварки 2),

классификация немного меняется.

|

1SO 2560 Стандарт

Европейская система кодирования недавно была изменена и теперь является международной Стандарт 1SO 2560, который в основном совпадает с EN499.

Стандарт ISO дает вам больше информации, особенно последние две цифры обозначающие рабочие характеристики. Но с языка не скатывается довольно легко, как классификация AWS.

В стандарте ISO E7018 стержни известны как E46. 4 В 32 Н5

E | Электрод E означает, что электрод предназначен для сварки MMA и

имеет флюсовое покрытие. | ||||||||||||||||||||||||||||||||||||||||

46 | Предел текучести (в Н / мм 2 )Умножьте это число на 10, чтобы получить минимальный предел текучести в Н / мм 2 . В нашем примере 46 будет представлять минимальный предел текучести. 460Н / мм 2 Это не является прямым эквивалентом прочности на разрыв в AWS. стандарт.Предел текучести — это когда металл начинает пластически деформироваться. (когда он не возвращается в исходную форму после того, как нагрузка выпущенный). Прочность на растяжение — это когда металл ломается.

| ||||||||||||||||||||||||||||||||||||||||

4 | Минимальная температура удара при 46 Дж Это температура, при которой сварочный материал становится

хрупкий.

Таким образом, 6 представляет -60 градусов C. | ||||||||||||||||||||||||||||||||||||||||

Химический состав Здесь есть дополнительное поле для некоторых специализированных удилищ.

и представляет собой процентное содержание марганца (Mn), никеля (Ni) и молибдена.

1NiMo может использоваться для некоторых марок Weldox с более низкой прочностью. В противном случае эти легированные марки обычно используются для сварки низкоуглеродистой стали. который был «улучшен» для таких приложений, как оффшорные Работа. | |||||||||||||||||||||||||||||||||||||||||

Б | Покрытие стержня из флюсаруб.

| ||||||||||||||||||||||||||||||||||||||||

3 | Тип тока и восстановление«Восстановление» — вес наплавленного металла шва относительно к весу жилы провода.Более 100% означает, что сварной шов будет весить больше веса жилы провода. Другими словами, покрытие содержит железный порошок (или в некоторых стержнях другие сплавы).

| ||||||||||||||||||||||||||||||||||||||||

2 | Сварочные позиции

| ||||||||||||||||||||||||||||||||||||||||

H5 | Содержание водородаДополнительная информация в конце (используется в стержнях с низким содержанием водорода) дает Содержание водорода в мл / 100 г.

| ||||||||||||||||||||||||||||||||||||||||

Сварочные стержни для стержневой сварки

Недавно я стоял в своей мастерской и размышлял, какой сварочный пруток для сварки штангой лучше всего выбрать.

Сварочные стержни

Итак, я провел поиск. И поскольку я нашел так много информации о сварочных электродах, я создал это резюме.

Ниже я покажу вам, что такое сварка штучной сваркой. Также вы узнаете, чем отличаются самые распространенные сварочные стержни. Кроме того, я объясню вам кодировку всех цифр в классификации AWS стержневых электродов и какой материал покрытия обеспечивает каждый электрод.

Кроме того, здесь вы можете начать свое исследование о том, какой тип сварочного стержня подходит для вашего применения.

Итак, давайте начнем с нашей первой главы, чтобы узнать, что такое сварка стержнем.

Что такое ручная сварка?

Сварочные электроды — это расходные сварочные стержни, используемые в сварочных проектах, и машины для сварки металлов в процессе сварки стержнем.

Процесс электродной сварки также называется дуговой сваркой защищенного металла (SMAW).

Взгляните на изображение ниже, чтобы увидеть типичную установку для сварки штангой.

При сварке штучной сваркой у вас есть сварочный аппарат с кабелем электрода и кабелем заземления.Кабель электрода соединяет электрододержатель с машиной. Кабель заземления с зажимом заземления крепится к заготовке. Электрододержатель удерживает сварочный электрод.

Установка для сварки штангой

назад в меню ↑Как работает электродная сварка?

После включения через сварочный стержень проходит электрический ток, который создает дугу. Во время сварки штангой сварочный электрод расходуется. Из-за тепла сварочной дуги металл разжижается и кладется поверх основного металла (= сварной шов).

Защитный газ от сварочного электрода помогает избежать окисления металла в сварочной ванне и делает процесс сварки более надежным.

Сварка палкой сварочным стержнем

назад в меню ↑Отличия сварочных электродов

Сварочные электроды различаются следующими свойствами:

- Размер (диаметр и длина)

- Прочность на разрыв

- Состав основного материала

- Состав материала покрытия

- Позиция при сварке

Размеры сварочного стержня

Типичные размеры стержней: 5/64, 1/16, 1/8, 3/32, 5/32, 3/16, 7/32, 1/4 и 5/16 дюйма. Чем толще стержень, тем выше должна быть ваша сила тока. Таким образом, если вам нужно сваривать тонкие металлические листы, вы также должны предпочесть тонкие сварочные стержни. Длина обычно составляет от 12 дюймов до 18 дюймов.

Чем толще стержень, тем выше должна быть ваша сила тока. Таким образом, если вам нужно сваривать тонкие металлические листы, вы также должны предпочесть тонкие сварочные стержни. Длина обычно составляет от 12 дюймов до 18 дюймов.

Взгляните на следующие таблицы, чтобы увидеть типичные размеры диаметров и длин сварочных стержней в дюймах и мм.

- Типичные диаметры сварочных электродов

- Типичная длина сварочного электрода

Прочность на растяжение

Предел прочности на разрыв, то есть способность выдерживать без разрушения, является одним из основных различий между каждым стержнем.

Обычно предел прочности на разрыв каждого стержня может составлять от 60 000 до 70 000 фунтов на дюйм. Кроме того, в зависимости от количества будут различаться покрытие стержня, сварочный ток и глубина проплавления сварного шва.

Материал сердечника сварочного стержня

Обычно сварочный стержень состоит из сердечника проволоки и дополнительного флюсового покрытия (покрытия). Например, для электродов, покрытых мягкой сталью, сердечник обычно состоит из низкоуглеродистой стали.

Например, для электродов, покрытых мягкой сталью, сердечник обычно состоит из низкоуглеродистой стали.

Поперечное сечение стержня

Покрытие сварочного электрода

Покрытие сварочного электрода выполняет 10 основных функций.Что делает покрытие сварочного стержня:

- Предотвращает окисление сварочного стержня

- Защищает расплавленный металл от кислорода и азота

- Стабилизирует дугу

- Формирует дугу

- Регулирует скорость плавления

- Удаляет оксиды и загрязнения из сварочной ванны

- Влияет на механические свойства сварного шва (предел прочности / пластичность…)

- Влияет на положение при сварке (например, сварка над головой с использованием титановых смесей)

- Обеспечивает шлак

- Изолирует сердечник провода (предотвращает короткое замыкание при сварке в узких отверстиях)

Позиция при сварке

Многие из них могут занимать любую позицию и очень универсальны в зависимости от сварного шва.

Теперь взгляните на следующую главу, где я объясню вам различные типы сварочных стержней:

назад в меню ↑Классификация сварочных стержней

Согласно AWS Американского общества сварки типы сварочных стержней стандартизированы. Классификация штанг AWS состоит из буквы и четырех следующих за ней цифр. Например, взгляните на следующее изображение:

Классификация сварочного стержня

Если у вас электрод E6011, буква E соответствует электроду.1-я и 2-я цифры указывают на минимальную прочность на разрыв (какова прочность на разрыв?) Вашего электрода. В этом примере это будет 60 000 фунтов на квадратный дюйм. Третья цифра указывает на подходящие сварочные позиции. Четвертая и последняя цифра дает информацию о типе покрытия сварочного стержня и соответствующем сварочном токе (AC / DC, DC-, DC +)

Если вы возьмете наиболее распространенные сварочные стержни и расшифруете информацию о классификации, вы получите следующую таблицу классификационного списка, которая содержит тип покрытия, положение сварки и соответствующий сварочный ток:

Таблица классификации электродов

DC + также называется DCEP (= положительный электрод постоянного тока), а DC- также называется DCEN (= отрицательный электрод постоянного тока), в то время как AC означает переменный ток.

Еще я хотел бы упомянуть, что влагостойкие электроды можно узнать по суффиксу «R».

назад в меню ↑Типовые типы сварочных стержней

Ниже вы найдете подборку хорошо известных сварочных стержней и типовых сценариев их использования.

Перед тем, как выбрать подходящий электрод, необходимо определить тип используемой углеродистой стали:

- Низкоуглеродистая сталь: содержание углерода от 0,05 до 0,30% (= мягкая сталь)

- Среднеуглеродистая сталь: 0.3–0,8% углерода

- Высокоуглеродистая сталь: содержание углерода 0,8–2,0%

Как правило, увеличение содержания углерода снижает свариваемость. Высокоуглеродистые стали требуют лучшей подготовки, например предварительного нагрева и последующего нагрева при сварке.

6010 сварочный стержень

Известный как один из наиболее распространенных сварочных стержней, сварочный стержень 6010 подходит для использования с грязным или корродированным металлом.

В частности, он может глубоко проникать почти в любой металл и имеет предел прочности на разрыв 60 000 фунтов на квадратный дюйм.

Более того, 6010 работает только на DCEP, что обеспечивает плавность хода. Немного отслаивается шлак, и шток легко ударяется. Сварочный настил, пронизывающий толщину металла в балку, является оптимальным выбором при использовании этого прутка. Если у вас нет доступа к кислородно-ацетиленовой установке, 6010 облегчит эту работу с помощью переносного резака. Электроды горят с очень высокой скоростью, что отлично подходит для сварки мостов и балок. Это дает 6010 преимущество перед другими удилищами.

Недостатки использования этого стержня включают то, что он может использоваться только с постоянным током + ток, так как он имеет покрытие из целлюлозы натрия.Более того, дуга может быть очень плотной, что затрудняет работу новичков, которые не знают, как контролировать такую дугу. Кроме того, если он промокнет, вам, возможно, придется купить новый, поскольку он будет поврежден.

В целом, 6010 — отличный выбор для создания великолепных сварных швов.

Сварочный стержень Forney 31610 E6010, 1/8 дюйма, 10 фунтов

- Сварочный стержень в любом положении с дугой копания, глубокое проплавление грязных, ржавых и окрашенных материалов

- Идеально подходит для соединений, требующих глубокого проплавления, таких как стыковые сварные швы с квадратными кромками, подходит для вертикальной и потолочной сварки легким шлаком

Бесплатная доставка

в наличии

6011 сварочный стержень

Сварочный стержень 6011 — еще один распространенный стержень, который иногда ошибочно принимают за 6010, поскольку они близки по периметру. 6011 — отличный выбор для повседневных сварочных работ, потому что он очень легко поражает и может использоваться для многих проектов, таких как сварка настилов. Сварочный пруток 6011 действительно имеет широкий спектр применения, включая мягкие стали, оцинкованные стали и некоторые низколегированные стали.Его прочность на разрыв составляет 60 000 фунтов на квадратный дюйм.

Сварочный пруток 6011 действительно имеет широкий спектр применения, включая мягкие стали, оцинкованные стали и некоторые низколегированные стали.Его прочность на разрыв составляет 60 000 фунтов на квадратный дюйм.

Более того, у него есть преимущество, если у вас есть машина только переменного тока, поскольку она работает на положительном электроде постоянного тока (DCEP). Этот стержень не работает от постоянного тока и имеет покрытие из целлюлозы натрия.

К недостаткамможно отнести то, что шлак труднее отколоть, и он менее плавно движется при корневых проходах на трубах. 6011 так же силен, как 6010, и может использоваться в нескольких положениях.

Сварочный стержень Forney 31210 E6011, 1/8 дюйма, 10 фунтов

- Продукт 10LB 1/8 6011 Сварной стержень

- Простота использования

- Сварка во всех положениях, универсальный стержень для глубокого проплавления и быстрого замерзания грязных, ржавых и окрашенных материалов

- Плавное смачивание и распространение дуги с хорошим разбрызгиванием, обеспечивающее быстрое наплавление и более плоский контур, обеспечивающий более высокую скорость перемещения ^ Требуется минимальная подготовка поверхности

в наличии

6013 сварочный стержень

Сварочный пруток 6013 действительно имеет широкий спектр применения, включая низкоуглеродистые и среднеуглеродистые стали, оцинкованные стали и некоторые низколегированные стали.

Сварка штангой

Обычно используется в сочетании с небольшими сварочными аппаратами начального уровня, сварочный стержень 6013 представляет собой универсальный стержень, способный выдерживать давление свыше 60 000 фунтов на квадратный дюйм.

Последние 2 цифры 13 обозначают покрытие на электроде с высоким содержанием диоксида титана и калия, которое, в свою очередь, становится легко совместимым с постоянным +, постоянным и переменным токами. Сварочный пруток E-6013 иногда называют «универсальным», потому что он очень универсален. Это один из наиболее часто используемых стержней в сварочных школах.

Подходит для более тонких металлов, 6013 обеспечивает легкое и среднее проникновение, а шлак удаляется очень быстро. Удилища 6013, как правило, очень чистые и визуально привлекательные.

Обязательно используйте этот тип стержня только с чистыми металлическими листами, в отличие от стержней 6010 и 6011.

С другой стороны, аналогично другим удилищам: при контакте с водой они повреждаются.

7010 сварочный стержень

Разработанный для сварки трубопроводов, сварочный стержень 7010 представляет собой стержень с высоким содержанием целлюлозы, который очень универсален и может использоваться для многих положений.Лучше всего подходит для сварки вертикально вверх и вниз.

Кроме того, стержень 7010 создает глубокое проплавление, которое создает сварочную лужу, которая легко распространяется с быстрым затвердеванием.

Он может использоваться с переменным или постоянным током и содержит 70 000 фунтов на квадратный дюйм. Он идеально подходит для применения в условиях высокого давления, например, для сварки углепластиковых труб.

7014 сварочный стержень

THe 7014 Сварочный пруток обычно рекомендуется для мягких и низколегированных сталей.Сварочный стержень 7014 с покрытием из железного порошка и диоксида титана используется для стеллажей, тяжелых листовых металлов, изготовления и общего обслуживания.

Отражают гладкие бусинки с рябью. Шлак легко удаляется молотком для шлака, часто самоподъемным. Шток 7014 обеспечивает давление 70 000 фунтов на квадратный дюйм. Это удилище подходит для всех позиций. Железный порошок, которым он покрыт, дает очень высокую скорость осаждения. Рекомендуемые токи включают DCEP, DCEN и AC.

Hobart 770465 7014 Рукоять, 1 / 8-10 фунтов

- Для высоких требований к депонированию

- Прочность на разрыв 70,000 PSI

- Работает во всех положениях при полярности AC или DCEN (прямая) или DCEP (обратная)

- Размер упаковки предмета: 14.5 дюймов x 4,25 дюйма x 2,75 дюйма

в наличии

7018 сварочный стержень

Сварочный электрод 7018 используется для конструкционной сварки низко-, средне- или высокоуглеродистых сталей. Сварочный пруток 7018 позволяет создавать очень прочные пластичные сварные швы. Этот стержень, известный тем, что он намного более гладкий и легкий, чем стержни 6011 и 6010, является наиболее распространенным применением для сварки конструкций.

Этот стержень, известный тем, что он намного более гладкий и легкий, чем стержни 6011 и 6010, является наиболее распространенным применением для сварки конструкций.

Известный как калийные стержни с низким содержанием водорода, он широко используется на заводах, торговых центрах, плотинах, мостах и других объектах с высокой структурой. Следует упомянуть корпуса судов, сосуды высокого давления, котлы и трубопроводы. Универсальность этого удилища проста, особенно из-за его прочности (70 000 фунтов на квадратный дюйм). Его можно использовать с постоянным током + и переменным током.

Недостатки: их необходимо бережно хранить и любой ценой избегать контакта с водой.

Сварочный стержень Forney 30805 E7018, 1/8 дюйма, 5 фунтов

- Изделие: сварочный стержень 5LB 1/8 «7018

- Простота использования

- Сварка во всех положениях, стержень с низким содержанием водорода для общих применений на переменном токе, требующих малого проплавления, также может использоваться на DC +

- Предназначен для сварочной головки для сталей и проектов, связанных с трудносвариваемыми сталями, включая толстые секции и жесткие соединения с проблемами растрескивания

в наличии

7024 сварочный стержень

Сварочный стержень 7024 , наиболее часто используемый в плоском и горизонтальном положениях, имеет хорошую свариваемость и отлично подходит для кораблей, железнодорожных вагонов, кузовов грузовиков и барж.

Этот стержень идеально подходит для проплавления швов с небольшой пористостью корня. С 7024 упростить укладку большого количества сварочного металла. Пруток обеспечивает гладкие сварные швы, и шлак легко удаляется. Они предназначены для использования с токами AC или DCEP / DCEN.

К недостаткамможно отнести большое тепловложение, и эти стержни подходят только для плоского и горизонтального положения.

назад в меню ↑Выбор правильного сварочного стержня — видеогид

Для более подробного объяснения взгляните на следующее видео, предоставленное Кевином Кароном:

назад в меню ↑

Как обращаться со сварочными электродами

Сварочные электроды нельзя гнуть

Некоторые сварщики или новички сгибают сварочные электроды, чтобы сократить их длину или улучшить положение при сварке.

Это очень неправильно, пожалуйста, не делайте этого.

При сгибании электрода повреждается покрытие. Это повредит вашим результатам сварки.

Как хранить сварочные стержни?

Как правило, большинство сварочных стержней чувствительны к влаге. Это означает, что стержневые электроды поглощают влагу из воздуха.

Электроды с низким содержанием водорода, которые поглощают влагу, могут привести к образованию водородных трещин.

Правильное хранение сварочных стержней имеет решающее значение для обеспечения качественных сварных швов.При сварке «мокрыми» электродами в сварном шве могут возникнуть пористость и водородные трещины.

Если у вас штучный электрод с низким содержанием водорода, вы должны оставить его в оригинальной упаковке. После того, как упаковка была открыта, вы должны хранить ее в духовке при температуре от 250 до 300 ° F.

Влагостойкие электроды имеют в конце кода классификации AWS суффикс «R». Хотя даже влагостойкие электроды можно подвергать воздействию окружающей среды только на срок до 9 часов.

Источник: https: // www.lincolnelectric.com/en-us/support/welding-how-to/pages/storing-electrodes-detail.aspx

Как повторно высушить стержневые электроды с низким содержанием водорода?

Некоторые электроды, подвергшиеся воздействию влаги, можно повторно высушить в специальной сушильной печи.

Как только эти электроды впитают влагу, вы должны повторно высушить их в своей стержневой печи. Для этого выньте электроды из банки и разложите их в духовке. Оставьте их как минимум на один час в духовке, чтобы электроды достигли необходимой температуры повторного высыхания.

В зависимости от типа электрода должны применяться разные параметры повторной сушки. Некоторые электроды необходимо предварительно высушить при более низких температурах перед окончательной сушкой, чтобы минимизировать растрескивание покрытия.

назад в меню ↑Сводка

Подводя итог, сварочные стержни можно использовать в нескольких проектах. Некоторые из них лучше подходят для простого проекта DIY с меньшей глубиной проникновения, в то время как другие лучше подходят для высоких выходных токов для толстых стальных стержней. Правильный сварочный стержень сделает процесс сварки простым и плавным.Каждое указанное выше удилище имеет идеальное применение.

У вас есть еще опыт, которым вы хотели бы поделиться здесь? Не стесняйтесь и оставьте небольшой комментарий ниже.

Кредиты изображения: Pixabay / byrev, 263509670 / Shutterstock, Pixabay / Skeeze, anarosadebastiani / Pixabay

Выбор правого стержневого электрода

Сварка штангой требует много практики, а выбор правильного электрода для работы может оказаться сложной задачей.

Доступен широкий ассортимент стержневых электродов, каждый из которых обладает различными механическими свойствами и работает с определенным типом источника сварочного тока. При выборе стержневого электрода учитывайте тип основного металла, стыковку и положение сварки. Прежде чем приступить к сварке, следует учесть приведенные ниже рекомендации.

Оцените свой основной металл

Шаг первый — определите состав основного металла. Ваша цель — подобрать (или точно сопоставить) состав электрода с типом основного металла, это поможет обеспечить прочный сварной шов.Если сомневаетесь, задайте себе эти вопросы:

Как выглядит металл?

Если вы работаете с сломанной деталью или компонентом, проверьте наличие крупной и зернистой внутренней поверхности, что обычно означает, что основным материалом является литой металл.

Металл магнитный?