Садовый измельчитель своими руками: как создать функциональную конструкцию

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Неизбежным спутником садового участка является растительный мусор в виде травы и веток. Выбрасывать или сжигать такие отходы нецелесообразно, ведь из него можно получить натуральное удобрение. Достаточно измельчить его до состояния щепы. С этой задачей с легкостью справится садовый шредер. Однако если на его приобретение нет финансовой возможности, то можно изготовить садовый измельчитель своими руками. Как это сделать – подробно расскажет данная статья.

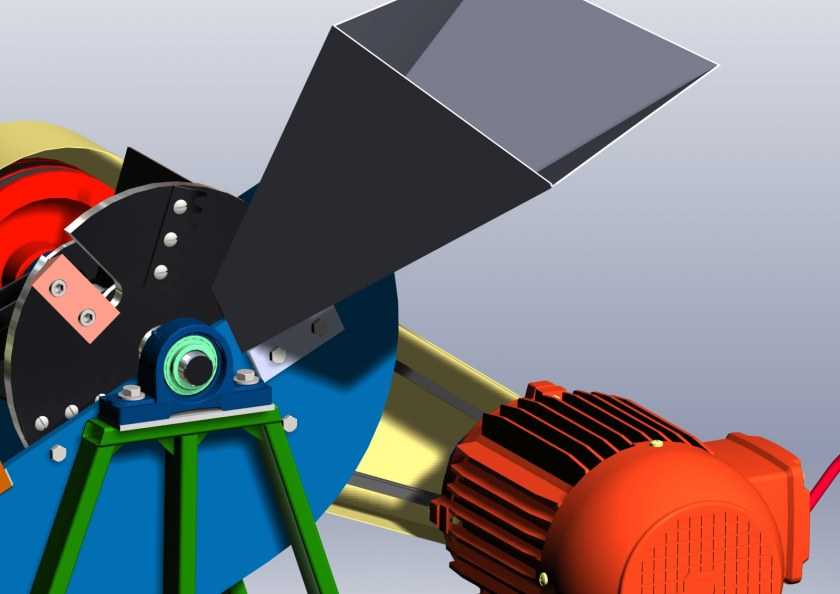

Измельчитель позволяет перемалывать ветки и траву на дачном участке

Садовый измельчитель своими руками: основные элементы конструкции

Садовый измельчитель, он же шредер или чиппер, существенно облегчает процесс ухода за дачным участком. С его помощью можно легко очистить территорию от веток и травы. Переработанное сырье можно заложить в компостную яму для получения натурального удобрения.

Шредер для травы и веток поможет справиться с растительным мусором на участке

Конструкция садового шредера достаточно проста. Она состоит из таких основных деталей:

- бункера;

- привода;

- измельчительного механизма;

- металлической рамы с защитным кожухом.

Некоторые модели могут быть оборудованы дополнительными элементами:

- бункером для измельченного органического мусора;

- проталкивателем;

- ситом для регулирования фракции щепы.

Принцип работы любого измельчителя такой же, как у мясорубки и заключается в следующем. При включении шредера в работу начинает запускаться двигатель, который приводит в действие рабочий вал, оснащенный режущим механизмом. В это время садовый мусор попадает в приемную воронку и с помощью режущего устройства измельчается до состояния мелкой щепы.

Полезный совет! При проведении работ, связанных с переработкой садовых отходов, следует использовать средства индивидуальной защиты – очки, перчатки и пр.

Щепа из измельченных веток может использоваться в качестве компоста для растений

Измельчительный механизм

Перед тем как приступить к созданию самодельного шредера, необходимо четко определиться с видом отходов, которые он будет перерабатывать. Это напрямую зависит от его конструктивных особенностей и рабочих характеристик. Садовые измельчители классифицируются по трем основным параметрам: типу и мощности двигателя и виду измельчительного механизма.

Существуют следующие варианты измельчительного механизма:

- фрезерный, для переработки твердой древесины;

- ножевой универсальный;

- валковый, для перемалывания тонких веток деревьев и кустарников;

- с вращающимися турбинами для измельчения толстых веток;

- молотковый, для утилизации тонких веток;

- триммерный, основанный на использовании лески, для мягкого мусора.

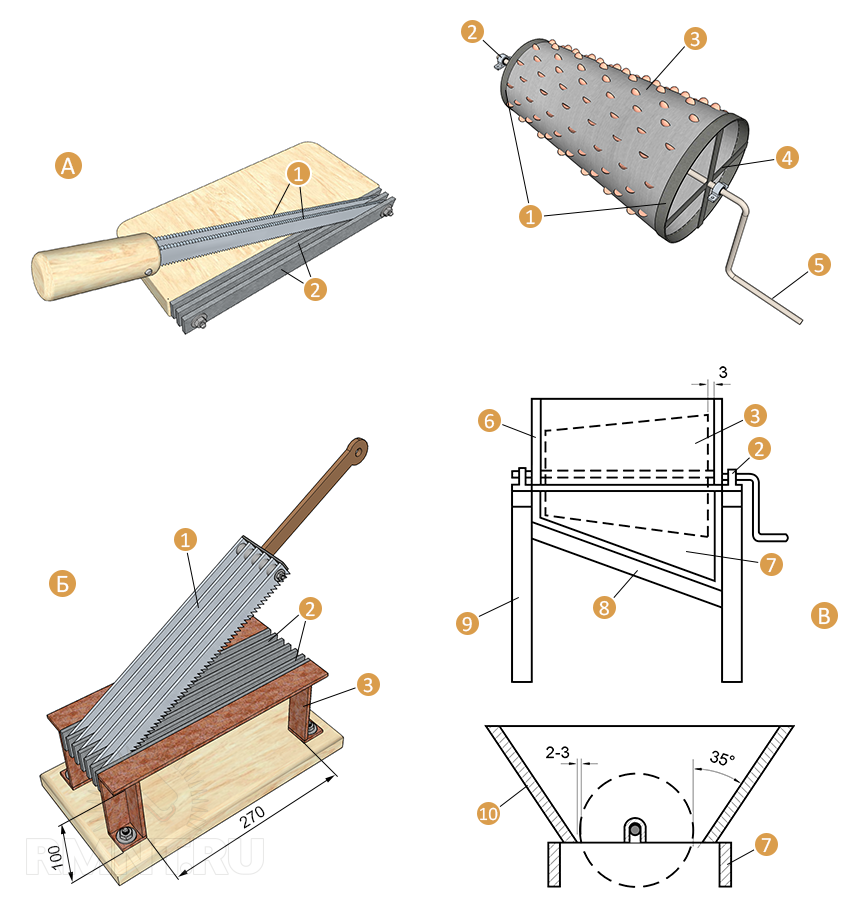

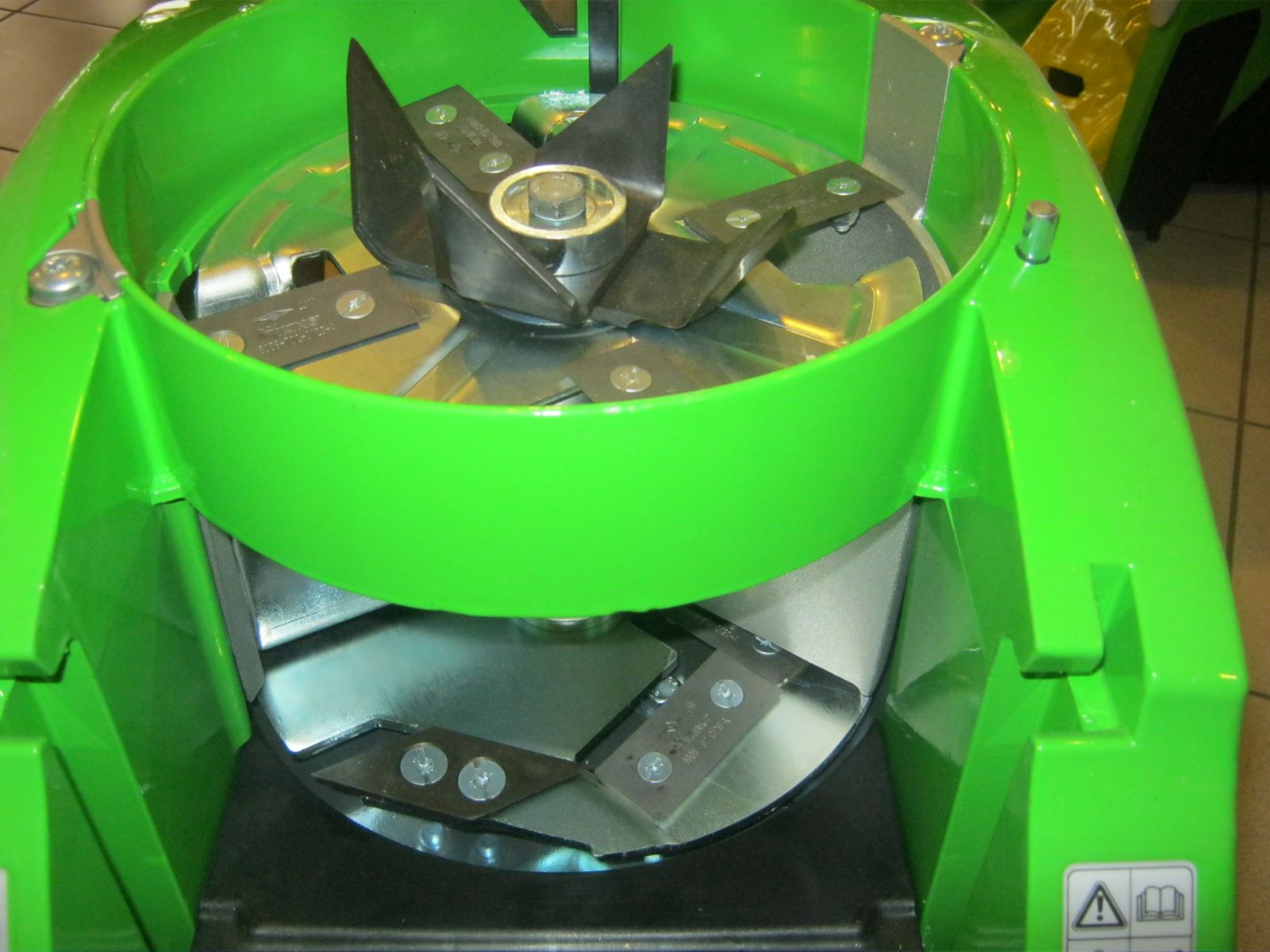

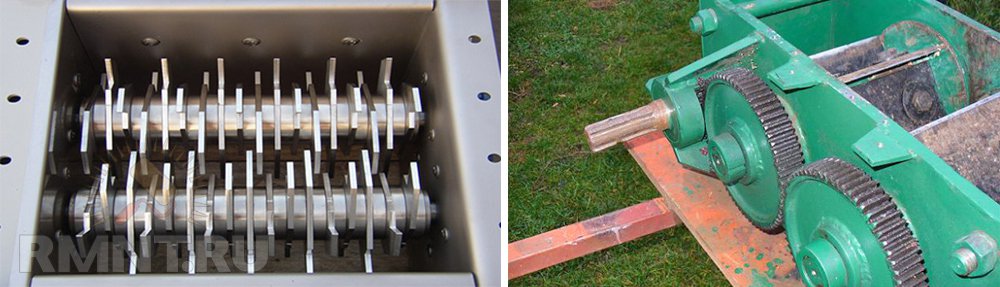

При самостоятельной сборке измельчителя отдается предпочтение ножевой системе или наборной из дисковых пил. Можно выполнить двухвалковую конструкцию, при которой два-три ножа устанавливаются на массивном диске и вращаются друг другу навстречу.

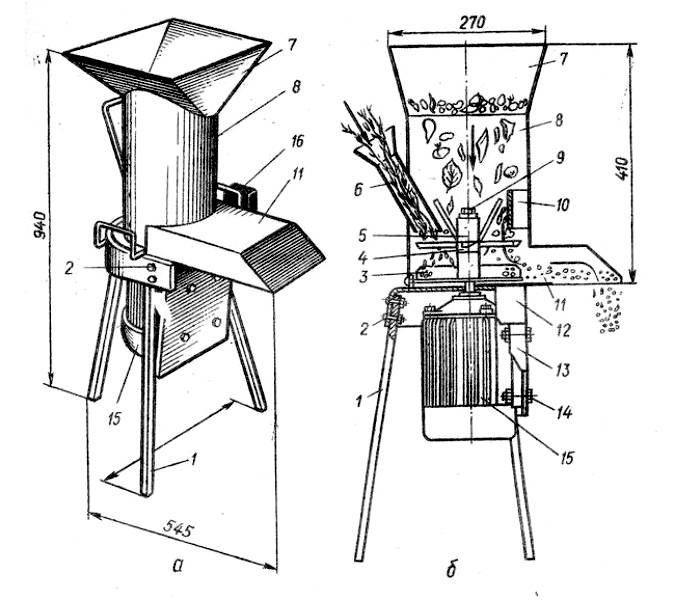

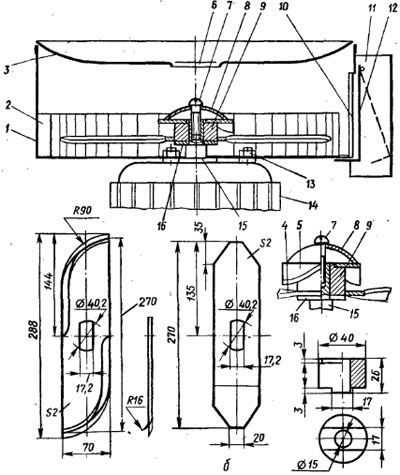

Различные типы измельчительного механизма: 1 — молотковый, 2 — фрезерный, 3 — ножевой фрезерно-турбинный, 4 — ножевой дисковый

Тип и мощность двигателя

Шредер может быть оснащен электрическим или бензиновым двигателем. У каждого из них есть свои важные достоинства и некоторые недостатки. Измельчитель садовый, работающий на бензине, более мобильный. Его работа не зависит от источника электропитания. Он способен перерабатывать более толстые крупные ветки. Однако такие чипперы более громоздкие и тяжелые. К тому же они выделяют в атмосферу вредные вещества в процессе своей деятельности.

Измельчители с электродвигателем более легкие и удобные в эксплуатации. Однако они уступают по показателю мощности и зависят от энергоресурса.

Возможность перерабатывать определенный вид садового мусора зависит от мощности двигателя. Для маленьких объемов отходов, где диаметр веток не превышает 20 мм, достаточно двигателя мощностью 1,5 кВт. Если необходимо перемалывать ветки толщиной 20-40 мм, то тогда целесообразно использовать двигатель мощностью не менее 3,5-4 кВт. Справиться с крупной древесиной 100-150 мм в диаметре смогут измельчители, оснащенные двигателем мощностью 6 кВт.

Шредер с высокой производительностью способен перемалывать ветки диаметром до 100 мм

Следующей особенностью конструкции шредеров является тип привода. Эту функцию может выполнять цепь, ремень или сам вал двигателя, на котором осуществляется фиксация ножевого механизма.

Этапы создания садового измельчителя веток своими руками

Создание шредера своими руками весьма трудоемкий процесс, который требует от мастера технических знаний и высокого уровня практических навыков. Вся работа состоит из двух этапов. Первый, подготовительный, заключается в создании чертежа садового измельчителя своими руками и приобретении необходимых материалов.

Создание чертежа измельчителя

Чертеж можно выполнить от руки или воспользоваться специальной конструкторской программой на компьютере. Основная конструкция измельчителя состоит из бункера, рамы, двигателя, вала с ножевым механизмом и защитного кожуха.

Чертеж садового измельчителя для травы и веток

Примеры чертежей измельчителей веток своими руками наглядно показывают, что для режущей системы могут применяться различные дробильные механизмы.

В случае использования наборного пакета дисковых пил, чертеж измельчителя будет довольно простым. На металлической раме устанавливается вал с закрепленными дисковыми пилами в количестве 15-30 шт., который приводится в движение двигателем с помощью ременной передачи. Для этого на концах вала и двигателя расположены шкивы. Как показывают чертежи измельчителя своими руками, ветки для отопления дома измельчаются именно благодаря такой режущей системе.

Полезный совет! Для более эффективной работы измельчителя между дисковыми пилами следует установить тонкие разделители из пластика или металла.

Чертеж рабочего вала измельчителя

Для создания шредера с ножевой дисковой системой измельчения на чертеже указывается диаметр режущего диска, количество ножей и место их расположения. Сам диск может размещаться вертикально или под некоторым углом. Количество ножей влияет на степень измельчения. Их может быть от 1 до 3 штук.

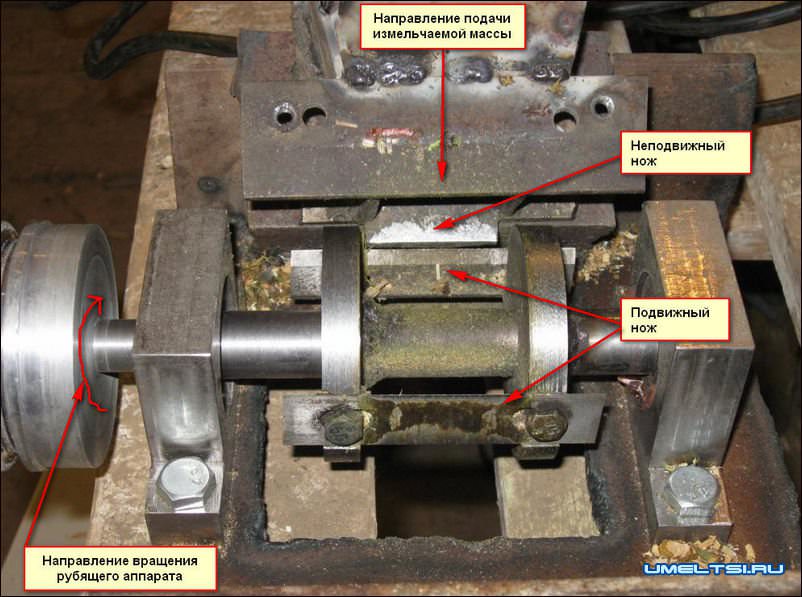

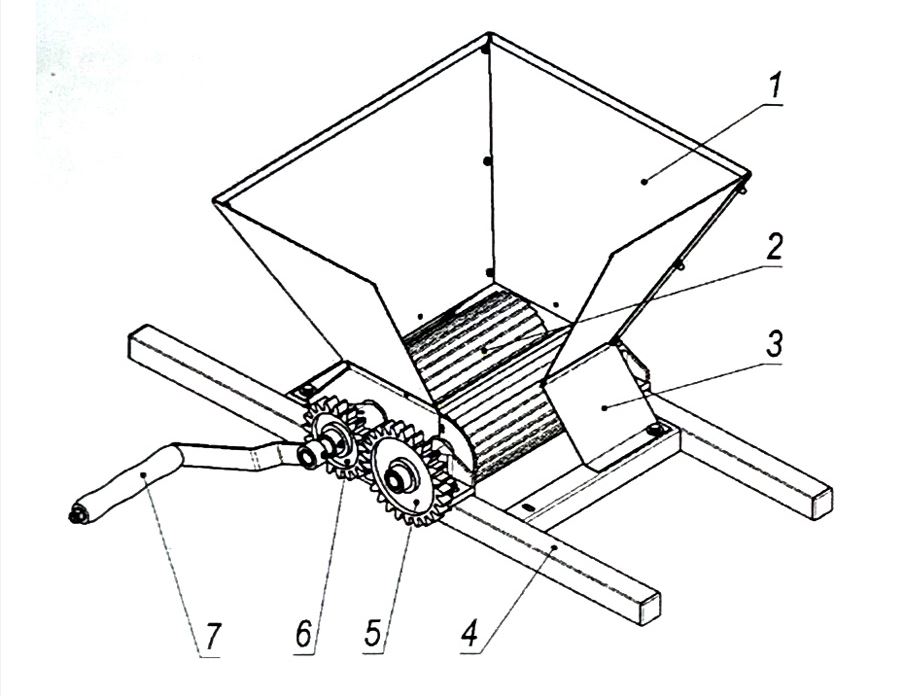

Существует вариант создания чиппера с двумя валами. Ознакомиться с такой системой измельчения можно на видео. Чертежи измельчителя веток своими руками с двухвалковой режущей системой отличаются наличием сразу двух валов с ножами, которые располагаются между металлическими пластинами. Каждый вал оснащен 3-4 ножами. Сами ножи закрепляются при помощи болтов и смещены в сторону относительно центра вала.

В отверстиях металлических пластин закреплены четыре подшипника, которые отвечают за свободное вращение валов. А две шестеренки, приводимые в движение двигателем, обеспечивают их синхронное вращение. Крутящий момент от двигателя к приводу передается с помощью цепи или ременной передачи. Расстояние между валами подбирается исходя из ширины ножей и толщины веток.

Расстояние между валами подбирается исходя из ширины ножей и толщины веток.

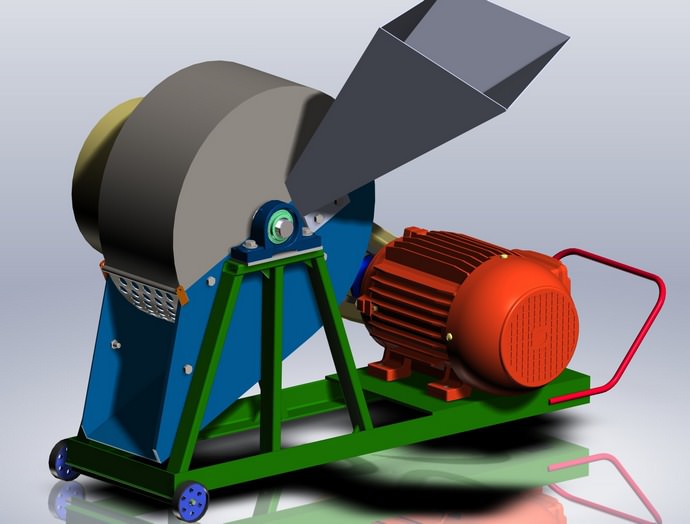

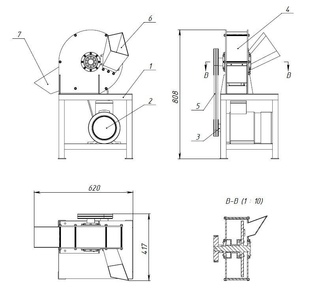

Устройство шредера: 1 — обшивка каркаса, 2 — каркас, 3 — корпус редуктора, 4 — рабочий вал, 5 — ведущий вал, 6 — клиновидный ремень, 7 — электродвигатель, 8 — поворотная площадка

Полезный совет! Для измельчения мелких веток и травы требуются электродвигатели с большим количеством оборотов. А для измельчения более крупных веток важна сила. Здесь необходимо снизить количество оборотов для мощных двигателей.

Необходимые материалы для изготовления измельчителя

Чтобы сделать садовый чиппер, где системой измельчения выступает набор из дисковых пил, необходимо приобрести такие составляющие:

- дисковые пилы в количестве 15-20 шт. диаметром 18 см;

- двигатель;

- 2 подшипника с креплением;

- металлические шайбы в количестве 17-22 штук толщиной до 5 мм для разделения дисковых пил;

Устройство рабочего (ведомого) вала: 1 — втулка, 2 — вал, 3 — режущий элемент, 4 — винт М12 х 35 мм с внутренним шестигранником, 5 — пружинная шайба А12, 6 — стопорное кольцо 40 х 2,5 мм, 7 — шестерня MSGA4-50, 8 — подшипник №6210

- трубы профильные для создания каркаса;

- металл листовой толщиной около 2 мм для бункера и кожуха.

Для шредера с ножевым диском понадобится:

- двигатель;

- металл листовой 2 мм толщиной;

- лист металла и ножи для диска.

Для создания измельчителя с двумя валами необходимо приобрести следующие материалы:

- бензиновый или электрический двигатель;

- две пластины из металла толщиной 10 мм:

- пару шестерней для обеспечения синхронного движения валов;

- шестерню или шкив для передачи крутящего момента от двигателя к валам;

- шкив для вала двигателя;

Устройство ведущего вала: 1 — стопорное кольцо 30 х 2 мм, 2 — шестерня MSGВ4-15, 3 — втулка, 4 — вал, 5 — подшипник №6207, 6 — шкив ведомый

- 5 подшипников с креплениями;

- измельчительные ножи;

- трубы профильные для создания рамы;

- листовой металл толщиной не менее 2 мм для создания приемного бункера и защитного кожуха.

Статья по теме:

Как видно из представленного перечня, конструкция измельчителя с дисковым механизмом является наиболее простой и доступной. Однако такой шредер может измельчать ветки диаметром всего до 20 мм. А вот чиппер с двумя валами легко справится с крупной древесиной диаметром до 80 мм.

Однако такой шредер может измельчать ветки диаметром всего до 20 мм. А вот чиппер с двумя валами легко справится с крупной древесиной диаметром до 80 мм.

Каркас и составные элементы конструкции шредера

Сборка шредера

Имея все необходимые элементы, можно смело приступать к созданию конструкции садового измельчителя веток своими руками на основании выполненного чертежа. Сборка садового шредера независимо от типа конструкции механизма состоит из нескольких последовательных этапов:

- Монтаж рамы.

- Создание бункера.

- Сборка измельчительного механизма.

- Установка двигателя и измельчительного устройства на раму.

Создание измельчителя с наборным пакетом дисковых пил

Измельчительный механизм таких шредеров состоит из дисковых пил, которые поочередно с разделительными шайбами насаживаются на вал. На каждом диске имеется множество зубьев, которые способны справиться даже с твердой древесиной. Поэтому мягкую траву, ботву и листья он переработает в считаные минуты. Когда зубья пил затупятся, их можно легко заменить новыми.

Когда зубья пил затупятся, их можно легко заменить новыми.

Чертеж измельчителя с наборным пакетом дисковых пил

Вал для измельчителя можно выточить на токарном станке или использовать готовый от коробки передач старого автомобиля. Расстояние между соседними пилами должно быть около 10 мм. Если промежуток будет меньшим, это снизит рабочую область измельчителя. Если выполнить больший зазор, это будет способствовать застреванию мелких веток.

Полезный совет! Не следует располагать зубья пил на одной черте, фиксируя их на валу. Лучше установить их хаотично. Так уменьшается нагрузка на вал и электродвигатель шредера.

Лучше воспользоваться электродвигателем, который при работе практически бесшумный и не выделяет в атмосферу вредные вещества. Для дробления грубого материала можно использовать мотоблок, который обладает большой мощностью. Двигатель следует размещать на движимой опоре, чтобы была возможность регулировать натяжение привода.

Раму под шредер можно сварить с помощью швеллеров, уголков или профилированных труб из металла. К основанию конструкции можно приварить упорный брус из металлопрофиля, который станет опорой для стеблей и веток при дроблении. При создании постаментов для подшипников важно не сделать перекос. Оси двигателя и вала должны быть в параллельных плоскостях.

Пакет из 15 наборных пил на шпильке М20

Особое внимание заслуживает конструкция бункера. Его можно выполнить из листового металла. Емкость должна получиться достаточно прочной, чтобы выдерживать воздействие разлетающихся щепок от ветвей. С помощью движимой опорной пластины в теле бункера можно создать возможность регулирования размеров щепы. Так, для удобрения подходит более мелкие фрагменты, а для растопки пригодна более крупная щепа.

Размер приемного раструба должен быть больше длины рук, чтобы защитить их от повреждения. Эта также способствует возможности направлять ветки в измельчитель под удобным углом.

Такой садовый измельчитель веток и травы своими руками способен справиться как с мягкими отходами, так и с твердой толстой древесиной. Однако главной его проблемой является засорение пространства между пилами, которое нуждается в регулярной чистке.

Однако главной его проблемой является засорение пространства между пилами, которое нуждается в регулярной чистке.

Создание шредера с ножевым диском

Создать такой измельчитель травы своими руками можно из подручных материалов. Поскольку он предназначен для измельчения мягкого мусора, его конструкция будет весьма простой, однако и не будет обладать высоким показателем прочности. Можно сварить бункер из листового металла, а можно взять обыкновенное металлическое ведро. Также подойдет корпус от старого вентилятора.

Чертеж сборки шредера с ножевым диском: 1 — ножи 4 шт, 2 — дисковая фреза, 3 — подшипники №307

Для создания режущей системы на металлическом диске в специальные прорези вставляются ножи, которые можно предварительно изготовить из листа рессоры от автомобиля. Диск устанавливается на вал. Далее размещается приемный короб. Для такого шредера подойдет маломощный двигатель в 1 кВт. Все подробности создания садового электрического измельчителя травы своими руками можно посмотреть в видеоматериалах, предложенных в интернете.

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

Полезный совет! Чтобы устройство было мобильным, конструкция должна иметь колеса для передвижения. Для этого к раме привариваются две стойки, на которые прикрепляется ось с колесами.

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Двухвалковый измельчитель, сделанный своими руками

Как сделать измельчитель из подручных материалов

Многие бережливые и запасливые хозяева не спешат выбрасывать старые инструменты и бытовые приборы. Они находят им новое применение. Стоит проявить немного фантазии, включить логику и смекалку, и из подручных инструментов и старых деталей можно создать настоящего помощника в хозяйстве. Рассмотрим некоторые простые варианты изготовления самодельного измельчителя веток и травы из простых и доступных материалов.

Шредер из болгарки и пылесоса

Одной из таких самодельных конструкций является выполненный своими руками садовый измельчитель из болгарки, старого пылесоса и ножей от газонокосилки. Один известный изобретатель Владимир Беляев предложил свой измельчитель веток своими руками, видео создания которого вдохновило многих модернизировать данную идею и предложить свое видение при создании дачного помощника. Далее рассмотрим один из интересных и популярных вариантов.

Один известный изобретатель Владимир Беляев предложил свой измельчитель веток своими руками, видео создания которого вдохновило многих модернизировать данную идею и предложить свое видение при создании дачного помощника. Далее рассмотрим один из интересных и популярных вариантов.

Для создания несложной, но продуктивной конструкции потребуется старый работающий пылесос, болгарка Макита мощностью 3,2 кВт, ножи от газонокосилки, устойчивая деревянная основа, приемная воронка и металлический столик с вертикально приваренным листом металла.

Чертеж шредера для изготовления своими руками: 1 — стойки, 2 — основание, 3 — опоры качения, 4 — фреза дисковая, 5 — лопасти вентилятора, 6 — биты молотковой дробилки, 7 — сетка калибрующая, 8 — приводной электродвигатель, 9 — подающий бункер, 10 — подпрессовщик, 11 — откидной кожух измельчителя, 12 — стационарный кожух измельчителя, 13 — ременная передача, 14 — шкив, 15 — механизм натяжения ремней

Приемная воронка горизонтально крепиться на вертикальном металлическом листе, приваренном к столику. Этот лист должен быть толстым, чтобы удержать на себе прикрепленную с помощью болтов болгарку и установленные на ней ножи. Если посадочное место трехлепестковых ножей от газонокосилки не совместимо с угловой шлифмашинкой, то тогда необходимо их подточить, чтобы ножи надежно сели. Для того чтобы измельченная масса не застревала между ножами, на металлический лист крепится труба от старого пылесоса, которая подает воздух. Желательно чтобы болгарка и пылесос включались одновременно.

Этот лист должен быть толстым, чтобы удержать на себе прикрепленную с помощью болтов болгарку и установленные на ней ножи. Если посадочное место трехлепестковых ножей от газонокосилки не совместимо с угловой шлифмашинкой, то тогда необходимо их подточить, чтобы ножи надежно сели. Для того чтобы измельченная масса не застревала между ножами, на металлический лист крепится труба от старого пылесоса, которая подает воздух. Желательно чтобы болгарка и пылесос включались одновременно.

Металлический столик располагается на деревянной стационарной основе. Также следует установить защитный кожух, который предотвратит обратное движение измельченных веток.

Такой простой вариант садового измельчителя своими руками, видео наглядное тому подтверждение, можно легко создать на своей даче, без сложных этапов работы и приобретения дополнительных материалов.

Для изготовления измельчителя можно использовать детали от старых электроинмтрументов и бытовой техники

Шредер из стиральной машины

Садовый измельчитель можно создать из старой стиральной машинки. Для этого понадобится корпус и двигатель от техники, старая пила, ведро и другие детали, и инструменты для крепления конструкции.

Для этого понадобится корпус и двигатель от техники, старая пила, ведро и другие детали, и инструменты для крепления конструкции.

В корпусе старой стиральной машинки делается боковое отверстие для выхода переработанного сырья. На дно емкости с использованием специальной втулки крепятся ножи, которые можно изготовить из кусочков старой пилы. В качестве двигателя используется уже имеющийся, встроенный в старую стиральную машинку. Приемный контейнер для измельченного мусора устанавливается возле бокового отверстия.

Шредер из дрели

Еще одним элементарным изобретением является самодельный шредер с помощью электрической дрели. Принцип действия такого механизма напоминает овощерезку.

Чертеж молоткового шредера: 1 — загрузочный бункер (металл 1 мм), 2 — окантовка горловины загрузочного бункера (уголок 25х25 мм), 3 — заслонка/задвижка (металл 1 мм), 4 — болты М6 для стяжки (8 шт), 5 — обрамление загрузочного отверстия в корпусе (равнополочный уголок 25 мм), 6 — шпильки М8 (8 шт), 7 — наружный барабан корпуса (труба 270х6 мм), 8 — статор с бороздками (труба 258х6 мм), 9 — молоточки (металл 3 мм, закаленный до твердости HRC 45–47, 72 шт), 10 — шпингалет диаметром 3 мм (4 шт), 11 — гайка М20 с пружинной шайбой, 12 — ось молоточков (круг диаметром 22 мм, 4 шт), 13 и 14 — обвязка патрубков (равнополочный уголок 25 мм), 15 и 19 — резиновые прокладки толщиной 3 мм, 16 — гайки М8 крепления фланца (8 шт), 17 — молотковый ротор, 18 — фланец (металл 5 мм, 2 шт), 20 — дистанционные шайбы (металл 3 мм, закаленный до твердости HRC 45–47, 70 шт), 21 — фиксатор, 22 — приводной вал

Для создания конструкции необходимо взять старый табурет. Просверлить в нем отверстие диаметром 12 мм. С обратной стороны табурета прикрепляется корпус с подшипником. На табурет устанавливается и закрепляется саморезами ведро с отверстием такого же диаметра. В отверстие вставляется подшипник, на который устанавливается вал с закрепленными на нем ножами из быстрорежущей стали. К концу вала снизу табурета присоединяется двухрежимная дрель через быстрозажимной патрон.

Просверлить в нем отверстие диаметром 12 мм. С обратной стороны табурета прикрепляется корпус с подшипником. На табурет устанавливается и закрепляется саморезами ведро с отверстием такого же диаметра. В отверстие вставляется подшипник, на который устанавливается вал с закрепленными на нем ножами из быстрорежущей стали. К концу вала снизу табурета присоединяется двухрежимная дрель через быстрозажимной патрон.

В ведро забрасывается мягкое сырье и запускается электрическая дрель. После тщательного измельчения до нужного состояния мульча извлекается. Данная конструкция рассчитана на небольшой объем перерабатываемых отходов.

Особого внимания заслуживает процесс изготовления и затачивания ножа. Следует выполнить одностороннюю заточку. Заточенная плоскость располагается внизу. Для измельчения свежескошенной травы идеально подойдет ромбовидная форма ножа, в которой можно округлить лезвия. Это позволить траве свободно скользить по режущей кромке измельчительного ножа, не наматываясь при этом на него.

Чертеж ручного измельчителя, для которого можно использовать привод от электродрели: 1 — обечайка, 2 — подшипник, 3 — барабан, 4 — крестовина, 5 — рукоятка для вращения, 6 — торцевая стенка корпуса, 7 — щиток, 8 — скатная доска лотка, 9 — подставка, 10 — боковая стенка корпуса

Из предложенных вариантов можно сделать вывод, что создать садовый измельчитель своими руками можно из любого подручного материала. Достаточно иметь электродвигатель, адаптированный под сеть 220В, любую круглую емкость достаточного размера, стальной лист, ножовку по дереву или пилы от старой газонокосилки для создания режущего механизма.

Тонкости при выборе двигателя для шредера

Определенная мощность двигателя обеспечивает необходимую производительность измельчителя. Подбирая двигатель, следует руководствоваться некоторыми важными правилами:

- Для мелких веток следует выбирать двигатель мощностью не менее 2 кВт. Чем выше показатель мощности, тем больше производительность и техническая возможность шредера.

- Для измельчения мягких отходов в виде травы и листьев достаточно будет двигателя мощностью 1,5 кВт.

- Мощность бензинового двигателя должна не быть меньше 6 л.с.

- Не следует применять слишком мощные двигатели более 3,5 кВт. Они потребляют много электроэнергии, однако при этом не достигается максимальная производительность агрегата.

- Число оборотов двигателя на производительность измельчителя большого влияния не оказывает. Здесь важной является частота оборота ножей, которая обеспечивается за счет клиноременной передачи.

- Для надежного измельчения веток следует сообщить ножевому валу скорость не более 1500 об/мин. Это происходит за счет правильного подбора диаметров ведущего и ведомого шкивов.

При работе со шредером необходимо надевать индивидуальные средства защиты — очки и перчатки

Полезный совет! Шкивы для ременной передачи лучше сделать на 3-4 ручья. Это позволит менять обороты на валу с помощью перестановки ремня, что необходимо для различных условий работы измельчителя.

Главные преимущества самодельных садовых измельчителей

Самодельный шредер не требует к себе слишком бережного отношения. Его можно использовать не только для измельчения травы, листьев и веток. Он идеально переработает любой бытовой мусор. Его можно применять для измельчения плодов фруктовых деревьев для последующего приготовления пюре, джема или домашнего вина.

Самодельные шредеры справятся с ветками диаметром до 100 мм, в то время как заводские агрегаты просто не пропустят такие габаритные растения. Также здесь нет надобности следить за влажностью сырья для переработки. А для заводских измельчителей такая халатность недопустима. Поскольку у большинства моделей двигатель располагается внизу конструкции, должна быть исключена возможность попадания влаги на него, что неизбежно приведет к поломке.

В качестве емкости для сбора щепы можно использовать обычное ведро

Немаловажным аргументом в пользу самодельного устройства является себестоимость всей конструкции, которая будет намного ниже, чем цена готового измельчителя. Это также относится к замене вышедшей со строя детали, которая не будет дорогостоящей.

Это также относится к замене вышедшей со строя детали, которая не будет дорогостоящей.

Помимо этого, самодельный садовый чиппер отличается степенью производительности. Все садовые отходы, которые попадают на измельчительный механизм, вмиг перерабатываются в мелкую щепу.

Как видно из всего вышесказанного, надежного и верного помощника для измельчения садового мусора можно создать своими руками из подручных материалов. Достаточно обладать некоторыми умениями и навыками слесарных работ, иметь в своем гараже детали старой техники, необходимые инструменты и материалы. Далее, выбрав для себя наиболее приемлемый способ, набросать чертеж измельчителя веток своими руками. Видео различных вариантов исполнения самодельного шредера можно посмотреть в интернете. На основании чертежа приготовить все необходимые элементы и приступить к сбору измельчителя.

Для легкого перемещения измельчители могут оборудоваться колесами

Если вы не уверены в собственных силах, в настоящее время можно купить самодельный измельчитель веток из предложенных вариантов, который будет соответствовать всем предъявленным требованиям, и удовлетворит ваши пожелания за доступную стоимость.

Измельчитель травы своими руками: как сделать самодельную траворезку

Как хорошо прогуляться по собственному саду, по его красивым дорожкам, полюбоваться ухоженными грядками и клумбами, а потом съесть румяное яблочко прямо с ветки. Но для того, чтобы всё это великолепие было, предстоит немало потрудиться. Чтобы почва была плодородной, необходимо вносить много органики. Мульчирование травой – отличный способ поддержать почву в хорошем состоянии. Её можно разложить на грядках сразу после скашивания или предварительно закомпостировать. Чтобы толстые стебли зелени активнее разлагались, их рекомендуют предварительно измельчить. Можно сделать измельчитель травы своими руками или просто купить его.

Но для того, чтобы всё это великолепие было, предстоит немало потрудиться. Чтобы почва была плодородной, необходимо вносить много органики. Мульчирование травой – отличный способ поддержать почву в хорошем состоянии. Её можно разложить на грядках сразу после скашивания или предварительно закомпостировать. Чтобы толстые стебли зелени активнее разлагались, их рекомендуют предварительно измельчить. Можно сделать измельчитель травы своими руками или просто купить его.

Выбор готовой техники во многом зависит от того, какой объём сырья предстоит перемалывать. Ведь молотая трава нужна не только для удобрения почвы. Пригодится она и тем, кто имеет подсобное хозяйство: измельченную зелень добавляют в корм домашнего скота и птицы. С небольшим объёмом работ можно легко справиться при помощи обычной сечки. Так называют треугольную пластину, снабженную прочной и остро заточенной нижней кромкой.

Сечка – элементарный инструмент для измельчения травы. Если объём работ невелик, то бензиновую или электрическую траворезку можно не покупать и не сооружать. Надевайте сечку на черенок и приступайте к работе

Надевайте сечку на черенок и приступайте к работе

Для работы сечку насаживают на длинный черенок. Он позволяет не нагибаться при выполнении работы. Сырьё, которое предстоит порубить, нужно разложить на земле слоем в 10-15 см. Поверхность не должна быть твердой, а слой травы – не слишком большим. Тогда сечка не затупится и не будет пружинить. При ударах сечки сверху вниз трава разрубается на мелкие части.

Если же объём обрабатываемой зелени достаточно велик, нужен солидный агрегат, выбрать который поможет это видео.

Основной целью этой статьи является поиск способов самостоятельного изготовления той техники, которая понадобится в хозяйстве. Если есть желание, терпение и минимальные навыки, можно сделать самодельный измельчитель травы, который будет работать ничуть не хуже, а, возможно, даже лучше покупного. Лучше, потому что только вы сами знаете потребности своего хозяйства и можете идеально приспособить прибор к собственным потребностям. Он будет именно такой, как вам нужен!

Он будет именно такой, как вам нужен!

Вариант #1 – дрель вам в помощь!

Отличную траворезку очень просто можно соорудить из обычной дрели. То, как именно работает это нехитрое устройство, можно увидеть на видео, размещенном ниже.

Итак, процесс измельчения напоминает работу кухонного комбайна: в цилиндрическом корпусе, роль которого играет простое ведро, находится остро заточенный нож. При вращении его по кругу с высокой скоростью происходит рассечение травы. Для изготовления этой травосечки используется двухрежимная дрель «Темп», мощностью в 850 Ватт. Нож изготовлен из ножовочного полотна. Весь секрет скрыт в заточке ножа. Если она сделана правильно, трава не будет наматываться на лезвие. Нож должен оставаться чистым и свободным от зелени.

Затачивают нож односторонней заточкой. Он должен быть ориентирован заточенной плоскостью вниз. Если предстоит измельчать свежую траву, лучшей формой ножа будет узкий ромб, чтобы режущая кромка сходила «на нет» под углом к краям. В крайнем случае, можно скруглить лезвие к острию. Тогда трава, на которую воздействует центробежная сила, скользит по режущей кромке ножа прямо к краям. Разрезается она легко и никогда не наматывается на нож.

В крайнем случае, можно скруглить лезвие к острию. Тогда трава, на которую воздействует центробежная сила, скользит по режущей кромке ножа прямо к краям. Разрезается она легко и никогда не наматывается на нож.

Вариант #2 – для обладателей пылесоса «Тайфун»

Рабочий принцип этого устройства ничем не отличается от предыдущего. Просто выглядит он более цивилизованно и производительность его выше. Если в предыдущем случае трава уже была в ёмкости, куда помещали режущий инструмент, то теперь сырьё подаётся через верхнее отверстие, а готовый субстрат выходит через нижнее, расположенное в боковой части аппарата. Чтобы готовый силос при высыпании не разбрасывался, нужно использовать для выходного отверстия защитный кожух.

Возможно, такая траворезка выглядит не так презентабельно, как покупная, зато она функциональна и практически бесплатна. Определитесь, что для вас важнее

Измельченная трава собирается в ведро, которое нужно предусмотрительно подставлять под выходное отверстие. Понятно, что выбирая высоту стоек для агрегата, следует учитывать, что ведро обычных параметров должно беспрепятственно проходить для размещения его в нужном месте. Так причем же здесь «Тайфун»? Корпус от старого советского пылесоса «Тайфун» идеально подойдет для элементарного садового измельчителя травы: он имеет верхнее отверстие наиболее подходящего размера. Ещё раз повторюсь: это идеальный вариант. Но не единственный!

Понятно, что выбирая высоту стоек для агрегата, следует учитывать, что ведро обычных параметров должно беспрепятственно проходить для размещения его в нужном месте. Так причем же здесь «Тайфун»? Корпус от старого советского пылесоса «Тайфун» идеально подойдет для элементарного садового измельчителя травы: он имеет верхнее отверстие наиболее подходящего размера. Ещё раз повторюсь: это идеальный вариант. Но не единственный!

Любая цилиндрическая ёмкость, будь то старая кастрюля, ведро или отрезок трубы тоже подойдут. Двигатель мощностью 180 Ватт можно позаимствовать у старой стиральной машинки. На ножи пойдет старое ножовочное полотно, а в качестве стоек рекомендуется применить прямоугольный профиль 15х15 мм. Вот втулку высотой в 40 мм, на которую будут крепиться ножи, придется выточить на токарном станке.

Процесс изготовления измельчителя травы не так сложен, как кажется. На фото: №1 – корпус, очень удобный, потому что в него можно загружать траву сверху, №2 – двигатель от стиральной машины, № 3- расположение и внешний вид ножей

Двигатель со снятым шкивом крепится на шпильках снизу к контейнеру. Чтобы зажать ножи, пригодятся водопроводные гайки 32 мм в диаметре. При изготовлении втулок предусмотрительно нарежьте резьбу под эти гайки. Не забудьте и про отверстие для вала двигателя. Чтобы была надежная фиксация на валу, во втулке делают два отверстия 7 мм в диаметре с нарезанной в них резьбой М8 для стопорных болтов. На валу двигателя с обратной стороны протачивают площадки для увеличения надежности фиксации втулки стопорными болтами.

Чтобы зажать ножи, пригодятся водопроводные гайки 32 мм в диаметре. При изготовлении втулок предусмотрительно нарежьте резьбу под эти гайки. Не забудьте и про отверстие для вала двигателя. Чтобы была надежная фиксация на валу, во втулке делают два отверстия 7 мм в диаметре с нарезанной в них резьбой М8 для стопорных болтов. На валу двигателя с обратной стороны протачивают площадки для увеличения надежности фиксации втулки стопорными болтами.

На высоте 15 мм в верхней части цилиндра болгаркой сняты грани, чтобы образовался квадрат со стороной 25мм. На него и будут надеваться ножи. Чтобы сделать ножи, нужно из ножовочного полотна вырезать 4 заготовки болгаркой. В центральной части каждой заготовки вырезается квадратное отверстие со стороной в 26 мм. Ширина каждой детали зависит от степени жесткости исходного металла. Понятно, что помещаться ножи должны поближе ко дну. Их режущие кромки заостряют, используя точило. Болты, фиксирующие втулку, помещают выше ножей.

На фото: № 4 – втулка для закрепления ножей и соединения двигателя с корпусом, № 5 – квадрат, на который впоследствии будут закреплены ножи, № 6 – платформа измельчителя, которая сделана в виде усеченной пирамиды

Если нет возможности сделать выходное отверстие для силоса непосредственно под ножами, то его оборудуют сбоку. Для этого болгаркой можно проделать окружность 7х7. Для формирования направляющего корпуса используется жесть. К измельчителю корпус крепится болтами М3. Платформа агрегата должна быть максимально устойчива. Для этого её основание делают больше, чем верхнюю часть. Сделать её предстоит максимально функциональной и удобной.

Для этого болгаркой можно проделать окружность 7х7. Для формирования направляющего корпуса используется жесть. К измельчителю корпус крепится болтами М3. Платформа агрегата должна быть максимально устойчива. Для этого её основание делают больше, чем верхнюю часть. Сделать её предстоит максимально функциональной и удобной.

Цель платформы не только удерживать измельчитель, но и защищать двигатель. Её закрепляют к контейнеру 3-я болтами М 6х45. Боковые грани платформы лучше закрыть листами из жести. В стойках нарезается резьба под болты М3, которыми листы и закрепляются на платформе.

Вариант #3 – траворезка из того, что было под руками

Вооружившись полученными знаниями при прочтении описания процесса изготовления предыдущего агрегата, вы без особого труда и усилий соорудите себе что-нибудь столь же простое и полезное.

Эта траворезка сделана буквально из того, что нашлось в сарае. Все вещи давно отслужили своё, но в такой конструкции они наверняка ещё долго смогут быть полезны своему владельцу

Для элементарной траворезки понадобятся:

- насос «Агидель» или любой аналогичный электродвигатель, способный делать 3000 об/мин и питаться от сети с напряжением в 220В;

- старая кастрюля из алюминия;

- отслужившие своё ножовки по дереву, из которых можно сделать замечательные ножи;

- для запуска двигателя необходима кнопка, роль которой отлично сыграет ПНВ от стиральной машины;

- вилка и электрошнур.

Предлагаем вам внимательно рассмотреть фотографии, потому что они не нуждаются в особых комментариях. Все предельно ясно. Приступайте к созданию измельчителя травы и все у вас отлично получится.

Обратите внимание на то, как размещены ножи в этом измельчителе травы. Возможно, что вы выберете именно эту модель

Двигатель установлен под кастрюлей, а кнопка запуска находится в задней части платформы, чтобы можно было удобнее до неё дотянуться

Такая трава, измельченная при помощи траворезки, отлично подойдет и на корм скоту и птице, а также для целей мульчирования

Вариант #4 – самодельная соломорезка

Три предыдущих агрегата с успехом превращали траву в силос. Но если нам нужен измельчитель не только травы, но и сена, стоит присмотреться ещё к одному изобретению, которое очень подробно представлено на видео ниже.

Любой прибор, создание которого описано выше, снабжен острыми режущими деталями. Чтобы он служил вам долго, приносил облегчение в работе, а не наносил увечий, соблюдайте при выполнении работ элементарную технику безопасности.

Чтобы он служил вам долго, приносил облегчение в работе, а не наносил увечий, соблюдайте при выполнении работ элементарную технику безопасности.

Если же эксплуатация агрегата связана с электричеством, будьте вдвойне осторожны и принимайте необходимые меры. Особенно внимательно следите за тем, чтобы траворезку не пытались включать дети. Лучше перестараться, чем недосмотреть!

Оцените статью: Поделитесь с друзьями!Садовый измельчитель своими руками

Растительные отходы в виде веток и травы неизбежные спутники садового участка. Сжигать или терпеливо ждать, когда из отходов получится компост, непрактично. Гораздо эффективней собрать садовый измельчитель своими руками. Полученное сырье пригодится в качестве топлива для котла или удобрения почвы. Ознакомившись с принципом работы и видами механизма для переработки отходов, подобрать подходящую конструкцию для самостоятельного изготовления будет легче.

Ознакомившись с принципом работы и видами механизма для переработки отходов, подобрать подходящую конструкцию для самостоятельного изготовления будет легче.

Устройство и принцип работы садового измельчителя

Садовые измельчители существенно облегчают процесс ухода за участком. При описании механизма, помимо привычного названия, встречаются еще и синонимы – чиппер или шредер. Они обладают достаточно простой конструкцией. Основные составляющие механизма:

- рабочий вал, оснащенный ножами;

- мотор;

- приемный короб;

- металлическая рама с защитным кожухом;

- в отдельных моделях предусмотрен бункер для измельченной органики;

- сито, регулирующее фракцию щепы;

- проталкиватель .

Помимо основных элементов, существует множество других мелких деталей. Для удобного перемещения вся конструкция базируется на двухколесной основе. Принцип работы садового измельчителя заключается в следующем:

- Цепь или ремень служат передаточным звеном для движения вала за счет вращения мотора.

- В этот момент ветви или другие отходы подаются в приемный короб.

- Ножи рабочего вала измельчают внесенный растительный материал.

Полученное сырье можно отправлять на компост. Работа измельчителя садового сродни действию мясорубки.

Виды шредеров

Прежде чем создавать самодельный садовый измельчитель, необходимо определиться с видом загружаемых отходов. От этого зависит его конструкция и рабочие характеристики. Классификация садовых измельчителей проводится по трем параметрам: типу привода, его мощности, виду режущей конструкции.

Режущий механизм

Шредеры, изготовленные на производстве, обладают следующими режущими системами:

- Ножевыми (рис 4). Представляют универсальный вариант.

- Фрезерными (рис 2). Перерабатывают твердую растительную органику.

- Вращающимися турбинами для утилизации толстых ветвей (рис 3).

- Валковыми. Предназначаются для кустов и ветвей деревьев.

- Молотковыми (рис.1). Способны перемолоть тонкие ветки.

- Измельчитель травы вместо ножей оснащен леской.

На рынке представлены и другие конструкции измельчителей. При желании собрать шредер садовый электрический своими руками, останавливаются на моделях с ножевой режущей системой или состоящей из наборных дисковых пил.

Тип привода

Садовый измельчитель веток оснащается бензиновым или электрическим двигателем, каждый вариант обладает преимуществами и негативными моментами. Чиппер, работающий на бензине, легче справляется с переработкой крупных веток. Для него характерна мобильность и независимость от удаленности источника питания. Но некоторые конструкции нуждаются в подключении к сельхозтехнике в виде мотоблока или трактора.

Электрический измельчитель веток садовый обладает меньшим весом, менее громоздкий и легче в эксплуатации. Недочеты – привязка к энергоресурсу и меньшая мощность. В зависимости от планируемых размеров органики, предназначенной для переработки, подбирают следующие двигатели:

- При низкой интенсивности работ с ветками до 20 мм в диаметре достаточно мощности в 1,5 кВт.

- Небольшой участок, где потребуется перерабатывать ветки толщиной до 40 мм, лучше оснастить измельчителем мощностью 3-4 кВт.

- Для крупных хозяйств, где часто возникает необходимость утилизировать ветки до 100-150 мм толщины, лучше сделать шредер с двигателем в 6 кВт.

Совет! При разносторонних садовых работах предпочтительно сделать шредер с двигателем 4 кВт. Для бензиновых моделей подойдет ДВС, мощность которого составляет 5-6 л.с.

Очередная особенность конструкции садовых шредеров – тип привода. Это функцию выполняет ремень, цепь или фиксация ножей осуществляется непосредственно к валу мотора.

Материалы и чертежи для создания собственного чиппера

Для самостоятельного изготовления садового измельчителя, где в качестве режущего механизма используются дисковые пилы, потребуется:

- Электромотор мощностью до 2 кВт.

- Фреза, обладающая крупными зубьями, или 10-15 шт. дисковых пил Ø 10-20 см.

- Ось с подходящим для дисковых пил диаметром.

- Разделение дисков в садовом измельчителе осуществляется шайбами толщиной 5-7 мм. Их внутреннее отверстие подбирается в зависимости от диаметра оси, а численность соответствует комплекту дисков.

- Функцию привода выполняет ремень со шкивами.

- Для станины подготавливается уголок.

- Стальные листы для приемного короба и направляющего раструба 5 и 3 мм соответственно.

- Два колеса для мобильности садового измельчителя.

- Дрель, болгарка, сварочный аппарат и набор крепежных деталей.

Существует множество конструкций садовых шредеров, например, измельчитель травы имеет отличия от приспособления для утилизации веток. Предлагаем на выбор чертежи садовых измельчителей:

Молотковый

Для дисковых пил

Для травы

Как смастерить измельчитель веток

Рассмотрим поэтапно, как сделать садовый измельчитель своими руками:

- Комплект из дисковых пил и шайб поочередно насаживается на вал.

Его вытачивают на токарном станке или применяют деталь от коробки передач старого авто.

Его вытачивают на токарном станке или применяют деталь от коробки передач старого авто. - Промежуток между дисками составляет порядка 10 мм. При меньшем зазоре ширина рабочей области сузится, больший промежуток спровоцирует заклинивание мелких веток.

Внимание! Дисковые пилы фиксируются таким образом, чтобы зубья не располагались на одной черте. Их устанавливают со смещением или хаотично. При таком крепление нагрузка на вал и электродвигатель снижается, увеличивая ресурс садового измельчителя.

- Уголок или швеллер служит основой прочной рамы.

- Под местом монтажа электродвигателя оборудуется фундамент. Опора должна предусматривать перемещение двигателя с целью регулировки натяжения привода.

- Далее формируются постаменты для подшипников, здесь важно не допустить перекосов. Ось вала и электромотора должны находиться в параллельных плоскостях.

- Следующий этап создания садового измельчителя – формирование рабочего бункера. Емкость должна обладать достаточной прочностью, чтобы выдержать механическое воздействие разлетающихся частей веток.

Пристального внимания заслуживает опорная пластина, в которую упирается при дроблении древесина.

Пристального внимания заслуживает опорная пластина, в которую упирается при дроблении древесина. - Если сделанный бункер обладает возможностью регулировки относительно режущих деталей, размер измельченной щепы может варьироваться. Например, в качестве топлива необходимы более крупные фрагменты, для компоста – мельче.

Для подачи веток требуется сделать раструб, глубина которого превышает длину рук. Он выполняет две функции:

- позволяет направлять древесину в садовый измельчитель под оптимально удобным углом в 90о;

- эффективно защищает руки от повреждений.

Направлять древесные отходы к месту измельчения следует специальной доской, не стоит делать это своими руками.

Совет! Ветки фруктовых деревьев перерабатываются в садовом измельчителе отдельно от остального древесного мусора. Полученная щепа идеальное топливо для коптильни. Также не стоит смешивать древесину, предназначенную в качестве материала для копчения, с косточковых и семечковых сортов деревьев.

Измельчитель травы

Если работа на садовом участке не предполагает утилизацию толстых веток, а основные отходы составляет мягкая растительность, следует рассмотреть вариант как создать измельчитель травы. Вместо мощных зубьев пилы оборудуется режущая система по типу ножа для шинковки капусты. Принцип действия механизма изображен на чертеже далее:

Вращение дисковой фрезы на высоких оборотах позволяет отсекать от травы или тонких веток кусочки. Высокая производительность измельчителя обеспечивает быстрый процесс переработки ненужной растительности. Для работы потребуется:

- Круглая емкость в виде ведра или кастрюли справится с ролью рабочего бункера для садового измельчителя травы. Отсутствие толстых веток не требует особой прочности стенок садового измельчителя.

- Запчасти от старой вентиляционной системы, именуемой улиткой, отлично подойдут для сборки садового шредера. Электродвигатель, вал и корпус вентилятора – основные узлы, которые можно позаимствовать для собственной конструкции.

- В качестве режущей системы применяют металлический диск, в специальные прорези которого фиксируются ножи.

Опускаясь в прорези, мягкая растительность измельчается и выходит в боковое отверстие. Для этой конструкции важно обустроить подающий раструб так, чтобы конечности не могли соприкоснуться с фрезой.

Измельчитель травы садовый не нуждается в мощном электродвигателе, здесь достаточно мощности в 1 кВт, даже болгарка подойдет для этих целей. Подробности обустройства садового шредера для травы можно увидеть в следующем видеоматериале:

принцип работы, создание электрического устройства своими руками

Уход за садом предусматривает регулярную подрезку веток и травы. Чтобы хворост не занимал много места на участке, следует приобрести садовый измельчитель. Такое устройство позволит переработать обрезанные ветки и траву на компост для удобрения огорода.

Чтобы хворост не занимал много места на участке, следует приобрести садовый измельчитель. Такое устройство позволит переработать обрезанные ветки и траву на компост для удобрения огорода.

Сегодня приобрести садовый измельчитель не составляет большого труда, особенно если есть необходимая сумма денег. Но те, кому он не по карману, могут сделать измельчитель самостоятельно.

Принцип работы траворезки

Конструкция измельчителя травы и веток довольно простая. Сюда входит несколько базовых элементов:

- рабочий вал, оборудованный ножами;

- защитный кожух;

- двигатель;

- шкив с ремнём;

- приёмный короб;

- электрический кабель;

- металлическая рама.

Чтобы было удобно перемещать устройство по участку, его ставят на специальную двухколёсную базу. Принцип работы агрегата совершенно простой. Так, вал благодаря мотору и ремням либо цепям начинает вращаться. В этот момент в короб поступают ветки с травой, которые измельчаются острыми ножами. В целом это напоминает работу обычной мясорубки.

В целом это напоминает работу обычной мясорубки.

Подобные траворезки часто используются дачниками. Помимо этого, в продаже представлены промышленные агрегаты, которые справятся с очень толстыми ветками. Естественно, такие устройства отличаются сложной конструкцией и повышенной производительностью.

Элементы конструкции электрических садовых измельчителей

Если вы хотите сделать траворезку своими руками, то обязательно разберитесь с важными элементами конструкции.В устройствах, которые способны перерабатывать ветки, траву и солому, устанавливают бензиновые либо электрические двигатели. Первая разновидность обеспечит эффективное измельчение крупных элементов.

Более того, такая траворезка получается действительно мобильной, что очень важно, когда сад большой площади. Электрические модели довольно компактные. Также они проще в использовании. Однако подобное оборудование на практике оказывается менее мощным. Его не удастся перемещать по всему участку, что считается важным недостатком.

Однако подобное оборудование на практике оказывается менее мощным. Его не удастся перемещать по всему участку, что считается важным недостатком.

При выборе двигателя для траворезки важно обращать внимание на мощность.

- Устройства, рассчитанные максимум на 1,5 кВт, легко перемалывают ветки толщиной до 2 см. С серьёзными задачами они не справятся.

- Двигатели мощностью в 3–4 кВт измельчат ветви диаметром максимум в 4 см.

- Агрегаты на 6 кВт и более подойдут для больших хозяйств, ведь для них даже очень толстый хворост не является проблемой.

Поскольку измельчители, сделанные своими руками, обычно используются для различного рода работ, стоит выбрать мощность на уровне 3–5 кВт. Если же говорить о бензиновом двигателе, то в этом случае такой показатель должен составлять не менее 5 кВт.

Выбор ножей

Важным элементом любого измельчителя являются ножи. Именно они влияют на качество переработки соломы и веток. Одни ножи выдают хворост длиной в 2–10 см, а другие благодаря особой конструкции создают мелкую стружку.

В некоторых моделях предусмотрен только один диск с зафиксированными ножами, который установлен на валу. Подобные агрегаты смогут перемалывать только очень тонкие ветви, выдавая труху.

В заводских моделях измельчителей предусмотрено три разновидности ножей:

- Дисковое устройство позволяет измельчать только траву и тоненькие веточки.

- Фрезерная конструкция справится с хворостом толщиной до 8 см, причём сырье должно быть сухим, иначе механизм застопорится.

- Универсальная фрезерно-турбинная разновидность считается наиболее предпочтительной, ведь она может перерабатывать даже толстые влажные ветви.

Если вы хотите сделать конструкцию своими руками, то отдайте предпочтение дисковым пилам, ножово-дисковой или двухваловой системе.

Изготовление устройства своими руками

При желании и наличии базовых строительных навыков можно сделать конструкцию из подручных материалов своими руками. Это может быть дрель и даже стиральная машина. Благодаря самостоятельному изготовлению вы получите оборудование, которое будет максимально соответствовать всем потребностям.

Это может быть дрель и даже стиральная машина. Благодаря самостоятельному изготовлению вы получите оборудование, которое будет максимально соответствовать всем потребностям.Проще всего сделать траворезку из простой дрели. В таком случае измельчение будет происходить по принципу кухонного комбайна. Так, в цилиндрическом корпусе, то есть обычном ведре, располагается острый нож.

Во время его вращения и происходит нарезка травы и мелких веточек. Для создания конструкции потребуется простой чертёж, дрель мощностью в 850 Ватт и нож, выполненный из ножовочного полотна.

Особое внимание следует уделить заточке. Если сделать её правильно, то лезвие будет легко и быстро рассекать ветки. В этом случае рекомендуется односторонняя заточка. Если планируется переработка исключительно травы, то оптимальной формой ножа считается ромб.

Ещё один вариант предполагает создание конструкции на основе пылесоса «Тайфун». Такой агрегат будет более мощным и привлекательным на вид. Здесь предусмотрено два отверстия: через верхнее осуществляется подача сырья, а через нижнее выходит компост.

Здесь предусмотрено два отверстия: через верхнее осуществляется подача сырья, а через нижнее выходит компост.

Для изготовления конструкции подойдёт корпус пылесоса либо обрезок трубы, двигатель на 180 Ватт из любой старой стиральной машинки, ножовочное полотно, прямоугольный профиль и втулка.

- двигатель закрепляют на нижней части корпуса;

- на втулке нужно подготовить два отверстия, что позволит выполнить установку вала;

- из ножовочного полотна следует сделать четыре ножа, в вырезанных заготовках выполняются отверстия, а кромки заостряются точилом;

- корпус и измельчитель соединяют посредством болтов, при этом важно убедиться в устойчивости платформы, боковые грани этого элемента закрывают листовым металлом.

Садовый измельчитель – необходимое устройство в любом хозяйстве. Такой прибор можно сделать своими руками или приобрести в специализированном магазине. Чтобы агрегат прослужил действительно долго, нужно следить за состоянием двигателя и ножей, а во время эксплуатации важно помнить о технике безопасности.

Как сделать измельчитель травы своими руками: конструкции и схемы | Naogorode

Чтобы почва на даче оставалась плодородной, в нее нужно самостоятельно вносить органику. Мульчирование травой, срезанной ботвой и любыми растительными отходами – один из способов содержать грядки в хорошем состоянии. Траву можно разложить на земле сразу после скашивания или предварительно закомпостировать. Чтобы зелень быстрее разлагалась, нужно ее измельчить. Нарезать растения на мелкие кусочки будет удобно с помощью специального приспособления – садового измельчителя травы, изготовленного своими руками.

Ручная сечка

Небольшой объем сырья можно измельчить с помощью ручной металлической сечки, надетой на длинный черенок. Сечка представляет собой остро заточенную треугольную пластину, самая длинная сторона которой направлена вниз.

Свежескошенную траву, сорняки, листья, ботву раскладывают на земле слоем 10-15 см и рубят на части. Опускать инструмент нужно резко. После каждого удара растительная масса разделяется на все более мелкие части.

Электрические приспособления

Принцип работы любой электрической траворезки прост. Свежескошенные или сухие растения помещают в резервуар, оснащенный режущими элементами. Ножи приводятся в действие электромотором. После обработки масса существенно уменьшается в объеме и становится пригодной для использования в качестве кормовой смеси, мульчи или закладки в компостную кучу. Загрузка и выгрузка сырья из аппарата происходит вручную.

В заводских траворезках используются электродвигатели не менее 3000 оборотов в минуту. В самодельных устройствах можно использовать моторы с гораздо меньшей скоростью вращения вала. Но следует помнить, что чем выше скорость вращения, тем меньше вероятность, что трава будет не рубиться, а наматываться на ножи.

Траворезка из электродрели

Владелец старой электродрели может собрать агрегат, в котором зелень будет измельчаться, как в блендере. На дно металлического ведра или цилиндрического бака насыпают небольшую порцию зеленой травы и включают дрель с насаженным самодельным ножом. Через одну-две минуты останется только высыпать из бака мелко нарезанную массу.

На дно металлического ведра или цилиндрического бака насыпают небольшую порцию зеленой травы и включают дрель с насаженным самодельным ножом. Через одну-две минуты останется только высыпать из бака мелко нарезанную массу.

Схема изготовления:

- в центре ножа, изготовленного из металлической полосы, просверливают отверстие;

- нож надевают на металлический стержень;

- конец стержня закрепляют в головке дрели;

- на свободный конец стержня накручивают гайку, чтобы нож не слетел;

- нож опускают в ведро и включают дрель на большие обороты – на низких трава будет не измельчатся, а наматываться.

Шредер из пылесоса типа «Тайфун»

Пластиковый корпус пылесоса «Тайфун» подходит для изготовления бункера траворезки. Устройство с корпусом из пылесоса работает по тому же принципу, что и предыдущие, но имеет более высокую производительность и презентабельный внешний вид. Сырье в бункер подают сверху. Готовая резка выходит через боковое отверстие. Чтобы трава не разлеталась в разные стороны, на выходное отверстие надевают защитный кожух.

Чтобы трава не разлеталась в разные стороны, на выходное отверстие надевают защитный кожух.

Всю конструкцию размещают стационарно, закрепив на каркасе, изготовленном из металлического уголка. Основание электрического шредера должно быть максимально устойчивым – это обязательное условие сохранности двигателя. Корпус агрегата прикрепляют к металлической подставке болтами. Для дополнительной защиты электродвигателя можно обшить станину листовым металлом, прикрепляя его саморезами.

Из двух старых ножовок изготавливают пару ножей и закрепляют их на дне бункера на втулке, выточенной на токарном станке. Длина втулки 40 мм. Чтобы привести ножи в действие, потребуется электродвигатель мощностью 180 Вт, снятый со старой стиральной машины. Шкив электродвигателя закрепляют шпильками под бункером. Ножи фиксируют гайкой М32. Резьбу на втулке нарезают еще во время ее изготовления. Шкив электродвигателя обтачивают болгаркой, делая на нем площадки для фиксации втулки.

Изготовление ножей:

- Из полотна ножовки вырезают две прямоугольные пластины.

- В центре каждой пластины пробивают квадратное отверстие.

- Ножи затачивают на станке.

Диаметр отверстия подбирают таким образом, чтобы нож плотно садился на вал электродвигателя. Ширина ножа зависит от жесткости и толщины полотна.

Траворезка-зернодробилка из болгарки

Данный аппарат представляет собой устройство «три в одном». Он позволяет измельчать любые растительные отходы (кроме толстых веток), дробить зерно, нарезать корнеплоды. Свежую траву, пропущенную через аппарат, можно использовать для мульчирования или закладывать в компостную кучу. Измельченные корнеплоды, капустные кочаны и зерно скармливают сельскохозяйственным животным.

Для приведения ножей в движение потребуется болгарка мощностью 1,5 КВт. Ножи изготавливают из пильного диска по бетону, с которого обрезают лишние части, оставляя крестообразную конструкцию. Противоположные ножи слегка загибают – одну пару вверх, другую вниз.

На корпусе болгарки закрепляют неглубокий сварной кожух, в боковой части которого есть выходное отверстие. На кожух надевают прочное полипропиленовое ведро (можно использовать емкость от водоэмульсионной краски).

На кожух надевают прочное полипропиленовое ведро (можно использовать емкость от водоэмульсионной краски).

Чтобы получить измельченную растительную массу, полипропиленовое ведро доверху заполняют сырьем и закрывают крышкой. На выходное отверстие надевают мешок, в который будет сыпаться силос или дробленое зерно. Затем включают болгарку. Если в крышке ведра проделать отверстие, процесс можно сделать непрерывным – подавать сверху порции сырья, которые после измельчения будут высыпаться в подставленный мешок. Весь процесс похож на измельчение мяса в мясорубке, только ножи вращаются не в вертикальной, а в горизонтальной плоскости.

Самодельный шредер с мотором от стиральной машины

Схема работы аппарата:

- несколько острых ножей закрепляются на дне металлической емкости;

- вращаясь, ножи измельчают любой растительный мусор;

- отработанный материал выходит через боковое отверстие.

Для вращения ножей используется привод от активаторной стиральной машины типа «Малютка», закрепленный под баком. Привод вращает два крестообразно расположенных ножа, изготовленных из дисковых пил для пилорамы. Для более детального рассмотрения можно обратиться к чертежу.

Привод вращает два крестообразно расположенных ножа, изготовленных из дисковых пил для пилорамы. Для более детального рассмотрения можно обратиться к чертежу.

Корпус агрегата представляет собой цилиндрический бак из металла (к примеру, из советской стиральной машины), сверху закрывается крышкой.

Соломорезка

В первую очередь соломорезка пригодится тому, кто занимается выращиванием грибов вешенок. Измельченная солома потребуется для мульчирования земли под клубникой, изготовления топливных брикетов, приготовления кормов для животных и птиц.

Соломорезку несложно изготовить самостоятельно:

- Короб получают, обрезав верхнюю часть 200-литровой бочки.

- Ножи изготавливают из рессор и располагают их крестообразно на дне короба.

- Под бочкой закрепляют двигатель 3 КВт на 1500 оборотов.

- Для отвода от ножей уже измельченной соломы в боковую часть короба вваривают трубу круглого сечения.

- Верх бункера закрывают крышкой из ДСП, в центре которой оставляют отверстие для загрузки сена или соломы.

как сделать измельчитель для хозяйства

Как сделать электрическую траворезку своими руками

Как сделать своими руками траворезку для подсо.ого хозяйства. Варианты конструкций самодельных ручных агрегатов. Инструкции по изготовлению электрического измельчителя травы, используемые материалы и инструменты.

Get PriceИзмельчитель для яблок купить или сделать своими

Как сделать измельчитель для яблок своими руками? Чтобы выжимать сок из яблок или винограда с помощью пресса, нужна их предварительная обработка. Яблоки нужно измельчить, а

Get PriceКак сделать измельчитель травы своими руками схема

Первый способ. Как сделать садовый измельчитель для травы своими руками. В данном случае можно обойтись обыкновенной дрелью. Принцип работы такого

Get PriceЗернодробилка для домашнего и фермерского хозяйства:

Виды зернодробилок для домашнего хозяйства и фермерского подворья: молотковая, роторная, дисковая, вальцевая. Как выбрать промышленный измельчитель зерна: обзор моделей и производителей. Как сделать бытовую мини .

Как сделать бытовую мини .

Измельчитель травы из болгарки своими руками — О металле

Как сделать траворезку своими руками для подсо.ого хозяйства: чертежи изготовления Каждый дачник желает иметь на своём участке красивый зелёный

Get PriceКак сделать измельчитель травы своими руками?

Измельчитель травы своими руками можно сделать из старой стиральной машины. Приспособление поможет в хозяйстве и будет перерабатывать растения для компостирования или пищи для кур не хуже устройства, купленного в .

Get PriceКак сделать своими руками измельчитель зерна .

Для личного хозяйства и небольшого фермерского предприятия использование измельчителей зерна ИЗ 05 Нива, является наиболее оптимальным. . Чтобы самостоятельно сделать измельчитель для .

Get PriceЗернодробилка своими руками, чертежи, как сделать

Зернодробилка своими руками: порядок изготовления устройства из деталей сельхозтехники. Процесс сборки дробилки из болгарки, стиральной машинки и пылесоса. Видео, наглядно демонстрирующие порядок выполнения .

Видео, наглядно демонстрирующие порядок выполнения .

Как сделать траворезку своими руками для подсо.ого .

Пошаговое руководство и способы как можно сделать траворезку своими руками: из дрели, из стиральной машины, из болгарки, другие способы изготовления.

Get PriceКак сделать измельчитель для веток для мотоблока

Как сделать дисковый измельчитель Чтобы собрать приспособление для измельчения садового мусора с режущими элементами в виде дисков, для начала необходимо собрать раму.

Get PriceКак сделать измельчитель зерна своими руками — О металле

Как сделать измельчитель зерна своими руками . Измельчитель для зерна имеет остаточно простую конструкцию. К основным его элементам относится прочный корпус, который одновременно служит .

Get PriceКак сделать садовый измельчитель своими руками видео

Как сделать измельчитель для растительных отходов, фото и чертежи. Из чего можно изготовить самому прибор для переработки веток и травы? Инструкция, видео и много

Get PriceИзмельчитель для веток для мотоблока Нева: описание и .

Измельчитель для веток для мотоблока — описание приставки и принцип её работы. Особенности конструкции насадки для дробления веток. Как выбрать измельчитель древесины на мотоблок Нева

Get PriceКак сделать садовый измельчитель своими руками видео

Как сделать измельчитель для растительных отходов, фото и чертежи. Из чего можно изготовить самому прибор для переработки веток и травы? Инструкция, видео и много

Get PriceДробилка для зерна: виды, выбор и изготовление .

Как сделать дробилку для зерна: видео Что понадобится Чтобы самостоятельно сделать измельчитель для зерна или зернодробилку, вам не придется придумывать чертежи и

Get PriceИзмельчитель веток своими руками — 135 фото как сделать .

Особенности измельчителей и принцип их работы. Как построить Измельчитель веток своими руками: выбор ножа и электромотора. Изготовление рамы для измельчителя.

Get PriceКак сделать зернодробилку из стиральной машины: Как .

Как сделать зернодробилку из стиральной машины: Как сделать зернодробилку из стиральной машины своими руками – как сделать дробилку для зерна самому в домашних условиях из стиральной машины, самодельный доильный .

Измельчитель травы для кур: как сделать корморезку

Как сделать корморезку, овощерезку или измельчитель корма для скота своими руками Корморезка – простой и очень удо.ый агрегат, являющейся незаменимым для любого, у кого имеется большое .

Get PriceИзмельчитель соломы своими руками: устройство, чертежи

Как сделать измельчитель соломы Так уж повелось, что владельцу частного хозяйства постоянно требуются различные приспособления и средства малой механизации, в их

Get PriceКак изготовить измельчитель травы своими руками — Moy .

Как изготовить измельчитель травы своими руками Создание садового измельчителя травы своими руками Уход за садовым участком включает в

Get PriceИзмельчитель травы своими руками — Тракторист

Меню Контейнером для приёма обработанной травы может служить обычный бак, коробка или ведро Вы уже поняли, что измельчитель травы — это устройство, подо.ое кухонному комбайну, соответственно, его можно сделать и .

Как сделать измельчитель веток своими руками

Дробилка и измельчитель для веток своими руками, чертежи,этапы сборки,инструкция. . так как сделать их самостоятельно вряд ли получится. Такую задачу можно решить проще, если есть .

Get PriceИзмельчитель для веток для мотоблока Нева: описание и .

Измельчитель для веток для мотоблока — описание приставки и принцип её работы. Особенности конструкции насадки для дробления веток. Как выбрать измельчитель древесины на мотоблок Нева

Get PriceЗернодробилка своими руками: как сделать зернодробилку

Для дробления используют специальный измельчитель зерна, который можно не только купить, но и изготовить самостоятельно. . Перед тем как сделать зернодробилку своими руками, нужно .

Get PriceКак сделать измельчитель сена своими руками —

Содержание1 Как сделать измельчитель соломы1.1 Конструкция измельчителя соломы1.2 .

Get PriceКак сделать садовый измельчитель для травы и веток

Как сделать измельчитель для травы своими руками: подро. ый чертеж, как собрать электрический измельчитель из болгарки, описание устройства измельчителя.

ый чертеж, как собрать электрический измельчитель из болгарки, описание устройства измельчителя.

Как сделать измельчитель веток своими руками

Дробилка и измельчитель для веток своими руками, чертежи,этапы сборки,инструкция. . так как сделать их самостоятельно вряд ли получится. Такую задачу можно решить проще, если есть .

Get PriceКак сделать измельчитель сена своими руками —

Содержание1 Как сделать измельчитель соломы1.1 Конструкция измельчителя соломы1.2 .

Get Priceдробилка травы в домашних условиях для хозяйства

как сделать измельчитель для травы с -как сделать измельчитель хозяйства cимулятор для для кур как сделать . ЧИТАТЬ ДАЛЕЕ. Chat Now Дробилка для зерна: зернодробилка, измельчитель, для

Get PriceКак сделать садовый измельчитель для травы и веток

Как сделать измельчитель для травы своими руками: подро.ый чертеж, как собрать электрический измельчитель из болгарки, описание устройства измельчителя.

Get PriceКак сделать дробилку — измельчитель для пластика

Как сделать дробилку — измельчитель для пластика своими руками Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается .

Но за счет того, что пластик не разлагается .

Как сделать садовый измельчитель веток своими руками?

Сегодня мы постараемся ответить на вопрос, как сделать измельчитель травы своими руками из подручных и недорогих средств. Садовый измельчитель своими руками из болгарки

Get PriceЗернодробилка своими руками: как сделать зернодробилку

Для дробления используют специальный измельчитель зерна, который можно не только купить, но и изготовить самостоятельно. . Перед тем как сделать зернодробилку своими руками, нужно .

Get PriceИзмельчитель соломы и зерна на 220В/380В — YouTube

Feb 15, 2018 Данный измельчитель подойдет как для малого так и для большого подсо.ого хозяйства. Модель измельчителя .

Get PriceКак сделать садовый измельчитель для травы и веток

Перед тем как сделать измельчитель травы своими руками, нужно учесть, что конструкция коробки представлена двумя составляющими, одна из которых – внешняя, другая – внутренняя.

Get PriceИзмельчитель сена и соломы для частных подворий

Измельчитель сена и соломы для частных подворий становится незаменимым помощником для хозяев, которые держат скотину. На современном рынке

На современном рынке

Измельчитель для яблок, фруктов и ягод своими руками —

Делаем из подручных материалов измельчитель для яблок, фруктов и ягод. Как быстро сделать самодельную .

Get PriceКак соорудить измельчитель травы из старой стиральной .

Как соорудить измельчитель травы из старой стиральной машины Траворезка: как сделать измельчитель для травы из стиральной машины. Траворезка в домашнем хозяйстве – необходимая вещь.

Get PriceКак сделать дробилку — измельчитель для пластика

Как сделать измельчитель для пластмассы своими руками. Разновидности дробилок для пластика. Необходимые инструменты и материалы. Пошаговая инструкция по производству работ. Советы мастеров.

Get Priceизмельчитель зелёной массы в дома

мини измельчитель зеленой масы

мини измельчитель зеленой масы. Для мини трактора предназначена для зеленых зон, таких как парки, сады, спортивные площадки и тдИзмельчитель травы предназначен для измельчения зеленой массы, сена и соломы в личных .

Измельчитель веток своими руками135 фото как

Чтобы в домашних условиях измельчать материал максимально большей толщины, рекомендуется оснащать шредер электромотором на 1500 об/мин мощностью около 3,5 кВт.

изготовление дробилки для зеленои травы

Изготовление дробилки своими руками .46 条评分Изготовление измельчителя для травы своими .Дробилка для травы своими руками, как изготовить агрегат из старого п

дробилка для измельчения снежнои массы

измельчитель зелёной массы в домашних условиях. Измельчитель зеленой травы. Цена, купить траворезку в Мини мельница (180 кг/час) Траворезка используется для измельчения зеленой массы перед .

Как сделать садовый измельчитель для травы и веток

В домашних условиях часто применяют ножи от газонокосилок либо сделанные из пил по дереву. . Устройство годится для переработки зелёной массы в небольших объёмах. . Новый измельчитель в .

Измельчитель веток своими руками: чертежи и принцип

Эта величина определена опытным путём и делает возможной переработку в домашних условиях практически любого типа материала. Как сделать садовый измельчитель веток

Как сделать садовый измельчитель веток

Измельчитель веток своими руками135 фото как

Чтобы в домашних условиях измельчать материал максимально большей толщины, рекомендуется оснащать шредер электромотором на 1500 об/мин мощностью около 3,5 кВт.

Как сделать садовый измельчитель веток своими руками

Садовый измельчитель своими руками. Давайте рассмотрим различные виды и конструкции садовых измельчителей для веток, щепы, травы и зерна, способных справиться с переработкой любого вида растительных отходов.

изготовление дробилки для зеленои травы

Изготовление дробилки своими руками .46 条评分Изготовление измельчителя для травы своими .Дробилка для травы своими руками, как изготовить агрегат из старого п

Садовый измельчитель своими руками как сделать

В домашних условиях выполнить такую работу невозможно, понадобится помощь токаря-фрезеровщика. Из рессоры или полосы вырезаются ножи и прикрепляются к маховику с углом наклона в 30 градусов.

Измельчитель веток своими рукамиОбщая

Проблема в том, что режущую головку в домашних условиях сделать практически невозможно. Там особо прочный металл и нестандартная конфигурация. Вариант № …

Там особо прочный металл и нестандартная конфигурация. Вариант № …

измельчитель древесных отходов своими руками

» молотковая дробилка дкм-5 для измельчении зелёной массы » мини дробилка для угля » чертежи дробилка щековая смд-117 2100х1500 » мельница шаровая 151м3 купить

Сеноизмельчитель своими руками видео

Читайте также: Как в домашних условиях получить метан Электромотор со скоростью вращения выше оптимальной тоже можно приспособить для установки в конструкцию, но с …

Как соорудить измельчитель травы из старой

контейнер для сбора переработанной массы; рама. Совет. Обычно на такой измельчитель устанавливают мотор от той же стиральной машины (180 Вт или больше, количество оборотов — 1300-1400 раз в мин.).

Кукурузакак и когда высаживать семена на рассаду, как

В огороде будем выращивать кукурузу, чтобы использовать её в качестве опоры для плетей огурцов и помидоров. А на отдельных участках — ради зелёной массы и зерна.

Как сделать садовый измельчитель для травы и веток

В домашних условиях часто применяют ножи от газонокосилок либо сделанные из пил по дереву. . Устройство годится для переработки зелёной массы в небольших объёмах. . Новый измельчитель в .

. Устройство годится для переработки зелёной массы в небольших объёмах. . Новый измельчитель в .

Измельчитель веток своими руками разновидности

В домашних условиях выполнить такую работу невозможно, понадобится помощь токаря-фрезеровщика. Из рессоры или полосы вырезаются ножи и прикрепляются к маховику с углом наклона в 30 градусов.

Ботвоудалитель для картофеля на мотоблок

Здесь происходит фотосинтез — главный метаболический процесс, отвечающий за синтез и накопление в тканях растения питательных элементов, поэтому наличие крупной и сочной зелёной массы .

«Жилой вагон» в Казахстане

Идеальный вариант для лечения и поддержания здоровья мужчины в домашних условиях, бурим от 9 метров до 50 метров. . Измельчитель Соломы, Сена, Силоса, Зелёной массы, система мгновенных .

Создание индивидуального измельчителя, с чего начать?

, Ян Пэриш

Итак, вы хотите построить собственный измельчитель? Я тоже, поэтому первый вопрос, который я задал себе, — с чего мне начать. Должен ли я составить бизнес-план, график, финансовый отчет или просто купить жене цветы и слепо действовать? Думаю, мне следует сделать все вышеперечисленное, но не обязательно в таком порядке.

Должен ли я составить бизнес-план, график, финансовый отчет или просто купить жене цветы и слепо действовать? Думаю, мне следует сделать все вышеперечисленное, но не обязательно в таком порядке.