Как варить без шлака и получить красивый сварочный шов | ММА сварка для начинающих

Как варить без шлакаКак варить без шлака

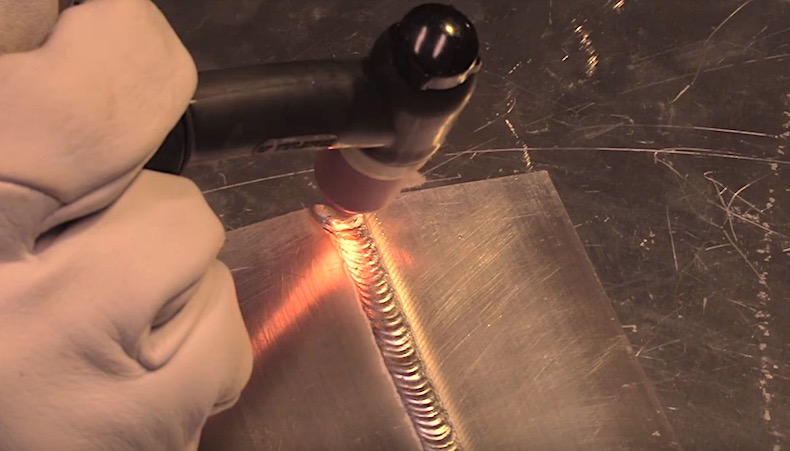

Начинающие сварщики нередко сталкиваются с большим количеством шлака при сварке металлов. Например, из-за нехватки опыта, во время сварки инвертором, шлак начинает идти впереди дуги, подтекает в сварочную ванну, так и застывая в ней. Из-за этого сварочный шов выглядит некрасиво, он как бы «рыхлый», на нем виднеются крупные поры, и, другие дефекты.

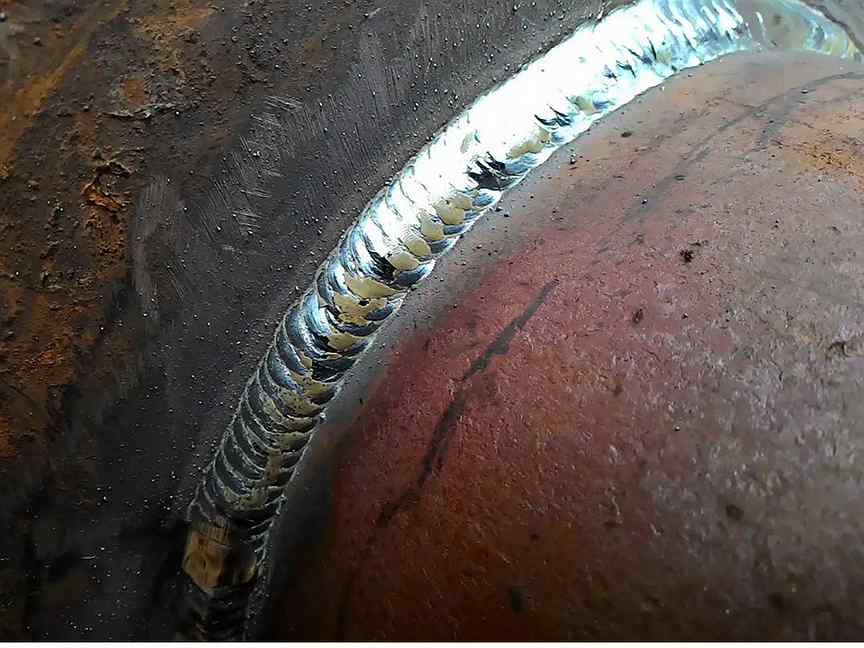

Как варить без шлака и красивые швы? Наверное, это самый первый вопрос начинающих сварщиков. Все хотят варить такие швы, как на «картинке», забывая о том, что мастерство приходит с опытом. В этой статье я хотел бы поделиться с читателем информацией о том, почему при сварке возникает много шлаковых включений, и как от них избавиться — раз и навсегда.

Как варить электродом без шлака

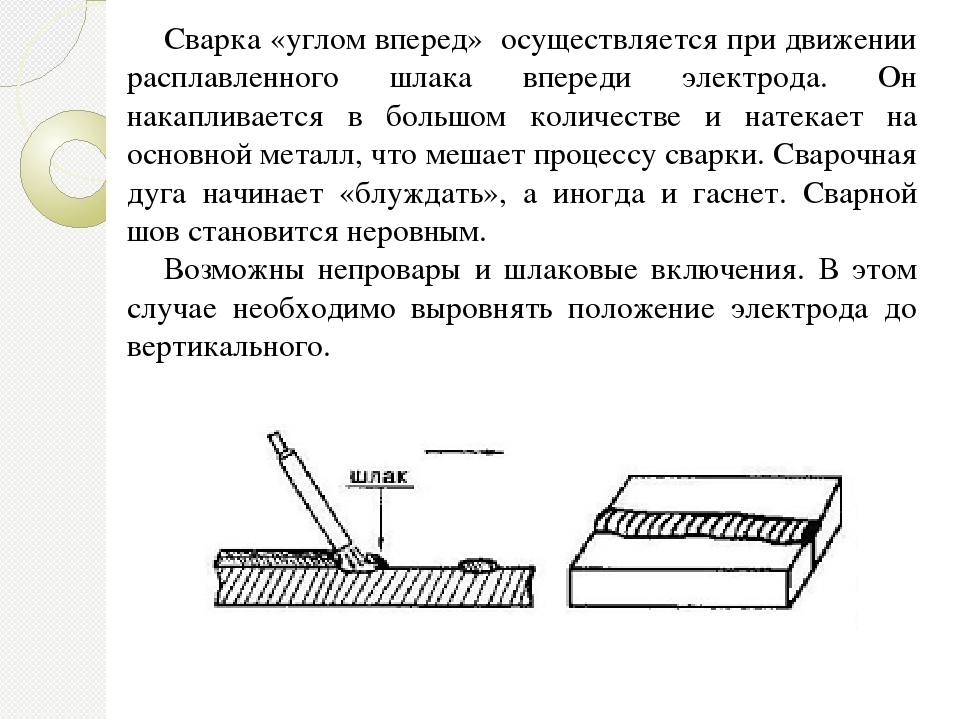

В основном проблема, когда много шлаковых включений при сварке, связана с неправильным движением электрода. Также проблема возникает при сваривании металлов из нижнего положения, в особенности, когда заготовка располагается под небольшим углом.

Также проблема возникает при сваривании металлов из нижнего положения, в особенности, когда заготовка располагается под небольшим углом.

На возникновение шлака влияет и неправильно подобранный сварочный ток. Когда он низкий, шлак не успевает выгорать полностью, что приводит к его образованию в больших количествах. Обычно такое возникает из-за просадок напряжения в электросети или из-за неправильных настроек инвертора.

Если приходится варить на малых токах, то просто попробуйте вести электрод сверху-вниз, разместив заготовку под небольшим уклоном. В таком случае, шлак начнёт стекать, а сварочный шов при этом будет ровным и красивым.

Как избавиться от шлаковых включений

В том случае, если с напряжением в сети все нормально, а настройки инвертора для сварки выбраны правильно, попробуйте следующий совет.

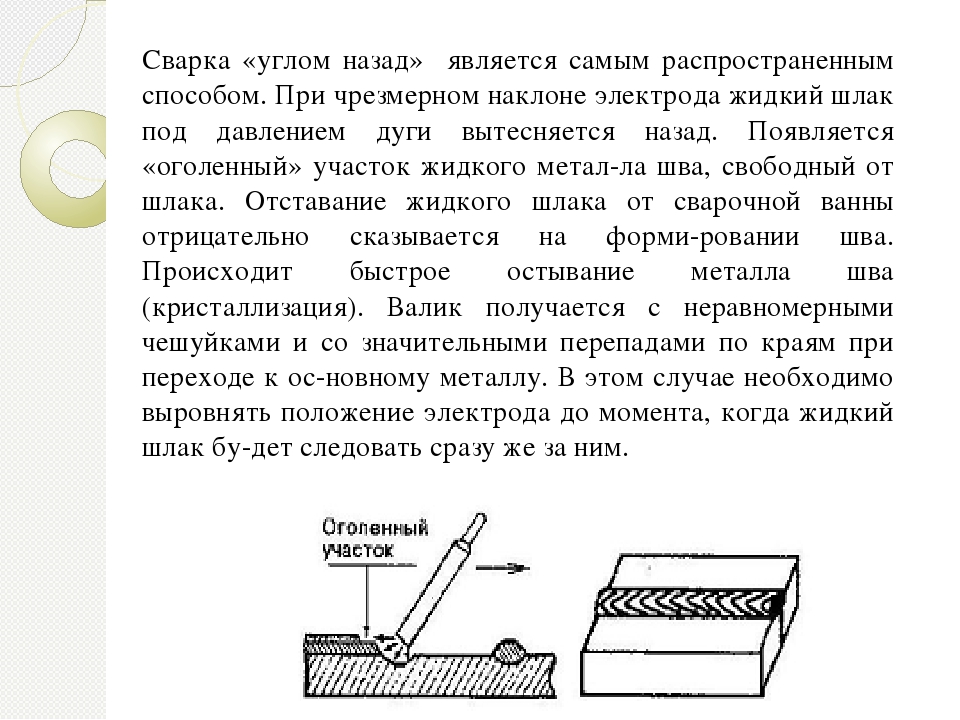

Если вы видите, что шлак начал обгонять сварочную ванну, попытайтесь выгнать его первым, проведя электродом вперёд. Таким образом, можно достаточно легко «стряхнуть» шлак и избавиться от него. При этом шлаковые включения не попадут в сварочную ванну, и шов будет чистым от них.

Таким образом, можно достаточно легко «стряхнуть» шлак и избавиться от него. При этом шлаковые включения не попадут в сварочную ванну, и шов будет чистым от них.

Когда и этот способ не помогает, тогда попробуйте увеличить длину сварочной дуги. Конечно же, в пределах разумного, в противном случае, слишком длинной сварочной дугой можно запросто прожечь металл.

Что даёт увеличение длины сварочной дуги? Все очень просто, и при этом шлак сдувается, так и не попав в сварочную ванну. Также можно попробовать выгнать шлак из сварочной ванны, если немного изменить угол наклона электрода или детали для сварки.

Ну и не стоит забывать о качестве электродов, поскольку из-за электродов низкого качества, также может появляться много шлака. Кроме того, большое количество шлаковых включений при сварке может говорить о низком профессионализме сварщика. Поэтому следует поднабраться опыта.

А как варите вы? У вас много образуется шлака при сварке? Делитесь своим опытом и советами, а также другими способами избавления от шлака.

Сварка инвертором для начинающих: как варить без шлаковых включений?

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Как правильно варить сваркой: технология, сила тока

Хороший обобщающий материал способен сэкономить начинающему сварщику много времени, поможет обойтись без специальных курсов. Научиться правильно варить сваркой не сложно, для этого потребуется знание теории и некоторое количество практики.

Без знания теории овладеть сваркой невозможно, так как:

- Качественного шва не получится.

- Можно получить повреждения или травмировать других людей.

- Можно вывести оборудование из строя.

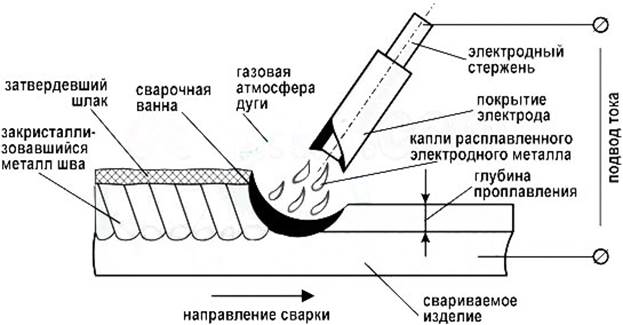

Электросварка — соединение металлических деталей сплавлением электрической дугой. Электрический ток, пропущенный через зазор между электродом и металлом, вызывает огромную температуру, расплавляет кромки, переносит металл из электрода в шов. Получается, что две металлические поверхности соединены монолитно.

Получается, что две металлические поверхности соединены монолитно.

Техника безопасности

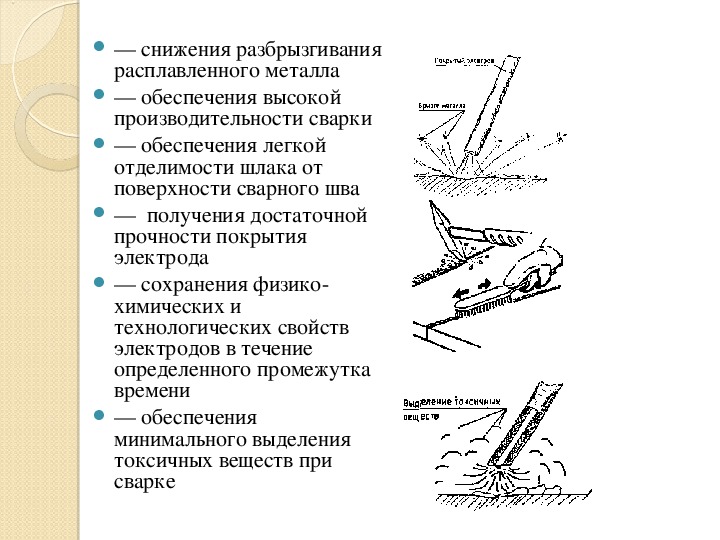

Электросварка популярна. Небольшой по габаритам аппарат способен герметично соединить детали в любых пространственных положениях, сварка идет быстро и управляемо. При работе следует помнить о рисках для здоровья:

- Травма глаз. Сварочная дуга излучает световую энергию, которая может обжечь роговицу глаза, отпечататься на сетчатке. Ощущение песка под веками, сложно моргнуть, припухлости — эти симптомы проходят довольно долго. Защитить глаза поможет маска со специальным стеклом, перед зажжением дуги предупреждайте окружающих возгласом: «Глаза!»

- Поражение электрическим током. Электрическая дуга — пропуск электрического тока через зазор между электродом и металлом. Чем больше сила тока, тем ярче дуга. Но если этот ток пройдет через тело человека, он умрет. Чтобы избежать поражения электрическим током, нужно:

- Следить за целостностью оплетки кабелей, изоляцией держака.

- Использовать качественные изолированные держаки, не хватать голыми руками держак за оголенные части.

- При постоянной работе обувать спецобувь с прорезиненной подошвой.

- Следить за целостностью оплетки кабелей, изоляцией держака.

- Ожоги кожи. Ультрафиолет дуги и летящая во все стороны окалина травмируют кожу. Чтобы избежать проблем, используйте защитные перчатки — краги. Одеваться стоит только в хлопчатобумажную или специально пропитанную одежду — сварочную робу, джинсы. Для защиты рук применяются хлопчатобумажные рукавицы или сварочные краги. При сварке оголенных участков кожи быть не должно.

- Отравление газами. Все работы должны проводиться в проветриваемом помещении, под вытяжкой или на свежем воздухе. Полезным будет применение фильтрующих полумасок или респираторов.

Виды электросварки

Выделяют несколько основных направлений:

- MMA.

Сварка электродом в защитной обмазке. Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа. Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха.

Сварка электродом в защитной обмазке. Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа. Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха. - MIG. Сварка в среде защитного газа. В качестве электрода используется проволока, подаваемая в сварочную ванну с постоянной скоростью. В зону сварки через шланг подается углекислый газ или смесь газов. Они вытесняют кислород и защищают сварочный шов. Преимущества такого вида сварки — отсутствие шлака, высокое качество шва, возможность варить тонкий металл.

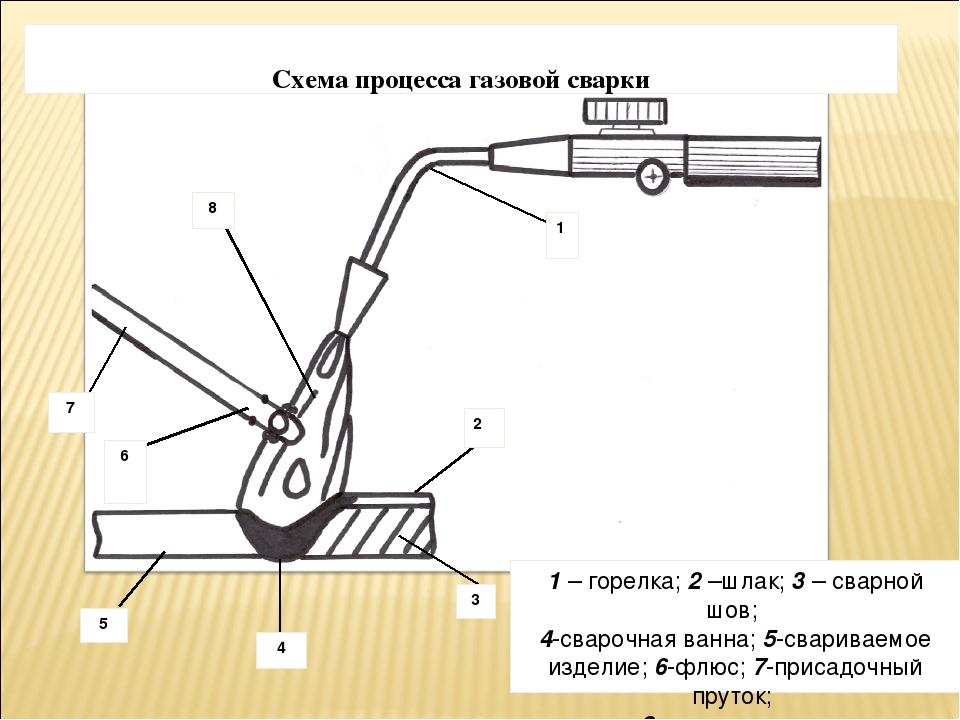

- TIG. Сварка цветных металлов в среде защитного газа при помощи неплавящегося электрода. Широко применяется для соединения цветных металлов и сплавов.

Есть несколько видов различных технологий, применяемых в автомобилестроении или судостроении. Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Технология сварочных работ

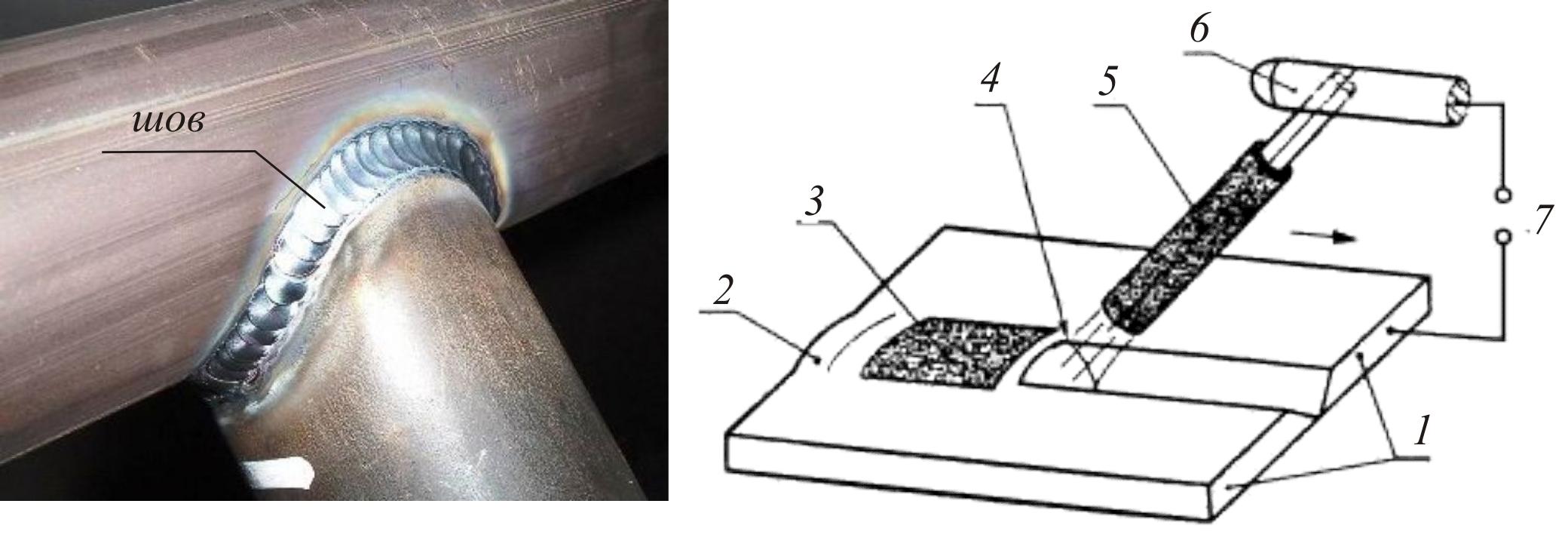

Сварочные работы — соединение металлических деталей расплавлением кромок и добавлением присадочного металла. В итоге образуется сварочный шов, кромки прочно соединены.

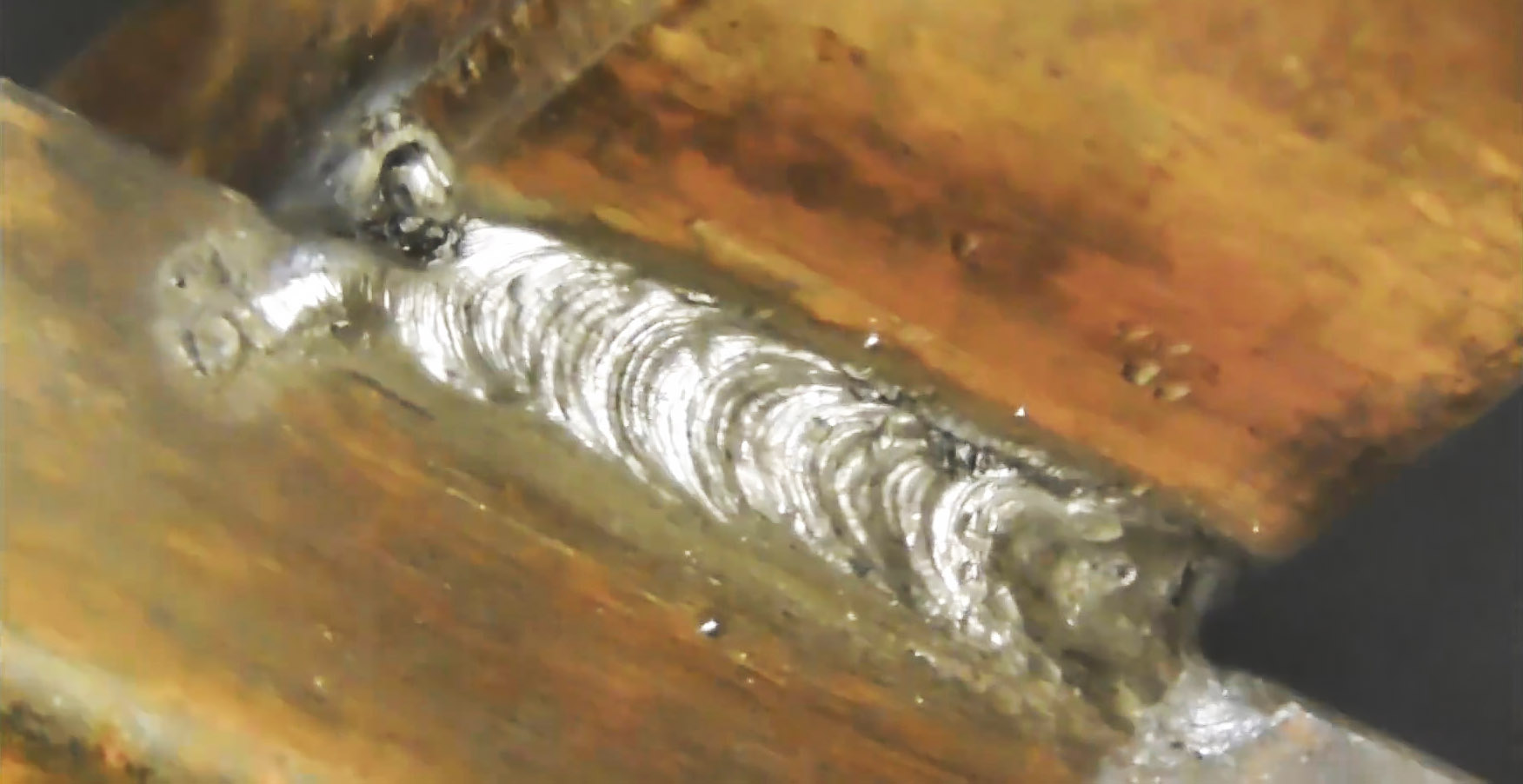

Признаки качественного шва:

- Провар. Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным.

- Однородность. Стык должен состоять из сплошного металла, без включения шлака или раковин. Пропуски и непроплавы не допускаются.

- Прочность. После остывания шва могут образовываться микротрещины.

- Отсутствие подрезов. Слишком сильная дуга «подрезает» края деталей, ослабляя их.

- Выпуклая равномерная форма. Браком считается как излишне толстый валик, так и вогнутый. Это свидетельствует о неправильно выбранной силе тока.

Шов должен быть однородным, без излишних «чешуек», наплывов, изгибов. Ширина шва определяется из толщины свариваемых деталей. Слишком узкий окажется непрочным, широкий — ослабит изделие.

Перед соединением деталей нужно:

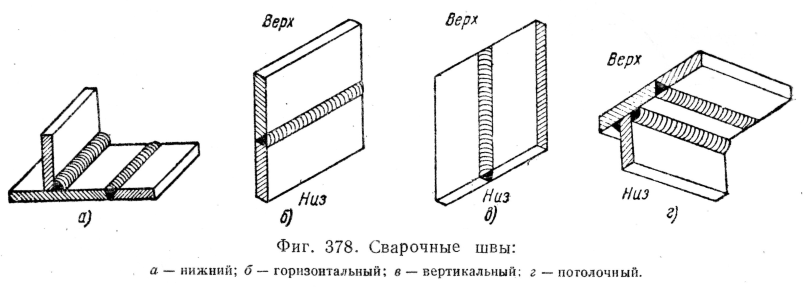

- Определить вид соединения — встык, внахлест, угловое, тавровое соединения.

- Определить пространственное положение — вертикальное, горизонтальное, потолочное.

- Оценить толщину свариваемых деталей.

- Выбрать электрод. Толщина зависит от глубины шва.

- Определить силу тока. На пачках приводятся примерные рекомендуемые таблицы, но ориентироваться стоит на личные ощущения.

Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных.

Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных. - Подготавливаем детали — на толстых делаем фаску, выставляем зазор прихватками. Очищаем детали от ржавчины и краски.

Учимся варить электросваркой

Подготовив детали к свариванию, выставив примерно силу тока и надев спецодежду, можно готовиться к проведению непосредственно сварки.

Подключаем аппарат.

- Подключаем провода к сварочному аппарату. Обычно пользуются «обратным» подключением — минус (масса) присоединяется к свариваемой поверхности, плюс — к держаку. Прямое подключение используется при рекомендациях производителей электродов.

- Проверяем держак. Он может быть самодельным или заводского изготовления. Главные требования — прочность фиксации электрода, возможность быстрой замены, отсутствие частей под напряжением, теплоизолированность рукояти. Плохой контакт держака и кабеля вызывает повышенное сопротивление и нагрев, отгорание изоляции.

- Подключаем массу. Простейший способ — приварить ее к металлу, но лучше использовать зажимные клещи или магнитную массу.

- В зависимости от пространственного положения, важно выбрать угол подключения электрода к держаку. Обычно электрод должен быть направлен под углом 45 градусов к свариваемой детали. От наклона электрода зависит глубина проплавления и высота валика шва.

Выбираем электроды

Есть технология самостоятельного изготовления: проволока окунается в жидкое стекло и обваливается в песке с добавлением присадок — буры, соды, солей. Сегодня в продаже есть различные виды электродов.

Разделяют электроды:

- С основным покрытием. Они тяжело поджигаются, но дают мало шлака. Их легко контролировать, качество шва высокое. Требуют хорошей подготовки сварщика.

- С рутиловым или кислотным покрытием. Дают больше шлака, требуют навыков. Легко поджигаются, шов лучше защищен. Плюс этого покрытия — меньшее образование газов при сварке, что хорошо сказывается на здоровье.

При учебе лучше использовать именно этот вид.

При учебе лучше использовать именно этот вид.

Диаметр выбирается, исходя из толщины свариваемых деталей. Чем толще шов, тем выше сила тока, тем толще электрод. Оптимально применять, к примеру, электрод диаметром 3 миллиметра для сварки металла, толщиной 2 — 4 мм.

Зажигаем дугу

Начинающие сварщики сталкиваются со сложностью в начале. Зажечь дугу правильно можно несколькими способами:

- Чиркание. Простой способ, движение напоминает поджигание спички. Возникшая дуга удерживается и переводится в начало шва. Минус способа — наплывы и брызги металла вне дуги.

- Удар. На кончике электрода образуется пленка из шлака, дуга разгореться не может. Чтобы сбить шлак, нужно несколько раз легко стукнуть по поверхности. Возникшая искра дуги удерживается и переводится в начало шва. При этом методе электрод часто «залипает» — приваривается. Отрывать бесполезно, нужно его «выламывать» покачивающими движениями.

Зажженная дуга образует сварочную ванну. При начале сварки делаем небольшое круговое движение — размешиваем ванну.

При начале сварки делаем небольшое круговое движение — размешиваем ванну.

Чтобы следов от зажигания дуги на детали не осталось, пользуемся следующими лайфхаками:

- Чиркаем по шву, зажигаем дугу и переводим ее в начало шва. Движения не выходят за пределы шва, а следы поджига дуги завариваются.

- Используем стартовую пластину. Поджигать электрод и начинать сварку можно на куске металла, пристыкованном к началу шва. После стартовая пластина отламывается или срезается.

Выбираем силу тока

Чтобы получить управляемую сварочную ванну, нужно правильно определить силу тока. Она зависит от:

- Соотношения диаметра электрода к толщине свариваемого металла.

- Пространственного положения.

- Скорости движений сварщика.

Перед началом работы проваривается тренировочный шов. Правильно выбранная сила тока определяется по характеру ванны.

| Малая сила тока | Большая сила тока |

|---|---|

| Если дуга не поддерживается, гаснет, ванна получается узкая | Жидкая, неконтролируемая ванна, вытекающий металл, брызги вокруг шва, прожог |

Опытные сварщики ставят максимальные значения — это помогает варить быстрее.

Горизонтальные швы варятся при высокой силе тока, на вертикальных швах сила тока уменьшается на 10 — 15 %, потолочные швы требуют снижения на 20 — 30 % относительно горизонтальных.

Держим электрод правильно

На качество шва большое влияние оказывает длина дуги, траектория движения, скорость сварки и угол ведения электрода.

Движения электрода

- Возвратно-поступательные движения вдоль шва. Дают узкий шов с хорошим прогревом. Можно применять при соединении тонких деталей с небольшим зазором.

- Поперечные колебательные. У каждого сварщика есть свои «фирменные» предпочтения и привычки — кто-то ведет полумесяцем, кто-то «восьмеркой», Z-образное, многовитковое колебание. Применяется, если нужно получить широкий шов, при большом зазоре или заварке фасок. Правило — чем толще деталь, тем дольше нужно задерживаться на ее краях, чтобы хорошо прогреть.

Длина дуги

Частая ошибка начинающих сварщиков — несоблюдение длины дуги. «Короткая» дуга не прогреет металл, шов может получиться пористым и неравномерным. «Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

«Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

Скорость ведения сварки

Если варить слишком медленно, есть риск перегрева металла, прожига. Шов получится полукруглым, выпуклым.

Быстрое движение электрода приведет к непровару, прерывистому шву. Шов получится узкий, с включениями шлака и раковинами.

Положение электрода

Классическая рекомендация начинающим сварщикам — держать электрод на протяжении всего шва под одинаковым углом.

Если держать перпендикулярно, будет излишний прогрев детали, что может привести к прожогу.

Малый угол наклона приведет к образованию раковин, контролировать при этом шов сложнее.

Лучше всего держать под углом 45 градусов.

Электрод не должен «толкать» шов, а «тащить» его. Это обеспечивает оптимальный прогрев, равномерность шва, контролируемость сварной ванны.

Варим правильно

Сваривание металла имеет много особенностей и сложностей. Главное при ведении шва — не прожигать металл, при этом проплавлять кромки.

Тонкий металл, корень шва деталей с зазором можно сваривать методом «в отрыв». Зажигается дуга, образуется сварочная ванна. Электрод резко поднимается, дуга гаснет, ванна начинает остывать и снова зажигается дуга в конце нее.

Сварка толстого металла, наплавка тела шва производится без отрыва. Зажигается дуга, сварочная ванна постепенно ведется вдоль шва. При необходимости совершаются колебательные движения.

Если электрод закончился, очищаем шлак. В месте завершения ванны образуется впадина — кратер. Новая дуга размешивается в кратере предыдущей, и сварка идет дальше.

Дефектуем шов

После проведения сварки, шов обязательно очищается от шлака. Если сварка проведена хорошо, шлак отделяется одним ударом, легко. Плохой шов долго чистится, шлак хорошо держится за поры.

На какие дефекты нужно обратить внимание:

- Сплавление кромок.

Оба края должны быть равномерно сплавлены.

Оба края должны быть равномерно сплавлены. - Подрезы. Края деталей при высокой силе тока расплавляются, получаются впадины. Это ослабляет металл.

- Раковины и шлаковые включения.

- Высота и ширина валика.

- Чешуйчатость валика.

Заключение

Чтобы научиться хорошо сваривать металл, нужно знать теорию и много практиковаться. Хорошо, если есть человек, способный указать начинающему сварщику на недочеты и способы их устранения. Это сформирует у сварщика правильные привычки, и швы будут всегда ровными, качественными. Немаловажным фактором является отношение сварщика к своему делу, желание получить более качественный шов, желание любоваться «маленьким солнцем» на кончике электрода.

Как начать работать электросваркой для чайников — Ручная дуговая сварка — ММA

Последнее время много варю, и стало получаться так, что самому нравится.

В итоге решил собрать все те вопросы на которых спотыкался и не мог найти ответы в интернете, и свои ответы на них в одну подборку. Дабы облегчить жизнь тем, кто так же начнет с ноля. Заодно и проговорить свои мысли, чтобы их упорядочить. Разумеется на истину не претендую. Далее речь идет о ручной дуговой сварке. И для чайников. Основная задача этого опуса — быстрый старт для начинающего. Прошу сильно не пинать. Я не настоящий сварщик. :hi:

Дабы облегчить жизнь тем, кто так же начнет с ноля. Заодно и проговорить свои мысли, чтобы их упорядочить. Разумеется на истину не претендую. Далее речь идет о ручной дуговой сварке. И для чайников. Основная задача этого опуса — быстрый старт для начинающего. Прошу сильно не пинать. Я не настоящий сварщик. :hi:

Итак

1. Чтобы начать варить вам нужны электроды и источник сварочного тока.

Инверторные источники тока не просаживают сеть так сильно и имеют кучу удобств, которые оказываются важны для начинающего.

Инверторные источники различаются по максимальному выдаваемому току и периоду нагрузки.

Выдаваемый ток источника прямо зависит от диаметра электродов. Чем толще электрод тем больше должен быть ток источника. Для каждого диаметра электрода есть нижний предел, ниже которого уменьшать ток нельзя. Если уменьшить ток ниже этого предела то сварочного шва вы не получите. Вместо шва будет смесь прожилок металла с прожилками шлака, обмазки с электродов.

Например

Для электрода 2. 5 мм диаметром минимальный ток около 80 ампер.

5 мм диаметром минимальный ток около 80 ампер.

Для электрода 3 мм диаметром минимальный ток 110 ампер.

Так, попытка варить электродами 3мм диаметром на токе 70 ампер сразу и однозначно обречена на провал. Шва не будет. Однако же электрод 2.5 мм на токе 110 ампер и даже выше, варить будет, и шов будет, правда электрод будет очень быстро сгорать и будет неудобно работать.

Большая точность при выставлении сварочного тока не требуется. Требуется подняться выше нижнего предела. Косвенным признаком правильного тока является то, что дуга начнет гореть с сухим треском, без бульканья и гуденья.

Казалось бы, поднимай ток как можно выше, бери электрод потолще и всё будет замечательно. Однако же не будет. Стандартное напряжение сварочной дуги — 25 вольт. При токе например 110 ампер потребляемая мощность будет минимум 2.7 квт. В реальности больше, ибо КПД источника тока не 100%. В большинстве квартир и в обычной бытовой электрической сети стоят предохранительные автоматы на 16 ампер, на 3.

Таким образом, если мы вдруг решим варить током 140 ампер, что составит 3.5 квт чистой потребляемой мощности, то у нас уже ничего не выйдет. Автоматы отключат электричество.

Таким образом про электрод диаметром 4 мм в бытовой сети можно забыть. Соответственно верхний предел диаметра электродов для начинающего сварщика — 3.2 мм диаметр. Верхний предел тока — 120 ампер. Этого например достаточно чтобы сварить два уголка 60х60мм. Но этого уже недостаточно для приваривания массивных петель для гаражных ворот. Это предел и вы ничего не сможете с этим поделать. Электрод 3 мм диаметром толстое массивное железо не прогреет, металл электрода будет собираться соплями на поверхности свариваемого металла, не проплавляя его. Сварки не будет.

Таким образом, толщина свариваемого металла определяет толщину сварочного электрода.

Толщина сварочного электрода определяет сварочный ток. Если ваш источник и ваша электрическая сеть этот ток выдать не могут, то нормальную сварку вы не сделаете и лучше ищите другие пути решения.

Таким образом, сварочный инвертор с максимальным током 140 ампер достаточен для бытовых нужд в бытовой электрической сети (часто выбором является инвертор на 160 ампер, но это уже скорее из соображений запаса по мощности и надежности). Ограничением будет электрическая сеть. Инвертор с максимальным током 200 ампер будет потреблять от сети 5 кВт мощности. Что приведет или к отключению автоматов или к сгоранию проводки.

Однако, следует понимать, что если на инверторе с максимальным током 200 ампер выставлен ток 100 ампер то и потреблять от сети при сварке он будет 2.5 квт.

Период нагрузки (ПВ) источника тока это величина, показывающая, отношение времени сварки к времени холостого хода источника. Бытовые источники не могут работать непрерывно. Они так спроектированы, что должны периодически остывать. Это плата за дешевизну. Период нагрузки очень важен и покупать источник не зная этот параметр нельзя. Если вы купите источник с ПВ 15%, то после каждых 1.

2. Перед сваркой.

При сварке постоянным током (бытовой инвертор) имеется плюс и минус источника. Полярность, какой провод куда подключать, определяется исходя из используемых электродов. Если же электроды одинаково хорошо работают при любой полярности, то следует понимать следующее -электроны, как известно, отрицательно заряженные частицы и двигаются с минуса на плюс. А сварочная дуга это поток электронов. Соответственно, если плюс источника сварочного тока присоединён к детали, то нагреваться больше будет деталь, ибо в неё ударяет поток электронов. Если плюс источника присоединен к электроду, то и нагреваться (и сгорать соответственно) быстрее будет электрод.

3. Сварка.

Все многостраничные описания того, как двигать и как держать электрод, практически никак не влияют на качество шва. Возможно влияют на форму шва, но тут уже каждый себе сам хозяин. В быту, где нет больших нагрузок на сварные конструкции простой прямой качественный шов гораздо лучше, чем все зигзаги с дырами непроварами. От вас только требуется взять электрод так, чтобы было видно место сварки.

Соответственно:

Делай раз: Электрод в руку, Угол наклона градусов 30 от перпендикуляра к детали. чиркнул о деталь, зажглась дуга.

Делай два: Электрод максимально близко к детали, Обмазка электрода уперлась в деталь. Дуга горит.

Делай три: Стоим и ждем, электрод не шевелим, только не забываем его приближать к детали по мере его сгорания. Электрод так и должен постоянно упираться обмазкой в деталь. Стоим и ждем, пока не начнет появляться красное пятно. Это красное пятно — это расплавившаяся обмазка с электрода, это флюс, это ещё не металл. Металл там потихоньку под слоем флюса собирается в каплю, которая по научному называется сварочная ванна. По простому это капля расплавленного металла. Наша задача сначала эту каплю получить, а потом её перемещать по поверхности детали. Понятно, что в каждый момент в этой капле будет разный металл, в том месте, откуда электрод убрали металл быстро, в течение секунды двух, застывает, а в том месте, куда электрод переместили металл расплавляется. Но капля, ванна остаётся.

Электрод так и должен постоянно упираться обмазкой в деталь. Стоим и ждем, пока не начнет появляться красное пятно. Это красное пятно — это расплавившаяся обмазка с электрода, это флюс, это ещё не металл. Металл там потихоньку под слоем флюса собирается в каплю, которая по научному называется сварочная ванна. По простому это капля расплавленного металла. Наша задача сначала эту каплю получить, а потом её перемещать по поверхности детали. Понятно, что в каждый момент в этой капле будет разный металл, в том месте, откуда электрод убрали металл быстро, в течение секунды двух, застывает, а в том месте, куда электрод переместили металл расплавляется. Но капля, ванна остаётся.

Делай четыре: В какой то момент времени, через две три секунды, в центре красного пятна, начнет появляться более яркое, оранжевое, пятнышко с постоянно дрожащей поверхностью с мелкой рябью. Прямо как желто оранжевая водичка. Нам эта поверхность и нужна, это расплавленный металл собрался в каплю, и эта капля дрожит под действием электрического тока и температуры. Официально эта капля называется сварочная ванна. Это хорошо, это то место, где металл плавится и будет нормальный шов.

Официально эта капля называется сварочная ванна. Это хорошо, это то место, где металл плавится и будет нормальный шов.

Делай пять: Как перемещать ванну? Если примитивно то метод такой — зажгли дугу, стоим ждем на месте, пока не появится ванна, сдвигаем электрод на миллиметр два три в ту сторону, куда нам нужен сварочный шов, опять стоим ждем пока не появится оранжевая поверхность с рябью. Индикатором того, что можно двигаться дальше, является появление ванны, оранжевого пятна с дрожащей поверхностью с мелкой рябью, в том месте, где электрод находится сейчас. Пока этого оранжевого пятнышка, ванны, нет, двигаться никуда нельзя. Надо создать эту ванну и только потом сдвигаться в сторону.

Следует помнить, что ванна получается из расплавленного металла, а расплавленный металл берётся из электрода. Соответственно надо очень и очень себя приучить к автоматическому движению рукой приближения электрода к детали. Именно приближение электрода к детали наполняет ванну. Если вы забыли приблизить электрод к детали, то металла в том месте, где горит дуга, нет. И ванне формироваться не из чего. И шва в этом месте не будет. Расстояние от кончика электрода до детали должно быть всегда минимальным. Грубо говоря, надо постоянно почти макать электрод в то место, где горит дуга. Если макать совсем, то в инверторе сработает защита от короткого замыкания и он выключится. А нам надо макать почти. За ориентир можно принять расстояние, когда электрод стоит на детали, упираясь в неё краем обмазки.

Если вы забыли приблизить электрод к детали, то металла в том месте, где горит дуга, нет. И ванне формироваться не из чего. И шва в этом месте не будет. Расстояние от кончика электрода до детали должно быть всегда минимальным. Грубо говоря, надо постоянно почти макать электрод в то место, где горит дуга. Если макать совсем, то в инверторе сработает защита от короткого замыкания и он выключится. А нам надо макать почти. За ориентир можно принять расстояние, когда электрод стоит на детали, упираясь в неё краем обмазки.

Сварка в итоге выглядит так

1. Первые две три секунды формируем первую сварочную ванну. Появилась дрожащее оранжевое пятнышко с мелкой рябью — сдвигаемся в сторону на 1-2 миллиметра.

2. Стоим и ждем пока появится оранжевое дрожащее пятнышко. Если все нормально, то но должно появиться где то за секунду или меньше.

3. Сдвигаемся на 1-2 миллиметра по шву, возвращаемся к пункту 2. И так столько раз, сколько надо.

Если при таком режиме металл проплавляется насквозь, значит надо или взять электрод потоньше, а вместе с электродом уменьшить и сварочный ток и следовательно и количество тепла, или надо периодически останавливаться и ждать, пока металл схватится. То есть сделав два три шага сварки остановиться, прервать дугу, и стоять ждать, пока металл из оранжевого не станет темно красным. Потом опять два три шага сварки и опять ждать.

То есть сделав два три шага сварки остановиться, прервать дугу, и стоять ждать, пока металл из оранжевого не станет темно красным. Потом опять два три шага сварки и опять ждать.

Несколько замечаний:

Если вы прожгли дыру — не бросайтесь тут же её заваривать, ничего не выйдет, в этом месте металл горячий и при попытке заварить он снова расплавится. Перейдите дальше по шву на сантиметр два и начните варить там. К дыре вернитесь потом, когда металл застынет и можно будет сколотить шлак. Сколотив шлак, на холодную, уже заваривайте дырку.

Если после сварки шлак скалывается большими плоскими чешуйками — значит сварочный ток нормальный и сварка видимо тоже. Если шлак не скалывается чешуйками — сварочного тока не хватает и шва не будет.

Электроды бывают разные. Бывают китайские МР3. От них очень очень много шлака. Эти электроды дешевые и это единственное их преимущество. Для начинающего они категорически противопоказаны. От них вы только устанете.

Электроды бывают OK.46 фирмы esab. Эти электроды лучше всего для совсем начинающего. От этих электродов шлака мало и весь процесс сварки отлично виден. Шлак от них тонкий и скалывается чешуйками в сантиметр шириной и несколько сантиметров длиной. Бывает, что шлак отстаёт от металла сам. Ещё одно огромное преимущество для начинающего (и удобство при постоянной работе) этих электродов в том, что они зажигаются поверх шлака. То есть ими не надо долбить электродом чтобы зажечь дугу. Их можно просто прикоснуть к детали и дуга загорится. Даже с необбитым шлаком. Что по хорошему говоря — плохо. Шлак надо оббивать. При условии нормально проваренного шва шлак оббивается легко.

Электроды бывают LB52u. Эти электроды дают белый как полированный шов и глазурованный слой шлака сверху. У них практически идеальный шов. Главный их недостаток в том, что если вы прервали дугу, то снова вам её уже не зажечь, ибо шлак как стекло. Придется остановиться, дождаться пока металл остынет, оббить блестящую корку шлака, и только потом снова зажечь дугу. Если варить не останавливаясь (толстое железо), то эти электроды наилучшие. Правда и самые дорогие.

Если варить не останавливаясь (толстое железо), то эти электроды наилучшие. Правда и самые дорогие.

Техника выполнения сварных швов покрытым электродом

Техника выполнения сварных швов

Под техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом.

Возбуждение электрической дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги — в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию («прилипнет»).

Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию («прилипнет»).

Отрывать «прилипший» электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать «прилипание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

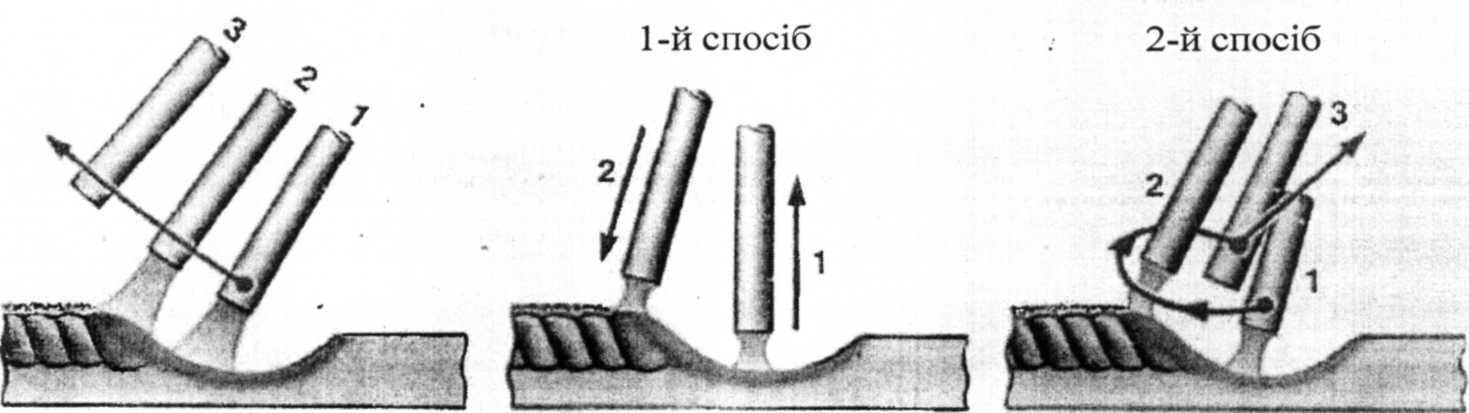

Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

- поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

- перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

- перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

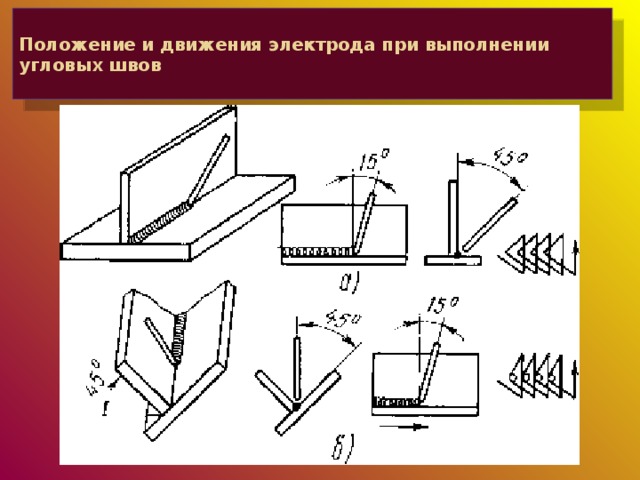

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а — в горизонтальной плоскости; б- в вертикальной плоскости.

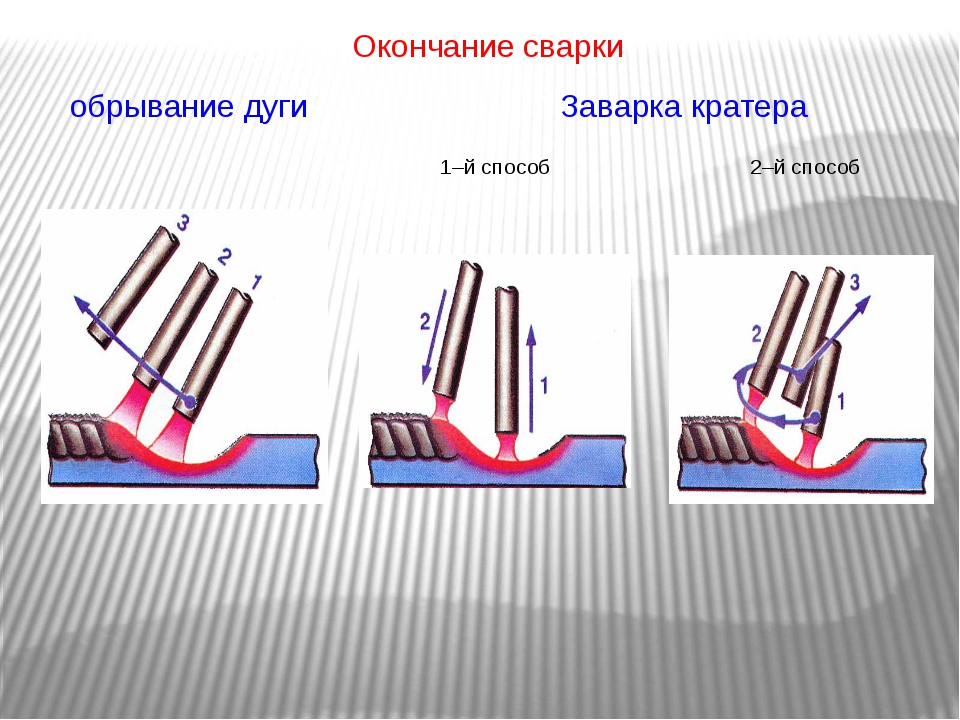

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Сварной шов, образованный в результате двух движений торца электрода (поступательного и вдоль линии шва), называют «ниточным». Его ширина при оптимальной скорости сварки составляет (0,8-1,5)dэ. Ниточным швом заполняют корень шва, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3.

3.

Рис. 3. Основные способы поперечных движений торца электрода

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности.

На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах.

Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх

Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва.

Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений.

Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений.

Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6.

Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз.

В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении.

Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз.

При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б).

Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить <растяжение> сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера — это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

Нельзя держать сварочную дугу слишком долго вне кратера — это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок.

Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б)

Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах.

Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении

Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена.

При сварке на прямой полярности опасность появления подрезов практически исключена.

Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков.

Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика.

Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 106). При этом допускается удлинение дуги, без ее обрыва.

106). При этом допускается удлинение дуги, без ее обрыва.

Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва.

При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм.

Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б)

Сварка торцевого соединения в нижнем положении

Торцевые соединения широко применяются в конструкциях сосудов, не подвергаемых воздействию высокого давления. Торцевые соединения — это очень экономичные соединения, но они не выдерживают значительных растягивающих или изгибающих нагрузок. Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной.

Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной.

Во время сварки для полного охвата всей поверхности соединения рекомендуется производить небольшие поперечные колебания электрода. Однако следует помнить об опасности увлечения такими колебаниями. При излишне широких колебаниях электрода металл начнет свешиваться с краев соединения. Следует быть внимательным при расплавлении обеих кромок и при обеспечении хорошего проплавления.

Сварка стыкового соединения без скоса кромок в нижнем положении

Данный тип сварного соединения широко используется в промышленности для конструкций обычного назначения. При двухсторонней сварке металла, толщина которого не превышает 6 мм, данное соединение будет весьма прочным. Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично.

Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично.

Сварка стыкового соединения без скоса кромок для обеспечения повышенного тепловложения, производится на обратной полярности. При сварке необходимо обеспечивать возвратно-поступательные перемещения электрода вдоль оси шва. Это будет приводить к предварительному подогреву металла перед сварным швом, сведет к минимуму риск получения прожога и обеспечит вытеснение расплавленного шлака на поверхность сварочной ванны, что исключит вероятность образования неметаллических шлаковых включений в металле сварного шва.

В процессе сварки особенно важно поддержание постоянства скорости и равномерности перемещения электрода вдоль оси шва, а также величины зазора между электродом и изделием (длины дуги). При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог.

При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог.

Слишком длинная дуга приводит к ухудшению внешнего вида шва, к ухудшению проплавления, к избыточному разбрызгиванию и низким показателям механических свойств металла сварного шва.

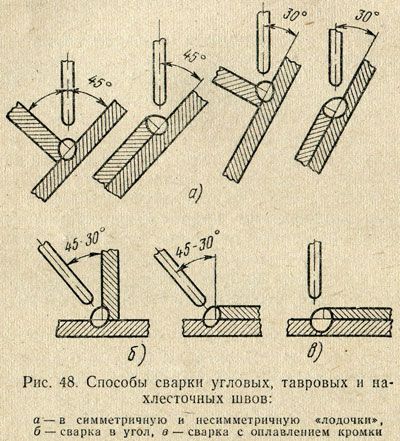

Сварка в нижнем положении таврового соединения (сварка в «лодочку») однопроходным угловым швом

При образовании углового шва во избежание непровара свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° — сварка «в лодочку» (рис. 11а), а при наклоне под углом 30 или 60° — в несимметричную «одочку» (рис. 116). Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рис. 11в

11в

Рис. 11. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную ; в — пространственное положение электрода

При начале процесса сварки электрод должен быть выведен на кромку свариваемой пластины. После подогрева кромки пластины растянутой дугой начинается наложение сварного шва требуемой ширины и глубины проплавления. При этом производятся небольшие возвратно-поступательные перемещения электродом в направлении оси сварного шва. Это обеспечивает предварительный подогрев корневой части сварного шва и предотвращает подтекание расплавленного шлака перед головной частью сварочной ванны.

Электрод должен направляться непосредственно в корень сварного шва, нельзя допускать, чтобы сварочная дуга вышла на поверхность пластины за пределами области формирования сварного шва. Не допускается наплавка слишком большого количества металла за один проход.

Сварка в нижнем положении таврового соединения (сварка в «лодочку») многопроходным угловым швом.

Очень часто при сварке таврового соединения в нижней) положении необходимо производить многопроходную сварку. Однопроходные угловые швы должны иметь катеты, которые превышают диаметр используемого электрода не более чем на 1,5-3,0 мм. При многопроходной сварке угловых швов число слоев определяют, исходя из диаметра электрода, при этом толщина каждого слоя не должна превышать (0,8-1,2)dэ.

Поскольку тавровое соединение в нижнем положении образует кромки, подобно стыковому соединению со скосом кромок, сварка может выполняться с использованием техники сварки с поперечными колебаниями электрода, при этом ширина шва не должна превышать (1,5-5)dэ. Если слой сварного шва превышает допустимую ширину шва, то наплавка каждого слоя производится необходимым количеством валиков.

При сварке данного соединения первый проход выполняется электродом толщиной 4-6 мм без поперечных колебаний. Последующие проходы выполняются электродами меньшего диаметра. При сварке этих проходов необходимо применять поперечные колебания электрода, при этом амплитуда колебаний электрода не должна превышать допустимой ширины шва.

При сварке на обратной полярности поддерживается несколько меньшая длина дуги, чем на прямой полярности. При этом необходимо тщательно контролировать процесс сварки, с тем, чтобы избежать появления возможных подрезов. Для этого можно применять задержки электрода в крайних точках амплитуды поперечных колебаний электрода при одновременном тщательном контроле ширины сварного шва и амплитуды поперечных колебаний электрода.

Перед наплавкой каждого слоя или валика необходимо тщательно очищать от шлака поверхность сварного шва, в противном случае неизбежно появление шлаковых включений. В начале и при возобновлении сварки необходимо тщательно заваривать кратеры сварных валиков.

Сварка углового соединения с наружным углом в нижнем положении

Угловые соединения с наружными угловыми швами встречаются намного реже, чем стыковые, нахлесточные и тавровые соединения. Это соединение является в высшей степени технологичным, поскольку его очень просто подготовить к сварке, а параметры режима сварки напоминают применяемые при сварке стыковых соединений со скосом кромок.

Для обеспечения максимальной прочности в сварном соединении необходимо получить проплавление с обратной стороны. Добавление внутреннего углового шва к наружному значительно повышает прочность всего углового соединения. Как уже отмечалось, стоимость подготовки подобного соединения весьма невелика, однако при сварке подобных соединений из металла большой толщины значительную величину затрат составит стоимость электродов.

Сварку углового соединения с наружным углом в нижнем положении выполняют на обратной полярности. При сварке данного соединения положение электрода должно соответствовать изображенному на рис. 12. При первом проходе используется техника сварки, применяемая при наложении узкого шва, без поперечных колебаний. Значение сварочного тока не должно быть слишком большим. Сварной шов при первом проходе должен обеспечить полное проплавление обратной стороны соединения и хорошее сплавление с обеими пластинами. Большое значение для достижения этой цели имеет поддержание короткой дуги.

Рис. 12. Положение электрода при сварке углового соединения с наружным углом в нижнем положении

При выполнении второго, третьего и последующих проходов сварочный ток следует установить на повышенный режим. При выполнении данных проходов используется техника поперечных колебаний электрода. Третий проход должен производиться с более широкой амплитудой колебаний, чем второй. Техника выполнения второго и последующих проходов аналогична выполнению данных проходов при сварке в «лодочку» многопроходным угловым швом.

Во время сварки необходимо следить за ограничением ширины поперечных колебаний электрода. Для устранения подрезов рекомендуется производить кратковременную остановку электрода в крайних точках траектории поперечных колебаний. Удостоверьтесь в том, что достигается хорошее сплавление с ранее наложенными слоями и с обеими поверхностями пластины. Последний проход не должен иметь слишком большую высоту. После каждого прохода необходимо тщательно очистить наплавленный металл от шлаковой корки.

Сварка стыкового соединения со скосом кромок на подкладке в нижнем положении

Данный тип сварного соединения достаточно часто применяется при сварке трубопроводов, сосудов высокого давления и корабельных конструкций.

Сварка данного соединения производится на обратной полярности. Для первого прохода устанавливается невысокое значение сварочного тока. Положение электрода должно соответствовать изображенному на рис. 13. Сварка производится узким валиком без поперечных колебаний электрода. Во время сварки необходимо следить за тем, чтобы обеспечить хорошее сплавление с подкладкой и поверхностями разделки в корневой части соединения. Поверхность шва должна быть максимально плоской.

Рис. 13. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в нижнем положении

Второй, третий и последующие проходы могут производиться при повышенных значениях сварочного тока. Перемещение вдоль оси шва не должно быть слишком быстрым, иначе поверхность шва будет неровной, с крупными чешуйками, могут появиться поры. Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва.

Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва.

Сварка стыкового соединения со скосом кромок в нижнем положении

Данный вид соединения часто встречается при сварке трубопроводов, а также при сварке ответственных соединений.

Сварка данного соединения производится на обратной полярности. Положение электрода должно соответствовать изображенному на рис. 14.

Рис. 14. Положение электрода при сварке стыкового соединения со скосом кромок в нижнем положении

На рис. 15а показан порядок наложения слоев/валиков при сварке стыкового соединения со скосом кромок в нижнем положении. Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость.

Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость.

Рис. 15. Сварка стыкового соединения со скосом кромок в нижнем положении: a — порядок наложения слоев; б — траектория движения электрода при выполнении последнего прохода; в — сварное соединение

Второй и последующие проходы производятся при повышенных значениях сварочного тока и электродами большего диаметра. Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине.

Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине.

Заключительный проход выполняется тем же типом электрода, что и предыдущие. Техника выполнения такая же, и при выполнении второго и последующих проходов, за исключением того, что при заключительном проходе амплитуда поперечных колебаний электрода будет больше. Для контроля за шириной облицовочного шва необходимо использовать скошенные кромки стыкового соединения. Поверхность облицовочного шва должна быть слегка выпуклой.

Сварка нахлесточного соединения в нижнем положении

Данный тип соединения широко используется в промышленности, в частности в резервуарах, строительных и судовых конструкциях. Нахлесточное соединение очень экономично, оно не требует каких-либо значительных затрат на подготовку и сборку. Максимальная прочность нахлесточного соединения достигается при его двухсторонней сварке угловым швом.

Сварка данного соединения производится как на прямой, так и на обратной полярности, при этом сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 16.

Рис. 16. Сварка нахлесточного соединения в нижнем положении: a — подготовка соединения к сварке; б — положение электрода при сварке однопроходным швом равных толщин; в — положение электрода при втором и третьем проходе при выполнении многопроходного шва; г — положение электрода при сварке разных толщин

Для сварки нахлесточного соединения в нижнем положении на прямой полярности требуется поддержание очень короткой дуги, а на обратной полярности — еще более короткой. Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны.

Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны.

Абсолютно необходимым для получения качественного соединения является полное проплавление в корне шва и хорошее сплавление с обеими поверхностями двух пластин. При сварке на прямой полярности верхняя кромка верхней пластины имеет тенденцию к прожогу, поэтому при сварке следует постоянно опасаться как недозаполнения наплавленного валика, так и того, что сварочная дуга недостаточно коротка. Подрезы появляются очень редко.

При сварке на обратной полярности следует обратить внимание на поддержание более короткой дуги, а также на устранение возможного подреза, как на плоской поверхности пластины, так и вдоль верхней кромки верхней пластины. Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва.

Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва.

Сварка нахлесточного соединения в горизонтальном положении

Сварка нахлесточного соединения в горизонтальном положении однопроходным угловым швом на прямой полярности часто применяется в конструкциях резервуаров и строительных конструкциях.

При сварке данного соединения сварочный ток не должен быть слишком большим. Электрод необходимо направлять в корень шва. Положение электрода во время сварки должно соответствовать изображенному на рис. 17. Сварку лучше всего производить с небольшими возвратно-поступательными перемещениями электрода в направлении оси сварного шва, можно также применять незначительные поперечные колебания электрода. Сварочная ванна не должна быть слишком перегрета, ибо это приводит к появлению трещин в металле сварного шва.

Рис. 17. Положение электрода при сварке нахлесточного соединения в горизонтальном положении

При сварке следует обращать особое внимание на перемещения электрода, с тем, чтобы не допустить появления прожогов кромки пластины, а также на то, чтобы сварочная дуга не контактировала с поверхностью вертикальной пластины вне пределов сварного шва, в противном случае неизбежно появление подрезов.

Сварка таврового соединения в нижнем положении

Большую долю швов, выполняемых на практике сварщиком, составляют угловые швы, выполняемые в нижнем положении. Технология сварки может включать как однопроходную, так и многопроходную сварку всеми типами электродов. Несмотря на то, что электроды, предназначенные для сварки на обратной полярности, не являются лучшим типом электродов для выполнения однопроходных угловых швов, использование этих электродов в подобных целях является достаточно распространенной практикой.

При сварке таврового соединения в нижнем положении на прямой полярности сварочный ток должен быть достаточным для получения обширной сварочной ванны. При сварке на обратной полярности сварочный ток должен быть несколько меньше. Положение электрода при сварке на прямой полярности должно соответствовать изображенному на рис. 18а, на обратной полярности — рис. 18б.

Рис. 18. Положение электрода при сварке таврового соединения в нижнем положении: a — на прямой полярности; б — на обратной полярности

Электрод должен быть направлен в корень сварного соединения. При сварке на обратной полярности длина дуги должна быть меньше. Перемещение электрода должно производиться равномерно на всем протяжении стыка, не теряя сварочной ванны.

При сварке на обратной полярности длина дуги должна быть меньше. Перемещение электрода должно производиться равномерно на всем протяжении стыка, не теряя сварочной ванны.

Однако некоторые сварщики предпочитают использовать при этом небольшие возвратно-поступательные перемещения электрода в направлении оси шва. Это может оказать положительное влияние в виде предварительного подогрева свариваемых кромок и корневой части соединения, находящихся перед движущимся электродом, улучшит формирование наплавленного металла на вертикальной плоскости пластины, а также будет способствовать предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. При сварке на прямой полярности подрезы никогда не являются проблемой. Сварка на обратной полярности требует обеспечения повышенных мер по исключению подрезов.

Сварка таврового соединения в нижнем положении многопроходным швом

Крупные угловые швы очень часто выполняются путем многократного наложения узких валиков без поперечных колебаний электрода. В большинстве случаев облицовочный слой или последний валик выполняются без поперечных колебаний электрода, в некоторых случаях требуется, чтобы последний проход выполнялся с поперечными колебаниями. В частности, таковы требования при сварке трубопроводов и сосудов высокого давления. Сварка может выполняться как на прямой, так и на обратной полярности сварочного тока.

В большинстве случаев облицовочный слой или последний валик выполняются без поперечных колебаний электрода, в некоторых случаях требуется, чтобы последний проход выполнялся с поперечными колебаниями. В частности, таковы требования при сварке трубопроводов и сосудов высокого давления. Сварка может выполняться как на прямой, так и на обратной полярности сварочного тока.

При выполнении данного соединения сварочный ток устанавливается таким же, как и при сварке узким однопроходным швом. Положение электрода будет изменяться в зависимости от последовательности наложения слоев (рис. 19а). Перемещение электрода аналогично перемещению при сварке однопроходным швом. Расположение или раскладка валиков по сторонам должны производиться таким образом, чтобы облицовочный слой точно соответствовал заданному размеру катета углового шва. Порядок наложения слоев показан на рис. 19б.

Рис. 19. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении (а) и порядок наложения слоев (б)

Техника выполнения облицовочного слоя достаточно сложна. Сварочный ток не должен быть слишком мал. Положение электрода должно соответствовать изображенному на рис. 20а. Чешуйки укладываются в диагональной плоскости. Наложение капель металла производится только при движении электрода вниз. Перемещение электрода вверх должно производиться быстро, на максимально растянутой дуге, но без обрыва дуги.