Классификация электродов по назначению

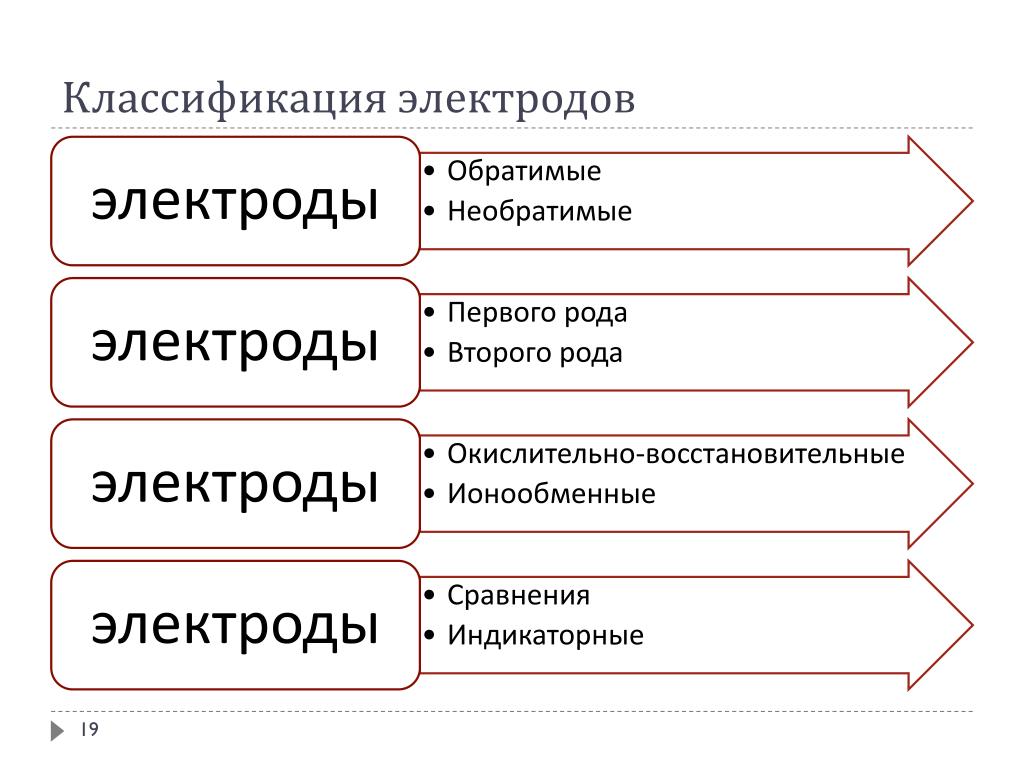

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны.

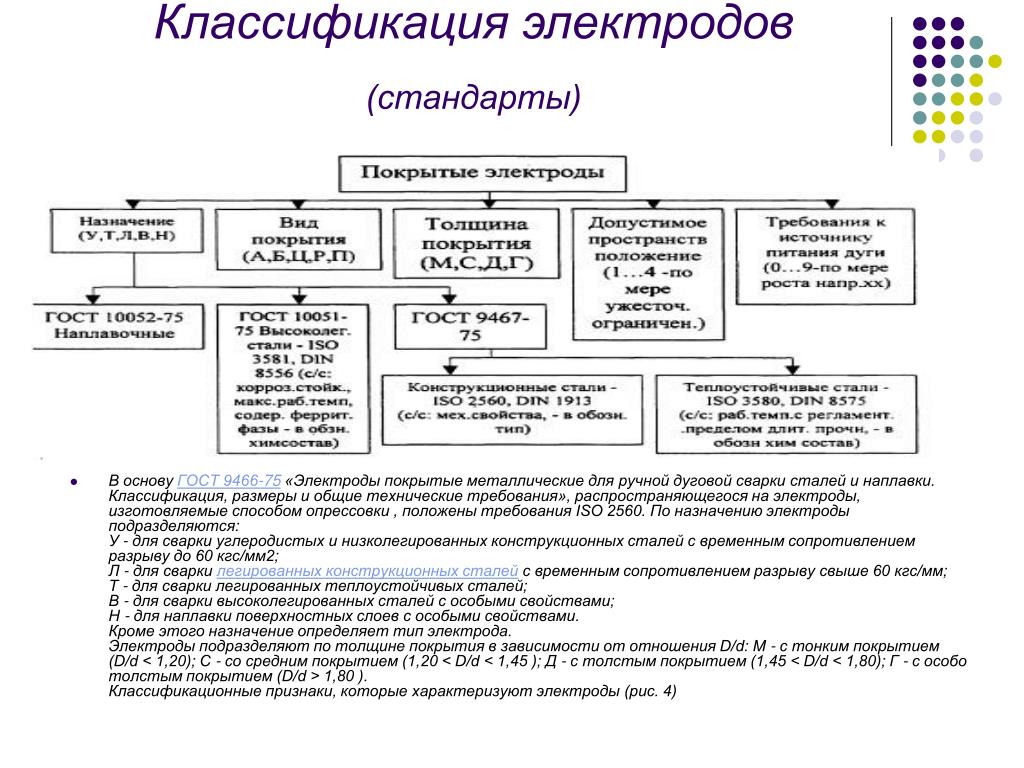

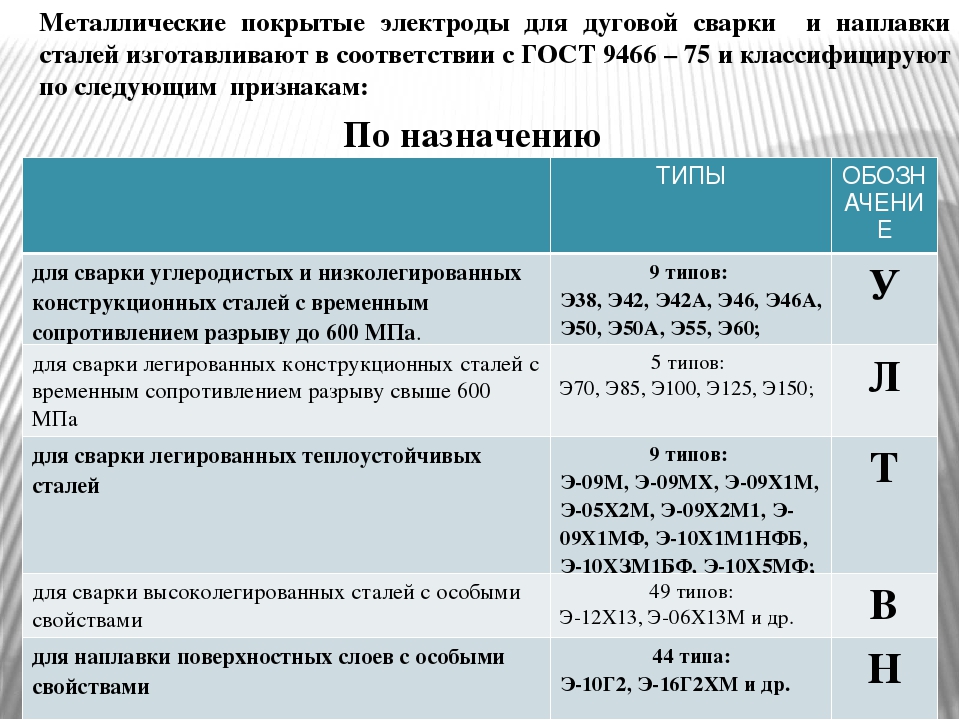

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

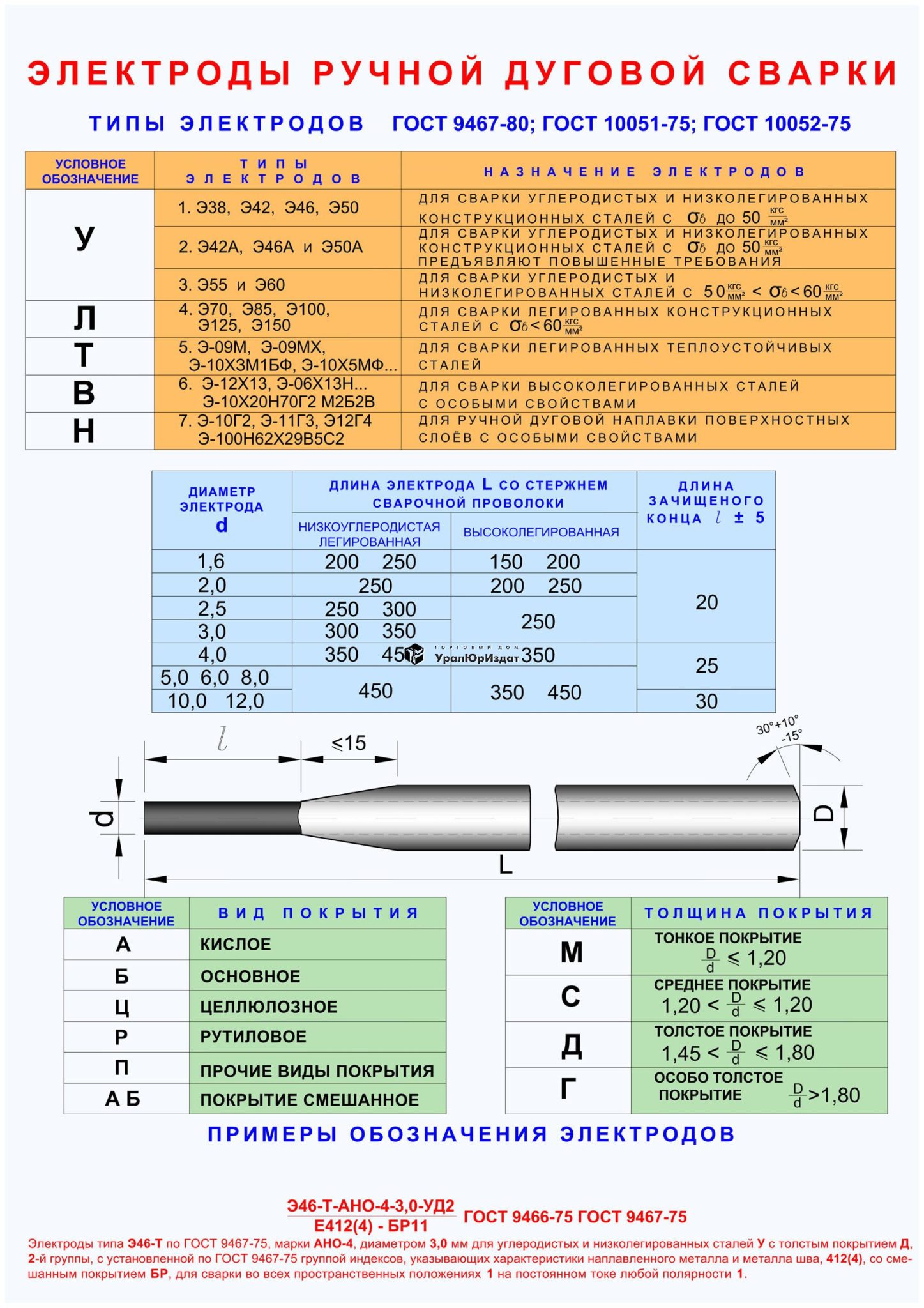

Типы покрытых электродов

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

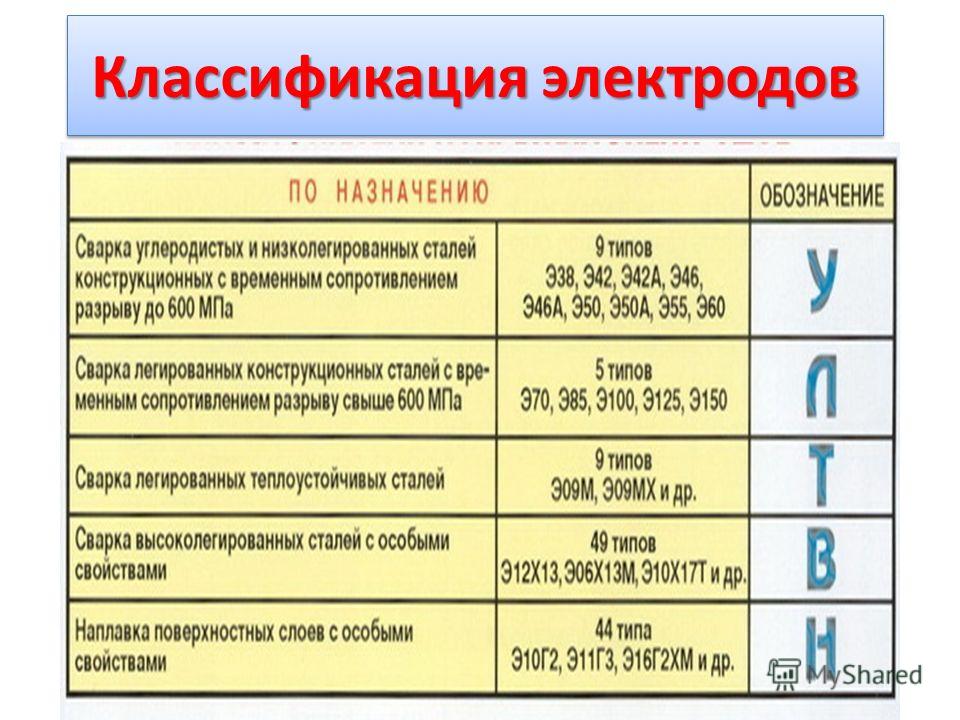

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов

— для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

— для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

— для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

— для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «

— для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

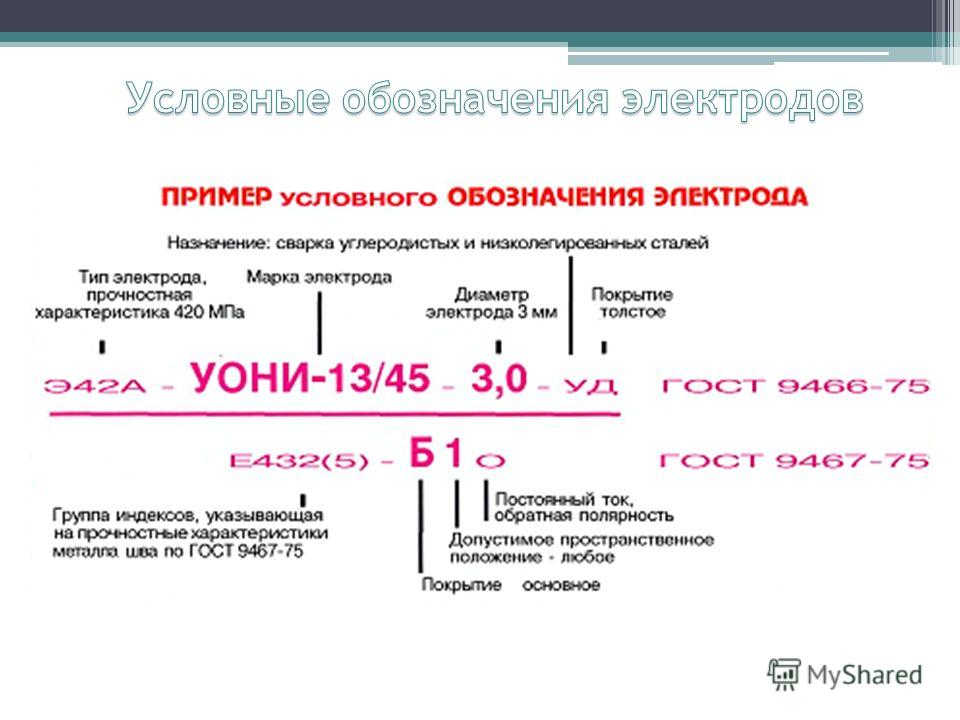

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

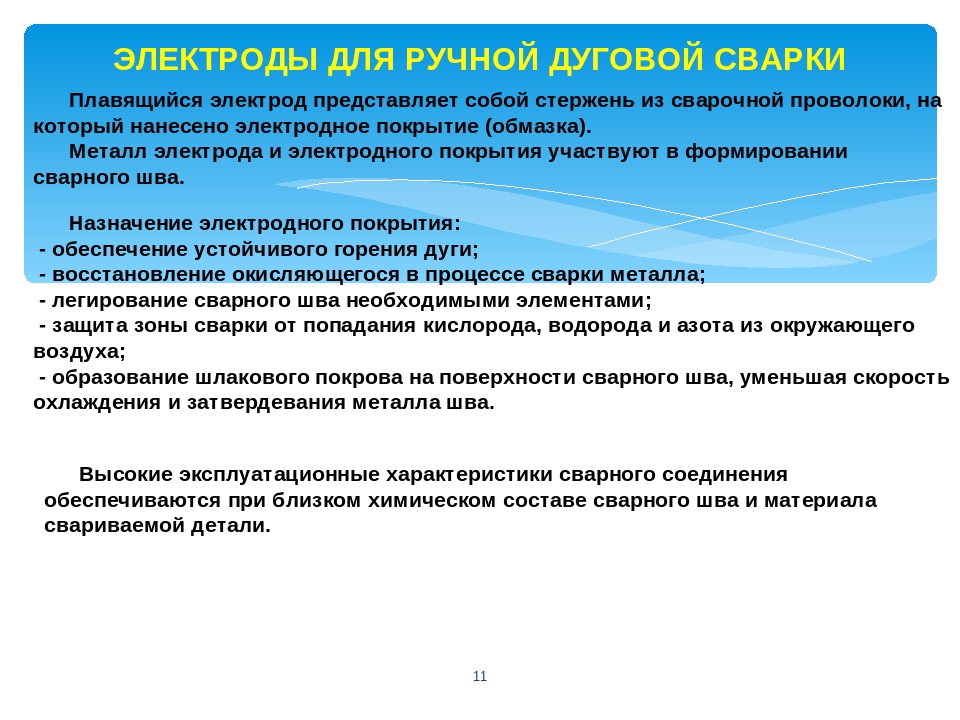

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

— Получение металлического шва нужного химического состава;

— Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

— Сохранение физических и химических свойств металла;

— Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

— Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

— Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

— Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

Виды сварочных электродов

Качество сварочного шва на металлическом изделии во многом зависит от того, насколько правильно были подобраны электроды, которые представляют собой небольшие отрезки специальной сварочной проволоки, покрытой специальным защитным слоем. Сама проволока и покрытие могут изготавливаться из различных материалов, которые лучше будут подходить для сварки тех или иных видов металлов. Некогда применялись металлические непокрытые электроды, которые сегодня превратились в сварочную проволоку, которая используется в полуавтоматах при сварке в защитных газах.

Сама проволока и покрытие могут изготавливаться из различных материалов, которые лучше будут подходить для сварки тех или иных видов металлов. Некогда применялись металлические непокрытые электроды, которые сегодня превратились в сварочную проволоку, которая используется в полуавтоматах при сварке в защитных газах.Основная классификация сварочных электродов

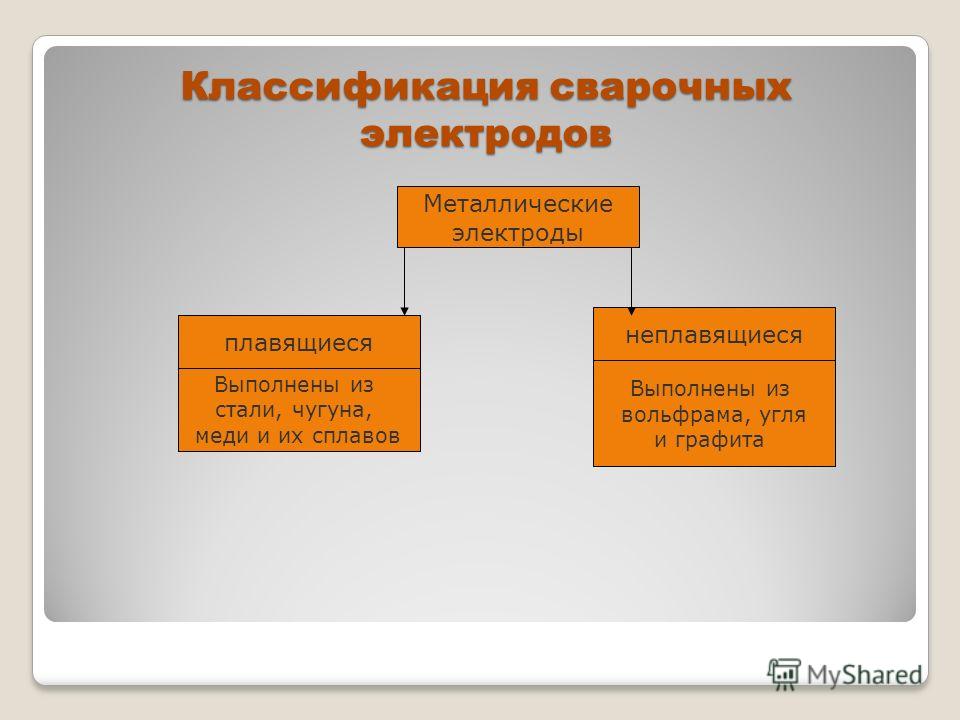

В зависимости от того, какие элементы входят в состав стержней, они делятся на две больших группы:- Неметаллические

- Металлические

- Возможность многократного использования

- Не возникает прилипания электрода к поверхности металла

Неплавящиеся и плавящиеся металлические электроды

Неплавящиеся стержни для сварочных аппаратов имеют высокую температуру плавления и используются обычно в среде защитных газов. К ним относятся вольфрамовые электроды с добавлением тория, церия, лантана, иттрия, что улучшает свойства сварки и качество результата. Что касается плавящихся электродов, то их стержни могут изготавливаться из таких металлов, как чугун, медь, алюминий, сталь, бронза, а также сплавы этих металлов в определенных соотношениях.Критерии выбора электродов

Для настоящего профессионала выбор электрода будет складываться из таких критериев, как коэффициент шлакообразования, необходимая эксплуатационная прочность шва, соответствие электрода роду тока, применяемого для сварки, возможность сварки конкретным электродом в различных положениях, а также некоторые дополнительные параметры, такие как обеспечение для швов антикоррозионных свойств. И это далеко не полный список критериев, на которые обращает внимание опытный специалист.

Классификация покрытых сварочных электродов – Осварке.Нет

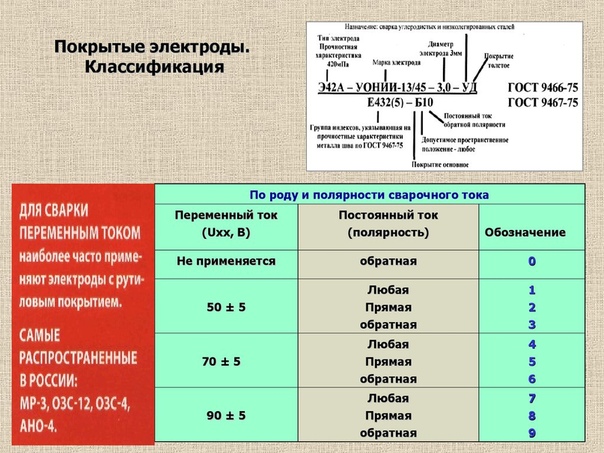

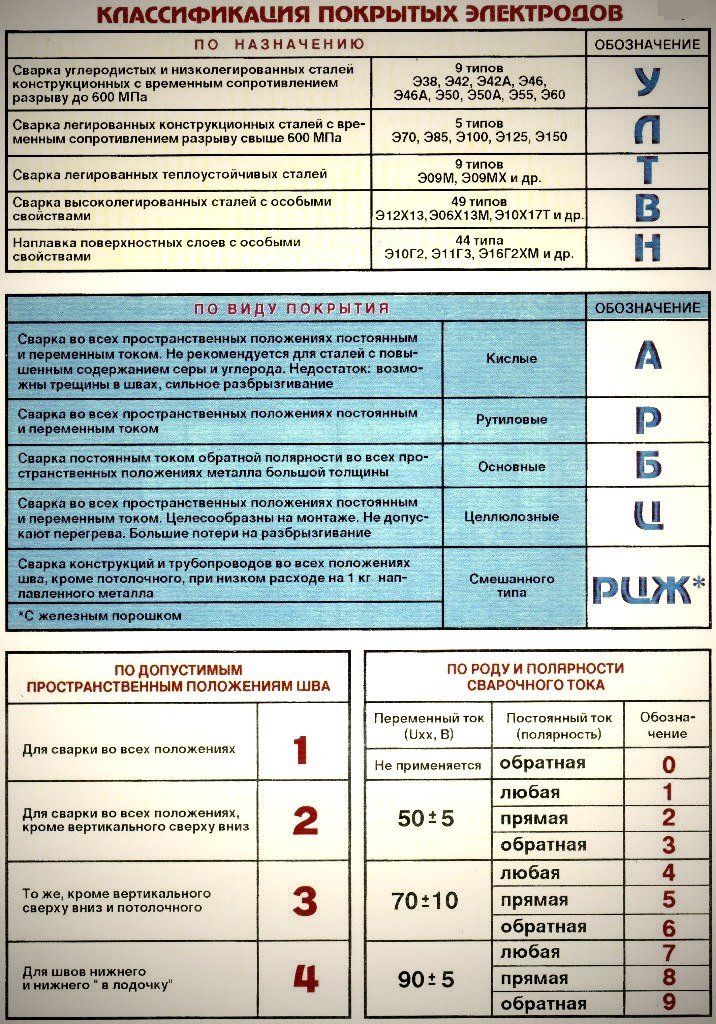

Рис 1. Классификация покрытых электродов

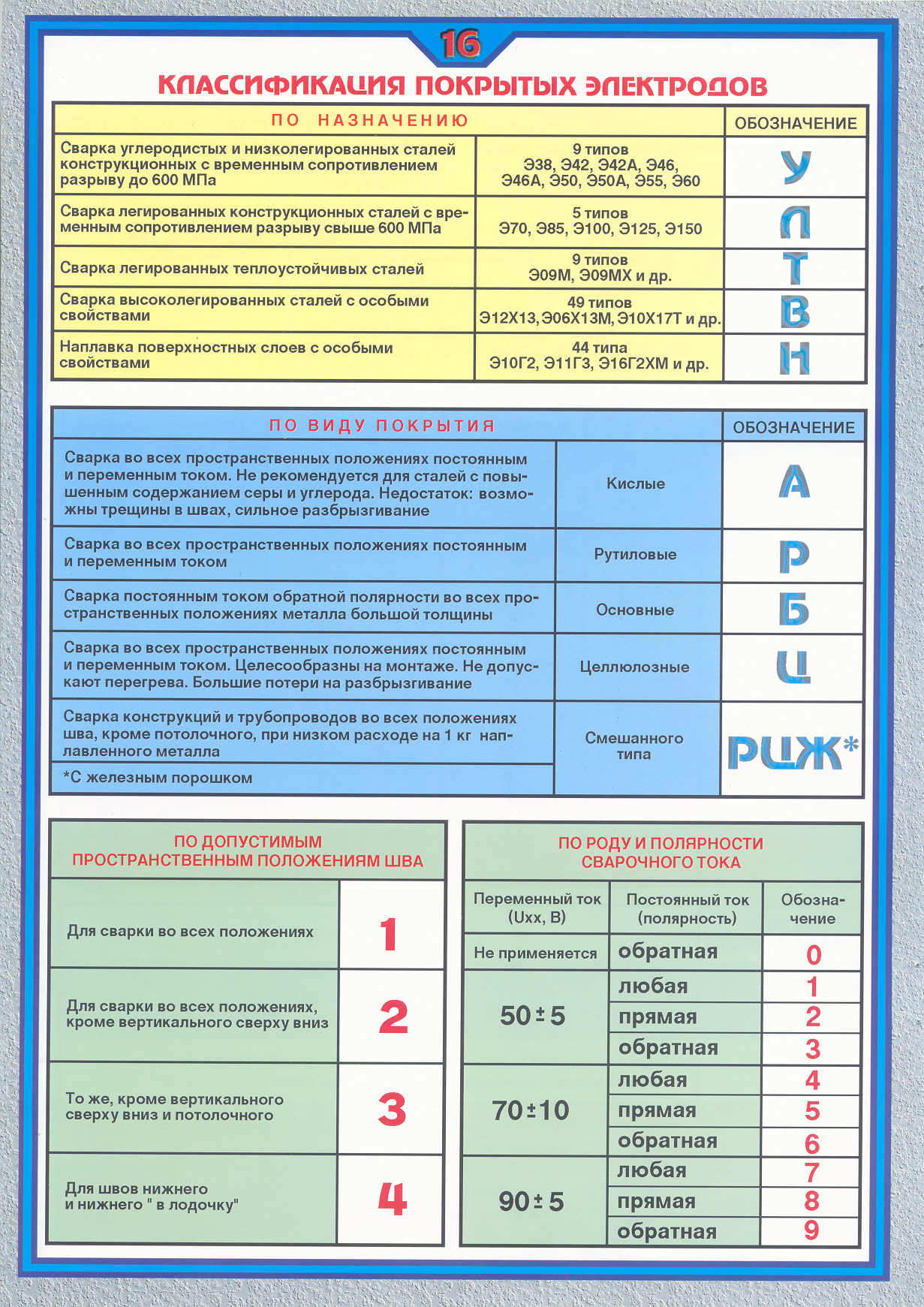

По назначению сварочные электроды для ручной сварки разделяют:

У — для сварки конструкционных углеродистых и низколегированных сталей с пределом прочности при разрыве до 60 кгс/мм2;

Л — для сварки конструкционных легированных сталей с пределом прочности при разрыве более 60 кгс/мм2;

Н — для наплавки слоя со специальными свойствами;

Т — для сварки теплоустойчивых сталей;

В — для сварки высоколегированных, кислотостойких, жаростойких и других с особыми свойствами;

Электроды разделяют по типу к которому они принадлежат. Также отличают электроды по маркам. Одному типу могут соответствовать несколько или одна марка. Подробнее см. Каталог электродов

В зависимости от толщины покрытия электроды разделяют делят на:

М — электроды с тонким покрытием;

С — со средним покрытием;

Д — с толстым электродным покрытием;

Г — с особо толстым покрытием.

Электроды разделяют по требованиям к точности их изготовления, состоянию поверхности покрытия, сплошности сварного шва выполненных этими электродами, содержания в наплавленном металле серы и фосфора на группы 1, 2 и 3.

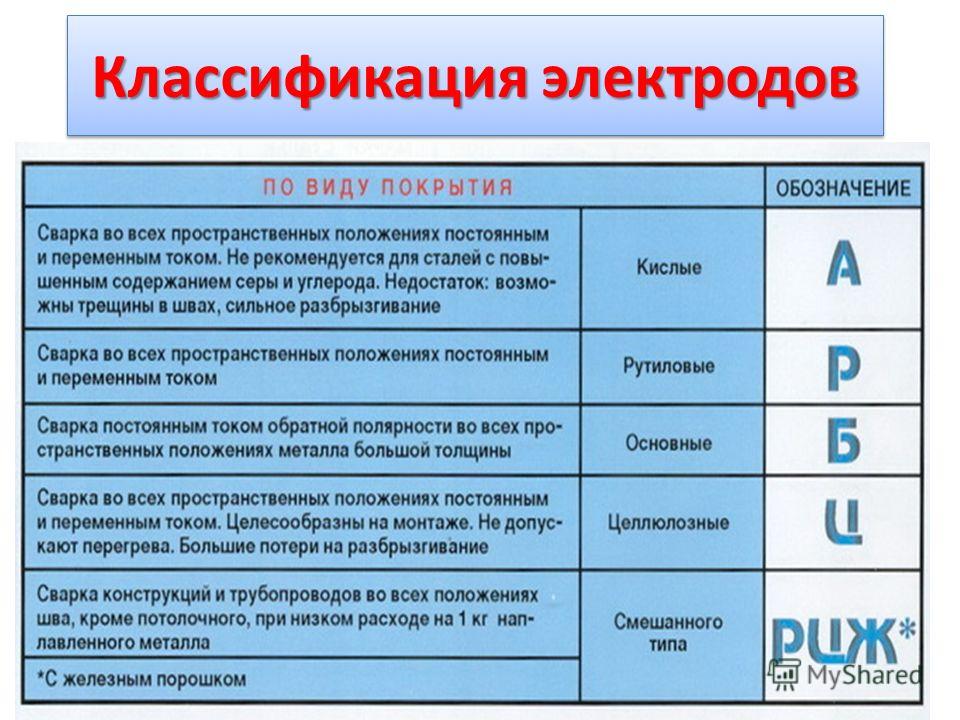

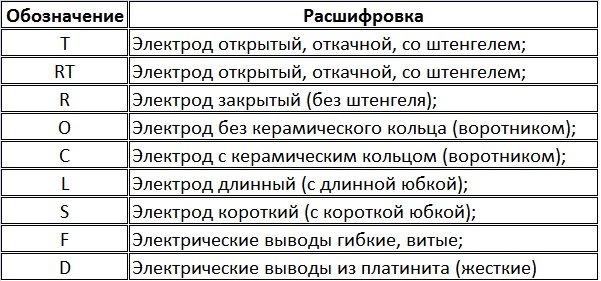

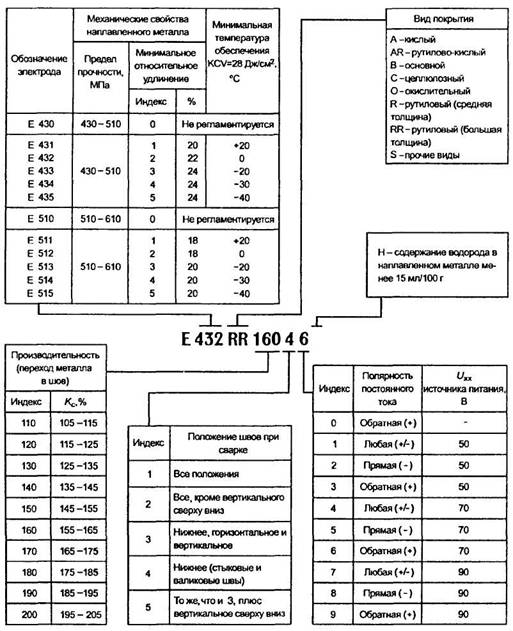

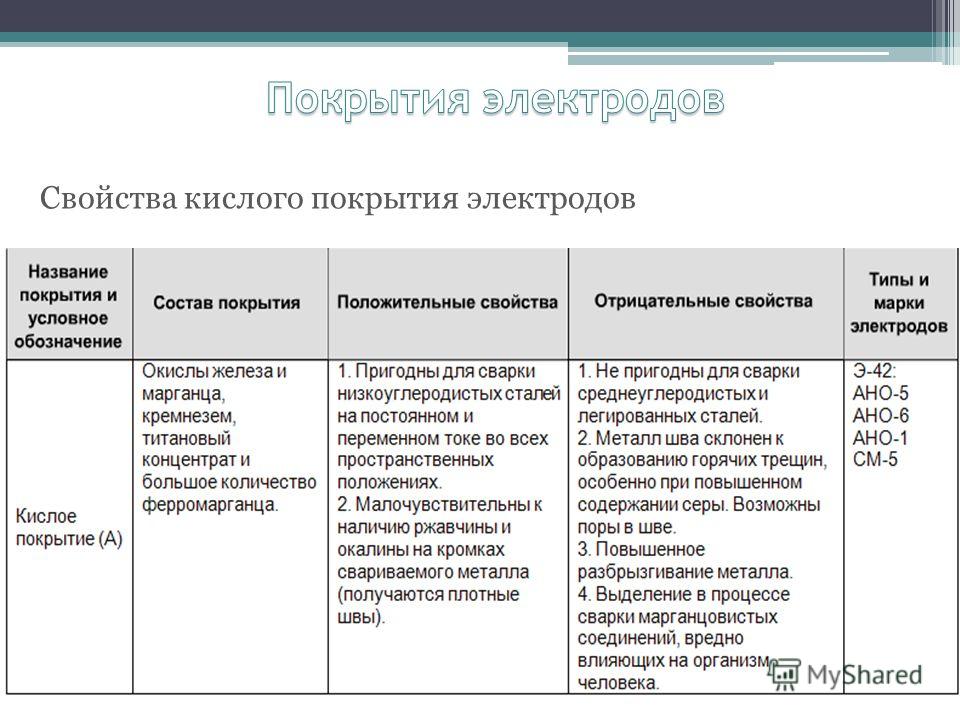

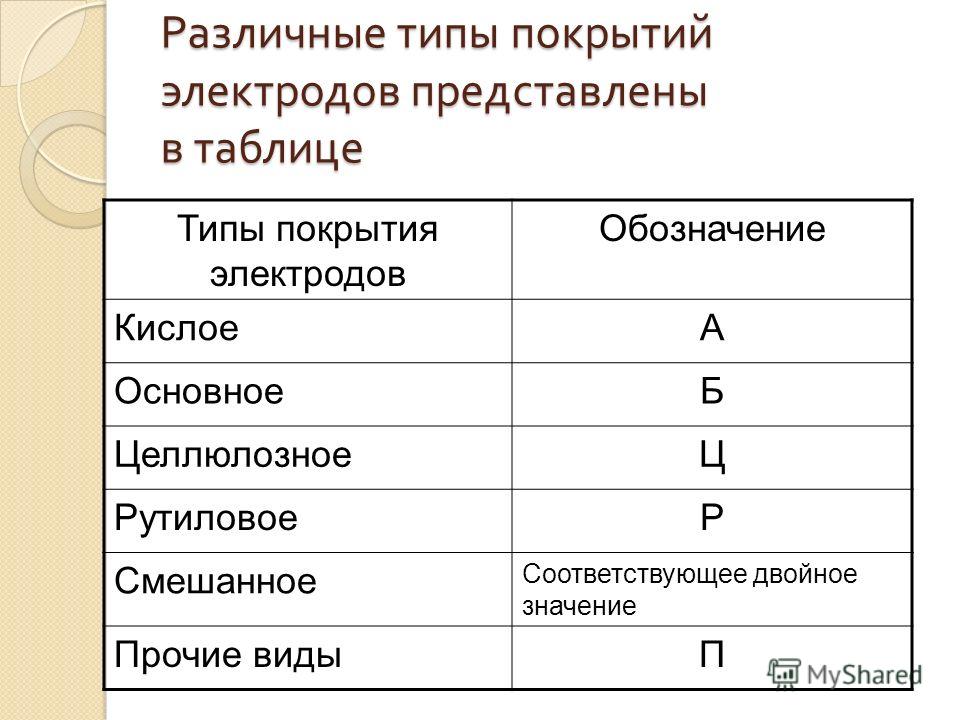

В зависимости от типа покрытия нанесенного на электрод их подразделяют:

А — с кислым покрытием;

Б — с основным покрытием;

Ц — с целлюлозным покрытием;

Р — с рутиловым покрытием;

П — покрытие другого вида.

Существуют электроды с несколькими видами покрытия одновременно. Такие виды покрытия обозначаются несколькими буквами. Букву Ж добавляют в конец обозначения покрытия если оно содержит в себе более 20% железного порошка.

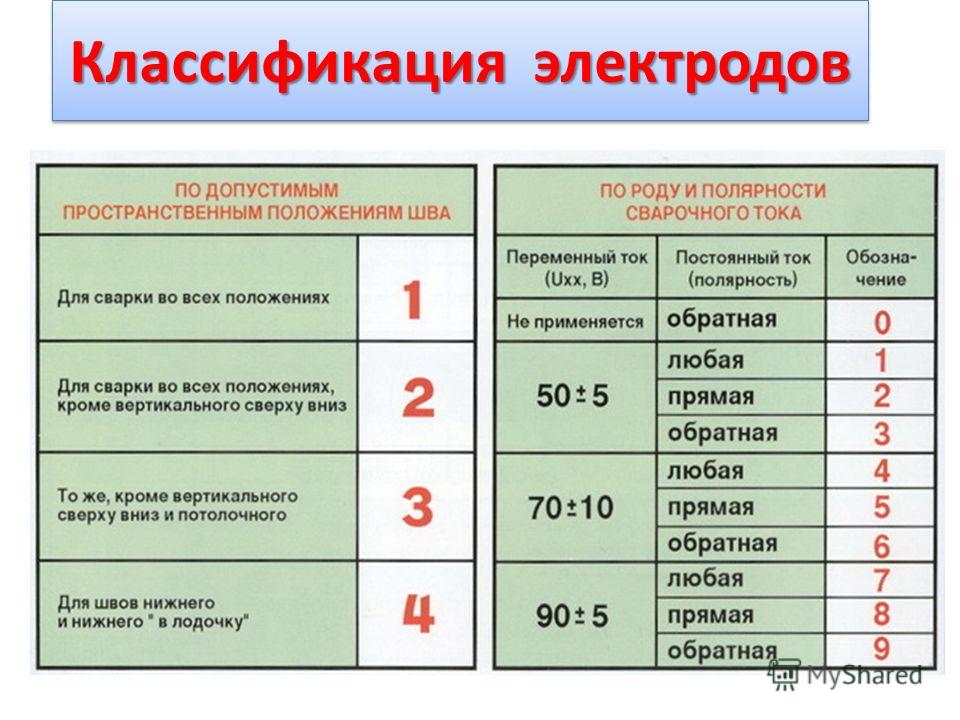

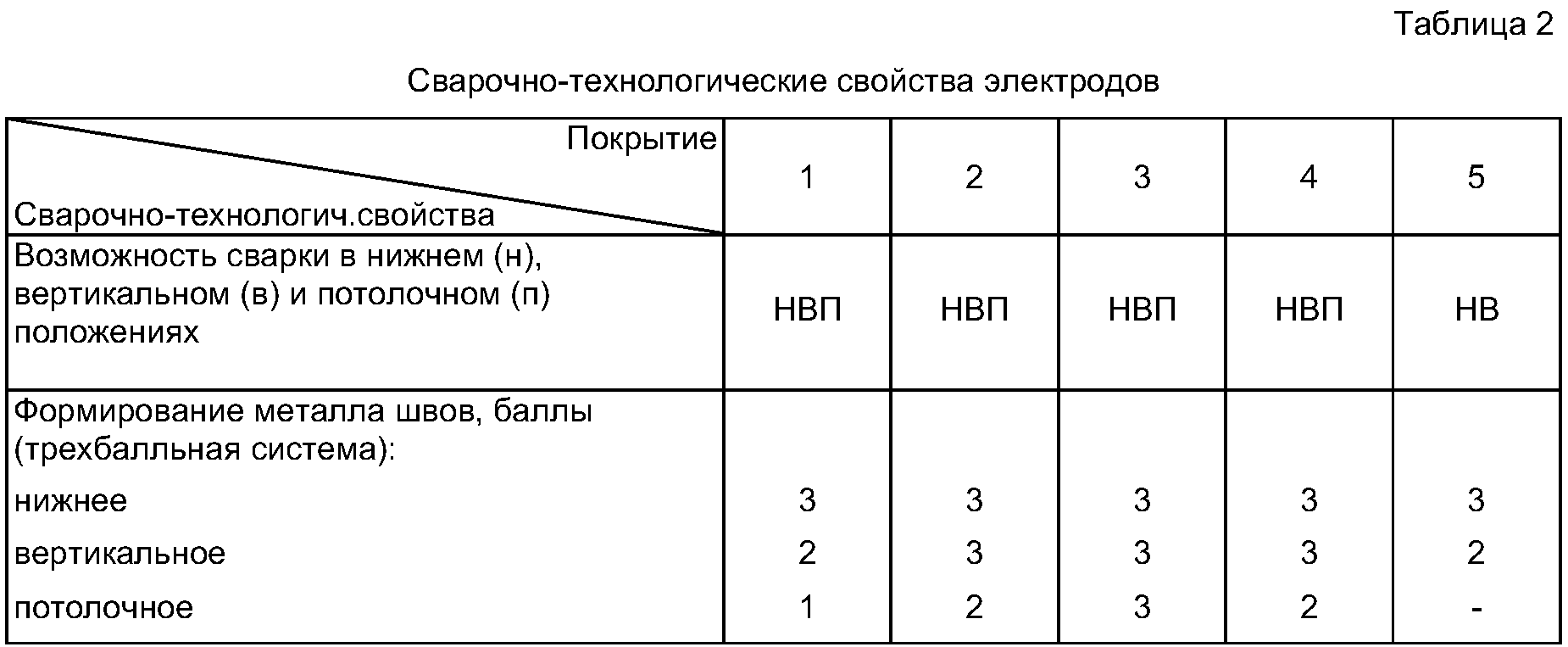

По допустимым положениям для сварки и наплавки:

1 — для всех положений;

2 — для сварки во всех положениях кроме вертикального на спуск;

3 — для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 — для нижнего и угловых швов в лодочку.

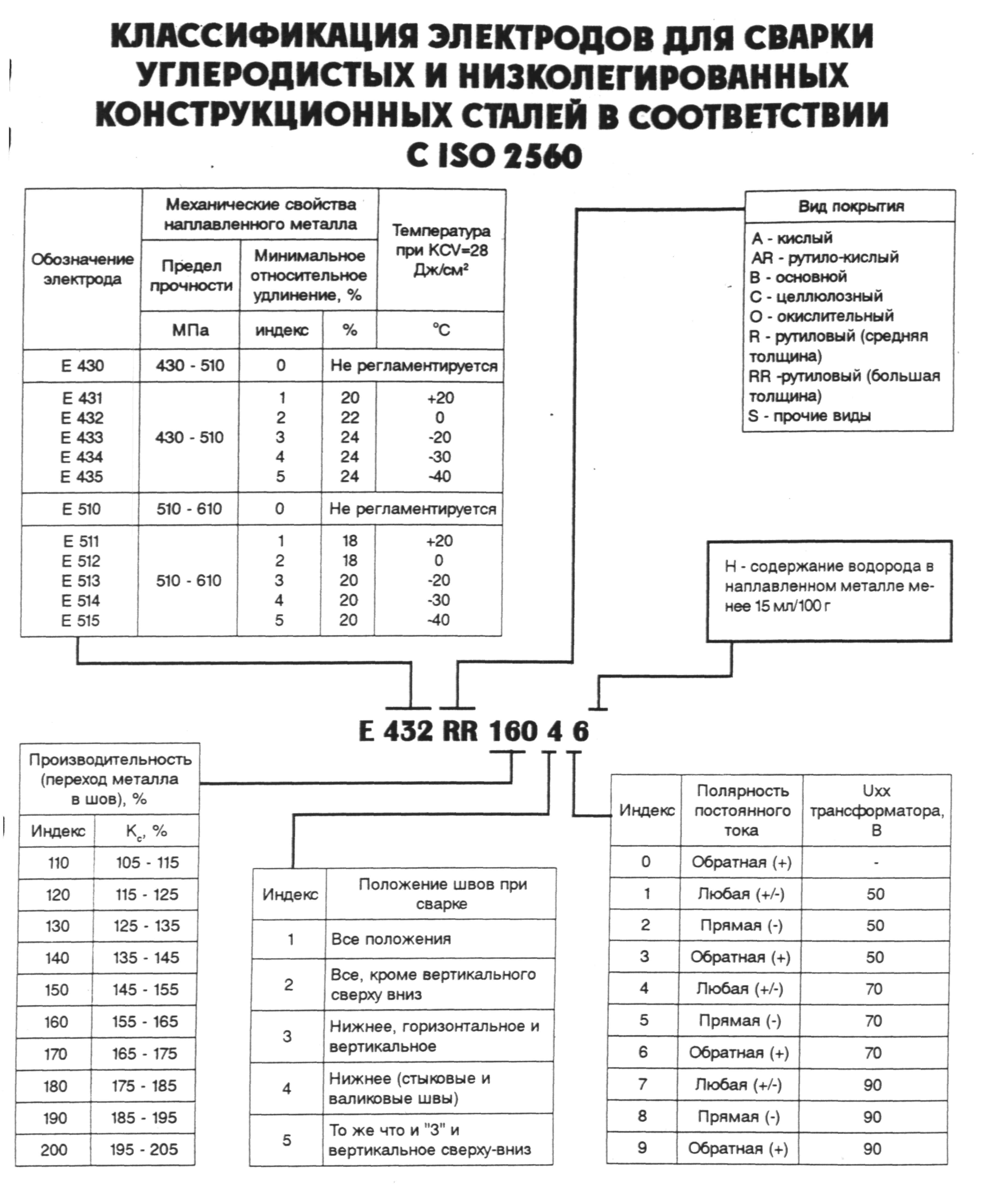

В зависимости от рода тока и применяемой полярности постоянного тока, а также по номинальному значения холостого хода источника питания (переменного частотой 50 Гц) электроды обозначаются в соответствии с табл. 1.

| Рекомендуемая полярность постоянного тока | Номинальное напряжение холостого хода источника питания переменного тока, В | Обозначения | |

| Номинальное | Предельные отклонения | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Цифрой «0» обозначаются сварочные электроды для сварки только постоянным током на обратной полярности.

Условное обозначение согласно этой классификации и дополнительная информация указываются на упаковке электродов.

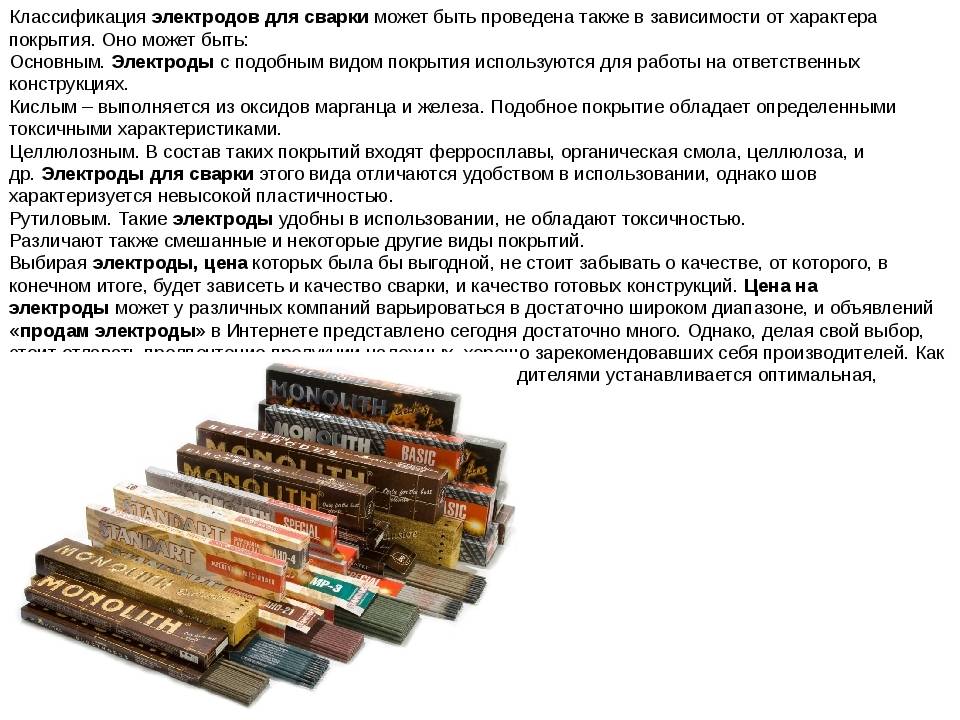

Типы и виды покрытия сварочных электродов

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные или рутилово-кислые и электроды с прочими видами покрытий, которые не относятся к указанным выше и обозначаются буквой «П». А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

А о том, как выбрать электроды для сварки читайте здесь.

Содержание

- Электроды с кислым покрытием (А)

- Плюсы электродов с кислым покрытием

- Минусы электродов с кислым покрытием

- Области применения

- Электроды с целлюлозным покрытием (Ц)

- Плюсы электродов с целлюлозным покрытием

- Минусы электродов с целлюлозным покрытием

- Области применения

- Электроды с рутиловым покрытием (Р)

- Плюсы электродов с рутиловым покрытием

- Минусы электродов с рутиловым покрытием

- Области применения

- Популярные марки электродов с рутиловым покрытием

- Электроды с основным покрытием (Б)

- Плюсы электродов с основным покрытием

- Минусы электродов с основным покрытием

- Области применения

- Популярные марки электродов с основным покрытием

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность проводить сварочные работы на постоянном и переменном токе

- При сварке ржавого или покрытого окалиной металла не образуют пор

- Устойчивость к влаге и механическим воздействиям

- Обеспечивает ровный сварной шов

- Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Области применения

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

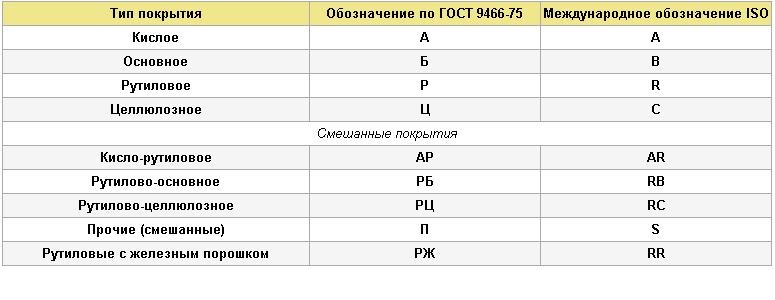

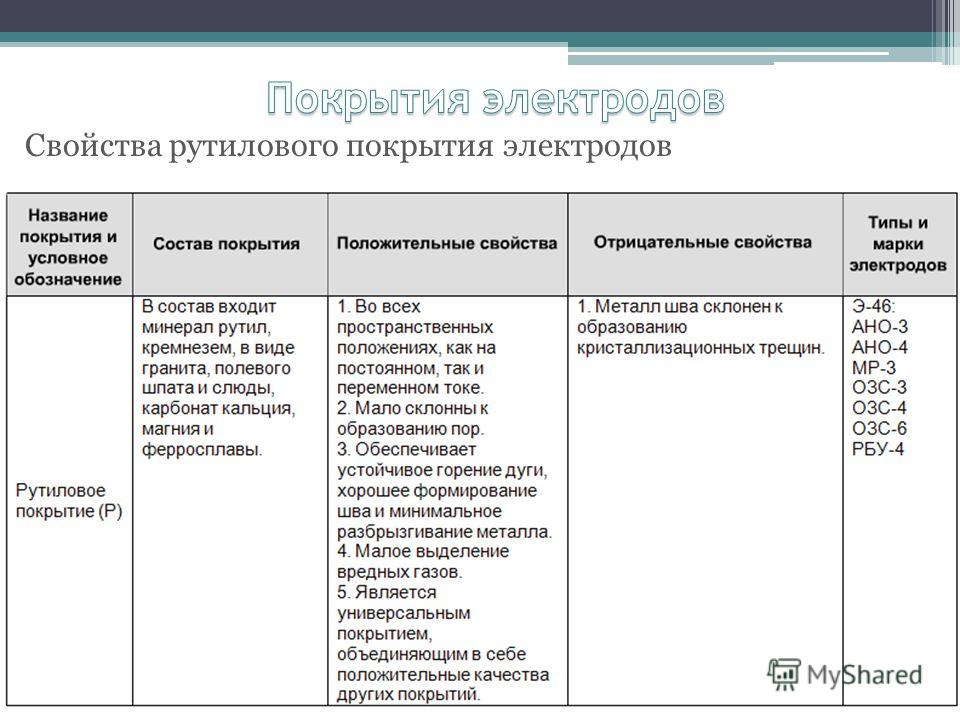

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва. Не образует горячих и холодных трещин в металле

- Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Области применения

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- GOODEL-OK46 – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Области применения

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Популярные марки электродов с основным видом покрытия

- GOODEL-52U – основное, тип Э50А

- УОНИ-13/55 – основное, тип Э50А

- ЦУ-5 – основное, тип Э50А

- ТМУ-21У – основное, тип Э50А

Электродуговая сварка | Виды покрытия электродов

Электроды для дуговой сварки изобрел русский ученый Николай Николаевич Бенардос в 1811 году для соединения металлических кромок в научных целях. Разработки для улучшения сварочного процесса продолжил его соотечественник Николай Гаврилович Славянов. Он заменил угольный электрод стержнем из металла и применил флюс для защиты от выгорания и накопления вредных веществ (серы, фосфора).

Спустя некоторое время (начало XIX) английские и американские ученые усовершенствовали труды российских изобретателей и запатентовали основные технологии производства сварочных стержней с защитным покрытием (обмазкой). После получения патента началось активное внедрение дуговой сварки в производство для строения судов и машин.

После получения патента началось активное внедрение дуговой сварки в производство для строения судов и машин.

От вида покрытия электрода, посредством которого проводится дуговая сварка, зависят качество и прочность сварочного шва. Покрытие подбирается с учетом физико-химических свойств обрабатываемых металлов и условий проведения сварки. В статье изложена информация о назначении покрытий стержней, их видах, особенностях изготовления и использования.

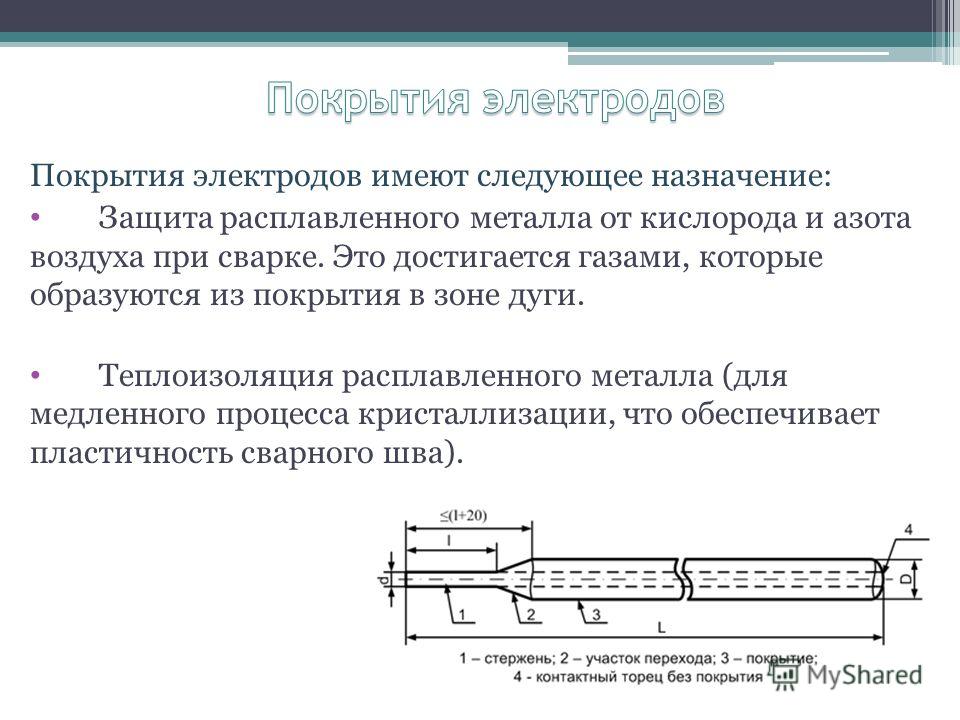

Для чего нужна обмазка электродов?

Специальный слой на электрических стержнях-электродах выполняет ряд важных функций:- Предохраняет рабочую зону от влияния атмосферных газов (азота с кислородом и водородом). Создается двухуровневая защита: рабочая зона и шлаковая корка на поверхности расплавленного материала обволакиваются углекислым газом и углеродными окисями.

- Обеспечивает затвердение шва, препятствует появлению трещин. При снижении скорости остывания металла из расплавленного участка выходят образующиеся в процессе газы, которые негативно влияют на прочность.

- Допускает бесперебойное поддержание горящей дуги в различных режимах обработки, значительно упрощает процесс розжига. Стабильное горение достигается за счет повышенного образования ионов в рабочем пространстве.

- Очищает металлический шов от примесей, насыщает легирующими добавками.

Перечисленные свойства обеспечивают компоненты, из которых состоят различные виды покрытия электродов.

Состав обмазки электродов

Создание рабочей среды для ручной дуговой сварки обеспечивают 6-12 компонентов, каждый из которых играет определенную роль:- Целлюлоза – создает газовое облако с восстанавливающим агентом

- Фторид кальция – повышает плавкость оксидов железа, а газ, который выделяется, стабилизирует процесс горения

- Карбонаты – обеспечивают образование шлаков

- Магний и кремний – раскисляют шов после сварки

- Диоксид титана – улучшает отвердевание

- Каолин – придает пластичность

Некоторые виды покрытия электродов содержат порошок железа, который улучшает качество наплавки, и дополнительные легирующие присадки.

Как покрывают защитным слоем металлические стержни?

Сначала все компоненты перетирают в порошок, просеивают через сита, чтобы они были однородными. Далее их смешивают, соблюдая пропорции, и добавляют связующее жидкое стекло. Наносят на поверхность металлического стержня способом окунания или опрессовки, используя специальное оборудование.

Толщина электродной обмазки

Толщина обмазки определяется по отношению диаметра электрода-стержня к его внутреннему диаметру (D/d). В зависимости от этого соотношения выделяют 4 разновидности сварочный расходных материалов, которые различаются буквами на маркировке:- Тонкие (М) – отношение не превышает 1,2

- Средние (С) – до 1,45

- Толстые (Д) – порядка 1,8

- Особо толстые (Г) – более 1,8

Расходники с тонким или средним слоем обеспечивают стабильную горящую дугу, но не оказывают влияния на качество наплавки. Для создания прочного шва потребуются расходные материалы с маркировкой Д и Г, вес которых составляет 40-50% от общей массы стержня.

Основные виды покрытия электродов

Для ручной сварки используются 4 вида покрытий поверхности электродов, которые определяются по маркировке (буквы А, Б, Р, Ц). Рассмотрим особенности их состава и применения.1. Кислые (А)

Состоят из окислов железа и марганца, кремнезема, ферромарганца, целлюлозы, крахмала. Они образуют стабильно горящую дугу и обеспечат ее быстрый розжиг при питании с невысоким напряжением. Электропитание осуществляется током переменного или постоянного типа. Малочувствительны к проржавевшим кромкам, которые сплавляются.

2. Основные или фтористо-кальциевые (Б)

В состав входят карбонаты кальция и магния, плавкого шпата, ферромарганец. Благодаря слабому окислению, они обеспечивают выход кислорода из расплавленного материала. Применение расходного материала способствует защите от образования трещинок на швах, максимальная эффективность достигается при электросварке жестких конструкций с несколькими слоями. Лучшими с таким покрытием считаются японские Kobelco LB-52U, отечественные УОНИ 13/55, ОЗЛ-8 и FUBAG FB 13/55.

3. Рутиловые (Р)

Содержат добавку диоксида титана (рутила), карбонаты кальция и магния, ферромарганец, кремнезем. Из доступных вариантов можно рассмотреть Fubag FB 3. Расходники дают хорошие результаты при спайке ржавых участков, соединении загрунтованных элементов без образования пор. Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют.

Из доступных вариантов можно рассмотреть Fubag FB 3. Расходники дают хорошие результаты при спайке ржавых участков, соединении загрунтованных элементов без образования пор. Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют.

4. Целлюлозные (Ц)

К органическим веществам (до 50% оксицеллюлозы, крахмала) добавляются шлакообразующие материалы и легирующие присадки (ферромарганец, силикаты, диоксид титана). Они дают хорошее горение дуги при постоянном токе питания, позволяют сварщикам развивать высокую производительность за счет легкости ведения шва.

Сварка может выполняться в любом положении. В процессе выделяется немного шлака, поэтому такие расходники удобно применять при вертикальном размещении конструкции. Они подходят также для труднодоступных мест. Из минусов – грубочешуйчатая поверхность швов, поэтому понадобится дополнительная шлифовка. При работе разбрызгивается до 15% расплавленного материала.

Как подобрать подходящие электроды?

Чтобы определиться, электроды с каким видом покрытия нужны, следует учитывать такие факторы:- Толщину и состав сварной конструкции (медь, чугун, нержавеющая, низкоуглеродистая или высоколегированная сталь). Например, для высоколегированной стали оптимально подойдут расходники марок ЛМЗ-1, АНВ-1.

- Требования по эксплуатации (предварительная прокалка, положение стержня при работе).

Проще всего сварка проводится в горизонтальном положении, при вертикальном положении возможно стекание шлаков. Работу в труднодоступных местах под наклоном выполняют квалифицированные сварщики.

Проще всего сварка проводится в горизонтальном положении, при вертикальном положении возможно стекание шлаков. Работу в труднодоступных местах под наклоном выполняют квалифицированные сварщики. - Марку применяющегося сварочного аппарата. Нередко в названии сварочного оборудования встречаются вставки, указывающие на особенности применения расходных материалов. Ярким примером станет модель IN 226 CEL, в названии которой указана возможность эффективной работы электродами с целлюлозным покрытием.

* Для инверторных устройств, которые пользуются популярностью в быту, подойдут стержни с обмазкой любого типа (исключая специфические задачи).

Доверие российских сварщиков заслужили немецкие аппараты Fubag и адаптированные к ним расходные материалы этой же марки – благодаря высокому качеству и удобству в эксплуатации. Исходя из толщины конструкции и диаметра стержней, важно правильно настроить сварочный аппарат, поскольку при слабом токе не получится образовать дугу, а при очень сильном – можно прожечь насквозь металл.

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Виды электродов для ручной дуговой сварки

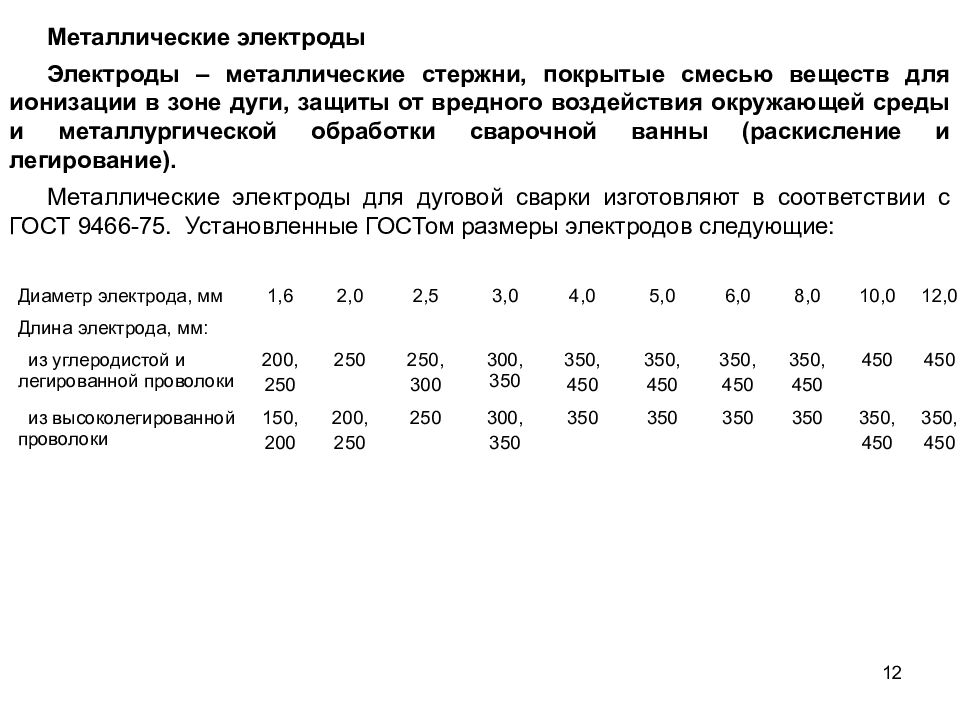

Для ручной электродуговой сварки по методу Н.Г. Славянова применяют металлические электроды, которые служат присадочным материалом и одновременно проводником тока к дуге. Свойства сварного шва в основном определяются применяемым электродом, поэтому выбору его для каждого конкретного случая сварки нужно уделять серьезное внимание.

Металлический стержень и покрытие (обмазка)

Металлический стержень электрода изготовляется из электродной проволоки, которая должна соответствовать ГОСТ 2246-54. Проволока поставляется в мотках следующих диаметров: 1; 1,2, 1,6; 2; 2,5; 3; 4; 5; 6; 6,5; 7; 8; 10, 12 мм.

По ГОСТ установлено 19 марок сварочной проволоки: 6 марок Св-1, Св-IA, Св-1Г, Св-1ГА, Св-П, Св-ПГ из углеродистой стали; 7 марок Св-Ш, Св-IV и т. д из легированной стали: 6 марок Св-Х, Св-XI и т. д. из высоколегированной стали.

Проволока первых шести марок (и особенно первых двух) наиболее широко применяется при изготовлении электродов, предназначенных для сварки стальных конструкций и трубопроводов.

С целью улучшения качества наплавленного металла на металлический стержень наносится толстый слой покрытия. Такие электроды называют электродами с толстым покрытием или электродами с качественным покрытием Обмазка качественного электрода составляет 20—30% от веса металлического стержня, в то время как обмазка электрода с тонким покрытием (меловое) составляет всего 1—2%.

Толстый слой обмачки на стержне не только стабилизирует процесс сварки, но одновременно, что особенно важно, улучшает качество наплавленного металла Улучшение качества достигается защитой металла от вредного действия кислорода и азота воздуха, а также введением в наплавленный металл легирующих составляющих из обмазки.

Классификация электродов

Электроды разделяются на следующие группы.

По материалам, для сварки которых они предназначены. Например, для сварки низкоуглеродистой стали, для сварки средне-углеродистой стали, для сварки стали повышенной прочности и т. д.

По технологическим особенностям. Например, для сварки в нижнем положении, в вертикальном положении и т д.

По материалам, из которых они изготовлены, — стальные, чугунные и т. д.

Типы электродов. Полный объём информации по электродным сварочным материалам

ООО «Техресурс» предлагает купить электроды ведущих отечественных производителей, используемых для ручной дуговой сварки. Наш ассортимент включает в себя самые популярные модификации расходных сварочных материалов. Правильный выбор электрода гарантирует высокую эффективность сваривания и продолжительную жизнь сварочных швов.

Электрод представляет собой проволочный прут, покрытый специальным составом. Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

- высокая температура в сварочной ванне, доходящая до 4000°С;

- малый объём основных и сопутствующих реагентов;

- активный контакт шлака и металла, позволяющий образовывать защитный слой;

- интенсивное окисление с проникновением в наплавляемый металлический шов азота, водорода и кислорода и легирующих элементов

Сегодня на рынке представлен широкий выбор электродов, предназначенных для различных способов сварки и работы с различными видами металлических сплавов. Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

Классификация электродов

Все электроды разделяются на две базовые группы:

- Плавящиеся стержни, изготовленные из чугунных, стальных, алюминиевых и медных сплавов.

В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

- со стабилизирующим электрическую дугу покрытием — более дорогие изделия, использование которых повышает эксплуатационные характеристики сварных швов;

- без дополнительного слоя — этот тип электродов не применяется для ручной дуговой сварки

- Неплавящиеся электроды из прессованного угля, вольфрама или графита, которые выполняют функцию катода или анода для образования электрической дуги. Сварочный расплавленный материал в этом случае формируется за счёт использования проволоки-присадки. Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

Покрытие электродов представлено следующими категориями:

- Кислое ферромарганцовое и ферросилицийное (буква «А» в маркировке) . Такое покрытие обеспечивает повышенную плавкость сердечника, что особенно важно при создании нижних сварных швов.

- Рутиловое «Р» со слоем из двуокиси титана с включением жидкого стекла. Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв.

- Целлюлозное «Ц», изготавливаемое с использованием целлюлозы, марганца, талька. Основное преимущество – это формирование защитного газового облака в сварочной ванне, обеспечивающего образцовое качество соединений. Электроды с таким покрытием особенно рекомендуются для сварки трубопроката.

- Карбонатно-кальциевое «Б» (основное). Этот вид покрытия электродов также обеспечивает образование защитного облака углекислого газа. Однако качество создаваемых швов требует дальнейшей доработки.

- Прочее «П» — с включением легирующих компонентов, повышающих прочность сварных соединений.

Самой популярной разновидностью считается рутиловое покрытие, которое имеет репутацию универсального материала для создания качественных сварных швов. Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Электроды разделяют по пространственным положениям шва в соответствии со свариванием следующих соединений:

- потолочные;

- нижние;

- горизонтальные на поверхности;

- вертикально вверх;

- вертикально вниз

Отдельной группой представлены универсальные электроды, использование которых допустимо при любой пространственной ориентации свариваемых участков.

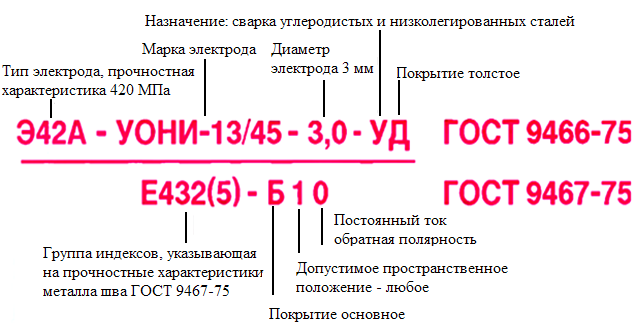

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- «Э» — электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- «Е» — категория плавких электродов.

- Цифры от «0» до «9», отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия «Д» — толстая, «М» — тонкая, «С» — средняя, «Г»- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Виды электродов по назначению

Каждая марка электродов предназначена для сваривания определённой группы металлов. Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

- «У» — для сваривания углеродистых сталей конструкционного типа с низкими показателями легирования.

- «М» — для создания сварных соединений в изделиях из легированных сталей, включая электроды, используемые для наплавки рельсовых полотен.

- «Т» — для работы с легированными стальными сплавам, имеющими повышенный коэффициент теплоустойчивости.

- «Н» — для сваривания верхних слоёв металлических поверхностей.

- «Б» — для создания соединений конструкций из высоколегированных сплавов особого назначения

Какие электроды лучше подходят для сварки инвертором

Изобилие сварочных материалов этого типа способно ввести в заблуждение даже знающего профессионального сварщика. В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

- Для работы с низколегированными сталями подойдут углеродные электроды типа УОНИ, отличающиеся качественным отделением шлаковых соединений и небольшим объёмом брызг.

- Для создания сварных швов в коррозийно-стойких стальных сплавов рекомендуется использовать электроды типа ОЗЛ-8, 3,0ММ.

- Сваривание легированных сталей повышенной прочности осуществляется с помощью электродных стержней типа ЭА-395/9, 4,0ММ

- Для сварки методом наплавления используются изделия из категории ЦЛ-11 с сердцевиной из высоколегированной стали.

- Маркировка электродов для создания сварных соединений в чугунных изделиях должна включать в себя аббревиатуру ОЗЧ.

- Для создания швов повышенной прочности, пластичности и вязкости применяются электроды УОНИ-13/55 и аналоги.

- Для сварочных работ общего назначения могут использоваться электроды типа ОЗС-12 или МР-3.

Знающие специалисты компании ООО «Техресурс» по необходимости предоставят вам развёрнутые консультации по вопросам правильного подбора партии электродов под конкретные рабочие процессы. Все заказы обслуживаются в сжатые сроки, а предлагаемые оптовые цены официального дилера позволяют серьёзно экономить на поставках качественных сварочных материалов.

Классификация сварочных электродовдля SMAW » Мир трубопроводной инженерии

Теги: #PIPING_ENGINEERING # Wreding #smaw # Welding_Electrode

AWS сварочный электрод Классификация для Smaw

Мяжеличатые стальные электроды

Пример Назначение электродов:

E7018-X E — указывает на то, что это является электродом.

70 – Указывает предел прочности при растяжении. Измеряется в тысячах фунтов на квадратный дюйм.

1 – указывает положение сварки.

8 – указывает на используемое покрытие, проникновение и тип тока. (См. классификационную таблицу ниже)

X — указывает на наличие дополнительных требований. (См. Дополнительные требования ниже)

Сварочные позиции

| 1 | Все позиции (квартира, горизонтальные, вертикальные (вверх), накладные) |

| 2 | плоский, горизонтальный |

| 4 | , Горизонтальный, накладные, вертикальные (вниз) |

Дополнительные требования

| Суффикс | Дополнительные требования |

| -1 | Увеличение прочности (ударная вязкость). |

| -M | Соответствует большинству военных требований — повышенная ударная вязкость, более низкое содержание влаги после воздействия, предельные значения диффузионного водорода для металла сварного шва. |

| -h5, -H8, -h26 | Указывает максимальный предел диффузионного водорода, измеренный в миллиметрах на 100 грамм (мл/100 г). 4, 8 и 16 указывают на предел. Пример: -h5 = 4 мл на 100 грамм |

электроды с низким легированным стальным покрытием

Suffix Table

| суффикс | стальной сплав типа | суффикс номер | |

| -A1 | углерод-молибдена | 0.40 — 0,65 МО | |

| -B1 | |||

| -B1 | хром-молибдена | 0,40 — 0,65 кр 0,40 — 0,65 МО | |

| -B2 | -B2 | Chromium-MolyBdenum | 1,00 — 1,50 CR 0,40 — 0,65 МО |

| -B2l | хром-молибден | нижний углерод B2 | |

| -B3 | хромиум-молибден | 92,00 — 2,500 кр 0, | |

| -B3L | хром-молибден | нижний углерод B3 | |

| -B4L | Хром-молибден | 1. 75 — 2.25 Cr 0,40 — 0,65 МО 75 — 2.25 Cr 0,40 — 0,65 МО | |

| -B5 | -B5 | хром-молибдена | 0,40 — 0,60 кр 1,00 — 1.25 MO |

| -B6 | -B6 | 4,6 — 6,0 Cr 0,45 — 0,65 МО | |

| -B8 | 8.0 — 10.5 CR 0,8 — 1.2 MO | ||

| -C1 | Nickel Steel | 2.00 — 2.75 NI | |

| -C1L | Никель сталь | Никель углерода C1 | |

| -C2 | Никелированная сталь | 3.00 — 3.75 NI | |

| -C2L | Никелевая сталь | Никель Carber C2 | |

| -C3 | Никель сталь | 0,80 — 1.10 Ni | |

| -NM | Никель-молибден | 0.80 — 1.10 NI 0,40 — 0,65 МО | |

| -D1 | |||

| -D1 | Марганец-молибден | 1,00 — 1,75 млн. 025 — 0,45 МО | |

| -D2 | Марганец-молибден | 1,65 — 2,00 млн. М. н. 0,25 — 0,45 МО н. 0,25 — 0,45 МО | |

| -D3 | Марганец-молибден | 1.00 — 1.80 mn 0,40 — 0,65 МО | |

| —-W | NI, CR, MO, CU | Ni, CR, MO, CU | |

| -G | Нет необходимой химии | 5||

| -M | Военная оценка У больше требований | 5

| C | |||||||

| C | |||||||

| C | C | C | Углеродистый элемент из углерода в стали | ||||

| MN | Марганец Утверждающий элемент Man | ||||||

| SI | SILICON Оксидизер, умеренный усистен | ||||||

| P | PHOSPHORUS вызывает растрескивание, если слишком высокий | ||||||

| S | S | S | S | СПИДом серы в обрабатывании — Проблемы с растрескиванием, такие как P | |||

| CR | Твердость хрома (низкая) — коррозионная стойкость (высокая ) | ||||||

| Ni | Никель Упрочняющий элемент – повышенная морозостойкость | MO | MO | MOLYBDENUM HEROTENALIVE — High Temp Reacle — прочность на ползучесть | |||

| B | B | B | |||||

| CU | Медная коррозионная стойкость (низкий) — растрескивание (высокое) | ||||||

| al | алюминиевый оксидизер — улучшает механические свойства | ||||||

| Ti | Титана Удаление: кислород, S, N, N, N и C | ||||||

| N | |||||||

| N | N | N | N | азот Улучшает прочность — снизу жесткость | |||

| CB | твердость Columbium — улучшается механические свойства | ||||||

| V | Ванадий Твердость – Улучшает механические свойства |

Вот так:

Нравится Загрузка. ..

..

Прутки сварочные и их классификация

Сварщики TIG, дуговые сварщики, сварщики MIG и сварщики электродом, работающие с проволокой, знают, что когда проволока разрезается и выпрямляется, она называется сварочной проволокой. Это форма присадочного металла или присадочной проволоки, которая используется многопроцессорными сварщиками в процессе пайки или сварки, не проводящей электрический ток.

Как знают сварщики дуговой сварки, сварщики TIG, сварщики Stick и сварщики MIG, когда проволока используется в электрической цепи, она называется сварным электродом и определяется как часть сварочной цепи и фактически через сварку. электродом проводится сварочный ток.Обычно электрод представляет собой сварочную проволоку, но может быть и в других формах.

Сварщикам, работающим с несколькими процессами, известно несколько систем, применяемых для классификации определенной сварочной проволоки, стержня или электрода. Во всех этих случаях используется буква префикса, которая указывает на что-то. Итак, вот как проходит классификация сварочной проволоки: приставка R указывает на сварочный пруток, приставка E означает сварочный электрод; когда префикс RB, это либо сварочный пруток, либо припой, а когда префикс ER, это электродный стержень или сварочный пруток.

Итак, вот как проходит классификация сварочной проволоки: приставка R указывает на сварочный пруток, приставка E означает сварочный электрод; когда префикс RB, это либо сварочный пруток, либо припой, а когда префикс ER, это электродный стержень или сварочный пруток.

Аппараты для ручной сварки, аппараты для сварки MIG, аппараты для сварки TIG и аппараты для дуговой сварки также используют систему, которая используется для идентификации стержней, применяемых во время дуговой сварки в среде защитного газа, и электродов из углеродистой стали без покрытия. Эта система идентификации также использует префиксы.

Многопроцессорные сварочные аппараты распознают ER как электрод или сварочную проволоку/стержень, 80 – указывает минимальный предел прочности на растяжение в тысячах фунтов на квадратный дюйм, S указывает на сплошной электрод или стержень, C указывает на многожильный электрод или композитный металлический сердечник и 1, используемая в качестве суффикса, указывает коэффициент стабильности.

Сварщики, работающие с несколькими процессами, также распознают другую систему, используемую для идентификации твердой углеродистой стали без покрытия для дуги под флюсом. Эта система включает использование префикса E для обозначения электрода, за которым следуют буквы L (низкий), M (средний), H (высокий) уровень марганца. За этими двумя буквами следует число, указывающее среднее количество углерода.

Что нужно знать о сварочных электродах

TWS — отличный вариант обучения для всех

Узнайте больше о том, как мы можем подготовить вас к карьерному росту.

Если вы заинтересованы в карьере сварщика, возможно, вы уже ознакомились с используемыми сварочными инструментами и оборудованием. Одним из наиболее важных сварочных инструментов является сварочный пистолет или сварочный аппарат, который вырабатывает электрический ток, плавящий и связывающий металл. Сварочные электроды необходимы, и важно, чтобы сварщик знал, какой тип использовать для различных работ.

Что такое сварочные электроды?

Электрод представляет собой металлическую проволоку с покрытием.Он изготовлен из материалов, аналогичных свариваемому металлу. Для начала существуют плавящиеся и неплавящиеся электроды. 1 При дуговой сварке защитным металлом (SMAW), также известной как электродуговая сварка, электроды являются плавящимися, что означает, что электрод расходуется во время его использования и плавится вместе со сварным швом. При сварке вольфрамовым электродом в среде инертного газа (TIG) электроды неплавятся, поэтому они не плавятся и не становятся частью сварного шва. При дуговой сварке металлическим электродом в среде защитного газа (GMAW) или сварке MIG в электроды непрерывно подается проволока. 2 Дуговая сварка с флюсовой проволокой требует непрерывной подачи расходуемого трубчатого электрода, содержащего флюс.

Как выбрать сварочные электроды?

Выбор электрода определяется требованиями сварочного производства. К ним относятся:

К ним относятся:

- Прочность на растяжение

- Пластичность

- Коррозионная стойкость

- Основной металл

- Место сварки

- Полярность

- Текущий

Существуют электроды с легким и толстым покрытием.Электроды со светлым покрытием имеют легкое покрытие, которое наносится кистью, распылением, погружением, промыванием, протиранием или галтовкой. Электроды с толстым покрытием наносят методом экструзии или капания. Существует три основных типа тяжелых покрытий: минеральные, целлюлозные или их комбинация. Тяжелые покрытия используются для сварки чугуна, стали и твердых поверхностей. 3

Заполните форму, чтобы получить информационный пакет без обязательств.

Что означают цифры и буквы на сварочных электродах?

Американское общество сварщиков (AWS) имеет систему нумерации, которая предлагает информацию о конкретном электроде, например, для какой области применения его лучше всего использовать и как его следует использовать для достижения максимальной эффективности. (см. таблицу)

(см. таблицу)

| Цифра | Тип покрытия | Сварочный ток |

| 0 | Натрий с высоким содержанием целлюлозы | DC+ |

| 1 | Калий с высоким содержанием целлюлозы | AC, DC+ или DC- |

| 2 | Высокое содержание титана натрия | AC, DC- |

| 3 | Высокое содержание титана калия | AC, DC+ |

| 4 | Железный порошок, диоксид титана | AC, DC+ или DC- |

| 5 | Натрий с низким содержанием водорода | DC+ |

| 6 | Калий с низким содержанием водорода | AC, DC+ |

| 7 | Высокое содержание оксида железа, порошок калия | AC, DC+ или DC- |

| 8 | Калий с низким содержанием водорода, железный порошок | AC, DC+ или DC- |

Буква «E» указывает на электрод для дуговой сварки. Первые две цифры 4-значного числа и первые три цифры 5-значного числа обозначают предел прочности при растяжении. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности 100 000 фунтов на квадратный дюйм. Предпоследняя цифра указывает позицию. Таким образом, «1» означает всепозиционный электрод, «2» — плоский и горизонтальный электрод, а «4» — плоский, горизонтальный, вертикальный вниз и верхний электрод. Последние две цифры указывают тип покрытия и сварочный ток. 4

Первые две цифры 4-значного числа и первые три цифры 5-значного числа обозначают предел прочности при растяжении. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности 100 000 фунтов на квадратный дюйм. Предпоследняя цифра указывает позицию. Таким образом, «1» означает всепозиционный электрод, «2» — плоский и горизонтальный электрод, а «4» — плоский, горизонтальный, вертикальный вниз и верхний электрод. Последние две цифры указывают тип покрытия и сварочный ток. 4

| Е | 60 | 1 | 10 |

| Электрод | Прочность на растяжение | Позиция | Тип покрытия и ток |

Как профессиональный сварщик, вы должны знать различные типы электродов и их применение, чтобы правильно выполнять сварочные работы. Следует учитывать метод сварки, свариваемые материалы, внутренние и наружные условия и места сварки. Практика с различными сварочными пистолетами и электродами может помочь вам определить, какой электрод использовать для того или иного сварочного проекта.

Практика с различными сварочными пистолетами и электродами может помочь вам определить, какой электрод использовать для того или иного сварочного проекта.

Дополнительные источники

1 – http://www.everlastgenerators.com/blog/дифференциация-consumable-and-non-consumable-electrodes

2 – http://weldguru.com/welding-electrode/

3 – https: //www.bakersgas.com/weldmyworld/welding-electrodes/

4 – http://www.lincolnelectric.com/en-us/support/process-and-theory/Pages/aws-classifications-detail.aspx

Ответы на 8 вопросов о электродах для сварки электродами

Выбор стержневых электродов

Независимо от того, являетесь ли вы домашним мастером, который сваривает электроды несколько раз в год, или профессиональным сварщиком, который занимается сваркой каждый день, одно можно сказать наверняка: сварка электродами требует большого мастерства. Это также требует некоторого ноу-хау в отношении стержневых электродов (также называемых сварочными стержнями).

Поскольку такие переменные, как методы хранения, диаметр электрода и состав флюса, влияют на выбор электрода и его характеристики, вооружившись некоторыми базовыми знаниями, вы сможете свести к минимуму путаницу и лучше обеспечить успешную сварку электродом.

1. Какие стержневые электроды наиболее распространены?

Существуют сотни, если не тысячи стержневых электродов, но самые популярные относятся к Спецификации Американского общества сварщиков (AWS) A5.1 для электродов из углеродистой стали для дуговой сварки в защитных газах . К ним относятся электроды E6010, E6011, E6012, E6013, E7014, E7024 и E7018.

2. Что означает классификация стержневых электродов AWS?

Для облегчения идентификации стержневых электродов AWS использует стандартизированную систему классификации.Классификации имеют форму цифр и букв, напечатанных на сторонах стержневых электродов, и каждая из них представляет определенные свойства электрода.

Для электродов из мягкой стали, упомянутых выше, система AWS работает следующим образом:

- Буква «Е» указывает на электрод.

- Первые две цифры представляют собой минимальную прочность на растяжение полученного сварного шва, измеренную в фунтах на квадратный дюйм (psi). Например, число 70 в электроде E7018 указывает на то, что электрод будет производить сварной шов с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм.

- Третья цифра представляет положение(я) сварки, в котором может использоваться электрод. Например, 1 означает, что электрод можно использовать во всех положениях, а 2 означает, что его можно использовать только для плоских и горизонтальных угловых швов.

- Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный, постоянный или оба), который можно использовать с электродом.

3. В чем разница между электродами E6010, E6011, E6012 и E6013 и когда их следует использовать?

- Электроды E6010 можно использовать только с источниками питания постоянного тока.Они обеспечивают глубокое проникновение и способность преодолевать ржавчину, масло, краску и грязь.

Многие опытные сварщики труб используют эти всепозиционные электроды для корневых проходов на трубе. Однако электроды E6010 имеют чрезвычайно тугую дугу, что может затруднить их использование начинающими сварщиками.

Многие опытные сварщики труб используют эти всепозиционные электроды для корневых проходов на трубе. Однако электроды E6010 имеют чрезвычайно тугую дугу, что может затруднить их использование начинающими сварщиками. - Электроды E6011 также можно использовать для сварки во всех положениях с использованием источника сварочного тока переменного тока (AC). Как и электроды E6010, электроды E6011 создают глубокую проникающую дугу, которая прорезает корродированные или загрязненные металлы.Многие сварщики выбирают электроды Э6011 для обслуживания и ремонта, когда источник постоянного тока недоступен.

- Электроды E6012 хорошо работают в тех случаях, когда требуется перекрытие зазора между двумя соединениями. Многие профессиональные сварщики также выбирают электроды E6012 для высокоскоростной, сильноточной угловой сварки в горизонтальном положении, но эти электроды, как правило, дают более мелкий профиль провара и плотный шлак, который требует дополнительной очистки после сварки.

- Электроды E6013 производят мягкую дугу с минимальным разбрызгиванием, обеспечивают умеренное проплавление и легко удаляемый шлак.Эти электроды следует использовать только для сварки чистого нового листового металла.

4. В чем разница между электродами E7014, E7018 и E7024 и когда их следует использовать?

- Электроды E7014 обеспечивают такое же проплавление шва, что и электроды E6012, и предназначены для использования на углеродистых и низколегированных сталях. Электроды E7014 содержат большее количество железного порошка, что увеличивает скорость осаждения. Их также можно использовать при более высоких силах тока, чем электроды E6012.

- Электроды E7018 содержат густой флюс с высоким содержанием порошка и являются одними из самых простых в использовании электродов. Эти электроды обеспечивают ровную, тихую дугу с минимальным разбрызгиванием и средним проплавлением дуги. Многие сварщики используют электроды E7018 для сварки толстых металлов, таких как конструкционная сталь.

Электроды E7018 также обеспечивают прочные сварные швы с высокими ударными характеристиками (даже в холодную погоду) и могут использоваться для сварки основных металлов из углеродистой, высокоуглеродистой, низколегированной или высокопрочной стали.

Электроды E7018 также обеспечивают прочные сварные швы с высокими ударными характеристиками (даже в холодную погоду) и могут использоваться для сварки основных металлов из углеродистой, высокоуглеродистой, низколегированной или высокопрочной стали. - Электроды E7024 содержат большое количество железного порошка, который способствует увеличению скорости осаждения. Многие сварщики используют электроды E7024 для высокоскоростных горизонтальных или плоских угловых швов. Эти электроды хорошо работают на стальном листе толщиной не менее 1/4 дюйма. Их также можно использовать на металлах толщиной более 1/2 дюйма.

5. Как выбрать стержневой электрод?

Сначала подберите стержневой электрод, соответствующий прочностным характеристикам и составу основного металла.Например, при работе с мягкой сталью подойдет любой электрод E60 или E70.

Затем сопоставьте тип электрода с положением сварки и примите во внимание доступный источник питания. Помните, что некоторые электроды можно использовать только с постоянным или переменным током, в то время как другие электроды можно использовать как с постоянным, так и с переменным током.

Помните, что некоторые электроды можно использовать только с постоянным или переменным током, в то время как другие электроды можно использовать как с постоянным, так и с переменным током.

Оцените конструкцию соединения и подгонку и выберите электрод, который обеспечит наилучшие характеристики проникновения (копание, средний или легкий). При работе с соединением с плотной посадкой или соединением без фаски электроды, такие как E6010 или E6011, будут создавать дугу копания для обеспечения достаточного проникновения.Для тонких материалов или швов с широким корневым отверстием выберите электрод с легкой или мягкой дугой, такой как E6013.

Чтобы избежать растрескивания сварных швов при сварке толстых, тяжелых материалов и/или сложных конструкций соединений, выберите электрод с максимальной пластичностью. Также учитывайте условия эксплуатации, с которыми будет сталкиваться компонент, и технические характеристики, которым он должен соответствовать. Будет ли он использоваться в условиях низкой температуры, высокой температуры или ударной нагрузки? Для этих целей хорошо подходит электрод E7018 с низким содержанием водорода.

Также учитывайте эффективность производства. При работе в горизонтальном положении электроды с высоким содержанием железного порошка, такие как E7014 или E7024, обеспечивают более высокую скорость наплавки.

Для ответственных применений всегда проверяйте спецификации и процедуры сварки для типа электрода.

6. Какую функцию выполняет флюс, окружающий стержневой электрод?

Все стержневые электроды состоят из стержня, окруженного покрытием, называемым флюсом, которое служит нескольким важным целям.На самом деле именно флюс или покрытие на электроде определяет, где и как можно использовать электрод.

При зажигании дуги флюс сгорает и вызывает ряд сложных химических реакций. Когда ингредиенты флюса сгорают в сварочной дуге, они выделяют защитный газ для защиты расплавленной сварочной ванны от атмосферных примесей. Когда сварочная ванна остывает, флюс образует шлак, защищающий металл шва от окисления и предотвращающий пористость наплавленного валика.

также содержит ионизирующие элементы, которые делают дугу более стабильной (особенно при сварке от источника переменного тока), а также сплавы, придающие сварному шву пластичность и прочность на растяжение.

В некоторых электродах используется флюс с более высокой концентрацией железного порошка для увеличения скорости осаждения, в то время как другие содержат добавленные раскислители, которые действуют как чистящие средства и могут проникать в корродированные или грязные заготовки или прокатную окалину.

7. Когда следует использовать штучный электрод с высоким осаждением?

Электроды с высокой скоростью наплавки могут помочь выполнить работу быстрее, но у этих электродов есть ограничения. Дополнительный железный порошок в этих электродах делает сварочную ванну намного более жидкой, а это означает, что электроды с высоким напылением нельзя использовать в нерабочих условиях.

Они также не могут использоваться для критических или требуемых кодом приложений, таких как изготовление сосудов высокого давления или котлов, где сварные швы подвергаются высоким нагрузкам.

— отличный выбор для некритичных применений, таких как сварка простого резервуара для хранения жидкости или двух металлических неконструкционных деталей.

8. Как правильно хранить и сушить стержневые электроды?

Отапливаемая среда с низкой влажностью является лучшей средой для хранения стержневых электродов.Например, многие электроды E7018 из мягкой стали с низким содержанием водорода необходимо хранить при температуре от 250 до 300 градусов по Фаренгейту.

Как правило, температура восстановления электродов выше температуры хранения, что способствует устранению избыточной влаги. Для восстановления электродов E7018 с низким содержанием водорода, описанных выше, среда восстановления находится в диапазоне от 500 до 800 градусов по Фаренгейту в течение одного-двух часов.

Некоторые электроды, такие как E6011, необходимо хранить в сухом виде только при комнатной температуре, которая определяется как уровень влажности, не превышающий 70 процентов при температуре от 40 до 120 градусов по Фаренгейту.

В отношении конкретных сроков и температур хранения и восстановления всегда обращайтесь к рекомендациям производителя.

Сварочные электроды— узнайте о их типах и использовании

Металлическая проволока, покрытая составом, аналогичным составу соединяемого металла, определяется как сварочный электрод. Несколько факторов, которые следует учитывать, прежде чем выбрать правильный электрод для любого проекта.

Электрод для дуговой сварки / SMAW является расходуемым, поскольку он становится частью сварного шва.Он относится к электродам TIG как к неплавящимся, поскольку они не становятся частью сварного шва при плавлении. Электрод для сварки MIG представляет собой проволоку с регулярной подачей, называемую проволокой MIG.

Выбор сварочного электрода во многом зависит от прочности сварного шва, легко чистится. лучшее качество валика и минимальное разбрызгивание.

Сварочные электроды необходимо хранить в защищенном от влаги месте и осторожно вынимать из упаковки во избежание повреждений, тщательно следуя указаниям.

Когда расплавленный металл подвергается воздействию окружающей среды, он поглощает кислород и азот, которые оказывают неблагоприятное воздействие и становятся хрупкими. Шлаковый покров должен покрывать расплавленный/затвердевающий металл сварного шва, чтобы защитить его от атмосферы, а покрытие электрода обеспечивает нам эту защиту.

Состав покрытия сварочных электродов определяет их полезность и, следовательно, состав наплавленного металла и технические характеристики.

Они основывают рецептуру покрытий сварочных электродов на установленных принципах металлургии, физики и химии.

Покрытие предназначено для защиты от повреждений, стабилизации дуги, улучшения сварки следующими способами.

- Минимальное разбрызгивание в зоне сварки

- Гладкая поверхность металла шва и ровные кромки

- Стабильная и гладкая сварочная дуга

- Прочное и прочное покрытие

- Легкое удаление шлака

- Лучшая скорость наплавки

- Контроль провара сварка

Мы можем классифицировать электроды для дуговой сварки на электроды с тонким покрытием/без покрытия и электроды с сильным покрытием/защитой дуги. Покрытые электроды являются своего рода популярным типом присадочного материала в процессе дуговой сварки.

Покрытые электроды являются своего рода популярным типом присадочного материала в процессе дуговой сварки.

Состав покрытия электрода определяет полезность электрода, а спецификация наплавленного материала определяет электрод. Категория используемого электрода во многом зависит от особых свойств требуемого наплавленного металла.

Эти свойства включают коррозионную стойкость, высокую износостойкость, пластичность, тип свариваемого основного металла, положение сварного шва (горизонтальное, вертикальное, потолочное), вид тока и полярность.

Классификация сварочных электродовСварочная промышленность приняла классификацию сварочных прутков серии номеров , установленную Американским обществом сварщиков (AWS).

Система идентификации электрода для дуговой сварки стали принята следующим образом.

- E- Эта буква E указывает на электрод для дуговой сварки.

- Первые две или три цифры указывают на предел прочности на растяжение в тысячах фунтов на квадратный дюйм наплавленного материала при попытке разорвать его на части.

- 3-я или 4-я цифра – указывает положение сварного шва. Если 0, то классификация не используется, 1 — для каждого положения, 2 — для плоского и горизонтального положения, 3 — только для плоского положения.

- 4-я цифра – указывает тип покрытия и тип электропитания, AC/DC, прямой или обратной полярности.

- Номер E6010 – Теперь он указывает на стержень для дуговой сварки с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм, может использоваться во всех положениях и на постоянном токе с краткой полярностью.

| Titania Natium | AC, DCSP | |||||

| Titania Cotassium | 6 AC, DCSP, DCRP||||||

| 5 | Горвород натрия | DCRP | ||||

| ac, dcrp, dcsp |

Когда мы находим четвертую или последнюю цифру как ноль, о типе покрытия и токе можно судить только по третьей цифре.

Его классификация выглядит следующим образом:

- E – Эта буква обозначает электрод для дуговой сварки.

- Первые 3 цифры обозначают американский тип нержавеющей стали.

- Последние 2 цифры обозначают положение и ток, используемые при сварке.

- В примере с номером E-308-16 предлагается нержавеющая сталь типа 308 для каждого положения, с переменным током или постоянным током обратной полярности.

Система обозначения твердой углеродистой стали без покрытия, предназначенной для электродов для дуги под флюсом, следующая.

- Буква E в качестве префикса, используемого для обозначения электрода. За ним следует буква, обозначающая количество марганца: H — высокое, M — среднее и L — низкое содержание марганца. За ним следует число, указывающее среднее количество углерода в сотых долях процента.

Состав этих проволок идентичен проволоке, используемой в спецификации для дуговой сварки металлическим электродом в среде защитного газа.

Состав этих проволок идентичен проволоке, используемой в спецификации для дуговой сварки металлическим электродом в среде защитного газа.

- Спецификации Американского общества сварщиков для электродной проволоки, используемой для дуговой сварки под флюсом, включают электроды из мягкой стали без покрытия и флюсы для дуговой сварки под флюсом. Это показывает как состав проволоки, так и химический состав наплавленного металла в зависимости от используемого флюса. В спецификации указан состав электродной проволоки. Когда эти электроды используются с надлежащей процедурой при дуговой сварке под флюсом, наплавленный металл шва будет соответствовать механическим свойствам, необходимым в соответствии со спецификацией.

- Присадочный стержень для кислородно-газовой сварки имеет префиксную букву R, за которой следует буква G, указывающая на то, что электрод используется для газовой сварки. За ними следуют 2 цифры: 45, 60 и 65, которые обозначают приблизительную прочность на растяжение в 1000 фунтов на квадратный дюйм.

- В присадочном материале категории цветных металлов префикс букв E, R и RB используется специально, который следует за химическим символом основного металла проволоки. Если в проволоке используется более одного сплава одного и того же металла, мы можем добавить номер суффикса.

- Спецификации AWS наиболее широко используются для классификации неизолированных сварочных прутков и проволоки. Существуют военные спецификации типа MIL-E, MIL-R.

Важным признаком сплошного сварочного электрода, как проволоки, так и стержней, является их состав, соответствующий заданным техническим условиям. Спецификация включает пределы состава и механические свойства, необходимые в процессе сварки.

Одножильные проволоки с медным покрытием иногда отслаиваются от меди, что может вызвать проблемы с механизмом подающего ролика из-за закупоривания вкладыша или контактного наконечника.Желательно светлое медное покрытие, чтобы на электродной проволоке не было грязи и пыли. Используйте белую чистящую салфетку, чтобы очистить проволочный электрод по всей длине, чтобы предотвратить засорение вкладыша грязью и пылью. Это может уменьшить ток срабатывания и привести к неустойчивой сварке.

Используйте белую чистящую салфетку, чтобы очистить проволочный электрод по всей длине, чтобы предотвратить засорение вкладыша грязью и пылью. Это может уменьшить ток срабатывания и привести к неустойчивой сварке.

Прочность проволоки проверяется машиной, и после прохождения через пистолеты требуется более высокая прочность проволоки. Рекомендуемая минимальная прочность на растяжение необходимой проволоки составляет 140 000 фунтов на квадратный дюйм.

Проволочный электрод непрерывного действия доступен в различных упаковках.Очень маленькая катушка, используемая в шпульных пистолетах, и катушка среднего размера для мелкозернистой дуговой сварки металлическим газом. Они доступны в виде катушек для размещения в сварочном оборудовании. Также доступны большие катушки на многие сотни фунтов. Они поставляются в барабанах, в которых проволока укладывается в круглый сосуд и подключается к автоматическому механизму подачи проволоки.

Покрытия для сварочных электродовСварочные прутки Покрытия для мягких и низкоуглеродистых сталей содержат от шести до двенадцати компонентов, включая:

- Целлюлоза – Целлюлоза распадается, образуя газовый экран, который защищает дугу, окружая ее.

- Карбонаты металлов – Обеспечивает восстановительную атмосферу и регулирует основность шлака.

- Диоксид титана – способствует образованию высокотекучего и быстрозамерзающего шлака и обеспечивает ионизацию сварочной дуги.

- Ферромарганец и ферросилиций – Это покрытие способствует раскислению расплавленного металла, а также дополняет содержание марганца и кремния в наплавленном металле.

- Камедь и глина – Помогает придать эластичность пластиковому материалу и придать прочность покрытиям.

- Минеральный силикат – способствует образованию шлака и придает покрытию прочность.

- Фторид кальция – производит защитный газ для защиты дуги, обеспечения текучести, регулирования основности шлака и растворимости оксидов металлов.

- Легирующие металлы, такие как никель, хром и молибден – Обеспечивает легирование наплавленного металла.

- Окись марганца или железа – помогает стабилизировать дугу и регулировать текучесть и свойства шлака.

- Железный порошок — увеличивает производительность и обеспечивает дополнительный металл в зоне сварки.

Они следующие:

- Натриевая целлюлоза (EXX10) – Этот тип электрода имеет целлюлозный материал в виде переработанного низколегированного сплава с 30% бумаги и древесной муки.образует газовую защиту. Восстановитель углекислый газ и водород, которые создают дугу копания для глубокого проникновения. Разбрызгивание является самым высоким по сравнению с другими электродами с шероховатым наплавом.

Он предлагает чрезвычайно хорошие механические свойства даже после старения. Это один из первых разработанных электродов, широко используемый при сварке трубопроводов в сельской местности. Он обычно используется с постоянным током с обратной полярностью, когда электрод положительный.

Он предлагает чрезвычайно хорошие механические свойства даже после старения. Это один из первых разработанных электродов, широко используемый при сварке трубопроводов в сельской местности. Он обычно используется с постоянным током с обратной полярностью, когда электрод положительный.

- Целлюлозный калий (EXX11) – Он имеет характеристики, сходные с целлюлозным натриевым электродом, за исключением того, что здесь используется больше калия, чем натрия.Он ионизирует дугу, что делает ее пригодной для сварки переменным током. Результат аналогичен натриевой целлюлозе по действию дуги, проплавлению и результатам сварки. В E6010 и E6011 добавляется небольшое количество железного порошка для стабилизации дуги и повышения скорости наплавки.

- Рутил-натрий (EXX12) – Если содержание титана или диоксида рутила высокое по сравнению с другими компонентами, электрод выглядит привлекательно для пользователя.

Этот электрод обеспечивает тихую дугу, низкий уровень разбрызгивания и контролируемый шлак.Поверхность сварного шва выглядит гладкой, но с меньшим проникновением и немного худшими свойствами металла, чем при использовании целлюлозных электродов. Этот электрод обеспечивает высокую скорость наплавки и низкое напряжение дуги, что делает его пригодным для переменного или постоянного тока с отрицательным электродом.

Этот электрод обеспечивает тихую дугу, низкий уровень разбрызгивания и контролируемый шлак.Поверхность сварного шва выглядит гладкой, но с меньшим проникновением и немного худшими свойствами металла, чем при использовании целлюлозных электродов. Этот электрод обеспечивает высокую скорость наплавки и низкое напряжение дуги, что делает его пригодным для переменного или постоянного тока с отрицательным электродом.

- Рутил-калий (EXX13) – Это покрытие электрода действует очень похоже на рутил-натрий, за исключением того, что здесь для дуговой ионизации используется калий. Этот тип покрытия обеспечивает очень тихую и плавную дугу, которую можно использовать с подходящим для переменного тока.Он может использоваться с постоянным током любой полярности.

- Рутиловый железный порошок (EXXX4) – Покрытие очень близко к рутиловому покрытию, за исключением включенного в него железного порошка. При содержании железа 25-40% получается электрод EXX14, а 50% или более порошка железа составляют электрод EXX24.

Меньший процент содержания железа делает его подходящим для всех позиций. Более высокий процент железа делает его подходящим для плоского положения с горизонтальными угловыми швами.Скорость осаждения увеличивается в обоих случаях в зависимости от доли содержания железа.

Меньший процент содержания железа делает его подходящим для всех позиций. Более высокий процент железа делает его подходящим для плоского положения с горизонтальными угловыми швами.Скорость осаждения увеличивается в обоих случаях в зависимости от доли содержания железа.

- Натрий с низким содержанием водорода (EXXX5) – Покрытие с высоким содержанием карбоната кальция или фторида кальция называется известково-ферритным, низководородным или электродом основного типа. Для обеспечения минимально возможного содержания водорода в атмосфере дуги в покрытии не должно быть целлюлозы, глин, асбеста и других минералов. Покрытия обжигаются при более высокой температуре и обладают превосходными свойствами металла сварного шва.Они обеспечивают самую высокую пластичность, среднее и умеренное проникновение при средней скорости осаждения. Они должны храниться в контролируемых условиях и могут использоваться с постоянным током с положительным электродом.

- Калий с низким содержанием водорода (EXXX6) – Характеристики этих сварочных электродов с покрытием аналогичны электродам с низким содержанием водорода, за исключением замены натрия калием для дуговой ионизации.

Электрод используется с переменным током и может использоваться с положительным электродом постоянного тока.Здесь дуга более плавная, но проплавление двух электродов остается одинаковым.

Электрод используется с переменным током и может использоваться с положительным электродом постоянного тока.Здесь дуга более плавная, но проплавление двух электродов остается одинаковым.

- Низководородный калий (EXX6) – Покрытие электрода остается таким же, как и предыдущее, но к электроду добавляется железный порошок в соотношении 35-40%, что позволяет назвать электрод EXX18.

- Порошок железа с низким содержанием водорода (EXX28) – Этот сварочный электрод имеет характеристики, аналогичные EXX18, но содержит 50% или более железного порошка в покрытии.Это полезно в горизонтальном положении и делает горизонтальную угловую сварку. Здесь скорость осаждения лучше, чем у EXX18. В электродах из более высоких сплавов используются покрытия с низким содержанием водорода. Мы можем добавить определенный металл в покрытия, чтобы сделать тип сплава электродов, где суффиксные буквы используются для обозначения состава металла сварного шва.

Электроды с низким содержанием водорода используются для сварки нержавеющей стали.

Электроды с низким содержанием водорода используются для сварки нержавеющей стали.

- Оксид железа натрия (EXX20) – Высокое содержание железа в покрытиях приводит к образованию нагара, который приводит к образованию большого количества шлака и даже трудно поддается контролю.Это покрытие обеспечивает более быстрое наплавление со средним проникновением и низким уровнем разбрызгивания, а также очень гладкую поверхность при сварке. Эти электроды подходят для горизонтального положения и делают горизонтальные угловые швы. Эти электроды можно использовать с переменным или постоянным током с любой полярностью.

- Электроды с оксидом железа (EXX27) – Характеристики этих электродов соответствуют электродам натриевого типа с оксидом железа, но они содержат 50% или более мощности железа. Этот символ улучшит скорость осаждения и может использоваться с переменным постоянным током любой полярности.

Обязательно держать электроды сухими, так как влага может разрушить характеристики их покрытий и привести к чрезмерному разбрызгиванию. Это может вызвать пористость и развитие трещин в зоне сварки. Если электроды находились во влажной среде более 2-3 часов, рекомендуется сушить их в подходящей печи в течение как минимум 2 часов при температуре 500 градусов по Фаренгейту.