Полиуретан, как покрытие. Нанесение полиуретана на разные поверхности.

Полиуретан — это не только материал для заливки или изготовления форм и т. п. Полиуретан также используется в качестве покрытия для различных материалов, как матовых так и глянцевых.Отличительной характеристикой полиуретановых поверхностей является их способность выдерживать значительные температурные изменения, а также нагрузки и вибрацию. Помимо этого, поверхности, покрытые, либо созданные с помощью полиуретана выделяются на фоне аналогов повышенной прочностью и стойкостью к износу. К преимуществам также можно отнести простоту эксплуатации и ремонта данных покрытий.Нанесение полиуретана на материал — не очень сложная работа. Главное следовать следующим этапам.

Инструкция нанесения полиуретана.

1. Первым делом необходимо подготовить рабочее место. Полиуретан очень быстро сохнет, поэтому рекомендуется производить нанесение на защищенном напольном покрытии (сделать настил из газет или чего-нибудь подобного).

2. Следующим шагом является подготовка поверхности для нанесения жидкого полиуретана. Перед нанесением, поверхность необходимо обработать мелкой наждачной бумагой — это нужно для очистки поверхности от шероховатостей и загрязнений для более лучшего сцепления полиуретана с поверхностью. После обработки протрите поверхность пылесборной салфеткой или тряпкой.

3. Теперь нужно подготовить полиуретан. Перед нанесением, содержимое банки необходимо хорошо перемешать. Главное не переусердствовать, чтобы не появились пузырьки воздуха. Они испортят внешний вил покрытия.

4. Теперь приступаем к нанесению. Полиуретан может быть нанесен на покрытие кисточной или губкой. Главное избавляться от избытков полиуретана на кисти, так как от них могут появиться потёк.

5. После нанесения полиуретана, нужно подождать полного высыхания оного. Лучше всего наносить второй слой по истечении 24 часов. Главное не наносить полиуретан после неполного высыхания первого слоя, так как в результате поверхность может потерять тот блеск, на который Вы рассчитывали.

6. Поле полного высыхания первого слоя, его необходимо обработать наждачной бумагой с зернистостью 400. После этого, таким же образом, может быть нанесен второй и третий слой жидкого полиуретана. Последний слой обрабатывать наждачной бумагой не нужно. Всего рекомендуется наносить до четырёх слоёв полиуретана.

Что нужно знать о жидком полиуретане и литьевом полиуретане.

Полиуретан для изготовления форм — это материал, который активно используется для производства эластичных форм, используемых для отливки различных изделий. Литьевой полиуретан имеет много разновидностей, отличающихся друг от друга своими свойствами. Несмотря на это, их объединяют общие сферы применения. Среди них можно выделить: строительство (работа с искуственным камнем, изготовление форм для строительных смесей, создание предметов интерьера) художественная сфера (облицовочные объекты, элементы декора, сувениры, скульптуры) мебельная промышленность (изготовление обивочных материалов). Помимо перечесленных сфер, литьевой полиуретан широко используется для создания форм любых видов, если того требует специфика деятельности.

Жидкий полиуретан и области его применения

Жидкий полиуретан используется во многих отраслях. Например, из жидкого полиуретана изготавливают формы для производства искусственного камня и брусчатки в строительстве, для литья скульптур и декоративных изделий в сфере декорирования, а также в мебельной промышленности для производства декоративных элементов мебели.

Литьевой полиуретан. Как сделать правильный выбор?

Для того, чтобы подобрать наиболее подходящий вид литьевого полиуретана, необходимо учитывать ряд определенных факторов.

Основными факторами подбора литьевого полиуретана являются:

- устойчивость к перепадам температур и химическим воздействиям;

- прочность материала на разрыв и истирание;

- способ применения;

При выборе материала для изготовления форм нужно понимать, какие объемы производства будут возложена на полиуретановые формы, какой материал будет использоваться для литья в формы и т. п. В зависимости от наличия тех или иных качеств, цена на литьевой полиуретан будет меняться.

п. В зависимости от наличия тех или иных качеств, цена на литьевой полиуретан будет меняться.

Полиуретан для форм. Применение

Перед использованием полиуретана для форм, необходимо ознакомиться с инструкцией по его применению. Это важно, так как любое отклонение от технологии производства форм может повлиять на их качество. В нашем интернет-магазине можно купить полиуретан для изготовления форм, в комплекте с которым идут все необходимые инструкции.

как своими руками нанести напыляемый материал, как пользоваться жидким составом в баллончиках

При необходимости утепления различных помещений от подвала до чердака отличным решением станет пенополиуретан. Материал с выдающимися свойствами, полученными путем смешения полимерных веществ, отлично ложится на любые типы поверхностей. С его помощью, даже в одиночку, можно произвести качественное утепление в дома за умеренную цену.

Особенности

Синтетическая природа полимера позволяет модифицировать его свойства, улучшая их до показателей недоступных натуральным материалам. В частности, пенополиуретан является отличным утеплителем и обладает отличными адгезионными показателями практически ко всем типам поверхностей, встречающихся при обустройстве теплоизоляции.

Прочное сцепление обеспечивается с такими материалами, как:

- дерево – 1,5 кг/см²;

- оцинковка и чугун – 2,0 кг/см²;

- алюминий – 1,0 кг/см²;

- нержавейка – 1,5 кг/см²;

- цемент – 2,5 кг/см²;

- сталь – 3 кг/см².

Кроме этого, к положительным особенностям материала относятся следующие:

- низкая теплопроводность – 0,019–0,028 Вт/м²;

- легкость, не сказывающаяся на весе конструкций – от 40 до 60 кг/м³;

- не нуждается в крепежных средствах – экономия средств;

- защищает покрытый металл от коррозийных процессов;

- отсутствуют мосты холода;

- возможность покрытия поверхностей с любой геометрией;

- высокая долговечность, материал не гниет, не усыхает, не разрушается под воздействием атмосферных явлений, перепадов температур и прочих явлений окружающей среды, кроме ультрафиолета;

- абсолютная безопасность, пенополиуретан инертен химически и биологически, разрешен к использованию в холодильных камерах для продовольствия;

- используя форму с нужными габаритами можно создавать теплоизоляционные блоки любого формата;

- материал неинтересен как пища для грызунов и насекомых, на нем не размножается грибок и другие микроорганизмы, а также он препятствует росту корней растений;

- устойчив к агрессивным веществам: растворителю, размягчителю, топливу, минеральному маслу, разбавленной кислоте и щелочи, чадным газам различного происхождения;

- относится к трудногорючим веществам, горит со стороны соприкосновения с прямым огнем и только при его наличии, при исчезновении – гаснет, прогоревший слой превращается в угли и более не поддерживает горение.

- готовый слой пенополиуретана уязвим к солнечному свету (к ультрафиолету). Чтобы компенсировать этот недостаток, ППУ покрывают краской или пленкой с необходимым защитным свойством;

- хоть ППУ и трудногорючий, но возле источника огня, например, камина или газовой плиты, его применять не следует, даже если он не загорится, то может тлеть или расплавиться;

- относительно высокая стоимость.

Описание

Жидкая фаза пенополиуретана образуется вследствие соединения двух веществ: изоцианата и полиола.

Через 2–4 секунды после смешения компонентов происходит вспенивание полимера, при нанесении на поверхность образуется однородная масса с высокими теплоизолирующими свойствами. Вспенивание сопровождается повышением температуры и увеличением вязкости, после чего материал отвердевает.

ППУ подразделяется на такие два основных вида, как:

- открытоячеистый или мягкий пенополиуретан, который применяется в легкой промышленности;

- закрытоячеистый или жесткий ППУ, который используется в теплоизоляции.

Состав

Твердый пенополиуретан с закрытоячеистой структурой образуется в результате соединения двух компонентов.

- Полиол (А) – это гидроксильное вещество, выступающее полимерной основой ППУ. Он слаботоксичен и невзрывоопасен, должен сберегаться при температуре от 0ºС и выше в помещении с низкой влажностью и хорошей вентиляцией. Из-за склонности к расслаиванию компонент «А» перед использованием нужно перемешать.

- Изоцианат (В) – это смесь на основе дифенилметандиизоцианата (от 50 до 60%) и полизоцианата. Она имеет высокую активность при контакте с воздухом, как следствие образуется непригодный к работе осадок, что обуславливает необходимость герметичного хранения.

Характеристики

С технической точки зрения, ППУ обладает следующими характеристиками:

- Плотность составляет 18–300 кг/ м³;

- Теплопроводность – от 0,019 до 0,03 Вт/м²;

- разрушающее напряжение на сжатие – от 0,15 до 1 МПа, на изгиб – от 0,35 до 1,9 МПа;

- влагопоглощение – от 1,2 до 2,1%;

- количество закрытых пор – от 85 до 95%;

- горючесть по ГОСТу 12.

1.044 (трудногорючие вещества).

1.044 (трудногорючие вещества).

Обзор производителей

Качество компонентов и правильная пропорция – это важнейшие условия для получения хорошего ППУ. В небольших магазинах часто реализуются баллоны ППУ с непонятной маркировкой, результат использования которых – это потеря денег и получение крайне неудовлетворительной изоляции. Вот почему рекомендуется выбирать проверенных изготовителей, продукция которых имеет только положительные отзывы от покупателей.

- Yantai Wanhua – это крупная китайская компания, изготовляющая ППУ. Она является одним из мировых лидеров по продаже пенополиуретана. Продукция сертифицирована в соответствии со всеми стандартами качества и при этом имеет умеренную цену. Приобретая такой продукт, можно быть уверенным в гарантированном обмене при наличии заводского брака. Наименования продукции: компонент А – Wanfoam-323С-1, компонент В – Wannate РМ-200.

- Bayer – это крупный немецкий химический и фармацевтический концерн с мировым именем и отличной репутацией. Торговые наименования компонентов ППУ: компонент А – Bayer Spray 150, компонент В – Desmodur 44V20 L.

- BASF – это немецкая химическая компания с более чем 150-летним стажем, считается мировым лидером по производству компонентов ППУ высокого качества. Получаемая изоляция отличается равномерной структурой, компоненты смешиваются без каких-либо побочных осложнений. Наименования продукции: компонент А – Elastospray 1652/1-3, компонент В – IsoPMDI 92140.

Как рассчитать расход?

При подсчете расхода компонентов пенополиуретана первостепенными являются несколько факторов.

- Толщина наносимого слоя. Напрямую определяется необходимым уровнем теплоизоляции и зависит от плотности конкретного ППУ.

- Обрабатываемая площадь (S). Вычисляется по стандартной форму S=l*h, где l – это длина поверхности, а h – это ее высота. Объем необходимого ППУ (V) вычисляется из формулы V=S/р, где р – это расход на 1 м².

- Применяемый вспениватель и тип работ: заливка или напыление. Стандартно считается, что расход компонента А и В составляет 1: 1. На практике при использовании фреоновой системы для напыления расходуется 1: 1, для заливки – 1: 1,1. При использовании водной системы для напыления расходуется также 1: 1, а для заливки – 1: 1,5.

Как изготовить самому?

Существует простой вариант произвести напыление своими руками. Для этого необходимо купить один из одноразовых комплектов. FoamKit от американского производителя является отличным выбором. С его помощью можно в одиночку утеплить частный дом, дачу, чердак коттеджа или другое помещение. Одноразовый набор состоит из двух небольших баллонов, к которым прилагается шланга и специальный пистолет с разными насадками.

С его помощью можно в одиночку утеплить частный дом, дачу, чердак коттеджа или другое помещение. Одноразовый набор состоит из двух небольших баллонов, к которым прилагается шланга и специальный пистолет с разными насадками.

После начала использования компоненты остаются пригодными 30 дней, а в запакованном виде – 12 месяцев.

В целом процесс напыления заключается в следующем:

- нужно расположиться на таком расстоянии, чтобы от пистолета до стены было примерно 80 см;

- наносится первый нетолстый напыляемый слой для обеспечения лучшего сцепления со стеной;

- через 20 минут, когда он подсохнет, наносится следующий слой, который не должен превышать 2,5 см в толщину и так до необходимой толщины с остановками на подсыхание свежего слоя;

- на финальном слое избытки и наплывы разравниваются через 2–5 минут после нанесения.

Самодельное напыление выполнено.

Самодельное напыление выполнено.

При работе необходимо соблюдаться ряд следующих условий:

- поверхность должна быть сухой и очищенной от пыли и грязи;

- температура должна быть не ниже +5ºС, при этом в зависимости от влажности температура рабочей поверхности должна превышать температуру точки росы на 3 градуса.

Альтернативный вариант с самостоятельным производством компонентов пенополиуретана очень сложен и требует высоких познаний в химии, а кроме того, изготовления установки высокого давления, что потребует продвинутых навыков в механике.

Использование же одноразовых наборов с распылителями обосновано финансово при работах на площадях, не превышающих 30 кв. м. А также существует множество тонкостей по определению пропорций под искомый результат, неспецифичную поверхность и прочие нюансы, которые нужно учитывать даже при наличии заводских компонентов и оборудования.

Комплектующие

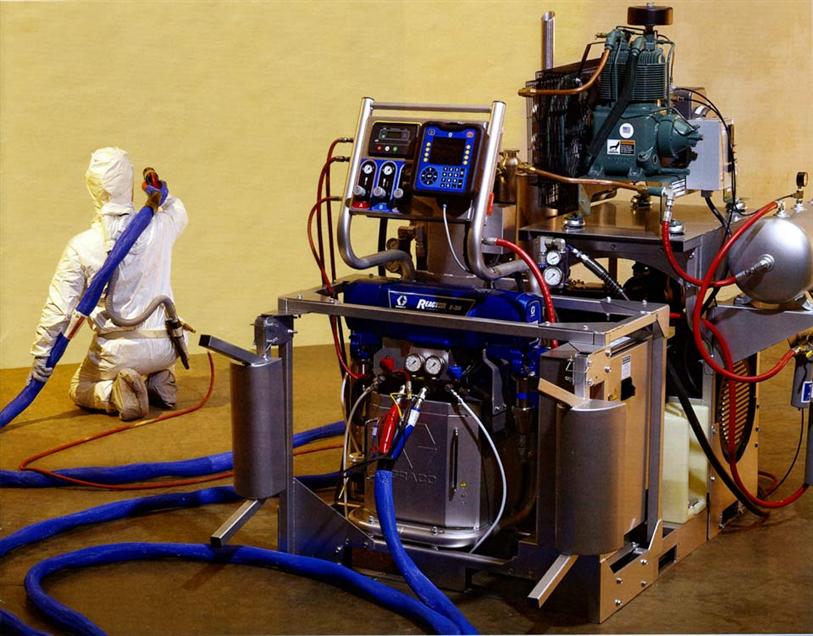

Кроме баллонов с компонентами, в одноразовый набор входят такие детали, как шланги, пистолет и насадки. Профессиональное оборудование состоит из множества деталей и зачастую представляет собой передвижную установку как газосварочный аппарат.

К напылителям с применением высокого давления относятся следующие:

- «Пена-20» – это изделие российской фирмы, которое может смешивать компоненты в 11 разных вариациях.

Устройство оборудовано двумя шлангами по 2,5 метра, удлиняемых до 60 метров при необходимости. Он позволяет производить 1–3 кг ППУ в минуту, смешивается в пропорциях от 1: 0,93 до 1: 1,7. Габариты составляют 115х55х90 см, а масса – 110 кг.

Устройство оборудовано двумя шлангами по 2,5 метра, удлиняемых до 60 метров при необходимости. Он позволяет производить 1–3 кг ППУ в минуту, смешивается в пропорциях от 1: 0,93 до 1: 1,7. Габариты составляют 115х55х90 см, а масса – 110 кг. - Reactor E-10 – это американская установка для напыления ППУ, полимочевины, полиуретана, эпоксидов и других. Она имеет компактные габариты 52х55х95 см и относительно небольшую массу 72 кг. Она производит до 5,4 кг смеси в минуту, длина шлангов составляет до 32 м.

Рекомендации по применению

Выполняя работы по нанесению пенополиуретана, стоит придерживаться ряда предписаний. С их помощью можно улучшить качество получаемой поверхности, снизить расход компонентов, избавить от необходимости повторного нанесения вследствие отслаивания и прочего.

Напылить материал на крыши совсем несложно, если следовать следующим рекомендациям специалистов:

- напыляемым материалом необходимо пользоваться предельно осторожно;

- поверхность, на которую наносится ППУ, должна тщательно очищаться и иметь однородную структуру. С нее должны быть удалена грязь и пыль, мелкий мусор, следы масел и жиров, легко отпадающие куски поверхности;

- при работе с пористым типом материала перед обработкой ППУ его лучше прогрунтовать для усиления адгезии;

- влажность рабочей поверхности должна соответствовать таким показателям соответственно материалу основы, как: бетонная – 4% и меньше, цементно-песчаная – 5% и менее, дерево – 12% и меньше;

- влажную поверхность перед нанесением нужно обдуть сжатым воздухом, а при температуре менее +10ºС – теплым сжатым воздухом;

- при смешивании компонентов их температура и температура шлангов должна быть не ниже +20ºС.

При необходимости их нужно поместить в помещение с более высокой температурой для нагрева;

При необходимости их нужно поместить в помещение с более высокой температурой для нагрева; - компонент А перед смешиванием должен быть тщательно взболтан, этого можно достичь перекатыванием емкости или включением рециркуляции при использовании аппарата напыления с высоким давлением;

- готовый слой пенополиуретана уязвим к ультрафиолету, после нанесения его лучше покрыть краской или пленкой с необходимым защитным свойством;

- сильный ветер существенно влияет на факел распыления и работы в такую погоду не рекомендованы из-за перерасхода компонентов;

- если в компоненте В образовались кристаллы, рекомендуется его нагреть до температуры 65ºС с помощью термопояса, тепловой пушки или схожим методом. Нагрев прекращается после полного растворения затвердевших частей. Перед смешиванием компонент должен охладиться до рабочей температуры.

О том, как самостоятельно произвести напыление пенополиуретана, смотрите в следующем видео.

Утепление стен пенополиуретаном — описание процесса нанесения, отзывы. Жми!

Стены домов – это поверхности, которые ограждают помещения от воздействия внешней среды и от потерь тепла в холодное время года. При использовании утепления стен пенополиуретаном уменьшение теплопотерь можно достичь в пределах 90% в течение года.Пенополиуретан (ППУ) относится к материалам, изготовленным на основе пластмассы, но до 90% произведен из полостей, которые наполнены воздухом. Этим объясняются его характеристики:

- качественная изоляция от шума;

- максимальное сохранение тепла;

- нет выделения конденсата влаги;

- устойчив к воздействиям внешней среды;

- не разлагается и удаляется только механическим способом;

- пожаробезопасен, т.

к. в состав входит антиперен;

к. в состав входит антиперен; - используется для любых поверхностей, кроме полиэтилена.

Застывшая пена, слоем в 5 см, обладает качеством железобетонной панели. Учитывая все эти характеристики, пенополиуретан довольно востребованный материал для утепления стен изнутри и снаружи, а также конструкций зданий.

Виды ППУ

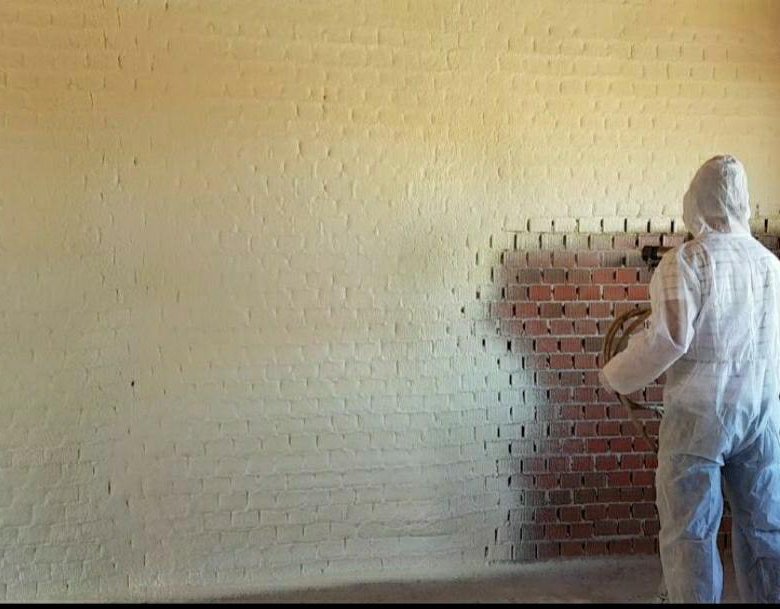

Распыление пенополиуретанаВ строительстве используется твердый пенополиуретан и распыляемый. Распыляемый пенополиуретан представляет собой пену, которая наносится на утепляемые поверхности прямо в ходе строительства.

Применяется для утепления крыш изнутри, теплоизоляции дверей и окон, утепления чердачных перекрытий.

Твердый пенополиуретан представляет собой плотные листы и используется в качестве отделки внутри и снаружи здания.

Важно знать: утеплять пенополиуретаном можно и фундамент. В этом случае, при перепадах температуры, фундамент не потрескается.

Различие в утеплении

Утепление стен пенополиуретаном различают двух видов:

- внешнее;

- внутреннее.

Это связано с тем, что значительная площадь стены подпадает под влияние минусовых температур, а на границе слоя теплоизоляции и стеной внутри помещения, температура становится близкой к нулю градусов по Цельсию.

Это важно: неплотное прилегание ППУ к внутренней стене ведет к тому, что между ними будет собираться влага, при замерзании которой наступает разрушение стены, и промежуток между стеной и теплоизоляцией будет увеличиваться.

Рекомендуется при внутренних работах по теплоизоляции использовать утеплитель с водонепроницаемыми свойствами, и по возможности свести к минимуму расстояние между стеной и изоляцией. Этого можно достичь с помощью распыляемого пенополиуретана.

Лучшим решением для утепления стен с внешней стороны будет утепление жестким пенополиуретаном. При этом стена будет уже играть роль накопителя тепла.

Пенополиуретановые панели (жёсткий ППУ)Жесткие ППУ имеют высокие теплоизоляционные свойства, большую удельную прочность, водонепроницаемость, стойкость к внешним воздействиям среды и разрушению. Особенность склеивания пенополиуретана позволяет не использовать элементы крепления.

Для уменьшения сроков строительства, а также времени на утепление при возведении зданий используют сэндвич-панели. Это конструкция, которая имеет две соединенные между собой плоскости, с находящимся внутри утеплителем из пенополиуретана. Сэндвич-панели чаще всего востребованы при возведении зданий с большой площадью, например, ангары, супермаркеты, производственные постройки.

Работа с распыляемым пенополиуретаном

Пенополиуретан, распыленный надлежащим образом в стене дома, предотвратит потери теплаРаспыляемый ППУ является самым распространенным теплоизолятором в бытовых условиях и в малоэтажном строительстве. Процесс напыления не сложен, нужны некоторые простые навыки строительных работ.

С помощью пены заделываются все щели, полости и погрешности в соединении строительных конструкций. В ходе работ по заполнению пеной пустот, достигается максимальная изоляция внутренних помещений от воздействия снаружи.

Пенополиуретан проявляет себя как прекрасный материал для герметизации швов, стыков строительных конструкций, звукоизоляции, хорошую сцепляемость с различными материалам, которые используются при строительстве, и устойчивость при температурных перепадах.

Для напыления изоляцией ППУ не используются дополнительные приспособления для удаления воды и пара из пустот, т. к. пенополиуритан сам выполняет эти действия.

Обработанные распыляемым ППУ металлические поверхности обладают повышенной сопротивляемостью к коррозии. Плюсом использования распыляемого ППУ будет и небольшой вес, который не утяжеляет обработанную конструкцию.

Нанесение жесткого ППУ происходит сразу на месте использования, пена мгновенно застывает.

Отличие пенополиуритана

ППУ различается:

- способом нанесения;

- характеристикой свойств.

Заливка пенополиуретана — один из методов нанесения утеплителя на стенуЦена на изоляцию в зависимости от отличий будет разной, но более доступной, чем, например плитка из пенопласта шириной 5 см.

Отзывы на работы по утеплению ППУ только положительные. Большое количество специалистов советуют выбирать для утепления своих жилищ только пенополиуретан.

Процесс утепления

Работы по утеплению включают в себя:

- Подготовка поверхности – очищаются стены, крыша и т. д. от грязи, пыли и старой отделки.

- На поверхность крепятся доски или профиль.

- Распыление изоляции – процесс идет снизу вверх. Оставшиеся пустоты повторно заполняют утеплителем.

- Высохшие излишки, которые выступили за каркас, срезаются.

- Окончательная отделка – штукатурится, красится акриловой краской, накладывается сайдинг или пластиковые панели.

Работы по утеплению стен

Утеплить деревянный дом снаружи можно собственными силами. Для этого необходимо:

Для этого необходимо:

- Инструменты:

- перфоратор, шпатели, лестница, молоток, малярная кисть;

- профиль стальной, сетка армирующая, болты для крепления;

- клей цементный, штукатурка для фасада, краска акриловая.

- СИЗ (средства индивидуальной защиты) – очки, респиратор и перчатки.

Способ утепления стен ППУ выбирается исходя из финансовых возможностей и предпочтений владельцев зданий.

Смотрите обзорное видео про утепление стен дома пенополиуретаном:

Применение полиуретана

По данным Министерства энергетики США, затраты на отопление и охлаждение составляют около 56 процентов энергии, используемой в среднем американском доме. Природа химического состава позволяет адаптировать полиуретаны для решения сложных задач, придавать им необычные формы и улучшать качество промышленных и потребительских товаров.

Полиуретаны образуются при взаимодействии полиола (спирта с более чем двумя реактивными гидроксильными группами на молекулу) с диизоцианатом или полимерным изоцианатом в присутствии подходящих катализаторов и добавок.Поскольку для производства полиуретана можно использовать различные диизоцианаты и широкий спектр полиолов, можно производить широкий спектр материалов для удовлетворения потребностей конкретных приложений.

Гибкий пенополиуретан

Гибкий пенополиуретан используется в качестве амортизатора для различных потребительских и коммерческих товаров, включая постельное белье, мебель, автомобильные интерьеры, ковровые покрытия и упаковку.Гибкая пена может быть создана практически любой формы и плотности. Он легкий, прочный, поддерживающий и удобный.

Гибкий пенополиуретан составляет около 30 процентов всего рынка полиуретана в Северной Америке и используется в основном для изготовления постельных принадлежностей, мебели и в автомобильной промышленности.

Жесткий пенополиуретан

Жесткий пенополиуретан и полиизоцианурат (полиизо) — одна из самых популярных в мире энергоэффективных и универсальных изоляционных материалов.Эти пены могут значительно снизить затраты на электроэнергию, делая коммерческую и жилую недвижимость более эффективной и комфортной.

По данным Министерства энергетики США, на отопление и охлаждение приходится около 56 процентов энергии, потребляемой в типичном доме в США, что делает их самыми большими расходами на электроэнергию для большинства домов. Чтобы поддерживать равномерную температуру и снизить уровень шума в домах и коммерческих объектах, строители обращаются к жесткому полиуретану и полиизоциануратной пене.Эти пены представляют собой эффективные изоляционные материалы, которые можно использовать для изоляции крыш и стен, изолированных окон, дверей и герметиков для воздушных барьеров.

Покрытия, клеи, герметики и эластомеры (CASE)

Использование полиуретанов на рынке покрытий, клеев, герметиков и эластомеров (CASE) предлагает широкий и постоянно растущий спектр применений и преимуществ.Полиуретановые покрытия могут улучшить внешний вид продукта и продлить срок его службы. Полиуретановые клеи могут обеспечить сильное склеивание, а полиуретановые герметики обеспечивают более плотное уплотнение. Полиуретановым эластомерам можно придать практически любую форму, они легче металла, обеспечивают превосходное восстановление напряжений и могут быть устойчивыми ко многим факторам окружающей среды.

Термопластический полиуретан (ТПУ)

Термопластичный полиуретан (TPU) предлагает множество комбинаций физических свойств и применений в обработке.Он очень эластичный, гибкий и устойчивый к истиранию, ударам и погодным условиям. TPU могут быть окрашены или изготовлены различными способами, и их использование может увеличить общую долговечность продукта.

TPU — это полностью термопластичный эластомер. Как и все термопластические эластомеры, ТПУ эластичен и перерабатывается в расплаве. Кроме того, его можно перерабатывать на оборудовании для экструзии, впрыска, выдувания и компрессионного формования. Он может быть получен вакуумным формованием или нанесением покрытия из раствора и хорошо подходит для самых разных производственных технологий.TPU может обеспечить значительное количество комбинаций физических свойств, что делает его чрезвычайно гибким материалом, пригодным для десятков применений, таких как строительство, автомобилестроение и обувь.

Реакционное литье под давлением (RIM)

Автомобильные бамперы, электрические панели корпуса, корпуса компьютеров и телекоммуникационного оборудования — это некоторые из деталей, изготовленных из полиуретанов с использованием реактивного литья под давлением (RIM).Добавляя гибкость конструкции, процесс полиуретановой RIM позволяет производить детали, которые обычно не

достижимо с использованием типичных процессов литья под давлением, таких как детали с толстыми и тонкими стенками, герметизированные внутренние части и вспененные сердечники. В дополнение к высокой прочности и малому весу полиуретановые детали RIM могут обладать термостойкостью, теплоизоляцией, стабильностью размеров и высоким уровнем динамических свойств. Автомобильная промышленность, строительство, бытовая техника, мебель, товары для отдыха и спорта — вот лишь некоторые из рынков и приложений, использующих технологию RIM.

Связующие

Полиуретановые связующие используются для склеивания частиц и волокон различных типов друг с другом. Их основные области применения — производство деревянных панелей, резиновых или эластомерных напольных покрытий и литье в песчаные формы для литейной промышленности. Наибольший объем применения полиуретановых связующих приходится на производство ориентированно-стружечных плит (OSB).Эти деревянные панели используются в конструкционной обшивке и настиле полов, промышленных домах, балках и балках, а также при производстве панелей. Подложка для ковровых покрытий Rebond использует полиуретановые связующие для склеивания кусков поролона, которые часто представляют собой гибкий пенополиуретан, при его производстве.

Водоразбавляемые полиуретановые дисперсии (PUD)

Дисперсии полиуретана на водной основе (PUD) — это покрытия и клеи, в которых в качестве основного растворителя используется вода.С усилением федерального регулирования количества летучих органических соединений (ЛОС) и опасных загрязнителей воздуха (HAP), которые могут выбрасываться в атмосферу, PUD используются в более промышленных и коммерческих целях.

Одежда

Когда ученые открыли, что из полиуретанов можно делать тонкие нити, они были объединены с нейлоном, чтобы сделать более легкую и эластичную одежду.С годами полиуретаны были усовершенствованы и превратились в волокна спандекса, полиуретановые покрытия и термопластичные эластомеры.

Благодаря современным достижениям в области полиуретановой техники производители могут изготавливать широкий ассортимент полиуретановой одежды из искусственной кожи и кожи, используемой для изготовления одежды, спортивной одежды и различных аксессуаров.

Приборы

Полиуретаны — важный компонент в основных бытовых приборах, которые потребители используют каждый день.Чаще всего полиуретаны используются в крупных бытовых приборах, это жесткие пенопласты для систем теплоизоляции холодильников и морозильников. Жесткий пенополиуретан является важным и экономичным материалом, который может использоваться для удовлетворения требуемых энергетических характеристик в бытовых холодильниках и морозильниках. Хорошие теплоизоляционные свойства жесткого пенополиуретана являются результатом сочетания мелкой структуры пенопласта с закрытыми порами и ячеистых газов, которые препятствуют передаче тепла.

Автомобильная промышленность

Полиуретаны используются в автомобилях.Помимо пенопласта, который делает автомобильные сиденья удобными, бамперы, внутренние потолочные секции, кузов, спойлеры, двери и окна используют полиуретаны. Полиуретан также позволяет производителям обеспечивать водителям и пассажирам значительно больший «пробег» автомобиля за счет снижения веса и повышения экономии топлива, комфорта, устойчивости к коррозии, изоляции и звукопоглощения.

Строительство и строительство

Сегодняшние дома требуют материалов с высокими эксплуатационными характеристиками, прочными, но легкими; работают хорошо, но легко устанавливаются; и долговечны, но также универсальны.Полиуретан помогает сберечь природные ресурсы и помогает сохранить окружающую среду за счет снижения энергопотребления. Благодаря превосходному соотношению прочности и веса, изоляционным свойствам, долговечности и универсальности полиуретан часто используется в строительстве. Доступность этих универсальных материалов и комфорт, который они обеспечивают домовладельцам, сделали полиуретановые компоненты частью домов повсюду.

Полиуретан используется во всем доме.В полах мягкий пенопласт обеспечивает мягкость ковра. В крыше отражающие пластиковые покрытия над пенополиуританом могут отражать солнечный свет и тепло, помогая дому оставаться прохладным и снижая потребление энергии. Строительные материалы из полиуретана добавляют гибкости дизайну новых домов и проектов реконструкции. Панели с пенопластом предлагают широкий выбор цветов и профилей для стен и крыш, в то время как входные двери с пенопластом и гаражные ворота доступны в различных отделках и стилях.

Композитная древесина

Полиуретаны играют важную роль в современных материалах, таких как композитная древесина.Связующие на основе полиуретана используются в композитных изделиях из древесины для постоянного приклеивания органических материалов к ориентированно-стружечным плитам, древесноволокнистым плитам средней плотности, длинномерных пиломатериалов, клееных пиломатериалов и даже соломенных плит и ДСП.

Электроника

Часто называемые «герметизирующими составами» непененные полиуретаны часто используются в электротехнической и электронной промышленности для герметизации, герметизации и изоляции хрупких, чувствительных к давлению, микроэлектронных компонентов, подводных кабелей и печатных плат.

Полиуретановые заливочные компаунды специально разработаны разработчиками для удовлетворения разнообразных физических, термических и электрических свойств. Они могут защитить электронику, обеспечивая отличные диэлектрические и адгезионные свойства, а также исключительную устойчивость к растворителям, воде и экстремальным температурам.

Полы

Полиуретаны могут сделать полы, по которым мы ходим каждый день, более прочными, более легкими в уходе и более эстетичными.Использование гибкой полиуретановой пены в качестве подложки для ковров в жилых или коммерческих помещениях может значительно продлить срок службы ковра, защитить его внешний вид, обеспечить дополнительный комфорт и поддержку, а также может снизить окружающий шум.

Полиуретаны также используются для покрытия полов, от дерева и паркета до цемента. Это защитное покрытие устойчиво к истиранию и воздействию растворителей, его легко чистить и поддерживать. С полиуретановой отделкой новый деревянный, паркетный или цементный пол изнашивается лучше и дольше, в то время как старый пол можно отполировать, чтобы он снова выглядел новым.

Мебель

Полиуретан, в основном в виде гибкой пены, является одним из самых популярных материалов, используемых в домашней обстановке, такой как мебель, постельное белье и ковровое покрытие. В качестве амортизирующего материала для мягкой мебели гибкий пенополиуретан делает мебель более прочной, удобной и поддерживающей.

Морской

Миллионы американцев любят кататься на лодках каждый год. Отчасти непрекращающаяся популярность водного спорта объясняется усовершенствованием технологии судоходства, в которую полиуретановые материалы вносят важный вклад.

Полиуретановые эпоксидные смолы защищают корпуса лодок от воды, погодных условий, коррозии и элементов, которые увеличивают сопротивление, влияют на гидродинамику и снижают долговечность.Сегодня яхтсмены могут чувствовать себя как дома на воде, отчасти благодаря гибкой полиуретановой пене. Кроме того, жесткий пенополиуретан изолирует лодку от шума и экстремальных температур, обеспечивает сопротивление истиранию и разрыву, а также увеличивает несущую способность при минимальном весе. Термопластичный полиуретан также отлично подходит для использования в морской промышленности. Это эластичное, прочное и легко обрабатываемое вещество, хорошо подходящее для покрытий проводов и кабелей, труб двигателя, приводных ремней, гидравлических шлангов и уплотнений, а также для литья судов.

Медицинский

Полиуретаны обычно используются в ряде медицинских приложений, включая катетеры и трубки общего назначения, больничные постельные принадлежности, хирургические простыни, перевязочные материалы для ран и различные устройства, отлитые под давлением. Чаще всего они используются в краткосрочных имплантатах. Использование полиуретана в медицине может быть более рентабельным и обеспечить большую долговечность и прочность.

Упаковка

Полиуретановая упаковочная пена (PPF) может обеспечить более экономичную, облегающую амортизацию, которая однозначно и надежно защищает предметы, которые должны оставаться на месте во время транспортировки. PPF широко используется для безопасной защиты и транспортировки многих предметов, таких как электронное и медицинское диагностическое оборудование, хрупкая стеклянная посуда и крупные промышленные детали.PPF — это универсальное решение для многих задач по упаковке, которое позволяет сэкономить время и быть более рентабельным, предоставляя индивидуально подобранный контейнер для каждой партии.

Полиуретаны и медицинские приложения

Полиуретаны обычно используются в ряде медицинских приложений, включая катетеры и трубки общего назначения, больничные постельные принадлежности, хирургические простыни, перевязочные материалы для ран, а также в различных устройствах, изготовленных методом литья под давлением. Чаще всего они используются в краткосрочных имплантатах.

Формула современных полиуретанов обеспечивает хорошую биосовместимость, износостойкость, высокую прочность, высокую стойкость к истиранию и универсальность обработки в широком диапазоне областей применения. Эти атрибуты важны для поддержки новых приложений, которые постоянно находят производители медицинских устройств, включая искусственные сердца, катетерные трубки, питательные трубки, хирургические дренажи, внутриаортальные баллонные насосы, диализные устройства, неаллергенные перчатки, медицинскую одежду, больничное постельное белье, перевязочные материалы для ран. и больше.

Полиуретаны могут превосходить многие другие материалы по гибкости, сопротивлению разрыву и абразивному износу. Это связано с тем, что многие устройства, которые используются в этих областях, могут тереться о другие материалы и многократно сгибаться. Без полиуретанов продолжающееся трение и изгибание может привести к ослаблению устройства или вызвать выход из строя в крайних случаях.

ТПУ, также известные как полиуретановые эластомеры, имеют молекулярную структуру, аналогичную структуре белков человека. Было обнаружено, что всасывание белка, которое является началом каскада свертывания крови, медленнее или меньше, чем у других материалов.Это делает их идеальными кандидатами для различных медицинских применений, требующих адгезионной прочности и уникальных биомиметических и антитромботических свойств. Например, TPU в настоящее время используются в качестве специального герметика для связывания пучков полых волокон в цилиндрах для искусственного диализа.С появлением новых хирургических имплантатов биомедицинские полиуретаны могут открыть путь к устранению некоторых острых и хронических проблем со здоровьем. Полиуретаны широко используются в сердечно-сосудистой и других биомедицинских областях из-за их хорошей биосовместимости, а также их механических свойств.Многие из этих полиуретанов обладают эластомерными свойствами, которые сопровождаются ударной вязкостью, сопротивлением разрыву и истиранию. Они широко используются в таких областях, как искусственное сердце и изоляция проводов кардиостимуляторов.

Пациенты, использующие медицинские устройства из полиуретана, могут предпочесть их другим материалам из-за их комфорта. Их можно использовать во многих медицинских применениях из мягких эластомеров, таких как постоянные катетеры и сосудистый доступ. Мягкие полиуретаны могут быть более удобными, но при этом более прочными, чем другие мягкие материалы, что делает их уникальным материалом для этого применения.

Полиуретаны внесли значительный вклад в медицинскую промышленность. Благодаря целому ряду свойств они будут продолжать играть важную роль в будущем науки и медицины.

Полиуретаны и экологичность — Полиуретаны

Лучшая стабильность размеров и погодных условий, чем у дерева, легче, чем у бетона. Строители железных дорог все чаще обращаются к полиуретановому композитному материалу, продаваемому под названием Eslon Neo Lumber FFU от SEKISUI CHEMICAL CO.LTD., Токио, как предпочтительный материал для изготовления шпал или шпал, используемых для поддержки железнодорожных путей. Этот материал отличается гораздо большей прочностью стяжек и, соответственно, более низкими затратами на жизненный цикл. В Токио пластиковые стяжки служат уже более четверти века. Они были уложены, например, под рельсом высокоскоростного поезда Синкансэн, а в Германии впервые были представлены полиуретановые стяжки из армированного волокном вспененного уретана.

Железнодорожные шпалы должны выдерживать высокие механические нагрузки, а также должны быть стабильными по размерам и устойчивыми к атмосферным воздействиям в течение длительного периода, чтобы соответствовать условиям для безопасной эксплуатации рельсов и низких затрат на техническое обслуживание. Частые перепады температуры, излучение и влажность начинают влиять на деревянные шпалы через относительно короткое время, а ремонт деревянных путей требует значительных затрат материала, времени, организации и затрат. Для сравнения, полиуретановые стяжки имеют расчетный срок службы не менее 50 лет.Благодаря значительно более длительным циклам обслуживания и связанным с этим экономическим выгодам для оператора железной дороги отдельные шпалы можно заменять быстро и точно, что помогает еще больше снизить затраты на строительство.

Прочность на изгиб полиуретановых стяжек также намного выше, чем у деревянных, даже через 15 лет материал также подходит для строительства высокоскоростных трасс.

Полиуретановый материал выглядит как дерево и сочетает в себе все положительные свойства натурального продукта и современного композитного продукта.Полиуретановые стяжки можно обрабатывать так же, как и древесину, и по сравнению с бетоном полиуретановый материал намного меньше весит и может похвастаться воспроизводимой ровностью, что важно для стрелочных переводов. Полиуретановые стяжки также очень подходят для мостов из-за своего легкого веса, и их можно изготавливать практически любой желаемой длины и поперечного сечения до максимального значения 9,60 метра.

Экологичность полиуретановых стяжек также является преимуществом. Как правило, стяжки, которые уже были в эксплуатации, можно использовать повторно или переработать так же, как и производственный лом.

Полиуретановая система на основе интегрированной поверхностной пены Baydur® 60, армированной длинными волокнами, производится Sumika Bayer Urethane Co., Ltd., японским производителем полиуретановых систем, входящим в глобальную сеть BaySystems® компании Bayer MaterialScience.

Полиуретан в шпалах, увеличивает прочность, безопасность и снижает стоимость.

Применение пенополиуретана| Монолитно-купольный институт

Большой вопрос: сделаю это сам или найму подрядчика?

В большинстве случаев мы советуем нанять подрядчика по пеноматериалам.Пенообразователи сложно обслуживать. Если вы не планируете начать бизнес по нанесению пены, покупка машины для пены, вероятно, не стоит хлопот.

Однако абсолютно необходимо, чтобы вы, владелец / строитель купола, понимали основы нанесения пены, чтобы контролировать процесс и искать возможные проблемы. Эта статья описывает процесс и может быть передана подрядчику по пеноматериалам, чтобы ожидания были ясны. Всегда проверяйте ссылки!

Шаг 1. Закройте и защитите

Покройте арматуру, оборудование и пол пластиком для защиты от распыления пенопласта и торкретбетона.Пластик также помогает удерживать влагу в земле. Когда солнце освещает купол снаружи, влага испаряется. Если пол покрыт, влага из Airform выходит через вентиляционные отверстия в воздушном шлюзе.

Обратите особое внимание на любые признаки влаги при растяжении Airform. Даже незаметная влага может вызвать проблемы. У некоторых пистолетов для пены во время использования воздух выходит из нижней части. Убедитесь, что воздух, подаваемый к пистолету, имеет водоотделитель. Это позволяет воде опережать пену и не вызывает проблем с влажностью.

СУШКА ВОЗДУХА: ПОВЕРХНОСТЬ ВОЗДУХА ДОЛЖНА БЫТЬ СУХИЕ ПЕРЕД НАНЕСЕНИЕМ ПОЛИУРЕТАНОВОЙ Пены.

Пена не прилипает к влажной поверхности. ОПЯТЬ, любая влага на поверхности перед распылением вызовет образование пузырей. Дайте воздушной форме время высохнуть. При необходимости можно нагреть внутреннюю часть, чтобы удалить влагу. Чтобы узнать, как это сделать, позвоните в Monolithic.

Шаг 2: PRIME!

Если вы хотите, чтобы на Airform что-то приклеилось, вам понадобится грунтовка! Обработка Airform грунтовкой Monoform Primer абсолютно необходима! Monoform создает лучшую связь между Airform и пеной; он действует как клей для пены.Его можно наносить безвоздушным окрасочным пистолетом на всю внутреннюю поверхность Airform. Его также можно катать. Все, что нужно — это тонкий слой (300-400 квадратных футов на галлон). Перед нанесением пены дайте грунтовке полностью высохнуть.

Шаг 3. Выберите пенопласт

Пена поставляется с несколькими временами установки и доступна для холодной или теплой погоды. Скорость пены зависит от сезона и климата. Пена в точном соотношении поднимется перпендикулярно поверхности, на которую распыляется.Если пена скользит, значит, она недостаточно быстро схватывается. Используйте пену самого быстрого схватывания, доступную для сезона и климата. Профессиональный аппликатор пены должен хорошо разбираться в пене для холодной и теплой погоды. Пенообразователь необходимо отрегулировать для распыления одной части химического вещества A и одной части химического вещества B (соотношение 1: 1). Несоответствующая пена приведет к попаданию слишком большого количества одного химического вещества в Airform.

Шаг 4: Нанесение пены

Уплотнить нижнюю часть внутренней поверхности Airform пеной.Не покрывайте арматуру в шпоночной канавке и не распыляйте пену в шпоночной канавке.

Распылите первый слой снизу вверх. С земли решить возможные проблемы с запуском проще, чем на строительных лесах. Равномерно распылите пену толщиной 1/2 дюйма на всю внутреннюю поверхность Airform. Пена высыхает на ощупь за три-четыре секунды, но сшивание занимает буквально часы. Пена будет сильно растягиваться и тянуться в течение значительного времени. После того, как пистолет наработал нормально и после первого прохода, вы можете начать сверху и работать вниз, особенно в жаркие дни.Тепло, выделяемое пеной, поднимается вверх, делая рабочую среду более горячей.

Шаг 5: Толщина теста

Распылите еще один слой пены толщиной от 1/2 до 3/4 дюйма, доведя общую толщину на этот момент до дюйма с четвертью.

Проверьте толщину пены, осторожно пощупав ледорубом. Не зондируйте слишком много, так как это может сделать отверстия в пене, которые могут вызвать образование пузырей. Кроме того, частое зондирование увеличивает риск прокола воздушной формы. Хороший аппликатор для пены не нуждается в частом тестировании на толщину.Один из безопасных способов проверить толщину — взять сварочный стержень и отшлифовать заостренный конец на конце, а затем прикрепить его к ручке метлы изолентой. Кусок изоленты можно прикрепить к ограничителю глубины на отметке 3 дюйма или любой другой отметке для измерения.

Шаг 6. Подвески для арматуры

Для размещения подвески арматуры требуются подробные детали; Поэтому следующей темой для самостоятельного выполнения станет установка подвесов для арматуры и нанесение финального слоя пенопласта. Для дальнейшего обучения применению пены вы можете посетить семинар по изготовлению монолитного купола или тренинг по нанесению пены, предлагаемый многими поставщиками оборудования.

Примечание: Перепечатано из сводки новостей , лето 2000 г.

Использование полиуретанов в медицине

МАТЕРИАЛЫ

Этот диспенсер для жидкого полиуретана с компьютерным управлением от Max Machinery (Хилдсбург, Калифорния) может производить точно такую же смесь полиуретана для каждой порции. |

Полиуретаны часто используются в медицинских устройствах, и их использование продолжает расти. Но что поддерживает этот рост? По сравнению с другими полимерами полиуретаны часто требуют сложных производственных процессов и более дороги в расчете на фунт. Например, средний гибкий ПВХ пластикат продается по цене 85 центов за фунт. Полиуретаны продаются в 10–20 раз дороже. Так что же побуждает разработчиков медицинских устройств использовать их?

Ответ довольно прост: полиуретаны могут использоваться там, где другие материалы не работают.Полиуретаны являются одними из самых универсальных строительных материалов, которые могут быть разработаны для медицинских устройств. Они прочные, биосовместимые и гемосовместимые. Они могут быть прочными эластомерами или жесткими пластиками, и их можно обрабатывать с помощью экструзии, литья под давлением, выдувания пленки, погружения в раствор и двухкомпонентного жидкостного формования.

Уникальный химический состав полиуретанов придает им такую универсальность. Это сегментированные полимеры, то есть у них есть мягкий сегмент, обеспечивающий гибкость, и твердый сегмент, обеспечивающий прочность.Полиуретаны состоят из трех основных строительных блоков: каркаса, диизоцианата и удлинителя цепи. Основная цепь, обычно длинноцепочечная молекула, придает полимеру гибкость. Диизоцианат и удлинитель цепи вместе образуют твердый сегмент, который действует как поперечная связь. Это обеспечивает полимеру высокую прочность на разрыв и высокое удлинение.

Полиуретаны производятся из ароматических или алифатических диизоцианатов. Ароматические диизоцианаты содержат бензольные кольца, которые создают полиуретаны, которые обычно более жесткие, прочные и менее дорогие, чем алифатические.Ароматические углеводороды обычно имеют более жесткие твердые сегменты, которые являются более химически стойкими и вызывают более высокие прочность на разрыв и удлинение, чем алифатические. Алифатические диизоцианаты имеют углеводородную основу и не содержат бензольных колец. Алифатические полиуретаны образуют прочные полимеры, но не обладают химической стойкостью ароматических углеводородов. Они дороже ароматических углеводородов и используются в основном в приложениях, требующих хорошей светостойкости. Существуют тысячи возможных комбинаций основных строительных блоков, используемых для создания ароматических и алифатических полиуретанов, что дает разработчикам устройств бесчисленное множество вариантов для своих продуктов.

Для медицинского применения подходят несколько типов полиуретана, в том числе следующие:

• Жидкие полиуретаны для полых волокон.

• Полиуретаны для формования окунанием.

• Полиуретановые покрытия.

• Биостойкие полиуретаны.

• Термопластичные полиуретаны.

При таком большом количестве вариантов устройств и рецептур материалов использование полиуретанов в производстве устройств может только возрасти. Чтобы извлечь выгоду из их гибкости, производители должны знать, когда и как использовать эти универсальные полимеры.

Жидкие полиуретаны в устройствах с полым волокном

Полиуретан в этом фильтре из полых волокон от CHF Solutions (Бруклин Парк, Миннесота) разделяет мембраны, позволяя крови и лекарствам проходить через них без взаимодействия. |

Выбор материала. Мембраны из полых волокон произвели революцию в способах создания мембранных устройств для обработки крови, таких как гемодиализаторы, оксигенаторы и гемоконцентраторы.До появления половолоконных мембран в большинстве этих устройств использовались плоские мембраны. Устройства с плоскими мембранами было сложно построить, и они имели значительную проблему утечки. Полые волокна можно было изготавливать экономично и иметь конструктивную надежность. Задача разработчиков устройств заключалась в том, как интегрировать их в мембранное устройство. Производители должны были определить, как можно удерживать волокна, тем самым отделяя внутреннюю часть волоконной мембраны от внешней. Необходимо разделить две стороны мембраны, чтобы кровь могла течь с одной стороны мембраны, а лечебная среда — с другой.Решение заключалось в инкапсуляции концов мембраны двухкомпонентным жидким полиуретаном. Заливочный материал действует как структурная единица, разделяющая две стороны мембраны.

Устройство помещается в центрифугу, и жидкий полиуретан, состоящий из двух частей, закручивается, инкапсулируя отдельные волокна и разделяя мембраны. Низкая вязкость полиуретана (500–3000 сП) позволяет легко инкапсулировать каждое плотно упакованное волокно. Оказавшись внутри залитой поверхности, полиуретан превращается в жесткий, прочный материал, который соединяется как с корпусом, так и с волокнами.После отверждения полиуретана концы жгута обрезаются, обнажая кровоточащую сторону мембраны. Двухкомпонентные полиуретановые системы доступны в готовом виде от нескольких производителей, или они могут быть изготовлены по индивидуальному заказу в соответствии с точными требованиями.

Двухкомпонентные полиуретаны — единственный вариант, подходящий для этого применения. Были опробованы и другие жидкие полимерные системы, такие как жидкий силикон, эпоксидная смола и полиэстер, но ни одна из них не сработала. Первоначально двухкомпонентные силиконы были испытаны для герметизации устройств из полого волокна, но вскоре их недостатки стали очевидны.Силиконовый каучук не прилипал к волокнам или корпусу. Это вызвало утечку между кровотоком и каналом для жидкости. Кроме того, силиконы были очень слабыми и легко рвались. Эпоксидные смолы и полиэфиры имеют низкую вязкость и хорошо связываются, но они слишком жесткие, чтобы можно было разрезать концы пучка волокон.

Вопросы обработки. Двухкомпонентные полиуретаны, используемые для изготовления изделий из полого волокна, перед смешиванием необходимо кондиционировать. В процессе удаляются растворенные газы и компоненты нагреваются до однородной температуры.

Для кондиционирования материалов два компонента производятся индивидуально и упаковываются в среде сухого азота, чтобы исключить попадание влаги. Влага может вступать в реакцию с активными изоцианатными группами, нарушая целостность отвержденного материала.

Газообразный азот представляет собой другую проблему. Если не удалить большую часть растворенного азота, экзотермическая реакция во время отверждения вытолкнет его из раствора, образуя пузырьки. Таким образом, вакуумная дегазация может удалить азот.Оптимально использовать тонкопленочный дегазатор. Такой дегазатор состоит из ряда плоских пластин, на которые нанесена тонкая пленка полиуретана. Полиуретан в тонкой пленке дегазируется легче, чем сыпучий материал, что значительно сокращает необходимое время дегазации.

Это поперечное сечение показывает, как полые волокна остаются открытыми. Герметизация концов волокна двухкомпонентным жидким полиуретаном создает структурную единицу, которая отделяет мембраны друг от друга. |

Последовательный и точный нагрев реагентов имеет первостепенное значение для процесса, который имеет высокий выход и минимальное количество брака. В идеале реагенты в двухкомпонентном полиуретане нагреваются, циркулируют по обогреваемым линиям к нагретой смесительной головке и возвращаются в основной резервуар. Равномерное нагревание может быть дополнительно улучшено за счет использования мешалки в основном сборном баке. Оптимальная температура для реагентов должна определяться в зависимости от использования системы, но обычно она составляет около 50–60 ° C.

Два компонента полиуретана должны быть смешаны вместе в точных стехиометрических количествах, определенных поставщиком материала. Если отклонения в стехиометрическом соотношении превышают 1%, конечные свойства отвержденного материала могут отличаться от технических характеристик. Неправильное соотношение может привести к снижению прочности на разрыв и созданию экстрагируемых материалов, которые могут вызвать токсичность. Для обеспечения надлежащего передаточного числа шестеренчатые насосы прямого вытеснения являются наиболее надежными для этого применения. Поршневые насосы можно использовать, но не рекомендуется, потому что они не обеспечивают надежного измерения расхода так же точно, как шестеренчатые насосы.Проверка фактического расхода шестеренчатого насоса может быть определена с помощью расходомера, а выходные данные расходомера могут помочь в регулировании шаговых двигателей постоянного тока шестеренчатого насоса.

После дозирования смешивание является критически важным шагом при дозировании полиуретанов для медицинских целей. Статические смесители могут быть приемлемы, если вязкости двух потоков одинаковы. Смеситель из 32 элементов обычно дает приемлемое сочетание. Для соотношений больше 2: 1 лучше выбрать динамические микшеры.

Типичный динамический миксер вращается со скоростью 10 000–15 000 об / мин.Он может повернуть два потока несколько тысяч раз, когда они проходят через смесительную головку. Получаемый полиуретан является прозрачным и однородным.

Также очень важна точность количества распределяемого полиуретана каждый раз. Также необходимо учитывать продолжительность дозирования необходимого количества полиуретана.

Диспенсеры для полиуретана с шестеренчатым насосом могут выполнять все эти функции. Как правило, этот тип полиуретановой технологической системы с компьютерным управлением может каждый раз производить одну и ту же смесь.Оборудование нагревает реагенты с точностью до ± 1 ° C, а вакуумная система дегазирует реагенты. Затем система дозирования направляет реагенты в высокоскоростную смесительную головку, которая производит гомогенную смесь от начала до конца операции дозирования.

Полиуретаны для литья под давлением

Полиуретаны также хорошо подходят для изготовления изделий, формованных погружением, таких как воздушные шары, крышки для датчиков, перчатки и презервативы. Хотя латекс натурального каучука (NRL) намного дешевле, преимущества использования полиуретанов значительны.Прежде всего, это отсутствие в полиуретанах экстрагируемых химикатов. В отличие от NRL, полиуретаны представляют собой чистые полимеры, а это означает, что все ингредиенты химически связаны друг с другом. NRL, однако, наполнен натуральными продуктами, такими как белки деревьев и химические вещества для вулканизации. Эти агенты могут вызвать дерматит, аллергические реакции и, в худшем случае, анафилактический шок, который может привести к смерти. Поскольку они носят перчатки при выполнении многих своих задач, медицинские работники особенно подвержены этим условиям.

С механической точки зрения полиуретаны имеют более высокую прочность на разрыв (до 7000 фунтов на квадратный дюйм), лучшую прочность на разрыв (500 фунтов на квадратный дюйм, ASTM D-624 Die C) и лучшую стойкость к истиранию (абразивное истирание по Таберу составляет 25 мг потери за 1000 циклов), чем у NRL. Благодаря этим хорошим механическим свойствам перчатки из полиуретана могут быть толщиной до 0,005 дюйма и устойчивы к износу. Более тонкие перчатки обеспечивают большую тактильность и меньше утомляют руки пользователя, чем более толстые. Полиуретаны также намного более биосовместимы, чем NRL, который не проходит многие тесты ISO 10993-1 на биосовместимость. 1 Но правильно подобранные полиуретаны могут пройти все тесты, включая цитотоксичность, гемосовместимость, мутагенность и пирогенность.

Термопластичные полиуретаны подходят для большинства применений при формовании окунанием. Это линейные полимеры, которые легко растворяются в таких растворителях, как тетрагидрофуран, ацетон и метилэтилкетон. В некоторых случаях полиуретановый полимер образуется в растворителе, как в случае с лайкры. Лайкра — это высокоэластичный полиуретан, который часто используется для изготовления медицинских перчаток.Лайкра получают удлинением цепи или отверждением в растворе полиуретана в растворителях, таких как диметилацетамид или диметилацетамид. Удлинитель цепи представляет собой амин и приводит к образованию связей мочевины в жестком сегменте. Альтернативные отвердители для использования с полиуретанами, все амины образуют связи мочевины. Эти связи прочнее, чем связи, образованные из диолов, которые используются в качестве отвердителей в большинстве полиуретанов. Полученные полимеры имеют лучшее восстановление после удлинения и более низкий модуль упругости при удлинении (200–300 фунтов на квадратный дюйм при 500%).Они также нерастворимы в большинстве растворителей.

Полиуретановые покрытия

Высокопрочные полимеры, обладающие свойствами, подходящими для медицинских устройств, не обязательно являются лучшим материалом для имплантации в организм. Например, покрытия из гепарина добавляются к различным катетерам из ПВХ, полиамида и полиуретана для повышения их тромборезистентности. Точно так же полиуретаны специального состава, подходящие для покрытий, широко используются в производстве медицинских устройств.Опять же, их универсальность делает их пригодными для различных приложений. Полиуретановые покрытия могут быть гидрофильными, гидрофобными, антимикробными, нетромбогенными, выделяющими лекарственные средства или смазывающими. Покрытия растворяются в растворителе и наносятся на субстрат методом окунания или распыления. Химический состав полиуретанового покрытия такой же, как и у объемного полиуретана. Благодаря хорошим механическим свойствам эти материалы обеспечивают прочное и стойкое к истиранию покрытия.

Диапазон доступных вариантов полиуретановых покрытий продолжает расти.Например, несколько производителей работают над покрытиями стентов с лекарственным покрытием. У пациентов с металлическими стентами высока вероятность рестеноза или закупорки. Некоторые лекарства, которые могут снизить частоту рестеноза, включаются в полиуретановую матрицу и медленно высвобождаются, как только стент находится на месте. Скорость высвобождения лекарственного средства контролируется соотношением содержания жесткого и мягкого сегментов полиуретана и специфическим химическим составом. Однако существуют ограничения на препараты, которые могут выделяться из полиуретанов.Эти ограничения включают растворимость лекарства в полиуретановой матрице и растворителях покрытия, скорость диффузии и химический состав лекарства. Еще одним важным свойством этих покрытий является их способность растягиваться и прилегать к металлическому стенту, когда стент раскрывается. Покрытие не должно рваться или ломаться.

Биостойкие полиуретаны

Этот центрально-венозный катетер Edwards Lifesciences (Ирвин, Калифорния), изготовленный из биосовместимого полиуретана, имеет хорошую прочность колонны, поэтому он не будет изгибаться во время введения. |

Полиуретаны, используемые в долговременных имплантатах, ставят перед разработчиками устройств особые проблемы. Одним из первых применений полиуретана для имплантатов были электроды для кардиостимуляторов. Используемый полиуретан был на основе простого полиэфира и в целом хорошо показал себя. Однако неудачи все же случались. Традиционный полиуретан на основе простого полиэфира показал признаки износа после того, как он находился в теле в течение нескольких лет. Некоторые металлы, такие как кобальт, катализируют такое разложение. 2 Это особенно верно для выводов кардиостимуляторов, где ионный кобальт из провода катализирует окисление. По мере окисления полиуретан теряет свои физические свойства. 3

После этого открытия некоторые производители устройств пытались создать биостойкие полиуретаны, и было разработано несколько подходов. Некоторые из формул включают замену основной цепи полиэфира на основную цепь из поликарбоната, модификацию концевых групп полимерной цепи силоксаном и добавление силикона в основную цепь.Каждый подход обеспечивает более высокую стойкость к окислительному воздействию, чем обычные полиуретаны на основе простых полиэфиров.

Самая ранняя попытка заключалась в замене традиционной полиэфирной магистрали на поликарбонатную основу. Эта замена обеспечивает лучшую стойкость к прямому окислительному воздействию, чем основная цепь полиэфира. Хотя основная цепь из поликарбоната была лучше полиэфира, она не была полностью биостойкой. 4 Исследования имплантатов показали, что, хотя ухудшение происходит медленнее, оно все же происходит.

Исследователи также разработали полиуретаны, содержащие силикон на конце полимерной цепи. Силиконовые концевые группы несовместимы с объемным полимером, поэтому они поднимаются на поверхность устройства, создавая барьер для окислительного воздействия. Хотя устройство сделано в основном из полиуретана, поверхность корпуса — силикон. Силикон гораздо более биостойкий, чем лежащий в основе полиуретан. 5

В другом подходе части основной цепи полиэфира были заменены силиконом.Были проанализированы образцы, в которых до 80% основной цепи простого полиэфира заменено силиконом. Этот подход работает достаточно хорошо, чтобы противостоять окислению, в зависимости от уровня силикона, включенного в основу. Более высокие уровни силикона значительно снижают скорость разложения. 6,7

Пока неизвестно, можно ли создать биостойкие полиуретаны, которые могут прослужить в организме несколько лет, и компании продолжают работать над этим. Учитывая разнообразие строительных блоков, которые может использовать разработчик рецептур, вполне вероятно, что проблема биостойкости полиуретанов будет полностью решена в будущем.

Термопластичные полиуретаны

Перерабатываемые в расплаве или термопластичные полиуретаны широко используются в медицинских устройствах. Термопластичные полиуретаны представляют собой длинноцепочечные линейные полимеры без поперечных связей. Их линейная конструкция позволяет расплавлять полиуретан с образованием деталей; затем части снова затвердевают.

Термопластичные полиуретаны производятся в периодическом или непрерывном процессе из жидких прекурсоров. В периодическом процессе три компонента — основная цепь, диизоцианат и удлинитель цепи — смешиваются вместе, распределяются по лоткам и оставляются для отверждения.Отвержденный полиуретан гранулируется, а затем гранулируется. Для изготовления термопластичных полиуретанов используются только линейные прекурсоры. В непрерывном процессе прекурсоры дозируются в экструдер, который смешивает ингредиенты и подает смесь на ленту. Пряди проходят через нагретый туннель, где они затвердевают. Отвержденные полиуретановые нити гранулируются, а затем гранулируются. Затем гранулы используются для изготовления пленок, формованных деталей и профилей.

Полиуретаны, перерабатываемые в расплаве, часто используются для изготовления катетеров, например, для внутривенных катетеров над иглой, катетеров для доступа к центральным венам и многопросветных катетеров.В случае многопросветных катетеров между просветами могут быть сформированы очень тонкие стенки, что позволяет получить максимальное количество просветов при сохранении минимального внешнего диаметра. Полиуретаны для катетеров должны быть биосовместимыми, прочными и прочными. Они также должны иметь хорошую прочность колонны, которая позволяет катетеру продвигаться в тело без изгибов.

Термопластичные полиуретаны также широко используются для изготовления деталей пресс-форм. Хотя это может быть сложный процесс, их уникальные свойства часто оправдывают себя.Важно помнить, что некоторые полиуретаны ведут себя как резина, а не как жесткий материал. Для таких термопластов, даже с твердостью до 70 по Шору D, полученные детали имеют высокое удлинение (160%) и высокую прочность на разрыв (4200 фунтов на квадратный дюйм). Детали также обладают эластичностью резины (модуль упругости при изгибе 64000 фунтов на квадратный дюйм). Типичное применение — это формованная опора, которая связывает удлинительные трубки с многопросветным катетером. На фотографии на странице 104 показан внутривенный катетер. Продукт включает формованный каркас, специальные втулки для катетера и иглы, кислородные маски, медицинские трубки и гибкие послеоперационные приспособления.

Еще одно применение термопластичных полиуретанов — это перевязочные материалы для ран. Большинство раневых повязок представляют собой композитные конструкции. Полиуретановые перевязочные пленки используются для изготовления покрытия, непроницаемого для жидкостей и бактерий, но позволяющего проникать влаге. Тонкая внешняя термопластичная полиуретановая пленка обеспечивает отличную устойчивость к проникновению бактерий, но при этом проницаема для паров влаги. Абсорбирующий внутренний слой изготовлен из гидрофильного пенополиуретана с открытыми порами и впитывает экссудат раны.Полиуретаны с низкой твердостью (70–80 Shore A) используются в этом приложении, потому что они имеют предел прочности на разрыв 7000 фунтов на квадратный дюйм и 500% удлинение в тонких сечениях. Они также могут быть преобразованы в пену и могут иметь разные характеристики проницаемости для различных применений. Например, по мере старения населения будет возрастать спрос на перевязочные материалы для ран, которые могут справиться с пролежнями или незаживающими язвами и повреждениями кожи.

Примером универсальности полиуретанов в лечении ран является разработка асимметричных мембран.Эти мембраны образуются в процессе инверсии фаз. Верхний слой является микропористым (размер пор составляет менее 0,7 нм), а пенообразный слой, контактирующий с раной, имеет размер пор 10–100 нм.

Заключение

Полиуретаны используются во многих медицинских устройствах, и их использование продолжает расти. Их часто выбирают, потому что они могут соответствовать требованиям к продукту, которые не могут быть выполнены другими биомедицинскими материалами. Их биосовместимость, уникальный химический состав и обработка делают их идеальными для многочисленных медицинских применений.

Полиуретаны используются во множестве областей применения, включая герметики для устройств из полых волокон, формованные окунанием перчатки и баллоны, асимметричные мембраны, функциональные покрытия и профили для катетеров. В связи с продолжающимся улучшением биостабильности и появлением новых областей применения полиуретаны будут становиться все более распространенными в медицинских устройствах.

Список литературы

1. ISO 10993-1: 2003, «Биологическая оценка медицинских устройств. Часть 1: Оценка и тестирование» (Женева: Международная организация по стандартизации, 2003).

2. К. Стокс, П. Урбански и Дж. Аптон, «Автоокисление полиэфирполиуретана in vivo ионами металлов», журнал Journal of Biomaterials Science , Polymer Ed. 1, вып. 3 (1990): 207–230.

3. К. Стокс, А. Кури и П. Урбански, «Автоокислительная деградация имплантированных устройств из полиэфирополиуретана», журнал , посвященный применению биоматериалов, 1, вып. 4 (1987): 411–448.

4. А. М. Сейфалиан и др. «Влияние химии мягких сегментов на биостойкость полиуретана при усталостной нагрузке in vitro», Биоматериалы, 24, №.14 (2003): 2549–2557.

5. З. Чен и др., «Взаимодействие фибриногена с поверхностями полиуретанов, модифицированных концевыми группами: исследование вибрационной спектроскопии с генерацией суммарной частоты на поверхности», журнал Journal of Biomedical Material Research 2, no. 62 (2002): 254–264.

6. DJ Martin et al., «Полиуретановые эластомеры на основе макродиола, смешанные полидиметилсилоксаном и полиэфиром: биостойкость», Biomaterials 20, no. 10 (2000): 1021–1029.

7. A Simmons et al., «Длительная биостабильность in vivo поли (диметилсилоксана) / поли (гексаметиленоксида) смешанных полиуретановых эластомеров на основе макродиола», Biomaterials 24, no. 20 (2004): 4887–4900.

Джеймс И. Райт — главный консультант компании James I. Wright & Associates (Санта-Ана, Калифорния). Пишите ему на [email protected].

Авторские права © 2006 Медицинское оборудование и диагностическая промышленность

.

1.044 (трудногорючие вещества).

1.044 (трудногорючие вещества).

Самодельное напыление выполнено.

Самодельное напыление выполнено.

Устройство оборудовано двумя шлангами по 2,5 метра, удлиняемых до 60 метров при необходимости. Он позволяет производить 1–3 кг ППУ в минуту, смешивается в пропорциях от 1: 0,93 до 1: 1,7. Габариты составляют 115х55х90 см, а масса – 110 кг.

Устройство оборудовано двумя шлангами по 2,5 метра, удлиняемых до 60 метров при необходимости. Он позволяет производить 1–3 кг ППУ в минуту, смешивается в пропорциях от 1: 0,93 до 1: 1,7. Габариты составляют 115х55х90 см, а масса – 110 кг. При необходимости их нужно поместить в помещение с более высокой температурой для нагрева;

При необходимости их нужно поместить в помещение с более высокой температурой для нагрева; к. в состав входит антиперен;

к. в состав входит антиперен;