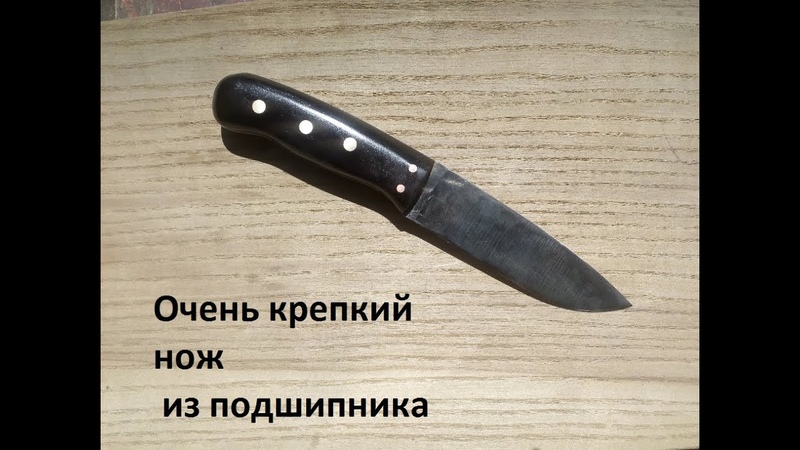

Как сделать нож из подшипника

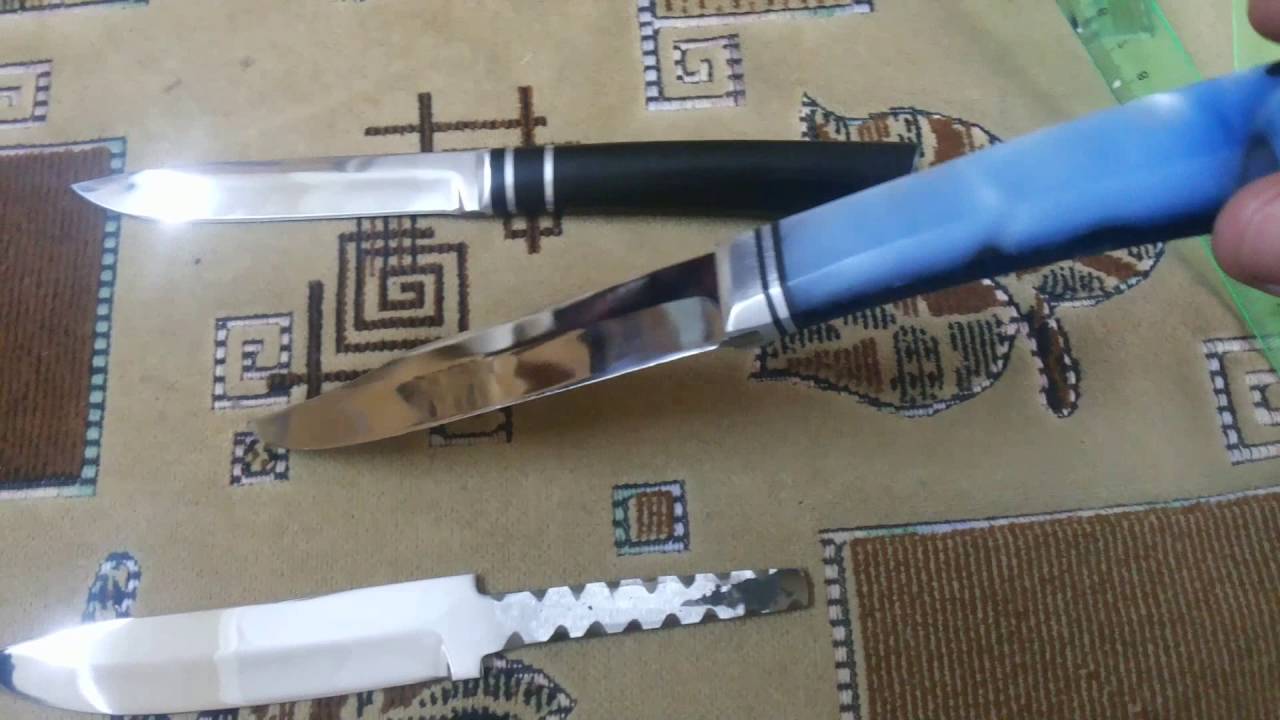

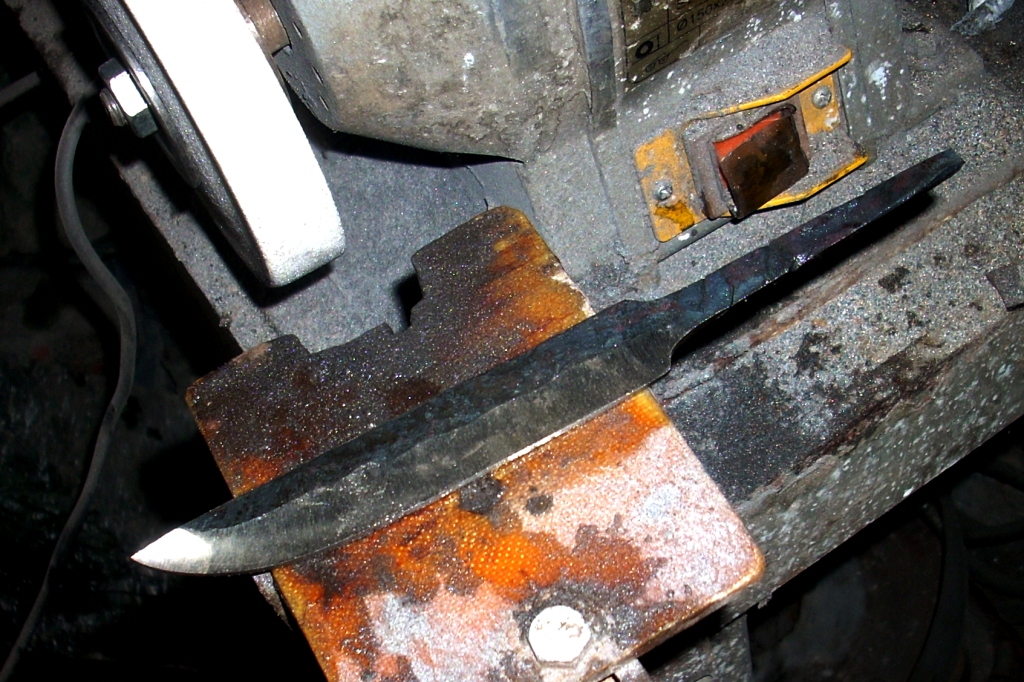

Для того что бы сделать нож из подшипника придется потрудиться. Если самодельный нож из рессоры можно изготовить путем отпуска, механической обработки металла и последующей закалки, то нож из подшипника можно только сковать.

Дело в том, что обойма подшипника круглая, а распрямить ее на полоску металла можно только с помощью ковки.

Для изготовления ножа своими руками можно использовать не только обойму подшипника, но и шарики или ролики из него.

Подшипниковая сталь очень хорошего качества, ведь подшипники работают в очень жестких условиях и под большой нагрузкой, так что лезвие ножа откованного из подшипника получается с хорошими механическими свойствами. Такое лезвие хорошо держит заточку и не ломается.

Посмотрите видео — изготовление ножа из подшипника методом ковки.

Фактически такой нож из подшипника может выковать любой желающий, в ковке ножей нет никаких секретов.

Кстати, хорошо заточенный и правильно закаленный нож из подшипника может резать стекло!

Не верите? Посмотрите видео ниже, в нем рассказывается как отковать самодельную бритву из подшипника. И в конце проводится тест на резку стекла, а так же бритье бороды.

Согласитесь, бритва — это гораздо более «тонкий» инструмент чем обычный самодельный нож. тем не менее — изготовленная с помощью ковки бритва прекрасно бреет и режет стекло!

Особенности изготовления ножа из подшипника

1.Обойма подшипника распиливается болгаркой на заготовки необходимой длины.3. Обдирку делаем перед закалкой на точиле или ленте.

4. Желательно произвести нормализацию — разогрев до 750-770С, затем выдержка 5-7 мин и охлаждение на воздухе. Проводится 2-4 раза.

5. Закалка. Закалка самодельного ножа из подшипника производится при температуре 830С. Определять температуру можно по магниту — прикладываешь к заготовке и как перестало магнититься — пора закаливать.

Определять температуру можно по магниту — прикладываешь к заготовке и как перестало магнититься — пора закаливать.

Можно предварительно ориентироваться по поваренной соли — температура плавления соли 800 градусов. Посыпаем заготовку солью и калим, как соль на клинке начала плавиться, то берется магнит и проверяется достижение температуры закалки.

6. Закалка производится в масле. Температура масла 45-60 градусов. Выдержать в масле надо в течении часа, при этом нельзя болтать заготовку и прислонять ее к стенкам.

7. После закалки надфиль должен скользить по стали. А клинок — царапать стекло.

8. После закалки необходимо произвести отпуск, для этого самодельный нож из подшипника кладется в духовку на 2 часа и греется до температуры 160-200 градусов. Охлаждение производится простым отключением духовки.

Чем толще нож — тем меньше можно ставить температуру. Отпуск уменьшает хрупкость лезвия, но снижает закалку. Более толстый клинок выдерживает нагрузку на излом за счет своих габаритов, так что можно отпускать при меньшей температуре.

9. Заточка самодельного ножа из подшипника производится на алмазных брусках. а шлифовка ведется с помощью алмазной пасты.

Правильно изготовленный нож из подшипника царапает стекло, не тупится и не ломается при изгибающих нагрузках.

Нож из подшипника своими руками. Ковка ножа из подшипника своими руками

Вопрос задает Валерий, Московская область:

Недавно услышал от знакомого, что из подшипника можно изготовить отличный нож. Меня очень заинтересовало это, поскольку люблю все мастерить своими руками. Хотелось бы подробнее узнать об этой технологии.

Предоставляем слово нашему эксперту:

Подшипники изготовляют из стали высокого качества, поскольку они работают в трудных условиях и не теряют своих характеристик при значительных нагрузках. Если выковать из него нож, можно получить отличный инструмент. Он не потеряет остроты в самых трудных условиях эксплуатации.

Для ковки ножа из подшипника необходимо следовать представленной инструкции:

- При помощи болгарки необходимо отрезать заготовку нужной длины, используя обойму подшипника.

Нужно учитывать запас в 1-2 см.

Нужно учитывать запас в 1-2 см. - Полученную заготовку необходимо приварить к прутку арматуры, исполняющей роль рукоятки.

- Ковка осуществляется при достаточно низких температурах, чтобы материал изменился от светло-красного до более темного оттенка.

- Перед закалкой осуществляется обдирка на точиле или при помощи напильника.

- Для улучшения характеристик ножа рекомендуется произвести нормализацию металла. Для этого его разогревают до 750°С, ждут 5 минут и охлаждают на воздухе. Такие манипуляции повторяют 2-4 раза.

- Производится закалка. Чаще всего это осуществляется при температуре 830°С. Для определения подходящего момента для закалки используют магнит. Когда сталь перестала магнититься, можно приступать к данному процессу. Температура плавления поваренной соли составляет 800°С. Поэтому ею посыпают заготовку, чтобы примерно определить момент достижения оптимальных характеристик для закалки.

- Закалка происходит в масле, температура которого достигает 50-60°С.

- После закалки проводят отпуск. Нож помещают в духовку при температуре 160-200°С на 2 часа. Для охлаждения просто гасят огонь.

- Для заточки ножа используется алмазные бруски, для шлифовки – алмазная паста. В процессе данной обработки может утратиться до 2 мм толщины заготовки, что вполне нормально.

Если следовать все правильно и в точности следовать инструкции, полученный нож сможет поцарапать стекло. В процессе эксплуатации он не тупится и не разрушается при нагрузках изгибающего характера. Представленным способом легче всего делать нож с накладными рукоятками.

Нож из подшипника делается в достаточно кропотливый способ. Если для изготовления самодельного можно использовать метод отпуска, механическую обработку металла и последующую закалку, то нож из подшипника получится только путем ковки.

Особенность этого процесса состоит в том, что подшипник имеет круглую обойму, а для распрямления ее на металлическую полоску подойдет только лишь один вариант – сковать.

Ковка ножа из подшипника

Распиливать подшипник рекомендуется наискосок – когда будем ковать, носик сможем сформировать в более легкий способ.

Автор использовал сплав Шх15 – это сталь, которая легирована хромом. Перед тем, как приступать к ковке, сплав отжигаем, оставляем в печи или горне, чтобы медленно остыл – примерно 20–60 градусов в час. По отжигу сталь приобретает пластичность, теперь ее ковать удобнее.

Обойму выпрямляем, формируем клинок. Чтобы определить требуемую температуру ковки стали Шх15 – а это в пределах 800…1100°C, стоит использовать пирометр. Но если такового прибора нет, уровень нагрева определяем по цвету каления – где-то от вишнево-красного до темно-желтого.

Когда процесс ковки окончен, делается нормализация, в противном случае в металле останутся напряжения и при лучшем исходе во время закалки клинок поведет, а в худшем – лопнет на морозе, возможно с нанесением травм. Чтобы провести нормализацию, нагреваем клинок до 800…950°C, такую температуру выдерживаем недолго – и на воздух, на ровную поверхность, чтобы остыл.

Дальше можно переходить к слесарной обработке. Черновые спуски делаем путем ковки, остальное – с помощью гриндера или болгарки. Главное – толщину спусков должна быть не меньше 1 мм, в противном случае во время закалки лезвие будет вести.

Теперь – наверное, ключевой момент в изготовлении ножа. Это термическая обработка.

Для закалки медленно нагреваем клинок до 830°C – светло-красного цвета. Для определения нужно температуры можно использовать магнит – если металл больше не магнитится, значит достигнута нижняя температура закалки. После того как при такой температуре соблюдена выдержка 1 минута на каждый мм толщины клинка – охлаждаем в масле. При этом масло должно быть подогрето примерно до 50°C.

Не меньшую важность имеет процесс отпуска металла – можно сделать в духовке, t200°C, продолжительность – полтора часа. Здесь главное, чтобы этого не видела жена =)

Результат – в меру твердый клинок, надфиль можно едва зацепить, при нагрузке пружинит.

Дальше перейдем к рукояти. В качестве материала рукоятки автор взял березовый сувель, отваренный в соленой воде с хвойными опилками.

Сейчас в продаже имеется достаточно большой ассортимент разнообразных ножиков хорошего качества. Однако большой популярностью пользуются ножи ручной ковки. Такие изделия имеют особую энергетику. Ножи своими руками могут изготавливаться по-разному. Самым сложным способом является вариант ручной ковки. Стоит понимать, что ковка дает возможность сделать прочный клинок отменного качества, который сможет прослужить достаточно большое количество времени, не потеряв при этом свои качества.

Нож, выкованный из прочного материала, способен прослужить долгие годы, не сломавшись и не потеряв свои качества.

Для того чтобы ковать нож, понадобится иметь некоторые знания касательно металлов и их свойств. Помимо того, нужно досконально владеть инструментом для ковки. Людям, которые решили сделать данное изделие своими руками впервые, важно ознакомиться с некоторыми рекомендациями.

Как правильно выбирать материал для изготовления ножа?

Рисунок 1. Конструкция кованого ножа.

Чтобы сделать качественный клинок, нужно подобрать подходящую для него сталь. От выбора материала будут зависеть режущие характеристики ножика и его прочность. Для правильного подбора металла важно знать, какие свойства имеет такой материал. Понадобится ориентироваться на 5 главных свойств стали:

- Устойчивость к износу — сопротивление стали изнашиванию при использовании. Данное свойство будет зависеть от твердости материала.

- Твердость — свойство материала, которое указывает на его способность сопротивляться попаданию в нее твердых материалов. Стоит знать, что твердый материал меньше подвергается деформации. Показатель прочности можно измерить по шкале Роквела.

- Прочность — возможность сохранять целостность при воздействии атмосферных сил.

- Пластичность — возможность материала впитывать и распределять кинетическую энергию при ударе и деформации.

- Красностойкость — устойчивость металла к высокой температуре и способность сохранять свойства в процессе нагрева. Минимальная температура ковки стали будет зависеть от устойчивости материала к термической обработке. Рекомендуется выбирать твердые марки, рабочая температура ковки для которых больше 900°С. Стоит знать, что температура плавления данного материала составляет приблизительно 1500°С.

Все данные характеристики связаны между собой. Преобладание одного из них приводит к ухудшению остальных. Каждое свойство материала будет зависеть от содержания в нем легирующих элементов и добавок, к которым можно отнести кремний, вольфрам, молибден и другие.

Рисунок 2. Виды профилей ножа.

Наличие всех легирующих элементов и применение их в необходимой пропорции в процессе изготовления стали, а также знание их свойств позволяет создать сталь для необходимых целей. Каждая из подобных сталей имеет свою маркировку. Стоит отметить, что российские и европейские марки имеют разные обозначения.

К российским производителям, которые достаточно часто применяются в процессе ковки клинков своими руками, можно отнести стали с маркировкой У7-У16, Р6М5, Х12МФ и другие. Из европейских марок можно отметить стали 1095, М-2, А-2 и другие.

Подробное описание марки металла можно найти в «Марочнике стали и сплавов».

Вернуться к оглавлению

Какие инструменты необходимы для ковки ножика своими руками?

Чтобы выполнить ковку клинка, понадобится иметь специальный инструмент кузнеца, однако можно воспользоваться и любительскими инструментами:

- Молот на 4 кг.

- Молоток до 1 кг.

- Тиски.

- Станок для точки.

- Печка.

- Наковальня.

- Аппарат для сварки.

- Болгарка.

- Щипцы кузнеца или обыкновенные пассатижи.

- Разводной ключ.

Инструменты для ковки: молоток, тиски, разводной ключ, щипцы кузнеца, зубило, подбойка.

Следует знать некоторые нюансы касательно печки. Понадобится достичь температуры приблизительно 1000-1200°С, чего сделать в обыкновенной печи не получится. В связи с этим надо будет усовершенствовать печку. Конструкция изготавливается из металла с толстыми стенками, после чего присоединяется труба, в которую будет подаваться воздух из пылесоса. В качестве топлива подойдет уголь.

В связи с этим надо будет усовершенствовать печку. Конструкция изготавливается из металла с толстыми стенками, после чего присоединяется труба, в которую будет подаваться воздух из пылесоса. В качестве топлива подойдет уголь.

Перед изготовлением ножа понадобится сделать эскиз. Нож является простым предметом, который состоит из клинка и рукоятки, но данные элементы имеют множество составляющих. На рис. 1 можно увидеть эскиз конструкции со всеми ее составляющими. Существующие виды профилей можно увидеть на рис. 2. После того как будет выбран подходящий профиль, можно будет перейти к созданию эскиза. Профессионалы не всегда используют чертежи, однако новичкам они будут необходимы.

Вернуться к оглавлению

Как сделать кованые ножи из напильника или троса?

Напильник изготавливается из износостойкой стали, в связи с чем достаточно часто из данного инструмента изготавливаются ножики. Такие клинки будут иметь хорошую режущую кромку.

Нож, выкованный из троса, уступает по своим характеристикам другим, но клинок обладает необыкновенно красивым рисунком, напоминающим дамасскую сталь.

Первым делом нужно будет выполнить очистку инструмента от насечек и ржавчины. Данное действие можно сделать, используя болгарку. Если есть необходимость, от напильника надо будет отрезать заготовку нужной длины. После этого изделие приваривается к арматурному пруту и засовывается в печку. Изделие надо нагреть до необходимой температуры, после чего можно будет приступить к раскатке изделия до нужной толщины. Далее делается острие и кромка для резки. Хвостовик ножика из данного инструмента рекомендуется делать под накладную рукоятку.

Трос нужно расколоть до красного цвета, после чего вынуть его из печки и посыпать бурой. После этого трос нужно раскалить до 1000°С, снова вынуть из печки и начать проковывать. Удары наносятся молотком, при этом важно стараться сохранить все волокна вместе.

В конечном итоге может получиться полоса стали, которая состоит из нескольких слоев. Из нее можно будет ковать нож необходимой формы.

Вернуться к оглавлению

Куем нож из сверла сами

Для ковки ножиков достаточно часто используются сверла. Связано это с тем, что данные изделия изготавливаются из стали Р6М5, которая подходит для клинков. Она имеет хороший уровень прочности и проста в заточке.

Связано это с тем, что данные изделия изготавливаются из стали Р6М5, которая подходит для клинков. Она имеет хороший уровень прочности и проста в заточке.

Следует знать, что сверла больших размеров состоят из рабочей части из стали Р6М5 и хвостовика из обыкновенной стали. Сверла небольших размеров в большинстве случаев изготавливаются из Р6М5.

Нож из напильника обладает отличными режущими свойствами.

Если планируется ковать ножик из сверла больших размеров, нужно сразу определить, где располагается каждый вид стали. Для этого нужно проточить сверло по длине. В местах, где присутствует обыкновенная сталь, будет образовываться большое количество искр. При точке сверла из легированной стали искр будет мало. Данную процедуру понадобится выполнить для того, чтобы определиться, где у ножика будет клинок, а где хвостовик.

Ковка выполняется следующим образом:

Прежде всего разводится огонь в печке, после чего подключается поддув. Далее нужно подождать, когда топливо начнет сильно гореть. После этого сверло помещается в печь. Сделать это нужно при помощи клещей так, чтобы хвостовик располагался вне огня. Если ковка выполняется впервые, достаточно сложно определить с первого раза, нагрелся ли металл до нужной температуры. В связи с этим будет испорчено не одно сверло. Чтобы не испортить большое количество материала, рекомендуется первым делом потренироваться с нагревом и ковкой на арматурных прутьях.

Далее нужно подождать, когда топливо начнет сильно гореть. После этого сверло помещается в печь. Сделать это нужно при помощи клещей так, чтобы хвостовик располагался вне огня. Если ковка выполняется впервые, достаточно сложно определить с первого раза, нагрелся ли металл до нужной температуры. В связи с этим будет испорчено не одно сверло. Чтобы не испортить большое количество материала, рекомендуется первым делом потренироваться с нагревом и ковкой на арматурных прутьях.

Нужно будет запомнить, какой цвет имел металл и когда его было легко ковать. Стоит учитывать и то, что при солнечном свете даже нагретый до 1000°С металл не будет светлым.

После того как сверло раскалится до температуры больше 1000°С, его понадобится вынуть из печки, после чего закрепить в тисках нижнюю часть хвостовика. После этого надо будет взять разводной ключ, прижать им верхнюю часть сверла и расправить спираль с помощью круговых движений. Все действия понадобится производить быстро, чтобы металл не успевал остывать, иначе сверло сломается. Если выполнить все действия за один подход не получилось, нужно будет повторно нагреть сверло и повторить процесс. В конечном итоге получится сравнительно ровная полоса металла.

Если выполнить все действия за один подход не получилось, нужно будет повторно нагреть сверло и повторить процесс. В конечном итоге получится сравнительно ровная полоса металла.

На следующем этапе нужно будет выполнить ковку сверла и раскатать металл до нужной толщины. Для этого понадобится нагреть металл до нужной температуры, взять тяжелый молоток, после чего сильными ударами выровнять сталь, придавая необходимую форму. В конечном итоге получится стальная полоса толщиной приблизительно 3-5 мм. В процессе ковки материала надо будет постоянно следить за цветом изделия. Как только появится тусклый цвет, заготовку нужно будет вернуть в горн.

Далее понадобится выковать острие ножика. Стоит знать, что изделию нужно будет придать круглую форму, сохранив при этом нужную толщину конструкции. Ковка должна выполняться так, чтобы в процессе проделывания отверстия слегка оттягивалось лезвие по длине. Бить нужно аккуратно.

Следующим шагом выполняется проковка кромки для резки. Для этого нужно использовать легкий молоток. Металл сдвигается вниз к кромке, при этом начинать нужно со середины лезвия. Режущая кромка должна получиться тонкой, а лезвие должно остаться прямым. Все удары нужно наносить аккуратно. Важно следить за цветом изделия.

Для этого нужно использовать легкий молоток. Металл сдвигается вниз к кромке, при этом начинать нужно со середины лезвия. Режущая кромка должна получиться тонкой, а лезвие должно остаться прямым. Все удары нужно наносить аккуратно. Важно следить за цветом изделия.

Далее выполняется проковка хвостовика. Прежде всего накаливается хвостовик сверла круглой формы, после чего изделие раскатывается сильными ударами молотка. Хвостовик может быть узким или широким. Все будет зависеть от составленного эскиза.

После того как металл остынет, можно будет производить шлифовку. Понадобится снять излишки металла, чтобы сделать ножик ровным и придать ему блеска. После шлифовки изделие может стать на 2 мм тоньше, в результате чего нож будет иметь меньший вес. На данном этапе может быть выполнена заточка и закалка клинка.

Закалка.

Проблема.

Поскольку я делаю ножи в основном из подшипников от автомобилей, по размеру обычно это диаметр сантиметров 10-15, и начинал полным дятлом, после чисто интуитивных попыток возникли следующие проблемы:

После закалки в воде сталь хрупкая настолько, что разлетается как стекло при сильном ударе

Собственно, все. Остальное все меня устраивало. Но мне хотелось, чтобы «не ржавело», «хорошо резало», «держало заточку», «не раскалывалось».

Остальное все меня устраивало. Но мне хотелось, чтобы «не ржавело», «хорошо резало», «держало заточку», «не раскалывалось».

Болометра у меня нет, «все на глазок», и когда я читаю рекомендации «выдержать два часа при температуре 453 градуса» — это не для меня. В конце концов, плюс-минус твердости или вязкости мне фиолетово. Меня вполне устроит «более-менее» приличное качество по перечисленным параметрам.

Поэтому.

Решение проблемы:

1. Отковываю, обязательно соблюдая следующие условия:

При нагреве я лучше недогрею, чем перегрею. Стараюсь не накалять до белого свечения, работаю в диапазоне красного-желтого. Лучше я почаще буду совать-вынимать, чем пережгу.

Внимательно следим за деталью, когда лежит в горне: попытка сэкономить и делать одновременно две детали приводит к тому, что или пережжешь, или что-то испортишь.

Нагрелось до красного яркого с кусками желтого свечения – вынимаем

Периодически пшикаем-брызгаем из бутылочки пластиковой (как на шашлык) – лучше видно температуру, где что нагрето, да и угли экономит

Особенно внимательно, когда есть тонкие детали (лезвие, например) – не пережечь!

2. НИ В КОЕМ СЛУЧАЕ НЕ БИТЬ ПО ХОЛОДНОМУ МЕТАЛЛУ!

НИ В КОЕМ СЛУЧАЕ НЕ БИТЬ ПО ХОЛОДНОМУ МЕТАЛЛУ!

Когда куешь, металл пластичен. И по свечению видно, если он начинает остывать. Конечно, хочется за один раз отковать «побольше». Надо бороться с этим искушением.

Как только при ударе молотом (а я все вручную, нет механики) – чувствуешь, что пластичность уменьшается – останавливаемся, греем дальше.

Пояснение: насколько я понял, объясняется все просто. Как только я треснул молотом по подостывшему металлу, возникают микро-трещины, которые плохо «залечиваются» даже хорошим нагревом, и потом по ним все ломается. Вот и все.

3. Собственно, закалка.

Я пробовал в воду. При любых (почти) вариантах – хрупкая сталь получается. Поэтому взял, слил в канистру отработанного машинного (не проблема достать). Читал картинки и про то, какие температуры для каких марок стали… Разбирался в свечениях и цвете металла. Сухой остаток:

Когда форма детали скована – я стараюсь максимально близко к финальной форме, чтобы поменьше точить, — приступаю к закалке

Нагреваю до (в среднем) цвета-свечения между красным и желтым (на глазок) – но для этого есть обоснования теоретические, скажу ниже, — и опускаю ВЕРТИКАЛЬНО ЗА ХВОСТИК кончиком лезвия вниз быстро-быстро в масло. Держу несколько минут, чтобы полностью остыло.

Держу несколько минут, чтобы полностью остыло.

Нагреваю до темно-красного цвета и закаляю еще раз

Если «ведет» нож, что бывает, — просто искривляется он – нагреваю до темно-красного цвета (минимальная пластичность) и подправляю, если надо, закаляю еще раз.

Кладу рядом с углями на поддон, вырубаю горн – пусть остывает все вместе.

Результат – шикарно все, и без заморочек. Могу подвести длинную базу, но такой повтор закалок с понижением верхней температуры нагрева на опыте дает отличный результат в среднем, независимо от взятого подшипника (японских экзотик не пробовал, брать не буду – в основном наш Автоваз, Уралаз, Камаз, Газ, и пр. Совецкие заводы.)

Теперь теория.

Если мы возьмем картинку переходов разных аустентитов в мартенситы и прочие цементиты,

… то обратим внимание, что В СРЕДНЕМ диапазон правильного нагрева выше 850, но ниже 900 градусов. Поэтому нагревать надо примерно до диапазона цветов как на картинке ниже.

Повтор ХУЖЕ не делает, а ЛУЧШЕ делает. Вот и все.

Вот и все.

Поскольку подход этот «крестьянский» я его излагаю просто и все.

Русские умельцы ножевого дела, никогда не ищут лёгких путей. Потому что это – для многих хобби и увлечение. Бывает, что из простого занятия, получается настоящий небольшой бизнес. Но в большинстве своём, для людей это всё же, это отдых и отвлечение от повседневной жизни. Каждый человек, определяет свой досуг сам. Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

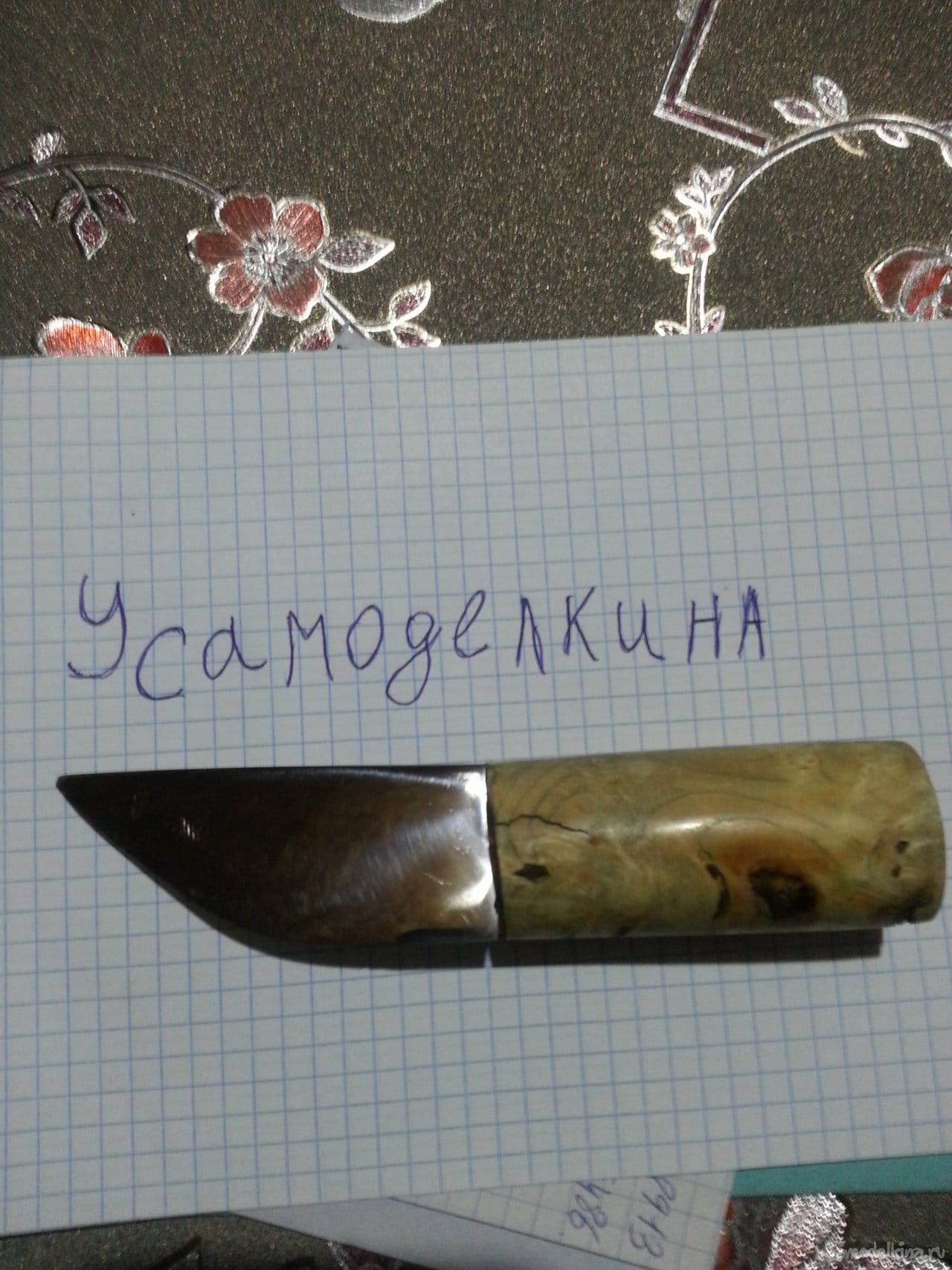

Самодельный нож из подшипника.

Плюсы и минусы ножа из подшипника

Многие обыватели скажут, что зачем этим заниматься, когда можно пойти в магазин и прикупить себе парочку замечательных клинков. Но мы же, им не указываем, как проводить своё время. Так что если неинтересно, идём на другой ресурс, а здесь будет статья, содержащая в себе немало полезной информации особенно для новичков. Потому что изложение планируется в пошаговом ракурсе.

Мы уже писали о том, что «идеального ножа» на всё случаи жизни, не существует. И это правда, но стремиться к идеалу нужно всегда. Поэтому попробуем выделить положительные и отрицательные стороны клинка из подшипника. Чтобы знать, что получится в результате правильной обработки металла.

Сталь подшипника изначально предназначена для высоких нагрузок, по этой причине она отличается пластичностью и однородностью при нагреве. А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки. Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

Как сделать нож из подшипника своими руками

Понятно, что в данном деле без ковки никак не обойтись. Нужно обязательно распрямить обойму изделия. Знатоки таких вещей, разделяются на два лагеря, какую часть лучше выбрать для работы: внутреннюю или внешнюю. Однозначного ответа нет, но многие утверждают, что внутреннее кольцо состоит из лучшей стали. Подкрепляя свои слова, тем, что эта часть несёт на себе большую нагрузку.

Подкрепляя свои слова, тем, что эта часть несёт на себе большую нагрузку.

Но, как бы там ни было, новичку однозначно без разницы. Для начала нужно, чтобы хоть что-то получилось и не треснуло во время закалки. Для нормальной работы потребуется свой, определённый набор инструментов. Ну и главное – кузница.

Требующиеся материалы и инструменты

У совсем «зелёного» новичка вряд ли есть необходимый инструмент, поэтому им нужно обзавестись. Что-то можно изготовить самостоятельно, а другое только купить. Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления. Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

- подшипник, желательно в разобранном состоянии;

- деревянный брусок, для изготовления рукояти;

- стержни для заклёпок, лучше из латуни;

- эпоксидный клей или похожий по свойствам заменитель;

- масло или воск для пропитки рукояти;

- малярный скотч, листок бумаги, карандаш, маркер.

Кухонный нож из подшипника.

С материалами не очень сложно и всё доступно. А вот что касаемо инструмента, обратите внимание, как уже говорилось выше, если не найдётся профессионального, пробуйте заменить на более доступные варианты. Их мы также укажем для ясности:

- металлические тиски, зажимы, струбцины;

- УШМ (болгарка) с набором различных дисков;

- горн или муфельную печь, которую можно изготовить самостоятельно;

- сверлильный станок или дрель с набором свёрл;

- бумага наждачная разной зернистости;

- полировальная машина, можно УШМ с полировочным кругом;

- духовой шкаф газовой плиты, для отпуска металла;

- наковальня и два молота разного веса, один – 6 кг, второй – 1,5-2 кг;

- ленточная шлифмашина или опять УШМ с абразивным кругом;

- электролобзик или просто ножовка с мелкими зубцами;

- сварочный аппарат;

- комплект для травления или гравёр (это по желанию).

Большинство этих предметов можно заменить аналогами. Что касается муфельной печи и горна, эти хитрые конструкции можно изготовить своими руками (читайте в статье «Закалка ножа в домашних условиях»).

Что касается муфельной печи и горна, эти хитрые конструкции можно изготовить своими руками (читайте в статье «Закалка ножа в домашних условиях»).

Подготовка детали к ковке и обработка подшипника

Допустимы к изготовлению ножа из подшипника, любые экземпляры с рабочих машин и двигателей. Если он достался вам в собранном состоянии, самым лучшим способом получить из него заготовку, будет распил «болгаркой». Для этого зажимаем изделие в тиски и при помощи УШМ делаем разрез под углом.

Это делается для одной простой цели, в будущем будет проще ковать остриё и носик клинка. Затем при помощи слесарных инструментов, требуется разогнуть, насколько получится верхнюю обойму. Внимание! Ни в коем случае не стучать молотком, иначе загубите деталь, не начав с ней работать. Вынуть все ненужные части и можно приступать к следующему этапу.

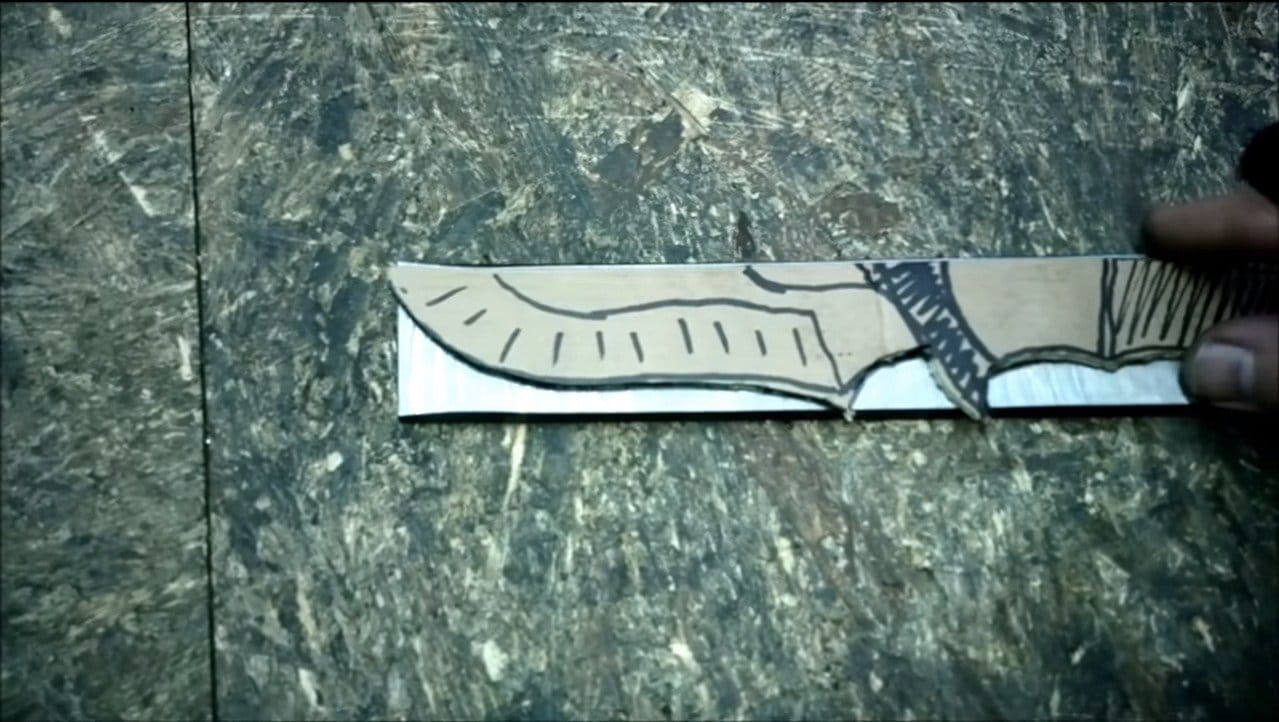

Для полноценной работы, тем более для новичков, обязательно надо сделать эскиз на бумаге будущего клинка. Учесть толщину заготовки и её длину, вернее, то что в результате должно получиться. Чертёж должен содержать в себе всю информацию по размерам, в том числе и рукояти. Для клинков из такого материала лучше использовать накладной метод монтажа рукояти из двух половинок дерева, закреплённых с помощью заклёпок. Чертёж упростит задачу во много раз.

Чертёж должен содержать в себе всю информацию по размерам, в том числе и рукояти. Для клинков из такого материала лучше использовать накладной метод монтажа рукояти из двух половинок дерева, закреплённых с помощью заклёпок. Чертёж упростит задачу во много раз.

Отжиг и ковка обоймы подшипника

В верхней обойме подшипника чаще всего используется сталь ШХ15, но для точных характеристик, можно воспользоваться справочниками. Маркировка металла иногда присутствует на самих изделиях. Соответственно каждая марка стали ведёт себя по-разному во время ковки и закалки. В наш эксперимент попал экземпляр именно тот, что указан выше.

Подшипник для изготовления ножа.

Такую сталь, нужно подвергать обязательному отжигу, процесс происходит таким образом. В соответствии со справочником, буквы «ШХ», обозначают – подшипниковую сталь с легированием хромом. Отжиг её производится при температуре 800 °С, со снижением её со скоростью 10-20 град/час. Вся эта информация свободно доступна в интернете, пользуйтесь обязательно.

Многим людям, плохо знакомым с ковкой, будет сложно работать с кузнечными клещами. Для упрощения этой задачи к заготовке приваривается пруток. Деталь укладывается в печь и разогревается до 900-1100 °С, выглядеть она будет темно-жёлтой. Но лучше пользоваться лазерным термометром. Если его нет, пробуем сталь магнитом, заготовка не магнитится – значит, разогрев достиг определённой точки Кюри.

При достижении этого значения можно постепенно начинать ковку. Для начала маленьким молотом аккуратно выпрямляем деталь. Всегда контролируйте температуру, лучше подстраховаться и нагреть её, чем на холодную просто разрушить. Следующим приступает к работе большой молот. Проковку нужно выполнять по всем правилам:

- несильными ударами молота, с середины детали «сгоняем» метал в сторону, формируя, таким образом, спуски;

- работа над остриём, немного отличается от общего принципа, носик клинка аккуратно подгоняем к острию;

- обязательна оттяжка заготовки по длине для хвостовика;

- выполнив всё верно, обух будет не более 2 мм.

Вдруг вам вообще не захочется ковать, достаточно просто выпрямить деталь, и остальное можно сточить на шлифовальной машине. Но учтите, потеря в ширине и длине клинка, и сам процесс ковки придаёт металлу дополнительную жёсткость.

По окончании ковочного процесса обязательно требуется провести «нормализацию» стали. Нагреваем заготовку до 900 °С, вынимаем из печи и оставляем на воздухе остывать.

Обдирочные и шлифовальные работы с заготовкой

Всё, что было выполнено в процессе ковки, можно назвать «черновой» работой. Теперь предстоит привести деталь в соответствующий вид. Срежьте при помощи УШМ пруток. На шлифовальном станке, или ленточной машине не сильно прижимая, аккуратно нужно снять весь нагар с металла.

Таким образом, уйдут все неровности и поверхность станет блестящей. Не увлекайтесь этим процессом, дабы не снять лишнего с заготовки. Хотя после этой процедуры, в руках у вас уже будет практически клинок.

Перенос контуров с шаблона на клинок

Дошло дело и до эскиза, который мы выполняли в самом начале. Может случиться так, что чертёж не совпадёт с реальностью. Грустить, тут нет смысла, ведь это черновой вариант. Его надо вырезать и приложить на клинок, а есть смысл, даже приклеить на время любым бумажным клеем.

Может случиться так, что чертёж не совпадёт с реальностью. Грустить, тут нет смысла, ведь это черновой вариант. Его надо вырезать и приложить на клинок, а есть смысл, даже приклеить на время любым бумажным клеем.

Чертеж ножа для изготовления из подшипника.

Теперь деталь можно закрепить в тиски, и при помощи «болгарки», абразивным кругом доводим клинок до нужного вам вида, попутно, срезая все задиры и неровности. Единственным минусом может быть, металл нагреется, и бумага сгорит. Поэтому прежде чем её приклеивать, надо процарапать все контуры с эскиза. Задача не из лёгких, но это просто необходимо.

Во время вырезания образа клинка нельзя допускать перегревания детали, даже небольших участков. Поливайте водой заготовку. По окончании работ можно переходить к следующему этапу.

Заточка и шлифовка

В самом начале изготовления ножа вы должны были задуматься: для каких целей он создаётся. Так как заточка для каждого типа изделия абсолютно разная. Но первым делом нужно вывести спуски.

Заострять внимание на них не будем, но запомните: главное в спусках – это симметричность. Только после их выведения, можно приниматься за заточку клинка, но сначала шлифовка. Её можно производить на шлифмашине или при помощи УШМ со специальным кругом. Затем в хвостовике просверливаются два-три несквозных отверстия для крепления рукояти. Во время закалки может случиться неприятность, если просверлить отверстия полностью.

Закалка и отпуск клинка

Очень важный момент, особенно для новичков. Согласно справочнику, температура закалки стали — 830 °С. Разогреть печь, до заданной отметки поможет термометр. Если его нет в наличии, следует воспользоваться одним из способов:

- самый простой и распространённый, проверять магнитом, как только не «прилипает» клинок к нему – цель достигнута;

- следующий очень интересный, посыпать деталь солью, её отметка плавления в 800 °С, значит осталось ещё немного;

- и способ для «прожжённых» профессионалов – цвет заготовки становится светло-красный.

Все способы действенны, но точнее термометра нет ничего. А в данном случае очень важна точность. Нагрев до нужной точки, клинок вынимается и опускается в масло с выдержкой 1 минута на 1 мм толщины изделия. Масло можно использовать практически любое: растительное, минеральное, машинное отработанное или трансформаторное.

Закалка лезвия ножа.

Предварительно его нужно подогреть до 50 °С, это необходимо для хорошего обволакивания погружаемого изделия. Производя такие работы, будьте аккуратны, наденьте защитные очки и перчатки, есть вероятность разбрызгивания масла. Не нужно шевелить клинком, когда он находится в погружении.

После охлаждения заготовки пришёл момент для отпуска стали. Процедура ослабит напряжение в структуре кристаллической решётки металла, возникшее при ковке и закалке. В справочнике указанна температура в 150 °С и время 1,5 часа. Разогрев духовой шкаф кухонной газовой плиты, помещаем туда клин на нужное время.

Очистка клинка

После всех проведённых манипуляций, грубой очистки на гриндере, на клинке останутся тонкие, мелкие царапины. Убирать их надо вручную используя наждачную бумагу. Обрабатывать нужно начиная с зерна 400 перпендикулярно царапинам.

Убирать их надо вручную используя наждачную бумагу. Обрабатывать нужно начиная с зерна 400 перпендикулярно царапинам.

Затем переходим к 600-ому зерну и заканчиваем 800-ым. Добиться зеркального блеска, можно использовав пасту ГОИ или специальные шлифовальные смеси.

Подготовка накладок и сборка ножа

Материалов для изготовления рукояти, довольно широкий выбор: различные металлы, пластмассы, кожа, обмотка бечёвкой и прочие варианты. Но многие мастера любят работать именно с древесиной, она часто подчёркивает уникальность клинка и его красоту.

Подготовка накладок для ножа.

Принцип накладной рукояти довольно прост, и надёжнее, чем другие способы крепления. После отпуска металла можно насверлить отверстия в хвостовике окончательно. А также приготовить брусок:

- Примерить к хвостовику, разметить и придать форму близкую к его размерам.

- Зажав деталь в тиски, разрезать вдоль, строго пополам;

- Для устранения зазоров внутренние части половинок ошкуривают наждачкой.

- Делается разметка в соответствии с отверстиями на хвостовике, и насверливаются в дереве.

- Следующим этапом, можно поступить по-разному, проще всего заклепать ручку клёпками.

- На точильном станке или гриндере обработать рукоять окончательно, под нужную форму вместе с хвостовиком.

- В заключении дерево обрабатывают наждачкой с мелким зерном и пропитывают специальными масляными растворами или покрывают лаком. Зависит от сорта древесины.

Для доведения дела до окончательного варианта можно смастерить ещё и ножны. Но это уже другая и довольно обширная тема. Весь описанный процесс, для новичка может показаться очень сложным. Но люди, занимающиеся этим постоянно, изготавливают такие ножи, словно на конвейере. Так что не расстраиваться при случайных ошибках, продолжать работать, пробовать. И результат не заставит себя долго ждать. Удачи в начинаниях!

Нож из обоймы подшипника своими руками

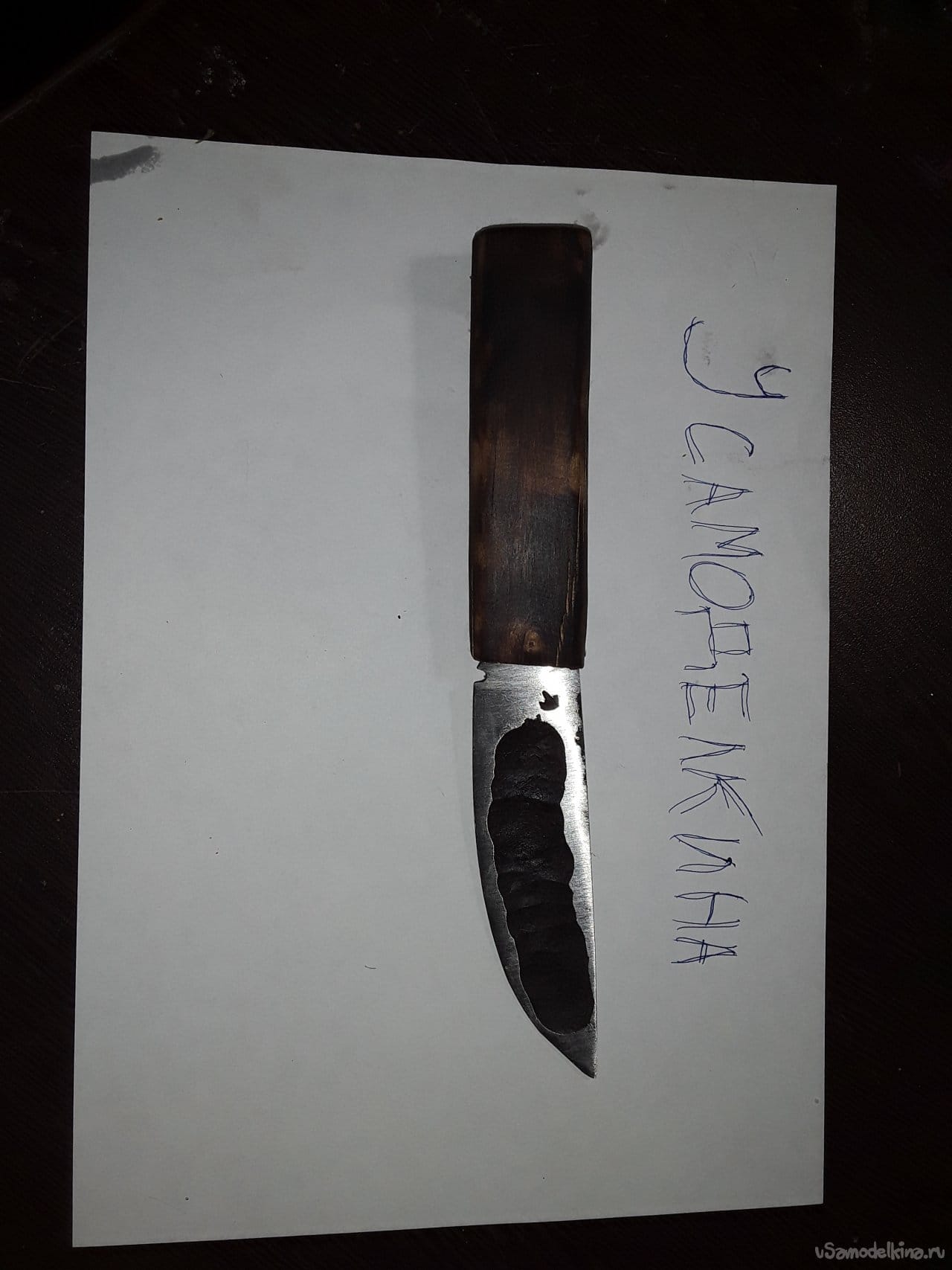

Сегодня у нас мастер-класс по изготовлению ножа своими руками.

Всем привет! Сегодня мы будем делать нож из обоймы подшипника. Это будет вещь, которую приятно будет иметь при себе.

И так, берем наружную обойму от автомобильного подшипника, разрезаем его вдоль.

Разогнутую заготовку нагреваю и расплескиваю молотком до плоского металла.

Остывшую заготовку пропиливаем по канавкам болгаркой.

Получившийся хвостик вытягиваем в длину, чтобы в конце он сходил в размер 5мм на 5мм.

Нагреваем заготовку и отбиваем молотком так, чтобы ручка у нас была ближе к одной из сторон.

Затем снова нагреваем заготовку и выравниваем ручку. Далее маркером рисуем на заготовке форму ножа и выпиливаем.

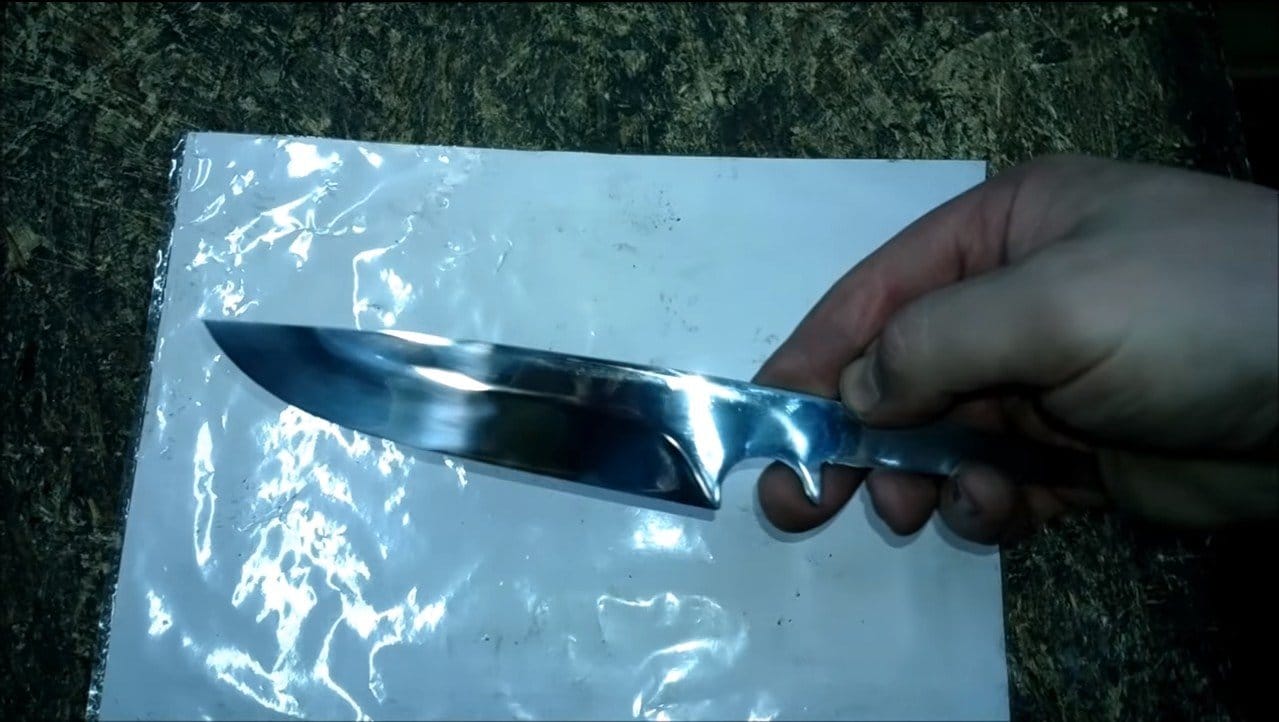

Вот что у нас получилось.

Облагораживаем уголочки и делаем более плавную линию.

Теперь будем делать ручку. Для этого еще раз нагреваем заготовку и с помощью тисков и подручных инструментов закругляем ручку.

Вот наш клинок,

берем железную щетку и избавляемся от всей окалины.

Затем делаем режущую кромку.

Остается только подкалить и заворонить.

В итоге у меня получился вот такой нож.

тест

Автор статьи “Нож из обоймы подшипника своими руками” Steel Wood

Смотрите так же:

- самодельный станок для заточки ножей

- самодельное приспособление для заточки сверл малого диаметра

- пила для бетонной тротуарной плитки своими руками

- самодельный токарный станок по дереву

- самодельная наборная ручка ножа из бересты

- Ваша статья будет здесь если Вы ее нам пришлете 🙂 [email protected]

- Об авторе

- Недавние публикации

Друзья, подписывайтесь на мой канал в YouTube

https://www.

youtube.com/channel/UCTpxthLF5mGs1FlefDjyBqw Steel Wood недавно публиковал (посмотреть все)

youtube.com/channel/UCTpxthLF5mGs1FlefDjyBqw Steel Wood недавно публиковал (посмотреть все)- Подарок для гитариста своими руками — 12 марта 2021

- Зеркало с подсветкой своими руками — 26 января 2021

- Гитара своими руками — 26 декабря 2020

Как сделать нож, автор Виктор Воронин, часть первая. Клинок

Часть первая – изготовление клинка для ножа

(Вторую часть мастер-класса можно почитать здесь)

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

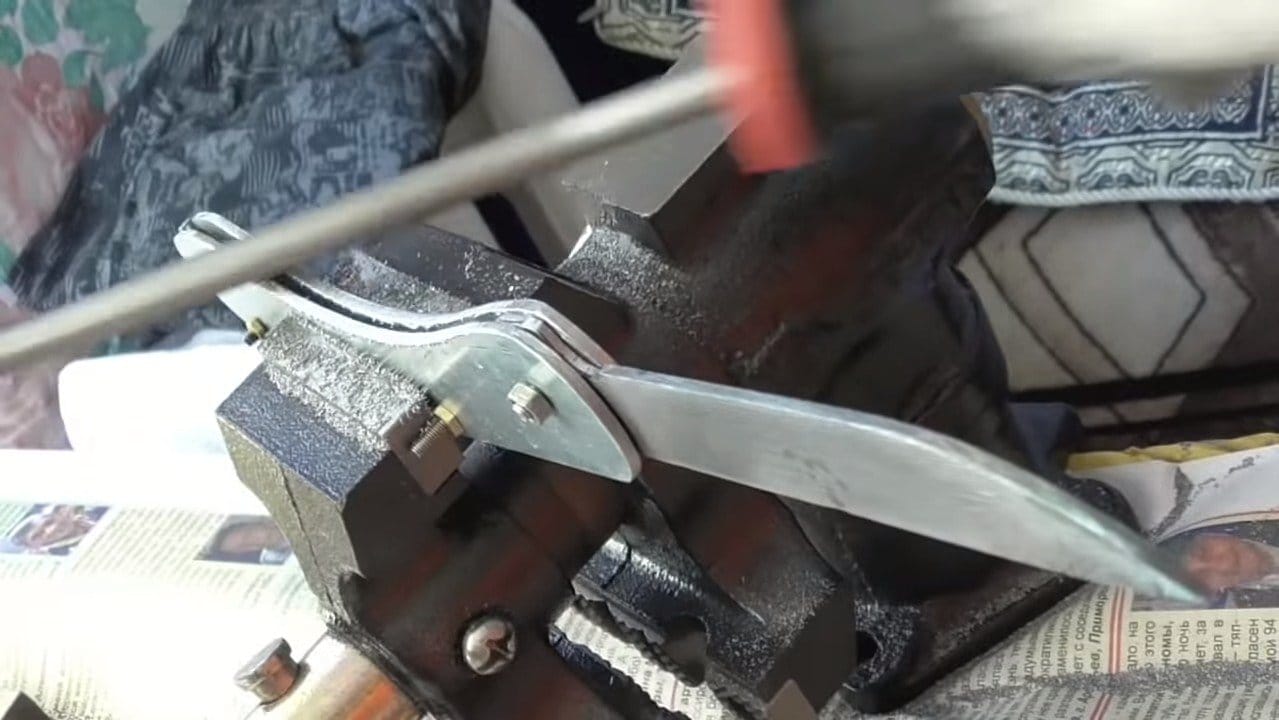

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами, заканчивая лентой Р600. Получаем вот такой готовый клинок

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Получаем такой результат

Кованый нож-тесак из обоймы подшипника

Подшипники, как известно, изготавливаются из стали очень высокого качества, поэтому они идеально подходят для ковки самодельных клинков и ножей. Замечено, что среди мастеров, которые специализируются на изготовлении ножей, особенно ценятся шведские подшипники, однако для данной самоделки вполне подойдут подшипники отечественного производства.

Нужно отметить, что из обоймы подшипника получаются хорошие охотничьи ножи, а также большие кухонные тесаки, которые легко разрезают мясо вместе с костями, при этом они достаточно долго держат заточку — даже при интенсивном использовании точить их можно раз в 6–8 месяцев, иногда даже реже.

Основные этапы работ

1

Читайте также: Как сделать молот Тора из старой кувалдыПервым делом необходимо разрезать наружную и внутреннюю обоймы подшипника, чтобы удалить «внутренности» — зажимаем подшипник в тиски и делаем пропил болгаркой. Затем наружную обойму нужно выпрямить. Для этого нагреваем ее сначала в горне докрасна, а уже потом только разгибаем концы.

Затем наружную обойму нужно выпрямить. Для этого нагреваем ее сначала в горне докрасна, а уже потом только разгибаем концы.

Последующее выравнивание заготовки целесообразнее выполнять при помощи пневмомолота, однако можно обойтись и ручной кувалдой, отбивая обойму на наковальне — но в этом случае времени придется потратить больше.

После того, как из круглой обоймы подшипника получилась прямая пластина с рукояткой, обрезаем заготовку по размеру болгаркой и приступаем к механической обработке: зачищаем и шлифуем поверхность, закругляем края, а также делаем режущую кромку.

1

Читайте также: Раскладное кресло из профтрубы и деревянных брусковЗатем сверлим в хвостовой части тесака три отверстия и делаем ручку из фанеры или дерева — в качестве крепежа можно использовать стальные заклепки. Подробный процесс изготовления ножа-тесака из подшипника смотрите в данном видеоролике.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Закалка ножа из подшипника, «крестьянский» подход / Гостевая / НеПропаду

Закалка.

Проблема.

Поскольку я делаю ножи в основном из подшипников от автомобилей, по размеру обычно это диаметр сантиметров 10-15, и начинал полным дятлом, после чисто интуитивных попыток возникли следующие проблемы:

• После закалки в воде сталь хрупкая настолько, что разлетается как стекло при сильном ударе

Собственно, все. Остальное все меня устраивало. Но мне хотелось, чтобы «не ржавело», «хорошо резало», «держало заточку», «не раскалывалось».

Болометра у меня нет, «все на глазок», и когда я читаю рекомендации «выдержать два часа при температуре 453 градуса» — это не для меня. В конце концов, плюс-минус твердости или вязкости мне фиолетово. Меня вполне устроит «более-менее» приличное качество по перечисленным параметрам.

Поэтому.

Решение проблемы:

1. Отковываю, обязательно соблюдая следующие условия:

• При нагреве я лучше недогрею, чем перегрею. Стараюсь не накалять до белого свечения, работаю в диапазоне красного-желтого. Лучше я почаще буду совать-вынимать, чем пережгу.

• Внимательно следим за деталью, когда лежит в горне: попытка сэкономить и делать одновременно две детали приводит к тому, что или пережжешь, или что-то испортишь.

• Нагрелось до красного яркого с кусками желтого свечения – вынимаем

• Периодически пшикаем-брызгаем из бутылочки пластиковой (как на шашлык) – лучше видно температуру, где что нагрето, да и угли экономит

• Особенно внимательно, когда есть тонкие детали (лезвие, например) – не пережечь!

2. НИ В КОЕМ СЛУЧАЕ НЕ БИТЬ ПО ХОЛОДНОМУ МЕТАЛЛУ!

• Когда куешь, металл пластичен. И по свечению видно, если он начинает остывать. Конечно, хочется за один раз отковать «побольше». Надо бороться с этим искушением.

• Как только при ударе молотом (а я все вручную, нет механики) – чувствуешь, что пластичность уменьшается – останавливаемся, греем дальше.

Пояснение: насколько я понял, объясняется все просто. Как только я треснул молотом по подостывшему металлу, возникают микро-трещины, которые плохо «залечиваются» даже хорошим нагревом, и потом по ним все ломается. Вот и все.

Вот и все.

3. Собственно, закалка.

Я пробовал в воду. При любых (почти) вариантах – хрупкая сталь получается. Поэтому взял, слил в канистру отработанного машинного (не проблема достать). Читал картинки и про то, какие температуры для каких марок стали… Разбирался в свечениях и цвете металла. Сухой остаток:

• Когда форма детали скована – я стараюсь максимально близко к финальной форме, чтобы поменьше точить, — приступаю к закалке

• Нагреваю до (в среднем) цвета-свечения между красным и желтым (на глазок) – но для этого есть обоснования теоретические, скажу ниже, — и опускаю ВЕРТИКАЛЬНО ЗА ХВОСТИК кончиком лезвия вниз быстро-быстро в масло. Держу несколько минут, чтобы полностью остыло.

• Нагреваю до темно-красного цвета и закаляю еще раз

• Если «ведет» нож, что бывает, — просто искривляется он – нагреваю до темно-красного цвета (минимальная пластичность) и подправляю, если надо, закаляю еще раз.

• Кладу рядом с углями на поддон, вырубаю горн – пусть остывает все вместе.

Результат – шикарно все, и без заморочек. Могу подвести длинную базу, но такой повтор закалок с понижением верхней температуры нагрева на опыте дает отличный результат в среднем, независимо от взятого подшипника (японских экзотик не пробовал, брать не буду – в основном наш Автоваз, Уралаз, Камаз, Газ, и пр. Совецкие заводы.)

Теперь теория.

Если мы возьмем картинку переходов разных аустентитов в мартенситы и прочие цементиты,

… то обратим внимание, что В СРЕДНЕМ диапазон правильного нагрева выше 850, но ниже 900 градусов. Поэтому нагревать надо примерно до диапазона цветов как на картинке ниже.

Повтор ХУЖЕ не делает, а ЛУЧШЕ делает. Вот и все.

Поскольку подход этот «крестьянский» я его излагаю просто и все.

Что можно сделать из подшипников своими руками

Что можно сделать из подшипника? » Изобретения и самоделки

Крутой станок из Подшипника своими руками!

youtube.com/embed/ss_85-MqtPY» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Я покажу что можно сделать из подшипника и старых металлических обрезков , очередная самоделка превзошла все мои ожидания.

Кондуктор должен быть идеальной формы, как улиточка завитушка., ровный круг с выходом, как спирали от комаров, только меньше колец. А у вас кондуктор с углами и овальный поэтому завитки получились яйцевидной формы. Попробуйте сделать другой кондуктор, из подошвы под жд рельсы, куда гвозди в шпалу забивают. Только кондуктор сделайте в форме капли с изогнутым хвостиком, и вырезать проще, и плавные формы смотрятся лучше, даже если там будет один завитокИсточник

Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

- шарик из-под подшипника;

- саморез.

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

sdelaysam-svoimirukami.ru

Как самому сделать нож из подшипника, который будет не хуже магазинного

Сегодня, я расскажу вам на что способен нож из подшипника и как его сделать-это безумная мысль, которая не давала мне уснуть эту ночь, так как все делают ножи из напильников, потому что они очень прочные.

И сегодня я расскажу вам, кое-что новое и не заезженное, а именно нож из Подшипника.

И так приступим, для начала нам нужен сам подшипник.

А именно та деталь, которую вы видите слева от себя.

После чего мы идем к тискам зажимаем и пилим.

Потом немного ее разгибаем и ложим в печь.

После чего мы выпрямляем деталь с помощью молотка, после того как деталь выпрямлена, мы идем к станку делаем разметку с помощью заранее подготовленного трафарета и начинаем вырезать.

После того как мы все вырезали с помощью болгарки ее нужно отполировать и выполнить термическую обработку в печи +-700-900 градусов.

После чего мы должны поймать температуру в 200 градусов и опустить нож в воду, после чего закинуть в масло.

Потом мы должны зажать заготовку в тисках и обработать нож напильником.

И после этих всех манипуляций проводим отпуск, если его не сделать, то нож будет очень хрупким и разобьется как стекло, если уронишь.

Отпуск нужно проводить в 150 градусах в печи. Ложимся спать и на утро достаем. По сути сам клинок уже готов.

Делаем, какую хотите рукоять. Можно не париться сходить в магазин купить термопластик (он быстро плавится и принимает любое положение). Но мы сделаем из дерева.

Насаживаем клинок на дерево, после чего обрабатываем и придаем форму рукояти.

Ну в принципе все, нож готов. Кому интересно сталь, которая используется в изготовлении подшипников ШХ15-ну что я могу про нее сказать, она долго держит заточку и достаточно прочная.

Если все правильно сделать можно и ветки рубить и разделывать тушки, что хотите в общем. Главное ни где не накосячить.

Такой нож не хуже, того что вы купите в магазине, а наоборот лучше, так как близок к сердцу. HRC будет ниже 60, примерно 56-57.

Источник

Универсальный круглогиб из подшипников своими руками

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски. Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Чтобы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата. Далее запрессовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. На стальном пруте убедились что вся эта штуковина надежна и реально работает. Много полезного можно теперь намудрить… НО! Есть что добавить… Покрасить можно всегда в любой цвет! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Запись пользователя KAS6russiangarag из сообщества Сделай Сам на DRIVE2

Источник

Сообщества › Сделай Сам › Блог › Универсальный круглогиб из подшипников своими руками.

Полный размер

youtube.com/embed/n_llFC31qxw?wmode=opaque&rel=0″ frameborder=»0″ allowfullscreen=»»/>

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски.

Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Что бы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата.

Далее запресовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. Протестив круглогиб на стальном пруте, убедились что вся эта штуковина надежна и реально работает.

Много полезного можно теперь намудрить…

НО! Есть что добавить… Покрасить можно всегда в любой цвет…)))! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине.

Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.

Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. ВСЕМ СПАСИБО! Все как делали подробно в видео может у кого возникнут мысли по доп улучшению данного изделия.

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

18 ноября 2019 в 16:32 Метки: кольцегиб, круглогиб, станок своими руками, станок из подшипника, холодная ковка

Что можно сделать из старых подшипников

SAMODELKI.ONLINE

Что можно сделать из старых подшипников

Это нужно иметь в каждом доме/Everyone should have this at home

(2018-02-11 19:49:44)

Смотреть

5 полезных идей и советов / 5 useful life hacks

(2018-02-11 07:00:00)

Смотреть

Железо — Металл, ЗАЩИЩАЮЩИЙ ЗЕМЛЮ

(2018-02-10 14:31:11)

Смотреть

ПЕРЕЗАЛИВ Как сделать РУКИ ИЗ БАЛЛИСТИЧЕСКОГО ГЕЛЯ Изготовление формы и разные составы геля

(2018-02-09 19:49:24)

Смотреть

Самое полезное приспособление для сварки

(2018-02-09 10:43:12)

Смотреть

15 способов УБРАТЬ РЖАВЧИНУ в домашних условиях

(2018-02-07 15:03:37)

Смотреть

5 простых идей и советов которые вам пригодятся / 5 useful life hacks

(2018-02-07 07:00:00)

Смотреть

Супер мощный Power Bank — своими руками

(2018-02-06 19:04:39)

Смотреть

Самодельная Wi-Fi пушка Мощная антенна для ВайФай сигнала своими руками

(2018-02-05 16:58:53)

Смотреть

Самодельная ик паяльная станция из автомобильного прикуривателя

(2018-02-04 12:36:07)

Смотреть

Минералы за МИЛЛИОНЫ ЕВРО Зачем они нужны?

(2018-02-03 14:32:32)

Смотреть

Что можно сделать из старых подшипников

(2018-02-02 17:12:46)

Смотреть

5 простых идей и советов которые вам пригодятся / 5 useful life hacks

(2018-02-02 07:00:01)

Смотреть

Система защиты для LI-ION своими руками.

(2018-02-01 18:05:56)

Смотреть

Плата защиты LI-ION — КАК ЭТО РАБОТАЕТ?

(2018-01-27 20:15:36)

Смотреть

Керамика за 120 Евро? Для чего она нужна?

(2018-01-27 15:58:55)

Смотреть

Нереально крутые самоделки. Сделай и себе эти простые приспособления.

(2018-01-27 09:00:01)

Смотреть

Сделай и себе этот простой и нужный инструмент

(2018-01-26 17:48:07)

Смотреть

СОЛНЕЧНЫЙ РЕЗАК НЕРЕАЛЬНАЯ МОЩЬ ДЛЯ САМОДЕЛЬНОГО КОНЦЕНТРАТОРА Гиперболоид Игорь Белецкий

(2018-01-26 15:25:49)

Смотреть

Как разрезать стеклянную бутылку/банку ВДОЛЬ

(2018-01-26 14:05:33)

Смотреть

Prev12…414243…8081Next

Copyright 2018

Приспособление из большого подшипника

Часто в мастерских лежат без дела старые инструменты и материалы, из которых могут получиться замечательные вещи. Эта публикация как раз об идее использования такого подручного материала для пользы делу.

С помощью большого подшипника можно сделать полезный станок, который нужен любому мастеру.

Для самоделки нужен подшипник значительного размера, весовая шайба, уголок и прутки. В качестве основного инструмента будет использован сварочный аппарат.

Весовая шайба не является базовым элементом, ее можно заменить и другой подходящей деталью. Основная механическая нагрузка в подвижной системе принадлежит нашему подшипнику. В этом самая соль этой полезной модели.

Сначала нужно просверлить два отверстия в детали, которую изготовим из шайбы.

После этого возьмем подшипник и приделаем к нему сваркой два рожка из прутков.

С их помощью будет крепиться элемент из уголка.

К уголку присоединим в указанном порядке шпильки.

Пропустим действия, которые можно посмотреть на видео ниже.

В результате сделали гибочный станок для сложных фигур из полос, прутков, арматуры и др.

Ход работы над изготовлением станка и его испытания в ролике канала TeraFox

youtube.com/embed/ss_85-MqtPY» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Гибочный станок из подшипника своими руками

При армировании фундаментов или кладки стен требуется заложить арматуру, которую перед этим нужно согнуть. Сделать это быстро и ровно получится только на гибочном станке. Это простое и компактное устройство, которое можно сделать своими руками. Также оно будет полезно для сгибания не толстых прутков для различных поделок.Материалы:

- большой подшипник можно заклинивший;

- длинный болт М12 или толще;

- 3 гайки М12;

- удлиненная гайка М12;

- стальная полоса как минимум 60х10 мм или пластина.

Изготовление гибочного станка

В качестве толкателя и гибочной опоры станка будут использоваться кольца крупного подшипника с наружным диаметром от 100 мм. Его внешняя обойма разрезается пополам.

Одна из ее половин приваривается на стальную полосу, как на фото.

Часть внутреннего кольца вырезается по ширине гайки, которая затем в него уваривается.

Перед этим нужно убрать ее резьбу, прогнав через нее сверло. Нужно, чтобы болт проходил сквозь нее не накручиваясь.

Далее нужно обточить грани еще у 2-х гаек, придав им округлую форму.

На болт накручивается длинная гайка, затем короткая со снятыми гранями. Его конец продевается через расширенную гайку, вваренную во внутреннее кольцо подшипника. Затем на него наворачивается оставшаяся узкая обточенная гайка.

Чтобы гайки без граней не откручивались, их нужно обварить. Перед этим они поджимаются, чтобы кольцо не шаталось относительно болта.

На обратной стороне стальной полосы с полукольцом нужно приварить небольшой флажок. За него в дальнейшем будет удобно зажимать станок в тисках.

Затем полоса переворачивается и к ее противоположному от полукольца краю приваривается механизм с болтом. Сварка делается только на длинной гайке. Таким образом, при вращении болта толкающее кольцо будет двигаться в сторону упорного полукольца.

Как пользоваться

Станок зажимается в тисках за сделанный внизу флажок. Между кольцами закладывается арматура. Для движения толкателя на упор, необходимо вращать винт гаечным ключом. Арматура при этом не выскакивает, поскольку удерживается за счет проточки на кольце подшипника. По мере вкручивания болта прут сгибается на необходимый угол.

Несмотря на небольшие размеры станка, его способностей достаточно для легкого сгибания тонких прутков и арматуры диаметром до 6 мм. Более толстый прокат, при качественной сварке станка, также ему не повредит. Для удобства можно приварить к шляпке болта вороток, чтобы не пользоваться гаечным ключом.

Смотрите видео

Как быстро сделать корпус для подшипника

При работе над самодельным устройством в наличии может оказаться подшипник по диаметру меньше уже существующего гнезда или опоры. Выйти из такого положения поможет переходный корпус, который скомпенсирует несовпадение фактических размеров взаимодействующих элементов.

Выйти из такого положения поможет переходный корпус, который скомпенсирует несовпадение фактических размеров взаимодействующих элементов. Для реализации предстоящей задумки нужно иметь некоторый опыт работы с металлом, совершенно простые, доступные и недорогие материалы, а также вполне стандартное оборудование и инструменты. Конечно, нельзя забывать и об индивидуальных средствах защиты: очках, перчатках и т. д.

Понадобится

Следует не забывать о том, что даже стандартный подшипник – прецизионное изделие. Поэтому так важны точность измерения и аккуратность разметочных операций, чтобы подшипник не оказался слишком зажат или имел бы зазор при монтаже в корпус. В первом случае он быстро выйдет из строя, во втором – не будет держаться на месте.

Для успешной работы мы должны иметь в наличии:

- отрезок трубы необходимого диаметра и толщины стенки;

- угольник и штангенциркуль;

- маркер;

- маятниковую пилу;

- сверлильный станок;

- болгарку;

- сварочное оборудование;

- цилиндрическую стальную оправку;

- тиски, наковальню и молоток.

Порядок изготовления корпуса подшипника из круглой трубы

Тщательно размечаем соответствующую под данный подшипник по диаметру и толщине стенки трубу на два кольца, равные по ширине имеющемуся подшипнику.

На маятниковой пиле по разметке нарезаем кольца.

На одном из них проводим две параллельные линии перпендикулярно торцам, на расстоянии, полученном из предварительного расчета.

На другом кольце наносим четыре точки по центру кольца равномерно по окружности.

Вырезаем участок кольца между двумя линиями разметки и зачищаем места реза болгаркой.

На сверлильном станке выполняем по меткам четыре сквозных отверстия на втором кольце.

Немного сжимаем кольцо с вырезом, слегка ударяя молотком по его концам. Запрессовываем с помощью молотка разрезное кольцо в целое с четырьмя отверстиями на боковой стороне.

Насаживаем на цилиндрическую оправку с входного конца наши запрессованные друг в друга кольца, ударяя по ним молотком по кругу, пока они не окажутся на формирующем участке оправки и разрезное кольцо равномерно без зазоров не примкнет к внутренней поверхности наружного кольца.

Используя ранее просверленные отверстия во внешнем кольце, привариваем его к внутреннему.

Легкими ударами молотка по торцу подшипника устанавливаем его в наш самодельный корпус.

Теперь остается лишь подшипник в корпусе закрепить в гнезде или опоре.

Теперь корпус можно приварить куда угодно и покрасить.

Смотрите видео

Нож из обоймы подшипника, вариант 1

Всем здравствуйте в куче металлического хлама нашел 4 куска от обоймы подшипника и решил сделать из них 4 небольших ножа. Сталь подшипника в основном из ШХ10, ШХ15, а подшипник диаметром от 200 мм из ШХ20. У меня подшипник из ШХ15.

Уже ни один нож делал из подшипников разного диаметра из разных сталей, так что думаю затруднений не будет. Главное правило ковки ножа из подшипника — это температура нагрева заготовки, ведь эта сталь не любит перегрева, и по этому я лучше не до грею чем, перегрею сталь.

Нагреваю до вишневого цвета и начинаю ковать при нанесении удара, если чувствую, что сталь становится упругой, то сразу же немного подогреваю заготовку и продолжаю ковать. Вот и все с теорией, приступаю к ковке ножа из обоймы подшипника.

После обжига заготовки начинаю выпрямлять на наковальне, после выравнивания нагреваю до вишнёвого цвета и начинаю ковать лезвие ножа, нанося скользкие удары, вытягивая от обуха, но лезвия ножа. Нагревать нужно аккуратно, чтобы не перегреть металл, иначе все испортим.

После вытяжки лезвие на обухе 2 мм, а на острие 1 мм я ковал лезвие сразу в готовый вид так, что после ковки буду сразу закаливать нож.

После ковки лезвия приступаю к формировке хвостовика, ручку ножа я решил сделать декоративную кованую ручку. Нагреваю и начинаю ковать хвостовик формой квадрата. После 3 или 4‐х нагревов вытягиваю хвостовик до нужной длины. Нагреваю еще раз, далее зажимаю в тисках, и держав за хвостовик, начинаю закручивать и за два раза закручиваю, как нужно мне. Нагреваю, а затем загибаю ручку под удобный хват, вот и все с ковкой.

Нагреваю, а затем загибаю ручку под удобный хват, вот и все с ковкой.

Теперь можно и закаливать нож. Нагреваю до того момента пока магнит не перестанет прилипать к ножу, и окунаю в подогретое минеральное автомасло. После закалки оставляю на выключенном горне, пусть остывает будет как отпуск. Вот и все теперь приступаю к слесарке.

Ручку решил оставить как есть, чтобы видно было ковку. На Гриндере, на 120 бумаге, шлифую ручку до малозаметных рисок. Далее на станке формирую форму клинка по шаблону. Металл берется тяжело, но спасает что клинок нужно просто отшлифовать, ведь я сразу отковал нужную толщину. Спустя пол часа я наконец-то закончил шлифовать на станке. Зажимаю нож струбциной и шлифую вручную. К сожалению у меня нет мелкой бумаги, осталось только 60, 100 и 120, а еще 400ка так, что до блеска пока не получится отшлифовать. А травить в кислоте не охота. Вот и все нож готов.

Длина от кончика до конца рукояти 185 мм, длина клинка 103 мм. Нож получился небольшим, но удобным.

Некоторые сейчас будут тролить, типа страшный и из стали го.., а скажу так, что человек от обезьяны отличается тем, что он хотя бы что-то делать старается, а не лежит на диване и строчит некрасивый комментарий, типа я лучше могу, к счастью даже такие комментарии приносят 0.5 монет хоть немного польза.

Сталь ШХ15 — да не спорю не из лучших, но эту марку стали можно найти хоть где даже под диваном, но у нее есть и свои плюсы если не перегревать ее, то она менее поддается ржавчине, но нужно не забывать что любой нож требует ухода.

Вот и все моя статья подошла к концу. Любая вещь, сделанная своими руками, лучше чем фраза я могу лучше. Всем спасибо и до новых Самоделок друзья.

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

- шарик из-под подшипника;

- саморез.

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник.

Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду. При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

пошаговая инструкция по изготовлению своими руками

На чтение 11 мин. Просмотров 447 Опубликовано

Русские умельцы ножевого дела, никогда не ищут лёгких путей. Потому что это – для многих хобби и увлечение. Бывает, что из простого занятия, получается настоящий небольшой бизнес. Но в большинстве своём, для людей это всё же, это отдых и отвлечение от повседневной жизни. Каждый человек, определяет свой досуг сам. Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

Каждый человек, определяет свой досуг сам. Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

Плюсы и минусы ножа из подшипника

Многие обыватели скажут, что зачем этим заниматься, когда можно пойти в магазин и прикупить себе парочку замечательных клинков. Но мы же, им не указываем, как проводить своё время. Так что если неинтересно, идём на другой ресурс, а здесь будет статья, содержащая в себе немало полезной информации особенно для новичков. Потому что изложение планируется в пошаговом ракурсе.

Мы уже писали о том, что «идеального ножа» на всё случаи жизни, не существует. И это правда, но стремиться к идеалу нужно всегда. Поэтому попробуем выделить положительные и отрицательные стороны клинка из подшипника. Чтобы знать, что получится в результате правильной обработки металла.

Сталь подшипника изначально предназначена для высоких нагрузок, по этой причине она отличается пластичностью и однородностью при нагреве. А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки. Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки. Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

Как сделать нож из подшипника своими руками

Понятно, что в данном деле без ковки никак не обойтись. Нужно обязательно распрямить обойму изделия. Знатоки таких вещей, разделяются на два лагеря, какую часть лучше выбрать для работы: внутреннюю или внешнюю. Однозначного ответа нет, но многие утверждают, что внутреннее кольцо состоит из лучшей стали. Подкрепляя свои слова, тем, что эта часть несёт на себе большую нагрузку.

Но, как бы там ни было, новичку однозначно без разницы. Для начала нужно, чтобы хоть что-то получилось и не треснуло во время закалки. Для нормальной работы потребуется свой, определённый набор инструментов. Ну и главное – кузница.

Требующиеся материалы и инструменты

У совсем «зелёного» новичка вряд ли есть необходимый инструмент, поэтому им нужно обзавестись. Что-то можно изготовить самостоятельно, а другое только купить. Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления. Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

Что-то можно изготовить самостоятельно, а другое только купить. Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления. Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

- подшипник, желательно в разобранном состоянии;

- деревянный брусок, для изготовления рукояти;

- стержни для заклёпок, лучше из латуни;

- эпоксидный клей или похожий по свойствам заменитель;

- масло или воск для пропитки рукояти;

- малярный скотч, листок бумаги, карандаш, маркер.