Плазморез чпу своими руками: схема самодельного устройства, видео

Оптимальное решение для эксплуатации в бытовых условиях — самодельный плазморез. Более того, на многих предприятиях сейчас активно применяется подобное оборудование, так как сделать его своими руками, гораздо дешевле, чем купить аналогичную по характеристикам модель.

Особенно, если речь идет о станках с ЧПУ, которые обеспечивают максимальную продуктивность работы, но требуют значительных затрат. Как же работает подобное устройство, какая схема используется для подключения основных элементов, а главное, как сделать такое оборудование самостоятельно?

Особенности и преимущества ЧПУ

Прежде чем приступать к созданию аппарата, необходимо тщательно изучить его основные особенности и характеристики.

Это позволит не допустить ошибку, а также гарантировано добиться желаемого результата.

Так, к примеру, оборудование, которое оснащено числовым программным управлением (ЧПУ), отличается простой и удобством использования.

Благодаря этому значительно упрощается процесс изготовления основных элементов — разрабатывается основной макет, после чего работа выполняется в соответствии с заданной программой. Это очень удобно, так как позволяет добиться максимальной идентичности каждой созданной детали.

Недостатки

Что же касается недостатков моделей с ЧПУ, то они не слишком удобны из-за достаточно существенных габаритов, а потому потребуется выделить определенную часть пространства для установки подобного изделия.

Соответственно и вес изделия значителен, поэтому изменить его расположение отнюдь не просто.

Но главный минус этого изделия — высокая стоимость. Поэтому все большее количество мастеров предпочитает создавать подобную технику своими руками. При правильной сборке, самодельные модели отнюдь не отразятся на качестве результата, но при этом позволят сэкономить значительную сумму.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

В большинстве моделей в качестве расходных материалов используются электроды, которые могут быть выполнены из различных материалов. Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.

Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.

Особенности прямого или косвенного воздействия

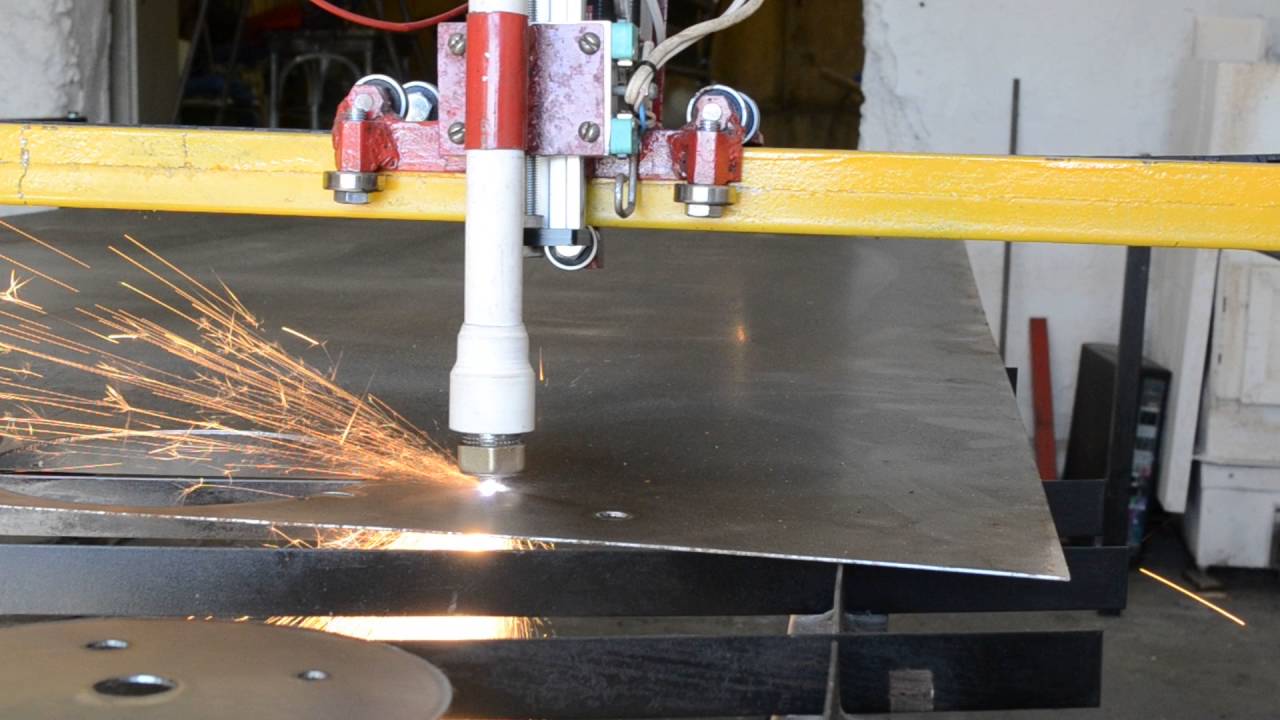

Как же работает стандартный плазморез? Этот метод обработки материалов основан на том, что на раскраиваемый металл подается воздух, который разогрет до максимальной температуры.

При этом подача плазмы подается под большим давлением, а размер сопла позволяет сформировать дугу оптимального диаметра. Это позволяет аккуратно разрезать лист своими руками, добившись поистине идеальной точности.

Основа оборудования, которое используется для плазменной резки — плазмотрон. Именно он используется для выполнения основной части работы.

Существуют горелки косвенного и прямого воздействия.

Выбор зависит от того, с какими материалами предстоит работать в дальнейшем:

- Прямое — токопроводящие металлы.

- Косвенное — обработка всех типов материалов, а не только металлов.

Второй вариант является универсальным решением, но и соответственно, более дорогостоящим. Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Важно знать, что чем шире и длиннее сопло, тем удобнее работать.

Но в тоже время слишком большой шов может испортить материал, а потому выбор должен быть целесообразным.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза. При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Терминал.

Видео : устройство блока управления.

Поэтапный порядок изготовления

Процесс создания конструкции, управляемой при помощи ЧПУ, состоит из нескольких основных этапов:

- Подготовку основания. Очень важно выровнять поверхность идеально ровно, поэтому лучше всего использовать для этой цели уровень.

- Чтобы изделие прослужило владельцу далеко не один год, необходимо позаботиться о его защите. Для этой цели поверхность обрабатывается специальным средством, которое используется для предотвращения образования коррозии.

- Устанавливаются опоры, водяной стол и рейки.

- После того как основные элементы готовы, необходимо смонтировать направляющие, а также покрасить стол.

Когда основной объем работ завершен, остается лишь позаботиться об установке завершающих элементов системы. На направляющие ставится портал, а на него — датчики и двигатель. После этого крепится рейка, двигатель для каждой оси, а также датчики поверхности.

Важно учитывать, что если на портал не будет установлен ограничитель, то в момент работы он может просто съехать с поверхности.

Чтобы не повредить изделие в процессе эксплуатации, необходимо аккуратно спрятать провода!

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей.

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки.

Заключение

Плазморез — достаточно простая конструкция, применение, как и создание которой, не представляет особых сложностей. При желании, её прекрасно можно сделать и своими руками — при этом придется заплатить лишь ¼ или же вовсе 1/5 от общей стоимости.

Стоит учитывать, что создание ручного аппарата гораздо проще, чем конструкции с ЧПУ. Но второй вариант более продуктивен, а также позволяет тратить минимум усилий на производстве деталей, добившись уникальной точности.

Тематическое видео:

Плазму с ЧПУ своими руками, чужими головами 🙂 — Любительские системы ЧПУ

Здраствуйте, уважаемые форумчане, понаписал я тут уже много вокруг да около. … самому уже надоела эта тема, кто читал поймёт о чем я…..

… самому уже надоела эта тема, кто читал поймёт о чем я…..

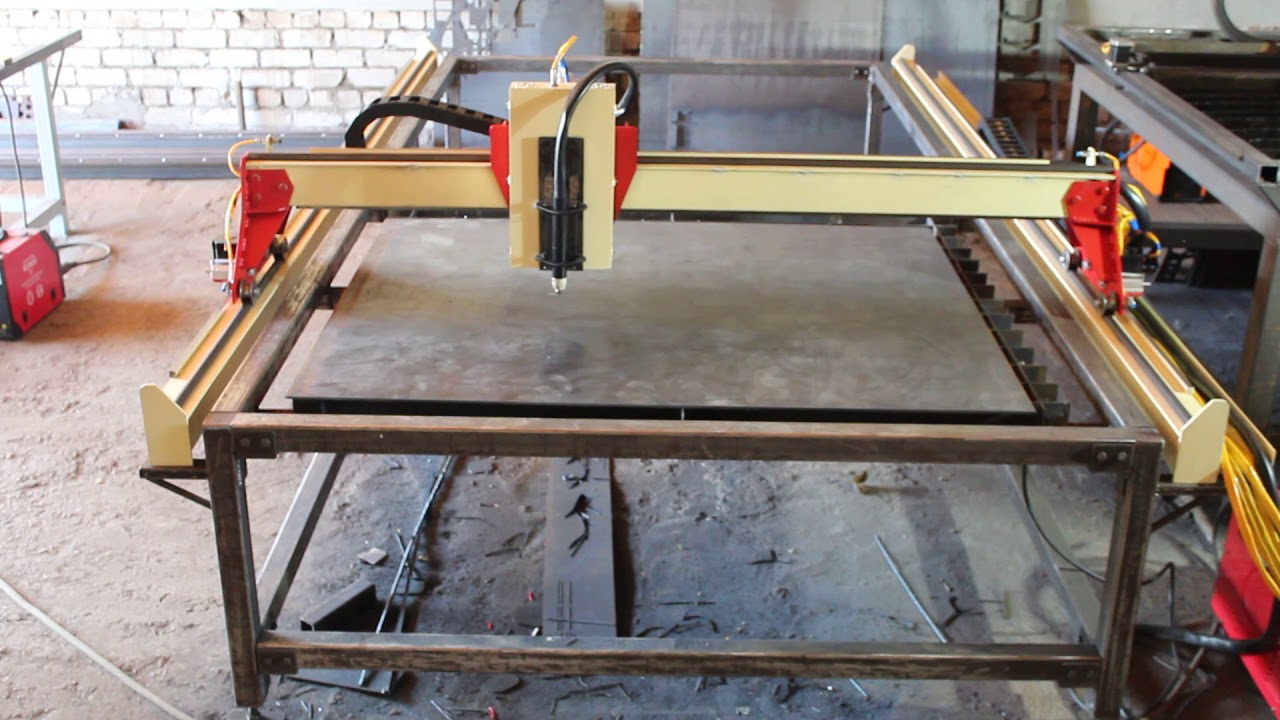

Вообщем к делу, после долгой возни и метаний быть или не быть решили строить станок своими ручками, тем более что после нового года обычно наблюдается спад работ, тоесть будет немного свободного времени на работе.

предлагаю на рассмотрение уважаемого сообщества постройку портально стола с ЧПУ под плазму, с последующей установкой и отладкой оной, почти в онлайн режиме, есть у меня интернет на рабочем месте, вся возня ради процесса, не ради результата, есть у нас такой прикол на производстве, завидуйте. Да и мне немного развлечения, надоело побрякушки мостырить.

и так что имеем:

1. Оплачен и уже в пути набор всякого разного от Пурлоджика (движки PL 86h213 ну и прочее рельсы, рейки и тд), движки не слабоваты? для такого стола, смотрел у фрезера подобных размеров довольно масивного такие-же по типоразмеру

2. Труба 100*100 и 120*120 толстостенная по два 6метровых хлыста каждой, плюс всякой разной немеренно. не могу определится с конструктивом рамы, мож у кого есть удачные, простые конструктивно примеры. сам думаю сварить стол грубо говоря, и к нему на механику балки с рельсами и рейками (крепление в районе опор) чтобы минимизировать передачу нагрузок стола на рельсы

не могу определится с конструктивом рамы, мож у кого есть удачные, простые конструктивно примеры. сам думаю сварить стол грубо говоря, и к нему на механику балки с рельсами и рейками (крепление в районе опор) чтобы минимизировать передачу нагрузок стола на рельсы

У кого есть желание высказаться прошу.

Надеюсь в итоге получить солянку из опыта и теоретических знаний (всех аспектов данного изделия) здешней публики.

В итоге даная тема при удачном раскладе сможет стать инструкциейи руководством к действию, для жаждущего чпушенных плазморезов народа, которого большое множества, мыкается по просторам интернета.

Присутствующим же на форуме станкостроителям я думаю бояться нечего, и них тема хлеб не отнимет

нет вы не подумайте я не халявщик, я для всеобщего блага, в теме можно много чего разжевать для начинающих, поделиться опытом……Да и самому охота поменьше граблей собрать осбонто в вопросе отладки ПО

Изменено 12.2011 10:30 » data-short=»10 г»>12 декабря, 2011 пользователем chernogalЧПУ плазморез из самодельного фрезера — Модернизация и самодельные проекты

Добрый день всем!

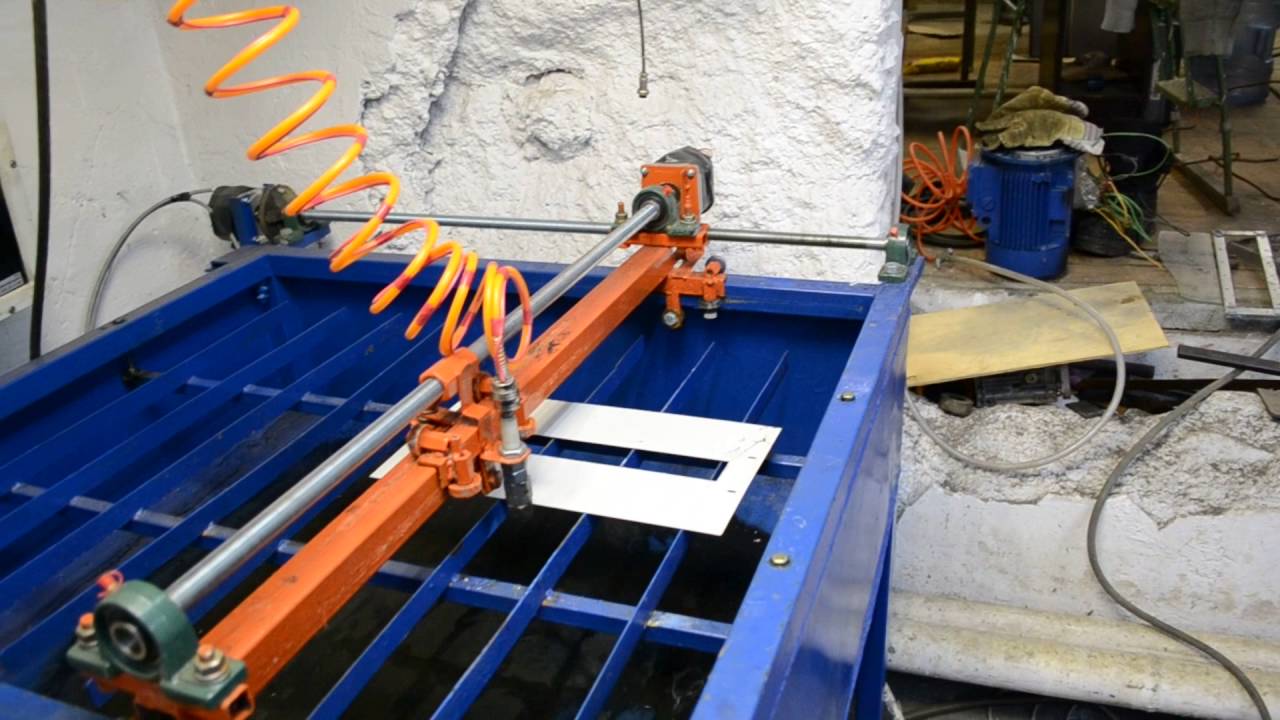

В недавнем прошлом изготовил себе трехосевой фрезерный станочек ЧПУ с рабочим полем 600х500мм. Работает он под управлением Mach4, на стареньком компе под win ХР. В его составе стоит контроллер на 4 оси PLC545, и имеющий 5 входов. Работает через LPT порт.

Подключил входы так:

1-Estop

2-Home

3-Limit

4-Probe

5-свободный.

Поигрался на нем малость в виде фрезера.

На самом деле мечтал использовать его как плазморез, но ограниченный бюджет заставил поставить на него шпиндель. Однако в своем хобби постоянно сталкиваюсь с необходимостью раскроя листового металла.

Сейчас решил продолжить первоначальную затею и приобрести плазморез PM45XP для использования его на своем станке.

Но к сожалению, раньше никогда не работал с оборудованием плазменного раскроя и по мере продвижения идеи в жизнь, возникает все больше вопросов.

Очень надеюсь, что опытные люди помогут разобраться с освоением программ и подключением станка.

Вот уже и появились вопросы:

1. Для управления плазмой нужны дополнительные сигналы, на сколько я понял это:

а. ArcOn

b. Up

c. Down

Так вот достаточно ли этих сигналов, или потребуются еще какие то? Как с учетом имеющегося количества входов ввести эти сигналы? Можно отключить Limit, тогда будет уже два свободных входа, но и этого будет не достаточно.

2. Какой посоветуете использовать контроллер высоты факела исходя из минимального бюджета? Понравился простотой подключения Proma Compact THC 150. Но где его купить еще не нашел.

3. Посоветовали в качестве программы подготовки УП использовать ProNest. Но как человек ни когда не работавший с плазмой, не знаю с какой стороны подойти к этой проге. Посоветуйте пожалуйста обучалки какие нибудь, на русском языке. Сам ничего вразумительного найти не смог, может ищу не там. ..

..

Как dxf файл сделать другими программами знаю, а вот, что дальше с ним делать — уже проблема.

4. Еще многие пишут, что для работы mach4 с pronest нужен постпроцессор. Такой в природе существует?

В общем буду признателен за любую информацию, которая поможет в переделке станка и освоению программ.

А вот мой станок

Прошу прощения за качество картинки.

| |||||

| |||||

| |||||

| |||||

| |||||

| Параметры конструкции: | ||

| [1] Тип конструкции станка | Раздельная, разборная, портальная | |

| [1] Стол для размещения заготовки | Вытяжной секционный | |

| [1] Материал станины / портальной балки | Сталь / Д16Т | |

| [1] Кол-во суппортов | 1 | |

| [1] Максимальное кол-во суппортов | 2 | |

| [1] Привод портальной балки – ось Y | Двухсторонний | |

| [1] Динамическая стабилизация приводов | Пружинная | |

| [1] Возможные методы резки | Плазменный, газо-кислородный | |

| [1] Габаритные размеры ДхШхВ | мм | 2265 х 7185 х 1420 |

| [1] Вес | кг | 3500 |

| Параметры портальной системы: | ||

| [2] Предел перемещения по осям X/Y | мм | 1600 х 6200 |

| [2] Ход вертикальной оси Z | мм | 180 |

| [2] Точность позиционирования | мм | 0,02 |

| [2] Погрешность позиционирования на 1000 мм | мм | 0,1 |

| [2] Скорость движения по осям | мм/мин | до 30 |

| [2] Потребляемая мощность | кВт | 2 |

| [2] Напряжение сети | В | 220 |

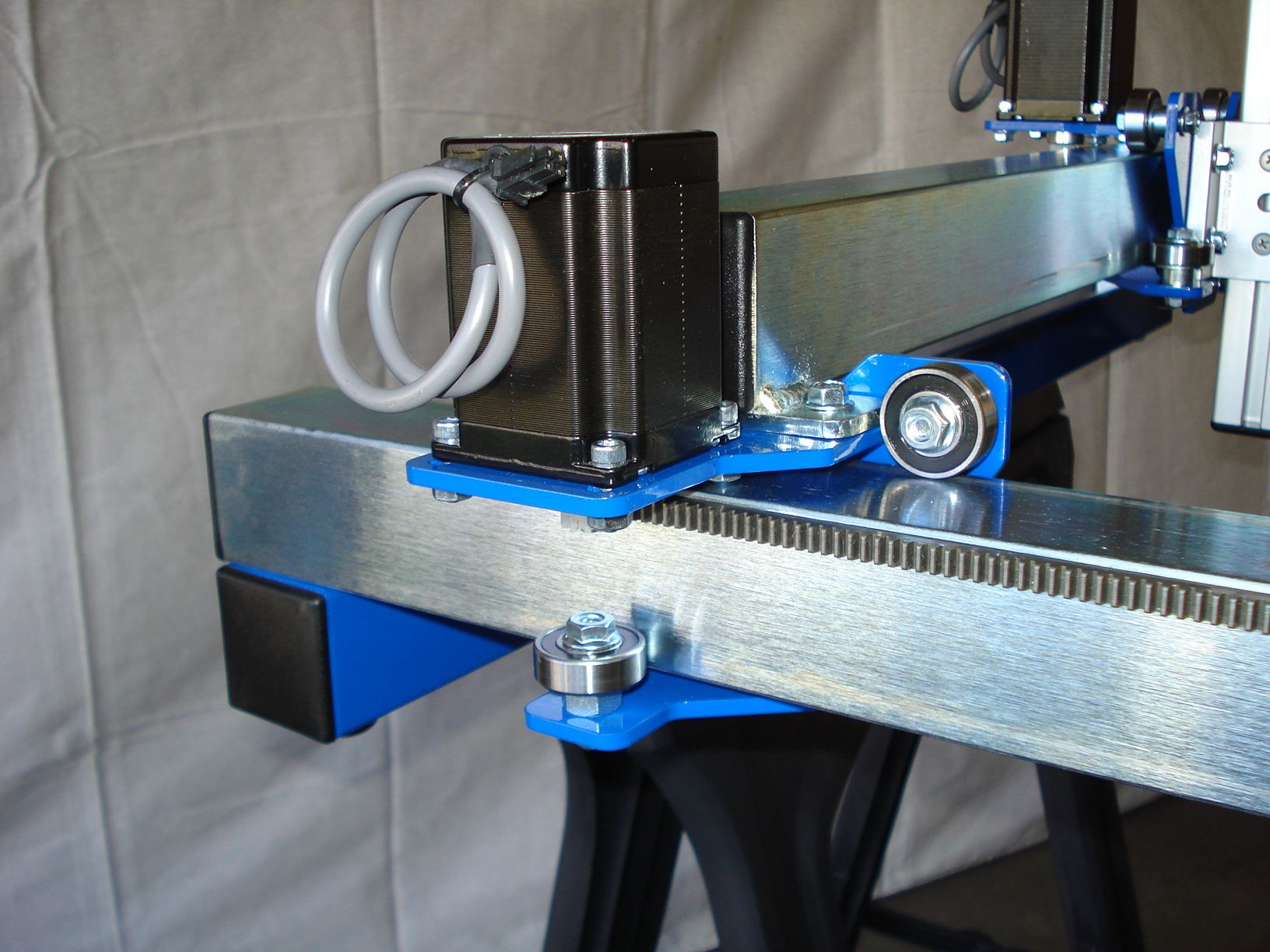

| Параметры зубчатой передачи: | ||

| [3] Тип зубчатой рейки | Прямозубая | |

| [3] Класс точности рейки и шестерни | 8 класс | |

| [3] Модуль | 1 | |

| [3] Производитель | Apex (Тайвань) | |

| Параметры направляющих: | ||

| [4] Тип направляющих | Высокоточные профильные | |

| [4] Размер направляющих по осям X / Y | мм | 20 / 25 |

| [4] Максимальный ресурс подшипника | км | 10 000 |

| [4] Производитель | Hiwin (Тайвань) | |

| Параметры привода по оси X,Y: | ||

| [5] Тип привода | Серво-шаговый | |

| [5] Размер фланца двигателя | мм | 86 |

| [5] Напряжение питания по осям X / Y | В | 48 |

| [5] Рабочий ток | А | 6 |

| [5] Номинальный крутящий момент | кг. см см | 80 |

| [5] Производитель двигателя | Leadshine (Китай) | |

| Параметры привода по оси Z: | ||

| [7] Тип привода | Шаговый двигатель | |

| [7] Размер фланца двигателя | мм | 86 |

| [7] Напряжение питания | В | 48 |

| [7] Рабочий ток | А | 4,2 |

| [7] Номинальный крутящий момент | кг. см см | 87 |

| [7] Производитель двигателя | Fulling motor (Китай) | |

| Параметры управления: | ||

| [9] Система ЧПУ | САЭМ PLAZMA 2021 | |

| [9] Тип управления | Сенсорный, клавиатура, мышь | |

| [9] Тип ввода данных | USB | |

| [9] Система контроля высоты резака | По напряжению дуги | |

| [9] Дистанционное управление | Беспроводной Пульт ДУ | |

| [9] Поддерживаемое программное обеспечение | SheetCAM, ProNest, Техтран | |

| Специальный курс | Да |

PRO с ЧПУ | Avid ЧПУ

С нашим комплектом для плазменной резки PRO CNC вы можете легко настроить любой из наших станков с ЧПУ PRO для плазменной резки!

Наш комплект плазменной резки с ЧПУ PRO включает:

- Крепление для фонарика Break Away — совместим с плазменными резаками Hypertherm Powermax45, Powermax45XP, Powermax65, Powermax85 и Powermax105

- Омический датчик касания — начальное определение высоты перед каждым прожигом обеспечивает оптимальное проникновение в материал

- Система регулировки высоты резака (THC) — контролирует напряжение дуги и регулирует высоту хода по оси z для поддержания качества резки даже на неровном материале

Комплект плазменной резки PRO с ЧПУ

Для полного плазменного станка PRO с ЧПУ вам также потребуется:

- PRO Станок с ЧПУ

- PRO Комплект для ног

опционально, если у вас уже есть альтернативное решение для вывода вашего станка с ЧПУ PRO на рабочую высоту - Электронная система с ЧПУ Примечание: требуется Ethernet SmoothStepper (включен в оба варианта выше) Плазменный водный стол

- PRO с ЧПУ Плазменный резак Hypertherm PowerMax

- Поддерживаемые модели

- : Powermax45, Powermax45 XP, Powermax65, Powermax85 и Powermax105

- Примечание.

Свяжитесь с нами, чтобы добавить плазменный резак Hypertherm Powermax к вашему заказу

Свяжитесь с нами, чтобы добавить плазменный резак Hypertherm Powermax к вашему заказу

- Управляющее программное обеспечение Mach5 с ЧПУ

- SheetCAM

необязательно, если у вас есть альтернативное / предпочтительное решение CAM

PRO4848-PLASMA 4 ‘x 4’ Плазменный станок с ЧПУ

сконфигурирован с комплектом ножек PRO, электроникой с ЧПУ Plug & Play NEMA 23,

Комплект плазменной резки с ЧПУ и водный стол с ЧПУ PRO

PRO4896-PLASMA 4 ‘x 8’ Плазменный станок с ЧПУ,

с комплектом ножек PRO, электроникой с ЧПУ Plug & Play NEMA 34,

Комплект плазменной резки с ЧПУ и водный стол с ЧПУ PRO

- Plug & Play Electronics — выберите этот вариант, если вы приобретаете этот комплект с новой электронной системой Plug & Play NEMA 23 с ЧПУ или Plug & Play NEMA 34 с системой электроники с ЧПУ, и мы выполним интеграцию и отправим вам систему в полной комплектации.

и готов к работе.

и готов к работе. - Plug & Play Electronics Retrofit — выберите этот вариант, если у вас уже есть новая система Plug & Play NEMA 23 с ЧПУ или Plug & Play NEMA 34 Электронная система с ЧПУ и электронная система с ЧПУ, и мы отправим необходимые компоненты плазменной резки с ЧПУ вместе с подробные инструкции по их установке в вашу систему электроники.

- DIY Electronics Option — выберите этот вариант, если вы хотите интегрировать необходимые компоненты плазменной резки с ЧПУ с новым комплектом электроники DIY от Avid CNC или с вашей собственной электроникой.Обратите внимание, что для интеграции с этим комплектом требуется Ethernet Smoothstepper.

- Без THC — выберите эту опцию, если вы хотите сконфигурировать этот комплект без возможности регулировки высоты резака. Обратите внимание, что рекомендуется использовать систему управления высотой резака, которая значительно расширяет возможности и качество плазменной резки с ЧПУ.

Документация

Пожалуйста, связывайтесь с нами по любым вопросам!

Построить плазменный резак с ЧПУ за 3000 $

3D-принтеры и, в меньшей степени, лазерные резаки, привлекают большое внимание как инструменты производителя с компьютерным управлением. Какими бы хорошими они ни были для небольших деталей из легких материалов, если вы хотите резать в промышленных (или боевых робототехнических) масштабах, возможно, вам понадобится плазменный резак. Чтобы облегчить его увлечение робототехникой, Дэвид Рэндольф построил свою собственную по выгодной цене около 3000 долларов (и это заняло всего два месяца его времени, большая часть которого ушла на ожидание деталей)!

Какими бы хорошими они ни были для небольших деталей из легких материалов, если вы хотите резать в промышленных (или боевых робототехнических) масштабах, возможно, вам понадобится плазменный резак. Чтобы облегчить его увлечение робототехникой, Дэвид Рэндольф построил свою собственную по выгодной цене около 3000 долларов (и это заняло всего два месяца его времени, большая часть которого ушла на ожидание деталей)!

По Рэндольфу,

Я собирал своего первого боевого робота в тяжелом весе «Simba’s Revenge», и мне потребовалась плазменная резка некоторых деталей.Они хотели получить целое состояние за детали, поэтому я решил сделать это дешевле. Я воспользовался возможностью, чтобы узнать, как работать с ЧПУ и как работают большие станки с ЧПУ. Я продолжал использовать его для своего следующего робота «Супер пушистый розовый кролик из страны конфет и радуг»

Когда его спросили о его процессе сборки и его практике не использования чертежей, а вместо этого иметь дизайн в своей голове, он сказал, что

Обычно, когда я строю, я обычно смотрю на весь проект и выявляю проблемы, которые ограничивают сборку, а затем строю вокруг этого.

Итак, с плазменным резаком я хотел иметь зону резки 4 х 4 фута, и проблема в том, что порталу нужно место спереди, сзади и слева направо, поэтому я знал, что основание должно быть 5 футов в ширину и 5 футов в глубину, чтобы очистить всю сборку и дайте факелу возможность двигаться.

Эта тема наверняка знакома большинству производителей с ограниченным бюджетом. Вы хотите построить потрясающее устройство (в данном случае робота), но для его создания вам понадобится дорогой инструмент. Вопрос всегда в том, создаете ли вы инструмент самостоятельно, учитесь и, возможно, откладываете деньги, или покупаете то, что, как вы знаете, работает.В случае с Рэндольфом кажется, что его ответ «сделай сам» был правильным, так как он выглядит великолепно, и он сообщает, что «в целом это сработало как шарм».

Одна вещь, которая меня интересовала в этой сборке, заключалась в том, почему он решил включить ось Z? Теоретически плазменные резаки работают с плоским материалом, как и лазерные резаки, поэтому в этом нет необходимости. Он ответил, что

Он ответил, что

Необязательно иметь ось Z, но она полезна так же, как ось Z помогает при работе с лазерным резаком.Вы должны находиться на определенном расстоянии от поверхности, которое зависит от толщины материала. Я также планировал добавить AHC, который является автоматическим контролем высоты, но так и не дошел до этого. AHC позволяет резчику следить за дугой и перемещать ось Z вверх и вниз для поддержания идеальной плазменной дуги. Действительно хорош при резке тонких металлов, которые со временем деформируются.

Этот станок плазменной резки управляется с помощью программного пакета Mach4, знакомого многим сборщикам домашних ЧПУ, в том числе и мне.Он даже смог использовать его с контроллерами PlayStation 3 и Xbox 360, для чего просто потребовалось найти соответствующие программные плагины для контроллеров. По его словам, «это был гораздо более дешевый вариант, чем у большинства профессиональных контроллеров, и намного веселее».

Возможно, следующий логичный вопрос заключается в том, что, поскольку есть три оси и большая рабочая поверхность, почему бы не использовать его в качестве фрезерного станка с ЧПУ, когда это необходимо? По словам Рэндольфа, он не собирается превращать это в мельницу, так как она недостаточно прочна, чтобы справиться с фрезерным станком с противодавлением от долота. Он сообщает, что для этой работы у него есть «несколько мельниц поменьше». Судя по всему, у него один из самых оснащенных магазинов для дома из всех, что мне приходилось показывать на Make: .

Он сообщает, что для этой работы у него есть «несколько мельниц поменьше». Судя по всему, у него один из самых оснащенных магазинов для дома из всех, что мне приходилось показывать на Make: .

Вы можете увидеть, как его резак в действии вырезает логотип на видео ниже. Если вы хотите увидеть, какими оказались его боевые роботы (конечная цель этой сборки), изображения и видео «Месть Симбы» можно увидеть здесь, а также изображения из более позднего «Супер пушистого розового кролика из страны сладостей». и радуги »(также известный как SFPBFLOCAR) находятся здесь.

Если этого было недостаточно, чтобы убедить вас в репутации Рэндольфа в качестве производителя, он небрежно упомянул, что он также построил свой собственный лазерный резак, изображенный ниже в его столовой. Результат: 100-ваттный лазер 1200 мм x 900 мм в красиво оформленном корпусе, который выглядит великолепно, хотя стоимость сборки все еще составляла около 6000 долларов.

Результат: 100-ваттный лазер 1200 мм x 900 мм в красиво оформленном корпусе, который выглядит великолепно, хотя стоимость сборки все еще составляла около 6000 долларов.

[через Reddit]

Адам Хортон: плазменная сборка с ЧПУ

Последние 2 года я планировал построить собственный станок для плазменной резки с ЧПУ.Мне мешали разные препятствия, но как-то я не отпускал идею! Около 6 месяцев назад я сел, взвесил свои варианты и решил пойти на это, так что с тех пор это проект, который имеет приоритет.

Теперь я считаю этот тип машины выгодным вложением средств, а также большим преимуществом с точки зрения творчества, гибкости и производительности.

Для тех из вас, кто не знает, что такое плазменный резак с ЧПУ (ЧПУ), видео ниже даст вам некоторое представление о том, чего я надеюсь достичь.

В общих чертах станок представляет собой 2/3-осевой станок, который вырезает двухмерные формы из листового металла под управлением компьютера, который следует набору координат и команд. Обычно эти координаты и команды генерируются с помощью компьютерных расчетов. Есть несколько вариантов этих типов машин, но это общая идея.

Обычно эти координаты и команды генерируются с помощью компьютерных расчетов. Есть несколько вариантов этих типов машин, но это общая идея.

Говоря о станке плазменной резки с ЧПУ, мы будем говорить о 3-осевом станке:

Возьмем, к примеру, 3-х осевой фрезерный станок с ЧПУ выше.Есть 3 степени перемещения X, Y и Z, которые при указании перемещения в пределах установленных параметров будут выполнять заданную операцию с заготовкой. На машине плазменной резки x и y обеспечивают перемещение координат 2D-формы, в то время как в отличие от маршрутизатора ось z не контролирует глубину резания. Обычно плазменная резка — это операция сквозной резки, поэтому движение по оси z контролирует качество резки, о чем мы поговорим позже. С чего начать? Точно!! Мне было очень трудно решить, на каком типе машины я буду базироваться, какую механику я должен использовать, насколько она будет большой и так далее… В конце концов, все свелось ко времени и деньгам. Я выбрал дизайн с максимально возможным качеством и точностью. Итак, 2 болота и скрепка — вот и все! А если серьезно, у меня на руках проблема.

Я выбрал дизайн с максимально возможным качеством и точностью. Итак, 2 болота и скрепка — вот и все! А если серьезно, у меня на руках проблема.Я начал с того, что часами исследовал различные профессиональные и самодельные сборки. Я посетил несколько местных компаний, которые используют этот тип машин в промышленности, и меня буквально завалили информацией. Некоторые машины стоят десятки тысяч фунтов !! Поэтому после долгих размышлений я выбрал элементы из существующих примеров, которые я видел, и применил некоторые из этих методов, а также некоторые из моих собственных изобретений в гипотетический дизайн.

В общем, я разобрал элементы машины и смотрел каждую деталь отдельно. Затем я дополнительно исследовал, какие существующие механические продукты с точки зрения «гаек и болтов» уже существуют, и попытался их разработать. Моя цель состояла в том, чтобы включить готовые компоненты, чтобы минимизировать затраты и время разработки.

Чертежи, чертежные чертежи …

Мне нравится мой imac, но по некоторым причинам мир САПР — нет. Найти программное обеспечение САПР для компьютера Apple было непросто.Конечно, у autocad есть версия для Mac, но у меня нет таких денег, чтобы тратить их на программное обеспечение. Я огляделся, и мне понравился вид TurboCad для Mac. Цена была неплохой, но, как назло, на eBay был выставлен на продажу неиспользованный экземпляр, бум, торгуйтесь !! К

Найти программное обеспечение САПР для компьютера Apple было непросто.Конечно, у autocad есть версия для Mac, но у меня нет таких денег, чтобы тратить их на программное обеспечение. Я огляделся, и мне понравился вид TurboCad для Mac. Цена была неплохой, но, как назло, на eBay был выставлен на продажу неиспользованный экземпляр, бум, торгуйтесь !! КTurboCad пришлось немного привыкнуть, и я все еще учусь пользоваться некоторыми вещами. В первую очередь я сосредоточился на 2D-чертежах, которые будут переведены в рабочие чертежи для изготовления деталей, вырезанных лазером.

| Чертеж A |

| Чертеж B |

Приведенные выше чертежи были использованы для изготовления следующих нестандартных деталей:

| Вырезанный из 8-миллиметровой алюминиевой пластины |

Портал на моей машине будет иметь двойной привод от двух шаговых двигателей Nema 23 с ременным редуктором 3: 1. Результирующий выходной сигнал будет приводить в движение прямозубую шестерню с 17 зубьями вдоль рейки для обеспечения линейного движения.

Портал на моей машине будет иметь двойной привод от двух шаговых двигателей Nema 23 с ременным редуктором 3: 1. Результирующий выходной сигнал будет приводить в движение прямозубую шестерню с 17 зубьями вдоль рейки для обеспечения линейного движения.Получение запасных частей:

| Некоторые компоненты приводных узлов по осям X и Y. |

Найти запасные части непросто, особенно при ограниченном бюджете. Многие из необходимых деталей производятся за границей, поэтому требуется определенное доверие к международным поставщикам.

| Слева: линейный привод THK (ось Z) Справа: подшипниковые узлы линейного перемещения Hiwin | | |

Выше приведены некоторые части, которые образуют линейное движение оси станка.

Привод THK Linear был поставлен в США и представляет собой законченный блок, состоящий из прецизионного линейного подшипника и комбинации шарико-винтовой передачи. Подшипниковые блоки Hiwin в комплекте с рельсами (не показаны) образуют прецизионный линейный ход по осям x и y. Эти компоненты — самые дорогие в сборке. Я чувствовал, что плавное движение по оси было обязательным, поэтому я вложил в эту область большие средства.

Привод THK Linear был поставлен в США и представляет собой законченный блок, состоящий из прецизионного линейного подшипника и комбинации шарико-винтовой передачи. Подшипниковые блоки Hiwin в комплекте с рельсами (не показаны) образуют прецизионный линейный ход по осям x и y. Эти компоненты — самые дорогие в сборке. Я чувствовал, что плавное движение по оси было обязательным, поэтому я вложил в эту область большие средства.Я буду обновлять прогресс этих сборок по мере сборки.

Построение основного каркаса:

Я поэкспериментировал с размером и конструкцией основного каркаса и наконец придумал каркас, который, надеюсь, будет достаточно жестким.Он спроектирован так, чтобы его можно было разделить на секции, чтобы облегчить перемещение машины. Я также попытался разработать сборку, в которой есть функции для незначительной регулировки, чтобы упростить выравнивание прецизионных направляющих и зубчатых колес.| Стальные профили нарезанные по длине |

| Предварительно вырезанные лазерные профилированные пластины | | 9015 9015 9015 9015 9015 9015 9015 9015 9015 9015 9015 |

В стойке просверлено отверстие для крепления горизонтальных балок болтами. |

Большой резервуар внутри конструкции предназначен для хранения воды, которая будет использоваться под режущей поверхностью. Я расскажу об этом более подробно позже, но если вы посмотрите видеоролик в начале этой страницы, вы сможете увидеть, где вода используется при операции резки.

Ось X:

Я провел последнюю неделю или около того, работая над системой линейного перемещения, которая служит осью X на этой машине.Компоненты, составляющие эту ось, — это прецизионные линейные профильные рельсы Hiwin и прецизионные стойки MOD 1.5 с каждой стороны стола для резки. Эти компоненты монтируются в стальном канале, чтобы минимизировать попадание воды и пыли во время резки, а также предотвратить случайное повреждение во время загрузки и выгрузки листовых материалов на стол. На рельсы Hiwin смонтированы 4 опорных блока (по 2 с каждой стороны). Затем они поддерживают специальные профилированные с помощью лазера пластины, которые образуют вертикальную конструкцию портала, а также используются для крепления узлов двигателя и шкивов.

Затем они поддерживают специальные профилированные с помощью лазера пластины, которые образуют вертикальную конструкцию портала, а также используются для крепления узлов двигателя и шкивов.| Профилированные боковые пластины с опорными блоками для портала. |

| Устанавливается на линейный рельс. |

| Детальный вид линейной направляющей и реечной передачи, установленных в стальном канале. |

Мотор и шкив в сборе (ось X):

В некотором роде на заднем плане, между работой над основной рамой и другими делами, я добивался успехов в сборке двигателя и шкива. Они построены из компонентов с алюминиевым профилем, представленных далее на странице. Как упоминалось ранее, пластины были вырезаны из алюминия толщиной 8 мм с помощью промышленного лазерного резака. Тем не менее, прежде чем их можно было собрать, необходимо было провести определенную механическую обработку.Местный друг и опытный инженер оказал услуги по механической обработке и дал результаты, выходящие далеко за рамки моих нынешних способностей.

Они построены из компонентов с алюминиевым профилем, представленных далее на странице. Как упоминалось ранее, пластины были вырезаны из алюминия толщиной 8 мм с помощью промышленного лазерного резака. Тем не менее, прежде чем их можно было собрать, необходимо было провести определенную механическую обработку.Местный друг и опытный инженер оказал услуги по механической обработке и дал результаты, выходящие далеко за рамки моих нынешних способностей.Свободно собранная система шкивов двигателя показана ниже:

| Вид спереди на |

| Вид сбоку | шаговый двигатель и шестерня. |

Основной принцип заключается в следующем:

Двигатель nema 23 с высоким крутящим моментом вращает шкив с 20 зубьями, который затем через ремень приводит в движение шкив с 60 зубьями. Это обеспечивает передаточное отношение 3: 1, то есть 3 оборота меньшего шкива приводят к 1 обороту большего шкива. Идея заключается в том, чтобы найти компромисс между скоростью двигателя и создать больший крутящий момент и большее разрешение. Затем больший шкив соединяется с ведущей шестерней через вал. Эта шестерня будет сцепляться с рейкой по оси x для создания линейного движения. Система реечной передачи представляет собой повышающую систему, поэтому часть скорости, потерянной при понижении шкива, восстанавливается вместе с желаемым крутящим моментом и разрешением.Шестерня имеет диаметральный шаг 25,5 мм или примерно 1 дюйм. Таким образом, 25,5 умноженное на Pi = 80,11 мм или примерно 3 дюйма окружности. Это означает, что один оборот на выходе редуктора шкива перемещает ведущую шестерню вдоль рейки примерно на 3 дюйма. Я выбрал дюймы, потому что хотел бы измерить скорость моего стола в дюймах в минуту (IPM).

Это обеспечивает передаточное отношение 3: 1, то есть 3 оборота меньшего шкива приводят к 1 обороту большего шкива. Идея заключается в том, чтобы найти компромисс между скоростью двигателя и создать больший крутящий момент и большее разрешение. Затем больший шкив соединяется с ведущей шестерней через вал. Эта шестерня будет сцепляться с рейкой по оси x для создания линейного движения. Система реечной передачи представляет собой повышающую систему, поэтому часть скорости, потерянной при понижении шкива, восстанавливается вместе с желаемым крутящим моментом и разрешением.Шестерня имеет диаметральный шаг 25,5 мм или примерно 1 дюйм. Таким образом, 25,5 умноженное на Pi = 80,11 мм или примерно 3 дюйма окружности. Это означает, что один оборот на выходе редуктора шкива перемещает ведущую шестерню вдоль рейки примерно на 3 дюйма. Я выбрал дюймы, потому что хотел бы измерить скорость моего стола в дюймах в минуту (IPM).

Системы управления:

Система управления, которую я буду использовать, основана на программном обеспечении mach4 от ArtSoft. Эта платформа оказалась очень популярной среди многих производителей ЧПУ из-за ее гибкости, простоты использования и сильной сети поддержки.Программное обеспечение функционирует как контроллер ЧПУ на базе ПК, который управляет атрибутами станка через порты компьютера (часто параллельный порт). Многие небольшие компании разработали продукты, которые взаимодействуют с mach4, как своего рода готовое решение для производителей станков своими руками. Это означает, что существует огромное количество оборудования, такого как отрывные платы (BOB) и контроллеры движения, которые позволяют пользователю быстро настроить и запустить свою систему. Я выбрал систему управления движением от CandCNC, FourhillsDesign, США.Поставляемый ими продукт — MP3000E — DTHCII, представляющий собой универсальную систему управления движением для стола плазменной резки. Он включает цифровой контроллер высоты резака (DTHC). Я расскажу о регулировке высоты резака позже. MP3000E — DTHCII имеет форму компактного корпуса, который имеет отдельные модули управления, удаленно связанные с помощью обычных кабелей управления.

Эта платформа оказалась очень популярной среди многих производителей ЧПУ из-за ее гибкости, простоты использования и сильной сети поддержки.Программное обеспечение функционирует как контроллер ЧПУ на базе ПК, который управляет атрибутами станка через порты компьютера (часто параллельный порт). Многие небольшие компании разработали продукты, которые взаимодействуют с mach4, как своего рода готовое решение для производителей станков своими руками. Это означает, что существует огромное количество оборудования, такого как отрывные платы (BOB) и контроллеры движения, которые позволяют пользователю быстро настроить и запустить свою систему. Я выбрал систему управления движением от CandCNC, FourhillsDesign, США.Поставляемый ими продукт — MP3000E — DTHCII, представляющий собой универсальную систему управления движением для стола плазменной резки. Он включает цифровой контроллер высоты резака (DTHC). Я расскажу о регулировке высоты резака позже. MP3000E — DTHCII имеет форму компактного корпуса, который имеет отдельные модули управления, удаленно связанные с помощью обычных кабелей управления. Эти модули обеспечивают доступ к ступенчатым и направляющим штифтам, оптически изолированным цифровым входам и выходам и интерфейсу плазменной машины, которые доступны через Mach4 с использованием настраиваемых экранов, поставляемых CandCNC.

Эти модули обеспечивают доступ к ступенчатым и направляющим штифтам, оптически изолированным цифровым входам и выходам и интерфейсу плазменной машины, которые доступны через Mach4 с использованием настраиваемых экранов, поставляемых CandCNC.Раньше у меня возникала идея спроектировать и построить свою собственную станцию управления, с которой можно было бы управлять своей машиной. Я разработал концепцию, чтобы увидеть, как будут выглядеть мои идеи:

| Передняя панель |

| Панель в корпусе15 | | |

Хотя я был доволен своими концепциями, мне требовалось мгновенное решение, которое требовало небольшого времени на проектирование и сборку из-за моей приверженности к фактической сборке машины.Я посмотрел на различные продукты, которые уже существовали, но одним из наиболее эффективных, готовых к использованию решений был киоск с сенсорным экраном.

Это типы машин, которые часто встречаются в музеях или крупных торговых комплексах, которые помогают посетителям получить доступ к информации о здании или экспонатах. Системы сенсорных экранов построены в соответствии с высокими техническими требованиями, часто включают в себя износостойкие и долговечные периферийные устройства, идеально подходящие для суровых условий металлообрабатывающего цеха. Некоторый краткий eBaying и идеальный кандидат был куплен, упакован и доставлен.Работа выполнена! почти …..

Это типы машин, которые часто встречаются в музеях или крупных торговых комплексах, которые помогают посетителям получить доступ к информации о здании или экспонатах. Системы сенсорных экранов построены в соответствии с высокими техническими требованиями, часто включают в себя износостойкие и долговечные периферийные устройства, идеально подходящие для суровых условий металлообрабатывающего цеха. Некоторый краткий eBaying и идеальный кандидат был куплен, упакован и доставлен.Работа выполнена! почти …..| Система с сенсорным экраном под управлением mach4 |

| Вид сбоку, демонстрирующий элегантный дизайн. |

Вид сзади со снятыми панелями, показывающий установленный промышленный компьютер и контроллер движения. |

Когда контрольный раствор рассортирован и работа над осью почти завершена, пришло время поиграть со всеми упомянутыми выше элементами и посмотреть, смогу ли я заставить эту вещь двигаться.После дня подключения, тестирования и повторного подключения я смог перемещать ось X с помощью mach4 в толчковом режиме. Успех!! В конце дня мой тестовый стенд выглядел так:

| чрезмерное использование компьютеров и кабелей, приправленное чашкой чая 🙂 |

Также в течение недели, потраченной на системы управления и электронику, я создал основы для шкафа управления, который находится в основной раме плазменного стола:

| Шкаф управления, по-прежнему требует некоторых элементов и требует проводки. |

Этот ящик будет содержать все контроллеры двигателей, источники питания, модули ввода и вывода со всеми необходимыми коммутационными и защитными устройствами.

После установки на основной стол он будет служить «внутренностями» машины.

После установки на основной стол он будет служить «внутренностями» машины.Прогресс оси X:

После нескольких недель преодоления небольших проблем с приводом оси X теперь он работает достаточно хорошо. Проблемы, с которыми я столкнулся, были вызваны некоторыми механическими элементами, окружающими систему натяжения реечной передачи.Из-за незначительных предполагаемых отклонений в зубчатой рейке при движении шестерни необходимо разработать механическую систему, которая удерживает шестерню под постоянным натяжением. Моя первоначальная конструкция включала в себя несколько пружин для обеспечения давления, чтобы преодолеть эту проблему. Несмотря на тестирование множества различных типов пружин в этой системе, проблема все еще оставалась. Затем я начал искать другие более простые решения и купил газовые амортизаторы. Это позволило получить компактное и аккуратное решение, а также я смог указать необходимое усилие при заказе.После сборки газовые стойки оказали достаточное давление от шестерни на рейку по всей длине машины, чтобы устранить люфт. Затем я столкнулся с отдельной проблемой, а именно с механизмом скольжения, который позволяет шестерне достаточно податливой, чтобы поддерживать равномерный контакт с рейкой. Я допустил слишком большой провисание, что означало, что мне пришлось заново обработать их и сделать втулки нужного размера.

Затем я столкнулся с отдельной проблемой, а именно с механизмом скольжения, который позволяет шестерне достаточно податливой, чтобы поддерживать равномерный контакт с рейкой. Я допустил слишком большой провисание, что означало, что мне пришлось заново обработать их и сделать втулки нужного размера.| Двигатель оси X в сборе. |

На рисунке выше показан узел двигатель / шкив в установленном положении.Газовые стойки можно увидеть по обе стороны от ремня. Они работают вместе, обеспечивая давление, обеспечивающее равномерный контакт между ведущей шестерней и реечной передачей по длине машины, что помогает устранить люфт. Газовые стойки заставляют двигатель / шкив в сборе подниматься вверх, который направляется отверстиями для болтов с прорезями.

Ось Y:

Работа по оси Y идет полным ходом и будет готова к устранению неисправностей в ближайшие несколько дней . ..

..| Узел двигателя / шкива оси Y |

| Y Ось и портал |

| Портал |

Новый компрессор:

По мере того, как моя плазменная сборка приближается, мне нужно начать планировать сопутствующее оборудование, которое будет ее поддерживать.Основным элементом процесса плазменной резки является подача качественного воздуха. У меня уже был большой компрессор поршневого типа, но он шумный и все время включается и выключается, пытаясь конкурировать с подачей воздуха, который необходим плазменной машине. Поэтому выбрали более надежную систему — винтовой компрессор. Винтовые компрессоры работают иначе, чем стандартные поршневые, и могут подавать сжатый воздух в гораздо больших объемах.

Однако они более сложны и намного дороже в покупке, эксплуатации и обслуживании.Я купил подержанный винтовой компрессор, проработавший на нем всего несколько часов. Он был полностью отремонтирован и сдан в эксплуатацию, и теперь он готов к работе 🙂

Однако они более сложны и намного дороже в покупке, эксплуатации и обслуживании.Я купил подержанный винтовой компрессор, проработавший на нем всего несколько часов. Он был полностью отремонтирован и сдан в эксплуатацию, и теперь он готов к работе 🙂| Винтовой компрессор, осушитель и ресивер. |

Процесс плазменной резки требует подачи чистого сухого воздуха. Следовательно, требуются осушитель воздуха и соответствующие фильтры. Синяя машина на картинке — сушилка в моей системе, которую я еще не подключил.

Тестирование движения:

После того, как оси Y и Z были установлены на портале, мне пришлось настроить программное обеспечение для отправки правильных сигналов на приводы, чтобы перемещать все оси в тех же единицах, которые программное обеспечение измеряло.Это было довольно сложно, поскольку задействовано довольно много механических приводных элементов. По сути, мне нужно было убедиться, что, когда программное обеспечение сообщало двигателям о перемещении на заданное расстояние i, e 20 мм, машина перемещалась точно на 20 мм. Чтобы это исправить, потребовалось довольно много часов вычислений и чашек чая. В настоящее время машина имеет допуск точности 0,025 мм, который я надеюсь улучшить, правильно затянув механические приводные компоненты.

По сути, мне нужно было убедиться, что, когда программное обеспечение сообщало двигателям о перемещении на заданное расстояние i, e 20 мм, машина перемещалась точно на 20 мм. Чтобы это исправить, потребовалось довольно много часов вычислений и чашек чая. В настоящее время машина имеет допуск точности 0,025 мм, который я надеюсь улучшить, правильно затянув механические приводные компоненты.Я нашел в Интернете тестовый файл, который рисовал бы форму скорпиона, и решил поиграть с машиной:

| Рисование пером на картоне. | | |

Машина еще далека от завершения, и мне еще предстоит полностью разобраться в программном обеспечении, но я был так взволнован, увидев что-то, что я создал с нуля, работающий независимо.

| Y и Z в сборе. |

Выше показан крупный план узла y и z в комплекте с держателем резака.

На картинке видно довольно много микропереключателей. Эти выключатели представляют собой концевые выключатели, которые приказывают системе управления остановиться, как только машина достигнет конца своего хода, и предотвратить ее повреждение.Еще нужны переключатели, это будут домашние переключатели. Переключатели исходного положения сообщают машине, где находится ее «исходное» положение, часто в пределах безопасной рабочей зоны машины.

На картинке видно довольно много микропереключателей. Эти выключатели представляют собой концевые выключатели, которые приказывают системе управления остановиться, как только машина достигнет конца своего хода, и предотвратить ее повреждение.Еще нужны переключатели, это будут домашние переключатели. Переключатели исходного положения сообщают машине, где находится ее «исходное» положение, часто в пределах безопасной рабочей зоны машины.Обновлений:

Так прошло какое-то время ….

Эта сборка какое-то время сидела тихо на заднем плане, в то время как я сосредоточился на различных других проектах, а также пытался сделать работу, чтобы профинансировать все.

Сейчас машина приближается к завершенному состоянию, и, поскольку есть невыполненные фотографии сборки, я подумал, что добавлю массовую загрузку изображений до того состояния, в котором я сейчас нахожусь:

Спасибо, что нашли время прочитать эту страницу.

Теперь машина укомплектована и каждый день изготавливать детали. Если вам нужен небольшой побочный проект, связанный с деталями, изготовленными с использованием этой машины, пожалуйста, подпишитесь на мою страницу в Twitter: https://twitter.com/EngineHouseGB

Теперь машина укомплектована и каждый день изготавливать детали. Если вам нужен небольшой побочный проект, связанный с деталями, изготовленными с использованием этой машины, пожалуйста, подпишитесь на мою страницу в Twitter: https://twitter.com/EngineHouseGBсамодельный плазменный станок с чпу — Сварочное оборудование

У меня есть многоцелевой аппарат плазменной резки и сварки Longevity WeldAll LS-200PI. Мне интересно, как я смогу приспособить эту машину к станку с ЧПУ.

В спецификациях указано, что он совместим, потому что это аппарат плазменной резки с пилотной дугой.

Я хотел бы знать, через какой процесс мне придется пройти, чтобы это произошло. Как мне настроить реле для триггера? Если возможно, могу ли я создать и будет ли дешевле создать настройку стола с нуля и просто купить программное обеспечение для установки в систему?

вот спецификации моей машины с веб-сайта Longevity:

Спецификации:

Общие характеристики:

Подлинная электроника Infineon на базе IGBT

Рабочее напряжение: 220/230/240 В переменного тока, 50/60 Гц Входное напряжение

Напряжение холостого хода: 60- 80 В

Рабочий цикл 60% при номинальном токе

Вес: 68 фунтов

Защита от тепловой перегрузки с охлаждающим вентилятором большого размера

Размер: 17 л x 8 Вт x 11. 5H дюймов

5H дюймов

Характеристики плазменной резки 20-50А при 75psi:

3 дюйма в минуту при толщине 3/4 дюйма (разделительный разрез)

7 дюймов в минуту при толщине 3/4 дюйма Сталь

17 дюймов в минуту при толщине 1/2 Сталь Минимальные требования для воздушного компрессора: (4,0 куб. Фут / мин)

Алюминий Резка до 1/2 дюйма при плазменной резке переменного тока!

Характеристики сварки TIG переменным / постоянным током 5-200 А:

нарастание, спад: 0-10 секунд

Пост-управление потоком: 0-25 секунд

Базовое управление током: 5-250 ампер

Управление пиковым импульсным током: 5-250 Amps

Контроль частоты импульсов:.5-25 Гц

Регулировка ширины импульса: 10% -90%

Регулировка частоты переменного тока: 20-100 Гц

Регулировка баланса переменного тока: 30-70% (для алюминия)

Алюминиевый шов до 1/2 дюйма

20–160А Характеристики ручки:

Arc Force Управляет силой тока от 20 до 160 А

Pilot Arc and Contact Start:

Технология запуска плазменного резака Pilot Arc позволяет запускать и поддерживать дугу до тех пор, пока нажат спусковой крючок. Эта дуга похожа на ARC вы увидите от газокислородного резака.Кроме того, вы можете подключить эти резаки к станкам с ЧПУ, потому что контакт с заготовкой и кончиком резака не требуется.Кроме того, поскольку здесь используется не высокочастотная технология запуска, ваш плазменный резак не мешает работе компьютеров с ЧПУ. У горелок Pilot Arc также более длительный срок службы расходных деталей, потому что вы можете поддерживать дистанцию при зажигании дуги.

Эта дуга похожа на ARC вы увидите от газокислородного резака.Кроме того, вы можете подключить эти резаки к станкам с ЧПУ, потому что контакт с заготовкой и кончиком резака не требуется.Кроме того, поскольку здесь используется не высокочастотная технология запуска, ваш плазменный резак не мешает работе компьютеров с ЧПУ. У горелок Pilot Arc также более длительный срок службы расходных деталей, потому что вы можете поддерживать дистанцию при зажигании дуги.

Сообщите мне, является ли создание таблицы с нуля возможным путем, и шаги, которые мне нужно будет предпринять, чтобы это произошло.

Еще раз спасибо.

Сделайте проекты и продукты DIY с ЧПУ

Добро пожаловать в новую секцию плазменной резки и лазерной резки металла MakeCNC

Новый выпуск !!!

Новый выпуск !!!

Мы также предлагаем индивидуальный дизайн 3D-скульптуры из металла по разумным ценам, так что напишите мне, если вы хотите обсудить некоторую индивидуальную работу.

Электронная почта здесь

В этих новых проектах и моделях будут использоваться калибры из листового металла для размеров прорезей и выступов, но они будут масштабированы, чтобы можно было создавать скульптуры из металла от малых до гигантских. Мы будем загружать и делать эти новые версии доступными для металлообрабатывающего сообщества по мере их завершения. Мы также будем выпускать новые оригинальные выкройки, недоступные в каком-либо другом формате, созданные для вашего плазменного или лазерного резака. Мы можем это сделать, потому что металл ведет себя иначе, чем дерево, поэтому мы можем использовать наше воображение для создания новых замечательных проектов для вашего цеха по изготовлению металлических изделий.

Эти плазменные шаблоны не являются простыми копиями наших шаблонов маршрутизатора. Они были перерисованы для создания новых масштабов и пазов, масштабируемых для резки листового металла и стали с использованием плазменных станков с ЧПУ и лазеров для резки металла.

Если вы купите наши шаблоны маршрутизатора, вы НЕ получите тех же результатов, если вы просто увеличите или уменьшите их размер из-за того, что размеры прорезей имеют другой масштабный коэффициент для металлообработки. Это может работать для моделей небольшого размера, но не для большого листового металла. скульптура.

Новый выпуск !!!

Вот как это работает

Все наши плазменные модели будут представлены в трех масштабах и будут иметь формат файла DXF, являющийся отраслевым стандартом. Это не размер прорези для толщины материала, так что не путайте. Размеры пазов начинаются с толщины листовой стали толщиной 12 дюймов в дюймах.1046 и будет идти вверх и вниз оттуда. То же самое применимо и к метрическим эквивалентам.

Размер первой и самой маленькой модели будет основан на нашем 1/8-дюймовом фрезерном станке с ЧПУ и лазерных шаблонах. Обычно эти узоры имеют детали размером не более 8,5 X 11 дюймов или 214 мм X 280 мм при 0,1250 дюйма, а готовая модель обычно имеет длину и высоту от 12 до 14 дюймов. Слоты будут иметь шкалы 10, 12, 14 и 16, а также их метрические эквиваленты из листовой стали, а модель наименьшего размера будет иметь размер 16 и увеличиваться по мере движения вниз по шкале.

Слоты будут иметь шкалы 10, 12, 14 и 16, а также их метрические эквиваленты из листовой стали, а модель наименьшего размера будет иметь размер 16 и увеличиваться по мере движения вниз по шкале.

Второй размер будет основан на нашем лазерном шаблоне резьбы 0,25 или 1/4 дюйма / C02. Как правило, они в два раза больше, чем образцы .1250, поэтому вы можете удвоить размер моделей с 12 до 14 дюймов до 24 X 28 или около того, НО здесь плазма отличается от дерева тем, что мы сохраняем размеры наших слотов такими же, как в мелкомасштабные модели снова имеют размеры 10, 12, 14 и 16 и их метрические эквиваленты.

Третий размер снова следует той же формуле, что и первый и второй размеры, но в этом случае основан на нашем.5 или полдюймовые шаблоны и по-прежнему используются более тонкие щели для листовой стали. Используя этот набор файлов, будьте готовы создавать гигантских динозавров и существ всех видов. Возможно, даже самолет Спитфайр размером с монстра или американский бизон.

Вам понадобится большая таблица для гигантских узоров, а также рекомендуем поэкспериментировать с масштабами. В большинстве программ САПР очень легко масштабировать ваши векторы вверх и вниз.

Это преобразованная версия Нашего Величественного Лошадиный узор, вырезанный из 14-го размера и масштабированный из нашего старого 1/4-дюймового шаблона фрезерного станка.Как только мы перейдем к этому новому масштабу в двух размерах, вы сможете с относительной легкостью масштабировать проекты до огромных скульптур из металла или до крошечных форм искусства из металла, вырезанных на настольных фрезерных станках с ЧПУ.

Новый выпуск !!!

Этот замечательный продукт SheetCAM — идеальный партнер MACH 3 для всех ваших потребностей в CAM с ЧПУ. Он создаст траектории для всего, от лазеров до гидроабразивной резки и плазмы до маршрутизации и фрезерования. .even сверление печатных плат, раскрой деталей и многое другое! Насколько универсален этот продукт с отличной ценой!

.even сверление печатных плат, раскрой деталей и многое другое! Насколько универсален этот продукт с отличной ценой!

Part 1 2×2 CNC Plasma Cutter

Итак, это началось. Новая глава в саге о магазине. Я хотел плазму с ЧПУ НАВСЕГДА, недавно нашел ее на Marketplace и купил ее домой! Ознакомьтесь с полной публикацией, чтобы узнать больше о процессе и о том, что потребовалось для его работы.

Наконец-то мне повезло, и я нашел в Интернете полностью укомплектованный подержанный станок плазменной резки с ЧПУ по очень выгодной цене.Я всегда хотел одну из них, но никогда не хотел тратить 10 тысяч долларов на ее покупку или возиться с ее созданием сам. Я неплохо разбираюсь в механических вещах, но меня не интересовало создание одного из них с нуля или набора.

Что такое плазменный стол с ЧПУ?

Плазменный стол с ЧПУ состоит из двух основных частей.

1. Стол с ЧПУ

Сначала идет стол ЧПУ. Это просто стол с рельсами с обеих сторон и сервоприводами, которые перемещают инструмент по осям X, Y, а иногда и Z (подумайте о 2D, тогда если у вас есть ось Z, то это будет 3D).Этим инструментом может быть что угодно, например, маркер, лазер, маршрутизатор или, в данном случае, плазменный резак. Вы кодируете компьютерные чертежи в машинный код, загружаете его в память таблиц ЧПУ, а затем он перемещает инструмент, чтобы вырезать / гравировать / рисовать все, что вы ему сказали.

Это просто стол с рельсами с обеих сторон и сервоприводами, которые перемещают инструмент по осям X, Y, а иногда и Z (подумайте о 2D, тогда если у вас есть ось Z, то это будет 3D).Этим инструментом может быть что угодно, например, маркер, лазер, маршрутизатор или, в данном случае, плазменный резак. Вы кодируете компьютерные чертежи в машинный код, загружаете его в память таблиц ЧПУ, а затем он перемещает инструмент, чтобы вырезать / гравировать / рисовать все, что вы ему сказали.

2. Плазменный резак

Далее идет плазменный резак. Нет никакой «плазмы», которой нужно было бы ее для этого заливать. Вы в основном плавите / режете металл, используя только электричество и сжатый воздух. Самое простое объяснение, которое я могу придумать, заключается в том, что наконечник плазменного резака похож на свечу зажигания, в которой есть дуга, тогда воздух под высоким давлением из воздушного компрессора подается через зазор, выдувая искру из зазора и расплавляя искру. металл, на который вы указываете.

Перетаскивая домой

Это стол для резки 2 х 2 фута на прицепе 5 х 8 футов.Можете ли вы представить себе, насколько большим будет полноразмерный стол для резки 4×8 футов? Это как если бы этот прицеп всегда был припаркован внутри магазина. Пришел с Hypertherm Powermax 45. Это бренд с очень хорошей репутацией. Опять же, то, что я бы никогда не купил себе новое.

Освободить место

Но прежде чем я смогу поставить его на место, мне нужно переместить кучу вещей.Он должен быть расположен рядом с моим сварочным столом, потому что именно там будет энергия и, в конечном итоге, сжатый воздух. Наконец, припаркован на месте последнего упокоения после некоторой значительной очистки и перестановки. Но пока мне очень нравится след. Он подходит прямо к моему нынешнему сварочному стенду и имеет его размер. 4 × 8 занял бы НАМНОГО больше места внутри магазина (который заполняется очень быстро). Я думаю, что могут быть некоторые случаи, когда придется разрезать несколько деталей, а затем сваривать их вместе, но их, вероятно, будет немного и они будут редкими.

Кроме того, он довольно самодостаточен, без кучи вещей, свисающих по бокам. Я видел, как некоторые люди помещали блок управления и плазму под поддон для воды внутри шкафа, но сама мысль о том, что 10 галлонов воды нависают над плазмой и блоком управления за 2 тысячи долларов, меня пугает. Я положу их где-нибудь еще.

Много уборки

Перед тем, как что-либо чистить.Эта машина фактически использовалась в производственной среде в течение нескольких лет.У предыдущих владельцев была будка в центре города, где они продавали различные вывески, вырезанные на этой машине. Я могу представить, что у него было довольно много громкости. Надеюсь, это скоро снова будет здесь.

Закройте направляющую перед очисткой. Похоже, они использовали литиевую смазку на них. У некоторых WD-40 и тряпки они выглядели довольно неплохо! К счастью, они не выдолблены и не потрепаны. Достал отбойный молоток и начал аккуратно чистить планки. Большая часть шлака откололась довольно легко. Шлак в основном сколотый, по планкам готов стянуть.EwwPutty нож, скамейка щетка и совок сделали хорошую работу. Я был рад увидеть, что дно кастрюли было относительно чистым от ржавчины и выглядело твердым.

Шлак в основном сколотый, по планкам готов стянуть.EwwPutty нож, скамейка щетка и совок сделали хорошую работу. Я был рад увидеть, что дно кастрюли было относительно чистым от ржавчины и выглядело твердым.Я кладу планки обратно после очистки. Однако в ближайшее время их здесь нужно будет заменить. Они являются жертвенной деталью, поскольку каждый раз, когда стол режет, планки под металлом немного режутся по мере прохождения горелки. Риск, связанный с их чрезмерным износом, заключается в том, что ваша заготовка может выровняться и вызвать проблемы с высотой резака, «опрокидыванием», когда обрезанные части перевернутся и зацепятся за резак, а также другие несоответствия при резке.

WD-40 и тряпка. До и после. Убрано, подключено к блоку управления и в новом доме! Обратите внимание Я положил блок управления на сварочный стол. Я еще не определил конечный пункт назначения, но пока это должно сработать. Шнуры достаточно длинные, чтобы выкатить ЧПУ из стены на ~ 4 фута. Можно соорудить небольшую полочку и когда-нибудь повесить ее на стену или на заднюю часть самого ЧПУ.

ЕГО ЖИВА !!! Первое видео запуска

А я уже ремонтирую …

Итак, после вышеупомянутого видео я вышел на следующий день, чтобы запустить машину, только для того, чтобы она пролетела мимо электрических концевых выключателей и отключила сервоприводы в конце пути.Это вызывало недоумение, потому что накануне вечером все работало нормально. Посмотрите видео, как я это диагностировал и исправлял.

Заключение

На этом пока все! Я уже много поработал над этим, но оно того стоит. Я все еще работаю над магазином, так что прямо сейчас мой большой воздушный компрессор еще не подключен, что является моей следующей целью.

Спасибо, что зашли! Надеюсь, в следующем обновлении мы будем резать металл !!

СвязанныеDIY плазменный стол с ЧПУ

Есть так много вещей, которые я хочу построить для своего гаража и, откровенно говоря, для бизнеса, над которым я работаю. Хотя у меня есть возможность выполнять небольшие проекты, чем больше, тем лучше. Вот где в игру вступает самодельный плазменный стол с ЧПУ.

Хотя у меня есть возможность выполнять небольшие проекты, чем больше, тем лучше. Вот где в игру вступает самодельный плазменный стол с ЧПУ.

Посмотрим правде в глаза, мы не можем работать сверхурочно, как я, чтобы финансировать эти машины. И даже если вы это сделаете, сварка в течение нескольких часов, а затем проклятие своего пути через собранную сборку, действительно ли вы хотите сделать вечером после работы? Я тоже так не думал. Так что, может быть, я смогу помочь.

Я работаю над файлами САПР машины, которая соединена между собой полусварными и полусварными соединениями.Цель состоит в том, чтобы обработать как можно меньше деталей. В будущем я даже думаю, что он превратится в станок, который можно будет сделать на другом плазменном столе с ЧПУ. Но версию 1 можно будет построить в основном в вашем гараже, имея лишь несколько деталей, изготовленных на ЧПУ Taig. Это моя способность прямо сейчас.

Не поймите меня неправильно, эта сборка по-прежнему будет сложной и, вероятно, дорогой. Но это должно быть проще, чем если бы вы сделали это сами, не планируя, а просто сложили все вместе.

Но это должно быть проще, чем если бы вы сделали это сами, не планируя, а просто сложили все вместе.

На данный момент у меня есть готовая модель рамы и там, где я хочу.Линейное движение сбивает меня с толку. Чтобы сэкономить деньги и прибавить скорости, я делаю систему ременного привода. Некоторые люди съеживаются от этого, но вы можете получить серьезную скорость от ремней, и, честно говоря, я никогда не заставлял их растягиваться, поэтому меня это не беспокоит … во всяком случае, на 3D-принтере. Так что давай попробуем!

Это будет скорее журнал сборки, в котором я смогу собраться с мыслями и объяснить некоторые из своих действий. Есть много сайтов, которые позволяют это, но где в этом веселье. Я сделал этот веб-сайт, так что пусть все будет подробно прямо здесь! Возможно, вы узнаете что-нибудь о создании веб-сайта таким образом.

Механическая конструкция Самой первой частью дизайна, на которой нужно было сосредоточиться, была механическая конструкция. Электроника, фонарик, двигатели, линейное движение — все это не значит сидеть на корточках, если рама не выдерживает того, что вы делаете, или находится вне квадрата. По этой причине я потратил время на дизайн рамы.

Электроника, фонарик, двигатели, линейное движение — все это не значит сидеть на корточках, если рама не выдерживает того, что вы делаете, или находится вне квадрата. По этой причине я потратил время на дизайн рамы.

Мои критерии легко возводятся в квадрат, расширяются, перемещаются и, самое главное, их можно взломать.

Если вы посмотрите в Интернете, то можно найти массу самодельных плазменных столов с ЧПУ.Почти все они имеют одинаковый дизайн. У некоторых есть колеса, у некоторых нет. В некоторых есть уровень грунтовых вод, в некоторых — осадка. Но почти все машины, включая машины производственного уровня, имеют направляющие оси X на том же уровне, что и стол. Честно говоря, мне это не нравится.

Это самая большая моя модификация. Поднимите направляющие над столом для резки. Это делает для меня две вещи во время проектирования. Во-первых, портал устанавливается практически прямо на опорные блоки. Выровнять портал будет намного проще, так как вам не придется беспокоиться о расхождении пластин из-за веса. Это также убережет строителя от цеха с ЧПУ, если они захотят его сделать. Во-вторых, он удерживает рельсы над местом резки, чтобы попытаться убрать мусор. Благодаря моему дизайну, это позволит сделать довольно простые покрытия, конечно, с использованием плазмы в будущем, чтобы еще больше защитить линейные направляющие.

Это также убережет строителя от цеха с ЧПУ, если они захотят его сделать. Во-вторых, он удерживает рельсы над местом резки, чтобы попытаться убрать мусор. Благодаря моему дизайну, это позволит сделать довольно простые покрытия, конечно, с использованием плазмы в будущем, чтобы еще больше защитить линейные направляющие.

После того, как я решил, что мне нужны рельсы выше стола для резки, следующим серьезным препятствием будет решение о том, как построить и собрать раму. Если честно, сварщик я не особо разбираюсь.Я могу это сделать, но мой маленький мастер-сварщик из флюсового сердечника просто не собирается его резать. Вот где я решил сделать раму на болтах. Теперь он не полностью скреплен болтами, но большая часть рамы стола скреплена. У некоторых трубок есть пластины с приваренными к ним резьбовыми отверстиями, у некоторых трубок есть пластины, которые крепятся к этим пластинам с резьбой. Две самые большие сваренные части — это уровень грунтовых вод и стол для хранения под уровнем грунтовых вод. Это упростит будущую модификацию.

Это упростит будущую модификацию.

Допустим, вы построили его по моему проекту и в дальнейшем решили, что уровень грунтовых вод — это именно то направление, в котором вы хотите двигаться. Поменяй это! Используйте плазму для создания новых модификаций, которые затем можно будет закрепить! Вот что я собираюсь сделать. Скорее всего, перед покраской будет приварено несколько дополнительных пластин с резьбой, чтобы я мог добавить аксессуары в будущем. Они даже не будут спроектированы, но они сразу же прикрутятся!

После этого все остальное легко. Рама, соединенная болтами, делает весь остальной проект в соответствии с моими критериями проектирования.Если он не квадратный, просто проделайте отверстия, пока все не совпадут. Если вы отрезаете что-то слишком короткое, просто добавьте прокладку или полностью переделайте эту деталь. Это даже упростит транспортировку, если вам придется переехать или если вы захотите положить это в свой подвал. С легкостью добавляйте любой аксессуар и продолжайте жить своей жизнью!

Примечание: я уже говорил об аксессуарах и расширении. Я имею в виду настольные крепления для компьютеров, приспособления и, возможно, даже лазерный гравер. Я планирую построить подающий и отводящий стол, если я получу много заказов, и красивую подставку для ноутбука с кабельной разводкой.Возможности буквально безграничны с этой настройкой.

Я имею в виду настольные крепления для компьютеров, приспособления и, возможно, даже лазерный гравер. Я планирую построить подающий и отводящий стол, если я получу много заказов, и красивую подставку для ноутбука с кабельной разводкой.Возможности буквально безграничны с этой настройкой.

Электроника для ЧПУ — это то место, где отключаются многие люди. Я никого в этом не виню. Я много борюсь с управлением ЧПУ. Сколько нужно входов и выходов? Как должно быть выполнено взаимодействие с компьютером? Какие платы драйверов идеально подходят для моего приложения? Я мог бы продолжать и продолжать! Если вы провели какое-либо исследование по созданию своего собственного, вероятно, именно так вы и нашли меня здесь, то вы знаете, о чем я говорю.

Вместо того, чтобы долго думать о том, что я собираюсь сделать, я попытался разбить его на части и подумать о том, что больше всего важно для этой сборки. Вернитесь к моим основным критериям для механической стороны и попытайтесь применить их к электрической стороне, где это возможно.

Расширяемый. Чем больше входов и выходов у платы, тем лучше она будет работать в будущем. Может быть, ваша сборка не должна быть невероятно умной, и вы можете перемещать по одной оси за раз. Или, может быть, вам нужна только одна цепь концевого выключателя.Что ж, я хотел иметь возможность размещать все оси одновременно и иметь ограничения! Это много ввода-вывода. Но тоже захотелось подешевле. Вот тут и пригодится Ethernet Smoothstepper.

Подождите, это недешево! Вы чертовски правы! Мой кошелек с вами согласен. Но вы смотрите только на первоначальную первоначальную стоимость драйвера. Не о некоторых других аспектах, которые я мог бы не знать, если бы у меня еще не было фрезерного станка с ЧПУ Taig. Если вы покупаете более дешевую плату параллельного порта, вы должны (скорее всего) собрать или купить компьютер с пригодным для использования параллельным портом.Может, монитор тоже? А клавиатура с мышкой? Это быстро складывается. Во время поисков я оценил компьютер для этого проекта со всем остальным, что нужно, прямо в 210 долларов или около того, а затем по крайней мере 40 долларов за плату для управления ЧПУ. Так что покупка Ethernet Smoothstepper и установка дополнительной платы C25 на общую сумму 220 долларов фактически сэкономили мне деньги и позволили мне использовать ноутбук, который я держу с собой для проектов. Это дает мне массу возможностей для ввода-вывода и удобство использования для других проектов в будущем.

Так что покупка Ethernet Smoothstepper и установка дополнительной платы C25 на общую сумму 220 долларов фактически сэкономили мне деньги и позволили мне использовать ноутбук, который я держу с собой для проектов. Это дает мне массу возможностей для ввода-вывода и удобство использования для других проектов в будущем.

Теперь следующий шаг, моторы.Будет лучше, если вы будете искать водителя ПОСЛЕ выбора двигателя. Причина в том, что у вашего водителя будет текущий рейтинг. Вы также можете выбрать драйвер на основе двигателей, которые вы уже выбрали для своего приложения. Итак, для этого приложения я выбрал двигатели Nema 23, которые имеют ток 2,8 А и 280 дюйм-унций. Большинство людей предпочитают слишком большие размеры, и я просто не вижу в этом необходимости. Для большего маршрутизатора, черт возьми, сделайте большой выбор. Но сил резания на плазме нет. Вы не должны встречать большого сопротивления. Если да, то вы обязываетесь.

Последний крупный кусок головоломки — это водители. Водителей так много, что от этого закружится голова. Имея в виду эти двигатели, я выбрал дешевый драйвер TB6600, рассчитанный на 4А. Это не самые лучшие. Но с плазмой электрические помехи могут легко повредить другие компоненты. Так что я пошел с дешевыми драйверами. В будущих сборках, как и в случае с CO2-лазером, который я планировал, будут использоваться более совершенные драйверы. Мне очень нравится Leadshine 556, но за ту же цену, что и один драйвер, я получил 4 TB6600.TB6600 станет отличным запасным драйвером для будущих сборок и тестирования.

Водителей так много, что от этого закружится голова. Имея в виду эти двигатели, я выбрал дешевый драйвер TB6600, рассчитанный на 4А. Это не самые лучшие. Но с плазмой электрические помехи могут легко повредить другие компоненты. Так что я пошел с дешевыми драйверами. В будущих сборках, как и в случае с CO2-лазером, который я планировал, будут использоваться более совершенные драйверы. Мне очень нравится Leadshine 556, но за ту же цену, что и один драйвер, я получил 4 TB6600.TB6600 станет отличным запасным драйвером для будущих сборок и тестирования.

Есть еще несколько небольших компонентов, которые необходимы для сборки, но ничего сумасшедшего. Блок питания для двигателей и драйверов, блок питания 5 В для ESS, датчиков, кабелей, разъемов и электрического блока. Здесь у вас будет свобода, но, как и в случае со всеми моими сборками, я свяжу продукты, чтобы вы могли выбирать из них, если вам интересно.

Электроника для этого проекта закупается на Amazon.Это удобно и все быстро доставляется.

Свяжитесь с нами, чтобы добавить плазменный резак Hypertherm Powermax к вашему заказу

Свяжитесь с нами, чтобы добавить плазменный резак Hypertherm Powermax к вашему заказу и готов к работе.

и готов к работе. Итак, с плазменным резаком я хотел иметь зону резки 4 х 4 фута, и проблема в том, что порталу нужно место спереди, сзади и слева направо, поэтому я знал, что основание должно быть 5 футов в ширину и 5 футов в глубину, чтобы очистить всю сборку и дайте факелу возможность двигаться.

Итак, с плазменным резаком я хотел иметь зону резки 4 х 4 фута, и проблема в том, что порталу нужно место спереди, сзади и слева направо, поэтому я знал, что основание должно быть 5 футов в ширину и 5 футов в глубину, чтобы очистить всю сборку и дайте факелу возможность двигаться.