Полимерные изделия

Рассмотрим общие характеристики полимерных изделий.

Пластмасса — материал, основным компонентом которого являются полимеры и их смеси, обладающий свойством перерабатываться в изделия в вязко-текучем или высоко-эластичном состоянии.

Полимер — группа материалов, основным компонентом которых являются высокомолекулярные соединения.

Сополимер — гомополимеры, видоизмененные за счет внедрения других нехарактерных групп или мономеров. (Различают блок-сополимер или привитые сополимеры).

Гомополимер — полимер состоящий из одинаковых мономеров. (Чистый полимер).

Мономер — это низкомолекулярные вещества, являющиеся основой полимеров.

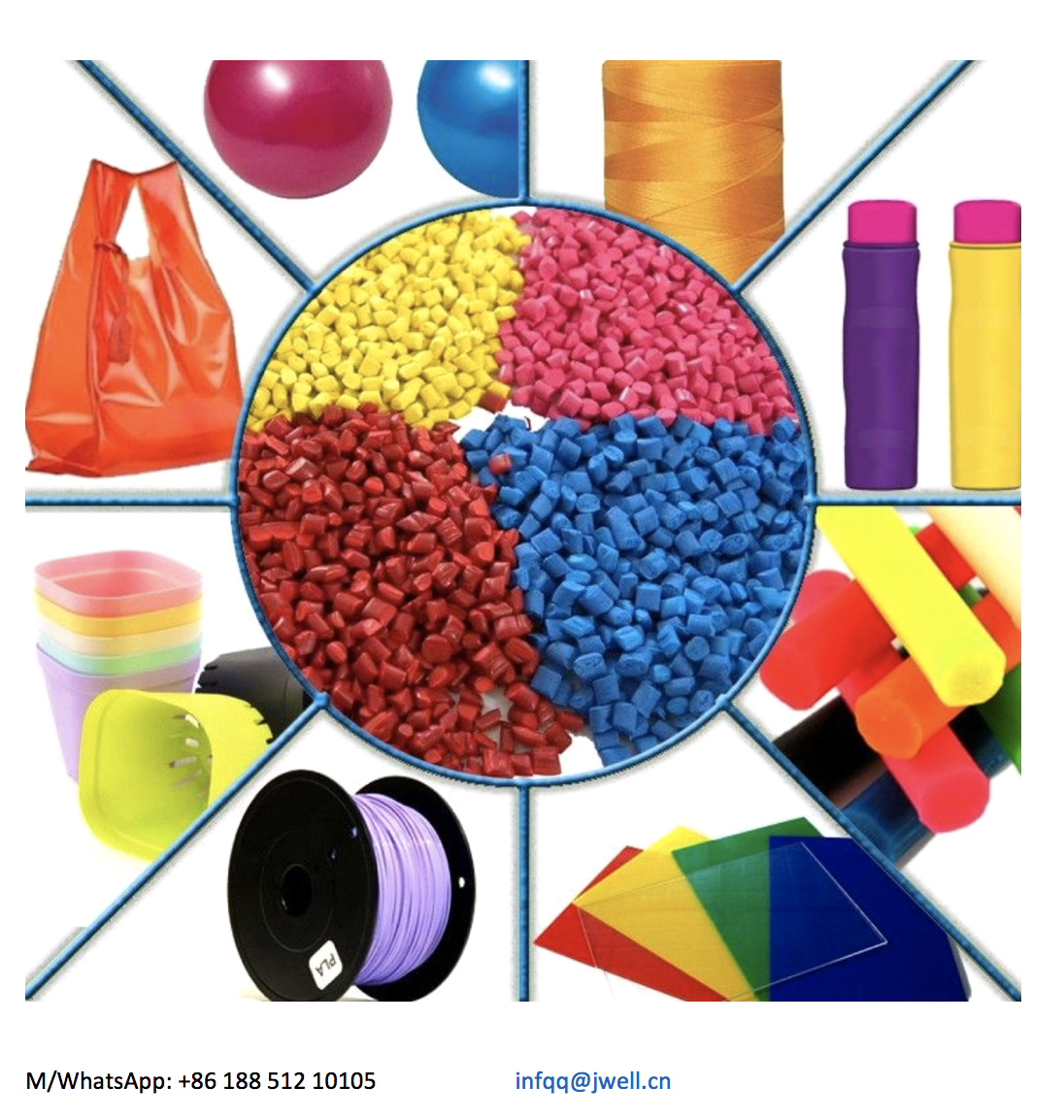

Полимерную упаковку изготавливают из следующих видов

Целофан (ЦЛ) получают при химической переработке целлюлозы. Применяют в виде пленок и волокон. Достоинства: высокие гигиенические свойства, сравнительно низкая газопроницаемость, высокая проницаемость паров воды, устойчивость к жирам.

Эфиры целлюлозы, производные получают этерификацией целлюлозы. Получают: диацетаты, триацетаты, ацетобутираты, этролы и т. п Пленки на их основе хорошо воспринимают печать, следовательно декорируются.

Полиэтилен (ПЭ) впервые был получен путем полимеризации газа этилена. Считается самым объемным по производству и дешевым полимером.

Выпускают три марки ПЭ:

1) ПЭ высокого давления ПЭВД получают при давлении в 1500 атмосфер и температуре 200 °С. Отличается более низкой плотностью, разветвленной формой молекул, эластичностью, мягкостью, гигиеничностью. В основном, это пленки и волокна;

2) ПЭ низкого давления ПЭНД — при давлении в 6 атмосфер и обычной температуре, но в присутствии катализатора Циглера Натта. Отличается высокой плотностью, линейной формой молекул, твердостью, меньшей гигиеничностью по отношению к ПЭВД. Изготавливают ведра, канистры и другие жесткие изделия;

Изготавливают ведра, канистры и другие жесткие изделия;

3) ПЭ среднего давления ПЭСД — при давлении 30-40 атмосфер.

В целом, ПЭ довольно морозостойкие, малотермостойкие, подвержены процессу старения, в следствие чего добавляют стабилизаторы в виде аминов. Широко применяется для производства жесткой тары и однослойных или комбинированных упаковочных пленок. ПЭВД чаще применяется для производства потребительской тары, ПЭНД — для производства транспортной тары (бочки, ящики, паллеты и др).

Полипропилен (ПП) начал выпускаться путем полимеризации газа пропилена с катализатором Циглера Натта (горючий, взрывоопасный). От ПЭ отличается большей прозрачностью, гладкостью, блестящей поверхностью, твердостью и жесткостью,

а также термостойкостью, но меньшей морозостойкостью, дает меньшую усадку при охлаждении готовых изделий, сильнее подвержен старению. Эти качества определяют обширную сферу применения ПП.

Выпускают ориентированный и двуосноориентированный полипропилен.![]()

Поливинилхлорид (ПВХ) получают полимеризацией жидкости винилхлорида. Выпускают двух видов:

1) твердый винипласт — используется как конструкционный материал;

2) ПВХ-пластикат — когда в ПВХ смолу добавляют большое количество 50-60% пластификатора. Он нашел применение в производстве пленок.

Известны сополимеры ПВХ:

1) ПВХ и акрилонитрил — пищевые пленки для упаковки;

2) ПВХ и винилиденхлорид — пленки, получившие название сополимер хлористого винила, сарановые пленки — термоусадочные пленки для упаковки продуктов сложной формы;

3) ПВХ и винилацетат — получают мягкую смолу для производства пленок, лакокрасочных материалов, клеев, грампластинок и пр.

В целом ПВХ малотермостоек (до +70 °С). Его морозостойкость зависит от вида пластификатора, имеет большую химическую стойкость, хороший диэлектрик. Сфера применения полимера обусловлена его свойствами.

Полистирол (ПС) получают полимеризацией стирола. Классический ПС очень прозрачен, имеет высокое светопреломление, химическую стойкость, но хрупкий и мало термостойкий (до +80 °С) с высокими изоляционными свойствами.

Выпускают сополимеры ПС:

1) ударопрочный ПС и каучуки акрилонитрильные, бутадиеновый. Изготовляют сантехоборудование;

2) акрилбутадиенстирольный — твердый, ударопрочный, легко окрашивающийся материал для корпусов телевизоров, деталей бытовой аппаратуры.

Полистирол и его сополимеры выделяют стирол (ядовитое вещество), поэтому его содержание ограничивается. Выпускают марки «пищевого» и «непищевого» ПС, а также вспененный ПС или стиропор. Из-за его высоких морозостойких и термостойких свойств он нашел довольно широкое применение для выпуска пористых лотков для пищевых продуктов, требующих заморозки, а также стаканчиков под горячее (супы быстрого приготовления).

Полиэтилентерефталат (ПЭТФ) относится к классу полиэфиров, производится синтезом терефталевой кислоты и этиленгли-коля или смеси этиленгликоля и диэтиленгликоля. Он химически инертен, что дает возможность использовать упаковку из него для химической группы товаров. Пленки из ПЭТФ очень прочные, прозрачные, блестящие, выносят большие колебания температур, вследствие чего могут использоваться для продуктов, подвергаемых глубокой заморозке или стерилизации. Выпускают комбинированные пленки: лавсан, ПЭ, лавсан, сополимеры ПЭ, ПП и др. Они позволяют снизить температуру сваривания пленки, следовательно, используются в качестве упаковки широкой группы товаров. Еще одним достоинством ПЭТФ является низкая проницаемость к углекислому газу, вследствие чего бутылки из ПЭТФ широко применяют для фасовки и хранения газированных напитков.

Полиамиды (ПА) — полярные полимеры, характеризуются высокой механической прочностью, особенно в ориентированном состоянии, эластичностью, термо-, жиро- и химической стойкостью, низкой газопроницаемостью, однако высокая гигроскопичность и паропроницаемость являются их недостатками.

Вследствие высоких барьерных свойств ПА, их могут использовать как промежуточный слой в многослойных пленках.

Поликарбонат (ПК) — по химическому строению является производным угольной кислоты, в которой атомы водорода замещены на органические радикалы. Пленки из него обладают высокими прочностными показателями, низкой паро- и газопроницаемостью, большим интервалом колебания температур (от -100 °С до +200 °С), устойчивы к изгибам. Эти свойства обусловливают сферу применения упаковок из ПК. Они широко применяются для упаковок продуктов, которые стерилизуются, замораживаются, а также нагреваются в микроволновой печи.

Полиуретаны (ПУ) получаются синтезом диизоцианитов (жесткий блок) и полиэфиров (мягкий блок). Могут бьггь в высокоэластичном (эластомеры) или твердом стеклообразном состоянии. Вспененные ПУ (поролон) используют в качестве амортизаторов, прокладочных, вспомогательных материалов для транспортной тары.

Перечисленные виды полимеров являются основными при производстве полимерной упаковки.

Полимерная продукция от компании «Сток Полимер»

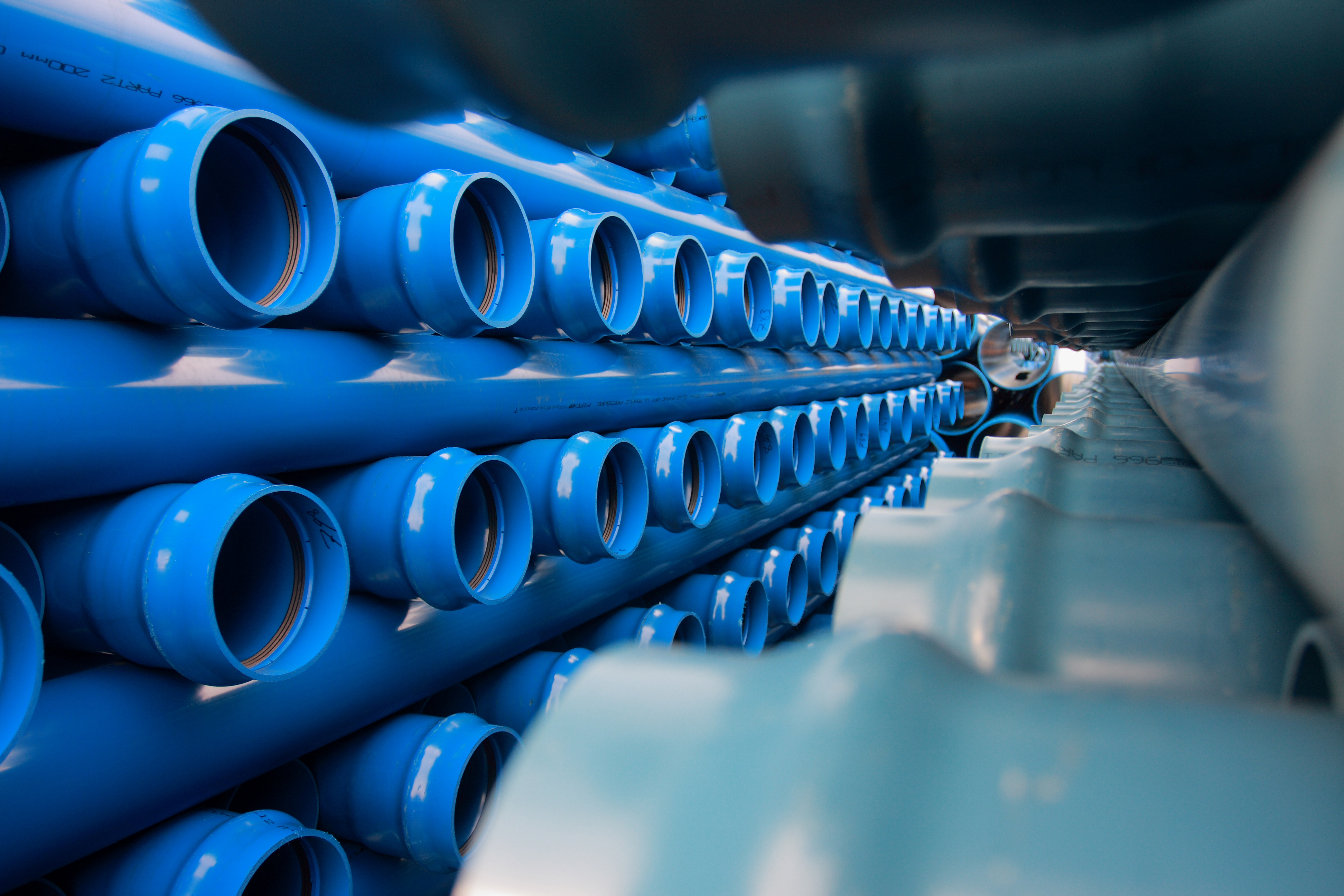

Компания «Сток Полимер» является одним из отечественных производителей, которые выпускают продукцию из полимеров. В каталоге компании вы можете выбрать такие изделия, как труба газовая пнд, трубы для систем водоснабжения, канализации и прочих систем. Производство обладает самым современным оборудованием, которое позволяет производить большие объемы продукции с очень точными размерами и диаметрами, выполнять даже индивидуальные заказы на подобного рода продукцию. Стоит отметить, что вся продукция компании полностью отвечает всем мировым нормам и стандартам. В ассортименте продукции клиенты могут выбрать и дополнительные аксессуары, такие, как пнд фитинги, расходные материалы.

Главная задача компании – это максимально возможное удовлетворение всех потребительских желаний клиентов, предоставление им самого широкого ассортимента качественной, надежной и с длительным сроком эксплуатации продукции. При этом, каталог продукции постоянно пополняется новыми наименованиями продукции. При производстве продукции, специалисты компании всегда проводят тщательный и строгий контроль, что всегда гарантирует клиентам высокое качество изделий и полное отсутствие дефектов. Что касается стоимости изделий, то компания ведет демократичную ценовую политику, что выражается в доступности всех цен и полном их соответствии качеству продукции.

При этом, каталог продукции постоянно пополняется новыми наименованиями продукции. При производстве продукции, специалисты компании всегда проводят тщательный и строгий контроль, что всегда гарантирует клиентам высокое качество изделий и полное отсутствие дефектов. Что касается стоимости изделий, то компания ведет демократичную ценовую политику, что выражается в доступности всех цен и полном их соответствии качеству продукции.

Сегодня компания http://www.stockpolymer.ru/ во много раз расширила свой ассортимент и это помогает клиентам совершать комплексные покупки всего необходимого, для организации систем трубопроводов различного назначения. Когда вы начинаете сотрудничать с компанией, вы можете заключить договор на кратковременные или длительные партнерские отношения. При этом, компания никогда не нарушает тех условий, которые вы обговорили в контракте, всегда соблюдает сроки доставок продукции. Благодаря тому, что на производстве присутствует и собственные складские помещения, весь ассортимент продукции компании, всегда есть в наличии в необходимом клиентам количестве.

При необходимости, вы можете получать всяческую поддержку от компании: бесплатные консультации, ответы на ваши вопросы технического, качественного и эксплуатационного характера. Заказы клиентов всегда комплектуются в полном соответствии с их требованиями, доставляются точно в срок. На сайте компании вы можете более подробно ознакомиться со всей полезной информацией и оформите свою заявку на полимерную продукцию высокого качества в нужном вам количестве.

Дата: 24 марта 2015

Популярные материалы

Полимерный завод «Флотенк»

В течение последних нескольких лет в Российской Федерации был построен целый ряд заводов по производству полимерных изделий, которые ныне выпускают самую различную продукцию, пользующуюся на отечественном рынке высоким спросом. К их числу относятся и предприятия, принадлежащие компании «Флотенк», находящиеся в Санкт-Петербурге и Екатеринбурге. Эти заводы полимерных изделий оснащены современным технологическим оборудованием и выпускают широкий ассортимент стеклопластиковых изделий самого высокого качества и различного назначения.

Эти заводы полимерных изделий оснащены современным технологическим оборудованием и выпускают широкий ассортимент стеклопластиковых изделий самого высокого качества и различного назначения.

Особенности производства

Заводы композитно-полимерных изделий «Флотенк» были спроектированы и оснащены таким образом, чтобы обеспечить выпуск максимально широкого спектра продукции в минимально возможные сроки. Очень важным условием (которое, кстати говоря, было полностью соблюдено) являлось то, что оборудование, смонтированное на этих производственных площадках, должно быть универсальным, чтобы обеспечивать быструю перенастройку на выпуск изделий различных типов и характеристик.

На сегодняшний день полимерные заводы «Флотенк» выпускают самую различную стеклопластиковую продукцию с изначально заданными свойствами. Это позволяет компании наилучшим образом удовлетворять потребности своих клиентов, гарантируя кратчайшие сроки изготовления нужных им изделий, самое высокое их качество, и предоставляя длительную фирменную гарантию.

Ассортимент продукции

Заводы полимерных композитов в Санкт-Петербурге и Екатеринбурге, которыми владеет компания «Флотенк», выпускают самые разнообразные стеклопластиковые емкости, профили, элементы контейнеров, трубы и многие другие востребованные рынком изделия. Необходимо особо отметить, что на этих заводах производителях полимерной продукции выпускаются как серийные изделия, так и те, которые изготавливаются по индивидуальным заказам.

Возможность быстрой перенастройки оборудования и высокий уровень квалификации персонала позволяют изготавливать самые различные изделия в кратчайшие сроки. Особое внимание уделяется обеспечению их высочайшего качества.

Контроль качества

Контроль качественных параметров на полимерных заводах компании «Флотенк» организован таким образом, что все изделия проходят строжайшую проверку на всех этапах технологического процесса изготовления. Поэтому вероятность поставки заказчикам продукции, не соответствующей указанным в технической документации параметрам, или имеющей какие-либо производственные дефекты сведена практически к нулю.

Изделия из полимерных материалов | Строительный портал

Полимеры окружают нас повсюду, большинство предметов общего употребления изготовлены именно из них. Существует несколько видов полимерных материалов. Об их особенностях, свойствах и характеристике поговорим далее.

Оглавление:

- Классификация полимерных материалов и изделий

- Технология производства полимерных материалов

- Кровельные полимерные материалы и изделия в строительной отрасли

Классификация полимерных материалов и изделий

Полимерные материалы объединяют в себе несколько групп пластика синтетического происхождения. Среди них отметим:

- полимерные вещества;

- пластмассовые составы;

- ПКМ — полимерные композитные материалы.

В каждой из перечисленных групп присутствует полимерное вещество, с помощью которого можно определить характеристику того или иного состава. Полимеры являются высокомолекулярными веществами, в которые вводят специальные добавки, то есть стабилизаторы, пластификаторы, смазки и т.д.

Полимеры являются высокомолекулярными веществами, в которые вводят специальные добавки, то есть стабилизаторы, пластификаторы, смазки и т.д.

Пластмасса — является композиционным материалом, в основе которых лежит полимер. Кроме того, в их составе содержится наполнитель дисперсного или коротковолокнистого типа. Наполнители не склонны к образованию непрерывных фаз. Различают два вида пластмассовых веществ:

- термопластик;

- термоактивы.

Первый вариант пластмасс склонен к расплавлению и дальнейшему использованию, второй вариант пластмассы не склонен к расплавлению под воздействием высокой температуры.

В соотношении со способом полимеризации, пластмассы добывают с помощью:

- поликонцентрирования;

- полиприсоединений.

Рассматривая виды полимерных веществ, выделим:

1. Вид полиоэфинов — полимеры с одинаковой химической природой относятся к данной разновидности полимеров. В их составе присутствует два вещества:

В их составе присутствует два вещества:

- полиэтиленовое;

- полипропиленовое.

Каждый год, в мире производят более ста пятидесяти тонн таких полимеров. Среди преимуществ полиоэфинных веществ отметим:

- стойкость перед ультрафиолетовым излучением;

- устойчивость перед окислителями и разрывом;

- механическая стойкость;

- отсутствие усадки;

- изменение свойств при необходимости.

Если сравнивать полиоэфины с другими типами полимерных веществ, то первые отличаются наибольшей экологической безопасностью. Для их изготовления и переработки материалов необходимо минимальное количество энергии.

2. Полиэтилен широко распространен в процессе упаковки любых изделий. Среди преимуществ использования данного материала отметим широкую сферу применения и отличные эксплуатационные характеристики.

Строение полиэтилена довольно простое, поэтому он легко кристаллизуется.

Полиэтиленовые вещества с высоким давлением. Данный материал отличается наличием легкого матового блеска, пластичностью, наличием волнообразной текстуры. Данный вид пленки отличается высокой механической стойкостью, устойчивостью перед ударами и разрывом, прочностью даже при морозе. Для его размягчения потребуется наличие температуры около ста градусов.

Полиэтиленовые вещества с низким давлением. Пленки такого типа имеют жесткую, прочную основу, которая отличается меньшей волнообразностью, по сравнению с предыдущим вариантом полиэтилена. Для стерилизации данного вещества используется пар, а температура его размягчения составляет более ста двадцати одного градуса. Несмотря на наличие высокой стойкости перед сжатием, пленка отличается более низкими характеристиками стойкости перед ударом и разрывом. Однако, среди их преимуществ также отмечают стойкость перед влагой, химическими веществами, жиром, маслом.

Использование полиэтилена при комнатной температуре позволяет получить более мягкую и гибкую его текстуру. Однако, в морозных условиях, данные характеристики сохраняются. Поэтому полиэтилены используются для хранения замороженной продукции. Однако, при повышении температуры до ста градусов тепла, характеристики полиэтилена изменяются, он становится непригодным к использованию.

Однако, в морозных условиях, данные характеристики сохраняются. Поэтому полиэтилены используются для хранения замороженной продукции. Однако, при повышении температуры до ста градусов тепла, характеристики полиэтилена изменяются, он становится непригодным к использованию.

Полиэтилен низкого давления используется при изготовлении бутылок и для упаковки разного рода веществ. Он обладает отличными эксплуатационными характеристиками.

Полиэтилен высокого давления более широко применим как упаковочный полимер. У него присутствует низкая кристалличность, мягкость, гибкость и доступная стоимость.

3. Полипропилен — материал у которого присутствует отличная прозрачность, высокая температура расплавления, химическая стойкость и устойчивость перед влагой. Полипропилен способен пропускать пар, неустойчив перед кислородом и окислителями.

4. Поливинилхлорид — довольно хрупкий и не эластичный материал, который чаще всего используется в качестве добавки к полимерам. Отличается дешевой стоимостью, высоковязким расплавом, термической нестабильностью, а при нагреве, склонен выделять токсичные вещества.

Технология производства полимерных материалов

Изготовление полимеров — довольно сложный процесс, для выполнения которого следует учитывать многие технические моменты работы с данными материалами. Различают несколько разновидностей технологий изготовления материалов на полимерной основе. Полимерные материалы, изделия, оборудование, технологии, методы:

- вальцево-каландровый метод;

- применение трехкомпонентной технологии;

- использование экструзии термопластиковых изделий;

- метод литья полимеров крупной, средней и маленькой формы;

- формирование полистирольных веществ;

- изготовление плит из пенополистирола;

- выдувной метод;

- изготовление изделий на основе ППУ.

Самыми популярными методами производства изделий из полимерных материалов являются выдув и термоформировка. Для выполнения первого метода главными исходными материалами выступает полиэтилен и полипропиленовые составы. Среди основных характеристик полиэтилена отметим быструю усадку, стойкость к температурной нестабильности. С помощью выдува формируются изделия объемной формы.

Среди основных характеристик полиэтилена отметим быструю усадку, стойкость к температурной нестабильности. С помощью выдува формируются изделия объемной формы.

С помощью термической формировки удается сделать пластиковую посуду. В таком случае, процедура изготовления изделий состоит из трех этапов. Вначале определяют количество пластика, далее он помещается в предварительно подготовленную форму, далее производится его расплавливание. Пластмасса устанавливается под прессом, далее она закрывается. В формирующей станции изделия доводится до нужной формы, на следующем этапе производится его охлаждение и затвердение. Далее изделие извлекают из формы и выбрасывают в специальный резервуар.

Использование современного оборудования для изготовления пластмассовых изделий, позволяет получить вещество, отличающееся прочностью, длительностью эксплуатации.

Выделяют оборудование автоматизированного типа, с его помощью также производят полимерные вещества. В таком случае, в процессе работы над полимерными изделиями человеческий фактор практически отсутствует вся работа проводится специальными роботами.

С помощью применения автоматизированного оборудования удается получить вещества, отличающиеся более высоким качеством, широким ассортиментом продукции и снижением расходов на их изготовление.

Различают огромное количество изделий из полимерных материалов. Они различаются между собой по величине, способу изготовления, составу, Для изготовления полимеров используют вещества в виде:

- натуральных полиамидов с содержанием стекловолокна;

- полипропиленов, которые делают изделия стойкими перед морозом;

- поликарбонатов;

- полиуретана;

- ПВХ и т.д.

Кровельные полимерные материалы и изделия в строительной отрасли

Любая кровля должна быть долговечной и надежной. Довольно популярными отделочными материалами для кровли являются изделия на основе полимерных материалов. Среди преимуществ их использования отметим:

- высокую степень эластичности;

- надежность;

- отличную прочность;

- стойкость перед растяжением и механическими повреждениями;

- установка практически в любом климатическом регионе;

- легкий монтаж и простая эксплуатация;

- длительность эксплуатации.

Использование мембранной кровли полимерного состава основывается на механическом креплении сначала теплоизоляционного и гидроизоляционного слоев. С помощью мембраны удается создать различные по форме и конфигурации кровли зданий.

Выделяют несколько видов полимерных мембран в зависимости от их состава и основных характеристик:

- поливинилхлоридные мембраны, в составе которых присутствуют дополнительные наполнители;

- мембраны на основе пластичных полиэфинов;

- мембраны, в составе которых присутствует этиленпропилендиенпономер.

Первый вариант мембраны отличается особой популярностью. Основным составляющим веществом мембраны является поливинилхлорид и разного рода добавки. С их помощью состав становится более устойчив перед низкой температурой. В качества армирования пленки используется сетка из полиэстера. Она делает изделие более прочным и стойким к разрыву. Именно с помощью данных характеристик удается обеспечить механическое крепление пленки.

Если рассматривать недостатки ПВХ мембран, то стоит отметить потерю их эластичности, по прошествии определенного периода эксплуатации. Так как, добавки, присутствующие в их составе со временем теряют свойства. Кроме того, данный материал ни в коем случае не используется с гидроизоляторами на битумной основе, они между собой несовместимы. Длительность эксплуатации ПВХ мембран составляет не более тридцати лет.

Мембраны на основе термопластичных полиэфинов содержат в составе каучук и особые вещества, улучшающие их пожарную безопасность. В данном материале удается удачность скомбинировать пластичность и резину. Среди их преимуществ отметим:

- совместимость с веществами на битумной основе;

- длительность эксплуатации, не нуждаются в ремонте до сорока лет;

- существует возможность ремонта поверхности, при необходимости;

- легки в монтаже;

- более длительный срок эксплуатации, по сравнению с материалами на основе ПВХ.

Среди недостатков отметим только более высокую стоимость такой кровли. Которая вполне перекрывается всеми ее достоинствами.

Мембраны на основе ЭПДМ отличаются отличной стойкостью перед климатическими изменениями, эластичностью и длительностью эксплуатации.

Среди большого количества полимерных строительных материалов и изделий, к особой группе относят наличную полимерную кровлю. Среди преимуществ ее применения, отмечают:

- отличные гидроизоляционные характеристики;

- высокий уровень прочности;

- стойкость к изменению температуры;

- высокий уровень морозостойкости;

- отсутствие стыков;

- высокая стойкость к механическим повреждениям и износу;

- стойкость перед гниением;

- разнообразие цветовых решений;

- легкость выполнения монтажных работ;

- срок эксплуатации составляет около пятнадцати лет.

Полимерная кровля наливного характера очень схожа с мембраной, однако, они различаются в технологии монтажа материала. В зависимости от технологии наливки кровли она бывает:

- полимерной;

- полимерно-резиновой.

Первый вариант более распространен из-за наличия в нем огромного количества преимуществ. Для нанесения данного типа кровли потребуется налить состав на поверхность и равномерно распределить его с помощью кисти или валиком. Главным преимуществом данной кровли является полная ее герметичность, эластичность и монолитность.

В соотношении с технологией установки наливной кровли, она бывает:

- армированной;

- неармированной;

- комбинированной.

Наливная кровля с армированием содержит в своем составе цельную битумную эмульсию и дополнительное армирование с помощью стеклоткани. Неармированное покрытие состоит из эмульсионного материала, который наносится непосредственно на кровлю, толщиной около 1 мм. Комбинированный вариант предполагает использование полимерных мастик, гидроизоляционных материалов рулонного типа, верхнего слоя, в составе которого присутствует каменная крошка, гравий и краска на влагостойкой основе. Нижний слой кровли содержит подкладку в виде недорогого рулонного материала. При этом, армирование обеспечивается верхним слоем из каменной крошки.

Комбинированный вариант предполагает использование полимерных мастик, гидроизоляционных материалов рулонного типа, верхнего слоя, в составе которого присутствует каменная крошка, гравий и краска на влагостойкой основе. Нижний слой кровли содержит подкладку в виде недорогого рулонного материала. При этом, армирование обеспечивается верхним слоем из каменной крошки.

В составе полимерной наливной кровли присутствует:

- композиции полимерного типа;

- наполнители, повышающие эксплуатационные характеристики материала;

- грунтовка, с помощью которой выполняется подготовка основания перед нанесением кровли;

- армирующий состав — полиэфирное волокно или стеклоткань.

Довольно распространенным вариантом является использование кровли на основе полиуретана. Она отлично ложится на поверхность и легко устанавливается на сложных участках вблизи дымохода или телевизионной антены. Полиуретан делает кровлю схожей с резиной, он придает ей таких качеств как стойкость к перепаду температур, длительность эксплуатации.

Еще одним вариантом полимера на органической основе, используемого в процессе ремонта и изготовления наливной кровли, является полимочевина. Среди ее преимуществ отметим:

- очень быстрая полимеризация, для хождения по кровле достаточно подождать один час после нанесения материала;

- способность проводить работы при температуре до -16 и высокой влажности;

- отличные электроизоляционные характеристики;

- стойкость перед ультрафиолетовым излучением;

- пожарная безопасность и стойкость перед высокой температурой;

- длительность эксплуатации;

- экологическая безопасность.

Применение полимерных материалов и изделий связано с разными отраслями промышленности и общественности. Использование полимочевины особо актуально в регионах с нестабильным климатом и резкими изменениями температурного режима.

youtube.com/embed/V7DaYCD_7xY?rel=1&autoplay=0&wmode=opaque» frameborder=»0″>

Производство полимерных изделий на заказ в спб

- Главная

- Изделия

- Материал изделий

- Из полимеров

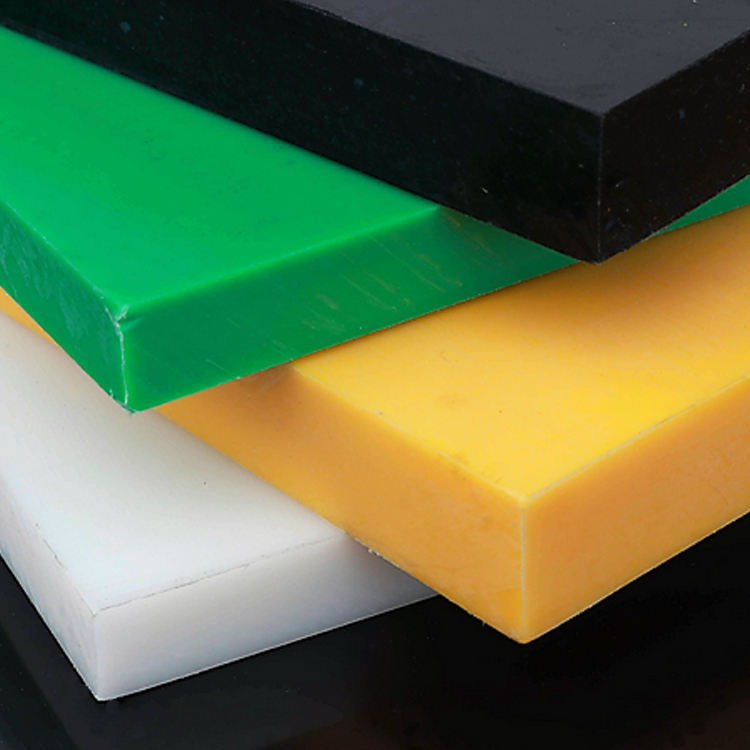

Наша компания производит изделия из различных видов полимеров. Для каждого проекта мы подбираем наиболее подходящий материал. Специалисты консультируют на всех этапах производства. Мы создаем пробные образцы каждого элемента на проверку. Доставляем готовую продукцию в любой город России.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал. |

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

||

Работаем строго по ТЗСледуем ТЗ клиента. Производим изделия по его требованиям и пожеланиям. Согласовываем все решения. |

Можем сделать доработкуДоработаем любое изделие по ТЗ и чертежам клиента. Произведем любую модификацию по его требованиям. |

||

Точное копирование образцаПроизведем изделие строго по образцу клиента. |

Тестовый образец изделияПроизводим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Наша компания на собственном предприятии изготавливает с нуля изделия из полимерных материалов. За годы работы мы научились создавать продукцию, которая на 100% подходит для выполнения своих задач. Мы ориентируемся на бюджет, сроки, задачи клиента. Оценка этих факторов позволяет нам придерживаться высоких стандартов работы.

Мы оборудовали производственные линии станками с ЧПУ, которые позволяют обрабатывать различные полимерные материалы и сырье, чтобы получить изделие именно с необходимыми клиенту параметрами, формой и свойствами.

ВИДЫ ОБРАБОТКИ ПОЛИМЕРОВ

Несколько производственных линий оборудованы станками с ЧПУ по лазерной резке, фрезеровке, вакуумной формовке, токарной обработке, литью под давлением, сварке пластика, ультразвуковой сварке. Этот арсенал постоянно обновляется, он позволяет нам собственными силами обрабатывать множество видов пластика и создавать корпусы, детали на заказ. Для нас это важно, поскольку мы можем контролировать каждый этап производства, быть уверенными в том, что финальное изделие выполняет свои задачи.

Способ обработки выбирает технолог совместно с инженерами на производстве. Они оценивают дизайн детали, вид пластика или полимера и чертежи. Их может подготовить заказчик или наши инженеры-конструкторы. Перед запуском партии мы совместно с заказчиком тестируем образец. На основе результатов теста принимается решение о корректировках и последующем производстве партии.

ПРЕИМУЩЕСТВА ПОЛИМЕРНЫХ МАТЕРИАЛОВ

- Небольшая масса. Пластиковые детали, корпусы отличаются небольшим весом в сравнении с аналогами из других материалов.

Оргстекло при схожих свойствах имеет в несколько раз меньший вес, чем обычное стекло. Этим и обуславливается активное использование полимеров.

Оргстекло при схожих свойствах имеет в несколько раз меньший вес, чем обычное стекло. Этим и обуславливается активное использование полимеров. - Стойкость к химическим веществам, солям, неблагоприятным погодным условиям, экстремально низким и высоким температурам, механическому давлению.

- Диэлектрические свойства.

- Безопасность для человека. В повседневной и рабочей среде люди часто окружены различными полимерными изделиями, контактируют с ними каждый день или несколько раз в день. Поэтому это качество одно из самых решающих преимуществ этой группы материалов.

ДОСТАВКА

Продукция из полимеров создается на нашем предприятии, которое находится в Санкт-Петербурге. Служба логистики забирает упакованные товары и доставляет их клиентам в любой город России.

Емкости из полимерных материалов — эластичные резервуары-нефтетанки

Современные темпы развития нефтедобывающей отрасли, стали той двигающей силой, которая послужила разработке и внедрению гибких полимерных эластичных прочных емкостей нового поколения – нефтетанков. Особенностью мягких резервуаров является используемый при их изготовлении специальный материал, состоящий из полиуретана и поливинилхлорида, а также современная технология их производства «двойного шва со сдвигом», что в совокупности обеспечивает высокую прочность, герметичность, экологичность, отличные эксплуатационно-технические характеристики и надежность на долгие годы.

Особенностью мягких резервуаров является используемый при их изготовлении специальный материал, состоящий из полиуретана и поливинилхлорида, а также современная технология их производства «двойного шва со сдвигом», что в совокупности обеспечивает высокую прочность, герметичность, экологичность, отличные эксплуатационно-технические характеристики и надежность на долгие годы.

Эластичный полимерный резервуар является закрытой герметичной оболочкой, которая по форме напоминает большую подушку. Такие емкости из полимерных материалов выпускаются разных типовых размеров с возможностью изготовления на заказ, что обеспечивает удовлетворение потребностей широкого круга потребителей. Эластичные емкости преимущественно используют для хранения и транспортировки нефти и нефтепродуктов, а также они нашли свое применение в следующем:

- в сельском хозяйстве – в качестве емкостей для хранения удобрений;

- в противопожарных целях – резервуары используются для хранения технической воды;

- в пищевой промышленности – в качестве емкостей для питьевой воды, масла, соков, алкогольной продукции и других пищевых жидкостей;

- резервуары выступают в роли средства для ликвидации аварий, связанных с разливом нефтепродуктов или трубопроводных аварий;

- при трубопроводном строительстве;

- при техническом обслуживании трансформаторов резервуары используются в качестве места, где безопасно хранится трансформаторное масло.

Как эксплуатируются эластичные емкости из полимерного материала?

Мягкие резервуары отличаются легкостью и минимальными временными затратами на проведение монтажа и демонтажа, небольшим весом и малыми габаритами в сложенном виде, комфортной транспортировкой, антикоррозийными свойствами, сейсмоустойчивостью, что способствует их эффективной эксплуатации с надлежащей сохранностью содержимого с исключением протечек и загрязнения почвы.

Благодаря своей мобильности, эластичные емкости подлежат многоразовому использованию, что в некоторых случаях является основополагающим, так как дает возможность в случае необходимости оперативно переместить мягкие резервуары на новую локацию. Для развертывания одного мягкого резервуара необходимо потратить всего 20 минут и привлечь бригаду в несколько человек. Они выпускаются объемом до 250 м 3, но на заказ, возможно, изготовление емкости с использованием полимерного материала большого размера – до 500 м 3 или по индивидуальным размерам. Для более комфортного использования эластичных емкостей к ним предусматривается стандартная комплектация в виде одного отвода для слива и залива топлива, а также дополнительным комплектом оборудования: насосно-перекачивающим модулем и насосами, рукавами, приборами учета и контроля, арматурой быстрого соединения, молниезащитой, освещением и пр. Высокие технико-эксплуатационные характеристики мягких резервуаров позволяют им выдерживать большие нагрузки и применяться для организации складов запаса топлива, которые смогут обеспечить бесперебойную работу любого вида техники в полевых условиях в труднодоступной местности без необходимости проведения большого комплекса подготовительных работ на поверхности, занимаемой резервуаром.

Для более комфортного использования эластичных емкостей к ним предусматривается стандартная комплектация в виде одного отвода для слива и залива топлива, а также дополнительным комплектом оборудования: насосно-перекачивающим модулем и насосами, рукавами, приборами учета и контроля, арматурой быстрого соединения, молниезащитой, освещением и пр. Высокие технико-эксплуатационные характеристики мягких резервуаров позволяют им выдерживать большие нагрузки и применяться для организации складов запаса топлива, которые смогут обеспечить бесперебойную работу любого вида техники в полевых условиях в труднодоступной местности без необходимости проведения большого комплекса подготовительных работ на поверхности, занимаемой резервуаром.

Емкости из полимерного материала – нефтетанки являются новым словом во многих отраслях промышленности, особенно, что касается сферы добычи нефти и нефтепродуктов, это большие эксплуатационные возможности с необходимым уровнем комфорта, высокое качество и стабильность материала, универсальность и многофункциональность в каждом занимаемом резервуаром кубическом метре.

Как полимеры стали ещё одним шагом в развитии солнечной энергетики?

Представьте себе нить, на которую нанизаны бусины. Примерно так выглядит макромолекула. А теперь представьте большое количество таких бус, переплетённых вместе. Это уже полимер — вещество, состоящее из макромолекул, построенных из многократно повторяющихся групп атомов («мономерных звеньев»). Такая структура и определяет удивительные свойства этих материалов. В природе полимеры — это целлюлоза, лигнин, крахмал, натуральный каучук, желатин, шелк, кератин и другие. Они участвуют в жизни человека с древнейших времён. Однако настоящая эра полимеров пришла в начале XX века с изобретением Лео Бакеландом твёрдого материала, который был назван «бакелит». С этих пор началось взрывное развитие полимерной науки, было налажено промышленное производство полиэтилена, полистирола, полиамида и других пластмасс, без которых сегодня трудно представить нашу жизнь. В общем, роль полимеров в жизни человечества поистине глобальна.

Основную часть полимеров получают на огромных заводах из соответствующих мономеров. Годовая производительность таких гигантов химической промышленности может достигать десятков и сотен тысяч тонн. Так как основным сырьём являются продукты нефтепереработки (мономеры), то полимерные предприятия располагаются в непосредственной близости от нефтеперерабатывающих заводов. Но делать нечто ужасное из экологических проблем и нефтепродуктов не стоит, нужно работать над улучшением технологий, ресурсо- и энергосбережением.

Среди ключевых площадок, которые занимаются изучением и разработкой полимеров и материалов на их основе в России можно выделить Институт высокомолекулярных соединений РАН и Институт синтетических полимерных материалов им. Н.С. Ениколопова РАН. Среди зарубежных институтов можно выделить The Michael M. Szwarc Polymer Research Institute в Нью-Йорке (США) и Leibniz Institute of Polymer Research в Дрездене (Германия). Однако самыми сильными научными центрами и локомотивами инноваций являются лаборатории крупных корпораций, таких как BASF, Dow Chemical, ExxonMobil, Chevron, LG Chem и другие.

Реклама на Forbes

О рынке полимеров

Рынок полимерных материалов в Российской Федерации после депрессии 1990-1996 гг., связанной с геополитическими изменениями и, как следствие, падением спроса на сырьё, начиная с 1998 г., демонстрирует уверенный рост. И даже 2009 г., когда в результате кризиса потребление полимеров снизилось почти на 12% не смог изменить ситуацию, так как уже в следующем году рост продолжился. При этом до сих пор спрос на полимерные материалы значительно опережает предложение. Такая ситуация способствует строительству новых заводов и открытию новых производственных линий на уже имеющихся, чтобы закрыть дефицит материалов, компенсируемый импортными поставками. Так, в настоящее время в Тобольске идёт строительство комбината ЗапСибНефтехим, на мощностях которого будут производиться полиэтилен и полипропилен, подписано соглашение по промышленному проекту «Этана» в Кабардино-Балкарии, на котором будет организовано производство полиэтилентерефталата. Всё это позволило нашей стране в течение последних лет наращивать производство полимерной продукции примерно на 7%, в то время как в мире эта цифра находится на уровне 3%.

Всё это позволило нашей стране в течение последних лет наращивать производство полимерной продукции примерно на 7%, в то время как в мире эта цифра находится на уровне 3%.

К настоящему времени мировое потребление полимерных материалов превысило 210 млн. тонн (по данным «Эрнст энд Янг (СНГ) Б.В.»), доля стран СНГ в котором около 3%. Основными же игроками на мировом рынке являются страны Северной Америки (около 20%) и Европы (около 21%). В последние годы мировой рынок полимерных материалов все больше смещается в регионы Ближнего Востока и Азиатско-Тихоокеанского региона. Это связано не только с ростом спроса в развивающихся странах, но и с близостью к сырью. Таким образом, на сегодняшний день Китай и страны Ближнего Востока и Африки суммарно производят около 30% всех полимерных материалов. Наиболее крупнотоннажным полимером в России, как и в мире, является полиэтилен с долей порядка 37%, за которым расположились полипропилен (26%), поливинилхлорид (18%), полистирол (9%), полиэтилентерефталат (около 8%) и другие.

Итак, и мировой и российский рынки полимерных материалов демонстрируют уверенный рост за счёт увеличения спроса и, соответственно, строительства новых производственных мощностей. При этом веских причин для изменения этой картины в ближайшем будущем нет. Как в отрасль полимеров проникают новые технологии?

О научных открытиях

Наука о полимерах молода по сравнению с традиционными химическими науками. Несмотря на это она может похвастаться интенсивным развитие — новости об открытиях (в том числе и в области энергетики) выходят постоянно. Однако к громким заявлениям следует относиться с определённой осторожностью и, не побоюсь этого слова, некоторым скепсисом. Новостные агентства, которые освещают новые научные достижения, зачастую грешат преувеличениями, приукрашиванием действительности или явными неточностями. Среди причин, на мой взгляд, — не только сложность современных научных концепций, но и «дозированные вбросы» с целью исказить проблему и намеренно отвлечь внимание (ведь передовые разработки в области полимерного материаловедения находятся на острие современной науки, требуют грамотной патентной защиты и потенциально весьма дорогостоящи).

Так, в числе свежих новостей, было сообщение об открытии новых возможностей органических полимеров, полианилинов, химиками из техасского университета в Арлингтоне. В частности, исследователи заявили, что в перспективе такие вещества способны стать материалом для фотокадотов для превращения диоксида углерода в топливо без катализаторов. Другой пример — новый тип тканого материала, который способен вырабатывать энергию, преобразуя в электричество солнечный свет и энергию ветра. Он был представлен объединенной командой ученых из Технологического института Джорджии (США) и Чунцинского университета (Китай).

Если обратиться к современным трендам, то станет ясно, что основное внимание общественности приковано к возобновляемым источникам энергии, в том числе к энергии Солнца. Так, мировое сообщество обеспокоено проблемами, связанными с ухудшением состояния окружающей среды. Не случайно большое внимание уделяется различным международным конференциям, наиболее значимая из которых за последнее время — Конференция по климату COP21, проходившая в конце 2015 года в Париже. Важность данного мероприятия подтверждает участие в нём первых лиц многих государств общим числом в 195 стран. Таким образом, оба проекта очень выгодно смотрятся на данном фоне, но не стоит раньше времени рисовать им светлое будущее.

Важность данного мероприятия подтверждает участие в нём первых лиц многих государств общим числом в 195 стран. Таким образом, оба проекта очень выгодно смотрятся на данном фоне, но не стоит раньше времени рисовать им светлое будущее.

Какие же подводные камни могут быть скрыты под громкими заголовками таких новостей?

Во-первых, вполне возможно, что описанные проекты находятся только на зачаточной стадии, и неизвестно, будут ли они доведены до конца. Во-вторых, успех в техническом плане не гарантирует финансовый успех такого проекта. Технология просто может оказаться нерентабельной. И, наконец, не стоит забывать про конкуренцию со стороны традиционных ископаемых источников энергии, которые доминируют в мировой энергетике. Так что до тех пор, пока ископаемое топливо будет рентабельно, не стоит ожидать полномасштабной реализации подобных проектов.

О преобразовании солнечной энергии в электрическую

В настоящее время известны два основных способа преобразования солнечного света в электрическую энергию. Суть первого заключается в фокусировке светового пучка с помощью специальных устройств (зеркал, линз) на каком-либо теплоносителе. За счёт этого тепловая энергия солнечного света сообщается теплоносителю, который нагревается. На последнем этапе полученная энергия переводится в электрическую, например, за счёт перевода жидкости в пар, который вращает турбину генератора. Второй способ основан на прямом преобразовании солнечного света (или электромагнитных волн) в электрическую энергию с помощью фотоэлементов (солнечных батарей). Принцип их работы противоположен светодиоду, при пропускании тока через который создаётся оптическое излучение. В солнечных батареях, наоборот, фотоны света рождают носители заряда, чьё движение и создаёт электрический ток.

Суть первого заключается в фокусировке светового пучка с помощью специальных устройств (зеркал, линз) на каком-либо теплоносителе. За счёт этого тепловая энергия солнечного света сообщается теплоносителю, который нагревается. На последнем этапе полученная энергия переводится в электрическую, например, за счёт перевода жидкости в пар, который вращает турбину генератора. Второй способ основан на прямом преобразовании солнечного света (или электромагнитных волн) в электрическую энергию с помощью фотоэлементов (солнечных батарей). Принцип их работы противоположен светодиоду, при пропускании тока через который создаётся оптическое излучение. В солнечных батареях, наоборот, фотоны света рождают носители заряда, чьё движение и создаёт электрический ток.

Важным направлением развития современной солнечной энергетики является разработка и совершенствование органических фотоэлементов, в том числе и полимерных. Устройство полимерной солнечной батареи схоже с обычной кремниевой и характеризуется наличием катода и анода, между которыми расположен фотоактивный полимерный слой, состоящий из донора и акцептора (в отличие от кремниевых аналогов, в которых используется полупроводник на основе кремния). Их эффективность крайне низка по сравнению с кремниевыми фотоэлементами и составляет в среднем 6-8 %. Однако их главными преимуществами являются низкая стоимость, отсутствие в составе токсичных элементов, лёгкость и гибкость, что даёт большую свободу при выборе поверхностей для монтажа таких батарей.

Их эффективность крайне низка по сравнению с кремниевыми фотоэлементами и составляет в среднем 6-8 %. Однако их главными преимуществами являются низкая стоимость, отсутствие в составе токсичных элементов, лёгкость и гибкость, что даёт большую свободу при выборе поверхностей для монтажа таких батарей.

Принцип работы полимерной солнечной батареи может быть представлен так:

Фотон света, попадая на фотоактивный слой, поглощается донором, в результате чего образуется экситон, состоящий из дырки и электрона. Экситон не имеет заряда и не может служить носителем, поэтому необходимо, чтобы он диссоциировал на отдельные положительный и отрицательный заряды. Именно это и происходит, когда экситон встречает акцептор. После этого электрон и дырка на границе раздела фаз находятся в связанном состоянии в виде комплекса переноса заряда. И если этот комплекс в свою очередь разделится, то электрон перемещается к катоду, а дырка — к аноду. В результате генерируется электрический ток.

Реклама на Forbes

При создании полимерных фотоэлементов необходимо подбирать специальные полимерные материалы. У высокомолекулярных веществ, используемых для этих целей должна быть определённая структура, способствующая реализации необходимых процессов и блокирующая возникновение нежелательных. Так, во избежание потерь на люминесценцию или фосфоресценцию в результате распада экситона с излучением поглощённой энергии и для повышения эффективности полимерной батареи в качестве донора обычно используют вещество с сопряжённой структурой, а в качестве акцептора — материал с малой энергией низшей свободной молекулярной орбитали. Кроме того, так как диссоциация экситона, а, соответственно, и образование носителей заряда (электрона и дырки) происходит на границе раздела фаз (донора и акцептора), то к её качеству предъявляются высокие требования. Именно она в большей степени и определяет эффективность полимерных батарей.

У высокомолекулярных веществ, используемых для этих целей должна быть определённая структура, способствующая реализации необходимых процессов и блокирующая возникновение нежелательных. Так, во избежание потерь на люминесценцию или фосфоресценцию в результате распада экситона с излучением поглощённой энергии и для повышения эффективности полимерной батареи в качестве донора обычно используют вещество с сопряжённой структурой, а в качестве акцептора — материал с малой энергией низшей свободной молекулярной орбитали. Кроме того, так как диссоциация экситона, а, соответственно, и образование носителей заряда (электрона и дырки) происходит на границе раздела фаз (донора и акцептора), то к её качеству предъявляются высокие требования. Именно она в большей степени и определяет эффективность полимерных батарей.

О перспективах

В разговоре о фотоэлементах нельзя не упомянуть о структуре их цены, в которой для наиболее распространённых (занимают около 90% рынка солнечных элементов) и эффективных (КПД около 20%) кремниевых солнечных батарей стоимость сырья (кремний высокой чистоты) составляет более 80%. Полимерные же аналоги, имея преимущество в эксплуатационных характеристиках и цене за счёт меньшей стоимости производства и сырья, всё ещё обладают крайне низкой эффективностью.

Полимерные же аналоги, имея преимущество в эксплуатационных характеристиках и цене за счёт меньшей стоимости производства и сырья, всё ещё обладают крайне низкой эффективностью.

Существует мнение, что повышение энергетического выхода полимерных солнечных элементов хотя бы до половины кремниевых аналогов произведёт революцию в солнечной энергетике. Другой взгляд на эту проблему заключается в необходимости дальнейшего снижения цены таких батарей при сохранении уже достигнутого КПД. Однако низкая эффективность — не единственная проблема полимерных фотоэлементов. Батареи на основе полимерных материалов подвержены значительной деградации, эффективные покрытия для защиты от которой ещё не разработаны. Если будут устранены данные недостатки, вполне можно ожидать взрывообразного развития солнечной энергетики.

Полимерные солнечные батареи уже вышли на рынок фотоэлектрических преобразователей. Конечно, их ассортимент не так велик, как у кремниевых аналогов, что связано с вышеназванными проблемами. Однако такие солнечные элементы — сбывшаяся реальность.

Однако такие солнечные элементы — сбывшаяся реальность.

Реклама на Forbes

В 2010 г. рынок фотоэлементов на основе полимерных материалов составлял около $0,9 млн. По прогнозам к началу 2018 года эта цифра может увеличиться до $460 млн., что свидетельствует о спросе на такие устройства. Кроме того, по данной цифре можно косвенно судить об объёме инвестиций, в том числе привлечённых с помощью краудфандинговых интернет-площадок.

Стоимость преобразования энергии, которая рассчитывается из стоимости фотоэлемента, отнесённой к его мощности, для фотоэлементов на основе полимерных материалов в 2010 г. составляла $11,5 за 1Вт для единственного доступного в то время на рынке модуля Konarka KT-20, который реализовывался малыми партиями. В 2015 году эта цифра составила уже $0,38-0,43за 1Вт. Не в последнюю очередь это связано с разработкой в 2013 году технологии рулонной печати полимерных фотоэлементов, которая упростила производство данных девайсов.

О солнечной энергетике

Поиск новых методов запаса и производства электричества, несомненно, является важным направлением современной науки. Так, в настоящее время подавляющее большинство электростанций, вырабатывающих электроэнергию с помощью солнечных элементов, используют традиционные кремниевые модули. И причина этого не в отсутствии новых технологий и устройств. Кремниевые фотоэлементы отличаются высокой эффективностью, длительным сроком службы (до 25 лет) и простотой в обслуживании, поэтому по сумме всех показателей конкурировать с ними другим солнечным элементам крайне сложно.

Так, в настоящее время подавляющее большинство электростанций, вырабатывающих электроэнергию с помощью солнечных элементов, используют традиционные кремниевые модули. И причина этого не в отсутствии новых технологий и устройств. Кремниевые фотоэлементы отличаются высокой эффективностью, длительным сроком службы (до 25 лет) и простотой в обслуживании, поэтому по сумме всех показателей конкурировать с ними другим солнечным элементам крайне сложно.

Количество солнечных электростанций с каждым годом растёт, но к настоящему времени доля возобновляемых источников энергии (в том числе энергии Солнца) в мировой энергетике не превышает 2%. Таким образом, новейшие разработки в области энергетики, чтобы стать популярными и востребованными, должны быть конкурентоспособны по цене и удобству использования не только с уже имеющимися аналогами (как в случае полимерных и кремниевых фотоэлементов), но и с ископаемым топливом.

Реклама на Forbes

Полимеры в нашей повседневной жизни

Реферат

Полимеры — это широко используемые современные материалы, которые встречаются почти во всех материалах, используемых в нашей повседневной жизни. На сегодняшний день важность полимеров подчеркивается гораздо больше из-за их применения в различных областях науки, технологий и промышленности — от базовых применений до биополимеров и терапевтических полимеров. Основная цель этой редакционной статьи — подчеркнуть прагматическое влияние полимеров на повседневную жизнь человека.

На сегодняшний день важность полимеров подчеркивается гораздо больше из-за их применения в различных областях науки, технологий и промышленности — от базовых применений до биополимеров и терапевтических полимеров. Основная цель этой редакционной статьи — подчеркнуть прагматическое влияние полимеров на повседневную жизнь человека.

Ключевые слова: Макромолекула, мономер, природный полимер, полимер, синтетический полимер

Полимеры — слово, которое мы слышим много, — очень важны, и без них невозможно представить жизнь.Полимеры, большой класс материалов, состоят из множества небольших молекул, называемых мономерами, которые связаны вместе, образуя длинные цепи, и используются во многих продуктах и товарах, которые мы используем в повседневной жизни. 1

На протяжении многих лет люди использовали полимеры в своей жизни, но они не знали этого почти до Второй мировой войны. Для изготовления изделия, необходимого для цивилизованной жизни, было относительно мало материалов. Для большей части строительства использовались сталь, стекло, дерево, камень, кирпич и бетон, а также хлопок, дерево, джут и некоторые другие сельскохозяйственные продукты для производства одежды или тканей.

Для большей части строительства использовались сталь, стекло, дерево, камень, кирпич и бетон, а также хлопок, дерево, джут и некоторые другие сельскохозяйственные продукты для производства одежды или тканей.

Стремительный рост спроса на выпускаемую продукцию вводит новые материалы. Эти новые материалы представляют собой полимеры, и их влияние на нынешний образ жизни практически невозможно переоценить. Продукция из полимеров повсюду вокруг нас: одежда из синтетических волокон, полиэтиленовые чашки, стекловолокно, нейлоновые подшипники, полиэтиленовые пакеты, краски на полимерной основе, эпоксидный клей, подушки из пенополиуретана, силиконовые сердечные клапаны и посуда с тефлоновым покрытием. Список почти бесконечен. 2

Слово «полимер», или иногда «макромолекула», происходит от классического греческого поли , означающего «множество», и meres , означающего «части».Молекула полимера имеет очень высокую молекулярную массу (от 10 000 до 1 000 000 г / моль) и состоит из нескольких структурных единиц, обычно связанных друг с другом ковалентными связями. 1,3

1,3

Полимеры получают в результате химической реакции мономеров. Мономеры обладают способностью реагировать с другой молекулой того же или другого типа в подходящих условиях с образованием полимерной цепи. Этот процесс в природе привел к образованию природных полимеров, а синтетические полимеры созданы человеком.

Полимеры были вокруг нас в мире природы с самого начала (например, целлюлоза, крахмал и натуральный каучук). Искусственные полимерные материалы изучаются с середины XIX века. Сегодня полимерная промышленность развивается быстрыми темпами и превышает объемы производства меди, стали, алюминия и некоторых других вместе взятых. 4

Как природные, так и синтетические полимеры в значительной степени участвуют в обеспечении комфорта и облегчения жизни человека и несут ответственность за саму жизнь, за лекарства, питание, связь, транспортировку, орошение, контейнер, одежду, записи истории, здания, шоссе и т. Д.На самом деле трудно представить человеческое общество без синтетических и природных полимеров. В нашем постоянно растущем технологическом мире наука играет решающую роль в решении критических проблем, связанных с питанием, чистой и обильной водой, воздухом, энергией и здоровьем. Знание полимеров и связанных текстов дает как информацию, так и идеи, позволяющие лучше понять их в нашей жизни. Информация, собранная на курсах фундаментальных наук, позволяет лучше понять полимеры. Эта информация включает фактические, теоретические и практические концепции, представленные в науке.Он полезен тем, кто хочет просто получить хорошее образование, а также тем, кто любит заниматься медициной, инженерией, физикой, химией, биомедицинскими науками, юриспруденцией, бизнесом и т. Д. 2,3

В нашем постоянно растущем технологическом мире наука играет решающую роль в решении критических проблем, связанных с питанием, чистой и обильной водой, воздухом, энергией и здоровьем. Знание полимеров и связанных текстов дает как информацию, так и идеи, позволяющие лучше понять их в нашей жизни. Информация, собранная на курсах фундаментальных наук, позволяет лучше понять полимеры. Эта информация включает фактические, теоретические и практические концепции, представленные в науке.Он полезен тем, кто хочет просто получить хорошее образование, а также тем, кто любит заниматься медициной, инженерией, физикой, химией, биомедицинскими науками, юриспруденцией, бизнесом и т. Д. 2,3

Синтетические и природные полимеры могут использоваться в форме неорганических и органических полимеров; покрытия, эластомеры, клеи, смеси, пластмассы, волокна, герметики, керамика и композиты. Основные принципы, применяемые к одной категории полимеров, применяются ко всем другим категориям вместе с несколькими простыми фундаментальными правилами. Эти основы интегрированы в ткань полимерных текстов. 4

Эти основы интегрированы в ткань полимерных текстов. 4

Неудивительно, что почти все материаловеды и более половины всех химиков и инженеров-химиков, большое количество физиков, технологов по текстилю, инженеров-механиков, фармацевтов и других научных групп участвуют в проектах исследований и разработок, связанных с полимерами. 5 Кроме того, тот факт, что фармация, биомедицина, молекулярная биология, биохимия и биофизика — это области, в которых полимеры и химия полимеров играют значительную роль в развитии своих новых областей.Очевидно, почему изучение гигантских молекул — одна из самых посещаемых и быстрорастущих областей науки. Таким образом, кажется, что полимер не является специализированной междисциплинарной или отраслью химии. Напротив, это специализированная, широкая и уникальная дисциплина, которая может охватывать некоторые части химии, а также несколько других научных областей. Области науки всегда становились очень активными, когда исследовательские группы, обученные в одной специализированной области, обращали свои интересы в смежную область. Так было всегда и в будущем будет особенно актуально в исследованиях полимеров. Требование к полимеру — это применение идей и химических знаний и методов к сложным материалам и макромолекулам. Это фундаментальная задача, и она требует самых лучших способов, которые может предложить химия. 6

Так было всегда и в будущем будет особенно актуально в исследованиях полимеров. Требование к полимеру — это применение идей и химических знаний и методов к сложным материалам и макромолекулам. Это фундаментальная задача, и она требует самых лучших способов, которые может предложить химия. 6

Возможно, химия полимеров больше, чем какая-либо другая область исследований, пересекает и сокращает традиционные линии всех отраслей химии, биологии, физики, материаловедения, инженерии, фармации и даже медицины.А новичку в науке о полимерах требуется достаточно умений, чтобы объединить обширные знания из всех вышеупомянутых областей. Таким образом, эта передовая статья была написана, чтобы показать очень важную и незабываемую роль полимеров в жизни человека.

Что такое полимер?

В Mallard Creek мы делаем полимеры. Все наши продукты являются результатом сложной химии эмульсионной полимеризации.

Но что такое полимер?

Полимеры — это химические вещества, которые были собраны из ряда «строительных блоков», состоящих из одного мономера. Например, ДНК — это полимер, созданный путем соединения четырех нуклеиновых кислот (аденина, тимина, гуанина и цитозина). Ряд материалов, которые вы используете или видите каждый день, включая кровельные материалы, латексную краску для дома, клеи и мелованную бумагу, изготавливаются с использованием полимеров, которые улучшают поведение и характеристики материалов.

Например, ДНК — это полимер, созданный путем соединения четырех нуклеиновых кислот (аденина, тимина, гуанина и цитозина). Ряд материалов, которые вы используете или видите каждый день, включая кровельные материалы, латексную краску для дома, клеи и мелованную бумагу, изготавливаются с использованием полимеров, которые улучшают поведение и характеристики материалов.

Химия полимеров

Полимеры — это органические химические вещества с повторяющейся структурой. Хотя это звучит просто, эти химические вещества могут быть очень сложными.Они могут состоять из двух мономеров (димеров), трех (тримеров) и более. Они существуют в природе, например, белки или ДНК, или производятся, как пластмассы или нейлон.

Полимеры могут иметь самые разные химические и физические свойства в зависимости от типа используемого мономерного «строительного блока» и расположения сильных и слабых связей в структуре полимера. Они могут образовывать одиночные цепи, разветвленные ветви или сети переплетенных мономеров. Полимеры могут быть основаны на одном и том же мономере, но иметь разные свойства в зависимости от того, как они полимеризованы.Например, и крахмал, и целлюлоза основаны на мономере глюкозы, но крахмал растворим в воде, а целлюлоза — нет. Эти свойства обусловлены различиями в структуре полимеров.

Полимеры могут быть основаны на одном и том же мономере, но иметь разные свойства в зависимости от того, как они полимеризованы.Например, и крахмал, и целлюлоза основаны на мономере глюкозы, но крахмал растворим в воде, а целлюлоза — нет. Эти свойства обусловлены различиями в структуре полимеров.

Химики-органики часто используют преимущества как основных мономеров, так и сложных полимерных структур для создания новых продуктов. Они могут создавать более длинные или более короткие цепи или «подвесные» полимеры со сшивками. Сшивки могут сделать материалы более твердыми, а более длинные цепи со звеньями могут сделать материалы более мягкими. Кроме того, полимеры с более высокой молекулярной массой могут становиться более гибкими при повышении температуры.

Типы полимеров

Синтетические полимеры включают то, что большинство людей называют каучуками, пластиками или смолами. Резиноподобные синтетические полимеры известны как эластомеры или эластичные полимеры.![]() Длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. При приложении силы молекулы распрямляются в направлении приложенной силы. После высвобождения молекулы возвращаются к своему обычному компактному расположению.

Длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. При приложении силы молекулы распрямляются в направлении приложенной силы. После высвобождения молекулы возвращаются к своему обычному компактному расположению.

Полимеры, не обладающие этими эластичными качествами, классифицируются как пластмассы или смолы.Химики обычно различают два типа пластмасс — термореактивные и термопласты. Термореактивные материалы содержат полимеры, которые сшиваются в процессе отверждения, создавая неразрывную и необратимую связь. Это означает, что термореактивные пластмассы не плавятся даже при очень высоких температурах. Напротив, термопласты можно постоянно размягчать, плавить и изменять форму. Это делает термопласты идеальными для использования в процессах литья под давлением или экструзии. Их также можно переработать, расплавив их и преобразовав в новые материалы.

Термопласты подразделяются на аморфные и кристаллические полимеры. Аморфные полимеры состоят из беспорядочно запутанных молекул, поэтому они не имеют дальнего порядка. Молекулы в кристаллических полимерах выстраиваются в сложенные стопки, что вносит в полимеры дальний порядок, например упорядоченное расположение атомов в типичных кристаллах.

Молекулы в кристаллических полимерах выстраиваются в сложенные стопки, что вносит в полимеры дальний порядок, например упорядоченное расположение атомов в типичных кристаллах.

Примеры полимерных продуктов

Первым синтетическим пластиковым полимером был бакелит, изготовленный в 1909 году для размещения телефонов и электрических компонентов.Первым полимерным волокном было Rayon, созданное в 1910 году из целлюлозы. Нейлон был создан случайно в 1935 году химиками, пытавшимися воспроизвести паучий шелк.

Пластмассы, краски, связующие, клеи, некоторые строительные материалы (такие как добавки к цементу и модификаторы асфальта) и текстильные покрытия для обратной стороны также производятся из полимеров. Некоторые из наиболее распространенных (и, возможно, удивительных!) Продуктов, содержащих полимеры, включают:

Адгезивные полимеры —

Полимерные составы придают адгезивам определенные свойства, позволяя им работать на самых разных поверхностях, от металлов, таких как медь и нержавеющая сталь, до стекла и керамики, и даже поверхностей с очень низким энергопотреблением, таких как полиэтилен. Ознакомьтесь с нашим руководством по выбору, чтобы узнать больше!

Ознакомьтесь с нашим руководством по выбору, чтобы узнать больше!

Краски и покрытия полимерные —

Прочность, гибкость, адгезия и водостойкость — одни из наиболее распространенных требований к характеристикам полимеров, используемых в красках и покрытиях. Хотите узнать больше? Получите наше Руководство по выбору красок и покрытий

Примеры нетканых материалов —

Полимеры используются для облегчения химического связывания волокон в нетканых материалах. Они также помогают преодолеть ограничения нетканых материалов за счет улучшения структуры, жесткости, прочности и способности готового материала к химической чистке.Дополнительную информацию см. В нашем руководстве по выбору нетканых материалов.

Текстильный полимер —

Полимерные продукты улучшают функциональные и эстетические свойства текстильных изделий и ковров, улучшая такие характеристики, как пиллинг, устойчивость к истиранию, твердость и внешний вид. Нужна дополнительная информация? Загрузите наше руководство по выбору текстиля и ковров.![]()

Строительный полимер —

Когда полимеры добавляются в строительные материалы, они улучшают ключевые свойства материалов, такие как тепловые характеристики и влагостойкость.Полимерные продукты помогают удовлетворить сложные требования к модификациям асфальта, системам ремонта бетона, системам наружной кладки, растворам и растворам, полам и конструкциям мостов. Узнайте, что мы можем предложить, просмотрев наше руководство по выбору строительных клеев.

Полимерная бумага —

Производители бумаги и картона вводят полимеры либо в бумагоделательную машину, либо в процессе переработки, чтобы придать готовому продукту желаемые свойства. Например, барьерные покрытия защищают бумажную продукцию и помогают продлить срок хранения.Хотите узнать больше? Ознакомьтесь с нашим Руководством по выбору барьерных материалов для упаковки бумаги и картона.

Полиграфия и полимерная упаковка —

Многие полимеры оптимизированы для использования на подложках, используемых в упаковке, таких как мелованная бумага, картон и гибкие пленки. Полимеры также могут улучшить блеск и долговечность красок и лаков, используемых в полиграфической промышленности. Ознакомьтесь с нашим Руководством по выбору барьерных материалов для упаковки бумаги и картона, чтобы узнать больше.

Полимеры также могут улучшить блеск и долговечность красок и лаков, используемых в полиграфической промышленности. Ознакомьтесь с нашим Руководством по выбору барьерных материалов для упаковки бумаги и картона, чтобы узнать больше.

Что делает полимер хорошим?

Знание конечного использования помогает химикам разработать правильный рецепт со всеми правильными ингредиентами, в результате чего получится полимер с нужными свойствами.

В мире эмульсионных полимеров, например, акриловые латексы, изготовленные из мономеров метилметакрилата и бутилакрилата, демонстрируют лучшую стойкость к ультрафиолетовому излучению, чем латексы, изготовленные из стирола и бутадиена. В результате акриловые эмульсии являются хорошими кандидатами в качестве связующих, которые должны демонстрировать отличную внешнюю долговечность и устойчивость к ультрафиолетовому излучению. Стирол-акриловые эмульсионные полимеры — еще один хороший вариант для наружных работ. Помимо УФ-излучения, стирол-акриловые латексы обладают повышенной водостойкостью, стойкостью к истиранию и твердостью, что делает их пригодными для промышленных покрытий, деревянных покрытий, бетонных покрытий, грунтовок, связующих для фильтрующих материалов и дорожных красок. Эмульсионные полимеры стирола и бутадиена часто являются предпочтительным химическим составом, когда прямое длительное УФ-облучение не является проблемой. Стирол-бутадиеновые латексные связующие идеально подходят для применений, требующих отличной водостойкости, высокой приемлемости наполнителя, хорошего баланса растяжения и удлинения, а также хорошей адгезии к сложным поверхностям.

Эмульсионные полимеры стирола и бутадиена часто являются предпочтительным химическим составом, когда прямое длительное УФ-облучение не является проблемой. Стирол-бутадиеновые латексные связующие идеально подходят для применений, требующих отличной водостойкости, высокой приемлемости наполнителя, хорошего баланса растяжения и удлинения, а также хорошей адгезии к сложным поверхностям.

Это только основа выбора мономера; создание правильного продукта также будет определять ваш выбор поверхностно-активного вещества, инициатора и карбоксилата (который стабилизирует реакции и снижает количество необходимого поверхностно-активного вещества).

Компания Mallard Creek специализируется на эмульсионных полимерах. Наша технология позволяет производить кровельные и строительные материалы, покрытие для бумаги, печать и упаковку, звукопоглощающие материалы, клеи, краски и текстиль. Универсальность эмульсионных полимеров и переменные, доступные во время полимеризации, делают их очень сложными для разработки. Чтобы настроить рецепт для конкретного применения, требуется большой опыт. Химики Mallard Creek Polymers сотрудничают с заказчиками в разработке полимеров для самых разных отраслей промышленности.Мы предлагаем глубокие знания и большой набор специалистов по полимерам для решения любой задачи заказчика. Свяжитесь с нами сегодня, чтобы обсудить вашу потребность и то, как рецепт латекса от Mallard Creek Polymers может помочь вам решить эту проблему.

Чтобы настроить рецепт для конкретного применения, требуется большой опыт. Химики Mallard Creek Polymers сотрудничают с заказчиками в разработке полимеров для самых разных отраслей промышленности.Мы предлагаем глубокие знания и большой набор специалистов по полимерам для решения любой задачи заказчика. Свяжитесь с нами сегодня, чтобы обсудить вашу потребность и то, как рецепт латекса от Mallard Creek Polymers может помочь вам решить эту проблему.

Хотите узнать больше о наших продуктах? Ознакомьтесь с нашим списком руководств по выбору!

Натуральные и синтетические полимеры — Центр Гельфанда

Есть два типа полимеров: синтетические и натуральные.Синтетические полимеры получают из нефтяного масла и производятся учеными и инженерами. Примеры синтетических полимеров включают нейлон, полиэтилен, полиэфир, тефлон и эпоксидную смолу. Природные полимеры встречаются в природе и могут быть извлечены. Часто они бывают на водной основе. Примерами встречающихся в природе полимеров являются шелк, шерсть, ДНК, целлюлоза и белки.

Часто они бывают на водной основе. Примерами встречающихся в природе полимеров являются шелк, шерсть, ДНК, целлюлоза и белки.

В предыдущем разделе, посвященном сетчатым полимерам, мы упоминали вулканизированный каучук и пектин. Вулканизированный каучук — это синтетический (искусственный) полимер, а пектин — это пример природного полимера.

Каучук встречается в природе и собирается в виде латекса (молочной жидкости) с нескольких видов деревьев. Натуральный каучук, получаемый из латекса дерева, по сути, представляет собой полимер, сделанный из звеньев изопрена с небольшим процентом примесей в нем. Каучук также может быть произведен (синтезирован) человеком. Синтетический каучук можно получить путем полимеризации различных мономеров, включая изопрен.

Натуральный каучук трудно обрабатывать (он липкий), а также не имеет очень хороших свойств или долговечности (гниет).Обычно это вулканизация — процесс, при котором резина нагревается в присутствии серы для улучшения ее упругости, эластичности и долговечности. Синтетический каучук является предпочтительным, поскольку различные мономеры можно смешивать в различных пропорциях, что приводит к широкому диапазону физических, механических и химических свойств. Мономеры можно производить в чистом виде, а добавление примесей или добавок можно контролировать конструктивно для придания оптимальных свойств.

Синтетический каучук является предпочтительным, поскольку различные мономеры можно смешивать в различных пропорциях, что приводит к широкому диапазону физических, механических и химических свойств. Мономеры можно производить в чистом виде, а добавление примесей или добавок можно контролировать конструктивно для придания оптимальных свойств.

Вулканизация, также называемая вулканизацией, представляет собой химический процесс, используемый в резиновой промышленности, в котором отдельные полиизопреновые цепи связаны с другими полиизопреновыми цепями химическими связями (см. Последовательность реакций ниже).Фактическое химическое сшивание обычно осуществляется с помощью серы, но есть и другие технологии, которые также можно использовать. Вулканизация — процесс необратимый, как выпечка торта. Обычно мягкие и упругие молекулы резины сцепляются друг с другом, в результате получается более твердый материал с большей прочностью и химической стойкостью. Вулканизация изменяет поверхность материала от очень липкой до гладкой, мягкой поверхности, которая не прилипает к металлическим или пластиковым основам.

Источник: www.chemistrydaily.com.

Пектин — это длинноцепочечный полимер, состоящий из пектиновой кислоты и молекул пектиновой кислоты (см. Структуру ниже). Поскольку эти кислоты являются сахарами, пектин называют полисахаридом. Его получают из кожуры цитрусовых и остатков яблок. В растении / фрукте пектин — это материал, который соединяет вместе растительные клетки.

Источник: www.cybercolloids.net.

Пектиновые цепи образуют сеть, потому что некоторые из сегментов пектиновых цепей соединяются вместе посредством кристаллизации, образуя трехмерную сеть, в которой удерживаются вода, сахар и другие материалы.Образование геля вызывается физическими или химическими изменениями, которые имеют тенденцию снижать растворимость пектина, и это способствует образованию мелких локализованных кристаллов. Наиболее важным фактором, влияющим на склонность пектина к гелеобразованию, является температура.

При охлаждении горячего раствора, содержащего пектин, движение молекул уменьшается, а их тенденция к объединению в гелевую сетку увеличивается. Эта способность делает пектин хорошим загустителем для многих пищевых продуктов, таких как желе и джемы.Если в смеси достаточно сахара, пектин образует плотный гель.

Эта способность делает пектин хорошим загустителем для многих пищевых продуктов, таких как желе и джемы.Если в смеси достаточно сахара, пектин образует плотный гель.

Научные принципы: полимеры

Научные принципы: полимерыОбласть полимеров настолько обширна и области применения настолько разнообразны, что важно понимать, как полимеры производятся и используются. Поскольку за место на рынке борются более 60 000 различных пластиков, знание этой важной области может по-настоящему обогатить нашу оценку этого чудесного материала.Компании производят более 30 миллионов тонн пластика ежегодно и тратят большие суммы на исследования, разработки и более эффективные методы переработки. Ниже мы узнаем о некоторых научных принципах, связанных с производством и переработкой материалов, полученных из ископаемого топлива, известных как полимеры.

Реакции полимеризации

Химическая реакция, в которой молекулы с высокой молекулярной массой образуются из мономеров, известна как полимеризация. Существует два основных типа полимеризации: цепная реакция (или

добавление) и ступенчатая реакция (или конденсация) полимеризация .

Существует два основных типа полимеризации: цепная реакция (или

добавление) и ступенчатая реакция (или конденсация) полимеризация .

Полимеризация по цепной реакции

Одним из наиболее распространенных типов полимерных реакций является цепная реакция (присоединение) полимеризации. Этот тип полимеризации представляет собой трехэтапный процесс, в котором участвуют два химических соединения. Первый, известный просто как мономер, можно рассматривать как одно звено в полимерной цепи. Изначально он существует в виде простых единиц. Почти во всех случаях мономеры имеют по крайней мере одну двойную связь углерод-углерод. Этилен является одним из примеров мономера, используемого для получения обычного полимера.

Другой химический реагент — катализатор. При полимеризации с цепной реакцией катализатором может быть свободнорадикальный пероксид, добавляемый в относительно низких концентрациях. Свободный радикал — это химический компонент, содержащий свободный электрон, который образует ковалентную связь с электроном другой молекулы.

Образование свободного радикала из органического пероксида показано ниже:

Образование свободного радикала из органического пероксида показано ниже: В этой химической реакции из одной молекулы R 2 O 2 образовались два свободных радикала.Теперь, когда все химические компоненты идентифицированы, мы можем приступить к изучению процесса полимеризации.

Шаг 1: Инициирование