Производство извести технология применение транспортирование и хранение

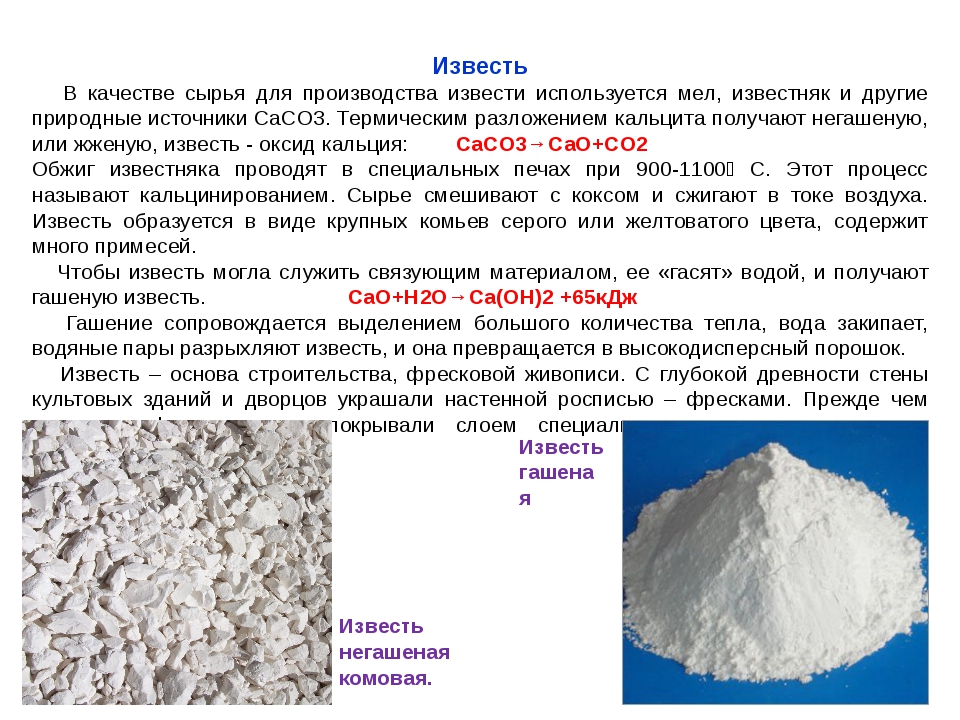

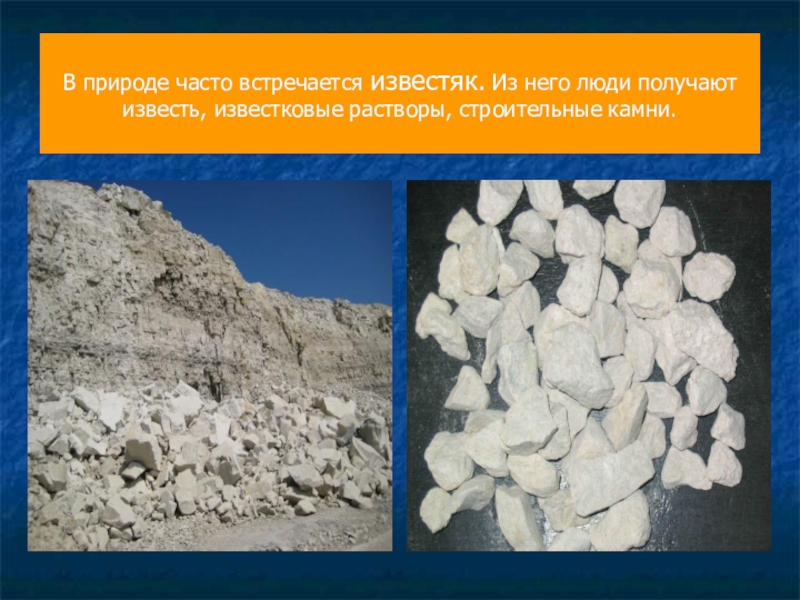

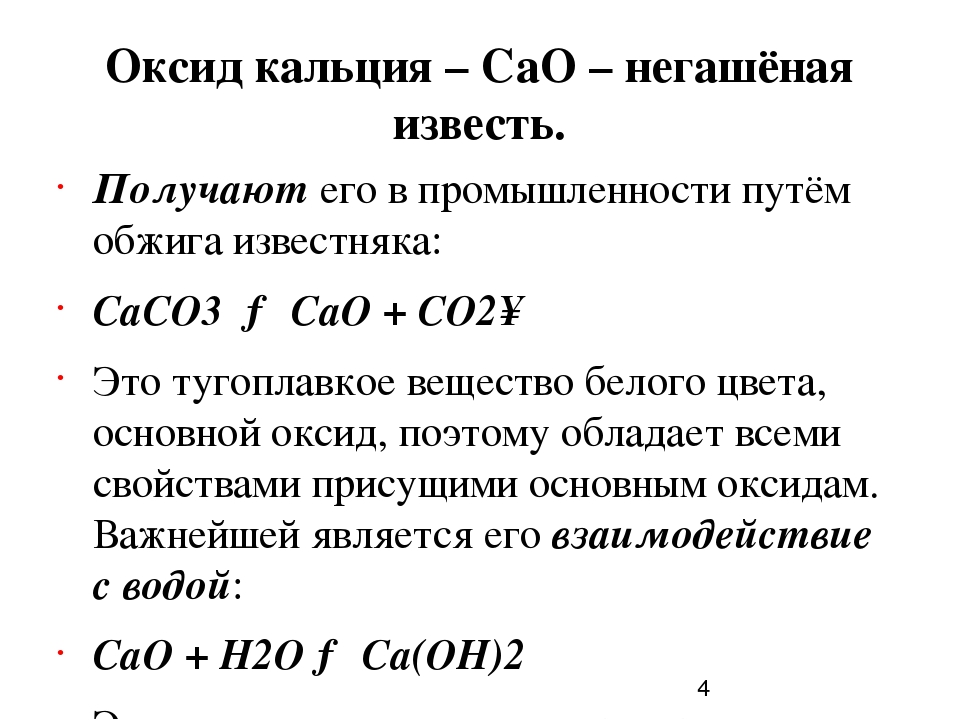

Воздушная известь — простейшее местное вяжущее, получаемое путем обжига известняков, мела, отходов ракушечника, доломитизированных известняков и других природных материалов и отходов химических производств, содержащих углекислый не имеющих значительных примесей глинистых веществ ( менее 8%)

Обжиг извести ведут до возможно более полного выделения углекислого газа, но не до спекания.

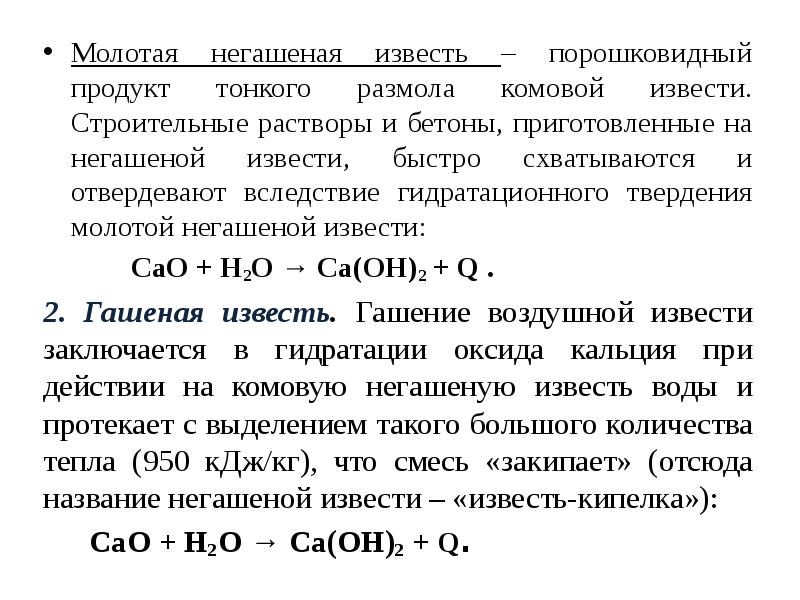

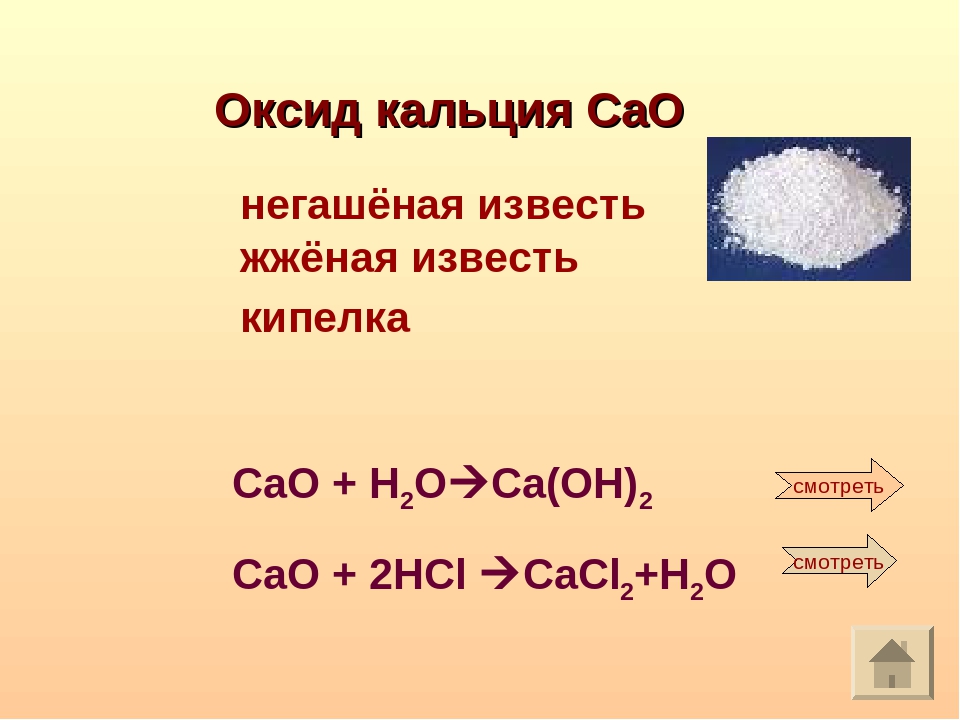

В результате получают продукт в виде кусков белого или от цвета, главной составной частью которого является безводная окись кальция СаО, а меньшую часть составляет окись магния — MgO. Этот продукт называют негашеной известью года комовой известью или кипелкой). Размалывая эту известь в тонкий порошок, получают молотую известь кипелку, применяемую в строительстве по способу И. В. Смирнова.

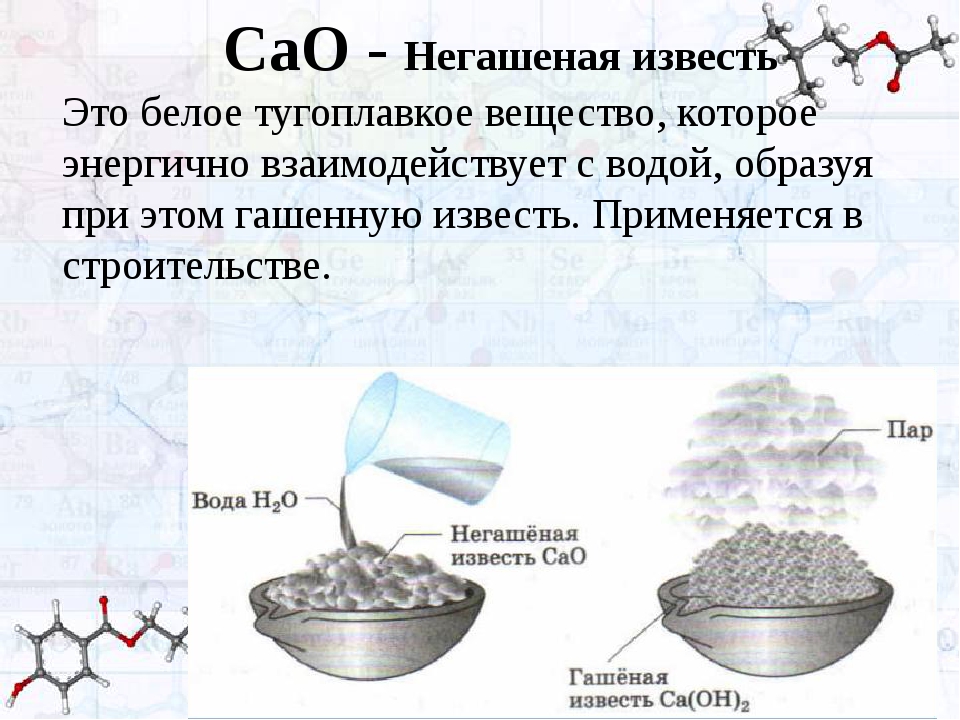

Негашеная известь химически соединяется с водой и образует гашеную (гидратную) известь, главной составной частью которой является гидрат окиси кальция Са(ОН)2.

Производство строительной извести

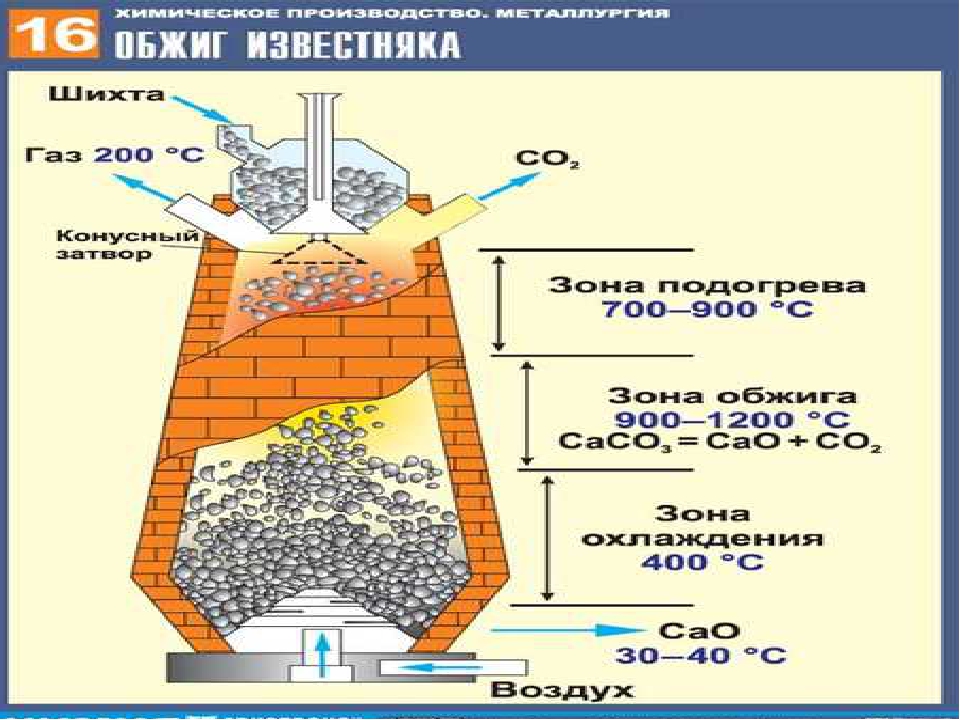

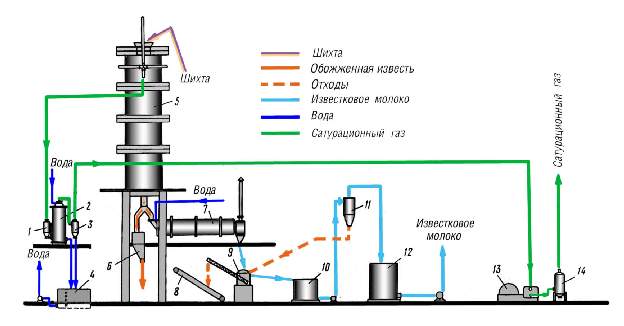

Процесс производства извести заключается главным образом в обжиге, который ведется в печах различных систем, преимущественно в вертикальных шахтных печах, реже в кольцевых и во вращающихся.

Последние применяются для обжига мелких кусков известняка. Известняк при нагревании до определенной температуры и выдерживании при ней разлагается по реакции:

Эта реакция, называемая декарбонизацией, эндотермическая, т. е. происходит с поглощением тепла. На разложение 1 грамм-молекулы СаСОз (100 г) расходуется 42,5 ккал тепла.

При обычном атмосферном давлении (760 мм рт.

ст.) для обжига необходима температура немного выше 900°. Однако для более быстрой передачи тепла от горячих газов кускам известняка температуру в печах доводят до 1100—1200°.

ст.) для обжига необходима температура немного выше 900°. Однако для более быстрой передачи тепла от горячих газов кускам известняка температуру в печах доводят до 1100—1200°.Печь, работающая по пересыпному способу: 1— вместо загрузки; 2 — зона подогрева; 3 — зона обжига; 4 — зона охлаждения; 5 — место

Шахтные вертикальные печи

Наиболее распространенные известе-обжигательные шахтные (вертикальные) печи работают непрерывно. В такой печи одновременно происходят: подсушивание материала, обжиг (декарбонизация) и охлаждение. Сырье в кусках размером 5—10 см, загружаемое сверху, высушивается и подогревается отходящими горячими газами. В средней части печи идет обжиг. Далее обожженный материал опускается вниз и охлаждается воздухом, притекающим снизу через выгрузочное отверстие. Воздух, поступающий в печь, нагревается, соприкасаясь с известью, и идет вверх на поддержание горения.

В зависимости от рода применяемого топлива шахтные печи имеют разную конструкцию и подразделяются на:

- печи, работающие по пересыпному способу,

- печи с выносными топками

- газовые.

Пересыпные печи устраивают в тех случаях, когда топливом служит антрацит, тощий каменный уголь или коксик, дающие короткое пламя. В такие печи топливо загружают слоями вперемежку с известняком. Недостаток пересыпных печей тот, что во время обжига к извести примешивается зола, и для обжига в них требуется ценное топливо и часто привозное.

Печи с выносными топками

Печи с выносными топками работают на длинноопламенном топливе (бурый уголь, дрова, торф и др.). Такое топливо, содержит большое количество углеводородов; в пересыпных печах вследствие сухой перегонки или даже воспламенения оно теряет значительную часть теплотворной способности, еще не дойдя до зоны обжига. Во избежaнии этого для сжигания длиннопламенного топлива применяют отдельные (выносные) топки выходящие в печь в нижней части зоны обжига. Печи этого типа, так как они дают возможность использовать дешевое местное топливо. В крупных печах механизирована загрузка и выгрузка, применяется искусственное дутье воздуха для ускорений обжига и повышения производительности печей.

Печь с выносными топками: 1— выносная топка

Газовые, печи отапливают природным газом или газом, получаемым при газификации топлива в отдельном генераторе, либо в так называемых полугазовых выносных топках. В газовых печах зола не попадает в известь, поэтому в них получают наиболее чистые сорта извести.

В обожженной извести имеются частично негасящиеся куски (недожог) и куски, гасящиеся медленно (пережог). Недожог получается вследствие большой величины кусков обжигаемого материала или неравномерного распределения температур в печи. Он нежелателен, так как является балластом.

Недожженная и особенно пережженная известь опасны такая известь гасится очень медленно, поэтому после кладки стены или нанесения штукатурки могут появиться трещины как следствие запоздалого гашения кусков извести. Пережог характеризуется спеканием извести с примесями кремнезема, глинозема и окиси железа, а также уплотнением окиси кальция при высокой температуре.

Во время обжига известняк немного уменьшается в объеме и очень значительно в весе, так как теряет углекислый газ, составляющий в чистом известняке до 44% от общего веса. Вследствие потери углекислого газа куски извести после обжига получается пористыми. Удельный вес негашеной извести составляет около 3,1, объемный вес колеблется в пределах от 800 до 1000 кг/м3

Известковые промышленные отходы:

Подзол — отход кожевенной промышленности, получаемый при дублении кож, представляет собой известковое тесто, по качеству соответствующее извести третьего и ниже сортов, загрязненное животной шерстью и обрывками кож. Подздлы «короткой сгонки» содержат растворимые соли, дающие выцветы при высыхании раствора. Поэтому предпочтение следует отдавать подзолам «длинной сгонки». Подзол, содержащий разлагающиеся органические примеси, необходимо выдерживать в отвалах один-два месяца.

Подзолы применяются в строительных растворах низких марок (после проверочного испытания) для кирпичной кладки.

Карбидный ил — отход при получении ацетилена из карбида кальция; представляет собой известковое тесто, по качеству соответствующее извести второго и выше сортов; часто содержит зерна неразложенного карбида и растворенный ацетилен. Такой ил необходимо выдерживать один-два месяца до исчезновения запаха ацетилена. Карбидный ил применяется для строительных растворов и побелочиых работ.

Окшара — отход использованной хлорной извести при отбеливании пряжи и ткани — представляет собой известковое тесто, содержащее 2—4% хлористого кальция и 1,5—2,5% свободного хлора (в свежем состоянии). Окшару нужно выдерживать в отвалах пять-шесть месяцев. Применяется в строительных растворах (известковые — окшара пополам с обыкновенной известью, смешанные —- взамен известкового теста).

Отходы гашения извести — смесь непогасившихся кусков с частично погасившейся известью. После просушки и помола образуется слабогидравлическая известь. Выдержанные во влажном состоянии в отвалах и процеженные через сита 2,5—5 мм отходы гашения можно применять в растворах взамен очень тощей извести.

После просушки и помола образуется слабогидравлическая известь. Выдержанные во влажном состоянии в отвалах и процеженные через сита 2,5—5 мм отходы гашения можно применять в растворах взамен очень тощей извести.

Фильтпрессная грязь — отходы производства на сахарных заводах. После просушки и обжига дает воздушное вяжущее, пригодное для растворов в каменной кладке. При обжиге в смеси с глиной дает гидравлическое вяжущее.

Применение, транспортирование и хранение извести

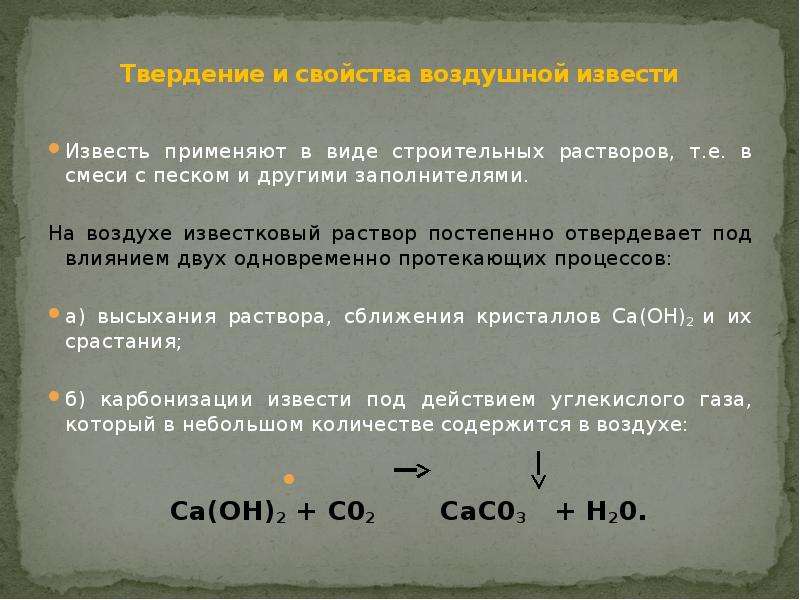

Известь применяют главным образом для изготовления известково-песчаных, известково-шлаковых и других растворов, употребляемых для кладки кирпичных и каменных стен и для штукатурки. Для кладки фундаментов в сырых местах, для фундаментов и стен многоэтажных зданий простые известковые [растворы непригодны. В этих случаях применяют цементно-известковые и цементные растворы.

Известковое тесто в чистом виде не применяется, так как при высыхании оно дает значительную усадку и растрескивается; песок или шлак служат жестким скелетом, который уменьшает усадку извести.

В сельскохозяйственном строительстве известковопесчаные растворы и бетоны применяются для возведения набивных (трамбованных) стен зданий.

Известь в большом количестве используется для производства силикатного кирпича, а частично также для изготовления смешанных вяжущих.

Известь (в виде известкового молока) служит связующим веществом для известковых красок.

Комовую извёсть-кипелку перевозят навалом в железнодорожных вагонах, в закрытых автомобилях и в контейнерах. При перевозках в автомобилях ее необходимо закрывать брезентом во избежание попадания дождевой воды и преждевременного гашения. Тарой для молотой извести-кипелки служат закрытые металлические контейнеры, бумажные битуминированные мешки или стальные барабаны.

Известь-кипелка, а также пушонка должны храниться на стройках в закрытых складах, имеющих плотные крыши, стены и дощатый пол, возвышающийся над землей. Чтобы качество извести существенно не понизилось, ее не следует хранить на складе более одного месяца даже в сухом климате. В бумажных битуминированных мешках срок хранения молотой извести-кипелки не должен превышать 10—20 суток (иначе мешки могут рваться вследствие постепенного гашения извести)

В бумажных битуминированных мешках срок хранения молотой извести-кипелки не должен превышать 10—20 суток (иначе мешки могут рваться вследствие постепенного гашения извести)

Получение извести из мрамора — Справочник химика 21

Разработаны методы непосредственного удаления накапливающихся солей из оборотных вод. Например, с помощью аммиачной воды интенсифицируется оседание карбоната кальция на зернах контактной массы (кварцевого песка, мраморной крошки). Зерна песка или мрамора, покрытые отложениями карбоната кальция, можно использовать как сырье для получения высококачественной извести, кальциевой селитры или для нейтрализации кислых стоков на этом же предприятии. [c.85]Второй кусочек мрамора поместить в сухой тигель и поставить прокаливать в горячую муфельную печь. (Температура в муфельной печи должна быть около 910 °С.) Через 20—25 мин тигельными щипцами перенести тигель в эксикатор и охладить его до комнатной температуры.

После охлаждения вынуть тигель и полученный оксид кальция смочить 1—2 каплями дистиллированной воды. Что наблюдается Добавить в тигель еще 8—10 капель воды, размешать образовавшийся гидроксид кальция (гашеную известь) и дать осадку отстояться. 2—3 капли полученного раствора перенести пипеткой в пробирку и добавить 1 каплю фенолфталеина. Что наблюдается Растворим ли гидроксид кальция в воде Написать уравнения реакций разложения карбоната кальция при нагревании и взаимодействии оксида кальция с водой. Как называется раствор гидроксида кальция в воде [c.258]

После охлаждения вынуть тигель и полученный оксид кальция смочить 1—2 каплями дистиллированной воды. Что наблюдается Добавить в тигель еще 8—10 капель воды, размешать образовавшийся гидроксид кальция (гашеную известь) и дать осадку отстояться. 2—3 капли полученного раствора перенести пипеткой в пробирку и добавить 1 каплю фенолфталеина. Что наблюдается Растворим ли гидроксид кальция в воде Написать уравнения реакций разложения карбоната кальция при нагревании и взаимодействии оксида кальция с водой. Как называется раствор гидроксида кальция в воде [c.258]Р а б о т а 4. Получение извести, из мрамора [c.213]

Затем. снова охлаждают до минус 10°, медленно приливают вторую треть раствора фосгена, нейтрализуют известью, полученной из мрамора, прибавляют 2 кг хлористого кальция, мешают У часа, фильтруют и выдавливают прозрачный раствор обратно в карбонизатор, охлаждают и медленно приливают последнюю треть раствора фосгена. [c.437]

ИЗВЕСТНЯКИ — осадочные горные породы, состоящие в основном из минерала кальцита СаСОз. И. всегда содержат значительное количество различных примесей, обусловливающих чистоту цвета и температуру разложения И. при обжиге. Увеличивая постепенно количество примесей магния, И. переходит через ряд промежуточных разновидностей в доломиты с увеличением содержания глинистых частичек —в мергели, а затем в известковистые глины с увеличением количества грубых частичек— в песчаники. При перекристаллизации под воздействием высокой температуры И. превращаются в мрамор. И. чаще всего образуются на дне морей в результате накопления органических остатков или осаждения СаСОз из морской воды. И. составляют приблизительно 20% от общего количества осадочных пород. И. широко используются в различных отраслях народного хозяйства как сырье для производства извести, как строительный материал, флюсы в металлургическом производстве, для производства цементов, известкования кислых почв, получения углекислого газа СО2, в производстве соды, для скульптурных работ, в полиграфическом производстве для изготовления литографского камня и др.

И. всегда содержат значительное количество различных примесей, обусловливающих чистоту цвета и температуру разложения И. при обжиге. Увеличивая постепенно количество примесей магния, И. переходит через ряд промежуточных разновидностей в доломиты с увеличением содержания глинистых частичек —в мергели, а затем в известковистые глины с увеличением количества грубых частичек— в песчаники. При перекристаллизации под воздействием высокой температуры И. превращаются в мрамор. И. чаще всего образуются на дне морей в результате накопления органических остатков или осаждения СаСОз из морской воды. И. составляют приблизительно 20% от общего количества осадочных пород. И. широко используются в различных отраслях народного хозяйства как сырье для производства извести, как строительный материал, флюсы в металлургическом производстве, для производства цементов, известкования кислых почв, получения углекислого газа СО2, в производстве соды, для скульптурных работ, в полиграфическом производстве для изготовления литографского камня и др. [c.102]

[c.102]

Аммиак. Опыты 1—10. Прибор для получения аммиака (см. рис. 84). Водоструйный насос. Хлорид аммония, твердый и раствор. Гидроокись кальция. Натровая известь. Стеклянная вата. Фенолфталеин. Аммиак, концентрированный и разбавленный растворы. Фильтровальная бумага. Сульфат меди. Прибор для восстановления аммиаком трехокиси хрома (см. рис. 85). Хлоркальциевая трубка, наполненная кусками окиси кальция, Трехокись хрома. Хлорид аммония, твердый и раствор. Соляная кислота, концентрированная и разбавленная. Лакмусовая бумага — синяя и красная. Мрамор. Едкий натр. Карбонат аммония. Железная пластинка. [c.176]

Известняк применяют как строительный материал и как своего рода удобрение для известкования почв. Кроме того, известняк служит основным сырьем для получения извести СаО и углекислого газа Og. Разновидность известняка — прозрачный и бесцветный кальцит применяют для изготовления оптических приборов.

Мол используют как строительный материал для штукатурных и отделочных работ, приготовления полировочных и зубных порошков, обжига иа известь, в стекольном, бумажном и других производствах. Мрамор применяют как строительный материал для облицовки [c.200]

Мол используют как строительный материал для штукатурных и отделочных работ, приготовления полировочных и зубных порошков, обжига иа известь, в стекольном, бумажном и других производствах. Мрамор применяют как строительный материал для облицовки [c.200]При демонстрации этого опыта удобно использовать известь, полученную в предыдущем опыте. При необходимости приготовить СаО, прокаливая в муфельной печи кус-очки мрамора. [c.178]

Негашеную известь можно приготовить, прокалив в наклонно поставленной трубчатой печи при 800—1000°С несколько кусочков мрамора. После охлаждения печи вынуть полученную окись кальция и положить в стеклянную банку с хорошо завинчивающейся пробкой. Приготовленный таким образом препарат может служить в течение года. [c.103]

Приборы и реактивы. Пробирки. Штатив для пробирок. Ступка фарфоровая с пестиком. Стеклянные пластинки. Фарфоровые пластинки. Центрифуга. Пипетка капельная. Приборы для получения окиси углерода, ацетилена, метана и двуокиси углерода. Прибор для сухой перегонки дерева. Фильтровальная бумага. Уголь активированный. Уголь древесный (порошок). Окись меди. Мрамор, Мел (кусковой). Основной карбонат меди. Натронная известь. Ацетат натрия. Лучина (сухая тонкая). Вода дистиллированная. Известковая вода. Бром. Бромная вода. Лакмус (нейтральный раствор). Растворы нитрата свинца (0,0] н.) иодида калия (0,1 н.) перманганата калия (0,05 н.) нитрата серебра (0,1 н,) карбоната натрия (0,5 и.) карбоната калия (0,5 н.) бикарбоната калия (0,5 н.) хлорида трехвалентного железа (0,5 н.) хлорида хрома (0,5 н,) серной кислоты (плотность 1,84 г/сж ) соляной кислоты (плотность 1.19 г/с, ) едкого натра (2 п.) аммиака (25%-ный). [c.201]

Прибор для сухой перегонки дерева. Фильтровальная бумага. Уголь активированный. Уголь древесный (порошок). Окись меди. Мрамор, Мел (кусковой). Основной карбонат меди. Натронная известь. Ацетат натрия. Лучина (сухая тонкая). Вода дистиллированная. Известковая вода. Бром. Бромная вода. Лакмус (нейтральный раствор). Растворы нитрата свинца (0,0] н.) иодида калия (0,1 н.) перманганата калия (0,05 н.) нитрата серебра (0,1 н,) карбоната натрия (0,5 и.) карбоната калия (0,5 н.) бикарбоната калия (0,5 н.) хлорида трехвалентного железа (0,5 н.) хлорида хрома (0,5 н,) серной кислоты (плотность 1,84 г/сж ) соляной кислоты (плотность 1.19 г/с, ) едкого натра (2 п.) аммиака (25%-ный). [c.201]

Растворы хлорида кальция образуются в качестве отходов производства при многих химических процессах, главным образом при получении соды по методу Сольве. Для получения технического хлорида кальция эти растворы очищают кипячением с едкой известью. Чистый хлорид кальция получают при растворении чистого карбоната кальция (мрамора) в соляной кислоте. [c.303]

[c.303]

Хлорная известь используется как отбеливающее средство в текстильной и целлюлозно-бумажной промышленности, а также как дезинфицирующее средство. Пероксид кальция идет на приготовление гигиенических и косметических препаратов, а также зубных паст. Сульфид кальция служит для получения фосфоресцирующих препаратов, а в кожевенной промышленности — для удаления волосяного покрова кожи. Соединения кальция с мышьяком ядовиты и опасны. Их используют для уничтожения вредителей сельского хозяйства. Соединения кальция с фосфором и цианамиды кальция служат для получения удобрений (суперфосфат, азотистые удобрения и др.). Широко применяются минералы — мрамор, гипс, известняк, доломит и т. д. [c.110]

Реакция протекает легко и при обыкновенной температуре. Поэтому для получения СОг можно применять те же приборы, что и для получения водорода (см. рис. 15). В технике используют углекислый газ, получающийся как отход при некоторых производствах, в частности, нри обжиге известняков или мрамора для получения негашеной извести СаО [c. 272]

272]

Известняк служит строительным камне м, мрамор — материалом для облицовки стен и для скульптурных работ. Кроме того, известняк подвергается химической переработке для получения веществ, имеющих обширное применение. При прокаливании углекислый кальций разлагается на окись кальция негашеная известь) и углекислый газ. [c.202]

Карбонат кальция СаСОд широко распространен в природе в виде различных разновидностей — известняка, мела и мрамора. В СССР меловые горы находятся на Волге (ниже Ульяновска), в районе Белгорода (около Харькова), вдоль берегов Дона и в других местах. Известняки являются отложениями когда-то существовавших морей. Они образовались из остатков различных морских орган измов. Известняки применяются для получения из них важнейших строительных материалов — извести и цемента, а также и углекислого газа. Известь применяется также в ряде химических производств, например, в производстве хлорной извести, карбида кальция, в металлургии и т. д. Мел используется в качестве белой минеральной краски, также для чистки и полировки, применяется и в разных химических производствах. Мрамор является прекрасным материалом для скульптурных работ. [c.269]

д. Мел используется в качестве белой минеральной краски, также для чистки и полировки, применяется и в разных химических производствах. Мрамор является прекрасным материалом для скульптурных работ. [c.269]

Карбонат кальция СаСОд — весьма распространен в природе в виде мела, мрамора, известняка. Мел применяют как малярную краску для побелки, для изготовления замазок, полировочных порошков, для обжига на известь, в стекольном, бумажном производствах, для изготовления зубных порошков и т. д. Мрамор используют для скульптурных работ, для строительных целей (облицовки), для добывания СОа в лабораториях и т. д. Известняк применяют как строительный материал, как удобрение (известко-. вание почв) в больших количествах он идет на обжиг для получения извести СаО. Карбонат кальция содержится в почвах (в некоторых, например, оподзоленных — в очень малых количествах). [c.439]

Получают природные наполнители этого типа измельчением известняка или мрамора с последующей сепарацией Мел можно подвергать отмучиванию в гидроотстойниках Осажденный мел получают как побочный продукт других химических производств или из известняка Последний при этом дробят, обжигают, а полученную известь гасят водой и пропускают диоксид углерода или добавляют карбонат натрия Осажденный мел отмывают от водорастворимых примесей, сушат и измельчают Полученный таким методом мел часто подвергают поверхностному модифицированию мылами и жирными кислотами Природные продукты подвергаются модификации в процессе сверхтонкого измельчения Модифицированные карбонаты кальция хорошо совмещаются при диспергировании с синтетическими пленкообразующими веществами [c.

339]

339]Углекислый кальций широко распространен в природе в виде минералов известняка, мела и мрамора. Природные разновидности углекислого кальция имеют разнообразное применение. Известняк применяется как строительный материал и как исходный материал для получения извести и углекислого газа. Мел употребляется для побелки и штукатурки помещения, в качестве исходного материала для изготовления зубного порошка, замазки и т. д. Мрамор идет на облицовку зданий, на изготовление распределительных щитов в эдек-троте нике и т. д. [c.261]

Получение. Природный известняк и мрамор обычно подвергают сушке, грубому и тонкому размолу с воздушной сепарацией, а в ряде случаев — тонкому измельчению в струйных мельницах. Для получения обогащенного природного мела добытый из залежей природный мел измельчают на бегунах или в шаровых мельницах, суспендируют в воде и подвергают отмучиванию в гидроотстойниках, установленных последовательно на разных уровнях. Это дает возможность получать в каждом отстойнике мел различной степени дисперсности. Мел, осевший на дно отстойников, фильтруют для удаления воды и высушивают. В некоторых случаях операции отмучивания совмещают с химической отбелкой. Осажденный мел получают из побочных продуктов производства других химических веществ или непосредственно из известняка, который дробят и обжигают в печи. Полученную известь гасят водой и пропускают через нее двуокись углерода или добавляют карбонат натрия. [c.432]

Мел, осевший на дно отстойников, фильтруют для удаления воды и высушивают. В некоторых случаях операции отмучивания совмещают с химической отбелкой. Осажденный мел получают из побочных продуктов производства других химических веществ или непосредственно из известняка, который дробят и обжигают в печи. Полученную известь гасят водой и пропускают через нее двуокись углерода или добавляют карбонат натрия. [c.432]

Сырьем для промышленного получения извести и двуокиси углерода являются известняки, мел и мрамор — породы углекислого кальция различного химического состава и физических свойств. Природный углекислый кальций содержит в большем или меньшем количестве примеси 02, АЬОз, РегОз, МдСОз, Са504 и др. Большинство этих примесей для производства вредно. Так, при 900—1300° в печи образуются легкоплавкие силикаты железа и алюминия, обволакивающие куски шихты после их затвердевания образуются большие глыбы, вследствие чего могут получаться так называемые козлы . [c. 516]

516]

Больщинство химиков в XVIII в. занимались получением и описанием чистых соединений, а также попытками разложить их на элементы, из которых образованы эти вещества. Больших успехов добилась в это время химия газов, В 1756 г. Джозеф Блэк полностью изменил представления химиков о газах, когда в своей докторской диссертации в Эдинбурге показал, что мрамор (который, как мы знаем, состоит главным образом из карбоната кальция, СаСОз) можно разложить на негащеную известь (оксид кальция, СаО) и газ (диоксид углерода, Oj) и что этот процесс обратим. Его эксперименты показали существование различных газов и возможность их участия в химических реакциях подобно жидкостям и твердым веществам, Один из современников Блэка, Джон Робинсон, писал [c.271]

Применение отдельных природных разновидностей СаСОз различно. Известняк служит исходным сырьем для получения важнейших строительных материалов — извести и цемента. Мел используется в качестве минеральной краски, как основа составов для полировки и т. д. Мрамор является прекрасным материалом для скульптурных работ, изготовления электрических распределительных щитов и т. д [c.389]

д. Мрамор является прекрасным материалом для скульптурных работ, изготовления электрических распределительных щитов и т. д [c.389]

Если для получения оксида кальция СаО используется природное сырье, состоящее преимущественно из a Oj (например, известняк, мергель, мрамор или мел), то СаО принято называть известью. Гетерогенное равновесие в реакции СаСОз(тв.) СаО(тв.) -Ь С02(г.), [c.241]

Второй кусочек мрамора, величиной с горошину, поместить в сухой тигель и поставить прокаливать в горячую муфельную печь. (Температура муфельной печи должна быть около 910°.) Через 20—25 мин. железными щипцами перенести тигель в эксикатор и охладить его там до комнатной температуры. После охлаждения вынуть тигель и полученную окись кальция смочить 1—2 каплями дистиллированной воды. Что наблюдается Добавить в тигель еще 8—10 капель воды размешать в ней об-разававшийся гидрат окиси, кальция (гашеную известь) и дать [c.295]

Второй кусочек мрамора, величиной с горошину, поместить в сухой тигель и поставить прокаливать в горячую муфельную печь. (Температура в муфельной печи должна быть около 910 °С.) Через 20—25 мин железными щипцами перенести тигель в эксикатор и охладить его там до комнатной температуры. После охлаждения вынуть тигель и полученную окись кальция смочить 1 -2 каплями дистиллирозаннои воды. Что наб.людается Добавить в тигель еше 8—10 капель воды, размешать в ней образовавшуюся гидроокись кальция (гашеную известь) и дать ей отстояться. Доказать присутствие в растворе гидроокиси кальция, добавив туда 1 каплю фенолфталеина. [c.325]

(Температура в муфельной печи должна быть около 910 °С.) Через 20—25 мин железными щипцами перенести тигель в эксикатор и охладить его там до комнатной температуры. После охлаждения вынуть тигель и полученную окись кальция смочить 1 -2 каплями дистиллирозаннои воды. Что наб.людается Добавить в тигель еше 8—10 капель воды, размешать в ней образовавшуюся гидроокись кальция (гашеную известь) и дать ей отстояться. Доказать присутствие в растворе гидроокиси кальция, добавив туда 1 каплю фенолфталеина. [c.325]

Аммиак в виде аммиачной воды подают в вихре вые реакторы, заполненные контактной зернистой массой (мелкий кварцевый песок или мраморная крошка диаметром 0,2—0,1 мм), на.ходящейся во взве шенном состоянии для возможно большего контак та реагента с водой. Карбонат кальция оседает на зернах контактной массы. По мере нарастания слоя кальция диаметр зерен увеличивается до 1,5—2,0 мм и они выводятся из нижней части реактора, унося с собой загрязнитель. Зерна песка или мрамора, покрытые отложениями СаСОз, могут быть использо ваны как сырье для получения высококачественной извести, кальциевой селитры или для нейтрализации кислых стоков на этом же предприятии, [c. 162]

162]

Получение. Рассчитанное количество мрамора поместить в стакан и прилить небольшими порциями двойное количество соляной кислоты. По окончании реакции жидкость с нерастворив-шегося осадка слить в другой стакан и добавить к ней несколько крупинок хлорной извести для окисления железа. Прокипятить 2—5 минут. К горячему раствору прилить известковой воды до слабо-щелочной реакции, дать смеси отстояться в течение 10 минут и профильтровать. Фильтрат нейтрализовать и упарить до удельного веса 1,44. Охладить и внести в него в качестве затравки несколько кристаллов a lj-OHjO. По истечении 20—30 минут раствор слить, а выпавшие кристаллы перенести на сухой фильтр в воронку и промыть минимальным количеством холодной воды. Кристаллы отжать листами фильтровальной бумаги и высушить в теплом сухом месте (на воздухе). Рассчитать выход продукта в процентах от теоретического. [c.188]

Ход работы. Чтобы приготовить препарат, необходимо иметь реактив — раствор фенола в нитробензоле. Реактив готовят в сравнительно небольших количествах (20—30 сж ), помещая в склянку с притертой пробкой 30 нитробензола, 10 капель дистиллированной воды и 10 г кристаллического фенола. Склянку закрывают пробкой и осторожно периодически взбалтывают до полного растворения фенола в нитробензоле. Затем раствор оставляют отстаиваться. Полученная прозрачная жидкость является реактивом для перевода свободной извести в фенолят кальция. Прежде чем применять ее в качестве реактива, необходимо проверить степень ее химической активности. Для этого в обычную лабораторную муфельную электропечь помещают несколько кусков белого мрамора или чистого мела и прокаливают их при температуре около 1000° С (1273° К) в течение 3—4 ч. При этом карбонат кальция превращается в окись кальция. Обожженный продукт быстро измельчают и переносят в банку с плотно пришлифованной пробкой, где хранят до употребления. Маленький кусочек окиси кальция быстро растирают в агатовой ступке до порошкообразного состояния. Часть его (примерно 1 мм ) микросовком переносят на предметное стекло, покрывают покровным стеклом и к краю последнего на предметное стекло наносят каплю свежеприготовленного реактива с таким расчетом, чтобы реактив смочил порошок и прореагировал с ним.

Реактив готовят в сравнительно небольших количествах (20—30 сж ), помещая в склянку с притертой пробкой 30 нитробензола, 10 капель дистиллированной воды и 10 г кристаллического фенола. Склянку закрывают пробкой и осторожно периодически взбалтывают до полного растворения фенола в нитробензоле. Затем раствор оставляют отстаиваться. Полученная прозрачная жидкость является реактивом для перевода свободной извести в фенолят кальция. Прежде чем применять ее в качестве реактива, необходимо проверить степень ее химической активности. Для этого в обычную лабораторную муфельную электропечь помещают несколько кусков белого мрамора или чистого мела и прокаливают их при температуре около 1000° С (1273° К) в течение 3—4 ч. При этом карбонат кальция превращается в окись кальция. Обожженный продукт быстро измельчают и переносят в банку с плотно пришлифованной пробкой, где хранят до употребления. Маленький кусочек окиси кальция быстро растирают в агатовой ступке до порошкообразного состояния. Часть его (примерно 1 мм ) микросовком переносят на предметное стекло, покрывают покровным стеклом и к краю последнего на предметное стекло наносят каплю свежеприготовленного реактива с таким расчетом, чтобы реактив смочил порошок и прореагировал с ним. Приготовленный таким образом препарат помещают на предметный столик и через микроскоп наблюдают процесс образования кристаллов фенолята кальция. [c.273]

Приготовленный таким образом препарат помещают на предметный столик и через микроскоп наблюдают процесс образования кристаллов фенолята кальция. [c.273]

Очень удобный прибор для получения газов предложен Дементьевым (рис. 56). В левое колено прибора помещают кусочек медной сетки, а на нее несколько кусочков сернистого железа (мрамора и т. п.). Кислоту наливают в правое колено в таком количестве, чтобы она покрывала кусочки сернистого железа. Правое колено закрывают пробкой с хлоркальциевой трубкой, наполненной натронной известью, а левое — пробкой со стеклянной трубкой, соединенной с отрезком резиновой трубки, к которой присоединен капилляр. В отводную трубку помещают рыхлый комок ваты для улавливания брызг жидкости. [c.60]

Карбонат кальция СаСОз (мел, мрамор, известняк) применяется для получения негашеной извести и углекислого газа, широко используется как строительный материал. Свежеосажденный СаСОз используют для изготовления зубного порошка и пр. [c.223]

[c.223]

ИЗВЕСТНЯКИ — осадочные горные породы, состоящие в основном из минерала кальцита (СаСО ,). Содержат переменное количество различных примесей. Средний химич. состав 5,19% SiO 0,06% TiO 0,81% AL,О, 0,54% Fe Og 7,89% MgO 42,57% aO 0,05% Na. O 0,33% K O 0,77% h3O 0,04% PoOj 41,54%, O 0,05% SO3 0,23%, opr. По мере увеличения примеси карбоната магния И. переходят через ряд промежуточных разновидностей в доломит ы с увеличением содержания глинистых частиц— в м е р г е л и, а затем в известковистые глины с ростом содержания грубых обломочных частиц—в песчаники. При перекристаллизации под воздействием высокой темп-ры И. превращаются в мрамор. И. чаще всего образуются на дне морей в результате накопления органич. остатков (напр., раковин) либо путем химич. осаждения СаСОд из морской воды. Гораздо реже встречаются И., отложившиеся на дне пресноводных водоемов. И. залегают обычно в виде пластов. Опи широко распространены среди отложений различных геологич. систем, преим. последо-кембрийских, слагая приблизительно 20% от общего количества осадочных пород. И. используются как строительные материалы, сырье для произ-ва извести и известковых цементов, в качестве флюсов при выплавке чугуна из железных руд, для известкования кислых подзолистых почв, для получения углекислого газа СОо, широко используемого в произ-ве соды, в литографском произ-ве, для скульптурных работ и т. д. А. Б. Ронов. [c.69]

последо-кембрийских, слагая приблизительно 20% от общего количества осадочных пород. И. используются как строительные материалы, сырье для произ-ва извести и известковых цементов, в качестве флюсов при выплавке чугуна из железных руд, для известкования кислых подзолистых почв, для получения углекислого газа СОо, широко используемого в произ-ве соды, в литографском произ-ве, для скульптурных работ и т. д. А. Б. Ронов. [c.69]

1. Производство извести | |||

269. | Выгрузчик извести из печей | Костюм для защиты от повышенных температур | 1 шт. |

Обувь специальная кожаная и из других материалов для защиты от механических воздействий (ударов, проколов, порезов) или | 1 пара | ||

Обувь специальная кожаная для защиты от общих производственных загрязнений и механических воздействий | 1 пара | ||

Рукавицы швейные защитные или | 12 пар | ||

Перчатки швейные защитные, или | 12 пар | ||

Изделия трикотажные перчаточные | 12 пар | ||

Каска защитная или | 1 шт. | ||

Каскетка защитная | 1 шт. на 3 года | ||

Очки защитные или | до износа | ||

Щиток защитный лицевой | до износа | ||

Противоаэрозольное средство индивидуальной защиты органов дыхания с фильтрующей полумаской или | до износа | ||

Противоаэрозольное средство индивидуальной защиты органов дыхания с изолирующей лицевой частью, или | до износа | ||

Противогазовое средство индивидуальной защиты органов дыхания с изолирующей лицевой частью, или | до износа | ||

Противогазоаэрозольное (комбинированное) средство индивидуальной защиты органов дыхания с изолирующей лицевой частью | до износа | ||

На наружных работах зимой дополнительно: | |||

Костюм для защиты от пониженных температур (в том числе отдельными предметами: куртка, брюки, полукомбинезон) или | по поясам | ||

Комбинезон для защиты от пониженных температур | по поясам | ||

Обувь специальная кожаная и из других материалов для защиты от пониженных температур | по поясам | ||

270. | Моторист холодильного барабана | Костюм для защиты от общих производственных загрязнений и механических воздействий (в том числе отдельными предметами: куртка, брюки, полукомбинезон) или | 1 шт. |

Комбинезон для защиты от нетоксичной пыли, механических воздействий и общих производственных загрязнений, или | 1 шт. | ||

Костюм для защиты от нетоксичной пыли | 1 шт. | ||

Обувь специальная кожаная и из других материалов для защиты от механических воздействий (ударов, проколов, порезов) или | 1 пара | ||

Обувь специальная кожаная для защиты от общих производственных загрязнений и механических воздействий | 1 пара | ||

Рукавицы швейные защитные или | 6 пар | ||

Перчатки швейные защитные, или | 6 пар | ||

Изделия трикотажные перчаточные | 6 пар | ||

Каска защитная или | 1 шт. | ||

Каскетка защитная | 1 шт. на 2 года | ||

Очки защитные или | до износа | ||

Щиток защитный лицевой | до износа | ||

На наружных работах зимой дополнительно: | |||

Костюм для защиты от пониженных температур (в том числе отдельными предметами: куртка, брюки, полукомбинезон) или | по поясам | ||

Комбинезон для защиты от пониженных температур | по поясам | ||

Обувь специальная кожаная и из других материалов для защиты от пониженных температур | по поясам | ||

271. | Садчик камня в обжигательные печи | Костюм для защиты от общих производственных загрязнений и механических воздействий (в том числе отдельными предметами: куртка, брюки, полукомбинезон) или | 1 шт. |

Комбинезон для защиты от нетоксичной пыли, механических воздействий и общих производственных загрязнений, или | 1 шт. | ||

Костюм для защиты от нетоксичной пыли | 1 шт. | ||

Обувь специальная кожаная и из других материалов для защиты от механических воздействий (ударов, проколов, порезов) или | 1 пара | ||

Обувь специальная кожаная для защиты от общих производственных загрязнений и механических воздействий | 1 пара | ||

Рукавицы швейные защитные или | 12 пар | ||

Перчатки швейные защитные, или | 12 пар | ||

Изделия трикотажные перчаточные | 12 пар | ||

Каска защитная или | 1 шт. на 2 года | ||

Каскетка защитная | 1 шт. на 2 года | ||

Очки защитные или | до износа | ||

Щиток защитный лицевой | до износа | ||

Противоаэрозольное средство индивидуальной защиты органов дыхания с фильтрующей полумаской или | до износа | ||

Противоаэрозольное средство индивидуальной защиты органов дыхания с изолирующей лицевой частью, или | до износа | ||

Противогазовое средство индивидуальной защиты органов дыхания с изолирующей лицевой частью, или | до износа | ||

Противогазоаэрозольное (комбинированное) средство индивидуальной защиты органов дыхания с изолирующей лицевой частью | до износа | ||

На наружных работах зимой дополнительно: | |||

Костюм для защиты от пониженных температур (в том числе отдельными предметами: куртка, брюки, полукомбинезон) или | по поясам | ||

Комбинезон для защиты от пониженных температур | по поясам | ||

Обувь специальная кожаная и из других материалов для защиты от пониженных температур | по поясам | ||

Производство извести.

Монастырев А.В. 1971 | Библиотека: книги по архитектуре и строительству

Монастырев А.В. 1971 | Библиотека: книги по архитектуре и строительствуВ книге описаны основные виды извести и ее свойства. Изложены основы теплотехники и описаны наиболее распространенные приборы теплового контроля. Даиы характеристики основных видов карбонатного сырья и способы его добычи. Подробно рассмотрены процессы производства извести, приведено устройство и технические характеристики технологического оборудования, описана его работа и правила эксплуатации, а также технический контроль процессов производства и качества готовой продукции. Рассмотревы основные элементы шахтиых и вращающихся печей и схемы автоматизации их. В книге освещены основные принципы организации и экономики производства извести.

Введение

Глава I. Общие сведения об извести и ее применении

§ 1. Виды извести и ее применение

§ 2. Основные требования к извести

Глава II. Сведения из теплотехники

§ 3. Способы передачи тепла

§ 4. Топливо для обжига извести

Топливо для обжига извести

§ 5. Горение топлива

§ 6. Движение газов

§ 7. Естественная и искусственная тяга

Глава III. Карбонатное сырье для производства извести

§ 8. Характеристика карбонатного сырья

§ 9. Разработка месторождений

§ 10. Складирование сырья и топлива

§ 11. Контроль качества сырья и топлива

Глава IV. Переработка, транспортирование и дозирование материалов. Очистка воздуха и газов от пыли

§ 12. Дробление и помол

§ 13. Сортировка и сепарация

§ 14. Транспортирование и дозирование

§ 15. Очистка дымовых газов и воздуха от пыли

Глава V. Общие сведения об обжиге карбонатных пород на известь

Глава VI. Обжиг карбонатных пород в шахтных известеобжигательных печах

§ 16. Конструктивные элементы шахтных известеобжигательных печей

§ 17. Устройство и работа шахтных пересыпных печей

§ 18. Эксплуатация шахтных пересыпных печей

§ 19. Устройство и работа шахтных печей с выносными полугазовыми топками

§ 20. Эксплуатация шахтных печей с выносными полугазовыми топками

Эксплуатация шахтных печей с выносными полугазовыми топками

§ 21. Устройство и работа шахтных печей на газообразном топливе

§ 22. Эксплуатация шахтных печей на газообразном топливе

§ 23. Устройство и работа шахтных печей на жидком топливе

§ 24. Эксплуатация шахтных печей на жидком топливе

$ 25. Автоматизация шахтных печей

Глава VII. Обжиг карбонатных пород в известеобжигательных вращающихся печах

§ 26. Устройство и работа вращающихся печей с внутренними теплообменными устройствами

§ 27. Устройство и работа запечных теплообменников

§ 28. Эксплуатация вращающихся печей

§ 29. Автоматический контроль и регулирование обжига

Глава VIII. Обжиг карбонатных пород в известеобжигательных печах кипящего слоя

Глава IX. Контроль процесса обжига известняка и качества извести

§ 30. Контроль процесса обжига

§ 31. Контроль качества извести

Глава X. Гашение извести

§ 32. Оборудование для гашения извести и его эксплуатация

Оборудование для гашения извести и его эксплуатация

§ 33. Контроль качества гашеной извести

Глава XI. Складирование продукции

§ 34. Устройство, работа и эксплуатация складского оборудования

§ 35. Контроль качества продукции на складе

Глава XII. Технологические схемы производства извести и известняковой муки

§ 36. Технологические схемы производства комовой и молотой извести в шахтных печах

§ 37. Технологические схемы производства комовой и мелкодисперсной извести во вращающихся печах

§ 38. Технологическая схема производства воздушной гашеной извести в гидраторах непрерывного действия

§ 39. Технологические схемы производства известняковой муки

Глава XIII. Техника безопасности

§ 40. Общие положения об охране труда и технике безопасности на предприятии

§ 41. Производственные вредности и пути их устранения

§ 42. Правила техники безопасности при эксплуатации электрифицированных и газифицированных технологических аппаратов, машин и механизмов

Глава XIV. Сведения по организации и экономике производства

Сведения по организации и экономике производства

§ 43. Организация социалистического производства

§ 44. Организация труда, нормирование и оплата

§ 45. Планирование и хозяйственный расчет производства

Литература

Способ получения извести

Изобретение относится к строительной промышленности, и может быть использовано при производстве извести путем обжига известняка в специальных печах.

Известные способы обжига известняка осуществляют за счет тепла при сгорании топлива во вращающихся и шахтных печах. Преимущества вращающихся печей — получение извести высокого качества, использование любого вида топлива, высокая производительность, но, как недостаток, — при больших габаритных размерах печей. Известен способ получения извести по патенту на изобретение RU 2348587, МПК С04В 2/12, опубл. 10.03.2009, согласно которому известняк дробят и через коаксиально расположенные отверстия по оси вращения поворотного барабана мельницы подают в пылесборник пылевидные частицы дробимого материала. Дозируют по весу известняк и твердое топливо, отсеивая фракции топлива менее 20 мм. Загружают шихту во вращающуюся печь, где перемешивают ее с СО2 и обжигают при 450-1000°С в течение 4-5 минут. Основным недостатком способов получения извести во вращающихся печах является большой удельный уровень потребления топлива на тонну выпускаемой продукции. Так, по данным В. Бюльдикевича («Энергосберегающие технологии производства извести из влажного и рыхлого мела», журнал «Строительные материалы», №5 — 2012, с. 11-13) на производство 1 т извести во вращающихся печах затрачивается 280-320 кг условного топлива. Это значительно больше, чем при обжиге известняка в шахтных печах. Для отечественного сырья с влажностью от 25 до 30 процентов средний удельный расход условного топлива составляет 180-200 кг на одну тонну извести.

Дозируют по весу известняк и твердое топливо, отсеивая фракции топлива менее 20 мм. Загружают шихту во вращающуюся печь, где перемешивают ее с СО2 и обжигают при 450-1000°С в течение 4-5 минут. Основным недостатком способов получения извести во вращающихся печах является большой удельный уровень потребления топлива на тонну выпускаемой продукции. Так, по данным В. Бюльдикевича («Энергосберегающие технологии производства извести из влажного и рыхлого мела», журнал «Строительные материалы», №5 — 2012, с. 11-13) на производство 1 т извести во вращающихся печах затрачивается 280-320 кг условного топлива. Это значительно больше, чем при обжиге известняка в шахтных печах. Для отечественного сырья с влажностью от 25 до 30 процентов средний удельный расход условного топлива составляет 180-200 кг на одну тонну извести.

При производстве извести в шахтных печах известняк в шахтную печь загружают периодически или непрерывно сверху. Материал по мере выгрузки извести опускается вниз, и навстречу обжигаемому материалу просачиваются горячие дымовые газы. По характеру процессов, протекающих в шахтной печи, различают зоны подогрева, обжига и охлаждения. Известен способ обжига кускового известняка в шахтной печи по патенту на изобретение RU 2213918, МПК F27B 1/00, опубл. 10.10.2003. Обжиг кускового известняка в шахтной печи включает подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом. На нижний и верхний уровень топливосжигающих устройств подают газообразное топливо и газ-окислитель для горения топлива, в качестве которого на верхнем уровне топливосжигающих устройств используют воздух. В качестве газа-окислителя для горения топлива на нижнем уровне топливосжигающих устройств, расположенных на расстоянии 1,4-2,0 м от топливосжигающих устройств верхнего уровня, используют атмосферный воздух, причем подают его в количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,2-0,15. Способ обеспечивает снижение удельного расхода условного топлива до 131-133 кг/т.

По характеру процессов, протекающих в шахтной печи, различают зоны подогрева, обжига и охлаждения. Известен способ обжига кускового известняка в шахтной печи по патенту на изобретение RU 2213918, МПК F27B 1/00, опубл. 10.10.2003. Обжиг кускового известняка в шахтной печи включает подогрев, обжиг известняка и охлаждение получаемой извести, осуществляемые в противотоке с продуктами горения топлива и воздухом. На нижний и верхний уровень топливосжигающих устройств подают газообразное топливо и газ-окислитель для горения топлива, в качестве которого на верхнем уровне топливосжигающих устройств используют воздух. В качестве газа-окислителя для горения топлива на нижнем уровне топливосжигающих устройств, расположенных на расстоянии 1,4-2,0 м от топливосжигающих устройств верхнего уровня, используют атмосферный воздух, причем подают его в количестве, соответствующем величине коэффициента расхода воздуха αнижн, равном 0,2-0,15. Способ обеспечивает снижение удельного расхода условного топлива до 131-133 кг/т. Однако, выпуск небольших объемов извести или незначительных запасов сырья на месте строительства является экономически нецелесообразным в шахтных печах. К тому же при обжиге известняка в шахтных печах трудно изменять режим его обжига.

Однако, выпуск небольших объемов извести или незначительных запасов сырья на месте строительства является экономически нецелесообразным в шахтных печах. К тому же при обжиге известняка в шахтных печах трудно изменять режим его обжига.

Наиболее близким к заявляемому способу является способ прокалки сыпучих материалов в печи по патенту на изобретение RU 2247288, МПК F27B 1/00, опубл. 27.02.2005. Подготовленное сырье через загрузочное приспособление подают сверху в зону обжига цилиндрического футерованного корпуса (футерованной печи) и перемещают его вертикально сверху вниз по полой винтообразной поверхности, закрепленной на осевой трубе внутри футерованной печи.

Полость винтообразной поверхности выполняет функцию жарового канала, поэтому при перемещении сырья по винтообразной поверхности одновременно происходит его обжиг указанной винтообразной поверхностью. Для предотвращения зависания материала его подвергают вибрации за счет вибрации печи, основание которой установлено на вибраторах. Полученный в процессе обжига материал разгружают через окно, выполненное в нижней части футерованной печи. Дутье горячего воздуха при таком способе обжига материала происходит в закрытом жаровом канале, выход газов из жарового канала осуществляется в верхней части печи. Такой способ обжига улучшает качество прокаливаемого материала, экологические показатели, снижает удельный расход топлива. По сравнению с предыдущими аналогами снижены и габариты печи. Недостатком прототипа является невысокий КПД теплопередачи газовой горелки при нагревании сыпучего материала. К тому же для реализации способа требуется печь сложной конструкции, предусматривающая изготовление сварной полой винтовой поверхности, а для вибрации осевой трубы с винтообразной поверхностью и сыпучего материала — наличие мощных вибраторов.

Полученный в процессе обжига материал разгружают через окно, выполненное в нижней части футерованной печи. Дутье горячего воздуха при таком способе обжига материала происходит в закрытом жаровом канале, выход газов из жарового канала осуществляется в верхней части печи. Такой способ обжига улучшает качество прокаливаемого материала, экологические показатели, снижает удельный расход топлива. По сравнению с предыдущими аналогами снижены и габариты печи. Недостатком прототипа является невысокий КПД теплопередачи газовой горелки при нагревании сыпучего материала. К тому же для реализации способа требуется печь сложной конструкции, предусматривающая изготовление сварной полой винтовой поверхности, а для вибрации осевой трубы с винтообразной поверхностью и сыпучего материала — наличие мощных вибраторов.

Техническая проблема, решаемая изобретением, направлена на создание более простого и экономичного способа, не требующего громоздкого и сложного оборудования, позволяющего производить небольшие объемы извести и регулировать процесс обжига для повышения качества получаемой извести.

Для решения указанной проблемы, как и по прототипу, подготовленное сырье подают в зону обжига футерованной печи, в процессе перемещения сырья в зоне обжига его подвергают вибрации, а полученную в процессе обжига известь разгружают через окно, выполненное в нижней части футерованной печи.

В отличие от прототипа согласно заявляемому способу сырье подают и перемещают в зоне обжига по вибрационному конвейеру, расположенному горизонтально в нижней части футерованной печи. Перемещают сырье в зоне обжига со скоростью 400-800 мм/мин с амплитудой вибрации 2-4 мм и частотой вибрации 1000-1500 1/мин. Отличием является также то, что обжиг сырья проводят комбинированным нагревом. Для нагрева используют каталитический теплогенератор переменной мощности, который закрепляют в верхней части футерованной печи над вибрационным конвейером, и источник инфракрасного излучения, закрепленный внутри футерованной печи. Выделяющиеся в процессе обжига газы удаляют через окна, выполненные в футерованной печи.

На чертеже приведено устройство для реализации заявляемого способа. В нижней части футерованной печи 1 установлен вибрационный конвейер 2, на который из бункера 3 подают для обжига сырье (известняк). В верхней части футерованной печи 1 закреплен каталитический теплогенератор 4 с зеркальным теплоотражателем 5. Источник инфракрасного излучения на чертеже не показан. Он может быть закреплен в любом удобном месте: сбоку, сверху или в нижней части футерованной печи. Для удаления выделяющихся в процессе обжига газов в футерованной печи 1 выполнены окна 6 и 7. Для сбора готовой извести служит приемный бункер 8.

Способ осуществляют следующим образом.

Предварительно приготовленный и отобранный известняк размером от 20 до 50 мм из бункера 3 подают на желоб вибрационного конвейера 2. Виброприводом создают возмущающую силу и предают грузонесущему органу (желобу) вибрационного конвейера колебательные движения амплитудой 2-4 мм и частотой вибрации 1000-1500 1/мин. В зоне обжига каталитическим теплогенератором 4 совместно с источником инфракрасного излучения обеспечивают нагрев известняка до температуры 980°-1200°С. Выбор марок указанных теплоносителей осуществляют согласно условию обеспечения ими суммарной температуры обжига 980°-1200°С. Известняк перемещают в зоне обжига по вибрационному конвейеру 2 со скоростью 400-800 мм/мин. Режимы перемещения известняка, амплитуду и частоту вибрации, температуру обжига регулируют в зависимости от размеров кусков известняка. Указанные значения скорости вибрационного конвейера и параметры колебаний были установлены экспериментально. Эксперименты показали, что именно в этих пределах регулирование режима обжига известняка обеспечивает достаточный его обжиг для получения качественной извести. Выделяющиеся в процессе обжига известняка газы удаляются через окна 6, 7, выполненные в футерованной печи 1. Готовую известь после обжига через окно, выполненное в нижней части футерованной печи 1, собирают в приемный бункер 8.

В зоне обжига каталитическим теплогенератором 4 совместно с источником инфракрасного излучения обеспечивают нагрев известняка до температуры 980°-1200°С. Выбор марок указанных теплоносителей осуществляют согласно условию обеспечения ими суммарной температуры обжига 980°-1200°С. Известняк перемещают в зоне обжига по вибрационному конвейеру 2 со скоростью 400-800 мм/мин. Режимы перемещения известняка, амплитуду и частоту вибрации, температуру обжига регулируют в зависимости от размеров кусков известняка. Указанные значения скорости вибрационного конвейера и параметры колебаний были установлены экспериментально. Эксперименты показали, что именно в этих пределах регулирование режима обжига известняка обеспечивает достаточный его обжиг для получения качественной извести. Выделяющиеся в процессе обжига известняка газы удаляются через окна 6, 7, выполненные в футерованной печи 1. Готовую известь после обжига через окно, выполненное в нижней части футерованной печи 1, собирают в приемный бункер 8. Регулирование процессов обжига известняка за счет изменения колебаний и скорости вибрационного конвейера и использование эффективного комбинированного теплоносителя (каталитического теплогенератора и источника инфракрасного излучения) позволяют упростить и само устройство для реализации заявляемого способа в сравнении с прототипом, а сам способ получения извести сделать проще и экономичнее.

Регулирование процессов обжига известняка за счет изменения колебаний и скорости вибрационного конвейера и использование эффективного комбинированного теплоносителя (каталитического теплогенератора и источника инфракрасного излучения) позволяют упростить и само устройство для реализации заявляемого способа в сравнении с прототипом, а сам способ получения извести сделать проще и экономичнее.

известковая вода и молоко это, состав из чего делают, химическая Са ОН 2, гашеная, негашеная и жженая известь

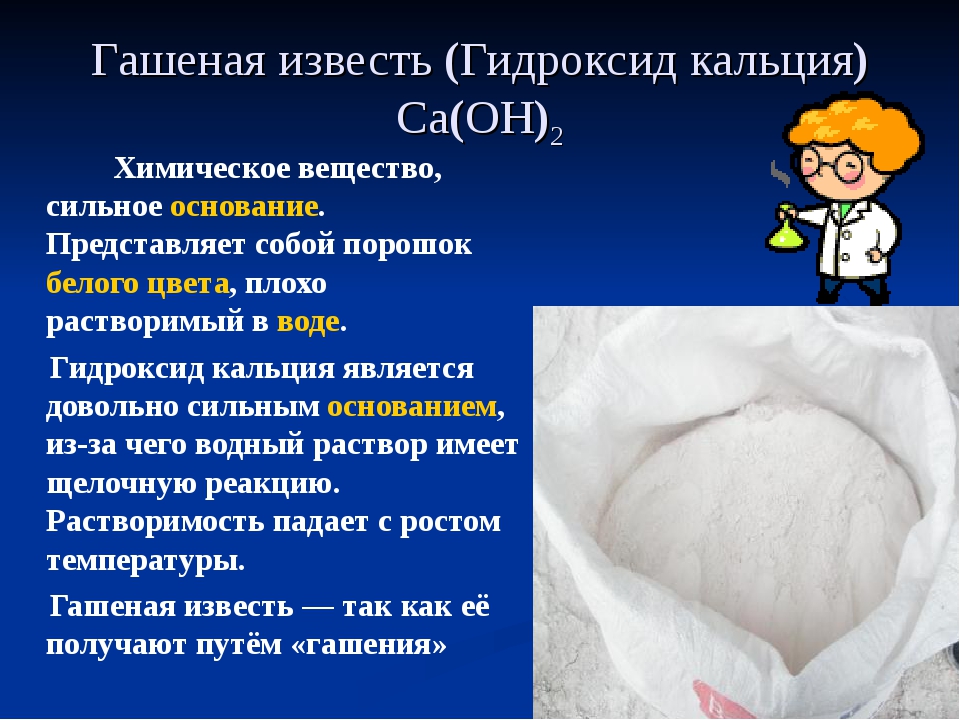

Такой материал, как гашеная известь, известен человечеству с давних времен. Благодаря своим полезным свойствам его применение не утратило актуальности и до сегодняшнего времени. Разница коснулась только лишь расширения области использования. Для того чтобы понять, каким образом это произошло, необходимо узнать, какую гашеная известь имеет формулу, и как это влияет на ее взаимодействие с другими веществами.

Далеко не всегда в реальной жизни получение гашеной извести происходит в условиях, где нет дополнительных веществ. Нередко в реакцию добавляют магний, кварцевый песок и т.д. Это необходимо для усиления тех или иных свойств материала, который получится в результате взаимодействия всех компонентов.

Используемые названия гашеной извести

Ввиду довольно широкого распространения гашеной извести в разных регионах мира, а также в разных сферах деятельности, ее называли по-разному. Среди наиболее популярных и распространенных названий стоит выделить следующие:

Среди наиболее популярных и распространенных названий стоит выделить следующие:

Гидроксид кальция

- известь гашеная . Тут о ее применении. Произошло такое название вследствие того, что вещество производится путем погашения (то есть добавления воды).

Известь гашеная

Молоко известковое

- известковая вода. Этим термином обозначается полупрозрачный раствор, который получается после фильтрации.

Известковая вода

Известь пушонка

Также существует и ряд других названий и терминов, которые принято использовать по отношению к гашеной извести. Все они так или иначе использовались на протяжении определенного периода, или же применяются в настоящее время.

Химическая формула и состав вещества (щелочь + вода)

Состав гашеной извести довольно простой и понятный. Данное вещество состоит всего лишь из оксидов кальция, соединенных между собой в определенной последовательности. Получение гидроксида кальция считается также элементарным. Его умели производить в течение многих тысячелетий.

Получение гидроксида кальция считается также элементарным. Его умели производить в течение многих тысячелетий.

Для этого необходимо всего лишь добавить воду в оксид кальция, после чего данные компоненты нужно хорошо и тщательно между собой перемешать.

Химическая формула гашеной извести записывается, как Са(ОН)2. Процесс получения гидроксида кальция следующий: СаО+Н2О = Са(ОН)2.

Формула

При заливке оксида кальция водой получается известь, характеристики которой напрямую зависят от времени воздействия друг на друга первоначальных компонентов.

Если перемешивание длилось до 8 минут, то можно говорить о быстрогасящейся извести, около 25 минут – среднегасейщейся, а более получаса – долгогасящейся. Гашеная известь формула Са(ОН)2 – это соединение, водный раствор которого имеет щелочь.

Известь и ее технические свойства

Формула гашеной извести в химии известна уже давно. На сегодняшний день ее даже изучают в школьном курсе данного предмета. Нередко на уроках в присутствии учителя дети гасят оксиды кальция, замечая при этом бурную реакцию с выделением теплоты.

Нередко на уроках в присутствии учителя дети гасят оксиды кальция, замечая при этом бурную реакцию с выделением теплоты.

Но изготовление гидроксида кальция в промышленных масштабах – это немного другой процесс, требующий определенных правил и стандартов.

Регулируется он в РФ специальными нормативными документами под названием ГОСТ 9179-77. Именно на него должны ориентироваться все производители данного вещества.

Среди требований, которые обязательно к выполнению, стоит отметить следующие:

- производитель должен использовать только лишь карбонатные породы с возможностью применения небольшого количества минеральных добавок. Каждый сорт извести имеет свой объем дополнительных веществ, который в него можно внести. Он определен ГОСТами и не может быть нарушен.

- негашеная известь изготавливается в виде трех сортов. В ней не должно быть никаких добавок. Порошкообразная известь с дополнительными включениями может выпускаться в двух различных сортах;

Порошкообразная

- гашенный же материал также делится на два вида – с добавками и без них.

Без добавок

- кальциевая известь должна быть основана преимущественно на кальции. Количество оксида магния (MgO) в ней не должна превышать 5 процентов.

- согласно ГОСТам, доломитизированная известь может иметь в своем составе оксид магния (MgO) до 20 процентов.

- доломитовой известью считается материал, в котором оксид магния (MgO) занимает до 40 процентов всего объема.

Доломитовая известь

- гидравлическая известь подразумевает вхождения в свой компонентный состав таких веществ, как кремнезема, окислей железа, а также глины.

Свойства извести преимущественно зависят от двух основных факторов, которыми является процесс изготовления и обжиг породы. Термическая обработка позволяет создать в печи прочные обломки негашеного материала.

Чем более белым он получится, тем более качественный можно считать данный продукт. В свою очередь некоторые виды извести отличаются более серым цветом.

Когда происходит контакт негашеной извести с водой, из нее высвобождается газ, который имеется внутри.

После этого материал переходит в текучее состояние.

Его концентрации напрямую зависит от того, сколько было использовано воды. Прочность вещества может получиться различной, на что влияют технологические особенности изготовления. Может быть твердо обожжённый материал, средний вариант и мягко обожжённый материал.

Методика изготовления и получения извести

В целом весь заготовительный процесс извести заключается лишь в двух этапах производства:

- добыча непосредственно самой породы известняки и добавок, которые используются. Для комкового типа нередко используются отходы производства;

- обжиг заготовленных пород в специально созданных печных устройствах при высоких температурных режимах.

Известняк в сою очередь добывают в карьерах. Здесь характеристики карьерного песка. Для этого используют открытый способ. Породу раскалывают при помощи взрывчатки. Если проводить выборочную добычу, то получается сырье, однородное по своему химическому составу, что делать материал впоследствии более качественным.

Добыча

Подготовительный процесс полученного в карьере сырья подразумевает его дробление на мелкие кусочки. При этом они должны быть однородными. Связанно это с высокой температурой в печах, которая способная слишком маленькие частицы разрушать, а слишком большие – не полностью обжигать на весь объем.

Обжиг представляет собой основной этап производства воздушной извести. Температурный режим напрямую должен соответствовать тем примесям, которые есть в породе.

Сам процесс должен соответствовать всем требованиям технологии, так как любое нарушение может привести к тому, что получится в результате вещество низкого качества. К примеру, слишком обожжённая известь довольно плохо растворяется в воде.

К тому же у нее сравнительно более высокая плотность, что негативно сказывается на приготовлении растворов. Здесь о плотности речного песка. Для процесса обжига используют различные печи. В последнее время используют шахтные и вращающиеся трубчатые изделия.

Трубчатая печь

Первые отличаются тем, что в них процесс происходит непрерывно, что делает его более экономичным и рентабельным. Вторые же позволяют достичь наиболее высокого качества, так как в них температурное воздействие на породу происходит наиболее равномерно и правильно с точки зрения технологии.

Также дополнительно производителями разработаны устройства, которые позволяют осуществлять обжиг породы в кипящем слое или же во взвешенном состоянии.

Они используются преимущественно по отношению к самым мелким частицам материала. Недостатком такого производства является его довольно низкая экономичность.

Сфера применения известкового раствора

Гашеная известь благодаря своим свойствам обрела очень широкую сферу применения. Ее используют, как в личных целях многие люди, так и промышленности, как в строительстве различного рода объектов, так дезинфекции. Стоит выделить следующие конкретные способы применения данного вещества:

- для побелки деревьев – известь позволяет защитить их от некоторого рода вредителей;

Побелка деревьев

- при побелке внутренних помещений сооружений для проведения дезинфекции;

Проведение дезинфекции

- для окрашивания деревянных изделий, чтобы продлить им срок эксплуатации, защитив таким образом от процессов гниения и возгорания;

Окрашивание деревянных поверхностей

- для изготовления хлорки, применяемой преимущественно для дезинфекции;

Хлорка

- в качестве связующего материала в различных строительных растворах.

Здесь пропорции цементно известкового раствора для штукатурки;

Здесь пропорции цементно известкового раствора для штукатурки;

Соединительный раствор

- при изготовлении силикатного бетона. Здесь о расходе цемента на 1 куб бетона;

Силикатный бетон

- для изготовления удобрений в землю, повышающих производительность урожая;

Удобрение

- для дубления кож, как один из компонентов технологического процесса;

- для нейтрализации повышенной кислотности в случаях применения в соединениях с Са;

- для изготовления пищевых добавок, прежде всего Е526;

- для обнаружения наличия углекислого газа;

- в изготовлении сахара, используя известковое молоко;

- при необходимости дезинфекции зубов в стоматологических клиниках.

Кроме вышеперечисленных сфер, натронная известь применяется еще со многими другими целями. Тут формула натронной извести. Прежде всего на это повлияли ее очень полезные свойства и технические характеристики.

К тому же производство такого материала весьма легкое и не затруднительное.

Подробнее о применении извести смотрите на видео:

Поддержание рабочего состояния известняка

Стоимость извести на сегодняшний день не является сильно высокой, что связанно с повсеместным ее изготовлением и простотой технологического процесса производства. Но, несмотря на это, купив данный материал, необходимо понимать, каким образом можно продлить срок его рабочего состояния.

Существуют следующие рекомендации специалистов:

- если изменяется плотность материала из-за того, что из него испаряется влага, в него можно всего лишь добавить немного воды;

- в процессе использования гашеной извести ее нужно все время перемешивать;

- добавлять воду стоит до того состояния, пока материал не перестанет ее впитывать в себя;

- чтобы хранить известь, необходимо ее сверху засыпать слоем песка гост 8736 высотой в 20 сантиметров;

- если большой объем материала хранится зимой на открытой грунте, стоит уберечь его от морозов.

Для этого верху нужно его засыпать песком, поверх которого добавить слой грунта. Здесь теплоемкость песка;

Для этого верху нужно его засыпать песком, поверх которого добавить слой грунта. Здесь теплоемкость песка; - применять материал, в котором есть опилки, включения или комки, не стоит. Это может существенно повлиять на целостность поверхности, которая обрабатывается;

- если известь будет использована для приготовления раствором, то она должна иметь выдержку не менее двух недель. Для штукатурных работ ее нужно продлить до 4 недель.

В случае выполнения всех вышеперечисленных требований, гашеная известь будет довольно хорошо использоваться для различных целей без каких-либо проблем. Если они возникнут, то это может говорить о плохом качестве материала, а не об условиях хранения и применения.

Заключение

Формула гашеной и негашеной извести известна уже длительный период времени, тогда как использование этих материалов имеет многовековую историю. За этот период они нисколько не утратили свою актуальность и полезность, как для человека, так и для общества в целом.

Промышленное изготовление данного материала способствует промышленному развитию и совершенствованию многих технологий. Именно поэтому очень важно, чтобы процесс производства осуществлялся четко по ГОСТам и в соответствии с определенными правилами. В таком случае использование извести будет выгодным и полезным.

Производство гашеной извести

Гашеную известь получают действием на негашеную воздушную известь воды. В основе процесса гашения лежит реакция

CaO+H2O↔Ca(OH)2+65 кДж/моль.

В начальный период гашения вода соприкасается с зернами извести и интенсивно взаимодействует с поверхностным слоем. На зернах образуется плёнка из Ca(OH)2,которая препятствует проникновению воды к внутренним слоям извести, и процесс гидратации постепенно замедляется. В процессе гашения выделяется значительное количество теплоты, при этом температура повышается и становится достаточной не только для интенсивного парообразования, но и для возгорания дерева. Повышение температуры влияет на процесс гашения двояко. С одной стороны, при повышении температуры снижается растворимость Ca(OH)2 и на зёрнах ещё не прореагировавшей извести образуются более толстые плёнки Ca(OH)2, с другой — процесс диффузии воды через эти плёнки к извести резко ускоряется. В результате при повышении температуры на 100С скорость гашения удваивается. Однако при гашении нельзя допускать избыточного нагревания материала. Реакция гидратации оксида кальция обратима, и частичная дегидратация гидроксида возможна уже при температуре 300-3500С. При этом образуется вторичный оксид кальция, уплотненный и плохо гасящийся. При повышении температуры гашения образуются крупные зёрна и агрегаты гидроксида, не способные образовывать высокопластичное тесто. Температура гасящейся массы должна поддерживаться в пределах 50-800С.

Повышение температуры влияет на процесс гашения двояко. С одной стороны, при повышении температуры снижается растворимость Ca(OH)2 и на зёрнах ещё не прореагировавшей извести образуются более толстые плёнки Ca(OH)2, с другой — процесс диффузии воды через эти плёнки к извести резко ускоряется. В результате при повышении температуры на 100С скорость гашения удваивается. Однако при гашении нельзя допускать избыточного нагревания материала. Реакция гидратации оксида кальция обратима, и частичная дегидратация гидроксида возможна уже при температуре 300-3500С. При этом образуется вторичный оксид кальция, уплотненный и плохо гасящийся. При повышении температуры гашения образуются крупные зёрна и агрегаты гидроксида, не способные образовывать высокопластичное тесто. Температура гасящейся массы должна поддерживаться в пределах 50-800С.

На процесс гашения влияет наличие примесей. Силикаты и алюминаты, образовавшиеся в процессе обжига, при гашении постепенно гидрируются. Но в связи с тем что гидратация происходит ещё до применения извести, они не придают готовому продукту водостойкости. Часть ошлакованных кусков, так называемый пережог, а также не разложившийся CaCO3 – недожог, не гасятся и остаются в виде балласта, особенно если известь обжигалась при высоких температурах. Пережог гасится значительно медленнее, чем воздушная известь, в отдельных случаях, в отдельных случаях это происходит уже в строительном растворе, вызывая нарушение его целостности.

Но в связи с тем что гидратация происходит ещё до применения извести, они не придают готовому продукту водостойкости. Часть ошлакованных кусков, так называемый пережог, а также не разложившийся CaCO3 – недожог, не гасятся и остаются в виде балласта, особенно если известь обжигалась при высоких температурах. Пережог гасится значительно медленнее, чем воздушная известь, в отдельных случаях, в отдельных случаях это происходит уже в строительном растворе, вызывая нарушение его целостности.

На процесс гашения большое влияние оказывают различные добавки. Установлено, что электролиты, увеличивающие растворимость извести или образующие при взаимодействии с ней более растворимые вещества, ускоряют процесс гашения. К таким добавкам-ускорителям относятся NaCl, CaCl2, MgCl2, BaCl2, NH4Cl, HNO3, Ca(NO3)2 и др. Ускоряет процесс гашения извести также механическое перемешивание, вибрирование. При этих процессах с непрореагировавших частиц сдирается оболочка Ca(OH)2. Добавки, которые при взаимодействии с известью образуют труднорастворимые вещества, выделяющиеся на частицах в виде плёнок, труднопроницаемых для воды, замедляют гашение. К добавкам-замедлителям относятся соли серной, фосфорной, щавелевой кислот, а также некоторые другие соли с многозарядными анионами – K2SO4, K2CrO4, CaSO4, CaSO4 ∙2H2O. Замедлителями гашения извести являются также поверхностно-активняые добавки. Их тормозящее действие объясняется тем, что на поверхности зёрен извести образуется мономолекулярный ориентированный слой, затрудняющий проникновение влаги в глубь зёрен. Кроме того, поверхностно-активные вещества препятствуют росту и перекристаллизации кристаллов.

Добавки, которые при взаимодействии с известью образуют труднорастворимые вещества, выделяющиеся на частицах в виде плёнок, труднопроницаемых для воды, замедляют гашение. К добавкам-замедлителям относятся соли серной, фосфорной, щавелевой кислот, а также некоторые другие соли с многозарядными анионами – K2SO4, K2CrO4, CaSO4, CaSO4 ∙2H2O. Замедлителями гашения извести являются также поверхностно-активняые добавки. Их тормозящее действие объясняется тем, что на поверхности зёрен извести образуется мономолекулярный ориентированный слой, затрудняющий проникновение влаги в глубь зёрен. Кроме того, поверхностно-активные вещества препятствуют росту и перекристаллизации кристаллов.

Качество воздушной извести оценивается по нескольким показателям, основным из которых является содержание оксидов кальция и магния (активность извести). Чем выше их количество, тем выше качество извести. Важным показателем качества воздушной извести является выход теста – количество известкового теста в литрах, получаемое при гашении 1 кг извести. Чем выше выход теста, тем оно пластичнее, тем больше песка можно в него вводить без ухудшения удобообрабатываемости растворов. Высококачественные сорта извести при правильном гашении характеризуются выходом теста, равным 2,5-3,5 л. Эти извести называют «жирными». Извести с меньшим выходом теста называют «тощими». Важной характеристикой извести является скорость гашения – время от момента затворения извести водой до момента достижения максимальной температуры. По этому показателя различают быстро гасящуюся (скорость гашения до 8 мин), средне гасящуюся (8-25 мин) и медленно гасящуюся (более 25 мин) известь.

Чем выше выход теста, тем оно пластичнее, тем больше песка можно в него вводить без ухудшения удобообрабатываемости растворов. Высококачественные сорта извести при правильном гашении характеризуются выходом теста, равным 2,5-3,5 л. Эти извести называют «жирными». Извести с меньшим выходом теста называют «тощими». Важной характеристикой извести является скорость гашения – время от момента затворения извести водой до момента достижения максимальной температуры. По этому показателя различают быстро гасящуюся (скорость гашения до 8 мин), средне гасящуюся (8-25 мин) и медленно гасящуюся (более 25 мин) известь.

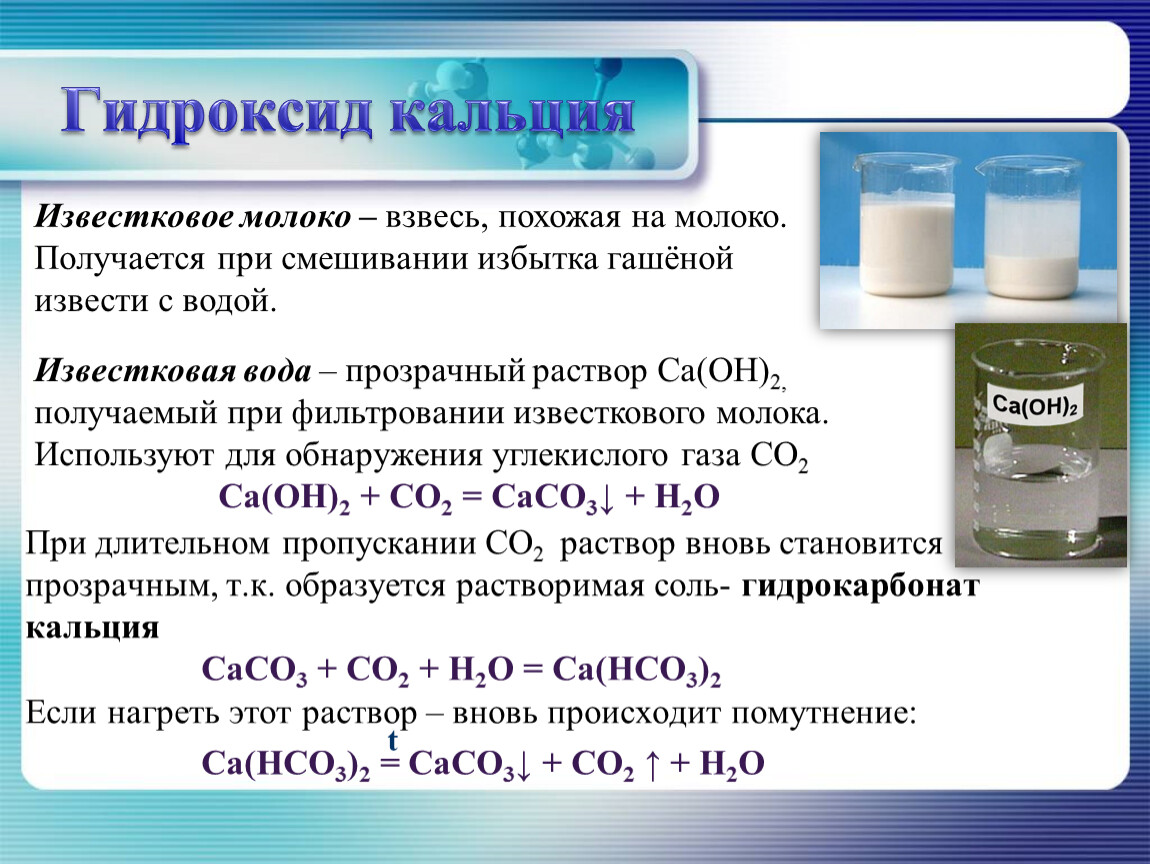

В результате гашения образуется гидратная известь, известковое тесто или известковое молоко.

6 способов получить максимум сока из лайма

Узнайте, как выжимать из цитрусовых все до последней капли сока с помощью этих полезных советов.

Фото, Хоуч Ле Дин / Unsplash.

Канадские сезоны могут обещать, что когда наши ягоды и нежные фрукты легко доступны, цитрусовых нет. Если вы недавно собирали лаймы, вы, вероятно, заметили, что они начинают становиться маленькими, твердыми и сухими. Поскольку на юге, откуда поступает большинство наших цитрусовых, не сезон цитрусовых, урожай становится все меньше.Но для поздней весны и лета, в честь всех ваших потребностей в лайме (привет, мохито!), вот несколько советов, как выжимать из лайма до последней капли сок.

Если вы недавно собирали лаймы, вы, вероятно, заметили, что они начинают становиться маленькими, твердыми и сухими. Поскольку на юге, откуда поступает большинство наших цитрусовых, не сезон цитрусовых, урожай становится все меньше.Но для поздней весны и лета, в честь всех ваших потребностей в лайме (привет, мохито!), вот несколько советов, как выжимать из лайма до последней капли сок.

1. Используйте развертку или соковыжималку.

Использование острой ручной развертки или соковыжималки — самый простой и эффективный способ получить сок из лайма. Примечание. Если вы работаете деревянной разверткой, и она затупилась, замените ее. Вам нужны острые края, чтобы сломать мембраны и выпустить соки.

2. Смягчить кожу.

Раскатывание и прессование лаймов на жестком столе перед нарезкой может смягчить мякоть и облегчить выделение сока при сжатии лаймов.

3. Поместите их в микроволновую печь.

Нагрев лаймов в микроволновой печи на высокой мощности в течение 15 секунд размягчает кожуру и мякоть, делая их мягче и их легче сжимать. (Это хорошая идея, если вы работаете с холодным лаймом.)

(Это хорошая идея, если вы работаете с холодным лаймом.)

4. Проткните сухие.

Если ваш лайм очень сухой, используйте вилку, чтобы проткнуть мякоть, как только лайм будет разрезан пополам.Затем приступайте к приготовлению соковыжималки или соковыжималки.

5. Когда ничего не помогает, изюминка!

Когда сока нет, импровизируй. Используйте микроплан и добавьте в рецепт немного цедры лайма. Цедра не добавит кислотности соку лайма, но добавит аромат лайма. Примечание: цедра может быть горькой, поэтому используйте ее с осторожностью.

6. Прекратите хранить лаймы на прилавке.

Нет ничего красивее, чем ваза с цитрусовыми на кухонном столе, но это худший способ хранения цитрусовых.Лаймы, оставленные при комнатной температуре, постепенно теряют влагу, а их кожура становится твердой. Чтобы сохранить сок лаймов, поместите их в пластиковый пакет и храните в холодильнике.

Смотреть: Как приготовить острый мохито

youtube.com/embed/7GbQwwh3C78?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Первоначально опубликовано в мае 2014 г. Обновлено в январе 2021 г.

Связанный:

Легкие рецепты ужина, а также кулинарные советы и рекомендации: подпишитесь на наш бюллетень о еде здесь!

Классический мохито

Ледяной мохито

Обновление

Видеть во сне лайм (фрукты) – значение и символика

Лайм – это не зеленый лимон, а другой вид фруктов.Сны с мотивом лайма могут иметь различные толкования, учитывая, что настоящий фрукт кислый, но вкусный, что предполагает, что они могут иметь как положительный, так и отрицательный оттенок.

Видеть во сне известь