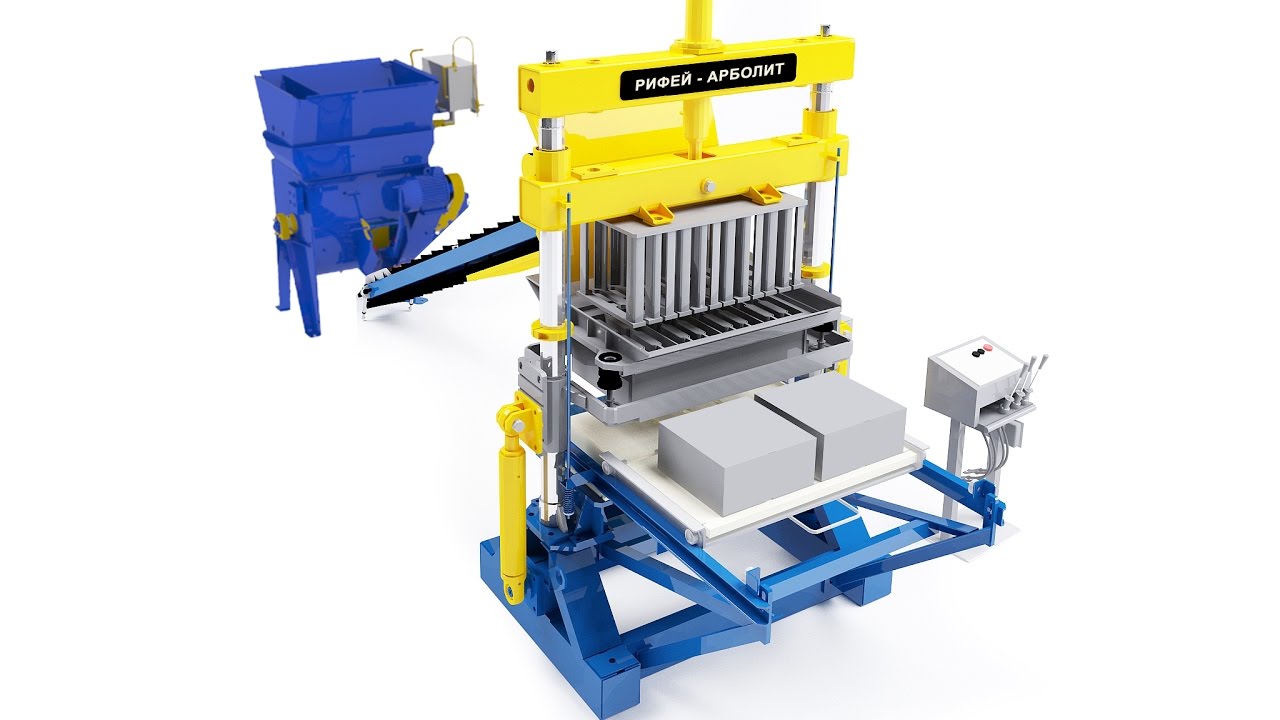

Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

Оборудование для производства арболитовых блоков

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка.

Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси; - Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

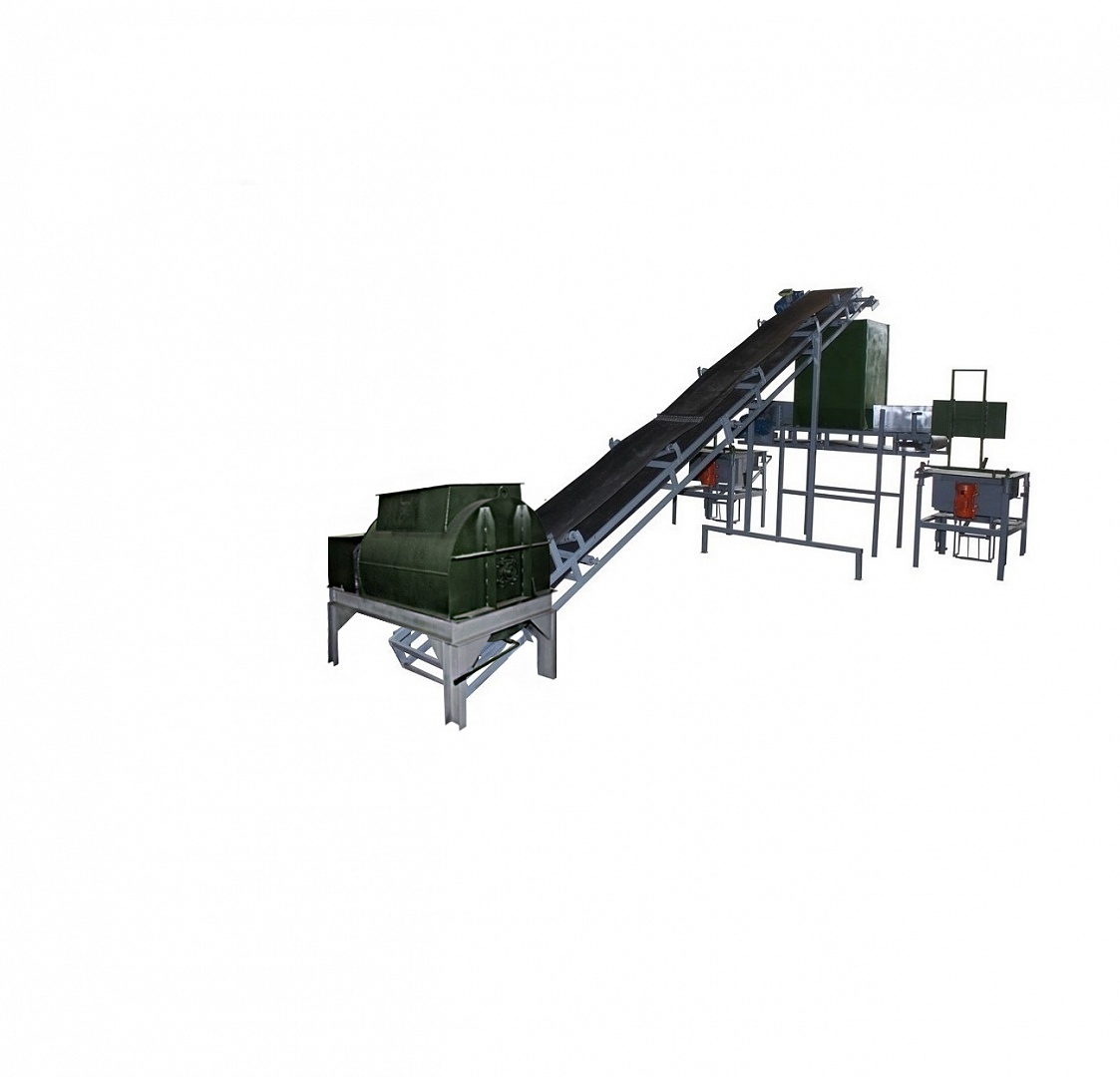

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки. Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

- Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства.

Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети; - Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавливаются и используются в кустарном производстве арболитового блока, второй вид прессового оборудования применяется на линиях и конвейерах серийного производства.

Статические станки-прессы зачастую используются, как оборудование для мелкосерийного, единичного или тестового производства.

Вибрационный пресс обладает малой потребляемой мощностью, высоким качеством прессования и малыми габаритами. Более того, при плохой подготовке наполнителя зачастую только вибрационный пресс может довести уровень прочности и качества до требуемого ГОСТом показателя.

Простота конструкции позволила многим машиностроительным заводам наладить производство специализированного оборудования — вибропрессов для кустарного домашнего производства арболитового блока. Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Камеры сушки арболитовых блоков

Готовые прессованные блоки с формами перевозятся в помещение с заданной влажностью воздуха. Далее формы выкладываются на поддонах и аккуратно разбираются, освобождая свежепрессованный арболитовый блок.

Схватывание смеси завершится через двое суток, а нормальную прочность блок наберет не ранее, чем через 17-28 дней. В течение этого времени потребуется обеспечить влажную атмосферу и стабильную температуру сушки арболитовых блоков. В противном случае блоки могут растрескиваться или осыпаться из-за растущих внутренних напряжений.

В кустарном производстве чаще всего отпрессованную партию арболитовых блоков выкладывают в затемненном месте, накрывают полиэтиленовой пленкой и защитным тканевым тентом. Через два — три дня блоки переносят в помещение и выкладывают в один слой на бетонном полу. Через неделю блоки можно складировать в пачки.

Заключение

Довольно распространенным недостатком, по которому можно отличить кустарный арболитовый блок от продукции производства на промышленном оборудовании, является низкая прочность угловых участков блока. У «кустарей» они плохо пропрессовываются, растрескиваются и осыпаются. Как выглядит качественный арболитовый блок, изготовленный на промышленном оборудовании, лучше ознакомиться по видео.

Для индивидуального строительства производство арболитового блока поистине является находкой, стоит дешевле и проще в работе, чем шлакоблок или пеноблок.

технология, станок для блоков, оборудование

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Арболит-оборудование для производства

Арболит — универсальный строительный материал, соединивший в себе лучшие свойства дерева и надежность бетона.

Строительные блоки Арболит состоят

-на 80% из натуральной щепы дерева + на 20% из цемента и воды.

«Удобный» набор свойств

• Экологически чистый материал, безопасен для здоровья людей, домашних животных и окружающей среды. Арболит не подвержен гниению. Обладает хорошей воздухопроницаемостью, стена «дышит», поддерживая комфортную атмосферу в доме

• Огнестоек, относится к трудногорючим материалам (группа горючести Г1 по ГОСТ 12.1.044-89).

• Не трескается – облагает большой прочностью на изгиб и растяжение, устойчив к механическим и ударным воздействиям. При допустимых нагрузках арболит сжимается на величину до 10% от первоначального объема, а при снятии нагрузки – восстанавливает свою форму. Арболит стоек к перепадам температур и колебанию почвы. Поэтому из арболита можно строить очень надежные сейсмоустойчивые здания

• Достаточно легкий материал. Так, 1 кубометр блоков из Арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона. Это значит, что при строительстве не понадобятся тяжелые дорогие фундаменты.

• Не дает усадки. После возведения стен вы можете сразу приступить к отделочным работам как снаружи, так и внутри помещения, что существенно сокращает сроки строительства.

• Легко обрабатывается при дальнейшей отделке стен. В материал легко вбивать гвозди, ввинчивать шурупы — как в деревянную стену. Арболит хорошо поддается сверлению или рубке. Поверхность блоков позволяет наносить штукатурку без использования дополнительного армирования.

• Морозоустойчив, имеет самую низкую теплопроводность: 0,08-0,17 Вт/м. Стена из арболитовых блоков имеющая толщину всего 30см равна по показателю теплопроводности стене из кирпича толщиной в 1 метр. Дополнительного утепления арболит не требует, т.к. он сам является теплоизоляционным материалом!

Позвоните специалистам компании АСТехнология — мы поможем с выбором оборудования!

Арболитовый блок, опилкоблок–производство–оборудование

Завод Стройтехника является разработчиком и изготовителем оборудования станков для производства арболитовых блоков и опилкобетонных блоков.

Арболит или арболитовые блоки – это строительные изделия, произведенные из легкого бетона состав которого включает в себя органический заполнитель (щепа) и связующее вещество (цемент).

Опилкоблоки (опилкобетон) – это материал, легкий бетон в состав которого входят древесные опилки, цемент, песок и вода.

Оборудование-станки для производства арболитовых блоков и изготовления опилкоблоков

| Рифей Буран | ||

| Стоимость оборудования | 4 527 000 руб | |

| Опилко и бетонные блоки | 500 шт/час | |

| Тротуарная плитка | 56 кв м/час | |

| Фактическая мощность | 40,8 кВт | |

| Масса установки | 12,5 тонн | |

Рифей Полюс | ||

| Стоимость станка | 4 079 000 руб | |

| Опилко и бетонные блоки | 425 шт/час | |

| Тротуарная плитка | 50 кв м/час | |

| Фактическая мощность | 32,2 кВт | |

| Масса установки | 8,7 тонн | |

Рифей Удар | ||

| Стоимость установки | 2 356 000 руб | |

| Арболитовый блок | 330 шт/час | |

| Тротуарная плитка | 25 кв м/час | |

| Фактическая мощность | 22 кВт | |

| Масса установки | 4,4 тонн | |

Рифей РАМ | ||

| Цена линии | 1 345 000 руб | |

| Стеновые камни | 150 шт/час | |

| Тротуарная плитка | 8 кв м/час | |

| Фактическая мощность | 15,7 кВт | |

| Масса установки | 3 тонны | |

Кондор | ||

| Стоимость станка | от 358 000 руб | |

| Арболитовый блок | 70. .80 шт/час .80 шт/час | |

| Тротуарная плитка | 7 кв м/час | |

| Фактическая мощность | 6,2 кВт | |

| Масса установки | от 630 кг | |

Важно! Оборудование для производства Рифей и Кондор предназначено не только для производства арболитовых блоков и опилкоблоков, но и других бетонных изделий, таких как: шлакоблок, керамзитобетонный блок, тротуарная плитка (более 20 видов), бордюр, теплоблок.

Технология производства арболитовых блоков и опилкоблоков.

Включает в себя следующие этапы:

- Подготовка смеси

- Запрессовка готовой смеси в матрицу

- Выпрессовка готовых изделий

- Сушка и складирование

Произведенный арболтовый блок и опилкоблок имеет следующие габаритные размеры 400х200х200мм.

Эксплуатационные характеристики арболитовых блоков:

- Морозостойкость -30-50 циклов

- Влагопоглощение — 40 — 80%

- Прочность на сжатие — 3-4 МПа

- Огнестойкость — 0,5-1,5 часа

- Прочность на изгиб — 0,6-1 МПа

- Теплопроводность — 0,1 Вт

- Звукопоглощение — 126-2000Гц

Преимущества арболитовых блоков и опилкоблоков

- Высокая экологичность материала

- Низкая теплопроводность и хорошая шумоизоляция

- Достаточная прочность и пластичность

- Малая масса арболитовых блоков

- Не гниют и не горят

В сравнении с другими строительными изделиями арболит более экономичен настадии: строительства (применяют более дешевые и легкие фундаменты, минимизация расхода цемента и песка, быстрые сроки строительства объекта), отделки помещений (нет необходимости в штукатурной сетки), эксплуатации здания (минимальные расходы на отопление и вентиляцию помещения).

Оборудование для производства арболитовых блоков

На сегодняшний день, арболитовые блоки – это инновационный строительный материал, который был когда-то незаслуженно забыт. Сегодня такое сырье нашло применение для построек гаражей, небольшого хозобъекта, складского и прочих помещений. Нередко он используется и для постройки небольших домов. Стоит отметить, что арболитовые дома ничем не отличаются от каркасных построек, проекты которых вы можете посмотреть на сайте http://blok72.ru/.

Арболитовые блоки отличаются превосходными практичными и надежными эксплуатационными характеристиками. Такие блоки представлены изделиями из специального легкого типа бетона, который изготовляется на основе органического соединения. По сути, в арболите используются своеобразный отход древесины, который нередко встречается в сельском хозяйстве. Но какое оборудование используется для создания блоков из арболита!?

Но какое оборудование используется для создания блоков из арболита!?

Несколько слов о производстве

Для начала стоит отметить, что производство арболитовых блоков отличается простотой и небольшими затратами. Главный наполнитель блока – это отходы от древеснообрабатывающей организации. То есть, арболит состоит из мелкой щепы и опилок. Может быть и использован камыш, шелуха, солома. Они замешиваются в подготовленных ваннах, где имеется дистиллированная или специализированная вода с добавлением высокомарочного цемента. После приготовления раствора, изготавливают сами блоки. То есть задается форма на специализированных станках и дается временная определенная выдержка, чтобы материалы изделия хорошо схватились между собой.

Необходимое оборудование

Арболитовые блоки получили широкое распространение среди строительных компаний, как один из бюджетных вариантов теплоизоляционного материала с отличными качествами. Для производства арболита используется специализированное прессовое оборудование, которое и придает блоку его форму. Для создания совершенного изделия, блок обрабатывается на специализированных станках.

Для создания совершенного изделия, блок обрабатывается на специализированных станках.

Особое внимание в процессе производства уделяется обеспечению оптимальной поверхности, где будет учена правильность подгонки блоков при создании общей конструкции постройки. Стоит отметить, что если при производстве используется некачественное оборудование, то это сказывается на уровне продукции, а следовательно, и на эксплуатационных параметрах конечного изделия. Поэтому при выборе арболитовых блоков нужно проверить гладкость поверхности, и приобретать материал только у проверенных компаний.

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции.

Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев; - просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

youtube.com/embed/WcjJ6dF6Lr4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Машины для производства бетонных блоков и их классификация

История блокировочных машин

Современная промышленность по производству бетонных блоков не является результатом постепенной эволюции, а была внезапно вызвана изобретением машины с регулируемыми съемными формами, способными производить цельные блоки.

Твердые бетонные блоки были впервые применены в 1832 году в Англии строителем Уильямом Рейнджером, который запатентовал свою версию «Искусственного камня Рейнджера». Спустя несколько десятилетий, в 1860 году, для возведения стен стали использовать пустотелые бетонные блоки.

В 1868 году строитель по имени Фрир основал первый стационарный завод по производству бетонных блоков на американском континенте. Однако никаких ссылок на первый блочный слой обнаружено не было.

Внешний вид блоков (potser posaria — внешний вид блоков), который известен сегодня, был установлен, когда Harmon S. Palmer получил свой первый патент США на «Машины для формования бетонных блоков» в 1887 году, хотя есть и другие патенты на другие типы машин, такие как как у Эйхельбергера в 1905 году.

Palmer получил свой первый патент США на «Машины для формования бетонных блоков» в 1887 году, хотя есть и другие патенты на другие типы машин, такие как как у Эйхельбергера в 1905 году.

Сегодня бетонные блоки производятся практически во всем мире благодаря их высокому качеству и спросу на экономичные строительные материалы. Из разнообразного сырья можно производить тысячи бетонных блоков разных размеров и форм. Характеристики существующих бетонных блоков будут представлены позже.

Производство блоков также направлено на частичную замену глубоко укоренившейся в нашем обществе технологии строительства жилья на основе обычного кирпича из обожженной земли, сделанного из невозобновляемых ресурсов и с воздействием на окружающую среду, которое его продукция приносит.

Классификация

Из рассмотренных ссылок известно, что машины для изготовления блоков производятся как в развитых, так и в развивающихся странах. Есть два ведущих производителя этих машин: Китайская Народная Республика и Республика Индия.

Следуя полученной информации, машины для производства блоков можно классифицировать следующим образом:

1. Укладочные машины

Гидравлика : это колесные машины для производства бетонных блоков.Они кладут блоки на бетонный пол, а затем переходят к следующему месту, где будут размещены новые блоки. Этот процесс устраняет необходимость в деревянных или стальных платформах. Форма и поршень перемещаются через гидроцилиндры, создавая более прочный блок и позволяя производителю использовать меньше бетона. Любые пустотелые блоки могут быть изготовлены из хорошего качества, а также полнотелый кирпич и брусчатка. Пример этих машин показан на рисунке 1.

Рисунок 1 — rometa — укладчик гидравлический (https: // www.rometa.es/bloques-hormigon-instalaciones/ponedoras-hormigon-instalaciones). Пример гидравлической укладочной машины

Руководства : это машины с ручным управлением, которые производят блоки по низкой цене. Он идеально подходит для запуска мелкосерийного производства блоков. Блоки укладываются на бетонный пол, и оператор перемещает машину к следующей укладке. Эта процедура устраняет необходимость в платформах для обработки блоков и манипуляторах, которые обычно перемещают зеленые блоки и платформу машины до того, как могут быть изготовлены следующие блоки.На машину можно установить любую форму.

Блоки укладываются на бетонный пол, и оператор перемещает машину к следующей укладке. Эта процедура устраняет необходимость в платформах для обработки блоков и манипуляторах, которые обычно перемещают зеленые блоки и платформу машины до того, как могут быть изготовлены следующие блоки.На машину можно установить любую форму.

2. Стационарные машины:

Гидравлика : это стационарные машины для производства бетонных блоков. Блоки помещаются на деревянную платформу, а затем рабочие перемещают их на пол. Форма и поршень перемещаются через гидроцилиндры. Возможно изготовление полых блоков любого типа.

Руководства : это ручные станки, которые производят блоки по низкой цене. Блоки помещаются на деревянную платформу, а затем оператор переносит их на пол.

Ручной с вибратором на 1 или 2 формы : это ручные машины, которые производят блоки из 1 или 2 форм. Вибратор улучшает качество блоков. Блоки помещаются на деревянную платформу, а затем оператор переносит их на пол.

3. Автоматические стационарные установки:

Эти машины имеют системы периодической обработки, автоматизированные системы смешивания и прессования бетона. Передача блоков осуществляется системой передачи, обычно через конвейеры.Производительность этих машин, в зависимости от типа блока, может составлять от 12.000 до 20.000 блоков за 8 часов. Человеческие усилия минимальны. Это самые дорогие машины.

Ниже описаны основные преимущества и недостатки укладочных и стационарных машин, за исключением растений:

Укладчики:

Преимущества:

- Платформы для передачи произведенных блоков не требуются.

Недостатки:

- Для производства требуется довольно большая бетонная плита.Плита дорогая и ее размеры должны соответствовать производственным параметрам.

Стационарные машины:

Преимущества:

- Для производства требуется относительно небольшое пространство.

Недостатки:

- Платформы необходимы для перемещения произведенных блоков. Эти платформы изначально дороги и требуют замены при повреждении в повседневной работе.

Вы можете увидеть больше машин и типов блоков на фабрике блоков Rometa, откуда мы получили информацию.

Машина для производства бетонных блоков для продажи в США

Машина для производства строительных блоков GM3 производит блоки и брусчатку высокого качества США.

Машины для изготовления строительных блоков 5-го уровня — это очень популярная серия машин, которая делает людей и компании успешными впервые.

Машина для производства бетонных блоков GM3 производит как строительные блоки, так и асфальтоукладчики.

Во многих случаях рабочая сила очень доступна в их рыночной зоне. Посмотри, похоже ли это на тебя?

- Человек, участвующий в проекте развития некоммерческой ассоциации, такой как приют, церковь и Детский фонд Организации Объединенных Наций, пытается построить лучшее жилье или создать программу торговли для необходимых ситуаций.

- Лица, которые видят больше финансовых возможностей, возвращаясь на родину и открывая блочный бизнес, чем делают то, что они делают в настоящее время.

- Человек, который может быть немного сбит с толку или испытывать затруднения, пытаясь понять, кому верить и какое оборудование мне нужно купить, со всей информацией в Интернете, и никогда не видел, чтобы завод по производству блоков был в эксплуатации.

- Человек, проживающий в стране, которая стремительно растет, и вы хотите войти в цикл роста?

- Вы занимаетесь строительным бизнесом и покупаете большое количество блоков.Качество низкое, и вы не можете получить своевременную доставку, из-за чего потеря заказов будет стоить вам денег.

Если одно из вышеперечисленных соответствует вашей ситуации или вы просто хотите изучить возможности, как заработать много денег, прочтите ниже для получения дополнительной информации.

Бетонные строительные блоки, брусчатка и кирпичи могут быть изготовлены с использованием GM3.

Используя одну и ту же машину для производства блоков, производители бетона могут изготавливать мостовые, пустотелые и цельные строительные блоки всех популярных форм и размеров.Оборудование может быть установлено на постоянной площадке или быть переносным и доставлено прямо на стройплощадку для изготовления бетонных изделий. Машины доступны с дополнительными опциями, такими как бетономешалка, производственные поддоны, и доступны как в электрических, так и в газовых моделях. Техника 5 уровня предлагается только в новой. Подержанных или отремонтированных машин 5-го уровня не существует, потому что они продаются за границу и никогда не возвращаются в США для обмена или модернизации более крупного оборудования.

В чем уникальность работы с Global Machine от кого-либо еще?

Наши машинные системы широко установлены и эксплуатируются в более чем 80 странах мира.Страны с высокими темпами роста, такие как нижеприведенные, являются очень популярными странами назначения для машин. В последние годы к ним относятся Гаити, Багамы, Ямайка, Доминиканская Республика, Нигерия, Гана, Эфиопия, Ангола, Камерун, Гайана, Либерия и многие другие страны Африки.

В последние годы к ним относятся Гаити, Багамы, Ямайка, Доминиканская Республика, Нигерия, Гана, Эфиопия, Ангола, Камерун, Гайана, Либерия и многие другие страны Африки.

Когда человек рассматривает возможность покупки у нас системы станка, я всегда пытаюсь объяснить ему преимущества и уникальные отличия работы с нами по сравнению с кем-либо на мировом рынке. Я надеюсь, что эти причины помогут вам лучше понять мою компанию и предоставят ценную информацию, которая поможет вам в выборе нашего оборудования для ваших нужд.Если вас могут смутить и запутать системы блочного оборудования, представленные на рынке сегодня, существует множество существенных различий. Говорили ли вам поставщики, что они делают лучшую машину? Они гарантируют лучшую цену в мире? Блочная промышленность проста или просто купите нашу машину и приступайте к работе сегодня, и я могу отправить вам товар, нет проблем? Пожалуйста, прочтите нижеприведенное, и я думаю, вы найдете честные ответы, которые хотите получить.

Global Machine Market — это настоящая и уважаемая компания из США.Семья моего деда, Гарри Флеминга, начала изготавливать оборудование для бетона в 1943 году. Три поколения спустя вы можете взять трубку и поговорить с Биллом Флемингом, владельцем компании.

- Машины уровня 1 производятся в Северной Америке.

- Machinery производит бетонные изделия, которые могут превосходить стандарты ASTM по качеству, требуемому в США.

- Тяжелая техника, в которой используется меньше изнашиваемых деталей, чем в большинстве конкурирующих машин, произведенных в других частях мира.

- Специалисты по монтажу профессии готовы установить, помочь и обучить ваш персонал на вашем предприятии.Если кто-то скажет вам, что его блочная машина настолько проста, что вам не нужно обучение для начинающих, и все, что вам нужно, это их обучающее видео, он либо чокнутый, либо лжет вам. Все блочное оборудование проходит обучение, требующее обучения тому, как устанавливать, эксплуатировать и обслуживать, независимо от размера системы.

Разница с нами в том, что мы расскажем вам правду и позаботимся о том, чтобы вы знали о проблемах заранее, чтобы у вас действительно были непредвиденные сюрпризы. Поступая так, вы сэкономите много денег и получите оборудование, которым сможете пользоваться десятилетиями.

Разница с нами в том, что мы расскажем вам правду и позаботимся о том, чтобы вы знали о проблемах заранее, чтобы у вас действительно были непредвиденные сюрпризы. Поступая так, вы сэкономите много денег и получите оборудование, которым сможете пользоваться десятилетиями. - Мы помогаем вам спроектировать полностью действующий завод и поможем с дизайном и предложениями о том, как расположить оборудование так, чтобы оно наилучшим образом соответствовало вашему земельному пространству или зданию.

- Бесплатная консультационная программа бесплатно в течение одного года после покупки оборудования при непосредственном разговоре с Биллом Флемингом, президентом компании.

- Персонализированный дизайн смеси, анализ, испытания и составы доступны с использованием ваших песчаных и каменных заполнителей до прибытия вашего оборудования. Ваши первые бетонные изделия будут продаваться и будут соответствовать высоким стандартам качества США, что позволит сэкономить ваше время, деньги и репутацию на рынке.

- Мы поможем вам понять тип и качества производственного персонала, который необходим для эксплуатации и обслуживания этого типа оборудования. Это может сэкономить ваше время и огромную сумму денег, если вы привлечете таких людей. Стоимость изготовления плохих продуктов, низкая эффективность производства и дорогостоящие производственные проблемы можно предотвратить, используя нас на этом этапе.

- Люди свободно владеют английским и испанским языками. Это важно, когда вам нужно поговорить с нами по любым вопросам обслуживания, запасным частям и будущему оборудованию в будущем.

- Дополнительное предварительное обучение на заводе в Северной Америке и посещение заводов по производству блоков перед отправкой вашей машины. Это необходимо для того, чтобы ваши операторы прошли практическое обучение по всем аспектам блочного бизнеса. Это будет включать в себя обучение изготовлению бетонных изделий, ежедневные рабочие процедуры завода, процедуры технического обслуживания и многое другое.

В той же поездке вы можете пройти обучение на той самой компании, которую вы приобрели. Вы сможете осмотреть оборудование перед отправкой и встретиться с полным штатом людей, которые будут работать с вами в будущем.Цель состоит в том, чтобы вернуться домой на ваш сайт и пройти предварительную подготовку на 80%, прежде чем ваша машина прибудет на ваш сайт. Это сэкономит и принесет вам больше денег, чем я могу порекомендовать вам, чтобы сэкономить деньги и обеспечить успех вашего бизнеса до прибытия специалиста по обслуживанию.

В той же поездке вы можете пройти обучение на той самой компании, которую вы приобрели. Вы сможете осмотреть оборудование перед отправкой и встретиться с полным штатом людей, которые будут работать с вами в будущем.Цель состоит в том, чтобы вернуться домой на ваш сайт и пройти предварительную подготовку на 80%, прежде чем ваша машина прибудет на ваш сайт. Это сэкономит и принесет вам больше денег, чем я могу порекомендовать вам, чтобы сэкономить деньги и обеспечить успех вашего бизнеса до прибытия специалиста по обслуживанию. - С помощью простой смены пресс-формы можно изготавливать самые разные изделия. Утром вы можете делать строительные блоки. Имея быструю смену формы, вы можете изготавливать асфальтоукладчики во второй половине дня.Наша машина включает в себя ограничители высоты, которые гарантируют, что ваши бетонные блоки имеют желаемую высоту и всегда одинаковы. Большинство машин первого уровня не имеют никакого способа контролировать высоту продукта, кроме как заполнить форму бетоном и надеяться, что она выйдет на ту же высоту, что и предыдущая.

- Перед подписанием договора купли-продажи вы будете знать полную стоимость техники. Включая в эту общую сумму, мы также увидим стоимость обслуживания и установки, а также стоимость доставки в выбранный вами порт доставки.

- В зависимости от ваших погодных условий, доступности местных запчастей и удаленности от любого доступа к городам или аэропортам мира мы составим индивидуальный список рекомендованных запасных частей для годовой эксплуатации оборудования.

В чем разница между тремя строительными машинами 5-го уровня?

В составе стационарных блочных машин 5-го уровня у нас есть несколько моделей на выбор, начиная с самой большой производственной системы.Все стационарные машины для производства строительных блоков имеют возможность работы от трехфазных электродвигателей с генераторами или бензиновыми двигателями. Все технические чертежи, включая электрические спецификации, предоставляются бесплатно. Электродвигатели будут поставляться в ваши страны Hertz, требования к напряжению. Также мы предоставим вам чертежи для производства продукции на месте, если вы желаете производить поддоны на месте, а не покупать их напрямую у нас.

Также мы предоставим вам чертежи для производства продукции на месте, если вы желаете производить поддоны на месте, а не покупать их напрямую у нас.

GM63R-25

Эта современная машина оснащена системой электрической вибрации и гидравлической силовой установкой.Оператор станка нажимает переключатель управления, высвобождая свежеизготовленные блоки из производственной формы. Нажимается второй управляющий переключатель, и блочный продукт, изготовленный на производственном поддоне, автоматически выталкивается из зоны формования. Затем производственные поддоны транспортируются в зону отверждения различными способами. Эта машина имеет дополнительную возможность изготавливать бетонные изделия высотой до 25 см (9 дюймов 7/8 дюймов). Таким образом, эта машина будет производить стандартный нигерийский 9-дюймовый блок.

GM63-R — это более автоматическая машина для изготовления строительных блоков, требует меньше труда, имеет большую дневную производительность, чем стандартный GM63.

ПРОИЗВОДСТВО GM63-R

| Бетонная кладка Штук за цикл | CMU Размер блока | CMU единиц в 8-часовую смену |

| 2 | 9 дюймов x 9 дюймов x 18 дюймов (22,8 x 22,8 x 46,6 см) | 2200 |

| 2 | 8 дюймов x 8 дюймов x 16 дюймов (20 x 20 x 40 см) | 2200 |

| 3 | 6 дюймов x 8 дюймов x 16 дюймов (15 x 20 x 40 см) | 3 300 |

| 4 | 5 дюймов x 8 дюймов x 16 дюймов (12.7 x 20 x 40 см) | 4300 |

| 5 | 4 x 8 x 16 дюймов (10 x 20 x 40 см) | 5 500 |

Нам нравится машина для изготовления бетонных блоков. Мы производим высококачественные бетонные изделия 12 часов в сутки 5 дней в неделю.

GM63 Машина для производства строительных блоков, конвейер и смеситель идеально подходит для изготовления бетонных строительных блоков и брусчатки.

GM63

Следующая из трех доступных моделей 5-го уровня — GM63.Базовая машина такая же, как GM63R, но не работает с гидравлическим приводом и электрическим нажатием кнопки. Органы управления приводятся в действие полуручно, без использования гидравлической или электрической части, кроме системы вибрации. Производительность машины очень хороша для машинной системы, машина не имеет гидравлической силовой установки и абсолютно соответствует стандартам качества США.

Щелкните ссылку ниже, а когда она откроется, щелкните стрелку вперед, чтобы увидеть упрощенную блочную машину GM63, производящую бетонные кирпичи.Вы услышите, как я проведу вас через процесс изготовления бетонных изделий от смешивания сырьевых материалов до отверждения бетонных изделий. Обязательно включите громкоговорители.

http://screencast.com/t/zlNliMotU7

ПРОИЗВОДСТВО GM63

| Бетонная кладка Штук за цикл | CMU Размер блока | CMU Производство в смену 8 часов |

| НЕТ | 9 дюймов x 9 дюймов x 18 дюймов (22. 8 x 22,8 x 46,6 см) 8 x 22,8 x 46,6 см) | НЕТ |

| 2 | 8 дюймов x 8 дюймов x 16 дюймов (20 x 20 x 40 см) | 2 000 |

| 3 | 6 дюймов x 8 дюймов x 16 дюймов (15 x 20 x 40 см) | 3 000 |

| 4 | 5 дюймов x 8 дюймов x 16 дюймов (12,7 x 20 x 40 см) | 4 000 |

| 5 | 4 x 8 x 16 дюймов (10 x 20 x 40 см) | 5 000 |

GM 3

Одной из самых популярных продаваемых стационарных машин уровня 1 является GM3 из-за небольшой простой конструкции и универсальности в качестве стационарного или портативного завода по производству строительных блоков.Производительность и простота перемещения оборудования прямо на рабочую площадку делают его идеальным для запуска. Окупаемость инвестиций происходит очень быстро и может быть продемонстрирована вам в программе Global’s Profit Program.

Машина оборудована электрическим вибрационным двигателем и уплотняющей головкой для производства строительных блоков, брусчатки и множества других бетонных изделий с простой пятиминутной заменой формы.

Бетонные строительные изделия формуются на деревянных или стальных производственных поддонах, а затем доставляются на место для отверждения изделий в течение ночи.После выдержки примерно через двенадцать часов бетонные изделия снимаются с производственных поддонов, а производственные поддоны возвращаются в блочную машину для повторного использования для производства в этот день. Бетонные изделия обычно укладываются на деревянные транспортировочные платформы для грузовых автомобилей и остаются на складе в течение десяти дней для дальнейшего отверждения, полного отверждения, повышения прочности и устранения усадки блоков. Для снятия блоков с производственных поддонов на транспортировочные поддоны и возврата производственных поддонов на блочную машину обычно используется от шести до восьми человек.

ПРОИЗВОДСТВО GM3

| Бетонная кладка Штук за цикл | CMU Размер блока | CMU Производство в смену 8 часов |

| 1 | 8 дюймов x 8 дюймов x 16 дюймов (20 x 20 x 40 см) | 1 000 |

| 1 | 6 дюймов x 8 дюймов x 16 дюймов (15 x 20 x 40 см) | 1 000 90 181 |

| 1 | 5 дюймов x 8 дюймов x 16 дюймов (12,7 x 20 x 40 см) | 1 000 90 181 |

| 2 | 4 x 8 x 16 дюймов (10 x 20 x 40 см) | 2 000 |

Когда вы покупаете оборудование у Global Machine, я лично становлюсь вашим консультантом на один год, чтобы помочь вам наладить работу и обсудить все аспекты бизнеса, чтобы сделать ваш бизнес успешным. Важно понимать, что блочная машина — это только машина из ряда требуемых машин, составляющих блочную установку. Людям, не связанным с этой отраслью, я часто объясняю процесс изготовления бетонного продукта на блочной машине приготовлением печенья в пекарне. В пекарне вам нужны очень хорошие ингредиенты и точные размеры этих материалов, если вы хотите приготовить хорошее печенье. После того, как материалы правильно отмерены и помещены в блендер или то, что мы называем бетономешалкой, они смешиваются до нужной консистенции.Как и при приготовлении печенья, очень важно добавлять необходимое количество воды, чтобы смесь идеально подходила для изготовления хорошо продаваемых продуктов. В бетонной промышленности мы перевозим продукты на так называемых поддонах, а в кулинарии они называются листами для печенья. Несмотря на то, что мы не выпекаем бетонные изделия, изделия устанавливаются на ночь в таком месте, которое позволяет цементу в блоке начать гидратацию. В идеале бетонные изделия должны находиться вдали от прямых солнечных лучей и ветра, которые могут замедлить процесс гидратации, в результате чего у вас останутся продукты с меньшей прочностью.

Важно понимать, что блочная машина — это только машина из ряда требуемых машин, составляющих блочную установку. Людям, не связанным с этой отраслью, я часто объясняю процесс изготовления бетонного продукта на блочной машине приготовлением печенья в пекарне. В пекарне вам нужны очень хорошие ингредиенты и точные размеры этих материалов, если вы хотите приготовить хорошее печенье. После того, как материалы правильно отмерены и помещены в блендер или то, что мы называем бетономешалкой, они смешиваются до нужной консистенции.Как и при приготовлении печенья, очень важно добавлять необходимое количество воды, чтобы смесь идеально подходила для изготовления хорошо продаваемых продуктов. В бетонной промышленности мы перевозим продукты на так называемых поддонах, а в кулинарии они называются листами для печенья. Несмотря на то, что мы не выпекаем бетонные изделия, изделия устанавливаются на ночь в таком месте, которое позволяет цементу в блоке начать гидратацию. В идеале бетонные изделия должны находиться вдали от прямых солнечных лучей и ветра, которые могут замедлить процесс гидратации, в результате чего у вас останутся продукты с меньшей прочностью. После застывания в течение ночи или как в пекарне, приготовленной в течение надлежащего времени, продукты снимаются с поддонов для продуктов и складываются для дальнейшего отверждения на открытом воздухе в течение нескольких дней. Производственные поддоны повторно используются в тот же день для изготовления бетонных изделий, и процесс использования поддонов повторяется.

После застывания в течение ночи или как в пекарне, приготовленной в течение надлежащего времени, продукты снимаются с поддонов для продуктов и складываются для дальнейшего отверждения на открытом воздухе в течение нескольких дней. Производственные поддоны повторно используются в тот же день для изготовления бетонных изделий, и процесс использования поддонов повторяется.

С системами уровня 1 у вас есть много вариантов подготовки материалов перед загрузкой в смеситель: от ручного до менее трудоемких методов, которые сокращают трудозатраты. То же самое происходит после того, как бетонные изделия изготовлены и сняты с машины для изготовления блоков.Это можно сделать просто вручную или с помощью тяговых тележек, которые откатывают группы поддонов с продуктами в зону отверждения для отверждения в течение ночи.

Ниже представлены различные варианты для всех различных систем машин Уровня 1. Я надеюсь, что это даст вам обзор доступных систем.

# 1 Смеситель для ручного кормления и блок-машина

(Загрузка материалов в смеситель и транспортировка к блочной машине 1-4)

Смеситель загружается вручную с использованием предварительно отмеренных ведер для песка, камня и цемента. Это обеспечит консистенцию и добавит воду в миксер вручную. После того, как материалы смешаны, бетон подается на блочную машину через цилиндр колеса, а затем лопатой подается в форму для блочной машины. По мере роста вашего бизнеса можно использовать дополнительные мерные бункеры и конвейеры, чтобы сократить трудозатраты и повысить коэффициент согласованности в отношении смесителя и дозирования.

Это обеспечит консистенцию и добавит воду в миксер вручную. После того, как материалы смешаны, бетон подается на блочную машину через цилиндр колеса, а затем лопатой подается в форму для блочной машины. По мере роста вашего бизнеса можно использовать дополнительные мерные бункеры и конвейеры, чтобы сократить трудозатраты и повысить коэффициент согласованности в отношении смесителя и дозирования.

Бетономешалка с чашей, 500 л.

# 2 Смеситель с ручной загрузкой и конвейер для блочной машины к блочной машине GM63

Смеситель загружается вручную с использованием предварительно отмеренных ведер для песка, камня и цемента.Это обеспечит консистенцию и добавит воду вручную. Смешанный бетон транспортируется к блочной машине с помощью приводного конвейера с резиновыми лентами, который распределяет бетон в бункер для блочного материала, расположенный над машиной. Использование конвейера позволяет сократить трудозатраты и увеличить производительность производства ЖБИ в час.

Бетономешалка и ленточный конвейер для подачи смеси в машину для производства бетонных блоков.

№ 3 Загрузка смесителя с колесным барабаном и конвейерная подача к блочной машине GM63

Бетономешалказагружается вручную с помощью колесной бочки.Это обеспечит консистенцию и добавление воды в смесь вручную. После смешивания бетон транспортируется к блочной машине с помощью приводного конвейера с резиновыми лентами, который распределяет бетон в бункер для блочного материала над машиной. Использование конвейера позволяет сократить трудозатраты и увеличить производительность производства ЖБИ в час.

Wheel Barrow загружает агрегаты в бетономешалку для изготовления строительных блоков и брусчатки.

Загрузчик# 4 подается в смеситель и с конвейера на машину для блоков GM63R

Смеситель загружается фронтальным погрузчиком.Это сократит трудозатраты и позволит измерить ингредиенты по весу или объему, а затем вручную добавить воду. Смешанный бетон подается в блокировочную машину с помощью приводного резинового ленточного конвейера, который распределяет бетон в бункер для блочного материала над машиной.

забирает заполнители из складских свай, затем в бункеры для заполнителей и тарельчатый смеситель.

Опции погрузочно-разгрузочного оборудования серии GM63

(Транспортировка свежеприготовленных изделий из блочной машины в зону отверждения 1-7)

# 1 Стеллаж для хранения

Производственные поддоны из блочной машины помещаются в стеллажи для производства вручную или с помощью пневматической руки.Стеллажи могут быть разных размеров и, как правило, вмещать 36 производственных поддонов и транспортироваться вилочным погрузчиком в зону полимеризации. Первая причина, по которой человек выбрал бы этот вариант, — огромная экономия места. Во-вторых, если они добавят камеру полимеризации, стальные стойки не изнашиваются. Это также позволяет им обрабатывать стальные поддоны, которые также имеют длительный жизненный цикл, и позволяет им помещать стеллажи с блоками в закрытую атмосферу камеры твердения, чтобы на следующее утро набраться большей прочности.

Станок для производства строительных блоков, поддоны для производства стали и погрузчик с радиальной стрелой.

Поддоны со строительными блоками в стеллажи.

Отверждение бетонных строительных блоков в производственных стеллажах.

Покажите изображение заводской компоновки оборудования. Приговор для них действовать, сказав. После работы с тысячами клиентов с 1943 года мы знакомы с вопросами, которые возникают у большинства людей при покупке бетонных блоков и систем смесительного оборудования. Поэтому я постарался максимально кратко ответить на 75 наиболее распространенных вопросов, которые вы должны задать себе перед покупкой промышленных машин для производства брусчатки и блоков.Просто нажмите «Единственное руководство для покупателей блочных машин, которое вам когда-либо понадобится».

Если у вас есть вопросы, напишите мне по адресу [email protected] или возьмите телефон и позвоните в мой офис по телефону 913-766-1025 .

Как построить стену из бетонных блоков

В жилищном и коммерческом строительстве широко используется форма бетонного строительного материала, официально известная как бетонная кладка (CMU). Эти пустотные блоки могут быть изготовлены из стандартного бетона с традиционным песчано-гравийным заполнителем, скрепленным портландцементом.Или они могут заменить песчано-гравийный заполнитель более легкими промышленными отходами, такими как летучая зола или угольные шлаки, в этом случае они обычно известны как шлакоблок .

CMU находят множество применений в строительстве, от использования в фундаментных стенах для поддержки каркасной конструкции, до открытых внешних стен зданий, отдельно стоящих ландшафтных стен и подпорных стен.

Типы CMU

Бетонные блоки и шлакоблоки бывают разных размеров и форм для различных областей применения.Общие размеры и формы бетонных блоков включают:

Типоразмеры

- 4 х 8 х 8

- 4 х 8 х 16

- 6 х 8 х 8

- 6 х 8 х 16

- 8 х 9

- 8 х 8 х 16

- 10 х 8 х 8

- 10 х 8 х 16

- 12 х 8 х 8

- 12 х 8 х 16

Фактические размеры бетонных блоков немного меньше номинальных, примерно на 3/8 дюйма в каждом измерении. Это необходимо для учета толщины швов раствора между блоками.

Это необходимо для учета толщины швов раствора между блоками.

Формы

Бетонный блок также бывает разных форм. Наиболее распространены:

- Носилки — имеет фланцевые удлинители на обоих концах. Используется в середине стен, где оба конца закрыты примыкающими блоками.

- Одинарный угловой элемент — имеет один квадратный конец. Используется на концах стен, где обнажается конец блока.

- Двойной угловой элемент — имеет два скругленных конца.Часто используется, когда блоки штабелируются для создания вертикальных столбов.

- Створки — имеют прорези на плоских концах; они используются вокруг оконных и дверных проемов, чтобы обеспечить пространство для расширения.

- Заглушки — тонкий прочный бетонный блок, используемый для закрытия открытых полостей в верхней части стены из бетонных блоков.

Несколько других форм также доступны для специальных применений, такие как блоки с выпуклым носиком с одним закругленным концом, блоки косяка с углублением для оконных и дверных косяков, перегородочные блоки, используемые для изготовления внутренних перегородок, и блоки перемычек, используемые для изготовления окон и дверей. заголовки.

заголовки.

Есть также архитектурных блоков с текстурированными поверхностями, предназначенными для декоративного использования.

Анатомия стены из бетонных блоков

Практически все стены, построенные с использованием CMU, имеют одни и те же элементы, хотя применение этих элементов может значительно варьироваться в зависимости от размера, формы и использования стены.

- Фундамент . Все стены из бетонных блоков должны опираться на прочный фундамент из заливного бетона.Глубина и размер фундамента будут варьироваться в зависимости от размера стены из бетонных блоков и веса, который она должна выдерживать, но для типичной отдельно стоящей стены требуется фундамент, который примерно в два раза шире самой стены и простирается примерно на 1 фут вниз. ниже линии мороза.

- Бетонный блок. Формы и размеры блоков выбираются в соответствии с функцией стены и ее конфигурацией. В большинстве стен из цементных блоков используются блоки нескольких различных типов, особенно подрамники и угловые блоки.

- Растворы для швов . Каждый ряд блоков соединяется с соседними блоками с помощью раствора типа N (выше уровня) или типа S (ниже уровня). Для обеспечения максимальной прочности большинство стен из бетонных блоков собираются таким образом, чтобы вертикальные швы были смещены (расположены в шахматном порядке) от одного ряда к другому.

- Армирование. Отдельно стоящие стены из блоков могут подвергаться нагрузкам, которые могут привести к растрескиванию стыков и разрушению стен, поэтому обычно применяется как вертикальное, так и горизонтальное армирование. Вертикальное армирование обеспечивается отрезками стальной арматуры, залитой во влажный бетон, который заливается в полости блока через заданные интервалы.Горизонтальное армирование обеспечивается полосами металлической арматуры, закладываемыми во влажный раствор после каждого третьего или четвертого хода блока.

Большинство стен из бетонных блоков состоят из одинарных стен и стен, что означает, что они построены из рядов блоков одной ширины, уложенных друг на друга. Если требуется большая прочность конструкции, вы можете построить двойные стены , в которых два ряда блоков уложены вместе.

Если требуется большая прочность конструкции, вы можете построить двойные стены , в которых два ряда блоков уложены вместе.

Инструменты и расходные материалы, которые вам понадобятся

- Инструменты для земляных работ (лопаты и др.))

- Формы фонда, при необходимости

- Струна масона

- Ставки

- Линейный уровень

- Отвес

- Бетонные блоки или шлакоблоки

- Уровень плотника

- Рабочие перчатки

- Бетонная смесь

- Тачка или бетономешалка

- Мотыга для каменной кладки

- Миномет

- Мастерок Каменщика

- Инструмент для фугования

- Пила по камню

- Долото по камню

- Молоток для каменной кладки

Создать макет

Первый шаг в строительстве стены из бетонных блоков — это заложить фундамент с помощью кольев и кладки.Для отдельно стоящей ландшафтной стены это предполагает создание простого прямоугольного контура планируемого фундамента. Для фундамента здания требуется прямоугольный контур всего здания, тщательно подогнанный так, чтобы он был идеально квадратным.

Для фундамента здания требуется прямоугольный контур всего здания, тщательно подогнанный так, чтобы он был идеально квадратным.

После выравнивания струн разметки линейным уровнем перенесите положение фундамента на землю перед началом земляных работ.

Экскаватор

Следующим шагом будет выкопать землю под фундамент.Объем работ может значительно варьироваться в зависимости от требуемого размера фундамента и обстоятельств. Если вы строите небольшую ландшафтную стену в теплом климате, это может быть связано с простым копанием вручную с помощью лопаты. Для фундамента здания или в холодном климате, требующем глубокого промерзания фундамента, земляные работы могут быть серьезным мероприятием, требующим землеройного оборудования. В любом случае цель состоит в том, чтобы создать траншею с плоским дном для заливки бетонного фундамента для поддержки стены из цементных блоков.

Обязательно проконсультируйтесь с местными властями относительно необходимой глубины и размера фундамента для стены из цементных блоков, которую вы планируете. Любая стена высотой более 2 футов требует морозного основания, которое простирается на 8–12 дюймов ниже самого глубокого уровня зимних морозов в вашем регионе. Как правило, фундамент должен быть в два раза шире самой стены.

Любая стена высотой более 2 футов требует морозного основания, которое простирается на 8–12 дюймов ниже самого глубокого уровня зимних морозов в вашем регионе. Как правило, фундамент должен быть в два раза шире самой стены.

Залить фундамент

Бетонный фундамент, необходимый для поддержки стены из цементных блоков, обычно создается путем заливки бетона в полую форму, выстилающую стены траншеи, но бетон также можно просто залить в траншею — распространенный сценарий строительства отдельно стоящей ландшафтной стены. .В этом случае верх выемки иногда закрывают деревом, чтобы создать законченный вид. Обычно верхняя часть фундамента находится немного ниже уровня земли, так что фундамент будет скрыт, когда стена будет закончена.

Бетон для фундамента можно замешивать вручную в смесителе или ящике для раствора, или его можно заказать у поставщиков готовой смеси и доставить на грузовике.

Верх залитого фундамента должен быть идеально ровным, но его не нужно затирать и затирать до идеально гладкой поверхности. Перед тем, как приступить к возведению стены, убедитесь, что фундамент полностью затвердел и затвердел.

Перед тем, как приступить к возведению стены, убедитесь, что фундамент полностью затвердел и затвердел.

Положить первый курс блока

После того, как залитый фундамент полностью затвердеет и затвердеет, отметьте контур стены из цементных блоков на поверхности фундамента с помощью мелкой линии.

Смешайте соответствующий раствор в ящике для раствора, затем положите слой раствора толщиной 1 дюйм на фундамент внутри контура.

Поместите первый слой цементного блока в раствор и слегка постучите по блокам вниз, чтобы заделать их в раствор для фундамента.Начните стену с углового элемента, затем «смажьте» фланцы в конце каждого последующего блока раствором перед соединением его с предыдущим блоком.

Подсказка

Стремитесь к стыкам шириной 3/8 дюйма между блоками как по горизонтали, так и по вертикали. Это обеспечивает оптимальное количество силы.

По мере того, как вы спускаетесь по первому ряду, используйте уровень, чтобы отрегулировать блоки так, чтобы они были идеально вертикальными, и используйте колья и веревки, чтобы убедиться, что ряд блоков остается идеально прямым. На противоположном конце стены завершите ход еще одним угловым блоком.

На противоположном конце стены завершите ход еще одним угловым блоком.

Режущие блоки

Если вы планируете тщательно, вам может не понадобиться резать бетонные блоки, но если это необходимо, лучше всего это делать с помощью пилы с лезвием по камню, а также стамеской и молотком.

Надрежьте поверхность блока бензопилой, прорезав линию глубиной около 1/4 дюйма. Затем используйте стамеску и молоток, чтобы растолочь по линии с надрезами, пока блок не расколется по линии.Переверните блок и повторите процесс с противоположной стороны.

Непрофессиональные последующие курсы блока

Начните следующий ряд блоков с полублока, чтобы гарантировать, что вертикальные швы будут смещены по мере того, как вы работаете по маршруту. Установите второй ряд таким же образом, как и первый — нанесите слой раствора поверх предыдущего ряда и намазывая маслом концы каждого блока, когда вы кладете его в раствор. Используйте шнур и уровень каменщика, чтобы почаще проверять каждый ряд блоков на уровень и прямолинейность. Во время работы излишки раствора можно легко соскрести шпателем с поверхности блоков.

Во время работы излишки раствора можно легко соскрести шпателем с поверхности блоков.

Подсказка

Для очень высоких стен лучше прокладывать не более шести рядов в день. Это позволит раствору полностью затвердеть и снизит вероятность разрушения стены. Избегайте чрезмерной нагрузки на стыки, пока раствор не затвердел полностью.

Добавить арматуру

По мере того, как вы поднимаетесь вверх, при необходимости добавляйте металлическую арматуру. После каждого третьего или четвертого ряда перед укладкой следующего ряда блоков горизонтальный шов необходимо укрепить с помощью металлических арматурных лент, уложенных в раствор.