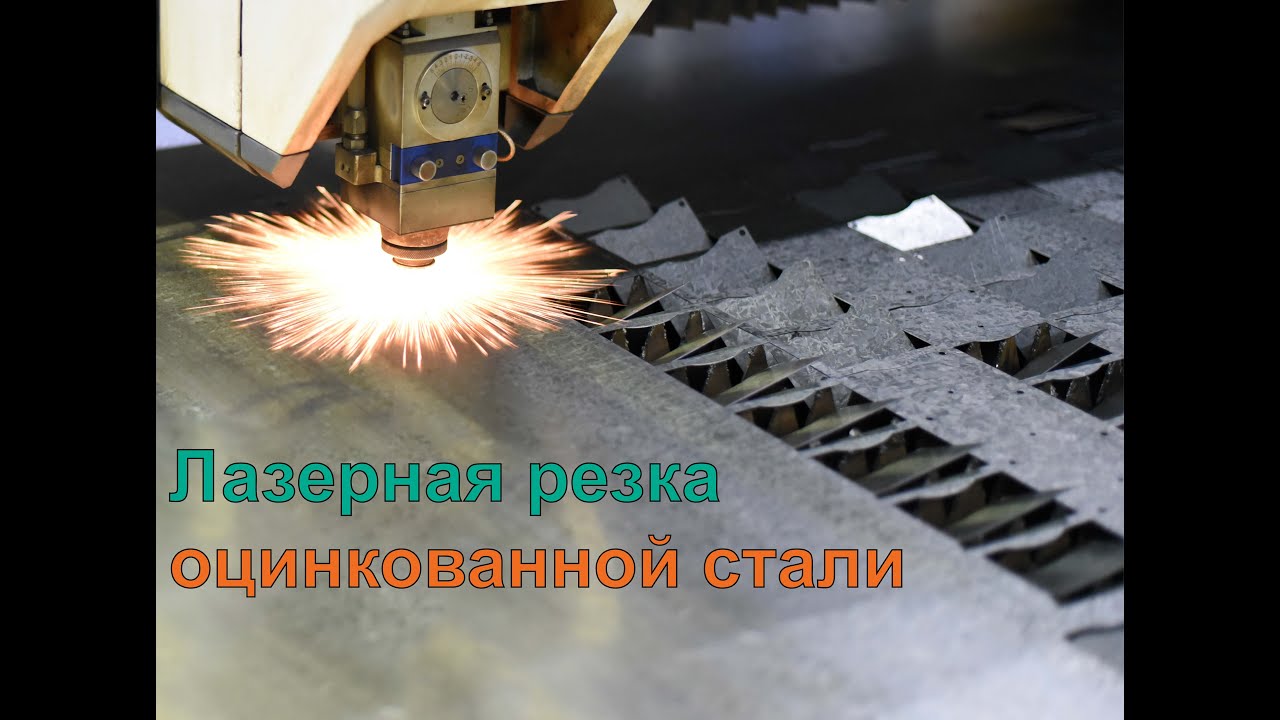

Лазерная резка. Принцип работы. Вопросы и ответы

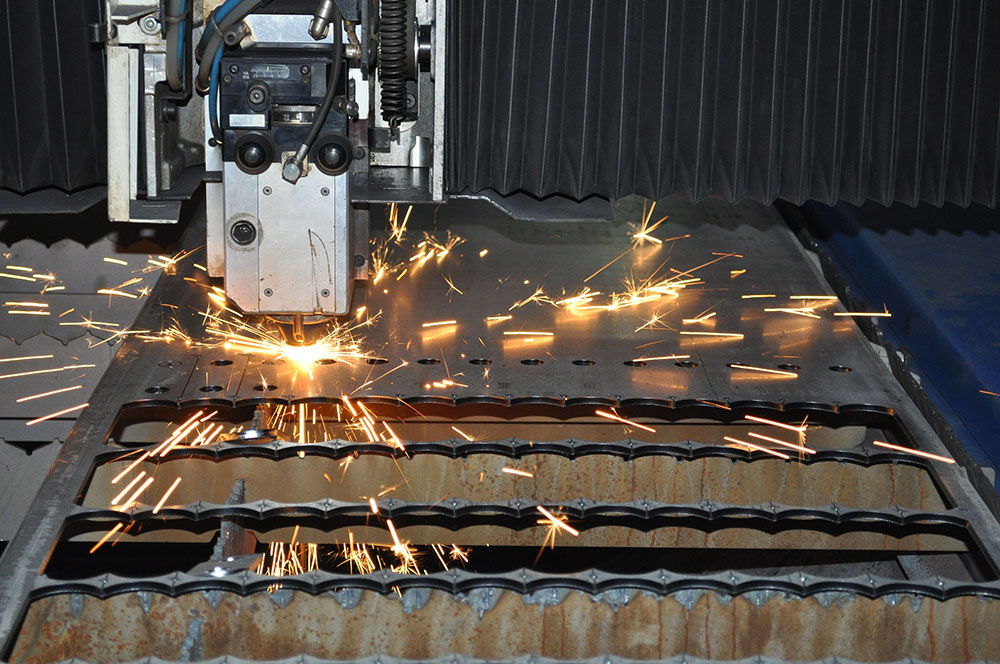

Современная техника и оборудование, которое используется при работе с металлом – это высокоэффективные и мощные устройства, позволяющие обрабатывать материал быстро и с высокой точностью. Одним из наиболее эффективных способов считается лазерная обработка металла, при которой необходимы оборудование и специальные навыки.

Известно много особенностей работы с лазерным оборудованием. А чтобы понять суть этого метода обработки, стоит разобраться в принципах работы лазерной установки для резки заготовок из металла.

Резка металла лазером: особенности метода

На производствах и в мастерских применяют различные способы раскроя из листового металла заготовок с определенными параметрами. Наиболее точный и предпочтительный способ – это применение лазерной установки.

Сам по себе метод резки – это, по сути, раскрой из листового металла заготовки необходимой формы и в определенном количестве.

Если есть потребность обработать листовой металл, а при этом важна точность, то может помочь только лазерная установка. Лазерная резка – это способ раскроя металлического листа определенной толщины при использовании лазера высокой мощности.

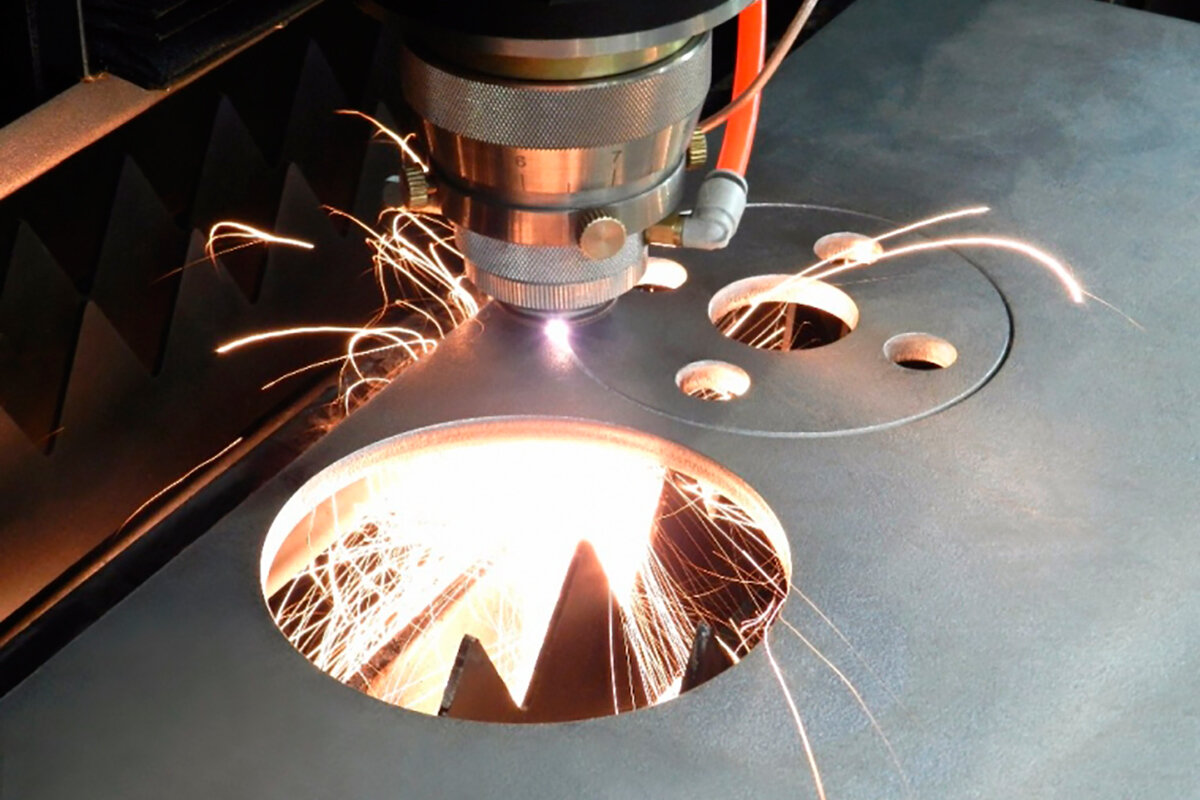

Процесс разделения происходит за счет сфокусированного лазерного пучка на конкретную область металла. В месте контакта температура материала повышается до температуры плавления. Области вокруг не меняют свой температурный показатель, что позволяет не деформироваться краю заготовки. Линия разреза получается точной и достаточно тонкой, что позволяет сэкономить на расходном материале.

Основной принцип работы лазера для резки – это прожиг металлического листа высокотемпературным и точно сконцентрированным лучом. Расплавленный металл с обработанного участка удаляется направленным потоком воздуха или произвольно стекает.

Расплавленный металл с обработанного участка удаляется направленным потоком воздуха или произвольно стекает.

В чем основные преимущества метода?

Лазерная обработка материалов имеет ряд преимуществ, которые выражены в следующем:

- нет прямого механического контакта с обрабатываемым материалом, а значит это дает возможность работать с хрупкими материалами;

- под действием направленного луча происходит плавление даже очень твердых металлов;

- высокая скорость обработки металла;

- возможность организации скоростной и непрерывной резки, что увеличивает производительность;

- процесс полностью автоматизированный, что практически полностью исключает вероятность воздействия человеческого фактора.

Существенные минусы в работе

Если есть преимущества, то, соответственно, есть и недостатки. Технология лазерной резки металла – не исключение, и в этом аспекте можно отметить следующие минусы:

- Достаточно большое потребление электроэнергии.

- Высокая стоимость самой лазерной установки.

- При ошибке в настройках есть вероятность порчи обрабатываемого материала.

- Высокотемпературный лазер опасен для человека.

Использование лазерного оборудования – это высокая производительность. Но по карману такое устройство только крупным производствам. Поэтому сегодня очень популярна услуга осуществления изготовления конкретных заготовок под заказ в специализированных мастерских.

Ваши вопросы – наши ответы

У простого обывателя или того, кто впервые сталкивается с таким видом обработки металла, может возникнуть масса вопросов. Мы сформулировали наиболее актуальные вопросы об особенностях применения и возможностях лазерной резки и ответили на них:

1. Что такое лазер, которым режут металл?

Лазер – это сфокусированный пучок огромной оптической энергии. За счет концентрирования высокой тепловой энергии материал, на который направляется лазер, просто испаряется или стекает по направлению, противоположному к самому лучу.

2. Какие бывают виды лазерных установок?

Есть некоторая градация типов лазерных установок, которые применяются на производствах:

- газовые;

- твердотельные;

- волоконные;

- полупроводниковые.

Но такие установки для резки – это основные аппараты. Существуют и другие устройства, которые используют иные принципы воздействия на обрабатываемый металл лазером. В основном такое оборудование изготавливается на специальных производствах. Но некоторые установки можно изготовить дома (например, газовую лазерную установку). Также все аппараты отличаются по стоимости использования и сложности управления.

3. Что можно резать лазером?

При помощи резки лазером в принципе можно разрезать любой материал. Однако все зависит от типа установки, параметров настройки и свойств самого обрабатываемого материала. Граничный показатель (за основу берется листовая сталь) – листовой материал толщиной до 35 мм.

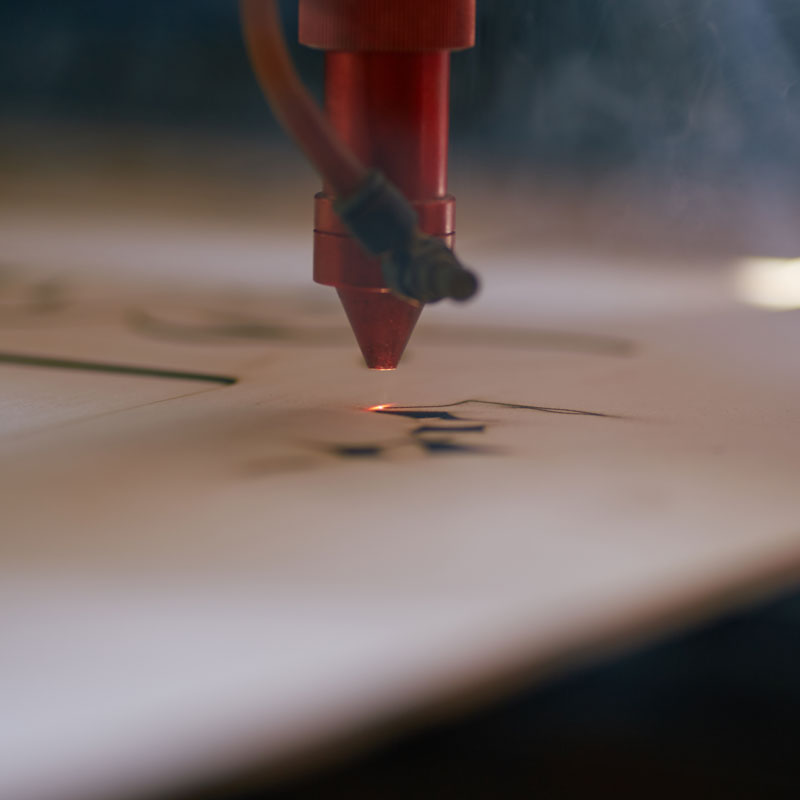

Здесь в основном рассматривается резка лазером металла. Но стоит сказать, что металлическими листами все не ограничивается, лазеру под силу резать дерево, пластик, акрил и многое другое. При этом резка получается точной и быстрой, без необходимости дополнительной обработки.

4. Что не под силу разрезать лазеру?

Сфокусированный высокотемпературный лазер – это мощный инструмент. Однако и для такого оборудования есть свои «крепкие орешки» – это любые материалы с оптическим эффектом. Ярким примером является медь (к сплавам на основе этого металла это свойство не относится).

Медные, даже очень тонкие листы, лазер не в состоянии разрезать, потому что луч отражается от поверхности. При отражении тепловая энергия направляется на линзу аппарата, что становится причиной ее поломки.

Есть некоторые трудности и с резкой стекла – луч лазера проходит сквозь прозрачную поверхность.

5. Какой ширины разрез образовывается от лазера?

Ширина разреза лазером – это минимальное значение разреза, который можно сделать в материале. Этот показатель составляет 250 микрометров. Это и считается основной причиной экономного размещения отдельных элементов на одном листе.

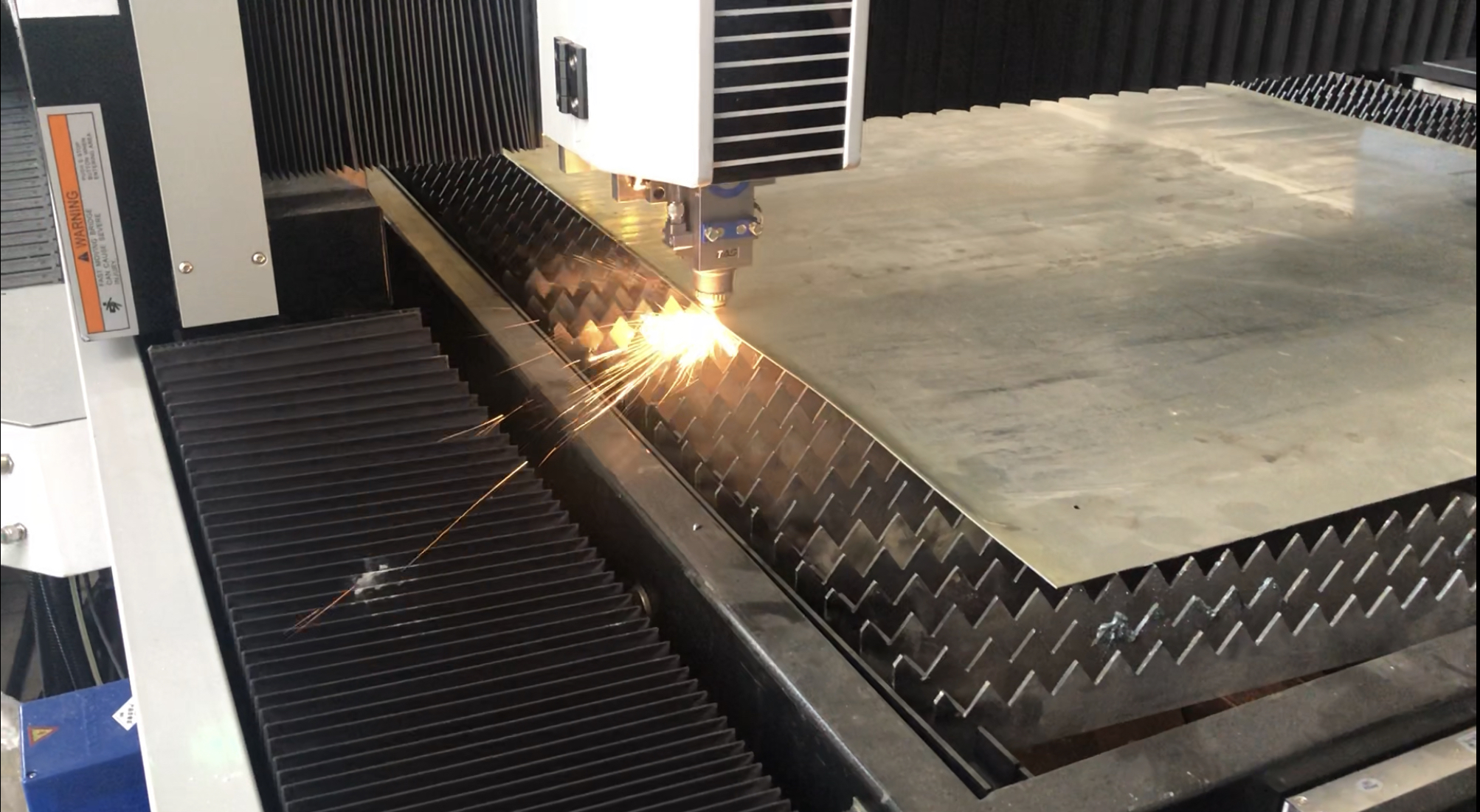

6. Что из себя представляет лазерная установка?

Оборудование для лазерной резки металла по факту является столом, который служит рабочей площадкой, с движимой определенным образом лазерной головкой. На столе размещается лист обрабатываемого материала. Сама лазерная головка движется по двум осям – абсцисс и ординат. Характер движения загружается в специальный программный продукт, а также устанавливаются определенные настройки самого лазера.

7. Как справляется лазер с необходимостью резки нестандартных форм и заготовок?

Лазеру, при правильном обращении с программой, под силу изготовить заготовку любой сложности. От геометрически ровного разреза до сложных узоров – все это можно сделать при помощи лазера.

От геометрически ровного разреза до сложных узоров – все это можно сделать при помощи лазера.

Этот факт стал главной причиной популярности такого оборудования. Лазерные установки широко используются в разных сферах, так как позволяют проделать необходимую работу эффективнее, точнее и быстрее, чем альтернативные способы обработки.

8. Остаются ли следы на заготовке, если ее резали лазером?

Резка лазером – это высокотехнологичный процесс, при котором воздействие на конкретную область среза – минимальное. За счет того, что обработка лазером происходит очень быстро, материал по обе стороны среза не успевает накалиться. Это позволяет не оставлять видимых следов по кромке изделия.

Однако лазер используется и при гравировке металла (и прочих материалов). В этом случае видимые следы, которые выполняют декоративную или функциональную задачу, являются частью технологии.

Это наиболее распространенные вопросы, которые возникают относительно лазерной обработки металлов и прочих материалов. Они позволят человеку, который не сталкивался с подобным оборудованием, понять принцип его работы и узнать некоторые его особенности. Относительно самого процесса работы, особенностей управления и так далее – это компетенция исключительно профессионалов. Но вы всегда можете обратиться в специализированный сервис, где обязательно получите подробную консультацию относительно данного вопроса, а также заказать изготовление вашего индивидуального заказа.

Они позволят человеку, который не сталкивался с подобным оборудованием, понять принцип его работы и узнать некоторые его особенности. Относительно самого процесса работы, особенностей управления и так далее – это компетенция исключительно профессионалов. Но вы всегда можете обратиться в специализированный сервис, где обязательно получите подробную консультацию относительно данного вопроса, а также заказать изготовление вашего индивидуального заказа.

Лазерная резка металла в Екатеринбурге, лазерный раскрой стали

Требуется срочно раскроить металлические листы? Лазерная резка металла — вот то, что вам нужно!

Особенности метода

Резка лазером — это способ обработки, при котором рез образуется в результате расплавления металла под воздействием высокоэнергетичного светового луча. Благодаря тому что луч направляется по координатам, определяемым компьютером, а также за счёт небольшой толщины самого луча обеспечивается высокая точность резки.

Благодаря тому что луч направляется по координатам, определяемым компьютером, а также за счёт небольшой толщины самого луча обеспечивается высокая точность резки.

Преимущества метода

Резка металла лазером по сравнению с газовой, плазменной и особенно ручной имеет ряд несомненных преимуществ:

- высокая точность (до 0,1 мм), достигаемая за счёт возможности идеального позиционирования луча;

- экономия материала, которая достигается удалением лишь незначительного слоя материала, образованием тонкого реза;

- возможность точной резки тонколистового металла без деформаций.

Кроме этого, к положительным сторонам метода относится возможность резки без перегрева и деформирования краёв. Нагрев происходит локально, в точке контакта лазерного луча, а окружающее пространство оперативно остужается потоком воздуха.

Лазерный раскрой листового металла может применяться в отношении любых металлов и сплавов, в том числе меди, алюминия, стали, чугуна и т. д.

д.

Цена

Резка металла лазером выполняется для любых металлов, поэтому стоимость операции будет зависеть от вида материала, его толщины и придаваемой формы.

Заказать резку

Лазерная резка и гибка металла, цена которой определяется с учётом сложности работ, всегда доступна для вас в ООО «УПМ Инжиниринг». Мы производим лазерную резку металла в Екатеринбурге по выгодной цене. Сможем выполнить как срочный заказ, так и работу в порядке очерёдности.

Если у вас возникли вопросы, нужна дополнительная информация, позвоните по телефону +7 (343) 372-50-03 или напишите на [email protected]! Специалисты ООО «УПМ Инжиниринг» предоставят все необходимые вам сведения, в том числе прайс, помогут определить наиболее удобную форму взаимодействия.

Лазерная резка металла — в СПб стоимость резки

Методика лазерной резки металла в Санкт-Петербурге по низкой цене

Для комфорта заказчика резка металла при помощи лазера может выполняться из собственного материала нашего предприятия, при этом итоговая стоимость металла будет идти с самой низкой наценкой от стоимости на металлобазах и включать в себя минимальный процент за перевозку и накладные расходы. Также можно выполнить резку из материала клиента, при этом материал для выполнения работы на оборудовании должен соответствовать особым требованиям:

Также можно выполнить резку из материала клиента, при этом материал для выполнения работы на оборудовании должен соответствовать особым требованиям:

- Максимум по размеру листа 1500×3000 мм.

- Листовой прокат может иметь отклонение от плоскости

Услуги по лазерному крою могут включать в себя не только раскрой стальных элементов. Если требуется, мы подготовим полную комплектацию конструкторских документов в цифровом виде по эскизам клиента с участием высококвалифицированных инженеров и проектировщиков. Допускаются чертежи, созданные от руки, с уточнением размеров, допусков, типа и толщины материала. Цена подготовки чертежей в такой ситуации будет рассчитываться по часам работы конструктора. Для того чтобы работа прошла быстрее, лучше предоставлять чертежи в цифровом виде форматов CorelDraw, AutoCad, КОМПАС. При этом имеются особые требования к файлам чертежей, уточняйте по телефону.

Плюсы лазерной резки металла на нашем производстве:

- Относительно других способов кроя – низкая стоимость.

- Относительно других способов кроя – высокая точность.

- Высокая производительность лазерной резки металла, при сохранности качества.

- Из-за высочайшей мощности и плотности лазера, производительность довольно высока, однако качество не страдает.

- Поскольку лазерная резка металла происходит на станке с ЧПУ, есть возможность получить любую необходимую форму — программа считывает любой чертеж необходимого формата.

- Минимальная отходность материалов, так как перед лазерной резкой технолог делает «раскладку» изделий на листе.

Лазерная резека металла является очень точным способом получить необходимое изделие из листового металла. Оператор лазерного станка относиться максимально внимательно к каждому заказу, во время процесса раскроя не отходит от оборудования. Сверхточные настройки режимов раскроя металла позволяют нам добиться идеальной поверхности при резки.

Результат нашей работы обязательно Вас обрадует, а цены лишь дополнят эту радость. Нас рекомендуют коллегам и друзьям, потому что они скажут Вам спасибо за такого надежного контрагента, как мы.

Нас рекомендуют коллегам и друзьям, потому что они скажут Вам спасибо за такого надежного контрагента, как мы.

Планируете разместить заказ? Консультация у наших специалистов абсолютно бесплатно — будем рады помочь разрешить поставленные задачи. Ждем Вас!

как избежать неудачи при работе с резаком? / Хабр

Несколько советов для начинающихCтанки лазерной резки c ЧПУ нельзя назвать дешевыми, но средней руки предприниматель уже может себе позволить такую систему. Некоторые модели из Китая стоят около $4000. Лазером можно делать все — вырезать корпуса приборов, отдельные элементы конструкции, наносить изображения на металл, дерево, кожу и пластик.

Но наличие компьютерного управления вовсе не значит, что оператор может отдыхать на кушетке с любимой книжкой в одной руке и бутылкой пива — в другой. Для того, чтобы результат работы удовлетворял всем критериям успеха, оператору нужно приложить немалые усилия. На каких этапах резки сфокусировать внимание? Об этом рассказывает мастер, который довольно продолжительное время работал с системами лазерной резки разного типа.

Подготовка к работе

Даже на этом этапе многое может пойти не так. Ошибку можно допустить, подключая питание. Или вообще что-то можно собрать не так, и все пойдет прахом после подключения электричества. Сейчас многие системы содержат аварийную «защиту от дурака», но бывает всякое.

Вот так иногда приходится доставлять оборудование к месту установки

Проблемы могут быть не технического характера, например — плохо проверили габариты оборудования, и все — в двери оно не пролезает. Что делать? Разбирать станок? Не всегда возможно. Расширять дверной проем? Тоже сложно.

Подключение вытяжки и охлаждения (технический проект, бюджет). Для работы лазерного резака нужна не только энергия. Требуется также вытяжка и охлаждение. Вытяжка может быть любой, в зависимости от специфики аппарата. Чем короче трубы вытяжки, тем лучше (по возможности, конечно). Если же охлаждение водяное, требуется подвод дистиллированной/очищенной воды. Об установке вытяжки и охлаждения нужно подумать заранее, а не после того, как лазерный резак уже куплен.

Шум и запах. Работающий лазерный резак, его охлаждение и вытяжка производят много шума. Кроме того, будет и запах, какой хорошей вытяжка бы ни была. Работать система может часами, поэтому и место стоит выбрать соответствующее — такое, где резак мешать не будет. Обо всем этом лучше всего тоже позаботиться заранее. Вытяжка должна действительно выводить воздух с парами обработанного материала из помещения, а не гонять его по кругу.

Несмотря на советы в стиле КО, довольно много новичков о чем-то забывают, чем-то пренебрегают. И потом, уже после установки, может быть мучительно больно из-за нерешенной заранее проблемы.

Начало работы

Отсутствие системы подачи сжатого воздуха в место резки

. Если такой системы нет или она отказала, то воспламеняющийся материал, с которым сейчас работает резак, вполне может загореться.

При подаче воздуха в место работы все пары отработанного материала уходят, а температура не успевает подниматься слишком быстро.

Использование проприетарного программного обеспечения. Недорогой лазерный резак из Китая, вероятно, будет работать с собственным закрытым программным обеспечением. Это, в большинстве случаев, проприетарное ПО, написанное производителем оборудования, и с этим программным обеспечением могут возникнуть неожиданные проблемы. Речь идет о CAD-программах, в которых готовятся модели для резака, несовместимых с ПО лазерной системы. Какие-то файлы могут не импортироваться, а какие-то — не экспортироваться. Это сильно замедляет работу, а сама проблема в некоторых случаях может испортить весь рабочий процесс. Если случилось нечто подобное, то можно подумать о смене CAD-программы (какой бы удобной она бы ни была) или замене контроллера.

Ошибка в характеристиках рабочего материала. В некоторых случаях характеристики купленного для работы материала (пластик, металл и т.п.) могут значительно отличаться от реальности. И тогда настроенный на один режим работы принтер может испортить весь проект из-за расхождения описанных производителем и реальных параметров материала.

Тестовый образец кожи после нанесения рисунка

Поэтому не стоит пускать в работу (например, начинать гравировку) рабочий образец — лучше проверить на тестовом образце, который не жалко испортить.

Рабочий процесс

Оставляем аппарат без присмотра. Как уже говорилось выше, оператор должен внимательно следить за системой все время. Если этого не сделать, то аппарат в силу каких-то сбоев (самых неожиданных) может полностью выйти из строя:

Каким бы ни был качественным и безопасным резак, какие бы технологии защиты в нем ни использовались, всегда есть вероятность возгорания отдельных элементов станка или рабочего материала. Это актуально даже для тех материалов, с которыми раньше владелец станка работал без проблем. Сбойнуть может программное обеспечение или электрическая сеть системы. Отказать может сервопривод, также может оборваться ремень. Если случилось что-то подобное, оператор может обесточить станок, и последствий проблема иметь не будет.

Неправильная фокусировка лазера. Для того, чтобы результат был идеальным, линзы должны быть настроены тоже идеально. Если что-то настроено хотя бы немного не так, работа может пойти прахом.

Защита поверхности. Нанесение узора на поверхности лучше производить с использованием защиты. Это может быть специальная пленка, которая не даст поверхности рядом с рабочей областью деформироваться или менять цвет. Многие типы пластика для резака уже продаются с такой защитой. Но здесь есть еще одна проблема.

Невозможность удаления защитной пленки по окончанию работы. Защитить поверхность просто, но нужно еще и снять защиту после работы. Под влиянием лазера пленка иногда может сплавиться с образцом, что приведет к неаккуратному внешнему виду. Такие случаи нужно предусматривать заранее, обдумывая ход работы.

Уникальные свойства материала. Характеристики некоторых типов материалов могут повлиять на процесс резки и отобразиться на конечном результате. К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

Очистка от мусора. Обычно лазерная резка не производит слишком уж много мусора. Но все же такой мусор есть, полностью от него избавиться нельзя. И если его не убрать вовремя, это может повредить поверхность материала — частички мусора могут загореться или сплавиться с изделием.

Выделение вредных веществ. В качестве примера стоит привести ПВХ. При резке поливинилхлорида лазером в воздух выделяется хлор. Как известно, это тяжелый газ, и он будет опускаться в недра машины. Хлор обладает коррозийными свойствами. Газ взаимодействует с большим количеством материалов, включая изоляцию, резиновые прокладки и т.п.

Если все идет хорошо – это не значит, что результат будет оптимальным

Допустим, все прошло хорошо, сбоев не было. Но прежде, чем радоваться хорошо выполненной работе, постарайтесь проверить, все ли действительно близко к идеалу.

Здесь все отлично благодаря проведенному ранее тесту с кожей

Дело в том, что у некоторых материалов во время нагревания лазером проявляются необычные свойства (деформация, изменение цвета и т.п.). Из-за этих свойств материал может менять свой внешний вид самым неожиданным образом. Проблемы могут быть и иного характера:

Деформация пластика. Например, очень тонкий пластик деформируется при воздействии высокой температуры. В этом случае помочь может относительно ровная нагретая до определенной температуры поверхность, где можно выправить пластик.

Острые края и заусенцы. Некоторые виды пластика могут оставлять и острые углы, и заусенцы. В этом случае для решения проблемы стоит использовать минеральные растворители.

Загрязнение текущего рабочего образца частицами, оставшимися на рабочем столе с предыдущего проекта. Нужно следить, чтобы рабочее пространство станка было чистым.

Скрытые расходы. Да, часто бывает так, что лазерный резак тянет за собой дополнительные расходы, и немалые. Все это пользователь начинает учитывать уже с опытом, в начале у большинства образуются лишние траты. Чрезмерный расход материала, значительное увеличение расхода электроэнергии и т.п. Все это нужно стараться просчитывать еще до покупки системы.

Все это пользователь начинает учитывать уже с опытом, в начале у большинства образуются лишние траты. Чрезмерный расход материала, значительное увеличение расхода электроэнергии и т.п. Все это нужно стараться просчитывать еще до покупки системы.

Нежелание что-либо менять

Это самая распространенная проблема. «И так сойдет», — эта поговорка становится призывом к действию для многих из нас. Она может привести к чрезмерным расходам, неудачному результату резки, недовольству клиентов. Если уж вы решили использовать лазерную резку, как профессионал, то и поступать должны, как настоящий мастер. За машиной нужно следить, ухаживать. Нужно выполнять многие правила эксплуатации лазерного резака и стараться эти правила не нарушать. И тогда все будет хорошо.

Что же, теперь осталось пожелать удачной работы!

Какие металлы можно резать лазером?

Если говорить вообще, то лазером можно резать почти всё, что угодно. От металла до фанеры. По понятным причинам им сложно резать прозрачные и нельзя резать зеркальные материалы. Это ведь свет. Если резать им прозрачный материал — то луч будет частично проходить сквозь него, рассеиваясь. Если резать зеркальный… брр, не хотел бы я присутствовать при такой попытке.

Это ведь свет. Если резать им прозрачный материал — то луч будет частично проходить сквозь него, рассеиваясь. Если резать зеркальный… брр, не хотел бы я присутствовать при такой попытке.Но мы здесь не говорим о «вообще», это сайт компании, которая использует лазер в конкретных производственных целях. И вы, надо полагать, здесь примерно за этим. Так что обсудим возможности промышленных станков лазерной резки, которые используем мы — и, соответственно, возможности для производства ваших деталей на них.

Какие материалы здесь режут лазером кроме металла?

Никаких. Для резки других материалов нужны другие станки. Мы занимаемся только металлом — но уж им‑то мы занимаемся со стопроцентной отдачей и стопроцентной компетентностью.

Какие металлы можно резать лазером в «Металл‑Кейсе»?

Черная (углеродистая) сталь

- Мы режем лазером сталь толщиной до 16 миллиметров.

- Листы толщиной до 2 миллиметров включительно мы режем в импульсном режиме. Импульсный режим делает рез максимального качества, с гладкими стенками.

Может появляться минимальное количество облоя — то есть застывших остатков расплавленного металла. Но облой после импульсной резки удаляется легко и быстро.

Может появляться минимальное количество облоя — то есть застывших остатков расплавленного металла. Но облой после импульсной резки удаляется легко и быстро. - Листы толще 2 миллиметров мы режем в расплавном режиме. Так надо — импульсный с этой толщиной справляется уже хуже. Но расплавной режим дает более менее перпендикулярный и более шершавый край среза. Края отверстия чуть расширяются к низу. Облой от него остается чаще и больше, а удаляется сложнее. Вам переживать об этом нет смысла — мы снимем его, в том числе и используя импульсную резку, так как облой‑то как раз не будет толще 2 миллиметров.

- В итоге деталь попадет вам с одинаково высоким качеством, будь она толще или тоньше 2 миллиметров. Однако обработка детали толще 2 миллиметров после резки будет несколько дороже, потому что потребует больше операций.

Нержавеющая сталь

- Мы режем лазером нержавейку толщиной до 10 миллиметров. В остальном логика работы с нержавеющей сталью — та же самая, что и с углеродистой сталью.

- Листы тоньше 2 миллиметров режутся в импульсном режиме — быстро, просто и дешево, потому что почти не нужна последующая обработка.

- Листы толще 2 миллиметров будут нарезаны в расплавном режиме и для хорошего качества после резки их нужно будет дополнительно обрабатывать, снимая облой.

Алюминий, сплавы алюминия и латунь

- Мы режем лазером алюминий и его сплавы толщиной до 10, а латунь — толщиной до 5 миллиметров.

- Относительно тонкие листы режутся в импульсном режиме. Точную планку здесь не назовем, потому что она отличается в зависимости от конкретной марки сплава. В остальном — та же логика, чистый и качественный рез, который почти не требует последующей обработки.

- Листы потолще режутся в микроплазменном режиме. От расплавного режима, который использовался для сталей, он отличается тем, что облой, получаемый при резке в микроплазменном режиме, сам по себе удаляется значительно проще. Однако края реза также получаются довольно шершавыми, что также требует дополнительной обработки.

Сложные случаи

Также мы режем лазером:

- титан,

- оцинковку.

И не режем полированную латунь. Помните, про зеркальные поверхности уже говорили.

Где посмотреть и пощупать качество реза перед тем, как заказывать резку?

Это просто, мы открыты к переговорам. Свяжитесь с нами — и давайте договоримся о встрече на нашей территории. Вы посмотрите, пощупаете и покрутите в руках образцы с нашего производства и убедитесь, что вас устраивает качество лазерной резке на изделиях из различных металлов с различной толщиной листа.

Давайте продолжим разговор предметно — закажите обратный звонок нашего менеджера через форму ниже.

Лазерная резка алюминия на заказ в Москве, цена резки листового алюминия лазером

Алюминий занимает особую позицию по своей популярности и распространенности среди металлов и сплавов. Его технологические свойства и особенности состава позволяют изготавливать огромный спектр изделий различной направленности и применения. Главное преимущество алюминия – его легкость по сравнению с другими металлами. При этом прочность материала не страдает в угоду небольшому весу. Также алюминиевые листы и профили отличаются хорошими антикоррозионными характеристиками.

Главное преимущество алюминия – его легкость по сравнению с другими металлами. При этом прочность материала не страдает в угоду небольшому весу. Также алюминиевые листы и профили отличаются хорошими антикоррозионными характеристиками.

Цены на лазерную резку листов из алюминия

Стоимость обработки листов и заготовок из металла зависит не только от самого материала, но и от следующих факторов:

- толщина обрабатываемого металла;

- содержание алюминия в сплаве, %;

- объем заказа и размер алюминиевых заготовок;

- срочность выполнения заказа.

Рассчитать точную стоимость заказа на обработку определенного объема металла и определить конкретные сроки его выполнения поможет консультант компании.

Лазерная резка алюминия и используемое оборудование

Номинальный размер зоны обработки, мм

1500х3000

Максимальная толщина листа (алюминий), мм

12

Лазерная резка алюминия имеет свои отличительные особенности. Данный металл чувствителен к чрезмерному механическому воздействию – оно может способствовать окислению и разрушению заготовки. Метод лазерной резки основан на тепловом воздействии луча лазера на алюминиевую основу. После такой обработки не остается отходов в виде металлической стружки, что обеспечивает не только ровные края среза, но и экономию материала. В отличие от механического, при лазерном воздействии структура металла не претерпевает серьезной деформации.

Данный металл чувствителен к чрезмерному механическому воздействию – оно может способствовать окислению и разрушению заготовки. Метод лазерной резки основан на тепловом воздействии луча лазера на алюминиевую основу. После такой обработки не остается отходов в виде металлической стружки, что обеспечивает не только ровные края среза, но и экономию материала. В отличие от механического, при лазерном воздействии структура металла не претерпевает серьезной деформации.

Для производства работ по обработке металла в компании используется лучшее оборудование ведущих мировых производителей − Trumpf, Finn Power и Mitsubishi. Качество и производительность обрабатывающих центров японских и немецких производителей позволяет осуществлять резку практически любых видов металлов и сплавов, в том числе и алюминия. Оборудованию указанных брендов под силу справиться с алюминием толщиной до 14 миллиметров. Твердотельные лазерные станки с ЧПУ производят обработку с мощностью от 1 до 6 кВт. Раскрой металла осуществляется по заранее подготовленным чертежам.

Лазерная резка алюминия и ее этапы

Услуга по обработке алюминия лазером оказывается в несколько этапов:

- размещение заявки на оказание услуги по резке алюминия;

- изучение заявки консультантами компании и последующее согласование стоимости;

- запуск производственного процесса;

- отгрузка готового товара покупателю.

Примеры работ

Преимущества размещения заказа в компании «СтальЛист»

Оставляя заявку на лазерную резку алюминия в производственной организации «СтальЛист», вы можете быть уверены в следующем:

- работы производятся на новейшем металлообрабатывающем оборудовании известных мировых производителей;

- осуществляется ежедневный контроль качества за производимой продукцией по самым высоким стандартам;

- сотрудники компании всегда ориентированы на клиента и принимают во внимание специфику каждого конкретного заказа;

- все заявки от покупателей обрабатываются в кратчайшие сроки;

- стоимость услуг компании приятно порадует каждого.

Качественно произведенная резка алюминия гарантирует работоспособность и долговечность вашей продукции в будущем.

Вас могут заинтересовать другие услуги:

Гибка металла

Гибка металла применяется для придания металлической заготовке определенной геометрии.

Узнать большеЛазерный раскрой металла

Лазерный раскрой металла – это процесс резки листа с помощью точно направленного лазера высокой мощности

Узнать большеФрезеровка металла

Фрезерная обработка металла — технология обработки путём срезании слоя металла при помощи вращающейся, зубчатой фрезы.

Узнать большепринципы работы, виды и особенности

Лазерную резку используют для раскроя листовых материалов, чаще всего – металлов. Одно из ее главных отличий – возможность изготовления деталей со сложным контуром.

Принципы работы лазерной резки

Использование этого метода основано на тепловом воздействии лазерного излучения на материалы. При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

Относительно толстые листы разрезают при температуре плавления. Чтобы облегчить этот процесс, в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Его задача – удалять из зоны резки расплавленный металл и продукты его сгорания, поддерживать горение металла и охлаждать прилегающие зоны. Наиболее эффективен для этого кислород. Он заметно увеличивает скорость и глубину резки.

Подробнее о процессе лазерной резки можно узнать из видео ниже:

Параметры резки разных металлов

Скорость резки зависит не только от мощности лазера и толщины металла, но и от его теплопроводности. Чем она выше, тем интенсивнее отводится тепло из зоны резки и тем более энергозатратным будет весь процесс. Так, если лазером мощностью 600 Вт можно легко разреза́ть черные металлы или титан, то алюминий или медь, обладающие высокой теплопроводностью, обрабатывать значительно сложнее. Средние параметры для работы с разными металлами выглядят следующим образом:

Так, если лазером мощностью 600 Вт можно легко разреза́ть черные металлы или титан, то алюминий или медь, обладающие высокой теплопроводностью, обрабатывать значительно сложнее. Средние параметры для работы с разными металлами выглядят следующим образом:

| Малоуглеродистая сталь | Инструментальная сталь | Нержавеющая сталь | Титан | |||||||

| Толщина, мм | 1,0 | 1,2 | 2,2 | 3,0 | 1,0 | 1,3 | 2,5 | 3,2 | 0,6 | 1,0 |

| Мощность лазера, Вт | 100 | 400 | 850 | 400 | 100 | 400 | 400 | 400 | 250 | 600 |

| Скорость резания, м/мин | 1,6 | 4,6 | 1,8 | 1,7 | 0,94 | 4,6 | 1,27 | 1,15 | 0,2 | 1,5 |

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды.

Она является источником лазерного излучения.

Она является источником лазерного излучения. - Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

Для понимания механизма работы лазера можно рассмотреть установку с рабочим телом в виде стержня из граната, легированным неодимом. Ионы последнего и служат активными центрами. Поглощая излучение газоразрядной лампы, ионы переходят в возбужденное состояние, то есть у них появляется излишек энергии.

Ионы возвращаются в исходное состояние и отдают энергию в виде фотона – электромагнитного излучения или по-другому света. Фотон вызывает переход в обычное состояние других возбужденных ионов. В итоге процесс нарастает лавинообразно. Зеркала способствуют движению луча в определенном направлении. Многократно возвращая фотоны в рабочее тело при отражении, они способствуют образованию новых фотонов и усилению излучения. Его основные характеристики – малая расходимость луча и высокая концентрация энергии.

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием.

Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Преимущества и недостатки лазерной резки

Можно выделить следующие преимущества лазерной резки металлов:

- Нет механического контакта с поверхностью разрезаемого металла.

Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

Это делает возможным работу с легкодеформируемыми или хрупкими материалами. - Можно разрезать металлы разной толщины. Сталь в пределах 0,2–30 мм, алюминиевые сплавы – 0,2–20 мм, медь и латунь – 0,2–15 мм.

- Высокая скорость резки.

- Возможность изготовления изделий с любой конфигурацией.

- Чистые кромки разрезаемого металла и низкое количество отходов.

- Высокая точность работы – до 0,1 мм.

- Экономный расход листового металла за счет более плотной раскладки деталей на листе.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

Компания по лазерной резке и лазерной гравировке

С 1992 года Laser Cutting Inc. является ведущим национальным поставщиком услуг лазерной резки и лазерной гравировки, в основном для пластмасс, дерева и других неметаллов. Помимо лазерной резки и лазерной гравировки, LCI предлагает планшетную УФ-печать, фрезерование с ЧПУ, гибку под давлением и изготовление других пластмасс. Компания LCI расположена в Милуоки, недалеко от Миллер-парка, и с 10 современными станками для лазерной резки и лазерной гравировки на палубе, мы нацелены на своевременное завершение проектов клиентов.Работая с ведущей компанией по лазерной резке, такой как мы, вы получите эффективность, точность и постоянство. Мы работаем с предприятиями, которым требуется либо одно изделие из акрила, выполненное по индивидуальному заказу, либо производственные партии из сотен тысяч деталей, поэтому позвоните сегодня по телефону 800-47-2600, чтобы узнать быстрое предложение для вашего следующего проекта лазерной резки или лазерной гравировки и узнать, какое реальное качество. результаты выглядят так.

Мы работаем с предприятиями, которым требуется либо одно изделие из акрила, выполненное по индивидуальному заказу, либо производственные партии из сотен тысяч деталей, поэтому позвоните сегодня по телефону 800-47-2600, чтобы узнать быстрое предложение для вашего следующего проекта лазерной резки или лазерной гравировки и узнать, какое реальное качество. результаты выглядят так.

Мы специализируемся на точной лазерной резке с ЧПУ самых разных материалов. Лазер отлично подходит для резки акрила (оргстекла), дерева, бумаги, ткани и т. Д.Строгие допуски позволяют нам соответствовать самым жестким стандартам, например, для использования в военных или медицинских целях. Максимальный размер стола составляет 52 ″ x 100 ″, и у нас есть 13 лазеров для коротких сроков выполнения заказа.

Наши лазеры могут гравировать практически на любом материале. Вот некоторые примеры: металл, дерево, акрил (оргстекло), другие пластмассы, ламинаты, мрамор, культивированный мрамор, большая часть камня, стекла или керамики.

Лист акрила (плексигласа), вырезанный лазером, можно согнуть или сложить в соответствии с вашими требованиями. Акриловые листовые детали также можно склеивать, фрезеровать или фрезеровать.Мы предлагаем цех по производству пластмасс с полным спектром услуг. К другим пластмассам относятся: ПЭТГ, вспененный ПВХ (Sintra), стирол, поликарбонат (Lexan) и т. Д.

Широкоформатная печать является важным компонентом многих вывесок, дисплеев в торговых точках и прилавков. Наше производство оснащено новейшими технологиями планшетных УФ-принтеров с использованием новейших чернил. Благодаря сильной адгезии чернил к акрилу, Sintra, PETG, стиролу и фанерованной древесине мы достигаем впечатляющих цветов и качества изображения.

Фрезерование и фрезерование с ЧПУ

Прецизионное фрезерование с ЧПУ — наш успех в LCI. Имея на борту Haas Automation, мы обеспечиваем быструю настройку и эффективное время обработки большого количества деталей по разумной цене.

Монтаж и ламинирование

Отпечатки большого формата можно наклеивать на листы из вспененного ПВХ (Sintra), а затем ламинировать для защиты. Затем смонтированные изображения можно вырезать лазером практически по любому контуру или линии высечки. Отпечатки также могут быть нанесены на вторую поверхность (обратную сторону) прозрачного акрила для богатого защищенного вида.

Затем смонтированные изображения можно вырезать лазером практически по любому контуру или линии высечки. Отпечатки также могут быть нанесены на вторую поверхность (обратную сторону) прозрачного акрила для богатого защищенного вида.

— Laser Cutting, Inc.

Услуги лазерной резки и гравировки по индивидуальному заказу — отличный выбор для предприятий, которым требуется широкий выбор изделий для вырезания или гравировки, от вывесок и дисплеев до поздравительных открыток. С помощью лазера можно резать и гравировать многие материалы, включая пластик, картон и бумагу, фанеру, массивную древесину, деревянный шпон и даже ткани. Работы, требующие резки, до использования лазеров […]

Подробнее

Вы ищете более эффективный и экономичный процесс резки и гравировки ваших продуктов или деталей? Лазерная резка и лазерная гравировка становятся все более популярными по сравнению с традиционной многопозиционной штамповкой, особенно в Соединенных Штатах. Как работает лазерная резка? Станок для лазерной резки использует лазерный луч для резки таких материалов, как […]

Как работает лазерная резка? Станок для лазерной резки использует лазерный луч для резки таких материалов, как […]

Подробнее

Если вашей компании нужны изделия, вырезанные, фасонные или гравированные, услуги лазерной резки и гравировки могут многое предложить. Другие, более традиционные формы резки оргстекла, дерева, ткани, бумаги и других материалов могут быть неточными и дорогими.Лазерная резка более последовательная и более рациональная, чем обычная резка. Он очень эффективен для многих […]

Подробнее

Если вам нужны нестандартные детали или материалы с гравировкой, нет сомнений в том, что лазерная резка обеспечивает наилучшую точность для этих проектов. Хотя обработка на станках — более старый процесс, этот метод резки намного более эффективен и дает меньше места для ошибок.Как лазеры режут, гравируют и маркируют пластмассовые детали? Продолжайте читать […]

Подробнее

Что такое лазерная резка? Заказ лазерной резки по индивидуальному заказу онлайн

Лазерная резка — это производственная технология, в которой луч света используется для резки широкого диапазона материалов и различной толщины. Лазерный резак может сильно различаться по размеру: от небольших настольных светодиодных лазеров мощностью в несколько ватт до чрезвычайно крупных промышленных лазерных резаков, которые используют мощность, превышающую 1 кВт.Лазерные резаки очень похожи на 3-осевые станки с ЧПУ, поскольку оба используют портал XY, который может перемещать инструмент вокруг заготовки, но хотя в ЧПУ обычно есть третья ось для перемещения инструмента вверх и вниз, лазерный резак будет иметь либо лазерный модуль или зеркало, принимающее свет от стационарного лазерного источника.

Лазерный резак может сильно различаться по размеру: от небольших настольных светодиодных лазеров мощностью в несколько ватт до чрезвычайно крупных промышленных лазерных резаков, которые используют мощность, превышающую 1 кВт.Лазерные резаки очень похожи на 3-осевые станки с ЧПУ, поскольку оба используют портал XY, который может перемещать инструмент вокруг заготовки, но хотя в ЧПУ обычно есть третья ось для перемещения инструмента вверх и вниз, лазерный резак будет иметь либо лазерный модуль или зеркало, принимающее свет от стационарного лазерного источника.

У станков лазерной резки есть большие преимущества по сравнению с другими технологиями производства. Во-первых, лазерные резаки могут обеспечивать точную резку благодаря точной природе лазерных лучей и их способности удалять материал только непосредственно под лучом.Во-вторых, лазерные резаки могут резать тонкие материалы легче и быстрее, чем стандартные станки с ЧПУ. Это связано с тем, что станина лазерного резака имеет решетчатую конструкцию, которая не требует удержания заготовки во время резки. Однако ЧПУ требуется для выполнения нескольких проходов при резке, а также для удержания заготовки вниз, а также для создания перемычек между листовым материалом и разрезаемой деталью. Еще одно преимущество лазерной резки состоит в том, что с его помощью можно разрезать гораздо больше материалов, чем на обычных станках с ЧПУ.Конечно, ЧПУ можно использовать для резки толстого металла, дерева и пластика, но лазеры могут резать гораздо более широкий спектр материалов. Конечно, одним из самых больших преимуществ лазерных резаков является то, что они являются одним из самых дешевых методов производства. Если детали не производятся миллионами, лазерная резка обычно превосходит ЧПУ, литье пластмасс под давлением и детали, напечатанные на 3D-принтере.

Однако ЧПУ требуется для выполнения нескольких проходов при резке, а также для удержания заготовки вниз, а также для создания перемычек между листовым материалом и разрезаемой деталью. Еще одно преимущество лазерной резки состоит в том, что с его помощью можно разрезать гораздо больше материалов, чем на обычных станках с ЧПУ.Конечно, ЧПУ можно использовать для резки толстого металла, дерева и пластика, но лазеры могут резать гораздо более широкий спектр материалов. Конечно, одним из самых больших преимуществ лазерных резаков является то, что они являются одним из самых дешевых методов производства. Если детали не производятся миллионами, лазерная резка обычно превосходит ЧПУ, литье пластмасс под давлением и детали, напечатанные на 3D-принтере.

Лазерные резаки могут резать самые разные материалы; Единственным критерием является то, что разрезаемый материал может поглощать свет лазерного луча и испаряться при воздействии, и что он не выделяет агрессивных газов, которые могут повредить лазер. В случае Ponoko большая часть древесины, пластмассы и металла, включая сталь, может быть разрезана с помощью лазерных резаков. Из всех материалов, которые можно разрезать лазером, пластик имеет особенно красивую кромку, поскольку он частично плавится. Благодаря этому пластиковые детали, вырезанные лазером, имеют более гладкую кромку, чем лезвие или сверло, благодаря чему любая форма выглядит острой и профессиональной.

В случае Ponoko большая часть древесины, пластмассы и металла, включая сталь, может быть разрезана с помощью лазерных резаков. Из всех материалов, которые можно разрезать лазером, пластик имеет особенно красивую кромку, поскольку он частично плавится. Благодаря этому пластиковые детали, вырезанные лазером, имеют более гладкую кромку, чем лезвие или сверло, благодаря чему любая форма выглядит острой и профессиональной.

Ponoko может читать файлы 2D-векторных дизайнов из самых разных программ. Лучшими типами файлов для экспорта для создания являются файлы DXF, SVG, Ai или EPS. Поскольку лазерные резаки также могут гравировать и делать вырезы внутри объектов, Ponoko может распознавать разные цвета в вашем файле, чтобы назначить их различным методам резки.Например, если вы хотите вырезать и гравировать деталь, вы можете использовать синие линии, чтобы представить полный разрез материала, и красные линии, чтобы представить рисунок гравировки. Гравировка может быть особенно полезна при добавлении текста и графики к фигуре для маркировки. Когда у вас есть готовый файл дизайна, вы можете легко загрузить его, и сервис Ponoko проведет вас через ваш дизайн, спрашивая вас о масштабе, размерах и о том, какой материал вы хотите использовать.

Когда у вас есть готовый файл дизайна, вы можете легко загрузить его, и сервис Ponoko проведет вас через ваш дизайн, спрашивая вас о масштабе, размерах и о том, какой материал вы хотите использовать.

Лазерная резка акрила, индивидуальная лазерная резка акрила онлайн, доставка в тот же день

Акрил — это пластик, который известен под несколькими названиями, включая оргстекло.Акрил особенно полезен благодаря своей способности быть прозрачным, как стекло, но менее хрупким. Из-за этих свойств его очень часто можно увидеть в осветительных приборах, окнах и ограждениях. Однако акрил не всегда прозрачен, он бывает самых разных цветов, непрозрачности и прочности и очень аккуратно режет лазером.

Акрил — один из самых дешевых пластиков для использования в дизайне благодаря простоте производства, а также широкому применению. Хотя натуральный акрил прозрачен, можно добавлять пигменты, чтобы придать ему почти любой мыслимый цвет, и он может быть либо полностью прозрачным, либо полностью непрозрачным. Ponoko предлагает широкий спектр различных пластиковых материалов, включая акрил, и они могут даже иметь специальные покрытия, включая антистатическое и золотое зеркальное покрытие. Кроме того, Ponoko предлагает акриловые листы различной толщины, что позволяет изготавливать широкий спектр дизайнов.

Ponoko предлагает широкий спектр различных пластиковых материалов, включая акрил, и они могут даже иметь специальные покрытия, включая антистатическое и золотое зеркальное покрытие. Кроме того, Ponoko предлагает акриловые листы различной толщины, что позволяет изготавливать широкий спектр дизайнов.

Акрил имеет широкий спектр практических применений и часто является материалом, который выбирают инженеры. Например, акрил является исключительным материалом для кожуха, особенно в конструкциях, которые должны быть коррозионно-стойкими и водонепроницаемыми.Акрил — хороший материал для гравировки, что делает его идеальным для создания светодиодных логотипов с боковой подсветкой. Кроме того, акрил также отлично подходит для использования с небольшими бирками и другими небольшими конструкциями, включая брелки, крышки переключателей и вывески. Прозрачный акрил также особенно полезен в качестве световода и может использоваться для перенаправления света от светодиода, находящегося на печатной плате, за пределы корпуса.

В то время как древесина может быть эстетически приятной, а сталь прочной, акрил — это материал с очень хорошим соотношением прочности к весу, химической стойкостью и водонепроницаемостью.Акрил прочнее стекла, что делает его идеальным для использования в экранах и дисплеях, но в то же время он легче стекла, что делает его очень практичным в мобильных конструкциях. Акрил — это также материал, который хорошо сочетается с такими клеями, как суперклей и акриловый клей. Поскольку эти клеи образуют быстрое соединение, создавать акриловые структуры можно быстро и без особых усилий. Кроме того, акрил может придать дизайну очень профессиональную отделку с четкими краями, точной гравировкой и сложным дизайном.

Заказ лазера и гравировки на заказ в Окленде

Все услуги Ponoko доступны во всех уголках США, включая район Оклендского залива.В то время как большинство клиентов по всему миру могут пользоваться услугами Ponoko, клиенты из США получают выгоду от круглосуточной службы доставки, которая гарантирует время доставки менее 24 часов после изготовления деталей для небольших партий. Клиенты из Оклендского залива также могут воспользоваться преимуществами масштабируемости услуг лазерной резки, предлагаемых Ponoko. Файлы дизайна для прототипов идентичны полномасштабным производственным циклам, и как только прототип будет подтвержден, Ponoko может предоставить тысячи единиц.

Клиенты из Оклендского залива также могут воспользоваться преимуществами масштабируемости услуг лазерной резки, предлагаемых Ponoko. Файлы дизайна для прототипов идентичны полномасштабным производственным циклам, и как только прототип будет подтвержден, Ponoko может предоставить тысячи единиц.

Когда дело доходит до рентабельной обработки, очень сложно превзойти лазерные резаки благодаря способности лазерных резаков работать быстро, способности работать с широким спектром материалов, не требовать смены инструмента и сочетать резку и этапы гравировки в единый производственный цикл. ЧПУ (компьютерное числовое управление) — это станки, которые во многом напоминают лазерные резаки; Оба они используют контроллеры осей для перемещения головки инструмента вокруг заготовки, оба управляются компьютером, и оба обеспечивают исключительную точность.Однако в ЧПУ обычно используются большие режущие лезвия и фрезерные станки для удаления излишков материала с заготовки, что приводит к снижению производительности, а также к увеличению стоимости процесса из-за необходимости замены битов. Ручная резка материалов выполняется умелыми руками и идеально подходит для создания индивидуальных прототипов. Однако такие методы совершенно не подходят для массового производства, поскольку ручная резка не так точна, точна и масштабируема. 3D-печать — это аддитивный метод создания деталей, который очень удобен для использования на этапах прототипирования (благодаря множеству доступных настольных 3D-принтеров).Однако 3D-принтеры работают очень медленно, поскольку они создают детали слой за слоем, а для создания гладких отпечатков требуются тонкие слои. Если слои слишком толстые, конечная часть может быть очень шероховатой, каждый слой будет хорошо виден. 3D-печать идеальна только для создания прототипов и никогда не может быть использована для масштабного производства.

Ручная резка материалов выполняется умелыми руками и идеально подходит для создания индивидуальных прототипов. Однако такие методы совершенно не подходят для массового производства, поскольку ручная резка не так точна, точна и масштабируема. 3D-печать — это аддитивный метод создания деталей, который очень удобен для использования на этапах прототипирования (благодаря множеству доступных настольных 3D-принтеров).Однако 3D-принтеры работают очень медленно, поскольку они создают детали слой за слоем, а для создания гладких отпечатков требуются тонкие слои. Если слои слишком толстые, конечная часть может быть очень шероховатой, каждый слой будет хорошо виден. 3D-печать идеальна только для создания прототипов и никогда не может быть использована для масштабного производства.

Лазерные резаки — это чрезвычайно точные системы резки, которые не только обеспечивают высокую скорость работы, но также могут делать это с большой повторяемостью. Это делает лазерные резаки идеальными для производства больших объемов 2D-деталей, поскольку любые две детали будут практически неотличимы друг от друга. Но причина того, что лазерные резаки такие точные и точные, кроется в их конструкции и природе лазерных лучей. Для начала в лазерных резаках используются двигатели с компьютерным управлением, что означает, что одинаковые команды приводят к одной и той же операции. Это означает, что команды, описывающие деталь, будут производить одну и ту же деталь каждый раз, когда эти команды выдаются. Во-вторых, лазерные лучи не мешают механически заготовке, что означает, что заготовка не перемещается, когда лазер работает.Однако в ЧПУ используются фрезы, которые прижимаются к заготовке, и это может вызвать механическое напряжение в производимой детали. В-третьих, поскольку лазерные лучи не прикладывают механическую силу к заготовке, детали могут быть полностью вырезаны из основного материала, который вырезается, и останутся на месте. Это устраняет необходимость в небольших стыках между основным материалом и деталями, которые необходимо удалить после того, как это произошло. В случае Ponoko спецификации для деталей, вырезанных лазером, имеют размерную точность ± 0.

Но причина того, что лазерные резаки такие точные и точные, кроется в их конструкции и природе лазерных лучей. Для начала в лазерных резаках используются двигатели с компьютерным управлением, что означает, что одинаковые команды приводят к одной и той же операции. Это означает, что команды, описывающие деталь, будут производить одну и ту же деталь каждый раз, когда эти команды выдаются. Во-вторых, лазерные лучи не мешают механически заготовке, что означает, что заготовка не перемещается, когда лазер работает.Однако в ЧПУ используются фрезы, которые прижимаются к заготовке, и это может вызвать механическое напряжение в производимой детали. В-третьих, поскольку лазерные лучи не прикладывают механическую силу к заготовке, детали могут быть полностью вырезаны из основного материала, который вырезается, и останутся на месте. Это устраняет необходимость в небольших стыках между основным материалом и деталями, которые необходимо удалить после того, как это произошло. В случае Ponoko спецификации для деталей, вырезанных лазером, имеют размерную точность ± 0. 13 мм, лазерный пропил от 0 до 0,2 мм, размеры деталей до 6×6 мм и размеры до 1×1 мм. Такой точности трудно достичь на ЧПУ и практически невозможно при ручной резке.

13 мм, лазерный пропил от 0 до 0,2 мм, размеры деталей до 6×6 мм и размеры до 1×1 мм. Такой точности трудно достичь на ЧПУ и практически невозможно при ручной резке.

Все 200+ материалов, представленных на веб-сайте Ponoko, доступны всем клиентам, включая тех, кто проживает в районе залива Окленд. Материалы, используемые Ponoko, тщательно продуманы для обеспечения высочайшего качества и включают карты, металл и ткани. Металлы, хранящиеся на складе Ponoko, включают сталь, медь, латунь и алюминий, каждый из которых бывает разной толщины, цвета и сорта.Тканевые материалы включают кожу и войлок и были специально выбраны для работы с лазерными резаками (т. Е. Кожа без хрома).

Район Оклендского залива имеет разнообразный рынок, простирающийся от пивоварен до электроники, и все они могут воспользоваться услугами лазерной резки Ponoko. Металлические литейные и слесарные мастерские могут воспользоваться способностью Ponoko производить высококачественные вырезы для декоративных элементов или сложных механических деталей. Компании, работающие в электротехнической промышленности, могут использовать лазерную резку меди для изготовления специальных шин и других токопроводящих каналов.Винодельни могут воспользоваться индивидуальным вырезанным лазером картоном и бумагой для создания высококачественных вкладышей и обложек для продуктов. В частности, картон можно вырезать лазером, чтобы на его краях были узоры (что невозможно при обычных методах резки), и их можно приклеить к винным бутылкам, чтобы создать продукт, который выделяется. Рекламные компании, желающие создать светящиеся дисплеи, могут использовать акриловые продукты Ponoko. Гравированный узор будет светиться, когда свет проходит через прозрачный акриловый блок, но этот свет не будет отображаться в областях, где нет гравировки.Получившаяся вывеска подсвечивается, выделяется и имеет очень профессиональную отделку. Разработанные продукты, для которых требуется пластик, могут использовать преимущества многих разновидностей пластика, имеющихся на складе Ponoko, включая акрил и ацеталь.

Компании, работающие в электротехнической промышленности, могут использовать лазерную резку меди для изготовления специальных шин и других токопроводящих каналов.Винодельни могут воспользоваться индивидуальным вырезанным лазером картоном и бумагой для создания высококачественных вкладышей и обложек для продуктов. В частности, картон можно вырезать лазером, чтобы на его краях были узоры (что невозможно при обычных методах резки), и их можно приклеить к винным бутылкам, чтобы создать продукт, который выделяется. Рекламные компании, желающие создать светящиеся дисплеи, могут использовать акриловые продукты Ponoko. Гравированный узор будет светиться, когда свет проходит через прозрачный акриловый блок, но этот свет не будет отображаться в областях, где нет гравировки.Получившаяся вывеска подсвечивается, выделяется и имеет очень профессиональную отделку. Разработанные продукты, для которых требуется пластик, могут использовать преимущества многих разновидностей пластика, имеющихся на складе Ponoko, включая акрил и ацеталь. Сборки оборудования часто производятся с использованием таких материалов, а точность изделий Ponoko гарантирует соответствие конструкции строгим допускам.

Сборки оборудования часто производятся с использованием таких материалов, а точность изделий Ponoko гарантирует соответствие конструкции строгим допускам.

Лазерная резка против штамповки металла: что лучше?

Существует множество инструментов для обработки металлов давлением, которые команда Marlin Steel использует для создания нестандартных форм из листового металла.Два наиболее часто используемых типа металлообрабатывающих станков на производственном участке Marlin — это станки для лазерной резки, а также станки для штамповки и прессования металла.

Каждый день сотрудники Marlin используют ту или иную машину для создания индивидуальных металлических форм для клиентов по всему миру. Однако многие наши клиенты спрашивают нас: «Что лучше, лазерная резка или штамповка металла?» Ответ зависит от того, что нужно клиенту.

Чтобы помочь вам определить, следует ли вам использовать детали, вырезанные лазером, или детали, сформированные с помощью штамповки металла, вот быстрое сравнение лазерной резки и штамповки металла. В этом сравнении вы найдете некоторые плюсы и минусы каждого процесса.

В этом сравнении вы найдете некоторые плюсы и минусы каждого процесса.

Станки для лазерной резки — это невероятно мощные инструменты для быстрого вырезания отверстий в листах из листового металла. Некоторые из ключевых преимуществ станков для лазерной резки:

- Резка без напряжения. В отличие от штамповочного станка или листогибочного пресса, станок для лазерной резки не использует механическую силу для проникновения в металл. Это устраняет многие микроскопические трещины и следы напряжений, которые могут ослабить кусок листового металла, изогнутый механически.

- Чрезвычайно точная резка. При изготовлении нестандартных металлических форм из вырезок из листового металла тот факт, что лазерная резка не требует напряжений, позволяет вырезать металлические формы очень близко друг к другу. Это обеспечивает максимальную эффективность использования материала при создании металлических вырезов, позволяя создавать больше металлических форм из одного металлического листа.

- Гладкие кромки для резки. Еще одно преимущество использования лазера для резки форм из листового металла заключается в том, что лазер оставляет после себя гладкую блестящую поверхность.Это помогает снизить риск того, что на предмете, вырезанном лазером, останутся заусенцы или заусенцы.

- Пониженный износ оснастки. Поскольку станку для лазерной резки не требуется физический контакт с заготовкой, на станке лазерной резки гораздо меньше износа, чем на гибочном станке или листогибочном станке. Это помогает продлить срок службы станка для лазерной резки при одновременном снижении затрат на техническое обслуживание (хотя лазерный диод все равно придется обслуживать или заменять в конечном итоге).

- Меньше необходимости во вторичных операциях. Поскольку лазерный резак оставляет гладкую режущую кромку, отпадает необходимость в дополнительных операциях по удалению острых предметов и заусенцев. Это помогает увеличить общую скорость производства, так что за день можно изготовить больше деталей.

Итак, каковы недостатки лазерной резки? При лазерной резке следует учитывать следующие моменты:

- Лазерная резка может изменить свойства стали. Некоторые типы стальных сплавов могут изменять свои химические свойства после воздействия экстремальных температур, таких как температуры, используемые в процессе лазерной резки. Это может сказаться на рабочих характеристиках заготовки постфактум. Таким образом, лазерная резка не всегда рекомендуется для металлических сплавов, которые претерпевают такие изменения.

- Станки для лазерной резки имеют ограничения по глубине резки. Существует верхний предел толщины куска металла, при котором лазерный резак не сможет выполнить чистый рез.Это может варьироваться от одной заготовки к другой в зависимости от типа металла, из которого она сделана. Если металл слишком толстый для лазерного резака, на срезе могут появиться сколы и деформации.

- Станки для лазерной резки не умеют изгибать. Некоторые формы из листового металла требуют резки и гибки металла. Лазеры, к сожалению, не умеют гнуть металлические формы. Для этой задачи потребуется штамповочный или гибочный станок по металлу.

Станки для штамповки металла и листогибочные прессы невероятно полезны для обработки металлов давлением.Но что делает эти станки предпочтительнее станков для лазерной резки? Вот несколько преимуществ использования станков для штамповки металла и листогибочных прессов:

- Больше, чем просто резка. Самым большим преимуществом оборудования для штамповки металла и листогибочного оборудования является то, что эти станки могут не только вырезать отверстия в металле. Например, штамповочный станок по металлу может расплющивать, штамповать или чеканить металл определенной формы в соответствии с потребностями.

Между тем, листогибочные прессы могут сгибать листовой металл или стальную проволоку под определенными углами для создания сложных форм для конкретных применений.

Между тем, листогибочные прессы могут сгибать листовой металл или стальную проволоку под определенными углами для создания сложных форм для конкретных применений. - Формование более толстых металлических пластин. Листогибочные прессы и штамповочные машины для металла ограничены в первую очередь силой, которую они могут приложить к заготовке, и состоянием штампа. Это позволяет на высокотоннажных прессах формировать и резать металлические формы, которые толще, чем на некоторых станках для лазерной резки.

- Формирование большего количества металлических сплавов. Стойкие к высоким температурам металлические сплавы трудно резать лазером из-за очень высокой температуры плавления.Листогибочные прессы и штамповочные машины для металла могут формировать и резать эти металлы легче, чем лазерные резаки. Это делает листогибочные прессы и штамповочные машины предпочтительными для некоторых применений в области обработки металлов давлением.

Какие недостатки использования механической силы для обработки металла? Два недостатка использования штамповочных станков по металлу:

- Высокий уровень технического обслуживания.

Чтобы машины для штамповки металла и листогибочные прессы работали в отличном состоянии, они требуют частого обслуживания.Инструменты и матрицы могут быстро изнашиваться, особенно при постоянном использовании для формовки твердых сплавов, таких как отожженная нержавеющая сталь марки 430 со снятыми напряжениями. Это означает, что больше времени и денег тратится на техническое обслуживание.

Чтобы машины для штамповки металла и листогибочные прессы работали в отличном состоянии, они требуют частого обслуживания.Инструменты и матрицы могут быстро изнашиваться, особенно при постоянном использовании для формовки твердых сплавов, таких как отожженная нержавеющая сталь марки 430 со снятыми напряжениями. Это означает, что больше времени и денег тратится на техническое обслуживание. - Некоторые изгибы создают слабые места конструкции. При неправильном обращении изгиб или порез металла могут стать причиной слабых мест конструкции. Например, если изгиб слишком глубок для ограничений внутреннего радиуса металла, или если во время резки происходит неправильное движение, это может сделать металл хрупким и легко сломаемым.

Итак, какой процесс лучше подходит для вашего производственного процесса? Это ответ, который зависит от области применения и используемых материалов. Если вам нужна помощь в создании идеальной индивидуальной металлической формы для ваших нужд, свяжитесь с командой Marlin Steel сегодня!

Волоконный лазер для резки металла

Лазерная резка достигается путем нагрева материала с помощью сфокусированного лазерного луча. По мере того, как материал плавится, он эффективно удаляется струей газа или испарением, создавая таким образом разрез.Существует 3 основных метода лазерной резки:

По мере того, как материал плавится, он эффективно удаляется струей газа или испарением, создавая таким образом разрез.Существует 3 основных метода лазерной резки:

Методы лазерной резки

В Fusion Cutting лазерный луч коаксиально сочетается с инертным газом, таким как азот или аргон. Тепло, выделяемое лазерным лучом, создает слой расплава, который выбрасывается через пропил сжатым газом из сопла. Резка плавлением может применяться для резки низкоуглеродистых сталей толщиной до 25 мм.

Газовая резка, , также называемая реактивной резкой, использует лазерный луч в сочетании с газообразным кислородом или воздухом для нагрева подложки до температуры воспламенения.В то время как тепло, выделяемое лазерным лучом, плавит поверхность, газ экзотермически реагирует с подложкой и создает дополнительный источник тепла с образованием оксидного слоя или шлака. Поскольку струя газа выбрасывает шлак с нижней поверхности подложки, образуется пропил. Газовая резка часто используется для резки легированной стали, такой как низкоуглеродистая сталь, толщиной до 40 мм при относительно высоких скоростях обработки.

Газовая резка часто используется для резки легированной стали, такой как низкоуглеродистая сталь, толщиной до 40 мм при относительно высоких скоростях обработки.

Сублимационная резка или испарительная резка обычно обрабатывается путем нагрева слоя до точки испарения.Этот метод резки обычно используется для материалов с низкой температурой испарения, таких как полимеры, древесина и органические материалы.

Волоконные лазерыимеют динамический диапазон рабочей мощности, позволяющий фокусировать луч и его положение постоянными даже при изменении мощности лазера. Кроме того, за счет изменения конфигурации оптики можно получить широкий диапазон размеров пятна. Эти особенности позволяют конечному пользователю выбрать подходящую удельную мощность для резки различных материалов и толщины стенок.Волоконные лазеры IPG — идеальное решение для многих приложений лазерной резки.

Типы металлов

| Нержавеющая сталь | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальная сталь | Никелевые сплавы | Латунь и медь | Титан |

Каждый процесс резки сильно зависит от типа и толщины материала, а также от необходимой скорости обработки, качества кромки и ширины пропила. IPG Одномодовые волоконные лазеры в непрерывном или модулированном режиме лучше всего подходят для резки тонких металлов (менее 1 мм) из-за их способности фокусироваться до мельчайших размеров пятна. Высокая плотность мощности, связанная с небольшим пятном, и отличное качество луча позволяют резать сложные детали с высокой скоростью. Применения включают сердечно-сосудистых стентов , трафареты для паяльных масок и тонкую медную резку, необходимую для производства аккумуляторов.Во многих случаях резка выполняется с помощью высокоскоростного гальванического станка, чтобы соответствовать скорости, возможной при использовании волоконных лазеров. Волоконный лазер QCW с оптимизированными импульсами также облегчает резку сложных деталей из тонких материалов. Этот режим резания в импульсном режиме приводит к минимальному образованию шлаков и зон термического влияния (HAZ), которые имеют решающее значение для многих процессов резания, а также при микрообработке. |

В процессе резки с низким коэффициентом заполнения используется энергия импульса для резки тонкостенных и более толстых материалов с высоким коэффициентом отражения при гораздо более низкой средней мощности.Примеры импульсной лазерной резки включают керамику и драгоценные металлы. Лазеры QCW большей мощности с импульсной мощностью 20 кВт и средней мощностью 2 кВт позволяют теперь резать как толстые, так и тонкие материалы с использованием одного и того же лазера. Кроме того, эти лазеры являются рабочей лошадкой для аэрокосмических буровых работ с материалами толщиной> 25 мм.

По сравнению с лазерами CO 2 время обработки для волоконных лазеров значительно ниже, чем у лазера CO 2 , при той же выходной мощности, материале и толщине материала.Кроме того, потребляемая мощность также значительно меньше, чем у лазера CO 2 , обычно 9% WPE для CO 2 по сравнению с> 35% для волоконного лазера (лазеры серии YLS-ECO серии имеют эффективность подключения к электросети..jpg) более 45%). Благодаря простоте использования и практически отсутствию технического обслуживания, волоконные лазеры IPG являются идеальным решением для резки металлов. Волоконные лазеры быстро заменяют CO 2 в области резки, при этом основные производители оборудования для резки меняют или уже предлагают станки для резки на основе волокна.Эти машины доступны с волоконными лазерами от 2 до 6 кВт, предлагая пользователю возможность резать как листовой металл, так и лист на одном основании. Кроме того, из-за более высокого поглощения света размером 1 микрон лазеры позволяют резать латунь, алюминий и медь на производственных мощностях.

более 45%). Благодаря простоте использования и практически отсутствию технического обслуживания, волоконные лазеры IPG являются идеальным решением для резки металлов. Волоконные лазеры быстро заменяют CO 2 в области резки, при этом основные производители оборудования для резки меняют или уже предлагают станки для резки на основе волокна.Эти машины доступны с волоконными лазерами от 2 до 6 кВт, предлагая пользователю возможность резать как листовой металл, так и лист на одном основании. Кроме того, из-за более высокого поглощения света размером 1 микрон лазеры позволяют резать латунь, алюминий и медь на производственных мощностях.

Модулированная и импульсная резка Все волоконные лазеры непрерывного действия (CW) IPG могут модулироваться до нескольких кГц для прецизионной резки.IPG предлагает уникальный ассортимент продукции с повышенной пиковой мощностью, в которой можно использовать совершенно иной процесс импульсной резки. Они известны как волоконные лазеры QCW. В этом случае в процессе резки с малой нагрузкой используется высокая энергия импульса для резки и сверления толстостенных материалов с высокой отражательной способностью при гораздо более низкой средней мощности. |

Почему волоконный лазер — лучший выбор для резки меди и латуни?

Небольшие пятна фокусировки и чрезвычайно высокая плотность мощности (более 100 МВт / см 2 ) стали возможны благодаря:

- Относительно короткая длина волны (1 мкм против10 мкм CO 2 лазеров)

- Высокое качество луча

- Экономическая доступность волоконных лазеров с высокой пиковой мощностью

При таких высоких уровнях удельной мощности металлы, такие как медь и латунь, претерпевают фазовый переход в расплавленное состояние.

Может появляться минимальное количество облоя — то есть застывших остатков расплавленного металла. Но облой после импульсной резки удаляется легко и быстро.

Может появляться минимальное количество облоя — то есть застывших остатков расплавленного металла. Но облой после импульсной резки удаляется легко и быстро.

Она является источником лазерного излучения.

Она является источником лазерного излучения. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Между тем, листогибочные прессы могут сгибать листовой металл или стальную проволоку под определенными углами для создания сложных форм для конкретных применений.

Между тем, листогибочные прессы могут сгибать листовой металл или стальную проволоку под определенными углами для создания сложных форм для конкретных применений. Чтобы машины для штамповки металла и листогибочные прессы работали в отличном состоянии, они требуют частого обслуживания.Инструменты и матрицы могут быстро изнашиваться, особенно при постоянном использовании для формовки твердых сплавов, таких как отожженная нержавеющая сталь марки 430 со снятыми напряжениями. Это означает, что больше времени и денег тратится на техническое обслуживание.

Чтобы машины для штамповки металла и листогибочные прессы работали в отличном состоянии, они требуют частого обслуживания.Инструменты и матрицы могут быстро изнашиваться, особенно при постоянном использовании для формовки твердых сплавов, таких как отожженная нержавеющая сталь марки 430 со снятыми напряжениями. Это означает, что больше времени и денег тратится на техническое обслуживание. Эти требования определяют такие параметры лазера, как длина волны, мощность и качество луча.

Эти требования определяют такие параметры лазера, как длина волны, мощность и качество луча.