Изготовление форматно-раскроечного станока своими руками в домашних условиях

При изготовлении мебели из доступных материалов часто используют древесно-стружечную плиту (ДСП) или ламинированный вариант (ЛДСП). Её невозможно точно обрезать без использования специального станка. Сделав форматно-раскроечный станок своими руками, работник может не только сэкономить значительные средства, но и изготовить оборудование с учётом собственных требований.

Особенности конструкции

Самостоятельное изготовление мебели по доступной цене обычно предполагает использование древесно-стружечной плиты. Для этого необходим станок для распила ДСП. Он должен обеспечивать точный распил без образования сколов.

Покупное оборудование может иметь размеры свыше 7 метров, что создаёт необходимость искать соответствующее помещение для аренды форматно-раскроечного станка. Изготовление его своими руками позволяет его сделать более компактным, давая возможность установить его в своём гараже.

Устройство стола для форматно-раскроечного станка включает в себя следующее:

- Большая ровная столешница, на которой кладут лист ДСП.

- Пила, которая предусмотрена для выполнения распила.

Плиту перемещают навстречу диску для выполнения прореза.

Разрез ДСП с помощью станка потребуется в следующих случаях:

- Если необходимо за короткое время выполнить значительный объём работы.

- При необходимости сделать точный и аккуратный разрез.

- Если необходимо обеспечить ровный и качественный разрез.

В ситуациях, где такая необходимость не возникает, можно работать вручную. Однако при этом работа будет менее эффективной и аккуратной.

Существуют следующие разновидности форматно-раскроечных станков:

- Бытовые отличаются относительно небольшими размерами и массой. Их можно легко устанавливать или демонтировать при необходимости. Обычно масса не превышает 20 кг.

- Круглопильные станки дают возможность делать пропилы в любом нужном направлении.

Работают с материалом толщиной до 9 см. Станки используют в домашних условиях или в небольших мастерских.

Работают с материалом толщиной до 9 см. Станки используют в домашних условиях или в небольших мастерских. - Существует разновидность, где лист закреплён вертикально. Здесь требуется меньше места для размещения. Такой станок называется вертикальным.

- Стационарные станки не перемещаются на другое место. Эти механизмы громоздкие, но обеспечивают высокие качество и эффективность работы. Лист закреплён неподвижно, а пила перемещается для выполнения разреза. Такое оборудование имеет мощную станину и относительно большую столешницу.

Нужная разновидность станка выбирается исходя из имеющихся задач.

С помощью такого оборудования можно обрабатывать следующие материалы:

- плиты типов МДФ, ДСП, ЛДСП, ДВП и USB;

- древесина;

- фанера различной толщины;

- листы, состоящие из композитных материалов, в том числе и такие, которые имеют пластиковую облицовку.

Форматно-раскроечные станки чаще всего используются для изготовления мебели.

При выборе подходящей конструкции, нужно учитывать следующие параметры:

- В небольших бытовых моделях применяются двигатели, мощность которых не превышает 2 кВт. Их используют для распиливания материалов, имеющих небольшие размеры. Для самостоятельного изготовления мебели лучше использовать такие, мощность которых составляет 3-5 кВт.

- Глубина распила в большинстве случаев равна 4-14 см. Этот параметр определяется отдельно для разреза под прямым углом или по углом 45 градусов.

- Бытовой станок должен иметь такую массу, чтобы один человек мог переместить в нужное место. Обычно вес не превышает нескольких десятков килограммов.

Важно учитывать напряжение электросети. Для домашнего форматно-раскроечного станка более удобно, когда используется 220 В. Более мощные стационарные модели используют 380 В.

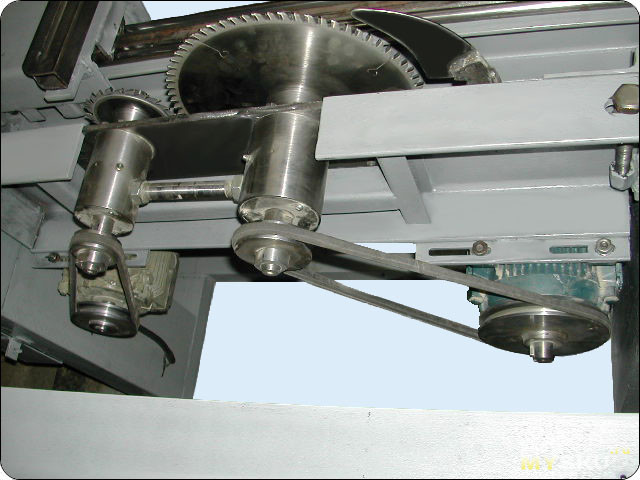

Пильный узел

Основной частью форматно-раскроечного станка является пильный узел. Обычно он состоит из двух дисков. Один из них, меньшего размера, делает разрез на небольшую глубину. Другой осуществляет разрез ДСП. Первый из них особенно полезен в том случае, если обработке подвергается плита ламинированного ДСП. Он делает разрез в верхнем слое материала.

Другой осуществляет разрез ДСП. Первый из них особенно полезен в том случае, если обработке подвергается плита ламинированного ДСП. Он делает разрез в верхнем слое материала.

Самостоятельно созданный механизм для распила представляет собой сварную конструкцию. Эта особенность позволяет успешно бороться с вредным воздействием вибрации, неизбежной при выполнении таких работ.

Применение двух дисков важно, чтобы обеспечить отсутствие сколов на облицовке при разрезе. Чтобы обеспечить их вращение, могут использовать один или два мотора. В последнем случае каждый из них вращает свою пилу.

От мотора вращение передаётся на вал пилы при помощи ременной передачи. Диски нужно изготавливать из инструментальной стали, так как это позволит предотвратить воздействие истирания.

Основная пила

Скорость вращения циркулярки должна быть не менее 4000-5000 оборотов в минуту. Чем быстрее будет вращаться диск, тем более высоким будет качество разреза. Однако в этом случае будет повышаться нагрузка на конструкцию.

Снижение быстроты вращения приведёт к увеличению риска образования сколов. Если есть возможность, то нужно устанавливать двигатель с регулируемой скоростью вращения. В таком случае его показатели можно будет устанавливать в соответствии с особенностями материала. Конструкция для распила должна обеспечивать мощность не менее 3-5 кВт.

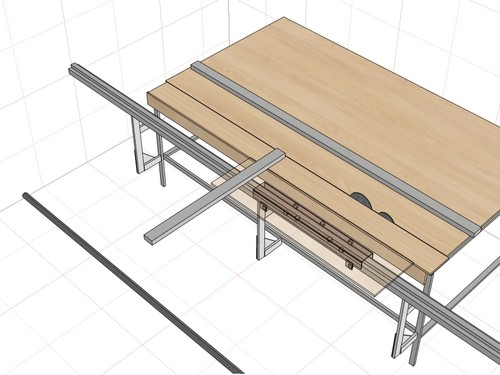

Особенности подвижного стола

Если распиловка происходит на подвижном столе, то важно обеспечить его точное движение во время работы. При этом используются не только роликовые держатели, но и специальные направляющие.

При этом используются алюминиевые каретки в сочетании с шариками и роликами, поддерживающими столешницу снизу. Также получили распространение пластиковые направляющие.

Порядок изготовления форматно-раскроечного станка

Перед тем, как сделать форматно-раскроечный станок своими руками, нужно решить, какая именно разновидность оборудования необходима. Нужно учитывать, что покупные станки обеспечивают более высокие точность и качество работы. В то же время при самостоятельном изготовлении можно обеспечить выгодное соотношение затраты/качество работы станка.

Нужно учитывать, что покупные станки обеспечивают более высокие точность и качество работы. В то же время при самостоятельном изготовлении можно обеспечить выгодное соотношение затраты/качество работы станка.

Чтобы изготовить самодельный станок, потребуются такие инструменты:

- Болгарка с диском, предназначенным для работы по металлу.

- Сварочный аппарат.

- Электродрель с комплектом свёрл нужного диаметра.

- Измерительные инструменты.

Для создания конструкции будут необходимы следующие материалы:

- Рычажный механизм.

- Для столешницы потребуется листовая сталь толщиной не менее 3 мм.

- Ролики, которые будут обеспечивать движение листа ДСП или толстой фанеры.

- Две трубы, соединённые между собой, которые будут использоваться в качестве направляющих.

- Несколько труб квадратного или круглого сечения.

- Лист ДСП.

Для выполнения работы необходимо подготовить чертеж. Для изготовления станка необходимо сделать следующее:

- Сначала нужно сделать станину. Для неё берут заранее подготовленные трубы. Можно использовать те, которые имеют квадратное или круглое сечение. Их соединяют в цельную конструкцию при помощи струбцин. После того, как будут подготовлены детали, их соединяют при помощи сварки. На станину устанавливают пильный узел для форматно-раскроечного станка, сделанный своими руками.

- Для перемещения необходимо подготовить каретки и направляющие, по которым они будут двигаться. Для этого можно использовать круглые трубы. Каретки будут перемещаться вдоль них при помощи шариков.

- Делают стол, на котором будет размещаться древесно-стружечная плита. Его изготавливают из стального листа.

На ней необходимо установить измерительные линейки.

На ней необходимо установить измерительные линейки. - Нужно обеспечить прижим. Его делают при помощи рычажного механизма.

При изготовлении пильного узла рекомендуется использовать расклинивающий нож. Дело в том, что в некоторых материалах имеется внутреннее напряжение. После распила доска может изогнуться и способствовать некачественному выполнению прореза. Расклинивающий нож препятствует искажению формы ДСП. При его подборе нужно учитывать. Что его толщина должна быть не меньше, чем у диска.

Простой форматно раскроечный станок своими руками

Станки и инструменты /17-ноя,2014,11;23 / 37213У меня небольшая мастерская, но мне нравится делать большие вещи, например, шкафы-купе. Чтобы с максимальной эффективностью использовать тесное пространство. стоит изготовить недорогое приспособление для чернового раскроя листовых материалов.

Что бы сделать форматно раскроечный станок своими руками необходимо:

Первым делом закрепить болтами откидные упоры длиной 600 мм на нижних концах стоек сечением 40×90 мм. Внизу стоек сделайте 12-миллиметровые отверстия с шагом 200 мм для шкантов, фиксирующих переставные блоки-упоры. У верхних концов стоек и в трех настенных кронштейнах просверлите отверстия диаметром 38 мм для стальной трубы диаметром 1 дюйм. На концах трубы сделайте отверстия для шплинтов. Труба продевается в отверстия кронштейнов и стоек, а затем фиксируется шплинтами.

Для работы расставьте стойки так, чтобы обеспечить поддержку внешних краев заготовки. Если нужно распилить поперек целый лист, поставьте его торцом на пол и прижмите струбцинами к стойкам выше линии раскроя, чтобы струбцины не были помехой для пилы. Для раскроя меньшего куска, а также когда нужно распилить целый лист вдоль, поставьте его на блоки-упоры, чтобы расположить на удобной высоте, и зафиксируйте струбцинами к стойкам.

Чтобы точно установить направляющую шину для циркулярной пилы, закрепите у одного края струбцину ниже линии разметки и положите на нее один конец самодельной направляющей, зафиксировав второй конец, переходите к первому и окончательно его выровняйте.

Форматно-раскроечный станок своими руками: чертежи, фото, видео

Содержание статьи:

Во время изготовления корпусной мебели применяются различные типы инструментов. Для получения ровных заготовок необходимо форматно-раскроечное оборудование. В большинстве случаев небольшое производство не имеет возможности приобрести этот станок. Поэтому в качестве альтернативы можно рассмотреть вариант самостоятельного изготовления.

Назначение форматно раскроечного станка

Заводской форматно-раскроечный станок

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Конструкция самодельного форматно раскроечного станка

Блок реза станка

Следующим этапом проектирования является разработка оптимальной схемы изготовления. Лучшим вариантом будет детальный анализ заводских самодельных моделей для создания уникального оборудования для мебельной мастерской.

Основным рабочим компонентом является блок реза, который состоит из двух пильных дисков, электродвигателя и раструба для подключения к стружкопылесосу. Для комплектации станков рекомендуется приобретать заводскую модель этого блока, так как самостоятельное изготовление может повлечь за собой возникновение трудностей в работе оборудования.

Компоненты, которыми должен обладать форматно раскроечный станок своими руками:

- станина. Является основным корпусом оборудования, на который в дальнейшем будут монтироваться остальные элементы. Чаще всего это трубчатые конструкции с регулировочными ножками;

- рабочий стол. На него устанавливается заготовка. Основные требования к материалам: идеально ровная поверхность, отсутствие дефектов, способных повредить ламинированный лист;

- прижимы для заготовки. Они необходимы для фиксации деревянного листа для обрезания его части определенного размера;

- подвижная каретка. Это несущий элемент для пильного блока. Чаще всего изготавливается из двутавровой балки или двух труб круглого сечения;

- защитные кожухи.

Это самая простая конструкция форматно-раскроечного станка, которую можно сделать своими руками из подручных материалов. Одним из главных условий их выбора является надежность и возможность выдерживать механические нагрузки, постоянную вибрацию. Любой самодельный форматник должен отвечать этим требованиям.

Любой самодельный форматник должен отвечать этим требованиям.

В некоторых конструкциях пильные диски располагаются по разным сторонам относительно заготовки. Отрезной находится внизу, а основной вверху. Это значительно улучшает качество реза, но усложняет процесс изготовления.

Порядок изготовления форматно раскроечного станка

Самодельный форматно-раскроечный станок

После составления оптимальной схемы и выбора комплектующих можно приступать непосредственно к процессу производства оборудования. Для этого потребуется сварочный аппарат, болгарка с диском по металлу, электродрель, измерительный инструмент.

Сначала изготавливается станина. Для этого применяются трубы квадратного или круглого сечения. Они обрезаются согласно схеме изготовления и крепятся между собой с помощью струбцин. После проверки размеров и правильного расположения компонентов можно приступать к сварке. Для увеличения жесткости конструкции рекомендуется установить несколько профилей между ножками станины.

Последующие этапы самостоятельного изготовления форматно-раскроечного станка.

- Подвижная каретка. Сначала устанавливаются направляющие. Это может быть балка или две трубы круглого сечения соединенные между собой. В конструкции самой каретки должны присутствовать ролики для плавного передвижения.

- Рабочий стол. Помимо требований к его поверхности стол является компонентом устойчивости всей конструкции. Специалисты рекомендуют делать его из двух материалов. Основа изготавливается из стального листа толщиной не менее 3 мм, рабочая поверхность — из листа ДСП, на ней же крепятся измерительные линейки.

- Прижимы для листов. Это может быть рычажный механизм любой конфигурации. Определяющим условием является относительно большая площадь фиксирующих компонентов. Давление на поверхность заготовки не должно оказать разрушающего воздействия.

В качестве дополнительных компонентов можно сделать узел изменения высоты дисков относительно поверхности деревянного листа. Для этого необходимо предусмотреть механизм подъема и последующей фиксацией блока резки относительно заготовки. На практике подобные механизмы не делают. Это обусловлено значительным повышением трудоемкости работ, закупки дополнительных комплектующих или их самостоятельное изготовление.

Для этого необходимо предусмотреть механизм подъема и последующей фиксацией блока резки относительно заготовки. На практике подобные механизмы не делают. Это обусловлено значительным повышением трудоемкости работ, закупки дополнительных комплектующих или их самостоятельное изготовление.

По окончании изготовления режущий блок подключается к стружкоотсосу. Перед полноценной эксплуатацией следует провести ряд испытательных работ. Во время выполнения контролируется качество реза, плавный ход пилы, отсутствие ощутимых вибраций.

В видеоматериале показан самодельный станок в процессе работы:

Примеры чертежей и фото

Как сделать форматно раскроечный станок своими руками

Для того кто решил заняться изготовлением мебели наличие форматно-раскроечного, или как его еще называют круглопильного форматного станка — необходимое условие. Но стоят такие станки недешево, и если вы только начинаете заниматься производством мебели, то покупка такого сложного дорогостоящего станка не всегда возможна и оправданна. Но есть выход — собрать такой станок самостоятельно.

Для тех, кто умеет все делать своими руками, изготовление форматно раскроечного станка — выполнимая задача. Для этого только нужно, во-первых изучить конструкцию станка, во-вторых, собрать необходимые материалы, ну а инструменты у мастера на все руки всегда найдутся.

Изготовление можно начать со сборки прочной стальной станины из металлического швеллера и металлических уголков. При этом требуется выдержать такие габариты: длина станка — 6500-6700 мм, ширина 2500 мм, высота 800-1100 мм.

| Схема, применяемая обычно в промышленных станках |

Верхнюю часть стола нужно сделать подвижной, чтобы она передвигалась вместе с мебельным листом. При этом длину реза выбирают от 2500 до 3000 мм. Для того чтобы сделать столешницу подвижной используют направляющие, которые движутся по роликам.

После этого на станок нужно навесить две пилы. Первая по ходу движения листа пила, так назы-ваемая подрезная, должна быть меньшего диаметра до 120 мм и со скоростью вращения 8000 об/мин. Подрезная пила вращается в направлении от плиты. Основная пила вращается со скоростью 5000 об/мин и имеет диаметр 250 мм.

Для вращения пил применяют два разных асинхронных двигателя — для вращения основной пилы — мощностью 3-3,5квт, для подрезной мощность может быть немного меньше. Двигатели соединяются с валом с помощью клиноременной передачи. С помощью той же самой клиноременной передачи можно регулировать скорость вращения валов. Для удобства можно спроектировать приспособление для наклона стола. С помощью специального этого приспособления можно регулировать наклон стола до 45° относительно дисков.

Форматно-раскроечные станки – это один из основных видов необходимого оборудования для изготовления мебели. Раскрой плит ДСП, ДВП и МДФ и других листовых материалов производится с помощью форматно-раскроечных станков.

Одно из основных свойств форматников – точность распила, так как этот параметр оказывает большое влияние на качество изготовляемой мебели.

Без форматно-раскроечного станка в мебельном производстве делать нечего, но не у всех есть возможность начать бизнес с покупки хорошего оборудования. И тут на помощь приходит бесценный опыт товарищей-мебельщиков, которые с удовольствием делятся своими наработками на форуме мебельщиков.

Рассмотрим изобретение пользователя DokaLe, это НЕ первый его форматник, потому в данном варианте учтен опыт предыдущей работы над станком. Станок обеспечивает достаточно высокую точность раскроя, 0.1 мм при прямолинейной обработке по длине 2750мм, что является отличным показателем для самодельного оборудования. Сам станок занимает места меньше чем «заводские» образцы, длина станка составляет 4,5 метра и умещается в гараже размерами от стены до стены 6м, в то время когда для размещения «заводского» станка необходимо порядка 7 м. что является причиной поиска помещений с более высокой арендной платой.

Пильный узел с коробом для сбора опилок. Обратите внимание, что диски крутятся «друг на друга».

Линейка, с ограничительным прижимом.

Посмотрите видео ролик о работе данного станка:

Перед тем как продолжить расссказ про данный станок, хочу показать, как выглядел предыдущий вариант. Он был очень прост в изготовлении и имеет низкую себестоимость. Проработал 10 лет.На станке стоят дешевые китайские диски АТАКА, но пилят они почти без сколов. Каретка перемещается с помощью 12 подшипниковых колес от болгарского накопителя на магнитных носителях. На каждый пильный диск был установлен отдельный двигатель.

Вал с ременной передачей.

Итак, вернемся к новой модели. Станок позволяет обрабатывать детали с длиной пропила 2770мм, при длине стандартного листа 2750мм. Если необходимо распилить лист длиной 3500 мм. тогда потребуется его предварительно распилить на две части.

На станке предусмотрен расклинивающий нож, и это не случайно.

При обкатке нового станка отлетел обрезок (100х100мм) по ходу основной пилы. После экспериментов стало понятно, что обрезок подкидывает задним фронтом основной пилы и выкидывает вперед на подающего материал. (на видео есть момент без расклинивающего ножа и корпуса), после чего поставили нож. Это единственная его функция при данной конструкции станка.

После экспериментов стало понятно, что обрезок подкидывает задним фронтом основной пилы и выкидывает вперед на подающего материал. (на видео есть момент без расклинивающего ножа и корпуса), после чего поставили нож. Это единственная его функция при данной конструкции станка.

Дело в том, что листы ЛДСП имеют внутреннее напряжение. Особенно это заметно на залежалых деталях или отсыревшем материале. Такой материал после пропила основным диском, начинает сжимать пропиленную щель. Если лист большой, то обратным ходом диска может поколоть лицевую сторону матераила. Если деталька маленькая, то ее может подбросить вверх. Поэтому расклинивающий нож необходим. Толщина ножа должна быть не меньше ширины диска, тоесть примерно 4 мм.

Рассмотрим более подробно из чего состоит станок и основные характеристики:

– двигатель основного вала – АИРЕ 80, 220В, 2800 об/мин, 2,2 кВт;

– двигатель подрезного узла – АИРЕ 71, 220В, 2800 об/мин, 1,1 кВт;

– ступенчатая скорость каретки обеспечивается двигателем постоянного напряжения 36В;

– редуктор червячный самый маленький из серии, 28-й, итальянского производства, оказался дешевле российского аналога почему-то.

На редукторе два шкива с двух сторон, каретка передвигается при помощи двух трехмиллиметровых тросиков в оплетке. На основном валу получаем скорость вращения 3500 об/мин, установлен клиновой ремень. Для подрезки получается более скоростной выход — 5800 об/мин, установлен поликлиновой ремень на 8 ручьев.

Основная пила имеет подъем 0-52мм, подрезная 0-4мм. Наклона пилы под углом нет. В качестве направляющих выступает калиброванный прут 25мм длиной 4,2 метра.

Каретка сделана из 30мм текстолита, размер 750х500мм. Все 8 роликов каретки каленые, по два подшипника в каждом. Стоят они парами под различными углами наклона, потому касание роликов с направляющей происходит в разных точках, это уменьшает износ направляющих, не дает накатывать канавку. С обеих сторон направляющей установлены конечные выключатели. На обратном ходу установлен дублирующий резервный конечник, на случай выхода из строя основного, а для индикации неисправности основного конечника установлена световая сигнализация.

На обратном ходу установлен дублирующий резервный конечник, на случай выхода из строя основного, а для индикации неисправности основного конечника установлена световая сигнализация.

Для цепи управления станком в силовой шкаф установили стабилизатор Ресанта 500Вт.

Столы изготовлены из МДФ толщиной 21мм и 32 (16+16)мм.

В качестве прижимов используются обычные мебельные газ-лифты на 5 килограмм.

Джойстик используется самодельный, трещетку взяли из автомобильного набора головок.

Везде использовались закрытые с обеих сторон малошумящие немецкие подшипники.

Габаритные размеры станка – 4500х2800мм.

Настройка станка производилась прибором (в быту называют цешкой) на замыкание с помощью двух натянутых струн. Настройка подрезки под основную пилу производилась с помощью прокладочных колец.

Процесс настройки происходит следующим образом.

Натягиваем два тросика 1мм сбоку и сверху. На направляющей устанавливается специальное приспособление с двумя пластинками, которые стоят в вертикальной и горизонтальной плоскости. Ее поверхности касаются с тросиком (на фото видно намеченные места касания). К тросикам подключен первый вывод «цешки», а к направляющей второй, установлен режим «ОМ». Направляющая и тросики изолированы (нет гальванической связки). Между верхним тросом и верхней пластинкой вставляем лист бумаги, внизу к профилю прикручивается струбцина (см. фото), у нее есть два болта. Настраиваем на касание с тросом (смотрим по прибору). После этого убираем бумагу и вставляем между боковым тросом и боковой пластиной (у автора штырь). С помощью болтов настраивается высота на замыкание (видно по прибору). Процедура повторяется отдельно с каждым узлом, в авторском варианте по 25 на каждой направляющей.

Ниже представлены рисунки каретки и валов, а также чертежи роликов и шарниров.

Также интерес представляет и оригинальная конструкция кабель-каналов из фанеры, за работой которых можно понаблюдать в видеоролике. Как видно, уложенные в них провода и шланги нигде не перегибаются и не придавливаются, что увеличивает износостойкость и продляет жизнь станку.

Как видно, уложенные в них провода и шланги нигде не перегибаются и не придавливаются, что увеличивает износостойкость и продляет жизнь станку.

Направляющие, сделанные из стали повышенной прочности 40Х, калибруются в специальных цехах методом волочения (разг. Протаскивания) через отверстие определенного диаметра, такие предприятия есть в любом среднем городе.

Регулировка плоскости стола относительно направляющей осуществляется следующим образом:

К столу под углом 90° клеится упор.

Выравниваем стол параллельно ходу каретки (на глаз). Стол прикручиваем одним саморезом к основанию станка. Берем прямоугольный кусок ЛДСП 600х600 мм. Поочередно срезаем с каждого края по 3мм (при этом деталь вращается строго по часовой стрелке 4 раза). После этого пятый раз поворачиваем деталь по часовой стрелке и делаем срез 15мм, берем этот отрезок, ставим на ребро и ломаем посередине. Полученные две части складываем вместе.

Если куски не совпали – начинаем двигать столешню в нужную сторону и повторяем процедуру с пилением ламината до получения идеального результата – точного совпадения высоты двух частей. Когда нужный результат достигнут – прикручиваем намертво столешню.

При работе со станком следует учесть следующие моменты:

Если не отвести каретку назад и положить деталь на стол – каретка будет возвращаться в автоматическом режиме не зависимо от того держит ли рабочий джойстик или нет. При этом она врежется в деталь рассекателем, если рабочий не успеет нажать красную кнопку аварийной остановки. Ничего страшного не произойдет, максимум испортится деталь, но в принципе при небольшой доработке эта проблема решаема.

Если нужно отпилить угол с детали немного неудобно целиться, но это легко решается установкой лазерной полосы там где движется пила.

Максимальная длина детали которую можно прогнать 2800мм, это следует учитывать.

А так получается очень надежный, удобный и компактный форматный станок для небольшого производства. Сейчас один из пользователей, dabasov, успешно повторяет опыт автора и собирает такой же аппарат для своего строящегося цеха.

Сейчас один из пользователей, dabasov, успешно повторяет опыт автора и собирает такой же аппарат для своего строящегося цеха.

Наблюдать за темой можно на форуме.

Не забудьте поблагадарить автора концепта, за предоставленную информацию. Отдельное спасибо пользователю DokaLe от «Блога интересных идей».

» > Хочу поделиться конструкцией самодельного форматника.

После упорных трудов наконец сделал!Станком доволен.

Кому интересно могу скинуть более подробные фото узлов.

Общий вид размещу чуть позже.

Это чудовище не окупится. Точность и удобство работы никакие, а для дома-для сеньи совсем не нужно. Из разряда сделано Кулибиным.

Вы не правы.Это не для дома а для работы.А окупился он с лихвой за 3 месяца!Просто хотел поделиться некоторыми решениями в изготовлении отдельных узлов.Может кому понадобится.

Bhead написал :

Точность и удобство работы никакие

А судя по конструкции и отсутствию какой либо защиты, ещё и опасен.

Для работы разумней купить малую форматку и не изобретать велосипед. Если, конечно, не ради собственного удовольствия.

Ну покалить тут все мастера.

2 kation – молодец, респект!

А что молодец. пишет, что уже давно работает, а вид у станка гадкий. Не только что не покрашен, даже окалина и заусенцы от болгарки не сняты. Он просто опасен, даже если его просто задеть, про работу уже не упоминаю. Точно также можно ездить на раме от авто, поставленой на колёса. Что за кайф, не понимаю. Респект, когда конструктор доводит детище до ума, и это не только нормально и безопасно работает, но ещё и удобно и хоть немного красиво. А это так. прототип или действующая модель станка. рано радоваться. А Кулибиных у нас пруд пруди.

*******

на переферии и так сойдет, сам денюжку заработает и другим работу даст.

Автор станка молодец!

Покалечится может, вот и вся история.

2(777) Ну вот Вы, с периферии, объясните мне, что за кайф работать на таком чудовище? Неужели здоровья не жалко?

И ведь про «молодца» поёте даже не видев, какое качество станок даёт, и каково на нём работать. Сам автор про это даже слова не написал. Нет просчёта конструкции, не видно каретки, нет линеек, много чего не видно. Раму по чертежу сварить любой сварщик может, а здесь надо ещё доказать что конструкция работоспособна. Я не верю просто в слова: «После упорных трудов наконец сделал! Станком доволен.»

Сам автор про это даже слова не написал. Нет просчёта конструкции, не видно каретки, нет линеек, много чего не видно. Раму по чертежу сварить любой сварщик может, а здесь надо ещё доказать что конструкция работоспособна. Я не верю просто в слова: «После упорных трудов наконец сделал! Станком доволен.»

А вот и его вид

Bhead написал :

поёте даже не видев, какое качество станок даёт

В том то и дело, что вы же сами не видели как он пилит, а ****** любой может.

******* человек сделал, а вам завидно вот отсюда вся и грязь.

Вы покажите что своими руками сделали.

**********

kation давай еще фото, выкладывай ПРАКТИКИ РУЛЮТ!

********

Мне лично станок понравился. Как фотография, как вложенный труд и применённые мозги. Но работать на нём в том состоянии, что показано на фотографиях – действительно опасно.

Будут вопросы по узлам с удовольствием поделюсь с заинтересованными.

Позже выложу фотки приспособления для установки без напряга полноформатного листа на станок одним человеком а также небольшой микрофильм что можно изготовить имея разные приспособления и желание работать всего за 10-15мин.(и заодно покажу качество распила)

Обидеть художника может каждый

***********

Что Необхдимо доделать и и как.

1) Необходим защитный кожух на пилу.Скажем половинка от чугунной сковороды с приваренной на один из краев дуги осью сойдет. А еще лучше заводской от любой сломанной дисковой пилы.

Иначе хозяину может быть очень бо-бо.

2) Необходим съемный боковой кожух. Хотя бы листы фанеры на винтах (вкручиваемых в приваненные к раме гайки.

По той же причине.

3) И необходим нормальный вылючатель.

2(777) Давайте лучше по теме. чем нравится станок, чем нет, «ура» все уже слышали, какой я хороший, тоже. Плз к станку поближе*******.

Автору:

ТТХ в студию, общие фото погоды не делают, как работают узлы непонятно, какая точность, непонятно

******* человек хороший и художник. В этом я не сомневаюсь ни сколько, но мы же не о Вас говорим, а о Вашем станке. в его ценности я как раз и сомневаюсь, мелочей не хватает, а на слово я не верю.********

В этом я не сомневаюсь ни сколько, но мы же не о Вас говорим, а о Вашем станке. в его ценности я как раз и сомневаюсь, мелочей не хватает, а на слово я не верю.********

Можно обсудить метод регулировки подрезной пилы.

Предлагайте варианты удобной защиты сверху от пильных дисков и сборке пыли выбрасываемой основной пилой вверх-оригинальные.чтобы не мешали работе,легко сьемные и устанавливаемые.(извиняюсь за не кач.надписи на рис. но принцип должен быть понятен)

DSP007 написал :

.

3) И необходим нормальный вылючатель.

4) Пылесборника совсем нет

5) Линеек не видно

.

сырой станок, у меня такое чувство, что работать на нём приходится как на самодельном пильном станке, долго настраивать размеры, параллельность распила, смотреть в оба ,чтоб не попасть под диск и задыхаться от пыли во время реза. Не видно аварийного выключателя. По моему, долго, тяжело работать и не удобно.

Интересно ещё, какова точность установки распила и скорость подачи.

ИМХО, для работы малого предприятия гораздо разумней было взять кредит и купить нормальную форматку. Будет прибыль – расширить производство, там кроме форматки станков много нужно. А на таком самопале, продукция неконкурентноспособна, слишком узок диапазон и ассортимент изделий. И, кстати, разрешения работать на таком опасном станке никто не даст, а подполье, оно до поры, до времени.

Но подкупает, что такой агрегат с нуля создан, за это респект. Если совершенствовать, может что путное выйдет. Конструкцию основных узлов и принцип работы отдельных блоков можно подсмотреть серийной фориатке, кое что упростить и не изобретать заново велосипед.

(777) написал :

Покажите что вы сделали, ну хотя бы ремонт дома

какого из. по счёту? Хотя повторюсь, давно всё показано и обговорено, на «бис» не буду.

(777) написал :

Что не могли профи позвать.

до сих пор было наоборот.

(777) написал :

на что я отвечу: не ахти.

говори. никто за язык не тянет и рта не затыкает. другое дело, самому, похоже, похвастать нечем, а болтунов здесь хватало всегда. Если будет показано что-то стоящее, то отчего ж не похвалить.

Для Вас специально разжую свою позицию:

за идею и упорство в достижении своей цели автора можно только похвалить, за исполнение, не за что.

У кулибиных часто так получается: идея воплощается в черновом варианте, работает как действующая модель, и запал на этом затухает. Идея воплощена в жизнь, работает, мечта ощюществилась, а чего ещё надо? Идея интересна, пока не получен ответ на вопрос, себе же заданный, потом становится не интересно. Тот же Высоцкий, запоем играл в «Место встречи. » все погони, перестрелки. (как сейчас говорят «экшен»), а студийные съёмки его только раздражали и были не интересны.

Во первых не надо фразы из контекста выдирать, это мы могем тоже,

Изначально вы настроенны агрессивно, ремонт привел как пример, ну да ладно, покажите станок который собрали сами, чужое проще охаять.

Купить жаба душит, а сделать и сэкономить кучу бабла не можете, вот отсюда весь и негатив, как так, я купил за (пример 10000), автор же сделал при минимальных вложениях, по функциональности тот же (пусть не такой красивый) за 1000.

То что касается ваших оценок, то цена им ноль*******

Станок нравится и все тут *********

с точностью до наоборот, куплю, возьму в аренду, но делать не буду, это тупиковый путь.

(777) написал :

. сделал при минимальных вложениях, по функциональности тот же

вложения меньше, да, но функциональность далеко не та, точность +- километр, только для дома, не для продажи. Сами же такое и не купите, если придётся. Ура кричать многие горазды, а коснись конкретно, будет лепет, что станок конечно хорош, но то, что им делают, мне не подходит. Смотреть надо по результату.

(777) написал :

То что касается ваших оценок, то цена им ноль *****

это не более чем ИМХО отдельно взятого индивидуума ******* Я хоть и на чужой форматке, но работал, и знаю, о чём говорю, ********.

ЗЫ всё познаётся в сравнении.

kation написал :

Хочу поделиться конструкцией самодельного форматника.

После упорных трудов наконец сделал!Станком доволен.

Кому интересно могу скинуть более подробные фото узлов.

Общий вид размещу чуть позже.

Автору РЕСПЕКТ! Живу от ближайшего форматника в 60км..Заказов немного, покупать станок нет смысла , не окупиться. Для меня выход собрать самодельный форматник, так что я, проявляю к станку повышенный интерес. И не всё золото что блестит. С уважением.

Фотки поглядел, не порадовали. Заусенцы от болгарки (о такие пол пальца обрежешь и не заметишь, я их даже под сварку снимаю, хотя и не критично, но привычка), сварные швы ну полное гуано и даже не зачищены. То, что не покрашен на работоспособность не влияет, конечно, но все в целом создает впечатление, что сделано не для себя, без любви. Но критиковать не стану, работа сделана и приличная, характеристик станка я не знаю, может он точность до десятки дает без напряга. У меня больше вопросов к критикам появилсь.

Bhead написал :

с точностью до наоборот, куплю, возьму в аренду, но делать не буду, это тупиковый путь.

Bhead написал :

вложения меньше, да, но функциональность далеко не та, точность +- километр, только для дома, не для продажи.

Автор про продажу вроде и не говорил ни где, а про точность – как вы её оценили?

потому, что нельзя нормальный станок на коленке сделать. Это не пилорама из швеллера, а точный станок.

Викторыч написал :

Автор про продажу вроде и не говорил нигде

kation написал :

Это не для дома а для работы

продажа мебели из-под этой форматки.

Викторыч написал :

про точность – как вы её оценили?

по внешнему виду, других фото автор не дал. Ни линеек, ни конструкции направляющих, и автор своё детище не любит, сами это заметили. Не может станок такого вида давать достаточную точность.

Не может станок такого вида давать достаточную точность.

Викторыч написал :

характеристик станка я не знаю

никто не знает, а автор не торопится озвучить.

yustas62 написал :

Для меня выход собрать самодельный форматник

ИМХО, лучше погружную циркулярку с шиной. Быстрей, дешевле и безопасней. У Вас заказов мало.

Начинайте его «облагораживать».

Задумайтесь о сплошном столе сверху. Так и безопастность «поднимите», и внешний вид улутшите.

Вспоминаю слова одного нашего клиента:»Станок выглядит красиво, значит работать должен хорошо!».(есть такое народное мнение!Причём встречаю его не первый раз!)

yustas62 написал :

Для меня выход собрать самодельный форматник

Подвижный стол перемещается по трем направляющим (две крайние-горизонтальные,средняя-осевая).Горизонтальные направляющие крепятся к основанию(раме станины) с помощью болтов М6 с возможностью регулировки их по высоте с помощью установки под нее регулировочных пластин.Осевая крепится к основанию в нескольких местах (примерно через примерно 50 см

-это достаточно) с возможностью регулировки ее осевого смещения с помощью винтов с эксцентриками.Для предварительной установки станины каретки горизонтально по уровню сама станина имеет внизу тоже регулировочные ноги!

Блоки подшипников установленные на самой каретке все имеют возможность смещения и точной установки по направляющим(достаточно простая конструкция для регулировки и изготовления).

Если оценивать стоимостные характеристики замены подшипников и направляющих то это обойдется примерно в 800руб! и один рабочий день.

Хотя на первой конструкции попроще направляющие служили почти 3 года.

Всем спасибо за критику и поддержку.Фото были процесса изготовления станка. С уважением «Катион»

Станок для раскроя лдсп своими руками

Во время изготовления корпусной мебели применяются различные типы инструментов. Для получения ровных заготовок необходимо форматно-раскроечное оборудование. В большинстве случаев небольшое производство не имеет возможности приобрести этот станок. Поэтому в качестве альтернативы можно рассмотреть вариант самостоятельного изготовления.

Для получения ровных заготовок необходимо форматно-раскроечное оборудование. В большинстве случаев небольшое производство не имеет возможности приобрести этот станок. Поэтому в качестве альтернативы можно рассмотреть вариант самостоятельного изготовления.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Конструкция самодельного форматно раскроечного станка

Следующим этапом проектирования является разработка оптимальной схемы изготовления. Лучшим вариантом будет детальный анализ заводских самодельных моделей для создания уникального оборудования для мебельной мастерской.

Лучшим вариантом будет детальный анализ заводских самодельных моделей для создания уникального оборудования для мебельной мастерской.

Основным рабочим компонентом является блок реза, который состоит из двух пильных дисков, электродвигателя и раструба для подключения к стружкопылесосу. Для комплектации станков рекомендуется приобретать заводскую модель этого блока, так как самостоятельное изготовление может повлечь за собой возникновение трудностей в работе оборудования.

Компоненты, которыми должен обладать форматно раскроечный станок своими руками:

- станина. Является основным корпусом оборудования, на который в дальнейшем будут монтироваться остальные элементы. Чаще всего это трубчатые конструкции с регулировочными ножками;

- рабочий стол. На него устанавливается заготовка. Основные требования к материалам: идеально ровная поверхность, отсутствие дефектов, способных повредить ламинированный лист;

- прижимы для заготовки. Они необходимы для фиксации деревянного листа для обрезания его части определенного размера;

- подвижная каретка. Это несущий элемент для пильного блока. Чаще всего изготавливается из двутавровой балки или двух труб круглого сечения;

- защитные кожухи.

Это самая простая конструкция форматно-раскроечного станка, которую можно сделать своими руками из подручных материалов. Одним из главных условий их выбора является надежность и возможность выдерживать механические нагрузки, постоянную вибрацию. Любой самодельный форматник должен отвечать этим требованиям.

В некоторых конструкциях пильные диски располагаются по разным сторонам относительно заготовки. Отрезной находится внизу, а основной вверху. Это значительно улучшает качество реза, но усложняет процесс изготовления.

Порядок изготовления форматно раскроечного станка

После составления оптимальной схемы и выбора комплектующих можно приступать непосредственно к процессу производства оборудования. Для этого потребуется сварочный аппарат, болгарка с диском по металлу, электродрель, измерительный инструмент.

Сначала изготавливается станина. Для этого применяются трубы квадратного или круглого сечения. Они обрезаются согласно схеме изготовления и крепятся между собой с помощью струбцин. После проверки размеров и правильного расположения компонентов можно приступать к сварке. Для увеличения жесткости конструкции рекомендуется установить несколько профилей между ножками станины.

Последующие этапы самостоятельного изготовления форматно-раскроечного станка.

- Подвижная каретка. Сначала устанавливаются направляющие. Это может быть балка или две трубы круглого сечения соединенные между собой. В конструкции самой каретки должны присутствовать ролики для плавного передвижения.

- Рабочий стол. Помимо требований к его поверхности стол является компонентом устойчивости всей конструкции. Специалисты рекомендуют делать его из двух материалов. Основа изготавливается из стального листа толщиной не менее 3 мм, рабочая поверхность — из листа ДСП, на ней же крепятся измерительные линейки.

- Прижимы для листов. Это может быть рычажный механизм любой конфигурации. Определяющим условием является относительно большая площадь фиксирующих компонентов. Давление на поверхность заготовки не должно оказать разрушающего воздействия.

В качестве дополнительных компонентов можно сделать узел изменения высоты дисков относительно поверхности деревянного листа. Для этого необходимо предусмотреть механизм подъема и последующей фиксацией блока резки относительно заготовки. На практике подобные механизмы не делают. Это обусловлено значительным повышением трудоемкости работ, закупки дополнительных комплектующих или их самостоятельное изготовление.

По окончании изготовления режущий блок подключается к стружкоотсосу. Перед полноценной эксплуатацией следует провести ряд испытательных работ. Во время выполнения контролируется качество реза, плавный ход пилы, отсутствие ощутимых вибраций.

В видеоматериале показан самодельный станок в процессе работы:

youtube.com/embed/Yg6gt8N23ws?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark»/>

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Такое устройство предназначается для резки плит в мебельном производстве. Конструктивно оно состоит из распиловочного участка и основания. Пильный узел представляется парой дисков, имеющих оси вращения, располагающиеся на одном уровне. При этом диаметры дисков разные, вращение выполняется в противоположные направления – друг к другу.

Содержание:

Назначение оборудования

Сделать форматно-раскроечный станок своими руками – оптимальное решение для человека, решившего заняться производством корпусной мебели в домашних условиях.

С помощью такого устройства можно выполнять обработку шпона, дерева, ДСП, панелей из пластикового материала. В заводском исполнении он стоит достаточно дорого, но есть возможность, используя подручные материалы, изготовить оборудование самостоятельно. Для этого потребуется несколько основных элементов:

- основа в виде станины;

- подвижная и неподвижная рабочие зоны стола;

- добавочная поверхность, на которой установлена тележка либо каретка;

- распиловочный агрегат.

Необходимые для изготовления материалы

Чтобы смастерить станок, вам потребуется:

- трубный металлопрокат, уголки и швеллер;

- пара электродвигателей;

- валы от сельхозтехники;

- пильный и подрезной диски;

- крепеж в виде болтов и гаек;

- сварочный агрегат;

- инструменты по металлу.

Последовательность работ

Сначала готовится крепкая станина из металла, способная послужить основой станка. С этой целью лучше всего воспользоваться швеллером. Заготовки выбираются с тем расчетом, чтобы получился агрегат длиной 6.5 – 6.7 м, шириной 2.5 м, высотой от восьмидесяти до ста десяти сантиметров.

С этой целью лучше всего воспользоваться швеллером. Заготовки выбираются с тем расчетом, чтобы получился агрегат длиной 6.5 – 6.7 м, шириной 2.5 м, высотой от восьмидесяти до ста десяти сантиметров.

Конструируются главная направляющая раскроечного оборудования и напольная направляющая, крепятся на станине. Для них лучше всего воспользоваться трубами, размеры которых составят 6 см в диаметре, 6.5 м по длине, толщина стенки – 5 мм.

Подвижную часть рабочего стола следует сделать подвижной по направляющим. Во время рабочего процесса с его помощью будет выполняться подача листового материала. Этот участок можно перемещать вручную либо установить дополнительный мотор с чпу.

Линии реза по длине следует предусмотреть от трех метров. Данный параметр можно будет нарастить либо сократить, для чего просто меняется размер направляющих.

На станину навешивается пара пил – для основного реза и подрезки. Их монтируют на пильный блок, чтобы вращение происходило во встречном направлении от движения пары асинхронных моторов. Рекомендуется предусмотреть возможность наклонять блок на сорок пять градусов, для чего следует использовать поворотное устройство на распиловочном блоке.

Выбирать электродвигатели следует внимательно, ведь они будут предназначаться для вращения пил. Мощность их должна быть не ниже 2.9 кВт. Мотор должен вращать главную пилу со скоростным режимом не менее 5 000 оборотов за минуту, а подрезной – выдавать на три тысячи оборотов больше.

Лучше всего при создании оборудования воспользоваться пильными дисками, диаметр которых равен двадцати пяти сантиметрам, что даст возможность раскраивать не только ламинированное ДСП и обрезать листы, но и использовать станок для сип-панелей.

Полезные советы

Чтобы эксплуатация проходила безопасно, в помещении, где он установлен, рекомендуется устроить хорошую вентиляцию вытяжного типа. В этом случае частички древесины не смогут накапливаться и воспламеняться от случайной искры, которая может возникнуть от рабочего мотора. Следует помнить, что скорость вращения пил достаточно высокая, поэтому при работе необходимо действовать осторожно.

Следует помнить, что скорость вращения пил достаточно высокая, поэтому при работе необходимо действовать осторожно.

Прижимать листовой материал лучше всего специальной лапой, проворачивая эксцентрик, перемещаемый оператором вручную. Вместо шкалы для измерения можно воспользоваться готовой линейкой от старого оборудования либо рулетки. Упор фиксируется эксцентриком либо винтом с крупной резьбой. Для соблюдения техники безопасности все подвижные участки оборудования обязательно прикрываются съемной экранировкой из стали. Пильный узел должен быть расположен на безопасном расстоянии от того места, где находится оператор.

» alt=»»>

Форматно-раскроечный станок сделать самому своими руками: чертежи

Если вы задались вопросом о том, какое устройство лучше остальных подойдет для изготовления корпусной мебели, то следует рассмотреть форматно-раскроечный станок. Своими руками его вполне можно выполнить.

Назначение станка

Такое оборудование предназначается для продольного и поперечного раскроя материалов, а также для резки изделий под определённым углом. С помощью подобной техники можно выполнять щитовые заготовки и форматные обрезки. С помощью форматно-раскроечных станков можно выпускать продукцию высокого качества. Роль этого оборудования выражена в том, чтобы задавать определённые параметры деталям мебели для последующей их обработки.

Особенности пильного узла

Сварная конструкция описываемого агрегата обеспечивает хорошую устойчивость и отсутствие вибрации. Когда мастер раскраивает облицованные плиты, то в качестве основной проблемы выступает образование сколов, где зуб пильного диска выносится за пределы. Для того чтобы избежать этой проблемы, в конструкции описываемого оборудования присутствует пильный узел форматно-раскроечного станка. Своими руками его можно выполнить без проблем, он будет иметь вид цельной системы. В заводских аналогах эта часть отливается из чугуна.

На корпусе устанавливаются два электрических мотора, которые вращаются ременной передачей. Подрезной диск располагается ближе к заготовке, а его размеры могут достигать 120 мм. В попутном направлении вращение может достигать 8000 оборотов в минуту. Диск необходим для пропила облицовки, где выходят зубки главного диска, вращающегося во встречном направлении по отношению к заготовкам.

Подрезной диск располагается ближе к заготовке, а его размеры могут достигать 120 мм. В попутном направлении вращение может достигать 8000 оборотов в минуту. Диск необходим для пропила облицовки, где выходят зубки главного диска, вращающегося во встречном направлении по отношению к заготовкам.

Такая конструкция позволяет добиться чистого и ровного пропила, который не будет испорчен сколами и задирами. На некоторых станках пильный узел устанавливается с помощью поворотных секторов, при этом он перестраивается на распил под определённым углом. Соотношение основного и подвесного пильных дисков при этом не нарушается. Пильный агрегат иногда располагается на станине, иногда – на рабочем столе.

Подготовка к проведению работ

Если вы намерены выполнить форматно-раскроечный станок своими руками, то необходимо ближе ознакомиться с его конструктивными особенностями. Главным рабочим узлом является блок реза, состоящий из:

- пильных дисков;

- раструба для подключения к стружкопылесосу;

- электродвигателя.

Мастеру необходимо будет подготовить определённые узлы, в качестве которых выступит не только станина, но и рабочий стол, прижимы для заготовки, подвижная каретка и защитные кожухи. Основным корпусом является станина, на нее в дальнейшем устанавливаются остальные элементы. На рабочем столе будет располагаться заготовка. Для ее изготовления нужно подготовить ровную поверхность, которая будет лишена дефектов, ведь они могут повредить ламинированный лист. Для фиксации деревянного полотна нужны будут прижимы.

Подвижная каретка представляет собой несущий элемент, который выполняется из труб круглого сечения или двутавровой балки. Если форматно-раскроечный станок своими руками изготовить с учётом вышеописанной конструкции, он станет наиболее простым вариантом, а собрать его можно будет из подручных материалов. При их выборе следует учитывать их способность претерпевать механические нагрузки, ведь функционирование станка сопровождается вибрацией. Иногда пильные диски располагаются в разных углах по отношению к заготовке. Основной при этом находится сверху, тогда как отрезной – снизу. Это повышает качество раскроя, однако усложняет процесс изготовления.

Иногда пильные диски располагаются в разных углах по отношению к заготовке. Основной при этом находится сверху, тогда как отрезной – снизу. Это повышает качество раскроя, однако усложняет процесс изготовления.

Рекомендации по сборке станка

Как только удастся выбрать комплектующие, можно начинать сборку станка. Для этого понадобятся:

- УШМ с диском по металлу;

- измерительный инструмент;

- сварочный аппарат;

- электрическая дрель.

Когда выполняется форматно-раскроечный станок своими руками, на первом этапе необходимо сделать станину, для чего используются трубы круглого или квадратного сечения. Их необходимо обрезать, учитывая схему, и укрепить между собой струбцинами. Как только удастся выверить размеры и правильно расположить элементы, можно начинать сваривать их. Для повышения жесткости необходимо расположить профили между ножками станины.

Методика проведения работ

Начиная манипуляции над подвижной кареткой, необходимо установить направляющие, в качестве которых может выступить труба или балка. Заготовки соединяются между собой. Конструкция каретки должна иметь ролики для передвижения. Что касается рабочего стола, то он должен быть максимально устойчивым. Его можно выполнить из двух материалов. Таким образом, основа выполняется из 3-миллиметрового листа, тогда как поверхность – из ДСП, на которую следует укрепить измерительную линейку.

Если вы решили выполнить вертикальный форматно-раскроечный станок своими руками, то необходимо будет изготовить еще и прижимы для листов. Они будут представлять собой рычажный механизм, а конфигурация при этом может быть любой. Важным условием является большая площадь фиксирующих компонентов. В роли дополнительного узла может выступить компонент для изменения высоты дисков по отношению к поверхности листа. Для этого устанавливается механизм подъема, блок резки укрепляется относительно заготовки. Трудоемкость работ при этом будет повышена, придется приобретать дополнительные комплектующие или самостоятельно их изготавливать.

Описание станка «Силкин»

Вас может заинтересовать форматно-раскроечный станок «Силкин». Своими руками подобное оборудование вы можете изготовить по вышеописанной технологии. Если же речь идет об упомянутой модели, то она известна потребителю уже в течение 10 лет. По габаритам обработки, а точнее по длине пропила, в продаже можно встретить 3 модификации:

- 1830 мм;

- 2800 мм;

- 3660 мм.

По специальному заказу может быть изготовлено оборудование, длина пропила которого составляет 5000 мм. Перед тем как сделать форматно-раскроечный станок своими руками, вы должны помнить, что заводские модели и варианты, выполненные в собственном гараже, будут предполагать в процессе эксплуатации необходимость проведения ремонта. Обычно он заключается в замене подшипников. Описываемые агрегаты, как показывает практика, работают без нареканий в течение 5 лет. А вот ремонтировать или менять направляющие не потребуется вовсе, ведь конструкция выбирает люфты при работе.

Заключение

Для проведения работ по изготовлению описываемого оборудования необходимо подготовить подрезной диск, валы, позаимствованные у сельскохозяйственной техники, набор инструментов по металлу, а также сварочный аппарат. Когда выполняется форматно-раскроечный станок своими руками, чертежи рассматриваются или подготавливаются заранее. Ознакомившись с ними, вы сможете понять, что конструкция предполагает необходимость выполнения прочной станины, для которой можно использовать металлические швеллеры.

Самодельный форматно-раскроечный станок

Не всегда есть возможность подобрать готовую мебель, идеально вписывающуюся в новый интерьер. Мебель на заказ — это дорогостоящее удовольствие и не всегда отвечает ожиданиям заказчика. Но из каждой ситуации есть выход. И многие делают мебель самостоятельно.

Чтобы изготовить мебель своими руками понадобятся фурнитура, каркас, ДСП, доски и специальное оборудование для их обработки. Итак, чтобы сделать мебель, в первую очередь, нужно обзавестись необходимым деревообрабатывающим оборудованием, которое, как и саму мебель, можно сделать своими силами.

Самодельный форматно-раскроечный станок не так уж сложен по своей конструкции и выполнить его под силу любому, кто знаком с техникой и принципами ее работы. Для этого будут необходимы следующие материалы: цельнотянутые трубы, два мотора различной мощности, подрезной диск, который приводится в движение за счет работы мотора. Размер дисков должен составлять 25 сантиметров. Такой диаметр оптимально подходит для обработки листов ДСП. Главная особенность станка заключается в том, что для его работы необходимо два электромотора. Мощность основного мотора должна составлять 3,5 кВт. Для диска, который приводит в движение диск, достаточно мощности в 800 Вт. Чтобы завершить построение станка, будут необходимы валы, которые можно снять с сельскохозяйственной техники.

Как и любое другое оборудование, самодельный форматно-раскроечный станок требует особых условий эксплуатации. Во-первых, оборудование довольно объемное, его длина составляет около двух метров. Поэтому для установки станка потребуется отдельное помещение с хорошей вентиляцией. Вытяжке стоит уделить особое внимание, так как при обработке древесины или ДСП образуется большое количество пыли, которая может затруднить работу и нанести вред здоровью.

Изготавливая мебель своими руками, следует придерживаться правил безопасности при эксплуатировании станка. Прежде всего, нужно быть предельно осторожным в то время, как прибор находится в рабочем состоянии, кроме того, тщательно должны соблюдаться правила пожарной безопасности, так как материалы, с которыми предполагается работа легковоспламеняемы.

7 Самодельная панельная пила, которую можно легко сделать своими руками

Резка листов фанеры не должна быть такой сложной задачей. Если у вас есть панельная пила, это не составит большого труда. К сожалению, многие строители совершают ошибку, покупая его в строительном магазине, хотя, выполнив несколько простых шагов, они могут сделать свой!

Нет ничего плохого в том, чтобы купить себе заводскую пилу в магазине, но зачем это делать, если можно сэкономить деньги? Изготовление панельной пилы поможет вам аккуратно сократить не только закупочную стоимость, но и множество листов фанеры. Это беспроигрышная ситуация.

Это беспроигрышная ситуация.

Чтобы построить панельную пилу, вы можете использовать материалы, которые у вас уже есть в мастерской, или купить их в магазине, и они все равно не будут стоить столько, сколько панельная пила заводского изготовления. Вам понадобится дерево и немного железа, и вы также можете сконструировать пилу так, чтобы она могла резать вертикально или горизонтально.

В приведенных ниже уроках вы узнаете, как создать панельную пилу за несколько простых шагов.

1. Складная форматно-раскроечная пила своими руками

Вот хорошо написанное руководство по сборке панелей, в котором вы узнаете, как сделать складную панельную пилу.Нет ничего необычного в том, чтобы найти небольшие мастерские, но, тем не менее, также не невозможно найти панельную пилу, которая впишется в ваше небольшое пространство. Этот план пилы для панелей был разработан, чтобы помочь с местом для хранения в небольших мастерских.

Инструкции по сборке содержат обозначенные диаграммы и размеры. Вам понадобятся шурупы, фанера, дрель, дверная петля для складной рамы, зажимы, ролики и другие биты и вещи. Четкое письменное руководство легко следовать, а рисунки облегчают процесс.

См. Руководство

2. Простая вертикальная панельная пила с хранилищем

Это еще одна панельная пила, созданная для облегчения хранения. Он прост в изготовлении и имеет открытую конструкцию. Для создания этой пилы не требуется профессионального уровня мастерства деревообработки.

Это руководство написано и поставляется с подробными инструкциями по сборке и чертежами. В нем также есть полный список материалов, внутри которых указаны все детали и инструменты, использованные при изготовлении панельной пилы.

Стоит отметить, что панельная пила не стоит сама по себе; вы должны подпереть его к стене для жесткости. По словам дизайнера, с этой пилой вы обязательно получите профессиональную точность пропила.

Ознакомьтесь с учебным пособием

3.

Горизонтальная панельная пила и верстак сверху

Горизонтальная панельная пила и верстак сверхуЭтот план представлен в виде письменного руководства в формате PDF, которое является полностью учебным и содержит список необходимых материалов, иллюстрированные изображения и списки вырезок.

Эта панельная пила сконструирована как автономная горизонтальная раскроечная машина. Он поставляется с большой столешницей, достаточно широкой для листовых материалов большого размера. Он имеет выступающие стороны, поэтому вы можете легко зажимать заготовки.

Всего он имеет четыре зажима для более прочной опоры и двенадцать подступенков для удержания заготовки под приподнятым углом.

Обратитесь к руководству

4. Панельная пила с раздвижной кареткой своими руками

Эта панельная пила отлично подходит для небольших рабочих пространств.Он может поместиться в небольшом магазине, так как занимает всего 10 футов на стене. В этом видеоуроке инструктор показывает, как создать вертикально скользящую панельную пилу.

Идеально подходит для резки больших листовых материалов, таких как фанера и алюминий. Это короткий видеоурок, а также письменная версия учебника, встроенная в описание видео сразу под видео.

5. Откидная панельная пила своими руками, план

Это 6-ступенчатое руководство своими руками, простое, прямое и недорогое в изготовлении.По словам дизайнера, этот план пилы уникален, потому что вам не нужно откалибровать пилу для резки листа. Он использует заводскую кромку листов, которые вы хотите вырезать.

Вам понадобятся сосновые шпильки, ½ листа фанеры, шурупы и гвозди, столярный клей, листы МДФ, струбцины, циркулярная пила, дрель, отвертка, рулетка, карандаш, зажимы и некоторые другие, перечисленные в руководстве.

Это письменный учебник, но в нем также есть несколько изображений, которые помогут вам лучше понять.

Обратитесь к руководству

6.Самодельная панельная пила по трубам и роликам

Этот короткий видеоурок был сделан за несколько евро и почти вдвое дешевле, чем покупка нового. Он был создан в основном для циркулярной пилы и может быть отсоединен при необходимости. Его легко понять, и для его создания требуется лишь немного навыков работы с деревом.

Этот дизайнер сделал свою панельную пилу из труб, колесиков, нескольких листов фанеры, гибкого кабеля и некоторых других легко доступных предметов.

7. Простая панельная пила своими руками

Это руководство по раскрою панелей своими руками состоит из трех простых шагов. Это письменный учебник, но в него также встроено быстрое видео-руководство, в котором показано, как построить вертикальную панельную пилу. Структура этой панельной пилы обычно составляет 2 x 4 или 2 x 2. Это во многом зависит от того, насколько тяжелой вы хотите видеть пилу.

Это трехэтапное руководство начинается с раскатки фанеры по вертикали и горизонтали с использованием соединений внахлест. Это делается для того, чтобы панельная пила имела достаточно прочности и опоры.Затем вы можете установить пилу на ее каретку, чтобы она могла двигаться как вертикально, так и горизонтально, когда вы хотите резать.

Крепление помогает ему перемещаться по горизонтали. Наконец, дизайнер советует вам установить противовес на задней панели пилы, чтобы облегчить выполнение вертикальных пропилов. В этом руководстве есть еще кое-что, что может вам помочь. Не забудьте посмотреть видео.

Ознакомьтесь с учебным пособием

Заключение

Панельные пилы — лучший выбор, когда дело доходит до резки больших листов строительного материала. Они делают работу проще и быстрее, чем пилы других типов. Это делает их незаменимыми на любом практическом семинаре.

Они делают работу проще и быстрее, чем пилы других типов. Это делает их незаменимыми на любом практическом семинаре.

С помощью этих самоучителей, перечисленных выше, вы можете создать их для себя, не тратя так много денег. К счастью, вы можете использовать подручные материалы, которые уже есть в магазине, или купить некоторые из этих недорогих товаров в магазине. Как только ваши предметы будут на месте, вы можете сразу приступить к строительству.

Создайте свою собственную панельную пилу

Спилить целые листы фанеры всегда было проблемой.У меня в магазине нет места для коммерческой панельной пилы, поэтому я построил такую версию, которая хорошо работает и складывается у стены, когда она не используется.

Чтобы сделать приспособление, сначала постройте сетку, вставив и прикрутив 1×4 к краю. Соединения внахлест соединяют детали сетки. Концы деталей сетки прикручиваются к каркасу. При использовании пила врезается в передние края решетки, поэтому держите винты как можно дальше от этих краев. С помощью шурупов прикрепите выступ 2 × 4 к нижнему краю решетки и просверлите отверстия для шести роликов (я взял колеса из пары детских роликовых коньков, найденных на дворовой распродаже), чтобы поддержать лист.

Затем постройте складные ножки А-образной рамы, приклеивая и привинтив их к основанию 2 × 4. Ноги должны поддерживать решетку под углом примерно 80 ° к земле. Подбирайте ножки таким образом, чтобы они не перекрывали друг друга в сложенном состоянии. Кроме того, для устойчивости вытяните ступни вперед по отношению к роликам.

Перед установкой ножек необходимо прикрепить к раме пару планок 2 × 4 и прикрутить к выступу блок-наполнитель, чтобы помочь

перенести вес листа на ножки, не нагружая решетку.Используйте дверные петли, чтобы прикрепить ножки А-образной рамы к шипам и вставному блоку.

Пара направляющих для резки — пяти и 10 нижних колонтитулов — завершает проект. Каждая направляющая сделана из листа 1 × 4, приклеенного к фанере из твердой древесины толщиной 1/4 дюйма. Обрежьте фанеру шире, чем необходимо, и позвольте первому пропилу вашей портативной дисковой пилы очистить край.

Обрежьте фанеру шире, чем необходимо, и позвольте первому пропилу вашей портативной дисковой пилы очистить край.

Для использования отметьте оба конца линии разреза на листе и зажмите один конец направляющей вплотную к линии. Тщательно выровняйте другой конец прямо до другой отметки.Затем вернитесь к первой отметке и положите край направляющей прямо на нее. Прикрепите лист к сетке ниже линии разреза с помощью третьего зажима, чтобы лист не двигался во время резки. Затем добавьте зажим над линией пореза, чтобы верхний кусок фанеры не защемил лезвие во время резки. Наконец, установите глубину пилы не более чем на 1/4 дюйма больше толщины листа и сделайте рез.

Из журнала Fine Woodworking , октябрь 2004 г. № 172

Рисунки: Джим Ричи

Подпишитесь на избиратели сегодня и получите новейшие технологии и практические рекомендации от Fine Woodworking, а также специальные предложения.

Получайте советы по деревообработке, советы экспертов и специальные предложения на почту

× Форматно-раскроечный станокс раздвижной тележкой | Проект деревообрабатывающий

Это самый простой способ резать фанеру. И у него есть функции, которые сэкономят вам время и деньги.

Самый простой способ разбить листы фанеры — на пилораме.Проблема в том, что эти пилы могут стоить тысячу долларов или больше, а большинство пил для панелей занимают много места на стене. Но эта панельная пила решает обе эти проблемы. Во-первых, вы сэкономите много денег, собрав пилу самостоятельно. Во-вторых, как только лист фанеры встал на место, он никогда не сдвинется с места. Вместо этого дисковую пилу направляет скользящая каретка, так что вы можете точно выполнять как продольную, так и поперечную резку.

ВЫБЕРИТЕ СВОЙ ПАКЕТ ПЛАНА

УровеньФайлы Премиум

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА …

Что вы получаете:

- 13 печатных (цифровых) страниц с пошаговыми инструкциями

- Более 50 полноцветных фотографий, иллюстраций и покомпонентных изображений

- Торговые советы и методы

- Источники снабжения проекта

- Перечень материалов

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

Проектные принадлежности и оборудование

Ознакомьтесь с рекомендациями нашего редактора по расходным материалам и оборудованию для проекта. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПохожие планы столяра

Партнерская ссылка

Поскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

Создание панельной пилы, которая упрощает резку листов 4×8.

Изготовление панельной пилы для магазина будет отличным активом, который сэкономит вам место и деньги. Идея форматной пилы состоит в том, чтобы помочь вам точно разрезать листы фанеры размером 4 × 8 футов на кусочки размером с бит.

Изготовление панельной пилы не должно быть дорогостоящим по сравнению с покупкой заводской панельной пилы.Большая часть конструкции построена из дерева вместе с некоторыми металлическими приспособлениями для передвижения пилы.

Форматно-раскроечные станки могут быть сконструированы для выполнения как вертикальных, так и горизонтальных пропилов.

Каркас панельной пилы обычно состоит из 2х4 или 2х2, в зависимости от того, насколько тяжелой вы хотите, чтобы она была.

Пропустите ваши 2×4 в вертикальном и горизонтальном направлениях, используя соединение 1/2 нахлеста, чтобы сформировать сетку коробчатого типа с квадратами размером около 12 дюймов. Это придаст конструкции достаточную прочность.

На отметках 2 ‘и 4’ добавьте несколько опорных блоков вдоль каркаса, которые можно откинуть для поддержки материала, который вы хотите разрезать.

Для установки пилы необходимо построить каретку для перемещения пилы из стороны в сторону, а также вверх и вниз для поперечных разрезов.

Каретка состоит из двух труб, идущих вверх и вниз по высоте рамы. Это будет перемещать каретку пилы вертикально для поперечной резки.

Установив каретку на ролики, позволяя каретке перемещаться из стороны в сторону для горизонтального разреза.

При переключении с горизонтальных на вертикальные пропилы необходимо повернуть пилу на 1/4 оборота, чтобы резать в другом направлении.Это вращение обычно выполняется путем снятия пилы с крепления, поворота на 1/4 оборота и повторной установки в крепление.

Вы можете установить противовес на задней части рамы форматно-раскроечной машины, прикрепленной к верхней части каретки. это поможет вам при выполнении вертикальных разрезов.

Панельная пила Hector Acevedo

Гектор Асеведо пишет: Около 10 лет назад я устал бороться с большими листовыми панелями на

моя 10-дюймовая настольная пила. Это было неудобно, рискованно и неточно. я могу получить

листовые изделия, обрезанные до нужного размера в моем магазине деревянных изделий, но примерно плюс или

минус 1 см — лучшая точность, на которую вы можете надеяться.

Это было неудобно, рискованно и неточно. я могу получить

листовые изделия, обрезанные до нужного размера в моем магазине деревянных изделий, но примерно плюс или

минус 1 см — лучшая точность, на которую вы можете надеяться.

Я подумал, что могу разбить эти панели на управляемые куски. но мне нужна была точная и безопасная машина, чтобы разрезать их на ОКОНЧАТЕЛЬНЫЙ размер с самого начала. Теория сработала хорошо, и остатки намного легче хранить и в конечном итоге использовать.

Решением проблемы раскроя стала панельная пила.Итак, я набрал в Интернете, где можно найти фотографии, планы и т. д., и решил создать его с нуля. Также необходимо было уместить его в доступное пространство, в котором он должен был поделитесь с моей машиной.

Это последнее требование было выполнено за счет того, что опорная сетка панели складывалась. прижат к стене, когда он не используется, с направляющей для пилы и каретка, которая поднимается вверх к потолку (см. рисунок слева). Благодаря продуманному дизайну и прочной конструкции, а также некоторой встроенной регулировке, подход сработал безупречно, никаких серьезных корректировок не потребовалось с годами.

Откидная полка была встроена на удобную высоту для поддержки меньшие / более тонкие (менее широкие) заготовки. Сохраняет вытягивание каретка полностью вниз. Микрорегулируемый упор состоит из двух частей. единица. Нижняя часть может быть снята, чтобы оставить нижний ограничитель высоты. для определенных операций.

Каретка поддерживается восемью установленными шарикоподшипниками 30 мм x 10 мм. на эксцентриковых (регулируемых) валах. Каретка работает на стали 49 мм. трубки.Они соединены с обоих концов стальным уголком 50 мм x 6 мм.

Есть две 19-миллиметровые алюминиевые заглушки, которые фиксируются на двух регулируемых

стальные пластины при опускании рамы тележки в рабочее состояние

позиция. У них есть болты 1/4 дюйма, чтобы зафиксировать весь блок.

Регулируемые стальные пластины позволяют точно позиционировать устройство под углом 90 °. трубы / каретка относительно опоры заготовки.

трубы / каретка относительно опоры заготовки.

Сама каретка построена на раме из стального уголка 50 мм x 6 мм. с фанерным ламинированным основанием толщиной 28 мм для двигателя и лопасти беседка.Стальная оправка диаметром 38 мм на двух шарикоподшипниках SKF. опорные блоки. Пильный диск поддерживается ребрами жесткости диаметром 140 мм. Используются сдвоенные клиновые ремни.

Остановка с микронастройкой над откидной полкой

Плотно влез в гараж.

Характеристики панели пилы являются:

| Поддержка сетки размер | 3600 мм х 1400 мм | |

| Поперечный разрез | 1150 мм | |

| Глубина реза | 57 мм | |

| Ширина поперечного пропила | 1800 мм | |

| Длина заготовки | Ограничено только доступным боковым пространством | |

| Диаметр лезвия | 250 мм, пропил 3 мм, поперечный | |

| Скорость отвала | 4000 об / мин | |

| Двигатель | 1.5 л.с. 2800 об / мин | |

| Противовес | Свинец 37K500 300 мм x 250 мм x 50 мм | |

| Отсос пыли | Подключен к производственному пылесосу |

Вы можете скачать этот рисунок в формате PDF. или в формате DWG (AutoCAD)

Смотрите также: самодельная настольная пила Hector и фрезерный подъемник

Еще читательских проектов на woodgears.ca

Как сделать самодельную панельную пилу

Панельная пила — полезный инструмент, когда вам нужно разрезать большие листы фанеры или гипсокартона, однако они могут стоить несколько сотен долларов, если вы попытаетесь купить один в местном магазине инструментов.К счастью, сегодня вы узнаете, как сделать панельную пилу своими руками.