Стекловолокниты свойства и применение — Справочник химика 21

Восстановление деталей покрытием из полимерных материалов. При восстановлении Деталей широкое применение нашли полимерные материалы — капрон, полиэтилен, фторопласт-4, во-локнит, стекловолокнит, эпоксидные смолы и клеи. В зависимости от условий применения и свойств полимерного материала возможны следующие способы нанесения покрытий литье под давлением, прессование, центробежное литье, нанесение тонкостенных покрытий и др. Каждый из перечисленных способов требует специального оборудования и особой технологии. [c.96]Стеклопластики получают путем смешивания смолы со стекловолокном и наполнителем, который придает смоле твердость, и нагревания под давлением. Применение стеклопластиков быстро расширяется, поскольку этот материал обладает многими ценными свойствами. Из них изготовляют корпуса морских и речных судов, кузова автомобилей и другие изделия большой прочности.

Прозрачность стекла позволяет наблюдать за ходом процесса. В адиабатических процессах, протекающих при температурах примерно до 120 °С, кожух из стекла, вакуумированный до остаточного давления 10 мм рт. ст., обеспечивает достаточную термоизоляцию аппарата. При более высоких температурах, а также при использовании крупногабаритных аппаратов в качестве термоизоляционного материала применяют стекловолокно в слое изоляции оставляют смотровую щель, предназначенную для визуального наблюдения за ходом процесса (см. разд. 7.7). Важным преимуществом стекла является его высокая коррозионная стойкость. Поэтому многие химические реакции и процессы разделения проводят в аппаратах и установках, изготовленных из стекла или других керамических материалов. Широкому применению стекла в химической промышленности способствует высокая твердость и незначительная шероховатость поверхности стеклянных изделий. Стенки стеклянных аппаратов во время работы незначительно загрязняются и легко поддаются очистке.

Фторопластовые трубы, помимо высоких антикоррозионных и диэлектрических свойств, обладают также стойкостью к низким и высоким температурам (область применения от —100 до — -250°С) и высокой (по сравнению с другими неметаллическими трубами) прочностью. Еще большей прочностью обладают трубы из стеклопластиков (стекловолокно, пропитанное связующими смолами). Они отличаются высокой коррозионной стойкостью и небольшой массой, но газопроницаемы, что ограничивает их применение. [c.310]

Это объясняется несколькими соображениями. Высокая прочность пластических масс, армированных стекловолокном или стеклотканью, вывела их в ряд конструкционных материалов, имеющих определенные преимущества перед металлами (низкий удельный вес, высокая упругость, высокая стойкость к вибрационным нагрузкам, хорошие теплоизоляционные свойства, радиопрозрачность, простота сборки, достаточная жесткость конструкции, особенно в сочетании с заполнителем из армированного пенопласта).

Это объясняется несколькими соображениями. Высокая прочность пластических масс, армированных стекловолокном или стеклотканью, вывела их в ряд конструкционных материалов, имеющих определенные преимущества перед металлами (низкий удельный вес, высокая упругость, высокая стойкость к вибрационным нагрузкам, хорошие теплоизоляционные свойства, радиопрозрачность, простота сборки, достаточная жесткость конструкции, особенно в сочетании с заполнителем из армированного пенопласта). Сб. Физико-технические свойства стекловолокна и применение стекловолокнистых материалов . Под ред. М. Г. Черняка. М.— Л., Гизлегпром, 1949. [c.363]

Такие свойства, как высокая летучесть и низкая вязкость, имеют большое значение для применения полимерных дисперсий в поверхностных покрытиях и в случае пропитки волокнистых материалов, например, тканей. Если органическим разбавителем служит алифатический углеводород, то его малая скрытая теплота испарения является преимуществом это также существенно, если порошок полимера получают из дисперсии непрерывным методом.

И В лабораторной практике [1, 415]. Низшие олигомеры п — 2 или 3) и их простые эфиры, например диглим, по своим свойствам сходны с мономерами. Промышленное применение высших полиэфиров включает использование их в качестве смазочных материалов, основ для различных косметических и фармацевтических препаратов, гидравлических жидкостей, пластификаторов, диспергирующих и пеногасящих агентов. Они служат также важными химическими полупродуктами в синтезе неионных поверхностноактивных веществ, полиуретановых эластомеров, например (174), и поперечно-сшитых пенопластов, например включающих остатки полиэфиров на основе глицерина (175), а также алкидных полиэфирных смол, используемых для покрытий и в пластиках, армированных стекловолокном.

Материал ТРЕ вследствие его хороших химических и термических свойств завоевал достойное место в насосостроении, значительно расширив область применения насосов. Его используют для изготовления мембран мембранных насосов, сильфонов дозирующих насосов и торцевых уплотнений, а в сочетании с графитом или стекловолокном — для прокладочных колец конусных клапанов и скользящих колец торцевых уплотнений. Твердый РУС несмотря на его хорошую химическую устойчивость, применяют ограничено вследствие его незначительной устойчивости к терми-

В виду обилия работ по стеклу в настоящей главе рассматривается материал, относящийся преимущественно к изучению строения и свойств стекла и не упоминаются работы, связанные с его производством и применением, кроме стекловолокна. [c.318]

Частицы наполнителя перемешиваются со связующими веществами и остальными компонентами пластмассы и связываются (склеиваются) смолой в твердую и плотную массу.

Ненаполненные полимеры в ряде случаев не обладают комплексом свойств, необходимых для их технического применения. Поэтому в целях получения материалов с заданными механическими, электрическими и тенлофизическими свойствами широко применяются композиции, состоящие из полимерного связующего, наполнителей и других добавок.

Общие свойства стркп.п. Гтпкло устойчиво к действию воды и кислот, но при длительном соприкосновении с ними может произойти вымывание с поверхности ионов натрия (выщелачивание стекла). Щелочи при длительном воздействии заметно разъедают стекло. Плавиковая кислота разрушает стекло, так как образуется газообразный тетрафторид кремния.

Ионообменные мембраны. Иониты на основе искусственных смол, выпускаемые промышленностью в виде пленок или пластин, называют ионообменными мембранами. Ионогенными группами мембран являются сульфо-группы или остатки четвертичных оснований. Вследствие высокой плотности зарядов мембраны проявляют свойства селективных ионитов. При прохождении через мембрану ионы, имеющие одинаковый заряд с ионами мембраны, отталкиваются ею. По способу изготовления различают гомогенные и- гетерогенные мембраны. Гомогенные мембраны изготовляют методами литья из гелей ионитов. Для повышения механической прочности мембран их осаждают на носителях, таких, как стекловолокно или текстильные волокна. При изготовлении гетерогенных мембран спрессовывают тонкоизмельчен-ные гранулы ионита с инертным связующим (коллодионная пленка). Эти мембраны находят применение при определении активностей ионов и в электродиализе. [c.379]

Эти мембраны находят применение при определении активностей ионов и в электродиализе. [c.379]

Фенолиты обладают достаточной механической прочностью, теплостойкостью, хорошими электроизоляционными свойствами, а также повышенной кислото- и (ВОДОСТОЙКОСТЬЮ. Они окрашиваются различными пигментами и красителями. Фенолиты превосходят по физико-механи- ческим свойствам чистые феноло-формальдегидные пластики и находят применение для изготовления крышек и пробок аккумуляторных баков (фенолит-1, марки К-17-23 К-18-73 /К-20-23, наполнитель — древесная мука), для изделий радио- и электротехнической промышленности (фе-нолит СТ, марка К-214-52, ГОСТ 5689 — 73, наполнитель — рубленое стекловолокно), для предметов санитарии и гигиены (декоррозит, наполнитель— измельченный кокс). Фенолиты могут применяться в условиях тропического климата. Фенолит марки Вх 1-090-34 (наполнитель каолин) устойчив к воде кислотам. [c.30]

Анализ марочного ассортимента жестких материалов выявил следующие четко выраженные тенденции за период 1960-1980 гг. расширение ассортимента происходило не за счет появления новых марок материала, а за счет более направленного применения каждой новой марки [66] за период с 1980 г. по настоящее время созданы материалы с новым комплесом свойств, значительно расширяющие сферу применения старого полимера. Например, были разработаны ПВХ композиции конструкционного назначения со стекловолокном для изделий с высокой теплостойкостью (100-110 С по сравнению с 74 °С для стандартных композиций), уменьшенной ползучестью, хорошей химической стойкостью и уменьшенной горючестью, а также относительно легкой перерабатываемостью (литьем под давлением в корпусе и опорные плиты вакуумных насосов и экструзией в трубы и профили). Свойства ПВХ композиций, армированных стекловолокном, приведены ниже (в числителе — для литья, в знаменателе — для экструзии) [c.268]

расширение ассортимента происходило не за счет появления новых марок материала, а за счет более направленного применения каждой новой марки [66] за период с 1980 г. по настоящее время созданы материалы с новым комплесом свойств, значительно расширяющие сферу применения старого полимера. Например, были разработаны ПВХ композиции конструкционного назначения со стекловолокном для изделий с высокой теплостойкостью (100-110 С по сравнению с 74 °С для стандартных композиций), уменьшенной ползучестью, хорошей химической стойкостью и уменьшенной горючестью, а также относительно легкой перерабатываемостью (литьем под давлением в корпусе и опорные плиты вакуумных насосов и экструзией в трубы и профили). Свойства ПВХ композиций, армированных стекловолокном, приведены ниже (в числителе — для литья, в знаменателе — для экструзии) [c.268]

Кроме стекловолокна в качестве армирующих наполнителей находят применение волокна как природного происхождения, так и искусственные, среди которых следует прежде всего упомянуть асбест. Асбестом называют большое число минералов, отличных друг от друга по химическому составу и по физическим свойствам, но имеющих один общий признак — длинно- и тонковолокнистое сложение кристаллических агрегатов [77 78, с. 7]. Наиболее широко распространены серпентиновый и амфиболито-вый асбесты. Серпентины — продукты метаморфизма различных магнезиальных силикатов — можно рассматривать как соединения, ядра которых имеют состав Mg6 (8140ю) (ОН) [c.335]

Асбестом называют большое число минералов, отличных друг от друга по химическому составу и по физическим свойствам, но имеющих один общий признак — длинно- и тонковолокнистое сложение кристаллических агрегатов [77 78, с. 7]. Наиболее широко распространены серпентиновый и амфиболито-вый асбесты. Серпентины — продукты метаморфизма различных магнезиальных силикатов — можно рассматривать как соединения, ядра которых имеют состав Mg6 (8140ю) (ОН) [c.335]

При контакте с водой или при работе с водяной смазкой хорошей эффективностью обладают подшипники из древесноволокнистых пластиков, текстолита, резины. Высокой стойкостью к износу и коррозии, малым коэффициентом трения отличаются полимерные материалы фторопласты, капрон, нейлон, полиэтилен и другие. Низкая твердость полимеров ограничивает их применение в условиях высоких нагрузок, поэтому для повышения несущей способности их часто используют б виде различных композиций с металлами, стекловолокном, графитоволокном в качестве несущего материала или наполнителя. Для улучшения анти-фрикхщонных свойств в полимерные композиции вводят графит и дисульфид молибдена. [c.100]

Для улучшения анти-фрикхщонных свойств в полимерные композиции вводят графит и дисульфид молибдена. [c.100]

Особенно важное свойство синтетических смол, используемых при изготовлении крупногабаритных изделий,— способпость отвердевать прп комнатной температуре н без применения давления. Этому свойству в зиачительпоп степени удовлетворяют пластики, полученные на основе ненасыщенных полиэфирных смол. Для этой же цели применяют эпоксидные смолы и другие пластические материалы. Нанолпителями служат стеклоткани, рубленое стекловолокно (стек-ломаты), а также материалы, получепные на основе кварца. [c.28]

Кривые напряжения сверхвысокопрочных/высокомодульных волокон аналогичны соответствующим кривым для стекла и стали. Исходя из характерных особенностей, т. е. принимая во внимание их меньший удельный вес по сравнению со стеклом и сталью, можно сделать вывод, что волокна из палочкообразных ароматических полимеров оказываются более прочными и жесткими, чем стекло и сталь. В сочетании эти свойства показывают, что такие волокна целесообразно применять для армирования жестких и гибмих композиционных материалов. Например, установлено, что волокно кевлар пригодно для шинного корда как заменитель брекеров из стали и стекловолокна в диагональных и радиальных шинах. В жестких композиционных материалах уже начали использовать волокно кевлар-49, оказавшееся по своим свойствам сравнимым с более низкомодульными типами графитовых волокон. Волокна из ароматических полимеров пригодны также для изготовления конвейерных лент, клиновидных ремней, тросов, кабелей защитной одежды внутренних панелей, внешних обтекателей, рулевых поверхностей и частей конструкций в самолетостроении антенн и других узлов радиолокаторов щитов управления покрытий для судов лопастей воздуходувок спортивного инвентаря — лыж, клюшек для гольфа, досок для серфинга тканей с пропиткой для использования в строительных целях. Свойства и практическое применение волокон кевлар подробно описаны в работе [41].

В сочетании эти свойства показывают, что такие волокна целесообразно применять для армирования жестких и гибмих композиционных материалов. Например, установлено, что волокно кевлар пригодно для шинного корда как заменитель брекеров из стали и стекловолокна в диагональных и радиальных шинах. В жестких композиционных материалах уже начали использовать волокно кевлар-49, оказавшееся по своим свойствам сравнимым с более низкомодульными типами графитовых волокон. Волокна из ароматических полимеров пригодны также для изготовления конвейерных лент, клиновидных ремней, тросов, кабелей защитной одежды внутренних панелей, внешних обтекателей, рулевых поверхностей и частей конструкций в самолетостроении антенн и других узлов радиолокаторов щитов управления покрытий для судов лопастей воздуходувок спортивного инвентаря — лыж, клюшек для гольфа, досок для серфинга тканей с пропиткой для использования в строительных целях. Свойства и практическое применение волокон кевлар подробно описаны в работе [41]. [c.176]

[c.176]

Применение стекловидных ИМВ связано с их высокими электро-, тепло-, вибро- и звукоизолирующими свойствами, механической прочностью, стойкостью к химическим воздействиям. Длинное стекловолокно используется для производства стеклоткани и прошитых матов штапельные волокна — в виде ваты, матов и различных изделий на основе ИМВ с добавлением связующих — органических (меламиноформальдегидиых, карбамидных и других синтетических смол и латексов), неорганических (в частности, кремнезоля) и кремнийорганических. [c.394]

Лит. Черняк К. И. Эпоксидные компаунды и их применение. Л., 1967 Черняк К. И. Неметаллические материалы в судовой электро- и радиотехнической аппаратуре. Справочник. Л,, 1970 Самарянова М. Б., Ковальчук Н. Ф. Искусственные силикатные наполнители. Бумажная промышленность , 1970, № 9 Л а п и н В. В., Д а -ни лова Д. А., Швец Л. В. Влияние соединений железа на оптические свойства каолина. Бумажная промышленность , 1972, М 4 С е р г е е в а Л. М. [и др.]. Изучение адсорбции эпоксидных смол на стекловолокне. В кн. Гетерогенные полимерные материалы. К., 1973. [c.37]

М. [и др.]. Изучение адсорбции эпоксидных смол на стекловолокне. В кн. Гетерогенные полимерные материалы. К., 1973. [c.37]

Ряд свойств с. с ориентированным расположением волокоп можно улучшить, применив профильные стекловолокна (с формой сечения, отличающейся от цилиндрической). Напр., прочность и модуль упругости при растяжении С. возрастают, если сечение волокна гексагональное илп эллипсное, т. к. в этом случае обеспечивается болео плотная упаковка волокон. Применение стеклянной микроленты (то щиной 8—20 мкм) позволяет значительно снизить газопроницаемость С. Заме-НМ1 сплошных круглых волокон на полые с коэфф. капиллярности /с—0,6—0,7 (отношение внутреннего диаметра к наружному) можно при одной и той же массе увеличить жесткость нри изгибе С. в -2 раза, уменьшив во столько же раз тенлонроводность и тангенс угла диэлектрич. потерь. [c.252]

Для получения армированных О. п. м. применяют стекловолокно, асбестовые, углеродные и борные волокна. Применение последних позволяет достичь очень высокой прочности при растяжении или сжатии [2000 Мн/м (200 кгс/мм )] и большой жесткости (значение модуля упругости при растяжении или сжатии = 2.10 Мн м (2-106 кгс см ). В качестве полимерного связующего обычно применяют термореактивные (эпоксидные, полиэфирные, феноло-формальдегидные и кремнийорганич. смолы), а также термопластичные полимеры (полиамидные смолы). Наличие податливой и менее прочной по сравнению с армирующими волокнами матрицы обусловливает ряд отрицательных в конструкционном отношении свойств О. п. м.— гл. обр. низкую жесткость и прочность при сдвиге. Для расчета свойств О. п. м. необходимо знать константы упругости а, йг, входящие в обобщенный закон Гука [c.263]

Применение последних позволяет достичь очень высокой прочности при растяжении или сжатии [2000 Мн/м (200 кгс/мм )] и большой жесткости (значение модуля упругости при растяжении или сжатии = 2.10 Мн м (2-106 кгс см ). В качестве полимерного связующего обычно применяют термореактивные (эпоксидные, полиэфирные, феноло-формальдегидные и кремнийорганич. смолы), а также термопластичные полимеры (полиамидные смолы). Наличие податливой и менее прочной по сравнению с армирующими волокнами матрицы обусловливает ряд отрицательных в конструкционном отношении свойств О. п. м.— гл. обр. низкую жесткость и прочность при сдвиге. Для расчета свойств О. п. м. необходимо знать константы упругости а, йг, входящие в обобщенный закон Гука [c.263]

ИЗН0С0СТ01Ш0СТЬ полиамида (см. Графитопласты)-, тальк и кварц улучшают электроизоляционные свойства, уменьшают деформацию под нагрузкой (см. табл. 1). Применение дешевых и доступных наполнителей снижает стоимость П. п. Введение как волокнистых, так и дисперсных наполнителей повышает стабильность свойств П. п. в условиях повышенных темп-р (рис. 2), а также их водостойкость. Наполненные П. п., особенно содержащие стекловолокно или графит, обладают повышенной атмосферостойкостью (табл. 2). [c.363]

п. в условиях повышенных темп-р (рис. 2), а также их водостойкость. Наполненные П. п., особенно содержащие стекловолокно или графит, обладают повышенной атмосферостойкостью (табл. 2). [c.363]

Увеличивается применение эпоксидных смол в усиленных пластиках, из которых изготовляются трубы, емкости, детали ракет, кузовы автомобилей. Несмотря на более высокую стоимость эпоксидные смолы в этой области, благодаря ценному комплексу свойств, успешно конкурируют с полиэфирами. Трубы из усиленных эпоксидных смол находят широкое применение в химической и газовой промыщленности. Помимо стекловолокна, для изготовления усиленных пластиков применяют и другие виды волокон. Так, в 1966 г. фирма United 16 243 [c.243]

Опубликованы обзорные статьи и монографии по исследованию явлений кристаллизации окрашивания а также вязкости — 2 и др свойств стекол в том числе и оптических свойств 757-761 Большое число обзорных статей и монографий поовящено проблеме практического использования силикатных стекол, причем особое внимание уделяется производству и применению стекловолокна 7 2-79б Рассматриваются также другие пути практического использования стекла, в том числе для изготовления различного оборудования химической промышленности для получения изоляционных материалов — , стеклянных покрытий °, пеностекла ° ° и других изделий 807-810 [c. 607]

607]

Заполимеризованный на поверхности изделия, фосфонитрилхлорид образует термо- и огнестойкое каучукоподобное покрытие, обладающее прекрасными механическими свойствами. В комбинации с асбестом и стекловолокном полифосфонитрилхлорид используется для изоляции электрических проводов и кабелей. Аллиловые эфиры фосфонитрилхлорида применяются в качестве связующего при производстве слоистых пластиков. Бутиловые эфиры фосфонитрилхлорида пластифицируют эфиры целлюлозы и являются составной частью лаков и целлюлозных пленок. Пропитка хлопчатобумажных тканей 2,3-дибромпропиловым эфиром фосфонитрилхлорида придает им огнестойкость. Различные полимерные эфиры, тиоэфиры и амиды фосфонитрилхлорида, а также сам пЬлифосфонитрил-хлорид находят применение при изготовлении специальных смазочных масел и в качестве добавок к гидравлическим жидкостям. Производство фосфонитрилхлорида типа дибутоксиполифосфонитрилхлорида нашло применение в качестве инсектицидов. [c.240]

ПОД очень небольшими углами и источник света, например нить лампы накаливания, будет довольно резко просматриваться. Из-за предпочтительного рассеяния синего света нить накаливания, кроме того, имеет сильный красный оттенок. Пигментирование поэтому следует проводить с использованием других веществ, рассеивающих свет под большими углами и по возможности менее избирательно. В материалах для застекления используют стекловолокно, а в корпусах светильников — синтетический сульфат бария с относительно большими размерами частиц. С применением специальной аппаратуры [12] можно определить, будет ли пигментированный таким образом материал проявлять нужные свойства. Аппаратура позволяет измерить пропускающую способность Т = JJJo В уравнении Т = где — отклонение стрелки прибора при измерении с белым колпачком (рис. 1.34). [c.45]

Из-за предпочтительного рассеяния синего света нить накаливания, кроме того, имеет сильный красный оттенок. Пигментирование поэтому следует проводить с использованием других веществ, рассеивающих свет под большими углами и по возможности менее избирательно. В материалах для застекления используют стекловолокно, а в корпусах светильников — синтетический сульфат бария с относительно большими размерами частиц. С применением специальной аппаратуры [12] можно определить, будет ли пигментированный таким образом материал проявлять нужные свойства. Аппаратура позволяет измерить пропускающую способность Т = JJJo В уравнении Т = где — отклонение стрелки прибора при измерении с белым колпачком (рис. 1.34). [c.45]

Из табл. IV-25 (заимствованной из иностранной литературы) следует, что применение гидрофобных составов значительно увеличивает способность стеклопластика стабилизировать свои физико-механические свойства как в сухом, так и, особенно, во влажном состоянии. Гидрофобиза-торы, условно названные NOL, представляют собой продукты взаимодействия аллилтрихлорсилана и резорцина. Для увеличения адгезии эпоксидной смолы к стекловолокну в состав стекла вводят до 19% U2O, которая восстанавливается на поверхности стекловолокна до металлической меди в среде азота и метана при 900°. Образцы такого стеклопластика с однонаправленным расположением волокон имеют предел прочности при растяжении до 16 000 кг/сл2. [c.239]

Для увеличения адгезии эпоксидной смолы к стекловолокну в состав стекла вводят до 19% U2O, которая восстанавливается на поверхности стекловолокна до металлической меди в среде азота и метана при 900°. Образцы такого стеклопластика с однонаправленным расположением волокон имеют предел прочности при растяжении до 16 000 кг/сл2. [c.239]

Усиленные стекловолокном композиты на основе эпоксидных смол находят все большее применение в ответственных узлах и элементах материального обеспечения армии. Эти системы в силу необходимости подвергаются воздействию изменяющихся внешних условий как при хранении, так и во время работы. Поскольку вода является непременным компонентом внешней среды, возникает вопрос о природе взаимодействия воды с этими системами и о влиянии воды на функциональные свойства этих композитов. Из числа многих используемых систем на основе эпоксидных смол авторы изучили более подробно три смолы. Изучение смолы И1 явилось частью долговременной программы по выяснению причин ухудшения характеристик подобных систем в условиях окружающей среды. Смолы I и П были тиатериаламн, вопрос об использовании которых в войсковых подразделениях рассматривается достаточно серьезно. Результаты этих исследований сообщаются ниже. [c.528]

Смолы I и П были тиатериаламн, вопрос об использовании которых в войсковых подразделениях рассматривается достаточно серьезно. Результаты этих исследований сообщаются ниже. [c.528]

стекловолокнит — Викисловарь

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. |

|---|---|---|

| Им. | стекловолокни́т | стекловолокни́ты |

| Р. | стекловолокни́та | стекловолокни́тов |

| Д. | стекловолокни́ту | стекловолокни́там |

| В. | стекловолокни́т | стекловолокни́ты |

Тв. | стекловолокни́том | стекловолокни́тами |

| Пр. | стекловолокни́те | стекловолокни́тах |

стекловолокнит

Существительное, неодушевлённое, мужской род, 2-е склонение (тип склонения 1a по классификации А. А. Зализняка).

Корень: —.

Произношение[править]

Семантические свойства[править]

Значение[править]

- прессовочный материал на основе стекловолокна ◆ Стекловолокниты по характеру распределения стекловолокна в пластике делят на неориентированные и ориентированные, рубленого и непрерывного волокна. Барон Ю.М., «Технология конструкционных материалов», 2014 г.

Синонимы[править]

Антонимы[править]

Гиперонимы[править]

- волокнит

Гипонимы[править]

Родственные слова[править]

| Ближайшее родство | |

Этимология[править]

От ??

Фразеологизмы и устойчивые сочетания[править]

Перевод[править]

| Список переводов | |

Библиография[править]

🚩Производство из стекловолокнита (02. 2021)

2021)

Содержание:

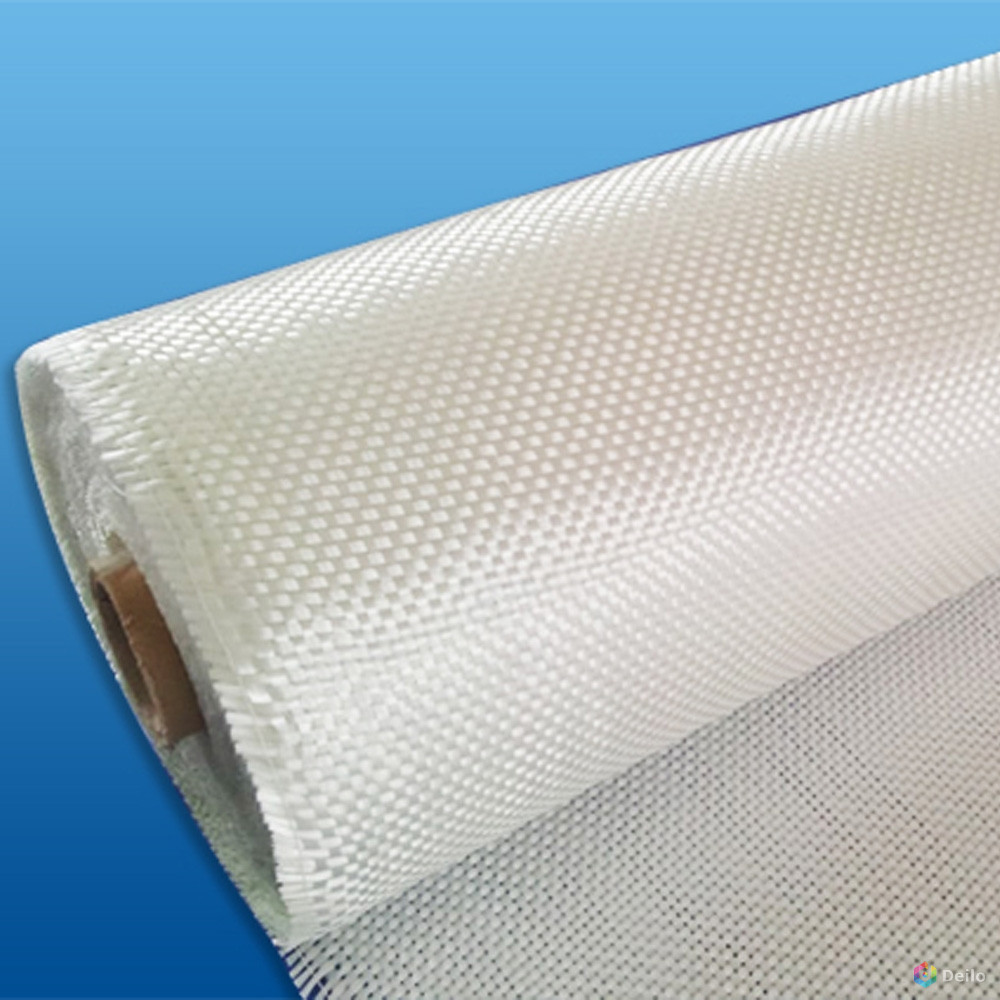

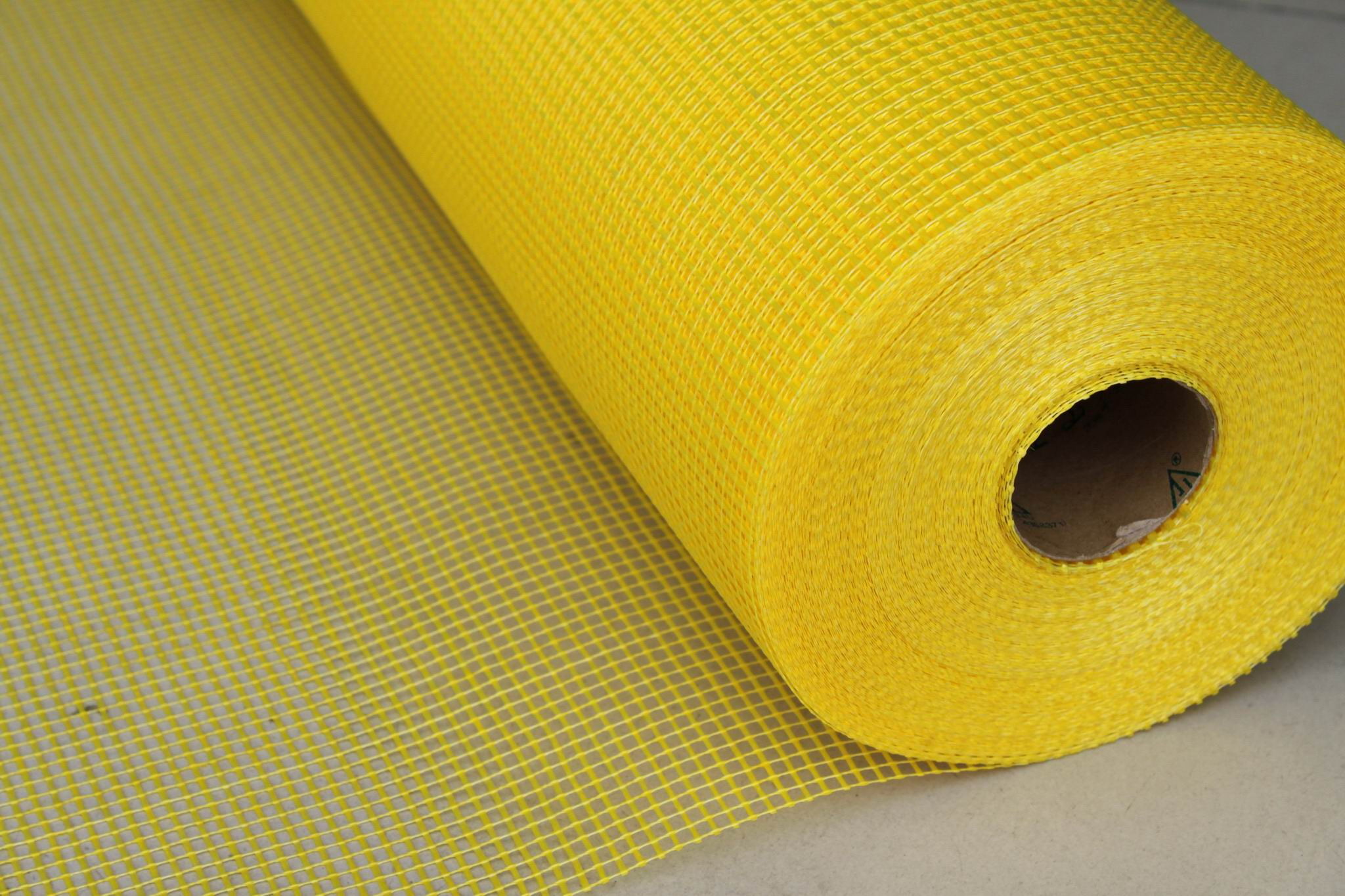

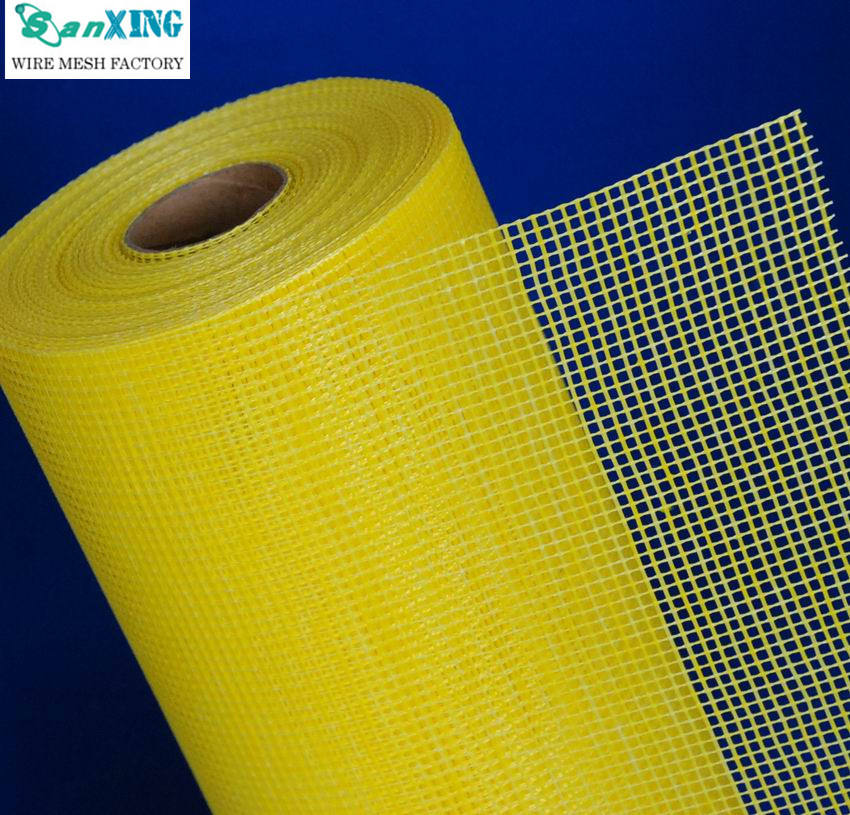

Стекловолокнит — материал, имеющий особую структуру и обладающий уникальными эксплуатационными свойствами. В качестве наполнителя используется стеклянное волокно. Стекловолокнит представляет собой не что иное, как расплавленное стекло, вытянутое в нити и затем спрессованное. Изделия из стекловолокнита встречаются повсеместно, и в быту, и в промышленности.

Материал имеет свойства, которые значительно расширяют сферу его применения:

- обеспечивает отличную шумо- и теплоизоляцию,

- не проводит электрический ток, устойчив к ударам,

- легко сгибается, но при этом не ломается,

- поддается обработке и любой деформации, ему можно придать нужную форму.

Производство стекловолокнита поставлено на поток, многие российские компании изготавливают данный материал в промышленных масштабах, ведь он пользуется высоким спросом. Мы предлагаем изготовление деталей из стекловолокнита под заказ с использованием современных технологий, создаем продукт высокого качества в минимальные сроки.

Из стекловолокна производится разнообразная продукция, которая может использоваться по прямому назначению, как составляющий компонент или сырье для последующей переработки. Основная номенклатура — это крученыенити (из них потом изготавливают сетку, шпагаты, канаты и проч.), стекловата, стеклоткань, колеса центробежных насосов, конструкционные детали и другая продукция.

Технология производства

Стекловолокнит изготавливают из стекловолокна путем пропитки и просушки. Материал включает до 32 % связующих веществ и до 5 % летучих соединений. Он представляет собой смесь измельченного стекловолокна и порошкового клеящего компонента, который скрепляет волокна в единый пласт. Материал производится в виде прессованных фрагментов либо в виде небольших гранул насыпом. Выпускается материал разных марок, которые учитываются при литье из стекловолокнита.

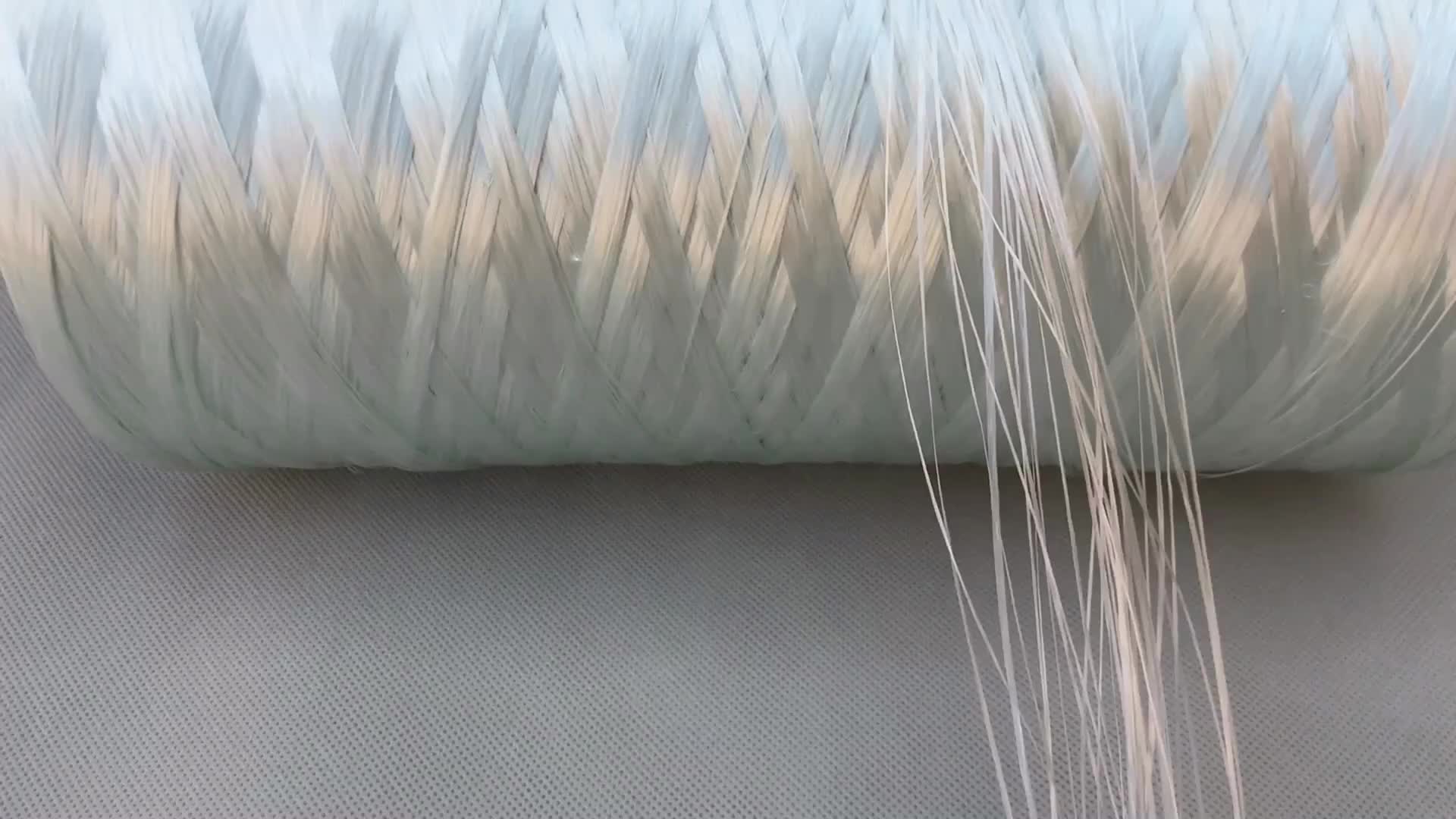

Для производства стеклянного волокна используются песок, известняк, добавочные компоненты. Также его производят из стеклобоя, который проходит вторичную переработку. Основные этапы изготовления:

Основные этапы изготовления:

- сырье расплавляют в специальных печах при высокой температуре;

- затем расплавленный состав пропускают через микроотверстия для получения нитей;

- стеклянные нити охлаждают и наматывают на бобины/катушки;

- готовое стекловолокно подвергают дополнительной обработке замасливателями, это повышает стойкость к истиранию и растяжению. Состав склеивает волокна в нить, а также защищает ее от проникновения влаги.

Есть и другой способ получения стекловолокна, но описанный выше самый распространенный. Ну а мы изготовим для вас любые изделия из пластических масс. В нашей компании можно заказать детали из стекловолокнита и других пластичных материалов. Мы работаем с индивидуальными заказами любого объема, используем собственную оснастку или оснастку клиентов. Если вас интересуют наши предложения, звоните по номеру, указанному на сайте.

Алексей

Калькулятор стоимости изготовления

Стоимость 616 руб

Вы так же можете отправить нам письмо с черетежом эксизом

для получения точной цены и сроков [email protected]

Оборудование для литья пластика

Отзывы о Заводе Пластмассы

Изготавливали оснастку и детали для литья. Остались полностью довольны и ценой форм и качеством литья. Продолжаем сотрудничество. Михаил, ООО «МирБТХ» Начали работать с нуля. Цена литья полностью устраивает и главное не приходится постоянно заботиться об оснастке. Андрей, ООО «Спецмонтажпром»

Остались полностью довольны и ценой форм и качеством литья. Продолжаем сотрудничество. Михаил, ООО «МирБТХ» Начали работать с нуля. Цена литья полностью устраивает и главное не приходится постоянно заботиться об оснастке. Андрей, ООО «Спецмонтажпром»Сотрудничаем более 5 лет по литью. Качество детали радует и так же гибкость руководства. Надеемся на долгосрочное сотрудничество. Василий ООО «БытТехника» Изготавливаем шестеренку для участия в тендере. Все выполнено в сжатые сроки. Справились за 1 месяц с момента заказа — до выпуска изделия

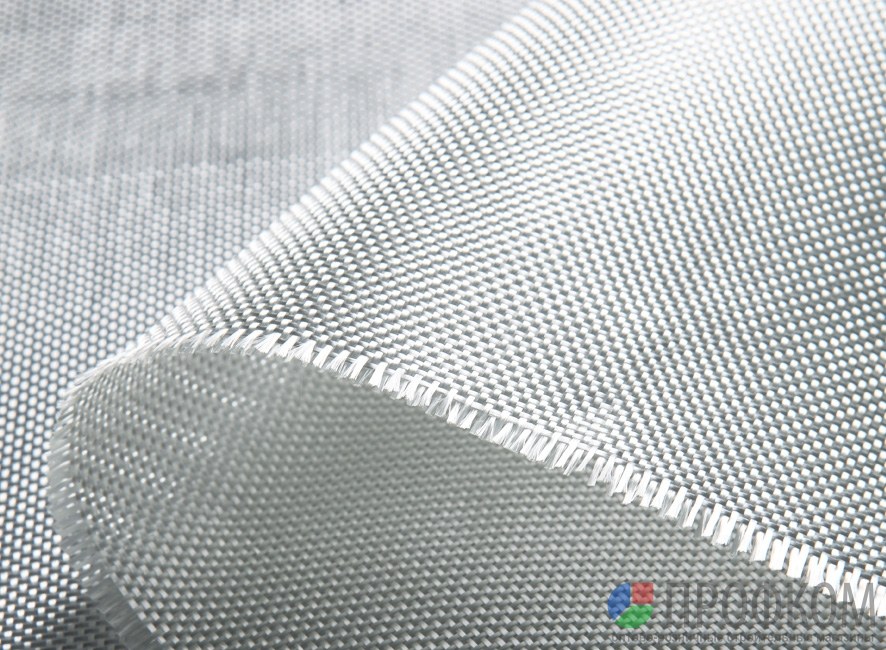

3. Стекловолокнит СВАМ. 3. Стекловолокнистый анизотропный материал (СВАМ) получают прессованием листов стеклошпона, пропитанных смолой.

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

Балаковский институт техники, технологии и управления

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению контрольной работы № 3

по курсу «МАТЕРИАЛОВЕДЕНИЕ И ТКМ»

для студентов специальности 100400

(заочной формы обучения)

Одобрено

редакционно-издательским советом

Балаковского института техники,

технологии и управления

Балаково 2008ВВЕДЕНИЕ

По курсу «Технология конструкционных материалов и материаловедение» выполняют три контрольные работы, цель которых проверить усвоение студентами содержания курса и приобретенных навыков сознательного использования полученных знаний в инженерной практике.

контрольная работа №3 содержит вопросы по разделу «Материаловедение и технология конструкционных материалов».

Контрольные задания имеют по десять вариантов. Студент выполняет тот вариант задания, номер которого соответствует последней цифре шифра. Например, студент, имеющий шифр 176245, выполняет вариант 5, а имеющий шифр 1761020 выполняет вариант 10.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СОДЕРЖАНИЮ И ОФОРМЛЕНИЮ ЕОНТРОЛЬНОЙ РАБОТЫ

Содержание контрольной работы должно соответствовать установленному варианту. Произвольные отклонения от порядка выбора задания не допускаются и контрольные варианты, выполненные не на тему или с отклонениями от нее, не засчитываются. Контрольные задания выполняют в письменном виде. Текст вопросов должен быть написан перед ответом на вопрос и подчеркнут. Ответы на вопросы контрольных заданий должны быть четкими и ясными, основываться на теоретических положениях, изложенных в рекомендуемых учебниках, иллюстрироваться схемами, эскизами, а также примерами из учебной литературы или из практики предприятия, на котором студент работает.

Ответы на вопросы контрольных заданий следует давать своими словами, а не переписывать соответствующий текст учебника или учебного пособия. Эскизы, схемы и чертежи выполняются от руки в масштабе с указанием основных размеров, сечений и разрезов по правилам Единой системы конструкторской документации (ЕСКД). Страницы контрольной работы, таблицы и рисунки пронумеровать, при этом рисунки, эскизы и схемы должны иметь поясняющие подписи. При ответе следует ссылаться на иллюстративный материал. На страницах работы необходимо оставить поля для замечаний рецензента. Страницы контрольной работы должны нумероваться внизу справа. Таблицы, рисунки, эскизы и схемы, кроме нумерации, должны иметь поясняющие подписи. Объем выполняемого задания – 10-12 страниц стандартной ученической тетради. В конце выполненного задания студент приводит список использованной литературы по ГОСТ 7.1-2003, указывает дату выполнения работы и ставит свою подпись.

Ответы на вопросы контрольных заданий следует давать своими словами, а не переписывать соответствующий текст учебника или учебного пособия. Эскизы, схемы и чертежи выполняются от руки в масштабе с указанием основных размеров, сечений и разрезов по правилам Единой системы конструкторской документации (ЕСКД). Страницы контрольной работы, таблицы и рисунки пронумеровать, при этом рисунки, эскизы и схемы должны иметь поясняющие подписи. При ответе следует ссылаться на иллюстративный материал. На страницах работы необходимо оставить поля для замечаний рецензента. Страницы контрольной работы должны нумероваться внизу справа. Таблицы, рисунки, эскизы и схемы, кроме нумерации, должны иметь поясняющие подписи. Объем выполняемого задания – 10-12 страниц стандартной ученической тетради. В конце выполненного задания студент приводит список использованной литературы по ГОСТ 7.1-2003, указывает дату выполнения работы и ставит свою подпись.Если работа не зачтена, то она посылается на повторное выполнение.

Без выполненной контрольной работа студенты не допускаются к экзамену, Исправленная контрольная работа сдается в деканат.

Без выполненной контрольной работа студенты не допускаются к экзамену, Исправленная контрольная работа сдается в деканат.ВАРИАНТЫ КОНТРОЛЬНОГО ЗАДАНИЯ № 3

Вариант 1

1. Вычертите диаграмму состояния железо — карбит железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1%. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

2. С помощью диаграммы состояния железо-цементит установите температуру полной и неполной закалки для стали 45 и опишите структуру и свойства стали после каждого вида термической обработки.

3. Для элементов сопротивления выбран сплав манганин МНМцЗ-12. Расшифруйте состав сплава и укажите, к какой группе относится данный сплав по назначению. Опишите структуру и электротехнические характеристики этого сплава.

Вариант 2

1. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую нагревания в интервале температур от 0 до 1600°С (с применением правил фаз) для сплава, содержащего 1,7% С.

Для данного сплава определите при температуре 1400°С процентное содержание углерода в фазах, количественное соотношение фаз.

Для данного сплава определите при температуре 1400°С процентное содержание углерода в фазах, количественное соотношение фаз.2. Для изготовления фрез выбрана сталь 9ХС. Укажите состав и определите, к какой группе относится данная сталь по назначению. Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки данной стали. Опишите микроструктуру и свойства стали после термической обработки.

3. Для изготовления деталей самолета выбран сплав Д1. Расшифруйте состав, опишите способ упрочнения сплава и объясните природу упрочнения. Укажите характеристики механических свойств сплава.

Вариант 3

1. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения в интервале температур от 1600 до 0°С (с применением правила фаз) для сплава, содержащего 2,3% С. Выберите для заданного сплава любую температуру между линиями ликвидус и солидус и определите состав фаз, то есть, процентное содержание углерода в фазах; количественное соотношение фаз.

2. Углеродистые стали У8 и 35 имеют после закалки и отпуска структуру мартенсит отпуска и твёрдость: первая — НRС60; вторая — НRС50. Используя диаграмму состояния железо — карбид железа и учитывая превращения, происходящие при отпуске, укажите температуру отпуска для каждой стали. Опишите все превращения, происходящие в этих сталях в процессе отпуска, и объясните, почему сталь У8 имеет большую твёрдость, чем сталь 35.

3. Опишите свойства, способ получения, изготовления деталей и применения его в машиностроении спеченной алюминиевой пудры САП.

Вариант 4

1. Вычертите диаграмму состояния железо- цементит (карбид железа), укажите структурные составляющие во всех областях диаграммы, опишите превращения в сплаве, содержащем 0,8%С при температуре от 0° до 1600°С.

2. Используя диаграмму состояния железо-карбид железа и кривую изменения твердости в зависимости от температуры отпуска, назначьте для углеродистой стали 40 температуру закалки и температуру отпуска, необходимые для обеспечения твердости 400НВ.

Опишите превращения на всех этапах термической обработки и получаемую структуру.

Опишите превращения на всех этапах термической обработки и получаемую структуру.3. Для изготовления инструментов высокой производительности применяются быстрорежущие стали Р12 и Р10К5Ф2. Расшифруйте состав сталей и укажите, к какой группе относятся данные сплавы по назначению.

Вариант 5

1. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,2%С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

2. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 150 НВ. Укажите, как этот режим называется и какая структура получается в данном случае.

3. Какой порошковый твёрдый сплав применяется для режущих инструментов при обработке материалов, дающих прерывистую стружку (чугун, цветные металлы, фарфор, керамика и т.

п.). Приведите марки порошковых твёрдых сплавов, расшифруйте состав сплавов и область применения по основным группам.

п.). Приведите марки порошковых твёрдых сплавов, расшифруйте состав сплавов и область применения по основным группам.Вариант 6

1. С помощью диаграммы состояния железо-цементит обоснуйте выбор режима термической обработки, применяемой для устранения цементитной сетки в заэвтектоидной стали. Дайте определение выбранного режима обработки и опишите превращения, которые происходят при нагреве и охлаждении.

2. Сталь 40 подвергалась закалке от температур 760 и 840°С. С помощью диаграммы состояния железо-цементит укажите, какие структуры образуются в каждом случае. Объясните причины образования разных структур и рекомендуйте оптимальный режим нагрева под закалку данной стали.

3. Опишите основные преимущества оснащения лезвийных инструментов сверхтвёрдыми материалами по сравнению с обычной быстрорежущей сталью.

Вариант 7

1. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правша фаз) для сплава, содержащего 0,4%С.

Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Какова структура этого сплава при комнатной температуре и как такой сплав называется?2. Используя диаграмму состояния железо-цементит, установите температуры нормализации, отжига и закалки для стали У12. Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства стали после каждого вида обработки.

3. Для изготовления пресс-форм и штампов выбрана сталь 4ХВ2С. Расшифруйте состав, опишите способ упрочнения стали и объясните природу упрочнения. Укажите характеристики механических свойств стали.

Вариант 8

1. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,7% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

2. Плашки из стали У11А закалены: первая — от температуры 760°С, вторая — от температуры 850°С. Используя диаграмму состояния железо — цементит, укажите температуры закалки, объясните, какая из этих плашек закалена правильно, имеет более высокие режущие свойства и почему

3.

Для изготовления обшивки самолета выбран сплав В95. Расшифруйте состав, опишите способ упрочнения сплава и объясните природу упрочнения. Укажите характеристики механических свойств сплава.

Для изготовления обшивки самолета выбран сплав В95. Расшифруйте состав, опишите способ упрочнения сплава и объясните природу упрочнения. Укажите характеристики механических свойств сплава.Вариант 9

1. Вычертите диаграмму состояния железо — карбид железа, укажите, структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 5,0% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

2. Вычертите диаграмму изотермического превращения аустенита стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей твердость 20…25 HRC. Укажите, как этот режим называется и какая структура образуется в данном случае?

3. Режущий инструмент из стали У10 был перегрет при закалке. Расшифруйте марку стали, область её применения и объясните, чем вреден перегрев и как можно исправить этот дефект?

Вариант 10

1. Вычертите диаграмму состояния железо — карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,6%С.

Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Какова структура этого сплава при комнатной температуре и как такой сплав называется?2. С помощью диаграммы состояния железо-цементит установите температуру полного и неполного отжига и нормализации для стали 20. Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства стали.

3. Для изготовления сильно нагруженных подшипников скольжения выбран сплав БрС30. Расшифруйте состав сплава, к какой группе относятся данные сплавы по назначению.

ПРИМЕР ВЫПОЛНЕНИЯ КОНТРОЛЬНОГО ЗАДАНИЯ № 3

1. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 45…50 HRС. Укажите, как этот режим называется, опишите сущность превращений и какая структура получается в данном случае.

2. Как изменяются структура и свойства стали 40 и У12 в результате закалки от температуры 750 и 850°С. Объясните с применением диаграммы состояния железо-цементит.

Выберите оптимальный режим нагрева под закалку каждой стали.

Выберите оптимальный режим нагрева под закалку каждой стали.3. Стекловолокнит СВАМ. Опишите свойства, способ получения, изготовления деталей и применения его в машиностроении.

Решение

1. В зависимости от склонности к росту аустенитного зерна при нагреве стали бывают мелко- или крупнозернистыми. Мелкозернистые стали в интервале температур нагрева 950…1000°С почти не изменяют величину зерна. У крупнозернистых сталей рост зерна начинается сразу же после перехода через критическую точку. Отсюда вытекает необходимость строгого соблюдения технологических режимов термической обработки, оказывающих решающее влияние на качество изделий.

Возможность упрочнения сталей путем термической обработки обусловлена наличием аллотропических превращений в твердом состоянии. Охлаждая аустенит с различными скоростями и вызывая тем самым различную степень переохлаждения, можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Вычертим диаграмму изотермического превращения аустенита (рис.

1).

1).Рис. 1. Диаграмма изотермического превращения аустенита

Кривая 1 графика соответствует началу распада аустенита при различных степенях переохлаждения; левее ее находится переохлажденный аустенит (область А). Кривая 2 показывает окончание процесса распада аустенита на ферритоцементитную смесь (область П). Горизонтальная прямая Мн характеризует начало, а прямая Мк — конец бездиффузионного превращения аустенита в мартенсит. На диаграмме показаны кривые скоростей охлаждения стали. Малая скорость охлаждения v1 приводит к образованию грубой смеси феррита и цементита, перлита с твердостью HRC 10. Чем больше скорость охлаждения, тем более мелкодисперсная образующаяся феррито-цементитная смесь.

Сорбит (первая закалочная структура), получающийся при скорости охлаждения стали v2, представляет собой смесь феррита и цементита; он отличается от перлита более тонкодисперсным строением, твердость сорбита HRC20. Стали с сорбитной структурой износостойкости, используются для изготовления нагруженных изделий.

Троостит (вторая закалочная структура) получается при скорости охлаждения v1 в результате распада переохлажденного аустенита при 500…550°С, обладaeт значительной упругостью; представляет собой тонкодисперсную смесь феррита и цементита. Твердость троостита составляет HRC 30.

Сталь со структурой троостита отличается высокими значениями прочности и упругости. Ее используют, главным образом, для изготовления пружин и рессор.

Превращение аустенита в мартенсит происходит при очень быстром охлаждении (v5>vкр). При этом фиксируется типичная для мартенсита игольчатая структура. Он представляет собой пересыщенный твердый pacтвop углерода в α-железе. Мартенсит — твердая и хрупкая структура; твердость его составляет HRC62…66.

При непрерывном охлаждении стали У8 структура состоит из троостита и мартенсита, что соответствует скорости охлаждения v4 стали (см. рис.1).

2. Закалка—процесс нагрева стали выше точки Ас3 (полная закалка) или Ас1 Ас (неполная) на 30. ..50°С с последующим быстрым охлаждением сталей, содержащих углерода более 0,3 %,.

..50°С с последующим быстрым охлаждением сталей, содержащих углерода более 0,3 %,.

Цель закалки — получение высокой твердости и заданных физико-механических свойств. Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2 % сталь практически не закаливается.

На рис. 2 приведена диаграмма интервалов температур для закалки железоуглеродистых сталей.

Рис. 2. Температурный интервал закалки и отпуска стали:

I — полная закалка; II — неполная закалка;III — высокий отпуск

Сталь 40 – это доэвтектоидная сталь (С<0,8%), её подвергают полной закалке. Структура такой стали состоит из феррита (белые включения) и перлита (темные включения).

После охлаждения закаленной стали в воде при комнатной температуре в структуре образуется мелкоигольчатый мартенсит и небольшое количество остаточного аустенита (1…2%). Нагрев стали при закалке значительно выше критической точки Ас3 (на 150. ..200°С) приводит к ее перегреву. В результате получается крупноигольчатый мартенсит, и сталь приобретает пониженную ударную вязкость. Нагрев стали 40 выше точки Ас1, но ниже точки Ас3, приводит к неполной закалке. В структуре такой стали наряду с мартенситом присутствуют участки феррита. Эта сталь имеет пониженную твердость.

..200°С) приводит к ее перегреву. В результате получается крупноигольчатый мартенсит, и сталь приобретает пониженную ударную вязкость. Нагрев стали 40 выше точки Ас1, но ниже точки Ас3, приводит к неполной закалке. В структуре такой стали наряду с мартенситом присутствуют участки феррита. Эта сталь имеет пониженную твердость.

На рис.3 приведено схематическое изображение структурных превращений для доэвтектоидных сталей, имеющих место при полной закалке (а) – нагрев до температуры выше точки Ас3, и неполной закалке (б) – нагрев до температуры выше точки Ас1.

Рис.3. Структурные превращения в доэвтектоидной стали при закалке:

а – полная закалка; б – неполная закалка

Сталь У12 – это заэвтектоидная сталь (С>0,8%), её подвергают неполной закалке. На рис. 4 приведена схема структурных превращений, происходящих при закалке заэвтектоидной стали. Если заэвтектоидную сталь нагреть выше точки Асm , то в структуре ее будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита (рис. 4 б), что приведет к снижению твердости стали. Поэтому все заэвтектоидныё стали подвергают неполной закалке (рис.4 а). Структура этих сталей состоит из мартенсита и цементита.

4 б), что приведет к снижению твердости стали. Поэтому все заэвтектоидныё стали подвергают неполной закалке (рис.4 а). Структура этих сталей состоит из мартенсита и цементита.

Рис. 4. Структурные превращения в заэвтектоидной стали при закалке:

а– неполная закалка; б – полная закалка

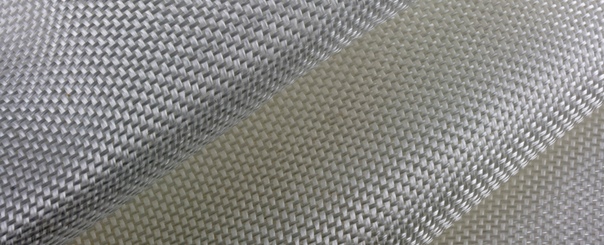

3. Стекловолокнистый анизотропный материал (СВАМ) получают прессованием листов стеклошпона, пропитанных смолой. Стеклошпон изготовляется из стеклянных нитей, которые склеиваются между собой сразу после изготовления. Листы стеклошпона располагаются в материале так, чтобы волокна соседних листов располагались под углом 90°. СВАМ обладает высокой прочностью, химической стойкостью, хорошими электроизоляционными свойствами, теплостоек до 200-400°С. Применяется для изготовления корпусов судов, цистерн, контейнеров, вентиляционных труб, деталей летательных аппаратов, а также в качестве электроизоляционного материала. Стекловолокнистый анизотропный материал (СВАМ) химически стойкий, негорючий, предельная температура длительной работы 280°С, имеет высокую прочность =80…500 МПа, технологичны. Кроме того, благодаря демпфирующей способности, их используют для работы в условиях вибрационных нагрузок.

Кроме того, благодаря демпфирующей способности, их используют для работы в условиях вибрационных нагрузок.

Из стекловолокнитов делают высокоточные, любой конфигурации (с резьбой и со стальной арматурой) крепёжные изделия и детали машин. Достоинством стекловолокнитов является недефицитность и низкая стоимость упрочнения, недостатком – сравнительно низкий модуль упругости. Однако по удельной жесткости они превосходят легированные стали и сплавы алюминия, магния и титана (2500 – 2800 км).

Если длинные стеклянные волокна укладываются закономерно и отдельными прядями, то получаются ориентированные стекловолокниты марок АГ-4С, ВМ-1 и др., повышающие свои механические свойства в сравнении с обычными стекловолокнитами в 3…5 раз и более.

ЛИТЕРАТУРА

1. Дриц М. Е., Москалев М.А. Технология конструкционных материалов и материаловедение – М., 1990. – 447 с.: ил.

2. Гуляев А.П. Материаловедение: учебник для вузов. – М.: Металлургия, 1986. – 544с.

3. Солнцев Ю.П., Пряхин Е. И., Войткун Ф.: Материаловедение: учебник для вузов/ под. ред. Солнцева Ю.П. – М.: МИСиС, 1999. – 600с.: ил.

4. Лахтин Ю. М., Леонтьева В.В. Материаловедение: учебник для вузов. – М.: Машиностроение, 1990. – 528с.: ил.

5. Технология конструкционных материалов: учебник / Г.А. Прейс,

Н. А. Сологуб, И.А. Рожнецкий и др. – К.: Высш. шк., 1991. – 391 с.: ил.

6. Материаловедение: учебник для вузов/ под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина – 5 е изд. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. — 648.: ил.

7. Пейсахова А.М., Кучер А.М. Материаловедение и технология конструкционных материалов. учебник. – СПб.: Изд-во Михайлова В.А., 2003.– 407с.

8. Технология конструкционных материалов и материаловедение: метод. указания и контрольные задания для студентов машиностроительных специальностей заочной формы обучения для высших учебных заведений / под ред. Л. Н. Бухаркина. – М.: Высш. шк., 1984. – 87с. , ил.

, ил.

СОДЕРЖАНИЕ

стр.

Введение 2

Требования, предъявляемые к содержанию

и оформлению контрольной работы 2

Задания на контрольную работу № 34

Пример выполнения контрольного задания № 39

Литература15

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению контрольной работы № 3

по курсу «МАТЕРИАЛОВЕДЕНИЕ И ТКМ»

для студентов специальности 100400

(заочной формы обучения)

Составила Кудашева Ирина Олеговна

Рецензент В.Н. Евсюков

Редактор Л.В. Максимова

Корректор А.М. Фогачева

Подписано в печать Формат 60 х 84 1/16

Бумага тип.Усл. печ. л. 1,0Уч.-изд. л. 1,0

Тираж 150 экз.ЗаказБесплатно

Саратовский государственный технический университет

410054, г. Саратов, ул. Политехническая, 77

Копипринтер БИТТиУ, 413840, г. Балаково, ул. Чапаева, 140

Корягин С.И., Пименов И.В., Худяков В.К.

Текст 10 страницы из PDF

16. 66Таблица 16Свойства отвержденных термореактивных смолТип смолыФенолоформальдегиднаяЭпоксифенольнаяПолиэфирнаяКремнийорганическаяМаркаПлот- Временное ОтносиМодульность, сопротивтельное упругостикг/м3 ление σв, удлинение при распри разры- тяжении,МПаве, %ГПа2,102,042Бакелит А 12002,453,4501200ВФТ3,261,6511250ФНЭФ32-301 1200371,52,78ПН — 11100425,02,1К-9К — 931210121011210,61,01,722,162.3. Композиционные материалыс волокнистыми наполнителямиКомпозиционные материалы (композиты) представляют собой гетерофазные системы, состоящие из двух и более разнородных компонентов. Компонент, непрерывный по всему объему материала, обеспечивающий его монолитность, называетсяматрицей, или связующим.

66Таблица 16Свойства отвержденных термореактивных смолТип смолыФенолоформальдегиднаяЭпоксифенольнаяПолиэфирнаяКремнийорганическаяМаркаПлот- Временное ОтносиМодульность, сопротивтельное упругостикг/м3 ление σв, удлинение при распри разры- тяжении,МПаве, %ГПа2,102,042Бакелит А 12002,453,4501200ВФТ3,261,6511250ФНЭФ32-301 1200371,52,78ПН — 11100425,02,1К-9К — 931210121011210,61,01,722,162.3. Композиционные материалыс волокнистыми наполнителямиКомпозиционные материалы (композиты) представляют собой гетерофазные системы, состоящие из двух и более разнородных компонентов. Компонент, непрерывный по всему объему материала, обеспечивающий его монолитность, называетсяматрицей, или связующим.

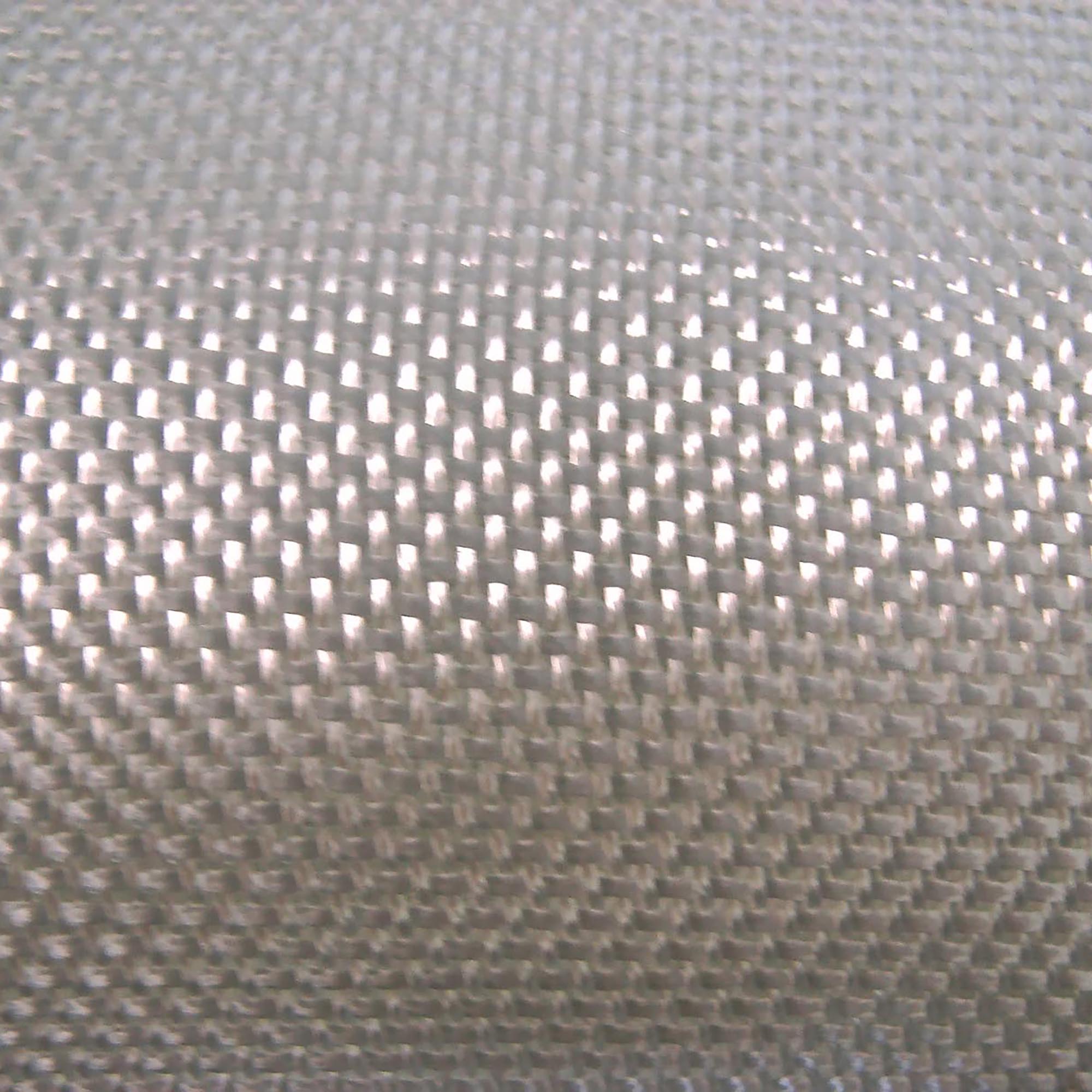

Компоненты, распределенные вматрице, называются наполнителями. В качестве матрицы могут применяться материалы на полимерной (органической инеорганической), металлической и керамической основе. Характер взаимодействия между материалами матрицы и наполнителя может быть инертным и активным (между материаламивозникает химическая связь и эффективное адгезионное взаимодействие). В зависимости от вида и структуры наполнителя композитыделятся на дисперсно-упрочненные, упрочненные волокнами,слоистые и газонаполненные.67В качестве волокнистых наполнителей используются хлопковые очесы (волокниты), кордовые нити (кордоволокниты),асбестовое волокно (асбоволокниты), стекловолокно (стекловолокниты).Волокниты – пластмассы на основе хлопковых очесов, пропитанных фенолоформальдегидной смолой.

В зависимости от вида и структуры наполнителя композитыделятся на дисперсно-упрочненные, упрочненные волокнами,слоистые и газонаполненные.67В качестве волокнистых наполнителей используются хлопковые очесы (волокниты), кордовые нити (кордоволокниты),асбестовое волокно (асбоволокниты), стекловолокно (стекловолокниты).Волокниты – пластмассы на основе хлопковых очесов, пропитанных фенолоформальдегидной смолой.

Материалы обладают повышенной, по сравнению с пресс-порошками, ударнойвязкостью (до 10 кДж/м2), однако имеют значительно меньшуютекучесть, что не позволяет получать тонкостенные детали. Волокниты имеют низкие диэлектрические свойства и неустойчивы к тропическому климату, обладают анизотропией свойств.Применяются они для изготовления изделий общетехническогоназначения с повышенной стойкостью к вибрациям и ударнымнагрузкам, работающих на изгиб и кручение, например, шкивовременных передач, фланцев, рукояток, крышек и др.Асбоволокниты – композиты, содержащие волокнистыйминерал – асбест, расщепляющийся на тонкие волокна диаметром до 0,5 мкм. В качестве связующего используются фенолоформальдегидные и кремнийорганические смолы.

В качестве связующего используются фенолоформальдегидные и кремнийорганические смолы.

Они обладают высокой ударной вязкостью и теплостойкостью до 200°С,устойчивы к кислым средам, имеют хорошие фрикционныесвойства. Применяются в основном в качестве материалов длятормозных устройств (тормозные колодки, накладки, дискисцепления).Асбоволокниты на фенолоформальдегидной основе используются для производства высокопрочных теплостойких деталейэлектротехнического назначения (электрические панели, высоко- и низковольтные коллекторы), а на основе кремнийорганических полимеров – для деталей, длительно работающих притемпературе до 200°С (материал К-41-5), и дугогасящих камербольшоймощности,клеммныхколодокконтакторов(КМК-218).

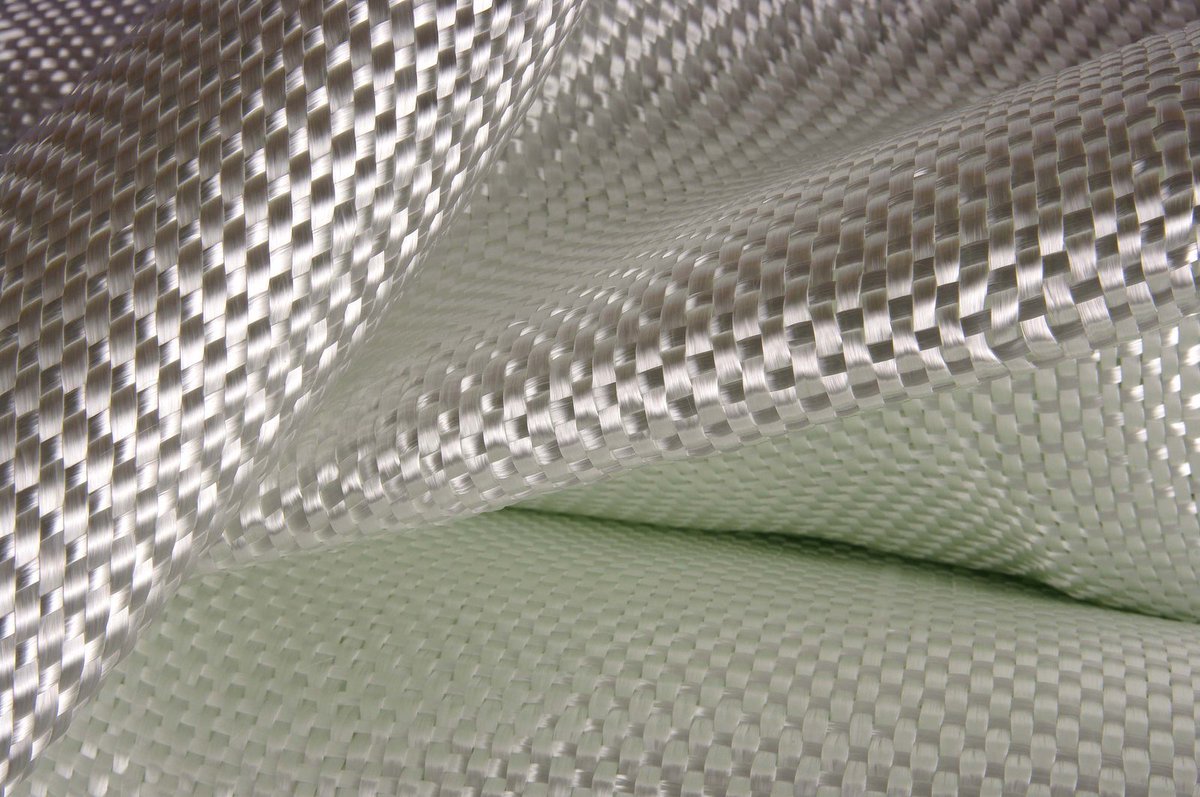

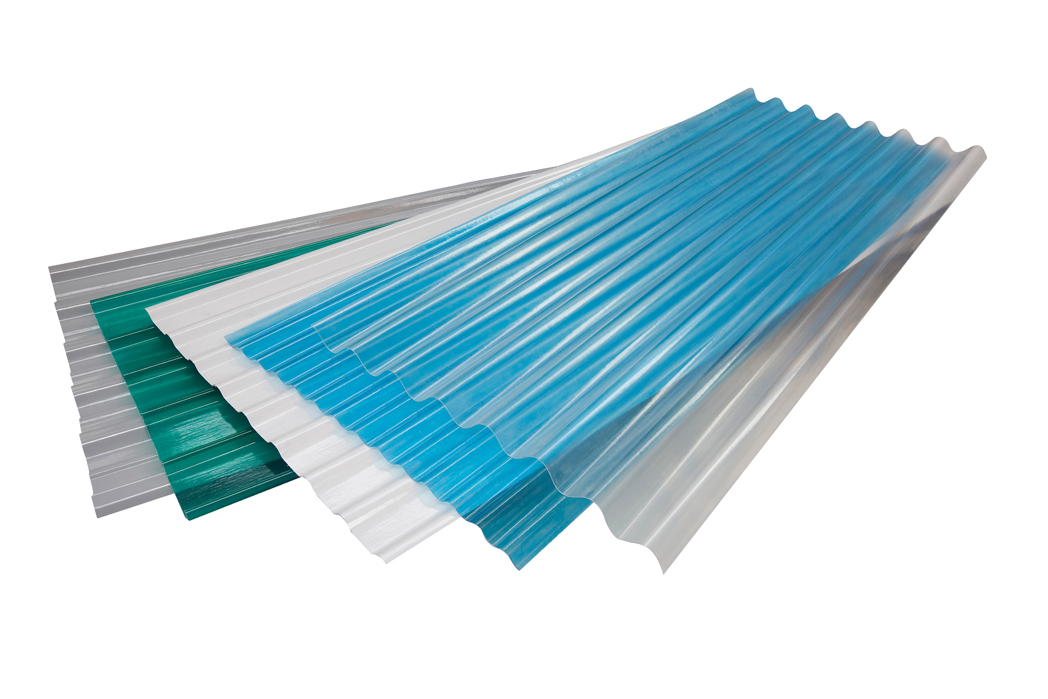

Последние материалы тропикоустойчивы. Фаолит –асбоволокнит, полученный пропиткой асбоволокон фенолоформальдегидной смолой с последующим вальцеванием смеси,используют для изготовления кислотоупорных труб, емкостей.68Стекловолокниты представляют собой пластмассы, содержащие в качестве наполнителя стекловолокна. Применяютсястекловолокна диаметром 5…20 мкм высокопрочные с временным сопротивлением 600…3800 МПа и высокомодульные(ВМ-1, ВМП, М-11), имеющие предел прочности σв до3900…4700 МПа и модуль упругости при растяжении до110 ГПа. Используют волокна, нити, жгуты разной длины, чтово многом определяет ударную вязкость стекловолокнита.

Применяютсястекловолокна диаметром 5…20 мкм высокопрочные с временным сопротивлением 600…3800 МПа и высокомодульные(ВМ-1, ВМП, М-11), имеющие предел прочности σв до3900…4700 МПа и модуль упругости при растяжении до110 ГПа. Используют волокна, нити, жгуты разной длины, чтово многом определяет ударную вязкость стекловолокнита.

Чемтоньше волокно, тем меньше его дефектность и выше прочность.Механические свойства стекловолокнитов зависят от состава, количества и длины стекловолокна, типа связующего, физико-химических процессов, протекающих на границе разделастекловолокно-связующее, метода переработки. Например, замена стекловолокна из стекла Е на волокно из стекла S(табл. 17) в эпоксидном связующем позволяет повысить прочность композита на 40%.Таблица 17Физико-механические свойства стекловолоконСвойство33Плотность, 10 кг/мВременное сопротивление,МПаМодуль упругости при25°С, ГПаУдельное электрическоесопротивление, Ом⋅мЕ2,53Тип волокнаСА2,462,46S2,453700310031004300777474881013–108–Примечание: Е – бесщелочное алюмосиликатное с хорошими диэлектрическими свойствами и теплостойкостью; С – с повышеннойхимической стойкостью; S – теплостойкое, высокопрочное; А – известково-натриевое или щелочное. 69С целью улучшения смачиваемости стекловолокна связующим, снижения напряжений, возникающих на границе раздела,увеличения адгезии между волокном и связующим применяютобработку волокон соединениями, содержащими различныереакционноспособные группы (винильные, метакрильные, фенильные, амино- и иминогруппы и др.).

69С целью улучшения смачиваемости стекловолокна связующим, снижения напряжений, возникающих на границе раздела,увеличения адгезии между волокном и связующим применяютобработку волокон соединениями, содержащими различныереакционноспособные группы (винильные, метакрильные, фенильные, амино- и иминогруппы и др.).

Уменьшению напряжений в пограничном с волокном слое связующего, снижениюусадки и пористости, повышению теплостойкости способствуетвведение в связующее порошкообразных наполнителей, в частности порошка отвержденного связующего.Стекловолокниты подразделяют на спутанно-волокнистые,гранулированные и мелкодисперсные пресс-массы.Спутанно-волокнистые стекловолокниты получают путемпропитки отрезков волокон длиной 40…70 мм с последующейраспушкой и сушкой для удаления растворителя (например,АГ-4В). Недостатком этих материалов является неравномерность распределения связующего, больший разброс механических свойств и меньшая текучесть по сравнению с другимистекловолокнитами.Гранулированные стекловолокниты получают путем пропитки некрученных стеклонитей и стекложгутов с последующей сушкой и резкой на гранулы длиной 5, 10, 20 и 30 мм. Диаметр гранул 0,5…8 мм.

Диаметр гранул 0,5…8 мм.

Материал обладает хорошими сыпучестью и текучестью, большей стабильностью механическихсвойств. К этой категории материалов относятся дозирующиесястекловолокниты ДСВ.Мелкодисперсные стекловолокнистые пресс-массы изготавливают путем смешивания измельченных стекловолокон длиной до 1,5 мм со связующим с последующим гранулированием(гранулы размером 3…6 мм). Выпускается также «стеклокрошка» с гранулами длиной до 10…50 мм из пропитанных отходов стеклоткани.Стекловолокнит, гранулированный с гранулами размеромдо 6 мм, перерабатывается литьевым прессованием. Мелкодисперсные стекловолокниты можно перерабатывать литьем под70давлением, а при изготовлении изделий с металлической арматурой – литьевым прессованием. Стекловолокнит с длиной гранул размером 10 мм перерабатывается литьевым и прямымпрессованием, а при длине гранул длиной 20 и 30 мм – толькопрямым прессованием.Из стеклопластиков изготавливают корпусные детали, элементы щитков, изоляторов, штепсельных разъемов, обтекателейантенн и т. д.

д.

Изделия, эксплуатируемые при температурах от-60 до +200°С, изготавливают на основе анилино-фенолоформальдегидных смол и бесщелочного алюмоборосиликатногостекловолокна, а для температурного диапазона –60…100°С наоснове эпоксидных смол. Стекловолокниты на основе кремнийорганических смол эксплуатируются до температуры 400°С,а с использованием кварцевого или кремнеземного волокнакратковременно и при более высоких температурах. Для деталей теплозащитного назначения применяют стекловолокнитына основе кремнеземного волокна и фенолоформальдегидныхсмол.На основе стеклянных матов и непредельных полиэфирныхсмол получают препреги, которые используют для изготовления крупногабаритных деталей (кузова, лодки, корпусные детали приборов и т.п.). Применение ориентированных волокон позволяет получать стекловолокниты с повышенными механическими свойствами. Например, ориентированный стекловолокнит АГ-4С имеет предел прочности σв = 200…400 МПа, ударную вязкость КСU=100 кДж/м2, в то время как АГ-4В на основепутанного волокна σв = 80 МПа, КСU = 25 кДж/м2. Органоволокниты представляют собой композиционные материалы на основе полимерных связующих, в которых наполнителем служат волокна органических полимеров (полиамидные, лавсан, нитрон, винол и др.).

Органоволокниты представляют собой композиционные материалы на основе полимерных связующих, в которых наполнителем служат волокна органических полимеров (полиамидные, лавсан, нитрон, винол и др.).

Для армирования используются также жгуты, ткани и маты из этих волокон. В качестве связующих применяют термореактивные смолы (эпоксидные, фенолоформальдегидные, полиимидные и др.).71Использование полимерных связующих и наполнителей сблизкими теплофизическими характеристиками, а также способных к диффузии и химическому взаимодействию междуними, обеспечивают композитам стабильность механическихсвойств, высокие удельную прочность и ударную вязкость, химическую стойкость, стойкость к термоудару, тропической атмосфере, истиранию.

Допускаемая температура эксплуатациибольшинства органоволокнитов 100…150°С, а на основе полиимидного связующего и термостойких волокон – до200…300°С. К недостаткам этих материалов следует отнестиневысокую прочность при сжатии и ползучесть.Для получения высокопрочных композитов применяют волокна на основе ароматических полиамидов (арамидные волокна СВМ, терлон, кевлар), обладающие высокими механическими свойствами, термостабильностью в широком диапазоне температур, хорошими диэлектрическими и усталостными свойствами.

По удельной прочности эти волокна уступают лишьборным и углеродным.Бороволокниты – композиционные материалы на полимерной матрице, наполненные борными волокнами. Они обладаютхорошими механическими свойствами, низкой ползучестью,высокими тепло- и электропроводностью, стойкостью к органическим растворителям, горюче-смазочным материалам, радиоактивному излучению, циклическим знакопеременным нагрузкам.Борные волокна получают путем химического осаждениябора из главной смеси ВСl3+Н2 на вольфрамовую нить при температуре близкой к 1130°С. Для повышения жаростойкости волокна покрывают карбидом кремния, также осаждаемым из парогазовой фазы в среде аргона и водорода. Такие волокна называют борсиком. В качестве связующих для бороволокнитов используют модифицированные эпоксидные смолы и полиамиды.Бороволокниты КМБ-3, КМБ-3к обеспечивают работоспособность изделий при температурах до 100°С, КМБ-1 и КМБ-1к до72200°С, а КМБ-2к до 300°С.

Термореактивные пластмассы (реактопласты)

Основу всякого реактопласта составляет химически затвердевающая термореактивная смола – связующее вещество. Кроме того, в состав реактопластов входят наполнители, пластификаторы, отвердители, ускорители или замедлители и растворители. Наполнителями могут быть порошковые, волокнистые и гибкие листовые материалы. В качестве порошковых наполнителей используют молотый кварц, тальк, графит, древесную муку, целлюлозу. К пластмассам с порошковыми наполнителями относятся: фенопласты и аминопласты. Из них изготавливают несиловые конструкционные и электроизоляционные детали (рукоятки, детали приборов, кнопки и т. д.), различные вытяжные и формовочные штампы, корпуса сборочных и контрольных приспособлений, литейные модели и другую оснастку.

Кроме того, в состав реактопластов входят наполнители, пластификаторы, отвердители, ускорители или замедлители и растворители. Наполнителями могут быть порошковые, волокнистые и гибкие листовые материалы. В качестве порошковых наполнителей используют молотый кварц, тальк, графит, древесную муку, целлюлозу. К пластмассам с порошковыми наполнителями относятся: фенопласты и аминопласты. Из них изготавливают несиловые конструкционные и электроизоляционные детали (рукоятки, детали приборов, кнопки и т. д.), различные вытяжные и формовочные штампы, корпуса сборочных и контрольных приспособлений, литейные модели и другую оснастку.

Фенопласты (бакелиты, феноло-формальдегидные смолы) являются термоупрочняемыми пластмассами. Неупрочненные смолы получают при поликонденсации фенола с формальдегидом. Существует два основных типа феноло-формальдегидных смол: новолаки и резолы.

Для получения пластмассы с хорошими потребительскими свойствами в новолаки добавляют субстанцию (обычно уротропин), которая при нагревании разлагается с выделением формальдегида. Формальдегид, добавляемый к новолаковой смоле, образует упрочняющиеся гидроксиметильные группы.

Формальдегид, добавляемый к новолаковой смоле, образует упрочняющиеся гидроксиметильные группы.

Упрочнение термопластов в основном проводится в интервале температур 140 – 180°С, но благодаря соответствующим добавкам кислот некоторые резолы можно отвердить уже при 25°С и выше.

Резолы получают в спиртовых средах, применяя избыток формальдегида. Продукт содержит гидроксиметиленовые группы. Во время нагревания происходит необратимое упрочнение (реакция образования сетчатой структуры), поэтому резолы прессуют в формах.

Упрочненные феноло-формальдегидные смолы чаще носят название бакелитов. Эта пластмасса хорошо обрабатывается механически инструментами для обработки металла и может подвергаться полированию. Бакелит из ново лака имеет большую термостойкость (100 – 150°С), чем бакелит из резола, но худшие диэлектрические свойства.

Бакелит трудногорюч, а после извлечения из пламени сразу гаснет. Горящий бакелит дает желтый цвет пламени, коптящий в зависимости от вида наполнителя. Остаток, извлеченный из пламени, твердый, разбухший, потрескавшийся и обугленный. В процессе горения выделяются фенол и формальдегид с характерным запахом.

Остаток, извлеченный из пламени, твердый, разбухший, потрескавшийся и обугленный. В процессе горения выделяются фенол и формальдегид с характерным запахом.

Бакелит стоек к воздействию разбавленных кислот и щелочей, а также большинства органических растворителей. Для склеивания треснутых бакелитовых изделий можно применять нитроцеллюлозные клеи или жидкие фенольные смолы.

Из бакелита изготавливают изделия галантереи (пуговицы, пепельницы), электротехнические элементы (вилки, розетки), корпуса радио- и телефонных и аппаратов, детали стиральных машин, защитные шлемы, корпуса аккумуляторов, плиты, лаки, клеи.

Аминопласты являются термоупрочняемыми пластмассами. К ним относятся карбамидо-формальдегидные смолы и меламино-формальдегидные смолы.

Неупрочненная смола получается при поликонденсации формальдегида с карбамидом (смола карбамидо-формальдегидная) или меламином (смола меламино-формальдегидная). Эти смолы имеют реактивные группы —СН2ОН, которые под влиянием нагрева (или кислотных катализаторов) способны к конденсации, в результате которой смолы упрочняются (приобретают пространственную сетчатую структуру).

Упрочненные аминопласты твердые и жесткие. Их можно полировать и механически обрабатывать инструментами по металлу, они имеют хорошие электроизоляционные свойства, легко окрашиваются.

Теплостойкость упрочненных аминопластов около 100 – 120оС. Образец, внесенный в огонь, начинает гореть не более чем через 1 минуту. Вынутый из пламени, он не гаснет, но горит медленно (в действительности горят наполнители, сама смола негорюча). Огонь имеет желтый цвет (меламиновая смола) или желтый с зеленовато-голубой каймой (карбамидная смола). Остаток после горения растрескавшийся, разбухший и покрыт по краям характерным белым налетом. Во время горения отчетливо чувствуется запах формальдегида и карбамида.

Упрочненные аминопласты стойки к воздействию воды, кислот (в том числе серной и азотной), щелочей и органических растворителей. Для склеивания таких аминопластов можно применять феноло-формальдегидные или карбамидо-формальдегидные клеи.

Из аминопластов изготавливают клеи для дерева, электротехнические детали (розетки, выключатели) и галантерею, тонкие покрытия для украшения, лаки (так называемые печные), пенистые материалы.

Реактопласты с волокнистыми наполнителями представляют собой композиции, состоящие из связующего (смолы) и волокнистого наполнителя в виде очесов хлопка (волокниты), асбеста (асбоволокниты), стекловолокна (стекловолокниты).

Волокниты применяют для изготовления деталей с повышенной устойчивостью к ударным нагрузкам, работающих на изгиб и кручение (втулок, шкивов, маховиков и др.).

Асбоволокниты обладают хорошими фрикционными (тормозными) свойствами и теплостойкостью, но по водостойкости и диэлектрической приницаемости уступают пластмассам с порошковым наполнителем.

Стекловолокниты негорючи, стойки к действию ультрафиолетовых лучей, химически стойки, имеют стабильные размеры. Некоторые марки стекловолокнитов применяются для изготовления силовых электротехнических деталей в машиностроении, а также крупногабаритных изделий простых форм (кузовов автомашин, лодок, корпусов приборов и т. п.). Стекловолокниты имеют высокие физико-механические характеристики и применяются для изготовления деталей высокого класса точности и сложной конфигурации. Стекловолокниты могут работать при температурах от –60 до +200°С, имеют прочность при разрыве 80 – 500 МПа.

Стекловолокниты могут работать при температурах от –60 до +200°С, имеют прочность при разрыве 80 – 500 МПа.

В качестве связующих смол волокнитов и стекловолокнитов применяются полиэстеровые и эпоксидные смолы.

Полиэстры (полиэстеровые, или полиэфирные смолы) являются полимерами, полученными из полиосновных кислот и полигидроксильных спиртов путем поликонденсации.

Перед отверждением смола имеет вид густого сиропа золотистого цвета. Отверждение проводят в форме при комнатной температуре после добавления инициатора (обычно перекись бензоила) в количестве около 4 %. Механические свойства отвержденного продукта зависят от строения исходной смолы и способа ее отверждения. Изделие может быть гибким, эластичным или твердым и хрупким. Твердые изделия можно подвергать механической обработке инструментами по дереву, а также полировать.

Термическая стойкость под напряжением отвержденных смол лежит в пределах 55 – 60°С, а без нагрузки превышает 150oС. Образец ламината (полиэстеровая смола со стеклотканью), помещенный в пламя, горит очень плохо. После извлечения из пламени чаще всего гаснет. После сгорания остается обугленный скелет стекловолокна.

Образец ламината (полиэстеровая смола со стеклотканью), помещенный в пламя, горит очень плохо. После извлечения из пламени чаще всего гаснет. После сгорания остается обугленный скелет стекловолокна.

Отвержденные полиэстры нерастворимы в органических кислотах, в ацетоне легко растрескиваются.

Из полиэстров, упрочненных стекловолокном, изготавливают спасательные лодки, части автомобилей, мебель, корпуса планеров и вертолетов, гофрированные плиты для крыш, плафоны ламп, мачты для антенн, лыжи и палки, удочки, защитные каски и т. п. В виде текучих смол полиэстры применяют для заливки частей электронной аппаратуры, мумификации анатомических препаратов, изготовления лаков и т. п.

Эпоксидные смолы. Неотвержденные эпоксидные смолы получают реакцией поликонденсации эпоксида (эпихлоргидрина) с дифенилолпропаном (дианом). Процесс отверждения является реакцией суммирования (полиприсоединения), в которой роль отвердителя играет полиамин.

Характерной чертой эпоксидных смол является совершенная прилипаемость почти ко всем пластмассам, к металлам; они имеют хорошие механические и электрические свойства.

Термостойкость под напряжением упрочненных эпидианов лежит в пределах 55 – 120°С в зависимости от вида упрочнителя, а без нагрузки превышает 150°С. Упрочненная эпоксидная смола горит в огне так же, как и полиэстровые ламинаты: она трудно загорается, после чего начинает коптить. В отличие от полиэстра эпоксидная смола сильно пахнет во время горения.

Эпоксидные смолы служат для изготовления лаков, клеев, а также производства ламинатов.

Большую группу реактопластов составляют слоистые пластмассы, которые содержат листовые наполнители, уложенные слоями. В качестве наполнителей для слоистых пластиков используют материалы органического (бумагу, картон, хлопчатобумажные ткани, древесный шпон, ткани из синтетических волокон) и неорганического (асбестовую бумагу, стеклянную ткань, ткань из кварцевых или кремнеземных волокон) происхождения. В зависимости от вида наполнителя различают следующие слоистые пластики: гетинакс, текстолит, стеклотекстолит, древеснослоистые пластики. Связующими при производстве слоистых пластиков служат феноло-формальдегидные, эпоксидные, кремнийорганические и некоторые другие смолы.

Связующими при производстве слоистых пластиков служат феноло-формальдегидные, эпоксидные, кремнийорганические и некоторые другие смолы.

Свойства слоистых пластиков зависят от соотношения компонентов (наполнителя и связующего), характера подготовки наполнителя, режимов прессования и термообработки и других технологических факторов. Благодаря слоистому расположению армирующего наполнителя слоистые пластики обладают анизотропией механических, физических и диэлектрических свойств.

Механические свойства слоистых пластиков определяются прежде всего видом используемого наполнителя. Наибольшей механической прочностью обладают слоистые пластики на основе стеклянной ткани или стеклянных жгутов. Эти материалы, а также слоистые пластики на основе асбоволокнистых наполнителей имеют более высокую теплостойкость по сравнению с теплостойкостью пластиков на основе органических наполнителей.

Физические и диэлектрические свойства слоистых пластиков зависят в основном от типа используемого полимерного связующего.

Пластик на основе бумаги – гетинакс – применяют в качестве электро-изоляционного материала, работающего длительно при температурах от –65 до +105°С, а также как конструкционный и декоративный материал. Гетинаксы широко применяют в электрических машинах, трансформаторах (в качестве высоковольтной изоляции) и других аппаратах, при производстве телефонной арматуры, в радиотехнике (для изготовления печатных схем). Из гетинакса изготавливают панели, щитки, прокладки, крышки, шайбы, малонагруженные изделия и т. д.

Древесно-слоистые пластики (ДСП) используют при изготовлении мебели, для внутренней облицовки пассажирских поездов, судов, самолетов, при строительстве – в качестве облицовочного материала.

ДСП обычно изготавливают в форме плит или тонких листов. Их получают горячим прессованием лущеного древесного шпона, пропитанного полимерным связующим. При производстве ДСП чаще используют березовый или буковый шпон, в качестве связующего используют водно-спиртовые растворы олигомеров. Древесно-слоистые пластики выпускают различных марок и маркируют ДСП-А, ДСП-Б, ДСП-В и т. д. Они различаются направлением волокон шпона в различных слоях. В ДСП-А – во всех слоях волокна шпона расположены параллельно (иногда четыре слоя с параллельным расположением волокон чередуются с одним слоем, повернутым на 20 – 25°). В ДСП-Б расположение слоев смешанное. Через каждые 5 – 20 слоев с параллельным расположением волокон укладывают слой, повернутый на 90°. В ДСП-В осуществляется звездообразная укладка слоев, при которой соседние слои волокон смещают на 30°. Максимальной прочностью в продольном направлении ( = 280 МПа) обладает ДСП-А. ДСП-Б имеет прочность, одинаковую во взаимно перпендикулярных направлениях (140 МПа).

Древесно-слоистые пластики выпускают различных марок и маркируют ДСП-А, ДСП-Б, ДСП-В и т. д. Они различаются направлением волокон шпона в различных слоях. В ДСП-А – во всех слоях волокна шпона расположены параллельно (иногда четыре слоя с параллельным расположением волокон чередуются с одним слоем, повернутым на 20 – 25°). В ДСП-Б расположение слоев смешанное. Через каждые 5 – 20 слоев с параллельным расположением волокон укладывают слой, повернутый на 90°. В ДСП-В осуществляется звездообразная укладка слоев, при которой соседние слои волокон смещают на 30°. Максимальной прочностью в продольном направлении ( = 280 МПа) обладает ДСП-А. ДСП-Б имеет прочность, одинаковую во взаимно перпендикулярных направлениях (140 МПа).

ДСП обладают хорошими антифрикционными свойствами. В некоторых случаях они заменяют высокооловянистую бронзу, баббит, текстолит. Химическая стойкость ДСП не очень высока, но выше, чем у обычной древесины. Теплостойкость ДСП достигает 140°С. Их недостатком является набухание, обусловленное поглощением воды.