Камерная сушка пиломатериалов — особенности и использование

Сушка пиломатериалов является важным этапом подготовки пиломатериала к работе, вследствие которого из лесоматериалов путем испарения выделяется излишняя влажность. Зачем это делать? Сухие пиломатериалы отличаются высокой прочностью. Они гораздо меньше коробятся, легко склеиваются, не подвергаются гниению и растрескиванию. Полученные материалы без труда декорируются и характеризуются высокой надежностью. Получается, что процедура сушки дерева обязательна, если вы хотите получить материалы идеального качества.

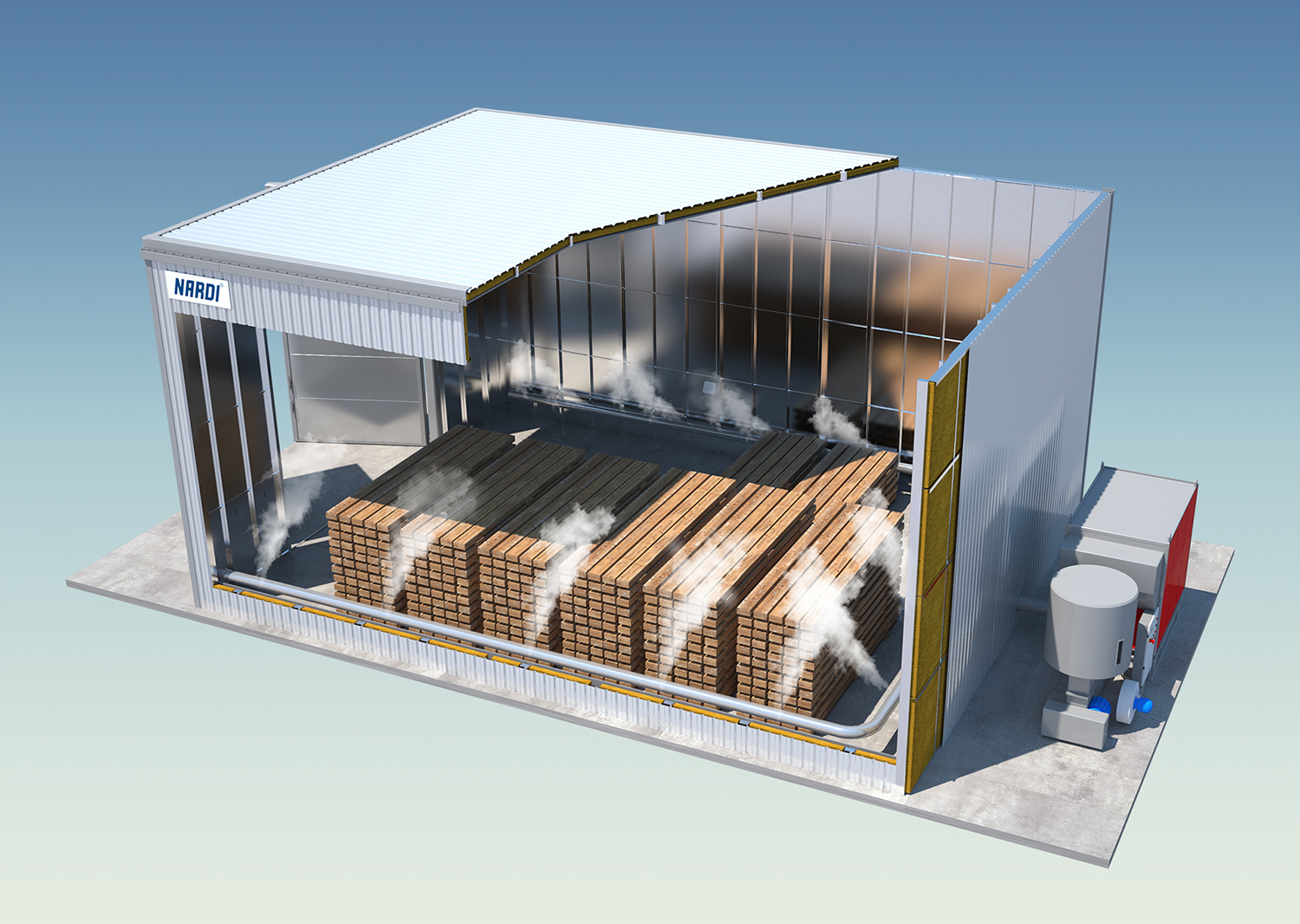

Камерная сушка пиломатериалов

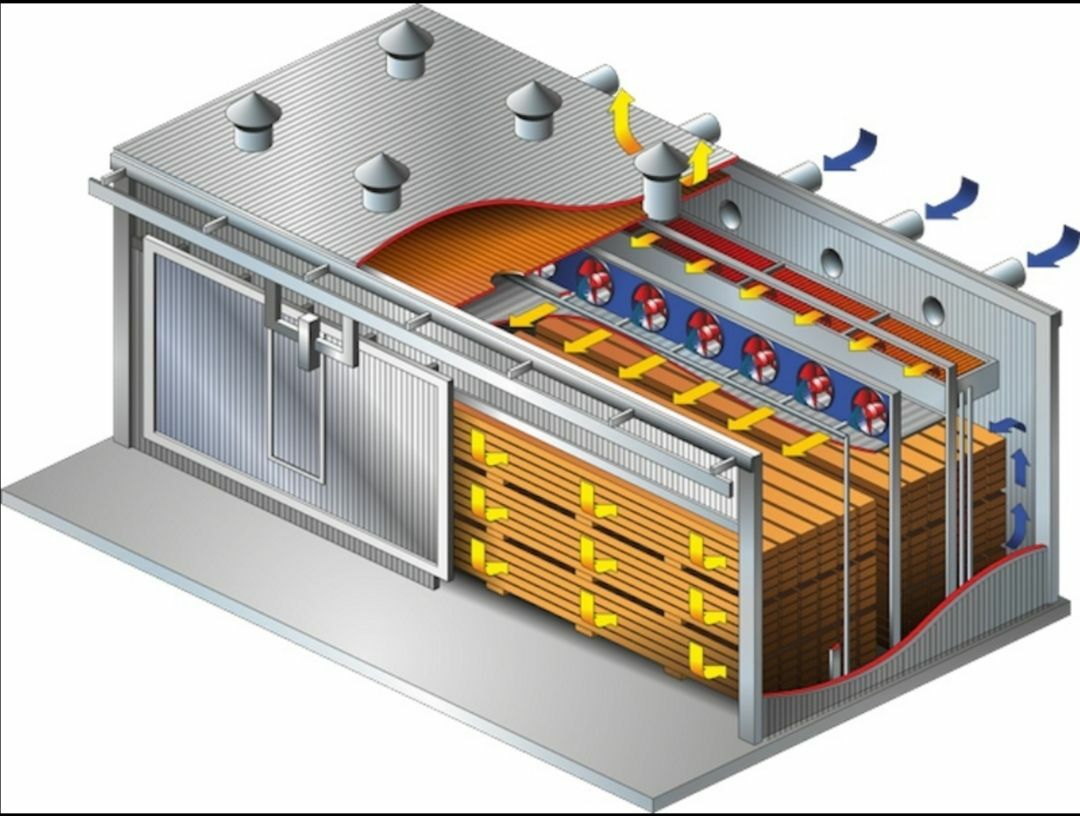

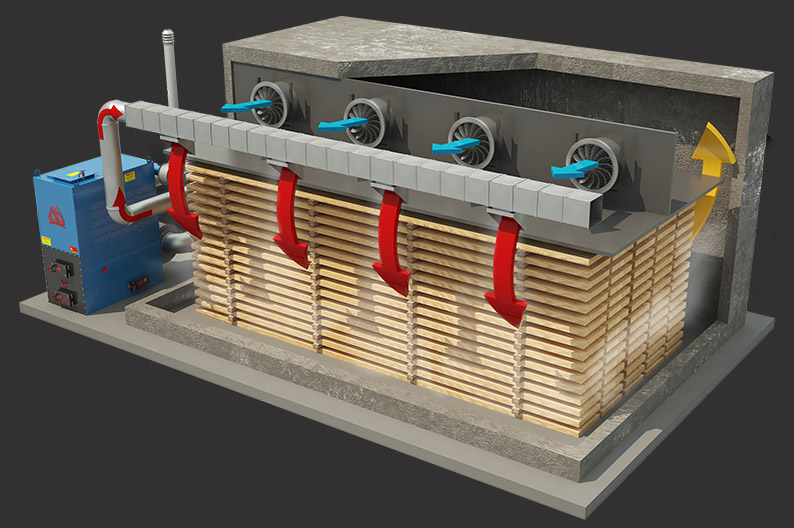

Такой вариант сушки представляет собой самый популярный метод сушки пиломатериалов. В качестве источника теплоты для сушки в камерах может использоваться пар, который поступает из парового котла, или же топочные газы, которые получаются от сжигания топлива в особых топках. Пар, который обогревает камеру, попадает в систему металлических труб, так называемые калориферы. По типу среды, которая высушивает сырье, сушильные камеры бывают паровоздушными и газовыми. При помощи нагревательного прибора увеличивается температура воздуха в камере. Для подачи тепла прямо к высушиваемым пиломатериалам применяется естественное или принудительное движение пара (газа), которое называется циркуляция.

По типу среды, которая высушивает сырье, сушильные камеры бывают паровоздушными и газовыми. При помощи нагревательного прибора увеличивается температура воздуха в камере. Для подачи тепла прямо к высушиваемым пиломатериалам применяется естественное или принудительное движение пара (газа), которое называется циркуляция.

Сегодня специалисты используют много различных режимов сушки. Режим подбираются в зависимости от сорта древесины. Они имеют разный уровень температурно-влажностных показателей среды, а также разное количество ступеней сушки.

Однако режимы разработаны и могут использоваться в «идеальной камере». А вот в реальных камерах нужно осуществлять доработку, привязку режимов, учитывая конкретные конструктивные особенности. К примеру, один и тот же режим в различных камерах становится причиной ускоренной сушки, которая приводит к браку, или повышенному расходу теплоносителей. Главная задача технолога заключается в подборе оптимального режима под конкретную камеру.

Во время выбора режима специалист должен рационально сочетать такие факторы:

- необходимое качество высушиваемого материала, которое определяется нормами требований к качеству сушки

- категории сушки, которые гарантируют необходимое качество сушки в условиях заданной длительности процесса

- конструкция камеры для высушивания материала, по определенной категории качества, чтобы не превысить режимную длительность.

Кроме технологических особенностей применения того или иного режима нужно учесть и экономические факторы — рентабельность использования режимов различной интенсивности.

Как происходит сушка пиломатериала? Технология процесса позволяет получить четыре категории качества сушки лесоматериалов:

- I категория. Полученный материал имеет самое высокое качество сушке пиломатериалов до уровня влажности 6-8% при температуре не выше 60-70°С. Температура 60°С применима лишь для толстых пиломатериалов. Такая категория качества сушки дерева обеспечивает возможность механической обработки и сборки составляющих частей для формирования высокоточных ответственных соединений, которые влияют на эксплуатационные параметры продукции. Из материала такой категории производят лыжи, его применяют в точном машиностроении и приборостроении, для создания силовых конструкций

- II категория. Полученный материал имеет высокое качество и уровень влажности 6-10%. Процесс происходит при температуре не выше 75-85°С.

Показатель допустимого снижения прочности пиломатериалов на скалывание и ударный изгиб не должен превышать 5%. Из таких пиломатериалов делают ответственные соединения, от которых зависит качество конечного продукта. Применяют в производстве столярно-строительных изделий, мебельном производстве

Показатель допустимого снижения прочности пиломатериалов на скалывание и ударный изгиб не должен превышать 5%. Из таких пиломатериалов делают ответственные соединения, от которых зависит качество конечного продукта. Применяют в производстве столярно-строительных изделий, мебельном производстве - III категория. Отличается средним качеством сушки материала до уровня влажности 8-15%. Эта категория качества сушки обеспечивает механическую обработку и сборку составляющих частей для менее ответственных деталей, например, погонаж, товарное вагоностроение, тара

- 0 категория. Сушка материала осуществляется до уровня транспортной влажности 16-22%. Эти материалы предназначены для экспорта и внутреннего потребления.

Главные показатели качества сушки:

- соответствие среднего уровня влажности прошедших сушку пиломатериалов в штабеле необходимой конечной влажности

- показатель отклонения влажности отдельных досок или заготовок от среднего уровня влажности пиломатериалов в штабеле

- коэффициент перепада уровня влажности по толщине пиломатериалов

- остаточное напряжение в прошедших сушку пиломатериалах.

Камерная сушка предполагает проведение таких действий:

- подготовка сушильной камеры

- подготовка сырья

- сушка влажного дерева

- выгрузка и выдержка в остывочном помещении

- контроль уровня влажности материала.

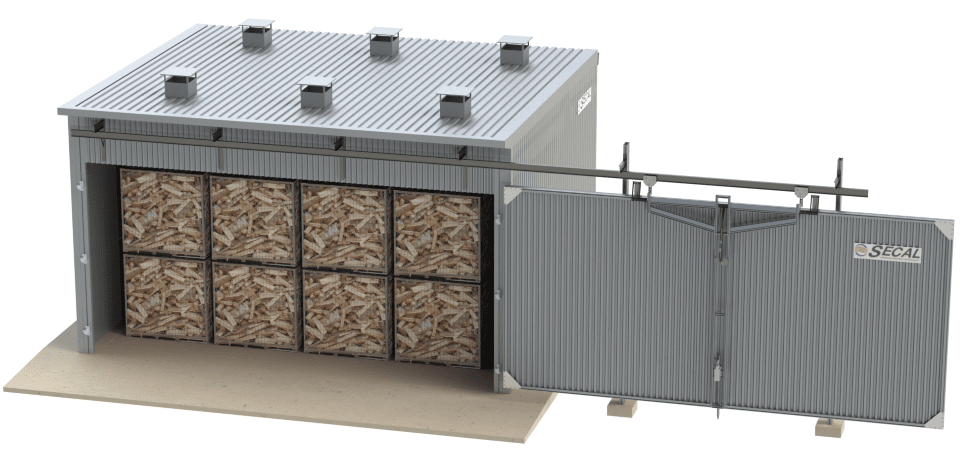

Виды камер

На сегодняшний день существует много разных сушильных камер. По типу циркуляции воздуха камеры бывают:

- с естественной циркуляцией. В таких камерах пар движется через штабель за счет разницы удельного веса более и менее нагретых частиц воздуха

- с принудительной циркуляцией. В таких камерах установлены вентиляторы, которые помогают воздуху двигаться.

Теплый воздух, подгоняемый вентилятором или циркулирующий естественным образом, отдает тепло влажному сырью и в тоже время вытягивает из высушиваемых материалов исходящую в виде пара влажность. Сушка пиломатериала в сушильных камерах – очень капризный процесс. Если воздух в камере очень сухой или относительная влажность занижена, то сушка будет происходить слишком быстро, вследствие чего образуются повреждения древесины, к примеру, трещины.

Воздух принимает лишь конкретный объем пара, все зависит от температуры. В процессе сушки температура не изменяется. Для того, чтобы процесс сушки проходил правильно нужен постоянный приток свежего воздуха, то есть сухого воздуха, который попадает в камеру через приточный клапан. Тем временем воздух, принявший достаточное количество водяного пара, то есть влажный воздух, через вытяжной клапан выводится за пределы камеры.

По типу режима работы бывают:

- камеры периодического действия. Сырье загружается в том же месте, где происходит выгрузка высушенных материалов

- камеры непрерывного действия. В таких камерах сырое сырье загружается с одного конца камеры (сырого), а сухие материалы — выгружается в другом конце (сухом). Уровень температуры и влажности сушильного агента в камере меняются от сырого конца к сухому, то есть температура растет, а уровень относительной влажности падает.

Плюсы и минусы

К основным преимуществам камерной сушки можно отнести:

- реализация постоянного контроля, а также возможность изменения процесса сушки. Для каждого вида древесины можно подобрать самый выгодный режим сушки

- экономия времени на подготовку материалов к обработке и уменьшение производственных площадей

- период сушки намного меньше, чем в случае атмосферной сушки. Полученные материалы занимают меньшую площадь

- пиломатериалы становятся невосприимчивыми к гнили и синеве в процессе сушки.

Самый существенный недостаток – это высокие затраты на оснащение сушилок и значительные затраты тепла на нагрев воздуха.

Наиболее распространенные причины дефектов древесины при сушке.

| Дефект/порок | Слишком медленная сушка, слишком высокая относительная влажность | Неправильное штабелирование | Эксплуатационные ошибки | Факторы связанные со свойствами древесины | |

|---|---|---|---|---|---|

| Поверхностные трещины | * | * | *(1) | *(2) | |

| Торцевые трещины | * | ||||

| Внутренние трещины | * | *(3) | *(2) | ||

| Сколы и расщепы | * | *(4) | |||

| Излом | *(5) | ||||

| Синие грибковые пятна | * | * | |||

| Плесень, мучнистая роса | * | * | |||

| Гниль | * | * | |||

| Кофейные или бурые грибковые пятна | * | * | * | *(2,5) | |

| Пятна от прокладочных реек | * | *(6) | |||

| Следы высекания поверхности зубцами | *(7) | ||||

| Скручивание | *(8) | ||||

| Желобование | * | *(9) | *(10;11) | ||

| Дуговой изгиб | * | *(8) | |||

| Плоскостный изгиб | *(4) | ||||

| Ромбовидность, овальность | *(11) | ||||

| Коробление после сушки | *(12) | ||||

| Неравномерная сушка | * | * | *(13) | ||

| Избыточная влажность | *(14) | ||||

| Избыточная сухость | *(14) | ||||

| Поверхностное упрочнение | *(14) | ||||

| Незагустевшая смола | *(15) | ||||

| Смолы под годовыми кольцами | *(2) | ||||

| Потеря аромата | *(16) | ||||

| Ослабевшие сучки | * | *(17) | |||

| Растрескавшиеся сучки | * | ||||

| Растрескавшаяся сердцевина | *(11) | ||||

| Поднятые волокна | *(18) | ||||

| Разбитые и рваные волокна | * | *(19) | |||

| Строгальные задиры | *(9) | ||||

| Плохой запах | *(2) | ||||

| Торцевые расщепы после сушки | *(11) |

Примечание. Цифры в таблице:

Цифры в таблице:

- Слишком высокая начальная температура — снова увлажните высохшую поверхность древесины.

- Бактериальное заражение древесины.

- Слишком высокая температура при влажности древесины > 30% — увлажните сухую поверхность.

- Напряжение в древесине, сжатие древесины, молодая древесина.

- Реакция энзиматического окисления под влиянием температуры, атмосферной влажности и влагосодержания древесины.

- Влажные прокладочные рейки или слишком широкие прокладочные рейки.

- Слишком высокая температура.

- Распил под углом к волокнам.

- Слишком сухая и поверхностно упрочненная древесина.

- Пиломатериалы из тонкой древесины.

- Разница между радиальной и тангенциальной (боковой) усушкой.

- Изменение влагосодержания древесины после сушки, влагосодержание древесины отличается от РВС воздуха.

- Смесь разных древесных пород, тонкомерной и крупномерной древесины, комлевых и отрубных кряжей, разные скорости воздуха.

- Плохие образцы, неправильный замер влагосодержания, неисправное оборудование, ошибки в таблицах или методике замеров.

- Только мягкие древесные породы: применяйте температуру 52°С и более.

- Не допускайте превышение температуры 30°С.

- Сучок в древесине держался на смоле.

- Разность в плотности весенней и летней древесины и несоответствие настройкам оборудования.

- Влагосодержание еще слишком высокое или слишком низкое: настройка оборудования.

Быстрая сушка древесины/досок в камерах и домашних условиях

Одним из главных требований в разработке нового оборудования для осуществления заготовки качественных пиломатериалов является именно быстрая сушка древесины, но не все технологии это могут выполнить одинаково качественно.

При резком нагреве и тем более перегреве дерева оно не только быстрее сохнет, но и сильнее подвержено различным нежелательным деформациям. Что может привести к порче внешнего вида, снижению практических показателей и прочих немаловажных характеристик.

Быстрая сушка с помощью форсированного режима

Быстрая сушка древесины может быть выполнена в любом типе оборудования, что является отдельным режимом, позволяющим ускорить процесс. Например, в конвективных камерах часто используется форсированный режим.

Он позволяет получить пиломатериал с необходимым процентом влажности в его наружных слоях около за 5-7 дней. Но процент брака стремительно растет. Такие же режимы имеются в аэродинамических и паровых камерах. В первых случаях воздух нагревается дополнительными нагревательными элементами, а в паровых используется перегретый пар с температурой свыше 180 градусов.

Говорить о высоком качестве при использовании форсированных режимов сушки не придется, потому что в результате интенсивного прогрева пиломатериалов в его слоях возникают нежелательные напряжения, которые могут привести к расширению одних слоев и сдавливанию других.

И как следствие негативные последствия:

- трещины

- кривизна

- недосушка

- и т.

д.

д.

Быстрая сушка досок в сушильных камерах

Для ускоренной сушки доски в основном применяют вакуумные сушильные камеры. Под воздействием вакуума и высоких температур доска сохнет менее чем за 1 сутки. При этом качество выше чем при сушке другими технологиями. В Европе вакуумные камеры достаточно популярны. Их ценят за 2 плюса:

- Быстрая скорость сушки

- Превосходное качество пиломатериала

Вакуумным способом также осуществляют быструю сушку твердолиственных пород. Такие как Дуб, Ясень, Карагач и т.д. Хвойных пород: Лиственница, сосна, ель, кедр, и т.д. Осуществляют сушку бруса больших сечений. Пиломатериал сохнет отлично за короткий промежуток времени.

На территории России все больше предприятий уходит в «глубокую переработку» при этом ставятся высокие требования к качеству на внутреннем рынке и у зарубежных заказчиков. В результате чего вакуумные сушильные камеры для доски получают широкое распространение. Тем более что в установках можно осуществлять пропитку древесины.

Быстрая сушка дерева/дров в домашних условиях

При необходимости высушить дерево быстро в домашних условиях необходимо учесть 2 фактора.

- Сильный воздушный поток

- Воздействие высоких температур

В этом случае в условиях южных регионов и низкой влажности на улице, часто, достаточно выставить пиломатериал на прокладки оставить зазоры для вентиляции и пиломатериал высохнет до транспортной влажности в течении недели. Это самый дешевый способ. В домашних условиях до столярной влажности таким методом довести даже доску проблематично. Тем более зимой высушить доску атмосферной сушкой и вовсе не выйдет.

В других обстоятельствах сооружают самодельные сушильные камеры. Подбирается замкнутое пространство, утепляется, устанавливаются вентиляторы, нагревательные элементы и т.д. Как правило, ускоренная сушка в самодельных камерах негативно сказывается на качестве пиломатериала. Чтобы добиться высокого качества, придется ставить низкие температурные режимы. В результате цикл сушки может доходить до месяца.

В результате цикл сушки может доходить до месяца.

Если необходимо выполнить сушку древесины менее чем за сутки и при этом высоким качеством, то предлагаем услуги нашей компании. Мы изготавливаем на заказ вакуумные сушильные камеры. Они и без форсированных режимов позволяют сушить сосновые доски толщиной до 50 мм менее чем за сутки с достижением комнатной влажности по всей структуре. Модели камер созданы как для небольших столярных производств, так и для промышленных объемов.

Сушка древесины | Справочник | Лесоматериалы

Все способы профессиональной сушки древесины — конвективная, атмосферная, вакуумная, СВЧ, камерная. Сушка древесины конденсационным способом и сушка древесины инфракрасным способом.

Выбор способа сушки древесины и сушильного оборудования определяется рядом факторов: породным и сортиментным составом высушиваемых пиломатериалов, стоимостью энергоносителя, необходимой производительностью, производственными условиями и инвестиционными возможностями потребителя. То есть, если раньше при стабильных ценах для технико-экономического обоснования проекта достаточно было двух-трёх обобщающих факторов, то сегодня нужен расчёт в каждом конкретном случае.

То есть, если раньше при стабильных ценах для технико-экономического обоснования проекта достаточно было двух-трёх обобщающих факторов, то сегодня нужен расчёт в каждом конкретном случае.

В настоящее время результаты изучения рынка сушильных камер показывают, что среди предлагаемых камер 90—95% — классического типа: конвективные с различными системами приточно-вытяжной вентиляции и видами теплоносителя. Их преимущества: малые капитальные затраты, простота процесса, удобства технического обслуживания.

Основными элементами таких сушилок являются: циркуляционное оборудование (вентиляторы), система нагрева (калориферы), система управления (регуляторы).

Вентиляторы должны обеспечивать необходимую скорость и равномерность распределения сушильного агента по материалу для различных пород с целью получения высшего качества и оптимальной продолжительности процесса сушки древесины. Для побуждения циркуляции сушильного агента используют осевые и, в отдельных случаях при большом сопротивлении, центробежные вентиляторы. К этому оборудованию должны предъявляться жёсткие требования по его надёжности при эксплуатации в среде с высокими температурой и влажностью.

К этому оборудованию должны предъявляться жёсткие требования по его надёжности при эксплуатации в среде с высокими температурой и влажностью.

Сушка древесины — длительный и энергоёмкий процесс. Тепловая энергия для сушилок вырабатывается в котельных. Тепловым носителем здесь является пар или горячая вода. Электроэнергию вследствие её дороговизны используют редко, хотя в последнее время этот вид энергоносителя становится всё популярнее.

За рубежом для выработки тепловой энергии в основном используют установки для сжигания древесных отходов (опилок, щепы, коры, стружки).

Параметры среды в сушильных камерах, как правило, измеряют психрометром. Управление и регулирование осуществляется автоматически.

Наряду с традиционными конвективными камерами определённое распространение получили вакуумные и конденсационные сушилки.

Вакуумные сушилки целесообразно использовать для сушки древесины твёрдых лиственных пород (дуб), крупных сечений (50 мм и более), когда скорость сушки является важным фактором. При покупке таких камер нельзя забывать о больших капитальных вложениях.

При покупке таких камер нельзя забывать о больших капитальных вложениях.

Конденсационные сушилки используют в тех случаях, когда электроэнергия как энергоноситель более дешёвая по сравнению с другими видами. КПД таких сушилок наиболее высок при температуре сушильного агента до 45°С. При этих параметрах себестоимость небольшая, зато срок сушки значительный.

В последнее время произошли значительные изменения в организации, технике и технологии сушки древесины. Если раньше основной объём сушки древесины приходился на крупные деревообрабатывающие и лесопильные предприятия, где сооружались большие сушильные цеха, то сейчас основная масса древесины перерабатывается на малых предприятиях, потребность которых может быть обеспечена одной-двумя камерами небольшой загрузочной ёмкости. Многие малые компании пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет всё более жёсткие требования к качеству изделий из древесины.

Низкое качество сушки древесины, обусловленное неудовлетворительным техническим состоянием сушилок и слабой технологической подготовкой обслуживающего персонала, приводит к скрытому браку — неравномерному распределению конечной влажности, который долгое время может оставаться незамеченным и сказаться тогда, когда изделие уже находится в эксплуатации.

Современные лесосушильные камеры как отечественного, так и зарубежного производства позволяют достичь высокого качества сушки древесины. Они оснащены системой автоматического управления процессом и являются сложным комплексом оборудования, требующим квалифицированного обслуживания.

Атмосферная сушка

Атмосферная сушка является наиболее доступным способом обезвоживания древесины. Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если её повторно не увлажнять.

Атмосферная сушка является наиболее дешёвым способом, и раньше она была основной на лесопильных предприятиях. Она не требует таких капитальных затрат, как камерная, но для неё нужны большие площади и большой запас материала.

Она не требует таких капитальных затрат, как камерная, но для неё нужны большие площади и большой запас материала.

Основным недостатком атмосферной сушки является то, что процесс неуправляем: в районах с повышенной влажностью воздуха повышается вероятность поражения пиломатериалов грибами, а на юге (от сильной жары) — растрескивания.

Разложение древесины грибами происходит при её влажности выше 22%, и это граничное значение (22%) считается «пределом биостойкости».

Правила атмосферной сушки и хранения пиломатериалов регламентированы государственными стандартами: для пиломатериалов хвойных пород — ГОСТ 3808.1-80; для пиломатериалов лиственных пород — ГОСТ 7319-80.

По правилам, атмосферная сушка проводится в штабелях, укладываемых на специальных фундаментах (высотой 550 мм при грунтовом покрытии или 200 мм при бетонном или асфальтном покрытии подштабельной территории, если высота снежного покрова обычно не превышает 250 мм). Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400х400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Состояние сушильного агента (воздуха) нестабильно, на него оказывают влияние климатические условия, время года и суток. В результате взаимодействия воздуха и высыхающей древесины на складах создаётся своеобразный микроклимат: воздух имеет пониженную температуру, повышенную влажность и небольшую скорость циркуляции. Поэтому процесс атмосферной сушки длительный. Древесина высушивается до влажности 12—20% в зависимости от климата (температуры и влажности воздуха), породы и толщины материала.

Можно ускорить процесс путём применения более разреженной укладки, размещения штабелей в соответствии с господствующим направлением ветра, или принудительной циркуляцией воздуха с помощью вентиляторов. Ускорение сушки, с одной стороны, сильно снижает возможность появления химических и прокладочных окрасок, синевы и гнили, но с другой стороны, способствует снижению относительной влажности воздуха, что приводит к увеличению остаточных напряжений. Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Для снижения вероятности заражения древесины грибами и плесенью в начальный период её необходимо защищать антисептиками. Сам процесс осуществляется опрыскиванием, т. е. поверхностным нанесением или глубокой пропиткой, путём окунания досок и пакетов в автоклавах.

Схема штабеля для естественной сушки и хранения пиломатериалов:

А — Основание штабеля (подстопные места)

В — Штабель пиломатериалов с перекрестной укладкой

С — Инвентарная крыша (досчатые фермы, досчатые, скрытые рубероидом, щиты кровли)

D — Вентиляционная шахта

F — Штабель

а — Прижимные брусья (или бревна диаметром до 18 см)

b — Тяжи (проволока диаметром 3 — 4 мм)

c — Скрутки

d — Вынос кровли; одновременно — размеры (min) подготовленной площадки

Вакуумная сушка

Технология вакуумной сушки под давлением была изобретена в 1964 году. Сегодня в мире работает более 600 сушилок данного типа.

Сегодня в мире работает более 600 сушилок данного типа.

Вакуумная пресс-сушилка состоит из стальной нержавеющей камеры, которая внутри полностью герметична. Верх камеры закрыт эластичным резиновым покрытием в металлической рамке.

Доски укладываются внутрь камеры слоями, чередуясь с алюминиевыми нагревательными пластинами. Водяная помпа обеспечивает циркуляцию горячей воды внутри этих пластин. Вода нагревается внешним бойлером. Жидкостная вакуумная помпа обеспечивает вакуум внутри камеры.

После того, как древесина загружена в сушильную камеру, оператор устанавливает на панели управления параметры сушки: уровень вакуума (давление), температуру нагревательных пластин.

Практически каждая порода древесины требует своего уровня вакуума, который не изменяется на протяжении всей сушки. Изменяется только температура нагревательных пластин (параметры температур даны в таблицах производителя). Для программирования сушки и управления параметрами можно использовать микропроцессор.

Рассмотрим процесс сушки, состоящий из трех этапов:

1. Прогрев при атмосферном давлении.

2. Сушка нагреванием в вакууме.

3. Кондиционирование и охлаждение.

Прогрев. После того, как древесина уложена в камеру, переложена нагревательными пластинами и накрыта резиновым покрытием, начинается этап прогрева. Горячая вода, циркулируя в пластинах, нагревает древесину без включения вакуумной помпы. Влага в древесине не закипает, поскольку температура ниже 100°С, и следовательно, не происходит повреждения поверхности древесины.

Сушка. Когда температура внутри древесины достигает уровня, необходимого для сушки, включается вакуумная помпа, которая выкачивает воздух из камеры. В этом случае не происходит повреждения поверхности древесины, поскольку влага внутри древесины, двигаясь к поверхности, увлажняет её. Резиновое покрытие под воздействием атмосферного давления прижимает к полу камеры штабель древесины. Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Кондиционирование и охлаждение. Нагревание пластин отключается, но вакуум в камере сохраняется. В этом случае древесина остывает под давлением пресса (1 кг/см2). После того, как древесина остыла достаточно, сушилка выключается.

Например: бук толщиной 32 мм высыхает в этих камерах до влажности 8% за 29 ч, а сосна толщиной 25 мм всего за 17 ч. Таким образом, вакуумные пресс-камеры сушат в 8—10 раз быстрее обычных и особенно эффективны при сушке толстых заготовок из ценных пород дерева, которые при сушке обычным способом могут давать трещины. Они занимают немного места, не нуждаются в фундаменте и расходуют намного меньше тепла. Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Это даёт производителям неоценимое конкурентное преимущество — гибкость. Представьте себе, что к вам обращается клиент, который хочет купить лестницу из ясеня. Ему нужен всего 1 м3 высушенного материала. В случае с традиционной сушилкой объёмом, допустим, 50 м3 выполнить этот заказ теоретически возможно, а на практике — маловероятно. Ведь нужно ещё найти клиентов на 49 м3 сухого ясеня, купить 100 м3 круглого леса, распилить его и сушить не менее 30 дней. С вакуумной пресс-сушилкой объемом 1, 3 или 5 м3 вы в состоянии выполнить этот заказ за 4—5 дней. Таким образом, можно успешно конкурировать с крупными деревообрабатывающими комбинатами, работая в современных условиях с индивидуальными потребностями клиентов.

Но всё же имеется ряд существенных недостатков: большая трудоёмкость погрузо-разгрузочных работ; значительная неравномерность распределения конечной влажности по толщине материала и, соответственно, большие внутренние напряжения, малая вместимость камер. В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

Чтобы избавится от вышеперечисленных недостатков, с 1975 г. используются вакуумные сушилки с нагревом горячим воздухом. Характеристикой этого агрегата является конвекционная нагревательная система с вентиляцией, перпендикулярной по отношению к штабелю: поток воздуха, нагретый на внутренней стенке, перемещается мобильным соплом; под воздействием вращения этого сопла древесина подвергается нагреву с периодической сменой вакуумных фаз. То есть материал сначала прогревают, а потом вакуумируют. В древесине, нагретой до температуры кипения воды, происходит выкипание свободной воды из полостей клеток. Образовавшийся пар удаляется из материала под действием избыточного давления. После прекращения парообразования, т.е. охлаждения древесины, её вновь нагревают, и цикл многократно повторяют до достижения требуемой конечной влажности. Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Промышленные сушилки этого типа нашли распространение в производстве, работающем на толстом и трудно сушимом пиломатериале (из твёрдолиственных пород). Простая полуавтоматическая система позволяла управлять процессом сушения. В дальнейшем объединение двух одинарных сушилок в единый «тандем» дало заметное сокращение энергозатрат. Самая последняя сушилка — «Голиаф» — наконец позволила достичь цели: размеры загрузки составили 2,5х2,5 (3) м, полезная длина 13, 6 м и даже более.

Новые дорогостоящие вакуумно-термические сушильные камеры выпускаются такими компаниями, как WDE (Италия), Brunner и Lauber (Германия), IWT (Германия-Канада), причём камеры последней — с возможностью получения цветовой гаммы просушенного пиломатериала.

А вот сушилки фирмы Lauber предлагаются в тех случаях, когда для сохранения окраски дерева процесс сушки должен проходить быстро: например, для строительных лесоматериалов или для лиственных пород древесины. Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

При эксплуатации сушилок часто возникает проблема снижения высоких энергозатрат. Например, на 100 м3 елового материала с исходной влажностью 80% при традиционной сушке до конечной влажности 10% необходимо в среднем израсходовать 30000 кВт/ч за всё время процесса. Отработанный воздух обычно выходит через выходной клапан наружу. В сушилке типа «Тандем» происходит иначе: в ней есть приспособление, очищающее отработанный воздух от влаги, забранной у древесины. Тепловую энергию сухого отработанного воздуха можно использовать далее: для отопления помещения или, опять же, для сушилки.

Основой всех агрегатов является алюминиевая конструкция с толстыми внутренними стенками с изоляцией из минваты. Внешний кожух выполнен из алюминиевого гофрированного листа.

При вакуумно-диэлектрическом способе сушки нагрев материала до 45 — 50°С осуществляется за счёт энергии высокочастотного электромагнитного поля при постоянном вакууме. Древесина находится в среде почти чистого пара малого давления, благодаря чему процесс происходит при малом перепаде влажности по толщине сортиментов и незначительных внутренних напряжениях.

Продолжительность сушки в этом случае уменьшается в 10 — 12 раз. Однако стоимость при таком способе достаточно большая из-за дороговизны и сложности оборудования и больших энергозатрат. И из опыта эксплуатации вакуумно-диэлектрических камер следует, что пока не удалось достичь хорошего качества сушки: материал из-за неравномерности электромагнитного поля имел очень большой разброс конечной влажности.

Поскольку температура кипения воды в вакууме ниже, чем при атмосферном давлении, то, создавая вакуум глубиной 0,9 кг/см2, температуру сушильного агента снижают до 40— 45°С. Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

В общем, основываясь на анализе вышеупомянутых результатов, можно утверждать: сушилка типа «Голиаф» — это агрегат большой производительности, удобный для обработки больших размеров; значительно сокращая время сушки, по сравнению с обычной сушилкой, «Голиаф» позволяет существенно сократить количество древесины на складе и быстро реагировать на запросы рынка; значительное снижение расходов понижает стоимость сушения; что касается периода амортизации, сушилка может работать гораздо более длительное время. Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Сушка в СВЧ

СВЧ-сушка аналогична диэлектрической сушке токами высокой частоты (ВЧ = 25 МГц). Проводится на более высоких частотах 460, 915— 2500 МГц. Поэтому энергия СВЧ-поля передаётся в древесину путём излучения свободных, не связанных линией передачи энергии (контуром) колебаний в пространство герметичной металлической камеры, где располагается штабель пиломатериалов. В этом случае взаимодействие электромагнитного поля с древесиной максимально и не зависит от характеристик древесины и нагрузочных способностей генераторов. Генераторы пространственно разнесены с высушиваемым материалом. Условия сушки близки к оптимальным.

Достоинства. Качество сушки близко к естественному, высокая скорость сушки, энергозатраты средние: 550 кВт/ч на 1 м3 сосны, 2000 кВт/ч на 1 м3 дуба. Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.

Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.

Недостатки. Высокая стоимость магнетронных генераторов и малый ресурс их работы (около 600 ч). Большие энергетические затраты. Трудность контроля процесса (над температурой среды и древесины, в силу специфики микроволновой энергии). Частота случаев возгорания материала изнутри. Малый объём одновременно высушиваемых пиломатериалов: объём загрузки — до 7 м3 для хвойных пород и до 4,5 м3 для твёрдолиственных. Комбинированный СВЧ-способ ещё мало изучен, и режимы сушки не отработаны.

Характер процессов, происходящих при сушке пиломатериалов в СВЧ-печи (СВЧ электромагнитном поле) не отличается существенно от сушки другими методами. Отличие состоит лишь в способе нагрева пиломатериалов. Поэтому, как и при других способах, процесс подразделяется на четыре этапа.

Первый этап — разогрев с отпариванием. При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55— 60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6— 8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55— 60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6— 8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

Второй этап — собственно сушка с выпариванием основной влаги; является логическим продолжением первого этапа. Сущность этого этапа — удаление интенсивно выделяющейся влаги из пиломатериалов при их дальнейшем нагреве. Величина подъёма температуры при этом может составлять всего 5— 10°С, т. е. 60— 70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24— 30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25— 30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

е. 60— 70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24— 30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25— 30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

Третий этап — досушка пиломатериалов до нижнего (заданного) порога влажности. Он характеризуется сушкой в жёстких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоёв древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5— 10°С.

Он характеризуется сушкой в жёстких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоёв древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5— 10°С.

Необходимо осознавать, что длительная сушка пиломатериалов в жёстких режимах, особенно трудносохнущих пород (дуб, ясень), может привести к потемнению древесины и к внутренним трещинам в ней. Критерием окончания третьего этапа является достижение требуемого уровня влажности.

Четвёртый этап — охлаждение пиломатериалов до температуры внешней среды. Это производится вне СВЧ-сушки, и тем самым повышается производительность:

до 210 м3/мес. — хвойные породы;

180 м3/мес. — берёза, лиственница;

до 100 м3/мес. — дуб, бук, ясень.

Общая средняя продолжительность нахождения пиломатериалов в СВЧ — 20— 24 ч при WM4 = 48-55%, WKOS = 6— 8%. Для твёрдолиственных пород — дуб, бук, ясень — показатели иные.

Охлаждение проводится естественным путем без выгрузки пиломатериалов из камеры. СВЧ-печь отключается, створки дверей приоткрываются, пиломатериалы остывают за счет конвекции. Разность температур пиломатериалов и внешней среды при выгрузке не должна быть более 20°С. Обычно длительность остывания пиломатериалов составляет 5— 6 ч.

Следует отметить, что выделение описанных выше этапов условно и их длительность и соотношение определяются многими факторами: видом и сортиментом древесины, начальной влажностью, начальной температурой пиломатериалов, объёмом закладки. Очевидно, что при начальной влажности этапа 30— 40% сушка по условиям второго этапа может и не проводиться, а длительность первого этапа будет меньше. Все эти особенности необходимо учитывать и сверять с реальными параметрами процесса сушки по указанным критериям.

Сушка сосновых пиломатериалов. Сосна в силу своего строения (слоистая структура с длинными продольными волокнами и капиллярами) и химического состава (наличие в древесине скипидара) имеет хорошую влаго- и газопроводность. По этим причинам сосна может выдерживать высокие температуры до 100-120°С без внешних и внутренних физических повреждений. Согласно экспериментальным данным, значение температуры сушки сосновых пиломатериалов всех сортиментов составляет 100°С. Из-за малой плотности древесины и большой её влагоотдачи, длительности первого и второго этапов в сушке увеличиваются. Длительность первого этапа составляет 7— 8 ч, второго — до 80% всего времени сушки. Переход от второго этапа к третьему (переключение режима вентиляции вытяжки) производится при достижении температуры пиломатериалов 90°С.

Сушка буковых материалов. Бук относится к трудносохнущим видам пород древесины. При естественной сушке на воздухе бук быстро, в течение 1—2 суток, портится (синеет, поражается грибком), а также приобретает сильные напряжения (пиломатериалы закручивает в разных направлениях, появляются многочисленные трещины, наибольшие — по сердцевинной трубке). Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния.

Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния.

Для исключения указанных недостатков распиловку бука необходимо проводить непосредственно перед сушкой, а сам бук держать в водяных ваннах.

Несмотря на высокую плотность древесины по сравнению с другими породами, бук хорошо сохнет в СВЧ-печи из-за наличия длинных продольных волокон и капилляров. Буковые пиломатериалы при СВЧ-сушке сушатся в мягких режимах с температурой не более 90°С. Посиневшие участки древесины на начальном этапе заражения грибком при СВЧ-сушке восстанавливают свой первоначальный цвет. При этом грибковые колонии погибают, а древесина стерилизуется. Переход от второго этапа сушки к третьему производится при достижении пиломатериалами температуры 80°С.

Сушка ясеневых и дубовых пиломатериалов. Дуб, ясень в силу своего строения (наличия множественных коротких переплетённых волокон по типу войлока) являются наиболее трудносохнущими породами древесины и обладают низкой влаго- и газопроводностью. При СВЧ-сушке требуют применения мягких режимов: 70— 75°С при сушке пиломатериалов с влажностью 80— 30% и 80— 85°С при сушке пиломатериалов с влажностью 30% и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60— 80%. На третьем этапе досушка пиломатериалов с 30 до 8— 6% конечной влажности, особенно для сортиментов 40— 60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10— 15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъём температуры сушки до 85— 90°С при влажности от 16% и ниже. Принудительное отпаривание проводят путём увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчёта 7— 10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин.

При СВЧ-сушке требуют применения мягких режимов: 70— 75°С при сушке пиломатериалов с влажностью 80— 30% и 80— 85°С при сушке пиломатериалов с влажностью 30% и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60— 80%. На третьем этапе досушка пиломатериалов с 30 до 8— 6% конечной влажности, особенно для сортиментов 40— 60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10— 15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъём температуры сушки до 85— 90°С при влажности от 16% и ниже. Принудительное отпаривание проводят путём увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчёта 7— 10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин. Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке.

Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке.

Сушка пиломатериалов из ольхи. По своему строению и физическим свойствам ольха близка к сосне. Технологии сушки данных пород подобны. Различие состоит в использовании более мягкого температурного режима: температура сушки составляет 90°С.

Особенности сушки материалов с сердцевиной. Высушивание таких пиломатериалов без трещин и напряжений по сердцевине на торцах практически невозможно. Для уменьшения торцевых трещин целесообразно покрывать последние защитным слоем, ухудшающим влагопроводность в продольном направлении. С этой целью могут использоваться меловые или известковые водные растворы.

Камерная сушка

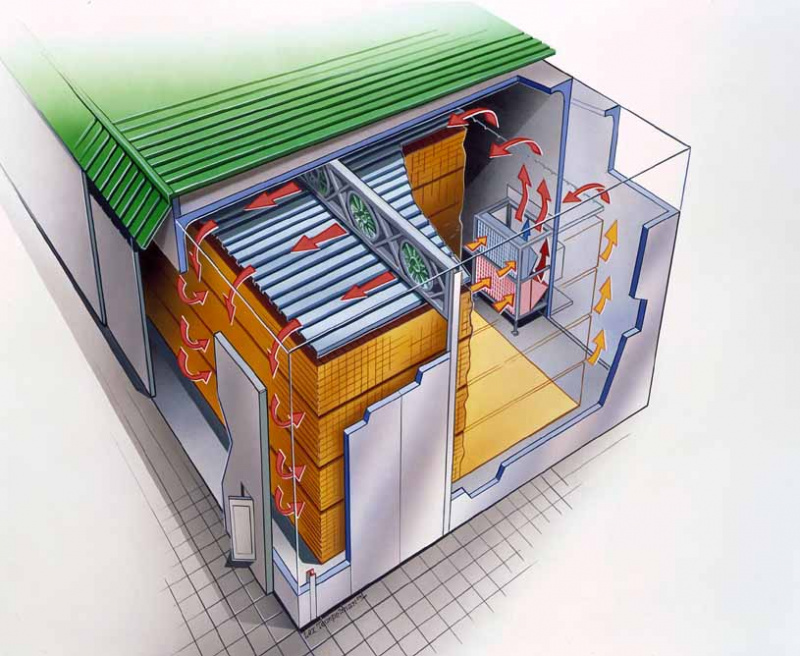

Процесс сушки происходит в конвективных камерах. Эти камеры классифицируются по следующим признакам: принципу действия, устройству ограждения, виду теплоносителя, циркуляции агента сушки.

По принципу действия различают камеры периодического действия и непрерывного. Камеры периодического действия представляют собой помещения, в которые загружается определённый объём материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины. На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер.

Камеры периодического действия представляют собой помещения, в которые загружается определённый объём материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины. На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер.

Камеры непрерывного действия применяются обычно на крупных предприятиях при массовой сушке товарных пиломатериалов до транспортной влажности, а также для сушки хвойных пиломатериалов, берёзы и осины, идущих на столярно-строительные изделия, тару, сельхоз- и вагоностроение.

По устройству ограждения камеры подразделяются на стационарные и сборные. Стационарные камеры строятся на месте их эксплуатации из строительных материалов, а сборные, как правило, металлические, изготавливаются заводским способом и собираются на месте их эксплуатации.

По теплоносителю камеры различаются на паровые, электрические, водяные, газовые. В первых трёх агентом служит влажный воздух или перегретый пар, а в последнем — смесь воздуха и топочных газов.

По циркуляции воздуха различают камеры с естественной и принудительной циркуляцией. Газовые и электрические бескалориферные камеры (аэродинамические) имеют только принудительную циркуляцию.

Естественная циркуляция создаётся за счёт разности плотности нагретого и охлаждённого воздуха: горячий, более лёгкий воздух стремится вверх, а охлаждённый, тяжёлый — вниз. Поскольку воздух в силу этого циркулирует вертикально по штабелю, пиломатериалы укладываются со шпациями. Камеры с естественной циркуляцией давно устарели, хотя продолжают эксплуатироваться на ряде предприятий. Продолжать эксплуатировать такие камеры нерационально, так как они малопроизводительны, качество сушки в них низкое из-за большой неравномерности распределения конечной влажности по штабелю.

Принудительная циркуляция воздуха или газа достигается при помощи вентиляторов. Побуждение циркуляции может быть прямое — когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) — когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50— 60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться.

Побуждение циркуляции может быть прямое — когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) — когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50— 60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться.

По кратности циркуляции сушильного агента камеры могут быть с однократной и многократной циркуляцией. При однократной циркуляции сушильный агент после прохождения через штабель полностью выбрасывается в атмосферу; при многократной — воздух постоянно циркулирует по штабелю в течение всего процесса сушки и только часть его выбрасывается. В современных лесосушильных камерах используется только многократная циркуляция воздуха.

Современные лесосушильные камеры имеют прямое побуждение воздуха, создаваемое осевыми или центробежными вентиляторами.

В зависимости от направления движения сушильного агента различают камеры с вертикальным или горизонтальным кольцом циркуляции. Вентиляторные установки в камерах с вертикальным кольцом циркуляции расположены в верхней части над штабелями, а с горизонтальным — за штабелем.

Конденсационный способ

По принципу действия конденсационный способ относится к замкнутому циклу, т.е. сушильный агент совершает циркуляцию по камере без выброса в атмосферу и, соответственно, без подпитки свежим воздухом. Воздух, насыщенный влагой, отобранной из древесины, омывает холодную поверхность и охлаждается до температуры ниже точки росы. Часть влаги, содержащейся в воздухе, конденсируется, а теплота, выделенная при этом, используется для подогрева сушильного агента. В качестве охладителя используется фреон.

Теоретически конденсационный сушильный цикл с холодильником, играющим роль теплового насоса, характеризуется нулевым расходом тепла на испарение влаги. Затраты электроэнергии здесь идут на прогрев материала и теплопотери, а также на привод компрессора и вентиляторов. Для компенсации теплопотерь агрегат снабжается дополнительным калорифером с внешним электропитанием.

Для компенсации теплопотерь агрегат снабжается дополнительным калорифером с внешним электропитанием.

По данным зарубежных компаний Hildebrand, Brunner, Vanicek, энергопотребление конденсационных сушилок составляет 0,25— 0,5 кВт/ч на 1 л испаренной воды в зависимости от влажности материала, увеличиваясь при её снижении. Это примерно в два раза меньше расхода энергии в обычных сборно-металлических камерах периодического действия.

Из-за свойств фреона, который используется в качестве хладагента, в конденсационных камерах применяются низкотемпературные режимы сушки с температурой не выше 45°С. При повышении температуры сушильного агента более 45°С КПД таких сушилок понижается. Поэтому производительность их малая, так как продолжительность процесса в 2— 3 раза больше, чем в камерных сушилках. Эти сушилки следует использовать в тех случаях, когда электроэнергия является наиболее дешёвой по сравнению со всеми другими теплоносителями.

Учитывая, что этот способ даёт сокращение энергозатрат, перспективной является разработка новых конденсационных сушильных камер с холодильными установками на хладагенте, позволяющем применять нормальные режимы сушки.

Отечественных конденсационных сушилок пока нет. Из импортных можно рекомендовать сушилки следующих компаний: Vanicek, Hildebrand-Brunner, Nardi.

Современный способ сушки древесины инфракрасной сушилкой видео

Камерная сушка пиломатериалов — характеристики, процесс

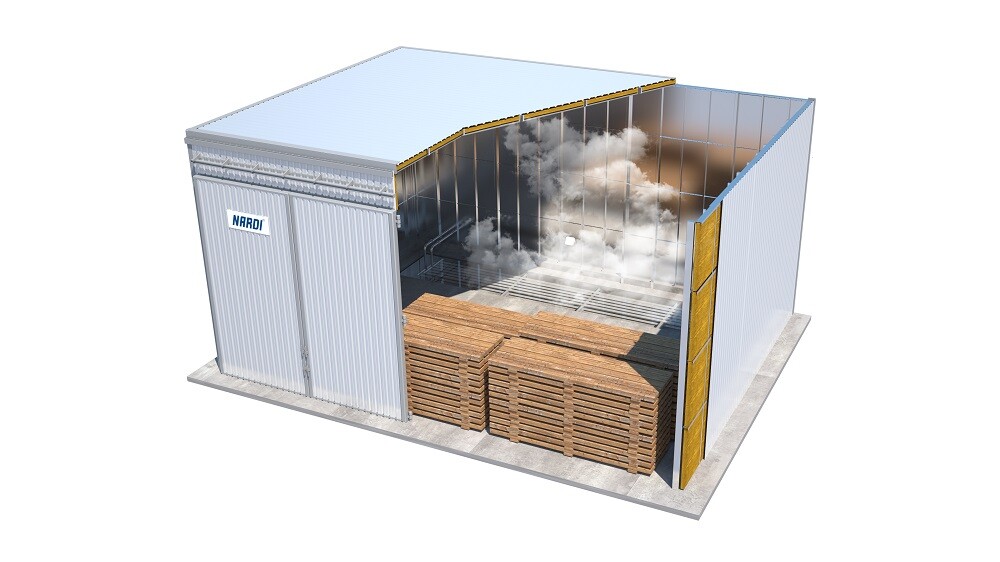

Камерная сушка является одним из самых распространенных видов обработки пиломатериалов, предназначенных для осуществления строительства различных объектов как бытового, так и промышленного назначения. Зачастую технология обработки древесины заключается в интенсивном обдуве ее мощным потоком горячего воздуха, который чередуется потоком пара и охлаждением.

В процессе сушки древесина подвергается предварительному нагреву, увлажнению, охлаждению и последующей сушке. Циклы часто повторяются с регулярным измерением текущей влажности.

Камерная сушка дерева является, по сути, универсальным методом обработки пиломатериалов, так как оборудование позволяет не только качественно сушить, но и подвергать его другим физическим процессам. Например, в камере можно осуществлять пропарку дерева. Или после сушки пропитать защитными противопожарными и антисептическими препаратами.

Например, в камере можно осуществлять пропарку дерева. Или после сушки пропитать защитными противопожарными и антисептическими препаратами.

Преимущества камерной сушки древесины

Преимущество камерной сушки древесины заключается в объеме загружаемой древесины в сушилку за один цикл обработки. Оборудование может быть изготовлено на заказ под любые объемы производства. Видов технологий камерной сушки обширное количество, подробнее смотрите в статье виды сушильных камер.

Из-за резкого повышения температуры горячим потоком воздуха древесина быстро высыхает снаружи, давая усушку, но при этом внутренние слои не успевают освободиться от влаги. Из-за чего при некоторых технологиях камерная сушка пиломатериалов приводит к растрескиванию. Чтобы избежать этого чередуются режимы сушки, пропарки и охлаждения, что может занимать около 3 недель.

Существуют камеры в которых решены вышеописанные проблемы. Например вакуумные сушильные камеры нашего производства. В них намного быстрее и эффективнее можно осуществлять сушку. Сушилки отличаются комбинацей вакуума и нагревательных элементов, при невысокой температуре древесина не успевает дать усушку, так как не возникают внутренние напряжения, деформирующие и способствующие растрескиванию материала. При этом для сушки 18 куб. м сосновой доски потребуется около 1 дня. Сушильные станки полностью автоматизированы. В камеру закатывается штабель, автоматика контролирует процессы и в назначенное время вы получаете сухой пиломатериал.

В них намного быстрее и эффективнее можно осуществлять сушку. Сушилки отличаются комбинацей вакуума и нагревательных элементов, при невысокой температуре древесина не успевает дать усушку, так как не возникают внутренние напряжения, деформирующие и способствующие растрескиванию материала. При этом для сушки 18 куб. м сосновой доски потребуется около 1 дня. Сушильные станки полностью автоматизированы. В камеру закатывается штабель, автоматика контролирует процессы и в назначенное время вы получаете сухой пиломатериал.

Сушилка работает как на электричестве с помощью электрического котла, так и на горбыле, дровах и прочих отходах производства при установке твердотопливного котла. Оборудование имеет низкое потребление электроэнергии и высокую производительность. Автоклав выполнен из утолщенной стали и рассчитан на условия изменяющегося давления.

Сушильные печи разработаны для всех видов деревообрабатывающих предприятий. От маленького столярного цеха с сушильными шкафами от 1 куба и производством деревянных изделий, до завода глубокой деревопереработки. В данных печах сушка досок хвойных пород сырого леса до погонажной влажности составляет около 1 суток, досок твердолиственных пород от 3 суток.

В данных печах сушка досок хвойных пород сырого леса до погонажной влажности составляет около 1 суток, досок твердолиственных пород от 3 суток.

Назначение сушки пиломатериалов и ее основные способы

Для изготовления мебели, отделочных, строительных работ и иных процедур с использованием древесины требуется сухое сырье. На сегодняшний день существует несколько распространенных естественных и искусственных способов сушки пиломатериалов.

Следует отметить, что сушка является необходимым элементом подготовки изделий из натурального дерева к их использованию. Это обусловлено тем, что свежесрубленная древесина (любая, в том числе сибирской лиственницы – особенно прочная и устойчивая к негативным внешним факторам) содержит большое количество влаги. И если ее процент не уменьшить, со временем материалы могут растрескаться и покоробиться, а также они будут более подвержены негативному воздействию жуков-древоточцев и грибков.

Если пиломатериалы предназначены для использования в помещении (к примеру, для внутренней отделки), допустимый уровень влажности древесины составляет 8-10% (доля воды по отношению к массе сухого материала). При эксплуатации изделий под открытым небом этот показатель составляет не более 18%.

Определение и задачи сушки пиломатериалов

Сушка – это процесс удаления из древесины влаги. Во время этого процесса может отмечаться уменьшение объема и линейных размеров древесины (усушка), а потому необходимо оставлять определенные припуски по ширине и толщине пиломатериалов.

Сам процесс осуществляется постепенно: сначала высыхает поверхность изделий, а влага из средних слоев поступает наружу, и так в течение нескольких циклов, пока влажность пиломатериалов и окружающей среды не станут приблизительно одинаковыми.

Скорость высыхания зависит от ряда факторов: породы древесины, температуры воздуха, начальной влажности, а также выбранной технологии сушки пиломатериалов.

Все о естественной сушке

Обычная, естественная сушка пиломатериалов осуществляется в домашних условиях без использования специального оборудования. При небольшом количестве брусьев или досок их можно просто на некоторое время разместить в частном доме и даже квартире. Использовать отопительные приборы нельзя, поскольку это может привести к образованию трещин и короблению. Рекомендуется положить изделия повыше, к примеру, на шкаф, а затем подождать 3 недели, после чего они будут готовы к использованию.

Также существует атмосферная сушка пиломатериалов (один из видов естественной). Она осуществляется следующим образом:

- Пиломатериалы укладываются штабелями на одинаковых по высоте (примерно, 0,5 м) опорах, основание должно быть горизонтальным и ровным.

- Над опорами штабелей между рядами размещаются прокладки одинаковой толщины из сухого материала для улучшения вентиляции. Расстояние между прокладками составляет около 1,5-2 м.

- Чтобы защитить древесину от коробления в результате негативного воздействия дождя и солнечных лучей, над штабелями сооружают временную кровлю из шифера или рубероида.

Время процесса в теплое время года составляет 30 дней для досок толщиной в 50 мм, и около 3 месяцев для бревен. Основной признак сухости материала – ломкость свежеснятой стружки.

Способы искусственной сушки

При искусственной сушке пиломатериалов используются специальные установки для поддержания определенного режима температуры и вентилирования. Она производится на деревообрабатывающих предприятиях, и осуществляется посредством разных способов.

Камерная

Такой вид сушки пиломатериалов получил наиболее широкое распространение в промышленности. Процесс осуществляется в специальных сушильных камерах, чаще всего – в газообразной среде (смеси воздуха с топочными газами) или паре.

К преимуществам технологии относится то, что режим камерной сушки можно регулировать, а это позволяет получать материал практически с любой конечной влажностью.

Контактная

С ее помощью сушатся плоские материалы (к примеру, фанерный шпон), которые зажимаются между металлическими плитами, нагретыми до +150°C. Сам процесс занимает всего несколько минут за счет большой площади соприкосновения пиломатериалов с горячими плитами. К минусам относится то, что при чрезмерной выдержке древесина темнеет.

Вакуумная

Она осуществляется при помощи герметичных камер с предварительным извлечением из них воздуха (то есть созданием вакуума).

Во время сушки древесины под действием градиентов давления, температуры и влажности осуществляется движение связанной и свободной влаги от центра материалов к их поверхности.

Умеренные температурные режимы (от +45°C до +62°C) и разрежение воздуха способствуют максимально равномерному изменению тепло-влажностных характеристик изделий. Иными словами, вакуумный метод обеспечивает более равномерную сушку, во время которой устраняется внутреннее напряжение, а значит, сводится к минимуму вероятность образования трещин или коробления изделий из дерева.

Токами высокой частоты (ТВЧ)

Метод основан на нагревании пиломатериалов между двумя и более металлическими пластинами, которые подключены к источнику ТВЧ. Вся комбинация образует конденсатор, в котором в роли диэлектрика выступает древесина. Далее в изделиях возникают диэлектрические потери, из-за чего пиломатериалы нагреваются, и из них испаряется влага.

Если парообразование в материале осуществляется при температуре влаги ниже +100°C, процесс сушки называют испарением, а если показатель равен и выше +100°C – выпариванием.

С помощью гидрофобных жидкостей

Процесс осуществляется посредством погружения материалов в специальные ванны, наполненные нагретой до +105-120°C гидрофобной жидкостью (парафином, серой, петролатумом). Интенсивная передача тепла от жидкости к дереву позволяет в 3-4 раза сократить время испарения влаги по сравнению с камерным способом./p>

Такой метод используется в основном для снижения влажности пиломатериалов перед их пропиткой (к примеру, масляными антисептиками).

Конечно, это лишь основные и наиболее распространенные способы уменьшения уровня влажности древесины. Существует и множество других, к примеру, инфракрасная, индукционная, ротационная сушка, а также комбинированные варианты.

Сушка пиломатериалов хвойных и лиственных пород древесины

Сушка пиломатериалов хвойных и лиственных пород древесины

Сушка пиломатериала будь это хвойных пород или лиственных пород древесины — это важный и сильный фактор влияющий на древесину в будущем использовании материала в строительстве или производстве изделий из дерева. Качество материала после процесса высыхания, безусловно зависит от метода сушки, оборудования которым контролируется сам процесс, а так же профессионализма технолога.

В процессе сушки древесина обретает твердость и стойкость к гниению, и растрескиванию. Существует несколько методов сушки, это.

Методы сушки пиломатериала

атмосферная сушка древесины(естественная)

камерная сушка

контактная

печах ТВЧ (ток высокой частотности)

сушка в жидкостях

Мы сегодня поговорим о камерной сушке доски. На территории компании «ДоскаПиломатериал» построен специальный, современный сушильный комплекс.

На территории компании «ДоскаПиломатериал» построен специальный, современный сушильный комплекс.

Наши камеры оборудованы современными приборами, которые облегчают сам процесс высушивания древесины, автоматизируя и контролируя некоторые важные моменты. Но с учетом изменения климата, регионов произрастания древесины, сезонов распиливания пиломатериала, нельзя полностью доверить процесс сушки пиломатериала программам. Без участия и контроля профессионала, конечный итог процесса сушки доски может быть неудовлетворительным. По этому в нашей компании, под контролем профессионала строго соблюдается весь технологический процесс высыхания пиломатериала в сушильных камерах.

Этапы сушки пиломатериала

Свежераспиленный пиломатериал имеет влагу в большом количестве, чтоб её выдавить не нарушая механические свойства древесины надо высушить материал. Быстрым этот процесс не назовешь, у разных пород сам процесс, проходит по-разному. Если поторопится, то можно наоборот увеличить этим напряжение в доске и этим увеличить процент растрескивания. Поэтому исходя из породы древесины, учитывая ее массу, плотность, регион произрастания, выбирается процесс сушки.

Поэтому исходя из породы древесины, учитывая ее массу, плотность, регион произрастания, выбирается процесс сушки.

Доски после распиловки предпочтительнее хранить на подкладках и оберегать от прямых солнечных лучей. После материал как поступает на наш склад пиломатериалов, начинается этап штабелирования. Укладывается доска на прокладках с определенным расстоянием между собой, этим не давая доске покоробиться. Прокладки должны быть все уже высушенные, и все должны быть калиброваны в один размер, этим мы не дадим доске изменить свою геометрию, не будет волн, поперечного изгиба, скручивания и изгиба по пласти.

Время высыхания пиломатериала между породами, так же, разное, хотя можно подобрать по плотности и комбинировать между собой порода и сушить в месте, такой метод применяется, если у вас сушильные камеры больших объёмов, а загрузке разные порода древесины в малых количествах. Быстросохнущим пиломатериалам можно отнести хвойные сосна и ель. Но не все хвойные так легко и быстро можно высушить. Например всеми нами известная и широко используемая доска лиственницы. Сушка лиственницы, процесс не из легких, сам пиломатериал капризный и требует очень большого внимания в процессе высыхания. При неправильном обращении или выборе процесса можно подвергнуть пиломатериал к растрескиванию. Поэтому, чтоб высушить пиломатериал из лиственницы, требуется в среднем 3-4 недели, этого достаточно, чтоб высушить материал до влажности 9-10%, что вполне достаточно чтоб можно было пустить пиломатериал в производство клееных или строганых изделий.

Например всеми нами известная и широко используемая доска лиственницы. Сушка лиственницы, процесс не из легких, сам пиломатериал капризный и требует очень большого внимания в процессе высыхания. При неправильном обращении или выборе процесса можно подвергнуть пиломатериал к растрескиванию. Поэтому, чтоб высушить пиломатериал из лиственницы, требуется в среднем 3-4 недели, этого достаточно, чтоб высушить материал до влажности 9-10%, что вполне достаточно чтоб можно было пустить пиломатериал в производство клееных или строганых изделий.

Сушка дубовых пиломатериалов проходит от 40-80 дней, больше зависит от толщины пиломатериала. Немаловажный фактор влияющий на время сушки дуба, это конечно же регион произрастания Кавказский дуб отличается от дубовых пиломатериалов из Воронежского Курского и Брянского региона.

Мы предлагаем услуги по сушке пиломатериала:

Массив из дуба

массив из ясеня

доски лиственницы

доски липы

доски ольхи

доски граба

доски из сосны

доска из ели

доска берёзы

доски ореха

Наша команда имея за плечами многолетний опыт работы с древесиной предлагает вам услуги по сушке пиломатериала(древесины) хвойных и лиственных пород древесины. Так как мы являемся крупным производителем и продавцом сухого пиломатериала, и у нас свои потребности в сушке, то вам не надо будет ждать долго, чтоб воспользоваться услугой по сушке, мы всегда найдем окно для вашего пиломатериала, тем более у нас в ассортименте много разных пород древесины. Со стоимостью услуги к разным видам пиломатериала можете ознакомиться на странице Цены на услуги по сушке пиломатериалов

Так как мы являемся крупным производителем и продавцом сухого пиломатериала, и у нас свои потребности в сушке, то вам не надо будет ждать долго, чтоб воспользоваться услугой по сушке, мы всегда найдем окно для вашего пиломатериала, тем более у нас в ассортименте много разных пород древесины. Со стоимостью услуги к разным видам пиломатериала можете ознакомиться на странице Цены на услуги по сушке пиломатериалов

Сушка пиломатериалов, сухой пиломатериал

Человек с очень давних времён использовал пиломатериалы в строительных целях. Связано это с тем, что древесина обладает высокой прочностью, она лёгкая и обладает при этом прекрасными теплоизоляционными свойствами.

Пиломатериалами является различная продукция, из дерева, широко используемая в современном строительстве и разных видах ремонта. Пиломатериалы производятся из всевозможных пород древесины при применении специального оборудования (четырехсторонних станков, рейсмусовых станков, шлифовальных станков, камер для сушки дерева) и обладают таким важным в наше время качеством, как экологичность. Пиломатериалы, не оказывают абсолютно никакого вредного воздействия ни на человека, ни на окружающую среду.

Пиломатериалы, не оказывают абсолютно никакого вредного воздействия ни на человека, ни на окружающую среду.

Наиболее популярным сырьём для изготовления пиломатериалов на территории России по-прежнему остаётся сосна. И только потом в ход идёт ель, липа и ольха. Уже традиционным стало производство пиломатериалов из клёна, дуба, ясеня, граба, черешни, лиственницы. Самыми доступными и недорогими являются пиломатериалы, изготавливаемые из тополя и берёзы.

Очень важным критерием для выбора пиломатериалов является их влажность. Так, при возведении домов возможно использование свежеспиленных материалов, а для изделий в сфере мебельного производства применяется только качественно просушенное дерево. Разумеется, что трудовые и энергетические затраты, связанные с сушкой пиломатериала существенно повышают их себестоимость, однако обойтись без этого в некоторых случаях, к сожалению, очень проблематично.

Пиломатериалы с присущей им естественной влажностью 40-80% сильно подвержены грибковым образованиям и поражению гнилостными микроорганизмами. Стоит знать, что такие пиломатериалы, укомплектованные в пакеты, могут в тепле прийти в полную непригодность всего за несколько дней. Данный фактор указывает на то, что ни использование, ни транспортировка пиломатериалов с естественной влажностью на большие расстояния невозможны. В случае, если согласно условиям поставки пиломатериал должен быть оттранспортирован на значительное расстояние, то содержание влажности сводится к уровню так называемой «транспортной влажности» (чуть ниже 22%).

Стоит знать, что такие пиломатериалы, укомплектованные в пакеты, могут в тепле прийти в полную непригодность всего за несколько дней. Данный фактор указывает на то, что ни использование, ни транспортировка пиломатериалов с естественной влажностью на большие расстояния невозможны. В случае, если согласно условиям поставки пиломатериал должен быть оттранспортирован на значительное расстояние, то содержание влажности сводится к уровню так называемой «транспортной влажности» (чуть ниже 22%).

Таким образом, пиломатериалы с «транспортным уровнем влажности» можно будет применять на не очень ответственных участках строительства, а также при изготовлении различной тары и транспортных поддонов. С целью изготовления более качественной и дорогостоящей строительной или отделочной конструкции, пиломатериалы следует принудительно высушивать в особых сушильных камерах. Сухой пиломатериал, получаемый в результате камерной сушки, может иметь влажность не более 6-14 %.

В заключении можно сказать, что качественно просушенная древесина придаст любому строению и отделке повышенную прочность и обезопасит жильё от появления грибка и плесени, а также создаст удивительную гармонию в доме.

Зачем нужно сушить пиломатериалы?

— [Скотт] Люди используют древесину для самых разных целей по всему миру.

Независимо от того, используется ли древесина для изготовления кухонного шкафа или каркаса дома, она должна быть высушена, прежде чем ее можно будет использовать.

Давайте посмотрим на некоторые из причин, почему.

Деревья содержат много воды.

Каждая часть дерева, от листьев до корней, содержит некоторое количество воды.

Вода является важнейшим компонентом процесса фотосинтеза и используется для транспортировки сахаров, питательных веществ, гормонов и минералов по всему дереву в виде того, что мы называем соком.

Количество воды, содержащейся в куске дерева, называется влажностью.

В древесине содержание влаги выражается как отношение массы воды, содержащейся в древесине, к сухой массе древесины.

Содержание влаги выражается в процентах.

Итак, если у нас есть кусок дерева, который весит шесть фунтов с водой, и весит три с половиной фунта без воды, это означает, что в этом куске дерева есть два с половиной фунта воды.

Когда мы разделим вес воды на вес сухой древесины, мы получим влажность 71,4%.

Влажность свежеспиленной древесины может варьироваться от 30% до более 100%.

Как может быть, чтобы кусок дерева имел влажность более 100%?

Когда содержание влаги превышает 100%, это просто означает, что вес воды в древесине больше, чем вес самой сухой древесины.

Содержание влаги варьируется от вида к виду.

И он также различается между деревьями одного и того же вида.

И даже в досках, спиленных из того же дерева.

Древесина будет набирать или терять влагу до тех пор, пока не придет в равновесие с окружающей средой, в которой она находится.

Когда древесина больше не теряет и не приобретает равновесия влаги с окружающей средой.

Эта концепция называется равновесной влажностью.

Равновесное содержание влаги зависит от температуры и относительной влажности воздуха.

Например, при температуре 70 градусов и относительной влажности 68% равновесная влажность составляет 12,5%.

Это означает, что древесина, если дать ей достаточно времени, в конечном итоге достигнет влажности 12 с половиной процентов.

Если влажность древесины больше 12 с половиной процентов, она начнет терять влагу.

Если его влажность ниже 12 с половиной процентов, он начнет набирать влагу.

Получение или потеря влаги будет продолжаться до тех пор, пока древесина не достигнет влажности 12 с половиной процентов.

Предполагая, что температура и относительная влажность не меняются до того, как они туда попадут.

Почему имеет значение, набирает или теряет влажность древесина?

Ответ заключается в стабильности размеров, и это одна из основных причин, по которой древесину необходимо сушить.

Древесина начинает усыхать по ширине и толщине, когда влажность становится ниже 30%.

Величина усадки зависит от вида.

Но он мог варьироваться от пяти до десяти процентов по ширине и от трех до шести процентов по толщине в зависимости от породы и того, как древесина была распилена из бревна.

Если изделие изготовлено до того, как произойдет усадка, может произойти повреждение швов, и изделие выйдет из строя.

Если усадка не чрезмерная, древесина может деформироваться, даже если швы не разрушаются.

При сушке пиломатериала усадка уже произошла.

И до тех пор, пока древесина хранится в условиях, которые будут поддерживать закрытый равновесный уровень влажности с содержанием влаги, до которого пиломатериал был высушен, проблем с усадкой быть не должно.

Древесина, предназначенная для использования внутри дома, обычно высушивается до содержания влаги около семи процентов, потому что это типичные условия внутри дома.

Древесина, используемая для строительных пиломатериалов, обычно высушивается до влажности около 15%.

На изображении показан стол, изготовленный из правильно высушенного красного дуба до семипроцентной влажности.