Технологии Усиления ЖБ конструкций углеволокном и композитными материалами

После появления в строительстве такого материала, как углеволокно, изменилась и технология усиления железобетонных конструкций, или как их еще называют – СВА (системы внешнего армирования). В разрыве порочность углеродного волокна в более чем 2 раза превышает прочность стали, но при этом вес в десять раз меньше.

Способы усиления конструкций, зданий и сооружений

В строительстве бетонные материалы используются уже более четырех тысяч лет, последние несколько столетий этот материал поддерживается железом, но это не помогает ему в защите от неблагоприятной внешней среды, катастроф. Только в России, на сегодняшний день, находятся тысячи домов изготовленные из железобетона, которые требуют усиления конструкции. Наиболее прогрессивным и экономичным способом является укрепление с помощью углеродного волокна.

На данный момент существует всего 3 основных способа усиления конструкций:

- Традиционные, или же стандартные.

- Инновационные, или технологичные.

- Комбинированные.

Традиционный способ – первым делом происходит обитонирование, наносятся бетонные слои для увеличения площади сечения. Далее используется стальной прокат, установка металлических стяжней, укрепление отверстий уголками или швеллерами. Заканчиваются работы монтажам дополнительных элемент,ов для усиления колонн, перекрытий, происходит установка распорок или свай.

Инновационный способ – такой метод усиления конструкций основан на применении композитов. Его суть заключается в наклеивании углеволокна слоями на несущие поверхности. Размеры помещения из–за этого не меняются, толщина материала не превышает несколько миллиметров.

Комбинированный способ – метод работы по заполнению материалом всех трещин и полостей. Такой способ помогает надолго соединить разрозненные части построения. Работа производится с помощью различных смесей.

Для укрепления сооружений из железобетона подходит третий способ (комбинированный).

Когда может потребоваться укрепление железобетонной конструкции?

Следует помнить, что укрепление такой конструкции происходит только при необходимости:

- Износ изделия под влиянием коррозии.

- Требуется постройка дополнительных этажей.

- Изменение планировки.

- Изменение функций сооружения.

- Деформация.

Почему стоит остановить свой выбор на углеволокне?

Прежде всего, стоит разобраться, что такое углеволокно. Углеродное волокно представляет собой композит, состоящий из углеродных нитей, толщина которых примерно 5–15 микрон. Появился такой метод усиления архитектурных конструкций в 1998 году. Материал принимает на себя большую часть усилий.

Чем он отличается от других? Углеродное волокно в несколько раз превосходит такие материалы как конструкционная сталь, алюминий, распространенные сплавы по физико–механическим параметрам.

Положительные свойства углеродного волокна:

- термостойкость;

- устойчивость к ударам и химической внешней среде;

- время службы практически неограниченно;

- наносится в несколько слоев, при необходимости;

- при строительстве, не требуется прекращение работы всего здания;

- вес материала;

- прочность материала.

Приготовление компонентов

Углеродные материалы продаются смотанными и упакованными в специальный защитный полиэтилен. Не допускается попадание пыли, которой после шлифования бетона будет достаточно, иначе углеродное волокно не будет приклеиваться с помощью строительного клея на основе смолы, т. е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться обычным ножом, или ножницами по металлу, а углеродных ламелей – угол–шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, могут быть, как правило, двухкомпонентные – т. е. необходимо объединить два материала в определенных количествах. Необходимо точно прислушиваться к инструкции производителя и при смешивании элементов использовать специальные весы или мерную колбу. Объединение элементов заключается в постепенном добавлении одного компонента в другой, при непрерывном перемешивании дрелью на низких оборотах. Ошибки дозирования, или неправильное добавление одного элемента в другой, могут привести к кипению клея.

е. необходимо объединить два материала в определенных количествах. Необходимо точно прислушиваться к инструкции производителя и при смешивании элементов использовать специальные весы или мерную колбу. Объединение элементов заключается в постепенном добавлении одного компонента в другой, при непрерывном перемешивании дрелью на низких оборотах. Ошибки дозирования, или неправильное добавление одного элемента в другой, могут привести к кипению клея.

Строительные адгезивы (для углеродного волокна) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Помните, что связующее имеет ограниченный срок жизни – порядка 35–45 минут и он резко сокращается при повышении температуры выше 22 оС, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Технологии усиления с углепластиком

Существует 3 технологии усиления железобетонных конструкций с использованием углеволокна (углепластика):

- Применение лент из углеродного волокна (укрепление мостов и пролетных построек).

- Использование холстов из углеродного волокна (применяется в укрепление балок, ригелей, отверстий и колонн). Основной плюс холстов – это их гибкость, им можно легко придать нужную форму.

- Применение сеток из углеродного волокна (используются чаще всего при работе с железобетонными конструкциями). Такие сетки огнеупорны.

Процесс работы по этапам

Укрепление железобетонной поверхности может потребоваться при нарушении целостности конструкции, увеличении нагрузки или для повышения сейсмической устойчивости.

Прежде, чем приступить к усилению, строители обязаны выполнить ряд дополнительных процедур, без которых качественно завершить усиление не получится.

Стоимость работы по усилению железобетонной конструкции строится по результатам расчёта, проведённом на основании обследования несущих конструкций и выявления дефицита ее способностей. Необходимо помнить, что речь идет об ответственных строительных операциях, для которых важно наличие определенных навыков проектирования и обладание довольно высокой квалификацией для верного расчета всего процесса.

Необходимо помнить, что речь идет об ответственных строительных операциях, для которых важно наличие определенных навыков проектирования и обладание довольно высокой квалификацией для верного расчета всего процесса.

Подготовка поверхности

Изначально проводится осмотр помещения, выбираются более трудные места, и намечается нужная поверхность, эти места должны ярко выделяться от остальной поверхности. После, данные зоны очищаются от грязи, а вся поверхность счищается до цемента.

Определяется состояние поверхности и ее готовность к нанесению, проверяются такие факторы как:

- гладкость поверхности и ее чистота;

- стабильная температура;

- монолитность;

- влажность.

Увеличение прочности с помощью углеродного волокна позволяет заменить металлическую арматуру, если ее невозможно применить. Например, при армировании трансформаторных подстанций, замена металла на углекомпозиты позволяет снизить риск возникновения индукционных токов.

Подготовка материала

После того, как поверхность готова к работе, с завода забирается материал, выбирается отдельная зона в помещение, куда меньше всего попадает грязь и пыль, стелется полиэтиленовая пленка, куда и укладывается материал.

В процессе необходимо внимательно следить за состоянием материала, он не должен быть бракованным.

Заранее отмеряется нужная длина и отрезается.

Усиление железобетонной конструкции или строения

Работа может проходить двумя способами «сухим» или «мокрым». Каждый из способов предполагает обработку материала специальным связующим – адгезивом. Различаются они лишь последовательностью использования адгезива, в первом случае он наносится на материал, во втором случае на поверхность строения, а на него материал.

Углеродное волокно слоями накладывается на поверхность, за одну смену (день) можно нанести не более двух слоев, в ином случае они не успеют просохнуть и работа будет с браком. Каждый слой материала прокатывается валиком, он должен полностью просохнуть и затвердеть, после этого накладывается новый.

Чем отличается усиление железобетонных конструкций от других?

Несмотря на то, что железобетон является основным материалом в строительстве, он стабилен к статическим динамическим усилиям, его основным минусом или же главным недостатком является слишком большой вес. Усиление железобетонных конструкций не должно увеличивать вес и исходную геометрию. И этому основному условию соответствуют материалы из углеволокна, их масса совершенно неощутима для зданий.

Усиление железобетонной конструкции позволяет достичь следующих целей:

- Заделываются щели.

- Убирает прогибы и другие деформации, которые появляются со временем.

- Защита от коррозии и других внешних факторов (температуры, влаги и т. д.)

- Повышение сейсмической устойчивости.

При работе с конструкцией, в первую очередь обращают внимание на состояние арматуры. Если она вышла из своего места и появились саморазрушаюшиеся образования (коррозионные образования) их необходимо немедленно убрать, в ином случае здание может разрушиться изнутри. Также, при определении направления укладки углекомпозита на укрепляемой поверхности, следует учесть направление существующей стальной арматуры. Это позволит правильно распределить силы и обеспечить нужную несущую способность.

Разновидность и характеристики углеродной ткани и клея

В таблице приведены самые распространенные продукты для усиления конструкций с помощью углеродного волокна. Их можно приобрести в большинстве строительных магазинах.

| Углеродная ткань CWrap Fabric 230 | Плотность 230 г/м² ± 5 % Расчетная толщина монослоя

|

| Углеродная ткань CWrap Fabric 530 | Прочность на разрыв > 4900 МПа |

| Углеродная ламель CWrap CarbonPlate 12/100 | Плотность 1,40 г/cм3 |

| Углеродная ламель CWrap CarbonPlate 14/100 | Плотность 1,40 г/cм3 |

| Углеродная ламель CWrap CarbonPlate 14/100 | Плотность 1,60 г/cм3 |

| Эпоксидный клей CWrap Polimer 530 | CWrap Polimer 230 – наполненный эпоксидный двухкомпонентный клей, рекомендуется применять для углеродных тканей с поверхностной плотностью не более 300г/м2 Срок годности смеси 40 мин при 20 °С |

| Порошок оксида кремния CWrap TX | Предотвращает образование подтеков, даже в низковязких эпоксидных составов, без потерь механических свойств, таких как прочность. Внешний вид порошок |

Со временем любой элемент железобетонного здания может потерять свою несущую способность. Лучшим вариантом по ее усилению является использование углеродных волокон. Специалисты самостоятельно выбирает наилучший способ, услышав все пожелания.

Лучшим вариантом по ее усилению является использование углеродных волокон. Специалисты самостоятельно выбирает наилучший способ, услышав все пожелания.

Усиление монолитных и пустотных плит углеволокном

01 октября 2018 г.

Монолитные плиты применяются в перекрытиях между цокольным и первым этажом или последующими этажами в жилищном (ГОСТ 26434-2015) строительстве. Координационные размеры плит должны обеспечивать опору на двух, трех точках или по контуру.

Пустотные плиты применяются во всех типах зданий в качестве межэтажных перекрытий (в промышленных зданиях длина плиты до 12-ти м включительно). Пустотные плиты выполняют функции звукоизоляции и виброизоляции, т.к. при переходе стоячей звуковой или вибрационной волны из тела плиты в полость отверстий внутри плиты происходит формирование вторичных акустических волн, которые гасится слоем бетона. Для создания предварительного напряжения в монолитных плитах используется арматура, в пустотных — трос с заделкой на концах плит, который располагается в отверстиях.

Основным разрушающим фактором является нагрузка на изгиб, которая возникает под весом плиты и оборудования или вещей.

Дополнительные разрушающие факторы:

- Вибрации, возникающие под действием акустических и вибрационных нагрузок.

- Превышение нагрузок по сравнению с расчетными. Такая ситуация возникает при перепланировке или смене формата деятельности (перепрофилирование объекта), которая осуществляется в помещении или здании.

- Работа с агрессивными веществами, которые воздействуют на поверхностный слой плиты снизу или сверху.

- Сложный режим изменения температуры или влажности.

- Нарушения технологии производства плит.

При исследовании разрушающих факторов и выборе способа устранения повреждений обращают внимание на целостность плиты (отсутствие трещин, разрушений до арматуры слоя бетона сверху или снизу, сквозные дыры до отверстия пустотной плиты, повреждение армирующих элементов).

Существующие способы ремонта или восстановления несущей способности плит:

- Укладка дополнительной стяжки после удаления поврежденных участков.

- Установка дополнительных опор в средине плиты и вблизи точек опоры на несущий элемент здания.

- Установка дополнительных закладных изделий на краях плит и их обвязка сваркой с использованием стальной полосы или проволоки.

Все работы связаны с прекращением эксплуатации объекта и проводятся за 5…7 рабочих дней, если не связаны с бетонными работами. Ремонт с применением дополнительной бетонной стяжки займет 28 дней до получения проектной прочности бетона. Рекомендуются быстро застывающие бетонные смеси или смеси на основе эпоксидных смол с наполнителем.

Принцип усиления плиты перекрытия углепластиком

Монолитные и пустотные плиты перекрытия испытывают изгибающую нагрузку: внизу (потолок) на растяжение, вверху (пол) — на сжатие. У бетонных и железобетонных конструкций предельная нагрузка на сжатие в десятки раз превышает предельную нагрузку на растяжение. Но существуют методы создания предварительного напряжения для снижения усилия сжатия, что приводит повышению эффективности мероприятия по усилению плиты снизу на растяжение. Для этого применяют двунаправленное полотно (напр., CarbonWrap Fabric 450/1200), которое располагается вдоль длинной стороны плиты с определенным шагом в несколько слоев. После укладки полотна сверху и «схватывания» усиливающего слоя аналогичные работы проводят снизу, где можно использовать однонаправленное полотно (напр., CarbonWrap Tape-230/600).

Но существуют методы создания предварительного напряжения для снижения усилия сжатия, что приводит повышению эффективности мероприятия по усилению плиты снизу на растяжение. Для этого применяют двунаправленное полотно (напр., CarbonWrap Fabric 450/1200), которое располагается вдоль длинной стороны плиты с определенным шагом в несколько слоев. После укладки полотна сверху и «схватывания» усиливающего слоя аналогичные работы проводят снизу, где можно использовать однонаправленное полотно (напр., CarbonWrap Tape-230/600).

Порядок проведения работ по усилению плит с помощью углепластика

Работы по восстановлению несущей способности плит перекрытий проводятся специализированными строительно-ремонтными организациями, которые имеют возможность производить технические расчеты и специалистов по созданию проектов усиления.

Основные этапы работ:

- Анализ причин повреждений и состояния плит перекрытия.

Составление схемы повреждений.

Составление схемы повреждений. - Разработка проекта ремонта и усиления. Проект содержит расчет по методу конечных элементов с применением специального ПО, которое моделирует ситуацию до и после ремонтных работ. На основании модели выбирается количество слоев, схема укладки (могут понадобиться поперечные слои углепластика) и тип углепластика (ширина, плотность, одно или двунаправленность нитей углеволокон в ткани).

- Составление и согласование проекта усиления с отделениями Госстроя и владельцем проекта здания.

- Составление сметы и графика выполнения работ.

- Удаление однослойного пола или покрытия.

- Разгрузка плиты с помощью домкратов.

- Подготовка поверхности под укладку полотна или ленты. При необходимости удаляется поврежденный слой, проводится разделка, очистка рабочей зоны от грязи, пыли и ржавчины. Укладка ремонтного слоя из композиций с высокой скоростью «схватывания» для уменьшения сроков выполнения работ.

При серьезных повреждениях используют армирующую сетку из углеволокна (напр., CarbonWrap Grid 300/1200).

При серьезных повреждениях используют армирующую сетку из углеволокна (напр., CarbonWrap Grid 300/1200). - Укладка слоев углепластика на подготовленную обеспыленную и загрунтованную поверхность по утвержденной схеме и последовательности. В промышленных и коммерческих зданиях с большой площадью перекрытий используются монолитные плиты с ригелем. Ригель ремонтируют и укладывают на него усиливающую углеволоконную ленту со стороны ригеля с заходом на поверхность плиты.

- При необходимости делают косметический ремонт или восстанавливают покрытие пола.

- Сдача работы заказчику.

Работы по ремонту проводятся в сухом помещении при температуре поверхности не ниже +5° С и влажности не более 4%. Следующий слой укладывают через 2…3 часа в зависимости от условий полимеризации эпоксидного клея. При повышенной влажности помещение следует просушить.

Достоинства усиления перекрытий монолитного или пустотного исполнения:

- Работы по укладке полотна, ленты или ламината не требуют дополнительных конструкций или специальной техники.

Большинство работ производится со строительных лесов.

Большинство работ производится со строительных лесов. - Короткие сроки выполнения работ. Оклеивание можно проводить через 6…12 часов после проведения ремонтных работ, т.е. набора 60…70% прочности ремонтной смеси на основе эпоксидной смолы.

- Толщина усиливающего слоя влияет на толщину плиты незначительно. При выполнении усиления со стороны пола или потолка отделочные работы решают вопросы неровности. Сроки выполнения работ составляют 2…5 рабочих дней.

- Стоимость усиления с помощью углеволокна, в пересчете на кв. метр, с учетом затрат на материалы и оплату рабочих получается ниже, чем традиционные способы усиления.

Усиление бетонных монолитных и пустотных плит перекрытий с помощью композиционных материалов на основе углеволокна и эпоксидных компаундов имеет значительные перспективы, но сдерживается отсутствием нормативных документов на методику расчета прочности и материалы.

Усиление конструкций углеволокном

Углеволоконные материалы

Если Вам нужно выполнить Усиление конструкций углеволокном — позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» — это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения.

При проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования.»

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Выполнение работ. Подготовка поверхности.

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов.

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

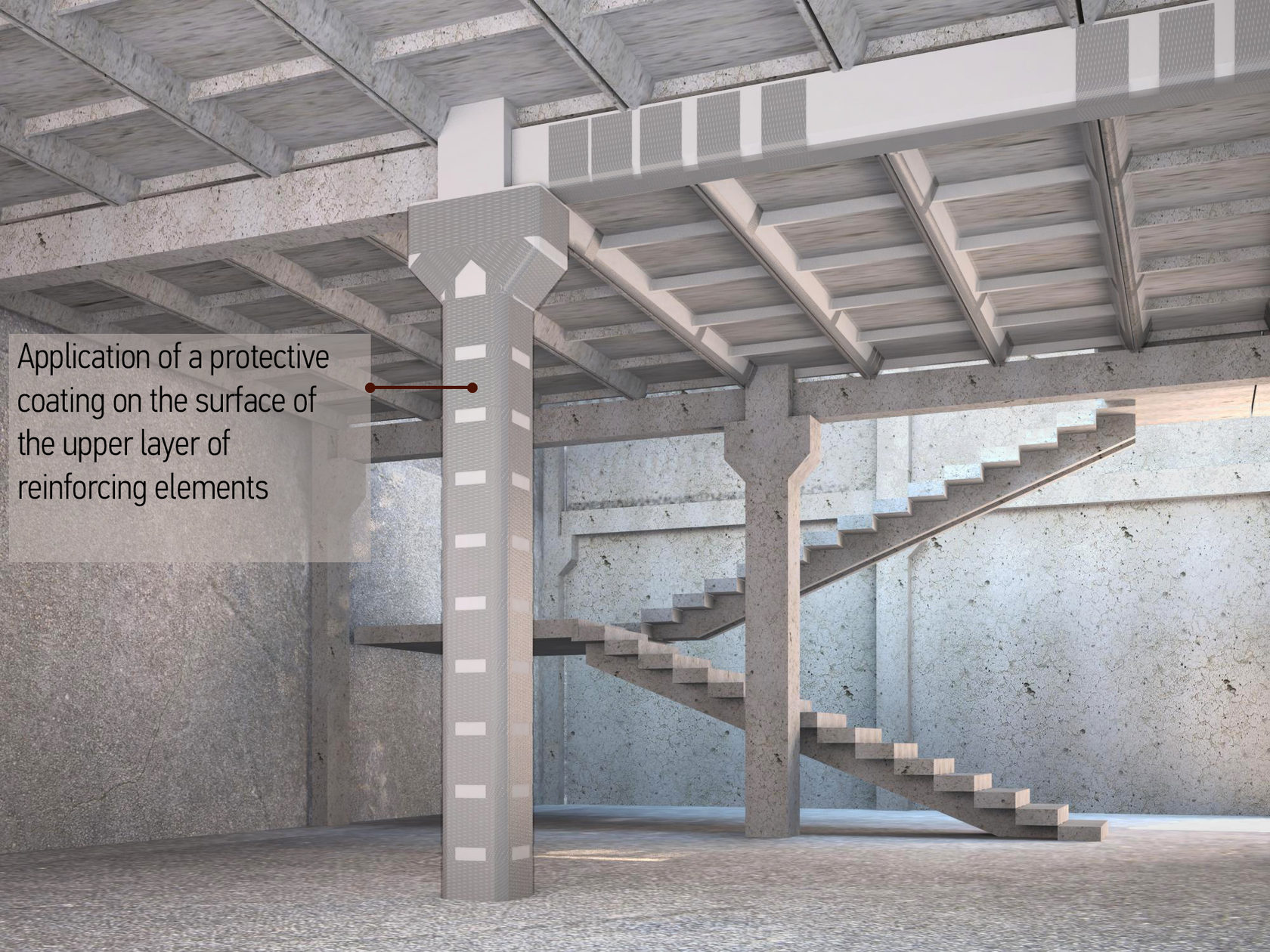

Защитные покрытия.

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции.

Усиление перекрытий балок и плит углеволокном – цена на услуги в Москве

Оглавление страницы

- 1.Когда применяют

- 2.Преимущества

- 3.Цены

Перекрытия – это горизонтальные элементы в конструкции здания, которые разделяют его на этажи, обеспечивают прочность и пространственную жесткость сооружения. Усиление плит перекрытия углеволокном – это современная технология, которая подразумевает покрытие восстанавливаемого участка полотном из карбонового волокна с последующей фиксацией композитом. Сразу после высыхания материала здание готово к эксплуатации.

Наша компания производит и реализует комплекс систем армирования из углеродных материалов. Опытные инженеры-проектировщики помогут подобрать нужные товары с учетом предназначения, эксплуатационных свойств и вашего бюджета. Усиление плит углеволокном обеспечит прочность и долговечность любой конструкции, будь то жилой дом, промышленный цех или декоративный объект.

Когда необходимо усиление перекрытий

- Во время капитального ремонта или реконструкции постройки.

- Если у сооружения снизилась несущая способность, образовались сквозные трещины или начали разрушаться плиты перекрытий.

- При механическом повреждении плит конструкции.

- При наличии сильных, выходящих за нормы прогибов перекрытий.

- Если бетон начал осыпаться или железобетонная арматура поржавела (это признаки естественного старения материалов).

- Если увеличилась несущая нагрузка.

Что дает усиление перекрытий углеволокном

Благодаря этой технологии вы можете увеличить вдвое и больше несущие характеристики любой конструкции. Причем, карбоновое волокно можно применять для укрепления балок, ригелей и других изгибаемых элементов строения – это возможно благодаря высокой гибкости материала. Углеволокно также используют для укрепления колонн и на других приопорных частях сооружений.

Усиление балок углеволокном имеет массу преимуществ перед другими способами укрепления перекрытий:

Оно служит минимум 50 лет, не подвержено коррозии и пагубному воздействию химических реактивов

имеет малую массу, исключает появление дополнительной нагрузки на конструкцию

Не занимает полезную площадь помещений, поскольку имеет толщину до 5 мм

Обеспечивает прочность в 6 раз выше, чем железобетон

Работы по установке углеволокна не требуют серьезных трат: они выполняются без специальной техники и с участием небольшой команды рабочих.

Позвоните нам, и мы рассчитаем необходимое количество материалов и стоимость монтажа для вашего объекта. Наши инженеры ответят на любые возникшие у вас вопросы и помогут с выбором оптимального материала для укрепления перекрытий.

Сколько стоит обследование, проектирование и усиление перекрытий

| Вид объекта | Срок выполнения работы (в днях) | Объём работ | Цена за единицу | Метод укрепления |

| Усиление перекрытий и покрытий | 5-8 | от 100 кв.метр | от 340 до 4 400 руб/кв.метр | Обустройство углеволоконных ламелей, сетки, ленты. Монтаж металлоконструкций. |

| Ригели/балки | 3-5 | от 100 пог.м | от 410 до 4 600 руб/пог.м | Наращивание сечений, обустройство сеток и ламелей из углеволокна. |

| Железобетонные фермы | от 100 пог.м | индивидуальный расчёт | по договору | Укрепление растягиванием арматурой, наращиванием сечений. |

Усиление конструкций углеволокном – цены в Москве – РусКомпозит

Оглавление страницы

- 1.Когда применяют

- 2.Преимущества

- 3.Цены

Физико-механические свойства углеволокна позволяют значительно повысить несущую способность любой конструкции без увеличения веса сооружения и потери полезной площади помещений: толщина усиливающего материала составляет всего 1-5 мм. Зачастую усиление углеволокном используют для железобетонных сооружений, но технология применима и для укрепления построек из дерева, металла или камня.

Наша компания занимается производством и продажей качественного углеволокна. Мы также оказываем услуги по расчету количества необходимых материалов для определенных потребностей заказчика. По вашему запросу, наши менеджеры подберут композиты, оптимально подходящие для конкретного случая. Если вам необходимо усиление конструкций углеволокном, звоните по телефону на сайте и наш технический эксперт проконсультирует вас по всем интересующим вопросам!

Преимущества использования углеволокна

Защита материала от механических повреждений, деформации.

Усиление ж/б конструкций углеволокном не мешает стройке или использованию уже готового здания. Из эксплуатации выводят лишь участок реконструкции.

Не нужно переделывать строительный проект или вносить изменения в первоначальный план сооружения.

Благодаря гибкости материала им можно укреплять конструкции даже сложных архитектурных форм.

Углеродному волокну не грозит коррозия, его можно применять даже в условиях высокой влажности.

Простота работ, экономия. Для монтажа материала не нужно использовать сложную технику или большое количество человеческих ресурсов, кроме того, стоимость самого углеволокна относительно невысокая.

Композиты из углеволокна в 10 раз легче аналогичных материалов из бетона или металла. Это позволяет использовать их там, где увеличение массы конструкции критически опасно.

Усиление бетона углеволокном гарантирует более высокую прочность сооружения, чем усиление металлом. При этом, прочностные характеристики распространяются на растягивание, упругость, изгибание, разрыв и все другие параметры усиления.

При этом, прочностные характеристики распространяются на растягивание, упругость, изгибание, разрыв и все другие параметры усиления.

Материал невосприимчив к агрессивным веществам: его используют на объектах химической промышленности, производствах газа и нефти.

В зависимости от типа сооружения и материала несущих элементов, наши специалисты подберут для вас подходящие материалы в нужном количестве. Кроме того, мы предлагаем своим клиентам выгодную цену на усиление железобетонных конструкций углеволокном.

Наши квалифицированные и опытные инженеры ответят на все ваши вопросы и предоставят рекомендации по проекту. Для этого звоните по номеру: +7 499 348 82 52

Сколько стоит обследование, проектирование и усиление углеродным волокном

| Вид объекта | Срок выполнения работы (в днях) | Объём работ | Цена за единицу | Метод укрепления |

| Проёмы и отверстия | 5 | от 1 до 50 шт. | от 9 000 до 25 000 руб/шт. | Использование углепластика, карбоновых лент, сеток, ламелей. |

| Усиление перекрытий и покрытий | 5-8 | от 100 кв.метр | от 340 до 4 400 руб/кв.метр | Обустройство углеволоконных ламелей, сетки, ленты. Монтаж металлоконструкций. |

| Стены и пилоны | 7-10 | от 100 до 5 000 кв.метр | от 500 до 3 700 руб/кв.метр | Укрепление углеволокном. |

| Ригели/балки | 3-5 | от 100 пог.м | от 410 до 4 600 руб/пог.м | Наращивание сечений, обустройство сеток и ламелей из углеволокна. |

| Железобетонные фермы | от 100 пог.м | индивидуальный расчёт | по договору | Укрепление растягиванием арматурой, наращиванием сечений. |

| Колонны | 5-7 | от 100 до 5 000 кв.метр | от 500 до 4 500 руб/пог.м | Создание стальных обойм, применение композитных материалов. |

Усиление плиты перекрытия: пустотные, монолитные, ребристые

Плиты перекрытий зданий и сооружений работают в условиях высоких механических нагрузок и нередко подвергаются вредному воздействию ряда вредных факторов: взрыв, осадка, землетрясение, пожар, высокая влажность, промерзание, внезапная механическая нагрузка, воздействие химически агрессивных веществ и др.

СодержаниеСвернуть

Основной материал и армирование изделия частично разрушаются. Поэтому для возможности дальнейшей эксплуатации сооружения требуется усиление плиты перекрытия различными способами.

Особенности усиления плит перекрытия

При строительстве зданий и сооружений используются различные типы плит перекрытия: пустотные, монолитные и ребристые. В зависимости от типа плиты, условий эксплуатации и характера разрушения инженер-строитель принимает решение какой тип или типы усиления применить. Решение принимается в каждом конкретном случае, производится прочностной расчет усиления плиты перекрытия, а также оформляется и согласовывается технический проект.

На данный момент времени в арсенале конструктора есть следующие технологии усиления повреждённой плиты перекрытия: усиление плит перекрытия углеволокном, усиление плит перекрытия металлическими балками, а также усиление плиты перекрытия сверху или снизу наращиванием арматуры и слоя бетона. Рассмотрим технологии восстановления несущей способности плит перекрытия подробнее.

Усиление пустотных плит перекрытия

Технология усиления и ремонта пустотных плит перекрытия, является одной из самых простых и самых малозатратных. Суть технологии заключается в высвобождении плиты от всех механических нагрузок (оборудование, мебель и пр.). Далее производится механическое вскрытие пустот, установка арматуры и принудительное, под давлением, наполнение пустот высокопрочным бетонным раствором.

Усиление монолитных плит перекрытия

Вид усиления железобетонных изделий этого вида принимается конструктором на основании обследования конкурентного сооружения и расчета величины механических нагрузок. В подавляющем большинстве случаев принимается решение об усилении плиты перекрытия снизу, в зоне изгибающих нагрузок. Разработано и используется две технологии усиления монолитной плиты снизу.

В обоих вариантах присутствует дополнительный арматурный пояс, на который методом торкретирования «набрасывается» дополнительный бетонный материал. Разница заключается в том, что в первом варианте дополнительный арматурный пояс крепится к усиливаемой плите через специальные отгибы, приваренные к вскрытой арматуре усиливаемой плиты. А во втором случае армпояс крепится к стальной полосе, смонтированной на сквозных анкерных болтах.

А во втором случае армпояс крепится к стальной полосе, смонтированной на сквозных анкерных болтах.

В ряде случаев применяется технология усиления сверху с устройством железобетонных шпонок, верхнее наращивание в виде дополнительной монолитной армированной плиты и другие технологии. В любом случае при усилении монолитной плиты решаются задачи:

- Эффективное крепление арматурного пояса к ремонтируемой поверхности.

- Установка опалубки.

- Заливка бетонного раствора и уход за залитой конструкцией.

Усиление ребристых плит перекрытия

Ремонт ребристых плит перекрытия предусматривает использование трех технологий. Дополнительное армирование и бетонирование как в случае с монолитными плитами. Установка поддерживающих колонн и усиление несущей способности плиты с помощью шпренгельной арматуры.

Шпренгельная арматура обустраивается по диагоналям усиливаемой конструкции и образуя взаимно пересекающиеся плоскости (ребра жесткости) обеспечивают необходимое усиление и жёсткость усиливаемой плиты перекрытия

Усиление П образных плит перекрытия

Работы по увеличению несущей способности П-образных плит перекрытия могут осуществляться либо наращиванием нового массива армированного бетона, как в предыдущих случаях, так и усилением плит перекрытия швеллером. В этом варианте изгибающие нагрузки на плиту перераспределится на балки из швеллера и несущие стены. Ввиду неэстичности внешнего вида усиления, данный метод используется для ремонта и реконструкции производственных цехов и складских помещений.

В этом варианте изгибающие нагрузки на плиту перераспределится на балки из швеллера и несущие стены. Ввиду неэстичности внешнего вида усиления, данный метод используется для ремонта и реконструкции производственных цехов и складских помещений.

Аналогичный эффект получается при усилении монолитных плит перекрытия сверху металлическими балками. Данная технология связывает аварийную плиту своеобразным «корсетом» из сварных швеллеров или двутавровых балок и не допускает ее разрушение.

Усиление железобетонных плит перекрытия углеволокном

Это самая современная технология, позволяющая существенно увеличить несущую способность пииты перекрытия любого вида и типа конструкции. Суть и технический смысл технологии заключается в наклеивании на верхние или нижние поверхности плиты углеродной ленты и ламелей.

Углеродные волокна работают как дополнительное армирование и увеличивают несущую способность конструкции. Учитывая небольшую относительную прочность углеволокна можно говорить, что с помощью данного метода невозможно кардинально увеличить несущую способность плит перекрытия.

Заключение

Плиты перекрытия зданий и сооружений работают в тяжелых условиях эксплуатации. На данные конструкции воздействуют механические статические и динамические нагрузки, вредные атмосферные факторы, химические вещества. Поэтому расчет несущей способности плит перекрытия возможное ее усиление следует доверять профессиональным, опытным в этом вопросе компаниям.

Углеродное волокно — Простая английская Википедия, бесплатная энциклопедия

Ткань из тканых углеродных волокон Углеродное волокно (британский английский: углеродное волокно ) — это тип волокна, состоящего из атомов углерода. Его также иногда называют графитовым волокном . Он обладает самой высокой прочностью на сжатие из всех армирующих материалов (композитов), имеет высокое отношение прочности к весу и низкий коэффициент теплового расширения. Плотность углеродного волокна также намного ниже плотности стали. [1] Углеродное волокно представляет собой несколько тысяч длинных тонких нитей материала, состоящего в основном из атомов углерода. [2]

Плотность углеродного волокна также намного ниже плотности стали. [1] Углеродное волокно представляет собой несколько тысяч длинных тонких нитей материала, состоящего в основном из атомов углерода. [2]

Углеродное волокно в основном используется для армирования композитных материалов, особенно полимеров, армированных углеродным волокном. Армированный углерод-углерод (RCC) конструктивно используется в высокотемпературных приложениях. Волокно также используется для фильтрации высокотемпературных газов.

Формовка тонкого слоя углеродных волокон значительно улучшает огнестойкость полимеров или термореактивных композитов.Это работает, потому что плотный, компактный слой углеродных волокон эффективно отражает тепло. [3]

Растущее использование композитов из углеродного волокна вытесняет алюминий из аэрокосмической отрасли в пользу других металлов. [4] [5]

- ↑ Джереми Хирхольцер, доцент авиационных технологий, Университет Пердью, 2007.

- ↑ «Как производится углеродное волокно — материал, изготовление, использование, обработка, детали, компоненты, состав, структура». www.madehow.com .

- ↑ Чжао, З. и Гоу, Дж. (2009). «Повышенная огнестойкость термореактивных композитов, модифицированных углеродными нановолокнами». Sci. Technol. Adv. Mater . 10 : 015005. Bibcode: 2009STAdM..10a5005Z. DOI: 10.1088 / 1468-6996 / 10/1/015005. CS1 maint: несколько имен: список авторов (ссылка)

- ↑ «Дизайн для защиты от коррозии». boeing.co

- ↑ Уорвик, Грэм и Норрис, Гай (6 мая 2013 г.) «Металлические изделия возвращаются с развитием производства.» Aviation Week & Space Technology Архивировано 27 апреля 2015 г. в Wayback Machine.

Рубленое углеродное волокно — Composite Envisions

Переключить меню- Авторизоваться регистр

- Сравнить

Клиент

Сервис Полезные ссылки (

) Переключить меню

- 0Товары —

$ 0.

00

00

- Главная

- Общая информация

- Обслуживание клиентов

- Полезные ссылки

- Авторизоваться или зарегистрироваться

- Машинное оборудование

- 1.Композитные армирующие ткани

- Рубленый материал

- Усиление из углеродного волокна

- Все

- Саржевое переплетение

- Обычное переплетение

- Атласное переплетение

- Распространение буксировки

- Однонаправленный

- Многоосевой и NCF

- PrePreg

- Ленты

- Тканые рукава

- Декоративно-Дизайнерско-Косметический

- Углеродное волокно «Кожа»

- Рубленое волокно

- Рубленая нить

- 0 — 150 г / м2

- 151 — 300 г / м2

- 301 — 450 г / м2

- 451 — 600 г / м2

- 601 — 750 г / м2

- > 750 г / м2

- Препрег подкрепления

- Декоративно-Дизайнерско-Косметический

- Металлическое углеродное волокно

- Камуфляжные композиты

- Углеродное волокно — арамидные гибриды

- Узкие подкрепления и ленты

- Ленты из углеродного волокна

- Ленты из углеродного волокна / кевлара

- Кевларовые ленты

- Ленты из стекловолокна

- Тканые рукава

- Ткань Mirage из углеродного волокна

- Углеродное волокно — гибриды полиэстера

- Углеродное волокно — Гибриды цветного стекловолокна

- Отражения — Углеродное волокно

- Кевлар / Арамид / Лумат

- Алюминированное стекловолокно

- Ткань, мат и ровинг из стекловолокна

- Гибриды углеродного волокна с цилоном / цилон

- Стекловолокно, окрашенное на заказ

- Иннегра / Иннегра Гибриды

- Усиление буксировки TeXtreme Spread

- Стабилизированные ткани Web-Lock

- Ткани Spectra баллистического класса

- Углеродное волокно «Кожа»

- Катушки волокна

- Альтернативные материалы

- Винил с дизайном из углеродного волокна

- Мягкие товары

- Тайна коробки

- Остатки ткани

- Остатки алюминизированного стекловолокна

- Остатки камуфляжной ткани

- Винил с дизайном из углеродного волокна

- Остатки «кожи» из углеродного волокна

- Углеродное волокно — остатки гибрида арамида

- Углеродное волокно / остатки цилона

- Углеродное волокно — остатки гибридного полиэстера

- Остатки ткани из углеродного волокна

- Остатки стекловолокна, окрашенные углеродным волокном

- Остатки основного материала

- Окрашенные остатки стекловолокна

- Остатки стекловолокна

- Кевлар Лумат Остатки Арамида

- Остатки Иннегры

- Остатки ткани Mirage из углеродного волокна

- Остатки PrePreg

- Отражения остатков углеродного волокна

- Сшиваемые остатки

- Остатки мягких товаров

- Остатки спектра

- Остатки Textreme

- Вакуумная упаковка

- Стабилизированные остатки, заблокированные в Интернете

- 2.

Стержни и пластины из жестких композитных труб

Стержни и пластины из жестких композитных труб- Жесткие композитные плиты

- Carbon Fiber 2×2 Twill — черный

- Carbon Fiber 4×4 Twill — черный

- Углеродное волокно полотняного переплетения — черный

- Углеродное волокно / синий кевлар

- Панель инструментов из углеродного волокна

- Углеродное волокно / красный кевлар

- Углеродное волокно / оранжевый кевлар

- Углеродное волокно / желтый кевлар

- Стекловолокно с алюминированным серебром

- Саржа Red Reflections 2×2

- Медные отражения 2×2 Twill

- Зеленые отражения 2×2 Twill

- Саржа Gold Reflections 2×2

- Саржа Silver Reflections 2×2

- Саржа Blue Reflections 2×2

- Саржа 2×2 Purple Reflections

- Композитные виниры

- Carbon Fiber 2×2 Twill — черный

- Carbon Fiber 4×4 Twill — черный

- Углеродное волокно полотняного переплетения — черный

- Углеродное волокно / синий кевлар

- Углеродное волокно / красный кевлар

- Углеродное волокно / оранжевый кевлар

- Углеродное волокно / желтый кевлар

- Стекловолокно с алюминированным серебром

- Красные отражения 2×2 саржа

- Зеленые отражения 2×2 Twill

- Саржа Gold Reflections 2×2

- Саржа Silver Reflections 2×2

- Медные отражения 2×2 Twill

- Саржа Blue Reflections 2×2

- Саржа 2×2 Purple Reflections

- Таблички Экономики

- Композитные трубы и стержни

- Пользовательские композитные панели

- Композитные трубки на заказ

- Жесткие композитные плиты

- Остатки жестких композитных пластин

- Углеродное волокно 2×2 Twill

- Углеродное волокно полотняного переплетения

- Углеродное волокно / синий кевлар

- Углеродное волокно / красный кевлар

- Углеродное волокно / желтый кевлар

- Стекловолокно с алюминированным серебром

- Саржа Blue Reflections 2×2

- Красные отражения 2×2 саржа

- Саржа Silver Reflections 2×2

- 3.

Стартовые наборы

Стартовые наборы - 4. Магазин товаров и аксессуаров

Трубка из углеродного волокна (волокна) — C-Tech

C-Tech производит ряд параллельных или коническая трубка из углеродного волокна pre-preg, стекловолокна или смесь углерода / стекла.

Производственный процесс

Для производства труб C-Tech использует систему намотки на оправку.Ламинаты

укладываются на оправки с наружной резьбой. Затем оправку оборачивают в термоусадочную пленку перед

ламинат термоотверждается. В результате получается глянцевый черный спирально-навитый

Конец. Возможна и другая отделка (см. Страницу «Материалы»).

Типы углеродного и стекловолокна

Стандартные углеродные трубки C-Tech изготавливаются из препрега со стандартным модулем упругости TRH50 (полную информацию о волокне см. На странице «Материалы»).

По специальному запросу мы можем изготовить трубы из углеродного волокна со средним модулем упругости или высокомодульного углеродного волокна. Также доступны другие варианты волокон (см. Страницу «Материалы»). Чтобы запросить цену на альтернативные варианты волокна, заполните форму на странице Custom Tube.

Также доступны другие варианты волокон (см. Страницу «Материалы»). Чтобы запросить цену на альтернативные варианты волокна, заполните форму на странице Custom Tube.

Ламинат на заказ

Ламинат можно варьировать для увеличения прочности обруча или продольной прочности. В ламинат можно встроить индивидуальное армирование для насадок. Также доступны конические ламинаты (заполните форму на странице Custom Tube, чтобы мы могли помочь вам с вашим запросом).

Стоимость

Цена будет зависеть от толщины ламината и модуля упругости углеродного волокна или требуемого типа волокна.Калькуляторы цен представлены на некоторых страницах. Если информация о ценах недоступна, запросите трубку, соответствующую вашим характеристикам.

Обратите внимание: цены на веб-страницах (указаны в новозеландских долларах без учета НДС) могут быть изменены без предварительного уведомления.

Доставка по всему миру

Пробирки C-Tech могут быть доставлены по всему миру следующими способами:

- Курьер (DHL / FedEx; подходит для длин до 3 метров)

- Авиаперевозки

- Морские перевозки

Условия поставки

Стандартные условия поставки трубок C-Tech из углеродного волокна на международном уровне:

- F.O.B (Free On Board), т.е. доставка грузовому перевозчику в международном аэропорту Окленда (TNT, UPS или другой авиаперевозчик)

- DDU (Доставка, пошлины / неуплаченный налог с продаж), т.е. стандартные условия DHL / FedEx

Заполните форму заказа / запроса, чтобы получить расценки по электронной почте. Расценки также могут быть предоставлены по телефону.Оплата не может быть проще, с помощью проформы счетов-фактур, которые можно оплатить кредитной картой (Visa / MasterCard — загрузите форму в формате PDF и заполните данные CC), банковским переводом или посредством интернет-платежа в местный банк (услуга доступна в некоторых странах. ).

Пластик, армированный углеродным волокном

Пластик, армированный углеродным волокном ( CFRP или CRP ), очень прочный, легкий и дорогой композитный материал или армированный волокном пластик. Подобно армированному стекловолокну пластику, иногда известному под универсальным товарным знаком Fiberglass, композитный материал обычно называют его армирующим волокном (углеродное волокно).В качестве пластика чаще всего используется эпоксидная смола, но иногда используются и другие пластики, такие как полиэстер, виниловый эфир или нейлон. Некоторые композиты содержат как углеродное волокно, так и другие волокна, такие как армирующий кевлар, алюминий и стекловолокно. Термины , армированный графитом пластик или , армированный графитом пластик ( GFRP ) также используются, но реже, поскольку пластик, армированный стекловолокном, также может называться GFRP.

Подобно армированному стекловолокну пластику, иногда известному под универсальным товарным знаком Fiberglass, композитный материал обычно называют его армирующим волокном (углеродное волокно).В качестве пластика чаще всего используется эпоксидная смола, но иногда используются и другие пластики, такие как полиэстер, виниловый эфир или нейлон. Некоторые композиты содержат как углеродное волокно, так и другие волокна, такие как армирующий кевлар, алюминий и стекловолокно. Термины , армированный графитом пластик или , армированный графитом пластик ( GFRP ) также используются, но реже, поскольку пластик, армированный стекловолокном, также может называться GFRP.

Он находит множество применений в аэрокосмической и автомобильной областях, а также в парусных лодках, особенно в современных велосипедах и мотоциклах, где большое значение имеет высокое соотношение прочности и веса.Усовершенствованные производственные технологии сокращают затраты и время производства, что делает его все более распространенным в небольших потребительских товарах, таких как портативные компьютеры, штативы, удочки, пейнтбольное оборудование, рамы для ракеток, корпуса струнных инструментов, струны для классической гитары и барабаны.

Композит

Материалы, полученные с помощью вышеупомянутой методологии, часто обычно называют «композитами». Выбор матрицы может существенно повлиять на свойства готового композита.Один из способов производства деталей из графит-эпоксидной смолы заключается в наложении слоев ткани из углеродного волокна в форму в форме конечного продукта. Выравнивание и переплетение волокон ткани выбирается для оптимизации свойств прочности и жесткости получаемого материала. Затем форма заполняется эпоксидной смолой и нагревается или отверждается на воздухе. Полученная деталь очень устойчива к коррозии, жесткая и прочная для своего веса. Детали, используемые в менее критических областях, изготавливаются путем обтягивания тканью формы с эпоксидной смолой, предварительно пропитанной в волокна (также известной как «препрег»), или «закрашенной» поверх нее.Детали с высокими эксплуатационными характеристиками, использующие отдельные формы, часто подвергаются вакуумной упаковке и / или отверждению в автоклаве, потому что даже небольшие пузырьки воздуха в материале снижают прочность.

Процесс

Процесс изготовления большей части пластика, армированного углеродным волокном, варьируется в зависимости от создаваемой детали, требуемой отделки (внешнего блеска) и того, сколько деталей будет произведено.

Для простых изделий, требующих относительно небольшого количества копий (1-2 в день), можно использовать вакуумный мешок.Стекловолоконная, углеродная или алюминиевая форма полируется, покрывается воском и на нее наносится разделительный агент перед нанесением ткани и смолы, а вакуум снимается и откладывается, чтобы деталь затвердела (затвердела). Смолу можно нанести на ткань в вакуумной форме двумя способами. Один из них называется мокрой укладкой, когда двухкомпонентная смола смешивается и наносится перед укладкой в форму и помещением в пакет. Другой — это система индукции смолы, в которой сухая ткань и форма помещаются внутрь мешка, в то время как вакуум втягивает смолу через небольшую трубку в пакет, затем через трубку с отверстиями или что-то подобное, чтобы равномерно распределить смолу по ткани. .Ткацкий станок идеально подходит для трубки, в которой требуются отверстия внутри пакета. Оба эти метода нанесения смолы требуют ручной работы для равномерного распределения смолы для получения глянцевой поверхности с очень маленькими отверстиями. Третий метод создания композитных материалов известен как сухая укладка. Здесь материал из углеродного волокна уже пропитан смолой (препрег) и наносится на форму аналогично клеевой пленке. Затем сборку помещают в вакуум для отверждения. Метод сухой укладки имеет наименьшее количество отходов смолы и позволяет получить более легкие конструкции, чем влажная укладка.Кроме того, поскольку большие количества смолы труднее удалить с помощью методов мокрой укладки, детали из препрега, как правило, имеют меньше отверстий. Устранение точечных отверстий с минимальным количеством смолы обычно требует использования давления в автоклаве для удаления остаточных газов.

.Ткацкий станок идеально подходит для трубки, в которой требуются отверстия внутри пакета. Оба эти метода нанесения смолы требуют ручной работы для равномерного распределения смолы для получения глянцевой поверхности с очень маленькими отверстиями. Третий метод создания композитных материалов известен как сухая укладка. Здесь материал из углеродного волокна уже пропитан смолой (препрег) и наносится на форму аналогично клеевой пленке. Затем сборку помещают в вакуум для отверждения. Метод сухой укладки имеет наименьшее количество отходов смолы и позволяет получить более легкие конструкции, чем влажная укладка.Кроме того, поскольку большие количества смолы труднее удалить с помощью методов мокрой укладки, детали из препрега, как правило, имеют меньше отверстий. Устранение точечных отверстий с минимальным количеством смолы обычно требует использования давления в автоклаве для удаления остаточных газов.

Для более быстрого метода используется пресс-форма. Это двухкомпонентная форма (охватываемая и охватывающая), обычно сделанная из стекловолокна или алюминия, которая скреплена болтами с тканью и смолой между ними. Преимущество состоит в том, что после того, как они скреплены болтами, они относительно чистые, и их можно перемещать или хранить без вакуума до отверждения.Однако формам требуется много материала, чтобы они удерживались вместе во многих случаях применения под этим давлением.

Преимущество состоит в том, что после того, как они скреплены болтами, они относительно чистые, и их можно перемещать или хранить без вакуума до отверждения.Однако формам требуется много материала, чтобы они удерживались вместе во многих случаях применения под этим давлением.

Многие детали из пластика, армированного углеродным волокном, изготовлены из одного слоя углеродной ткани и заполнены стекловолокном. Пистолет для измельчения можно использовать для быстрого создания таких деталей. После создания тонкой оболочки из углеродного волокна измельчающий пистолет представляет собой пневматический инструмент, который разрезает стекловолокно с рулона и одновременно распыляет смолу, так что стекловолокно и смола смешиваются на месте.Смола представляет собой либо внешнюю смесь, где отвердитель и смолу распыляются отдельно, либо внутреннюю смесь, когда они смешиваются внутри, что требует очистки после каждого использования.

Для изготовления деталей сложной или сложной формы можно использовать намоточную машину.

Использование в автомобильной промышленности

Пластмасса, армированная углеродным волокном, широко используется в автомобильных гонках высокого класса. Высокая стоимость углеродного волокна компенсируется непревзойденным соотношением прочности и веса материала, а низкий вес необходим для высокопроизводительных автомобильных гонок.Производители гоночных автомобилей также разработали методы, позволяющие придавать деталям из углеродного волокна прочность в определенном направлении, делая их прочными в направлении нагрузки, но слабыми в направлениях, где на элемент будет оказываться небольшая нагрузка или ее отсутствие. И наоборот, производители разработали всенаправленное переплетение углеродного волокна, которое обеспечивает прочность во всех направлениях. Этот тип узла из углеродного волокна наиболее широко используется в сборке монококового шасси с «ячейкой безопасности» высокопроизводительных гоночных автомобилей.

Несколько суперкаров за последние несколько десятилетий широко использовали углепластик в своем производстве, используя его для изготовления своих монококовых шасси, а также других компонентов.

До недавнего времени этот материал имел ограниченное применение в серийных автомобилях из-за затрат, связанных с материалами, оборудованием и относительно ограниченным кругом специалистов, имеющих опыт работы с ним. В последнее время несколько основных производителей автомобилей начали использовать углепластик в повседневных дорожных автомобилях.

Использование этого материала с большей готовностью применялось производителями небольших объемов, которые использовали его в первую очередь для создания кузовных панелей для некоторых из своих автомобилей высокого класса из-за его повышенной прочности и меньшего веса по сравнению со стеклопластиком, который они использовали. для большинства своих продуктов.

Часто уличные гонщики или любители тюнинга покупают армированный углеродным волокном пластиковый капот, спойлер или панель кузова в качестве запасной части для своего автомобиля. Однако эти детали редко изготавливаются из полностью углеродного волокна. Часто они представляют собой всего лишь один слой углеродного волокна, ламинированный на стекловолокно для создания «внешнего вида» углеродного волокна. Эти детали обычно остаются неокрашенными, чтобы подчеркнуть вид переплетения углеродного волокна.

Эти детали обычно остаются неокрашенными, чтобы подчеркнуть вид переплетения углеродного волокна.

Применение в гражданском строительстве

Пластмасса, армированная углеродным волокном, за последние два десятилетия стала все более заметным материалом, используемым в строительных конструкциях.Изученный в академическом контексте с точки зрения его потенциальных преимуществ в строительстве, он также доказал свою рентабельность в ряде областей применения для укрепления бетонных, каменных, стальных и деревянных конструкций. Его можно использовать в промышленности либо для модернизации с целью усиления существующей конструкции, либо в качестве альтернативы армирующему материалу (или материалу для предварительного напряжения) стали с самого начала проекта.

Модернизация становится все более доминирующим применением материала в гражданском строительстве, и приложения включают увеличение несущей способности старых конструкций (таких как мосты), которые были спроектированы так, чтобы выдерживать гораздо более низкие эксплуатационные нагрузки, чем они испытывают сегодня, сейсмическое переоснащение и ремонт поврежденных конструкций. Модернизация популярна во многих случаях, поскольку стоимость замены дефектной конструкции может значительно превысить ее усиление с помощью углепластика. Из-за невероятной жесткости углепластика его можно использовать под пролетами моста, чтобы предотвратить чрезмерные прогибы, или обернуть вокруг балок для ограничения касательных напряжений.

Модернизация популярна во многих случаях, поскольку стоимость замены дефектной конструкции может значительно превысить ее усиление с помощью углепластика. Из-за невероятной жесткости углепластика его можно использовать под пролетами моста, чтобы предотвратить чрезмерные прогибы, или обернуть вокруг балок для ограничения касательных напряжений.

При использовании вместо стали, стержни из углепластика используются для усиления бетонных конструкций. Чаще они используются в качестве материалов для предварительного напряжения из-за их высокой жесткости и прочности.Преимущества углепластика перед сталью в качестве материала для предварительного напряжения, а именно его легкий вес и устойчивость к коррозии, позволяют использовать этот материал в нишах, например, в морских условиях.

Углепластик является более дорогим материалом, чем его аналоги в строительной отрасли, полимер, армированный стекловолокном (GFRP) и полимер, армированный арамидным волокном (AFRP), хотя обычно считается, что углепластик обладает превосходными свойствами.

Продолжается много исследований по использованию углепластика как для модернизации, так и в качестве альтернативы стали в качестве армирующего или предварительно напряженного материала.Стоимость остается проблемой, и вопросы о долговечности остаются. Некоторых беспокоит хрупкая природа углепластика, в отличие от пластичности стали. Хотя проектные нормы были составлены такими учреждениями, как Американский институт бетона, инженерное сообщество все еще сомневается в использовании этих альтернативных материалов. Частично это связано с отсутствием стандартизации и запатентованной природой комбинаций волокна и смолы на рынке, хотя это само по себе является преимуществом, поскольку свойства материала могут быть адаптированы к желаемым требованиям применения.

Другие области применения

Пластик, армированный углеродным волокном, нашел широкое применение в высококлассном спортивном оборудовании, таком как гоночные велосипеды. При такой же прочности рама из углеродного волокна весит меньше, чем велосипедные трубки из алюминия или стали. Чтобы добиться максимальной жесткости, можно тщательно выбрать переплетение. Разнообразие форм, в которые она может быть встроена, дополнительно увеличивает жесткость, а также позволяет учитывать аэродинамические характеристики профилей труб. Армированные углеродным волокном пластиковые рамы, вилки, рули, подседельные штыри и шатуны становятся все более распространенными на велосипедах средней и высокой цен.Пластиковые вилки, армированные углеродным волокном, используются на большинстве новых гоночных велосипедов. Несмотря на преимущества пластика, армированного углеродным волокном, известно, что в велосипедах он внезапно выходит из строя, вызывая разрушительные аварии. Факт | дата = январь 2008 г. . Другие применения в спортивных товарах включают ракетки, удочки и снаряды для гребли.

Чтобы добиться максимальной жесткости, можно тщательно выбрать переплетение. Разнообразие форм, в которые она может быть встроена, дополнительно увеличивает жесткость, а также позволяет учитывать аэродинамические характеристики профилей труб. Армированные углеродным волокном пластиковые рамы, вилки, рули, подседельные штыри и шатуны становятся все более распространенными на велосипедах средней и высокой цен.Пластиковые вилки, армированные углеродным волокном, используются на большинстве новых гоночных велосипедов. Несмотря на преимущества пластика, армированного углеродным волокном, известно, что в велосипедах он внезапно выходит из строя, вызывая разрушительные аварии. Факт | дата = январь 2008 г. . Другие применения в спортивных товарах включают ракетки, удочки и снаряды для гребли.

Большая часть фюзеляжа новых Boeing 787 Dreamliner и Airbus A350 XWB будет состоять из углепластика, что сделает самолет легче, чем аналогичный алюминиевый фюзеляж, с дополнительным преимуществом меньшего обслуживания благодаря превосходному сопротивлению усталости.

-big.jpg)

м ± 5 %

м ± 5 % м.

м. Составление схемы повреждений.

Составление схемы повреждений. При серьезных повреждениях используют армирующую сетку из углеволокна (напр., CarbonWrap Grid 300/1200).

При серьезных повреждениях используют армирующую сетку из углеволокна (напр., CarbonWrap Grid 300/1200). Большинство работ производится со строительных лесов.

Большинство работ производится со строительных лесов.

00

00 Стержни и пластины из жестких композитных труб

Стержни и пластины из жестких композитных труб Стартовые наборы

Стартовые наборы