Нож из пилы своими руками: макет, обработка, закаливание

Первые режущие инструменты, изготавливаемые человеком, были сделаны из камня. Предки современных ножей были весьма хрупкими и требовали очень много времени и труда на изготовление. Металлический клинок лишён этих главных недостатков. Сталь обрабатывается сравнительно легко и имеет хорошие физические характеристики.

Нож из пилы своими рукамиНож, изготовленный своими руками, это гордость хозяина. При самостоятельном изготовлении подбираются те характеристики, которые необходимы. В первую очередь — это форма лезвия и рукояти. Наиболее качественные клинки, например булатные или из дамасской стали, делаются методом ковки. Материал клинка при этом имеет необходимую твёрдость и содержание углерода.

Нож из дисковой пилы своими руками

Но ковка требует наличия определённого инструмента и навыков. Что же делать, если хочется изготовить свой, уникальный клинок, но под рукой только минимальный набор инструментов? В этом случае следует обратить внимание на дисковую пилу в качестве заготовки для клинка. Металл, из которого изготовлено полотно дисковой пилы хорошо поддаётся закалке и обладает необходимой упругостью, поэтому пила будет оптимальной заготовкой для изготовления ножа своими руками. Самодельный нож из дисковой пилы хорошо держит заточку, не ломается и может смело составить конкуренцию промышленным ножам.

Металл, из которого изготовлено полотно дисковой пилы хорошо поддаётся закалке и обладает необходимой упругостью, поэтому пила будет оптимальной заготовкой для изготовления ножа своими руками. Самодельный нож из дисковой пилы хорошо держит заточку, не ломается и может смело составить конкуренцию промышленным ножам.

Нож из дисковой пилы своими руками

Создание макета ножа

Первым делом необходимо создать макет будущего ножа из пилы. На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять как нож из дисковой пилы будет лежать в руке и насколько удобно им будет пользоваться.

При изготовлении макета важно придерживаться следующих правил:

- Необходимо избегать наличия прямых углов. Прямой угол – место концентрации напряжений. Полотно ножа чаще всего ломается или трескается именно в этом месте.

- Форму клинка необходимо выбирать исходя из назначения будущего ножа. Наиболее универсальны формы с прямым или понижающимся обухом. Такой клинок одинаково хорошо может как резать, так и колоть.

- Размеры макета должны соответствовать размеру полотна дисковой пилы.

Заготовка ножа

При изготовлении макета следует также помнить, что нож можно классифицировать как холодное оружие. Всё зависит от формы и размеров. Изготовление и хранение холодного оружия уголовно наказуемо. Поэтому, чтобы не подпадать под статью уголовного кодекса необходимо, создать макет соответствующий следующим правилам:

- Длина клинка или режущей части не должна превышать 9 сантиметров. Превышение этой длины даже на 1 мм позволит отнести самодельный клинок к холодному оружию.

- Нож, имеющий толщину клинка более 2,6 мм, тоже является холодным оружием. Этим параметром можно пренебречь, так как толщина диска пилы обычно составляет 2 мм.

- Твёрдость не должна быть более 42 единиц.

Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала. - Рукоять должна иметь ограничитель, выступающий за её пределы не более чем на полсантиметра. Если ограничитель отсутствует, то подпальцевая выемка должна быть глубиной менее 4 мм.

После того как макет, удовлетворяющий букве закона и личным предпочтениям, нарисован, можно переходить к переносу макета на диск пилы. Лекало прикладывается к диску пилы и обводится маркером. Лучше всего использовать тонкий маркер. Тонкая линия позволит точнее вырезать заготовку и избежать лишней обработки заготовки напильником.

Вырезание и первичная обработка заготовки

Пилить заготовку быстрее всего болгаркой с тонким отрезным диском по металлу. В случае если нет возможности использования болгарки, то можно воспользоваться ручной ножовкой по металлу. Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя».

Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя».

Вырезание и подготовка заготовки

Сначала с помощью прямых надрезов выпиливается приблизительная форма ножа. Затем выпиливают загибы. Их проще всего выпиливать несколькими косыми надрезами, сходящимися в одной точке. Важно оставлять припуск 2–3 миллиметра до нарисованного контура. Это связано с тем, что при использовании болгарки металл на месте распила перегревается. Сточив 2–3 мм при помощи напильника и наждачной бумаги можно удалить перегретый край металла.

Придание заготовке окончательной формы

Грубая заготовка до окончательной формы доводится при помощи напильника или наждака. Во избежание перегрева будущего ножа из пилы, при обработке его наждаком, необходимо периодически опускать в ёмкость с водой. Это позволит остыть заготовке. При обработке заготовки с помощью напильника дополнительное охлаждение не требуется. Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Обработка заготовки ножа

Во время окончательной обработки следует особое внимание уделять плавности загибов. Важно добиться того, чтобы загиб был ровным, без впадин или выпуклостей. Миниатюрные впадины легко проверить напильником. Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины.

Обработка продолжается до того момента, как ни одной впадины не останется.

Далее, заготовка очищается от заусениц и шлифуется с помощью наждачной бумаги. Начинать можно с 60 зернистости и достаточно закончить на 320. Заготовка ещё будет подвергаться термической обработке, поэтому чистовая шлифовка клинка будет позднее.

Сверление хвостовика

Ручку на хвостовике можно закрепить при помощи заклёпок или при помощи клея. Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Ввиду того, что дисковая пила изготовлена из легированной инструментальной стали, просверлить её будет не так просто. Обычные свёрла для металла тут долго не проживут.

Сверлить следует кобальтовыми свёрлами или сверлом для керамики, имеющим победитовый наконечник.

В процессе сверления важно добавлять масло в зону сверления и не давать сверлу перегреваться.

Просверленная заготовка

Сверление закалённой стали довольно трудная задача. Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

Формирование режущей кромки

Перед тем как приступить к формированию режущей кромки, необходимо провести подготовительную работу. Она заключается в нанесении разметки на кромке заготовки. Разметка размещена ровно по центру и служит ориентиром для изготовления симметричного спуска.

Для этого маркером закрашивается кромка, которая будет режущей и, используя сверло, равное по толщине заготовке, процарапывается разметка. Сверло имеет конусную заточку. Поэтому, если расположить сверло и заготовку на одной плоскости, кончик сверла будет ровно посередине.

Приспособление для нарезания кромки

Затем, используя напильник с крупной насечкой, можно приступить к формированию режущей кромки. При отсутствии должного навыка для создания ровной кромки, можно воспользоваться простым приспособлением. Оно состоит из основания, уголка и направляющей с площадкой для наждачной бумаги. На площадку с направляющей наклеивается наждачная бумага зернистостью 180. В уголке должно быть заранее просверлено несколько отверстий вертикально одно над другим. Нож плашмя закрепляется на основании и направляющая вставляется в отверстие на той высоте, чтобы угол между плоскостью основания и площадкой с наждачной бумагой был таким, который выбрали для формирования спусков. Универсальным является угол от 22 до 30 градусов.

Сделав ровный спуск до середины толщины заготовки, нож переворачивают, дальше делают такой же спуск на обратной стороне. Используя такое нехитрое приспособление, можно легко сформировать ровный клинок.

Готовое лезвие

Таким образом, получается готовое лезвие с заданным углом заточки. Но на данном этапе лезвие готово лишь только условно. Оно не имеет нужной закалки для того, чтобы уверенно держать заточку. А также оно не прошло процедуру отпуска для уменьшения хрупкости. По сути, это полуфабрикат ножа из пилы, которым уже можно пользоваться, но лучше сделать ещё несколько шагов.

Но на данном этапе лезвие готово лишь только условно. Оно не имеет нужной закалки для того, чтобы уверенно держать заточку. А также оно не прошло процедуру отпуска для уменьшения хрупкости. По сути, это полуфабрикат ножа из пилы, которым уже можно пользоваться, но лучше сделать ещё несколько шагов.

Готовое лезвие

Закаливание

Термическая обработка позволит придать ножу необходимую твёрдость, он не будет тупиться в процессе эксплуатации.

Для закалки нож из пилы необходимо нагреть до температуры 750–920 градусов. Если не набрать такую температуру, то сталь не будет закалённой, а если нагреть слишком сильно, то клинок будет излишне хрупким.

В домашних условиях определить точную температуру не представляется возможным. Однако тут есть выход. Для контроля температуры подойдёт простой магнит. Как только заготовка для клинка перестанет магнититься – она нагрета до нужной температуры.

После того как температура заготовки достигла нужных пределов, её необходимо выдержать в таком состоянии примерно 1-1,5 минуты на каждый 1 мм толщины. В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло. Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель.

В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло. Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель.

Закалка ножа

Немного о горне для закалки. Если воспользоваться промышленным оборудованием не представляется возможным, то горн можно изготовить своими руками. Для этого необходимо развести костёр таких размеров, чтобы была возможность равномерно прогреть заготовку. Далее, как дрова прогорят и появятся угли, на них помещают самодельный нож. В качестве кузнечных мехов можно использовать бытовой фен или насос для накачки матрасов.

Отпуск

После закалки клинок необходимо отпустить. Эта процедура производится с целью снижения хрупкости, а также придания ножу из пилы высокой упругости. Для отпуска клинок очищают наждачной бумагой от окалины, образовавшейся в процессе закалки, и помещают в обычную духовку, разогретую до 190 градусов. Там клинок выдерживается в течение часа, затем подогрев духовки отключают.

Там клинок выдерживается в течение часа, затем подогрев духовки отключают.

Нож должен плавно остыть до комнатной температуры.

После этой процедуры заготовка имеет необходимую твёрдость и упругость.

Отпуск лезвия в духовке

Выпиливание заготовки рукояти и подготовка к склеиванию

Для завершения работы с ножом необходимо изготовить рукоять. Тут могут быть различные вариации материалов, используемых в качестве рукояти. Наиболее популярный материал – это дерево. Деревянная рукоять пропитывается льняным маслом для предотвращения пагубного воздействия на неё влаги.

Выбирается ровная дощечка из дерева понравившихся пород. Толщина дощечки должна быть не менее полсантиметра для удобства. Толстую дощечку можно распилить вдоль. Используя заготовку ножа как лекало, на дощечку наносится разметка, включая отверстия под заклёпки. Для хорошего прилегания будущей рукояти к хвостовику, необходимо вывести плоскость прилегания с помощью наждачной бумаги.

Заготовка рукояти

Формирование верхней части рукояти

Верхняя часть рукояти подготавливается заранее по той причине, что после приклеивания рукояти к хвостовику, обработка верхней части будет затруднена. Также в процессе обработки можно поцарапать лезвие, что крайне нежелательно. По разметке, нанесённой в процессе подготовки, сверлятся отверстия под заклёпки. В них вставляется пруток подходящего диаметра. Он позволяет жёстко соединить обе части заготовки и не даст им сдвигаться в процессе обработки.

Готовая рукоять для ножа

Формирование происходит с помощью напильников и наждачной бумаги. На этом этапе важно помнить про допустимые размеры ограничителя, подпальцевой выемки.

Финальная обработка проводится с помощью наждачной бумаги зернистостью 800. Перед склеиванием все детали необходимо тщательно обезжирить. Это можно сделать ацетоном или растворителем. После высыхания обезжиривателя можно наносить клей или эпоксидную смолу.

Изготовление клепок

Клеевое крепление рукоятки к хвостовику не является надёжным. Во избежание поломки рукояти, деревянные пластины необходимо скрепить клёпками. Клёпки делаются из металла, который не подвержен коррозии. Это могут быть сплавы цветных металлов или нержавеющая сталь. Также в качестве клёпок можно использовать медную или латунную трубку.

Изготовление клепок для ножа

Из прутка подходящей длины отпиливается заготовка будущей клёпки. Она должна быть на 2–3 миллиметра длиннее толщины рукояти. Зажав клёпку в тисках, с помощью молотка развальцовываем один конец. Должен получиться как бы грибок на одном конце прутка. Далее, клёпка, предварительно смазанная эпоксидным клеем, вставляется в отверстия в ручке и так же развальцовывается с другой стороны рукояти. Для развальцовки клёпки, изготовленной из трубки, лучше всего будет воспользоваться шариком от подшипника.

Придание рукояти нужной формы

После того как клей высохнет, приступают к обработке рукояти. Сначала с помощью надфиля стачивают выступающие части клепки. Затем грубым рашпилем заготовке из дерева придают форму. Сначала формируют профиль рукоятки ножа. Стачивают дерево до момента, пока не будет появляться металл хвостовика. Затем стачивают острые углы и придают рукояти форму, которая хорошо лежит в руке.

Сначала с помощью надфиля стачивают выступающие части клепки. Затем грубым рашпилем заготовке из дерева придают форму. Сначала формируют профиль рукоятки ножа. Стачивают дерево до момента, пока не будет появляться металл хвостовика. Затем стачивают острые углы и придают рукояти форму, которая хорошо лежит в руке.

Шлифование и лакирование рукояти ножа

Финишная шлифовка производится с помощью наждачной бумаги. Постепенно увеличивая зернистость необходимо убрать все грубые риски от бумаги более крупной зернистости. Достаточно завершить процесс шлифовки рукояти ножа бумагой 600 зернистости. Последним этапом в изготовлении ручки будет её пропитка.

Существует несколько способов пропитки рукояти для её лучшего сохранения. Это пропитка маслами, пропитка воском или покрытие лаком.

Каждый из способов имеет свои преимущества и недостатки. Так, например, воск необходимо предварительно растопить нагрев его, а нагрев пагубно сказывается на прочности клея, которым склеена рукоятка. Масла необходимо периодически обновлять. А лак носит только функцию поверхностной защиты.

Так, например, воск необходимо предварительно растопить нагрев его, а нагрев пагубно сказывается на прочности клея, которым склеена рукоятка. Масла необходимо периодически обновлять. А лак носит только функцию поверхностной защиты.

Заточка клинка

Финальной чертой при изготовлении ножа из дисковой пилы будет его финишная заточка. Для этого лучше всего использовать шлифовальный брусок, изготовленный из деревянной дощечки. На ровные дощечки наклеивается наждачная бумага зернистостью 1000, 1500 и 2000 по одной зернистости на каждую сторону. Также к дощечке приклеивается кусок кожи для правки заточки. Немного потренировавшись, а так же набравшись навыка можно наточить нож так, что он будет резать бумагу на весу и брить волос.

Заточка клинка

Вот так вот, имея минимум инструмента и навыка, но обладая необходимыми знаниями, можно изготовить отличный нож из дисковой пилы. Характеристики самодельного ножа из дисковой пилы зачастую выше магазинных аналогов в бюджетном сегменте. На диске пилы, после изготовления одного ножа, ещё осталось место? Следует изготовить ещё один нож!

Характеристики самодельного ножа из дисковой пилы зачастую выше магазинных аналогов в бюджетном сегменте. На диске пилы, после изготовления одного ножа, ещё осталось место? Следует изготовить ещё один нож!

секреты и советы основных способов

Технология получения прочного, крепкого, надежного ножа невозможна без закалки. По сути это такой же технологический процесс обработки металла, как и заточка, фрезеровка и шлифовка. Только вместо наждачного круга, штихеля и фрезы используется высокая температура. И если полировка придает клинку зеркальный блеск, наждак остроту лезвия, а гравировка неотразимый рисунок, то закалка делает его прочным, что очень важно даже для домашнего кухонного ножа.

Какую сталь выбрать для заготовки ножа?

Сегодня марочник стали и сплавов может предложить металл в нескольких тысячах наименований и сортов. В состав сплава стали, могут кроме железа входить и вольфрам, и никель, и ванадий, и цинк. От этого зависит физико-химические свойства металла, с вольфрамом он становится жестким и прочным, цинк делает его мягким, а алюминиевая составляющая позволяет делать вытяжку. Но для ножа важно не это, здесь определяющим моментом выступает, сколько углерода содержит металл. Чем больше углеродная составляющая, тем он прочнее, но при этом он и более хрупкий. А вот чем меньше углерода, тем металл пластичнее, нет, не мягче, а именно пластичнее.

Но для ножа важно не это, здесь определяющим моментом выступает, сколько углерода содержит металл. Чем больше углеродная составляющая, тем он прочнее, но при этом он и более хрупкий. А вот чем меньше углерода, тем металл пластичнее, нет, не мягче, а именно пластичнее.

Поэтому, выбирая металл для ножа, рекомендуется обращать внимание на марочные стали и высоколегированные марки, клинок из такого металла будет и прочным, и гибким, оставаясь острым долгое время.

В чем состоит смысл процесса закаливания?

Высокотемпературная обработка металла позволяет изменить его внутреннюю структуру – при нагревании до определённой температуры содержание углерода в нем изменяется, а при резком остывании металл сохраняет приобретенную структуру. При чередовании процесса нагрева – остывания происходит приобретение металлом прочности. А вот нагрев в определенном температурном режиме позволяет при этом сохранить упругость металла.

Впрочем, закалка – это только первая часть процесса термической обработки металла. Вторая часть заключается в постепенном остывании металла после нагрева. Отпуск необходим для снятия внутреннего напряжения, которое возникает в кристаллической решетке металла и делает его хрупким. Таким образом, для того, чтобы закалить нож необходимо выполнить полную технологию закалки и завершить ее процессом отпуска металла.

Вторая часть заключается в постепенном остывании металла после нагрева. Отпуск необходим для снятия внутреннего напряжения, которое возникает в кристаллической решетке металла и делает его хрупким. Таким образом, для того, чтобы закалить нож необходимо выполнить полную технологию закалки и завершить ее процессом отпуска металла.

Что нужно для закалки?

Ключевым моментом в процессе обработки клинка выступает процесс нагрева и поддержания в процессе определенного времени металла при высокой температуре. Для этого используются:

- Муфельная печь;

- Газовая горелка;

- Кузнечный горн;

- Паяльная лампа.

Каждый из методов имеет свои плюсы и минусы. К плюсам горелки и лампы относится их мобильность, чего не скажешь о горне и печи, но горелка и лампа не дают возможности поддерживать температуру нужное время. С другой стороны, отрегулировать температуру нагрева с точностью до 50 градусов можно только в печи, да и сам процесс работы с ней удобнее.

Закалка в классическом виде осуществляется нагревом до 700-1000 градусов, после чего делается охлаждение в емкости с минеральным маслом. Поэтому работать рекомендуется в специально подготовленном помещении, где есть возможность установить и печь, и емкость для масла.

В кузнечном горне разогреть заготовку довольно просто – при подаче воздуха угли раскаляются и заготовка может достичь нужной температуры. Здесь главное не перегреть клинок. Ориентироваться лучше по специальной температурной шкале, в которой температура соответствует определенному цвету металла. Правда, для того чтобы не ошибиться шкалу нужно изучить основательно, поскольку при перегреве, сталь теряет свои свойства и становится мягкой.

Процесс остывания заготовки проводится в емкости с минеральным маслом, без доступа кислорода. Емкость необходима довольно большая – клинок должен весь погружаться в масло, при этом масло не должно закипать.

Для работы с разогретой докрасна заготовкой понадобятся и кузнечные клещи с длинными рукоятками и брезентовые или кожаные перчатки. В домашних условиях для работ нужно предусмотреть и одежду из негорючего материала, и маску для защиты лица.

В домашних условиях для работ нужно предусмотреть и одежду из негорючего материала, и маску для защиты лица.

Процесс закалки клинка в домашних условиях

При работе с кузнечным горном или горелкой заготовка должна ложиться на угли, когда пламя приобретает малиновый оттенок. Пламя белого или голубого свечения для закалки не подходит – при белом цвете температура достигает 1000-1100 градусов, и металл быстро перегревается, а при голубом 500-600 он просто не успевает прогреться до нужной температуры.

Когда клинок равномерно окрашивается в пурпурно-красный а затем желтый цвет и при этом на поверхности исчезают видимые темные пятна заготовку можно вынимать и опускать в масло.

В емкости с маслом первый раз заготовка окунается на 3-4 секунды, после чего снова отправляется для обжига в печь или горн. По достижению темно-красного цвета металла ее снова вынимают и опускают уже на 4-5 секунд. Процесс повторяется 4-6 раз, при этом время увеличивается на 1-2 секунды.

В последний раз заготовка опускается в емкость с водой для охлаждения – здесь нужно быть особенно осторожным, поскольку вода может спровоцировать разбрызгивание капелек масла, оставшихся на лезвии.

До какой температуры нужно разогревать заготовку?

В зависимости от марки стали разогрев осуществляется в следующих диапазонах температур:

- Низкоуглеродные сплавы и стали – 730-945 градусов;

- Высокоуглеродистые стали 678-851 градус;

- Легированные стали – 850-1150 градусов;

Отпуск заготовок

Обработка высокой температурой приводит к созданию в металле внутреннего напряжения. Это отрицательно сказывается на гибкости и прочности металла. Заготовка становится хрупкой – при неправильном нажиме или перекосе она начинает крошиться или лопается.

Для того чтобы металл стал более пластичным проводится процедура отпуска – доведение температуры заготовки до момента наивысшей пластичности металла и постепенное, естественное его охлаждение. В муфельной печи для этого разогревают металл до необходимой температуры, а после, при закрытой дверце плавно охлаждают в течение 2-3 суток.

Проверить правильно ли закалился клинок довольно просто – достаточно провести напильником по лезвию – если лезвие скользит, закалка прошла удачно, ну а если задевает металл, то процедуру придется повторить.

Как правильно закалить нож в домашних условиях: советы

Вопрос о том, как закалить нож в домашних условиях, достаточно актуальный, так как данный процесс способен повысить, а порой и восстановить утраченные твердость и прочность. Наша статья посвящена освещению именно этого процесса и его особенностям.

Читайте также: Точилка для ножей своими руками

Что нужно знать о закалке

Закаливание ножей – порой обязательный процесс, даже если речь идет о самостоятельно изготовленном варианте, в основе которого твердый металл (их напильника, рессоры). Необходимость данной процедуры для вашего ножа можно проверить следующим способом – в тисках нужно зажать его лезвие и по вертикали начать его активно сгибать. Когда угол сгиба равен 45° и нож будет сильно гнуться, значит, ему требуется помощь. Хуже если он вообще сломается, тогда «реанимация» уже не потребуется.

Читайте также: Как правильно точить ножи бруском

Существуют определенные условия необходимые для выполнения закаливания.

Каждый сплав требует индивидуального режима для закалки:

- сплавы низкоуглеродистой группы – от 727 до 950°;

- высокоуглеродистая группа стали от 680 до 850°;

- сплавы с наличием в составе легирующих элементов от 850 до 1150°.

Для такой закалки требуется прибор, называемый пирометром, но для дома он не подойдет. Источником тепла для нагрева до необходимых температурных режимов металлического изделия может быть:

- специальная печь, работающая на электричестве;

- паяльная лампа;

- открытый огонь (костер), развести его возможно либо во дворе своего дома, либо на дачном участке.

Закаливание ножей из нержавеющей стали, занятие более сложное, но опять-таки решаемое с учетом внимательного изучения технологии и правильно подобранного оборудования.

Еще одним важным условием выполнения процесса является выбор охлаждающей среды в виде воды либо масла, разогретого до разной температуры. Для охлаждения водой потребуется погружение клинка на 1 мм за 1 минуту, при использовании масла эти параметры увеличиваются вдвое.

Не стоит забывать о том, что перекаливание – явление, сопровождающееся появление сине-фиолетового цвета на кромке ножа. В дальнейшем он не будет пригоден для затачивания и нормального применения.

О правилах качественного закаливания

Придерживаясь этих несложных правил, вы сможете добиться хороших результатов и сделать процесс максимально качественным.

- Использование специальных пластинок из того же материала, что и сам нож, поможет сделать предварительный подбор режимом выполнения данной технологической операции. Это поможет сделать поверхностную и глубокую закалку результативной:

- Первая пластина – необходима для выбора температуры нагрева на оборудовании. Ее нагревают, но неравномерно, на одной части должна быть максимальная температура, а на другой минимальная.

Затем она погружается в масло или в воду. После ее остывания зажимают в тиски и производят разлом. О наличии качественной закалки свидетельствует крупнозернистая структура металла.

Затем она погружается в масло или в воду. После ее остывания зажимают в тиски и производят разлом. О наличии качественной закалки свидетельствует крупнозернистая структура металла. - Вторая пластина необходима для выбора охлаждающей среды. Таковыми может, как уже неоднократно говорилось, быть жидкий свинец, масло или воды. После раскалывания пластины ее погружают в эти растворы. Идеальным результатом является тот момент, когда при 45° она сломается, будучи зажатой в тиски.

- Чтобы избежать появления трещин на поверхности ножа, следует его предварительно отжечь. При этом действия должны быть медленными и равномерными.

Если осуществлять закаливание на костре, что наиболее доступно и достаточно быстро, то изначально его нужно развести с наличием раскаленных углей. Также понадобится две емкости (под минеральное/синтетическое маслом и воду), клещи либо другие приспособления для укладывания и доставания предмета из огня.

Далее на несколько раскаленных углей выкладывается нож/ножи и выдерживается определенное количество времени в зависимости от температуры.

Теперь, когда изделие прокалилось до нужной степени, его необходимо охладить путем резкого погружения в масло (в течение 3-4 секунд несколько раз опускать), а после погрузить в воду.

После изделие вытирается насухо, просматривается на предмет наличия шероховатостей, которые можно впоследствии устранить при помощи специального оборудования для затачивания. Не забывайте, что закаливание для ледобура, сверх и другого специфического оборудования, потребуется использование других методик.

Как закалить нож в домашних условиях: особенности, температура, охлаждение, отпуск

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая – 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его. Если оно гнется и кажется липким, то процесс закалки не прошел до конца, а значит, необходимо повторить процедуру.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.

Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится. - Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль. Такой прием поможет избежать трещин.

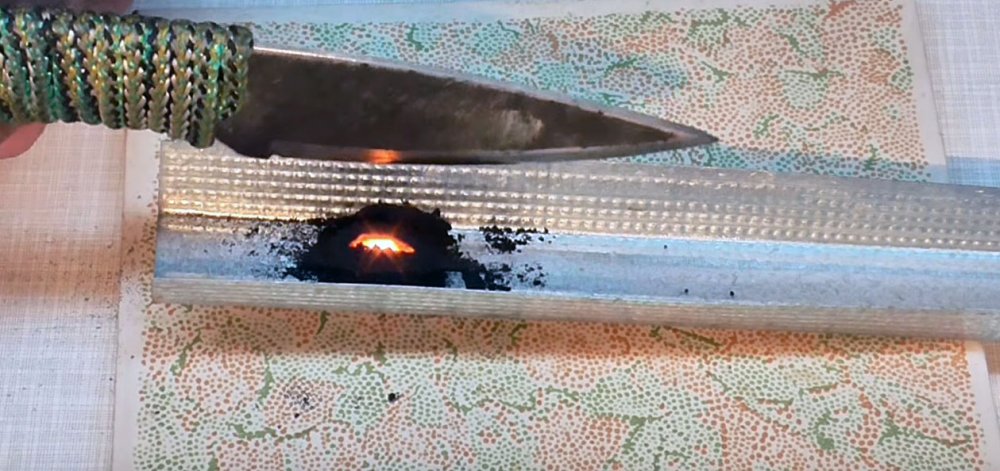

Закалка режущей кромки ножа графитом

Я расскажу и покажу вам простой способ закалки любого ножа у себя дома. И то, я буду закаливать не весь нож, а только его режущую кромку, что существенно упрощает задачу.Если вдаваться в подробности, то это будет скорее не закалка, а цементация, которая имеет цель повысить твердость и износостойкость металла.

Закалка режущей кромки ножа

Берем нож.

Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.

В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока.

Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.

Выставляем инвертор на минимальные настройки и включаем.

Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.

Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно.

Как только вы заметили разогрев места контакта, тут же поднимите нож.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

Результат закалки ножа

Берем надфиль и шаркаем лезвие как первый раз.

Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.

Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.Режем стеклянную банку.

Насечки оставляет будь здоров!

Стучим по стальному гвоздю.

Результат отменный – на ноже ни царапины.

В конце я разрубил гвоздь ножом, ударяя по нему молотком.

Нож не пострадал!

Я не большой знаток в закалке стали, но способ действительно наглядно работает. Местные умельца говорят, что такая закалка повышает твердость участка металла почти до 90 единиц. Не могу не согласиться или опровергнуть, так как нет твердомера. Если у вас есть вопросы или предложения, а также замечания – пишите в комментариях. Всем удачи!

Смотрите видео процесса закалки ножа

Закалка ножа в домашних условиях: описание, особенности и инструкция

Не всегда необходимо специализированное оборудование, чтобы закалка металла в домашних условиях своими руками получилась безупречной. С этой задачей вполне может справиться каждый желающий. При желании, имея набор базовых знаний, простой костер в качестве печи для нагрева, а также немного свободного времени, можно получить отличный клинок с хорошей закалкой. А если есть возможность воспользоваться профессиональным оборудованием для закалки, то результаты превзойдут все ожидания. Закалка ножа в домашних условиях в первую очередь начинается с выяснения марки стали, из которой изготовлен клинок. Только после этого выбирается метод самой закалки.

С этой задачей вполне может справиться каждый желающий. При желании, имея набор базовых знаний, простой костер в качестве печи для нагрева, а также немного свободного времени, можно получить отличный клинок с хорошей закалкой. А если есть возможность воспользоваться профессиональным оборудованием для закалки, то результаты превзойдут все ожидания. Закалка ножа в домашних условиях в первую очередь начинается с выяснения марки стали, из которой изготовлен клинок. Только после этого выбирается метод самой закалки.

Особенности закалки

Чтобы разрешить вопрос о том, как правильно закалить нож в домашних условиях, нужно подобрать необходимый материал, в зависимости от того, что есть под рукой, будь то металлическая пластина, автомобильная рессора или же старые инструменты, которые по каким-либо причинам стали не нужны. В любом случае этот некогда безликий кусок металла, пройдя правильную закалку, станет первоклассным клинком, который прослужит еще долгие годы.

Закалка самодельного ножа не принесет никакого результата и даже навредит в случае, если не соблюдать все необходимые правила. Так, если нож недостаточно был нагрет над пламенем, то его лезвие покроется микротрещинами и будет тупиться в одно мгновение.

Так, если нож недостаточно был нагрет над пламенем, то его лезвие покроется микротрещинами и будет тупиться в одно мгновение.

Прямо противоположный результат будет иметь излишняя закалка ножа, ведь он станет не только с трещинами, но и хрупким, и при любой возможности будет скалываться.

Действительно хорошая закалка позволит лезвию изгибаться до 45 градусов, но без нагрузки, а далее такое лезвие придет в исходное состояние. Также нож приобретет прочность, достаточную даже для экстремального использования, вплоть до резки дерева.

Как сделать нож своими руками? Закалка ножа и температурный режим

Многие ошибочно думают, что наилучшей закалкой будет максимальный нагрев стали и потом резкое его охлаждение. Только с помощью таблиц и других справочных материалов можно выяснить необходимую температуру. В этом и заключаются ослбенности закалки стали. Не каждый разберется с таким большим количеством новой информации. Тем более не каждый обладает достаточным знанием марки стали, из которой изготовлен клинок, поэтому можно прибегнуть к более простому способу:

- Изделия из стали с низким содержанием углерода необходимо закаливать при температуре 800 градусов.

Но в домашних условиях практически невозможно добиться такого точного результата. Поэтому допускается температура примерно в 750 градусов и максимум до 950.

Но в домашних условиях практически невозможно добиться такого точного результата. Поэтому допускается температура примерно в 750 градусов и максимум до 950. - Стали, которые имеют высокое содержание углерода, закаливаются при температуре 850 градусов. Нижним пределом является отметка в 680.

- Куда сложнее работать с легированными сталями, ведь для хорошей закалки их необходимо как следует прогреть, а точнее минимум до 850 градусов, а максимум до 1150.

Методы определения температуры

Для верного нагревания клинка потребуется прибор для бесконтактного определения температуры. Не у каждого дома есть такой инструмент, ведь в повседневной жизни его практически негде применить.

Для таких случаев существуют свои хитрости. Применить их может каждый, ведь всегда хочется получить хороший результат при минимальных затратах. Закон Кюри гласит о том, что при нагревании стали до необходимой температуры закалки она теряет некоторые свои свойства, а точнее перестает магнититься. Поэтому в данном случае потребуется только магнит для проверки температуры нагревания изделия.

Поэтому в данном случае потребуется только магнит для проверки температуры нагревания изделия.

Закалка ножа в домашних условиях: технология

Чтобы не навредить клинку, а сделать его прочнее, острее и более устойчивым к внешним воздействиям, следует использовать пошаговую инструкцию:

- Не стоит сразу брать готовое изделие для закалки. Для начала необходимо приобрести небольшой кусок точно такой же стали. Как вариант, можно отпилить немного со стороны рукояти. Это нужно для того, чтобы проверить правильность всех действий, а в конце необходимо провести испытания на прочность, а также на то, как сталь держит заточку после закалки.

- Перед началом закалки для получения более высокого результата необходимо как следует прогреть нож в глиняной печи, доведя его до температуры закалки. Принцип работы такой печи заключается в том, что клинок не контактирует с источником огня, а равномерно прогревается за счет печи. Альтернативой может являться самодельная печка, выполненная из кирпича.

В этом случае закалка ножа не принесет непредвиденных затрат.

В этом случае закалка ножа не принесет непредвиденных затрат. - Необходимо подготовить источник нагрева стали для закалки, для этого вполне подойдет паяльная лампа, костер, импровизированная печь. Можно просто купить газовую горелку, которая является общедоступной и имеет относительно невысокую цену. Естественно, если есть возможность воспользоваться кузнечным горном, то это будет наилучшим вариантом, но не у каждого есть доступ к такому узкоспециализированному оборудованию.

- Заранее приготовить клещи, с помощью которых будет удерживаться клинок во время нагревания. Важным фактором является достаточная длина ручек клещей, так как во время нагрева и охлаждения есть большая вероятность ожога, поэтому стоит обезопасить себя заблаговременно.

- Запастись металлическими емкостями для охлаждающей жидкости. В качестве охладителя, как правило, используется минеральное масло. Дело в том, что именно масло способно с достаточной скоростью остудить разогретую заготовку, не нанося повреждений.

Что далее?

Только после того как все вышеописанные условия были выполнены, можно начинать нагрев заготовки. Если речь идет о заготовке, то процедура начинает выполняться сразу, а если происходит закалка ножа в уже собранном состоянии, то перед началом необходимо снять ручку, иначе она попросту придет в негодность и сгорит, что доставит в очередной раз лишние хлопоты.

Процесс закалки в домашних условиях

Уже выяснили, что процедура не принесет особых затрат, как и не требует академических знаний. Выполнить все процедуры закалки можно в личной мастерской или на придомовом участке, так как все это делается не в серийном производстве, а в единичном случае. Для домашних условий вполне приемлемы способы закалки, описанные ниже.

Нагрев определенных участков

Данный метод закалки построен на том, что различные части ножа нагреваются по отдельности. Условно можно разделить заготовку на две части. Это режущая часть и рукоять. Для рукояти не нужна закалка, которая позволит держать заточку или повышает прочность. Как правило, на рукоять ножа не поступает достаточно сильных нагрузок, поэтому ее можно трижды накалить до 300 градусов с последующим охлаждением. Но вот для рабочей части ножа такая закалка не подойдет. Ее нужно один раз нагреть до подходящей температуры, после чего с помощью магнита убедиться в правильности выбора температурного режима. Только убедившись, можно окунать заготовку в емкость с маслом.

Как правило, на рукоять ножа не поступает достаточно сильных нагрузок, поэтому ее можно трижды накалить до 300 градусов с последующим охлаждением. Но вот для рабочей части ножа такая закалка не подойдет. Ее нужно один раз нагреть до подходящей температуры, после чего с помощью магнита убедиться в правильности выбора температурного режима. Только убедившись, можно окунать заготовку в емкость с маслом.

Равномерный нагрев

При использовании данной методики потребуется неоднократное использование охлаждающей жидкости, поэтому нужна не одна емкость, а несколько. В основе всего процесса лежит равномерный нагрев заготовки в печи. Если периодически окунать деталь в масло, со временем оно будет нагреваться, поэтому и придется менять емкость. После полного нагрева до необходимой температуры нужно резко поместить изделие в масло, чтобы как можно быстрее охладить его.

Неоднократно было замечено, что в процессе нагрева закаливаемая заготовка заметно меняет цвет, в процессе были замерены температуры, что привело к определенным выводам. Чем дольше греется заготовка, тем выше ее температура, а в цветовой гамме это выражалось как приобретение более светлого оттенка. В момент, когда металл имел красно-коричневый цвет, температура заготовки составляла примерно 530-580 градусов, затем ее оттенок перетекал в бордовый, и на замере температуры показания были 650-720 градусов. Со временем бордовый превратился в красный, на замерах уже результаты в 720-950 градусов. И только после отметки в 950 металл стал приобретать ярко-оранжевый оттенок.

Чем дольше греется заготовка, тем выше ее температура, а в цветовой гамме это выражалось как приобретение более светлого оттенка. В момент, когда металл имел красно-коричневый цвет, температура заготовки составляла примерно 530-580 градусов, затем ее оттенок перетекал в бордовый, и на замере температуры показания были 650-720 градусов. Со временем бордовый превратился в красный, на замерах уже результаты в 720-950 градусов. И только после отметки в 950 металл стал приобретать ярко-оранжевый оттенок.

Данные измерения помогают извлечь еще одну хитрость, которая, несомненно, поможет домашнему мастеру при закалке, особенно если раньше подобного опыта не было.

Также стоит отметить, что при использовании стали с содержанием хрома температура нагрева меняется медленнее. Поэтому, чтобы достичь тех же результатов, придется потратить немного больше усилий и времени.

Закалка режущей кромки ножа графитом и охлаждение

Охлаждение заготовки – это самое важное при закалке. Только так клинок получит необходимые свойства. Если охлаждение будет неправильным, тогда заготовка попросту отправится на утилизацию, так как повторная закалка снижает свойства металлов.

Только так клинок получит необходимые свойства. Если охлаждение будет неправильным, тогда заготовка попросту отправится на утилизацию, так как повторная закалка снижает свойства металлов.

Скорость

В процессе охлаждения важную роль играет скорость. Сама скорость охлаждения напрямую зависит от жидкости, которая применяется. На протяжении многих лет тестировались различные жидкости, но добиться поистине внушающих результатов удалось только при использовании воды и минерального масла. Вода способна остудить клинок с достаточно большой скоростью, а точнее 1 мм/сек. А вот при использовании масла было замечено, что заготовка остывает в два раза быстрее.

Если рассмотреть охлаждение заготовки, выполненной из нержавеющей стали, которую довольно часто используют в производстве ножей из-за ее свойств, то в процессе нагрева заготовки необходимо трижды опускать ее в емкость с маслом. И только после того, как заготовка приобретет ярко-красный оттенок, ее необходимо опустить в воду. Важно, чтобы в емкости с водой была циркуляция. Добиться этого можно постоянным притоком воды либо хорошенечко разболтать емкость с водой непосредственно перед погружением заготовки.

Важно, чтобы в емкости с водой была циркуляция. Добиться этого можно постоянным притоком воды либо хорошенечко разболтать емкость с водой непосредственно перед погружением заготовки.

Только когда процесс закалки стали полностью разобран, можно обратить внимание на закалку в графите. Где она используется? Данный способ особенно эффективен при закаливании самодельных ножей. Процедура практически ничем не отличается, кроме этапа нагрева. Весь нагрев происходит в графитовой стружке, которая позволяет максимально равномерно прогреть толстые заготовки.

Закалка и отпуск ножевой стали — Sandvik Materials Technology

Перейти к содержанию- Новости и СМИ

- О нас

- Языки

- Продукция и Услуги

- Технический центр

- Связаться с нами

Поиск

Сменить языки- Продукция и Услуги

- Технический центр

- Новости и СМИ

- О нас

- Связаться с нами

Суб-навигация для

- Товары и услуги

- Бар и полый стержень

- Заготовки и блюмы

- Печные изделия и системы отопления

- Плита и лист

- Полоса стальная

- Список сплавов

- Поверхности

- Края

- Форма

- Допуски по размеру

- Ленточные изделия

- Стальная полоса с покрытием

- Клапан компрессора стальной

- Раковина из стали

- Нож стальной

- Руководство по закалке

- Назначение закалки и отпуска

- Замораживание

- Что происходит внутри материала?

- Правильно ли была сделана закалка?

- Процедура закалки

- Программы закалки

- Назначение закалки и отпуска

- Стали для ножей Sandvik

- Таблица выбора материалов

- Механические свойства

- Размерный ряд

- Знание ножевой стали

- Руководство по закалке

- Прецизионная полосовая сталь

- Лезвие бритвы стали

- Нагревательная полоса сопротивления

- Стальная лента амортизатора

- Стальная пружина

- Полоса термопары

Общая информация

- Доплата за сплав

- Труба, труба, фитинги и фланцы

- Продукты из сплавов с контролируемым расширением (CE)

- Металлические порошки и изделия из сплавов CE

- Продукция горячего изостатического прессования (ГИП)

Изготовление ножа, закалка и отпуск лезвия

Закалка и отпуск лезвия

Это часть, которую большинство людей считает самым большим препятствием, но на самом деле это довольно просто и займет у вас всего час. Многие другие работы, такие как подпиливание и растапливание, займут у вас несколько часов, но это совсем несложно. Вам просто нужно знать несколько вещей, чтобы понять это правильно.

Многие другие работы, такие как подпиливание и растапливание, займут у вас несколько часов, но это совсем несложно. Вам просто нужно знать несколько вещей, чтобы понять это правильно.

Первый обзор

Когда вы делаете такой нож из необработанной стали, вам нужно сделать две вещи с лезвием. Вы должны сначала его закалить, а потом — закалить. Закалка доводит его до очень твердого состояния, но в этом состоянии лезвие слишком хрупкое. Он легко может сломаться.Он не выдержит требований использования ножа. Итак, вы смягчаете это, что является его смягчением. Да, но когда вы закаляете его, вы лишь немного закаляете его, и некоторые области вы хотите смягчить, чем другие.

Итак, вы закаливаете все лезвие, не беспокоясь о хвостовике. А потом выборочно закаляете часть лезвия.

Следующее изображение и график дадут вам хорошее представление о том, чего мы пытаемся достичь с помощью темперирования. Хотя картина и не самая лучшая, вы все равно получите хорошее представление о закалке.

Задняя часть лезвия (не режущая кромка) синяя. А острие лезвия пшеничного цвета. Это то, к чему вы стремитесь, когда закаляетесь. Как это сделать, нагревая факелом или помещая его у огня так, чтобы задний край был как можно ближе. Синий цвет показывает, что часть была нагрета примерно до 600 градусов по Фаренгейту, а пшеничная часть была нагрета примерно до 450 градусов по Фаренгейту.

Этим достигается смягчение задней кромки, что дает нам некоторый изгиб и упругость, сохраняя при этом твердую кромку, которая сохраняет остроту лезвия.

Итак, либо используйте горелку, либо заводите кузницу!

Закалка лезвия

Положите две вещи в огонь. Положи свой нож и кочергу или какой-нибудь длинный кусок стали. Этот длинный кусок стали предназначен для повышения температуры закалочного масла.

Масло для закалки — это ведро с маслом, которое вы используете для закалки лезвия ножа. Это может быть новое или использованное моторное масло, а также какое-то кулинарное или растительное масло. Просто будьте осторожны, может возникнуть пламя, и вы всегда должны иметь под рукой подходящий огнетушитель.

Это может быть новое или использованное моторное масло, а также какое-то кулинарное или растительное масло. Просто будьте осторожны, может возникнуть пламя, и вы всегда должны иметь под рукой подходящий огнетушитель.

Как только ваша кочерга или кусок стали раскалены докрасна, вы добавляете их в масло, чтобы нагреть.

Теперь доведите свой клинок до красно-оранжевого цвета и следите за ним по пути. Он должен нагреться до 1450-1500 градусов по Фаренгейту, чтобы он затвердел. Это может быть сложно судить на глаз, но есть отличный способ узнать, когда температура подходящая. Вы проверяете это магнитом. С повышением температуры он будет становиться все менее и менее магнитопривлекательным.И как только он достигнет нужной температуры, магнит больше не будет к нему прилипать.

Как только он размагнитится, погасите его в масле и перемешайте. Не держите его на одном месте. Хорошо перемешайте! Если вы будете держать его в одном и том же месте, вокруг лезвия образуется слой перегретого масла, который препятствует затвердеванию и блокировке.

Вот и все. Наше закаленное лезвие.

Можно проверить твердость напильником.Слегка проведите по нему файлом. На лезвии он будет гладким и гладким на ощупь. Сравните это с тем, как он звучит на не усиленной секции танга. Будет разница.

Если они звучат одинаково, повторите процесс закалки. Доведите его до температуры и снова погасите!

Теперь закаляем этот клинок

Теперь очистите лезвие наждачной бумагой или эмори-бумагой.Получите большую часть шкалы. Это потому, что нам нужно будет наблюдать за изменением цвета лезвия по мере его закалки.

Теперь поместите нож около огня вот так. Видите, как спина обращена к теплу? Это даст нам более горячую секцию на спине, где мы хотим, чтобы лезвие было мягче.

Вы можете перемещать этот нож, когда делаете это, чтобы направить тепло. Следите за изменением цвета, и когда он станет нашим синим сзади и нашей пшеницей на краю, вы можете пойти дальше и окунуть его в масло, чтобы зафиксировать.

Следите за изменением цвета, и когда он станет нашим синим сзади и нашей пшеницей на краю, вы можете пойти дальше и окунуть его в масло, чтобы зафиксировать.

Это лезвие почти закаленное. Еще немного и немного переместите его, чтобы все получилось правильно. И тогда вы можете пойти и погасить его! Закалка и отпуск завершены. Теперь мы можем закончить создание этого ножа.

Давайте продолжим с Учебником по изготовлению ножей и закончим изготовление ножа

Вам нравится создавать проекты и заниматься различными хобби?

Подпишитесь на мою бесплатную рассылку новостей.Я регулярно сообщаю вам новости о хобби и проектах, которые вы можете реализовать. это совершенно бесплатно, и я никому не передаю вашу электронную почту.

| |||||||

| |||||||

| |||||||

| |||||||

| |||||||

| |||||||

|

| ||||||

| |||||||

| |||||||

|

| ||||||

| |||||||

| |||||||

| |||||||

| |||||||

|

| ||||||

| |||||||

| |||||||

Понимание Роквелла | А. Г. Рассел.com

Что такое Роквелл?

Когда вы смотрите на ножи, вы часто увидите в спецификациях номер с «RC» после него. Это число представляет рейтинг Роквелла. Рейтинг Роквелла — это шкала, которая используется для измерения твердости материала. Примером может служить нержавеющая сталь AUS-8, которая обычно 57-59 Rc. Тест на твердость по Роквеллу является отраслевым стандартом для ножей. Когда диапазон указан, это означает, что любые изменения, происходящие в процессе закалки, будут попадать в этот диапазон.Диапазон никогда не должен быть больше двух при надежно контролируемой настройке. Испытание практически не повреждает испытываемый материал и дает важную информацию о твердости и долговечности стали. Я не буду вдаваться в историю шкалы Роквелла, поскольку ее легко узнать из Википедии.

Тест на твердость по Роквеллу является отраслевым стандартом для ножей. Когда диапазон указан, это означает, что любые изменения, происходящие в процессе закалки, будут попадать в этот диапазон.Диапазон никогда не должен быть больше двух при надежно контролируемой настройке. Испытание практически не повреждает испытываемый материал и дает важную информацию о твердости и долговечности стали. Я не буду вдаваться в историю шкалы Роквелла, поскольку ее легко узнать из Википедии.

Что означает RC?

Существуют разные шкалы твердости по Роквеллу.Важной шкалой для ножевой стали является шкала твердости C по Роквеллу, часто обозначаемая как HRC, которая в дальнейшем сокращается до Rc.

Как проводится тест?

Это испытание проводится путем измерения глубины проникновения индентора с алмазным наконечником при большой нагрузке по сравнению с проникновением, сделанным при предварительной нагрузке.![]()

Это видео на YouTube от Materials Science 2000 дает прекрасное объяснение испытания на твердость по Роквеллу:

Что на практике означают цифры?

Теперь мы переходим к сути дела.Этот вопрос несколько сложен, так как наиболее точный ответ: это зависит от обстоятельств. Но я постараюсь дать несколько хороших практических правил.

Одна и та же сталь может быть закалена (или отпущена) как до небольшого, так и до большого количества. Однако у большинства сталей есть диапазон, в котором они работают лучше всего. Взгляните на мою таблицу сталей, чтобы увидеть, на каких диапазонах конкретная сталь обычно работает лучше всего.

Чем выше число, тем тверже сталь. Чем тверже сталь, тем лучше будет удержание кромки.Чем лучше удерживается кромка, тем реже ее нужно затачивать. С другой стороны, чем тверже сталь, тем, как правило, она более хрупкая. Итак, все сводится к предпочтениям и использованию лезвия. Как часто вы хотите его затачивать, и для каких целей вы хотите использовать его (нарезка или резка и т. Д.).

Итак, все сводится к предпочтениям и использованию лезвия. Как часто вы хотите его затачивать, и для каких целей вы хотите использовать его (нарезка или резка и т. Д.).

Многие будут судить о качестве стали на основе числа Роквелла, считая, что более высокие числа указывают на более высокое качество стали. Иногда это так, но это не всегда то, что вам нужно, как я объясню в разделе «Более мягкие стали» ниже.

Ниже приведена диаграмма, показывающая приблизительные числа Роквелла, которые можно ожидать от различных типов лезвий. Эта диаграмма ни в коем случае не является жестким правилом, это просто пример типичных чисел, которых вы могли ожидать.

Более мягкая сталь

Некоторым пользователям нравится более мягкая сталь с твердостью 54-56 HRC. Более мягкие стали требуют заточки чаще, но их гораздо легче затачивать, чем более твердые. Они также реже чипируются. Край, скорее всего, перевернется, а не сколотится, что гораздо проще исправить, чем лезвие со сколами.

Жесткие ударные лезвия

Жесткие ударные лезвия, такие как Ontario Machete (на фото), большие ножи, топоры и другие мачете, часто используют более мягкую сталь. Эти большие лезвия используются тяжелее, чем маленькие повседневные ножи, и должны выдерживать большие нагрузки, не ломаясь и не ломаясь. Инструмент для жесткого удара обычно имеет диапазон 52-55 Rc. Такой инструмент для жестких ударов должен обеспечивать баланс между толщиной и твердостью стали.

Метательные ножи

Другой инструмент, в котором используются более мягкие стали, — метательные ножи (и метательные топоры). Изображен метательный нож Boker Bailey Ziel. Эти лезвия — Parens или Spring Tempered. Метательные ножи требуют большой силы при ударе, и сталь должна поглощать всю силу, не разбиваясь, поэтому обычно они варьируются от 45 до 47 Rc. Края метательного ножа никогда не должны быть острыми. Покупая метательный нож, убедитесь, что он предназначен для метания. Ножи из закаленной стали опасно бросать, потому что они могут расколоться, расколоться или сломаться при сильном ударе.

Ножи из закаленной стали опасно бросать, потому что они могут расколоться, расколоться или сломаться при сильном ударе.

Более твердая сталь

Стали премиум-класса от 59 до 66 HRC. По мере развития современной металлургии вполне возможно, что эти цифры могут вырасти. Обычно хороший карманный нож для повседневного использования имеет твердость 57-59 HRC. Вы будете совершенно счастливы с такой твердой сталью. Мы достигли большого успеха в закалке 8Cr13MoV до диапазона 57-59, и он отлично работает.Когда вы начинаете заниматься сталью с твердостью выше 59 HRC, вы, скорее всего, покупаете сталь высшего качества.

Вам нужна высококачественная сталь? Обычно ответ отрицательный. Если вам просто нужен нож для ношения и использования, то сталь премиум-класса вам не понадобится. Конечно, если вы читаете эту статью, вы хотите узнать больше о ножах и, вероятно, НЕОБХОДИМО узнать о более высоких сортах стали. Металлургия постоянно развивается и выводит сталь на совершенно новый уровень. В настоящее время для порошковых сталей число Роквелла может быть настолько высоким, что для создания любого отпечатка на стали требуются керамические и алмазные точилки.

В настоящее время для порошковых сталей число Роквелла может быть настолько высоким, что для создания любого отпечатка на стали требуются керамические и алмазные точилки.

Большинство премиальных сталей относятся к диапазону 59-64 Rc. Когда вы попадаете в эти диапазоны по Роквеллу, вы приближаетесь к достижению оптимальной твердости, и дальнейшее продвижение приведет к тому, что сталь станет хрупкой. Таким образом, после достижения этих высоких уровней по Роквеллу большинство металлургов начинают уделять внимание улучшению других важных свойств ножей. Есть много других переменных, с которыми сталь должна бороться, чтобы стать отличной — например, заточка (насколько легко затачивать), удержание кромки, долговечность, доступность и устойчивость к ржавчине — и это лишь некоторые из них.Вот некоторые примеры фантастических сталей премиум-класса: VG-10, CPM-S30V (и варианты), CPM-S110V, 154CM, ZDP-189, M390 и ELMAX, и это лишь некоторые из них.

Некоторые из этих сталей считаются лучшими во всех отношениях. Некоторые лучше владеют определенными свойствами, чем другие. Например, VG-10 отлично удерживает кромку, но что действительно отличает ее от других, так это ее способность сохранять очень тонкую кромку. Фактически, он может быть острее, чем многие другие стали. Его основным недостатком является то, что он имеет тенденцию к большей хрупкости по сравнению с некоторыми другими сталями премиум-класса, поэтому вы, как правило, находите его в меньших лезвиях.

Некоторые лучше владеют определенными свойствами, чем другие. Например, VG-10 отлично удерживает кромку, но что действительно отличает ее от других, так это ее способность сохранять очень тонкую кромку. Фактически, он может быть острее, чем многие другие стали. Его основным недостатком является то, что он имеет тенденцию к большей хрупкости по сравнению с некоторыми другими сталями премиум-класса, поэтому вы, как правило, находите его в меньших лезвиях.

Так насколько сложно слишком сложно? Большинство сталей имеют приемлемый диапазон закалки для достижения оптимальной прочности и прочности. Вы, вероятно, можете довести сталь AUS-8 до 66, но она будет настолько хрупкой, что будет бесполезна.

Для моего первого прогона ACIES и ACIES 2 я получил японскую сталь супер-премиального качества под названием ZDP-189, которая смогла достичь оптимального значения Rockwell 64-66. Очень впечатляющая сталь, которую очень трудно получить. К сожалению, мы недавно распродали ACIES 2. У Spyderco есть несколько очень доступных ножей ZDP-189 с 64 баллами по Роквеллу, например, три, изображенные слева.

У Spyderco есть несколько очень доступных ножей ZDP-189 с 64 баллами по Роквеллу, например, три, изображенные слева.

Заключение

Тест Роквелла очень важен для производителей в плане надлежащего контроля качества, но он также предлагает меру качества для потребителя. Знание Rockwell может помочь вам угадать, насколько хорошо будет работать лезвие, и, возможно, предотвратить плохие покупки. Если вы видите складной нож в 50-е годы, его можно грубо заточить о бордюр или блоки стены.Я видел, как некоторые пользовались дном керамической кофейной кружки или верхом стекла окна машины. Если вы не возражаете против частой заточки, возможно, вам лучше подойдет более мягкая сталь. Если вам нужен более качественный нож, стремитесь к диапазону 57-59 Rc. Многие из моих ножей попадают в этот диапазон. Немного лучше среднего, но все же по доступной цене. Если вы ищете высококачественную сталь, мы предлагаем большое количество фантастических лезвий. Вы можете использовать наши фильтры, чтобы найти, какая сталь вам нравится, или просто воспользоваться функцией панели поиска.

Как избежать плохих покупок

Если вы видите топор значительно выше 55 по шкале Роквелла, это, вероятно, слишком сложно и сильно повредит — избегайте этой покупки. Избегайте также метательных ножей выше 55 Rc. Если нож складной и его длина намного ниже 54, это слишком мягкая сталь для широкого использования. Если вы не уверены, спросите нас на Facebook или напишите нам.

Не многие компании позволяют клиентам видеть рейтинги Rockwell, поскольку эти числа не являются точной системой оценки качества (только твердости).Однако я думаю, что важно быть прозрачным с клиентами и стараться по возможности обучать моих клиентов. Я всегда указываю Rockwell для своих ножей. Если вы видите, что один из них отсутствует или может ошибаться, сообщите нам, и мы дважды его проверим. Быть прозрачным означает, что мне нужно потратить немного больше времени и объяснить, что означают числа. На мой взгляд, все компании должны указать, какой тип стали используется в лезвии, а также рейтинг Роквелла. Что касается других торговых марок, которые мы продаем, мы делаем все возможное, чтобы попытаться получить информацию от производителя, чтобы вы могли принимать обоснованные решения.Если они перечисляют сталь, но не Роквелл, вы обычно можете найти эту сталь в моей Таблице стали, чтобы, вероятно, понять, для чего Роквелл закаляется сталь.

Что касается других торговых марок, которые мы продаем, мы делаем все возможное, чтобы попытаться получить информацию от производителя, чтобы вы могли принимать обоснованные решения.Если они перечисляют сталь, но не Роквелл, вы обычно можете найти эту сталь в моей Таблице стали, чтобы, вероятно, понять, для чего Роквелл закаляется сталь.

Надеюсь, теперь вы знаете намного больше о рейтинговой системе Rockwell и о том, что означают цифры. Спасибо за прочтение.

.

Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала. Затем она погружается в масло или в воду. После ее остывания зажимают в тиски и производят разлом. О наличии качественной закалки свидетельствует крупнозернистая структура металла.

Затем она погружается в масло или в воду. После ее остывания зажимают в тиски и производят разлом. О наличии качественной закалки свидетельствует крупнозернистая структура металла. Но в домашних условиях практически невозможно добиться такого точного результата. Поэтому допускается температура примерно в 750 градусов и максимум до 950.

Но в домашних условиях практически невозможно добиться такого точного результата. Поэтому допускается температура примерно в 750 градусов и максимум до 950. В этом случае закалка ножа не принесет непредвиденных затрат.

В этом случае закалка ножа не принесет непредвиденных затрат.

избавиться от всех крышек на бутылке.

избавиться от всех крышек на бутылке.