Сварка угловых швов. Особенности соединений и техника их выполнения.

В настоящее время в строительстве и при монтаже различных деталей, очень часто используется сварка угловых швов. Металлические изделия, соединяющиеся посредством такого соединения, отличаются высокой прочностью и надежностью. Однако, угловые швы при сварке требуют от человека, выполняющего работу определенных знаний и умений. Поскольку процесс сварки – трудоемкий и затратный по времени, т.к. в нем много нюансов. Рассмотрим, что же представляет собой сварка углового шва, в чем ее специфика и как ее осуществить в домашних условиях.

Содержание статьи

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

Сложности в процессе образования углового соединения

Для того, чтобы шов при сварке получился максимально прочным и качественным, нужно быть готовым к тому, что в процессе выполнения работы можно столкнуться с рядом дефектов. Рассмотрим основные из них:

Рассмотрим основные из них:

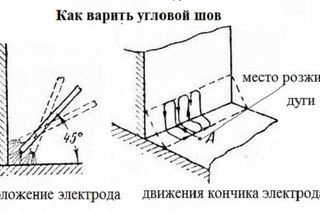

- Подрезы. В процессе создания углового соединения, под воздействием электрической дуги, на поверхности металлических изделий образуются углубления. Если речь идет о сварочной работе, осуществляемой в нижнем положении, то задерживая электрод можно наплавлять присадочный материал на поврежденный участок. Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

- Образование непроваренных отрезков шва. Из-за недостаточного опыта, многие сварщики, выполняющие технику углового шва, для того чтобы заполнить место соединения, начинают слишком сильно двигать концом электрода по сторонам. Подобные манипуляции приводят к тому, что металл оседает по бокам и корень шва не проваривается.

- Выбран неверный катет углового шва. Чтобы сварка углового шва получилась качественной, важно научиться выбирать правильные параметры напряжения и вести электрод с нужной скоростью, не превышая ее.

Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета.

Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета. - Неправильный угол. Сварочные соединения обычно имеют определенную форму относительно градуса угла. Нюанс состоит в том, чтобы выдержать точные размеры. Если приставная пластина будет проходить, наклонившись к одному боку, то она попросту испортит качество конструкции.

- Еще одним негативный момент может возникнуть в случае неравномерного распределения наплавляемого металла по сторонам соединения. В связи с тем, что под воздействием высоких температур и силой тяжести от электрода и кромок, расплавленное железо направляется вниз, то основная часть шва оказывается на нижней пластине. Верхняя кромка может только слегка проплавиться и в итоге такой шов может сразу деформироваться, а то и вовсе распасться при нагрузке.

Помимо вышеописанных дефектов выделяются еще и некоторые недочеты, которые могут возникнуть в процессе выполнения работы: лунки, пустоты, кратеры, трещины, свищи, образование твердых посторонних включений.

Подготовка сторон шва

Обратите внимание! Прежде чем начать выполнять сварной шов, надо произвести подготовку сторон и стыков.

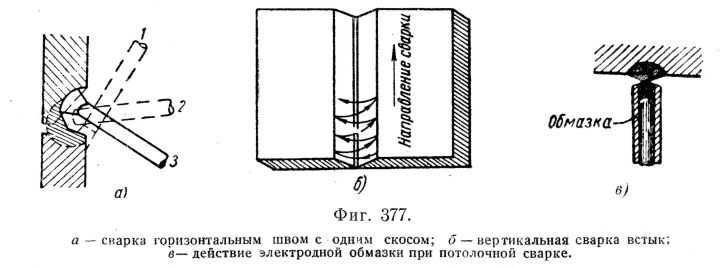

Осуществляя подготовку поверхностей для тавровых соединений, следует учитывать, что одна из сторон конструкции, подвергающейся сварке, образует горизонтальную плоскость, а другая – вертикальную. Таким образом, между обеими плоскостями образуется прямой угол.

При Т-образном (тавровом) соединении, подготавливать кромку вертикальной плоскости нужно исходя из толщины листов, которые выбраны для сварки. Если толщина металлического листа не превышает показатель в 12 мм, то ему подготовка и вовсе не нужна. Если же толщина варьируется в промежутке от 12 до 25 мм, то на ее кромке надо сделать V-образную подготовительную обрезку. Если же толщина заготовки, предусмотренной для вертикальной поверхности составляет 25-40 мм, то в данном случае нужно создать U-образные скосы кромок в одну сторону. При толщине листа более 40 мм, выполняются скосы кромок с обеих сторон в виде буквы V.

В отличие от таврового, никакой подготовки кромок не требуют нахлесточные угловые соединения. Швы нужно наложить на обе стороны в углах, образующихся после того, как металлические листы будут совмещены, посредством накладки один на одного.

В случае создания классического углового соединения (две соединенные детали из металла образую угол), надо обрезать торец лишь одного из элементов.

Угловые швы при сварке. Отличительные особенности.

Процесс угловой сварки характеризуется рядом отличительных особенностей. Рассмотрим наиболее приемлемые способы, при помощи которых осуществляется сварка угловых соединений.

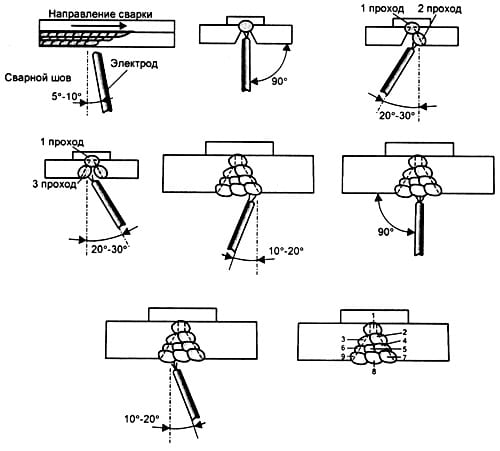

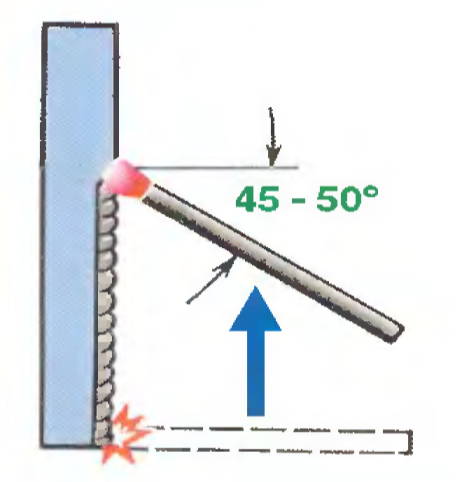

Если плоскость шва расположена внизу, то сваривать детали лучше по способу «лодочки». Такой метод позволит получить максимально качественный шов и он хорошо подходит для новичков в выполнении сварочных работ. Изделие ставится в V-образную форму, напоминающую лодку, отсюда и название метода.

При сварке «лодочкой», риск образования таких дефектов как: подрез кромок или непровар, практически сведен к нулю.

Однако, такие подходящие условия для создания углового шва, не всегда присутствуют. Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

В подобной ситуации непросто получить качественное соединение, т.к. в верхней части угла и в горизонтальной плоскости шва деталь может не провариться. На плоскости, расположенной вертикально, могут появиться подрезы. Причиной их возникновения может стать стекающий вниз расплавленный металл.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями.

Совет! Проводку электрода осуществляйте одинарным швом с катетом 8 мм.

Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости. После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат. Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске.

[Всего: 3 Средний: 3/5]описание и рекомендации Особенности вертикальных швов и технология сваривания

Чтобы получить прочные соединения металлических изделий и надежных швов, нужно в совершенстве владеть технологией проведения сварочных работ. Мастер должен подробно знать, как варить вертикальный шов и другие тонкости этой процедуры: как правильно подключать и регулировать диапазон применяемого тока, как подобрать необходимые сварочные материалы. Перечисленные навыки помогут добиться крепкой и эстетической стыковки металла, которая прослужит не один год.

Перечисленные навыки помогут добиться крепкой и эстетической стыковки металла, которая прослужит не один год.

Содержание статьи

Виды сварных соединений

Обязательным условием для получения качественного вертикального сопряжения является толщина свариваемых элементов и правильный способ технического соединения, который будет использован в конструкциях. Существует несколько способов сварочного производства для любых металлоконструкций.

Прежде чем узнать о способах, стоит ознакомиться с распространенной проблемой — горячими трещинами.Без знаний о том, как их устранить может быть сложно сделать правильный вертикальный шов.

Стыковочные узлы

Метод, когда элементы привариваются друг к другу торцовыми частями. Этот вид используется для стыковки различных металлических трубопроводов, кузовных деталей автомобиля, проката, изделий в машиностроении. Такая технология хорошо работает при разной толщине деталей, включая все сплавы.

Она требует меньшего расхода присадочного материала и энергоресурсов. Не увеличивает вес конструкции. В результате сопряжения получаются ровными и герметичными.

Тавровое пересечение

Стыковка торца металлического элемента, который варится под углом до 30° к боковой части второго элемента. Используется и для металлоконструкций, где монтажные части соприкасаются под прямым углом в форме «Т». Балки для перекрытий, заграждения, корпусы и сварные каркасы металлических конструкций — места, где тоже применяется это соединение.

К преимуществам относят соединение металлоконструкций в недоступных местах с возможностью проведения сварочных работ с обеих сторон. Конструкция хвалится высокими нагрузками.

Сварка внахлест

Сваривание используется, когда металлические детали прилегают друг к другу и расположены параллельно. Наложение снимает все погрешности и упрощает работу. Делать такие сопряжения несложно, а для начинающих сварщиков — занятное дело.

У сопряжения нет принципиальных размеров и параметров, допускается погрешность без потери качества. Имеет прочность к разрывам и недорогое производство по себестоимости.

Имеет прочность к разрывам и недорогое производство по себестоимости.

Угловая (торцовая) стыковка

Это такой способ, при котором края одной детали соединяются с краем другой под наклоном от 30°. Методика требует серьезного подхода, теоретических знаний и многолетнего стажа работы. Угловые комплексы работают в различных плоскостях и положениях как в горизонтальных, так и перпендикулярных ему. Например, при тавровых сцеплениях, располагающихся вертикально, применяются продольные соединительные сборки. Угловое скрепление используется в строительстве, монтаже конструкций, мебели. Применяется для создания каркасов, резервуаров.

При неправильном проведении сваривания возможно возникновение дефектов таких, как прожог, свищи, подрезы, непровары, наплывы.

Классификация сварочных соединений

Сварочное сцепление — прочный шов, скрепляющий металлические изделия посредством сварных работ. Его называют стыковочным участком двух или нескольких деталей. Он формируется в результате кристаллизации или деформации вещества под действием нагрева или давления. Стыковочные срезы и сварные соединения являются одним технологическим процессом.

Он формируется в результате кристаллизации или деформации вещества под действием нагрева или давления. Стыковочные срезы и сварные соединения являются одним технологическим процессом.

Для образования долговечного металлического сцепления требуются предварительные процедуры. Конструкции очищают, ошкуривают или подвергают обработке напильником до полного снятия загрязнений и остатков ржавчины. Это обеспечивает крепкую сцепляемость при сваривании.

Места спайки систематизируются по типу совмещения, в которых они используются, по виду сплавов металла. Важными факторами являются технические требования надежности (положения разряда, скорости его движения и амплитуды).

Образцы бывают:

- однослойные или многослойные проходы;

- выпуклой и ровной формы;

- прерывающиеся и сплошные состыковки.

Важно определить, как расположены стыковочные комплексы в пространстве. Стыки могут быть нижними или верхние (потолочные). А по осевым характеристикам они делятся на боковые, поперечные и продольные пересечения при сборных работах.

Особенности вертикальных швов

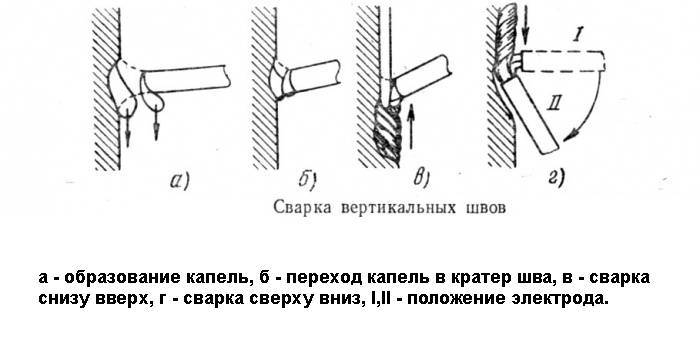

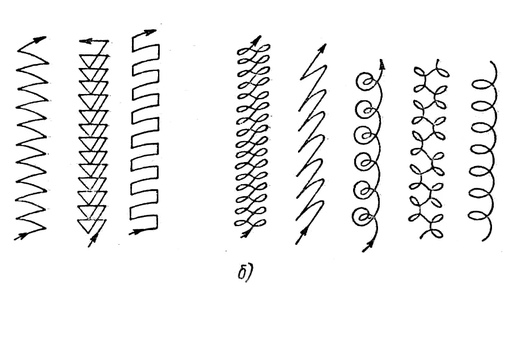

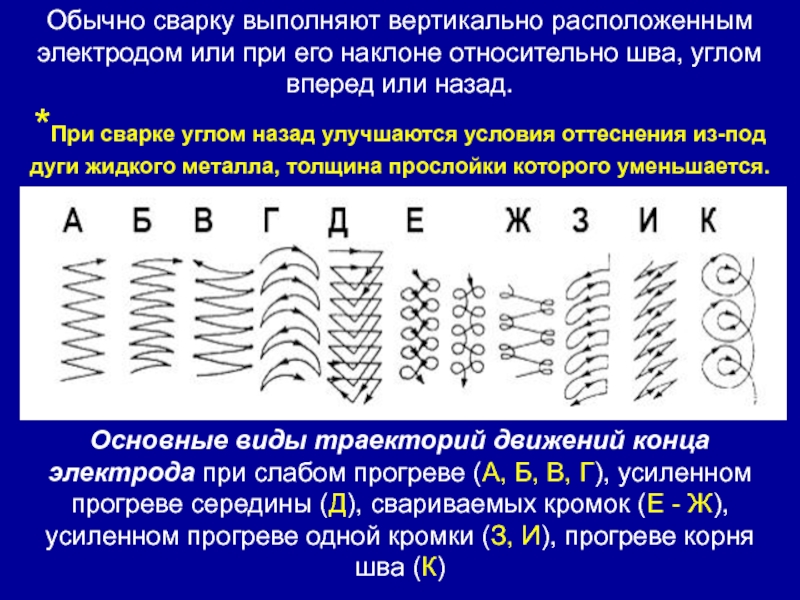

Вертикальные сварочные швы прорабатывают по методике движения от самого низа к верху. Траектория движений сварщика электродом осуществляется специальными способами, в зависимости от применяемой технологии. По вертикали поднимаются по линиям полукруга, ёлочки или шагами по зигзагу. При горизонтальном сопряжении процесс идет по нескольким проходам на месте будущей сборки от нижнего уровня детали кверху.

На низком горизонте варят с помощью стыковочных сборок или другим методом углов. Прочность дают совмещения при повороте на 45 градусов, «лодочкой», с симметрией или асимметрией (применяется для труднодоступных мест).

Верхние сварочные комплексы — самые трудоемкие. Сложность придает текучесть расплавленной массы, которая съезжает с рабочей зоны. Для такой ситуации применяют низкие дуги, а показатели силы тока уменьшают до 20 %.

Для такой ситуации применяют низкие дуги, а показатели силы тока уменьшают до 20 %.

Показатели электрического тока и скорости перемещения дуги влияют на конечный результат сборки. Использование высоких электрических значений создает прогрев деталей до больших глубин, что позволяет повышать скорость движения электрода. Придерживаясь правильной взаимозависимости тока и темпа, получится гладкая безупречная сварка.

| Диаметр проводника, мм | Сечение деталей, мм | Показатель тока, А |

| 1,6 | 1-2 | 35-50 |

| 2 | 2-3 | 45-80 |

| 2,5 | 3-4 | 65-100 |

| 3 | 4-5 | 85-150 |

| 4 | 5-6 | 125-200 |

О правильном выборе тока и диаметра электрода можно почитать тут.

Учитывая пространственное расположение сцепления, подбирают соответствующий наклон ведения электрического тока. Горизонтально и вертикально расположенные изделия, как и стыки неподвижных труб, требуют направления дугового разряда вперед углом. Наклонные и стыковочные срезы варятся электродом, направленным под наклоном назад. Прямой угол широко используют для труднодоступных мест приваривания. Любой из способов дает сварщику возможность производить монтаж в различных условиях производства. Зная правильный режим сварки, можно добиться желаемого результата.

Наклонные и стыковочные срезы варятся электродом, направленным под наклоном назад. Прямой угол широко используют для труднодоступных мест приваривания. Любой из способов дает сварщику возможность производить монтаж в различных условиях производства. Зная правильный режим сварки, можно добиться желаемого результата.

Качественные соединения при выполнении продольных соединений сплавления зависят от соблюдения всех этапов технологического процесса. Весомое препятствие вызывает контролирование процедуры, в результате которой образуется вертикальный шов электродуговой сваркой. Это объясняется точным физическим законом силы тяжести. Он тянет вниз жидкую массу расплава. Облегчить процесс поможет знание о том, какие электроды лучше для сварки.

До того, как варят вертикальный шов дуговой сваркой или применяют другой метод, требуется грамотно провести подготовку свариваемых частей. Первичная обработка — важная часть технологического процесса. После очищения металлических изделий их закрепляют в специальном положении путем создания мелких поперечных зацепок. Они не дадут деталям двигаться.

Они не дадут деталям двигаться.

Принцип формирования узлов по осям вертикали состоит в том, чтобы переменный ток использовался только для техники движения снизу вверх. Сварная ванна заполняется расплавленной массой, создавая выпуклый вал. Так наполняется совмещаемый кратер. А электродуговые способы ускорят процесс застывания расплава. Поэтому берут небольшие капли и сокращают дугу.

Технология сварки вертикальных сопряжений

Без опыта в сварке сложно понять, как безопасно сваривать вертикальные швы электросваркой согласно техническим требованиям, а также сделать его гладким и монолитным. Профессиональное сцепление металла получается, когда:

- Постоянно контролируют взаимную перпендикулярность электродов и металлических частей.

- Используют укороченную дугу, из-за которой кристаллизация ускоряется. Это снижает количество потеков и дефектов совмещений.

- Изменен угол проводника, чтобы приостановить потеки расплавов.

- Уже произошла утечка.

Тогда надо повысить показания тока и увеличить шаги, чтобы увеличилось время кристаллизации.

Тогда надо повысить показания тока и увеличить шаги, чтобы увеличилось время кристаллизации.

Подробнее о том, как правильно варить сваркой, можно узнать тут.

Когда требуется проложить дорожку сверху вниз в труднодоступном месте, лучше не спешить и следовать специальным нормам. В результате железо будет податливо, а потеки не будут мешать.

Правила того, как осторожно, правильно и профессионально заварить местный вертикальный шов сваркой, когда металлические листы совсем тонкие:

- предварительно обработать изделие, убрать загрязнения и прочие остатки на металле, снять оцинковку;

- точечными шагами снизить потеки и прожоги материала.

Понять, как следует правильно сваривать инверторной сваркой вертикальный шов, легко, если сварщиком учтены следующие факторы:

Также необходимо заранее узнать о возможностях применяемого оборудования.

Условия проведения сварочной работы

Чтобы крепко заварить части металла, требуется выбрать принцип траектории либо снизу вверх, либо наоборот. Подобные перемещения проводят, отрывая или не отрывая дуги.

Подобные перемещения проводят, отрывая или не отрывая дуги.

Если начальное положение ванны снизу, то жидкий металл поступает сверху. Чтобы остановить разбрызгивание, проводник наклоняют по отношению к рабочей плоскости, где ложится стыковка деталей. Нижний расплав затвердевает и образует упор для следующей выемки.

Для образования прочного соединения снизу без дугового отрыва электрод двигают равномерно без смещений. Диапазон поворота электрода около 90 градусов. Это позволит разгладить узлы сопряжения. Скоростной темп при этом сохраняется на высоких значениях. Следует координировать процесс сваривания металла. Когда потеки начнут появляться у одного среза, можно отступить к другому краю. При этом продолжить перемещение к верху.

Сварить металлоконструкции своими руками может каждый. Надо знать правила работ, которые подробно рассмотрены здесь.

Металлические стыковки с отрывом дуги доступны любому мастеру. Обычно начинающие сварщики так набираются опыта. В период отрыва нагрев конструкции существенно падает. Для устойчивости электрода, как и в первом варианте, применяют уступ кратера.

Для устойчивости электрода, как и в первом варианте, применяют уступ кратера.

Сварка вертикального шва при помощи ручной дуговой сваркой гораздо сложнее. Для уменьшения разбрызгивания расплавленной массы повышают силу электричества и поднимают темп. Кроме того, перемещают и увеличивают ширину шагов.

Процесс расплавки электродами

Для ускорения времени новичкам научиться гораздо проще варить вертикальный шов с отрывом дуги. По ходу работы дуговой разряд подпирают срезом сварной ванны. Траектории движения проводников при формировании кратера с отрывом и без отрыва, проводятся согласно рисунку ниже.

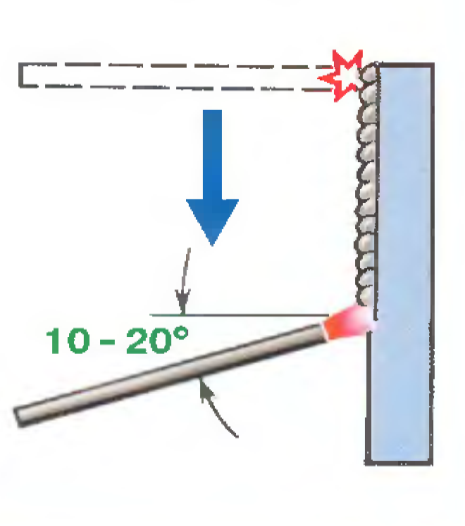

Металлическая сварка, направленная сверху вниз, станет устойчивее, когда пойдут короткие электрические дуги. Нужно уверенно вести проводник строго перпендикулярно краям. В процессе его наклоняют вниз на 45°.

Результат сборки напрямую зависит от оборудования и его мощностей. Ручная сварка обеспечивает:

- проникновение в труднодоступные места сваривания;

- монтаж в каждом положении;

- применение основных видов сплавов.

Из недостатков можно выделить: низкий КПД, зависимость качества состыковок от квалификации рабочего, вредные испарения и искры, возникающие при работе, требуется специальная форма сварщика и маска.

Полуавтоматический режим

Метод занимает промежуточное место между дуговым и автоматическим способом. В течение варки применяются среды защитных газов. Сварка местного вертикального шва инвертором имеет свои преимущества:

- стабильное функционирование электрической дуги, обеспечивающей напряжение;

- высокий КПД;

- простота выполнения операций;

- небольшие параметры аппаратов.

Для тонких листов используются метод «Треугольника». Основывается на технологии ведения проводника от низа к верху. Жидкая масса, находящаяся перед застывшим участком, не протечет. Запомнить, как правильно варят вертикальные швы инвертором, просто. Достаточно взять электроды 3 мм и установить электрическую силу тока на 100А. Затем перемещайте траекторию проводника так, чтобы ванна наклонилась, как в треугольнике.

О преимуществах и недостатках сварки полуавтоматом: https://svarkaed.ru/svarka/obuchenie-svarke/svarka_poluavtomatom.html

«Лестница» применяется, когда между свариваемыми частями образуется широкое расстояние. Сама технология подразумевает плавные волны от края до края, при незначительном уклоне проводника. Качественное замыкание получится, если взбираться по «Лестнице» снизу вверх, не отрывая дуги.

Мелкие зазоры хорошо перекрывает метод «Елочки». Направлять электрод следует по соответствующему рисунку. Когда расплавленного металла станет много, нужно остановиться для проплавки. Таким же образом поступают с другой стороны.

На рисунке видно, как сварка выглядит в вертикальном положении.

Сварочный шов имеет широкое применение в производстве. Наработка опыта поможет избежать потеков раскаленного железа. Используйте современные методики, позволяющие совмещать металлические детали вертикально.

Соблюдая все характеристики и нормативы, получатся износостойкие и долговечные подсоединения без наслоения шлака. Построение стыковочных стежков производится посредством полуавтомата и ручной сваркой. Среди существующих систем — эти наиболее устойчивые и доступные. Технологические принципы необходимо проработать, и после приступать к практике. Обладая техникой монтажа сварных комплексов, останется только повышать квалификацию.

Построение стыковочных стежков производится посредством полуавтомата и ручной сваркой. Среди существующих систем — эти наиболее устойчивые и доступные. Технологические принципы необходимо проработать, и после приступать к практике. Обладая техникой монтажа сварных комплексов, останется только повышать квалификацию.

Как правильно класть сварочный шов: разновидности, возможные ошибки

Сварка — самый популярный способ соединения металлических изделий. Но, часто применяемый, не значит простой. Науке, как правильно класть шов сваркой, нужно учиться так же, как и другим. Несложно приобрести теоретические знания и даже получить удостоверение об окончании профильного обучения. При первом опыте выясняется, что не всегда можно выполнить красивый сварочный шов.

Опытные мастера знают, как правильно наносить сварочный шов. Но, и они могут столкнуться с нештатной ситуацией, поскольку техника в сварном деле идет вперед и промышленность выпускает более современное оборудование. Следует постоянно повышать свою квалификацию и осваивать новые методы, как правильно делать шов сваркой.

Следует постоянно повышать свою квалификацию и осваивать новые методы, как правильно делать шов сваркой.

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр — от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор — полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

Разновидности сварных швов

Как правильно делать сварочный шов во многом зависит от его вида.

Геометрические параметры шва включают в себя его ширину, протяженность, глубину залегания, размер выпуклости. Красивые сварные швы могут получиться только при удачном подборе его параметров для каждого конкретного случая.

Стыковые швы получаются при обычном соединении поверхностей металла или их торцов. Много времени для такого процесса не требуется. Потребление металла также является минимальным. При соединении тавровым способом в результате получается конструкция, имеющая вид перевернутой буквы «Т».

Достоинством метода является то, что с его помощью возможно соединение элементов, имеющих значительную разницу в ширине. Использование установки «лодочкой» делает процесс сварки более удобным и уменьшает вероятность появления дефектов. Обычно такое соединение осуществляется за один проход.

Угловое соединение обычно выполняется под прямым углом, но возможны и небольшие отклонения от этой величины. Более прочным соединение получается при проварке с двух сторон. Метод внахлест подходит для тонких деталей. При накладывании одной детали на другую проваривание осуществляется с двух сторон.

Важным моментом, как правильно класть сварочный шов, является удачный выбор скоса кромок. Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Подготовка

Значительным по своей важности моментом, как сделать красивый шов при сварке, является правильное проведение подготовительных работ. Поскольку процесс сопровождается появление огня, необходимо вдумчиво подготовить рабочее место сварщика, выполняющего работу. Обеспечить его защитной одеждой и маской. Около места проведения работ не должны находиться легковоспламеняющиеся предметы и материалы.

Свариваемое изделие необходимо очистить от загрязнений, пыли, остатков на его поверхности пятен краски, жира и масла. Кроме механического воздействия допустимо применение растворителей или спирта.

Если используется сварочное оборудование, то следует предварительно проверить его работоспособность. Затем выбрать режим и выставить необходимые параметры. При неисправности прибора его эксплуатация строго запрещена.

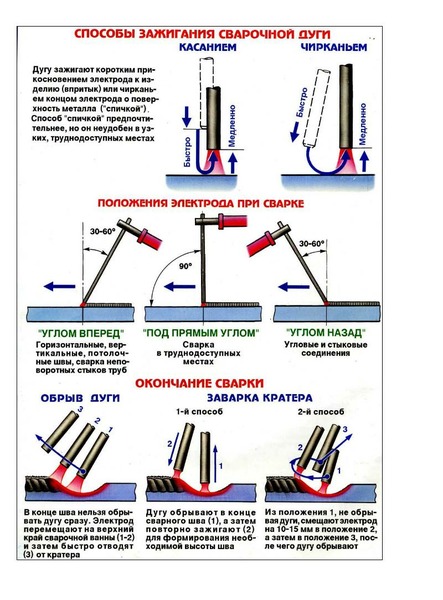

Возбуждение дуги

Одним из основных моментов, как правильно варить сваркой швы, является грамотное возбуждение дуги. Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Другой способ заключается в том, что быстрым движением провести электродом по поверхности металла и сразу приподнять его на несколько миллиметров. Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Бесконтактный способ возбуждения дуги возможен при использовании осциллятора. Он служит дополнением к главному сварочному аппарату. Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

Положение электрода

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству.

Способ «углом вперед» подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При «угле назад» движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

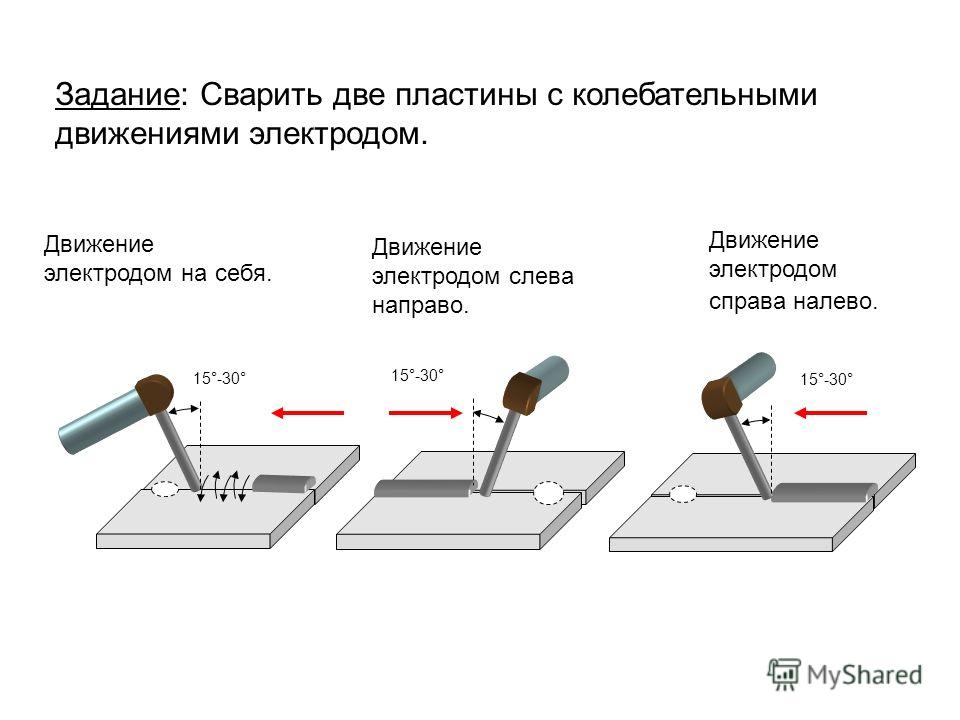

Движения электродом

Идеальный сварочный шов, вернее приближение к нему, возможен при удачном выборе способа движения электрода при сварке. Самые обычные движения — по оси электрода и вдоль оси шва. Но простое перемещение по заданному направлению не принесет желанного результата. При этом будет получен узкий нитевидный шов. Его можно использовать в качестве первого шва при многопроходной сварке.

Для получения нужного эффекта движения должны носить колебательный характер. Это обеспечит получение шва нужной ширины, хороший прогрев не только корня шва, но и его кромок.

Траектории, по которым происходит колебательное поперечное движение:

- зигзаг;

- петля;

- ломанная линия;

- елочка или треугольники;

- полумесяц;

- серп.

Все движения выполняют поперек направления сварного шва.

Ломанную линию используют, когда предстоит сварка металлических листов встык в нижнем положении. Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Движения полумесяцем могут применяться при ТИГ сварке. При этом ширина шва будет большой, но ее можно контролировать при самом процессе сварки. Поперечные движения полумесяцем гарантируют хорошую проварку кромок деталей.

Применение петли обеспечивает красивые соединения при сварке тонких металлов. Цепочка петель должна быть непрерывной. Применение петлеобразных движений оправдано, когда необходимо хорошо прогреть края шва. Особенно это важно, когда происходит сварка деталей из высоколегированной стали. Амплитуду возвратно-поступательных движений выбирают в зависимости от необходимой ширины шва.

Выбор схемы движения для решения задачи, как сделать красивый сварочный шов, зависит от его положения в пространстве.

При сварке в вертикальном направлении направление движения шва — снизу вверх. Создание вертикального шва является более трудным, чем горизонтального, поскольку происходит интенсивное стекание вниз расплавленного металла. Если вести движение сверху вниз, то капли металла при застывании образуют твердую преграду для продолжения шва. Сварку вертикального шва следует вести при короткой дуге.

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности.

Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Выбор инвертора

Правильный сварной шов получится при выборе оборудования, подходящего для конкретных условий сварки. Сварочный инвертор — надежный компактный аппарат, отличающийся простотой применения. Характеристики позволяют генерировать ток разной величины, что делает возможным сварку деталей различной толщины и разные марки металлов. Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Одной из важных характеристик при выборе инвертора является его мощность. В инструкции по эксплуатации указывается срок беспрерывной работы конкретной модели. Дополнительные опции делают работу с ним более удобной.

Возможные ошибки

Советы профессионалов помогут узнать, как получить надежные и красивые сварочные швы и как правильно их варить. К основным ошибкам, не позволяющим получить качественный шов, относятся:

- Слишком быстрое перемещение электрода. В результате шов получается неровным.

- Чрезмерно маленькая скорость ведения электрода. Образуются прожоги, которые являются серьезным дефектом и в ответственных конструкциях недопустимы.

- Неправильно выдержанный угол наклона электрода. Он должен находиться в пределах от 30 до 60 градусов. При выходе за эти значения нарушается ровность шва.

- Сваривание металлов разных марок, имеющих сильно отличающиеся характеристики, в частности, температуру плавления. Когда один металл уже расплавился, а второй еще только слабо нагрелся, то сваривание произойти не может. Появляются трещины, подлежащие ликвидации.

- Работа с влажными электродами. Перед началом сварки их необходимо просушить или даже прокалить. Влажность вызывает неравномерное горение дуги.

- Неправильно выбранные режим сварки, тип электрода, величина тока.

- Слишком большая или маленькая длина дуги.

- Использование сварочного оборудования с просроченным сроком поверки.

- Недостаточное прогревание кромок. Для этого необходимо подобрать поперечные колебательные движения, размах которых соответствует ширине шва.

- Большой зазор между деталями может вызвать усадочную раковину.

Красивые сварочные швы не могут быть получены при наличии в них пор. Существует много причин их появления в сварочном шве:

- недостаточная зачистка кромок, оставление на них грязи, ржавчины, окалин;

- большое содержание влаги на кромках и электроде;

- наличие в зоне сварки сквозняков;

- некачественные электроды;

- большая разница в химическом составе основного и присадочного материалов.

Со временем приходит опыт, как правильно вести сварочный шов. В этом заключается мастерство сварщика, профессия которого является востребованной и престижной.

Интересное видео

виды и типы сварных соединений

Сварка представляет собой способ соединения деталей в неразъемную конструкцию. При этом остается след — сварной шов. Он выглядит по-разному в зависимости от многих факторов — материала деталей, способа сварки, примененного оборудования. Соединение деталей, осуществленное сваркой, называется сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия. Соединение — это неразъемная конструкция из двух металлических деталей, а сварочный шов — это след, оставленный после соединения.

К шву и соединению предъявляются конкретные требования, закрепленные в нормативных документах. Сварщик и руководитель сварочных работ обязаны иметь четкое представление, что такое сварной шов, как он должен выглядеть и каким требованиям удовлетворять.

Сварщик и руководитель сварочных работ обязаны иметь четкое представление, что такое сварной шов, как он должен выглядеть и каким требованиям удовлетворять.

Элементы конструкции шва

Конструктивные элементы сварного шва определены ГОСТом 2601. Нормативные документы дают определение, что такое сварочный шов, его геометрические параметры, перечисляют имеющиеся типы сварочных швов.

К таким элементам относятся форма и размер кромок после их подготовки.

Классификация сварочных швов

Имеются многочисленные типы и виды сварных соединений и сварных швов. Это вызвало потребность в их четкой классификации. Она разработана в зависимости от многих факторов. Классификация учитывает технологические особенности швов, их пространственное положение, размеры. Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Существует много различных позиций, по которым имеется классификация, включающая существующие виды сварки и типы сварных соединений.

Положение шва в пространстве

Немаловажную роль играет расположение шва в пространстве.

Нижнее положение является самым выигрышным. Шов при этом получается прочным и надежным. При верхнем, который иначе называют потолочном, положении, сварщику приходится принимать неестественную позу. Долго сохранять ее весьма трудно. А ведь одним из условий получения качественного шва является непрерывность процесса.

Для повышения точности следует использовать короткую дугу, а ширину шва делать не превышающей диаметр электрода. Для выполнения потолочного шва требуется не только получение профильного образования, но и приобретение практических навыков при более благоприятных условиях.

При выполнении швов во всех положениях существует проблема стекания вниз расплавленного металла. Нижнее положение при этом является самым выигрышном. Потолочное и нижнее положения относятся к горизонтальным. Стекание металла, являющееся чрезмерным, уменьшают, снизив температуру нагрева. Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Вертикальный шов часто встречается в конструкциях, но самым простым вариантом не является. Если шов расположен вертикально, то вниз устремляться будет не сварочная ванна целиком, а только отдельные капельки. Если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. Свариваемые детали при вертикальном положении должны быть надежно зафиксированы.

Протяженность шва

Сварочные швы и соединения разделяются по их протяженности. По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

Такая градация отражается на обозначении шва в чертежах. При этом вводится такое понятие, как шаг шва.

При этом вводится такое понятие, как шаг шва.

Форма поверхности

Виды сварных швов разделяются по форме, которая имеет их наружная поверхность.

Каждый вид имеет свои преимущества. Играет роль, какую нагрузку выдерживает сварной шов. Когда предстоят статические нагрузки, то целесообразно применять выпуклый шов. Он имеет несколько слоев, что ведет к дополнительному расходу электродов и удорожанию сварочного процесса.

Если предстоит сварка тонких металлических листов, то лучше применять вогнутую форму. Если сварное изделие при эксплуатации будет подвергаться динамическим нагрузкам, то следует выполнять плоские швы или вогнутой формы. Такой выбор объясняется тем, что не будет большого перепада между поверхностями шва и основного материала.

В зависимости от условий эксплуатации типы сварных швов разделяются на рабочие и нерабочие. Рабочим предстоит выдерживать значительные нагрузки, что заставляет предъявлять к ним повышенные требования. Нерабочие просто осуществляют функцию соединения. Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Когда предстоит сварка тонких металлических листов, то лучше выполнять ее ниточным швом. При наплавочном способе больше подойдет уширенный вариант.

Количество слоев

Виды швов в сварке зависят от количества выполняемых слоев. Однослойные швы выполняются за один проход, а многослойные являются многопроходными. Многослойный вариант используют для соединений, имеющих определенную конфигурацию.

Выполнение многопроходного шва является более сложным. Каждый новый слой следует накладывать быстро, пока не остыл предыдущий. К тому же надо успеть убрать шлак, образовавшийся ранее. На механические характеристики многослойного шва оказывает положительное действие то, что при наложении последующего шва, в предыдущем происходит отжиг.

Соединения

Сварные соединения разделяются на различные виды.

Виды сварных соединений:

- Стыковые. Детали располагаются в одной и той же плоскости.

- Угловые. Детали, подлежащие соединению, располагают под необходимым углом. Наиболее распространенным является прямой угол.

- Тавровые. Торец одной детали располагают перпендикулярно или под небольшим углом по отношению к основной поверхности второй детали.

- Нахлесточные. Положение деталей в пространстве — параллельное. При этом одна деталь частично налегает на другую.

- Торцевые. Воедино сваривают два торца элементов.

Сварной стыковой шов применяется для сварки трубопроводов, различных труб и металлических листов. Сварке подлежат торцовые поверхности. Сварка встык требует проведение подготовительных работ, которые заключаются в тщательной подгонке торцевых поверхностей друг к другу. Для обеспечения точности может применяться предварительный подварочный шов. Сварку встык можно осуществлять как на весу, так и на подкладке — стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них.

Сварку встык можно осуществлять как на весу, так и на подкладке — стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них.

К преимуществам такого способа относится уменьшенный расход вспомогательного материала, в частности, электродов. Одинаковая толщина элементов не является обязательным требованием. Но при этом электрод следует направлять к более толстой детали. Это обеспечит ее более сильный нагрев, а тонкую деталь убережет от прожогов.

Угловые швы находят применение для соединения частей различных емкостей и резервуаров. Для получения качественного углового соединения рекомендуется установка деталей «лодочкой».

Сварной шов тавровый применяют при сварке несущих конструкций. Поверхности деталей требуют тщательной подготовки. Такой вид сварки относится к наиболее прочным. Достоинством таврового соединения является то, что его можно применять в труднодоступных местах. Такой вид сварного шва помогает выдерживать повышенные нагрузки.

Соединение нахлесточным способом находит применение при необходимости сварки металлических листов толщиной не более 12 мм. Необходимостью является отсутствие зазоров между поверхностями деталей. Плотность прилегания необходима для качественного соединения. Выполнение нахлесточного соединения не является сложным и может осуществляться сварщиками, имеющими невысокий разряд.

При нахлесточном способе два шва находятся на расстоянии друг от друга. Это придает соединению дополнительную прочность. Если при эксплуатации возможны нагрузки на излом, то применять его не стоит.

Торцевые виды сварочных соединений предусматривают сварку торцов деталей. Таким способом возможно соединение деталей любой толщины. К достоинству относится минимальная деформация свариваемых элементов.

Положение электрода во время сварочного процесса

Наклон электрода зависит от видов сварных соединений и швов. Угол наклона влияет на скорость разогрева металла. При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Применять сварку способом «углом вперед» имеет смысл, когда процесс осуществляется в труднодоступных местах. Однако, способ не лишен недостатков. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может или совсем погаснуть, или начать «блуждать». Качество шва может быть значительно снижено, если появятся пропущенные участки.

Способ «углом назад» находит применение в угловом варианте и при соединении стыков. При сварке под прямым углом электрод держат перпендикулярно поверхности. Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ «назад углом».

Движения электрода

Виды сварочных швов и способы их нанесения, в частности, зависят от того, каким способом перемещается электрод. Траекторию его движения может выбрать сам сварщик в зависимости от толщины элементов и типов сварных соединений.

Если электрод перемещается вдоль шва, то получается тонкий валик. Такой нитевидный шов можно использовать как первый слой при многоходовом способе.

Когда электрод совершает поперечные колебания, то соединение становится более прочным. Колебательные движения обеспечивают хороший прогрев корня шва и его кромок. Амплитуда колебания позволяет получить шов заданного размера. Характер движения электрода при этом — возвратно-поступательный. Конец электрода может описывать разные фигуры — «лестницы», «треугольники», «елочки», «полумесяц», «петлю».

Выбор зависит от типов сварочных соединений. Например, для стыковых и угловых швов будет уместен «полумесяц», а «петля» обеспечит соединение тонких листов металла.

Подготовка к свариванию

Немаловажным фактором, чем определяются свойства сварного соединения, являются подготовительные действия. Они включают в себя несколько этапов.

Правка

Она является восстановительной операцией и проводится в случае, когда во время транспортировки деталей к месту сварки произошла их деформация. Также необходимо вернуть частям изделия первоначальную форму, если время хранения произошли искажения в виде вмятин, выпучиваний, волнистости, коробления поверхности, различного рода искривлений.

Ее могут осуществлять при нагревании или холодном виде, что зависит от сложности полученного дефекта и его размера. Правку можно выполнять как вручную, так и машинным способом при промышленном производстве.

Для ручной правки используют такие инструменты, как молоток, кувалду или ручной пресс. Если повреждение носит более серьезный характер, то могут использоваться прессы, оснащенные электродвигателями. Удобно использование наковальни. Также подойдут стальная или чугунная плиты.

Молоток для правки изготавливается из мягкого материала. В зависимости от дефекта может подойти резиновый. Не стоит применять молоток, форма бойка которого имеет квадратную форму, поскольку на металле могут остаться вмятины. Предпочтительной является круглая форма. Следует проверить, чтобы поверхность бойка была отполирована. Если металл закаленный, то надо применять рихтованный молоток.

В качестве альтернативы можно воспользоваться деревянной или металлической гладилкой.

Различные дефекты исправляют по-разному. Волнообразность и выпуклость можно исправить ударами по поверхности. Двигаться при этом надо от краев к центральной части. При приближении к центру увеличивают частоту ударов, но уменьшают их силу. Брусками-гладилками исправляют тонкие детали.

Разметка

Размеры детали должны быть приведены в соответствие с указанными в чертежах на них. Чтобы можно было обрезать лишние куски, требуемые размеры можно задать с помощью разметки.

Разметку можно наносить карандашом, ручкой, мелом, тонким фломастером, а также любым острым предметом. Из инструментов потребуются линейка или рулетка, штангенциркуль, угольник. Когда выпускается партия однотипных деталей, то можно применить шаблон. Помимо контуров детали с помощью разметки можно отмечать предполагаемые места сгибов.

Резка

Резку заготовок производят с целью получения нужного размера. Резку производят по нанесенным ранее разметкам. Следует проявлять особую внимательность — неправильно отрезанную деталь относят к браку или используют для иных целей.

Эту операцию проводят не только механически ножницами по металлу или болгаркой, но и с помощью плавления металла. Для термической резки можно применять дуговую сварку. Еще одним инструментом является кислородный рюкзак.

Зачистка

Она является важной подготовительной операцией. На поверхности не должны оставаться грязь, пятна краски и жира, посторонние вкрапления, оксидная пленка, что может привести к возникновению дефектов в виде трещин, пор, инородных вкраплений.

Из инструментов применяются металлические щетки и болгарка. При использовании химического способа очистить некрупную деталь можно погружением ее в емкость с химикатами. С помощью такого метода хорошо происходит очищение от ржавчины и оксидных пленок. Перед сваркой детали необходимо высушить.

Подготовка кромок

Залог получения хорошего шва — грамотная подготовка кромок. Это правило применимо ко всем видам сварочных швов. Результат этой операции — получение формы, которая подходит для лучшего сварного соединения. Особую актуальность подготовка приобретает в случае, когда сварке подлежат трубы и детали большой толщины. При правильном скосе с изделия снимается напряжение во время его эксплуатации. Разделка кромок позволяет получить широкий, а значит более надежный шов.

Основные параметры — угол скоса, ширина зазора, величина притупления. Для разделки используют напильник, ножницы по металлу, болгарку, зубило. В промышленном производстве находят применение фрезерные и специальные кромкострогальные станки. Возможно использование пламенной резки.

Скос начинает играть важную роль, когда предстоит сварка деталей разной толщины. К притуплению кромок прибегают, когда на конце они имеют острую форму, поскольку это может вызвать образование прожогов, созданию напряжения в этих местах и деформацию шва, что уменьшит прочность соединения.

Для разных типов сварных соединений и швов выполняют различные виды скосов:

- Букву «V» имеет скос с одной стороны одной или обеих кромок. Является наиболее востребованным и может применяться при разных толщинах деталей. Когда разделываются обе кромки, то угол составляет 60 градусов, а при одной — 50.

- Букву «X» имеет скос обеих кромок с двух сторон. Его применяют для изделий толщиной 10-60 мм. Угол разделки — 60 градусов.

- Скос, имеющий форму буквы «U» выполняют с одной стороны. Такая криволинейная форма подходит для металлов толщиной 20-60 мм.

- Скос, имеющий форму буквы «К», применяют редко. Суть состоит в том, что для одной кромки делают двухсторонний скос, а для второй — односторонний.

Кромкам необходимо придать необходимую геометрическую форму. Если соединению подлежат тонкие детали, то кромку делают плоской. Для деталей, имеющих значительную толщину, кромки выполняются в форме букв «V» или «X». Глубина снимаемого слоя зависит от марки металла.

На чертежах скос обозначается буквой «β», а угол его раскрытия — «α». Необходимо отсутствие не кромках перепадов. Для контроля правильности разделки находят применение шаблоны.

Гибка

При необходимости в подготовительные операции включают гибку металла. Листогибочные машины используют для придания нужной формы металлическим листам или полосам. Специальные прессы применят для профильных деталей.

Предварительный нагрев сделает металл более податливым и на гибку потребуется меньше усилий.

Фиксация

Перед началом сварки необходимо осуществить надежную фиксацию свариваемого соединения. Это гарантирует отсутствие сдвига во время сварочного процесса. Фиксацию можно осуществить с помощью прихваток. Под этим термином понимают небольшие швы, выполненные поперек направления основного шва. Их сечение не должно быть более половины ширины шва.

Длина каждой прихватки не должна составлять более 2 см. Более длинные прихватки допускаются только при сварке трубопроводов. В зависимости от длины шва расстояние между прихватками находится в диапазоне от 10 до 80 см. Для коротких швов допустимо точечное соединение на краях.

Прихватки выполняют за один проход. Наличие прихваток придает конструкции сварного соединения дополнительную жесткость, что особенно важно для крупных изделий.

Временные прихватки после сварки удаляют, а постоянные остаются. Выполнение прихваток происходит на обратной стороне изделия. Перед началом их выполнения необходимо произвести зачистку поверхностей.

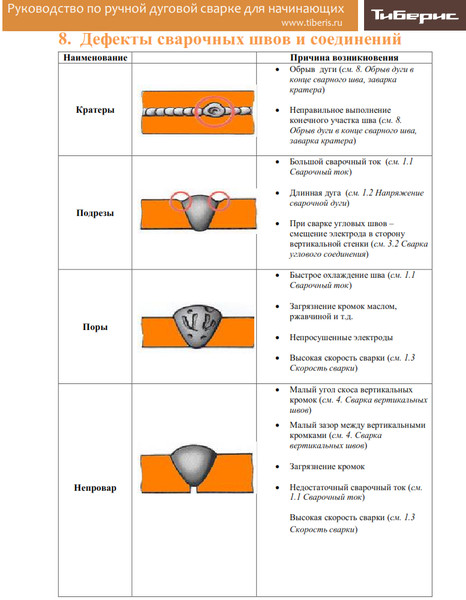

Дефекты швов

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Некоторые из них подлежат исправлению, а другие приходится отправлять в брак.

В нормативных документах указаны требования к сварным швам, которые определяют, какие дефекты в каких видах швов сварки допустимы и их геометрические параметры. Выполнение этих требований является строго обязательным, поскольку их наличие может вызвать при эксплуатации разрушение конструкции. ГОСТ 5264 определяет классификацию существующих дефектов. Допустимые отклонения от нормы должны быть указаны в чертеже на изделие.

Имеются причины, вызывающие различные виды дефектов. К ним могут относиться как объективные, например, некачественный материал или неисправность применяемого оборудования, так и субъективные — ошибки при проведении производственного процесса, недостаточная квалификация сварщика, нарушение технологического процесса.

К причинам возникновения дефектов также относятся: выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса. К возникновению дефектов может привести отсутствие или недостаточность проведения предварительной подготовки. При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Перед началом сварки необходимо убедиться в исправности и работоспособности используемого оборудования. Не должен быть пропущен срок очередной поверки, что указывается в паспорте на него.

Имеется три вида дефектов, возникающих в результате сварки:

- местом расположения которых является наружная поверхность;

- внутри сварного соединения;

- сквозные.

Наружные дефекты хорошо видны при визуальном осмотре, с которого должен начинаться контроль получившегося при сварке соединения. К внешним дефектам относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

Причинами возникновения внутренних дефектов могу быть недостаточно качественный основной материал, нарушение технологии сварки. Трещины могут появляться не только на наружных поверхностях, но и внутри соединений, где они могут стать источниками растущего напряжения, что может привести к разрушению конструкции. Одна из причин их появления — чересчур быстрое охлаждение.

К внутренним дефектам относится непровар, который может появиться, когда на деталях была оставлена ржавчина или окалины. Еще одной причиной непровара может служить небольшая величина силы тока. Если обнаружен не проплавленный участок большой протяженности, то потребуется переплавка соединения.

Внутри сварного шва возможно образование пор, заполненных газом. Причина их появления — посторонние примеси и излишек влаги. Если нарушена технология, то внутри сварного шва могут появиться включения вольфрама и шлака.

Сквозные дефекты — это поры, проходящие всю толщину шва. Такой дефект можно обнаружить при визуальном осмотре.

Методы контроля

Все виды сварочных швов в обязательном порядке после окончания процесса обязаны проходить контроль. Особо жесткие требования предъявляются к конструкциям с повышенной ответственностью. Помимо визуального осмотра имеются и другие методы контроля.

Капиллярный

К наиболее часто применяемым относится капиллярный метод. Для его использования необходимо наличие специальных жидкостей, называемых пенетрантами или индикаторами. Эти жидкости обладают способностью проникать в трещинки любого размера, даже самые мельчайшие. Пенетранты имеют яркую окраску, поэтому наличие трещин становится заметным при визуальном наблюдении.

Нанесение индикаторов осуществляется после очистки поверхностей и их осушения. Жидкость наносится путем смачивания или нанесением из баллончика. При небольшом размере изделие можно погружать в емкость с пенетрантом. При вакуумном способе жидкость втягивается в пустоту, а при компрессионном — загоняется внутрь давлением воздуха. Ультразвуковой способ состоит в заполнении пустот индикаторами ультразвуком, а деформационный загоняет проникающую жидкость колебаниями звуковой волны.

Магнитная дефектоскопия

Этот метод можно использовать только для ферромагнитных соединений. С его помощью выявляются трещины, находящиеся внутри и включения инородных тел. Для создания магнитного поля требуется наличие прибора, называемого дефектоскопом. С его помощью можно обнаружить микроскопические трещинки.

Имеется несколько способов контроля с помощью магнитной дефектоскопии:

- Магнитопорошковый. Используется ферримагнитный порошок, состоящий, как правило, из частиц железа. Он может быть сухим, или представленным в виде водной эмульсии или суспензии. Когда порошок перемещается по поверхности равномерно, то, натыкаясь на дефект, он образует скопление. Его размер и форма соответствуют параметрам дефекта.

- Магнитографический. Исследование поверхности осуществляется совместно с лентой-магнитоносителем. Запись информации с ленты осуществляется особыми устройствами дефектоскопов.

Индукционный способ

Контроль происходит с помощью индукционных катушек. Их соединяют с регистраторами. Во время перемещения индукционной катушки при встрече ее с местом нахождения дефекта происходит изменение магнитного потока и возникновение электродвижущей силы. Специальный прибор регистрирует индукционный ток.

Ультразвуковой способ

Ультразвук, натыкаясь дефектную область, изменяет свое направление, что регистрируется специальным прибором. Ультразвуковой метод имеет несколько разновидностей. Способ позволяет выявлять большое количество разных дефектов. Им можно контролировать все основные типы сварных соединений. Метод является безопасным и может использоваться при выездных работах.

Радиационный способ

Позволяет обнаруживать поры, область непроваров, инородные включения, трещины. Осуществляется просветка рентгеновскими и гамма-лучами. Прохождение лучей регистрируется специальным прибором. Выявление дефектов происходит при изучении полученной рентгенограммы.

Расчет нормативов

Нормативные документы определяют существующие виды сварки типы сварных швов и соединений и их расчет. В первую очередь к такому документу относится СНиП. Он содержит правила и нормативы, которые должны соблюдаться при осуществлении сварочного процесса. В СНиПе указаны требования к следующим нормам:

- времени;

- выработки;

- расхода электроэнергии;

- комплектующим.

В понятие расхода времени входит не только то время, которое затрачивается на непосредственно производственный процесс, но и вспомогательное, необходимое для доставки на место сварки деталей изделия, оборудования, инструментов, газовых баллонов.

Учитывается время, необходимое для того, чтобы сварщик успел переодеться в защитный костюм, а также время перерывов на отдых и на обед. Сюда же входит время на подготовительные работы перед сваркой и уборку после ее окончания.

Дополнительное время дается на выставление необходимых параметров на оборудовании, проверку его работоспособности, розжиг дуги, нанесение флюса. При расчетах учитывают квалификацию исполнителя и его опыт, которые влияют на скорость выполнения всех операций. Для расчета времени используются таблицы и формулы.

К нормам выработки относятся работа, которая должна быть выполнена за определенное время. За единицу измерения могут быть приняты значение метров сварного шва, выполненного за один час, или количество соединений, осуществленных за это время.

Расход электроэнергии является важной составляющей планирования. За единицу измерения принимаются киловатт-часы. Помимо электроэнергии, необходимой для работы оборудования, учитываются затраты на освещение рабочего места сварщика.

К необходимым расходам относятся затраты на комплектующие изделия. В их число входят инструменты и принадлежности, в том числе необходимые для проведения подготовительных работ. В затраты на комплектующие входят расходы на приобретение электродов, флюса, газа.

В нормативные составляющие по расходам входит износ оборудования и отдельных комплектующих элементов типа роликовых направляющих. Чтобы не было разных толкований, все нормативные документы дают четкое определение, какие бывают типы сварных соединений и какие бывают типы сварных швов.

Методы сварки

Наиболее распространенным методом является ручная дуговая сварка. Она применима практически ко всем типам соединений сварных швов. При соприкосновении электрода с основным металлом образуется электрическая дуга, которую необходимо поддерживать во время всего сварочного процесса.

Сколько будет выдерживать сварной шов, зависит, в частности, от правильно выбранного электрода. В продаже имеется большое разнообразие электродов различных диаметров и покрытий. Для ответственных конструкций следует приобретать хотя и более дорогой, но надежный инструмент. Виды швов, выполненные дуговой сваркой, практически не имеют ограничений. В зависимости от электродов таким способом можно сваривать изделия из различных металлов, в том числе высоколегированную сталь. Наиболее частое применение дуговая сварка находит при соединении изделий из конструкционной стали небольшой толщины.

Имеются разные типы покрытий электродов, каждое из которых решает свою задачу. Широко применяются электроды с основным и рутиловым покрытиями. Целлюлозная обмазка используется при сварке постоянным током. Достоинством кислого покрытия является нетрудный поджиг и сведенное к минимуму разбрызгивание горячего металла.

Выбор диаметра электродов зависит от толщины деталей, подлежащих сварке.

Одним из важных обстоятельств при дуговой сварке является правильный выбор тока, а также установка нужного расстояния между концом электрода и металлической поверхностью.

К прогрессивным методам относится получение сварочных швов полуавтоматом. Производительность проведения работ при таком способе является высокой. Источники питания для полуавтоматов — инверторы или выпрямители. Стоимость инверторов выше, но их применение более предпочтительно.

Вместо электродов при сварке полуавтоматом используется проволока нужного диаметра. Она подается автоматически с помощью специального устройства на место проведения работ. Через сварочный рукав кроме проволоки осуществляется подача газа и охлаждающей жидкости.

Проволока наматывается на катушки различных диаметров. Натяжение проволоки можно регулировать вручную. Диаметр проволоки выбирают в зависимости от толщины деталей. Деформации шва при таком способе являются незначительными, а сами сварочные швы — качественными. Такой способ удобно применять для всех основных видов сварных соединений.

Требования государственного стандарта

Нормативный стандарт ФНП определяет основные требования, предъявляемые к сварочным работам. В нем дается пояснение, какие бывают сварочные швы, и описываются требования к каждому из них. В содержании документа находится обоснование, каким именно требованиям должны соответствовать разные виды сварных соединений и типы швов.

В нормативных документах также поясняются обозначения, которые имеют все сварные соединения и виды сварки. В них необходимо разбираться всем исполнителям. Соблюдение этих требований является гарантией того, что швы сварных соединений получатся крепкими и надежными.

Интересное видео

как правильно варить электродом, полуавтоматом и другие технологии

Одним из признаков при классификации сварных швов является их положение в пространстве. Нередко в конструкциях необходимо выполнение вертикальных швов, что не является самым простым вариантом. При его выполнении не так легко, как при сварке горизонтально расположенных швов, осуществлять контроль состояния сварной ванны, что оказывает влияние на качество соединения.

Особенность сварки вертикальных швов заключается в стекании вниз расплавленного металла под действием силы тяжести собственного веса во время сварочного процесса. Это создает трудность продолжения шва, поскольку при застывании образуется преграда, содержащая шлаки от электрода. Чтобы разобраться, как правильно варить вертикальный шов сваркой, необходимы теоретические знания и практический навык.

Способы сварки

Сварку в вертикальном положении можно осуществлять различными методами. Наиболее популярны электрошлаковый и электродуговой.

Электрошлаковый способ

Электрошлаковый метод позволяет сваривать детали любой толщины. Независимо от размера поперечного сечения шва он осуществляется за один проход. Благодаря этому происходит экономия затрат на электроэнергию и уменьшение потребности в расходных материалах. Значительно увеличивается производительность работ.

Между кромками и металлом образуется ванна, в которой находится жидкий шлак. Электрод погружают в шлаковую ванну. Проходящий через ванну ток нагревает ее до такой высокой температуры, что кромки и кончик электрода начинают плавиться. Результатом расплава является появление сварочной ванны и начала образования сварного соединения.

По мере того, как шов будет остывать, сварная ванна с электродом будет подниматься вверх. За проход можно осуществить сварку вертикального шва различной толщины. Шлак, находящийся в жидком состоянии, обладает более легким весом. Поскольку его местоположение сверху, происходит защита шва от неблагоприятного влияния на него кислорода в воздухе. При окончании сварки ставший твердым шлак удаляют постукиванием. Вертикальный шов, сварка которого произошла электрошлаковым методом, получается качественным.

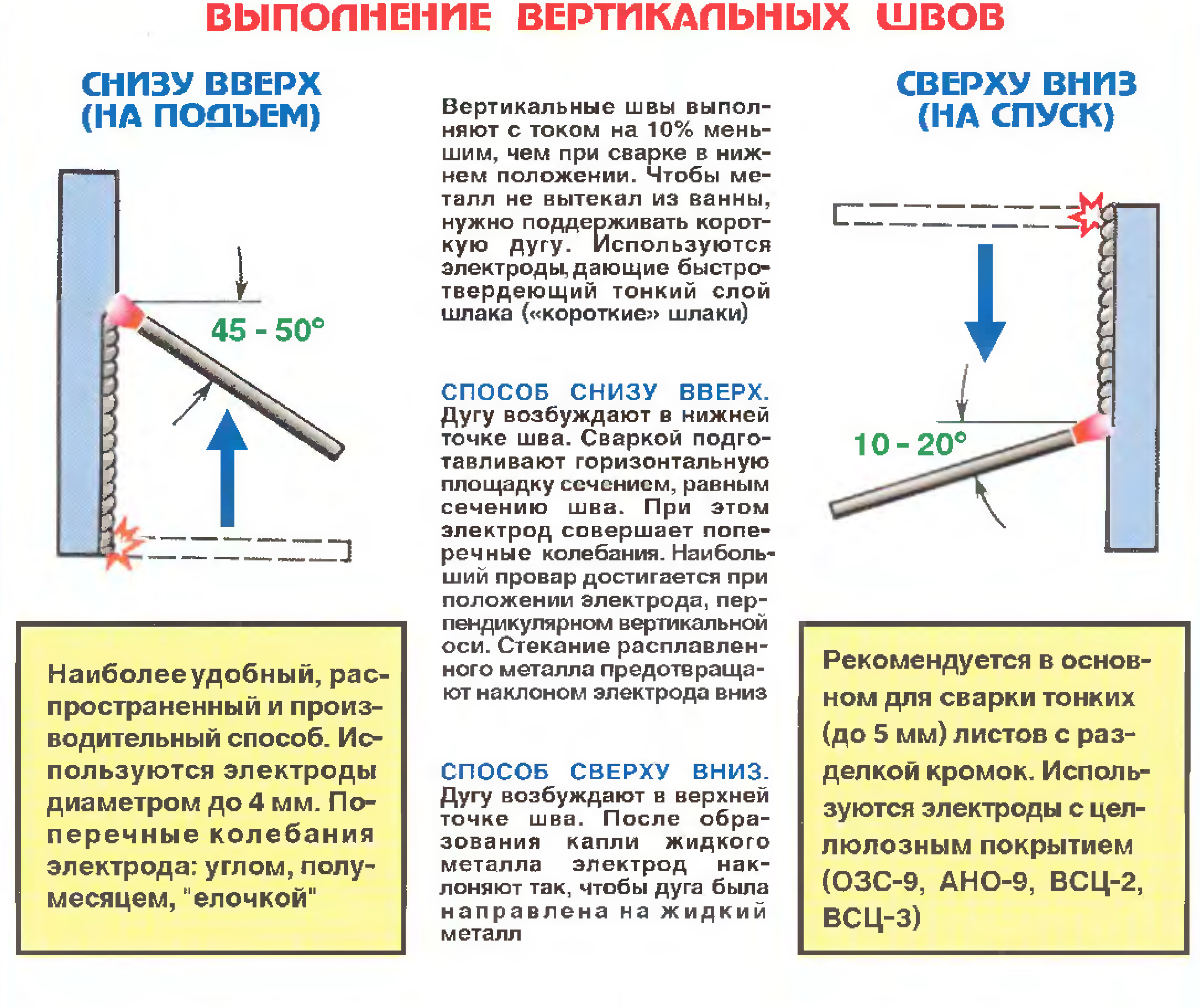

Когда осуществляется вертикальный шов электродуговой сваркой, то жидкий металл стекается вниз, подчиняясь закону гравитации. Капельный путь — это способ перехода жидкого сплава в сварочную ванну. Сварка вертикального шва ручной дуговой сваркой предполагает применение короткой дуги для того, чтобы капельки перетекали плавно, а не отрывались.

Перед тем, как варить вертикальный шов дуговой сваркой или другим методом требуется подготовка свариваемых частей. Кромки деталей разделывают по-разному в зависимости от способа их соединения и поперечного размера свариваемых металлов. Детали фиксируют с помощью специальных приспособлений. Чтобы предотвратить деформации используют прихватки — поперечные швы, расположенные на расстоянии между собой.

Полуавтомат

Более удобным способом создать вертикальный шов можно полуавтоматом сваркой. Основой работы аппарата полуавтомата является подача тока на горелку вместе с защитным газом. Роль электрода при этом способе исполняет проволочка, которая подается на место сварки в автоматическом режиме. Образование электрической дуги происходит между ней и свариваемыми деталями. Расплавление металла осуществляется под защитой газа, что предупреждает появление окислов.

Большое значение для получения высококачественного вертикального шва с помощью полуавтомата имеет величина силы тока. При правильном выборе шов получится ровный и без обрывов. Выбор оптимальной силы тока зависит от поперечного размера деталей. Скорость процесса сварки пропорциональна скорости подачи проволоки, регулировка которой осуществляется с помощью специального механизма. Оптимальным диаметром электрода для этого вида сварки является 0,8 мм.

При сваривании тонких листов возможно его уменьшение, чтобы избежать затухания дуги. Защитный газ продается в специальных баллонах, оснащенных редуктором с манометром для контроля давления. Для качественной сварки вертикального шва должно быть установлено давление 0,2 атмосферы.

Перед тем, как начать сварку, устанавливается значение расстояния, с которого проволока выступает из сопла. Эта величина должна быть не свыше 5 мм. Прежде, чем начать сваривание, следует позаботиться о неподвижности деталей друг относительно друга. Это обеспечивает сварка полуавтоматом точками.

Скрепление деталей производится не менее, чем в двух местах. Когда сваривание производится нахлестом, то детали скрепляются струбцинами. Если в начале сварки не будет зажигаться дуга, то силу тока увеличивают. Сварка вертикальных швов полуавтоматом является удобным и надежным способом.

Инвертор

При намерении выполнить вертикальный шов более современным методом имеет смысл выбрать инвертор. Он пришел на смену устаревшим трансформаторам, тяжелым и сложным при эксплуатации. Инвертор обладает небольшим весом. Преимуществом является и то, что при использовании инвертора брызг металла получается гораздо меньше. Сварка вертикальных швов инвертором происходит при помощи электрического разряда. К достоинствам прибора относится малая чувствительность к перепадам напряжения.

Удобство при работе обеспечивают ручки и индикаторы на его корпусе. Включение и выключение инвертора производится тумблером. Ручками на панели выставляются величины напряжения и тока. Имеются индикаторы, на которых появляется информация о питании и перегреве оборудования. Один кабель имеет на конце держатель для электрода, а на втором находится прищепка-зажим для крепления изделия. Питание инвертор получает от электрической сети. Бесперебойную работу обеспечивают аккумуляторные конденсаторы. Потребление электроэнергии находится в зависимости от диаметра электрода.

Принцип работы состоит в том, что металлические части и электрод начинают плавиться под воздействием дуги, что приводит к образованию сварочной ванны. Образовавшийся шлак после охлаждения удаляют постукиванием. Существуют рекомендации, как правильно варить инверторной сваркой вертикальный шов.

Работу следует начинать с настойки электрического тока. Его величина зависит от толщины деталей. Затем к свариваемой поверхности подключают клемму массы. Диаметр электрода — 2-5 мм. Металлические детали перед свариванием подготавливают обычным способом.

Варианты движения

Вертикальная сварка в зависимости от направления движения осуществляется способами — снизу вверх или наоборот. Вариант снизу вверх является более простым и удобным. Сварную ванну наверх подталкивает дуга. Она также препятствует ее опусканию вниз.

Начальное расположение сварочной ванны — внизу. Расплавленный металл поступает в нее сверху. Чтобы предупредить расплескивание металла, электрод должен находиться под углом по отношению к вертикальной плоскости, в которой будет располагаться сварной шов. Поскольку его плавящий конец расположен выше другого, установленного в держатель или придерживаемого рукой сварщика, это поддерживает ванну, не давая металлу расплескиваться. Нижние слои кристаллизуются, превращаясь в подставку для следующей ванны. Так происходит вертикальная сварка электродом популярным методом.

При формировании вертикального шва из положения снизу без отрыва дуги электроды перемещают, не меняя направления и без горизонтальных смещений. Наклон электрода находится в пределах 80-90 градусов. Это обеспечит возможность получения плоского шва. Скорость, с которой перемещается электрод, должна быть достаточно большой. Необходим постоянный контроль, как сваривают вертикальные швы. Тогда при вытекании металла с одного края ванны можно перейти к другому края, не прекращая движения наверх.

Также возможно вертикальный сварочный шов делать с отрывом дуги. Это могут взять на вооружение начинающие сварщики. За то время, пока происходит отрыв, температура деталей понижается. Для опоры электрода так же, как и в предыдущем случае, можно использовать полочку кратера.

Еще один способ, как варить вертикальный шов электродом, заключается в перемещении сверху вниз. При этом варианте электрод также располагают концом наверх. Сварочную ванну поддерживают электрод и электрическая дуга.

Сварка сверху вниз является более проблематичной. При применении этого метода стоит трудная задача — опередить расплавление нижнего края сварной ванны, при этом удерживая ее. Поскольку тепло от электрода не поступает, за это время должна произойти кристаллизация верхнего края. При расплескивании жидкого металла следует увеличить ток и скорость движения вниз электрода. Увеличение ширины шва также пойдет на пользу для решения проблемы.

Различные технологии

Техника сварки вертикальных швов имеет три варианта. Их выбор зависит от величины зазора, толщины свариваемых металлов, размера притупления кромок.

Треугольник

Технология основана на наиболее популярном способе ведения процесса снизу наверх. Расплавленный металл находится поверх слоя, который еще только начал застывать. Стекая вниз, он закрывает валик шва. Это не позволяет новым каплям стекать по дорожке.

Способ применяется, когда предстоит соединить детали, имеющие толщину не более 2 мм. Сварка этим методом может обеспечить хороший результат при маленьком зазоре. Также необходимо обеспечить максимальное притупление кромок. Оно должно находиться в диапазоне от 1-2 мм. При сварке расположение ванны должно быть под углом.

Это положение дало название способу — «треугольник». Угол обеспечивается следующим образом:

- в начале процесса сварки создают полочку;

- при поднятии по стенке сварочной дуги по направлению к зазору происходит притупление кромок с помощью их плавления;

- спуск по правой стенке;

- переход на левую стенку;

- формирование там сварочного шва.

Необходимо выполнять рекомендации по выбору характеристик, как правильно сваривать вертикальный шов способом «треугольника». Диаметр электрода по этому методу должен быть равен 3 мм. Среднее значение электрического тока 90-100 А. До окончания заполнения стыка электрод следует перемещать по указанной траектории. Хорошо подходит для углового вертикального шва.

Елочка

Конец электрода совершает сложные движения. Суть метода состоит в том, что электрод двигается из глубины, по ходу проплавляя поверхность кромки. При возвращении внутрь он начинает проплавление второй кромки. Затем операции повторяют на небольшой высоте.

Такой вид сварочного шва подойдет, когда зазоры между свариваемыми изделиями составляют 2-3 мм. Необходимо притупление кромок. Сечение валика меньше, чем при предыдущем способе. Процесс начинают по выбранной кромке. Электрод подают из глубины зазора «на себя».

Технология проведения сварочного процесса состоит в следующем:

- от зазора по одной из кромок, прижимая к ней электрод, подавать его «на себя», пройдя всю толщину заготовки;

- совершив небольшой подъем, способом «от себя» вернуть электрод на место зазора;

- после поплавки перейти на другую кромку и совершить те же действия;

- указанные операции повторять до самого верха сварного шва.

Сварку ведут короткой дугой. Метод обеспечивает равномерность нанесения сварочного материала на всем пространстве зазора. Необходимо следить за тем, чтобы не было образования на кромке шва подрезов, а также подтеков металла. Желательна непрерывность процесса, исключая моменты, когда необходимо заменить электрод. Не должно быть чрезмерного наплавления кромок. Полученный шов по форме напоминает конфигурацию елки.

Лестница

Находит применение, когда между свариваемыми деталями существует большой зазор. Его значение может превышать 2 мм. Также метод возможен при отсутствии или небольшом притуплении кромок.